Держатель для плат. Пожалуй лучший из доступных

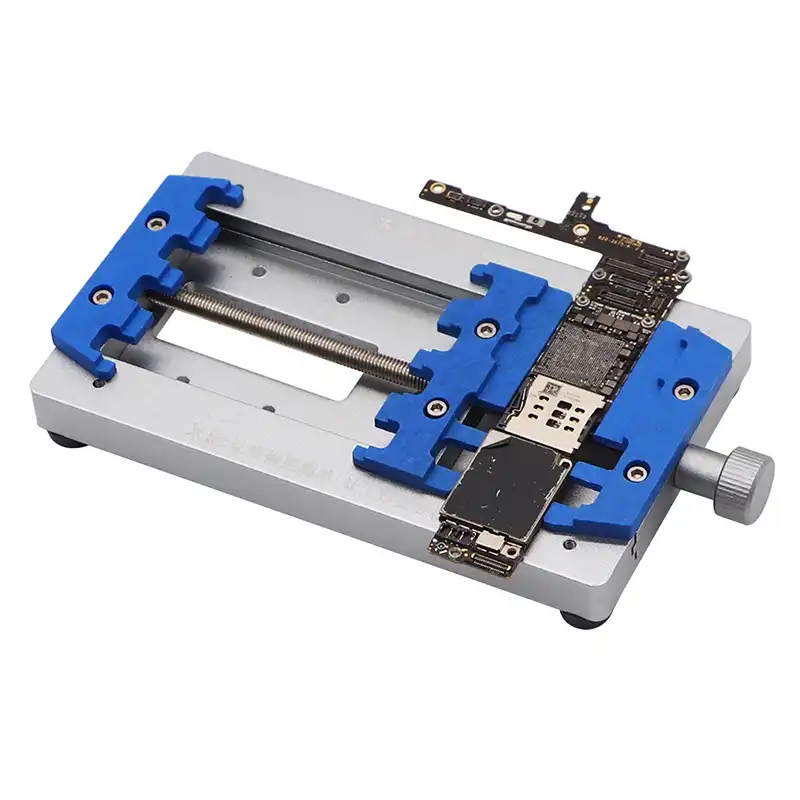

Каждый нормальный ремонтник электроники рано или поздно проходит стадию выбора инструмента «и такой пойдет». В обзоре речь пойдет о держателе из категории, «может он и дорогой, но того стоит». Заинтересовавшихся прошу под «кат».Я немного занимаюсь ремонтом всякой микроэлектроники. Хороший инструмент я люблю, но не могу сказать что готов бросаться деньгами. Как вы уже поняли, я «наелся» дешевого инструмента. После него все равно покупаешь нормальный, а потом думаешь куда деть старый. Обычно я чиню ноутбуки и что по-меньше. И если плату ноутбука достаточно легко зафиксировать на столе, то что-то по-меньше типа платы с кнопками питания или чипа — гораздо сложнее. Я присматривал себе такой держатель: Но, честно сказать, его литье выглядит мне уж слишком топорным. И функционал такого держателя прямо скажем никакой. Скажу честно, я потратил не один час изучения Али, прежде чем нашел героя обзора. И так, встречаем! Ну ведь красавец! С другого ракурса:С первого взгляда глаза разбегаются от количества всяких выступов и понижений 🙂 Вес аж 510 г! Основание — нержавейка, что очень меня порадовало.

1.

2.

3.

4.

5.

6.

Мой самодельный держатель для плат

Распаивал я тут как то плату и все больше понимал, что держать плату одной рукой и выпаивать детали другой, мягко говоря, не очень удобно. К тому же это дело частенько оборачивается ожогом пальцев и перегревом деталей, что не очень хорошо для последних.

К тому же это дело частенько оборачивается ожогом пальцев и перегревом деталей, что не очень хорошо для последних.

Все это натолкнуло меня на необходимость сделать приспособу, с помощью которой можно было бы облегчить и обезопасить этот труд. И тут я, прогуливаясь по сайту, наткнулся на статью одного из мозгочинов, в которой он описывал свой держатель для плат. Побродив по интернету и посмотрев различные варианты я решил сделать его в том же формате что и SterAK только немного со своим уклоном.

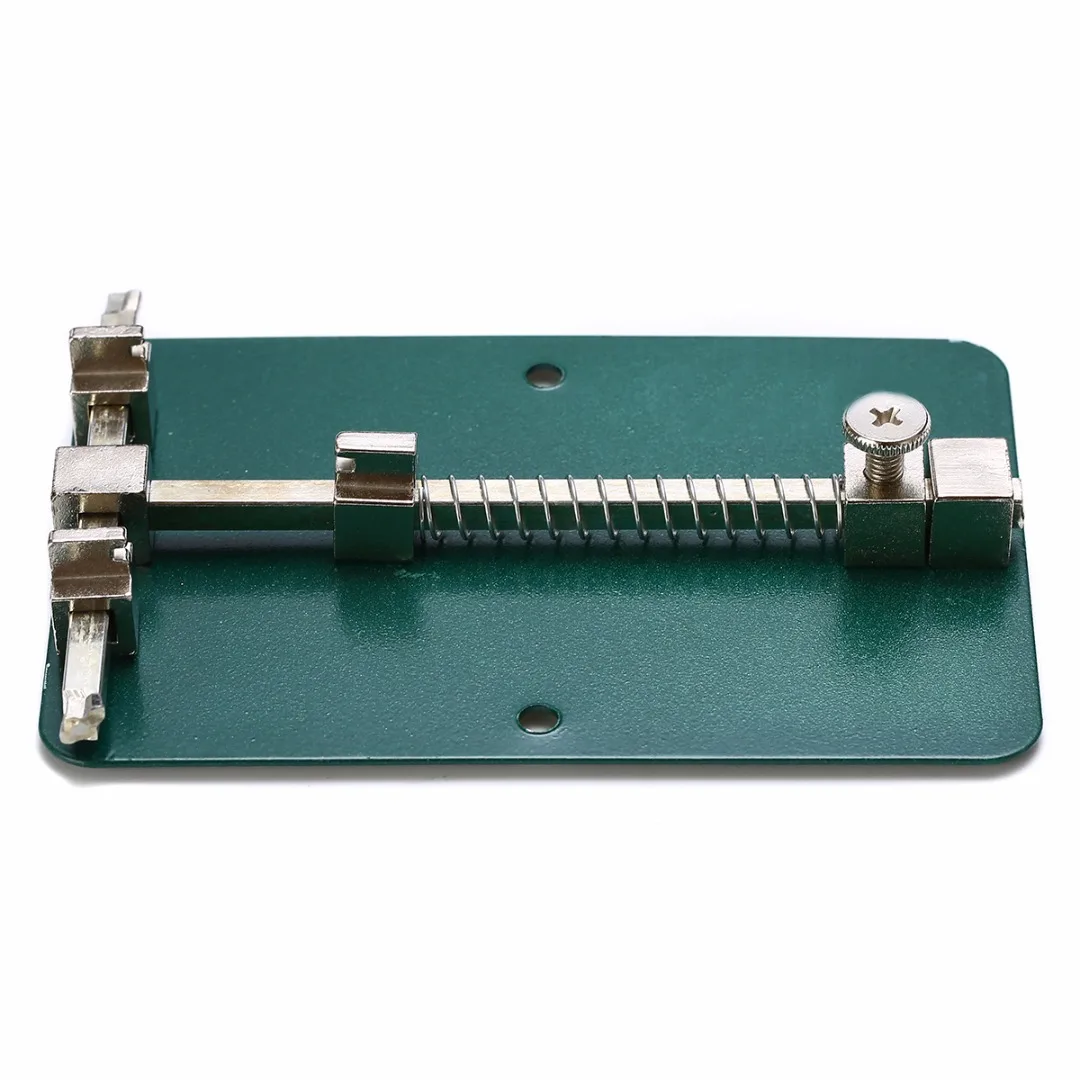

В качестве основания я решил использовать железную пластину, т.к. такой вариант мне показался более устойчивый.

Следующим этапом был подбор станины, на которой будут устанавливаться крепления. Для этих нужд моем распоряжении оказалась (стальная кажется) трубка из какого то разобранного устройства, на краях которой были латунные вставки с нарезанной резьбой. Отметив размер, я отрезал один из краев, т.к. трубка была слишком длинной, и зачистил его от заусенец.

Следующим этапом было крепление станины к основанию. В первую очередь я решил просверлить в основании отверстие, в которую будет вставлена станина. Это обеспечит её устойчивость в вертикальном положении.

В первую очередь я решил просверлить в основании отверстие, в которую будет вставлена станина. Это обеспечит её устойчивость в вертикальном положении.

Чтобы, станина самопроизвольно не вращалась вокруг своей оси и не проваливалась внутрь основания, я решил закрепить её к основанию уголками , для которых просверлил маленькие отверстия.

В самой трубке я также просверлил два отверстия:

Вот что получилось в результате:

Далее необходимо было изготовить горизонтальные стойки. Их я решил сделать из алюминиевых пластин с уголками на краях. Для того, чтобы сделать такие стойки, я просто обрезал цельные уголки так как показано на фотографии .

Обрезав таким образом два уголка, я закрепил их вместе болтом, который в последствии будет вкручиваться в вертикальную станину.

Затем были изготовлены 4 левых и правых пластины, на 2х из которых будут крепиться крокодильчики. Решил я их сделать также из алюминия, и две центральных сделал таковыми, но тут я, честно сказать, пролетел в своих творческих изысканиях.

Алюминий был немного тонковат и поэтому гнулся при определенном усилии, но переделывать и выпиливать заново из железа уже не было сил(дело было вечером) и потому было решено оставить как есть.

А вот последние пластины с крокодилами я сделал из железа и рад, что поступил именно так. Во первых они тяжелее по весу, а оттого менее подвижны, а во вторых, согнуть их в разы тяжелее, чем алюминиевые.

Крепил я все на болты, т.к. не понял еще той системы которой паял SterAK, но и мой вариант меня удовлетворил, при сильной затяжке элементы тоже неплохо крепятся между собой.

Все элементы готовы, осталось только собрать их воедино и вот что получилось:

Осталось только покрасить «его» и работа практически закончена! Красить я люблю в своем личном стиле, которые, чего тут говорить, спер у НОД из Command & Conqer. Одна из моих любимейших игрушек) красим красим и та да!

Ну вот и все собственно) Извиняюсь за корявую покраску в некоторых местах, просто баллончик с краской исчерпал свой ресурс.

Спасибо всем за внимание! Пишите замечания и предложения и не судите строго комрады) Это моя первая статья на мозгочинах, и вторая в жизни, так что опыта у меня еще маловато и могут всплывать несуразности.

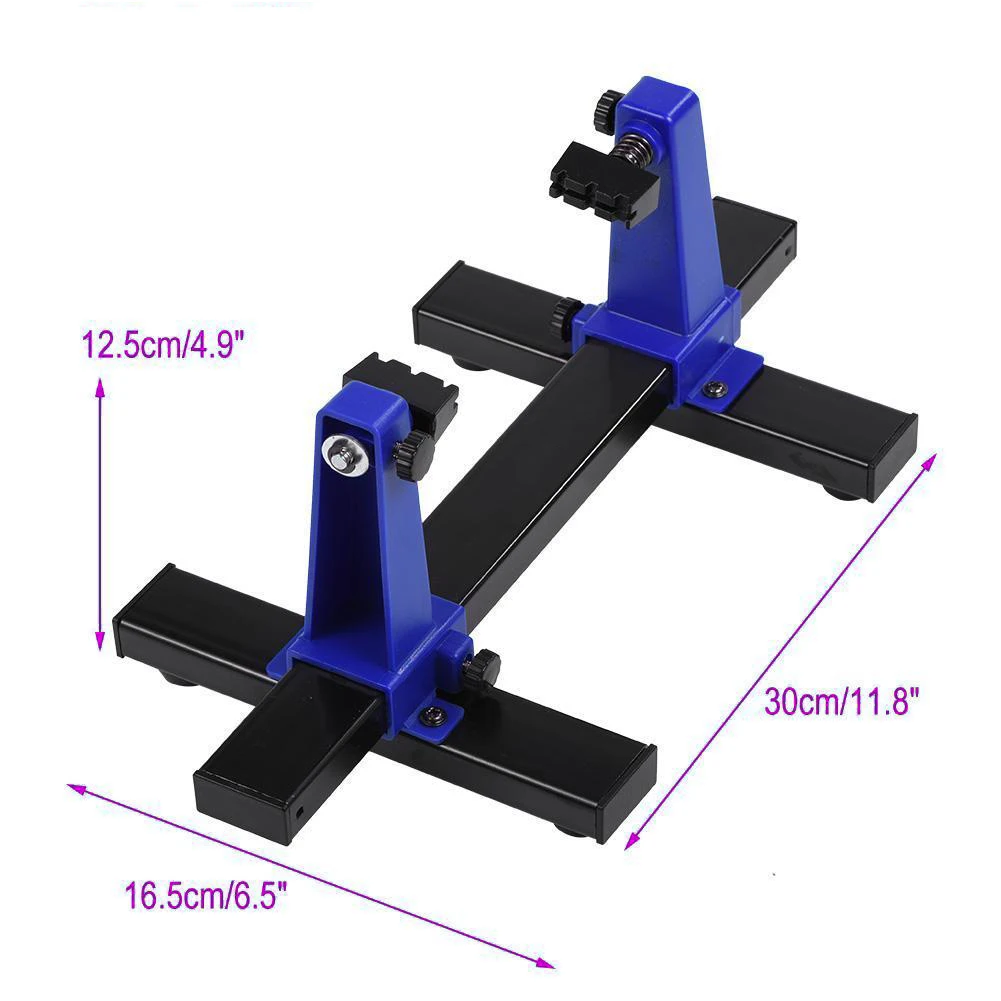

Самодельный зажим «Третья рука» для пайки. Часть первая

В прошлом мне доводилось пользоваться зажимами типа «третья рука», купленными в магазинах электроники, и я был неудовлетворен удобством работы с ними. Зажимы не всегда доставали до тех мест, где они должны были фиксировать детали, или установка их в нужном положении занимала слишком много времени. Для меня также была необходима возможность удерживать небольшие печатные платы, а зажим типа «крокодил» не всегда удобен для выполнения работы.

Ранее я имел дело с модульными шлангами систем охлаждения, используемых для подачи охлаждающей жидкости в станках, и решил, что их можно использовать для моих целей. В Интернет-магазине были заказаны различные насадки и сегменты шлангов, и экспериментирование с ними началось! Результат описан ниже и, хотя все еще остается возможность улучшить конструкцию, она служит уже на протяжении 3-4 лет.

«Руки» зажима могут быть установлены в любой позиции, при этом они не будут двигаться, а фиксация детали будет надежной. Другой приятной особенностью является то, что вы можете сделать всевозможные приспособления для удобства работы с предметами широкого спектра форм и размеров. На данный момент у меня имеется держатель печатных плат, зажим, крепление для ЖК-дисплеев и вытяжной вентилятор для защиты от вредных паров при пайке.

Все, что нужно для изготовления базовой версии «третьей руки» — это несколько простых ручных инструментов, пара метчиков для нарезания резьбы, дрель и сверла. Если инструменты у вас уже есть, то создание конструкции обойдется вам в совсем небольшую сумму.

Инструменты:

— Дрель или сверлильный станок (станок предпочтительнее, хотя и ручная дрель тоже подойдет)

— Сверло 9,5мм

— Метчик 3мм (6-32)

— Метчик 8,5мм (1/8-27 NPT)

— Метчикодержатель

— Линейка

— Керн

Обязательно используйте защитные очки!

Материалы:

— Основание.

— Руки. Они сделаны из гибких модульных шлангов и насадок, используемых на станках для подачи смазки и охлаждающей жидкости. Я приобрел в Интернет-магазине набор из шланга 30см и различных насадок и переходников. Рекомендую купить пару таких комплектов и дополнительные насадки – у вас будет достаточно деталей, чтобы собрать четыре руки. Для каждой из них вам понадобятся:

— Переходник с резьбой 1/8 NPT (1шт)

— Шланг (10-12см)

— Насадка на шланг 3мм, под углом 90° (1шт)

Возможно, вам придется приобрести специальные щипцы для сборки модульных трубок.

Соединение их между собой требует усилий, хотя я обошелся без них.

Соединение их между собой требует усилий, хотя я обошелся без них.-Захваты. Каждый из них состоит из коннектора типа «банан», вкрученного в насадку шланга и «крокодила». Я выбрал гибкие коннекторы «банан», потому что они имеют резьбу 6-32, что позволит вкрутить их в насадку шланга. Зажимы «крокодил» имеют размер 5см.

После того, как вы подобрали материал для основания, вам нужно вырезать его, если это еще не было сделано. Как было написано выше, я использовал алюминиевый брусок.

Теперь вам нужно отметить расположение отверстий под каждую из рук. В примере я сделал три руки. Расположение отверстий не определяется строгой схемой, при этом руки должны быть расположены достаточно близко, чтобы они могли соединиться между собой, и симметрично, чтобы конструкция выглядела аккуратной. Расположение отверстий также будет зависеть от формы и размеров основания. Отмечу, что основание треугольной формы будет хорошим решением, если вы собрались использовать в конструкции три руки.

Используйте керн для того, чтобы наметить центр каждого из отверстий.

Обычно я начинаю сверлить сверлом меньшего диаметра, а затем заканчиваю сверлом 9,5мм. Убедитесь в том, что материал просверлен насквозь, и в отверстии может быть нарезана резьба. Ось отверстия должна быть перпендикулярна поверхности основания, чтобы вкрученный в него переходник шланга располагался плашмя. Точности в этом можно добиться и ручной дрелью, но использование сверлильного станка облегчит задачу.

Нарежьте резьбу в отверстиях для рук, используя метчик для резьбы 1/8-27 NPT. Помните, что на переходнике участок с резьбой имеет коническую форму, поэтому вам нужно нарезать резьбу на достаточную глубину, для того, чтобы рука вкрутилась полностью. Но, при этом, нарезав резьбу слишком глубоко, вы получите неплотно закрепленный переходник, у которого может сорваться резьба. Помните, что метчик также нужно держать перпендикулярно поверхности основания.

У меня не было достаточно большого метчикодержателя под метчик 1/8-27 NPT, и мне пришлось использовать патрон, купленный для таких случаев. Если для основания «третьей руки» вы выбрали метал, используйте смазку для нарезания резьбы.

Если для основания «третьей руки» вы выбрали метал, используйте смазку для нарезания резьбы.

Теперь, когда отверстия просверлены и нарезана резьба, пришло время зачистить поверхность и скруглить углы основания при помощи наждачной бумаги. Я начал с зернистости Р80, потом использовал бумагу Р220, и закончил скотч-брайтом, который дает приятную матовость.

Снимите с «бананов» пластиковое черное и красное покрытие и отложите его в сторону. Нам нужны только металлические части.

В насадке на шланг под угол 90° нарежьте резьбу метчиком 6-32. Резьба на «бананах» на самом деле не совсем такая же, но достаточно похожа и обеспечит плотное соединение.

Когда «банан» вкручен в насадку шланга, просто наденьте «крокодил» на него. Зажимы «крокодил» хорошо работает, но они имеют тенденцию прокручиваться на оси при долгой фиксации детали или в тех случаях, когда деталь достаточно тяжелая. Посмотрим, как это можно исправить.

Причина кроется в том, что «крокодилы» немного расширяются после установки их на место. Вы можете видеть на изображении, что он слегка разошелся.

Для исправления этой проблемы я нашел два метода. Вы, конечно, можете пропустить этот этап, но он значительно облегчит вам работу с зажимом «третья рука» в дальнейшем.

— Металлическая трубка. Я подобрал трубки из нержавеющей стали подходящего диаметра (у меня он составил 5мм), после чего отрезал несколько секций по 1см длиной. Надев их на место крепления «крокодилов» к руке, я слегка постучал по ним молотком, зафиксировав зажимы таким образом. Лучшее решение на мой взгляд.

— Заматывание проволокой. Я нашел несколько обрезков тонкой и твердой проволоки, обмотал места крепления «крокодилов» и припаял их. Это самый простой и дешевый способ решения проблемы.

Если вы купили щипцы для сборки модульных шлангов, процесс их сборки будет легче. Я не покупал, но нашел достаточно легкий метод их соединения.

Наденьте на отвертку подходящего размера те элементы шланга, которые вы хотите соединить воедино. Таким образом, все они выровняются, и это легко позволит состыковать их между собой, надевая друг на друга.

Хотя на фото изображена рука, включающая в себя 10 сегментов, я выяснил опытным путем, что 7 сегментов дают более удобную в работе длину руки. Конечно, это мои предпочтения, и вы можете использовать их столько, сколько хотите.

Теперь все что вам нужно сделать, это вкрутить руки в основание, и самодельная «третья рука» — готова! В следующей части я расскажу вам о некоторых приспособлениях, сделанных для того, чтобы расширить функциональность этого зажима-помощника.

По материалам www.instructables.com

МОНТАЖНАЯ ПЛАТА ДЛЯ ПАЙКИ

Последнее время нахожусь в поиске оптимальной конструкции монтажной платы. Что-то похожее на стремление к совершенству )). Монтажная плата вообще штука удобная, смотришь на принципиальную схему и собираешь на ней тоже самое по конфигурации. Спаянные в единое целое электронные компоненты очертаниями повторяют рисунок принципиальной схемы. Это здорово выручает, когда работа над незаконченным электронным устройством была отложена на какое-то время (порой значительное). При возвращении к проекту достаточно положить перед собой схему и монтажку, и ничего не нужно вспоминать – всё видно и понятно. Последними «сработал» монтажки с установленными на них трансформаторами. И если на одной он предназначен для конкретного устройства (после отладки будет снят и установлен в его корпус), то на другой (меньшего размера) он стационарный.

Специально ничего не подбирал, попалась на глаза одна из плат блока питания от телевизора «Рубин» — вот и занялся ей.

Убрал всё лишнее, оставив только выключатель, трансформатор и то, что имелось из разъёмов, да держатели предохранителей.

С обратной стороны платы имелось некоторое количество весьма мощных дорожек, которые, несомненно, могут пригодиться в дальнейшем. Однако значительная часть из них (отмечена красным фломастером), в случае не изменения их соединения, явилась бы проводником напряжения в 220 вольт, что недопустимо для эксплуатации монтажной платы открытого типа.

Вследствие чего были произведены следующие изменения – печатные проводники лишены соединения с контактами выключателя, а сетевой провод питания к этим контактам припаян напрямую.

Для удобства дальнейшей работы над будущей монтажной платой и её использования, прикрепил к ней импровизированные ножки, на выключатель поставил клавишу. Держатели предохранителей пришлось снять (дорожки то перерезаны).

Стоящий на плате понижающий трансформатор будет подключатся к сети через провод имеющий в разрыве блок предохранителей номиналом по 0,5 А каждый. Наружные контакты выключателя находящиеся под напряжением 220 В были закрыты от случайного контакта пластмассовыми накладками (приклеены клеем).

Контакты выключателя с обратной стороны также были изолированы. Сетевой провод надёжно прикреплён к краю монтажной платы.

Официальные технические данные трансформатора ТП-8-3, стоящего на монтажной плате следующие:

| U вторичных | обмоток, В | I вторичных | обмоток, А |

| II | III | II | III |

| 13,2 | 4,75 | 0,45 | 0,16 |

В действительности максимальное переменное напряжение на выходе составило 16,4 В. А выпрямленное максимальное напряжение равно 14,4 В.

Различное сочетание соединения концов вторичной обмотки, имеющей отвод, даёт на выходе ещё 8,6 В и 5,4 В. Имеющиеся напряжение и ток подойдут для питания большинства различных несложных схем. Диодный мост не имеет постоянного соединения с трансформатором и легко может быть исключён из схемы, в случае если будет нужно для питания переменное напряжение.

Готовая монтажная плата. На ней уже имеется достаточное количество отверстий для установки штырьковых контактов, к которым и будут припаиваться электронные компоненты. Контакты (штырьки) не имеют своего постоянного места, а устанавливаются в том месте монтажной платы, где это необходимо для конкретно собираемой схемы.

Монтажная плата является устройством вспомогательного характера, она не цель, а средство достижения цели. И рискну высказать мысль, что будет правильно такие вещи не делать «с нуля», лучше приспосабливать что-то подходящее. А то «руки могут так и не дойти до главного».

Лучшие 5 держателей плат для пайки [Обзор за 2020 год]

5 лучших держателей плат для пайки

5 (100%) 6 голосовПоворот на 360 градусов

Жесткая металлическая конструкция

Резиновые ножки

Непрерывный нагрев допуск

210 градусов Наклон

Поворот на 360 и вращение на 360

С фиксатором вращения

Пружинный зажим

2 зажима

Магнитная неподвижная опора

Основание металлической конструкции

4 Резиновые ножки

3,15 x 4 , 45 дюймов

Отрегулируйте

с салфеткой для чистки

Выберите лучший держатель печатной платы для пайки

Выбор клиента: лучшие держатели печатных плат для пайки

На этот опрос ответили 15 пользователей .Пожалуйста, помогите нам улучшить этот обзор!

66,67% пользователей выбрали Aven, 13,33% выбрали PanaVise, 0% выбрали Zhongdi, 13,33% выбрали Toolour и 6,67% выбрали Vastar. Каждый месяц мы анализируем ваши ответы и меняем наш рейтинг.

Если вам нравится ремонтировать печатные платы самостоятельно, используя паяльник или станцию, вам необходимо иметь специальный или самодельный держатель, чтобы припаять плату устойчиво. Если вы хотите купить держатель печатной платы у проверенных производителей, я надеюсь, что мои советы и результаты нескольких тестов будут полезны.

Различные типы держателей для печатных плат

Наши руки не могут приспособиться к высоким температурам (80–1000 ° C), и, как вы знаете, самый плавкий припой начинает плавиться с 95 ° C. Также мы не можем удерживать объект при пайке, не двигая его, потому что одна рука держит паяльник, а другая рука берет флюс. Поэтому нужно использовать специальный держатель. Это особенно необходимо, если вы занимаетесь пайкой печатных плат.

Ниже я расскажу о 2 типах лучших держателей для печатных плат для задач пайки:

- Стандартный держатель для плат

Этот тип самый простой и имеет только одну функцию — удерживать печатные платы в устойчивом состоянии при использовании паяльника.Если размер платы больше, чем размер держателя, вы можете использовать несколько приспособлений для крепления большой печатной платы. - Держатель доски с лупой

Увеличение осуществляется через линзу, встроенную в держатель, размер и увеличение могут быть разными — самые распространенные диаметром 60 и 90 мм, оптимальный размер 90 мм, также есть 130 мм линзы. Этот параметр становится очень важным, поскольку размер элементов становится все меньше, и их уже невозможно увидеть невооруженным глазом.Некоторые модели от Aven имеют несколько линз, 2 из которых можно подсоединить к основному объективу для большего увеличения.

Мои советы по использованию держателя для печатной платы:

- Прикрутите держатель к столу винтами или приклейте металлический лист к его основанию — чтобы он был устойчивым и не скользил;

- Если вы купили патрон без подсветки, не расстраивайтесь, если у вас есть светодиодная лампочка, вы можете создать подсветку, прикрутив ее к стойке увеличительного стекла и подключив через USB-удлинитель;

- Для увеличения изображения в лупу можно использовать дополнительную лупу, чёткости изображения можно добиться, изменив расстояние между лупами;

SolderingIronGuide рекомендует: 3 лучших держателя для печатных плат для пайки

- Держатель Aven может вращаться на 360 градусов, имеет прочную металлическую конструкцию и резиновые ножки;

- PanaVise предлагает наклон на 210 градусов и вращение на 360;

- Zhongdi — еще один держатель с фиксатором вращения и пружинным зажимом;

Видеообзор: держатель печатной платы Weller ESF-120

Как вам мой обзор и советы? Были ли они полезны для выбора хорошего держателя печатной платы? Я буду ждать ваших комментариев и отзывов о вашем опыте работы с разными владельцами этого типа.

Привет! Меня зовут Том и я автор блога. Мое хобби — электронные схемы и паяльники.

ПАЯЛЬНАЯ СТАНЦИЯ DIY С ARDUINO NANO И ЖК-дисплеем 4 × 20

Это более простая конструкция, чем ПАЯЛЬНАЯ СТАНЦИЯ DIY SMD С AVR (ВЕРСИЯ MEGA2560), благодаря ядру контроллера (Arduino NANO вместо MEGA2560), пользовательскому интерфейсу (ЖК-дисплей с 4 строками / 20 символов вместо TFT) и поддерживающим только паяльников типа PTC.Источник питания по-прежнему раздельный (используется внешний блок питания на 24 В).

Вся информация для пользователя отображается непрерывно и одновременно для фактической и желаемой температуры в виде столбиковой диаграммы и чисел. В настоящее время поддерживается только шкала Цельсия, но я все еще работаю над обновленной версией со шкалой Фаренгейта и очень простой функцией меню для внесения корректировок.

Окончательный вид этой простой конструкции выглядит следующим образом:

Я сделал все необходимые файлы для печатной платы и мой хороший друг (Костас) заказал десять прототипов.Дизайн был четким, сквозным, чтобы его легко можно было собрать как комплект даже для молодых людей. В ближайшее время напишу очень удобное для чтения руководство по сборке и программированию.

http://www.pcbway.com/project/share/Manolena_SMD_Solder_Station_with_Arduino_Nano.html

Я благодарю Костаса за любезное предложение прототипа печатной платы, а также за распространение этого проекта среди других друзей.

Схема следующая (также в формате.pdf):

Nano_1.pdf

Печатная плата следующая:

Все относительные файлы (файлы Altium, файлы Gerber, спецификации, библиотеки Arduino, прошивки) можно свободно использовать, и их можно найти здесь:

https://github.com/manolena/DIY-Soldering-Station-w-Arduino-Nano-4 × 20-LCD

ОБНОВЛЕНИЕ 14 АВГУСТА 2016:

Обновленная версия паяльной станции представляет собой новый дизайн с реализацией Arduino Micro PRO вместо Nano.Общие размеры были уменьшены, а код был переписан для поддержки небольшого последовательного I2C OLED-дисплея.

Вещи с меткой «Рука помощи припоя»

Пайка «Руки помощи» (более быстрая печать) по mistertech 14 января 2018 г. 1643 2729 14 Зажим для пайки (руки помощи) по mistertech 20 июня 2016 г. 279 495 2Микропаяльные инструменты и оборудование

Паяльные инструменты Essential для микропайки

Микропайка — дело непростое.Сделать это без соответствующих инструментов и оборудования для микропайки еще труднее. В статье ниже я подробно расскажу обо всех инструментах и оборудовании, которые вам понадобятся для начала работы.

Определение микропайки — это возможность паять через микроскоп, потому что компоненты настолько малы, что их практически невозможно увидеть без них. Чтобы понять, насколько малы эти компоненты, вот диаграмма компонентов для поверхностного монтажа, которые обычно встречаются в iPhone и iPad:

Я украл это из Википедии.орг.

На схемах вы увидите каждый компонент вместе с его размером, примерно так:

Для FL25, который является фильтром (индуктором), вы можете видеть, что размер компонента равен 01005 (отображается внизу). Глядя на приведенную выше таблицу в Википедии, в разделе «Имперский код», вы можете увидеть, что это самый маленький из изготовленных компонентов для поверхностного монтажа. Черные прямоугольники на приведенной выше таблице размеров — это фактический размер компонента, поэтому теперь вы можете видеть, как попытка припаять один из этих компонентов на материнской плате практически невозможна без хорошего микроскопа.

Микропаяльный микроскоп

Итак, что нужно знать о покупке микроскопа? Вам нужна линза Барлоу, штанга, объектив, 2x / 4x, тринокуляр, одновременный фокус и т. Д.? Если у вас еще нет микроскопа, вам сложно понять, что вам действительно нужно для ремонта смартфонов и планшетов.

Вам повезло, потому что я помогу вам расшифровать различные виды микроскопов, используемых для микроспайки.

Я бы определенно остановился на Amscope. Лучше всего покупать через Amazon. Линза Барлоу 0,5x даст вам большее рабочее расстояние между головкой прицела и вашим рабочим столом.

Чем меньше увеличение линзы Барлоу, тем больше рабочее расстояние. Для микроспайки я бы рекомендовал линзы Барлоу 0,5 или 0,7.

Объектив с зумом 0,7x-4,5x позволит вам приблизить материнскую плату, чтобы вы могли видеть, что вы паяете. Этот диапазон увеличения объектива является стандартным практически для всех головок микроскопов.Окуляры и линза Барлоу — это то, что изменяет увеличение с 0,7x до 0,35x (0,5x барлоу) или с 4,5x до 9x (2x барлоу), поэтому вы увидите диапазон увеличения от 0,35x до 9x для некоторых микроскопы.

Тринокулярный порт позволит вам записывать видео через третий окуляр. И самое главное — это одновременная фокусировка, которая позволит вам видеть в оба окуляра и записывать видео через тринокулярный порт, не закрывая один окуляр. Без одновременной фокусировки вы сможете видеть только в один окуляр во время записи видео.Вышеупомянутый прицел не поставляется с цифровой камерой или световым кольцом, но вы можете купить дешевое световое кольцо на ebay примерно за 10-20 долларов. Я определенно рекомендую приобрести источник света при заказе прицела.

Вот микроскоп, который мы рекомендуем:

Personal Note: Этот прицел имеет все необходимое, включая головку для одновременной записи видео. Единственное, чего не хватает, так это кольца флуоресцентного света. |

Вот еще несколько альтернатив:

Паяльная станция для микропайки

Каждому специалисту по микропаяке нужна хорошая паяльная станция.Что такое паяльная станция? Паяльная станция обычно состоит как минимум из паяльника и термофена. Вы можете купить дешевую станцию горячего воздуха X-tronic или Aoyue на Amazon, но я думаю, что вам подойдет Hakko. Они не слишком дорогие, работают намного лучше и служат намного дольше, чем более дешевые альтернативы. Я бы также рекомендовал покупать отдельные станции для паяльника и горячего воздуха. Объединенные станции также обычно не работают. Вы, вероятно, захотите добавить хороший карандаш для микропайки или микропинцет после того, как получите паяльную станцию.Это поможет с очень маленькими SMD-компонентами 0201 и 01005.

Без лишних слов, вот мои рекомендации по хорошей ремонтной станции:

Personal Note: Лучшая микроспаяльная станция, которую можно купить. Перешел на этот блок JBC с Hakko. Кончики выравниваются, и микрокарандаш действительно хорошо нагревается. Я больше не использую продукты для пайки Hakko, потому что материал JBC НАМНОГО лучше. |

Если вы ищете более дешевые альтернативы, то они тоже подойдут:

Личное примечание: Я никогда не использовал эту станцию, но она поддерживает микрокарандаш FM-2032 и микропинцет FM-2023, а также стандартный паяльник FM-2027. |

Personal Note: Я тоже этим не пользовался, но он выглядит многообещающим, особенно с учетом цены. |

Это оборудование для микропайки, которое я рекомендую, но я знаю, что цена может быть решающим фактором, поэтому вот несколько альтернатив.

Микропаяльные термовоздушные станции

- JBC Tools JT-1QD Станция горячего воздуха — 1300 долларов (я не могу заставить себя потратить столько на станцию горячего воздуха, но это то, что я получил бы, если бы это имело смысл.)

- Станция горячего воздуха Kohree — 59 долларов (никогда этим не пользовался, но отличные отзывы на Amazon)

- Quick 957DW + — 120 долларов (у меня есть одна. Это хорошо, но я бы потратил немного больше, чтобы получить Quick 861DW, потому что у нее 3 запрограммированных канала. Хорошая особенность этой станции в том, что она работает с наконечниками Aoyue и Hakko. )

Паяльник Micro

4 шт. Колонка универсальный сильный магнитный приспособление для печатной платы пайка вспомогательная паяльная станция ручной инструмент ремонт мобильных телефонов DIY инструменты держатель печатной платы

Описание продукта

Характеристики:

Новый универсальный магнитный фиксатор.

Независимо от размера печатной платы.

Все надежно фиксируется.

Поможет вам легко ремонтировать и ремонтировать.

Strong Magnetic, наклеивается на любой металл.

В пакет включено:

Универсальное крепление для сильных магнитных печатных плат на 4 колонки

ОБРАТИТЕ ВНИМАНИЕ, ЧТО основание и 4 штанги не включены ~

Подробные изображения:

Более подробные фотографии:

Дополнительная информация

При заказе от Alexnld.com, вы получите электронное письмо с подтверждением. Как только ваш заказ будет отправлен, вам будет отправлено электронное письмо с информацией для отслеживания доставки вашего заказа. Вы можете выбрать предпочтительный способ доставки на странице информации о заказе во время оформления заказа. Alexnld.com предлагает 3 различных метода международной доставки: авиапочтой, зарегистрированной авиапочтой и услугой ускоренной доставки, следующие сроки доставки:

| Зарегистрированная авиапочта и авиапочта | Площадь | Время |

|---|---|---|

| США, Канада | 7-20 рабочих дней | |

| Австралия, Новая Зеландия, Сингапур | 7-20 рабочих дней | |

| Великобритания, Франция, Испания, Германия, Нидерланды, Япония, Бельгия, Дания, Финляндия, Ирландия, Норвегия, Португалия, Швеция, Швейцария | 7-20 рабочих дней | |

| Италия, Бразилия, Россия | 10-35 рабочих дней | |

| Другие страны | 7-25 рабочих дней | |

| Ускоренная доставка | 3-8 рабочих дней по всему миру | |

Мы принимаем оплату через PayPal , и кредитную карту.