Как выбрать вольфрамовые электроды | Тиберис

Вольфрамовые электроды используются при аргонодуговой сварке, то есть сварке неплавящимся электродом в среде защитного газа аргона.

Температура плавления вольфрама – 3410 °С, температура кипения – 5900 °С. Это самый тугоплавкий из существующих металлов. Вольфрам сохраняет твердость даже при очень высоких температурах. Это позволяет делать из него неплавящиеся электроды. В природе вольфрам встречается, в основном, в виде окисленных соединений — вольфрамита и шеелита.

При аргонодуговой сварке дуга горит между свариваемой деталью и вольфрамовым электродом. Электрод находится внутри сварочной горелки. Для сварки в среде защитных газов обычно применяют постоянный ток прямой полярности. Иногда используется ток обратной полярности или переменный ток. В таких случаях целесообразно использовать вольфрамовые электроды с легирующими добавками, которые повышают стабильность и устойчивость сварочной дуги.

Для улучшения качества электрода (например, устойчивости к высоким температурам, повышения стабильности горения дуги) в чистый вольфрам вводят в качестве добавки окислы редкоземельных металлов.

Международные марки электродов

WP (зеленый) — Электрод из чистого вольфрама (содержание не менее 99,5%). Электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе, сбалансированном или не сбалансированном с непрерывной высокочастотной стабилизацией (с осциллятором). Эти электроды предпочтительны для сварки на переменном синусоидальном токе алюминия, магния и их сплавов, так как они обеспечивают хорошую устойчивость дуги как в аргоновой, так и в гелиевой среде. Из-за ограниченной тепловой нагрузки рабочий конец электрода из чистого вольфрама формируют в виде шарика.

Основные свариваемые материалы: алюминий, магний и их сплавы.

Ознакомиться с ценами на WP (зеленые) электроды, можно по ссылке.

WZ-8 (белый) — Электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Электроды дают чрезвычайно стабильную дугу. Допустимая токовая нагрузка на электрод несколько выше, чем на цериевые, лантановые и ториевые электроды. Рабочий конец электрода при сварке на переменном токе обрабатывается в форме сферы.

Основные свариваемые материалы: алюминий и его сплавы, бронза и ее сплавы, магний и его сплавы, никель и его сплавы.

Ознакомиться с ценами на WZ-8 (белые) электроды, можно по ссылке.

WT-20 (красный) — Электрод с добавлением оксида тория. Наиболее распространенные электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе. Тем не менее, торий — радиоактивный материал низкого уровня, таким образом, пары и пыль, образующаяся при заточке электрода, могут влиять на здоровье сварщика и безопасность окружающей среды.

Сравнительно небольшое выделение тория при эпизодической сварке, как показала практика, не являются факторами риска. Но, если сварка производится в ограниченных пространствах регулярно и в течение длительного времени или сварщик вынужден вдыхать пыль, образующуюся при заточке электрода, необходимо в целях безопасности оборудовать места производства работ местной вентиляцией.

Электроды WT-20 не рекомендуется использовать для сварки на переменном токе. Торец электрода обрабатывается в форме площадки с выступами.

Основные свариваемые материалы:

Ознакомиться с ценами на WT-20 (красные) электроды, можно по ссылке.

WY-20 (темно-синий) — Иттрированый вольфрамовый электрод, наиболее стойкий из используемых сегодня неплавящихся электродов. Используется для сварки особо ответственных соединений на постоянном токе прямой полярности, содержание окисной добавки — 1,8-2,2%, иттрированый вольфрам повышает стабильность катодного пятна на конце электрода, вследствие чего улучшается устойчивость дуги в широком диапазоне рабочих токов.

Основные свариваемые материалы: сварка особо ответственных конструкций из углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC).

Ознакомиться с ценами на WY-20 (темно-синие) электроды, можно по ссылке.

WC-20 (серый) — Сплав вольфрама с 2% оксида церия (церий — самый распространенный нерадиоактивный редкоземельный элемент) улучшает эмиссию электрода. Улучшает начальный запуск дуги и увеличивает допустимый сварочный ток. Электроды WC-20 — универсальные, ими можно с успехом сваривать на переменном токе и на постоянном прямой полярности.

Электроды WC-20 — универсальные, ими можно с успехом сваривать на переменном токе и на постоянном прямой полярности.

Основные свариваемые материалы: металлы с высокой температурой плавления (молибден, тантал), ниобий и его сплавы, медь, бронза кремниевая, никель и его сплавы, титан и его сплавы. Подходит для всех типов сталей и сплавов на переменном и постоянном токе

Ознакомиться с ценами на WC-20 (серые) электроды, можно по ссылке.

WL-20, WL-15 (синий, золотистый) — Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги.

Добавление 1,5% (WL-15) и 2,0% (WL-20) оксида лантана увеличивает максимальный ток, несущая способность электрода примерно на 50% больше для данного типоразмера при сварке на переменном токе, чем чисто вольфрамового. По сравнению с цериевыми и ториевыми, лантановые электроды имеют меньший износ рабочего конца электрода.

Основные свариваемые материалы: высоколегированные стали, алюминий, медь, бронза. Подходит для всех типов сталей и сплавов на переменном и постоянном токе.

Советы по аргонодуговой сварке вольфрамовым электродом

На постоянном токе свариваются (сталь, нержавейка, титан, латунь, медь, чугун а также разнородные соединения). Для каждого материала нужна своя присадочная проволока и чем лучше вы подберете ту которая соответствует по химическому составу, тем крепче, красивее и надежней будет соединение. Горелка должна подключатся в «-», а зажим заземления в «+». При этом мы получаем прямую полярность, которая дает нам более стабильную направленную дугу и глубокое проплавление. При выборе вольфрамового электрода нужно обратить внимание на его диаметр т.к. он выбирается исходя из толщин свариваемых деталей.

Для сварки на постоянном токе нужно помнить самое главное требование, вольфрамовый электрод должен быть заточен очень точно и остро. На крупных предприятиях для заточки вольфрамовых электродов используют специальные машинки и станки с алмазным кругом, но не имея такового можно использовать обычный лепестковый круг с мелким зерном или точильный станок. Заточка производится к острию электрода при этом не допускать его перегрева т.к. вольфрам становится более хрупким и начинает попросту крошиться. Так же нужно помнить о защитном газе, это должен быть аргон высокой частоты (объемная доля аргона должна быть не менее. 99,998 %).

Заточка производится к острию электрода при этом не допускать его перегрева т.к. вольфрам становится более хрупким и начинает попросту крошиться. Так же нужно помнить о защитном газе, это должен быть аргон высокой частоты (объемная доля аргона должна быть не менее. 99,998 %).

Если же газ плохой, то он сразу даст о себе знать, самый главный признак, это потемнение сварочного шва. На баллоне должен быть установлен регулятор, он может быть как с манометрами так и поплавкового типа. Все чаще большинство серьезных предприятий используют импортные редукторы с двумя ротаметрами и второй используют для поддува. Это в свою очередь дает защиту обратного валика шва (сварка листов и труб).

Сама сварка производится справа налево, в правой руке горелка, в левой руке присадочный материал (если он необходим). Если на аппарате присутствуют функции «спад тока» и «газ после сварки» то про них не нужно забывать, первая даст Вам плавный спад тока в конце сварки, а вторая продолжит защиту сварочного шва в процессе остывания. Горелка должна находиться под углом 700 до 850, присадка подается приблизительно под углом 200 плавно и поступательно. По окончанию сварки не нужно торопиться и отрывать горелку от места сварки т.к. это приведет к удлинению дуги и плохой защиты шва.

Горелка должна находиться под углом 700 до 850, присадка подается приблизительно под углом 200 плавно и поступательно. По окончанию сварки не нужно торопиться и отрывать горелку от места сварки т.к. это приведет к удлинению дуги и плохой защиты шва.

На переменном токе сваривается алюминий, вольфрам при подготовке не затачивают как иглу, а только слегка закругляют. При сварке алюминия важную часть нужно уделить подготовке как материала так и присадки. Во первых, поверхность должна быть зачищена и обезжирена. Во вторых снять фаски, если толщина не позволяет сделать полный провар. К присадке тоже уделяется должное внимание, необходимо грамотно подобрать хим. состав, это может быть чистый АL 99%, AlSi (силумин) или AlMg (дюраль). В остальном нужна только практика.

Как себя обезопасить

И в конце хотелось бы отметить что при данном виде сварке нужно должным образом относиться к средствам защиты. Выбирайте только те средства защиты в которых будет не только комфортно но и безопасно т. к. при TIG сварке очень сильное ультрафиолетовое излучение, а глаза нам даны только одни.

к. при TIG сварке очень сильное ультрафиолетовое излучение, а глаза нам даны только одни.

Рекомендуем Вам рассмотреть современное высокоэффективное средство защиты — маску «Хамелеон».

Электроды их разновидность, покрытие, применение, характеристики. Рассмотрим также марки электродов

При производстве электродных элементов используют пруты из металлов, проводящих ток, и проволока для сварочных процессов. Качественные показатели электрода зависят от химических составляющих. Если в его состав включены только проволока и прут из металла, то такой электродный элемент носит название «непокрытого».

Для усиления эффективности процесса сваривания применяют составляющие, покрытые специальным составом. Такой электродный элемент называется “покрытым». Среди специальных оболочек различаются: основная, целлюлозная, рутиловая, кислая, смешанная. Последний вид бывает: ионизирующей, для толстопокрытых и тонкопокрытых компонентов. При ионизирующей оболочке бывает азотирование и окисление шва.

Разновидность покрытия влияет на качественность процесса, количество водорода в материале, риск растрескивания, производительность. При кислом покрытии предотвращается образование пористости в шве, однако, могут образоваться трещины.

Основной вид электродного покрытия содержит соединения фтора и карбонаты. Сварочный шов имеет высокую степень ударной вязкости. При сварке электродными элементами с этой оболочкой растрескивание не образуется. Однако наблюдается повышенная пористость, если увлажняется покрытие.

С применением электродов, имеющих рутиловую оболочку, производится правильный шов, и материал практически не разбрызгивается. Но шов менее вязкий и пластичный. Целлюлозная оболочка имеет много органики. Минус — водород в материале.

Мы применяем различные электроды согласно технического задания заказчика. Для того чтобы узнать стоимость сварки, нужно связаться с представителем компании и сделать заказ на слесарные работы. Специалисты компании оценят сложность и стоимость работы данного заказа. На основании данных результатов, менеджер компании сообщит в виде коммерческого предложения.

На основании данных результатов, менеджер компании сообщит в виде коммерческого предложения.

о чём она может рассказать

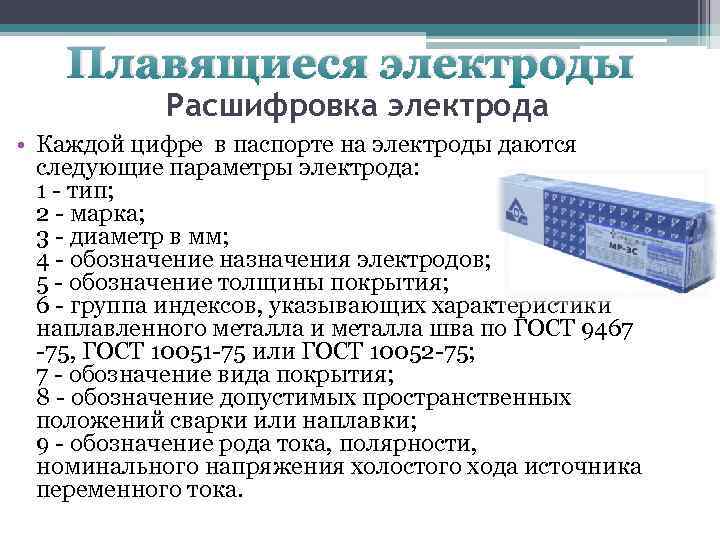

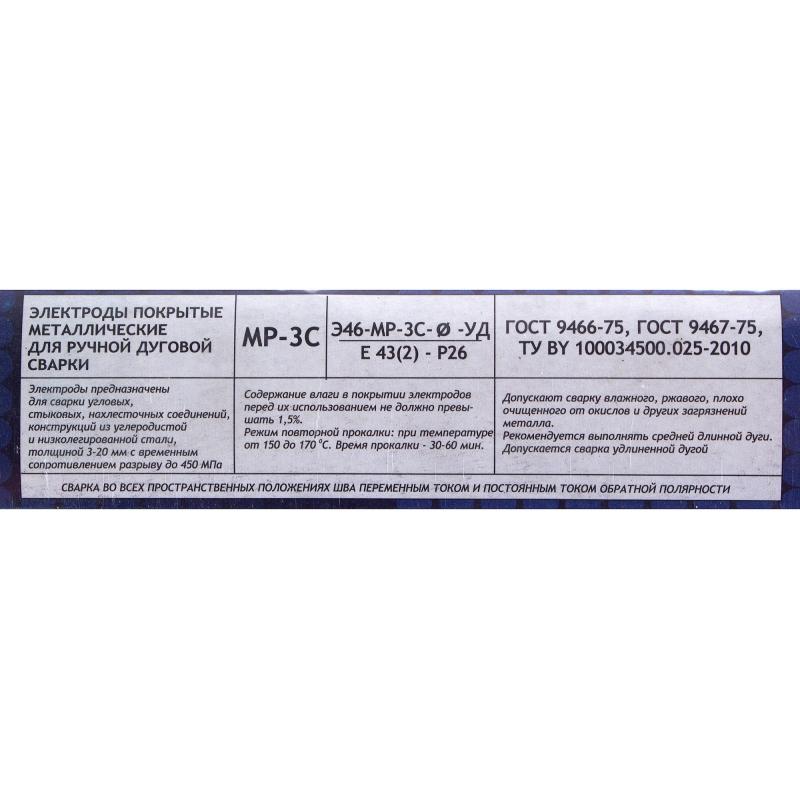

Требования государственного стандарта подразумевают нанесение на каждую упаковку с электродами специальной маркировки, включающей

- дату выпуска и номер партии;

- сведения о производителе;

- сферы использования;

- режимы задействованного сварочного тока, которые зависят от наплавки, положения сварки и диаметра электрода;

- характеристики швов и соединений, а также наплавленного металла;

- особые условия, в которых металл сваривается или наплавляется;

- вес электродов, находящихся в упаковке;

- режим, который используется для вторичного прокаливания электродов;

- максимальный уровень влаги в покрытии.

Также упаковки маркируются обозначениями, указывающими на то, что внутри них расположен хрупкий материал, который может повредить высокая влажность.

Подобный подход к маркировке электродов позволяет не открывая упаковки выяснить, какими свойствами они обладают и как могут быть использованы.

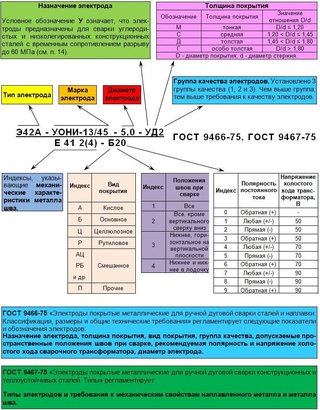

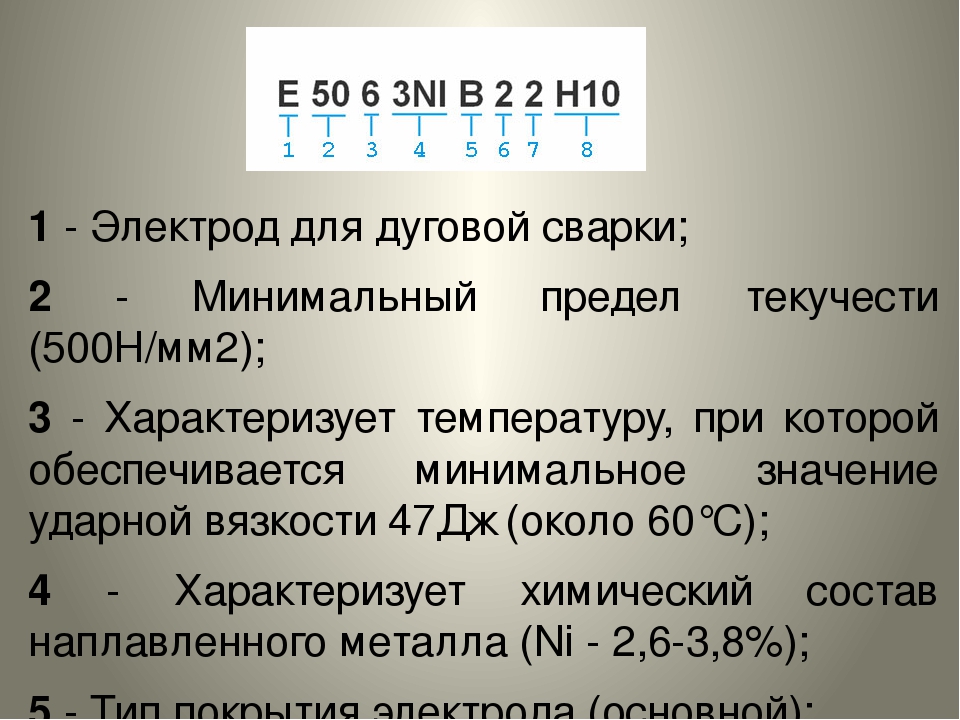

Все сварочные электроды в своей маркировке содержат букву Э, после которой следует цифровое обозначение. Цифрами обозначается минимальное временное сопротивление. Например, Э-38 указывает на то, что этот показатель равен 380 МПа. Так обозначают типы электродов.

Кроме этого, выделяют марки данной продукции, каждая из которых соответствует тому или иному типу. Например, марки электродов УОНИ13/45 и СМ11 соответствуют типу Э-42-А, где А обозначает, что электрод может обеспечить более высокий уровень пластичности наплавляемых металлов.

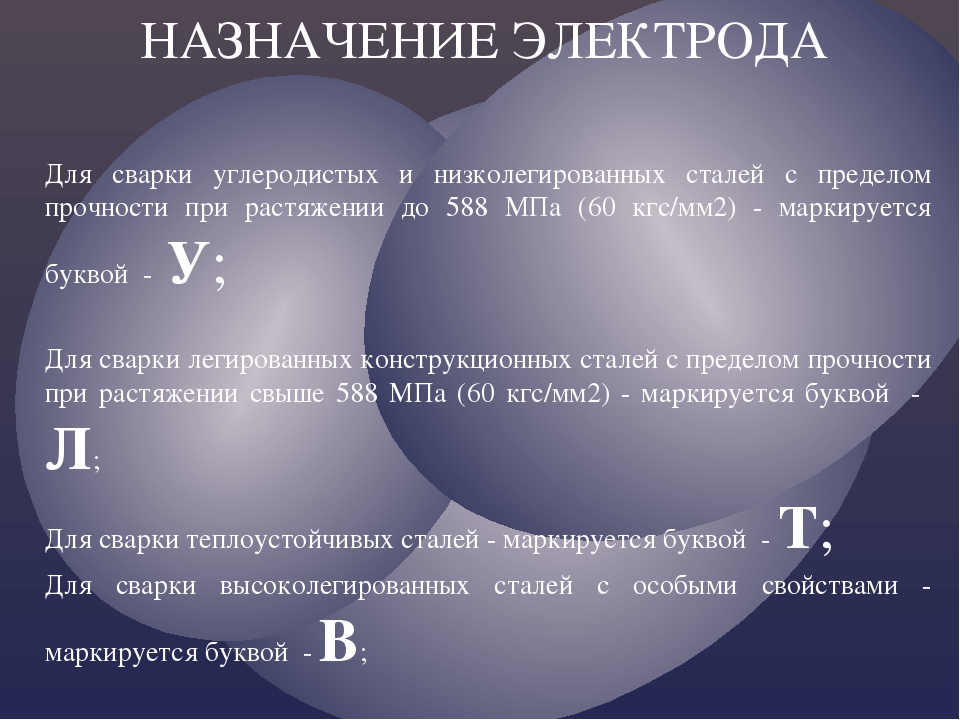

По виду свариваемого металла электроды принято обозначать буквами: углеродистые и низкоуглеродистые стали обозначаются буквой У, легированные — Л, теплоустойчивые легированные — Г, высоколегированные — В.

Электроды, используемые в процессе сварки низколегированных и углеродистых сталей, различаются своими технологическими свойствами. К их числу относятся возможности пространственного размещения при сварке, род тока, используемого для сварки, производительность, образование пор и трещин, содержание водорода. Эти характеристики также необходимо учитывать, выбирая марку электрода.

К их числу относятся возможности пространственного размещения при сварке, род тока, используемого для сварки, производительность, образование пор и трещин, содержание водорода. Эти характеристики также необходимо учитывать, выбирая марку электрода.

Они определяются типом покрытия, которое обозначается буквами: А — кислое, Б — основное, Р — рутиловое, Ц — целлюлозное, РБ и АЦ — смешанное.

Буквами М, С, Д и Г обозначается толщина покрытия: тонкое, среднее, толстое и особо толстое соответственно. Цифрами 1, 2, 3 и 4 обозначается пространственное положение при сварке и наплавке.

Маркировка электродов по нержавеющей стали

Среди множества сталей, по некоторым данным их общее количество насчитывает около 600 наименований, особняком стоят нержавеющие (коррозионностойкие). Состав этих сталей позволяет их использовать в различных условиях эксплуатации, например, на морском воздухе или в химически агрессивных средах.

Из нержавейки производят трубопроводную арматуру, емкости, в том числе, работающие под давлением и многие другие детали и агрегаты. Для соединения между собой частей трубопровода устанавливают разъемное или неразъемное соединение. Для первого типа востребованы фланцы, муфты и пр. Для создания неразъемных соединений (стыков) используют сварку.

Для соединения между собой частей трубопровода устанавливают разъемное или неразъемное соединение. Для первого типа востребованы фланцы, муфты и пр. Для создания неразъемных соединений (стыков) используют сварку.

Надо понимать, что наличие в составе нержавеющих сталей различных элементов, предъявляет особые требования к способу соединения и материалов для этого используемых.

Почему важно использовать специальные электроды для сварки нержавейки

Нержавейка, с момента ее появления на рынке металлов широко используется для производства деталей и сборочных единиц, которые применяют в различных отраслях. Популярность нержавейки обусловлена не только ее стойкостью к воздействию коррозии, но и рядом других свойств. К ним можно отнести, высокие прочностные параметры, внешний вид, длительность эксплуатации. Но сплавы этого класс обладают одним существенным недостатком – плохая свариваемость. Надо сказать, что такой недостаток существенно осложняет работу с нержавейкой. Она обусловлена рядом причин, в частности:

Она обусловлена рядом причин, в частности:

- Нержавеющие сплавы имеют низкую теплопроводность. Этот показатель в два раза меньше, чем у традиционных углеродистых сталей. Именно поэтому, во время выполнения сварочных работ этот материал хуже отводит излишнее тепло, возникающее в процессе работы. Такое явление привело к тому, что для уменьшения тепла, используют сварочный ток на 15-20% меньший, чем тот, который необходим для сварки черных сплавов.

- Во время соединения изделий из нержавеющей стали с большой массой между заготовками необходимо оставлять довольно большой зазор. Если это требование проигнорировать, то в металле, который расположен рядом со швом будут появляться трещины микроскопического размера. Их наличие приведет к тому, что будет снижено качество соединения, в том числе и его надежность.

- При сварке нержавеющей стали, в зоне шва образуется зона высокого электрического соединения. Соответственно это приводит к сильному нагреву инструмента. Именно это и определило то, что для выполнения сварочных работ необходимо использовать специальные расходные материалы по нержавейке, предназначенные для работы с такими сталями.

Их выбирают на основании маркировки нанесенной на коробку или на сами расходники.

Их выбирают на основании маркировки нанесенной на коробку или на сами расходники.

Электроды по нержавейке, в чем особенности

При выполнении работ с заготовками, произведенными из нержавеющих сталей необходимо не только правильно выбрать электроды, но и квалифицированно использовать сварочное оборудование, в частности, подобрать рабочий ток, определить расход газа и пр.

Электроды для сварки нержавейки

Нарушение некоторых технологических правил приводит к такому явлению как межкристаллическая коррозия. Она снижает стойкость к коррозии шва и расположенного рядом металла. Кроме того, по достижении определенной температуры в структуре начинают образовываться карбиды хрома и железа. Они придают металлу излишнюю хрупкость и снижают его антикоррозионные характеристики.

Электроды для нержавейки помогают избежать этого явления, и при их правильном использовании качество шва будет отвечать всем техническим требованиям.

Переменным или постоянным током

Для создания неразъемных соединений из нержавеющих сталей допустимо использовать постоянный и переменный ток. У каждой технологии сварки существуют определенные плюсы и минусы.

У каждой технологии сварки существуют определенные плюсы и минусы.

Так, использование постоянного тока приводит к снижению расхода электродов, за счет того, что при использовании этого тока, материал, практически не разбрызгивается. Кроме того, постоянный ток позволяет обеспечить высокую скорость сварки, качество сварного шва. Но, оборудование, используемое для работы, отличается высокой стоимостью, а это, в результате приводит к росту себестоимости работ.

Применение переменного напряжения позволяет использовать оборудование, которое стоит значительно меньше что то, которое применяют для выработки постоянного тока. Сварщик, использующий переменный ток, получает в результате качественный шов. Но, вместе с тем, использование переменного тока приводит к получению большего количества капель металла, а это приводит к повышенному расходу нержавейки.

Электроды постоянного тока по нержавейке

Перед началом сварочных работ сварщик должен сделать правильный выбор электродов. Следует понимать, то, что стержни с обмазкой в состоянии гарантировать высокое качество шва. Ручную сварку выполняют с использованием постоянного тока обратной полярности. Для получения качественного результата сварщики применяют следующие марки расходных материалов, предназначенные для нержавейки:

Следует понимать, то, что стержни с обмазкой в состоянии гарантировать высокое качество шва. Ручную сварку выполняют с использованием постоянного тока обратной полярности. Для получения качественного результата сварщики применяют следующие марки расходных материалов, предназначенные для нержавейки:

- ЦЛ11 – это одна из самых широко распространенных марок среди сварщиков. Его применяют для обработки сталей с довольно высоким содержанием хрома и никеля. Сварной шов, получаемый с помощью этого материала, обладает высокой прочностью, ударной вязкостью. При работе практически не наблюдается разбрызгивание металла.

- ОЗЛ8 — подходят для сборки конструкций, подлежащие эксплуатации в температурах до 1000 ⁰C. Остальные ее параметры близки к марке ЦЛ11.

- НЖ13 – эта марка востребована при обработке изделий из пищевой нержавейки. Кроме того, этот расходный материал предназначен для стыковки изделий с высоким содержанием хрома, никеля, молибдена. Недостаток, присущий этой марке – это формирование шлака, который самопроизвольно отслаивается и таким образом может нанести повреждения рабочему или окружающим его людям.

На самом деле в практической работе применяют несколько марок электродов, которые предназначены для сварки с нержавейкой. Среди них есть такие, как:

- ЗИО-8, которые применяют для изделий из жаростойких нержавеющих сталей.

- НИИ-48Г востребован при изготовлении ответственных конструкций.

- ОЗЛ-17У подходят для деталей, которые будут эксплуатироваться в атмосфере с повышенным содержанием паров серной или фосфорной кислот.

Электроды для переменного тока для нержавейки

Не все организации могут себе позволить технологическое оборудование, которое работает с применением постоянного тока. Но можно использовать и аппаратуру, которая применяет переменное напряжение. для эффективной работы с ним применяют следующие марки — ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36.

Кроме того, использование вольфрамовых стержней для сварки деталей из нержавейки под облаком защитных газов, позволяет использовать переменный ток с прямой полярностью. Такую технологию используют при:

Такую технологию используют при:

- соединении деталей с тонкой стенкой;

- наличии повышенных требований к качеству сварного шва.

Практика сварки изделий из нержавейки говорит о том, что использование переменного тока менее популярно, соответственно стержни этого типа менее востребованы.

Маркировка электродов по нержавейке

Все сварочные материалы для нержавейки должны быть отмаркированы. То есть, на упаковку должны быть нанесены идентификационные сведения, в которые должны быть включены следующие данные:

- марка, размеры и предназначение изделий;

- размер обмазки;

- полярность;

- напряжения.

Кроме перечисленных данных на упаковку может быть нанесена информация о компании производителя. Дата изготовления и срок годности.

Электроды для нержавеющих сталей и черного металла

Соединение нержавейки и черного металла вполне возможно. Но, этот процесс сопряжён с определенными сложностями. Все дело в том, что у этих металлов разная структура. Для выполнения этой операции можно использовать три метода:

Для выполнения этой операции можно использовать три метода:

- сваривание с применением расходных материалов с покрытием;

- сваривание неплавящимися стержнями из вольфрама;

- сваривание под защитным газом, как правило, для этого применяют аргон или газовые смеси на его основе.

Для сваривания разнородных металлов используют марку ОЗЛ-312. Для выполнения сборки ответственных конструкций применяют ЭА-395/9. Стержни для сварки нержавеющей стали марки ОЗЛ-312 подходят для сварки сталей с неопознанным составом.

Но, как показывает практика, оптимального качества шва лучше, чем соединение заготовок под защитой газов не придумали. Газ, в этом процессе исполняет роль защиты сварной ванны от воздействия атмосферы, в частности от азота и кислорода. При выполнении сварки аргоном, существует одна тонкость. Для обеспечения качества сварки применяют сварочный пруток, который необходимо держать строго под углом 90 ⁰ к обрабатываемым поверхностям.

На основании вышеизложенного можно сделать следующее заключение – для выполнения сварки разнородных металлов используют материалы широкого применения.

Электроды для сварки нержавеющей стали 12×18н10т

Сталь 12×18Н10Т относят к материалам аустенитного типа. Эту сталь широко применяют для изготовления оборудования пищевой и фармацевтической промышленности.

Для соединения заготовок из этой стали применяют следующие типы изделий:

- ЦЛ-9, сварку с его применением можно выполнять во всех пространственных положениях.

- ОК 61.30, обеспечивают качество шва, самоотслаивание шлака.

Какими электродами варить нержавейку 1 мм

Один из самых сложных процессов в сварочных процессах – это обработка деталей с тонкими стенками. Это обусловлено тем, что:

- Излишнее тепло, выделяемое при сварке, может привести к образованию отверстия.

- Высокая температура может привести к деформации поверхности.

- Электрическая дуга, которая используется при обработке тонкостенных деталей, имеет небольшой размер. Даже небольшой отрыв ее от поверхности обрабатываемых заготовок может привести к ее отключения.

Сварка стали 1мм

Все вышеназванные сложности существенно осложняют работу сварщика. Помочь в устранении этих проблем может оказать правильный выбор сварочного материала. Например:

- ОК 63.34 – можно отнести к универсальным электродам, их можно использовать для работы с заготовками разной толщины.

- ОК 63.20 – их применяют для обработки труб и тонкостенного материала.

Популярные электроды для сварки нержавейки

К самым популярным электродам для нержавейки относят те, которые выпускают ведущие мировые производители. Использование брендовых изделий гарантирует получение качественного сварного шва.

Эта шведская компания признанный лидер в разработке и изготовлении сварочного оборудования и расходных материалов, применяемого для работы с металлами разных типов.

На ее предприятиях производят такие марки как:

- ОК 61.35 – их применяют для сварки особо ответственных конструкций, например, трубопроводов, работающих под давлением.

- ОК 67.72 — электроды, применяемые для сварки разнородных металлов.

ЦЛ 11

Электроды этой марки применяют для работы с такими сплавами как — 09×18Н12Т, 12×18Н10Т, ×14Г14Н3Т и их аналогами.

Ключевое достоинство этого расходного материала заключается в том, что шов, выполненный с этим электродом с успехом, противостоит межкристаллической коррозии.

МОНОЛИТ

Эта отечественная компания, которая выпускает электроды, применяемые для сварки углеродистых и нержавеющих сталей.

Электроды, выпускаемые под этой маркой, применяют как для работы с углеродистой, так и с нержавеющей сталью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Нержавеющая сталь применяется в быту и на производстве, реже — в строительстве. Сварка её требует опыта и оборудования. Электроды по нержавейке должны соответствовать типу стали, выполняемому шву, а также роли, которую они играют при сварке шва. Нержавеющие стали, легированные с добавлением хрома, титана достаточно тяжело подвергаются химическому воздействию и термической обработке, что является основой сварочного процесса.

Состав и свойства нержавеющих сталей

Стали различаются по химическому составу, механическим свойствам, типу получения. Практически все легированные стали, а к ним относится и нержавейка, изготавливают в газовых печах или методом индукционной переплавки, обладают высоко предсказуемыми механическими свойствами для стали определённой марки. Отечественная маркировка стали показывает, сколько тех или иных элементов содержится в её составе.

Элементы обозначаются буквами русского алфавита, цифры после буквы показывают, сколько того или иного элемента содержится в десятых долях процента, цифра вначале — сколько содержится углерода в десятых долях процента. Все нержавеющие стали содержат малое количество углерода и содержат хром, который и придаёт ей стойкость к коррозии.

Например, сталь 12Х18Н10Т содержит углерода 1.2%, хрома 1.8%, никеля 1.0%, титана около 1%. Если цифра не указана, то считается, что содержание элемента около 1%, не менее 0.8 и не более 1.5%. Данная сталь, кстати, является нержавеющей жаропрочной и применяется при сварке и ремонте котлов, теплообменников, других изделий, с которыми приходится сварщику иметь дело довольно часто. По умолчанию, если сталь неизвестна, в подобных деталях можно считать, что варить будут именно её. Далее идёт обзор сталей нержавеющего типа.

12Х17. Самая дешёвая сталь. Достаточно пластична, отлично сваривается, самая недорогая. Отличается высокой чистотой, кроме железа, углерода и хрома в ней практически не содержится других элементов, содержание серы и фосфора в ней минимально, а эти элементы крайне ухудшают свойства стали.

08Х18Н10Т. Котельная нержавейка. Может иметь маркировку от 08 до 12, что показывает содержание углерода от 0.8 до 1.2%. Сталь достаточно неприятная для сварки, так как имеет высокую температуру плавления, и не все электроды подходят при работе с ней. Часто сварные швы из этой стали получаются хуже, чем само изначальное изделие. При сварке труб из неё лучше применять сварку на муфтах, а не в стык, в стык она варится плохо, соединение из-за высокой температуры сварки в процессе деформируется, возможно образование трещин. Да и переваривать потом муфту будет гораздо легче.

08Х18Н10. Из предыдущей стали убрали титан. Сталь кислотоупорная, хорошо сопротивляется воздействию агрессивных химических сред, пластичная, сваривается лучше предыдущей. Используется в медицине, химической, фармацевтической промышленности при изготовлении миксеров, насосов, предназначенных для перекачки агрессивных жидкостей, труб, эксплуатируемых под давлением. Часто эту сталь называют хирургической, в советское время из неё делали инструменты для медицины, посуду, оборудование. Однако так же называют и другие виды стали, особых требований медицина к ней не предъявляет, и всё это можно делать не только из неё, что часто и происходит.

08Х17Н13М2. Сталь применяется практически там же, где и предыдущая — в химической, фармацевтической, нефтегазовой промышленности, медицине. Добавление молибдена (М) придаёт ей повышенную ударную вязкость. Данная сталь используется в сосудах и аппаратах под давлением, при изготовлении труб и показывает высокие эксплуатационные свойства там, где возможен гидроудар или даже взрыв.

08Х17Н13М2Т. К предыдущей стали добавили титан, что придаёт ей жаропрочные свойства. Сталь используется при изготовлении лопаток турбин, двигателей самолётов, центробежных и осевых насосов, центрифуг, там, где есть динамические нагрузки и воздействие высоких температур. Как бы то ни было, им она сопротивляется хуже, чем котельная нержавейка, но лучше по механическим свойствам. Сваривается чуть лучше котельной нержавейки.

08Х15Г9НД. Г — марганец, Д — ванадий. Сталь более современная, встречается редко. Обладает хорошими механическими свойствами, но пониженной ударной вязкостью. Раньше, до производства кевлара, применялась при изготовлени бронежилетов, касок, ответственных участков гомогенной брони лёгких боевых машин и в других военных конструкциях. Сейчас для этих целей используется СПС-43, другой вид стали. Сваривается относительно хорошо, однако должное прочностное качество сварного шва обеспечить достаточно тяжело.

В зарубежной классификации можно встретить другую номенклатуру, AISI. Нержавеющие стали по ней делятся на группы по устойчивости, механическим свойствам, применению, существует группы 200, 300 и 400. Последние цифры в группе указывает на тип стали, и все указанные стали имеют свою маркировку. Например, 12Х18Н10Т соответствует AISI321.

Например, ножки, которые приваривают к корпусу котла из нержавейки, должны также быть изготовлены из нержавейки. А пластины с отверстием, через которые этот котёл прикручивают к полу, которые приваривают к ножкам, можно изготавливать и из обычной конструкционной стали. При сварке нержавейки и обычной стали следует применять либо специальный электрод для сварки этих двух металлов, или же варят тем же электродом для нержавейки. Делается это для того, чтобы нержавеющие детали не корродировали при контакте с обычной сталью и не создавали бы очаги коррозии там, где они подвержены агрессивным воздействиям.

Сварка деталей, изготовленных из нержавеющих сталей, представляет собой непростой процесс, требующий от его исполнителя наличия соответствующих знаний и навыков. Для выполнения такой процедуры, кроме всего прочего, необходимы специальные электроды по нержавейке, которые могут иметь диаметр 3,4 или 5 мм.

Электроды AS P-309L турецкого производства применяются при сварке нержавеющих и жаропрочных сталей

Почему важно использовать специальные электроды для сварки нержавейки

Нержавеющая сталь с момента ее появления на рынке активно используется для изготовления отдельных изделий и конструкций различного назначения. Высокая популярность стальных сплавов данной категории объясняется не только их исключительной коррозионной устойчивостью, но также целым перечнем других достоинств – твердостью, прочностью, долговечностью, привлекательным внешним видом изделий из нержавейки и др. Между тем одним из наиболее значимых недостатков нержавеющих сталей является плохая свариваемость, что несколько затрудняет выполнение монтажных работ с этим материалом.

Сварка этих листов из коррозионностойкой нержавеющей сталей была выполнена электродом ЦТ-15

Причины того, что нержавеющие стали обладают плохой свариваемостью (под которой понимают возможность создания надежных неразъемных соединений при помощи сварки), заключаются в следующем.

- Стали, относящиеся к категории нержавеющих, обладают меньшей (в два раза) теплопроводностью, чем обычные углеродистые стальные сплавы. Нержавейка в процессе выполнения сварки хуже отводит тепло и сильно перегревается, поэтому выполнять такой технологический процесс следует на меньших значениях сварочного тока (на 15–20%), чем при соединении деталей из обычных стальных сплавов.

- При сварке массивных изделий, изготовленных из нержавеющих сталей, между ними следует оставлять достаточно широкий зазор. Если пренебречь этим требованием, то в структуре основного металла, прилегающей к зоне сварного шва, могут образоваться микротрещины, значительно снижающие качество и надежность полученного соединения.

- Из-за сильного электрического сопротивления, создаваемого в зоне сварки, электроды, при помощи которых она выполняется, сильно нагреваются. Именно поэтому выполнять сварочные работы со сталями данной категории следует, используя специальные электроды для нержавейки. Выбрать такие электроды можно по маркировке.

Пример расшифровки маркировки электродов

Неправильный выбор электродов, режимов выполнения сварки изделий, изготовленных из нержавеющих сталей, а также непрофессиональное использование сварочного оборудования может привести к межкристаллитной коррозии. Это явление значительно ухудшает коррозионную устойчивость металла шва и основного металла в прилегающей к сварному соединению зоне и выражается в том, что в структуре металла при нагреве свыше 5000° формируются карбиды железа и хрома. Такие карбидные включения, появляясь на границах кристаллической решетки металла, делают его очень хрупким и уязвимым к коррозии, что и становится причиной значительного снижения надежности сварного соединения.

Для того чтобы избежать такого негативного явления, как межкристаллитная коррозия, следует правильно подбирать режимы сварки и электроды для ее выполнения, а также обеспечивать быстрое охлаждение зоны сформированного сварного соединения.

Основные технологии сварки

На качество сварки, используемой для соединения деталей из нержавеющих сталей, оказывает влияние множество факторов. К наиболее значимым из них следует отнести квалификацию сварщика, выполняющего работы, правильность выбора режима сварки и электродов для ее осуществления. Любому, кто соберется варить нержавейку, важно также знать, в чем заключаются отличия этого металла от обычных углеродистых сталей.

Варить нержавейку, в зависимости от особенностей соединяемых деталей, можно по различным технологиям. Одной из наиболее распространенных технологий, при помощи которых выполняют соединение изделий из нержавейки с толщиной от 1,5 мм, является сварка в среде защитных газов.

Сварка нержавеющей стали вольфрамовым электродом

Такая сварка, выполняемая неплавящимся вольфрамовым электродом, используется преимущественно для соединения:

- корпусных деталей оборудования и приборов различного назначения;

- других изделий, для изготовления которых используется листовая нержавейка;

- трубопроводов из нержавейки, предназначенных для транспортировки различных сред.

В зависимости от используемого сварочного оборудования и требуемой производительности процесса выполняться такая сварка может ручным, полуавтоматическим и автоматическим способами.

При сварке изделий, изготовленных из нержавейки, можно использовать и плавящиеся электроды – металлические стержни с нанесенным на них покрытием либо специальную проволоку, отличающуюся высоким уровнем легирования. К таким методам сварки относятся:

- импульсно-дуговая, используемая для соединения деталей толщиной до восьми десятых миллиметра;

- короткодуговая, выполняемая в среде инертных газов, – для нержавейки толщиной от восьми десятых до трех миллиметров;

- дуговая струйная, применяемая для соединения листового материала толщиной свыше трех миллиметров;

- дуговая, выполняемая под слоем флюса, – для изделий, толщина которых превышает десять миллиметров;

- плазменная, которая является универсальным способом соединения деталей из нержавейки любой толщины.

Технологию плазменной сварки используют для соединения любых металлов и сплавов

При использовании для выполнения сварочных работ такого оборудования, как инвертор, процесс можно выполнять и постоянным, и переменным током.

Чтобы варить изделия из нержавейки и получать при этом качественные и надежные соединения, важно учитывать несколько важных нюансов.

- При использовании электрода из вольфрама им не следует совершать резких колебательных движений, как это делается при формировании сварного шва на обычных сталях. Такие движения могут привести к тому, что электрическая дуга, сформированная электродом, разрушит защитную пленку на основном металле, а это станет причиной значительного ухудшения его антикоррозионных свойств.

- Чтобы избежать попадания в область формируемого сварного шва вольфрама, из которого изготовлен неплавящийся электрод, зажигать сварочную дугу следует не на самих соединяемых изделиях, а на специальной графитовой пластине (или использовать для этого опцию бесконтактного розжига дуги).

- На обратную сторону сварного шва также желательно подавать струю аргона, который защитит сильно разогретый основной металл и формируемый сварной шов от окисления.

Популярные марки электродов для сварки нержавейки

Достаточно часто сварку нержавейки выполняют при помощи плавящихся штучных электродов, поэтому вопрос правильного выбора таких расходных материалов является очень актуальным. Металл, из которого изготовлены стержни таких электродов, должен:

- обладать высокой устойчивостью к такому явлению, как термическая ползучесть;

- отличаться небольшим показателем теплового расширения;

- иметь повышенную упругость;

- отличаться высокой износоустойчивостью и теплопроводностью.

Области применения электродов

На выбор электрода, при помощи которого можно варить изделие из нержавейки, решающее влияние оказывает марка свариваемой стали. Так, в зависимости от данного параметра современные специалисты применяют электроды следующих популярных марок:

- ОЗЛ-8 и ЦЛ-11 – для нержавейки, используемой в пищевой промышленности;

- ЭА400/10У, НЖ-13, ЦТ-15 (редко) – для нержавеющих сталей, отличающихся повышенной устойчивостью к коррозии;

- ОЗЛ-6 – для жаропрочных сплавов, в химический состав которых входит нержавеющая сталь;

- КТИ-7А, ЦТ-28 – для нержавейки, из которой изготавливаются различные инструменты;

- АНЖР-1, АНЖР-2, ЭА395/9 – для нержавейки другого назначения.

Электроды АНЖР-1 и АНЖР-2 применяются для сварки без предварительного подогрева и без последующей термообработки

При использовании штучных электродов, специально предназначенных для сварки нержавейки, следует соблюдать осторожность, так как слой остывающего шлака, сформированный в процессе выполнения сварки, отскакивает с поверхности шва самопроизвольно. Еще не до конца остывшие кусочки такого шлака, если не соблюдать осторожность, могут послужить причиной ожога.

К наиболее популярным электродам, используемым для соединения изделий из нержавейки, относятся изделия с маркировкой ЦЛ-11. На поверхность таких электродов нанесено покрытие, выполненное на основе карбонатов и соединений фтора. Они применяются при сварке сталей хромоникелевой группы (12Х118Н10Т и 9Т, 08Х18Н12Б и Т). Использование электродов данной марки позволяет минимизировать риск развития межкристаллитной коррозии у данных сплавов. За счет особенностей химического состава своего покрытия электроды ЦЛ-11 хорошо демонстрируют себя при температурах, не превышающих 450°.

Технические параметры электродов ЦЛ-11

К наиболее значимым достоинствам электродов данной марки следует отнести:

- минимальное разбрызгивание расплавленного металла;

- хорошую ударную вязкость формируемого сварного шва;

- возможность выполнять качественный сварной шов в любых пространственных положениях;

- хорошую пластичность готового соединения;

- минимальный риск образования трещин в сварном шве, что обеспечивает высокое качество и надежность формируемого соединения.

Высокой популярностью у отечественных специалистов пользуются также электроды ОЗЛ-6 и НЖ-13. Электроды с маркировкой НЖ-13 отлично демонстрируют себя при использовании для сварки пищевой нержавейки, а также сплавов, относящихся к хромоникелевой и хромоникелемолибденовой категориям. Изделия марки ОЗЛ-6 лучше применять в тех случаях, когда сварка будет выполняться в окислительной среде или при высоких температурах (до 1000°). При использовании электродов данной марки можно получить сварное соединение более высокого качества, если выполнять его не на переменном, а на постоянном токе.

Технические характеристики электродов ОЗЛ-6

Среди достоинств электродов марки ОЗЛ-6 следует выделить:

- минимальное разбрызгивание расплавленного металла;

- высокую жаростойкость сформированного соединения;

- высокую устойчивость металла сварного шва к образованию межкристаллитной коррозии.

В отличие от изделий марки ЦЛ-11, электроды ОЗЛ-6 нельзя применять для формирования сварных швов, расположенных вертикально.

Кроме электродов известных отечественных марок, у специалистов-сварщиков большой популярностью пользуются изделия для сварки нержавейки, выпускаемые под брендом ESAB.

Электроды ESAB выпускаются и на российских предприятиях в том числе, соответствуют требованиям ГОСТа и международных стандартов

Наиболее популярными марками электродов от данного производителя являются:

Так же, как и изделия других производителей, электроды ESAB в зависимости от их марки могут быть использованы для выполнения качественной сварки нержавейки различных категорий.

ИДЕНТИФИКАЦИЯ ЭЛЕКТРОДАИдентификация электродов для дуговой сварки с использованием системы нумерации A.W.S (Американского сварочного общества) и производятся в размерах от 1/16 до 5/16. Примером может служить идентифицированный сварочный стержень. как электрод E6011 1/8 «.Размер электрода 1/8 дюйма диаметр Буква «E» означает дуговую сварку. электрод. Далее будет либо 4 или 5-значное число, выбитое на электроде. Первые два числа 4-значное число и первые 3 цифры 5-значного числа указывают минимальная прочность на разрыв (в тысячах фунтов на квадратный дюйм) сварного шва, который будет производить стержень, снятие напряжения. Примеры могли бы быть следующим: E60xx будет иметь растяжение сила 60 000 фунтов на квадратный дюйм E110XX будет 110 000 фунтов на квадратный дюйм Следующая цифра указывает на положение, в котором можно использовать электрод.

Последние две цифры вместе, указать тип покрытия на электроде и сварочный ток электрод можно использовать с. Такие как DC прямой, (DC -) DC обратный (DC +) или AC ИСПОЛЬЗУЕМЫЕ ЭЛЕКТРОДЫ И ТОКИ

| ТЕКУЩИЕ ВИДЫSMAW выполняется с использованием либо Переменный или постоянный ток.Поскольку постоянный ток течет в одном направлении, постоянный ток может быть прямым постоянным током (отрицательный электрод) или обратным постоянным током (положительный электрод). При обратном постоянном токе (DC +, DCEP ИЛИ DCRP) проплавление шва будет глубоким. Прямой постоянный ток (DC-, DCEN OR DCSP) сварной шов будет быстрее плавиться и депозитная ставка. Сварной шов будет иметь средний провар. Переменный ток (AC) меняет полярность 120 раз в секунду. | НЕКОТОРЫЕ ТИПЫ ЭЛЕКТРОДОВВ этом разделе будет кратко описано четыре электрода, которые обычно используются для сварки и ремонта из мягкой стали.Для сварки доступно много других электродов. из других металлов. Проконсультируйтесь с местным поставщиком сварочных материалов. для электрода, который следует использовать для свариваемого металла.E6010 — Этот электрод используется для сварки во всех положениях с использованием DCRP (DCEP). Он производит глубокое проникающий сварной шов и хорошо работает на грязных, ржавых или окрашенных металлах E6011 — Этот электрод имеет те же характеристики, что и E6010, но может использоваться с переменным током и Постоянные токи. E6013 — Этот электрод могут использоваться как с переменным, так и с постоянным током. Создает среднюю проникающую способность. сварка с превосходным внешним видом сварного шва. E7018 — Этот электрод известен как электрод с низким содержанием водорода и может использоваться с переменным или постоянным током. Покрытие электрода имеет низкое содержание влаги, что снижает введение водорода в сварной шов. Электрод может производить сварные швы рентгеновского качества со средней проплавкой.(Обратите внимание, что этот электрод должны быть сухими. Храните этот стержень в закрытых контейнерах или в горячей коробке.) |

Маркировка и упаковка присадочных материалов для сварки

Маркировка и упаковка присадочных материалов для сварки

Точно так же, как мы проверяем свежесть продуктов, которые мы покупаем в продуктовом магазине, проверяем детали на упаковке, так же обстоит дело с присадочными металлами, которые используются для любых видов сварки процедуры.Подобно продуктам питания, которые имеют упаковку и герметизацию, чтобы защитить их от любого вмешательства и порчи, так что это также должно быть с металлическими наполнителями, чтобы они были безопасными и чистыми.

С момента изготовления присадочного металла до момента его использования может произойти множество изменений. Есть вероятность того, что присадочный металл будет поврежден или испорчен, если он не будет должным образом упакован и защищен, поскольку его качество в значительной степени зависит от этого. Недорогие и низкокачественные присадочные материалы в большинстве случаев не имеют влагонепроницаемого барьера и почти не имеют упаковки или вообще не имеют упаковки.Качественные и стандартные присадочные материалы имеют отличную защиту и упаковку как для защиты от влаги, так и для защиты от повреждений.

Очень часто при открытии нового контейнера мы сталкиваемся с поврежденным присадочным металлом, поврежденной проволокой или флюсом только потому, что с присадочным металлом не обращались осторожно. Обращаться с присадочными металлами нужно очень осторожно — как с яйцами! Электроды для дуговой сварки с защитным металлическим покрытием, имеющие снаружи флюс, особенно склонны к повреждению при небрежном обращении или небрежном обращении.

Ухудшение внешней поверхности флюса может сделать бесполезным целый ряд электродов. В некоторых случаях картонная упаковка по окружности поможет противостоять или смягчить любые разрушения флюса. Некоторые выпускаются в металлических банках, которые защищают электроды или стержни от вмятин и других повреждений. При падении катушки с проволокой

она потеряет свою форму или отдельные слои проволоки перепутаются и запутаются, вызывая проблемы в подающем устройстве, что приведет к неравномерным сварочным дугам и другим проблемам.Еще один заклятый враг некоторых видов присадочных металлов — влага. Когда стальная присадочная проволока соприкасается с влагой или водой, она может образовывать ржавчину и другие отложения на поверхности присадочного металла. Проволока для дуговой сварки с сердечником из флюса и ржавые катушки MIG-сварки могут создать множество проблем для гильз горелок, механизмов подачи проволоки и контактных наконечников.

Любая присутствующая влага заставит флюс на защитных металлических электродах для дуговой сварки распадаться и выпадать и даже создавать проблемы как внутри, так и вокруг сварного шва.Некоторые из серьезных проблем, которые возникают из-за наличия влаги, — это пористость и водород при растрескивании валика. Электроды с низким содержанием водорода, такие как 7018, предназначены для хранения в сушильных шкафах, чтобы избежать этих проблем с электродами для дуговой сварки с металлическим экраном.

Следует помнить, что качественные присадочные материалы и электроды должны быть герметично закрыты, чтобы сделать его воздухонепроницаемым и водонепроницаемым, чтобы исключить попадание влаги внутрь. На упаковке должно быть четко указано тип металла, классификация и спецификация AWS. и такие другие торговые детали и идентификационные данные.В случае стержневых электродов каждый стержень должен иметь четкую маркировку с номером электрода, а в случае, если они представляют собой отрезки присадочного металла, каждый стержень должен быть маркирован, проштампован, выгравирован лазером или помечен флажком. Жезлы никогда не следует вынимать из контейнера, если они нам не понадобятся для немедленного использования. I

В случае, если мы удалим их, немедленно вернем обратно, иначе они могут оказаться в неправильном контейнере. Что касается катушки с проволокой, не забудьте четко обозначить каждую катушку. Всегда помните, что качество сварного шва будет зависеть от присадочной проволоки, которую вы используете.С помощью качественного провода вы можете избавиться от многих проблем и помните, что для получения максимальной выгоды в долгосрочной перспективе храните его надлежащим образом.

Посетите веб-сайт Longevity (www. Longevity.inc.com) или посетите канал YouTube (www.youtube.com/longevitywelding) для получения дополнительной информации и сведений о различном оборудовании, используемом для многих процедур сварки и резки. У Longevity есть все подходящие машины для вашего конкретного применения, поэтому обязательно проверьте и выберите то, что лучше всего подходит для вашего продукта, материалов и требований.

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение | ||

| Срок | Определение

| ||

Срок действия

| Определение

| ||

Срок действия

| Определение | ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

Срок действия

| Определение

| ||

| Срок | Определение | ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

| Срок | Определение

| ||

Сварочные материалы — Welders Universe

Как правильно выбрать стержни, проволоку, вольфрам, стержневые электроды и сжатый газ для сварочных работПри сварке расходные материалы — это те материалы, которые быстро изнашиваются и нуждаются в замене.А поскольку существует множество товарных линий и множество систем классификации, заказ этих товаров может быть чем-то вроде приключения. Тем не менее, в процессе выбора будут учитываться несколько важных переменных:

- Вид свариваемого металла (сталь, алюминий и др.)

- Свариваемые объекты (трубы, пластины и т. Д.)

- Вид и размер сварного шва (паз, угловой и т. Д.)

- Нормы и требования к конструкции

- Положение при сварке (вертикальное, потолочное и т. Д.)

- Окружающая среда (очень холодная, подводная и т.д.)

- Доступные размеры соответствующего стержня / проволоки / электрода

Американское общество сварщиков (AWS), Американское общество инженеров-механиков (ASME) и другие отраслевые ассоциации пытались упростить работу сварщика по выбору правильных расходных материалов путем создания различных классификаций продукции. Следование этим стандартам должно гарантировать выбор правильного продукта, соответствующего требованиям правил сварки.Хотя производители выпускают свои собственные запатентованные марки и модели продуктов, они, тем не менее, имеют идентификацию соответствующей отраслевой классификации. Так что всегда ищите эту информацию, когда делаете покупки.

Из-за множества вариантов, опытный сварщик, техник, покупатель или инженер по сварке ведет подшивку или базу данных, содержащую текущие продуктовые линейки от различных производителей и поставщиков. Эти справочные материалы также должны включать спецификации продукта, в которых подробно описаны свойства каждого элемента и его соответствие кодам AWS и ASME (если таковые имеются).Если вы студент, вы сэкономите время и избавитесь от головной боли, если создадите собственную папку для бумаг, основанную на работе, которую вы выполняете в школе.

Сварщики начального уровня на рабочем месте должны разбираться в стандартных классификациях присадочных прутков, проволоки и электродов, используемых компаниями, в которых они работают; в противном случае на исследования может быть потрачено много времени. Например, вас могут попросить принести расходные материалы из складского помещения или поехать в местный магазин сварочных материалов, чтобы приобрести расходные материалы для работы, которую необходимо завершить в ближайшее время.Так что освоение лабиринта продуктов просто необходимо.

Электроды для стержневой сваркиЕсли вы новичок в этой профессии, возможно, вас немного смущает разница между электродом и присадочным стержнем. При сварке штангой присадочный пруток и электрод — это одно и то же. Электроэнергия, подаваемая сварочным аппаратом, питает стержень, который прикреплен к металлическому зажиму. (См. Фото ниже.) Возникает электрическая дуга, выделяющая сильное тепло. При этом кончик стержня плавится в ванне расплава в соединении на основном металле.

Братья ХобартСварка труб палкой — один из самых сложных процессов для освоения, но как только вы освоите его, вы получите право на множество высокооплачиваемых работ по всему миру.

(Если вы все еще не понимаете, что такое сварочные процессы, прочтите раздел «Навыки, которым нужно научиться».)

Классификация стержневого электрода

Штучные электроды продаются для следующих металлов:

- Низкоуглеродистая сталь

- Нержавеющая сталь

- Сталь низколегированная

- Чугун

- Алюминий

AWS классифицирует стержневые электроды по нескольким кодам в зависимости от типа металла.Одним из наиболее распространенных является AWS A5.1 / A5.1M: Спецификация для электродов из углеродистой стали для дуговой сварки экранированного металла . E-7018 и E-6010 — примеры стержней, используемых сварщиками труб. Вот что означают цифры:

E — Электрод

70 — Предел прочности при растяжении металла сварного шва, измеряется в фунтах на квадратный дюйм (PSI). Примечание: в некоторых странах фунт / кв. Дюйм заменяется метрической единицей.

1 — Это однозначное число указывает на наиболее сложное положение сварки, в котором можно использовать электрод (1 = любое положение, 2 = горизонтальное и плоское; 3 = только плоское; 4 = верхнее, горизонтальное, вертикальное, нижнее и плоское)

8 — Поскольку эта последняя цифра иногда объединяется с третьим числом для получения информации об электроде, это может вызвать некоторую путаницу.Цель здесь — сообщить флюс / раскислители и другие ингредиенты, используемые в покрытии электрода. Покрытия предназначены как для полярности источника питания, так и для положения сварки. Таким образом, вы должны прочитать две цифры вместе, чтобы узнать, что находится в покрытии. В таблице ниже приведены рецепты сварки во всех положениях (1) и горизонтально / плоско (2), а также текущие типы / полярности, доступные для каждого обозначения стержня.

Иногда вы также можете встретить такие числа, как E-8018-C1.Суффикс в конце обычно указывает на то, что в электрод были добавлены сплавы. Наиболее распространены молибден, хром и никель. Вот несколько примеров:

A1 — Угольно-молибденовый

B1 — 1/2 CR, 1/2 MO

B2 — 1-1 / 4 CR, 1/2 MO

B3 — 1-1 / 4 CR, 1 MO

C1 — 2-1 / 2 Никель

C2 — 3-1 / 2 Никель

C3 — 1 Никель

D1 — 1-1 / 2 MN, 1/4 MO

D2 — 1 MN, 1 / 4MO

M — соответствует военным спецификациям.

Вот таблица с описанием шести стандартных электродов, используемых для сварки низкоуглеродистой стали:

Обратите внимание, как ингредиенты покрытия стержня влияют на то, как присадочный металл осаждается в сварном шве, а также на полярность, требуемую от источника питания.(Кстати, металл шва в центре стержня у всех этих изделий одинаковый.)

В сварочном бизнесе штучные электроды также делятся на четыре основные группы. Они основаны на химических добавках, предназначенных для защиты сварочной ванны, не только для предотвращения окисления, пористости или некоторых других потенциальных дефектов сварного шва, но и для соответствия требованиям положения сварщика:

Fast Freeze (0,1) — Используется для сварки над головой

Fill Freeze (2,3,4)

Fast Fill (21-27) — Ограничено плоским и горизонтальным положением

Low Hydrogen (18, 28) — Ограничивает пористость

Студентам-сварщикам сначала нелегко понять эти четыре категории, возможно, из-за недостатка творчества в правилах присвоения имен.Тем не менее, полезно ознакомиться с терминологией и помнить, что не все удилища подходят для каждой ситуации.

Еще одно сбивающее с толку понятие касается полярности при сварке. Обратите внимание на двух диаграммах, показанных ранее, что есть три варианта выбора в разделе «Текущий». Переменный ток представляет собой знакомый переменный ток, который является приемлемым вариантом для всех перечисленных здесь электродов, кроме E-6010. Два других варианта, которые относятся к DC (постоянному току), требуют небольшого пояснения.

DCEP или DC + « E lectrode P ositive» — это также известно как «обратная полярность» и используется в большинстве случаев сварки штангой. Хотя электроны неизбежно проходят через цепь от отрицательной стороны к положительной, вы можете эффективно изменить направление тока, переключив соединения держателя электрода и рабочего зажима. (В настоящее время на большинстве промышленных аппаратов для сварки наклеиванием DCEP либо является настройкой по умолчанию, либо достигается путем манипулирования элементами управления, чтобы выбрать AC, DCEP или DCEN.

Целью использования DCEP является передача 70% тепла (генерируемого электрической дугой) на кончик электрода, который может мгновенно расплавить его в сустав. Остальные 30% распределяются по детали.

DCEN или DC- «Отрицательный электрод» — это «прямая полярность». Теперь 70% тепла фокусируется на рабочих пластинах и только 30% достигает кончика электрода. Такая ситуация желательна при работе с тонкой металлической заготовкой или соединением, не требующим глубокого проплавления.DCEN также является выбором полярности для большинства сварки TIG металлов, кроме алюминия, для которой в качестве полярности тока используется переменный ток.

Осторожно, DCEN и DCEP вызывают большую путаницу. Если у вас возникнут вопросы, обратитесь к авторитетному источнику, например, на веб-сайтах Miller или Lincoln Electric, или прочтите учебник по этому вопросу. Как правило, TIG любит DCEN, а Stick Welding любит DCEP.

Хотя сварка штангой в основном используется для углеродистой стали, вы можете приобрести стержни для сварки некоторых нержавеющих сталей и алюминия.Наиболее распространенным стержнем для нержавеющей стали является стержень 308 , который подходит для неблагородных металлов, которые классифицируются как 304 или 308 по стандарту AISI. Как вы узнаете из других разделов этого веб-сайта, металлический сплав, известный как нержавеющая сталь, имеет множество классификаций, основанных на смеси используемых металлов. Каждая смесь нержавеющей стали классифицируется трехзначным числом, большинство из которых находится в диапазоне 200, 300 и 400. Таким образом, стержневые электроды из нержавеющей стали частично идентифицируются этими же номерами.

Классификация алюминиевых электродов, с другой стороны, обозначается номерами серий AISI 4000, 5000 и 6000. Например, общий стержень — 4043 .

Чтобы узнать больше об общих системах классификации металлов, щелкните здесь.

Hillcrest EngineeringСварка алюминия стержнем стержнем E4043.

После того, как сварщик выбрал подходящий электрод, остается еще два решения. Какой размер (диаметр) электрода использовать? И какой диапазон тока подходит для этого диаметра?

Компании, продающие расходные материалы, обычно предоставляют таблицу с допустимой силой тока в зависимости от диаметра стержня, чтобы помочь вам сделать выбор.Вот пример:

Вот более общий диапазон настроек тока для различных сварочных стержней. Обратите внимание, что в таблице рекомендуется меньший ток при сварке в вертикальном или верхнем положении.

Что касается выбора правильного диаметра стержня, это зависит от типа создаваемого сварного шва и толщины основного металла. (Покрытие вокруг электрода не учитывается как часть его диаметра, только металл сварного шва внутри.) Поскольку электроды большего диаметра обеспечивают сварные швы большего размера, вы не захотите использовать стержень 3/16 дюйма на листовом металле. это 1/8 дюйма толщиной.Соединения внахлестку, как вы узнаете в школе, требуют гораздо меньшего провара и образования наплавленного металла, чем соединения со скошенной канавкой. Наконец, нагрев является серьезной проблемой при сварке металлов, отличных от углеродистой стали, поэтому допустимый диапазон тока сильно влияет на выбор правильного стержня. Это особенно актуально для сварки нержавеющей стали, алюминия и других сплавов.

Ознакомьтесь с руководством Lincoln Electric по расходным материалам (PDF), чтобы узнать больше о брендах, спецификациях и других характеристиках.

Уход и хранение электродов

Для стержневых электродов с низким содержанием водорода (например, E-7018) требуются особые условия хранения из-за их покрытия. Сварщики должны держать эти стержни в сухом состоянии, так как влага содержит водород.

До тех пор, пока стержни остаются запечатанными внутри коробки, в которой они были изначально упакованы, никакого специального обращения не требуется. Но если печать сломана, нужно проявлять особую осторожность. На складе или в полевых условиях обычная практика заключается в нагревании партий продукции в стержневой печи до 250 градусов от 30 минут до часа перед использованием.Кроме того, сварщик должен доставать из печи только несколько теплых стержней за один раз, помещая их в мешочек для электродов, чтобы они оставались в тепле, пока не придет время приступить к работе. (Имейте в виду, что эти стержни не следует нагревать в духовке более трех раз, поэтому наполняйте духовку только тем, что, по вашему мнению, необходимо каждый день.)

Далее: MIG Wire

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в это время Логотип Public.Resource.OrgЛоготип представляет собой черно-белую линию улыбающегося тюленя с усами. Вокруг печати находится красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней части — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

США

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законах. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

.Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха (ASHRAE) против Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца. Для получения дополнительной информации о постановлениях правительства и ваших правах как гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на Public Resource в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона.Информированные граждане — фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за возможные неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

% PDF-1.4 % 392 0 объект > эндобдж xref 392 176 0000000016 00000 н. 0000005050 00000 н. 0000005182 00000 п. 0000005359 00000 п. 0000005850 00000 н. 0000005988 00000 н. 0000006576 00000 н. 0000006613 00000 н. 0000007385 00000 н. 0000008078 00000 н. 0000008211 00000 п. 0000008357 00000 н. 0000008713 00000 н. 0000010893 00000 п. 0000013559 00000 п. 0000013649 00000 п. 0000021594 00000 п. 0000021820 00000 н. 0000022068 00000 п. 0000022429 00000 п. 0000022533 00000 п. 0000040216 00000 п. 0000040432 00000 п. 0000040993 00000 п. 0000041087 00000 п. 0000054488 00000 п. 0000054709 00000 п. 0000055182 00000 п. 0000055280 00000 п. 0000070413 00000 п. 0000070638 00000 п. 0000071129 00000 п. 0000071739 00000 п. 0000071824 00000 п. 0000073741 00000 п. 0000073968 00000 п. 0000074227 00000 п. 0000074367 00000 п. 0000074507 00000 п. 0000114929 00000 н. 0000137389 00000 н. 0000163119 00000 н. 0000207173 00000 н. 0000242561 00000 н. 0000267887 00000 н. 0000294350 00000 н. 0000341633 00000 н. 0000350065 00000 н. 0000381562 00000 н. 0000382704 00000 н. 0000405246 00000 н. 0000425998 00000 н. 0000465930 00000 н. 0000477238 00000 п. 0000483379 00000 н. 0000486183 00000 н. 0000537556 00000 п. 0000569809 00000 н. 0000604606 00000 н. 0000708427 00000 н. 0000723957 00000 н. 0000769448 00000 н. 0000816123 00000 н. 0000816172 00000 н. 0000816248 00000 н. 0000816354 00000 н. 0000816571 00000 н. 0000816668 00000 н. 0000816905 00000 н. 0000816993 00000 н. 0000817089 00000 н. 0000817326 00000 н. 0000817414 00000 н. 0000817680 00000 н. 0000818003 00000 н. 0000818091 00000 н. 0000818189 00000 п. 0000818506 00000 н. 0000818594 00000 н. 0000818692 00000 н. 0000818991 00000 н. 0000819079 00000 н. 0000819175 00000 н. 0000819438 00000 н. 0000819526 00000 н. 0000819624 00000 н. 0000819935 00000 н. 0000820023 00000 н. 0000820147 00000 н. 0000820488 00000 н. 0000820576 00000 н. 0000820672 00000 н. 0000821017 00000 н. 0000821105 00000 н. 0000821201 00000 н. 0000821480 00000 н. 0000821568 00000 н. 0000821686 00000 н. 0000821947 00000 н. 0000822035 00000 н. 0000822153 00000 н. 0000822412 00000 н. 0000822500 00000 н. 0000822618 00000 н. 0000822852 00000 н. 0000822939 00000 п. 0000823057 00000 н. 0000823363 00000 н. 0000823450 00000 н. 0000823567 00000 н. 0000823737 00000 н. 0000823824 00000 н. 0000823917 00000 н. 0000824081 00000 н. 0000824172 00000 н. 0000824335 00000 н. 0000824483 00000 н. 0000824557 00000 н. 0000824673 00000 н. 0000824849 00000 н. 0000825027 00000 н. 0000825189 00000 н. 0000825373 00000 н. 0000825557 00000 н. 0000825701 00000 н. 0000825887 00000 н. 0000826111 00000 п. 0000826229 00000 н. 0000826343 00000 п. 0000826463 00000 н. 0000826563 00000 н. 0000826671 00000 н. 0000826811 00000 н. 0000826995 00000 н. 0000827109 00000 н. 0000827233 00000 н. 0000827344 00000 н. 0000827465 00000 н. 0000827590 00000 н. 0000827701 00000 н. 0000827828 00000 н. 0000827965 00000 н. 0000828086 00000 н. 0000828203 00000 н. 0000828312 00000 н. 0000828429 00000 н. 0000828570 00000 н. 0000828721 00000 н. 0000828830 00000 н. 0000828941 00000 п. 0000829074 00000 н. 0000829201 00000 н. 0000829316 00000 н. 0000829441 00000 н. 0000829550 00000 н. 0000829667 00000 н. 0000829794 00000 н. 0000830031 00000 н. 0000830146 00000 н. 0000830273 00000 н. 0000830390 00000 н. 0000830515 00000 н. 0000830630 00000 н. 0000830771 00000 п. 0000830898 00000 н. 0000831013 00000 н. 0000831138 00000 н. 0000831253 00000 н. 0000831390 00000 н. 0000831517 00000 н. 0000831632 00000 н. 0000831757 00000 н. 0000831884 00000 н. 0000831999 00000 н. 0000832124 00000 н. 0000003816 00000 н. трейлер ] / Назад 1161268 >> startxref 0 %% EOF 567 0 объект > поток hԘ} LeǿB_91t [, n, A DSt / pK |) NH: 2 @ d / Ҙ-Q!, b5d! 5? lR {[iks> i @ d% و l (4H˹ƦA &;> ZM2;}} » ٸ h5mSu6Rx: 2D].IA «, R` = hkX, X; ~ EC8мм 囗 Z! XĜ @ 6m ؔ Xm-W21 & BaKA ߊ q0 & ӐPtDS`۸ (lDO / «} / K + b ,. 鷩! ImM9- ] .0ƕ4a`n,

SH7 = 9s> b5l «4» m \ Ԧ # bw; XJ6byL` ZXd, ± yAIxNp cIINA r $ @ ʖsHƒfZRX lFzSp $ Kv ֙ # 9 V $ Y> $ & ‘td + w! 53ZR [; rZv ek ԑfZ.ͻ / 㘱 iJ Թ. _OŠ ݏ I? 0S ݮ 6; y — C & Ut W Y9Cg ~ B # Ǧ5m * 37 + a6NGgYy6E] jAMP> sg $

Оптимизация характеристик вольфрамового электрода

Правильная подготовка может увеличить срок службы электрода и улучшить сварные швы. Оптимизация характеристик вольфрамового электрода.

Хотя ручное шлифование допустимо в некоторых обстоятельствах, выполнение сварных швов для критических с точки зрения безопасности приложений, где свойства сварных швов должны соответствовать строгим критериям контроля, требует более контролируемого подхода. Ниже приведены несколько советов по оптимизации подготовки электродов, которые могут привести к значительному увеличению срока службы электрода.

1. Выберите правильный диаметр

По таблице 1 можно определить диаметр электрода, наиболее подходящий для используемого сварочного тока.Это руководство по выбору оптимального диаметра основано на многолетнем опыте сварки.

2. Выберите поставщика с хорошей репутацией.

На первый взгляд электроды от разных производителей выглядят примерно одинаково, но стоит учитывать, что в целом цена означает качество. Лучшие электроды были изготовлены для обеспечения мелкозернистой структуры, которая обеспечивает лучшую миграцию оксидов к наконечнику, более легкий запуск дуги, улучшенное время дуги и лучшее качество сварки с минимальным загрязнением.

3. Выберите лучший состав электродов

На протяжении многих лет производители добавляли остаточные составы для улучшения характеристик. Добавление стабильных оксидов, таких как торий, оксид церия и лантана, обеспечивает тот же уровень эмиссии, что и чистый вольфрам, при более низких температурах, одновременно улучшая время дуги и стабильность.

Чистый вольфрам имеет высокую работу выхода, т.е. для работы требуется много энергии. Это затрудняет зажигание и поддержание стабильной дуги.Он также имеет высокую скорость выгорания и, следовательно, более короткий срок службы.

Тория стабилизированная. Теперь ясно, что торий, хотя и способствует лучшей сварке, имеет низкую радиоактивность, и многие производители и сварщики прекратили его использование из-за проблем со здоровьем (ссылки 1, 2).

Цирконий стабилизированный. Цирконий используется для сварки с качеством радиографических снимков, где необходимо минимизировать загрязнение вольфрамом. Он легко срабатывает при работе с переменным током, но обладает хорошей способностью к зажиганию дуги и пропускной способностью по току.

Церия стабилизированная. Электроды из церия подходят для слаботочных, постоянных, орбитальных труб, труб и тонколистовых материалов. Эта формула имеет низкотоковую нагрузку, но обеспечивает низкое зажигание дуги и хорошую стабильность дуги.

Лантана стабилизированная. Эти электроды являются нетоксичной альтернативой продуктам, стабилизированным торием. Они обладают отличными характеристиками воспламенения и повторного воспламенения и имеют длительный срок службы.

Комбинация стабилизированная. Некоторые компании производят электроды со сложной оксидной стабилизацией.Эти передовые нерадиоактивные формулы сочетают в себе три оксида с вольфрамом для производства превосходных универсальных электродов. Они обеспечивают длительный срок службы, стабильную работу и надежное зажигание дуги даже после многочисленных зажиганий (см. E). Примером этого типа электрода является MultiStrike® от Huntingdon Fusion Techniques.

Цветовая кодировка используется на некоторых электродах, но эта практика не стандартизирована для всех смесей и варьируется от Европы, Японии и США. См. Стандарт AWS A5.12 / A5.12M, Технические условия для электродов из вольфрама и вольфрамовых сплавов для дуговой сварки и резки для обозначений в США.

Классификация проводится на основе химического состава:

E: Электрод

W: Вольфрам

P: Чистый вольфрам

Zr: Стабилизированный диоксидом циркония

Th: Стабилизированный торием

Ce: Стабилизированный церием

La: Стабилизированный лантаной

G: Стабилизация оксида неуточненная

Цифры на электродах указывают номинальный легирующий состав (в мас.%).Например, EWTh-2 представляет собой стабилизированный торием вольфрамовый электрод, содержащий 2% тория.

4. Выберите лучший шлифовальный станок для электродов

Стандартного настольного шлифовального станка недостаточно. Перекрестное загрязнение поверхности электрода в результате других операций может привести к загрязнению, которое существенно повлияет на процесс сварки. Кроме того, из-за неровного колеса кончик электрода будет иметь неправильную форму.

Выберите шлифовальный станок, разработанный специально для подготовки электродов, и используйте его только для этой цели — Рис.1 (фото справа).

Выберите один с надежными характеристиками, чтобы покрыть весь диапазон используемых диаметров.

Алмазный круг является предпочтительным, и операция должна гарантировать, что все следы шлифования параллельны длине: электроны текут по поверхности и становятся беспорядочными, если встречаются с отметками поперечного шлифования — Рис. 2 (диаграмма ниже).

Убедитесь, что имеется приспособление для установки угла (0–90 градусов) и имеются приспособления для извлечения для безопасного удаления любой радиоактивной пыли.

Повторяемость является обязательным условием для достижения однородности наплавки, и именно здесь начинают оцениваться преимущества использования станка для шлифования вольфрамовых наконечников.

Альтернатива ручной подготовки сварщиком несет с собой вероятность не только несоответствия геометрии от электрода к электроду, но и внесение значительных отклонений от оптимума.

Сравните машинное шлифование с ручным шлифованием:

Фиг.2

5. Выберите подходящую процедуру заточки наконечника

Геометрия и качество поверхности острия электрода имеют решающее значение для хорошей сварки — Рис. 3 (диаграмма справа).

Конус. Только опыт — принимая во внимание ток дуги, источник сварочного тока, сварочную горелку, свариваемый материал и его толщину, а также подготовку шва — определит действительно оптимальную конфигурацию электродов, но таблица 3 для полярности постоянного тока может использоваться как ценный гид.

В целом, большие углы обеспечивают более длительный срок службы, лучшее проплавление, более узкую дугу и возможность выдерживать больший ток без эрозии. Меньшие углы приводят к меньшей тенденции к блужданию дуги, дают более широкую и стабильную дугу и могут использоваться при более низких токах.

Покрытие наконечника электрода. Перенос тока происходит преимущественно за счет потока электронов вдоль поверхности электрода и зависит от качества поверхности. Свободному течению электронов препятствуют царапины или следы шлифования, которые не идут параллельно оси, и по этой причине важно, чтобы шлифование было продольным и концентрическим.Для оптимальной работы важна типичная шероховатость поверхности 0,5 Ra. Электроды, отшлифованные перпендикулярно оси или имеющие шероховатость поверхности намного грубее 0,5 Ra, будут вызывать нестабильность электрического тока. Это может привести к следующему: зажигание дуги вдали от наконечника, блуждание дуги, тепловой удар на наконечнике и сокращение срока службы электрода.

Усечение. Для некоторых конкретных применений целесообразно использование усеченного наконечника. Усеченный конус с заданным углом прилегания, полученный шлифованием, часто является предпочтительным для DCEN.В таблице 4 (ниже) показаны рекомендуемые размеры усечения для электродов разного диаметра.

Доктора Майкл Флетчер и Рон А. Сьюэлл

Список литературы

1. Торированные вольфрамовые электроды, изученные на предмет воздействия на здоровье сварщиков. 1994. Welding Journal 73 (5): 88, 89.

2. Заявление Комиссии VIII по аспектам здоровья при использовании торированных вольфрамовых электродов.1994. Soudage dans le Monde 33 (4): 276.

3. Характеристики электродов TIG. Июнь 1993 г., исх. № 220177/1/93.

Вам не разрешается использовать или копировать какие-либо из этих материалов или содержимого без письменного разрешения Huntingdon Fusion Techniques HFT®, защищенного авторскими правами.

Их выбирают на основании маркировки нанесенной на коробку или на сами расходники.

Их выбирают на основании маркировки нанесенной на коробку или на сами расходники.