Пассивация нержавеющей стали – когда и от чего защищаем сплав? + видео

Большинство уверено, что заниматься пассивацией нержавеющей стали – пустая трата времени, ведь поверхность изделий уже инактивирована. Однако в некоторых случаях это крайне необходимо, попробуем переубедить скептиков.

1 Почему нержавейка устойчива к коррозии?

Коррозия стали характеризуется разрушением ее поверхностного слоя под воздействием агрессивных сред, а иногда и при контакте с привычной нам атмосферой. Окисление происходит с каждым вновь открывающимся слоем, пробираясь вглубь. Постепенно деталь разрушается полностью. Чтобы не пытаться спасать такие изделия при появлении очагов коррозии, а то и вовсе не производить замену деталей, был разработан способ защиты – пассивирование. Именно так и появилась всем известная нержавейка.

Коррозия стали

Сталь содержит в себе множество добавок. Кобальт, никель, ниобий, титан, молибден, марганец – все они помогают добиться различных механических и физических свойств сплава. В составе в существенном количестве присутствует и хром (Cr), именно от него зависит коррозионная стойкость стали.

Хром – одна из главных легирующих добавок, содержание его варьируется от 12 до 20 %. Как раз эта цифра и определяет степень пассивности сплава.

Нержавейка с 12 % хрома будет устойчива только к атмосферным окислителям (в первую очередь кислороду воздуха). При 17 % сплав выдержит значительно более агрессивные среды, например, азотную кислоту. Если требуется еще более устойчивый материал, тогда увеличивают содержание никеля, молибдена, меди и прочих добавок, еще в некоторой степени усиливающих коррозионную пассивность. Высокоагрессивными средами считаются соляная, серная и прочие схожие по свойствам кислоты.

Листы нержавейки

Но содержание легирующих элементов в нужной пропорции не единственное требование к стали, чтобы она могла называться нержавеющей. Поверхность детали должна быть без повреждений, у внешнего слоя желателен однородный химический состав. Ведь устойчивость к коррозии определяется наличием оксидной пленки, в основном CrO. Ее прерывистость или различная толщина из-за неоднородности химического состава сплава сводит на нет защитные качества.

2 Почему коррозия все-таки одолевает нержавеющую сталь?

Несмотря на изложенную картину, нержавейка подвергается коррозии. Ржавчина на ее поверхности приводит в недоумение людей, кто не совсем знаком с химической природой этого явления. Многие начинают сомневаться, нержавейка ли это вовсе? Но даже вполне настоящая пассивированная сталь может подвергаться различного рода коррозии. И причин этому немало.

Первой и вполне очевидной будет недостаток хрома или его неравномерность в структуре сплава. Также контакты с менее устойчивыми разновидностями стали (углеродистой, например) вызовут процесс ржавления. Часто детали подвергаются сварке, и даже если изначально нержавейка была очень высокого качества, после такой обработки она начинает корродировать. Обычно это легко предупредить зачисткой и полировкой поверхности шва, чтобы там не осталось даже следовых количеств сварочных материалов, например, частичек железа (Fe).

Нержавейка высокого качества

Занести нежелательные количества железа в структуру нержавейки можно и другими способами. Если рядом с ней пилят, режут, шлифуют обычную сталь, то пыль с Fe обязательно достигнет ее и запустит процесс коррозии. Но даже все предусмотрев и изолировав ваши детали, вы можете забыть, что когда-то использовали для обычной стали определенный шлифовальный круг и решите им обработать нержавеющую. Это обернется коррозией. Да и любой другой инструмент должен применяться на однотипных материалах, например, только на нержавейке.

После сварки часто нужна очистка шва, делают это металлической щеткой, лучше завести такое приспособление для низколегированных сплавов и нержавейки отдельно. К слову, любые деструктивные поверхностные обработки существенно приближают появление коррозии, так что частить с этим не рекомендуется. Если все-таки пришлось заниматься механической очисткой, то проверьте, осталась ли на детали железная пыль и не появились ли повреждения оксидной пленки. На производстве при наличии лаборатории это можно сделать за пару минут с помощью химреактивов – воды, азотной кислоты и ферроцианида калия. Места с включениями свободного железа станут синие. В другом случае потребуется несколько часов и простая вода из крана. Нужно всего лишь смочить поверхность и дать постоять, проблемные зоны начнут ржаветь.

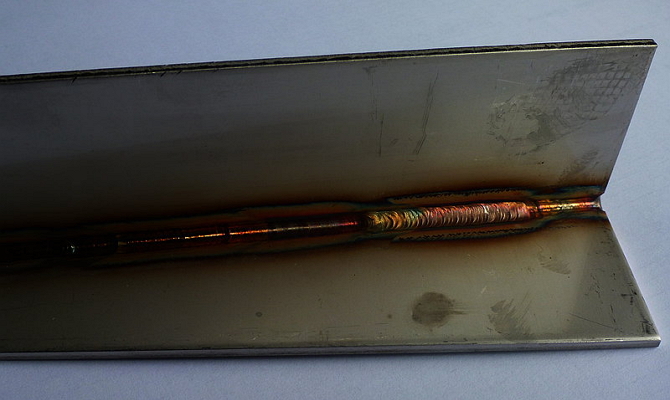

Очистка сварочного шва нержавеющей стали

Сварочный шов действительно слабое место у нержавеющей стали. Поэтому его обязательно зачищают, отмывают от остатков рабочих материалов (флюса, брызг и т.д.), полируют и пассивируют препаратами на основе кислот. Такие реактивы можно найти в продаже. Обычно основу их составляет азотная кислота, в определенной концентрации она приводит к образованию химически пассивной оксидной пленки.

3 Многоликая коррозия

Количество причин, по которым нержавеющая сталь начинает корродировать, кажется небольшим. Но на химическом уровне происходят куда более разнообразные процессы. Коррозия, оказывается, бывает разной природы. Рассмотрев основные виды, мы будем предупреждены обо всех слабых местах этого сплава. Самый частый и неожиданный способ испортить нержавейку – чистящие средства. Многие хозяйки не предполагают, что хлорсодержащая бытовая химия очень быстро разрушает защитную пленку на посуде из этого сплава

Посуда из нержавеющего сплава

Щелевой тип поражения сплава знаком тем, кто работает с конструкциями из этого материала. Если детали плотно соприкасаются, рано или поздно между ними начинается ржавление. Часто поражаются крепежи. Точечная или питтинговая коррозия возникает при механическом повреждении поверхности детали. Причина очевидна, сбитая пленка открывает доступ к незащищенной стали. Гальванические процессы вызывают одноименную коррозию. Для их возникновения нужна токопроводящая среда и разнородные металлы, одним из участников и будет нержавейка. Это очень частая причина порчи деталей в морской воде. Поэтому на конструкторов всегда ложится удвоенная ответственность, нужно исключить контакт нержавеющей стали с другими низколегированными сплавами.

И опять сварка. Большая температура этого процесса запускает межкристаллитную коррозию. Это очень коварная разновидность ржавления, начинается она еще на уровне кристаллической решетки, двигаясь вдоль границ кристаллов. Она может быть и не так заметна со стороны, но внутри точит изделие, со временем приводя к потере прочности. Напоследок скажем об эрозивной коррозии. Это неизбежно происходит в тех случаях, когда деталь из нержавеющей стали находится под воздействием непрерывного потока абразивного раствора. Жидкость просто уносит частички пленки, а новая не успевает образовываться.

4 Зачем, когда и как пассивировать нержавейку?

Как видно, нержавеющая сталь идеально будет служить при отсутствии других материалов и без механических воздействий. Но это возможно разве только в музее. Конструкции всегда находятся в работе, а часто и в крайне агрессивной среде. Вот тогда даже нержавеющей стали нужно дополнительное пассивирование. Например, очень часто такую обработку просят сделать для труб, крепежей, обшивки погружных морских конструкций. Но всегда ли уместно это делать?

Пассивирование нержавеющей стали

Для успокоения совести, конечно, можно производить такие операции всегда, как только возникает подозрение на неспособность нержавейки противостоять будущим воздействиям рабочих сред. Но специалисты убеждены, что такая обработка будет лишней во многих случаях. Во-первых, нужно проанализировать возможные химические процессы, иногда вашим конструкциям ничего не грозит, а дополнительная пассивация только ухудшит состояние сплава.

Во-вторых, нужно иметь возможность контролировать процесс пассивирования нержавеющей стали, чтобы получить равномерное и цельное покрытие. Например, это очень проблематично в случае труб, ведь проверить состояние поверхности внутри почти невозможно. Может оказаться, что где-то участок был обработан недостаточно, и коррозия все равно произойдет. Поэтому пассивирование уместно в тех случаях, когда защитить нужно внешнюю сторону детали.

Пассивация труб

Сам процесс имеет, конечно, химическую природу. Состав обрабатывающего средства зависит от марки нержавеющей стали, вернее, ориентирован на процентное содержание хрома. Сплавы, где этого элемента 16 % и более, пассивируются раствором азотной кислоты (20–50 %). Выдерживать следует 30–60 минут при 40 °С. Не подходит такое пассивирование для сталей марки AISI 303. Если в нержавейке хрома менее 16 %, то условия и реагенты те же, только время выдержки должно быть не менее 60 минут. Такой режим не подходит для стали AISI 416. Для перечисленных исключений (AISI 303 и 416) и марки 430F лучше использовать указанную азотную кислоту и раствор бихромата натрия (2–6 %), температура при этом не выше 50 °С, а время выдержки 25–40 минут.

Химическое пассивирование нержавейки, электрохимическая пассивация нержавейки

Для заказа услуг по пассивации нержавейки обратитесь к нашей статье в разделе «Услуги»: Травление и пассивация нержавеющей стали.

Явление пассивации

Коррозионная стойкость нержавеющих сталей и других металлов строго зависит от состояния их поверхности и, в частности, от наличия или отсутствия на их поверхности слоя оксидов указанного пассивного слоя. Изменения, которые происходят на поверхности нержавеющей стали, определяются как явления пассивации. Если эти явления приводят к снижению скорости коррозии, то можно сказать, что на поверхности нержавеющей стали присутствует защитный слой пассивации.

Пассивный слой на поверхности нержавеющей стали имеет химический состав, который особенно отличается от его основного состава:

- Около 65% Cr + оксид хрома;

- Около 35% Fe + оксид железа.

Молибден и никель имеют очень низкий процент в пассивном слое.

Не всегда вмешательство пассивных явлений приводит к пассивным условиям. В случае нержавеющих сталей цветные оксидные пленки, которые наблюдаются во время фазы сварки, или черные чешуйки, которые образуются во время горячей прокатки, являются менее защищенными от поверхности оксидной пленки, которая образуется на поверхности металла.

Обычно защитный оксидный слой часто составляет около 1,5-2,5 нм и легко виден через специальные и дорогие микроскопы (ПЭМ). Термин «пассивация» происходит от того факта, что хром имеет сильное родство с кислородом. Когда сталь находится в контакте с обогащенной кислородом средой, хром очень химически активен и имеет тенденцию образовывать очень стабильные оксиды и гидроксиды. Эти соединения являются защитными, потому что они подавляют нежелательные реакции, которые могут привести к коррозии нержавеющей стали. Таким образом, коррозионная стойкость нержавеющей стали проистекает из того факта, что процент хрома в нем равен или превышает примерно 18%. Таким образом, нержавеющая сталь имеет возможность локально распределять некоторые частицы хрома по поверхности с образованием оксидов, которые повышают коррозионную стойкость нержавеющей стали. Пассивный слой, который образуется на поверхности нержавеющей стали, оснащен электронной проводимостью, после чего он может генерировать химические окислительно-восстановительные процессы с кислородом, которые могут остановить коррозийный контур.

Качество пассивного слоя

Процентное содержание хрома и других веществ, присутствующих в стали, является одним из параметров, влияющих на качество пассивного слоя. Сталь серии AISI 200 будет иметь более низкую коррозионную стойкость по сравнению с AISI 300, потому что, имея более низкую концентрацию никеля, не обладает способностью быстро восстанавливать пассивный слой после, например, процессов истирания и/или травления.

Другим ключевым параметром, определяющим качество пассивного слоя, является обработка поверхности нержавеющей стали. Очень часто для повышения коррозионной стойкости нержавеющая сталь электрохимически полируется. Этот процесс обеспечивает:

- Микроструктуру зерна в пассивном слое, она становится гладкая и однородная;

- Уменьшение шероховатости, которая предотвращает адгезию загрязнений на стальной поверхности;

- Увеличение миграции атомов хрома на поверхность;

- Увеличение толщины пассивного слоя за счет лучшего химического взаимодействия с кислородом в окружающей среде.

Если поверхность подверглась механическому истиранию (например, сатинированию):

- Микроструктура не является однородной;

- Это обеспечивает загрязнения абразивными веществами, которые сцепляются на поверхности, становясь точками для потенциальной питтинговой (точечной) коррозии;

- Уменьшение толщины пассивного слоя.

Конструкция пассивного слоя также зависит от термодинамических характеристик (температура, окислительная среда и т.д.), которые позволяют регулировать пассивный слой для получения стабильного и долговечного слоя с течением времени.

Во время стандартной обработки качество пассивного слоя зависит от:

- Чистого воздуха;

- Чистой воды;

- Пассивации в концентрированной азотной кислоте 5-30%.

Факторы, перечисленные выше, определяют время пассивации нержавеющей стали:

- Чистый воздух: около 48-96 часов;

- Чистая вода: около 6-15 часов;

- Пассивация в концентрированной азотной кислоте при 5-30%: около 30-120 минут.

Наконец, качество пассивного слоя определяется процентным содержанием легирующих веществ внутри стали и термодинамическими условиями окружающей среды, способствующими образованию компактного и химически стабильного слоя. Время пассивации определяется различными средами, в которых сталь подвергается воздействию. Электрополировка нержавеющей стали – лучшая операция для получения однородной поверхности, свободной от загрязнений и пассивации.

Ниже представлен брелок из матовой нержавеющей стали, половина его обработана электрохимической полировкой в ванне.

Пассивация (пассивирование) металлов: технология и методы

Несмотря на то, что нержавеющая сталь отличается высокой устойчивостью к коррозии, дополнительная защита, которую позволяет получить такая технологическая операция, как пассивация, для нее желательна. В отдельных случаях, когда большому риску развития коррозии подвержены даже изделия, изготовленные из нержавеющей стали, необходимость в выполнении такой процедуры не вызывает сомнений.

Примеры нержавеющих поверхностей, подвергнутых коррозии, и результаты проведенной пассивации

Чем обусловлена высокая коррозионная устойчивость нержавеющих сталей

Суть такого явления, как коррозия, состоит в том, что поверхность металла под воздействием негативных внешних факторов и окружающей среды начинает разрушаться. Что характерно, коррозия из-за постоянного окисления поражает металл слой за слоем, постепенно разрушая внутреннюю структуру стали. Во многих случаях локализовать пораженные участки внутренней структуры металла уже не имеет смысла, поэтому стальные изделия приходится заменять на новые.

Пассивирование (или пассивация) как технология, позволяющая обеспечить надежную защиту стали от коррозии, лежит в основе создания такого уникального металла, каким является нержавеющая сталь. В химическом составе преимущественного большинства сталей, относящихся к нержавеющей категории, могут содержаться различные элементы:

- никель;

- молибден;

- кобальт;

- ниобий;

- марганец.

Однако основным легирующим элементом таких сталей, количество которого в их составе может варьироваться в пределах 12–20%, является хром. Добавление различных легирующих элементов в состав нержавеющих сталей позволяет придать им требуемые физико-химические характеристики, но именно хром отвечает за коррозионную устойчивость стального сплава.

Влияние хрома на свойства нержавеющей стали

Нержавеющие стальные сплавы, в составе которых содержится 12% хрома, проявляют высокую коррозионную устойчивость только при взаимодействии с окружающим воздухом. Если количество хрома в химическом составе нержавеющей стали увеличить до 17%, то изделия из нее смогут спокойно взаимодействовать с азотной кислотой, не утрачивая при этом своих эксплуатационных характеристик.

Чтобы сделать металл устойчивым к еще более агрессивным средам, к числу которых относятся соляная, серная и другие кислоты, в нем не только увеличивают количественное содержание хрома, но и добавляют в его состав такие элементы, как медь, молибден, никель и др. Иными словами, выполняют пассивирование металла, то есть увеличивают его пассивность к коррозионным процессам.

В процессе пассивации зоны сварочного шва образуется прочная пленка

Пассивация, при которой в химический состав нержавеющей стали добавляют соответствующие легирующие элементы, – это не единственное условие высокой коррозионной устойчивости металла. Чтобы защитные свойства нержавеющей стали оставались на высоком уровне, оксидная пленка на ее поверхности, состоящая преимущественно из оксида хрома, должна быть целой, иметь однородный химический состав и толщину.

Причины возникновения коррозии

Несмотря на то, что в химическом составе нержавеющей стали должны содержаться пассиваторы, значительно повышающие ее коррозионную устойчивость, ее поверхность и внутренняя структура могут подвергаться коррозии.

Основной причиной, по которой нержавеющая сталь начинает разрушаться, является недостаточное или неравномерное содержание в ее химическом составе хрома. Вызвать коррозию также может контакт с металлом, который отличается значительно меньшей устойчивостью к окислению. Часто подвергаются разрушению изделия из нержавейки, которые были соединены между собой по технологии сварки.

Коррозия труб полотенцесушителя, возникшая по причине недобросовестного исполнения сварочного шва производителем

Что характерно, даже если нержавеющая сталь отличается очень высоким качеством, после сварки она может покрыться слоем ржавчины. Чтобы избежать таких негативных явлений, сварные швы, при помощи которых выполнено соединение изделий из нержавейки, необходимо тщательно зачищать и полировать. Такая процедура позволяет удалить с поверхности сварного шва и самих изделий из нержавейки остатки менее устойчивого к коррозии металла, который был использован для выполнения сварочных работ.

Очень часто на поверхность нержавейки частички менее устойчивого к коррозии металла попадают и в тех случаях, когда его обработка выполняется в непосредственной близости от стальных изделий. Так, если рядом пилят, шлифуют или выполняют другие виды обработки обычного металла, то его частички, попав на нержавеющую сталь, обязательно станут источниками ее коррозии. На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

Коррозия вытяжки из нержавеющей стали, произошедшая вследствие чистки изделия железной щеткой

Однако, конечно, наиболее критичным местом на поверхности изделий из нержавейки с точки зрения возникновения и развития коррозионных процессов является сварной шов. Именно поэтому важны не только тщательная зачистка, шлифовка и полировка места сформированного сварного соединения, но и его пассивация, для чего используются различные кислотные растворы.

Пассивация (химическое пассивирование), как правило, выполняется с применением раствора, основу которого составляет азотная кислота. Обработка таким раствором тщательно подготовленного участка изделия из нержавеющей стали позволяет сформировать оксидную пленку, отличающуюся высокой пассивностью к коррозионным процессам.

Обработка сварных соединений на нержавейке, после которой и выполняется химическое пассивирование, осуществляется при помощи металлической щетки и шлифовальной машинки. При этом, как уже говорилось выше, важно следить за тем, чтобы используемые при пассивации инструменты не реагировали до этого с обычным металлом, частички которого могут стать источником развития коррозионных процессов.

Чтобы проверить, не присутствует ли на поверхности нержавейки включений обычного металла, можно воспользоваться двумя способами.

Обработка водным раствором азотной кислоты и ферроцианида калияМеста на поверхности изделия, на которых присутствуют включения свободного железа, после выполнения такой обработки сразу окрасятся в синий цвет. Следует отметить, что такой способ проверки используют преимущественно в условиях производственных лабораторий.

Смачивание обычной водойИзделие выдерживают в таком состоянии на протяжении нескольких часов. Если на нержавейке присутствуют включения свободного железа, то участки с такими включениями начнут покрываться ржавчиной.

Виды коррозии

Несмотря на то, что коррозионный процесс приводит практически к одинаковым последствиям, причины, ее вызывающие, могут быть различными. Наиболее частой причиной коррозии изделий из нержавейки, используемых в бытовых условиях, является применение для их чистки средств, содержащих в своем химическом составе значительное количество хлора. Такие средства активно способствуют разрушению оксидной пленки на металле, что приводит к развитию коррозионного процесса на всей его поверхности (т.е. общей коррозии).

Щелевая коррозия нержавейки возникает в тех случаях, когда детали из такого металла длительное время соприкасаются между собой. Коррозия данного типа, что характерно, часто начинает развиваться в местах крепежа. Различают также точечную коррозию, которую часто называют питтинговой. Она возникает в тех случаях, когда оксидная пленка на нержавейке повреждена механическим способом.

Коррозия нержавейки под водой проявляется в большей степени в местах соединения деталей

Если нержавейка контактирует с разнородным для нее металлом в токопроводящей среде, начинает развиваться коррозия, которая получила название гальванической. Этому процессу наиболее подвержены изделия из нержавеющих сталей, эксплуатируемые в морской воде и при этом контактирующие с металлами, отличающимися меньшей степенью легирования.

Межкристаллитная коррозия – очень распространенное явление, возникающее в тех случаях, когда изделие из нержавеющей стали было подвергнуто значительному перегреву. При сильном нагреве (свыше 500°) на границах кристаллической решетки нержавеющей стали формируются карбиды хрома и железа, которые и становятся причиной снижения прочности металла.

Коррозия нержавеющей стали может возникать из-за применения хлоросодержащих чистящих составов

Различают также эрозивную коррозию, которая возникает, если нержавейка постоянно находится под воздействием абразивной среды. Постоянно воздействуя на поверхность металла, частички такой среды разрушают защитную оксидную пленку, которая не успевает восстанавливаться.

Пассивирование нержавейки

Обеспечить такие условия эксплуатации изделий из нержавеющей стали, чтобы они не контактировали с другими металлами и агрессивными средами, а также не подвергались механическим повреждениям, практически невозможно. Именно поэтому необходима упомянутая выше технологическая операция – пассивирование. Дополнительную степень защиты, которую обеспечивает пассивирование (пассивация), часто стараются обеспечить:

- трубным конструкциям из нержавейки;

- крепежным элементам;

- корпусным элементам конструкций и механизмов, эксплуатируемых в морской воде.

Между тем пассивация не всегда целесообразна даже для изделий подобного назначения.

Пассивирование сварочного шва нержавейки

Пассивирование, хотя и является методом обработки нержавеющей стали, способным обеспечить ее дополнительной защитой от коррозии, во многих случаях является нецелесообразным и даже может ухудшить защитные свойства стали. Поэтому прежде чем выполнять пассивацию, следует проанализировать условия, в которых будет эксплуатироваться изделие, чтобы однозначно решить, нужна ли его поверхности дополнительная защита.

Пассивация, если решение о ее выполнении принято, должна обеспечивать получение цельного и равномерного по толщине защитного слоя, что достигается строгим соблюдением технологического процесса. Как правило, пассивацию выполняют в тех случаях, когда дополнительная защита необходима внешней, а не внутренней поверхности изделия из нержавеющей стали.

Суть такого процесса, как пассивация, заключается в том, что поверхность изделия из нержавеющей стали обрабатывают специальным раствором, основу которого составляет азотная, а в некоторых случаях и лимонная кислота. Иногда такой раствор могут дополнять незначительным количеством (2-6%) бихромата натрия. Химический состав такого раствора, а также такие параметры, как температура нагрева и время выдержки, зависят от марки обрабатываемой нержавеющей стали.

Оценка статьи:

Загрузка…Поделиться с друзьями:

инженер поможет — Как пассировать нержавеющей стали

Это может сделать разницу между удовлетворительной производительностью и преждевременным отказом. Неправильно выполненная, пассивация может фактически вызвать коррозию. Пассивация представляет собой метод изготовления после изготовления, позволяющий максимизировать присущую коррозионную стойкость нержавеющего сплава, из которого изготовлена заготовка. Это не процедура удаления масштаба, и это не похоже на слой краски. Нет универсального соглашения относительно точной механики работы пассивации. Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса! Чистая, недавно обработанная, полированная или маринованная часть из нержавеющей стали автоматически приобретает эту оксидную пленку от воздействия кислорода в атмосфере.

В идеальных условиях эта защитная оксидная пленка полностью покрывает все поверхности детали. Однако на практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, эти посторонние частицы могут снизить эффективность исходной защитной пленки. Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность заготовки из нержавеющей стали. При определенных условиях на части может появиться тонкое покрытие ржавчины. Это фактически коррозия стали из инструмента, а не основного металла. Иногда щель во встроенной частице стали из режущего инструмента или продуктов его коррозии может вызвать атаку самой части. Точно так же мелкие частицы железосодержащей цельной грязи могут прилипать к поверхности детали. Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. Проблемой могут быть и открытые сульфиды. Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Сульфиды улучшают способность сплава образовывать чипсы, которые полностью удаляются от режущего инструмента во время процесса обработки. Если часть не будет правильно пассивирована, сульфиды могут выступать в качестве центров инициации коррозии на поверхности сфабрикованного продукта. В обоих случаях требуется пассивация, чтобы максимизировать естественную коррозионную стойкость нержавеющей стали. Он может удалить поверхностное загрязнение, такое как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки. Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость: 1. очистка, фундаментальная, но иногда пропускаемая процедура и 2. кислотная ванна или пассивирующая обработка.

Чистка Первая очистка всегда должна быть первой. Смазка, охлаждающая жидкость или другие обломки цеха должны быть тщательно очищены от поверхности, чтобы получить наилучшую коррозионную стойкость. Обрабатывающие чипы или другая грязь магазина могут быть тщательно вытерты с части. Для очистки отработанных масел или охлаждающих жидкостей может использоваться коммерческий обезжириватель или моющее средство. Посторонние вещества, такие как термические оксиды, возможно, должны быть удалены путем измельчения или такими методами, как кислый травление. Иногда оператор машины может пропустить базовую очистку, предполагая ошибочно, что, просто погружая смазанную маслом часть в кислотную ванну, одновременно проходят очистку и пассивирование. Этого не происходит.

Вместо этого загрязняющая жир реагирует с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации. Хуже того, загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку», как показано на рисунке 1.Вместо того, чтобы получать желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшение самой поверхности, которая предназначена для оптимизации пассивации. Части, изготовленные из мартенситных нержавеющих сталей [которые являются магнитными, с умеренной коррозионной стойкостью и способными к пределам текучести до 280 тыс.фунтов / кв.дюйм (1930 МПа)], затвердевают при высокой температуре и затем закаливаются для обеспечения требуемой твердости и механических свойств. Осаждающие упрочняемые сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные марки) могут обрабатываться в растворе, частично обрабатываться, выдерживаться при более низких температурах, а затем заканчиваться механической обработкой. В таких случаях детали необходимо тщательно очистить обезжиривающим или очищающим средством для удаления следов режущей жидкости перед термообработкой. В противном случае режущая жидкость, остающаяся на деталях, вызовет чрезмерное окисление. Это условие может привести к тому, что нижние части с ямкой заканчиваются после удаления окалины кислотными или абразивными методами. Если разрезающим жидкостям разрешено оставаться на деталях, которые хорошо затвердевают, как в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости. Пассивирующие ванны После тщательной очистки часть из нержавеющей стали готова для погружения в пассивационную кислотную ванну. Можно использовать любой из трех подходов: пассивацию азотной кислоты, азотную кислоту с пассивацией дихромата натрия и пассивацию лимонной кислоты. Какой подход к использованию зависит от класса нержавеющей стали и предписанных критериев приемлемости.

Более устойчивые хромоникелевые марки могут пассивироваться в ванне с азотной кислотой (20% по объему) (рис. 2). Как указано в той же таблице, менее стойкие нержавеющие сорта могут пассивироваться путем добавления дихромата натрия в ванну с азотной кислотой, чтобы сделать раствор более окисляющим и способным образовывать пассивную пленку на поверхности. Другой вариант, используемый вместо азотной кислоты плюс дихромат натрия, заключается в увеличении концентрации азотной кислоты до 50% по объему. Добавление дихромата натрия и более высокая концентрация азотной кислоты снижают вероятность нежелательной вспышки.

Процедура для пассивации нержавеющих сталей без механической обработки (также показанная на рисунке 2) несколько отличается от процедуры, используемой для нержавеющих марок без механической обработки. Это связано с тем, что сульфиды серосодержащих сортов свободной обработки частично или полностью удаляются во время пассивации в обычной ванне с азотной кислотой, создавая микроскопические разрывы на поверхности обрабатываемой детали. Рис.2. Процедуры для пассивирования деталей из нержавеющей стали в ваннах из азотной кислоты достаточно просты. Пассивация азотной кислоты из нержавеющих сталей — хром-никелевый сплав (серии 300) — гранаты с 17% хрома или более (кроме 440 серий) 20% об. азотная кислота при температуре 120/140 ° F (49/60 ° C) в течение 30 минут. Неграмотные хромовые марки (12-14% хрома).

Высокоуглеродные хромовые гранулы (серия 440). Преципитация Закалка Нержавеющая сталь 20% об. азотная кислота + 3 унции. на галлон (22 г / л) дихромата натрия при температуре 120/40 ° F (49/60 ° C) в течение 30 минут или 50 об.%. азотной кислотой при 120/40 ° F (49/60 ° C) в течение 30 мин. Пассивация нержавеющей стали с произвольной обработкой, включая типы AISI 420F, 430F, 440F, 203, 182-FM и Carpenter Project 70 + ® Типы 303 и 416 1,5% по массе. гидроксида натрия при 160/180 ° F (71/82 ° C) в течение 30 минут. 2. Промывка воды. 3,20% об. азотная кислота + 3 унции. за гал. (22 г / л) дихромата натрия при температуре 120/40 ° F (49/60 ° C) в течение 30 минут. 4. Промывка воды. 5,5% мас. гидроксида натрия при 160/180 ° F (71/82 ° C) в течение 30 минут. 6. Промывка воды.

Даже обычно эффективные промывки водой могут оставлять остаточную кислоту, попавшую в эти разрывы после пассивации. Эта кислота может затем нападать на поверхность детали, если она не нейтрализована или не удалена.Высококачественные шлифовальные круги для эффективной обработки Для эффективной пассивации нержавеющих сталей без механической обработки компания Carpenter разработала процесс A-A-A (щелочно-кислотно-щелочной), который нейтрализует захваченную кислоту. Этот метод пассивации может быть выполнен менее чем за 2 часа. Вот пошаговая процедура: после обезжиривания промойте детали в течение 30 минут в 5-процентном растворе гидроксида натрия при температуре от 160 до 180 ° F (от 71 ° C до 82 ° C). Затем тщательно промойте деталь водой. Затем погрузите часть в течение 30 минут в 20-процентный раствор азотной кислоты, содержащий 3 унции на галлон (22 г / л) дихромата натрия при температуре от 120 до 140 ° F (от 49 ° C до 60 ° C) , После удаления части из этой ванны промойте ее водой, затем погрузите ее в раствор гидроксида натрия еще 30 минут. Промойте деталь водой и высушите ее, выполнив метод A-A-A. Преимущества этого метода показаны на рисунке 3. Пассивация лимонной кислоты становится все более популярной среди производителей, которые хотят избежать использования минеральных кислот или растворов, содержащих дихромат натрия, наряду с проблемами удаления и большей опасностью, связанной с их использованием.

Лимонная кислота считается экологически чистой во всех отношениях. Хотя пассивация лимонной кислоты предлагает привлекательные экологические преимущества, магазины, имеющие успех с пассивацией минеральной кислоты и не испытывающие никаких проблем с безопасностью, могут захотеть остаться в курсе. Не может быть никакой реальной необходимости изменять, если у этих пользователей есть чистый магазин, ухоженное и чистое оборудование, охлаждающая жидкость, свободная от железосодержащей грязи магазина, и процесс, который дает хорошие результаты. Было обнаружено, что обработка пассивацией в ваннах с лимонной кислотой применима для большого числа семейств нержавеющей стали, включая несколько отдельных сортов нержавеющей стали, как показано на рисунке 4.

Обычные методы пассивации азотной кислоты по фиг. 2 включены для удобства. Обратите внимание, что старые препараты для азотной кислоты имеют объемный процент, тогда как более новые концентрации лимонной кислоты находятся в массовых процентах. При осуществлении этих процедур важно отметить, что

Трубы из нержавеющей стали: пассивация

Нержавеющая сталь защищена от коррозии за счет добавления в сплав большого количества хрома или никеля. Но для того чтобы защита действительно работала, необходимо помнить о ее механизме и особых условиях эксплуатации этого материала.

Хром и никель достаточно активны, чтобы окисляться на воздухе или в воде. Но в отличие от стали, при окислении на поверхности этих металлов образуется тонкая (всего несколько атомов) оксидная пленка, которая и препятствует дальнейшему проникновению кислорода в металл.

Из этого следует, что обязательным условием эффективности защиты является эта пленка. В обычных условиях нет необходимости в каких-либо специальных процедурах для ее образования. Труба нержавеющая на воздухе или в воде самостоятельно покрывается оксидами за некоторое время.

Но в иных случаях приходится человеку помогать природе. К примеру, трубы из нержавеющей стали подверглись механической или термической обработке — их гнули, резали, полировали, наносили резьбу, царапали, варили электрической дугой. А после этого заготовки предполагается собрать в какой-нибудь агрегат, где к металлу не будет доступа кислорода — бойлер, трубопровод для масел или котловой воды и пр.

В таком случае защитная оксидная пленка, нарушенная при обработке, не успеет образоваться вновь. И тут есть три варианта:

- собрать агрегат из таких заготовок, а спустя пару месяцев купить нержавеющую трубу вновь, так как старая прохудилась;

- оставить заготовки на некоторое время (неделю-другую) на воздухе, чтобы защитная пленка восстановилась естественным путем;

- ускорить процесс – выполнить пассивацию металла.

Как это делается?

Цена трубы нержавеющей заставляет задуматься о способах ее эффективной защиты от коррозии. Поэтому ответственный человек обязательно изучит возможность восстановления оксидной пленки. Благо промышленность предлагает достаточно методов, которые позволяют не ждать естественного окисления.

Пассивация — обработка металла химически активными окислителями. Если на воздухе защитная пленка будет восстанавливаться несколько дней или даже больше недели, то под воздействием разбавленной азотной кислоты процесс пройдет за несколько минут. И трубу из нержавейки можно будет сразу же монтировать в трубопровод или какой-либо агрегат.

Так как азотную кислоту не продают в обычных магазинах, можно воспользоваться специальными гелями, растворами, пастами, которые есть в свободной продаже. Они восстанавливают оксидную пленку так же хорошо, как и кислота.

Феррос

Наши сотрудники ведут свою деятельность начиная с 2003 года. Направление, которое легло в основу нашей компании, это поставки, транспортировка и продажа металлопроката, а также его производных, таких как оцинкованные, электросварные и нержавеющие трубы, стальная и двутавровая балка, трубы ВГП, стальные отводы, листовой прокат, профнастил и т.д.

Подробнее

Продукция и услуги

Компания предлагает богатый ассортимент металлопроката, значительную долю которого составляет черный металлопрокат, оцинкованные трубы, стальная балка, а также широкий ряд других изделий. На сайте представлены все основные типы труб: оцинкованные трубы, нержавеющие трубы, чугунные, бесшовные и электросварные трубы. А также жаропрочные нержавеющие трубы и нержавеющие трубы ВГП.

Подробнее

Наши преимущества

Компания ценит своих клиентов и делает все возможное для того, чтобы процесс приобретения продукции был максимально простым и удобным, а ее ассортимент металлопродукции был разнообразен и своевременно пополнялся. Так, например, если вы хотите купить балку редкого типа или размера, либо подобрать нужные вам нержавеющие трубы, достаточно лишь подать заявку нашему менеджеру, и мы найдем то что вы искали.

Подробнее

| 3 Общие положения. |

| 3.1 Процесс химической пассивации заключается в удалении экзогенного железа или соединений железа с поверхности нержавеющей стали посредством химического растворения. |

| 3.2 Химическое пассивирование поверхности, изготовленных из коррозионностойких сталей и сплавов, производится с целью: — очистки поверхности от окалины, окислов; — улучшения внешнего вида, осветления поверхности; — повышения коррозионной стойкости; — выявления дефектов сварных швов и наплавленного металла. |

| 3.3 Необходимость химической обработки должна быть указана в чертежах. |

| 3.4 Перед термообработкой, сваркой и другими операциями, связанными с нагревом, детали, подлежащие химическому пассивированию, с целью предотвращения образования трудноудаляемой окалины и пригаров, необходимо очистить от смазки и прочих жировых загрязнений. |

| 4 Химическое пассивирование камер из коррозионностойких сталей. |

| 4.1 Химическому пассивированию подвергаются сварные секции с камерами, изготовленными из нержавеющих сталей марок SA 182 F316L, SA 240 Gr.316L(S31603). |

| 4.2 Технологическая схема химической пассивации. |

| 4.2.1 Подготовка секции к процессу. |

| 4.2.2 Операция химического обезжиривания. |

| 4.2.3 Операция промывки. |

| 4.2.4 Операция травления. |

| 4.2.5 Операция промывки. |

| 4.2.6 Операция пассивации. |

| 4.2.7 Операция промывки. |

| 4.2.8 Операция контроля. |

| 5 Подготовка изделия к процедуре пассивации. |

| 5.9 Установить под изделие приемные емкости для воды. |

| 5.10 Произвести замер температуры воды для промывки. Результаты замеров отразить в протоколе. |

| 5.11 Произвести замер температуры поверхности камеры. Замер производить на нижней стенке камеры. Результаты замеров отразить в протоколе. |

| 5.12 Операции подготовки, обезжиривания, травления и пассивации проводятся последовательно для передней и задней камер одной секции. |

| 6. Химическое обезжиривание производится с целью удаления с внутренней поверхности камеры пленки органических жиров и минеральных масел, а также различных твердых загрязнений (мелкой металлической и минеральной пыли), удерживаемых на детали жировой (масляной) пленкой. |

| 6.1 Обезжиривание производится водным раствором SOLAR RUST (1:1) путем непрерывной циркуляции раствора через камеру. |

| 6.2 Внести данные по средству для обезжиривания в протокол. |

| 6.3 Подключить оборудование для выполнения операции обезжиривания. |

| 6.4 Перед началом процесса обезжиривания занести в протокол время начала операции. |

| 6.5 Открыть краны на системах отвода жидкости. |

| 6.6 Прокачать раствором внутренней объем передней и задней камер в течение 10…15 мин. |

| 6.7 Занести в протокол время окончания операции обезжиривания. |

| 6.8 Отключить оборудование для выполнения операции обезжиривания. |

| 6.9 Подключить насос для выполнения операции промывки. |

| 6.10 Установить кран на системе отвода в положение «ЗАКРЫТО». |

| 6.11 Занести в протокол время начала операции промывки. |

| 6.12 Наполнить камеру водой, выдержать в течение 1…2 минут и слить воду из камеры в приемную емкость, установив кран в положение «ОТКРЫТО». |

| 6.13 Повторить операцию промывки 2 раза, выполняя пункты 5.10, 5.12. |

| 6.14 Отключить насос для выполнения операции промывки. |

| 6.15 Занести в протокол время окончания операции промывки. |

| 6.16 Откачать жидкость из приемной емкости в тару для последующей утилизации. |

| 7 Травление. |

| 7.1 Химические методы обработки, способные удалить цвета побежалости или окалину на нержавеющей стали и способные растворять саму нержавеющую сталь, как правило, имеют название травление и являются существенно более агрессивной обработкой, чем химическая обработка, используемая для пассивации. Процесс травления должен выполняться в соответствии с инструкцией А380 (см. п. 5.3.1 стандартных технических условий ASTM А967). |

| 7.2 Травление производится раствором «INOX DL» |

| 7.3 Занести в протокол данные по материалу для травления (наименование материала; дату выпуска, срок хранения, номер сертификата). |

| 7.4 Подключить оборудование для выполнения операции травления к системам подвода и отвода, установленным на камере. |

| 7.5 Проверить температуру раствора для травления. Раствор должен иметь температуру 30°C. Внести данные по температуре раствора в протокол. |

| 7.6 Занести время начала операции в протокол. |

| 7.7 Прокачать раствором внутренней объем камеры в течение 30…60 мин |

| 7.8 Отключить оборудование для выполнения операции травления от системы подвода и отвода, установленным на камере. |

| 7.9 Занести время окончания операции в протокол. |

| 7.10 Снять технологические пробки с передней стенки камеры. |

| 7.11 Промыть через отверстия передней стенки камеры внутренний объем водой под давлением 180бар с использованием насоса типа «Кёрхер». |

| 7.12 По окончании промывки откачать жидкость из приемных емкостей в тару для последующей утилизации. |

| 8 Пассивация. |

| 8.1 Формирование защитной инертной плёнки на поверхности нержавеющей стали будет самопроизвольно происходить на воздухе, когда поверхность нержавеющей стали свободна от окалины и внешних загрязняющих веществ. Химическая обработка может способствовать более быстрому образованию инертной плёнки на поверхности нержавеющей стали уже свободной от окалины и поверхностного загрязнения. Такая обработка называется пассивацией. |

| 8.2 Установить технологические пробки в переднюю стенку камеры. |

| 8.3 Пассивация производится раствором «FUTUR PASS ADF L» |

| 8.4 Занести в протокол данные по материалу для пассивации (наименование материала; дату выпуска, срок хранения, номер сертификата). |

| 8.5 Подключить оборудование для выполнения операции пассивации к системам подвода и отвода, установленным на камере. |

| 8.6 Произвести замер температуры раствора для пассивации. Раствор должен иметь температуру 20°C. Внести данные по температуре раствора в протокол. |

| 8.7 Занести время начала операции в протокол. |

| 8.8 Прокачать раствором внутренней объем камеры в течение 30 мин. |

| 8.9 Отключить оборудование для выполнения операции пассивации от систем подвода и отвода, установленным на камере. |

| 8.10 Занести данные по времени окончания пассивации в протокол. |

| 8.11 Снять технологические пробки с передней стенки камеры. |

| 8.12 Промыть через отверстия передней стенки камеры внутренний объем водой под давлением 180бар с использованием насоса типа «Кархер». |

| 8.13 Проверять периодически значение РН сточной воды. При достижении значения 6,5…7,5 операцию промывки прекращается. Занести данные в протокол. |

| 8.14 По окончании промывки откачать жидкость из приемных емкостей в тару для последующей утилизации. |

| 8.15 Снять системы подвода и отвода, установленные на камере. |

| 8.16 Извлечь технологические заглушки из каждой трубы трубного пучка со стороны передней и задней камеры. |

| 9 Операция контроля. |

| 9.1 Тест на стойкость к Железосинеродистому калию (Красная кровяная соль) – Азотной кислоте. |

| 9.2 Этот тест необходимо рекомендовать для обнаружения очень малых количеств свободного железа. Он применяется для обнаружения свободного железа в аустенитных нержавеющих сталях серии 200 и 300. Этот тест не рекомендуется использовать для обнаружения свободного железа в ферритной или мартенситной нержавеющей стали серии 400, так как эти стали дадут положительную реакцию, независимо от наличия или отсутствия анодных поверхностных загрязнений. |

| 9.3 Раствор для испытаний получают растворением 10 г химически чистого железосинеродистого калия (красной кровяной соли) в 500 мл дистиллированной воды, добавив 30 мл 70%-ной азотной кислоты, перемешивают, пока весь феррицианид не растворится, и далее добавляют дистиллированную воду до получения 1000 мл раствора. Раствор для испытаний должен быть приготовлен в день проведения испытаний. |

| 9.4 Тестовый раствор наносят на поверхность тестируемого образца. Формирование тёмно-синего цвета в течение 30 с обозначает присутствие металлического железа. |

| 9.5 Исследуемые образцы не должны иметь тёмно-синий цвет, указывающий на наличие свободного железа на поверхности. |

| 9.6 Когда тест показывает отрицательный результат, поверхность образца тщательно промывают тёплой водой до удаления всех следов тестового раствора. |

| 9.7 Когда тест показывает положительный результат, тёмно-синие пятна должны быть удалены раствором 10%-ной уксусной и 8%-ной щавелевой кислот, и затем тщательно промыты горячей водой. |

| 9.8 При положительном тесте образцы и изделие повторно направляются на пассивацию. |

| 9.9 Визуальный контроль качества пассивации производится на отсутствие следов не отмытых солей, растравливание поверхности деталей, непрозрачные окрашенные окисные пленки, продукты коррозии, остатки окалины, кроме указанных в п. 9.10. |

| 9.10 На поверхности допускается наличие следов механической обработки, незначительные риски, забоины, царапины и другие повреждения поверхности, которые имелись до начала обработки, цвета побежалости различных оттенков в зоне сварки, светлые матовые пятна в местах удаления продуктов коррозии, следы от потеков воды, остатки окалины в виде отдельных черных точек или их скопления на поверхности металла, не удаляемые механическим скалыванием стальной иглой. |

| 10 Оборудование для химической обработки. |

| 10.1 Для подготовительных операций, операций промывки и нейтрализации используется оборудование и технологическая оснастка, изготовленные с применением не металлического материала или из нержавеющей стали. |

| 10.2 Для проведения полного комплекса операций на участке должна быть площадка для шланговой промывки, шкафы для хранения химикатов. |

| 10.3 Участок должен быть оснащен подъемно-транспортным оборудованием и другими средствами механизации |

| 11 Требования к воде для промывки. |

| 11.1 Для операции промывки должна применяться питьевая не минерализованная вода со специальными требованиями по содержанию микроэлементов: · Содержание ионов хлоридов не более 20 частей на миллион. · Содержание ионов сульфидов не более 2 частей на миллион. · Концентрация ионов галоидоводородной кислоты не более 100мг/кг. |

| 12 Обезвреживание отработанных растворов. |

| 12.1 Отработанные растворы пассивации, промывные сточные воды и другие отработанные растворы, подлежат утилизации в соответствии с требованиями, действующими на территории РФ. |

| 13 Требования безопасности. |

| 13.1 Требования безопасности при проведении процесса химической обработки внутренней поверхности камеры в соответствии с ГОСТ 12.3.008. |

| 13.2 При работе с компонентами травильных и пассивирующих растворов, растворов для обезжиривания, необходимо выполнять требования безопасности, изложенные в нормативной документации на применяемые вещества. |

| 13.3 Все химические реагенты, требуют особого обращения и специальных средств защиты. Производственный персонал должен постоянно получать необходимую информацию о применяемых химических реагентах, рисках при работе и мерах защиты, а также пройти специальное обучение и инструктаж с отметками в журнале регистрации инструктажа до выполнения работ. |

| 13.4 Исполнители, занятые на работах по химической обработке, должны быть обеспечены средствами защиты согласно ГОСТ 12.4.011. |

| 14 Приложения. |

| 14.1 Приложение 1. Протокол процедуры травления и пассивации. |

| 1. Тест на медный купорос на передней камере |

| 7.1 Дата и время проведения теста (фамилия и подпись представителя ОТК) |

| 7.2 Результат теста на шве обварки оребренной трубы на верхнем ряду. Отложение меди — есть/нет (фамилия и подпись представителя ОТК) |

Пассивация нержавеющей стали | Inoxgrup

ПОЧЕМУ ПАССИВАЦИЯ

Процесс пассивации возвращает нержавеющую сталь или другие металлы обратно к своим первоначальным спецификациям, удаляя ненужные вкрапления и масла с поверхности. При механической обработки детали из нержавеющих сталей, различные частицы могут проникать в поверхность основного металла, ослабляя его устойчивость к коррозии и делая деталь более восприимчивой к факторам окружающей среды. Искры, грязь и другие частицы и остатки, такие как свободное железо, смазка и обрабатывающие масла, влияют на прочность естественной поверхности и могут проникать в поверхность в процессе обработки. Они остаются невидимыми для человеческого глаза и часто являются причиной коррозии. «Пассивный» определяется — как менее подверженный влиянию факторов окружающей среды. Процесс улучшает и очищает поверхность детали. Восстановленная поверхность действует как защитное покрытие для таких факторов окружающей среды, как воздух, вода и другие экстремальные условия. Важно отметить, что пассивация не меняет внешний вид основного металла.

Преимущества пассивации

- Улучшенное сопротивление коррозии

- Равномерное сглаживание

- Удаление заусенцев

- чистота

- Долгий срок службы изделий

- Пассивация остается важным этапом в максимизации коррозионной стойкости деталей и компонентов из нержавеющей стали.Процесспозволяет существенно увеличить срок эксплуатации деталей.Неправильно выполненная пассивация может фактически вызвать коррозию.

- Пассивация представляет собой метод позволяющий максимизировать присущую коррозионную стойкость нержавеющего сплава, из которого изготовлена заготовка

- Нет универсального способа относительно точной механики работы пассивации.Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса!

- На практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки.Если их не удалить, эти посторонние частицы могут снизить эффективность исходной защитной пленки.

- Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность заготовки из нержавеющей стали.При определенных условиях на этих частицах может появиться тонкое покрытие ржавчины. Это фактически коррозия стали из инструмента, а не основного металла. Иногда частицы стали из режущего инструмента или продуктов его коррозии может вызвать повреждение самой детали.

- Точно так же мелкие частицы железосодержащей грязи могут прилипать к поверхности детали.Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха.

- Проблемой могут быть и открытые сульфиды.Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Если деталь не будет правильно пассивирована, сульфиды могут выступать в качестве центров инициации для коррозии на поверхности продукта.

- В всех случаях требуется пассивация, чтобы максимизировать естественную коррозионную стойкость нержавеющей стали.Онапоможет удалить поверхностное загрязнение, такие как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки.

- Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость: 1. чистка, (обезжиривание, травление), но в некоторых случаях не выполняемая процедура 2. кислотная ванна или пассивирующая обработка.

· Первая очистка

- Смазка, охлаждающая жидкость или другие загрязнения должны быть тщательно удалены от поверхности, чтобы получить наилучшую коррозионную стойкость.. Коммерческий обезжириватель или моющее средство можно использовать для очистки механических масел или охлаждающих жидкостей. Посторонние вещества, такие как термические оксиды, возможно, должны быть удалены путем измельчения или такими методами, как кислотное травление.

- Иногда оператор может пропустить основную очистку, предполагая ошибочно, что просто погружая смазку в кислотную ванну, одновременно чистка и пассивирование будут происходить одновременно.Этого не происходит. Вместо этого загрязняющая жир реагирует с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

- Хуже того, загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку» коррозии. Вместо того, чтобы получить желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшает саму поверхности, что пассивация предназначена для оптимизации.

- Части, изготовленные из мартенситных нержавеющих сталей [которые являются магнитными, с умеренной коррозионной стойкостью и с пределом текучести до (1930 МПа)], на квадратный дюйм затвердевают при высокой температуре и затем отжигаются для обеспечения требуемой твердости и механических свойств.Осаждающие упрочняемые сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные сорта) могут обрабатываться в растворе, частично обрабатываться, выдерживаться при более низких температурах, а затем заканчиваться механической обработкой.

- В таких случаях детали необходимо тщательно очистить обезжиривающим или очищающим средством для удаления следов режущей жидкости перед термообработкой.В противном случае режущая жидкость, остающаяся на деталях, вызовет чрезмерное окисление. Это условие может привести к тому, что нижние слои остаются с крапчатой да же после удаления окалины кислотными или абразивными методами. Разрезающие жидкости могут оставаться на деталях и затвердевать в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости.

- Травление

- Травление — это удаление смежного низко хромистого слоя металла с поверхности нержавеющей стали химическими средствами.

- Там, где сталь нагревается путем сварки, термической обработки или других средств, до такой степени, что можно увидеть цветной слой оксида, на поверхности стали под оксидным слоем имеется обедненный хромом слой.Более низкое содержание хрома дает более низкую коррозионную стойкость. Чтобы восстановить наилучшую коррозионную стойкость, необходимо удалить поврежденный металлический слой, обнажив полностью легированную поверхность из нержавеющей стали. Механическое удаление может привести к образованию абразивных или других частиц (препятствующих коррозии) или может быть непрактичным, поэтому обычно используются химические средства.

- Процедуры, включающие травильные растворы азотной (HNO 3) и фтористоводородной (HF) кислот, удаляют масштаб и нижний слой, обедненный хромом, и восстанавливают коррозионную стойкость. Растворы травления также удаляют загрязняющие вещества, такие как частицы железа и железа. Растворы травления, отличные от смесей азотной и фтористоводородной кислот, существуют и могут использоваться для специализированных применений.

- Травильные пасты, где раствор смешивают с инертным носителем, обычно используются для обработки выбранных областей, таких как сварные швы.

- Травление включает удаление металла и изменение в визуальной яркости металла.

- Электрополирование — полезная альтернатива травлению.Металлическое удаление достигается, но обычно приводит к яркой, гладкой и более стойкой к коррозии поверхности.

· Пассивные ванны

- После тщательной очистки деталь из нержавеющей стали готова для погружения в пассивирующую кислотную ванну. Можно использовать любой из трех методов — пассивацию азотной кислоты, азотную кислоту с пассивацией дихромата натрия и пассивацию лимонной кислоты. Какой метод к использованию зависит от класса нержавеющей стали и заданных параметров.

- Более устойчивые хромоникелевые марки могут пассивироваться в ванне с азотной кислотой (20% по объему) . Менее стойкие марки нержавеющей стали могут быть пассивированы путем добавления дихромата натрия в ванну с азотной кислотой, чтобы сделать раствор более окисленным и способным образовывать пассивную пленку на поверхности. Другой вариант, используемый вместо азотной кислоты плюс дихромат натрия, заключается в увеличении концентрации азотной кислоты до 50% по объему. Добавление дихромата натрия, и более высокая концентрация азотной кислоты снижают вероятность нежелательной коррозии.

Исторически сложилось, что азотная кислота использовалась для пассивации нержавеющей стали, но в последнее время распространение получило более безопасное и эффективное средство с использованием лимонной кислоты. В отличие от азотной кислоты, составы для пассивирования лимонной кислотой имеет много преимуществ:

- Лимонная кислота НЕ удаляет другие элементы в сплаве, эффективно ограничивая глубину конечного слоя оксида хрома

- Лимонная кислота НЕ вводит тяжелые металлы (опасные отходы) в ванну

- Лимонная кислота удаляет только железо

- Лимонная кислота намного безопаснее и безвредна для окружающей среды

По материалам зарубежных изданий TERRY A. DEBOLD AND JAMES W. MARTIN

Что такое пассивация? Как работает нержавеющая пассивация?

Что такое пассивация и как работает пассивация? Как пассивировать детали из нержавеющей стали после обработки? Это вопросы, которые обычно задают механические цеха и производители деталей из таких материалов, как нержавеющая сталь, титан и тантал.

Что такое пассивация нержавеющей стали?

Пассивация — широко используемый процесс отделки металла для предотвращения коррозии.В процессе пассивации нержавеющей стали используется азотная или лимонная кислота для удаления свободного железа с поверхности. Химическая обработка приводит к образованию защитного оксидного слоя, который с меньшей вероятностью вступит в химическую реакцию с воздухом и вызовет коррозию.

Пассивирование нержавеющей стали для предотвращения ржавчины

Для производителей отраслевые стандарты ASTM A967 и AMS 2700 представляют собой наиболее широко используемые стандарты для пассивирования нержавеющей стали. Согласно ASTM A967, пассивация:

химическая обработка нержавеющей стали слабым окислителем, например раствором азотной кислоты, с целью удаления свободного железа или других посторонних веществ.”

Кроме того, ASTM A380 утверждает, что пассивация составляет:

Удаление экзогенного железа или соединений железа с поверхности нержавеющей стали путем химического растворения, чаще всего путем обработки кислотным раствором, который удаляет поверхностное загрязнение, но не оказывает значительного воздействия на саму нержавеющую сталь… для цель усиления самопроизвольного образования защитной пассивной пленки ».

Предпосылки и история

В середине 1800-х годов химик Кристиан Фридрих Шёнбейн открыл эффект пассивации.Окунув железо в концентрированную азотную кислоту, он обнаружил, что железо имеет небольшую химическую активность или не имеет ее вообще по сравнению с железом, которое не подвергалось обработке концентрированной азотной кислотой. Его имя за отсутствие химической активности было «пассивным» состоянием.

По мере того, как пассивация нержавеющей стали азотной кислотой стала широко распространенной практикой в 1900-х годах, проблемы окружающей среды и безопасности при использовании азотной кислоты стали более очевидными. Исследование, проведенное пивоваренной компанией Adolf Coors в Германии, показало, что лимонная кислота является эффективной альтернативой.В 1990-х годах многие производители начали использовать лимонную кислоту как более безопасную и экологически чистую альтернативу азотной кислоте.

Сегодня отраслевые стандарты для пассивации предлагают методы для азотной кислоты или лимонной кислоты или азотной кислоты с бихроматом натрия. Выбор метода часто зависит от требований заказчика. У каждого метода есть свои преимущества и недостатки. Подробнее см. В нашей статье Пассивация азотной и лимонной кислотой.

Зачем пассивировать нержавеющую сталь?

Пассивация — это лучший метод пост-изготовления для недавно обработанных деталей и компонентов из нержавеющей стали.Преимущества включают:

- Химический пленочный барьер против ржавчины

- Увеличенный срок службы изделия

- Удаление загрязнений с поверхности продукта

- Пониженная потребность в обслуживании.

Как работает пассивация?

Нержавеющая сталь — это сплав на основе железа, обычно состоящий из железа, никеля и хрома. Коррозионностойкие свойства нержавеющей стали обусловлены содержанием хрома. Под воздействием кислорода (воздуха) хром образует тонкую пленку оксида хрома, которая покрывает поверхность нержавеющей стали и защищает лежащее под ней железо от ржавчины.Целью пассивации является увеличение и оптимизация образования слоя оксида хрома.

Погружение нержавеющей стали в кислотную ванну растворяет свободное железо с поверхности, оставляя хром нетронутым. Кислота химически удаляет свободное железо, оставляя однородную поверхность с более высокой долей хрома, чем в нижележащем материале.

При воздействии кислорода воздуха после кислотной ванны нержавеющая сталь образует слой оксида хрома в течение следующих 24-48 часов.Более высокая доля хрома на поверхности позволяет формировать более толстый и более защитный слой оксида хрома. Удаление свободного железа с поверхности устраняет возможность возникновения коррозии.

Образующийся пассивный слой обеспечивает химически инертную поверхность, защищающую от ржавчины.

Слой пассивной пленки

Источник: Astro Pak. Используется с разрешения.

Когда требуется пассивация?

Пассивация — это пост-производственный процесс, который выполняется после шлифовки, сварки, резки и других операций обработки, связанных с нержавеющей сталью.В идеальных условиях нержавеющая сталь, естественно, противостоит коррозии, что может означать, что в пассивировании нет необходимости.

Однако в нормальных, реалистичных условиях любое из следующего может препятствовать образованию оксидной пленки, защищающей от коррозии:

- Посторонний материал в производственной среде (производственная грязь, шлифовальная стружка)

- Сульфиды добавлены в нержавеющую сталь для улучшения обрабатываемости

- частицы железа от режущих инструментов врезаны в поверхность деталей из нержавеющей стали.

Такие загрязнения необходимо удалить до границ зерен, чтобы восстановить равномерно устойчивую к коррозии поверхность. Эти проблемы устраняются в процессе пассивации.

Какой пассивации НЕ является

- Неэлектролитический. Пассивация — это химическая обработка, а — не электролитический процесс. . Пассивация не зависит от электрохимических реакций, в отличие от электрополировки или анодирования.

- Не для удаления накипи. Пассивирование не является методом удаления окалины с обработанных деталей после термической обработки или сварки.

- Ни одного слоя краски. Пассивирование нержавеющей стали не меняет цвет или внешний вид поверхности металла. Пассивирование не требуется для предметов, которые будут окрашены или покрыты порошковой краской.

Что такое процесс пассивации?

Как пассивировать нержавеющую сталь

Существует множество спецификаций пассивации (ASTM A967, AMS 2700), указывающих на правильный процесс пассивации нержавеющей стали, титана и других материалов.Следующие этапы являются общими почти для всех спецификаций:

- Clean — Удалите с поверхности любые загрязнения, такие как жир и масла.

- Passivate — Выполните химическую обработку путем погружения в кислотную ванну, обычно азотную или лимонную кислоту.

- Тест — Испытайте недавно пассивированную поверхность нержавеющей стали, чтобы убедиться в эффективности этапов процесса.

Некоторые спецификации требуют добавления дихромата натрия в ванну с азотной кислотой для более быстрого образования оксидного слоя или пассивирующей пленки.Однако дихромат натрия представляет собой высокотоксичное соединение шестивалентного хрома. Альтернативные методы включают использование ультразвуковых аппаратов и лимонной кислоты, такой как CitriSurf®, для стимулирования образования кислорода на поверхности металла, пока материал все еще находится в кислотной ванне.

Продолжительность погружения в резервуар с кислотой обычно составляет 20–30 минут. Температурные характеристики кислоты могут варьироваться в зависимости от марки нержавеющей стали и химического состава кислоты, но обычно находятся в диапазоне от 120 до 150 ° F.

Видео: полностью автоматизированная система пассивации лимонной кислоты

Этапы процесса пассивирования деталей из нержавеющей стали

Для сборки линии пассивирования требуется процесс, который будет одновременно очищать и пассивировать нержавеющую сталь. Общие этапы процесса пассивирования нержавеющей стали следующие:

- Щелочная очистка материалов для удаления всех загрязнений, масел и посторонних материалов. Обычно используются моющие средства, такие как гидроксид натрия, Micro-90 или Simple Green.

- Промывка водой — обычно с деионизированной водой или водой обратного осмоса в высокоточной промышленности

- Погружная ванна с азотной или лимонной кислотой (CitriSurf) для полного растворения любого свободного железа и сульфидов и ускорения образования пассивной пленки или оксидного слоя

- Промывка водой — обычно с деионизированной водой в высокоточных отраслях промышленности

- Вторая промывка водой — обычно с DI Water в высокоточных отраслях промышленности

- Сухие части

- Испытайте образцы деталей в соответствии со стандартами спецификации, используя: солевой туман, выдержку в камере с высокой влажностью или испытание на сульфат меди.

На что обращать внимание при пассивации

Пассивацию можно рассматривать как контролируемую коррозию. Кислотная ванна растворяет или разъедает свободное железо на поверхности равномерно и контролируемым образом. Если не контролировать должным образом, неконтролируемая коррозия может возникнуть в виде явления, известного как «мгновенная атака». При импульсной атаке металл образует темную, сильно протравленную поверхность — именно ту коррозию, которую пассивный слой предназначен для предотвращения.

Защита кислотного раствора от загрязняющих веществ имеет решающее значение для предотвращения внезапной вспышки.Часто для этого достаточно просто наполнить кислотную ванну свежим раствором. Рекомендуется регулярно менять кислотный раствор, чтобы предотвратить накопление загрязняющих веществ в растворе. Использование воды более высокого качества (вода обратного осмоса или деионизированная вода) с меньшим количеством хлоридов, чем водопроводная вода, также может решить проблемы со вспышкой.

Тщательная очистка деталей из нержавеющей стали ПЕРЕД кислотной ванной также имеет решающее значение. Любая смазка или смазочно-охлаждающая жидкость, оставшаяся на деталях, может образовывать пузырьки, которые мешают процессу.В этих случаях рассмотрите возможность использования обезжиривающего средства или смены моющих средств, чтобы полностью очистить деталь от загрязнений. В некоторых случаях термические оксиды от термообработки или сварки могут потребовать шлифовки или травления для удаления перед пассивированием.

Избегайте одновременного смешивания марок нержавеющей стали (например, серии 300 и серии 400) в кислотной ванне, поскольку это может привести к гальванической коррозии. В этой ситуации менее благородный металл корродирует быстрее, чем если бы разнородные металлы не контактировали в растворе.

Какое оборудование для пассивации мне нужно?

Best Technology признана лидером отрасли в области пассивирования оборудования, резервуаров, систем и линий. Наши специалисты понимают, насколько тщательно соблюдаются химический состав, температура и время погружения, чтобы соответствовать спецификациям и избежать дорогостоящих ошибок. Мы предлагаем широкий спектр оборудования от настольных машин до интегрированных мокрых скамеек и полностью автоматизированных систем. Наши инженеры по применению могут разработать оборудование в соответствии с вашими требованиями и спецификациями.

Собирая информацию о запуске новой линии пассивации, обязательно ознакомьтесь с нашим контрольным списком процесса пассивации. Когда будете готовы, свяжитесь с нами, чтобы поговорить с нашими экспертами по процессу пассивации.

Виды пассивационного оборудования

Доступно оборудование для пассивации с резервуарами различных размеров. Самые маленькие системы начинаются с резервуара размером 1,25 галлона, в то время как самые большие системы работают до 500+ галлонов. Система пассивации предлагает интегрированное удобство облегчения нескольких этапов процесса (например,g., мыть, ополаскивать, пассивировать, ополаскивать и сушить) в одном унифицированном оборудовании.

Типы систем включают:

Щелкните любое из следующих изображений, чтобы узнать больше об этом типе оборудования.

Малое настольное пассивирующее оборудование

Пассивационное оборудование для мокрого стола

Автоматизированные системы пассивации

Погружные пассивационные системы с перемешиванием

Стандарты и спецификации

В аэрокосмической промышленности и производстве медицинского оборудования многие производители высокоточных изделий сталкиваются с дополнительными требованиями, спецификациями, правилами и стандартами аккредитации при пассивировании своей продукции.Одной из таких аккредитаций является NADCAP, или Национальная программа аккредитации подрядчиков авиакосмической и оборонной промышленности. Использование автоматизированной системы пассивации обеспечивает точные, задокументированные параметры управления процессом для соответствия требованиям валидации.

Часто задаваемые вопросы о валидации процессов

Что входит в процесс проверки пассивации?

В мире медицинского оборудования существует потребность в валидации процесса пассивации. Но что это значит и как это работает?

Валидация — это процесс гарантии того, что используемый вами процесс пассивации будет воспроизводить повторяемые и предсказуемые результаты каждый раз, когда партия деталей проходит через процесс.Подтвердив процесс, вы можете отказаться от тестирования каждой части, чтобы доказать, что она должным образом пассивирована.

Обычно здесь процесс проверки разбивается на три отдельные части: IQ, OQ и PQ. Давайте посмотрим на каждую часть.

IQ или квалификация установки — это первая часть. Он разработан путем описания машины — что это такое? Что это делает? и т. д. Также рассматриваются компоненты машины, датчики, переключатели, ПЛК и т. д.В нем дается описание машины и ее частей — что это такое и как работает?

OQ или рабочая квалификация — это вторая часть. По сути, это поможет вам проверить уровень интеллекта — машина работает так, как должна? Делают ли компоненты то, для чего они предназначены? и т.д. — все ли работает как задумано?

PQ или квалификация процесса — это третья часть теста на пассивацию. Если IQ — это теория того, как вещи ДОЛЖНЫ работать, а OQ — это практика того, как вещи ДЕЙСТВИТЕЛЬНО работают, то PQ определяет, как ПОСЛЕДОВАТЕЛЬНО работает машина.Вы создаете DOE (план экспериментов), который проверяет оборудование на верхнем и нижнем конце допустимых диапазонов и запускает части для проверки результатов по всему диапазону переменных. Теперь, когда машина работает в указанном диапазоне времени, температуры и / или концентрации кислоты, вы знаете, что ваши детали будут соответствовать спецификациям. Это цель процесса проверки пассивации.

Почему автоматизированные системы легче обрабатывать, чем ручное оборудование?

Контроль и стабильность процесса являются критическими аспектами регулируемых медицинских устройств и аэрокосмических процессов.Важно убедиться, что у процесса есть пределы входных и выходных переменных, которые определены и полностью протестированы во время проектирования процесса, аттестации оборудования (IQ), эксплуатационной квалификации (OQ) и валидационного тестирования процесса (PQ). Создание надлежащего DOE (Планирование экспериментов) для проверки этих пределов также важно, так как результат DOE даст статистические доверительные интервалы пределов.

Поскольку операторы и сотрудники выполняют различные технологические операции по-разному, независимо от того, как они указаны в рабочих инструкциях, различия операторов также должны быть зафиксированы во время проверки квалификации процесса (PQ).Автоматизированная система обычно устраняет многие вариативности оператора в производственном процессе, и это устранение «входных» процессов также позволяет более жестко контролировать выход процесса.

Например, в нашей автоматизированной системе пассивации устранение необходимости полагаться на оператора для перемещения корзины для деталей от стадии к стадии гарантирует, что детали остаются в соответствующих растворах (промывка, ополаскивание, кислотная пассивация и т. Д.) В течение определенного времени процесса. и в соответствии с надлежащими спецификациями ASTM A967, AMS2700 и т. д.Если корзина для деталей погружена в раствор кислотной пассивации на слишком короткое или длительное время, пассивация, вероятно, не удастся и выйдет за пределы спецификации.

Отраслевые стандарты

| Стандартный | Название / Описание |

| ASTM A967 | Стандартные технические условия для химической пассивации деталей из нержавеющей стали

|

| AMS 2700 | Пассивация коррозионно-стойких сталей

|

| ASTM A380 | Стандартная практика очистки, удаления накипи и пассивации деталей, оборудования и систем из нержавеющей стали

|

| AMS-QQ-P-35 | (заменено) Пассивационная обработка коррозионно-стойкой стали

|

| ASTM F86 | Стандартная практика подготовки поверхности и маркировки металлических хирургических имплантатов |

| ASTM B600 | Стандартное руководство для удаления накипи и очистки поверхностей из титана и титановых сплавов

|

| AMS-STD-753 | Детали из коррозионно-стойкой стали: отбор проб, проверка и испытание на пассивирование поверхности |

| BS (Британский стандарт) EN 2516 | Aerospace Series: Пассивация коррозионно-стойких сталей и обеззараживание сплавов на основе никеля |

Военные спецификации и стандарты

| Стандартный | Относится к | Название / Описание |

| MIL-HDBK-808 | QQ-P-35 MIL-STD-753 | Отделка, защита и коды для схем отделки наземного и наземного вспомогательного оборудования:

|

| MIL-DTL-14072 | ASTM A380 | Отделки для наземного электронного оборудования:

|

| MIL-DTL-5002 | ASTM A967 AMS 2700 | Обработка поверхности и неорганические покрытия для металлических поверхностей оружейных систем: |

| MIL-STD-171 | ASTM A967 AMS 2700 ASTM A380 | Отделка металлических и деревянных поверхностей:

|

Передовой опыт

Производители аэрокосмического и медицинского оборудования полагаются на опыт Best Technology в области проектирования и разработки оборудования, технологических процессов. Спросите сегодня, чтобы получить дополнительную информацию о том, какие преимущества ваша компания может получить от нашего оборудования для пассивации и проектирования процессов.

.Пассивация нержавеющей стали — ASTM A967, QQ-P-35, AMS 2700

Пассивация нержавеющей стали — ASTM A967, AMS 2700 и QQ-P-35