Правила обращения с резаками

Подробности- Подробности

- Опубликовано 27.05.2012 13:44

- Просмотров: 20675

Перед началом работы резаком необходимо проверить все его соединения на плотность и исправность инжектора. Проверка работы инжектора производится так же, как это описано выше для горелки. Для проверки плотности соединений поступают следующим образом. Выходные отверстия в мундштуке заглушают, закрывают ацетиленовый вентиль, присоединяют к кислородному ниппелю шланг, по которому в каналы резака подается кислород или воздух под давлением 10 кг)см2—для проверки кислородных каналов и 3 кг/см2 — для проверки каналов горючего и горючей смеси. Затем резак погружают в воду.

Наличие не плотностей обнаруживается по выходящим через них пузырькам газа.

Зажигание резака производят в такой последовательности. Открывают немного вентиль для подогревающего кислорода и создают разрежение в ацетиленовых каналах.

В резаке могут иметь место следующие неисправности: не плотности в соединениях, неправильная установка, износ деталей, засорение каналов, наличие в каналах рисок, заусенцев и др. Если при зажигании горючей смеси в резаке возникают хлопки, то это указывает на пропуск режущего кислорода в месте посадки внутреннего мундштука в головку. В этом случае посадочные поверхности мундштука и головки следует притереть и тем устранить не плотность их соединения. Неправильная установка внутреннего мундштука в головке вызывает отклонение режущей струи от центра подогревающего пламени. При наличии заусенцев и царапин на кромках каналов мундштуков форма подогревательного пламени искажается. Заусенцы и царапины удаляются с помощью шлифовки.

При работе с керосинорезом надо тщательно следить за плотностью всех соединений. Перед заливкой в бачок керосин необходимо фильтровать через слой войлока и каустической соды для очистки от механических примесей, смолистых веществ и влаги.

Необходимо следить, чтобы горючее не проникало в кислородные каналы резака и кислородный шланг, что может привести к обратному удару. Давление кислорода должно быть всегда больше давления воздуха в бачке, а при перерывах в работе нужно укладывать керосинорез головкой вниз во избежание затекания керосина в кислородный шланг.

Для получения пламени керосинореза его испаритель сначала нагревают пламенем другого резака, горелки, паяльной лампы или зажженных обтирочных концов.

Затем открывают вентиль для подогревающего кислорода и вентиль подачи горючего, поджигают выходящую из мундштука горючую смесь и регулируют пламя, которое должно иметь слегка колоколообразную форму.

Прогрев ведется до исчезновения блестков в пламени, что говорит о полном испарении горючей жидкости в испарителе.

Прекращая работу, прежде всего нужно закрыть вентиль режущего кислорода, затем прекратить поступление горючего и, наконец, закрыть вентиль подогревающего кислорода. После этого снять давление в бачке с помощью спускного вентиля.

Испаритель резака нужно регулярно прочищать от нагара, асбестовую оплетку промывать бензином, а если она сильно уплотнилась, то заменить новой.

В работе керосинореза могут быть следующие неисправности.

1. Хлопки пламени в результате засорения мундштука или недостаточного поступления горючего и кислорода. Для устранения хлопков необходимо прочистить сопло или увеличить подачу газов.

2. Засорение мундштука для подогрева испарителя, в результате чего пламя, подогревающее испаритель, гаснет. Необходимо прочистить мундштук медной иглой.

3. Изменение формы и угасание подогревающего пламени вследствие тугой асбестовой оплетки, которая плохо пропускает горючее, или утечки воздуха из бачка. В этом случае необходимо устранить утечку воздуха из бачка или сменить оплетку.

При работе керосинореза на бензине применяются меньшие диаметры каналов сопла для подогрева испарителя.

Читайте также

Добавить комментарий

ЮгСпецОборудование — Плазменная резка

Плазменная резка металла – сложная технологическая операция, с помощью которой можно создавать точные детали или элементы конструкций. Резка может проводиться только при наличии соответствующего оборудования. ООО «ЮСО» имеет необходимые инструменты: станок плазменной и газовой резки Ankord-Plasmatec 6020, на котором установлен источник плазмы Hypertherm 85 и механизированный пропановый – резак 198-2TF с автоматическим контролёром высоты. Оборудование принадлежит ООО «ЮСО». С помощью данного станка и высокой квалификации наших сотрудников, можно проводить точные разрезы металла (ширина разреза колеблется в пределах 0,2 мм) и создавать уникальные детали.

К преимуществам данного типа обработки металла можно отнести следующее:

✔Высокая скорость работы. Плазма нагревает металл до температуры расплавления в течении нескольких миллисекунд;

✔После процесса остается ровная и гладкая поверхность среза;

✔Технология более безопасна, в сравнении с аналогичными процессами;

✔ Плазменная резка одинаково эффективна для чугуна, стали, алюминия, меди и других цветных металлов;

✔Точность надреза позволяет создавать сложные детали.

Качественную работу по резке металла методом плазменного воздействия можно получить, обратившись в нашу компанию. Специалисты компании «ЮГСПЕЦОБОРУДОВАНИЕ» выполняют плазменную резку металла как по чертежам, так и по техническому заданию. Стоимость работы рассчитывается на основе толщины метала и количества погонных метров.

Пользуясь услугами нашей компании, Вы гарантированно получаете:

✔Качественную работу, выполненную квалифицированными работниками;

✔Готовую продукцию в обещанный срок;

✔Сравнительно низкую ценовую политику;

Газовая резка.

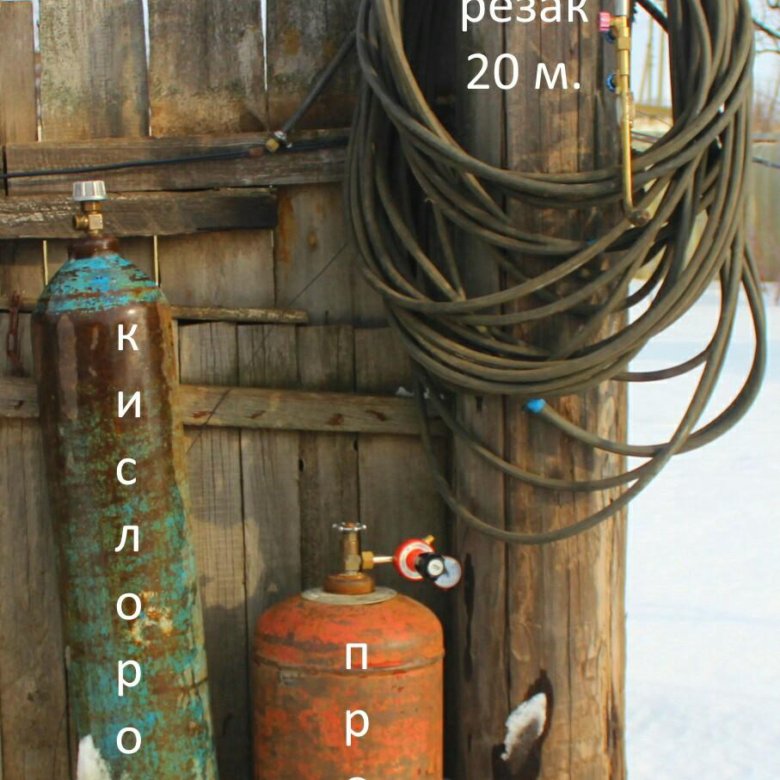

Газовая резка – процесс разделения металла с помощью направленного потока газовой смеси и кислорода. С помощью газовой резки можно разделять листы металла, резать трубы или металлические каркасы. Основным преимуществом данного типа обработки является возможность движения резака как по прямой линии, так и по кривому контуру.

Работа резака заключается в подаче горючего газа под давлением. Чаще всего используется ацетилен. Газ поджигают и доводят до температуры, близкой к расплавлению металла, после этого через специальное сопло происходит подача кислорода. Взаимодействие горячего газа и кислорода поджигает металл и создает устойчивое горение.

ООО «ЮСО» предлагает услуги газовой резки металла. С помощью нового оборудования – аппарата газовой резки Ankord-Plasmatec 6020, на котором установлен механизированный пропановый — резак198-2TF с автоматическим контроллёром высоты, мы проводим качественную и аккуратную резку металла до 125 мм! Опыт работы позволяет нам вырезать из исходного материала фигуры различной формы.

Преимущества работы с нами:

✔Наличие современного оборудования, которому меньше года;

✔Работу поводят квалифицированные сотрудники;

✔Ответственное исполнение.

Компания «ЮГСПЕЦОБОРУДОВАНИЕ» зарекомендовала себя как надежный помощник при необходимости обработки с металлом.

Наша работа – это именно то, что вы искали!

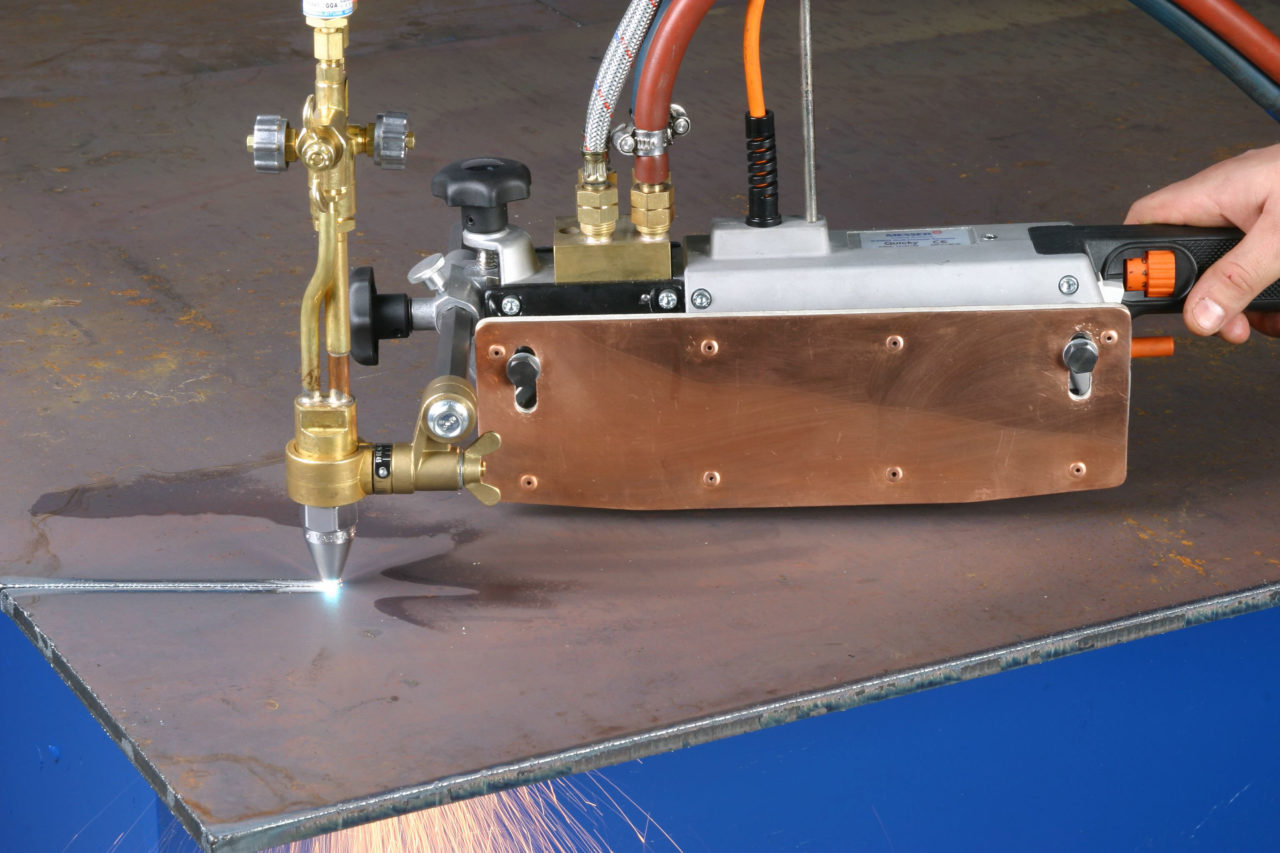

Handy Auto — автоматический газовый резак :: электроды, сварочное оборудование, газорезка металлов в Красноярске и Новосибирске

Handy Auto — автоматический газовый резак

Работа резака основана на нагреве подогревающим пламенем линии реза до температуры воспламенения металла с последующим сжиганием его в струе режущего кислорода. Превосходные возможности для резания по прямой, по кривой, по линии конуса, для кольцевого реза, для резания отверстий, а также для резки балок.

- Позволяет производить рез из всех позиций резки;

- Прост в использовании;

- Высокое качество резания – безопасные и долговечные наконечники прилагаются в комплектации к каждому аппарату. Превосходный дизайн и качество наконечника обеспечивает быстроту, плавное резание. Могут использоваться все горючие газы.

| Толщина разрезаемого металла, мм | 3-15 | 15-30 | |

| Мундштук газосмесительный пропан (П) / метан (М) | PNME 1/32 | PNME 1/64 | |

| Давление на входе, кгс/см2 | кислорода | 2,5-3,5 | 3,5-4,0 |

| пропана метана | 0,4-1,5 | ||

| Расход, м3/ч не более | кислорода | 5,8 | |

| пропана метана | 0,49 | ||

| Присоединительная резьба штуцеров | кислорода | М16 × 1,5 | |

| пропана метана | М16 × 1,5LH | ||

| Скорость реза, мм/мин | 150-350 | ||

| Диаметр вырезаемых отверстий, мм | 5-500 | ||

| Перемещение резака | ручное по детали | ||

| Привод перемещения | электропривод, 220В | ||

| Масса резака, кг не более | 3,5 | ||

| Длина резака, мм не более | 500 | ||

| Угол наклона головки, ° | 45° | ||

Газовая резка металла резаком, цена в Москве

Лидер рынка услуг по поставке металлопроката, фирма ГК «Прочная Сталь», предлагает клиентам резку с помощью автоматического газового оборудования. Это один из самых распространённых способов раскроя. Он прост, технологичен, позволяет производить не только разделение, но и сварку.

Это один из самых распространённых способов раскроя. Он прост, технологичен, позволяет производить не только разделение, но и сварку.

Информацию о стоимости, сроках выполнения услуги узнавайте по номеру: +7 (473) 201-65-35.

| Толщина, мм | Цена, руб/м |

|---|---|

| 40 мм | 252 |

| 50 мм | 332 |

| 55 мм | 398 |

| 60 мм | 464 |

| 70 мм | 570 |

Оставить заявку

Процесс резки металла:

- Суть метода заключается в расплавлении металла струёй разогретого газа, который подаётся на рабочее поле в ручном, полуавтоматическом или автоматическом режиме. Высокотемпературный факел образуется в процессе сгорания ацетилена в кислородной среде.

- Нагретый газ расплавляет металл, одновременно сжигая остатки в области рабочего поля.

На кромках, обработанных с помощью высокотемпературной газовой струи, после полного остывания отсутствуют заусенцы, шероховатости.

На кромках, обработанных с помощью высокотемпературной газовой струи, после полного остывания отсутствуют заусенцы, шероховатости. - Точность и качество резки повышается, если использовать современные универсальные автоматы с числовым программным управлением. Ацетилен – не единственный газ, который можно использовать для факельного разделения металлов в кислородной среде.

- Для резки подходят также два вида бытовых газов: пропан; бутан.

Газовая резка металлов используется в различных сферах производства, промышленном/гражданском строительстве, чёрной и цветной металлургии, автомобилестроении. Технология отличается простотой, экономичностью. Автоматический газовый резак способен разрезать металлическую заготовку или деталь любой толщины.

Услуги резки газом на заказ:

- Устройство ручного/автоматического оборудования для резки металлических заготовок направленной струёй разогретого газа: генератор; резак; редуктор подачи; подающее и измерительное оборудование.

- В состав автоматической установки входит универсальное оборудование ЧПУ. Для того, чтобы начать работу, достаточно сменить сварочную головку на режущую.

Правильный состав газокислородной смеси позволяет разрезать листовую сталь, алюминий, заготовки и детали толщиной свыше 100 мм. Раскрой металла производится под прямым углом, а также в любой проекции относительно горизонтальной или вертикальной оси.

Качество оборудования не требует дополнительной обработки образовавшейся после окончания формирования металлической кромки. Звоните, чтобы узнать о выполнении своего заказа по номеру: +7 (495) 481-38-41.

Резак пропановый , устранение неисправности — Плазма и газ-резка, сварка, напыление

Блин, «Остапа (schkaliki) понесло.

Изначально тема о причинах недостатка кислорода в подогревающем пламени при норме режущего. Если Вам есть что сказать – опишите причины. В посте 4 Вы пишете о ТО резака, но ничего о причинах.

Мое мнение:

— Инжектор либо не соответствует установленному мундштуку.

— Инжектор согласуется с установленным мундштуком, но резак ацетиленовый (на мундштуке должен быть выбит его номер и буква А (ацетилен) или П (пропан).

И писал я не только о «барашках» но и о том, что описываемые симптомы характерны для ацетиленовых резаков, подключенных к пропану.

Теперь о зазоре. Еще раз просмотрите раздел

http://websvarka.ru/…1-vzryv-rezaka/

Вкратце повторю.

Важен не «зазор», а герметичное сопряжение инжектора с корпусом резака (горелки). Если это не обеспечить – кислород большей частью пойдет мимо инжектора, «подсос» — снижение давления в магистрали горючего газа — исчезнет. Т.к. давление в кислородной магистрали изначально выше, чем в магистрали горючего газа, кислород проникнет в последнюю, образуется горюче — взрывчатая смесь. Возможные последствия этого объяснять не буду.

Вы в утвердительно-безапелляционном тоне пишите: «Именно на явлении эжекции основана работа резаков эжекторного типа». Уверяю, что работа резаков основана не на «явлении эжекции», а на процессе горения в потоке кислорода нагретой до определенной температуры углеродистой стали. Так что замена термина «Инжектор» на «эжектор» принципиально ничего не поменяет. Кстати, вы пишите о «резаках эжекторного типа». А что скажете о «безэжекторных» резаках. Мне такие не попадались, подозреваю, что их нет в природе.

Уверяю, что работа резаков основана не на «явлении эжекции», а на процессе горения в потоке кислорода нагретой до определенной температуры углеродистой стали. Так что замена термина «Инжектор» на «эжектор» принципиально ничего не поменяет. Кстати, вы пишите о «резаках эжекторного типа». А что скажете о «безэжекторных» резаках. Мне такие не попадались, подозреваю, что их нет в природе.

Еще один перл: «Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам.».

А где написано, что приводит? И почему кислорода? Разряжение создается в канале горючего газа. Вы так ничего и не поняли. По существу – к обратному удару (точнее к условиям для его возникновения) приводит не увеличение или снижение величины «подсоса», а утечка кислорода в магистраль горючего газа, с образованием взрывоопасной смеси газов, что бывает при нарушении сопряжения инжектора с корпусом резака (зона В на рис. выше).

Для возникновения взрыва (обратного удара) смеси горючего газа с кислородом необходимы и достаточны 3 условия:

— Сама смесь в определенных пропорциях;

— замкнутое пространство;

— температура вспышки смеси.

Первые 2 условия при работе резака (горелки) всегда присутствуют, а вот 3 условие следует предотвращать. А наступить это может в 2 случаях:

— нагрев ствола резака или его частей до или выше температуры вспышки газовой смеси;

— снижение скорости потока горючей смеси газов на срезе мундштука ниже скорости ее горения.

Возвращаясь к инжектору, который вы так любите крутить, можно сказать, что он не гарантирует от обратного удара, а лишь предотвращает распространение его в корпус резака, шланги и т.д.

Цитата: «немного о лексике- если вы в утвердительно-безапелляционном тоне настаиваете на бесспорности своего утверждения, то исправьте инжектор на ЭЖЕКТОР».

Не хотел я о лексике и о грамотности. Но «не судите, да не судимы будете».

- Да, я утверждаю, что негерметичное сопряжение инжектора с корпусом резака приводит к срыву эжекции. Но не безапелляционно – возражайте, только аргументировано, иначе – голый треп.

- «разогрев мундштука и трубки, на которую он накручивается». Мундштук накручивается не на трубку (а их в составе ствола 2 или 3), а на головку.

- «приводит к самовоспламенению смеси газов». Самовоспламенение – это без влияния извне, а вы пишите о недопустимом нагреве ствола резака. Так что это не самовоспламенение, а воспламенение в результате ее нагрева до температуры вспышки.

- «В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится;» Вы, как я понял, имеете в виду «ссор» внутри резака…Ну, и… Обратный удар? Да просто пламя погаснет…

- «Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду».

Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика!

Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика! - «Если закончился баллон с кислородом». Может с точки зрения высокой лексики правильнее будет «Если закончился кислород в баллоне»?

- «выдержка из общепринятой рекомендации» Это что за рекомендация? Кто ее общепринято дает? Не понятно…

- «– то есть все что влияет на давление кислорода, резкое изменение его значения..» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда?

Теперь о терминах: Инжекция и Эжекция. Просмотрел с десяток книг по газовой сварке и резке авторитетных авторов. Термина «эжектор», «эжекторный» не встретил.

Итак, если упрощенно. Инжекция – впрыскивание. Эжекция – всасывание.

Эжекция – всасывание.

Инжектор в ГПА – деталь с калиброванным каналом, через который подается (можно сказать «впрыскивается») кислород. Часто в газо — и гидродинамике его называют соплом. Но в ГПА есть другие сопла, поэтому название этой детали (а это имено деталь, не сборка, не аппарат) инжектором, на мой взгляд, оправдано. Вы же называете эту деталь эжектором, т.е. «всасывателем». Согласитесь, нелепо. Ничего он не всасывает.И тем не менее в резаке (горелке) эжектор есть. Это совокупность инжектора, камеры смешения и корпуса, их объединяющего. Совместно они способны создавать Эжекцию (т.н. подсос в канале горючего газа), порознь нет.

Как вывод – Резаки и горелки, имеющие в своей конструкции инжектор (впрыскиватель), именуются «Инжекторными». Называть их Эжекторными (сосущими) как-то нелепо.

Это мое мнение. Можно возражать, но это вряд ли поможет Роману Валеву разобраться с резаком.

Сообщение отредактировал Spec: 21 Октябрь 2019 15:54

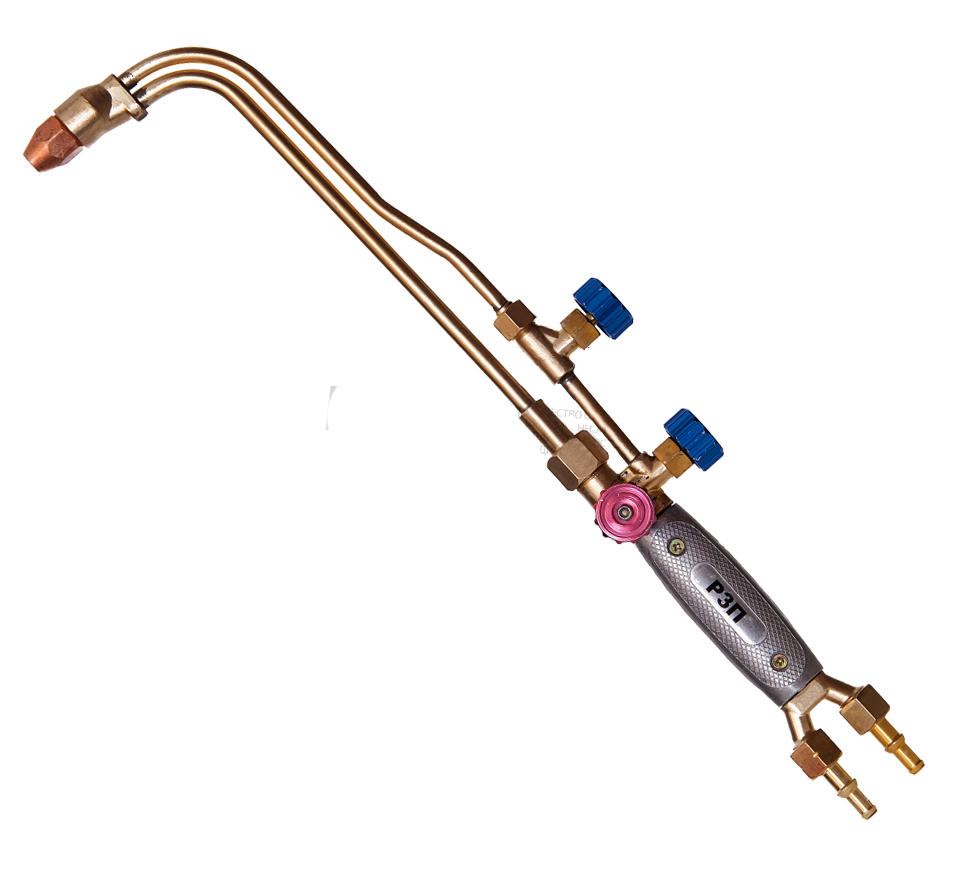

Резак пропановый КЕДР Р1П-02 (№ 1-2 вентиль) — цена, описание, характеристики

Описание:

Резак газокислородный инжекторный КЕДР Р1П-02 предназначен для ручной разделительной резки(раскроя) листового и сортового металла из низкоуглеродистых сталей толщиной до 300мм. В качестве горючего газа может быть использован пропан-бутан и природный газ. Технические характеристики резака Р1П-02 соответствуют требованиям к резакам типа Р1 по ГОСТ 5191-79 «Резаки инжекторные для ручной кислородной резки». Климатическое исполнение резаков: УХЛ1 и Т1 по ГОСТ15150-69.

В качестве горючего газа может быть использован пропан-бутан и природный газ. Технические характеристики резака Р1П-02 соответствуют требованиям к резакам типа Р1 по ГОСТ 5191-79 «Резаки инжекторные для ручной кислородной резки». Климатическое исполнение резаков: УХЛ1 и Т1 по ГОСТ15150-69.

Диапазон рабочих температур: от минус 20°С до плюс 40°С.

Россия — родина бренда.

Особенности:

Резак состоит из ствола с запорно-регулировочными вентилями режущего и подогревающего кислорода, вентиля горючего газа и присоединительных ниппелей для крепления газоподводящих рукавов диаметром 6мм или 9 мм. К стволу накидными гайками крепится наконечник , состоящий из инжекторного устройства, соединительных трубок, головки резака и сменных наружного и внешнего мундштуков. при движении кислорода через инжекторное устройство соаздается разрежение в сместительной камеру, обеспечивающее подачу и смешивание горючего газа с кислородом. Регулирование расхода кислорода и газа осуществляется соответствующими вентилями. Горючая смесь по трубке наконечника поступает на головку резака и, выходя в кольцевую щель между внутренним и наружным мундштуками, при воспламенении образует подогревающее пламя. Подача кислорода для резки осуществляется вентилем режущего кислорода,далее через трубку наконечника и головку в центральный канал внутреннего мундштука. Работа резака основана на нагреве подогревающим пламенем начальной точки реза до температуры воспламенения металла с последующим сжиганием его в струе режущего кислорода.

Горючая смесь по трубке наконечника поступает на головку резака и, выходя в кольцевую щель между внутренним и наружным мундштуками, при воспламенении образует подогревающее пламя. Подача кислорода для резки осуществляется вентилем режущего кислорода,далее через трубку наконечника и головку в центральный канал внутреннего мундштука. Работа резака основана на нагреве подогревающим пламенем начальной точки реза до температуры воспламенения металла с последующим сжиганием его в струе режущего кислорода.

Комплектация:

- Резак в сборе c наружным и внутренним мундштуком (№1) — 1 шт.

- Мундштук внутренний (№2) — 1 шт.

- Руководство по эксплуатации — 1 шт.

Американские и британские инженеры «научили» лазерный резак собирать готовые к полету дроны

9 февраля 2021 г., AviaStat.ru – Американские и британские инженеры создали насадку для лазерных резаков, позволяющую им создавать дроны — резак вырезает корпус, а насадка перемещает на него компоненты, наносит контактные дорожки и спекает их. После этого дрон может взлететь прямо с резака и приступить к работе. Статья будет представлена на конференции CHI 2021. Об этом пишет N+1.

После этого дрон может взлететь прямо с резака и приступить к работе. Статья будет представлена на конференции CHI 2021. Об этом пишет N+1.

Как правило, при создании прототипов роботов и дронов инженеры задействуют распространенные компоненты, например, микрокомпьютеры Raspberry Pi и микропроцессоры Arduino, а также популярные моторы. Тем не менее соединять их между собой, проверять совместимость и программировать все равно приходится самостоятельно, поэтому далеко не каждый инженер-любитель может без труда создать простого робота, а тем более это сложно для людей других профессий, к примеру, ученым, которым дрон или робот нужен для решения прикладной задачи, а не сам по себе.

Для решения этой проблемы существуют проекты, в которых используется библиотека стандартных элементов: их можно собирать в единого робота в программе, после чего она выдает инструкции по сборке и соответствующее программное обеспечение, причем в некоторых случаях она даже рассчитывает параметры работы двигателей под созданную пользователем кинематическую модель.

Инженеры под руководством Штефани Мюллер (Stefanie Mueller) из Массачусетского технологического института разработали новый полуавтоматизированный метод сборки дронов из стандартных элементов (метод можно применить и для других устройств, но авторы продемонстрировали его в основном на дронах). Его главное преимущество заключается в том, что сам процесс сборки тоже максимально автоматизирован и, по сути, вся работа пользователя сводится к взаимодействию с программным обеспечением.

За основу инженеры решили взять лазерный резак, который используется для вырезания плоских деталей из больших листов или объемных, если делать в листе не сплошной разрез, а углубление, вдоль которого две части можно загнуть. Резак представляет собой большой аппарат с закрытым корпусом, внутри которого есть декартов механизм с подвешенной лазерной головкой, ездящей в плоскости над листом. Помимо вырезания частей корпуса для создания дрона или другого устройства нужно также оснастить его электроникой и провести между ней проводящие дорожки для питания и управления. Авторы решили эту задачу, создав насадку для лазерной головки резака, в которой есть распылитель прекурсора для проводящих дорожек, и манипулятор, который может перетаскивать электромоторы и другие компоненты на вырезанные детали корпуса.

Авторы решили эту задачу, создав насадку для лазерной головки резака, в которой есть распылитель прекурсора для проводящих дорожек, и манипулятор, который может перетаскивать электромоторы и другие компоненты на вырезанные детали корпуса.

В насадке установлено два шприца, подключенных к общему насосу. Один из них работает как пневматический захват и может поднимать большие компоненты массой до 65 грамм и небольшие чипы вплоть до типоразмера 2010 (5 на 2,5 миллиметра). Второй шприц выпускает пасту с серебряными частицами: она наносится на место будущей проводящей дорожки, а затем лазер резака нагревает ее и спекает в твердую дорожку, хорошо проводящую электричество. Таким же образом насадка закрепляет компоненты на деталях корпуса.

Одно из самых необычных решений, которые авторы применили в работе — это то, как насадка получает инструкции по работе. Авторы решили не задействовать сам резак, поскольку обычно в них установлена проприетарная прошивка, доступ к которой, и модификация затруднена. Вместо этого они решили вставлять в план движений лазерной головки резака дополнительные траектории, большая часть из которых нужна для перемещения насадки к нужным местам, а часть кодирует системные данные для насадки. В качестве такой траектории инженеры выбрали прямую линию длиной три миллиметра — при движении по такой траектории резак сначала создает на акселерометре насадки большое пиковое ускорение, а перед концом линии второе пиковое ускорение с обратным направлением. Такая комбинация ускорений не встречается при обычных движениях во время работы резака, поэтому ее можно использовать для подачи команд насадке: активации или деактивации одного из двух шприцов.

Авторы решили не задействовать сам резак, поскольку обычно в них установлена проприетарная прошивка, доступ к которой, и модификация затруднена. Вместо этого они решили вставлять в план движений лазерной головки резака дополнительные траектории, большая часть из которых нужна для перемещения насадки к нужным местам, а часть кодирует системные данные для насадки. В качестве такой траектории инженеры выбрали прямую линию длиной три миллиметра — при движении по такой траектории резак сначала создает на акселерометре насадки большое пиковое ускорение, а перед концом линии второе пиковое ускорение с обратным направлением. Такая комбинация ускорений не встречается при обычных движениях во время работы резака, поэтому ее можно использовать для подачи команд насадке: активации или деактивации одного из двух шприцов.

Траектории движения лазерной головки резака. Можно заметить, что часть траекторий дублируется со смещением — причина в том, что насадка закреплена сбоку от головки. Также можно заметить небольшие вертикальные отступы на краях траекторий — это отрезки, служащие командами для насадки

Также можно заметить небольшие вертикальные отступы на краях траекторий — это отрезки, служащие командами для насадки

Для создания дрона или другого устройства пользователю необходимо создать простую модель из стандартных элементов на компьютере, разместить в резаке полимерный лист для корпуса и детали (они могут уже находиться там) и дать команду на сборку. После этого резак с насадкой сам вырезает корпус, кладет на него нужные компоненты, например, моторы с винтами и управляющую плату, а затем подводит к ним проводящие дорожки. На демонстрационном ролике можно увидеть, что после этого дрон полностью готов к использованию и может взлететь прямо из резака, если его крышка открыта.

В 2017 году другая группа инженеров из Массачусетского технологического института научилась печатать на 3D-принтере электронные устройства, которые меняют свою форму уже после печати.

Принцип работы ультразвукового резака| Ультразвуковой резак и колонки для ультразвуковой полировки | SONOTEC

КОЛОННА

Колонны для ультразвуковой резки / полировки

Ультразвуковое оборудование

Ультразвуковые машины включают в себя машину для ультразвуковой обработки, машину для ультразвуковой сварки, машину для ультразвуковой очистки, машину для ультразвукового диспергирования, ультразвуковые измерительные приборы, ультразвуковую левитацию и т. Д., И мы специализируемся на машинах для ультразвуковой обработки. Мы имеем дело с ультразвуковыми резаками, которые могут резать материалы с меньшим сопротивлением, или ультразвуковыми полировщиками, которые могут с высокой эффективностью полировать металл, такой как формы, за счет использования ультразвуковой волны для передачи колебаний инструментам.

Д., И мы специализируемся на машинах для ультразвуковой обработки. Мы имеем дело с ультразвуковыми резаками, которые могут резать материалы с меньшим сопротивлением, или ультразвуковыми полировщиками, которые могут с высокой эффективностью полировать металл, такой как формы, за счет использования ультразвуковой волны для передачи колебаний инструментам.

Какую резку выполняет ультразвуковой резак?

Ультразвуковой резак вибрирует своим лезвием 20 000–40 000 раз в секунду (20–40 кГц). Благодаря этому движению ультразвуковой резак может легко разрезать смолу, резину, нетканые материалы и композитные материалы. Помимо отличной ремонтопригодности, наши продукты безопасны для окружающей среды, поскольку не выделяют крошки, сточные воды, шум или дым.

Как работает ультразвуковой резак?

Каждый объект имеет свою особую частоту, благодаря которой объект становится устойчивым и легко колеблется.Добавляя внешнюю силу, соответствующую этой особой частоте, небольшая сила может вызвать большие колебания. Это явление называется резонансом. Режущая кромка сильно колеблется за счет резонанса.

Это явление называется резонансом. Режущая кромка сильно колеблется за счет резонанса.

Ультразвуковой резак состоит из «преобразователя», который генерирует колебания, и «генератора», который приводит в действие преобразователь. Пьезоэлектрические элементы встроены в преобразователь, и при приложении переменного напряжения, согласованного с характеристической частотой преобразователя от генератора к пьезоэлектрическому элементу, весь вибратор, включая режущее лезвие, резонирует.Преобразователь поставляется с системой управления с обратной связью, которая передает на осциллятор информацию об отклонении частоты или амплитуды, вызванном режущей нагрузкой. Система управления с обратной связью может поддерживать состояние резонанса и амплитуду лезвия стабильными, что позволяет резакам всегда резать материалы резко и чисто.

Посмотреть пример видео резки ультразвукового резака

Пришлите, пожалуйста, свой образец. После завершения тестовой резки вы получите видео и данные, снятые во время процесса резки, вместе с образцами резки.

После завершения тестовой резки вы получите видео и данные, снятые во время процесса резки, вместе с образцами резки.

У вас есть проблемы с ультразвуковыми резаками или полировальными инструментами?

Как работает гидравлический резак?

Гидравлический резак идеально подходит для резки металлических кабелей, труб и полос. Но как работает гидравлический резак? Об этом мы расскажем в этой статье. При этом особое внимание уделяем гидравлическим резакам Holmatro.У нас можно купить и взять напрокат широкий ассортимент гидравлических инструментов этой качественной марки.

Гидравлический механизм

Гидравлические ножницы используют гидравлический механизм для закрытия лезвий ножниц из закаленной стали. Масло под высоким давлением (около 700 бар) перекачивается в механизм движения, чтобы обеспечить достаточную мощность для резки даже самых твердых материалов. Гидравлические цилиндры некоторых ножниц заполняются через внешний насос, в то время как другие имеют электрический насос с аккумулятором, встроенным в рукоятку ножниц. У каждого типа есть свои достоинства и недостатки. Читайте дальше, чтобы найти тип гидравлического резака, который больше всего подходит для вашей работы.

У каждого типа есть свои достоинства и недостатки. Читайте дальше, чтобы найти тип гидравлического резака, который больше всего подходит для вашей работы.

Фрезы гидравлические мобильные

Мобильные гидравлические резакиHolmatro специально разработаны для использования на стройплощадках. Примеры включают демонтаж зданий, очистку промышленных кабелей и восстановление заправочных станций. Для этих целей мобильные резаки созданы с учетом простоты использования и портативности. Электрические и топливные механизмы мобильных резаков Holmatro легкие и компактные.Также бренд предлагает модели с батареями, которые специально созданы для работы в труднодоступных местах. Прочная, но легкая алюминиевая конструкция большинства мобильных резаков позволяет с ними легко обращаться и носить с собой.

Ножницы гидравлические стационарные

В отличие от мобильных фрез, стационарные фрезы предназначены для непрерывного использования на фиксированной рабочей площадке. Эти гидравлические резальные машины часто используются в производственных процессах, а также при переработке автомобилей и бытовой техники. По этой причине стационарные фрезы рассчитаны на максимальную долговечность и частое использование. Машины в основном изготовлены из высококачественной стали, что приводит к большему весу. Однако благодаря так называемому противовесу вес не ложится непосредственно на пользователя, что обеспечивает большую простоту использования.

По этой причине стационарные фрезы рассчитаны на максимальную долговечность и частое использование. Машины в основном изготовлены из высококачественной стали, что приводит к большему весу. Однако благодаря так называемому противовесу вес не ложится непосредственно на пользователя, что обеспечивает большую простоту использования.

Какое лезвие для какого применения?

Гидравлические ножницы могут поставляться с различными типами лезвий для различных областей применения.

У вас есть вопросы о том, какие ножницы или лезвие подходят для вашей конкретной работы? Обратитесь за советом к нашей специализированной команде.

Как работает высекальный пресс?

Термин высекальный пресс используется для обозначения пресса или станка, который вырезает материал определенной формы. От огромных промышленных резаков для мебели до небольших ручных станков, используемых для резки канцелярских принадлежностей или милых вырезок из бумаги, высекальные машины бывают самых разных типов.

Вырубки, выполненные высекальным прессом, получаются острыми и точными, к тому же это не требует каких-либо навыков. Все, что вам нужно сделать, это поместить материал в машину и прижать его.Еще одно преимущество состоит в том, что это экономит огромное количество времени — даже сложные формы, такие как те, которые требуются для изготовления подарочной коробки, можно вырезать за считанные секунды, как только машина будет настроена.

Переносные резакине требуют подключения к компьютеру или сети, в то время как другие требуют, и, как и принтер, они принимают входные данные с ПК и предлагают гораздо больше функций. Их резаки также намного более настраиваемы и детализированы, что позволяет вырезать любую форму. Некоторые из них также предлагают такие функции, как обрезка для печати, фальцовка и тиснение.

Основной принцип

Высечка на самом деле очень простой процесс. Только представьте себе, что форма для печенья прорезает тесто для печенья — когда вы прикладываете давление сверху, лезвия формочки для печенья прорезают тесто и разрезают его. В случае высекального пресса гидравлический пресс вдавливает острые лезвия в материал с достаточным давлением, чтобы разрезать его, но не лежащий под ним лист.

В случае высекального пресса гидравлический пресс вдавливает острые лезвия в материал с достаточным давлением, чтобы разрезать его, но не лежащий под ним лист.

Точный механизм различается в зависимости от типа, предполагаемых материалов, точности и сложности резки.

Ножницы для щелчков

Это механизм, который используется в первых и самых основных высекальных машинах. В нем используются матрицы из острых лезвий, которые затем прижимаются к листу, который необходимо разрезать. Щелкающие ножи обычно являются ручными ножами, и их можно распознать по ручке, которую нужно надавить, чтобы на нее надавить. Тем не менее, клинкорезы могут также использовать электричество или гидравлику.

Ротационные высекальные машины

Эти высекальные прессы имеют цилиндрическую матрицу, которая установлена на тяжелых опорах, называемых ротационным прессом.В машину загружают лист бумаги или любой другой материал, который будет использоваться. Матрица перемещается вместе с листом, чтобы вырезать форму, когда лист проходит через резак. Вращающиеся матрицы можно использовать с любым типом фрез, и результаты намного точнее по сравнению с фрезами с щелчками.

Вращающиеся матрицы можно использовать с любым типом фрез, и результаты намного точнее по сравнению с фрезами с щелчками.

Лазерные станки

Лазерные резаки используются там, где точность является ключевым моментом, например, при резке деталей машин или очень сложных конструкций. Пользователь / оператор создает дизайн с помощью САПР. Сфокусированный луч света используется для резки материала в точной форме.В домах, как правило, используется CO2-лазер, в то время как для промышленного применения также можно использовать лазеры на неодиме или иттрий-алюминиевом гранате. Луч генерируется в самом резаке, стимулируя лазерный материал лампой или электрическими разрядами. Его мощность увеличивается с помощью зеркал, а затем мощный луч фокусируется на области, которую необходимо разрезать, с помощью волоконной оптики или зеркал.

Водоструйные высекальные машины

Они, как и лазерные резаки, используют CAD для направления потока воды через материал.Материал режется под давлением воды, которая течет со скоростью, в два с половиной раза превышающей скорость звука. Обычно он используется в промышленных процессах, где важна точность, а материал может быть поврежден из-за высокой температуры лазера. Его также называют холодной резкой, и он может использоваться для различных материалов, от текстиля до различных металлов.

Обычно он используется в промышленных процессах, где важна точность, а материал может быть поврежден из-за высокой температуры лазера. Его также называют холодной резкой, и он может использоваться для различных материалов, от текстиля до различных металлов.

Плоские фрезы

В этих фрезах резка выполняется планшетом. Лист материала остается неподвижным, и режущая головка опускается на него в движении вверх-вниз.

Поцелуй резки

Этот тип резки очень точен, когда речь идет о величине давления и глубине пропила. Резак способен прорезать один слой материала и обычно используется для изготовления этикеток, штампов или наклеек — резак прорезает только наклейку, оставляя клейкую основу как есть.

Помимо этого, фрезы также можно разделить на типы в зависимости от их предполагаемого использования, например —

Портативная машина

Портативный высекальный пресс не требует подключения к компьютеру, что позволяет переносить его куда угодно и хранить после использования. Он может быть как ручным, так и электронным. В ручных высекальных машинах используются матрицы, то есть острые лезвия определенной формы, которые затем прижимаются к неподвижной или рулонной бумаге. Полученные вырезы называются заготовками, поскольку предполагается, что они декорируются и настраиваются по желанию пользователя. Матрица обычно вырезает только одну форму, она также требует, чтобы ручка перемещалась по кругу или вверх-вниз, чтобы оказывать равномерное давление. Ручные высекальные машины могут быть ротационными или щелчковыми, которые были описаны выше.

Он может быть как ручным, так и электронным. В ручных высекальных машинах используются матрицы, то есть острые лезвия определенной формы, которые затем прижимаются к неподвижной или рулонной бумаге. Полученные вырезы называются заготовками, поскольку предполагается, что они декорируются и настраиваются по желанию пользователя. Матрица обычно вырезает только одну форму, она также требует, чтобы ручка перемещалась по кругу или вверх-вниз, чтобы оказывать равномерное давление. Ручные высекальные машины могут быть ротационными или щелчковыми, которые были описаны выше.

Электронные высекальные машины не требуют для работы компьютера, но требуют электричества. В этих машинах используется предварительно запрограммированный картридж, который, когда он вставлен в резак, направляет режущий инструмент для резки заданной формы. Картриджи обычно имеют несколько форм определенной тематики, например буквы или цифры. Электронные высекальные машины не используют матрицы и не требуют приложения давления вручную.

Компьютеризированные машины

В компьютеризированном резаке пользователь может настраивать формы с помощью программного обеспечения автоматизированного проектирования (САПР), которое затем вырезается с помощью лазера.Высекательные прессы обычно используют CO2-лазеры, в которых газ нагревается до высокой температуры и фокусируется на обрабатываемой области с помощью зеркал. Лазеры испаряют целевой материал, в результате чего получаются точные и острые разрезы.

Промышленные высекальные машины

Высекательные прессы, используемые на заводах, разработаны с учетом материала, который будет использоваться, например, дерева или стали. Они должны быть намного мощнее и точнее; но также необходимо иметь минимальные потери. Они могут использовать традиционные штампы из нержавеющей стали с гидравлическим прессом или лазеры, такие как CO2, неодим или неодим-иттрий-алюминий-гранат; но механизм тот же.Некоторые промышленные высекальные машины также используют струи воды с помощью CAD, особенно для текстильных изделий.

Высекательные прессы претерпели значительные изменения, от простой ручной резки до резки с использованием новейших технологических достижений. Различные механизмы делают их очень универсальными, и они используются для резки чего угодно — от тонкого листа папиросной бумаги до различных металлов.

Первоисточник

Гидроабразивная резка: как это работает

Станок для гидроабразивной резки металлических деталей.

Изображение © Steve Brown Photography CC-BY-SA-3.0

Водоструйный резак — это инструмент, способный разрезать металл или другие материалы с помощью струи воды с высокой скоростью и давлением или смеси воды и абразивного вещества. Этот процесс по сути такой же, как водная эрозия, встречающаяся в природе, но ускоряется и концентрируется на порядки. Его часто используют при изготовлении или производстве деталей для машин и других устройств. Он нашел применение в различных отраслях промышленности от горнодобывающей до аэрокосмической, где он используется для таких операций, как резка, формовка, резьба и развёртывание.

В Big Blue Saw мы применяем гидроабразивную резку, чтобы воплотить ваши идеи в реальность. Наши онлайн-услуги гидроабразивной резки созданы для вас индивидуально, независимо от того, нужна ли вам одна простая деталь или тысяча сложных деталей. Имея возможность вырезать из самых разных материалов, включая металл, алюминий, сталь, пластик и дерево, вы можете превратить свои проекты в настоящие детали и изделия, которые можно использовать.

Гидроабразивная резка в действии

Если вам интересно, как выглядит этот процесс, взгляните на это видео, в котором гидроабразивная резка выполняется в замедленном темпе.

Преимущества гидроабразивной резки

Система гидроабразивной резки Big Blue Saw.

Гидроабразивная резка имеет ряд преимуществ по сравнению с другими технологиями обработки:

Более низкая стоимость. Детали гидроабразивной резки обычно вырезаются из листового или листового материала и не требуют специальных зажимов, приспособлений или смены инструмента. Это означает более быстрое производство и меньшую стоимость.

Детали гидроабразивной резки обычно вырезаются из листового или листового материала и не требуют специальных зажимов, приспособлений или смены инструмента. Это означает более быстрое производство и меньшую стоимость.

Поддерживаются самые разные материалы. Гидроабразивная резка может использоваться для большинства металлов, многих пластмасс, дерева и камня.Его можно использовать для резки многих материалов, которые трудно обрабатывать другими методами, например, термически обработанной легированной стали.

Без зоны термического влияния. Методы обработки, такие как лазерная резка и электроэрозионная резка, нагревают материал, и детали необходимо будет снова подвергнуть термообработке после обработки. Детали, вырезанные гидроабразивной резкой, при резке сохраняют свою термическую обработку. Это означает, что вы можете начать с материала, прошедшего предварительную термообработку, и сократить расходы.

См. Примеры деталей для гидроабразивной резки и цены.

Операция гидроабразивной резки

Техник, работающий с гидроабразивным резаком.

Схема гидроабразивного резака

Резак обычно подсоединяется к водяному насосу высокого давления (местная водопроводная сеть не обеспечивает достаточного давления), где вода затем выбрасывается из сопла, прорезая материал, бомбардируя его потоком воды с высокой скоростью. . Добавки в виде взвешенных частиц или других абразивов, таких как гранат и оксид алюминия, способствуют этому процессу.Поскольку природу режущего потока можно легко изменить, гидроабразивную резку можно использовать для резки таких разнообразных материалов, как полиэтиленовый пластик и титан. Есть несколько материалов, которые нельзя эффективно разрезать гидроабразивным резаком; Одним из них является закаленное стекло, которое разбивается при резке независимо от используемой технологии резки. Наши клиенты используют гидроабразивную резку для изготовления роботов, электронных компонентов и корпусов, научного оборудования и многого другого.

Наиболее важным преимуществом гидроабразивного резака является его способность резать материал, не нарушая его структуру, поскольку отсутствует «зона термического влияния» или HAZ.Это позволяет резать металлы без повреждения и изменения их внутренних свойств.

История гидрорезки

Фотография гидроабразивного режущего инструмента из стали

В 1950-х годах инженер-лесовод доктор Норман Франц экспериментировал с ранней формой водоструйного резака для резки пиломатериалов. Однако до 1970-х годов технология не продвинулась заметно. Сегодня струя воды не имеет себе равных во многих аспектах резки и изменила способ производства многих продуктов.Сегодня существует множество типов водяных струй, включая простые водяные струи, абразивные водяные струи, ударные водяные струи, кавитационные струи и гибридные струи.

Чтобы заказать детали для гидроабразивной резки по индивидуальному заказу в Интернете, загрузите свой дизайн, чтобы мгновенно получить расценки и сделать заказ. Для получения дополнительной информации о наших услугах гидроабразивной резки по индивидуальному заказу свяжитесь с нами.

Для получения дополнительной информации о наших услугах гидроабразивной резки по индивидуальному заказу свяжитесь с нами.

Что бы вы хотели сделать дальше?

Наконечники для гидроабразивной резки в вашем почтовом ящике. Подпишитесь на наш БЕСПЛАТНЫЙ курс электронной почты.

Узнать о:

- Как найти затраты на гидроабразивную резку в вашем проекте

- Получение лучших цен на гидроабразивную резку

- Самый простой способ заказать детали гидроабразивной резки

- Преимущества гидроабразивной резки в ваших проектах

Еще не готовы зарегистрироваться? Чтобы узнать больше о том, как мы используем гидроабразивную резку для превращения дизайна в настоящие детали, щелкните здесь.

Эта статья находится под лицензией GNU Free Documentation License.Он использует материал из статьи Википедии «Водоструйный резак»

Как работает дерновой резак | Home Guides

Резаки для дерна используются для производства дерна для коммерческого использования и профессиональными ландшафтными дизайнерами, и стоят дорого, но могут быть арендованы домашними садоводами в центрах аренды газонного оборудования по гораздо более низкой цене. Фрезы для дерна обычно просты по конструкции и просты в использовании, но, поскольку для их работы требуются острые лезвия, безопасность является важным фактором во время работы.

Фрезы для дерна обычно просты по конструкции и просты в использовании, но, поскольку для их работы требуются острые лезвия, безопасность является важным фактором во время работы.

Конструкция и принцип действия

Газорезка — это машина, предназначенная для удаления полос травы с газона с корнями и большей частью почвы. Обычно он используется для быстрой уборки травы или сорняков с участка ландшафта или для создания полос дерна для пересадки на новые участки, где корни восстановятся. Дерновые резаки обычно имеют металлический ролик в основании машины, который позволяет перемещать резак по газону. Под машиной находятся острые лезвия, которые рассекают почву под травой, так что вы можете поднимать полосу после каждого стрижки.Эти лезвия обычно регулируются, поэтому вы можете разрезать полоски дерна разной толщины.

Типы резаков

Дерновые резаки доступны в ручном или газовом исполнении. Ручные резаки для дерна управляются путем нажатия ногой на горизонтальную перекладину, чтобы режущее лезвие прижалось к земле. Как только лезвие прорежет почву, наклоните резак вперед, чтобы выровнять его, и толкните или пинайте его вперед. Ручные резаки для дерна могут застрять при резке, если масло каменистое или неровное, поэтому они обычно не являются быстрым способом резания дерна.С другой стороны, газонокосилки с газовым двигателем приводятся в действие двигателем, поэтому для их использования не требуется столько усилий. Двигатель приводит в действие каток, который приводит в движение газонокосилку, а также приводит в действие режущее лезвие, перемещая его вперед и назад, чтобы резать траву, поэтому все, что вам нужно делать, это толкать его.

Как только лезвие прорежет почву, наклоните резак вперед, чтобы выровнять его, и толкните или пинайте его вперед. Ручные резаки для дерна могут застрять при резке, если масло каменистое или неровное, поэтому они обычно не являются быстрым способом резания дерна.С другой стороны, газонокосилки с газовым двигателем приводятся в действие двигателем, поэтому для их использования не требуется столько усилий. Двигатель приводит в действие каток, который приводит в движение газонокосилку, а также приводит в действие режущее лезвие, перемещая его вперед и назад, чтобы резать траву, поэтому все, что вам нужно делать, это толкать его.

Советы по эксплуатации

При резке дерна постоянно нажимайте на резак, перемещая его вперед, чтобы обеспечить равномерную глубину резания. Дерн, который будет пересажен на новое место, должен иметь 3/4 дюйма или меньше почвы, прикрепленную к нижней стороне, чтобы обеспечить быстрый рост корней.Двигайте резак для дерна по прямой линии и двигайтесь медленно. Расстояние, которое вы пройдете как с ручным, так и с газовым резаком, определит длину разрезаемой полосы. Поливайте почву перед стрижкой, чтобы лезвия имели некоторое сцепление. Колеса для резки дерна могут скользить по сухой почве, что затрудняет управление машиной.

Расстояние, которое вы пройдете как с ручным, так и с газовым резаком, определит длину разрезаемой полосы. Поливайте почву перед стрижкой, чтобы лезвия имели некоторое сцепление. Колеса для резки дерна могут скользить по сухой почве, что затрудняет управление машиной.

Безопасное использование

Перед использованием прочтите и соблюдайте инструкции по технике безопасности производителя резака для дерна. Всегда надевайте средства защиты глаз при работе с резаком для дерна и собирайте длинные волосы назад.Носите обувь с закрытым носком и избегайте носить свободную одежду или расстегнутые шнурки, которые могут зацепиться за движущиеся части резака. При использовании газонокосилки всегда держите домашних животных и других людей на расстоянии не менее 30 футов от машины.

Ссылки

Биография писателя

Рене Миллер начала профессионально писать в 2008 году, работая на веб-сайтах и в газете «Community Press». Она является соучредителем сайта для писателей On Fiction Writing. Миллер имеет диплом в области социальных услуг Колледжа Кларка в Бельвилле, Онтарио.

Миллер имеет диплом в области социальных услуг Колледжа Кларка в Бельвилле, Онтарио.

Cutter Aviation Карьера и работа

Cutter Aviation Карьера и возможности трудоустройства

Ваше будущее в авиации начинается здесь!

Основанная в 1928 году, Cutter Aviation является старейшей семейной компанией в Америке, занимающейся коммерческим бизнесом и обслуживанием авиации. Компания Cutter Aviation работает более 85 лет в семи крупных аэропортах на юго-западе США.Пункты катера в Аризоне (Дир-Вэлли и Феникс-Скай-Харбор), Нью-Мексико (Альбукерке), Техасе (Даллас-Аддисон и Сан-Антонио) и Колорадо (Колорадо-Спрингс) предоставляют широкий спектр услуг для транзитных и базирующихся самолетов, включая топливо и FBO. сервис, техническое обслуживание, авионика, продажа новых и бывших в употреблении самолетов, а также управление чартерными и воздушными судами.

Cutter Aviation была построена на принципах доверия, уважения и честности и выросла благодаря приверженности этим основным ценностям. Хотя отрасль значительно изменилась с 1928 года, наша приверженность основным ценностям, на которых мы были построены, остается прежней. Клиенты доверяют компании Cutter Aviation заботу о своих самолетах и команде из-за нашего непоколебимого уважения и внимания к их потребностям, высокого качества наших продуктов и услуг и знания того, что положительное обслуживание клиентов распространяется на всю нашу сеть; в любом месте, каждый день.

Хотя отрасль значительно изменилась с 1928 года, наша приверженность основным ценностям, на которых мы были построены, остается прежней. Клиенты доверяют компании Cutter Aviation заботу о своих самолетах и команде из-за нашего непоколебимого уважения и внимания к их потребностям, высокого качества наших продуктов и услуг и знания того, что положительное обслуживание клиентов распространяется на всю нашу сеть; в любом месте, каждый день.

При поддержке наших постоянных клиентов, преданных своему делу членов команды и нашего более чем восьмидесятилетнего наследия, Cutter Aviation ведет путь к росту и процветанию на многие годы вперед.«Возглавить бизнес в авиации» — это не стремление — это реальность для Cutter Aviation.

Для поддержки нашего роста и производительности Cutter Aviation ищет увлеченных, талантливых и творческих людей, которые присоединятся к нашей команде и станут частью нашего неизменного наследия в руководстве авиационным бизнесом. Мы считаем, что нашим лучшим активом были и всегда будут наши целеустремленные, первоклассные члены команды, которые стремятся поддерживать и создавать среду отличного обслуживания и качества, которые наши клиенты ожидают от Cutter Aviation. По этой причине мы ценим новаторский дух и дух сотрудничества и вознаграждаем фантастическую работу исключительными льготами и вознаграждением.

По этой причине мы ценим новаторский дух и дух сотрудничества и вознаграждаем фантастическую работу исключительными льготами и вознаграждением.

Если вы ищете карьеру, которая обеспечивает приятную, прогрессивную рабочую среду и возможность для развития личных навыков, роста и финансовой безопасности, а также лучший образ жизни для вас и вашей семьи — мы хотим встретиться с вами. Если вы ищете компанию, в которой отличная работа признается и ценится — тогда вам не нужно искать дальше, чем Cutter Aviation.

Нажмите здесь, чтобы найти наши текущие вакансии или подать заявку на вакансию.

(открывается в новом окне)

Cutter — О работе

Каковы шансы получить работу?

Снижение количества фрезерных работ

Количество фрезерных работ уменьшилось из-за:

- увеличения использования компьютеризированных отрезных машин

- новозеландских предприятий используют заграничные резаки для экономии средств.

Несмотря на то, что количество огранщиков сокращается, в этой области обучается недостаточно людей. Это означает, что когда огранщики уходят из отрасли, работодателям сложно их заменить.

По данным переписи, в 2018 году в Новой Зеландии работал 231 закройщик.

Лучшие шансы для закройщиков с различными навыками

Поскольку модные предприятия в настоящее время, как правило, меньше, закройщики обладают разными навыками, например ткани, маркировки и выкройки, скорее всего, будут наняты.

Большинство вакансий закройщика не рекламируются

Если вы заинтересованы в получении работы закройщика, лучше обратиться в компании самостоятельно, поскольку более половины новых вакансий в отрасли не рекламируются.

Различные типы работодателей

Закройщики могут работать в:

- небольших домах моды

- крупных производителей одежды

- магазинов модной одежды

- производителей мягкой мебели

- производителей палаток и брезентов

- магазинов мебели и штор

- портных и портных.

Многие огранщики работают не по найму, предоставляя свои услуги ряду клиентов.

Источники

- Эдмундс, S, «Новозеландские дизайнеры вырывают нишу, чтобы завоевать популярность быстрой моды», 16 апреля 2017 г. (www.stuff.co.nz).

- Маршалл-Смит, В., академический директор, NZ Institute of Fashion Technology Ltd, Управление карьеры — интервью с Комиссией по высшему образованию, ноябрь 2017 г.

- Министерство бизнеса, инноваций и занятости, «Occupation Outlook — Tailors and Patternmakers», по состоянию на октябрь 2017 г. (www.mbie.govt.nz).

- New Zealand Apparel, «Is NZ-Made Dead?», 2 августа 2017 г. (www.apparelmagazine.co.nz).

- NZ Fashion Tech, ‘Changing Times’, по состоянию на октябрь 2017 г. (www.nzfashiontech.ac.nz).

- NZ Fashion Tech, ‘Gaining Employment’, по состоянию на октябрь 2017 г. (www.nzfashiontech.ac.nz).

- NZ Fashion Tech, ‘Industry Opportunities’, по состоянию на октябрь 2017 г.

(www.nzfashiontech.ac.nz).

(www.nzfashiontech.ac.nz). - Райан, H, «Момент сияния индустрии моды», NZ Herald, 26 августа 2017 г. (www.nzherald.co.nz).

- Stats NZ, ‘Данные переписи населения 2018 г.’, 2019 г.

(Эта информация носит ознакомительный характер. Узнайте больше об источниках нашей информации о вакансиях)

Развитие и специализации

После повышения квалификации закройщики могут стать руководителями раскройных цехов, техниками по пошиву одежды, модельерами или дизайнерами.

Закройщики могут выполнять ряд функций, в том числе:

- Резак для выкройки кожи

- Резаки для выкройки кожи режут кожу для изготовления одежды.

- Резак для образцов

- Резак для образцов разрезает ткань для изготовления образцов дизайна для дизайнеров и клиентов.

Закройщики могут также специализироваться на таких товарах, как:

- одежда

- занавески и обивка (покрытия для автомобильных сидений и мебели, например, диванов)

- полотно (палатки, навесы).

На кромках, обработанных с помощью высокотемпературной газовой струи, после полного остывания отсутствуют заусенцы, шероховатости.

На кромках, обработанных с помощью высокотемпературной газовой струи, после полного остывания отсутствуют заусенцы, шероховатости.

Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика!

Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика!

(www.nzfashiontech.ac.nz).

(www.nzfashiontech.ac.nz).