Как собрать станок с ЧПУ своими руками

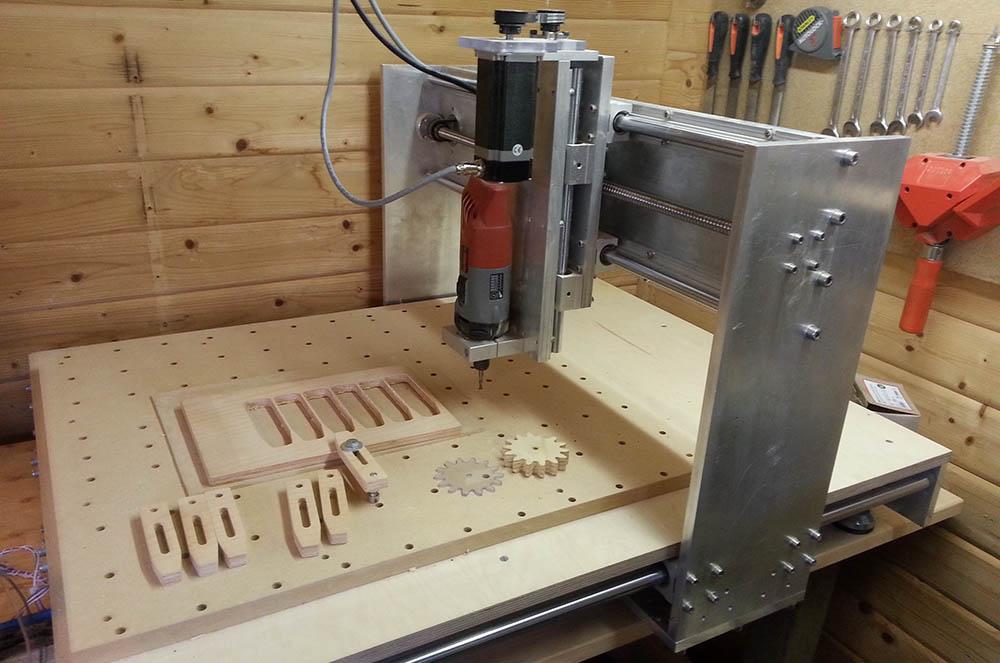

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

Содержание:

- Заключение и рекомендации

Как сделать самодельный станок с ЧПУ

Автор проекта Benne подробно описал весь процесс создания станка с ЧПУ для работы по дереву и другим материалам, начиная с проектирования.

1. Проектирование

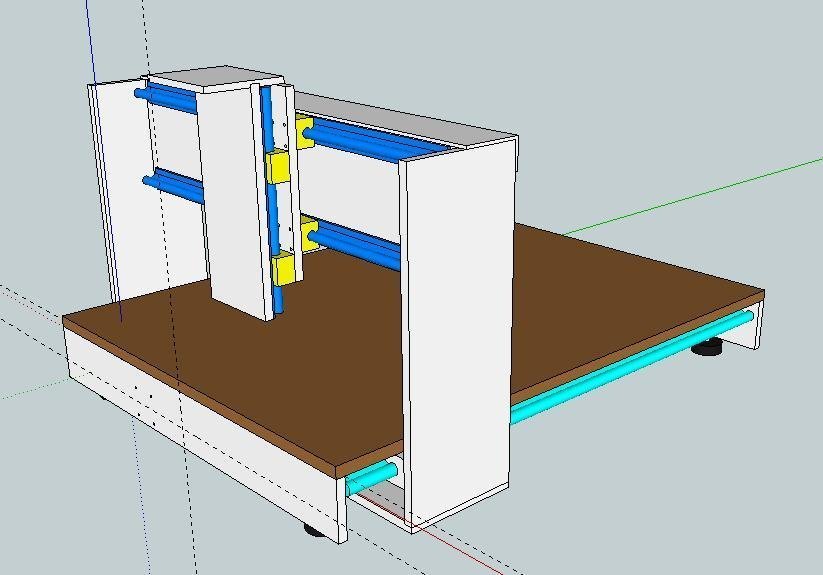

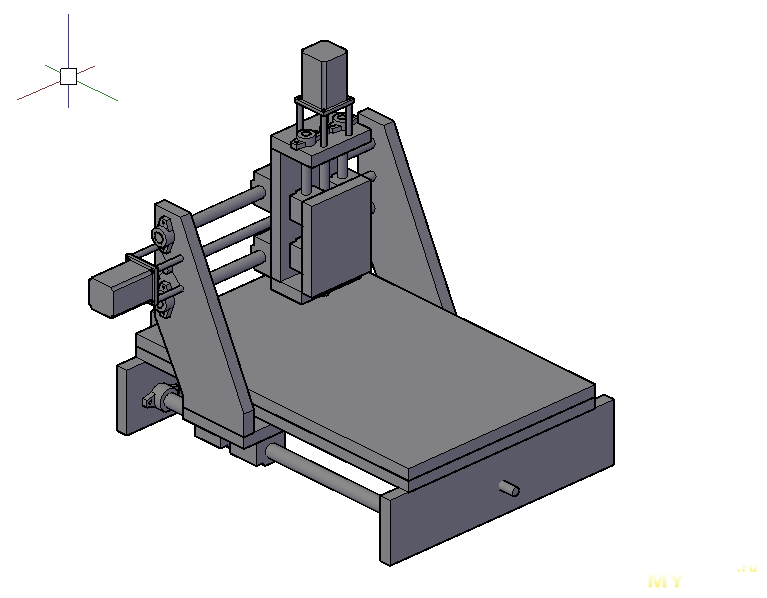

Перед постройкой станка нужно как минимум нарисовать эскиз от руки, а лучше выполнить более точный трехмерный рисунок с помощью программы САПР. Автор проекта использовал google sketchup, довольно простую (бесплатную для 30-дневного использования) программу. Для более сложного проекта вы можете выбрать Autocad.

Главная цель рисунка — выяснить необходимые размеры деталей, для заказа их по интернету, и убедиться, что все движущиеся части станка подойдут друг к другу.

Как видите, детальных чертежей с размеченными отверстиями под крепления автор не использовал, намечал отверстия в процессе постройки станка, но такого исходного дизайна оказалось достаточно.

Габаритные размеры станка: 1050 х 840 х 400 мм.

Перемещение по осям: X 730 мм, Y 650 мм, Z 150 мм

Длина направляющих и шариково-винтовой передачи зависит от размера задуманного вами станка.

Когда идет проектирование станка с ЧПУ, есть несколько вопросов, от ответа на которые зависит конечный результат.

Какой тип станка с ЧПУ вы хотите выбрать?

С подвижным столом или с подвижным порталом? Конструкции с подвижным столом часто используются для станков небольшого размера, до 30х30 см. Их легче построить, их можно сделать более жесткими, чем машины с движущимся порталом. Недостаток перемещения стола заключается в том, что при одинаковой зоне резки общая площадь станка получается раза в два больше, чем при использовании конструкции с подвижным порталом. В этом проекте зона обработки около 65×65 см, поэтому был выбран подвижный портал.

Что вы хотите обрабатывать с помощью станка с ЧПУ?

В данном проекте станок предназначался в основном для фанеры, лиственных пород дерева и пластмасс, а также для алюминия.

Из чего будет строиться станок?

Это в основном зависит от материала, который будет на станке обрабатываться. В идеале материал, который используется для изготовления станка, должен быть прочнее материала, который будет обрабатываться на станке или, как минимум, не менее прочным. Поэтому, если вы хотите резать алюминий, станок должен быть собран из алюминия или стали.

Какая длина осей вам нужна?

По первоначальному замыслу станок с ЧПУ должен был обрабатывать фанеру и МДФ, которые в Нидерландах выпускают размером 62 х 121 см. Поэтому для Y расстояние прохода должно быть не менее 620 мм. Длина хода по оси Х равна 730 мм, потому что иначе станок занял бы все пространство комнаты. Поэтому ось X короче, чем длина листа фанеры (1210 мм), но можно обработать половину, затем сдвинуть лист вперед и обработать оставшуюся часть. С помощью такой уловки получается обрабатывать на станке куски куда большие, чем длина оси Х. Для оси Z выбрано 150 мм, чтобы в будущем использовать четвертую ось.

Какой тип линейного движения вы будете использовать?

Существует множество вариантов системы линейного перемещения, от ее выбора во многом зависит качество работы. Поэтому есть смысл потратиться на лучшую систему, которую вы можете себе позволить. Автор проекта решил, что линейные рельсы были лучшим вариантом из тех, на которые ему хватало денег. Если вы строите 3-осевой фрезерный станок с ЧПУ, вам нужно купить комплект, состоящий из трех наборов линейных направляющих и двух линейных подшипников на каждую направляющую.

Какую систему привода подач вы будете использовать для каждой оси?

Основные варианты привода подачи: зубчатые ремни, механизмы реечной передачи и передача винт-гайка. Для самодельных станков с ЧПУ чаще всего используют передачу винт-гайка с использованием шарико-винтовой пары. Гайка крепится к подвижной части машины, винт закреплен с обоих концов. Винт крепится к двигателю. Если двигатели вращается, гайка с прикрепленной к ней движущейся частью машины будет двигаться вдоль винта и приводить машину в движение.

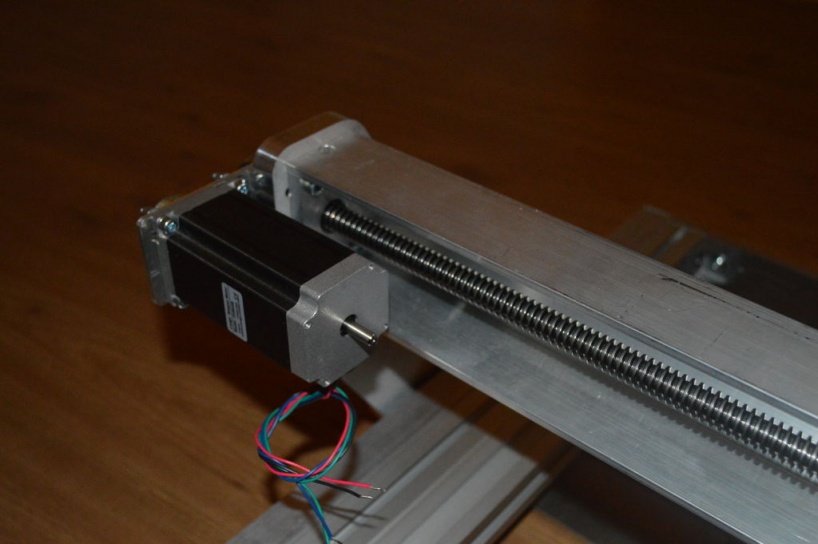

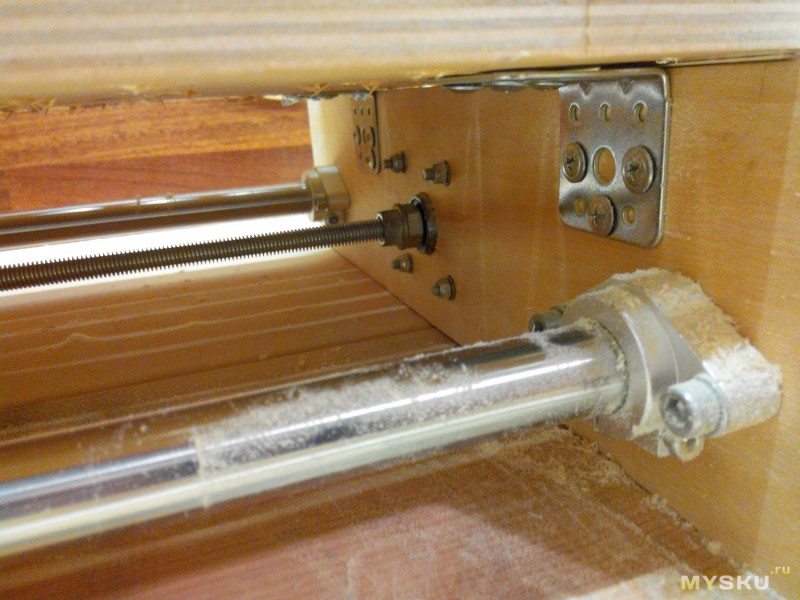

ШВП в данном станке используется для привода осей X и Y. Шарико-винтовые подшипники обеспечивают очень плавный ход, люфт отсутствует, повышается качество и скорость резки.

Для оси Z использован стержень M10 из высококачественной нержавеющей стали с самодельной гайкой из делрина.

Тип двигателя и контроллера

Обычно в самодельных станках с ЧПУ применяются шаговые двигатели. Сервоприводы в основном используются для мощных промышленных станков с ЧПУ, они дороже и требуют более дорогих контроллеров. Здесь использованы шаговые двигатели 3Nm.

Тип шпинделя

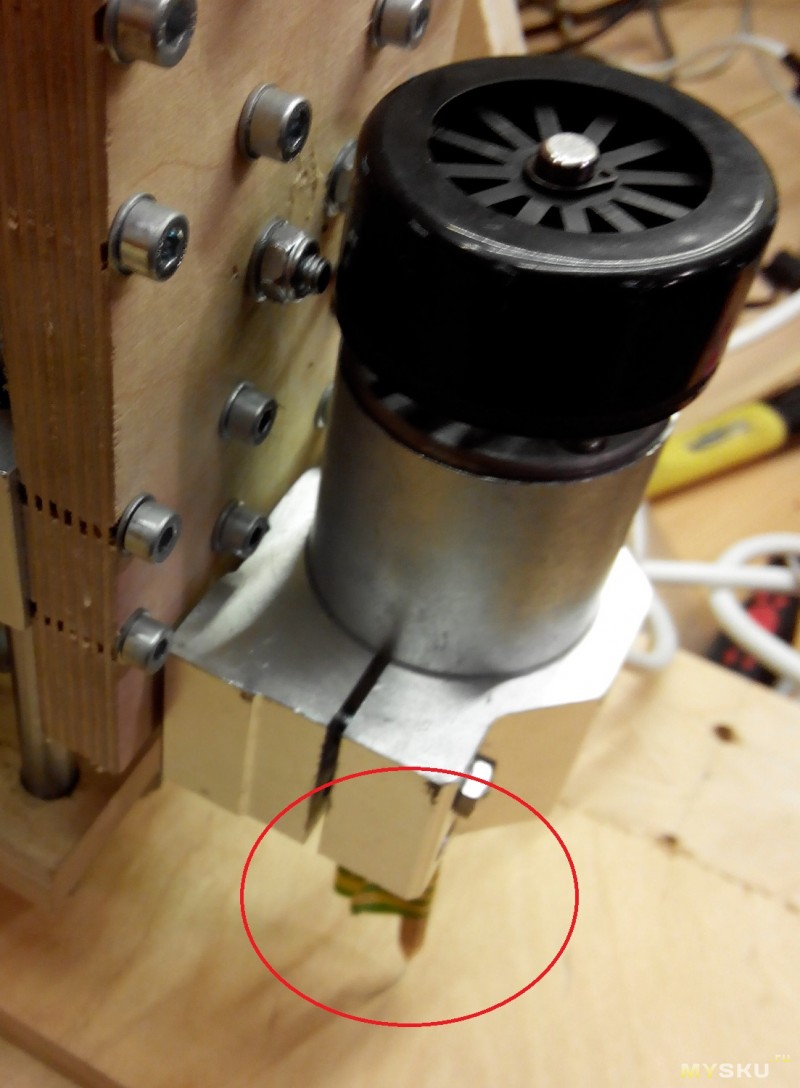

В проекте используется стандартный Kress, он имеет хороший 43-мм зажимной фланец, а также встроенный регулятор скорости (но последняя функция есть у большинства шпинделей).

Если вы собираетесь выполнять действительно сложную резку, стоит обратить внимание на шпиндели с водяным охлаждением — они дороже стандартных, зато шумят гораздо меньше, могут работать на низких оборотах без перегрева и с самыми разными материалами.

Затраты

На данный станок с ЧПУ ушло примерно 1500 евро. Готовый фрезерный станок с ЧПУ сходных характеристик стоит намного дороже, так что вы можете сэкономить, создав станок самостоятельно.

2. Комплектующие для создания станка с ЧПУ

- 3 шаговых двигателя 3 Nm Nema 23;

- 3 драйвера шаговых двигателей DM556 Leadshine;

- блок питания 36 В для станков с ЧПУ;

- интерфейсная плата 5 Axis CNC Breakout Board для управления шаговыми драйверами;

- источник питания 5 В для интерфейсной платы;

- двухпозиционный выключатель On/Off;

- многожильный кабель Shielded 4 Conductor 18 AWG;

- 3 сенсорных концевых выключателя;

- Шпиндель: Kress FME 800 (подойдут также Bosch Colt или Dewalt Compact Router).

По желанию:

- подвижный пластиковый кабель-канал;

- 4-контактные кабельные вилки.

Механические части:

- линейные направляющие: для X — SBR 20 для Y и Z — SBR 16;

- шарико-винтовая пара (ШВП) для X и Y — диаметром 16 мм, шаг 5 мм4

- в качестве передаточного винта для оси Z: стальной штырь с резьбой M10 с самодельной гайкой из делрина;

- алюминиевый профиль: 30х60 мм, нарезанный на куски длиной 100 мм;

- алюминиевая пластина 15 мм толщиной;

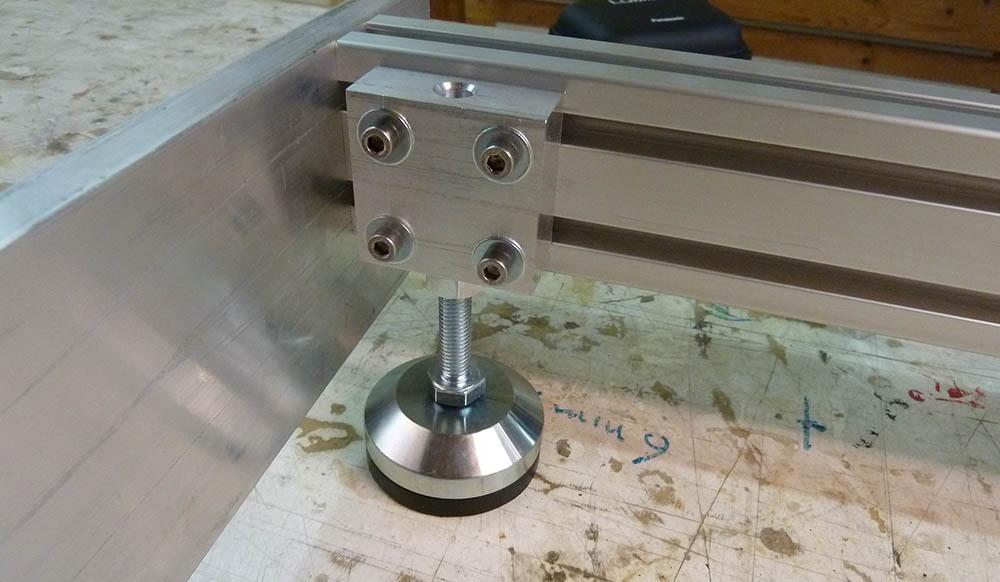

- мощные антивибрационные выравнивающие ножки.

Программы:

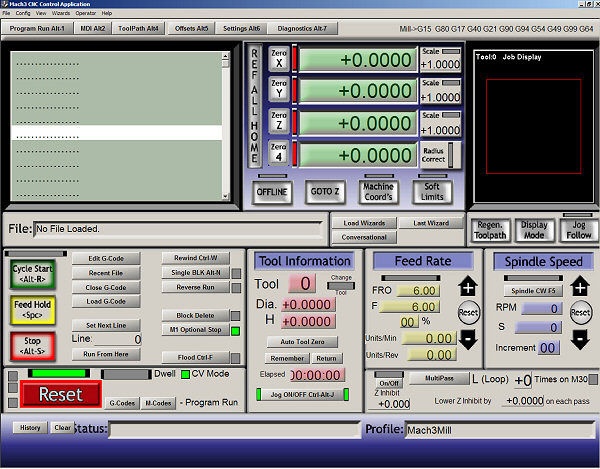

- CAD/CAM-программа CamBam;

- программа для управления станком с ЧПУ Mach4

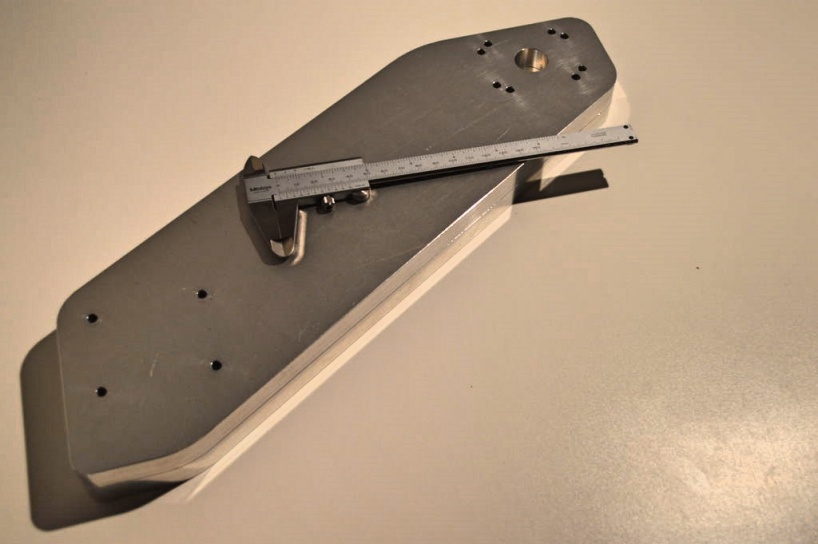

Станок в основном построен из алюминиевых пластин толщиной 15 мм и алюминиевых профилей 30×60 мм. Работы выполнялись с применением сверлильного и токарного станков. Пластины и профили заказывались нарезанными по размеру.

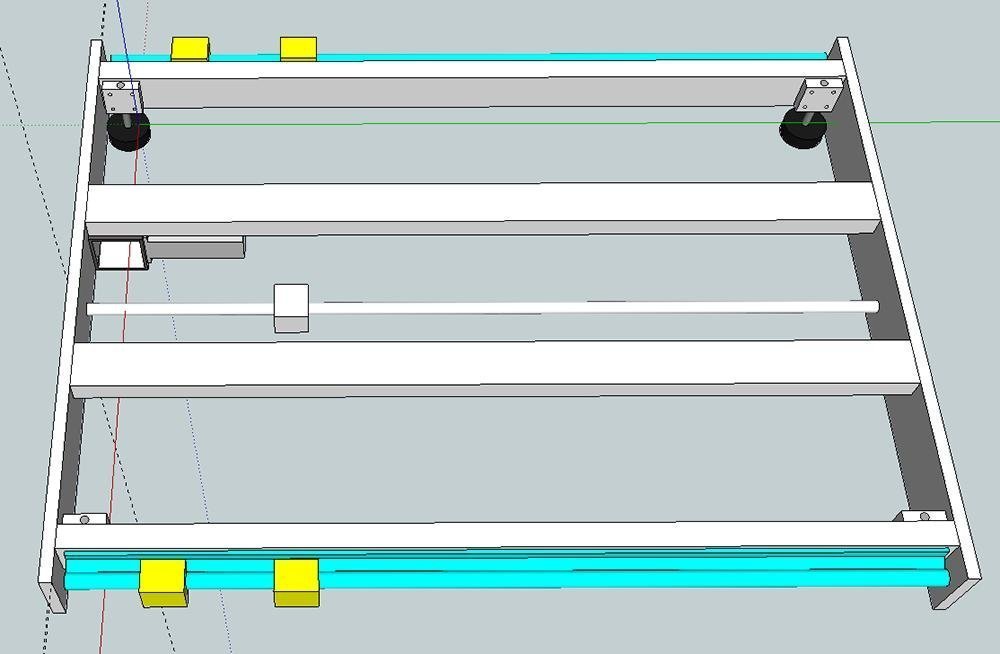

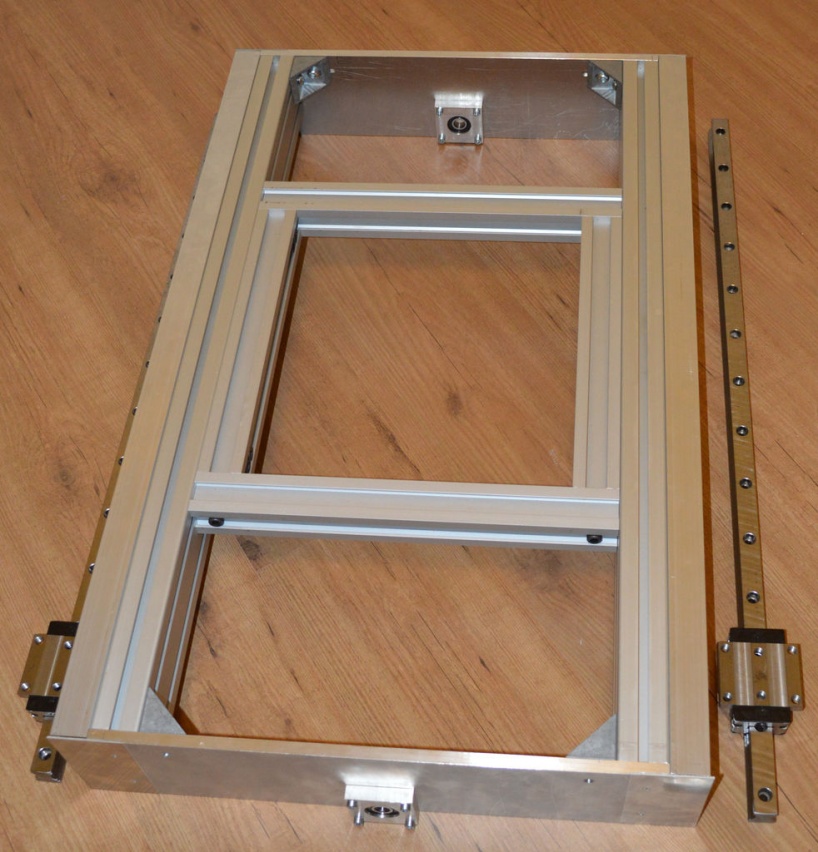

3. Ось Х

Базовая рама сделана из 4 отрезков алюминиевого профиля сечением 30х60 мм и двух боковых панелей толщиной 15 мм. В конце профилей есть по два отверстия диаметром 6,8 мм, с помощью метчика внутри отверстий выполнена резьба М8.

Нарезка резьбы в торцах алюминиевого профиля

Чтобы отверстия на концевых панелях совпадали, при сверлении обе пластины зажимались вместе. Посередине каждой пластины просверлено по 4 отверстия, чтобы установить подшипниковые опоры, и четыре дополнительных отверстия в одной из боковых пластин для крепления двигателя.

Их кусочков алюминия (50х50х20) сделаны 4 блока, чтобы прикрепить выравнивающие ножки. Блоки прикручены к наружным профилям четырьмя болтами М5 с мебельными t-гайками.

Линейные направляющие подходят непосредственно к алюминиевым профилям. Для оси X использовались рельсы диаметром 20 мм. Предварительно просверленные в основании линейных направляющих отверстия точно совпадают с пазами в алюминиевых профилях. Для установки использованы болты М5 и мебельные t-гайки.

4. Боковые пластины портала

Боковые пластины портала почти одинаковы, но в одной из них просверлены четыре дополнительных отверстия для крепления мотора. Весь портал изготовлен из алюминиевых пластин толщиной 15 мм. Чтобы отверстия оказались точно в нужном месте, в тщательно отмеченных местах слесарным кернером были пробиты углубления, и по этим меткам просверлены отверстия на сверлильном станке, сначала сверлом меньшего диаметра, затем — нужного.

Из-за того, как спроектирован портал, пришлось сверлить отверстия в торцах боковых пластин и делать в отверстиях резьбу М8.

5. Сборка портала

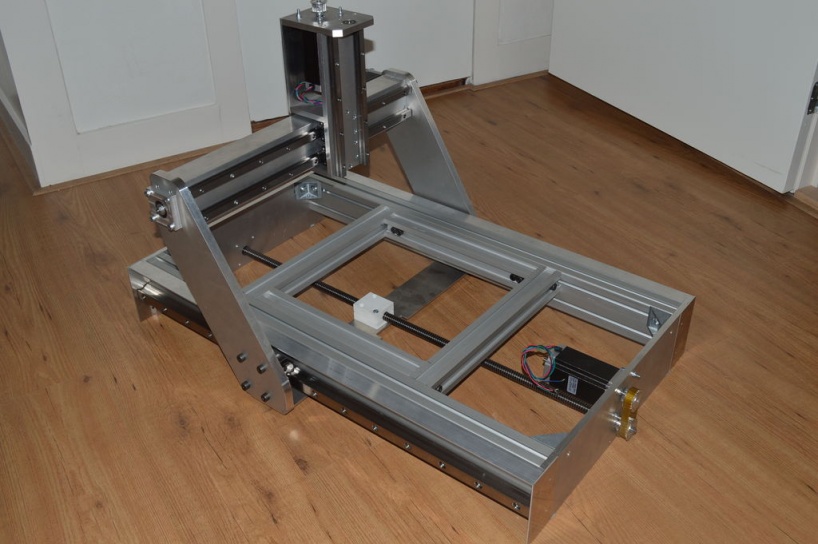

Портал собран и установлен

Остальная часть портал

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

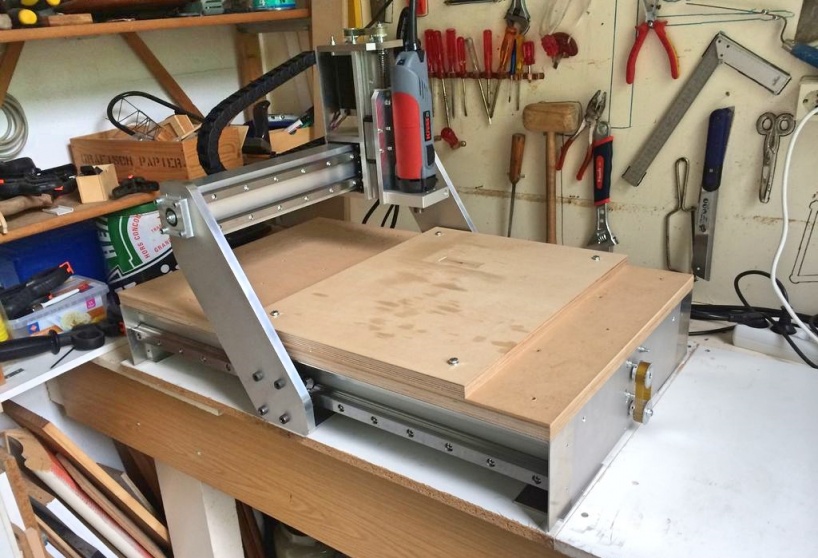

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

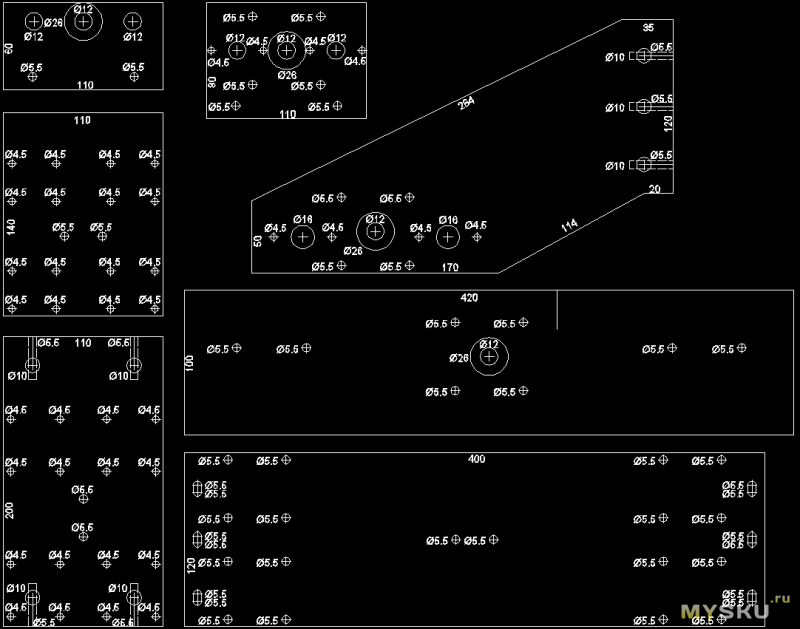

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

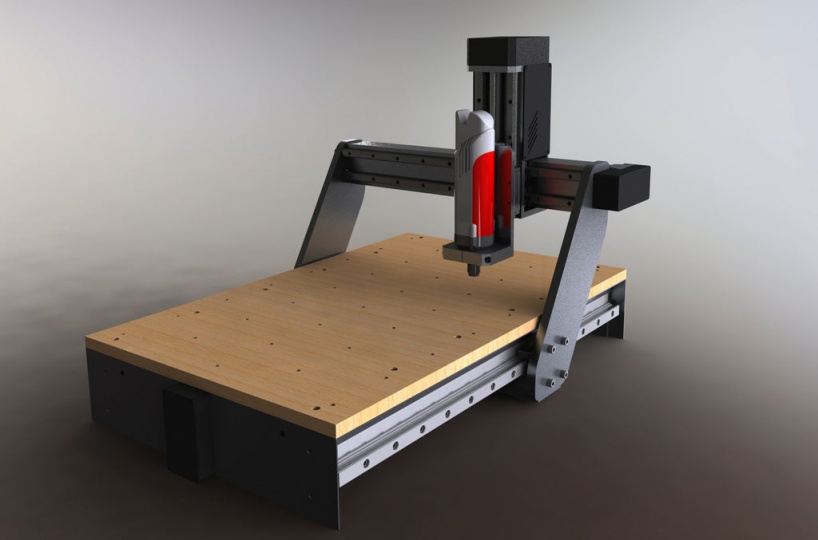

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

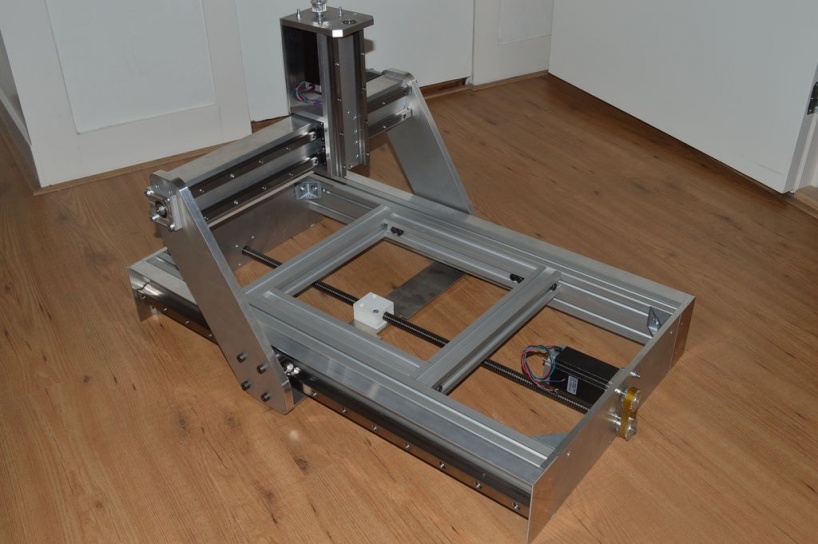

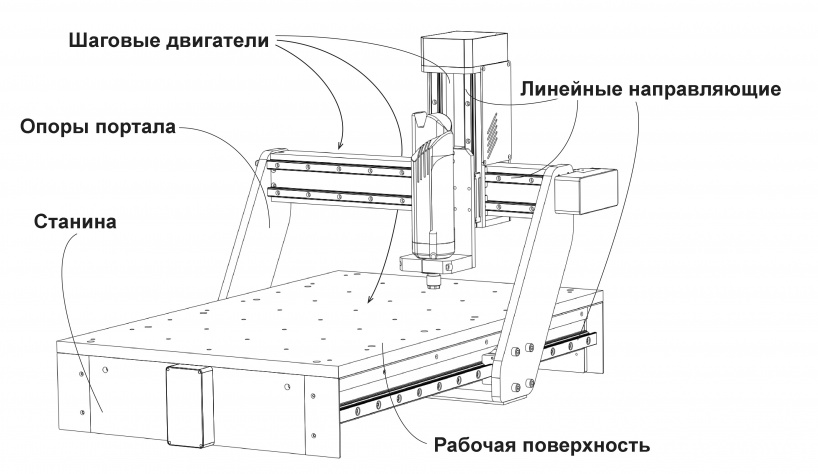

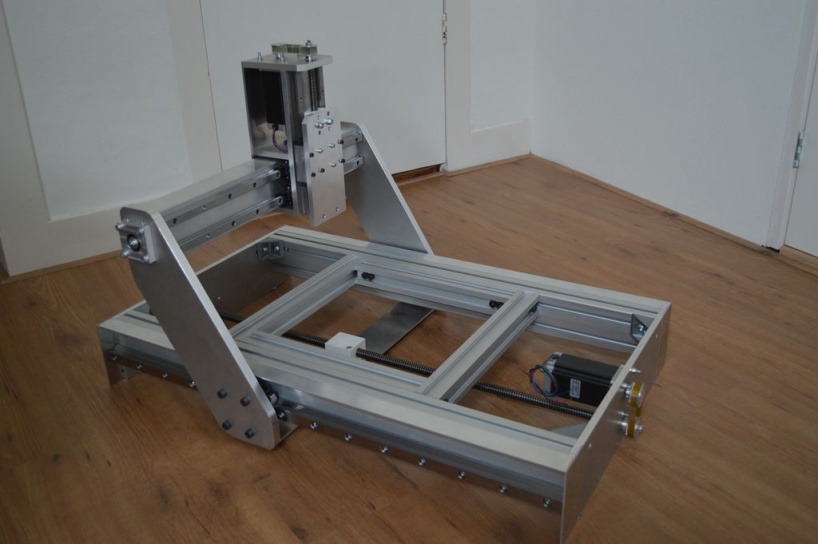

Шаг 2: Станина

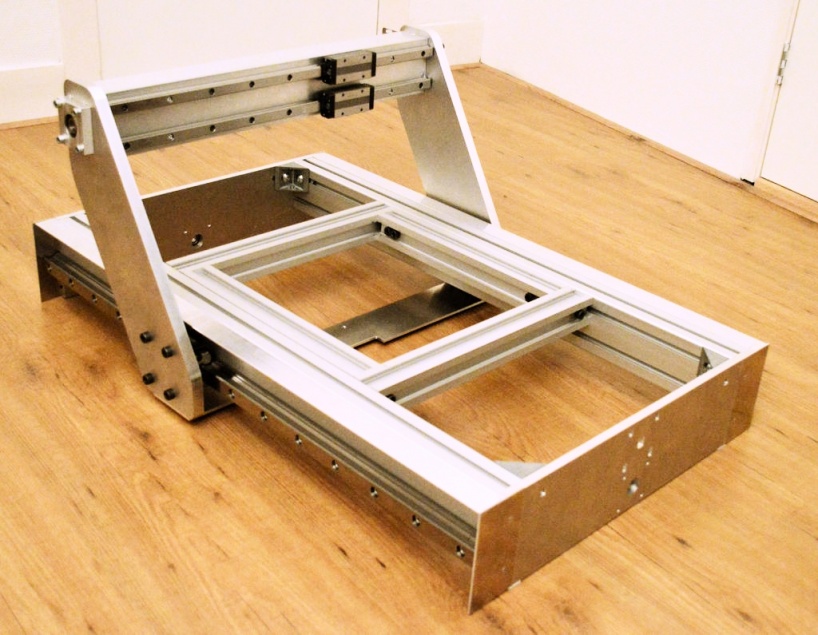

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

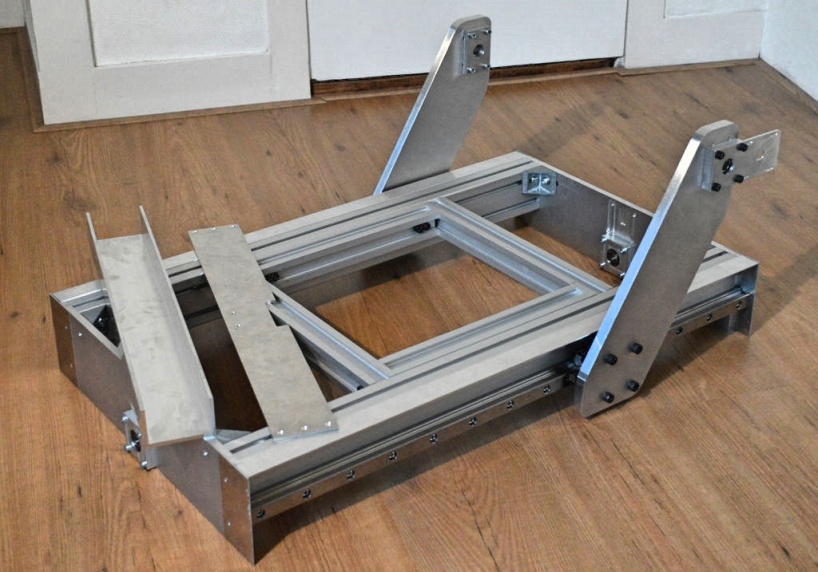

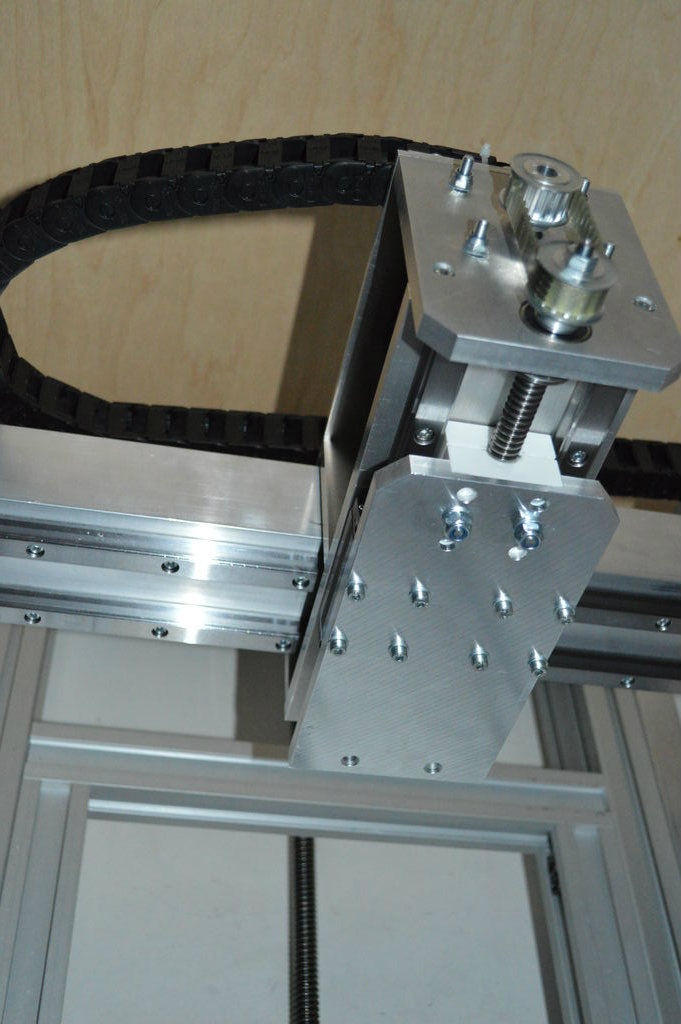

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

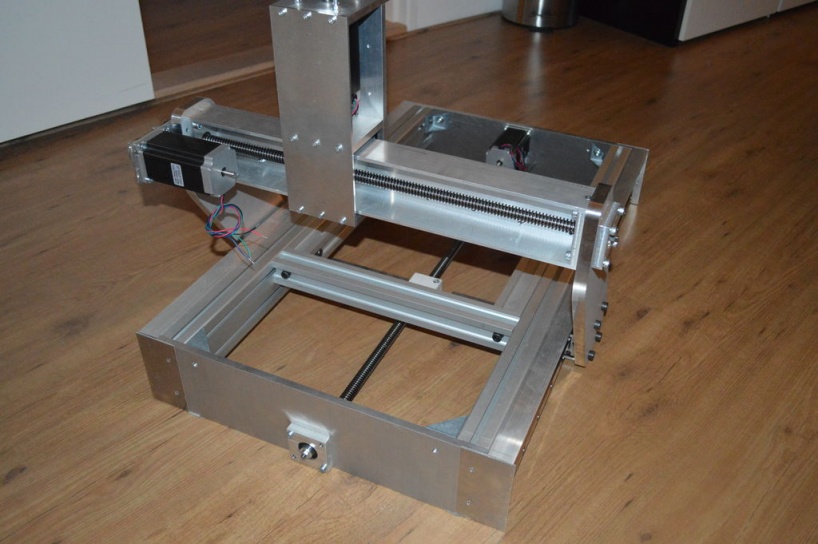

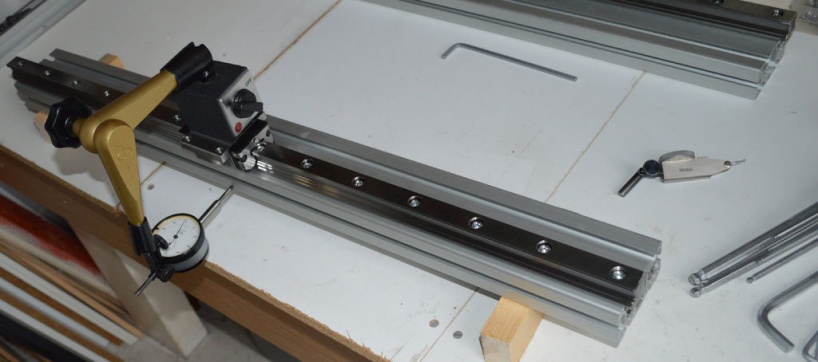

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

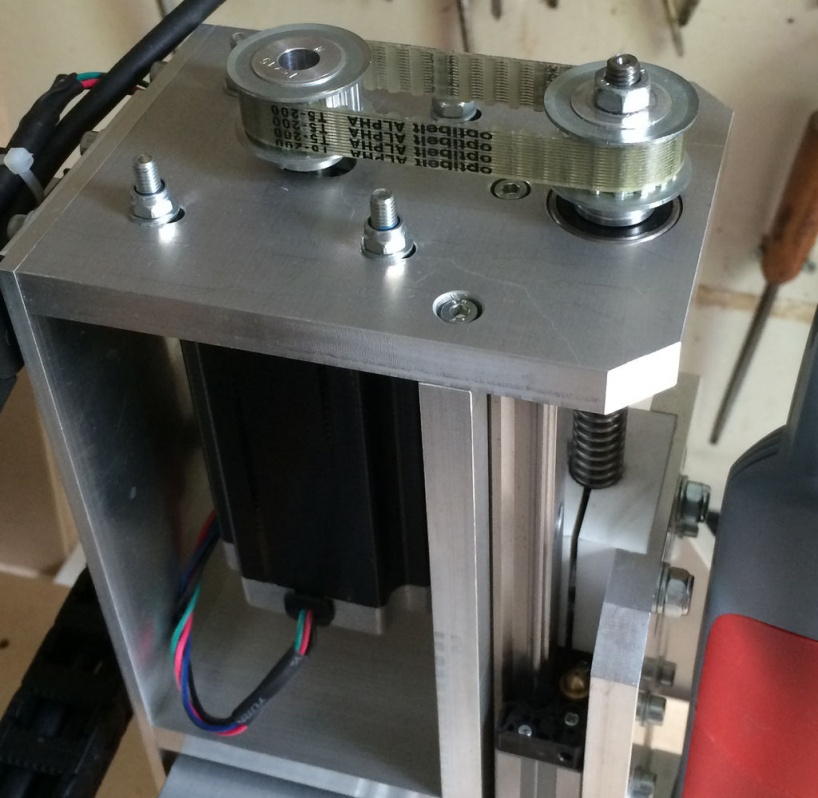

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

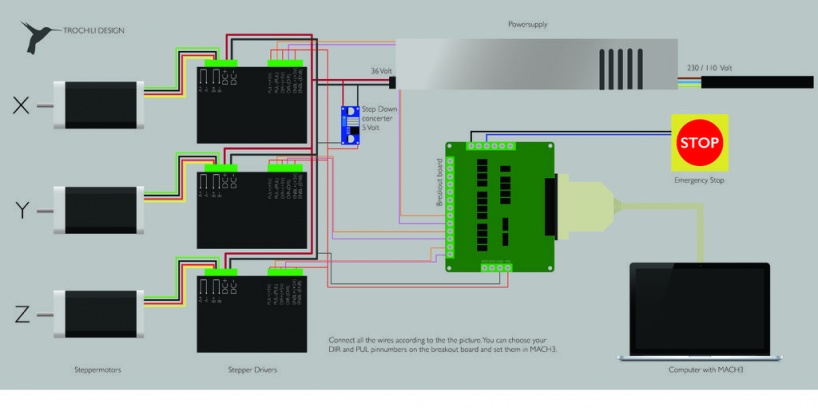

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

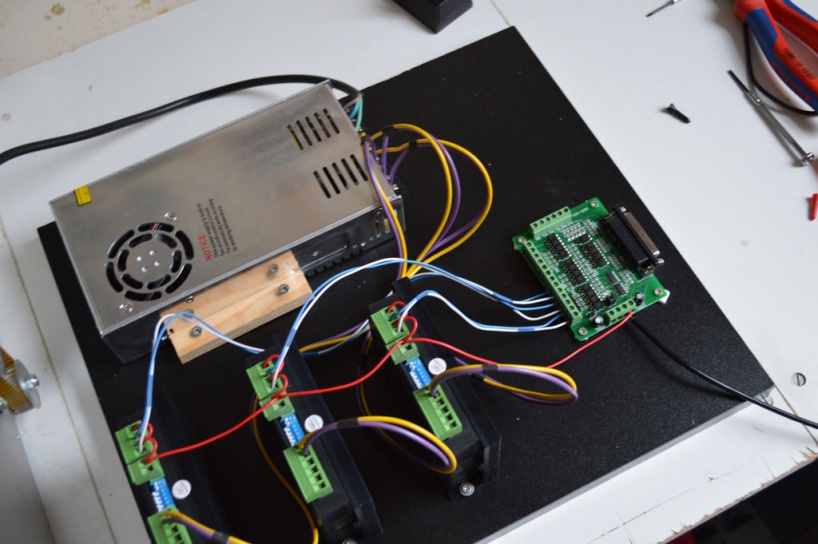

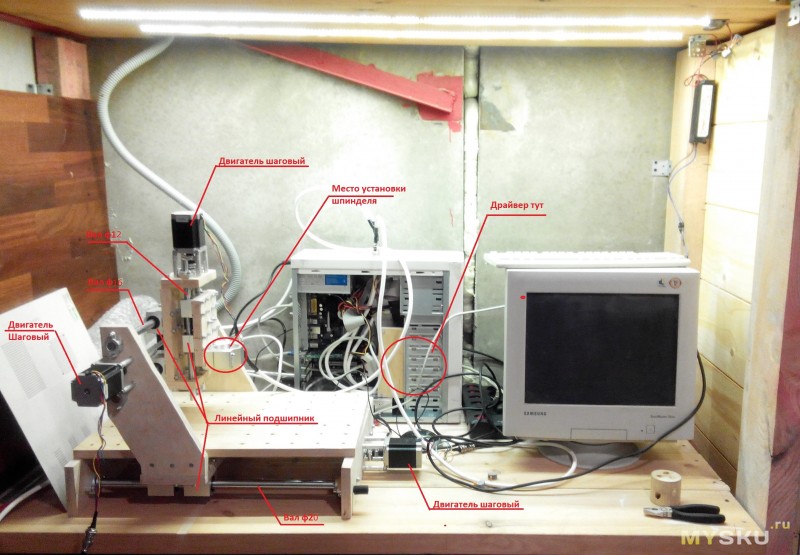

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Строим самодельный ЧПУ фрезерный станок: пошаговая инструкция

ФрезерныйСамодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Тот факт, что один из станков может оказаться в вашей мастерской, еще более соблазнителен.

Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая. Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении.

Личный опыт

Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день. Затем, когда начал покупать части, я провел небольшое исследование. И нашел кое-какие сведения в различных источниках и форумах, что привело к появлению новых вопросов:

- Мне действительно нужны шарико-винтовые пары, или обычные шпильки и гайки будут работать вполне нормально?

- Какой линейный подшипник лучше, и могу ли я его себе позволить?

- Двигатель с какими параметрами мне нужен, и лучше использовать шаговик или сервопривод?

- Деформируется ли материал корпуса слишком сильно при большом размере станка?

- И т.п.

К счастью, на некоторые из вопросов я смог ответить благодаря своей инженерно-технической базе, оставшейся после учебы. Тем не менее, многие из проблем, с которыми я бы столкнулся, не могли быть рассчитаны. Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Конечно, я получил много ответов на свои вопросы от разных людей, многие из которых противоречили друг другу. Тогда мне пришлось продолжить исследования, чтобы выяснить, какие ответы стоящие, а какие – мусор.

Каждый раз, когда у меня возникал вопрос, ответ на который я не знал, мне приходилось повторять тот же процесс. По большему счету это связано с тем, что у меня был ограниченный бюджет и хотелось взять лучшее из того, что можно купить за мои деньги. Такая же ситуация у многих людей, создающих самодельный фрезерный станок с ЧПУ.

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Руководство

Это руководство нацелено на то, чтобы не дать вам совершить те же ошибки, на которые я потратил свое драгоценное время и деньги.

Мы рассмотрим все компоненты вплоть до болтов, глядя на преимущества и недостатки каждого типа каждой детали. Я расскажу о каждом аспекте проектирования и покажу, как создать ЧПУ фрезерный станок своими руками. Проведу вас через механику к программному обеспечению и всему промежуточному.

Имейте в виду, что самодельные чертежи станков с ЧПУ предлагают немного способов решения некоторых проблем. Это часто приводит к «неаккуратной» конструкции или неудовлетворительному функционированию машины. Вот почему я предлагаю вам сначала прочитать это руководство.

ДАВАЙТЕ НАЧНЕМ

ШАГ 1: Ключевые конструктивные решения

В первую очередь необходимо рассмотреть следующие вопросы:

- Определение подходящей конструкции конкретно для вас (например, если будете делать станок по дереву своими руками).

- Требуемая площадь обработки.

- Доступность рабочего пространства.

- Материалы.

- Допуски.

- Методы конструирования.

- Доступные инструменты.

- Бюджет.

ШАГ 2: Основание и ось X-оси

Тут рассматриваются следующие вопросы:

- Проектирование и построение основной базы или основания оси X.

- Разбивка различных конструкций на элементы.

- Жестко закрепленные детали.

- Частично закрепленные детали и др.

ШАГ 3: Проектирование козловой оси Y

В этом пункте рассматриваются следующие вопросы:

- Проектирование и строительство портальной оси Y.

- Разбивка различных конструкций на элементы.

- Силы и моменты на портале и др.

ШАГ 4: Схема сборки оси Z

Здесь рассматриваются следующие вопросы:

- Проектирование и сборка сборки оси Z.

- Силы и моменты на оси Z.

- Линейные рельсы / направляющие и расстояние между подшипниками.

- Выбор кабель-канала.

ШАГ 5: Линейная система движения

В этом пункте рассматриваются следующие вопросы:

- Подробное изучение систем линейного движения.

- Выбор правильной системы конкретно для вашего станка.

- Проектирование и строительство собственных направляющих при малом бюджете.

- Линейный вал и втулки или рельсы и блоки?

ШАГ 6: Компоненты механического привода

В этом пункте рассматриваются следующие аспекты:

- Детальный обзор частей привода.

- Выбор подходящих компонентов для вашего типа станка.

- Шаговые или серводвигатели.

- Винты и шарико-винтовые пары.

- Приводные гайки.

- Радиальные и упорные подшипники.

- Муфта и крепление двигателя.

- Прямой привод или редуктор.

- Стойки и шестерни.

- Калибровка винтов относительно двигателей.

ШАГ 7: Выбор двигателей

В этом шаге необходимо рассмотреть:

- Подробный обзор двигателей с ЧПУ.

- Типы двигателей с ЧПУ.

- Как работают шаговые двигатели.

- Типы шаговых двигателей.

- Как работают сервомоторы.

- Типы серводвигателей.

- Стандарты NEMA.

- Выбор правильного типа двигателя для вашего проекта.

- Измерение параметров мотора.

ШАГ 8: Конструкция режущего стола

В этом шаге рассматриваются следующие вопросы:

- Проектирование и строительство собственных столов при малом бюджете.

- Перфорированный режущий слой.

- Вакуумный стол.

- Обзор конструкций режущего стола.

- Стол можно вырезать при помощи фрезерного станка с ЧПУ по дереву.

ШАГ 9: Параметры шпинделя

В этом шаге рассматриваются следующие вопросы:

- Обзор шпинделей с ЧПУ.

- Типы и функции.

- Ценообразование и затраты.

- Варианты монтажа и охлаждения.

- Системы охлаждения.

- Создание собственного шпинделя.

- Расчет нагрузки стружки и силы резания.

- Нахождение оптимальной скорости подачи.

ШАГ 10: Электроника

В этом пункте рассматриваются следующие вопросы:

- Панель управления.

- Электропроводка и предохранители.

- Кнопки и переключатели.

- Круги MPG и Jog.

- Источники питания.

ШАГ 11: Параметры контроллера Программного Управления

В этом шаге рассматриваются следующие вопросы:

- Обзор контроллера ЧПУ.

- Выбор контроллера.

- Доступные опции.

- Системы с замкнутым контуром и разомкнутым контуром.

- Контроллеры по доступной цене.

- Создание собственного контроллера с нуля.

ШАГ 12. Выбор программного обеспечения

В этом пункте рассматриваются следующие вопросы:

- Обзор программного обеспечения, связанного с ЧПУ.

- Подбор программного обеспечения.

- Программное обеспечение CAM.

- Программное обеспечение САПР.

- Програмное обеспечение NC Controller.

——————————————————————————————————————————————————–

Моя история постройки ЧПУ-станка своими руками / Хабр

Приветствую всех жителей Geektimes! Сегодня я хочу вам рассказать свою историю постройки бюджетного классического портального фрезерного станка.

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»…

Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее:

В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т.р.

Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить.

Подшипниковая опора.

В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я.

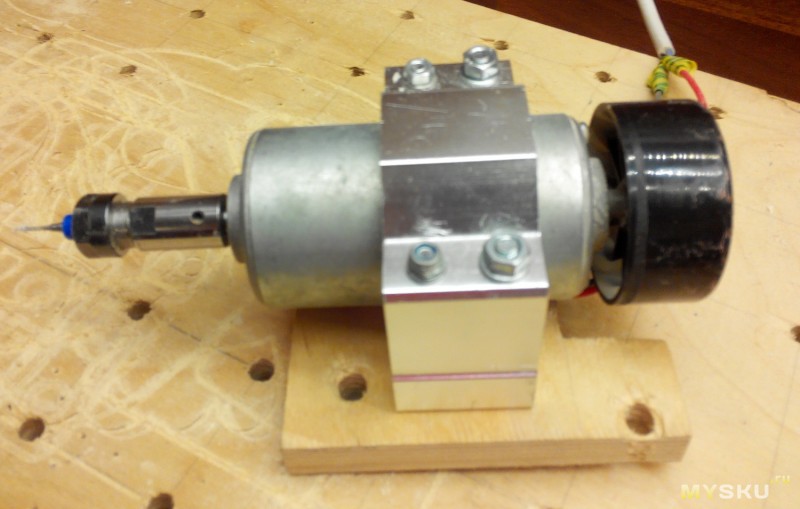

И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка.

Попробовали выжигать

По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

Большой портальный фрезерный станок с ЧПУ своими руками / Хабр

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Сборка станка с ЧПУ своими руками

Сборка станка с ЧПУ своими руками- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы «Ласточкин хвост»

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза «Гусёк» (псевдофилёнка), 222 серия

- Фрезы «Гусёк» 210 серия

- Фрезы «Тройной внешний радиус», 323 серия

- Фрезы «Декоративный гусёк» 212 серия

- Фрезы «Классический узор», 211 серия

- Фрезы «Тройной внутренний радиус», 324 серия

- Фрезы «Шар» 208 серия

- Фрезы Бычий нос «Катушка», 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка «Волна-1»

- Фрезы профильные «Ручка» 502 серии

- Фрезы профильные «Углубленный шар», 329 серия

- Фрезы профильные «Французская классика», 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные «Классический гусёк», 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Набор, с помощью которого можно собрать свой фрезерный станок с ЧПУ.В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался. Мы же с Вами соберем станок сами. Добро пожаловать…

UPD: ссылки на файлы

Я все-таки приведу ссылку на обзор готового станка mysku.ru/blog/aliexpress/27259.html от AndyBig. Я же не буду повторяться, не буду цитировать его текст, напишем все с нуля. В заголовке указан только набор с двигателями и драйвером, будут еще части, постараюсь дать ссылки на всё.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов.

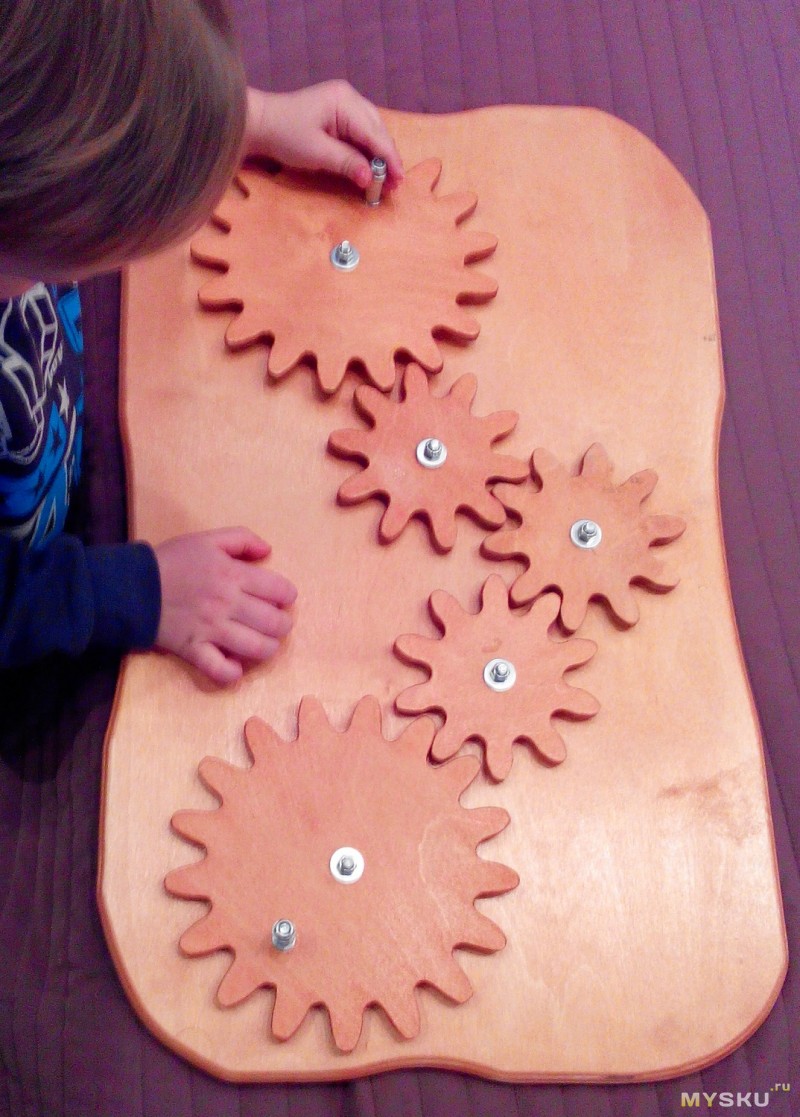

Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали…

Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо.Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь.

Вместо теории

В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия).Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель.

Для работы такого станка нужен необходимый минимум.

1. База (корпус) с линейными направляющими и передающий механизм (может быть винт или ремень)

2. Шпиндель (я вижу кто-то улыбнулся, но так он называется) — собственно двигатель с цангой, в которую устанавливается рабочий инструмент — фреза.

3. Шаговые двигатели — двигатели, позволяющие производить контролируемые угловые перемещения.

4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы.

5. Компьютер, с установленной управляющей программой.

6. Базовые навыки черчения, терпение, желание и хорошее настроение. ))

По пунктам:

1. База.

по конфигурации:

разделю на 2 типа, существуют более экзотические варианты, но основных 2:

С подвижным порталом:

Собственно, выбранная мной конструкция, в ней есть основа на которой закреплены направляющие по оси X. По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

Со статическим порталом

Такая конструкция представляет и себя корпус он же и является порталом, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z, а ось Х уже перемещается относительно портала.

по материалу:

корпус может быть изготовлен из разных материалов, самые распространенные:

— дюраль — обладает хорошим соотношением массы, жесткости, но цена (именно для хоббийной самоделки) все-таки удручает, хотя если на станок имеются виды по серьезному зарабатыванию денег, то без вариантов.

— фанера — неплохая жесткость при достаточной толщине, небольшой вес, возможность обрабатывать чем угодно :), ну и собственно цена, лист фанеры 17 сейчас совсем недорог.

— сталь — часто применяют на станках большой площади обработки. Такой станок конечно должен быть статичным (не мобильным) и тяжелым.

— МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты.

Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами.

Я намеренно не пишу про конструкции 4, 5 и 6 -осевых фрезерных станков, т.к. на повестке дня стоит самодельный хоббийный станок.

2. Шпиндель.

Собственно, шпиндели бывают с воздушным и водяным охлаждением.

С воздушным охлаждением в итоге стоят дешевле, т.к. для них не надо городить дополнительный водяной контур, работают чуть громче нежели водяные. Охлаждение обеспечивается установленной на тыльной стороне крыльчаткой, которая на высоких оборотах создает ощутимый поток воздуха, охлаждающий корпус двигателя. Чем мощнее двигатель, тем серьезнее охлаждение и тем больше воздушный поток, который вполне может раздувать во все стороны

пыль (стружку, опилки) обрабатываемого изделия.

С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Сквозняка от крыльчатки, в данном случае конечно нет, зато есть дополнительный гидравлический контур. В таком контуре должны быть и трубопроводы, и помпа прокачивающая жидкость, а также место охлаждения (радиатор с обдувом). В этот контур обычно заливают не воду, а либо ТОСОЛ, либо Этиленгликоль.

Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. ))

Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности.

В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт.

3. Шаговые двигатели.

Наибольшее распространение получили двигатели 3 типоразмеров

NEMA17, NEMA23, NEMA 32

отличаются они размерами, мощностью и рабочим моментом

NEMA17 обычно применяются в 3д принтерах, для фрезерного станка они маловаты, т.к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

NEMA32 для такой поделки излишни, к тому же пришлось бы брать другую плату управления.

мой выбор пал на NEMA23 с максимальной мощностью для этой платы — 3А.

Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал всё в комплекте.

4. Контроллер

Плата управления, получающая сигналы от компьютера и передающая напряжение на шаговые двигатели, перемещающие оси станка.

5. Компьютер

Нужен комп отдельный (возможно весьма старый) и причин тому, пожалуй, две:

1. Вряд ли Вы решитесь располагать фрезерный станок рядом с тем местом, где привыкли читать интернетики, играть в игрушки, вести бухгалтерию и т.д. Просто потому, что фрезерный станок — это громко и пыльно. Обычно станок либо в мастерской, либо в гараже (лучше отапливаемом). У меня станок стоит в гараже, зимой преимущественно простаивает, т.к. нет отопления.

2. По экономическим соображениям обычно применяются компьютеры уже не актуальные для домашней жизни — сильно б/у 🙂

Требования к машине по большому счету ни о чем:

— от Pentium 4

— наличие дискретной видеокарты

— RAM от 512MB

— наличие разъема LPT (по поводу USB не скажу, за имением драйвера, работающего по LPT, новинки пока не изучал)

такой компьютер либо достается из кладовки, либо как в моем случае покупается за бесценок.

В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа.

дальше два варианта:

— ставим windows XP (комп то слабенький, помним да?) и управляющую программу MATCh4 (есть другие, но это самая популярная)

— ставим никсы и Linux CNC (говорят, что тоже очень неплохо все, но я никсы не осилил)

Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенёк четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить.

6. Базовые навыки черчения, терпение, желание и хорошее настроение.

Тут в двух словах.

Для работы станка нужна управляющая программа (по сути текстовый файл содержащий координаты перемещений, скорость перемещений и ускорения), которая в свою очередь готовится в CAM приложении — обычно это ArtCam, в этом приложении готовиться сама модель, задаются ее размеры, выбирается режущий инструмент.

Я обычно поступаю несколько более долгим путем, делаю чертеж, а AutoCad потом, сохранив его *.dxf подгружаю в ArtCam и уже там готовлю УП.

Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок:

www.cncmasterkit.ru/viewtopic.php?f=18&t=2730

forumcnc.ru/forumdisplay.php?2-%CE%E1%F9%E8%E5-%E2%EE%EF%F0%EE%F1%FB

www.cnczone.ru/forums/index.php?s=9d56244c6c291357dcdde8a4f369a711&showforum=2

Ну и приступаем к процессу создания своего.

Перед проектированием станка принимаем за отправные точки несколько моментов:

— Валы осей будут сделаны из шпильки строительной с резьбой М10. Конечно, бесспорно существуют более технологичные варианты: вал с трапециевидной резьбой, шарико-винтовая передача(ШВП), но необходимо понимать, что цена вопроса оставляет желать лучшего, а для хоббийного станка цена получается вообще космос. Тем не менее со временем я собираюсь провести апгрейд и заменить шпильку на трапецию.

— Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры.

Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт.

Есть еще одна маленькая хитрость, которая облегчит жизнь в будущем: все парные детали перед сверлением отверстий сжать струбциной и сверлить насквозь, таким образом Вы получите отверстия, одинаково расположенные на каждой части. Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Параллельно делаем спецификацию и начинаем все заказывать.

что получилось у меня:

1. Набор, указанный в данном обзоре, включает в себя: плата управления шаговыми двигателями (драйвер), шаговые двигатели NEMA23 – 3 шт., блок питания 12V, шнур LPTи кулер.

aliexpress.com/item/3Axis-kit-3PCS-NEMA23-CNC-stepper-motor-81mm-308-oz-in-3A-3-axis-High-speed/719006867.html

2. Шпиндель (это самый простой, но тем не менее работу свою выполняет), крепеж и блок питания 12V.

aliexpress.com/item/DC-12-48-CNC-300W-Spindle-Motor-Mount-Bracket-24V-36V-For-Engraving-Carving/679287021.html

3. Б/у компьютер Pentium 4, самое главное на материнке есть LPT и дискретная видеокарта + ЭЛТ монитор. Взял на Авито за 1000р.

4. Вал стальной: ф20мм – L=500мм – 2шт., ф16мм – L=500мм – 2шт., ф12мм – L=300мм – 2шт.

Брал тут, на тот момент в Питере брать получалось дороже. Пришло в течении 2 недель.

duxe.ru/index.php?cPath=37_67_68

5. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

20

aliexpress.com/item/4pcs-SC20UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214529466.html

16

aliexpress.com/item/AE-4pcs-SC16UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1214431787.html

12

aliexpress.com/item/4pcs-SC12UU-Linear-Ball-Bearing-XYZ-Table-CNC-Router/1297700376.html

6. Крепления для валов: ф20 – 4шт., ф16 – 4шт., ф12 — 2шт.

20

aliexpress.com/item/4pcs-SHF20-20mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221841376.html

16

aliexpress.com/item/4pcs-SHF16-16mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221839349.html

12

aliexpress.com/item/4pcs-SHF12-12mm-Linear-Rail-Shaft-Support-XYZ-Table-CNC/1221612308.html

7. Гайки капролоновые с резьбой М10 – 3шт.

Брал вместе с валами на duxe.ru

8. Подшипники вращения, закрытые – 6шт.

Там же, но у китайцев их тоже полно

9. Провод ПВС 4х2,5

это оффлайн

10. Винтики, шпунтики, гаечки, хомутики – кучка.

Это тоже в оффлайне, в метизах.

11. Так же был куплен набор фрез

aliexpress.com/item/10pcs-3-175-1-5-8mm-PCB-Carbide-Cutting-Tools-PCB-End-Milling-Tools-In-Mini/922596359.html

Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе.

Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился.

Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки.

Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Берем переднюю и заднюю стенки корпуса, крепим фланцы для валов. Нанизываем на оси Х по 2 линейных подшипника и вставляем их во фланцы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия.

Таким образом мы получаем некоторую свободу перемещения валов. Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

На этом этапе необходимо проверить горизонтальность валов, а также их соосность по оси Z (короче, чтобы расстояние от сборочного стола до валов была одинаковой) чтобы потом не завалить будущую рабочую плоскость.

С осью Х разобрались.

Крепим стойки портала к основанию, я для этого использовал мебельные бочонки.

Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками.

Крепим заднюю стенку оси Z.

Повторяем процесс настройки параллельности валов и закрепляем фланцы.

Повторяем аналогично процесс с осью Z.

Получаем достаточно забавную конструкцию, которую можно перемещать одной рукой по трем координатам.

Важный момент: все оси должны двигаться легко, т.е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

Далее крепим ходовые винты.

Отрезаем строительную шпильку М10 необходимой длины, накручиваем капролоновую гайку примерно на середину, и по 2 гайки М10 с каждой стороны. Удобно для этого, немного накрутив гайки, зажать шпильку в шуруповерт и удерживая гайки накрутить.

Вставляем в гнезда подшипники и просовываем в них изнутри шпильки. После этого фиксируем шпильки к подшипнику гайками с каждой стороны и контрим вторыми чтобы не разболталось.

Крепим капролоновую гайку к основанию оси.

Зажимаем конец шпильки в шуруповерт и пробуем переместить ось от начала до конца и вернуть.

Здесь нас поджидает еще пара радостей:

1. Расстояние от оси гайки до основания в центре (а скорее всего в момент сборки основание будет посередине) может не совпасть с расстоянием в крайних положениях, т.к. валы под весом конструкции могут прогибаться. Мне пришлось по оси Х подкладывать картонку.

2. Ход вала может быть очень тугим. Если Вы исключили все перекосы, то может сыграть роль натяжение, тут необходимо поймать момент натяга фиксации гайками к установленному подшипнику.

Разобравшись с проблемами и получив свободное вращение от начала до конца переходим к установке остальных винтов.

Присоединяем к винтам шаговые двигатели:

Вообще при применении специальных винтов, будь то трапеция или ШВП на них делается обработка концов и тогда подключение к двигателю очень удобно делается специальной муфтой.

Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал. Регулировал шайбами.

Для подключения двигателей взял вот такие коннекторы:

Извините, не помню как называются, надеюсь кто-нибудь в комментариях подскажет.

Разъем GX16-4 (спасибо Jager). Просил коллегу купить в магазине электроники, он просто рядом живет, а мне получалось очень неудобно добираться. Очень ими доволен: надежно держат, рассчитаны на бОльший ток, всегда можно отсоединить.

Ставим рабочее поле, он же жертвенный стол.

Присоединяем все двигатели к управляющей плате из обзора, подключаем ее к 12В БП, коннектим к компьютеру кабелем LPT.

Устанавливаем на ПК MACh4, производим настройки и пробуем!

Про настройку отдельно, пожалуй, писать не буду. Это можно еще пару страниц накатать.

У меня целая радость, сохранился ролик первого запуска станка:

Да, когда в этом видео производилось перемещение по оси Х был жуткий дребезг, я к сожалению, не помню уже точно, но в итоге нашел то ли шайбу болтающуюся, то ли еще что-то, в общем это было решено без проблем.

Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

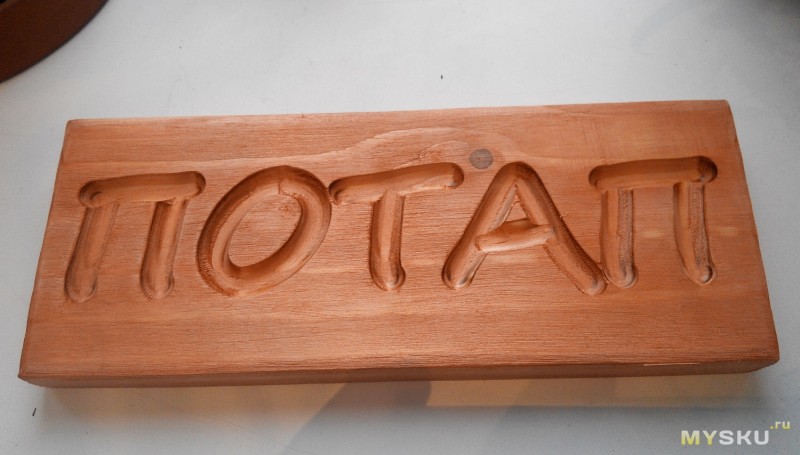

Находим готовую модель (в моем случае герб РФ) подготавливаем УП, скармливаем ее MACHу и вперед!

Работа станка:

фото в процессе:

Ну и естественно проходим посвящение ))

Ситуация как забавная, так и в целом понятная. Мы мечтаем построить станок и сразу выпилить что-то суперкрутое, а в итоге понимаем, что на это время уйдет просто уйма времени.

В двух словах:

При 2Д обработке (просто выпиливании) задается контур, который за несколько проходов вырезается.

При 3Д обработке (тут можно погрузиться в холивар, некоторые утверждают, что это не 3Д а 2.5Д, т.к. заготовка обрабатывается только сверху) задается сложная поверхность. И чем выше точность необходимого результата, тем тоньше применяется фреза, тем больше проходов этой фрезы необходимо.

Для ускорения процесса применяют черновую обработку. Т.е. сначала производится выборка основного объема крупной фрезой, потом запускается чистовая обработка тонкой фрезой.

Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь 😉

Пожалуй, я не буду больше утомлять рассказом о постройке, настройке и др. Пора показать результаты использования станка — изделия.

Как видите в основном это выпиленные контуры или 2Д обработка. На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

Тут мне справедливо заметят — а на… строить такую бандуру, если можно выпилить фигуру U-образным лобзиком или электролобзиком?

Можно, но это не наш метод. Как помните в начале текста я писал, что именно идея сделать чертеж на компьютере и превратить этот чертеж в изделие и послужили толчком к созданию данного зверя.

Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает.

Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

1. С китайским шпинделем 300Вт для мелкой работы:

2. С отечественным, но от того не менее китайским фрезером «Энкор»…

С новым фрезером появились новые возможности.

Быстрее обработка, больше пыли.

Вот результат использования полукруглой пазовой фрезы:

Ну и специально для MYSKU

Простая прямая пазовая фреза:

Видео процесса:

На этом я буду сворачиваться, но по правилам надо бы подвести итоги.

Минусы:

— Дорого.

— Долго.

— Время от времени приходится решать новые проблемы (отключили свет, наводки, раскрутилось что-то и др.)

Плюсы:

— Сам процесс создания. Только это уже оправдывает создание станка. Поиск решений возникающих проблем и реализация, и является тем, ради чего вместо сидения на попе ровно ты встаешь и идешь делать что-либо.

— Радость в момент дарения подарков, сделанных своими руками. Тут нужно добавить, что станок не делает всю работу сам 🙂 помимо фрезерования необходимо это все еще обработать, пошкурить покрасить и др.

Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе.

Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить.

Удачи Вам в Ваших начинаниях!

Update:

Обещанные ссылки на файлы:

yadi.sk/d/B5auVp9lt239P — чертеж станка,

yadi.sk/d/TNRUyj55t23JT — развертка,

формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором.

3Д модель детализирована процентов на 85-90, многие вещи делал, либо в момент подготовки развертки, либо по месту. Прошу «понять и простить». )

Создайте свой ЧПУ — ЧПУ, фрезерный станок с ЧПУ, комплекты фрезерного станка с ЧПУ, комплекты станков с ЧПУ, лазерные станки, станки с ЧПУ и резка с ЧПУ

Создайте свой ЧПУ

Основание машины: greenBull v2 Изготовитель Pro

Характеристики машины:

Зона резки с ЧПУ:

Угол кровати:

Варианты покупки: планы Планы и оборудование Комплект деталей Собранная машина

В планах покупки 0,000.00 Свяжитесь с отделом продаж, чтобы узнать цены для учебных заведенийЧто входит в планы Вариант :

Чертежи ЧПУ Опция включает большой набор планов размером 24 дюйма x 36 дюймов, который включает спецификацию (спецификацию материалов) для всей машины, все структурные компоненты, которые необходимо вырезать или изготовить, а также полный набор подробных деталей. инструкция по сборке машины. Инструкции также будут включать подробную схему проводки с предлагаемой проводкой через машину.Для этого варианта доставка внутри страны бесплатна.

Планы ЧПУ и опция аппаратного обеспечения включает набор больших планов, электронные блоки управления движением (двигатели, драйверы, источники питания и контроллер / интерфейс), оборудование для скрепления всех компонентов вместе, шпиндель с водяным охлаждением и частотно-регулируемым приводом и все необходимое комплектующие (рельсы, подшипниковые узлы, ходовые винты, подшипники и др.). Этот вариант не включает структурные компоненты или провод / кабель.Планы включают обмеры и листы структурных элементов. Стоимость доставки будет указана, когда детали будут готовы к отправке.

Комплект ЧПУ включает в себя планы, оборудование, электронику, провод, кабель, трубки, компоненты водяного охлаждения, механические компоненты, шпиндель с водяным охлаждением и структурные компоненты. Все, что вам нужно сделать, это собрать машину или найти кого-нибудь в вашем районе, кто сможет собрать машину (мы составляем список людей, которые помогут собрать машину в вашем районе).Стоимость доставки будет указана, когда детали будут готовы к отправке.

в сборе Опция включает в себя фрезерный станок с ЧПУ и / или лазер в сборе. Полностью собранная машина будет доставлена грузовым транспортом или самовывозом. Заказчик несет ответственность за транспортные расходы. Мы используем FreightQuote.com (внутренний) и iContainers.com (международный) для определения стоимости логистики и доставки. Стоимость фрахта будет предоставлена, когда машина будет готова к отправке.

,10 вещей, которые нужно начинать с ЧПУ. Пользователи фрезерных станков должны добиться успеха

Предположим, у вас есть работающий станок с ЧПУ, который вы только что приобрели, но очень мало знаете о ЧПУ. Предположим далее, что это фреза, и вы сосредоточитесь на резке металла. Вы готовы приступить к фрезерованию нестандартных деталей измельчителя, созданию устройства смены инструмента или созданию пистолета Colt 1911 с нуля. С ЧПУ вы можете построить практически все, что угодно, и вам не терпится приступить к реализации любимых проектов.

Не так быстро! Помните, у вас только что появилась машина, и вы новичок.Вы еще не готовы к этим проектам.

Если у вас есть идеи, как сделать свои первые детали с ЧПУ, ознакомьтесь с этими 10 советами. В противном случае вам необходимо увидеть весь процесс изготовления детали с подробным описанием.

После этого вот 10 вещей, на которых вы должны сосредоточиться, чтобы максимизировать свои шансы на быстрое достижение успеха:

1. Купите достойные резаки

Не получите упаковку разных размеров импортных резаков для сыра.Вам также не понадобятся твердые зеленые анобтаниумные аэрокосмические фрезы от Men-In-Black-Cutter-Supply. Приобретите приличные фрезы из надежного источника по разумным ценам. Мне, например, нравится Lakeshore Carbide. Попробуйте найти бренд, который продается со скидкой.Если вы не знаете, какие бренды хороши, ознакомьтесь с нашим опросом о концевых фрезах. Он покажет вам, какие бренды наиболее популярны и вызывают наибольшую удовлетворенность клиентов.

Наличие резака приличного качества сразу же устраняет кучу проблем.Я бы также выбрал HSS, когда вы только начинаете. В конечном итоге вам понадобится карбид для множества применений, но HSS дешевле и более щадящая.

Исключение составляют высокоскоростные шпиндели, которые обычно имеют фрезерные станки с ЧПУ. Им нужен карбид, чтобы выдерживать более высокие скорости.

Купите себе несколько размеров:

— 1/2 ″

— 1/4 дюйма

— 3/16 дюйма

Ничего меньшего на данном этапе, пока вы не научитесь работать с менее деликатными фрезами. Купите 2 или 3 канавки для алюминия и 4 канавки для всего остального.Для начала я бы взял по 3 штуки каждого размера. Вы собираетесь сломать несколько резаков, так что примите эту идею. На этом этапе полезно напоминать вам о том, что вам нужно надеть защитные очки, потому что вы сломаете резаки!

Купите полный ассортимент спиральных сверл. HSS от достойного бренда в продаже будет работать нормально. Мне нравится идея заменить те, которые я сломаю, на кобальт со временем. Таким образом, мои наиболее часто используемые размеры будут более качественными. И еще один наконечник спирального сверла — покупайте винты с длиной станка, а не с обычными долотами для джоббера.

Биты длины винтового станка более жесткие, и в любом случае вы вряд ли будете сверлить сверхглубокие отверстия.

2. Приобретите подходящие тиски, зажимной комплект и набор параллелей

Да, я знаю, тиски дорогие, но очень важна работа.

Приобретите для своей мельницы достойные тиски типа Kurt. Это будут деньги, потраченные не зря, на ценный инструмент, который прослужит долгие годы. В своем магазине я использовал курты, купленные на eBay, и пару новых тисков Glacern.Когда вы зажимаете заготовку в тисках, происходит что-то коварное. Если у вас нет хорошего, заготовка сместится, и вам будет интересно, что случилось.

Вам понадобится способ крепления тисков к Т-образным пазам стола, так что вы также можете приобрести зажимной комплект. Подойдет любой старый комплект. Купите тот, который есть в продаже у любимого поставщика.

Наконец, вам понадобится набор параллелей, по крайней мере, пока вы не научитесь делать ступенчатые челюсти.

Фрезерные станки с ЧПУ— это совсем другая история.Вы будете в основном прижимать вещи к спойлборду. Сделайте себе одолжение и прочитайте, как это делается, чтобы у вас было много хороших идей, прежде чем настанет ваша очередь начинать зажимать.

3. Приобретите установку для запотевания охлаждающей жидкости и используйте ее, опасаясь скопления микросхем

Если ваша машина не поставляется с охлаждающей жидкостью для наводнения и не настроена для нее (т.е. у вас нет кожуха для удержания влаги внутри), приобретите установку для запотевания. Я купил свой на eBay примерно за 100 долларов.Это Нога. Есть много разных брендов. Возьмите кувшин с охлаждающей жидкостью. Я использую KoolMist, но, опять же, брендов много.

А теперь научитесь быть параноиком по поводу накопления микросхем.

Перерезка стружки плохо влияет на фрезы и в худшем случае приводит к поломке. Параноик означает, что вы наблюдаете за разрезом, как ястреб, и возитесь с соплом своего господина, пока не поймете, как правильно расположить его в первый раз и каждый раз после этого, чтобы сдуть стружку с разреза.Узнайте больше о различных вариантах охлаждающей жидкости для ЧПУ.

Если вы пользуетесь фрезерным станком с ЧПУ, все обстоит иначе, если только вы не планируете резать много алюминия. Если вы режете алюминий, вам все равно понадобится система запотевания. В противном случае ShopVac или даже просто сдувание стружки сжатым воздухом будет служить вам при резке дерева или пластика.

4. Узнайте, как использовать MDI

Ваш следующий шаг — научиться управлять своим ЧПУ, как если бы это был ручной фрезерный станок с механической подачей и УЦИ на каждой оси.В процессе вы изучите некоторые базовые G-коды, чтобы иметь некоторое представление о том, что делает ваша программа при первом запуске настоящей программы с G-кодом (это еще далеко!). Уметь выполнять этот трюк очень удобно, и вы можете узнать о нем все из нашей статьи по этой теме:

[9 простых G-кодов, которые должен выучить каждый машинист]

Не останавливайтесь на достигнутом. Когда вы освоите MDI, начните с Учебника CNCCookbook G-Code.

Начните с резца высоко и не пытайтесь делать какие-либо движения по оси Z, чтобы не врезаться в резак ни о чем.Практикуйтесь в выполнении движений по осям X и Y. Пока резак не пойдет туда, куда вы хотите, и вы не ошибетесь.

Еще одна хитрость: не используйте G00 в MDI — это заставляет машину двигаться в быстром режиме, который работает настолько быстро, насколько это возможно. Используйте G01 и установите медленную скорость подачи. «G01 F20» заставит машину двигаться со скоростью 20 дюймов в минуту (или метрических единиц, если вы используете метрическую систему). У вас будет намного больше времени, чтобы так отреагировать, если это приведет к неприятностям. Визуализируйте, как много раз нажимаете красную кнопку аварийной остановки, чтобы она сработала почти автоматически, когда вам это нужно.

5. Купите себе калькулятор подачи и скорости и используйте его

Вы близки к тому, чтобы сделать первые сокращения.

Сделайте себе одолжение и приобретите калькулятор подачи и скорости. Попытки выяснить, какие потоки и скорости являются новичком, или спрашивать людей на форумах — это рецепт разочарования и неудач. И это такая ложная экономия — пытаться сэкономить несколько долларов, пропуская калькулятор или используя дешевый бесплатный онлайн-калькулятор.Пойдет не так, что вы просто не в состоянии понять. Итак, приобретите приличный калькулятор подачи и скорости, чтобы ваши скорости и подача шпинделя идеально подходили для первого реза.

Мы рекомендуем наш собственный калькулятор подачи и скорости CNCCookbook G-Wizard (natch!). Для начала он не стоит намного дороже, чем один резак, и вы можете использовать его в течение 30 дней совершенно бесплатно.