Страница не найдена – stroy-plys.ru

Резка и сварка металла 8 305 просмотров

Обычный потребитель, разделяет все сварочные аппараты на три категории, по производителю: принято считать, что

Вилочные погрузчики 159 просмотров

Несомненно, все слышали о неких «азиатских тиграх» но лишь немногие знают, что в их

Краны манипуляторы 368 просмотров

Краны манипуляторы – вид грузоподъемной техники, ставший очень популярным в последние десятилетия. Объединение в

Объединение в

Электрогенераторы 297 просмотров

Дизельные генераторы являются более надежными и производительными чем их бензиновый аналоги, но все имеют

Мини краны 1 612 просмотров

Небольшие грузоподъемные устройства – передвижные консольные краны применяются повсюду, где требуется поднять небольшой груз

Телескопические погрузчики 480 просмотров

Интенсивное развитие строительной индустрии, карьерных разработок полезных ископаемых, складов, портов и сельскохозяйственных предприятий требует

Страница не найдена – stroy-plys.

ru

ru

Вилочные погрузчики 223 просмотров

Китайский концерн JAC– государственное предприятие, производящее грузовые автомобили, электро- и автопогрузчики, автобусы. В производстве

Мини погрузчики 222 просмотров

Среди китайской специальной техники продукция фирмы Hysoon более известна в странах Европы и Азии.

Электрогенераторы 3 952 просмотров

Генератор обеспечивает

Генератор обеспечивает

Мини погрузчики 194 просмотров

Компания Case начала свою деятельность в далеком 1842 году с производства молотилок для фермерских

Автокраны 308 просмотров

Среди кранов немецкого концерна Liebherr подъемные автомобильные краны серии LTM являются визитной карточкой производителя.

Электрогенераторы 188 просмотров

Эффективность промышленных предприятий и их работоспособность во многом зависит от бесперебойного снабжения электроэнергией.

Технология аргонодуговой сварки

Изделия из алюминия, никеля, титана и их сплавов широко применяют в производстве и жизни человека. Для получения этих изделий, часто нужна сварка. Чем же их сваривают?

Наибольшее применение, для сварки этих сталей и сплавов, получила аргонодуговая сварка. Что это за аргонодуговая сварка?

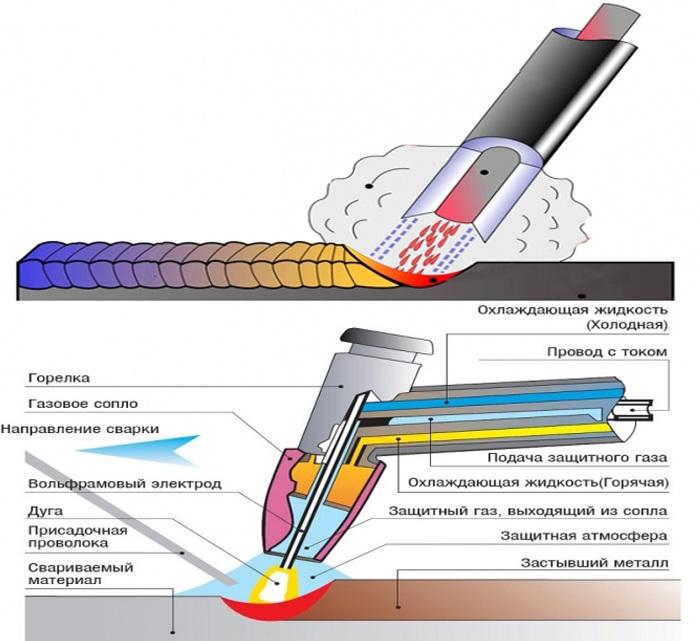

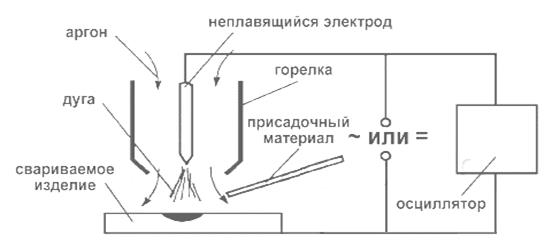

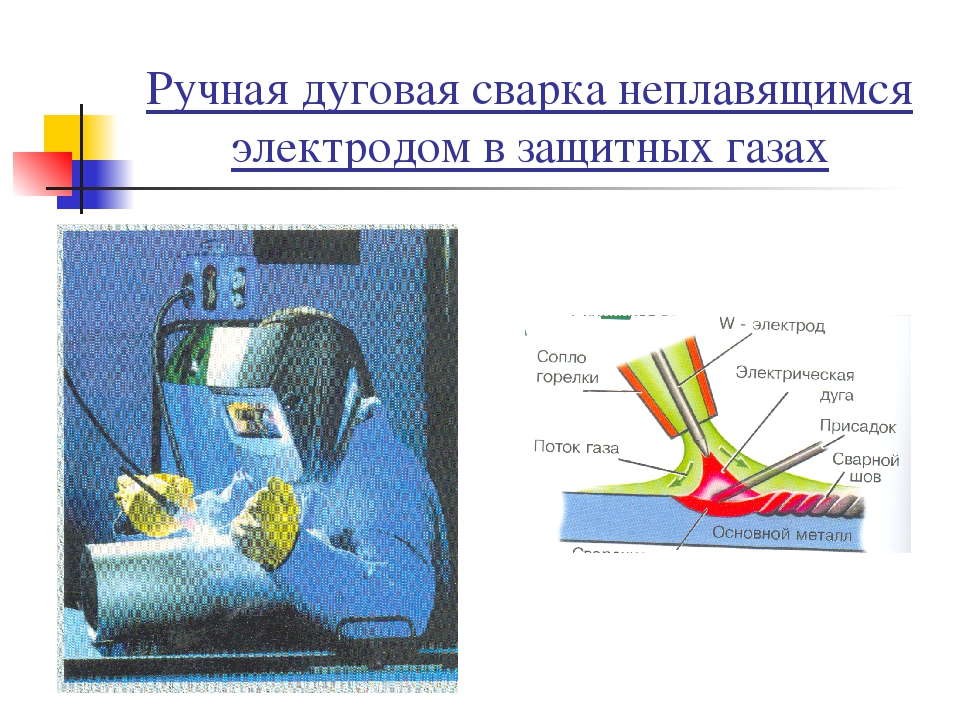

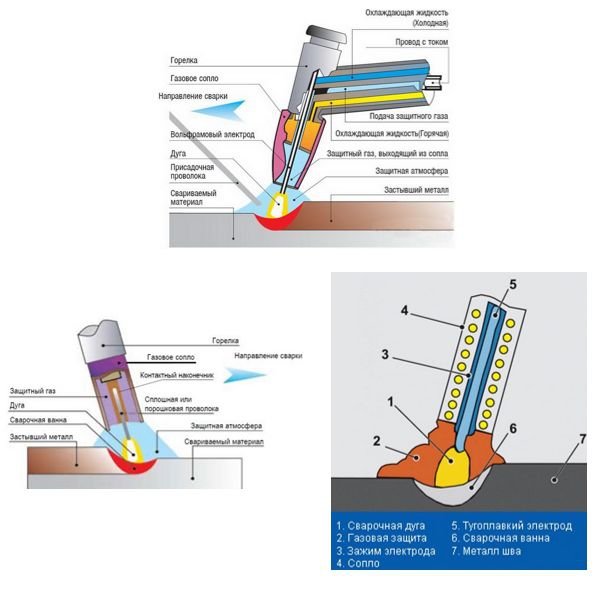

Аргонодуговая сварка относится к виду сварки плавлением. Сварка плавлением разделяют на сварку плавящимся и не плавящимся электродом.

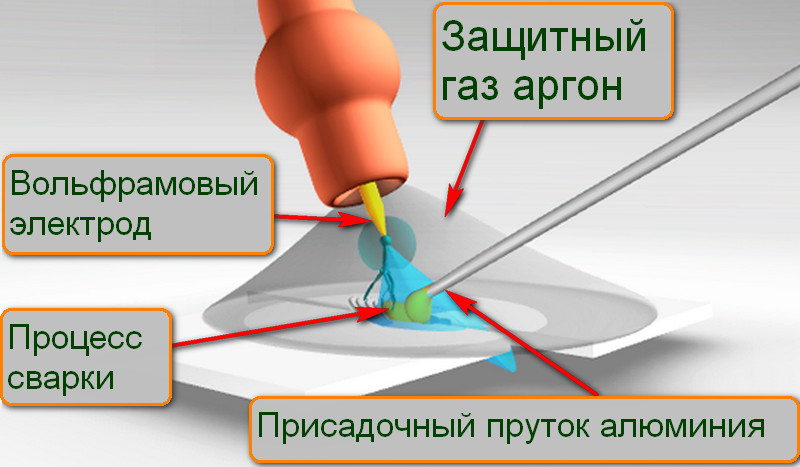

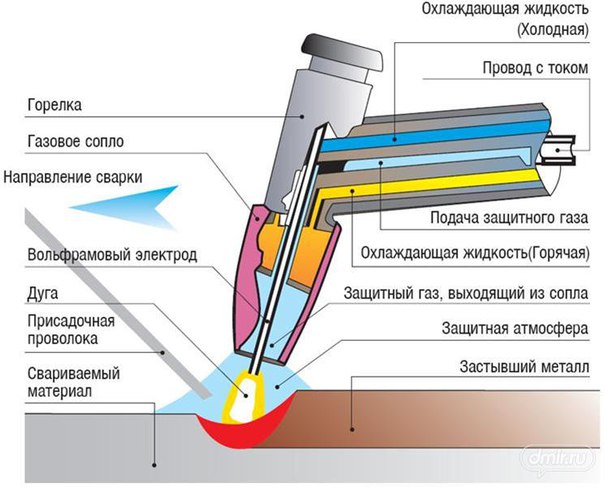

Аргонодуговая сварка это сварка не плавящимся электродом. В качестве электрода применяют вольфрамовые стержни. Они имеют различный диаметр.

При аргонодуговой сварке вольфрамовые электроды выбирают от толщины металла. Вольфрам относят к тугоплавким металлам. Поэтому, назначение вольфрамовых электродов в зажигании и поддержании сварочной дуги.

Аргонодуговая сварка

Аргонодуговую сварку относят к видам газоэлектрической сварки. Газы защищают сварочную зону от воздействий ветра, осадков и других погодных явлений. Так же алюминий, титан, никель подвержены окислению. Применение газов защищает их от окислительных процессов.

Так же алюминий, титан, никель подвержены окислению. Применение газов защищает их от окислительных процессов.

В аргонодуговой сварке применяют инертные газы: аргон, гелий и их смеси. Основным газом считают аргон. Поэтому, сварка получила название аргонодуговая сварка.

Аргон производят трех сортов. Сорт аргона, для аргонодуговой сварки, зависит от содержания в нем чистого аргона. Для разного вида стали, применяют различный сорт аргона. Аргон поставляют в баллонах.

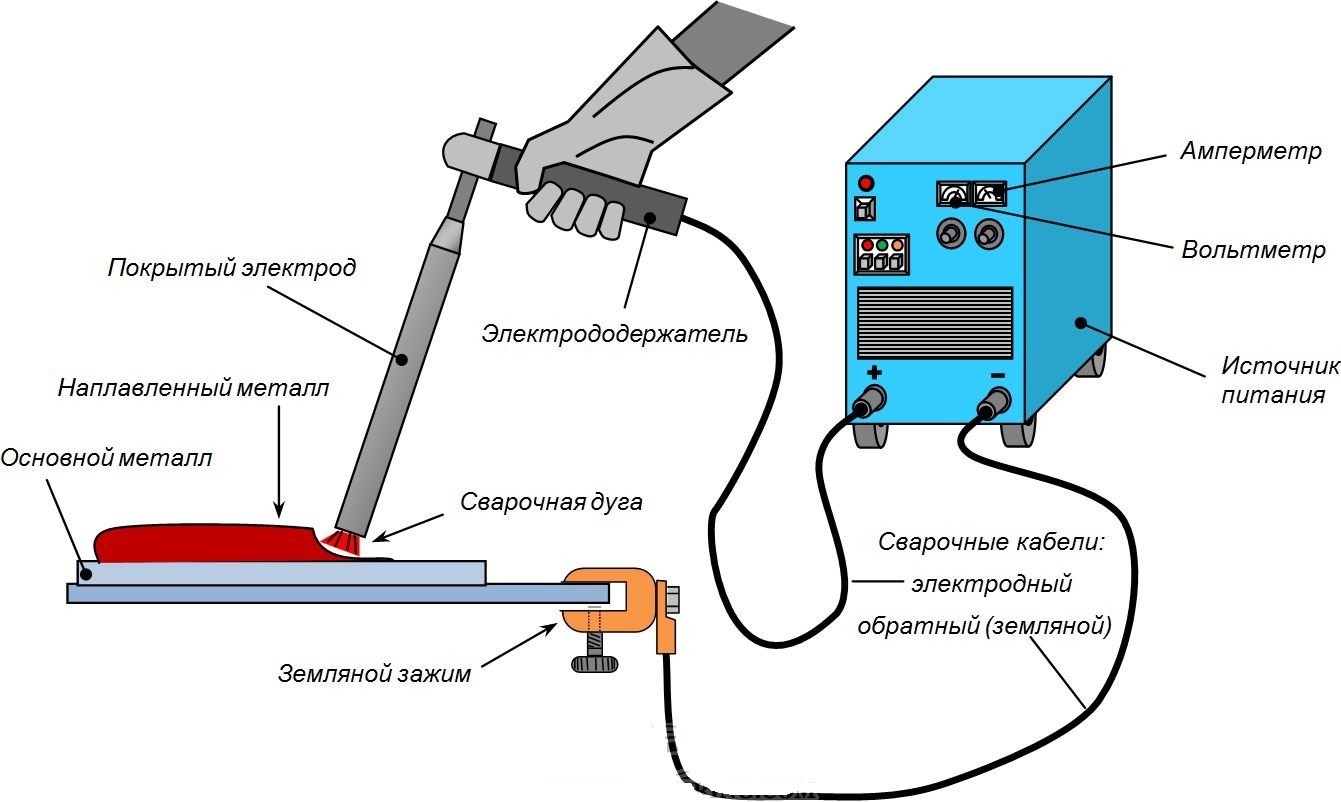

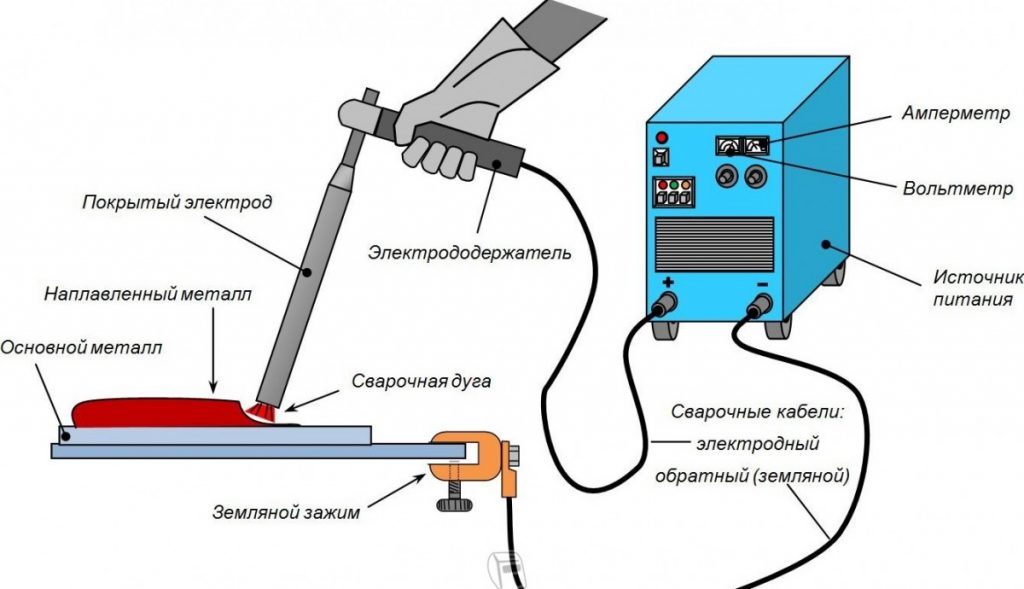

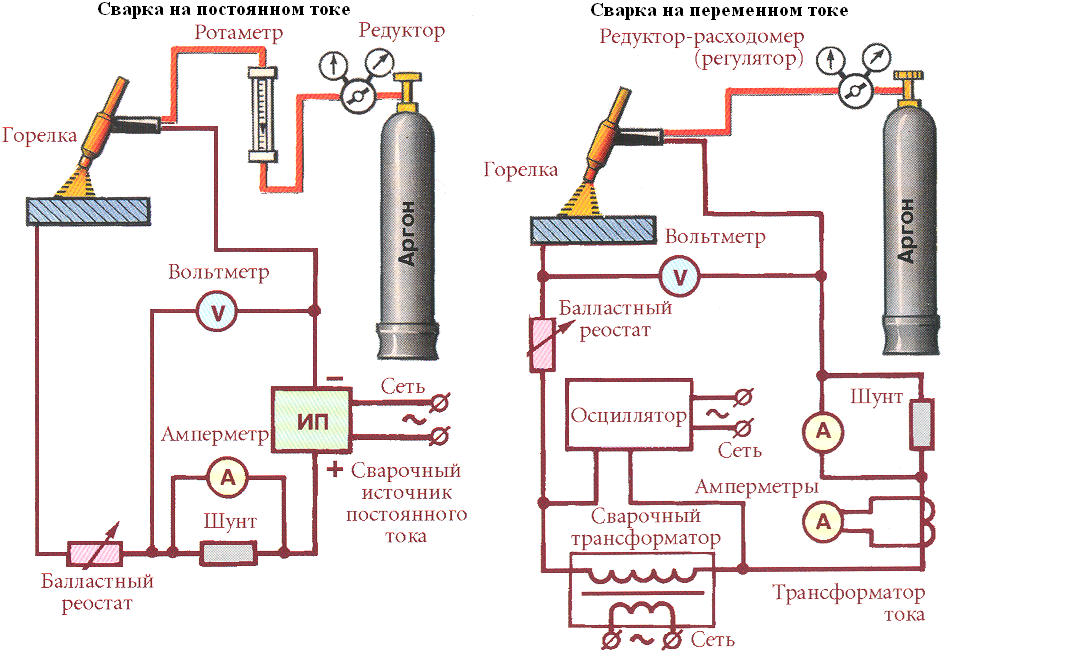

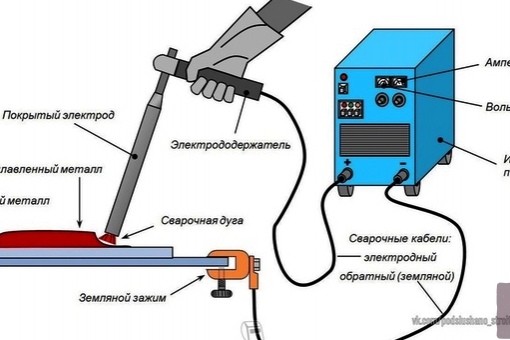

Электрическая часть аргонодуговой сварки, предназначена для образования сварочной дуги и ее параметров. Основным элементом ее является источник питания (сварочный аппарат). На нем выставляют силу и напряжение сварочного тока.

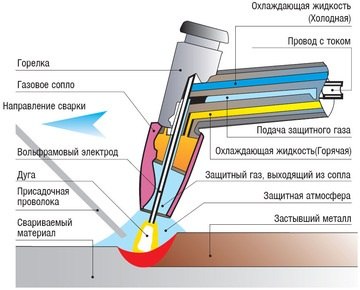

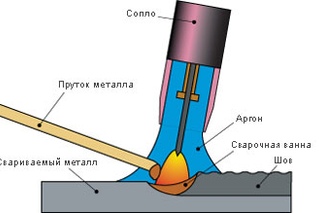

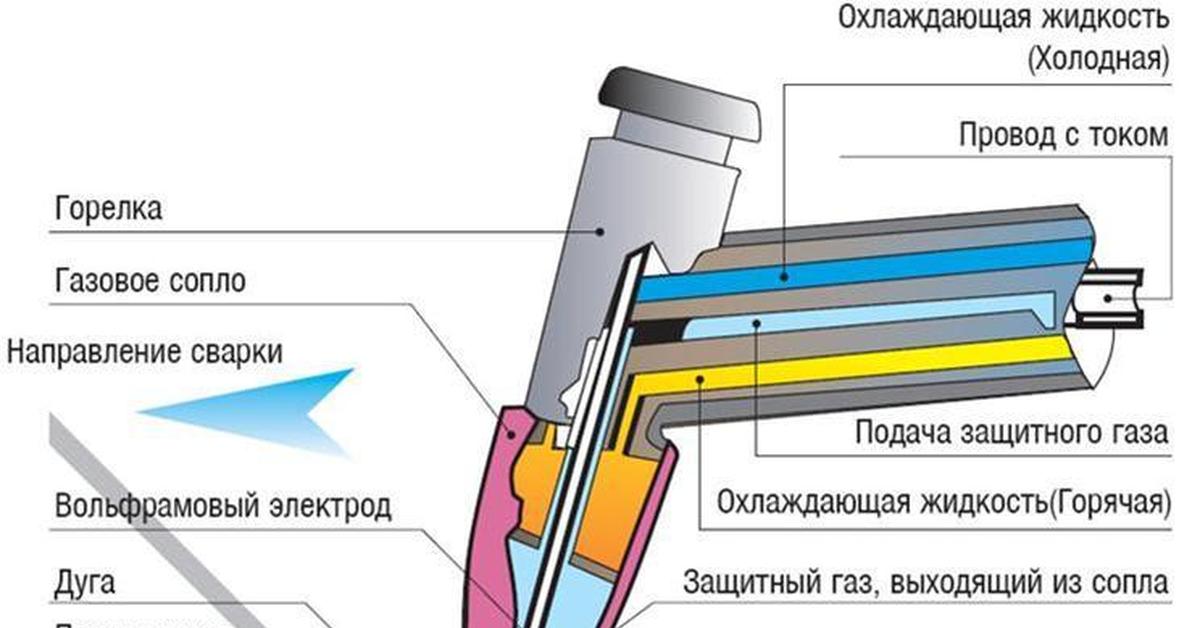

Основным рабочим органом аргонодуговой сварки есть газоэлектрическая сварочная горелка. В нее, вставляют вольфрамовый электрод и подают аргон из баллона. Аргон подается по резиновым шлангам. Электрод из вольфрама, закрепляют механическим способом. Так же, в сварочную горелку кабелями подают ток.

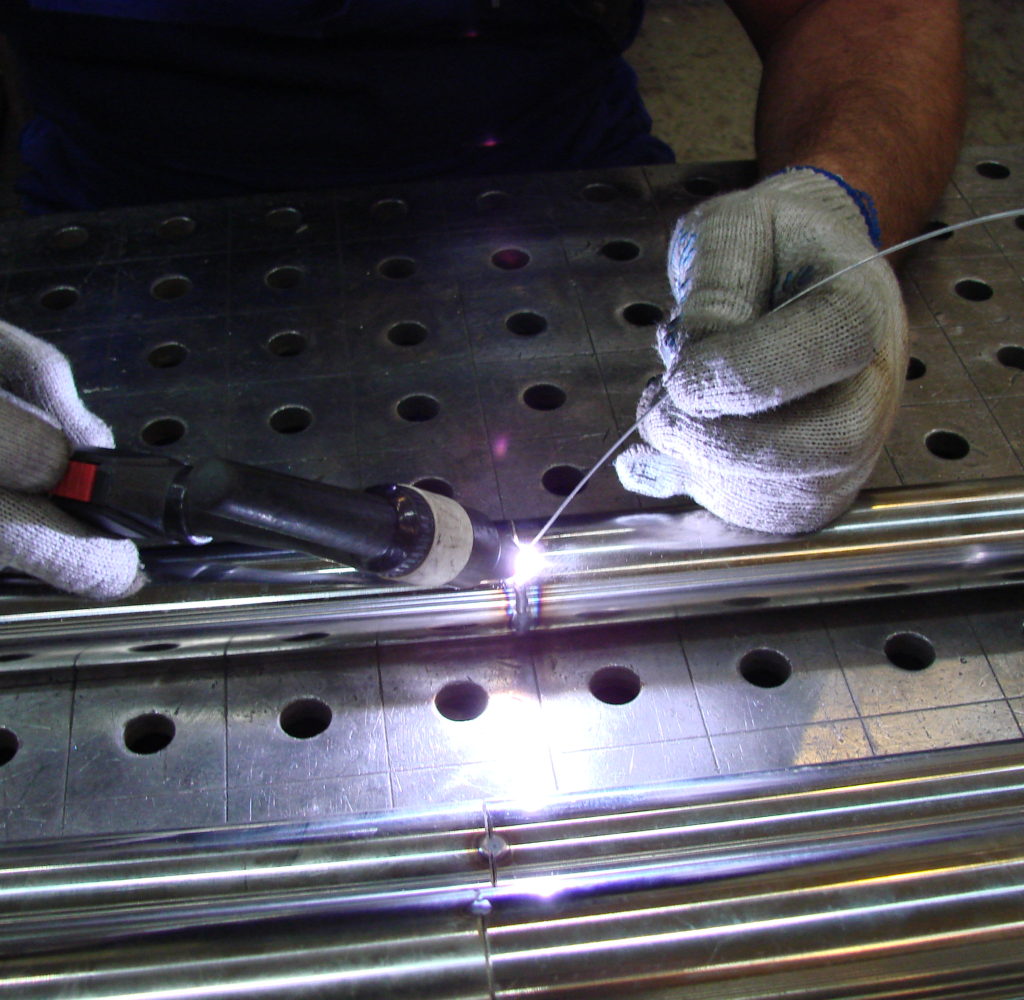

Рабочий процесс аргонодуговой сварки состоит в том, что сварщик нагревает электрической дугой кромки свариваемых деталей. Затем, подносит сварочную проволоку и расплавляет ее и кромки до получения сварного шва.

Сварочную проволоку, для аргонодуговой сварки, подбирают по составу свариваемой марки и вида стали. Ее поставляют на производство в мотках. Сварщик нарезает ее, для удобства, по размерам сварочного шва. На производстве сварочную проволоку называют присадкой. Она должна быть без ржавчины и обезжирена.

Используют аргонодуговую сварку не только для цветных металлов, но для нержавеющих и углеродистых сталей.

Аргонодуговую сварку применяют в промышленных цехах и на стройплощадке. На стройплощадках, в избегание попадания ветра в зону сварки, устанавливают сварочную палатку.

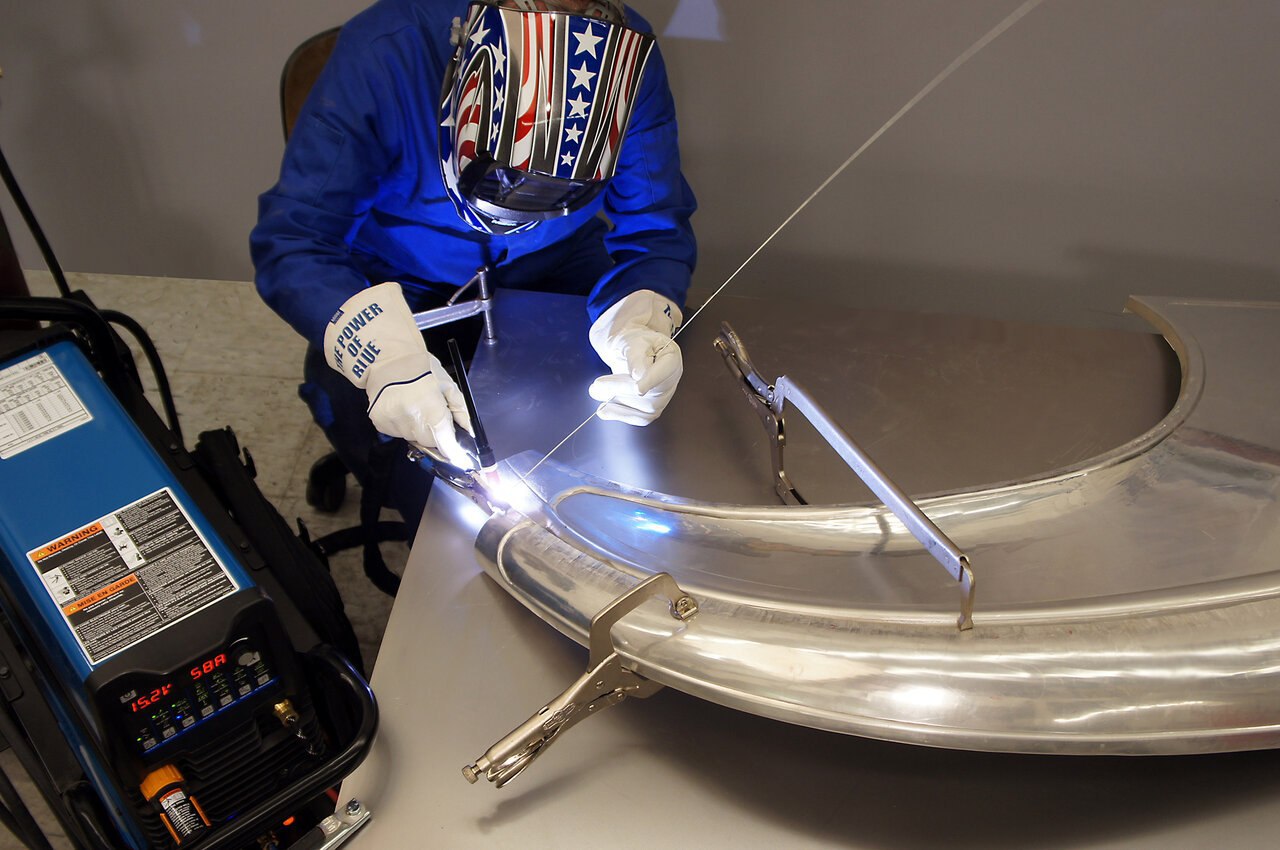

Выполняют аргоновую сварку в специальных кожаных перчатках. В процессе аргонодуговой сварки, сварщик использует две руки. Это требует высокой квалификации сварщика. На производстве, сварщики аргонодуговой сварки имеют 5-6 разряды.

Преимуществом аргонодуговой сварки считают геометрически однородный качественный шов. Шов получают без дефектов. Так же исключены шлаковые образования . Шов выдерживает большие нагрузки на изгиб, сжатие и растяжение.

Аргонодуговая сварка выделяет меньше вредных газов в работе для сварщика. Сведен риск получения ожогов, работников при сварке.

Аргонодуговая сварка это один из эффективных и высококачественных видов сварки на производстве!

Принцип аргонной сварки

Сварочный процесс, использующий для нагревания электродугу с аргоном в виде защитной среды, получил название аргонодуговой сварки. Главная цель подачи инертного газа состоит в осуществлении защиты металлов от воздействия на них кислорода. В отдельных случаях бывает целесообразна замена аргона на гелий, однако, поскольку он имеет более высокую стоимость, аргонная сварка все же предпочтительнее. При этом принцип сварочных работ с защитной гелиевой средой аналогичен аргонодуговому принципу действия.

Особенности применения аргонной сварки

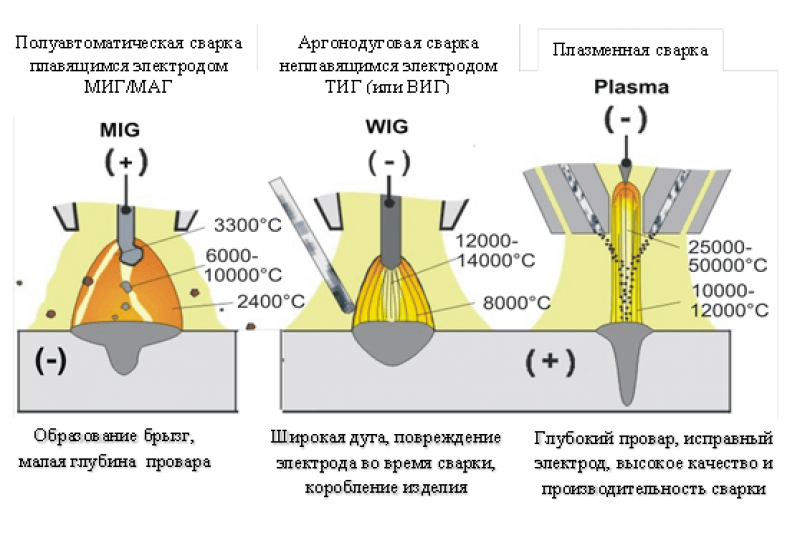

Данная технология сварки реализуется в двух схемах: посредством неплавящегося электрода и при помощи плавящихся металлических электродов. Первую из них чаще используют для работ с материалами толщинами от 0,1 мм, а вторую – при соединении заготовок от 2 мм и толще. Причем такое разграничение не является принципом аргонной сварки, оно скорее условность. Зачастую, если не требуется значительной производительности работ, изделия больших толщин соединяют также сваркой неплавящимися электродами швами в несколько проходов.

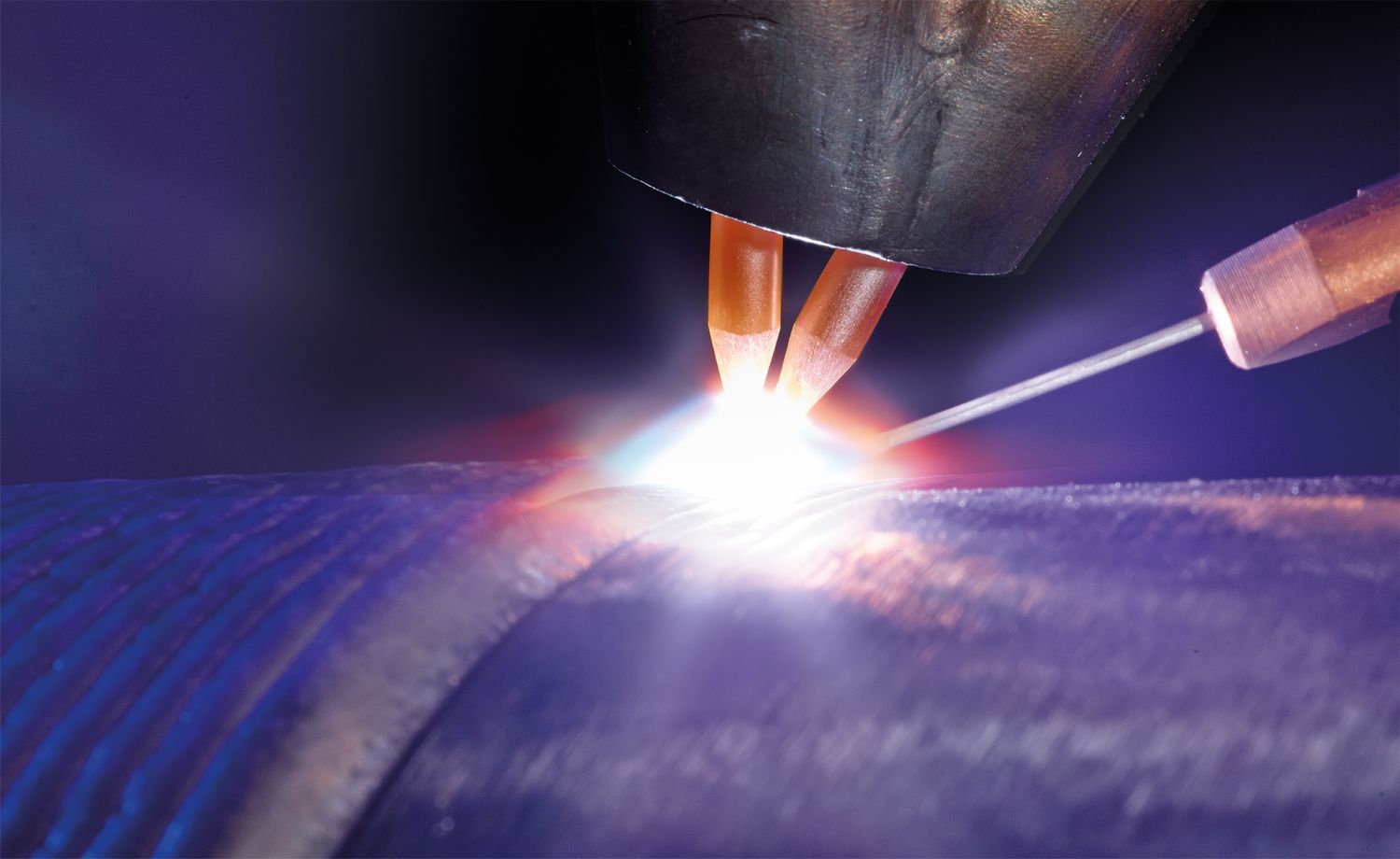

Атмосфера газовой защиты позволяет проведение аргонодуговой сварки неплавящимся электродом (вольфрамовым), расплавляя только основной материал толщиной в пределах 3 мм. Если необходимо усиление шва либо требуется заполнить разделку кромок деталей толще 3 мм, то применяют присадочные материалы. Это проволоки с присадочными прутками для аргонодуговой сварки, их подают в зону дуги со стороны с помощью специального механизма подачи либо вручную.

Аргонную сварку неплавящимися электродами проводят на прямой полярности постоянных токов. Они позволяют быстро зажигаться дуге с последующим устойчивым горением при незначительном напряжении. Возможно даже использование токов высокой плотности без значительного расхода электродов и сильного нагревания. Причем стойкость горения электродуги сохраняется на минимальных электротоках, чем объясняется способность аргоновой сварки соединять довольно тонкий листовой материал.

Обратная токовая полярность вызывает возрастание напряжения электродуги, а это снижает стойкость ее горения с усилением нагрева и ростом расходования электродов. Такие свойства дуги обратной полярности почти исключают ее использование в ходе ручной аргонодуговой сварки. Но эта дуга имеет одну важную технологическую особенность: ее воздействие способно очищать свариваемые кромки от загрязнений и поверхностных окислов. Данную операцию еще называют катодным распылением, в ходе которого поверхность изделия подвергается бомбардировке положительно заряженными частицами газа аргона. Они механическим способом устраняют пленку из окислов. Указанное свойство дуги обратной полярности особенно эффективно в аргонной сварке алюминия, магния, прочих склонных окисляться металлов и сплавов для активного разрушения поверхностной пленки.

Они механическим способом устраняют пленку из окислов. Указанное свойство дуги обратной полярности особенно эффективно в аргонной сварке алюминия, магния, прочих склонных окисляться металлов и сплавов для активного разрушения поверхностной пленки.

Принцип аргонной сварки

Для питания электродуги в аргоне необходим переменный ток, получаемый от специального источника. Его схемой предусмотрено включение стабилизатора горения электродуги. Это особое электронное приспособление, способное подавать на дугу импульсы добавочного напряжения в период ее функционирования на обратной полярности тока. Наличием данного устройства в аппаратах аргонной сварки достигается устойчивость дуги на любой полярности при постоянстве тока и процесса образования шва.

Сварочные операции в аргонной среде неплавящимся электродом возможны как с применением присадок в виде проволоки для аргонодуговой сварки, так и без ее использования. Соединение материалов малых толщин встык либо по отбортовке производят без присадочных материалов. В сваривании аргоном высоколегированных сталей с использованием неплавящихся электродов в виде присадок применяют электродные проволоки со схожими с основным материалом химическими свойствами.

В сваривании аргоном высоколегированных сталей с использованием неплавящихся электродов в виде присадок применяют электродные проволоки со схожими с основным материалом химическими свойствами.

Технология аргонодуговой сварки основывается на возбуждении дуги, возникающей между поверхностью обрабатываемого элемента конструкции и электродом. Он размещается в устройстве проведения тока горелки для аргонной сварки в окружении керамического сопла. От действия электродуги в процессе плавления соединяемых кромок происходит образование общего расплава сварочной ванны. Нагнетаемый под давлением токоведущим устройством аппарата аргонодуговой сварки аргон вытесняет собой кислород. Таким образом осуществляется защита расплава ванной сварки от действия азота и окисления.

В этом виде сварочного процесса в дугу осуществляется подача присадочных металлов (прутков либо проволок), которые технологически свариваются с основными материалами. Подаваемые в область горения дуги присадки не включают в электроцепь. Особый уровень прочности получаемого шва, а также герметичность и долговечность конструкции обеспечиваются тем обстоятельством, что шов становится неотъемлемой частью единого с соединяемыми заготовками целого. В ходе обучения аргонодуговой сварке следует учитывать достижение сварочной зоной предельно высокой температуры. Это объясняется высокой концентрацией электродуги на ограниченной из-за сжатия поверхности.

Особый уровень прочности получаемого шва, а также герметичность и долговечность конструкции обеспечиваются тем обстоятельством, что шов становится неотъемлемой частью единого с соединяемыми заготовками целого. В ходе обучения аргонодуговой сварке следует учитывать достижение сварочной зоной предельно высокой температуры. Это объясняется высокой концентрацией электродуги на ограниченной из-за сжатия поверхности.

Возбуждение электродуги при сваривании неплавящимися электродами невозможно от касания к поверхности детали. Отчасти это объясняется значительным потенциалом ионизации аргона, что существенно осложняет этот процесс для дугового промежутка при прохождении искры между деталью и электродом. Помимо этого, от соприкосновения с изделием электрод из вольфрама способен активно оплавляться, загрязняясь. Поэтому принципом работы аргонной сварки предусмотрено одновременное присоединение особого приспособления (осциллятора) к источнику питающего тока. Посредством осциллятора осуществляется передача на электроды импульсов высокой частоты. Высоковольтные импульсы, насыщая ионами промежуток дуги, способствуют возбуждению дуги с пуском тока. Работая на переменных токах, осциллятор после возбуждения дуги входит в фазу стабилизации, проводя передачу импульсов лишь в случаях изменения полярности тока. Его работа предупреждает деионизацию промежутка дуги с обеспечением ее устойчивого горения.

Высоковольтные импульсы, насыщая ионами промежуток дуги, способствуют возбуждению дуги с пуском тока. Работая на переменных токах, осциллятор после возбуждения дуги входит в фазу стабилизации, проводя передачу импульсов лишь в случаях изменения полярности тока. Его работа предупреждает деионизацию промежутка дуги с обеспечением ее устойчивого горения.

Технология аргонодуговой сварки

Сварочные процессы, требующие применения аргона, проводят как в механизированном, так и ручном режимах аргонодуговой сварки. Последний предполагает нахождение сварочной горелки с присадочным металлом в руках проводящего сварку, в противном случае перемещение того и другого осуществляется автоматически. Операция ручной сварки, имея свои отличительные особенности, производится без совершения колебательных действий горелкой для аргонодуговой сварки. Это могло бы нарушить защиту зоны сваривания. Угол между поверхностью заготовки и горелкой не может превышать 80º, а между элементом конструкции и присадочным материалом находиться в пределах 20º. В сваривании неплавящимся электродом режим подбирается с учетом химических характеристик и толщин соединяемых элементов конструкции.

В сваривании неплавящимся электродом режим подбирается с учетом химических характеристик и толщин соединяемых элементов конструкции.

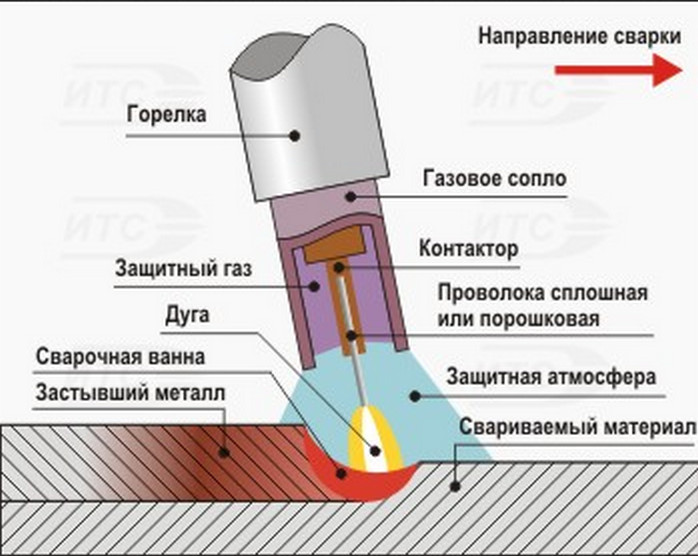

Ряд случаев, связанных с обработкой коррозионностойких сталей или алюминия, требуют использования установок аргонодуговой сварки с помощью плавящихся электродов. Хотя масштабы применения данного способа производства значительно уступают обработке неплавящимся электродом. Нормальный ход сварочного процесса с помощью плавящихся электродов в аргонной атмосфере с получением швов должного качества достигается применением токов довольно высокой плотности. В таком случае переносимый с электрода расплав металла приобретает мелкокапельный и даже струйный вид, когда от электромагнитных сил расплавленные капли, быстро двигаясь, соединяются в одну струю жидкого металлического расплава. Этот перенос электродного металла создает глубокое проплавление основного материала заготовки с образованием шва хорошей плотности. Причем его поверхность получается чистой и достаточно ровной, а разбрызгивание металлов оборудованием для аргонодуговой сварки остается в допустимых объемах.

Необходимость использования токов большой плотности в сварочном процессе с плавящимися электродами обусловила использование сварочной проволоки небольших диаметров на высокой скорости ее подачи в зону электродуги. Требуемый режим способна обеспечить лишь автоматизированная подача. Причем электрические характеристики дуги во многом определяются существованием в ее столбе ионизированных частиц металла анода, образующихся из-за испарения электрода. Такая электродуга обратной полярности в сварке плавящимися электродами обладает стойким горением, обеспечивая должное образование шва, высокие скорость расправления проволок с производительностью сварочного процесса.

Аргонный способ сварки активно используют при изготовлении конструкций из легких металлов и тугоплавких сплавов, а также в аргонодуговой сварке сталей. В последнем случае эффективно смешивание аргона с другими горючими газами (углекислым с кислородом). В данной смеси электродуга обладает лучшими технологическими качествами, обеспечивающими ее устойчивое горение с должным формированием шва.

Технология аргонодуговой сварки

Способ газоэлектрической сварки выбирают в зависимости от состава и толщины свариваемого материала, типа и формы соединений, а также от качества выпускаемых однотипных изделий.

Аргонодуговая сварка обеспечивает высокое качество сварных соединений и широко применяется при изготовлении ответственных конструкций из высоколегированных сталей и сплавов, легких и цветных металлов в авиастроении, автомобилестроении, химическом машиностроении и во многих других отраслях промышленности.

Аргонодуговая сварка неплавящимся вольфрамовым электродом применяется при изготовлении изделий из высоколегированных сталей толщиной до 2 мм, а изделий из алюминия и его сплавов толщиной до 6 мм. В отдельных случаях возможна автоматическая сварка с присадкой из более толстого металла.

Аргонодуговая сварка полуавтоматом с держателем А-533 неплавящимся электродом выполняется с подачей присадочной проволоки в сварочную ванну (рис. 103). Присадочная проволока подается с установленной скоростью автоматически специальным механизмом, а полуавтомат вдоль свариваемых кромок перемещают вручную.

103). Присадочная проволока подается с установленной скоростью автоматически специальным механизмом, а полуавтомат вдоль свариваемых кромок перемещают вручную.

Проволока упирается в затвердевший шов конца сварочной ванны, облегчая перемещение полуавтомата с постоянной скоростью.

Рис. 103. Держатель полуавтомата А-533 для аргонодуговой сварки неплавящимся вольфрамовым электродом с присадкой.

Автоматическая аргонодуговая сварка неплавящимся электродом может выполняться как с подачей в ванну присадки, так и без нее.

Аргонодуговая сварка плавящимся электродом отличается высокой производительностью и может выполняться полуавтоматом и автоматом. При помощи аргонодуговой сварки изготовляют изделия из нержавеющих коррозионностойких, жаропрочных сталей и сплавов, а также изделия из легких и цветных металлов толщиной более 2 мм.

Использование аргонодуговой сварки плавящимся электродом для соединений углеродистых и низколегированных конструкционных сталей в большинстве случаев экономически нецелесообразно.

При аргонодуговой сварке некоторых высоколегированных сталей плавящимся электродом (особенно при использовании порошковой проволоки с легирующими компонентами в сердечнике) в металле шва иногда образуются поры из-за водорода и азота, содержащихся в железном порошке проволоки и в чистом аргоне.

Введение в аргон 5—10% кислорода или 10—20% углекислого газа предупреждает образование пор в шве и обеспечивает лучшую стабильность горения дуги. Состав проволоки в этом случае выбирают с учетом некоторого выгорания элементов, имеющих повышенное химическое сродство к кислороду.

Технология ручной аргонодуговой сварки — Cварочные работы

Технология ручной аргонодуговой сварки

Ручную аргонодуговую сварку применяют для выполнения корня шва технологических трубопроводов из углеродистых, низко-, среднелегированных и легированных сталей диаметром до 100 мм с толщиной стенки не более 10 мм.

Рис. 54. Схемы взаимного расположения валиков при многослойной сварке.

54. Схемы взаимного расположения валиков при многослойной сварке.

а —толщина стенки трубопровода до 4 мм; б — то же, 4—7 мм; в — то же, 8—10 мм; 1—1 — последовательность наложения валиков; 1 — при сварке всего сечения; 11 — при сварке корневого шва

Дальнейшее заполнение разделки производят ручной сваркой покрытыми электродами и механизированными способами. При монтаже технологических трубопроводов из хромоникелевых сталей также используют аргонодуговую сварку. У трубопровода с толщиной стенки до 3 мм стык сваривают только аргонодуговой сваркой, а при толщине более 3 мм выполняют только корень шва, а дальнейшее заполнение разделки можно производить аргонодуговой сваркой с присадочной проволокой, ручной сваркой покрытыми электродами или механизированными способами сварки. При зазоре между трубами не более 0,5 мм корневой шов можно сваривать без присадочной проволоки, а при большем зазоре — с присадочной проволокой. В дождливую и ветреную погоду аргонодуговую сварку необходимо вести в специальных укрытиях.

Число, последовательность наложения и взаимное расположение сварных валиков при многослойной сварке вертикальных и горизонтальных швов приведены на рис. 54. Взаимное расположение горелки и присадочной проволоки при сварке горизонтального и вертикального стыков показано на рис. 55. Угол между электродом и радиусом трубы в месте сварки зависит от качества защиты и конструктивных особенностей горелки.

Рис. 55. Взаимное расположение горелки и присадочной проволоки

а — сварка вертикального стыка в обычных условиях; б— то же, горизонтального стыка; в — сварка с удлиненным мундштуком горизонтального стыка в стесненных условиях; 1 — направление подачи проволоки; 2 — направление сварки

Рис. 56. Схема движения горелки

а — вертикальный стык; б — горизонтальный стык; 1 — направление сварки; 2 — направление подачи проволоки; 3 — траектория движения конца электрода при наложении корневого шва; 4 — то же, при наложении последующих слоев

Для горелок АГМ-2 и АГС-3 этот угол может меняться в пределах 0—70°, для остальных горелок (АР-3, МГ-3 и др-) с канальной схемой истечения газов — в пределах 0—25°. Присадочная проволока при аргонодуговой сварке должна подаваться в сварочную ванну навстречу движению горелки, а горелка должна двигаться справа налево. Корневой шов сваривают с амплитудой колебания горелки и присадочной проволоки 2—4 мм. При наложении последующих слоев горелка должна совершать колебательные поперечные движения (рис. 56) с амплитудой 6—8 мм. Оплавляемый конец присадочной проволоки должен всегда находиться под защитой аргона. Нельзя резко подавать конец проволоки в сварочную ванну.

Присадочная проволока при аргонодуговой сварке должна подаваться в сварочную ванну навстречу движению горелки, а горелка должна двигаться справа налево. Корневой шов сваривают с амплитудой колебания горелки и присадочной проволоки 2—4 мм. При наложении последующих слоев горелка должна совершать колебательные поперечные движения (рис. 56) с амплитудой 6—8 мм. Оплавляемый конец присадочной проволоки должен всегда находиться под защитой аргона. Нельзя резко подавать конец проволоки в сварочную ванну.

Ручная аргонодуговая сварка должна осуществляться при возможно короткой дуге (не более 1—3 мм) постоянным током обратной полярности. Зажигание и гашение дуги необходимо выполнять на свариваемой кромке или на сваренном шве на расстоянии 20—25 мм позади кратера. Подача аргона из горелки начинается на 15—20 с раньше момента зажигания дуги и прекращается через 10—15 с после обрыва дуги. В течение этого времени струю аргона следует направлять на место начала сварки или на кратер. Особое внимание должно быть уделено провару корня шва и заделке кратера. Для заделки кратера рекомендуется применять дистанционное управление источником питания сварочной дуги. При его отсутствии кратер заделывают путем ввода в него капли расплавленного металла присадочной проволоки с одновременным ускорением отвода горелки от стыка до естественного обрыва дуги. При сварке без присадочной проволоки кратер заделывают путем ускоренного отвода горелки в сторону, противоположную направлению сварки, и быстрого возвращения горелки на прежнее место. После сварки корневого шва проверяют его качество. При обнаружении трещин дефектный участок удаляют узким наждачным кругом и снова заваривают с присадочной проволокой. Корневой шов с применением расплавляемой вставки сваривают без присадочной проволоки с обязательным расплавлением вставки на всю глубину и по всему периметру сварного соединения.

Для заделки кратера рекомендуется применять дистанционное управление источником питания сварочной дуги. При его отсутствии кратер заделывают путем ввода в него капли расплавленного металла присадочной проволоки с одновременным ускорением отвода горелки от стыка до естественного обрыва дуги. При сварке без присадочной проволоки кратер заделывают путем ускоренного отвода горелки в сторону, противоположную направлению сварки, и быстрого возвращения горелки на прежнее место. После сварки корневого шва проверяют его качество. При обнаружении трещин дефектный участок удаляют узким наждачным кругом и снова заваривают с присадочной проволокой. Корневой шов с применением расплавляемой вставки сваривают без присадочной проволоки с обязательным расплавлением вставки на всю глубину и по всему периметру сварного соединения.

Количество аргона, подаваемого в трубопровод небольшого диаметра для продувки, не превышает 3—. 4 л/мин. По мере увеличения диаметра трубопровода и его длины время продувки увеличивают независимо от расхода газа. Для экономии аргона заполняют не всю полость трубопровода, а только прилегающий к сварному шву его объем. Для этого устанавливают специальные заглушки (рис. 57). Установив заглушки вблизи стыка и подавая аргон через подводящий рукав, образовавшуюся полость заполняют защитным газом. Однако этот способ защиты имеет ряд недостатков. Если учесть, что на поддув идет более 50 % аргона, расходуемого на защиту сварочной ванны, то защита обратной стороны корня шва дорогостоящим аргоном обходится в 2 раза дороже, чем процесс сварки стыка. Стоимость поддува возрастает за счет изготовления и установки заглушек. Кроме того, поддув аргона неудобен и дорог тем, что для сварки замыкающих стыков часто приходится заполнять газом весь трубопровод. Указанные недостатки позволяет устранить флюс-паста, которую наносят на обратную сторону шва (рис. 58) до прихватки в защищенном от атмосферных осадков месте при положительной температуре. Полное высыхание флюс-пасты происходит через 15—20 мин после нанесения ее на кромки стыка.

Для экономии аргона заполняют не всю полость трубопровода, а только прилегающий к сварному шву его объем. Для этого устанавливают специальные заглушки (рис. 57). Установив заглушки вблизи стыка и подавая аргон через подводящий рукав, образовавшуюся полость заполняют защитным газом. Однако этот способ защиты имеет ряд недостатков. Если учесть, что на поддув идет более 50 % аргона, расходуемого на защиту сварочной ванны, то защита обратной стороны корня шва дорогостоящим аргоном обходится в 2 раза дороже, чем процесс сварки стыка. Стоимость поддува возрастает за счет изготовления и установки заглушек. Кроме того, поддув аргона неудобен и дорог тем, что для сварки замыкающих стыков часто приходится заполнять газом весь трубопровод. Указанные недостатки позволяет устранить флюс-паста, которую наносят на обратную сторону шва (рис. 58) до прихватки в защищенном от атмосферных осадков месте при положительной температуре. Полное высыхание флюс-пасты происходит через 15—20 мин после нанесения ее на кромки стыка. Высыхание флюс-пасты контролируют визуально. При высыхании она изменяет цвет с интенсивно черного на темно-серый.

Высыхание флюс-пасты контролируют визуально. При высыхании она изменяет цвет с интенсивно черного на темно-серый.

Рис. 58. Схема нанесения флюс-пасты

Рис. 59. Схемы установки нагревательных устройств

а — из двух поясов ГЭН; б — из четырех поясов ГЭН; в — из одного КЭН; г — из двух КЭН; д — гибкий индуктор из голого медного провода; е — одно-пламенная универсальная горелка; ж — кольцевая многопламенная горелка

Для подогрева стыков применяют гибкие нагревательные элементы типа ГЭН, комбинированные нагревательные элементы типа КЭН (рис. 59), гибкие индукторы из голого медного провода марки М или М1Т сечением 180—240 мм2 с 8—12 витками и газопламенные горелки.

Одноплеменными универсальными горелками подогревают стык после установки воронок из листового асбеста, которые крепят металлическими хомутами. Нагрев следует выполнять нейтральным пламенем. Число одновременно работающих горелок не ограничивается и определяется из условия обеспечения равномерного нагрева по окружности свариваемого стыка. Кольцевые многопламенные горелки устанавливают концентрично по отношению к трубе с двух сторон от подогреваемого стыка.

Кольцевые многопламенные горелки устанавливают концентрично по отношению к трубе с двух сторон от подогреваемого стыка.

Температуру нагрева определяют с помощью термоэлектрических термометров или термоиндикаторов. Горячий спай термоэлектрического термометра закрепляют на подогреваемом соединении зачеканкой с помощью бобышки, зачеканкой V-образной бобышки, креплением болтом и гайкой с прорезью, приваркой или приваркой с помощью наплавленной бобышки. Место крепления горячего спая необходимо изолировать от прямого воздействия тепловых лучей сварочной дуги асбестовой или кремнеземной тканью. При подогреве трубопроводов из закаливающихся сталей термопару необходимо крепить болтом и гайкой с прорезью. Для контроля температуры термоиндикаторами зачищают площадку размером 40X15 мм на расстоянии 10—15 мм от кромки трубы, на которую наносят термоиндикаторами штрихи шириной 7—8 мм и длиной 25—30 мм. При сварке с подогревом температуру следует контролировать в течение всего процесса подогрева и сварки, а в случае последующей термической обработки без перерыва между ними; температуру необходимо контролировать автоматическими самопишущими потенциометрами.

При изготовлении технологических трубопроводов стыки сваривают в поворотном и неповоротном положениях.

Рис. 60. Схема сварки корневого шва за два поворота

1—4 — последовательность сварки

Рис. 61. Порядок сварки неповоротного стыка

а — корневого шва; б — второго и последующих слоев; 1—4 — последовательность наложения слоев

Рис. 62. Порядок сварки неповоротных стыков двумя сварщиками

а — корневой шов; б — второй и последующие швы; I — первый сварщик; II — второй сварщик; 1—6 — последовательность сварки

При сварке поворотных стыков ось трубопровода мо-жет располагаться вертикально или горизонтально. Если вращение стыка затруднено, сварку корневого шва выполняют за два поворота (рис. 60). Направление и порядок сварки корневого слоя вертикального и горизонтального неповоротных стыков показаны на рис. 61. Длина заваренных участков не должна превышать 200 мм. При большей длине участка его следует сваривать об-ратноступенчатым способом. Стыки трубопроводов из мартенситных и мартенситно-ферритных сталей диаметром до 219 мм независимо от толщины стенки должен сваривать один сварщик. Стыки большего диаметра сваривают одновременно два сварщика. Для поддержания необходимого температурного режима по всему периметру стыков трубопроводов диаметром более 800 мм сварку могут вести две пары сварщиков, работающих попеременно. Порядок наложения валиков первого и последующих швов при сварке вертикального стыка показан на рис. 62. Порядок сварки одним сварщиком горизонтальных стыков трубопроводов диаметром до 219 мм приведен на рис. 63. Порядок сварки горизонтальных стыков двумя сварщиками показан на рис. 64.

Стыки трубопроводов из мартенситных и мартенситно-ферритных сталей диаметром до 219 мм независимо от толщины стенки должен сваривать один сварщик. Стыки большего диаметра сваривают одновременно два сварщика. Для поддержания необходимого температурного режима по всему периметру стыков трубопроводов диаметром более 800 мм сварку могут вести две пары сварщиков, работающих попеременно. Порядок наложения валиков первого и последующих швов при сварке вертикального стыка показан на рис. 62. Порядок сварки одним сварщиком горизонтальных стыков трубопроводов диаметром до 219 мм приведен на рис. 63. Порядок сварки горизонтальных стыков двумя сварщиками показан на рис. 64.

Трубопроводы из мартенситно-ферритных сталей сваривают при температуре окружающего воздуха не ниже 0 °С, а элементы трубопроводов из стали 15ХМ — при температуре не ниже —10 °С с подогревом до 250— 300 °С независимо от толщины стали. Допустимый перерыв между окончанием сварки и началом термообработки должен соответствовать требованиям проекта производства сварочных работ. В процессе сварки не допускается перегрев стыка труб из аустенитной стали. Если основной металл на расстоянии 20—25 мм от линии сплавления нагрелся выше 100°С, надо сделать перерыв в сварке или, не прерывая сварки, охладить стык струей сжатого воздуха.

В процессе сварки не допускается перегрев стыка труб из аустенитной стали. Если основной металл на расстоянии 20—25 мм от линии сплавления нагрелся выше 100°С, надо сделать перерыв в сварке или, не прерывая сварки, охладить стык струей сжатого воздуха.

При сварке разнородных сталей одного структурного класса, но разной степени легирования технологию и режимы выбирают для более легированной стали. Если сваривают разнородные стали различных структурных классов, технологию и режимы выбирают таким образом, чтобы обеспечить минимальное проплавление основного металла. При сварке коррозионностойкой и жаропрочной стали, содержащей 12% хрома, с высокохромистыми хромоникелевыми сталями температуру подогрева выбирают близкой к применяемой для однородных соединений из стали с 12% хрома.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

аргоновый инвертор и горелка, обзор аппарата

Для проведения сварки чаще всего используется электрическая дуга, которая без проблем нагревает металл до нужных температур. Однако у технологии дуговой сварки есть один серьезный недостаток. При сварке легких металлов на краях образуются шероховатости и неровности. Это делает шов не слишком надежным, что негативно сказывается на общей прочности конструкции. Однако подобного недостатка лишена аргонодуговая сварка.

Однако у технологии дуговой сварки есть один серьезный недостаток. При сварке легких металлов на краях образуются шероховатости и неровности. Это делает шов не слишком надежным, что негативно сказывается на общей прочности конструкции. Однако подобного недостатка лишена аргонодуговая сварка.

Какими преимуществами и недостатками обладает технология аргонодуговой сварки? Какое оборудование понадобится человеку, который хочет выполнить аргонодуговую сварку в домашних условиях? О чем нужно помнить при выборе оборудования? Ниже мы в деталях рассмотрим все эти вопросы.

Зачем нужна аргонодуговая сварка

Аргонодуговая сварка — технология, при которой помимо расплавления отдельных металлических элементов с помощью электрической дуги происходит также обработка металлических элементов инертным газом аргоном.

Данный метод подходит для соединения различных легких металлов — алюминий, марганец, литий, различные их сплавы и комбинации. Главное преимущество аргонодуговой сварки заключается в том, что с ее помощью можно получить очень качественные швы, которые не растрескаются во время эксплуатации металлического объекта.

Для проведения сварочных работ используется специальный аппарат. В зависимости от параметров работы и технологической конструкции различают большое количество аргонодуговой сварочных аппаратов. Всех их объединяют следующие элементы — использование электрической дуги для нагрева и расплавления металла и применение аргона, который вытесняет продукты распада из области сварки.

Технология

- Сварщик собирает аппарат аргонодуговой сварки и запускает его. В самом простом случае аппарат представляет собой электрический инвертор. К нему подключаются горелка с электродом и газовый баллон с аргоном.

- Во время работы электрод создает электрическую дугу, которая обладает очень высокой температурой — это приводит к расплавлению в активной зоне отдельных элементов металлических объектов (поскольку температура плавления металлов намного ниже температуры дуги).

- Одновременно с этим в локальную область сварки происходит подача аргона. Это вещество представляет собой инертный газ, который за счет своей особой химической структуры не вступает в реакцию ни с какими веществами (ни с металлом, ни газами в воздухе, ни с отдельными элементами сварочного аппарата)

- При обычной дуговой сварке (без аргона) отдельные компоненты воздуха могут вступать в реакцию с расплавленным металлом (простой пример — кислород может образовывать с расплавленным алюминием несколько оксидов) + отдельные компоненты воздуха могут встраиваться в структуру металла, что приводит к образованию пузырьков в расплавленном металле.

Из-за этого металлический шов становится неровным и хрупким.

Из-за этого металлический шов становится неровным и хрупким. - Подача в локальную область аргона полностью меняет сварку на физическом уровне. При попадании в область шва аргон вытесняет все другие газы в другую область пространства — поэтому в металле не образуются ни оксиды, ни пузырьки воздуха. Обратите внимание, что сам аргон обладает полной химической инертностью — поэтому в контакт с металлом он также не вступает.

- В результате образуется точный и прочный шов, который надежно объединит отдельные металлические элементы на атомном уровне без образования пузырьков и неровностей. Такой шов без проблем выдержит физическую перегрузку, не растрескается со временем, не покроется коррозией.

Прутки

Обратите внимание, что помимо этого для проведения аргонодуговой сварки часто применяются специальные прутки, состав которых должен максимально соответствовать составу металлических элементов, которые проходят сварку.

Зачем нужно использовать прутки? По сути они представляют собой «расходный материал», который заполняет пространство между металлическими элементами и формирует шов. Аргонодуговая сварка подразумевает совершение только продольных движений прутков (поперечные движения попадают под запрет по техническим причинам).

Аргонодуговая сварка подразумевает совершение только продольных движений прутков (поперечные движения попадают под запрет по техническим причинам).

Основные сферы применения

Чаще всего к аргонодуговой сварке прибегают для реставрации поврежденных автомобильных дисков (они обычно делаются из легких сплавов на основе алюминия). Все трещины и неровности завариваются очень бережно, а какие-либо неровности и шероховатости не образуются.

Обратите внимание, что случай автомобильных дисков здесь очень важен. Альтернативные методы (за исключением очень дорогих) в данном случае практически бесполезны из-за особенностей плавления алюминия.

Да, вы можете заделать трещины и локальные повреждения с помощью обыкновенной электрической дуги. Но в этом случае на месте швов образуются небольшие пузырьки и шероховатости, из-за которых диск очень быстро растрескается вновь.

Для генерации электрической дуги обычно применяются электроды на основе вольфрама. Электрод размещается в специальной камере внутри сварочной горелки (обычно располагается прямо в центре керамического сопла, через которое также происходит подача инертного газа).

Вольфрамовые электроды

Кратко рассмотрим особенности вольфрамовых электродов:

- Вольфрам обладает очень интересными физическими свойствами — он плавится при температуре почти 3500 градусов по Цельсию (а кипит при температуре почти 6000 градусов). Благодаря этому такой электрод сохраняется свою устойчивость, прочность и целостность при генерации электрической дуги, которая обладает более высокой температурой.

- При проведении сварочных работ происходит постепенное оплавление вольфрамового электрода, однако происходит это очень медленно. Исследования в области металлургии показывают, что при соблюдении всех основных правил проведения аргонодуговой сварки расход вольфрама составляет менее 0,01 г на 1 метр сварного шва.

- Помимо исключительно вольфрамовых электродов существуют также усиленные электроды для проведения аргонодуговой сварки. Главным химическим элементом подобных электродов является все тот же вольфрам, однако помимо этого в состав сплава могут входить и некоторые другие элементы — лантан, иттрий, цирконий и многие другие.

Эти элементы выполняют различные функции — увеличивают температуру плавления вольфрамового электрода, увеличивают его устойчивость, снижают расход вольфрама.

Эти элементы выполняют различные функции — увеличивают температуру плавления вольфрамового электрода, увеличивают его устойчивость, снижают расход вольфрама.

Плюсы

Аргонодуговая сварка обладает массой преимуществ. При работе с легкими металлами (алюминий, магний, литий, серебро) этот способ является вовсе единственным.

Существует много более сложных технологий сварки (лазерная, лучевая), которые обладают еще большей точностью и надежностью. Однако большинство таких технологий являются достаточно сложными, дорогими. Перечислим преимущества аргонодуговой сварки:

- Очень высокая точность, прочность швов. При проведении сварочных работ не образуются поры, не происходит образование сторонних оксидов.

- Небольшой нагрев соединяемых деталей. Аргоновая сварка подразумевает лишь небольшой локальный нагрев металла — благодаря этому не происходит деформация соседних участков.

- Равномерная глубина шва. Аргон минимизирует локальную деформацию металлических объектов.

Поэтому при сварке образуется равномерный шов, который обладает одинаковой глубиной (это также положительно сказывается на прочности сварного соединения).

Поэтому при сварке образуется равномерный шов, который обладает одинаковой глубиной (это также положительно сказывается на прочности сварного соединения). - Высокая скорость работы. При проведении аргоновой сварки высокотемпературная электрическая дуга образуется очень быстро, а при проведении сварочных работ она не остывает — это позволяет проводить все операции очень быстро, что позволяет сэкономить много времени.

Минусы

Нужно купить специальное оборудование — сварочный инвертор с функцией аргонодуговой сварки и специальную горелку с вольфрамовым электродом. Сварщику придется периодически покупать баллоны с аргоновым газом.

Также нужно учитывать, что простую сварку небольших объектов можно провести дома своими руками. Для этого нужно лишь собрать ручной аппарат и произвести первичную настройку.

Типы сварочных аппаратов

Различают следующие разновидности сварочных аппаратов:

- Ручные сборные установки. В таком случае установка собирается из отдельных элементов.

Такие установки подходят для проведения небольших работ. Вы являетесь владельцем автомобильной мастерской. Для быстрой, надежной заделки трещин в алюминиевых дисках вы можете купить ручную аргонодуговую установку. Для небольшой мастерской такого сварочного аппарата будет вполне достаточно.

Такие установки подходят для проведения небольших работ. Вы являетесь владельцем автомобильной мастерской. Для быстрой, надежной заделки трещин в алюминиевых дисках вы можете купить ручную аргонодуговую установку. Для небольшой мастерской такого сварочного аппарата будет вполне достаточно. - Автоматические сварочные аппараты. В таком случае установка представляют собой единый сварочный аппарат больших или средних размеров, который устанавливается в промышленном цеху на производстве. Сами сварочные работы проводятся в специальных изолированных камерах, работой которых управляет оператор (он получает информацию с датчиков и нажимает на кнопки для изменение параметров). Автоматические сварочные аппараты дорогие. Подходят они для крупномасштабных производств — производство военного или морского оборудования, космическая промышленность, ракетостроение и так далее.

Обратите внимание, что сегодня также используются новейшие инновационные методики. Недавно была разработана технология импульсной аргоновой сварки. Она позволяет повысить точность работ и снизить расходы электричества.

Она позволяет повысить точность работ и снизить расходы электричества.

Особенность импульсной сварки заключается в том, что электрическая дуга в данном случае осуществляет подачу тепла не единым потоком, а небольшими порциями-импульсами. Помимо этого подача электрического импульса синхронизирована с перемещением дуги. Это позволяет значительно повысить точность, а из-за импульсного формата работы сварочного устройства снижаются расходы на электроэнергию.

Оборудование для ручной сварки

Для проведения ручной домашней сварки нужно собрать аппарат из отдельных элементов. Основное оборудование — горелка для аргонодуговой сварки, сварочный инвертор, баллоны с газом, специальная одежда.

Ниже мы рассмотрим особенности этого оборудования, а потом узнаем о том, как из него собрать полноценный сварочный аппарат для аргонодуговой сварки.

Аргоновый инвертор

Главный элемент установки — это сварочный инвертор с функцией аргонодуговой сварки. Главной функцией этого устройства является преобразование переменного электрического тока из розетки в постоянным электрический ток, который потом поступает на аргоновую горелку (этот ток используется для создания электрической дуги).

Главный параметр аргонового инвертора — это сила тока. Этот параметр может контролировать сам сварщик с помощью специальной панели, а контроль нужно осуществлять с умом:

- Чем выше будет сила тока, тем качественнее будет проводиться сварка. При слабом токе электрическая дуга будет очень маленькой, поэтому ею нельзя будет проводить сварку толстых металлических объектов.

- Величина силы тока влияет на сохранность электрода — чем больше будет ток, тем активнее будет проходить разрушение электрода.

Аргоновая горелка

Горелка — вторая по значимости деталь после инвертора. С помощью горелки создается электрическая дуга, а также происходит регулирование подачи аргонового газа.

Главный элемент аргоновой горелки — это вольфрамовый съемный электрод, который не плавится под воздействием высоких температур, создаваемых электрической дугой. Горелка подключается к инвертору напрямую с помощью специального аргонового рукава.

При выборе аргоновой горелки обратите внимание на напряжение. Этот показатель должен совпадать с напряжением, которое генерируется аргоновым инвертором. Охлаждение аргоновой горелки обычно осуществляется воздушным методом (с помощью атмосферного воздуха).

Этот показатель должен совпадать с напряжением, которое генерируется аргоновым инвертором. Охлаждение аргоновой горелки обычно осуществляется воздушным методом (с помощью атмосферного воздуха).

Помимо этого существуют специальные горелки, у которых охлаждение осуществляется водяным способом. К горелке подводится специальная охлаждающая жидкость, которая снимает «излишки» тепла за счет испарения. После проведения работ пар вновь переходит в жидкое состояние из-за конденсации.

Дополнительное оборудование

- Аргоновый рукав. Имеет вид провода, который подключается сразу к трем элементам. К баллону с аргоном, к газовой горелке и к инвертору. Имеет вид двухкамерной установки — посередине располагается первая камера с электрическим проводом, который подключается к электроду; вторая камера представляет собой пустое пространство, которое заполняется аргоном.

- Баллон с аргоном. Этот элемент является третьим по важности после инвертора и горелки. Подключается баллон к рукаву с помощью специальной газового провода.

В большинстве случаев провод дополнительно оснащается специальным запирающим механизмом, который позволяет контролировать подачу аргона и уровень давления в сварочной установке. При покупке баллона с аргоном будьте внимательны. Не перепутайте аргон с другим газом. Обычно баллон с аргоном окрашен в желтый или белый цвет.

В большинстве случаев провод дополнительно оснащается специальным запирающим механизмом, который позволяет контролировать подачу аргона и уровень давления в сварочной установке. При покупке баллона с аргоном будьте внимательны. Не перепутайте аргон с другим газом. Обычно баллон с аргоном окрашен в желтый или белый цвет. - Защитная одежда. При проведении сварочных работ создается очень яркий свет и большое количество тепла. Поэтому перед проведением работ сварщик должен обязательно надеть защитную одежду.

Сборка сварочного аппарата

- Поставьте на пол или на любую плоскую устойчивую поверхность инвертор. Подключите его к розетке, но не включайте его.

- Подсоедините к рукаву горелку и баллон с аргоном (аргоновый газ не подавайте в систему). Подключите рукав к инвертору.

- Посмотрите напряжение на горелке. Этот параметр указан на самой горелке или в сопровождающих документах. Выставите тот же показатель напряжения на инверторе.

- Наденьте защитную одежду, а потом включите инвертор и подайте газ в систему.

Попробуйте создать электрическую дугу, обратите внимание на подачу газа из сопла. Если все хорошо, то можно приступать.

Попробуйте создать электрическую дугу, обратите внимание на подачу газа из сопла. Если все хорошо, то можно приступать. - Сам процесс осуществляется стандартным образом. Поместите два металлических элемента рядом и с помощью аппарата произведите их сварку. При необходимости для создания шва используйте пруток.

Заключение

Аргоновая сварка — это особый подтип электродуговой; главное отличие — при проведении сварочных работ металлические элементы обрабатываются инертным аргоновым газом. Благодаря этому увеличивается точность и надежность. Поскольку за счет применения аргона минимизируется вероятность появления пузырьков и оксидов в месте сварного шва.

Собрать сварную аргоновую установку можно самому. Для этого понадобится аргоновый инвертор, горелка, специальный рукав, баллоны с аргоном, защитная одежда.

Используемая литература и источники:

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978

- ГОСТ Р ИСО 17659-2009 // Сварка.

Термины многоязычные для сварных соединений. — М.: ФГУП «Стандартинформ», 2009

Термины многоязычные для сварных соединений. — М.: ФГУП «Стандартинформ», 2009 - Брюханов, А.Н. Сварочные процессы в электронном машиностроении

- Металл и сварка: учебное пособие / В.Е. Блащук ; 3-е изд., перераб. и доп. — Москва : Стройиздат, 2006.

В чем разница между TIG и дуговой сваркой?

Автор Майлз Будимир

Старший редактор, WTWH Media

Среди различных видов сварки, в том числе газовой (например, оксиацетиленовой), лазерной, ультразвуковой и других, наиболее распространенным сегодня является электродуговая сварка. В этом процессе используется сильный электрический ток (обычно в диапазоне от 10 до 100 ампер), который образует дугу между сварочным зондом и металлом.

Возникающая электрическая дуга нагревает и плавит соединяемые материалы. Как и в случае с другими методами сварки, существует также присадочный металл, который помогает в формировании соединения.

Дуговая сварка также известна как дуговая сварка в защитном металлическом корпусе (SMAW), ручная дуговая сварка металлическим электродом (MMAW) или сварка стержнем. Вольфрамовый инертный газ (TIG) также называют дуговой сваркой вольфрамовым электродом (GTAW). И TIG, и дуговая сварка — это методы электродуговой сварки, при которых вокруг сварного соединения используется инертный газ, обычно аргон или гелий, для предотвращения окисления.

Основное различие между ними касается электрода. В сварке TIG используется вольфрамовый электрод, который создает электрическую дугу между горелкой и металлической заготовкой. Поскольку вольфрам имеет высокую температуру плавления выше 6000 ° F, вольфрамовый электрод не расходуется во время сварки. В результате сварка TIG отличается высокой управляемостью и обеспечивает стабильную электрическую дугу и чистый, точный и прочный сварной шов.

В отличие от этого, при дуговой или электродной сварке электрод является расходуемым.В отличие от сварки TIG, электрод действует как стержень присадочного металла и плавится, образуя часть самого сварного соединения. Электрод или стержень также содержат внутри флюс, который создает барьер для защиты от атмосферного загрязнения.

Электрод или стержень также содержат внутри флюс, который создает барьер для защиты от атмосферного загрязнения.

Кроме того, обычно флюс в электроде для стержневой сварки содержит инертный газ, что устраняет необходимость во внешней подаче газа. С другой стороны, сварка штучной сваркой может вызвать разбрызгивание, и в целом

дает более грубый сварной шов, чем TIG.

Технология аргонно-дуговой сварки циркония и циркониевых сплавов — металлический цирконий

Цирконий и циркониевые сплавы обладают превосходной коррозионной стойкостью к кислотам и щелочам и даже превосходят ниобий, титан и другие металлы в некоторых средах.Поэтому цирконий и циркониевые сплавы постепенно используются в качестве конструкционных материалов, таких как оборудование и трубопроводы в химической промышленности, с высокой коррозионной стойкостью из-за их хорошей коррозионной стойкости в последние годы.

Из-за высокотемпературной химической активности цирконий и сплавы циркония могут вступать в реакцию с различными элементами в воздухе при высокой температуре, что приводит к нарушению их механических свойств. Поэтому в процессе сварки циркония и циркониевых сплавов ключом к обеспечению качества сварки является выбор чистой рабочей среды и усиление изоляции и защиты сварных швов и деталей в зоне термического влияния.

Поэтому в процессе сварки циркония и циркониевых сплавов ключом к обеспечению качества сварки является выбор чистой рабочей среды и усиление изоляции и защиты сварных швов и деталей в зоне термического влияния.

Основные свойства циркония и циркониевых сплавов

Цирконий и циркониевые сплавы в основном включают R60702, R60704 и R60705. Цирконий и циркониевые сплавы обладают хорошими сварочными свойствами и стабильными химическими свойствами при комнатной температуре. Тем не менее, его химические свойства при высоких температурах очень активны, и он имеет сильное сродство с загрязнением кислородом, азотом, водородом, пылью и влажностью в рабочей среде.

Превосходная коррозионная стойкость циркония и циркониевых сплавов обеспечивается оксидной пленкой, образованной на поверхности, и зависит от целостности и прочности оксидной пленки.Когда цирконий и сплав циркония поглощают определенное количество кислорода, азота, водорода и других газовых примесей, их механические свойства и коррозионная стойкость резко ухудшаются. Таким образом, усиление защиты поверхности от пыли, влаги и тепла, а также обратной стороны сварочного шва является ключевым элементом контроля качества в процессе сварки.

Таким образом, усиление защиты поверхности от пыли, влаги и тепла, а также обратной стороны сварочного шва является ключевым элементом контроля качества в процессе сварки.

Факторы, влияющие на качество сварки циркония и циркониевого сплава

- Склонность к образованию трещин при сварке

Из-за низкого коэффициента теплового расширения циркония и сплава циркония изменение объема, вызванное термической деформацией и фазовым переходом, очень мало, а содержание серы, фосфора, углерода и других примесей очень низкое, нет явной тенденции трещин в процессе сварки.Однако, когда сварочный шов поглощает определенное количество примесей кислорода, азота и водорода, характеристики сварочного шва и зоны термического влияния становятся хрупкими. Если в сварочном шве возникнет напряжение, возникнут холодные трещины.

В то же время атомы водорода обладают свойством диффузии и агрегации к частям с высоким напряжением в зоне термического влияния с более низкой температурой, что приводит к образованию относительно слабых связей в этих частях, что может привести к генерации трещин задержки сварки.

- Выбор сварочных материалов

Присадочную проволоку для сварки циркония и циркониевых сплавов следует выбирать по принципу соответствия составу основного материала. Поверхность сварочной проволоки не должна иметь толстой корки, трещин, явлений окисления и дефектов металлических или неметаллических включений. Кроме того, сварочную проволоку перед использованием необходимо очистить и просушить.

- Выбор защитного газа

При аргонодуговой сварке вольфрамовым электродом из циркония и сплава циркония должен использоваться аргон высокой чистоты с содержанием 99.Чистота 999% и содержание примесей должны соответствовать требованиям действующих стандартов GB / T4842.

Argon Arc Welding Из-за чрезвычайно высоких требований к чистоте сварочного защитного газа во время процесса сварки требуется постоянная подача газа, и газ не может прерываться в процессе; в противном случае необходимо снова заменить заправку аргоном. Следовательно, метод прямой подачи газа с использованием обычного аргона в одном баллоне не может удовлетворить требованиям защиты. Необходимо увеличить пропускную способность нескольких последовательно соединенных баллонов с аргоном и обеспечить одновременную работу нескольких сварочных аппаратов через цилиндр разделения воздуха.

Необходимо увеличить пропускную способность нескольких последовательно соединенных баллонов с аргоном и обеспечить одновременную работу нескольких сварочных аппаратов через цилиндр разделения воздуха.

Для получения дополнительной информации посетите http://www.samaterials.com.

| Во время Второй мировой войны , a n аргонодуговая сварка p r oc ess была изобретена — снова в Соединенных Штатах — которая […] позволил эффективно сваривать магний в авиастроении. smrw.de | Whrend des Zweiten Weltkrieges wurde in den […] Vereinigten S taat en e in Argon- Ar c-Sc hutz ga slichtbogenschweien fr di e einwandfr eie Sch vung eie Sch vung Magn es ium im [. ..] ..]Flugzeugbau entwickelt. smrw.de |

Гофрированный вверх […]на вершину благодаря эксклюзивному производственному процессу […] и enti re l y дуговая сварка аргоном u s в g TIG […](вольфрамовый инертный газ). acv.com | Er ist auf der ganzen Hhe durch eine […]exklusive Fabrikationsmethode gesickt und nach dem TIG- Verfahren (Tungsten Inert […] Газ) от до до от от Аргон Verschweit .acv.com |

Новые рейсы […] приварен к свиткам с помощью u si n g аргонодуговая сварка , I n корпус меньшего свитка […]повреждения мы отремонтируем только сваркой наружного диаметра спирали. вестфалия-сепаратор.com | Neue Schneckenblt te r wer den pe r Argon-S chweiverfahren geschweit . I m Fal le kleinerer […] I m Fal le kleinerer […]Schneckenschden erfolgt die Reparatur nur du RC h Aufschweien d es Schneckenauendurchmessers. westfalia-separator.com |

| Все муфты a r e аргон w e lde d ( ARGON-ARC сварка ) t o шланги. wis-industries.de | Smtliche […] Anschlsse wer de n na ch ARGON-AR C Ve RF ahren mit den Schl u chen verschweit .wis-industries.de |

Он гофрирован по высоте эксклюзивным производством […] дуговая сварка аргоном г TIG (Tungsten […]Инертный газ) метод. acv.com | Er ist ber seine gesamte Hhe [. ..] ..]mithilfe eines besonderen Fertigungsverfahrens gesickt und […] vollstndig un te r WolframIn ert gas geschweit (TI G-S chwei v erfahren).acv.com |

Гофрированный по всей высоте эксклюзивный производственный процесс […] и enti re l y дуговая сварка аргоном b y t he TIG (вольфрам […]Инертный газ) метод. acv.com | Er ist in ganzer Hhe mit einem exklusiven Verfahren gesickt und vollstndig […] TIG- (вольфрам In ert G as- ) Argon Verschweit .acv.com |

| Это ul l y дуговая сварка аргоном f o ll из-за […] Техника вольфрамового инертного газа. acv.com | Er ist vollstndig nach der [. ..]

Tungsten-Inert-Technik mit de m Schut zga s Argon geschweit . ..]

Tungsten-Inert-Technik mit de m Schut zga s Argon geschweit .acv.com |

Ремонт и техническое обслуживание сельскохозяйственных тракторов, Ремонт гидроусилителя рулевого управления, Ремонт и модернизация гидроцилиндров и пневмоцилиндров, Полировка […]блоков цилиндров и […] коленчатые валы, Ремонт и обслуживание оборудования гидравлики c , Аргонодуговая сварка , P обработка металла, Ремонт оборудования, Услуги по ремонту методом сварка […], Восстановление изнашиваемых деталей. мкр. All-biz.info | Die Dienstleistungen der technischen Wartung und der Reparatur der landwirtschaftlichen Traktoren, Die Reparatur der Hydroverstrker der Steuerlenkung, Die Dienstleistungen der Reparatur und der Modernisierung der Hydraulischen Schneider Electric, 9000, производственный рабочий день, 9000. technischen Wartung der […] Hydraulisc и n Ausrstung, D as Argon -Schweien, D ie Be ar beitung des Metalls, Die Reparatur der Maschinendetails, Die Dienstleistungen der Reparatur 900 e des Schweiens, Di e Wiederherstellung […]der leicht abnutzbaren Подробная информация. мкр. All-biz.info |

Глушители внутри и снаружи […] сварены в шов из морилки le s s аргонодуговая i n a T I G сварка t e ch nology.el-tec.pl | Die Schalldmpfer sowohl in der Mitte als auch nach auen werden mit der […] rostfre ie n Schweinah t i m Argonschutz, in der T IG — Te chnik geschweit . el-tec.pl |

| A отдельно supp li e d аргон s h ie lding газ защищает t h e arc a n dt h e сварка z o ne из […] атмосферы. lorch.biz lorch.biz | Ein separat zu gef hrte s Argon -S chut zgas sch tzt den Lichtbogen und die Sc hweizone [die Sc hweizone …] vor dem Zutritt der Atmosphre. lorch.biz lorch.biz |

Автомат at i c Дуговая сварка ( s ee глоссарий) с роботами, часто используемыми в автомобильной промышленности, была бы невозможна без благородного g a s аргон ( A r) . boeckler.b-99.de | A ut omat isch es Lichtbogenschweien (s iehe Glo ss ar) mit Robotern wie in der Automobilindustrie wre ohn e das E del газ Аргон (Ar ) n icht m glich. boeckler.b-99.de |

От ацетилена до ксенона Messer предлагает ассортимент продукции, который, несомненно, должен считаться одним из самых разнообразных на рынке — компания производит […]промышленных газов, таких как […] кислород, нитро ge n , аргон , c ar диоксид углерода, водород, гелий, защитные газы f o r сварка , s pe cialty gas, […]медицинские газы и различные смешанные газы. messergroup.com | Von Acetylen bis Xenon bietet Messer ein Produktportfolio, das als eines der vielfltigsten im Markt gilt — das Unternehmen produziert [. ..] ..]Industriegase wie […] Sauerstoff , Stic ksto ff , Argon, Ko hlen diox id , Wasserstoff, Helium, Schweischutzgase, Spezialgase, medizinische […]Gase und viele verschiedene Gasgemische. messergroup.com |

Трубопроводные и сварочные работы выполняются сварщиками, прошедшими официальные испытания на сварку в соответствии со стандартами STN EN 287 и STN EN 729-2, часть 1, включая сварку пламенем, дугу […]сварка, сварка […] предварительный нагрев материала класса 15 (пламя a n d дуговая сварка ) , дюйм ert- ga s ( аргон ) s hi сварка на материалах классов 17 и 15.energoteam.sk | Rohrleitungs- und Schweiarbeiten realisieren wir mit amtlich geprften Schweiern STN EN 287 и STN EN 729-2, [. ..] ..]Часть 1 с автогенемом […] Schwei en , Lichtbogen, Vo rwrmen auf Material Gr. 1 5 (Flam me, Lichtbogen) , Inertgasschweiung Argon M съел rial Gr . 17 и 15.energoteam.sk |

Сформирована команда высококвалифицированных профессионалов / специалистов — проектировщиков, монтажников металлоконструкций и […]системы отопления и газа, […] сварщики (газовые, электр. tr i c arc , C O 2 , Аргонная сварка ) , th e Основные виды деятельности […]этого отдела составляют mak-co.eu | Es wurde ein Team von hochqualifizierten Fachleuten gebildet — Projektleuten, Montagearbeitern von […]Metallkonstruktionen, Heizungs- und Gasanlagen und [. ..]

Schweiarbeitern (f r G as-, Elektroschwei- , CO 2 -, u и Argonschweien) . ..]

Schweiarbeitern (f r G as-, Elektroschwei- , CO 2 -, u и Argonschweien) .mak-co.eu |

Трубосварочные аппараты с дуговой сваркой под слоем флюса [преимущественно для труб большого диаметра […]производство, o от 426 до 1420 […] мм] и wi t h дуговая сварка t h e инертный ga s ( аргон , h eliu m ) arc p r ot ection (для […]производство труб […]из коррозионно-стойких и других высоколегированных сталей) ence.ch | Die Rohrschweiwalzwerke mit Anwendung der vollautomatischen UP-Schweiung [hauptschlich zur Herstellung der Rhre mit groem […]Durchmesser (426-1420 мм)] [. ..]

und der E delga s-Lichtbogenschweiung ( Argon un d Heliu m) zur He rste ll ung der […] ..]

und der E delga s-Lichtbogenschweiung ( Argon un d Heliu m) zur He rste ll ung der […]Rhre aus korrosionsbestndiger […]und anderer hochlegierter Stahlsorten ence.ch |

Продолжилось сотрудничество с Messer Technogas: […]Messer Technogas поставляет дополнительно 300 000 […] кубических метров li qu i d аргон a n d газы f o r сварка a n d лазерная резка.messergroup.com | Die Zusammenarbeit mit Messer Technogas wurde weiter […]ausgebaut: Messer Technogas liefert zustzlich 300.000 […] Кубикмете r flss ige s Argon u nd Gas e z um Schweien un d L assers ch neiden. messergroup.com |

| По всей стране, продажа s o f argon m i xt ures для резки a n d сварка h a ve увеличилось в […] в частности. messergroup.com | Landesweit ist […] besonders de r Absat z v on Argongemischen zu m Schweien un d Schneiden g es tiegen.messergroup.com |

| Защитный газ аргон в T I G сварка o f t he вольфрамовый электрод a n d argon arc d r aw n между […] первичных гзбурок в окружении. aluminiumhegesztes.info | Argon Schu tz ga s beim WIG -Schweien der Wolf ra m-Elektrode u и Argonbogen zw is chen dem [. ..] ..]primren gzburok umgeben gezogen. aluminiumhegesztes.info |

Тогда как при введении […] газовая защита di n g дуговая сварка o n ly обычно использовалось несколько отдельных газов — например, pu r e аргон f o r WIG и MIG […]сварка, а чистая […]диоксида углерода для сварки MAG — сегодня в этой области преобладают смеси газов. messergroup.com | Waren bei der Einfhrung des Schutzgasschweiens nur wenige […] Einzelgase blich, so z.B. fr das WIG- и и MI G-Schweien r ein es Argon un d fr d as MAG-Schweien reines Kohlendioxid, […]so dominieren heute die Mischgase. messergroup.com |

Это будет способствовать производству кислорода высокой чистоты для лазерных применений, азота, соответствующего требованиям [. ..] ..]все требования к качеству и законодательству для использования в […] пищевая промышленность, d o f аргон t h на в первую очередь требуется f o r сварка .messergroup.com | Das ermglicht das Gewinnen von hochreinem Sauerstoff fr Laseranwendungen, von Stickstoff, der allen qualityn und gesetzlichen […]Anforderungen fr den Einsatz in der Lebensmittelindustrie […] entspr ic ht, u nd vo n Argon, da sv или al lem zu m Schweien b en tig t wi ряд .messergroup.com |

Аргон i s a благородный газ, который составляет только 1% нашей атмосферы; он имеет температуру разжижения минус 186 ° C.Он даже более инертен, чем азот, и поэтому используется в операциях по покрытию, в том числе в качестве защитного газа. […] […]в области электроники и металлургии. eur-lex.europa.eu | Argon i st ein Edel ga s, dessen Anteil an unserer Atmosphre nur 1% Betrgt: sein Verflssigungspunkt liegt bei минус 186 C.Argon ist noch inerter als Stickstoff und wird daher in der Frostschutzberegnung verwendet, ferner auch als Schu tz gas beim Schweien und bei bei optimmten […] hoch inerten Prozessen […]in der Elektronik und Metallurgie. eur-lex.europa.eu |

Этикетки / символы сварки Вся информация, чертежи и таблицы без гарантии Дополнительные символы для поверхностных швов согласно DIN 1912 (отрывок) и ISO 2553 […]Этикетки сварочного процесса […] G Gas fu si o n сварка E Manu a l дуговая сварка U P S ubme rg e d дуговая сварка U Su bmerged rail [. ..] ..]сварка SG Inert […]газовая сварка MSG Сварка металл-инертный газ MIG-металл-Inter газовая сварка MAG Металл-активная газовая сварка WSG Сварка вольфрамом-инертным газом Идентификация процесса сварки Идентификация процесса сварки WIG Сварка вольфрамом-инертным газом WP Сварка вольфрамовым плазмой WHG Вольфрамово-водородная сварка США Ультразвуковая сварка FR Сварка трением FS Кузнечная сварка D Диффузионная сварка GP Сварка под давлением газа KP Сварка под давлением в холодном состоянии Дополнительные символы Форма поверхности полая (вогнутая) плоская (уровень) Уплотнительный валик (противоположное положение) изогнутый (выпуклый) Дополнительные символы, ход и тип шва Круговой шов Монтажный шов demmeler.com | Kennzeichnungen und Schweisymbole Alle Angaben, Zeichnungen und Tabellen ohne Gewhr Ergnzungssymbole FR? Chennhte nach DIN 1912 (Auszug) und ISO 2553 Kennzeichen der Schweiverfahren G Gasschmelzschweien E Lichtbogen […]Unterpulverschweien U [. ..]

Unterschienenschwei en SG Schutzgasschweien MSG M eta ll -Schutzgasschweien MI G Metall-Intergasschweien […] ..]

Unterschienenschwei en SG Schutzgasschweien MSG M eta ll -Schutzgasschweien MI G Metall-Intergasschweien […]MAG Metall-Aktivgasschweien […]WSG Вольфрам-Schutzgasschweien Kennzeichen дер Schweiverfahren Kennzeichen дер Schweiverfahren WIG Вольфрам-Intergasschweien WP Вольфрам-Plasmaschweien WHG Вольфрам-Wasserstoffschweien США Ultraschallschweien FR Reibschweien FS Feuerschweien D Diffusionsschweien GP Gaspressschweien KP Kaltpressschweien Zusatzsymbole Oberflchenform Hohl (konkav) Флэч (Эбен) Gegennaht (Gegenlage) gewlbt (konvex) Ergnzungssymbole Verlauf und Art der Naht ringum verlaufende Naht Montagenaht demmeler.com |

Особенно здесь считаются […] исследования и разработки относятся к d t o дуговой сварке a n d процессам резки, особенно […]фундаментального значения [. ..] ..], что, как можно ожидать, приведет к дальнейшему развитию автоматизации и механизации; это включает соответствующие процессы управления и производственные методы, а также подходящие стратегии передачи знаний. dvs-ev-bw.de | Bercksichtigt werden […] vor a ll em Forschungs- u nd Entwicklungsarbe it en z u Lichtbogenschweiprozessen u nd — sc hneidprozessen, […]besonders solche […]von grundstzlicher Bedeutung, die eine weitere Entwicklung der Mechanisierung und Automatisierung erwarten lassen; dabei sind auch prozessrelevante Steuerungs-, Regelungs- und Fertigungstechniken sowie geeignete Wissenstransferstrategien eingeschlossen. dvs-ev-bw.de |

(1) Материал должен быть расплавлен в электролите. tr i c arc f u rn ace и, при необходимости, обработать t h e аргон — o x yg en процесс обезуглероживания (AOD) или процесс электрошлакового переплава. kta-gs.de | (1) Der Werkstoff soll im Elektrolichtbogenofen erschmolzen und gegebenenfalls zustzlich nach dem AOD-Verfahren oder nach d em Elektro- Sc hlacke-Umschmelzverfahren behandelt werden. kta-gs.de |

| W h e n сварка w i th покрывающий газ (CO2 a n d Argon ) i t бывает, что, […] из-за воздействия высоких температур СО2 отделяет […]в O + CO, снова восстанавливаясь в CO2 после охлаждения. comau.it | B ei m Schweissen m it Schut zg as (C O2 и Argon) er gib t sic h, dass [. ..] sich durch die hohen Temperaturen das CO2 in O + CO spaltet […] und sich nach Abkhlung in CO2 zusammensetzt. comau.it |

| Среди них t h e сварка g a s e s Argon H e 11 , Аргон H e 3 1 и аргон […] He 51; все три устанавливают новый стандарт сварки алюминия и его сплавов. westfalen-ag.de | Dazu zhl en die Schweischutzgase Argon H e 1 1 , Argon H e 31 u nd […] Аргон He 51; Alle drei prgen eine neue Gteklasse fr das […]Schweien von Aluminium und Aluminiumlegierungen. westfalen-ag.de |

В конце 2010 года было принято решение о начале строительства плавильного цеха на ThyssenKrupp Stainless . […]USA, включая 160 метрических [… ]

тонна электро tr i c arc f u rn ace, 180 тонн AOD conver te r ( Аргон O x yg en Обезуглероживание) […] ]

тонна электро tr i c arc f u rn ace, 180 тонн AOD conver te r ( Аргон O x yg en Обезуглероживание) […]и непрерывный […] МНЛЗ, способная производить плиты шириной 1900 мм. thyssenkrupp.com | Ende 2010 wurde zudem der Baubeginn eines Stahlwerks bei ThyssenKrupp Stainless USA beschlossen, bestehend aus einem Elektro-Lichtbogenofen […]mit einem Fassungsvolumen […] von 160 t, einem A OD -Kon vert er (Argon O xy gen Deca rb urization) mit 180 […]т Fassungsvolumen und einer […]Stranggieanlage, die 1.900 мм breite Brammen produzieren kann. thyssenkrupp.com |

(1) Материал должен расплавляться в электролизере tr i c — arc f u rn ace и может подвергаться дальнейшей обработке в t h e аргон — o x yg en конвертер обезуглероживания (AOD) или электрошлаковым переплавом [. ..] ..]процесс. kta-gs.de | (1) Der Werkstoff soll i m Elektrolichtbogenofen e rschmolzen werden, gegebenenfalls mit zustzlicher Behandlung im AOD-Konverter oder durch Elektro-Schlacke-Umschmelzen. kta-gs.de |

Некоторые газы, в принципе, могут быть заменены другими для конкретных целей, для […] Например, углекислый газ a n d аргон f o r сварка .eur-lex.europa.eu | Im Prinzip knnen bestimmte Gase fr konkrete Anwendungen durch andere ersetzt werden, z. […] B. Koh le ndiox id und Argon bei m Schweien .eur-lex.europa.eu |

Новое направление исследований — […] по диагностике, моделированию, моделированию, расчетам и визуализации n o f дуговой сварке p r oc esses: Новые подходы, касающиеся физики плазмы и диагностики, для моделирования и изображение ac tu a l дуговая сварка p r oc esses, может использоваться для получения всесторонней и фундаментальной оценки и контроля эффектов и влияний вспышка дуги, для визуализации и лучшего понимания g o f сварочная дуга p r oc ess механизмы. dvs-ev-bw.de | Ein neuer Forschungsschwerpunkt sind Arbeiten zur Diagnose, Modellierung, […]Моделирование, Berechnung und […] Visualisie ru ng от Lichtbogenprozessen : Neu e Anstze der Plasmaphysik und Diagnose, zur Modellierung und zur Darste ll ung der realen Лицензия en genutzt werden um eine ganzheitliche, grundlegende Einschtzung und Beherrschung der Wirkungen und Einflsse des Schweilichtbogens, eine Visualisierung und Verstndnisbildung fr Mechanis me .com/7 grundlegende grundlegende grundlegendedvs-ev-bw.de |

Табу на технологию дуговой сварки вольфрамом и аргоном

Мой английский оставляет желать лучшего. Я надеюсь, что вы понимаете эту статью. Если вам нужно приобрести товары или аксессуары внебиржевой торговой марки, вы можете отправить мне адрес электронной почты 15305667776@163. com. Вы также можете отправить мне WeChat. Мой WeChat — 18096631356.

com. Вы также можете отправить мне WeChat. Мой WeChat — 18096631356.

При аргонодуговой сварке мы часто сталкиваемся с различными техническими проблемами.Сегодня Xiaobian резюмирует различные проблемы, с которыми мы часто сталкиваемся, надеясь пообщаться с вами и помочь вам, чтобы вы могли лучше использовать характеристики аргонодуговой сварки в своей работе.

Первое табу на процесс дуговой сварки вольфрамом и аргоном:Не используйте обратную сварку постоянным током при обычной сварке

При сварке TIG на постоянном токе тепло анода намного больше, чем у катода. Следовательно, вольфрамовый полюс с таким же диаметром может использовать больший ток, потому что тепло вольфрамового полюса меньше, чем у катода.В это время заготовка имеет большой нагрев, глубокое проплавление и высокую производительность. Эмиссионная способность вольфрамовых электродов выше, чем у детали, что делает дугу стабильной и концентрированной. Поэтому большинство металлов (кроме алюминия, магния и их сплавов) следует сваривать сваркой постоянным током.

Сварка на постоянном токе в обратном направлении противоречит описанному выше и в целом не рекомендуется.

Сварка на постоянном токе в обратном направлении противоречит описанному выше и в целом не рекомендуется. Второе табу технологии дуговой сварки вольфрамом и аргоном:

Доля времени отрицательной полуволны электризации при аргонодуговой сварке вольфрамом на переменном токе с прямоугольной волной не должна быть слишком большой

Прямоугольная волна на переменном токе вольфрамовой аргонодуговой сваркой может обеспечить однородную составляющую постоянного тока и регулировать силу очистки катода, изменяя соотношение времени электризации положительной и отрицательной полуволны.Однако соответствующая минимальная пропорция должна быть выбрана в соответствии с условиями сварки, чтобы не только удовлетворить потребности в очистке оксидной пленки, но также получить максимальную глубину проплавления и минимальные потери вольфрама. Хотя при слишком большом соотношении может быть получен более легкий эффект катодной очистки, вольфрамовый полюс будет серьезно сгорать, и ванна станет мелкой и широкой, что неблагоприятно для сварки.

Табу процесса дуговой сварки вольфрамом и аргоном

Избегайте использования вольфрамовой опоры с острым углом конуса при слишком большом сварочном токе

Когда сварочный ток велик, использование тонкой конической вольфрамовой опоры приведет к слишком высокой плотности тока, что приведет к прекращению плавления вольфрамовой опоры из-за перегрева и увеличению потерь при горении.В то же время полуточка дуги будет проходить до конической поверхности конца вольфрамового полюса, что заставляет столб дуги явно расширяться и неустойчиво дрейфовать, тем самым влияя на формирование сварного шва. Поэтому при сварке с большим током следует выбирать вольфрамовый полюс большего диаметра, а его конец должен иметь затупленный конический угол или использовать конус с плоской вершиной.

Табу процесса дуговой сварки вольфрамом и аргоном

Расход газа и диаметр сопла не должны выходить за допустимый диапазон

При определенных условиях расход газа и диаметр сопла имеют оптимальный диапазон согласования.

Для ручной аргонодуговой сварки, когда скорость потока составляет 5-25 л / мин, соответствующий диаметр сопла составляет 5-20 мм. В этом диапазоне, если воздушный поток слишком мал или диаметр сопла слишком велик, жесткость воздуха будет низкой, способность удалять окружающий воздух будет слабой и защитный эффект будет плохим. Если воздушный поток слишком велик или диаметр сопла слишком мал, из-за высокой скорости воздуха будет образовываться турбулентность, которая не только уменьшает объем защиты, но также вовлекает воздух и снижает эффект защиты.

Для ручной аргонодуговой сварки, когда скорость потока составляет 5-25 л / мин, соответствующий диаметр сопла составляет 5-20 мм. В этом диапазоне, если воздушный поток слишком мал или диаметр сопла слишком велик, жесткость воздуха будет низкой, способность удалять окружающий воздух будет слабой и защитный эффект будет плохим. Если воздушный поток слишком велик или диаметр сопла слишком мал, из-за высокой скорости воздуха будет образовываться турбулентность, которая не только уменьшает объем защиты, но также вовлекает воздух и снижает эффект защиты.Табу процесса дуговой сварки вольфрамом и аргоном

Избегайте чрезмерной скорости сварки при сварке в среде защитных газов

Скорость сварки в основном определяется толщиной заготовки и соответствует сварочному току и температуре предварительного нагрева для обеспечения необходимого проплавления и ширины. Однако при высокоскоростной автоматической сварке следует также учитывать влияние скорости сварки на эффект защиты от газа, и не следует использовать слишком высокую скорость сварки.

Поскольку скорость сварки слишком высока, защитный воздушный поток серьезно нарушается.Может случиться так, что вольфрамовая оконечность, столб дуги и ванна расплава подвергаются воздействию воздуха, что влияет на защитный эффект.

Поскольку скорость сварки слишком высока, защитный воздушный поток серьезно нарушается.Может случиться так, что вольфрамовая оконечность, столб дуги и ванна расплава подвергаются воздействию воздуха, что влияет на защитный эффект. Табу на сварку вольфрамовой аргонной дугой 6:

Избегайте слишком большого или слишком малого расстояния от сопла до детали