Принцип работы и основные правила выбора шиномонтажного станка

20.09.2017

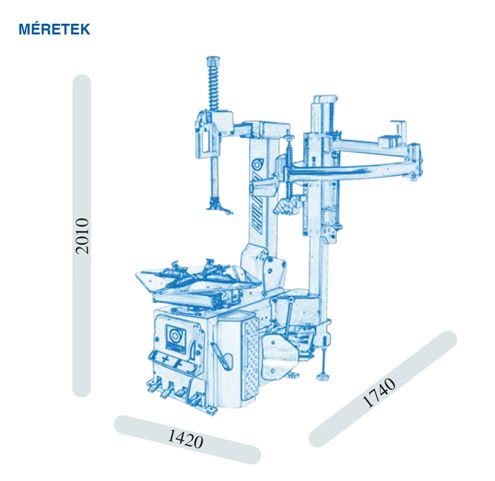

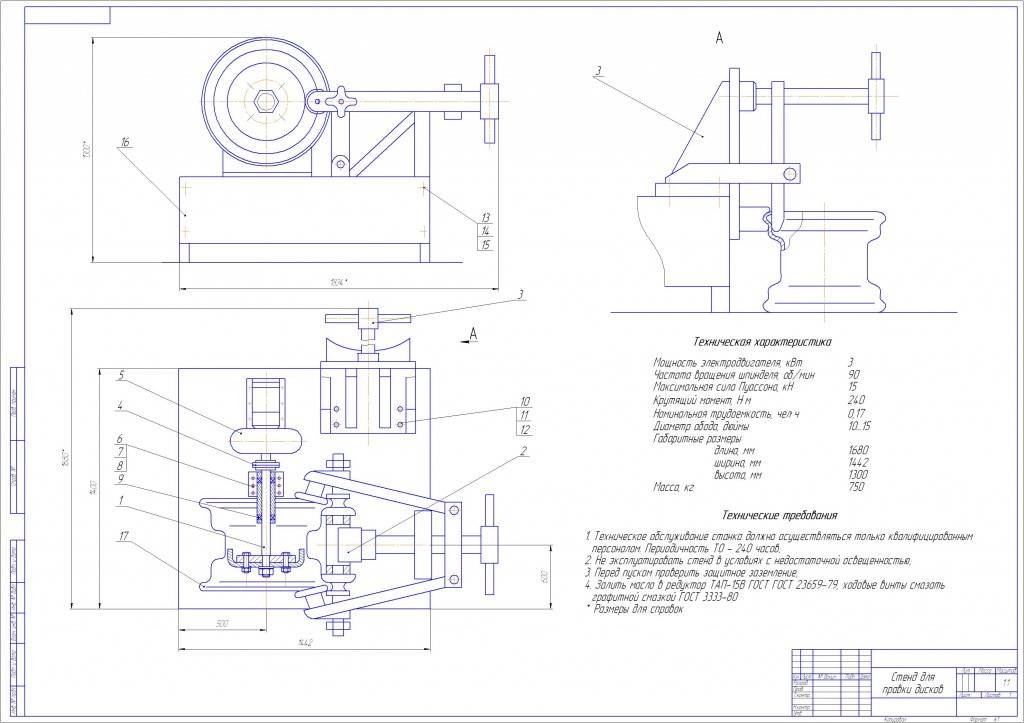

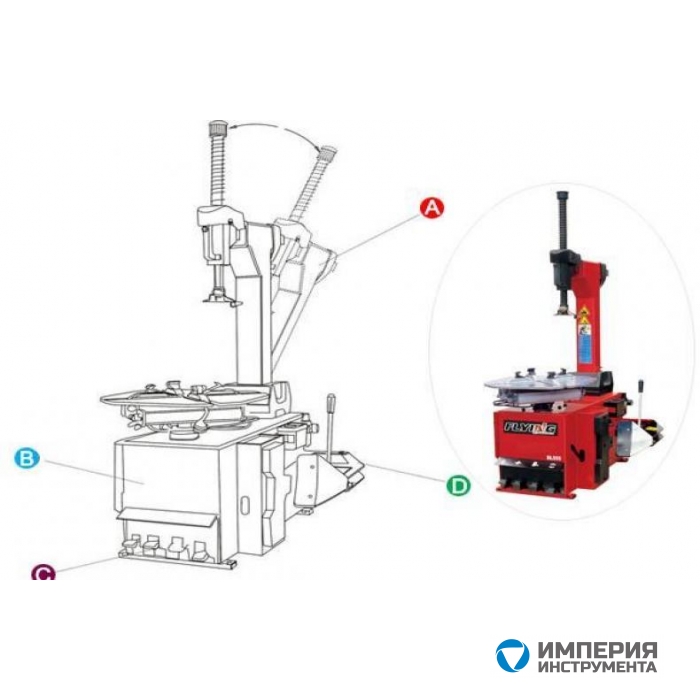

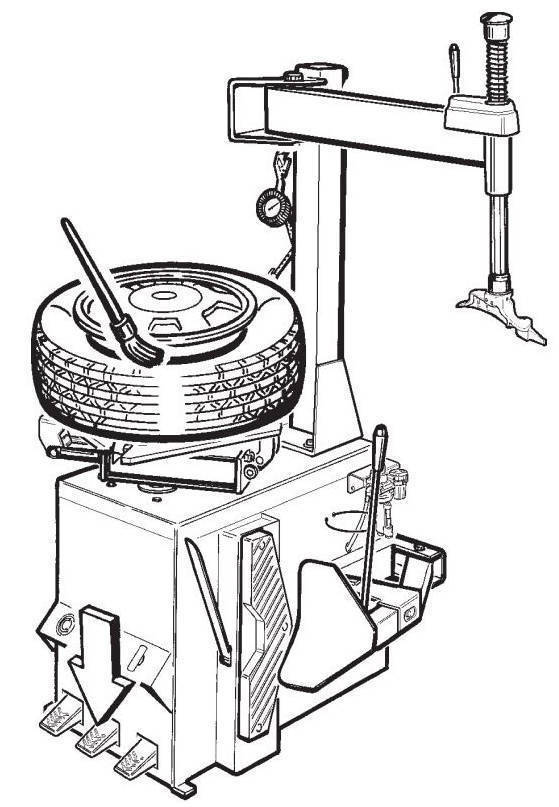

Общий вид шиномонтажного станка

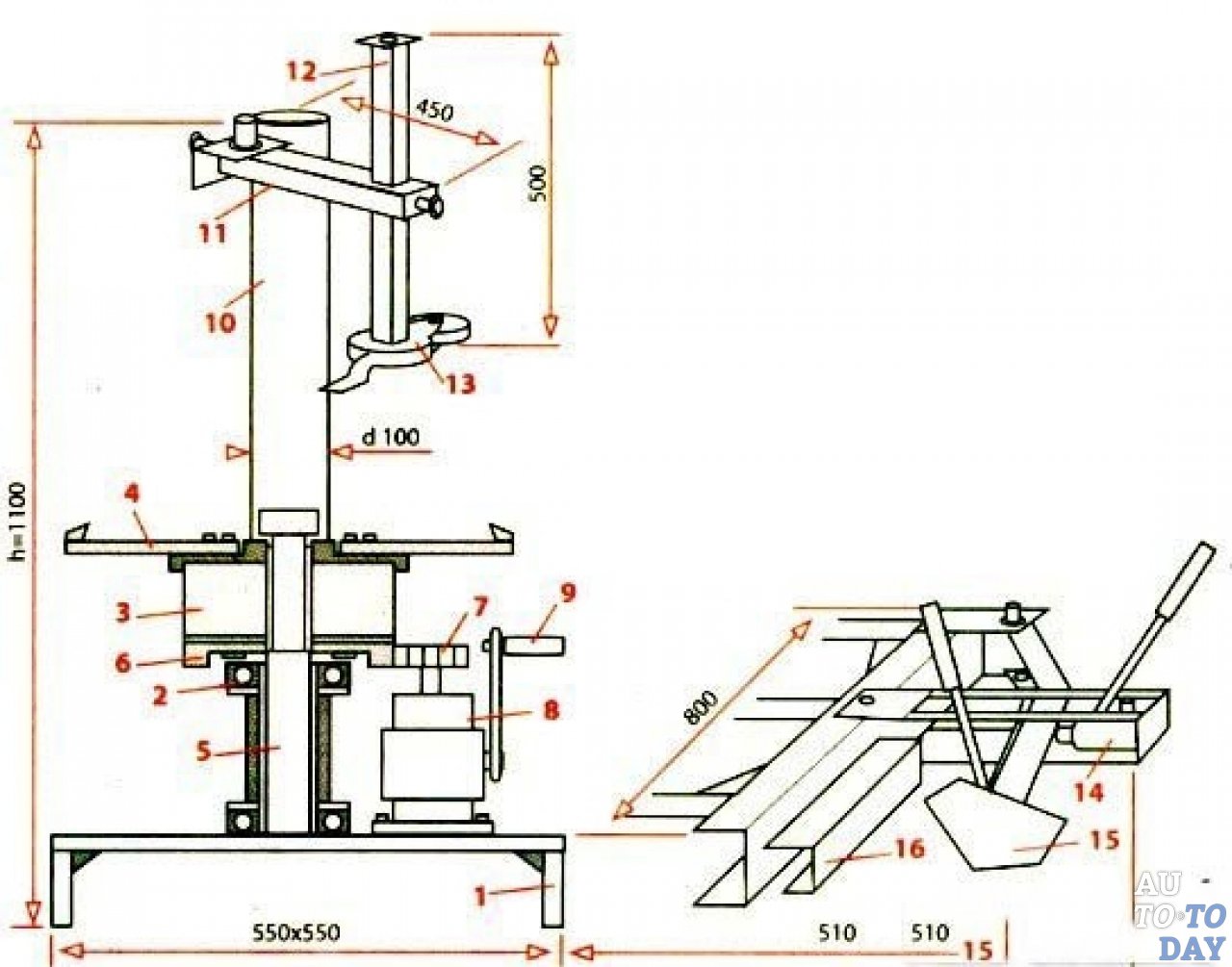

Шиномонтажный станок по своей структуре является невероятно простым устройством. На основании стенда располагается стойка с зафиксированной на ней монтажной головой, под головой находится поворотный стол вместе с зажимными кулаками, так же сбоку обычно размещается отжимная лопатка, которая приводится в движение при помощи пневматики. Именно поэтому не стоит забывать, что шиномонтажный станок необходимо подключать не только к сети, но и к компрессору, либо другому источнику сжатой воздушной смеси.

Порядок проведения работ с шиномонтажным станком выглядит следующим образом:

Для отсоединения резины от диска, необходимо использовать лопатку для отжима резины. Далее колесо необходимо поместить на рабочий стол и закрепить при помощи кулачков. После этого подводят монтажную голову для проведения процедуры разбортирования. Рабочую область головки помещают между резиной и диском, после этого при помощи рычага (в роли которого обычно выступает монтировка) отжатый край резины надевают на монтажную голову.

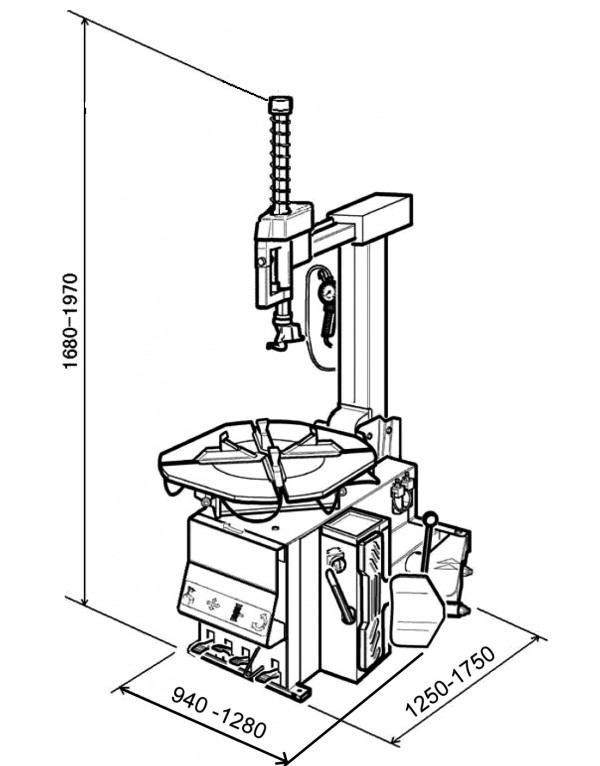

Общий вид рабочего стола

Далее необходимо нажать на педаль которая в свою очередь приводит в действие вращающийся стол который вращается одновременно с зажатым колесом, и насадка освобождает резину по всей окружности диска. Разбортовка второй части диска производится аналогичным способом. Такой принцип работы свойственен для большинства шиномонтажных станков предназначенных для легковых авто.

У оборудования предназначенного для обслуживания грузовых авто и спецтехники чаще всего отсутствует рабочий вращающийся стол, а колесо закрепляют при помощи захватов и вращают вокруг оси. Разбортовка при помощи монтажной головы происходит по описанному выше принципу.

Управление шиномонтажным станком производится при помощи педалей. В полуавтоматических моделях 3 педали: педаль для отжима резины, педаль отвечающая за работу механизма кулачков, педаль отвечающая за механизм вращения стола. В автоматических моделях их 4, первые три аналогичны тем что применяются в полуавтоматических, а четвертая отвечает за управление стойкой. Различие между автоматическим и полуавтоматическим стендом состоит лишь в том, что у автомата отвод монтажной стойки осуществляется при помощи пневматики, а не вручную как это происходит в случае с полуавтоматом. Такая конструкция упрощает обслуживание колес с большим диаметром доска, применяемых например, в большегрузных авто. Практически во всех современных автоматических моделях оборудования подобного типа зазор между диском и резиной регулируется автоматически. Но для маленькой шиномонтажной станции обслуживающей небольшое количество авто в сутки покупка автоматического станка будет не лучшим решением, прежде всего из-за высокой цены, требуемого места для установки и частоты замены расходников и комплектующих. По этой причине владельцам подобных мастерских рекомендуем обратить внимание на полуавтоматические модели.

Различие между автоматическим и полуавтоматическим стендом состоит лишь в том, что у автомата отвод монтажной стойки осуществляется при помощи пневматики, а не вручную как это происходит в случае с полуавтоматом. Такая конструкция упрощает обслуживание колес с большим диаметром доска, применяемых например, в большегрузных авто. Практически во всех современных автоматических моделях оборудования подобного типа зазор между диском и резиной регулируется автоматически. Но для маленькой шиномонтажной станции обслуживающей небольшое количество авто в сутки покупка автоматического станка будет не лучшим решением, прежде всего из-за высокой цены, требуемого места для установки и частоты замены расходников и комплектующих. По этой причине владельцам подобных мастерских рекомендуем обратить внимание на полуавтоматические модели.

Ключевые параметры для выбора

Для начала, необходимо определить тип автомобилей с которыми вы собираетесь работать. Большая часть шиномонтажных станков предназначена для работы с колесами легковых авто. Для грузового шиномонтажа выбор моделей не такой большой, но и среди них можно подобрать именно то что вам необходимо, для решения текущих задач. При выборе шиномонтажного оборудования необходимо, прежде всего обращать внимание на несколько ключевых характеристик:

Для грузового шиномонтажа выбор моделей не такой большой, но и среди них можно подобрать именно то что вам необходимо, для решения текущих задач. При выборе шиномонтажного оборудования необходимо, прежде всего обращать внимание на несколько ключевых характеристик:

Максимальный диаметр колеса – Это значение обычно колеблется в пределах 24 – 90 дюймов. Для обслуживания легковых авто, внедорожников, минивенов идеально подойдут модели с диаметром до 40 дюймов. Для проведения работ с грузовыми авто и спецтехникой оптимальным будет значение лежащее в пределах от 60 до 90 дюймов.

Максимальный размер колеса – Значение этого параметра обычно находится в пределах от 12 до 15 дюймов, для грузовых авто и спецтехники до 42.

Рабочее напряжение – Большая часть станков для шиномонтажа работают от электрической сети 380V. Так же стоит отметить, что так же есть оборудование небольшой мощности до одного киловатта, которое необходимо подключать к однофазной сети.

Давление воздуха – Для правильной работы пневматического привода необходимо давление воздушной смеси в пределах от 8 до 9 атмосфер.

На нашем сайте вы сможете найти шиномонтажные как легковые так и грузовые шиномонтажные станки которые позволяют обслуживать колеса любых размеров и диаметров.

Приобретя современный шиномонтажный стенд для вашей мастерской, вы в несколько раз повысите эффективность, качество и скорость вашей работы, а так же начнете получать больше прибыли за счет расширения спектра предоставляемых услуг, а так же скорости обслуживания.

Шиномонтажное оборудование: назначение шиномонтажных и балансировочных станков.

Шиномонтажное оборудование: назначение, основные виды и как работает

Для качественной работы мастерской по шиномонтажу необходимо оборудовать рабочую зону специальной техникой. К числу оборудования относят балансировочный стенд и шиномонтажный станок, устройства для вулканизации, правки дисков и прочее. С их помощью можно оптимизировать основные рабочие процедуры сервисной службы и увеличить, таким образом, количество обслуживаемых клиентов. На сайте https://akors.

Шиномонтажный станок: где используется, виды и принцип работы техники

Шиномонтажный стенд используется для снятия и последующей установки шин на колесные диски разного диаметра. Их используют для работы на СТО широкого профиля и специализированных шиномонтажных служб. Таким образом мастеру не нужно тратить лишнее время на бортировку колеса для его последующего обслуживания.

Разновидности шиномонтажных станков

В зависимости от размера колеса, который обрабатывается с помощью упомянутой техники, станки делятся:

- Для обработки колес мототехники и легковых автомобилей;

- Для обслуживания колес грузовых машин и спецтехники;

- Универсальные модели.

Исходя из способа управления стенды для шиномонтажа бывают:

- Полуавтоматическими.

- Автоматическими.

Также упомянутая техника делится на отдельные виды по скорости работы: одно-, двухскоростные.

Принцип работы устройства

Рабочая схема схожа у всех шиномотнажных станков: на рабочую площадку крепят диск, сверху оператор устанавливает специальный рычаг в пространство между шиной и диском. Стол вращается, и покрышка плавно соскальзывает с металлической основы. В автоматических моделях лапка работает на пневматике, зазоры фиксируются автоматически. Устройства с дополнительной лапкой позволяют с легкостью обрабатывать колеса с низкопрофильной резиной. При этом участие мастера сводится к минимуму. В полуавтоматических стендах предусматривается управление монтажной лапкой самым мастером с помощью специального рычага. Подобрать недорогой и надежный шиномонтажный станок здесь.

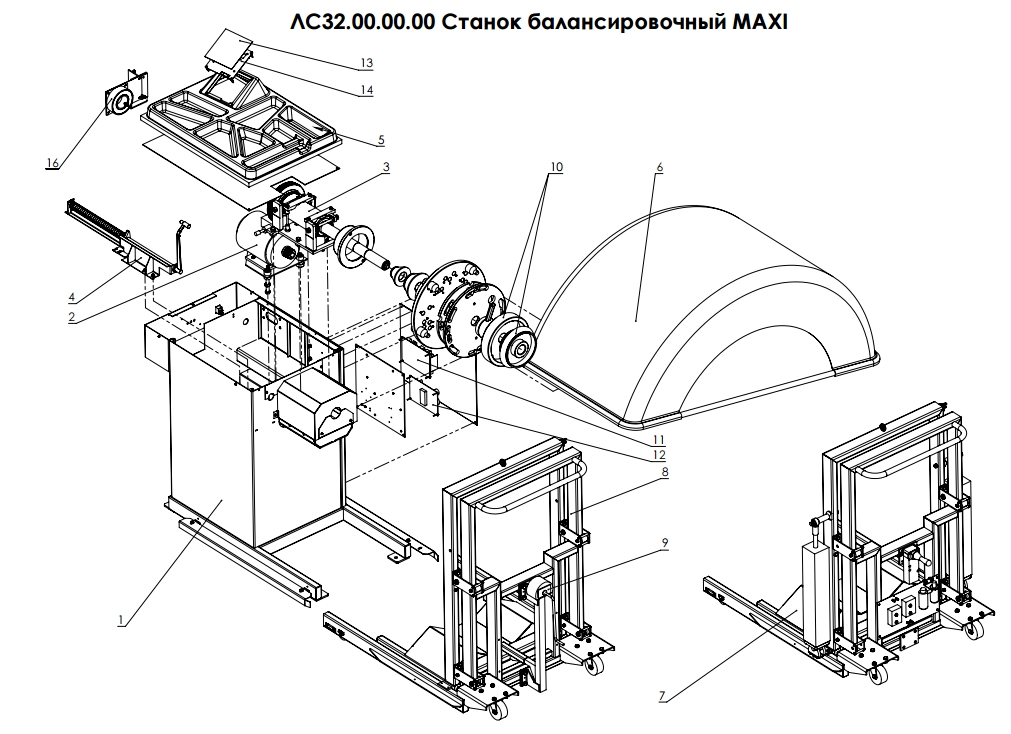

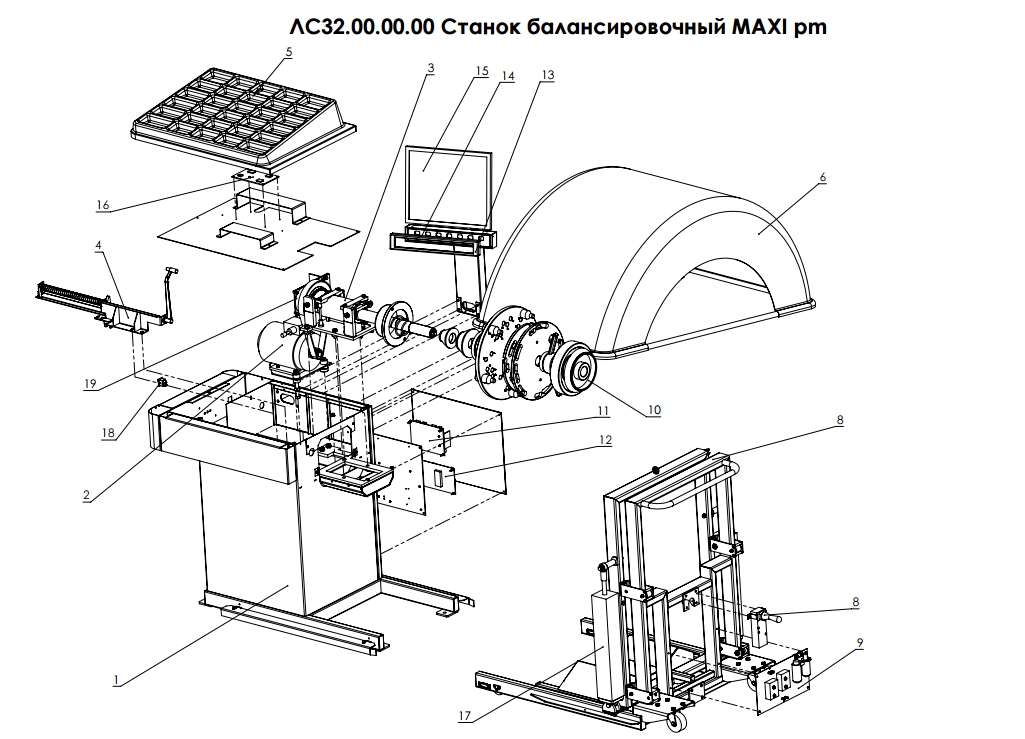

Балансировочный станок: где используется, принципы работы и основные разновидности установки

В процессе эксплуатации транспортного средства установленный баланс в колесах нарушается. Особо заметные такие отклонения после 8 тысяч км пробега. Для комфортной и безопасной езды необходимо обратится в СТО. Для восстановления баланса колес и определения места дисбаланса (статического, динамического) используют специальные балансировочные станки.

Для восстановления баланса колес и определения места дисбаланса (статического, динамического) используют специальные балансировочные станки.

Виды оборудования

Исходя из типа транспорта, который можно обслуживать на установке, станки для балансировки разделяют на такие категории:

- Для легковых машин;

- Для грузовых автомобилей;

- Для специальной техники.

Классификация по тип привода следующая:

- Полуавтоматические;

- Автоматические;

- Автоматические, укомплектованные технороллером.

Принципы работы балансировочных станков

Колесо, подлежащее ремонту, крепят на рабочий вал установки с помощью быстромъемной гайки. Затем устройство раскручивает колесо, мастер вводит его параметры и на экран выводится зона, куда следует добавить грузик. Этот процесс позволяет исправить динамическое нарушение баланса. Используемые грузики оператор выбирает в зависимости от типа диска и покрышки:

- Набивные – для легкосплавных и штампованных;

- Клеящиеся грузики практически незаметны и легко устанавливаются.

Обслуживание на полуавтоматическом станке предусматривает ручной ввод информации о колесе, а также выбор рабочего режима. Для правильной работы оборудование также нужно настраивать собственными силами. Некоторые процедуры выполняются только оператором, поэтому требуется больше времени на балансировку в сравнении с автоматической техникой.

Спешите на сайт https://akors.ru/catalog/shinomontazhnoe-oborudovanie/legkovoy-shinomont… балансировочный станок по выгодной цене.

Инструкция по эксплуатации, шиномонтажного станка для грузового транспорта 1580 TROMMELBERG — Инструкции

СОДЕРЖАНИЕ

1 Правила техники безопасности

2 Введение

3 Область применения

4 Описание

5 Технические характеристики

6 Распаковка

7 Установка

8 Подсоединение к электрической сети

9 Проверка функционирования

10 Эксплуатация

11 Фиксация обода колеса

12 Бескамерные шины

12. 1 Демонтаж бескамерной шины

1 Демонтаж бескамерной шины

12.2 Монтаж бескамерной шины

13 Шины с камерами

13.1 Монтаж шины с камерами

14 Колесо с кольцом

14.1 Монтаж шины на колесо с кольцом

15 Техническое обслуживание и ремонт

16 Транспортировка и хранение

17 Схемы электрических соединений

18 Схема гидравлических соединений

1. Правила техники безопасности Перед началом работы внимательно прочтите все правила техники безопасности! В процессе работы с устройством тщательно соблюдайте приведенные в данном руководстве правила. Работу со станком могут производить только квалифицированные специалисты. Самостоятельные попытки замены узлов и агрегатов оборудования или его применение не по прямому назначению могут привести к повреждению станка и травмам механика. 2. Введение Благодарим Вас за приобретение 1580 – шиномонтажного станка для грузового транспорта. Станок разработан и произведен с учетом стандартов ISO9000 и обеспечит Вам оптимальные результаты и качество работы. Надежная и безопасная работа с устройством возможна только в случае полного соблюдения всех правил, представленных в данном руководстве. Сервисное обслуживание станка и замена его узлов возможны только при предоставлении специалистам сервис центра информации о типе оборудования и основных технических характеристиках оборудования. В данном руководстве представлены все необходимые данные шиномонтажном станке. В случае расхождения данных в руководстве и идентификационной табличке оборудования, используйте данные с идентификационной таблички. ** При возникновении вопросов относительно работы со станком обязательно руководствуйтесь данной инструкцией. 3. Область применения Устройство разработано для монтажа/демонтажа шин грузовых автомобилей. Замечание: станок должен применяться исключительно по прямому назначению, предусмотренному производителем.

2. Введение Благодарим Вас за приобретение 1580 – шиномонтажного станка для грузового транспорта. Станок разработан и произведен с учетом стандартов ISO9000 и обеспечит Вам оптимальные результаты и качество работы. Надежная и безопасная работа с устройством возможна только в случае полного соблюдения всех правил, представленных в данном руководстве. Сервисное обслуживание станка и замена его узлов возможны только при предоставлении специалистам сервис центра информации о типе оборудования и основных технических характеристиках оборудования. В данном руководстве представлены все необходимые данные шиномонтажном станке. В случае расхождения данных в руководстве и идентификационной табличке оборудования, используйте данные с идентификационной таблички. ** При возникновении вопросов относительно работы со станком обязательно руководствуйтесь данной инструкцией. 3. Область применения Устройство разработано для монтажа/демонтажа шин грузовых автомобилей. Замечание: станок должен применяться исключительно по прямому назначению, предусмотренному производителем. Запрещается применять оборудование для прочих целей. Любые повреждения оборудования, вызванные неправильной эксплуатацией или применением оборудования не по прямому назначению, прерывают действие гарантийных обязательств.

Запрещается применять оборудование для прочих целей. Любые повреждения оборудования, вызванные неправильной эксплуатацией или применением оборудования не по прямому назначению, прерывают действие гарантийных обязательств.

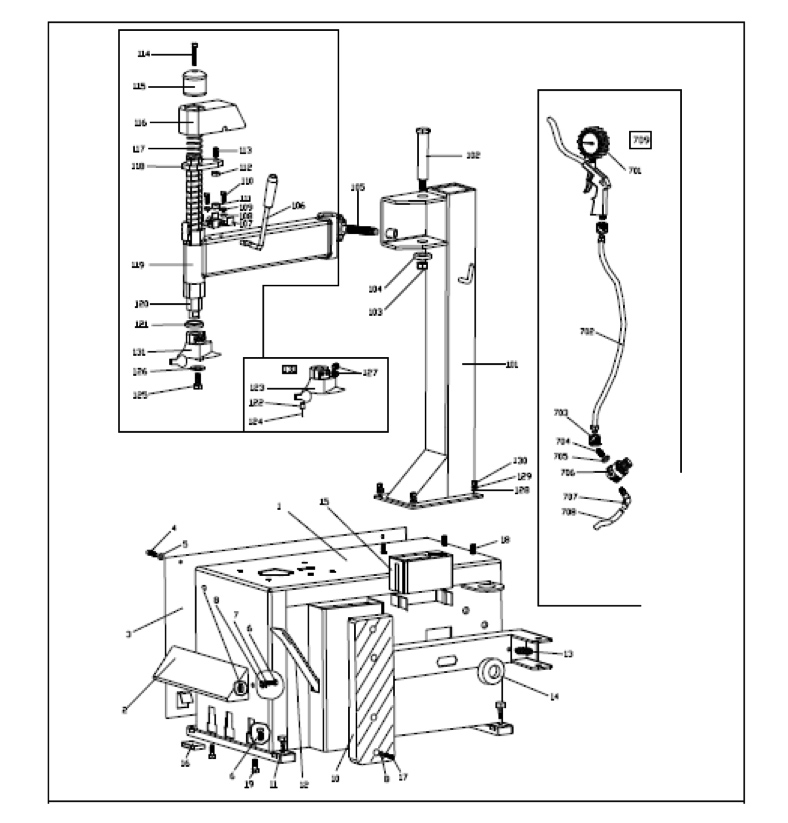

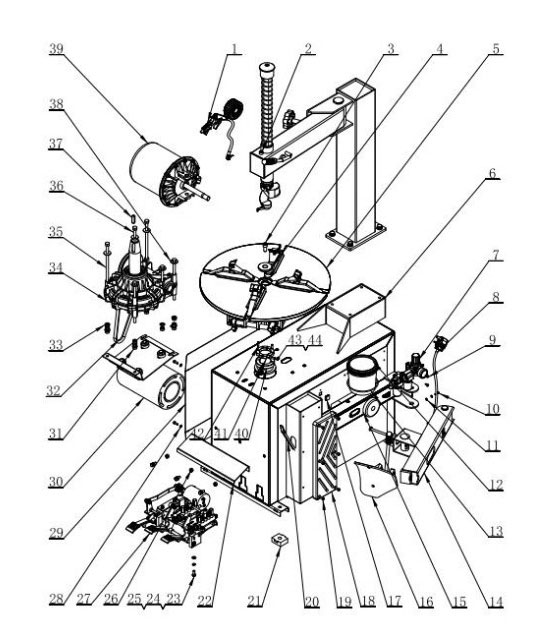

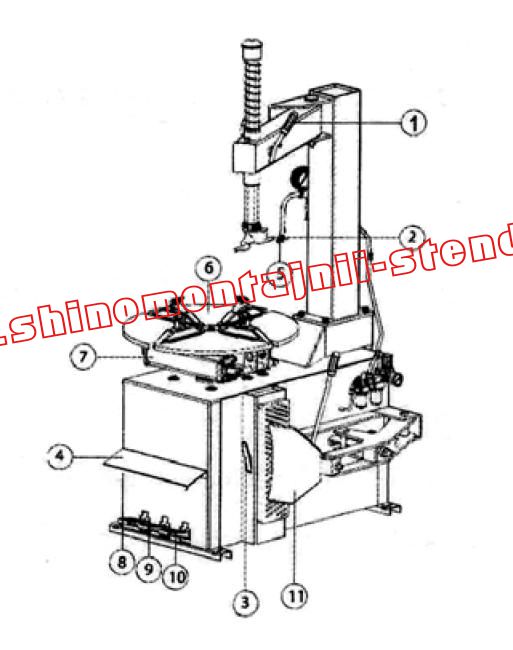

4. Описание (рис.1) 1. Главный выключатель 2. Консоль зажимного устройства 3. Гидравлическое зажимное устройство 4. Подвижная платформа 5. Стойка управления — переключения рабочих режимов 6. Регулятор усилия зажима 7. Переключатель направления вращения колеса 8. Опора 9. Инструментальная консоль 10. Блокировка держателя инструмента 11. Прижимная пружина 12. Диск для отрыва борта шины 13. Монтажный палец 14. Стопор монтажного пальца и диска отрыва борта.

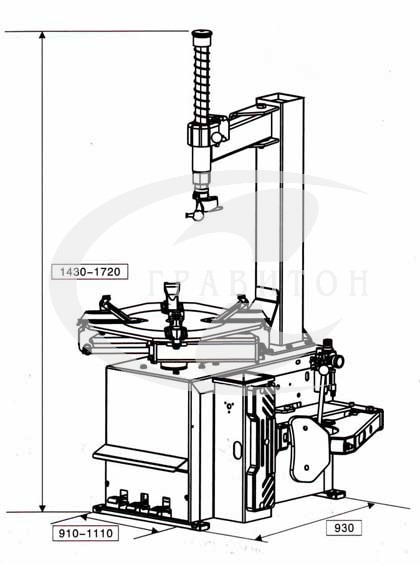

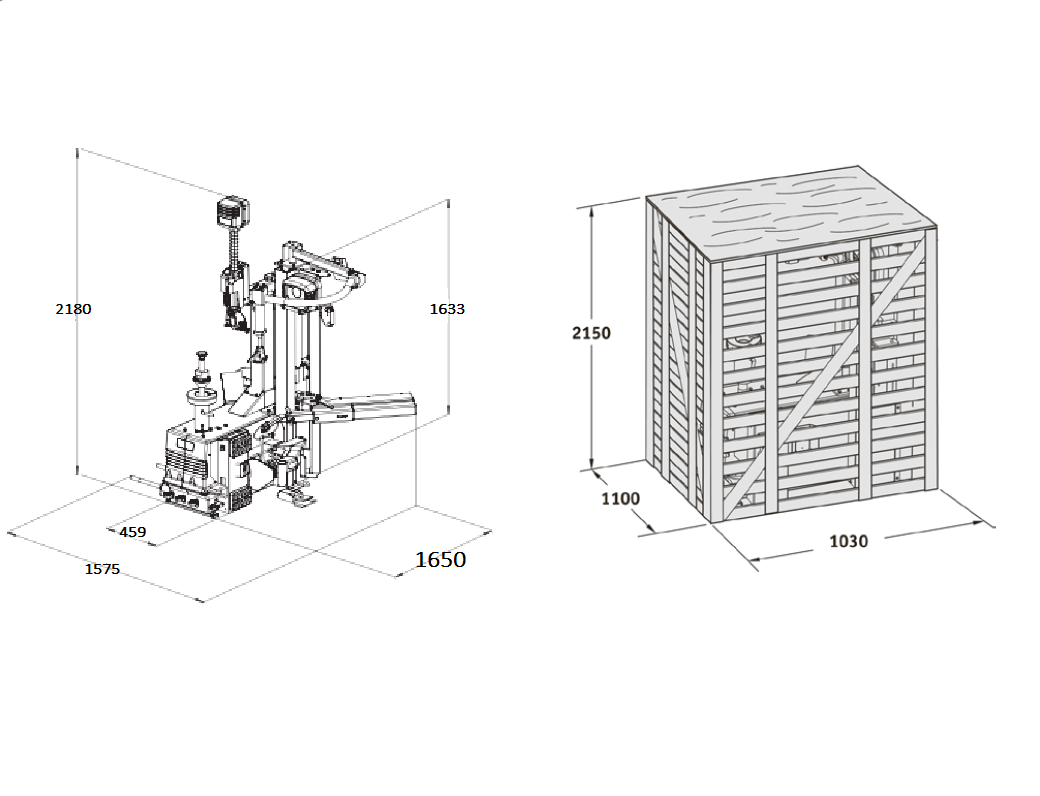

5. Технические характеристики Размер колеса 14-26″ Максимальный вес колеса 150 кг Максимальная ширина колеса 780 мм Максимальный диаметр колеса 1600 мм Электродвигатель гидронасоса 1.1 кВт – 380-400В/3 ф. Электродвигатель привода инструмента 1.8 кВт – 380-400В/3 ф. Рабочее давление 0-130 бар Усилие отрыва борта 1500 кг Габариты, мм 1950x1550x950 мм Уровень шума 70 дБ Вес нетто 560 кг 6. Распаковка Удалите упаковку, проверьте внешний вид оборудования на предмет повреждений в процессе транспортировки. Распакуйте все имеющиеся аксессуары. Производите распаковку оборудования с помощью специальных инструментов. Будьте осторожны! Не повредите панель управления! 57. Установка Выбирайте место установки согласно следующим правилам безопасности в процессе работы. Станок должен быть подключен к источнику питания. Таким образом, необходимо устанавливать оборудование в месте с имеющимся разъемом для подключения к сети. Площадь рабочей зоны должна быть такой, чтобы оператор мог выполнять работу с устройством без каких-либо ограничений (рис. 2). Запрещается работать со станком в потенциально взрывоопасных условиях!

Рабочее давление 0-130 бар Усилие отрыва борта 1500 кг Габариты, мм 1950x1550x950 мм Уровень шума 70 дБ Вес нетто 560 кг 6. Распаковка Удалите упаковку, проверьте внешний вид оборудования на предмет повреждений в процессе транспортировки. Распакуйте все имеющиеся аксессуары. Производите распаковку оборудования с помощью специальных инструментов. Будьте осторожны! Не повредите панель управления! 57. Установка Выбирайте место установки согласно следующим правилам безопасности в процессе работы. Станок должен быть подключен к источнику питания. Таким образом, необходимо устанавливать оборудование в месте с имеющимся разъемом для подключения к сети. Площадь рабочей зоны должна быть такой, чтобы оператор мог выполнять работу с устройством без каких-либо ограничений (рис. 2). Запрещается работать со станком в потенциально взрывоопасных условиях!

Подготовка фундамента (рис. 3). Станок должен быть установлен на ровную поверхность. Вставьте анкерные болты в имеющиеся отверстия в основании станка и закрутите их. При уклоне поверхность более чем на 25% компенсируйте его с помощью клиньев. При работе с шинами весом более 100 кг зафиксируйте станок на полу с помощью специальных анкерных болтов.

При уклоне поверхность более чем на 25% компенсируйте его с помощью клиньев. При работе с шинами весом более 100 кг зафиксируйте станок на полу с помощью специальных анкерных болтов.

8. Соединение с источником питания Все операции по подключению станка к источнику питания может производить только квалифицированный специалист-электрик. Владелец оборудования должен обеспечить наличие: • Заземления электрической цепи. Подключение станка следует производить согласно имеющимся отметкам. • Автоматического размыкателя цепи (30 А). • Подключите станок к источнику питания, включите его и проверьте, соответствует ли направление вращения мотора стрелке на нем (рис. 5). Если мотор вращается в обратном направлении, необходимо поменять место подключения двух проводов местами. 6 Вращение мотора в противоположном направлении более чем несколько секунд может привести к полному его повреждению. Замечание: электрический и гидравлический моторы оснащены автоматическими выключателями при перегрузке (рис. 4).

4).

9. Проверка функционирования Перед началом работы со станком необходимо убедиться в правильной его установке и функциональности. Все нижеследующие манипуляции можно проводить только с полностью отключенным держателем инструмента (рис. 9). Установите инструментальную консоль (9) в указанное нерабочее положение. Разблокируйте держатель инструмента с помощью блокировки (10). Нажмите блокировку и установите ее в исходное (нерабочее) положение. Поверните главный выключатель (1) (рис. 4), чтобы запустить мотор. Нажмите на левую педаль (7), зажимное устройство начнет вращаться против часовой стрелки. Нажмите правую педаль (7), зажим начнет вращаться по часовой стрелке. Переместите джойстик (5) в направлении «а» ↔ «b», консоль (2) переместится вверх-вниз; переместите джойстик (5) в направлении «с» ↔ «d», консоль (2) будет перемещаться слева направо и обратно. Переведите вверх переключатель (6), чтобы раскрыть зажим, переведите вниз переключатель (6), чтобы закрыть зажим. Перемещение бокового рычага и зажима могут привести к повреждениям. Будьте предельно осторожны при работе с ними!

Перемещение бокового рычага и зажима могут привести к повреждениям. Будьте предельно осторожны при работе с ними!

10. Эксплуатация Замечание: Несоблюдение правил эксплуатации и дополнительных предупреждений, представленных в данном руководстве, может привести к серьезным травмам оператора и лиц, находящихся в зоне работы. Запрещается производить работу с устройством без предварительного ознакомления с данным руководством. Перед началом работы со станком все операторы должны пройти соответствующий 7инструктаж. Лицам, не задействованным в работе, запрещается находиться в помещении. Запрещается оставлять на станке какие-либо предметы, которые в процессе работы могут стать источником опасности. Запрещаются самостоятельные попытки модификации оборудования без предварительного согласия производителя. В процессе работы оператору рекомендуется забрать длинные волосы, воздержаться от длинной или слишком свободной одежды, галстуков, цепочек, колец, часов и прочих аксессуаров, которые могут попасть в движущиеся компоненты станка и привести к серьезным травмам. Чтобы немедленно остановить работу станка: Переведите главный выключатель в положение “0”. Отключите станок от источника питания. 11. Фиксация обода Станок позволяет работать с шинами размером 14-26″ на дисках с центральным отверстием диаметром от 120 мм до 700 мм. Методы работы и фиксации ободьев различного типа отличается (рис. 7). Установите диск вертикально на держатель и удерживайте его в таком положении. Нажмите рычаг управления, чтобы поднять шину, переведите вверх регулятор силы зажима, чтобы зафиксировать диск.

Чтобы немедленно остановить работу станка: Переведите главный выключатель в положение “0”. Отключите станок от источника питания. 11. Фиксация обода Станок позволяет работать с шинами размером 14-26″ на дисках с центральным отверстием диаметром от 120 мм до 700 мм. Методы работы и фиксации ободьев различного типа отличается (рис. 7). Установите диск вертикально на держатель и удерживайте его в таком положении. Нажмите рычаг управления, чтобы поднять шину, переведите вверх регулятор силы зажима, чтобы зафиксировать диск.

При работе с тяжелыми или большими по размеру шинами используйте подходящее подъемное приспособление. Это позволит избежать травм оператора.

12. Бескамерные шины С помощью диска нажмите на край шины. (1) Убедитесь в том, что из камеры выпущен воздух, а колесо зафиксировано. (2) Переведите инструментальную консоль (9) в рабочее положение, зацепите рукоятку (10) за опору (8). Периодически проверяйте положение блокировки (10). (3) Используя джойстик (5) установите диск (12) у края обода (рис. 8).

(3) Используя джойстик (5) установите диск (12) у края обода (рис. 8).

(4) Приведите колесо во вращение и дайте диску переместиться (12) вперед. (5) Продолжите работу до тех пор, пока борт шины не будет полностью снят с обода. Чтобы облегчить работу, смажьте борт и обод колеса по всей окружности специальным смазочным материалом. Это позволит избежать повреждения шины и обода.

Будьте внимательны! Следите за тем, чтобы пальцы не попали между шиной и инструментом. Чтобы избежать травм, при работе с внешним бортом шины производите вращение против часовой стрелки, а при работе с внутренним бортом шины – по часовой стрелке.

6) Отведите диск (12) от борта шины, отпустите блокировку (10), переведите консоль в исходное положение, переведите диск (12) к внутреннему борту шины. (7) Повторите операцию до тех пор, пока шина не будет полностью снята с обода (рис. 9). При переводе инструмента в рабочее положение, будьте внимательны, держите руки как можно дальше, чтобы избежать травм.

12.1 Демонтаж бескамерной шины (1) Установите инструментальную консоль (9) в нерабочее положение. Переведите ее к внешней плоскости колеса и убедитесь в правильном положении монтажного пальца. В противном случае нажмите регулятор положения (14), поверните инструмент на 180º, опустите его и зацепите за опору. (2) Отрегулируйте взаимное положение монтажного пальца (13) и шины, установите монтажный палец (13) между шиной и ободом. Вставьте монтажный палец (13) под борт шины и зацепите борт. (3) Опустите борт, чтобы избежать его соскальзывания с инструмента. 9(4) Переведите монтажный палец к внешнему краю обода. (5) Установите монтировку под монтажный палец между краем шины и бортом. (6) Нажмите на монтировку и удерживая ее нажатой опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца (рис. 10). (7) Вращайте колесо против часовой стрелки, чтобы полностью снять внешний борт шины с колеса (рис. 11). (8) Переведите рукоятку инструментальной консоли к внутренней части шины, установите диск рядом с бортом, вращайте колесо против часовой стрелки, чтобы полностью снять внутренний борт шины с колеса (рис. 12).

12).

12.2 Монтаж бескамерной шины (1) Зафиксируйте обод с помощью гидравлического зажимного устройства. (2) Смажьте оба борта шины и края шины специальным смазочным материалом. (3) Установите тиски самой верхней точке на внешнем крае обода (рис. 13). (4) Установите шину на платформу и опустите консоль. Отрегулируйте взаимное положение зажимного устройства и инструментальной консоли, установите внутренний борт шины на обод (удерживайте зажим в верхней точке).

(5) Поднимите обод и шину, вращайте их по часовой стрелке на 15-20 мм, шина будет располагаться под углом к ободу. (6) Убедитесь в том, что монтажный палец направлен на шину. В противном случае опустите блокировку, поверните палец на 180º и зафиксируйте. (7) Установите монтажный палец на расстоянии 5 мм от обода. (8) Вращайте колесо по часовой стрелке до тех пор, пока фиксатор шины не окажется в крайней нижней точке (рис. 14). (9) Снимите тиски с обода и установите инструмент в исходное положение (нерабочее). (10) Поверните инструментальную консоль к внешней части шины и зафиксируйте ее. (11) Установите тиски на внутренней стороне обода и вращайте колесо до тех пор, пока фиксатор не окажется в крайней верхней точке (рис. 15) 10(12) Вращайте колесо против часовой стрелки до тех пор, пока фиксатор не окажется в крайней нижней точке. (13) Снимите тиски. (14) Переместите платформу под колесо и опустите консоль (5), чтобы установить колесо на платформу. (15) Снимите колесо с гидравлического зажимного устройства. Следите за тем, чтобы колесо не скатилось. Замечание: запрещается накачивать шину, пока она зафиксирована гидравлическим зажимным устройством. Процедура чрезвычайно опасна!

(10) Поверните инструментальную консоль к внешней части шины и зафиксируйте ее. (11) Установите тиски на внутренней стороне обода и вращайте колесо до тех пор, пока фиксатор не окажется в крайней верхней точке (рис. 15) 10(12) Вращайте колесо против часовой стрелки до тех пор, пока фиксатор не окажется в крайней нижней точке. (13) Снимите тиски. (14) Переместите платформу под колесо и опустите консоль (5), чтобы установить колесо на платформу. (15) Снимите колесо с гидравлического зажимного устройства. Следите за тем, чтобы колесо не скатилось. Замечание: запрещается накачивать шину, пока она зафиксирована гидравлическим зажимным устройством. Процедура чрезвычайно опасна!

13. Шины с камерами Внимание: раскрутите втулку, фиксирующую ниппель, чтобы он не мешал при демонтаже шины. Выполните все шаги, описанные выше для бескамерных шин. В случае с камерными шинами, остановите вращение колеса, как только обод будет ослаблен, чтобы предотвратить повреждение клапана накачки камеры. (1) Установите инструментальную консоль (9) в исходное положение, переведите его к внешней стороне колеса и зафиксируйте в рабочем положении. (2) Вращайте колесо, одновременно с этим переведите монтажный палец вперед и установите его между ободом и бортом шины. (3) Поверните обод так, чтобы он был на расстоянии 4-5 см от инструмента. Это позволит избежать соскальзывания борта с инструмента. (4) Переведите монтажный палец к внешнему краю обода. (5) Вставьте монтировку между ободом и бортом справа от инструмента (рис. 16). (6) Нажмите на монтировку и опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца. (7) Вращайте колесо против часовой стрелки, чтобы снять один из бортов шины. (8) Переведите инструментальную консоль в нерабочее положение, опустите консоль, чтобы шина оказалась на платформе (4). Установите платформу так, чтобы образовался небольшой зазор, необходимый для выемки камеры. (9) Выньте камеру и снова поднимите колесо.

(1) Установите инструментальную консоль (9) в исходное положение, переведите его к внешней стороне колеса и зафиксируйте в рабочем положении. (2) Вращайте колесо, одновременно с этим переведите монтажный палец вперед и установите его между ободом и бортом шины. (3) Поверните обод так, чтобы он был на расстоянии 4-5 см от инструмента. Это позволит избежать соскальзывания борта с инструмента. (4) Переведите монтажный палец к внешнему краю обода. (5) Вставьте монтировку между ободом и бортом справа от инструмента (рис. 16). (6) Нажмите на монтировку и опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца. (7) Вращайте колесо против часовой стрелки, чтобы снять один из бортов шины. (8) Переведите инструментальную консоль в нерабочее положение, опустите консоль, чтобы шина оказалась на платформе (4). Установите платформу так, чтобы образовался небольшой зазор, необходимый для выемки камеры. (9) Выньте камеру и снова поднимите колесо. (10) Переведите инструментальную консоль к внутренней части шины, разверните монтажный палец на 180º и опустите консоль в рабочее положение. Установите палец между ободом и бортом шины и вращайте колесо до тех пор, пока борт не окажется у переднего края обода. 11(11) Установите обод на расстоянии 4-5 cм от инструмента. (12) Установите монтажный палец на 3 мм вглубь обода. (13) Установите монтировку между ободом и бортом шины справа от монтажного пальца (рис. 17). (14) Нажмите на монтировку, опустите колесо до тех пор, пока обод не окажется на расстоянии 5 мм от монтажного пальца. Вращайте колесо против часовой стрелки, чтобы полностью снять шину. По завершении демонтажа шины, удерживайте колесо, оно может упасть. Будьте внимательны! Убедитесь в том, что в зоне работы нет посторонних людей.

(10) Переведите инструментальную консоль к внутренней части шины, разверните монтажный палец на 180º и опустите консоль в рабочее положение. Установите палец между ободом и бортом шины и вращайте колесо до тех пор, пока борт не окажется у переднего края обода. 11(11) Установите обод на расстоянии 4-5 cм от инструмента. (12) Установите монтажный палец на 3 мм вглубь обода. (13) Установите монтировку между ободом и бортом шины справа от монтажного пальца (рис. 17). (14) Нажмите на монтировку, опустите колесо до тех пор, пока обод не окажется на расстоянии 5 мм от монтажного пальца. Вращайте колесо против часовой стрелки, чтобы полностью снять шину. По завершении демонтажа шины, удерживайте колесо, оно может упасть. Будьте внимательны! Убедитесь в том, что в зоне работы нет посторонних людей.

13.1 Монтаж шины с камерой (1) Если обод снят с зажимного устройства, установите его обратно, как описано в разделе «Фиксация обода». (2) Смажьте оба борта шины и обод специальной смазкой. (3) Установите тиски на внешнем крае обода в крайней верхней точке (рис. 18). Убедитесь в том, что тиски правильно и надежно зафиксированы. (4) Установите шину на платформу и опустите консоль зажимного устройства (удерживайте фиксаторы в крайней верхней точке), чтобы сперва зацепить борт. (5) Поднимите обод с зафиксированным бортом шины и поверните его на 15-20 см против часовой стрелки. Шина будет располагаться под углом. (6) Переведите инструментальную консоль в нерабочее положение, установите ее ближе к внутренней части шины. (7) Убедитесь в том, что монтажный палец установлен правильно. В противном случае, разверните его на 180º. (8) Установите монтажный палец у внешнего края обода на расстоянии 5 мм от него. (9) Проверьте положение монтажного пальца и при необходимости измените его. Вращайте колесо против часовой стрелки до тех пор, пока тиски не окажутся в самой низкой точке. Сперва установите борт в правильное положение относительно обода, затем снимите тиски (рис.

(3) Установите тиски на внешнем крае обода в крайней верхней точке (рис. 18). Убедитесь в том, что тиски правильно и надежно зафиксированы. (4) Установите шину на платформу и опустите консоль зажимного устройства (удерживайте фиксаторы в крайней верхней точке), чтобы сперва зацепить борт. (5) Поднимите обод с зафиксированным бортом шины и поверните его на 15-20 см против часовой стрелки. Шина будет располагаться под углом. (6) Переведите инструментальную консоль в нерабочее положение, установите ее ближе к внутренней части шины. (7) Убедитесь в том, что монтажный палец установлен правильно. В противном случае, разверните его на 180º. (8) Установите монтажный палец у внешнего края обода на расстоянии 5 мм от него. (9) Проверьте положение монтажного пальца и при необходимости измените его. Вращайте колесо против часовой стрелки до тех пор, пока тиски не окажутся в самой низкой точке. Сперва установите борт в правильное положение относительно обода, затем снимите тиски (рис. 19). (10) Отведите инструментальную консоль от шины. (11) Переведите инструментальную консоль в исходное положение, затем установите ее на внешней стороне шины. (12) Разверните инструмент на 180º. (13) Вращайте колесо до тех пор, пока ниппель не окажется в крайней нижней точке. (14) Установите платформу (10) под колесом и опустите консоль (5) так, чтобы шина оказалась на платформе. Установите платформу так, чтобы между шиной и ободом образовался небольшой зазор, необходимый для выемки камеры. 12Замечание: отверстие для ниппеля может располагаться ассиметрично по отношению к центру обода; в этом случае расположите и установите камеру, как показано на рис. 20; проденьте ниппель через отверстие и зафиксируйте его стопорным кольцом. (15) Установите камеру в углубление обода (замечание: чтобы облегчить операцию, рекомендуется одновременно вращать обод по часовой стрелке). (16) Немного накачайте камеру (чтобы не было складок). Это позволит избежать ее перекручивания и сжимания при монтаже второго борта.

19). (10) Отведите инструментальную консоль от шины. (11) Переведите инструментальную консоль в исходное положение, затем установите ее на внешней стороне шины. (12) Разверните инструмент на 180º. (13) Вращайте колесо до тех пор, пока ниппель не окажется в крайней нижней точке. (14) Установите платформу (10) под колесом и опустите консоль (5) так, чтобы шина оказалась на платформе. Установите платформу так, чтобы между шиной и ободом образовался небольшой зазор, необходимый для выемки камеры. 12Замечание: отверстие для ниппеля может располагаться ассиметрично по отношению к центру обода; в этом случае расположите и установите камеру, как показано на рис. 20; проденьте ниппель через отверстие и зафиксируйте его стопорным кольцом. (15) Установите камеру в углубление обода (замечание: чтобы облегчить операцию, рекомендуется одновременно вращать обод по часовой стрелке). (16) Немного накачайте камеру (чтобы не было складок). Это позволит избежать ее перекручивания и сжимания при монтаже второго борта. (17) Установите удлинение на ниппель и снимите стопорное кольцо. Замечание: цель данной операции – ослабить ниппель для того, чтобы не повредить его при монтаже второго борта. (18) Поднимите колесо и установите тиски на внешней стороне второго борта, на расстоянии 20 см от ниппеля. (19) Вращайте обод по часовой стрелке до тех пор, пока тиски не окажутся в положении «9 часов». (20) Установите инструментальную консоль в рабочее положение. (21) Установите монтажный палец на расстоянии 5 мм от внешнего края обода. (22) Вращайте обод по часовой стрелке, чтобы полностью установить шину на обод. (23) Снимите тиски, снимите монтажный инструмент. Для этого вращайте обод против часовой стрелки. (24) Установите инструментальную консоль в исходное положение. (25) Установите платформу под колесо и опустите консоль зажимного устройства так, чтобы колесо оказалось на платформе. (26) Опустите колесо на платформу и убедитесь в том, что ниппель располагается четко по центру.

(17) Установите удлинение на ниппель и снимите стопорное кольцо. Замечание: цель данной операции – ослабить ниппель для того, чтобы не повредить его при монтаже второго борта. (18) Поднимите колесо и установите тиски на внешней стороне второго борта, на расстоянии 20 см от ниппеля. (19) Вращайте обод по часовой стрелке до тех пор, пока тиски не окажутся в положении «9 часов». (20) Установите инструментальную консоль в рабочее положение. (21) Установите монтажный палец на расстоянии 5 мм от внешнего края обода. (22) Вращайте обод по часовой стрелке, чтобы полностью установить шину на обод. (23) Снимите тиски, снимите монтажный инструмент. Для этого вращайте обод против часовой стрелки. (24) Установите инструментальную консоль в исходное положение. (25) Установите платформу под колесо и опустите консоль зажимного устройства так, чтобы колесо оказалось на платформе. (26) Опустите колесо на платформу и убедитесь в том, что ниппель располагается четко по центру. В противном случае немного поверните обод, чтобы отрегулировать положение ниппеля. Зафиксируйте его с помощью стопорного кольца, предварительно сняв удлинение. (27) Снимите колесо с зажимного устройства. Следите за тем, чтобы колесо не упало. (28) Удалите платформу, чтобы снять колесо и снимите колесо.

В противном случае немного поверните обод, чтобы отрегулировать положение ниппеля. Зафиксируйте его с помощью стопорного кольца, предварительно сняв удлинение. (27) Снимите колесо с зажимного устройства. Следите за тем, чтобы колесо не упало. (28) Удалите платформу, чтобы снять колесо и снимите колесо.

14. Колесо с кольцом (1) Зафиксируйте колесо на зажимном устройстве, как описано выше. Убедитесь в том, что оно спущено. (2) Опустите инструментальную консоль в рабочее положение до тех пор. (3) Установите диск для отрыва борта рядом с ободом (рис. 21). (4) Вращайте колесо, одновременно переместите диск несколько вперед по контуру обода, чтобы полностью снять один из бортов шины. Замечание: смажьте поверхности специальной смазкой. 13Внимание: при работе с камерными шинами, необходимо выполнять все операции с особой осторожностью; будьте готовы остановить диск в любой момент в случае повреждении борта; будьте осторожны – не повредите ниппель камеры. (5) (рис. 22) Подцепите край разъемного кольца монтировкой, и, удерживая его, подведите диск для отрыва борта под образовавшийся зазор между кольцом и ободом. Вращайте колесо против часовой стрелки, чтобы полностью снять разъемное кольцо. (6) Вставьте ниппель внутрь обода. Будьте осторожны – не повредите ниппель. (7) Переведите инструментальную консоль (9) в исходное положение, а затем – к внутренней стороне колеса. (8) Опустите инструментальную консоль в рабочее положение. (9) Установите диск как можно ближе к шине, отделите половину окружности шины от обода (рис. 23). (10) Верните инструментальную консоль в исходное положение. (11) Опустите консоль зажимного устройства, чтобы установить колесо на платформу. Демонтаж шины завершен.

(5) (рис. 22) Подцепите край разъемного кольца монтировкой, и, удерживая его, подведите диск для отрыва борта под образовавшийся зазор между кольцом и ободом. Вращайте колесо против часовой стрелки, чтобы полностью снять разъемное кольцо. (6) Вставьте ниппель внутрь обода. Будьте осторожны – не повредите ниппель. (7) Переведите инструментальную консоль (9) в исходное положение, а затем – к внутренней стороне колеса. (8) Опустите инструментальную консоль в рабочее положение. (9) Установите диск как можно ближе к шине, отделите половину окружности шины от обода (рис. 23). (10) Верните инструментальную консоль в исходное положение. (11) Опустите консоль зажимного устройства, чтобы установить колесо на платформу. Демонтаж шины завершен.

Монтаж шины на колесо с кольцом (1) Зафиксируйте обод, поверните его так, чтобы отверстие для ниппеля располагалось в крайней нижней точке. Смажьте оба борта шины и обод специальным смазочным материалом. (2) Установите шину на платформу. При работе с камерными шинами расположите обод так, чтобы отверстие для ниппеля оказалось в крайней нижней точке. (3) Переведите платформу так, чтобы установить оба борта шины на обод. (4) Переведите инструментальную консоль к внешней стороне колеса и опустите ее в рабочее положение. Диск для отрыва борта должен быть направлен на колесо. Вращая колесо, переведите диск вперед, чтобы вставить его под борт шины. (5) Установите разъемное кольцо на обод и зафиксируйте стопорной гайкой (рис. 24). (6) Переведите инструментальную консоль в исходное положение, отпустите зажим и передвиньте платформу так, чтобы снять колесо с оси.

(2) Установите шину на платформу. При работе с камерными шинами расположите обод так, чтобы отверстие для ниппеля оказалось в крайней нижней точке. (3) Переведите платформу так, чтобы установить оба борта шины на обод. (4) Переведите инструментальную консоль к внешней стороне колеса и опустите ее в рабочее положение. Диск для отрыва борта должен быть направлен на колесо. Вращая колесо, переведите диск вперед, чтобы вставить его под борт шины. (5) Установите разъемное кольцо на обод и зафиксируйте стопорной гайкой (рис. 24). (6) Переведите инструментальную консоль в исходное положение, отпустите зажим и передвиньте платформу так, чтобы снять колесо с оси.

15. Техническое обслуживание и ремонт оборудования Техническое обслуживание и ремонт станка должен производить только квалифицированный специалист. Правильная и безаварийная эксплуатация оборудования возможна при регулярном проведении мероприятий по техническому обслуживанию и ремонту в полном соответствии с инструкциями, представленными в данном руководстве. Невозможность проведения регулярного технического обслуживания может отрицательно повлиять на работу и надежность оборудования, повысит риск эксплуатации для всех операторов и автомобиля, с которым будет производиться работа. Перед началом мероприятий по техническому обслуживанию отключите станок от источника электропитания. При обнаружении неисправных деталей немедленно замените их в авторизированном сервисном центре. ПЕРЕД ВЫПОЛНЕНИЕМ ЛЮБОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ УБЕДИТЕСЬ В ТОМ, ЧТО В ЗАЖИМНОМ УСТРОЙСТВЕ СТАНКА НЕТ КОЛЕСА.

Невозможность проведения регулярного технического обслуживания может отрицательно повлиять на работу и надежность оборудования, повысит риск эксплуатации для всех операторов и автомобиля, с которым будет производиться работа. Перед началом мероприятий по техническому обслуживанию отключите станок от источника электропитания. При обнаружении неисправных деталей немедленно замените их в авторизированном сервисном центре. ПЕРЕД ВЫПОЛНЕНИЕМ ЛЮБОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ УБЕДИТЕСЬ В ТОМ, ЧТО В ЗАЖИМНОМ УСТРОЙСТВЕ СТАНКА НЕТ КОЛЕСА.

ЕЖЕМЕСЯЧНО • С помощью шприц-масленки добавьте смазку в соответствующие места станка. • Очистите от пыли и грязи, и смажьте консистентной смазкой поверхности трения подвижных частей станка: узел зажима диска, направляющие перемещения каретки, узлы фиксации инструментальной консоли. • Проверьте штоки гидроцилиндров на отсутствие задиров. Штоки должны быть выдвинуты. • Проверьте уровень гидравлической жидкости в гидроприводе, при необходимости – долейте. Штоки гидроцилиндров подъема колеса и передвижения каретки должны быть задвинуты, зажимное устройство диска должно быть в закрытом положении. Рекомендуется использовать минеральную гидравлическую жидкость вязкостью 32cСт (например, Mobil Oil DTE 24 или аналогичную). ЕЖЕКВАРТАЛЬНО • Продуйте сжатым воздухом элементы пульта управления. • Убедитесь в отсутствие дребезга и перегрева элементов пульта управления. • Очистите от пыли и грязи корпуса электродвигателей. • Проверьте целостность вентиляторов охлаждения двигателей. • Проверьте отсутствие потеков масла на штоках гидроцилиндров и в гидравлических соединениях (шланги, фитинги). • Проверьте давление срабатывания предохранительного клапана гидросистемы по манометру.

Штоки гидроцилиндров подъема колеса и передвижения каретки должны быть задвинуты, зажимное устройство диска должно быть в закрытом положении. Рекомендуется использовать минеральную гидравлическую жидкость вязкостью 32cСт (например, Mobil Oil DTE 24 или аналогичную). ЕЖЕКВАРТАЛЬНО • Продуйте сжатым воздухом элементы пульта управления. • Убедитесь в отсутствие дребезга и перегрева элементов пульта управления. • Очистите от пыли и грязи корпуса электродвигателей. • Проверьте целостность вентиляторов охлаждения двигателей. • Проверьте отсутствие потеков масла на штоках гидроцилиндров и в гидравлических соединениях (шланги, фитинги). • Проверьте давление срабатывания предохранительного клапана гидросистемы по манометру.

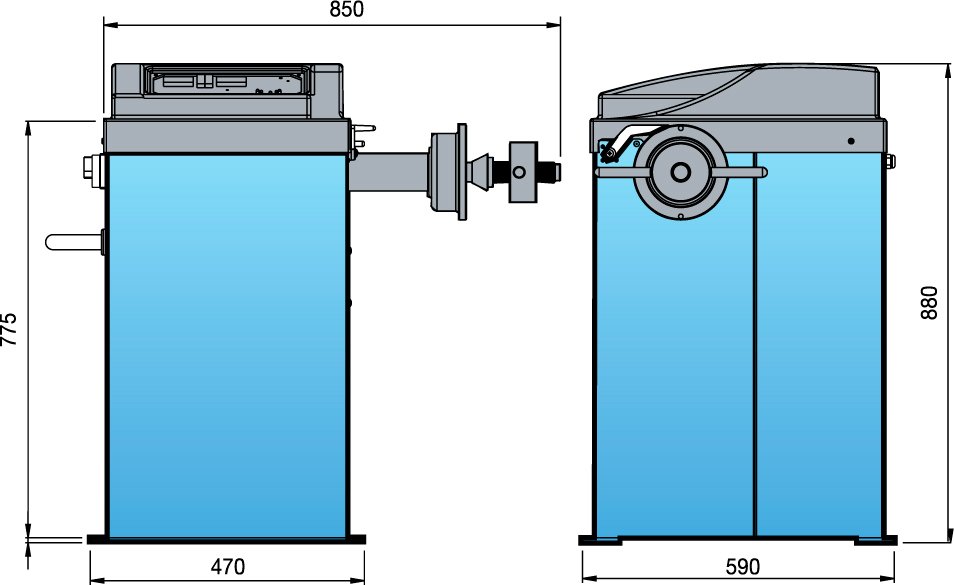

ПРИ ПРОСТОЕ в течение длительного времени (3-4 месяца): (1) Опустить консоль зажимного устройства (2) Установить консоль в нерабочее положение (3) Отключить станок от источника электропитания (4) Смазать платформу (5) Слить и утилизировать старую гидравлическую жидкость в соответствии с нормами местного законодательства (6) Смазать ось инструментальной консоли. 16. Транспортировка и хранение Шиномонтажный станок необходимо транспортировать в оригинальной упаковке. Перемещать оборудование следует с помощью погрузчика соответствующей грузоподъемности. Захватывать станок следует, как показано на рис. 26. Распакуйте станок и убедитесь в отсутствии повреждений оборудования в процессе транспортировки. Распакуйте все аксессуары, входящие в комплект поставки. Храните упаковочные материалы в безопасном, недоступном для детей месте. Аккуратно обращайтесь с упаковочными материалами, не повредите оборудование при распаковке. Временное хранение оборудования должно осуществляться при следующих условиях: — максимальная относительная влажность — до 95% — температура от -5 до +60ºC Спецификация на гидравлическую жидкость для насоса Динамическая вязкость при 40°С, мм2/сек 41.4…50.6 Динамическая вязкость при 50°С, мм2/сек 27…33 Индекс вязкости ≥90 Температура вспышки, °С ≥170 Температура застывания, °С ≤-25 Стойкость к окислению (кислотное число, КОН) ≥1000 Стойкость к вспениванию при 93°С, мл ≤50 Использовать при температуре, °С -10…+40 В качестве смазки можно использовать любое маловязкое смазочное масло для механизмов, работающих под высокой нагрузкой.

16. Транспортировка и хранение Шиномонтажный станок необходимо транспортировать в оригинальной упаковке. Перемещать оборудование следует с помощью погрузчика соответствующей грузоподъемности. Захватывать станок следует, как показано на рис. 26. Распакуйте станок и убедитесь в отсутствии повреждений оборудования в процессе транспортировки. Распакуйте все аксессуары, входящие в комплект поставки. Храните упаковочные материалы в безопасном, недоступном для детей месте. Аккуратно обращайтесь с упаковочными материалами, не повредите оборудование при распаковке. Временное хранение оборудования должно осуществляться при следующих условиях: — максимальная относительная влажность — до 95% — температура от -5 до +60ºC Спецификация на гидравлическую жидкость для насоса Динамическая вязкость при 40°С, мм2/сек 41.4…50.6 Динамическая вязкость при 50°С, мм2/сек 27…33 Индекс вязкости ≥90 Температура вспышки, °С ≥170 Температура застывания, °С ≤-25 Стойкость к окислению (кислотное число, КОН) ≥1000 Стойкость к вспениванию при 93°С, мл ≤50 Использовать при температуре, °С -10…+40 В качестве смазки можно использовать любое маловязкое смазочное масло для механизмов, работающих под высокой нагрузкой.

18. Схема гидравлических соединений

Как выбрать шиномонтажный станок

Содержание статьи:

В нашей компании представлен широкий ассортимент шиномонтажного оборудования, и перед потенциальным заказчиком, просматривающим каталог, встает вопрос – какой аппарат выбрать для своего бизнеса? В данной статье мы расскажем об основных факторах, на которые нужно обратить внимание при покупке станка (стенда – так еще называют данное устройство).

Сфера применения

Шиномонтажный станок является одним из самых распространенных агрегатов, используемых в малом бизнесе. Устройство применяется в шиномонтажных сервисах и мастерских, где служит для снятия шины с диска и, затем, для последующей ее установки обратно. Также аппарат помогает при накачке и подкачке колес. Шиномонтажный стенд используется для обслуживания:

- легковых автомобилей;

- грузовых машин;

- спецтехники;

-

мототехники.

- Оборудование в значительной степени облегчает работу мастеров и обеспечивает:

- оптимизацию процессов предприятия;

- повышение экономической эффективности сервиса;

- высокую скорость работы;

- лучшее качество услуг.

Радиус захвата

Различают два вида радиуса захвата колес – внутренний и внешний. Внутренний радиус – это когда колесо зажимается станком изнутри, а внешний, соответственно – снаружи. В процесс шиномонтажа чаще применяется зажим внутренний. Однако в качестве рекламы изготовители любят указывать именно внешний радиус, так как этот показатель больше на 2-3 дюйма. И если консультант предлагает вам стенд с захватом до определенной цифры, уточняйте, о каком радиусе идет речь. В большинстве случаев большой радиус (например, 24 дюйма) не нужен. В сервисе более частые гости – владельцы авто с дисками от 14 до 16 дюймов. То есть, вам достаточно приобрести шиномонтажный станок с захватом от 18 до 20 дюймов.

Типы стендов

Шиномонтажные станки бывают автоматическими и полуавтоматическими. При эксплуатации стенда автоматического типа монтажная колонна при нажатии на педаль с помощью пневматики откидывается назад. А у полуавтоматических станков рабочую часть монтажной колонны нужно отводить в сторону самостоятельно – вручную. Данные устройства отличаются от автоматических аппаратов более лояльной ценой и не столь высокой оперативностью. Стенд с пневматикой обеспечивает быстрый сервис. Также автоматические станки проще в эксплуатации и делают труд специалиста менее сложным. Но данное оборудование нельзя ставить вплотную к стенке, так как не будет достаточно места для откидывания монтажной колонны. Это значит, что автоматы требуют наличия большего пространства в сравнении с полуавтоматами.

Напряжение

Можно заказать шиномонтажный станок с напряжением 380 В или 220 В. Аппараты на 380 Вт отличаются большей производительностью и превосходно работают – если в сервисном помещении есть такое напряжение. Стенды на 220 В считаются более слабыми, но хорошо себя показывают и не в самых подготовленных местах: гаражах, подвалах и др.

Стенды на 220 В считаются более слабыми, но хорошо себя показывают и не в самых подготовленных местах: гаражах, подвалах и др.

Взрывная накачка

Так называют ресивер, который служит для хранения сжатых воздушных масс и в большинстве моделей шиномонтажных стендов располагается сзади. Когда мастер нажимает на педаль станка, через специальные отверстия (они находятся в зажимных кулачках), под давлением подается сжатый воздух, вследствие чего боковина колеса перемещается на обод. Наличие данного режима позволяет выправлять борта шин из некачественной резины или же резины, которую неправильно хранили.

Опция «Третья рука»

Шиномонтажные станки могут оснащаться данной функцией. Опция контролируется пневматикой и представляет собой специальный элемент, позволяющий держать покрышки в нужном состоянии, сбортированном или разбортированном, пока вращается рабочий стол. Этот режим, как и взрывная накачка, также полезен в обращении с низкопрофильной резиной. Опция полезна и в работе с резиной, имеющей жесткие борта – когда покрышка не хочет возвращаться обратно. Можно приобрести оборудование с данной возможностью или же купить впоследствии и установить к имеющемуся аппарату. Но данная опция подходит не ко всем аппаратам – лучше уточнить у консультанта. Как правило, «Третья рука» не монтируется на дешевые стенды.

Опция полезна и в работе с резиной, имеющей жесткие борта – когда покрышка не хочет возвращаться обратно. Можно приобрести оборудование с данной возможностью или же купить впоследствии и установить к имеющемуся аппарату. Но данная опция подходит не ко всем аппаратам – лучше уточнить у консультанта. Как правило, «Третья рука» не монтируется на дешевые стенды.

Это лишь основные характеристики данного шиномонтажного оборудования. При выборе могут оказаться важными и другие свойства и особенности станков. Мы рекомендуем обращаться за грамотной консультацией к сотрудникам компании ТТС-Авто, которые подскажут преимущества той или иной модели, представленной на сайте.

Вопрос-ответ по шиномонтажному оборудованию | Вопросы и ответы

Какой шиномонтажный стенд посоветуете начинающему сервису? Китайские станки не интересуют. Что у Вас с сервисом и гарантией?

Добрый день! Для подробной консультации правильнее всего вести устные переговоры. Но мы рады видеть, что многие начинающие предприниматели уже не желают играть в лотерею с оборудованием переменного качества. Естественно, итальянские производители, которые действительно производят оборудование в Италии не допускают переменного качества, поддерживая его на высоком уровне. Подбирать оборудование нужно зная Ваши задачи и бюджет, а также целевую клиентуру. Основной единицей, естественно, является шиномонтажный станок. Начинающие, обычно, выбирают полуавтомат – Giuliano S116. Следующей ступенью является автомат начального уровня Giuliano S226. В принципе, шиномонтажные станки Giuliano предполагают принцип модульности, и, изначально, приобретая базовую модель, можно довести ее уровень до профессионального, добавляя такие полезные опции как пневматическое вспомогательной устройство «третья рука», модуль взрывной накачки и так далее. Наши специалисты подробно расскажут Вам о всех особенностях оборудования Giuliano.

Но мы рады видеть, что многие начинающие предприниматели уже не желают играть в лотерею с оборудованием переменного качества. Естественно, итальянские производители, которые действительно производят оборудование в Италии не допускают переменного качества, поддерживая его на высоком уровне. Подбирать оборудование нужно зная Ваши задачи и бюджет, а также целевую клиентуру. Основной единицей, естественно, является шиномонтажный станок. Начинающие, обычно, выбирают полуавтомат – Giuliano S116. Следующей ступенью является автомат начального уровня Giuliano S226. В принципе, шиномонтажные станки Giuliano предполагают принцип модульности, и, изначально, приобретая базовую модель, можно довести ее уровень до профессионального, добавляя такие полезные опции как пневматическое вспомогательной устройство «третья рука», модуль взрывной накачки и так далее. Наши специалисты подробно расскажут Вам о всех особенностях оборудования Giuliano.

Каков ресурс шиномонтажный станков Giuliano для колес грузовых автомобилей? Они китайские? Выдержат ли шиномонтажки Giuliano интенсивную эксплуатацию?

Шиномонтажные станки Giuliano обладают большим запасом ресурса и надежности. Нам известны примеры успешной многолетней работы шиномонтажных станков Giuliano на сборочных заводах. Например, несколько станков модели S558 отлично зарекомендовали себя на сборочном производстве тракторного завода МТЗ. Относительно страны происхождения шиномонтажного оборудования, то шиномонтажные станки Giuliano для колес грузовых автомобилей производятся в Италии! На заводе в городе Corregio (Корреджо). Мы лично убедились в этом во время визита на производство. Сравнивать станки Giuliano со станками китайского производства неправильно. Это совершенно разные станки.

Нам известны примеры успешной многолетней работы шиномонтажных станков Giuliano на сборочных заводах. Например, несколько станков модели S558 отлично зарекомендовали себя на сборочном производстве тракторного завода МТЗ. Относительно страны происхождения шиномонтажного оборудования, то шиномонтажные станки Giuliano для колес грузовых автомобилей производятся в Италии! На заводе в городе Corregio (Корреджо). Мы лично убедились в этом во время визита на производство. Сравнивать станки Giuliano со станками китайского производства неправильно. Это совершенно разные станки.Правда ли, что шиномонтажные станки серого цвета собираются в Китае, а полностью синие в Италии?

Добрый день! Мы можем Вас заверить, что и синие шиномонтажные стенды (из старой линейки) и шиномонтажные стенды серого цвета из новой линейки производятся на заводе в Италии.

Есть ли у Вас в наличии запасные части для оборудования Джулиано? Интересует конструкция педального узла.

Я довольно часто сталкиваюсь с необходимостью ремонта педальных узлов и хочу оценить возможность замены деталей на приобретенные у Вас. Здравствуйте, Андрей! Сообщите нам Ваши контактные данные и регион, в котором Вы работаете на электронную почту [email protected]. Мы сотрудничаем со многими организациями в различных регионах и готовы к диалогу. Что касается запасных частей к оборудованию Giuliano, мы, как официальный и эксклюзивный дистрибьютор компании Giuliano Industrial на территории России и Республики Беларусь, конечно же, имеем в наличии склад запасных частей и аксессуаров для шиномонтажных станков и балансировочных стендов Giuliano. Также у нас есть вся необходимая техническая документация. Педальные узлы у станков Giuliano для колес легковых автомобилей имею уникальную, в плане удобства обслуживания конструкцию. Весь узел в сборе, в случае необходимости его обслуживания, выдвигается вперед наружу. Следовательно, сервисные специалисты и имеют к нему свободный доступ, у многих производителей педальные узлы закреплены внутри корпуса станка и доступ к ним возможен только сбоку, обслуживание или ремонт такого педального узла бывает крайне затруднителен.

Я довольно часто сталкиваюсь с необходимостью ремонта педальных узлов и хочу оценить возможность замены деталей на приобретенные у Вас. Здравствуйте, Андрей! Сообщите нам Ваши контактные данные и регион, в котором Вы работаете на электронную почту [email protected]. Мы сотрудничаем со многими организациями в различных регионах и готовы к диалогу. Что касается запасных частей к оборудованию Giuliano, мы, как официальный и эксклюзивный дистрибьютор компании Giuliano Industrial на территории России и Республики Беларусь, конечно же, имеем в наличии склад запасных частей и аксессуаров для шиномонтажных станков и балансировочных стендов Giuliano. Также у нас есть вся необходимая техническая документация. Педальные узлы у станков Giuliano для колес легковых автомобилей имею уникальную, в плане удобства обслуживания конструкцию. Весь узел в сборе, в случае необходимости его обслуживания, выдвигается вперед наружу. Следовательно, сервисные специалисты и имеют к нему свободный доступ, у многих производителей педальные узлы закреплены внутри корпуса станка и доступ к ним возможен только сбоку, обслуживание или ремонт такого педального узла бывает крайне затруднителен. Оборудование Giuliano лишено этих неудобств. Обращайтесь к нам за дополнительной информацией.

Оборудование Giuliano лишено этих неудобств. Обращайтесь к нам за дополнительной информацией.Какова конструкция и ресурс педальных узлов и клапанов, запчасти есть?

Добрый день! Относительно педалей шиномонтажных стендов Giuliano: педальный узел имеет быстросъёмную конструкцию, вынимается быстро на лицевую сторону, и почистить его не составляет труда.

Можно ли один и тот же вариант вспомогательного устройства к шиномонтажному стенду можно поставить как с лева так и справа? или это необходимо уточнять при заказе?

Относительно установки вспомогательного устройства: Они устанавливаются с определённой стороны. Для автоматических шиномонтажных станков предназначены HELP4(справа), Press Arm 3(слева) и HP2.(справа) Для полуавтомата S116 — PA Eco(слева), здесь можно найти все описания: http://www.garotrade.ru/production/optsii_dlya_shinomontazhnogo_oborudovaniya/

Какое масло заливать в грузовой шиномонтажный станок?

Заливать рекомендуется то масло, которое рекомендует производитель. Как правило, данную информацию Вы можете найти в инструкции по эксплуатации к своему станку. Для своих станков ШМГ мы используем Nuto h56 фирмы Esso, однако, допускается использование схожих масел:

Как правило, данную информацию Вы можете найти в инструкции по эксплуатации к своему станку. Для своих станков ШМГ мы используем Nuto h56 фирмы Esso, однако, допускается использование схожих масел:- ИГП-30 ТУ 38.1011413-90

- ВНИИНП-403 ГОСТ 16728-78;

- Castrol Hyspin AWS46;

- BP Energol HLP;

- Tellus Oil 46 фирма Shell;

- DTE 25 фирма Mobil

Для стендов Giuliano — ISO-L-HV-VG46, либо аналогичные:

- Esso Invarol EP

- Agip Amica

- Mobil DTE15

- Fina Hydran HV

- Shell Tellus T

- Total equivis Zs

- Castrol Hyspin AWH HV

Шиномонтажный стенд с третьей рукой

С какой проблемой сталкивается мастер шиномонтажа во время работы с низкопрофильными или нестандартными колесами? С необходимостью прикладывать большое усилие как для разбортировки, так и для установки покрышки. Для экономии времени и сил существует реальное решение – шиномонтажный стенд с третьей рукой.

Для экономии времени и сил существует реальное решение – шиномонтажный стенд с третьей рукой.

Вспомогательное устройство «Третья рука» для шиномонтажного станка незаменимое оборудование для автосервиса при работе с низкопрофильной резиной, а также с шинами нестандартных и больших размеров, так как данный инструмент оказывает дополнительное давление на край шины во время отжима борта. «Третья рука» в разы снижает трудозатраты на монтаж и демонтаж широких и низкопрофильных колес, что в следствие уменьшает и время, которое мастер шиномонтажа тратит на работу.

Вне зависимости от производителя, шиномонтажный стенд с третьей рукой значительно упрощает работу мастера и увеличивает количество потенциальных клиентов, что положительно сказывается на прибыли автосервиса.

Третья рука для шиномонтажного стенда

Третья рука для шиномонтажного станка – модификация для шиномонтажного оборудования для работы с низкопрофильными шинами и широкими дисками. Данный манипулятор обладает повышенной прочностью, оснащен пневмоцилиндром высокой мощности, который обеспечивает разбортовку самых жестких шин.

Данный манипулятор обладает повышенной прочностью, оснащен пневмоцилиндром высокой мощности, который обеспечивает разбортовку самых жестких шин.

Шиномонтажный стенд с третьей рукой позволяет оператору станка максимально быстро поменять низкопрофильную резину. Самые сложные операции, в частности, осаживание жесткого борта низкопрофильных покрышек, удается выполнить оперативно и качественно, не прилагая дополнительных усилий.

Оснащение автоматического шиномонтажного стенда третьей рукой позволяет провести замену вентиля, не снимая резину. Операция не только экономит время на ремонт, но и позволяет обойтись без балансировки – резина остается на прежнем месте. Использование третьей руки исключает повреждения шины и обода. Третья рука для шиномонтажного станка позволяет выполнять трудоемкую работу быстрее и лучше.

Сегодня, когда автомобили, как правило, комплектуются низкопрофильными покрышками, необходимо применять новые подходы для оптимизации шиномонтажных работ и достижения успешного результата. Шиномонтажный стенд с третьей рукой – обязательное оборудование в реалиях современного автосервиса.

Шиномонтажный стенд с третьей рукой – обязательное оборудование в реалиях современного автосервиса.

Для выполнения операций разного уровня сложности важно иметь полноценно укомплектованную шиномонтажную систему. Мы предлагаем многофункциональные пневматические устройства для стендов в разном ценовом диапазоне. На нашем сайте вы можете купить третью руку для автоматических шиномонтажных станков любого уровня сложности. Доставка осуществляется по Москве и другим городам. Подробнее условия доставки можно посмотреть на нашем сайте.

Обслуживание шиномонтажных станков | Автокомпоненты. Бизнес. Технологии. Сервис

Современный шиномонтажный станок, несмотря на свою внешнюю простоту, является достаточно сложным устройством. В нем применяются электромеханические, пневматические, электронные и гидравлические узлы (в основном в грузовых шиномонтажных станках) и элементы. При этом станки предназначены для постоянного и длительного использования.

Давайте в качестве примера рассмотрим вопрос интенсивности эксплуатации шиномонтажного станка в так называемый высокий сезон. Как правило, в это время шиномонтажные мастерские работают по 12–14 часов в сутки, а некоторые и круглосуточно. Обычно на одном шиномонтажном посту (один шиномонтажный и один балансировочный станок) работает один специалист. В зависимости от квалификации работника на обслуживание автомобиля уходит от 40 минут до одного часа. За это время необходимо снять 4 колеса, поменять шины, отбалансировать вновь собранные колеса и установить их на автомобиль. То есть на обслуживание одного колеса приходится от 10 до 15 минут. Это значит, что если сервисный пункт работает 12 часов в сутки, то на одном шиномонтажном станке разбирается и собирается около 50 колес. При этом в процессе работы интенсивно эксплуатируются все узлы и механизмы этого станка.

Разрабатывая и производя шиномонтажное оборудование CORGHI, инженеры компании уделяют приоритетное внимание вопросам его надежности и долговечности. Такой подход является одним из основополагающих методов работы компании CORGHI на мировом рынке, где она по праву входит в число лидеров отрасли. Многолетний опыт работы с оборудованием CORGHI в России показал, что шиномонтажные станки этой марки могут работать по 10–12, а порой и более лет. Не так уж и редко наши специалисты встречают на автосервисах и шиномонтажах оборудование CORGHI, которое было выпущено в 90-х годах. И эти станки не лежат мертвым грузом, а на протяжении многих лет с успехом выполняют свои функции и задачи.

Такой подход является одним из основополагающих методов работы компании CORGHI на мировом рынке, где она по праву входит в число лидеров отрасли. Многолетний опыт работы с оборудованием CORGHI в России показал, что шиномонтажные станки этой марки могут работать по 10–12, а порой и более лет. Не так уж и редко наши специалисты встречают на автосервисах и шиномонтажах оборудование CORGHI, которое было выпущено в 90-х годах. И эти станки не лежат мертвым грузом, а на протяжении многих лет с успехом выполняют свои функции и задачи.

Срок службы шиномонтажного оборудования, конечно же, определяется целым рядом факторов, среди которых важное место занимает качество его изготовления. Однако другим немаловажным фактором является отношение к оборудованию специалистов СТО. Ведь ни для кого не секрет, что шиномонтажный станок требует своевременного и правильного обслуживания. И обычно авторитетные производители автосервисного оборудования указывают требования и рекомендации по эксплуатации и обслуживанию своих шиномонтажных станков в инструкциях по эксплуатации. Такие «мануалы» поставляются вместе с оборудованием. Однако часто в процессе длительной работы эти инструкции теряются. Учитывая важность рассматриваемого вопроса, мы решили еще раз напомнить всем, что срок службы шиномонтажного станка зависит от тех людей, которые его эксплуатируют.

Такие «мануалы» поставляются вместе с оборудованием. Однако часто в процессе длительной работы эти инструкции теряются. Учитывая важность рассматриваемого вопроса, мы решили еще раз напомнить всем, что срок службы шиномонтажного станка зависит от тех людей, которые его эксплуатируют.

Существует ряд мероприятий, которые необходимо проводить с установленной регулярностью – ежедневно, еженедельно, ежемесячно и ежегодно. Они и являются залогом долгой службы шиномонтажного станка.

На участке шиномонтажа необходимо ежедневно проводить уборку рабочего места. С помощью скребка и кисти необходимо каждый день очищать поворотный стол, удалять с него грязь, пыль и другие отложения. Нужно протирать также от пыли и грязи штоки цилиндров. Для проведения этих работ нельзя использовать сжатый воздух, струи воды и сильные растворители.

Вопрос очистки шиномонтажного станка от накопившейся за смену грязи очень важный. В состав современных шиномонтажных станков входит очень много движущихся элементов (зажимные лапки, колонны с шиномонтажными головками, штоки всевозможных цилиндров и т. д.). Находящиеся в этой грязи песок и другие твердые частицы являются абразивным материалом и способствуют повышенному износу этих узлов и механизмов.

д.). Находящиеся в этой грязи песок и другие твердые частицы являются абразивным материалом и способствуют повышенному износу этих узлов и механизмов.

Кроме того, мы рекомендуем использовать для очистки только мягкие растворители, так как использование для очистки сильных растворителей, так же как и грязь с песком, приводит к повышенному механическому износу обработанных элементов. Важно также проверять исправность работы передвижных болтов, роликов монтажной головки и бид-брейкера. Скопление грязи на этих узлах снижает их работоспособность и может привести к повреждениям станка.

И, наконец, еще одна рекомендация, которой часто пренебрегают на автосервисе. В конце рабочего дня необходимо отключать, то есть отсоединять станок от воздушной магистрали.

Регламент еженедельного обслуживания шиномонтажного станка подразумевает проверку уровня масла в гидравлической системе (для грузовых шиномонтажных станков), проверку наличия конденсата в стакане влагоотделителя (при превышении уровня необходимо сливать конденсат вручную), а также проверку уровня масла в лубрикаторе (при необходимости его надо доливать). Важность критерия уровня масла в гидравлических системах лежит на поверхности. Это как уровень масла в двигателях автомобилей. О последствиях недостаточного количества масла в двигателях говорить нет необходимости. Немаловажный вопрос и наличие масла в лубрикаторах пневматических систем. Это масло предназначено для образования «масляного тумана», который уменьшает трение движущихся элементов этих систем, а значит, и износ системы в целом уменьшается. Конденсат, а реально это вода, напротив, негативно влияет на работу пневматических систем. Для сбора конденсата служат специальные стаканы, из которых этот конденсат необходимо просто своевременно сливать.

Важность критерия уровня масла в гидравлических системах лежит на поверхности. Это как уровень масла в двигателях автомобилей. О последствиях недостаточного количества масла в двигателях говорить нет необходимости. Немаловажный вопрос и наличие масла в лубрикаторах пневматических систем. Это масло предназначено для образования «масляного тумана», который уменьшает трение движущихся элементов этих систем, а значит, и износ системы в целом уменьшается. Конденсат, а реально это вода, напротив, негативно влияет на работу пневматических систем. Для сбора конденсата служат специальные стаканы, из которых этот конденсат необходимо просто своевременно сливать.

Ежемесячный сервис для шиномонтажных станков предполагает также ряд операций. В частности, раз в месяц необходимо смазывать подвижные части штоков монтажной головки, направляющих подвижных лап, роликов, а также проверять наличие люфтов и зазоров в роликах направляющих, механизмах фиксации вертикальных и горизонтальных штоков. При обнаружении люфтов и зазоров необходимо производить регулировку. Кроме того, необходимо проверять скорость подачи масла через капельницу. Нормальной скоростью считается 1 капля масла на каждые 4 цикла отрыва борта. При необходимости нужно будет провести регулировку, которая осуществляется при помощи регулировочного винта.

При обнаружении люфтов и зазоров необходимо производить регулировку. Кроме того, необходимо проверять скорость подачи масла через капельницу. Нормальной скоростью считается 1 капля масла на каждые 4 цикла отрыва борта. При необходимости нужно будет провести регулировку, которая осуществляется при помощи регулировочного винта.

И, наконец, ежегодно необходимо проводить операции ежемесячного обслуживания, а также осуществлять полную замену масла в гидравлической системе (для грузовых шиномонтажных станков).

При подготовке этой статьи использованы материалы с сайта www.acc-corghi.ru.

Шиномонтажный станок — Оборудование для замены шин

Ranger Advanced Tire Changer для 21 века

Ваш новый шиномонтажный станок Ranger скоро станет незаменимым элементом оборудования в вашем гараже. Благодаря эксклюзивным функциям замены шин от Ranger, когда-то ужасная рутинная работа по замене шины теперь выполняется быстро, легко и даже делает работу немного интересной. Наш современный шиномонтажный станок предлагает передовые технологии и расширенные функции, которые делают его одним из самых прибыльных видов оборудования для ремонта колес, которое вы можете предложить.

Наш современный шиномонтажный станок предлагает передовые технологии и расширенные функции, которые делают его одним из самых прибыльных видов оборудования для ремонта колес, которое вы можете предложить.

Описание аксессуаров для шинной машины

Если вы десятилетиями выбивали борта из одной и той же устойчивой шины или десятилетиями эксплуатировали шиномонтажные машины, вы попали в нужное место, где можно найти сервисное оборудование для замены шин. Каждую из этих стойких шин и колес в сборе защищают люди, которые знают возможности шиномонтажных работ лучше, чем кто-либо. Премиальные модели Ranger с крупными шинами легко справятся с самыми массивными сборками грузовиков, поэтому вы не можете бросить нам ничего такого, чего мы раньше не видели.

В наши дни операторы шиномонтажных машин должны чувствовать себя комфортно, работая с колесами и ободами, которые склонны к образованию царапин и царапин. Ranger предлагает лучшую защиту колес, чтобы вы не потеряли бизнес из-за незначительной ошибки техника.

Прочтите 4 самых распространенных ошибки при покупке шиномонтажного станка и обязательно выберите модель, которая лучше всего соответствует вашим потребностям!

Просмотреть все функции устройства смены шин Часто задаваемые вопросы

RV1 (5140138)

Бесконтактный шиномонтажный станок RV1 Wheel Guardian ™

Шиномонтажный станок RV1 Wheel Guardian ™ — это революционное предложение по обслуживанию колес от Ranger Products.Эта бесконтактная шиномонтажная машина ломает борта и меняет шины быстрее, чем практически любая другая конструкция на рынке. Избавьтесь от хлопот по замене шин вручную, когда вы едете бесконтактно!

От 8245 $ + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R745 (5140148)

Устройство для смены шин / поворотный рычаг / 21 дюйм

Ranger R745 — это базовый шиномонтажный станок для шин и дисков начального уровня. Он идеально подходит для быстрого обслуживания большинства типов легковых колес, а также запасных шин и шин для прицепов.

Он идеально подходит для быстрого обслуживания большинства типов легковых колес, а также запасных шин и шин для прицепов.

От 1925 $ + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R80EX (5140139)

Наклон назад / Поддержка двух опор / Зажимная способность 34 дюйма

Шиномонтажный станок R80EX имеет конструкцию с откидной башней с двойным усилением, поэтому он оснащен лучшими и самыми мощными в отрасли инструментами.С R80EX вы получаете классическую надежность, которой славится Ranger, а также множество стандартных функций.

От 7245 $ + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R980AT (5140147)

Шиномонтажный станок / поворотный рычаг / одностоечный ассистент / 30 «вместимость

R980AT экономит впечатляющее количество места, что делает его идеальным для небольших или тесных шинных магазинов. Поскольку он выполнен в виде поворотного рычага и не откидывается назад, его можно установить заподлицо со стеной.Вспомогательная вышка поможет с более жесткими боковинами, беговыми дорожками и другими низкопрофильными шинами. Зажимная способность 30 дюймов.

Поскольку он выполнен в виде поворотного рычага и не откидывается назад, его можно установить заподлицо со стеной.Вспомогательная вышка поможет с более жесткими боковинами, беговыми дорожками и другими низкопрофильными шинами. Зажимная способность 30 дюймов.

От $ 4080 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R980XR (5140146)

Устройство смены шин / Поворотный рычаг / 30 дюймов

Чтобы получить преимущества компактности Ranger R980AT без добавления вспомогательной вышки, R980XR является идеальной альтернативой шиномонтажному станку.Он идеально подходит для общего ремонта широкого спектра шин, в том числе гоночных шин, пикапов и бортов шин, которые не выдержат большой нагрузки.

От 2815 $ + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R76LT (5140144)

Устройство смены шин / откидывающееся назад / 30 дюймов

Если вам нравится универсальность Ranger R76ATR, но вам не нужна его функция вспомогательной башни, то R76LT Ranger — это слегка урезанная версия, которая по-прежнему выполняет быструю замену шин. Обычно встречается в мастерских общего профиля, где продают широкий ассортимент шин, например, гоночные шины и шины для легких грузовиков.

Обычно встречается в мастерских общего профиля, где продают широкий ассортимент шин, например, гоночные шины и шины для легких грузовиков.

От $ 2750 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R76ATR (5140140)

Устройство смены шин / с откидным верхом / с правой опорой, одинарное усилие / 30 дюймов

R76ATR отлично экономит время. Его откидывающаяся назад башня позволяет вам управлять различными комбинациями колес и шин без регулировки утиной головы, а конструкция поворотного рычага с поддержкой башни гарантирует, что жесткие боковины никогда не станут проблемой.Зажимы RimGuard ™ выдвигаются на 10–30 дюймов для максимальной универсальности.

От $ 4450 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

R26FLT (5140137)

Шиномонтажный переключатель / джойстик для тяжелых грузовиков

Ranger R26FLT — это шиномонтажный станок для тяжелых условий эксплуатации, который с легкостью справляется с шинами грузовых автомобилей, автобусов и коммерческих фургонов. Поставляется с управлением джойстиком.

Поставляется с управлением джойстиком.

От 7550 $ + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить

Поднимите сейчас,

Выплатите со временем

с кредитной картой Synchrony Car Care ™.

Удобные ежемесячные платежи упрощают приобретение оборудования.

Узнать большеУсовершенствованная технология смены шин NextGen ™

Когда NextGen был впервые представлен, вся наша линейка профессионального оборудования для замены шин была модернизирована и запущена в реальный мир для тестирования. Правильный выбор шиномонтажного станка позволяет владельцам магазинов и операторам обслуживания легко выполнять повседневные задачи. Будь то зажим хрупкого обода или исправление спуска, эти шиномонтажные машины столь же мягкие, сколь и мощные.Это все благодаря нашей запатентованной технологии защиты RimGuard ™. ПРИМЕЧАНИЕ. Внутренние и внешние размеры зажима обода не зависят напрямую от размеров обода или шин, поскольку точки зажима обода могут отличаться в зависимости от производителя.

Шиномонтажный автомат

Обширная линейка шиномонтажных машин Ranger — одно из самых впечатляющих предложений оборудования в отрасли, с моделями, разработанными почти для любого бюджета, автомобильной специальности и размера шин. Некоторые из захватывающих инноваций Ranger включают полезный верхний кронштейн с откидным центром, который надежно удерживает шину на месте во время вращения.Вы также найдете пневматическое устройство фиксации колеса, которое удерживает установленное колесо на месте. Ролики верхнего валика с усилителем помогают устанавливать и ломать бортики. Ranger имеет один из самых широких в отрасли диапазонов зажимов колес, а также башни с усилителем для еще большей универсальности. Возможно, вы захотите рассмотреть шиномонтажный станок с поворотным рычагом, который даст вам больше возможностей для снятия жестких бортов. Фактически, шиномонтажное устройство с поворотным рычагом Ranger может изменить ваш взгляд на обслуживание колес легкового или грузового автомобиля вашего клиента.

Посмотреть все характеристики устройства смены шин

Пневматические регулирующие клапаны

Промышленные пневматические регулирующие клапаны размером 45 микрон имеют литые под давлением и механически обработанные корпуса, изготовленные из цинка и алюминия. Высококачественные полиуретановые уплотнения и самосмазывающиеся направляющие поршня из тефлона® увеличивают срок службы вашего шиномонтажного станка. Плунжеры клапана имеют заглушенные выпускные отверстия, которые обнаруживают грязь или мусор по периметру золотника и сдувают их, когда клапан устанавливается в положение разблокировки.