Аргонодуговая TIG сварка

Из всех процессов дуговой сварки TIG сварка (Tungsten Inert Gas) наиболее способствует достижению высокого качества сварочных швов и является наиболее универсальной. В плане того, какие различные материалы можно сваривать и в каких пространственных положениях.

Аргонодуговая TIG сварка является чрезвычайно универсальным процессом и может использоваться практически при сварке любых металлов, в том числе и разнородных, толщиной от 0,3 мм.

Иногда её называют сварка WIG сварка, сокращенно от Wolfram Inert Gas или аргонодуговая сварка переменного и постоянного тока AC/DC.

Высокое качество сварочного шва в обмен на скорость сварки

Однако высокое качество TIG сварки достигается за счет более длительного времени, затрачиваемого на этот процесс. TIG сварка, как правило, медленнее, чем другие процессы дуговой сварки (MIG или MMA), и применяется там, где качество имеет решающее значение.

TIG сварка используется для сварки легких металлов, таких как магний, алюминий на переменном токе AC.

Наиболее часто используемый газ для аргонодуговой TIG сварки — чистый аргон, для всех материалов. В отличие от MIG сварки, где определенный газ или газовая смесь должны быть использованы для соответствующего свариваемого материала.

TIG сварка в сочетании с высокой производительностью MIG/MAG сварки

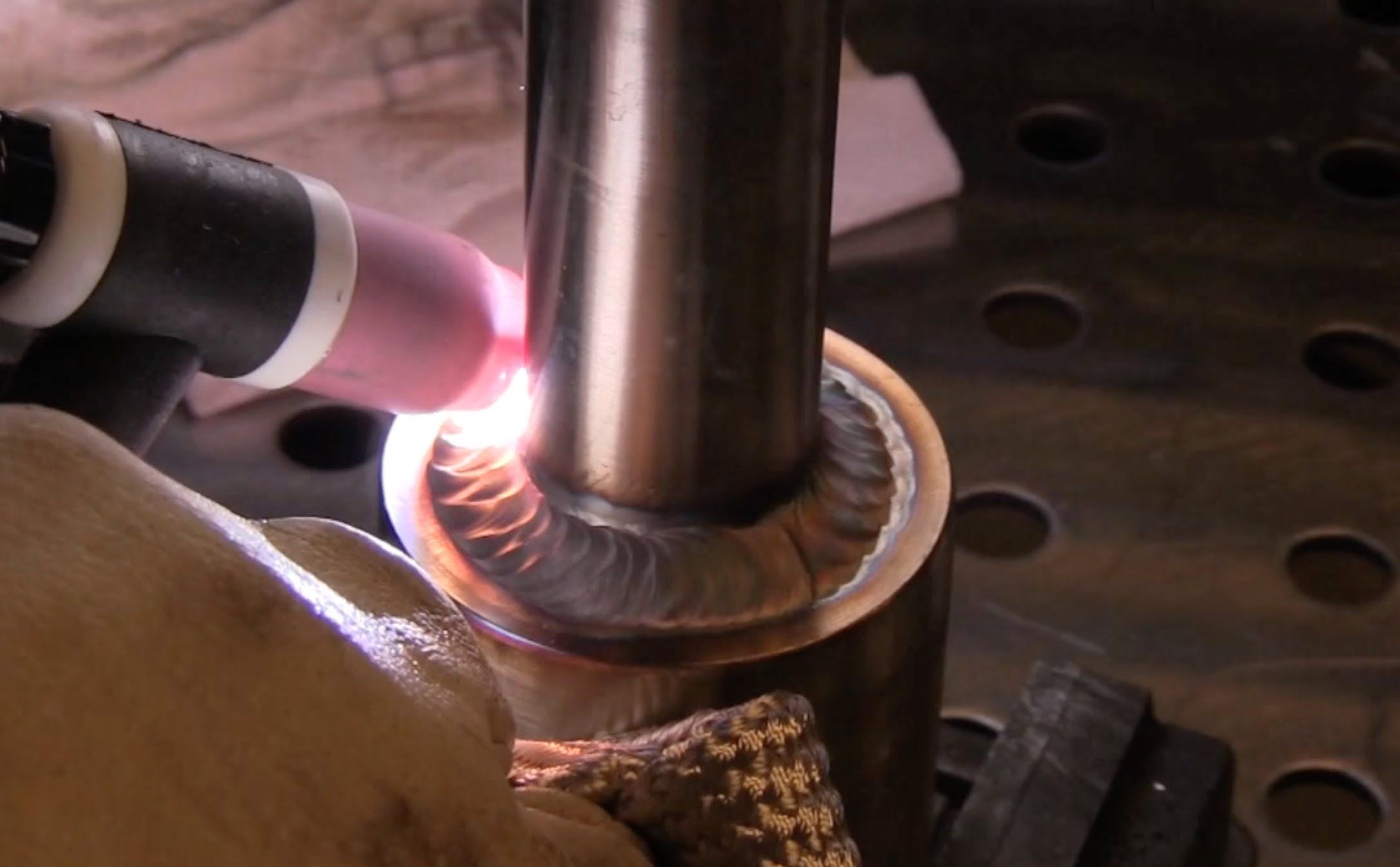

В некоторых случаях, TIG сварку используют в сочетании с полуавтоматической MIG/MAG сваркой. Например, при соединении труб для морской промышленности, TIG применяется для корневой сварки, а MIG для последующего заполнения разделки шва. Это дает высокое качество корня шва, в сочетании со скоростью заполнения остальной части разделки.

При сварочном процессе TIG используется неплавящийся вольфрамовый электрод и инертный газ (обычно аргон). Вольфрам применяется в качестве материала для электродов и из-за его высокой температуры плавления и хороших электрических характеристик. Инертный газ используется в качестве защиты сварочной дуги, электрода и сварочной ванны от воздействия атмосферы. В сварочную ванну подается присадочная проволока, в ручном или автоматическом режиме.

Инертный газ используется в качестве защиты сварочной дуги, электрода и сварочной ванны от воздействия атмосферы. В сварочную ванну подается присадочная проволока, в ручном или автоматическом режиме.

Схема аппарата для аргонодуговой сварки

Для сварки процессом TIG требуется высокая квалификация сварщика. Сварщик должен держать сварочную горелку в одной руке, в то время как другой рукой должен обеспечивать подачу присадочного металла в ванну. Зажигание дуги является важным в процессе сварки. Оно бывает контактным и бесконтактным.

Контактное и бесконтактное зажигание дуги

Контактное зажигание дуги происходит при прикосновении вольфрамового электрода изделия, после чего, при подъеме горелки, возбуждается дуга. Данный способ зажигания является не оптимальным для аргонодуговой TIG сварки, так как при нем в основном металле остаются вольфрамовые включения, которые могут привести к дефектам сварного шва.

При бесконтактном способе зажигания, поджиг дуги обеспечивает высокочастотный генератор. Сварочная дуга возникает после нажатия на кнопку на сварочной горелке при расстоянии между электродом и изделием 1,5-3 мм.

Сварочная дуга возникает после нажатия на кнопку на сварочной горелке при расстоянии между электродом и изделием 1,5-3 мм.

При выборе сварочного аппарата TIG, вы должны знать, какая вам требуется мощность источника для проводимых работ. Необходимо оценить объем работ в настоящее время и с прогнозом на будущее. Следующий вопрос — нужен ли переменный ток или достаточно постоянного тока источника питания. Имейте в виду, что алюминий и магний свариваются переменным током (AC). А нержавеющие стали и обычная сталь — при помощи постоянного тока (DC). Если требуется варить и то и другое, используют аппараты с постоянным и переменным током AC/DC.

Аппараты для TIG сварки, как правило, доступны с диапазоном сварочного тока от 150А до 500А и способны работать при токах от 3A. TIG аппараты могут быть использованы для пайки и сварки штучными электродами.

Надеемся, эта статья поможет вам при выборе аппарата, с удовольствием поможем вам и в будущем.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.

Видео по аргонодуговой TIG сварке:

Время сварки@1 — TIG cварка литой детали из алюминия

Время сварки@2 — Импульсная TIG сварка

Время сварки@3 — Сварка алюминия для начинающих

Аргонодуговая сварка (TIG) — СваркаТоп

Аргонодуговая сварка (TIG) – одна из разновидностей сварки, в качестве защиты сварочной дуги использующая инертный газ аргон. При аргонодуговой сварке применяются как плавящиеся, так и неплавящиеся электроды. К неплавящимся относятся вольфрамовые электроды. Плавящийся электродом – проволока. На практике проволока применяется редко.

При аргонодуговой сварке применяются как плавящиеся, так и неплавящиеся электроды. К неплавящимся относятся вольфрамовые электроды. Плавящийся электродом – проволока. На практике проволока применяется редко.

Основная область применения – это сварка цветных металлов, титана, чугуна, а так же нержавеющих сталей. Хотя с помощью её можно варить любые стали, но за высокой цены аргона, её применяют для сварки особо ответственных узлов. В качестве сварочного материала используют присадочные прутки. Подбираются они в зависимости от состава свариваемой марки стали. Химический состав таких прутков должен быть близким по химическому составу с металлом свариваемого изделия.

Аргонодуговая сварка неплавящимся электродом применяется в автомобиле-, авиа- и ракетостроение. Ею варят тонколистовой металл, а так же применяют для наплавки изношенных поверхностей различных изделий. Шов при этом получается аккуратным и красивым.

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | – | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоят такие аппараты из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Большой каталог аппаратов аргонодуговой сварки tig, скидки при заказе через сайт, бесплатная доставка

Аргонодуговая сварка (TIG) – это наиболее универсальный процесс, который может использоваться при сварке разных, и, кроме того, разнородных, металлов. Высокое качество сварки, однако, достигается за счет увеличения времени, которое будет затрачиваться на данный процесс. Поэтому этот вид сварки применяется в тех случаях, когда решающее значение имеет именно качество. В определенных случаях аргонодуговую сварку (TIG)

Поэтому этот вид сварки применяется в тех случаях, когда решающее значение имеет именно качество. В определенных случаях аргонодуговую сварку (TIG)При сварочном процессе используется инертный газ – чистый аргон и неплавящийся вольфрамовый электрод. Вольфрам как материал для электродов применяется благодаря его хорошим электрическим характеристикам, и высокой температуре плавления. Газ используется для защиты электрода, сварочной дуги и сварочной ванны от воздействий атмосферы. Присадочная проволока подается в ванну в автоматическом режиме или вручную.

Имеющиеся в большом количестве модификации оборудования, предназначенные для TIG-сварки, обеспечивает широкий выбор различных сварочных аппаратов. Постоянный ток, используемый для сварочных работ, в отличие от переменного тока, дает наиболее высокое качество швов.

Оборудование для аргонодуговой сварки бывает 2 видов: оборудование, работающее на постоянном токе, которое маркируется DC, и оборудование, работающее как на постоянном и на переменном токе, оно маркируется AC/DC. В защитную схему оборудования, кроме аргона, могут входить смеси: аргон-углекислый газ, аргон-гелий, аргон-углекислый газ-кислород, а также гелий.

В защитную схему оборудования, кроме аргона, могут входить смеси: аргон-углекислый газ, аргон-гелий, аргон-углекислый газ-кислород, а также гелий.

Чистый аргон используется только для сварки легких сплавов. Для улучшения стабильности дуги, влияющей на форму шва, при сварке нержавеющей стали, имеющей примеси никеля или хрома, добавляют в смесь кислород и углекислый газ в объеме до 2%. Такие смеси наиболее эффективны в процессе сваривания черных металлов.

Аппарат аргонодуговой сварки инверторного типа представляет собой компактное надежное современное оборудование для сварки в среде защитных газов неплавящимся электродом, дающее возможность ручной дуговой сварки. Технические возможности аппаратов позволяют использовать их для профессиональной сварки в промышленности. Аппараты могут работать в том случае, когда перепады напряжения в сети составляют до 15%. В комплект входят сварочная горелка, газовый шланг, сварочный кабель с заземляющим зажимом, комплект ЗИП.

Купить аргонную сварку можно через сайт, оформив заказ через он-лайн или позвонить по телефону 8 (495) 991-33-81 в рабочее время.

Аргонодуговая сварка TIG – ООО «ЦСК»

Главная|Энциклопедия сварки|А|Аргонодуговая сварка TIGАргонодуговая сварка TIG – дуговая сварка в среде инертного газа аргона. Сварка осуществляется специальной техникой, плавящимся или неплавящимся электродом, в качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Для обозначения аргонодуговой сварки могут использоваться следующие названия:

РАД – ручная аргонодуговая сварка неплавящимся электродом,

ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

В Европе для обозначения аргонодуговой сварки вольфрамовым электродом используются названия:

TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов,

WIG — Wolfram Inert Gas (Welding) – сварка вольфрамом в среде инертных газов,

GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом.

WIG происходит от немецкого Wolfram-Inertgasschweißen. TIG является альтернативной аббревиатурой Tungsten Inert Gas, применяемой в англоговорящих странах, где Т обозначает вольфрам (от англ. tungsten – вольфрам). А в США обычно обозначается GTAW – аббревиатура от Gas Tungsten Arc Welding.

Аргонодуговая TIG сварка является чрезвычайно универсальным процессом и может использоваться практически при сварке любых металлов, в том числе и разнородных, толщиной от 0,3 мм.

Общие характеристики аргонодуговой сварки

Аргон практически химические не взаимодействует с расплавленным металлом и другими газами в области горения дуги. Аргон, который на 38% тяжелее воздуха, вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой. При аргонодуговой сварке возможна крупнокапельная или струйная передача электродного металла. В случае крупнокапельного переноса с большими процесс сварки нестабилен, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, потому что из-за меньшего давления в дуге капли растут до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик. Например, для проволоки диаметром d = 1,6 мм Iсв = 120-240 А. С силой тока Iсв более 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, образование брызг уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Более эфеективно использовать импульсные источники питания дуги для обеспечения стабильности процесса, обеспечивающие переход к струйному переносу при токах Iсв ≈ 100 А.

Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, потому что из-за меньшего давления в дуге капли растут до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик. Например, для проволоки диаметром d = 1,6 мм Iсв = 120-240 А. С силой тока Iсв более 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, образование брызг уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Более эфеективно использовать импульсные источники питания дуги для обеспечения стабильности процесса, обеспечивающие переход к струйному переносу при токах Iсв ≈ 100 А.

Однако высокое качество TIG сварки достигается за счет более длительного времени, затрачиваемого на этот процесс.

Сварка TIG используется для сварки легких металлов: магния, алюминия на переменном токе AC. Тонкие листы из нержавеющей стали и сплавов меди, как правило, также свариваются при помощи этого процесса, на постоянном токе DC. Чистый аргон используется для аргонодуговой TIG сварки всех материалов, в отличие от MIG сварки, где определенный газ или газовая смесь должны быть использованы для соответствующего свариваемого материала.

Чистый аргон используется для аргонодуговой TIG сварки всех материалов, в отличие от MIG сварки, где определенный газ или газовая смесь должны быть использованы для соответствующего свариваемого материала.

Схема аппарата для аргонодуговой сварки

Оборудование для аргонной сварки состоит из: сварочного аппарата – в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля. Аппараты для сварки TIG доступны с диапазоном сварочного тока от 150А до 500А и способны работать при токах от 3А. Устройства TIG могут использоваться для пайки и сварки штучными электродами.

Сварщик должен держать сварочную горелку в одной руке, в то время как другая рука должна обеспечивать подачу присадочного металла в ванну.

При выборе сварочного аппарата TIG нужно ответить на следующие вопросы:

— Какая мощность источника питания вам нужна для работы;

— Необходимо оценить и спрогнозировать объем работы в настоящее время и на будущее;

— Нужен ли переменный ток (AC) или достаточно постоянного тока (DC) источника питания.

Необходимо учитывать, что алюминий и магний свариваются переменным током (AC). Нержавеющая сталь и обычная сталь свариваются с использованием постоянного тока (DC). Если требуется варить и то и другое, используйте аппараты AC/DC.

Зажигание дуги

| Контактное | Бесконтактное |

| Происходит, когда вольфрамовый электрод касается продукта, после чего, когда горелка поднимается, дуга возбуждается. Этот метод воспламенения не является оптимальным для аргонодуговой сварки ВИГ, поскольку вольфрамовые включения остаются в основном металле, что может привести к дефектам сварного шва. | При бесконтактном методе зажигания высокочастотный генератор обеспечивает зажигание дуги. Сварочная дуга возникает после нажатия кнопки на сварочной горелке при расстоянием между электродом и изделием 1,5-3 мм. |

Плюсы и минусы

| Достоинства | Недостатки |

|

— шов высокого качества; — равномерное проплавление металла; — незаменимость при сваривании изделий из тонкого листового алюминия; — широкая сфера применения: от автомастерских до авиастроения; — не требуется частая замена электрода. |

— низкая производительность при ручной сварке; — необходима высокая квалификация и достаточная практика сварщика для выполнения качественной сварки; — автоматический вариант не практичен при сваривании коротких и разной ориентации соединений, т.к. применяется для однопрофильных длинных швов. |

«Чистый» процесс с недооцененным риском для здоровья

Аргонодуговая сварка неплавящимся электродом считается «чистым» сварочным процессом, который вызывает небольшие сварочные дымы и поэтому часто недооценивается. Однако этот процесс не спасает от опасностей для здоровья человека: сварщики подвергаются воздействию оксидов азота, радиоактивности и, особенно, озона. Именно поэтому необходимо соблюдение соответствующих мер безопасности.

TIG -сварка является излюбленным процессом для высококачественных сварочных работ, например, на трубопроводах, при изготовлении оборудования для пищевой промышленности или атомной промышленности. По-сравнению с полуавтоматической сваркой, на практике TIG –процесс, протекающий намного медленнее, но обеспечивающий чистоту и равномерность сварного шва. Особенностью сварки TIG является использование вольфрамового электрода, который не расплавляется во время процесса. В результате образуются только минимальные брызги и относительно немного сварочного дыма.

Тем не менее, сварщикам не стоит обманываться небольшим количеством сварочных дымов. При TIG-сварке выделяется озон и нитрозный газ (оксиды азота). Озон классифицируется как канцерогенный газ. Он формируется благодаря УФ-излучению из кислорода в воздухе. УФ-излучение при этом генерируется сварочной дугой, и чем больше ток сварки, тем сильнее излучение. Особенно высокий уровень озона при сварке алюминиево-кремниевых сплавов и чистого алюминия. Поскольку УФ-излучение выходит за пределы непосредственной зоны сварки, озон также возникает за пределами формирования сварочной дуги и защитных газов.

Поскольку УФ-излучение выходит за пределы непосредственной зоны сварки, озон также возникает за пределами формирования сварочной дуги и защитных газов.

Остерегайтесь УФ-отражений при сварке TIG!

Не стоит недооценивать и отраженные лучи. Часто на производстве сваривают черный металл, такой как железо или конструкционная сталь. Образующийся озон быстрее разлагается на частицы дыма и другую пыль при сварке MIG-MAG или при шлифовке. Кроме того, озонное излучение быстрее поглощается темными поверхностями заготовок черного металла. При TIG-сварке ситуация отличается. Заготовки, свариваемые этим методом, обычно из алюминия или нержавеющей стали. Их металлические блестящие поверхности отражают ультрафиолетовое излучение, так что оно также может находиться на некотором расстоянии от сварного шва до образования озона.

Отражению также способствует низкий уровень дыма при сварке TIG. Чем меньше дыма, тем лучше распространяются УФ-лучи, что, в свою очередь, приводит к большему образованию озона. Кроме того, озон представляет собой неустойчивый газ. Дым или пыль будут способствовать его разложению до кислорода, что не относится к ситуации с низким выделением дыма. Поэтому очень важно при TIG -сварке использовать не только точечную вытяжную систему, которая захватывает сварочный дым и озон у источника их возникновения, но и общую вентиляцию, которая предотвращает распространение озона по цеху.

Кроме того, озон представляет собой неустойчивый газ. Дым или пыль будут способствовать его разложению до кислорода, что не относится к ситуации с низким выделением дыма. Поэтому очень важно при TIG -сварке использовать не только точечную вытяжную систему, которая захватывает сварочный дым и озон у источника их возникновения, но и общую вентиляцию, которая предотвращает распространение озона по цеху.

Для удаления дыма непосредственно в месте его образования наша компания рекомендует мобильный фильтровентиляционный агрегат filtoo от немецкой компании TEKA. Он представляет собой мобильный фильтровентиляционный агрегат, сепарирующий дым и пыль и нейтрализующий плохие запахи. Вытяжной рукав (или опционально – гибкий воздуховод) улавливает загрязнённый воздух с высокой точностью. Четырёхступенчатая система фильтрации, представленная фильтром предварительной очистки, префильтром, фильтром с активированным углем и основным фильтром, осуществляет надёжный отсос пыли и газов. Счетчик часов на корпусе агрегата всегда подскажет, когда необходимо заменить фильтрующие элементы для 100% защиты персонала Вашей компании. Установка имеет сертификат IFA на фильтрацию сварочного дыма класса W3.

Установка имеет сертификат IFA на фильтрацию сварочного дыма класса W3.

Доступная цена и универсальность использования для различных материалов и способов сварки сделала filtoo самым популярным фильтровентиляционным агрегатом в своем классе в России.

Компания «ДельтаСвар» является официальным дистрибьютором ТЕКА в России. Наши специалисты проконсультируют Вас по всем вопросам относительно фильтро-вентиляционного оборудования, организации рабочего места сварщика и средств индивидуальной защиты.

Читайте также:

Мультизадачный сварочный полуавтомат Digiwave III: система ограничения прав доступа, спецпроцессы и журналирование сварки в одном аппарате

В настоящее время на сварочном производстве все чаще возникает необходимость контроля соблюдения режимов технологии сварки. Это касается как непосредственно процесса сварки, так и сбора данных при сварке, а также последующего анализа всего цикла сварочных работ.

…

С Днем защитника Отечества!

Уважаемые партнеры! Поздравляем вас с Днем защитника Отечества!

. ..

..

Гибкие решения для защиты здоровья сотрудников на сварочном производстве

Сварка и резка металла являются источниками вредных веществ, опасных для здоровья. На выброс таких веществ и, следовательно, на возможные проблемы со здоровьем человека, оказывают влияние многочисленные факторы: способы обработки металла, тип материала и пр.

…

Что общего между порошковой проволокой SC-71MJ и путешествием на Марс?

Какая связь между этими, казалось бы, совершенно разными понятиями? 1 декабря 2020 года Илон Маск сообщил, что первый человек, с высокой долей вероятности, высадится на Марсе уже в 2024 году. Предполагается, что после этого будет активная колонизация Марса, то есть освоение и подготовка планеты для жизнедеятельности людей. А это значит, планируется строительство жилых и добывающих ресурсы систем. Возникает вопрос: это реальность или фантастика? Ведь средняя температура на Марсе −63 °С, и для экс.. .

.

Оборудование для орбитальной сварки от генерального представительства Orbitalum Tools GmbH в России: высокое качество и наличие на складе

Орбитальная сварка — это полностью механизированный процесс сварки в защитном газе, при котором электрод проходит на 360 градусов вокруг трубы. Преимущества этого очевидны: высокая надежность и воспроизводимость процесса, короткое время производства, неизменно высокое качество сварных швов, простота управления процессом и подробное документирование.

…

Поделиться ссылкой:

Технология Micro-Start TIG

В том, что касается процессов сварки, TIG, или аргонодуговая сварка, является одним из самых требовательных. Для высококачественной аргонодуговой сварки требуется четкий поджиг и стабильность дуги, в том числе на низких токах. Это может вызвать сложности даже у опытных сварщиков, особенно с традиционными источниками питания. Но теперь, с появлением технологии Micro-Start™ от Линкольн Электрик, это стало намного проще.

Инновационная технология Micro-Start была разработана специально для того, чтобы сделать работу пользователей как можно проще. Для этого было опрошено множество TIG-сварщиков — начиная с новичков и заканчивая профессионалами. Специалисты Линкольн узнали у них, с какими проблемами они сталкиваются чаще всего, и поставили себе задачу предложить технологическое решение, которое помогло бы им решить эти проблемы. В результате появилась линейка аппаратов Precision TIG™ с технологией Micro-Start. Эта линейка поможет каждому сварщику раз за разом создавать качественные сварные соединения. Micro-Start обеспечивает наилучшее качество сварки на постоянном токе среди всех аппаратов для аргонодуговой сварки с тиристорным блоком (SCR).

Так как все больше и больше производителей начинают использовать новые материалы и сплавы малой толщины, что во многих случаях затрудняет сварку, сегодня стало уделяться много внимания технологиям, которые упростили бы аргонодуговую сварку. Преимущества Micro-Start TIG будут полезны для всех отраслей, где требуется сварка тонких материалов, в том числе аэрокосмической и судостроительной.

Итак, какие распространенные проблемы позволяет решить технология Micro-Start? Условно их можно разделить на 4 категории: 1) низкое качество; 2) неудовлетворительный поджиг дуги; 3) низкая сила тока при пожиге и 4) заварка кратеров.

Проблема: низкое качество

Часто при традиционной аргонодуговой сварке на низких токах сварщики сталкиваются с проблемой поддержания стабильной дуги. При использовании КТУ (комплектных тиристорных устройств, SCR) для сварки на низких токах, кондукция КТУ в аппарате «сжимается» до очень непродолжительных пиковых периодов. Это приводит к значительной пульсации сварочного тока с кратковременными пиками и спадами. При этом даже при нормализации выходного тока невозможно накопить достаточно энергии для стабилизации дуги между срабатываниями КТУ. Этот эффект ряби приводит к нестабильности дуги и хаотичным повторным поджигам высокочастотным осциллятором, что сказывается на качестве сварных швов.

Чтобы решить эту проблему, многие сварщики приобретают более дорогие традиционные аппараты для TIG-сварки. Они считают, что более мощные модели с большими стабилизаторами будут лучше фильтровать сварочный ток, что сделает сварку на низких токах более стабильной. На деле даже большой стабилизатор не сможет полностью устранить пульсацию на низких токах.

Они считают, что более мощные модели с большими стабилизаторами будут лучше фильтровать сварочный ток, что сделает сварку на низких токах более стабильной. На деле даже большой стабилизатор не сможет полностью устранить пульсацию на низких токах.

Решение Micro-Start TIG

Технология Micro-Start предполагает использование независимого источника питания, пригодного для сварки на низких токах без участия КТУ. КТУ в этом случае используются только для увеличения силы тока в качестве вспомогательной системы для 2-амперного источника питания. Это позволяет получить очень стабильную дугу на низких токах, устраняет эффект ряби и позволяет проводить качественнуюсварку тонких материалов. Компания Линкольн — это первый производитель, который стал предлагать второстепенный контур для сварки, на который можно плавно переходить из режима сварки на более высоких токах.

Когда сила тока опускается до мин. 2А, Micro-Start TIG позволяет вести сварку с независимым питанием от собственного электронного источника питания. Когда сварщик нажимает на педальный регулятор Amptrol™, чтобы увеличить силу тока, активируется основной сварочный контур (т. е. трансформатор и мост КТУ). Таким образом электроника Micro-Start помогает контуру КТУ, чтобы меньше полагаться на стабилизаторы, как это делают традиционные аппараты. В результате пользователь получает очень стабильную дугу на низких токах.

Когда сварщик нажимает на педальный регулятор Amptrol™, чтобы увеличить силу тока, активируется основной сварочный контур (т. е. трансформатор и мост КТУ). Таким образом электроника Micro-Start помогает контуру КТУ, чтобы меньше полагаться на стабилизаторы, как это делают традиционные аппараты. В результате пользователь получает очень стабильную дугу на низких токах.

Благодаря Micro-Start TIG сварщикам не нужно покупать более дорогие модели для работы на низких токах — технология Micro-Start обеспечивает эффективность инверторных моделей при использовании более дешевого традиционного аппарата.

Проблема: неудовлетворительный поджиг дуги

Современные аппараты для аргонодуговой сварки устанавливают дугу за счет высокочастотного осциллятора, который ионизирует дорожку от вольфрамового электрода к рабочему изделию. В большинстве случаев высокая частота сохраняется в течение достаточно долгого времени, и из-за высокой интенсивности оставляет на рабочей поверхности следы. В таких очень требовательных областях, как аэрокосмическая или ядерная отрасль, эти дефекты могут привести к микрорастрескиванию и падению надежности шва. Даже при бытовой сварке высокая частота может приводить к значительным отклонениям дуги.

В таких очень требовательных областях, как аэрокосмическая или ядерная отрасль, эти дефекты могут привести к микрорастрескиванию и падению надежности шва. Даже при бытовой сварке высокая частота может приводить к значительным отклонениям дуги.

Еще один недостаток традиционных моделей — это непригодность для сварки на низких токах (ниже 5 ампер). Это объясняется тем, что при кратковременных срабатываниях КТУ стабилизатор выходного тока не способен накопить достаточно энергии, чтобы удерживать сварочное напряжение на достаточном уровне для поджига и сохранения дуги без возвращения к повышенной частоте.

Чтобы улучшить характеристики поджига дуги, во многих моделях от конкурентов используется функция Горячего старта. При Горячем старте используются импульсы с высокой силой тока и достаточными напряжением и длительностью для нагревания вольфрама и быстрого образования ионизированной дорожки между вольфрамовым электродом и рабочей поверхностью. Это позволяет сократить длительность высокочастотной фазы. Например, если сварщик настроит аппарат на силу тока 5 ампер, во время поджига ее пиковое значение может в течение достаточно длительного времени превышать 100А. Однако этот метод связан с определенными сложностями, потому что при сварке тонких материалов Горячий старт может привести к сгоранию основного материала и повреждению рабочего изделия. Для того, чтобы сократить отрицательное воздействие высокочастотного тока, некоторым сварщикам даже приходится устанавливать дугу на специальной медной заготовке, затем смещать ее на рабочее изделие. Это дает дуге время стабилизироваться и предотвращает повреждение изделия.

Это позволяет сократить длительность высокочастотной фазы. Например, если сварщик настроит аппарат на силу тока 5 ампер, во время поджига ее пиковое значение может в течение достаточно длительного времени превышать 100А. Однако этот метод связан с определенными сложностями, потому что при сварке тонких материалов Горячий старт может привести к сгоранию основного материала и повреждению рабочего изделия. Для того, чтобы сократить отрицательное воздействие высокочастотного тока, некоторым сварщикам даже приходится устанавливать дугу на специальной медной заготовке, затем смещать ее на рабочее изделие. Это дает дуге время стабилизироваться и предотвращает повреждение изделия.

Часто сварщик может выполнить имитацию горячего старта вручную, повысив с помощью педального регулятора начальную силу тока. Но в таком случае аппарат начинает сварку при недостаточно низкой силе тока, что может привести к прожиганию и разрушению изделия. Также этот метод недостаточно постоянен, потому что сварщику приходится «угадывать», где начать сварку.

Решение Micro-Start TIG

С появлением технологии Micro-Start TIG компания Линкольн Электрик предложила способ сделать дугу более стабильной за счет электронного 2-амперного источника, который обеспечивает вспомогательное питание с точно заданной силой тока и длительностью. Этот усовершенствованный контур управления позволяет выполнить поджиг дуги с более коротким и менее интенсивным импульсом, что снижает риск повреждения и прожигания основного материала.

Более того, большинство операторов даже не замечает, что аппарат находится в режиме высокочастотной сварки. Эта процедура достаточно кратковременна, чтобы тепловложение не смогло привести к прожиганию материала. Однако в то же время она обеспечивает достаточно энергии для нагревания вольфрамового электрода и установления потока плазмы к рабочему изделию.

Micro-Start TIG также позволяет операторам настраивать минимальную силу тока аппарата. Это позволяет оператору регулировать нижний диапазон аппарата в соответствии с требованиями по токовой нагрузке для данного диаметра вольфрамового электрода или собственным уровнем навыка.

Проблема: минимальная сила тока при поджиге

Большинство традиционных сварочных аппаратов позволяют оператору настраивать лишь максимальное значение сварочного тока. Другими словами, если выбранный вольфрамовый электрод или навык оператора не позволяют установить дугу при минимальной силе тока, для этого придется сильнее нажать на педальный регулятор. Это сказывается на стабильности сварки и усложняет заварку кратеров.

Решение Micro-Start TIG

Компания Линкольн предлагает единственный на рынке аппарат с функцией регулировки минимальной силы тока, которая позволяет задать определенное значение силы тока при минимальном нажатии на педальный регулятор с учетом диаметра вольфрамового электрода или уровня навыка сварщика. Например, для электродов диаметром 2,4 мм типичный диапазон сварочного тока составляет 10-150 ампер. Теперь сварщик может задать минимальную силу тока, и сварочный аппарат даже при легком нажатии педали не будет опускать силу тока ниже 10 ампер, благодаря чему поджиг дуги и процесс сварки станут намного стабильнее. Соответственно, при использовании электродов 0,5 или 1 мм минимальную силу тока можно снизить до 2 ампер. Эта функция позволяет регулировать минимальную силу тока от 2 до 60 ампер. Таким образом оператор получает оптимальную разрешающую способность между минимальным и максимальным значением при дистанционном управлении (через педальный регулятор).

Соответственно, при использовании электродов 0,5 или 1 мм минимальную силу тока можно снизить до 2 ампер. Эта функция позволяет регулировать минимальную силу тока от 2 до 60 ампер. Таким образом оператор получает оптимальную разрешающую способность между минимальным и максимальным значением при дистанционном управлении (через педальный регулятор).

Проблема: заварка кратеров

Одна из самых частых проблем, с которыми сталкиваются операторы традиционных TIG-аппаратов — это снижение силы тока для заварки кратера в конце сварного шва. В традиционных сварочных аппаратах используется принцип порогового значения силы тока, т. е. когда оператор снижает силу тока и дуга становится нестабильной, аппарат определяет, что дуга вот-вот погаснет и вновь переходит в высокочастотный режим. При таком подходе высокочастотный режим обычно включается при силе тока 3 ампер. Возвращение в высокочастотный режим приводит к колебаниям или «танцующей» дуге, из-за чего на рабочей поверхности могут оставаться отметины, способные вызвать загрязнение металла, микротрещины и развитие других дефектов.

Решение Micro-Start TIG

Технология Micro-Start TIG от Линкольн полагается на метод контроля напряжения. Это более совершенный метод детекции, способный определить, намерен ли сварщик сохранить дугу. Высокочастотный режим используется только в том случае, если сварочное напряжение превышает 35В (что намного выше нормального). Поэтому во время заварки кратера аппарат сможет обеспечить плавное снижение силы тока без возвращения в высокочастотный режим. Другими словами, после установления дуги аппарат не вернется в ВЧ-режим во время сварки.

Обычные источники питания недостаточно совершенны, чтобы определить, продолжает ли оператор сварку, и когда ему требуется низкая сила тока. При использовании Micro-Start TIG после установления дуги аппарат больше не будет возвращаться в ВЧ-режим благодаря стабильности при низкой силе тока.

Заключение

Технология Micro-Start TIG от Линкольн позволяет сварщикам практически любого уровня подготовки стабильно и качественно выполнять поджиг дуги, сварки и заварку кратеров. Это стало возможно благодаря тому, что новая технология позволила преодолеть большинство самых распространенных проблем аргонодуговой сварки.

Это стало возможно благодаря тому, что новая технология позволила преодолеть большинство самых распространенных проблем аргонодуговой сварки.

Аргонодуговая сварка WIG/TIG | Рудетранс

Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.Для обозначения аргонодуговой сварки могут применяться следующие названия:

- РАД – ручная аргонодуговая сварка неплавящимся электродом,

- ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

- ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

Для обозначения аргонодуговой сварки вольфрамовым электродом:

- TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

- GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом

Общие характеристики аргонодуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм Iсв = 120–240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около Iсв ≈ 100А.

Технология аргонодуговой сварки неплавящимся электродом

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу). Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Аргонодуговая сварка (со схемой)

В любой отрасли современного стального века наличие сварочной техники просто необходимо. И MMAW (ручная дуговая сварка металла), SM AW (дуговая сварка металлическим стержнем) и GTAW (газовая дуговая сварка вольфрамовым электродом) прочно укоренились. Это связано с их гибкостью, универсальностью во всех положениях и местах, а также легкой доступностью расходных материалов, необходимых для различных типов сварки.

Это связано с их гибкостью, универсальностью во всех положениях и местах, а также легкой доступностью расходных материалов, необходимых для различных типов сварки.

В большинстве наших производств сварочные работы выполняются с использованием различных типов стержневых электродов или электродов с покрытием.

Но современные промышленники повышают свою производительность с целью борьбы с конкуренцией — как на внутреннем, так и на международном рынке — особенно когда отрасль во всем мире становится все более и более конкурентоспособной, а промышленное руководство постоянно ищет новые пути и средства для снижения затрат. и улучшить контроль качества.

В сложившейся ситуации пользователи хотят модернизировать свои машины, чтобы они работали быстрее, дольше и эффективнее. И они ищут различные преимущества автоматических и полуавтоматических процессов сварки — MIG / MAG, TIG, GTAW или дуговой сварки в среде защитного газа — которые являются наиболее модернизированными сварочными станками. Наиболее популярны дуговая сварка в среде аргона или в среде защитного газа.

Наиболее популярны дуговая сварка в среде аргона или в среде защитного газа.

Теперь давайте рассмотрим инертные газы и их использование в сварке. Инертный газ, как следует из названия, является неактивным газом. Он используется для защиты ванны расплава от атмосферного воздуха во время сварки. Важными инертными газами являются гелий и аргон. Они используются с другими защитными газами.

Защитные газы можно разделить на две группы:

(1) Газы, растворимые в металлах или реагирующие с ними.Это водород, углекислый газ, азот и т. Д.

(2) Инертный газ, например гелий и аргон.

Наиболее широко используются аргон и диоксид углерода. Аргон получается как побочный продукт при разделении воздуха для производства кислорода. Аргон поставляется в стальных баллонах под давлением 150 атмосфер. Очищенный аргон содержит 97–98% аргона, а технический аргон — 13–14% азота.

Удобно считать, что применение газов, которые включают защиту дуги аргоном, гелием и диоксидом углерода (CO 2 ) и смесями аргона с кислородом и CO 2 , гелием, является важным.

В качестве защитного газа используется аргон, поскольку он химически инертен и не образует соединений. Чистота товарного аргона составляет около 99,996%, он получен фракционной перегонкой жидкого воздуха из атмосферы. Он дешевле и поэтому используется в коммерческих целях.

Аргон технической чистоты используется для сварки металлов. Аргон с 5% водорода обеспечивает повышенную скорость сварки и проплавление при сварке нержавеющей стали и никелевых сплавов.

Гелий может использоваться для производства алюминия и его сплавов, а также меди.Но гелий дороже, чем аргон, и из-за его меньшей плотности для обеспечения защиты требуется больший объем, чем аргон. Небольшое изменение длины дуги вызывает большие изменения в условиях сварки.

Смесь 30% гелия и 70% аргона обеспечивает высокую скорость сварки. Механизированная сварка алюминия с гелием на постоянном токе обеспечивает глубокое проплавление и высокую скорость.

Автоматическая аргонодуговая сварка успешно применяется для сварки тонкой нержавеющей стали, алюминия и его сплавов. В процессе аргонодуговой сварки могут использоваться неплавящиеся или расходуемые электроды. При использовании неплавящегося электрода дуга поддерживается между вольфрамовым электродом и «Работой». Экран из аргона проецируется вокруг электрода.

В процессе аргонодуговой сварки могут использоваться неплавящиеся или расходуемые электроды. При использовании неплавящегося электрода дуга поддерживается между вольфрамовым электродом и «Работой». Экран из аргона проецируется вокруг электрода.

Дуга горит между вольфрамовым электродом и деталью в защитной оболочке из инертного газа аргона, который исключает атмосферу и предотвращает загрязнение электрода и расплавленного металла. Горячая вольфрамовая дуга ионизирует атомы аргона внутри экрана с образованием газовой плазмы, состоящей из почти равного количества свободных электронов.

В отличие от электрода в процессе сварки металлической дугой вручную, вольфрам не переносится в «работу».

На рис. 14.1 показано, что источником тепла в процессе дуговой сварки в инертном газе является электрическая дуга между вольфрамовым электродом и основным металлом. Электрод защищен потоком инертного газа — аргона или гелия, что исключает необходимость добавления флюса.

переменного тока обычно используется с вольфрамовыми электродами, а постоянный ток — с расходуемым металлическим дуговым электродом. Этот процесс используется для сварки легких сплавов, некоторых цветных металлов, особенно алюминия, меди и их сплавов, а также нержавеющей стали.

Этот процесс используется для сварки легких сплавов, некоторых цветных металлов, особенно алюминия, меди и их сплавов, а также нержавеющей стали.

При использовании расходуемого электрода дуга поддерживается между металлическим электродом и «Работой». Сталь широко сваривается полуавтоматическим процессом с экранированной дугой C0 2 . В авиастроении широко применяется аргонодуговая сварка, хотя это дорогостоящая сварка. Перед использованием аргон необходимо высушить, пропустив через каустик или силикагель.

Он успешно применяется для сварки тонкой нержавеющей стали, алюминия и его сплавов, меди и ее сплавов, никеля и ее сплавов, титана, циркония, серебра и т. Д. Процесс с использованием вольфрамовой дуги в среде защитного газа позволяет эти металлы и широкий диапазон ферросплавы для сварки без использования флюса. Это большое преимущество при любой такой сварке.

Процесс TIG: советы и методы

Сварка GTAW (TIG): обеспечивает более точное управление сварным швом и такими параметрами, как нагрев. Он практически не имеет брызг и имеет низкий уровень искажений.

Он практически не имеет брызг и имеет низкий уровень искажений.Процесс сварки TIG аналогичен процессу сварки пайкой с использованием газокислородной горелки.

Для этого требуется больше навыков, чем для других видов сварки.

Как правило, сварочный аппарат TIG должен быть настроен на минимальный ток, необходимый для успешного завершения проекта.

В процессе используется небольшая лужа и зона термического влияния.

Не образуется брызг, поскольку металл не проходит через дугу.

Положение сварочной горелки и способы остановки сварки описаны ниже.

СваркаTIG используется для сварки тонких металлов, экзотических металлов и сварки трубопроводов.

Редко используется для металлов размером более дюйма, за исключением алюминия и магния.

Если толщина металла меньше 3/16 дюйма, подготовка кромки может не требоваться.

Для металлов толщиной более 3/16 дюйма края должны быть обработаны или отшлифованы, чтобы обеспечить полное проникновение валика.

HTS-2000 являются альтернативой сварке алюминия TIG.

Обзор

Перед началом сварки TIG Process все масла, смазки, краски, ржавчина, грязь и другие загрязнения должны быть удалены с участков сварки.

Это может быть выполнено механическими средствами или с помощью паровых или жидких очистителей.

Зажигание дуги можно произвести любым из следующих способов:

- Кратковременное прикосновение к работе электрода и его быстрое извлечение.

- Использование устройства, которое вызовет перескок искры от электрода на работу.

- Использование устройства, которое инициирует и поддерживает небольшую вспомогательную дугу, обеспечивая ионизированный путь для основной дуги.

Высокочастотные стабилизаторы дуги

При использовании переменного тока необходимы высокочастотные стабилизаторы дуги. Они обеспечивают тип зажигания дуги, описанный выше.

Возбуждение высокочастотной дуги происходит, когда на сварочную цепь накладывается высокочастотный сигнал высокого напряжения.

Высокое напряжение (низкий ток) ионизирует защитный газ между электродом и деталью, что делает газ проводящим и инициирует дугу.Инертные газы не проводят до ионизации.

При сварке постоянным током высокочастотное напряжение отключается после зажигания дуги. Однако при сварке на переменном токе он обычно остается включенным во время сварки, особенно при сварке алюминия.

Описание ручного процесса TIG

При ручной сварке, когда дуга зажигается, горелка TIG удерживается под углом около 15 градусов. При механизированной сварке электрододержатель располагается вертикально к поверхности.

Чтобы начать ручную сварку, дугу перемещают по небольшому кругу, пока не образуется лужа расплавленного металла.Создание и поддержание подходящей сварочной ванны важно, и сварка не должна продолжаться перед лужей. После получения надлежащего плавления выполняется сварка путем постепенного перемещения электрода по свариваемым деталям для расплавления прилегающих поверхностей. Затвердевание расплавленного металла следует за развитием дуги вдоль соединения и завершает цикл сварки.

Затвердевание расплавленного металла следует за развитием дуги вдоль соединения и завершает цикл сварки.

Сварочный стержень и горелку необходимо перемещать постепенно и плавно, чтобы сварочная ванна, конец горячего сварочного стержня и сварной шов, подвергшийся горячему затвердеванию, не подвергались воздействию воздуха, который может загрязнить область металла шва или зону термического влияния.Большая крышка защитного газа предотвратит попадание воздуха. Защитный газ — обычно аргон.

Угол сварочного стержня для процесса TIG

Сварочный стержень удерживают под углом примерно 15 градусов к рабочей поверхности и медленно подают в ванну расплава. Во время сварки нельзя вынимать горячий конец сварочного стержня из защиты инертного газа. Второй метод — прижать сварочный стержень к изделию по линии сварного шва и расплавить стержень вместе с краями стыка.Этот метод часто используется при многопроходной сварке соединений с V-образной канавкой. Третий метод, часто используемый при наплавке и выполнении больших сварных швов, заключается в непрерывной подаче присадочного металла в расплавленную сварочную ванну путем качания сварочного стержня и дуги из стороны в сторону. Сварочный стержень движется в одном направлении, а дуга — в противоположном, но сварочный стержень все время находится рядом с дугой и подается в ванну расплава. Когда при автоматической сварке требуется присадочный металл, сварочный стержень (проволока) механически подается через направляющую в расплавленную сварочную ванну.

Сварочный стержень движется в одном направлении, а дуга — в противоположном, но сварочный стержень все время находится рядом с дугой и подается в ванну расплава. Когда при автоматической сварке требуется присадочный металл, сварочный стержень (проволока) механически подается через направляющую в расплавленную сварочную ванну.

Позиция для сварки TIG

Выбор положения сварки определяется подвижностью сварного изделия, наличием инструментов и приспособлений, а также стоимостью сварки. Минимальное время и, следовательно, затраты на изготовление сварного шва обычно достигаются в плоском положении. В этом положении достигается максимальное проникновение в стык и скорость осаждения, поскольку может поддерживаться большой объем расплавленного металла. Кроме того, в этом положении легко получить усиление приемлемой формы.

Хорошее проплавление может быть достигнуто в вертикальном положении вверх, но скорость сварки ниже из-за воздействия силы тяжести на расплавленный металл шва. Низкая проплавка при сварке вертикально вниз. Расплавленный металл сварного шва опускается, и его отсутствие плавления происходит, если не используются высокие скорости сварки для нанесения тонких слоев сварочного металла. Сварочная горелка обычно направлена вперед под углом около 75 градусов к поверхности шва в вертикальном и горизонтальном положениях. Слишком большой угол вызывает всасывание воздуха в защитный газ и, как следствие, окисление расплавленного металла шва.

Низкая проплавка при сварке вертикально вниз. Расплавленный металл сварного шва опускается, и его отсутствие плавления происходит, если не используются высокие скорости сварки для нанесения тонких слоев сварочного металла. Сварочная горелка обычно направлена вперед под углом около 75 градусов к поверхности шва в вертикальном и горизонтальном положениях. Слишком большой угол вызывает всасывание воздуха в защитный газ и, как следствие, окисление расплавленного металла шва.

Соединения, которые можно сваривать этим способом, включают все стандартные типы, такие как соединения с квадратной канавкой и V-образной канавкой, Т-образные соединения и соединения внахлест. Как правило, нет необходимости в скашивании кромок основного металла толщиной 3,2 мм или менее. Более толстый основной металл обычно скашивается и всегда добавляется присадочный металл.

Процесс газовой сварки вольфрамовым электродом может использоваться для непрерывных, прерывистых или точечных сварных швов. Это можно сделать вручную или автоматически с помощью машины.

Расход газа

Установите расход газа на рекомендованный объем для газового сопла и размера металла. То же самое справедливо для настройки силы тока сварочного аппарата и типа используемого тока.

Рабочие переменные

Вкратце перечислены основные рабочие параметры процесса TIG:

- Характеристики сварочного тока, напряжения и источника питания.

- Состав, допустимая нагрузка и форма электрода.

- Защитный газ для сварки аргон, гелий или их смеси.

- Присадочные металлы, которые в целом аналогичны соединяемому металлу и подходят для использования по назначению.

Сварка TIG

Для сварки GTAW или TIG используются неплавящийся вольфрамовый электрод, защитный газ и присадочный стержень, которые подают вручную.Техника TIG

- Сначала проверьте рекомендуемый расход газа в зависимости от выбранного сопла и размера металла.

- Затем настройте газосварочный аппарат на рекомендуемый тип тока и силу тока для выполняемого процесса TIG.

- Включите сварочный аппарат и найдите педаль. Разместите пульт в наиболее удобном месте.

- Нажмите педаль и зажгите дугу.

- После образования лужи добавьте присадочный стержень к передней кромке.

- Чтобы снизить вероятность загрязнения вольфрама, переместите сварочную горелку TIG к задней части лужи при добавлении присадочного стержня.

- Очистите все металлические поверхности и стыки, подлежащие сварке, с помощью химического или механического процесса (соскабливание, шлифование, чистка проволочной щеткой).Обратите внимание, что проволочная щетка должна быть из того же материала, что и свариваемый материал. (исключение составляет алюминий, который можно чистить щеткой из нержавеющей стали).

Химические растворители из агрессивных химикатов, таких как ацетон (используемый для удаления окисления и ржавчины со стали), и легкие очищающие свойства спирта.

Сам процесс TIG одинаков для всех типов сварки. - Сварка TIG и размер металла

- За исключением магния и алюминия, процесс TIG не следует использовать с металлами размером более дюйма.

- Металлы менее 3/16 дюйма могут не нуждаться в подготовке кромок.

- Металлы толщиной более 3/16 дюйма требуют механической обработки или шлифовки кромок для облегчения проникновения валика.

- За исключением магния и алюминия, процесс TIG не следует использовать с металлами размером более дюйма.

Соединения для сварки TIG

Квадратный стыкДля квадратного стыкового соединения держите вольфрамовый электрод на средней линии соединяемых металлов.

Рекомендуемые углы для сварки TIG с квадратным стыком:

- Угол электрода от 20 до 30 градусов

- Рабочий угол 90 градусов

- Угол тележки от 60 до 70 градусов

Следующее зажигание дуги.Держите вольфрам примерно на 1/8 дюйма над основным металлом.

После того, как лужа образуется, добавьте наполнитель на передний край лужи. Затем как можно быстрее переместите бусинку вперед.

Тройники и соединения внахлесткуСварка в плоском положении:

- В плоском положении и соединении металлов с использованием соединений внахлестку и тройников, приваривайте основные металлы через каждые 3 дюйма.

- Стыки следует установить так, чтобы полученные сварные швы выполнялись в ровном положении.

- Горелку следует держать в:

- Угол лобового сопротивления от 60 до 70 градусов

- Рабочий угол от 10 до 20 градусов

- Направьте электрод на горизонтальную кромку сварки, а не на вертикальную кромку.

- Ударьте по дуге, чтобы образовалась лужа.

- Должна образоваться лужа в форме буквы «С», указывающая на то, что оба края металла плавятся.

- Удерживайте вольфрамовый электрод примерно на 1/8 дюйма над основным металлом.

- Когда образуется лужа, переместите электрод к задней части лужи, а затем добавьте наполнитель в переднюю часть лужи.Затем переместите электрод обратно в середину лужи.

- Повторите процесс сварки TIG по мере продвижения борта вперед.

- Когда будет достигнут конец, переместите электрод к задней части лужи, чтобы заполнить кратер присадочным стержнем, а затем выньте его из зоны сварки.

- Медленно поднимите сварочную горелку TIG, чтобы обеспечить газовую защиту, пока лужа застывает.

Сварка в горизонтальном положении

Угол лобового сопротивления резака должен быть:

- Угол лобового сопротивления резака должен составлять от 60 до 75 градусов

- Рабочий угол должен составлять от 15 до 30 градусов.Рабочий угол от 15 до 30 градусов поможет силе дуги не допустить опускания лужи.

Чтобы предотвратить провисание расплавленного металла, держите лужу меньшего размера, чем та, которая используется в плоском положении.

Добавьте присадочный стержень к верхнему краю лужи, чтобы предотвратить провисание.

Как прекратить сварку

Сварка останавливается путем отключения тока с помощью переключателей с ножным или ручным управлением, которые позволяют сварщику запускать, регулировать и останавливать сварочный ток.

Они также позволяют сварщику контролировать сварочный ток для получения хорошего плавления и проплавления.

Сварку также можно остановить, быстро отключив электрод от электрического тока, но это может нарушить газовую защиту и подвергнуть вольфрам и сварочную ванну окислению.

Защитный газ должен оставаться включенным в течение нескольких секунд, чтобы предотвратить загрязнение расплавленной лужи, присадочного стержня и вольфрамового электрода.

Металлические присадки

Толщина основного металла и конструкция соединения определяют, нужно ли добавлять в соединения присадочный металл.Когда присадочный металл добавляется во время ручной сварки, он наносится путем ручной подачи сварочного стержня в ванну с расплавленным металлом перед дугой, но с одной стороны от центральной линии.

Техника ручной сварки TIG показана на рисунке 10-34.

Техника ручной газовой вольфрамовой дуговой сварки (TIG). В процессе сварки TIG используется техника прямой сварки.Рекомендации по использованию защитного газа для сварки MIG и TIG — Sandvik Materials Technology

Защита защитным газом

Защитные газы для сварки MIG / GMAW

Основным газом для сварки MIG / MAG является аргон (Ar).-a.jpg) Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Для сварки всех марок можно использовать аргон или смеси аргона и гелия. Однако небольшие добавки кислорода (O2) или диоксида углерода (CO2) обычно необходимы для стабилизации дуги, улучшения текучести и улучшения качества наплавленного металла. Для нержавеющих сталей также доступны газы, содержащие небольшое количество водорода (h3).

Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Для сварки всех марок можно использовать аргон или смеси аргона и гелия. Однако небольшие добавки кислорода (O2) или диоксида углерода (CO2) обычно необходимы для стабилизации дуги, улучшения текучести и улучшения качества наплавленного металла. Для нержавеющих сталей также доступны газы, содержащие небольшое количество водорода (h3).

В таблице указан соответствующий выбор защитного газа для сварки MIG / MAG с учетом различных типов нержавеющей стали и типов дуги.

| Основной металл (вид материала) | ||||||

|---|---|---|---|---|---|---|

| Аустенитная нержавеющая сталь | Дуплекс нержавеющая сталь | Супер-дуплекс нержавеющая сталь | Ферритная нержавеющая сталь | Высоколегированная аустенитная нержавеющая сталь | Никель сплавы | |

| Ар | – | – | ● a | – | ● a | ● a |

| Ar + He | – | – | ● a | – | ● a | ● a |

| Ar + (1-2)% O 2 | ● b | ● b | (●) | ● b | ● | – |

| Ar + (1-2)% CO 2 c | ● d | ● d | (●) | ● d | ● | – |

| Ar + 30% He + (1-2)% O 2 | ● e | ● e | ● e | ● e | ● | – |

| Ar + 30% He + (1-2)% CO 2 c | ● e | ● e | ● e | ● e | ● | – |

| Ar + 30% He + (1-2)% N 2 | – | – | ● | – | ● f | – |

a) Предпочтительно при импульсной сварке MIG.

b) Более высокая текучесть ванны расплава, чем при добавлении CO 2 .

c) Не использовать при дуговой сварке с распылением, где требуется очень низкое содержание углерода.

d) Лучшие характеристики сварки короткой дугой и позиционной сварки, чем с Ar + (1-2)% O 2 .

e) Более высокая текучесть ванны расплава по сравнению с Ar. Лучшие характеристики сварки короткой дугой, чем с Ar + (1-2)% CO 2 .

f) Для марок, легированных азотом.

Защитные газы для сварки TIG / GTAW

Обычным газом для сварки TIG является аргон (Ar).Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Для сварки всех марок можно использовать аргон или смеси аргона и гелия. В некоторых случаях для достижения особых свойств могут быть добавлены азот (N 2 ) и / или водород (H 2 ). Например, добавление водорода дает такой же, но гораздо более сильный эффект, как добавление гелия. Однако добавки водорода не следует использовать для сварки мартенситных, ферритных или дуплексных марок.

В качестве альтернативы, если добавлен азот, свойства наплавленного металла сплавов, легированных азотом, могут быть улучшены.Окисляющие добавки не используются, поскольку они разрушают вольфрамовый электрод.

Рекомендации по использованию защитных газов при сварке TIG различных нержавеющих сталей приведены в таблице. Для плазменно-дуговой сварки типы газов с добавками водорода, указанные в таблице, в основном используются в качестве плазменного газа, а чистый аргон — в качестве защитного газа.

| Основной металл (вид материала) | ||||||

|---|---|---|---|---|---|---|

| Аустенитная нержавеющая сталь Сталь | Дуплекс нержавеющая сталь | Супер-дуплекс нержавеющая сталь | Ферритная нержавеющая сталь | Высоколегированная аустенитная нержавеющая сталь | Никелевые сплавы | |

| Ар | ● | ● | ● | ● | ● | |

| Ar + He a | ● | ● | ● | ● | ● | ● a |

| Ar + (2-5)% H 2 а, б | ● b | – | – | – | ● b | ● b |

| Ar + (1-2)% N 2 | – | ● | ● | – | – | – |

| Ar + 30% He + (1-2)% N 2 | – | ● | ● | – | – | – |

a) Улучшает текучесть по сравнению с чистым аргоном.

б) Предпочтительно для автоматической сварки. Высокая скорость сварки. Риск пористости в многопроходных сварных швах.

Защита корней

Безупречный результат сварки без ухудшения коррозионной стойкости и механических свойств может быть получен только при использовании защитного газа с очень низким содержанием кислорода. Для достижения наилучших результатов можно допустить максимум 20 ppm O 2 на корневой стороне.

Это может быть достигнуто с помощью продувочной установки и может контролироваться с помощью современного измерителя кислорода.Чистый аргон на сегодняшний день является наиболее распространенным газом для защиты корней нержавеющих сталей. Формир-газ (N 2 + 5–12% H 2 ) является отличной альтернативой для обычных аустенитных сталей. Газ содержит активный компонент H 2 , который снижает уровень кислорода в области сварного шва.

Азот можно использовать для дуплексных сталей, чтобы избежать потерь азота в металле шва. Чистота газа, используемого для защиты корней, должна быть не менее 99,995%. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Чистота газа, используемого для защиты корней, должна быть не менее 99,995%. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Защита от расплавленного шлака

При дуговой сварке под флюсом (SAW) и электрошлаковой сварке (ESW) защитный экран достигается за счет сварочного флюса, полностью покрывающего расходные материалы, дугу и ванну расплава. Флюс также стабилизирует электрическую дугу. Флюс расплавляется за счет тепла процесса, создавая покрытие из расплавленного шлака, которое эффективно защищает сварочную ванну от окружающей атмосферы.

Что такое сварка TIG?

Сварка TIG, также известная как газо-вольфрамовая дуговая сварка (GTAW), представляет собой процесс соединения металлов путем их нагрева дугой между вольфрамовым электродом (неплавящимся) и заготовкой.Процесс используется с защитным газом, а также может использоваться с

или без добавления присадочного металла. Основными параметрами сварки TIG являются напряжение дуги (длина дуги), сварочный ток, скорость перемещения и состав защитного газа. Количество энергии, производимой дугой, пропорционально току и напряжению.

Количество энергии, передаваемой на единицу длины сварного шва, обратно пропорционально скорости движения. Защитные газы обычно инертны для защиты электрода от загрязнения.Использование гелиевой защиты обеспечивает большее проникновение, чем аргон.

Дуга, возникающая между концом электрода и изделием, выделяет тепло для плавления основного металла. Как только дуга и сварочная ванна образовались, горелка перемещается вдоль стыка, и дуга постепенно плавит соединяемые поверхности. Если

Обычно присадочная проволока добавляется к передней кромке сварочной ванны для заполнения стыка. Вольфрамовый электрод может быть легирован небольшим количеством активных элементов для увеличения излучательной способности электрода; это обеспечивает более быстрое зажигание дуги, большую

стабильность дуги и более длительный срок службы электрода.

Количество энергии, производимой дугой, пропорционально току и напряжению.

Количество энергии, передаваемой на единицу длины сварного шва, обратно пропорционально скорости движения. Защитные газы обычно инертны для защиты электрода от загрязнения.Использование гелиевой защиты обеспечивает большее проникновение, чем аргон.

Дуга, возникающая между концом электрода и изделием, выделяет тепло для плавления основного металла. Как только дуга и сварочная ванна образовались, горелка перемещается вдоль стыка, и дуга постепенно плавит соединяемые поверхности. Если

Обычно присадочная проволока добавляется к передней кромке сварочной ванны для заполнения стыка. Вольфрамовый электрод может быть легирован небольшим количеством активных элементов для увеличения излучательной способности электрода; это обеспечивает более быстрое зажигание дуги, большую

стабильность дуги и более длительный срок службы электрода.

Дополнительные вопросы

Зачем нужна сварка TIG?

- Может использоваться для соединения почти всех металлов с превосходным качеством сварки, обычно без дефектов

- Без брызг, которые возникают при других процессах дуговой сварки

- Может использоваться с присадочным металлом или без него, в зависимости от конкретного применения

- Обеспечивает превосходный контроль проплавления корневого прохода шва.

- Может использоваться для получения недорогих автогенных швов (плавлением) с хорошим проплавлением.

- Обеспечивает отдельный контроль над подводом тепла и добавками присадочного металла.

Каковы ограничения сварки TIG?

- Скорость перемещения и скорость наплавки относительно низкие, что увеличивает затраты на сварку.

- Для получения качественных сварных швов требуется высокая квалификация оператора.

- Процесс нелегко автоматизировать

Как можно улучшить результаты сварки TIG?

| Советы и уловки | Титановые сплавы | Сплавы с высоким содержанием никеля | Алюминиевые сплавы | Медные сплавы | Сплавы из нержавеющей стали (серия 300) | ||

|---|---|---|---|---|---|---|---|

| При подаче газа из баллона используйте систему подачи газа высокой надежности вместо стандартного регулятора / расходомера с резиновой диафрагмой. | X | X | X | X | X | ||

Используйте газовую линзу в горелке TIG для поддержки пластинчатого потока газа. | X | X | X | X | X | ||

| Используйте расход газа в диапазоне 15-20 кубических футов в час. | X | X | X | X | X | ||

| Перед сваркой убедитесь, что как исходный материал, так и присадочный металл чистые. | X | X | X | X | X | ||

| Используйте горелку TIG с высоким уровнем целостности, так как в ней используется высокопрочная линия подачи газа, непроницаемая для атмосферных газов.Газовая линия также отделена от силового кабеля, что еще больше увеличивает чистоту газа. | X | X | X | X | X | ||

| Используйте высокопрочный газопровод от расходомера до газового соленоида на сварочном аппарате. Обычные резиновые шланги могут протекать. | X | X | X | X | X | ||

| Если используется центральный трубопровод подачи или распределения газа, используйте влагоуловитель с высокой пропускной способностью и рассмотрите возможность использования кислородной ловушки. | X | X | X | X | X | ||

| По возможности используйте аргон сверхвысокой чистоты (класс 5.0 или выше), чистота 99,999%. | X | X | X | X | X | ||

| Для материалов толщиной более 1/8 дюйма рассмотрите возможность использования смеси защитного газа аргон / гелий для улучшения проникновения. | X | X | X | ||||

| Рассмотрите возможность добавления контролируемого количества водорода в защитный газ на основе аргона (<10% h3).При выборе этого газа потребуется регулятор CGA 350. CGA 580, используемый с чистым аргоном, не подходит для этого баллона. Эта смесь не рекомендуется для соединения нержавеющей и углеродистой стали. Он идеально подходит для соединения нержавеющей стали с нержавеющей. | X | X | |||||

По возможности используйте дополнительную и предварительную подачу (1 секунда на каждые 10 ампер сварочного тока). | X | X | X | X | X | ||

| По возможности используйте отходящий защитный газ. | X | X | X | ||||

| Используйте высоконадежный регулятор / расходомер с диафрагмой из нержавеющей стали. | X | ||||||

| Выполните очистку между проходами с помощью щетки из нержавеющей стали серии 300. Это удалит поверхностные оксиды для улучшения результатов. | X | X | X | ||||

| Удалите поверхностный оксид в зоне сварного шва, используя чистую щетку из нержавеющей стали перед сваркой. | X | X | X | ||||

| На более толстых материалах по возможности установите контроль баланса на максимальное проникновение. | X | ||||||

Сопоставьте присадочный металл с основным металлом — см. Рекомендации AWS или CWB. Для нержавеющих сталей используйте присадочный металл E309. Рекомендации AWS или CWB. Для нержавеющих сталей используйте присадочный металл E309. | X | X | X | ||||

| Для соединения из разнородных сплавов рассмотрите присадочный металл серебряного подшипника.Рабочие температуры должны быть ниже точки плавления выбранного сплава (обычно <900 ° F). | X | ||||||

| Если сварной шов необходимо анодировать, используйте присадочный металл серии 5000. | X | ||||||

| По возможности используйте прямоугольный источник питания переменного тока. | X | ||||||

| Используйте горелку для сварки TIG с водяным охлаждением, чтобы предотвратить плавление вольфрама и улучшить пропускную способность горелки при сварке более толстого материала. | X | X | X | ||||