Как перепаять BGA микросхему | Практическая электроника

Что такое BGA микросхема?

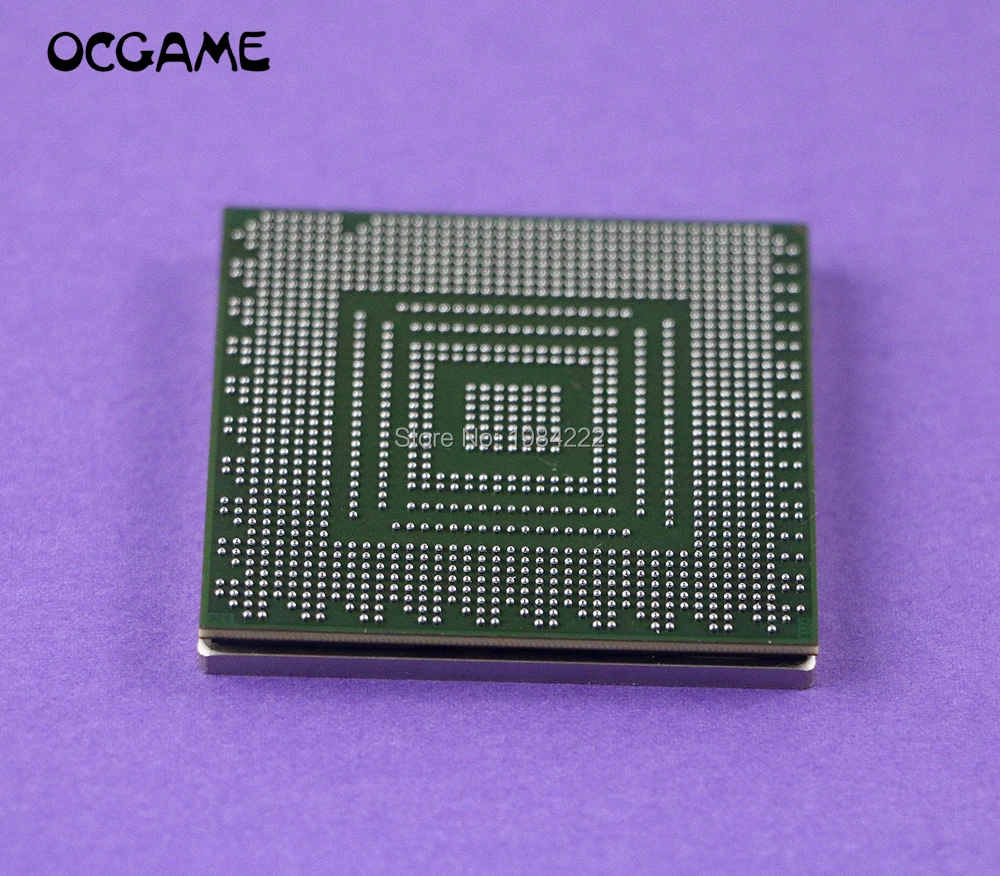

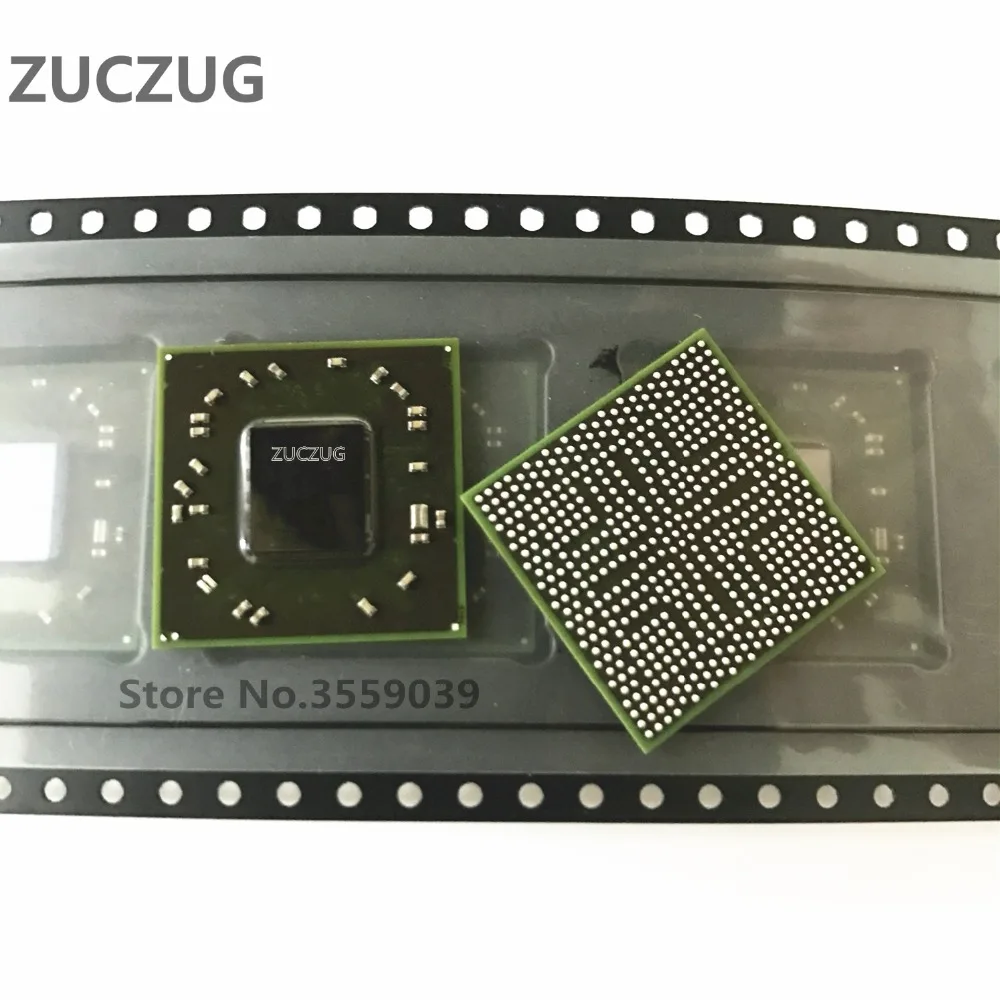

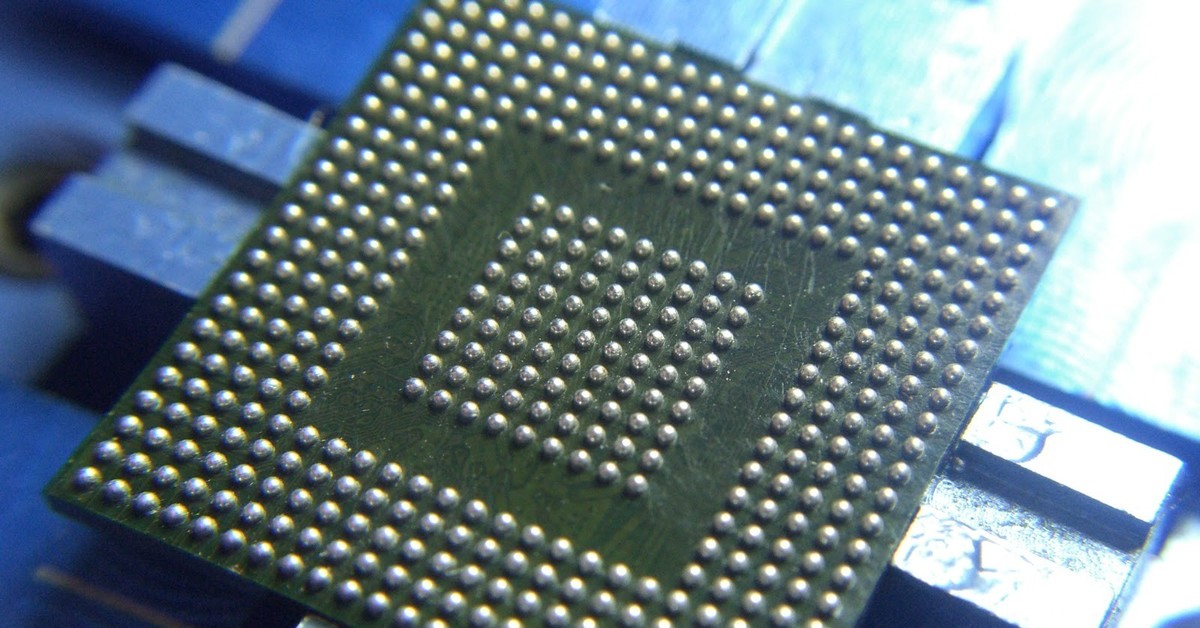

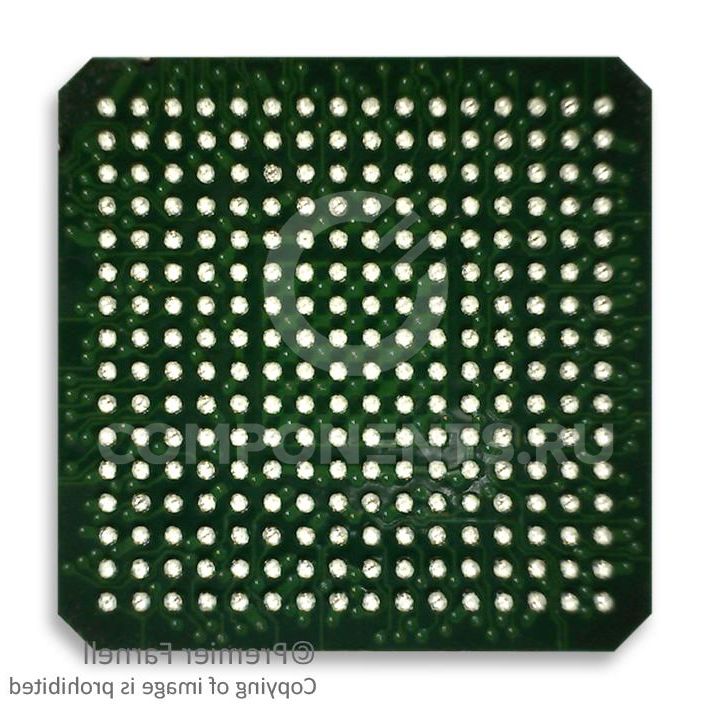

BGA (Ball Grid Array) — матрица из шариков. То есть это тип микросхем, которые вместо выводов имеют припойные шарики. Этих шариков на микросхеме могут быть тысячи!

В наше время микросхемы BGA применяются в микроэлектронике. Их часто можно увидеть на платах мобильных телефонов, ноутбуков, а также в других миниатюрных и сложных устройствах.

Как перепаять BGA микросхему

В ремонтах телефонов бывает очень много различных поломок, связанных именно с микросхемами. Эти BGA микросхемы могут отвечать за какие-либо определенные функции в телефоне. Например, одна микросхема может отвечать за питание, другая – за блютуз, третья – за сеть и тд. Иногда, при падении телефона, шарики микросхемы BGA отходят от платы телефона и у нас получается, что цепь разорвана, следовательно – телефон теряет некоторые функции.

Подопытным кроликом у нас будет плата мобильного телефона.

Для того, чтобы легче было отпаивать “вот эти черные квадратики” на плате, мы воспользуемся инфракрасным преднагревателем или в народе “нижним подогревом”. Ставим на нем температуру 200 градусов по Цельсию и идем пить чай. После 5-7 минут приступаем парировать нашего пациента.

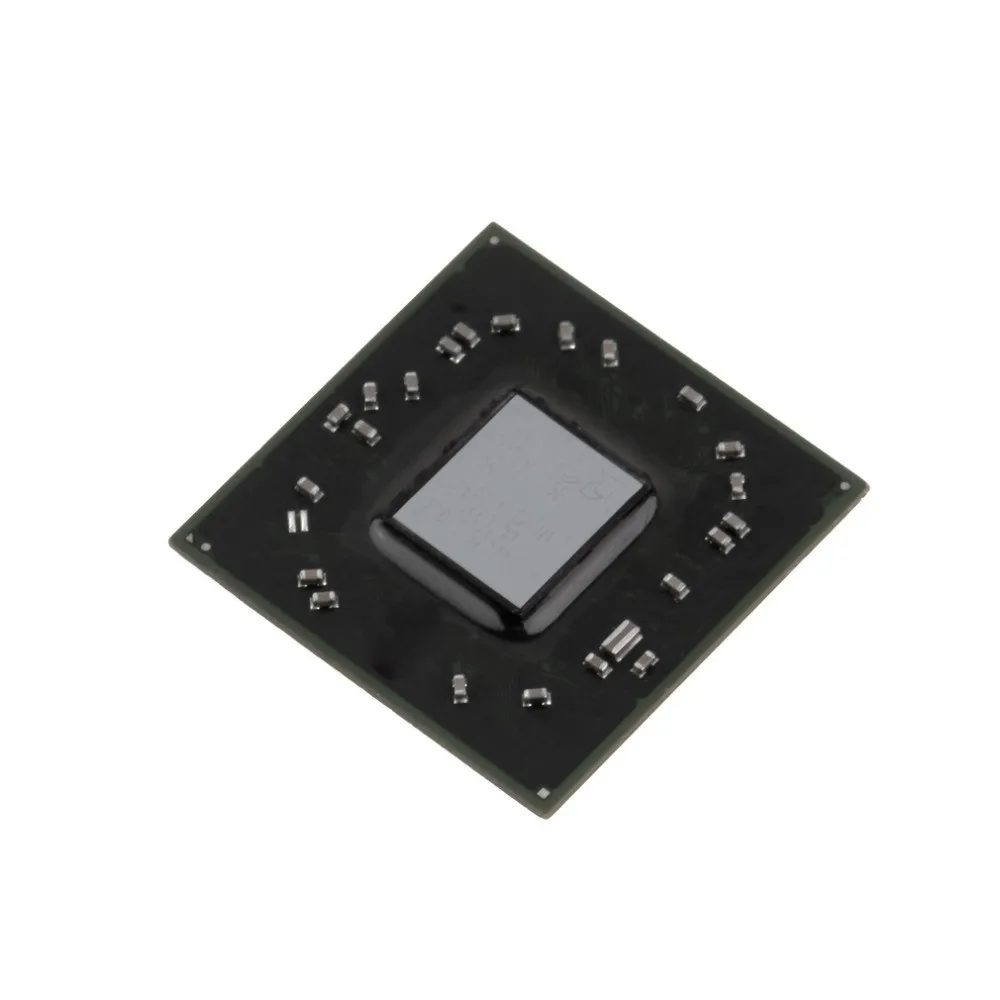

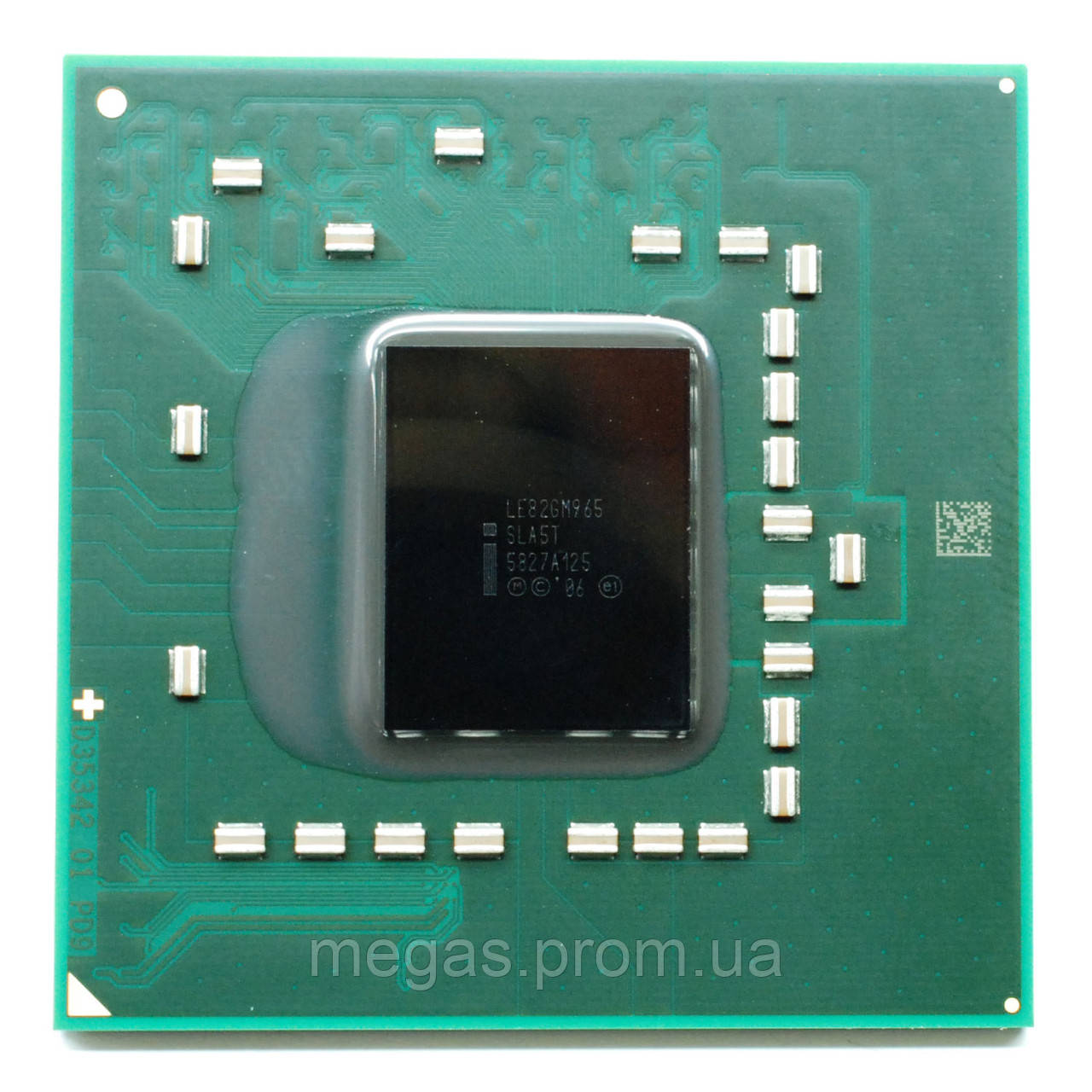

Остановимся на BGA микросхеме, которая попроще.

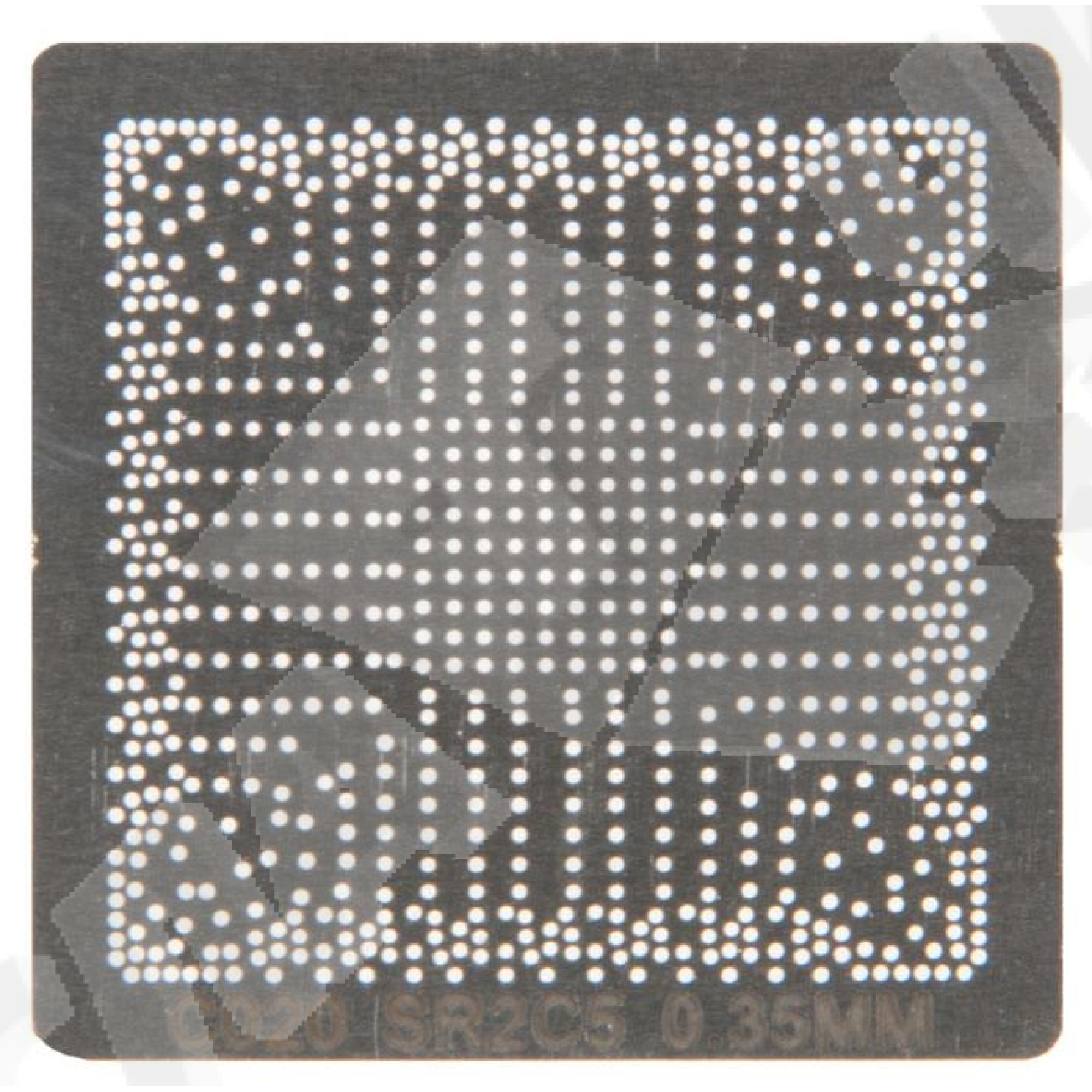

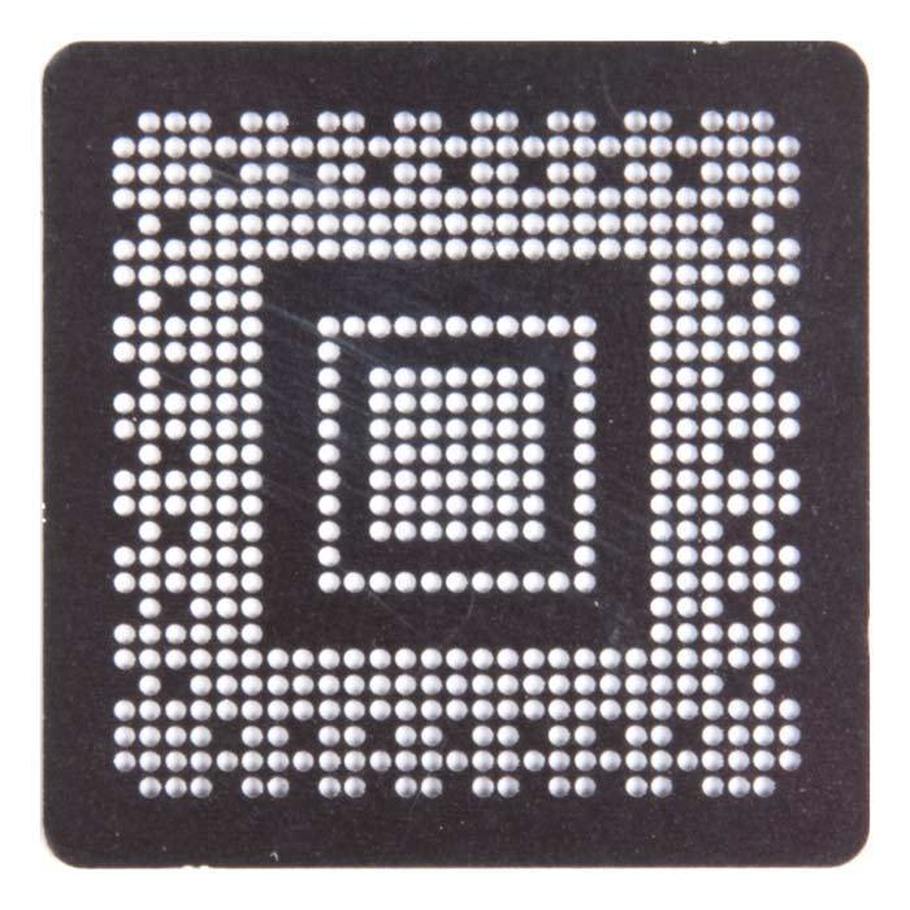

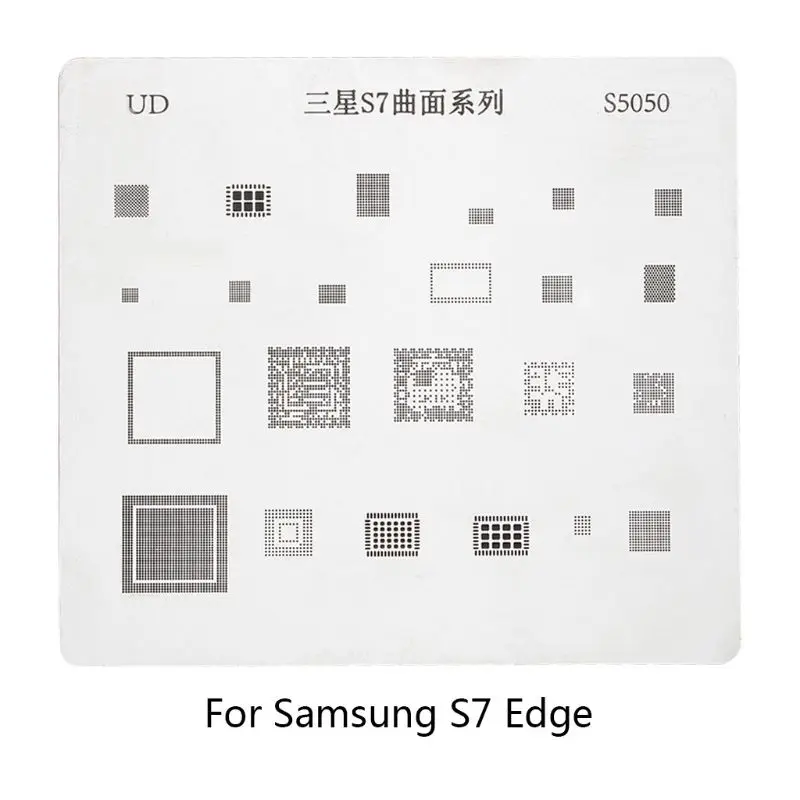

Теперь нам надо подготовить инструменты и химию для пайки. Нам никак не обойтись без трафаретов для различных BGA микросхем. Те, кто серьезно занимается ремонтами телефонов и компьютерной техники, знают, насколько это важная вещь. На фото ниже предоставлен весь набор трафаретов для мастера по ремонту мобильных телефонов.

На фото ниже предоставлен весь набор трафаретов для мастера по ремонту мобильных телефонов.

Трафареты используются для “накатывания” новых шаров на подготовленные BGA микросхемы. Есть универсальные трафареты, то есть под любые BGA микросхемы. А есть также и специализированные трафареты под каждую микросхему. В самом верху на фото мы видим специализированные трафареты. Внизу слева – универсальные. Если правильно подобрать шаг на микросхеме, то можно спокойно накатать шары на любой из них.

[quads id=1]

Для того, чтобы сделать реболлинг BGA микросхемы, нам нужны также вот такие простые инструменты и расходные материалы:

Здесь всем вам знакомый Flux-off. Подробнее про него и другую химию можно прочесть в статье Химия для электронщика. Flus Plus, паяльная паста Solder Plus (серая масса в шприце с синим колпачком) считается самой лучшей паяльной пастой в отличие от других паст. Шарики с ней получаются как заводские. Цена на такую пасту дорогая, но она того стоит.

Для того, чтобы не спалить элементы, расположенные рядом, мы их закроем термоскотчем.

Смазываем обильно микросхему по периметру флюсом FlusPlus

И начинаем прогревать феном по всей площади нашу BGA

Вот здесь и наступает самый ответственный момент при отпаивании такой микросхемы. Старайтесь греть на воздушном потоке чуть меньше среднего значения. Температуру повышайте буквально по пару градусов. Не отпаивается? Добавьте немного жару, и главное

Некоторые ремонтники любят трепаться “хахаха, я отпаиваю BGАшку за считанные секунды!”. Отпаивают то они отпаивают, но при этом не понимают, какой стресс получает отпаиваемый элемент и печатная плата, не говоря уже о близлежащих элементах. Повторю еще раз, НЕ ТОРОПИТЕСЬ, ТРЕНИРУЙТЕСЬ НА ТРУПАХ. НЕ ТОРОПИТЕСЬ срывать не отпаянную микросхему, это вам выйдет боком, потому как оборвете все пятаки под микросхемой! Пользуйтесь специальными устройствами для поднятия микросхем. Их я находил на Али по

Повторю еще раз, НЕ ТОРОПИТЕСЬ, ТРЕНИРУЙТЕСЬ НА ТРУПАХ. НЕ ТОРОПИТЕСЬ срывать не отпаянную микросхему, это вам выйдет боком, потому как оборвете все пятаки под микросхемой! Пользуйтесь специальными устройствами для поднятия микросхем. Их я находил на Али по

И вот мы греем феном нашу микросхему

и заодно проверяем ее с помощью экстрактора для микросхем. Про него я писал еще в этой статье.

Готовая к поднятию микросхема должна “плавать” на расплавленных шариках, ну скажем… как кусочек мяса на холодце. Притрагиваемся легонько к микросхеме. Если она двигается и опять становится на свое место, то аккуратненько ее поднимаем с помощью усиков (на фото выше), Если же у вас такого устройства нет, то можно и пинцетом. Но будьте предельно осторожны! Не прикладывайте силу!

В настоящее время существуют также вакуумные пинцеты для микросхем такого рода. Есть ручные вакуумные пинцеты, принцип действия у которых такой же, как и у Оловоотсоса

а есть также и электрические

У меня был ручной пинцет. Честно говоря, та еще какашка. Закоренелые ремонтники используют электрический вакуумник. Стоит только приблизить такой пинцет к микросхеме BGA, которая уже “плавает” на расплавленных шариках припоя, как он тут же ее подхватывает своей липучкой.

Честно говоря, та еще какашка. Закоренелые ремонтники используют электрический вакуумник. Стоит только приблизить такой пинцет к микросхеме BGA, которая уже “плавает” на расплавленных шариках припоя, как он тут же ее подхватывает своей липучкой.

По отзывам, электрический вакуумный пинцет очень удобен, но мне все-таки не довелось его использовать. Короче говоря, если надумаете, то берите электрический.

Но, вернемся все-таки к нашей микросхеме. Крохотным толчком я убеждаюсь, что шарики действительно расплавились, и плавным движением вверх переворачиваю BGA микросхему. Если рядом много элементов, то идеально было бы использовать вакуумный электрический пинцет или пинцет с загнутыми губками.

Ура, мы сделали это! Теперь будем тренироваться запаивать ее обратно :-).

Вот и начинается самый сложный процесс – процесс накатывания шариков и запаивания микросхемы обратно. Если вы не забыли – это называется перекаткой. Для этого мы должны подготовить место на печатной плате.

и начинаем убирать оттуда весь припой с помощью старой доброй медной оплетки. Я бы посоветовал марку Goot wick. Эта медная оплетка себя очень хорошо зарекомендовала.

Если расстояние между шариками очень малое, то используют медную оплетку. Если расстояние большое, то некоторые ремонтники не прибегают к медной оплетке, а берут жирную каплю припоя и с помощью этой капельки собирают весь припой с пятачков. Процесс снятия припоя с пятачков BGA – очень тонкий процесс. Лучше всего на градусов 10-15 увеличить температуру жала паяльника. Бывает и такое, что медная оплетка не успевает прогреться и вырывает за собой пятачки. Будьте очень осторожны.

[quads id=1]

Дальше прыскаем туда Flux-off, чтобы очистить от нагара и лишнего флюса наше место под микросхему

и зашкуриваем с помощью простой зубной щетки, а еще лучше ватной палочкой, смоченной в Flux-Off.

Получилось как то так:

Если присмотреться, то видно, что некоторые пятачки я все таки оборвал (внизу микросхемы черные круги, вместо оловянных) Но! Не стоит расстраиваться, они, как говорится, холостые. То есть они не никак электрически не связаны с платой телефона и делаются просто для надежности крепления микросхемы.

То есть они не никак электрически не связаны с платой телефона и делаются просто для надежности крепления микросхемы.

[quads id=1]

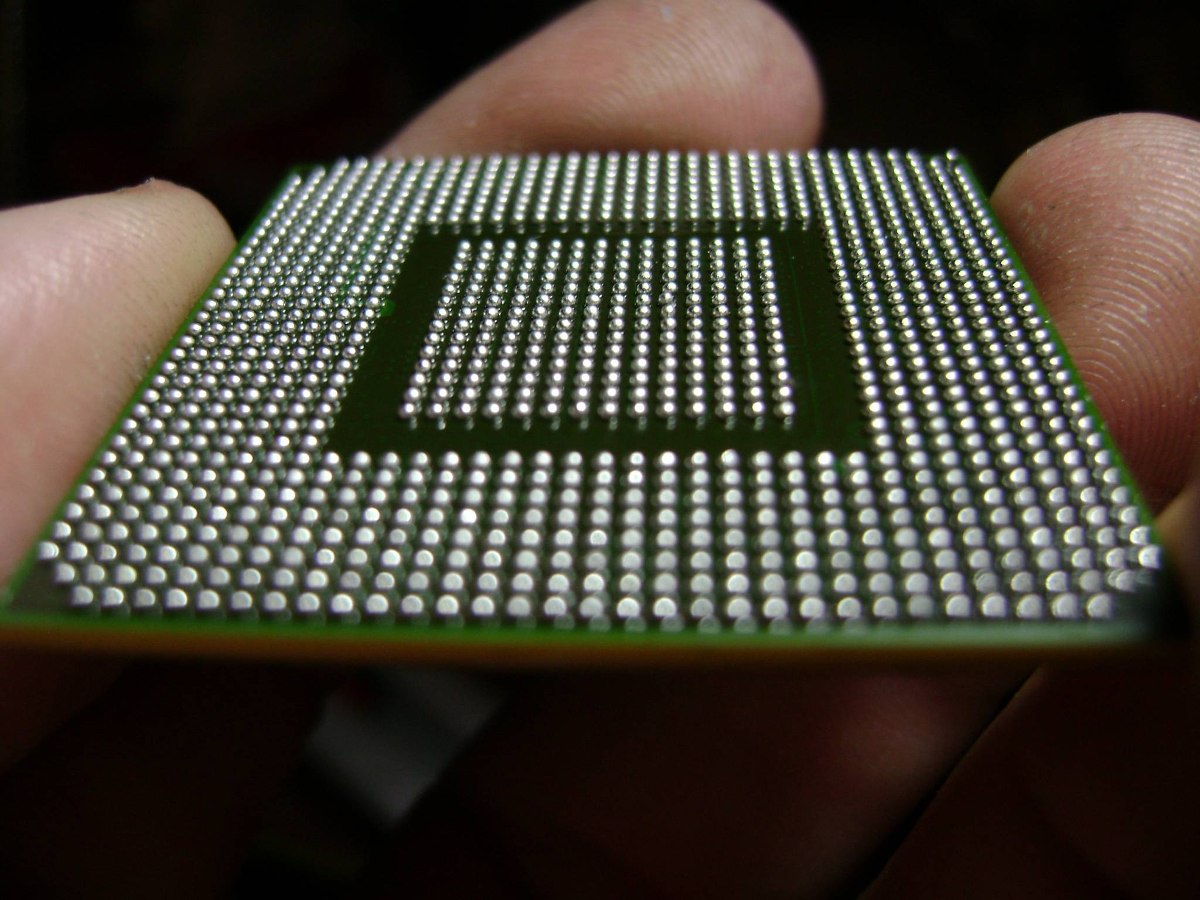

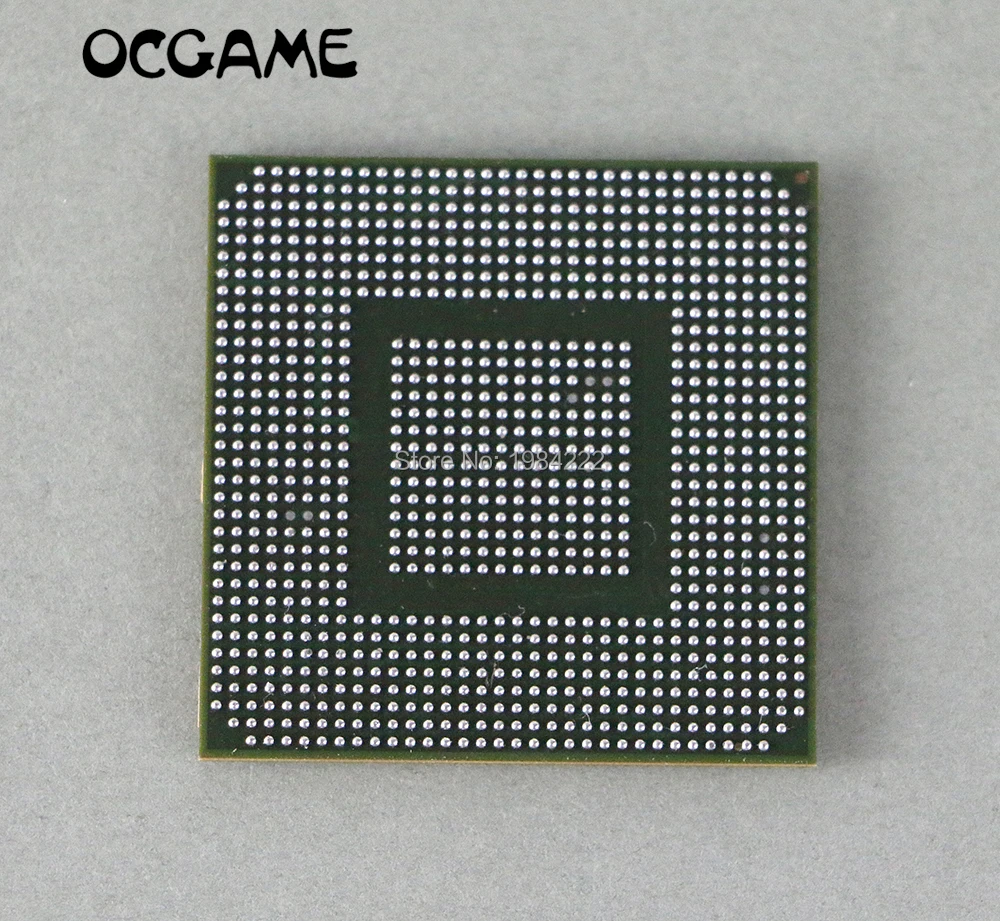

Далее берем нашу BGAшку и убираем все лишние припойные шарики. В результате она должны выглядеть вот так:

И вот начинается самое интересный и сложный процесс – накатывание шаров на микросхему BGA. Кладем подготовленную микросхему на ценник:

Находим трафарет с таким же шагом шаров и закрепляем с помощью ценника микросхему снизу трафарета. Втираем в отверстия трафарета с помощью пальца паяльную пасту Solder Plus. Должно получиться как-то вот так:

Держим с помощью пинцета одной рукой пинцет, а в другой фен и начинаем жарить на температуре примерно 320 градусов на очень маленьком потоке всю площадь, где мы втирали пасту. У меня не получилось сразу в двух руках держать и фотоаппарат и фен и пинцет, поэтому фотографий получилось маловато.

Снимаем готовую микросхему с трафарета и смазываем чуть флюсом. Далее пригреваем феном до расплавления шаров. Это нам нужно, чтобы шарики ровнёхонько стали на свои места.

Далее пригреваем феном до расплавления шаров. Это нам нужно, чтобы шарики ровнёхонько стали на свои места.

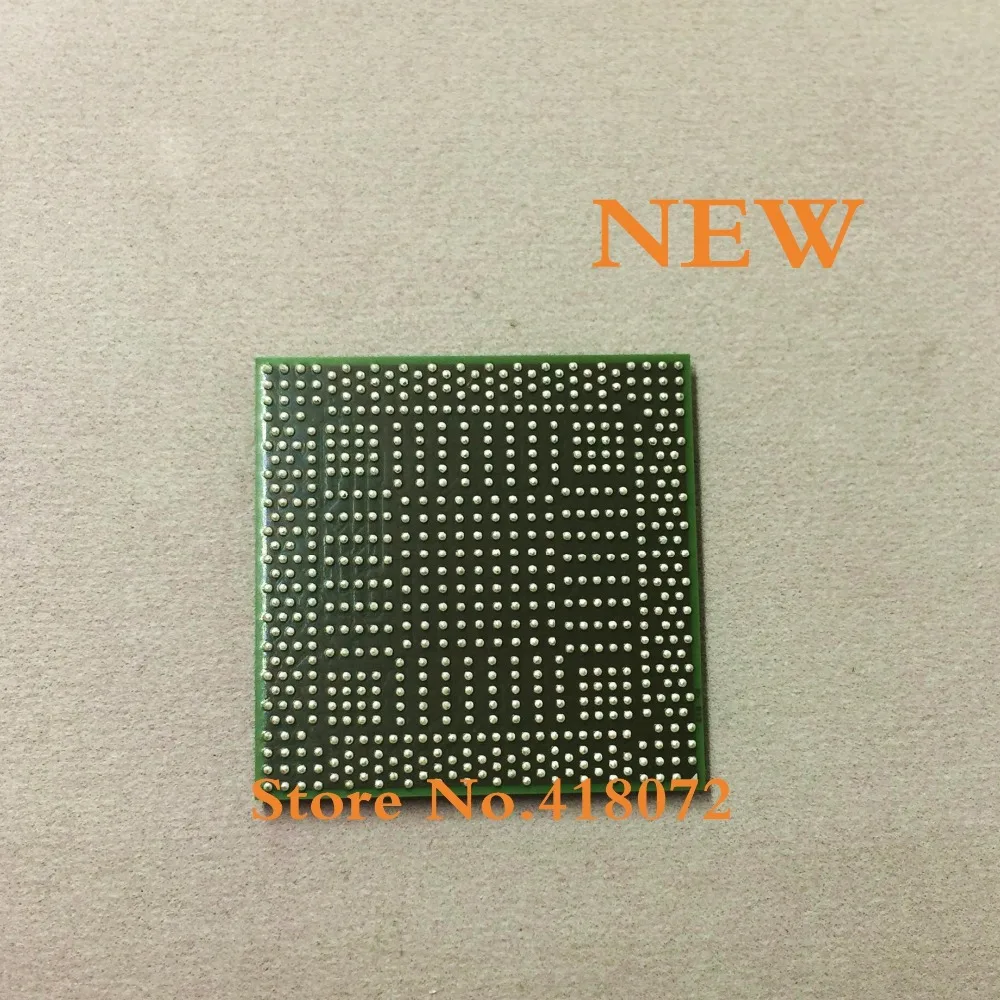

Смотрим, что у нас получилось в результате:

Блин, чуточку коряво. Одни шарики чуть больше, другие чуть меньше. Но все равно, это нисколько не помешает при запайке этой микросхемы обратно на плату.

Чуточку смазываем пятаки флюсом и ставим микросхему на родное место. Выравниваем края микросхемы с двух сторон по меткам. На фото ниже только одна метка. Другая метка напротив нее по диагонали.

И на очень маленьком воздушном потоке фена с температурой 350-360 градусов запаиваем нашу микрушку. При правильной запайке она должна сама нормально сесть по меткам, даже если мы чуток перекосили.

Где ключ у BGA микросхемы

Давайте разберем момент, когда мы вдруг забыли, как ставится микросхема. Думаю, у всех ремонтников была такая проблема ;-). Рассмотрим нашу микрушку поближе через электронный микроскоп. В красном прямоугольнике мы видим кружок. Это и есть так называемый “ключ” откуда идет счет всех шариковых выводов BGA .

Это и есть так называемый “ключ” откуда идет счет всех шариковых выводов BGA .

Ну вот, если вы забыли, как стояла микросхема на плате телефона, то ищем схему на телефон (в интернете их пруд пруди), в данном случае Nokia 3110С, и смотрим расположение элементов.

Опаньки! Вот теперь мы узнали, в какую сторону должен быть расположен ключик!

Кому лень покупать паяльную пасту (стоит она очень дорого), то проще будет приобрести готовые шарики и вставлять их в отверстия трафарета BGA.

На Али я их находил целым набором, например здесь.

Заключение

Будущее электроники за BGA микросхемами. Очень большую популярность также набирает технология microBGA, где расстояние между выводами еще меньше! Такие микросхемы перепаивать уже возьмется не каждый). В сфере ремонта будущее за модульным ремонтом. В основном сейчас все сводится к покупке какого-либо отдельного модуля, либо целого устройства. Не зря же смартфоны делают монолитными, где и дисплей и тачскрин уже идут в одной связке. Некоторые микросхемы, да и вообще целые платы заливают компаундом, который ставит на “нет” замену радиоэлементов и микросхем.

Некоторые микросхемы, да и вообще целые платы заливают компаундом, который ставит на “нет” замену радиоэлементов и микросхем.

Пайка и ремонт BGA: инструменты, материалы, приспособления

Отличительной особенностью электронных технологий последнего времени является всё большее уплотнение монтажа компонентов и микросхем, что стало причиной появления корпусов типа BGA (англ. Ball grid array — массив шариков). Этот самый массив находится под корпусом микросхемы, что позволяет разместить большое количество выводов в малом объеме (корпуса).

Подобная микроминиатюризация зачастую оборачивается известными неудобствами, вызванными сложностью ремонта (пайки) элементов, размещённых в таком корпусе.

При их пайке обрабатывается сразу несколько контактных ножек и площадок, располагаемых под нижней частью цифрового контроллера или небольшого по размерам чипа. Действовать с ними следует очень аккуратно, пайка требует специализированного оборудования, навыков, знания технологий и профессионализма.

Технология ремонта BGA

Пайка BGA микросхем или реболлинг (reballing) – это процесс восстановления массива из шариков на нижней площадке платы. У нас данный термин не очень прижился и сами специалисты этот процесс ремонта называют просто «перекаткой» контактных шариков. Необходимость в этой процедуре возникает в случаях, когда требуется заменить сгоревшую микросхему, предварительно выпаяв её с посадочного места. Саму процедуру можно разделить на основные этапы:

- демонтаж неисправного микроэлемента после предварительного нагрева;

- очистка несущей платы от остатков старого припоя;

- накатывание новых контактных выводов;

- установка компонента на место.

Следует отметить, что качество пайки значительно отличается при работе на профессиональных паяльных станциях и в домашних условиях на кустарных приспособлениях. К тому же, BGA пайка требует опыта, знания элементной базы, хорошего глазомера и качественных расходных элементов. Имея профессиональную станцию, ремонт станет значительно проще и пройдет в полуавтоматическом режиме.

Имея профессиональную станцию, ремонт станет значительно проще и пройдет в полуавтоматическом режиме.

Для работы с BGA чипами потребуются следующие инструменты, материалы и приспособления:

- паяльная станция с термофеном;

- удобный пинцет;

- специальная паяльная паста и фирменный флюс;

- нужный трафарет для нанесения паяльной пасты;

- липкая лента или экранная оплётка для удаления припоя;

Порядок действий

- Для качественной пайки BGA-корпусов очень важна предварительная подготовка посадочного места (его ещё называют «рабочей областью»). Ремонтируемая плата помещается на горизонтальную платформу, имеющую нижний подогрев инфракрасным излучателем локального действия. Этот излучатель направляется на отпаиваемый BGA чип. При нижнем нагреве станция следит за температурой. Она не должна превышать 200°С, так как требуется только подогрев припоя для облегчения демонтажа элемента. Сверху нагрев осуществляется горячим воздухом целенаправленного действия.

Обычно для чипов средних размеров температуру выставляют в пределах 330–360°С.

Обычно для чипов средних размеров температуру выставляют в пределах 330–360°С.

Процедура занимает около минуты. Нагрев осуществляется по краям платы, исключая центр микросхемы. Это требуется для предотвращения перегрева кристалла. Следует учитывать время и интенсивность обработки микросхемы воздухом. Так как компоновка элементов очень плотная, то существует вероятность перегреть соседние элементы. Для этого их укрывают специальной защитной пленкой. - После этого можно производить демонтаж микросхемы. Для этого используется «подъемник» чипа, который входит в комплект станции. Данное приспособление необходимо для отделения ремонтируемой микросхемы от печатной платы. Этап очень ответственный. При недостаточном нагреве существует риск оборвать дорожки.

- Следующим этапом необходимо очистить электронную плату и чип от остатков припоя. Здесь очень важно не испортить паяльную маску, в противном случае возможно растекание припоя по дорожкам. Для удаления используется паяльник с насадкой типа «волна».

Его использование эффективно и позволяет добиться максимально качественного результата.

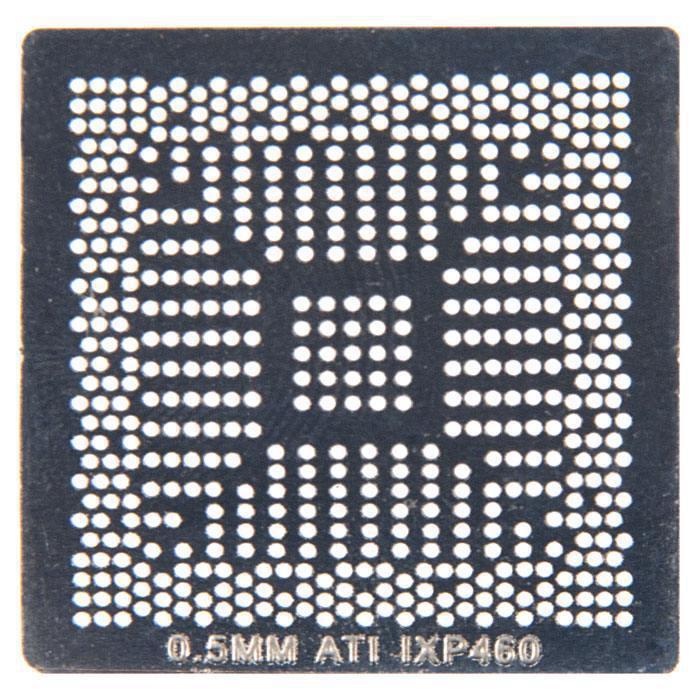

Его использование эффективно и позволяет добиться максимально качественного результата. - Далее технология BGA пайки предусматривает накатывание новых контактных выводов на чипе. Возможно применение готовых шаров. Но зачастую контактная площадка состоит из сотни выводов. Поэтому в промышленном случае используются специализированные трафаретные площадки, в которых закрепляется микросхема. При реболлинге важный элемент – высококачественная паяльная паста. Такие экземпляры при нагревании дают ровный и гладкий шарик. А некачественные пасты распадаются на большое количество мелких шариков.

- Заключительная процедура пайки BGA микросхемы — установка ее на место. Элемент устанавливается, исходя из шелкографии, нанесенной на саму плату или монтажных меток. Затем микросхема прогревается горячим воздухом и за счет сил поверхностного натяжения от действия расплавленного припоя фиксируется на первоначальном участке демонтажа, занимая «удобную позицию». На этом ремонтные процедуры завершены.

Плата промывается аэрозолю flux-off и проверяется на работоспособность.

Плата промывается аэрозолю flux-off и проверяется на работоспособность.Подробнее об особенностях BGA монтажа читайте:

Технология пайки микросхем в корпусе BGA

Соответственно опять те же плата и микросхема:

Наносим спиртоканифоль (при пайке на плату пользоваться спиртоканифолью нельзя — низкое удельное сопротивление), греем и получаем:

После отмывки выглядит так:

Теперь то же самое проделаем с микросхемой и получиться так:

Очевидно, что просто припаять эту микросхему на старое место не получиться — выводы явно треуют замены.

При использовании оплетки есть вероятность оторвать «пятаки» на плате. Хорошо очищается просто паяльником. Я очищаю оплеткой и феном. Весьма важно не повредить паяльную маску, иначе потом припой будет растекаться по дорожкам.

Можно применить готовые шары — они просто раскладываются на контактные площадки и плавятся,

но представьте себе сколько времени займет раскладывание ну например 250 шаров? «Трафаретная»

технология позволяет получать шары намного более быстро и так же качественно.

Очень важно иметь качественную паяльную пасту. На фото виден результат нагрева небольшого количества пасты. Качественная сразу же превращается в блестящий гладкий шарик, некачественная распадется на множество мелких шариков.

Некачественной пасте не помогло даже смешивание с флюсом и нагрев до 400 градусов:

Микросхема закрепляется в трафарете:

Затем шпателем или просто пальцем наносится паяльная паста:

После чего, придерживая пинцетом трафарет (он при нагреве будет изгибаться), расплавляем пасту:

Температура фена — максимум 300°, фен держим перпендикулярно.

Трафарет придерживаем до полного застывания припоя.

После остывания снимаем крепежную изоленту и

феном с температурой 150° аккуратно нагреваем трафарет до плавления ФЛЮСА. После чего можно

отделять микросхему от трафарета.

В результате получились вот такие ровные шары, микросхема готова к постановке на плату:

Если риски на плате (которые нужно было сделать перед отпайкой) не сделаны,

то позиционирование делем так:

переворачиваем микросхему выводами кверху, прикладываем краешком к пятакам, чтобы совпадали

с шарами, засекаем где должны быть края микросхемы (можно царапнуть тихонько иголочкой). Сначала одну сторону, потом перпендикулярную ей. Достаточно двух рисок. Потом ставим

микросхему по рискам на плату и стараемся на ощупь шарами поймать пятаки по максимальной высоте.

Т.е. надо встать как бы шарами на шары, вернее на остатки от прежних шаров на плате.

Сначала одну сторону, потом перпендикулярную ей. Достаточно двух рисок. Потом ставим

микросхему по рискам на плату и стараемся на ощупь шарами поймать пятаки по максимальной высоте.

Т.е. надо встать как бы шарами на шары, вернее на остатки от прежних шаров на плате.

Можно установить просто «заглядывая» под корпус, либо по шелкографии на плате.

Затем прогреваем микросхему до расплавления припоя.

Микросхема сама точно встанет на место под действием сил поверхностного натяжения расплавленного

припоя. Момент расплавления припоя хорошо заметен — микросхема немного шевелится, «устраиваясь

поудобнее». Флюса нужно наносить ОЧЕНЬ мало. Температура фена 320-350°, в зависимости

от размера чипа.

© Ю. Рыженко aka Altair

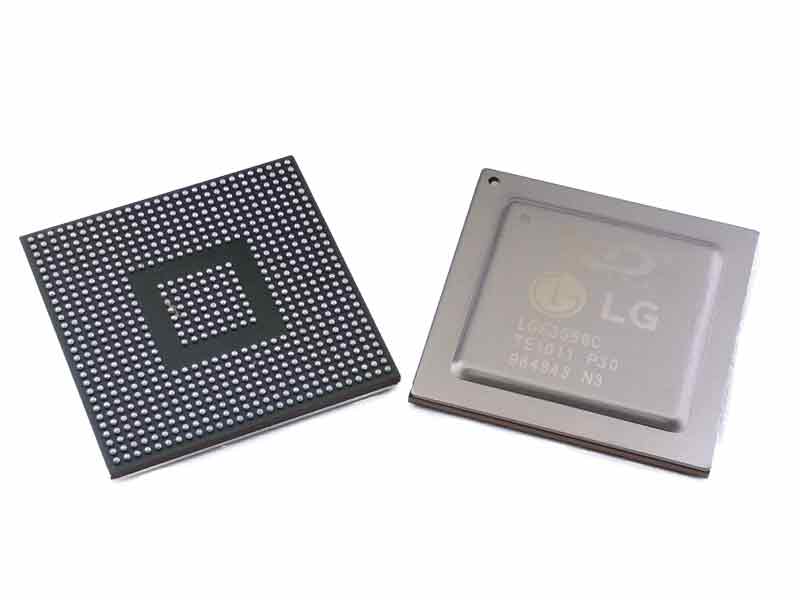

Одними из самых распространенных микросхем, применяющихся в современных электронных устройствах, являются микросхемы с BGA монтажом (англ. Ball Grid Array — массив шариков в виде сетки). Этим сокращением обозначают и тип корпуса микросхемы, и вид их поверхностного монтажа.

Ball Grid Array — массив шариков в виде сетки). Этим сокращением обозначают и тип корпуса микросхемы, и вид их поверхностного монтажа.

Самые известные среди BGA-микросхем – северный и южный мост материнских плат, разъем центрального процессора (socket), чип видеокарты, микросхемы памяти, большинство микросхем в современных смартфонах, планшетах, ноутбуках, игровых консолях и многое другое.

BGA-микросхема имеет контактные площадки в виде определенной сетки, на которые наносятся шарики припоя. Для разных микросхем диаметр шариков варьируется от сотых долей миллиметра до нескольких десятых.

Основным достоинством и, одновременно, недостатком BGA является то, что контактные выводы в виде шариков не являются гибкими. Поэтому при тепловых расширениях/сужениях или вибрации некоторые шарики могут оторваться от контактной площадки. Это случается при перегреве ноутбука, видеокарты, падении смартфона и т. п. Также часто сами BGA-микросхемы выходят из строя после короткого замыкания или залития устройства жидкостью.

п. Также часто сами BGA-микросхемы выходят из строя после короткого замыкания или залития устройства жидкостью.

В этих случаях вместо покупки нового устройства можно провести процедуру «реболлинга».

Реболлинг — процесс восстановления контактных шариков на BGA-микросхемах. Это довольно сложный и высокоточный процесс, предполагающий:

демонтаж BGA-микросхемы с платы,

очистку микросхемы от «старых» шариков,

нанесение новых контактных шариков,

монтаж микросхемы обратно на плату.

Если сама микросхема получила электрические или механические повреждения может быть произведена ее замена на новую.

В нашей компании для реболлинга используется профессиональный Инфракрасный ремонтный центр ИК-650 ПРО.

Особенности ИК-650 ПРО:

Большой, мощный и равномерный нижний подогрев исключает деформацию многослойных печатных плат в процессе реболлинга.

Верхний нагреватель ИК станции подвижен и обеспечивает удобство лазерного прицеливания и пайки BGA в любой точке печатной платы.

Видеоинспекция процесса пайки BGA с помощью микроскопа — залог точного процесса и качественного результата.

Почему можно доверить реболлинг инженерам сервисного центра«Офис Принт Сервис — Тамбов»:

Высокая квалификация инженеров.

Использование профессионального оборудования.

Большой опыт проведения работ по ремонту оборудования.

Предоставление гарантии на выполняемые работы.

Высокая деловая репутация среди наших клиентов — как юридических, так и физических лиц.

Всем нашим клиентам предоставляется:

Бесплатная доставка по г. Тамбову и Тамбовскому району.

Возможность доставки по России.

Наличный и безналичный расчет.

Поэтому вместо покупки нового устройства (взамен сгоревших видеокарты или неработающего ноутбука, залитого смартфона и т.п.) Вы можете недорого отремонтировать свое, что позволит значительно сэкономить бюджет. Если в другом СЦ Вам предложили заменить плату целиком, обратитесь к нам — мы заменим только микросхему. Не стоит переплачивать за то, что можно отремонтировать дешевле!

Если в другом СЦ Вам предложили заменить плату целиком, обратитесь к нам — мы заменим только микросхему. Не стоит переплачивать за то, что можно отремонтировать дешевле!

Контакты

+7 (4752) 72-54-968 920 473 13 33 Константин

8 920 495 84 44 Арсений

E-mail: [email protected]

ООО «Офис Принт Сервис — Тамбов»

Адрес: 392000, г. Тамбов, ул. Ипподромная, д. 10

Заправка и восстановление картриджей — 2 этаж (вход со двора)

Ремонт оргтехники — 1 этаж (отдельный вход со двора)

Режим работы:

Пн.-пт. с 9.00 до 18.00

Сб., вс — выходные (можно оставить заявку или проконсультироваться по телефону)

| Дефект | Механизм образования дефекта | Требуемые характеристики профиля |

|---|---|---|

| Растрескивание компонентов | Слишком высокое внутреннее напряжение из-за высокой скорости изменения температуры | Невысокая скорость изменения температуры |

| Эффект «надгробного камня» | Неравномерное смачивание с разных концов чип-компонента | Медленное нарастание температуры вблизи точки плавления припоя для минимизации разброса температур около чип-компонента |

| Сдвиг компонента | Неравномерное смачивание с разных концов чип-компонента | Медленное нарастание температуры вблизи точки плавления припоя для минимизации разброса температур около чип-компонента |

| Капиллярное затекание припоя на вывод компонента | Температура выводов больше, чем температура ПП | Медленное нарастание температуры, чтобы позволить плате и компонентам достичь одинаковой температуры перед оплавлением припоя; более интенсивный нагрев снизу |

| Образование шариков припоя | Разбрызгивание припоя | Медленное нарастание температуры для постепенного нарастания растворителей в паяльной пасте и влаги |

| Чрезмерное окисление до оплавления припоя | Минимизация подводимого тепла до достижения температуры пайки (медленное нарастание температуры, отсутствие плоской зоны профиля на стадии стабилизации) для уменьшения окисления | |

| Расползание пасты во время пайки | Снижение вязкости при увеличении температуры | Медленное нарастание температуры для постепенного испарения растворителей для слишком сильного снижения вязкости |

| Образование перемычек | Расползание пасты | Медленное нарастание температуры для постепенного испарения растворителей для слишком сильного снижения вязкости |

| Образование бусинок контакта | Интенсивная дегазация под компоненты с малым зазором между нижней поверхностью и ПП | Медленное нарастание температуры перед оплавлением для снижения интенсивности газовыделений из паяльной пасты |

| Отсутствие контакта | Капиллярное затекание припоя на выводы компонентов | Медленное нарастание температуры, чтобы позволить плате и компонентам достичь одинаковой температуры перед оплавлением припоя; более интенсивный нагрев снизу |

| Отсутствие смачивания | Минимизация подводимого тепла до достижения температуры пайки(минимизация зоны стабилизации или использование профиля с линейным нарастанием от комнатной температуры до точки плавления припоя) для снижения окисления | |

| Слабое смачивание | Чрезмерное окисление | Минимизация подводимого тепла до достижения температуры пайки(минимизация зоны стабилизации или использование профиля с линейным нарастанием от комнатной температуры до точки плавления припоя) для снижения окисления |

| Образование пустот | Чрезмерное окисление | Минимизация подводимого тепла до достижения температуры пайки (минимизация зоны стабилизации или использование профиля с линейным нарастанием от комнатной температуры до точки плавления припоя) для снижения окисления |

| Оставшиеся составляющие флюса имеют слишком высокую вязкость | Профиль пайки с более низкой температурой для того, чтобы сохранить большее количество растворителя в оставшемся флюсе | |

| Обугливание | Перегрев | Более низкая температура, меньшее время пайки |

| Выщелачивание | Перегрев при температурах выше точки плавления припоя | Минимизация подводимого тепла при температурах выше точки плавления припоя с помощью снижения температуры, сокращение времени пайки |

| Уменьшение смачивающей способности | Перегрев при температурах выше точки плавления припоя | Минимизация подводимого тепла при температурах выше точки плавления припоя с помощью снижения температуры, сокращение времени пайки |

| «Холодная пайка» | Плохое слияние частиц припоя | Достаточно высокая максимальная температура |

| Слишком толстый слой интерметаллического соединения | Слишком высокий уровень подводимого тепла выше точки плавления припоя | Снижение максимальной температуры, сокращение продолжительности стадии пайки |

| Крупнозернистая структура | Эффект отжига из-за низкой скорости охлаждения | Более быстрое охлаждение |

| Отслоение припоя или контактной площадки | Большое механическое напряжение из-за несоответствия коэффициентов теплового расширения | Более медленное охлаждение |

Пайка BGA микросхем в ноутбуках

Даже сегодня, когда диагностическое и ремонтное оборудование достигло высот, в которые простому человеку и поверить сложно, ремонт портативных компьютеров и, в особенности, пайка чипов BGA (Ball Grid Array) является довольно трудоемким процессом.

Платы ноутбуков, в отличие от плат стационарных компьютеров достаточно невелики в размерах и характеризуются чрезвычайно высокой плотностью монтажа. Разрабатываемые для подобных плат электронные элементы довольно миниатюрны — и все для того, чтобы очередная модель ноутбука была максимально компактной. Это, безусловно, хорошо — и прогресс техники налицо, но вот ремонт такой техники зачастую можно смело назвать тонкой ювелирной работой.

Предлагая такую профессиональную услугу, как пайка BGA микросхем в Одессе, мы целиком и полностью осознаем, что высокоточного, передового оборудования мало. Нужен опыт и золотые руки, поскольку если мастер хоть иногда сомневается, как правильно паять BGA, лучше ему вообще не браться за ремонт BGA чипов. Также, крайне важен ответственный подход к решению проблем клиента и, конечно же, ангельское терпение.

В каких случаях необходим ремонт BGA микросхем

Сам ремонт BGA компонентов заключается в демонтаже чипов и полном восстановлении так называемых шариковых контактов (или реболлинг, реболл пайка) на нижней поверхности чипа.

Это обязательная процедура в таких случаях, когда микросхема будет использоваться повторно, так как в процессе демонтажа практически всегда происходит повреждение контактов.

Это обязательная процедура в таких случаях, когда микросхема будет использоваться повторно, так как в процессе демонтажа практически всегда происходит повреждение контактов.Реболлинг и пайка BGA компонентов — достаточно распространенные операции в процессе ремонта, поскольку они дают возможность восстанавливать электронику без замены всей платы целиком. Для клиентов это очень выгодно, поскольку чаще всего, новая материнская плата составляет половину всей стоимости ноутбука.

Итак, мы выяснили, когда может понадобиться пайка электронных компонентов — в случае нарушения контактов микросхем и элементов платы.

Причиной этого может послужить:

- перегрев ноута, часто – длительный, из-за скопившейся внутри пыли;

- перегрев, возникающий в процессе использования техники в нештатном режиме, в жару;

- частичное отхождение микросхем BGA. возникающее вследствие ударов по корпусу ноутбука, при его падениях;

- плохой контакт может иметь место в ноутбуке с самого начала — это заводской брак и, поверьте, проявит он себя уже в первые несколько недель использования компьютера;

-

попадание на электронные элементы портативного компьютера жидкостей, которые в итоге вызывают их коррозию.

При наличии дефекта пайки перегрев микросхем усиливается и, поскольку происходит перепад температур, разрушение контакта проявляется интенсивнее, вследствие чего увеличивается площадь дефекта. Таким образом, проблема нарушения пайки контакта носит прогрессирующий характер и это, как понимаете, «само не пройдет». Необходимо вмешательство специалистов, причем своевременное — поскольку проблема грозит не только контактам — а и самой микросхеме.

Как происходит процесс пайки BGA компонентов в «SMART-Service»

Для этих целей у нас есть все необходимое: качественные, профессиональные термо-воздушные паяльные станции, центры пайки BGA, паяльная паста или шариковый припой, флюсы, ручные мини-паяльники, оплетка, трафарет для нанесения припоя (пайка BGA микросхем без трафарета неудобна и занимает гораздо больше времени).

Знакомый рассказал вам, что пайка BGA микросхем в домашних условиях – плевое дело? По сути, можно обойтись и более простым набором инструментов и материалов — термофен, пинцет, микроскоп, вата, флюс и жидкость для его удаления, монтажное шило, фольга. Но браться за такое дело может только опытный специалист.

Но браться за такое дело может только опытный специалист.

Вкратце, процесс пайки BGA выглядит так:

- после того, как плата прогрета до необходимой температуры, при которой расплавляется припой, специалист аккуратно производит демонтаж неисправного элемента;

- следующий этап — тщательная очистка платы от остатков припоя;

- далее, производится предварительный реболлинг, затем происходит монтаж на контактные площадки нового чипа.

Методик пайки BGA микросхем много, и малейшее несоблюдение той или иной технологии может испортить не только чип, но и саму плату. В «SMART-Service» работают только квалифицированные специалисты, прекрасно осведомленные и в теории, и в практике. У нас не бывает никаких «может быть», «нереально», или, чего хуже, «не получилось». Вы нам доверяете, мы — полностью оправдываем ваше доверие.

Namics XSUF1589 неремонтопригодный underfill материал для защиты BGA микросхем

Namics XSUF1589 неремонтопригодный underfill материал для защиты BGA микросхем OstecПроизводитель:

Namics XSUF1589 компаунд для защиты BGA микросхем от воздействия влаги и вибрационных нагрузок. Наносится под BGA микросхему после её монтажа на печатную плату. Компаунд дозируется по периметру микросхемы и за счёт капиллярного эффекта заполняет пространство под микросхемой. При температурной обработке компаунд отверждается, создавая прочную влагонепроницаемую защитную оболочку. Namics XSUF1589 после отверждения не позволяет осуществлять ремонт, но обеспечивает большую механическую прочность, чем ремонтопригодные аналоги.

Наносится под BGA микросхему после её монтажа на печатную плату. Компаунд дозируется по периметру микросхемы и за счёт капиллярного эффекта заполняет пространство под микросхемой. При температурной обработке компаунд отверждается, создавая прочную влагонепроницаемую защитную оболочку. Namics XSUF1589 после отверждения не позволяет осуществлять ремонт, но обеспечивает большую механическую прочность, чем ремонтопригодные аналоги.

Основные характеристики

Вязкость 10 Па.сек Цвет чёрный Температура стеклования 120 0С КТР 23/80 мкм/м0С α1/α2 Удельное электрическое сопротивление

>1х1016 Ом-см

>5х1013 Ом-смначальное

после 20часов при 121С, 2атмДиэлектрическая проницаемость 3. 4 1МГц

Диэлектрические потери 0.7 Ионные примеси <0.1 ppm

<0.1 ppm

5 ppmNa+

K+

Cl-Время жизни в шприце 24 часа 25 0С

Технология использования

Метод нанесения дозирование Нанесение компаунда Температура подложки < 70 0С Тип иглы 18 – 23G Отверждение компаунда Температура / время отверждения (на выбор): 1500С / 3 минуты

1200С / 20 минут

Условия поставки

Поставка под заказ. Срок поставки от 6 до 12 недель.

Срок поставки от 6 до 12 недель.

Упаковка, хранение и транспортировка

Namics XSUF1589 поставляется в шприцах для автоматизированного нанесения.

Условия хранения/срок годности: ниже -20С/6 месяцев

© ООО Предприятие Остек 2021

Разработка сайта —Студия «Dominion»

SMD Ball Grid Array »Примечания по электронике

Шаровая сетка SMD, корпуса BGA упрощают подключение к интегральным схемам с высокой плотностью соединений, позволяя использовать нижнюю сторону корпуса микросхемы для подключения.

Технология поверхностного монтажа, SMT включает:

Что такое SMT

SMD пакеты

Четырехместный плоский пакет, QFP

Шаровая сетка, BGA

Пластиковый держатель микросхемы с выводами, PLCC

Шаровая сетка становится все более популярной для ИС SMD, которым требуются соединения с высокой плотностью соединений.Использование нижней стороны корпуса ИС, а не соединений по краю, позволяет снизить плотность соединений, упрощая разводку печатной платы.

Основная проблема с использованием корпусов SMD BGA IC заключается в том, что использование нижней стороны микросхемы означает, что прямой доступ к соединениям невозможен, что затрудняет пайку, распайку и осмотр. Однако с помощью основного оборудования для производства печатных плат эти проблемы легко решить, а общую надежность и производительность можно улучшить.

Обоснование использования BGA

Есть основания для внедрения и использования массива шариковой сетки, BGA довольно проста, поскольку были проблемы с другими технологиями. Стандартные четырехрядные плоские пачки имели очень тонкие и очень близко расположенные штыри. Такая конфигурация вызывает ряд трудностей.

- Повреждение: Штифты на QFP, естественно, очень тонкие, и их расстояние означает, что их положение необходимо очень тщательно контролировать.Любое неправильное обращение может привести к их перемещению, и когда это произойдет, их практически невозможно восстановить.

Микросхемы с большим количеством выводов, как правило, очень дороги, поэтому это может стать серьезной проблемой.

Микросхемы с большим количеством выводов, как правило, очень дороги, поэтому это может стать серьезной проблемой. - Плотность выводов: С точки зрения дизайна плотность выводов была такой, что удаление дорожек от ИС также оказалось проблематичным, поскольку в некоторых областях могла быть скопление.

- Процесс пайки Ввиду очень близкого расстояния между выводами QFP требуется очень тщательный контроль процесса пайки, в противном случае контакты могут быть легко замкнуты.

Корпус BGA был разработан для решения этих проблем и повышения надежности паяных соединений. В результате BGA получили широкое распространение, и были разработаны процессы и оборудование для решения проблем с их использованием.

Ball Grid Array BGA цели

Ball Grid Array был разработан для обеспечения ряда преимуществ производителям ИС и оборудования, а также для конечных пользователей оборудования. Некоторые из преимуществ BGA перед другими технологиями включают:

- Эффективное использование пространства печатной платы, позволяющее выполнять соединения под SMD-корпусом, а не только вокруг его периферии

- Улучшение тепловых и электрических характеристик.

Пакеты BGA могут предлагать плоскости питания и заземления для низких индуктивностей и трассы с контролируемым импедансом для сигналов, а также возможность отводить тепло через контактные площадки и т. Д.

Пакеты BGA могут предлагать плоскости питания и заземления для низких индуктивностей и трассы с контролируемым импедансом для сигналов, а также возможность отводить тепло через контактные площадки и т. Д. - Повышение производительности в результате улучшенной пайки. BGA обеспечивают большое расстояние между соединениями, а также лучший уровень паяемости.

- Уменьшенная толщина упаковки, что является большим преимуществом, когда многие узлы необходимо сделать намного тоньше, например мобильные телефоны и др.

- Улучшенная возможность повторной обработки в результате использования подушек большего размера и т. Д.

Эти преимущества означают, что, несмотря на первоначальный скептицизм по поводу пакета, он обеспечивает некоторые полезные улучшения во многих случаях.

Что такое корпус BGA?

В Ball Grid Array, BGA, используется другой подход к соединениям, нежели тот, который используется для более традиционных соединений для поверхностного монтажа. В других пакетах, таких как четырехканальный плоский блок QFP, для соединений использовались стороны пакета. Это означало, что было ограниченное пространство для контактов, которые нужно было расположить очень близко и сделать намного меньше, чтобы обеспечить требуемый уровень связи.В Ball Grid Array, BGA, используется нижняя сторона корпуса, где есть значительная область для соединений.

В других пакетах, таких как четырехканальный плоский блок QFP, для соединений использовались стороны пакета. Это означало, что было ограниченное пространство для контактов, которые нужно было расположить очень близко и сделать намного меньше, чтобы обеспечить требуемый уровень связи.В Ball Grid Array, BGA, используется нижняя сторона корпуса, где есть значительная область для соединений.

Штифты размещаются в виде сетки (отсюда и название Ball Grid Array) на нижней поверхности держателя микросхемы. Кроме того, вместо контактов для подключения используются контактные площадки с шариками припоя. На печатной плате, PCB, на которой должно быть установлено устройство BGA, имеется соответствующий набор медных контактных площадок для обеспечения необходимой связи.

Помимо улучшенных возможностей подключения, у BGA есть и другие преимущества. Они предлагают более низкое тепловое сопротивление между самим кремниевым кристаллом, чем четырехканальные устройства с плоской конструкцией. Это позволяет быстрее и эффективнее отводить тепло, выделяемое интегральной схемой внутри корпуса, из устройства на печатную плату. Таким образом, устройства BGA могут генерировать больше тепла без необходимости в специальных мерах по охлаждению.

Это позволяет быстрее и эффективнее отводить тепло, выделяемое интегральной схемой внутри корпуса, из устройства на печатную плату. Таким образом, устройства BGA могут генерировать больше тепла без необходимости в специальных мерах по охлаждению.

В дополнение к этому тот факт, что проводники находятся на нижней стороне держателя микросхемы, означает, что выводы внутри микросхемы короче.Соответственно, уровни нежелательной индуктивности выводов ниже, и, таким образом, устройства Ball Grid Array могут предложить более высокий уровень производительности, чем их аналоги QFP.

Типы корпусов BGA

Для удовлетворения разнообразных требований к различным типам сборки и оборудования был разработан ряд вариантов BGA.

- MAPBGA — Матрица с технологической шариковой решеткой: Этот корпус BGA предназначен для устройств с низкими и средними характеристиками, которые требуют упаковки с низкой индуктивностью и простоты поверхностного монтажа.

Это недорогой вариант с небольшими размерами и высоким уровнем надежности.

Это недорогой вариант с небольшими размерами и высоким уровнем надежности. - PBGA — Пластиковая решетка с шариками: Этот корпус BGA предназначен для устройств средней и высокой производительности, которым требуются низкая индуктивность, простота монтажа на поверхности, относительно низкая стоимость при сохранении высокого уровня надежности. Он имеет несколько дополнительных медных слоев в подложке, которые позволяют справляться с повышенным уровнем рассеиваемой мощности.

- TEPBGA — Термоусиленная пластиковая решетка с шариками: Этот пакет обеспечивает гораздо более высокий уровень рассеивания тепла.Он использует толстые медные пластины в подложке для отвода тепла от кристалла к плате заказчика.

- TBGA — Ленточная решетка с шариками: Этот корпус BGA представляет собой решение среднего и высокого уровня для приложений, требующих высоких тепловых характеристик без внешнего радиатора.

- PoP — Пакет на пакете: Этот пакет можно использовать в приложениях, в которых пространство ограничено.

Это позволяет размещать пакет памяти поверх базового устройства.

Это позволяет размещать пакет памяти поверх базового устройства. - MicroBGA: Как видно из названия, этот тип корпуса BGA меньше стандартного корпуса BGA. В отрасли преобладают три шага: 0,65, 0,75 и 0,8 мм.

BGA в сборе

Когда BGA были впервые представлены, сборка BGA была одной из ключевых задач. Если контактные площадки недоступны обычным образом, сборка BGA будет соответствовать стандартам, которые могут быть достигнуты с помощью более традиционных корпусов SMT. Фактически, хотя пайка могла показаться проблемой для устройства с шариковой решеткой, BGA, было обнаружено, что стандартные методы оплавления очень подходят для этих устройств, а надежность соединения очень хорошая.С тех пор методы сборки BGA улучшились, и, как правило, обнаруживается, что пайка BGA является особенно надежной.

В процессе пайки вся сборка затем нагревается. Шарики припоя содержат очень тщательно контролируемое количество припоя, и при нагревании в процессе пайки припой плавится. Поверхностное натяжение заставляет расплавленный припой удерживать корпус в правильном совмещении с печатной платой, в то время как припой охлаждается и затвердевает. Состав припоя и температура пайки тщательно подбираются так, чтобы припой не плавился полностью, а оставался полужидким, позволяя каждому шарику оставаться отдельно от своих соседей.

Поверхностное натяжение заставляет расплавленный припой удерживать корпус в правильном совмещении с печатной платой, в то время как припой охлаждается и затвердевает. Состав припоя и температура пайки тщательно подбираются так, чтобы припой не плавился полностью, а оставался полужидким, позволяя каждому шарику оставаться отдельно от своих соседей.

Поскольку многие продукты теперь используют корпуса BGA в качестве стандарта, методы сборки BGA теперь хорошо зарекомендовали себя и могут быть легко адаптированы большинством производителей. Соответственно, не стоит беспокоиться об использовании BGA-устройств в дизайне.

Шаровая сетка, BGA, проверка

Одна из проблем с устройствами BGA заключается в том, что невозможно просмотреть паяные соединения с помощью оптических методов. В результате возникли некоторые подозрения в отношении технологии, когда она была впервые представлена, и многие производители провели тесты, чтобы убедиться, что они могут удовлетворительно паять устройства. Основная проблема с пайкой устройств с шариковой решеткой заключается в том, что необходимо приложить достаточное количество тепла, чтобы все шарики в решетке расплавились в достаточной степени, чтобы каждое соединение было выполнено удовлетворительно.

Основная проблема с пайкой устройств с шариковой решеткой заключается в том, что необходимо приложить достаточное количество тепла, чтобы все шарики в решетке расплавились в достаточной степени, чтобы каждое соединение было выполнено удовлетворительно.

Соединения не могут быть полностью протестированы путем проверки электрических характеристик. Возможно, что соединение не будет выполнено надлежащим образом и со временем оно выйдет из строя. Единственным удовлетворительным средством контроля является использование рентгеновского контроля, так как этот способ контроля позволяет смотреть через устройство на паяное соединение внизу.

Было обнаружено, что после правильной настройки теплового профиля для паяльной машины устройства BGA паяются очень хорошо, и возникает мало проблем, что делает сборку BGA возможной для большинства приложений.

Ball Grid Array, переделка BGA

Как и следовало ожидать, переделать платы, содержащие BGA, непросто, если нет подходящего оборудования. Если есть подозрение, что BGA неисправен, то устройство можно удалить. Это достигается путем локального нагрева устройства для расплавления припоя под ним.

Если есть подозрение, что BGA неисправен, то устройство можно удалить. Это достигается путем локального нагрева устройства для расплавления припоя под ним.

В процессе восстановления BGA нагрев часто снимается на специализированной ремонтной станции. Он состоит из приспособления, снабженного инфракрасным нагревателем, термопары для контроля температуры и вакуумного устройства для подъема упаковки. Необходимо тщательно следить за тем, чтобы нагревался и снимался только BGA. На другие устройства поблизости необходимо как можно меньше воздействовать, иначе они могут быть повреждены.

Ремонт BGA / реболлинг BGA

После снятия BGA можно заменить новым.Иногда можно отремонтировать или отремонтировать снятый BGA. Этот ремонт BGA может быть привлекательным предложением, если микросхема дорогая и, как известно, после удаления она является исправным устройством. При ремонте BGA необходимо заменить шарики припоя в процессе, известном как реболлинг. Этот ремонт BGA может быть выполнен с использованием некоторых небольших готовых шариков припоя, которые производятся и продаются для этой цели.

Есть много организаций, которые имеют специализированное оборудование для проведения реболлинга BGA.

BGA, технология массивов шариковых решеток хорошо зарекомендовала себя. Хотя может показаться, что возникнут проблемы с отсутствием доступа к контактам, подходящие методы их решения были найдены. Компоновка печатной платы и надежность платы были улучшены по мере уменьшения плотности дорожек и выводов, и в дополнение к этому пайка стала более надежной, а методы инфракрасного оплавления были усовершенствованы для обеспечения надежной пайки. Точно так же для проверки плат с использованием BGA можно использовать рентгеновский контроль, AXI, и в дополнение к этому были разработаны методы доработки.В результате использование технологии BGA привело к общему повышению качества и надежности.

Другие электронные компоненты:

Резисторы

Конденсаторы

Индукторы

Кристаллы кварца

Диоды

Транзистор

Фототранзистор

Полевой транзистор

Типы памяти

Тиристор

Разъемы

ВЧ разъемы

Клапаны / трубки

Аккумуляторы

Переключатели

Реле

Вернуться в меню «Компоненты». . .

. .

Что такое микросхема BGA? | Производство печатных плат и сборка печатных плат

BGA (Ball Grid Array) — это технология для поверхностного монтажа ИС с использованием небольших шариков на нижней стороне корпуса микросхемы вместо контактов. BGA иногда называют CSP (Chip Size Package). Термин BGA чаще всего используется, когда говорят о корпусах диаметром 4, 6 или 8 шариков.

Отличительные особенности:

Отличительные особенности BGA:

Очень маленький размер корпуса (примерно 1/20 площади сопоставимого корпуса с выводами).

Все контакты находятся на нижней поверхности микросхемы.

Каждый контакт выполнен шариком припоя, а не проволокой.

Шарики припоя обычно необходимо оплавить, чтобы обеспечить надежное соединение с подложкой. Шарики припоя плавятся горячим газом при температуре выше 400 ° C (750 ° F). В корпусах BGA обычно используются шары большего размера, чем в корпусах CSP. Более крупные шары позволяют лучше распределять газ по дну упаковки.

Более крупные шары позволяют лучше распределять газ по дну упаковки.

Шары не обязательно должны быть круглыми, как в упаковке CSP; они могут быть любой формы и часто имеют прямоугольную или треугольную форму для более надежного монтажа на печатную плату.

КорпусаBGA механически очень прочны. Шарики обычно прикрепляются к микросхеме с помощью небольшого количества клея, а не припоя. Это допускает некоторую несоосность между шариками и контактными площадками на чипе, не вызывая механических повреждений. Если имеется чрезмерное смещение, это приведет к плохому электрическому контакту и, возможно, к усталости припоя.

Пакеты BGA, как правило, не так надежны, как корпуса CSP (более трудоемкие и дорогостоящие в ремонте). У них часто есть прокладки большего размера, чтобы компенсировать повышенное тепловое расширение.Небольшой размер корпуса затрудняет поддержание хорошего распределения температуры во время пайки и выполнение надежного визуального контроля после сборки.

BGA — это не технология, а классификация устройств. Существует множество разновидностей BGA, таких как многочиповые BGA и флип-чипы BGA.

Есть ли недостатки?

У корпусовBGA есть некоторые недостатки по сравнению с корпусами на базе выводов:

Каждая точка контакта или шарик должны быть припаяны к печатной плате.Это требует процесса оплавления при температуре выше 400 ° C. При такой температуре припой может повредить материал подложки. Из-за этого BGA не используются в приложениях, где малый размер не важен и можно использовать более крупный корпус. Корпуса BGA не подходят для приложений, где важна надежность и малый размер не является проблемой.

Для припайки шариков к подложке требуется высокий уровень нагрева, и это может повредить микросхему. Шарики обычно прикрепляются к микросхеме с помощью небольшого количества клея, а не припаиваются на месте, как в случае с CSP.Плохой тепловой контакт между шариком и подложкой может привести к большим перепадам температур на шарике, вызывая усталость припоя и приводя к ненадежной работе или даже к повреждению ИС. BGA необходимо прикрепить горизонтально к радиатору или печатной плате.

BGA необходимо прикрепить горизонтально к радиатору или печатной плате.

Подложка может не выдерживать температуру, возникающую в процессе пайки. В этом случае микросхему необходимо прикрепить к радиатору из материала с хорошей теплопроводностью, чтобы отводить тепло.Это не всегда возможно, например, если чип необходимо использовать в месте, где нет места для радиатора.

Шарики могут легко упасть, если приложить к упаковке чрезмерное усилие во время работы. Шарики прочно прикреплены к основанию с помощью клея. Обычно это хорошо для надежности, но если мяч оторвется, его будет сложно найти.

Какие есть решения проблем с использованием BGA?

чипсы bga КорпусаBGA могут использоваться во многих приложениях, где преимущества перевешивают недостатки.Вот несколько решений:

Вся печатная плата может быть покрыта припоем, а затем выполняется доработка с использованием паяльной ванны или горячего воздуха. Это позволяет использовать микросхемы BGA в приложениях, где в противном случае они были бы невозможны.

BGA могут использоваться в приложениях с низкой надежностью, но только если технология поверхностного монтажа обрабатывается опытным оператором, который может провести визуальный осмотр после сборки. Оператор должен уметь распознать, оторвался ли шарик от упаковки, что не всегда легко, поскольку шарики обычно очень маленькие.

УстройстваBGA часто используются в высоконадежных приложениях, где производительность не является проблемой, и устройство можно легко заменить в случае отказа.

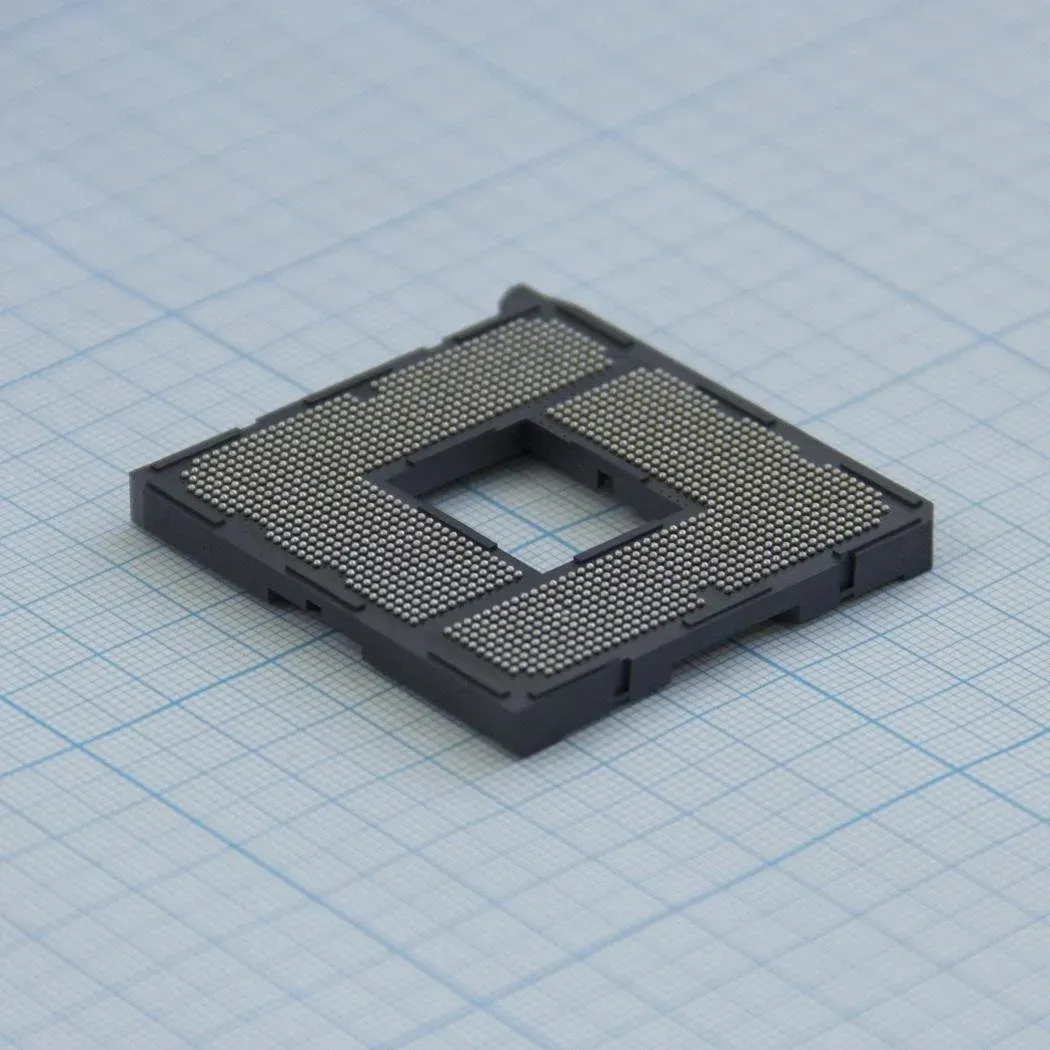

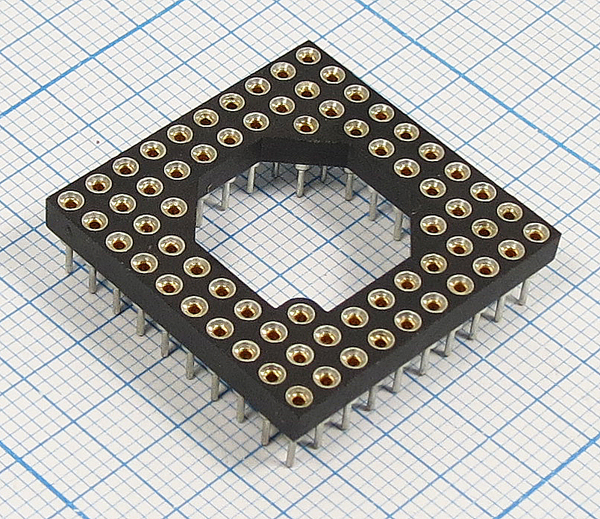

Понимание важности разъемов BGA для микросхем BGA

Разъемы BGA используются для поверхностного монтажа BGA на печатные платы. Разъемы BGA помогают без особых хлопот установить микросхемы BGA на печатные платы. Основная проблема установки ИС на печатную плату заключается в том, что может быть очень сложно найти контакты ИС на печатной плате и припаять их по отдельности.Кроме того, процесс монтажа может занять очень много времени и утомить, если он будет выполнен неправильно. Эти проблемы решаются с помощью разъемов BGA. Гнездо BGA выполнено из пластика в форме прямоугольника и имеет на своей нижней стороне пространства для размещения каждого шарика припоя микросхемы BGA.

Эти проблемы решаются с помощью разъемов BGA. Гнездо BGA выполнено из пластика в форме прямоугольника и имеет на своей нижней стороне пространства для размещения каждого шарика припоя микросхемы BGA.

BGA бывают двух типов: активные и пассивные. Активное гнездо BGA имеет электрические контакты на своей нижней стороне, к которым подключены шарики припоя микросхемы BGA. Пассивный разъем BGA не имеет контактных площадок на нижней стороне.Вместо этого он подключается к печатной плате с помощью сквозных отверстий или компонентов технологии поверхностного монтажа (SMT). В этой статье мы будем рассматривать только активные разъемы BGA.

РазъемыBGA доступны в различных размерах в зависимости от размера микросхемы BGA, для которой они предназначены. Некоторые разъемы BGA предназначены для установки только одной микросхемы BGA, в то время как другие вмещают две или даже четыре микросхемы. Размер гнезда BGA обычно определяется количеством строк и столбцов на его нижней стороне.Например, если гнездо BGA предназначено для размещения микросхемы BGA с шариками 4 × 4, то в нем будет 16 контактных площадок, расположенных в 4 ряда и 4 столбца.

ЧипыBGA доступны в различных размерах. Количество шариков на нижней стороне микросхемы BGA обычно указывается как x4, x6 или x8. Микросхема BGA x4-ball имеет 4 шарика на нижней стороне. Микросхема BGA x6-ball имеет 6 шариков и так далее.

МикросхемыBGA доступны в нескольких размерах шариков. Размер шаров обычно указывается как x1, x2, x3 и т. Д.Размер шара x1 — это наименьший размер шара, его диаметр составляет 0,4 мм. Шарик размером x4 является самым большим размером шара, а его шары имеют диаметр 1,0 мм. Чем больше размер шарика, тем больше площадь основания микросхемы BGA на печатной плате.

Почему компаниям-производителям следует рассматривать BGA вместо корпусов CSP:

Есть несколько причин, по которым производственной компании следует рассмотреть возможность использования BGA вместо корпусов CSP:

Корпус BGA может быть меньше, чем его аналог CSP.

BGAобладают большей плотностью упаковки, чем любой другой корпус для поверхностного монтажа.

КорпусаBGA часто дешевле в производстве из-за меньшего размера, меньшего количества шариков и меньшего количества дополнительных функций. Кроме того, BGA могут быть изготовлены с использованием бессвинцового припоя. Шарики припоя можно разместить на микросхеме BGA с помощью робототехнического оборудования, что намного эффективнее, чем размещение корпусов CSP вручную.

КорпусаBGA имеют большее разнообразие форм по сравнению с корпусами CSP.Это позволяет создавать упаковку с использованием преимуществ различной геометрии монтажа и уменьшать высоту печатной платы.

Небольшой размер BGA делает их более подходящими для приложений с ограниченным пространством, таких как мобильные телефоны.

КорпусаBGA менее чувствительны к смещению, чем корпуса CSP, поскольку в них используется небольшое количество клея для прикрепления шариков к микросхеме. Это обеспечивает большую погрешность при установке.

КорпусаBGA могут использоваться для более эффективного использования пространства в приложениях с высокой плотностью размещения.Например, многослойные BGA, сформированные путем размещения одного BGA поверх другого, обычно используются в портативных устройствах.

Сегодня микросхемы BGA используются во многих различных приложениях, от мощных радиочастотных усилителей до датчиков малой мощности. BGA предлагает самые маленькие из доступных корпусов, которые достаточно малы, чтобы вместить большое количество контактов на микросхеме. Кроме того, BGA обладают большой способностью рассеивать тепло, но при этом сохраняют высокую надежность из-за небольшого размера / массы корпуса.

С BGA вам никогда не придется беспокоиться о поломке разъема или провода на вашем устройстве. Чипы BGA механически очень прочны и их трудно повредить. BGA не требует гнезда, что означает, что нет необходимости во вторичной несущей плате. Это делает его очень рентабельным.

Как видите, BGA — очень интересная технология, которая обеспечивает максимальную гибкость при проектировании корпусов микросхем, но в то же время требует гораздо больше усилий и опыта, чем другие конструкции для поверхностного монтажа.При выборе BGA для вашего продукта необходимо учитывать множество факторов — размер, стоимость, надежность, сложность конструкции, но, что наиболее важно, ваше конкретное приложение.

Советы по компоновке микросхем BGA

С развитием технологии упаковки микросхем, BGA (матрица с шариковой решеткой) рассматривается как стандартная форма упаковки. Что касается микросхем с сотнями выводов, то применение корпуса BGA дает огромные преимущества.

Чипы BGA выигрывают перед чипами QFP (quad flat package) с точки зрения формы корпусов BGA.Корпуса BGA значительно уменьшают физический размер микросхем за счет того, что массив шариков припоя заменяет периферийные выводы микросхем QFP, что особенно очевидно, когда доступно несколько контактов ввода / вывода. Площадь поверхности BGA линейно увеличивается с увеличением количества выводов ввода / вывода, в то время как площадь поверхности QFP увеличивается с увеличением квадрата числа выводов ввода / вывода. В результате корпус BGA обеспечивает большую технологичность для компонентов с несколькими контактами, чем QFP. Вообще говоря, количество контактов ввода / вывода колеблется от 250 до 1089, что конкретно определяется типом и размером упаковки.Что касается технологичности, то чипы BGA также работают лучше, чем чипы QFP. Контакты микросхем корпуса BGA имеют шаровидную форму и распределены в 2D-массиве. Более того, выводы ввода / вывода имеют больший шаг, чем QFP, и работают как твердые шарики, которые не деформируются при контакте. Что касается производителей микросхем, то еще одним достоинством микросхем BGA является их высокая производительность. Уровень дефектов сборки микросхем BGA обычно составляет от 0,3 до 5 частей на миллион на вывод, что эквивалентно отсутствию дефекта.

По причинам, описанным выше, микросхемы в корпусе BGA широко применяются сборщиками электроники.Однако своеобразная форма корпусов BGA приводит к более высокому риску коротких замыканий при пайке, если на этапе проектирования не используются некоторые важные советы по компоновке. Таким образом, в оставшейся части этой статьи будут продемонстрированы некоторые важные правила компоновки микросхем BGA, чтобы можно было получить оптимальный эффект пайки при сборке SMT (технология поверхностного монтажа).

• Шаг и интервал

Шаг шариков припоя для корпусов BGA обычно составляет 50 мил. Чтобы соответствовать требованиям технологии, используемой в процессе производства печатных плат, расстояние между сквозным отверстием и краем контактной площадки должно быть не менее 8 мил, а расстояние между дорожками и краем контактной площадки можно уменьшить до 5–6 мил.Следовательно, разумно определить размер контактной площадки микросхем BGA от 18 до 25 мил, а ширина дорожки между шариками припоя BGA должна быть в диапазоне от 6 до 8 мил.

• Установка метки позиционирования

Поскольку корпуса BGA практически не проверяются невооруженным глазом, а паяные соединения даже не видны невооруженным глазом, необходимо установить точные реперные метки, чтобы они соответствовали требованиям проверки сборки, ручной сборки и замены после переделки.

Обычной практикой является размещение либо двух реперных меток в противоположных углах компонента BGA, либо двух угловых меток, как показано на следующем рисунке.

И реперные точки, и угловые метки размещаются на эквивалентном слое с корпусами BGA, то есть на уровне компонентов. Реперные метки обычно имеют три типа формы: квадрат, круг и треугольник, размер которых колеблется от 20 мил до 80 мил, при этом площадь без покрытой паяльной маски остается размером 60 мил.Ширина угловых меток находится в диапазоне от 8 мил до 10 мил, что обеспечивает наиболее точное выравнивание для графики площадок BGA.

• Проводящие сквозные отверстия между колодками

Вообще говоря, нельзя делать сквозные отверстия между площадками с замененными глухими переходными отверстиями и скрытыми переходными отверстиями. Тем не менее, этот метод приведет к более высокой стоимости изготовления печатной платы. Если между контактными площадками должны быть сделаны сквозные отверстия, следует использовать масло для паяльной маски, чтобы не допустить стекания припоя или заполнить или закрыть отверстия для предотвращения коротких замыканий при пайке.

• Pad

Среди всех выводов BGA-микросхем многие связаны с питанием или заземлением. Если площадка спроектирована как сквозное отверстие, для трассировки будет сэкономлено много места. Однако этот тип конструкции подходит только для технологии пайки оплавлением. Поскольку используется метод сборки через сквозное отверстие, объем сквозного отверстия должен быть совместим с количеством паяльной пасты. Пока применяется эта технология, паяльная паста заполняет сквозные отверстия. Если не учитывать этот элемент, шарики припоя будут погружаться в паяные соединения с пониженной проводимостью.

Компоновка микросхем BGA никогда не ограничивается вышеуказанными аспектами, и практически невозможно в одной статье охватить все советы по компоновке микросхем BGA. Помимо вышеперечисленных элементов, компоновка компонентов BGA также связана с возможностями и параметрами оборудования контрактных производителей или сборщиков. Например, максимальный и минимальный размер платы, с которой может работать монтажник микросхемы, могут отличаться друг от друга, что требует соответствующих модификаций конструкции, чтобы обеспечить совместимость с различными требованиями к конструкции.В результате очень важно получить полные подтверждения всего, что касается компоновки микросхемы BGA, чтобы получить оптимальную производительность собранной печатной платы и других конечных продуктов.

PCBCart предлагает универсальные предложения по компоновке компонентов BGA для достижения оптимального баланса между стоимостью и функциями

Перед реальным производством или сборкой инженерам PCBCart необходимо время для подтверждения. На самом деле это того стоит. Все подтверждения направлены на идеальное соответствие между вашим дизайном, нашими производственными возможностями и параметрами нашего оборудования, а также на максимальную экономию времени и денег без нарушения ожидаемых функций.Хотите прямо сейчас предложения по компоновке BGA-компонентов? Примечание: они БЕСПЛАТНЫ. Попробуйте онлайн-предложение, нажав кнопку ниже. Мы рассчитаем стоимость сборки вашей печатной платы.

Запрос БЕСПЛАТНОЙ расценки на сборку BGA SMT

Полезные ресурсы

• Введение в технологию упаковки BGA

• Факторы, влияющие на качество сборки BGA

• Применение технологии поверхностного монтажа (SMT) в корпусах с шариковой решеткой (BGA)

• Эффективные меры контроля качества на шариковой решетке (BGA) ) Паяные соединения

• Требования к файлам проекта для обеспечения эффективной сборки BGA

• Как получить точное ценовое предложение для вашей сборки BGA

Введение в пакет BGA

С ростом уровня интеграции до беспрецедентного уровня и повышением требований к интегральным схемам с большим числом затворов и выводов день ото дня возникла необходимость в производстве корпуса, который был бы удобным в использовании будет надежным и прочным, обеспечит большее количество выводов, улучшенную производительность при одновременном уменьшении размера и толщины корпуса — именно тогда на сцену вышла технология BGA.

Рисунок 1 — Корпус BGA: вид сверху, снизу и сбоку (любезно предоставлен Amkor Technology)

Что такое пакет BGA

BGA или массив шариковых сеток своего рода корпус для поверхностного монтажа, который используется в электронных продуктах для монтажа интегральных схем, таких как микропроцессоры, ПЛИС, микросхемы WiFi и т. д. Штыри имеют форму шариков припоя, которые расположены в виде сетки на нижней поверхности корпуса для увеличивайте площадь, используемую для соединений, а не только периферию.

Рисунок 2: Пакет BGA и пакет PGA

BGA произошел от пакета PGA. В PGA или Pin Grid Array вы увидите массив контактов, расположенных в сетке из одного, двух или более рядов и используемых для подключения микросхемы к печатной плате, чтобы электрические сигналы могли проходить между ними через контакты. . Однако в BGA эти контакты заменены рядом шариков припоя (технология поверхностного монтажа или SMT), прикрепленных к нижней поверхности корпуса с помощью контактных площадок и флюса с помощью очень точного автоматизированного процесса.

Внутренняя конструкция BGAВ настоящее время используются два типа методов соединения кремниевого кристалла с подложкой: Wirebond и FlipChip. В корпусе BGA с проволочным соединением для подключения кремниевого кристалла к подложке используются провода. В перевернутом корпусе используются выпуклости, как показано на следующем рисунке.

Рис. 3. Внутренняя конструкция Flip Chip BGA

Подложка представляет собой небольшую печатную плату со следами, разработанными специально для вашего корпуса.Подложка используется для соединения выступов с шариками припоя и состоит из нескольких слоев, что соответствует сложности конструкции. Необходимый материал подложки выбирается в соответствии с требованиями целостности сигнала, например, для радиочастотных сигналов следует использовать специальный материал, чтобы гарантировать, что подложка не снижает качество сигнала.

Преимущества корпусов BGA

Существует множество причин, по которым корпусы Ball Grid Array все чаще используются в различных приложениях, некоторые из которых подробно описаны ниже:

Более высокая плотность выводов

Чтобы улучшить производительность / характеристики / цену, мы увидели, что производители увеличивают количество контактов в упаковке, но идут на компромисс с качеством, поскольку контакты будут расположены слишком близко друг к другу, а паяльные соединения будут слабыми. и ненадежен в процессе.С корпусами BGA мы получаем сотни выводов на одном корпусе без ущерба для качества пайки или надежности корпуса.

Более низкая индуктивность

Поскольку соединительные проводники имеют меньшую длину по сравнению с более длинными проводами, это снижает индуктивность сигналов, что улучшает их электрические характеристики за счет снижения индуктивности.

Лучшая теплопроводность

Опять же, уменьшение расстояния и индуктивности между корпусом BGA и печатной платой снижает тепловое сопротивление между двумя компонентами, что обеспечивает более плавный и лучший поток и отвод тепла через доска.Вдобавок — очень хорошая крышка для отвода тепла прямо от кристалла. Это значительно снижает вероятность перегрева стружки и термических повреждений.

Повышенная производительность

Все эти факторы в конечном итоге приводят к гораздо лучшим электрическим характеристикам Ball Grid Array по сравнению с другими технологиями упаковки ИС. Использование технологии столкновения с подходящим материалом подложки обеспечивает превосходные характеристики на высокой скорости.

Недостатки корпуса BGAСложный осмотр

Хотя пайка помогает улучшить характеристики корпуса и схемы в целом, она не лишена недостатков, поскольку Основная проблема заключалась в невозможности осмотреть корпус после того, как он был припаян к печатной плате. Таким образом, может быть сложно выявить любые потенциальные неисправности и исправить их, поскольку вы не можете просматривать поверхность, как это было бы с пакетом PGA.Чтобы противостоять этой плотности упаковки, подобные рентгеновские лучи и компьютерная томография используются для проверки любых аберраций в цепи или соединениях, хотя процесс может оказаться дорогостоящим.

Достаточно дорого

Хотя могут быть некоторые решения для корпусов IC, которые могут стоить вам дешевле, использование корпусов BGA относительно дорого. Процесс натыкания и подложка увеличивают стоимость по сравнению, например, с пакетом QFN.

Будущее пакета BGAНет никаких сомнений в том, что тип корпуса BGA будет использоваться долгое время. Однако некоторые технологические достижения позволили разработать более совершенные типы корпусов BGA, которые дешевле и обеспечивают лучшие электрические характеристики. Основными двумя типами являются:

WLCSP — Пакет масштабирования микросхем на уровне пластины, по сути, представляет собой кристалл с выступами. Узнайте больше о WLCSP здесь.

eWLB — встроенный полупроводниковый модуль BGA уровня с выступом и переходником.Узнайте больше о eWLB здесь.

Лучший очиститель для BGA и микросхем с малым зазором

Загрязнение — одна из основных причин поломки электроники сегодня. Коррозия и электрохимическая миграция («ЕСМ») напрямую вызваны остатками, оставленными на печатных платах. Отказы, связанные с загрязнением, являются повсеместными и наблюдались на батареях, ЖК-дисплеях, печатных платах, проводке, переключателях, под покрытиями, поверх покрытий и т. Д. Ожидается, что проблема усугубится, поскольку продолжающееся уменьшение шага между проводниками делает будущую упаковку более восприимчивой.Загрязняющие вещества концентрируются под этими устройствами с низким зазором.

Раньше проблем не было. До 1970-х годов почти вся электроника была построена из отдельных компонентов с трудоемкой сборкой тысяч отдельных диодов и транзисторов. Миниатюризация, потребовавшаяся космической гонкой, привела к появлению первых компьютерных микросхем, названных схемными платами с металлическими отверстиями. Определяющей физической особенностью печатной платы со сквозными отверстиями являются «ножки», отходящие от компонентов.Эти чипы имеют высокий «зазор» от платы, что упрощает очистку остатков канифольного флюса, которые мигрировали под компонентами.

В конце 1980-х годов произошла эволюция первых компонентов SMT «технологии поверхностного монтажа». Более короткие ножки и более жесткие стойки позволили увеличить количество стружки на квадратный сантиметр, что сделало полученные инструменты «умнее». Многие конструкции микросхем, такие как популярный формат QFP, имели более 200 электрических соединений, что делало микросхемы чрезвычайно мощными.

Но на рубеже веков компоненты с шариковой решеткой (BGA) стали обычным явлением.Компоненты BGA втиснули еще больше транзисторов в минимально возможный корпус. Каждый чип поддерживает тысячи крошечных паяных соединений (скрытых под чипом), что делает их чрезвычайно прочными даже в суровых условиях. В конструкции BGA зазор измеряется в микронах. Более широкое использование безвыводных компонентов и компонентов нижней оконечной нагрузки (QFN, массив наземных сетей и т. Д.), Многокристальных модулей и других усовершенствованных конструкций компонентов приводит к уменьшению высоты зазора, что снижает эффективность очистки.

Эти плотные конструкции трудно чистить, и чистка абсолютно необходима для долговечности и производительности. В частности, тепло от компонента ускоряет реакции, образующиеся с солевыми комплексами, которые затем могут вызывать коррозию или рост дендритов на печатных платах, что приводит к их выходу из строя. Плотные конструкции на печатных платах сильно нагреваются, поэтому коррозия, которая может занять годы в благоприятных условиях офиса, может произойти всего за несколько дней в жаркой и влажной среде.

Для достижения наилучших результатов очистки изготовителям печатных плат следует выбирать очень чистые и незагрязненные чистящие жидкости с высоким значением Kb, низким поверхностным натяжением и низкой вязкостью.Вода просто не попадет под эти плотно пригнанные компоненты, а если она каким-то образом попадет под чип, то редко когда-нибудь вернется обратно. Для достижения наилучших результатов используйте средство для удаления флюса для тяжелых условий эксплуатации — SuprClean ™ (# MCC-SPR). Другими хорошими вариантами являются средство для удаления флюса без очистки — VeriClean ™ (# MCC-DC1) и средство для удаления флюса общего назначения (# MCC-FRC).

BGA — Опасные прототипы

@joegrand написал в Твиттере: «Практика реболлинга BGA с помощью набора для практики реболлинга BGA @dangerousproto». Дополнительные ресурсы и инструкции доступны здесь.Купите собственный комплект за 79 долларов в Seeed.

Примечания по применению компактных корпусов BGA (PDF) от Fairchild Semiconductors. Требования к пространству и весу персональных компьютеров и портативного электронного оборудования привели к появлению множества инноваций в корпусах ИС. Сочетание правильного интерфейса и логических продуктов с новой технологией упаковки может существенно повлиять на возможности и форм-фактор конечного продукта. […]

В Hacker Camp Shenzhen мы научились реболить чипы BGA в школе ремонта мобильных телефонов.Этот метод был разработан для ремонта сотовых телефонов практически без оборудования. Это означает отсутствие дорогостоящих реболлинга и набора крошечных заменяющих BGA-мячей. Просто простые ручные инструменты. Мы подумали, что это так здорово, что купили все […]

Крис поделился своим опытом установки микросхем размером с BGA на нашем сайте Кто говорит, что корпуса BGA сложно припаять. Вот моя попытка найти BGA с более мелким шагом, хотя, к счастью, с меньшим количеством контактов. Это работает, но я бы не поверил, что он продолжит работать в суровых условиях. Через комментарии.

Вот доказательство того, что паять BGA не так уж и сложно. Оцените этот фрактальный движок Мандельброта с помощью проекта отображения PSP (машинный перевод). ПЛИС в корпусе с шариковой решеткой — это спаянный «мертвый жук». Вот это умение. Через форум и Hack a Day.

Вот примечание Texas Instrument по применению корпусов микросхем Ball Grid Array. В нем представлена общая информация о BGA и многих их версиях. Лидеры в отрасли бытовой электроники будут определяться их способностью поставлять все более миниатюрные продукты по более низким ценам.Пакет Ball Grid Array (BGA) достигает этих целей за […]

Андрей решил написать инструкцию по пайке BGA своими руками. В его статье рассказывается, почему оставлять переходные отверстия незаполненными припоем перед оплавлением — плохая идея. Капиллярная сила всасывает шарик припоя в переходное отверстие, и припоя не остается для контакта между ИС и контактной площадкой. После […]

В более раннем видео семинара мы предложили Sjaak припаять бесконтактный датчик температуры TMP006 в корпусе BGA.Нам не хватало навыков, чтобы это произошло, но на этой неделе инженер DP Джер показывает, как он успешно спаял 2 из 4 коммутационных плат. Джер не удерживает чип на месте каптоновой лентой, как […]

МикросхемыBall Grid Array имеют несколько рядов контактов под микросхемой. Их сложно припаять вручную, как мы выяснили, когда Sjaak пытался припаять TMP006. Зета подсказала нам это видео, в котором вручную припаивается 400-контактный чип BGA к разъему SchmartBoard. На коммутационной плате имеется переходное отверстие под […]

Мы взяли наши фотоаппараты в дорогу и на этой неделе посетили мастерскую Sjaak.Он показал нам, как припаивает микросхемы QFN с небольшим количеством горячего воздуха и обычной пайкой. Еще мы удивили его, предложив припаять крошечный чип BGA, посмотрим, что получится. Вот некоторые ссылки, упомянутые в видео: […]

Извините, комментарии к этому сообщению не работают по неизвестным причинам. Пожалуйста, посмотрите видео нашего семинара здесь.

Джек на фабрике гаджетов (соавтор Logic Sniffer) задокументировал свою технику пайки печатной платы BGA-блинов на сковороде.Через Hack a Day.

PCB BGA — Самый незаменимый пакет Окончательное руководство

На печатной плате BGA, у вашей интегральной схемы много контактов? Может, пинов больше 100? В таком случае вам следует искать удобный и надежный корпус для своих интегральных схем. Однако угадайте, что вам не нужно исследовать, мы знаем, что вам следует делать!

ПакетыQFP были более подвержены повреждениям даже в контролируемых условиях, поскольку они имели очень плотно упакованные и тонкие штыри.Кроме того, если его сварка не будет должным образом контролироваться, это приведет к плохим соединениям. Вы также можете столкнуться с высокой плотностью булавок в некоторых областях, что приведет к скоплению.

Однако будьте уверены, SMT-пакет Ball Grid Array — это именно то, что вам нужно. Это решение этих проблем, и надежность ваших паяных соединений значительно повысится. В этом руководстве мы упомянем все различные детали, которые вам нужно знать о пакетах BGA SMT.

Печатные платы с BGA

1.1 Что такое печатная плата BGA?

Шаровая сетка — это технология поверхностного монтажа микросхемы, используемая в интегральных схемах. Если вы хотите установить свой микропроцессор на постоянной основе, вам следует использовать массивы с шариковой решеткой (BGA). BGA предоставит вам больше выводов для межсоединений по сравнению с тем, что вы получаете в плоском корпусе.

Будет использоваться вся нижняя часть устройства, а не только периметр. Кроме того, выводы также меньше по размеру, что обеспечивает более высокую производительность на высоких скоростях.Традиционные корпуса с матрицами выводов (PGA) привели к разработке корпусов BGA. PGA — это корпус, который имеет штыри, расположенные в виде сетки на одной стороне, закрывающие ее, покрывая ее полностью или частично. Во время работы контакты посылают электрические сигналы между печатной платой (PCB) и интегральной схемой (IC).

Теперь давайте разберемся, чем BGA отличается от PGA. В BGA вам нужно будет заменить контакты контактными площадками на нижней поверхности корпуса. Вначале вы будете делать это, наклеивая маленькие шарики припоя.Вы можете разместить эти паяльные сферы вручную или с помощью автоматических устройств. На рисунке 1 крупным планом показана микросхема с решеткой из шариков.