Плазменная сварка дугой прямого и косвенного действия, конструкция сварочного аппарата

Одним из сравнительно новых видов соединений металлов и сплавов является плазменная сварка. Этот вид, схожий с вариантом аргонодуговой сварки неплавящимся электродом, позволяет получать более качественный результат гораздо быстрее. Технология плазменной сварки заключается в использовании электрической дуги, горящей в среде полностью или частично ионизированного газа. Газ называется плазмообразующим.

Особенности и характеристики процесса

Главной особенностью плазменного метода является очень высокая температура в зоне сваривания вследствие принудительного уменьшения размеров сечения дуги и увеличения ее мощности.

В результате происходит сварка, так называемой, плазменной струей, температура которой может доходить до 30000 °C, в отличие от 5000-7000 °C при обычной аргонодуговой сварке.

Кроме этого, дуга приобретает цилиндрическую форму, в отличие от обычной конической, что позволяет сохранять одинаковую мощность по всей ее длине. На практике это успешно используется для более глубокого и точного прогрева металла.

Давление дуги на поверхность свариваемых деталей при плазменной сварке очень велико, что позволяет воздействовать практически на любые металлы и сплавы.

Технологический процесс плазменной сварки позволяет использовать ее при малых токах величиной всего 0,2 — 30,0 А.

Все эти особенности делают плазменную сварку практически универсальной. Она может с успехом использоваться в труднодоступных местах, при соединении тонких алюминиевых листовых заготовок без опасения их прожига.

Незначительное изменение расстояния между электродом и деталью не оказывает сильного влияния на прогрев, а значит и на качество шва, как при других видах сварки.

Большая глубина прогрева деталей позволяет обходиться без предварительной подготовки их кромок. Допускается сваривание металлов с неметаллами.

В результате повышается производительность работ, уменьшается температурная деформация шва, то есть деталь не «ведет». Используя технологию плазменной сварки, плазменной струей можно быстро и качественно резать металлы и неметаллы практически в любом положении.

Как это работает

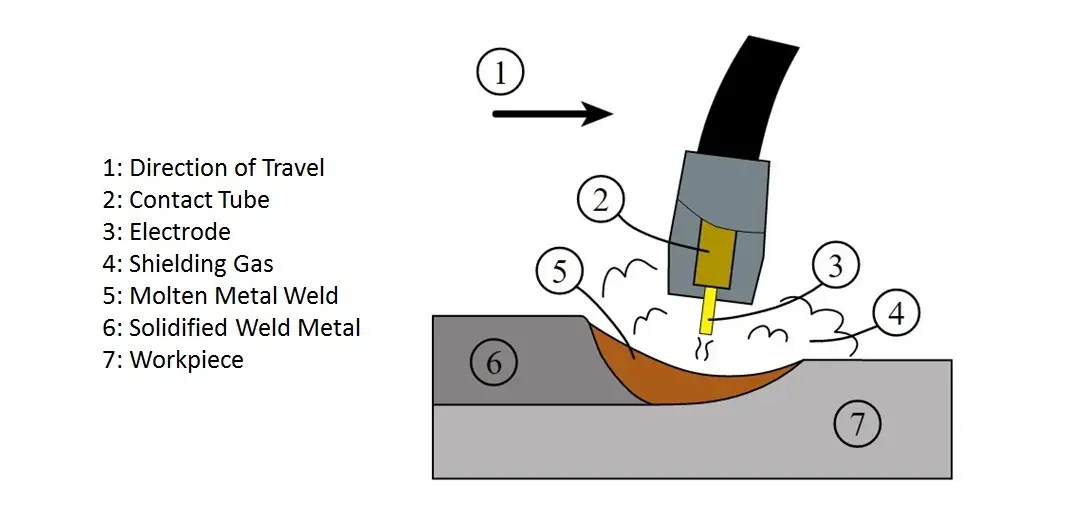

Для реализации идеи плазменной сварки, в конструкции горелки используется устройство (горелка), именуемое плазмотроном. Он представляет собой коническое сопло, внутри которого находятся охлаждающая жидкость.

Электрическая дуга в плазменной сварке возбуждается при помощи сварочного аппарата со встроенным осциллятором. Она горит внутри плазмотрона, и во время горения к ней подается плазмообразующий газ.

Как правило, это аргон с малыми примесями водорода или гелия. Газ подается под небольшим давлением, но внутри горелки он нагревается и, увеличиваясь в объеме до 30 раз, создает на выходе из сопла мощную струю.

Сама конструкция сопла наделяет газ высокой кинетической энергией, которая и реализуется в мощный поток, имеющий высокую температуру. Это и есть плазма.

Так как возбуждать дугу между электродом и свариваемой деталью затруднительно, конструкция горелки предусматривает постоянное поддержание «дежурной» дуги между электродом и соплом. Она преобразуется в рабочую при касании горелкой соединяемых изделий.

Защитный газ, а это, как правило, тоже аргон, подается в зону сварки по отдельному каналу и, как бы обволакивает струю и разогреваемую ею область металла. При этом защитный газ, вытесняя воздух из будущего шва, не допускает окисления материала соединяемых деталей и присадочного материала вплоть до образования прочного однородного шва.

Способы подключения

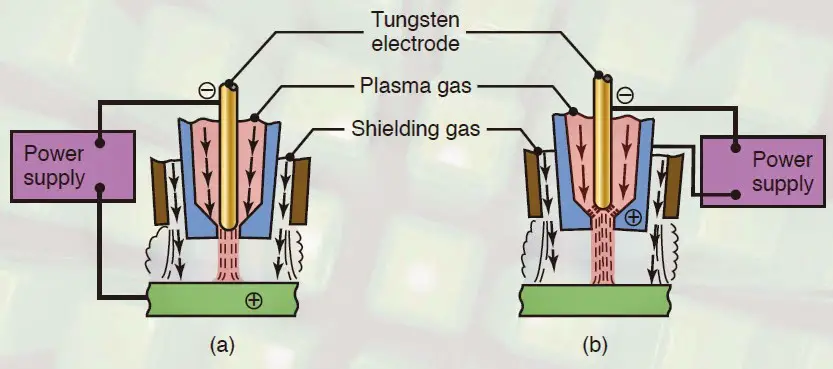

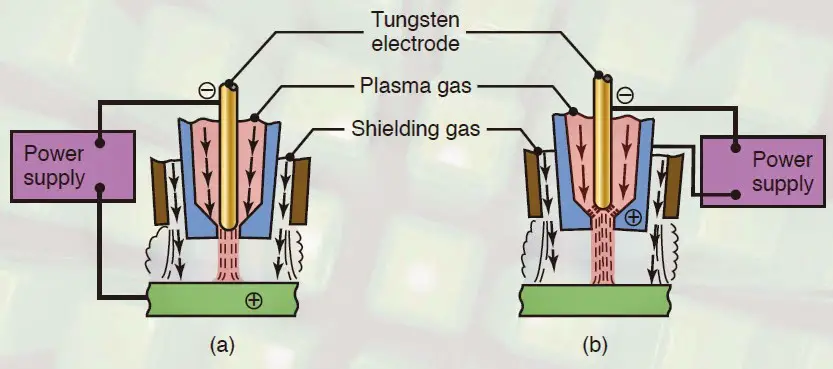

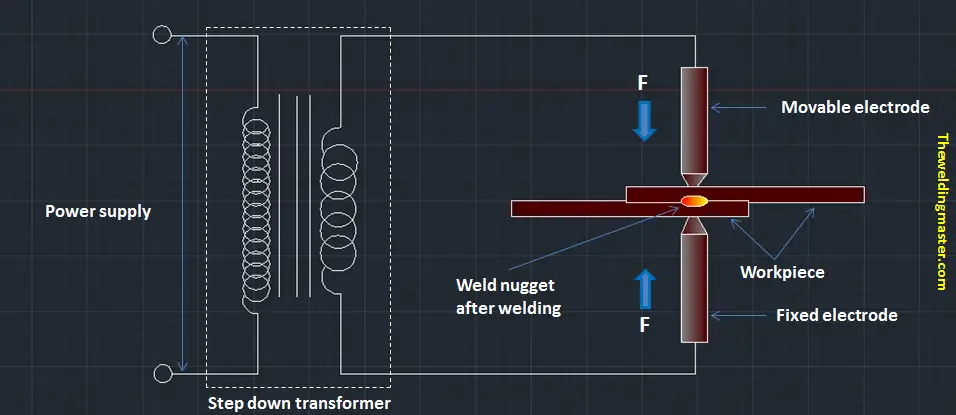

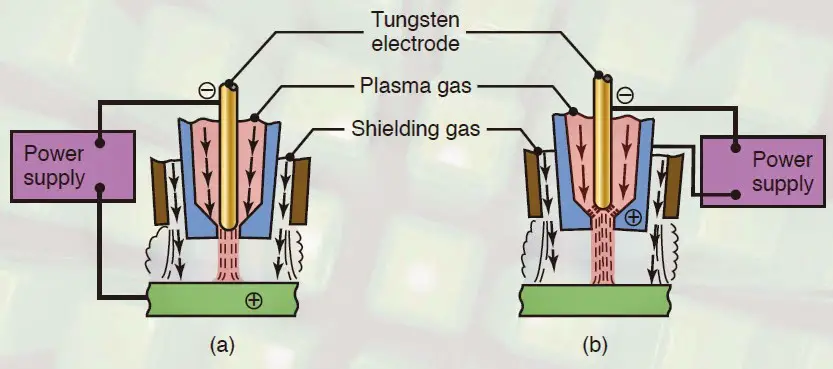

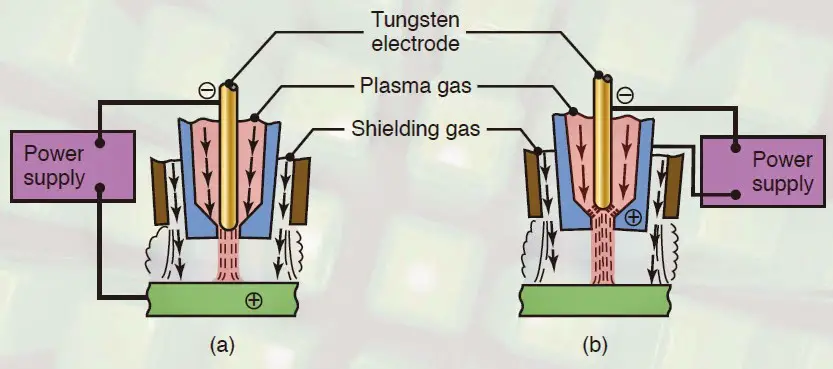

В зависимости от конструкции горелки и схемы подключения к источнику тока, различают два способа плазменной сварки:

- дугой прямого действия;

- дугой косвенного действия.

Первый способ подключения заключается в подаче тока от источника питания на электрод из вольфрама и свариваемую деталь.

В этом случае дуга устойчиво горит между электродом и металлом, а ее характеристики усиливаются и доводятся до нужных значений струей плазмообразующего газа внутри сопла, которое является электрически нейтральным относительно всей системы. Способ прямого действия применяют для резки металлов, наплавки и непосредственно сварки. Его часто применяют в быту.

При втором способе ток подается на электрод и сопло. В этом случае дуга образуется между электродом и корпусом сопла, а плазмообразующий газ выдувает ее, превращая в мощную струю плазмы.

Температура дуги в косвенном методе сварки меньше, чем в прямом. Косвенный способ применяют для напыления металла, нагрева деталей. Им можно варить и резать материалы, не проводящие электричества.

При плазменной сварке и резке необходимо учитывать правильность выбора режима. Режимы должны учитывать правильную подачу тока, типы свариваемых материалов, их толщину, диаметр сопла плазмотрона. При резке разных материалов используются и разные газы.

Требования к соблюдению технологии

При кажущейся простоте процесса плазменной сварки, он очень требователен к точному соблюдению технологии и к содержанию оборудования. Основными ошибками являются:

- запоздалая замена сменных элементов плазмотрона;

- использование некачественных или дефектных деталей;

- использование некорректных режимов, которые сокращают срок службы элементов;

- отсутствие контроля за параметрами плазмообразующего материала;

- высокая или низкая скорость резки в сравнении с предусмотренной режимом;

Для успешного осуществления работ при помощи плазменной сварки необходим сварочный аппарат, обеспечивающий необходимые характеристики сварочного тока.

Понадобиться также специальная горелка с неплавящимся электродом, комплект шлангов для подачи или циркуляции охлаждающей жидкости, баллоны с аргоном и комплект газопроводных шлангов.

Как сделать плазмотрон своими руками

Ручной аппарат для плазменной сварки можно изготовить из обычного сварочного аппарата инверторного типа. Основной задачей является изготовление непосредственно самого плазмотрона, так как в остальном весь процесс схож с обычной аргонодуговой сваркой.

Анод и сопло

Для плазмотрона понадобится бронзовая заготовка, которую предстоит обрабатывать на токарном станке. Из этой заготовки необходимо выточить две детали околоцилиндрической формы, которые, вставив одна в другую, необходимо спаять вместе, чтобы внутри образовалась полость по принципу термоса.

Для плазмотрона понадобится бронзовая заготовка, которую предстоит обрабатывать на токарном станке. Из этой заготовки необходимо выточить две детали околоцилиндрической формы, которые, вставив одна в другую, необходимо спаять вместе, чтобы внутри образовалась полость по принципу термоса.

Эта полость будет использоваться для прокачки охлаждающей жидкости. Это будет анод горелки. Он может быть и соплом в плазменной сварке. Диаметр сопла должен быть 1,8-2,0 миллиметра. Можно сделать сопло из более тугоплавкого материала и вкрутить его в анод, предварительно предусмотрев устройство резьбы на обеих деталях.

Охлаждение

Циркуляцию охлаждающей жидкости можно осуществить путем подключения через систему шлангов обычного автомобильного омывателя ветрового стекла. То есть не самого омывателя, а только бачка с перекачивающим насосом. Питание насоса напряжением постоянного тока 12 В организуется от аккумулятора или через подходящий блок питания.

Катод

Для катода можно использовать заточенный под конус стержень, изготовленный из вольфрамового электрода. Диаметр стержня должен быть 4,0 миллиметра. На тыльной стороне стержня необходимо предусмотреть резьбовое устройство, позволяющее осуществлять контролируемый ввод стержня в корпус плазмотрона.

Корпус

Сам корпус можно выполнить из неметаллического твердого тугоплавкого материала. Внутри необходимо предусмотреть возможность подачи плазмообразующего и защитного газа, для чего необходимо впаять патрубки подходящих размеров.

Возбуждение дуги

От основного источника питания, который теперь можно называть плазменным инвертором, подводится положительный заряд. Минимальная величина тока в 5-7 А должна будет поддерживать горение дежурной дуги.

Если аппарат имеет встроенный осциллятор, то возбуждение дуги не должно вызвать проблем. Если осциллятора нет, придется усложнить конструкцию плазмотрона, подпружинив катод таким образом, чтобы можно было осуществить кратковременное касание анода.

Именно в момент касания и будет зажигаться дежурная дуга. Пружину необходимо предусмотреть достаточно жесткую, чтобы контакт был как можно короче по времени, иначе катод может пригореть к аноду.

Нагнетание газа

При работе необходимо учесть существенный недостаток – в самодельном устройстве для плазменной сварки, расход аргона будет неоправданно высок. Поэтому при резке металлов или других материалов целесообразно использовать сжатый воздух или водяной пар. Но ими можно только резать, так как и воздух и пар не являются химически нейтральными к металлу и могут вызвать окисление шва.

Для нагнетания сжатого воздуха используются компрессоры. Подключать компрессор к плазмотрону лучше не напрямую, а через ресивер – баллон, в котором воздух аккумулируется под некоторым давлением.

Для нагнетания сжатого воздуха используются компрессоры. Подключать компрессор к плазмотрону лучше не напрямую, а через ресивер – баллон, в котором воздух аккумулируется под некоторым давлением.

Если ресивер не использовать, то подача воздуха будет неровной и качество плазменной дуги будет низкое. Для подачи водяного пара используют различные парогенераторы.

Микроплазменные аппараты

Очень часто домашние умельцы делают аппараты для плазменной резки и пайки, в которых температура плазмы не превышает всего 8000-9000 °C. Отличительной особенностью такого микроплазменного аппарата, является то, что он использует для образования плазмы спиртоводную жидкость, которая испаряется прямо в плазмотроне.

Для этого в конструкции предусмотрен специальный резервуар. Подобные аппараты очень удобны для мелких работ ввиду своей мобильности, ведь нет необходимости транспортировать громоздкие баллоны с газом или газогенераторы.

При правильной эксплуатации сварочного оборудования и соблюдении режимов сварки, при использовании качественных расходных материалов, плазменная сварка является наиболее эффективным способом резки или соединения материалов.

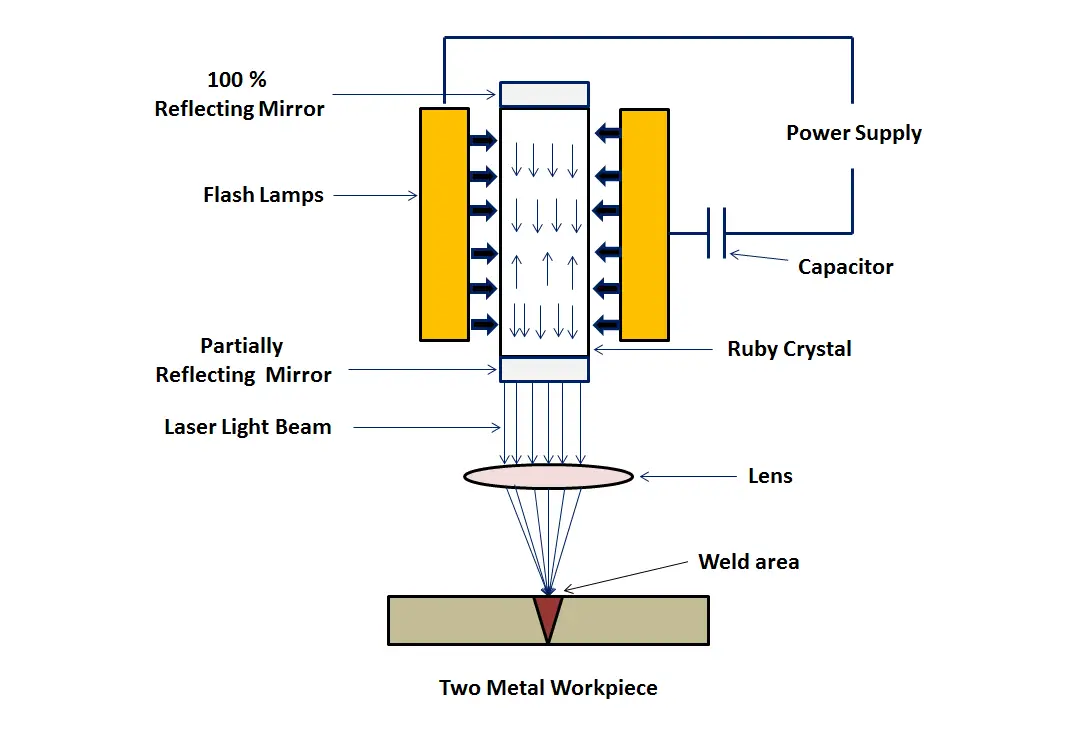

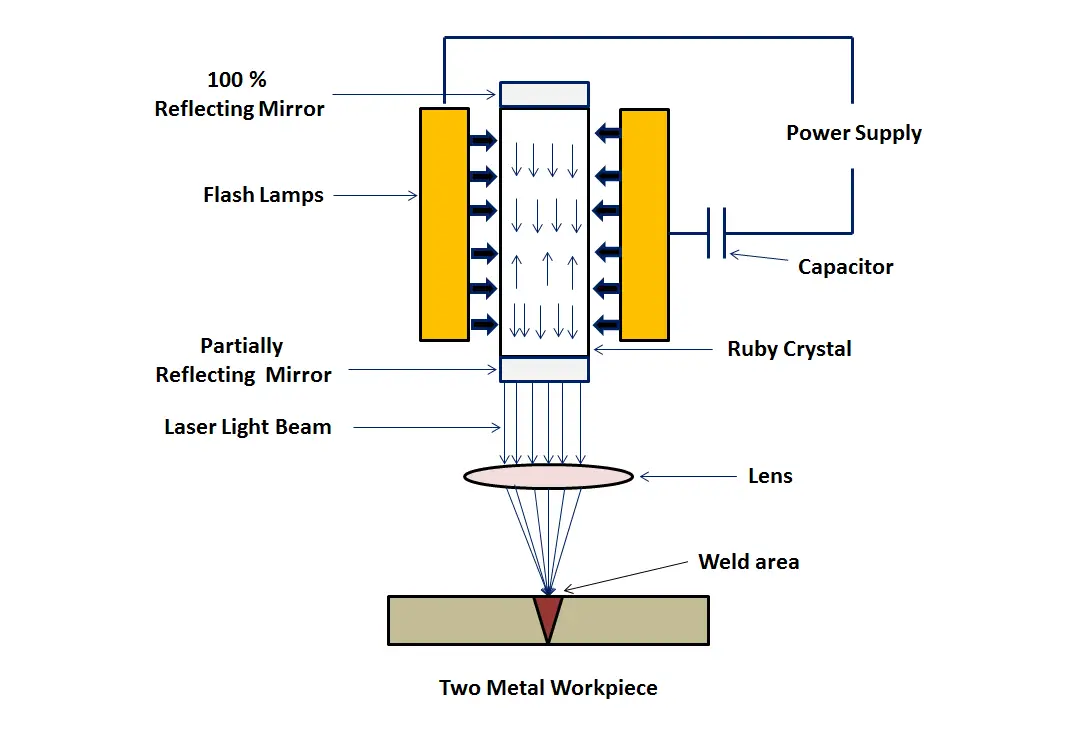

В настоящее время только лазерная сварка является более технологичной, но ее стоимость и требования к оборудованию на порядок выше, чем у плазменной.

принцип работы установки и в чем заключается сущность работы плазмотрона

На чтение 8 мин. Просмотров 2.3k. Опубликовано

Из большого многообразия методов обработки – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Достоинства и недостатки плазменной сварки

Итак, что такое плазменная ? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

Особенности сварки плазмой.

Особенности сварки плазмой.К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Чертеж плазменной сварки.Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

[box type=”fact”]Выполнять сварочные работы можно как с присадочным материалом, так и без него.[/box]Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

Схема технологии сварки плазмой.К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Устройство и принцип работы

Особенности аппарата для сварки плазмой.

Особенности аппарата для сварки плазмой.Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

[box type=”fact”]Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.[/box]Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Чертеж сварочного аппарата.Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Устройство оборудования для сварки.Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для , так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Итог

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

что это такое, особенности и сущность

Чтобы металлические конструкции изделия были прочными и качественными, для соединения важных частей из стали применяется сварка. Эта технология используется на протяжении многих лет и за период ее существования появилось множество разновидностей, которые позволяют работать с разными материалами.

Плазменная сварка является популярной разновидностью, которую применяют многие опытные сварщики. В ее основе лежит принцип расплавления сплавов узконаправленной струей плазмы, которая обладает огромной энергией. Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Сущность плазменной сварки

Плазменная сварка металла основывается на использовании технологии аргонодуговой технологии. Различие между этими двумя технологиями состоит в особенностях дуги. В отличие от электрической дуга плазма имеет вид сжатой плазменной струи, которая обладает мощной энергией.

Чтобы понять, в чем заключается сущность плазменной сварки, требуется для начала рассмотреть, что такое плазма и условия ее возникновения. Плазмой считается состояние газа при его частичной или полной ионизации. Это означает, что в его основу могут входить не только нейтральные молекулы и атомы, но и электроны, ионы, имеющие определенный электрический заряд, состоящие полностью из заряженных частиц.

Для перевода газа в состояние плазмы требуется провести ионизацию большей части его молекул и атомов. Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным. Он может с успехом применяться в труднодоступных зонах, при соединении тонких алюминиевых листов без возможных прожогов. Незначительное изменение расстояния между электродом и деталью не оказывает сильного воздействия на прогревание, а это значит, не влияет на качество шва, как это бывает в других видах сварки.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

- повышенный показатель температуры плазмы, который может доходить до 300000С;

- небольшое поперечное сечение дуги;

- в отличие от газовой сварки скорость металла с толщиной от 5 до 20 см по плазменной технологии выше три раза;

- наблюдается высокая точность сварных соединений, которые получаются в процессе плавления;

- качество проведенных работ не требует проведения дополнительной обработки краев изделий;

- плазменный сварочный процесс может применяться практически для любых типов металла. К примеру, при помощи него можно варить изделия из запорожской стали, меди, алюминия, чугуна;

- во время проведения сварочных работ металл не подвергается деформациям, даже при вырезании сложных фигур;

- плазменная технология предполагает проведение резки металлической поверхности, которая не прошла предварительную подготовку. К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска;

- нет необходимости применять аргон, ацетилен, кислород. Это позволяет существенно сэкономить;

- наблюдается высокая степень безопасности проводимых работ. Это связано с тем, что во время сваривания не применяются баллоны с газом, которые выделяют токсичные пары. Также при неправильном применении и хранении они могут взорваться.

У плазменного сварочного процесса имеются некоторые недостатки:

- во время его проведения происходит частичное рассеивание энергии в пространство;

- требуется использование плазмообразующего газа;

- обязательно должно проводиться охлаждение плазмотрона при помощи воды;

- высокая стоимость сварочных аппаратов.

Принцип работы

Перед тем как приступать к плазменной сварке стоит рассмотреть ее принцип работы. Во время процесс подается мощный электрический разряд, который превращает рабочую среду в плазменную. Образуется газ, который имеет высокую температуру.

За счет воздействия на металлическую поверхность потока ионизированного газа, проводимого электрическим током, происходит плавление металлической основы. Во время нагревания дуги газ подвергается ионизации, уровень которой увеличивается с повышением температурных показателей газа.

Плазменная струя, которая обычно имеет сверхвысокую температуру, повышенная мощность, это все формируется из обычно дуги после сжатия, вдувания в дугу. Она образуется при помощи плазмообразующего газа, в качестве которого часто применяется аргон, в редких случаях используется водород, гелий.

Плазменная сварка прямого действия

Что такое плазменная сварка прямого действия? Этот метод является распространенным, он осуществляется благодаря электрической дуге, которая образуется между электродом и рабочим изделием.

Технология плазменной сварки имеет некоторые характерные особенности:

- Плазменная сварка алюминия должна выполняться с максимальной осторожностью. Это связано с тем, что данный металл плавится при температуре 660,3 градусов.

- Обязательно нужно внимательно контролировать процесс, чтобы не допустить пропал.

- В инструкции к сварочным аппаратам всегда указывается таблица, в которой обозначается рекомендованная сила тока для каждого вида металла. К примеру, плазменная сварка нержавейки выполняется на среднем токе, а стали — на высоком.

Обратите внимание! В дуге с прямым действием изначально происходит возбуждение дуги на малых токах, между соплом и заготовкой. После того как плазма прикасается к свариваемой детали образуется основная дуга прямого действия.

Питание дуги производится при помощи переменного или постоянного тока с прямой полярностью. Ее возбуждение выполняется осциллятором.

Плазменная сварка косвенного действия

Перед тем как приступать стоит рассмотреть, что такое плазменная сварка косвенного действия. Во время этого метода образование плазмы осуществляется так же, как и при технологии прямого действия. Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Скорость выхода потока плазмы находится под контролем давления газа. Секрет состоит в том, что газовая смесь при переходе в состояние плазмы увеличивает объем в 50 раз и благодаря этому вылетает из аппарата в виде длиной струи. Энергетические показатели расширяющегося газа совместно с тепловой энергией делают плазму мощным источником энергии.

К преимуществам сварки косвенного действия можно отнести:

- обеспечивает бесперебойный рабочий процесс;

- позволяет существенно сэкономить затраты на электрический ток;

- за счет того, что во время сварочного процесса применяется высокое давление, газовые смеси практически не разбрызгиваются;

- этот вид отлично подходит для сварки и резки металлов.

Важно! Плазменная сварка и резка металлов должна проводиться с использованием правильных режимов. Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

Устройство и принцип работы плазмотрона

Во время плазменного сварочного процесса применяется специальный аппарат, который выполняет роль плазменного генератора, он называется плазмотроном. Это устройство применяет энергию электричества для преобразования газа в состояние плазмы для сварки, которая в дальнейшем применяется для создания сварочной дуги.

Применяется два вида устройств, которые работают по схеме косвенного и прямого преобразования дуги. Плазмотрон для сварки плазмой идет прямого действия, когда в качестве катода применяется вольфрамовый электрод, а анода — свариваемая поверхность. Именно это приводит к тому, что дуга приобретает цилиндрическую форму.

К основным узлам плазмотрона относят:

- Вольфрамовый электрод (катод). Он образует одну связку с устройством подачи плазмообразующего газа.

- Корпусная часть прибора.

- Сопло с формообразующим наконечником.

- Термостойкий изолятор.

- Система охлаждения, для которой применяется водная струя.

- Пусковое устройство.

Для возбуждения основной дуги к поверхности металла от устройства подключается кабель с положительным зарядом. Появившаяся дуга ионизирует газ, который поступает из баллона или компрессора в камеру под давлением. При разогревании во время ионизации газ расширяется и выбрасывается из камерного пространства в форме струи с высокой кинетической энергией.

Стоит отметить! Чтобы облегчить розжиг основной дуги, в область камеры плазмотрона встроен вспомогательный электрод, который выполняет функции анода. При включении плазмотрона в сеть и запуске, данный электрод получает положительный заряд и образует дугу с вольфрамовым катодом.

Важные требования

Возможно, для многих плазменно-дуговая сварка покажется простым процессом, который можно с легкостью выполнить с первого раза не имея большого опыта. Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся:

- запоздалая замена сменных компонентов плазмотрона;

- применение деталей с низким качеством или дефектами;

- использование некорректных режимов, которые снижают длительность срока службы элементов;

- отсутствие контроля за параметрами плазмообразующего газа;

- применение высокой или низкой скорости резки по сравнению с предусмотренным режимом.

Все эти важные требования относятся к плазменному сварочному процессу, а также его подвидам — микроплазменной сварке, воздушно-плазменной сварке и другим методам. Обязательно требуется применять сварочный аппарат, который сможет обеспечить необходимые характеристики сварочного тока. Понадобится горелка, неплавящийся электрод, комплект шлангов для подачи или циркуляции охлаждающей жидкости и другие важные компоненты для работы.

Плазменный сварочный процесс считается востребованной технологией, которую активно применяют в разных областях промышленности — машиностроение, приборостроение, изготовление деталей высокой точности, ювелирная сфера и так далее. Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Интересное видео

что это? Принцип работы, технология плазменно-дуговой и ручной микроплазменной сварки, техника безопасности при сварке плазмой

Плазменную сварку называют относительно молодым способом соединения деталей. Но условная новизна не мешает быстрому набору востребованности: плюсы и возможности, которые даёт этот метод, объясняют его высокие конкурентные качества.

Что это такое?

Плазменной сваркой зовётся метод, при котором аргон переходит в плазму под влиянием дуги. Плазмогенератором выступает ток, пронизывающий электропроводный аргон. Но прежде чем перейти к нюансам метода, нелишним будет напомнить отдельные моменты из курса физики.

Плазмой называют такое состояние газа, в которое тот трансформируется под влиянием электродуги. Она формируется в особом наконечнике, называемом плазмотроном. Его легко сравнить с горелкой в обычной газовой сварке. Плазмотроном именуют двухсторонне открытый конус, который становится узким внизу, в центре этого конуса размещается тугоплавкий электрод, а внизу – сопло. Из этого сопла под серьёзным давлением выходит плазма.

Плазмообразующим газом выступает аргон (с включением водорода, конечно). Он нагнетаем в вышеописанный конус сверху. Поле же образует подвод электротока к двум полюсам: наружной зоне горелки и электроду. В ходе нагрева и ионизации газ предсказуемо расширяется, внутренние силы его мощно вытесняют. Сопло же регулирует подачу плазмы. В рабочем месте параллельно с плазменной струёй подводится аргон, что создаёт защитное облако. Его ценность заключается в предохранении сплава от кислородного контакта, который содержится в воздухе.

Именно аргон отвечает за чистые швы. Плазменно-дуговая сварка может называться экономичной, в этом её особенность. Чтобы аппарат работал, менять нужно только электроды и тот самый плазмотрон. В сравнении с иными видами сварки уходовых работ (и ручных тоже) немного. Да и иные сварочные разновидности можно считать более взрывоопасными, с плазмой работать не так рискованно.

Плюсы и минусы

Основное преимущество плазменной сварки – высокоскоростная резка металлов. Не менее привлекательна в ней и опция применения оборудования практически со всеми металлами и сплавами. Доскональность шва высока. Цена работ относительно прочих видов сварок более низкая. Радует и то, что деформация металла при плазменном способе не то что низка, а фактически отсутствует.

Но минусы также стоит отметить:

- высокочастотный шум + ультразвук – не самая приятная комбинация;

- ионизация воздуха;

- электромагнитное излучение в оптическом диапазоне;

- сопло плазменной горелки недолговечно, так как нагрузка высокотемпературная.

Правда, недостатки есть в каждой технологии сварки, поэтому выбирать приходится всегда. Иногда в выборе вида помогает простой анализ принципа работы аппарата.

Принцип работы

Дежурную дугу после зажигания ожидает сжатие в плазмотроне. Потом туда вдувается под давлением аргон в качестве плазмообразующего газа. Так зона нагревается до 50 000 градусов, газ предсказуемо растёт в объёме и из сопла выходит очень быстро.

Мощный источник – это соединение тепловой и кинетической энергии. Раскалённая струя вытекает и образует шов. Защитный и плазмообразующий газы не контактируют, так как проходят по разным каналам.

Надо отметить, что сварка может быть ручной и автоматической. Ручная сварка подойдёт для небольших объёмов работы. Сварка может проходить с присадками и без них. Автоматической технологией пользуются в промышленных масштабах. Оператор руководит процессом с помощью пульта.

И ещё кое-что из проясняющей информации о плазменной дуге:

- обычная дуга становится плазменной путём сжатия и принудительного вдувания аргона в дугу;

- сжатие дуги получается путём активного охлаждения водой плазмотроновых стенок;

- когда поперечное сжатие дуги снижается, растёт мощность;

- газ нагреваем дугой, он ионизируется и в 100 раз растёт в объёме;

- плазменная дуга от другой отличается высокими термопоказателями, меньшим диаметром, цилиндрической формой, большим давлением на металл и опцией поддержания дуги на малом токе.

Разновидности плазменной сварки тоже следует учесть перед выбором того или иного способа.

Виды

Виды плазменной сварки определяет сила тока. Сварка бывает микроплазменной, на средних и на больших токах.

Микроплазменная

Данный вариант используется, если нужно соединить тонкие детали, толщина которых до 1,5 мм. Диаметр дуги в таком случае не превысит 2 мм, что даёт возможность фокусировать тепло в маленькой области без ненужного нагрева соседних зон.

Прибор микроплазменной сварки может работать в следующих режимах: импульсный, непрерывный, непрерывный обратной полярности. Основной газ технологии – аргон, но это обстоятельство не исключает добавление разных примесей, которые делают процесс более эффективным.

На средних токах

Она имеет множество сходств с аргонодуговой сваркой. Но всё же температурные данные сварки на средних токах более высоки, а вот область нагрева намного меньше. Поэтому данная технология справедливо считается более продуктивной.

Такая сварка проплавляет материал более глубоко, чем аргоновая, но ширина шва при этом будет меньшей. Сварочные работы проводятся и с присадочным материалом, и без него.

С большим амперажем

Работы с большим амперажем – это подходящий вариант для варки элементов с толстыми стенками. Или же такая технология подходит прошивному свариванию металла. Под таким амперажем подразумевается показатель до 150 А. Этот способ связан с силовым действием на металл, то есть полным его проплавлением. Если говорить образно: детали обрабатываемого изделия сначала словно разрезаются, а потом сплавляются вновь.

Классификация по типу действия

Тип действия бывает либо прямым, либо косвенным.

Косвенного

Дуга образуется путём подведения одного из полюсов к тугоплавкому электроду, второго – к оболочке плазмотрона (то есть «минус» к «плюсу»). Данный вид сварки можно считать экономичным относительно газа: его надо меньше для образования стабильной дуги, которая с силой выходит из сопла.

При косвенном сварочном процессе температура плазмы ниже (если сравнивать с прямым методом). Дуга под воздействием газа идёт к металлу с большой силой – этот метод даёт возможность работать с металлами, отличающимися низкой теплопроводностью.

Прямого

Работает это так: один полюс подключается на электрод (при прямой полярности минус), второй – к металлу, что в данный момент обрабатывается. Так получается прямая дуга, направляемая на обрабатываемую деталь.

Клемму изначально фиксируют к соплу для ионизации газа, идущего по плазмотрону. После образования плазмы клемму переводят на деталь, осуществляется пробой дуги на деталь, и из сопла исходит плазма. Плазменную струю корректирует сила тока. А газ не просто вырвется из сопла, но и станет защитой рабочей зоны.

И один, и другой метод применяется как для сварочных работ, так и для резки металлов.

Оборудование и материалы

Внешняя конструкция плазменной сварки не имеет радикальных отличий от прочего оборудования, используемого в тех же целях. И по габаритам, и по весу такое оборудование можно сравнить и с инверторами, и с электродуговыми полуавтоматами, и, конечно, с аргоно-дуговыми сварочниками.

Какие ещё операции может выполнять плазменная сварка:

- воронение – т. е. химико-теоретическую обработку, чтобы получить нужный оттенок металла;

- порошковое напыление различных красителей и продуктов защиты – на самой детали он создаёт ровную плёнку;

- температурное оксидирование чёрных сплавов – получается диоксид кремния с тугоплавкими характеристиками;

- закалка – внутренняя структура сплавов становится термически более прочной, так как снимаются внутренние напряжения.

В структуру плазменного оборудования входят сам аппарат, плазмотрон, компрессор, шлангопакет, режим заземления.

Плазменная дуга, если перейти к её возможностям, уступает разве что тем технологиям, что опираются на лазерные и электронные лучи. В основном задача использования этой сварки – резка металлов. Особую эффективность она проявляет в отношении меди, нержавеющей стали, латуни. Тонколистовой металл с этой сваркой соединяется без присадочной проволоки. Швы получаются оптимальные.

Описание технологии

В место соединения из плазмотрона подходит плазма. В плазменной струе собрана вся энергия. Поэтому нагрев не расходится по всему изделию, а концентрируется именно в месте соединения. И хоть температура будет очень высокой, вследствие скорого отвода тепла металлом она скоро же падает в области стыка до температуры плавления.

Корпус горелки стальной, анод медный, он охлаждается водой. Дугу питает газ, который под большим давлением подается в полость между анодом и катодом. Аргон же быстро улетучивается, смешивается с воздухом. Для того чтобы он действительно был защитным, нужного расстояния между деталью и горелкой следует придерживаться всегда.

Полную схему сварки можно увидеть на чертеже.

Техника безопасности

Если машина для сварки с дефектом (недостаточной изоляции), электроток может пройти по телу человека – и это очень опасно, чревато судорогами, остановкой сердца. Поэтому работать нужно в защитных перчатках на обеих руках. Сами перчатки должны быть без повреждений, в хорошем состоянии. Чтобы защитить себя от брызг расплавленного металла, также не обойтись без средств индивидуальной защиты. Нужна защитная обувь, кожаный фартук и, конечно, гамаши.

В помещении, где осуществляется сварка, должны быть хорошие вытяжки и вентиляционные системы, так как в процессе выделяются загрязняющие вещества и газы. Если вытяжной системы нет, операторы должны пользоваться респираторной маской или шлемом с фильтром, который отделяет опасные частицы. Защита органов слуха в процессе работы также обязательна, ведь уровень шума при плазменной сварке от 90 до 115 дБ.

По той причине, что процесс плазменной резки сопровождается также сильным видимым и ультрафиолетовым светом, оператор должен защищать глаза и кожу. Это защитная одежда (закрывающая всё тело), защитный щиток и защитные же очки – всё в соответствии с официальными предписаниями и рекомендациями.

Плазменная сварка не случайно считается перспективной: она очень удобна, например, при монтаже теплосистем в загородных домах. Для действий с электроникой она тоже подходит. Область её применения всё больше расширяется, поэтому интерес к плазменной технологии вполне закономерен.

В следующем видео представлена демонстрация плазменного комплекса.

Плазменная сварка и ее особенности

Плазма образуется из газа путем прохождения через определенный промежуток в специальном устройстве, называемом плазмотроном. В горелке находится неплавящийся электрод из вольфрама, система охлаждения, отверстие для подачи газа.

Плазменная сварка чаще всего применяется для металлов, температура плавления которых слишком высокая, либо толщина которых составляет более одного сантиметра, так как такой вид сварки способен нагревать их до огромных температур.

Принцип действия электрода на металл такой же, как и при дуговой сварке

Существенная разница именно в температуре нагрева. В дуговой сварке она не может достигнуть более 7000 градусов, в отличие от плазменной сварки, в которой она может быть более 30000 градусов. Из-за того, что технология процесса дуговой и плазменной сварки почти одинаковая, нередко плазменную сварку называют «плазменно-дуговой». Стоит обратить внимание на то, что выполнять такую сварку можно даже на высоте, и в любом другом положении.

Из-за того, что температура сварки может достигать рекордных показателей, вариантов применения огромное множество, а список свариваемых металлов почти не ограничен. Это может быть как бронза, титан, нержавеющая сталь, так и латунь, железо, чугун, алюминий и другие виды стали.

Плазменная сварка применяется в изготовлении различных приборов, в сварке автомобильных запчастей, в пищевой и химической промышленности, изготовлении ювелирных украшений. Ее использование актуально практически везде, поэтому на сегодня она является одним из самых популярных способов сварки.

Для образования плазмы важен газ, обычно используют кислород, азот, атмосферный воздух или аргон. Сила тока при сварке может быть различной величины. При силе тока до 25 А принято сварку называть микроплазменной, величина среднего значения составляет от 25 до 150 А, а после 150 А считается работа с большой силой тока.

Технологический процесс сварки делится на два типа

Плазменная сварка прямого действия

Это наиболее популярный метод при создании сварочных швов. Он осуществляется путем соприкосновения электрода с металлической поверхностью, и в результате этого образуется электронная дуга. При сварке, например, алюминия, нужно внимательно следить за силой тока, подаваемой в электрод, так как это легкоплавкий металл, который может прожечься даже при небольшом отклонении от нормы. Обычно к сварочным аппаратам прилагается инструкция, в которой указана подходящая температура для различных видов металлов.

Дуга сначала зажигается за счет воздействия малой силы тока, затем при соприкосновении электрода с поверхностью свариваемой детали, в дугу поступает сила, больше первоначальной, требуемая для плавления металла. Дуга может быть подключена как к источнику питания с переменным, так и с постоянным током, но всегда прямой полярности. Она возбуждается за счет осциллятора.

Плазменная сварка косвенного действия

При косвенном действии сварка очень похожа по принципу работы с плазменной сваркой прямого действия, но существенным отличием является то, что источник питания подключен не к дуге, а к электроду и соплу. Поэтому образуется дуга между электродом и соплом, и затем из горелки уже выходит плазменная струя. Скорость струи полностью зависит от давления используемого газа внутри горелки. Внутри горелки газ становится плазмой. Из литра газа получается примерно 50 литров плазмы. Из-за такого колоссального увеличения объема она моментально вылетает из аппарата.

Однако плазменная сварка косвенного действия не так широко применяется, как прямого, хотя она гораздо удобнее, так как затрачивается небольшое количество газа, возможна работа без остановок даже при маленькой силе тока и создается большое давление, которое не дает расплавленному металлу брызгать в разные стороны. Благодаря этому, можно сваривать и резать металлические детали. Для резки нет необходимости в инертном газе, поэтому плазменная сварка самый подходящий вариант для этого процесса. Проблемой такого вида сварки является высокая стоимость оборудования для создания плазменной струи, поэтому и выполнение такой работы имеет также высокую цену.

← Вернуться к спискусущность сваривания плазмотроном, цветных и черных металлов, отличие от аргоновой

Главная страница » Плазменная сварка » Технология плазменной сварки

В последние годы технология плазменной сварки распространяется на все отрасли промышленности, вплоть до строительства и бытового ремонта, и все больше теснит традиционные виды сварки. Это связано с очень большими преимуществами данной технологии перед уже известными.

В последние годы технология плазменной сварки распространяется на все отрасли промышленности, вплоть до строительства и бытового ремонта, и все больше теснит традиционные виды сварки. Это связано с очень большими преимуществами данной технологии перед уже известными.

В первую очередь, качество шва, затем, минимальное коробление деталей, и наконец, высокая чистота и безотходность технологии. Энергоемкость такой сварки приблизительно одинакова с другими видами, а иногда превышает их.

Технология плазменной сварки и резки металла

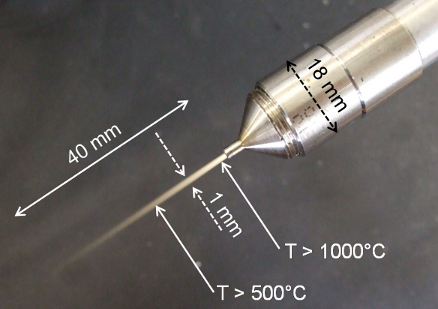

Для нагрева деталей используется плазма – ионизированный газ, полученный в результате работы электрической дуги под повышенным давлением. Небольшая плазменная горелка (плазмотрон) показана на рисунке ниже. По нему можно примерно оценить практические параметры плазменного факела:

Источник фото: http://www.hhft.de/index.php?page=invent&subpage=microwave_plasma

Плазмотрон позволяет как резать, так и сваривать любые известные в природе металлы и неметаллы, если только для этого нет серьезных фундаментальных физических или химических препятствий (адгезия, реакционная способность и т.п.).

В чём заключается сущность плазменной сварки

На поверхность металла в области шва направляется струя плазмы из плазмотрона – специальной горелки, в которую подается рабочий газ. Может быть использован еще и защитный газ для создания химически нейтральной среды. Тепловая энергия вся сосредоточена в тонкой струе плазмы и нагрев ванны происходит в только в области сварки.

Температура в этой области очень высокая, может достигать 10000-15000 градусов. Благодаря теплопроводности металла она быстро снижается до температуры плавления в узкой области шва. Если при этом область шва защищена инертной или восстановительной средой, (а часто и тем и другим), то в результате можно получить очень точный и качественный шов. На рисунке ниже показан разрез работающей плазменной горелки:

Диаметр сопла на рисунке показан намного больше в пропорции, чем есть на самом деле, для наглядности.

Фактический диаметр сопла связан с рабочим давлением и оптимальным расходом газа.

Корпус горелки изготавливается из стали, анод – из чистой меди. Анод имеет полость, которая омывается охлаждающей водой. В полость между анодом и катодом подается рабочий газ под давлением 2-5 бар, который питает дуговой разряд.

Поскольку защитный газ (обычно аргон) практически не ионизирован, и не ускоряется электрическим полем дуги, то он довольно быстро “разлетается” и смешивается с воздухом. Поэтому оптимальное расстояние между сварочной ванной и торцом горелки занимает очень небольшой диапазон, который необходимо выдерживать в работе.

Поскольку при плазменной сварке не происходит лишнего прогрева металла, то и остывание шва происходит быстро, что иногда нежелательно. Поэтому процесс сварки может включать дополнительные операции: например, предварительный подогрев или даже работа несколькими горелками при автоматизированной сварке.

Технологический процесс

Включает несколько необходимых этапов: подготовка деталей, подключение электродов, запуск горелки и ее прогрев, выполнение шва с выдерживанием нужного режима по температуре и перемещение горелки к месту новой операции с проверкой готовности самой горелки.

Включает несколько необходимых этапов: подготовка деталей, подключение электродов, запуск горелки и ее прогрев, выполнение шва с выдерживанием нужного режима по температуре и перемещение горелки к месту новой операции с проверкой готовности самой горелки.

Технология выполнения плазменной сварки

Подготовка деталей состоит в том, что их предварительно сортируют или подают к рабочему месту уже отсортированными. Если детали получены путем теплового резания или грубого механического, то кромки обрабатываются до чистоты металла и обезжириваются, чтобы получить качественный шов.

После этого детали приводят в соприкосновение по линии шва. На производстве это делается не “на коленке” как при ремонтах, а при помощи приспособлений.

На рисунке ниже показан вид горячего шва от плазменной сварки:

Если требуется, на линию шва наносят флюсы. Обычно это сильные восстановители для работы в условиях высоких температур (сварочные флюсы), смешанные с легкоплавкими связующими, которые сами по себе являются восстановителями, или дают минимум трудноудалимого нагара (шлака). Расплавленный шлак защищает ванну от действия кислорода, а восстановитель отнимает его у окислов, которые успели образоваться. Флюсы требуются не для всех металлов или их пар.

Горелка запускается импульсом высокого напряжения или контактом между соплом и катодом в течение долей секунды. Загорается дуга, в горелку подают рабочий и защитный газы, а также охлаждающую воду в корпус анода (для мощных горелок длительного действия). Горелка прогревается до стабилизации плазмы и начинается операция сварки.

При сварке плавятся состыкованные края детали, в этот расплав вводится присадочный материал в форме ленты или прутка. При автоматической сварке подача механизированная. Сварка рассматривается как непрерывный процесс плавления и застывания металла в области шва и должна обеспечить монолитность шва, одинаковые механические свойства на всей длине, равную толщину шва, полное отсутствие раковин, посторонних включений и примесей.

Расплавленный шов довольно беззащитен по отношению ко многим факторам, поэтому для получения качества приходится создавать особые условия: до ванны, в ней самой, и после, в области кристаллизации расплава. Данные условия сильно зависят от свариваемых металлов.

После окончания шва проверяется готовность горелки к очередной операции, так, чтобы шов не пришлось прекращать в процессе сварки не доводя до конца. Любое такое прерывание, если оно вынужденное, создает лишние механические напряжения, которые потом будет или трудно, или невозможно снять. По этой причине, сварку ответственных швов: сосуды (баки) для ракетной техники, корпуса морских судов, особенно подводных, сосуды для ядерной техники и т.п. варят при непрерывной подаче катодов на горелках с мощным охлаждением сопел.

Приёмы плазменной сварки

Существует достаточно много сплавов и их пар, которые ведут себя совершенно по-разному в расплаве. У них может быть разная вязкость по температуре, газообразование, смешиваемость в расплаве и скорость застывания. Кроме того, очень большую роль играют силы тяжести – масса ванны может оказаться достаточно большой, а поверхностное натяжение расплава достаточно малым. При этих условиях ванна просто протечет, если только она как-то не уплотнена, что возможно далеко не во всех случаях.

Техника и особенности процесса во всех пространственных положениях

В технике мы имеем дело с самыми разнообразными расположениями сварных швов. При сварке отдельных деталей работа немного облегчается тем, что расположение можно свести к горизонтальному, с горелкой, расположенной сверху.

Это наиболее выгодное расположение при сварке, но не всегда технологически возможное. Например, при варке шва на корпусе судна приходится располагать горелку как угодно – судно не повернешь в доке как игрушку. Поэтому для защиты ванны от растекания за допустимые пределы приходится подбирать выгодные положения горелки.

Например, при варке вертикального шва горелка находится немного ниже шва и плазменная струя направлена вверх. С помощью подбора угла наклона и расстояния до ванны удается “сдувать” стекающий металл наверх. Это делается динамически, по мере прохождения шва и требует хороших навыков при ручном выполнении.

Варить вертикальные швы следует снизу вверх.

Сварка плазморезом цветных металлов

Сразу нужно сказать, что плазма является лишь мощным источником местного нагрева. Если так можно выразиться, она лучше “сфокусирована”, по аналогии с фотографией. И в этом отношении, по “резкости” она уступает только лазерной сварке. Плазменная струя дает хорошее проплавление шва в узкой области. Все остальное поведение металлов зависит только от их химической природы.

Если по какой-то причине сплавы не переносят “легирования” вольфрамом, гафнием, или другими добавками в структуру шва, то в плазмотроне просто используют угольный катод. Иногда наоборот, приходится вводить в расплав промежуточный металл, чтобы шов не трескался в горячем или холодном состоянии.

Цветные металлы имеют меньшую, по сравнению с черными металлами, температуру плавления и довольно легко свариваются. Тем не менее, за счет большой теплопроводности этих металлов (напр. Cu Al Mn) требуется такой же, или даже больший по мощности источник нагрева.

Главная помеха сварке – образование оксидов. Пленки окислов не дают металлам сплавляться. У большинства цветных сплавов, а это сплавы на основе меди, окислы довольно легко восстанавливаются, поэтому варить их удается и при слабых восстановителях. Достаточно даже присутствия органических радикалов в плазме (сварка водно-спиртовыми и водно-ацетоновыми смесями).

Исключением является алюминий, чрезвычайно легко окисляющийся и образующий прочную связь с атомами кислорода. К тому же, окись алюминия очень тугоплавкое вещество. Здесь необходимо применение специальных флюсов и их постоянное присутствие в ванне.

Видео

Посмотрите ролик, где наглядно и подробно показана сварка алюминия:

Для защиты от кислорода также применяют аргон, как наиболее распространенный и дешевый из инертных газов. Но он вполне эффективен только тогда, когда ванна обдувается со всех сторон. По этой причине очень сложно варить алюминий в присутствии ветра вне помещений. Сварка титановых сплавов также требует использования аргона. Причем аргон должен быть высшего качества.

Сварка тонколистового металла плазмотроном

При сварке тонких листов плазменную горелку не следует располагать слишком близко к металлу, так как при этом можно слишком легко выдуть его. Давление плазменной дуги на металл значительно (в 5-7 раз) выше, чем обычной. Сварочный ток необходимо ограничить величиной 12-14 и менее ампер. Иногда хватает и 1-2 А.

СОВЕТ: Тонкие листы металла обычно удобнее всего сваривать газовой сваркой. Сварка плазмой требует меньше оборудования (баллонов с газом, редукторов, шлангов), но зато требует больше специальных навыков от сварщика. Некоторые мастера, в основном, ювелиры и специалисты по лабораторному и научному оборудованию, могут сваривать микроплазмой на маленьком токе даже фольгу.

Сравнение технологии лазерной сварки с плазменной сваркой

Лазерная сварка производится мощными лазерами непрерывного или импульсного действия. Благодаря фокусировке пятна на очень малой площади удается получать очень высокие температуры. На луч света не действует магнитное поле или движение газа, лазер легко можно “подать” в труднодоступные места. Изменяя апертуру луча, можно очень плавно регулировать ширину зоны нагрева. Производительность лазерной сварки примерно в 50 раз выше дуговой. Например, лист стали 20 мм сваривается со скоростью 100 метров в час за один проход.

Однако, лазерной сварке присущи и недостатки: невысокий к.п.д. из-за значительного коэффициента отражения(0.1-2%) и очень высокая цена на оборудование. Несмотря на это, есть области, где лазерная сварка оказывается незаменимой, например, в электронной промышленности при изготовлении очень многих приборов, особенно миниатюрных. Поэтому обычно рабочее место лазерного сварщика для ручной работы выглядит не совсем подходящим для стройки или гаража:

Источник фото: http://www.newlaser.ru/tech/welding/blacklight.php

Сравнение: сварка аргоном или плазмой

Сварка аргоном – Gas Tungsten Arc Welding (на русский переводится немного длиннее: дуговая сварка вольфрамовым электродом в среде защитного газа) и плазменная сварка часто путаются между собой неспециалистами из-за внешней схожести оборудования и даже части расходных материалов. Между тем, это совсем разные процессы.

Отличие аргонной сварки от плазменной сварки

Аргонная сварка производится в атмосфере аргона при обычном давлении, плотность энергии в дуге не превышает таковую для простой сварки. Просто сварочная ванна защищается от действия кислорода, а вольфрамовый электрод практически не расходуется.

Плазменная сварка выполняется плазмотроном – генератором плазменной дуги в атмосфере повышенного давления. При этом достигается очень высокая температура в узком столбе плазмы. В отличие от дуги атмосферного давления, факел у плазменной дуги почти цилиндрической формы, давление на металл в 5-8 раз больше.

Плазменная сварка выполняется плазмотроном – генератором плазменной дуги в атмосфере повышенного давления. При этом достигается очень высокая температура в узком столбе плазмы. В отличие от дуги атмосферного давления, факел у плазменной дуги почти цилиндрической формы, давление на металл в 5-8 раз больше.

Аргон или плазма: что лучше

Каждый вид процесса хорош для своих целей. Аргоновая сварка имеет очень широкую область применения: можно варить практически все, что вообще способно образовывать сплавы с приемлемыми механическими свойствами. Очень широко используется аргоновая сварка в аэрокосмической промышленности, особенно в ракетной технике, где к тонким металлическим деталям и швам предъявлены очень высокие прочностные требования.

Плазменная сварка также имеет свои преимущества. Хотя наиболее широко плазмотроны используются для резки металла (т.к. очень быстро и ровно режут), для сварочных работ они тоже применяются. Например, там, где требуется минимальное коробление металла, выгодно уменьшать зону термического воздействия. Для этого как раз и хороша плазменная сварка.

Скорость выполнения плазменной сварки гораздо выше. Плазменная дуга горит значительно стабильнее обычной. К тому же, использование защитного газа “поверх” рабочего прибавляет плазменной сварке большую часть преимуществ аргонной сварки.

***

Плазменная сварка, без всяких сомнений, представляет большой интерес как мощный источник нагрева с малой областью воздействия. Тот факт, что запатентована она была еще в начале 60-х прошлого века, а в открытых источниках о ней до сих пор можно найти не так уж много информации, говорит о том, что эта технология попала в гражданскую промышленность от военных, которые тщательно скрывают все и всегда, просто по природе своего ведомства. А действительно ценные вещи они берегут пуще глаз до последнего. Таким образом, и для гражданских инженеров в промышленности, и для домашних умельцев тут открывается большое поле для самостоятельных исследований.

Плазменная сварка — сущность и принцип работы

Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, также изделий из разных материалов.

Технология соединения металлов с помощью плазменной дуги открывает большие возможности в области сварки. Она основана на принципе расплавления сплавов узконаправленной струей плазмы, обладающей огромной энергией. Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов.

Особенности технологии

Плазменная сварка основана на технологии аргонодуговой сварки. Различие этих технологий в особенностях дуги. В отличие от обычной электрической, дуга плазмы представляет собой сжатую плазменную струю, обладающую мощной энергией. Чтобы понять сущность процесса плазменной сварки, нужно знать, что такое плазма и условия ее возникновения.

Что такое плазма и как она возникает

Плазма — это состояние газа при его частичной или полной ионизации. Это значит, что он может состоять не только из нейтральных молекул и атомов, но и из электронов и ионов

, обладающих определенным электрическим зарядом или полностью состоять из заряженных частиц. Для перевода газа в состояние плазмы нужно ионизировать большую часть его молекул и атомов. Чтобы добиться этого, необходимо приложить к электрону, входящему в состав атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него.

, обладающих определенным электрическим зарядом или полностью состоять из заряженных частиц. Для перевода газа в состояние плазмы нужно ионизировать большую часть его молекул и атомов. Чтобы добиться этого, необходимо приложить к электрону, входящему в состав атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него.

Для этого должны быть созданы определенные условия, которые и были разработаны в области получения плазменной дуги.

Первое упоминание о разработке плазменной сварки было в 1950 году. В 1960 году были представлены некоторые принципы получения плазменного потока и внедрена технология и оборудование плазменной сварки. У нас в стране исследованиями в этой области и разработкой технологии занимались в Институте металлов им. А. А. Байкова, руководил проектом Н.Н. Рыкалин. После изучения физических свойств и энергии сжатой электрической дуги в среде аргона, преобразованной в плазменную струю, были определены ее технические возможности в области сварки и разработано специальное оборудование.

Схема получения плазменной струи

Плазменное преобразование достигается за счет воздействия сильного электрического поля, созданного дугой при прохождении через газ, на принудительно вдуваемый газ, поступающий через сопло горелки.

Таким образом, для преобразования электрической дуги в наэлектризованную струю плазмы, необходимо выполнить два условия:

- выполнить ее сжатие;

- провести прогон через нее специального газа для создания плазмы.

Сжатие обеспечивает специальное устройство плазмотрона. В итоге, толщина струи уменьшается, а напор — возрастает. Одновременно к дуге подается газ, который под ее воздействием нагревается и превращается в плазму. За счет нагрева происходит расширение и увеличение объема газа. В результате из сопла он устремляется с большой скоростью. При этом, если обычный электрический разряд имеет температуру порядка 5000-7000оС, то плазма может достигать 30 000оС.

Для образования плазмы используют в основном аргон с добавлением небольшого количества гелия. Электрод должен быть также защищен нейтральным аргоном. В качестве электрода выбирают вольфрамовые изделия с добавлением тория или иттрия.

Технология плазменной сварки характеризуется высокой температурой и небольшим диаметром дуги, что обеспечивает ее значительную мощность.

Основные характеристики и преимущества

Получив плазменную дугу, вы можете значительно расширить возможности сварки. Основными отличиями ее от обычной аргоновой сварки являются:

- высокая температура плазмы, достигающая 30000оС;

- малое поперечное сечение дуги;

- коническая форма дуги, характерная для аргоновой сварки, изменена на цилиндрическую форму;

- малый диаметр струи позволяет значительно увеличивать давление, с которым она воздействует на металл. Оно выше, чем при аргонной сварке почти в 10 раз.

- процесс сварки может поддерживаться небольшим током в пределах от 0,2 до 3,0 ампер.

Такие свойства плазмы обеспечивают существенные возможности этой сварки перед аргонодуговой сваркой:

- обеспечивается более глубокий проплав шва;

- уменьшается зона расплавления без разделки свариваемых кромок;

- благодаря цилиндрической форме и способности увеличиваться по длине, с помощью плазменной дуги можно проводить сварку труднодоступных мест.

Недостатки технологии

Сварка не лишена недостатков:

- во время ее проведения происходит частичное рассеивание энергии в пространство;

- возникает потребность в плазмообразующем газе и охлаждении плазмотрона водой;

- стоимость оборудования значительно выше стоимости аргонодуговых аппаратов.

Виды плазменной сварки

Плазменные устройства работают преимущественно с горелками, использующими постоянный ток.

Применяют две схемы работы:

- С использованием дуги, образованной между неплавким электродом и свариваемой поверхностью металла;

- С использованием струи плазмы, образованной между неплавким электродом и корпусом плазмотрона.

Соединение металлов с использованием плазмы разделяют также по значению величины используемого тока. Применяется следующие виды сварки:

- микроплазменный вид, проходящий в интервале тока от 0,1 до 25 ампер;

- сварка с использованием средних токов, величиной от 50 до 150 ампер;

- сварка с использованием токов более 150 ампер.

При микроплазменной сварке металл практически не прогорает. В случае использования токов большого значения достигается полное проплавление шва с разделением изделий и последующей их заваркой.

Устройство и принцип работы плазмотрона

Аппарат, выполняющий роль плазменного генератора, называют плазмотроном. Он представляет собой устройство, использующее энергию электричества для создания плазменного состояния газа и дальнейшего использования плазмы в образовании сварочной дуги.

Используют два вида конструкций плазмотронов, работающих по схеме косвенного или прямого образования дуги.

Для плазменной сварки используют преимущественно плазмотрон, работающий по прямой схеме, когда катодом служит вольфрамовый электрод, а анодом — свариваемая поверхность. Именно тогда дуга приобретает форму цилиндра.При косвенной схеме работы струя плазмы имеет обычный конический вид.

Основными узлами такого устройства являются:

- вольфрамовый электрод (катод), который образует одну связку с устройством подачи плазмообразующего газа;

- корпус устройства;

- сопло с формообразующим наконечником;

- термостойкий изолятор;

- охлаждающая система с использованием водной струи;

- пусковое устройство.

Для возбуждения основной дуги к поверхности металла от аппарата подключается положительно заряженный кабель.

Возникшая дуга ионизирует газ, поступающий из баллона или компрессора в камеру под давлением. При разогреве во время ионизации газ расширяется и выбрасывается в виде струи плазмы из камерного пространства с большой кинетической энергией.

Для того, чтобы облегчить розжиг основной дуги, в камеру плазмотрона встроен вспомогательный электрод, выполняющий роль анода. При включении плазмотрона в сеть и его запуске этот электрод получает положительный заряд, образуя дугу с вольфрамовым катодом. Возникшая плазменная струя разогревает свариваемый металл и провоцирует розжиг основной мощной плазменной дуги по схеме “вольфрамовый катод-поверхность металла”. Выполнив свою функцию, дежурная плазменная дуга гасится, а аппарат продолжает работать на основной струе плазмы.

Оборудование для сварки плазмой

Для проведения плазменной сварки в нашей стране используют аппараты отечественного производства, наиболее востребованным из которых является мобильный аппарат универсального применения «ПЛАЗАР».

Также распространены в использовании плазмотроны зарубежного изготовления «FoxWeld PLAMA 33 Vulti», «BLUE WELD BEST PLASMA 60 HF» и другие.

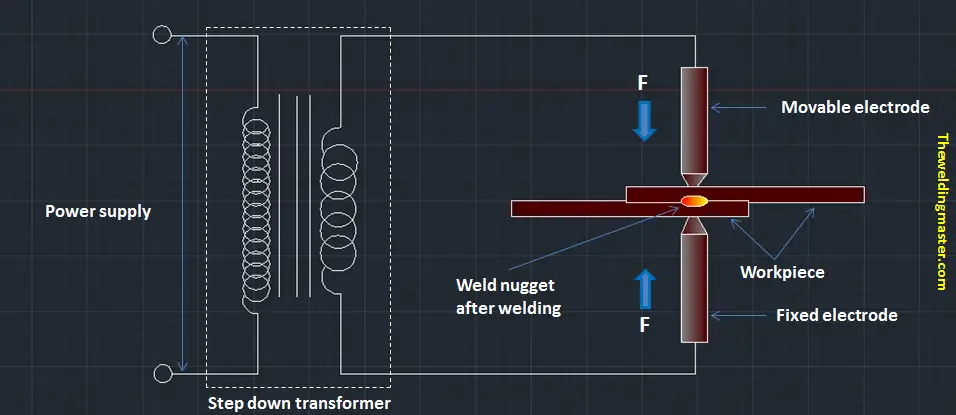

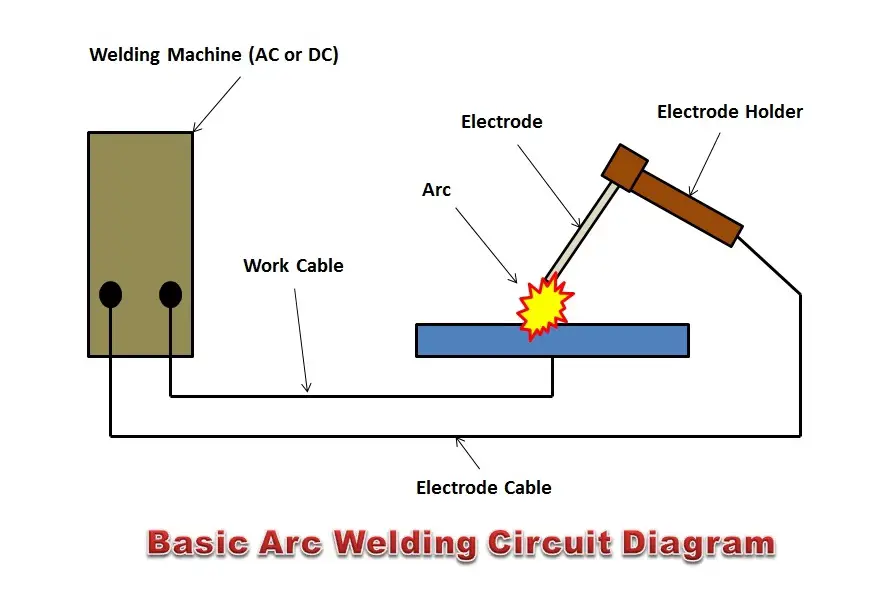

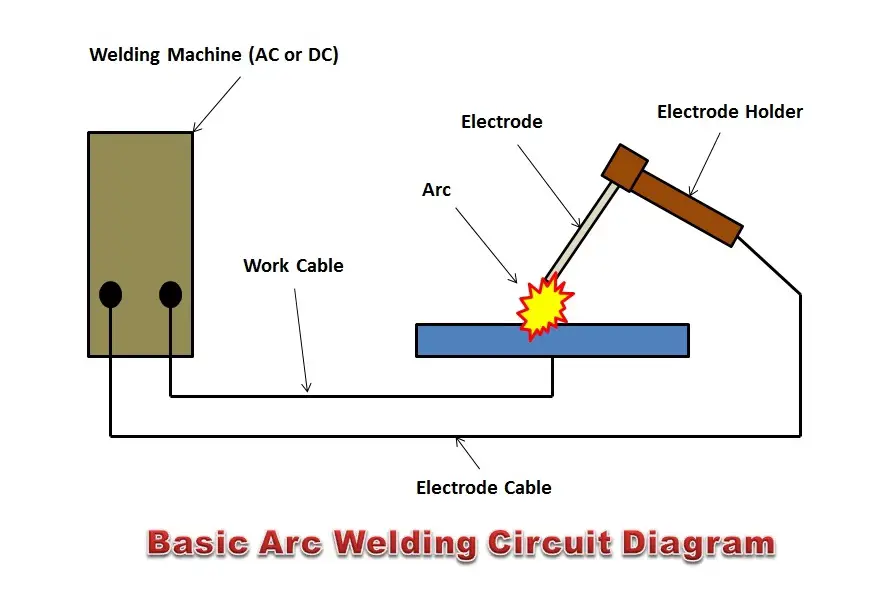

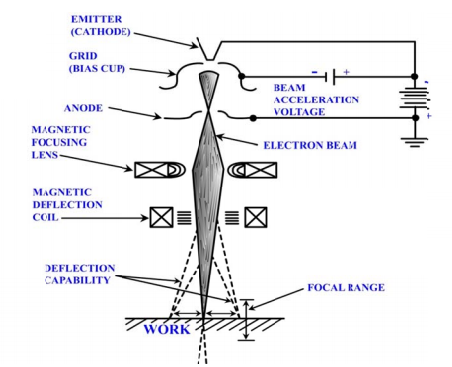

Что такое плазменная сварка? — TWI

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, очень похожий на сварку TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой. Однако, располагая электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма проходит через медное сопло с мелким отверстием, которое сужает дугу.

Возможны три режима работы, варьируя диаметр ствола и расход плазменного газа —

Микроплазменная сварка (0.1 — 15А)

Microplasma используется для сварки тонких листов (толщиной до 0,1 мм), а также секций из проволоки и сетки. Жесткая игольчатая дуга сводит к минимуму блуждание дуги и ее искажение.

Среднетоковая сварка (15 — 200 А)

При использовании в режиме плавления это альтернатива традиционной сварке TIG. Преимуществами являются более глубокое проникновение (из-за более высокого потока плазменного газа), большая устойчивость к поверхностному загрязнению, включая покрытия (электрод находится внутри корпуса горелки) и лучшая устойчивость к изменениям расстояния между электродом и заготовкой без значительного изменения подводимого тепла.

Сварка в замочную скважину (более 100 А)

За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный луч, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке. Во время сварки образуется замочная скважина, которая постепенно прорезает металл, а расплавленная сварочная ванна течет за ним, образуя сварной шов под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Плазменная дуга обычно работает с источником питания постоянного тока с постоянной (падающей) характеристикой. Поскольку его уникальные рабочие характеристики обусловлены специальной компоновкой горелки и разделением потоков плазмы и защитного газа, пульт управления плазмой может быть добавлен к обычному источнику питания TIG. Также доступны специализированные плазменные системы.

Хотя дуга инициируется с помощью ВЧ, сначала она образуется между электродом и плазменным соплом. Эта «пилотная» дуга удерживается внутри корпуса горелки до тех пор, пока она не потребуется для сварки, а затем переносится на заготовку.Система вспомогательной дуги обеспечивает надежное зажигание дуги, а поскольку вспомогательная дуга поддерживается между сварными швами, она устраняет необходимость повторного зажигания высокочастотной дуги, которое может вызвать электрические помехи.

В плазменном процессе используется электрод из вольфрама с 2% тория, плазменное сопло — из меди. Диаметр отверстия плазменного сопла имеет решающее значение, и слишком маленький диаметр отверстия для текущего уровня и расхода плазменного газа приведет к чрезмерной эрозии сопла или даже к плавлению.

Обычные газовые комбинации: аргон для плазменного газа, аргон или аргон плюс от 2 до 5% водорода в качестве защитного газа.Гелий может использоваться в качестве плазменного газа, но из-за того, что он более горячий, снижается номинальный ток сопла. Меньшая масса гелия также может затруднить режим замочной скважины. Смеси гелия и аргона используются в качестве защитного газа для таких материалов, как медь.

Дополнительная информация

Должностные знания для сварщиков 18: Оборудование для плазменной сварки.

,Процесс плазменно-дуговой сварки— принцип, основные части, работа, преимущества и недостатки приложения

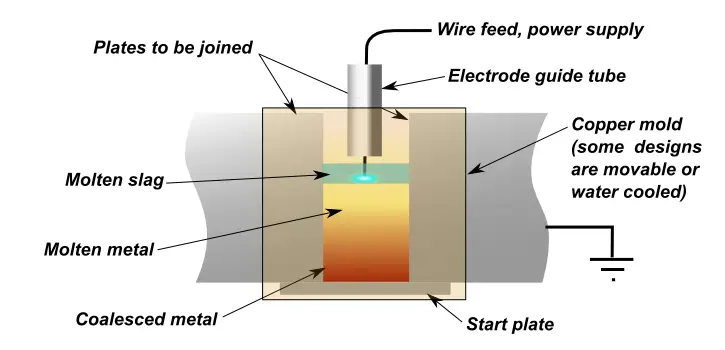

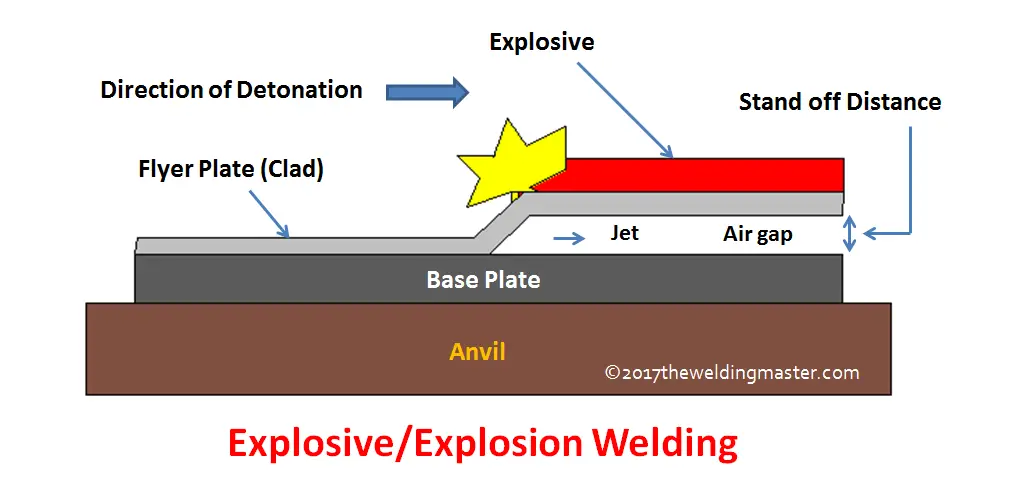

Процесс плазменно-дуговой сварки (PAW) и резки был изобретен Робертом Гейджем в 1953 году и запатентован в 1957 году. Этот процесс был уникальным, поскольку позволял выполнять точную резку как толстого, так и тонкого металла. Он также способен наносить распылением упрочняющее покрытие на другие металлы.

Принцип

PAW — это процесс, при котором коалесценция производится за счет тепла, выделяемого специальной установкой между электродом из вольфрамового сплава и соплом с водяным охлаждением (непереносимая дуговая сварка) или между электродом из вольфрамового сплава и заданием (переданная дуговая сварка).

В этом процессе используются два разных газа для двух разных целей —

- Один газ используется для образования дуговой плазмы.

- Второй газ используется для защиты плазмы дуги.

Оборудование:

Источник изображения

- Источник питания: Источник постоянного тока с падающими характеристиками и напряжением холостого хода 70 вольт или выше очень хорошо подходит для плазменной сварки.

Типичные параметры сварки:

Ток: 50-350A

Напряжение: 27-31 В

Расход газа: 2-40 л / мин

- Генератор высокой частоты и токоограничивающие резисторы: Оба они используются для зажигания дуги.

- Плазменная горелка: Горелка имеет систему охлаждения электрода и воды, которая сохраняет срок службы сопла и электрода от плавления из-за чрезмерного нагрева, выделяемого во время сварки.

- Крепление: Необходимо избегать атмосферного загрязнения расплавленного металла под валиком.

- Защитный газ: Для защиты области дуги от атмосферы используется инертный газ, аргон, гелий или их смесь. Аргон более распространен, поскольку он тяжелее и обеспечивает лучшую защиту при более низких расходах.

Также читают:

Рабочая концепция плазменно-дуговой сварки:

Процесс основан на ионизации газа. Когда газ ионизируется, он может проводить электричество. Газ используется для передачи электрической дуги на свариваемую деталь.Газ может быть аргоном и вторичным газом гелием, который защищает лужу дуговой сварки.

Рабочий процесс:

Процесс плазменно-дуговой сварки обычно сравнивают с процессом газовой вольфрамовой дуги:

- Плазменная горелка содержит электрод из вольфрама, закрепленный в сопле из меди. Дуга зажигается между электродом и концом сопла. Затем дуга или пламя переносятся на свариваемый материал.

- Небольшое отверстие заставляет газ проходить через узкое отверстие или отверстие.Это концентрирует тепло на меньшей площади. Эта способность позволяет сварщику производить сварной шов очень высокого качества.

- В результате получается процесс, который обеспечивает более высокую скорость сварки, меньшую деформацию, более стабильные сварные швы, меньшее разбрызгивание и больший контроль над зоной сварки.

Процесс плазменной сварки имеет два различных режима:

- Режим дуги без переноса: В режиме дуги без переноса ток протекает от электрода внутри горелки к соплу, содержащему отверстие, и обратно к источнику питания.Используется для плазменного напыления.

- Режим перенесенной дуги : В режиме перенесенной дуги ток передается от вольфрамового электрода внутри сварочной горелки через отверстие к заготовке и обратно к источнику питания. Используется при сварке металлов.

Также читают:

Для лучшего объяснения посмотрите видео, представленное ниже:

Преимущества:

- Суженное отверстие или отверстие дает более концентрированное тепло на меньшей площади.

- Он более устойчивый и не отклоняется от основного металла.

- Плазменно-дуговая сварка обеспечивает более глубокое проплавление и дает сварной шов.

- Обеспечивает высокоскоростную сварку.

- Меньшее искажение цветных металлов.

- Больше контроля на небольших участках сварки.

Недостатки:

- Требуется замена диафрагмы.

- Оборудование очень дорогое.

- Человеку требуется больше навыков для использования PAW.

- Сопло расплавляется, и его приходится часто менять.

Заявки:

- Применяется при производстве НКТ (стальных труб)

- Используется для сварки небольших металлических деталей.

- Применяется для стыковых соединений стеновых труб.

- Используется в тонких электронных чипах и медицинских установках.

Если вы найдете эту статью информативной, не забудьте поделиться ею в Facebook и Google+. В случае, если вы обнаружите, что в этой теме чего-то не хватает, вы можете сообщить нам об этом в своих ценных комментариях.

Категория: Дуговая сварка Сварка Теги: Дуговая сварка ,RF Поставщики и ресурсы беспроводной связи

О RF Wireless World

Веб-сайт RF Wireless World является домом для поставщиков и ресурсов радиочастотной и беспроводной связи. На сайте представлены статьи, руководства, поставщики, терминология, исходный код (VHDL, Verilog, MATLAB, Labview), тестирование и измерения, калькуляторы, новости, книги, загрузки и многое другое.