Маркировка чугунов.

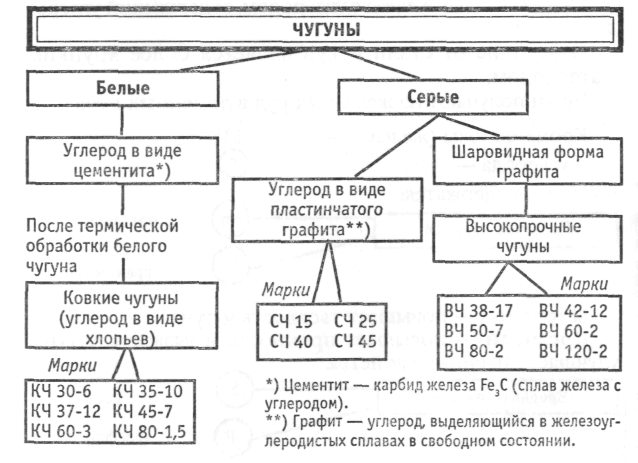

Чугуны

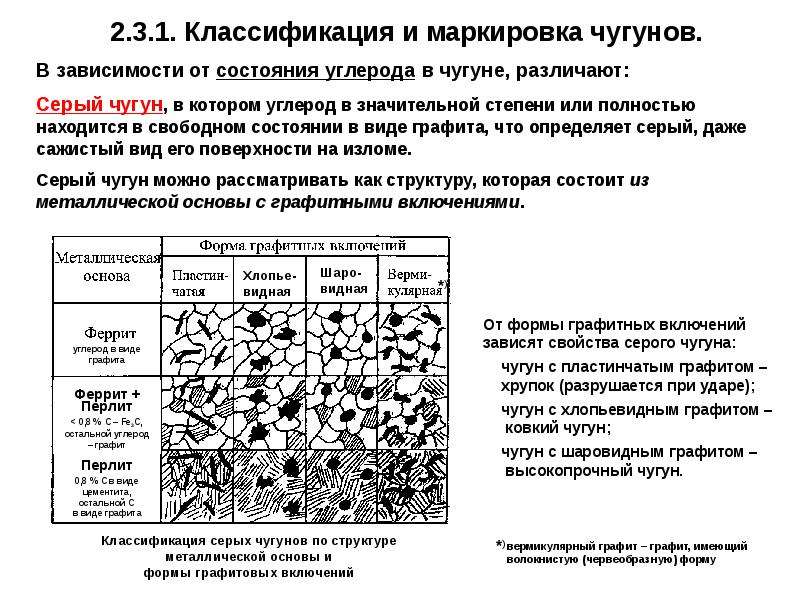

Чугунами называют сплавы железа с углеродом, в которых содержание углерода превышает 2,14%.механические свойства и области применения чугуна определяются его структурой, в которой важнейшую роль играет углеродная составляющая сплава. По виду последней различают белые, серые, высокопрочные и ковкие чугуны. Углерод в составе чугуна может быть в виде карбида Fe3C, графита и их смеси.

В белом чугуне весь углерод находится в связанном состоянии в виде карбида. В других чугунах углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет

прочностные свойства сплава, их подразделяют на:

1) серые — пластинчатая или червеобразная форма графита;

2) высокопрочные — шаровидный графит;

3)

ковкие — хлопьевидный графит.

Серый

чугун —

наиболее широко применяемый вид чугуна

(машиностроение, сантехника, строительные

конструкции) — имеет включения

графита пластинчатой формы. Для деталей

из серого чугуна характерны малая

чувствительность к влиянию внешних

концентраторов напряжений при циклических

нагружениях и более высокий коэффициент

поглощения колебаний при вибрациях

деталей (в 2-4 раза выше, чем у стали).

Важная конструкционная особенность

серого чугуна — более высокое, чем

у стали, отношение предела текучести

к пределу прочности на растяжение.

Наличие графита улучшает условия смазки

при трении, что повышает антифрикционные

свойства чугуна. Свойства серого чугуна

зависят от структуры металлической

основы, формы, величины, количества

и характера распределения включений

графита. Перлитный серый чугун имеет

высокие прочностные свойства и применяется

для цилиндров, втулок и др. нагруженных

деталей двигателей, станин и т.д. Для

менее ответственных деталей используют

серый чугун с ферритно-перлитной

металлической основой.

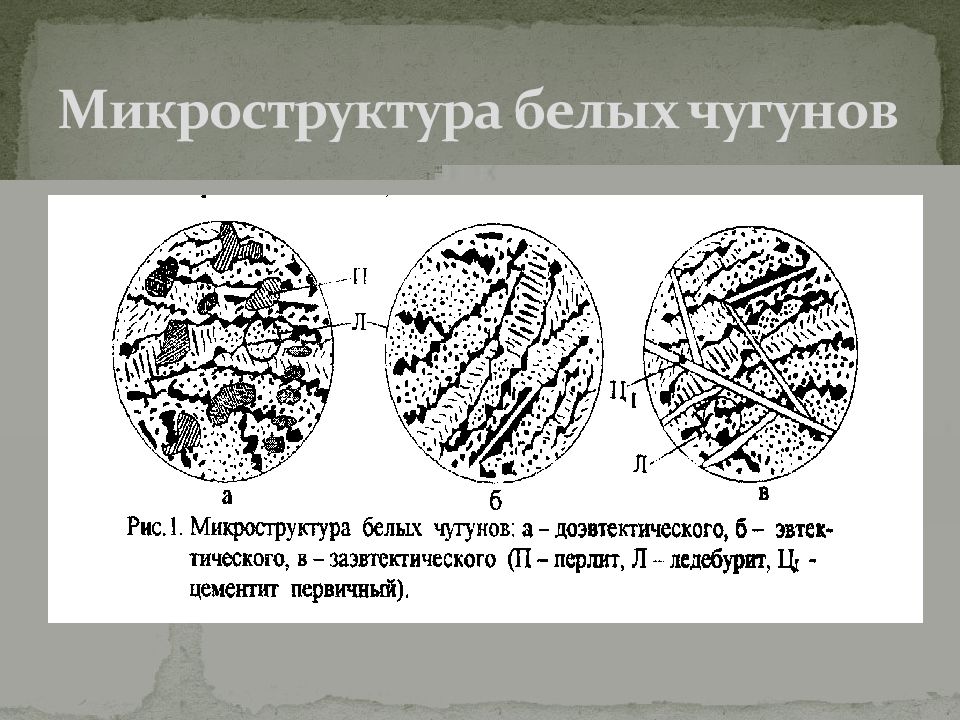

Белый чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит) или т. н. специальных карбидов (в легированном чугуне). Кристаллизация белых чугунов происходит по метастабильной системе с образованием цементита и перлита. Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. Легирование белого чугуна карбидообразующими элементами (Cr, W, Mo и др.) повышает его износостойкость.

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть — в связанном в виде карбидовека. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках,

изготовленных из белого чугун

и подвергнутых последующему

графитизирующему отжигу, в результате

чего цементит распадается, а образующийся

графит приобретает форму хлопьев. Ковкий

чугун обладает лучшей демпфирующей

способностью, чем сталь, и меньшей

чувствительностью к надрезам,

удовлетворительно работает при низких

температурах. Механические свойства

ковкого чугуна определяются структурой

металлической основы, количеством

и степенью компактности включений

графита. Металлическая основа ковкого

чугуна в зависимости от типа

термообработки может быть ферритной,

ферритно-перлитной и перлитной.

Наиболее высокими свойствами обладает

ковкий чугун, имеющий матрицу со структурой

зернистого перлита; им можно заменять

литую или кованую сталь. В тех случаях,

когда требуется повышенная пластичность,

применяют ферритный ковкий чугун. Для

интенсификации процесса графитизации

при термообработке ковкий чугун

модифицируют Te, В, Mg и др. элементами.

Ковкий чугун используют в основном

в автомобиле-, тракторо-

и сельхозмашиностроении.

Ковкий

чугун обладает лучшей демпфирующей

способностью, чем сталь, и меньшей

чувствительностью к надрезам,

удовлетворительно работает при низких

температурах. Механические свойства

ковкого чугуна определяются структурой

металлической основы, количеством

и степенью компактности включений

графита. Металлическая основа ковкого

чугуна в зависимости от типа

термообработки может быть ферритной,

ферритно-перлитной и перлитной.

Наиболее высокими свойствами обладает

ковкий чугун, имеющий матрицу со структурой

зернистого перлита; им можно заменять

литую или кованую сталь. В тех случаях,

когда требуется повышенная пластичность,

применяют ферритный ковкий чугун. Для

интенсификации процесса графитизации

при термообработке ковкий чугун

модифицируют Te, В, Mg и др. элементами.

Ковкий чугун используют в основном

в автомобиле-, тракторо-

и сельхозмашиностроении.

Высокопрочный чугун,

характеризующийся шаровидной или

близкой к ней формой включений

графита, получают модифицированием

жидкого чугуна присадками Mg, Ce, Y, Ca

и некоторых др.

Легированные чугуны. Для улучшения прочностных, эксплуатационных характеристик или придания чугуну особых свойств (износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д.) в его состав вводят легирующие элементы (Ni, Cr, Cu, Al, Ti, W, V, Mo и др.).

Обозначения марок

доменных чугунов содержат буквы и цифры.

Буквы указывают основное назначение

чугуна: П — передельный для

кислородно-конверторного и мартеновского

производства и Л — литейный для

чугунолитейного производства. Литейный

коксовый чугун обозначают ЛК, в отличие

от чугуна, выплавленного на древесном

угле (ЛД). С увеличением числа

в обозначении марки уменьшается

содержание кремния (например, в чугуне

ЛК5 содержится меньше кремния, чем

в чугуне ЛК4). Каждая марка чугуна

в зависимости от содержания

Mn, Р, S подразделяется соответственно

на группы, классы и категории.

Марки чугуна литейного производства,

как правило, обозначаются буквами,

показывающими основной характер или

назначение чугуна:

С увеличением числа

в обозначении марки уменьшается

содержание кремния (например, в чугуне

ЛК5 содержится меньше кремния, чем

в чугуне ЛК4). Каждая марка чугуна

в зависимости от содержания

Mn, Р, S подразделяется соответственно

на группы, классы и категории.

Марки чугуна литейного производства,

как правило, обозначаются буквами,

показывающими основной характер или

назначение чугуна:

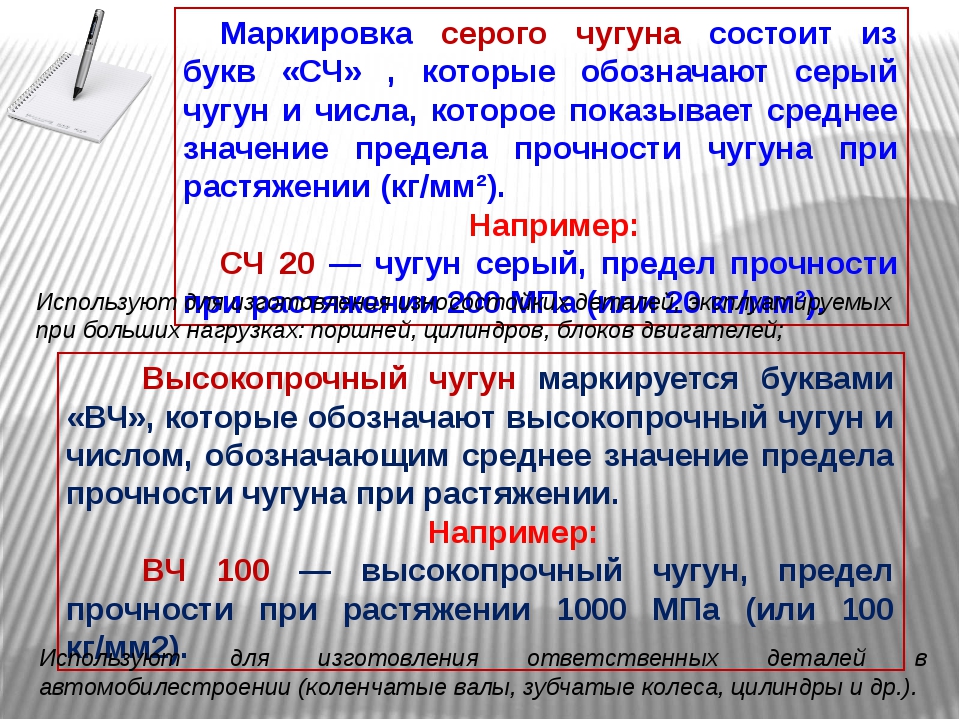

СЧ — серый чугун (ферритные -СЧ10,СЧ15, СЧ18; перлитные -СЧ30,СЧ35, СЧ40 ; сталистые- СЧ24,СЧ25 ). Буквы: С-серый ,Ч – чугун .Цифры соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2.

ВЧ — высокопрочный ( ВЧ35,ВЧ40, ВЧ60, ВЧ100 ). Буквы В-высокопрочный , Ч-чугун. Цифры соответствуют минимальному значению временного сопротивления при растяжении в кг/ мм2.

КЧ — ковкий (

ферритные- КЧ37-12, КЧ35-10; перлитные- КЧ50-4,

КЧ56-4,КЧ60-3). Буквы: К-ковкий,Ч-чугун. Первая

цифра соответствуют минимальному

значению временного сопротивления

при растяжении в кг/ мм

АЧС, АЧВ, АЧК — антифрикционный чугун ( АЧС-1,АЧС-2, АЧВ-2 ). Буква А впереди означает то, что чугун антифрикционный. Цыфра- порядковый номер по ГОСТУ

Легированный чугун – ЧХ28, ЧХ32, ЧС13, ЧН15Д7,ЧН19Х3Ш. Обозначение марок легированных чугунов состоит из букв, указывающих, какие легирующие элементы входят в состав чугуна, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание данного легирующего элемента; при содержании легирующего элемента менее 1,0% цифры за соответствующей буквой не ставятся. Условное обозначение химических элементов такое же, как и при обозначении сталей (Сталь). Пример обозначения легированных чугунов: ЧН19ХЗ — чугун, содержащий ~19% Ni и ~3% Cr. Если в легированном чугуне регламентируется шаровидная форма графита, в конце марки добавляется буква Ш (ЧН19ХЗШ).

Углеродистые конструкционные стали

Стали углеродистые обыкновенного качества

Стали углеродистые качественные конструкционные

Стали углеродистые специального назначения

Стали листовые

Стали углеродистые обыкновенного качества

Эти наиболее широко

распространенные стали поставляют

в виде проката в нормализованном

состоянии и применяют в машиностроении,

строительстве и в других отраслях

народного хозяйства.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В (табл. 1). Индексы, стоящие справа от номера марки, означают: кп — кипящая, пс — полуспокойная, сп — спокойная сталь. Между индексом и номером марки может стоять буква Г, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы (Б и В) стали.

По требованиям к

нормируемым показателям (химического

состава и механических свойств) стали

обыкновенного качества подразделяют

на категории. Категорию стали обозначают

соответствующей цифрой правее индекса

степени раскисления, например Ст5ГпсЗ

означает: сталь группы А, марки Ст5, с

повышенным содержанием марганца,

полуспокойная, третьей категории.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства .

Углеродистые стали обыкновенного качества

Группы | Гарантируемые свойства в состоянии поставки | Марки (с учетом степени раскисления) | Категории |

А | Механические свойства | Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп | 1,2,3 |

Б | Химический состав | Б Ст0, БСт1кп, БСт1сп, БСт2кп, БСт2пс, БСт3кп, БСт3пс, БСт3сп, БСт3Гпс, БСт4кп, БСт4пс, БСт6пс, Б Ст6сп | 1,2 |

В | Механические свойства и химический состав | ВСт1кп, ВСт1пс, ВСт1сп, ВСт2кп, ВСт2пс, ВСт2сп, ВСт3кп, ВСт3пс, ВСт3сп, ВСт3Гпс, ВСт4кп, ВСт4пс, ВСт4сп, ВСт5пс, ВСт5сп | 1,2,3,4,5,6 |

Стали этой группы

применяют обычно для деталей, не

подвергаемых в процессе изготовления

горячей обработке (сварке, ковке и др. ).

).

Сталь группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Механические свойства углеродистой стали обыкновенного качества

Марка | Предел прочности при растяжении, σв МПа | Относительное удлинение, δ % | Назначение |

Ст0 | 310 | 20 | Малонагруженные детали: шайбы, прокладки |

Ст1 Ст2 | 310…400 330…420 | 32 20 | Малонагруженные детали: болты, шпильки, гайки |

Ст3 Ст4 | 370…470 410…520 | 24 22 | Средненагруженные детали: рычаги, оси, кронштейны |

Ст5 Ст6 | 500…640 600 | 17 12 | Средненагруженные детали: оси, валы |

Сталь группы В поставляют

по механическим свойствам, соответствующим

нормам для стали группы

А, и по химическому составу, соответствующему

нормам для стали группы Б. Сталь группы

В используют в основном для сварных

конструкций.

Сталь группы

В используют в основном для сварных

конструкций.

1.2. Классификация и маркировка чугунов.

В зависимости от состояния углерода в чугуне, различают: белые, серые, высокопрочные, ковкие чугуны и чугуны с вермикулярным графитом.

Белыми называют чугуны, в которых весь углерод находится в связанном состоянии в виде цементита (карбид железа).

В остальных видах чугунов (серые, высокопрочные, ковкие, с вермикулярным графитом) углерод в значительной степени или полностью находится в свободном состоянии в виде графита.

В серых чугунах

– в пластинчатой или червеобразной

форме; в высокопрочных –

в шаровидной

форме, в ковких – в хлопьевидной форме. Чугуны с вермикулярным

графитом имеют две формы

графита – шаровидную (до 40%) и вермикулярную

(в виде мелких тонких прожилок).

Чугуны маркируют двумя буквами, обозначающих разновидность чугуна, и двумя цифрами, соответствующими минимальному значению временного сопротивления σв при растяжении в МПа·10-1. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412-85), высокопрочный — «ВЧ» (ГОСТ 7293-85), ковкий — «КЧ» (ГОСТ 1215-85), чугун с вермикулярным графитом – ЧВГ (ГОСТ 28384 -89):

СЧ 10 — серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ 70 — высокопрочный чугун с пределом прочности при растяжении 700 МПа;

КЧ 35 — ковкий чугун с пределом прочности при растяжении 350 МПа;

ЧВГ 40 – чугун с вермикулярным графитом с пределом прочности при растяжении 400 МПа.

Различают еще чугуны с особыми свойствами:

антифрикционные чугуны (ГОСТ 1585-85) – обозначаются первыми буквами АЧ и порядковым номером, например,

АЧС-1 – антифрикционный серый чугун с порядковым номером марки 1;

АЧВ-2 – антифрикционный высокопрочный чугун с порядковым номером марки 2;

АЧК-2 – антифрикционный ковкий чугун с порядковым номером марки 2;

жаростойкие чугуны (ГОСТ 7769 – 82) – обозначаются буквами ЖЧ, после которых идет буквенное обозначение легирующих элементов (Н – никель, Д – медь и др.

, аналогично

обозначению легирующих элементов в

стали) и цифры, указывающие концентрацию

элементов в %%; например,

, аналогично

обозначению легирующих элементов в

стали) и цифры, указывающие концентрацию

элементов в %%; например,

ЖЧХ-2,5 – жаростойкий чугун хромистый с содержанием хрома 2,5%;

ЖЧС-5,5 – жаростойкий чугун, легированный кремнием с содержанием 5,5%;

2. Классификация и маркировка цветных металлов и сплавов.

2.1. Алюминий и алюминиевые сплавы.

Алюминий – металл серебристо-белого цвета в изломе, легкий (имеет малую плотность 2,7 г/см3), обладает высокими тепло- и электропроводностью, стоек к коррозии, пластичен, хорошо обрабатывается методами пластического деформирования, хорошо сваривается всеми видами сварки, плохо поддается обработке резанием (малая прочность).

В зависимости от степени чистоты алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.).

Алюминий

маркируют буквой «А» и цифрами,

обозначающими доли процента свыше

99,0% алюминия. Буква «Е» обозначает

повышенное содержание железа и пониженное

кремния.

Буква «Е» обозначает

повышенное содержание железа и пониженное

кремния.

Примеры:

А999 — алюминий особой чистоты, в котором содержится не менее 99,999% алюминия;

А5 — алюминий технической чистоты, в котором 99,5% алюминия. Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ 4784-74. К деформируемым алюминиевым сплавам, не упрочняемым термообработкой, относятся сплавы системы алюминий-марганец (Al–Mn) и алюминий-магний (Al–Mg): AМц; АМг1; АМг4,5; АМг6. Аббревиатура включает в себя начальные буквы, входящих в состав сплава компонентов, и цифры, указывающие содержание легирующего элемента в процентах.

К

деформируемым алюминиевым сплавам,

упрочняемым термической обработкой,

относятся сплавы системы Al-Cu-Mg

с добавками некоторых элементов

(дуралюмины, ковочные сплавы), а также

высокопрочные и жаропрочные сплавы

сложного хим. состава. Дуралюмины

маркируются буквой «Д» и порядковым

номером, например: Д1, Д12, Д18, АК4, АК8.

состава. Дуралюмины

маркируются буквой «Д» и порядковым

номером, например: Д1, Д12, Д18, АК4, АК8.

Чистый деформируемый алюминий обозначается буквами «АД» и условным обозначением степени его чистоты: АДОч (не менее 99,98% Al), АДООО (не менее 99,80% Аl), АДО (99,5% Аl), АД1 (99,30% Al), АД (не менее 98,80% Аl).

Литейные алюминиевые сплавы (ГОСТ 2685-75) обладают хорошей жидкотекучестью, имеет сравнительно не большую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются буквами «АЛ» с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2,5Н2,5; АК4МЦ6. В этом случае «М» обозначает медь. «К» — кремний, «Ц» — цинк, «Н» — никель; цифра — среднее % содержание элемента.

Из

алюминиевых антифрикционных сплавов

(ГОСТ 14113-78) изготовляют подшипники и

вкладыши, как литьем, так и обработкой

давлением. Такие сплавы маркируют

буквой «А» и начальными буквами

входящих в них элементов: А09-2, А06-1,

АН-2,5, АСМТ. В первые два сплава входят

в указанное количество олова и меди

(первая цифра-олово, вторая-медь в %), в

третий — 2,7-3,3% Ni

и в четвертый — медь сурьма и теллур.

Такие сплавы маркируют

буквой «А» и начальными буквами

входящих в них элементов: А09-2, А06-1,

АН-2,5, АСМТ. В первые два сплава входят

в указанное количество олова и меди

(первая цифра-олово, вторая-медь в %), в

третий — 2,7-3,3% Ni

и в четвертый — медь сурьма и теллур.

Разновидности чугуна

1. Особенности нелегированных чугуновХарактеристики серого чугуна

Получение серого чугуна осуществляется в домне. Исходным материалом является руда. Формирования структуры серого сплава осуществляется только в условиях низких скоростей охлаждения. По своей форме углерод, который состоит в чугуне, напоминает пластинчатый графит. Именно поэтому излом характеризуется серым цветом.

Особенности маркировки

Для маркировки серого чугуна используются буквы СЧ и цифры. Последние из них указывают на то, какой предел прочности имеет материал в период растяжения. Данный материал характеризуется универсальными литейными свойствами – малой усадкой и высокой жидкотекучестью.

Применение

Для материала характерно наличие высокой способности к рассеиванию вибрационных колебаний в условиях переменных нагрузок. Металл характеризуется высокой циклической вязкостью. Именно поэтому из данного материала изготавливают прокатные станки, станины станков. Также из серого сплава производится изготовление маховиков, шкивов, корпусов, поршневых колец и т.д.

Характеристики высокопрочного чугуна

Высокопрочный чугун характеризуется наличием графитовых включений шаровидной формы. Получение этих включений обеспечивается благодаря модифицированию магнием серого чугуна. Благодаря шаровидной форме графита, создание резкой концентрации напряжений не происходит. Именно поэтому данный материал характеризуется высоким уровнем прочности в период растяжения и изгиба.

Высокопрочный чугун характеризуется наличием маркировки ВЧ и цифрами, которые указывают на прочность данного материала. Данный металл характеризуется высокой жидкотекучестью, а также небольшой усадкой.

Если сравнивать свойства чугуна и стали, то они очень похожи между собой. Поэтому из данного материала осуществляется производство деталей турбин, коленчатых валов двигателей для таких транспортных средств, как тракторы и автомобили, звездочек, изложниц, шестерней.

Высокопрочный чугун модифицируется следующим способом: расплав сплава смешивается со специальными добавками – модификаторами, которые берутся в небольшом количестве. Это приводит к тому, что пластины графита измельчаются, и получается графит, необходимой формы. Модифицирование приводит к улучшению механических свойств сплава: возрастание вязкости, прочности и пластичности.

Характеристики чугуна, в состав которого входит вермикулярный графит

В состав данных чугунов входит графит, который имеет вермикулярную форму, а также шаровидный графит (не более сорока процентов). Для того чтобы получить чугун, в состав которого входит вермикулярный графит, его модифицируют, используя церий и магний.

Чугун имеет маркировку буквами ЧВГ, а также цифрами, которые указывают на прочность данного материала. ЧВГ характеризуется малой усадкой, также для него присуща хорошая жидкотекучесть.

Чугун, в состав которого входит вермикулярный графит, если делать оценку его механических свойств, находится между такими материалами, как высокопрочный и серый чугун. Данный материал обладает хорошей теплопроводностью, что позволяет использовать их в средах, которые характеризуются резким перепадом температуры. ЧВГ широко применяется при производстве деталей, работающих при резких перепадах температуры.

Характеристики белого чугуна

Белый чугун является универсальным материалом, производство которого осуществляется в доменной печи с применением руд. Для формирования структуры данного материала необходимо обеспечить высокую скорость охлаждения. Белый чугун характеризуется наличием в своем составе углерода, который образует цементит (Fe3C) с высоким уровнем твердости. Белый чугун невозможно подвергнуть механической обработке. Однако из него можно получить ковкий чугун или подвергнуть его легированию и значительно увеличить его износостойкость.

Характеристики ковкого чугуна

Несмотря на название, ковкий чугун не поддается ковке. Данный материал характеризуется более высоким уровнем пластичности, чем белый чугун. Ковкий чугун характеризуется хлопьевидной формой графитовых включений. Исходным материалом для производства является белый чугун. Чтобы получить ковкий чугун, необходимо нагреть белый до 1000 градусов Цельсия и выдержать 17 – 80 часов при данной температуре, после чего осуществляется медленное охлаждение до нормальных температур. Благодаря изолированной хлопьевидной форме графита обеспечивается высокий уровень прочности и пластичности данного материала.

Для маркировки ковкого чугуна используются буквы КЧ и цифры, которые обозначают прочность материала на растяжение. КЧ обладает максимально низкой жидкотекучестью и большой усадкой.

Если делать оценку механических свойств КЧ, то он занимает промежуточную позицию между сталью и серым чугуном. Ковкий чугун широко применяется для производства литых деталей, работа которых осуществляется в условиях небольших ударных нагрузок – рычагов, педалей. Также данный материал широко применяется при изготовлении трубопроводной арматуры.

2. Особенности легированных чугунов

Легированный чугун получается путём введения в состав обычного чугуна легированных компонентов, таких как кремний, хром, алюминий и другие. С помощью легирования чугун получает особые свойства. Легированные чугуны по своим особенностям могут быть:

• Износостойкими;

• Жаростойкими;

• Антифрикционными;

• Жаропрочными.

Маркировка легированных чугунов осуществляется в соответствии с типом стали: Ч является жаропрочным чугуном, ИЧ – износостойким чугуном, АЧ – антифрикционным чугуном, ЖЧ – жаростойким чугуном. После этого могут идти буквы, которые указывают на легирующие элементы. После букв идут цифры, которые рассказывают о примерном содержании легирующих элементов в процентном соотношении. При отсутствии цифры можно судить о наличии примерно одного процента легирующего элемента.

Характеристики износостойкого чугуна

Износостойкость – такое свойство материала, которое позволяет сопротивляться изнашиванию при трении. Для того чтобы обеспечить чугун этим свойством, в белый чугун добавляют хром, никель, титан, вольфрам и молибден.

Для маркировки износостойкого сплава применяют буквы ИЧ и цифры, указывающие на процентное количество легирующих элементов в них.

Износостойкий чугун характеризуется высоким уровнем стойкости к абразивному износу, что позволяет применять его для производства дисков сцепления, тормозов, деталей для насосов, которыми осуществляется перекачивание абразивных сред, деталей для пескометов.

Характеристики жаростойких чугунов

Жаростойкостью называют характеристику, при которой материал способен сопротивляться окислению в газовой среде при высоких температурах.

Обеспечение жаростойкости осуществляется в результате того, что легируется серый или белый чугун с использованием таких материалов, как кремний, хром, алюминий. На поверхности материала имеются плотные защитные окисные пленки, с помощью которых осуществляется предохранение сплава от окисления в условиях высоких температур.

Маркировка жаростойкого чугуна осуществляется с применением букв ЖЧ. После этого идут цифры, которыми осуществляется обозначение легирующих элементов.

С помощью ЖЧ изготавливаются детали, которые работают в щелочной, газовой, воздушной среде, и способны выдержать температуру до 1100 градусов Цельсия. Их применяют при производстве конструкций для таких печей, как термические, доменные и мартеновские.

Характеристики жаропрочного чугуна

Жаропрочностью называют способность металла к сохранению своих свойств в условиях высоких температур.

Жаропрочность осуществляется, если легируется серый или белый чугун с применением таких материалов, как хром, никель, молибден или медь. Все жаропрочные материалы одновременно являются и жаростойким, однако не все жаростойкие материалы являются жаропрочными. Маркирование жаропрочного сплава осуществляется буквой Ч.

Данный материал широко применяется для производства газовых печей. С его помощью изготавливают детали, установка которых осуществляется в дизельные двигатели компрессорного оборудования. Также детали из этого материала устанавливаются в саунах и банях. Жаропрочным чугуном является материал, который имеет шаровидный графит.

Характеристики антифрикционных чугунов

Антифрикционностью называют возможность материала работать в условиях трения. Антифрикционный чугун может быть серым, высокопрочным или ковким чугуном, который характеризуется перлитной или перлитно-ферритной структурой (перлита < 85 %). Для легирования антифрикционных чугунов в большинстве случаев используется хром, медь или титан.

Это приводит к получению мелкодисперсной перлитно-ферритной структуры. Антифрикционный чугун обладает следующими свойствами: высоким уровнем износоустойчивости и достаточно низкой стоимостью. Если сравнивать данный материал с бронзой, то у него ниже уровень трения.

Основой производства данного материала являются серые (АЧС), ковкие (АЧК) и высокопрочные (АЧВ) чугуны. Данный материал очень часто применяется в виде заменителя цветных сплавов. Для того чтобы материал качественно и правильно работал, ему необходимо обеспечить регулярную и качественную смазку. Если наблюдается высокая ударная нагрузка, то это приводит к снижению качества работы антифрикционного чугуна.

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЧУГУНОВ

В зависимости от того, в какой форме содержится углерод в чугунах, различают следующие их виды. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграмме Fe-Fe3C. В сером чугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. В высокопрочном чугуне графитные включения имеют шаровидную форму, а в ковком — хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном и ковком чугунах может составлять не более 0,8%.

Белый чугун обладает высокой твердостью, хрупкостью и очень плохо

обрабатывается. Поэтому для изготовления изделий он не используется и

применяется как предельный чугун, т.е. идет на производство стали. Для деталей с высокой износостойкостью используется чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой — белого чугуна. Машиностроительными чугунами, идущими на изготовление деталей, являются серый, высокопрочный и ковкий чугуны. Детали из них изготовляются литьем, так как чугуны имеют очень хорошие литейные свойства. Благодаря графитным включениям эти чугуны хорошо обрабатываются, имеют высокую износостойкость, гасят колебания и вибрации. Но графитные включения уменьшают прочность.

Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рис. 21.1,а. Получают серый чугун путем первичной кристаллизации из жидкого сплава.

На графитизацию (процесс выделения графита) влияют скорость охлаждения

и химический состав чугуна. При быстром охлаждении графитизации не

происходит и получается белый чугун. По мере уменьшения скорости охлаждения получаются, соответственно, перлитный, феррито-перлитный и ферритный серые чугуны. Способствуют графитизации углерод и кремний. Кремния содержится в чугуне от 0,5 до 5%. Иногда его вводят специально. Марганец и сера препятствуют графитизации. Кроме того, сера ухудшает механические и литейные свойства.

Фосфор не влияет на графитизацию, но улучшает литейные свойства.

Механические свойства серого чугуна зависят от количества и размера

графитных включений. По сравнению с металлической основой графит имеет

низкую прочность. Поэтому фафитные включения можно считать нарушениями сплошности, ослабляющими металлическую основу. Так как пластинчатые включения наиболее сильно ослабляют металлическую основу, серый чугун имеет наиболее низкие характеристики, как прочности, так и пластичности среди всех машиностроительных чугунов. Уменьшение размера графитных включений улучшает механические свойства. Измельчению графитных включений способствует кремний.

Маркируется серый чугун буквами СЧ и числом, показывающем предел прочности в десятых долях мегапаскаля. Имеются следующие марки серых чугунов: СЧ 10, СЧ 15, СЧ 20, СЧ 45.

Рис. 21.1 — Схематическое изображение структур чугунов: а — серого, б -высокопрочного, в — ковкого

Высокопрочный чугун имеет шаровидные графитные включения. Структура высокопрочного чугуна изображена на рис. 21.1,б. Получают высокопрочный чугун добавкой в жидкий чугун небольшого количества щелочных или щелочноземельных металлов, которые округляют графитные включения в чугуне, что объясняется увеличением поверхностного натяжения графита. Чаще всего для этой цели применяют магний в количестве 0,03-0,07%. По содержанию других элементов высокопрочный чугун не отличается

от серого. Шаровидные графитные включения в наименьшей степени ослабляют металлическую основу. Именно поэтому высокопрочный чугун имеет более высокие механические свойства, чем серый. При этом он сохраняет хорошие литейные свойства, обрабатываемость резанием, способность гасить вибрации и т.д.

Маркируется высокопрочный чугун буквами. ВЧ и цифрами, показывающими предел прочности в десятых долях мегапаскаля. Например, чугун ВЧ 60 имеет а = 600 МПа.

Существуют следующие марки высокопрочных чугунов: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ-50, ВЧ 60, ВЧ 70, ВЧ S0, ВЧ 100.

Применяются высокопрочные чугуны для изготовления ответственных деталей — зубчатых колес, валов и др.

Ковкий чугун имеет хлопьевидные графитные включения Его получают из белою чугуна путем графитизирующего отжига, который заключается в длительной (до 2 суток) выдержке при температуре 950-970°С. Если после этого чугун охладить, то получается ковкий перлитный чугун, металлическая основа которого состоит- из перлита и небольшого количества (до 20%) феррита. Такой чугун называют также светлосердечным. Если в области эвтектоидного превращения (72()-760°С) проводить очень медленное охлаждение или даже дать выдержку, то получится ковкий ферритный чугун, металлическая основа которого состоит из феррита и очень небольшого количества перлита (до 10%). Этот чугун называют черносердечным, так как он содержит сравнительно много графита.

Маркируется ковкий чугун буквами КЧ и двумя числами,показывающими предел прочности в десятых долях мегапаскаля и относительное удлинение в %.

Так, чугун КЧ 45-7 имеет σв= 450 МПа и δ = 7%. Ферритные ковкие чугуны (КЧ 33- 8, КЧ 37″-12) имеют более высокую пластичность, а перлитные (КЧ 50-4, КЧ 60-3) более высокую прочность. Применяют ковкий чугун для деталей небольшого сечения, работающих при ударных и вибрационных нагрузках.

Похожие статьи:

Чугун — Википедия

Материал из Википедии — свободной энциклопедии

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1150 до 1200 °C (от 2100 до 2190 °F), то есть примерно на 300 °C (572 °F) ниже, чем у чистого железа.

Этимология

В русском языке слово чугун имеет тюркское происхождение, в тюркских же языках термин, вероятно, от кит. трад. 鑄, пиньинь: zhù, палл.: чжу, буквально: «лить; отливать (металл)» и кит. трад. 工, пиньинь: gōng, палл.: гун, буквально: «дело»[1]. Это связано с тем, что чугун представлял собой железный сплав низкой плавки. В финском языке чугун обозначается словом Valurauta, которое имеет два корня и переводится как литое железо (rauta).

История

Технологию литья чугуна освоили в Китае, откуда этот термин (через татаро-монгольское посредничество) попал в Россию[1]. В X веке в Китае появляются чугунные монеты, однако в широком применении вплоть до XIX века оставались бронзовые монеты[2]. В XI веке был возведен чугунный шпиль пагоды Линсяо. XIV веком датируют находки чугунных котлов Золотой Орды (Тульская область)[3], однако на территории Монголии (Каракорум) монголы умели изготовлять чугунные котлы ещё в XIII веке[4].

В 1339 году (в годы Столетней войны) при обороне французского города Камбре уже использовались чугунные пушки наряду с бронзовыми. В 1403 году в Китае (Пекин) был отлит чугунный колокол[5]. C 1411 года англичане начинают вооружать чугунными пушками свои корабли[6]. В том же XV веке во Фландрии начинают лить чугунные ядра, которые вытесняют каменные[7]. В XVI веке в России (при Иване Грозном) из чугуна начали изготавливаться пушки[8]. Ввиду отсутствия у чугуна такого свойства как ковкость, его широкое производство стало возможным благодаря внедрению технологии доменной печи. Чугунные пушки появились у маньчжуров лишь в 1631 году[9], а в Китае они были известны со времени династии Мин[10], которая потеряла власть в 1644 г.

В 1701 году Каменский чугунолитейный завод на Урале (Россия) производит первую партию чугуна (262 кг). На Урале чугунное литье превратилось в народный промысел (Каслинское литьё). В XVIII веке в Англии появился первый чугунный мост (в России чугунный мост появился лишь в начале XIX века). Это стало возможным благодаря технологии Вилкинсона. В том же веке из чугуна начали изготавливать рельсы[11] (Чугунный колесопровод). Помимо промышленного использования чугун продолжал использоваться и в быту. В XVIII веке появились чугунки, которые широко стали использоваться в русской печи[12].

В 1806 году Великобритания выплавляла 250 тыс. тонн чугуна, занимая 1-е место в мире по его производству, а к середине XIX века в Великобритании была сосредоточена половина мирового чугунного производства. Однако в 1890 году 1-е место по производству чугуна заняли США[13]. Технология бессмеровского процесса (1856) и мартеновской печи (1864) впервые позволила получать ст

Чугуны

САНКТ-ПЕТЕРБУРГСКОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«МАЛООХТИНСКИЙ КОЛЛЕДЖ»

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО ПРЕДМЕТУ МАТЕРИАЛОВЕДЕНИЕ

ЧУГУНЫ

Преподаватель спецдисциплин: Н.Н. Годова

Санкт-Петербург

2013

Настоящее пособие предназначено для профессионально – технических заведений, подготавливающих квалифицированных рабочих по профессиям, связанных с ремонтом и обслуживанием машин и механизмов и обработкой различных материалов. Пособие содержит общие и частные цели, информацию об изучаемой теме, задания на проверку достижения цели, контрольные вопросы.

Содержание

1.Введение………………………..………………………………………3

2.Чугуны

2.1. получение чугуна……………………………….. …………………..4—6

2.2 методы получения отливок………………………………………..6—9

2.3. классификация чугунов……………………………………………….9-11

2.4. влияние «С» и вредных примесей на свойства чугуна…12-14

2.5.свойства чугунов. Применение…………………………………..14—16

2.6.марки чугунов……………………………………………………….17-20

3. Контрольные вопросы и контрольные задания………………..20-21

4. Литература ……………………………………… ……………………….22

5. Приложения……………………………………………………………22-24

ВВЕДЕНИЕ

Пособие выполнено в виде модуля

Структура пособия в целом соответствует структуре учебника. Каждая подтема (учебный элемент) пособия состоит из:

— краткого содержания;

— практических упражнений, включающих цели конкретного упражнения

Общие цели

После изучения модуля обучающиеся смогут:

— раскрыть основные понятия, связанные с чугунами

— классифицировать чугуны

— указать свойства чугунов и их применение

— расшифровать марки чугунов

Частные цели

После изучения учебных элементов обучающиеся смогут:

— раскрыть понятие чугун

— назвать исходные материалы для получения чугуна

— указать назначение флюса, шлака, кокса

— описать три стадии получения чугуна

— указать цель обогащения руды

— раскрыть понятия: отливка, литниковая система, лигатура, металлическая шихта

— назвать способы получения отливок

— сопоставить процессы, проводимые для улучшения свойств литейных сплавов

— классифицировать чугуны в зависимости от состояния углерода и химического состава, назначения

— назвать примеси

— определить зависимость свойств чугунов от влияния углерода и постоянных примесей

— назвать свойства чугунов

— указать применение чугунов в зависимости от их свойств

— расшифровать марки чугунов

Учебные элементы, входящие в состав модуля:

УЭ 03-01- Получение чугуна.

УЭ 03-02- Методы получения отливок

УЭ 03-03- Классификация чугунов

УЭ 03-04- Влияние углерода и постоянных примесей на свойства чугуна

УЭ 03-05- Свойства чугунов.

УЭ 03-06- Марки чугунов

Рекомендуемая последовательность изучения учебных элементов:

03-01 → ( 03-02 ↔ 03-03 ↔ 03-04 ) → ( 03-05 ↔ 03-06 )

Имеется контрольная карта преподавателя

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА

Цели:

Изучив данный учебный элемент, вы сможете

— раскрыть понятие чугун

— назвать исходные материалы для получения чугуна

— указать назначение флюса, шлака, кокса, ферросплавов

— описать три стадии получения чугуна

— указать цель обогащения руды

— назвать печь, в которой выплавляют чугун

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА.

Чугун получают из железной руды с помощью топлива и флюсов. Железная руда в основном состоит из оксидов железа и пустой породы (песок, глина, минеральные примеси). Для частичного удаления из руды вредных примесей (серы и фосфора) и получения легкоплавких шлаков применяется флюс –известняк СаСО. Шлак защищает металл от печных газов и воздуха при плавке. В качестве топлива применяется кокс, который получают из

высококачественного угля (антрацита) нагревом без доступа воздуха до 1000… 1100°С, а также природный газ.

Чугун выплавляют в доменных печах. Процесс получения чугуна состоит из трех стадий:

1. восстановление железа из окислов

2. науглероживание ( насыщение железа углеродом)

3. шлакообразование

Восстановление железа из руды идет по схеме:Fe2O3— Fe3O4– FeO-Fe.

(Часть окислов железа восстанавливается твердым углеродом кокса.)

Полученное железо соединяется с углеродом кокса или вступает с ним в химическое соединение ( 3Fe+С =Fe3C). Получается сплав железа с углеродом — чугун. В процессе плавки в чугун попадают из руды кремний, марганец и фосфор, из кокса – сера. Таким образом чугун – это сплав железа ( до 92%) с углеродом ( от 2,14 до 5 %) и примесями кремния, марганца, серы и фосфора. Кроме чугуна в процессе доменной плавки получают шлак, ферросплавы и доменные газы. Шлак используется в строительстве, ферросплавы – при производстве стали и для

раскисления, а доменные газы после очистки – как топливо.

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА

Проверка достижения целей

1. Выберите правильный ответ:

Чугун – это:

а) сплав железа с углеродом ( менее 2,14% ) и примесями кремния, марганца, серы, фосфора.

б) сплав железа с углеродом ( до 2,14% ) и примесями кремния, марганца, серы.

в) сплав железа с углеродом ( более 2,14% ) и примесями кремния, марганца, серы и фосфора.

г) сплав железа с углеродом ( от 2,14% ) и примесями марганца, серы и фосфора.

2. Выберите правильный ответ (+)

Для выплавки чугуна необходимо:

|

Шлак |

|

|

Железная руда |

|

|

Флюсы |

|

|

Модификаторы |

|

|

Топливо |

|

3. Сопоставьте понятие и его назначение

|

понятие |

назначение |

|||

|

1 |

Шлак |

А |

Раскисление стали |

|

|

2 |

флюс |

Б |

Защита металла от печных газов |

|

|

3 |

Кокс |

В |

Удаление вредных примесей из руды |

|

|

4 |

Ферросплавы |

Г |

Топливо |

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

4. Выбрать и расположить по порядку стадии получения чугуна

( есть лишние ответы )

|

А |

Шлакообразование |

|

Б |

Формование |

|

В |

Восстановление железа из окислов |

|

Г |

Науглероживание железа |

|

Д |

Спекание железа |

|

Е |

Легирование железа |

5. Дополните:

Цель обогащения руды – повышение концентрации … и удаление … .

6. Выберите правильный ответ ( + )

Чугун выплавляют в:

|

Конвертерах |

|

|

Газовых печах |

|

|

Доменных печах |

|

|

Томасовских печах |

|

УЭ 03 – 02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Цели:

Изучив данный учебный элемент, вы сможете:

— раскрыть понятия: отливка, литниковая система, лигатура, металлическая шихта

— назвать методы получения отливок

— сопоставить процессы, проводимые для улучшения свойств литейных сплавов

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Отливкой называют литую деталь или заготовку, полученную заливкой расплавленного металла в литейную форму, полость которой имеет конфигурацию детали или заготовки. Литейную форму заливают жидким металлом через систему каналов,называемую литниковой системой.

Способы литья отливок можно разделить на две группы. К первой относят способы получения отливок в разовых формах, заполняемых расплавом однократно, после чего их разрушают для извлечения отливки (литье в песчаные сухие или сырые формы, литье в оболочковые формы). Ко второй группе относят способы получения отливок в многократных металлических формах, заполняемых расплавом от нескольких сотен до десятков тысяч раз (центробежное литье, литье в кокиль, под давлением). Каждый из перечисленных способов изготовления отливок имеет свое назначение и область применения.

При выплавке литейных сплавов в плавильные печи загружают металлическую шихту, ферросплавы, лигатуры и флюсы. Металлическая шихта – слитки технически чистых металлов, лом, отходы производства. Лигатура – вспомогательный сплав, вводимый в расплавленный металл с целью восполнения угарающих в процессе плавки химических элементов. Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико- химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше, или непосредственно в литейной форме производят модифицирование, легирование и рафинирование.

Модифицирование – введение в жидкий сплав после его плавки специальных добавок – модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивая более мелкозернистое строение сплава и более высокие его механические свойства. Для чугунов и стали модификаторами являются силикокальций, ферросилиций и др.

Легирование – введение в жидкий сплав различных добавок химических элементов для придания сплаву требуемых свойств (жаропрочности, зносостойкости, коррозионной стойкости т.п.). Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

УЭ 03 -02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Проверка достижения целей:

1. Сопоставьте понятие и определение

|

понятие |

определение |

||

|

1 |

Лигатура |

А |

Литая деталь или заготовка, полученная заливкой расплава в литейную форму |

|

2 |

Металлическая шихта |

Б |

Система каналов, через которые заливают жидкий металл |

|

3 |

Литниковая система |

В |

Вспомогательный сплав, вводимый в расплав с целью восполнения угорающих химических элементов |

|

4 |

Отливка |

Г |

Отходы производства |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

2. Дополните схему

Методы получения отливок

… многократные формы

литье в оболоч … литье в …

ковые формы кокиль

3. Сопоставьте названия процессов и их назначение

|

название процесса |

назначение |

||

|

1 |

Легирование |

А |

Обеспечение высоких механических свойств сплава |

|

2 |

Рафинирование |

Б |

Для придания сплаву особых свойств |

|

3 |

Модифицирование |

В |

Очистка сплавов от ненужных и вредных примесей |

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Цели:

Изучив данный учебный элемент, вы сможете:

— классифицировать чугуны в зависимости от состояния углерода и химического состава, назначения

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Классификация чугунов осуществляется по следующим признакам:

— по назначению – передельные, ферросплавы, литейные

— по состоянию углерода – свободный и связанный

— по химическому составу – нелегированные ( общего назначения) и легированные (специльного назначения)

По назначению : Передельный (белый) чугун предназначен для переработки на сталь в плавильных агрегатах, называемых конверторами, а также мартеновских и электрических печах.

Ферросплавы выплавляют с высоким процентом кремния или марганца, применяют в качестве специальных добавок (раскислителей) при выплавлении стали. Литейный чугун предназначается главным образом для производства литых заготовок (литья). Он поступает в литейные цеха в виде небольших слитков (чушек) весом до 25кг. Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии ( в виде химического соединения – цементита Fe C), но также в свободном состоянии – в виде графита. В зависимости от состояния углерода различают:

— белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe C;

— серый чугун, в котором весь углерод или большая его часть находится в свободном состоянии – в виде графита ;

— ковкий чугун, который получают из белого путем отжига, углерод находится в виде графита;

— высокопрочный чугун, который получают из серого путем модифицирования, углерод – в виде графита

В зависимости от химического состава различают:

1. нелегированные чугуны

— белый чугун

— серый чугун ( СЧ)

— ковкий чугун (КЧ)

— высокопрочный чугун (ВЧ)

2. легированные чугуны (Ч)- чугуны со специальными свойствами

— жаростойкий чугун

— жаропрочный

— износостойкий

— антифрикционный

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Проверка достижения целей

1. Дополните схему классификации чугунов в зависимости от

состояния углерода

Чугуны

… Белый чугун

Высокопрочный …

2. Сопоставьте виды чугунов с их характерными признаками

|

виды чугунов |

признаки |

||

|

1 |

Высокопрочный |

А |

Весь углерод в свободном состоянии |

|

2 |

Белый |

Б |

Получаемый из белого путем отжига |

|

3 |

Ковкий |

В |

Весь углерод в виде цементита |

|

4 |

Серый |

Г |

Получаемый модифицированием |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

3. Сопоставьте классификацию чугуна по химическому составу и названия чугунов:

|

классификация чугуна по химическому составу |

|

|

легированный |

нелегированный |

|

|

|

|

|

|

|

|

|

|

|

|

1. белый

2. жаростойкий

3. серый

4. износостойкий

5. высокопрочны

6. ковкий

7. жаропрочный

8. антифрикционный

4. Соотнесите данные виды чугунов и их назначение

| виды чугунов |

назначение |

||

|

1 |

передельный |

А |

Производство чугунного литья |

|

2 |

ферросплавы |

Б |

Переплавка в сталь |

|

3 |

литейный |

В |

Раскисление стали |

УЭ 03 – 04 ВЛИЯНИЕ «С» И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА

Изучив данный учебный элемент, вы сможете:

— назвать постоянные примеси чугуна

— определить зависимость свойств чугунов от влияния углерода и постоянных примесей

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-04 ВЛИЯНИЕ УГЛЕРОДА И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА.

Входящие в состав чугуна элементы определяют его структуру и свойства.

Углерод — важнейшая составляющая чугуна. Если углерод находится в сплаве в свободном состоянии в виде графита, то чугун становится мягким и хорошо обрабатывается резанием. Если углерод находится в виде цементита (в химически связанном с железом состоянии — Ре2С), то чугун имеет высокую твердость и плохо обрабатывается. В машиностроительных чугунах углерод присутствует в виде графита. Так как графит обладает очень низкими механическими свойствами, поэтому чем больше его в чугуне, тем хуже свойства чугуна. Но он способствует повышению обрабатываемости чугунов резанием, придает им антифрикционные свойства при трении и гасит влияние вибраций и ударов. Прочные чугуны содержат 2,8-3 % С.

Кремний является важнейшей после углерода примесью в чугуне, способствует выделению углерода в виде графита. Улучшает литейные свойства чугуна (жидкотекучесть, усадка) и делает чугун более мягким.

Марганец препятствует графитообразованию, так как связывает углерод в виде цементита. При содержании до 1 % марганец очень полезен, так как повышает прочность чугуна и способствует удалению серы из сплава, образуя сернистый марганец (МпS), который, всплывая, уходит в шлак. Этим частично нейтрализует вредное действие серы.

Сера в чугуне является вредной примесью, так как вызывает явление красноломкости (в отливках в горячем состоянии образуются трещины). Кроме того, присутствие серы ухудшает жидкотекучесть чугуна, вследствие чего он плохо заполняет литейные формы.

Фосфор повышает жидкотекучесть чугуна, но понижает механические свойства чугуна,ухудшает обрабатываемость и вызывает хладноломкость, т. е. склонность к образованию трещин в отливках в холодном состоянии.

Государственные стандарты строго регламентируют массовую долю полезных и вредных примесей в чугунах. Как правило, содержание этих элементов ограничивается следующими верхними пределами, %:

Марганец 0,3 – 1,5

Кремний 0,3 – 5,0

Фосфор 0,20 – 0,65

Сера 0,08 – 0,12

УЭ 03 -04 ВЛИЯНИЕ «С» И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА

Проверка достижения целей:

1. Допишите

Примеси чугуна

…….. …..… сера ……..

2. Установите соответствие между углеродом, названиями примесей и их влиянием на чугун

|

углерод и примеси |

влияние на чугун |

|||

|

1 |

Кремний |

А |

При содержании 2,8-3% — повышение прочности чугуна |

|

|

2 |

Сера |

Б |

До 1 % полезен, т. к. повышает прочность чугуна, способствует удалению серы |

|

|

3 |

Марганец |

В |

Вызывает явление хладноломкости |

|

|

4 |

Фосфор |

Г |

Улучшает литейные свойства чугуна, обрабатываемость резанием |

|

|

5 |

Углерод |

Д |

Вызывает явление красноломкости |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

3. Определите влияние элементов на обрабатываемость чугуна

( найдите соответствие)

|

Углерод в виде графита |

А |

|

Марганец |

Б |

|

Кремний |

В |

|

Углерод в виде цементита |

Г |

|

1 |

Чугун хорошо обрабатывается |

|

2 |

Чугун плохо обрабатывается |

УЭ 03 – 05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Изучив данный учебный элемент, вы сможете:

— назвать свойства чугунов

— указать применение чугунов в зависимости от их свойств

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Белые чугуныочень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь.Часть белого чугуна идет на получение ковкого чугуна. Серые чугуныэто литейный чугун.Он хорошо обрабатывается резанием, сопротивляется износу. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др.

Ковкий чугун — условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Из-за своей высокой для чугунов пластичности он получил название ковкий. Из ковкого

чугуна изготавливают детали способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др.

Высокопрочный чугун получают из серого путем модифицирования его магнием.Этот чугун обладает повышенной прочностью, твердостью по сравнению с обычными серыми чугунами.

Используется для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др.

Легированные чугуны получают путем добавок в расплавленный жидкий чугун различных легирующих элементов. Легированные чугуны обладают высокими механическими свойствами, высокими эксплуатационными свойствами, имеют высокие литейные свойства, хорошую обрабатываемость различными способами механической обработки

Жаростойкий легированный чугун ( ЧЮ ). Жаростойкие чугуны способны противостоять коррозионному разрушению под действием воздуха или других газовых сред при высоких температурах. Применяют для изготовления деталей контактных аппаратов химического оборудования, компрессоров. Жаропрочный легированный чугун ( ЧН ). Жаропрочные чугуны способны выдерживать механические нагрузки без существенных деформаций при

высоких температурах,применяются для изготовления деталей дизелей, компрессоров и др.

Износостойкий легированный чугун ( ЧХ ). Эти чугуны применяют для изготовления деталей, работающих в агрессивных средах.

Антифрикционные легированные чугуны ( АЧ ).Отливки из антифрикционного чугуна предназначены для работы в паре в узлах трения со смазкой ( подшипники скольжения ). Антифрикционные чугуны представляют собой

железоуглеродистый сплав с твердой металлической основой и мягкими графитовыми включениями, которые создают пористость. Благодаря пористости вкладыша в подшипниках длительное время удерживается смазка.

УЭ 03 – 05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Проверка достижения целей:

1. Установите соответствие между видами чугунов и их свойствами

|

виды чугунов |

свойства чугунов |

||

|

1 |

Серый |

А |

Низкий коэффициент трения, способность удерживать смазку |

|

2 |

Жаростойкий |

Б |

Высокая устойчивость к абразивному износу и истиранию при высоких температурах |

|

3 |

Белый |

В |

Способность выдерживать большие механические нагрузки при высоких температурах |

|

4 |

Антифрикционный |

Г |

Высокая коррозионная стойкость при высоких температурах |

|

5 |

Высокопрочный |

Д |

Высокая пластичность |

|

6 |

Ковкий |

Е |

Высокие механические свойства |

|

7 |

Жаропрочный |

Ж |

Высокая демпфирующая способность |

|

8 |

Износостойкий |

З |

Очень твердый, хрупкий |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

2. Сопоставьте виды чугунов и их применение

|

виды чугунов |

применение |

|

||

|

1 |

Высокопрочный |

А |

Детали дизелей |

|

|

2 |

Серый |

Б |

Аппаратура, устойчивая к воздействию концентрированной азотной и фосфорной кислот |

|

|

3 |

Ковкий |

В |

Получение стали |

|

|

4 |

Антифрикционный |

Г |

Детали машин, работающих в тяжелых условиях ( Коленчатые валы) |

|

|

5 |

Жаростойкий |

Д |

Подшипники скольжения |

|

|

6 |

Белый |

Е |

Износостойкие детали гидромашин |

|

|

7 |

Жаропрочный |

Ж |

Детали, способные воспринимать повторно переменные нагрузки (Тормозные колодки) |

|

|

8 |

Износостойкий |

З |

Станины станков |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

УЭ 03- 06 МАРКИ ЧУГУНОВ

Изучив данный учебный элемент, вы сможете

— расшифровать марки различных видов чугунов

— определить марку чугуна по результатам механического испытания

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-06 МАРКИ ЧУГУНОВ.

Серый чугун

Согласно ГОСТ 1412-70 установлены следующие марки серого чугуна: СЧ00, СЧ120-280, СЧ150-320, СЧ180-360, СЧ210-400, СЧ240-400, СЧ280-480, СЧ320-560, СЧ400-600, СЧ440-640, где буквы СЧ означают серый чугун, первое число показывает предел прочности ( в МПа ) при испытании на разрыв, а второе- предел прочности при испытании на изгиб ( в МПа ) .Чугун марки СЧ00 не испытывается.

Пример расшифровки марки серого чугуна:

СЧ 360-560

СЧ- серый чугун

360- предел прочности на разрыв, 360 МПа

560- предел прочности на изгиб, 560 МПа

Согласно ГОСТ 1412-85 выпускают следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35, СЧ40, СЧ45, где буквы СЧ означают серый чугун, а цифры- предел прочности на растяжение( на разрыв) в кгс/ мм.

Пример расшифровки марки серого чугуна:

СЧ35

СЧ- серый чугун

35- предел прочности на растяжение 35 кгс/мм ( 350 МПа ) 1кгс/мм =10 МПа

Ковкий чугун

Согласно ГОСТ 1412-70 установлены марки ковкого чугуна: КЧ330-8, КЧ370-12 и т.д., Где буквы КЧ означают ковкий чугун, первое число показывает предел прочности на разрыв в МПа , второе число, стоящее после тире- относительное удлинение в %, характеризующее пластичность.

Согласно ГОСТ1215-79 выпускают следующие марки ковкого чугуна: КЧ30-6, КЧ35-10, КЧ70-2 и т. д. ( предел прочности на разрыв в кгс/мм, относительное удлинение в %)

Пример расшифровки марки ковкого чугуна:

КЧ60-3

КЧ- ковкий чугун

60- предел прочности при растяжении, 60 кгс/мм ( 600 МПа)

3- относительное удлинение, 3%

DoITPoMS — Исследование микроструктуры библиотеки TLP

Приведенная выше фазовая диаграмма стали на самом деле не является диаграммой фазового равновесия для системы железо-углерод, но из-за кинетики обычно образуется Fe3C. Для ферросплавов с более высоким содержанием углерода часто (хотя и не всегда) образуется графит. Эти сплавы с высоким содержанием C называются чугунами, три общих типа которых — «серый», «сфероидальный» и «белый».

Чугуны обычно содержат некоторое количество Si или других легирующих добавок, которые часто стабилизируют графитовую фазу, так что она выпадает в осадок, даже если содержание в массе составляет менее 4%.3% (эвтектический состав для фазовой диаграммы Fe-C).

Серый чугун:

Обычно содержат больше C или Si, чем белые чугуны, и требуют более низкой скорости охлаждения. Их называют «серыми» чугунами не из-за цвета, а из-за появления трещин на поверхности. Серый чугун довольно пластичен и имеет неотражающую поверхность излома.

Шаги по охлаждению:

- Когда сплав опускается ниже уровня ликвидуса, начинает выпадать графит.Для простой системы Fe-C это означает, что состав должен быть заэвтектическим, но добавление Si приводит к сдвигу эвтектического состава за счет стабилизации графитовой фазы. Осадки графита чешуевидные с ростом, происходящим в предпочтительных кристаллографических направлениях

- При температуре эвтектики цементит и эвтектика γ (аустенит) образуются из оставшейся жидкой фазы, известной как ледебурит.

- По мере того, как температура продолжает снижаться, углерод диффундирует из твердого раствора в осаждения графита.

- Когда достигается температура эвтектоида, оставшийся аустенит превращается в перлит (пластинчатый цементит (Fe 3 C) и феррит (железо с некоторым количеством углерода в твердом растворе). Некоторые легирующие добавки могут изменить это окончательное превращение, например, если достаточно Ni присутствует аустенит не превратится в перлит.

Окончательная микроструктура показывает чешуйки графита в матрице трансформированного ледебурита, см. Запись на микрофотографии номер 63 в библиотеке микрофотографий DoITPoMS, где можно найти еще много примеров.

Чугун с шаровидным графитом:

Они похожи на серый чугун, но содержат «модификаторы» — легирующие добавки, которые изменяют форму выделений графита. Эти модификаторы обычно представляют собой Mg или Ce (~ 0,1 мас.%), И они вызывают рост графита сферами, а не хлопьями.

Есть две теории, объясняющие это. Первый описывает примеси Mg или Ce, «отравляющие» участки роста графита, прикрепляющиеся к ним и замедляющие рост в этом направлении.Второй предполагает увеличение межфазной энергии — поверхностной энергии между расплавом и графитом, так что площадь поверхности на единицу объема сведена к минимуму.

Этапы охлаждения проходят по тому же маршруту, что и серый чугун с выделениями графита, растущими в сферической форме.

Белые чугуны:

Они содержат меньше Si или C, чем серый чугун, и охлаждаются быстрее. Это приводит к образованию цементита в пользу графита. Опять же, название «белый» имеет мало общего с обычным внешним видом сплава, а скорее относится к поверхности излома.Белый чугун намного более хрупкий, чем серый чугун, поэтому его поверхность излома является отражающей, что позволяет классифицировать его как «белый».

Способ охлаждения зависит от состава расплава, гипер- или гипоэвтектического (эвтектический состав составляет 4,3 мас.% C). Заэвтектический состав приводит к осаждению цементита первым; доэвтектический состав приводит к выделению в первую очередь γ-аустенита.

Примечание — «заэвтектика» имеет более высокое содержание углерода, чем эвтектический состав.

«доэвтектика» имеет более низкое содержание углерода, чем эвтектический состав.

Первая фаза, выпадающая в осадок, образует дендриты из-за неравновесных эффектов; остывающий расплав не всегда соответствует составу, предсказанному на фазовой диаграмме (см. страницу с правилом рычага в разделе «Фазовые диаграммы и TLP затвердевания» и страницу «Дендритный рост» в разделе «Затвердевание сплавов»).

При пересечении эвтектики оставшийся расплав затвердевает в виде аустенита, цементитной эвтектики (ледебурита).Углерод продолжает выбрасываться из аустенита по мере охлаждения сплава, диффундируя к цементиту. При температуре эвтектоида происходит окончательное превращение аустенита в перлит. В некоторых очень быстро охлаждаемых белых чугунах аустенит может превращаться в мартенсит.

предыдущая | следующий

Чугун | Статья о чугуне в The Free Dictionary

железный сплав, содержащий углерод, обычно в количестве более 2 процентов, и ряд примесей — кремний, марганец, фосфор и серу — а иногда и легирующие элементы; он затвердевает, образуя эвтектику.

Чугун — один из важнейших первичных продуктов черной металлургии ( см. ЧЕРНАЯ МЕТАЛЛУРГИЯ и СТРУКТУРА ПЕЧИ ), используемый для реконверсии при производстве стали и как компонент шихты, используемой для переплавки. в чугунные отливки. Один из основных строительных материалов, он также используется в качестве литейного сплава. Широкое использование чугуна в машиностроении обусловлено его хорошими литейными и прочностными свойствами; некоторые чугуны лишь немного уступают по прочности углеродистым сталям ( см. ИНОКУЛИРОВАННЫЙ ЧУГУН ).На чугун приходится около 75% всего металла, используемого в современном машиностроении. СССР — ведущий производитель чугуна в мире (1976 г.).

История . Первые сведения о чугуне относятся к VI веку г. до н.э. Чугун с содержанием фосфора до 7% и низкой температурой плавления производился в Китае из железных руд с высоким содержанием фосфора и использовался для литья различных изделий. Чугун был известен также греческим и римским металлургам IV и V веков г. до н.э.C.

Производство чугуна в Западной Европе восходит к XIV веку, когда появились первые доменные печи (шаровидные печи) для выплавки чугуна из руды ( см. МЕТАЛЛУРГИЯ ). Произведенный чугун использовался либо для переработки в сталь в блюмерах ( см. BLOOMERY CONVERSION ), либо для производства различных конструктивных элементов, таких как столбы, и оружия, такого как пушки и ядра. В России производство чугуна датируется 16 веком.Он неуклонно расширялся, и ко времени правления Петра I Россия превзошла все другие страны по производству чугуна, лишь на столетие позже отставая от стран Западной Европы. Развитие вагранок ( см. FURNACE, CUPOLA ) во второй половине 18 в. Привело к отделению литейных цехов от доменных цехов, т. Е. Инициировало самостоятельное литье чугуна (на машиностроительных заводах). Ковкий чугун впервые был произведен в начале 19 века.

Начало легирования чугуна относится ко второй четверти 20 века ( см. СПЛАВ ЧУГУН ). Легирование позволило значительно улучшить свойства чугуна и получить специальные чугуны, устойчивые к износу, коррозии и нагреву. К этому же периоду относится разработка методов производства модифицированного чугуна. В конце 1940-х годов был получен модифицированный чугун с включениями сфер графита вместо обычных графитовых чешуек; такой чугун, называемый ковким чугуном, имеет значительно более высокую прочность (σ b ), до 500 меганьютон / м 2 (50 килограмм-сила / мм 2 ) в литом состоянии и 1200 меганьютон / м м 2 (120 килограмм-сила / мм 2 ) после термообработки.Тип чугуна, известный как высокопрочный чугун, обладающий хорошими механическими свойствами, несмотря на наличие чешуек графита, был получен в 1960-х годах в электрических печах из стального лома с добавлением науглероживающего агента ( см. ЖЕЛЕЗО-УГЛЕРОДА СПЛАВЫ ).

Классификация и свойства . Чугун, полученный в доменных печах, характеризуется либо как основной чугун, используемый для переработки в сталь, либо литейный чугун, который служит основным компонентом шихты при литье чугуна.

До 1970-х годов зеркальный чугун, содержащий от 10 до 25 процентов марганца и используемый в качестве раскислителя при производстве стали и некоторых специальных чугунов, иногда производился в доменных печах. Природные легированные чугуны производятся из железных руд, содержащих хром, никель, титан и другие легирующие элементы. На чугунолитейных заводах используются различные критерии при классификации чугуна, используемого в производстве отливок. Чугун классифицируется как серый, белый или крапчатый в зависимости от степени графитизации, которая определяет тип разрушения.Чугуны также могут быть классифицированы на основе включений графита, которые могут быть чешуйчатыми, сфероидальными (высокопрочный чугун), вермикулярными или розеточными (ковкий чугун). В зависимости от характера металлической основы чугун можно разделить на перлитный, ферритный, перлитно-ферритный, аустенитный, бейнитный или мартенситный. По применению различают конструкционные чугуны и чугуны специального назначения, а по химическому составу — легированные и нелегированные чугуны.

СЕРЫЙ ЧУГУН . Серый чугун, или просто серый чугун, наиболее распространенная форма чугуна, используемая в машиностроении, сантехнике и строительстве, имеет включения графита в виде хлопьев. Изделия из серого чугуна отличаются стойкостью к воздействию внешних концентраторов напряжений при циклической нагрузке и более высоким коэффициентом поглощения вибрации (в два-четыре раза больше, чем у стали). Важной структурной особенностью серого чугуна является его отношение предела ползучести к пределу прочности при растяжении, которое выше, чем у стали.Наличие графита улучшает условия смазки при трении, что улучшает антифрикционные свойства.

Свойства серого чугуна зависят от структуры металлической основы и от типа, размера, количества и характера распределения графитовых включений. Серый перлитный чугун обладает высокой прочностью и используется для изготовления цилиндров, втулок и других нагруженных деталей двигателей и блоков цилиндров. Серый чугун с металлической основой из феррита и перлита используется для менее ответственных деталей.

БЕЛЫЙ ЧУГУН . Белый чугун или просто белый чугун — это сплав, в котором избыточный углерод, не обнаруженный в твердом растворе железа, присутствует в связанном состоянии в виде карбида железа Fe 3 C (цементит) или специальных карбидов (в легированные чугуны). Кристаллизация белого железа происходит в метастабильной системе с образованием цементита и перлита. Из-за своих плохих механических свойств и хрупкости белый чугун имеет ограниченное применение для простых изделий, подвергающихся условиям высокого абразивного износа.Легирование белого железа карбидообразующими элементами, такими как хром, вольфрам и молибден, повышает его износостойкость.

КРАСНЫЙ ЧУГУН . В крапчатом чугуне или крапчатом чугуне часть углерода находится в свободном состоянии в виде графита, а часть — в связанном состоянии в виде карбидов. Пестрый чугун используется для производства изделий, работающих в условиях сухого трения (тормозные колодки), а также износостойких деталей, таких как валы валков, бумагоделательных, мукомольных.

ПОДВОДНЫЙ ЧУГУН . Ковкий чугун изготавливается в виде отливки из белого чугуна, а затем подвергается отжигу, при котором происходит графитизация, что приводит к разложению цементита и образованию чешуек графита. Ковкий чугун более устойчив к ударам и порезам, чем сталь, и удовлетворительно работает при низких температурах. Его механические свойства зависят от структуры металлической основы, количества и плотности включений графита.В зависимости от типа термической обработки ковкий чугун может иметь основу из феррита, феррита, перлита или перлита. Ковкий чугун в матрице гранулированного перлита обладает лучшими свойствами и может использоваться вместо литой или кованой стали. Ферритный ковкий чугун используется, когда требуется высокая пластичность. Для ускорения процесса графитации при термообработке ковкий чугун инокулируют теллуром, бором или магнием.

Ковкое железо используется в основном в производстве автомобилей, тракторов и сельскохозяйственной техники.Существует тенденция, особенно в автомобилестроении, заменять ковкий чугун ковким чугуном с шаровидным графитом, чтобы обеспечить более прочные отливки, сократить время производства и улучшить конечный продукт.

КИПИЧНЫЙ ЧУГУН . Ковкий чугун (также называемый чугуном с шаровидным графитом или чугуном с шаровидным графитом) характеризуется включениями сфероидального или почти сфероидального графита, полученными путем модифицирования жидкого чугуна магнием, церием, иттрием, кальцием или каким-либо другим элементом в чистом виде или в виде компонент сплава.Сфероидальный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к значительному улучшению механических свойств чугуна со структурой перлита или бейнита, свойства которых приближаются к свойствам углеродистых сталей. Высокая пластичность наблюдается у чистой ферритной матрицы в литом или термообработанном состоянии.

Ковкий чугун обладает хорошими литейными и техническими характеристиками, такими как текучесть, низкая линейная усадка и хорошая обрабатываемость резанием, но он похож на сталь в отношении концентрированной объемной усадки.Он используется для замены стальных литых и кованых деталей, таких как коленчатые валы двигателей и компрессоров, а также изделий из ковкого чугуна или обычного серого чугуна.

Ковкий чугун с включениями вермикулярного графита, которые под микроскопом выглядят как утолщенные, изогнутые пластины со скрученными краями, занимает промежуточное положение между чугуном с шаровидным графитом и чугуном с чешуйками графита. Он имеет хорошие технические свойства, низкую объемную усадку и высокую теплопроводность, почти такую же, как у серого чугуна.Применяется при строительстве дизельных двигателей и другой техники.

ЛИТЕЙНЫЙ ЧУГУН . Легирующие элементы, такие как никель, хром, медь, алюминий, титан, вольфрам, ванадий и молибден, добавляют в чугун для улучшения его прочности и эксплуатационных характеристик или для придания особых свойств, таких как немагнетизм, жаропрочность и устойчивость к износу, нагреву и коррозии. Марганец в количестве более 2 процентов и кремний в количестве более 4 процентов также считаются легирующими элементами.Легированные чугуны можно классифицировать по содержанию основных легирующих элементов, например хрома, никеля или алюминиевого чугуна. Различают низколегированные чугуны с общим содержанием легирующих элементов менее 2,5 процентов, среднелегированные чугуны с содержанием легирующих элементов от 2,5 до 10 процентов и высоколегированные чугуны с содержанием легирующих элементов более 10 процентов. элементы. Низколегированные чугуны имеют матрицу из перлита или бейнита, среднелегированные чугуны обычно находятся в матрице из мартенсита, а высоколегированные чугуны в основном находятся в матрице из аустенита или феррита.

Чугуны с содержанием кремния от 5 до 7 процентов (силалы) используются как жаропрочные материалы. Чугуны с содержанием кремния от 12 до 18 процентов (ферросилиды) проявляют высокую коррозионную стойкость в растворах солей, кислот (кроме соляной кислоты) и щелочей. Такие чугуны, легированные молибденом (антихлором), обладают высокой стойкостью к соляной кислоте. Из всех известных чугунов чугун с содержанием алюминия от 19 до 25 процентов (чугальский или алюминиевый чугун) имеет самую высокую термостойкость на воздухе и в серосодержащих средах.Наиболее распространенные износостойкие чугуны легированы до 2,5% хрома и до 6% никеля (чугуны Nikhard). Аустенитные никелевые чугуны, легированные марганцем, медью и хромом (сплавы Ni-Resist), используются как коррозионно-стойкие и жаропрочные материалы.

Маркировка чугунов . В принятой в СССР системе маркировки чугунов используются буквы и цифры. Буквы указывают на основное предназначение чугуна: P для основного чугуна, используемого в кислородно-конвертерном и мартеновском производстве, и L для литейного чугуна, используемого для литья чугуна.Литейный кокс чугун обозначается LK, а чугун, полученный с использованием древесного угля, — LD. Содержание кремния уменьшается с увеличением числа; например, LK5 содержит меньше кремния, чем LK4. Каждая марка чугуна в зависимости от содержания в нем марганца, фосфора и серы помещается, соответственно, в группу, класс и категорию. Чугуны для литейного производства, как правило, обозначаются буквами, обозначающими основной тип или предполагаемое использование чугуна: СЧ — серый чугун, ВЧ — ковкий чугун, КЧ — ковкий чугун.Чугуны антифрикционные обозначаются буквой А в начале, например, АСЧ, АВЧ, АКЧ.

Цифры в марках нелегированных чугунов указывают на механические свойства чугунов. Стандартизированные значения прочности на растяжение и изгиб приведены для серого чугуна в килограммах-силе / мм 2 , например, СЧ31-40. Для ковкого и ковкого чугуна цифры указывают предел прочности (в килограммах-сила / мм 2 ) и относительное удлинение (в процентах), например, ВЧ60-2.