Откуда берется чугун и как получается сталь

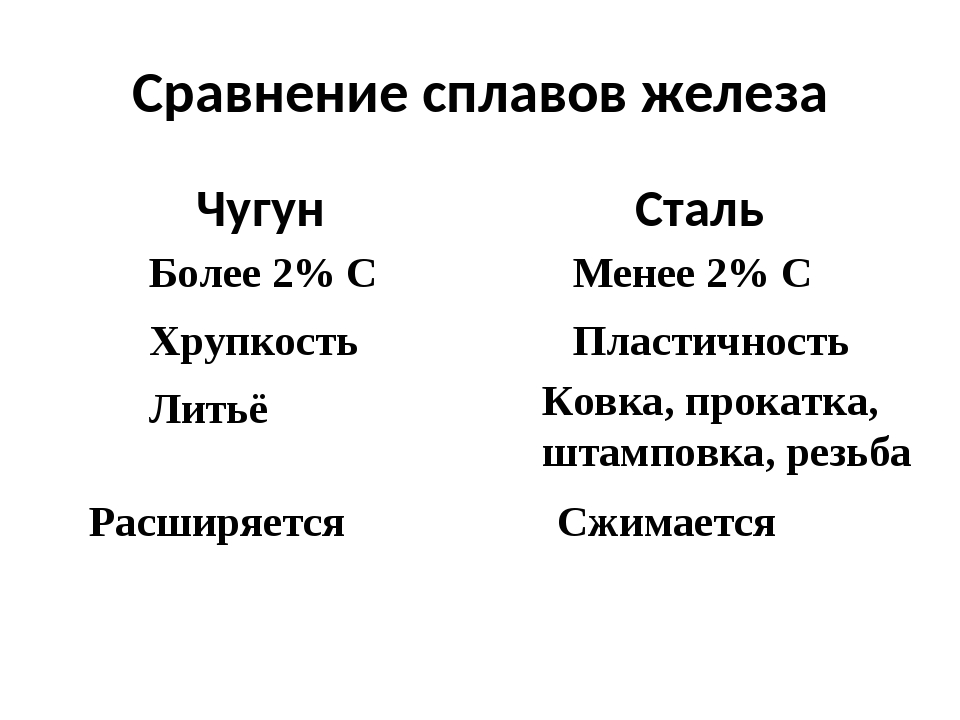

Откуда берется чугун. Чаще всего отливки изготовляют из чугуна и стали. В природе, однако, нет ни чугуна, ни стали. Оба эти металла представляют собой сплав железа с углеродом и рядом других элементов. В чугуне углерода больше, в стали — меньше. Чугун тверд, но хрупок. Сталь мягка, хорошо куется, легко обрабатывается резцами. Откуда же они берутся, если в природе их нет?

Чистого железа в земной коре тоже нет. Железа в ней много, но все оно окислено, соединено с кислородом, да еще загрязнено другими примесями. Горные породы, содержащие значительное количество железа, называются железными рудами. Горняки в железорудных копях и занимаются добычей железной руды. Большую часть руды отправляют в горно-обогатительные комбинаты, где стремятся удалить из руды часть пустой породы.

Затем железнодорожники доставляют руду на металлургические заводы. Тут ее доменщики и загружают в доменные печи.

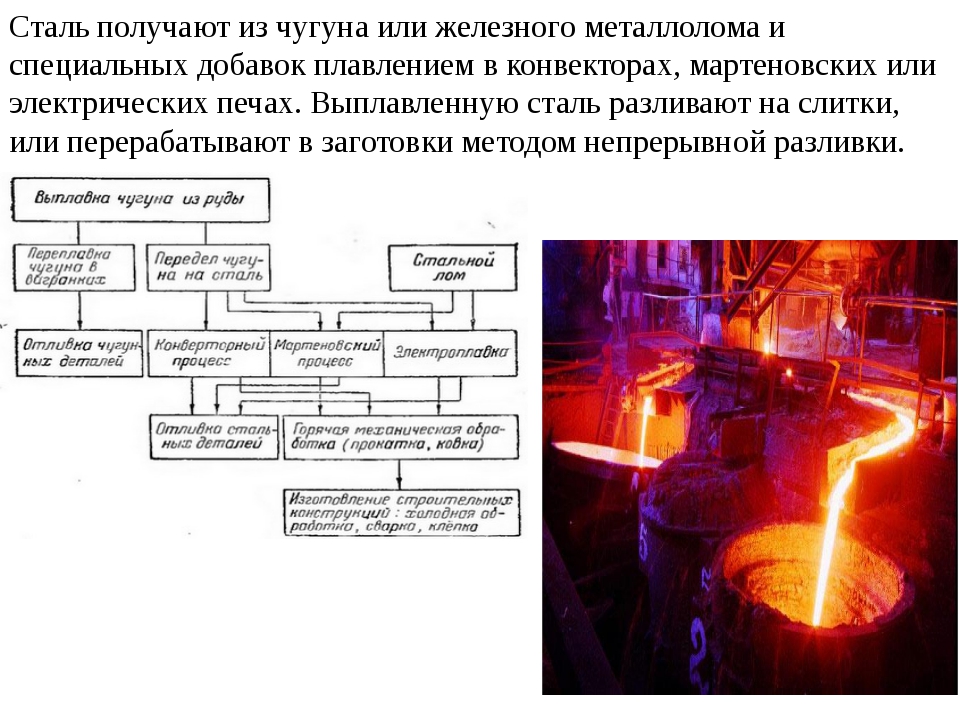

А как получается сталь? Большую часть получаемого в доменных печах чугуна металлурги переплавляют в сталеплавильных печах с тем, чтобы выжечь из него излишек углерода. И получают совсем иной продукт — сталь. Крепкую, упругую, податливую. Сталь, которую можно не только резать, ковать, штамповать, прокатывать, но и отливать из нее любые изделия.

Что же делает литейщик? Итак, дело доменщика выплавить чугун. Дело сталеплавильщика — получить добротную сталь. А дело литейщика — придать чугуну или стали нужную форму, изготовить из них изделие, обладающее необходимыми качествами. При этом литейщик вновь расплавляет эти металлы, доводит их до нужной температуры, вводит в металл необходимые добавки и заливает расплав в заранее приготовленные формы. Умение приготовить нужную форму — это не только сложное мастерство, но и большое искусство. О нем — впереди.

При этом литейщик вновь расплавляет эти металлы, доводит их до нужной температуры, вводит в металл необходимые добавки и заливает расплав в заранее приготовленные формы. Умение приготовить нужную форму — это не только сложное мастерство, но и большое искусство. О нем — впереди.

Итак, литейное производство — это та отрасль промышленности, которая занимается изготовлением изделий или заготовок путем заливки расплавленного металла в специально изготовленные формы.

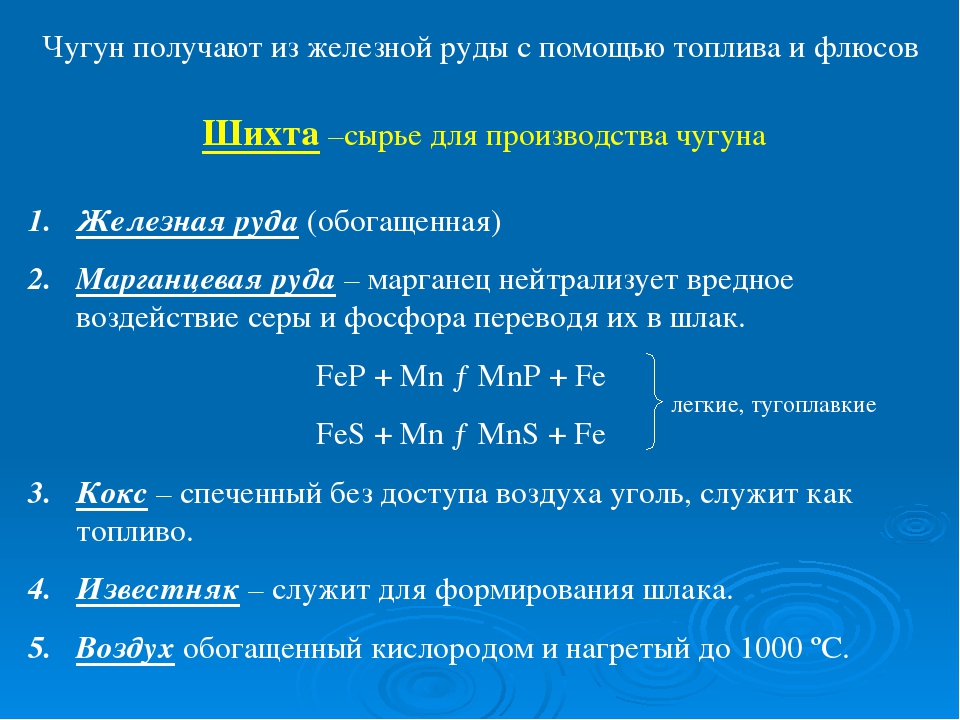

Производство чугуна — как получают чугун?

Производство чугуна

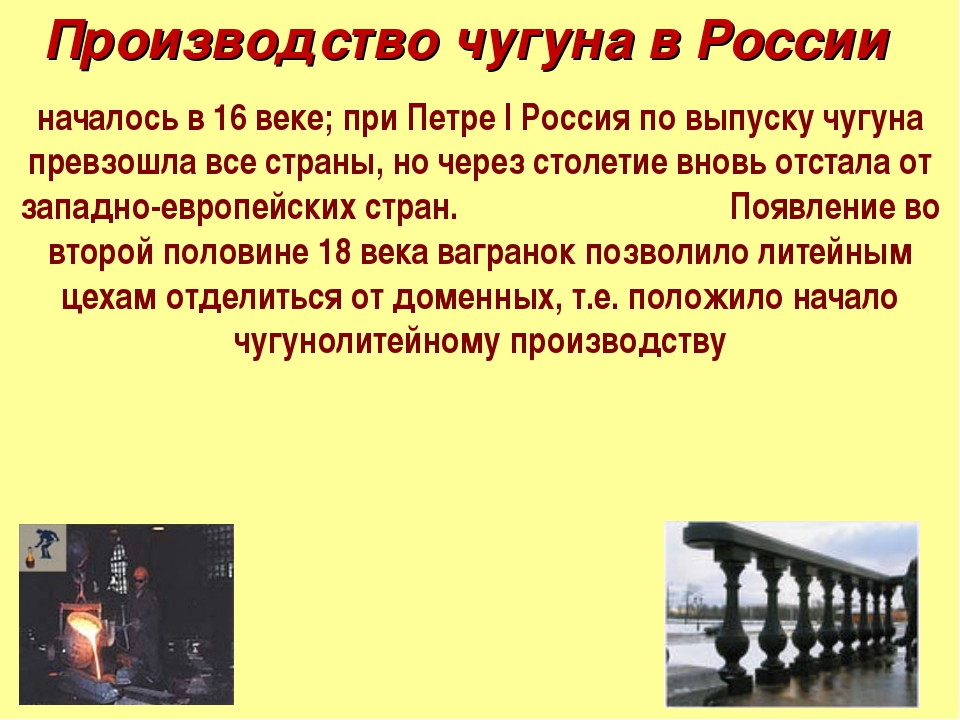

Производство чугуна и сама черная металурия своими истоками отходит ко II-ому тысячелетию до н. э., когда человек начал использовать эти процессы, чтобы получить сталь. Первая доменная печь появилась в Европе только в XIV — XV веках. В это время чугун получался как побочный продукт, не имеющий ценности.

Чугун — это металл, который широко используется в разнообразных отраслях промышленности и отличается хорошими рабочими характеристиками.

Основное сырье, которое используется для производства чугуна, это железная руда. Добыча производится в открытых карьерах в разных областях Украины. В составе железной руда, как известно, есть много различных примесей, поэтому ее использование в сыром виде для получения чугуна невозможно. Добытая руда изначально транспортируется на предприятие, имеющее специальное назначение, которое называется горно-обогатительным комбинатом. На этом предприятии из руды удаляется пустая порода, а также происходит процесс дробления. Потом чистую (обогащенную) руду с помощью железнодорожного транспорта доставляют на металлургические комбинаты.

Непосредственно сам процесс получения чугуна мы рассмотрим чуть ниже. Перед этим рассмотрим процесс подготовки руды для выплавки чугуна.

Перед этим рассмотрим процесс подготовки руды для выплавки чугуна.

Использование для переплавки обычного дробленного материала резко снижает производительность доменной печи из-за того, что такой материал будет иметь низкую степень газопроницаемости. Решить эту проблему можно с помощью процесса агломерации, который происходит перед загрузкой руды в доменную печь. Этот процесс производится на специальных участках (цехах) металлургического комбината. Агломерация – это спекание породы в куски определенного размера, который наиболее подходит для производства чугуна. Высокая температура обеспечивает слипание частиц шихты, которые образуют куски, но они, в свою очередь, могут легко плавиться. Железная руда предварительно смешивается с углем. Горение угля обеспечивает необходимую температуру для спекания кусков. Также происходит стимулирование процесса агломерации потоком воздуха (сверху вниз), который пропускается через слой руды с углем.

Агломерат можно получить не только с помощью руды. Его также можно получить из небольших кусков железа, т.е. обычный металлолом может служить сырьем для чугуна.

Его также можно получить из небольших кусков железа, т.е. обычный металлолом может служить сырьем для чугуна.

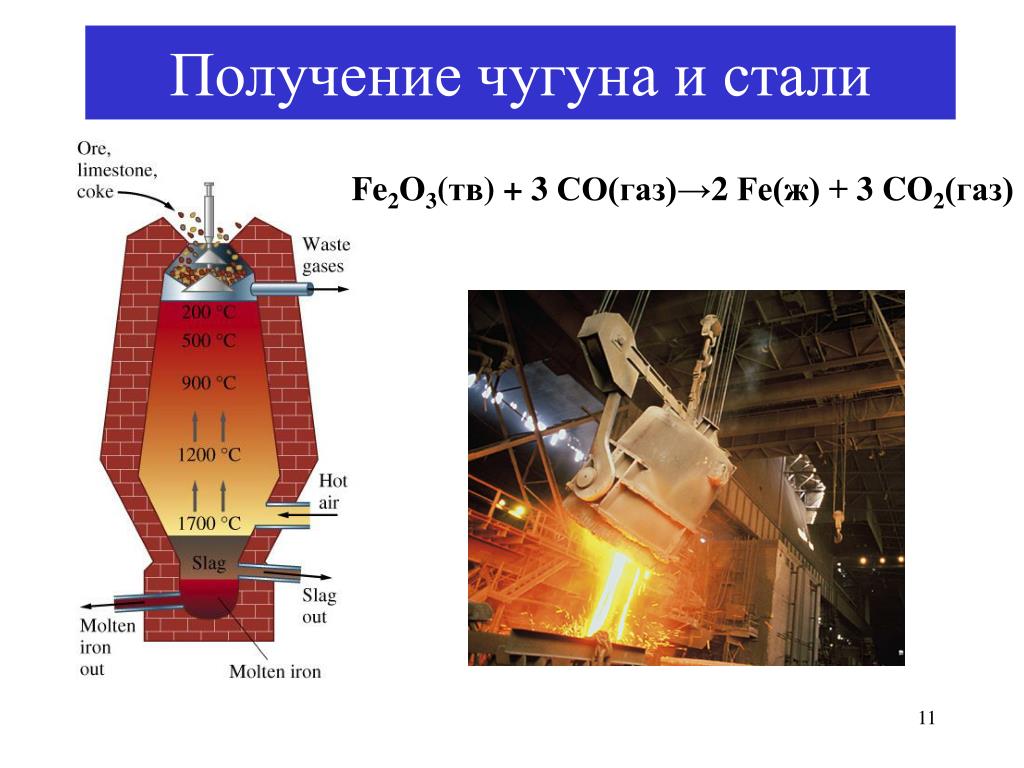

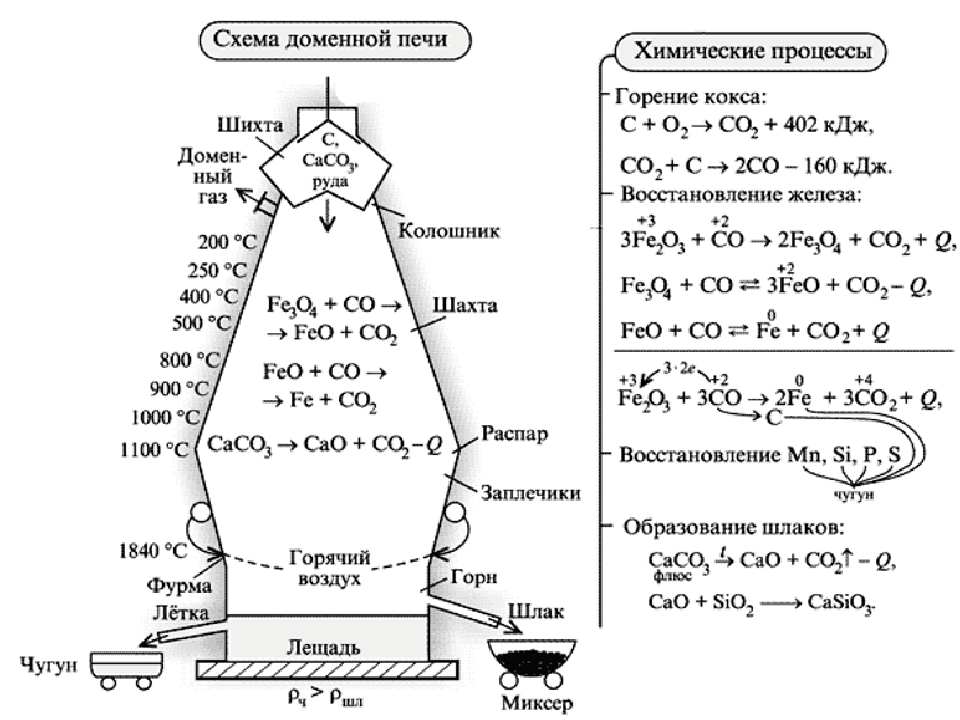

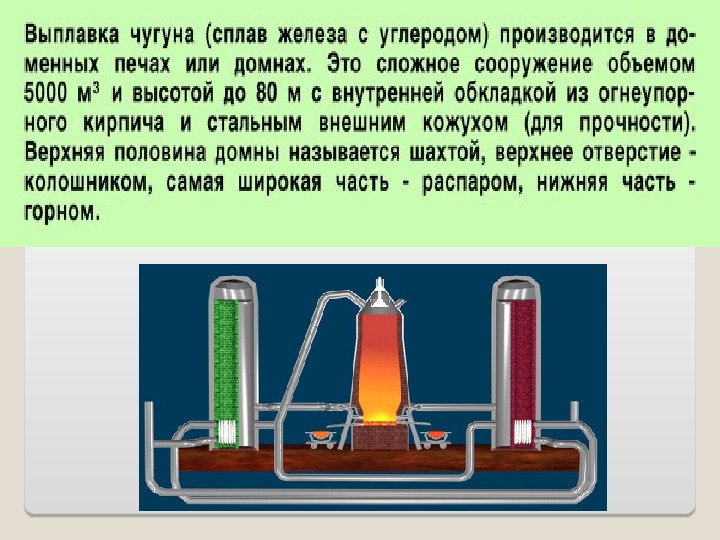

Теперь рассмотрим производство чугуна непосредственно в доменной печи. Доменная печь такой конструкции как на рисунке внутри облицована кирпичом. Также она имеет достаточно простой принцип работы. При производстве чугуна, используют не только агломерат, но и кокс, известь и флюс. Эти материалы смешиваются в заданной известной пропорции, и данная смесь называется доменной шихтой. С помощью специальных подъемников она поднимается на верх доменной печи. Возгорание кокса возможно только при наличии большого количества воздуха, который обогащен кислородом. Воздух подается под большим давлением с помощью специальных фурменных отверстий внизу печи для того, чтобы он проник через пласт шихты, подаваемой сверху. Поток воздуха подогревают до 600-800С, чтобы поддерживать нужную температуру внутри печи. Чугун, который образуется из расплавленной шихты, стекает вниз и с определенной периодичностью (1 раз в 40 мин) и выпускается наружу через специальное отверстие, которое называется летка.

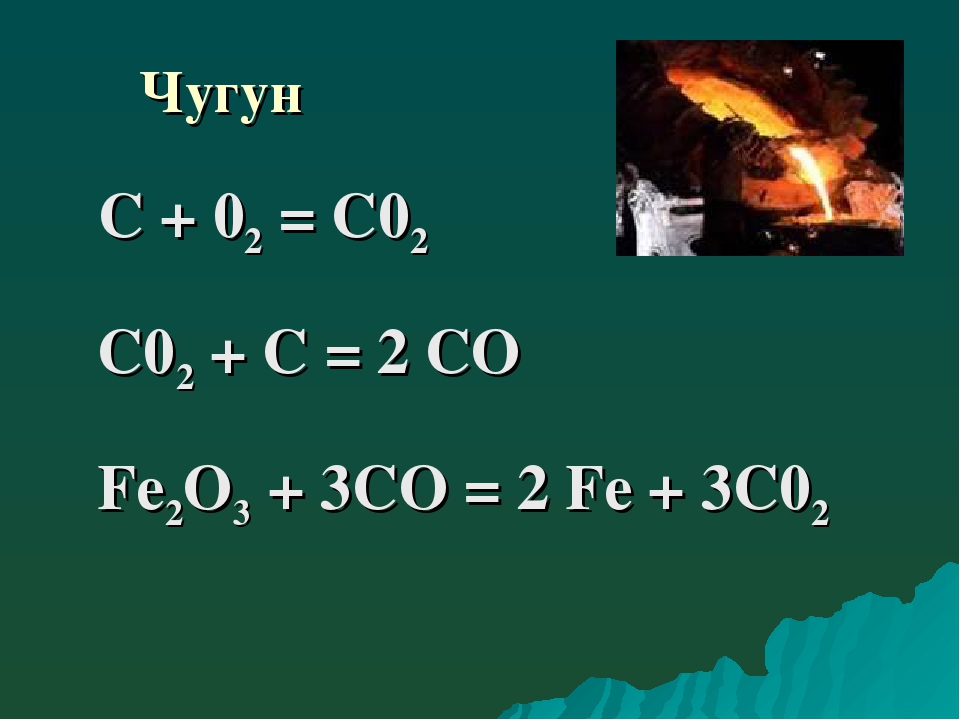

Доменные печи работают по принципу противотока. Вот основные химические процессы, которые происходят в печи поочередно:

Восстановление железа.

Этот последовательный процесс выглядит так: Fe2O3 — Fe3O4 — FeO — Fe. В этом случае восстановителем является оксид углерода (CO), который образуется при взаимодействии CO2 с раскаленным коксом.

Науглероживание железа

Химическая реакция в данном случае выглядит так: 3Fe + 2CO = Fe3C + CO2 + Q. Карбид Fe3C легко смешивается с твердым железом, в результате чего и образуется сплав последнего с углеродом. Когда он стекает вниз, омывая куски кокса, он науглероживается еще больше. Кроме этого, такие вещества, как марганец, сера, кремний и т. д., при этом растворяются. Теперь понятно, что металл из доменной печи — это сплав железа с углеродом.

Марганец, кремний, сера и фосфор попадают в доменную печь вместе с шихтой в виде различных химических соединений. Высшие оксиды марганца восстанавливаются до MnO примерно по тому же принципу, что и железо: MnO2 — Mn2O3 — Mn3O4 — MnO. Чистый марганец выделяется так: MnO + C = Mn + CO — Q. Кремний попадает в печь в виде кремнезема SiO2. Его восстановление происходит по реакции SiO2 + 2C = Si + 2CO — Q.

Фосфор восстанавливается водородом, твердым углеродом и CO и, к сожалению, практически полностью переходит в чугун. Этот элемент ухудшает доменный сплав железа. В то же время, кремнезем позволяет получать чугун хорошего качества, а также высшие оксиды марганца. Марганец в некоторых случаях добавляется в доменную печь специально. При этом получается особый вид чугуна — марганцевый.

Удаление серыПолучение чугуна хорошего качества, в основном сводится к его очистке от серы, которая является нежелательным элементом. Сера — это основная вредная примесь, значительно ухудшающая свойства конечного продукта выплавки. Самое большое количество серы содержится в коксе. Удаляют серу с помощью извести (CaO), которую вводят в состав шихты, и увеличения температуры. Химическая реакция в этом случае выглядит так: FeS + CaO = FeO + CaO + Q. Чтобы снизить процент серы в чугуне можно использовать и другие способы. Например, обрабатывать выплавленный материал в выпускном желобе или чаше с содой. При этом удаление серы происходит в химической реакции FeS + NaCO3 = FeO + Na2S + CO2.

Сера — это основная вредная примесь, значительно ухудшающая свойства конечного продукта выплавки. Самое большое количество серы содержится в коксе. Удаляют серу с помощью извести (CaO), которую вводят в состав шихты, и увеличения температуры. Химическая реакция в этом случае выглядит так: FeS + CaO = FeO + CaO + Q. Чтобы снизить процент серы в чугуне можно использовать и другие способы. Например, обрабатывать выплавленный материал в выпускном желобе или чаше с содой. При этом удаление серы происходит в химической реакции FeS + NaCO3 = FeO + Na2S + CO2.

Из вышенаписанного теперь понятно как получают чугун. Но производство чугуна ведет к образованию еще одного продукта, который получил широкое использование – это шлак. При выплавке 1 тоны чугуна образуется 0,6 тоны шлака. Это происходит из-за того, что даже в очищенной железной руде содержится много глины. А в состав кокса входит зола. Поэтому для удаления этих ненужных элементов в шихте, используются флюсы (карбонат кальция и карбонат магния).

Плотность жидкого чугуна выше, чем плотность шлака. Поэтому в процессе плавки шлак располагается сверху. Его периодически удаляют через шлаковую летку. Шлак является побочным продуктом чугунолитейного производства, но широко используется в строительной отрасли для изготовления цемента и строительных блоков. В данном применении шлак используется как наполнитель.

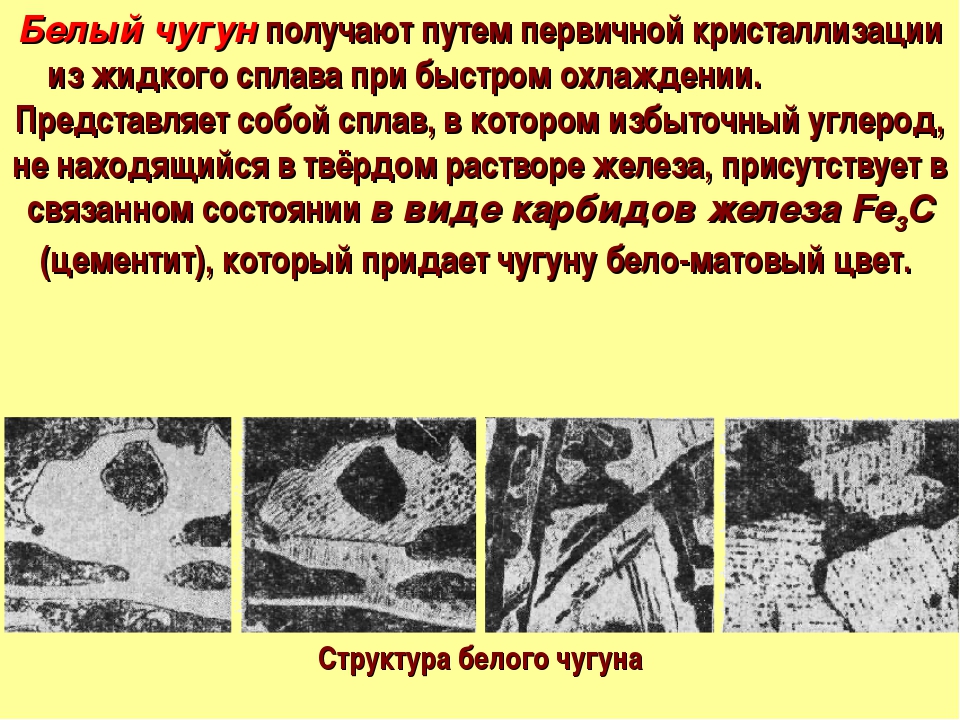

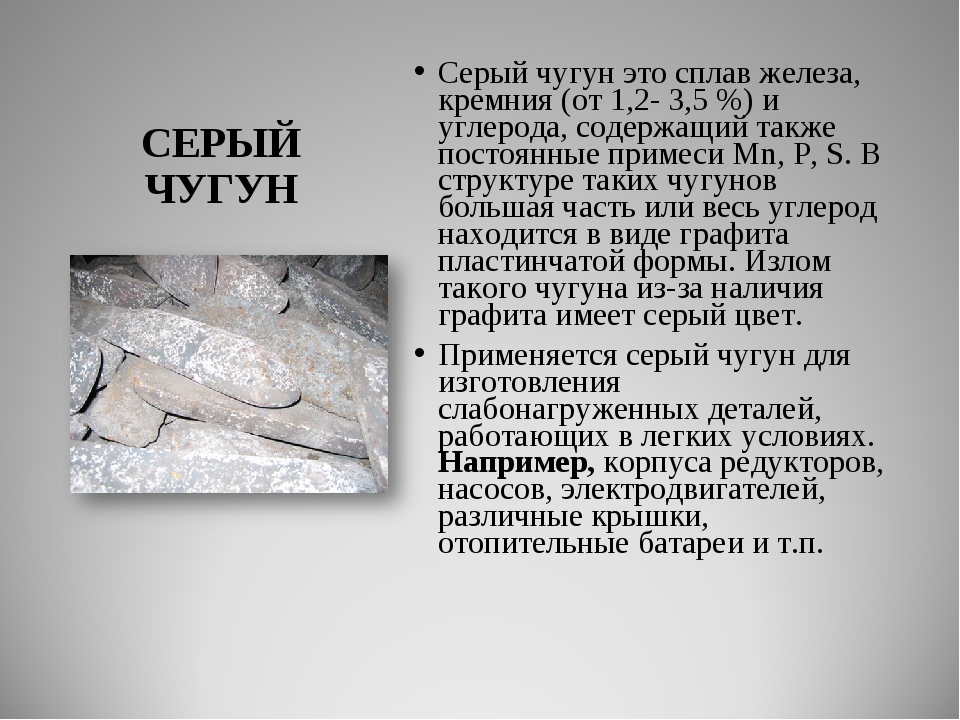

Поэтому данный вопрос — как получают чугун — не является слишком сложным. Но следует иметь ввиду, что в доменной печи можно получить чугун, который будет отличаться по химическому составу и физическим свойствам. Все чугуны делятся на два вида: передельный чугун (белый чугун) и литейный чугун (серый чугун). Первая разновидность используется в качестве сырья при производстве стали. Литейный чугун применяют для получения разнообразных чугунных отливок, которые могут использоваться как готовые изделия в различных отраслях промышленности.

Основные свойства чугуна зависят от количества примесей, которые входят в его состав: марганца, фосфора, кремния и серы.

Чугун. Особенности технологических процессов. На что обратить внимание.

Открытие металла человеком дало сильный толчок в истории человечества. Сначала появилась бронза, затем и железо, что в итоге в ходе эволюционных изменений привело к технологическому прогрессу. Несмотря на то, что первый из металлов, который научились обрабатывать, была бронза, железо и его сплавы стали лидирующими в производстве. Правда сейчас человек умеет обрабатывать практические любые металлы, может получать сверхлёгкие и сверхпрочные сплавы, железо и чугун занимаю одно из первых мест по значимости. Литье из чугуна — имеет собственные технологические особенности процесса.

Особенности производства чугуна

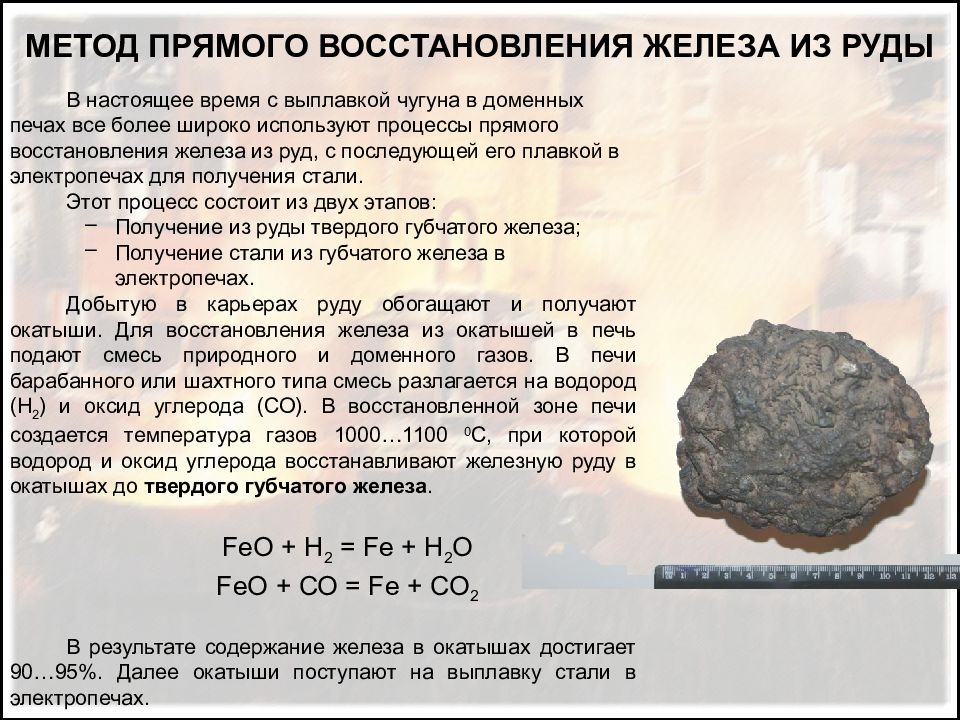

Первая выплавка железа была произведена примерно в 12 веке до н. э.. С того момента суть процесса изменилась не намного, но технологические решения стали более эффективные. Железо выплавляют последние 100 лет практически по одной и той же технологии. Железная руда в огромной доменной печи разогревается коксом, который горит с помощью подающегося воздуха. В результате реакции восстановления, оксиды железа из руды реагируют с частью угля. В реакции образуется чистое железо в расплавленном состоянии. Температура плавления железа примерно около 1600 С. Когда всё железо их руды восстановилось, его сливают в расплавленном состоянии, по специальным формам, где оно застывает. Чугун — это – собственно сплав железа и углерода (от 2,5 % до 5%). Получают чугун так же как и железо, в доменных печах, при этом процесс плавки ведут несколько иначе, таким образом сразу получая чугун из руды, миную повторную переплавку чистого железа. Чугун плавиться при меньшей температуре, от 1100 до 1300 С. Есть и другие методы получения железа из руды, они так же используются на различных металлургических заводах.

э.. С того момента суть процесса изменилась не намного, но технологические решения стали более эффективные. Железо выплавляют последние 100 лет практически по одной и той же технологии. Железная руда в огромной доменной печи разогревается коксом, который горит с помощью подающегося воздуха. В результате реакции восстановления, оксиды железа из руды реагируют с частью угля. В реакции образуется чистое железо в расплавленном состоянии. Температура плавления железа примерно около 1600 С. Когда всё железо их руды восстановилось, его сливают в расплавленном состоянии, по специальным формам, где оно застывает. Чугун — это – собственно сплав железа и углерода (от 2,5 % до 5%). Получают чугун так же как и железо, в доменных печах, при этом процесс плавки ведут несколько иначе, таким образом сразу получая чугун из руды, миную повторную переплавку чистого железа. Чугун плавиться при меньшей температуре, от 1100 до 1300 С. Есть и другие методы получения железа из руды, они так же используются на различных металлургических заводах.

Чугун, в отличии от простого железа обладает своими уникальными качествами.

- Чугун практически не ржавеет, в отличие от нелегированного железа;

- Чугун хорошо выдерживает нагрев, вплоть до 1000 С, железо при такой температуре очень быстро покрывается окалиной, то есть, выгорает;

- Чугун имеет низкую пластичность, хрупок, но вместе с тем он хорошо обрабатывается электрическим и механическим инструментом;

- Литьё чугуна – это наиболее простой и недорогой процесс;

- У чугуна есть несколько разновидностей, которые так же легко получить, как и простой серый чугун.

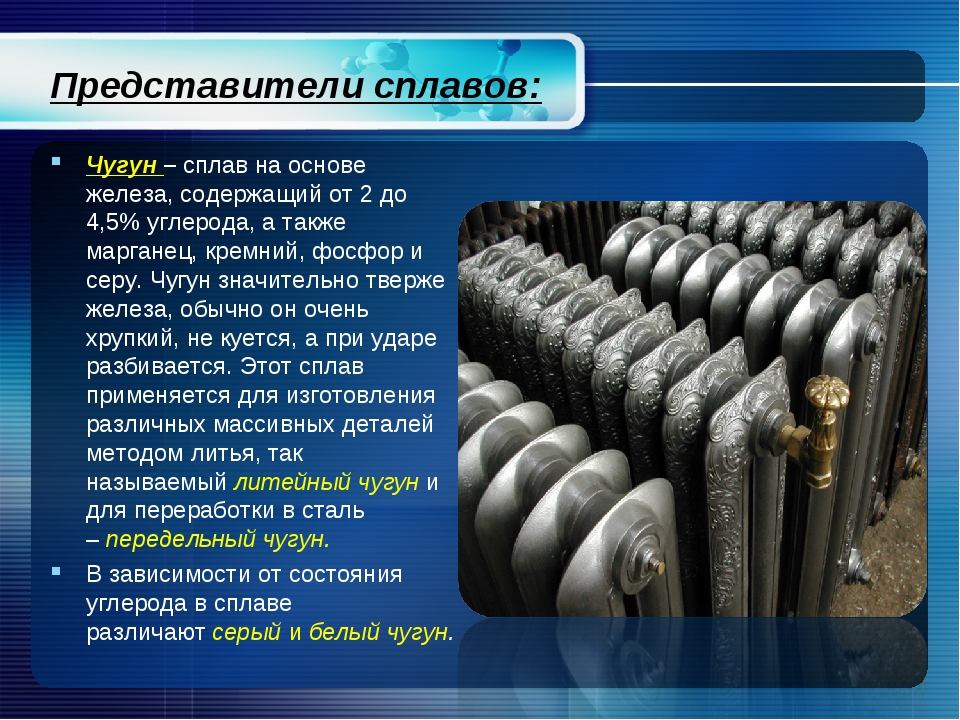

Чугун для литья поступает на фабрики и заводы в чушках, здесь из него производят уже готовые изделия. Наиболее простой, и дешёвый способ литья чугуна производят в глиняно-песчаные формы. В детстве, наверное, каждый строил песочные замки и лепил фигурки из глины. Так же и здесь, в специально приготовленную форму из песка, глины и некоторых дополнительных компонентов выливают расплавленный чугун. Чугун обладает хорошей литьевой текучестью, чтобы избежать некоторой усадки металла, формы делают немного больше по размеру. Самый простой и наглядный пример литья чугуна – это чугунных батареи, которые 20-30 лет назад использовали повсеместно. Да и сейчас их делают и используют, потому как это наиболее недорогие батареи для отопления.

Чугун обладает хорошей литьевой текучестью, чтобы избежать некоторой усадки металла, формы делают немного больше по размеру. Самый простой и наглядный пример литья чугуна – это чугунных батареи, которые 20-30 лет назад использовали повсеместно. Да и сейчас их делают и используют, потому как это наиболее недорогие батареи для отопления.

Литьё чугуна по ГОСТ

Несмотря на наличие других технологий литья чугуна, литьё в землю, или песчано-глиняные формы наиболее распространено. Есть и другие способы литья, они используются, когда нужно получить изделие с другими характеристиками. Не важно, по какой технологии идёт литьё чугуна, оно производится согласно установленному ГОСТу, и фиксируется чёткими, принятыми стандартами. Соблюдая стандарт качества, независимо от места производства, изделия из чугуна имеют одинаковые, заданные характеристики.

Литьё чугуна позволяет получить сотни тысяч разнообразных изделий, от небольших деталей дли станков и механизмов, до многотонных изделий для ледоколов и атомных станций. Чугун будет востребован ещё ближайшие 100 лет, пока его нечем заменить.

Чугун будет востребован ещё ближайшие 100 лет, пока его нечем заменить.

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

или на e-mail:

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое согласие на обработку моих персональных данных

подать заявку на заказ

Подать заявку на заказ продукции

Возникли вопросы?

Свяжитесь с нами по телефону +7 (4842) 75-10-21

Удобнее связаться по электронной почте?

Напишите нам на [email protected]

Как и из чего получают сталь

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава.

Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски. - Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

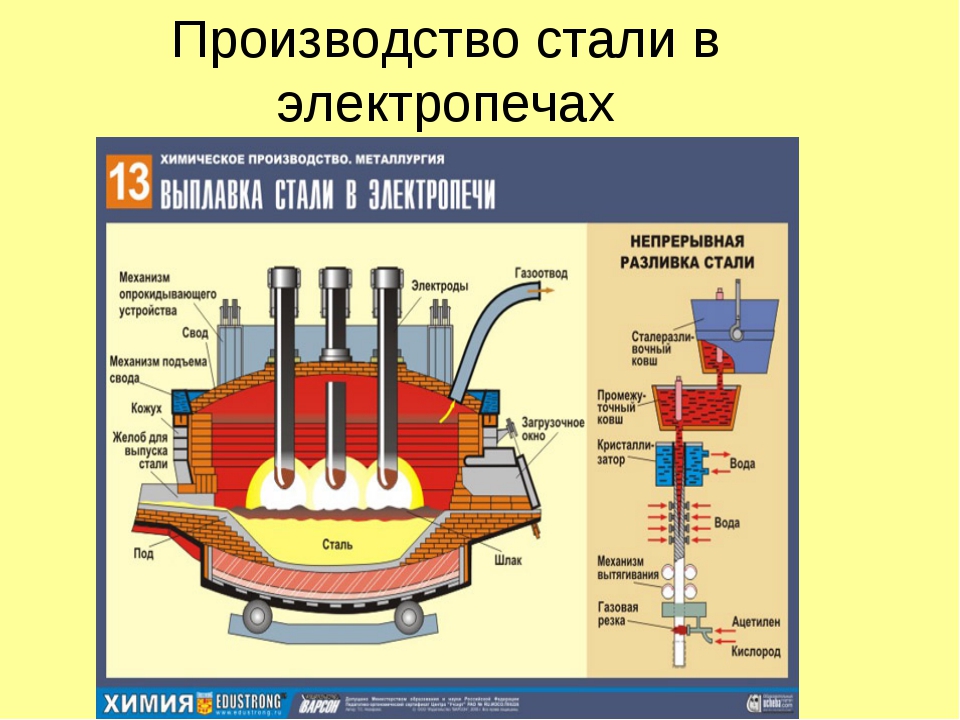

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен. Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием. Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

Производство чугуна в доменной печи

Производство чугуна – процесс, требующий наличия специального оборудования и соблюдения технологии. Рассмотрим его подробно, начиная от материалов, из которых выплавляется чугун, заканчивая самой технологией.

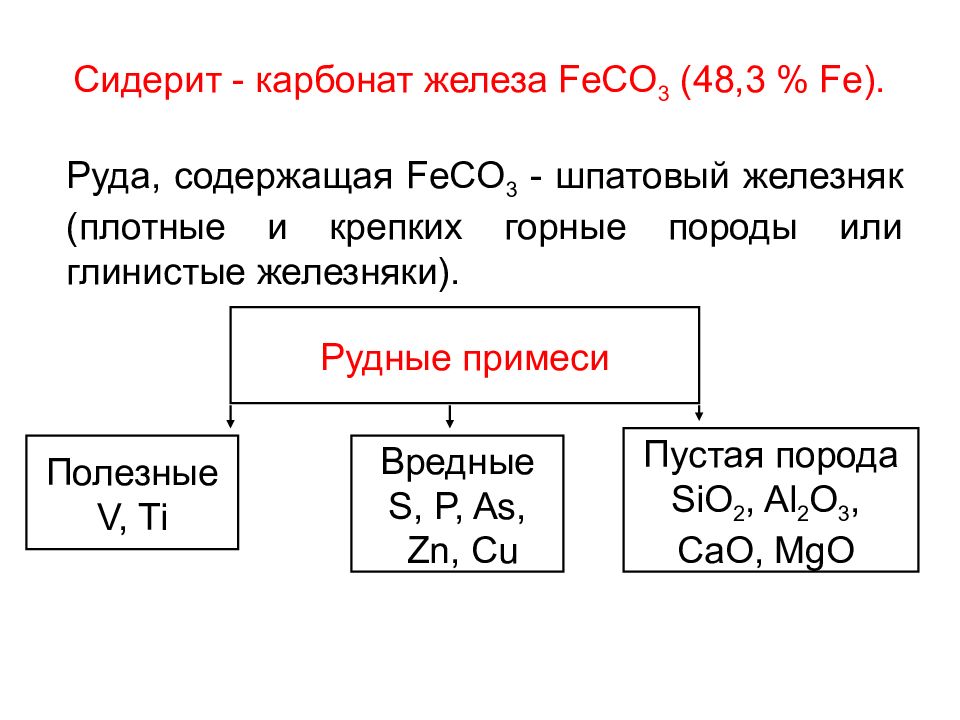

Итак, выплавка чугуна происходит в доменной печи. Сырьем для производства являются железные руды. Состав железной руды следующий: рудное вещество и пустая порода. Рудное вещество составляют окислы, силикаты и карбонаты железа. А в основе рудной породы находятся кварцит или песчаник. Существует несколько видов железной руды для производства чугуна.

Красный железняк

Окраска красного железняка варьируется от темно-красной до темно-серой. Железо, находящееся в составе красного железняка имеет вид безводной окиси. Содержание железа в данном виде руды составляет 45-65%.

Бурый железняк

Железо, находящееся в составе бурого железняка имеет вид водных окислов. Процент железа составляет варьируется от 25-50. Окраска может быть от желтой до буро-желтой.

Магнитный железняк

Железо представляет собой закись-окись. Процент его содержания в руде — 40-70. Данный вид железняка обладает ярко выраженными магнитными свойствами.

Шпатовый железняк

Железо в шпатовом железняке имеет вид углекислой соли. Содержание железа составляет 30-37%. Цвет желто-белый или серый.

Содержание железа составляет 30-37%. Цвет желто-белый или серый.

Марганцевые руды

Марганцевые руды в процессе выплавки используются для повышения количества марганца и добавляются в шихту.

Существуют и другие классификации видов чугуна.

Как мы уже сказали, процесс выплавки чугуна осуществляется в доменной печи. Рассмотрим этот процесс подробно.

На первом этапе выплавки чугуна, в доменную печь помещают кокс, агломерат и снова кокс. Эти составляющие располагаются в печи слоями. Что такое агломерат? Агломерат – это железная руда, спеченная с флюсом. Для поддержания нужной температуры, в горн вдувается кислород или подогретый воздух. При сгорании кокс образует CO2. Далее CO2 превращается в CO. Именно CO является восстанавливающим средством для руды. При этом железо становится твердым. При опускании в распар (горячую часть печи) железо растворяет в себе углерод. На этом этапе происходит образование чугуна. Здесь чугун начинает плавиться и постепенно стекать в нижнюю часть печи. Благодаря тому, что на поверхности чугуна скапливаются жидкие шлаки, окисление не происходит. Выпуск чугуна осуществляется через специальные отверстия. В период выплавки эти отверстия закрыты глиняным раствором. Процесс выплавки чугуна в доменной печи является непрерывным.

Благодаря тому, что на поверхности чугуна скапливаются жидкие шлаки, окисление не происходит. Выпуск чугуна осуществляется через специальные отверстия. В период выплавки эти отверстия закрыты глиняным раствором. Процесс выплавки чугуна в доменной печи является непрерывным.

Тест. Химия и производство чугуна и стали

Будьте внимательны! У Вас есть 10 минут на прохождение теста. Система оценивания — 5 балльная. Разбалловка теста — 3,4,5 баллов, в зависимости от сложности вопроса. Порядок заданий и вариантов ответов в тесте случайный. С допущенными ошибками и верными ответами можно будет ознакомиться после прохождения теста. Удачи!Список вопросов теста

Вопрос 1

Чугун получают в:

Варианты ответов

- доменных печах

- мартеновских печах

- электропечах

- конвертерах

Вопрос 2

Суть доменного процесса:

Варианты ответов

- окисление железа

- восстановление металла из руды

- взаимодействие железа с серой

- образование олеума

Вопрос 3

Чугун плавится при температуре:

Варианты ответов

- 500 °C

- 800 °C

- 1000 °C

- 1500 °C

Вопрос 4

Чугун – это сплав железа с:

Варианты ответов

- азотом

- магнием

- кальцием

- углеродом

Вопрос 5

Примеси в железной руде образуют:

Варианты ответов

- флюс

- чугун

- шлаки

- кокс

Вопрос 6

Сырьём для производства чугуна является:

Варианты ответов

- пирит

- железная руда

- известняк

- малахит

Вопрос 7

Укажите восстановители, используемые в доменном процессе:

Варианты ответов

Вопрос 8

Сталь получают в основном из:

Варианты ответов

- серосодержащих руд

- чугуна

- фосфоритов

- нефти

Вопрос 9

Сталь получают в:

Варианты ответов

- конвертерах

- электропечах

- доменных печах

- мартеновских печах

Вопрос 10

Роль флюса при доменном процессе выполняет:

Варианты ответов

- уголь

- известняк

- пирит

- угарный газ

Чугун

Категория:

Крановщикам и стропальщикам

Публикация:

Чугун

Читать далее:

Чугун

Что называется чугуном?

Чугуном называется сплав железа с углеродом, получаемый путем плавки железной руды в доменных печах. Чугун содержит от 2 до 5% углерода. Как делятся доменные чугуны в зависимости от химического состава и назначения?

Чугун содержит от 2 до 5% углерода. Как делятся доменные чугуны в зависимости от химического состава и назначения?

Б зависимости от химического состава и назначения доменные чугуны делятся на передельные, литейные и специальные.

Как разделяются чугуны в зависимости от характера соединения углерода с железом?

Рекламные предложения на основе ваших интересов:

В зависимости от характера соединения углерода с железом чугуны делятся на белые и серые.

Чем характерен белый чугун?

Углерод в белом чугуне присутствует в виде цементита (FeO), поэтому он очень тверд и практически не обрабатывается, а используется для переделки в сталь и для других целей. Излом белого чугуна имеет матово-белый цвет.

В каком состоянии находится углерод в сером чугуне?

В сером чугуне весь углерод или его часть находится в свободном состоянии в виде графита, который придает ему на изломе серый или темно-серый цвет. Серый чугун — основной литейный материал, он обладает вполне удовлетворительными механическими свойствами, дешев, имеет высокие литейные свойства и хорошо обрабатывается режущим инструментом.

Как обозначается серый чугун?

Серый чугун обозначается двумя буквами и двумя двухзначными числами через тире. Буквы СЧ означают серый чугун, первое двухзначное число — предел прочности на растяжение, второе — предел прочности при изгибе. Например, СЧ 18—36 — это серый чугун, предел прочности на растяжение 18, а предел прочности при Изгибе 36.

Чем отличается модифицированный чугун от обычного серого чугуна?

Модифицированный чугун отличается от обычного серого чугуна тем, что обладает повышенными механическими и литейными свойствами. Получают его путем добавления в жидкий серый чугун графитиру- ющих присадок (ферросилиция, еиликокальция или силикоалюминия). Марки модйфицированного чугуна: СЧ 28—48, СЧ 32—52 и др.

Каким образом получают высокопрочный чугун?

Высокопрочный чугун получают из серого чугуна путем присадки в ковш перед разливкой в формы магния. Получается чугун с шаровидным графитрм, обладающий высокими механическими и литейными свойствами.

Марки высокопрочного чугуна по ГОСТ 7293—54: ВЧ 45-0, ВЧ 45-5, ВЧ 40—10, ВЧ 50—1,5, ВЧ 60— 2. Буквы ВЧ означают высокопрочный чугун, первые две цифры—лредел прочности при растяжении, а последние— величину относительного удлинения при растяжений.

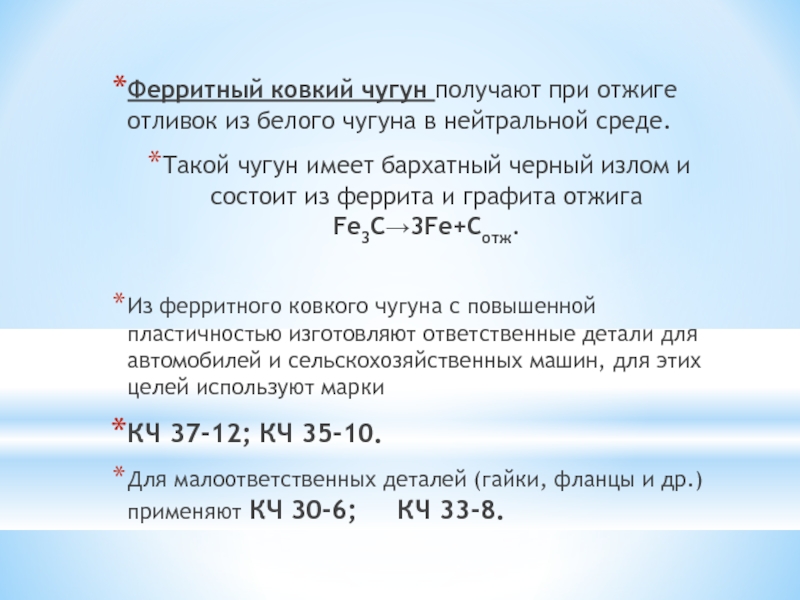

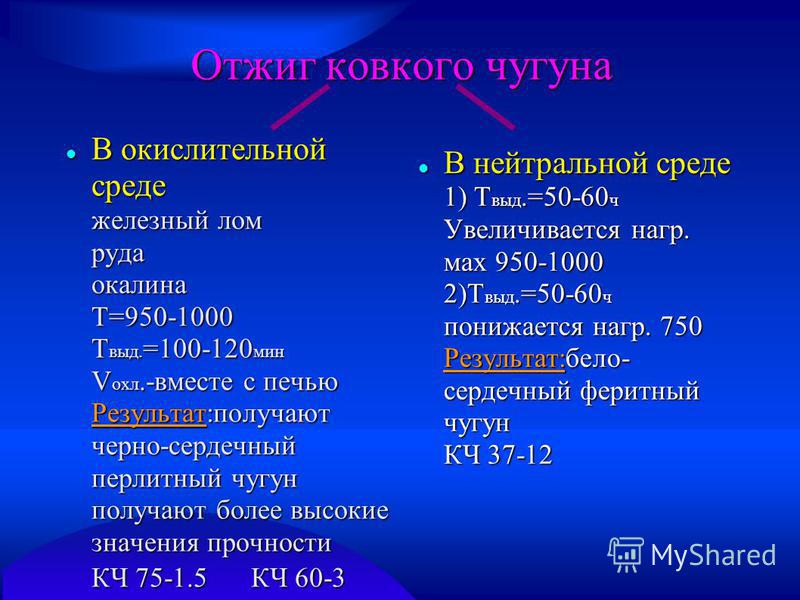

Как получают ковкий чугун?

Ковкий чугун получают путем длительного отжига белого чугуна в специальных печах, после чего в чугуне вместо свободного цементита образуется графит.

Марки ковкого чугуна по ГОСТ 1215—59: КЧ 30— 6, КЧ 33—8, КЧ 35—10, КЧ 37—12 и др. Буквы КЧ означают чугун ковкий, первые две цифры — предел прочности при растяжении, а последние—относительное удлинение при растяжении.

Какие детали изготовляют из серого чугуна в краностроении?

В соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов> из серого чугуна не ниже марки G4 15—42 по ГОСТ 1412—54 «Отливки из серого чугуна» могут изготовляться: – зубчатые, червячные и ходовые колеса грузоподъемных кранов с ручным приводом; – червячные колеса с ободом из бронзы независимо от рода привода и режима работы крана;

-барабаны, корпуса редукторов и блоки, за исключением блоков стреловых и башенных кранов; – колодки тормозов, кронштейны барабанов, корпуса подшипников и др.

Рекламные предложения:

Читать далее: Медь и ее сплавы

Категория: — Крановщикам и стропальщикам

Главная → Справочник → Статьи → Форум

Железо — Как получают железо — Свинья, Взрыв, Расплав и Руда

Железо — один из немногих элементов, известных древним цивилизациям. Первоначально он был приготовлен путем нагревания естественной руды железа с древесным углем в очень горячем пламени. Древесный уголь получали нагреванием древесины в отсутствие воздуха. Есть некоторые свидетельства того, что этот метод приготовления был известен еще в 3,000 B . C ., Но секрет плавки руды тщательно охранялся хеттской цивилизацией Ближнего Востока еще почти два тысячелетия.

Когда хеттская цивилизация пала примерно в 1200 B . C ., Процесс плавки железной руды распространился по всей восточной и южной Европе . Вскоре мастера по железу стали делать из железа декоративные предметы, простые инструменты и оружие. Воздействие этой новой технологии на человеческое общество было настолько драматичным, что период после 1200–– гг. С . широко известен как железный век.

Воздействие этой новой технологии на человеческое общество было настолько драматичным, что период после 1200–– гг. С . широко известен как железный век.

Значительное изменение в технологии производства железа из руды произошло примерно в 1773 году.Поскольку деревья (и, следовательно, древесный уголь из них) становились все более редкими в Великобритании, английский изобретатель Абрахам Дарби (1678–1717) открыл метод производства кокса из мягкого угля . Поскольку угля на Британских островах было в изобилии, техника Дарби обеспечивала постоянные поставки угля для преобразования железной руды в чистый металл. Современное производство железа включает нагрев железной руды с коксом и известняком в доменной печи, где температура колеблется от 392 ° F (200 ° C) в верхней части печи до 3632 ° F (2000 ° C) в нижней части.Некоторые доменные печи достигают высоты 15 этажей и могут производить 2400 тонн чугуна в день.

Внутри доменной печи происходит химических реакций . Один из них включает реакцию кокса (почти чистого углерода) с кислородом с образованием монооксида углерода . Затем этот монооксид углерода вступает в реакцию с железной рудой с образованием чистого железа и диоксида углерода . В реакционную смесь добавляют известняк для удаления примесей из железной руды.Продукт этой реакции, известный как шлак, состоит в основном из силиката кальция. Железо, образовавшееся в доменной печи, существует в расплавленной форме, известной как чушковый чугун, который можно отводить на дно печи. Шлак также расплавлен, но менее плотен, чем чугун. Его отводят из кранов чуть выше выпускного отверстия, из которого удаляется расплавленный чугун.

Один из них включает реакцию кокса (почти чистого углерода) с кислородом с образованием монооксида углерода . Затем этот монооксид углерода вступает в реакцию с железной рудой с образованием чистого железа и диоксида углерода . В реакционную смесь добавляют известняк для удаления примесей из железной руды.Продукт этой реакции, известный как шлак, состоит в основном из силиката кальция. Железо, образовавшееся в доменной печи, существует в расплавленной форме, известной как чушковый чугун, который можно отводить на дно печи. Шлак также расплавлен, но менее плотен, чем чугун. Его отводят из кранов чуть выше выпускного отверстия, из которого удаляется расплавленный чугун.

Попытки использовать чугун в коммерческих и промышленных целях не увенчались успехом. Материал был довольно хрупким, и предметы, из которых он был сделан, легко ломались.Например, пушки, сделанные из чугуна, могли разлететься на части при выстреле снаряда. К 1760 году изобретатели начали искать способы упрочнения чугуна. Эти методы включали переплавку чугуна и затем сжигание углерода, который оставался смешанным с продуктом. Самым успешным ранним устройством для выполнения этого шага был преобразователь Бессемера, названный в честь его английского изобретателя Генри Бессемера (1813-1898). В конвертере Бессемера поток горячего воздуха проходит через расплавленный чугун.Процесс приводит к образованию более прочных форм чугуна, чугуна и кованого железа. Что еще более важно, когда в конвертер добавляются дополнительные элементы, такие как марганец и хром, образуется новый продукт — сталь.

Эти методы включали переплавку чугуна и затем сжигание углерода, который оставался смешанным с продуктом. Самым успешным ранним устройством для выполнения этого шага был преобразователь Бессемера, названный в честь его английского изобретателя Генри Бессемера (1813-1898). В конвертере Бессемера поток горячего воздуха проходит через расплавленный чугун.Процесс приводит к образованию более прочных форм чугуна, чугуна и кованого железа. Что еще более важно, когда в конвертер добавляются дополнительные элементы, такие как марганец и хром, образуется новый продукт — сталь.

Более поздние изобретения усовершенствовали производство стали с помощью конвертера Бессемера. Например, в мартеновском процессе шихта расплавленного чугуна, гематита, железного лома и известняка помещается в большой контейнер Brick . Затем поверхность расплавленной смеси продувается струей горячего воздуха или кислорода.Химические реакции в расплавленной смеси приводят к образованию либо чистого железа, либо, с добавлением легирующих металлов, таких как марганец или хром, стали высокого качества.

Еще более поздней вариацией концепции конвертера Бессемера является основной кислородный процесс (BOP). В противовыбросовом превенторе смесь чугуна, чугунного лома и стального лома плавится в большом стальном контейнере, и через контейнер продувается струя чистого кислорода. Введение легирующих металлов делает возможным производство различных типов стали с множеством различных свойств.

Производство чугуна

Отмерены и сбалансированы идеально

Высокое качество за счет точного дозирования

Чугун производится в доменном цехе. Используемое сырье включает руду, агломерат, кокс, известь и различные заполнители.

Чтобы гарантировать, что производственный процесс поддерживает высокий и стабильный уровень качества, эти материалы должны быть точно дозированы и поданы в доменную печь партиями.

Работа в команде. Подача в доменную печь с управляемым процессом

Для питания доменной печи используется командная работа, то есть идеально согласованные процессы. Все начинается с точного дозирования материала. Бункерные весы , известные как загрузочные бункеры, используются для этой цели на конце входящего материала. Разгрузочные вибропитатели используются для транспортировки частичных объемов всех продуктов на общем сортировочном конвейере. Для этой цели весы шихты и кокса часто оснащаются испытательным оборудованием.

Все начинается с точного дозирования материала. Бункерные весы , известные как загрузочные бункеры, используются для этой цели на конце входящего материала. Разгрузочные вибропитатели используются для транспортировки частичных объемов всех продуктов на общем сортировочном конвейере. Для этой цели весы шихты и кокса часто оснащаются испытательным оборудованием.

В верхней части доменной печи находятся верхние весы . В них используются средства контроля веса для установки заслонки, удерживающей материал, и тем самым контроля подачи в доменную печь. По окончании доменного процесса чугун загружается в торпедную машину и транспортируется на сталелитейный завод.

Технические решения для взвешивания для внутренней балансировки

Schenck Process производит идеально согласованные технические решения для взвешивания для внутренней балансировки передельного чугуна между доменной печью и сталеплавильным заводом. Их можно использовать в любой ситуации сборки.

Их можно использовать в любой ситуации сборки.

Пневматическая конвейерная техника может использоваться для впрыска топлива и добавок в доменные печи и флюсов в процессе непрерывной разливки.

RotoFeed можно использовать в качестве дозатора объемного дозирования с приводом с регулируемой скоростью, а благодаря интеграции технологии взвешивания в систему создается гравиметрическая версия, которая может достигать точности выше ± 1% и диапазона изменения 10: 1.

Как производится чугун?

Руководство по производству и изготовлению чугуна.

В процессе производства чугуна задействованы три следующие операции:

(1) Туалетный

(2) Прокаливание и обжарка

(3) Плавка.

(1) Туалетный:

Железная руда, добываемая в шахтах, измельчается на куски диаметром 25 мм. Это достигается в камнедробилках обыкновенного типа.

Дробление руды помогает двумя способами:

(i) Получают частицы руды однородного размера.

(ii) Восстановительные газы лучше проникают в руды.

Если руды содержат глину, суглинок и другие землистые вещества, они промываются в потоке для удаления таких примесей. Перфорированные лотки можно хранить в воде для удаления гальки и песка. Для работы в сухом состоянии магнитные сепараторы используются для удаления примесей, содержащихся в железной руде.

(2) Прокаливание и обжарка:

После обогащения железная руда кальцинируется и обжигается. Прокаливание заключается в нагревании руд в присутствии воздуха до их окисления. Вода и углекислый газ удаляются из руд путем прокаливания. Обжиг состоит в том, чтобы сделать руду горячей и очень сухой. Принято отводить летучие части, особенно серу, за счет тепла. Следовательно, обжиг не требуется, если руда представляет собой оксид.

(3) Плавка:

Плавка с целью отделения металла от руды называется плавкой.Его проводят в печи особого типа, известной как доменная печь. Он имеет форму вертикального стального цилиндра. Наружный кожух печи выполнен из стального листа толщиной от 30 до 40 мм, а его внутренняя поверхность покрыта футеровкой из огнеупорного кирпича. Его диаметр составляет от 6 до 8 м, а высота от 30 до 36 м.

Наружный кожух печи выполнен из стального листа толщиной от 30 до 40 мм, а его внутренняя поверхность покрыта футеровкой из огнеупорного кирпича. Его диаметр составляет от 6 до 8 м, а высота от 30 до 36 м.

Доменные печи продолжают оставаться во всем мире основным, если не единственным средством производства чугуна. Их конструкция практически не изменилась.Однако они невероятно выросли в размерах и эффективности. Производительность старых доменных печей составляла около 15000 кН чугуна в сутки. Мощность современных доменных печей увеличилась до 100000 и более кН чугуна в сутки.

Другие методы производства чугуна :

В наше время предпринимаются попытки изменить его или внедрить новые методы производства чугуна в основном по двум причинам:

(i) Увеличилась высота современной доменной печи.Для его работы требуется больше капитала и труда.

(ii) Для большинства стран, производящих чугун, кокс, используемый в качестве топлива, становится либо дефицитным, либо недоступным.

Ниже приведены другие альтернативные методы производства чугуна:

(1) Электропечь восстановительная

(2) Малогабаритная доменная печь

(3) Процесс производства губчатого железа.

Теперь будут кратко описаны некоторые важные особенности каждого метода.

(1) Электрическая восстанавливающая печь:

Этот тип печи можно использовать там, где можно экономично и дешево производить электроэнергию. Существуют различные формы этой печи. В одном варианте диаметр пода примерно в три-четыре раза больше диаметра стопки. Топка обогревается электродами, проходящими через свод.

Ниже приведены преимущества этой печи:

(i) Поскольку используется электроэнергия, кокс требуется только в качестве восстановителя.Следовательно, это приводит к значительному сокращению, примерно на 60%, в его потреблении.

(ii) Для этой печи не требуется подача воздуха извне.

(iii) Он гибок в эксплуатации и может экономично использоваться для различных выходов.

(iv) В этой печи можно использовать сырье низкого качества.

(v) В этой печи можно производить чугун с низким содержанием серы.

(vi) Требуемое количество флюсового материала меньше.

(vii) Количество образующегося шлака меньше.

(viii) Газ, производимый в этой печи, имеет более высокую теплотворную способность. Его количество составляет всего около 15% от количества, производимого в обычной доменной печи.

Единственным недостатком этой печи является то, что ее первоначальные затраты и затраты на обслуживание несколько выше. Однако его внедрение во многом зависит от относительной стоимости кокса и электроэнергии.

(2) Доменная печь с малым валом:

В этой печи дутье обогащается кислородом.Следовательно, это зависит от доступности коммерческого кислорода по низкой цене. В домне обычной печи около 60% составляет азот, который не принимает активного участия в химических реакциях. Он действует только как переносчик тепла. Следовательно, если дутье обогащено кислородом, восстановление железной руды может быть выполнено за более короткое время, и это также приведет к уменьшению высоты штабеля.

Следовательно, если дутье обогащено кислородом, восстановление железной руды может быть выполнено за более короткое время, и это также приведет к уменьшению высоты штабеля.

Ниже приведены преимущества этой печи:

(i) Получаемый газ имеет высокую теплотворную способность.

(ii) Эта печь потребляет мелкодисперсную руду.

(iii) Эта печь потребляет кислород, который может быть получен из природного воздуха, или зависит от него.

(iv) Эта печь позволяет использовать низкое топливо, такое как лигнит, бурый уголь и т. Д.

Мощность этой печи сравнительно низкая, и для нее требуется гарантированная подача большого количества объемного кислорода.

(3) Обработка губчатого железа:

Как следует из названия, губчатое железо получают восстановлением кусковой железной руды или окатышей железной руды из оксидной формы в металлическое состояние.Содержание железа в продукте, полученном таким образом, варьируется от 90% до 94%, а остаток представляет собой следы пустой породы и остаточного оксида железа.

Ниже приведены преимущества этого процесса, особенно с учетом преобладающих условий в нашей стране:

(i) Производство стали:

Губчатое железо можно легко превратить в сталь путем плавления в электродуговой печи или использовать в вагранках для производства тяжелого чугуна.Это также прямое сырье для многих процессов производства чугуна и стали. Он также все чаще используется для повышения производительности существующих доменных печей.

(ii) Новые технологии:

Был значительно усовершенствован способ производства губчатого железа, и все преимущества такой передовой технологии могут быть использованы для увеличения производства губчатого железа. Например, в новых проектах может быть устранена необходимость производства железорудных окатышей для последующего преобразования в губчатое железо.

Процесс прост, и факторы контроля температуры технологического процесса, состава выхлопных газов и качества продукта можно легко регулировать с помощью новейших технологий.

(iii) Производство:

В нашей стране есть большие запасы железной руды и некоксующегося угля, и похоже, что к концу 2020 года годовое производство губчатого железа вырастет до 1 000 млн кН.

(iv) Сырье для мини-металлургических заводов:

Дефицит стального лома ощущают миниатюрные сталелитейные заводы по всей стране.Губчатое железо очень экономично и превосходит обычный стальной лом, используемый на таких предприятиях, и, следовательно, рост производства губчатого железа решит проблему поставок сырья для мини-сталелитейных заводов. Губчатый чугун станет отличной заменой стальному лому, используемому в электросталеплавильных печах.

(v) Замена чугуна:

Губчатый чугун также может заменить чугун в крупных чугунолитейных цехах, где есть оборудование для изготовления вагранок горячего дутья.Сэкономленный таким образом чугун можно было поставлять на мелкие предприятия.

(vi) Нехватка коксующегося угля:

В нашей стране остро ощущается нехватка коксующегося угля. Процесс производства губчатого железа требует использования некоксующегося угля, который в изобилии имеется в Андхра-Прадеше, Ориссе, Бенгалии и Бихаре. Таким образом, производство губчатого чугуна сделает производство стали менее зависимым от коксующегося угля, которого мало и который день ото дня становится дорогостоящим.

Процесс производства губчатого железа требует использования некоксующегося угля, который в изобилии имеется в Андхра-Прадеше, Ориссе, Бенгалии и Бихаре. Таким образом, производство губчатого чугуна сделает производство стали менее зависимым от коксующегося угля, которого мало и который день ото дня становится дорогостоящим.

Малые и средние предприятия по производству губчатого железа работают экономично даже в самых развитых странах.Несколько процессов были разработаны в Японии и Германии для экономической эксплуатации железной руды в губчатое железо.

Одностадийное производство чугуна из руды для повышения энергоэффективности (Технический отчет)

Каватра, С. К., Анамери, Б. и Эйзеле, Т. К. Одностадийное производство чугуна из руды для повышения энергоэффективности . США: Н. П., 2005.

Интернет. DOI: 10,2172 / 887121.

Каватра, С. К., Анамерия, Б., и Эйзеле, Т. К. Одностадийное производство чугуна из руды для повышения энергоэффективности . Соединенные Штаты. https://doi.org/10.2172/887121

К., Анамерия, Б., и Эйзеле, Т. К. Одностадийное производство чугуна из руды для повышения энергоэффективности . Соединенные Штаты. https://doi.org/10.2172/887121

Каватра, С. К., Анамерия, Б., и Эйзеле, Т. С. Сат.

«Одностадийное производство чугуна из руды для повышения энергоэффективности». Соединенные Штаты. https://doi.org/10.2172/887121. https://www.osti.gov/servlets/purl/887121.

@article {osti_887121,

title = {Одностадийное производство чугуна из руды для повышения энергоэффективности},

author = {Каватра, С. К. и Анамерия, Б. и Эйзеле, Т. С.},

abstractNote = {Процесс получения гранул чугуна был разработан в качестве альтернативы традиционному процессу доменной печи компанией Kobe Steel.Этот процесс был направлен на производство гранул чугуна, которые имеют химические и физические свойства, аналогичные свойствам доменного чугуна, за одну операцию. В процессе получения гранул чугуна вместо кокса используется уголь, а вместо окатышей и агломерата - самовосстанавливающиеся и флюсовые высушенные зеленые шары. В этом процессе могут быть устранены выбросы в окружающую среду, вызванные производством кокса и агломерата, а также потери энергии между затвердеванием окатышей (термической закалкой) и транспортировкой в доменную печь. Цели этого исследования состояли в том, чтобы (1) произвести гранулы передельного чугуна в лаборатории, (2) охарактеризовать полученные гранулы передельного чугуна и сравнить их с доменным чугуном, (3) изучить влияние температуры печи и времени пребывания на чушку. производство гранул железа, и (4) оптимизировать рабочие температуры печи и время пребывания.Эксперименты включали термическую обработку самовосстанавливающихся и флюсованных высушенных зеленых шаров при различных температурах печи и времени пребывания. Три химически и физически различных продукта были получены после полного восстановления оксидов железа до железа в зависимости от рабочих температур печи и / или времени пребывания.

В процессе получения гранул чугуна вместо кокса используется уголь, а вместо окатышей и агломерата - самовосстанавливающиеся и флюсовые высушенные зеленые шары. В этом процессе могут быть устранены выбросы в окружающую среду, вызванные производством кокса и агломерата, а также потери энергии между затвердеванием окатышей (термической закалкой) и транспортировкой в доменную печь. Цели этого исследования состояли в том, чтобы (1) произвести гранулы передельного чугуна в лаборатории, (2) охарактеризовать полученные гранулы передельного чугуна и сравнить их с доменным чугуном, (3) изучить влияние температуры печи и времени пребывания на чушку. производство гранул железа, и (4) оптимизировать рабочие температуры печи и время пребывания.Эксперименты включали термическую обработку самовосстанавливающихся и флюсованных высушенных зеленых шаров при различных температурах печи и времени пребывания. Три химически и физически различных продукта были получены после полного восстановления оксидов железа до железа в зависимости от рабочих температур печи и / или времени пребывания. Эти продукты представляли собой железо прямого восстановления (DRI), переходное железо прямого восстановления (TDRI) и гранулы чугуна. Увеличение содержания углерода в системе в зависимости от температуры печи и / или времени пребывания диктовало образование этих продуктов.Полученное железо прямого восстановления, железо прямого восстановления переходного типа и гранулы чугуна были проанализированы на их химический состав, степень металлизации, кажущуюся плотность, микроструктуру и микротвердость. Кроме того, изменение содержания углерода в системе при изменении температуры печи и / или времени пребывания было обнаружено с помощью оптической микроскопии и измерений микротвердости. Определено достаточное растворение углерода, необходимое для производства гранул чугуна. Было установлено, что полученные гранулы чугуна имеют высокую кажущуюся плотность (6.7-7,2 г / см3), сильно металлизированная, бесшлаковая структура, высокое содержание железа (95-97%), высокие значения микротвердости (> 325 HVN) и микроструктура, аналогичная белому чугуну.

Эти продукты представляли собой железо прямого восстановления (DRI), переходное железо прямого восстановления (TDRI) и гранулы чугуна. Увеличение содержания углерода в системе в зависимости от температуры печи и / или времени пребывания диктовало образование этих продуктов.Полученное железо прямого восстановления, железо прямого восстановления переходного типа и гранулы чугуна были проанализированы на их химический состав, степень металлизации, кажущуюся плотность, микроструктуру и микротвердость. Кроме того, изменение содержания углерода в системе при изменении температуры печи и / или времени пребывания было обнаружено с помощью оптической микроскопии и измерений микротвердости. Определено достаточное растворение углерода, необходимое для производства гранул чугуна. Было установлено, что полученные гранулы чугуна имеют высокую кажущуюся плотность (6.7-7,2 г / см3), сильно металлизированная, бесшлаковая структура, высокое содержание железа (95-97%), высокие значения микротвердости (> 325 HVN) и микроструктура, аналогичная белому чугуну. Эти свойства сделали их конкурентоспособной альтернативой доменному чугуну.},

Эти свойства сделали их конкурентоспособной альтернативой доменному чугуну.},

doi = {10.2172 / 887121},

url = {https://www.osti.gov/biblio/887121},

journal = {},

номер =,

объем =,

place = {United States},

год = {2005},

месяц = {10}

}

Средневековые технологии и история Америки

Откуда берутся маленькие свинки-утюги?Звук колокола печи сигнализирует о том, что доменная печь завершила работу с очередной партией чугуна и готова к выпуску.Литейный дом, прямо под зарядным домом, по сути, представляет собой большую пустую комнату с полом из смеси песка и глины. Теперь он становится в центре внимания. Все руки, в которых нет необходимости, направляются туда, чтобы помочь. Деловая часть литейного цеха находится в литой арке печи; там произойдет постукивание.

Во время смены в литейном цехе находились один или два смотрителя, которые смотрели поверх тимпана и наблюдали за тиглем, где скапливались расплавленное железо и шлак. По команде Основателя смотритель выбивает глиняную пробку в верхней из двух дыр в камне плотины, позволяя шлаку стекать в желоб в одну сторону. Когда он остынет, он затвердеет, будет разбит кувалдой и унесен как нежелательные отходы. Тем временем смотритель возвращается к камню плотины и выбивает нижнюю глиняную пробку, выпуская поток расплавленного железа в формы, которые ранее приготовили водоотводчик и его помощники.

По команде Основателя смотритель выбивает глиняную пробку в верхней из двух дыр в камне плотины, позволяя шлаку стекать в желоб в одну сторону. Когда он остынет, он затвердеет, будет разбит кувалдой и унесен как нежелательные отходы. Тем временем смотритель возвращается к камню плотины и выбивает нижнюю глиняную пробку, выпуская поток расплавленного железа в формы, которые ранее приготовили водоотводчик и его помощники.

Форма форм традиционна: цепочка больших форм каждая примерно четыре фута в длину, четыре или около того дюйма в ширину и шесть дюймов в глубину, идущая из конца в конец от точки в нескольких футах от барабанного камня, на полпути через пол Литейного дома. .Их называют «формами для свиноматок». От форм для свиноматок под прямым углом отходят ряд меньших, расположенных бок о бок, называемых «формами для свиней». Водоотводчик и его помощники направляют поток в первую из матриц для свиноматок. Когда он наполняется, расплавленный поток направляется в формы для чушек, затем во второй набор форм и так далее, пока не будет размещена вся партия. Людям, живущим в аграрном обществе, узор плесневых грибов напоминает очень обычную сцену: пометы маленьких поросят, кормящих грудью своих матерей.Благодаря этому сходству продукция печи для чугуна и получила свое название: «чугун в чушках».

Людям, живущим в аграрном обществе, узор плесневых грибов напоминает очень обычную сцену: пометы маленьких поросят, кормящих грудью своих матерей.Благодаря этому сходству продукция печи для чугуна и получила свое название: «чугун в чушках».

Хотя производительность печей сильно различалась, от 1 до 1½ тонны в год. выпуск, от 2 до 3 тонн на печь в сутки и от 600 до 900 тонн в год было довольно распространенным явлением. Чугунные свиньи, весящие больше По 50 фунтов каждая складывалась в Кастинг-хаус, пока они можно было отнести в кузницу для дальнейшей работы. Потому что чугун все еще содержал углерод и другие примеси, после охлаждения он становился непригодным для обработки и хрупкий.Это сделало чугун практически бесполезным для кузнецов и других людей. кто вылепил изделия из железа.

Несмотря на это,

чугун можно было использовать для многих необходимых вещей; сковороды, кулинария

горшки, декоративные заборы и перила, каминные перегородки и многие другие.

Формовщики и их помощники, предварительно приняв заказы на такие изделия,

теперь использовала такие выкройки, чтобы вылепить формы для них на песчаном полу. В виде

плавка продолжалась, из печи вынесли ковши с жидким чугуном

и залил его по выкройкам.Чугун, использованный таким образом, был назван

как «чугун».

В виде

плавка продолжалась, из печи вынесли ковши с жидким чугуном

и залил его по выкройкам.Чугун, использованный таким образом, был назван

как «чугун».

Тем не мение, большая часть железа, выходящего из печи, была преобразована в свиньи. Когда они остыли, их вытащили в кузницу. Там они будут работать над снижением содержания углерода в них и формировать в прутья из кованого железа, которые были податливы и очень востребованы кузнецами и другие рабочие по железу.

Проф. Джеральд Эггерт,

Университет Пенсильвании

Так железная руда превращается в сталь

Если вы когда-нибудь задумывались, как железная руда превращается в сталь, не смотрите дальше.

В этой удобной инфографике от Bank of America Merrill Lynch (BAML) есть ответ, будь то доменная или электродуговая печь. Он даже показывает вам различные типы стальных изделий, которые производятся на реальных примерах.

Ницца.

В данном случае мы сосредоточимся на производстве стали с использованием доменной печи, показанной в верхнем левом углу инфографики, поскольку ее основным ингредиентом является железная руда.

И мы уже знаем вопрос, который вы задаете — что, черт возьми, такое доменная печь?

Не волнуйтесь, BAML это тоже покрывает.

Вот как это работает:

Двумя основными сырьевыми материалами в процессе производства доменной печи являются железная руда и коксующийся уголь. Железная руда, коксующийся уголь и известняк добавляются в верхнюю часть доменной печи, в то время как нагретый воздух подается в нижнюю часть печи для запуска процесса горения. При сжигании железной руды с другими материалами в доменной печи образуется расплавленный чугун, который затем превращается в сталь. Известняк добавляется в доменную печь для улавливания примесей и образования отходов шлака.

Считайте чугун промежуточным продуктом. Это не железная руда, но и не сталь.

После производства чушковой железной руды ее отправляют в кислородную печь, или конвертерную печь, для превращения ее в сталь.

Расплавленный чугун из доменной печи «загружается» (разливается из ковша) в кислородно-конвертерный конвертер, и в него опускается фурма с водяным охлаждением.

Когда жидкий чугун и дополнительный стальной лом (~ 20%) загружаются в кислородную печь, кислород продувается через фурму под высоким давлением, вступая в химическую реакцию с углеродом для выжигания примесей.Кислород реагирует с высоким содержанием углерода в передельном чугуне и ломе с образованием CO и CO2.

При продувке кислородом примеси (оксиды, силикаты, фосфаты и т. Д.) Вступают в реакцию с флюсом с образованием шлака или выходят через верх печи в виде дыма. Флюс (известняк) действует как химическое чистящее средство, поглощая примеси железа и оставляя расплавленную сталь. Результатом являются отдельные уровни шлака и жидкой стали, которые теперь готовы для заливки в ковш для разливки. Перед отливкой со сталью можно комбинировать различные сплавы, чтобы изменить прочность, формуемость или долговечность.

Согласно BAML, для производства одной тонны стали требуется около 1,5 тонн железной руды.

По сравнению с доменной печью, в электродуговой печи в качестве основного ингредиента преимущественно используется стальной лом, а не железная руда.

BAML объясняет:

Электродуговые печи (EAF) в качестве основного исходного сырья используют стальной лом, а не железную руду, и требуют меньших начальных инвестиций по сравнению с более капиталоемким процессом доменной печи.Как правило, ЭДП, как правило, производят сталь более низкого качества с точки зрения отделки, которая чаще используется на конечных рынках строительства / инфраструктуры.

Электронные письма и оповещения Business Insider

Сайт освещается каждый день на ваш почтовый ящик.

Подписывайтесь на Business Insider Australia в Facebook, Twitter, LinkedIn и Instagram.

Спецификация передельного чугуна — железная руда Sesa goa

Подразделение чугуна (PID) начало работу в 1992 году.Это был первый в Индии чугун литейного качества с низким содержанием фосфора. PID имеет две доменные печи рабочим объемом 173 м3, а также недавно введенную в эксплуатацию третью доменную печь емкостью 450 м3, что делает PID SESA крупнейшим производителем чугуна с низким содержанием фосфора в Индии с установленной мощностью 625000 тонн в год. Компания также ввела в эксплуатацию агломерационную установку объемом 800 000 тонн, которая позволила бы PID частично удовлетворить свои потребности в железной руде с помощью мелочи из агломерированной железной руды, что привело к значительной экономии затрат и повышению эффективности.

Компания также ввела в эксплуатацию агломерационную установку объемом 800 000 тонн, которая позволила бы PID частично удовлетворить свои потребности в железной руде с помощью мелочи из агломерированной железной руды, что привело к значительной экономии затрат и повышению эффективности.

Характеристики продукта

Чугун получают в доменной печи. Назначение доменной печи — химическое восстановление и физическое преобразование оксидов железа в жидкое железо, называемое «чугун». Доменная печь представляет собой огромную стальную дымовую трубу, облицованную огнеупорным кирпичом, где железная руда, кокс и известняк сбрасываются в верхнюю часть, а предварительно нагретый воздух подается в нижнюю часть. Сырье требуется от 6 до 8 часов, чтобы спуститься на дно печи, где оно становится конечным продуктом жидкого шлака и жидкого чугуна.Эти жидкие продукты сливаются из печи через определенные промежутки времени. Горячий воздух, подаваемый в нижнюю часть печи, поднимается вверх за 6-8 секунд после прохождения многочисленных химических реакций. После запуска доменная печь будет непрерывно работать от четырех до десяти лет с небольшими остановками для проведения планового технического обслуживания.

После запуска доменная печь будет непрерывно работать от четырех до десяти лет с небольшими остановками для проведения планового технического обслуживания.

Чугун — это промежуточный продукт и первый продукт получения железа, восстановленного из железной руды. Чугун имеет очень высокое содержание углерода, обычно 3.5–4,5% [1] вместе с кремнеземом, марганцем, серой, фосфором, титаном и другими микроэлементами.

Использование и преимущества продукта:

Чугун состоит из трех основных типов: ОСНОВНОЙ ЧУГУН, используемый в основном в электродуговом производстве стали, ЧУГУН ЛИТЕЙНЫЙ, используемый, в основном, при производстве отливок из серого чугуна в вагранках, и ЧУГУН С ШАРНИРНЫМ ЧУГУНОМ (СОРТА SG), используемый в производстве пластичных материалов. чугунное литье. Чугун используется для производства стали, литейных цехов, производства сплавов, автомобильных отливок и других отливок на основе чугуна.

Производственная мощность

Наш завод по производству чугуна стратегически расположен в Амоне, на берегу реки Мандови, на оптимальном расстоянии в 40 км от порта Мармагао, что дает нам двойное преимущество транспортировки чугуна автомобильным транспортом в грузовиках и контейнерах, а также на речных баржах. оптом. У нас есть две доменные печи рабочим объемом 173 м3 каждая. Наша третья доменная печь мощностью 450 м3 была успешно введена в эксплуатацию 17 августа 2012 года. Годовая мощность завода составляет 0.832 млн тонн в год.

оптом. У нас есть две доменные печи рабочим объемом 173 м3 каждая. Наша третья доменная печь мощностью 450 м3 была успешно введена в эксплуатацию 17 августа 2012 года. Годовая мощность завода составляет 0.832 млн тонн в год.

Уровень настройки

Мы производим композиции в довольно узком диапазоне спецификаций с целью оптимизации затрат заказчика за счет отсутствия добавок, стандартизации технологических параметров и минимизации брака. Мы являемся долгосрочными поставщиками некоторых мировых брендов и OEM-производителей из автомобильной промышленности, а также некоторых из самых известных сталелитейных и литейных заводов.

Ниже приведены ориентировочные характеристики наших различных марок чугуна, которые мы поставляем нашим уважаемым компаниям. Клиенты в основном в Индии, а также на Ближнем Востоке, Дальнем Востоке и в Юго-Восточной Азии:

| Марка | Углерод | Кремний | Марганец | Сера | фосфор |

| Базовый класс | 3. 5% — 4,6% 5% — 4,6% | 1,25% макс. | 0,4% — 1,2% | 0,07% макс. | 0,14% макс. |

| с шаровидным графитом / класс SG | 3,5% — 4,6% | 1,25% макс. | 0,3% макс. | 0,015% макс. | 0,08% макс. |

| 3,5% — 4,6% | 1,25% — 2,25% | 0.3% макс | 0,015% макс. | 0,08% макс. | |

| Литейный класс | 3,5% — 4,3% | 1,75% — 2,00% | 1,00% макс | 0,07% макс. | 0,14% макс. |

| 3,5% — 4,3% | 2,00% — 2,50% | 1,00% макс. | 0,06% макс. | 0.14% макс | |

| Полуолитейный сорт | 3,5% — 4,6% | 1,25% — 1,75% | 0,4% — 0,8% | 0,07% макс. | 0,10% макс |

Примечание. Вышеуказанные технические характеристики являются ориентировочными и могут быть изменены в соответствии с требованиями заказчика. Каждый чугун имеет одну выемку, имеет приблизительный размер 140 мм x 140 мм x 70 мм и весит приблизительно 5-8 кг.

| Старший № | Название сорта | Технические характеристики | |||||

| С | S | Si | Mn | -п. | Ti | ||

| 1 | Базовый класс — BG06XA | 3. 5% — 4,6% 5% — 4,6% | 0,08% макс. | 1,00% макс | 0,4% — 1,2% | 0,10% макс | Нет |

| 2 | Базовый класс — BG06X | 3,5% — 4,6% | 0.05% макс | 1,25% макс. | 0,4% — 1,2% | 0,140% макс | Нет |

| 3 | Базовый класс — BG06X | 3,5% — 4,6% | 0,08% макс. | 1.00% — 1,25% | 0,4% — 1,2% | 0,10% макс | 0,07% макс. |

| 4 | Базовый класс — BG05 | 3,5% — 4,6% | 0,07% макс. | 1,25% — 1,50% | 0.4% — 1,2% | 0,14% макс. | Нет |

| 5 | Базовый класс — BG05A | 3,5% — 4,6% | 0,07% макс. | 1,25% — 1,50% | 0,4% — 1,05% | 0.10% — 0,14% | Нет |

| 6 | Базовый класс — SFG05X | 3,5% — 4,6% | 0,07% макс. | 1,50% — 1,75% | 0,9% Макс | 0,10% макс | 0.100% Макс |

| 7 | Базовый класс — SFG05X | 3,5% — 4,6% | 0,07% макс. | 1,50% — 2,00% | 1,05% Макс | 0,10% макс | 0,100% Макс |

| 8 | Литейный сорт — FG10 | 3.5% — 4,6% | 0,07% макс. | 1,75% — 2,00% | 0,4% — 0,8% | 0,140% макс | |

| 9 | Литейный сорт — FG20X | 3,5% — 4,6% | 0. 06% макс 06% макс | 2,00% — 2,50% | 0,4% — 0,8% | 0,100% макс. | |

| 10 | Литейный сорт — FG20 | 3,5% — 4,6% | 0,06% макс. | 2.00% — 2,50% | 0,4% — 0,8% | 0,100% — 0,140% | |

| 11 | Литейный сорт — FGHH | 3,5% — 4,6% | 0,06% макс. | 2,50% — 3,00% | 0.4% — 0,8% макс | 0,100% макс. | |

| 12 | Литейный сорт — FGHA | 3,5% — 4,6% | 0,06% макс. | 2,50% — 3,00% | 0,4% — 0,8% макс. | 0.140% макс | |

| 13 | Литейный сорт — FGUH | 3,5% — 4,6% | 0,06% макс. | 3,00% — 3,50% | 0,4% — 1,20% | 0,140% макс | |

| 14 | Литейный сорт — IG29X | 3. 5% — 4,6% 5% — 4,6% | 0,07% макс. | 1,75% — 2,00% | 0,8% — 1,20% | 0,100% макс. | |

| 15 | Литейный сорт — IG30X | 3,5% — 4,6% | 0.06% макс | 2,00% — 2,50% | 0,8% — 1,20% | 0,100% макс. | |

| 16 | Литейный сорт — IG31X | 3,5% — 4,6% | 0,06% макс. | 2.50% — 3,00% | 0,8% — 1,20% | 0,100% макс. | |

| 17 | Литейный сорт — FG10X | 3,5% — 4,6% | 0,07% макс. | 1,75% — 2,00% | 0.4% -0,8% | 0,100% макс. | |

| 18 | Литейный сорт — FG20X | 3,5% — 4,3% | 0,100% макс. | 1,80% — 2,30% | 0,4% — 0,8% | 0.100% макс | |

| 19 | Литейный сорт — FG25 | 3,5% — 4,6% | 0,06% макс. | 2,20% — 2,60% | 0,4% — 0,8% | 0,100% — 0,140% | |

| 20 | Литейный сорт — IG30 | 3.5% — 4,6% | 0,06% макс. | 2,00% — 2,50% | 0,8% — 1,20% | 0,1% — 0,140% макс. | |

| 21 | Литейный сорт — IG29 | 3,5% — 4,6% | 0.07% макс | 1,75% — 2,00% | 0,8% — 1,20% | 0,140% макс | |

| 22 | Литейный сорт — IG31 | 3,5% — 4,6% | 0,06% макс. | 2.50% — 3,00% | 0,80% — 1,2% | 0,140% макс | |

| 23 | Узловая марка — NG61 | 3,5% — 4,6% | 0,015% макс. | 1,25% — 1,50% | 0.3% Макс | 0,08% макс. | |

| 24 | Узловая марка — NG62 | 3,5% — 4,6% | 0,015% макс. | 1,50% — 2,0% | 0,3% Макс | 0.08% макс | |

| 25 | Узловая марка — NG65 | 3,5% — 4,6% | 0,015% макс. | 2% — 2,5% | 0,3% макс. | 0,08% макс. | |

| 26 | Узловая марка — NG62 | 3.5% — 4,6% | 0,020% макс. | 1% — 2% | 0,2% макс. | 0,08% макс. | |

| 27 | Узловая марка — NG66 | 3,5% — 4,6% | 0.020% макс | 1% — 2% | 0,4% макс. | 0,095% макс. | |

| 28 | Узловой сорт — SNG04 | 3,5% — 4,6% | 0,015% макс. | 1.00% макс | 0,03 — 0,04% | 0,040 — 0,045% | <0,04% |

| 29 | Узловой сорт — SNG09 | 3,5% — 4,6% | 0,060% макс. | 1,00 — 2,00% | <0.40% | <0,05% | <0,04% |

Запросите сейчас на [email protected]

.

Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски. Когда жидкий чугун и дополнительный стальной лом (~ 20%) загружаются в кислородную печь, кислород продувается через фурму под высоким давлением, вступая в химическую реакцию с углеродом для выжигания примесей.Кислород реагирует с высоким содержанием углерода в передельном чугуне и ломе с образованием CO и CO2.

Когда жидкий чугун и дополнительный стальной лом (~ 20%) загружаются в кислородную печь, кислород продувается через фурму под высоким давлением, вступая в химическую реакцию с углеродом для выжигания примесей.Кислород реагирует с высоким содержанием углерода в передельном чугуне и ломе с образованием CO и CO2.