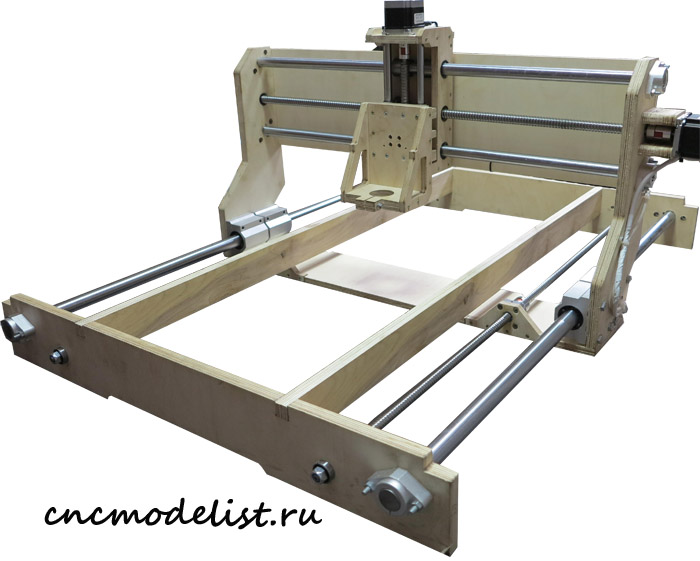

Чпу станок своими руками. Инструкция по сборке станка Моделист3030 образца 2015г

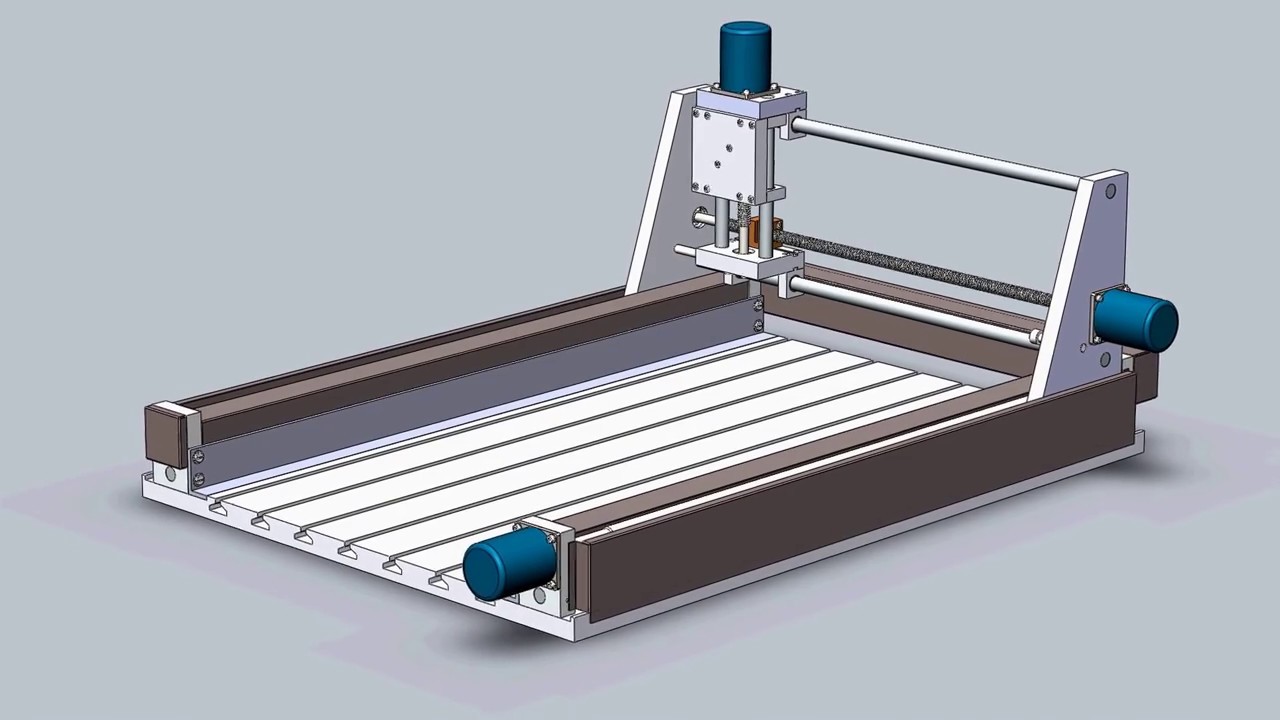

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

Состав набора ЧПУ станка Моделист2020 и Моделист3030

I Набор фрезерованных деталей из фанеры 12мм для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным столом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для сборки подвижного стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 — 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 — 6,35×8мм

муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 — 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 — 6,35×8мм

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

— 16мм (4шт.) для осей Х и Y,

— 12мм(2шт) для оси Z

Для ЧПУ станка Моделист2020 диаметр направляющих линейного перемещения:

— 12мм(8шт) для осей Х, Y и Z.

3. линейные подшипники качения для фрезерного станка Моделист3030:

— линейные подшипники LM16UU (8шт.) для осей Х и Y,

— линейные подшипники LM12UU для оси Z.

Для фрезерного ЧПУ станка Моделист2020

— линейные подшипники LM12UU (12шт.) для осей Х, Y и Z.

4. ходовые винты для фрезерного станка Моделист2020 — М12 (шаг 1,75мм) — (3шт.) c обработкой под d=5мм с одного конца и под d=8мм с другого.

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) — (3шт.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовые гайки из графитонаполненного капролона для осей X, Y и Z (- 3шт.)

7. крепеж

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист2020: шаговые двигатели NEMA17 17HS8401 (размер 42х48мм, крутящий момент 52N.cm, ток 1,8А, сопротивление фазы 1,8Ом, индуктивность 3,2mH, диаметр вала 5мм) — 3шт.

Для станка с ЧПУ Моделист3030: шаговые двигатели 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) — 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 6,5 A для ЧПУ станка Моделист2020 и 24В 10,5А для ЧПУ станка Моделист3030

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка — это элемент который движется и неподвижного элемента системы — линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых — нести нагрузку, обеспечивая стабильное и точное перемещение.

Рисунок 1

1 Смазать линейные подшипники системы линейного перемещения фрезерного станка

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции «Инструкция по сборке каретки Z»

3 Сборка стола фрезерного ЧПУ станка, ось Y

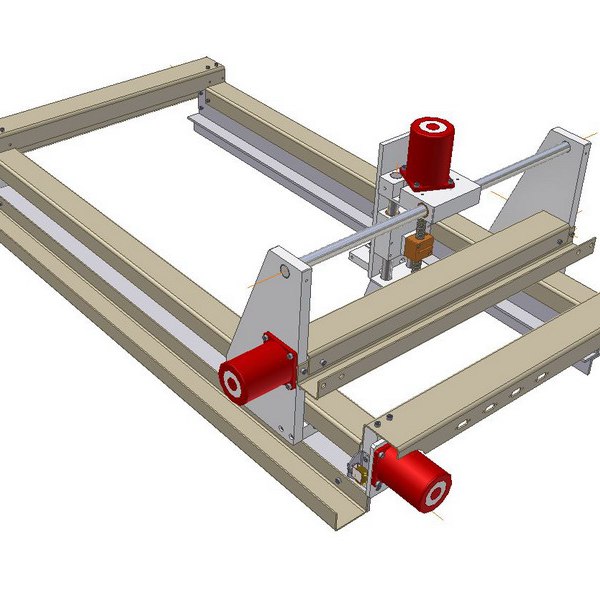

3.1 Детали для сборки портала, рисунок 2.

1) комплект фрезерованных деталей

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 — М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона — (- 1шт.)

7. крепеж

Рисунок 2. Детали портала фрезерного настольного ЧПУ станка

3.2 Запрессовать линейные подшипники и вставить держатели линейных подшипников во фрезерованные пазы, рисунок 2.

Рисунок 2 Сборка стола настольного фрезерного ЧПУ станка

3.3 Держатели подшипников линейного перемещения забиваются в пазы детали подвижного стола. Соединение типа шип-паз обеспечивает отличную жесткость узла, все детали этого узла изготовлены из фанеры 18мм. Дополнительно стянув детали болтовым соединением обеспечим долгий и надежный срок службы, для этого через уже имеющееся отверстие в пластине, которое служит направляющим для хода сверла, сверлим отверстие в торце держателя линейных подшипников, как показано на рисунке 3, сверло диаметром 4мм.

Рисунок 3 Сверление крепежных отверстий.

3.4 Накладываем сам стол и, через уже имеющиеся отверстия скрепляем, с помощью винтов М4х55 из комплекта, рисунок 4 и 5.

Рисунок 4. Крепление подшипников подвижного стола.

Рисунок 5. Крепление подшипников подвижного стола.

3.5 Запрессовать упорные подшипники в детали каркаса стола. Вставить ходовой винт с ходовой гайкой из графитонаполненного капролона, в опорные подшипники, и линейные направляющие в пазы элементов каркаса, рисунок 6.

Рисунок 6. Сборка подвижного стола.

Скрепить элементы каркаса шурупами из комплекта. Для крепления с боков используйте шурупы 3х25мм, рисунок 7. Перед вкручиванием шурупов, обязательно засверлите сверлом диаметром 2мм, для избежания расслаивания фанеры.

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт винта вдоль оси в опорных подшипниках — используйте шайбу диаметром 8мм, рисунок 6.

Рисунок 7. Сборка каркаса настольного станка.

3. 6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

Рисунок 8. Крепление ходовой гайки.

4 Сборка портала станка.

Для сборки понадобятся:

1) комплект фрезерованных деталей для сборки подвижного стола

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 — М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм.

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт. )

)

6. ходовая гайка из графитонаполненного капролона — (- 1шт.)

7. крепеж

4.1 Закрепить боковину портала, рисунок 9.

Рисунок 9. Сборка портала станка.

4.2 Вставить ходовой винт с гайкой в каркас каретки оси Z, рисунок 10.

Рисунок 10. Установка ходового винта.

4.3 Вставить линейные направляющие, рисунок 11.

Рисунок 19 Крепление ходового винта «в распор».

4.4 Закрепить вторую боковину портала, рисунок 11.

Рисунок 11. Установка второй боковины портала

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт вдоль оси — используйте шайбу диаметром 8мм.

4.5 Установить и закрепить заднюю стенку каретки Z, Рисунок 12.

Рисунок 12. Крепление задней стенки каретки Z.

4.6 Закрепить капролоновую ходовую гайку шурупами 3х20 из комплекта, рисунок 13.

Рисунок 13. Крепление ходовой гайки оси X.

4.7 Закрепить заднюю стенку портала, рисунок 14, с использованием шурупов 3х25 из комплекта.

Рисунок 14. Крепление задней стенки портала.

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка, и подключите к нему клеммники моторов.

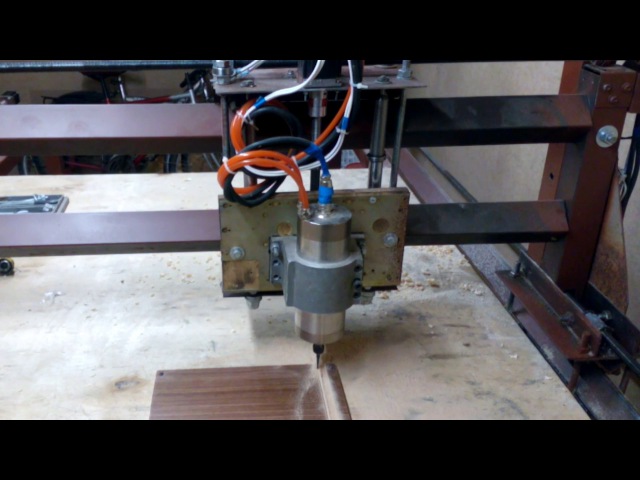

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт — 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Магазин чпу станков хобби класса

Механика ЧПУ станка

Механика ЧПУ станка

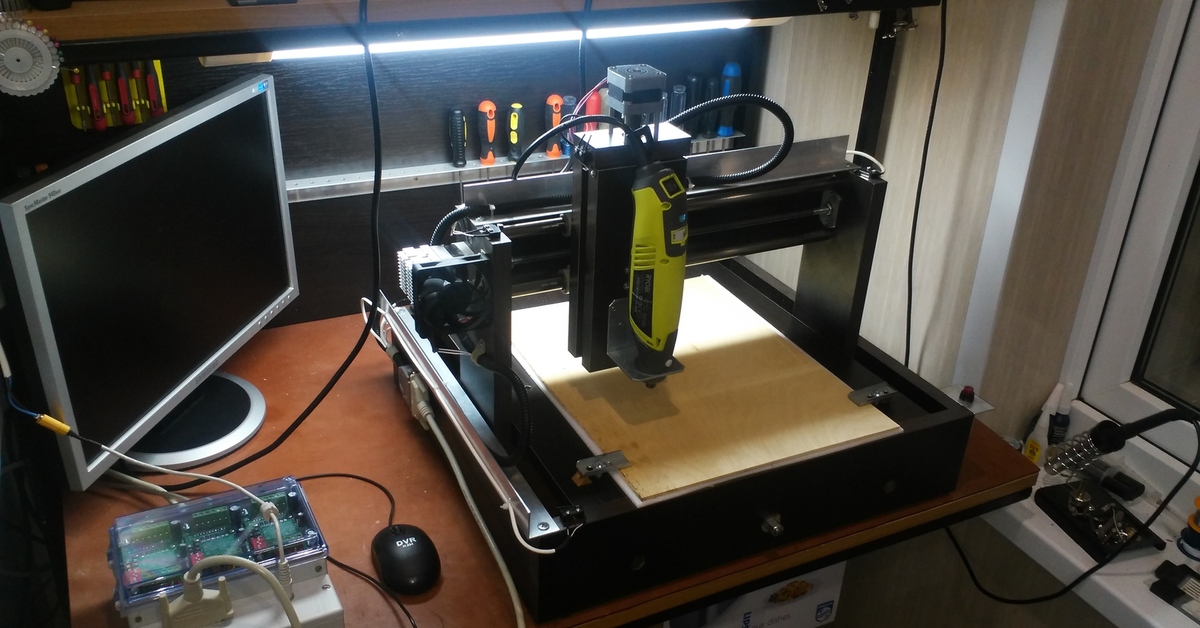

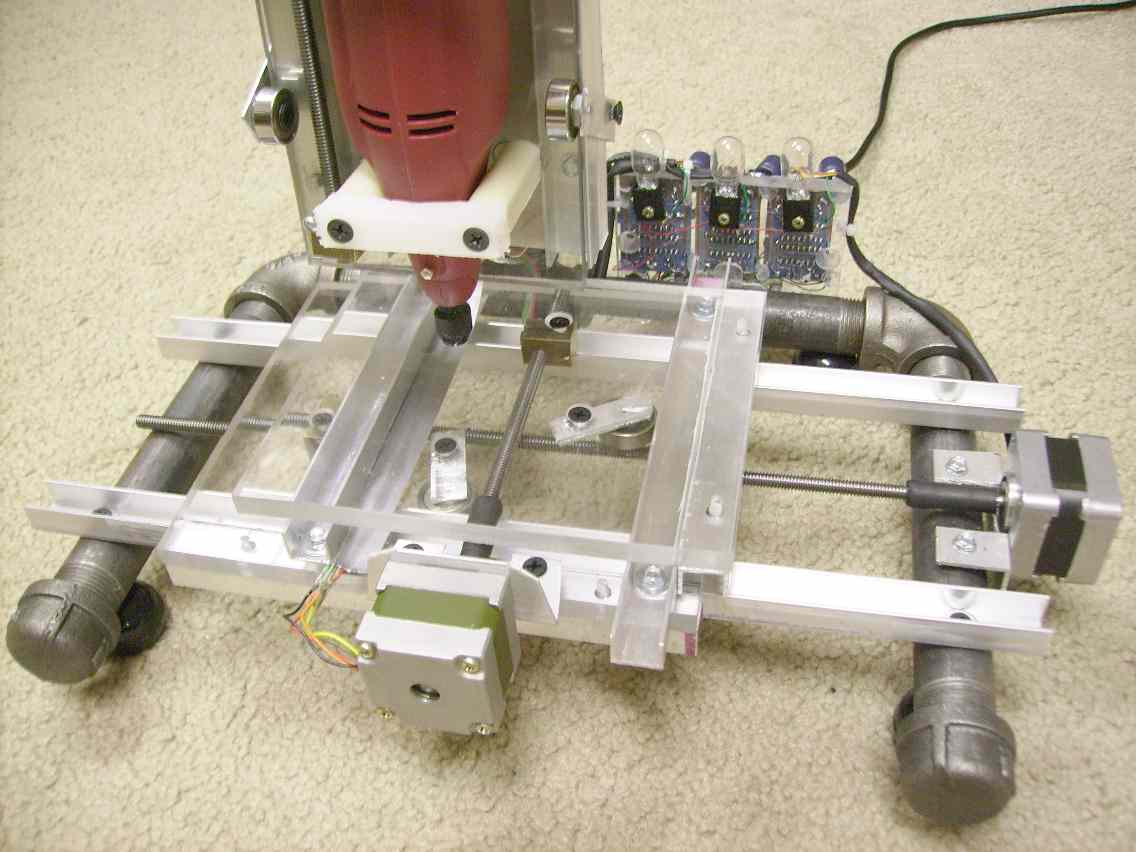

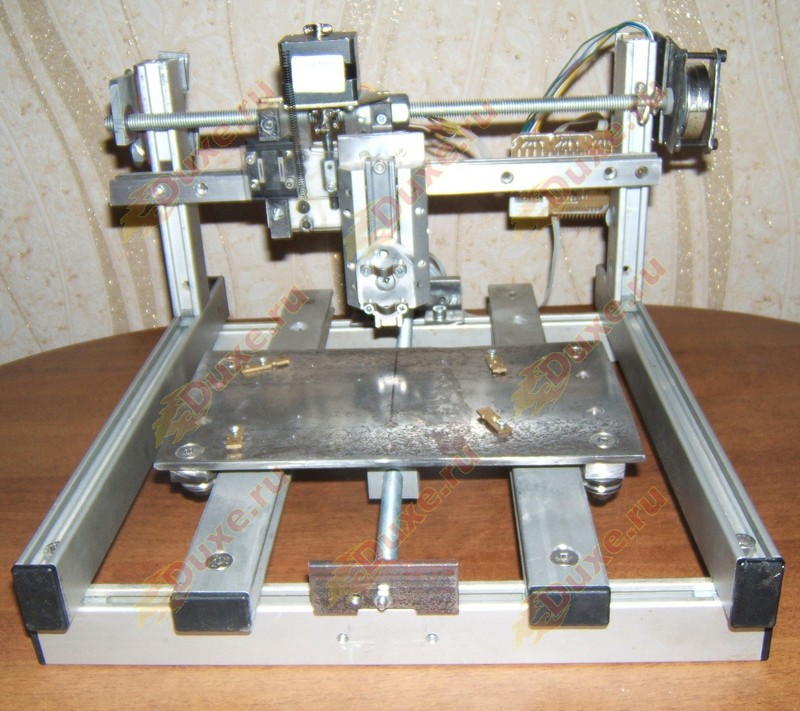

Сегодняшняя статья является продолжением статьи Хоббийный ЧПУ станок. В данной статье мы продолжим изготовление ЧПУ станка для домашних нужд из подручных средств.

В данной статье мы продолжим изготовление ЧПУ станка для домашних нужд из подручных средств.

Одним из важных компонентов самодельного ЧПУ станка является контроллер, я рекомендую воспользоваться книгой Контроллеры ЧПУ станков и шаговые двигатели или собрать контроллер из статьи Простой контроллер для ЧПУ станка.

Сам я возиться с паяльником не слишком люблю, так что расписывать вторично, то, что уже описывал не буду. Лучше продолжу тему механики ЧПУ станка.

В прошлой статье я рассматривал схему на базе роликовых подшипников. Такая схема хорошо работает для сверлильного ЧПУ станка, на нем можно разводить платы, но вот с гравировкой будут проблемы. Поэтому сегодня рассмотрим вариант небольшого самодельного фрезерного станка на базе втулок.

Если вы помните, для сборки нашего станка мы использовали старые

матричные принтеры. В основном из за хороших шаговых двигателей в них.

Так же из этих принтеров были взяты стальные шлифованные

направляющие.

Но кроме направляющих в принтерах используются и механизм скольжения головки принтера.

Именно их и можно использовать! Ведь данные механизмы и предназначены для скольжения по направляющим. Причем эти механизмы можно взять от любых принтеров. Даже от дешевых струйников в которых нет шаговых двигателей.

Если принтеров под рукой нет, не беда.Можно использовать медные или алюминиевые втулки. Медные лучше. Они не будут заедать на направляющей. Можно использовать для изготовления втулок и прочный скользкий пластик.

Так как выставить направляющие параллельно с большой точностью в домашних условиях очень сложно, то втулку используем только на одной направляющей,так сказать — одна втулка на одну ось ЧПУ станка.

Теперь хотелось бы остановиться на самой конструкции нашего домашнего мини фрезера.

Готовые схемы и чертежи чпу станков это хорошо, но часто приходится переделывать готовое под желаемое.

Так что стоит потратить время и заняться проектированием. Можно просто набросать план на бумаге.

На этом этапе главное — прикинуть какой материал у нас есть и что мы будем из него делать.

Потратьте немного времени для прорисовки каждой оси.

Затем разбейте ее на компоненты, тогда вы сможете приступить к изготовлению механики без проблем на этапе сборки.

Первая ось очень проста в изготовлении. единственным нюансом является крепление ходовой гайки.

Ходовая гайка вставлена в резиновую втулку и затем затягивается с помощью шурупа.

Как можно видеть — все крепления выполнены с помощью шурупов.

Для домашнего ЧПУ станка этого вполне достаточно. В прикрепляемой

детали отверстие сверлится с запасом, а во второй детали — используется

более тонкое сверло, что бы шуруп смог прочно закрепиться в пластике.

Перед окончательной сборкой не лишнем будет смазать винты каплей

фиксатора резьбы Локтайт. Это позволит избежать ситуации с

самораскручиванием от вибрации.

Это позволит избежать ситуации с

самораскручиванием от вибрации.

Теперь приступаем к изготовлению оси Y и Z. В данном станке это самая сложная операция.

Делаем башню — она будет нести на себе всю нагрузку.

И крепление фрезера, в качестве которого используется насадка для Дремеля подключенная к китайской минидрели.

Собираем механизм перемещения и станок почти готов. Для крепления ходовых винтов используются подшипники качения.

Это можно делать только с одной стороны, с другой стороны ходовой винт должен или быть свободным или подшипник должен быть зажат в крепление через большую резиновую амортизирующую прокладку. Если подобной нет под рукой, то ее можно изготовить самостоятельно из ластика (стирательной резинки).

Остается только закрепить шаговые двигатели. Это удобно делать, если

при вытаскивании шаговиков из принтера вы сохранили крепления. Как

крепить вал двигателя к ходовой оси — смотрите в первой части статьи.

Как

крепить вал двигателя к ходовой оси — смотрите в первой части статьи.

Наш самодельный ЧПУ станок готов.

Рекомендуется оборудовать его концевыми выключателями из микровыключтелей. Их можно купить в магазине типа ЧипИДип или выдрать из ненужной компьютерной мышки.

Конечные выключатели очень полезны для предотвращения саморазрушения. Переключатель устанавливается на границе каждой оси и соединяются параллельно. Когда ось достигает края — цепь замыкается и контроллер ЧПУ станка получает сигнал. Главная опасность в том, что переключатель может загрязниться мусором от работы станка. Но можно засунуть концевик в презерватив или воздушный шарик, это убережет его от мусора и пыли.

В качестве ПО управления станком я рекомендую LinuxCNC или KCam. О преимуществах и недостатках вы можете почитать по ссылкам.

Самодельный ЧПУ станок

ЧПУ станок своими руками.

Как изготовить самодельный ЧПУ (CNC) станок?

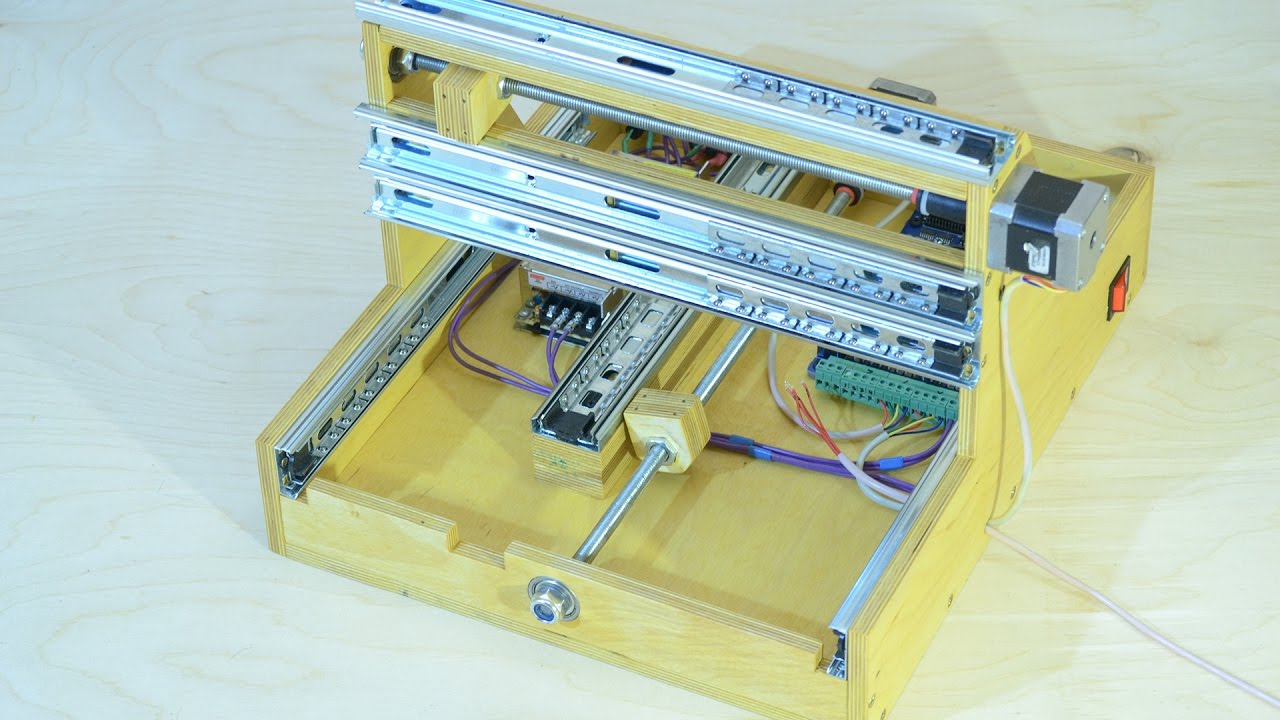

Очень просто: скачать чертеж, инструкцию по сборке, перечень фурнитуры, распечатку шаблонов для вырезания деталей CNC (ЧПУ) станка в одном файле.

Теперь остается распечатать шаблоны, взять МДФ доску 1.5х1.5 метра, наклеить шаблоны, вырезать и собрать сверяясь с инструкцией. Все! Быстро, легко и самостоятельно!

А теперь по подробнее.

Что потребуется:

1. Фурнитура

Список фрурнитуры есть в архиве. Вместо роликов и П образных профилей можно использовать мебельные направляющие.

2. МДФ плита

3. Вырезать детали

После распечатки из файла и наклейки листов на МДФ плиту — детали необходимо вырезать.

Для этого потребуется дрель и электролобзик. При помощи этих инструментов, вырезание не займет много времени.

4. Все готово к сборке ЧПУ (CNC) станка

5. Сборка

Сборку лучше смотреть на видео:

В архиве есть документ — последовательность сборки. Показан каждый этап сборки — когда и куда прикручивать каждую деталь этого самодельного, простого CNC станка!

Показан каждый этап сборки — когда и куда прикручивать каждую деталь этого самодельного, простого CNC станка!

6. Запуск ЧПУ станка и наслаждение его работой

7. Облагораживание

Чтоб вторая половина не слишком возмущалась, когда самодельный ЧПУ станок запуститься на кухне, его можно немного облагородить.

Сделать пылеотсос из пылесоса и ограждение — чтоб пелкая стружка не разлеталась.

Вобщем то, такой станок реально построить за один-два выходных. Было бы желание!

Скачать чертежи ЧПУ станка:

[hide]

depositfiles.com

letitbit.net

[/hide]

Источник: homecnc.blogspot.com

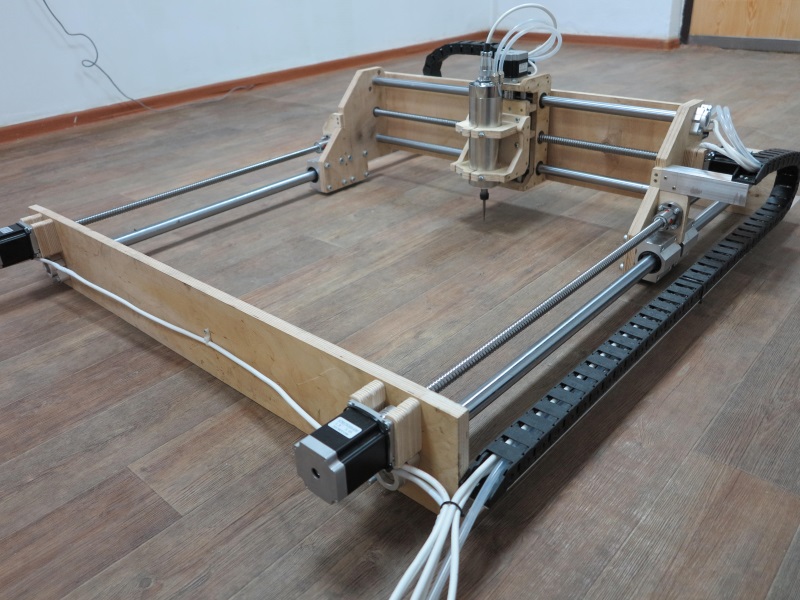

ЧПУ станок своими руками.

3.6/5 — Оценок: 74Проект «станок с чпу своими руками» + чертежи

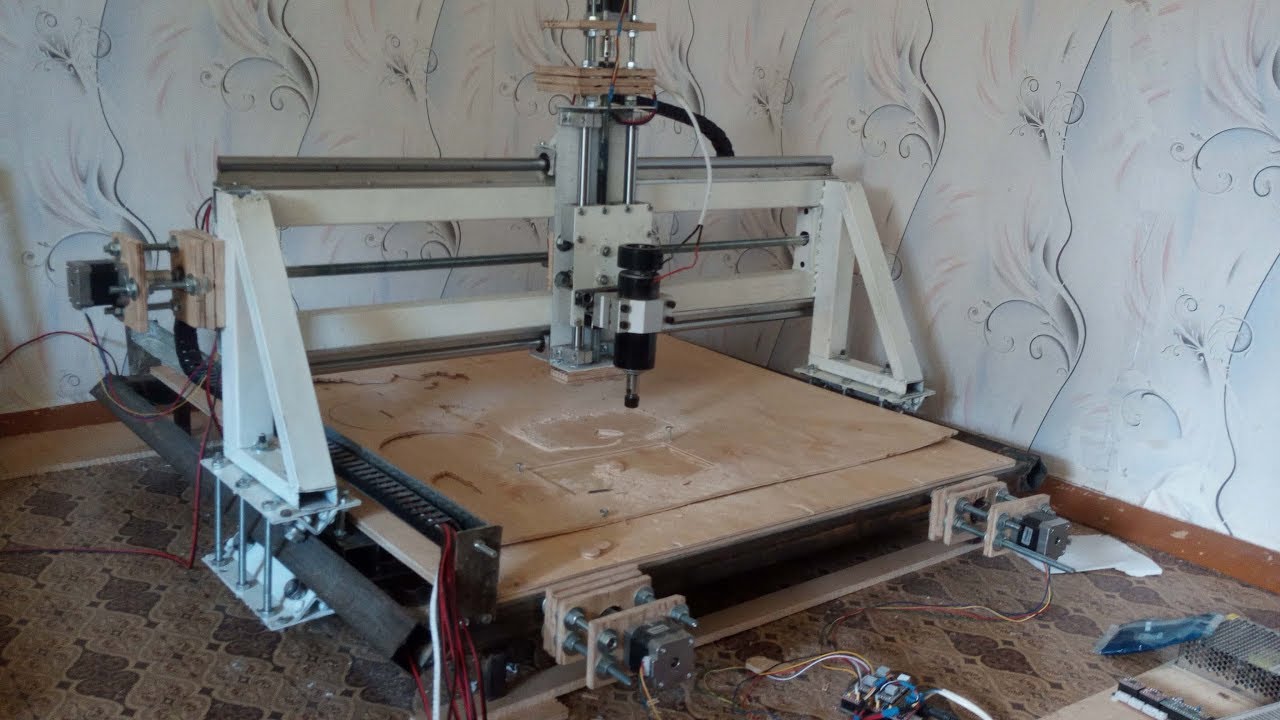

В интернете не так много готовых проектов по которым можно самостоятельно собрать себе станок с чпу.

- Многие жаждут денег за подобные конструкции, которые по сути ничего из себя не представляют.

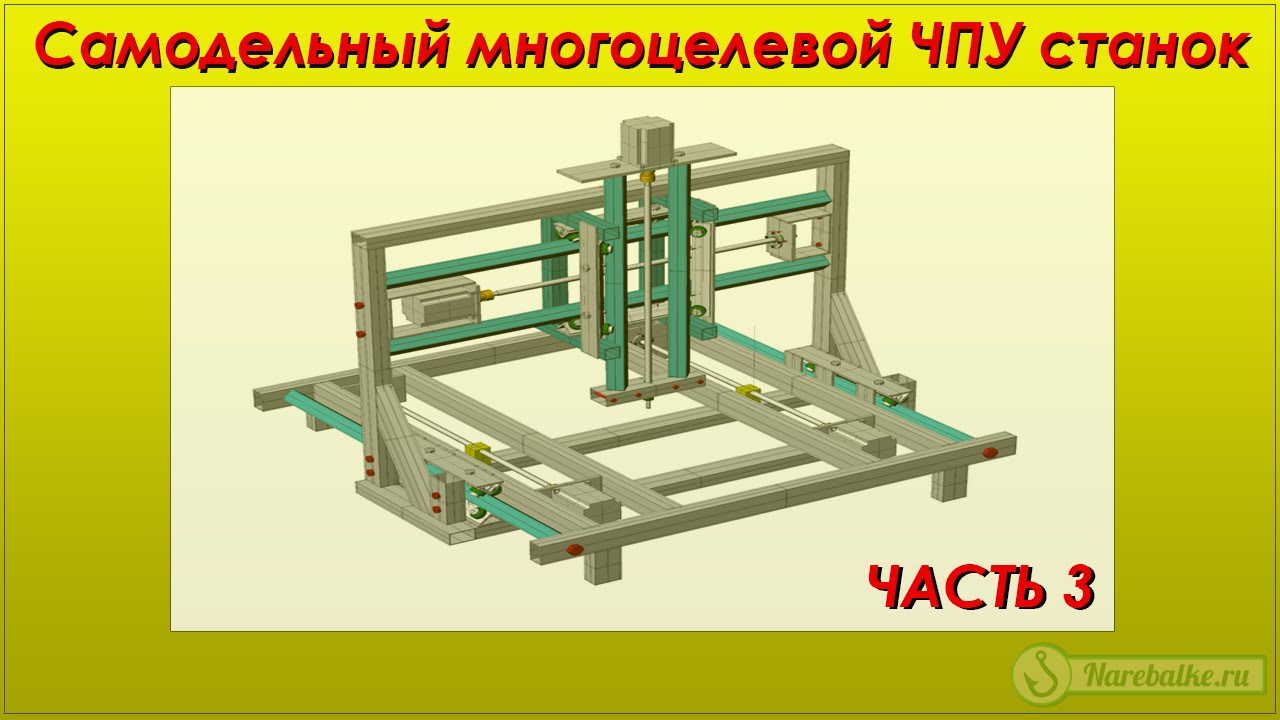

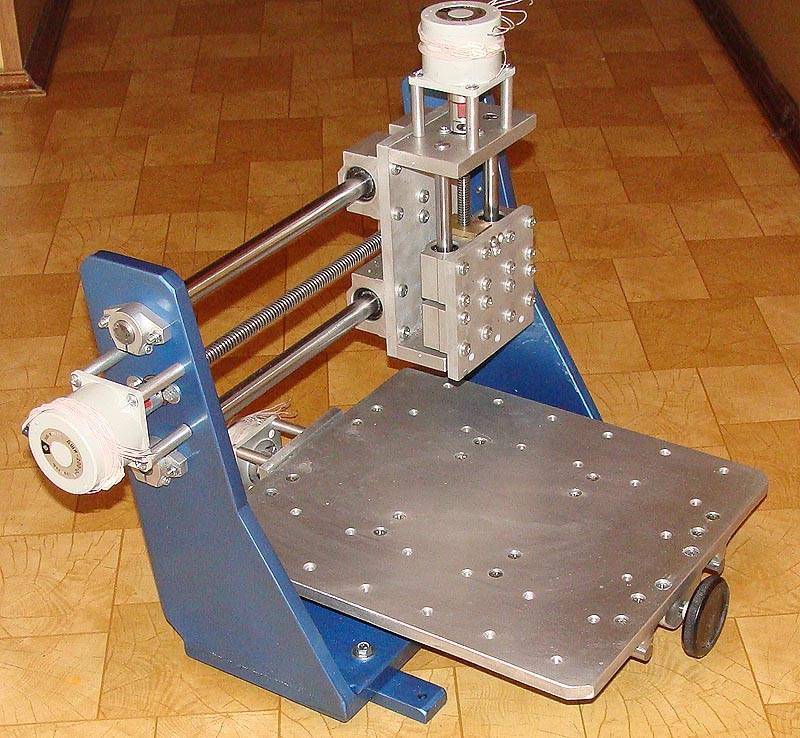

- Поэтому я взял какой-то станок, который нашел на авито и на его базе, точнее по фоткам, быстренько «спроектировал», а точнее нарисовал станок.

- Мой проект поможет тем, кто хочет самостоятельно своими руками собрать фрезерный станок с чпу.

- Причины могут быть разные, нет денег на готовый или просто хочется построить что-то своими руками.

В любом случае данная статья для Вас.

Написать эту статью подтолкнуло очередное заявление одного «производителя»

Некоторые “спецы” продают станки чпу и их комплектующие дешево, пытаясь, как мне кажется, заработать на неосведомленности жаждущих заполучить такой волшебный станок для своих столярных целей.

Я говорю о фрезерных станках с чпу по дереву, так как по моему разумению, они не годятся для коммерческого использования и причиной тому — время затрачиваемое на обработку изделия, а большинство нуждается в таком станке в коммерческих целях.

Если у вас много времени, то эта статья поможет сэкономить денег, если вы вдруг решите собрать такой станок.

В данной статье вы получите полную информацию по механике трех-осевого станка портального типа, вы найдете чертежи и файлы для передачи на производство или самостоятельного изготовления элементов и комплектующих станка.

Сложности и трудности

Основная сложность — это подбор нужных комплектующих под свои желания рабочего поля станка.

Сделано все под готовые детали с алиэкспресс. По сути вы получаете готовый конструктор и проблем со сборкой возникнуть не должно.

План действий по сборке фрезерного станка

1. Определяем размеры станка

- Размер рабочего поля станка зависит от ходовых винтов

- Винты со стандартной разделкой концов продаются на али комплектами.

- В комплект входит: винт, гайка, крепление гайки, муфта и держатели винтов.

Данный станок имеет следующие размеры:

- оси Y: винт 700мм, профиль 685мм.

- соединительный профиль 685мм

- оси X: винт 500мм, профиль 455мм.

- ось Z: винт 300мм

при этих параметрах

- рабочее поле станка: X-295мм Y-480мм Z-160мм. размеры без установленных концевиков.

Пример

для увеличения размеров по оси Y

берем винт 1500мм, тогда длина профиля составит 1485мм (1500-700+685=1485) увеличиваем ось X (портал)

для винта длиной 1200мм понадобится профиль длиной 1155мм (1200-500+455=1155)

а длина соединительного профиля составит 1385мм (685+(1200-500)=1385) при таких винтах получаем станок с рабочим полем X-995м Y-1280мм Z-160мм

2. Металлические части

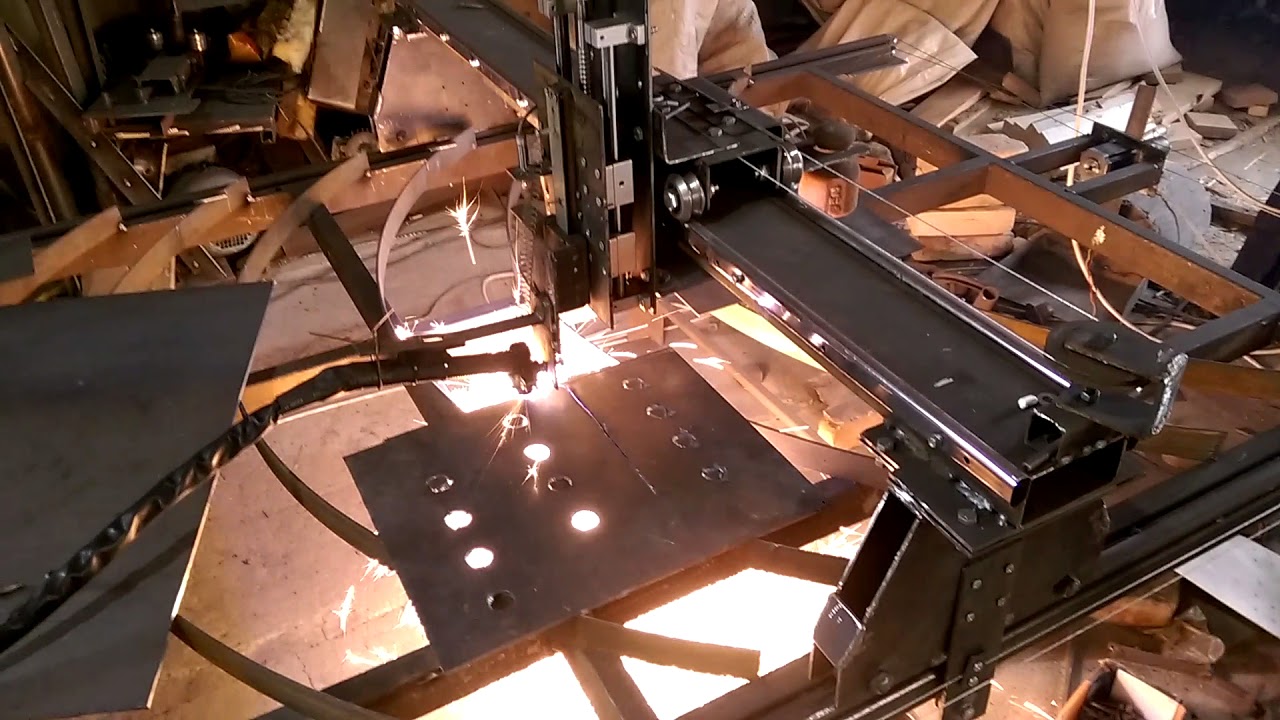

- Станок состоит из 14 разных частей 6мм конструкционной стали Ст3. Части собираются посредством сварки, для позиционирования используется шип-паз, с его помощью без труда собираются элементы в единую деталь.

- Кликнув по картинке в описании можно посмотреть номер и количество деталей необходимых для сборки станка.

- Элементы детали рекомендую заказывать на лазерной резке. Малые отверстия КЕРНИМ для дальнейшего просверливания отверстий и нарезания резьбы.

3. Алюминиевый профиль

- Металлический профиль 60х60 30 серия нарезаем в размер в зависимости от длины выбранного ходового винта.*

- Выбираем длину винта и получаем длину профиля для каждой оси. Как посчитать я писал выше.

- Для соединения сварных деалей с профилем используются Т-образные гайки

- Винты М5,M6,M8,М10

4. Комплектующие с АЛИ

Для механики потребуются:

- Четыре винта 1605 (ШВП) разной длины (оси Х,Y,Z)

- Четыре гайки 1605

- Четыре муфты с диаметрами 10мм и 8мм

- Четыре крепления гайки

- Четыре фиксируемые опоры FK12

- Четыре Шаговых мотора серии NEMA23 на 18кгс

- Цилиндрические рельсы SBR20 на ось X,Y SBR16 на ось Z

- Подшипники SBR20UU на X,Y (8 шт.

) SBR16UU на Z (4 шт.)

) SBR16UU на Z (4 шт.)

ШВП — Шариковинтовая передача 1605, где 16 его диаметр, а 5 шаг на 1 оборот.

* профиль тоже можно посмотреть на алиэкспресс

5. Сборка деталей

- Предварительно во всех элементах нарезаем резьбу согласно чертежам.

- Сборка элементов производится посредством шип-паза, после сборки и фиксации — провариваем.

- Провариваем без фанатизма, иначе поведет и все будет кривое.

- Варим на прихватки либо завариваем шип-паз или комбинируем.

5.1. Собираем «углы» крепления основоной рамы станка

Для сборки необходимо собрать из деталей 1,2,3,4 угловые элементы рамы станка с чпу, чертеж прилагается.

Предварительно нарежьте резьбу согласно чертежу.

Обратите внимание, что «углы» собираются зеркально

Теперь у нас есть 4 «угловых» элемента5.2. Собираем стойки портала

Стойки портала для станка с чпу собираются аналогично угловым элементам, берем детале 5,6,7,8 и внимательно собираем.

Cледите за тем с какой стороны устанавливаете маленькие детали, на Деталь 5

устанавливается мотор приводящий в движение каретку по оси.

Предварительно нарежьте резьбу согласно чертежу.

5.3. Собираем ось Z станка своими руками

Основу оси Z собираем из деталей 9,12,13, смотрим на картинку и внимательно собираем, не перепутайте.

Предварительно нарежте резьбу согласно чертежу.

Фиксируйте свариваемые детали, к примеру можно взять квадратную трубу и притянув к ней струбцинами детали получим угол 90 градусов. Даже если не получится идеального угла, муфта соединения вала мотора с ШВП (винтом) имеет мягкую вставку, которая компенсирует не соосность.

6. Собираем сам станок

Все элементы готовы и теперь осталось только собрать-скрутить все детали в одно целое, чтобы получить станок на который впоследствии установить чпу систему. В данном варианте это либо MACH 3,4 или LinuxCNC

В данном варианте это либо MACH 3,4 или LinuxCNC

Алюминиевый конструкционный профиль собирается на Т-гайках, поэтому берем горсть гаек и винтов я использую с внутренним шестигранником (DIN 912). Берем винты класса прочности 8.8 они есть в любом хозмаге.

6.1. Собираем левую и правую часть оси Y

- 1. устанавливаем угловые элементы.

- 2. Собираем направляющую, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к алюминиевому профилю 60х60 винтами М6.

- 3. Тиким же образом собираем вторую направляющую.

- 4. Все теми же винтами М8 соединяем обе направляющие между собой заранее подготовленным профилем, который задает длину оси X, получаем основание станка. Не затягиваем.

- 5. В угловые элементы устанавливаем фиксируемые опоры винтов FK12, крепим на винты М5.

- 6. Берем винт с накрученной на него гайкой, одеваем крпеление гайки к стойке и прикручиваем его на 6 винтов М5.

- 7. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12 слегка фиксируя гайкой на опоре.

- 8. Шаговый двигатель NEMA 23 c надетой на вал муфтой, устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 9. Затягиваем гайку, фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП и валу двигателя, затягивая винты на соответсвующих половинках муфты.

6.2. Портал фрезерного станка, ось Х

- 1. Соответвующие стороне стойки портала крепим на подшипники SBR20UU на винты М5. Гайку ШВП (SFU1605) не прикручиваем к стойке.

- 2. Устанавливаем заготовленный для портала профиль и прикручиваем его винтами М8, Не затягиваем.

- 3. Прокатываем портал в одну сторону до упора и подтягиваем винты М8 основной рамы станка.

- 4. Прокатываем портал в противоположную сторону и подтягиваем винты основной рамы станка.

- 5. Проверяем как перемещаяется портал, прокатывая его из стороны в сторону. Нужно добиться плавного перемещения портала по всей длине оси Y. После чего протягиваем винты основной рамы станка.

- 6. Собираем направляющую оси X, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к конструкционному профилю сечением 60х60 винтами М6.

- 7. В правую часть портала устанавливаем опору винта FK12, прикручиваем винтами М5.

- 8. Собираем винт, накручиваем на него гайку, на гайку одеваем крпеление и прикручиваем его на 6 винтов М5.

- 9. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12, слегка фиксируя гайкой на опоре.

- 10. Шаговый двигатель NEMA 23 c надетой на его вал муфтой устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 11.

Затягиваем гайку фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП, на валу двигателя не фиксируем.

Затягиваем гайку фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП, на валу двигателя не фиксируем.

6.3. Ось Z фрезерного станка

- 1. Опору FK12 устанавливаем снизу платформы оси Z, крепим на винты М5.

- 2. Устанавливаем основу оси Z на подшипники SBR20UU, крепим винтами М5. Подтягиваем винты.

- 3. Прокатывая влево, подтягиваем винты крепления профиля к стойке, прокатывая вправо, подтягиваем винты крепления правой стойки.

- 4. Регулировкой добиваемся плавного движения оси X, затягиваем винты крепления профиля к стойкам.

- 5. Одеваем подшипники SBR16UU на цилиндрические рельсы SBR16, крепим их через проставки Деталь 14 к основе оси Z винтами М5

- 6. Прикручиваем Деталь 10 на подшипники SBR16UU, подтягиваем винты.

- 7. Перемещая каретку оси Z, добиваемся плавного хода, фиксируем винты крепления цилиндрического рельса и Детали 10.

- 8. Устанавливаем винт с гайкой и модулем крепления гайки к подвижной пастине крепения шпинделя. Фиксируем финт гайкой на опоре.

- 9. устанавливаем двигатель с муфтой.

- 10. Устанавливаем крепление шпинделя. В данном варианте используется проставка под брекет шпинделя.

Ну вот, собственно, и вся сборка станка чпу своими руками которую осилит любой желающий.

Ведь здесь от вас требуется только сварка и нарезание резьб. Ну может, еще подрезать цилиндрические рельсы.

- Не забудьте протянуть все винты.

- Если нужно, установите концевики, гибкий кабель-канал.

- Если лень нарезать резьбы, используйте винты с гайками.

Что можно доработать

- Добавить крепления гибкого кабель-канала.

- Увеличить жесткость, например добавить перемычек или сделать «жертвенный» стол из фанеры 18мм

- Проработать стойки портала и конструкцию оси Z, облегчив всю конструкцию.

Заключение

Этот станок может собрать каждый.

Я постарался до мелочей рассказать и показать как и из чего можно все это собрать.

- Габарит станка вы выбираете сами, только не надо делать длинные станки с таким конструктативом.

- Такой станок — прекрасная возможность познакомиться с обработкой материалов резанием. Вы узнаете на каких режимах сможет работать станок с таким конструктативом, сколько времени будет занимать изготовление той или иной детали, 3д картины и тд.

И уже потом сделаете вывод на собственном опыте (как это сделал я собрав второй станок) первый тут), что вы хотите от фрезерного станка с чпу и будете понимать, что могут и что не могут станки супербюджетного ценового диапазона.

И не будете вестись на всякие там уловки, что этот станок все сделает за вас, он позводлит вам сделать все то о чем вы только мечтали.

Мое любимое изречение продаванов таких станков «хотите мы можем поставить такой шпиндель, а хотите в пять раз мощнее». И ни один не спрашивает, а что вы будете на нем резать. Мощьный шпиндель на дохлом станке не сможет раскрыть весь потенциал, и так со всеми элементами станка.

(это касаемо дешевых полусамодельных станков коих пруд пруди)

И ни один не спрашивает, а что вы будете на нем резать. Мощьный шпиндель на дохлом станке не сможет раскрыть весь потенциал, и так со всеми элементами станка.

(это касаемо дешевых полусамодельных станков коих пруд пруди)

Станок — это железяка и очень непростая, когда дела касается нагрузок, огромную работу нужно провести, чтобы заставить его работать правильно.

Все в этой статье — мое собственное мнение, основанное на личном опыте постройки и обслуживании своих станков и модернизации станков от таких «супер-пупер» производителей.

Я не являюсь супер специалистом в данной области и у меня нет никаких ученых степеней, но есть 5 летний опыт работы на своих двух самодельных станках.

Успехов тем, кто хочет собрать свой станок!

Если понравиться статья ПОДЕЛИСЬ в соцсетях! пусть как можно больше желающих собрать станок своими руками получат такую возможность.

сделаем хэштег данного проекта #станоксавито

youtube.com/embed/nXyHm51sNfs?ecver=1″ frameborder=»0″ allowfullscreen=»»/>

— Самодельный станок с ЧПУ —

Данный сайт посвящен самодельному станку который подключается к компьютеру.

Разработанный и изготовленный самостоятельно станок с ЧПУ может выполнять механическую обработку (сверление, фрезерование) пластмасс, текстолита. Гравировка по стали. Также может использоваться как графопостроитель, можно рисовать печатные платы. Я например еще на CD дисках рисую.

Точность станка

0.0025 мм

на 1 шаг, но по факту (с учетом неточности изготовления узлов станка, зазоры

в узлах, в паре винт- гайка) точность составляет 0.1мм. Станок без обратной

связи, т.е. положение инструмента отслеживается программно, за точность

перемещения отвечают шаговые двигатели.

Станок подключается к компьютеру через LPT порт, работает под Windows 98 и XP.

Хотелось бы отметить, что предложенная конструкция станка не является идеальной, а также существует множество конструкций аналогичных станков. В этой статье я лишь опишу станок сделанный мной.

На моем ФОРУМЕ уже 3000 сообщений и информации больше чем на сайте. И информация свежей. Также там можно задать любой вопрос по самодельному станку с ЧПУ.

07.11.08 запущен новый сайт VRI-cnc.ru.

Постепенно туда перенесу всю информацию с этого сайта.

На этом сайте обновлений больше не будет!

старый ФОРУМ cnc.4bb.ru для чтения будет доступен

(многим пользователям из Казахстана форум не доступен. Обратитесь к своему провайдеру или используйте прокси)

Новости (статьи):

— 22.10.08 статья о изготовлении станка. Автор Sementon

Автор Sementon

— 3.09.08 Программа для намоточного станка (станок для намотки трансформаторов и катушек) и описание конструкции станка

— 5.05.08 свежие версии демо 7.3

— 20.04.08 Станок с ЧПУ своими руками.

— 9.04.08 Статья Николая Филенко Актуатор «Супер Мощный Жак».

— 7.04.08 Статья Николая Филенко КАК РАБОТАЕТ L298?

— 20.03.08 фото станка автор – Ав Эдуард

— 16.03.08 198 фотографий самодельных станков

— 11.03.08 дополнение к статье Николая Филенко по ШИМ шаговых движков

— 10.03.08 статья Николая Филенко по ускорению (разгону) шаговых движков

или о при применении ШИМ

— 10.03.08 версия демо обновлена до 7.3 http://vri-cnc.narod.ru/load/VRI73D.ZIP

после тестов выйдет полная версия 7.3. Добавлена поддержка Step/Dir и конечников.

— 24.01.08 вышла следующая версия VRI-cnc 7.2 см. http://cnc.4bb.ru/viewtopic.php?pid=1384#p1384

— 03. 11.07

забущен новый форум мой ФОРУМ добро пожаловать!

11.07

забущен новый форум мой ФОРУМ добро пожаловать!

— 29.09.07 на форум выложил разработки по конвертору BMP в 3D DXF

— 17.09.07 запущен данный сайт.

Прочие увлечения.’) //—> полярные поисковые фразы полярные поисковые фразы2

Самодельный ЧПУ станок — rodan.ru

Самодельный ЧПУ станок – это устройство, которое может производить резку, фрезеровку любых материалов. Каждый мастер мечтает заиметь в своей мастерской агрегат, который откроет большие возможности для творчества.

Содержание- Фрезерные станки – назначение

- Станок с ЧПУ своими руками

- ЧПУ станок своими руками – схема

- Подготовка к процессу

- Алгоритм сборки

- Конструктивные особенности станков с ЧПУ

- В заключение

Фрезерные станки – назначение

Широкое распространение станков ЧПУ в промышленности и среди частных мастеров обусловлено возможностью точно обработать дерево, металл или пластмассу. Кроме этого они применяются при сверлильных и гравировочных работах.

Кроме этого они применяются при сверлильных и гравировочных работах.

Все самодельные станки по дереву с ЧПУ могут справиться с любой поставленной задачей. Если использовать высококачественные узлы и настроить устройство должным образом, исключив даже минимальный люфт, то можно добиться высокой точности обработки деталей.

Станок с ЧПУ своими руками

Перед сборкой конструкции, нужно потратить время и создать проект ЧПУ станка – для этого можно ознакомиться с различными моделями заводского производства. Благодаря этим двум пунктам можно избежать ошибок, которые часто совершают новички.

Многие мастера считают, что сделать самостоятельно данную конструкцию невозможно, так как устройство имеет сложное электронное наполнение. Но это ошибочное мнение, достаточно подготовить чертеж, специальный набор инструментов и необходимые детали.

Также нужны не только временные, но и денежные расходы. Если эти проблемы не пугают, то изготовить агрегат для фрезеровки материалов с ПУ не будет слишком сложным процессом. Достаточно запастись терпением и необходимыми элементами.

Достаточно запастись терпением и необходимыми элементами.

ЧПУ станок своими руками – схема

Это самый важный этап работы над формированием станка ЧПУ – план нужно начертить на бумаге, описав все необходимые нюансы, он должен иметь оптимальные параметры, которые определяются исходя из размеров обрабатываемых заготовок.

Если устройство будет применяться в бытовых целях для фрезеровки небольших деталей, то желательно отдать предпочтение компактному оборудованию с оптимальным набором функций.

Самый простой вариант – конструкция, которая состоит из 2 кареток, двигающихся по плоскости. В качестве базы прекрасно подходят стальные прутки, отшлифованные до идеальной гладкости, на них монтируются каретки.

Также следует подготовить крепежи с подшипниками качения и ШД, для обеспечения трансмиссии. Самодельный станок ЧПУ будет управляться специальным ПО, которое необходимо будет установить после монтажа.

Подготовка к процессу

Электроника в агрегате должна быть продумана до мельчайших подробностей. Необходимо подготовить следующие элементы:

Необходимо подготовить следующие элементы:

- блок питания – он будет обеспечивать подачу электричества на контроллер и ШД;

- драйвер – будет обеспечивать стабильную работу движущихся элементов конструкции;

- контроллер – многоцепная коммутационная микросхема управляющая устройствами в электронике.

В отличие от фрезерного, самодельный лазерный ЧПУ станок – действует при помощи луча, воздействуя максимальной температурой на металл, расплавляя его и создавая на нем необходимый рисунок. Изготовление подобного устройства процесс сложный и трудоемкий.

Итак для самостоятельной сборки, нужно приготовить детали, подойдут материалы, которые есть под рукой. Это поможет снизить расходы на создание устройства до минимума.

Основание для устройства делают из металла либо дерева. Немаловажно чтобы в период работы суппортов не было колебаний, которые приводят к неточной работе устройства. Поэтому необходимо разрабатывать аппарат правильно. Какие составляющие подойдут:

Какие составляющие подойдут:

- прутки сечением 12 мм – как направляющие;

- текстолит – это оптимальный вариант для суппорта;

- Ш-двигатель – обычно используют от матричного принтера их понадобиться 3 шт;

- блок фиксации для фрезы.

Алгоритм сборки

После того, как все будет готово, можно начинать производство фрезеровального станка ЧПУ для шлифования металлических и деревянных болванок. Порядок действий следующий:

- закрепить к боковым поверхностям конструкции направляющие суппорта;

- чтобы ход был плавным, суппорты нужно тщательно притереть, путем многократного перемещения;

- затянуть болты;

- смонтировать все компоненты на станину;

- установить ходовые муфты с винтами;

- закрепить шаговые двигатели к муфтовым винтам.

Всю электронику необходимо разместить в отдельном блоке. Это позволит устройству работать бесперебойно на протяжении всего срока эксплуатации.

Важно! Увеличению точности содействует ликвидация зазоров во всех приводах подачи, которые применяются в механизмах, сокращение потерь на трение в направляющих и других узлах, улучшение устойчивости к вибрации, сокращение деформации при перегреве, использование обратных датчиков связи.

Приводы станков с управлением должны гарантировать максимальное быстродействие.

Конструктивные особенности станков с ЧПУ

Механизмы устройств с ЧПУ обеспечивает совмещение разных типов обработки, удобную загрузку заготовок простое снятие деталей. Кроме этого должна быть возможность быстро поменять программное обеспечение.

Как только собраны все составляющие самодельного устройства, можно начинать испытания.

Контроль над действиями аппарата будет проводиться за счет программного обеспечения, которое должно работать бесперебойно, поэтому его выбирают с особой тщательностью.

Первое – программа должна по максимуму реализовывать все без исключения возможности оснащения. Необходимо установить драйверы для контроллеров в программном обеспечении.

Второе – подбирать нужно оптимальный вариант ПО, на котором могут работать новички, и со временем его усовершенствовать.

Не нужно на первом этапе замахиваться на сложные программы – установите простое ПО. При первом запуске станка, необходимо строго следить за работой фрезы, только так можно определить насколько правильно работает устройство и обрабатывает болванку, как по глубине, так и по ширине. Особого внимания требует трехмерный вариант ЧПУ станков, изготовленных самостоятельно в домашних условиях.

При первом запуске станка, необходимо строго следить за работой фрезы, только так можно определить насколько правильно работает устройство и обрабатывает болванку, как по глубине, так и по ширине. Особого внимания требует трехмерный вариант ЧПУ станков, изготовленных самостоятельно в домашних условиях.

В заключение

Аппараты для фрезеровки и обработки различных материалов со специальным ПУ, состоят из отдельных составляющих и имеют разную электронику в своей конструкции. Но, не смотря на это, самостоятельное изготовление подобного аппарата не составит труда, если правильно подойти к процессу подготовки и сборки. Каждый человек, которых хоть немного знаком с техникой и электроникой сможет сделать станок ЧПУ, и работать на нем длительное время с максимальной эффективностью и точностью.

Но если нет времени на занятие подобного рода, компания РОДАН, может предложить поставки профессиональных станков с ЧПУ, и Вы сразу можете приступить к делу.

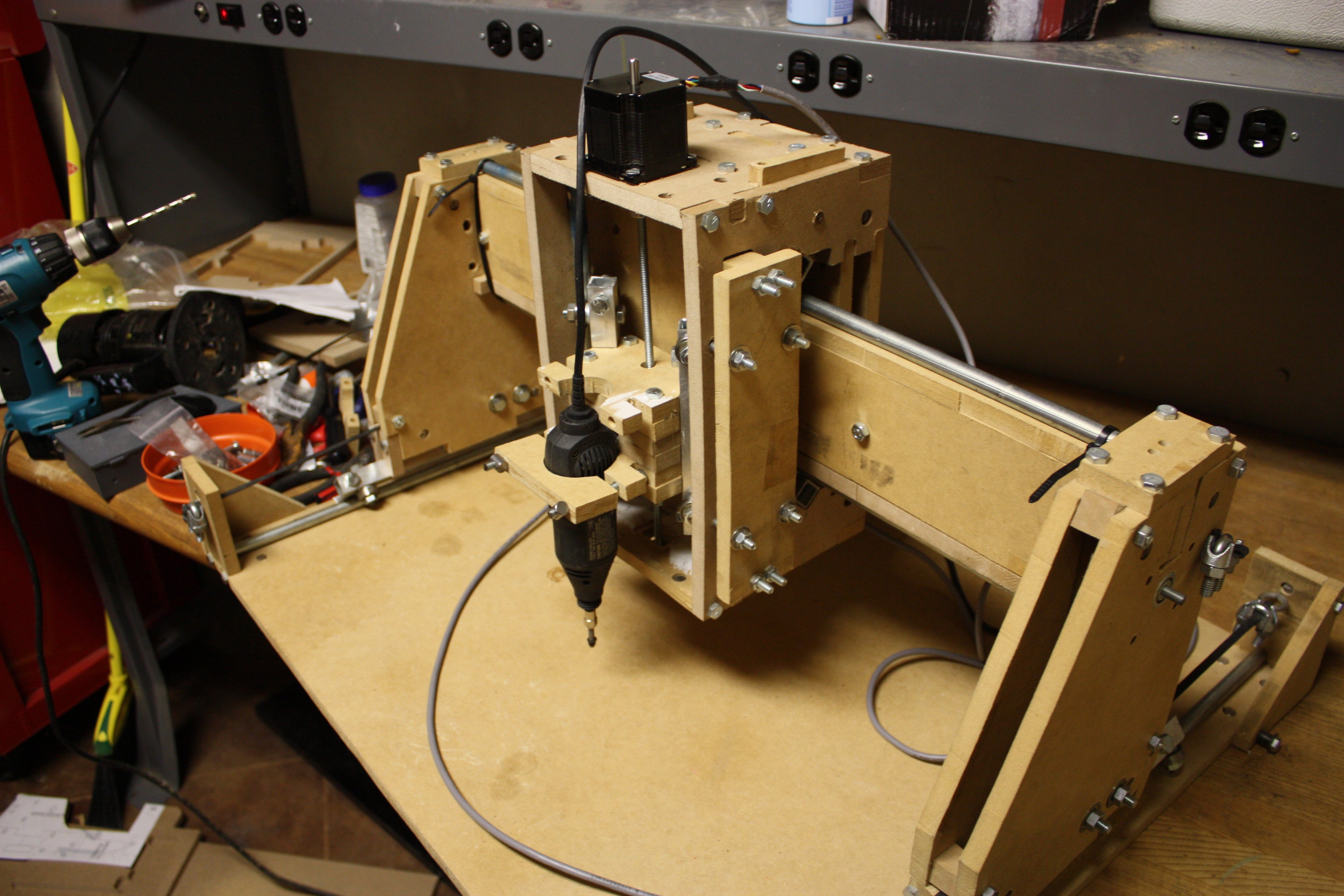

Самодельный ЧПУ фрезерный станок / DIYtimes

Эта статья покажет весь путь по изготовлению самодельного ЧПУ фрезеро-гравировального станка под управлением MACh4. Разберемся с конструкцией самоделки, подключения электрики и настойки программ.

Разберемся с конструкцией самоделки, подключения электрики и настойки программ.

Для сборки ЧПУ станка нам понадобятся направляющие из принетра EPSON — 4 штуки длинной 450 мм диаметром 14 мм и шаговые двигатели EM-181 в количестве 3 штук.

Размеры

Стол:

100х500 2шт.

100х420 2шт.

420х410 1шт.

Портал:

100х230 2шт.

100х420 1шт.

100х465 1шт.

Каретка «Z»

100х215 1шт.

95х210 1шь.

100х50 1шт.

Корпус принтера будет из мебельной ДСП. Что бы улучшить эстетические характеристики нашего ЧПУ станка торцы ДСП с помощью утюга проклеим торцевой лентой. Купить ее как и ДСП можно в любом магазине мебельной фурнитуры. Детали скрепляем между собой саморезами или конфирмантами.

Для фрезерования отверстий под подшипники ходовых винтов я использовал перьевое сверло и дрель. Размер брал чуть меньше и доводил наждачкой для плотной посадки обоймы подшипника. Направляющие у меня были диаметром 14 мм, подшипники 22 мм в диаметре.

Направляющие я взял от принтера Epson с которого снял и сами валы. Сразу закреплять направляющие в корпусе не стал т.к. сложно сохранить их правильную ориентацию относительно валов, нужно иметь возможность регулировать. По тому взял сантехническую ПВХ трубу на 1/4 дюйма и зажимы для крепления на стену. Трубу разрезал на куски по 95 мм и тисками запрессовал в них направляющие. В таком виде их стало удобно регулировать и закреплять.

Сразу закреплять направляющие в корпусе не стал т.к. сложно сохранить их правильную ориентацию относительно валов, нужно иметь возможность регулировать. По тому взял сантехническую ПВХ трубу на 1/4 дюйма и зажимы для крепления на стену. Трубу разрезал на куски по 95 мм и тисками запрессовал в них направляющие. В таком виде их стало удобно регулировать и закреплять.

Теперь можно собрать основание ЧПУ станка. Основание лучше поставить на регулируемых ножках. Конструкция хоть и жесткая, но при точной настройке размеры могут заметно гулять если станок сдвинуть. Возможность регулировать длину ножек позволит избежать таких проблем при калибровке.

К нашим ПВХ трубкам с направляющим прикручиваем перекладину. Нужно добиться отсутствия перекосов, что бы при движении салазок по всей длине направляющих наша перекладина не подклинивала и двигался легко.

Аналогичным способом собирается вторая ось — Y. Высоту портала выбираем таким образом, что бы хватало места для закрепления фрезерного инструмента.

Не забываем, что хоть наш станок и деревянный, но есть детали установка которых требует высокой точности. Расстояние между установленными направляющими валами должно вымеряться штангенциркулем. Если непараллельность, то нужно растачивать отверстие шкуркой и ставить жестяные клинья. Добиваться максимальной параллельности.

Ходовые винты сделаны из обычной шпильки М8/М6. Соединение вала с шаговых двигателем выполнялось через самодельную трубчатую муфту, но лучше заказать специальные т.к. нельзя допускать жесткой фиксации валов — будут биения.

Для оси Z решено было использовать мебельные направляющие для шкафов. Они достаточно жесткие и легко монтируются. Те, что были у меня — двигались без заметного люфта.

Двигатель вертикальной оси закрепляем на втулках что бы был доступ к муфте.

Собранная ось Z ЧПУ фрезера:

В качестве шпинделя был использован гравер-дремель. Его мощность позволяет обрабатывать дерево на малых подачах. Для более твердых материалов потребуется шпиндель большей мощности, но тогда и направляющие оси Z придется сменить.

Гайки ходового винта были вытачены на токарном станке. Закреплены через строительный уголок.

Теперь нам остается отрегулировать ходовую гайку и ходовой винт. Положение винта вымеряется так же штангенциркулем относительно направляющих валов, затягиваются. Ходовая гайка фиксируется в последний момент когда мы убедимся, что нет перекосов.

Обращу внимание, что подшипники на шпильку сажаем через подложку из жести. Зажимать гайками ее следует не сильно, что бы шпильку не выгибало в сторону. Само резьбовое соединение проклеивается бакситной смолой. Она устранит люфты и не даст раскручиваться во время работы станка.

Далее нам предстоит размещение концевых выключателей (лимиты рабочего поля) подключение и настройка электроники. Изначально планировалось собирать электронику самостоятельно, но изучив схемы, стоимость комплектующих и необходимое время на изготовление плат было принято решение покупать готовое. Изучив предложения в интернете, сравнив цены были приобретены:

интерфейсная плата с опторазвязкой BL-MACH-V1.1 $ 5.03

драйверы шаговых двигателей BL-TB6560-V2.0 $ 4.84 за 1 штуку.

Начнем с доработки двигателей. Двигатели EM-181 униполярные, это значит, что они имеют 4 обмотки соединенные определенным образом. Драйверы, которые мы используем, работают с биполярными двигателями, в которых 2 обмотки. Откручиваем 4 болта и снимаем заднюю крышку двигателя. Необходимо перерезать дорожку в обозначенном месте. Контакты обмотки 1 обозначены буквами «А» обмотки 2 буквами «В».

Подробно описывать подключение всей электроники смысла нет, просто покажу фотографии из которых все предельно понятно. Одно только хочу заметить, что концевики не будут работать пока к плате опторазвязи кроме 5V от USB не будет подключено 12V. не знаю почему но нигде в описании я этого не нашел и долго не мог понять почему MACH не запускался.

В качестве кабелеукладчика в автомагазине были приобретена пластиковая гофра диаметром около 10 мм. Кабель канал сделан из алюминиевого уголка.

При пробных прогонах станка были неверно настроены драйверы, а точнее ток был выставлен на 3а что не понравилось двигателям и через 20 минут из них пошел дым. Для того чтобы это больше не повторилось, ток был ограничен на уровне 1.2а и были установлены радиаторы и вентиляторы охлаждения. (Позже в процессе эксплуатации выяснилось, что двигатели разогреваются сильно на малой подаче, при правильно выставленном значении тока и подаче в 10-15 мм/с. двигатели греются не сильно)

Электронику упаковываем в симпатичный корпус, нашел случайно на рынке, стоил 4$ подошел идеально.

НАСТРОЙКА MACh4

Теперь пара слов о настройке программы управления MACh4.

В тонкости вдаваться не буду, опишу необходимый минимум, как заставить моторы вращаться в нужную сторону и на нужное расстояние. Скачиваем и устанавливаем программу mach4.

Установка порта:

В меню «config»(«Конфигурации») выбираем «Port and Pins» (Порты и Пины) ставим галку на нужный порт.

Частоту ядра выбираем 25000Hz чтобы разогнать станок на нормальную скорость, на драйверах устанавливаем делитель 1:8

Настройка пинов управления двигателями:

Выберите вкладку «Motor Outputs»(«Выходы двигателей») Ставим галочки напротив осей X,Y,Z. Тем самым мы делаем их активными. Смотрим, к каким портам платы опторазвязки подключены наши драйверы и вписываем эти номера в поля «Step» (шаг) и «Dir» (направление) галочки «Step low active» отвечают за реверс вращения двигателей «step low active» шаг двигателя при положительном или отрицательном импульсе.

Концевые выключатели и кнопка экстренной остановки:

Концевики установленные на осях работают как индикатор достижения крайнего положения рабочего поля. Это предотвращает поломку механики. При срабатывании выключателя в процессе работы станок просто остановится.

В данном случае ось «X» подключена к 13 порту «Y» к 12 порту «Z» к 11 порту платы опторазвязки.

Кнопка E stop подключена к 15 порту и срабатывает при замыкании.

Теперь один очень важный момент. Даже если драйверы подключены правильно и пины управления подключены без ошибок двигатели не будут вращаться без команды включения. Переходим на вкладку »output signale» и ставим, галочки напротив «enable» номер порта прописываем тот, к которому подключен контакт »EN-» теоретически их можно подключить на один порт, но я все 3 драйвера подключен на порты 14-16-17

Вот и все, мы закончили настройки. Остался один маленький штрих. Ходовые гайки у нас без компенсации люфтов, и убрать их в таком исполнении убрать тяжело. Разработчики программы позаботились об этом и нам нужно всего лишь включить функцию компенсации и задать их величину. В меню «config»(«Конфигурации») выбираем «Backlash» Ставим галочку включить и прописываем значения для каждой оси.

Работа в ArtCAM Чтобы статья получилась полноценной расскажу в вкратце как работать в программе «ArtCAM pro». В качестве примера возьмем чертеж моторамы от самолета «MicroAngel» в формате *.dxf Открываем ArtCAM выбираем «файл» — «открыть» в поле тип файлов выбираем *.dxf

В меню «размер новой модели» задаем высоту и ширину нашей заготовки из фанеры, которую мы закрепили на рабочем столе. Чтобы не испортить стол станка заготовку я креплю прижимами на подложке из потолочной плитки или подложки для ламината. Задаем размер заготовки 300х300 и нажимаем 2 раза «ОК»

Компонуем элементы от нижнего левого угла, это по умолчанию нулевая точка.

Вначале необходимо вырезать внутренние элементы. Для этого в нижнем левом углу панели инструментов выбираем «УП» Выделяем часть внутренних элементов и в разделе «2D УП» выбираем «обработка по профилю»

В поле «сторона обработки» выбираем внутри начальный проход оставляем «0» это верх нашей заготовки. Финишный проход ставим чуть больше толщины фанеры. В данном случае фанера 3мм. значит, в поле финишный проход ставим 3.2мм.

Далее «плоскость безопасности» тут все понятно, это высота перемещения инструмента над заготовкой. Следующий пункт выбор инструмента. Выбираем из библиотеки инструмент, при необходимости корректируем скорость подачи, скорость заглубления инструмента и максимальная глубина за проход. В данном случае фреза кукуруза диаметром 1мм. Подача инструмента 10 мм/с Заглубление 3мм/с Максимальная глубина за проход 1.1мм. При такой глубине заготовка будет прорезана за 3 прохода. Нажимаем «выбрать»

В поле «заготовка» нажимаем определить. Нулевую плоскость заготовки выбираем вверху, смещение вниз, высота заготовки 7мм. это толщина подложки 4мм. и 3мм. толщина фанеры.

Далее пишем имя данного участка «УП» например №1 и нажимаем «сейчас» На чертеже по внутренней стороне обрисовывается вектор движения инструмента.

Выделяем остальные элементы внутри, а параметры обработки менять не будем. Каждому новому элементу задаем новое название.. Для обработки внешнего контура выбираем обработку по внешнему контуру, присваиваем имя и нажимаем «сейчас». После завершения фрезировки деталь не должна вываливаться и для этого выделяем внешний вектор и выбираем функцию «создания переходов». Высоту и ширину переходов задаем 1 мм, а в поле «постоянное количество» ставим 3-4 шт. Осталось только кликнуть «создать переходы».

По завершению необходимо сохранить «УП» вверху нажимаем «УП» — «Сохранить УП»

Слевой стороны список подпрограмм, которые сгенерировались для обработки детали под фрезу. В какой последовательности мы перенесем их в правое окно в такой, и будет, производится обработка. Переносим все вправо и нажимаем сохранить и присваиваем нашей программе имя. Все, наша программа готова к загрузке в «mach4»

Программа для нашего станка готова. Крепим нашу заготовку из фанеры. Включаем станок, стрелками на клавиатуре перемещаем шпиндель в нулевую точку (у нас это левый нижний угол) кнопками «PgUp» «PgDn» опускаем фрезу так, чтобы она коснулась заготовки. Затем в меню «MACh4» устанавливаем нулевое положение по всем осям и загружаем нашу программу нажатием кнопки «Load G-Code».

Включаем шпиндель, нажимаем кнопу «Cycle Start» и идем пить кофе.

Есть один важный момент. Фанера может быть кривая или при фиксации к столу ее может слегка выгнуть. На большой площади этот перепад может быть до 1мм. Станочек не сильно мощный и фрезы тонкие. Глубина обработки у нас выставлена 1мм за проход, а при изгибе фанеры заглубление может оказаться 1.5-2 мм. фреза начнет гореть или даже может сломаться. Поэтому я прогоняю фрезу над заготовкой и смотрю максимальную высоту и при обработке учитываю эту погрешность.

После того как фрезер закончит свою работу наслаждаемся результатом.

В качестве пробной детали была профрезирована рамка для фотографии.

DIY Универсальный станок с ЧПУ — Hackster.io

НазначениеКак серьезный производитель, у меня есть несколько станков с ЧПУ, в том числе два 3D-принтера и фрезерный станок с ЧПУ. Но что, если мне нужно что-то еще, например, лазерный гравер или фрезерный станок для печатных плат? Поэтому я решил сделать именно это: построить недорогой станок с ЧПУ, который мог бы иметь множество различных приспособлений, и все это при управлении через простой интерфейс G-кода.

Демонстрация КонструкцияЯ начал с мысли о машине со свободным колесом, которая могла бы иметь бесконечный ход по оси Y, но она оказалась слишком громоздкой и неточной.

Поэтому я решил вместо этого использовать направляющие с V-образными пазами и колесами. Затем я перешел на Fusion и спроектировал несколько частей, включая целые части осей X и Z.

Изготовление станины и ось Y

Станина (ось Y) состоит из двух направляющих с V-образными пазами 500 мм или 800 мм, расположенных параллельно. Есть четыре пластмассовых элемента, которые удерживают по два колеса каждая, что позволяет легко перемещать кровать по рельсам. Я также проложил ремень ГРМ по оси Y под станиной, чтобы при вращении шагового двигателя оси Y ремень двигался.

Создание оси XОсь X состоит из единственной направляющей, которая удерживает напечатанную на 3D-принтере деталь с четырьмя колесами. Ремень ГРМ входит в прорези по бокам пластмассовой детали, которая тянет его в любом направлении.

Создание оси ZОсь Z основана на системе шкивов, поэтому, когда шаговый двигатель вращается, Z-блок может быть потянут или опущен.

ЭлектроникаЭлектроника довольно проста. Есть Arduino Uno для логики, три DRV8825 для драйверов шагового двигателя, щит ЧПУ Arduino GRBL и три концевых выключателя для возврата в исходное положение.Я просто подключил драйверы шагового двигателя и настроил потенциометры ограничения тока, чтобы они соответствовали блоку питания 12 В 6 А. Затем я припаял концевые выключатели к экрану, при этом COM подключился к GND, а NO (нормально открытый) — к соответствующим контактам. Обратите внимание, что ограничительный штифт оси Z больше не D11, а D12.

Программное обеспечениеЯ установил прошивку GRBL на Uno, используя пример скетча и Arduino IDE. Затем я загрузил универсальный отправитель G-кода здесь: https: // github.com / winder / универсальный-G-Code-Sender. Он позволяет пользователям легко отправлять команды и файлы G-кода на свои станки с ЧПУ.

ИспользованиеЧтобы проверить это, я начал с калибровки машины. По умолчанию 200 шагов / мм, но они разные. Просто переместите машину на 5 мм, затем умножьте пять на 200, а затем разделите это число на фактическое расстояние, на которое переместилась машина, и измените настройки соответствующим образом. Итак, если для перемещения на 1 мм по оси X потребовался 161 шаг, установите $ 100 = 161,000. Затем используйте Fusion 360 или Inkscape для проектирования и создания траекторий инструмента для вырезания, гравировки или рисования чего угодно.

Banggood.com Детали:

Пластиковый одноразовый стерильный шприц 100 мл — https://goo.gl/vHxWKm

Длина 800 мм 2020 Экструзионная рама для алюминиевых профилей с Т-образным пазом — https://goo.gl/ g8ns5U

TEVO® 5Pcs One Pack 3D Printer Part POM Material Big Pulley Wheel — https://goo.gl/DxMczs

4Pcs 5mm x 8mm Aluminium Flexible Shaft — https://goo.gl/BfpCXR

WPL WPLB-1 Wheel Complete 4PCS RC Crawler Car Parts — https: // goo.gl / vyWVxt

Оптовая продажа комплектов Arduino SCM и DIY — https://goo.gl/DG4gVv

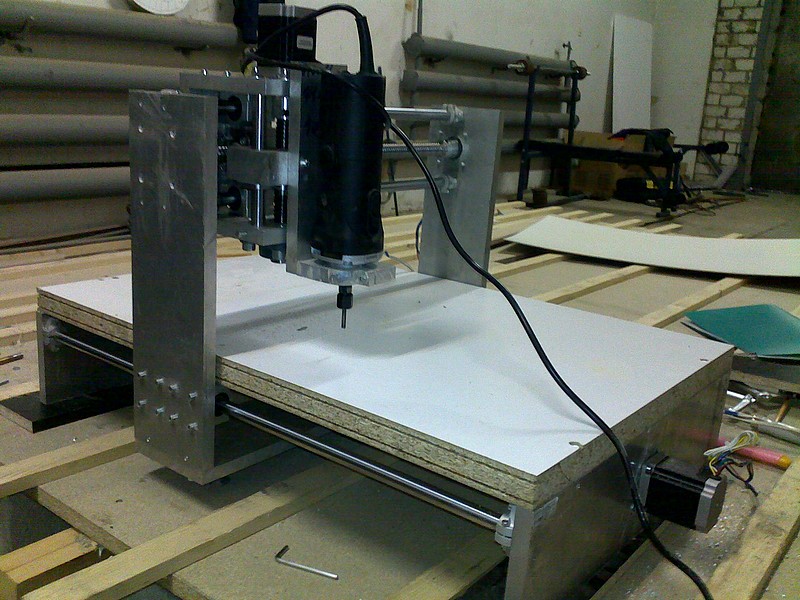

Шаг за шагом к созданию домашнего DIY-маршрутизатора с ЧПУ | by Roctech CNC Router

Одним из аспектов любого домашнего фрезерного станка с ЧПУ является использование каждого материала в конструкции станка по сравнению с количеством этого материала, которое вы должны купить. Вы строите только одну машину, поэтому вам не нужно покупать больше материалов, чем нужно для сборки этой машины. Это особенно необходимо учитывать при выборе желаемой длины хода для каждой оси, потому что это решение влияет почти на все остальные части станка.Это был общий процесс проектирования моего станка с ЧПУ.

1. Решите, какая длина хода вам нужна для каждой оси (если у вас есть конкретный проект для вашего ЧПУ, начните с требований к его размерам)

2. Решите, какой тип системы линейного перемещения вы будете использовать для станка

3. Решите, какой линейный привод вы будете использовать для каждой оси

4. Решите, какой тип приводного двигателя и контроллера вы будете использовать

5. Решите, из какого материала вы будете строить станок

6.Основываясь на предыдущих решениях, спроектируйте машину на бумаге или программу САПР по вашему выбору (это не обязательно должен быть полный проект, достаточно, чтобы вы знали общее количество материалов, которые вам понадобятся)

7. Определите если вам понадобятся какие-либо специальные инструменты для вашей конструкции

8. Определите общую стоимость вашей конструкции, которая включает стоимость инструментов, которых у вас может не быть

9. Решите, что вы не можете потратить столько денег на машину и вернуться к шагу 1

Я прошел через этот процесс 5 раз, прежде чем пришел к окончательному дизайну.На фотографиях показаны различные версии маршрутизатора по мере развития моего дизайна. Я знаю, что большинство людей сочли бы это излишним, но для меня все это важно. Я знал, что как только я закончу сборку машины, у меня будет что-то, что соответствует моим потребностям и моему бюджету, без каких-либо проблем с плохим планированием.

Вот мои мысли по каждому из описанных мною этапов проектирования:

1. Travel : Моей первой мыслью о фрезерном станке с ЧПУ было создание форм для вакуумно-формовочной машины, которую я уже построил.Поэтому я решил построить машину с ходом примерно 12 x 24 x 6 дюймов, потому что именно так велика формующая плита на моей вакуум-формовочной машине.

2. Linear Motion : есть много вариантов для линейного перемещения . Обычно используемые методы для фрезерных станков с ЧПУ включают направляющие выдвижных ящиков, подшипники скольжения, подшипники с V-образной канавкой, круглую линейную направляющую и профильную линейную направляющую. Они заказываются с точки зрения стоимости, я бы рекомендовал выбрать лучшую систему, которую вы можете себе позволить. Вы можете сэкономить немного денег на другие части станка, но хорошая система движения окупится качеством резки.Я выбрал круглую линейную направляющую. В этой системе используются прецизионные шлифованные и закаленные стальные валы и линейные подшипники, в которых используются маленькие стальные шарики, которые катятся по валу и рециркулируют по каналам внутри подшипника. Это обеспечивает плавное движение с низким коэффициентом трения и хорошее сопротивление силам, действующим на подшипник в любом направлении. Есть много разных производителей этих типов рельсов и подшипников, и их стоимость может сильно отличаться. Рельсы и подшипники я купил у продавца в Китае на ebay.Магазин ebay — это линейные двигатели, и цены были лучшими, которые я нашел в Интернете. Они часто продают комплекты с тремя наборами направляющих и двумя подшипниками для каждой направляющей, что необходимо для 3-осевого ЧПУ. В комплекте, который я получил, используются длинные направляющие 20 мм x 800 мм для оси x, длинные направляющие 16 мм x 500 мм для оси Y и длинные направляющие 12 мм x 300 мм для оси z. Этот комплект стоил мне 223 доллара с доставкой.

3. Линейный привод : Три основных варианта привода каждой оси фрезерного станка с ЧПУ — это поликлиновые ремни, винты и зубчатая рейка.Самыми распространенными на DIY-маршрутизаторах с ЧПУ являются винты ACME, шарико-винтовые пары, а также реечные установки. Системы винтовых приводов работают, прикрепляя гайку к подвижной части каждой оси, затем резьбовой стержень пропускается через гайку и фиксируется на обоих концах. Винт вращается приводными двигателями, и гайка перемещается по винту. Винты ACME имеют трапециевидную резьбу, которую нарезают или скручивают в стальной стержень. Резьба ACME используется на обычных C-образных зажимах. Их форма резьбы делает винт более прочным, чем резьба на стандартных болтах.Когда эти резьбы нарезаны с высокой точностью, они идеально подходят для работы на фрезерном станке с ЧПУ. Вероятно, самый распространенный и дешевый размер резьбы ACME составляет 1/2 «-10». Это означает 1/2 «в диаметре и 10 витков на дюйм. Десять витков на дюйм означает, что если винт закручен примерно в 10 раз, прикрепленная гайка сдвинется на 1 дюйм вдоль винта.Для винта любого размера на винте можно нарезать несколько отдельных витков резьбы, это называется числом заходов винта. Одинарный пусковой винт имеет одну резьбу, двухзаходной — две резьбы, а пятиходовой винт имеет одну резьбу. start имеет пять потоков.Какое значение имеет несколько резьб на винте? Есть две вещи, которые делают несколько стартовых винтов лучше для станков с ЧПУ. Первые несколько пусковых винтов более эффективны при превращении вращающей силы на винте в линейную силу на гайке. Это означает, что приводным двигателям требуется меньший крутящий момент для перемещения каждой оси. Во-вторых, несколько стартовых винтов увеличивают шаг винта, то есть то, насколько далеко гайка переместилась бы, если бы винт был повернут один раз. Чтобы определить шаг винта, разделите количество заходов на количество витков на дюйм.Например, винт ACME 1/2 дюйма -10,5 дюйма будет иметь шаг 5/10 или 1/2 дюйма. Это означает, что при каждом обороте винта гайка перемещается на 1/2 дюйма. Это важно, потому что электродвигатель привода может создавать наибольший крутящий момент на низких скоростях, а с более высоким шагом гайка будет перемещаться дальше за один оборот винта, а это означает, что двигатель может вращаться на более низкой скорости для перемещения оси станка. . Для своей машины я выбрал прецизионный винт ACME 1/2 ”-10, 5 пусков от Mcmaster Carr для всех трех осей.

Еще одна важная вещь, которую следует отметить, — это точность посадки между гайкой и винтом.Стандартная гайка на болте будет немного покачиваться вперед и назад, и в терминах ЧПУ это называется люфтом. Вы хотите уменьшить количество люфта между гайкой и винтом, потому что каждый раз, когда винт меняет направление вращения, этот небольшой люфт в гайке смещает ваше положение ЧПУ, и ваши детали могут выходить неверного размера. Есть способы как с аппаратным, так и с программным обеспечением, которое вы используете, чтобы уменьшить количество люфтов, которые у вас есть. Со стороны программного обеспечения есть простые настройки, которые могут компенсировать люфт, а со стороны оборудования вы можете использовать гайку против люфта.Я купил гайки с люфтом в dumpsterCNC, и снова вы можете найти номера деталей в списке деталей. Обычно эффект люфта может быть уменьшен до такой степени, что детали можно изготавливать с точностью до нескольких тысяч дюймов.

1. Приводной двигатель : Для фрезерных станков с ЧПУ существует два основных варианта: шаговые двигатели или серводвигатели. Шаговые двигатели используются в подавляющем большинстве DIY-маршрутизаторов с ЧПУ. У CNCroutersource есть отличная информация, сравнивающая эти два типа двигателей. Ключевое различие в этих двигателях заключается в том, что серводвигатели обеспечивают обратную связь по положению, чтобы гарантировать правильное позиционирование, а шаговые двигатели — нет.Я решил использовать для своей машины шаговые двигатели в основном из-за стоимости. Серводвигатели более дорогие и требуют более дорогих контроллеров, чем сопоставимые шаговые двигатели для типоразмеров, которые обычно используются на маршрутизаторах с ЧПУ. Также шаговые двигатели широко поддерживаются сообществом DIY-маршрутизаторов и доступны во многих розничных магазинах. Изучая шаговые двигатели и контроллеры, я обнаружил множество вариантов и цен в диапазоне от менее 100 до более 500 долларов. Решая, что приобрести для своего станка, я пришел к выводу, что эти системы настолько универсальны, что я мог бы использовать свой контроллер и даже степперы для других проектов ЧПУ в будущем.Зная, что я хочу получить хорошую производительность и долгосрочную надежность, я решил использовать компоненты американского производства от Gecko. Я купил шаговый контроллер Gecko G540, который может управлять до 4 шаговых двигателей одновременно и подключается к компьютеру через параллельный порт. Я также купил 4 шаговых двигателя NEMA 23 на 280 унций у компании Gecko, которые также производятся в Америке. Управляющее программное обеспечение, которое я решил использовать, называется Mach4 и использует параллельный порт компьютера для отправки сигналов на G540, который управляет шаговыми двигателями.Управляющее программное обеспечение Mach4 с ЧПУ можно загрузить и использовать бесплатно, но его действие ограничено, пока вы не купите программное обеспечение за 150 долларов. Mach4, вероятно, является наиболее широко используемым программным обеспечением для DIY-станков с ЧПУ и хорошо поддерживается.

2. Конструкционный материал : Большинство DIY-фрезерных станков с ЧПУ изготавливаются из МДФ, алюминиевого профиля или стали. С МДФ легко работать и дешево покупать, и многие строители-новички используют этот материал. Щелевой алюминиевый профиль, обычно выпускаемый компанией 80/20, используется во многих чертежах DIY-маршрутизаторов с ЧПУ, доступных в Интернете.Он предлагает множество вариантов дизайна из-за большого количества монтажных кронштейнов и конфигураций, которые позволяет конструкция с прорезями. Экструзия алюминия также будет самым дорогим из трех методов, которые я перечислил. Сталь также используется для изготовления многих маршрутизаторов своими руками. Квадратные, угловые и плоские трубы — обычное дело, и их обычно можно купить на месте. В большинстве случаев стальные станки свариваются друг с другом, поэтому необходимы сварщик и способность сваривать. Сталь, как правило, будет дешевле, чем экструзия алюминия.Я решил использовать стальную трубу размером 1 x 2 x 0,065 дюйма для изготовления фрезерного станка с ЧПУ. Мне удалось купить одну 24-футовую деталь у местного поставщика стали, Industrial Tube and Steel. Они даже разрезали его пополам, чтобы я мог погрузить его в машину. Если у вас нет местного поставщика стали, я бы посоветовал обратить внимание на speedymetals, я покупал у них раньше, у них хорошие цены и быстрая доставка. У меня есть опыт сварки и я работаю сварщиком с флюсовым сердечником, который похож на сварочный аппарат MIG, но не требует защитного газа. Если вы хотите получить больше информации о сварке, взгляните на это замечательное руководство от Фила Б. Обучение сварке.Использование стали также требует использования инструментов для обработки металла. Я использовал небольшую горизонтальную ленточную пилу, чтобы разрезать трубы, и небольшой настольный сверлильный станок, чтобы просверлить отверстия. Я включил в это руководство несколько советов по работе с металлом и некоторые инструменты, которые значительно облегчают жизнь.

3. Дизайн : Вы можете использовать любое удобное программное обеспечение при проектировании машины. Можно даже просто нарисовать машинку на бумаге. 123D от Autodesk и SketchUp от Google — это бесплатные программы для 3D-моделирования, которые вы можете использовать.Многие детали, которые я использовал в этой машине, были произведены компанией McMaster-Carr. На их веб-сайте представлены чертежи многих товаров, которые они продают, включая 3D-модели, которые можно загрузить бесплатно.

4. Инструменты : Я использовал ряд инструментов для создания своего станка с ЧПУ, и они перечислены на шаге Инструменты. Некоторые инструменты предназначены только для работы с металлом и необходимы для получения наилучших результатов. Я также сделал несколько собственных инструментов, чтобы упростить сборку этой машины.

5. Стоимость : Я оценил свои затраты на полную машину и электронику примерно в 1500 долларов.

Теперь вы знаете мои решения и, надеюсь, понимаете мои рассуждения. Думаю, у меня неплохая комбинация деталей, которая превзошла мои ожидания. Если вы решите построить машину на основе моих планов, у меня все изложено в следующих шагах.

фрезерный станок с ЧПУ по дереву

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ 4 оси

Фрезерный станок с ЧПУ 3 оси

Фрезерный станок с ЧПУ

5-осевой фрезерный станок с ЧПУ

Постройте недорогой станок с ЧПУ, который действительно работает! Электронная книга

Описание продукта

Построить малобюджетный самодельный станок с ЧПУ

Raw — одно из первых алюминиевых станков на рынке, построенное примерно в 2010 году.Мы постоянно обновляем машину, чтобы сделать ее более прочной, дешевой и модульной. Станок Raw с ЧПУ можно сравнить с более дорогим станком с невероятной точностью для своей цены. Уникальность станка Raw с ЧПУ заключается в том, что в нем используются промышленные детали и надежная электроника. Raw используется даже в профессиональной среде для резки всего, от аквариумов до колонок по всему миру.

Стандартная машина Raw состоит из стальных колес, которые катятся по стальной оси. В машине Raw используются стойки, шариковые винты или 15-миллиметровые армированные сталью зубчатые ремни, а не 6 или 9-миллиметровый ремень, который больше подходит для 3D-принтеров.Машина представлена в различных версиях и размерах от 100×100 см до 130×180 см.

О книге

Создание станков с ЧПУ может быть одним из самых увлекательных проектов, которые вы когда-либо делали. Это познавательное и отличное хобби. Я конструирую машины с 2009 года, 11 лет на момент написания, и думаю, что сегодня это так же весело, как и когда я начинал. Я построил все: от лазерных резаков, устройств для резки горячей проволоки, манипуляторов роботов, 3-6-осевых станков, 3D-принтеров и плазменных резаков. Если вы построили одну из машин, перечисленных выше, вы можете построить их все.Технология и программное обеспечение на разных машинах очень похожи. Строить машины легко, но путь к этому долог, и идея этой книги — помочь вам на этом пути.

С этой книгой вы получаете VIP-членство на нашей домашней странице, посвященной этой книге. Вы получите доступ к часам видеоинструкций. После входа в систему вы получите доступ к более чем десятилетним материалам, таким как пластины в формате .DXF, трафареты для пластин и статьи о том, как подключать инверторы, лазеры и многое другое.На сайте есть информация, которую книга не охватывает.

Книга доступна на нашем сайте vip.rawcnc.com или по этой ссылке!

DIY Универсальный станок с ЧПУ — Arduino Project Hub

ЦельКак серьезный производитель, у меня есть несколько станков с ЧПУ, в том числе два 3D-принтера и фрезерный станок с ЧПУ. Но что, если мне нужно что-то еще, например, лазерный гравер или фрезерный станок для печатных плат? Поэтому я решил сделать именно это: построить недорогой станок с ЧПУ, который мог бы иметь множество различных приспособлений, и все это при управлении через простой интерфейс G-кода.

ДемонстрацияКонструкция

Я начал с размышлений о машине со свободным колесом, которая могла бы иметь бесконечный ход по оси Y, но она оказалась слишком громоздкой и неточной.

Поэтому я решил вместо этого использовать направляющие с V-образными пазами и колесами. Затем я перешел на Fusion и спроектировал несколько частей, включая целые части осей X и Z.

Изготовление станины и ось Y

Станина (ось Y) состоит из двух направляющих с V-образными пазами 500 мм или 800 мм, расположенных параллельно.Есть четыре пластмассовых элемента, которые удерживают по два колеса каждая, что позволяет легко перемещать кровать по рельсам. Я также проложил ремень ГРМ по оси Y под станиной, чтобы при вращении шагового двигателя оси Y ремень двигался.

Создание оси XОсь X состоит из единой направляющей, которая удерживает напечатанную на 3D-принтере деталь с четырьмя колесами. Ремень ГРМ входит в прорези по бокам пластмассовой детали, которая тянет его в любом направлении.

Создание оси ZОсь Z основана на системе шкивов, поэтому, когда шаговый двигатель вращается, блок Z можно тянуть или опускать.

ЭлектроникаЭлектроника довольно проста. Есть Arduino Uno для логики, три DRV8825 для драйверов шагового двигателя, щит ЧПУ Arduino GRBL и три концевых выключателя для возврата в исходное положение. Я просто подключил драйверы шагового двигателя и настроил потенциометры ограничения тока, чтобы они соответствовали блоку питания 12 В 6 А. Затем я припаял концевые выключатели к экрану, при этом COM подключился к GND, а NO (нормально открытый) — к соответствующим контактам. Обратите внимание, что ограничительный штифт оси Z больше не D11, а D12.

Программное обеспечениеЯ установил прошивку GRBL на Uno, используя пример скетча и Arduino IDE. Затем я загрузил универсальный отправитель G-кода здесь: https://github.com/winder/Universal-G-Code-Sender. Он позволяет пользователям легко отправлять команды и файлы G-кода на свои станки с ЧПУ.

ИспользованиеЧтобы проверить это, я начал с калибровки машины. По умолчанию 200 шагов / мм, но они разные. Просто переместите машину на 5 мм, затем умножьте пять на 200, а затем разделите это число на фактическое расстояние, на которое переместилась машина, и измените настройки соответствующим образом.Итак, если для перемещения на 1 мм по оси X потребовался 161 шаг, установите $ 100 = 161,000. Затем используйте Fusion 360 или Inkscape для проектирования и создания траекторий инструмента для вырезания, гравировки или рисования чего угодно.

Banggood.com Детали:

Пластиковый одноразовый стерильный шприц 100 мл — https://goo.gl/vHxWKm

Длина 800 мм 2020 Экструзионная рама для алюминиевых профилей с Т-образным пазом — https://goo.gl / g8ns5U

TEVO® 5Pcs One Pack 3D Printer Part POM Материал Большой шкив колеса — https: // goo.gl / DxMczs

4Pcs 5mm x 8mm Алюминиевый гибкий вал — https://goo.gl/BfpCXR

WPL WPLB-1 Wheel Complete 4PCS RC Crawler Car Parts — https://goo.gl/vyWVxt

Wholesale Комплекты Arduino SCM и DIY — https://goo.gl/DG4gVv

Бюджетный станок с ЧПУ DIY для резки рам и деталей мультикоптеров

Создание станка с ЧПУ своими руками может оказаться проще, чем вы думали. Тем более, что если вы можете построить квадрокоптер с нуля, это должно быть достаточно просто. Джоселин Да Прато рассказывает нам, как он дома построил свой станок с ЧПУ для резки рамы мультикоптера из углеродного волокна.

Это было еще в начале 2015 года, когда он стал серьезно относиться к бесколлекторным квадрокоптерам после полета на нескольких микрокоптерах. В то время было меньше доступных рам для мини-квадроциклов, подходящих для 5-дюймовых опор, поэтому он решил вырезать свою собственную раму из углеродного волокна, построив настольный станок с ЧПУ своими руками.

Если у вас есть вопросы, не стесняйтесь задавать их автору здесь, в форуме: http: // intofpv.com / t-diy-cnc-6k-cf-beginner-errors

CNC означает Computer Numerical Control . По сути, это шпиндель (или Dremel), который измельчает ваш векторный рисунок на материале, перемещаясь по разным осям с помощью шаговых двигателей. Координаты и команды операций отправляются с компьютера.

Электроника станка с ЧПУ действительно похожа на электронику мультиротора.

Плата микроконтроллера Arduino UNO является мозгом станка с ЧПУ, она получает команды от компьютера через USB-кабель.

Мозгу нужен переводчик, чтобы общаться с шаговыми двигателями, вот и драйверы шаговых двигателей — Easydrivers . Easydrivers переводят сигналы направления и шагов, отправляемые мозгом, на шаговые двигатели, которые в данном случае являются биполярными (4 провода соединены (2, 2).

При желании вы можете поставить один экран драйвера поверх Arduino вместо отдельных драйверов Easydrivers для каждой оси.

На следующем изображении показано, как все подключено. Я не буду вдаваться в подробности, но вы можете найти много идей в сети.

USB-соединение должно обеспечивать достаточно питания для Arduino UNO, поэтому внешний источник питания не требуется. Но для питания двигателей Easydrivers должны иметь напряжение 12 В.

Моторы, которые я купил, соединены красно-синим и зелено-черным. Вы можете найти эти пары с помощью простого теста, соединив два провода пальцем, а затем попытайтесь повернуть вал двигателя другой рукой. Когда вы подключаете пару, вы должны почувствовать явное сопротивление при вращении мотора.

Обратите внимание, что мои провода двигателя оси X подключены в обратном порядке по сравнению с двигателями Y и Z. Это потому, что я использую ходовой винт, и это единственная ось, которая при вращении по часовой стрелке идет в минус, вместо того, чтобы вращать Y и Z по часовой стрелке, дает положительное перемещение.

Этот проект мне обошелся примерно в 190 долларов. У меня уже были крепежи и МДФ (деревянные листы), поэтому я сэкономил на них. Я попытался найти все детали в одном месте, чтобы упростить доставку. Качество деталей не идеальное, но мне они подошли.

Подобно тому, как Cleanflight и Betaflight являются прошивками для контроллеров полета, вам также понадобится прошивка для вашего станка с ЧПУ, которую вы прошиваете на Arduino UNO (через USB). Я выбрал GRBL , потому что его часто рекомендуют в обучающих материалах Youtube и хорошо поддерживают в сообществе.

Я использовал специальный инструмент Xloader.exe , чтобы загрузить его на плату Arduino, но IDE Arduino тоже должна выполнять ту же работу.

Прежде чем строить структуру станка с ЧПУ, вы должны ознакомиться с вашим выбором программного обеспечения « sender ».Программное обеспечение «отправитель» отправляет команды G-кода в Arduino, например, в какие координаты должна двигаться буровая установка, с какой скоростью она должна двигаться и т. Д.

Существует множество вариантов программного обеспечения для отправителей. Я использую Universal-G-Code-Sender , потому что он бесплатный и простой в использовании.

Прежде чем двигаться дальше, мы должны сначала проверить электронику.

Также может быть полезно узнать возможности вашего оборудования, например, чтобы узнать, сколько шагов нужно шаговым двигателям, чтобы совершить один оборот (360 °).Вообще говоря, один шаг составляет 1,8 °, но у вас он может быть другим.

Вы также можете попробовать поменять полярность двигателей (просто поменяв местами пары). Но будьте осторожны, я сжег 2 Easydriver, когда менял проводку двигателя, когда Easydriver был включен. Учитесь на моих ошибках и всегда отключайте всю электронику перед тем, как играть с проводкой.

Важно точно знать, куда вы собираетесь, прежде чем приступить к созданию частей конструкции и их сборке.Я сделал примерный план на 3dsmax, который впоследствии усовершенствовал, чтобы измерить все необходимые детали. Я использовал МДФ (древесноволокнистую плиту средней плотности) 3/4 и 1/2, столярный клей и пистолет для ногтей.

Как правило, с этим типом конструкций, которые можно найти в Интернете, ходовой винт оси Y обычно проходит под кроватью (слева), а моя — сзади (справа).

Детали сборки простые, всего несколько частей. Устранить неполадки легко, я могу удалить все и вернуть обратно в считанные минуты.

Электроника в коробке с вентилятором для предотвращения попадания пыли.

Важно разрезать материал с «буферным» слоем под ним. Я использовал 1/2 листа МДФ.

В этом дизайне есть 2 ошибки, из которых я извлек урок.