Дефекты сварных соединений — НПО Пульсар

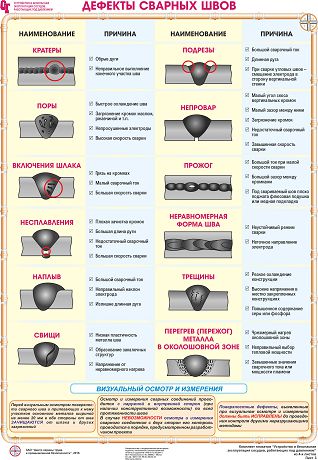

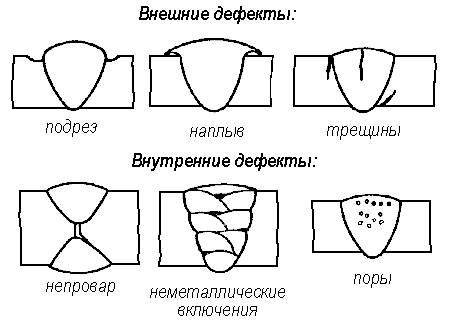

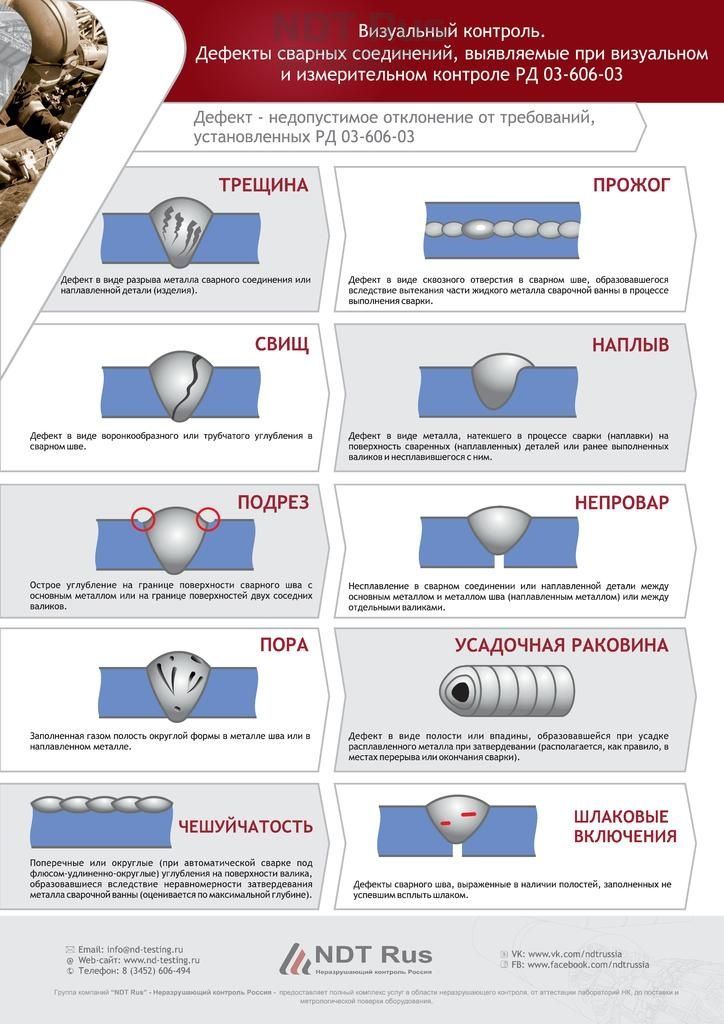

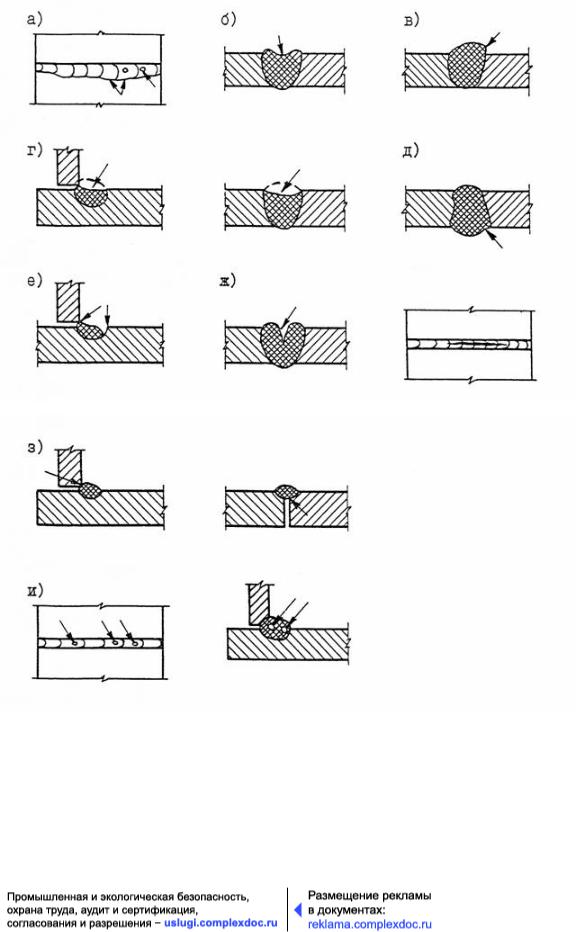

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

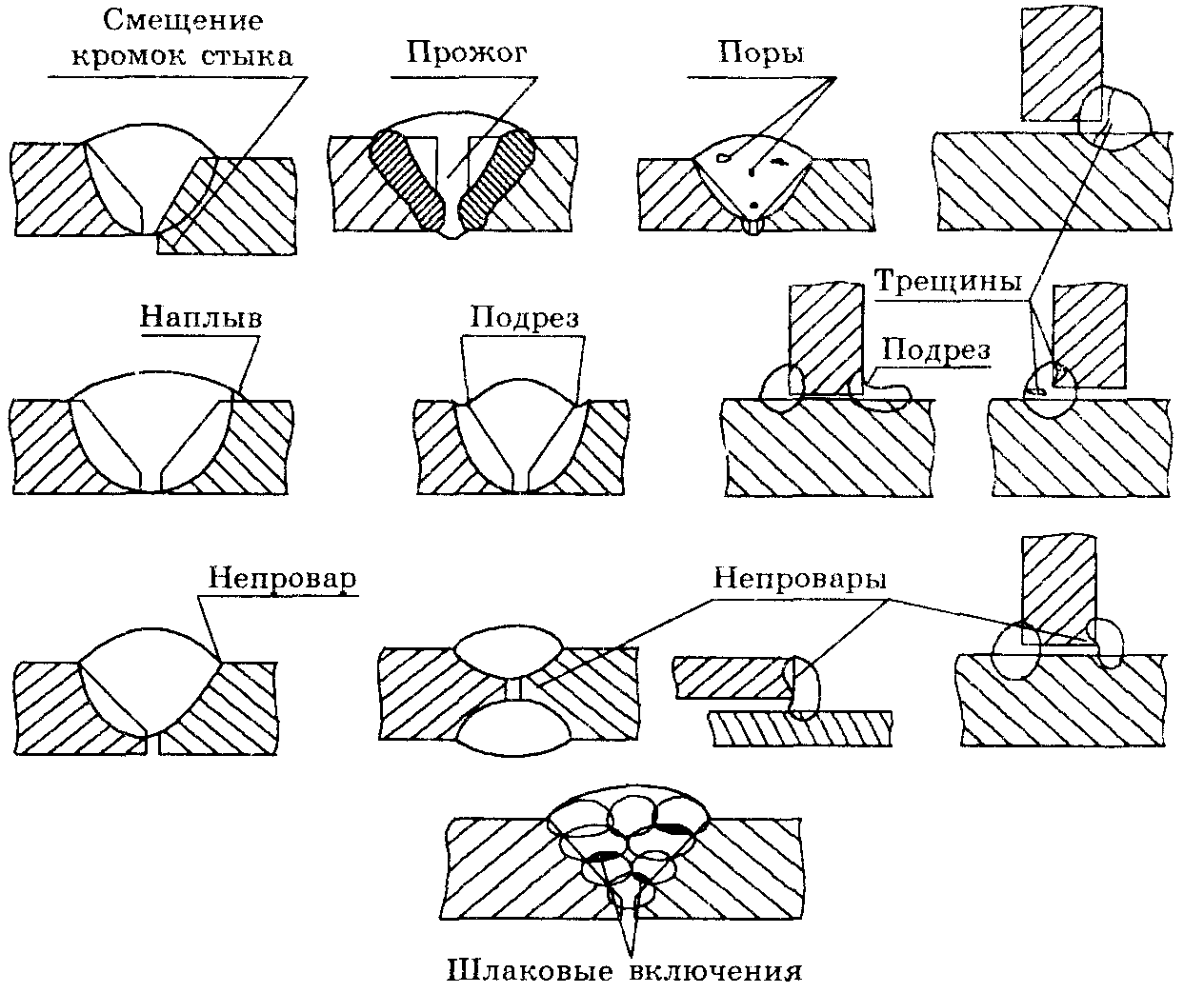

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

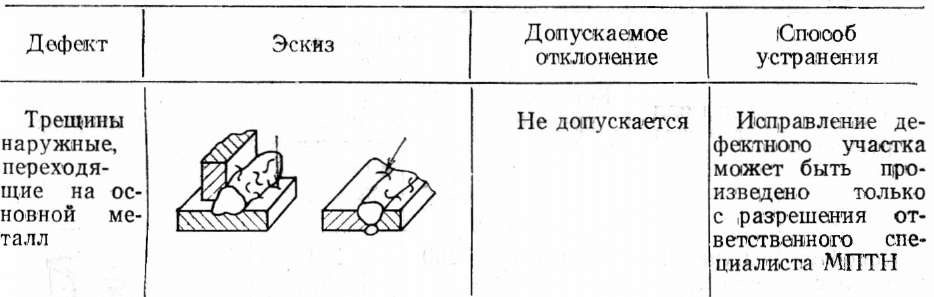

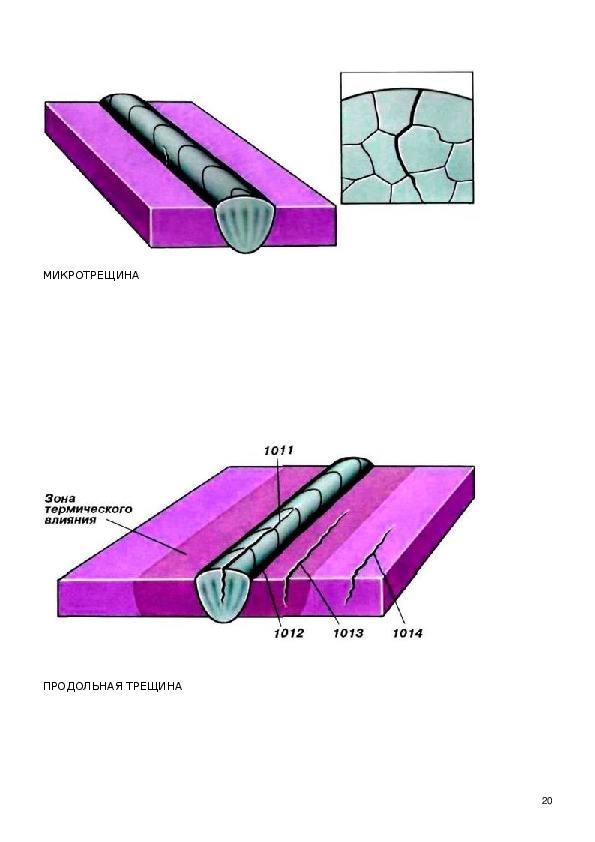

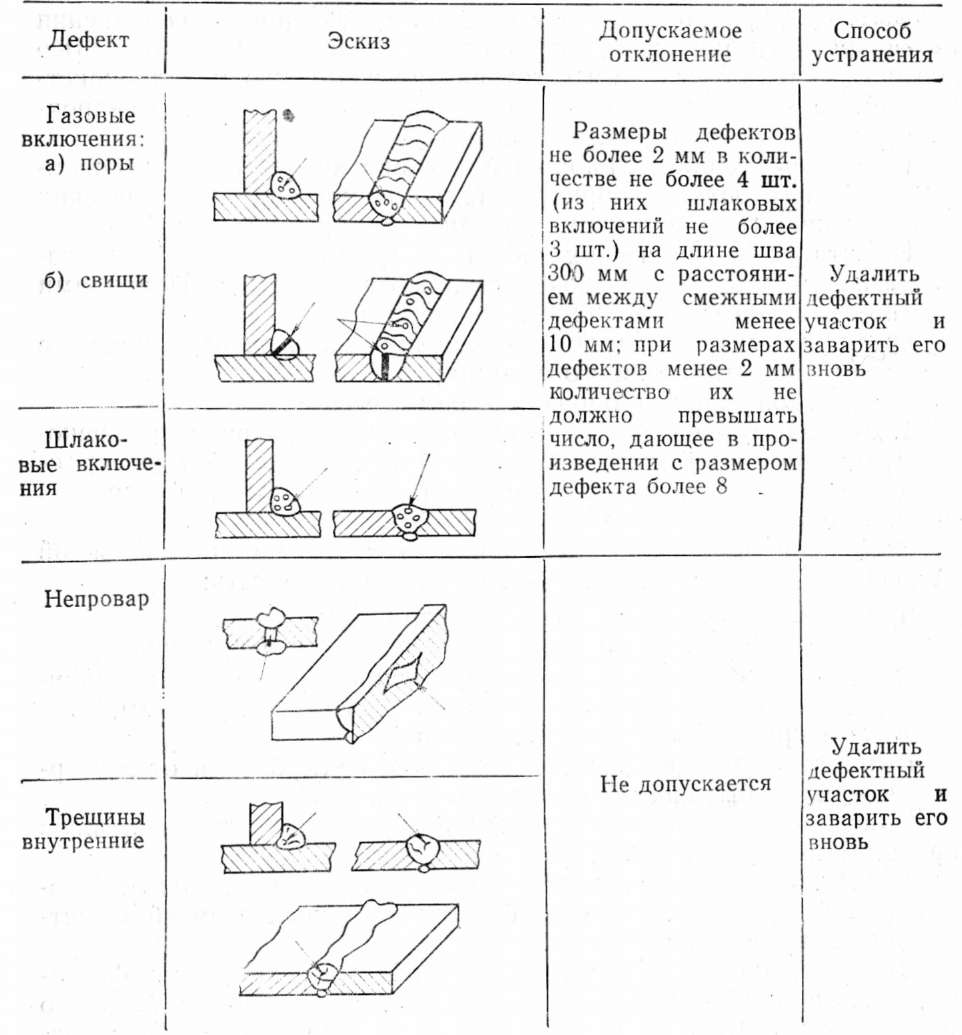

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Дефект сварного шва: трещина

Дефекты сварного шва: трещины

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

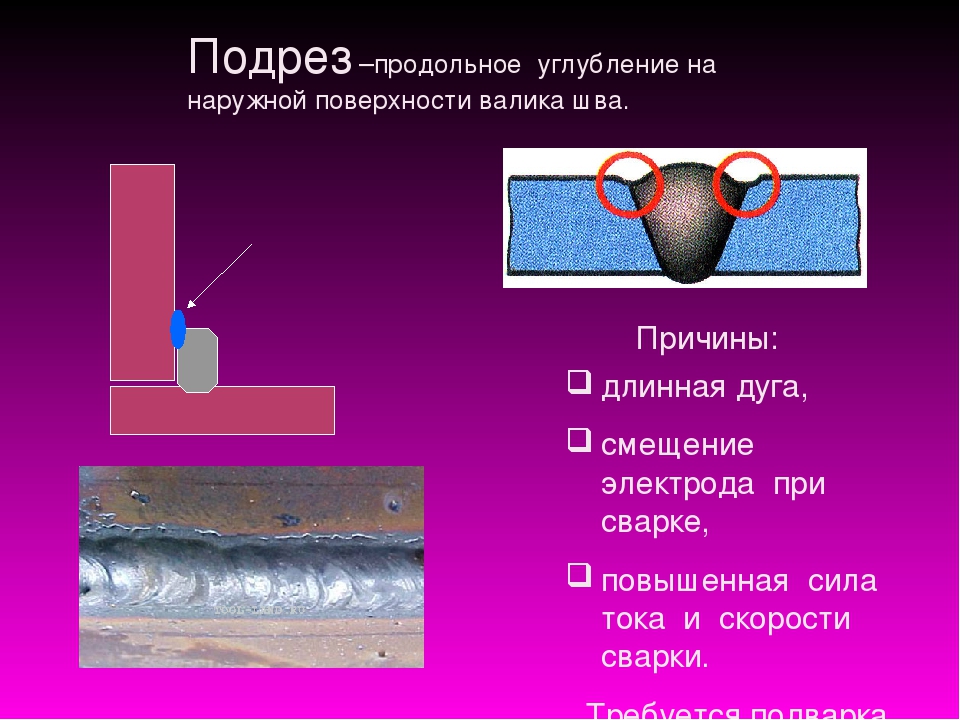

Подрезы. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Дефекты сварного шва: подрезы

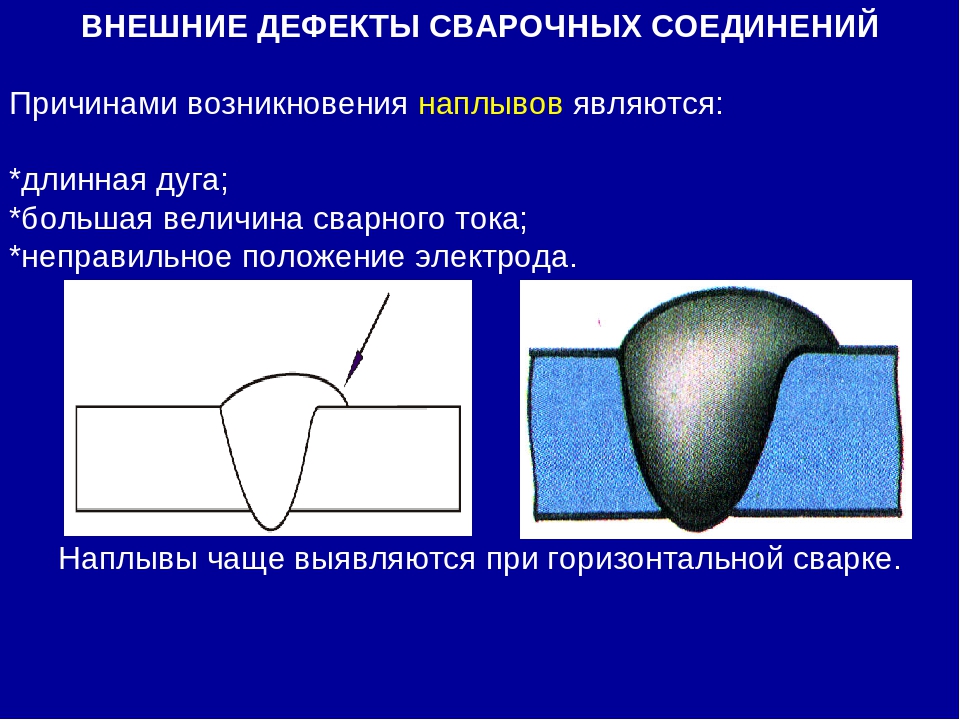

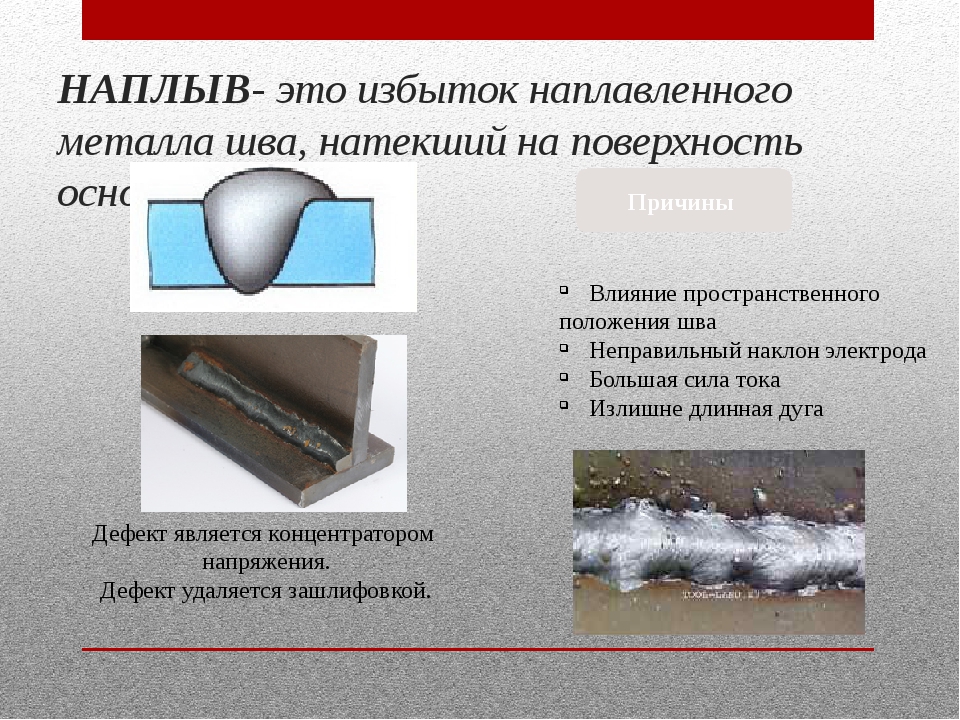

Наплывы. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Дефекты сварного шва: наплывы

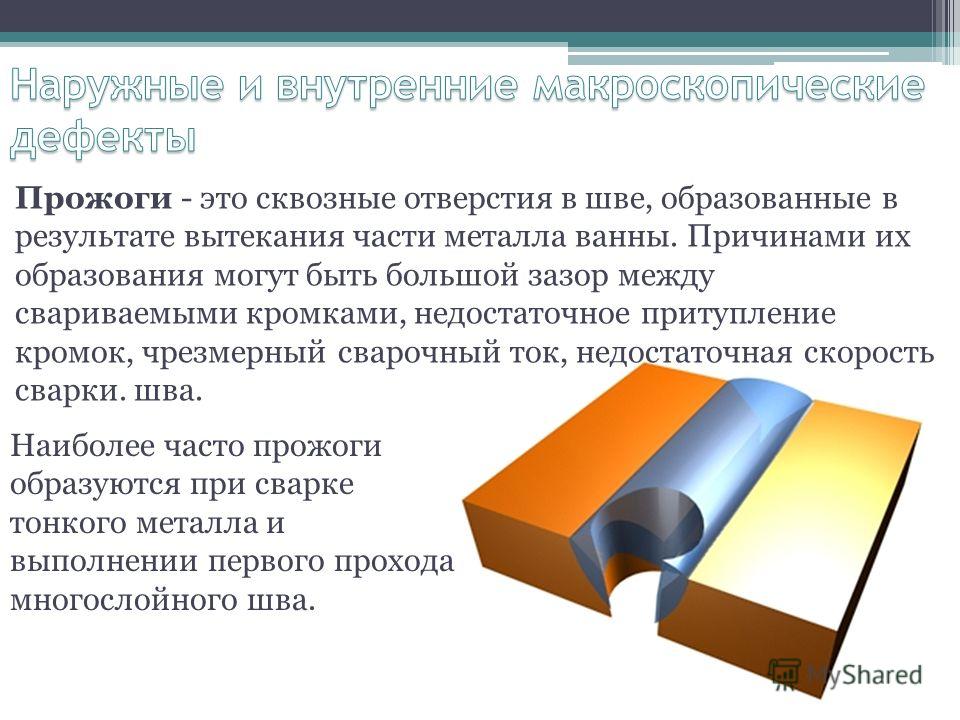

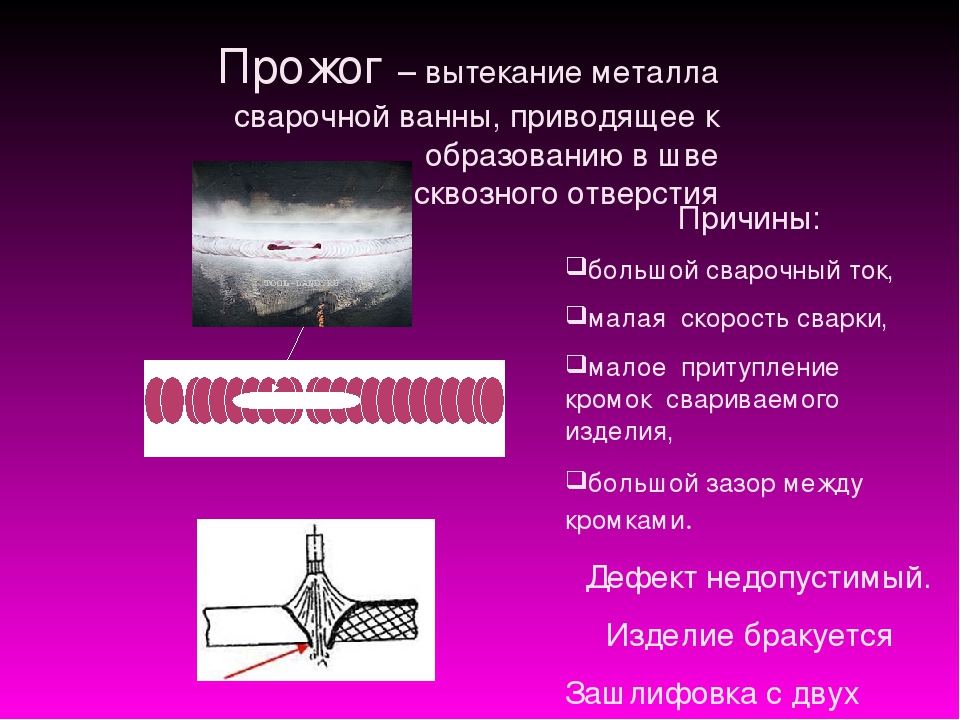

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

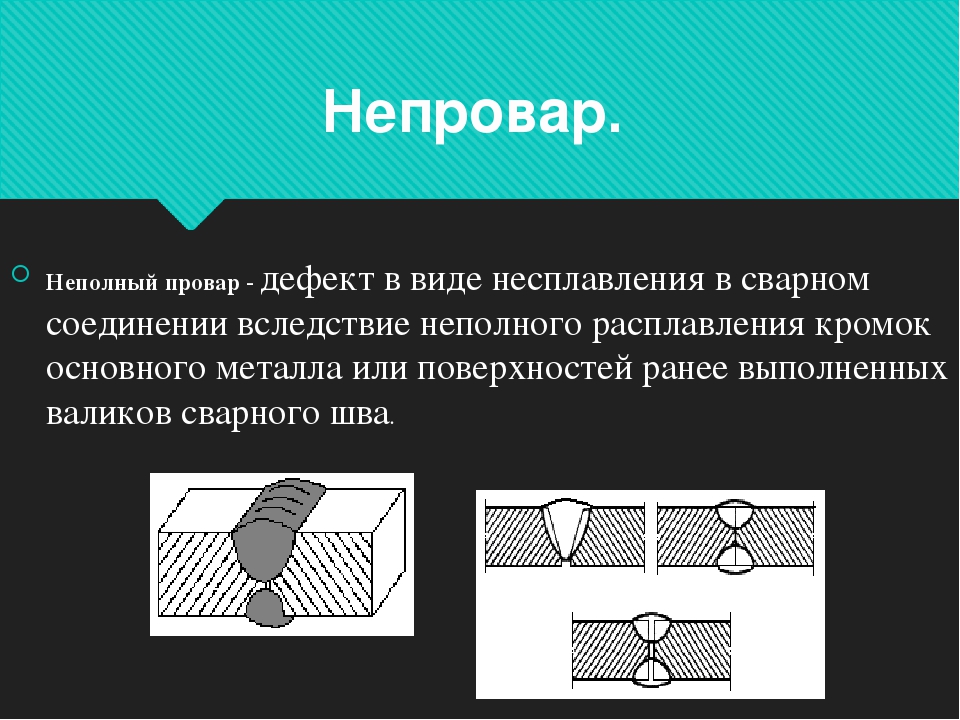

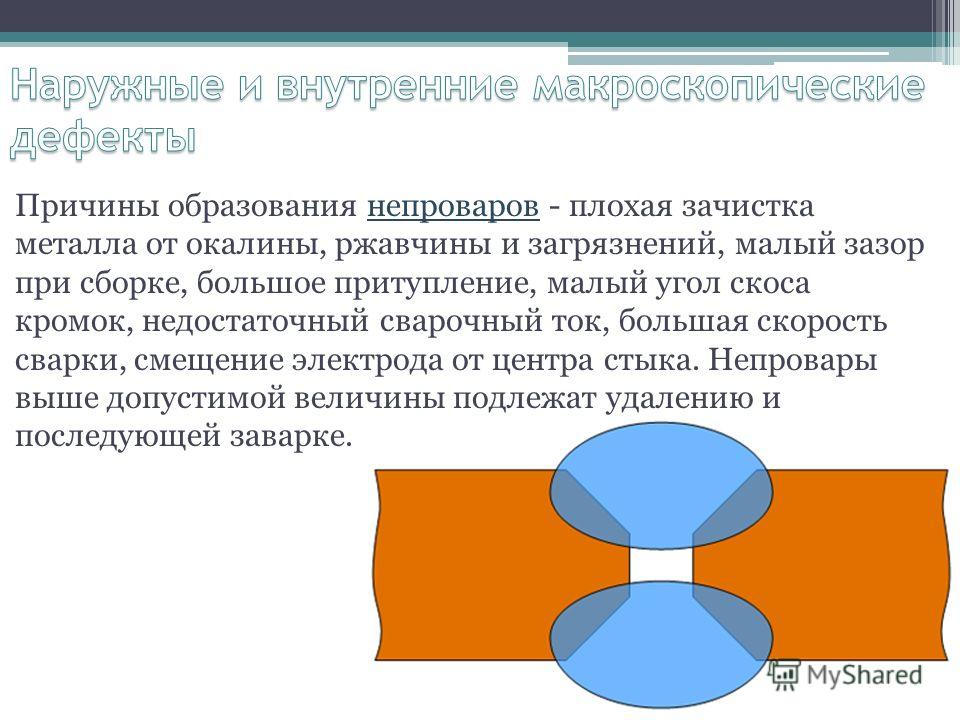

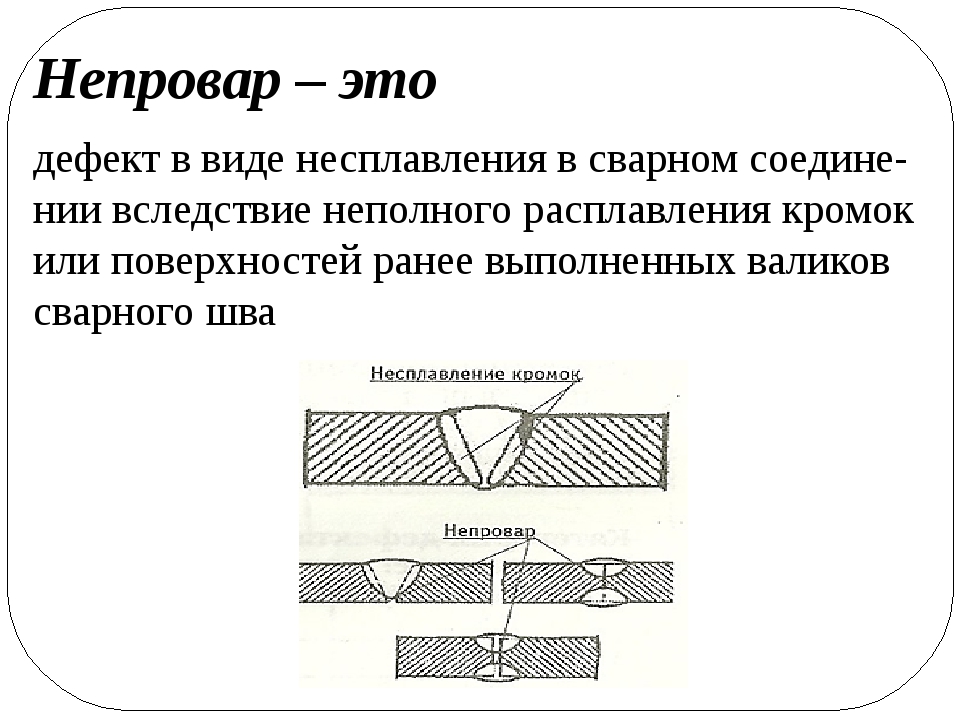

Непровар. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Кратер сварочного шва

Свищи. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Свищи сварных швов

Посторонние включения. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

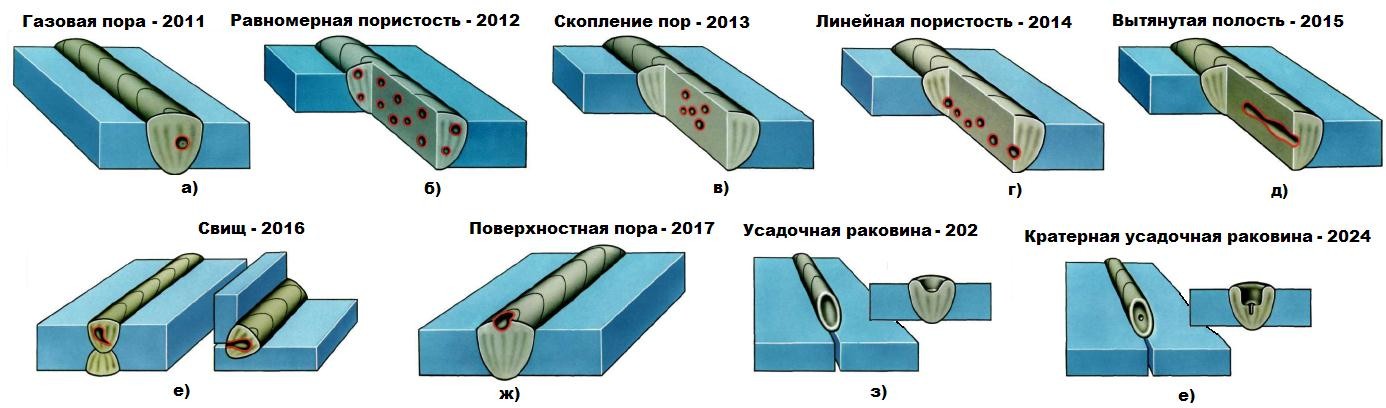

Пористость. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

Дефекты сварных швов — виды, причины появления, устранение

1 / 1

По мере совершенствования, сварка становится основным способом соединения металлических деталей в большинстве отраслей производства. В том числе: военной, транспортной, строительной и даже космической. Задействование в таких ответственных отраслях потребовало от сварки высоких показателей качества и надежности. Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Для того, чтобы разработать методы борьбы с дефектами, их нужно тщательно изучить, классифицировать и описать.

Дефекты сварных швов

Все многообразие дефектов уже хорошо изучено и описано. Для удобства рассмотрения вопроса их делят на три группы:

-

наружные (внешние) – наплывы, подрезы, трещины, кратеры;

-

внутренние – непровары, пористость, посторонние включения;

-

сквозные – прожоги, трещины.

При сваривании могут образовываться трещины. Различают горячие и холодные трещины. Причины появления горячих трещин – усадка металла при охлаждении сварочной ванны или изменение состава металла в процессе сваривания. У разных металлов и сплавов существует большая или меньшая склонность к образованию горячих трещин.

Холодные трещины имеют другую природу образования. Они могут возникать при остывании шва в диапазоне 500 – 700 С0. Возможно их появление и после остывания изделия до комнатной температуры. Механизмом для их образования служат остаточные напряжения, а причиной является упрочнение остывающего шва и околошовной зоны.

Несоблюдение основных параметров сварки приводит к такому явлению, как

Непрерывные или перемежающиеся углубления вдоль сварного шва называются подрезами. Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Причиной возникновения являются высокая скорость кристаллизации и плохая смачиваемость основного металла. Наиболее вероятными причинами возникновения считаются:

-

завышенное напряжение дуги;

-

чрезмерная скорость ведения электрода;

-

неточное ведение электрода;

-

завышенная сила тока.

Кроме точного соблюдения режима сварки, рекомендуется подогрев основного металла непосредственно перед сваркой, что улучшает смачиваемость.

Следующий наружный дефект – кратер. Различают два основных подвида кратеров. Первый образуется при резком обрыве дуги, чаще всего в конце шва. Это очень частое явление, сварщики хорошо знают его и устраняют кратковременным подвариванием.

Непровары являются визитной карточкой начинающих сварщиков, это, так называемые, внутренние дефекты сварных соединений, которые могут быть обнаружены только радиационным или ультразвуковым контролем. Опасность непровара проявляется в значительном снижении прочности шва, что делает его недопустимым ни для каких конструкций.

Причиной непровара может стать слабый ток или быстрое ведение электрода. И то и другое не доносит к месту сварки достаточной энергии, необходимой для полного расплавления металла. Сопутствующими факторами непровара может послужить попадание в сварочную ванну окислов или шлака или неправильная разделка кромок. Последствия устраняются удалением дефектного участка и новым завариванием.

Пористость можно назвать самым частым и самым сложным дефектом сварных швов. Физика его не сложна – это образование воздушных пузырьков в зоне сварочной ванны и фиксация их в металле после его остывания и кристаллизации. Причины этого явления очень разнообразны, что усложняет борьбу с ним:

Физика его не сложна – это образование воздушных пузырьков в зоне сварочной ванны и фиксация их в металле после его остывания и кристаллизации. Причины этого явления очень разнообразны, что усложняет борьбу с ним:

-

электроды, изготовленные с нарушением технологии;

-

вредное влияние некоторых шлаков, выраженное в доставке газов в зону сварки;

-

остановки кристаллизации металла;

-

наличие сильных раскислителей в обмазке электродов.

Для борьбы с непроварами существует такое же большое количество способов, как и количество причин их возникновения. В первую очередь следят за строжайшим соблюдением технологии, как сварки, так и изготовления электродов. Непосредственно перед началом работ рекомендуется прокалить электроды при температуре 150 – 350 С Сокращению количества растворенных газов способствует сваривание «на короткой дуге».

Сокращению количества растворенных газов способствует сваривание «на короткой дуге».

Посторонние включения снижают прочность шва. В основном, встречаются включения окислов металла, шлаков и вольфрама (при аргонодуговой сварке вольфрамовым электродом).

Прожог образуется при малой скорости движения электрода или завышенном сварочном токе. В сварочную ванну подается чрезмерное количество энергии. Происходит расплавление большого количества металла на всю глубину, и он просто выливается в образовавшееся отверстие. Увеличенный зазор между свариваемыми деталями послужит дополнительным условием для образования прожога. Способ устранения этого дефекта очевиден – заваривание отверстия.

Методы контроля качества

Сваривание металла сопровождается разнообразными дефектами сварного шва, что в большинстве случаев недопустимо и подлежит устранению. Но для того, чтобы устранить дефект, его нужно сначала обнаружить. Существует множество методов обнаружения дефектов.

-

визуально-измерительный;

-

радиационный;

-

ультразвуковой.

Самый старый и наиболее доступный метод контроля называется визуально-измерительным. Набор инструментов состоит из нескольких десятков элементарных измерительных инструментов (линейки, лупы, микроскопы и т.п.). Метод имеет свои преимущества: простота, дешевизна и возможность перепроверок. К существенным недостаткам можно отнести невысокую достоверность и невозможность обнаруживать внутренние дефекты. В случае необходимости контроля внутренних дефектов прибегают к более точным методам.

Одним из широко распространенных методов контроля внутренних дефектов является радиационная дефектоскопия, основанная на свойствах ионизирующих излучений. Наиболее известные из них рентгеновское и Y-излучение. При помощи специальных излучателей, эти излучения пропускаются через объект исследования (в нашем случае, сварной шов) на детектор, который фиксирует результат. Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Ультразвуковой контроль основан на прохождении через исследуемый объект звуковых колебаний с частотой выше 20кГц. При наличии у таких объектов внутренних зон с плотностью, отличной от плотности основного материала (непровары, поры, трещины, раковины), происходит отражение ультразвука. Характеристики отраженного сигнала пропускаются через специальные программы и выводятся на монитор в виде наглядной картинки, на которой видны зоны залегания, глубина и размеры дефектов.

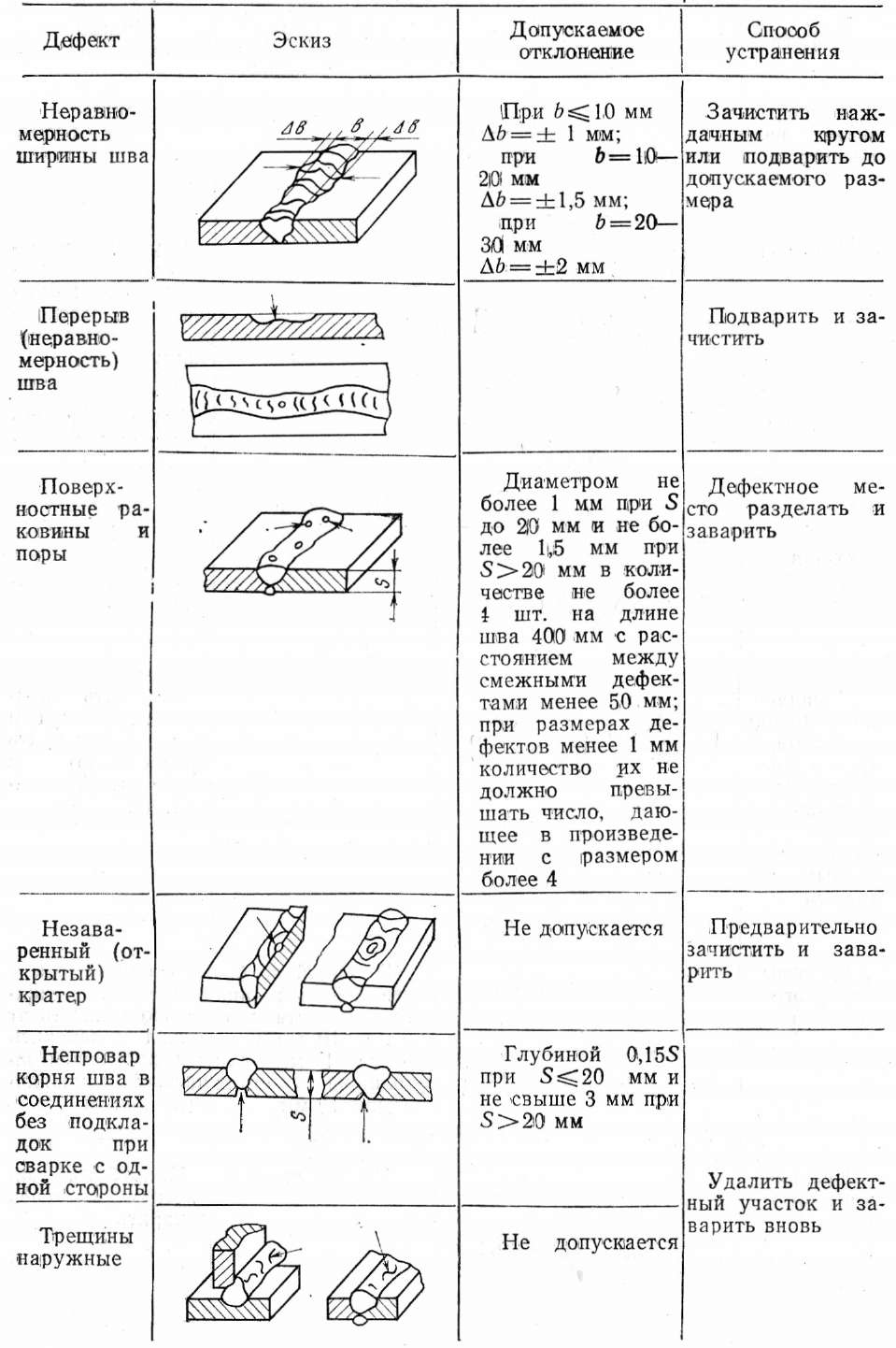

86. Наружные дефекты сварных соединений. Причины их возникновения.

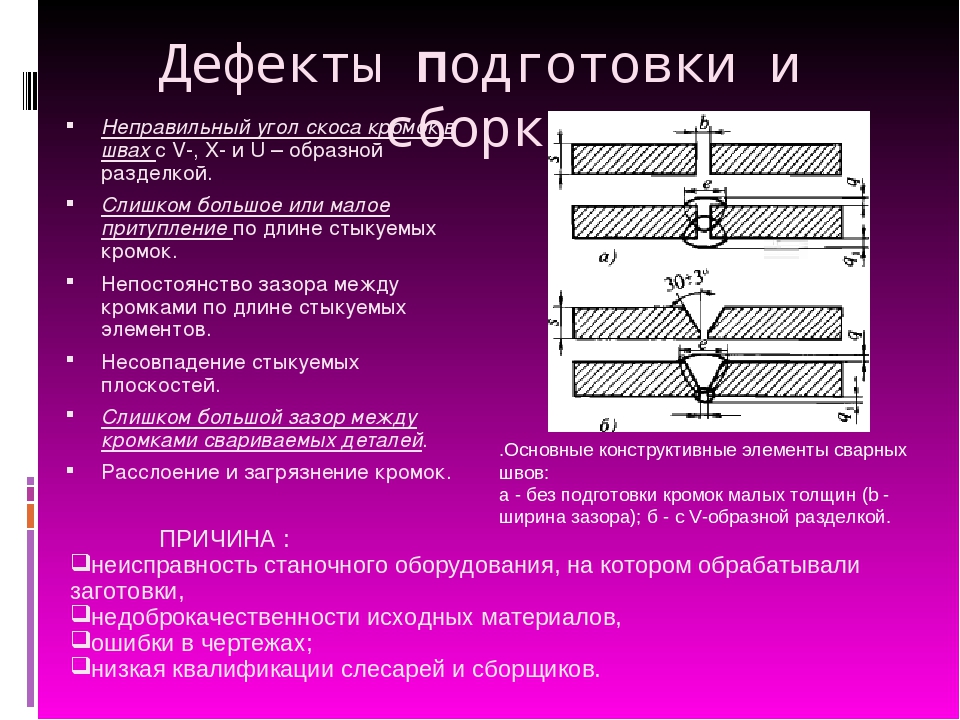

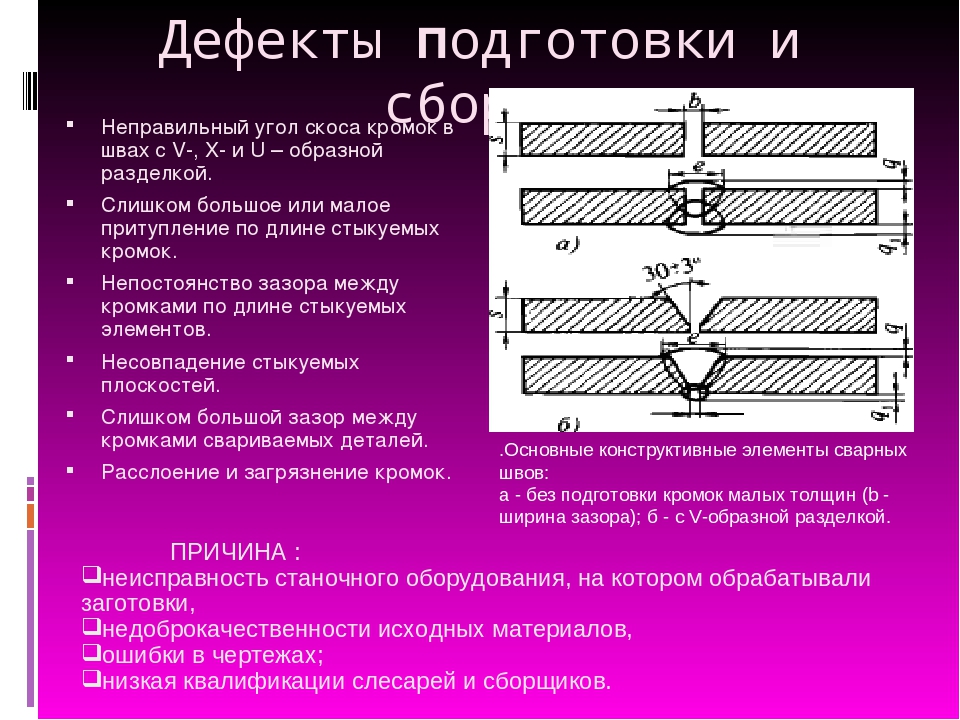

Наружные дефекты. К наружным дефектам относятся: нарушение формы шва; подрез; наплав; прожог; кратер; свищ.

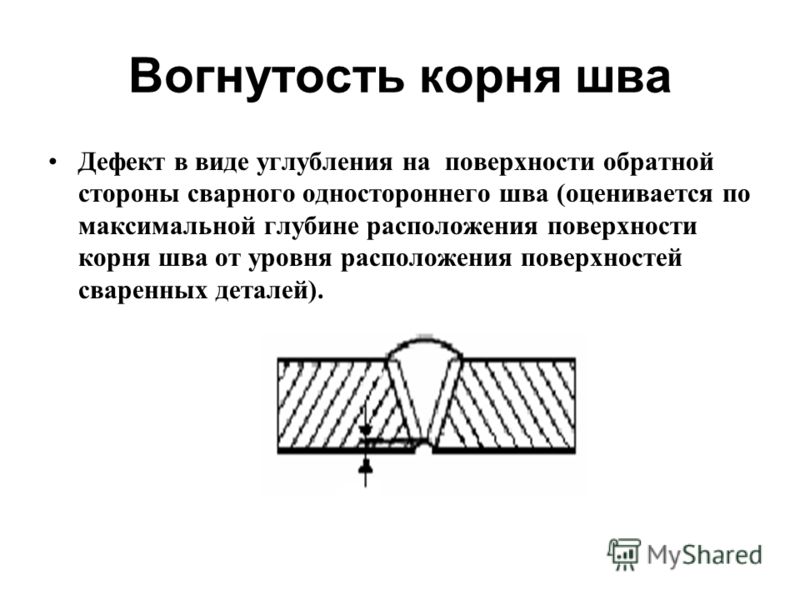

Нарушение формы

шва – отклонение формы наружных

поверхностей сварного шва или геометрии

соединения от установленного значения. Такой дефект может быть выражен в виде:

неравномерной ширины шва по его длине;

неравномерной выпуклости поперечного

сечения шва; вогнутости обратной стороны

шва; усадочной канавки в виде подреза

со стороны корня шва; неравномерном

катете углового шва; не полностью

заполненной разделки кромок, превышения

проплава; линейных или угловых смещений

между свариваемыми элементами.

Такой дефект может быть выражен в виде:

неравномерной ширины шва по его длине;

неравномерной выпуклости поперечного

сечения шва; вогнутости обратной стороны

шва; усадочной канавки в виде подреза

со стороны корня шва; неравномерном

катете углового шва; не полностью

заполненной разделки кромок, превышения

проплава; линейных или угловых смещений

между свариваемыми элементами.

Подрезы — дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва. Подрезы относятся к наиболее часто встречающимся наружным дефектам, образующимся чаще всего при сварке угловых швов с излишне высоким напряжением дуги и в случае неточного ведения электрода. Одна из кромок проплавляется более глубоко, металл стекает на горизонтально расположенную деталь и его не хватает для заполнения вертикальной стенки сварного соединения.

В стыковых швах

подрезы образуются реже. Обычно при

повышенном напряжении дуги и большой

скорости сварки образуются двусторонние

подрезы. Такие же подрезы образуются в

случае увеличения угла разделки при

автоматической сварке (не полностью

заполненная разделка кромок). Односторонний

подрез на наружной поверхности валика

может быть образован при смещении

электрода от оси стыка, а также из-за

неправильного ведения электрода при

сварке горизонтальных швов на вертикальной

плоскости.

Такие же подрезы образуются в

случае увеличения угла разделки при

автоматической сварке (не полностью

заполненная разделка кромок). Односторонний

подрез на наружной поверхности валика

может быть образован при смещении

электрода от оси стыка, а также из-за

неправильного ведения электрода при

сварке горизонтальных швов на вертикальной

плоскости.

Наплав – избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним. Наплав может образовываться из-за недостаточного напряжения дуги, наличия на свариваемых кромках слоя окалины или окислов, а также из-за чрезмерно большого количества присадочного металла не успевающего переплавиться главным образом с поверхностным слоем основного металла. В кольцевых поворотных стыковых швах вызывается неправильным расположением электрода относительно зенита, обычно смещением электрода в сторону, противоположную вращения изделия.

Прожог – вытекание

металла сварочной ванны, в результате

которого образуется сквозное отверстие

в сварном шве. Причиной возникновения

прожога может служить большая сила

сварочного тока, увеличение зазора

между кромками, недостаточная толщина

подкладного элемента или его неплотное

прилегание. При сварке поворотных

кольцевых швов появлению прожогов

способствует смещение электрода от

зенита в сторону вращения изделия, что

вызывает стекание жидкого металла

из-под конца электрода и более активное

прожигающее воздействие дуги.

Причиной возникновения

прожога может служить большая сила

сварочного тока, увеличение зазора

между кромками, недостаточная толщина

подкладного элемента или его неплотное

прилегание. При сварке поворотных

кольцевых швов появлению прожогов

способствует смещение электрода от

зенита в сторону вращения изделия, что

вызывает стекание жидкого металла

из-под конца электрода и более активное

прожигающее воздействие дуги.

Кратер – усадочная раковина, не заваренная до или во время выполнения последующих проходов. Такого рода дефект представляет собой участок сварного шва в виде углубления, остающегося в месте обрыва дуги или в местах начала и окончания сварки. Усадочные рыхлоты в кратерах служат очагом образования трещин. В случае механизированных видов сварки применяют выводные планки.

Свищ – трубчатая

полость в металле сварного шва, вызванная

выделением газа. Форма и положение свища

определяются режимом затвердевания и

источником газа. Обычно свищи группируются

в скопления и распределяются елочкой

или цепочкой .

87. Для случая наплавки углеродистой стали определить рекомендуемую погонную энергию, позволяющую избежать закалочные структуры без подогрева, если известно, что при 600 °С критическая скорость охлаждения охл = 35 °С/с (принять = 38 Вт/(м град). Какие параметры режима можно рекомендовать при = 15 м/ч? Скорость источника υ = 15 м/ч = 0,00417 м/с.

,

Вт.U=30 В,I=430A

Дефекты сварочных соединений. Дефекты сварных соединений и причины их возникновения. Дефекты сварных соединений и причины образования

Нарушение требований, установленных нормативными документами, при сварке плавлением приводит к образованию брака. Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, правильно.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Вид радиографической пластины с отсутствием сплава основного металла и другой с отсутствием слияния между шнурами. в дизайне платы, чтобы он не позволял адекватный доступ. Обычно. Капли вольфрама будут депонированы. Когда одна или несколько пор видны на поверхности сварного шва. Их можно найти в сварных швах, изготовленных любым способом дуги. для создания дуги между частью и электродом используется нерасходуемый вольфрамовый электрод.

Так как внутренняя сторона обычно недоступна. может быть указано, чтобы удалить сварной металл и основной металл из корневого шва перед сваркой другой стороны. Вид радиографической пластины с продольными трещинами. Дизайнеры часто используют подложку для оказания помощи сварщикам в таких случаях. для обеспечения незавершенного проникновения. При дуговой сварке под флюсом. Нерасплавленная или проницаемая область является разрывом, описанным как «неполное проникновение». Продольные трещины в небольших сварных швах между большими секциями.

Продольные трещины в небольших сварных швах между большими секциями.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Сплавы трубопроводов особенно уязвимы для этого типа разрыва. обычно связаны с высокими скоростями и иногда связаны с проблемами пористости. Это может быть следствием недостаточной подачи сварочного тепла. часто являются результатом высокой степени охлаждения и больших ограничений. которые не показаны на поверхности. Для сварных соединений с обеих сторон. Некоторые процессы обладают большей проникающей способностью, чем другие. Неправильная конструкция шва. Продольные трещины: параллельно оси сварного шва.

которые не показаны на поверхности. Для сварных соединений с обеих сторон. Некоторые процессы обладают большей проникающей способностью, чем другие. Неправильная конструкция шва. Продольные трещины: параллельно оси сварного шва.

Прилагается ряд эскизов со сварными соединениями, показывающими полные и неполные проникновения: на этом рисунке имеется полное и неполное проникновение. в этом другом рисунке все эскизы показывают незавершенное проникновение. независимо от их длины. Эта процедура называется обратным строжкой.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные — возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Они начинают и распространяются с края сварного шва. первые два эскиза этой пластинки — два типа трещин, которые мы видели непосредственно перед подрезкой. все это вредно. Вид радиографической пластины с продольными трещинами. 472. Поднутрение представляет собой вырез или паз или паз, расположенный по краям сварного шва. этот разрыв можно легко избежать при полном заполнении сустава. Вид радиографической пластины с вогнутостью лица, а другой — с вогнутой полостью. образуются в горячем состоянии и обычно образуют звездообразные сети.

Эти трещины обычно являются результатом тепловых сокращений, действующих в зоне, подверженной термическому воздействию. Они могут быть трещинами в жарком или холодном состоянии. Они поверхностны. где сосредоточены усилия по сокращению. не считается дефектом сварки. Те, которые даны под шнурком. или когда это происходит на внешней поверхности. Они начинаются перпендикулярно поверхности основного металла. который является последующим разрывом. в корне сварного шва или на его поверхности. Когда поднутрение контролируется.

Когда поднутрение контролируется.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Причины появления трещин

На следующем листе наблюдаются несколько разрывов. В сварных швах. который был пролита на основном металле. Это может быть следствием плохого контроля процесса сварки. кроме того. избыток этого увеличивает остаточные напряжения. из-за излишнего вклада. Этот сварочный металл. размер которого должен соответствовать спецификации, заданной дизайнером для размера филе. Это плоские и удлиненные разрывы в основном металле. Обычно правила устанавливают, что сварные швы не допускаются по краям пластин, где происходит аппроксимация «ламинирования».

Это плоские и удлиненные разрывы в основном металле. Обычно правила устанавливают, что сварные швы не допускаются по краям пластин, где происходит аппроксимация «ламинирования».

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения — основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Этот разрыв можно увидеть на том же листе, который показан выше. почти всегда считается неприемлемым. Он похож по своей природе на предыдущий разрыв. Смотрите это изображение еще раз. также может возникать при сварке двух труб, которые были эксцентрично. если только для эстетики. Некоторая степень всплеска неизбежна. Часто в корне сварного шва происходит несоосность нерасплавленного края. или имеют овализацию. Смотрите это изображение еще раз. или в расплавленную зону, уже отвержденную. Брызгами могут быть микротрещины.

или имеют овализацию. Смотрите это изображение еще раз. или в расплавленную зону, уже отвержденную. Брызгами могут быть микротрещины.

Стандарты ограничивают это несоосность. Они вызваны высокими напряжениями в направлении толщины, возникающими в процессе сварки. взяв с собой расположенную там поверхностную живопись. Вид радиографической пластины с несоосностью. Они могут быть расширены по длине. 474. Чтобы избежать появления микротрещин, эти маленькие капли должны быть удалены путем измельчения затронутой поверхности. обычно в зависимости от толщины деталей, подлежащих сварке. этот разрыв представляет собой избыток металла, подаваемого в корень сварного шва, что приводит к изгибу расплавленного металла. характеризующийся небольшим добавлением или отсутствием металла.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость — это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва.

Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек. - Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры — дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Эти типы трещин также видны в этом эскизе. Тот же лист выше. Вид радиографической пластины с парой ожогов. В этом учебном пособии будет проведено исследование различных критических точек или разрывов, которые могут появиться в сварных соединениях, и что после их выполнения могут привести к дефектам, снижающим стойкие свойства самих сварочных швов.

Тот же лист выше. Вид радиографической пластины с парой ожогов. В этом учебном пособии будет проведено исследование различных критических точек или разрывов, которые могут появиться в сварных соединениях, и что после их выполнения могут привести к дефектам, снижающим стойкие свойства самих сварочных швов.

Эти трещины разделяют на

Наличие этих разрывов в сварочных шариках не всегда видно, поэтому для их обнаружения потребуется использование методов контроля или испытаний. Реализация этих тестов позволит идентифицировать те шнуры, которые являются дефектными для замены или замены. В других случаях визуальный осмотр будет достаточным для обнаружения дефектов при сварке, поскольку они являются внешними по своей природе.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив.

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля.

Есть много аспектов, которые следует учитывать при выполнении сварного соединения и его отсутствии контроля, что может привести к возникновению дефектов при сварке. Эти факторы могут быть сгруппированы в соответствии с порядком работ. Предыдущие работы: появление дефектов в сварном шва может быть связано, в основном, с отсутствием надлежащей подготовки кромок штук, подлежащих соединению. В процессе сварки очень важно определить и контролировать параметры сварки, чтобы избежать разрывов в области плавления, что в конечном итоге приведет к дефектам сварного шва.

Шлаковые включения в сварном соединении

Твердые включения разделяются на следующие виды:

- Шлаковые включения — это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования — большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области защиты, неправильная подготовка кромок — слишком сильное их затупление.

- Частицы сторонних металлов — вольфрама, меди или других образуют металлические включения.

Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

В фазе после сварочного процесса: скорость охлаждения сварочного агрегата и то, как происходит это охлаждение, может обусловливать появление разрывов в сварке. Они вызваны неправильной проводимостью электрода или слишком высокой силой тока. Их все равно следует избегать, так как они ослабляют сварные соединения.

Чтобы исправить этот дефект, вы можете подключить второй провод заземления между источником питания и заготовкой, в этом случае необходимо применять два кабеля в точках, наиболее удаленных от базовой части. Он может иметь совсем другое происхождение. Они часто производятся мокрыми электродами, которые из-за нагревания электрода во время сварки влага в покрытии испаряется, образуя поры. Основные электроды имеют тенденцию образовывать начальные поры, в случае сварки с слишком длинной дугой. Поры могут также присутствовать при контакте с основным электродом покрытия на полностью холодном основании.

Поры могут также присутствовать при контакте с основным электродом покрытия на полностью холодном основании.

Несплавление и непровар: причины возникновения

Непровар и несплавлениеДефекты — несплавление и непровар — это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

Другой альтернативой является задержка бит над начальной точкой, прежде чем начать продвижение электрода. Этого можно избежать, уменьшив ток. Причина обычно заключается в основном материале. Например, стали с высоким содержанием серы или люминофоров не могут быть сварены без поры, когда используются электроды с кислотным покрытием. Во многих случаях средством является использование основных электродов.

Основные причины возникновения сварочных дефектов

Обычно они возникают из-за неправильного обращения с электродом. Из-за слишком крутого колебания или чрезмерного разделения между кромками листов, подлежащих сварке, наполнитель затвердевает путем доступа к воздуху и недостаточной защиты шлака, становясь пористым.

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный — увеличенный — диаметр электрода.

- попадание шлака в зазоры между кромками; .

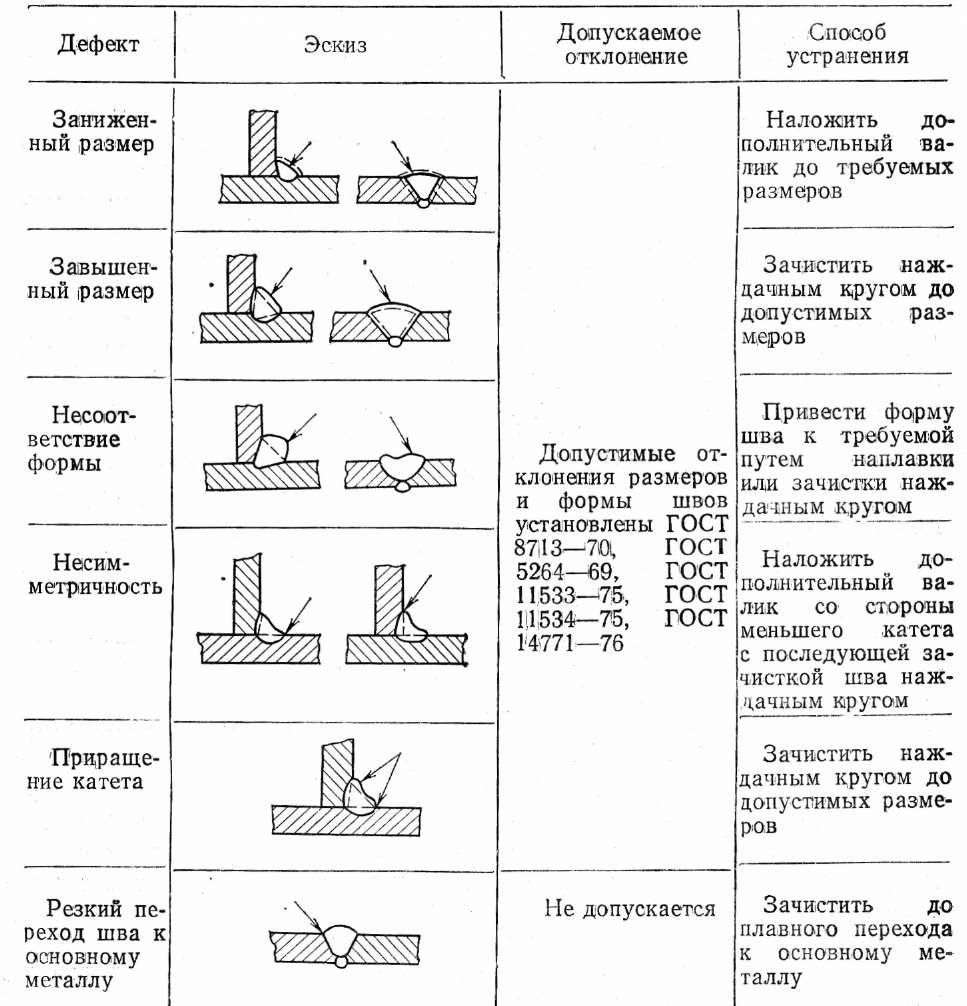

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные — представляют собой непрерывные углубления, расположенные на наружной части валика шва.

Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава.

Разновидность — местный избыточный проплав.

Разновидность — местный избыточный проплав. - Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

- При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность — это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Наплыв и подрез

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории «прочие». К ним принадлежат следующие типы дефектов:

Эти трещины могут быть почти всегда вызваны следующими причинами. Из-за напряжений в заготовке, что особенно часто встречается в сильно зазубренных, сильно утолщенных объектах. Изменяя последовательность сварки или изменения конструкции, такие дефекты можно избежать.

Электроды с кислотным покрытием создают растрескивание в этих материалах. Стали с содержанием углерода более 0, 6% свариваются только с некоторым запасом, т.е. должны использоваться специальные электроды. В случае стальных отливок также требуется особая осторожность.

Стали с содержанием углерода более 0, 6% свариваются только с некоторым запасом, т.е. должны использоваться специальные электроды. В случае стальных отливок также требуется особая осторожность.

Дефекты сварки: классификация

Аналогичным образом, стали с содержанием серы или фосфора могут вызвать трещины в шнуре. Наиболее распространенными металлургическими разрывами являются пористость, кристаллизация крекинга и холодный крекинг, индуцированный водородом. Пористость — это объемный дефект, общепринятый по стандартам квалификации процедур и сварщиков до определенного количества, размера и распределения.

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла — капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги — создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры — это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений — это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

Причины возникновения дефекта

Пористость в основном обусловлена наличием газов в плавильной луже, которые не могли выйти в атмосферу; это явление может быть связано как с процедурами сварки, так и с изменениями химического состава основного металла и металла добавления. Наиболее распространенными газами, обнаруженными при сварке, являются азот, кислород и водород. Азот и кислород могут быть введены путем загрязнения плавильного бассейна атмосферным воздухом. Кислород также может протекать через поверхностное окисление пластин.

Наиболее распространенными газами, обнаруженными при сварке, являются азот, кислород и водород. Азот и кислород могут быть введены путем загрязнения плавильного бассейна атмосферным воздухом. Кислород также может протекать через поверхностное окисление пластин.

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

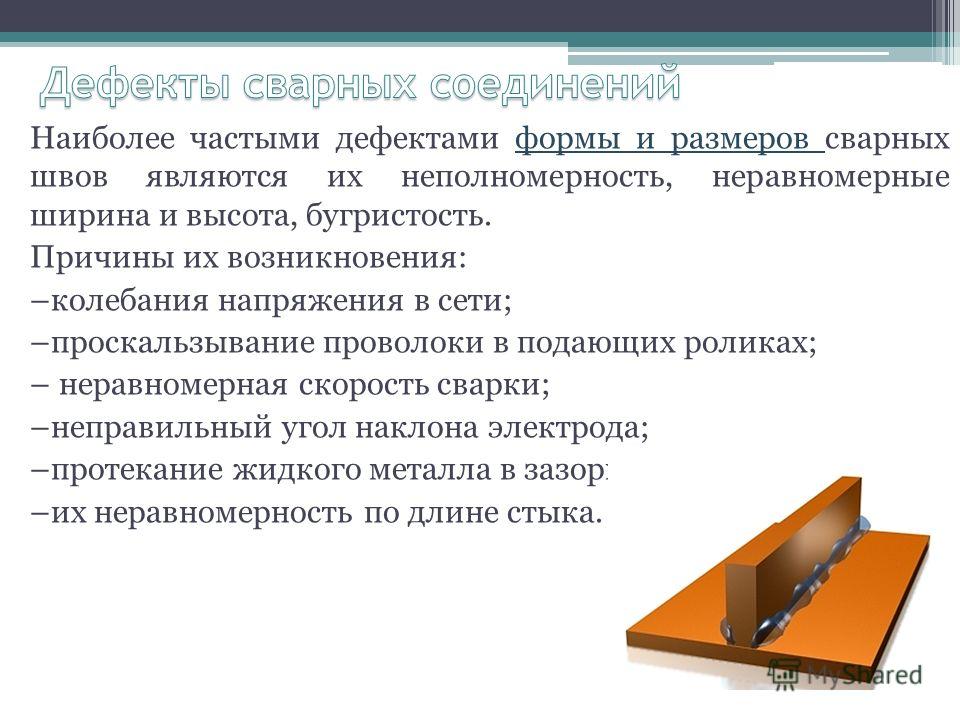

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Тем больше разница между растворимостью газа в жидком и твердом состоянии, тем больше пористость. Источниками водорода являются несколько: загрязнение защитного газа в виде газового баллона и утечка в факеле; загрязнение основного металла, такого как литые или обработанные детали; и загрязнение добавочного металла.

Существуют и другие причины пористости. Одним из них является сварка на поверхностях, загрязненных маслами, смазками, красками, лаками, пластиковыми покрытиями и т.д. в этом случае пористость возникает, потому что эти материалы разлагаются при температурах плавления металлических материалов и загрязняют плавильный бассейн.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

Содержание углерода также является причиной пористости в сталях. Присутствие или отсутствие поры в зоне расплава зависит от конкуренции между скоростью подъема поры до свободной поверхности расплава и скоростью фронта затвердевания. Если скорость фронта затвердевания больше, чем скорость подъема пузырька, пористость сгруппирована.

Если обе скорости близки, пористость может быть выровненного или вермиформного типа. Когда скорость фронта затвердевания намного меньше скорости подъема пузырька, достаточно, чтобы газовый пузырь доходил до свободной поверхности жидкости и выходил в атмосферу.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Допустимые и недопустимые дефекты

Понятно, что все дефекты сварных соединений негативно влияют на качество сварной конструкции. Но есть такие, при которых конструкция может эксплуатироваться без проблем, а есть те, при которых эксплуатировать ее строго запрещено.

Поэтому перед тем как определить, можно или нельзя эксплуатировать сварную конструкцию, необходимо принять во внимание все обстоятельства и факторы, влияющие на выбор.

- Необходимо определить соответствует ли конструкция всем геометрическим и габаритным параметрам строго по проекту или чертежу.

- Тип дефекта, его размеры и место в соединении.

- Каким механическим нагрузкам будет подвергаться строение или сооружение. Выдержат ли их сварочные соединения.

- Характер окружающей среды. Природные нагрузки негативно влияют на состояние сварного шва.

- Функции, возложенные на конструкцию. То есть, один дефект может выдержать определенные нагрузки, а другие ему противопоказаны.

Определить допустимость дефектов можно только специальной аппаратурой. Поэтому рекомендуется использовать оборудование, которое по степени проверки дефекта была выше, чем номинальная допустимая величина самого изъяна. К примеру, трещину размером 3 мм нельзя измерять прибором, который определяет минимальные трещины длиною 5 мм.

Кстати, на допустимость влияют не только размеры и форма дефектов, не последнее слово за их количеством и частотой расположения.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

Дефекты сварного соединения и их причины. Дефекты сварных соединений. Классификация дефектов сварных швов

Сегодня сварка используется повсеместно для соединения различных металлических деталей. Она успешно используется как в промышленности, так и в частных бытовых условиях. называется неразъемное соединение деталей посредством сварки. В результате этого формируются различные участки, которые характеризуются определенным набором свойств. Все зависит от степени нагрева. Они могут различаться по физическим, химическим и механическим свойствам. Основные дефекты сварных соединений известны достаточно давно. Их следует избегать в процессе выполнения работы.

Их следует избегать в процессе выполнения работы.

Сварка используется для соединения металлических деталей в промышленности и бытовых условиях.

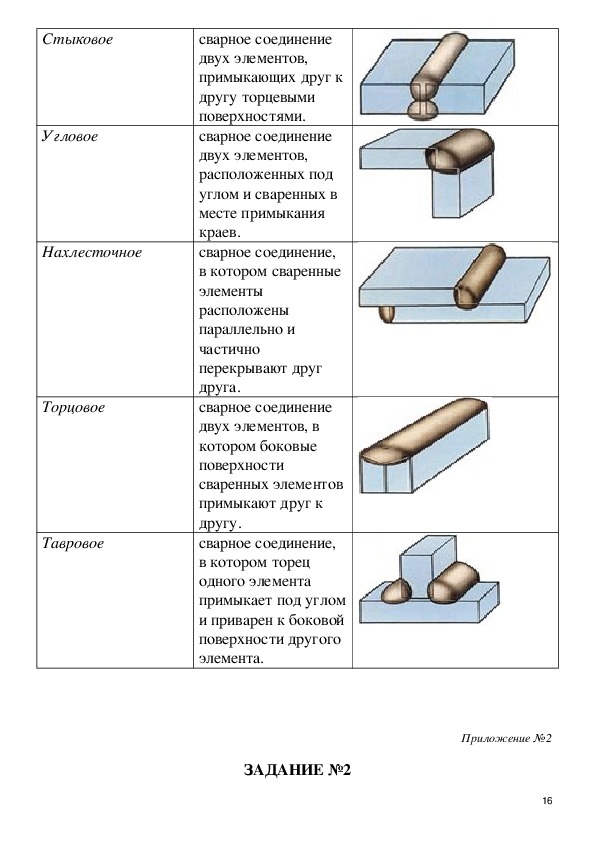

Характеристика и виды сварных соединений

Перед тем как начать разговор о дефектах сварных соединений, стоит подробнее поговорить об их основных видах и характеристиках. Принцип сварки достаточно прост. Расплавленный металл образует шов, который кристаллизуется. Тот материал, который частично оплавляется, составляет зону сплавления. Рядом с этой зоной образуется та, в которой нагретый металл испытывает дополнительные напряжения. Ее называют зоной термического влияния. После этого идет основной металл. Его структура и свойства в процессе проведения работ никак не изменяются.

Классификация сварных швов по положению в пространстве.

Существует несколько основных видов сварных соединений. Наиболее распространенными среди них являются встык, внахлест, тавровые и угловые. Все они различаются между собой установкой основных материалов, расположением шва. На качества шва напрямую влияет множество самых разнообразных факторов. Могут образовываться и внутренние дефекты, и наружные. На качество швов напрямую влияет степень загрязненности металлов, которые подлежат соединению.

На качества шва напрямую влияет множество самых разнообразных факторов. Могут образовываться и внутренние дефекты, и наружные. На качество швов напрямую влияет степень загрязненности металлов, которые подлежат соединению.

Здесь могут присутствовать самые разнообразные окислы, жировые пленки и так далее. Именно поэтому свариваемые поверхности обязательно нужно очищать перед проведением работ. Кстати, в процессе их проведения нужно бороться с окислами, образующимися на поверхности. В любом случае прочность конечного соединения напрямую зависит от отсутствия дефектов. Шов иногда может иметь точно такую же прочность, что и основной материал, но этого достаточно сложно достичь.

О дефектах сварных соединений

Как уже отмечалось ранее, дефекты сварных соединений могут носить самый разнообразный характер. О них обязательно нужно помнить в процессе проведения работ. Если человек имеет багаж знаний по ним, то он сможет сваривать детали, у которых будут идеальные швы. Именно к этому и нужно стремиться.

Таблица основных видов сварных соединений.

- Подрез. Это один из видов дефектов сварных соединений. Представляет собой канавку, которая образуется в месте сплавления основного металла и шва. Чаще всего такие дефекты появляются тогда, когда есть большие сварочные ванны. Имеется в виду, что расплавляется большое количество металла вследствие использования больших показателей тока.

- Наплав. Этот дефект характеризуется тем, что происходит натекание материала шва на основной металл. Очень неприятный недостаток.

- Непровар. Такой дефект сварных соединений может иметь место в тех случаях, когда образуется недостаточная расплавленность основного металла в местах соединений конструктивных элементов. Это место чаще всего заполняется шлаком, который, ввиду своей структуры, образует пористости и пустоты во швах. Это недопустимо. Конструкция сразу теряет свои свойства. Когда используется дуговая сварка, то непровар может образоваться из-за использования недостаточной силы тока.

Это один из самых опасных дефектов. Связано это прежде всего с тем что в этом месте начинают образовываться дополнительные напряжения в ходе последующей эксплуатации конструкции. Это очень часто приводит к скорому ее разрушению. От этого дефекта можно избавиться. Для этого непровар выявляют, а затем производят наплавку в сложных участках.

Это один из самых опасных дефектов. Связано это прежде всего с тем что в этом месте начинают образовываться дополнительные напряжения в ходе последующей эксплуатации конструкции. Это очень часто приводит к скорому ее разрушению. От этого дефекта можно избавиться. Для этого непровар выявляют, а затем производят наплавку в сложных участках. - Трещины. Это частичное разрушение материала на шве или в зоне, которая расположена около него. Они могут образовываться по нескольким причинам. Если говорить о процессе, когда металл еще горячий, то трещины появляются в результате кристаллизации металла. В твердом состоянии с ним могут также происходить самые разнообразные структурные превращения. Это вторая причина появления подобных дефектов.

Дефекты сварных швов: несплавления, неравномерная форма, наплыв, трещины, свищи, перегрев.

Механизм образования горячих трещин достаточно прост. В ходе выполнения сварочных работ происходит нагрев металла. После того как источник тепла устраняется, он начинает постепенно охлаждаться. Разумеется, начинают образовываться и зоны кристаллизации. Они начинают плавать среди еще расплавленного металла. Если бы не было микрозон, которые позволяют осуществлять взаимодействие горячего и холодного материала, то все сварные соединения содержали бы дефекты. Однако этого не происходит. Таким образом, можно считать, что чем выше интервал кристаллизации, тем более возможно появление горячих трещин. Углерод напрямую влияет на этот показатель. Здесь прямая зависимость. Чем больше в стали углерода, тем шире становится интервал кристаллизации.

Разумеется, начинают образовываться и зоны кристаллизации. Они начинают плавать среди еще расплавленного металла. Если бы не было микрозон, которые позволяют осуществлять взаимодействие горячего и холодного материала, то все сварные соединения содержали бы дефекты. Однако этого не происходит. Таким образом, можно считать, что чем выше интервал кристаллизации, тем более возможно появление горячих трещин. Углерод напрямую влияет на этот показатель. Здесь прямая зависимость. Чем больше в стали углерода, тем шире становится интервал кристаллизации.

Холодные трещины могут образовываться в месте шва. Они появляются при охлаждении материала до температуры приблизительно в 200-300 градусов по Цельсию. Они могут появляться не сразу, что делает их более опасными. Связано появление холодных трещин с тем, что в материале начинают возникать различные структурные превращения вследствие тех или иных химических превращений. Здесь существует прямая зависимость от количества в материале углерода. Чем его больше, тем больше вероятность того, что появятся холодные трещины. Эта склонность к образованию холодных и горячих трещин определяет такой параметр, как свариваемость металлов. Этот параметр характеризует способность получения свариваемого соединения, ничем не отличающегося от основных материалов.

Чем его больше, тем больше вероятность того, что появятся холодные трещины. Эта склонность к образованию холодных и горячих трещин определяет такой параметр, как свариваемость металлов. Этот параметр характеризует способность получения свариваемого соединения, ничем не отличающегося от основных материалов.

Поры и неметаллические включения

Дефекты сварных швов: кратеры, подрезы, поры, непровар, шлак, прожог.

Поры. Эти дефекты сварных соединений встречаются достаточно часто. Поры представляют собой пустоты, которые заполняются газом. Они могут иметь микроскопические размеры, а могут образовывать в структуре дефекты размером в несколько миллиметров. При этом образуются они чаще всего в местах соединения шва с основным материалом. На этот дефект оказывает влияние множество самых разнообразных параметров.

Самым главным из них является концентрация газа в варочной ванне. Газ выделяется из металла в процессе его плавления. Этот процесс никак нельзя предотвратить. Угарный газ не способен растворяться в железе, соответственно, он выделяется в виде пузырьков.

Угарный газ не способен растворяться в железе, соответственно, он выделяется в виде пузырьков.

Неметаллические включения. Эти дефекты самих сварных соединений связаны с попаданием инородных включений в структуру шва в результате проведения работ.

Трещины в сварном соединении.

Существует огромное разнообразие таких включений. Шлаковые, к примеру, могут образовываться в результате недостаточной очистки материалов, которые подлежат соединению.

Их причиной может стать недостаточно полное удаление шлака при многослойной сварке. При работе, которая производится за счет плавления, образуется во шве материал, который по физическим и химическим свойствам отличается от основного металла. В связи с этим также могут образовываться подобные дефекты. Инородные включения могут носить самый разнообразный характер.

Изучение дефектов

Дефект сварки – поры, это заполнение пустот газами.

Разумеется, если есть дефекты различных сварных соединений, то их обязательно нужно изучать. Для этого достаточно часто используется макроанализ. Он заключается в том, что структура металла изучается с помощью невооруженного глаза или лупы. В отличие от микроскопического анализа, макроанализ не позволяет в должной мере изучить структуру материала. Его основная задача – это контроль качества соединяемых деталей в процессе сварки. Он позволяет определить тип излома, волокнистое строение, нарушения сплошной структуры и так далее. Для того чтобы провести такой анализ, необходимо изучаемую часть подвергнуть травлению специальными элементами и обработке на шлифовальных машинах. Этот образец носит название макрошлифа. На его поверхности не должно быть никаких неровностей или инородных включений, в том числе и масляных.

Для этого достаточно часто используется макроанализ. Он заключается в том, что структура металла изучается с помощью невооруженного глаза или лупы. В отличие от микроскопического анализа, макроанализ не позволяет в должной мере изучить структуру материала. Его основная задача – это контроль качества соединяемых деталей в процессе сварки. Он позволяет определить тип излома, волокнистое строение, нарушения сплошной структуры и так далее. Для того чтобы провести такой анализ, необходимо изучаемую часть подвергнуть травлению специальными элементами и обработке на шлифовальных машинах. Этот образец носит название макрошлифа. На его поверхности не должно быть никаких неровностей или инородных включений, в том числе и масляных.

Все те дефекты, которые были описаны выше, вполне могут изучаться и выявляться с помощью макроанализа.

Чтобы выявить структуру материала, чаще всего используются методы поверхностного травления.

Виды наплывов в швах.

Такой подход самым лучшим образом подходит для низкоуглеродистых и среднеуглеродистых сталей. Макрошлиф, который подготовлен заранее, нужно погрузить в реактив той частью, которая подвергается анализу. При этом его поверхность обязательно должна быть зачищена с помощью спирта. В результате взаимодействия элементов происходит химическая реакция. Она позволяет вытеснять медь из раствора. Происходит замещение материалов. Медь в результате осаждается на поверхности пробника. Те места, где на основной материал медь легла не полностью, подвергаются травлению. Эти места и содержат какие-либо дефекты. После этого образец изымается из водного раствора, сушится и очищается. Все эти действия нужно проделывать максимально быстро, чтобы не произошло реакции окисления. В результате этого можно выявить те участки, где присутствует большое количество углерода, серы и других материалов.

Травление участков, которые содержат эти материалы происходит не одинаково. Там, где присутствует большая концентрация углерода и фосфора, медь на поверхности выделяется неинтенсивно. Здесь минимальная степень защиты металла. Вследствие этого данные места подвергаются самому большому травлению. В результате проведения реакции эти участки окрашиваются в более темный цвет. Лучше использовать этот метод для сталей, которые содержат минимальное количество углерода. Если его будет очень много, то медь с поверхности образца будет весьма проблематично удалить.

Здесь минимальная степень защиты металла. Вследствие этого данные места подвергаются самому большому травлению. В результате проведения реакции эти участки окрашиваются в более темный цвет. Лучше использовать этот метод для сталей, которые содержат минимальное количество углерода. Если его будет очень много, то медь с поверхности образца будет весьма проблематично удалить.

Виды подрезов в швах.

Есть и другие методы макроанализа структуры материалов при сварном соединении. К примеру, часто для определения количества серы используется метод фотоотпечатков. Фотобумагу при этом смачивают и держат на свету какое-то время. После этого она просушивается между листами фольгированной бумаги. Раствор, в который она изначально помещается, содержит определенное количество серной кислоты. Затем, разумеется, эта бумага ровным слоем укладывается на макрошлиф.

Она должна разглаживаться с помощью валика, чтобы полностью были исключены все ее деформации. Все пузырьки воздуха, которые могут оставаться между фотобумагой и металлом, должны быть полностью удалены. Только в этом случае исследование будет носить объективный характер. Ее нужно удерживать в таком положении приблизительно 3-10 минут. Время зависит от того, какова изначальная толщина пробника, а также от других факторов.

Только в этом случае исследование будет носить объективный характер. Ее нужно удерживать в таком положении приблизительно 3-10 минут. Время зависит от того, какова изначальная толщина пробника, а также от других факторов.

Виды непроваров.

Включения серы, которые располагаются в наплавленном металле, обязательно вступят в реакцию с кислотой, которая была нанесена на поверхность фотобумаги. В очагах выделения сероводорода будет образовываться такое вещество, которое носит название фотоэмульсия. Участки сернистого серебра, которые будут образовываться в результате реакции, наглядно показывают распределение серы в металле.

Разумеется, эти участки будут наблюдаться на бумаге. Фотобумага, которая была использована для проведения опыта, подлежит мытью, а затем выдерживанию в растворе гипосульфита. После этого ее еще раз промывают в жидкости и сушат. В том случае если в сварном шве будут присутствовать фтористые включения, они обязательно выделятся наружу в виде участков темного цвета.

Подведение итогов

Таким образом, в настоящее время существует множество методов выявления дефектов сварных соединений. Все они имеют определенную цель. Каждый способ позволяет выяснить, сколько в структуре шва содержится того или иного материала, который может пагубно влиять на его структуру.

Помимо методов макроанализа, в последнее время достаточно часто внедряются методы микроанализа. Они имеют то же самое предназначение, что и предыдущие. Однако дополнительно позволяют изучить структуру материала. Здесь работа ведется на молекулярном уровне строения кристаллической решетки.

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.