Сварка швов в различных пространственных положениях — Студопедия.Нет

Выборрежимаручнойдуговойсварки

Выбор режима ручной дуговой сварки сводится к следующему:

1. Необходимо, в первую очередь, выбрать диаметр электрода в зависимости от толщины свариваемого металла. Для этого существуют таблицы, которые трудно запомнить, поэтому практически поступают так:

— если толщина металла до 4 мм – диаметр электрода равен толщине;

— если толщина металла более 4 мм – диаметр электрода 4 – 6 мм.

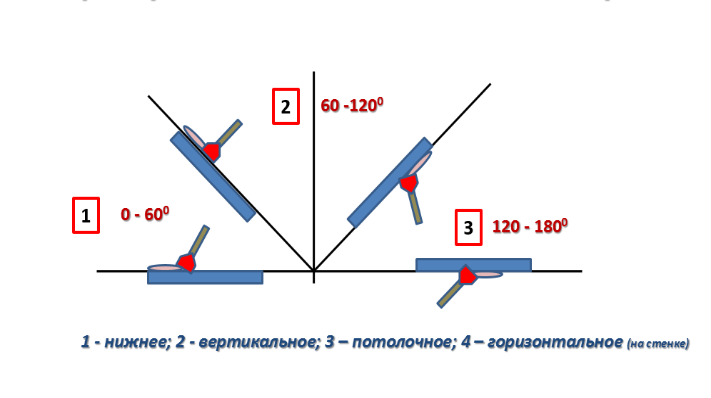

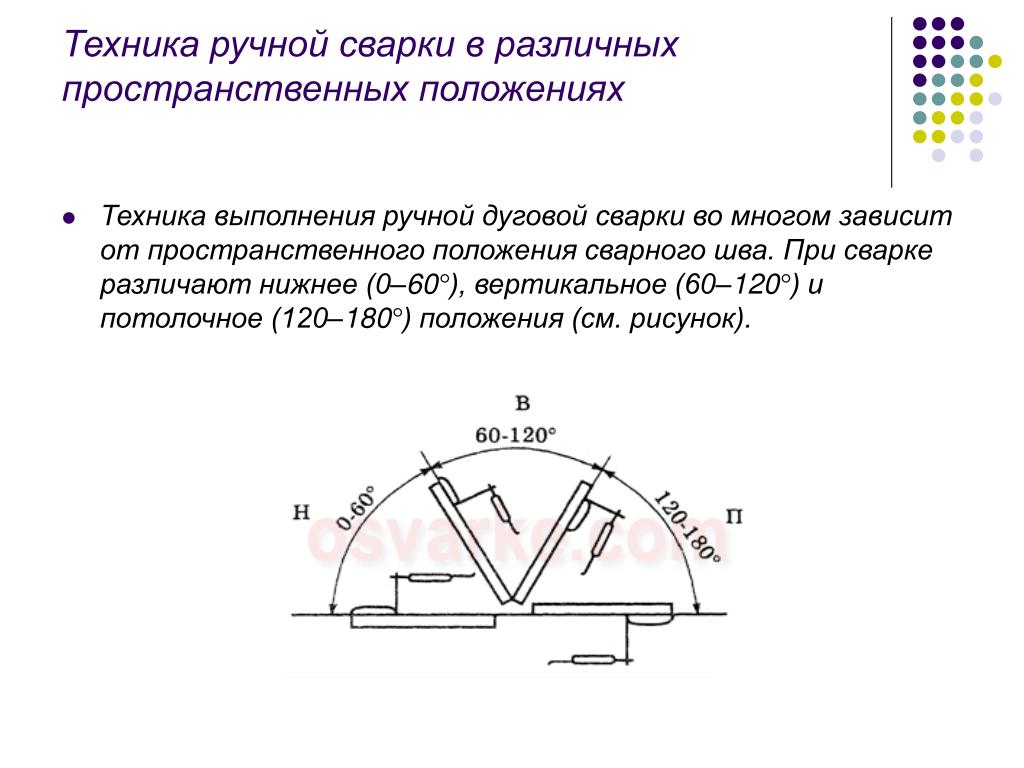

На выбор диаметра, так же влияет пространственное положение шва при сварке. Так, например, при сварке вертикальных швов сверху – вниз и потолочных не рекомендуется использовать диаметр более 4 мм, так как при большем диаметре сила тока большая, что увеличивает объем сварочной ванны и вытекание из нее расплавленного металла. При сварке толстого металла, со скосом кромок, для коренного шва, во избежании непроваров, использовать электроды диаметром не более 3 мм, а при наложении последующих слоев можно использовать электроды и большего диаметра.

2. При выбранном диаметре, необходимо подобрать силу сварочного тока. Для этого можно использовать общую формулу I = K × D, где D – диаметр электрода; K – коэффициент, равный (40 – 60) А/мм; Коэффициент ближе к 40 выбирается при сварке легированных сталей, так как, чем более легирован стержень электрода, тем больше его сопротивление и больше вероятность его перегрева. Коэффициент ближе к 60 выбирается при сварке более высокоуглеродистых сталей, с целью более ускоренного введения тепла и меньшей ширины закалки зоны термовлияния. При сварке низкоуглеродистых конструкционных сталей, силу сварочного тока можно примерно определить, используя коэффициент 50, т. е I= 50 × D.

Для более точного определения силы сварочного тока, при сварке низкоуглеродистых конструкционных сталей, используется формула академика Хренова I = (20 + 6хD) × D.

Такой расчет производится при нижнем положении шва. При сварке швов в вертикальном и горизонтальном положении, силу сварочного тока уменьшают на 5 – 10%, а в потолочном на 10 – 15%, с целью уменьшения объема сварочной ванны и вытекания из нее расплавленного металла.

3. Напряжение дуги можно определить, используя уже известную формулу Uд = а + B × Lд, где коэффициенты а = 10 B; b = 2 B/мм, а Lд – длина дуги. При расчетах следует считать, что Lд = Dэ, так как в этом случае дуга считается короткой и которую следует применять при сварке.

4. Род и полярность сварочного тока выбирается в зависимости от вида покрытия электрода. Электроды с кислым, рутиловым и целлюлозным покрытием позволяют вести сварку как на переменном, так и на постоянном токе любой полярности. Электроды с основным видом покрытия устойчиво горят, лишь на постоянном токе обратной полярности и требуют его применения.

5. Оптимальную скорость сварки можно определить используя формулу

V = где Kн – коэффициент наплавки электрода, выбираемый по таблицам;

I – сила сварочного тока;

j –плотность стали равная 7,85 г/куб. см;

см;

F – площадь поперечного сечения шва:

— для угловых швов F = ½ K × K K – катет;

— для стыковых швов F = 0,7 S × S S – толщина металла;

Практически, выбор режима сводится к следующему. Диаметр электрода должен быть выбран в соответствии с толщиной металла, до 4 мм толщины – равен толщине, а при большей – 4–6 мм.

О силе же тока судят по следующим признакам:

а) по степени выпуклости и устойчивости дуги:

— если швы получаются выпуклые, провар неглубокий, дуга малоустойчивая при изменении ее длины – сила сварочного тока мала;

— если швы получаются с вогнутой поверхностью, образуются подрезы, давление дуги на расплавленный металл повышенное – сила тока большая;

б) по звуку и тону, с каким горит дуга. При правильно выбранной силе тока, звук который издает дуга одного тона.

На изменение напряжения дуги сварщик будет влиять только в том случае, если длина дуги у него будет значительно меняться. А это – один из навыков определяющих квалификацию сварщика – умение поддерживать постоянную длину дуги.

А это – один из навыков определяющих квалификацию сварщика – умение поддерживать постоянную длину дуги.

Выбор рода и полярности тока зависит от вида покрытия электрода, толщины металла, теплоемкости свариваемого металла или сплава и других факторов.

Выбор оптимальной для данной толщины металла (диаметра электрода и других факторов) скорости сварки, так же один из навыков определяющих квалификацию сварщика.

Правильно подобранный режим сварки во многом определит качество шва, его механические свойства и производительность.

Элементырежимасварки.

Ихвлияниенаформуиразмершва

Под режимом сварки понимается совокупность факторов, обеспечивающих устойчивое протекание процесса сварки и получения шва заданного размера и формы.

Эти факторы являются элементами режима сварки и делятся на две группы.

I.ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЖИМА. Как раз и обеспечивающие устойчивость дуги, заданную глубину проплавления (Нпр) и ширину шва (В).

К ним относятся:

1. Диаметр электрода

2. Сила сварочного тока —Iсв

3. Напряжение дуги — Uд

4. Род и полярность сварочного тока

5. Скорость сварки — Vсв

Эти элементы режима являются основными для всех дуговых способов сварки, будь то, ручная дуговая, полуавтоматическая или автоматическая.

II.ДОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ РЕЖИМА, которые вносят некоторое влияния на Нпр и В, но меньше влияют на устойчивость дуги. Их достаточно много и к ним можно отнести:

1.Вылет электрода — это расстояние от места токоподвода до конца электрода. При сварке плавящимся металлическим электродом, вылет будет уменьшаться, а при сварке неплавящимся, угольным или вольфрамовым, оставаться постоянным.

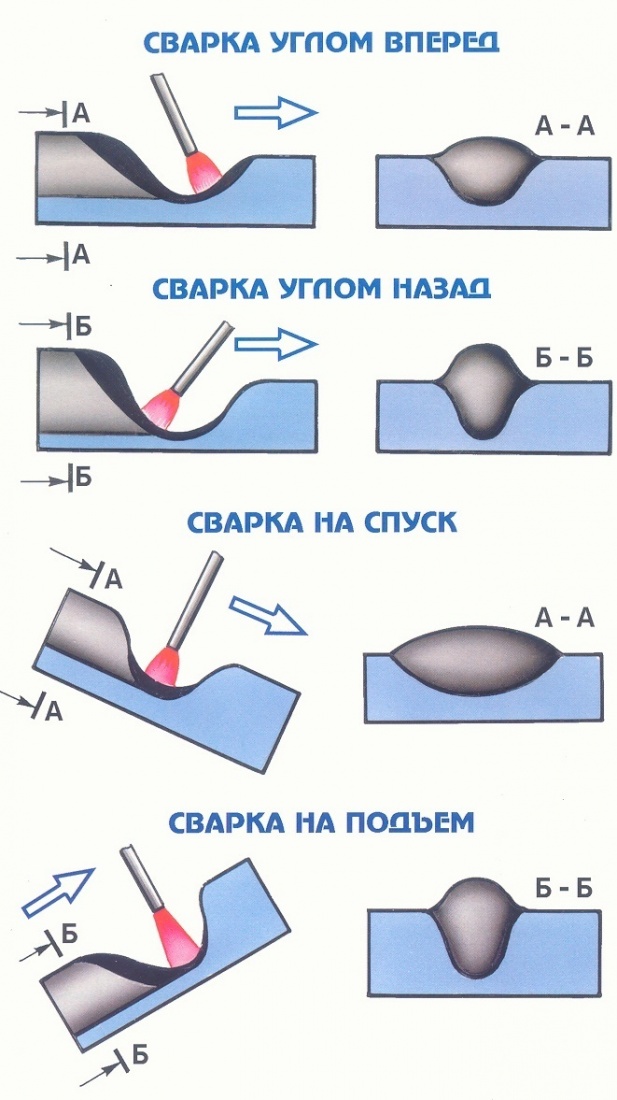

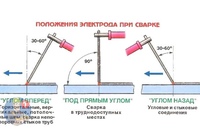

2.Наклон электрода при сварке, чем он меньше от вертикали, тем Нпр будет меньше. Максимальное проплавление будет наблюдаться при угле 10 — 15 градусов от вертикали. Сварка наклонным электродом возможна «углом вперед» и «углом назад», причем при сварке «углом назад» проплавление наблюдается большее.

3.Наклон шва, так как швы могут быть наклонные.

4.Начальная, перед сваркой, температура металла.

5.Шлакообразующие свойства покрытия электрода и др.

Рассмотрим, как влияет изменение того или иного элемента режима, на глубину проплавления Нпр и ширину шва В, при условии, что изменяется только рассматриваемый элемент режима. Остальные элементы остаются в это время постоянными.

Влияние основных элементов режима:

1.При увеличении диаметра электрода Dэ, плотность тока в нем уменьшается, что вызывает уменьшение глубины проплавления Нпр и увеличения ширины шва В. Наоборот, уменьшение диаметра приводит к увеличению глубины проплавления (плотность тока повышается) и уменьшению ширины шва.

2.При повышении силы сварочного тока, глубина проплавления возрастает, но на ширину шва сила тока практического влияния не оказывает. При уменьшении тока, глубина проплавления понижается, но опять токи это не сказывается на ширине шва.

3.Повышение напряжения дуги, вызывает увеличение ширины шва, но на глубину проплавления оно, практически не оказывает влияния. Понижение напряжения, уменьшает только ширину шва.

4.Максимальное проплавление наблюдается при сварке на постоянном токе прямой полярности. Изменение полярности на обратную, уменьшает глубину проплавления на 40 — 50 %. При сварке на переменном токе, глубина проплавления меньше на 20 — 30%, по сравнению с обратной полярностью.

5. -При малых скоростях сварки, до 1м/ч, глубина проплавления небольшая. Это объясняется тем, что под действием давления дуги, на дне сварочной ванны образуется прослойка из расплавленного металла, препятствующая дальнейшему проплавлению. Швы получаются широкими, с неглубоким проваром.

-При оптимальных скоростях сварки, от 1,5 до 25м/ч, а скорость сварки устанавливает сам сварщик, в зависимости от толщины металлов, диаметра электрода и других факторов — глубина проплавления максимальная. За счёт большей скорости перемещения, жидкая прослойка дна сварочной ванны давлением дуги удаляется, что способствует большему проплавлению. Выбор оптимальной скорости, один из навыков определяющих квалификацию сварщика.

За счёт большей скорости перемещения, жидкая прослойка дна сварочной ванны давлением дуги удаляется, что способствует большему проплавлению. Выбор оптимальной скорости, один из навыков определяющих квалификацию сварщика.

При дальнейшем повышении скорости варки, более 25 м/ч, глубина проплавления будет уменьшаться, так как все меньше будет вводиться тепла, а при скорости около 100 м/ч, происходит несплавление кромок, хотя процесс сварки будет идти стабильно.

Влияние дополнительных элементов режима:

1.При сварке плавящимся металлическим электродом вылет уменьшается, т. е длина стержня, а при этом и его электрическое сопротивление уменьшается. По закону Ома это вызывает повышение силы тока и увеличение глубины проплавления. При том ширина шва, практически, не меняется.

2.Для получения максимального проплавления и высокой производительности, сварка ведется наклонным электродом, отклонив его от вертикали на угол 10—15 градусов. При этом возможна сварка «углом вперед» и «углом назад». При сварке «углом назад», глубина проплавления будет несколько большая, так как давлением дуги, расплавленный металл будет вытесняться на образующий шов. Меняя угол наклона от вертикали можно несколько менять глубину проплавления, чем умело должен пользоваться сварщик.

При этом возможна сварка «углом вперед» и «углом назад». При сварке «углом назад», глубина проплавления будет несколько большая, так как давлением дуги, расплавленный металл будет вытесняться на образующий шов. Меняя угол наклона от вертикали можно несколько менять глубину проплавления, чем умело должен пользоваться сварщик.

3.Сварка наклонных швов возможна на «спуск» и «на подъём». При сварке «на подъём» наблюдается несколько большее проплавление, за счёт удаления жидкостей прослойки дна сварочной ванны не только давление дуги, но силой тяжести.

4. При сварке сталей недостаточной свариваемости используют предварительный подогрев. Температура металла до 200 градусов, не влияет на глубину проплавления и ширину шва. Повышение начальной температуры, вызывает увеличение, как глубины проплавления, так и ширины шва.

5. Электроды с основным видом покрытия более склонны к «длинным» шлакам, более тугоплавким, медленнее затвердевающим. Это способствует замедленной кристаллизации сварочной ванны, более широким и более гладким швам.

Техникаручнойдуговойсварки

1)Для того, чтобы начать сварку, необходимо возбудить дугу одним из способов:

— «чирканьем» или «спичкой», когда электрод своим концом проводится по поверхности металла;

— «постукиванием», когда электрод постукивается о поверхность металла;

В это время конец электрода, за счет которого замыкания нагревается для последующей, при возбуждении дуги термоэлектронной эмиссии и ионизации.

2)После возбуждения дуги, необходимо установить ее определенную длину и поддерживать ее как можно более постоянной, так как это один из навыков определяющих квалификацию сварщика. По длине, дуга может быть короткой и длинной. Короткой считается дуга до диаметра, применяемого при сварке электрода. Желательно с начала практического обучение приобретать навык поддержания длины дуги 2-3 мм. Более диаметра применяемого электрода дуга считается длинной.

3)В это же время, надо электрод установить наклонно, под углом 10-15 градусов от вертикали для максимального проплавления и начать его перемещать в направлении сварки «углом вперед» или «углом назад». При этом будет получаться шов в виде валика или шнура уложенного в кромки.

При этом будет получаться шов в виде валика или шнура уложенного в кромки.

4)Различают узкий и уширенный валики. Узким считается валик шириной до 1,5 диаметра применяемого при сварке электрода. При его наложении сварщик совершает два движения:

— поступательно вниз, по мере расплавления электрода и скорости его плавления;

— поступательно в направлении сварки.

Уширенным считается валик шириной от 2 до 4 диаметров применяемого при сварке электрода. Большую ширину использовать не рекомендуется, так как необходимо, чтобы на ширине шва сварочная ванна находилась в расплавленном состоянии, иначе поверхность шва получится не гладкой и не ровной. При наложении уширенного валика к предыдущим двум движениям добавляется третье – колебательное концом электрода, той амплитуды, которую требует ширина шва.

Виды колебательных движений самые разнообразные. К наиболее широко применяемым относятся:

«ёлочкой»: «полумесяцем вперед»; «полумесяцем назад»; «спиралью» — их применяют при

V- образном скосе кромок, когда толщина металла до 20 мм. На кромках при изменении направления движения следует задерживаться, а корень шва проходит более ускоренно.

На кромках при изменении направления движения следует задерживаться, а корень шва проходит более ускоренно.

«одной петлей»; «двумя петлями»; «накидом» — при более толстом металле со скосом кромок, т.к. при совершении петель приходится больше задерживаться на кромках проплавляя их.

«треугольником»; «двойной спиралью» — можно использовать при толщине более 4 мм без скоса кромок, когда тепло концентрируется в середине кромок.

«накидом в одну сторону» — применяется при сварке деталей разной толщины. Накид производится на большую толщину для большего ее проплавления.

Чем большим числом колебательных движений владеет сварщики способен их использовать в различных ситуациях, тем выше его квалификация.

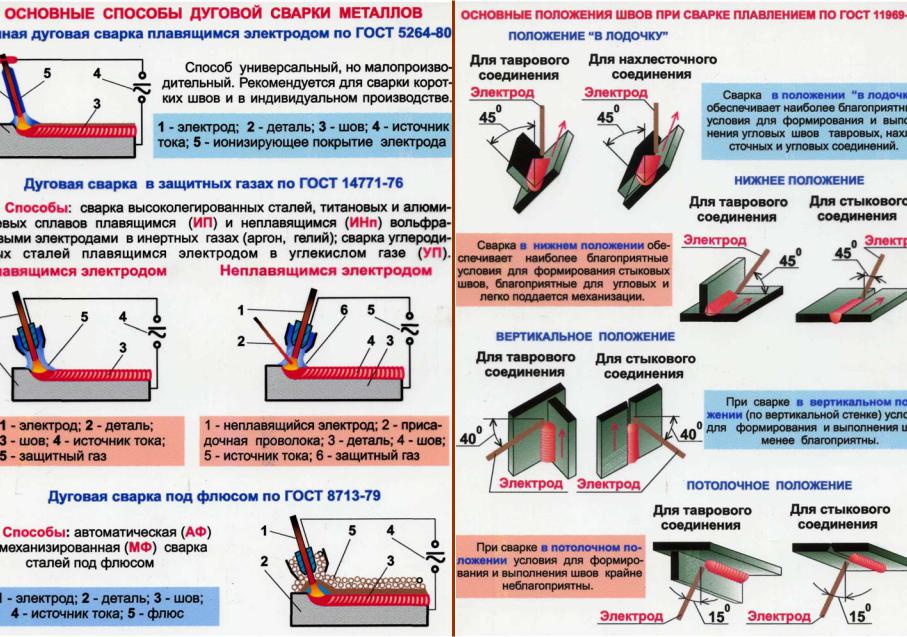

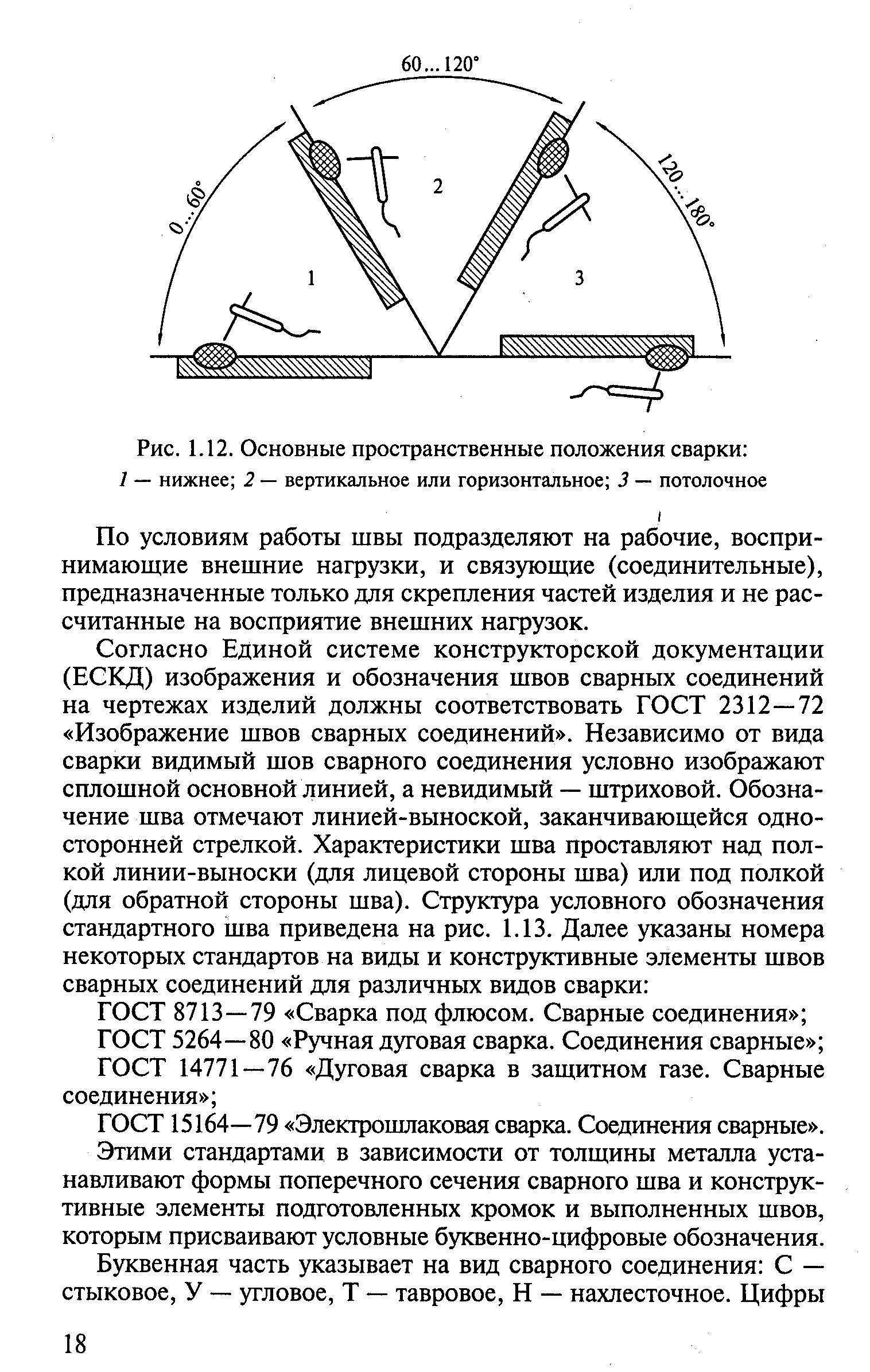

Сварка швов в различных пространственных положениях

Для того чтобы меньше возникало трудностей связанных с вытеканием расправленного металла из сварочной ванны, желательно соединения располагать, так чтобы швы были в нижнем положении. Но не всегда его можно обеспечить. Да и в нижнем положении, при сварке угловых швов, когда одна из кромок расположена вертикально, а другая горизонтально, возникает трудность, так как наблюдается стекание металла с вертикальной кромки на горизонтальную. При этом образуется неравномерность катета, на горизонтальной – меньший, на вертикальной — больший. На вертикальной кромке часто образуются подрезы, на горизонтальной — наплывы. Для избежания этого, сварку лучше вести в положении «в лодочку». Но не всегда можно обеспечить это положение и приходится вести сварку, когда одна из кромок расположена вертикально, а другая – горизонтально. При этом рекомендуется следующая техника сварки.

Но не всегда его можно обеспечить. Да и в нижнем положении, при сварке угловых швов, когда одна из кромок расположена вертикально, а другая горизонтально, возникает трудность, так как наблюдается стекание металла с вертикальной кромки на горизонтальную. При этом образуется неравномерность катета, на горизонтальной – меньший, на вертикальной — больший. На вертикальной кромке часто образуются подрезы, на горизонтальной — наплывы. Для избежания этого, сварку лучше вести в положении «в лодочку». Но не всегда можно обеспечить это положение и приходится вести сварку, когда одна из кромок расположена вертикально, а другая – горизонтально. При этом рекомендуется следующая техника сварки.

— если катет углового шва до 8 мм, его можно выполнить за один проход, используя петлеобразные колебательные движения. При этом дугу следует возбудить на горизонтальной кромке в точке А(смотри опорный конспект), иначе возможны наплывы и шлаки в шве. Электрод должен быть расположен под углом 45 градусов к деталям и во время совершения петлеобразных движений менять его для проплавления кромок.

-если катет углового шва более 8 мм, рекомендуется использовать многопроходные швы, накладывая слои, после отбивки шлака друг на друга снизу вверх, добиваясь необходимого размера катета.

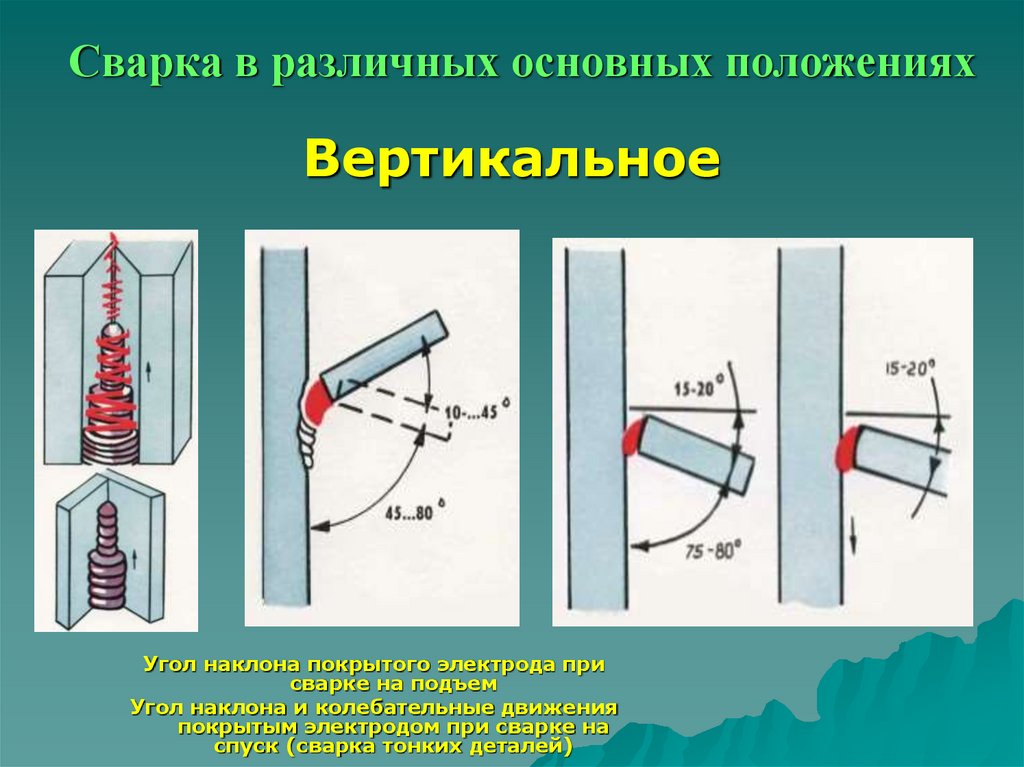

При сварке вертикальных швов, также происходит вытекание расплавленного металла из сварочной ванны, под действием силы тяжести. Для того чтобы уменьшить

— сварочный ток необходимо уменьшить на 5-10 % по сравнению с нижним положением, а диаметр электрода использовать не более 4 мм. Этим самым уменьшиться объём сварочной ванны и расплавленный металл будет быстрее переходить в твердое состояние.

— сварку вести короткой дугой, поддерживая каплю расплавленного металла от стекания «козырьком» на конце электрода.

Сварка вертикальных швов возможна в двух направлениях: снизу – вверх и сверху — вниз.

Сварка снизу-вверх более проста по технике исполнения, так как образующийся внизу шов создает препятствие для стекания расплавленного металла и опытные сварщики могут использовать диаметр электрода до 5 мм.

Сварка снизу-вверх более производительна, но более трудна по технике исполнения, так как металл поддерживается от стекания только «козырьком» электрода

Электрод, при обоих вариантах, сначала располагают вертикально к кромкам, для получения большего проплавления, а затем наклоняют на угол 15 градусов , поддерживая каплю от стекания и отводят несколько в сторону давая возможность сварочной ванне перейти в твердое состояние.

При сварке горизонтальных швов, следует пользоваться теми же рекомендациями, что и при сварке вертикальных швов:

— уменьшить сварочный ток на 5-10 %;

— выбрать диаметр электрода не более 4 мм;

— сварку вести короткой дугой;

— и кроме того, скос кромки сделать только у верхней детали, а нижней нескошенной кромкой, препятствовать стеканию.

При толщине металла до 8 мм, шов можно выполнить за проход, используя колебательные движения в виде спирали . При сварке более толстого металла рекомендуется использовать многопроходные швы, накладывая слои друг на друга снизу-вверх.

При сварке потолочных швов, расплавленный металл еще более интенсивно вытекает из сварочной ванны, поэтому сверху следует вести очень короткой дугой, опирая «козырек» на кромки. Следует уменьшить сварочный ток на 10-15 мм, по сравнению с нижним положением и использовать диаметр электрода 3 мм, а для опытных сварщиков 4 мм. Применять сварку швов в потолочном положении следует только в том случае, когда другое пространственное положение не возможно, так как шлаки и газы образующие при плавлении покрытия электрода перемещаются вверх и в корне шва образуются дефекты (шлаки и поры), снижающие механические свойства соединения.

Для сварки швов в различных пространственных положениях должны применяться электроды с толстым и особо толстым покрытием, образующие при горении дуги «козырек», препятствующий короткому замыканию между стержнем и металлом и которым поддерживают металл от стекания. Сварку швов в различных положениях следует вести непрерывно, не обрывая дуги. Пользоваться периодическими короткими замыканиями не рекомендуется, ввиду непроваров и зашлаковывания.

Пользоваться периодическими короткими замыканиями не рекомендуется, ввиду непроваров и зашлаковывания.

Сварка в различных пространственных положениях — Студопедия.Нет

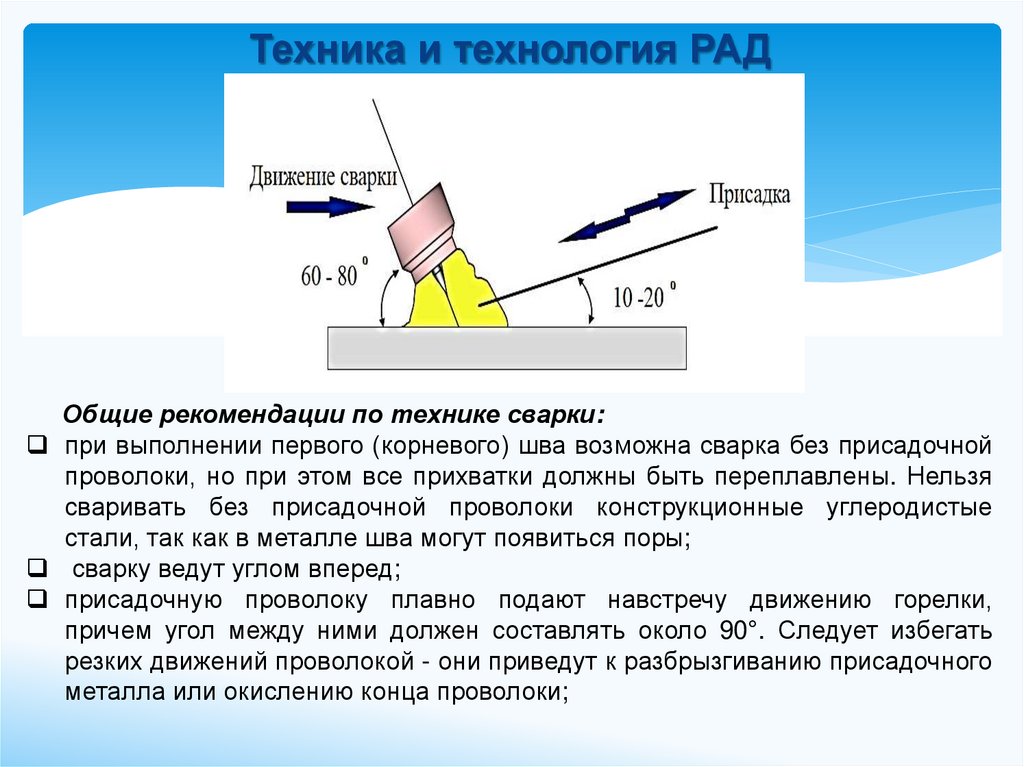

Сварка в нижнем положении. Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл не вытекает из сварочной ванны. Кроме того, за сваркой такого шва удобно наблюдать.

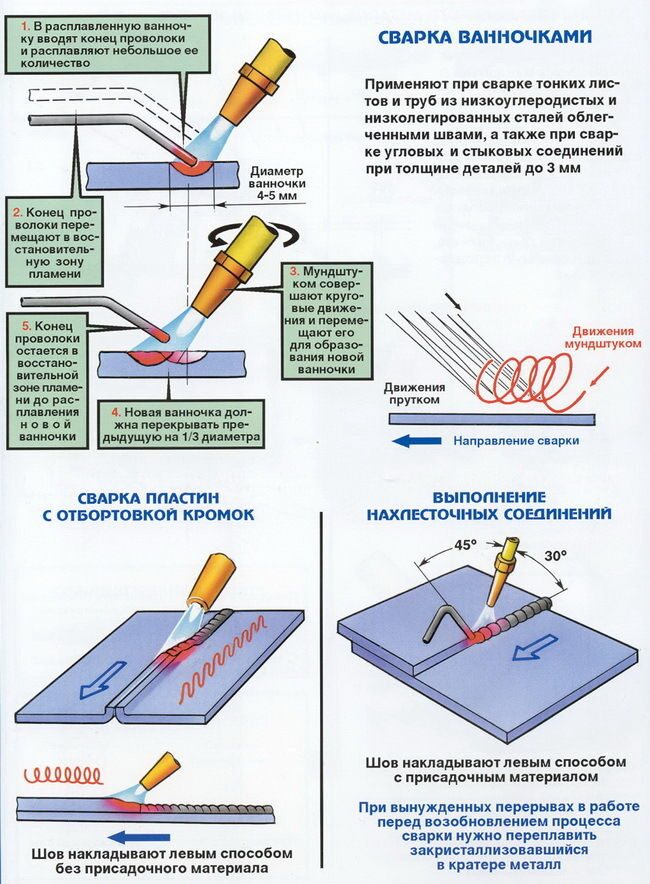

В расплавленную ванну вводят конец проволоки и расплавляют небольшое ее количество, после чего перемещают в восстановительную зону пламени. Мундштуком совершают круговые движения и перемещают его для образования новой ванночки, которая должна перекрывать предыдущую на ⅓ диаметра. После расплавления новой ванны в нее погружают конец проволоки и повторяют процедуру.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины свариваемого металла. Тонкие пластины с отбортовкой кромок сваривают левым способом. Шов формируют без присадочного материала, за счет расплавления основного металла (рис. 43, а ).

43, а ).

Сварка нахлесточныхшвов. Шов накладывают левым способом с присадочным материалом (рис. 43, б ). При вынужденных перерывах в работе перед возобновлением процесса сварки нужно переплавить закристаллизовавшийся в кратере металл. Вообще, для получения нахлесточных швов рациональнее использовать дуговую сварку, а газовая применяется только при крайней необходимости (за исключением сварки свинца) из-за коробления соединяемых листов.

Сварка в вертикальном положении. Вертикальные швы при малой толщине металла сваривают сверху вниз правым способом (рис. 43, в ) и снизу вверх правым или левым способом (рис. 43, г – д ). Сварка тонколистового металла толщиной не более 4–5 мм производится снизу вверх – левым способом. Горелку перемещают таким способом, чтобы не дать стечь расплавленному металлу, и давлением газов пламени поддерживают в зазоре ванночку металла. Сварка сверху вниз правым способом требует большой сноровки – металл удерживают от стекания концом присадочной проволоки, погруженной в ванну.

При сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика (рис. 43, е ). В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

Рис. 43. Выполнение сварных швов в разных пространственных положениях:

а – нижнем для тонкого металла с отбортовкой кромок; б – нахлесточных; в – вертикальных сверху вниз правым способом; г, д – вертикальных снизу вверх левым и правым способами; е – вертикальных двойным валиком; ж – горизонтальных; з, и – потолочных левым и правым способами

При толщине металла более 6 мм сварку таким способом выполняют два сварщика одновременно с противоположных сторон. В нижней части стыка проплавляют сквозное отверстие. Пламя, постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируют на всю толщину, а выпуклость получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Процесс продолжают до полного получения шва.

Шов формируют на всю толщину, а выпуклость получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Процесс продолжают до полного получения шва.

Горизонтальные швы навертикальной плоскости , при сварке которых металл может стекать на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны (рис. 43, ж ). Сварочная ванна располагается под небольшим углом к оси шва, что облегчает формирование шва и предотвращает стекание жидкого металла.

Сварка в потолочном положении. Наибольшие трудности возникают при сварке потолочных швов. Кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется (рис. 43, з, и ).

Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя. Присадочный пруток следует держать полого во избежание стекания по нему жидкого металла.

Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя. Присадочный пруток следует держать полого во избежание стекания по нему жидкого металла.

Кислородная резка металла

Процесс кислородной резки металлов основан на способности металла сгорать в струе технически чистого кислорода и удалении этой струей образующихся продуктов горения.

Резка начинается с нагрева металла в начале реза подогревающим пламенем резака до температуры воспламенения металла в струе кислорода. Металл сгорает с выделением тепла, которое передается через образовавшийся шлак нижележащим слоям; происходит сгорание металла по всей толщине разрезаемого листа с образованием узкой щели (реза). Образующиеся в процессе резки окислы и шлаки удаляются из реза струей кислорода, а также под действием силы собственного веса.

Различают поверхностную (срезается поверхностный слой металла), разделительную (металл разрезается на части) и копьевую (в металле прожигается глубокое отверстие) кислородную резку.

По характеру применяемого подогрева резка подразделяется на кислородную, кислородно-флюсовую, кислородно-дуговую, плазменно-кислородную и другие виды.

Пространственные положения сварного шва при сварке

Без сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка.

Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия.

В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке.

Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке.

Обозначение

Классификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. В дальнейшем это позволяет ему правильно читать чертежи и делать предварительные выводы перед началом выполнения работы.

Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» — потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

К примеру, буква «В» значит, что стык вертикальный, «П» — потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Для примера – П2 будет означать, что шов потолочный тавровый, а В1 – вертикальный стык, а сваривание выполняется по направлению снизу-вверх. Два однородных обозначения Н1 и Н2 свидетельствуют о том, что шов располагается снизу, а вот техника выполнения различна. В первом случае – это стыковой способ сваривания, а во втором – «в лодочку».

Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок.

Сокращения, обозначающие положение электродов при сваривании:

- h2 (PA) — нижнее стыковое и в «лодочку»;

- Н2 (РВ) — нижнее тавровое;

- Г (PC) — горизонтальное;

- П1 (РЕ) — потолочное стыковое;

- П2 (PD) — потолочное тавровое;

- B1 (PF) — вертикальное снизу-вверх;

- В2 (PG) — вертикальное сверху вниз;

- Н45 (H-L045) — наклонное под углом 45°.

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда.

В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок.

Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний.

Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний.

Виды положений при сварке

В пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Нижнее положение

Простое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой.

На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. В нижнем положении применяются два основных способа сваривания – стыковой и угловой.

Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок.

Горизонтальное

На сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву.

Вертикальное

Заготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется.

Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается.

В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка.

Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Потолочное

Это разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы.

При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну.

Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины.

Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза.

Положение электрода

При выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Существует три основных вид положения электродов:

- Углом вперед. Оптимальный вариант для наложения шва в труднодоступных местах. Помимо достоинств ему присущи и недостатки. Шлак и жидкий металл все время находятся на пути перемещения электрода, что мешает сварочному процессу. Иногда дуга гаснет, а то и вовсе начинает «блуждать». Возможно образование пропусков, что сильно понижает качество шва.

- Углом назад. Часто используется при соединении угловых стыков. Желательно угол наклона электрода выдерживать, как и в предыдущем случае, в коридоре 30-60 градусов. В процессе работы сварочная дуга вытесняет из ванночки жидкий металл и шлак. Оголенные участки быстро кристаллизируются.

- Прямой угол. Благодаря тому, что электрод расположен перпендикулярно к заготовкам, можно контролировать перемещение шлака. В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

Движение электрода

При ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода.

Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества.

Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно.

Сваривание электродом

Когда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов.

Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов.

Виды соединений

Соединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции.

При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок.

Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см.

По форме существует три вида соединений:

- Нормальное. Результат обеспечивается за счет длинной дуги. Такие сопряжение отлично выдерживают динамические нагрузки. Это обусловлено тем, что между основным материалом и дорожкой нет перепада.

- Выпуклые. Еще их принято называть усиленными. Такая форма обеспечивается только при короткой дуге. Шов обладает несколько меньшей шириной, а «свободный» объем уходит на формирование его высоты. Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов.

- Вогнутые. Известны еще и как ослабленные. Корень выглядит вогнутым и имеет форму канавки. Образуется в результате нарушений технологического процесса или при плохой подготовке свариваемых кромок. Находит применение при соединении тонких материалов.

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

- Односторонняя сварка. В этом случае соединение выполняется только с одной стороны без поворота и сварки с противоположной. В документации и на графических материалах обозначается аббревиатурой ос (ss). Первые литеры информируют о названии сварки на русском языке, а обозначение в скобках является международным.

- Двухсторонняя. Сварочные швы наложены с обеих сторон стыка. Условное обозначение – дс (bs).

- Соединение заготовок, выполненное на подкладке (съемной или нет) маркируется аббревиатурой сп (mb). Обозначение кириллицей расшифровывается как «с подкладкой».

- Сваривание на весу, другими словами, выполненное без подкладок: бп (nb). Как пример, ос бп будет значить, что одностороннее сварное соединение выполняется без применения подкладки.

- С зачисткой стыка. Когда корень соединения предварительно зачищается, то такой вид сварки маркируется буквами зк (gg). Соответственно, без зачистки – бз (ng).

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми.

Как подготавливаются кромки

Получить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Как и где расположен стык, нужно подготовить его к сварочному процессу.

Подготовку к сварке заготовок можно разделить на такие этапы:

- правка кромок;

- разметка;

- резка заготовок;

- зачистка стыков;

- прогрев перед сваркой;

- обработка и зачистка кромок.

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя.

Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом.

После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации.

Сварка в различных пространственных положенияхСварка начинается с зажигания сварочной дуги, которое происходит при кратковременном касании концом электрода изделия. Благодаря протеканию тока короткого замыкания и наличию контактного сопротивления торец электрода быстро разогревается до высокой температуры и возникает сварочная дуга. В процессе зажигания дуги конец электрода следует удалить от изделия на 4—5 мм. Зажигание дуги производят прямым отрывом электрода после короткого замыкания — методом «впритык» или скользящим движением конца электрода с кратковременным касанием изделия — методом «спички». Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва. Это достигается поддержанием дуги постоянной длины и соответствующим перемещением конца электрода (рис. 30). При ручной сварке длина дуги в зависимости от марки и диаметра электрода, условий сварки составляет 0,5—1,2 диаметра электрода. Большое увеличение дуги приводит к снижению глубины провара, ухудшению качества шва, увеличению разбрызгивания, а иногда к порообразованию; значительное уменьшение — к ухудшению формирования и короткому замыканию. При газовой сварке мундштук располагается под определенным углом к поверхности свариваемого изделия (рис. 31). Чем толще металл и больше его теплопроводность, тем больше угол наклона. Для лучшего прогрева металла угол наклона в начале сварки устанавливают больше, а затем постепенно уменьшают до нормальной величины, а в конце сварки опять уменьшают, чтобы лучше заполнить кратер и предупредить пережог металла. На рис. 31,6 показаны способы перемещения мундштука по шву. Способ 4 рекомендуется для сварки тонколистового металла, способы 2 и 3 — для сварки металла средней толщины, способ 1 применять не рекомендуется из-за возможности окисления расплавленного металла кислородом воздуха. Присадочной проволокой совершают такие же движения, но в обратном направлении. Существует правый и левый способы газовой сварки. При правом способе сварка ведется слева направо, пла-30. Схема основных движений торца электродамя направлено на заваренный участок шва, а присадочная проволока перемещается вслед за горелкой. Качество шва при правом способе выше, тепло пламени рассеивается меньше, чем при левом способе, поэтому угол разделки вместо 90° делают 60—70°, что уменьшает количество наплавленного металла и коробление конструкции. Производительность правого способа на 20—25 % выше, чем левого, а расход газов на 15—20 % меньше. Правый способ рекомендуется применять при сварке изделий толщиной больше 5 мм и металлов с большой теплопроводностью. Мощность пламени выбирается из расчета 120—150 дм3/ч ацетилена на 1 мм толщины металла. Диаметр присадочной проволоки равен половине толщины свариваемого металла. Левый способ сварки, когда сварка производится справа налево, сварочное пламя направляется на еще не сваренные кромки, а присадочная проволока перемещается впереди пламени, рекомендуется для сварки тонких и легкоплавких металлов (при сварке металла толщиной до 3 мм он более производителен, чем правый способ). При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва лучше, чем при правом способе. Мощность пламени выбирается из расчета 100—130 дм3/ч ацетиле-на на 1 мм толщины металла. Диаметр присадочной проволоки на 1 мм больше, чем при правом способе. Рис. 31. Углы наклона (а) и способы (1—4) перемещения (б) мундштука горелки Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. При этом сварку в нижнем положении выполнять удобнее и легче наблюдать за процессом. Способ сварки в нижнем положении угловых швов называется сваркой «в лодочку» (рис. 32). Существуют различные способы сварки швов. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250—1000 мм — средними, более 1000 мм —длинными. Для коротких швов рекомендуется способ сварки «напроход» (рис. 33,а), швов средней длины —сварка от середины к краям или об-ратноступенчатый способ (рис. 33,6, в), швов однопроходных стыковых соединений, первого слоя многопроходных швов и угловых швов — от середины к концам обратноступенчатым способом (рис. 33, г, д). Сварка обратноступенчатым способом при правильном выборе длины ступени является наиболее эффективной, так как уменьшает неодновременность выполнения однопроходного шва и поэтому приводит к меньшим остаточным деформациям. При сварке стыковых или угловых швов большого сечения шов накладывается несколькими слоями. При этом каждый слой средней и верхней части может быть получен за один, два и более проходов. При сварке толстого металла не рекомендуется делать каждый слой «напроход», так как это может привести к значительным деформациям и появлению трещин в первых слоях. Для предотвращения образования трещин при сварке толстого металла Закладывать слои следует на еще не остывшие предыдущие слои. Это достигается при сварке блочным (рис. 34,в) и каскадным методами (рис. 34,а). При блочном методе весь шов по длине делится на равные участки — блоки длиной около 1 м, каждый блок заваривает определенный сварщик. Свар-32. Сварка «в лодочку» Рис. 33. Способы выполнения швов по длине ку начинают со среднего блока. Сразу после первого прохода на первом участке сварку начинают еще два сварщика и т. д., пока все участки по длине не будут закреплены за сварщиками. Каскадный метод заключается в сварке участков по 200 мм, на которые разбит весь шов, таким образом, чтобы по окончании первого слоя первого участка без остановки продолжать сварку первого слоя на соседнем участке. Сварка «горкой» (рис. 34,6) является разновидностью и ведется двумя сварщиками одновременно, от середины к краям. Рис. 34. Сварка длинных многослойных швов Рис. 35. Порядок (1—5) наложения швов Как и при дуговой сварке, нижние швы при газовой сварке выполняются легко. Сварка ведется левым и правым способами в зависимости от толщины свариваемого металла. При сварке длинных швов применяют ступенчатый и обратноступенчатый методы (рис. 35). Швы делят на участки, которые сваривают в определенном порядке. При наложении .каждого последующего участка предыдущий участок перекрывают на 10 — 20 мм в зависимости от толщины свариваемого металла. Сварка швов в положениях, отличных от нижнего, имеет ряд особенностей. При сварке в вертикальном положении металл в сварочную ванну переносится перпендикулярно силе тяжести. Поэтому сварка покрытыми электродами должна выполняться по возможности наиболее короткой дугой. При этом диаметр электродов должен быть не более 4 — 5 мм, а ток на 15 — 20 % ниже значений тока при сварке в нижнем положении. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Поэтому электрод необходимо быстро отвести в сторону, чтобы металл затвердел. Сварку вертикальных швов ведут снизу вверх (рис. 36, а — в) или сверху вниз (рис. 36, г). Более удобной является сварка снизу вверх, когда дуга возбуждается в самой нижней точке, где образуется площадка из затвердевшего металла, на которой удерживаются следующие капли расплавленного металла. Выполнять сварку сверху вниз значительно труднее, чем снизу вверх. Обычно этот метод применяют для сварки тонкого металла. В начале сварки электрод располагают перпендикулярно поверхности и дуга возбуждается в верхней точке шва. После появления заметной капли жидкого металла на свариваемой поверхности электрод наклоняют вниз под углом 10— 15°, а дугу направляют на расплавленный металл. Горизонтальные швы сваривать труднее, чем вертикальные, поэтому их выполняют сварщики более высокой квалификации. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашивают, а сварку начинают на кромке нижнего листа, затем проваривают корень шва и переносят дугу на кромку верхнего листа (рис. 37). При наложении верхних уширенных валиков поперечные колебания конца электрода совершают под углом 45° к оси шва. Сварку ведут электродами тех же диаметров и на тех же режимах, что и сварку вертикальных швов. Рис. 36. Сварка снизу вверх (а—в) и сверху вниз (г) Рис. 37. Сварка горизонтального шва Рис. 38. Сварка вертикальных швов По технике выполнения сварка потолочных швов наиболее трудная. В данном случае сила тяжести препятствует переносу йапель металла электрода в сварочную ванну и они стремятся стечь вниз. Преодолеть силу тяжести и удержать расплавленный металл от вытекания можно при небольшом объеме сварочной ванны. Для этого сварку осуществляют электродами диаметром не более 4 мм при силе тока на 20 — 25% меньше, чем при сварке в нижнем положении, короткой дугой и узкими валиками. Рис. 39. Сварка горизонтальных (а) и потолочных швов левым (б) и правым (е) способами Пониженные режимы и неудобные условия для сварки в положениях, отличных от нижнего, снижают производительность труда и отрицательно влияют на качество сварных соединений. Поэтому необходимо всегда стремиться располагать изделия так, чтобы максимальное число швов можно было сварить в нижнем положении. При газовой сварке вертикальные швы на изделиях небольшой толщины заваривают сверху вниз правым способом и снизу вверх левым способом (рис. 38). Вертикальные швы при толщине металла 2 — 20 мм целесообразно сваривать способом двойного валика снизу вверх без скоса кромок и с зазором, равным половине толщины свариваемого металла. При толщинах более 6 мм сварку выполняют два сварщика. Горизонтальные швы сваривают правым способом, держа конец присадочной проволоки сверху, а мундштук горелки снизу ванны (рис. 39, а). Потолочные швы накладывают правым и левым способами в несколько слоев с минимальной толщиной каждого (рис. 39, б, в). Кромки шва нагревают до начала оплавления и в этот момент в сварочную ванну начинают вводить присадочную проволоку. Металл сварочной ванны от стекания вниз удерживается давлением газов пламени. Читать далее: |

Сварка швов в различных пространственных положениях

Сварка швов в различных пространственных положениях

Сварку швов нужно стремиться выполнять в нижнем положении, где создаются наиболее благоприятные условия для получения швов хорошего качества.

Это объясняется тем, что расплавленный металл электрода переносится в ванну в направлении силы тяжести, поверхность сварочной ванны занимает горизонтальное положение. Кроме того, в нижнем положении рабочему удобнее выполнять сварку, легче наблюдать за процессом.

Качество сварного стыкового соединения без скоса кромок обусловлено правильным выбором диаметра электрода и тока. Стыковые соединения с У-образной разделкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. На рис. 44 показано место возбуждения дуги и движения торца электрода при сварке за один проход соединения с V-образной разделкой кромок (на ответственных изделиях дуга возбуждается только на кромках). На скосах кромок движение дуги замедляют для получения необходимого провара, а в корне шва ускоряют, чтобы избежать прожога. У изделий, где доступ для сварки возможен с двух сторон, с обратной стороны накладывают подварочный шов, предварительно очистив корень шва от наплывов металла, грата и шлака.

Рис. 44. Возбуждение дуги и траектория движения торца электрода при сварке за один проход соединения с V-образной разделкой кромок

Рис. 45. Порядок наложения швов при многослойной сварке

На рис. 45 цифрами показан порядок наложения швов при многослойной сварке. Сварка швов с Х-образной разделкой не отличается от сварки с-образной разделкой кромок. Для получения качественного шва при многослойной сварке толщина нижележащего слоя не должна превышать 4—5 мм. В этом случае хорошо проплавляется и отжигается металл нижележащего слоя. Площадь поперечного сечения F наплавляемого слоя обычно увязывается с диаметром применяемого электрода.

Угловые швы следует сваривать также в нижнем положении. Такой способ называется сваркой «в лодочку» (рис. 46).

Рис. 46. Сварка «в лодочку»

Рис. 47. Сварка угловых швов

Расплавленный металл электрода при сварке вертикальных швов переносится в ванну в направлении, перпендикулярном силе тяжести. Поэтому качественный шов можно получить только при сварочной ванне небольшого объема. Вертикальные швы завариваются более короткой дугой, тогда вследствие действия сил поверхностного натяжения между расплавленным металлом ванны и каплей электродного металла возникает взаимное притяжение. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Во избежание этого электрод необходимо быстро отвести вверх или в сторону, чтобы металл затвердел. На рис. 49 представлены положения электрода в отдельные моменты сварки вертикального шва. Сварка вертикальных швов, как правило, выполняется снизу вверх. Образовавшийся в начале сварки кратер будет удерживать капли расплавленного металла. Электрод может быть наклонен вверх или вниз. При наклоне электрода вниз рабочему легче наблюдать за процессом сварки. Сварка сверху вниз обычно применяется для тонколистового металла. Дуга в этом случае возбуждается при перпендикулярном положении электрода к свариваемой поверхности, а после образования капли металла электрод отклоняется вниз, удерживая короткой дугой расплавленный металл от стекания (рис. 50).

Рис. 49. Положения (а, б, в) электрода при сварке вертикального шва снизу вверх

Горизонтальные швы сваривать труднее, чем вертикальные. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашиваются. С этой же целью сварка начинается на кромке нижнего листа, затем проваривается корень разделки, а после этого дуга переносится на кромку верхнего листа (рис. 51). Порядок сварки горизонтального шва с F-образной разделкой показан на рис. 52. Для сварки вертикальных и горизонтальных швов ток уменьшается на 10—20% по сравнению со сваркой в нижнем положении.

Потолочные швы выполняются труднее всех других, так как расплавленный металл постоянно стремится вытечь из сварочной ванны. Это обстоятельство требует от сварщика поддержания возможно короткой дуги в течение всего процесса сварки. Этапы переноса капли с электрода в сварочную ванну при потолочной сварке показаны на рис. 53. Наклон электрода к направлению сварки должен составлять 10—15° (0,17—0,25 рад). Рекомендуется применять электроды с тугоплавким покрытием. Расплавляясь несколько позже, чем электродный стержень, покрытие образует на конце электрода чехол, который обеспечивает более направленный перенос металла, облегчая тем самым процесс сварки. При сварке потолочных швов ток уменьшается на 20—25% по сравнению со сваркой в нижнем положении.

Рис. 50. Сварка вертикальных швов способом сверху вниз

Рис. 52. Движение электрода при сварке горизонтального шва

Сварка тонколистового металла. Сварку металла толщиной 1,5—3 мм следует вести на постоянном токе обратной полярности. На переменном токе сварка возможна только с применением осцилляторов. Сварка выполняется с периодическими замыканиями дуги через расплавленные капли электродного металла. Основной металл проплавляется на всю глубину и даже немного протекает на обратную сторону.

Сварка швов различной протяженности и толщины. По протяженности швы делятся на короткие (до 300 мм), средней длины (300—1000 мм) и длинные (более 1000 мм). Короткие швы сваривают от начала до конца в одном направлении. Швы средней длины сваривают участками (1—6) от середины к концам шва или об-ратноступенчатым способом (рис. 54). Длину участков подбирают таким образом, чтобы каждый из них можно было сварить целым числом электродов. Для сварки длинных шзов также применяют обратноступенча-1Ь1Н способ, который дает возмолшость хорошо проплавить начальные участки швов и уменьшить коробление изделия.

Рис. 51. Положения (1, 2, 3) электрода при сварке горизонтального шва

Рис. 53. Схема переноса капель металла при потолочной сварке

Рис. 54. Сварка швов средней длины

а — участками от середины к концам; б — обратноступенчатым способом

Рис. 55. Сварка «горкой»

Для наложения длинных швов большой толщины используют способ сварки «горкой» или «каскадом». При сварке «горкой» (рис. 55) на участке длиной 200— 300 мм накладывают первый слой шва в середине. Затем, отступив на 200—300 мм от его начала, заваривают этот отрезок до начала первого слоя, перекрывают первый слой и заканчивают сварку на расстоянии 200— 300 мм от конца первого слоя. В таком же порядке располагают все последующие слои до достижения одним из них расчетной толщины шва. После этого подваривают уже более короткие отрезки на участках, не имеющих еше расчетной толщины шва. При сварке «каскадом» отрезок первого слоя длиной 200—300 мм накладывается в конце шва. После этого сварка выполняется в последовательности, аналогичной сварке «горкой».

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Сварка швов в различных пространственных положениях. Сварочное дело. Сварочные швы и соединения. Технология выполнения сварочных швов

Сварку швов нужно стремиться выполнять в нижнем положении, где создаются наиболее благоприятные условия для получения швов хорошего качества.

Это объясняется тем, что расплавленный металл электрода переносится в ванну в направлении силы тяжести, поверхность сварочной ванны занимает горизонтальное положение. Кроме того, в нижнем положении рабочему удобнее выполнять сварку, легче наблюдать за процессом.

Качество сварного стыкового соединения без скоса кромок обусловлено правильным выбором диаметра электрода и тока. Стыковые соединения с У-образной разделкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. На рис. 44 показано место возбуждения дуги и движения торца электрода при сварке за один проход соединения с V-образной разделкой кромок (на ответственных изделиях дуга возбуждается только на кромках). На скосах кромок движение дуги замедляют для получения необходимого провара, а в корне шва ускоряют, чтобы избежать прожога. У изделий, где доступ для сварки возможен с двух сторон, с обратной стороны накладывают подварочный шов, предварительно очистив корень шва от наплывов металла, грата и шлака.

Рис. 44. Возбуждение дуги и траектория движения торца электрода при сварке за один проход соединения с V-образной разделкой кромок

Рис. 45. Порядок наложения швов при многослойной сварке

На рис. 45 цифрами показан порядок наложения швов при многослойной сварке. Сварка швов с Х-образной разделкой не отличается от сварки с-образной разделкой кромок. Для получения качественного шва при многослойной сварке толщина нижележащего слоя не должна превышать 4-5 мм. В этом случае хорошо проплавляется и отжигается металл нижележащего слоя. Площадь поперечного сечения F наплавляемого слоя обычно увязывается с диаметром применяемого электрода.

Угловые швы следует сваривать также в нижнем положении. Такой способ называется сваркой «в лодочку» (рис. 46).

Моделирование механизма формирования сварного шва при автоматической горизонтальной позиционной дуговой сварке под флюсом

[1] К.Дж. Болтон P.J.E. Бишлер и М.Р.Вуттон, Вязкость разрушения образцов металла сварного шва, извлеченных из списанного корпуса реактора Magnox под давлением, Международный журнал сосудов под давлением и трубопроводов, Vol.79 (2002), 685-692.

DOI: 10.1016 / s0308-0161 (02) 00071-6

[2] ИКС.П. Чжан, Л. Дорн, Исследование возможности использования метода наблюдения на микросдвиг для оценки механических свойств и трещиностойкости стали A508CL3 для сосудов под давлением для ядерных реакторов и их соединений, сваренных узкозазорной сваркой под флюсом, Международный журнал сосудов под давлением и трубопроводов , Том 76 (1999).

DOI: 10.1016 / s0308-0161 (98) 00097-0

[3] С.П. Кумареш Бабу, С. Натараджан. Влияние погонной энергии на коррозионную коррозию при сварке под флюсом углеродистой стали для электростанций.Материалы и дизайн, Том 29 (2008), 1036-1042.

DOI: 10.1016 / j.matdes.2007.04.009

[4] М.М. Махапатра, Г.Л. Датта, Б. Прадхан и др., Трехмерный анализ методом конечных элементов для прогнозирования влияния параметров процесса SAW на распределение температуры и угловые искажения в однопроходных стыковых соединениях с верхним и нижним усилением, Международный журнал сосудов под давлением и Трубопровод, Том 83 (2006).

DOI: 10.1016 / j.ijpvp.2006.07.011

[5] Чжэнвэй, Моделирование теплового поля и поля потока в ванне для дуговой сварки под флюсом в квазистационарной зоне реакции, магистерская диссертация, Университет науки и технологий Цзянсу.(2008).

[6] Го Сяокай, Ли Пэйлинь, Чен Цзюньмэй и др., Инверсия значений параметров модели источника с двойным эллипсоидом во время дуговой сварки под флюсом с несколькими проволоками с использованием метода ступенчатого ускорения, Труды китайского сварочного института, Vol.30 (2), 2009, 53-56.

[7] Чжиго Гао, Цзянь Хуан, Исюн Ву.Анализ динамики сварочной ванны при стационарной гибридной лазерной сварке MIG. Международный журнал передовых производственных технологий. DOI 10. 1007 / s00170-008-1896-4.

DOI: 10.1007 / s00170-008-1896-4

[8] Чжиго Гао, Цзянь Хуан, Исюн Ву.Анализ механизма формирования шва и динамики сварочной ванны при гибридной сварке с подвижным лазером и МИГ. Прикладная механика и материалы. Тт. 34-35, 2010, 33-34.

DOI: 10.4028 / www.scientific.net / amm.34-35.33

[9] С.-ЧАС. Ким, В. Чжан и Т. Деброй, моделирование температурного поля и затвердевшей поверхности во время угловой сварки металл-газ, Журнал прикладной физики, том 94, номер 4, 2003 г., 2667-2679.

DOI: 10.1063 / 1.1592012

[10] Дхас , Дж., Э., Р., Куманан, С. Прогнозирование качества сварки в процессе дуговой сварки под флюсом с использованием функции, заменяющей гибридную систему, Достижения в области производственной инженерии и управления5 (2010) 1, 5-12.

[11] У ганьшэн, Сварка под флюсом, Liaoning science and technology press, 2007, 181-182.

АЛГОРИТМVISION ДЛЯ ОТСЛЕЖИВАНИЯ ШВА В СИСТЕМЕ АВТОМАТИЧЕСКОЙ СВАРКИ Арун Пракаш 1

1 VISION АЛГОРИТМ ОТСЛЕЖИВАНИЯ ШВА В АВТОМАТИЧЕСКОЙ СИСТЕМЕ СВАРКИ Арун Пракаш 1 1 Доцент кафедры машиностроения инженерного колледжа SSN, Ченнаи, Индия РЕЗЮМЕ Дуговая сварка — важная технология для соединения металлов и ремонта металлических изделий в обрабатывающей промышленности.Обычно его выполняет квалифицированный рабочий. Из-за нехватки квалифицированных рабочих и из-за опасных и неприятных условий труда автоматизация дуговой сварки в настоящее время приобретает все большее значение. Существующие сварочные роботы требуют программирования размеров, положения и ориентации до начала процесса. Эти роботы страдают очевидным недостатком гибкости. В этой статье представлена автоматическая сварочная система с помощью системы машинного зрения для расчета размеров, положения и ориентации деталей.На основе анализа изображения, снятого камерой, разработан простой алгоритм для определения размера, положения и ориентации деталей. Рассчитанные данные затем поступают в контроллер, который управляет перемещением сварочного электрода. Использование системы машинного зрения устранило необходимость предварительной подачи данных о заготовке в робота, и, следовательно, система стала гибкой. КЛЮЧЕВЫЕ СЛОВА Машинное зрение, Автоматическая сварочная система, Роботизированная сварка, Обработка изображений, Дуговая сварка 1. ВВЕДЕНИЕ Сварка определяется как процесс соединения однотипных металлов с применением тепла.Во время сварки края металлических деталей либо оплавляются, либо доводятся до пластичного состояния. Этот процесс используется для изготовления неразъемных соединений, которые получают путем гомогенного смешения двух материалов. Сегодня сварка находит широкое применение практически во всех отраслях машиностроения. Он широко используется при изготовлении и монтаже стальных конструкций в промышленности и строительстве [1]. Он также используется в различных отраслях промышленности, таких как авиационные каркасы, железнодорожные вагоны, мебель, автомобильные кузова, судостроение, атомная промышленность и т. Д.в зависимости от их применения [2]. Дуговую сварку обычно выполняет квалифицированный рабочий, которому часто помогает человек, которого называют слесарем. Условия работы сварщика обычно неприятные. Дуга в процессе сварки испускает ультрафиолетовое излучение, опасное для зрения человека. Другие аспекты процесса также опасны. Например, высокие температуры, возникающие при дуговой сварке, и образующийся расплавленный металл по своей природе опасны. Электрический ток, который используется для создания сварочной дуги, также небезопасен.В процессе сварки образуются искры и дым, которые делают окружающую среду небезопасной для оператора. В результате этих трудностей на производственной линии используются роботы для выполнения операций дуговой сварки. Робот запрограммирован на выполнение последовательности сварочных операций на изделии по мере его поступления на рабочую станцию [3]. Однако при использовании роботов для дуговой сварки возникают значительные технические и экономические проблемы. Одной из самых сложных технических проблем для сварочных роботов является наличие вариаций в свариваемых деталях [4].Один из них — это изменение размеров деталей при серийном производстве. Этот тип изменения размеров означает, что путь дуговой сварки будет немного изменяться от детали к детали. Второй вариант заключается в положении ориентации самой заготовки. Эти две проблемы можно преодолеть, если мы выберем систему машинного зрения. Система машинного зрения состоит из камеры и контроллера. DOI: / ijmech

2 Камера делает снимок рабочего стола с заготовкой на нем, а контроллер вычисляет размер, положение и ориентацию (горизонтальную или вертикальную) заготовки.На основе расчетов контроллер контролирует положение электродов, и сварка может выполняться точно независимо от ориентации и положения заготовок. 2. АВТОМАТИЗАЦИЯ СВАРКИ Это эпоха автоматизации, в которой автоматизация в широком смысле определяется как замена ручного труда механической силой. Системы автоматической сварки можно разделить на две категории, а именно: Системы на основе контактных датчиков Система на основе бесконтактных датчиков В данной статье основное внимание уделяется последним. Есть три категории бесконтактных датчиков: [5] i.Системы на основе напряжения при дуговой сварке ii. Системы на основе ультразвуковых датчиков iii. Системы, основанные на визуальных датчиках. Beningo Maqueria и др. (1989) [6] разработали ультразвукового робота для отслеживания шва. Он использовал ультразвуковой датчик, подключенный к технологическому роботу P-50, чтобы обеспечить отслеживание стыков в режиме онлайн без использования геометрических моделей или последующих программ обучения. Ай-мин Ли и др. (2011) [7] разработали автоматический сварочный аппарат на основе ПЛК. Он сконструировал машину для сварки диоксидом углерода.3. ВИДЕНИЕ МАШИНЫ 3.1. Анатомия системы машинного зрения. СИСТЕМА ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ. Освещение, объектив, камера. ГРАБЕР КАДРА Для преобразования аналогового изображения в цифровое. ПРОЦЕССОР Программное обеспечение, которое использует алгоритм для обработки изображения и извлечения определенных функций КОНТРОЛЛЕР Принимает решение на основе изображения процессов и управляет системой технического зрения Анатомия машинного зрения Машинное зрение можно определить как интерпретацию изображения объекта или сцены посредством использования оптических механизмов бесконтактного считывания с целью получения информации и / или 126

3 управляющих машины или процессов.Система машинного зрения состоит из системы получения изображений, устройства захвата кадров, программного обеспечения для обработки изображений и контроллера. Анатомия простой системы машинного зрения показана на рисунке 1. Система получения изображения состоит из системы освещения, объектива и камеры. Эффективность системы машинного зрения в основном зависит от этой системы получения изображений. После получения правильного изображения остальные этапы обработки изображения становятся довольно простыми. Фрейм-граббер используется для преобразования аналогового изображения в цифровое.Его следует использовать только в том случае, если устройством получения изображения является аналоговая камера. Программное обеспечение обработки изображения используется для выполнения алгоритма обработки изображения и извлечения обозначенных функций из изображения. Контроллер используется для принятия решений и / или управления системой на основе выходных данных программного обеспечения для обработки изображений. В автоматической системе сварки контроллер управляет исполнительным механизмом, к которому прикреплен электрод. Машинное зрение в сварке. В настоящее время машинное зрение имеет огромные возможности в цехах, не только в области контроля качества, но и в области производства. особенно для улучшения использования автоматизации с помощью роботов.Интеграция компьютерного зрения с движением робота постоянно развивается за счет добавления визуальной обратной связи. Растущие потребности в сварочном процессе в производственном цехе во многом зависят от квалифицированного оператора. Но этих операторов очень сложно найти или поддерживать в отрасли. Хотя люди во многих отношениях превосходят машины, они также имеют некоторые недостатки, такие как усталость, определенное рабочее время и т. Д. Также необходимо выполнять сварочные работы в тех местах, где человеку трудно пройти, например, при сварке. задачи в космическом пространстве, под водой и в ядерной среде.В таких случаях мы выбираем роботизированную сварку на основе зрения. Машинное зрение имеет множество преимуществ, таких как эффективность и высокая надежность. Эти системы очень согласованы, и они также могут измерять размеры с точностью до тысячных долей дюйма. Блок-схема визуальной сварочной схемы показана на рисунке 2. Контроллер камеры Компьютер Драйвер шагового двигателя Шаговый двигатель Таблица с деталями Рисунок 2. Структурная схема сварочной системы на основе технического зрения. Мамору Кавахара и др. (1983) [8] разработали система слежения с использованием датчика изображения для дуговой сварки.Система управления использует сервомеханизм, твердотельный датчик изображения и процессор изображения. Процессор изображений, состоящий из микрокомпьютера, обрабатывает видеоинформацию и оценивает положение центра сварочной канавки с использованием статистической техники. Дукун Динг и др. (2009) [2] разработали алгоритм центроида изображения сварочной ванны для отслеживания шва в процессе дуговой сварки. Изображения сварочной ванны фиксируются камерой, расположенной перед сварочной горелкой. Для анализа характеристик сварочной ванны используются методы обработки изображений 127

4 и его окружение, а также центроид изображения сварочной ванны извлекается как параметр для отслеживания шва.Альберто Фернандес и др. (2011) [9] разработали недорогую систему отслеживания сварных швов, основанную на искусственном зрении, в которой лазер устанавливается перпендикулярно поверхности заготовки, а веб-камера на манипуляторе робота ориентирована на проецируемую лазерную полосу в угол 45. Программа отслеживает самую глубокую точку сварного шва с помощью алгоритмов и размещает сварочную головку над ней. Во всех вышеупомянутых системах камера крепится к руке, тогда как в этой статье мы обсуждаем установку, в которой камера прикрепляется отдельно, а не к руке.4. НАСТРОЙКА ОБОРУДОВАНИЯ 4.1. Механическая конструкция Рисунок 3. CAD-модель стола XYZ. Механическая конструкция сварочного автомата с положением двигателей, обозначенным 1,2,3, показана на рисунке 3. Механическая установка состоит из стола XYZ с прикрепленными к нему шаговыми двигателями. для движения электрода в нужном направлении. Опорная плита имеет размер 465x340x6 мм. Пластины, которые должны быть сварены размещены на верхней части опорной плиты. Три ходовых винта используются для перемещения по осям X, Y и Z, и характеристики ходовых винтов следующие: ходовой винт для оси X имеет длину 510 мм, диаметр 16 мм и шаг 4 мм; ходовой винт для оси Y имеет длину 415 мм, диаметр 16 мм и шаг 4 мм; ходовой винт для оси Z имеет длину 265 мм, диаметр 16 мм и шаг 4 мм.Шаговый двигатель, расположенный в базовом положении (обозначен цифрой 1 на рисунке 3), используется для перемещения рычага в направлении X. Поскольку он должен нести весь вес установки, выбран шаговый двигатель с высоким крутящим моментом. Шаговый двигатель, помещенный в положение 2, как показано на рисунке 3, используется для перемещения рычага в направлении Y. Он несет блок, на котором установлены ходовой винт и направляющие стержни для перемещения по оси Z. Шаговый двигатель, помещенный в положение 3, как показано на рисунке 3, используется для движения электрода в направлении Z.Скорость двигателя оси Z и шаг ходового винта определяют скорость подачи электрода. Скорость подачи электрода зависит от типа материала и типа электрода. Таким образом, скорость мотора и шаг 128

Ходовой винт5 зависит от типа свариваемого материала и расхода электрода. На столе закреплены три концевых выключателя по одному на каждую ось.Концевые выключатели используются для обеспечения того, чтобы электрод находился в исходном положении в начале процесса. Система обзора Камера используется для записи изображения заготовок, размещенных на столе. Необходимо использовать камеру сканирования площади, так как необходимо записывать изображение всего рабочего стола. В этом эксперименте используется камера AVT stingray с разрешением 1624 (H) X1234 (V). Система управления Автоматическая сварочная машина использует микроконтроллер для управления и приведения в действие шаговых двигателей. Управляя шаговыми двигателями, можно управлять движением электрода.Входные данные микроконтроллера принимаются от ПК и концевых выключателей, а выходные данные микроконтроллера отправляются на шаговые двигатели. 4. РАБОТА СИСТЕМЫ Старт Камера откалибрована и инициализирована. Электрод приведен в исходное положение. Захвачено изображение сцены. Захваченное изображение обрабатывается в процессоре. Определяется положение и длина линии сварного шва. Данные отправляются в контроллер. Электрод активирован и сварка завершена. Стоп Рисунок 4. Рабочий процесс системы 129