Сварка трением | Техника и человек

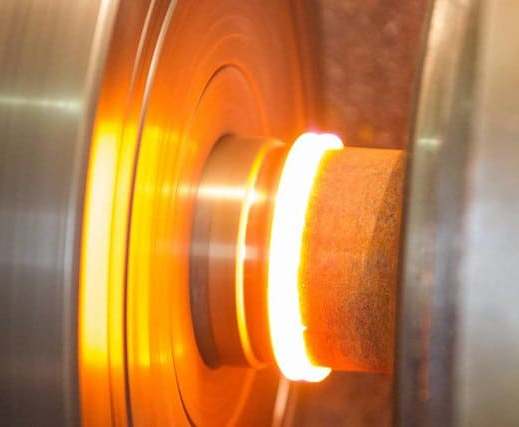

Фрикционная сварка, которая также известна, как сварка трением, – это процедура соединения материала по средством давления. Обе части рабочего материала симметрично друг к другу. Для работы такого вида сварки используется тепло, которое выделяется в процессе трения, для расплавки материала. Обрабатываемые части следует поворачивать во время работы, перемещая их навстречу друг к другу, таким образом, чтобы они соприкасались. После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала

Технологические виды фрикционной сварки и их основные характеристики

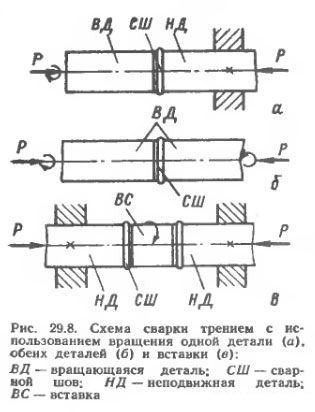

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом:

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.

http://zewerok.ru/wp-content/uploads/2017/07/videoplayback-2.mp4

виды, оборудование, преимущества и недостатки

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

Основные недостатки:

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Сварка трением с перемешиванием

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

Орбитальная сварка трением: а — стадия нагрева; б — стадия проковки

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с2. Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

Инерционная сварка трением: 1 — маховик; 2 — свариваемые детали

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

Сварка трением с непрерывным ходом: 1 — тормоз; 2,3 — свариваемые заготовки

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Радиальная сварка трением: а — с наружным разжимным кольцом; б — с внутренним разжимным кольцом; 1,2 — свариваемые заготовки; 3 — вращающееся кольцо из присадочного материала; 4 — зажимные элементы; 5 — оправка

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

Разрушающие:

- металлографический анализ шва;

- исследование химического состава диффузного слоя;

- механические испытания (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.

Сварка алюминия трением в домашних условиях. Фрикционная сварка

Приветствую, Самоделкины!Алюминий достаточно легко плавится и с помощью трения его легко довести до необходимой температуры. На этом основывается так называемая «фрикционная сварка».

За счет вращения насадки, материал заготовок разогревается, плавится и перемешивается, создавая неразборное соединение. Можно ли в домашних условиях имея минимум инструментов сотворить что-нибудь подобное? А давайте-ка это проверим!

Изучив чертежи, мастер сделал вот такую незамысловатую штуковину:

Болт м4, две обычных гайки и третья гайка с пресс шайбой. Торчащий кусок болта нужно заточить на конус, и его высота должна соответствовать толщине заготовок. Механическая сварка – это реально технология постапокалипсиса)))

Заготовками будут два куска алюминиевой полосы толщиной 2 мм. Для начала попробуем их закрепить так, чтобы они как можно меньше касались каких-либо поверхностей.

Фиксируем их так, чтобы они были плотно прижаты друг к другу и сверлим отверстие, с которого будем начинать.

После первой попытки результат не впечатляет. Видно, что удалось продвинуться вперед по стыку на несколько миллиметров, но процесс идет очень тяжело.

Нужно выровнять поверхность насадки и сделать выступ не таким толстым. Чем ровнее будет поверхность, тем лучше будут прилегать металлы и сильнее будет сила трения. Вот что в итоге получилось.

Во время второй попытки, сначала вроде все хорошо начиналось, но потом насадка начала просто уплывать куда-то в сторону и шов снова не получился.

В третий раз было решено закрепить заготовки так, чтобы они как можно меньше прогибались, потому что до этого автор заметил, что прогиб очень мешает нормально прижать к ним вращающуюся насадку. И еще необходимо сделать небольшой зазор, чтобы легче было направлять инструмент.

В итоге мы снова не получили нормального шва…

В этот раз зачистим поверхности свариваемых деталей. Возьмем заготовки меньшего размера и надежно закрепим их так, чтобы они практически не прогибались и чтобы между ними не было никаких зазоров, чем плотнее будут прилегать заготовки, тем лучше.

Сначала металл долго прогревается, но потом процесс идет заметно быстрее. А когда металл заготовок и насадка выходят на рабочую температуру, то сварка начинает идти как по маслу.

Посмотрите, вначале видно, как насадка гуляла из стороны в сторону, а потом она пошла ровно и создала очень красивый шов.

С внешней стороны металл сварился, но с обратной стороны видно, что шов не слишком качественный.

На разрыв получившийся шов оказался достаточно прочный и руками порвать его не получилось. А вот в обратную сторону шов легко поддался.

Так как металл не проварился глубоко, верхний слой хорошо сплавился и перемешался, а внутренний — нет.

После этого изготовим еще одну насадку большего диаметра и попробуем сварить два куска алюминия закрепленных на листовом железе.

Но даже несмотря на то, что заготовки предварительно были прогреты газом, все равно не получалось их сварить, насадка застревала на одном месте и не шла дальше, видимо для такого объема металла, требуется большее количество оборотов, данная дрель выдает только до 3000 оборотов.

Процесс сварки за счет трения с одной стороны очень простой, но с другой – он очень сложен, так как из-за несоблюдения технологии сложно получить хороший результат. Чтобы хорошо сварить две делали, их нужно тщательно зачистить и плотно прижать друг к другу, далее произвести сварку на половину глубины с одной стороны шва, а потом с обратной стороны.

За счет того, что заготовки плотно прилегают друг к другу, металл не реагирует с воздухом и не образуется оксидная пленка. Полученный шов будет красивым и достаточно прочным.

Кроме швов бывает ведь еще и точечная сварка! Сделаем насадку с увеличенным конусом, его высота равна толщине двух заготовок, в самой толстой части конус имеет 3 мм, а на конце – 1 мм.

В соединяемых деталях предварительно сверлим отверстия насквозь, диаметром 1,5 мм.

После этого прожариваем их такой насадкой.

Одно отверстие прогрелось чуть лучше, другое чуть хуже. Пока заготовки горячие – то можно повторно пройтись по отверстиям и проплавить их еще сильнее. Вот так отверстия выглядят после сварки, они немного промялись и внизу видны капли плавленого алюминия.

Мастер создал вот такой незатейливый проверочный стенд, и сейчас мы будем проверять полученное соединение, какую нагрузку оно сможет выдержать.

Крепим пятилитровую бутылку недалеко от соединения, и наливаем в бутылку воду, неспешно, по пол литра.

Казалось, что уже на трех килограммах соединение должно было развалиться, но не тут-то было! Соединение выдержало 5 кг!

После этого мастер решил проверить, сможет ли оно выдержать еще большую нагрузку и сделал подвижную петлю.

Держится, держится! Хе-хе-хе-хе!

Держится! Это. какой-то парадокс! Напряженный момент!

Оно держится… Да что ж такое! А? Хоть здесь сломается? А? Страшно))

Не, ну всё, это — уже предел! 5 кило! На самом краю! И вот эти две маленькие точки держат! Вы представляете? Ну что, господа инженеры, кто нормально в политехе сопромат учил? Скажите, какой тут рычаг, и какое усилие приходится на срез на эти две точки?

Груз находится на расстоянии в 19 см. Автор не ожидал такого результата. Казалось, что оно отвалится еще в самом начале, на трех килограммах, наверное. К сожалению, шов заварить в таких вот прямо совсем кустарных условиях не получается. Был бы, хотя бы, сверлильный станочек, то можно было бы по сражаться. Но с дрелью, просто, чисто физически очень тяжело держать ее на месте. Она постоянно пытается куда-то уплыть. Ее тянет то в одну сторону, то в другую. Очень большое сопротивление, этот алюминий такой тягучий. Ну а вот точечная сварка оказалась вообще крутая. Это просто чудо какое-то, серьезно!

Ну что ж, надо, все-таки, ее завалить! Молоток 800 грамм. 800 грамм! Общий вес 5800 грамм!

Что у нас тут есть еще тяжелого, что не жалко?

Итак, 10 кило, начинаем. Главное, чтоб на пальцы не упало.

Не, ну в принципе — логично, на таком расстоянии не должно было упасть, но оно реально – тяжелое.

Уже полоса начинает на бок сгибаться. Все!

Верхнюю заклепку получилось получше проварить, и она осталась на месте. А вот нижняя выскочила.

Благодарю за внимание. До новых встреч!

Видеоролик автора:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Сварка трением с перемешиванием алюминиевых сплавов

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Сварка трением с перемешиванием

Сварка трением с перемешиваниемПринцип процесса

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

Процесс сварки

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

Сварочный шов

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Сварка трением, принцип, применение, схема и технология

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Сварка трением, принцип, применение, схема и технология

Сварка трением, принцип, применение, схема и технология

Сварка трением, принцип, применение, схема и технология

- 5

- 4

- 3

- 2

- 1

Сварка трением берет свое начало в 1956 году, в Советском Союзе. С 60-х годов она начала развиваться в других странах и впоследствии получила широкое признание. Сварка трением представляет собой разновидность сварки давлением, при которой нагрев металла происходит путем трения одной из соединяемых частей изделия.

Окончательное соединение происходит в конце процесса, когда применяется проковочное усилие. Этот вид сварки используется в авиастроении, автомобилестроении.

Сварка металла трением

Сварка металла трением — это уникальный процесс соединения двух металлов, при котором механическая энергия трения или вращения одной из заготовок превращается в тепловую, где генерирование теплоты происходит именно в месте нужного соединения. В процессе нагрева детали прижимаются с постоянным давлением или нарастающим. После необходимого нагрева, расплава металла, соединения путем давления сварка завершается осадкой и резким прекращением вращения.

Сварка металла трением — это уникальный процесс соединения двух металлов, при котором механическая энергия трения или вращения одной из заготовок превращается в тепловую, где генерирование теплоты происходит именно в месте нужного соединения. В процессе нагрева детали прижимаются с постоянным давлением или нарастающим. После необходимого нагрева, расплава металла, соединения путем давления сварка завершается осадкой и резким прекращением вращения.

При сварке металла трением в зоне соединения в результате давления происходит разрушение жировых пленок и окислов, которые мешают прочному соединению.

Сильно разогретый металл, до температуры плавления, при сильном сжатии побуждает атомы металлов врастать друг в друга, что вызывает монолитность изделия. Таким образом, сварка металла трением включает в себя процесс:

- прочное закрепление деталей, при котором одна из них подвижная, а другая нет;

- разогрев металла механическим путем до пластичного состояния, плавления;

- процесс разрушения окислов, жировых пленок, мешающих прочности сварного шва;

- кромки горячего металла устанавливают металлические связи на атомном уровне;

- прекращение вращательных движений, давления, режим застывания деталей.

В 1990-е годы был разработан метод сварки трением металлов с перемешиванием. Этим способом варятся стыковые швы листового цветного металла: алюминия, титана, их сплавов, а также стали. Также свариваются все сплавы с температурой плавления до 18000С, можно соединять разнородные металлы. Для этого используют инструмент в форме стержня с наконечником, который углубляется в свариваемую деталь и проходит по всей необходимой длине свариваемой детали. Инструмент вращается с очень большой скоростью, происходит сильное трение, вызывающее нагрев металла до пластичного состояния. Происходит перемешивание расплавленной массы с вращающимся инструментом и его вытеснение в свободное пространство позади инструмента. В результате такого процесса устанавливаются металлические связи и происходит соединение металлов. По окончании работы инструмент выводят за пределы заготовки. Ключевые критерии сварки трением металлов с перемешиванием:

- скорость сварки;

- частота вращательных движений;

- сила прижимания инструмента, его перемещение, с учетом свариваемого металла, его толщины;

- размеры такого инструмента и угол его наклона.

Достоинства такой сварки:

- не нужна большая мощность;

- локальная зона разогрева, точность разогрева;

- быстрота сварки;

- точность соединения;

- отсутствие брызг.

Сварка трением оборудование

Сварка трением оборудование предназначено для выполнения высокоточной задачи по соединению двух металлов. Одним из передовых станков является ПСТ-80. Он оборудован гидравлическими зажимами, сенсорным экраном для контроля, управления и программирования цикла сварки, гидростанцией и станцией смазки. Может сваривать металл из жаропрочной стали, конструкционной, шов сечения состоит из мелкозернистой структуры. Сварка трением оборудование модели МАСТ-10 предназначена для стыковой сварки черных металлов, цветных, их сплавов. Машина полуавтоматическая, автоматизированные операции, кроме загрузки деталей. Модели ПСТ-12, ПСТ-20, ПСТ-50 замечательно выполняют свою работу сваривания, образуют качественный шов, быстрота работы.

Сварка трением оборудование предназначено для выполнения высокоточной задачи по соединению двух металлов. Одним из передовых станков является ПСТ-80. Он оборудован гидравлическими зажимами, сенсорным экраном для контроля, управления и программирования цикла сварки, гидростанцией и станцией смазки. Может сваривать металл из жаропрочной стали, конструкционной, шов сечения состоит из мелкозернистой структуры. Сварка трением оборудование модели МАСТ-10 предназначена для стыковой сварки черных металлов, цветных, их сплавов. Машина полуавтоматическая, автоматизированные операции, кроме загрузки деталей. Модели ПСТ-12, ПСТ-20, ПСТ-50 замечательно выполняют свою работу сваривания, образуют качественный шов, быстрота работы.

виды, схемы, с перемешиванием сплавов

На разных крупных производствах и предприятиях, на которых изготавливаются большие корабли, самолет, сельскохозяйственное оборудование и другие крупногабаритные конструкции, часто используются необычные виды сварок, которые позволяют производить сваривание больших объемов металла.

К одним из таких относится сварка трением, во время данной технологии применяется внешнее тепло, которое выделяется высокоэнергетическим источником, к примеру, электродуговым разрядом. Тепло обычно выделяется во время сильного прижатия деталей друг к другу.

Принцип сварки

Сварка металла трением — технологический процесс изготовления сварного соединения, который осуществляется за счет применения тепловой энергии, возникающей на контактных поверхностях соединяемых элементов. Во время этого процесса элементы с усилием прижимаются друг к другу, и одна из заготовок движется относительно другой.

Обычно применяется трение вращения, во время этого процесса вращается одна из свариваемых заготовок или вкладка между элементами. В точке, в которой происходит усиленное прижатие элементов, происходит выделение тепла и осуществляется нагревание.

Благодаря высокой температуре и трению происходит активное разрушение оксидных пленок и следов посторонних загрязнений. Поверхности свариваемых элементов плотно притираются друг к другу, во время этого начинается разрушение микро выступов. Поверхность становится ровной, и за счет этого атомы металлов могут вступать в полноценное взаимодействие друг с другом.

Фрикционная сварка осуществляется в несколько этапов:

- снятие оксидных пленок;

- нагревание поверхностей для состояния пластичности. Во время этого этапа также создаются и разрушаются фрагменты кристаллических решеток;

- на третьем этапе останавливается вращение, возникает кристаллизация зоны контакта и образуется сварное соединение.

После того как достигается необходимый показатель температуры плавления происходит остановка вращения с одновременным увеличением силы прижима.

Достоинства

Сварка трением с перемешиванием пользуется высоким спросом на больших производствах, на которых изготавливаются огромные конструкции и важное оборудование.

Востребованность связана с наличием целого ряда положительных качеств у данного сварочного процесса:

- Высокая производительность. Сварка требует немного времени, ее можно осуществить всего за несколько минут.

- Эффективное применение энергии. Нагревание осуществляется быстро, его можно произвести в ограниченной закрытой области. Если сравнивать с другими видами сварок, то у данной технологии отмечаются низкие потери на обогревание окружающей области.

- При осуществлении сварки трением получается прочный и качественный шов. Если во время процесс будет применяться одинаковый режим для соединения всех типов металлов, то можно получить аналогичные свойства, а именно угол изгиба, временные показатели сопротивления, ударная вязкость, а также другие показатели, которые могут отличаться друг от друга всего на 7-10 %.

- Перед тем как проводить инерционную сварку трением не нужно выполнять предварительную подготовку соединяемого стыка. Но все же опытные сварщики советуют обязательно выполнять тщательную зачистку от ржавчины, жировых пятен, смазки.

- Высокое качество сварного соединения наблюдается даже при наличии расхождений между заготовками с показателем до углов 5-70.

- При проведении сварочного процесс трением нет таких негативных условий, как усиленного ультрафиолетовое излучение, выделение вредных газов — продуктов сварочных реакций.

- Подходит для сваривания разнородных металлов и сплавов. При помощи этой технологии можно с огромным успехом сваривать многие пары металлов, которые невозможно сварить при помощи других видов сварок — стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и многое другое.

Важно! При проведении сварки трением применяется стандартный набор оборудования — сварочная машина, станок, снимающий грат и манипулятор (робот), который осуществляет перемещение крупногабаритных деталей. Все эти элементы позволяют произвести легкое и качественное сваривание больших стальных конструкций.

Виды

Сварка трением с перемешиванием алюминиевых, медных, стальных и других видов сплавов может производиться несколькими способами.

Выделяют следующие виды данной технологии:

- Линейная сварка трением. Во время этого способа не используется вращение деталей. Соединяемые элементы трутся друг о друга до тех пор, пока не образуется требуемая среда для прочного соединения деталей. Одна из заготовок обычно производит возвратно-поступательные движения, а оказываемое давление позволяет получить требуемое соединение.

- Радиальная. Ее применяют при сваривании трубных конструкций. На стуках труб устанавливается специальное кольцо, которое во время вращения выделяет необходимое тепло для осуществления сваривания.

- Штифтовая. Этот метод применяется при проведении ремонтных работ. Первым делом просверливается отверстие, в которое направляется штифт из соответствующего материала. После этого он усиленно вращается, выделяет тепло и образует необходимую пластификацию. Это все создает требуемые условия для создания качественного шва.

Сварочным процесс с использованием трения применяется в условиях крупных производств, на которых изготавливаются металлические конструкции. Удобное и функциональное оборудование, а также уникальная технология позволяют получить качественный шов с высокой прочностью. Но чтобы все было выполнено правильно стоит предварительно рассмотреть важные особенности и преимущества данной сварки.

Интересное видео

Сварка трением с перемешиванием: виды, технология, оборудование

Существует большое многообразие сварочных методов. Среди них есть такой экзотический процесс, как сварка трением с перемешиванием. Его отличительной чертой является отсутствие расходных материалов, таких как электроды, сварочная проволока, защитные газы. Недавно разработанный метод обретает широкое распространение.

История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

В авиастроении была найдена возможность заменить заклепочные соединения сварными. Причем скорость сварки методом СТП значительно превышает скорость электродуговой. Сварной шов длинной 6 метров может быть сформирован за одну минуту, тогда как скорость сварки обычным способом достигает всего 0,8-2 м/мин при толщине детали 0,5 см.

Суть процесса

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Как проверяется качество сварного шва

Качество сварки проверяется двумя разновидностями контроля. Первый подразумевает разрушение опытного образца, полученного в результате соединения двух деталей. Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”. Сварка трением с перемешиванием занимает основную долю сварочных работ.

- Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.

Заключение

СТП выгодно отличается от традиционных видов сварки. Ее повсеместное применение не только сулит экономическую выгоду, но и сохранение здоровья людей, занятых в производстве.

Основы сварки трением

Инерционная сварка трением или вращательная сварка — это экологически чистый процесс соединения металлов, используемый для соединения одинаковых или разнородных металлов. Этот процесс выполняется без использования присадочных металлов, флюсов или защитных газов, как при обычной сварке. Он также минимизирует потребление энергии, не производит дыма, газов, дыма или отходов. Изначально детали, сваренные трением, были, как правило, круглыми. Благодаря современным технологиям, приложения, компоненты, типы материалов, размеры и формы, которые можно соединять, безграничны.Spinweld предлагает — сварку трением с прямым приводом и сварку трением по инерции. (См. «Преимущества сварки трением»)

Сварка трением, широко известная как вращательная сварка, представляет собой контролируемый процесс механической обработки для соединения ПОДОБНЫХ или DISSIMILAR (биметаллических) комбинаций материалов. Конечная цель центробежной сварки — добиться 100% сварного шва по всей поверхности стыка. Это означает, что при использовании подходящих материалов прочность сварного соединения или границы раздела равна прочности основных металлов.Этот процесс дает высокопрочный сварной шов с низким уровнем напряжений, малой зоной термического влияния (ЗТВ) без пористости и в большинстве случаев устраняет необходимость в дорогостоящей предварительной обработке или дорогостоящем инструменте. Возможно, вы слышали об этом процессе сварки трением или сварочном интерфейсе, называемом вращением, сваркой, плавлением, склеиванием, повреждением или соединением. Сварка трением — это хорошо зарекомендовавший себя процесс, разработанный в 1890-х годах и широко распространенный во многих различных отраслях промышленности и на мировых рынках.

Простое объяснение определяет процесс сварки трением как вращение одного компонента относительно неподвижного компонента под давлением.Это действие эффективно подготавливает и очищает поверхность раздела сварного шва и генерирует достаточно низкую температуру, тепло трения, чтобы по крайней мере один из материалов стал пластичным на границе раздела стыка. Этот «твердотельный» (неплавкий) процесс соединения вызывает слияние материалов за счет тепла, создаваемого индуцированным движением трения и приложенной нагрузкой между двумя поверхностями.

В этот момент вращение быстро прекращается, и компоненты кованы вместе.

В чем разница между прямым приводом и сваркой трением по инерции?

Как с прямым приводом, так и с инерционной сваркой трением обеспечивается превосходное соединение материалов за счет вращения одного компонента против неподвижного компонента под давлением.Разница заключается в источнике энергии, частоте вращения и времени / расстоянии при приложении давления.

Сварка трением с прямым приводом

Энергия вырабатывается электродвигателем, напрямую подключенным к шпинделю станка. Этот источник энергии бесконечен по времени и применяется к материалам сопряжения до тех пор, пока не будет получено надлежащее общее тепло или пластическое состояние. Скорость поддерживается постоянной в течение выбранного времени и / или расстояния, так как давление изменяется. Когда достигается желаемое пластическое состояние, вращающийся компонент останавливается и прикладывается ковочная нагрузка для завершения процесса соединения, превращая детали в единое целое.При инерционной сварке трением можно получить больше общего тепла, что может снизить скорость охлаждения, что приведет к немного более длительному времени цикла.

Посмотреть схему процесса сварки трением с прямым приводом

Инерционная сварка трением

Энергия обеспечивается кинетической энергией машины, которая хранится во вращающейся системе или массе. Энергия, доступная в системе накопленной энергии, конечна. Для этого требуются определенные параметры массы / веса, скорости и давления, чтобы соответствовать требованиям сварного соединения.Когда достигается желаемая скорость вращения, кинетическая энергия передается свободно вращающейся части. Постоянное кузнечное давление применяется до тех пор, пока не будет достигнуто пластическое состояние. Вращение останавливается из-за контролируемого давления, когда достигается желаемая общая длина перемещения материала (осадки). Скорость вращения обычно выше, чем при сварке трением с прямым приводом. Большая часть общего смещения происходит в самом конце цикла сварки по сравнению с распределением от середины до конца цикла.

Посмотреть схему процесса инерционной сварки трением

Сварка трением, обработка током с ЧПУ и решения под ключ

- Шаг 1: Один компонент загружается в патрон с вращающейся «головкой», а другой компонент загружается в фиксированную «заднюю» бабку. Головка разгоняется до заданной скорости.

- Шаг 2: Затем вращающийся «головной» компонент или фиксированная «задняя» бабка (в зависимости от стиля машины и желаемого давления) прижимается к оставшемуся компоненту.

- Этап 3: Вращение прекращается, а давление под давлением завершает цикл сварки. В результате каждый раз получается чистый, прочный и полный межфазный шов.

- Шаг 4: Затем выполняется обработка с ЧПУ для удаления трудных или закаленных заусенцев (при желании), черновая обработка, оптимизация ячеек или чистовая обработка для получения готовой детали. Кроме того, предлагаются другие дополнительные услуги для завершения проекта в точном соответствии со спецификациями печати.

Изделия, изготовленные методом инерционной сварки трением

Изделия, изготовленные методом инерционной сварки трением Шаг 4

Преимущества сварки трением

- Недорогая альтернатива производства и обработки.

- Сваривайте сложные или круглые формы на всех этапах изготовления компонентов: готовые, полуфабрикаты и сырье.

- Оптимизирует использование материалов; почти нетто-формы или для сдерживания затрат

- Процесс производства и обработки на основе решений для снижения стоимости материалов, снижения стоимости инструментов, снижения затрат на НИОКР, снижения веса и / или снижения затрат на обработку.

- Технологии производства и обработки на основе решений для повышения качества, увеличения производительности и / или увеличения скорости вывода на рынок

- Легко соединяемые комбинации сталей и цветных металлов

- Можно соединять разнородные комбинации металлов

- Металлический порошок компоненты могут быть приварены к другим порошковым металлам, поковкам, литью или деформируемым материалам

- Высокая производительность

- Прочность соединения равна или выше прочности основного металла

- Самоочистка сокращает или устраняет время и стоимость подготовки поверхности

- Подготовка стыка не критично; механически обработанные, пропиленные и даже срезанные поверхности поддаются сварке

- Целостность сварных соединений очень надежна

- Снижение затрат на сложные поковки / отливки

- Высокоточный и повторяемый процесс

- 100% соединений металл-металл уступают исходному уровню свойства металла

- Низкое сварочное напряжение

- Компоненты могут быть прочнее и легче, чем те, которые дают другие методы сварки

- Экологичность, отсутствие дыма

- Упрощение конструкции компонентов

- Замена дорогостоящих материалов менее дорогими

- Без присадочных металлов, необходимы флюсы или защитные газы

- Можно выбрать ручную загрузку или дополнительную автоматическую загрузку

- Соединения могут выдерживать высокотемпературные колебания

- Уменьшение количества лома деталей

- Уменьшение HAZ (зона термического влияния)

- И многое другое…

Что такое сварка алюминия с перемешиванием трением?

Что такое сварка алюминия с перемешиванием трением?

Q — Я слышал о сварочном процессе, называемом сваркой трением с перемешиванием. Судя по всему, это довольно новый способ сварки алюминия. Не могли бы вы дать мне некоторую информацию об этом процессе и типах приложений, для которых он используется?A — Технология сварки трением с перемешиванием (FSW), изобретенная в 1991 году, была разработана и запатентована Институтом сварки (TWI) в Кембридже, Великобритания.Первые специализированные и коммерчески доступные аппараты для сварки трением с перемешиванием были произведены компанией ESAB Welding and Cutting Products на заводе по производству оборудования в Лаксе, Швеция. Развитие этого процесса было значительным отличием от традиционных процессов сварки трением с вращательным движением и линейным возвратно-поступательным движением. Это обеспечило большую гибкость в группе процессов сварки трением.

Обычный процесс ротационной сварки трением требует, чтобы по меньшей мере одна из соединяемых частей вращалась, и имеет практическое ограничение соединения компонентов правильной формы, предпочтительно круглых в поперечном сечении и ограниченной по длине.Короткие трубы или круглые прутки одинакового диаметра — хороший пример.

Линейный возвратно-поступательный процесс также требует перемещения соединяемых деталей. В этом процессе используется прямолинейное движение вперед и назад между двумя частями для создания трения. При этом процессе не требуется регулярность соединяемых частей; однако движение детали во время сварки имеет важное значение.

Очевидным ограничением обоих этих процессов является ограничение конструкции соединения и геометрии компонентов.По крайней мере, одна из соединяемых частей должна иметь ось симметрии и быть способной вращаться или перемещаться вокруг этой оси.

Сварка трением с перемешиванием (FSW) позволяет изготавливать стыковые соединения или соединения внахлест в широком диапазоне толщин и длин материалов. Во время FSW тепло выделяется из-за трения нерасходуемого инструмента о подложку, предназначенную для соединения, и из-за деформации, возникающей при пропускании инструмента через соединяемый материал. Вращающийся инструмент создает объемный нагрев, поэтому по мере продвижения инструмента создается непрерывное соединение.FSW, как и другие типы сварных швов трением, в основном является твердотельным по своей природе. В результате сварные швы трением с перемешиванием не подвержены дефектам, связанным с затвердеванием, которые могут препятствовать другим процессам сварки плавлением. Схема процесса FSW представлена на рис. 1. Детали, предназначенные для соединения, обычно располагаются встык. Затем вращающийся инструмент приводится в контакт с заготовками. Инструмент состоит из двух основных компонентов: щупа, который выступает из нижней поверхности инструмента, и уступа, имеющего относительно большой диаметр.Длина зонда обычно подбирается таким образом, чтобы точно соответствовать толщине обрабатываемых деталей. Сварка начинается с погружения вращающегося щупа в заготовки до тех пор, пока буртик не войдет в плотный контакт с верхней поверхностью детали. Тепло от трения возникает, когда вращающийся заплечик трется о верхнюю поверхность под действием приложенной силы. После того, как достаточно тепла будет произведено и проведено в заготовке, вращающийся инструмент продвигается вперед. Материал размягчается за счет нагрева плеча и транспортируется зондом через линию соединения, облегчая соединение.

Одним из ограничений процесса FSW является механическая стабильность инструмента при рабочей температуре. Во время FSW инструмент отвечает не только за нагрев материала подложки до температур ковки, но и за обеспечение механического воздействия ковки. Следовательно, инструментальный материал должен выдерживать высокие нагрузки и температуры ковки при контакте с деформирующимся материалом основы без чрезмерного износа или деформации. В результате большая часть применений FSW связана с материалами с низкой температурой ковки.Из них наиболее важным классом материалов был алюминий. Ряд практически всех классов алюминиевых сплавов успешно сваривается трением с перемешиванием. К ним относятся сплавы 1xxx, 2xx, 3xxx, 4xxx, 5xxx, 6xxx и 7xxx, а также более новые сплавы Al-Li. Каждая система сплавов отличается в металлургическом отношении. Кроме того, разные сплавы данного класса могут иметь разные характеристики ковки. В результате обработка для каждого сплава может отличаться. Однако соединения высокой прочности можно получить во всех классах.

Некоторые приложения:

Из-за потенциальных преимуществ перед дуговой сваркой в некоторых приложениях, связанных с этим процессом, FSW вызвала интерес во многих областях промышленности, работающих с алюминием. К преимуществам относится возможность выполнять сварные швы большой длины в алюминии без плавления основного материала. Это обеспечивает важные металлургические преимущества по сравнению с традиционной дуговой сваркой. При сварке FSW плавление основного материала не происходит, что исключает возможность растрескивания при затвердевании, которое часто является проблемой при дуговой сварке некоторых алюминиевых сплавов.Другие преимущества могут включать: низкую деформацию, связанную с меньшим нагревом во время процесса сварки; устранение проблем пористости, которые возникают при дуговой сварке алюминия; минимальная подготовка кромок, так как стыковые соединения обычно выполняются с подготовкой под квадрат; и отсутствие сварочных материалов, таких как защитный газ или присадочный материал.

Процесс сварки трением с перемешиванием используется и / или оценивается для использования в аэрокосмической, военной, авиационной, автомобильной, судостроительной, железнодорожной промышленности и, скорее всего, в других отраслях.