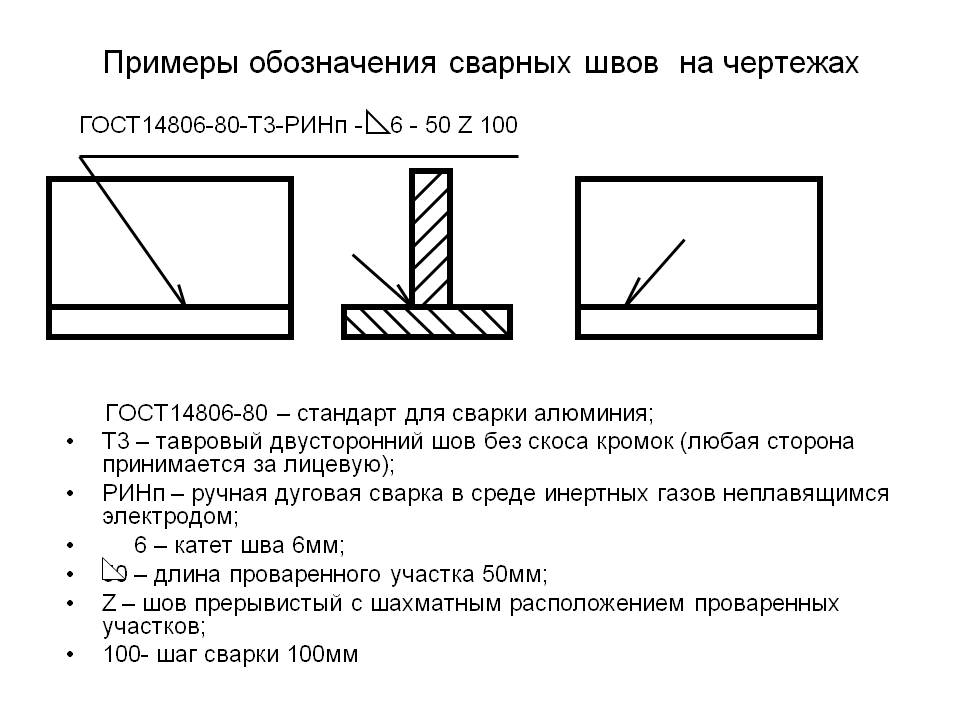

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры (с Изменением N 1), ГОСТ от 24 июля 1980 года №14806-80

ГОСТ 14806-80

Группа В05

ДУГОВАЯ СВАРКА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

В ИНЕРТНЫХ ГАЗАХ. СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Arc welding of aluminium alloys in inert gases.

Welded joints. Main types, design elements and dimensions

ОКП 0602000000

Дата введения 1981-07-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 24.07.80 N 3826

2. Периодичность проверки — 5 лет.

3. Взамен ГОСТ 14806-69

4. Ссылочные нормативно-технические документы

Обозначение НТД, на который дана ссылка | Номер пункта | |||

5 | ||||

5. Срок действия продлен до 01.07.96* постановлением Госстандарта СССР от 03.05.90 N 1078

Срок действия продлен до 01.07.96* постановлением Госстандарта СССР от 03.05.90 N 1078

_________________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-12, 1994 год). — Примечание «КОДЕКС».

6. ПЕРЕИЗДАНИЕ (декабрь 1990 г.) с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 1-90)

1. Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно.

Стандарт не распространяется на сварные соединения трубопроводов.

Стандарт устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва.

2. В стандарте приняты следующие условные обозначения способов дуговой сварки в инертных газах:

РИНп — ручная неплавящимся электродом с присадочным металлом;

АИНп — автоматическая неплавящимся электродом с присадочным металлом;

АИНп-3 — автоматическая неплавящимся электродом с присадочным металлом — трехфазная;

АИП — автоматическая плавящимся электродом — однодуговая;

ПИП — полуавтоматическая плавящимся электродом.

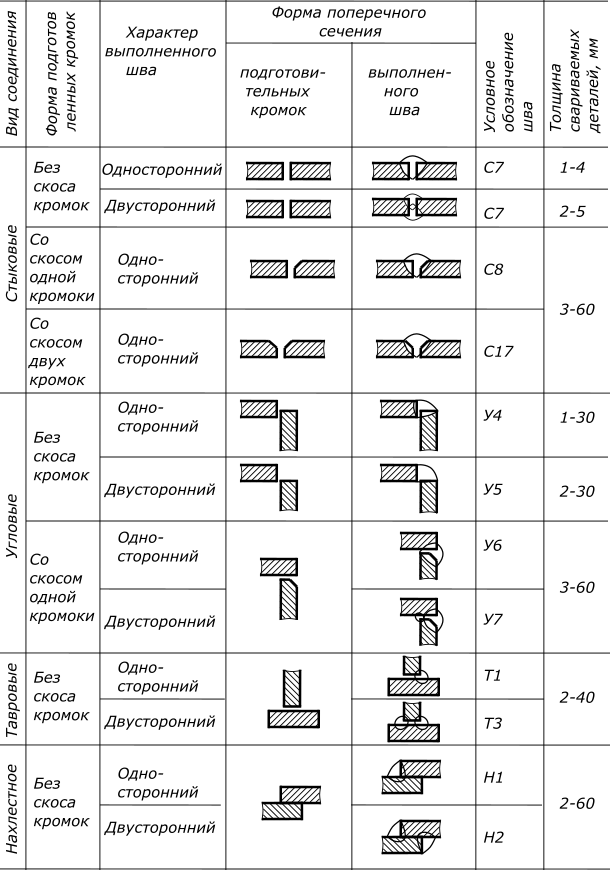

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2-51.

Таблица 1

| Форма подготов- | Характер |

|

| Услов- ное обоз- наче- | |||||

не- ния | ленных кромок | сварного шва | подготовленных кромок | сварного шва | РИНп | АИНп-3 | ПИП | АИП | ние соеди- нения | |

С отбор- товкой кромок | С1 | |||||||||

С отбор- товкой одной кромки | Односто- ронний | 0,8-2,0 | 0,8-2,0 | — | — | — | С3 | |||

0,8-4,0 | 0,8-4,0 | 4-12 | С2 | |||||||

Односто- ронний на съемной подкладке | С4 | |||||||||

Сты- ковое | Без скоса кромок | Односто- ронний на остающейся подкладке | 0,8-5,0 | 0,8-16,0 | 4-25 | 3-12 | 3-12 | С5 | ||

Двусто- ронний | 2,0-6,0 | 10-30 | 4-34 | 4-34 | С7 | |||||

Односто- ронний | С8 | |||||||||

Односто- ронний на съемной подкладке | С9 | |||||||||

Со скосом одной кромки | Односто- ронний на остающейся подкладке | 4-20 | 6-20 | |||||||

С12 | ||||||||||

С криво- линейным скосом одной кромки | С13 | |||||||||

С лома- ным скосом одной кромки | 16-30 | — | — | 16-30 | — | С14 | ||||

С двумя симмет- ричными скосами одной кромки | Двусто- ронний | 12-35 | 12-35 | С15 | ||||||

С двумя симмет- ричными криво- линей- ными скосами одной кромки | 32-60 | 32-60 | С16 | |||||||

С двумя несиммет- ричными скосами одной кромки | 12-35 | 12-35 | С43 | |||||||

С двумя симмет- ричными скосами одной кромки | 32-60 | 32-60 | С44 | |||||||

Односто- ронний | 4-20 | 8-20 | — | 10-30 | 10-30 | С17 | ||||

Односто- ронний на съемной подкладке | 8-20 | С18 | ||||||||

Со скосом кромок | Односто- ронний на остающейся подкладке | 5-30 | 5-30 | 5-30 | 10-30 | 10-30 | С19 | |||

4-20 | 4-40 | 20-40 | С21 | |||||||

Сты- ковое | С криво- линейным скосом кромок | С23 | ||||||||

С лома- ным скосом кромок | 12-30 | 12-50 | 32-50 | 12-30 | 12-30 | С24 | ||||

С двумя симмет- ричными скосами кромок | Двусто- ронний | 12-30 | С25 | |||||||

С двумя симмет- ричными криво- линей- ными скосами кромок | 30-40 | 30-60 | 32-60 | 30-60 | 30-60 | С26 | ||||

С двумя симмет- ричными ломаными скосами | 30,0-40,0 | 30,0-60,0 | 30-60 | 30-60 | С27 | |||||

С двумя несиммет- ричными скосами кромок | 12,0-30,0 | 12,0- 60,0 | 32-60 | 12-30 | 12-30 | С39 | ||||

С отбор- товкой одной кромки | Односто- ронний | 1,0-2,5 | 1,0-2,5 | — | — | У1 | ||||

Односто- ронний | ||||||||||

Без скоса кромок | 1,5-12,0 | 1,5-12,0 | 5-12 | 5-12 | У4 | |||||

Двусто- ронний | 1,5-5,0 | 1,5-5,0 | ||||||||

1,5-12,0 | 1,5-12,0 | 5-12 | 5-12 | У5 | ||||||

Односто- ронний | У6 | |||||||||

Угловое | Со скосом одной кромки | 4,0-20,0 | 4,0-20,0 | — | 4-20 | 4-20 | У7 | |||

С криво- линейным скосом одной кромки | 16,0-30,0 | 16,0-30,0 | 16-30 | 16-30 | У11 | |||||

С ломаным скосом одной кромки | 16-30 | 16-30 | 16-30 | 16-30 | У12 | |||||

С двумя симмет- ричными скосами одной кромки | Двусто- ронний | 12-35 | 12-35 | У8 | ||||||

С двумя симмет- ричными криво- линей- ными скосами одной кромки | 32-60 | — | 32-60 | — | У13 | |||||

С двумя симмет- ричными ломаными скосами одной кромки | У14 | |||||||||

Односто- ронний | У9 | |||||||||

Со скосом кромок | Двусто- ронний | 12-30 | 12-30 | — | 12-30 | 12-30 | У10 | |||

Без скоса кромок | Односто- ронний | T1 | ||||||||

Двусто- ронний | 1-20 | 2-20 | 3-20 | 3-20 | 3-20 | Т3 | ||||

| Односто- ронний | Т6 | ||||||||

Двусто- ронний | 4-20 | 4-20 | 4-20 | 4-20 | Т7 | |||||

Тав- ровое | С криво- линейным скосом одной кромки | 16-30 | — | — | 16-30 | — | Т2 | |||

С двумя симмет- ричными скосами одной кромки | Двусто- ронний | 12-35 | 12-35 | 12-35 | 12-35 | Т8 | ||||

С двумя симмет- ричными криво- линейными скосами одной кромки | Т5 | |||||||||

С двумя симмет- ричными ломаными скосами одной кромки | 32-60 | — | 32-60 | — | Т10 | |||||

На- хлес- | Без скоса кромок | Односто- ронний | h2 | |||||||

Двусто- ронний | 1-20 | 2-20 | 4-20 | 4-20 | 4-20 | Н2 | ||||

(Измененная редакция, Изм. N 1).

N 1).

Таблица 2

Размеры, мм

Услов- ное | Конструктивные элементы | ||||||||||

обозна- чение свароч- ного соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | Спо- соб свар- ки | Номин. | Пред. | , не | Номин. | Пред. откл. | |||

|

|

|

| ||||||||

С1 |

|

| 0 | +0,2 | От до 2,5 | От до 2,5 | 10 | 1,0 | ±0,5 | ||

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах.

Соединения сварные под острыми и тупыми углами

Соединения сварные под острыми и тупыми углами

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДУГОВАЯ СВАРКА АЛЮМИНИЯ

И АЛЮМИНИЕВЫХ СПЛАВОВ В ИНЕРТНЫХ

ГАЗАХ. СОЕДИНЕНИЯ СВАРНЫЕ

ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ.

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

ГОСТ 27580 — 88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ДУГОВАЯ СВАРКА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ В ИНЕРТНЫХ ГАЗАХ. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ. Основные типы, конструктивные элементы и размеры Arc welding of aluminium and aluminium alloys in inert gases. Acute and blunt weld joints. Main types, design elements and dimensions | ГОСТ |

Срок действия с 01. 01.89

01.89

до 01.01.94

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно и устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва, выполненных дуговой сваркой в инертных газах.

Стандарт не распространяется на сварные соединения трубопроводов.

2. В стандарте приняты следующие условные обозначения способов дуговой сварки в инертных газах:

РИНП — ручная неплавящимся электродом с присадочным металлом;

АИНП — автоматическая неплавящимся электродом с присадочным металлом;

АИНПЗ — автоматическая неплавящимся электродом с присадочным металлом — трехфазная;

АИП — автоматическая плавящимся электродом — однодуговая;

ПИП — полуавтоматическая плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 19.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей b | Условное обозначение соединения | ||||

РИНП | АИНП | АИНПЗ | ПИП | АИП | ||||||

Угловое | Без скоса кромок | Односторонний | 0,8 — 6,0 | 0,8 — 6,0 | — | 4 — 12 | 4 — 12 | 179° — 122° | У1 | |

0,8 — 20,0 | 0,8 — 20,0 | — | 4 — 12 | 4 — 12 | 121° — 91°; | |||||

0,8 — 12,0 | 0,8 — 12,0 | — | 4 — 12 | 4 — 12 | 30° — 5° | |||||

Односторонний на подкладке | 0,8 — 5,0 | 0,8 — 16,0 | 5 — 25 | 3 — 12 | 3 — 12 | 179° — 136° | У2 | |||

Двусторонний | 2,0 — 6,0 | 2,0 — 10,0 | 10 — 30 | 4 — 8 | 4 — 12 | 179° — 91° | У3 | |||

2,0 — 6,0 | 2,0 — 6,0 | — | 4 — 12 | 4 — 12 | 89° — 60° | |||||

Со скосом одной кромки | Односторонний | 4,0 — 20,0 | — | — | 6,0 — 20,0 | — | 179° — 122° | У4 | ||

4,0 — 20,0 | 4,0 — 20,0 | — | 4,0 — 20,0 | 4,0 — 20,0 | 89° — 32° | |||||

Двусторонний | 4 — 20 | — | — | 6 — 20 | — | 179° — 122° | У5 | |||

4 — 20 | 4 — 20 | — | 4 — 20 | 4 — 20 | 89° — 60° | |||||

С двумя скосами одной кромки | Двусторонний | 12 — 35 | — | — | 12 — 35 | 179° — 165°; | У6 | |||

Со скосом одной кромки | Односторонний на подкладке | 4 — 20 | — | — | 6 — 20 | — | 179° — 136° | У7 | ||

С двумя скосами одной кромки и одним скосом второй кромки | Двусторонний | 12 — 30 | 12 — 30 | 32 — 60 | 12 — 30 | 12 — 30 | 179° — 136° | У8 | ||

Со скосом двух кромок | Односторонний | 1 — 20 | 3 — 20 | — | 10 — 30 | 10 — 30 | 179° — 122° | У9 | ||

12 — 30 | 12 — 30 | — | 12 — 30 | 12 — 30 | 89° — 61° | |||||

Двусторонний | 4 — 20 | 1 — 40 | 20 — 40 | 10 — 30 | 10 — 30 | 179° — 122° | У10 | |||

12 — 30 | 12 — 30 | — | 12 — 30 | 12 — 30 | 89° — 61° | |||||

Тавровое | Без скоса кромок | Односторонний | 1 — 20 | 2 — 20 | 3 — 20 | 3 — 20 | 3 — 20 | 91° — 179° | Т1 | |

Двусторонний | 1 — 20 | 2 — 30 | 3 — 20 | 3 — 20 | 3 — 20 | 91° — 120° | Т2 | |||

Со скосом одной кромки | Односторонний | 4 — 20 | 4 — 20 | — | 4 — 20 | 4 — 20 | 91° — 149° | Т3 | ||

Двусторонний | 4 — 20 | 4 — 20 | — | 4 — 20 | 4 — 20 | 91° — 149° | Т4 | |||

Односторонний | 4 — 20 | 4 — 20 | — | 4 — 20 | 4 — 20 | 89° — 59° | Т5 | |||

Двусторонний | 4 — 20 | 4 — 20 | — | 4 — 20 | 4 — 20 | 89° — 59° | Т6 | |||

С двумя скосами одной кромки | 12 — 35 | 12 — 35 | — | 12 — 35 | 12 — 35 | 91° — 100° | Т7 | |||

С двумя криволинейными скосами одной кромки | 32 — 60 | — | — | 32 — 60 | — | 91° — 105° | Т9 | |||

Таблица 2

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | b | е, не более | п | g | ||||||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | при b | Номин. | Пред. откл. | |||||||

179° — 122° | 121° — 91° | 89° — 31° | 30° — 5° | ||||||||||

У1 | РИНП; | От 0,8 до 2,5 | 0 | + 0,5 | 2s + 5 | 2s + 6 | 2s + 5 | 2s + 4 | — | 0,8 | ± 0,5 | ||

Св. 2,5 до 6,0 | + 1,0 | 1,0 | |||||||||||

Св. 6,0 до 10,0 | — | 2,0 | ± 1,0 | ||||||||||

Св. | + 2,0 | ||||||||||||

Св. 12,0 до 20,0 | — | ||||||||||||

АИП; | От 4,0 до 10,0 | + 1,0 | 2s + 5 | 2s + 4 | От 0 до 0,5s | 1 | + 2,0 | ||||||

Св. 10,0 до 12,0 | + 2,0 | ||||||||||||

Таблица 3

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | h, не менее | b | е, не более | g | ||||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | при b | Номин. | Пред. откл. | |||||

179° — 160° | 159° — 136° | ||||||||||

У2 | РИНП; | От 0,8 до 1.0 | 1 | 0 | ± 1,5 | 2s + 5 | 2s + 7 | 1,8 | ± 0,5 | ||

Св. 1,0 до 2,0 | |||||||||||

Св. 2,0 до 5,0 | 1 | ± 1,0 | 1,0 | ||||||||

АИНП; | От 5.0 до 16,0 | 3 | 1,5 | ± 1,5 | s + 6 | 2,0 | ± 1,0 | ||||

АИНПЗ | Св. | 3,0 | |||||||||

Св. 18,0 до 22.0 | 4,0 | ||||||||||

Св. 22,0 до 25,0 | 4,5 | ||||||||||

АИП; | От 3,0 до 12,0 | ± 1,0 | 2,0 | ||||||||

Таблица 4

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | e, на более | e1 ± 2 | b | g | ||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

179° — 150° | 149° — 91° | 89° — 60° | 179° — 91° | 89° — 60° | |||||||||

У3 | ? | ? | РИНП; | От 2 до 3 | s + 3 | s + 4 | s + 4 | 5 | 3 | 0 | + 1 | 1 | ± 0,5 |

Св. 3 до 6 | s + 6 | s + 7 | 10 | ||||||||||

АИНП | Св. | s + 7 | s + 8 | — | 2 | ± 1,0 | |||||||

Св. 8 до 10 | s + 8 | s + 10 | 4 | ||||||||||

АИНПЗ | От 10 до 14 | 13 | + 2 | ||||||||||

Св. 14 до 18 | s + 5 | s + 6 | |||||||||||

Св. 18 до 20 | s + 3 | s + 4 | |||||||||||

Св. 30 до 24 | 5 | ||||||||||||

Св. 24 до 30 | s | s + 2 | |||||||||||

АИП; | От 4 до 6 | s + 6 | s + 8 | s + 6 | 10 | 3 | + 1 | 1 | ± 0,5 | ||||

Св. | 2 | ± 1,0 | |||||||||||

АИП | Св. 8 до 10 | 4 | |||||||||||

Св. 10 до 12 | |||||||||||||

ПИП | От 8 до 12 | — | |||||||||||

Таблица 5

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | e, не более | a1 | с | b | g | a ± 1° | ||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

179° — 122° | 89° — 32° | Св. 90° | До 90° | ||||||||||||

У4 | РИНП | От 4 до 6 | l,6s + 7 | 1,5s + 8 | (a — (180 — b))° | (a — 90 — b))° | 2 | ± 1 | 0 | +1 | 2 | ± 1 | 60° | ||

Св. | 3 | ||||||||||||||

Св. 10 до 14 | 1,6s + 10 | l,6s + 5 | + 2 | ||||||||||||

Св. 14 до 20 | 3 | ||||||||||||||

ПИП | От 4 до 6 | 1,4s + 6 | 4 | ± 2 | + 1 | 2 | |||||||||

Св. 6 до 8 | 1,4s + 6 | ||||||||||||||

Св. 8 до 10 | + 2 | ||||||||||||||

Св. 10 до 12 | 1,6s + 7 | 1,6s + 7 | 5 | ||||||||||||

Св. 12 до 14 | 4 | ± 2 | |||||||||||||

Св. | |||||||||||||||

АИНП | От 4 до 10 | — | 1,5s + 8 | ||||||||||||

Св. 10 до 20 | 1,6s + 5 | ||||||||||||||

Таблица 6

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | e, не более | e1 ± 2 | a1 | c | b | g — g1 | a ± 1° | |||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||

179° — 122° | 89° — 60° | Св. 90° | До 90° | Св. 90° | До 90° | ||||||||||||

У5 | РИНП | От 4 до 6 | l,5s + 6 | 1,5s + 8 | 10 | 3 | (a — (180 — b))° | (a — (90 — b))° | 2 | + 1 | 0 | + 1 | 2 | + 1 | 60° | ||

Св. | 1,5s + 8 | 4 | |||||||||||||||

Св. 8 до 10 | 3 | ||||||||||||||||

Св. 10 до 12 | 1,6s + 10 | 1,6s + 5 | + 2 | ||||||||||||||

Св. 12 до 20 | 13 | 3 | |||||||||||||||

ПИП | От 4 до 6 | — | 1,4s + 6 | 10 | 3 | 4 | ± 2 | + 1 | 2 | ||||||||

От 6 до 10 | 1,4s + 6 | ||||||||||||||||

ПИП | Св. | 1,6s + 7 | 1,6s + 7 | 10 | 4 | 5 | ± 2 | + 2 | 4 | ± 2 | |||||||

Св. 14 до 20 | 13 | 5 | |||||||||||||||

АИНП; | От 4 до 8 | — | l,5s + 8 | — | 3 | 2 | ± 1 | + 1 | 2 | ± 1 | |||||||

Св. 8 до 10 | 1,6s + 7 | 4 | 3 | + 2 | |||||||||||||

Св. | 3 | ||||||||||||||||

Таблица 7

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | e = e1 | е | e1 | a1 | a2 | a1 | a2 | g = g1 | g | b | c ± 1 | h ± 1 | a ± 1° | ||||||||||||

не более | При b | Номин. | Пред. откл. | |||||||||||||||||||||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | св. 90° | до 90° | ||||||||||||||||||||||||

179° — 175° | 89° — 85° | 174° — 170° | 84° — 80° | 169° — 165° | 79° — 75° | 174° — 170° | 84° — 80° | 169° — 165° | 79° — 75° | Св. 90° | До 90° | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||||||

У6 | РИНп | От 12 до 14 | 1,1s + 5 | 1,1s + 5 | 0,9s + 6 | 0,8s + 5 | 0,9s + 10 | 1,2s + 8 | (a — (180 — b))° | (a+(180 — b))° | (a — (90 — b))° | (a+(90 — b))° | 2 | ± 1 | 5 | ± 2 | 0 | + 2 | 2 | 5 | 60° | |||||||

Св. | 6 | |||||||||||||||||||||||||||

Св. 16 до 18 | 3 | 7 | ||||||||||||||||||||||||||

Св. 18 до 20 | 8 | |||||||||||||||||||||||||||

Св. 20 до 22 | s + 3 | 9 | ||||||||||||||||||||||||||

Св. 22 до 24 | 4 | 10 | ± 3 | 10 | ||||||||||||||||||||||||

Св. 24 до 26 | s + 3 | 1,1s + 5 | 0,9s + 6 | 0,8s + 5 | 0,8s + 5 | 0,9s + 10 | 1,2s + 8 | (a — (180 — b))° | (a+(180 — b))° | (a — (90 — b))° | (a+(90 — b))° | 4 | ± 1 | 10 | ± 3 | 0 | + 2 | 2 | 11 | 60° | ||||||||

Св. | 12 | |||||||||||||||||||||||||||

Св. 28 до 30 | 13 | |||||||||||||||||||||||||||

Св. 30 до 32 | s + 4 | 14 | ||||||||||||||||||||||||||

Св. 32 до 35 | 15 | |||||||||||||||||||||||||||

ПИП | От 12 до 14 | s + 2 | + 1 | 6 | 4 | 4 | ||||||||||||||||||||||

Св. 14 до 16 | s + 2 | 0,9s + 6 | 0,8s + 5 | 0,9s + 10 | 1,2s + 8 | (a — (180 — b))° | (a+(180 — b))° | (a — (90 — b))° | (a+(90 — b))° | 4 | + 1 | 6 | ± 3 | 0 | + 2 | 4 | 5 | 60° | ||||||||||

Св. | 6 | |||||||||||||||||||||||||||

Св. 18 | s | 7 | ||||||||||||||||||||||||||

Св. 20 до 22 | 8 | |||||||||||||||||||||||||||

Св. 22 до 24 | 5 | 9 | ||||||||||||||||||||||||||

Св. 24 до 26 | 10 | ± 4 | 10 | |||||||||||||||||||||||||

ПИП | Св.26 до 28 | s | 0,9s + 6 | 0,8s + 5 | 0,9s + 10 | 1,2s + 8 | (a — (180 — b))° | (a+(180 — b))° | (a — (90 — b))° | (a+(90 — b))° | 5 | + 1 | 10 | ± 4 | 0 | + 2 | 4 | 11 | 60° | |||||||||

Св. | 12 | |||||||||||||||||||||||||||

Св. 30 до 32 | 13 | |||||||||||||||||||||||||||

Св. 32 до 35 | 14 | |||||||||||||||||||||||||||

Таблица 8

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е, не более | a1 | с | b | g | a±1° | ||||

подготовленных кромок свариваемых деталей | сварного шва | при b 179° — 136° | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

У7 | РИНп | От 4 до 10 | 1,6s + 7 | (a — (180 — b))° | 2 | ± 1 | 0 | + 1 | 2 | ± 1 | 60° | ||

Св. 10 до 12 | 1,6s + 10 | 3 | + 2 | ||||||||||

Св. 12 до 20 | 3 | ||||||||||||

ПИП | От 6 до 10 | l,4s + 6 | 4 | ± 2 | + 1 | 2 | |||||||

Св. | 1,6s + 7 | 5 | + 2 | ||||||||||

Св. 14 до 20 | 4 | ± 2 | |||||||||||

Таблица 9

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | h = h2 ± 1,5 | е=е1 ± 3 | a1 | a2=a3 | g=g1 | с | a | ||

подготовленных кромок свариваемых деталей | сварного шва | при b 179° — 136° | Номин. | Пред.откл. | ||||||||

У8 | РИНп; АИНп | От 10 до 14 | 5 | s + 5 | (a — (180 — b))° | (a/2+(90 — b/2))° | 3 | ± 1 | 3 | 70° | ||

Св. | 7 | |||||||||||

Св. 17 до 20 | 9 | 0,9s + 5 | 4 | 12 | ||||||||

Св. 20 до 23 | 10 | |||||||||||

Св. 23 до 26 | 11 | 0,8s + 5 | ||||||||||

Св. 26 до 30 | 13 | |||||||||||

АИНПЗ | От 32 до 36 | 11 | 0,6s + 3 | + 1 | ||||||||

От 36 до 40 | 13 | |||||||||||

У8 | АИНпз | Св. 40 до 44 | 15 | 0,6s + 3 | (a — (180 — b))° | (a/2+(90 — b/2))° | 4 | + 1 | 12 | 70° | ||

Св. | 17 | 0,6s + 5 | ||||||||||

Св. 48 до 52 | 19 | |||||||||||

Св. 52 до 56 | 21 | |||||||||||

Св. 56 до 60 | 23 | |||||||||||

АИП; ПИП | От 12 до 14 | 4 | 0,8s + 3 | 5 | ||||||||

Св. 14 до 17 | 6 | 8 | ||||||||||

Св. 17 до 20 | 8 | |||||||||||

Св. 20 до 23 | 9 | |||||||||||

Св. 23 до 26 | 10 | 0,7s + 4 | 5 | |||||||||

Св. 26 до 30 | 12 | |||||||||||

Таблица 10

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е, не более | a1=a2 | с | b | g | a | ||||||

подготовленных кромок свариваемых деталей | подготовленных кромок свариваемых деталей | при b | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||

179° — 142° | 141° — 122° | 89° — 61° | Св. 90° | До 90° | |||||||||||

У9 | РИНП | От 4 до 8 | 1,4s + 5 | — | 2 | 0 | + 1 | 2 | ± 1 | 35° | |||||

РИНП; АИНП | Св. 8 до 12 | 1,5s + 7 | + 2 | ||||||||||||

Св. | 1,5s + 6 | 3 | |||||||||||||

Св. 14 до 20 | l,5s + 5 | ||||||||||||||

От 20 до 30 | — | 4 | |||||||||||||

АИП; ПИП | От 10 до 12 | l,3s + 3 | l,4s + 3 | — | 4 | + 1 | |||||||||

Св. 12 до 22 | 1,4s + 4 | ||||||||||||||

Св. 22 до 24 | 1,4s + 3 | 1,5s + 4 | |||||||||||||

Св. 24 до 26 | 1,5s + 3 | ||||||||||||||

Св. 26 до 30 | 5 | 5 | |||||||||||||

Таблица 11

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е. | a1=a2 | e1 ± 2 | b | c | g | a | |||||||

при b | |||||||||||||||||

подготовленных кромок свариваемых деталей | подготовленных кромок свариваемых деталей | 179° — 142° | 141° — 122° | 89° — 61° | Св. 90° | До 90° | Св. 90° | До 90° | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

У10 |

|

| РИНП | От 4 до 8 | 1,4s + 5 | — | 10 | 5 | 0 | + 1 | 2 | 2 | + 1 | 35° | |||

Св. | 1,5s + 7 | ||||||||||||||||

Св. 10 до 12 | 14 | + 2 | 3 | ||||||||||||||

Св. 12 до 14 | 1,5s + 6 | 3 | |||||||||||||||

Св. 14 до 20 | 1,5s + 5 | ||||||||||||||||

Св. 20 до 30 | — | 4 | 5 | ||||||||||||||

АИНП; АИНпз | От 20 до 24 | 1,5s + 4 | — | — | 15 | 12 | |||||||||||

Св. 24 до 26 | |||||||||||||||||

Св. 26 до 40 | 1,5s + 2 | ||||||||||||||||

АИП; ПИП | От 10 до 12 | 1,5s + 2 | 3 | 4 | |||||||||||||

Св. | 1,4s + 2 | 1,5s + 4 | 5 | ||||||||||||||

Св. 14 до 24 | 1,5s + 2 | 8 | |||||||||||||||

Св. 24 до 26 | 5 | ||||||||||||||||

Св. 26 до 30 | 1,5s + 3 | ||||||||||||||||

Таблица 12

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е, не более | g, не менее | b | |||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | Номин. | Пред. откл. | |||||||||

91° — 100° | 101° — 110° | 111° — 120° | 121° — 135° | 136° — 179° | 179° — 136° | 135° — 91° | |||||||

Т1 |

| РИНП | От 1 до 2 | 5 | 7 | 3 | s + b | 0 | + 0,5 | ||||

РИНП; АИНп | Св. 2 до 3 | + 1,0 | |||||||||||

Св. 3 до 4 | 7 | 9 | 4 | 0,5s | |||||||||

РИНП; | Св. | ||||||||||||

АИНП; АИНпз | Св. 8 до 12 | 10 | 6 | + 2,0 | |||||||||

АИП; ПИП | Св. 12 до 16 | 0,9s + b | s + b | 1,1s + b | 1,2s + b | ||||||||

Св. 16 до 20 | 13 | 8 | |||||||||||

Таблица 13

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е, не более | e1, не менее | g, не менее | b | ||||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||

91° — 100° | 89° — 80° | 101° — 110° | 79° — 70° | 111° — 120° | 68° — 60° | ||||||||||

Т2 |

| РИНп | От 1 до 2 | 5 | 7 | 3 | 3 | + 2 | 0 | + 0,5 | |||||

РИНП; АИНп | Св. 2 до 3 | + 1,0 | |||||||||||||

Св. 3 до 4 | 7 | 9 | 4 | 4 | + 3 | ||||||||||

РИНП; АИНП; АИНПЗ; АИП; ПИП | От 3 до 8 | ||||||||||||||

Св. | 10 | 6 | 6 | + 4 | + 2,0 | ||||||||||

Св. 12 до 16 | 0,9s + b | s + b | |||||||||||||

Св. 16 до 20 | 13 | 8 | 8 | + 5 | |||||||||||

Таблица 14

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е, не более | a1 | b | с | g | a | ||

подготовленных кромок свариваемых деталей | сварного шва | пои b | Номин. | Пред. откл. | |||||||

Т3 |

| РИНп | От 4 до 10 | 1,5s + 6 | (a — (b — 90))° | 0 | + 1 | 2 | 5 ± 3 | 60° | |

Св. 10 до 20 | + 2 | 3 | |||||||||

АИП; ПИП | От 4 до 10 | 1,5s + 4 | + 1 | ||||||||

Св. 10 до 14 | + 2 | ||||||||||

Св. 14 до 20 | 5 | ||||||||||

Таблица 15

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е, не более | a1 | e1 | b | c | g | a | |||

подготовленных кромок свариваемых деталей | сварного шва | при b | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

Т4 |

| РИНП; АИНП | От 4 до 6 | 1,5s + 6 | (a — (b — 90))° | 3 | + 3 | 0 | + 1 | 2 | 5 ± 3 | 60° | |

Св. 6 до 8 | 4 | ||||||||||||

Св. 8 до 10 | + 4 | ||||||||||||

Св. 10 до 12 | + 2 | 3 | |||||||||||

Св. 12 до 18 | 5 | ||||||||||||

Св. | + 5 | ||||||||||||

АИП; ПИП | От 4 до 6 | 1,5s + 4 | 3 | + 3 | + 1 | ||||||||

Св. 6 до 8 | 4 | ||||||||||||

Св. 8 до 10 | + 4 | ||||||||||||

Св. 10 до 12 | + 2 | ||||||||||||

Св. 12 до 14 | 5 | ||||||||||||

Св. 14 до 18 | 5 | ||||||||||||

Св. 18 до 20 | + 5 | ||||||||||||

Таблица 16

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | е = g | a1 | b | ||||||

Номин. | Пред. откл. | |||||||||||

подготовленных кромок свариваемых деталей | сварного шва | при В | Номин. | Пред. откл. | ||||||||

89° — 59° | 91° — 121° | 89° — 59° | 91° — 121° | Св. 90° | До 90° | |||||||

Т5 |

| РИНп; АИНп | От 4 до 6 | 3 | 7 | + 3 | ± 2 | (b — 90)° | (90 — b)° | 0 | + 1 | |

Св. | 4 | + 4 | ||||||||||

Св. 10 до 12 | 10 | ± 3 | + 2 | |||||||||

Св. 12 до 18 | 5 | |||||||||||

Св. 18 до 20 | 13 | + 5 | ||||||||||

АИП; ПИП | От 4 до 6 | 3 | 6 | + 3 | ± 2 | + 1 | ||||||

Св. 6 до 8 | 4 | |||||||||||

Св. 8 до 10 | + 4 | |||||||||||

Св. 10 до 12 | 8 | ± 3 | + 2 | |||||||||

Св. | 5 | |||||||||||

Св. 14 до 18 | ||||||||||||

Св. 18 до 20 | 9 | + 5 | ||||||||||

Таблица 17

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | e=g | a1 | b | ||||||

Номин. | Пред. откл. | |||||||||||

при b | Номин. | Пред. откл. | ||||||||||

подготовленных кромок свариваемых деталей | сварного шва | 89° — 59° | 91° — 121° | 89° — 59° | 91° — 121° | Св. | До 90° | |||||

Т6 |

| РИНП; | От 4 до 6 | 3 | 7 | + 3 | ± 2 | (b — 90)° | (90 — b)° | 0 | + 1 | |

Св. 4 до 10 | 4 | + 4 | ||||||||||

Св. 10 до 12 | 10 | ± 3 | + 2 | |||||||||

Св. 12 до 18 | 5 | |||||||||||

Св. 18 до 20 | 13 | + 5 | ||||||||||

АИП; ПИП | От 4 до 6 | 3 | 6 | + 3 | ± 2 | + 1 | ||||||

От 6 до 8 | 4 | |||||||||||

От 8 до 10 | + 4 | + 2 | ||||||||||

Св. | 9 | ± 3 | ||||||||||

Св. 12 до 18 | 5 | |||||||||||

Св. 18 до 20 | 10 | + 5 | ||||||||||

Таблица 18

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | h | е=е1 | е | е1 | a1 | a2 | a1 | a2 | b | c | g=g1 | a | |||||

не более | Номин. | Пред. откл. | ||||||||||||||||||

подготовленных кромок свариваемых деталей | сварного шва | при b | ||||||||||||||||||

91° — 95° | 89° — 85° | 96° — 100° | 84° — 80° | 96° — 100° | 84° — 80° | Св. 90° | До 90° | |||||||||||||

Т7 | ? | ? | РИНП; | От 12 до 14 | 5 | 1,4s + 5 | 1,1s + 5 | 1,2s + 4 | (a — (b — 90))° | (a+(b — 90))° | (a — (90 — b))° | (a+(90 — b))° | 0 | + 2 | 3 | 5 ± 3 | 60° | |||

Св. | 7 | 1,1s + 4 | ||||||||||||||||||

Св. 17 до 20 | 9 | 1,1s + 2 | 1,2s + 6 | 1,2s + 6 | ||||||||||||||||

Св. 20 до 23 | 11 | |||||||||||||||||||

Св. 23 до 26 | 12 | |||||||||||||||||||

Св. 26 до 30 | 13 | |||||||||||||||||||

Св. 30 до 35 | 15 | s + 3 | ||||||||||||||||||

Т7 | АИП; ПИП | От 12 до 14 | 4 | 1,4s + 3 | 1,2s + 3 | s + 4 | (a — (b — 90))° | (a+(b — 90))° | (a — (90 — b))° | (a+(90 — b))° | 0 | + 2 | 4 | 5 ± 3 | 60° | |||||

Св. | 6 | 1,1s + 3 | 1,1s | |||||||||||||||||

Св. 17 до 20 | 8 | 1,1s | ||||||||||||||||||

Св. 20 до 23 | 10 | |||||||||||||||||||

Св. 23 до 26 | 12 | |||||||||||||||||||

Св. 26 до 30 | 14 | |||||||||||||||||||

Св. 30 до 35 | 16 | s + 2 | s | |||||||||||||||||

Таблица 19

Размеры, мм

| Обозначение соединения | Конструктивные элементы | Способ сварки | s | h | e=e1 | a1 | a2 | α1 | α2 | b | g=g1 | c | a | ||||

при b | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||||||

подготовленных кромок свариваемых деталей | сварного шва | 91° — 105° | 89° — 75° | Св. 90° | До 90° | ||||||||||||

Т9 |

| РИН | От 32 до 36 | 15 | 0,7s | (a — (b — 90))° | (a+(b — 90))° | (a — (90 — b))° | (a+(90 — b))° | 0 | +2 | 5 | ± 3 | 3 | 30° | ||

Св. | 17 | 0,6s | |||||||||||||||

Св. 40 до 44 | 19 | ||||||||||||||||

Св. 44 до 48 | 21 | ||||||||||||||||

Св. 48 до 52 | 23 | ||||||||||||||||

Св. 52 до 56 | 25 | ||||||||||||||||

Св. 50 до 60 | 27 | ||||||||||||||||

Т9 | ПИП | От 32 до 36 | 14 | 0,7s | (a — (b — 90))° | (a+(b — 90))° | (a — (90 — b))° | (a+(90 — b))° | 0 | + 2 | 5 | ± 3 | 4 | 30° | |||

Св. | 16 | 0,6s | |||||||||||||||

Св. 40 до 44 | 18 | ||||||||||||||||

Св. 44 до 48 | 20 | ||||||||||||||||

Св. 48 до 52 | 22 | ||||||||||||||||

Св. 52 до 56 | 24 | ||||||||||||||||

Св. 56 до 60 | 26 | ||||||||||||||||

5. Кромки свариваемых деталей должны быть обработаны механическим способом, при этом шероховатость обработанной поверхности должна быть не более Rz 40 мкм по ГОСТ 2789 — 73.

6. Сварка соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 20, должна производиться так же, как для деталей одинаковой толщины. Конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Таблица 20

мм

| Толщина тонкой детали | Разность толщины деталей |

От 0,8 до 3,0 | 0,5 |

Св. | 1,0 |

» 5,0 » 12,0 | 1,2 |

» 12,0 » 25,0 | 1,5 |

» 25,0 » 60,0 | 3,0 |

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 20 на детали, имеющей большую толщину s1 должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 1 и 2.

Черт. 1

Черт. 2

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. В соединениях с углом соединения 179° — 91° без скоса кромок деталей толщины свыше 6 мм при сварке неплавящимся электродом с присадочным металлом для обеспечения направленности его подачи в сварочную ванну разрешается снимать фаску с верхних кромок деталей размером 1,0 — 1,5 мм ? 45°.

8. При сварке в положениях, отличных от нижнего, допускается увеличение размеров шва, но не более 2 мм — для деталей толщиной до 25 мм, 3 мм — свыше 25 мм.

При сварке в положениях, отличных от нижнего, допускается увеличение размеров шва, но не более 2 мм — для деталей толщиной до 25 мм, 3 мм — свыше 25 мм.

9. При сварке в гелии на постоянном токе размеры шва могут быть уменьшены до 15 %.

10. Для расчетных угловых швов значения катетов К; K1 должны быть установлены при проектировании сварного соединения.

11. Предельные отклонения значений катета расчетных швов должны соответствовать:

+ 2,0 мм при К < 5 мм;

+ 3,0 мм при 5 ? К ? 8 мм;

+4,0 мм при К > 8 мм.

12. Размеры выполненных швов на участке перекрытия для замкнутых соединений, а также в местах, исправленных подваркой, могут отличаться от установленных настоящим стандартом. В этом случае они должны соответствовать нормативно — технической документации.

13. При сварке технического алюминия допускается увеличение размеров швов до 20 %.

14. При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва должен быть расчищен до чистого металла. Расчистка абразивными кругами не допускается.

Расчистка абразивными кругами не допускается.

15. При переменном угле сопряжения деталей b шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.01.88 № 67

2. Введен впервые

3. ССЫЛОЧНЫЕ НОРМАТИВНО — ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ:

| Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2789 — 73 | 5 |

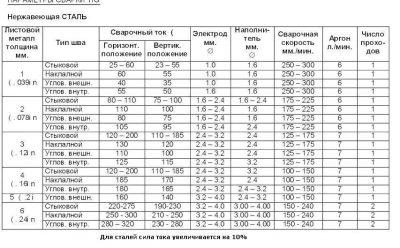

сварка алюминия и его сплавов, характеристики швов, конструктивные элементы

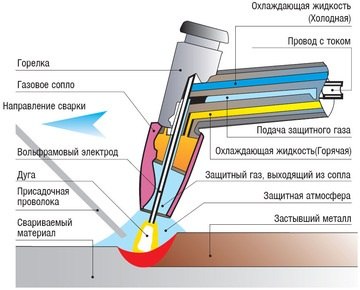

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления. Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода. Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Выбор и заточка вольфрамовых прутков

Электроды для TIG сварки состоят на 97-99,5% из вольфрама. Разнообразные добавки улучшают сваривание в специфических условиях.

Прутки из вольфрама имеют чистоту 99,5%. Имеют маркировку WP и высокую энергию выхода электронов, поэтому труднее осуществляется розжиг и поддержание дуги по сравнению с электродами, имеющими легирующие добавки.

Применяются при работе с переменным током. Повышенная температура на конце сварочной иглы по сравнению с другими типами электродов приводит к быстрому износу.

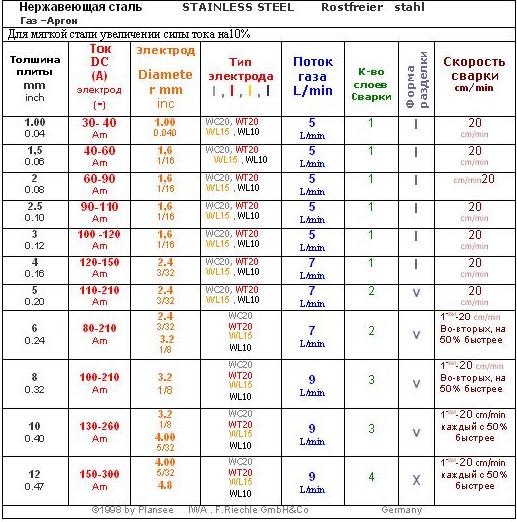

Электроды марки WT-20 имеют добавку оксида тория с повышенной радиоактивностью, поэтому в последнее время от него стали отказываться. Наиболее опасен такой электрод во время заточки, когда в виде пыли попадает в легкие. Для сварщиков он практически безопасен, работает на постоянном токе.

Наиболее опасен такой электрод во время заточки, когда в виде пыли попадает в легкие. Для сварщиков он практически безопасен, работает на постоянном токе.

Прутки WC-20 для TIG сварки дополнены оксидом церия. Работают на постоянном токе при его малых уровнях. Дуга легко зажигается, используется при сваривании мелких деталей.

Электроды WL-20 с оксидом лантана меньше всего нагреваются, имеют самый большой срок службы.

Вольфрамовые стержни с оксидом циркония WZ-8 работают только с переменным током, дуга более стабильна, чем у WP.

Стержни c оксидом иттрия WY-20 стойки к большим токам. Применяются для сваривания особенно важных соединений постоянным током.

От заточки прутка зависит и качество сварного шва. При использовании постоянного тока применяется конусовидная заточка с плоской оконечностью. Если применяется переменный ток, то кончик прутка должен быть округлым.

Со временем электроды меняют форму и требуют новой заточки. При постоянном токе применяется заточка конусом с плоским концом. При переменном – округлый кончик. Даже царапины, образующиеся во время заточки, влияют на качество соединения при TIG сварке. Поэтому желательно полировать конус прутка.

При переменном – округлый кончик. Даже царапины, образующиеся во время заточки, влияют на качество соединения при TIG сварке. Поэтому желательно полировать конус прутка.

Высота конуса влияет на глубину проварки и ширину шва. Длина заточки больше, ширина шва меньше. При маленькой заточке меньше глубина проварки. Оптимальной заточкой считается 2,0-2,5 диаметра стержня.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

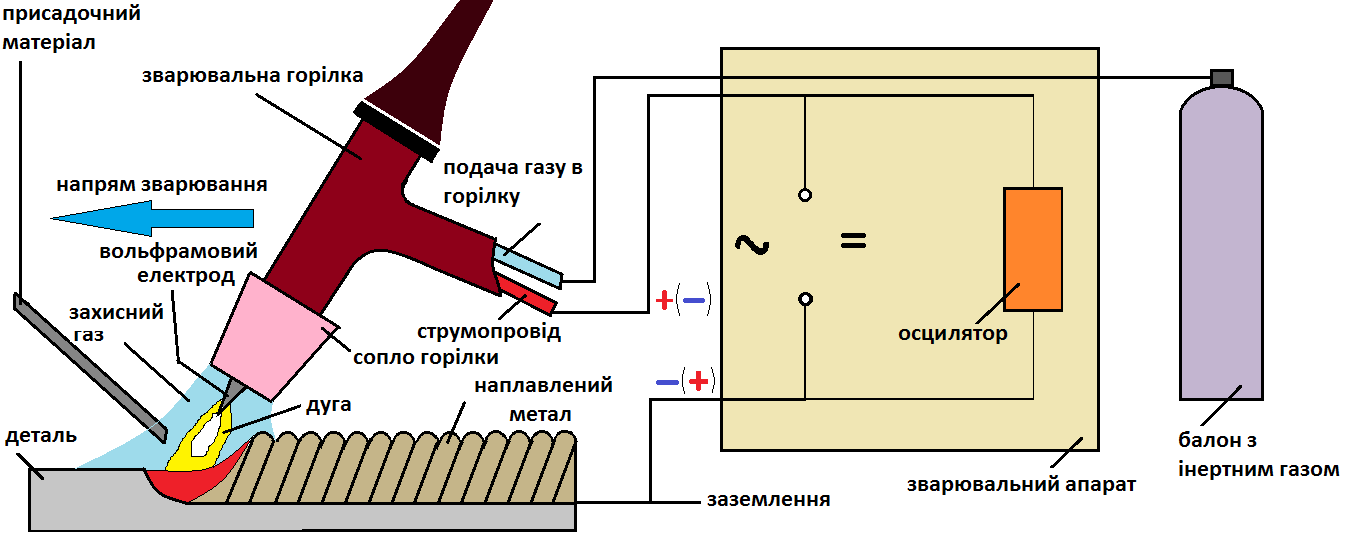

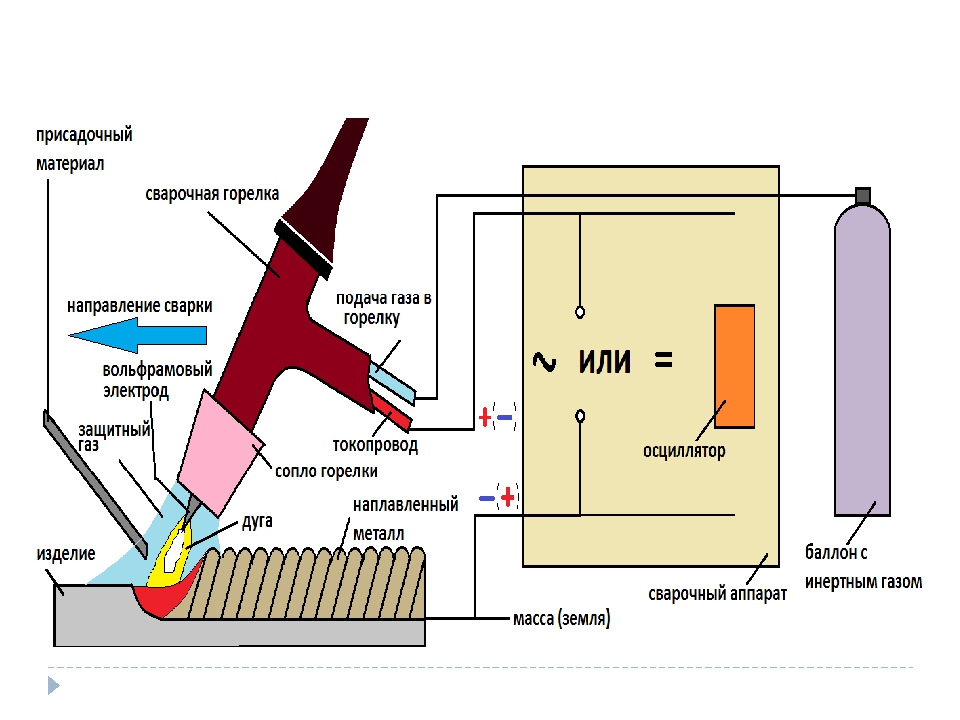

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали. Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Марки и маркировка

Электроды так же разбиваются по маркам, имеют буквенную маркировку, а концы прутков обозначаются определенны цветом. 1. WP(зеленый). Выполнен из вольфрама. Содержание в пределах 99,5%. Работают с магнием и алюминием. 2. WC-20 (серый). Содержит 2% оксида церия. Этот стержень универсальный. Применяют для сварки трубопроводов на неповоротных стыках. 3. WL-15, WL-20 (синий). С добавлением лантана, отличается устойчивой дугой. Самый используемый в промышленности. Швы из-под этого электрода долговечные и чистые. Работает на постоянном токе. 4. WT-20 (красный). В составе присутствует торий. Несмотря на радиоактивность, этот электрод очень «ходовой» благодаря отличным сварочным свойствам тория, который запросто соединяет самые «капризные» сплавы. Работает на постоянном токе. 5. WZ-8 (белый). Сюда добавляется оксид циркония. Очень любит чистоту. Рекомендуется переменный ток. Приступая к работе, следует закруглить электрод. Хорошо работает по алюминию. 6. WY-20 (темно-синий). Этот стержень покрывают тонким иттриевым слоем. Применяются для ответственных и важных конструкций. Следует учитывать, что при выборе конкретного электрода определяют свойства свариваемого металла. Иногда для одного изделия нужны разные марки.

3. WL-15, WL-20 (синий). С добавлением лантана, отличается устойчивой дугой. Самый используемый в промышленности. Швы из-под этого электрода долговечные и чистые. Работает на постоянном токе. 4. WT-20 (красный). В составе присутствует торий. Несмотря на радиоактивность, этот электрод очень «ходовой» благодаря отличным сварочным свойствам тория, который запросто соединяет самые «капризные» сплавы. Работает на постоянном токе. 5. WZ-8 (белый). Сюда добавляется оксид циркония. Очень любит чистоту. Рекомендуется переменный ток. Приступая к работе, следует закруглить электрод. Хорошо работает по алюминию. 6. WY-20 (темно-синий). Этот стержень покрывают тонким иттриевым слоем. Применяются для ответственных и важных конструкций. Следует учитывать, что при выборе конкретного электрода определяют свойства свариваемого металла. Иногда для одного изделия нужны разные марки.

Читать также: Вольтметр для измерения переменного напряжения

Оборудование для сварки

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

- При использовании роботизированного оборудования участие в технологическом процессе человека сведено к минимуму. Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

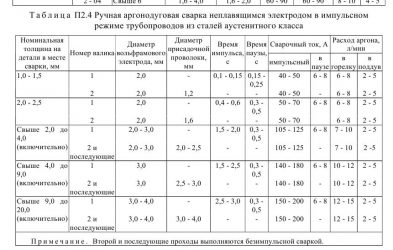

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Последовательность действий

Перед тем как приступить к TIG сварке, стыки необходимо очистить от жира, ржавчины и прочего. Металл должен быть идеально чистым, иначе все останется в сварочном шве, что скажется на его качестве.

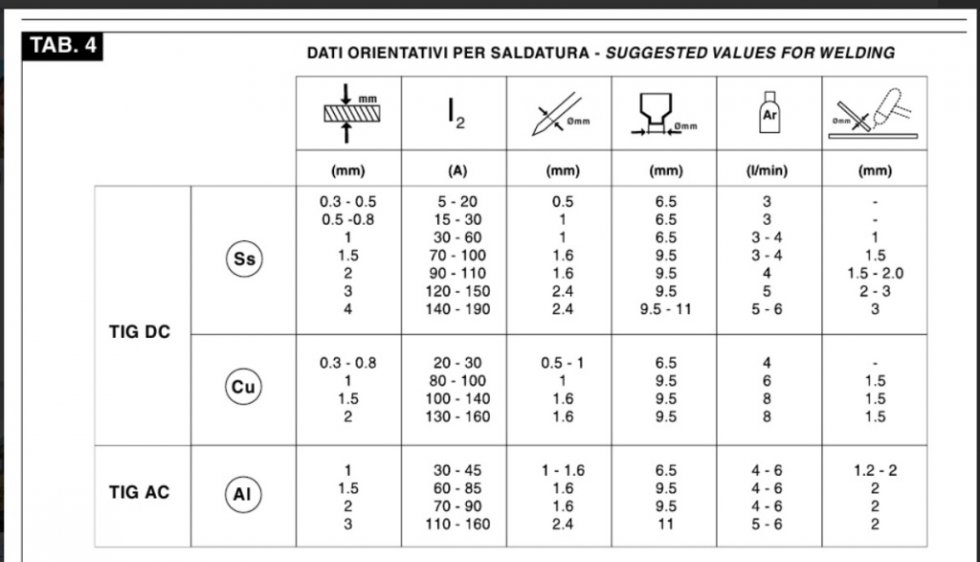

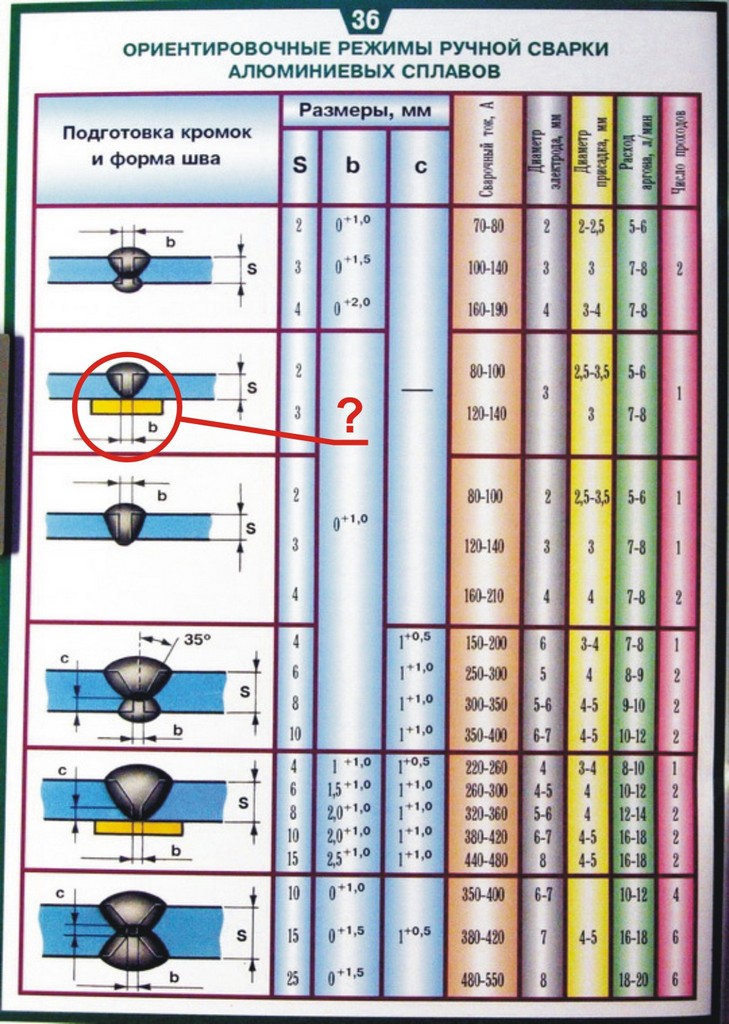

Большую часть сталей сваривают постоянным током. Алюминий, магний, медные сплавы с большим содержанием алюминия сваривают переменным током.

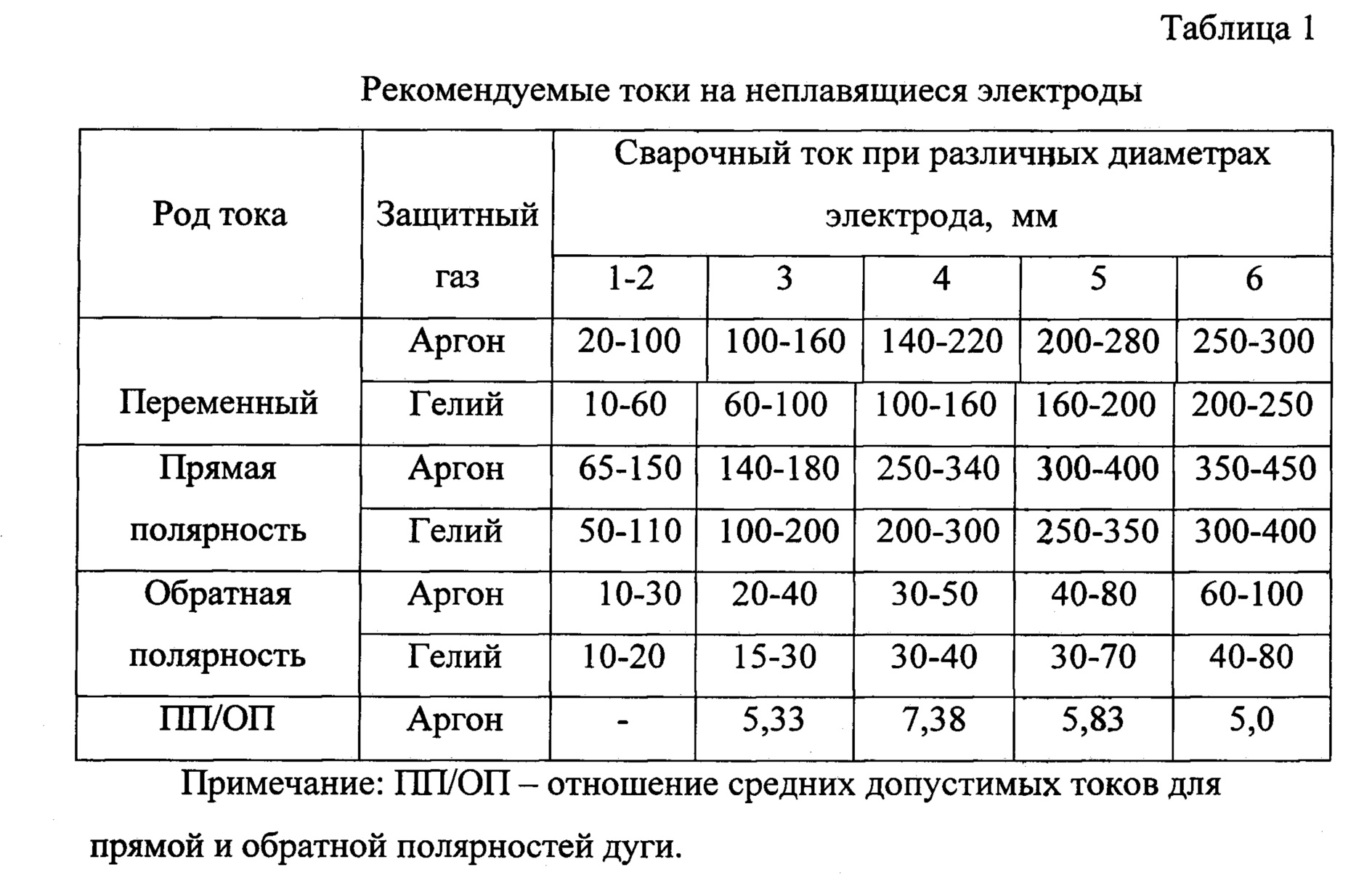

Сила тока выбирается по таблицам, зависит от вида материала, его габаритов и толщины сварочного прутка. Если во время TIG сварки выбрать слишком сильный ток, то пруток расплавится. При слабом токе дуга неустойчива.

При слабом токе дуга неустойчива.

Рекомендуемая длина дуги 1,5-3 мм. Увеличение длины дуги приводит к увеличению ширины шва и уменьшению глубины проваривания.

При сваривании встык сварочная игла должна выходить из сопла на 3-5 мм, при угловых на 5-8 мм.

Сварка неплавящимся электродом начинается с запуска инертного газа. Процесс сварки завершается отключением аргона через 10-15 с после того, как погасла дуга. Это необходимо, чтобы процесс кристаллизации произошел без доступа воздуха.

Для очень важных соединений применяется бесконтактный способ разжигания дуги. Имеется в промышленном оборудовании. Применяется при сваривании стойких к коррозии сталей. Это исключает попадание вольфрама в шов. Для менее ответственных соединений применяют аппарат с контактным способом розжига дуги. Он обычно имеется в бытовых установках.

Для TIG сварки достаточно вести горелку вдоль стыка без колебательных движений, как в обычной электродуговой сварке.

За счет этого получается узкий шов, скорость сварки повышается.

При применении присадочной проволоки необходимо контролировать, чтобы расплавляемый конец находился под струей инертного газа. Сварочная ванна должна иметь вытянутую форму, никак не круглую.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Сферы применения

Если сваривание идет встык без зазора, то достаточно расплавить кромки свариваемых изделий под защитой аргона и получится хороший герметичный шов.

Если имеется зазор, то необходимо в область сварки вводить присадочную проволоку из того же материала, в результате получится прочный шов с большим сопротивлением на разрыв и излом.

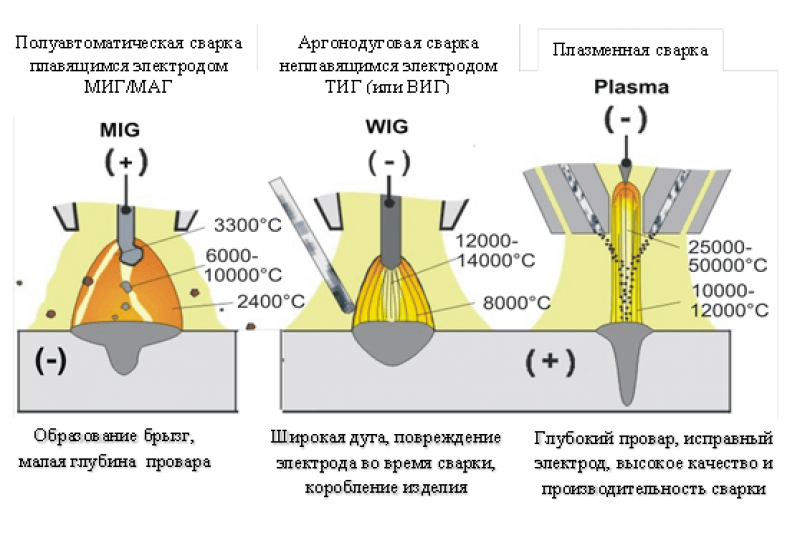

Когда требуется применять TIG сварку к тугоплавким материалам, то используют гелий. В среде этого газа электрическая дуга вырабатывает тепла в 1,5-2 раза больше, чем в аргоне. Поэтому происходит более глубокая проварка шва и увеличивается скорость сварки.

Читать также: Пескоструй из мойки высокого давления своими руками

Применение аргона и гелия в пропорции 40/60 позволяет получить достоинства того и другого: стабильность дуги благодаря аргону, глубокое проплавление шва благодаря гелию.

Аргонодуговая сварка TIG получила распространение в машиностроении, в пищевой промышленности для изготовления посуды, в химической и нефтеперерабатывающей промышленности для производства емкостей. Без TIG сварки трудно представить автомастерскую или производство изделий из алюминия.

При желании любой человек может своими руками сделать TIG сварку из инвертора, для этого достаточно укомплектовать оборудование сварочной TIG горелкой, баллонами с аргоном. Нужна также вентильная система подачи газа.

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка.

В данном случае используется неплавящийся электрод.

В данном случае используется неплавящийся электрод. - ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

ГОСТы: сварочные материалы

ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

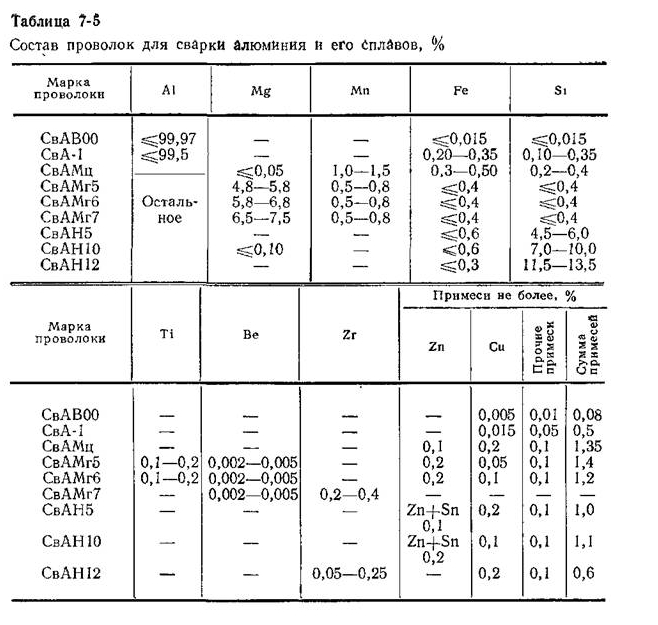

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

Классификация

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

Перезвоним за 30 секунд.

ГОСТ Р ИСО 2553-2017 ГОСТ Р ИСО 6947-2017 ГОСТ Р ИСО 13920-2017 ГОСТ Р 55554-2013 ГОСТ Р ИСО 6520-1-2012 ГОСТ Р ИСО 14174-2010 ГОСТ Р ИСО 14175-2010 ГОСТ Р ЕН 13479-2010 ГОСТ Р ЕН 12074-2010 ГОСТ Р ИСО 2560-2009 ГОСТ Р 53689-2009 ГОСТ Р ИСО 3581-2009 ГОСТ Р ИСО 3580-2009 ГОСТ 10543-98 ГОСТ 19249-73 ГОСТ 21449-75 ГОСТ 5264-80 ГОСТ 9467-75 ГОСТ 21448-75 ГОСТ 23178-78 ГОСТ 15164-78 ГОСТ 14806-80 ГОСТ 16038-80 ГОСТ 9087-81 ГОСТ 25445-82 ГОСТ 26271-84 ГОСТ 26101-84 ГОСТ 27580-88 ГОСТ 28915-91 ГОСТ 2246-70 ГОСТ 5.917-71 ГОСТ 5.1215-72 ГОСТ 10051-75 ГОСТ 11533-75 ГОСТ 10052-75 ГОСТ 11534-75 ГОСТ 7871-75 ГОСТ 23518-79 ГОСТ 14776-79 ГОСТ 15878-79 ГОСТ 16037-80 ГОСТ 23949-80 ГОСТ 26467-85 ГОСТ 16130-90 ГОСТ 30430-96 ГОСТ 30242-97 ГОСТ 30482-97 ГОСТ Р 52222-2004 ГОСТ 28555-90 ГОСТ 30756-2001 ГОСТ 14771-76 ГОСТ 9466-75 ГОСТ 8713-79

- gost-14806-80.

pdf (1.15 MiB)

pdf (1.15 MiB)

ГОСТ 14806-80

ГОСТ 14806–80 Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР ДУГОВАЯ СВАРКА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ В ИНЕРТНЫХ ГАЗАХ. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Arc welding of aluminium alloys in inert gases. Welded joints. Main types, design elements and dimensions

ОКП 0602000000

Дата введения 1981−07−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 24.07.80 N 3826

2. Периодичность проверки — 5 лет.

3. Взамен ГОСТ 14806–69

4. Ссылочные нормативно-технические документы

| Обозначение НТД, на который дана ссылка | Номер пункта | ||

| ГОСТ 2789–73 | 5 | ||

5. Срок действия продлен до 01.07.96* постановлением Госстандарта СССР от 03.05.90 N 1078

_________________________

* Ограничение срока действия снято по протоколу N 5−94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11−12, 1994 год). — Примечание «КОДЕКС».

— Примечание «КОДЕКС».

6. ПЕРЕИЗДАНИЕ (декабрь 1990 г.) с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 1−90) 1. Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно.

Стандарт не распространяется на сварные соединения трубопроводов. Стандарт устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва.

2. В стандарте приняты следующие условные обозначения способов дуговой сварки в инертных газах: РИНп — ручная неплавящимся электродом с присадочным металлом; АИНп — автоматическая неплавящимся электродом с присадочным металлом; АИНп-3 — автоматическая неплавящимся электродом с присадочным металлом — трехфазная; АИП — автоматическая плавящимся электродом — однодуговая; ПИП — полуавтоматическая плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2−51.

Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2−51.

Таблица 1

| Тип сое- ди- | Форма подготов- | Характер | Форма поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Услов- ное обоз- наче- | |||||

| не- ния | ленных кромок | сварного шва | подготовленных кромок | сварного шва | РИНп | АИНп | АИНп-3 | ПИП | АИП | соеди- нения |

| С отбор- товкой кромок | С1 | |||||||||

| С отбор- товкой одной кромки | Односто- ронний | 0,8−2,0 | 0,8−2,0 | — | — | — | С3 | |||

| 0,8−4,0 | 0,8−4,0 | 4−12 | 4−12 | С2 | ||||||

| Односто- ронний на съемной подкладке | С4 | |||||||||

| Сты- ковое | Без скоса кромок | Односто- ронний на остающейся подкладке | 0,8−5,0 | 0,8−16,0 | 4−25 | 3−12 | 3−12 | С5 | ||

| Двусто- ронний | 2,0−6,0 | 2,0−10,0 | 10−30 | 4−34 | 4−34 | С7 | ||||

| Односто- ронний | С8 | |||||||||

| Односто- ронний на съемной подкладке | С9 | |||||||||

| Со скосом одной кромки | Односто- ронний на остающейся подкладке | 4−20 | 6−20 | С10 | ||||||

| С12 | ||||||||||

| С криво- линейным скосом одной кромки | С13 | |||||||||

| С лома- ным скосом одной кромки | 16−30 | — | — | 16−30 | — | С14 | ||||

| С двумя симмет- ричными скосами одной кромки | Двусто- ронний | 12−35 | 12−35 | С15 | ||||||

| С двумя симмет- ричными криво- линей- ными скосами одной кромки | 32−60 | 32−60 | С16 | |||||||

| С двумя несиммет- ричными скосами одной кромки | 12−35 | 12−35 | С43 | |||||||

| С двумя симмет- ричными скосами одной кромки по ломаной линии | 32−60 | 32−60 | С44 | |||||||

| Односто- ронний | 4−20 | 8−20 | — | 10−30 | 10−30 | С17 | ||||

| Односто- ронний на съемной подкладке | 8−20 | С18 | ||||||||

| Со скосом кромок | Односто- ронний на остающейся подкладке | 5−30 | 5−30 | 5−30 | 10−30 | 10−30 | С19 | |||

| 4−20 | 4−40 | 20−40 | С21 | |||||||

| Сты- ковое | С криво- линейным скосом кромок | С23 | ||||||||

| С лома- ным скосом кромок | 12−30 | 12−50 | 32−50 | 12−30 | 12−30 | С24 | ||||

| С двумя симмет- ричными скосами кромок | Двусто- ронний | 12−30 | С25 | |||||||

| С двумя симмет- ричными криво- линей- ными скосами кромок | 30−40 | 30−60 | 32−60 | 30−60 | 30−60 | С26 | ||||

| С двумя симмет- ричными ломаными скосами | 30,0−40,0 | 30,0−60,0 | 30−60 | 30−60 | С27 | |||||

| С двумя несиммет- ричными скосами кромок | 12,0−30,0 | 12,0- 60,0 | 32−60 | 12−30 | 12−30 | С39 | ||||

| С отбор- товкой одной кромки | Односто- ронний | 1,0−2,5 | 1,0−2,5 | — | — | У1 | ||||

| Односто- ронний | ||||||||||

| Без скоса кромок | 1,5−12,0 | 1,5−12,0 | 5−12 | 5−12 | У4 | |||||

| Двусто- ронний | 1,5−5,0 | 1,5−5,0 | ||||||||

| 1,5−12,0 | 1,5−12,0 | 5−12 | 5−12 | У5 | ||||||

| Односто- ронний | У6 | |||||||||

| Угловое | Со скосом одной кромки | 4,0−20,0 | 4,0−20,0 | — | 4−20 | 4−20 | У7 | |||

| С криво- линейным скосом одной кромки | 16,0−30,0 | 16,0−30,0 | 16−30 | 16−30 | У11 | |||||

| С ломаным скосом одной кромки | 16−30 | 16−30 | 16−30 | 16−30 | У12 | |||||

| С двумя симмет- ричными скосами одной кромки | Двусто- ронний | 12−35 | 12−35 | У8 | ||||||

| С двумя симмет- ричными криво- линей- ными скосами одной кромки | 32−60 | — | 32−60 | — | У13 | |||||

| С двумя симмет- ричными ломаными скосами одной кромки | У14 | |||||||||

| Односто- ронний | У9 | |||||||||

| Со скосом кромок | Двусто- ронний | 12−30 | 12−30 | — | 12−30 | 12−30 | У10 | |||

| Без скоса кромок | Односто- ронний | T1 | ||||||||

| Двусто- ронний | 1−20 | 2−20 | 3−20 | 3−20 | 3−20 | Т3 | ||||

| Со скосом одной кромки | Односто- ронний | Т6 | ||||||||

| Двусто- ронний | 4−20 | 4−20 | 4−20 | 4−20 | Т7 | |||||

| Тав- ровое | С криво- линейным скосом одной кромки | 16−30 | — | — | 16−30 | — | Т2 | |||

| С двумя симмет- ричными скосами одной кромки | Двусто- ронний | 12−35 | 12−35 | 12−35 | 12−35 | Т8 | ||||

| С двумя симмет- ричными криво- линейными скосами одной кромки | Т5 | |||||||||

| С двумя симмет- ричными ломаными скосами одной кромки | 32−60 | — | 32−60 | — | Т10 | |||||

| На- хлес- точ- ное | Без скоса кромок | Односто- ронний | h2 | |||||||

| Двусто- ронний | 1−20 | 2−20 | 4−20 | 4−20 | 4−20 | Н2 | ||||

(Измененная редакция, Изм. N 1).

N 1).

Таблица 2

Размеры, мм

| Услов- ное | Конструктивные элементы | ||||||||

| обозна- чение свароч- ного соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | Спо- соб свар- ки | Номин. | Пред. откл. | , не более | Номин. | Пред. откл. | |

| От 0,8 до 1,0 | +0,1 | 7 | 0,8 | ||||||

| С1 | РИНп; АИНп | Св. 1,0 до 1,5 | 0 | +0,2 | От до 2,5 | От до 2,5 | 10 | 1,0 | ±0,5 |

| Св. 1,5 до 2,0 | 1,5 | ±1,0 | |||||||

_______________ * Размер для справок. (Измененная редакция, Изм. N 1).

Таблица 4

Размеры, мм

| Услов- ное | Конструктивные элементы | ||||||||

| обозна- чение свар- ного соеди- нения | подготов- ленных кромок свари- ваемых деталей | сварного шва | Спо- соб свар- ки | Номин. | Пред. откл. | , не более | Номин. | Пред. откл. | |

| От 0,8 до 1,0 | +0,1 | 7 | 0,8 | ||||||

| С3 | РИНп; АИНп | Св. 1,0 до 1,5 | 0 | +0,2 | От до 2,5 | От до 2,5 | 10 | 1,0 | ±0,5 |

| Св. 1,5 до 2,0 | 1,5 | ±1,0 | |||||||

________________ * Размер для справок.

Таблица 4 *

________________ * Текст в соответствии с оригиналом. — Примечание «КОДЕКС».

Размеры, мм

| Конструктивные элементы | ||||||||

| Условное обозна- чение сварного соеди- нения | подготов- ленных кромок свари- ваемых деталей | сварного шва | Спо- соб свар- ки | Номин. | Пред. откл. | , не более | Номин. | Пред. откл. |

| От 0,8 до 1,0 | +0,5 | 7 | 0,8 | |||||

| РИНп; АИНп | Св. 1,0 до 2,5 | 10 | ±0,5 | |||||

Св. 2,5 до 4,0 2,5 до 4,0 | 12 | |||||||

| С2 | От 4,0 до 6,0 | 14 | 1,0 | |||||

| АИП; ПИП | Св. 6,0 до 8,0 | 0 | +1,0 | 19 | ||||

| Св. 8,0 до 10,0 | 21 | 2,0 | ±1,0 | |||||

| Св. 10,0 до 12,0 | +2,0 | 23 | ||||||

Таблица 5

Размеры, мм

| Услов- ное | Конструктивные элементы | |||||||

| обозна- чение свар- ного соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | Способ сварки | Номин. | Пред. откл. | , не более | Номин. | Пред. откл. |

| От 0,8 до 1,0 | 7 | |||||||

| РИНп; АИНп | Св. 1,0 до 2,0 | +0,5 | 10 | 0,8 | ||||

| Св. 2,0 до 4,0 | 12 | 1,0 | ±0,5 | |||||

| Св. 4,0 до 5,0 | 14 | |||||||

| Св. 4,0 до 6,0 | +1,0 | 15 | ||||||

Св. 6,0 до 8,0 6,0 до 8,0 | 16 | |||||||

| С4 | АИНп; АИНп-3 | Св. 8,0 до 10,0 | 19 | |||||

| Св. 10,0 до 12,0 | 21 | 2,0 | ||||||

| Св. 12,0 до 14,0 | 0 | 22 | ||||||

| Св. 14,0 до 16,0 | 23 | ±1,0 | ||||||

| Св. 16,0 до 18,0 | +2,0 | 32 | 3,0 | |||||

| АИНп-3 | Св. 18,0 до 22,0 | 35 | 4,0 | |||||

| Св. 22,0 до 25,0 | 38 | 4,5 | ||||||

| От 3,0 до 6,0 | 14 | |||||||

| АИП ПИП | Св. 6,0 до 8,0 | 16 | ||||||

| Св. 8,0 до 10,0 | +1,0 | 18 | 2,0 | |||||

| Св. 10,0 до 12,0 | 20 | |||||||

Таблица 6

Размеры, мм

| Услов- ное | Конструктивные элементы | |||||||

| обозна- чение сварного соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | Способ сварки | Номин. | Пред. откл. откл. | , не более | Номин. | Пред. откл. |

| От 0,8 до 1,0 | 0 | ±1,5 | 8 | 0,8 | ||||

| РИНп; АИНп | Св. 1,0 до 2,0 | 10 | ±0,5 | |||||

| Св. 2,0 до 4,0 | 1 | ±1,0 | 12 | 1,0 | ||||

| Св. 4,0 до 5,0 | 14 | |||||||

| Св. 4,0 до 6,0 | 15 | |||||||

| Св. 6,0 до 8,0 | 16 | |||||||

| С5 | АИНп; АИНп-3 | Св. 8,0 до 10,0 | 19 | 2,0 | ||||

| Св. 10,0 до 12,0 | 21 | |||||||

| Св. 12,0 до 14,0 | ±1,5 | 22 | ||||||

| Св. 14,0 до 16,0 | 23 | |||||||

| Св. 16,0 до 18,0 | 1,5 | 24 | 3,0 | ±1,0 | ||||

| АИНп-3 | Св. 18,0 до 22,0 | 25 | 4,0 | |||||

| Св. 22,0 до 25,0 | 26 | 4,5 | ||||||

| Св. 3,0 до 6,0 | 14 | |||||||

| АИП; ПИП | Св. 6,0 до 8,0 | 16 | ||||||

| Св. 8,0 до 10,0 | ±1,0 | 18 | 2,0 | |||||

Св. 10,0 до 12,0 10,0 до 12,0 | 20 | |||||||

Таблица 7

Размеры, мм

| Услов- ное | Конструктивные элементы | |||||||

| обозна- чение сварного соеди- нения | подготовленных кромок свариваемых деталей | сварного шва | Способ сварки | Номин. | Пред. откл. | , не более | Номин. | Пред. откл. |

| От 2 до 3 | 10 | |||||||

| РИНп; АИНп | Св. 3 до 4 | 12 | ||||||

| Св. 4 до 6 | +1 | 1 | ±0,5 | |||||

| Св. 6 до 8 | 16 | |||||||

| АИНп | Св. 8 до 10 | 19 | ||||||

| Св. 10 до 12 | ||||||||

| Св. 12 до 14 | 21 | |||||||

| Св. 14 до 16 | ||||||||

| Св. 16 до 18 | 23 | |||||||

| АИНп-3 | Св. 18 до 20 | |||||||

| Св. 20 до 22 | +2 | 25 | 2 | ±1,0 | ||||

| Св. 22 до 24 | ||||||||

| С7 | Св. 24 до 26 | 0 | 26 | |||||

Св. 26 до 28 26 до 28 | 27 | |||||||

| Св. 28 до 30 | 28 | |||||||

| От 4 до 6 | +1 | 12 | 1 | ±0,5 | ||||

| Св. 6 до 8 | 14 | 2 | ±1,0 | |||||

| АИП; ПИП | Св. 8 до 10 | 15 | 3 | |||||

| Св. 10 до 12 | 18 | |||||||

| Св. 12 до 14 | 21 | 4 | ||||||

| Св. 14 до 17 | 24 | |||||||

| Св. 17 до 20 | +2 | 27 | ±2 | |||||

| Св. 20 до 23 | 30 | 5 | ||||||

| Св. 23 до 26 | 33 | |||||||

| Св. 26 до 30 | 36 | 6 | ||||||

| Св. 30 до 34 | 40 | 7 | ||||||

(Измененная редакция, Изм. N 1).

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

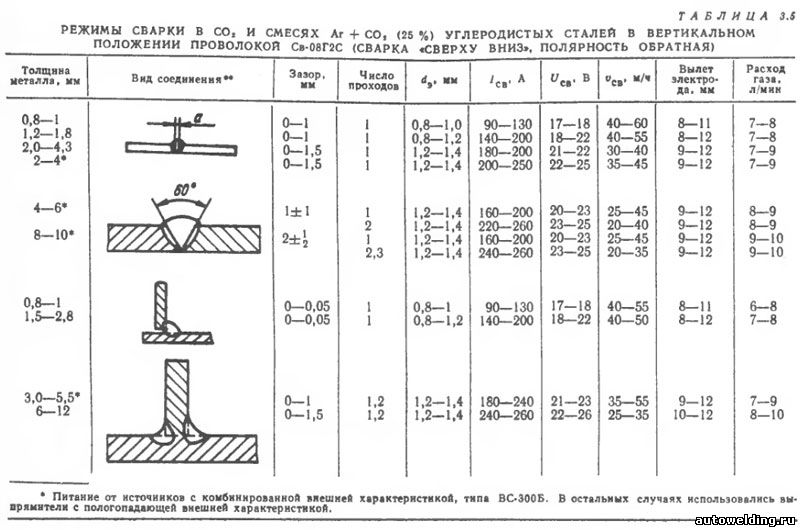

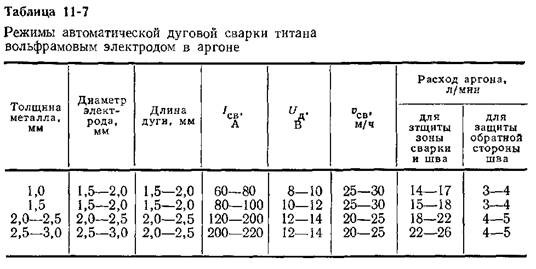

Режимы и технология сварки алюминия

Одним из основных условий получения высококачественного сварного соединения алюминия и его сплавов является правильный выбор способа и параметров сварки.

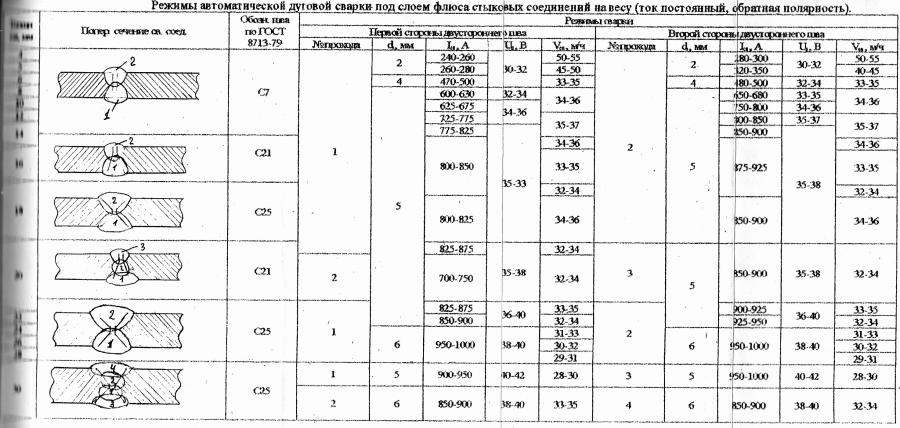

Сварку неплавящимся электродом целесообразно применять при работе с изделиями толщиной до 6—8 мм, если они выполнены из термически упрочняемого алюминиевого сплава, и толщиной до 12—14 мм, если применяется неупрочняемый термической обработкой сплав алюминия. Ручной сваркой неплавящимся электродом обычно выполняют небольшие объемы сварочных работ, в некоторых случаях при ремонте и исправлении дефектов сварных соединений, при сварке в потолочном, вертикальном и других сложных положениях (кроме сварки труб), при невозможности или нецелесообразности автоматизации процесса.

При применении автоматической сварки неплавящимся электродом следует ориентироваться на сварку за один проход или за два прохода при двусторонней сварке, так как формирование шва происходит в основном (на 65—75%) за счет расплавления основного металла.

При сварке плавящимся электродом в случае, когда необходимо получить сварной шов или наплавку большой ширины, применяют сварку с поперечными колебаниями электрода или расщепленным электродом.

Для этих целей можно, использовать электродную проволоку диаметром не более 2,5—3 мм, при увеличении диаметра электродной проволоки объем расплавленного металла в сварочной ванне увеличивается настолько, что нормальное формирование шва нарушается.

Сварку с поперечными колебаниями дуги и сварку расщепленным электродом целесообразно применять для изделий толщиной до 15—20 мм, при работе с изделиями большей толщины эффективнее сварка на режимах большой мощности (500 а и более) плавящимся электродом большого диаметра.

При сварке трехфазной дугой двумя неплавящимися электродами значительно повышается производительность и можно успешно сваривать изделия толщиной до 20—25 мм. Однако по экономическим показателям сварка изделий из алюминиевых сплавов такой толщины плавящимся электродом выгоднее.