Сталь химическое пассивирование — Справочник химика 21

Основной объем производства труб приходится на горячекатаные трубы и сварные. Химическая обработка горячекатаных труб из нержавеющих сталей включает травление с целью удаления окалины, травление для выявления дефектов, пассивирование труб, обезжиривание. [c.75]ХИМИЧЕСКОЕ ПАССИВИРОВАНИЕ СТАЛИ 8 ВОДЕ ВЫСОКОЙ ЧИСТОТЫ [c.122]

Большое значение для коррозионных процессов имеет способность металла образовывать на поверхности прочные оксидные пленки. Так, алюминий окисляется легче железа, но он более стоек к коррозии, так как окисляясь кислородом воздуха, покрывается плотной пленкой оксида. На этом явлении основана пассивация металлов, заключающаяся в обработке их поверхности окислителями, в результате чего на поверхности металла образуется чрезвычайно тонкая и плотная пленка, препятствующая оррозии.

Однако нередко наблюдаются случаи, когда вновь образовавшееся химическое соединение образует на твердой поверхности сорбента столь прочную пленку, что через нее дальнейший доступ молекул газа вглубь сорбента совершенно прекращается, и таким образом хемосорбция приобретает кажущийся адсорбционный характер. В качестве примера можно привести процесс пассивирования стали путем азотирования ее поверхности, сопровождающегося образованием на этой поверхности тонкой и прочной пленки из нитрида железа.

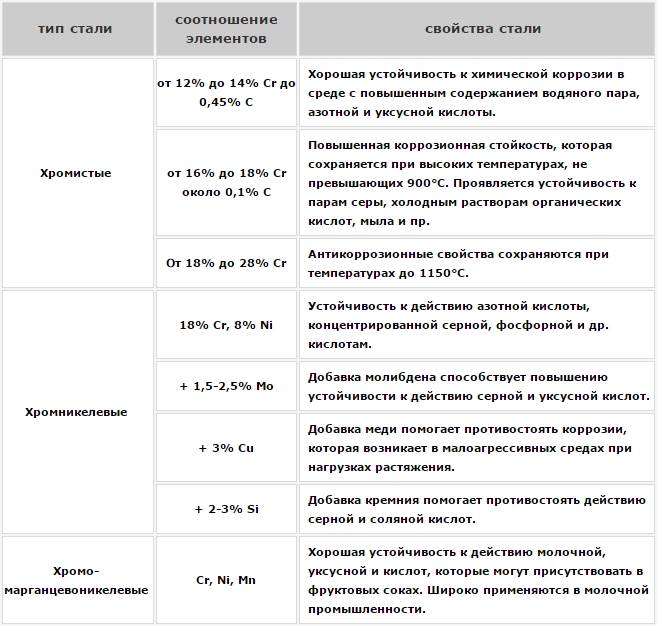

Дальнейшее повышение химической стойкости хромоникелевых сталей в ряде агрессивных сред достигается введением молибдена. Характерной особенностью молибдена является его способность к пассивированию как в окислительных, так и в [c.119]

Характерной особенностью молибдена является его способность к пассивированию как в окислительных, так и в [c.119]

Для химического пассивирования малоуглеродистой стали рекомендуется 9—10-процентный раствор бихромата калия. При комнатной температуре обработку ведут в течение 1 ч, а при 60° С — в течение 20 мин. Лучшие результаты дает последовательная обработка изделий сначала в течение 10 мин в 20-процентном растворе хромового ангидрида при комнатной температуре и затем после промывки в 10-процентном растворе бихромата калия при 60° С.

Пассивирование поверхности стальных изделий с целью кратковременной защиты их от воздействия окружающей среды проводят химической или электрохимической обработкой в кислых или щелочных растворах. Эффективность такого метода защиты от коррозии определяется условиями пассивирования, составом металла, а также состоянием его поверхности. Наибольшее повышение стойкости против коррозии достигается при пассивировании легированных сталей, причем длительность защитного действия пассивных пленок значительно больше, чем при обработке углеродистых сталей.

Кислород в качестве агента для химического пассивирования стали имеет ряд преимуществ перед пероксидом водорода а именно эффективность действия пероксида водорода значительно ниже из-за быстрого термического разложения его при температуре 100—120 °С, в присутствии пероксида водорода значительно интенсивнее корродируют стеллитовые облицовки внутренних поверхностей промышленного оборудования, применение кислорода более экономично. [c.125]

При подготовке металла к окраске могут применяться многие способы очистки механический, химический, электрохимический, с применением ультразвука и др. Наряду с этим хорошей подготовкой под окраску стали является фосфатирование, для алюминия — оксидирование, для медных и покрытых медью изделий — пассивирование в растворах — пассиваторах. [c.264]

Основные виды хромовых покрытий молочное, блестящее, матовое и черное. Покрытия характеризуются высокой химической стойкостью, термостойкостью, склонностью к пассивированию на воздухе, устойчивостью в условиях тропического климата, способностью к растрескиванию в виде сетки и неравномерностью распределения по поверхности.

Кривая / соответствует режиму растворения железо (II) — активное . Процесс начинается при потенциале около —350 мВ, по достижении этого потенциала кривая резко поднимается вверх. Железо переходит в раствор в виде Ре , Кривая 3 характеризует режим растворения железо (И) — частично пассивированное , Поскольку проба пассивирована, то для ее растворения требуется значительно больший потенциал, а именно 500 мВ, Железо и в этом случае переходит в раствор в виде Ре , Некоторые химически стойкие сорта стали пассивируются в такой сильной степени, что для их растворения требуются очень высокие потенциалы (кривая 5). Железо по мере его растворения окисляется до железа (П1)—так называемый процесс железо (П1) — активное растворение .

Никелевые покрытия. Химическая устойчивость никеля в различных средах обусловлена сильно выраженной способностью его к пассивированию. Никелевые покрытия защищают стальные изделия от коррозии только механически при отсутствии в них пор. Эти покрытия используют для защиты от коррозии деталей из стали и цветных металлов (медь и ее сплавы), декоративной отделки поверхности, а также для повышения износостойкости трущихся поверхностей. Никелевые покрытия нашли широкое применение в машиностроении, приборостроении, радиотехнической и автомобильной промышленности.

Скорость растворения сплавов зависит главным образом от их состава, электрохимической активности и электрохимических эквивалентов компонентов, составляющих сплав, а также от физико-химических параметров электролита. При увеличении содержания в сплаве хрома затрудняется нарущение его пассивного состояния при воздействии галоидных анионов [193]. Вследствие различия электрохимических эквивалентов компонентов сплава, их потенциалов растворения и способности к пассивированию во многих случаях при ЭХО происходит увеличение в поверхностном слое содержания более электроположительных составляющих (например, никеля, меди, молибдена). При этом в анодной поляризационной характеристике сплава может наблюдаться несколько участков, соответствующих пассивации его различных компонентов [178]. Это обусловливает необходимость обеспечения приблизительно одинаковой скорости растворения всех основных компонентов сплава при подборе электролита. Определенное влияние на процесс анодного растворения кроме химического состава сплава оказывает и его структура. Связь производительности электрохимической обработки сталей с их микроструктурой показана в работе [127]. При анодном растворении жаропрочных сплавов на никелевой основе отмечалось преимущественное растворение (растравливание) границ зерен вследствие их относительно более высокой активности.

При увеличении содержания в сплаве хрома затрудняется нарущение его пассивного состояния при воздействии галоидных анионов [193]. Вследствие различия электрохимических эквивалентов компонентов сплава, их потенциалов растворения и способности к пассивированию во многих случаях при ЭХО происходит увеличение в поверхностном слое содержания более электроположительных составляющих (например, никеля, меди, молибдена). При этом в анодной поляризационной характеристике сплава может наблюдаться несколько участков, соответствующих пассивации его различных компонентов [178]. Это обусловливает необходимость обеспечения приблизительно одинаковой скорости растворения всех основных компонентов сплава при подборе электролита. Определенное влияние на процесс анодного растворения кроме химического состава сплава оказывает и его структура. Связь производительности электрохимической обработки сталей с их микроструктурой показана в работе [127]. При анодном растворении жаропрочных сплавов на никелевой основе отмечалось преимущественное растворение (растравливание) границ зерен вследствие их относительно более высокой активности.

Химическое пассивирование металлов как метод предупреждения кислородной коррозии в воде высокой чистоты, теоретически обоснованный и разработанный Я. М. Колотыркиным, Т. X. Маргуловой, Г. М. Флорианович и О. И. Мартыновой [32, 47, 66], представляет практический интерес для защиты оборудования из стали и алюминия на химических производствах. Этот метод борьбы с коррозией применяется на многих объектах промышленности, использующих в качестве рабочей среды воду высокой чистоты [67]. Метод позволяет снижать концентрацию гидроксидов железа в теплоносителе с 20 до 4— 7 М кг/кг и ликвидировать коррозию как при низких, так и при высоких температурах.

Наконец, в процессах хемосорбции возможны, как это установил Н. А. Шилов, случаи образования так называемых поверхностных соединений, когда между поверхностными атомами адсорбента и атомами адсорбтива устанавливается химическая связь однако в результате ее не образуется новой фазы и нового химического соединения, которое можно было бы выделить особо, так как поверхностные атомы адсорбента продолжают сохранять связь и с остальными глубже лежащими его атомами.

Стали типа 18-8 устойчивы в азотной кислоте до 60%-ной концентрации при температурах кипения. Кроме растворов азотной кислоты, эти стали устойчивы в химически чистой фосфорной кислоте до 15%-ной концентрации, 1в большинстве органических соединений, не содержащих ионов хлора в сернокислых и других солях. Коррозионная стойкость хромо никелевых сталей может быть повышена путем легирования их молибденом, медью, кремнием и другими элементами. При легировании молибденом склонность сталей к пассивированию увеличивается (снижается ток пассивации и ток в пассивном состоянии), повышается устойчивость пассивного состояния. Стали типа 18-12, легированные молибденом, устойчивы в средах, содержащих хлор-ионы (при невысоких температурах), в органических кислотах (уксусной, муравьиной), в средах целлюлозно-будмажной промышленности и др. Л. И. Посысаевой, А. А. Бабаковым и В. А. Петровской [86, с.623] было показано, что введение 2,7% Мо в стали, содержащие 20, 24, 28% N1 и 18, 21 и 24% Сг повышает их стойкость в растворах фосфорной кислоты и в экстракционной фосфорной кислоте (Р2О5—32%, Р-—2%, 50Г—1,6%) при 68—70°С. [c.207]

Л. И. Посысаевой, А. А. Бабаковым и В. А. Петровской [86, с.623] было показано, что введение 2,7% Мо в стали, содержащие 20, 24, 28% N1 и 18, 21 и 24% Сг повышает их стойкость в растворах фосфорной кислоты и в экстракционной фосфорной кислоте (Р2О5—32%, Р-—2%, 50Г—1,6%) при 68—70°С. [c.207]

Защита от коррозии имеет исключительно важное значение для черных металлов—железа, чугуна и стали, так как эти металлы имеют наибольшее распространение в технике и быту, но в силу своих физико-химических свойств наиболее подвержены действию коррозии. Ряд цветных металлов и сплавов — алюминий, магний, медь, бронза, латунь и другие также подвергаются коррозии, но в значительно меньшей мере, чем черные металлы, и тоже в некоторых случаях подвергаются защитным покрытиям более стойкими металлами, бесцветными или цветными лаками, а также оксидированию и пассивированию. [c.50]

Борьба с коррозией является народнохозяйственной задачей, поэтому исследования теории коррозии и проведение мероприятий по защите металлов от разрушения имеют первостепенное значение. Защита металлов от коррозии производится путем нанесения металлических покрытий из более стойких в данной среде металлов, нанесения лаков, красок, пластмасс и т. д. Среди различных методов защиты все большее значение приобретает пассивирование металлов. Некоторые металлы (Ре, N1, Сг, А1 и др.) в определенных условиях (состава и концентрации среды, Г, р) переходят в состояние высокой химической устойчивости, тогда как в исходных условиях ведут себя, как химически неустойчивые. Так, если железо погрузить в раствор разбавленной НМОз, то наблюдается интенсивное растворение металла. Однако при достижении некоторого предельного значения концентрации кислоты растворение металла прекращается и наблюдается переход его в пассивное состояние. При этом потенциал железа становится более положительным. Железо после пребывания в концентрированной азотной кислоте очень медленно растворяется при погружении его в разбавленную кислоту. Необходимые условия пассивирования зависят от состава и структуры металла.

Защита металлов от коррозии производится путем нанесения металлических покрытий из более стойких в данной среде металлов, нанесения лаков, красок, пластмасс и т. д. Среди различных методов защиты все большее значение приобретает пассивирование металлов. Некоторые металлы (Ре, N1, Сг, А1 и др.) в определенных условиях (состава и концентрации среды, Г, р) переходят в состояние высокой химической устойчивости, тогда как в исходных условиях ведут себя, как химически неустойчивые. Так, если железо погрузить в раствор разбавленной НМОз, то наблюдается интенсивное растворение металла. Однако при достижении некоторого предельного значения концентрации кислоты растворение металла прекращается и наблюдается переход его в пассивное состояние. При этом потенциал железа становится более положительным. Железо после пребывания в концентрированной азотной кислоте очень медленно растворяется при погружении его в разбавленную кислоту. Необходимые условия пассивирования зависят от состава и структуры металла. Небольшие добавки к железу никеля, хрома, ванадия способствуют его переходу в пассивное состояние на воздухе. Это свойство лежит в основе получения нержавеющих сталей. Пассив- ное состояние вызывают окислители и окислительные процессы. [c.270]

Небольшие добавки к железу никеля, хрома, ванадия способствуют его переходу в пассивное состояние на воздухе. Это свойство лежит в основе получения нержавеющих сталей. Пассив- ное состояние вызывают окислители и окислительные процессы. [c.270]

В настоящее время переход металла в пассивное состояние чаще всего объясняют образованием на его поверхности хемосорбнрованного слоя атомов кислорода, т. е. химически соединенного с поверхностными атомами металла. При этом атомы кислорода могут покрывать как всю поверхность металла, так и часть ее. При пассивации потенциал металла сильно облагораживается, т. е. делается более положительным. Пассивированием объясняют коррозионную стойкость нержавеющих сталей (сплавов). [c.249]

Для химического полирования хромистых и хромоникелевых нержавеющих сталей, а также углеродистых сталей готовят раствор фосфорной кислоты, который медленно нагревают до 250° С, при этом фосфорная кислота частично переходит в пирофосфорную. Реакция продолжается 1,5 ч (ее окончание определяют по прекращению выделения газа). Затем кислоту быстро охлаждают и добавляют около 10% серной кислоты. Чем больше содержание углерода в стали, тем меньше добавляют кислоты. Полирование проводят при 200° С в течение 1—10 мин. После пассивирования, электролитического или химического полирования необходима нейтрализация остатков кислоты на деталях, которую производят в 1—3 % -ном растворе кальцинированной соды с последующей промывкой и сушкой. [c.105]

Реакция продолжается 1,5 ч (ее окончание определяют по прекращению выделения газа). Затем кислоту быстро охлаждают и добавляют около 10% серной кислоты. Чем больше содержание углерода в стали, тем меньше добавляют кислоты. Полирование проводят при 200° С в течение 1—10 мин. После пассивирования, электролитического или химического полирования необходима нейтрализация остатков кислоты на деталях, которую производят в 1—3 % -ном растворе кальцинированной соды с последующей промывкой и сушкой. [c.105]

Неметаллические неорганические покрытия, наносимые на детали нз коррэзионностойких сталей. Химические пассивные покрытия. Коррозионная стойкость деталей из коррозионностойких сталей определяется качеством пассивных покрытий. Качество пассивного покрытия определяется полнотой удаления окалины, содержанием хрома в поверхностном слое и технологие пассивирования. [c.705]

Применение анодной защиты позволяет в качестве конструкционного материала для оборудования химической промышленности использовать различные нержавеющие стали и титан, хорошо пассивирующиеся во многих средах. Приложенный анодный ток ускоряет наступление пассивности, способствует ее сохранению продолжительное время, позволяет подобрать условия оптимального пассивирования, а в ряде случаев использовать более низколегированные стали. [c.69]

Приложенный анодный ток ускоряет наступление пассивности, способствует ее сохранению продолжительное время, позволяет подобрать условия оптимального пассивирования, а в ряде случаев использовать более низколегированные стали. [c.69]

По сравнению с покрытиями Со—Р, которые используют главным образом при изготовлении магнитных полуфабрикатов, сплав Ni—Р оказывается значительно менее пригодным для таких целей. Однако он имеет очевидное преимущество при решении вопроса об антикоррозионной защите деталей. Пористость покрытия толщиною 8—10 мкм такая же, как электролитического никеля толщиною 18—20 мкм. Антикоррозионные свойства сплавов, формированных в кислых растворах, лучше, чем в щелочных. Для уменьшения пористости и повыщения защитной способности покрытий рекомендуется применять двухслойное никелевое покрытие, причем перед осаждением второго слоя — проводить протирку поверхности никеля кашицей венской извести и активацию в НС1 (1 1). Таким путем число пор уменьшается в 42—45 раз [141, с. 100]. Весьма эффективной является пассивация однослойного покрытия в растворе, содержащем 60 мл/л Н3РО4 (плотность 1,7 кг/дм ) и 50 г/л СгОз, при 50—60 °С в течение 6 мин [143]. Дополнительной защитой может служить гидрофобизация пассивированного покрытия препаратом ГФЖ 136-41 по технологии, указанной далее применительно к оксидным покрытиям на стали. Стойкость против коррозии деталей, имеющих покрытие химическим никелем толщиною 3 мкм, подвергшейся пассивации, не уступает стойкости образцов с таким же покрытием толщиною 24 мкм, не подвергавшимся дополнительной обработке. [c.209]

100]. Весьма эффективной является пассивация однослойного покрытия в растворе, содержащем 60 мл/л Н3РО4 (плотность 1,7 кг/дм ) и 50 г/л СгОз, при 50—60 °С в течение 6 мин [143]. Дополнительной защитой может служить гидрофобизация пассивированного покрытия препаратом ГФЖ 136-41 по технологии, указанной далее применительно к оксидным покрытиям на стали. Стойкость против коррозии деталей, имеющих покрытие химическим никелем толщиною 3 мкм, подвергшейся пассивации, не уступает стойкости образцов с таким же покрытием толщиною 24 мкм, не подвергавшимся дополнительной обработке. [c.209]

В некоторых случаях процесс поглощения вещества, начавшись на поверхности, распространяется в глубь поглотителя. Такие процессы можно разделить на три класса абсорбция, хемосорбция и капиллярная конденсация. Примером абсорбции может служить поглощение платиной или палладием водорода-При хемосорбции происходит химическое взаимодействие сорбтива с сорбентом с образованием нового химического вещества. Например, СОг, приведенное в соприкосновение с порошком СаО, химически взаимодействует с последним с образованием новой твердой фазы — СаСОз. Этот процесс постепенно распространяется в глубину зерен порошка, давая там то же самое химическое соединение — СаСОз. При хемосорбции новая фаза может и не появляться, например, при взаимодействии газообразного аммиака с водой образуется гидроокись аммония, но число фаз в системе не изменяется. Наконец, в процессах хемосорбции возможны, как это установил Н. А. Шилов, случаи образования так называемых поверхностных соединений, когда между поверхностными атомами адсорбента и атомами адсорбтива устанавливается химическая связь, однако новой фазы и нового химического соединения, которое можно было бы выделить, не возникает. Такие поверхностные соединения образуются на границе соприкосновения угля и стали с кислородом воздуха, обусловливая в последнем случае пассивирование металла. Капиллярная конденсация наблю 1ается при контакте пористых сорбентов с парами легко конденсирующихся веществ.

Например, СОг, приведенное в соприкосновение с порошком СаО, химически взаимодействует с последним с образованием новой твердой фазы — СаСОз. Этот процесс постепенно распространяется в глубину зерен порошка, давая там то же самое химическое соединение — СаСОз. При хемосорбции новая фаза может и не появляться, например, при взаимодействии газообразного аммиака с водой образуется гидроокись аммония, но число фаз в системе не изменяется. Наконец, в процессах хемосорбции возможны, как это установил Н. А. Шилов, случаи образования так называемых поверхностных соединений, когда между поверхностными атомами адсорбента и атомами адсорбтива устанавливается химическая связь, однако новой фазы и нового химического соединения, которое можно было бы выделить, не возникает. Такие поверхностные соединения образуются на границе соприкосновения угля и стали с кислородом воздуха, обусловливая в последнем случае пассивирование металла. Капиллярная конденсация наблю 1ается при контакте пористых сорбентов с парами легко конденсирующихся веществ. Капиллярная конденсация может происходить только при определенной температуре, давлении и при достаточном смачивании жидким сорбтивом поверхности стенок капилляра. Из курса физики известно, что, если жидкость смачивает стенки капилляра, то при одной и той же температуре, давление насыщенного пара над вогнутой поверхностью жидкости меньше давления пара над плоской поверхностью той же жидкости. В результате этих различий, пар, ненасыщенный по отношению к плоской поверхности, может оказаться насыщенным и даже пересыщенным по отношению к вогнутой поверхности, тогда пар начнет конденсироваться над мениском и капилляры будут заполняться жидкостью. Таким образом, капиллярная конденсация происходит не под действием адсорбционных сил, а является результатом притяжения молекул пара к поверхности мениска жидкости в мелких порах, где имеется пониженное давление пара. Капиллярная конденсация играет значительную роль в водном режиме почв. [c.281]

Капиллярная конденсация может происходить только при определенной температуре, давлении и при достаточном смачивании жидким сорбтивом поверхности стенок капилляра. Из курса физики известно, что, если жидкость смачивает стенки капилляра, то при одной и той же температуре, давление насыщенного пара над вогнутой поверхностью жидкости меньше давления пара над плоской поверхностью той же жидкости. В результате этих различий, пар, ненасыщенный по отношению к плоской поверхности, может оказаться насыщенным и даже пересыщенным по отношению к вогнутой поверхности, тогда пар начнет конденсироваться над мениском и капилляры будут заполняться жидкостью. Таким образом, капиллярная конденсация происходит не под действием адсорбционных сил, а является результатом притяжения молекул пара к поверхности мениска жидкости в мелких порах, где имеется пониженное давление пара. Капиллярная конденсация играет значительную роль в водном режиме почв. [c.281]

Футеровку из пентапласта применяют для защиты ванн хромирования, химического никелирования, травления, пассивирования. На ряде предприятий используют ванны, изготовленные из листового пентапласта толщиной 2—3 мм (ТУ 6-05-041-707—79). Пентапластовую емкость помещают в обрешетку из полос нержавеющей стали и опускают в пароводяную рубашку. [c.300]

На ряде предприятий используют ванны, изготовленные из листового пентапласта толщиной 2—3 мм (ТУ 6-05-041-707—79). Пентапластовую емкость помещают в обрешетку из полос нержавеющей стали и опускают в пароводяную рубашку. [c.300]

Химическая устойчивость сплавов железо — хром и, в частности, нержавеющих сталей целиком основана на их пассивировании. Из компонентов нержавеющий сталей легче гхего лассивируется хром, заметно слабее никель и железо. Хром, находясь в твердом растворе с железом, в значительной мере повышает стойкость железа к шаосивированию. Чем больше в сплаве хрома, тем легче наступает пассивность и тем труднее сталь переходит в активное состояние. [c.476]

Что такое пассивирование нержавеющих сталей и зачем его делать?

Пассивирование, или пассивация, металла в общем понятии – это способ обработки поверхности материала, при котором появляются тонкие солевые и оксидные плёнки. Такое покрытие защищает сталь от воздействий кислорода и других агрессивных химических веществ. Нержавейка сама по себе является антикоррозийной сталью с инактивированной поверхностью. Необходимо ли в этом случае пассивирование?

Нержавейка сама по себе является антикоррозийной сталью с инактивированной поверхностью. Необходимо ли в этом случае пассивирование?

Коррозия нержавеющей стали

Металл содержит в себе много добавок в виде кобальта, никеля, титана и др. Чем больше в нержавеющей стали хрома, тем выше её антикоррозийные свойства. Если эта цифра равна 12–13%, то металл выдержит воздействие атмосферных окислителей. При 17% сталь уже будет стойкой к более агрессивным средам, например, к соляной, серной или азотной кислоте. Кроме состава и пропорций, антикоррозийные свойства достигаются при наличии оксидной плёнки на однородной поверхности металла. Если она прерывиста, химический состав неоднороден, то защитные свойства вполне могут нарушиться. Нержавеющие стали подвергаются коррозии по таким причинам:

- некачественный сварной шов;

- отсутствие полировки после сварки;

- чистка изделия железной щёткой;

- попадание частиц другого металла во время обработки;

- использование инструмента, который соприкасался до этого с обычным металлом.

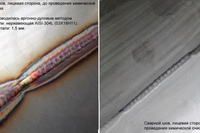

После чистки изделия необходимо проверить, не остались ли металлические частицы и железная пыль, не повредилась ли оксидная плёнка. Пассивирование особенно актуально проводить после работы со сваркой. Для этого используются химические кислотные растворы. Сварочный шов является самым слабым местом у нержавейки, в процессе обработки запускаются изменения на уровне кристаллической решётки материала.

Сталь могут испортить чистящие средства. Если говорить о бытовых, то это, например, хлорсодержащие препараты. Ржавчина в таких случаях распространяется по всей поверхности. Крепёжные элементы подвергаются коррозии при очень плотном соприкосновении с другими деталями. Поэтому контакт нержавейки с другими металлами должен исключаться.

Определить места с появившимися вкраплениями коррозии просто: нужно намочить водой изделие и дать постоять несколько часов. Второй вариант – это использование реактивов, от воздействия которых участки с ржавлением приобретут синий цвет.

Способ пассивирования

Верхний слой металлических изделий вступает во взаимодействие с кислородом, водой и другими веществами. Чтобы предотвратить реакцию атомов, необходимо сделать поверхность стали пассивной. Есть металлы, которые совсем не нуждаются в такой обработке. Это золото и платина, они химически инертны, не подвергаются ржавлению.

Чтобы предотвратить реакцию атомов, необходимо сделать поверхность стали пассивной. Есть металлы, которые совсем не нуждаются в такой обработке. Это золото и платина, они химически инертны, не подвергаются ржавлению.

Восстановление антикоррозийных свойств с переводом поверхности в пассивное состояние заключается в покрытии стали разными видами плёнок (сульфатные, оксидные, фосфатные). Лёгкой обработки изделий будет достаточно, чтобы препятствовать коррозии. Пассивирование может проводиться и с помощью кислорода, который погружается в поры на поверхности металла.

Сплавы по-разному реагируют на химические вещества. Использование металла как анода при электрохимической пассивации позволяет добиться желаемого результата. Такая технология способна окрашивать и тонировать металл. При разных концентрациях компонентов можно добиться любой толщины и степени шероховатости защитной плёнки. Пассивирование не проводят, если нержавеющая сталь не будет использоваться в условиях агрессивных сред.

Как применять пассивацию

Очень часто используемый метод включает применение азотной кислоты, которая и формирует оксидную плёнку. Возможно добавление бихромата натрия. Химический состав, температура нагревания и время выдержки будут зависеть от марки стали. Обработка швов после сваривания проводится по той же технологии, но сначала они зачищаются щёткой и шлифуются.

Технологический процесс должен проводиться с точным соблюдением всех условий, тогда толщина плёнки будет равномерной. Пассивирование необходимо металлическим изделиям из нержавейки, так как обеспечить идеальные условия эксплуатации для них практически невозможно. Конструкции из труб, крепежи, элементы корпусов, механизмы, находящиеся в морской воде, и другие детали, будут нуждаться в дополнительной защите – пассивации. Все перечисленные изделия и нержавеющий металлопрокат можно приобрести в компании «Ориннокс», которая поставляет продукцию предприятиям химического и транспортного машиностроения, торгового и пищевого оборудования.

Сталь химическое пассивирование — Энциклопедия по машиностроению XXL

ХИМИЧЕСКОЕ ПАССИВИРОВАНИЕ СТАЛИ 8 ВОДЕ ВЫСОКОЙ ЧИСТОТЫ [c.122]Для улучшения свинчиваемости нержавеющих сталей применяют химическое пассивирование (Хим. Пас.). [c.125]

Для химического пассивирования малоуглеродистой стали рекомендуется 9—10-процентный раствор бихромата калия. При комнатной температуре обработку ведут в течение 1 ч, а при 60° С — в течение 20 мин. Лучшие результаты дает последовательная обработка изделий сначала в течение 10 мин в 20-процентном растворе хромового ангидрида при комнатной температуре и затем после промывки в 10-процентном растворе бихромата калия при 60° С. [c.15]

Скорость растворения сплавов зависит главным образом от их состава, электрохимической активности и электрохимических эквивалентов компонентов, составляющих сплав, а также от физико-химических параметров электролита. При увеличении содержания в сплаве хрома затрудняется нарущение его пассивного состояния при воздействии галоидных анионов [193]. Вследствие различия электрохимических эквивалентов компонентов сплава, их потенциалов растворения и способности к пассивированию во многих случаях при ЭХО происходит увеличение в поверхностном слое содержания более электроположительных составляющих (например, никеля, меди, молибдена). При этом в анодной поляризационной характеристике сплава может наблюдаться несколько участков, соответствующих пассивации его различных компонентов [178]. Это обусловливает необходимость обеспечения приблизительно одинаковой скорости растворения всех основных компонентов сплава при подборе электролита. Определенное влияние на процесс анодного растворения кроме химического состава сплава оказывает и его структура. Связь производительности электрохимической обработки сталей с их микроструктурой показана в работе [127]. При анодном растворении жаропрочных сплавов на никелевой основе отмечалось преимущественное растворение (растравливание) границ зерен вследствие их относительно более высокой активности. В зависимости от природы фаз, составляющих данный сплав, существенно различаются параметры возникающих на них пленок [117]. [c.34]

При подготовке металла к окраске могут применяться многие способы очистки механический, химический, электрохимический, с применением ультразвука и др. Наряду с этим хорошей подготовкой под окраску стали является фосфатирование, для алюминия — оксидирование, для медных и покрытых медью изделий — пассивирование в растворах — пассиваторах. [c.264]

Пассивирование поверхности стальных изделий с целью кратковременной защиты их от воздействия окружающей среды проводят химической или электрохимической обработкой в кислых или щелочных растворах. Эффективность такого метода защиты от коррозии определяется условиями пассивирования, составом металла, а также состоянием его поверхности. Наибольшее повышение стойкости против коррозии достигается при пассивировании легированных сталей, причем длительность защитного действия пассивных пленок значительно больше, чем при обработке углеродистых сталей. [c.14]

Дальнейшее повышение химической стойкости хромоникелевых сталей в ряде агрессивных сред достигается введением молибдена. Характерной особенностью молибдена является его способность к пассивированию как в окислительных, так и в [c.119]

Для химического полирования хромистых и хромоникелевых нержавеющих сталей, а также углеродистых сталей готовят раствор фосфорной кислоты, который медленно нагревают до 250° С, при этом фосфорная кислота частично переходит в пирофосфорную. Реакция продолжается 1,5 ч (ее окончание определяют по прекращению выделения газа). Затем кислоту быстро охлаждают и добавляют около 10% серной кислоты. Чем больше содержание углерода в стали, тем меньше добавляют кислоты. Полирование проводят при 200° С в течение 1—10 мин. После пассивирования, электролитического или химического полирования необходима нейтрализация остатков кислоты иа деталях, которую производят в 1—3 % -ном растворе кальцинированной соды с последующей промывкой и сушкой. [c.105]

Для металлизации рекомендуется использовать проволоку напыляемого металла диаметром 1,5 мм. Значительно реже детали из углеродистых и низколегированных сталей перед окраской защищают гальваническим цинком (с хроматным пассивированием) или оловом, а также никелем, который, как правило, наносят в ваннах химического никелирования. [c.123]

То же, при концентрации 30- 100 г/л и / 500 А, (химическое оксидирование алюминия и магния) Химическая обработка стали в растворах хромовой кислоты и ее солей при > 50°С (пассивирование, травление, наполнение в хромпике и др). [c.176]

Химическое пассивирование металлов как метод предупреждения кислородной коррозии в воде высокой чистоты, теоретически обоснованный и разработанный Я. М. Колотыркиным, Т. X. Маргуловой, Г. М. Флорианович и О. И. Мартыновой [32, 47, 66], представляет практический интерес для защиты оборудования из стали и алюминия на химических производствах. Этот метод борьбы с коррозией применяется на многих объектах промышленности, использующих в качестве рабочей среды воду высокой чистоты [67]. Метод позволяет снижать концентрацию гидроксидов железа в теплоносителе с 20 до 4— 7 мкг/кг и ликвидировать коррозию как при низких, так и при высоких температурах. [c.122]

Кислород в качестве агента для химического пассивирования стали имеет ряд преимуществ перед пероксидом водорода а именво эффективность действия пероксида водорода значительно ниже из-за быстрого термического разложения его при температуре 100—120 °С, в присутствии пероксида водорода значительно интенсивнее корродируют стеллитовые облицовки внутренних поверхностей промышленного оборудования, применение кислорода более экономично. [c.125]

Стали типа 18-8 устойчивы в азотной кислоте до 60%-ной концентрации при температурах кипеиия. Кроме растворов азотной кислоты, эти стали устойчивы в химически чистой фосфорной кислоте до 15%-ной концентрации, 1в большинстве органических соединений, не содержащих ионов хлора в сернокислых и других солях. Коррозионная стойкость хромоникелевых сталей может быть повышена путем легирования их молибденом, медью, -кремнием и другими элементами. При легировании молибденом склонность сталей к пассивированию увеличивается (снижается ток пассивации и ток в пассивном состоянии), повышается устойчивость пассивного состояния. Стали типа 18-12, легированные молибденом, устойчивы в средах, содержащих хлор-ионы (при невысоких температурах), в органических кислотах (уксусной, муравьиной), в средах целлюлозно-будмажной (Промышленности и др. Л. И. Посысаевой, А. А. Бабаковым и В. А. Петровской [86, с.623] было показано, что введение 2,7% Мо в стали, содержащие 20, 24, 28% N1 и 18, 21 и 24% Сг повышает их стойкость в растворах фосфорной кислоты и в экстракционной фосфорной кислоте (Р2О5—32%, Р-—2%, 1,6%) при 68—70°С. [c.207]

Применение анодной защиты позволяет в качестве конструкционного материала для оборудования химической промышленности использовать различные нержавеющие стали и титан, хорошо пассивирующиеся во многих средах. Приложенный анодный ток ускоряет наступление пассивности, способствует ее сохранению продолжительное время, позволяет подобрать условия оптимального пассивирования, а в ряде случаев использовать более низколегированные стали. [c.69]

Химическое травление нержавеющих и высоколегированных сталей. Наиболее простым химическим методом снятия окалины с деталей из хромистых сталей типа 1X13 и 2X13 является травление в 20%-ном растворе соляной кислоты при 15—25° С с последующим удалением разрыхленной окалины стальными щетками и пассивированием в 10%-но.м растворе азотной кислоты при 15—25° С с повторной очисткой стальными щетками. [c.932]

Ультразвуковое» травление особенно эффективно для очистки поверхностей мелких и тонкостенных деталей, а также деталей сложной конфигуращш с ограниченным доступом к паяемой поверхности. Травильный шлам с поверхностей деталей из сталей, бериллнсвой бронзы, титана и сплавов на его основе удаляют следующими способами химическим в растворах, составы которых и режимы обработки приведены в табл. 27 электрохимическим (для сталей) в растворах для обезжиривания по режиму температура раствора 15—35°С, продолжительность обработки 5—10 мин, анодная плотность тока 3—10 А/дм механической очистки — для углеродистых, низко- и среднелегированных сталей путем обдува кварцевым и металлическим песком, для коррозиоиностойких сталей — электрокорундовым порошком или нейтральной солью (сернокислый калий) с последующим пассивированием. [c.106]

По сравнению с покрытиями Со—Р, которые используют главным образом при изготовлении магнитных полуфабрикатов, сплав Ni—Р оказывается значительно менее пригодным для таких целей. Однако он имеет очевидное преимущество при решении вопроса об антикоррозионной защите деталей. Пористость покрытия толщиною 8—10 мкм такая же, как электролитического никеля толщиною 18—20 мкм. Антикоррозионные свойства сплавов, формированных в кислых растворах, лучше, чем в щелочных. Для уменьшения пористости и повыщения защитной способности покрытий рекомендуется применять двухслойное никелевое покрытие, причем перед осаждением второго слоя — проводить протирку поверхности никеля кашицей венской извести и активацию в НС1 (1 1). Таким путем число пор уменьшается в 42—45 раз [141, с. 100]. Весьма эффективной является пассивация однослойного покрытия в растворе, содержащем 60 мл/л Н3РО4 (плотность 1,7 кг/дм ) и 50 г/л СгОз, при 50—60 °С в течение 6 мин [143]. Дополнительной защитой может служить гидрофобизация пассивированного покрытия препаратом ГФЖ 136-41 по технологии, указанной далее применительно к оксидным покрытиям на стали. Стойкость против коррозии деталей, имеющих покрытие химическим никелем толщиною 3 мкм, подвергшейся пассивации, не уступает стойкости образцов с таким же покрытием толщиною 24 мкм, не подвергавшимся дополнительной обработке. [c.209]

Соединения Сг +(Н2Сг04 и ее сати) широко используются в различных технологических процессах гальванического производства, при химическом травлении и пассивировании поверхности деталей из обычной, оцинкованной и кадмированной стали, медных сплавов при гальванопокрытиях и электрополировании стальных деталей, а таклсе электрохимическом анодировании деталей из алюминия. Соединения Сг + относятся к классу токсичных, чрезвычайно опасных веществ. В сточных водах Сг[c.217]

Поляризацией называется уменьшение начальной разности потенциалов коррозионного микроэлемента при прохождении через его электрического тока, причем потенциал анода смещается в положительную сторону (анодная поляризация), потенциал катода — в отрицательную. Электродные процессы, уменьшающие поляризацию, называются процессами деполяризации (анодная и катодная деполяризация). Явления поляризации тормозят работу микроэлемента и уменьшают скорость электрохимической коррозии в их отсутствии электрохимическая коррозия протекала бы во много раз быстрее. Анодный процесс в коррозионном микроэлементе распадается на стадии растворение металла с образованием ионов, повышение концентрации ионов непосредственно у поверхности, возникновение на поверхности пассивных пленок ш их разрушение. Слабая коррозия нержавеющих сталей в растворах солей при доступе воздуха и в азотной кислоте определяется торможением анодного процесса вследств1И1а пассивирования анодных участков. Повышение концентрации ионов у поверхности вызывает концентрационную поляризацию в соответствии с формулой (1), пассивность — химическую поляризацию [c.891]

Аустенитные стали наилучшую коррозионную стойкость приобретают после закалки ва чистый аустенит, т. е. когда весь хром и другие легирующие присадки находятся в твердом растворе. Отпуск при 450—800° сообщает хромоникелевым аустенитным сталям в ряде случаев склонность к межкристаллитной коррозии вследствие местного обеднения твердого раствора хромом по границам зерев. Хром сообщает стал также способность к пассивированию в окислительных средах, в результате чего хромистые стал приобретают высокую коррозионную стойкость в ряде химически агрессивных сред. [c.916]

Существующие методы химической очистки включают этапы предварительного щелочения (обезжиривания), удаления прокатной окалины или кислотной очистки и пассивирования металла. Первый этап обычно осуществляется слабым (раствором щелочи и детергента, но в последнее время для этой цели успешно используют только детергент. Применение NaOH считается нежелательным из-за вредного действия его на аустенитные стали. [c.89]

Химическая устойчивость сплавов железо — хром и, в частности, нержавеющих сталей целиком основана на их пассивировании. Из компонентов нержавеющий сталей легче гхего пассивируется хром, заметно слабее никель и железо. Хром, находясь в твердом растворе с железом, в значительной мере повышает стойкость железа к пассивированию. Чем больше в сплаве хрома, тем легче наступает пассивность и тем труднее сталь переходит в активное состояние. [c.476]

Пассивация (пассивирование) металлов: технология и методы

Несмотря на то, что нержавеющая сталь отличается высокой устойчивостью к коррозии, дополнительная защита, которую позволяет получить такая технологическая операция, как пассивация, для нее желательна. В отдельных случаях, когда большому риску развития коррозии подвержены даже изделия, изготовленные из нержавеющей стали, необходимость в выполнении такой процедуры не вызывает сомнений.

Примеры нержавеющих поверхностей, подвергнутых коррозии, и результаты проведенной пассивации

Чем обусловлена высокая коррозионная устойчивость нержавеющих сталей

Суть такого явления, как коррозия, состоит в том, что поверхность металла под воздействием негативных внешних факторов и окружающей среды начинает разрушаться. Что характерно, коррозия из-за постоянного окисления поражает металл слой за слоем, постепенно разрушая внутреннюю структуру стали. Во многих случаях локализовать пораженные участки внутренней структуры металла уже не имеет смысла, поэтому стальные изделия приходится заменять на новые.

Пассивирование (или пассивация) как технология, позволяющая обеспечить надежную защиту стали от коррозии, лежит в основе создания такого уникального металла, каким является нержавеющая сталь. В химическом составе преимущественного большинства сталей, относящихся к нержавеющей категории, могут содержаться различные элементы:

- никель;

- молибден;

- кобальт;

- ниобий;

- марганец.

Однако основным легирующим элементом таких сталей, количество которого в их составе может варьироваться в пределах 12–20%, является хром. Добавление различных легирующих элементов в состав нержавеющих сталей позволяет придать им требуемые физико-химические характеристики, но именно хром отвечает за коррозионную устойчивость стального сплава.

Влияние хрома на свойства нержавеющей стали

Нержавеющие стальные сплавы, в составе которых содержится 12% хрома, проявляют высокую коррозионную устойчивость только при взаимодействии с окружающим воздухом. Если количество хрома в химическом составе нержавеющей стали увеличить до 17%, то изделия из нее смогут спокойно взаимодействовать с азотной кислотой, не утрачивая при этом своих эксплуатационных характеристик.

Чтобы сделать металл устойчивым к еще более агрессивным средам, к числу которых относятся соляная, серная и другие кислоты, в нем не только увеличивают количественное содержание хрома, но и добавляют в его состав такие элементы, как медь, молибден, никель и др. Иными словами, выполняют пассивирование металла, то есть увеличивают его пассивность к коррозионным процессам.

В процессе пассивации зоны сварочного шва образуется прочная пленка

Пассивация, при которой в химический состав нержавеющей стали добавляют соответствующие легирующие элементы, – это не единственное условие высокой коррозионной устойчивости металла. Чтобы защитные свойства нержавеющей стали оставались на высоком уровне, оксидная пленка на ее поверхности, состоящая преимущественно из оксида хрома, должна быть целой, иметь однородный химический состав и толщину.

Причины возникновения коррозии

Несмотря на то, что в химическом составе нержавеющей стали должны содержаться пассиваторы, значительно повышающие ее коррозионную устойчивость, ее поверхность и внутренняя структура могут подвергаться коррозии.

Основной причиной, по которой нержавеющая сталь начинает разрушаться, является недостаточное или неравномерное содержание в ее химическом составе хрома. Вызвать коррозию также может контакт с металлом, который отличается значительно меньшей устойчивостью к окислению. Часто подвергаются разрушению изделия из нержавейки, которые были соединены между собой по технологии сварки.

Коррозия труб полотенцесушителя, возникшая по причине недобросовестного исполнения сварочного шва производителем

Что характерно, даже если нержавеющая сталь отличается очень высоким качеством, после сварки она может покрыться слоем ржавчины. Чтобы избежать таких негативных явлений, сварные швы, при помощи которых выполнено соединение изделий из нержавейки, необходимо тщательно зачищать и полировать. Такая процедура позволяет удалить с поверхности сварного шва и самих изделий из нержавейки остатки менее устойчивого к коррозии металла, который был использован для выполнения сварочных работ.

Очень часто на поверхность нержавейки частички менее устойчивого к коррозии металла попадают и в тех случаях, когда его обработка выполняется в непосредственной близости от стальных изделий. Так, если рядом пилят, шлифуют или выполняют другие виды обработки обычного металла, то его частички, попав на нержавеющую сталь, обязательно станут источниками ее коррозии. На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

Коррозия вытяжки из нержавеющей стали, произошедшая вследствие чистки изделия железной щеткой

Однако, конечно, наиболее критичным местом на поверхности изделий из нержавейки с точки зрения возникновения и развития коррозионных процессов является сварной шов. Именно поэтому важны не только тщательная зачистка, шлифовка и полировка места сформированного сварного соединения, но и его пассивация, для чего используются различные кислотные растворы.

Пассивация (химическое пассивирование), как правило, выполняется с применением раствора, основу которого составляет азотная кислота. Обработка таким раствором тщательно подготовленного участка изделия из нержавеющей стали позволяет сформировать оксидную пленку, отличающуюся высокой пассивностью к коррозионным процессам.

Обработка сварных соединений на нержавейке, после которой и выполняется химическое пассивирование, осуществляется при помощи металлической щетки и шлифовальной машинки. При этом, как уже говорилось выше, важно следить за тем, чтобы используемые при пассивации инструменты не реагировали до этого с обычным металлом, частички которого могут стать источником развития коррозионных процессов.

Чтобы проверить, не присутствует ли на поверхности нержавейки включений обычного металла, можно воспользоваться двумя способами.

Обработка водным раствором азотной кислоты и ферроцианида калияМеста на поверхности изделия, на которых присутствуют включения свободного железа, после выполнения такой обработки сразу окрасятся в синий цвет. Следует отметить, что такой способ проверки используют преимущественно в условиях производственных лабораторий.

Смачивание обычной водойИзделие выдерживают в таком состоянии на протяжении нескольких часов. Если на нержавейке присутствуют включения свободного железа, то участки с такими включениями начнут покрываться ржавчиной.

Виды коррозии

Несмотря на то, что коррозионный процесс приводит практически к одинаковым последствиям, причины, ее вызывающие, могут быть различными. Наиболее частой причиной коррозии изделий из нержавейки, используемых в бытовых условиях, является применение для их чистки средств, содержащих в своем химическом составе значительное количество хлора. Такие средства активно способствуют разрушению оксидной пленки на металле, что приводит к развитию коррозионного процесса на всей его поверхности (т.е. общей коррозии).

Щелевая коррозия нержавейки возникает в тех случаях, когда детали из такого металла длительное время соприкасаются между собой. Коррозия данного типа, что характерно, часто начинает развиваться в местах крепежа. Различают также точечную коррозию, которую часто называют питтинговой. Она возникает в тех случаях, когда оксидная пленка на нержавейке повреждена механическим способом.

Коррозия нержавейки под водой проявляется в большей степени в местах соединения деталей

Если нержавейка контактирует с разнородным для нее металлом в токопроводящей среде, начинает развиваться коррозия, которая получила название гальванической. Этому процессу наиболее подвержены изделия из нержавеющих сталей, эксплуатируемые в морской воде и при этом контактирующие с металлами, отличающимися меньшей степенью легирования.

Межкристаллитная коррозия – очень распространенное явление, возникающее в тех случаях, когда изделие из нержавеющей стали было подвергнуто значительному перегреву. При сильном нагреве (свыше 500°) на границах кристаллической решетки нержавеющей стали формируются карбиды хрома и железа, которые и становятся причиной снижения прочности металла.

Коррозия нержавеющей стали может возникать из-за применения хлоросодержащих чистящих составов

Различают также эрозивную коррозию, которая возникает, если нержавейка постоянно находится под воздействием абразивной среды. Постоянно воздействуя на поверхность металла, частички такой среды разрушают защитную оксидную пленку, которая не успевает восстанавливаться.

Пассивирование нержавейки

Обеспечить такие условия эксплуатации изделий из нержавеющей стали, чтобы они не контактировали с другими металлами и агрессивными средами, а также не подвергались механическим повреждениям, практически невозможно. Именно поэтому необходима упомянутая выше технологическая операция – пассивирование. Дополнительную степень защиты, которую обеспечивает пассивирование (пассивация), часто стараются обеспечить:

- трубным конструкциям из нержавейки;

- крепежным элементам;

- корпусным элементам конструкций и механизмов, эксплуатируемых в морской воде.

Между тем пассивация не всегда целесообразна даже для изделий подобного назначения.

Пассивирование сварочного шва нержавейки

Пассивирование, хотя и является методом обработки нержавеющей стали, способным обеспечить ее дополнительной защитой от коррозии, во многих случаях является нецелесообразным и даже может ухудшить защитные свойства стали. Поэтому прежде чем выполнять пассивацию, следует проанализировать условия, в которых будет эксплуатироваться изделие, чтобы однозначно решить, нужна ли его поверхности дополнительная защита.

Пассивация, если решение о ее выполнении принято, должна обеспечивать получение цельного и равномерного по толщине защитного слоя, что достигается строгим соблюдением технологического процесса. Как правило, пассивацию выполняют в тех случаях, когда дополнительная защита необходима внешней, а не внутренней поверхности изделия из нержавеющей стали.

Суть такого процесса, как пассивация, заключается в том, что поверхность изделия из нержавеющей стали обрабатывают специальным раствором, основу которого составляет азотная, а в некоторых случаях и лимонная кислота. Иногда такой раствор могут дополнять незначительным количеством (2-6%) бихромата натрия. Химический состав такого раствора, а также такие параметры, как температура нагрева и время выдержки, зависят от марки обрабатываемой нержавеющей стали.

Оценка статьи:

Загрузка…Поделиться с друзьями:

| 1 | Ацетатальдегид | A | A | C | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 2 | Ацетатная кислота, без воздуха | C | C | C | C | C | C | A | A | A | A | A | A | A | A | A | A |

| 3 | Ацетатная кислота, насыщенная воздухом | C | C | C | C | B | B | A | A | A | A | C | A | A | A | A | A |

| 4 | Ацетон | B | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 5 | Ацетилен | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 6 | Спирты | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 7 | Сульфат алюминия | C | C | C | C | B | A | A | A | A | A | B | A | A | A | A | A |

| 8 | Аммиак | A | C | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 9 | Нашатырь | C | C | C | C | C | C | B | A | A | A | B | A | A | B | A | A |

| 10 | Аммиак едкий | A | C | A | A | A | A | A | A | A | A | C | A | A | A | A | B |

| 11 | Аммиачная селитра | B | C | B | B | A | A | A | A | A | A | C | A | A | A | C | A |

| 12 |

Фосфат аммония |

B | B | C | B | B | A | A | A | A | A | B | A | A | A | A | A |

| 13 |

Сульфат аммония |

C | C | C | C | B | B | A | A | A | A | A | A | A | A | A | A |

| 14 |

Сульфит аммония |

C | C | C | C | A | A | A | A | A | A | C | A | A | A | A | A |

| 15 | Анилин | C | C | C | C | A | A | A | A | A | A | B | A | A | A | A | A |

| 16 | Асфальт, битум | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 17 | Пиво | A | A | B | B | A | A | A | A | A | A | A | A | A | A | A | A |

| 18 | Бензол | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 19 | Бензойная кислота | A | A | C | C | A | A | A | A | A | A | A | A | A | A | A | A |

| 20 | Борная кислота | C | B | C | C | A | A | A | A | A | A | B | A | A | A | A | A |

| 21 | Бром сухой | C | C | C | C | B | B | B | A | A | A | A | A | A | A | C | C |

| 22 | Бром влажный | C | C | C | C | C | C | C | C | C | C | A | A | A | C | C | C |

| 23 | Бутан | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 24 | Хлорид кальция | C | C | B | C | C | B | B | A | A | A | A | A | A | A | A | A |

| 25 | Гипохлорит кальция | C | C | C | C | C | C | C | A | A | A | C | A | B | B | A | A |

| 26 |

Диоксид углерода сухой |

A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 27 | Диоксид углерода влажный | A | B | C | C | A | A | A | A | A | A | B | A | A | A | A | A |

| 28 | Дисульфид углерода | C | C | A | B | B | A | A | A | A | A | A | A | A | A | A | A |

| 29 | Угольная кислота | A | B | C | C | A | A | A | A | A | A | A | A | A | A | A | A |

| 30 | Тетрахлорид углерода | A | A | B | B | A | A | A | A | A | A | A | A | A | A | A | A |

| 31 | Хлор сухой | C | C | A | C | B | B | B | A | A | A | A | A | A | A | C | A |

| 32 | Хлор влажный | C | C | C | C | C | C | C | C | C | C | B | B | B | C | A | A |

| 33 | Хромовая кислота | C | C | C | C | C | C | C | B | A | C | C | A | B | C | A | A |

| 34 | Лимонная кислота | B | C | C | C | B | B | A | A | A | A | A | A | A | A | A | A |

| 35 | Коксовая кислота | C | B | A | A | A | A | A | A | A | A | B | A | A | A | A | A |

| 36 | Сульфат меди | C | C | C | C | C | C | B | A | A | A | C | A | A | C | A | A |

| 37 | Хлопковое масло | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 38 | Креозот | C | C | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 39 | Даутерм | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 40 | Этан | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 41 | Эфир | A | A | B | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 42 | Этилхлорид | C | B | C | C | B | B | B | A | A | A | A | A | A | A | A | A |

| 43 | Этилен | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 44 | Этиленгликоль | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 45 | Хлорид железа | C | C | C | C | C | C | C | C | B | C | C | A | C | C | A | A |

| 46 | Фтор сухой | B | B | A | C | B | B | B | A | A | A | A | A | A | A | C | C |

| 47 | Фтор влажный | C | C | C | C | C | C | C | C | C | C | B | B | B | C | C | C |

| 48 | Формальдегид | A | A | B | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 49 | Муравьиная кислота | B | C | C | C | C | C | B | A | A | A | C | A | B | B | C | A |

| 50 | Фреон влажный | C | C | B | C | B | B | A | A | A | A | A | A | A | A | A | A |

| 51 | Фреон сухой | A | A | B | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 52 | Фурфурал | A | A | A | B | A | A | A | A | A | A | A | A | A | A | A | A |

| 53 | Бензин стабильный | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 54 | Глюкоза | A | A | A | A | A | A | A | C | A | A | A | A | A | A | A | A |

| 55 | Соляная кислота, насыщенная воздухом | C | C | C | C | C | C | C | C | C | C | C | B | A | C | С | A |

| 56 | Соляная кислота, без воздуха | C | C | C | C | C | C | C | C | C | C | C | B | A | C | С | A |

| 57 | Плавиковая кислота, насыщенная воздухом | C | C | C | C | C | C | C | C | C | C | B | B | B | C | С | C |

| 58 | Плавиковая кислота, без воздуха | C | C | C | C | C | C | C | C | C | C | A | B | B | C | С | C |

| 59 | Водород | A | A | A | C | B | A | A | A | A | A | A | A | A | A | С | A |

| 60 | Перекись водорода | A | C | C | C | B | A | A | A | A | A | C | A | C | A | A | A |

| 61 | Сероводород | C | C | C | C | C | A | A | A | A | A | A | A | A | A | A | A |

| 62 | Йод | C | C | C | C | C | A | A | A | A | A | C | A | A | A | С | B |

| 63 | Гидроксид магния | B | B | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 64 | Ртуть | C | C | A | A | A | A | A | A | A | A | B | A | A | A | С | A |

| 65 | Метанол | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 66 | Метилэтилгликоль | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 67 | Молоко | A | A | C | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 68 | Природный газ | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 69 | Азотная кислота | C | C | C | C | A | A | A | A | A | A | C | B | C | С | A | A |

| 70 | Олеиновая кислота | C | C | C | B | B | B | A | A | A | A | A | A | A | A | A | A |

| 71 | Щавелевая кислота | C | C | C | C | B | B | B | A | A | A | B | A | A | B | С | A |

| 72 | Кислород | C | A | C | C | B | B | B | B | B | B | A | B | B | B | С | C |

| 73 | Минеральное масло | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | |

| 74 | Фосфорная кислота, насыщенная воздухом | C | C | C | C | B | A | A | A | A | A | C | A | A | A | С | A |

| 75 | Фосфорная кислота, без воздуха | C | C | C | C | B | B | B | A | A | A | B | A | A | B | С | A |

| 76 | Пикриновая кислота | C | C | C | C | B | B | A | A | A | A | C | A | A | A | A | A |

| 77 | Углекислый калий/ карбонат калия | C | C | B | B | A | A | A | A | A | A | A | A | A | A | A | A |

| 78 | Хлорид калия | C | C | B | C | C | B | B | A | A | A | A | A | A | A | A | A |

| 79 | Гидроксид калия | C | C | B | B | A | A | A | A | A | A | A | A | A | A | A | A |

| 80 | Пропан | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 81 | Канифоль, смола | A | A | B | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 82 | Нитрат серебра | C | C | C | C | B | A | A | A | A | A | C | A | A | A | A | A |

| 83 | Ацетат натрия | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 84 | Карбонат натрия | C | C | A | B | A | A | A | A | A | A | A | A | A | A | A | A |

| 85 | Хлорид натрия | С | A | C | C | B | B | B | A | A | A | A | A | A | A | A | A |

| 86 | Декагидрат хромата натрия | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 87 | Гидроксид натрия | С | С | A | B | B | B | A | A | A | A | A | A | A | A | A | A |

| 88 | Гипохлорит натрия | C | C | C | C | C | C | C | C | C | C | C | A | B | C | A | A |

| 89 | Тиосульфат натрия | C | C | C | C | B | B | A | A | A | A | A | A | A | A | A | A |

| 90 | Хлорид олова | C | C | C | C | C | C | B | A | A | A | C | A | A | B | A | A |

| 91 | Водяной пар | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 92 | Стеариновая (октадекановая) кислота | C | B | B | B | B | A | A | A | A | A | A | A | A | B | A | A |

| 93 | Сера | A | B | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 94 | Диоксид серы сухой | C | C | C | C | C | C | B | A | A | A | C | A | A | B | A | A |

| 95 | Триоксид серы сухой | C | C | C | C | C | C | B | A | A | A | B | A | A | B | A | A |

| 96 | Серная кислота, насыщенная воздухом | C | C | C | C | C | C | C | A | A | A | C | A | C | B | С | A |

| 97 | Серная кислота, без воздуха | C | C | C | C | C | C | C | A | A | A | B | A | A | B | С | A |

| 98 | Сернистая кислота | C | C | C | C | C | B | B | A | A | A | C | A | A | B | A | A |

| 99 | Деготь | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 100 | Трихлорэтилен | B | B | B | B | B | B | A | A | A | A | A | A | A | A | A | A |

| 101 | Скипидар | A | A | B | A | A | A | A | A | A | A | A | A | A | A | A | A |

| 102 | Уксус | B | B | C | C | A | A | A | A | A | A | A | A | A | A | A | A |

| 103 | Вода химочищенная | A | A | A | A | A | A | A | A | A | A | A | A | A | C | A | A |

| 104 | Вода дистиллированная | A | A | C | C | A | A | A | A | A | A | A | A | A | A | A | A |

| 105 | Вода морская — в сухпутной РФ малоизвестно, но исключительно малоприятная среда, применимость — «относительная» |

С | A | C | C | C | C | B | A | A | A | A | A | A | A | A | A |

| 106 | Виски, водка, вино | A | A | C | C | A | A | A | A | A | A | A | A | A | A | A | A |

| 107 | Хлорид цинка | C | C | C | C | C | C | C | B | B | B | A | A | A | B | A | A |

| 108 | Сульфат цинка | С | С | С | С | А | А | А | А | А | А | А | А | А | А | А | А |

РД 302-07-19-92 Пассивирование заготовок, отливок, узлов и деталей трубопроводной арматуры из коррозионностойких сталей и сплавов. Типовые технологические процессы

РД 302-07-19-92

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПАССИВИРОВАНИЕ ЗАГОТОВОК, ОТЛИВОК, УЗЛОВ И ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ ИЗ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ И СПЛАВОВ. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН НПОА «Знамя труда» им. И.И.Лепсе исполнители: Ольховская С.Г.; Краснянский Б.Г.; Мещеряков А.В.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ листом утверждения от 15.12.92 г.

Зарегистрирован за N 19.

3. ВЗАМЕН ОСТ 26-07-2035-81.

4. Ссылочные нормативно-технические документы.

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

1 | 2 |

ГОСТ 201-76 | 2.1.4; 4.1 |

ГОСТ 443-76* | 4.1 |

________________ * На территории Российской Федерации документ не действует. Действует ТУ 38.401-67-108-92, являющиеся авторской разработкой. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту — Примечание изготовителя базы данных. | |

ГОСТ 701-89 | 2.1.6; 2.1.13.5; 2.3.9; 4.1 |

ГОСТ 2263-79 | 2.1.4; 4.1 |

ГОСТ 5100-85 | 4.1 |

ГОСТ 6552-80 | 2.1.4; 4.1 |

ГОСТ 6552-80* | 4.1 |

________________ | |

ГОСТ 9175-77* | 4.1 |

______________ * Вероятно ошибка оригинала. Следует читать: ГОСТ 9179-77, здесь и далее по тексту. — Примечание изготовителя базы данных. | |

ГОСТ 10484-78 | 2.1.13.5; 4.1 |

ГОСТ 12966-85 | 4.1 |

ГОСТ 12.3.008-75 | 7.1 |

ГОСТ 13078-78 | 2.1.4; 4.1 |

ГОСТ 17299-78 | 4.1 |

ГОСТ 23844-79 | 4.1 |

СОГЛАСОВАНО Представитель ПЗ 953 Мустафин Ю.А. «14» декабря 1992 г. |

ЛИСТ УТВЕРЖДЕНИЯ

ПАССИВИРОВАНИЕ ЗАГОТОВОК, ОТЛИВОК, УЗЛОВ И ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ ИЗ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ И СПЛАВОВ. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

РД 302-07-19-92

Первый зам. директора ЦКБА | В.А.Айриев |

Зам. главного инженера | Э.А.Макаров |

Зам. директора НТИЦ | Р.И.Хасанов |

Начальник отдела 161 | А.А.Косарев |

Начальник отдела 933 | С.Г.Ольховская |

Начальник сектора отд. 933 | Б.Г.Краснянский |

Ведущий инженер-технолог отд. 933 | А.В.Мещеряков |

Настоящий документ распространяется на процессы химического пассивирования и травления заготовок, отливок, деталей и узлов трубопроводной арматуры, изготовленных из коррозионностойких сталей и сплавов.

Руководящий документ устанавливает последовательность выполнения и параметры основных технологических операций, входящих в процесс химического пассивирования в зависимости от вида и материала заготовок, деталей и узлов, а также требования, предъявляемые к качеству обработанной поверхности, способы приготовления и корректировки растворов, меры, обеспечивающие экологическую безопасность применяемой технологии.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Химическое пассивирование поверхности заготовок, деталей и узлов арматуры, изготовленных из коррозионностойких сталей и сплавов производится с целью:

- очистки поверхности от окалины, окислов;

- улучшения внешнего вида, осветления поверхности;

- повышения коррозионной стойкости;

- выявления дефектов отливок, сварных швов и наплавленного металла.

Процесс пассивирования заключается в растворении химическим способом вкреплений частиц углеродистого материала после удаления окалины механическим способом и в формировании тонкой защитной пленки на поверхностях коррозионностойкого материала, либо в размягчении окалины химическим способом с последующим ее удалением неметаллическими щетками.

1.2. Химическое пассивирование назначается в том случае, когда конструкция детали или узла обеспечивает полное удаление остатков кислоты при последующей промывке. При наличии в деталях, узлах карманов, узких каналов, глухих гладких и резьбовых отверстий, не позволяющих полностью удалить остатки кислоты, а также на сборках трубопроводов (труба, штуцер, гайка), имеющих разные марки сталей, химическая обработка, включая операции травления и пассивирования, не производится.

1.3. В зависимости от назначения изделий, типа узлов и деталей, марки материала, из которых они изготовлены, устанавливается вид химической обработки по одному из режимов, рекомендуемых настоящим руководящим документом.

1.4. Необходимость химической обработки деталей и узлов арматуры должна быть указана в чертежах. В технических требованиях чертежа делается запись по типу: «Покрытие — Хим. пас. по режим I». При использовании химической обработки для осветления, травления и пр. в литейном, кузнечно-штамповочном, сварочном и сильфонном производстве в технологической документации должна быть произведена аналогичная запись.

1.5. Для предотвращения образования трудноудаляемой окалины и пригаров детали, подлежащие химическому пассивированию, перед термообработкой, сваркой и другими операциями, связанными с нагревом, необходимо очистить от смазки и прочих жировых загрязнений.

2. РЕЖИМЫ ХИМИЧЕСКОГО ПАССИВИРОВАНИЯ УЗЛОВ И ДЕТАЛЕЙ АРМАТУРЫ

2.1. Режим I. Химическое пассивирование деталей и узлов из коррозионностойких сталей.

2.1.1. Химическому пассивированию по режиму I подвергаются литые, кованные, штампованные и сварные заготовки, детали и узлы арматуры, изготовленные из сталей следующих марок 10Х18Н9Л, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ, 16Х18Н12С4ТЮЛ, 07Х20Н25МЗД2ТЛ, 05Х18АН5ФЛ, 12X17, 14X17h3, 07X16Н4Б, 07Х21Г7АН5, 08X18h20T, 12Х18Н9Т, 10X18H9, 12Х18H9, 15Х18Н12С4ТЮ, Х32Н8, 06ХН28МДТ, 10Х17Н13МЗТ, сплава XH60BТ, a также детали из указанных марок с наплавками стеллитом ВЗК, ЦН6, ЦН6М-67, ЦН6Л, ЦН12-67, ЦН12М-67, УОНИ-13/h2-BК, 06Х20Н10МЗДЗС4Л.

2.1.2. Детали, сборки и заготовки, включая отливки, поковки, штамповки подвергаются обработке по следующей технологической схеме:

2.1.3. Механическая очистка включает в себя дробеметную и дробеструйную обработку, обработку абразивными кругами и крацщетками.

Дробеметная обработка производится в дробеметных камерах. Очистка производится литой дробью марки ДЧЛ. В дробеструйных аппаратах используется металлическая дробь или металлический песок различных фракций от 0,15 до 1,00 мм. Зернистость дроби и давление воздуха в дробеструйных аппаратах выбирают в зависимости от толщины стенок обрабатываемых деталей и состояния поверхности. Резьбу и другие поверхности, не подлежащие механической очистке, изолируют при помощи резиновых насадок и колец.

Интервал времени между дробеметной (дробеструйной) обработкой и последующей пассивацией не должен превышать более 8 часов.

Примечание. При использовании для механической очистки нержавеющих материалов (дробь, крацщетки), при условии полной очистки от окалины заготовок, деталей и узлов, допускается операции химической пассивации не производить.

2.1.4. Химическое обезжиривание производится в растворе следующего состава:

а) натр едкий по ГОСТ 2263-79 | — 50-70 г/л |

б) сода кальцинированная по ГОСТ 5100-85 | — 30-40 г/л |

в) тринатрийфосфат по ГОСТ 201-76 | — 15-20 г/л |

г) жидкое стекло натриевое по ГОСТ 13078-78* | — 5 г/л |

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13078-81. — Примечание изготовителя базы данных.

Температура раствора — 50-70 °С

Время выдержки — 15-20 мин.

Примечания: 1. Электрохимическое обезжиривание может производиться в ванне того же состава при плотности тока от 5 до 10 А/дм, температуре от 60 до 70 °С.

2. Допускается использовать другие составы растворов, обеспечивающие полное обезжиривание обрабатываемой поверхности.

2.1.5. После обезжиривания детали промыть в горячей проточной воде при температуре от 70 до 90 °С, а затем в холодной проточной воде. Минимальная продолжительность промывки — 20 сек.

2.1.6. Пассивирование заготовок, деталей и узлов из вышеперечисленных марок сталей производится в растворе следующего состава:

кислота азотная концентрированная по ГОСТ 701-89 — 250-350 г/л.

Температура раствора — 18-30 °С.

Время выдержки от 0,5 до 2,0 часов (в зависимости от состояния поверхности),

2.1.7. Нейтрализация деталей производится в растворе, содержащем 50 г/л кальцинированной соды, при комнатной температуре. В случае, если промывка в холодной воде, а затем в горячей гарантируют качественную отмывку деталей от кислоты (качество отмывки проверяется с помощью универсальной индикаторной бумаги), операция нейтрализации может быть опущена.

2.1.8. После пассивирования и последующей нейтрализации детали тщательно промываются многократным погружением в ванну с холодной проточной водой (не менее 3-х раз), а затем промываются в ванне с горячей проточной водой при температуре 60-90 °С.

2.1.9. Литые заготовки с трудноудаляемой окалиной из сталей марок 15Х18Н12С4ТЮ и 12X18H9, а также заготовки из других сталей при неудовлетворительном состоянии поверхности после пассивирования проходят весь цикл обработки, начиная с дробеструйной, повторно.

2.1.10. При химической обработке деталей и узлов, имеющих наплавку стеллитом ВЗК, ЦН6, ЦН6М-67, ЦН6Л, ЦН12-67, ЦН12М-67, УОНИ-13/Н1-БК, и 06Х20Н10МЗД3СЛ6 припуск на механическую обработку наплавки и прилегающих к ней поверхностей должен быть не менее 2,5 мм на сторону и должен охватывать как наплавку, так и прилегающие к ней поверхности на ширине 5 мм от наплавки, а при ширине поверхности менее 5 мм — по всей ширине поверхности.

Поверхности, связанные с наплавками и определенные жесткими допусками (соосность, параллельность), механически обрабатываются после химической обработки.

2.1.11. Сушка производится одним из трех способов:

- на воздухе при комнатной температуре;

- в сушильном шкафу или калорифере при температуре от 50 до 80 °С;

- обдувкой теплым сжатым воздухом, очищенным от пыли, влаги и масла.

2.1.12. После сушки производится визуальный контроль состояния внешней поверхности обработанных заготовок, отливок деталей и узлов в соответствии с разделом 5. При неудовлетворительном состоянии поверхности заготовок, деталей и узлов все технологические операции производятся повторно.

2.1.13. В тех случаях, когда удаление окалины механическим способом невозможно (чистовые детали после термообработки) следует производить травление в азотно-плавиковых растворах.

2.1.13.1. Травление обеспечивает химическое удаление окалины и окисных пленок после операций, связанных с термическим воздействием с образованием окислов (наплавки, сварки и термообработки).

2.1.13.2. Травлению подвергаются детали и узлы из сталей марок, перечисленных в п.2.1.1 за исключением сталей с содержанием никеля менее 8%, например 14Х17Н2, 12X17.

2.1.13.3. Технологическая схема процесса травления состоит из следующих последовательно производимых операций.

2.1.13.4. Операции химического обезжиривания и последующей промывки производятся согласно п.п.2.1.4, 2.1.5.

2.1.13.5. Травление деталей и узлов производится в растворе следующего состава:

а) кислота азотная концентрированная по ГОСТ 701-89 | — 150-250 г/л |

б) кислота фтористоводородная по ГОСТ 10484-78 | — 50-80 г/л |

Температура раствора 18-30 °С.

Время выдержки от 0,3 до 10 часов в зависимости от состояния поверхности металла и концентрации кислоты в ванне.

2.1.13.6. При обработке деталей, имеющих наплавки, необходимо учитывать требования, изложенные в п.2.1.10 настоящего РД.

2.1.13.7. Операция нейтрализации производится в соответствий с п.2.1.7.

2.1.13.8. Промывочная операция после травления и нейтрализации производится многократным погружением в ванну с холодной водой.

2.1.13.9. Окалина, размягченная в процессе травления, травильный шлам с поверхности удаляются тщательной очисткой неметаллическими щетками и смывом водой.

Если в результате очистки щетками не удается удалить окалину и шлам, то необходимо повторно обработать детали в растворе травления.

2.1.13.10. Промывка после очистки шлама производится в горячей проточной воде при температуре от 70 до 90 °С.

2.1.13.11. Сушка производится согласно п.2.1.11.

2.1.13.12. Контрольные операции производятся согласно п.2.1.12.

2.1.13.12. После травления в азотно-плавиковом растворе пассивирование допускается не производить.

2.2. Режим II. Химическое пассивирование деталей арматуры, предназначенной для спецпродуктов.

2.2.1. Химическому пассивированию по режиму II подвергаются изделия в собранном виде из сталей марок 08X18h20T, 12X18H9T и 14X17h3, предназначенные для работы в среде со спецпродуктами (типа 030 и амидола).

Химическое пассивирование по режиму II обеспечивает тщательную очистку от масел, продуктов окисления стали (пленок, окалины и других) и придает ей каталическую инертность при работе со спецпродуктами.

2.2.2. Перед химическим пассивированием сварные швы и околошовные зоны деталей подвергаются механической очистке с целью полного удаления окалины и остатков флюса.

2.2.3. Детали и узлы, входящие в состав арматуры, предназначенной для работы со спецпродуктами, перед пассивированием по режиму II должны быть полностью химически обработаны по режиму I, а сильфонные сборки (в зависимости от типа сильфонов) — по режимам III или IV настоящего стандарта.

2.2.4. Химическое пассивирование по режиму II включает в себя следующие операции:

2.2.5. При сборке рабочие поверхности деталей арматуры должны быть защищены от загрязнений; с этой целью необходимо обеспечить чистоту рабочего места, инструмента, используемой ветоши и пр.

2.2.6. Для обезжиривания собранные изделия заливаются хладоном с выдержкой в течение от 10 до 15 минут. Вместо хладона для обезжиривания арматуры под продукт 030 допускается применять ацетон, а под продукт амидол — бензин «Калоша».

2.2.7. После слива растворителя производится сушка арматуры продувкой теплым фильтрованным воздухом (температура от 50 до 60 °С) до полного удаления растворителя.

2.2.11.* Пассивирование под продукт 030 представляет собой операцию промывки собранной и обезжиренной арматуры 30-процентным раствором спецпродукта. Пассивирование производится непосредственно перед началом эксплуатации арматуры.

_______________

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

После сборки и обезжиривания арматура под амидол не пассивируется из-за токсичности и взрывоопасности продукта. Пассивирование производится амидолом только в составе агрегата или системы, на которых она установлена.

2.2.12. Для предохранения внутренних полостей арматуры от загрязнений при транспортировке и хранении ее патрубки должны быть закрыты заглушками в соответствии с конструкторской документацией.

2.3. Режим III. Химическое пассивирование сильфонных сборок с многослойными сильфонами.

2.3.1. Химическому пассивированию по режиму III подвергаются наружные поверхности сборок с многослойными сильфонами, имеющие детали из коррозионностойких сталей марок 08X18h20T, 10X17h23M3T, ХН60ВТ, XН35BT.

Цель обработки — повысить коррозионную стойкость деталей путем удаления с их поверхности следов углеродистой стали от металлических крацщеток и режущего инструмента и образования пассивной пленки.

2.3.2. Сварные швы на сильфонных сборках, поступающих на химическую обработку, не должны иметь трещин, наплавок, прожогов, непроваренных кратеров, подрезов, пор и шлаковых включений.

2.3.3. Химическая обработка сильфонных сборок должна производиться так, чтобы гарантировать внутренние полости их от попадания химических растворов.

2.3.4. Технологическая схема обработки деталей по режиму III состоит из следующих последовательно производимых операций:

2.3.5. Операции химического обезжиривания производятся по п.2.1.4. При использовании для обезжиривания горячего щелочного раствора следует учитывать, что на верхних фланцах сильфонных сборок, которые не подвергаются обработке во избежание попадания в сильфоны используемых щелочных растворов, может выкристаллизоваться белый налет щелочи, который впоследствии должен быть удален протиркой ветошью, смоченной раствором фосфорной кислоты в спирте (200 мл фосфорной кислоты на литр этилового спирта).

2.3.6. Операции промывки после обезжиривания производятся в соответствии с п.2.1.5.

2.3.7. Травление производится в растворе, содержащем от 150 до 200 г/л фосфорной кислоты при температуре от 70 до 80 °С, продолжительность травления — от 15 до 25 минут.

2.3.8. После травления сильфонные сборки подвергаются промывке в холодной проточной воде с обработкой волосяными щетками.

2.3.9. Пассивирование производится в растворе, содержащем от 200 до 300 г/л азотной кислоты ГОСТ 701-78*, при температуре от 18 до 30 °С в течение 20 минут.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 701-89. — Примечание изготовителя базы данных.