Способы сварки

Подробности- Подробности

- Опубликовано 27.05.2012 13:18

- Просмотров: 40256

Классификация основных способов сварки

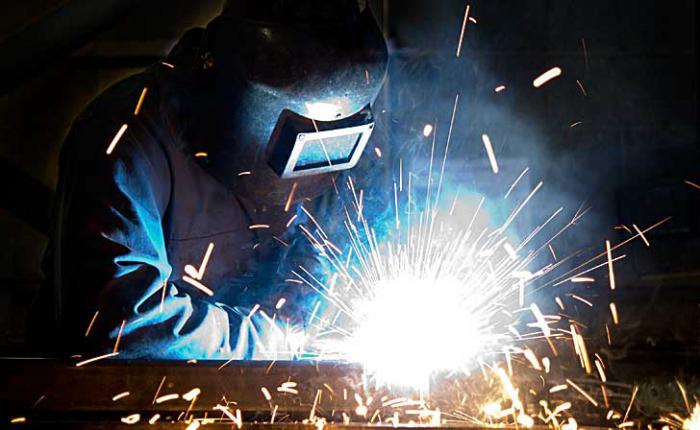

Сваркой называется процесс получения неразъемного соединения деталей путем применения местного нагрева.

Сварным соединением называется соединение двух деталей, полученное при помощи сварки.

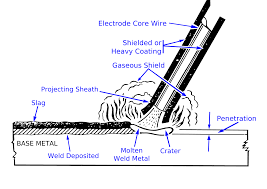

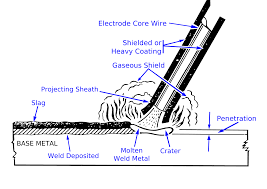

Сварной шов — это часть сварного соединения, которая образуется из расплавленного в процессе сварки и затем затвердевшего металла.

Основным металлом называют металл, из которого изготовлены свариваемые детали.

При газовой сварке в месте расположения шва расплавляется основной металл, но в большинстве случаев его бывает недостаточно для заполнения всего зазора между деталями. Поэтому в сварочное пламя вводят присадочную проволоку, которая, расплавляясь, дает дополнительный жидкий металл, образующий шов. Сечение шва делают большим по толщине, чем толщина основного металла. Это утолщение называют усилением шва.

В месте нагрева деталей сварочным пламенем образуется углубление в расплавленном металле, которое называют сварочной ванной.

В настоящее время существует много различных способов сварки, которые классифицируются по различным признакам. В зависимости от степени нагрева свариваемый металл может быть или в пластическом (тестообразном), или в расплавленном (жидком) состоянии. В первом случае для осуществления процесса сварки необходимо приложить к свариваемому изделию усилие (сварка давлением). Во втором случае расплавленный металл свариваемых изделий и присадочного прутка образует общую ванну, после остывания которой сварка оказывается осуществленной без применения механического воздействия (сварка плавлением).

Следует отметить, что имеются такие способы сварки, при которых металл либо совсем не нагревается (холодная сварка глубокой деформацией), либо нагревается до температур, при которых металл не доводится даже до пластического состояния (ультразвуковая сварка).

Кузнечная (горновая) сварка

В процессе кузнечной сварки концы, подлежащие соединению, нагреваются в горне до температуры пластического состояния, затем накладываются один на другой и проковываются. Для удаления окалины разогретые концы посыпают кварцевым песком. При проковке шлак * легко выдавливается из места соединения. Кузнечная сварка, самый старый способ сварки, в настоящее время применяется редко.

Газопрессовая сварка. При газопрессовой сварке кромки свариваемых деталей (стержней, труб, рельсов) нагреваются ацетиленокислородным пламенем сразу по всему контуру специальной многопламенной горелкой до пластического состояния или до оплавления и затем подвергаются сжатию. Основным достоинством газопрессовой сварки является ее высокая производительность. Газопрессовая сварка применяется при строительстве магистральных газопроводов и нефтепроводов, на железнодорожном транспорте и в машиностроении.

Контактная сварка. Детали включаются в электрическую цепь сварочной машины и через них пропускается электрический ток большой силы и низкого напряжения. При этом в месте стыка (контакта) деталей выделяется тепло, которое нагревает их до расплавления или до пластического состояния. Контактная сварка, в зависимости от способа выполнения, подразделяется на стыковую, точечную и шовную.

Стыковая сварка применяется для соединения стержней, рельсов, труб и т. п. Детали закрепляются в электродах. Затем через них пропускается ток от вторичного витка 4 сварочного трансформатора. В месте соприкосновения стержни нагреваются до высокой температуры, после чего ток выключают, стержни сжимаются и детали свариваются.

Точечная сварка

Шлаками называют неметаллический покров на поверхности расплавленного или нагретого до пластического состояния металла. Обычно шлаки представляют собой сплавы различных окислов металлов и металлоидовными. При точечной сварке свариваемые листы укладывают кромками друг на друга и зажимают между медными электродами. Через электроды пропускается электрический ток от сварочного трансформатора. Металл под электродами сильно нагревается и при сжатии электродов сваривается в одной точке.

Роликовая сварка применяется для сварки листовых конструкций, требующих плотно-прочных швов, например различных резервуаров, баков, тары и других изделий массового производства. При роликовой сварке свариваемые листы укладывают так же, как при точечной сварке, между электродами, имеющими форму роликов. К роликам подводится электрический ток. При прохождении листов между вращающимися роликами образуется сплошной плотный шов, состоящий из ряда сварных точек, перекрывающих друг друга.

Сварка трением осуществляется на станках, подобных токарным. После закрепления двух цилиндрических деталей в зажимах станка детали сводятся вплотную и с большой силой прижимаются друг к другу. При быстром вращении одной из деталей в месте стыка их в результате трения выделяется большое количество тепла, достаточное для нагрева концов деталей до пластического состояния (1200° С).

После нагрева до такой температуры вращение прекращается, детали дополнительно сжимаются и свариваются.

Этот способ сварки впервые предложен в 1956 г. рабочим-новатором А. И. Чудиковым.

Термитной сваркой называется процесс получения неразъемного соединения деталей, при котором для нагрева металла применяется термит.

Термит представляет собой механическую смесь, состоящую из 78% (по весу) порошка железной окалины (окись железа) и 22% порошка чистого алюминия. При сгорании термита развивается температура около 3000° С. В результате сгорания термита получается расплавленное железо и жидкий шлак (окись алюминия), которыми заливают свариваемые концы. Сжигание термита производится в огнеупорном тигле.

Различают термитную сварку давлением и термитную сварку плавлением. В первом случае жидкий металл и шлак выливаются из тигля в форму, в которой установлены концы свариваемых деталей. Нагретые до пластического состояния стержни сжимаются специальным прессом и свариваются.

Во втором случае свариваемые части заформовываются с зазором, величина которого зависит от размера сечения свариваемых концов. Этот зазор заполняется жидким металлом из тигля; давление при этом не прикладывается.

Термитная сварка нашла применение при сварке трамвайных рельсов, при ремонте и изготовлении некоторых судовых Деталей и т. д.

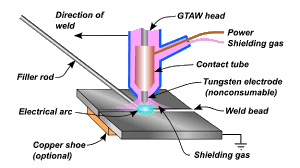

Электрическая дуговая сварка. При дуговой электрической сварке тепло, необходимое для расплавления металла в месте сварки, выделяется электрической дугой, возникающей между электродом и основным металлом при пропускании через них электрического тока. Электрод (угольный или металлический) закрепляется в специальном электрододержателе. В дуге развивается температура порядка 6000° С, которая обеспечивает быстрый нагрев и расплавление свариваемых кромок. При дуговой сварке угольным электродом (способ Бенардоса) заполнение шва производится расплавленным металлом присадочной проволоки, которая вводится в зону дуги.

При дуговой сварке металлическим электродом (способ Славянова) соединение кромок осуществляется расплавленным металлом электрода. Процесс сварки может вестись как на постоянном, так и на переменном токе. Для защиты расплавленного металла от насыщения азотом и кислородом воздуха, для обогащения металла шва необходимыми примесями и повышения устойчивости горения дуги при сварке применяются металлические электроды, покрытые слоем специальной обмазки. Для питания дуги электрическим током применяются сварочные генераторы постоянного тока и трансформаторы переменного тока. Простота процесса, значительная скорость сварки и высокое качество соединения обеспечили повсеместное внедрение электродуговой сварки.

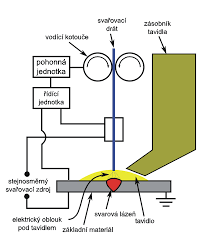

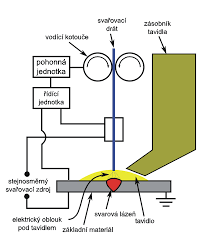

Более прогрессивным методом является автоматическая электросварка, при которой дуга горит под слоем сыпучего флюса, выполняющего ту же роль, что и обмазка при ручной электродуговой сварке.

Электрошлаковая сварка

Свариваемые кромки деталей располагают вертикально с некоторым зазором. В зоне сварки к кромкам прижаты медные башмаки, которые удерживают флюс и расплавленный металл сварочной ванны. Башмаки движутся снизу вверх одновременно с механизмом сварочной головки, непрерывно подающим сварочную проволоку в зону сварки. Дуга вначале горит между проволокой и металлом ванны. Когда флюс расплавится, дуга гаснет, и ток проходит только через расплавленный флюс. При установившемся процессе сварки флюс, проволока и кромки свариваемого металла расплавляются теплом, выделяющимся при прохождении тока через расплавленный флюс. По мере заполнения зазора металлом формирующие башмаки поднимаются вверх. Жидкий металл затвердевает снизу вверх и образует шов 6.

При электрошлаковой сварке достигается очень высокая производительность труда.

Этот способ сварки разработан институтом электросварки им. Е. О. Патона.

Дуговая сварка в среде защитного газа. Для защиты наплавленного металла от воздействия окружающего воздуха дуговую электросварку иногда производят в струе защитного газа. Сущность способа дуговой сварки в струе защитного газа заключается в том, что на дугу и свариваемое место направляется струя газа, защищающего металл от воздействия воздуха.

В качестве защитного газа можно применять водород, гелий, аргон и углекислый газ.

Углекислый газ как наиболее дешевый защитный газ находит все большее применение при сварке углеродистых сталей.

Атомно-водородная сварка

При этом способе деталь расплавляется так называемой дутой косвенного действия, горящей между двумя вольфрамовыми электродами. Электроды вставлены в мундштуки, по которым к дуге подается водород. Сварочный шов получается путем расплавления присадочной проволоки. Таким образом, дуга и жидкий металл сварочной ванны защищены водородом от вредного воздействия кислорода и азота воздуха. Водород под действием тепла дуги расщепляется на атомы, а последние, соприкасаясь с более холодным металлом, вновь соединяются в молекулы. При этом выделяется большое количество тепла, идущее на дополнительный нагрев металла сварочной ванны. Этот способ сварки применяют для сварки металлов небольшой толщины и для сварки цветных металлов.

Газовая сварка. Этот способ сварки состоит в том, что для нагревания и плавления свариваемых кромок используется пламя, полученное при сжигании горючего газа в смеси с кислородом. Для получения газокислородной смеси, ее сжигания и выполнения сварки применяют специальные сварочные горелки.

Газовая сварка относится к сварке плавлением. Заполнение зазора между кромками свариваемых деталей производится в основном расплавленным металлом присадочной проволоки.

Газовая сварка широко применяется в различных отраслях народного хозяйства, особенно при сварке стали малой толщины, цветных металлов, чугуна и при ремонте различных Деталей.

Пламя газовой горелки используется для правки покоробленных деталей, для очистки металла от ржавчины, окалины, краски, для поверхностной закалки различных деталей, а также может быть использовано для местной термической обработки сварных швов. С помощью газового пламени часто наносят различные покрытия (металлические и неметаллические) на поверхности деталей.

Особое и совершенно самостоятельное место в промышленности занимает кислородная (газовая) резка металлов.

Контрольные вопросы

1. Какое значение имеет сварка в народном хозяйстве и ее преимущества перед клепкой?

2. Кто из русских ученых и инженеров является основоположником способов электрической сварки металлов?

3. Что называют сварным соединением, сварным швом, основным и присадочным металлом, сварочной ванной, усилением шва?

4. Какие способы сварки вы знаете?

5. В чем сущность процесса газовой сварки?

6. В чем сущность процесса термитной сварки?

7. Как осуществляется кузнечная сварка?

8. В чем сущность газопрессовой сварки?

9. В чем сущность автоматической сварки под флюсом?

10. Как осуществляется атомноводородная сварка?

11. Какие существуют способы контактной сварки и их сущность?

Читайте также

Добавить комментарий

способы сварки и технология. Классификация способов сварки

Сварка – это получение неразъемных соединений путем нагрева и расплавления кромок соединяемых деталей. Если раньше ей подвергали только металлы, то сегодня таким методом соединяют и другие материалы, например, пластмассу.

Можно говорить о том, что сварное соединение – это то, которое было получено путем плавления или сварки давлением. Безусловно, есть огромное количество методов получения необходимого результата. К примеру, существует такой элемент, как электрическая дуга, именно с ее помощью и осуществляется сварка. Способы сварки есть самые различные, мы постараемся все их рассмотреть.

Немного истории. Классификация

Ковка металла – первый сварочный процесс. Необходимость в ремонте металлических изделий, а также создание более совершенных деталей стало предпосылкой к освоению сварочных процессов. Так, в 1800-1802 годах была открыта электрическая дуга. С ней делали различные эксперименты. В конце концов люди научились делать сварные соединения посредством электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально иные подходы и т.п. Ярким примером отличной теоретической и практической базы является учебный институт имени Баумана.

В настоящее время существует порядка 150 методов, по которым осуществляется сварка. Способы сварки разделяются по физическим, техническим, а также технологическим признакам. Так, по физическим показателям можно выделить три большие группы:

- Термический – это вид сварки, осуществляемой при использовании тепловой энергии. Сюда можно отнести газовую, дуговую, лазерную и др. сварку.

- Термомеханический – вид сварки, подразумевающей использование не только тепловой энергии, но и давления. Это может быть контактное, диффузионное, кузнечное соединение и т.п.

- Механический вид сварки. В таких случаях используется механическая энергия. Наиболее широко распространена холодная сварка, взрывом, трением и др.

Каждый отдельно взятый вид отличается затратами энергии, экологичностью, а также оборудованием, которое используется во время работы.

Газопламенная сварка

В данном случае основным источником тепла выступает пламя, которое выделяется в результате сгорания топлива в смеси с кислородом. На сегодняшний день известно более десятка газов, которые могут быть использованы. Самые популярные – это ацетилен, МАФ, пропан и бутан. Выделяемое тепло плавит поверхности вместе с присадочным материалом.

Оператор регулирует характер пламени. Оно может быть окислительным, нейтральным или восстановительным, что зависит от количества кислорода и газа в смеси. В последние годы активно используется МАФ, который обеспечивает не только высокую скорость сварки, но и отличное качество шва. Но в это же время необходимо использовать более дорогостоящую проволоку с большим содержанием марганца и кремния. На сегодняшний день это самая актуальная смесь для газовой сварки, что обусловлено безопасностью и высокой температурой сгорания в кислороде (2430 градусов по Цельсию).

Многое зависит от состава металла, который планируется сваривать. Так, в зависимости от этого параметра выбирается количество присадочных прутков, а при учете толщины металла – их диаметр. При тщательной предварительной подготовке получается идеальная сварка.

Все способы сварки (газовой) имеют общую черту, которая заключается в плавном нагреве поверхности. Вот почему они подходят для работы со стальными листами в 0,5-5 мм, цветными металлами, а также с инструментальной сталью и чугуном.

Давайте более подробно рассмотрим некоторые способы газовой сварки. Их довольно много.

Левая, правая и сквозная сварка

При толщине листа не более 5 мм чаще всего используют левый вид газовой сварки. Соответственно, горелка перемещается справа налево, а присадочный прут находится впереди. Пламя направляется от шва и хорошо прогревает обрабатываемое место и присадочную проволоку. Техника изменяется в зависимости от толщины металла. Если лист меньше 8 мм, то горелка продвигается только вдоль шва. Если же больше 8 мм, то необходимо попутно выполнять колебательные движения в поперечном направлении для улучшения качества шва. Преимущество левого способа заключается в том, что оператор хорошо видит обрабатываемое место, и он может обеспечить равномерность.

Принципиальное отличие правой сварки в том, что она более экономична. Обусловлено это тем, что пламя горелки направлено не от шва, а к нему. Такой подход позволяет сварить металлы максимальной толщины, при этом угол раскрытия кромок небольшой. Горелка двигается слева направо, а за ней идет присадочный прут.

Конечно, если рассматривать способы газовой сварки, то обязательно стоит упомянуть о сварке сквозным валиком. Применяется она тогда, когда нужно получить вертикальное стыковое соединение. Суть заключается в том, что в нижней части стыка делается небольшое сквозное отверстие. При перемещении горелки верхняя часть отверстия плавится, а когда вводится присадка, заваривается нижняя часть. Когда толщина листа слишком большая, работа ведется с обеих сторон и выполняется двумя операторами.

Ванный способ сварки арматуры

Многие из нас знакомы с арматурой, которая активно используется в монолитно-каркасном строительстве. Ее применяют в блоках перекрытия, сваях и т.п. Давайте детально рассмотрим особенности такой сварки. Чаще всего она используется для горизонтальных стержней. Суть метода заключается в том, что в месте стыка заваривается стальная форма. Затем в ней создается ванна расплавленного металла за счет теплоты дуги. Получается так, что торцы свариваемой арматуры плавятся и образуют общую ванну. Соответственно, при остывании образуется полноценное соединение.

Но перед началом ванной сварки необходимо подготовить стержни. Делается это следующим образом: поверхности, а также торцы зачищаются, при этом удаляется любой вид загрязнения, например, ржавчина, окалина и грязь. Для этого подойдет щетка по металлу. Кстати, важно зачищать арматуру на длину 30 мм в месте сварки. Стержни устанавливаются соосно. При этом зазор не должен превышать полтора диаметра электрода (в месте торца).

Процесс протекает под большими токами. К примеру, при электроде в 6 мм сварочный агрегат работает при токе в 450 Ампер. Если речь идет о низких температурах, то ток увеличивают на 10-12%. Кроме того, работа может быть выполнена сразу несколькими электродами. Стоит обратить внимание на то, что данный метод позволяет снизить трудоемкость процесса, себестоимость изделия, а также расход электроэнергии. На сегодняшний день ванный способ сварки арматуры является самым популярным и надежным. Это обусловлено низким потреблением электроэнергии и высоким качеством соединения.

Сварка давлением (пластическая)

Данный вид сварки еще называется холодным. Обусловлено это тем, что во время выполнения соединения не происходит дополнительный нагрев обрабатываемой поверхности. Данный метод основан на пластической деформации металлов при сжатии или скольжении. Работы выполняются при нормальных или отрицательных температурах без диффузии. Данный метод считается одним из самых старых.

Данный вид сварки еще называется холодным. Обусловлено это тем, что во время выполнения соединения не происходит дополнительный нагрев обрабатываемой поверхности. Данный метод основан на пластической деформации металлов при сжатии или скольжении. Работы выполняются при нормальных или отрицательных температурах без диффузии. Данный метод считается одним из самых старых.Для получения шва высокого качества используются специальные устройства, вызывающие деформацию обрабатываемых поверхностей, которые должны быть предварительно зачищены. В результате образуется монолитное и довольно прочное соединение. Существуют различные виды и способы сварки (пластической). В настоящее время их три: точечная, шовная и стыковая.

Холодной сваркой можно соединять такие материалы, как медь, свинец, алюминий, кадмий, железо и др. Наиболее предпочтительной пластическая сварка является тогда, когда необходимо выполнять работы с разнородными материалами, которые довольно чувствительны к нагреву.

Безусловно, нельзя не отметить, что основное и главное преимущество сварки давлением заключается в том, что не нужно подключать мощный источник электроэнергии для предварительного нагрева поверхности. Кроме того, шов, полученный таким образом, является не только прочным, но и однородным, а также устойчивым к коррозии. Тем не менее, есть и некоторые недостатки. Заключаются они в том, что работать можно только с металлами высокой пластичности. Если одни способы сварки труб могут быть применены, то другие – нет, и приходится использовать плавление. Это касается водопроводов и газовых магистралей.

Классификация способов сварки. Продолжение

Сам по себе процесс протекает следующим образом. Детали, которые необходимо соединить, устанавливают в непосредственной близости друг к другу. После этого подводится мощный источник тепла, который плавит соединяемые детали.

Расплавленный металл (без каких-либо дополнительных механических воздействий) добавляется в общую сварочную ванну. Когда источник тепла удаляют от места сварки, шов охлаждается, и наплавленный металл образует весьма прочное соединение. Основная проблема заключается в том, что источник тепла должен обладать высокой мощностью и температурой. К примеру, для работы со сталью, медью или чугуном необходимо устройство с температурой в 3 тысячи градусов по Цельсию. Если целенаправленно понизить этот показатель, то производительность сварки резко упадет, и процесс станет неэффективным.

Классификация способов сварки плавлением в зависимости от источника тепла существует следующая:

Классификация способов сварки плавлением в зависимости от источника тепла существует следующая:- Дуговая сварка. В качестве источника тепла используется электрическая дуга, которая горит между электродом и свариваемой поверхностью.

- Плазменная сварка. Источник тепла – сжатая электрическая дуга. Через нее с большой скоростью (сверхзвуковой) продувается газ, который приобретает свойства плазмы.

- Электрошлаковая – металл нагревается от расплавленного флюса, через который протекает электрический ток.

- Электронно-лучевая сварка – нагрев осуществляется от кинематической энергии электронов. Они движутся в вакууме под воздействием электрического поля.

- Лазерная сварка производится путем нагрева металла через оптический луч квантового генератора. При этом диапазон излучения может быть световым или инфракрасным.

- Газовая сварка – плавление обрабатываемой поверхности за счет сгорания газово-кислородной смеси.

Дуговая сварка и ее виды

На сегодняшний день наиболее важной для многих отраслей промышленности является электрическая дуговая сварка. Если подсчитать количество действующих установок, занятость среди специалистов, а также число продукции, то такой способ получения высококачественных швов лидирует по всему миру. Давайте рассмотрим основные способы дуговой сварки. На сегодняшний день их несколько.

Наиболее распространенной является автоматическая сварка. Суть ее заключается в том, что некоторые движения оператора автоматизируются. Например, подача электрода и его перемещение вдоль шва осуществляются без участия человека (в отличие от полуавтоматического режима). Такой подход хорош тем, что качество шва и производительность несколько

Методы сварки — какие бывают?

Сварка предоставляет возможность получать неразъемные соединения отдельных элементов конструкций при помощи формирования межатомных связей в процессе их пластичной, местной деформации. Данная процедура позволяет выполнять надежные соединения разных металлов и их сплавов, стекло, керамику, прочие неметаллические материалы. При этом используются разные методы для выполнения сварки, имеющие свои особенности, преимущества и недостатки.

Классификация сварочных технологий

Все разновидности сварочных работ, зависимо от типа энергии, используемой для формирования межатомных соединений, делятся на три категории:

- Механическая: холодная, ультразвуковая, взрывом, трением, прочие. Применяется давление, механическая энергия.

- Термическая: лазерная, дуговая, плазменная, электрошлаковая, газовая, электронно-лучевая, прочие. Применяется тепловая энергия.

- Термомеханическая: контактная, диффузионная, прочие. Применяется давление, тепловая энергия.

Наиболее востребованные способы сваривания

Ручная дуговая

Сварочные работы выполняются с применением сварочной дуги, которая создается за счет электрического разряда газов, паров металла в ионизированной среде.

Данный тип сварки используется в ограниченных условиях: на безопасном расстоянии от промышленных помещений, на небольшой площади.

Электродуговая

Аналогично способам ручной дуговой сварки в процессе работ задействуется электрическая дуга, лишь отличается своими габаритами.

Контактная

Данный метод сварки выполняется с нагреванием соединяемых кромок изделий. Достаточно разогретые образцы проседают с оплавлением, без оплавления. В процессе пластического деформирования получается сварное соединение – характерное отличие данной методики.

Электрошлаковая

Осуществляется благодаря тепловому выделению в период прохождения электротока через шлаковую ванну.

Данным методом сваривания пользуются в машиностроительной индустрии, к примеру, при производстве лито-сварных, ковано-сварных конструкций:

- коленчатые валы дизелей морских судов;

- отдельные элементы мощнейших прессов;

- валы гидротурбин;

- прочие изделия.

Стыковая

Это подвид контактной техники сваривания. В процессе сварочных работ изделия подвергаются обработке по всей площади соприкосновения. Если в период стыковой сварки осуществляется разогрев стыка до пластичного состояния с последующей осадкой, то данная технология называется стыковой сваркой оплавлением.

Преимущества и недостатки разных методов сварки

Сварка ММА

ММА – это дуговая ручная сварка с использованием штучной электродной проволоки со специальным покрытием. Используется для соединения образцов из нержавейки, углеродистой стали.

Сваривание деталей из нержавеющей стали осуществляется исключительно при использовании постоянного тока, а изделий, выполненных из углеродистых сталей, и с использованием постоянного, и переменного тока.

Преимущества сварки MMA

- Достаточно экономичная технология

- Сварочные работы можно производить в разных плоскостях

- Не используются баллоны с газом

Недостатки ММА

- Слабая производительность

- Приходится удалять с изделий шлаковые образования

Сварка TIG

TIG – это ручная сварка в аргоновой среде с применением вольфрамовой неплавящейся электродной проволоки. Технология TIG с использованием постоянного тока предназначена для соединения стальных образцов, технология TIG с использованием переменного тока предназначена для сваривания изделий из алюминиевых сплавов.

Преимущества TIG

- Сварочный шов получается достаточно аккуратным

- В процессе работы нет брызг раскаленного металла

- Возможность соединения изделий малой толщины

- Параметрами сварочной дуги легко управлять

Недостатки TIG

- Малая производительность

- Повышенные требования к работе оператора

- Обязательное использование баллона с газом

Сварка MIG/MAG

МИГ/МАГ – это сварка полуавтоматическая в защитном газе (углекислый, аргон) с использованием электродов. Технология предназначена для сваривания стальных, алюминиевых изделий, а также образцов из нержавеющей стали.

Преимущества MIG/MAG с газом

- Повышенная производительность

- Практически отсутствует дым

- Отсутствуют шлакообразования

Недостатки MIG/MAG с газом

- Работы ограничиваются на открытом воздухе

- Необходимость использования баллона с газом

Преимущества МИГ/МАГ с порошковой проволокой

- Готовность к эксплуатации в любой момент

- Баллоны с газом не используются

- Идеально подходит для проведения работ на открытом воздухе

Недостатки МИГ/МАГ с порошковой проволокой

- Шлакообразования

- Порошковая проволока дорогостоящий материал

Пайка MIG

Технология MIG предоставляет возможность осуществлять процедуру пайки при температуре меньшей сварочной температуры (сварочная температура составляет 1500º, когда температура пайки всего лишь 1000º). В результате отсутствует деформация свариваемых элементов, так как соединение фиксируется исключительно благодаря расплавлению припоя.

Данная методика достаточно востребована при выполнении ремонта кузова, так как отсутствует возможность повреждения оцинковочного покрытия кузова авто.

Сварка взрывом — оборудование, типы, работа, преимущества и недостатки с применением

Сварка взрывом (EW) — это процесс сварки в твердом состоянии, т.е. этот процесс не включает в себя расплавленное состояние во время сварки различных частей металла, которые необходимо сваривать. Этот метод был разработан спустя десятилетия после Второй мировой войны. Dupont подала заявку на патент на этот сварочный процесс в 1962 году, который был выдан 23 июня 1964 года.

Это процесс, в котором два или более разнородных металла соединяются путем ускорения одной части на высокой скорости с помощью химических взрывов посредством контролируемых детонаций или взрыва.Эта сварка считается процессом холодной сварки, который позволяет соединять металл без потери своих свойств предварительного склеивания. Этот процесс не требует использования присадочного материала для сварки металлов. Этот процесс слишком выгоден, так как он не влияет на свойства металла, не плавится и т. Д.

Принцип работы:

Сварка взрывом в основном основана на металлургическом соединении, т. Е. Соединении разнородных металлов. В этом процессе производятся контролируемые взрывы, которые создают высокое давление, которое приводит к пластической деформации металлической заготовки, эта деформация приводит к металлургическому соединению между металлическими частями.Эти взрывы происходят в течение очень короткого периода времени, из-за чего ни металл не повреждается, ни свойства металла не меняются. Металлургические соединения или связи прочнее, чем оригинальные металлические связи.

Также читают:

Необходимые материалы и оборудование:

- Опорная плита (Опора): Эта пластина остается неподвижной, она обеспечивает поддержку и помогает уменьшить или минимизировать повреждения во время взрыва.

- объявления пластина (плакированные): Эта пластина получает приварены на опорной плите. Он расположен на параллельно опорной пластины или под углом, при котором наклонена опорная пластина.

- Расстояние зазора: Это очень важный фактор, учитываемый для EW. Это расстояние между листовка пластина и опорная плита. Обычно за расстояние зазора принимается его двойная толщина.

- Буферная пластина: Эта пластина используется для уменьшения эффекта взрыва на верхней поверхности листовой пластины.Это защищает листовую пластину от повреждений в результате взрыва.

- Взрывчатые вещества: они размещаются на буферной плите или непосредственно на оболочке. Создает взрыв при сварке.

Типы

В основном его можно разделить на две категории на основе оборудования, установленного для процесса, а именно: —

Параллельный EW:

В этом способе сварки используются и соединяются толстые и большие листы.Между пластинами есть зазор.

2. Наклонный EW:

В этом процессе, опорная пластина закреплена и листовка пластина наклонена под углом по отношению к опорной плите. Эта установка используется для соединения небольших и тонких пластин.

Сварка взрывом

Что такое методы сварки — различные типы и их обозначения

Первый процесс сварки был реализован в конце 19 века, а именно кованая сварка, которую кузнецы использовали для сварки стали и железа путем молотков или нагрева.Сварочный процесс был разработан в 20-м веке для обеспечения единообразных и недорогих методов соединения. День ото дня разрабатывались разные методы сварки, например, дуговая сварка защищенным металлом. Наиболее популярные методы сварки, в основном, включают в себя дугу с газом, дугу под флюсом, порошковую дугу и электрошлак. В настоящее время роботизированная сварка может стать обычным явлением на промышленных предприятиях, и исследователь продолжает разрабатывать новые методы сварки, а также лучше понимать качество сварки.

Что такое метод сварки?

Процесс сварки — это метод изготовления, который в остальном является скульптурным, используемый для соединения таких материалов, как металлы или термопласты, с помощью высокой температуры для размягчения металлических частей и их охлаждения. Процесс сварки отделен от низкотемпературных методов соединения металлов, таких как пайка и пайка, которые не размягчают металл.

Метод сварки

Метод сварки Кроме того, для размягчения металлической основы к стыку обычно может быть прикреплен присадочный материал для создания ванны расплавленного материала, которая охлаждается с образованием стыка, который зависит от конфигурации сварного шва.Это может быть сильнее основного материала. Сила также может использоваться с нагревом в сочетании с образованием сварного шва. Для этого процесса также требуется защитный экран для защиты присадочных металлов, которые иначе размягчены, от ржавчины.

Есть несколько источников энергии, доступных для процесса сварки, включая газовое пламя, электрическую дугу, электронный луч, трение, лазер и ультразвук. В промышленности процесс сварки может использоваться в нескольких различных средах, включая подводную воду, открытый воздух и внешнее пространство.Процесс сварки опасен, поэтому необходимо соблюдать некоторые меры предосторожности, чтобы избежать ожогов, поражения электрическим током, повреждения зрения и вдыхания токсичных газов.

Сварочные символы

Связь между сварщиком и дизайнером может осуществляться с помощью сварочных символов. Большинство чертежей сварочного проекта можно сильно усыпать символами. Стрелка — это основа символа сварки, линии выноски, хвоста, горизонтальной контрольной линии и символа wild. Всякий раз, когда указывается сварка на инженерном чертеже, используется набор символов сварки для объяснения информации о сварке, такой как дикий тип, размер и обработка, а также информация о чистовой обработке.

Типы методов сварки

Существует различных типов сварки. метода были разработаны в зависимости от требований, материалов и условий. Каждый процесс сварки имеет разные потребности, а также имеет свои преимущества, недостатки и области применения. Здесь типы сварки и определение обсуждаются ниже .

- SMAW (дуговая сварка защищенного металла)

- GTAW (газовая дуговая сварка вольфрамовым электродом)

- GMAW (газовая дуговая сварка металла)

- FCAW (дуговая сварка порошковой проволокой)

- SAW (дуговая сварка под флюсом)

1).SMAW (дуговая сварка экранированного металла)

Кратковременным термином дуговой сварки экранированного металла является SMAW, иначе сварка прилипанием. Термин «стержень» означает электрод, покрытый защитным флюсом. Захват электрода удерживает стержень на месте, и электрическая дуга может быть сформирована с использованием постоянного тока (постоянного тока) или переменного тока (переменного тока).

Дуговая сварка экранированного металла

Дуговая сварка экранированного металлаРабочая часть, как и электрод, размягчается, образуя ванну расплавленного металла, которая остывает, образуя соединение.При сварке электрод разрушает флюсовое покрытие, выделяет газовые пары, которые действуют как защитный газ и образуют слой шлака, который создает защищенную среду для защиты места соединения от загрязнения.

2). GTAW (газовая дуговая сварка вольфрамом)

Краткосрочным термином газо-вольфрамовой дуговой сварки является GTAW, иначе сварка TIG (вольфрамовая сварка в инертном газе). В этом процессе сварки для создания сварного шва используется вольфрамовый электрод. В отличие от дуговой сварки экранированного металла, электрод нельзя использовать в течение всего процесса сварки.В качестве альтернативы, область стыка может быть защищена от атмосферного загрязнения неподвижным газом, часто аргоном или гелием.

Газовая дуговая сварка вольфрамом

Газовая дуговая сварка вольфрамом3). GMAW (газовая дуговая сварка металла)

Краткосрочным термином дуговой сварки металла является GMA, иначе сварка металла в инертном газе. В этой сварке используется расходный кабель, который может проходить через сварочную горелку.

Газовая дуговая сварка металла

Газовая дуговая сварка металлаИнертный защитный газ, такой как аргон, в противном случае смесь аргона и углекислого газа также может быть разбрызгана над сварочным прудом для защиты от загрязнения.В промышленных областях сварка MIG является наиболее часто используемым методом из-за ее адаптируемости, а также относительной простоты. Но он не идеален для использования на открытом воздухе, иначе в других местах с непредсказуемой атмосферой.

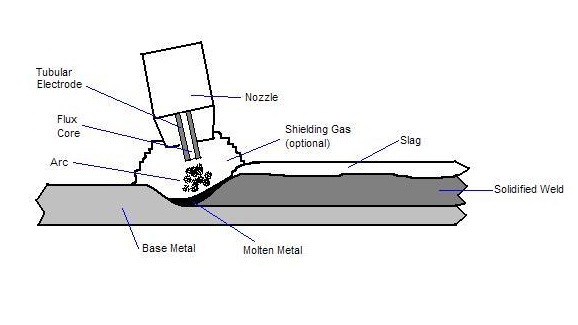

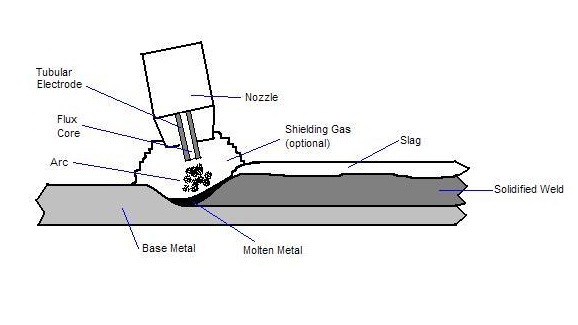

4). FCAW (порошковая сварка)

Краткий срок дуговой сварки порошковой проволокой — FCAW, иначе FCAW. Этот вид сварки во многом связан с инертным газом металла; но его особенность, такая как использование специального трубчатого кабеля, заполнена флюсом. Флюс сам по себе может быть достаточным для защиты сварочного пруда от загрязнения, в противном случае можно также использовать защитный газ, в зависимости от материала наполнителя, а также в других ситуациях.

Порошковая сварка

Порошковая сварка5). SAW (Дуговая сварка под флюсом)

Краткий срок дуговой сварки под флюсом — это SAW. В этом типе сварки используется пригодный электрод, который может питаться по конструкции. Он также использует качественное покрытие из гранулированного плавкого флюса, состоящего из множества соединений с известью, кремнеземом, фторидом кальция, а также оксидом марганца. Покрытие из гранулированного флюса может полностью опускать зону сварки для ее защиты.

Дуговая сварка под флюсом

Дуговая сварка под флюсомДругие промышленные сварочные процессы

Другие типы методов сварки, используемых в промышленных областях, обсуждаются ниже.

DB (диффузионное связывание)

Детали диффузионного связывания сдвигаются вместе при значительной температуре ниже точки размягчения в течение некоторого периода времени.

EXW (Сварка взрывом)

Сваренные взрывом (струйной) сваркой детали, которые должны быть соединены, совместно приводятся в движение под определенным углом посредством нестабильного заряда, а также совместно срабатывают от трения при столкновении.

USW (Ультразвуковая сварка)

В этом методе используются горизонтальные колебания одного деления по сравнению с дополнительным для расширения теплоты трения, достаточной для плавления.

ESW (Электрошлак) и EGW (Электрогаз)

В этих методах расплавленная ванна металла сварного шва, окруженная медными башмаками, которые используются для создания вертикальных стыковых соединений внутри толстой плиты.

Таким образом, это всего около типов процедур сварки , и это один из методов, используемых для прочного соединения двух или более частей с помощью соответствующего приложения, такого как нагрев или давление. Часто для облегчения коалесценции можно добавить наполнитель.Метод сварки в основном используется для металлических деталей и их сплавов. Вот вам вопрос, какие бывают типы сварных соединений?

Принципы сварки | Что такое сварка? | Основы автоматизированной сварки

На этой странице в качестве примеров объясняются принципы сварки плавлением, сварки давлением и пайки / пайки посредством дуговой сварки, точечной контактной сварки и пайки.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания в области сварки, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей.Скачать

Сварка плавлением — это наиболее распространенный метод сварки.

Сварка плавлением — это процесс сварки путем плавления одного или обоих из основного материала и присадочного материала.

Дуговая сварка — распространенный пример сварки плавлением. Дуговая сварка и лазерная сварка обычно используются для автоматической сварки с использованием манипуляторов. На сложных линиях сборки продукции, например, для автомобильных деталей, в зависимости от характеристик или условий процесса используются роботизированная сварка и сварка людей.

- Дуговая сварка

Сварку давлением можно разделить на три типа: сварка трением использует свойство, при котором, когда материал деформируется под действием определенной силы, деформация сохраняется даже после ее устранения (пластичность). Сварка под давлением в газе соединяет два основных материала, приводя их в контакт под давлением и нагревая их газом. Точечная сварка сопротивлением соединяет два основных материала, удерживая их вместе и проводя электрический ток, чтобы нагреть их теплом, генерируемым электрическим сопротивлением.

Поскольку точечную сварку трением и сопротивлением можно автоматизировать без вмешательства человека, они широко используются в автоматах для сварки давлением на объектах FA (автоматизация производства).

- Точечная контактная сварка

-

- Сила давления

- Протекание электрического тока

- Электроды

- Сварочные материалы

Пайка / пайка — это метод соединения основных материалов с использованием присадочного материала (паяльной пасты), который имеет более низкую температуру плавления (точку плавления).Присадочные материалы смешаны с флюсом, чтобы предотвратить плавление основного материала и обеспечить надлежащее соединение с основным материалом.

Присадочные материалы должны не только иметь температуру плавления ниже, чем у основного материала, но также обеспечивать высокое сродство, чтобы гарантировать атомную связь между расплавленным наполнителем и основными материалами.

В зависимости от соединяемых материалов используются различные присадочные материалы, например алюминий, серебро, фосфорная медь и латунь.Мягкие присадочные материалы с низкими температурами плавления, такие как цинк, свинец, олово и сплавы олово-свинец, обычно называют припоями.

Поскольку пайка и пайка могут легко соединять металлы, она широко используется в производстве товаров народного потребления, изобразительного искусства и ремесел, а также в стоматологии. Пайка, в которой используется проводимость присадочных материалов, используется для электронных схем или других устройств в различных отраслях промышленности, от бытовой техники, авиации, ядерной энергетики и химического оборудования.

- Присадочный материал или припой

- Присоединенный раздел

Дом

Методы и технология сварки.Классификация способов сварки

Сварка — это изготовление неразъемных соединений путем нагрева и оплавления кромок соединяемых деталей. Если раньше ему подвергались только металлы, то сегодня этим методом соединяются другие материалы, например, пластмассы.

Можно сказать, что сварное соединение — это то, что получено плавлением или сваркой давлением. Конечно, существует огромное количество методов получения необходимого результата. Например, есть такой элемент, как электрическая дуга, именно с его помощью проводится сварка.Способы сварки очень разные, мы постараемся рассмотреть их все.

Немного истории. Классификация

Ковка металла — это первый процесс сварки. Необходимость ремонта металлических изделий, а также создания более сложных деталей была предпосылкой для развития сварочных процессов. Таким образом, в 1800–1802 годах была открыта электрическая дуга. С ней проводились различные эксперименты. В конце концов, люди научились делать сварные швы с помощью электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально разные подходы и т. Д.Ярким примером прекрасной теоретической и практической базы является Институт Баумана.

В настоящее время существует около 150 методов, по которым выполняется сварка. Способы сварки подразделяются на физические, технические и технологические. Итак, по физическим показателям можно выделить три большие группы:

- термическая — это вид сварки, выполняемый с использованием тепловой энергии. Сюда входят газовая, дуговая, лазерная и прочая сварка.

- Термомеханический — вид сварки, предполагающий использование не только тепловой энергии, но и давления.Это может быть контактное, диффузионное, ковочное соединение и тому подобное.

- Механический вид сварки . В таких случаях используется механическая энергия. Наиболее распространены холодная сварка, взрыв, трение и т. Д.

Для каждого отдельного вида характерны энергозатраты, экологичность и оборудование, которое используется при эксплуатации.

Сварка пламенем

В этом случае основным источником тепла появляется пламя, возникающее в результате сгорания топлива в смеси с кислородом.На сегодняшний день известно более десятка газов, которые можно использовать. Самыми популярными являются ацетилен, LFA, пропан и бутан. Вырабатываемое тепло плавит поверхности вместе с наполнителем.

Оператор регулирует характер пламени. Он может быть окислительным, нейтральным или восстанавливающим, в зависимости от количества кислорода и газа в смеси. В последнее время активно применяется LFA, обеспечивающий не только высокую скорость сварки, но и отличное качество шва. Но при этом необходимо использовать более дорогую проволоку с повышенным содержанием марганца и кремния.На сегодняшний день это наиболее актуальная смесь для газовой сварки, что обусловлено безопасностью и высокой температурой горения в кислороде (2430 градусов Цельсия).

Многое зависит от состава металла, который планируется сваривать. Таким образом, в зависимости от этого параметра выбирается количество присадочных стержней, а с учетом толщины металла — их диаметр. При тщательной предварительной подготовке получается идеальная сварка.

Все способы сварки (газовой) имеют общее свойство — плавный нагрев поверхности.Поэтому они подходят для обработки стальных листов толщиной 0,5-5 мм, цветных металлов, а также инструментальной стали и чугуна.

Рассмотрим подробнее некоторые методы газовой сварки. Их довольно много.

Левая, правая и сквозная сварка

При толщине листа не более 5 мм чаще используют левый вид газовой сварки. Соответственно, горелка движется справа налево, а присадочная штанга находится впереди. Пламя исходит от сварного шва и хорошо нагревает заготовку и присадочную проволоку.Техника различается в зависимости от толщины металла. Если лист меньше 8 мм, горелка двигается только по шву. Если более 8 мм, то необходимо параллельно выполнять колебательные движения в поперечном направлении для улучшения качества шва. Преимущество левого метода в том, что оператор хорошо видит рабочую зону и может обеспечить равномерность.

Принципиальное отличие правильной сварки в том, что она более экономична. Причина в том, что пламя конфорки направлено не от шва, а в его сторону.Такой подход позволяет сваривать металлы максимальной толщины с небольшим углом раскрытия кромок. Горелка перемещается слева направо, за ней следует присадочный стержень.

Конечно, если рассматривать способы газовой сварки, то стоит упомянуть сварку через валик. Применяется, когда нужно получить вертикальный стык. Суть в том, что в нижней части стыка делается небольшое сквозное отверстие. При перемещении горелки верхняя часть отверстия плавится, а при введении добавки приваривается нижняя часть.Когда толщина листа слишком велика, работа выполняется с обеих сторон и выполняется двумя операторами.

Способ сварки сантехники

Многие из нас знакомы с арматурой, которая активно применяется в монолитном каркасном строительстве. Применяется в блоках перекрытия, сваях и т. Д. Рассмотрим подробнее особенности такой сварки. Чаще всего его используют для горизонтальных штанг. Суть метода в том, что на стыке сваривается стальная форма. Затем создается ванна из расплавленного металла за счет тепла дуги.Получается, что концы свариваемой арматуры плавятся и образуют общую ванну. Соответственно при охлаждении образуется полноценное соединение.

Но перед началом сварки в ванне необходимо подготовить стержни. Делается это следующим образом: очищается поверхность, а также торцы, удаляя при этом любые загрязнения, например, ржавчину, окалину и грязь. Для этого подойдет металлическая щетка. Кстати, важно снять арматуру на длину 30 мм в месте сварки.Стержни установлены соосно. При этом зазор не должен превышать полтора диаметра электрода (на торце).

Процесс протекает при больших токах. Например, с электродом 6 мм сварочный аппарат работает при токе 450 ампер. Если речь идет о низких температурах, то ток увеличивают на 10-12%. Кроме того, работа может выполняться одновременно с несколькими электродами. Стоит обратить внимание на то, что этот метод позволяет снизить сложность процесса, стоимость продукта, а также потребление электроэнергии.На сегодняшний день банный способ сварки арматуры является наиболее популярным и надежным. Это связано с низким энергопотреблением и высоким качеством связи.

Сварка давлением (пластик)

Этот вид сварки также называют холодной сваркой. В связи с тем, что во время выполнения соединения не происходит дополнительного нагрева обрабатываемой поверхности. Этот метод основан на пластической деформации металлов при сжатии или скольжении. Работа выполняется при нормальных или отрицательных температурах без диффузии.Этот метод считается одним из старейших.

Этот вид сварки также называют холодной сваркой. В связи с тем, что во время выполнения соединения не происходит дополнительного нагрева обрабатываемой поверхности. Этот метод основан на пластической деформации металлов при сжатии или скольжении. Работа выполняется при нормальных или отрицательных температурах без диффузии.Этот метод считается одним из старейших.Для получения качественного шва необходимы специальные устройства, вызывающие деформацию обрабатываемых поверхностей, которые необходимо предварительно очистить. В результате образуется монолитное и достаточно прочное соединение. Есть разные виды и способы сварки (пластик). В настоящее время их три: точечные, шовные и стыковые.

Холодная сварка позволяет комбинировать такие материалы, как медь, свинец, алюминий, кадмий, железо и др. Наиболее предпочтительная сварка пластмасс — это когда необходимо выполнять работы с разнородными материалами, довольно чувствительными к нагреванию.

Разумеется, следует отметить, что главное и главное преимущество сварки давлением заключается в том, что не нужно подключать мощный источник электроэнергии для предварительного нагрева поверхности. Кроме того, полученный таким образом шов не только прочный, но и однородный, а также устойчивый к коррозии. Тем не менее, есть недостатки. Они пришли к выводу, что работать можно только с металлами высокой пластичности. Если одни методы сварки труб применимы, другие — нет, и придется использовать плавление.Это касается водопровода и газопровода.

Классификация способов сварки. Продолжение

Сам процесс происходит следующим образом. Соединяемые части устанавливаются в непосредственной близости друг от друга. После этого подается мощный источник тепла, который плавит соединяемые детали.

Расплавленный металл (без дополнительных механических воздействий) добавляется в общую сварочную ванну. Когда источник тепла удаляется из места сварки, шов охлаждается, и металл шва образует очень прочное соединение.Основная проблема в том, что источник тепла должен иметь большую мощность и температуру. Например, для работы со сталью, медью или чугуном вам понадобится устройство с температурой 3000 градусов Цельсия. Если намеренно уменьшить этот показатель, резко упадет производительность сварки, и процесс станет неэффективным.

Типы сварки WPS, CWB Дуговая сварка Тигровая сварка — Заявление о методе HQ

Прежде чем перейти к подробному описанию процедуры сварки , давайте сначала разберемся, что такое сварка? Термин «сварка» используется в машиностроении, когда мы соединяем два или более куска любого материала, обычно металла, путем приложения тепла, давления или их комбинации.Это простейшее определение сварки. В основном этот термин используется для металлов, но также применим к другим материалам, таким как сварка плавлением труб из полиэтилена высокой плотности и пластмассовых материалов, например , сварка пластмасс . Но основное внимание в этом обсуждении процедуры сварки уделяется сварке металлов.

Типы сварки

Существуют разные типы сварки, но наиболее распространенными типами сварки являются дуговая сварка, газовая сварка с кислородным топливом и сварка сопротивлением. Поговорим подробнее о видах сварки.

Дуговая сварка: Дуговая сварка использует источник сварочного тока для создания электрической дуги между электродом и основным материалом для плавления металлов в точке сварки. Дуговая сварка также известна как сварка палкой. Процесс или метод дуговой сварки широко используется из-за его низких капитальных и эксплуатационных затрат. Дуговая сварка также называется дуговой сваркой Shielded Metal Arc Welding smaw, потому что она выполняется путем зажигания дуги между металлическим электродом с покрытием и основным металлом и флюсом — покрытие металлического электрода образует экран для защиты от расплавленного металла. от окисления.

Сварка TIG: Этот тип сварки также известен как сварка вольфрамовым электродом в инертном газе. Сварка TIG , которая также представляет собой процесс дуговой сварки, при котором для сварки используется неплавящийся вольфрамовый электрод. Сварка TIG стала популярным методом сварки, когда требуется высокое качество и точность сварки.

Mig Welding: Также называется газовой дуговой сваркой (GMAW), которая обычно используется при сварке с высокой скоростью наплавки, при которой проволока непрерывно подается с катушки.Поэтому сварка MIG считается полуавтоматической сваркой.

Преимущества дуговой сварки SMAW

- Сварные швы высокого качества выполняются быстро и недорого.

- Может использоваться для соединения даже толстых и широких заготовок.

- Может использоваться как для более тонких, так и для более толстых материалов.

Недостатки дуговой сварки SMAW

- Потребление большего электрического тока

- Грязная обработка поверхности

- Корневой проход ниже, чем TIG и MIG

- Склонен к включению шлака

- Сварные отложения склонны к образованию голубых дыр

Сварка металлов в инертном газе

GMAW или MIG — это процесс электродуговой сварки, при котором соединяются металлы путем их нагрева дугой, возникающей между сплошным присадочным (расходуемым) электродом и изделием.Защита дуги и сварочной ванны полностью обеспечивается за счет поступающего извне газа или газовой смеси как инертных, так и реактивных газов.

Преимущества GMAW:

- Обеспечивает высокое качество сварки и намного быстрее, чем при сварке SMAW и TIG.

- Флюс не используется, шлак не захватывается металлом шва.

- Очень небольшая потеря легирующих элементов при переносе металла по дуге.

- При сварке образуются незначительные брызги, которые легко удаляются.

- Универсален и может использоваться с широким спектром металлов и сплавов, таких как

алюминий, медь, магний, никель, железо и многие из их сплавов.

алюминий, медь, магний, никель, железо и многие из их сплавов. - Процесс может осуществляться несколькими способами, включая полуавтоматический и полностью автоматический.

- Сварка МИГ широко используется во многих отраслях промышленности для сварки широкого спектра материалов, деталей и конструкций.

Недостатки GMAW:

- IT не может использоваться в вертикальном или потолочном сварочном положении из-за большого тепловложения и текучести сварочной ванны.

- Имеет сложное оборудование по сравнению с оборудованием, используемым для дуговой сварки в защитных слоях металла, с которым сложно обращаться с дуговой сваркой.

Газовая вольфрамовая дуговая сварка вольфрамовым электродом в среде инертного газа

Газовая дуговая сварка вольфрамом (GTAW) — это процесс AW, в котором для защиты от дуги используется неплавящийся вольфрамовый электрод и инертный газ. Термин TIG-сварка (сварка вольфрамовым электродом в среде инертного газа) часто применяется к этому процессу (в Европе термин WIG — это сварка WIG — химический символ для вольфрама — W, от Wolfram).GTAW применима практически ко всем металлам в широком диапазоне толщины материала. Его также можно использовать для соединения различных комбинаций разнородных металлов. Чаще всего он применяется для алюминия и нержавеющей стали.

Есть некоторые ограничения для сварки TIG, например, чугун, кованый чугун и, конечно, вольфрам трудно сваривать с помощью GTAW, а при сварке стали GTAW обычно медленнее и дороже, чем процессы AW с плавящимся электродом, за исключением случаев, когда задействуются тонкие срезы и требуются очень качественные сварные швы. Преимущества сварки TIG GTAW в тех областях применения, для которых он подходит, включают в себя высококачественные сварные швы, отсутствие брызг при сварке, поскольку присадочный металл не переносится через дугу, и небольшая очистка после сварки или ее отсутствие, поскольку в не используется флюс. Тиг сварка .

Газовая сварка в кислородном топливе (OFW)

Оборудование для газовой сварки в кислородном топливе

С помощью этой процедуры сварки металлы соединяются путем нагревания пламенем топливного газа или факелов с приложением давления или без него, а также с использованием или без использования присадочный металл.Существуют различные типы газовой сварки :

- Кислородно-ацетиленовая или кислородно-ацетиленовая газовая сварка

- Кислородно-водородная или кислородно-водородная газовая сварка

- Газовая сварка метилацетона и пропадиена

- Газовая сварка под давлением.

Преимущества газокислородной сварки

- Простота использования как для сварки, так и для резки сварщиком

- Контролируемое тепловложение

- Контролируемый размер валика

- Удобно использовать для сварки тонких листов, труб и труб малого диаметра

Недостатки газокислородной сварки

- Нельзя использовать для сварки толстых заготовок.

- Дорогой газ

Сварка сопротивлением

Это еще один важный тип сварки , при котором температура плавления создается в месте соединения за счет сопротивления прохождению электрического тока. Высокая температура достигается путем зажатия двух или более листов металла между медными электродами, а затем пропускания через них электрического тока. Когда металлы нагреваются до температуры плавления, давление ковки прикладывается вручную или автоматически, чтобы сварить детали вместе.

Два распространенных типа контактной сварки — это точечная сварка и сварка швом. При точечной сварке соединяемый металл помещают между двумя электродами и прикладывают давление. Электрический заряд передается от одного электрода через материал к другому электроду. При сварке швом сварка аналогична точечной сварке, за исключением того, что точки перекрывают друг друга, образуя непрерывный сварной шов.

Что такое WPS и PQR?

WPS: Спецификация процедуры сварки

PQR: Протокол аттестации процедуры

WPQ: Аттестация процедуры сварки

A Спецификация процедуры сварки (WPS) — это официальный письменный документ, описывающий процедуры сварки, который дает направление сварщику или сварщики для выполнения прочных и качественных производственных швов в соответствии с требованиями норм.Цель документа — направить сварщиков к принятым процедурам, чтобы использовать повторяемые и надежные методы сварки. WPS разрабатывается для каждого сплава материала и для каждого типа сварки. Конкретные нормы и / или инженерные общества часто являются движущей силой разработки WPS компании .

Связь между WPS и PQR

WPS поддерживается регистратором квалификации процедуры d (PQR или WPQR). PQR — это запись выполненного и испытанного (более тщательного) испытательного шва, чтобы гарантировать, что процедура даст хороший сварной шов.Отдельные сварщики проходят квалификационный тест, задокументированный в Протоколе квалификационных испытаний сварщика (WQTR), который показывает, что они понимают и демонстрируют способность работать в рамках указанного WPS .

Как подготовить WPS и PQR?

Процессы сварки рельсов — портальные рельсы

Сварочные процессы

Во всем мире используется ряд методов сварки. Gantrail предложит и затем использует наиболее подходящий метод в зависимости от местоположения, имеющегося персонала, оборудования и расходных материалов.Для очень крупных проектов часто требуется обучить некоторый местный персонал.

Сварка крановых рельсов

Краныработают лучше всего, когда рельсы, по которым они движутся, приварены к непрерывным отрезкам. Однако рельсы сложно сваривать, так как они:

- Имеют высокое содержание углерода для придания им износостойкости

- Имеют высокоуглеродный эквивалент и должны свариваться с использованием специальных методов

- Считается большим и неудобным сечением для сварки

Крановые и железнодорожные рельсы изготавливаются из марок стали, которые сложно сваривать обычными методами.Для сварки крановых рельсов на месте наиболее распространенными методами являются закрытая дуга (дуговая дуга), алюминотермическая сварка и стыковая сварка оплавлением (не так широко используются для крановых рельсов за пределами США). Gantrail признана во всем мире ведущей компанией в области сварки подкрановых рельсов.

Способы сварки рельсов

Для сварки рельсов в идеале требуется:

- Рельсы для резки под прямым углом (без фаски, как при сварке конструкций)

- Высокий предварительный нагрев для стального состава

- Высокая производительность наплавки металла шва

- Допустимый уровень дефекта по сопротивлению разрушению стали

Закрытая дуга и алюминотермическая сварка соответствуют этим критериям.Приклад не подходит для большинства европейских рельсов большого сечения. Как алюминотермический метод, так и методы с закрытой дугой требуют тщательного соблюдения процедур квалифицированными специалистами.

Дуговая сварка в ванне

Сварка в закрытой дуге (лужа) широко используется во всем мире для сварки крановых рельсов. В Gantrail работают квалифицированные специалисты, которые могут выполнять эту работу или обучать других сотрудников. В этом методе два соединяемых конца рельса обрезаются под квадрат, размещаются на расстоянии около 20 мм друг от друга, предварительно нагреваются и затем свариваются с использованием специальных ручных металлических электродуговых электродов.

Алюминотермическая сварка

Алюминотермическая сварка использует огнеупорную форму вокруг двух торцов рельсов квадратного сечения. После предварительного нагрева концов рельса заполняется зазор размером около 20 мм из тигля, содержащего химически нагретую шихту жидкой стали. Чтобы узнать больше, посмотрите видео о сварке алюминотермических рельсов Gantrail.

Стыковая сварка оплавлением

Стыковая сварка оплавлением обычно используется для сварки железнодорожных рельсов на сталелитейных заводах перед отгрузкой.Иногда его используют для сварки крановых рельсов на площадке. Это требует тока в тысячи ампер и, следовательно, тяжелого дорогостоящего оборудования. Концы рельсов нагреваются протекающим между ними током. Когда они достаточно горячие, их склеивают вместе.

.