Как пескоструить диски колес, чтобы очистить их от ржавчины?

Восстановительный ремонт колес автомобиля – это одна из операций, которая занимает важное место в жизни каждого автовладельца. А качество и частота этой процедуры во многом зависит от способа подготовки дисков к покраске. Эффективным методом очистить поверхность колес от ржавчины, старой краски и других примесей по праву считается пескоструйная обработка. Пескоструить диски можно несколькими способами, каждый из которых стоит рассмотреть более детально. Что же представляет собой пескоструйная очистка колес от ржавчины?

Описание пескоструйного метода очистки

Для того, чтобы пескоструить диски, применяются специальные аппараты, разновидности которых подробно описаны ниже. В общих чертах эта процедура подразумевает подачу на поверхность колес смеси из абразивного материала и воздуха на высокой скорости. Отдельные песчинки такой смеси, ударяясь о поверхность металла, соскабливают все посторонние покрытия, которые образовались в процессе эксплуатации и старой покраски.

Помимо разных способов подачи абразивного материала в рабочую зону существуют некоторые разновидности самого абразива. Самый распространенный из них – это обычный кварцевый песок, очищенный от пыли и влаги. Очистка абразива играет важную роль в процессе работы. Если в песке будет влага, то он недостаточно будет смешиваться с воздухом, а также может привести к постоянным закупоркам рабочего инструмента.

Более сложные аппараты могут пескоструить дисковую поверхность с применением штучных абразивов. Это могут быть мельчайшие частички алюминия, стеклянные шарики и прочие мелкие элементы, которые по прочности не уступают кварцевому песку. Преимуществом таких материалов считается их меньшая подверженность к образованию пыли, что положительно сказывается на результатах работы.

Помимо этого, подобные абразивные частицы значительно агрессивнее воздействуют на обрабатываемую поверхность, что в несколько раз увеличивает эффективность очистки и понижает расход материала.

Преимущества и недостатки пескоструйной обработки

Поскольку пескоструйная обработка считается преимущественной и самой качественной при очистке автомобильных колес от ржавчины, то следует по пунктам разобрать, в чем же ее плюсы:

- Такой способ обработки является самым быстрым по времени. Особенно это актуально на профессиональном уровне, где в качестве абразивного вещества применяется не песок, а более современный материал, который в считанные минуты соскабливает все лишнее с поверхности обрабатываемой детали.

- Обработка автомобильных колес пескоструйным методом позволяет качественно очистить от краски и ржавчины даже в самых труднодоступных местах, к которым обычной шлифовальной машинкой добраться порой невозможно. В итоге это не просто ускоряет процесс работы, но и повышает качество конечного результата.

- В отличие от очистки наждачной бумагой или щеточной насадкой, пескоструйная обработка не уменьшает толщину металла. Это делает поверхность более гладкой и без резких перепадов. Нередко шлифовальной машинкой на поверхности колес оставляются довольно глубокие царапины, которые потом не перекрываются даже грунтовкой. С пескоструйной обработкой такие промахи исключены.

- Благодаря воздействию абразива мелкой фракции на поверхности дисков образуется минимальная шершавость, которая невооруженным глазом не видна. Зато при нанесении слоя грунтовки такая поверхность обеспечивает лучшую адгезию, что в свою очередь намного продляет срок службы нанесенного покрытия.

Помимо приведенных преимуществ, пескоструйная обработка дисков от ржавчины имеет и свои недостатки, которые следует учитывать при работе:

- Необходимость в специально оборудованном помещении. Если обработка осуществляется пескоструйным аппаратом открытого типа, то для проведения таких работ нужна герметичная камера с контролируемым уровнем влажности и с высокими показателями чистоты.

- Более высокая стоимость оборудования и расходных материалов. Если приобретать пескоструйный аппарат для очистки от ржавчины всего нескольких колес, то такую покупку можно считать нерентабельной. Такое оборудование сполна окупается только при постоянном, или хотя бы при регулярном использовании.

- Необходимость специальной экипировки для оператора пескоструйного аппарата, о которой подробнее рассказано чуть далее.

Разновидности пескоструйных аппаратов

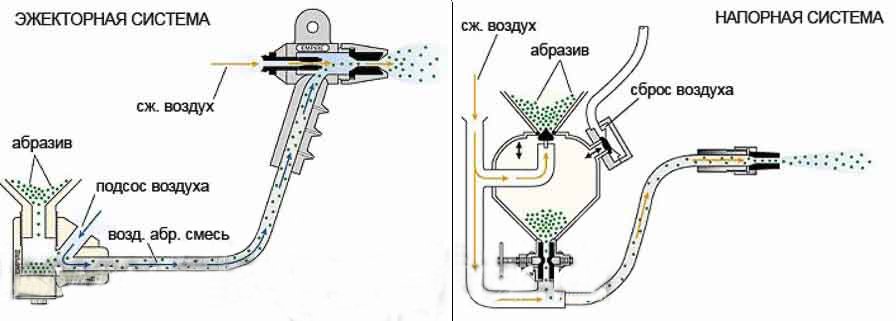

Теперь следует разобраться в разновидностях пескоструйных аппаратов, которые чаще всего применяются, чтобы очистить поверхность дисков от ржавчины. Все их условно можно разделить на два типа, которые отличаются по принципу работы – инжекторные и напорные.

Напорные пескоструйные аппараты работают следующим образом – в контейнере с абразивным материалом создается избыточное давление, которое выталкивает песчано-воздушную смесь через пистолет на очищаемую поверхность. Сжатый воздух перед подачей в контейнер очищается от примесей масла и влаги.

Преимуществом пескоструйных аппаратов такого типа является большая производительность. К недостаткам можно отнести чрезмерный расход абразивного материала. Именно поэтому таким оборудованием пользуются в основном на открытых площадках, где нужна мобильность и нет нужды использовать дорогостоящие виды абразива. Часто применяются для очистки мостовых конструкций, больших кораблей и прочих габаритных объектов.

Инжекторные аппараты работают по несколько иному принципу – сжатый воздух подается на рабочий пистолет через специальную систему смешивания с абразивом. Поскольку в такой системе постоянно образуется вакуум, то абразив захватывается потоком воздуха и подается на пистолет уже в смешанном виде.

Большим преимуществом такого оборудования считается малый расход шлифовального материала. Однако есть и вторая сторона медали – относительно малая производительность. Такие аппараты чаще всего используются в помещениях или камерах закрытого типа. Это дает возможность использовать дорогостоящий абразивный материал несколько раз. Чаще всего такими аппаратами пескоструят мелкие детали, например, автомобильные диски.

Чаще всего такими аппаратами пескоструят мелкие детали, например, автомобильные диски.

Отдельную нишу в сфере пескоструйного оборудования занимают герметизированные камеры. К ним подсоединяется подача абразивного материала, которая по циклу забирается обратно в емкость. Такие камеры являются самыми экономными в плане расхода абразивного материала. Однако у них есть и существенные недостатки. Во-первых, они стационарные и не могут использоваться за пределами мест своей установки. Во-вторых, они имеют ограничения в плане размеров обрабатываемых деталей.

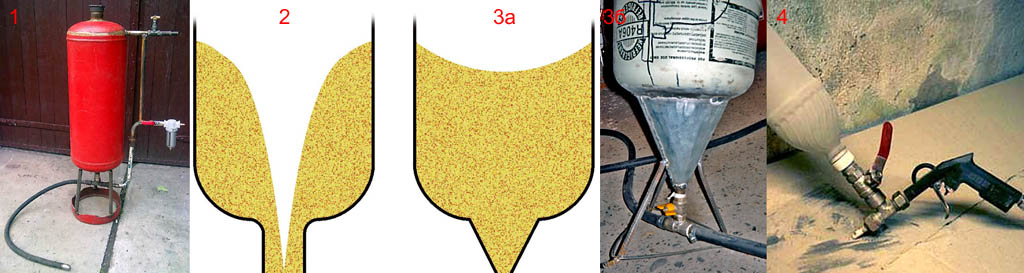

Отдельно следует упомянуть о малоэффективных бытовых пескоструйных аппаратах. Такое оборудование представляет собой насадку к обычному компрессору. Бытовой пескоструй очень похож с виду на обычный краскопульт, а работает он по принципу инжекторного промышленного аппарата. То есть песчано-воздушная смесь подается в рабочую область за счет создаваемого вакуума. Такие приборы нередко используются в быту для очистки небольших деталей, а также для работы со стеклом.

Экипировка оператора пескоструйного аппарата

Особое значение для процесса обработки пескоструйным методом имеет специальная экипировка для оператора. Исключение составляют лишь те аппараты, которые представляют собой камеру закрытого типа. В таких камерах очистка от ржавчины происходит в абсолютно герметичном пространстве. Для операций с обрабатываемой деталью в таких аппаратах предусмотрены специальные защитные перчатки, которые интегрированы в камеру.

Для работы же с обычным пескоструйным аппаратом необходима следующая экипировка для оператора:

- Автономная система подачи очищенного воздуха. Представляет собой компрессорную установку, которая нагнетает воздух в специальную емкость. Предварительно он очищается от различных примесей. Далее через редуктор и специальный шланг очищенный воздух дозировано подается к дыхательным путям оператора.

- Стоит отметить, что при пескоструйной обработке применять обычные средства защиты органов дыхания крайне опасно для здоровья человека.

Пренебрежение этим правилом гарантированно приведет к развитию такой болезни, как силикоз легких.

Пренебрежение этим правилом гарантированно приведет к развитию такой болезни, как силикоз легких. - Защитный шлем исполняется из прочного материала и является полностью герметичным, чтобы песчаная пыль не смогла попасть внутрь. Воздух для дыхания подается из вышеописанного устройства. Для удобного обзора и защиты глаз в шлеме предусмотрено смотровое стекло, которое легко выдерживает удары рикошетящих с большой скоростью песчинок;

- Защитный комбинезон обычно выполняется в комплекте со специальной обувью и защитой для рук. Основная задача – защита частей тела оператора от физического воздействия летающего вокруг абразива.

Интересное по теме:

Как пескоструить диски колес, чтобы очистить их от ржавчины?

Сметает все на своем пути: особенности пескоструйной обработки колесных дисков

Восстановительный ремонт колес автомобиля – это одна из операций, которая занимает важное место в жизни каждого автовладельца. А качество и частота этой процедуры во многом зависит от способа подготовки дисков к покраске. Эффективным методом очистить поверхность колес от ржавчины, старой краски и других примесей по праву считается пескоструйная обработка. Пескоструить диски можно несколькими способами, каждый из которых стоит рассмотреть более детально. Что же представляет собой пескоструйная очистка колес от ржавчины?

А качество и частота этой процедуры во многом зависит от способа подготовки дисков к покраске. Эффективным методом очистить поверхность колес от ржавчины, старой краски и других примесей по праву считается пескоструйная обработка. Пескоструить диски можно несколькими способами, каждый из которых стоит рассмотреть более детально. Что же представляет собой пескоструйная очистка колес от ржавчины?

Описание пескоструйного метода очистки

Для того, чтобы пескоструить диски, применяются специальные аппараты, разновидности которых подробно описаны ниже. В общих чертах эта процедура подразумевает подачу на поверхность колес смеси из абразивного материала и воздуха на высокой скорости. Отдельные песчинки такой смеси, ударяясь о поверхность металла, соскабливают все посторонние покрытия, которые образовались в процессе эксплуатации и старой покраски. В итоге поверхность получается абсолютно чистой, без ржавчины, битумных отложений, старой краски и грунта. Пескоструйная обработка лучше всего очищает диски от коррозии.

Помимо разных способов подачи абразивного материала в рабочую зону существуют некоторые разновидности самого абразива. Самый распространенный из них – это обычный кварцевый песок, очищенный от пыли и влаги. Очистка абразива играет важную роль в процессе работы. Если в песке будет влага, то он недостаточно будет смешиваться с воздухом, а также может привести к постоянным закупоркам рабочего инструмента.

Более сложные аппараты могут пескоструить дисковую поверхность с применением штучных абразивов. Это могут быть мельчайшие частички алюминия, стеклянные шарики и прочие мелкие элементы, которые по прочности не уступают кварцевому песку. Преимуществом таких материалов считается их меньшая подверженность к образованию пыли, что положительно сказывается на результатах работы.

Помимо этого, подобные абразивные частицы значительно агрессивнее воздействуют на обрабатываемую поверхность, что в несколько раз увеличивает эффективность очистки и понижает расход материала. Следует отметить, что в зависимости от поставленной задачи размер абразивных частичек может колебаться. Обычно промышленные аппараты с легкостью работают с абразивами, размеры которых находятся в диапазоне от 0,2 до 2 мм.

Обычно промышленные аппараты с легкостью работают с абразивами, размеры которых находятся в диапазоне от 0,2 до 2 мм.

Преимущества и недостатки пескоструйной обработки

Поскольку пескоструйная обработка считается преимущественной и самой качественной при очистке автомобильных колес от ржавчины, то следует по пунктам разобрать, в чем же ее плюсы:

- Такой способ обработки является самым быстрым по времени. Особенно это актуально на профессиональном уровне, где в качестве абразивного вещества применяется не песок, а более современный материал, который в считанные минуты соскабливает все лишнее с поверхности обрабатываемой детали.

- Обработка автомобильных колес пескоструйным методом позволяет качественно очистить от краски и ржавчины даже в самых труднодоступных местах, к которым обычной шлифовальной машинкой добраться порой невозможно. В итоге это не просто ускоряет процесс работы, но и повышает качество конечного результата.

- В отличие от очистки наждачной бумагой или щеточной насадкой, пескоструйная обработка не уменьшает толщину металла.

Это делает поверхность более гладкой и без резких перепадов. Нередко шлифовальной машинкой на поверхности колес оставляются довольно глубокие царапины, которые потом не перекрываются даже грунтовкой. С пескоструйной обработкой такие промахи исключены.

Это делает поверхность более гладкой и без резких перепадов. Нередко шлифовальной машинкой на поверхности колес оставляются довольно глубокие царапины, которые потом не перекрываются даже грунтовкой. С пескоструйной обработкой такие промахи исключены. - Благодаря воздействию абразива мелкой фракции на поверхности дисков образуется минимальная шершавость, которая невооруженным глазом не видна. Зато при нанесении слоя грунтовки такая поверхность обеспечивает лучшую адгезию, что в свою очередь намного продляет срок службы нанесенного покрытия.

Помимо приведенных преимуществ, пескоструйная обработка дисков от ржавчины имеет и свои недостатки, которые следует учитывать при работе:

- Необходимость в специально оборудованном помещении. Если обработка осуществляется пескоструйным аппаратом открытого типа, то для проведения таких работ нужна герметичная камера с контролируемым уровнем влажности и с высокими показателями чистоты.

- Более высокая стоимость оборудования и расходных материалов.

Если приобретать пескоструйный аппарат для очистки от ржавчины всего нескольких колес, то такую покупку можно считать нерентабельной. Такое оборудование сполна окупается только при постоянном, или хотя бы при регулярном использовании.

Если приобретать пескоструйный аппарат для очистки от ржавчины всего нескольких колес, то такую покупку можно считать нерентабельной. Такое оборудование сполна окупается только при постоянном, или хотя бы при регулярном использовании. - Необходимость специальной экипировки для оператора пескоструйного аппарата, о которой подробнее рассказано чуть далее.

Разновидности пескоструйных аппаратов

Теперь следует разобраться в разновидностях пескоструйных аппаратов, которые чаще всего применяются, чтобы очистить поверхность дисков от ржавчины. Все их условно можно разделить на два типа, которые отличаются по принципу работы – инжекторные и напорные.

Напорные пескоструйные аппараты работают следующим образом – в контейнере с абразивным материалом создается избыточное давление, которое выталкивает песчано-воздушную смесь через пистолет на очищаемую поверхность. Сжатый воздух перед подачей в контейнер очищается от примесей масла и влаги.

Преимуществом пескоструйных аппаратов такого типа является большая производительность. К недостаткам можно отнести чрезмерный расход абразивного материала. Именно поэтому таким оборудованием пользуются в основном на открытых площадках, где нужна мобильность и нет нужды использовать дорогостоящие виды абразива. Часто применяются для очистки мостовых конструкций, больших кораблей и прочих габаритных объектов.

К недостаткам можно отнести чрезмерный расход абразивного материала. Именно поэтому таким оборудованием пользуются в основном на открытых площадках, где нужна мобильность и нет нужды использовать дорогостоящие виды абразива. Часто применяются для очистки мостовых конструкций, больших кораблей и прочих габаритных объектов.

Инжекторные аппараты работают по несколько иному принципу – сжатый воздух подается на рабочий пистолет через специальную систему смешивания с абразивом. Поскольку в такой системе постоянно образуется вакуум, то абразив захватывается потоком воздуха и подается на пистолет уже в смешанном виде.

Большим преимуществом такого оборудования считается малый расход шлифовального материала. Однако есть и вторая сторона медали – относительно малая производительность. Такие аппараты чаще всего используются в помещениях или камерах закрытого типа. Это дает возможность использовать дорогостоящий абразивный материал несколько раз. Чаще всего такими аппаратами пескоструят мелкие детали, например, автомобильные диски.

Отдельную нишу в сфере пескоструйного оборудования занимают герметизированные камеры. К ним подсоединяется подача абразивного материала, которая по циклу забирается обратно в емкость. Такие камеры являются самыми экономными в плане расхода абразивного материала. Однако у них есть и существенные недостатки. Во-первых, они стационарные и не могут использоваться за пределами мест своей установки. Во-вторых, они имеют ограничения в плане размеров обрабатываемых деталей.

Отдельно следует упомянуть о малоэффективных бытовых пескоструйных аппаратах. Такое оборудование представляет собой насадку к обычному компрессору. Бытовой пескоструй очень похож с виду на обычный краскопульт, а работает он по принципу инжекторного промышленного аппарата. То есть песчано-воздушная смесь подается в рабочую область за счет создаваемого вакуума. Такие приборы нередко используются в быту для очистки небольших деталей, а также для работы со стеклом.

Экипировка оператора пескоструйного аппарата

Особое значение для процесса обработки пескоструйным методом имеет специальная экипировка для оператора. Исключение составляют лишь те аппараты, которые представляют собой камеру закрытого типа. В таких камерах очистка от ржавчины происходит в абсолютно герметичном пространстве. Для операций с обрабатываемой деталью в таких аппаратах предусмотрены специальные защитные перчатки, которые интегрированы в камеру.

Исключение составляют лишь те аппараты, которые представляют собой камеру закрытого типа. В таких камерах очистка от ржавчины происходит в абсолютно герметичном пространстве. Для операций с обрабатываемой деталью в таких аппаратах предусмотрены специальные защитные перчатки, которые интегрированы в камеру.

Для работы же с обычным пескоструйным аппаратом необходима следующая экипировка для оператора:

- Автономная система подачи очищенного воздуха. Представляет собой компрессорную установку, которая нагнетает воздух в специальную емкость. Предварительно он очищается от различных примесей. Далее через редуктор и специальный шланг очищенный воздух дозировано подается к дыхательным путям оператора.

- Стоит отметить, что при пескоструйной обработке применять обычные средства защиты органов дыхания крайне опасно для здоровья человека. Пренебрежение этим правилом гарантированно приведет к развитию такой болезни, как силикоз легких.

- Защитный шлем исполняется из прочного материала и является полностью герметичным, чтобы песчаная пыль не смогла попасть внутрь.

Воздух для дыхания подается из вышеописанного устройства. Для удобного обзора и защиты глаз в шлеме предусмотрено смотровое стекло, которое легко выдерживает удары рикошетящих с большой скоростью песчинок;

Воздух для дыхания подается из вышеописанного устройства. Для удобного обзора и защиты глаз в шлеме предусмотрено смотровое стекло, которое легко выдерживает удары рикошетящих с большой скоростью песчинок; - Защитный комбинезон обычно выполняется в комплекте со специальной обувью и защитой для рук. Основная задача – защита частей тела оператора от физического воздействия летающего вокруг абразива.

О пескоструйной обработке дисков – где можно отпескоструить

Время на чтение: 5 минут

Даже дорогие и качественный колесные диски со временем подвергаются повреждениям, а иногда даже сильным. Их внешний вид становится непрезентабельным, и поэтому перед автолюбителями встает дилемма: покупать новые либо восстанавливать старые. Приобретать новые автодиски довольно затратно, особенно легкосплавные модели, так как стоят они дорого. Поэтому приходится задумываться о реставрации в автомастерской либо дома.

Восстановить диски самостоятельно можно, но многие предпочитают отдавать их в руки профессионалов для максимально качественной обработки и дальнейшей покраски. Одним из таких методов обработки, которым пользуются в мастерских, является пескоструйная очистка дисков.

Технология пескоструйной обработкиПескоструйка дисков

Многие автолюбители не знают, что это за технология, поэтому задаются вопросом: что такое пескоструйная обработка дисков? Такая обработка предусматривает очищение поверхности при помощи абразивных частиц, которые с высокой скоростью направляются на требуемый объект. Сила напора в данном случае очень велика, поэтому автодиск можно очистить от всего лишнего, что на нем есть. А именно:

Преимущество этого метода не только в том, что очищение производится до самого металла, а и в том, что частицы позволяют создать шероховатость поверхности. А это дает отличную базу для сцепления с новой грунтовкой и краской.

Из плюсов данной процедуры можно выделить:

- быстрота обработки;

- высокое качество очищения даже в труднодоступных местах;

- при подобной обработке не происходит истончение металла;

- увеличение адгезии автодиска с иными материалами (краска, грунт, шпаклевка).

Но несмотря на множество преимуществ, данный метод имеет и свои недостатки:

- обработка проводится в специально оборудованном помещении;

- спец. одежда для работы с пескоструйным аппаратом;

- высокая цена оборудования и его комплектующих.

Отпескоструить диски можно в специальных автомастерских, где всю работу выполняют исключительно профессионалы, знающие свое дело.

Принцип действия пескоструйного агрегата заключается в следующем:

- Ручной аппарат для обработки представляет собой распылитель, к которому крепится емкость с абразивными материалами и компрессорный шланг.

- В качестве очищающего материала используется кварцевый песок. Но часто к нему еще добавляют никельшлак, частицы алюминия, стеклянные шарики и т. п.

- Во время работы аппарата сжатый воздух внутри него выталкивает абразивные частицы с огромной скоростью на очищаемую поверхность.

- Абразив обязательно должен быть максимально очищенным и сухим, иначе работать не получится.

- Таким образом получается быстро очистить поверхность диска от всего ненужного, при этом не повредив его.

Пескоструй дисков и порошковая покраска

Пескоструйная обработка — это первый этап на пути к полному восстановлению диска. Следующим немаловажным моментом является его окрашивание. Главную роль в этом вопросе играет выбор качественной краски. Самой популярной и долговечной является порошковая. И это неудивительно, ведь она имеет много преимуществ среди иных возможных красок. Например:

- устойчивость к механическим и химическим повреждениям;

- экономичность в использовании;

- богатая палитра оттенков.

Если требуется покрасить всего четыре диска, то нет смысла покупать все комплектующие для нанесения такого рода краски. Лучше заплатить деньги и отдать колеса в руки профессионалов.

Порошковые краски бывают различных видов:

Наносится краска на уже обработанный пескоструем диск при помощи пистолета с электростатическим эффектом. Суть такой окраски заключается в прилипании частиц покрасочного материала к диску за счет статического заряда. Завершающим этапом является полимеризация покрытия. Окрашенный диск помещают в специальную камеру с температурой в 200°. И там происходит полимеризация порошковой краски.

Суть такой окраски заключается в прилипании частиц покрасочного материала к диску за счет статического заряда. Завершающим этапом является полимеризация покрытия. Окрашенный диск помещают в специальную камеру с температурой в 200°. И там происходит полимеризация порошковой краски.

Пескоструйный аппарат для дисков

Пескоструйное оборудование бывает не только в виде распылителя со шлангом. Это также может быть:

- эжекционный пистолет;

- напорная эжекторная установка;

- камера.

А вот камера уже представляет собой закрытую кабину. Эжекционная технология являет собой вакуумное всасывание абразива и подачу его через шланг с высокой скоростью (около 300 км в час). Специальная камера для очистки абразивом имеет больше преимуществ, чем вышеупомянутое оборудование. А именно:

- не создает много шума;

- предотвращает попадание пилы на поверхность во время очистки;

- позволяет использовать высококачественный абразив;

- недорогая стоимость обработки подобным методом.

Но такая камера подходит для очистки предметов величиной не более одного метра. А вот пистолетом и установкой можно обрабатывать не только диски, но и кузова автомобилей, большие металлические детали. Открытый метод работы может быть небезопасным, поэтому во время очистки необходимо надевать специальный костюм, перчатки, респиратор и очки.

Где можно отпескоструить диски

Подобная работа выполняется в специализированных автосервисах либо СТО. Процедура эта не из дешевых, поэтому чтобы пескоструить диски таким образом, придется подкопить средства. Но все плюсы такого метода в любом случае перекрывают допустимые затраты. Все потому, что при обычной обработке наждачной бумагой и дешевой краской автодиски хоть и преображаются, но в таком состоянии пребывают очень мало. И в скором времени их опять придется обновлять. И несколько таких обновлений в сумме составят одну качественную пескоструйную обработку.

Получается, что очистка диска таким методом на много лет продлевает его срок службы, и к тому же гарантирует защиту от внешних разрушающих факторов. Еще одним нюансом в данном вопросе является выбор сервиса и мастера, который будет проводить обработку. Если совсем нет понятия, куда именно и к кому обратиться, то можно почитать отзывы о том или ином автосервисе в интернете. Либо просто поспрашивать у знакомых водителей, которые уже прибегали к такой процедуре.

Еще одним нюансом в данном вопросе является выбор сервиса и мастера, который будет проводить обработку. Если совсем нет понятия, куда именно и к кому обратиться, то можно почитать отзывы о том или ином автосервисе в интернете. Либо просто поспрашивать у знакомых водителей, которые уже прибегали к такой процедуре.

Если имеется желание качественно восстановить диски и сохранить такой эффект надолго, то нужно отдать предпочтение именно предварительной пескоструйной обработке. Покраска тоже является важным моментом, поэтому лучше выбрать порошковый материал. Самым оптимальным вариантом для автолюбителя будет заказ услуги пескоструйной обработки вместе с дальнейшей покраской диска. Профессионалы выполнят такую работу быстро и качественно.

Сметает все на своем пути: особенности пескоструйной обработки колесных дисков

Восстановительный ремонт колес автомобиля – это одна из операций, которая занимает важное место в жизни каждого автовладельца. А качество и частота этой процедуры во многом зависит от способа подготовки дисков к покраске. Эффективным методом очистить поверхность колес от ржавчины, старой краски и других примесей по праву считается пескоструйная обработка. Пескоструить диски можно несколькими способами, каждый из которых стоит рассмотреть более детально. Что же представляет собой пескоструйная очистка колес от ржавчины?

А качество и частота этой процедуры во многом зависит от способа подготовки дисков к покраске. Эффективным методом очистить поверхность колес от ржавчины, старой краски и других примесей по праву считается пескоструйная обработка. Пескоструить диски можно несколькими способами, каждый из которых стоит рассмотреть более детально. Что же представляет собой пескоструйная очистка колес от ржавчины?

Описание пескоструйного метода очистки

Для того, чтобы пескоструить диски, применяются специальные аппараты, разновидности которых подробно описаны ниже. В общих чертах эта процедура подразумевает подачу на поверхность колес смеси из абразивного материала и воздуха на высокой скорости. Отдельные песчинки такой смеси, ударяясь о поверхность металла, соскабливают все посторонние покрытия, которые образовались в процессе эксплуатации и старой покраски. В итоге поверхность получается абсолютно чистой, без ржавчины, битумных отложений, старой краски и грунта. Пескоструйная обработка лучше всего очищает диски от коррозии.

Помимо разных способов подачи абразивного материала в рабочую зону существуют некоторые разновидности самого абразива. Самый распространенный из них – это обычный кварцевый песок, очищенный от пыли и влаги. Очистка абразива играет важную роль в процессе работы. Если в песке будет влага, то он недостаточно будет смешиваться с воздухом, а также может привести к постоянным закупоркам рабочего инструмента.

Более сложные аппараты могут пескоструить дисковую поверхность с применением штучных абразивов. Это могут быть мельчайшие частички алюминия, стеклянные шарики и прочие мелкие элементы, которые по прочности не уступают кварцевому песку. Преимуществом таких материалов считается их меньшая подверженность к образованию пыли, что положительно сказывается на результатах работы.

Помимо этого, подобные абразивные частицы значительно агрессивнее воздействуют на обрабатываемую поверхность, что в несколько раз увеличивает эффективность очистки и понижает расход материала. Следует отметить, что в зависимости от поставленной задачи размер абразивных частичек может колебаться. Обычно промышленные аппараты с легкостью работают с абразивами, размеры которых находятся в диапазоне от 0,2 до 2 мм.

Обычно промышленные аппараты с легкостью работают с абразивами, размеры которых находятся в диапазоне от 0,2 до 2 мм.

Преимущества и недостатки пескоструйной обработки

Поскольку пескоструйная обработка считается преимущественной и самой качественной при очистке автомобильных колес от ржавчины, то следует по пунктам разобрать, в чем же ее плюсы:

- Такой способ обработки является самым быстрым по времени. Особенно это актуально на профессиональном уровне, где в качестве абразивного вещества применяется не песок, а более современный материал, который в считанные минуты соскабливает все лишнее с поверхности обрабатываемой детали.

- Обработка автомобильных колес пескоструйным методом позволяет качественно очистить от краски и ржавчины даже в самых труднодоступных местах, к которым обычной шлифовальной машинкой добраться порой невозможно. В итоге это не просто ускоряет процесс работы, но и повышает качество конечного результата.

- В отличие от очистки наждачной бумагой или щеточной насадкой, пескоструйная обработка не уменьшает толщину металла.

Это делает поверхность более гладкой и без резких перепадов. Нередко шлифовальной машинкой на поверхности колес оставляются довольно глубокие царапины, которые потом не перекрываются даже грунтовкой. С пескоструйной обработкой такие промахи исключены.

Это делает поверхность более гладкой и без резких перепадов. Нередко шлифовальной машинкой на поверхности колес оставляются довольно глубокие царапины, которые потом не перекрываются даже грунтовкой. С пескоструйной обработкой такие промахи исключены. - Благодаря воздействию абразива мелкой фракции на поверхности дисков образуется минимальная шершавость, которая невооруженным глазом не видна. Зато при нанесении слоя грунтовки такая поверхность обеспечивает лучшую адгезию, что в свою очередь намного продляет срок службы нанесенного покрытия.

Помимо приведенных преимуществ, пескоструйная обработка дисков от ржавчины имеет и свои недостатки, которые следует учитывать при работе:

- Необходимость в специально оборудованном помещении. Если обработка осуществляется пескоструйным аппаратом открытого типа, то для проведения таких работ нужна герметичная камера с контролируемым уровнем влажности и с высокими показателями чистоты.

- Более высокая стоимость оборудования и расходных материалов.

Если приобретать пескоструйный аппарат для очистки от ржавчины всего нескольких колес, то такую покупку можно считать нерентабельной. Такое оборудование сполна окупается только при постоянном, или хотя бы при регулярном использовании.

Если приобретать пескоструйный аппарат для очистки от ржавчины всего нескольких колес, то такую покупку можно считать нерентабельной. Такое оборудование сполна окупается только при постоянном, или хотя бы при регулярном использовании. - Необходимость специальной экипировки для оператора пескоструйного аппарата, о которой подробнее рассказано чуть далее.

Разновидности пескоструйных аппаратов

Теперь следует разобраться в разновидностях пескоструйных аппаратов, которые чаще всего применяются, чтобы очистить поверхность дисков от ржавчины. Все их условно можно разделить на два типа, которые отличаются по принципу работы – инжекторные и напорные.

Напорные пескоструйные аппараты работают следующим образом – в контейнере с абразивным материалом создается избыточное давление, которое выталкивает песчано-воздушную смесь через пистолет на очищаемую поверхность. Сжатый воздух перед подачей в контейнер очищается от примесей масла и влаги.

Преимуществом пескоструйных аппаратов такого типа является большая производительность. К недостаткам можно отнести чрезмерный расход абразивного материала. Именно поэтому таким оборудованием пользуются в основном на открытых площадках, где нужна мобильность и нет нужды использовать дорогостоящие виды абразива. Часто применяются для очистки мостовых конструкций, больших кораблей и прочих габаритных объектов.

К недостаткам можно отнести чрезмерный расход абразивного материала. Именно поэтому таким оборудованием пользуются в основном на открытых площадках, где нужна мобильность и нет нужды использовать дорогостоящие виды абразива. Часто применяются для очистки мостовых конструкций, больших кораблей и прочих габаритных объектов.

Инжекторные аппараты работают по несколько иному принципу – сжатый воздух подается на рабочий пистолет через специальную систему смешивания с абразивом. Поскольку в такой системе постоянно образуется вакуум, то абразив захватывается потоком воздуха и подается на пистолет уже в смешанном виде.

Большим преимуществом такого оборудования считается малый расход шлифовального материала. Однако есть и вторая сторона медали – относительно малая производительность. Такие аппараты чаще всего используются в помещениях или камерах закрытого типа. Это дает возможность использовать дорогостоящий абразивный материал несколько раз. Чаще всего такими аппаратами пескоструят мелкие детали, например, автомобильные диски.

Отдельную нишу в сфере пескоструйного оборудования занимают герметизированные камеры. К ним подсоединяется подача абразивного материала, которая по циклу забирается обратно в емкость. Такие камеры являются самыми экономными в плане расхода абразивного материала. Однако у них есть и существенные недостатки. Во-первых, они стационарные и не могут использоваться за пределами мест своей установки. Во-вторых, они имеют ограничения в плане размеров обрабатываемых деталей.

Отдельно следует упомянуть о малоэффективных бытовых пескоструйных аппаратах. Такое оборудование представляет собой насадку к обычному компрессору. Бытовой пескоструй очень похож с виду на обычный краскопульт, а работает он по принципу инжекторного промышленного аппарата. То есть песчано-воздушная смесь подается в рабочую область за счет создаваемого вакуума. Такие приборы нередко используются в быту для очистки небольших деталей, а также для работы со стеклом.

Экипировка оператора пескоструйного аппарата

Особое значение для процесса обработки пескоструйным методом имеет специальная экипировка для оператора. Исключение составляют лишь те аппараты, которые представляют собой камеру закрытого типа. В таких камерах очистка от ржавчины происходит в абсолютно герметичном пространстве. Для операций с обрабатываемой деталью в таких аппаратах предусмотрены специальные защитные перчатки, которые интегрированы в камеру.

Исключение составляют лишь те аппараты, которые представляют собой камеру закрытого типа. В таких камерах очистка от ржавчины происходит в абсолютно герметичном пространстве. Для операций с обрабатываемой деталью в таких аппаратах предусмотрены специальные защитные перчатки, которые интегрированы в камеру.

Для работы же с обычным пескоструйным аппаратом необходима следующая экипировка для оператора:

- Автономная система подачи очищенного воздуха. Представляет собой компрессорную установку, которая нагнетает воздух в специальную емкость. Предварительно он очищается от различных примесей. Далее через редуктор и специальный шланг очищенный воздух дозировано подается к дыхательным путям оператора.

- Стоит отметить, что при пескоструйной обработке применять обычные средства защиты органов дыхания крайне опасно для здоровья человека. Пренебрежение этим правилом гарантированно приведет к развитию такой болезни, как силикоз легких.

- Защитный шлем исполняется из прочного материала и является полностью герметичным, чтобы песчаная пыль не смогла попасть внутрь.

Воздух для дыхания подается из вышеописанного устройства. Для удобного обзора и защиты глаз в шлеме предусмотрено смотровое стекло, которое легко выдерживает удары рикошетящих с большой скоростью песчинок;

Воздух для дыхания подается из вышеописанного устройства. Для удобного обзора и защиты глаз в шлеме предусмотрено смотровое стекло, которое легко выдерживает удары рикошетящих с большой скоростью песчинок; - Защитный комбинезон обычно выполняется в комплекте со специальной обувью и защитой для рук. Основная задача – защита частей тела оператора от физического воздействия летающего вокруг абразива.

Ржавчина на тормозных дисках

Безопасность пассажиров, важнейший элемент эксплуатации автомобиля. В первую очередь это зависит от качества работы тормозной системы. Даже незначительные ее нарушения нельзя игнорировать. Например, при демонтаже колеса можно заметить, что появилась ржавчина на тормозных дисках. Проблему необходимо устранить как можно быстрее. Для этого существуют различные средства и методы профилактики.

Почему на тормозных дисках появляется ржавчина

До сих пор во всех автомобилях диски изготавливают из материалов, которые подвержены коррозии. Практически сразу после попадания влаги начинается окисление. Другие материалы, такие как нержавеющие сплавы, имеют низкий коэффициент трения, поэтому использовать этих не представляется возможным.

Практически сразу после попадания влаги начинается окисление. Другие материалы, такие как нержавеющие сплавы, имеют низкий коэффициент трения, поэтому использовать этих не представляется возможным.

Если транспортное средство эксплуатируется постоянно, на рабочих поверхностях ничего не скапливается. Они выглядят гладкими и блестящими. Но стоит машине постоять 5-7 дней без движения как эти части начинают покрываться желтыми пятнами. После первой поездки, конечно, они быстро устраняются благодаря трению колодок.

В сложном положении находятся те части, которые не поддаются трению. Самостоятельно коррозия не исчезнет, а лишь продолжит разрушать металл.

Важно знать! При движении автомобиля мелкие частицы пораженного металла разлетаются на другие рабочие узлы. В частности, от этого страдает сильно ходовая часть, а именно ступица, колесный диск и суппорт. В результате увеличивается их износ и надежность.

Чем дольше транспорт простаивает, тем внушительнее появляются следы окислившегося металла. Даже незначительные посторонние частицы в процессе естественной очистки будут длительное время находиться между колодкой и диском.

Даже незначительные посторонние частицы в процессе естественной очистки будут длительное время находиться между колодкой и диском.

Чем ржавчина вредна для автомобиля

Фрикционная накладка выполняет полностью свои функции лишь в том случае, когда у нее плотное прилегание к поверхности металл. Ржавчина, особенно ее небольшие частицы, попадает между диском и колодкой, увеличивая преждевременный износ обоих деталей. При длительном отсутствии езды крупные крошки способны заклинивать и находиться на трущейся поверхности. Это приводит к появлению вибрация при торможении.

Когда машина стоит под открытым небом последствия могут быть еще хуже. Коррозионный слой появляется и на рабочих поверхностях деталей. На диске образуются глубокие впадины с большой площадью. Износ колодок в этом случае наблюдается значительный, даже после нескольких дней езды. Кроме этого усиливается вибрация, и повреждение всей ходовой части.

Когда нужно чистить тормозные диски от ржавчины

Пожалуй, каждый автолюбитель при появлении ржавчины старается как можно быстрее удалить ее. В некоторых случаях сделать это необходимо обязательно, так как пораженные коррозией участки способны повлиять на безопасность вождения. Провести процедуру не так уж и сложно. После снятия колеса все необходимые для обработки места полностью будут доступны. Почистить диски в обязательном порядке, следует при:

В некоторых случаях сделать это необходимо обязательно, так как пораженные коррозией участки способны повлиять на безопасность вождения. Провести процедуру не так уж и сложно. После снятия колеса все необходимые для обработки места полностью будут доступны. Почистить диски в обязательном порядке, следует при:

- Сужение каналов в сечении. Это относится к вентилируемым дискам, у которых возникает коррозия на внутренних полостях. Из-за этого резко изменяется охлаждение, так как ржавчина нарушает прохождение воздуха.

- Наличие глубокого нароста на нерабочих частях. Такое явление наблюдается как у эксплуатируемых автомобилях, так и те, которые используется периодически. Если машине более 5 лет, у нее уже есть солидный пробег, то ржавчина на дисках тормозной системы скапливается в большом количестве. Очистка может производиться периодически при сезонной замене колес. Налет лучше удалять полностью сразу, так как следующую обработку провести будет значительно легче и быстрее.

- Нахождение автомобиля на улице при отсутствии эксплуатации.

При таком хранение бурый налет превращается в плотные наросты. Очищение уже будет необходимо всех поверхностей. Кроме этого стоит учесть, что вся тормозная система некоторое время не будет надежно работать. К накладкам нужно некоторое время чтобы полностью устранить весь налёт.

При таком хранение бурый налет превращается в плотные наросты. Очищение уже будет необходимо всех поверхностей. Кроме этого стоит учесть, что вся тормозная система некоторое время не будет надежно работать. К накладкам нужно некоторое время чтобы полностью устранить весь налёт.

Как убрать ржавчину с тормозных дисков

Многие способы позволяют эффективно устранить участки коррозии. Самый простой это механическое оттирание при помощи устройств, которые быстро снимают налет. Процедура проста и доступна, но трудоемкая. Химическими средствами провести это будет намного легче, но способ достаточно затратный. Кроме этого существуют и так называемые народные средства и рекомендации, способствующие устранению бурого налета.

Химические средства

К ним относятся специальные очистители на основе различных кислот. При реакции с окислами железа они легко очищают его от всех загрязнений. Выпускаются в различном виде, а именно:

- Спрей. Применяется при незначительных повреждениях металла.

Вещество распределяют тонким слоем на пораженную область и через некоторое время удаляют ветошью. Чаще всего используют такие бренды как Liqui Moly или Forch Р321.

Вещество распределяют тонким слоем на пораженную область и через некоторое время удаляют ветошью. Чаще всего используют такие бренды как Liqui Moly или Forch Р321. - Специальные жидкости. Рекомендуются с механическим способом очищения. Некоторые жидкости обладают длительным действием. Для этого детали необходимо погрузить полностью в средство на несколько часов. Так окислы растворяются самостоятельно и после повторной промывки поверхность полностью очищается.

- Преобразователи ржавчины. После нанесения таких средств налет изменяется в другие химические соединения. Чистка заканчивается механическим воздействие ветошью или кистью. Наиболее эффективные преобразователи Цинкарь или Феликс.

Важно знать! Использовать следует только те химические соединения для удаления ржавчины, которые предназначены для ухода за тормозной системой.

Перед приобретением любой жидкости необходимо обратить внимание на рекомендации в инструкции. Многие средства после воздействия на металл оставляют невидимую защитную пленку. Однако такие вещества ухудшают коэффициент трения и плохо влияют на безопасность вождения машины.

Однако такие вещества ухудшают коэффициент трения и плохо влияют на безопасность вождения машины.

Не стоит беспокоиться о том, что тормозные диски повредятся в результате такого воздействия. Главное, чтобы на них не образовывались глубокие борозды. Маленькие царапины не способны повлиять на качество работы деталей. Кроме того, в процессе торможение поверхность будет быстро сглаживаться и приобретет первоначальный вид.

Важно знать! Перед тем как нанести химические средства на коррозионные участки, их необходимо обработать механическим способом. Если этого не сделать эффект очищения будет снижен.

Механически налет снимают следующими методами:

- Аппарат пескоструйного типа. Устройством можно убрать любые загрязнения на наружных участках тормозной системы. Мощный поток абразивных частиц устраняет даже толстые слои. По окончании детали выглядят как будто только, что изготовленные.

- Ручная металлическая щетка. Как правило, используется в самом начале, для устранения небольших образований.

Также щеткой можно добраться до сложных мест, где невозможно действовать электрическими аппаратами.

Также щеткой можно добраться до сложных мест, где невозможно действовать электрическими аппаратами. - Сверло и электродрель. Обычно применяется для устранения загрязнений внутри вентиляционных каналов дисковых тормозов. Важно подобрать диаметр сверла чуть меньше чем входное отверстие.

- Угловая шлифовальная машина. Это устройство называют болгаркой. Для очищения применяется специальный шлифовальный круг. С его помощью ошлифовывают налет, который глубоко проник в металл. Работать аппаратом следует осторожно, так как легко повредить диски при чрезмерном давлении на них.

- Наждачная бумага. Используется для устранения ржавчины на ровных участках. В процессе воздействия применяется наждачная бумага различной зернистости. Методика подойдет в случае небольшого появления налета.

Народные способы

Такие методы малоэффективны и требуют длительное воздействие. Но они доступны в бюджетном плане, легко справляются с незначительной коррозией металла и безопасны для узлов машины. Все, что необходимо можно приобрести в продуктовых или хозяйственных магазинах. Практически всегда для их применения потребуется определенная емкость, в которую необходимо полностью поместить пораженную деталь.

Все, что необходимо можно приобрести в продуктовых или хозяйственных магазинах. Практически всегда для их применения потребуется определенная емкость, в которую необходимо полностью поместить пораженную деталь.

Из народных средств подойдут такие вещества как:

- Лимонная кислота. Порошок растворяется в воде с расчетом 10 г на 1 литр. Изделие полностью погружаются в смесь на 24 часа. Спустя сутки его извлекают и промывают содовым раствором, для профилактики окисления.

- Столовый уксус. Также понадобится емкость, в которую замачивают деталь. Экспозиция в этом случае составляет 12 часов. Уксус можно применять в смеси с лимонной кислотой. Такой дует, очищает даже толстый налет. Выдержать в этом растворе не более 2 часов и после тщательно протереть насухо.

- Пищевая сода. Порошок смачивают водой до образования кашицы. Затем смесь ровным слоем выкладывают на пораженную металлическую область. Спустя 30 мин соду удаляют и тщательно вытирают ветошью. При необходимости процедуру повторяют 2-3 раза.

- Кислота ортофосфорная. Приобрести можно в чистом виде в строительных магазинах. При помощи поролонового валика наносится на ржавый диск. При появлении пены подождать 30-40 секунд. Затем образовавшийся белый налет смывают проточной водой, чистят щеткой и протирают насухо.

Важно знать! Не рекомендуется использование серной и соляной кислоты. Вещества имеют агрессивное действие и способны повредить участки металла, не нуждающиеся в обработке.

В домашних условиях рекомендуется анодный способ. Представляет собой электрохимическое воздействие на бурые пласты коррозии. Чаще используется в промышленности, но в домашних условиях будет эффективным для устранения объемных участков поражение. Важный моментом это подбор силы тока и концентрации раствора. В качестве активного вещества используются кальцинированная сода. Источником питания будет аккумулятор автомобиля или блок питания компьютера.

Очищаемая деталь помещается в емкость с раствором. При помощи зажимов подключается провод, который фиксируется к источнику питания с клеммой «+». В эту же емкость погрузить пластину из нержавеющей стали и подключить к проводу с клеммой минус. Показателем эффективности процесса будет появление наличия пузырьков воздуха и грязно бурой пены. Для полного устранения загрязнений выдержать 2-3 часа.

В эту же емкость погрузить пластину из нержавеющей стали и подключить к проводу с клеммой минус. Показателем эффективности процесса будет появление наличия пузырьков воздуха и грязно бурой пены. Для полного устранения загрязнений выдержать 2-3 часа.

Профилактика появления ржавчины

При постоянной эксплуатации автомобиля специальная защита тормозной системы не требуется. Если же будет длительный простой, то следует принять меры по профилактике образования дополнительной коррозии.

Рабочую часть обработать специальным средством для дисков R321. Таким образом, чистые поверхности будут защищены от атмосферных явлений. После начала эксплуатации защитный слой легко сотрется колодками.

Нерабочие части рекомендуется закрашивать красками, которые способны выдерживать температуру выше 400 градусов. Перед этим следует на колодки наклеить скотч или бумагу.

К сожалению, убрать ржавчину с дисков раз и навсегда не получится. Спустя некоторое время даже после использования высокоэффективных средств бурый налет начинает образовываться заново. Но систематический осмотр и уход, помогут избежать серьезных последствий поражения узлов автомобиля. Это сохранит семейный бюджет и повысит безопасность вождения.

Но систематический осмотр и уход, помогут избежать серьезных последствий поражения узлов автомобиля. Это сохранит семейный бюджет и повысит безопасность вождения.

Практическое применение пескоструйной обработки автомобильных дисков

Практически в каждой семье имеется свой автомобиль, на котором установлены те или иные колесные диски. В данном случае для них пескоструйная обработка дисков, особенности и технологии которой будут рассмотрены далее, является альтернативой покупке нового дорогого литья.

В некоторых случаях имеет место возможность купить новые модели, но иногда на это нет лишних средств. В этом случае будет значительно проще восстановить колеса и после нанести на них яркое покрытие. Предварительно нам предстоит их подготовить, в чем нам поможет пескоструйная очистка колесных дисков.

Очистка поверхности диска при помощи пескоструя

Пескоструйная очистка поверхности диска представляет собой его обработку при помощи абразивных частиц, подаваемых под высоким давлением. В данном случае в качестве очищающего средства наиболее часто применяется обычный мелкий песок.

В данном случае в качестве очищающего средства наиболее часто применяется обычный мелкий песок.

Стоит отметить, что при самостоятельной очистке пескоструем, не рекомендуется брать обычный не просеянный песок, так как он может очень сильно повредить поверхность литья.

Принцип действия

При соприкосновении с поверхностью колеса частички песка, выходящие под давлением, сбивают частички грязи и коррозии. Вместе с этим слоем старой грязи и небольших участков коррозии удаляется старая краска.

Так как подача песка выполняется под достаточно высоким давлением, таким образом можно бороться с серьезными загрязнениями и ржавчиной. Кроме очистки поверхности литых дисков, под таким воздействием они также проходят процедуру шлифовки, что обязательно перед покраской.

Стоит отметить, что в завершении работы по очистке, колесные диски достаточно лишь протереть сухой мягкой тряпкой и можно сразу приступать к покраске.

Важные преимущества такого метода очищения поверхности

Обработка металлической поверхности при помощи пескоструя, имеет значительные преимущества перед ручной обработкой и даже автоматической шлифовкой. Второй вариант хоть и считался ранее наиболее востребованным и качественным, однако требовал существенных денежных затрат.

Второй вариант хоть и считался ранее наиболее востребованным и качественным, однако требовал существенных денежных затрат.

Что касается пескоструя, то здесь цена за работу не столь высока, при этом может быть проделана самостоятельно. Именно пескоструйной очистке колесных дисков отдают предпочтение многие автолюбители из-за следующих преимуществ:

- Достаточно просто обращаться с аппаратом, при отсутствии навыков.

- Такой метод очистки достаточно экономичен.

- Последующая покраска позволит проездить не один сезон без облупления лакокрасочного покрытия.

- Невысокая цена, но при этом впечатляющий эффект.

- Тратится минимальное количество времени, в среднем не более 20 минут на одно колесо.

- При помощи пескоструйной очистки можно подвергнуть обработке даже самые труднодоступные места.

- Возможна самостоятельная чистка колесного диска, без каких-либо навыков и знаний.

Очистка поверхности литья

Пескоструйная очистка позволяет обрабатывать поверхности любых колесных дисков, в том числе и литых. Как правило, этот вид имеет достаточно высокую стоимость, из-за чего расставаться с ним и приобретать новый комплект владельцу не всегда хочется. В данном случая пескоструйная чистка позволит вам придать старым потертым колесам новый лаконичный вид, что впоследствии покроется краской и будет смотреться, как абсолютно новое литье.

Как правило, этот вид имеет достаточно высокую стоимость, из-за чего расставаться с ним и приобретать новый комплект владельцу не всегда хочется. В данном случая пескоструйная чистка позволит вам придать старым потертым колесам новый лаконичный вид, что впоследствии покроется краской и будет смотреться, как абсолютно новое литье.

Стоит отметить, что чистка дорогих оригинальных литых дисков, которые при этом имеют много лучей, требует особого внимания и аккуратности, из-за чего доверить такую работу лучше профессионалам, так как в случае с пескоструйной чисткой цена не сильно ударит по вашему карману.

Видео: пескоструйная обработка дисков.

Покраска

После процедуры обработки пескоструем, покраска дисков производится при соблюдении некоторых правил, а именно:

- Чугунные диски подвергаются покрытию грунтовочным слоем не позднее чем через 4 часа после проведения очистки, в противном случае металл может подвергнуться окислению.

- Для всех остальных сплавов нанесение грунта возможно не позднее 7 часов после очистки.

- Грунт на поверхность очищенного диска наносится в обязательном порядке, вне зависимости от того будет ли производиться последующая покраска или нет.

Стоит отметить, что грунтовать очищенные диски следует в обязательном порядке, так как в момент очистки диска пескоструем могут образовываться глубокие каналы и царапины, которые обязательно должны быть заполнены грунтом.

Также нельзя забывать, что в промежутках между работами, не следует эксплуатировать колесные диски по прямому назначению. В противном случае всю процедуру предстоит проделать заново, из-за чего цена услуги обойдется вам в два раза дороже, а это уже неприемлемая растрата для любого автолюбителя. Из-за чего проще подождать пока слой краски окончательно высохнет и лишь тогда показываться на дорогах на обновленных колесах.

голос

Рейтинг статьи

пескоструйный аппарат, пескоструйная очистка, обучение и т.

д.

д.Что называют пескоструйной очисткой.

Под пескоструйной очисткой понимают очистку поверхностей путем воздействия песка в качестве шлифовального средства, который с помощью сжатого воздуха с высоким ускорением направляется на очищаемый объект через форсунку (сопло), которые Вы можете купить у нас, по самым низким ценам.

Хотя согласно терминологии правильнее было бы назвать этот процесс очистки абразивоструйной очисткой, т.к. помимо песка в процессе очистки участвуют зерна самого различного вида, тем не менее, в дальнейшем следует употреблять общепринятое в практике название «пескоструйная очистка».

Подробнее о материалах с наиболее употребимыми видами зерен мы расскажем позже.

С помощью пескоструйного метода можно достигнуть различной степени очистки. При очистке металлических поверхностей степени очистки можно условно разбить на 4 следующие группы:

- Пескоструйная очистка с эффектом, напоминающим очистку металлической щеткой.

- Обычная очистка поверхности без эффекта зеркального блеска.

- Очистка металлической поверхности почти до блеска.

- Очистка металлической поверхности до полного блеска.

Выбор степени очистки следует определять заранее в зависимости от того, какое покрытие было нанесено на металлическую поверхность: антикоррозионное, эмалевое, грунтовочная краска, цинковое или пластмассовое покрытие и т.д.

Наряду с очисткой металлических поверхностей процесс пескоструйной очистки применяется также при матировании стекла для декоративных целей, при удалении остатков лаков и красок с древесины, при очистке предметов из пластика (напр.: зубных протезов, электронных деталей и т.д.). Он используется также для удаления наслоений на бетоне, при очистке фасадов зданий, в кожевенной промышленности и во многих других отраслях.

Назначение процесса пескоструйной очистки

При обработке металлических поверхностей струей песка этот процесс выполняет двойную функцию: он очищает поверхность и придает ей шероховатость. Это двойное действие достигается с помощью абразивных частиц, которые с высокой скоростью врезаются в металлическую поверхность. В зависимости от типа применяемого абразива поверхность отделывается, или ей придается шероховатость в виде определенной грунтовочной текстуры. Таким образом, очищенная и шероховатая металлическая поверхность представляет собой безупречную основу для сцепления с современными защитными покрытиями.

Это двойное действие достигается с помощью абразивных частиц, которые с высокой скоростью врезаются в металлическую поверхность. В зависимости от типа применяемого абразива поверхность отделывается, или ей придается шероховатость в виде определенной грунтовочной текстуры. Таким образом, очищенная и шероховатая металлическая поверхность представляет собой безупречную основу для сцепления с современными защитными покрытиями.

Мыслящие экономическими категориями предприниматели знают, что коррозионная защита дешевле, чем замена пораженных ржавчиной элементов конструкции. По этой причине в настоящее время все стремятся к тому, чтобы вместо дешевых когда-то лакокрасочных материалов использовать покрытия, которые хоть и дороже, но намного долговечнее. Разница в цене при покупке и обработке с лихвой компенсируется большей долговечностью и отсутствием необходимости повторной окраски через короткие промежутки времени.

Однако максимальная долговечность покрытия может быть достигнута только в том случае, если поверхность была предварительно обработана с помощью пескоструйного процесса правильно. Если с поверхности полностью не удаляются все наслоения (прокатная окалина, налетржавчины или ее глубокие слои, а также остатки краски и т.д.), то бесполезно использовать более качественные покрытия, т.к. коррозионный процесс будет продолжаться под слоем краски.

Если с поверхности полностью не удаляются все наслоения (прокатная окалина, налетржавчины или ее глубокие слои, а также остатки краски и т.д.), то бесполезно использовать более качественные покрытия, т.к. коррозионный процесс будет продолжаться под слоем краски.

С другой стороны, предварительная обработка поверхности с помощью пескоструйного процесса, в случае надлежащего его проведения, является экономичным методом, посредством которого можно достигнуть необходимой грунтовочной основы для нанесения покрытия.

В настоящее время каждая лакокрасочная фабрика разрабатывает для своей продукции определенные правила предварительной обработки поверхностей, перед нанесением покрытий. По этому, прежде чем вносить само предложение об объекте чистки, мы настоятельно рекомендуем получить у производителей защитных покрытий консультации о том, какой вид предварительной пескоструйной очистки они советуют использовать, имея в виду последующее нанесение покрытия.

Важная предпосылка успешной работы, связанная с использованием пескоструйного процесса

В процессе многолетних глубоких исследований различных видов работ, связанных с пескоструйным процессом мы приобрели опыт, который позволяет тщательно проанализировать предпосылки, необходимые для успешной работы с максимальной пользой. Нижеследующий ряд принципов, основанных на опыте и результатах исследований, имеет своей целью стать путеводной нитью для практики использования пескоструйного процесса.

Нижеследующий ряд принципов, основанных на опыте и результатах исследований, имеет своей целью стать путеводной нитью для практики использования пескоструйного процесса.

Практику использования пескоструйного процесса наилучшим образом характеризует следующее выражение: «Прочность цепи определяется прочностью ее слабейшего звена».

Максимальная эффективность может быть достигнута только в том случае, если все важные для пескоструйного процесса компоненты придут в соответствие друг с другом. Поэтому сопоставьте содержание этой брошюры с имеющимися у вас условиями работы. Если Вы упустили хотя бы один из приведенных нами ранее факторов, то все еще существует перспектива улучшения вашего пескоструйного метода.

Для рентабельности пескоструйного процесса могут быть исследованы следующие факторы в их зависимости друг от друга:

- Компрессор

Вопрос: Располагаете ли Вы компрессором с достаточной мощностью подачи и достаточным давлением? - Размеры шлангов

Вопрос: Достаточен ли внутренний диаметр шланга для подвода воздуха от компрессора к пескоструйному аппарату? - Соединительные муфты и шланговые соединители

Вопрос: Имеют ли ваши соединительные муфты и шланговые соединители такой же внутренний диаметр, как и подводящий шланг? - Мощность пескоструйного аппарата

Вопрос: Имеет ли ваш пескоструйный аппарат достаточно большую мощность? - Транспортабельность пескоструйного аппарата

Вопрос: Легко ли транспортируется пескоструйный аппарат? - Сопла

Вопрос: Использовали Вы ранее твердосплавные струйные сопла Вентури? - Дистанционное управление

Вопрос: Оснащен ли уже ваш пескоструйный аппарат дистанционным управлением? - Влагоотделитель

Вопрос: Высушиваете ли Вы воздух с помощью эффективного влагоотделителя? - Давление струи на выходе из сопла

Вопрос: Вы проверили, существует ли у вас достаточное давление струи на выходе из сопла? - Материал для струйной обработки

Вопрос: Используете ли Вы материал именно с тем зерном, которое необходимо для процесса очистки? - Защитный шлем

Вопрос: Используете ли Вы для вашего пескоструйщика защитный шлем с подачей воздуха для дыхания? - Обучение

Вопрос: Достаточно ли обучен Ваш пескоструйщик, чтобы осуществлять пескоструйный процесс?

Все эти комплектующие Вы можете купить у нас. Самая лучшая цена.

Самая лучшая цена.

Снабжение сжатым воздухом

Снабжение сжатым воздухом, размеры шлангов и соединительные муфты

Важнейший принцип экономичной пескоструйной очистки формулируется следующим образом:

Мощность пропорционально зависит от количества и давления сжатого воздуха, который

проходит через сопло.

Для экономичной пескоструйной очистки необходим сжатый воздух высокого давления и в достаточном для эффективной работы количестве.

Пескоструйная обработка стальных плит или конструкций из металла должна производиться при давлении 6,5-7кгс/см2 (избыточных атмосфер), очистка фасадов зданий и обработка стекла при минимальном давлении 2,8-3,5кгс/см2.

Высокая мощность подачи компрессора является главным:

- для использования сопел большего диаметра;

- для постоянного обеспечения необходимого рабочего давления в сопле;

- для большей производительности труда и экономии рабочего времени.

Необходимый для пескоструйной очистки сжатый воздух может быть произведен как стационарными, так и передвижными поршневыми, ротационными или винтовыми компрессорами.

В стационарных компрессорах привод осуществляется по большей части с помощью электродвигателей, а у транспортабельных установок — с помощью дизельных двигателей.

Все вышеназванные компрессоры могут производить одно- или двухступенчатое давление

в диапазоне от 6 до 10 атм. Для больших мощностей подачи воздуха используются винтовые компрессоры, в то время как поршневые компрессоры производятся большей частью для производительности до 9 м3/мин.

Основное правило гласит, чтобы на каждую л.с. электродвигателя, которая используется

для привода компрессора можно было произвести и подать около 125 л воздуха в минуту при рабочем давлении около 7 атм. Компрессор мощностью 40 л.с. поставляет, например, приблизительно 5 м3 сжатого воздуха в минуту при давлении 7 атм.

Стационарные компрессоры применяются обычно в жестко смонтированных пескоструйных устройствах внутри предприятий, в то время как подвижные компрессоры используются для подачи воздуха при пескоструйной очистке объектов за пределами предприятия. Снабжение воздухом пескоструйных приборов с помощью компрессора относится к его (компрессора) самым трудным задачам и для этой цели следует использовать только самые лучшие изделия.

Снабжение воздухом пескоструйных приборов с помощью компрессора относится к его (компрессора) самым трудным задачам и для этой цели следует использовать только самые лучшие изделия.

Трудность состоит в том, что большинство прочих пневматических инструментов работают только в прерывистом режиме и имеют полную нагрузку не постоянно, в то время как пескоструйный процесс требует постоянного потока воздуха высокого давления и большого объема в течение нескольких часов.

Требования к стационарным установкам

Для обеспечения воздухом стационарных пескоструйных установок следует тщательно

проверить следующие пункты:

- удовлетворяет ли большую дополнительную потребность в воздухе одной пескоструйнойустановки уже имеющаяся компрессорная станция, не нанося при этом ущерба всей системе снабжения воздухом, в которую входят также прочие пневматические инструменты, краскораспылительные установки, пневматические устройства и т.д.

- дает ли имеющаяся компрессорная станция достаточно высокое давление воздуха.

- имеет ли трубопровод для сжатого воздуха от компрессорной станции до пескоструйной установки достаточно большое поперечное сечение, чтобы обеспечить надлежащую работу.

Если сетевое давление на предприятии выше, чем давление, необходимое для осуществления пескоструйных работ, то на трубопроводе, перед пескоструйным аппаратом, должен быть смонтирован редукционный клапан с достаточно большим пропускным отверстием для воздуха.

При использовании отдельной компрессорной станции для стационарного пескоструйного аппарата необходимо обратить внимание на «Требования к мобильным установкам».

Требования к мобильным установкам

- Компрессор должен быть установлен как можно ближе к пескоструйному аппарату. При этом особое внимание следует обратить на то, чтобы он оставался вне зоны возникающей около пескоструйного аппарата песчаной пыли. (Обратите внимание на направление ветра!)

- Шланг для подачи воздуха от компрессора к пескоструйному аппарату должен иметь достаточный внутренний диаметр.

Каждый предприниматель должен понимать, что на этом не следует экономить, поскольку здесь надо использовать шланги с максимально большим внутренним диаметром. Трубопровод для подвода воздуха не может быть большим в достаточной мере. Чем больше внутренний диаметр шланга, тем меньше потери от трения.

Потеря от трения в размере лишь 0,1 атм в системе шлангов приводит к уменьшению мощности в размере 2 %. Потеря от трения в размере 1 атм означает уже уменьшение мощности в размере 20 %. Таблица 1, приложения, показывает ряд значений, характеризующих потери от трения в 15-метровом шланге для сжатого воздуха в зависимости от различного уровня давления и различной проходной мощности.

Результаты измерений базируются на испытаниях фирмы Ingersoll-Rand Co., которые были проведены с целью определения потерь давления при использовании породных буров и пневматических инструментов. Результаты считаются правильными для шлангов с гладкими внутренними стенками.

Однако потеря от трения у шлангов с шероховатыми внутренними стенками может быть на 50 % больше тех негативных показателей, которые приведены в таблице.

Падение давления увеличивается

или уменьшается линейно к длине шланга:

Пример:

Длина шланга 15 м, рабочее давление 7,7 атм, расход 3,4 м3/мин. Потеря давления составляет 0,4 атм.

Такой же шланг (с теми же параметрами и при том же давлении и тех же расходах), но только длиной 7,5 м показывает потери от трения 0,2 атм, а шланг длиной 45 м (при прочих равных условиях) дает потерю от трения уже 1,2 атм. Поэтому вместо обычных шлангов с внутренним диаметром 19 мм мы рекомендуем в качестве подводящих (от компрессора к пескоструйному аппарату) использовать шланги, имеющие внутренний диаметр 32 мм. - В таблице 2, приложения, показывается отношение необходимого количества воздуха к размерам сопел, использованных при пескоструйных работах. На приведенные там показатели потребления воздуха в минуту, в пересчете на давление, измеренное в сопле, повлияло количество материала, которое с помощью сжатого воздуха подается к соплу вместе с транспортирующей средой.

В то время, как применяемые ранее таблицы для расчета потребления воздуха исходили из свободного прохождения воздуха через сопло, в настоящее время учитывают, что часть поперечного сечения сопла заполняется материалом (напр. : песком), который транспортируется воздухом и тем самым поперечное сечение для прохода воздуха уменьшается. Из-за этого обстоятельства потребление воздуха существенно уменьшается.

: песком), который транспортируется воздухом и тем самым поперечное сечение для прохода воздуха уменьшается. Из-за этого обстоятельства потребление воздуха существенно уменьшается.

Для всех шлангов должны быть использованы универсальные соединительные муфты, благодаря которым можно избежать сужения поперечного сечения в сравнении с обычными соединительными элементами в шлангах. Более подробно мы расскажем об этом позднее. - Автоматическое переключающее устройство (устройство для регулирования холостого

хода) на компрессоре должно регулироваться установкой регулятора на такой уровень давления, который необходим для осуществления пескоструйного процесса.

Если при подготовке к работе компрессорной установки и определении материала шланга

Вами приняты в расчет вышеприведенные пункты, то Вы находитесь на правильном пути к экономичной работе пескоструйного аппарата. Помимо этого очень важно, чтобы и остальные, необходимые для пескоструйного процесса приборы координировались с правильно рассчитанной установкой выработки воздуха. В качестве следующего элемента должен быть проверен ваш пескоструйный аппарат.

В качестве следующего элемента должен быть проверен ваш пескоструйный аппарат.

Пескоструйный аппарат

Необходимые для соответствующей цели типы пескоструйных аппаратов являются предметом постоянных глубоких размышлений.

Существует три вида аппаратов, все эти аппараты есть у нас в наличии по самым низким ценам:

- Пескоструйные аппараты, основанные на принципе всасывания

В этих машинах воздух используется не только для струи, но и для того, чтобы подать материал по принципу инжекции от контейнера (без использования давления) к соплу.

Область применения:

Легкие работы по очистке, матирование стекла, очистка тонких материалов, удаление остатков краски и т.д. - Пескоструйные аппараты вакуумного типа

В этой конструкции зерна материала выбрасываются на очищаемую поверхность, затем сразу же с помощью вакуума подхватываются вновь и повторно запускаются в оборот.

Область применения:

Пескоструйные работы вблизи машинных установок, работы по очистке небольших площадей, на которых воздействие зерен может привести к повреждениям близлежащих устройств.

Оба типа аппарата применяются только для специальных работ в противоположность нижеописанному пневматическому пескоструйному аппарату. - Пневматические пескоструйные аппараты

Пневматический пескоструйный аппарат — это прибор, предназначенный для большой мощности. Он очень широко используется для очистки больших площадей или труднообрабатываемых элементов конструкции, например: на корабельных верфях, химических заводах, в больших ремонтных мастерских, при очистке зданий, мостов, стальных или других конструкций большой площади.

Данная брошюра в основном посвящена пневматическому пескоструйному аппарату. Он изготавливается в двух вариантах. Первый тип работает по гравитационному принципу. Над материалом и под ним давление одинаковое. Через дозировочное устройство зерна попадают в поток воздуха. У аппарата второго типа зерна через стояк (или обсадную трубу), дозировочное устройство, изогнутый трубопровод и специальное сопло принудительно подаются в струйный шланг.

Около 95 % всех приборов, которые используются в пескоструйных работах большого объема, работают по гравитационному принципу.

Покупка необходимого для вашей работы пневматического пескоструйного аппарата (самые низкие цены только у нас) должна осуществляться с учетом следующих пунктов:

- Компрессор должен иметь как можно более легкую конструкцию и шасси для передвижения, чтобы удобно осуществлять транспортировку от одного рабочего объекта к другому.

- Конструкция резервуара должна соответствовать международным требованиям по безопасности, предъявляемым к сосудам, находящимся под давлением. Свидетельство о проверке резервуара должно поставляться заводом-производителем вместе с резервуаром.

- Пескоструйный аппарат должен иметь простую конструкцию трубопроводов и по возможности меньше фитингов и изгибов. Чтобы достигнуть высокой мощности, минимальное проходное отверстие трубы должно составлять 1″ или 1¼» = 32 мм.

- Аппарат должен одинаково хорошо работать со всеми гранулированными продуктами, которые будут описаны позже.

- Он должен быть оснащен автоматически самозакрывающейся обрезиненной наполнительной заслонкой (или клапаном), в противоположность заслонкам, открывающимся от руки, которыми были оснащены более ранние модели.

- Над наполнительным отверстием напорного резервуара должен находиться питающий контейнер (или контейнер для хранения), который имеет емкость около 60 % емкости напорного резервуара. Один подсобный рабочий может наполнять этот питающий контейнер во время работы таким образом, чтобы материал при откачке мог сразу направляться в напорный резервуар.

- Параметры напорного резервуара пескоструйного аппарата должны быть рассчитаны таким образом, чтобы запаса материала было достаточно для работы в течение 30-40 минут. Т.к. потребление материала зависит от размеров сопла и давления струи, то можно определить размер с помощью таблиц в конце этой брошюры. Емкость резервуара не зависит от мощности струи. Изменяется только время на догрузку.

- Пескоструйный аппарат должен быть оснащен устройством для дозирования материала, которое точно регулирует количество подаваемого абразива.

С подробным описанием дозировочного устройства мы ознакомим вас позже. - Пескоструйный аппарат должен быть оснащен запорными кранами для впуска и выпуска воздуха.

- Пескоструйный аппарат должен быть оснащен удобно открывающимся смотровым люком.

Помимо того, что этот люк предоставляет возможность контроля в соответствии с предписаниями, он позволяет также удалять инородные тела (бумагу, древесину, камни и т.д.). - Пескоструйный аппарат должен иметь дно конической формы с углом уклона не менее 35° для свободного стекания материала.

- В случае, если работа ведется с насыпными материалами или материалом многократнго использования, то на загрузочную воронку необходимо установить сито. Тем самым достигают того, что в пескоструйный аппарат попадает материал только с правильным размером зерна.

- Если пескоструйный аппарат устанавливается на улице, проникновению влажности препятствует защитная крышка.

- У пескоструйных приборов, предназначенных для длительной работы, целесообразно использовать компрессор с двойным резервуаром.

Такая установка состоит в принципе из двух установленных друг на друге напорных резервуаров. Отсасывание песка производится из нижнего резервуара. Во время выхода струи верхняя часть может отсасываться и заново заполняться абразивом. Если содержимое верхнего резервуара оседает под давлением, то материал автоматически устремляется в нижний резервуар. - Покупая у нас, Вы преобретаете по низкой цене высококачественное оборудование.

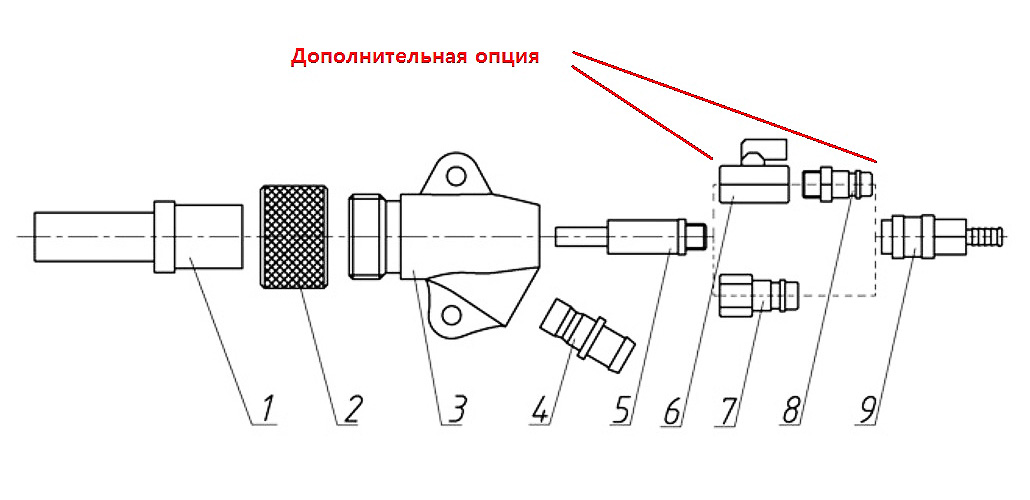

Дистанционное управление пескоструйными аппаратами

Для надлежащей работы традиционных пескоструйных аппаратов требуются два оператора.

Один оператор непосредственно выполняет работу, связанную с пескоструйной очисткой, а второй включает / выключает аппарат по команде пескоструйщика.

Специально для этих целей нами были разработаны клапаны дистанционного управления, которые могут монтироваться на любом из существующих пескоструйных аппаратов, вне зависимости от типа изделия. Они делают ненужным использование второго оператора (подсобного рабочего), а самому пескоструйщику дают стопроцентную гарантию безопасности.

Запуск аппарата пескоструйщиком производится нажатием на рычаг клапана управления. Тем самым открывается клапан для впуска воздуха на резервуаре и автоматически, в тот же самый момент закрывается клапан для выпуска воздуха. Это означает, что начался пескоструйный процесс. Для приостановки работы нужно лишь отпустить рычаг клапана управления на струйном сопле. Тем самым клапан для впуска воздуха на резервуаре автоматически закрывается, в то время, как воздушный клапан выпуска открывается. В результате этого пескоструйный процесс прерывается.