Бензиновый резак — преимущества и принцип работы

Бензиновый резак — это инструмент для резки сталей с низким содержанием углерода. В этой статье мы расскажем о его особенностях и возможностях.

Бензиновый резак — это инструмент для резки сталей с низким содержанием углерода. В то время, как в газорезках используется летучий газ, здесь применяется жидкое топливо. Бензорез является альтернативой керосинорезу и резаку на дизельном топливе.

Принцип работы и основные типы резаков

Есть два основных типа бензорезов. Их принципиальное отличие в способе подачи топлива:

- Бензорез с испарительной горелкой

- Бензорез на распылителе

В первом случае, в горелке вмонтирована камера, заполненная асбестом. Когда в нее подается горючее, дополнительная горелка разогревает асбестовую оболочку, и происходит испарение.

В случае с распылителем, топливо подается под давлением через узкую форсунку. Она распыляет бензин, который проходя через мундштук, испаряется.

Преимущества и недостатки

На рынке спецтехники представлены как модели с испарителем, так и бензорезы распылительного типа. Тем не менее, есть ряд причин считать, что распылительный бензорез лучше. А именно:

- Распылительные резаки имеют до 50% меньший вес, по сравнению с испарительными, т.к. отсутствует асбестовая камера и дополнительный нагреватель

- В обслуживании распылитель проще испарителя, т.к. не нужно чистить камеру испарения

- Бензиновый распылительный резак меньше греется. За счет дополнительного нагревателя, резак испарительного типа необходимо охлаждать в процессе работы

- Испаритель не подходит для работы при низких температурах, из-за постоянного охлаждения паров. (Зимой лучше использовать распылительный резак)

- Распылитель, в отличие от испарителя, устойчив к обратному удару пламени.

Принцип работы

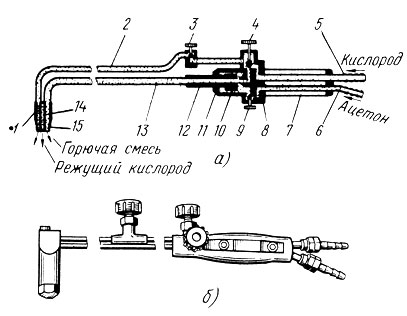

Самым распространенным резаком на бензине является резак «Вогник». Он бывает различных модификаций, но принцип работы существенно не меняется в зависимости от модели.

Резак представляет собой две трубки, подведенные к емкостям с одного конца, и соединенные между собой с другого. Первая трубка ведет к резервуару с кислородом. Вторая подведена к емкости с бензином. При открытии вентиля с топливом, начинается подача бензина в сопло. Подача кислорода распыляет бензин и выталкивает его с большой скоростью.

На практике, работа с бензорезом состоит из таких этапов:

- В емкость для топлива заправляется бензин

- Ручным пневмонасосом нагнетается давление в емкости для кислорода

- Поджигание горелки и период разогрева (Выход на рабочую температуру обычно занимает около 30 секунд, в зависимости от давления кислорода, марки топлива, и модели резака)

- Рабочий период

- Период остывания

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий.

Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится.

Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки. - Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Специалисты часто используют газовую горелку в связке с бензиновой. Т.к. бензин является более дешевым топливом, температура нагрева выше, а столб пламени стабильнее. В этом случае сначала разогревают бензорезом заготовку, а затем уже газовым резаком совершают разрез.

Чем заправлять

Для большинства бензиновых резаков подойдет как бензин, так и керосин. На практике, бензин подходит

для резки лучше.

Самые распространенные марки топлива под бензорез — А-80, и А-92. Но также, есть бензорезы под А-95. В спецификации устройства всегда указывается стандарт топлива.

Ряд бензорезов нельзя заправлять керосином. К примеру, Вогник-182 используется исключительно с бензином. А Вогник-181 — это керосиновый резак.

Что можно резать и какой расход

Бензорез не подходит для твердых высокоуглеродистых сплавов. Но в работе с мягкими металлами он обеспечивает ровный и относительно быстрый рез. Горелка справляется с заготовками толщиной от 3-х до 200 миллиметров.

Ниже представлена таблица расхода топлива на примере бензореза «Вогник-182».

Как видим, расход достаточно малый. Поэтому даже если вы используете газовый резак как основной инструмент, а бензорез, как вспомогательный, сэкономить карбид точно получится.

Сегодня бензорез не очень распространенный инструмент. К нему относятся недоверчиво и за счет его огнеопасности, и из-за сложности в настройке. Тем не менее, у инструмента есть своя ниша. Он легкий, компактный, и работает там, где газовая горелка отказывается служить из-за низких температур.

Тем не менее, у инструмента есть своя ниша. Он легкий, компактный, и работает там, где газовая горелка отказывается служить из-за низких температур.

Как пользоваться газовым резаком — Avantcom Статьи

Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его.

Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его.Пожалуйста, введите более двух символов

Все результаты поискаКак правильно пользоваться резаком?

Резак по металлу – достаточно сложное устройство, существенно отличающееся от оборудования, предназначенного для бумаги или обработки керамической плитки. Для его использования нужны соответствующие знания и навыки, а также неуклонное соблюдение правил безопасности. В этой статье мы расскажем о видах режущего оборудования, а также об особенностях его применения, приведем подробную инструкцию, которая позволит быстро освоить инструмент.

Читайте также: Как научиться ровно пилить электролобзиком

Газовые смеси, используемые для резки металлов

Газовый резак, именуемый в народе просто автогеном, может применяться для резки листового и профильного металла, а также труб и любого металлического проката. В нем используются:

- ацетилен или пропан, которые в сочетании с кислородом разогревают металл до температуры плавления;

- чистый кислород, струя которого выжигает раскаленный металл на участке реза.

Кроме того, в современных плазменных резаках применяется сжатый воздух, который подается под большим давлением из компрессора. Но принцип действия такого оборудования существенно отличается от пропановых и ацетиленовых устройств.

Читайте также: Газовая горелка своими руками

Безопасное использование резака

Резка металлов ацетиленом или пропаном – дело весьма опасное, поэтому нужно соблюдать целый ряд правил:

- Лучше всего работать с оборудованием в специальной мастерской, оборудованной эффективной вентиляцией, либо на открытом воздухе.

- Использовать кислородный резак нужно как можно дальше от горючих и легковоспламеняющихся веществ.

- Все работы должны производиться в защищенной от возгорания спецодежде. Также потребуются перчатки из толстой кожи, специальная обувь и очки, оснащенные защитными светофильтрами.

- Резку металлов лучше всего выполнять на грунтовом полу или металлическом столе. Нежелательно работать с резаком на бетонных поверхностях.

При сильном нагреве бетон растрескивается и разлетается в разные стороны, что может привести к получению травмы.

При сильном нагреве бетон растрескивается и разлетается в разные стороны, что может привести к получению травмы. - Баллоны с пропаном (ацетиленом) и кислородом должны располагаться на расстоянии не менее 5 метров от работающего резака. Кроме того, не допускается их контакт с маслом и другими техническими жидкостями.

- На баллоны устанавливаются редукторы, которые поддерживают стабильное давление газов.

Пропановый или ацетиленовый резаки совершенно не подходят для работы с цветными металлами и их сплавами, а также с нержавеющей сталью.

Подготовка оборудования

Как правильно пользоваться резаком? Залогом безопасной работы будет грамотная подготовка и настройка оборудования для резки. На данном этапе потребуется выполнить несколько действий:

- Подключить шланги к редукторам баллонов.

- Проверить подачу ацетилена или пропана. Для этого слегка открываем вентиль и наблюдаем за показаниями манометра. Давление газа должно составлять не более 0,35-0,55 атмосфер.

- Продуваем шланги, чтобы удалить из них воздух.

- Регулируем давление кислорода, которое должно на выходе составлять 1,7-2,7 атмосфер.

- Открываем кислородный вентиль на резаке и продуваем шланги.

При слишком высоком давлении газа осуществлять резку ни в коем случае нельзя, так как это может привести к взрыву баллонов. В процессе подготовки оборудования нужно также убедиться в том, что все соединения полностью герметичны, чтобы исключить риск возникновения пожара.

Приступаем к резке металлов

Если все готово к работе, поджигаем резак. Для этого слегка открываем ацетиленовый или пропановый вентиль, даем выйти воздуху и подносим к соплу специально предназначенную зажигалку. В результате должно появиться пламя желтого цвета.

После этого открываем кислород и регулируем его подачу до тех пор, пока из сопла не покажется небольшой язычок пламени голубого цвета. Затем увеличиваем подачу, чтобы длина пламени немного превышала толщину разрезаемой металлической заготовки.

Следующий этап – это резка металла, которая осуществляется таким образом:

- Прогреваем металл газовым резаком. В зависимости от толщины, на это требуется от 10 секунд.

- Когда поверхность металла потемнеет и будет казаться слегка влажной, увеличиваем давление кислорода. Он должен прожигать стальной лист или профильную деталь насквозь. Если этого не происходит, снова уменьшаем давление и продолжаем прогревать заготовку.

- Как только кислород начнет резать металл, ведем резак по намеченной линии. Держать инструмент нужно под небольшим уклоном, чтобы искры и раскаленный металл сдувались вниз и немного назад.

- Не дожидаясь полного остывания заготовки, удаляем с линии реза капли раскаленного металла и другие дефекты.

Использование газового или плазменного резака требует определенных навыков, поэтому одной теории недостаточно. Если вы впервые беретесь за инструмент, рекомендуем потренироваться на ненужных металлических обрезках, соблюдая все правила техники безопасности.

После нескольких таких тренировок вы сможете без особого труда разрезать любые стальные детали.

Как настроить газовый резак

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

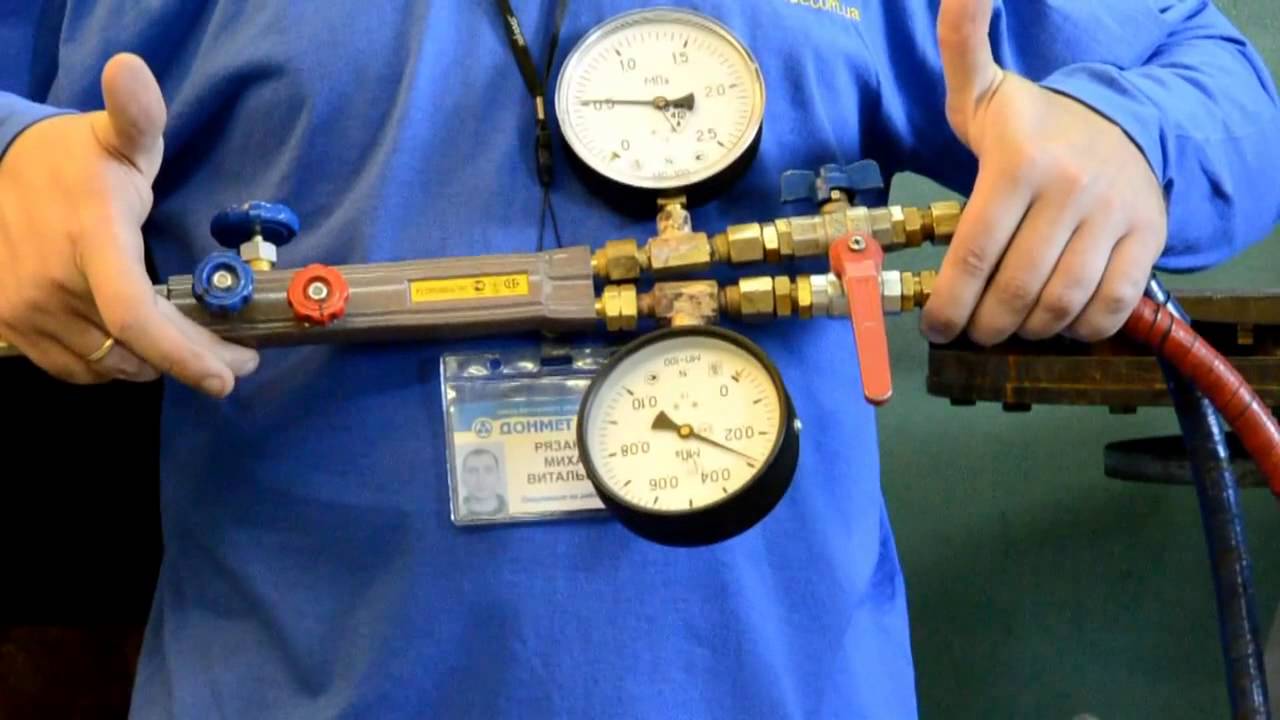

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

Как правильно резать металл кислородно пропановым резаком?

Как осуществлять резку металла газовым резаком: оборудование

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Как ровно резать резаком — Морской флот

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после по

Углубления для петель своими руками (прибор) | Своими руками

Многие столярные работы, в том числе фрезерование петель, требуют точности и постоянства для достижения хороших результатов. Незначительная ошибка повлияет на работу петли и внешней вилки двери. Сделав простой адаптационный шаблон в соответствии с размером ваших петель, вы сможете каждый раз безупречно выполнять эту работу безупречно. Для этого потребуется всего несколько обрезков 12-миллиметровой плиты МДФ или березовой фанеры.

Сначала правильно выберите фрезу

Устройство работает с копировальной фрезой, имеющей подшипник, расположенный в режущей части. Когда подшипник движется по краям проема, лопасти образуют канавку, которая точно соответствует размерам проема. Для достижения наилучших результатов выбирайте фрезу с длиной реза не более 10 мм (такие короткие фрезы часто называют фрезами). Для длинного фрезы придется увеличить толщину материала, из которого изготовлен инструмент.

Теперь сделайте прибор

Сначала измерьте ширину карты петли без ее цилиндра. Удвойте этот размер, чтобы рассчитать ширину центральных деталей шаблона (см. Рисунок). Из плиты МДФ выпилите полосу этой ширины длиной 305 мм и кусок размером 64 × 508 мм. Распилите каждую из этих заготовок на две половинки. Теперь, пролетев четыре, соберите шаблон, как показано на фото А. Затем прикрепите шаблон к двери с помощью зажима (фото Б). Нанесите карандашные отметки заподлицо с торцами двери и подпилите шаблон по этим линиям до окончательной длины.Отметьте положение цилиндра петлителя на верхней стороне шаблона (фото C). Далее вырежьте из фанеры полосу шириной 114 мм, которая точно соответствует длине выкройки. Приклейте ее к шаблону снизу, выровняв по линии разметки, чтобы она закрывала часть проема со стороны цилиндра петли, и дополнительно закрепите саморезами.

Как пользоваться ножом для петель

Сначала с помощью петли отрегулируйте глубину фрезерования (фото D). Затем выровняйте нижний край шаблона с нижним краем дверцы, закрепите устройство зажимом и фрезеровав паз, как показано на фото в начале статьи.11Защитите то же самое в верхней части двери.

Чтобы сделать в корпусе ответные выемки, прижмите нижнюю часть приспособления к стойкам рамы фасада (фото Д). Наконец, закончив формирование бороздок фрезой, расправьте их углы стамеской. Теперь можно приступить к установке петель.

Краткий совет! Латунные винты, укомплектованные петлями, следует вкручивать только после просверливания направляющих отверстий с помощью воска или парафина, чтобы не застрять и не сломаться.

ТОЧНО ПО РАЗМЕРАМ ПЕТЛИ

Нанесите клей на края центральной и боковых частей, поместите петлю посередине, соберите шаблон и закрепите зажимами.

ПРОВЕРЬТЕ ДЛИНУ ШАБЛОНА

Отметив положение петель на краю двери, выровняйте проем шаблона по линиям разметки. Отметьте длину устройства, проведя линию вдоль конца двери. Проделайте то же самое на другом конце двери.

МАРКИРОВКА ПОЛОЖЕНИЯ НИЖНЕЙ ПЛАНЫ

Вставьте замкнутую петлю в шаблон и прижмите карточки к одной стороне отверстия. Поместите метки по средней линии цилиндра петли и проведите через них линию, по которой должна располагаться нижняя планка устройства.

ТОЧНАЯ НАСТРОЙКА ГЛУБИНЫ

Переверните устройство, прижмите шаблон к нижней части маршрутизатора. Отрегулируйте выход резака в соответствии с толщиной шаблона и схемами петель.

Смотрите также: Меняем дверные петли своими руками от А до Я

ФРЕЗЕРОВАНИЕ ФРЕЗЕРОВАНИЕ НА ФАСАДНОЙ РАМЕ

Перед установкой устройства вставьте монету между шаблоном и рамой фасада, чтобы образовался зазор вокруг двери.

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Фиксирующие ручки в деревянных ящиках и ящиках

Примеры приложений для печати

Этот иллюстрированный пример показывает, как использовать маршрутизатор и шаблон для фрезерования ручки в ящиках или ящиках.Здесь просто и понятно объясняется процесс на примере транспортировочного ящика. В нем основное внимание уделяется тому, как правильно подготовить резак, в частности, поскольку это чрезвычайно важно для обеспечения правильного выполнения работы.

Описание

Ящики или мебельные ручки необходимы для транспортировки деревянных ящиков или открывания мебельных ящиков.Для ящиков эти ручки либо проходят в переднюю и заднюю стенки, либо в обе боковые стенки. Для мебельных ящиков ручка обычно входит только в переднюю панель, если ящик не предназначен для открытия с нескольких сторон. Рабочий этап маршрутизации демонстрируется на этом примере применения штабелируемых несущих ящиков.

По возможности ручку следует направить до приклеивания ящика или коробки. Фрезеровать ручку после того, как заготовка приклеена, значительно сложнее.Возможные методы зажима приклеенной коробки гораздо более ограничены, чем для одного компонента.

Требуется следующий материал:

Фанера фенольная для шаблона

Инструменты / аксессуары

Следующие инструменты и принадлежности рекомендуются для использования в этом примере применения:

Альтернативные инструменты / аксессуары

В качестве альтернативы рекомендуются следующие инструменты и принадлежности:

Подготовка / установка

Специальная ручная фреза разработана таким образом, что ее можно опустить непосредственно в обрабатываемую заготовку — нет необходимости в предварительной работе с использованием фрезы для канавок, как это требуется для работы с другими ручными фрезами.

Однако для работы с фрезой требуется шаблон, который может быть изготовлен следующим образом:

- Будьте осторожны при создании шаблона, так как любые неточности будут видны на готовых деталях и их будет очень трудно исправить позже. Изготовленный с высокой точностью шаблон может быть использован позже для других деталей.

- Толщина материала шаблона должна быть не менее 10 мм для фасадов ящиков толщиной от 15 до 19 мм. Панели из фенольной фанеры особенно подходят для изготовления шаблонов, поскольку они очень твердые и прочные.Кроме того, они имеют особенно гладкую поверхность, что позволяет поверхности стола маршрутизатора особенно хорошо скользить.

- Чтобы гарантировать возможность последующего зажима шаблона, его размеры должны быть не менее 20 см x 30 см.

Утопленная ручка должна быть не менее 35 мм в высоту и не менее 90 мм в ширину. Это позволяет удобно держать его в руке.Кроме того, он должен быть установлен на расстоянии 40 мм от верхнего края коробки. Чтобы шаблон точно соответствовал краю заготовки, прикрутите планку к верхнему краю и используйте ее в качестве упора.

Ручка для выемки на шаблоне может быть очень легко просверлена с помощью сверла Форстнера. Углы, которые не были просверлены, можно обработать лобзиком, а затем зачистить рашпилем или напильником.

Настройте маршрутизатор и многофункциональный стол для маршрутизации следующим образом:

- Поместите шаблон на заготовку и выровняйте его.Шаблон и заготовка размещаются на рельсах; эти направляющие не должны располагаться в зоне, куда должна быть направлена ручка. Зажимы должны быть закреплены как можно ближе к краю шаблона, чтобы убедиться, что они не мешают процессу фрезерования.

- Вставьте ручную фрезу в маршрутизатор. При этом убедитесь, что режущий вал закреплен в зажимном патроне по крайней мере на минимальную глубину зажима. Установите скорость в зависимости от породы дерева и диаметра фрезы.

Установите глубину фрезерования. При этом убедитесь, что расстояние от острия фрезы до середины радиуса составляет 19 мм. Этот размер важен, поскольку глубина фрезерования рассчитывается следующим образом: Глубина фрезерования = 0,5 x толщина материала в мм + 19 мм.

Подключите экстрактор к резаку, чтобы свести к минимуму воздействие пыли при фрезеровании ручки.

Zund Cutter Tutorial — Harvard GSD Fabrication Lab

Как и при лазерной резке, векторные 2D-чертежи используются для определения того, где машина будет резать. Глубина реза указывается в программном обеспечении Zund и может быть назначена геометрии по слоям.

Существует несколько различных типов инструментов, которые можно использовать с системой резки Zund.В GSD доступны следующие параметры:

Универсальный инструмент рисования (UDT) — для рисования линий пером.

Универсальный режущий инструмент (UCT) — для большинства операций резания

Электрический качающийся инструмент (EOT) — для мягких материалов, таких как картон, поролон или резина.

Пневматический качающийся инструмент (POT) — как EOT, но с большим ходом лезвия и более быстрым колебанием для более толстых материалов.

Приводной вращающийся инструмент (DRT) — для тканей и подобных тканям материалов.

Инструмент V-Cut (VCT) — для резки скосов и V-образных разрезов на пенопласте шириной менее 1/2 дюйма (не показано на рисунке выше)

Для каждого инструмента доступны различные ножи, но Предварительные настройки материалов обычно конфигурируются таким образом, чтобы замена ножей была крайне редкой. Только TA могут заменять ножи.

Модуль фрезерования (RMA) — для 2,5D фрезерования алюминия, толстого пластика и других жестких материалов плиты.

Фрезер имеет следующие инструменты:

R-118A:.Глубина фрезерования 236 дюймов ⌀ x 1,06 дюйма (для пенопласта)

R-133A: 0,186 дюйма ⌀ x 0,433 дюйма (для изделий из дерева, жесткого пенопласта)

R-136A:. Глубина фрезерования 236 «⌀ x 0,866» (для резки деревянных изделий, твердого пенопласта)

R-141A: глубина фрезерования 0,41 дюйма x 0,157 дюйма (V-образная фреза для снятия фаски с верхних краев)

R-202A: 0,076 дюйма x 0,23 дюйма (для пластика, дерева, алюминия, ламинированных алюминиевых / пластиковых панелей)

R-204A:.Глубина фрезерования 156 дюймов x 0,55 дюйма (для пластика, дерева, алюминия, ламинированного алюминия / пластиковых панелей)

R-205A: Глубина фрезерования 197 дюймов x 0,63 дюйма (для пластика, дерева, алюминия, ламинированного алюминия / пластиковые панели)

R-206A: 0,234 дюйма ⌀ x 0,86 дюйма (для пластика, дерева, алюминия, ламинированных алюминиевых / пластиковых панелей)

R-208A: 0,118 дюйма ⌀ x. Глубина фрезерования 31 дюйм (только для ламинированных алюминиевых / пластиковых панелей)

P-201A: 0,217 дюйма ⌀ x.Глубина фрезерования 63 дюйма (для полировки акрила)

E7-A: Гравировальное сверло с глубиной фрезерования 60 градусов x 4,7 мм

E8-A: Гравировальное сверло с глубиной фрезерования 40 градусов x 7,5 мм

Тип материала и толщина проинформирует, какой из режущих или гравировальных инструментов можно использовать.

Подходящие области применения

Zund лучше всего использовать для резки материалов, которые нельзя разрезать на лазерном резаке, таких как пластмассы и синтетические ткани или поролон, выделяющий пары, легковоспламеняющиеся материалы, такие как пенопласт и картон, или порезы в материалах, размер которых превышает размер станины лазерного резака.Он может быть подходящим для фрезерования меньшего листового материала, который было бы трудно установить на фрезерные станки с ЧПУ, а также материалов, которые могут потребовать дополнительной настройки на фрезерных станках с ЧПУ, таких как мягкие металлы (алюминий, медь, латунь и т. Д.) И толстые пластмассы. , например, акриловая или вспененная плита из ПВХ, но ее трехмерные возможности ограничены.

Дополнительным преимуществом Zund является то, что, поскольку он использует лезвия и не выделяет тепло, подобное тому, которое генерируется в процессе лазерной резки, на материалах отсутствуют обгоревшие края.

Zund также можно использовать для более необычных материалов для конкретных проектов, таких как воск, металлическая сетка, гофрированный пластик, пластиковые пленки, ткань, пена и войлок.

Zund — это НЕ для использования для материалов, которые легко режутся на лазерном резаке или ЧПУ, или просто для экономии времени, таких как прямоугольники с пенопластом, которые можно разрезать вручную. Zund не может обрабатывать материалы размером более 1 дюйма в большинстве случаев и, как правило, не может обрабатывать материалы размером более 1/2 дюйма с большинством лезвий.

Zund — это НЕ , в первую очередь маршрутизатор, и его не следует рассматривать как альтернативу маршрутизаторам AXYZ или Onsrud для фрезерных работ. Маршрутизатор используется только для проектов, одобренных сотрудниками FabLab и выполняемых под их руководством.

Полный список используемых материалов доступен в папке cuttmp на сервере GSD. Если предполагаемый материал не указан в списке, поработайте с техническим специалистом, чтобы определить новый процесс обработки материала, основанный на аналогичных материалах, или выполнив серию испытаний материала.Вам потребуется предоставить достаточно материала для тестирования.

Так как движущееся во время резки лезвие оказывает на материал силу (в отличие от лазерного резака), более мелкие детали могут не выходить так чисто или детально, как на лазерном резаке. В целом Zund лучше подходит для более крупных функций.

Для трассировки смещение диаметра долота не нужно интегрировать в файл, Zund автоматически применит соответствующее смещение и проведет маршрут вдоль внешнего или внутреннего края указанного вектора, а не вниз по центру.ENGRAVE срежет центр как открытых, так и закрытых кривых. Маршрут (открытые и замкнутые кривые) будет обрезан с одной стороны кривой, с использованием радиуса инструмента в качестве смещения. Опция в параметрах резки для «внутри» или «снаружи» будет управлять этим; следите за направлением реза в редакторе вырезов или посмотрите пунктирную линию в центре выреза.

Access

Учащиеся могут делать запросы о работе и зарезервировать до 90 минут каждый день через УСЛУГИ, зарезервировав только время, которое укомплектовано ТА.Студенты могут запрашивать дополнительное время через эту систему, но это время должно быть забронировано TA. 180-минутный лимит на конец семестра, общее использование, в дополнение к дневному 90-минутному лимиту.

TA часов: 8-12 часов каждый день, 10-10 или 10-6 (пятница и суббота), или по мере возможности работать каждый семестр.

Организация файлов / подготовка

Допустимые типы файлов:

EPS / AI (лучше всего)

DXF (есть некоторые проблемы с кривыми, возможно, с сохранением порядка слоев)

HPGL

Используйте слои для организации и назначения машинная операция к геометрии. Назовите слой, чтобы он соответствовал желаемой работе машины. Порядок слоев также определяет порядок операций, используйте следующий порядок операций в качестве руководства:

Методы / операции резки

Cut

V-Cut

V-Cut — это операция ножа, в которой используется VCT только с лезвием, режущим под углом по обе стороны кривой. Угол должен быть установлен физически на инструменте, а также указан в приложениях Cut Center.

Использует векторы (открытые и закрытые).

Bevel Cut

V-Cut — это операция ножа, в которой используется только VCT, при этом лезвие режет под углом на одной стороне кривой. Угол должен быть установлен физически на инструменте, а также указан в приложениях Cut Center.

Использует векторы (открытые и закрытые)

Правильно настройте слои как в Illustrator, так и в Rhino

Файлы должны быть чистыми с минимальным количеством контрольных точек.Проверьте файл на наличие плавающих контрольных точек, геометрии или незакрытых фигур. При преобразовании из Rhino / AutoCAD в Illustrator убедитесь, что результирующая геометрия полностью точна, поскольку во время экспорта могут произойти некоторые изменения.

Вес и цвет линии не считываются Zund, операции обработки назначаются по именам слоев.

Если существует несколько слоев одной и той же операции, не маркируйте их Cut 1, Cut 2 и т. Д., Просто пометьте все слои желаемой операцией, и программное обеспечение Zund автоматически пронумерует их по порядку.

Псевдонимы слоя

Для каждой операции существует множество «псевдонимов», которые представляют собой диапазон допустимых меток, которые могут интерпретироваться Zund.

- «Регистр» может быть помечен как: Camera, Regmark, Regmarks, Dots, Registration, Register, Reg

- «Draw» может быть помечен как: Рисование, рисование, маркер, ручка, Sharpie, Pen, Lines, lines, line, Line

- «Счетчик» может быть обозначен как: надрез, надрез, протравливание, протравливание, резка

- «Обрез» можно обозначить как: рез, прямой рез, сквозной рез, сквозной рез, CutContour, CutContourFullCut, CutContourFast, CutContourSlow, Сквозная резка, резка, сквозная резка, сквозная резка, РЕЗКА, резка, сквозная резка, сквозная резка, сквозная резка, сквозная резка, резка

- «Гравировка» может быть обозначена как: CutContourEngrave, гравировка, гравировка, гравировка, гравировка

- ‘Маршрут ‘могут быть помечены как: Router, CutContourRoute, Route, route, router, routing

Импорт в редактор Cut, Отправить в очередь

Импортировать файлы в редактор, назначить тип материала, толщину:

- Тщательно измерить заготовку с помощью измерители и введите значение в поле «Толщина» в нижней части кнопки «Выбрать M окно «Аттериал и Толщина».Рекомендуется делать НЕ изменять любые другие настройки, материалы или параметры.

- Чтобы использовать штангенциркуль, полностью закройте губки и нажмите кнопку питания. Если на экране не отображается «0,000 дюймов», нажмите «ZERO», чтобы сбросить измерители. Откройте зажимы с помощью дискового переключателя, а затем полностью закройте край материала. Для обеспечения точности измерения снимайте в нескольких местах на ложе. См. Пошаговое руководство по использованию штангенциркуля

- . Если желаемый режущий материал не указан в списке, спросите технического специалиста, каким должен быть соответствующий аналогичный материал, или поработайте с ним, чтобы определить процесс обработки материала, соответствующий вашей цели.

Назначьте методы геометрии.

- Дважды щелкните слои / методы, перечисленные справа, выберите подходящий метод для каждого.

- Или выберите геометрию, затем щелкните правой кнопкой мыши и либо выберите существующий метод, используемый в файле, либо назначьте новый тип метода.

- Порядок слоев / методов определяет порядок резки / операций, которые будут выполняться машиной.

- Зарегистрируйте как первый метод

- Геометрия на «нулевых» слоях / методах ничего не сделает на машине

- Вырежьте внутренние формы или начертите перед вырезанием частей по периметру большего размера.

Сохраните и отправьте в очередь, файл появится в программе Cut Queue.

Дважды щелкните это задание, чтобы открыть файл в Cut Center, чтобы назначить инструменты и глубину резания для каждого метода, запустить тестовые разрезы и моделирование, а также установить контрольные местоположения.

Аппаратное обеспечение

Вакуумный прижим

Максимальный размер реза 98,3 x 52,3 дюйма

Пористая зона резания будет пропускать вакуум и удерживать непористые материалы.

Можно зонировать (проходит от передней части к задней части машины, начиная с правой стороны и двигаясь влево) для увеличения удержания в нужной секции.

Автозапуск в начале заданий, можно настроить автоматическую подгонку (сужение) к запасу.

Лучше всего проверить прижим перед началом работы (включите вакуум в центре резки и попытайтесь переместить материал)

Регулируемая сила (1-10, большинство материалов используют 5 по умолчанию для минимизации шума)

«Маска» -выкл. области, которые не используются, но находятся в пределах длины зоны, используя картон или металлолом для увеличения прижима.

При резке пористых материалов накройте их тонким непористым материалом, например тафтой.

Sealgrip

Необходимо использовать при фрезеровании или гравировке. Убедитесь, что на дисплее консоли отображается «наложение включено», чтобы машина знала, что используется уплотнительная рукоятка.

Камера

Используется для границы материала и регистрации точек 1/4 «.

Если камера не захватывает край заготовки, можно настроить освещение, а также яркость / контраст и т. Д., Щелкнув правой кнопкой мыши на прямая трансляция с камеры на этапе регистрации

Модули

Удерживайте инструменты.Есть два универсальных модуля держателя инструмента и один модуль маршрутизатора, который необходимо прикрепить перед фрезерованием и сразу же удалить после него. Смена инструмента выполняется путем снятия и установки необходимых инструментов в модули держателя инструмента.

Выполнение смены инструмента

Инструменты

Универсальный инструмент для рисования (UDT) — для рисования линий пером. Полезно для маркировки деталей.

Универсальный режущий инструмент (UCT) — для большинства операций резания.Использует множество вставок. Не раскачивается, протаскивает лезвие сквозь материал.

- Инструмент V-Cut (VCT) — для угловой резки мягких материалов. Поскольку этот инструмент протаскивает нож через материал, он не подходит для очень тонкого материала, поскольку он поднимает материал при резке, а также для очень толстого материала, поскольку материал начинает дробиться, а не резать. Пенопласт 1/8 «- 3/18» — приемлемый диапазон материалов для этого инструмента.

Электрический осциллятор (EOT) — для мягких материалов, таких как картон или пенопласт.Хорошо, когда UCT чрезмерно волочит или деформирует материал.

Пневматический качающийся инструмент (POT) — как EOT, но с большим ходом лезвия. Хорошо работает с более толстыми материалами, которые EOT плохо режет. POT режет немного чище, чем EOT, но поскольку он пневматический и работает от того же компрессора, что и воздушные соединения Onsrud и woodshop, его нельзя использовать, пока работают другие. Используйте POT, только если Onsrud в настоящее время не работает.

Приводной вращающийся инструмент (DRT) — использует вращающийся дисковый нож.Для тканей и подобных материалов. Минимизирует силу, действующую на материал, но имеет наибольший перерез благодаря геометрии лезвия.

- Модуль маршрутизатора (RMA) — для фрезерования или гравировки материалов, которые нельзя разрезать ножом. Использует фрезы, диаметр которых потенциально ограничивает глубину резания. Для мелких деталей могут потребоваться перемычки для поддержания связи с окружающим материалом во время резки.

Фрезы (ножи и концевые фрезы)

Существует множество ножей, которые можно вставлять в инструменты, с различной геометрией в зависимости от предполагаемого назначения.Полный список лезвий, их геометрия и рекомендуемые материалы доступны по адресу

<ссылка на pdf>

Консоль

Консоль напрямую управляет резаком без использования программного обеспечения. Консоль используется в основном для смены инструмента, включения / выключения станка и переключения между онлайн и автономным режимами.

- Порталом можно управлять вручную с помощью клавиш перемещения и быстро перемещать, удерживая клавишу Shift.

- Вакуум можно включать и выключать, нажимая клавиши Shift и VAC.

- Нажатие любой из клавиш перемещения или STOP во время резки приостанавливает работу и поднимает инструмент, пока не будет нажата кнопка Online, возобновляя работу.

Световые барьеры

Zund имеет функции безопасности для предотвращения травм во время работы. Основная особенность — это серия «световых барьеров», которые проецируются с одного конца портала на другой, на передней и задней стороне резака. Если эти балки сломаются, если кто-то проник в рабочую зону, или если кусок инвентаря неожиданно поднимется, резак немедленно прекратит работу.На ЖК-экране будет показано, что сработал световой барьер, и будет указано, какой барьер был сломан. Чтобы продолжить операцию после того, как все было удалено из таблицы, нажмите «ОК», затем «ОНЛАЙН», чтобы продолжить резку с того места, где она была остановлена.

В то время как световые барьеры служат для плавного останова, четыре красные кнопки аварийного останова, расположенные на каждом углу машины, служат для жесткой остановки. При нажатии кнопки аварийной остановки работа немедленно останавливается, отменяется текущее задание и отключаются инструменты.Чтобы продолжить работу после аварийного останова, сработавшую кнопку необходимо повернуть по часовой стрелке, чтобы отпустить, затем необходимо следовать инструкциям на ЖК-дисплее. Инструменты будут повторно задействованы и потребуют повторной инициализации. Придется перезапустить задание с ПК.

Если во время резки что-то пойдет не так, например, заготовка неожиданно сдвинется, операцию можно приостановить, нажав любую из серых кнопок со стрелками на консоли или «ONLINE». Это выводит машину из режима онлайн, приостанавливает работу и поднимает инструмент.Обрезку можно продолжить, нажав онлайн, как только проблема будет решена.

Программное обеспечение

Онлайн-режим

Zund имеет два основных режима работы, онлайн и офлайн, которые переключаются между собой нажатием красной кнопки «ON-LINE» в правом нижнем углу консоли. Большинство операций настройки выполняются в автономном режиме, например, смена инструмента, редактирование параметров и внесение изменений в файл через Центр вырезания или Редактор вырезов. Сетевой режим активируется перед выполнением любых работ или переходом в интерактивный режим через центр резки.Наиболее распространенные ошибки возникают из-за неправильного режима, но их легко исправить, нажав кнопку и войдя в правильный режим.

Очередь на вырезку

В очереди на вырезку перечислены задания, как незавершенные, так и завершенные. Порядок можно изменить, щелкнув заголовок вверху списка. Обычно мы сортируем список по дате, чтобы самые новые задания оставались в верхней части очереди.

Как только задание будет завершено, оно будет перемещено в очередь «Работа выполнена» в «Очередь заданий». Доступ к файлам можно получить одинаковым образом: дважды щелкнув мышью, чтобы открыть прямо в Cut Center, или щелкнув значок «E», чтобы открыть прямо в редакторе.

Cut Editor

Cut Editor используется для внесения изменений в геометрию файла, включая добавление, удаление, перемещение и масштабирование векторов. Кроме того, можно указать начальную точку и порядок вырезания отдельных векторов, если автоматический порядок, назначенный программой, не обеспечивает удовлетворительных сокращений.

Перемычка

Редактор Cut Editor также используется для добавления перемычек к фрезерным работам, чтобы гарантировать, что вырезанные элементы не будут затянуты вытяжкой пыли, что испортит работу и рискует повредить сверло и фрезер.

Файл маршрутизации до и после моста. Мосты формируются во время параметра «Многопроходная последняя глубина» в окне «Настройки шага станка» центра резки и должны быть как минимум 0,02 для обеспечения прочных мостов.

Установка порядка / направления / начальной точки вектора

Если угол или элемент вашей геометрии захватывается и перетаскивается лезвием, порядок и направление каждой линии можно изменить, предварительно выбрав порядок просмотра и направление обзора иконы.Наиболее частая причина волочения углов — это когда лезвие приближается к острому углу, который уже был срезан ранее. Наконечник не имеет опоры, и если лезвие движется слишком быстро, оно зацепится за лезвие и потащит его за собой. Это наиболее опасно для пенопласта, когда бумага отрывается, а внутренняя часть пенопласта вздувается.

Пример рискованного сокращения. Движение от центра к краю увеличивает риск разрыва кромок, и пример более безопасного разреза — резка с участков с большей массой внутрь.

Розовые стрелки обозначают открытые контуры, а светло-бирюзовая стрелка (верхний правый угол) указывает замкнутые контуры.

Выбрав «Обратное направление» через Инструменты -> Обратное направление, редактор переходит в режим, в котором каждый раз при щелчке по линии ее направление меняется на противоположное, что обозначается маленькой розовой стрелкой в начальной точке линии. Это наиболее полезно в ситуациях, когда лезвие приближается к тонким или острым элементам и в конечном итоге деформирует или перетаскивает их. При перемещении наружу от центра масс острые углы сохраняются.

Выбрав «Интерактивный порядок», можно установить порядок каждой строки, щелкнув каждую строку в желаемом порядке.

Регулировка геометрии

Точная корректировка геометрии выполняется с помощью окна «Числовая геометрия», доступ к которому осуществляется путем выделения геометрии, которую необходимо отредактировать, и щелчка правой кнопкой мыши.

Числовая геометрия может использоваться для перемещения, масштабирования и поворота геометрии на определенные значения. Поля в правом верхнем углу выбирают, будет ли геометрия перемещаться / масштабироваться из центра или из указанного угла.

Любая более сложная операция, особенно добавление геометрии, должна выполняться в исходной программе, в редакторе вырезов отсутствует большинство функций, которые делают изменения точными, например, функциональность привязки.

Заливки

При использовании гравировального инструмента для удаления материала из замкнутой области, траектория инструмента должна быть создана в этой области, иначе фрезерный станок будет гравировать только по периметру формы. Доступны два метода заливки: заливка островком и заливка штриховкой.Островная заливка смещается от внешней границы многократно, пока форма не будет заполнена, а заливка штриховкой создает серию параллельных линий внутри границы по горизонтали, вертикали или под определенным углом. Размер бит и процент перекрытия должны быть правильно установлены в редакторе резки, чтобы достичь желаемого результата при резке. Если для вырезания материала используется инструмент другого размера, чем указано при создании заливки в редакторе вырезов, то сверло может быть повреждено, материал может быть не полностью удален из области или слишком много материала будет удалено при периметр указанного участка.

Cut Center

Основная программа, используемая для выполнения резов. Cut Center позволяет назначать методы работы слоям (шагам), если они не были выполнены ранее, и настраивать такие параметры, как используемый инструмент и лезвие. Центр обрезки также позволяет регулировать смещение от исходной точки, выполнять пробную резку, а также регулировать и проверять вакуум.

Основная панель инструментов значков в Cut Center с обозначениями наиболее часто используемых значков.

Некоторые значки, такие как «Интерактивный режим», доступны только тогда, когда аппарат находится в «Сетевом» режиме, и будут недоступны, если не в правильном режиме.

Чтобы изменить параметры работы слоев, дважды щелкните на слое, чтобы открыть окно «Настройки шага машины». Выпадающий список «Метод» изменяет тип операции обработки. Выпадающие меню инструментов и лезвий изменяют инструмент, который будет использоваться для операции, из предварительно заданного списка доступных инструментов. В общем, обычно есть только одно или два лезвия и доступные инструменты для каждого метода для каждого материала, чтобы гарантировать, что используется лучший инструмент. Если инструменты, установленные на станке, не соответствуют ни одному из перечисленных инструментов для данной операции, необходимо произвести замену инструмента.

Установка опорной точки

Когда не ссылки от границ запаса или до регистрации точек, точка отсчета должна быть установлена. Контрольные точки чаще всего используются при использовании нестандартных или обрезных деталей, когда нет чистых краев, с которых можно было бы делать ориентиры, и регистрационные точки не были встроены в модель. Эта точка может быть где угодно на столе и переместит исходную точку задания в заданную контрольную точку.

Для установки контрольной точки:

- Убедитесь, что аппарат находится в режиме «Online».

- Выберите значок «Интерактивный режим».

- Используйте клавиши со стрелками, чтобы переместить лазерный указатель на желаемую контрольную точку.

- Щелкните правой кнопкой мыши и выберите «Установить контрольную точку».

- Чтобы гарантировать, что рез не выходит за край материала, запустите моделирование, выбрав значок «Моделирование», а затем «Моделирование Laserpoint».

- Затем лазер будет отслеживать каждый разрез, который будет выполняться во время работы. Следите за тем, чтобы он всегда оставался в пределах запасов.

Настройки вакуума

Существует две основные настройки прижима вакуума: ширина вакуума и сила вакуума. Сила вакуума указывается на ползунке от 1 до 10, выбирая значок «Сила вакуума». Ширина вакуума — это ширина активного вакуума, удерживаемого вдоль оси y стола, и обозначается желтой пунктирной линией на экране. Зоны вакуума проходят от заданной ширины по оси Y, начиная с правой стороны, до задней части стола. Вакуум нельзя отрегулировать спереди назад по оси x, но неиспользуемое пространство следует накрыть картоном или обрезком, чтобы усилить прижим под ложей.Чтобы настроить ширину, щелкните таблицу правой кнопкой мыши и выберите «Установить ширину вакуума». После регулировки ширины проверьте вакуум, чтобы убедиться, что ложа прижата на всю ширину.

Окна «Настройки шагов станка» перед назначением операции, для операции сквозного прохода и операции маршрутизации.

Регулируемые рабочие параметры

- Метод: Тип выполняемой операции. Каждый материал имеет набор доступных операций в зависимости от его характеристик.

- Название: Как будет выглядеть слой в правой части экрана.

- Цвет: цвет, который слой будет отображать как на экране.

- Тип линии: будет ли операция выполняться по сплошной, пунктирной или пунктирной линии.

- Режим резки: Всегда установлен стандартный.

- Выбор инструмента: раскрывающееся меню позволяет выбрать инструмент, который будет использоваться во время операции, если разрешено несколько.

- Выбор режущей пластины: выберите инструментальную пластину (лезвие или бит), которая будет использоваться во время операции.

- Инициализация: Откуда инструмент будет регистрировать высоту. Всегда установлен на базу.

- Расстояние очистки: насколько высоко над верхом материала инструмент будет отводиться для перемещения. Не требует настройки по умолчанию.

- Толщина материала: Текущая толщина материала. Невозможно изменить в этом окне, необходимо установить в окне выбора материала.

- Глубина основания: насколько глубоко по отношению к столу будет резаться материал. Никогда не должно быть больше +/-.005. Отрегулируйте с небольшими приращениями (+/-. 002), если лезвие не прорезает весь приклад.

- Мульти. пройти макс. глубина: наибольший шаг вниз, который маршрутизатор выполнит на одном уровне. Не должно превышать 0,0500 дюйма.

- Мульти. пройти последнюю глубину: глубина последнего слоя трассировки. Если вы используете мосты, он должен быть не менее 0,0200 дюйма, так как мосты формируются из этого слоя.

- Глубина обработки: Указанная глубина для гравировальных операций.

- Глубина надреза: указанная глубина надреза в дюймах или в процентах от толщины материала.

- Ускорение, инструмент опущен: максимальное ускорение, которое инструмент будет перемещать при резке материала, от 1 до 4.

- Скорость, инструмент опущен: максимальная скорость, с которой инструмент будет двигаться при резке материала. Снизьте скорость для более чистого реза большинства материалов.

- Компенсация ножа: смещает пропил для компенсации толщины лезвия (обычно не требуется).

- Скорость опускания инструмента: скорость, с которой инструмент будет снижаться между шагами. Для операций маршрутизации должно быть> 5 дюймов / с.

- Скорость маршрутизатора: скорость, с которой бит будет вращаться во время операций маршрутизации. Не должно корректироваться.

Оранжевые поля параметров означают, что значение по умолчанию было изменено.

В правой части окна отображается текущая толщина заготовки рядом с указанием заданной глубины резания. Красная линия на операции фрезерования представляет толщину подложки Sealgrip. Чередующиеся светло-серые и темно-серые прямоугольники представляют номер и глубину каждого многопроходного шага, который необходимо выполнить.Зеленая линия над материалом — это расстояние очистки.

Расширенные настройки

На второй вкладке перечислены расширенные настройки резки. Их никогда не следует регулировать, за исключением перереза, если во время операции резания требуется меньший или больший перерез.

Overcut определяет смещение от исходной начальной и конечной точки каждого вектора. Некоторые ножи, особенно ножи с более широкой геометрией и поворотное лезвие DRT, создают значительный перерез. При вырезании тонких элементов этот перерез может непреднамеренно полностью прорезать эти элементы.

Некоторый перерез неизбежен при использовании более толстых материалов, таких как пенопласт, и, если требуются чистые надрезы, файл следует настроить так, чтобы нижняя сторона пенопласта использовалась в качестве чистой стороны, поскольку на этой стороне перерез гораздо меньше, чем на верхняя сторона.

<вставить примеры перерезания>

Красные метки инструментов и красная кнопка «Начать задание» в центре резки означают, что указанный в операции инструмент в настоящее время не установлен на станке и требует смены инструмента.

<изображение обновления для графики ZCC версии 3.1.1 с желтой подсветкой на номере лезвия>

Пошаговые инструкции

Резка / надрезка / рисование

- Построение геометрии с помощью Illustrator, AutoCAD, Rhino, Revit, или любая другая программа, которая позволяет экспортировать в векторный формат

- При использовании Rhino обязательно экспортируйте с использованием масштаба модели 1: 1, а не границы области просмотра.

- Импорт в Illustrator для проверки чистоты файлов (плавающие контрольные точки, гарантирующие закрытые формы не имеют промежутков)

- Сохраните файл как векторный файл AI, EPS, DXF или HPGL.Сохраняйте НЕ непосредственно в горячую папку, потому что файлы не сохраняются, и к файлам нельзя получить доступ из горячих папок.

- Перетащите файл в соответствующую горячую папку в папке ‘cuttmp’ на сервере GSD.

- Идите в комнату ЧПУ (L33), где находится Zund, и войдите в подключенный компьютер. Пользователи должны пройти онлайн-обучение Zund, чтобы их данные для входа были добавлены в список одобренных пользователей.

- Откройте значок «Очередь вырезок» на рабочем столе, чтобы запустить сервер и открыть очередь.Файл должен быть в начале очереди.

- Дважды щелкните файл в списке заданий, чтобы открыть его в Cut Center. Если необходимо внести правки, файл можно открыть непосредственно в редакторе вырезок, выбрав маленький красный значок «E». Доступ к редактору также можно получить через Cut Center.

- Если шаги операции не были указаны через имена слоев, дважды щелкните слои шага обработки, расположенные в правой части экрана, чтобы назначить метод, инструмент и лезвие.

- Если в Zund установлены указанные инструменты и лезвия, метки под изображениями инструмента и лезвия в правом нижнем углу экрана будут зелеными.Если инструмент загружен неправильно или инструмент был изменен в окне «Настройки шага станка», одна или обе метки будут красными.

- Если лезвие или инструмент были заменены в окне «Настройки шага станка» на инструмент, который загружен в станок, а метки по-прежнему красные, дважды щелкните красную метку, чтобы открыть окно с запросом инициализации перед запуском задания. Это приведет к инициализации и сканированию инструмента перед выполнением резки, чтобы гарантировать точность высоты z инструмента.

- Если загруженные инструменты не включены ни в одну из опций окна «Настройки шага станка», необходимо выполнить смену инструмента для установки соответствующего инструмента.

- После загрузки инструментов переместите портал фрезерной головки к задней части стола, чтобы загрузить заготовку на стол.

- В Cut Center выберите значок «Интерактивный режим» для непосредственного управления порталом и переместите его к задней части стола, используя клавиши со стрелками или щелкая по экрану.

- На физической консоли порталом можно управлять, нажимая серые кнопки в нижней части панели управления в направлении движения, удерживая центральную кнопку, чтобы двигаться быстрее.

- Загрузите материал на стол в пределах отмеченных желтых линий, которые представляют максимальный размер резки.

- Удерживайте нажатой кнопку проверки вакуума, выбрав значок «Включение / выключение вакуума».

- Попробуй сток запихнуть. Если он перемещается, увеличьте мощность вакуума с помощью ползунка рядом со значком «Включение / выключение вакуума».

- Ширину вакуума также можно установить, щелкнув правой кнопкой мыши нужную ширину на экране и выбрав «Установить ширину разрежения». Сужение ширины ложа увеличивает мощность всасывания в соответствующих областях.

- После того, как ложа закреплена и все необходимые инструменты загружены, Zund готов начать резку.

- Обычно порядок операций должен быть Регистр -> Ничья -> Оценка -> Вырезать для достижения наилучших результатов.

- Выберите «Начать задание» для инициализации регистрации. Используйте клавиши со стрелками, чтобы переместить камеру к правому краю заготовки, если используется регистрация границ. Когда на изображении появится зеленая линия, нажмите Enter или зарегистрируйтесь, чтобы отсканировать правый край. Сделайте то же самое с нижним краем, чтобы завершить инициализацию и начать резку.

- При использовании регистрации «наилучшего вписывания» (точки) сначала убедитесь, что отмеченные области на вашей бумаге в точности совпадают с отметками на файле. Затем нанесите наклейку «кольцо» (расположенную рядом с белой доской) поверх отметки на вашей ложе. «Наилучшая посадка» по умолчанию предназначена для колец с внутренним диаметром 0,25 дюйма и внешним диаметром 0,5 дюйма, но эти настройки можно изменить для особых случаев. Как только наклейки будут нанесены точно, начните работу и проведите камерой над кольцом. Зеленый круг должен появиться над внутренним кругом наклейки.Если это не так или зеленый круг мерцает, щелкните правой кнопкой мыши канал камеры, чтобы настроить яркость, контраст или параметры освещения, пока зеленое кольцо не станет постоянным. Зарегистрируйтесь и продолжайте, пока не будут отсканированы все точки. Работа должна начаться в обычном режиме после завершения регистрации.

Выполнение пробной резки

Чтобы проверить настройки и качество резки, необходимо выполнить пробную резку.

- Войдите в «Интерактивный режим» и переместите лазерный указатель на открытую часть заготовки, не имеющей геометрической формы.

- Щелкните правой кнопкой мыши по экрану и выберите «Установить контрольную точку», чтобы выбрать точку на заготовке, в которой будет выполняться пробная резка.

- Щелкните правой кнопкой мыши по экрану и выберите «Прямоугольник тестового разреза», затем наведите указатель мыши на параметр работы со слоем, чтобы выполнить тестовый разрез (сквозное разрезание, оценка, гравировка и т. Д.).

- Наведите указатель мыши и выберите «Прямоугольник — 1×1», чтобы Вырежьте прямоугольник размером 1 «x1» с выбранными настройками.

- Zund немедленно переместится в заданную контрольную точку и вырежет прямоугольник размером 1 «x1».

- Проверьте пропил и отрегулируйте высоту основания, если он не прорезает или прорезает слишком глубоко, или увеличьте скорость, если режет недостаточно чисто.

Примеры правильной глубины резания

Пример правильной глубины резания — Линии должны быть едва видны.

Пример слишком большой глубины резания — хорошо виден и зацепится за ноготь, если аккуратно провести ногтем по столу. Вычтите базовую глубину, пока линии не перестанут быть четко видны.

Пример DRT TPU / резки ткани — Глубина прекрасна, но инструмент (в основном DRT) заставил или расплавил часть волокна или материала в волокна стола. Это будет выглядеть так, как будто стол глубоко разрезан, но не должен быть глубже правильного разреза. Внимательно осмотрите, чтобы убедиться, что это просто остатки материала, приклеенные к волокнам, а не слишком глубокий разрез.

Маршрутизация / гравировка

- После того, как модуль маршрутизатора установлен, вкручен и инициализирован, выполните те же шаги, перечисленные выше, чтобы указать каждый шаг операции обработки.

- При фрезеровании через заготовку, особенно с мелкими деталями (<6 дюймов), обязательно добавить перемычку к файлу, чтобы предотвратить всасывание мелких деталей пылесосом, что приведет к разрушению детали и потенциально может повредить фрезу и фрезер. модуль.

- Чтобы «вырезать» выгравированные секции, выберите замкнутые формы для гравировки и выберите «Заливка штриховкой» или «Заливка островком», чтобы преобразовать контур в заполненную область. Если вы не можете выгравировать форму, она скорее всего, форма не является замкнутым многоугольником, особенно при экспорте из AutoCAD или Rhino.Проверьте свой файл в Illustrator, чтобы убедиться, что все полигоны закрыты без перекрывающихся линий или открытых контрольных точек.

- Чтобы добавить перемычки, откройте файл в редакторе вырезов, выделите все части, перетащив их для выделения или нажав Ctrl + A.

- В разделе «Инструменты» наведите указатель мыши на параметр «Мосты» и выберите «Автоматическое создание мостов», чтобы автоматически добавлять мосты к детали, или «Вставить», чтобы вручную разместить мосты вокруг деталей.

- На каждую деталь должно быть не менее трех перемычек, разнесенных таким образом, чтобы перемычки прикреплялись к части материала, которая не будет отрезана, а отрезанная деталь надежно удерживалась и не могла легко перемещаться

- Укажите желаемую глубину гравировки в окне «Настройки шага станка» для каждого слоя гравировки.

- Настройте операции гравировки перед операциями фрезерования.

- Перед любыми операциями по трассировке необходимо надевать защитные очки.

- Включите модуль маршрутизатора, нажав кнопку питания в окружении резьбы на панели управления.

- Подложка Sealgrip должна использоваться во время любых операций фрезерования. Убедитесь, что Sealgrip уложен ровно и выровнен по краям стола без чрезмерных сколов на поверхности, которые могут нарушить плоскостность ложа, лежащего на нем.

- Загрузите ложу поверх Sealgrip. Используйте столько Sealgrip, сколько необходимо для полной поддержки ложи. Никакие углы приклада не должны выступать за Sealgrip.

- Перед началом работы проверьте рабочие параметры, чтобы убедиться, что рез не повредит инструменты или материалы.

- «Максимальная глубина многопрохода» — это максимальный шаг вниз, который инструмент выполняет во время работы. Это значение никогда не должно быть больше 0,025 для твердых металлов и 0,05 для более мягких пластиков, особенно для более твердых материалов.

- «Многопроходная последняя глубина» — это последний этап операции, который определяет толщину мостовидных протезов. Это всегда должно быть не менее 0,015.

- «Скорость — инструмент опущен» — это скорость, с которой долото будет проходить через материал. Это должно быть не более 5 для очень мягких материалов и не более 1,5 для более твердых материалов и металлов.

- Если вы не уверены в своих настройках резки, очистите свою работу с помощью обученного технического специалиста, чтобы они просмотрели вашу работу и утвердили или изменили настройки.

- После того, как параметры установлены и приклад загружен поверх Sealgrip, протестируйте прижим вакуума, чтобы убедиться, что материал не смещается. Отрегулируйте силу вакуума, если приклад может двигаться.

- Убедитесь, что все сидящие за столом носят защитные очки, и проинформируйте TA ЧПУ, что будет маршрутизация на случай, если они захотят найти средства защиты слуха.

- Начните работу. Перед началом новой операции трассировки вам будет предложено выбрать, будет ли использоваться подложка.Выберите Sealgrip и подтвердите.

- Работа начнется. Зарегистрируйте границы приклада и внимательно наблюдайте за срезом. Если кажется, что маршрутизатор режет слишком глубоко, движется слишком быстро или издает необычные звуки, немедленно остановите резку и проверьте параметры резки с помощью ТА для обеспечения безопасности.

- Постоянно контролировать все операции маршрутизации. Если возникают неожиданные шумы, излишки стружки не улавливаются пылесборником, или части, всасываемые из-за недостаточного перекрытия, немедленно остановите операцию трассировки, используя серые клавиши направления на консоли или нажав любую из четырех кнопок аварийной остановки и просмотрите настройки и мосты с обученным ТА.

- Стол необходимо очищать пылесосом после каждой операции фрезерования / гравировки, чтобы удалить все стружки материала, оставленные фрезером. Из-за стружки на столе будущий материал, лежащий на столе, может выровняться, что снизит точность фрезерования и гравировки. Более твердые материалы, такие как алюминий, могут оставлять стружку, которая может врастать в ткань стола, если ее не очистить после резки. Рядом с магазинным пылесосом с правой стороны стола есть специальная насадка для пылесоса, которая работает от того же пылесоса, который обеспечивает сбор пыли.Чтобы переключить магазинный пылесос на это приспособление:

- Отсоедините шнур питания, расположенный в заднем правом нижнем углу машины.

- Снимите прикрепленный шланг с пылесоса.

- Вставьте шланг, прикрепленный к вакуумному столу, в магазинный пылесос.

- Вставьте шнур питания в розетку. Пылесос сразу включится и будет готов к работе.

- Когда стол будет очищен пылесосом, немедленно замените оригинальный шланг на промышленный пылесос и верните заглушку в удлинитель, выходящий из-под машины.(Если шланг и шнур питания не вернуть в исходную конфигурацию, пылесос не включится во время фрезерования и не удалит стружки, которые могут застрять в насадке.)