Как правильно осуществлять сварочные работы: руководство для начинающих

Сварка — это метод, используемый для соединения, усиления или удлинения двух или более элементов из конструкционной стали. В сварных соединениях используется металлический стержень или электрод, нагретый до 6500 градусов по Фаренгейту, для плавления деталей на сварном шве.

Сварочные работы

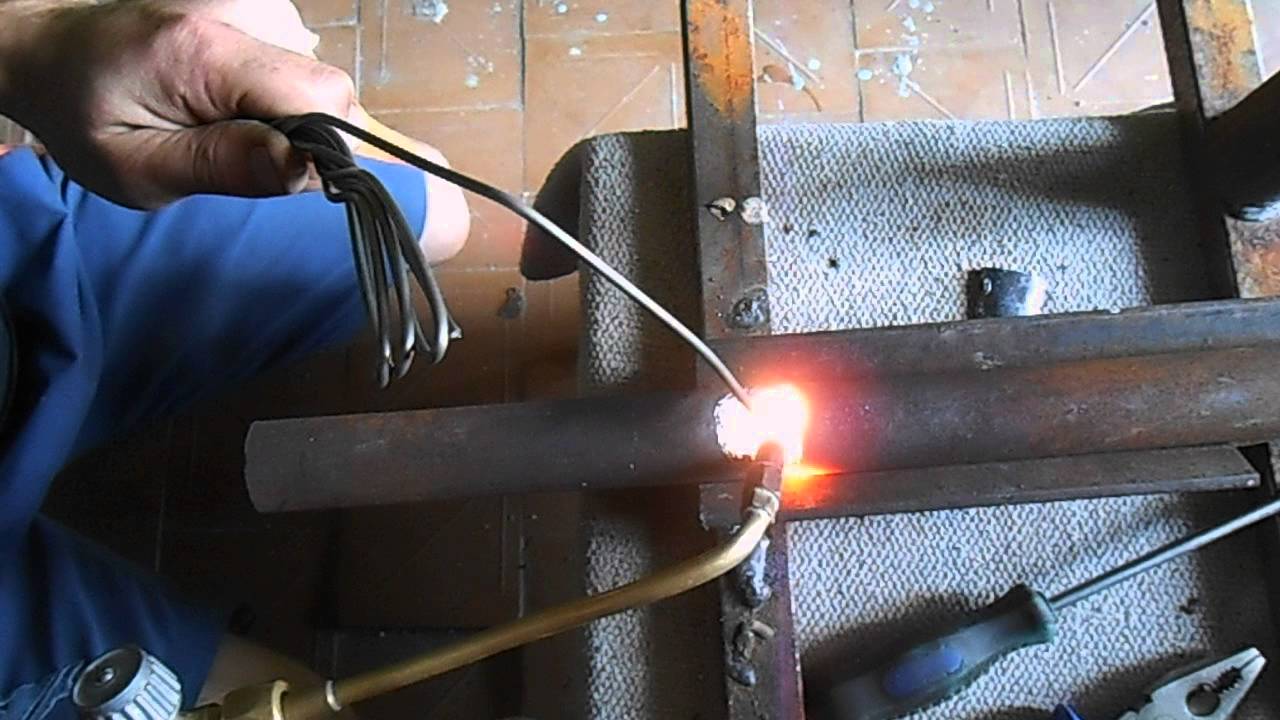

Сначала создайте дугу, а затем примените сварку вдоль шва. Краткое описание процедуры электродуговой сварки приведено ниже для начинающих. Убедитесь, что вы должным образом готовы приступить к сварочным проектам, потому что работа может быть опасной.

Шаг 1: Создайте дугу

Дуга возникает, когда одна клемма мотор-генератора прикреплена к конструктивному элементу, а другая клемма соединена с электродом кабелем. Электрод содержит покрытие, которое создает газовый экран, который защищает сварной шов от загрязнений в атмосфере при его испарении.

Материал электрода выбирается так, чтобы иметь свойства, аналогичные свойствам основного металла, в частности его минимальную прочность на растяжение.

Различные типы сварных швов включают в себя щелевой шов, пробковый шов и паз.

Сварочные работы

Вам понадобится шлем сварщика с линзой фильтра для защиты глаз и термостойкой одежды и перчаток. Чтобы ударить дугу, приведите электрод в контакт с основным металлом и слегка отведите его. Держите электрод достаточно близко к стальному элементу, чтобы создать непрерывную дугу между основным металлом и электродом. Бассейн жидкого металла на поверхности стального элемента сплавляется с плавящимся электродом.

Посмотрите видео: «Практическое пособие по дуговой сварке. Учимся варить красивые прочные швы»

Шаг 2: нанесите шов вдоль шва

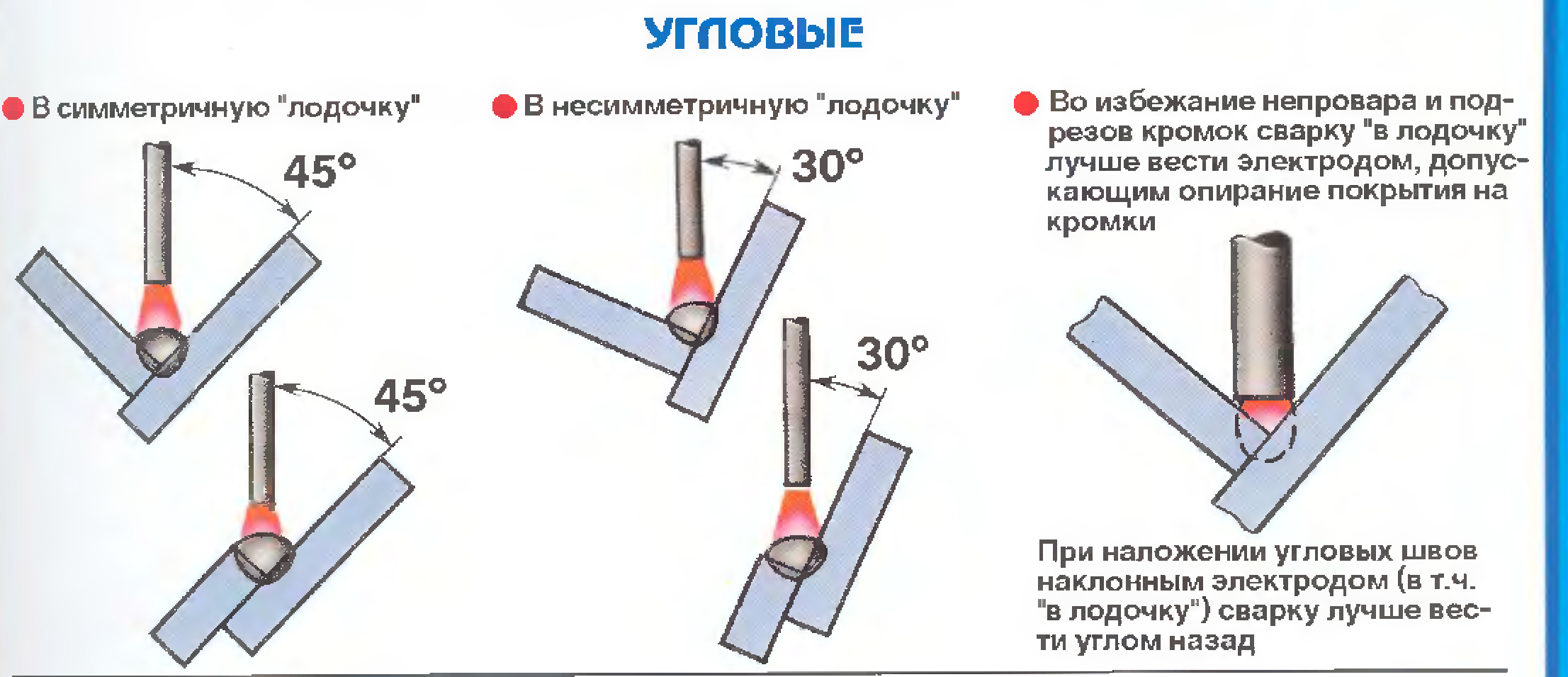

Сварные швы обычно используются для соединения соседних пластин вдоль скошенной кромки. Наиболее распространенный тип сварного шва — угловое соединение — имеет приблизительно треугольное поперечное сечение и обычно используется для соединения стальных пластин в кольцевом, стыковом, угловом или тройном соединении. Поперечное сечение углового шва можно сравнить с прямоугольным треугольником. Равные стороны называются «ножками», а гипотенуза — «лицом» сварного шва. Вершина треугольника считается «корнем», а линия от корня, перпендикулярного грани, называется «горлом».

Наиболее распространенный тип сварного шва — угловое соединение — имеет приблизительно треугольное поперечное сечение и обычно используется для соединения стальных пластин в кольцевом, стыковом, угловом или тройном соединении. Поперечное сечение углового шва можно сравнить с прямоугольным треугольником. Равные стороны называются «ножками», а гипотенуза — «лицом» сварного шва. Вершина треугольника считается «корнем», а линия от корня, перпендикулярного грани, называется «горлом».

Сварка

Размер горловины важен, потому что его площадь в пределах проецируемого треугольника умножается на допустимое напряжение сдвига для определения прочности сварного шва. Прочность угловых сварных швов выражается в фунтах (1000 фунтов) на линейный дюйм в зависимости от размера ноги или размера горла.

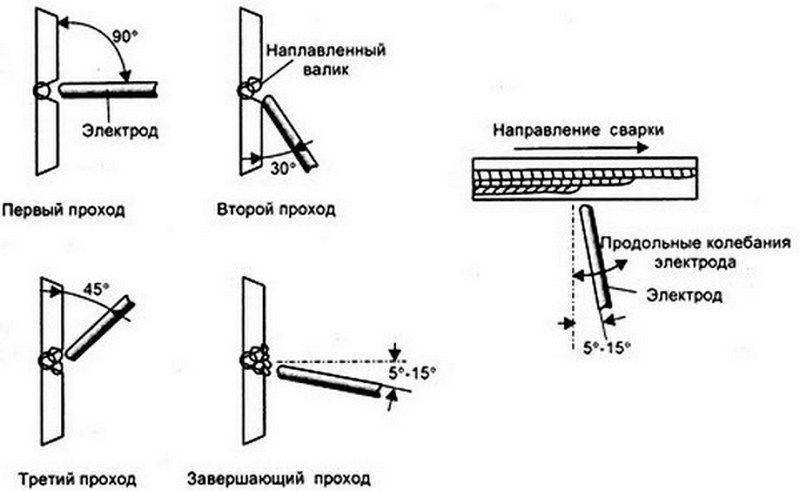

Когда температура сварного шва быстро падает ниже точки плавления стали, валик охлаждается и затвердевает, образуя соединение, более прочное, чем сам материал. Иногда необходимо выполнить несколько проходов с электродом для создания сварного шва достаточной глубины.

Иногда необходимо выполнить несколько проходов с электродом для создания сварного шва достаточной глубины.

Шаг 3: Удалите шлак

Когда электрод с покрытием подается в шов, он создает флюс, который образует защитное покрытие из шлака поверх сварного шва. После того, как сварка завершена, покрытие из шлака можно оторвать от шва, осторожно постукивая молотком. Сварной шов может быть затем отшлифован до гладкой поверхности.

Сварочные работы

Создано: 18 Марта 2019В соответствии со ст. 8.2 Федерального закона от 26.12.2008 N 294-ФЗ «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля» в целях профилактики нарушений обязательных требований приводится обобщенная практика нарушений при выполнении строительно-монтажных работ.

Свод правил «Несущие и ограждающие конструкции» — СП 70.13330.2012. среди сводов правил, регламентирующих строительные процессы, является одним из основных.

Раздел 10 «Сварка монтажных соединений строительных конструкций» вышеуказанного свода правил входит в Перечень национальных стандартов и сводов правил (частей таких стандартов и сводов правил), утвержденный Постановлением Правительства РФ от 26.12.2014 N 1521, в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона №384-ФЗ «Технический регламент о безопасности зданий и сооружений», в котором объектом технического регулирования являются здания и сооружения.

В соответствии с требованиями СП 70.13330.2012:

— Должен вестись журнал сварочных работ (ЖСР) по утвержденной форме (приложение Б СП 70.13330.2012)

— Руководство сварочными работами на монтаже и на приобъектном участке и ведение «Журнала сварочных работ» должно осуществлять лицо, имеющее документ о специальном сварочном образовании или квалификационное свидетельство повышения квалификации по сварке, возложение оформляется приказом на руководителя работ и вносится запись в ЖСР

— Сварку и прихватку должны выполнять рабочие-сварщики, имеющие профессиональный диплом (удостоверение) сварщика и квалификационное удостоверение, подтверждающие право производства сварочных работ с указанием способов сварки и типов сварных соединений.

Удостоверение сварщика для металлоконструкций выдается в соответствии с «Правилами аттестации сварщиков» (ПАС), для арматуры, арматурных и закладных изделий железобетонных конструкций в соответствии с РТМ 393-94 «Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций». В удостоверениях должна быть отметка о ежегодной переаттестации сварщиков. Сведения должны быть приведены в соответствующих разделах ЖСР.

Сварщик должен ставить личное клеймо, приведенное в ЖСР, на расстоянии 40 — 60 мм от границы выполненного им шва сварного соединения: одним сварщиком — в одном месте, при выполнении несколькими сварщиками — в начале и конце шва. Взамен постановки клейм допускается составление исполнительных схем с подписями сварщиков и фиксацией в ЖСР.

Механическое, правильно-отрезное, кислородное, воздушно-дуговое, плазменное и сварочное оборудование должно проходить ежегодную паспортизацию с метрологической поверкой приборов.

Способы выполнения сварочных работ должны быть установлены проектной документацией и проектом производства сварочных работ (либо разделом в проекте производства работ), в зависимости от применяемых материалов (свариваемых поверхностей).

Основные причины возникновения дефектов при сварочных работах:

— не качественная подготовка свариваемых поверхностей

— не стабильное напряжение в сети (при электродуговой сварке)

— не исправное оборудование (сбои инвертора, сырые электроды и т.д.)

— выполнение сварочных работ в сложных метеоусловиях (дождь, снег, туман, отрицательные температуры)

— выполнение большого объема сварочных работ в кратчайшие сроки

— не достаточная квалификация производителей сварочных работ и их руководителей

— не достаточный операционный и строительный контроль за выполнением сварочных работ

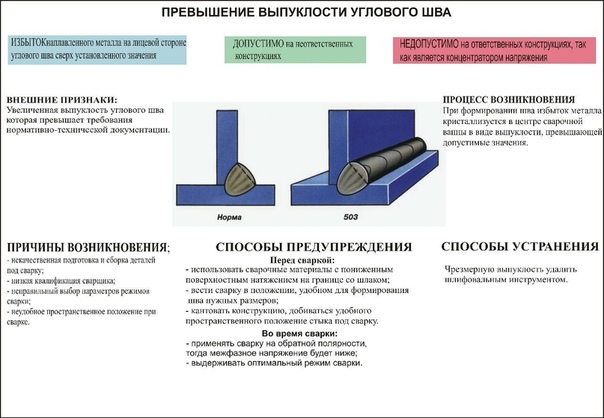

Нарушения при сварочных работах делятся на внутренние и внешние, внешние нарушения возможно установить при визуальном контроле:

— трещины сварного шва или свариваемых конструкций

— прожог сварного шва или свариваемых конструкций

— нарушение формы сварного шва, возникновение подреза

— образование пор и твердых включений в теле сварного шва

— возникновение «свищей» и «кратеров» в теле сварного шва

— «не сплавление» и «не провар» свариваемых конструкций

В случае не качественного выполнения сварного шва, место, в котором присутствует нарушение (прожог, трещины и т. д.), является концентратором напряжений, что существенно снижает конструктивную прочность конструкции.

д.), является концентратором напряжений, что существенно снижает конструктивную прочность конструкции.

Важным этапом является осуществление строительного контроля уполномоченными лицами застройщика и подрядчика, который включает в том числе и контроль за соблюдением требований при выполнении сварочных работ (входной, операционный и приемочный).

Комментарии

Добавить комментарий

Как правильно работать сваркой — дуговая сварка ВИДЕО уроки

Для того чтобы научиться пользоваться сварочным аппаратом, необходима не только практика, но и специальные теоретические знания. В данной статье будут рассмотрены основные моменты того, как правильно работать сваркой, чтобы не только сделать красивый и качественный шов, но и обеспечить безопасность себе и окружающим. Дуговая сварка, видео уроки по которой даны на нашем сайте, — работа весьма серьезная. Перед тем, как приступить к обучению сварочным работам, необходимо приобрести средства защиты, электроды и специальную экипировку. Кратко остановимся на каждом из этих пунктов.

Кратко остановимся на каждом из этих пунктов.

Экипировка

Как у профессионального сварщика, так и у любителя, должна быть спецодежда, в которой он будет проводить все работы. А именно:

- Комбинезон или халат со штанами должны быть выполнены из очень плотного материала. Опытные специалисты предпочитают плотный брезент.

- Перчатки из замши или брезентовые рукавицы защитят руки от термических ожогов, которые могут возникнуть в результате попадания раскалённых брызг на кожу.

- Маска сварщика или защитный щиток со специальными светофильтрами смогут обезопасить лицо от брызг, а глаза — от опасного излучения.

На месте, где проводятся сварочные работы, должно быть ведро с водой и большой кусок плотной ткани или плед, чтобы сбить пламя в случае случайного возгорания от искры. Перед работой следует убрать из зоны досягаемости все легко возгораемые предметы.

Электроды

Электроды при сварке выполняют функцию передачи тока ко шву. Новичкам рекомендуется начинать с применения электродов в виде твёрдых стержней с плавящим напылением диаметром 3 мм. Для электродов с большим диаметром нужно мощное оборудование, а изделия с диаметром 2 мм используются для сварки тонколистового металла.

Новичкам рекомендуется начинать с применения электродов в виде твёрдых стержней с плавящим напылением диаметром 3 мм. Для электродов с большим диаметром нужно мощное оборудование, а изделия с диаметром 2 мм используются для сварки тонколистового металла.

Пользоваться отсыревшими, старыми или повреждёнными электродами запрещено.

Практические занятия

Для тех, кто первый раз берёт в руки сварочный аппарат, не лишним будет просмотреть «Дуговая сварка: видео уроки», чтобы ускорить процесс обучения и избежать ошибок.

Перед проведением любых сварочных работ рабочую поверхность металла необходимо очистить от грязи и ржавчины.

Взяв первый раз в руки сварочный аппарат, нужно сначала научиться делать ровные валики на металле, а уж потом переходить к освоению технологии выполнения соединительных швов.

Для этого:

- В держатель сварочного аппарата вставляется электрод.

- Для создания электрической дуги нужно несколько раз постучать им по заготовке или сделать чиркающие движения.

- Теперь электрод направить на заготовку и стараться сохранить между металлом и дугой расстояние от трёх до пяти миллиметров. Это умение является очень важным для выполнения красивого шва, так как при изменении величины зазора дуга прерывается, и качество работы снижается.

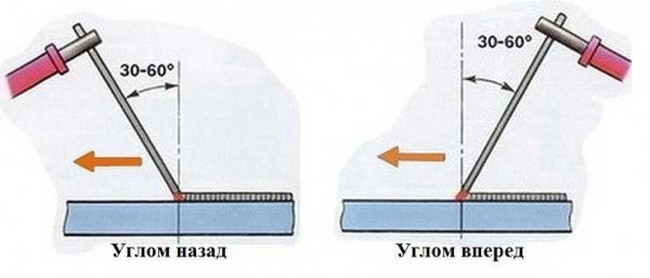

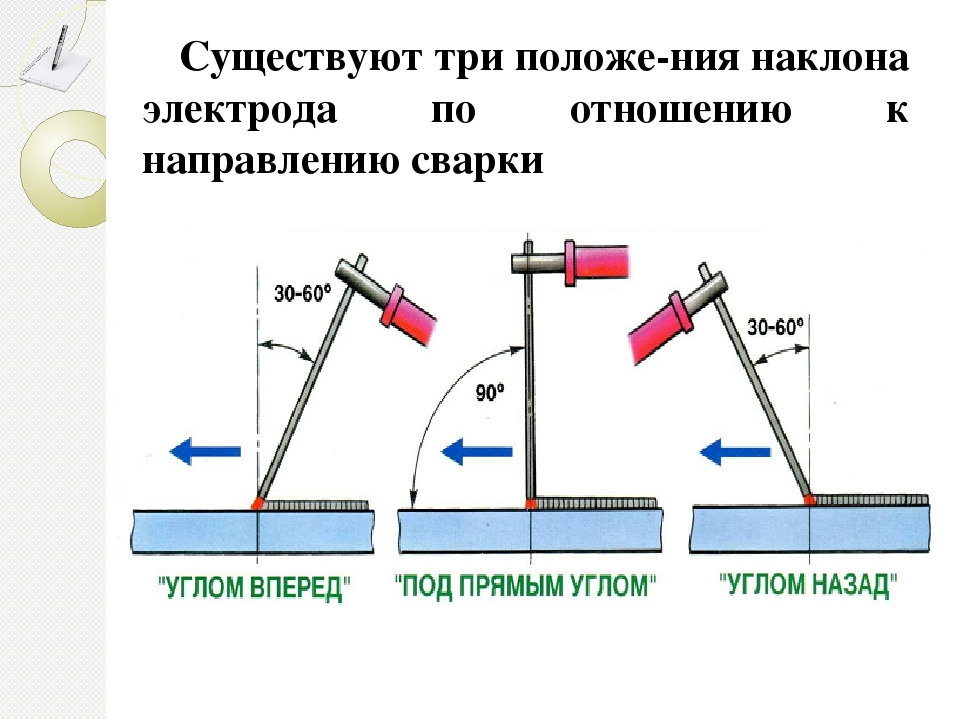

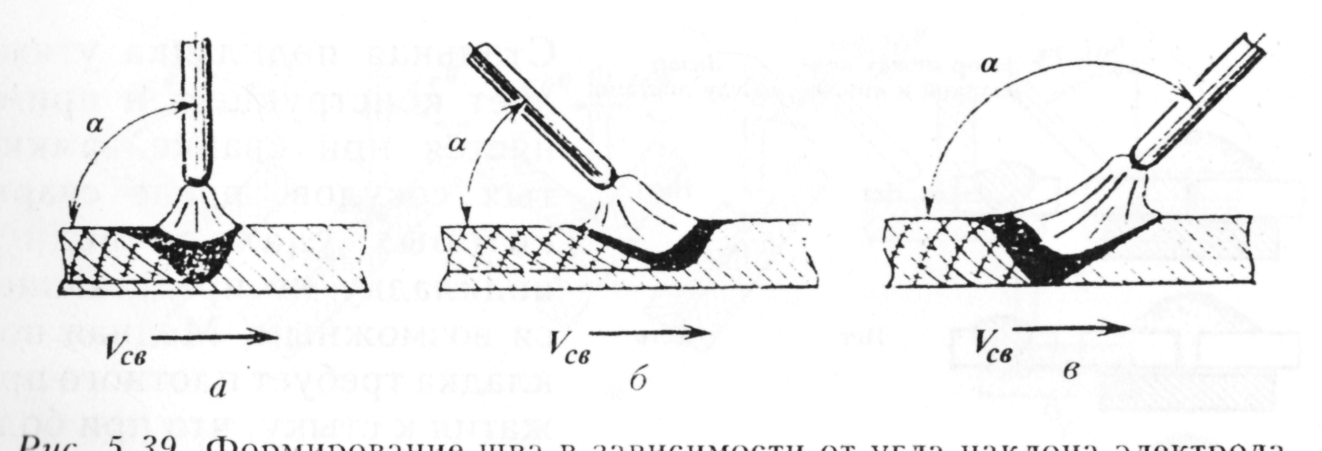

- Электрод направляют под углом 70 градусов к поверхности металла. По мере приобретения опыта этот наклон можно изменять в зависимости от специфики работы.

- Правильно подобрать силу тока можно только методом экспериментов. При слабой силе тока дуга будет гаснуть, а при сильной — расплавлять металл.

- Отрегулировать скорость перемещения электрода. При быстром передвижении (высокой скорости сварки) количества расплавленного металла может не хватать на образование шва. А вот медленная скорость приводит к перегреву основного металла и образованию его избытка и растеканию.

Освоив первые уроки, как правильно работать сваркой, можно приступать к следующему этапу.

Выполнение соединительных швов

Здесь представлена дуговая сварка (видео уроки), как правильно выполнять соединительные швы.

Как видим, начало процесса аналогично описанному выше. Разница состоит в том, что рука должна двигаться не по прямой линии, а по ломаной траектории, чтобы перераспределить расплавленный металл с одной части заготовки на другую. Для практики лучше использовать куски ненужного металла, и только, когда шов начнёт хорошо получаться, можно переходить к работе с рабочими заготовками.

Остывший шов освобождают от шлака с помощью небольшого молоточка. После этого можно оценить качество своей работы.

Виды соединительных швов

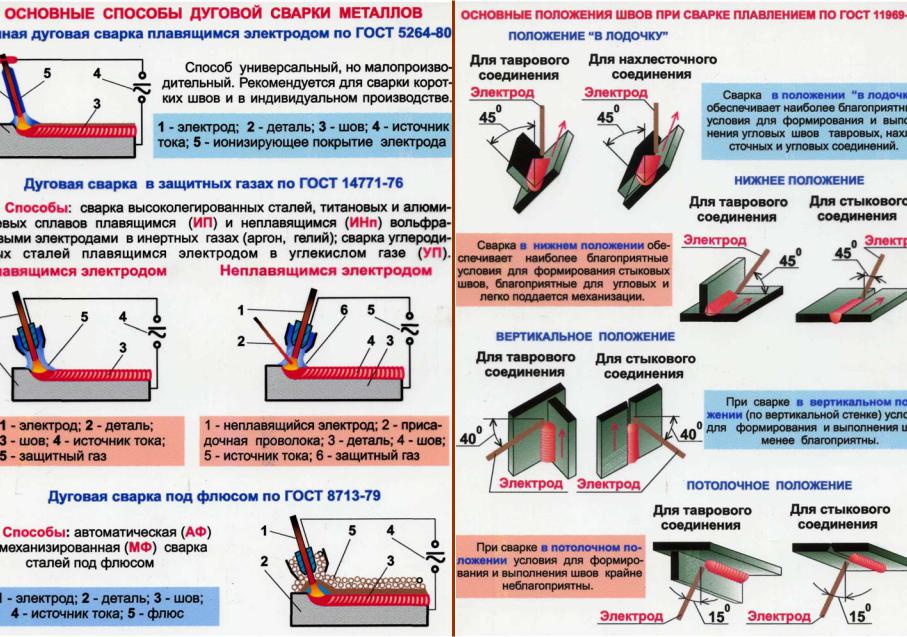

Согласно ГОСТ Электродуговая сварка (5264-80) различают несколько способов разделки кромок заготовок, а также виды соединительных швов в зависимости от типов необходимых соединений. Швы бывают:

- стыковые;

- тавровые;

- внахлёст;

- угловые;

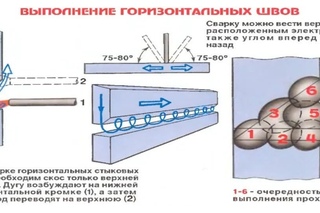

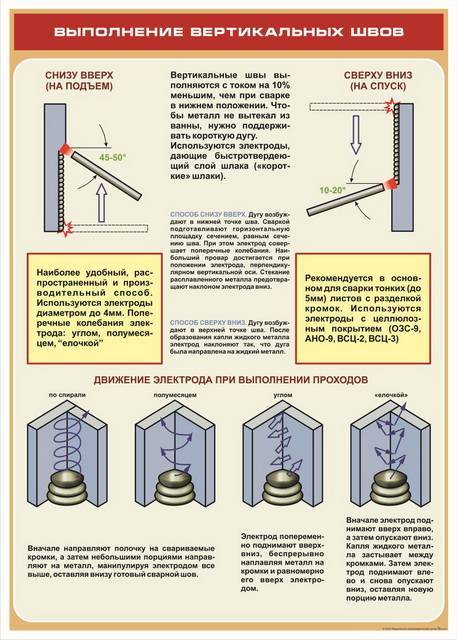

- вертикальные;

- горизонтальные.

Узнав, как варить дуговой сваркой (видео для новичков), можно приступать к более сложным работам.

От конструкций для надворных построек и дач можно постепенно переходить к изгородям, решёткам, перилам и другим изделиям.

Но для освоения сложных приёмов и приобретения профессиональных навыков необходимо постоянно практиковаться и повышать уровень квалификации, изучая видео по дуговой сварке от специалистов, которые имеют большой опыт работы.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

виды сварочных аппаратов и подробная инструкция

За счет долговечности и надежности сварочных креплений не осталось ни одной промышленной отрасли, где бы не применялась данная технология. Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.

Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.Технология сварочных работ

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.Объемы ванны зависят непосредственно от формы краев соединяемых поверхностей, режима сварки, положением изделий в пространстве, скорости движения электрода, и т. д. и составляет в ширину 7-15 мм, глубиной около 5 мм и длиной 11-32 мм.

Сгорать от повышенной температуры металлу не позволяет газовый слой, который образуется при расплавке обмазки электрода, он полностью вытесняет кислород из участка плавления. После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

Основные преимущества электродуговой сварки:

- доступность;

- возможность варки разных материалов без переналадки устройства;

- хорошая производительность;

- доступные расходные материалы;

- отличное качество шва.

К минусам этого метода можно отнести необходимость подготовки свариваемых краев и непременное наличие электричества.

Выбор оборудования и материалов

Перед тем, как начать варить сваркой, нужно для себя уяснить, что данный процесс сопровождается появлением брызг и искр горячего металла, опасностью для глаз и выделением токсичных газов.

Потому, чтобы безопасно варить, надо запастись не только качественным оборудованием, но и необходимой экипировкой. Чтобы начать варить, вам будут необходимы:

- сварочный аппарат;

- молоток сварщика;

- набор электродов;

- спецодежда;

- сварочная маска;

- металлическая щетка.

Как правильно выбрать сварочный аппарат

Научиться грамотно варить сваркой сможет помочь качественный сварочный аппарат с возможностью регулировать напряжение тока 10-200 А. Естественно, собрать простой сварочный трансформатор можно и самому, но в этом случае о том, как правильно варить тонкий металл, можно и не думать, так как для этой работы требуются минимальные значения напряжения. Заводские же аппараты делятся на:

- Сварочные инверторы. Эти аппараты предоставляют множество возможностей, чтобы варить электродами с любыми оптимальными характеристиками. Электронные компоненты системы инверторов дают возможность отрегулировать силу тока, форсирование дуги, скорость зажигания и т. д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны.

- Сварочные выпрямители. Эти устройства оборудованы диодным выпрямителем, за счет которых переменное напряжение переходит в постоянное, которое требуется для образования дуги.

Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги.

Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги. - Сварочные трансформаторы. Используются для снижения напряжения с одновременным увеличением силы тока. Являясь производительными и недорогими аппаратами, они довольно хорошо сваривают металл, но имеют недостатки в виде большой массы, сильной «просадки» напряжения и нестабильной дуги.

Про то, какой сваркой лучше варить, споры идут постоянно. Некоторым сварщикам нравится надежность и простота трансформатора, некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Как выбрать электроды

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.

Защитная обмазка проволоки во время сварки плавится и преобразуется в шлак, который, выходя на наружу сварочной ванны, защищает расплав от воздействия азота воздуха и кислорода. Иногда обмазки имеют газообразующие добавления, они во время варки выделяют газ, который ограничивает доступ кислорода к участку плавления.

Как правило, вопрос, какие электроды выбрать, у новичков не появляется, потому что учиться ремеслу чаще всего начинают сваркой простейших низкоуглеродистых сталей.

Использование сварочных выпрямителей дает возможность использовать для таких, и нержавеющих металлов, электроды марки УОНИИ, которые предназначены для варки прямым током.

Электроды марки АНО, можно использовать для работы с трансформаторами и выпрямителями, они позволяют работать и с обратным, и с прямым током, потому любители их выбирают гораздо чаще, нежели УОНИИ.

С учетом толщины свариваемых частей используют электроды сечением 1,6-5 мм. При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

Узнать нужный диаметр электрода можно с помощью таблиц зависимости данного параметра от толщины материала, а также с помощью различных формул. Новички не часто используют электроды диаметром больше 4 мм.

Разновидности сварочных работ (стыковая, нависающая, горизонтальная сварка и т. д.) почти не зависят от диаметра проволоки, что не скажешь о ширине шва и глубине сварной ванны.

Из-за того, что удельный ток сварки напрямую зависит от диаметра электрода, то концентрация силы тока выше на конце тонкой проволоки, потому глубина провара больше, нежели при использовании толстого стержня. При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

То есть, сложно ответить, какой электрод выбрать, правильный выбор учитывает множество нюансов, от вида сварочного агрегата и до требуемой ширины шва.

Подбираем силу тока и полярность

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать, и шов будет плохого качества.

Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать, и шов будет плохого качества.Устанавливая силу тока, непременно учитывают месторасположение работы. Ток максимального значения устанавливают для горизонтальных плоскостей. При вертикальных швах его понижают на 15%, а потолочные требуют снижение силы тока более чем на 20%.

Если варить выпрямителем или инверторной сваркой, то на качество сварки оказывает влияние, как сила тока, так и полярность, а именно направление передвижения электронов.

Электроны перемещаются от отрицательного заряда к положительному. Чтобы правильно варить, полярность меняют, задают как прямой ток (изделие на плюс, электрод на минус), так и обратный. Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

- С помощью металлической щетки нужно почистить поверхности закрепляемых деталей от ржавчины и грязи. Если нужно их края подгоняют между собой.

- Учиться варить лучше прямым током, потому подсоедините «плюсовую» клемму к изделию, поставьте в зажим электрод, а на сварочном агрегате установите нужное значение силы тока.

- По отношению к детали наклоните электрод под углом примерено 60° и не спеша проведите им по поверхности изделия. При образовании искр приподнимите край электрода на 5 мм для зажигания дуги.

- Если дуга зажигается неохотно, а электрод постоянно липнет к металлу, повысьте силу тока на 10-20 А. При прилипании стержня покачайте рукоятью по сторонам, вероятно, даже с помощью силы.

- Не забывайте про то, что электрод будет постоянно выгорать, потому лишь соблюдение расстояния 3-5 мм даст возможность удерживать устойчивую дугу.

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам. Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Как поддерживать дугу

Некоторые рекомендации о том, как перемещать электрод и поддерживать дугу для получения качественного шва:

- Для широкого шва электрод передвигают поперек его линии, делая колебательные возвратно-поступательные перемещения. От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий.

- Продольным передвижением электрода создают наплавление ниточного валика, его ширина, как правило, на несколько миллиметров больше диаметра электрода, а толщина будет зависеть от силы тока и скорости передвижения.

Ниточный валик – это самый узкий шов.

Ниточный валик – это самый узкий шов. - Поступательным передвижением электрода вдоль оси удерживают нужную длину дуги. При плавлении, размер стержня уменьшается, потому нужно все время приближать держатель с электродом к металлу, соблюдая необходимый зазор.

Во время сварки применяется комбинация из этих трех перемещений.

Защита металла от образования коррозии

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой, мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.Не секрет, что металл под действием кислорода быстро подвергается к образованию ржавчины. Поверьте, швы после сварки корродируют намного быстрей.

Чтобы металлические изделия защитить от коррозии, как правило, используют окрашивание. Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Для начала, нужно убрать ржавчину и старую краску. Для этого желательно использовать металлические щетки-насадки к болгарке или дрели, но можно проводить работы и простой металлической щеткой. Не забудьте во время этих работ защитить глаза с помощью щитка или очков.

После чистки деталей покройте их преобразователем ржавчины, а после обработайте слоем грунтовки. Подбирайте состав грунтовки, который специально предназначен для работы по металлу. После застывания этого слоя можно начинать окрашивание. Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Желательно в целях покраски использовать не валик или кисточку, а пульверизатор. При помощи его можно нанести тонкий и равномерный слой краски, который через время не будет отслаиваться и растрескиваться.

Сварка своими руками – довольно сложное мероприятие, но при желании его все же можно освоить. Необходимо только усвоить основные правила работ и постепенно учиться делать простейшие упражнения. Не надо жалеть время и силы на изучение азов, которые будут в дальнейшем основой мастерства. Затем можно смело переходить к сложным приемам, совершенствуя ваши умения.

Необходимо только усвоить основные правила работ и постепенно учиться делать простейшие упражнения. Не надо жалеть время и силы на изучение азов, которые будут в дальнейшем основой мастерства. Затем можно смело переходить к сложным приемам, совершенствуя ваши умения.

Сварочные работы. Все виды сварочных работ. Любые металлы

Помимо высококачественной лазерной резки, наша компания предлагает своим клиентам широкий спектр дополнительных услуг. По Вашему желанию специалисты нашей компании осуществят гибку, сварку, вальцовку, зиговку и другие виды работ, связанные с обработкой металла.

СВАРКА — одна из самых необходимых технологий в процессе металлообработки. Наши производственные мощности позволяют нам выполнять следующие виды сварочных работ:

- Электродуговая сварка. Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата.

Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка. - Контактная сварка. При сварке происходят два последовательных процесса: нагрев свариваемых изделий до пластического состояния и их совместное пластическое деформирование. Основными разновидностями контактной сварки являются: точечная электросварка, стыковая сварка, рельефная сварка, шовная сварка.

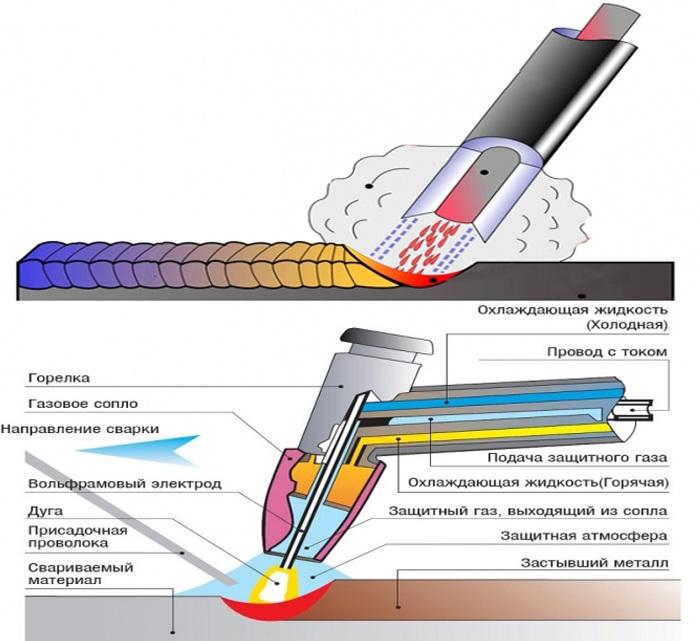

- Аргонно-дуговая сварка. Выполняется горелками, позволяющими окружать электрическую дугу завесой из инертного газа аргона, подводимого к горелке из баллона. Газовая завеса препятствует окислению сварочной ванны, поэтому аргонно-дуговую сварку целесообразно применять при сварке легко окисляемых металлов и сплавов. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами.

Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы.

Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы. - Газовая сварка. Процесс заключается в расплавлении кромок свариваемых деталей и вводимого в жидкую ванну присадочного материала теплом сварочного пламени. Газовая сварка применяется при изготовлении листовых и трубчатых конструкций из простых, углеродистых и специальных сталей небольших толщин.

Специалисты нашей компании имеют большой опыт в области проведения сварочных работ, используют только лучшие материалы и современное оборудование. Стоимость сварочных работ оговаривается индивидуально.

Мы гарантируем качество и своевременность выполнения заказанных у нас сварочных работ!

Больше фото здесь.

.

Сварочные (сварные) работы — электродуговая сварка, аргонодуговая (аргонная) электросварка, газовая сварка, сварка полуавтоматом

Наша компания производит любые сварочные (сварные) работы. Мы специализируемся на сварке металлоконструкций: каркасов зданий, ферм, балок, лестниц, ограждений, заборов, навесов, решеток и других металлоизделий.

Мы специализируемся на сварке металлоконструкций: каркасов зданий, ферм, балок, лестниц, ограждений, заборов, навесов, решеток и других металлоизделий.

Сварочные работы по производству сварных конструкций и сварных изделий осуществляются при помощи специального оборудования. При этом предпочтение при сварочных работах по производству сварных конструкций и сварных изделий отдается сварочным аппаратам, агрегатам и электродам.

Мы применяем сварочные технологии при изготовлении, монтаже и демонтаже металлоконструкций, а также выполняем заказы непосредственно на проведение сварных работ: различных ремонтно-восстановительных работ, сварку металлических труб и пр.

Сварка производится различными способами, в зависимости от специфики металлоконструкций, назначения, объема и сложности. Мы используем наиболее востребованные методы в настоящее время в строительной отрасли: электродуговую сварку (ручную и аргонодуговую) и газосварку.

Ручная электродуговая сварка один самых востребованных методов сварки в строительной сфере. Применяется для изготовления и монтажа металлоконструкций практически любого назначения и объема, для изготовления и монтажа металлических каркасов, межэтажных перекрытий, ферм, балок, сварных лестниц и ограждений, различных нестандартных металлоконструкций.

Аргонодуговая электросварка применяется для более тонких работ. Мы используем аргоновую сварку для изготовления лестниц и ограждений по индивидуальным проектам, когда большое значение имеет внешняя, эстетическая составляющая.

Газовая сварка, наряду с ручной электродуговой, также — один самых востребованных и распространенных методов сварных работ в строительной сфере. Мы применяем газовую сварку для сварки металлических труб систем отопления и теплоснабжения, мелких ремонтных работ различного назначения.

Также сварка металлоизделий осуществляется с помощью полуавтоматов. Отличается от автоматической тем, что все работы, кроме подачи электродной проволоки в сварочную зону, производятся вручную.

Отличается от автоматической тем, что все работы, кроме подачи электродной проволоки в сварочную зону, производятся вручную.

Мы выполняем сварные работы любой сложности и любого объема, выполняем как электросварочные, так и газосварочные работы.

Электросварочные работы мы выполняем, в том числе, автономно (в случае, если на объекте отсутствует электричество, но нужна именно электросварка).

Заказ на сварочные работы

Завод ПКР — производство и поставка

сварочные (сварные) работы, анкерные, фундаментные болты в сборе с плитами, металлические кондуктора, закладные детали, закладные изделия, анкерные плиты, контейнера, бункера, заборы, металлоизделия, сварные металлоконструкции

Сварочные работы- обучение сварке, основы сварочного дела

Как стать опытным сварщиком или сварочные работы для начинающих

Иногда возникают ситуации, когда нужно что то приварить в гараже, доме или на даче. Постоянно искать сварщиков и к тому же постоянно платить им за услуги не очень удобно, так как стоимость сварочного аппарата относительно не большая и выполнение сварочных работ не является столь сложным делом, как кажется.

Постоянно искать сварщиков и к тому же постоянно платить им за услуги не очень удобно, так как стоимость сварочного аппарата относительно не большая и выполнение сварочных работ не является столь сложным делом, как кажется.

Прежде всего необходимо узнать как правильно производить сварочные работы: первым делом нужно купить сварочный аппарат, желательно с плавным регулированием тока, что даст возможность регулировать нужную силу тока для конкретной сварки, в зависимости от объема свариваемых деталей и диаметров электродов.

Также нужен сварочный щиток или защитная маска. Желательно купить брезентовые брюки, куртку, перчатки, которые будут защищать от искр.

Выполняя сварочные работы своими руками не нужно забывать о технике безопасности, согласно которой нужно расчистить рабочий участок в радиусе 1 метра, убрать все горючие материалы, приготовить ведро с водой, установить сварочный аппарат в таком месте, где будет постоянный приток воздуха, можно усилить охлаждение, установив дополнительный вентилятор, следить за чтобы никакие влажные пары и пыль не достали до прибора.

Электроды желательно покупать диаметром 2,5-3 мм, большего диаметра электроды будут давать значительную нагрузку на электросеть. Выполнение сварочных работ требует упорства, поэтому следует купить побольше электродов и запастись терпением.

Приступая к работе первым делом нужно прикрепить «массу» с свариваемой детали, прикрепить электрод в держатель, выставить на сварочном аппарате ток, что соответствует диаметру электрода.

Выставив электрод под углом 65-70 градусов медленно провести по металлу. После прикосновения стоит на несколько миллиметров приподнять электрод, создавая дугу, которая плавит и сваривает металл. Нужно хорошенько потренироваться чтобы держать нужное расстояние. Далее нужно вести электрод по горизонтали создавая сварной шов.

Существует легкий способ создания шва – это рисовать восьмерку, начиная снизу вверх. Для удобства можно “прихватить” свариваемую деталь в нескольких местах и потом доваривать весь стык, начиная снизу вверх, вырисовывая цифру восемь, не забывая сбивать шлак специальным молотком сварщика. После чего следует просмотреть шов на наличие пробелов, которые нужно проварить еще раз. Если электрод прилип к детали нужно его оторвать качая с стороны в сторону, прилипание означает что на сварочном аппарате выставлена слабая сила тока.

После чего следует просмотреть шов на наличие пробелов, которые нужно проварить еще раз. Если электрод прилип к детали нужно его оторвать качая с стороны в сторону, прилипание означает что на сварочном аппарате выставлена слабая сила тока.

Немного поработав со сварочным аппаратом становится ясно, что сварочные работы своими руками это вполне реально и удобно.

6 советов и рекомендаций по сварке — как правильно сваривать

1 Прежде чем ты начнешь

Во-первых, потренируйтесь обращаться с пистолетом без сварки. Положите его ствол в одну руку и поддержите эту руку на столе. Другая рука управляет спусковым крючком пистолета. Встаньте в удобное положение и плавно перемещайте пистолет по рабочей поверхности. Отрегулируйте позу и движения пистолета так, чтобы они выглядели естественно.

Присоедините рабочий кабель к заготовке и держите пистолет так, чтобы проволока касалась поверхности сварного шва под углом примерно 30 градусов.Слегка коснитесь проволокой поверхности, нажмите спусковой крючок и осторожно потяните пистолет на себя, чтобы сделать первый пробный сварной шов. Проволока должна плавиться в сварочную лужу с равномерной скоростью и издавать устойчивый треск во время движения. При необходимости отрегулируйте настройки сварочного аппарата.

Проволока должна плавиться в сварочную лужу с равномерной скоростью и издавать устойчивый треск во время движения. При необходимости отрегулируйте настройки сварочного аппарата.

2 Подготовьте металл

Отметьте линию твердосплавным резцом или столярным шилом и разрежьте отрезной пилой по металлу или ножовкой. Для получения прочного шва очистите металл обезжиривателем.

3 Подготовьте металл (продолжение)

Затем отшлифуйте или подпилите небольшой скос вдоль свариваемых кромок. Это обеспечит максимально глубокое проникновение сварного шва и зенковку, чтобы вы могли шлифовать заподлицо. Не переусердствуйте, иначе вы прожигете металл при сварке.

4 Разместите кусочки

При создании такого проекта, как наша таблица C, вам необходимо сформировать точные углы в 90 градусов.Скрепите скошенные поверхности вместе, оставив достаточно места для прихваточного шва. Детали должны лежать ровно и аккуратно, не мешая металлическим заусенцам.

Проверьте положение сборки квадратом. Используйте столярный алюминиевый треугольный квадрат с внутренней стороны соединения или стальной столярный квадрат с внешней стороны.

5 Прихваточный шов

Скрепите детали вместе в нескольких местах вдоль каждого стыка. Еще раз проверьте наличие квадратных углов; если что-то смещается и сборка выходит из-под квадрата, отшлифуйте прихваточный шов, переставьте детали и повторите попытку.

6 Завершить сварку

После того, как вы все закрепили на месте, уложите последние сварные швы. Создавать красивые, гладкие сварные швы так же приятно, как и не поддаваться искушению переборщить. Чем больше металла вы отложите, тем больше потребуется его стачивания.

7 Очистка после сварки

Отколите шлак сварочным молотком, а затем используйте шлифовальный круг с зернистостью 36, чтобы сбить валики с окружающим металлом.Чтобы обеспечить ровную ровную поверхность, перемещайте шлифовальный станок вдоль сварного шва, а не поперек него. Удалите все отметки с помощью откидного диска из диоксида циркония с зернистостью 60.

Удалите все отметки с помощью откидного диска из диоксида циркония с зернистостью 60.

Наконечник для чистовой обработки

Загрунтуйте и покрасьте сталь, отполируйте ее прозрачным воском или распылите на слой прозрачного акрила. Но сделайте это раньше, чем позже. Вы же не хотите, чтобы образовался слой ржавчины.

8 Сделайте этот металлический стол C

Наш стол C — это элегантное преобразование мебели в промышленный вид.Две квадратные рамы 16 дюймов соединены двумя стойками длиной 15 дюймов. Используйте конструкцию для поддержки столешницы из дерева, камня, стекла или металла.

Это идеальный проект для начинающего сварщика. Все 10 кусков стали вырезаны из стальной трубы квадратного сечения 1 дюйм с толщиной стенки 1/16 дюйма. Детали для верхней и нижней рам соединены углами под углом 45 градусов. Две стойки входят в рамы стыковыми соединениями. И сварка не может быть проще: дуговая сварка порошковой проволокой с низким значением силы тока и медленной скоростью подачи проволоки — это настолько простой и щадящий процесс, насколько вы можете научиться.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти дополнительную информацию об этом и подобном контенте на сайте piano.io.

Как выполнять сварку: руководство по сварке для начинающих

Если вы хотите научиться сваривать, то вы попали в нужное место! Я покажу вам все, что вам нужно знать, чтобы начать сварку с очень небольшими первоначальными затратами, даже если вы новичок!

Сварка — это процесс соединения 2 металлов вместе путем их нагрева до горячих температур расплава и последующего манипулирования расплавленной сварочной лужей для создания сварного шва.

Но это только начало обучения сварке.

Сварка включает в себя многое, например очистку металла, сборку, резку, выполнение измерений, проверку правильности сварочных процессов и многое другое.

Контроль сварочной ванны с жидкостью — вот где требуется много практики.

Тепло, необходимое для доведения мягкой стали до температуры плавления, составляет около 2700 ° F. В каждом процессе сварки металл нагревается до разной температуры.

Например, тепло, создаваемое наконечником кислородно-ацетиленовой горелки, составляет около 6300 ° F, что достаточно для плавления стали.

При дуговой сварке на кончике электрода нагревается примерно от 6 000 до 10 000 ° F.

Здесь я расскажу о различных сварочных процессах и расскажу вам, каковы преимущества и преимущества каждого процесса, какой из них лучше всего подходит для начинающих, которые хотят научиться сварке

Как сваривать в первые дни: Кузнечное дело

До того, как появились какие-либо процессы дуговой сварки или кислородно-ацетиленовые газы для нагрева металла, были кузнецы.

Кузнецы должны были нагреть металл в кузнице, а вместо того, чтобы довести металл до температуры жидкости и сварить его, они должны были сколотить сталь вместе.

Этот процесс позволяет сплавить металл вместе и называется кузнечной сваркой. До середины 1800-х годов большая часть сварочных работ выполнялась таким образом.

До середины 1800-х годов большая часть сварочных работ выполнялась таким образом.

Несмотря на то, что этот процесс сварки является долгим и трудным, он по-прежнему остается таким же, как газовая сварка или дуговая сварка.

По сути, вы соединяете 2 металла вместе.

Кислородно-ацетиленовая сварка

Кислородно-ацетиленовая сварка была разработана и использовалась с середины до конца 1800-х годов. Этот процесс включает смешивание кислорода с ацетиленом, в результате чего возникает очень горячее пламя.

Для кислородно-ацетиленовой сварки используются газовые баллоны высокого давления, содержащие два газа — кислород и ацетилен. Газы можно смешивать и использовать для сварки с помощью регуляторов, шлангов, смесителя горелки и сварочных наконечников.

После включения газов и их зажигания их необходимо отрегулировать для обеспечения правильного пламени для правильной сварки. Вы должны направить пламя на сварное соединение и использовать присадочный стержень, чтобы облегчить сварной шов.

Теперь я, возможно, немного упростил это, потому что есть еще несколько шагов о том, как сваривать с использованием кислородно-ацетиленового соединения.Во-первых, вам нужно выбрать сварочный наконечник, соответствующий толщине металла, с которым вы работаете.

Вам нужно использовать больший наконечник для более толстого металла и меньший наконечник для более тонкого металла. Вы также должны отрегулировать давление регулятора, чтобы подавать нужное количество газов на сварочные наконечники.

Если вы неправильно настроили давление, вы можете перегреть металл или не нагреть его настолько, чтобы начать сварку. Кислородно-ацетилен — это медленный процесс сварки, поскольку пламени требуется время, чтобы нагреть металл до температуры расплава.

При работе с низкоуглеродистой сталью толщиной более дюйма лучше вообще избегать использования кислородно-ацетиленового процесса, так как он занимает слишком много времени, а зона термического воздействия слишком велика.

Дуговая сварка по существу заменила кислородно-ацетиленовую сварку с момента ее появления. Дуговая сварка выполняется намного быстрее, эффективнее и обеспечивает более качественные сварные швы. Вы также можете сваривать более толстые металлы с помощью процесса дуговой сварки.

Кислородно-ацетиленовая пайка: соединение разнородных металлов

Пайка — это процесс соединения двух металлов вместе с помощью латунного присадочного прутка и часто разнородных металлов без фактического плавления основных металлов.

Большинство типов металлов можно паять. Например, вы можете паять медь, нержавеющую сталь, латунь, низкоуглеродистую сталь, чугун, бронзу, оцинкованную сталь и многое другое.

А с помощью пайки можно соединять разные металлы друг с другом. Вы можете соединить латунь и медь вместе, сталь с медью и т. Д.

Пайка — хороший процесс, поскольку для ее выполнения требуется гораздо меньше тепла, чем при сварке, что приводит к меньшему короблению металла. Вот почему пайка популярна в автомобильном листовом металле.

Вот почему пайка популярна в автомобильном листовом металле.

Для плавления стали требуется около 2700 ° F, но при пайке металл нагревается только до 1000 ° F.

Пайка обычно включает использование латунного присадочного прутка с флюсом для удаления поверхностных примесей и обеспечения хорошей адгезии двух металлов.

Многие люди думают, что, поскольку на самом деле вы не плавите два металла вместе, а, скорее, соединяете два куска металла с помощью латунного присадочного стержня, который прилегает к металлам, паяное соединение не такое прочное.

Однако во многих случаях во время испытаний на растяжение сталь ломается до того, как разорвется фактическое паяное соединение.

Дуговая сварка (также известная как палочка)

Дуговая сварка — это процесс соединения двух металлов вместе с использованием электрода в качестве присадочного стержня и электрической дуги для плавления металла.

Дуговая сварка, или, как ее еще называют, «сварка палкой», использует для сварки пруток, покрытый флюсом. Флюс — это химическое покрытие, которое используется при сварке для защиты сварочной ванны от атмосферных газов, таких как азот и кислород.

Флюс — это химическое покрытие, которое используется при сварке для защиты сварочной ванны от атмосферных газов, таких как азот и кислород.

Если вы попытаетесь выполнить дуговую сварку без сварочного стержня, покрытого флюсом, ваши сварные швы получатся слабыми и полными пористости.

«Пористость» — это когда в сварном шве образуется много отверстий из-за отсутствия при сварке агента защиты от атмосферных воздействий, такого как флюс.

Сварочные электродыС помощью дуговой сварки можно сваривать множество различных металлов. Например, вы можете сваривать нержавеющую сталь, бронзу, алюминий, низкоуглеродистую сталь и чугун.

Вам просто нужно убедиться, что вы используете правильный электрод для того металла, который вы свариваете.Если вы свариваете сталь, вы будете использовать стальной электрод, и то же самое относится к каждому типу металла, который вы свариваете.

Процесс обучения дуговой сварке начинается с выбора правильного электрода. После того как электрод выбран, следующим шагом будет заземление заготовки.

Сварку нельзя начать, пока вы не заземлите заготовку зажимом заземления. Теперь вы можете включить станок, установить уровень производительности и зажечь дугу.

После зажигания дуги вы увидите форму расплавленной лужи.Ваша задача — контролировать эту лужу и направлять ее туда, куда вы хотите.

Поскольку вы только учитесь, при обучении сварке важно попрактиковаться в использовании большого количества сварных швов в плоском положении, прежде чем пытаться выполнять какие-либо сварные соединения.

Сварка MIG (сварка с подачей проволоки)

Сварка MIG означает «инертный газ металла». Это процесс дуговой сварки, в котором в качестве сварочного электрода используется проволока с постоянной подачей.

Он называется инертным газом для металла, потому что в нем используется инертный газ, такой как CO2 и аргон, для защиты сварочной ванны от атмосферных газов, таких как азот и кислород, которые могут ослабить сварной шов.

Проволочный электрод на катушке размещается внутри сварочного аппарата MIG. Он проходит через пистолет, который подает проволоку при нажатии на спусковой крючок.

Он проходит через пистолет, который подает проволоку при нажатии на спусковой крючок.

MIG похожа на сварку штучной сваркой в том смысле, что перед началом сварки необходимо заземлить заготовку с помощью зажима заземления.

Процесс обучения переносу сварных швов происходит намного быстрее, чем сварка штучной сваркой, потому что у вас есть непрерывная подача проволоки, и вам не нужно менять отработанные электроды.

Метод сварки MIG был популяризирован в промышленности, когда производителям требовался быстрый метод сварки.

СваркаMIG — это, безусловно, самый простой способ научиться сваривать благодаря своей простоте. Помимо подгонки и подготовки металла, вы действительно готовы приступить к сварке с помощью сварочного аппарата MIG прямо из коробки.

Сварка TIG (процесс Cadillac)

Сварка TIG (вольфрам в инертном газе) — это Кадиллак сварочных процессов. Вы можете получить самые красивые сварные швы, используя сварочный аппарат TIG.

TIG — это чрезвычайно точный сварочный процесс. Вы можете сваривать вместе очень тонкие металлы, например, 2 банки кокса или 2 бритвенных лезвия, с помощью TIG.Вы можете успешно сваривать очень тонкие металлы с очень толстыми, потому что сварка TIG не нагревает большую площадь заготовки.

Для сваркиTIG используется горелка с твердым вольфрамовым электродом, защитным газом аргоном и присадочным стержнем, который опускается в сварочную ванну.

TIG очень похож на кислородно-ацетиленовую сварку, поскольку в обоих случаях используется присадочный пруток для погружения в сварочную ванну. Однако с помощью TIG можно сваривать сталь, нержавеющую сталь, алюминий, титан, магний и др.

TIG использует ножную педаль для управления нагревом горелки.Вы продвигаетесь вперед, чтобы получить больше тепла, и отталкиваетесь, чтобы уменьшить тепло. В процессе сварки TIG в горелке выделяется много тепла, и поэтому производители делают сварочные аппараты TIG со встроенной системой водяного охлаждения.

TIG — это продвинутый процесс сварки, позволяющий узнать, как сваривать, от чего вы, вероятно, не захотите отказаться, пока не освоите процессы MIG и дуговой сварки.

9 Общие проблемы при сварке и способы их устранения

Сварка — важная часть процесса изготовления металла.Однако сварка может вызвать множество различных проблем. Без надлежащей техники может возникнуть множество различных проблем. Вот некоторые из наиболее распространенных проблем, возникающих при сварке, и способы их устранения.

1. Брызги

Брызги возникают при образовании капель расплавленного материала вблизи сварочной дуги. Эта проблема обычно возникает при газовой дуговой сварке (GMAW). Эта проблема обычно возникает из-за слишком высоких токов, неправильной полярности или недостаточной газовой защиты.Сварщики могут сделать несколько разных вещей, чтобы избежать разбрызгивания. Уменьшение сварочного тока и длины дуги может помочь избежать разбрызгивания, а также увеличить угол между горелкой и пластиной. Вы также должны дважды проверить правильность полярности, типа защитного газа и расхода. Очистка газового сопла также может помочь избежать разбрызгивания.

Вы также должны дважды проверить правильность полярности, типа защитного газа и расхода. Очистка газового сопла также может помочь избежать разбрызгивания.

2. Пористость

Пористость возникает из-за поглощения азота, кислорода и водорода в расплавленной сварочной ванне, которые затем выделяются при затвердевании и застревают в металле шва.Пористость сварного шва может быть вызвана наличием влаги, ржавчины, жира или краски на краях пластины. Это также может быть вызвано недостаточной защитой газа и сваркой небольших зазоров с воздухом между ними. Существует несколько способов избежать образования пористости в сварном шве, например повторный обжиг, использование свежих сварочных материалов и наличие сухих и чистых кромок листа. Вы также должны проверить сварочную горелку на герметичность и убедиться, что угол между горелкой и пластиной имеет правильный размер. Очистка газового сопла сварочного аппарата также поможет избежать этой проблемы.

3. Выточка

Подрезание может возникнуть, когда напряжение дуги слишком высокое или дуга слишком длинная. Это также может произойти при неправильном использовании электрода или неправильном угле, а также при использовании электрода, слишком большого для толщины пластины. Использование слишком высокой скорости движения также может привести к поднутрению. Чтобы избежать этой проблемы, следите за скоростью сварного шва, следите за количеством переплетений и не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва.Вам также следует избегать использования электрода большего размера, чем необходимо, поскольку при слишком большом количестве расплавленного металла может возникнуть подрез.

Это также может произойти при неправильном использовании электрода или неправильном угле, а также при использовании электрода, слишком большого для толщины пластины. Использование слишком высокой скорости движения также может привести к поднутрению. Чтобы избежать этой проблемы, следите за скоростью сварного шва, следите за количеством переплетений и не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва.Вам также следует избегать использования электрода большего размера, чем необходимо, поскольку при слишком большом количестве расплавленного металла может возникнуть подрез.

4. Деформация

Деформация может возникать при сжатии свариваемых металлов при охлаждении и закалке. Это может произойти, если последовательность сварки не подходит для предполагаемого сварного шва, слишком много тонких валиков или недостаточный зажим перед сваркой. Чтобы избежать деформации, приваривайте с обеих сторон стыка и обязательно сваривайте от центра к краям в противоположных направлениях. Используйте большой электрод и прочно зажмите. Измените последовательность сварных швов и расположение стыка, если начинает происходить деформация. Меньшее количество проходов во время сварки также может помочь избежать деформации.

Используйте большой электрод и прочно зажмите. Измените последовательность сварных швов и расположение стыка, если начинает происходить деформация. Меньшее количество проходов во время сварки также может помочь избежать деформации.

5. Трещины

Трещины возникают при сварке, так как со временем они могут увеличиваться. Устранить трещину не так просто, как заполнить щель материалом. Необходимо зашлифовать трещины и выполнить новую сварку, чтобы исправить ошибку. По этой причине предотвратить появление трещин проще, чем исправить их.Чтобы предотвратить появление трещин, вы должны потратить необходимое количество времени на шлифовку, очистку, опиливание и удаление заусенцев с краев пластин, чтобы они легко стыковались. Вы должны повторно нагреть обе стороны шва, убедившись, что температура правильная. Вы также должны убедиться, что у вас есть необходимое количество тепла перед сваркой, проверив настройки вашего аппарата.

6. Неполное проникновение и слияние

Неполное оплавление корня происходит, когда сварной шов не расплавляется на одной стороне стыка в корне. Неполное проникновение корней происходит, когда стыки с обеих сторон кровли не соединены. Эти проблемы, как правило, возникают во время процессов с использованием расходуемых электродов, когда сварной шов осаждается автоматически по мере того, как дуга поглощает электродную проволоку или стержень. Эти процессы обычно включают сварку MIG, MAG, FCAW, MMA и SAW. Решения этих проблем включают использование более широкого корневого зазора и использование электродов, диаметр которых примерно равен ширине зазора между корнем. При сварке следует использовать меньшую скорость хода и переплетение кромок пластин.

Неполное проникновение корней происходит, когда стыки с обеих сторон кровли не соединены. Эти проблемы, как правило, возникают во время процессов с использованием расходуемых электродов, когда сварной шов осаждается автоматически по мере того, как дуга поглощает электродную проволоку или стержень. Эти процессы обычно включают сварку MIG, MAG, FCAW, MMA и SAW. Решения этих проблем включают использование более широкого корневого зазора и использование электродов, диаметр которых примерно равен ширине зазора между корнем. При сварке следует использовать меньшую скорость хода и переплетение кромок пластин.

7. Включения шлака

Включения шлака возникают, когда мелкие частицы флюса застревают внутри металла шва, что препятствует полному проплавлению шва. Лучший способ предотвратить эту проблему — иметь в хорошем состоянии расходные детали с флюсовым покрытием. Также важно убедиться, что ток, напряжение и дуга правильные.

8. Неправильная доставка телеграммы

Эта проблема обычно приводит к дребезжанию кабеля пистолета. Это часто происходит из-за неправильной настройки оборудования, неправильного обслуживания или использования сварщиками наконечников, слишком больших для применения.Чтобы предотвратить неправильную подачу проволоки, проверьте размер наконечников перед сваркой, убедитесь, что наконечники не изношены и не требуют замены, а также убедитесь, что ведущие ролики и направляющие трубки находятся в непосредственной близости друг от друга.

Это часто происходит из-за неправильной настройки оборудования, неправильного обслуживания или использования сварщиками наконечников, слишком больших для применения.Чтобы предотвратить неправильную подачу проволоки, проверьте размер наконечников перед сваркой, убедитесь, что наконечники не изношены и не требуют замены, а также убедитесь, что ведущие ролики и направляющие трубки находятся в непосредственной близости друг от друга.

9. Хрупкие сварные швы

Еще одна распространенная проблема при сварке — это образование хрупких сварных швов, которые не выдерживают нагрузки. Оголенные электроды или электроды неправильного размера могут привести к хрупкости сварных швов. Для получения пластичных сварных швов обязательно используйте экранированные дуговые электроды, избегайте использования чрезмерного тока и проходите через сварной шов несколько раз.

CAMM Metals | CT Сварочные услуги

Для обеспечения минимальных искажений при сварке обращайтесь к профессионалам! Как подрядчик по КТ-сварке, мы специализируемся на сварке MIG и TIG стали, нержавеющей стали и алюминия и используем аппараты для импульсной сварки, чтобы контролировать нагрев детали, минимизировать деформацию и повышать качество производимых нами деталей.

После завершения сварки мы предлагаем множество собственных услуг. Эти услуги включают в себя проверку сварных швов с применением красителя, кислотную очистку и полировку сварных швов из нержавеющей стали.Кроме того, мы также можем сваривать и тестировать водонепроницаемые корпуса. Для тех клиентов, которым требуются сертифицированные сварные швы, мы можем сертифицировать наши сварные швы по AWS D1.1 и AWS D1.6.

Общие сведения о контактных наконечниках для сварки MIG

Контактные наконечники для сварки — это очень неправильно понимаемые компоненты в установке горелки MIG. Выбор правильного контактного наконечника для вашего сварочного применения и понимание того, как поддерживать его наилучшую производительность, так же важны, как и все остальное, необходимое для получения качественного сварного шва.

Использование слишком большого или слишком маленького контактного наконечника может вызвать такие проблемы, как микродуговое искрение, перегрев, трение и заклинивание проволоки — все это может привести к возгоранию проволоки.

Как контактные насадки влияют на затраты на сварку

Контактные наконечники — один из наиболее часто заменяемых компонентов пистолета MIG. Контактный наконечник отвечает за направление проволоки и передачу тока от проводящей трубки — иногда называемой «лебединая шея» или «гусиная шея» — через присадочную проволоку и, в конечном итоге, к заготовке.Его критически важные функции включают текущую передачу и наведение на провод.

Являясь одним из наиболее заменяемых компонентов пистолета MIG, он также является одним из самых дорогих компонентов пистолета MIG в год. Считайте, что для смены контактного наконечника требуется около 10 минут. Если вашему сварщику платят 30 долларов в час и ему приходится менять контактный наконечник пять раз в день, пока вы работаете в две смены, вы теряете более 13000 долларов в год на работе на этой сварочной станции, поскольку меняете контактный наконечник чаще, чем вам нужно. до, и это даже без учета стоимости контактного наконечника.

Простая замена пяти контактных наконечников в день на две смены приведет к экономии более 7500 долларов в год на одной сварочной станции. И значительная часть этих затрат может быть реализована за счет простого использования материала контактного наконечника, который соответствует вашим параметрам сварки и процессу и имеет надежное качество. Использование качественных контактных насадок для сварки продлит срок службы и позволит сократить расходы на контактные насадки в долгосрочной перспективе.

Хотя обычно вы хотите доверять контактным наконечникам для сварки от вашего OEM-производителя, модернизированные контактные наконечники от известных производителей сварочного оборудования также могут оказаться для вас экономичным вариантом, когда дело доходит до уменьшения частоты замены контактных наконечников, если ваш OEM-производитель не получает Вы нуждаетесь в результатах.

Размер контактного наконечника имеет значение

Размер контактного наконечника определяет, какой размер проволоки можно использовать, и количество присадочного материала, которое будет распределяться во время сварки. Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток сварочной проволоке. Кроме того, центральная точка инструмента (TCP) начинает колебаться, когда проволока танцует внутри теперь уже слишком большого наконечника. Эти условия приводят к плохому зажиганию дуги, меньшему провару и снижению качества сварки.

Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток сварочной проволоке. Кроме того, центральная точка инструмента (TCP) начинает колебаться, когда проволока танцует внутри теперь уже слишком большого наконечника. Эти условия приводят к плохому зажиганию дуги, меньшему провару и снижению качества сварки.

Размеры сварочных контактных наконечников варьируются от 0,024 дюйма до 0,094 дюйма в зависимости от размера проволоки, которую они могут направлять. Вообще говоря, чем больше размер проволоки, тем выше параметры и скорость наплавки. Настоятельно рекомендуется согласовать размер контактного наконечника с размером проволоки для горелки MIG.

Аналогичным образом, резьба контактного наконечника бывает разных размеров от M6 до M12. Эти размеры полностью зависят от размера держателя контактного наконечника, но размер резьбы напрямую зависит от номинала пистолета MIG. Вы не увидите, например, пистолета MIG на 500 ампер с контактным наконечником M6. Точно так же вы не увидите пистолет MIG на 200 А с контактным наконечником M10, потому что он не нужен.

Вы не увидите, например, пистолета MIG на 500 ампер с контактным наконечником M6. Точно так же вы не увидите пистолет MIG на 200 А с контактным наконечником M10, потому что он не нужен.

Выбор правильного контактного наконечника для вашего сварочного применения и понимание того, как поддерживать его наилучшую производительность, так же важны, как и выбор всех других компонентов и параметров, необходимых для получения качественного сварного шва.

Типы обычных сварочных контактных наконечников

При сварке чаще всего используются четыре типа контактных наконечников (а также один для лазерной сварки), и у каждого из них есть свои плюсы и минусы:

# 1: Стандартный контактный наконечник для медной сварки (E-Cu)Стандартный медный контактный наконечник для сварки имеет относительно высокую скорость передачи тока при электропроводности более 55 См / м *, и он используется в основном в ручных сварочных устройствах.

Хотя стандартная медь обеспечивает самую высокую проводимость среди всех стандартных сплавов, она более подвержена механическому износу, чем другие материалы. Как сырье, медь по своей природе относительно мягкая, что означает, что она облегчает передачу тока, но это также означает, что материал имеет более низкую температуру плавления. При повышении температуры наконечник из E-Cu становится мягче, чем проволока, проходящая через него. По мере размягчения меди проволока изнашивается и деформирует внутренний диаметр наконечника.Это препятствует правильному контакту проволоки с наконечником, что снижает проводимость и приводит к проблемам с зажиганием дуги, возгоранию и плохим сварным швам.

Как сырье, медь по своей природе относительно мягкая, что означает, что она облегчает передачу тока, но это также означает, что материал имеет более низкую температуру плавления. При повышении температуры наконечник из E-Cu становится мягче, чем проволока, проходящая через него. По мере размягчения меди проволока изнашивается и деформирует внутренний диаметр наконечника.Это препятствует правильному контакту проволоки с наконечником, что снижает проводимость и приводит к проблемам с зажиганием дуги, возгоранию и плохим сварным швам.

Наконечник из E-Cu обычно является наиболее доступным по цене, поэтому, как правило, приемлемым компромиссом является его частая замена, когда точное наведение на провод не является критичным.

# 2: Контактный наконечник для сварки медь-хром-цирконий (CuCrZr) Контактный наконечник для сварки медь-хром-цирконий обычно используется в автоматизированных и роботизированных сварочных процессах, где требуется точное TCP, или центральная точка инструмента, и возникают высокие рабочие циклы. Несмотря на некоторое снижение электропроводности по сравнению со стандартным медным наконечником (50 См / м), этого достаточно для большинства стальных применений.

Несмотря на некоторое снижение электропроводности по сравнению со стандартным медным наконечником (50 См / м), этого достаточно для большинства стальных применений.

Однако, поскольку сплав CuCrZr размягчается при гораздо более высокой температуре, он имеет более длительный срок службы, чем стандартные медные наконечники. Вообще говоря, наконечник сохраняет свою форму примерно до 932 градусов по Фаренгейту по сравнению с 500 градусами для E-Cu. Следовательно, материал с более высокой плотностью снижает скорость износа и увеличивает производительность и производительность наконечника.

Для процессов подачи горячей проволоки в оптических устройствах для лазерной сварки необходимо использовать сварочные наконечники из медно-хромо-циркониевого сплава, поскольку они способны выдерживать процессы подачи горячей проволоки.

# 3: Посеребренный сварочный контактный наконечник За прошедшие годы технический прогресс в области контактных наконечников показал, что серебряное покрытие внутренней и внешней поверхности контактного наконечника еще больше улучшает его общие характеристики.

Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток сварочной проволоке.

Серебро обладает большей проводимостью, чем медь (62,1 См / м), что снижает образование микродуг, увеличивает срок службы контактного наконечника, улучшает зажигание дуги и обеспечивает стабильное качество сварки. Серебро примерно на 17 процентов плотнее меди и имеет более высокую температуру плавления. Блестящая поверхность серебра помогает отражать тепло. В результате брызги не так легко прилипают к наконечнику, и он не так быстро изнашивается. Фактически, срок службы посеребренного контактного наконечника может быть в девять раз больше, чем срок службы стандартного прецизионного медного наконечника.

Благодаря значительному усовершенствованию материала, посеребренный контактный наконечник может стоить на 50 процентов дороже, чем стандартный наконечник из CuCrZr без покрытия. Сварщики, которые предпочитают использовать посеребренный контактный наконечник, обычно делают это по одной причине — меньше времени на сварку. Чем больше сварочный робот сваривает, тем выше производительность. Посеребренные наконечники, учитывая общую долговечность, передачу тока и качество материала, являются отличным выбором для автоматической и роботизированной сварки.

Сварщики, которые предпочитают использовать посеребренный контактный наконечник, обычно делают это по одной причине — меньше времени на сварку. Чем больше сварочный робот сваривает, тем выше производительность. Посеребренные наконечники, учитывая общую долговечность, передачу тока и качество материала, являются отличным выбором для автоматической и роботизированной сварки.

Благодаря процессу, называемому дисперсионным упрочнением, который в основном сохраняет свойства металла от диспергирования при повышенной температуре, сварочные наконечники с покрытием из серебра для тяжелых условий эксплуатации могут служить даже дольше, чем указанные выше наконечники с покрытием из серебра.

Эта марка контактного наконечника имеет твердость 180 и не будет изнашиваться, пока температура контактного наконечника не достигнет 1472 градусов F (800 градусов C)! Из-за своей проводимости он также будет испытывать гораздо меньшее прилипание брызг, чем медь или медь без покрытия, хром-цирконий.

Сверхмощные посеребренные контактные наконечники для сварки всегда изготавливаются с использованием контактных наконечников из CuCrZr в качестве основы, поскольку они сочетают в себе лучшее упрочнение меди, хрома, циркония и превосходной проводимости серебра.Это дает в целом лучший профиль электропроводности, но остается более твердым. Они более дорогие, чем стандартные посеребренные сварочные контактные наконечники, но имеют низкую стоимость владения при правильном применении — обычно в роботизированных процессах с большим током.

# 5: Контактный наконечник из нержавеющей стали X8CrNi18-9Контактные наконечники из нержавеющей стали действительно используются только в лазерной оптике. Нержавеющая сталь хороша для процессов подачи холодной проволоки.

Стальные контактные наконечники для сварки имеют очень низкую электропроводность, но обладают хорошей износостойкостью.Нержавеющая сталь в качестве материала также тверже меди, поэтому отверстие контактного наконечника обычно меньше изнашивается.

Контактные наконечники из нержавеющей стали рекомендуется использовать при использовании медной проволоки в лазерной оптике. Если вы используете алюминий, лучше обратить внимание на медь или медь, хром, цирконий, потому что этот профиль контактного наконечника часто слишком жесткий для профиля из мягкой алюминиевой проволоки.

Наконечники для сварочных контактов: нарисованные и просверленные

Помимо материала контакта, который вы используете, и не менее важно при выборе горелки MIG или при смене производителя контактного наконечника, прежде всего, было изготовлено ваше сварочное контактное наконечник.

Есть два способа изготовления сварочных контактных наконечников. Самый распространенный способ — использовать оправку и вытягивать медь в форме наконечника, а затем давать ей остыть. Просверленный контактный наконечник добавляет дополнительный шаг к процессу изготовления вытянутого контактного наконечника и просверливает отверстие с помощью высокоскоростного холодного сверла после вытягивания меди или легированного металла. Этот процесс создает более гладкую поверхность отверстия внутри внутреннего диаметра контактного наконечника и устраняет большинство проблем, с которыми сварщики часто сталкиваются с контактными наконечниками.

Этот процесс создает более гладкую поверхность отверстия внутри внутреннего диаметра контактного наконечника и устраняет большинство проблем, с которыми сварщики часто сталкиваются с контактными наконечниками.

Различие между волочением и сверлением действительно сводится к гладкости внутреннего диаметра контактного наконечника. Это критически важная функция для увеличения срока службы сварочного контактного наконечника. Из-за того, что наконечники изготавливаются с использованием вытяжного процесса, внутри внутреннего диаметра гораздо больше выступов, потому что по мере охлаждения медь не оседает плавно по внутреннему диаметру.

Когда вы используете перфорированный сварочный контактный наконечник, все эти высокие точки устраняются, и вы получаете гораздо более гладкую поверхность внутреннего диаметра и более жесткие допуски.Благодаря этому ваши контактные советы действуют намного дольше. В этих высотных точках, пока вы свариваете, проволока будет контактировать с этими высотами. Эта сварка при высоких температурах является особенностью, которая создает множество проблем, вызывающих выход из строя контактных наконечников, таких как возгорание, микродуговое искрение или приготовление на одной стороне. И это часто является причиной того, что контактные наконечники одного производителя выходят из строя быстрее, чем другие.

Эта сварка при высоких температурах является особенностью, которая создает множество проблем, вызывающих выход из строя контактных наконечников, таких как возгорание, микродуговое искрение или приготовление на одной стороне. И это часто является причиной того, что контактные наконечники одного производителя выходят из строя быстрее, чем другие.

Можно разумно ожидать, что ваш сварочный контактный наконечник прослужит в два-три раза дольше, если не больше, в результате использования перфорированного контактного наконечника, а не вытянутого.

После того, как вы подобрали контактный наконечник для вашего сварочного применения, вы можете сделать несколько вещей, чтобы убедиться, что вы получаете от него максимальную отдачу и не создаете непреднамеренно проблем, которые могут снизить срок его службы или эффективность.

Эта запись в блоге изначально была опубликована в The Fabricator и с тех пор обновлялась несколько раз для большей детализации.

4 типа сварочных процессов

Если вы хотите научиться сварке, а также ищете самый простой способ сварки…

Если вы хотите сократить время обучения сварке…

ИЛИ, если вы хотите узнать, почему некоторые сварочные процессы могут заставить новичка в отчаянии бросить своего сварщика об стену, то я собираюсь раскрыть правду о том, какой процесс сварки легче всего изучить для начинающих. .

.

Четыре основных процесса сварки

- Кислородно-ацетиленовый (газовая сварка)

- Дуговая сварка (также известная как ручная сварка)

- Сварка МИГ

- Сварка TIG

Если вы новичок, то выбор неправильного процесса сварки может означать разницу между тем, что вы наслаждаетесь этим в качестве хобби, или просто разочарованы.

Сварка может занимать очень много времени и быть трудной, если все сделано неправильно.

Давайте кратко поговорим о каждом процессе, а затем я расскажу о самом простом процессе, с которого вы можете начать.

Процесс сварки №1: кислородно-ацетиленовая сваркаВ этом процессе сварки используются 2 баллона газа, смешанные вместе в горелке, а затем воспламеняются очень горячим пламенем. Чаще всего это ацетилен, смешанный с кислородом, но иногда это пропан, смешанный с кислородом.

В любом случае топливный газ всегда смешивается с кислородом для достижения высокой температуры, необходимой для плавления стали.

Температура пламени кислородно-ацетиленового пламени около 6 632. Это чертовски жарко!

Пламя используется для нагрева металла до образования сварочной лужи.На этом этапе вы перемещаете лужу, изменяя направление движения горелки, одновременно погружая присадочный стержень.

Присадочный стержень — это просто металлический стержень, который погружают в сварочную ванну, которая становится сварным валиком.

Такая кислородно-топливная установка очень универсальна. Вы можете не только сваривать сталь, алюминий, медь, нержавеющую сталь и многое другое…

Вы также можете использовать его как резак, чтобы гнуть металл и даже паять его (когда вы соединяете 2 куска металла вместе с бронзовым присадочным металлом).

При использовании кислородно-топливной установки важно носить защитные очки 5. При резке или сварке вы будете слышать «треск фонаря» или летящие куски металла. Вы же не хотите, чтобы один из них попал вам в глаза.

Но какой бы универсальной ни была установка кислородного топлива, это очень медленный и неуклюжий процесс, позволяющий эффективно выполнять сварку. Другими словами, на укладку сварного шва уходит много времени, а на то, чтобы добиться хорошего результата, еще больше.

Другими словами, на укладку сварного шва уходит много времени, а на то, чтобы добиться хорошего результата, еще больше.

Если вы сначала изучите этот процесс (как это делают во многих сварочных школах), это позволит вам научиться управлять расплавленной сварочной лужей, в этом нет необходимости.

Этот процесс сварки потерял популярность с появлением электричества, но он широко использовался в середине 1800-х годов вплоть до начала 20-го века.

Процесс сварки № 2: Дуговая сваркаДуговая сварка также известна как сварка стержнем. Это был первый изобретенный процесс электросварки, который до сих пор широко используется.

Образ сварщика штанги — это, вероятно, то, о чем вы думаете сегодня, когда представляете, как кто-то сваривает.

К стингеру прикреплен длинный электрод (стержень), который пропускает электрический ток через электрод, вызывая короткое замыкание на заготовке.

Сваривать можно практически любой металл и даже резать с помощью дуговой сварки.

Видите ли, вы можете купить электроды из любого металла, который хотите сваривать. Итак, если у вас есть алюминиевая лодка, которую вы хотите сварить, просто купите алюминиевые электроды. То же для низкоуглеродистой стали, нержавеющей стали и т. Д.

Ручная сварка известна своей способностью проникать глубоко в металл.Таким образом, его часто используют при сварке на верфях, в котельных и других областях, где требуется максимально глубокое проплавление сварного шва.

Штучные электроды, используемые при дуговой сварке, фактически выгорают по длине во время сварки. Вот почему их называют расходными материалами. И когда вы смотрите на готовый сварной шов, вы видите сварной валик, который на самом деле сгорел, образовав валик.

Однако это означает, что вам придется довольно часто останавливаться, чтобы выбросить старый электрод и добавить новый.