Закалка металла в домашних условиях

Термическая обработка металла является одним из основных методов повышения его параметров: твердость, прочность. Наиболее распространенная и применяемая процедура — закалка металла. Она уже на протяжении многих веков стоит на вооружении человечества. Сейчас эта процедура с успехом осуществляется не только на промышленных предприятиях, но и умельцами в быту для улучшения изделий из металла. Если обладать знаниями о том, как закалить металл в домашних условиях, то твердость предмета можно увеличить до нескольких раз. Причин для проведения этой операции может быть много. К примеру, к подобной технологической операции прибегают, когда необходимо придавать такую прочность, например, ножу, чтобы им можно было разрезать стекло.

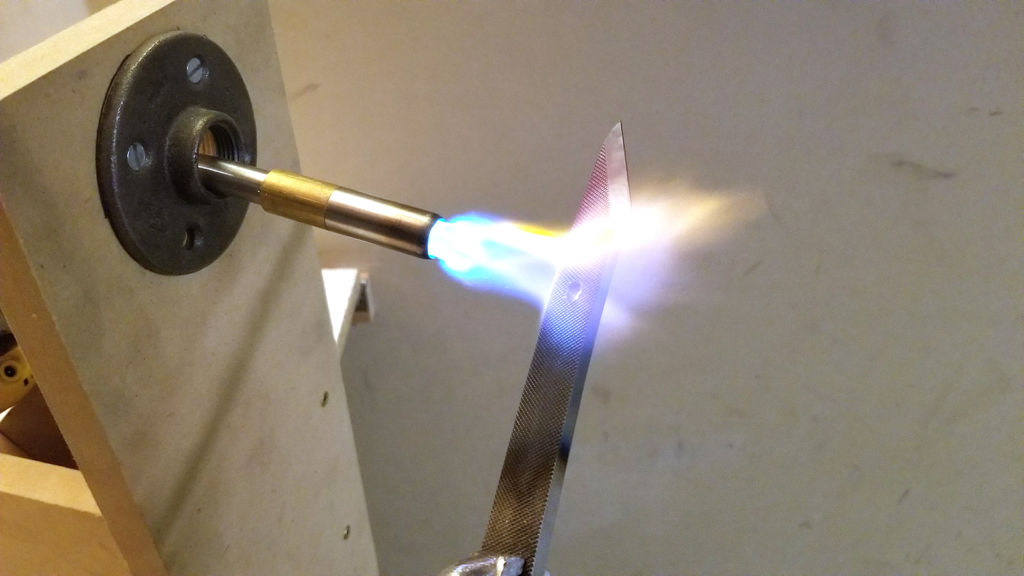

Чаще всего закалке подвергают режущие инструменты. Стоит отметить, что термообработка им проводится не только, когда требуется повышение твердости, но и когда необходимо уменьшить эту характеристику. При слишком маленькой твердости режущей частью станет сложно пользоваться, она станет заминаться. При очень высокой – станет крошиться под нагрузкой.

При очень высокой – станет крошиться под нагрузкой.

Когда возникла потребность увеличения прочности изделия, то не нужно расстраиваться — закалка стали в домашних условиях сможет помочь. Вам не потребуется особое оборудование и специальный инструмент. Но стоит понимать, что этой процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

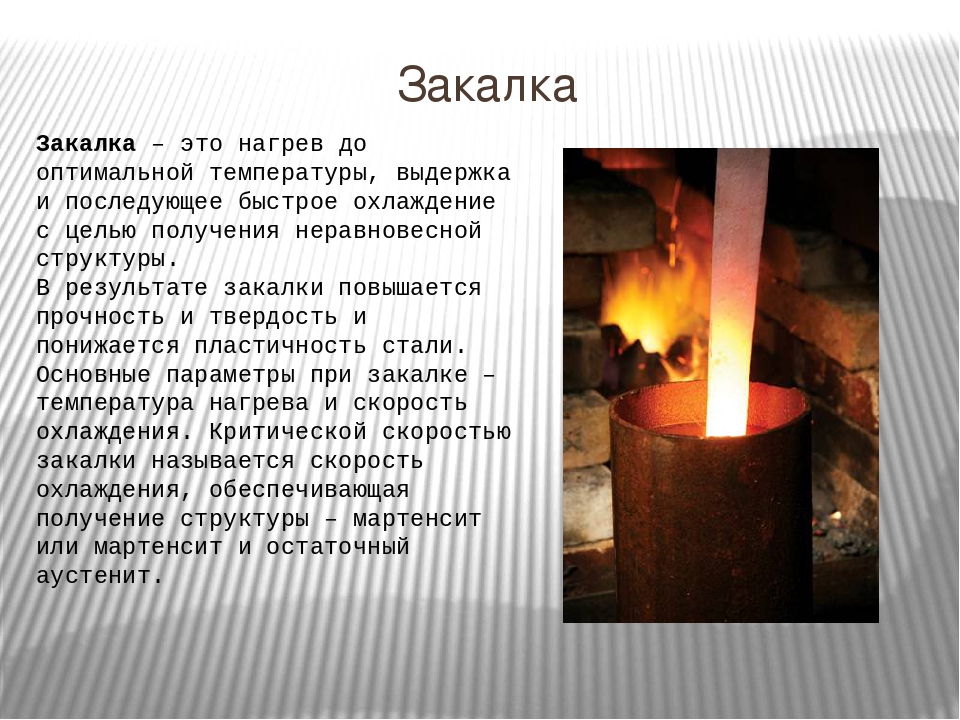

Что такое закалка?

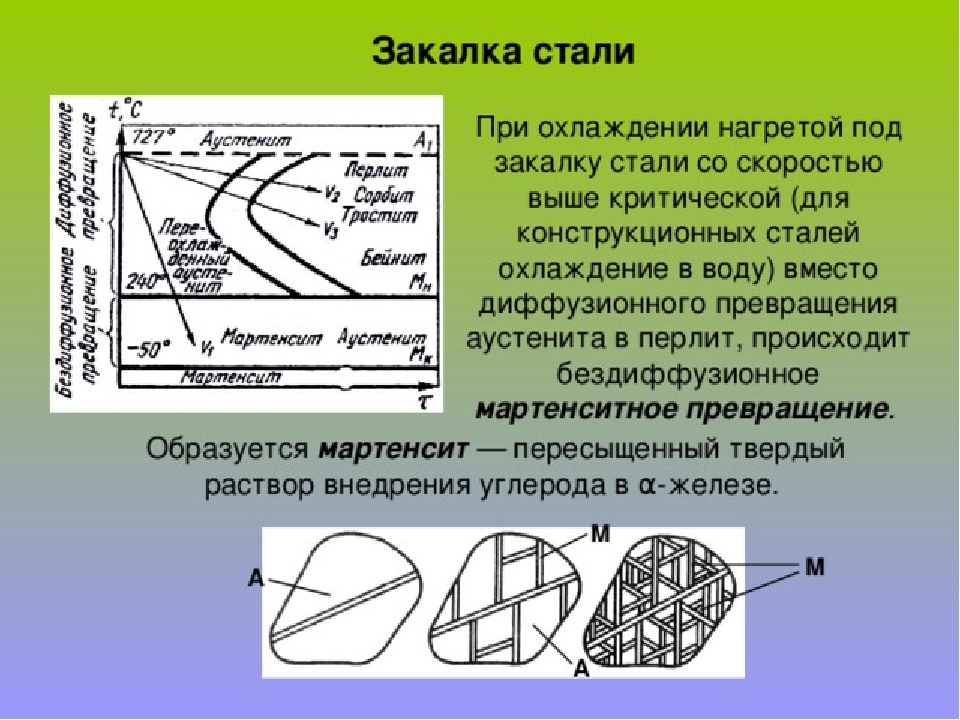

Технология подразумевает осуществление термической обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят изменения в структуре кристаллической решетки, а затем скорое охлаждение в жидкой среде (воде, масле). Цель – увеличение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической решетки. В такой ситуации происходит фиксация состояния, характерное нагретому металлу. Такой эффект называется перенасыщенным твердым раствором.

Закалка с изменением решетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных изменений.

По завершении подобной процедуры стальной сплав будет иметь большую твердость, но появляется увеличенная хрупкость. Теряются свойства пластичности.

Для снижения излишней хрупкости после нагревания с изменениями кристаллической структуры используется другой процесс – отпуск. Он осуществляется меньшей температурой с последующим постепенным охлаждением заготовки. За счет этого в металле происходит снижение напряжений и понижается хрупкость.

Особенности технологического процесса

Закалка производится в 2 стадии. В первой заготовка нагревается до необходимой температуры, а во 2 – охлаждают. Различные типы металлов и сталей различаются друг от друга структурой. Из-за этого процесс термообработки отличается.

Провести закалку предлагают многие организации, но цена услуг будет не маленькой. Она станет зависеть от массы обрабатываемой заготовки.![]() По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

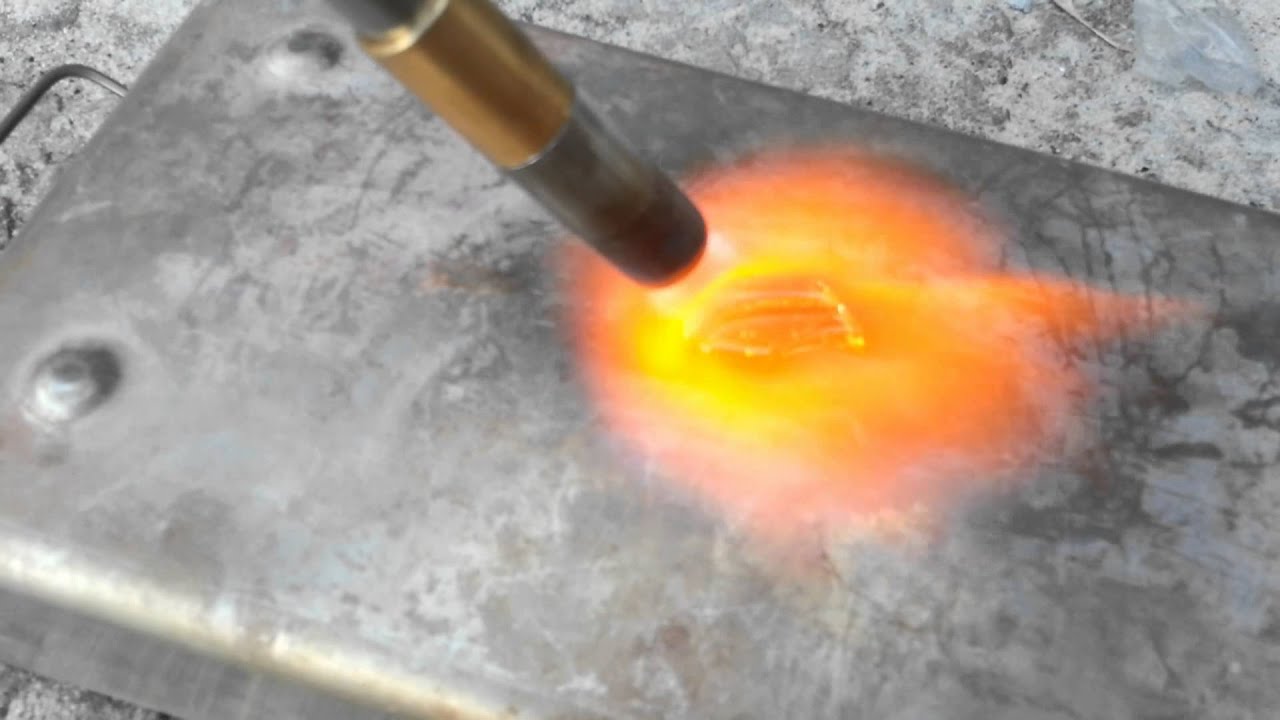

Когда вы будете выполнять операцию своими силами, то чрезвычайно важно правильно проводить нагревание. При нагреве на поверхности детали не должны выявляться черные или голубые пятна. Правильный процесс нагрева сопровождается ярко-красной расцветкой металла. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

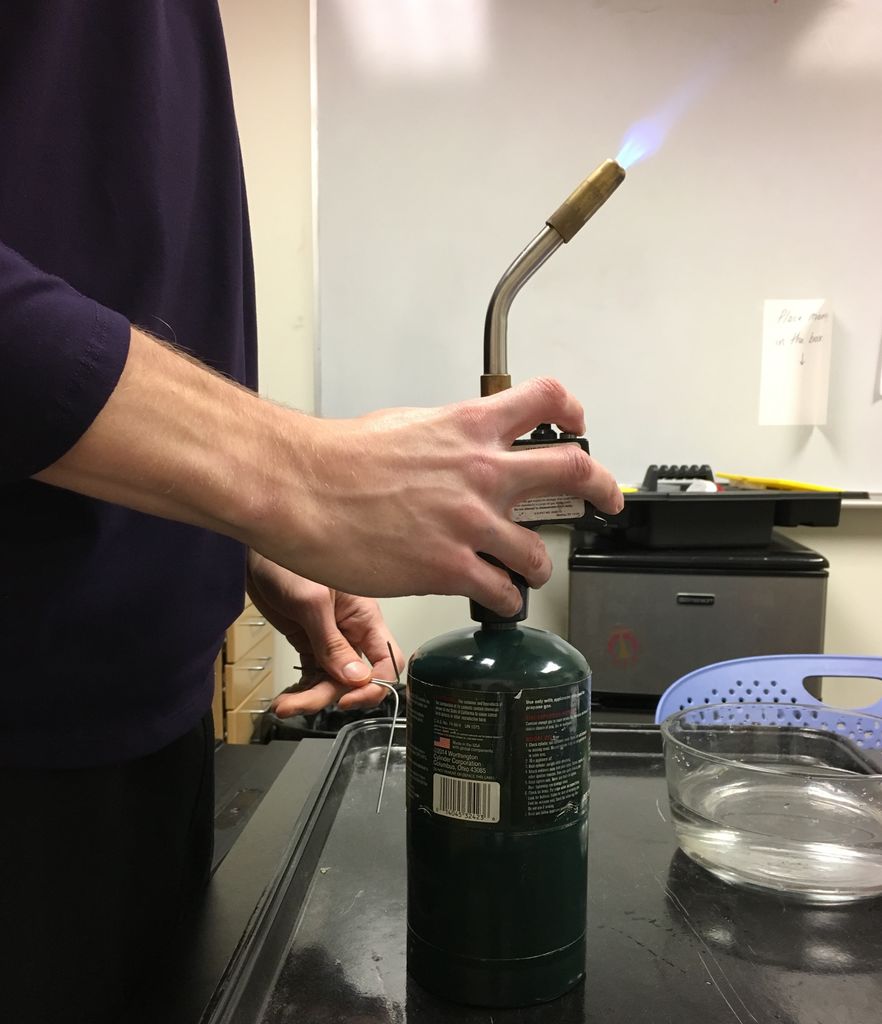

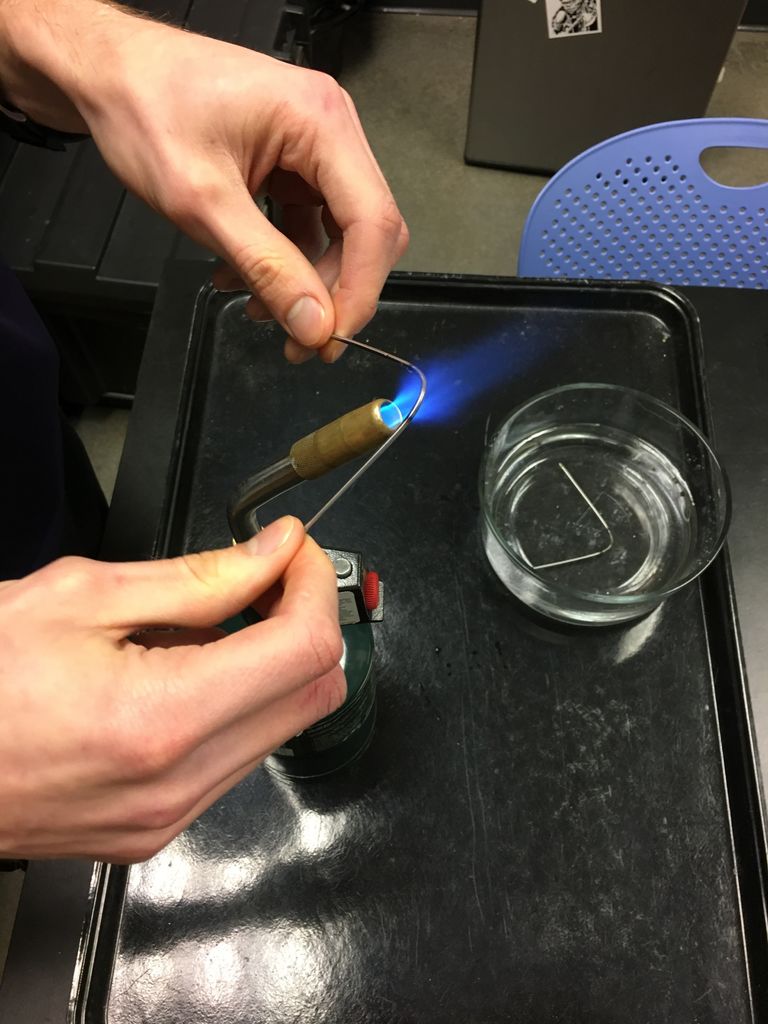

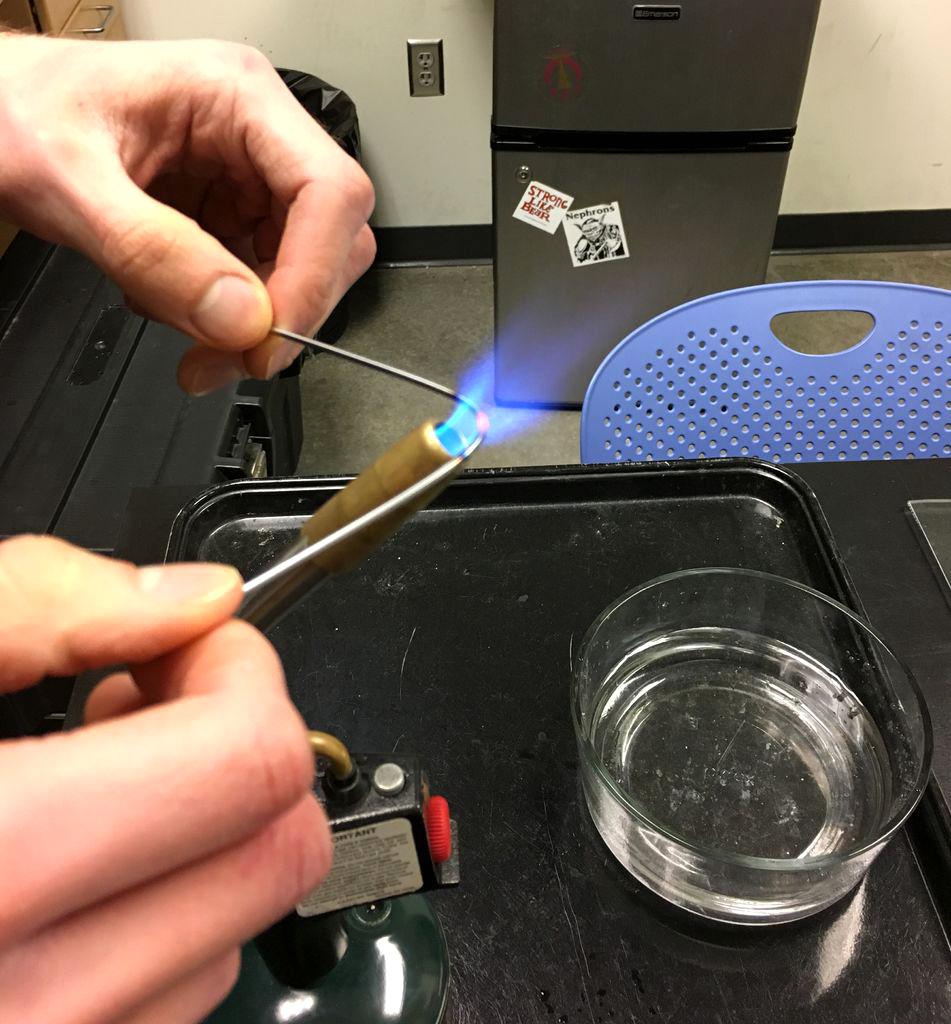

Для нагрева материала до необходимой температуры может использоваться:

- Специальную электрическую печь;

- Паяльную лампу;

- Открытый огонь от костра.

Выбирать источник нагрева следует исходя из того, до какого температурного значения следует нагревать заготовку.

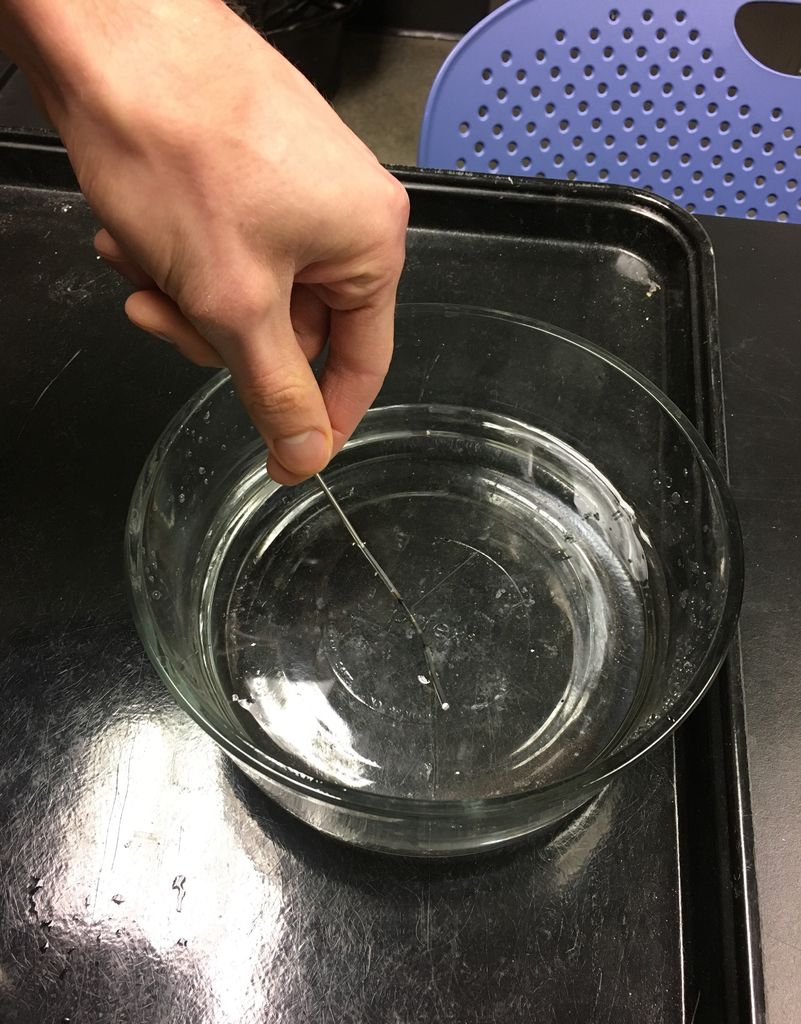

Способ охлаждения следует подбирать также из особенностей металла, а также от желаемого конечного результата. К примеру, при необходимости закалки не всей заготовки, а лишь отдельной части, то охлаждать тоже необходимо точечно. Для этого подойдет струя воды.

Для этого подойдет струя воды.

Технология закалки может включать в себя охлаждение мгновенного, постепенного или многоступенчатого типа.

Процесс быстрого охлаждения предусматривает применение охлаждающей жидкости одного типа. Он подходит для закалки углеродистой или легированной стали. Чтобы охладить подобным образом потребуется одна подходящая емкость.

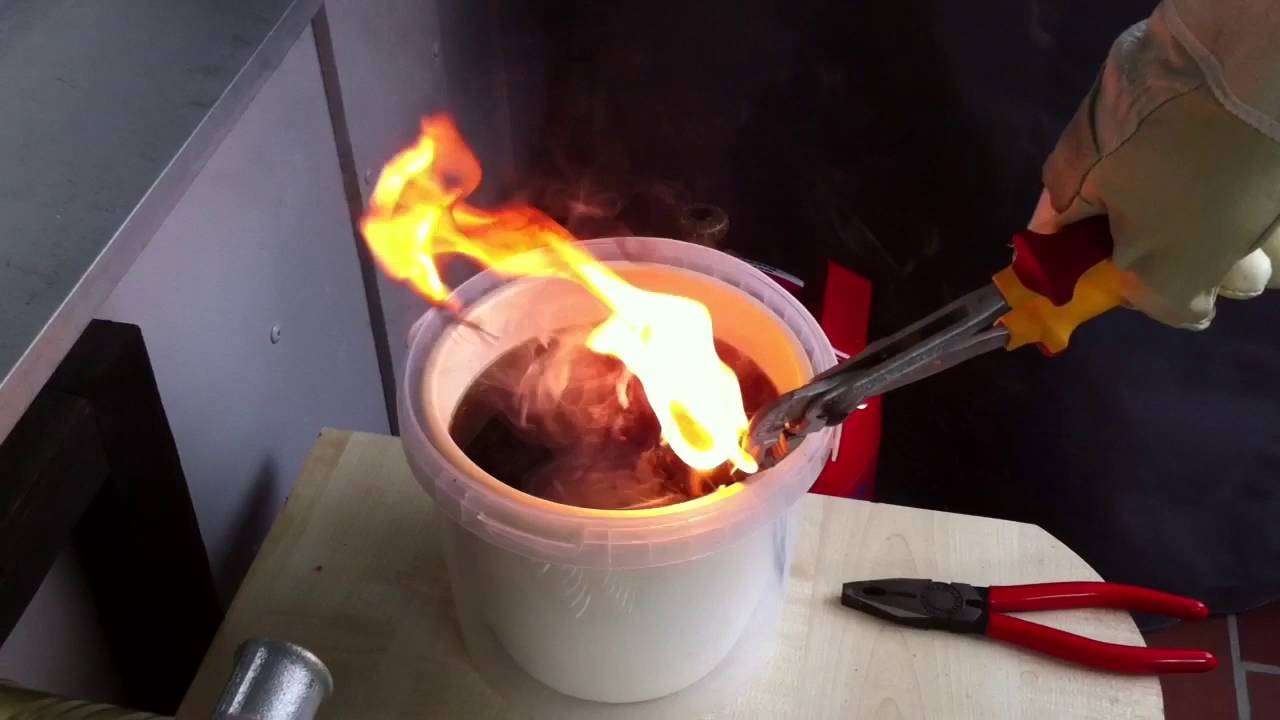

Когда требуется закалка другого типа стали или потребуется проводить отпуск, то используются двухступенчатые методы охлаждения. В таком случае нагретая заготовка на первом этапе помещается в резервуар с водой, а затем переносится в масло — минеральное или синтетическое, в котором осуществляется последующий процесс охлаждения. Но категорически запрещается сразу помещать нагретую деталь в масло, т. к. оно способно воспламеняться.

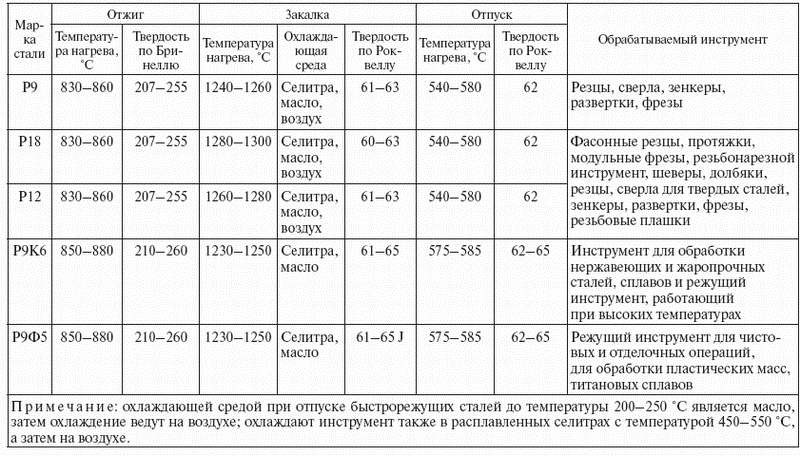

Для верного подбора режимов закалки разных типов сталей необходимо использовать соответствующие таблицы.

Для быстрорежущих сталей

Для легированных инструментальных сталей

Для углеродистых инструментальных сталей

Среда охлаждения

Достигнутый результат закалки во многом будет зависеть от схемы охлаждения. Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.

Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.

Важным моментом является то, что выбор среды для охлаждения должен учитывать то, что вода охлаждает деталь быстрее, чем масло. К примеру, вода 18°С может провести охлаждение сплава с температурой 600°С за 1 секунду. Масло же способно снизить температуру лишь на 150°С.

Для получения высокой твердости металла, процесс охлаждения осуществляется под потоком холодной воды. Еще чтобы увеличить эффект закалки можно приготовить соляные растворы. В воду добавляется примерно 10% соли. Также используется кислотные жидкости, содержащие минимум 10% кислоты, в основном серной.

Помимо охлаждающих жидкостей, важным моментом будет режим и скорость охлаждения. Температура обязана понижаться не менее 150°С/сек. Так, за три секунды температурное значение должно понизиться до 300°С. В последующем охлаждать можно при любой скорости, т. к. полученная структура в процессе скорого охлаждения в дальнейшем разрушаться не будет.

к. полученная структура в процессе скорого охлаждения в дальнейшем разрушаться не будет.

Обращаем внимание, что чрезмерно быстрый процесс охлаждения приведет к повышенной хрупкости. Этот момент необходимо учитывать во время самостоятельной закалки.

Можно выделить следующие методы для охлаждения:

- Использование единственной среды. Заготовка помещается в жидкость и полностью там охлаждается;

- В 2 средах. Используется масло и вода (солевые растворы). Углеродистые стали для начала охлаждаются с помощью воды, а после — в масле;

- Струйный метод. Заготовки охлаждаются под струей воды. Удобный способ для закалки отдельных участков;

- Ступенчатый способ с выдержкой температурных режимов.

Закалка стали на открытом огне

Как было сказано выше, закалить металл возможно дома, применяя для этого открытое пламя костра. Начинается все, конечно, с создания костра и подготовки большого объема раскаленных углей. Еще вам понадобятся 2 емкости. В первую наливается холодная вода, а в другую – масло (синтетика/минеральное).

Для извлечения раскаленного металла потребуются клещи или аналогичный инструмент. После того как инструмент подготовлен и образовано достаточное количество угля, можно укладывать заготовки.

Расцветка находящихся в костре углей способна сигнализировать об их температуре. Наиболее горячими являются обладающие ярко-белым оттенком. Необходимо наблюдать и за цветом огня в костре. Он также сигнализирует о степени нагрева внутренней части. Оптимальной ситуацией является окрас пламени малиновых тонов, а не белых. Последний случай говорит о чрезмерно высокой температуре костра. Имеется риск перегрева.

Каким становится цвет прогреваемого железа тоже следует наблюдать с внимательностью. Не стоит допускать, чтобы на режущей кромке образовывались темные пятна. Если металл посинел, то это значит, что он чрезмерно стал мягким и пластичным. Достигать этого состояния не стоит.

После завершения прокалки до необходимого уровня, можно начинать последующую стадию охлаждения. Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Когда деталь охлаждается в воде требуется осторожность. На ее поверхности могут оставаться масляные капли, которые могут воспламениться. Также после погружения детали вода должна перемешиваться – для сохранения прохлады. Наглядно изучить процесс возможно на видео.

Для термообработки отдельных сортов стали и цветных металлов температуры открытого пламени костра не будет хватать, т.к. не сможет прогревать железо до 9000 градусов. Для этого необходимо использование особых печей – муфельных или электрических. Изготовление дома электрического вариант – непростое мероприятие, а муфельное оборудование создать можно.

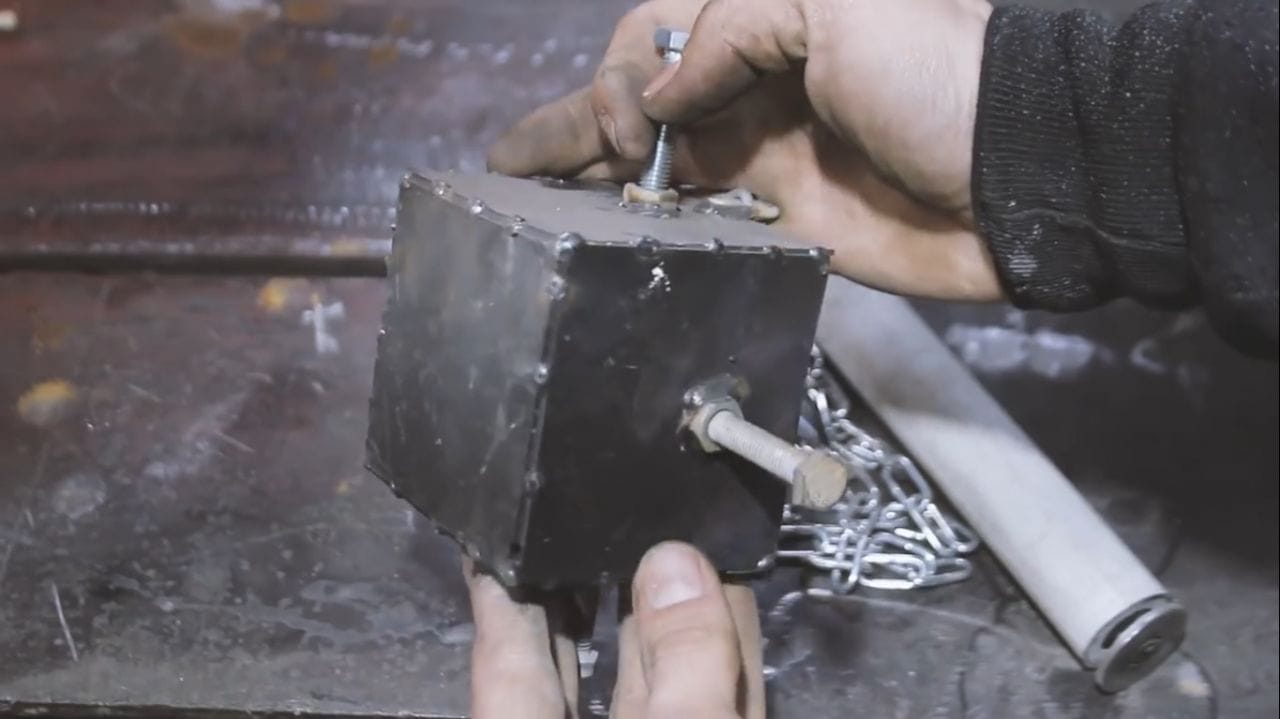

Камера для закалки своими руками

Если изготовить муфельную печь в домашних условиях, то она позволит закалять особые сорта стали. Главным элементом, который понадобится для сборки – огнеупорная глина. Ею нужно будет покрыть внутреннюю часть печки. Толщина покрытия должна быть до 1 см.

Для создания необходимой формы и габаритов рекомендуется заранее подготовить картонную форму, которая пропитана парафином. На ней станет размещаться глина. Она разводится с водой. Далее густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон самостоятельно будет отставать по высыханию. Металлическая заготовка будет помещаться внутрь в отверстие, закрываемое дверцей (также из глины).

Камера и дверца должны сначала просушиться на открытом воздухе, а затем дополнительно – с температурой в 100°С. Затем обжигаются в печке с постепенным подъемом температуры до 900°С. По завершении обжига и остывания элементы соединяются.

Готовая камера обматывается нихромовой проволокой. Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками. Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками. Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Когда поверхностный слой высохнет, камера должна поместиться в металлический корпус. Зазор между металлом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему пространству корпус из металла также должен обладать дверью, отделанной внутри плиткой из керамики. Любые остающиеся зазоры необходимо заделывать глиной и крошкой.

Нихромовая проволока выводится с тыльной стороны каркаса. К ней будет подводиться электрическое напряжение. Для контроля за температурой и процессами внутри на лицевой части можно сделать пару отверстий по 1-2 см.

Подобное самодельное изделие позволит вам своими силами закалять любые инструменты из стали, требующей повышенной температуры (до 950°С). Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

Как лучше закалить металл — Морской флот

Процесс термической металлообработки кажется сложным. Но его можно провести даже дома, правда – с дополнительной подготовкой. Перед началом лучше почитать нашу статью о том, как правильно самому закалить деталь или сверло или вал в домашних условиях в масле.

Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом.

И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости. - Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

Приведем таблицу с несколькими марками стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия. Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

На поверхности не должно образовываться черных или иного цвета пятен.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

Как правильно закаливать металл и железо, если нет специальной печи для обжига? Применять паяльную лампу или развести обычный костер – его температура и продолжительность горения достаточно велики для того, чтобы выполнить работу, не превышающую бытовых нужд.

Охлаждение можно проводить различными способами. Если срочно нужно сбить нагрев на одном участке изделия, то можно воспользоваться направленной струей холодной воды. Водное, а значит быстрое, остывание необходимо для легированных и углеродистых сталей. После нагрева следует взять элемент щипцами (если это небольшой нож, топор) и поместить в заранее подготовленную емкость с жидкостью. При отпуске следует охлаждать постепенно – сперва водой, а затем маслом.

И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой – от 55 до 63;

- мелкие шестеренки в машинух – от 52 до 58;

- наконечники, инструменты для дрели, сверла – от 60 и выше.

Закалка и отпуск металла в домашних условиях своими руками в масле

Для закалки углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

Отпуск

Обработка требуется для того, чтобы убрать напряжения, образованные при первичной обработке. Различают три степени:

- низкая – для ножей, медицинских инструментов, ножниц, лезвий;

- средняя – для топоров, пил, дисков для распиловки дерева;

- высокая – для деталей, необходимых в машиностроении.

Для определения побежалости также есть таблица цветов:

| Наименование цвета | Температура в градусах Цельсия |

| Серый | 325 |

| Светло-синий | 310 |

| Ярко-синий | 295 |

| Фиолетовый | 285 |

| Пурпурно-красный | 275 |

| Красно-коричневый | 265 |

| Коричнево-желтый | 255 |

| Соломенно-желтый | 240 |

| Светло-желтый | 225 |

| Светло-соломенный | 200 |

Выбор режима следует осуществлять согласно данным:

| Вид отпуска | Температура в градусах Цельсия | Фазовый состав | Применение |

| Низкий | 120-250 | Мартенсит отпуска | Измерительные инструменты, штампы холодного деформирования |

| Средний | 350-500 | Троостит отпуска | Пружины, рессоры, штамповый инструмент горячего деформирования |

| Высокий | 500-650 | Сорбит отпуска | Валы, кулачки, червячные механизмы, шестерни |

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации для правильной закалки:

- нагрев – медленный и постепенный;

- образование темных пятен на поверхности говорит о быстром перегреве;

- дождитесь насыщенного алого цвета;

- режим отпуска должен соответствовать степени закала.

Последний совет можно выполнить, если ознакомиться с таблицей:

| закалка в градусах цельсия | отпуск |

| 1200 | 390 |

| 380 | |

| 1100 | 370 |

| 360 | |

| 1050 | 350 |

| 340 | |

| 980 | 330 |

| 320 | |

| 930 | 310 |

| 300 | |

| 870 | 290 |

| 810 | 280 |

| 270 | |

| 760 | 260 |

| 250 | |

| 700 | 240 |

| 230 | |

| 650 | 220 |

| 210 | |

| 600 | 200 |

Это оборудование можно купить или сделать самостоятельно. Это специальная печь, позволяющая достигать высоких температур. Посмотрим, можно ли ее сделать дома. |

Инструкция по изготовлению простого горна

- Купите шамотный кирпич, он устойчив к нагреву до 2500 градусов.

- Внутри трубы – цилиндр диаметром около 10 см.

- Снаружи кирпичная облицовка.

- Для укрепления используйте стальные уголки.

- Сверху цилиндра, посередине горна установите чугунный колосник.

- К трубе снизу прикрепите вентилятор и заглушку, чтобы очищать золу.

- Оборудуйте систему вентилями, чтобы можно было при необходимости прочистить ее.

- Поставьте новое оборудование на ножки по росту мастера.

Как самому накалить металл

Инструкция по использованию печи:

Возможность процедуры дома

Посмотрим на видео, как закалка произведена дома самостоятельно без дополнительного оборудования:

Изготовление камеры для закаливания

Название такой конструкции – муфельная печь. Она делается из огнеупорной глины, которую нужно заливать в любую форму, например, подготовленную из картона. Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Оборудование и особенности закалки

Дома могут быть использованы:

- электрическая или муфельная печь;

- паяльник;

- большой костер на улице.

Выбор нужно осуществлять согласно размерам детали и типу сплава, максимальной температуре нагрева.

Повышение твердости на открытом огне

Если вы не хотите делать горн с поддувом, можно использовать обычный мангал или камин, посмотрим, как это делают на видео:

В статье мы рассказали, как сделать закаленную сталь. Так как процедура сопряжена с риском, просим соблюдать технику безопасности.

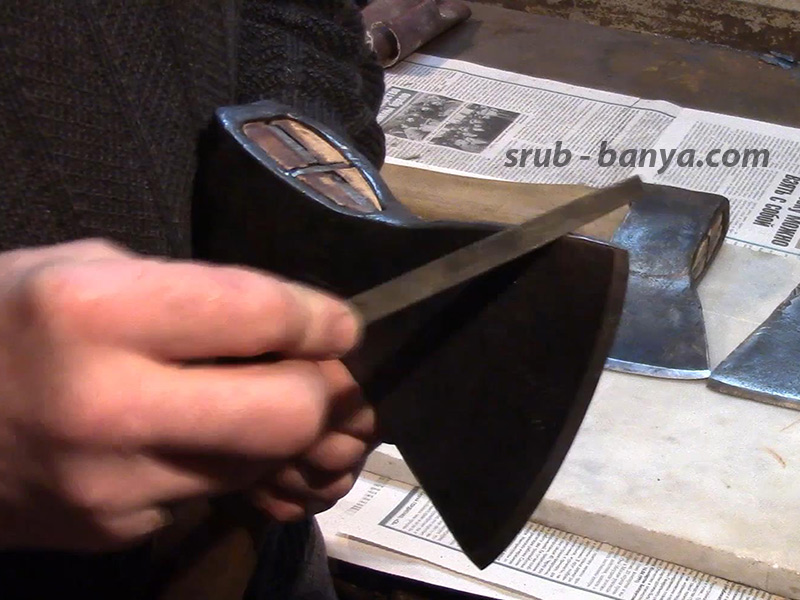

Что и говорить, бывают у производителей всякого рода режущего, колющего и строгающего инструмента огрехи в закалке металла. И часто можно услышать, как, например, хозяин какого-нибудь топора вздыхает: «Эх, не то пошло железо! Вот старики инструмент делали — это да! А сейчас. »

И часто можно услышать, как, например, хозяин какого-нибудь топора вздыхает: «Эх, не то пошло железо! Вот старики инструмент делали — это да! А сейчас. »

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш ручной инструмент, проведя по режущей кромке напильником.

- Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку).

- Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе!

Вы можете закалить металл в дачных условиях.

- Для этого потребуется костер с солидным количеством углей и две емкости. Одна — с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко-малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку! Сначала в огонь, потом в масло и в воду

Фото: pixabay.com

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения.

- Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Этому способу меня научил старый кузнец дядя Коля, и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Термическая обработка металла проводится на протяжении многих веков. Она позволяет существенно повысить эксплуатационные свойства материала, изменить некоторые свойства. Закалка — разновидность термической обработки. Еще до появления огнестрельного оружия клинки усиливались закаливанием используемого металла при их изготовлении. Сегодня в домашних условиях можно закалить болт, топор, зубило, клинок, проволоку и многие другие изделия. Стоит рассмотреть подробнее, как можно закалить металл в домашних условиях, и какие при этом могут возникнуть сложности.

Сегодня в домашних условиях можно закалить болт, топор, зубило, клинок, проволоку и многие другие изделия. Стоит рассмотреть подробнее, как можно закалить металл в домашних условиях, и какие при этом могут возникнуть сложности.

Суть закалки металлических изделий

Для того чтобы правильно закалять железо и другие металлы, следует рассмотреть суть этого процесса.

К особенностям этой разновидности термообработки можно отнести следующее:

- Закаливать — это значит, нагревать материал до температуры, которая может изменить структуру. У металлов структура представлена кристаллической решеткой.

- Процесс предусматривает также охлаждение материала, для чего может использоваться масло или вода.

Целью подобной термической обработки является увеличение твердости структуры стали или другого сплава.

С закалкой также связан процесс, получивший название отпуск. Он проводится для того, чтобы снизить хрупкость структуры после термической обработки. Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени. Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты.

Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени. Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты.

Какие металлы можно закалить

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Алюминий и многие другие цветные сплавы подвергаются термической обработке, при которой кристаллическая решетка остается неизменной. Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Особенности технологии

Можно выделить 3 основных этапа термической обработки стали:

- Отжиг. Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С).

После нагрева металл оставляют в печи для медленного охлаждения.

После нагрева металл оставляют в печи для медленного охлаждения. - Закалка. После выполнения отжига наступает этап закалки. В зависимости от типа металла температура нагрева может варьировать в пределах +800…+1000°С и выше. В домашних условиях можно достигнуть лишь показателя +800°С или чуть выше. Нагрев проводится до момента, пока металл не станет полностью красным, при этом графит и вся кристаллическая решетка перестраивается. Охлаждение может проходить в воде, но лучше использовать масло, что позволит снизить вероятность появления серьезных дефектов в структуре. При этом следует учитывать, что при нагреве масла может образовываться дым и другие продукты горения, которые вредны для человека.

- Отпуск. За счет отпуска можно существенно снизить хрупкость структуры, при этом изделие выдерживается в духовке на протяжении 1 часа или более при температуре не выше +320°С. Важно учитывать, что на этом этапе не должно происходить перестроение кристаллической решетки, т. к. сильный нагрев может привести к снижению твердости поверхностного слоя.

Закалка ножа в домашних условиях осуществима, этого потребуется обычная печь, место для проведения работы, а также емкость с маслом или водой для охлаждения металла.

Много внимания уделяется выбору способа охлаждения стали. Различают следующие методы:

- Применение одной среды.

- Охлаждение при использовании двух жидкостей.

- Струйный метод снижения температуры поверхности металла.

- Метод ступенчатого охлаждения, применяемый для снижения напряжений в структуре материала.

При проведении закалки в домашних условиях следует учитывать, что слишком быстрое охлаждение становится причиной повышенной хрупкости структуры. Важно обеспечивать равномерное охлаждение, что позволяет получить равномерную структуру.

При работе с раскаленной сталью следует соблюдать осторожность. Нельзя проводить подобные работы вблизи легковоспламеняющихся материалов.

youtube.com/embed/IO5zYCOTJjA»/>

улучшение свойств ножа, зубила и топора

Термическая обработка металла проводится на протяжении многих веков. Она позволяет существенно повысить эксплуатационные свойства материала, изменить некоторые свойства. Закалка — разновидность термической обработки. Еще до появления огнестрельного оружия клинки усиливались закаливанием используемого металла при их изготовлении. Сегодня в домашних условиях можно закалить болт, топор, зубило, клинок, проволоку и многие другие изделия. Стоит рассмотреть подробнее, как можно закалить металл в домашних условиях, и какие при этом могут возникнуть сложности.

Суть закалки металлических изделий

Для того чтобы правильно закалять железо и другие металлы, следует рассмотреть суть этого процесса.

К особенностям этой разновидности термообработки можно отнести следующее:

- Закаливать — это значит, нагревать материал до температуры, которая может изменить структуру. У металлов структура представлена кристаллической решеткой.

- Процесс предусматривает также охлаждение материала, для чего может использоваться масло или вода.

Целью подобной термической обработки является увеличение твердости структуры стали или другого сплава.

С закалкой также связан процесс, получивший название отпуск. Он проводится для того, чтобы снизить хрупкость структуры после термической обработки. Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени. Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты.

Какие металлы можно закалить

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Алюминий и многие другие цветные сплавы подвергаются термической обработке, при которой кристаллическая решетка остается неизменной. Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Особенности технологии

Можно выделить 3 основных этапа термической обработки стали:

- Отжиг. Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С). После нагрева металл оставляют в печи для медленного охлаждения.

- Закалка. После выполнения отжига наступает этап закалки. В зависимости от типа металла температура нагрева может варьировать в пределах +800…+1000°С и выше. В домашних условиях можно достигнуть лишь показателя +800°С или чуть выше. Нагрев проводится до момента, пока металл не станет полностью красным, при этом графит и вся кристаллическая решетка перестраивается. Охлаждение может проходить в воде, но лучше использовать масло, что позволит снизить вероятность появления серьезных дефектов в структуре.

- Отпуск. За счет отпуска можно существенно снизить хрупкость структуры, при этом изделие выдерживается в духовке на протяжении 1 часа или более при температуре не выше +320°С. Важно учитывать, что на этом этапе не должно происходить перестроение кристаллической решетки, т. к. сильный нагрев может привести к снижению твердости поверхностного слоя.

Закалка ножа в домашних условиях осуществима, этого потребуется обычная печь, место для проведения работы, а также емкость с маслом или водой для охлаждения металла.

Много внимания уделяется выбору способа охлаждения стали. Различают следующие методы:

- Применение одной среды.

- Охлаждение при использовании двух жидкостей.

- Струйный метод снижения температуры поверхности металла.

- Метод ступенчатого охлаждения, применяемый для снижения напряжений в структуре материала.

При проведении закалки в домашних условиях следует учитывать, что слишком быстрое охлаждение становится причиной повышенной хрупкости структуры. Важно обеспечивать равномерное охлаждение, что позволяет получить равномерную структуру.

При работе с раскаленной сталью следует соблюдать осторожность. Нельзя проводить подобные работы вблизи легковоспламеняющихся материалов.

основные этапы закалки режущей кромки в домашних условиях (инструкция + видео)

Как закалить металл током с помощью графитового порошка. Электрическая закалка.

Тема: как можно самому закалить нож с помощью электрического тока.

Известно, что металл можно закалять, это придаёт ему дополнительную прочность. Закалка подразумевает под собой нагрев металла до определенной температуры с последующим охлаждением. Этот процесс меняет внутреннюю структуру металла, что делает его более крепче. Хотя вместе с этим металл лишается другого своего свойства, а именно гибкости, пластичности. Тут уж выбор за вами, что нужно от металла, его повышенная прочность (но при этом увеличивается и хрупкость) или гибкость (уменьшается жесткость).

Этот процесс меняет внутреннюю структуру металла, что делает его более крепче. Хотя вместе с этим металл лишается другого своего свойства, а именно гибкости, пластичности. Тут уж выбор за вами, что нужно от металла, его повышенная прочность (но при этом увеличивается и хрупкость) или гибкость (уменьшается жесткость).

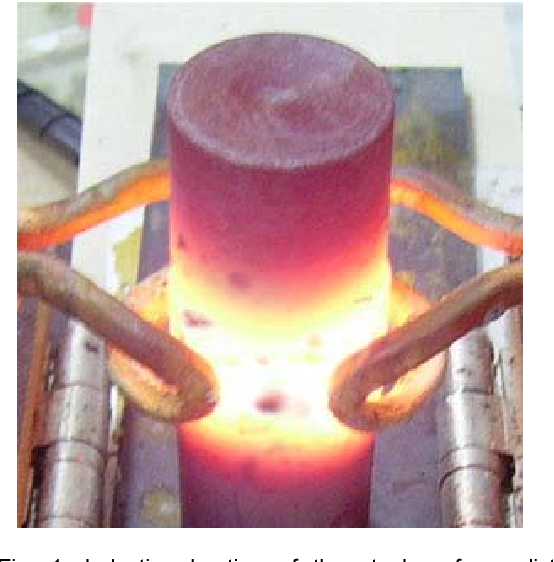

Классическим способом закалки металлов является обычная термическая обработка в пламени, раскаленных углях, газовых печах и т.д. Но ведь температуру можно увеличить и за счёт электрического тока. Закалка делается равномерной. Чтобы это обеспечить существует один интересный способ с использованием графитового порошка. Как известно, графит достаточно хорошо проводит электрический ток, в добавок к этому он устойчив к высокой температуре. Именно эти два качества графита позволяют делать закалку металла электрическим током, используя графитовый порошок.

Я решил попробовать сделать электрическую закалку небольшого металлического ножичка (самодельного) и организовал следующее.

Для закалки металла электрическим током нужен достаточный ток. Сечение вторичной обмотки на моё трансформаторе было около 1,5 мм. Но для более крупных ножей лучше чтобы сечение также было побольше. Далее я взял металлическую подложку, на которую насыпал графитовый порошок. Порошок можно самому сделать из куска графита (крупным напильником сточить любую графитовую щетку от электродвигателя). К этой подложке я подсоединил один из проводов, идущих от вторичной обмотки трансформатора. Второй же провод я подсоединил к самому ножу, который и закаливал. Сечение этих проводов также должно быть не менее 1,5 мм.

Сама электрическая закалка ножа током делалась следующим образом. Подав напряжение на трансформатор я взял ножик и осторожно начал его острием водить по графитовому порошку. Между острием ножа и порошком графита начали проскакивать множество небольших искр, что свидетельствует об электрическом контакте цепи. Я следил также за тем, чтобы во время вождения ножа по графитовому порошку у меня не было прямого соприкосновения ножа с металлической подложкой. Такое соприкосновение создало бы короткое замыкание. Особо страшного тут ничего бы не произошло, но лучше этого не допускать. В результате острие ножа постепенно нагревалось. Это и было доказательством того, что данный способ закалки металла работает нормально, если всё делать правильно.

P.S. Хочу предупредить тех кто не особо знаком с электротехникой. При подобных работах нужно соблюдать технику электрической безопасности. Напряжение около 100 вольт достаточно опасно для жизни человека. Да и токи при таких работах не малые, что может вызвать термические ожоги.

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

- Нагрев металла до определенной температуры. Выдержка для выравнивания по всей глубине детали.

- Быстрое охлаждение.

- Отпуск для снятия напряжений и коррекции твердости до заданного значения.

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

- объемная;

- поверхностная.

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.![]()

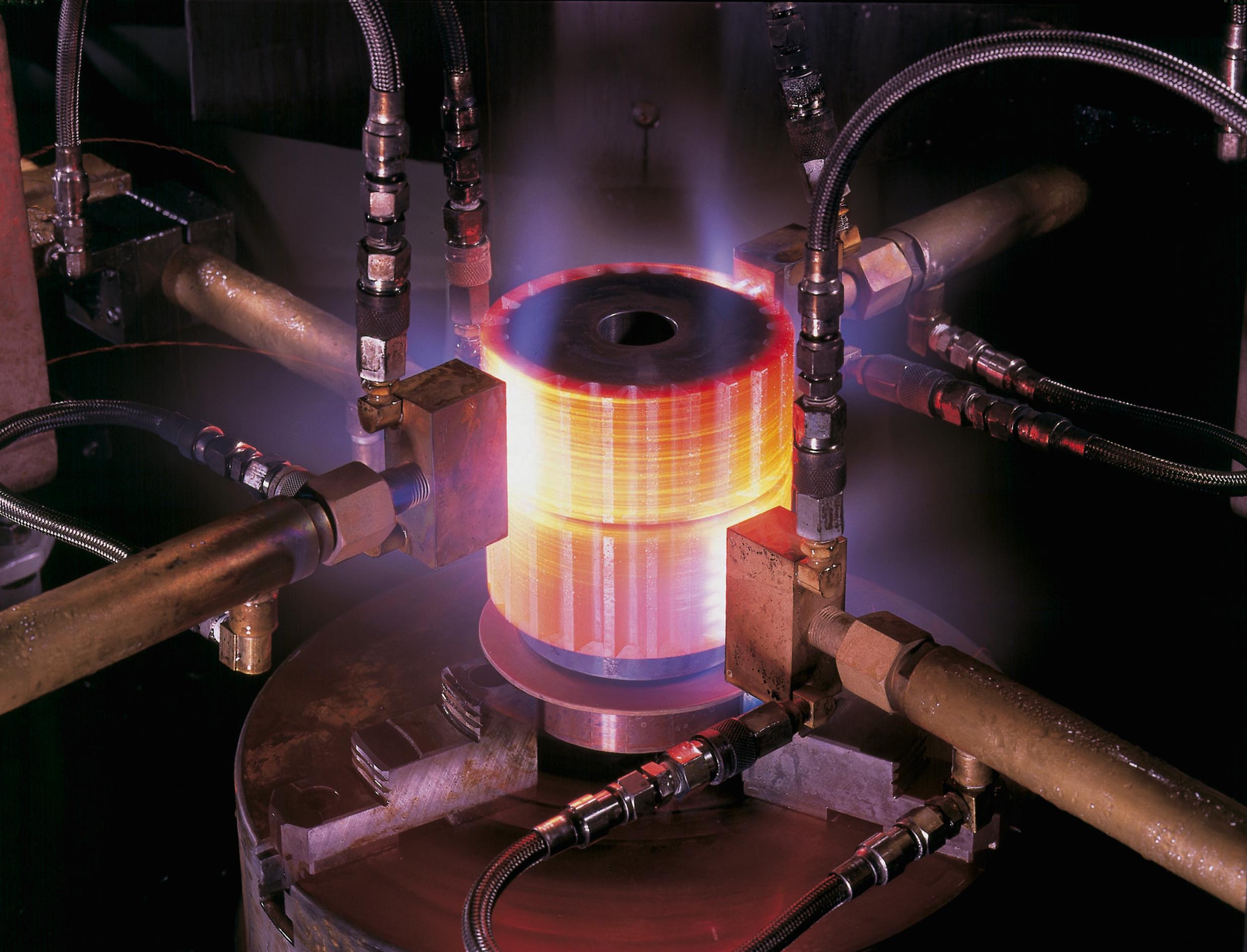

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Сталь нагревается до состояния аустенита. Для каждой марки своя температура, определяемая по таблице состояния сплавов железо-углерод. При резком охлаждении углерод остается внутри зерна, не выходит в межкристаллическое пространство. Превращение структуры не успевает происходить, и внутреннее строение содержит перлит и феррит. Зерно становится мельче, сам металл тверже.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Высоколегированные углеродистые стали содержат вещества, ускоряющие процесс охлаждения и повышающие способность стали к закалке. Для них требуется сложная ступенчатая система охлаждения и высокотемпературный отпуск.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

- увеличивается твердость и прочность;

- уменьшается зерно;

- снижается гибкость и пластичность;

- повышается хрупкость;

- увеличивается устойчивость к стиранию;

- уменьшается сопротивление на излом.

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

Закалка ножа — описание технологического процесса и последовательность действий

О незаменимости ножа говорить не приходится. Он есть в каждом доме, и пользуемся мы этим предметом каждый день. Интересно еще и то, что это приспособление является неотъемлемой частью человеческого быта уже тысячи лет, несмотря на это, потребность в нем не уменьшается.

И тогда, и сейчас, человека беспокоил один и тот же вопрос – обработка металла. Сейчас этим больше занимаются при создании лезвий, но закалка ножа интересует и владельцев тоже, хоть и не многих.

Краткое содержимое статьи:

Особенности

Классический процесс закалки стали всегда сопровождался высокими температурами, в которых происходило полиморфное преобразование стали. При этом, нагрев всегда сопровождался резкими скачками температур, ведь на определенном этапе, сталь всегда охлаждали в воде.

Температуры воздействовали на структуру металла, поскольку при ее сильном повышении менялась структура кристаллической решетки на его поверхности, а резкий перепад температуры, который производился за счет воды, укреплял ее. В этом плане технология закалки ножей сегодня не сильно стала отличатся от той, которая применялась к мечам и клинкам тысячу лет назад.

У такой технологии всегда был один серьезный минус. При резкой смене температуры металл становился намного тверже, но в то же время, сильно страдал в плане прочности.

Если это является проблемой, нужно все так же нагревать металл, но после этого постепенно снижать его температуру. В таком случае сталь не будет становиться достаточно хрупкой.

В таком случае сталь не будет становиться достаточно хрупкой.

Если вы занялись закалкой ножей в домашних условиях, то стоит знать, что далеко не каждый нож, который попадает вам в руки, подходит для испытания температурой.

Оптимально этот способ подходит для изделий, во время производства которых использовалась нержавеющая сталь. Это может быть высокое ее содержание, а может быть сплав, в составе которой будет нержавеющая сталь или никель, например. Такие ножи являются намного прочнее, чем их собратья из высокоуглеродистой стали.

Кроме того, закалка может проводиться по всей площади клинка, а может быть задействована на отдельной области, которая нуждается в увеличении прочности. Первый вид называется глобальным, второй был назван локальным.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

https://youtu. be/6Yx8BteoQr0

be/6Yx8BteoQr0

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

- Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

- Устанавливается печь.

- Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

- Следующий шаг заключается в нагреве среды до требуемой температуры.

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Отсутствие необходимого оборудования приводит к существенному снижению качества получаемых изделий, а также увеличения времени выдержки.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия.

Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Свойства стали ж/д костылей и как увеличить её прочность

О свойствах стали железнодорожного костыля выдумывать небылицы нет смысла. Обыкновенная железяка под номером 3. Существует 2-а способа придать лезвию улучшенную твёрдость. Пригодны они для определённых марок стали. Информация свободно доступна в интернете, загадка – почему ею люди боятся воспользоваться?

Пригодны они для определённых марок стали. Информация свободно доступна в интернете, загадка – почему ею люди боятся воспользоваться?

Неужели, проще написать негативный отзыв, чем изучить дополнительный метод закалки стали. Начнём со способа попроще.

Железнодорожный костыль.

Закалка режущей кромки ножа графитом

Способ позволяет увеличить твёрдость режущей кромки. Понадобится: графит, металлическое основание и импульсный сварочный аппарат. Графит добыть проще из щёточного электродвигателя или пальчиковых батареек. От карандаша не вариант, содержит много добавок:

- Графит необходимо довести до порошкового состояния.

- В качестве металлического основания используйте плоскую ёмкость с небольшим углублением. Кусок строительного профиля – нормальный вариант.

- Необходимо засыпать в него графит и подключить плюс сварочного аппарата. К клинку – минус.

- Процесс заключается в проведении РК по кучке графита. Он будет искрить, возгорания допускать нельзя.

Запрещено касание клинком профиля.

Запрещено касание клинком профиля. - Сильно опускать РК в графит не нужно, необходимо аккуратно поводить лезвием по кучке.

Процесс занимает немного времени, 5-7 минут. За это время необходимо успеть провести ножом несколько раз. Такой процесс называют – цементирование. Режущая кромка будет иметь твёрдость в 60-62 HRC.

Закалка клинка твёрдой термической обработкой

Принцип заключается в насыщении поверхности металла необходимым количеством углерода. При использовании высоких температур. Цементируемые стали приобретают высокую твёрдость. Насыщение быстрее происходит при высоких температурах.

Закалка клинка ножа.

Процесс изменяет фазовый состав и атомарную решётку изделия. Такую процедуру производят с различными изделиями. Ножи не исключение. Для цементации потребуется специальный порошок, состоящий из: бария, кальция и древесного угля. Все ингредиенты следует просеять через сито и тщательно перемешать:

- Для цементации клинка необходима огнеупорная форма, напоминающая ножны.

В неё насыпается смесь.

В неё насыпается смесь. - Клинок целиком погружаем в подготовленный порошок и у рукояти замазываем глиной. Она предотвратит утечку газов, и позволит детали нагреваться равномерно.

- Разогрев печь до 600-700 °C, туда помещается форма с клинком, постепенно повышая температуру до 1000-1100 °C.

Благодаря смеси солей и требуемому нагреву, происходят диффузные изменения в кристаллической решётке стали на атомном уровне. Держать при такой температуре следует 2-3 часа, для хорошего насыщения углеродом этого достаточно.

Достать изделие из печи и дать остыть на воздухе. Способ реально наилучший, не только РК пройдёт цементацию, но и весь клинок целиком. Минус процесса – время. Но результат превзойдёт все ожидания.

Предыдущая ИзготовлениеКак сделать нож из рессоры Следующая

ИзготовлениеНож из рапида своими руками

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Закалка режущей кромки ножа графитом

Я расскажу и покажу вам простой способ закалки любого ножа у себя дома. И то, я буду закаливать не весь нож, а только его режущую кромку, что существенно упрощает задачу.

Если вдаваться в подробности, то это будет скорее не закалка, а цементация, которая имеет цель повысить твердость и износостойкость металла. Закалка режущей кромки ножа Берем нож.

Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.

Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей. В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус. Выставляем инвертор на минимальные настройки и включаем. Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке. Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус. Выставляем инвертор на минимальные настройки и включаем. Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке. Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно. Как только вы заметили разогрев места контакта, тут же поднимите нож.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия. Результат закалки ножа

Берем надфиль и шаркаем лезвие как первый раз. Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.

Режем стеклянную банку.

Насечки оставляет будь здоров! Стучим по стальному гвоздю.

Результат отменный – на ноже ни царапины.

В конце я разрубил гвоздь ножом, ударяя по нему молотком.

Нож не пострадал! Я не большой знаток в закалке стали, но способ действительно наглядно работает. Местные умельца говорят, что такая закалка повышает твердость участка металла почти до 90 единиц. Не могу не согласиться или опровергнуть, так как нет твердомера. Если у вас есть вопросы или предложения, а также замечания – пишите в комментариях. Всем удачи!

Смотрите видео процессы закалки ножа Источник

Вам может понравиться:

- Качественные кухонные ножи своими руками

- Высокоэффективный солнечный коллектор своими руками

- ЗАМЕТИЛИ ПЛЕСЕНЬ НА СТЕНЕ В КВАРТИРЕ – ЧТО ДЕЛАТЬ И…

- КАК В ГЕРМАНИИ СТРОЯТ ДОМА ЗА 2 ДНЯ

- Красивые и оригинальные новогодние поделки 2018

- Нож из дисковой пилы

- Стол и лавка из цельной доски

- Бюджетный ленточный шлифовальный станок

- Из всего этого, девушка создала невероятной красоты…

- Висячие сады или сад в горшке — очаровательные идеи…

- Необычные решения для обычной хрущевки: гостиная-кухня

- Блок питания на стабилитроне и транзисторе

Закалка и отпуск металла в домашних условиях своими руками в масле

Для закалки углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

Как правильно закалить металл в домашних условиях

Термическая обработка металла проводится на протяжении многих веков. Она позволяет существенно повысить эксплуатационные свойства материала, изменить некоторые свойства. Закалка — разновидность термической обработки. Еще до появления огнестрельного оружия клинки усиливались закаливанием используемого металла при их изготовлении. Сегодня в домашних условиях можно закалить болт, топор, зубило, клинок, проволоку и многие другие изделия. Стоит рассмотреть подробнее, как можно закалить металл в домашних условиях, и какие при этом могут возникнуть сложности.

Результат закалки ножа

Берем надфиль и шаркаем лезвие как первый раз. Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.

Насечки оставляет будь здоров! Стучим по стальному гвоздю.

Результат отменный – на ноже ни царапины.

В конце автор разрубил гвоздь ножом, ударяя по нему молотком.

источник

Суть закалки металлических изделий

Для того чтобы правильно закалять железо и другие металлы, следует рассмотреть суть этого процесса.

К особенностям этой разновидности термообработки можно отнести следующее:

- Закаливать — это значит, нагревать материал до температуры, которая может изменить структуру. У металлов структура представлена кристаллической решеткой.

- Процесс предусматривает также охлаждение материала, для чего может использоваться масло или вода.

Целью подобной термической обработки является увеличение твердости структуры стали или другого сплава.

С закалкой также связан процесс, получивший название отпуск. Он проводится для того, чтобы снизить хрупкость структуры после термической обработки. Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени. Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты.

Какие металлы можно закалить

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Алюминий и многие другие цветные сплавы подвергаются термической обработке, при которой кристаллическая решетка остается неизменной. Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Особенности технологии

Можно выделить 3 основных этапа термической обработки стали:

- Отжиг.

Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С). После нагрева металл оставляют в печи для медленного охлаждения.

Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С). После нагрева металл оставляют в печи для медленного охлаждения. - Закалка. После выполнения отжига наступает этап закалки. В зависимости от типа металла температура нагрева может варьировать в пределах +800…+1000°С и выше. В домашних условиях можно достигнуть лишь показателя +800°С или чуть выше. Нагрев проводится до момента, пока металл не станет полностью красным, при этом графит и вся кристаллическая решетка перестраивается. Охлаждение может проходить в воде, но лучше использовать масло, что позволит снизить вероятность появления серьезных дефектов в структуре. При этом следует учитывать, что при нагреве масла может образовываться дым и другие продукты горения, которые вредны для человека.

- Отпуск. За счет отпуска можно существенно снизить хрупкость структуры, при этом изделие выдерживается в духовке на протяжении 1 часа или более при температуре не выше +320°С.

Важно учитывать, что на этом этапе не должно происходить перестроение кристаллической решетки, т. к. сильный нагрев может привести к снижению твердости поверхностного слоя.

Важно учитывать, что на этом этапе не должно происходить перестроение кристаллической решетки, т. к. сильный нагрев может привести к снижению твердости поверхностного слоя.

Закалка ножа в домашних условиях осуществима, этого потребуется обычная печь, место для проведения работы, а также емкость с маслом или водой для охлаждения металла.

Много внимания уделяется выбору способа охлаждения стали. Различают следующие методы:

- Применение одной среды.

- Охлаждение при использовании двух жидкостей.

- Струйный метод снижения температуры поверхности металла.

- Метод ступенчатого охлаждения, применяемый для снижения напряжений в структуре материала.

При проведении закалки в домашних условиях следует учитывать, что слишком быстрое охлаждение становится причиной повышенной хрупкости структуры. Важно обеспечивать равномерное охлаждение, что позволяет получить равномерную структуру.

Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав.

По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов. - Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация стали

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

Приведем таблицу с несколькими марками стали:

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия. Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

Как правильно закаливать металл и железо, если нет специальной печи для обжига? Применять паяльную лампу или развести обычный костер – его температура и продолжительность горения достаточно велики для того, чтобы выполнить работу, не превышающую бытовых нужд.

Охлаждение можно проводить различными способами. Если срочно нужно сбить нагрев на одном участке изделия, то можно воспользоваться направленной струей холодной воды. Водное, а значит быстрое, остывание необходимо для легированных и углеродистых сталей. После нагрева следует взять элемент щипцами (если это небольшой нож, топор) и поместить в заранее подготовленную емкость с жидкостью. При отпуске следует охлаждать постепенно – сперва водой, а затем маслом.

И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

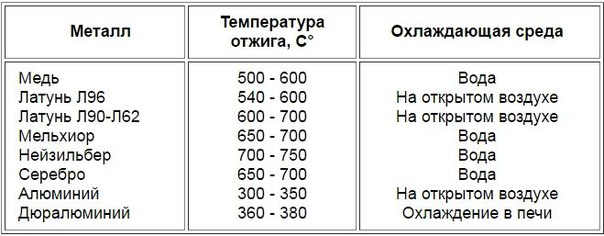

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Закалка и отпуск металла в домашних условиях своими руками в масле

Для закалки углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

муфельная печь для индукционной закалки в масле или термической обработки своими руками в домашних условиях

Термическая обработка металла является одним из основных методов повышения его параметров: твердость, прочность. Наиболее распространенная и применяемая процедура – закалка металла. Она уже на протяжении многих веков стоит на вооружении человечества.

Сейчас эта процедура с успехом осуществляется не только на промышленных предприятиях, но и умельцами в быту для улучшения изделий из металла. Если обладать знаниями о том, как закалить металл в домашних условиях, то твердость предмета можно увеличить до нескольких раз. Причин для проведения этой операции может быть много.

Что такое закалка?

К примеру, к подобной технологической операции прибегают, когда необходимо придавать такую прочность, например, ножу, чтобы им можно было разрезать стекло.

Чаще всего закалке подвергают режущие инструменты. Стоит отметить, что термообработка им проводится не только, когда требуется повышение твердости, но и когда необходимо уменьшить эту характеристику. При слишком маленькой твердости режущей частью станет сложно пользоваться, она станет заминаться. При очень высокой – станет крошиться под нагрузкой.

Когда возникла потребность увеличения прочности изделия, то не нужно расстраиваться – закалка стали в домашних условиях сможет помочь. Вам не потребуется особое оборудование и специальный инструмент.

Вам не потребуется особое оборудование и специальный инструмент.

Но стоит понимать, что этой процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

Технология подразумевает осуществление термической обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят изменения в структуре кристаллической решетки, а затем скорое охлаждение в жидкой среде (воде, масле). Цель – увеличение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической решетки. В такой ситуации происходит фиксация состояния, характерное нагретому металлу. Такой эффект называется перенасыщенным твердым раствором.

Закалка с изменением решетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных изменений.

По завершении подобной процедуры стальной сплав будет иметь большую твердость, но появляется увеличенная хрупкость. Теряются свойства пластичности.