типы, методы контроля, проверка качества – Сертификация и обучение на Svarka.guru

Сварка широко применяется для соединений элементов из черных и цветных металлов, их сплавов. Виды сварных соединений определяются способом сварки, расположения деталей, толщиной материала и требованиями, предъявляемыми условиями эксплуатации. Способ сваривания зависит от температуры плавления металла, его теплопроводности и способности вступать в реакцию с кислородом и азотом.На процесс сваривания влияет множество факторов, включая уровень мастерства рабочего. Сварка и контроль – обязательные элементы технологического процесса. Для проверки качества применяют неразрушающий контроль, включающий в себя просвечивания шва, травления, внешнего осмотра. Точно рассмотреть все зоны, их структуру и качество шва позволяет разрушающий способ разрезания и травления.

Что это?

Неразъемное соединение, полученное в результате расплавления кромок совмещаемых деталей и электрода, называют сварными соединениями и швами.

Нагрев и расплав производиться несколькими способами:

Нагрев и создание сварочной ванны температурой электрической дуги происходит от электрода и проволоки. Обязательно расплавляются кромки соединяемых деталей. В дополнение к ним плавится электрод, проволока или присадочный материал.

Газовая горелка регулирует скорость плавления основного материала и присадочного прутка.

При контактной сварке большими токами происходит точечный нагрев и соединение разогретого металла за счет сильного сдавливания.

Типы сварочных соединений выбираются в зависимости от требований к герметичности и прочности шва, условий эксплуатации сваренного изделия.

Параметры

Параметры стыкового и углового шва отличаются. В обоих случаях к ним относится толщина соединяемых деталей, в чертеж вносят размер выпуклости или вогнутости поверхности наплавленного металла. При сборке под сварку выдерживается зазор между соединяемыми элементами.

При сборке под сварку выдерживается зазор между соединяемыми элементами.

В процессе проверки сварных швов, соединяемых встык, измеряют глубину провара, от поверхности детали до дна шва. Выпуклость выступает над плоскостью свариваемых поверхностей.

Толщина определяется как сумма значений глубины провара и выпуклости. Она максимальная по продольной оси.

В параметрах углового соединения технологическим и контролируемым размером является катет. Это размеры сторон угла, образованного линией, соединяющей крайние точки материала шва с деталями. По соотношение размеров определяется равностороннее и смещенное соединение.

Классификация

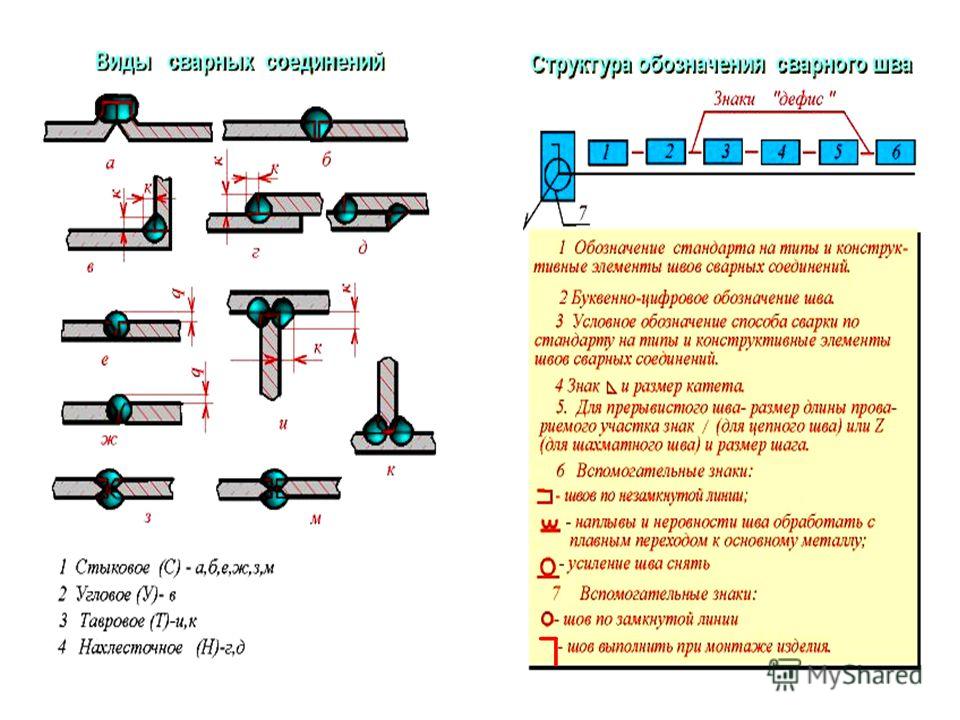

Сварные швы различают по нескольким параметрам. Классификация отражает основной способ соединения и включает в себя:

- методу сварки;

- конфигурации;

- виду соединения;

- пространственному положению;

- вектору усилия.

Обозначение шва, его вида и параметров указывается на чертеже в соответствии с ГОСТ 2. 312-72.

312-72.

По способу соединения деталей различают швы:

- стыковой;

- нахлесточный;

- угловой;

- тавровый.

Стыковой может соединять листы одной толщины и разной. При изготовлении корпусных деталей из листового материала продолжением соединения может быть отбортовка.

Угловой стык можно отнести к разновидности таврового, когда детали соединяются под углом торцами.

Сварка внахлест выполняется в основном контактным методом. Для создания конструкций повышенной прочности края листов накладываются друг на друга, и делается 2 параллельных шва с разных сторон вдоль торца.

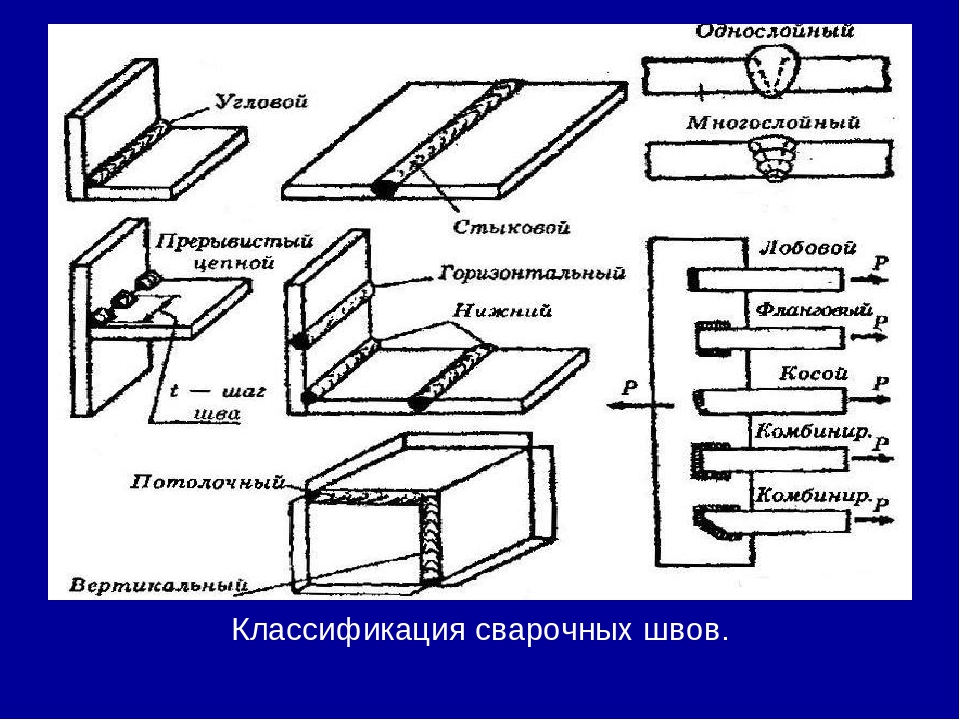

По способу выполнения

Сварные швы делятся на односторонние и двухсторонние. По способу выполнения: свариваемые за один проход и многослойные.Они могут накладываться в один ряд на тонких деталях, в несколько слоев, если ширина соединяемого материала более 5 мм.

Односторонние многослойные швы соединяют детали толщиной 8 – 25 мм и более, если металлоконструкция полая внутри и нет возможности варить с другой стороны. Например, труба большого сечения. В остальных случаях, если требуется повышенная прочность и герметичность, плавление производится с 2 сторон.

Например, труба большого сечения. В остальных случаях, если требуется повышенная прочность и герметичность, плавление производится с 2 сторон.

По степени выпуклости

Выпуклость определяется относительно линии, образованной точками соприкосновения шва. При угловых соединениях это катет. Для стыковочного соединения плоскость деталей. По степени выпуклости различают швы:

- нормальные;

- выпуклые;

- ослабленные.

Оптимальная высота 2 – 3 мм над поверхностью детали или линией гипотенузы катета. Выпуклые выступают за границу плоскости сильнее.

Ослабленные или вогнутые швы менее прочные, но более гибкие. Они применяются при угловых соединениях. За частое использование при сварке корпусов морских судов, получили название корабельного шва.

По положению в пространстве

Вертикальные швы варятся снизу вверх, чтобы удержать расплавленный металл остывающей массой снизу. Если электрод будет двигаться сверху, весь жидкий металл и шлак потекут.

Если электрод будет двигаться сверху, весь жидкий металл и шлак потекут.

Потолок – шов, расположенный горизонтально над головой, варят мастера с высоким разрядом. Для некоторых сплавов цветных металлов потолочная сварка недоступна.

По протяженности

Протяженность берется не от общей длины соединения, а характера выполнения:

- сплошные;

- прерывистые.

Сплошные выполняются на изделиях, которые должны быть герметичны или детали, работающие в условиях больших нагрузок.

Прерывистый создает меньше напряжение. Он применяется в малонагруженных конструкциях, например арматура под заливку бетонных плит. Расположенная рядом, она получает малое давление в одном направлении. Основную нагрузку принимает на себя бетон. Прутья удерживают его от разрушения при прогибе.

По направлению действующего усилия и вектору действия внешних сил

Деление по направлению к действующему усилию – условный способ классификации. Во время работы, даже если конструкция стоит неподвижно, на каждый ее элемент действует несколько разнонаправленных сил. Для расчета прочности выбирают наибольшую из них.

Во время работы, даже если конструкция стоит неподвижно, на каждый ее элемент действует несколько разнонаправленных сил. Для расчета прочности выбирают наибольшую из них.[stextbox id=’info’]Наиболее прочным является комбинированное соединение. Его составляет фланговые соединения в сочетании с другими видами.[/stextbox]

По форме свариваемых изделий

Конфигурация свариваемых деталей определяет форму шва. Большая часть и разновидность сварных соединений приходится на прямолинейные швы листового материала и плоских деталей.

Трубопроводы различного диаметра выполняются с переходом положения с потолка на горизонталь через вертикаль.

Зависимость от толщины рабочего материала и от длины самого стыка

Соединяемые элементы могут быть разными по размерам. Сварные швы выполняются в зависимости от толщины.Подготовка деталей к сварке включает в себя и разделку кромок, придание им определенной конфигурации:

- ровные – толщина до 5 мм;

- X или V-образные – толщина 3 – 25 мм;

- U-образны для деталей с толщиной стенки более 25 мм.

Обе кромки зачищаются и срезаются при стыковой сварке. V-образная зачистка делается при односторонней сварке. Если сварка производится с 2 сторон, то она выглядит как X – соединенные вершинами V-образные вырезы.

Закругленную снизу U-образную зачистку удобно применять при многослойной сварке с одной стороны.

В тавровых соединениях зачищается угол детали, привариваемой торцом под углом к основному элементу.

[stextbox id=’info’]Председатель приемочной комиссии, военпред Рогожин Н.

В карту сварки изделия заносят фамилии сварщиков, схема наложения швов, время начала и окончания работы. Каждый из рабочих ставит клеймо против своего участка шва».[/stextbox]

Виды контроля

Для сварных швов методы контроля применяются:

- внешний осмотр;

- неразрушающие;

- разрушающие.

Рабочему важно знать, какие параметры следует контролировать в процессе сварки, чтобы изделие было качественным. Это режимы, указанные в технологии: ток, напряжение, скорость сварки.

Это режимы, указанные в технологии: ток, напряжение, скорость сварки.

Предварительный

Масло и грязь могут покрыть поверхность свариваемых деталей. Они ухудшают качество соединения.

Перед началом работы следует проверить правильность снятия фасок, сборку конструкции. Кроме этого сам сварщик проверяет подключение аппарата, на какой режим настроен прибор.

Текущий

В процессе сварки контролируются сила тока, скорость подачи проволоки. Флюс должен равномерно покрывать горячий металл.

Окончательный

После остывания визуально осматривается шов на наличие дефектов типа подрезы, волчки, трещины, непровары. После этого делается физический и химический контроль.

Для определения несплошности и микропор, используют веществ с высокой жидкотекучестью, например керосин. С одной стороны стыки мажут мелом, с другой наносят жидкость.

После этого изделие проходит неразрушающий контроль.

Методы контроля

Все методы контроля делятся на неразрушающие и разрушающие. Неразрушающие методы заложены в технологический процесс изготовления продукции. Разрушение деталей позволяет увидеть микро и макро строение. Его проводят периодически. Частота зависит от степени ответственности изделия.

Неразрушающие методы заложены в технологический процесс изготовления продукции. Разрушение деталей позволяет увидеть микро и макро строение. Его проводят периодически. Частота зависит от степени ответственности изделия.

Разрушающий

Разрушающий метод контроля сварочных швов позволяет увидеть основные зоны, расположенные симметрично от центра в стороны:

- сплав металла деталей и электрода;

- линия сплавления;

- переходная зона;

- металл деталей.

Соединение разрезают поперек, строгают, шлифуют и протравливают. После этого в микроскоп видно структуру материала, малейшие дефекты.

Металлографические исследования

Осмотр макрошлифов, протравленных азотной кислотой, позволяет контролировать качество сварки, увидеть микроструктуру всех зон, определить сплошность металла. Металлография показывает глубину провара, степень расплавление. Основные напряжения проходят рядом со швом, по переходной зоне. Ее ширина и состояние кромок говорит о качестве шва, правильно подобранной технологии.

Химический анализ

Стружка для химического анализа берется в основном из самого шва. По результатам исследования определяется, сколько расплавилось основного материала и присадочного.

Механические испытания

Кроме испытаний вырезанных образцов на прочность, гибкость, растяжение, сосудам и трубопроводам проводят гидравлическое испытание. Внутрь под большим давлением закачивается жидкость. Производится постукивание молотком определенного веса и осмотр на наличие проступающей влаги.Неразрушающий

Часто используется на производстве магнитная дефектоскопия. Намагниченную деталь опускают в специальный порошок и осматривают. Неравномерное покрытие указывает на дефекты.

Ультразвуковая волна отражается от нижней границы металла. Проходя через металл, она покажет все поры и трещины.

От качества сварного шва зависит срок службы изделия и безопасность находящихся рядом людей. Способ контроля и частота его проведения указываются в технологии.

Виды сварочных швов — горизонтальные — вертикальные

СодержаниеСварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги. Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

Сварной шов

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

Классификация сварочных швов

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

- шов встык;

- шов внахлест;

- тавровый шов.

Рассмотрим каждый из представленных вариантов подробнее.

Читайте также: «Устройство и разновидности зубодолбежных станков».

к меню ↑

Стыковое соединение

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1.5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Способы разделки швов

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

Многослойные швы

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении.

к меню ↑

Соединение внахлест

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Соединение внахлест

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения.

к меню ↑

Тавровый шов

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

- до 4 мм — односторонний шов без разделки торцов;

- 4-8 мм — двойной, без разделки;

- 4-12 мм — одинарный с односторонней разделкой;

- более 12 мм — двухсторонний, двойная разделка.

Тавровое соединение

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

В помощь: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные

к меню ↑

Разновидности швов по пространственному положению

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

- вертикальные;

- горизонтальные;

- потолочные.

Вертикальный шов снизу-вверх

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Шов сверху-вниз

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен. Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

Горизонтальный шов

На вертикальных плоскостях швы горизонтального типа выводятся слева-направо либо справа-налево. Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 900. Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 900. Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Скорость движения электрода подбирается так, чтобы центр дуги проходил по верхней границе шва, а нижний контур расплавленной ванны не доходил до верхнего торца предыдущего валика. Особое внимание тут необходимо уделить верхней кромке, наиболее подверженной образованию различных дефектов. До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

Наиболее трудными в исполнении являются потолочные швы. Поскольку в таком пространственном положении расплавленная ванна удерживается исключительно поверхностным натяжением металла, сам шов необходимо делать максимально узким. Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

При прокладывании шва электрод необходимо удерживать под углом от 90 до 1300 к соединяемым плоскостям. Валик формируется колебательными движениями электрода от кромки до кромки, при этом в крайнем боком положении электрод задерживается, что позволяет избежать подрезов. Отметим, что сварщикам без опыта за потолочные швы браться не рекомендуется.

В помощь: ГОСТ 2.312-72 Условные изображения и обозначения швов сварных соединений

к меню ↑

Технология сварки потолочных швов (видео)

к меню ↑

Зачистка и контроль дефектов

После формирования шва на поверхности соединенных деталей остается шлак, капли расплавленной стали и окалины, при этом сам шов может иметь выпуклую форму и выступать над плоскостью металла. Устранить данные недочеты позволяет зачистка, которая осуществляется поэтапно.

Первоначально посредством молотка и зубила нужно удалить окалину и шлак, далее с помощью болгарки, укомплектованной абразивным диском, либо шлифовальной машинки, выравниваются соединенные плоскости. Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Разновидности дефектов

Дефекты сварного шва, часто встречающиеся у неопытных специалистов, как правило являются следствием неравномерного движения электрода либо неправильно выбранной силы и величины тока. Некоторые дефекты являются критичными, некоторые можно исправить — в любом случае контроль шва на предмет их наличия является обязательным.

Рассмотрим, какие дефекты бывают и как выполняется их проверка:

- Непровар — недостаточное заполнение стыка расплавленным металлом, значительно снижает прочность соединения. Причины: слабый ток, чрезмерная скорость перемещения электрода. После корректировки тока и снижения длины дуги дефект устраняется.

Непровар

- Подрез — наличие расположенной вдоль шва канавки. Причина — чрезмерно длинная дуга, из-за которой шов получается максимально широким, но при этом металл не прогревается из-за недостаточной температуры и быстро отвердевает по краям.

Проблема лечится уменьшением дуги либо увеличением силы тока.

Проблема лечится уменьшением дуги либо увеличением силы тока.Подрез

- Прожог — наличие сквозного отверстия на стыке. Причины — большая сила тока, низкая скорость перемещения электрода, чрезмерный зазор между торцами деталей. Дефект устраняется подбором правильного режима сварки.

Прожог

- Наличие на шве пор, хаотично разбросанных по всей длине стыка. Такие дефекты образуются при сварке в среде защитных газов из-за наличие сквозняка, сдувающего газовое облако с рабочей зоны, либо при недостаточной очистке металла от ржавчины.

Поры

Также могут образовываться дефекты в виде трещин, которые появляются на стадии остывания металла. Трещины бывают двух конфигураций — направленные поперек либо вдоль шва. В зависимости от времени образования трещины классифицируются на горячие и холодные, последние появляются после отвердевания стыка из-за чрезмерных нагрузок, которые конкретный тип шва не может выдержать.

В помощь: ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением

Холодные трещины являются критическим дефектом, который может привести к полному разрушению соединения. В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Виды сварных швов и соединений

Сварным швом(в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварные швы классифицируются по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По

конструктивному признаку швы разделяют

на стыковые и угловые(валиковые).

Стыковые швы наиболее рациональны, так

как имеют наименьшую концентрацию

напряжений, но требуют дополнительной

разделки кромок швы бываютV-,U-,X- иK-образные. ДляV-

иU-образных швов, свариваемых

с одной стороны, обязательна подварка

корня шва с другой стороны для устранения

возможных не проваров (рис.4.1), являющихся

источником концентрации напряжений.

ДляV-

иU-образных швов, свариваемых

с одной стороны, обязательна подварка

корня шва с другой стороны для устранения

возможных не проваров (рис.4.1), являющихся

источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. табл.4.1). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол,

образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана в табл. 4.1.

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно –лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными (рис. 4.2.). Сварка нижних швов наиболее

Рис. 4.1. Виды швов.

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы в нахлесточном соединении; г – угловые швы в тавровом соединении; д – прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2 – лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 — прерывистые или шпоночные швы

удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо

поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

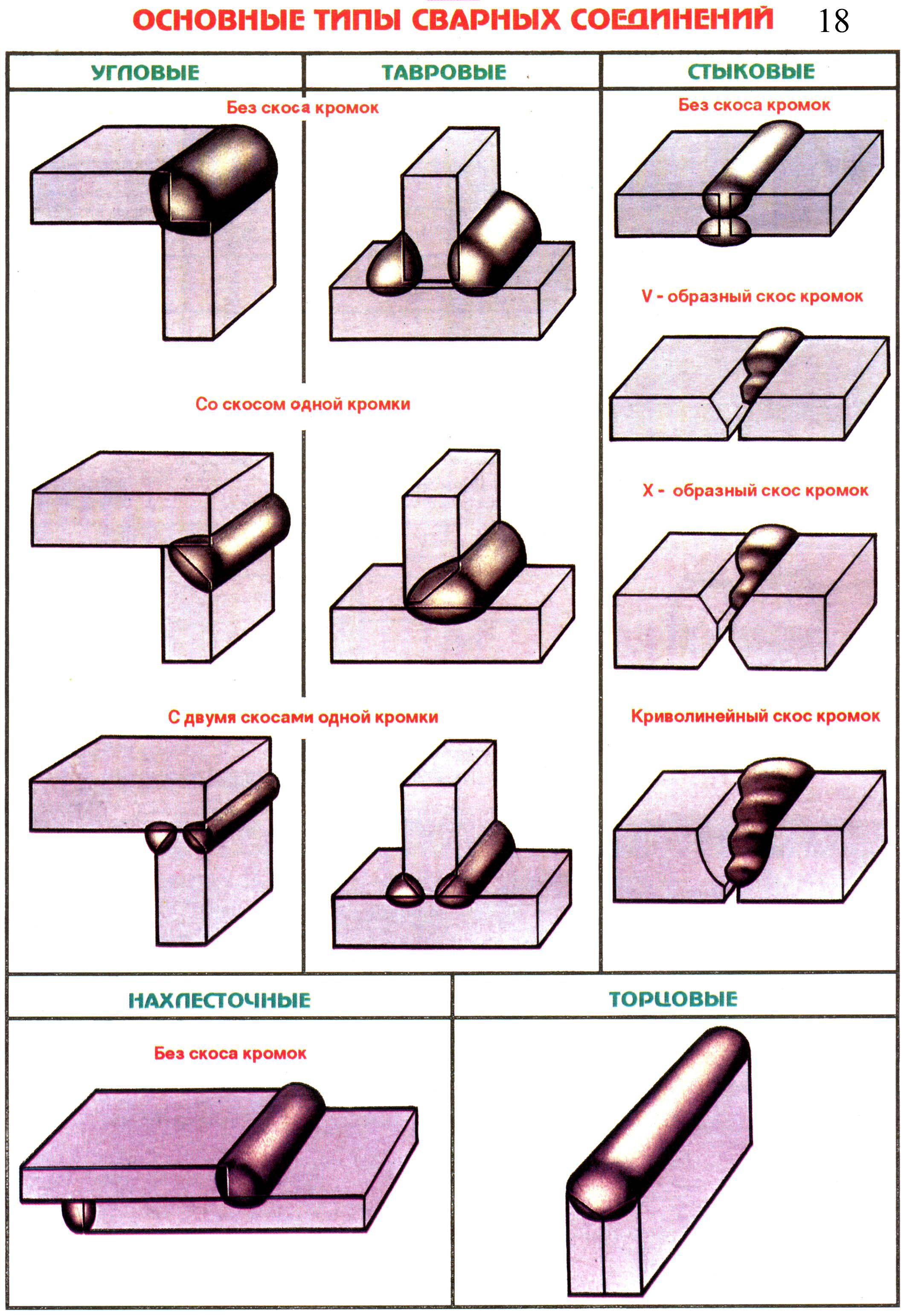

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые (рис.4.3).

Стыковыминазываются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Рис. 4.2.Положение швов в пространстве

1 – нижнее; 11 – вертикальное; 111 – потолочное; 1У – горизонтальное на вертикальной поверхности

Соединения внахлесткуназывают такие, в которых свариваемые элементы, частично находят друг на друга (рис.4.3,б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыминазываются соединения, в которых свариваемые элементы расположены под углом (рис.4.3,г).

Тавровыесоединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис.4.3,д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы,представляющие собой углубления (канавки) в металле, идущими вдоль границы шва;

б) непровары— отсутствие оплавления между металлом шва и основным металлом. При этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые включения;

в) шлаковые(неметаллические)включения– частицы шлака, не успевшие всплыть на поверхность шва до затвердения металла шва;

г) поры– области, заполненные газом, выделяющимся в процессе сварки;

Какие бывают виды сварных соединений. Какие бывают сварные швы

В процессе выполнения сварочных работ получаются различные способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны:

- Место сплавления — граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса.

- Область термического влияния — зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена.

- Сварочный шов — участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

- Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

- Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

- Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

- Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

- Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

- ширина — это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

- корень шва — обратная его сторона, которая находится в максимальной удаленности от лицевой части;

- выпуклость — определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

- вогнутость — этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом; определяется данный параметр в том месте, где шов имеет наибольший прогиб — от него до плоскости основного металла измеряется размер вогнутости;

- катет шва — он имеет место только в угловом и тавровом соединении; измеряется этот показатель наименьшим расстояние

Что такое сварщик швов? (с иллюстрациями)

Сварщик швов — это устройство, которое использует разновидность техники точечной сварки для сваривания непрерывных швов. Машины для шовной сварки обычно состоят из двух вращающихся колес, каждое из которых образует отдельный электрод с зазором между ними. Листы заготовки протягиваются через этот зазор, в то время как между колесами проходит импульсный электрический ток. Этот электрический импульс сваривает два листа вместе с перекрывающейся серией «точечных» швов. Сварщики могут плавить две детали вместе по отдельности или использовать дополнительную проволоку или металлическую фольгу для достижения различных результатов.

Шовный сварной радиатор.Точечная сварка — это процесс прохождения кратковременной электрической дуги между двумя электродами на противоположных сторонах детали. Это вызывает выделение интенсивного локального тепла, которое плавит два материала вместе в «пятне».«При традиционной точечной сварке, когда не требуются непрерывные сварные швы без зазоров, эти точки равномерно распределяются в соответствии с рабочими требованиями. Сварщик швов использует ту же технику, но перекрывает точки внахлест, тем самым создавая непрерывный сварной шов без зазоров.

Сварочные очки.Колеса для сварочных аппаратов, используемые в качестве электродов, обычно изготавливаются из медного сплава и устанавливаются на шпиндели, которые позволяют им свободно вращаться. Они остаются неподвижными по отношению к деталям, которые перемещаются между ними. Импульсный электрический разряд высокого напряжения проходит между колесами в месте их встречи, плавя две части вместе.Интервалы между импульсами рассчитываются в соответствии со скоростью, с которой детали продвигаются, тем самым обеспечивая перекрывающуюся серию точечной сварки.

Металлические листы можно стыковать с помощью шовного сварщика.Методы шовной сварки различаются в зависимости от свариваемых материалов, их толщины и возможного использования свариваемого изделия.Сталь с легким покрытием, используемая для топливных баков и жестяных банок, часто сваривается швом с использованием дополнительного элемента из медной проволоки, который подается между двумя листами в месте сварки. Водяные радиаторы и резервуары обычно свариваются без использования дополнительных материалов в шве. Отрезок медной проволоки также может быть пропущен между колесами устройства для сварки швов и заготовкой при так называемой сварке швов плавящейся проволокой.

При сварке шовным швом используется метод, при котором два листа легкой стали частично сминаются во время сварки.Для стыковой сварки фольгой используется полоса фольги из нержавеющей стали, уложенная над и под стыковым соединением листов. Эта лента из фольги сохраняет коррозионную стойкость стальных листов с покрытием. Сварщик швов имеет несколько явных преимуществ перед другими методами дуговой сварки. К ним относятся высокие скорости сварки и очень небольшое образование дыма.

Аппарат для сварки швов применяется для сварки непрерывных швов.Что такое сварка?

Что такое сварка? Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

- Пункты обслуживания

- Руководства и запчасти

- Гарантия

- Производители двигателей

- Настройка системы

- Программного обеспечения

- Свяжитесь с нами

- Часто задаваемые вопросы

- Регистрация продукта

- Заказать литературу

- Около

- Карьера

- Наша компания

- Связаться с нами

- Клуб владельцев

- Выпуски новостей

- Сертификаты

- Свяжитесь с нами

- События

- Роуд-шоу

- Фирменные товары

- Специальные предложения

- новые продукты

- Войти в систему

- Где купить

- Поиск

Поиск

Поиск

- Оборудование

Сварщики

- МИГ (GMAW)

- TIG (GTAW)

- Палка (SMAW)

- С приводом от двигателя

- Многопроцессный

- Мультиоператор

- Затопленная дуга

Ответов на 8 вопросов о стержнях для стержневой сварки

Ответы на 8 вопросов о стержнях для стержневой сварки Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

Что такое высокочастотная сварка?

Наши пакеты для упаковки медицинских инструментов, изготовленные из термопластичной полиуретановой пленки FlexShield (ТПУ)

Радиочастотная сварка или (высокочастотная сварка) — это процесс соединения материалов с помощью электромагнитной энергии.Два электрода создают колеблющееся электрическое поле, которое начинает сдвигать и перемещать полярные молекулы внутри материалов, чтобы ориентироваться в соответствии с электромагнитным полем. Движение этих молекул высвобождает энергию в виде тепла. Когда приложено достаточно энергии, молекулы начинают плавиться и связываться друг с другом. Внешний нагрев не применяется. Сварка завершается приложением давления к склеиваемой области, что обеспечивает хорошую герметичность.

Многие факторы влияют на прочность и качество уплотнения при высокочастотной сварке.Расположение инструмента, толщина сварного шва, толщина материала и управление машиной — одни из наиболее важных факторов в создании хорошего уплотнения. Привлекательность высокочастотной сварки заключается в ее полноте. Используя этот метод, можно создать очень надежные герметичные уплотнения. Многие сварные швы подвергаются испытаниям на растяжение, испытаниям на герметичность и оптическим испытаниям, чтобы определить, были ли достигнуты правильные условия.

Некоторые материалы представляют собой большую проблему для высокочастотной сварки, чем другие, и могут даже потребовать специального процесса.Независимо от уровня сложности, UFP Technologies уверена в своей способности квалифицированно выполнить высокочастотную сварку следующих материалов:

- ПЭТ

- PETG

- ПВХ

- Термопластичные полиуретаны (ТПУ)

- Открытые целлюлозные полиуретаны

- LDPE / EVA

Существует несколько альтернатив RF-сварке, включая шитье, склеивание или использование горячего воздуха. Зачем нужна высокочастотная сварка?

RF Сварка против шитья

СваркаRF обеспечивает надежное герметичное уплотнение в отличие от шитья.Когда швы подвергаются напряжению, нить выдерживает давление и может порваться. Радиочастотные сварные швы равномерно распределяют напряжения по всему материалу, обеспечивая более прочный шов, предотвращая попадание воздуха, влаги или мусора внутрь.

РЧ-сварка и склейка / адгезивы

Склеивание может обеспечить воздухонепроницаемое решение, но склеивание занимает гораздо больше времени, чем ВЧ сварка, и при этом часто используются опасные растворители, вредные для окружающей среды. Склеенные швы также подвержены разрушению после износа клея.

Сравнение высокочастотной сварки и горячего воздуха

Горячий воздух — это метод нагрева материала снаружи, чтобы расплавить его и создать сцепление. Этот метод эффективен только до определенной толщины. Слишком толстые материалы не будут склеиваться в середине, так как сердцевина будет изо всех сил пытаться расплавиться, в то время как внешние слои перегреваются или сгорают. Радиочастотная сварка нагревается изнутри наружу и является лучшим методом образования герметичных швов.

Наш сварной RF-сварной пакет из ТПУ FlexShield для медицинских инструментов

Наш упаковочный пакет из термопластичной полиуретановой пленки (TPU) FlexShield® — одна из наших новейших инноваций в индустрии медицинского оборудования.Пакет FlexShield® TPU изготавливается с помощью высокочастотной сварки и обеспечивает стойкость к проколам и истиранию, что позволяет безопасно транспортировать медицинские инструменты без повреждения внешней упаковки. Использование пакетов FlexShield в ваших упаковочных системах обеспечит целостность стерильного барьера между вашими инструментами и внешними загрязнениями.

Для функциональности продукта критически важно, чтобы радиочастотные сварные швы на пакете FlexShield поддерживали целостность по всей цепочке поставок.Радиочастотная сварка также используется в ряде приложений по уходу за ранами, которые помогают пациентам в процессе заживления. Для безопасного хранения дефибуляторов UFP Technologies производит трехкамерную систему хранения пакетов многоразового использования, герметизируемую с помощью высокочастотной сварки. Мы также используем эти возможности для производства промышленных чистящих средств.

В феврале 2018 года UFP Technologies приобрела Dielectrics, Inc. , лидера в проектировании, разработке и производстве медицинских устройств с использованием термопластичных материалов, сваренных с помощью высокочастотной сварки.Наши совместные возможности и опыт позволяют нам улучшать результаты лечения пациентов, сводя к минимуму вероятность инфицирования, повышая комфорт пациентов и способствуя более быстрому заживлению. Чтобы узнать больше о Dielectrics, посетите их веб-сайт www.dielectrics.com .

.

Проблема лечится уменьшением дуги либо увеличением силы тока.

Проблема лечится уменьшением дуги либо увеличением силы тока.