Цветная дефектоскопия (капиллярный контроль) сварных швов. ПВК контроль и дефектоскопия сварных соединений

- Главная

- Услуги

- Капиллярный метод – цветная дефектоскопия

ПО «Волгоградский Завод Резервуарных Конструкций» предлагает услугу по цветной дефектоскопии сварных швов. Наше предприятие владеет специальными материалами и оборудованием для оказания данной услуги, а так же квалифицированными специалистами в данной области неразрушающего контроля.

ПВК как вид неразрушающего контроля

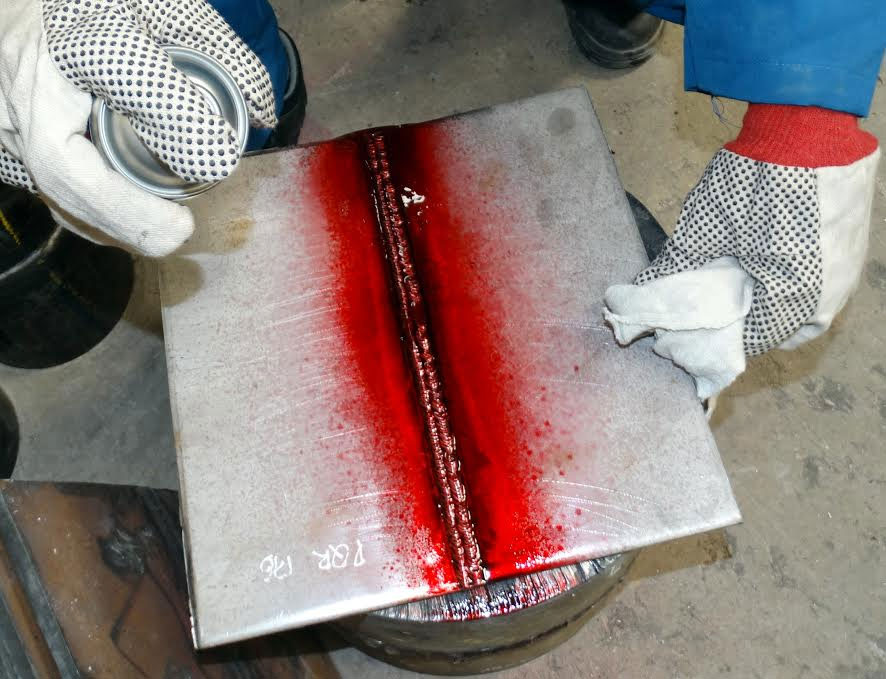

Капиллярная дефектоскопия – это метод, основанный на проникновении жидкости с малым поверхностным натяжением внутрь дефектного участка под действием капиллярного эффекта, вследствие этого повышается цветоконтрастность поврежденного участка, по которому можно судить о степени поврежденности соединения.

Данный способ контроля может выявлять:

- холодные и горячие трещины в швах соединения;

- излишнюю пористость сварного шва;

- непровары;

- раковины и др.

Преимущества метода:

- Применим для любых видов металла и сплавов, используемых в конструкциях различного назначения: трубопроводы магистральные, резервуары, силосы и др. объекты из металла. Его применяют даже для выявления дефектов на керамических, стеклянных и пластмассовых изделиях.

- Позволяет определить конкретное расположение дефекта и его размеры.

- Относительно дешевый вид неразрушающего контроля.

- Высокая точность и наглядность, в сравнении с некоторыми другими видами дефектоскопии.

- Не требует затратных подготовительных работ.

- Быстрый и безопасный.

Методы капиллярного контролясварных швов

Различают методы основные и комбинированные. К основному можно отнести контроль, который производится только капиллярным проникновением специальных веществ в соединение. Тогда логично, что к комбинированному методу относят те обследования, где контроль осуществляется двумя и более неразрушающими методами контроля.

Комбинированные методы контроля

Такие методы можно классифицировать в зависимости от способа воздействия на исследуемое соединение.

- Капиллярно-магнитный.

- Капиллярно-радиационный метод излучения.

- Капиллярно-электростатический.

- Капиллярно-радиационный метод поглощения.

- Капиллярно-индукционный.

Материалы для дефектоскопии сварных швов

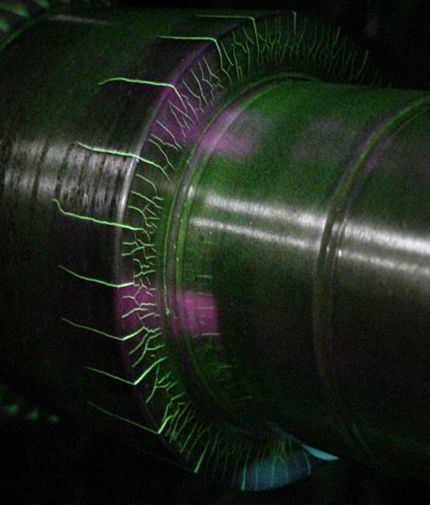

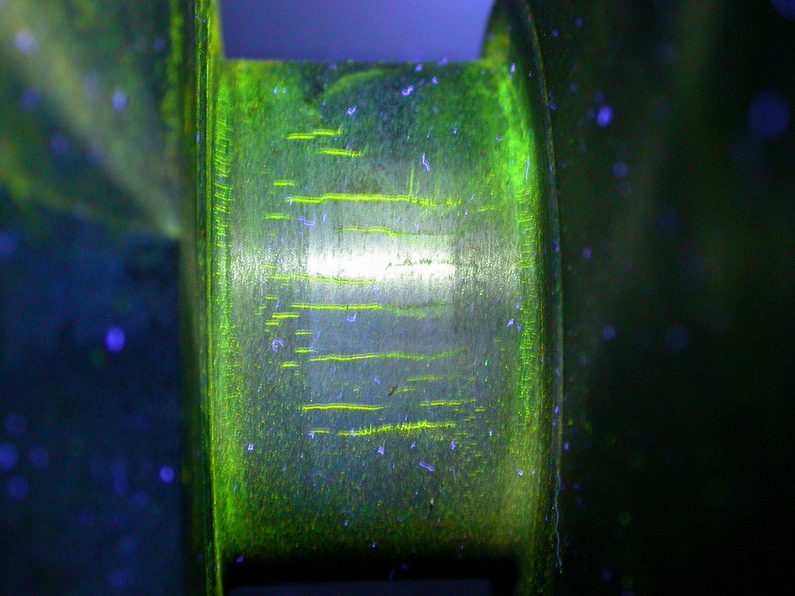

В современной промышленности для капиллярного контроля ПВКиспользуются специальные составы. Их называют пенетрантами (от англ. penetrant — проникающий). Специальные препараты не только обладают лучшей проникающей способностью, но имеют заметную окраску. Кроме того, в целях объективного контроля, чёткие цветные изображения становятся доступны для фото и видео регистрации. Некоторые виды содержат люминесцентные компоненты. С их помощью в ультрафиолетовом свете становятся заметными и контрастными микроскопические участки, заполненные пенетрантом.

Кроме пенетнрата, который проникает в полости и трещины, применяются и проявители. Это жидкость, которая при контакте с пенетрантом изменяет цвет и становится заметной. Проявители, называемые ещё индикаторами, используют для определения сквозных изъянов сварного шва или для увеличения чёткости изображения дефектных участков.

Для сквозной дефектации, как и в случае с керосином, проявитель наносится на одну сторону шва, а пенетрат — на другую. При наличии сквозной трещины или полости индикаторная жидкость окрасится контрастным цветом.

Индикаторные жидкости для ПВК контроля различаются не только по цвету и способности к свечению, но и по проникающей способности, называемой чувствительностью.

Технология проведения контроля

Для проведения капиллярного контроля сварных соединений методом цветной дефектоскопии необходимо выполнить четыре этапы капиллярного контроля:

- Подготовка рабочего места и осмотр исследуемых поверхностей;

- Очистка обследуемойповерхности;

- Высушивание подготовленной поверхности для получения результатов более высокого качества;

- Нанесение специальных составов индикаторов;

- Выявление дефектовсварки, проведение измерения величина дефекта и его характера;

- Занесение результатов в журнал, отчет, протокол или другой отчетный документ.

При очистке поверхности с нее удаляют пыль, пятна, верхние загрязнения (ржавчина, окалина, краски и др.).

Следует понимать, что очистка может производиться при помощи специальных химических очищающих веществ и только в редких случаях при помощи специального механического оборудования.

Подготовка к проведению капиллярного контроля

Рабочее место должно соответствовать требованиям ОТ, ПТБ и ГОСТ по состоянию окружающей среды, наличию средств защиты, инструментов и препаратов.

Очистка поверхности производится сначала механическим способом, затем растворителем или специальным составом, входящим в комплект индикаторных жидкостей. Часто состав растворителя повышает информативность дефектоскопии, так как учитывает индивидуальные свойства пенетранта и проявителя (поверхностное натяжение, растворимость, вязкость, смешиваемость).

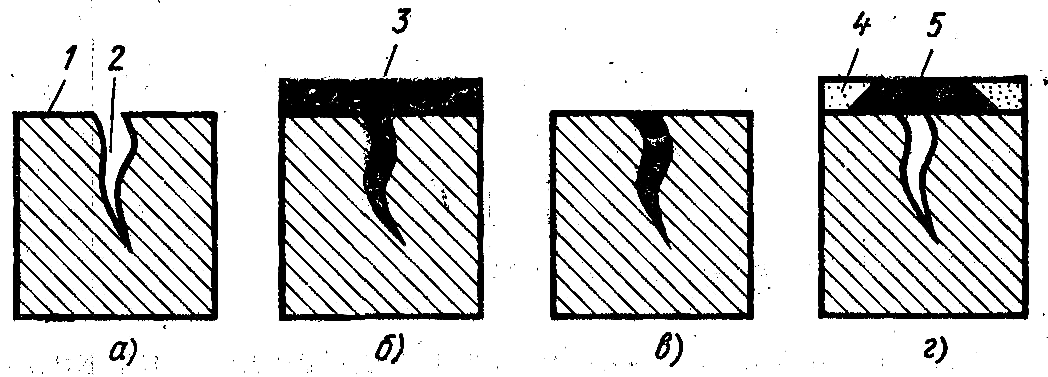

а – имеющийся дефект; б – нанесение пенетранта; в – удаление пенетранта с изделия; г – нанесение проявителя и проявление; 1 – изделие; 2 – дефект; 3 – пенетрант; 4 – проявитель; 5 – след дефекта (окрашенный проявитель).

После подготовки участка приступают к нанесению пенетранта в соответствии с инструкцией по его применению и приступают к ПВК расшифровке. При проведении неразрушающего контроля следует избегать излишних количеств и подтёков — они будут препятствовать формированию чёткой картины локализации дефектов. После нанесения пенетранта, при наличии в комплекте средств индикатора — его наносят сверху или с противоположной стороны в случае выявления только сквозных дефектов.

Скопления пенетранта с прореагировавшим проявителем показывают наличие и величину трещин, пор и непроваров. Для регистрации результатов метода неразрушающего контроля линейные размеры полостей измеряют инструментально.

В ряде случаев требуется регистрация результатов с помощью фотосъёмки и применение измерительных эталонов.

Ограничения методов капиллярной дефектоскопии сварных швов

Капиллярная цветная дефектоскопия — довольно универсальный метод неразрушающего контроля. При соблюдении технологий и применении соответствующих препаратов его можно использовать для любых материалов и видов сварки. Однако у данного способа есть индивидуальные ограничения:

При соблюдении технологий и применении соответствующих препаратов его можно использовать для любых материалов и видов сварки. Однако у данного способа есть индивидуальные ограничения:

- Пенетрат проникает в капилляры, глубина которых в 10 раз больше их ширины;

- Внутренние дефекты шва методом цветной дефектоскопии не выявляются, если полости и рыхлые участки герметичны;

- При хорошей наглядности и приемлемой точности выявления изъянов, метод не даёт цифровой точности измерения размеров;

- Метод не позволяет определять трещины и поры с линейными размерами менее 0,1 — 0,2 мкм.

В силу указанных причин, для более точного и информативного выявления дефектов, применяют, где это необходимо, другие способы контроля сварных швов.

Контроль капиллярныйс применением керосина

В прежние времена для нахождения дефектов использовали керосин. Эта жидкость широко применялась в быту и технике. Керосин почти не испаряется в обычных условиях, но обладает хорошей проникающей способностью, благодаря низкой вязкости и высокой полярности.

Эта жидкость широко применялась в быту и технике. Керосин почти не испаряется в обычных условиях, но обладает хорошей проникающей способностью, благодаря низкой вязкости и высокой полярности.

Т.к. керосин бесцветный, то сварщики применяли мел и другие вещества для корректной оценки наличия и величины раковин, трещин и полостей.

Керосиновый способ, благодаря своей простоте и сегодня ещё применяется на практике. Чаще всего такой метод используют для поиска сквозных дефектов резервуаров, работающих под давлением, также используется при испытаниях топливных отсеков или изделий с различными сварными соединениями.

Порядок осмотра и чувствительность при керосиновом способе контроля:

|

Давление керосина, |

Чувствительность, |

Порядок осмотра при толщине металла, мм |

|

|---|---|---|---|

|

≤ 6 |

6 — 25 |

||

|

— |

6,6 · 10-2 |

1. |

1. Через 3-5 мин после подачи керосина |

|

2,9 · 105 |

6,6 · 10-3 |

1. Через 1-2 мин после подачи давления |

1. Через 1-2 мин после подачи давления |

Выделяют четыре виды контроля с помощью керосина:

- Простой керосиновый.

- Керосин с применением вибрации.

- Керосин с использованием вакуума.

- Керосин с применением пневматических свойств.

Простой керосиновый способ заключается в том, что остывшее после сварки соединение с одной стороны красят водной суспензией коалина или мела, после высыхания суспензии, другую сторону смазывают керосином и наблюдают за реакцией.

В керосинопневматическом методе на смоченную керосиновым раствором поверхность направляют струю сжатого воздуха под давлением около 0,4МПа, что повышает чувствительность испытания и ускоряет выявление повреждений.

При керосиновакуумном методе смачиваются швы изделия, устанавливается вакуумная камера, с помощью которой создается перепад давлений воздуха. В результате капиллярное давление вместе с разностью давления воздуха повышает точность результатов испытания.

Керосиновибрационный способ проводится с применением ультразвука. На смоченную керосином поверхность начинают воздействовать ультразвуковыми колебаниями, при это повышается его проникающая способность в соединение и таким образом можно получить более точные результаты.

ПВК контроль сварных соединений на проницаемость

Некоторые изделия с применением сварки должны быть строго герметичны, так как внутри них будут храниться различные жидкие вещества: вода, нефть, горюче-смазочные вещества и др. Поэтому проницаемости швов в данных конструкциях уделяется особое внимание.

Поэтому проницаемости швов в данных конструкциях уделяется особое внимание.

Контроль проницаемости зачастую проводится двумя способами: гидравлическим и пневматическим.

Гидравлический способ проверки проницаемости сварных соединений

Емкость, которая должна быть герметичной, заполняется водой или маслом, в ней создается избыточное давление, которое больше стандартного в полтора раза.

Далее в течение 10-30 минут области вокруг сварных швов простукивают молотком со скругленным бойком в расчете на то, что при наличии сквозного дефекта сварки появится течь.

Пневматический способ проверки

В емкость закачивают любой газ до достижения давления в 150% от номинального. После закачки, сварные соединения обрабатываются мыльным раствором. Суть в том, что если, имеются сквозные дефекты в швах, то на поверхности мыльного раствора начнут образовываться пузыри, что наглядно отразит наличие повреждения.

При невозможности закачки газа в бак, шов обдувается под давлением с одной стороны, а с другой обрабатывается мыльным раствором. Если дефект существует, то на растворе вновь появятся пузыри.

Если дефект существует, то на растворе вновь появятся пузыри.

Преимущества нашего предприятия в оказании услуги

- Опытный квалифицированный персонал.

- Применение качественных материалов при обследовании.

- Максимально достоверные результаты отчетов.

- Соблюдение норм и требований действующих нормативных документов.

- Консультация в подборе наилучшего метода контроля.

- Мы выполняем обследования в нужные Вам сроки.

Стоимость услуги неразрушающего контроля с применением ПВК

Ценообразование данной процедуры зависит от выбранного метода контроля, количества мест проведения обследования и вида применяемого вещества. Наше предприятие предоставляет качественную услугу по конкурентоспособной на рынке цене.

Заказать услугу

Для заказа проведения обследования можно заполнить онлайн форму, в таком случае, наши сотрудники свяжутся с Вами. Также Вы сами можете позвонить нам по указанным в шапке сайта телефонным номерам. В любом случае, наши сотрудники проконсультирую Вас более подробно о нашей услуге ПВК контроля сварных соединений.

В любом случае, наши сотрудники проконсультирую Вас более подробно о нашей услуге ПВК контроля сварных соединений.

Капиллярная дефектоскопия для неразрушающего контроля, принципы действия, технологии, материалы

Своевременное выявление непроваров сварных швов, трещин, пор в пластмассовых, металлических или керамических изделиях произвольной формы и различных размеров, обеспечивает продолжительную безаварийную эксплуатацию устройств и механизмов, собранных из этих деталей. Одним из наиболее действенных методов неразрушающего контроля (НК) при поиске внутренних повреждений материалов и конструкций является капиллярная дефектоскопия.

Принцип действия метода капиллярной дефектоскопии

В различных отраслях промышленности и строительстве методы НК применяются для обнаружения в материалах и конструкциях поверхностных и сквозных микроскопических дефектов, найти которые без специальных оптических приборов невозможно. Для поиска такого рода повреждений используется капиллярная дефектоскопия.

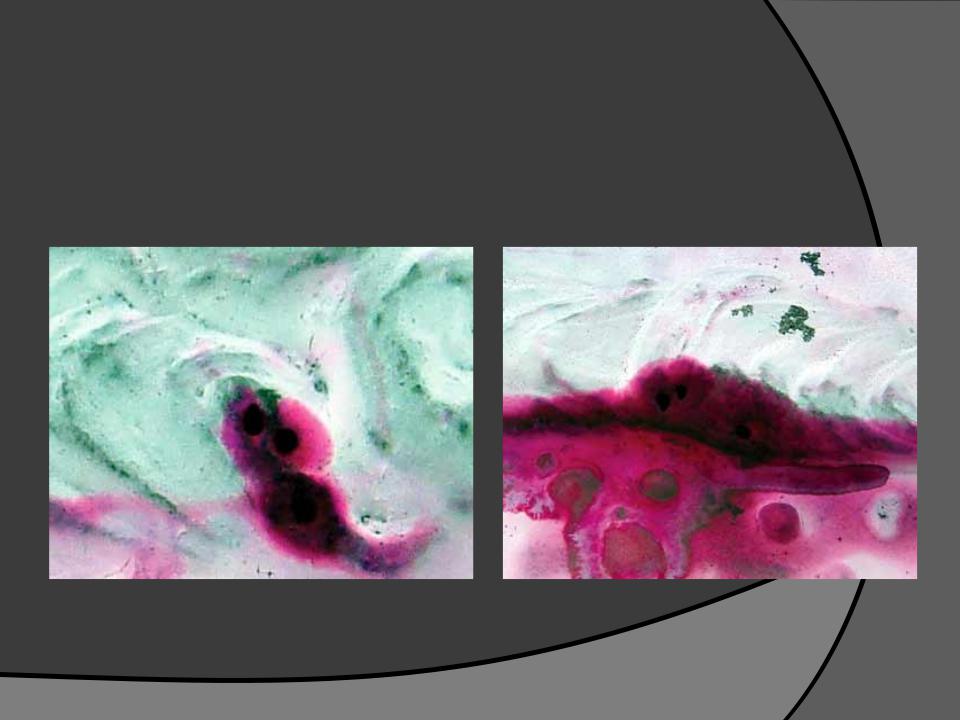

В основе этого неразрушающего метода лежит капиллярный эффект. Его суть заключается в капиллярном заполнении трещин, царапин и пор пенетрантами – специальными жидкими цветными веществами. Нанесенный после этого на поверхность объекта контроля проявитель растворяет красящие вещества и благодаря диффузии очищает от них дефектные зоны. В результате чего, за счет контраста между одноцветной плоскостью и окрашенными повреждениями, они становятся доступны для количественной и качественной оценки при помощи визуального контроля. На поверхности объекта контроля трещины и поры величиной даже в несколько микрон, смотрятся как линии и точки. Капиллярная дефектоскопия используется также при НК сварных швов для обнаружения непроваров, раковин, свищей, а также их локализации, определения размеров и ориентации.

Достоинства и недостатки метода капиллярной дефектоскопии

Капиллярной дефектоскопии характерны, как положительные стороны, так и недостатки. К его достоинствам относятся:

- простая методика проведения процесса неразрушающего контроля;

- применимость капиллярного метода к различным материалам, включая немагнитные металлы;

- возможность локализации дефектных зон, определения их величины, конфигурации и ориентации, что позволяет определить технические причины образования дефектов для недопущения их возникновения в дальнейшем.

К негативным сторонам капиллярного метода относятся следующие:

- невозможность обнаружения повреждений, не выходящих на поверхность объекта контроля;

- низкую вероятность выявления поверхностных и сквозных дефектов, раскрытие которых превышает 500 мкм;

- высокая трудоемкость капиллярного метода, поскольку каждое исследование длится от 0,5 до 1,5 часов;

- невозможность автоматизации контроля;

- влияние температуры окружающего воздуха на достоверность капиллярного метода;

- значительная зависимость результатов капиллярного метода от человеческого фактора;

- влияние на качество дефектоскопических химикатов условий и продолжительности хранения и зависимость технических результатов от качества дефектоскопических химикатов.

Несмотря на отдельные негативные стороны, капиллярная дефектоскопия остается эффективным неразрушающим способом поиска поверхностных и сквозных дефектов.

Технология метода капиллярной дефектоскопии

Для получения реальной картины расположения, количества и размеров повреждений на поверхности объекта контроля, обнаруженных методом капиллярной дефектоскопии, последовательно выполняются:

- Очистка, в ходе которой с поверхности объекта контроля убираются масложировые пятна, металлизация и другие покрытия.

Поверхность, обработанная предварительно нанесенными растворителем или водой, высушивается с тем, чтобы в дефектах было пусто и сухо;

Поверхность, обработанная предварительно нанесенными растворителем или водой, высушивается с тем, чтобы в дефектах было пусто и сухо; - Обработка красящим веществом, нанесенным кистью, распылителем или посредством погружения на период 5 до 30 минут изделия в ванну с красителем температурой 5°С – 50°С, что позволяет добиться полноценного покрытия объекта контроля. В этот момент за счет капиллярного эффекта краситель заполняет полости дефекта;

- Подготовка к нанесению проявителя. На этом этапе поверхность очищается от излишков красящего вещества, посредством очистки поверхности объекта контроля мягким тампоном, смоченным водой или растворителем. При этом пенетрант убирается с поверхности, но в полости дефекта он должен остаться. После обработки, рабочая плоскость высушивается;

- Формирование слоя проявителя. На объекте слой проявителя формируется сразу после высушивания поверхности контроля. Он растворяет красящее вещество, заполняющее дефектную полость, и благодаря диффузии поднимает цветной раствор на поверхность, визуально обозначая место повреждения.

При правильности выполнения операций метода капиллярной дефектоскопии величина цветного следа оказывается значительно больше реальной величины поверхностного дефекта. Для выявления сквозных трещин в ходе НК тонкостенных изделий хороший результат дает использование пенетранта и проявителя, нанесенных с противоположных сторон. Красящее вещество, прошедшее за счет капиллярного эффекта сквозь стенки изделия, контрастирует с фоном на другой его стороне;

При правильности выполнения операций метода капиллярной дефектоскопии величина цветного следа оказывается значительно больше реальной величины поверхностного дефекта. Для выявления сквозных трещин в ходе НК тонкостенных изделий хороший результат дает использование пенетранта и проявителя, нанесенных с противоположных сторон. Красящее вещество, прошедшее за счет капиллярного эффекта сквозь стенки изделия, контрастирует с фоном на другой его стороне; - Контроль. На высохшем проявителе поверхностные дефекты выделяются цветными отметками на белом фоне – линиями или скоплением точек. При этом более насыщенный цвет сигнализирует о большей глубине дефекта. Трещины, несплавления, складки, обнаруженные в сварных швах, также выглядят, как цветные линии. Если в ходе капиллярного контроля использовались люминесцентные составы, результаты рассматриваются в темном помещении с применением ультрафиолетовых приборов. Дефекты при этом смотрятся желто-зелеными светящимися линиями и точками.

Технические итоги капиллярного контроля объекта подлежат визуальной оценке и могут фиксироваться на фото-, видеоносители или переноситься на клейкую ленту.

Оценка результативности контроля капиллярным методом

Результативность контроля капиллярным методом становится оценка размеров поверхностных и сквозных дефектов, выявленных по итогам наблюдения и регистрации следов, оставленных индикаторами. Оценка результата производится в соответствии с классом чувствительности капиллярного метода — возможности обнаружения и регистрации поверхностных дефектов с определенной степенью вероятности за счет применения неразрушающего способа, регламентированной методики и определенного пенетранта. ГОСТ 18442-80 регламентирует взаимозависимость класса чувствительности контроля и минимальной величины обнаруженных в ходе капиллярного НК поверхностных дефектов:

- минимальная ширина раскрытия дефекта менее 1 мкм — соответствует I классу чувствительности контроля;

- ширина от 1 до 10 мкм – II класс чувствительности контроля;

- 10 – 100 мкм – III класс;

- 100 – 500 мкм – IV класс;

- более 500 мкм – чувствительность контроля не нормируется.

Технические требования по характеристикам контроля объекта, а также необходимые показатели качества предъявляет разработчик изделия или полуфабриката.

Дефектоскопические материалы

Степень достоверности визуальной оценки итогов капиллярного контроля, зависит от качества целевых наборов дефектоскопических материалов, соответствующих условиям, которые предъявляются к объекту контроля. Целевой набор комплектуется химикатами:

- пенетрантом;

- очистителем;

- проявителем.

Химикаты из наборов или сочетаний должны обладать взаимной совместимостью и не должны снижать технического качества контролируемых сред, полуфабрикатов или изделий.

Один из лидеров отечественного рынка дефектоскопии – компания «Литас» из Казани предлагает наборы и сочетания химикатов, необходимых при использовании капиллярного метода:

- проявитель Magnaflux SPOTCHECK SCD-S2 используется при температурах от -5°С до +50°С, совместимый с темно-красным пенетрантом Magnaflux SPOTCHECK SKL-SP2 и очистителем SKC-S;

- проявитель Sherwin D-106 пригодный для использования при температуре до -30°С совместно с очистителем Sherwin N-120 и низкотемпературным пенетрантом Sherwin LTP-82;

- проявитель для цветной дефектоскопии Helling NORD TEST U-89 обеспечивающий индикацию дефектов до 0,00025 мм размерами, применимый при температурах от -10°С до +100°С, совместимый с темно-красным пенетрантом Helling NORD TEST U-88;

- проявитель Sherwin D-100, совместимый с универсальным темно-красным пенетрантом Sherwin DP-55, очистителем Sherwin DR-60 в диапазоне рабочих температур от +10°С до +50°С.

| Проявитель Sherwin D-100 | Проявитель U-89 | Очиститель Magnaflux SKC-S |

Эти наборы и сочетания химикатов позволяют обнаружить поверхностные дефекты любых размеров и конфигурации, они охватывают весь спектр подлежащих контролю сред, изделий и полуфабрикатов по всем классам чувствительности.

Качество дефектоскопических химикатов, а также правильность методики капиллярного контроля проверяется стандартным образцом – эталоном. Образец – эталон, это пластина из стали Ст20 с выполненной на ее поверхности тупиковой трещиной, ширина раскрытия которой соответствует I, II или III классу чувствительности капиллярного контроля.

Капиллярный контроль сварных соединений металла

Капиллярный контроль – это метод выявления дефектов (несплошностей) в поверхностях объектов судостроительной, машиностроительной отрасли, инженерных коммуникаций, несущих конструкций, емкостей. Преимуществом способа является отсутствие прямого воздействия на металл (неразрушающий контроль), высокая эффективность (позволяет выявлять микротрещины, микропоры, дефекты сварных швов). Капиллярный контроль сварных соединений актуален на ответственных производствах в следующих промышленных отраслях – авиационной, космической, судостроительной, машиностроительной, инженерно-коммуникационной и др.

Преимуществом способа является отсутствие прямого воздействия на металл (неразрушающий контроль), высокая эффективность (позволяет выявлять микротрещины, микропоры, дефекты сварных швов). Капиллярный контроль сварных соединений актуален на ответственных производствах в следующих промышленных отраслях – авиационной, космической, судостроительной, машиностроительной, инженерно-коммуникационной и др.

Принцип капиллярного контроля, особенности проведения

В основу метода ложатся физические свойства специальной жидкости – пенетранта, которая обладает способностью к глубокому проникновению в микроскопические дефекты в металлах. Чтобы провести капиллярный (непр. «капилярный») контроль, необходимо осуществить подготовку поверхности, очистив ее от любых загрязнений. Для этого используется очиститель (ОС-41), в состав которого входит изопранол, синтетические присадки. Он эффективно очищает металл, обеспечивая высокую точность результатов обследования, используется для снятия с поверхности контрастной жидкости – пенетранта. Контроль осуществляется в три этапа:

Контроль осуществляется в три этапа:

- Очистка поверхности от жировых и других загрязнений

- Нанесение на обследуемый участок пенетранта, выдерживание в течение рекомендованного времени

- Снятие пенетранта, нанесение проявителя (ПС-43)

После того, как излишки пенетранта сняты с поверхности, он остается только в полостях, дефектах, несплошностях объекта обследования. Проявитель обладает высокой впитывающей способностью, вытягивает остатки цветного пенетранта из полостей, в результате чего на поверхности образуются цветные полосы, точки, узоры в тех местах, где имеются дефекты, нарушения в целостности поверхности. Чем шире эти следы, тем глубже трещины, поры.

Капиллярный контроль сварных швов, металлических изделий должен проводиться только подготовленными специалистами, проходящими переаттестацию не реже, чем раз в год. Для снятия результатов могут использоваться вспомогательные средства визуального контроля. Метод эффективен при выявлении дефектов шириной от 0,2 микрометра до 0,5 миллиметра. Допустимые для проведения обследования температуры воздуха/поверхностей – от -30 до +200 градусов.

Допустимые для проведения обследования температуры воздуха/поверхностей – от -30 до +200 градусов.

Средства для проведения капиллярного контроля от компании «ПОВЕРКОН»

В каталоге компании представлен полный набор компонентов, позволяющих осуществлять капиллярный контроль, купить которые можно по выгодной цене с гарантиями качества.

- Очиститель отечественного производства ОС-41

- Пенетрант марки ПС-42, относящийся ко второму классу чувствительности. Экологически чистый, нетоксичный, изготовленный на базе изопарафина. Контрастный цвет – бордовый

- Проявитель ПС-43 на основе изопранола

Эти компоненты позволяют осуществлять капиллярный контроль металла с высокой точностью, выявляя скрытые дефекты, возникшие в результате эксплуатации, недоработки производства. Они поставляются в удобной для нанесения таре – металлических газонаполненных баллонах, готовы к использованию, могут храниться в течение трех лет. Продукция строго соответствует высоким государственным стандартам (ГОСТ, ПНАЭ и др. ), к ней прилагаются заключения по качеству, проведению санитарно-эпидемиологической экспертизы. За дополнительной информацией обращайтесь к нам по номерам телефонов, указанным в верхней части страницы.

), к ней прилагаются заключения по качеству, проведению санитарно-эпидемиологической экспертизы. За дополнительной информацией обращайтесь к нам по номерам телефонов, указанным в верхней части страницы.

Капиллярный контроль (цветная дефектоскопия) в Украине | Заказать в лаборатории SendLAB

Определить наличие дефектов без демонтажа и вывода из эксплуатации оборудования возможно только методами неразрушающего контроля. Один из наиболее чувствительных его вариантов – цветная дефектоскопия или капиллярный контроль, что сегодня особо актуальна в строительстве, энергетике, машино- и приборостроении, химической промышленности, медицине, штамповке, литейном производстве, а также авиации и ракетной технике.

Цветная дефектоскопия позволяет провести капиллярный контроль трещин в изделиях из черных и цветных металлов, чугуна, стекла, керамики, легированной стали, пластмассы.

Независимая лаборатория Sendlab качественно и в срок готова выполнить капиллярный контроль сварных швов и основного металла сварных соединений, емкостей, сосудов и металлоконструкций различного назначения.

Капиллярный контроль отличается универсальностью применения, ведь главным достоинством методики является ее мобильность. Его проведение возможно при любых условиях, и для этого не нужно выводить оборудование из эксплуатации, а контрольный образец не разрушается. И это не все преимущества подобного анализа.

Капиллярный контроль металла:

- Полностью безопасен, как для самого специалиста, который проводит испытание, так и для тех, кто находится с ним в одном помещении;

- Применяется к широкому ряду материалов. Капиллярная дефектоскопия позволяет контролировать объекты любых размеров и форм, изготовленные из различных материалов: черных и цветных металлов, сплавов.

- Капиллярный контроль широко востребован при дефектоскопии сварных швов.

И самое главное – используя цветную дефектоскопию, можно выявить не только сами дефекты, но и получить полную информацию об их размере, форме и ориентации. Такие данные дают возможность определить также причину возникновения трещин, непровара сварных швов или других проблем.

Такие данные дают возможность определить также причину возникновения трещин, непровара сварных швов или других проблем.

Порядок проведения капиллярного контроля регулируется ГОСТ 18442 80 и предусматривает несколько этапов:

- Подготовка поверхности, в процессе которой удаляется ржавчина, загрязнения, масло. Для этого используются разные виды чистки: химическая, паровая, механическая.

- Заполнение испытуемых полостей пенетрантом.

- Удаление излишков пенетранта после полного его проникновения в полости. В этом случае нужно учесть температуру основного металла и окружающей среды, ведь холод удлиняет процесс. Для удаления используется как механическая, так и химическая чистка.

- Нанесение проявителя, что путем диффузии и абсорбции «вытягивает» краситель на поверхность.

- Контроль. Капиллярный метод неразрушающего контроля предусматривает применение набора средств: пенетрантов, очистителей, проявителей.

Цветная дефектоскопия сварных соединений и металла – одна из самых оперативных и точных в Украине. А все потому, что при сотрудничестве с нами нет бюрократии, то есть, не нужно подавать заявку и ждать ответа долгое время. Капиллярный метод неразрушающего контроля выполняется нашими дефектоскопистами максимально быстро, а сроки согласовываются с заказчиком.

Мы используем оборудование современное и точное, но при этом на капиллярный контроль цена остается выгодной и конкурентоспособной. И самое главное – цветную дефектоскопию купить или заказать можно из любого региона Украины, хоть мы и находимся в Днепропетровске. Воспользоваться нашими услугами способны даже те, кто живет далеко от Днепра, например, в городе Харьков, Кривой Рог, Львов, Одесса, Запорожье, Киев и другие.

Капиллярный контроль, цветная дефектоскопия, капиллярный метод неразрушающего контроля

Капиллярный контроль. Цветная дефектоскопия. Капиллярный метод неразрушающего контроля.

_____________________________________________________________________________________

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных контрастных веществ в поверхностные дефектные слои контролируемого изделия под действием капиллярного (атмосферного) давления, в результате последующей обработки проявителем повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного, с выявлением количественного и качественного состава повреждений (до тысячных долей миллиметра).

Существует люминесцентный (флуоресцентный) и цветной методы капиллярной дефектоскопии.

В основном по техническим требованиям или условиям необходимо выявлять очень малые дефекты (до сотых долей миллиметра) и идентифицировать их при обычном визуальном осмотре невооруженным глазом просто невозможно. Использование же портативных оптических приборов, например увеличительной лупы или микроскопа, не позволяет выявить поверхностные повреждения из-за недостаточной различимости дефекта на фоне металла и нехватки поля зрения при кратных увеличениях.

Использование же портативных оптических приборов, например увеличительной лупы или микроскопа, не позволяет выявить поверхностные повреждения из-за недостаточной различимости дефекта на фоне металла и нехватки поля зрения при кратных увеличениях.

В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные вещества проникают в полости поверхностных и сквозных дефектов материала объектов контроля, в последствие образующиеся индикаторные линии или точки регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Главным условием для обнаружения дефектов типа нарушения сплошности материала капиллярным методом является наличие полостей, свободных от загрязнений и других технических веществ, имеющих свободный доступ к поверхности объекта и глубину залегания, в несколько раз превышающую ширину их раскрытия на выходе. Для очистки поверхности перед нанесением пенетранта используют очиститель.

Для очистки поверхности перед нанесением пенетранта используют очиститель.

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.

Применение капиллярного метода неразрушающего контроля

Капиллярный метод контроля применяется при контроле объектов любых размеров и форм, изготовленных из чугуна, черных и цветных металлов, пластмасс, легированных сталей, металлических покрытий, стекла и керамики в энергетике, ракетной технике, авиации, металлургии, судостроении, химической промышленности, при строительстве ядерных реакторов, в машиностроении, автомобилестроении, электротехники, литейном производстве, медицине, штамповке, приборостроении, медицине и других отраслях. В некоторых случаях этот метод является единственным для определения технической исправности деталей или установок и допуск их к работе.

В некоторых случаях этот метод является единственным для определения технической исправности деталей или установок и допуск их к работе.

Капиллярную дефектоскопию применяют как метод неразрушающего контроля также и для объектов из ферромагнитных материалов, если их магнитные свойства, форма, вид и расположение повреждений не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по техническим условиям эксплуатации объекта.

Капиллярные системы также широко применяются для контроля герметичности, в совокупности с другими методами, при мониторинге ответственных объектов и объектов в процессе эксплуатации. Основными достоинствами капиллярных методов дефектоскопии являются: несложность операций при проведение контроля, легкость в обращение с приборами, большой спектр контролируемых материалов, в том числе и немагнитные металлы.

Преимущество капиллярной дефектоскопии в том, что с помощью несложного метода контроля можно не только обнаружить и индентифицировать поверхностные и сквозные дефекты, но и получить по их расположению, форме ,протяженности и ориентации по поверхности полную информацию о характере повреждения и даже некоторых причинах его возникновения (концентрация силовых напряжений, несоблюдение технического регламетна при изготовлении и пр. ).

).

В качестве проявляющих жидкостей применяют органические люминофоры — вещества, обладающие ярким собственным излучением под действием ультрафиолетовых лучей, а также различные красители и пигменты. Поверхностные дефекты выявляют посредством средств, позволяющие извлекать пенетрант из полости дефектов и обнаруживать его на поверхности контролируемого изделия.

Приборы и оборудования применяемые при капиллярном контроле:

• Наборы для капиллярной дефектоскопии Sherwin, Magnaflux, Helling (очистители, проявители, пенетранты)

• Пульверизаторы

• Пневмогидропистолеты

• Источники ультрафиолетового освещения (ультрафиолетовые фонари, осветители).

• Испытательные панели (тест-панель)

• Контрольные образцы для цветной дефектоскопии.

Параметр «чувствительность» в капиллярном методе дефектоскопии

Чувствительность капиллярного контроля – способность выявления несплошностей данного размера с заданной вероятностью при использовании конкретного способа, технологии контроля и пенетрантной системы. Согласно ГОСТ 18442-80 класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов с поперечными размером 0,1 — 500 мкм.

Согласно ГОСТ 18442-80 класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов с поперечными размером 0,1 — 500 мкм.

Выявление поверхностных дефектов, имеющих размер раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

Класс чувствительности Ширина раскрытия дефекта, мкм

I Менее 1

II От 1 до 10

III От 10 до 100

IV От 100 до 500

технологический Не нормируется

Физические основы и методика капиллярного метода контроля

Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на проникновении внутрь поверхностного дефекта индикаторного вещества и предназначен для выявления повреждений, имеющих свободный выход на поверхность изделия контроля. Метод цветной дефектоскопии подходит для обнаружения несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных дефектов, на поверхности керамики, черных и цветных металлов, сплавов, стекла и другие синтетических материалов. Нашел широкое применение при контроле целостности спаек и сварного шва.

Метод цветной дефектоскопии подходит для обнаружения несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных дефектов, на поверхности керамики, черных и цветных металлов, сплавов, стекла и другие синтетических материалов. Нашел широкое применение при контроле целостности спаек и сварного шва.

Цветной или красящий пенетрант наносится с помощью кисти или распылителя на поверхность объекта контроля. Благодаря особым качествам, которое обеспечиваются на производственном уровне, выбор физических свойств вещества: плотности, поверхностного натяжения, вязкости, пенетрант под действием капиллярного давления, проникает в мельчайшие несплошности, имеющие открытый выход на поверхность контролируемого объекта.

Проявитель, наносимый на поверхность объекта контроля через относительно недолгое время после осторожного удаления с поверхности неусвоенного пенетранта, растворяет находящийся внутри дефекта краситель и за счет взаимного проникновения друг в друга “выталкивает” оставшийся в дефекте пенетрант на поверхность объекта контроля.

Имеющиеся дефекты видны достаточно четко и контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные цветовые точки — на одиночные поры или выходы.

Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий (проведение капиллярного контроля):

1. Предварительная очистка поверхности (используют очиститель)

2. Нанесение пенетранта

3. Удаление излишков пенетранта

4. Нанесение проявителя

5. Контроль

Капиллярный контроль. Цветная дефектоскопия. Капиллярный метод неразрушающего контроля.

- Хиты продаж

- Новинки

- Акции

Цветная дефектоскопия (капилярная) от лаборатории сварки Квалитет

Капиллярная (цветная) дефектоскопия – является одним из основных методов неразрушающего контроля и предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа непроваров, трещин) и их ориентации на поверхности.

Индикаторные жидкости проникают в места дефектов, хорошо смачивают их и регистрируются, что является основой капиллярного метода.

Согласно с техническими требованиями во многих случаев нужно обнаружить настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически неосуществимо. В то же время, использование оптических приборов (лупы или микроскопа) не допускает выявить поверхностные дефекты из-за нехватки контрастности изображения дефекта на фоне металла и малого охвата зрения при больших увеличениях. В таких случаях наиболее применим — капиллярный метод контроля.

Капиллярная дефектоскопия позволяет контролировать объекты любых размеров и форм, изготовленные из различных материалов: черных и цветных металлов, сплавов, пластмасс, стекла, керамики и т.п. Капиллярный контроль широко востребован при дефектоскопии сварных швов.

При контроле красящий пенетрант наносится на контролируемую поверхность и благодаря своим особым качествам под действием капиллярных сил проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля. Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля. Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки — на поры.

Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля. Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки — на поры.

1 – предварительная очистка поверхности.

Чтобы краситель мог проникнуть в дефекты на поверхности, ее заранее очищают водой или органическим очистителем. Все загрязняющие вещества (масла, ржавчина, и т.п.) любые покрытия (ЛКП, металлизация) должны быть удалены с контролируемого участка. После этого поверхность высушивается, чтобы внутри дефекта не оставалось воды или очистителя.

2 – нанесение пенетранта.

Пенетрант, обычно красного цвета, наносится на поверхность путем распыления, кистью или погружением объекта контроля в ванну, для хорошей пропитки и полного покрытия пенетрантом. Как правило, при температуре 5…50°С, на время 5…30 мин.

Как правило, при температуре 5…50°С, на время 5…30 мин.

3 – удаление излишков пенетранта.

Избыток пенетранта удаляется протиркой салфеткой, промыванием водой, или тем же очистителем, что и на стадии предварительной очистки. При этом пенетрант должен быть удален только с поверхности контроля, но никак не из полости дефекта. Затем поверхность высушивается салфеткой без ворса или струей воздуха.

4 – нанесение проявителя.

После просушки сразу же на поверхность контроля тонким ровным слоем наносится проявитель (обычно белого цвета).

5 – контроль.

Выявление имеющихся дефектов начинается непосредственно после окончания процесса проявки. При контроле выявляются и регистрируются индикаторные следы. Интенсивность окраски которых говорит о глубине и ширине раскрытия дефекта, чем бледнее окраска, тем дефект мельче. Интенсивную окраску имеют глубокие трещины. После проведения контроля проявитель удаляется водой или очистителем.

После проведения контроля проявитель удаляется водой или очистителем.

Дефектоскопические материалы для цветной дефектоскопии подбирают в зависимости от требований, предъявляемых к осматриваемому объекту, его состояния и условий контроля. Их упаковывают в целевые наборы, в которые входят полностью или частично взаимообусловленные совместимые дефектоскопические материалы.Совместимость дефектоскопических материалов в наборах или сочетаниях обязательна. Составы набора не должны ухудшать эксплуатационные качества материала контролируемого объекта.Согласно ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от размера выявляемых дефектов. В качестве параметра размера дефекта принимается поперечный размер дефекта на поверхности объекта контроля – так называемая ширина раскрытия дефекта. Минимальная величина раскрытия выявленных дефектов называется нижним порогом чувствительности и ограничивается тем, что весьма малое количество пенетранта, задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности. Обнаружение индикаторных следов, соответствующего указанным выше основным признакам, служит основанием для анализа о допустимости дефекта по его размеру, характеру, положению.

Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности. Обнаружение индикаторных следов, соответствующего указанным выше основным признакам, служит основанием для анализа о допустимости дефекта по его размеру, характеру, положению.

| Диаметр трубопровода, мм | Ед. измерения | Цена за единицу с НДС, руб |

| до 108 | Сварное соединение | 250 |

| 159 | Сварное соединение | 270 |

| 219 | Сварное соединение | 300 |

| 273 | Сварное соединение | 350 |

| 325 | Сварное соединение | 400 |

| 377 | Сварное соединение | 500 |

| 426 | Сварное соединение | 600 |

| 530 | Сварное соединение | 700 |

| 630 | Сварное соединение | 800 |

| 720 | Сварное соединение | 1000 |

| 820 | Сварное соединение | 1200 |

| 1020 | Сварное соединение | 1400 |

| 1220 | Сварное соединение | 1600 |

| 1420 | Сварное соединение | 1800 |

| Металлоконструкции, пластины | Погонный метр | 380 |

| Металлоконструкции, пластины | 1 дм2 | 80 |

РДИ 38.

18.019-95 Инструкция по капиллярному контролю деталей технологического оборудования, сварных соединений и наплавок, РД от 05 июля 1996 года №38.18.019-95

18.019-95 Инструкция по капиллярному контролю деталей технологического оборудования, сварных соединений и наплавок, РД от 05 июля 1996 года №38.18.019-95

РДИ 38.18.019-95

СОГЛАСОВАНО с

Госгортехнадзором РФ письмом N 02-35/327 от 24.07.96 г.

Директор института канд.

техн. наук, ст. научн. сотр. А.Е.Фолиянц

Зам. директора по научной

работе, канд. техн. наук, ст. науч. сотр. Н.В.Мартынов

Зав. лаб. неразрушающих

методов контроля, канд. техн. наук, ст. научн. сотр. Б.П.Пилин

Вед. научн. сотр., канд.

техн. наук, доцент Ю.А.Нечаев

УТВЕРЖДАЮ Зам.

руководителя Департамента нефтепереработки Минтопэнерго РФ

Г.А.Ведякин 5 июля 1996 г.

Настоящая инструкция

разработана взамен инструкции 18-03-ИК-74 и распространяется на

капиллярный (люминесцентный и цветной) метод контроля объектов на

заводах химической, нефтехимической и нефтеперерабатывающей

промышленности.![]()

Инструкция

распространяется на сварные соединения, наплавленный и основной

металл из всех марок стали, титана, меди, алюминия и их сплавов,

подлежащих контролю капиллярным методом.

При разработке инструкции

использованы и учтены требования следующих нормативных документов:

ГОСТ

18442-80, ГОСТ

24522-80, ГОСТ 23349-84, ГОСТ

3242-79, ГОСТ

18353-79, ОСТ 26-5-88*, ПНАЭ

Г-7-018-89, ОСТ

108.004.101-80.

________________

*

На территории Российской Федерации действует ОСТ

26-5-99. Здесь и далее. — Примечание изготовителя базы

данных.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Капиллярный контроль

позволяет обнаружить дефекты, выходящие на поверхность: трещины,

поры, раковины, непровары, межкристаллитную коррозию и другие

несплошности.

1.2. Поверхностные

дефекты обнаруживаются по ярко окрашенным или светящимся

индикаторным следам, которые образуются на проявляющем покрытии

(проявителе) в местах расположения несплошностей.

1.3. Выявление дефектов,

имеющих ширину раскрытия более 0,5 мм, капиллярным методом не

гарантируется.

1.4. Контролю капиллярным

методом подлежат поверхности изделия (объекта), принятые по

результатам визуального контроля в соответствии с требованиями

действующей нормативной документации.

1.5. Капиллярный контроль

рекомендуется проводить до контроля другими методами

(ультразвуковым, магнитопорошковым). В случае проведения

капиллярного контроля после магнитопорошкового объект подлежит

размагничиванию.

1.6. При проведении

капиллярного контроля применяют аппаратуру в соответствии с

требованиями ГОСТ

18442-80, ГОСТ 23349-84.

1.7. Настоящий документ

устанавливает методику капиллярного контроля при температуре от

минус 40 °С до плюс 40 °С и относительной влажности не более

90%.

1.8. При необходимости

дополнения настоящего документа наборами дефектоскопических

материалов, составы которых документом не предусмотрены, должно

выполняться следующее требование:

«В дефектоскопических

материалах, используемых при капиллярном контроле сварных

соединений из аустенитных сталей или сплавов на железоникелевой и

никелевой основе, содержание хлора и серы не должно превышать

значений, установленных стандартами или нормативно-техническими

документами на эти материалы, но, в любом случае, содержание хлора

и серы в сухом остатке, полученном после выпаривания 100 г

материала (пенетранта), не должно превышать 1% (для каждого из

указанных элементов)».

1.9. К проведению

контроля капиллярным методом допускаются лица, прошедшие

теоретическую, практическую подготовку и аттестацию в соответствии

с требованиями «Правил аттестации специалистов неразрушающего

контроля», утвержденных ГГТН России 18 августа 1992 г. Их

квалификация должна быть подтверждена удостоверением установленного

образца.

2. ЧУВСТВИТЕЛЬНОСТЬ КАПИЛЛЯРНОГО КОНТРОЛЯ

2.1. Порог

чувствительности капиллярного контроля определяется средним

статистическим раскрытием трещины длиной 4±1 мм, выявляемым с

вероятностью 0,95.

2.2. Класс

чувствительности контроля определяют по ГОСТ

18442-80 в соответствии с табл.2.1.

Таблица 2.1

Класс чувствительности | Минимальный размер (ширина раскрытия) дефектов, мкм | Толщина щупа

контрольного образца, мм (п. |

I | менее 1 | — |

II | от 1 до 10 | 0,05 |

III | от 10 до 100 | 0,1 |

IV | от 100 до 500 | 0,5 |

технологический | не нормируют | — |

2.3. Чувствительность

контроля, соответствующая определенному классу, обеспечивается

применением конкретных наборов дефектоскопических материалов при

соблюдении технологической последовательности операций контроля и

требований к подготовке поверхности.

Технологическому классу

чувствительности соответствует простейшая операция по выявлению

сквозных несплошностей, называемая «керосиновой пробой».

2.4. Допустимый класс

чувствительности и объем контроля устанавливает проектная

(конструкторская) организация или специализированная по

эксплуатации данного вида технологического оборудования.

При отсутствии таких

сведений следует пользоваться рекомендациями ОСТ 26-5-88 «Контроль

неразрушающий. Цветной метод контроля сварных соединений:

наплавленного и основного металла» (см. табл.6.1 и 6.2 настоящей

инструкции).

3. СРЕДСТВА КОНТРОЛЯ

3.1. Средствами контроля

являются дефектоскопические материалы, контрольные образцы,

аппаратура для проведения отдельных этапов капиллярного

контроля.

3.2. Дефектоскопические

материалы выбирают в соответствии с требованиями, предъявляемыми к

объекту контроля, в зависимости от его состояния, требуемой

чувствительности и условий контроля.

Набор дефектоскопических

материалов для проведения капиллярного контроля состоит из

индикаторного пенетранта (И), очистителя объекта контроля от

пенетранта (М) и проявителя пенетранта (П). Совместимость

материалов в наборах обязательна.

Дефектоскопические наборы

для капиллярной дефектоскопии могут изготавливаться в двух

вариантах:

—

для нанесения на поверхность контролируемого объекта с помощью

кисти, валика или краскораспылителя;

—

в баллончиках аэрозольного исполнения.

Рекомендуемые

дефектоскопические наборы приведены в табл.3.1, их состав и способ

приготовления изложены в приложении 4.

Таблица 3.1.

Наборы дефектоскопических материалов

N на- | Наиме- | Условия контроля | Метод контроля | Дефектоскопические материалы | Условия применения | Класс

чувстви- | Изготовитель, разработчик, источник | |||

Интервал

темпе- | Состояние

поверхности (шерохо- | Пенетрант | Очисти- | Проявитель | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

1. | +8…+40 | 25 | Люминес- | И | М | П | Пожароопасен | I | ПНАЭ Г-7-018-89 | |

2. | ДН-8Ц (ИФХ-Колор-4) | +2…+50 | 50 | Цветной | По ТУ 8.УССР-206.39-87 (И) | М | По ТУ 8.УССР-206.39-87 (И) | Пожароопасен,

не вызывает коррозии, совместим с водой. | II | 252028, г.Киев-28, пр-т Науки, д.31. Опытн. пр-во ин-та физ. химии |

3. | -40…+8 | 25 | Цветной | И | М | П | Пожароопасен, токсичен | II | ПНАЭ Г-7-018-89 | |

4. | ДАК-ЗЦ | +8…+40 | 25 | Цветной | И | М | П | Пожароопасен, токсичен | II | ПНАЭ Г-7-018-89 |

5. | ДН-ЗЦ | +8…+40 | 6,3 | Цветной | И | М | П | Малотоксичен,

пожаро- | II | ОСТ 26-5-88 |

6. | ДН-4Ц | +8…+40 | 6,3 | Цветной | И | М | П | То же | II | То же |

Примечание: 1. В

дефектоскопических материалах и наборах сохранены обозначения

разработчиков.

В

дефектоскопических материалах и наборах сохранены обозначения

разработчиков.

2. Допускается применение

других наборов дефектоскопических материалов, отвечающих

требованиям п.1.8 и обеспечивающих соответствующий класс

чувствительности и прошедших испытания на контрольных образцах.

3. Допускается при

контроле люминесцентным методом деталей компрессоров использовать

компрессорное масло в качестве пенетранта.

3.3. Проверка качества

дефектоскопических материалов заключается в проверке годности

рабочих составов и определении их реальной чувствительности.

Для проверки качества

дефектоскопических материалов следует применять не менее двух

контрольных образцов с имитированными трещинами одинакового

характера и близкими по размерам.

Один образец (рабочий)

следует применять постоянно, второй образец используется как

арбитражный при невыявлении трещин на рабочем образце. Если на

арбитражном образце трещины тоже не выявляются, то

дефектоскопические материалы признаются негодными. Если на

арбитражном образце трещины выявляются, то рабочий образец следует

тщательно очистить или заменить.

Если на

арбитражном образце трещины выявляются, то рабочий образец следует

тщательно очистить или заменить.

3.4. Чувствительность

контроля (), проводимого соответствующим набором

дефектоскопических материалов при использовании контрольного

образца по приложению 2 настоящей инструкции (черт.1),

подсчитывается по формуле:

,

где: — длина невыявленной зоны, мм;

— длина клина, мм;

— толщина щупа, мм (см. табл.2.1.).

3.5. Результаты проверки

чувствительности дефектоскопических материалов следует заносить в

специальный журнал. На баллончиках и сосудах, в которых находятся

дефектоскопические материалы, наклеивается этикетка с пометкой о

годности состава и проставляется дата очередной проверки.

3.6. Наборы

дефектоскопических материалов следует проверять на чувствительность

сразу же после приготовления или получения, в дальнейшем — не реже

одного раза в неделю или перед выходом на контроль.

3.7. Приготовление

дефектоскопических составов и проверку их чувствительности должны

производить специалисты службы (лаборатории, отдела) неразрушающих

методов контроля.

3.8. Для проведения

капиллярного контроля используются капиллярные дефектоскопы и

оптические приборы, увеличивающие видимость индикаторного следа.

Исполнение капиллярных дефектоскопов, технические требования и

требования безопасности при работе с ними — по ГОСТ 23349-78.

3.9. Выявление

индикаторного следа обеспечивается при определенных уровнях

освещенности. Необходимая освещенность в зависимости от класса

чувствительности приведена в табл.3.2.

Таблица 3.2.

Класс чувствительности | Люминесцентный

метод | Цветной

метод | |

Относительные

единицы | мкВт/см | Освещенность,

лк | |

I, II | 300±100 | 3000±1000 | 3500±500 |

III | 150±50 | 1500±500 | 2750-250 |

IV | 75±25 | 750±250 | От 750 до 1200 |

4.

ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЯ

ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЯ 4.1. Технология

капиллярного контроля состоит из следующих последовательно

выполняемых операций:

а) подготовка поверхности

контролируемого участка;

б) нанесение

индикаторного пенетранта на контролируемую поверхность;

в) удаление избытка

индикаторного пенетранта;

г) нанесение на

контролируемую поверхность проявителя;

д) осмотр контролируемой

поверхности;

е) регистрация дефектов и

оформление результатов контроля;

ж) удаление проявителя (в

случае необходимости).

4.2. Подготовка

поверхности контролируемого участка.

4.2.1. Поверхности

деталей, изделий, сварного соединения и основного металла, на

расстоянии 20 мм с каждой стороны сварного соединения не должны

иметь следов окалины, окисной пленки, шлака, ржавчины, подрезов,

резких западаний между валиками и чешуйками шва. Все перечисленные

дефекты должны быть удалены механической зачисткой до проведения

контроля.

Все перечисленные

дефекты должны быть удалены механической зачисткой до проведения

контроля.

Швы сварных соединений с

удовлетворительным состоянием поверхности следует контролировать

без механической их обработки, поскольку последняя заволакивает

поверхностные дефекты. Механическую обработку до чистоты

поверхности согласно табл.3.1 следует применять только в том

случае, когда при контроле образуется окрашенный фон из-за плохого

состояния поверхности (наличие металлических брызг, окислов,

подрезов и т.д.).

4.2.2. Сварные швы,

околошовные зоны, поверхности деталей и изделий, изготовленные из

марок мягких металлов (алюминия и его сплавы и др.), должны

подвергаться контролю до их механической обработки. В тех случаях,

когда по каким-либо причинам (например, снятие валика усиления

сварного шва) была произведена механическая обработка,

рекомендуется проводить травление этих мест 50%-ным раствором

технической соляной кислоты (НСl) или 10-15%-ным раствором азотной

кислоты (HNO) при комнатной температуре в течение 2-5

минут с последующей промывкой питьевой водой (лучше теплой,

30-40 °С). Затем контролируемую поверхность

осушить и очистить в соответствии с п.п.4.2.4.

Затем контролируемую поверхность

осушить и очистить в соответствии с п.п.4.2.4.

4.2.3. Контроль деталей и

изделий из титана следует проводить без механической зачистки

контролируемой поверхности, в том числе поверхности сварного

шва.

4.2.4. Контролируемую

поверхность сварного шва, деталей и изделий необходимо очистить от

масла, керосина, мазута и других загрязнений бензином, ацетоном или

водным очистителем:

а) места, имеющие

повышенную загрязненность, тщательно промыть при помощи волосяной

щетки или ветоши;

Инспекция пенетранта — обзор

Другие методы обнаружения трещин

Широко используются несколько других методов обнаружения трещин, включая магнитопорошковый контроль, дефектоскопию красителя и ультразвук. Для магнитопорошкового контроля и дефектоскопии красителей используются многие химические препараты. К ним относятся растворители, красители и «проявители». Многие из них удобно упакованы в аэрозоли. Другие состоят из ванн, в которые погружаются проверяемые детали.

Многие из них удобно упакованы в аэрозоли. Другие состоят из ванн, в которые погружаются проверяемые детали.

Растворители, как правило, обладают обезжиривающим действием и поэтому вредны для кожи. Они могут вызвать дерматит в долгосрочной перспективе, если не свести к минимуму контакт с кожей. Как правило, они относительно летучие, выделяют пары, которые можно вдохнуть. Воздействие на здоровье зависит от воздействия и относительной токсичности растворителя. Они могут включать раздражение глаз и легких, головную боль, тошноту, головокружение и дурноту. Бессознательное состояние или даже смерть могут возникнуть в результате воздействия паров растворителей в больших количествах.

Когда-то предпочтительным вариантом были хлорированные растворители, поскольку они, как правило, негорючие. Стратегия заключалась в использовании растворителя с наименьшей токсичностью. Однако из-за опасений по поводу атмосферы многие обычные хлорированные растворители в настоящее время больше не используются. Это заставило работодателей выбирать альтернативы, некоторые из которых более токсичны, а некоторые легко воспламеняются. Таким образом, перед использованием растворителя следует изучить паспорт безопасности (MSDS) производителя, чтобы получить представление обо всех его свойствах, чтобы можно было принять меры для его правильного хранения и предотвращения воздействия паров и любых опасностей возгорания, которые могут возникают.Растворители всегда следует использовать в хорошо вентилируемых помещениях, чтобы избежать образования высоких концентраций паров.

Это заставило работодателей выбирать альтернативы, некоторые из которых более токсичны, а некоторые легко воспламеняются. Таким образом, перед использованием растворителя следует изучить паспорт безопасности (MSDS) производителя, чтобы получить представление обо всех его свойствах, чтобы можно было принять меры для его правильного хранения и предотвращения воздействия паров и любых опасностей возгорания, которые могут возникают.Растворители всегда следует использовать в хорошо вентилируемых помещениях, чтобы избежать образования высоких концентраций паров.

Многие аэрозоли раньше содержали пропелленты на основе хлорированных углеводородов или хлорированных фторуглеродов (CFC), но сейчас они не используются. В настоящее время используемые пропелленты включают некоторые легковоспламеняющиеся вещества, такие как бутан. Следует внимательно прочитать паспорт безопасности материала. Некоторые хлорированные растворители все еще используются. Они имеют тенденцию разлагаться при дуге с образованием чрезвычайно токсичных продуктов, таких как фосген и хлористый водород. Поэтому важно следить за тем, чтобы пары растворителя не попадали в зоны, где проводится сварка.

Поэтому важно следить за тем, чтобы пары растворителя не попадали в зоны, где проводится сварка.

Объемные запасы растворителей или аэрозолей следует хранить отдельно от рабочего помещения в контейнерах, соответствующих их свойствам, например: легковоспламеняющиеся вещества и препараты следует хранить в металлических шкафах с четкой маркировкой, указывающей на характер содержимого. В рабочем помещении следует держать только количество, необходимое для немедленной работы.

Если используются ванны для парового обезжиривания, они должны содержаться в хорошем рабочем состоянии — конструкция должна содержать пар, чтобы сотрудники не подвергались воздействию.

Следует по возможности избегать протирания предметов тканями, пропитанными растворителем, так как выброшенные салфетки могут представлять опасность пожара, и такая практика имеет тенденцию приводить к сильному воздействию на кожу и дыхательную систему.

Везде, где есть вероятность попадания капель жидкости в глаза, следует надевать средства защиты глаз. Персонал не должен есть или курить в местах, где есть растворители. Их следует тщательно мыть после работы, а также перед едой или курением.

Персонал не должен есть или курить в местах, где есть растворители. Их следует тщательно мыть после работы, а также перед едой или курением.

Penetrant Testing — обзор

Новые физические эффекты в гидродинамике пенетрантных испытаний

При пенетрантных испытаниях размерный эффект проникающей вязкости проявляется как на стадии заполнения микродефектов, так и, в значительно большей степени, при абсорбции пенетранта слой мелкодисперсного проявителя на стадии разработки.Физический смысл предложенной интерпретации эффекта размерной вязкости заключается в следующем. Эффект обнаружен в полярных жидкостях, молекулы которых не только сдвигающие, но и моментные напряжения действуют между компонентами такой микрополярной жидкости. В результате жидкие ассоциаты не только совершают поступательное движение, но и имеют собственные угловые скорости. Таким образом, энергия, затрачиваемая на поглощение жидкости на определенную глубину, тратится на преодоление как сдвиговых, так и моментных напряжений между ассоциатами, т. е.е. при заданном перепаде давления расход жидкости уменьшается, а эффективная вязкость повышается. В частности, было получено выражение для расчета смещения пенетрантного мениска в тупиковом цилиндрическом капилляре длиной l o и радиусом R от устья на глубину [1, 2] °:

е.е. при заданном перепаде давления расход жидкости уменьшается, а эффективная вязкость повышается. В частности, было получено выражение для расчета смещения пенетрантного мениска в тупиковом цилиндрическом капилляре длиной l o и радиусом R от устья на глубину [1, 2] °:

(1 ) t = 6μHℓ02ψH6 cos θ [ν22− (1 − ψ) (ν + ψℓnψ − νψ)] x x (k∼H) 2 (k∼H) 2 + 3δ¯ [2− (k∼H) cth (k ∼H / 2)],

, где ψ = pk / (pk − pa); pk = 26 cos θ / H — капиллярное давление, μ H — приведенная в таблице вязкость пенетранта при сдвиге при заданной температуре; σ — коэффициент поверхностного натяжения; θ — угол смачивания; v = 1/10; Па — атмосферное давление; k∼ и δ¯ — параметры микроструктуры пенетранта.

Впервые разработан и использован метод определения микроструктурных параметров пенетрантов k∼ и δ¯. Полученные значения k∼ и δ¯ для некоторых пенетрантов, широко используемых в испытаниях пенетрантов, впервые были использованы для описания размерного эффекта проникающей вязкости в капиллярных дефектах различной геометрии и в пористых материалах [3].

Предлагаемая модель развития дефекта [4] основана на трех уравнениях, описывающих поглощение пенетранта, содержащегося в дефекте, пористым слоем сорбционного проявителя.Это уравнение Навье-Стокса для потока жидкости на фронте пропитки в слое проявителя и соотношение баланса массы жидкости, которое замыкает уравнения. Из-за нехватки места мы не будем приводить здесь вывод уравнений кинетики развития дефекта, который был описан в [4, 5], а только перечислим основные характеристики процесса, важные для качества и чувствительности теста. . Это проникающая вязкость μ и поверхностное натяжение σ, толщина h, пористость ρ, проницаемость и эффективный радиус R e слоя проявителя, остаточное заполнение дефектной полости пенетрантом перед нанесением проявителя на исследуемую поверхность n.

Последнее количество особенно важно для чувствительности теста. Поэтому полное двухстороннее заполнение тупиковых конических капилляров жидкими пенетрантами, сопровождающееся значительным (на 2 или 3 порядка) увеличением скорости растворения газа, запертого в капилляре, в жидкости, представляет особый интерес для теории. и практика пенетрантного тестирования [6]. Установлено, что некоторые жидкости (вода, ацетон, этиловый и бутиловый спирты и др.) Заполняют конические капилляры длиной 1 o ≲ 2 · 10 −3 м и радиусом R o ∼ 20 мкм, а не только от устья, но также и от тупика капилляра, где образуется и поднимается еще один столб жидкости.

и практика пенетрантного тестирования [6]. Установлено, что некоторые жидкости (вода, ацетон, этиловый и бутиловый спирты и др.) Заполняют конические капилляры длиной 1 o ≲ 2 · 10 −3 м и радиусом R o ∼ 20 мкм, а не только от устья, но также и от тупика капилляра, где образуется и поднимается еще один столб жидкости.

Оба столба жидкости движутся в капилляре навстречу друг другу и в момент слияния (полного заполнения капилляра) их объемы становятся сопоставимыми по порядку величины. Некоторые специальные эксперименты показали, что эффект можно объяснить переконденсацией жидкости в канале из-за наличия двух менисков разной кривизны.

Проведенные эксперименты по определению влияния полного двухстороннего заполнения капилляров жидкостью на пенетрантное тестирование позволили выработать практические рекомендации по повышению чувствительности теста.Например, у сорбционных порошковых проявителей эффект снижает порог чувствительности теста. Между тем, замена суспензии порошкового проявителя с правильно подобранными физико-химическими свойствами существенно увеличивает чувствительность теста. Выбор осуществляется с помощью соотношений, лежащих в основе другого эффекта, который мы наблюдали в капилляре, когда две разные жидкости соприкасаются. Исследования кинетики миграции жидкостей после их соприкосновения в капилляре выявили особый тип взаимодействия, заключающийся в извлечении одной жидкости из капилляра другой [7].Мы предложили физическую модель процесса, основанную на предположении, что одна жидкость течет относительно другой по стенке капилляра в виде тонкой пленки. Термодинамический анализ [8] показал, что такой процесс действительно возможен, если свойства жидкости L 1 , контактирующей в капилляре с жидкостью L 2 , удовлетворяют соотношению

Между тем, замена суспензии порошкового проявителя с правильно подобранными физико-химическими свойствами существенно увеличивает чувствительность теста. Выбор осуществляется с помощью соотношений, лежащих в основе другого эффекта, который мы наблюдали в капилляре, когда две разные жидкости соприкасаются. Исследования кинетики миграции жидкостей после их соприкосновения в капилляре выявили особый тип взаимодействия, заключающийся в извлечении одной жидкости из капилляра другой [7].Мы предложили физическую модель процесса, основанную на предположении, что одна жидкость течет относительно другой по стенке капилляра в виде тонкой пленки. Термодинамический анализ [8] показал, что такой процесс действительно возможен, если свойства жидкости L 1 , контактирующей в капилляре с жидкостью L 2 , удовлетворяют соотношению

(2) δL1 cos θ1≥δL2cos θ2,

, где δL1,2 и θ 1,2 — поверхностное натяжение и угол смачивания капиллярного материала жидкостью L 1 и L 2 . Эксперименты показали, что соотношение (2) выполнялось для всех жидкостей, для которых наблюдался эффект экстракции, а именно для воды, ацетона, этилового и бутилового спиртов, реальных индикаторов и других жидкостей, используемых при пенетрантных испытаниях.

Эксперименты показали, что соотношение (2) выполнялось для всех жидкостей, для которых наблюдался эффект экстракции, а именно для воды, ацетона, этилового и бутилового спиртов, реальных индикаторов и других жидкостей, используемых при пенетрантных испытаниях.

Эффект негистерезисный. Когда (2) не выполняется, жидкость L 1 блокируется в капилляре жидкостью L 2 , контактирующей с ним.

Исследования капилляров как модельных дефектов были подтверждены реальными промышленными пенетрантными испытаниями.В [9] мы показали, в частности, что жидкая фаза проявителя оказывает существенное влияние на обнаружение дефектов и очень важна для процесса тестирования.

Принимая во внимание эффект извлечения одной жидкости из капилляра другой, можно выбрать лучшие составы наборов для пенетрантного тестирования и повысить надежность теста. Этот критерий мы использовали при разработке метода испытания пористых материалов.

Соотношение (2) должно соблюдаться при составлении новых наборов для отбора жидкостей, последовательно взаимодействующих друг с другом в процессе пенетрантного тестирования (шайба, индикатор, очиститель, жидкий носитель проявителя) и для замены новых материалов, более эффективных и экологически чистых, в используемые комплекты.

MT и PT для профилактических осмотров

Обзор двух основных методов неразрушающего контроля для выявления производственных и сервисных дефектов в компонентах заводского оборудования.Профилактическое обслуживание может сэкономить значительные средства с точки зрения простоев, травм, упущенных возможностей и упущенной выгоды. Два основных метода неразрушающего контроля, испытание магнитными частицами (MT) и испытание проникающей жидкостью (PT), могут быть полезны для выявления производственных дефектов компонентов до того, как они будут введены в эксплуатацию, где они могут выйти из строя, и выявления связанных с обслуживанием дефектов, возникающих в результате повреждения при использовании. .

Основными областями применения этих методов неразрушающего контроля (NDT) при техническом обслуживании являются заключительный осмотр, контроль при приемке, производственный контроль, техническое обслуживание и капитальный ремонт в транспортной отрасли, а также техническое обслуживание оборудования.

Закупленные полуфабрикаты и сырье также могут быть проверены на предмет обнаружения изначально дефектных материалов во время приемного контроля, что может быть важным применением во время расширения и капитального ремонта завода.

Из-за сильных и внезапных нагрузок коленчатые валы, корпуса, рамы и маховики штамповочного пресса могут треснуть.Крюки крана также могут образовывать усталостные трещины. Тесты MT и PT часто используются в графиках планового капитального ремонта для проверки таких критических компонентов на наличие трещин. График работы при многих запланированных отключениях включает в себя технический или технический осмотр вала, лопаток и корпусов паровых турбин и насосов, а также проверку сварных швов деаэраторов на предмет образования трещин в окружающей среде.

Магнитопорошковый контроль

Магнитопорошковый контроль — это метод обнаружения поверхностных и близких к подповерхностных неоднородностей в ферромагнитных материалах. Он работает исходя из предположения, что, когда тестируемый материал намагничен, неоднородности, поперечные направлению магнитного поля, вызовут образование поля рассеяния на поверхности детали и над ней. Поле утечки становится видимым за счет нанесения на поверхность мелкодисперсных ферромагнитных частиц, при этом некоторые из частиц группируются и удерживаются полем утечки. Эти магнитно выровненные ферромагнитные частицы образуют грубый контур неоднородности и обычно указывают его местоположение, размер и форму.

Он работает исходя из предположения, что, когда тестируемый материал намагничен, неоднородности, поперечные направлению магнитного поля, вызовут образование поля рассеяния на поверхности детали и над ней. Поле утечки становится видимым за счет нанесения на поверхность мелкодисперсных ферромагнитных частиц, при этом некоторые из частиц группируются и удерживаются полем утечки. Эти магнитно выровненные ферромагнитные частицы образуют грубый контур неоднородности и обычно указывают его местоположение, размер и форму.

Ферромагнитные частицы могут применяться в виде сухих частиц или влажных частиц в жидком носителе, таком как масло или вода. Сухие частицы обычно ярко окрашены для лучшей видимости. Влажные частицы можно покрыть флуоресцентным покрытием, чтобы сделать их более заметными в ультрафиолетовом свете.

Метод MT также подходит для контроля сварных швов ферромагнитных материалов. Магнитопорошковый контроль нельзя использовать для проверки неферромагнитных материалов. Сюда входят такие материалы, как медь и медные сплавы, алюминиевые сплавы, магниевые сплавы, свинец, титан и аустенитные нержавеющие стали.

Сюда входят такие материалы, как медь и медные сплавы, алюминиевые сплавы, магниевые сплавы, свинец, титан и аустенитные нержавеющие стали.

И постоянный ток (dc), и переменный ток (ac) могут намагничивать деталь для проверки MT, хотя их поля во многих отношениях различаются. Ключевое отличие состоит в том, что поля, создаваемые постоянным током, обычно проникают через поперечное сечение детали, в то время как поля, создаваемые переменным током, ограничиваются металлом на поверхности детали или вблизи нее (это называется скин-эффектом). Следовательно, переменный ток не следует использовать при поиске неоднородностей под поверхностью.

Системы магнитопорошкового контроля варьируются от простых портативных устройств до больших настольных систем, в зависимости от области применения.Здесь будет описано портативное ярмо, поскольку оно портативно и подходит для технического обслуживания в полевых условиях. Существует два типа ярма: постоянный магнит и электромагнит. Преимущество постоянных магнитов в том, что они не требуют источника питания; однако они не могут намагничивать такую большую площадь, как электромагнитное ярмо. Если постоянный магнит очень сильный, может быть трудно оторвать тестируемую деталь. Электромагнитные ярмы состоят из катушки, намотанной на U-образный сердечник из мягкого железа. Ножки обычно шарнирно сочленяются, чтобы соответствовать конфигурации испытуемого образца.Электромагнитные ярма могут быть как переменного, так и постоянного тока или того и другого.

Если постоянный магнит очень сильный, может быть трудно оторвать тестируемую деталь. Электромагнитные ярмы состоят из катушки, намотанной на U-образный сердечник из мягкого железа. Ножки обычно шарнирно сочленяются, чтобы соответствовать конфигурации испытуемого образца.Электромагнитные ярма могут быть как переменного, так и постоянного тока или того и другого.

При проведении контроля могут стать видимыми только неоднородности поперек поля. Поэтому важно намагнитить деталь в обоих направлениях, чтобы добиться наилучшего результата, когда ярмо ориентировано под углом 90 градусов к дефекту. Полезность испытания магнитными частицами при поиске несплошностей зависит от типа несплошностей, которые метод может обнаружить, а также от размера, формы и ориентации несплошностей.Для проверки чувствительности теста всегда следует использовать пенетраметр, например круговой измеритель.

Метод MT позволяет обнаруживать поверхностные трещины и неоднородности, вызванные или связанные с усталостью, нахлестами, швами, закалкой и шлифованием в отливках, поковках и сварных швах. Хотя методика применения кажется простой в случае испытания магнитными частицами, для интерпретации показаний необходимы навыки и опыт.

Хотя методика применения кажется простой в случае испытания магнитными частицами, для интерпретации показаний необходимы навыки и опыт.

Жидкостный проникающий контроль

Жидкостный проникающий контроль — это неразрушающий метод выявления неоднородностей, открытых на поверхности твердых и по существу непористых материалов.Это отличный метод проверки для обнаружения всех типов поверхностных трещин, перехлестов, пористости, участков усадки, расслоений и подобных нарушений сплошности, поскольку проникающая жидкость проникает в эти мельчайшие отверстия на поверхности за счет капиллярного действия.