Характеристики основных видов сварки. Конспект

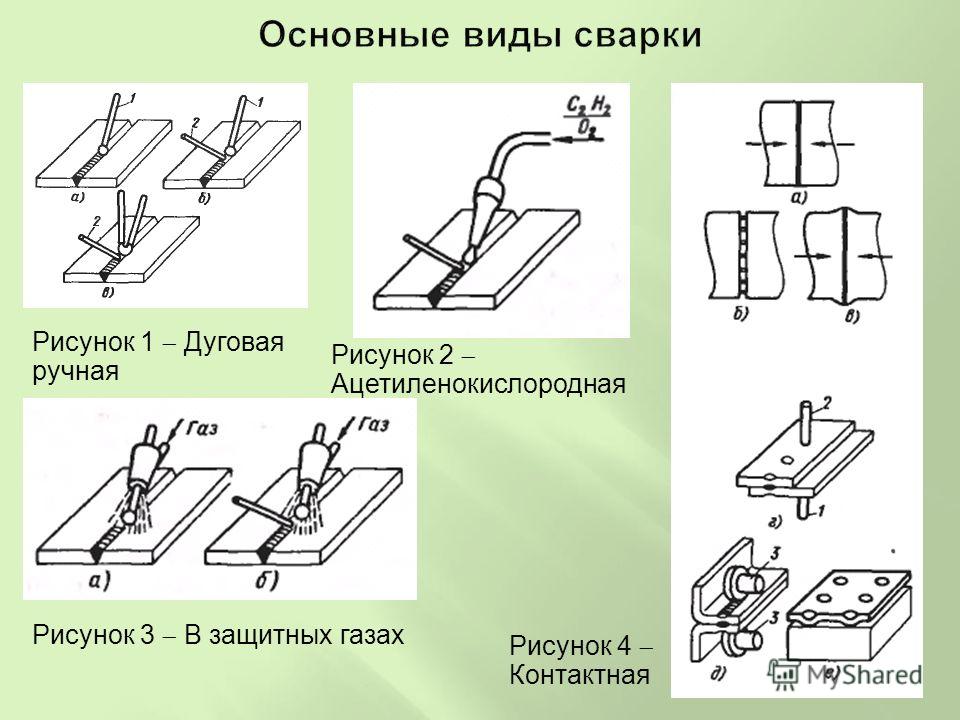

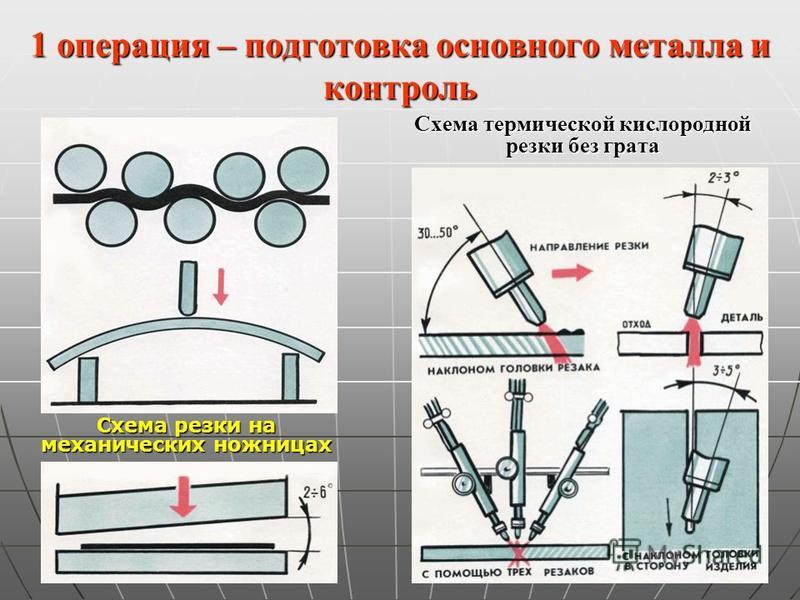

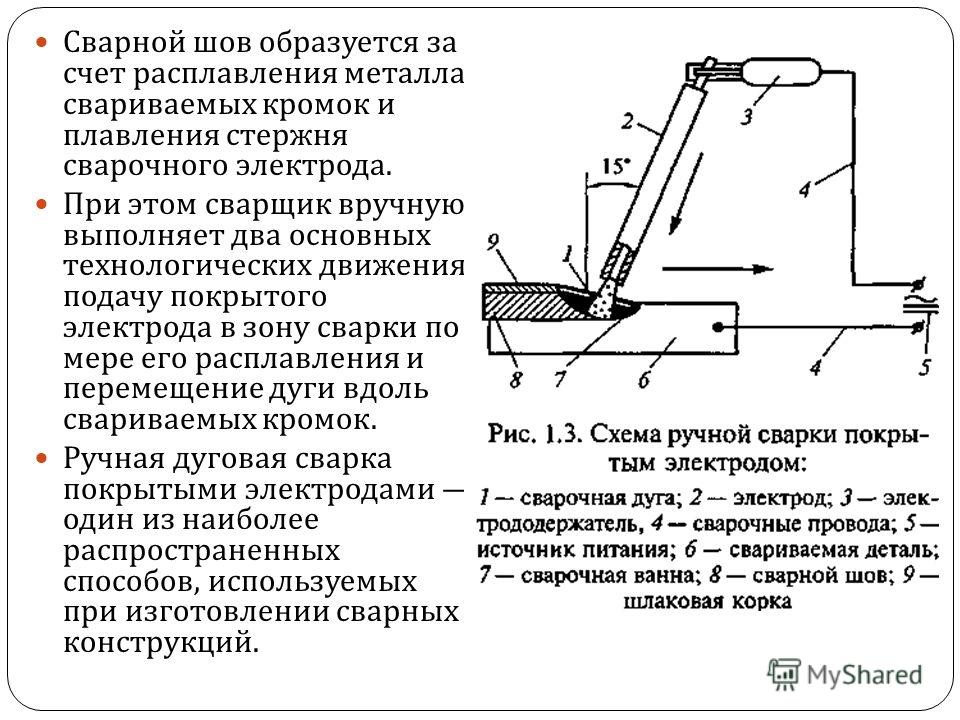

Конспект. Ручная электро-дуговая сварка.

… … …

- Автоматическая сварка под флюсом – сущность заключается в том, что сварочная дуга горит между электродной проволокой и свариваемым изделием под слоем сыпучего флюса. Теплотой дуги расплавляется основной металл (кромки свариваемого изделия), сварочная проволока и флюс.

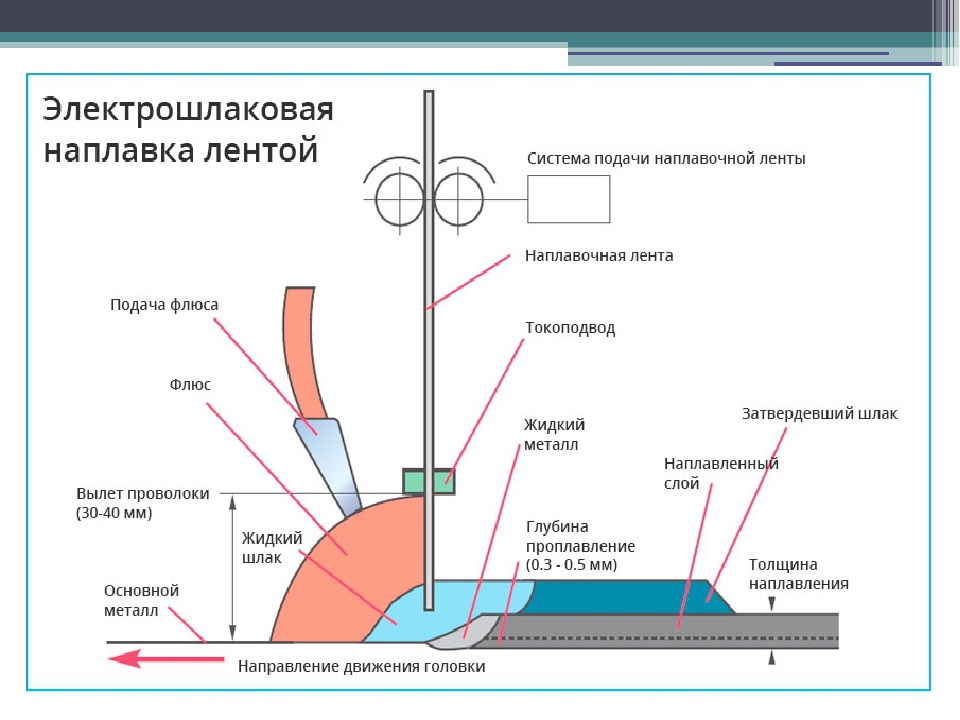

- Электрошлаковая сварка – заключается в следующем: в начальный период под флюсом возникает сварочная дуга, за счет теплоты дуги флюс расплавляется и образуется электропроводный шлак, который должен обладать значительным Омическим сопротивлением. Сварочная дуга после расплавления флюса с образованием электропроводного шлака угасает, а ток проходя по электропроводному расплавленному шлаку выделяет такое количество теплоты, которое достаточно для плавления последующей порции флюса, основного металла и проволоки.

- Электронно-лучевая сварка.

- Газовая сварка – основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем.

- Световая сварка – по виду источника света подразделяется на солнечную, лазерную сварку и искусственными источниками света.

- Термитная сварка – состоит в том, что свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит – порошкообразную смесь алюминия с железной окалиной. При горении термита развивается высокая температура (более 200°C) образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий и заполняет зазор образуя сварной шов.

- Контактная сварка. При этом виде сварки место соединения разогревается и расплавляются теплотой выделяемой при прохождении электрического тока через контактируемые метало свариваемых деталей; при приложении в этом месте сжимающего усилия образуется сварное соединение.

По форме соединения бывает точечная сварка, шовная сварка, стыковая сварка, рельефная сварка.

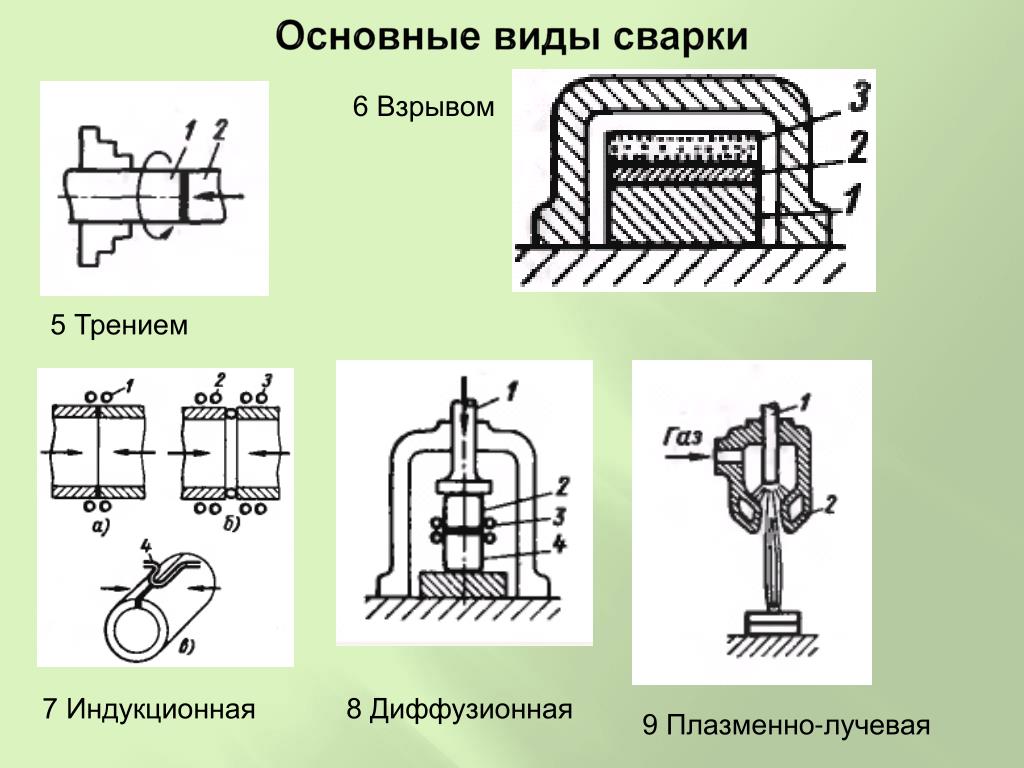

По форме соединения бывает точечная сварка, шовная сварка, стыковая сварка, рельефная сварка. - Диффузионная сварка осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации.

- Газопрессовая сварка основана на нагревании концов стержней или труб по всей длине окружности многопламенными горелками до пластического состояния или плавления и последующего сдавливания стержней внешним усилием.

- Ультразвуковая сварка основана на совместном воздействие на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

- Сварка трением. При вращении одного из стержней и соприкосновении его с другим, концы стержней разогреваются и с приложением осевого усилия свариваются.

- Холодная сварка основана на способности срастания кристаллов металла при значительном давлении.

- Индукционно-прессовая сварка. Этот вид сварки основан на разогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения.

- < Сущность и классификация процесса сварки. Конспект

Краткая характеристика основных видов сварки — WikiWeld

Краткая характеристика основных видов сварки — WikiWeld — Библиотека СварщикаДанные таблицы взяты из книги «Каракозов Э.С. Справочник молодого электросварщика». Помимо этого в книге ты сможешь найти множество полезной информации по выбору режимов сварки, технологии, материалов и т.

Определение видов сварки

Нанесение с помощью сварки на поверхность изделия слоя металла

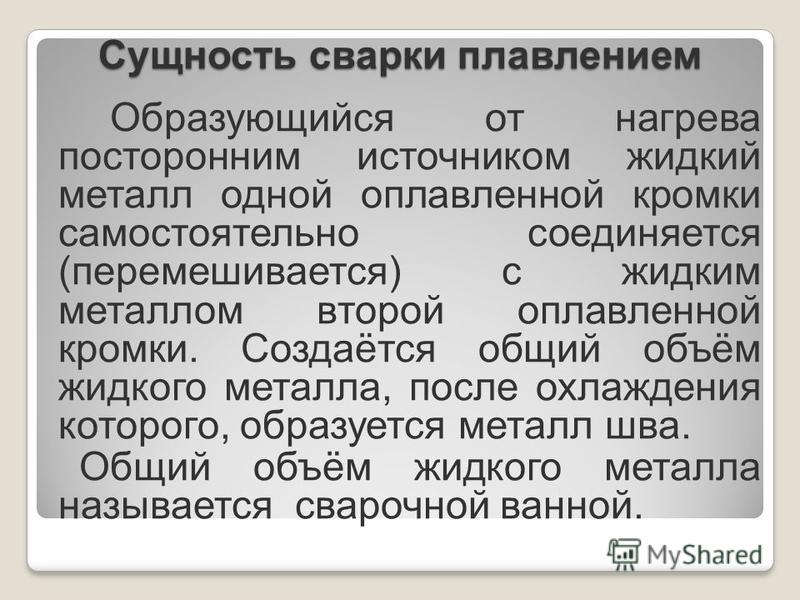

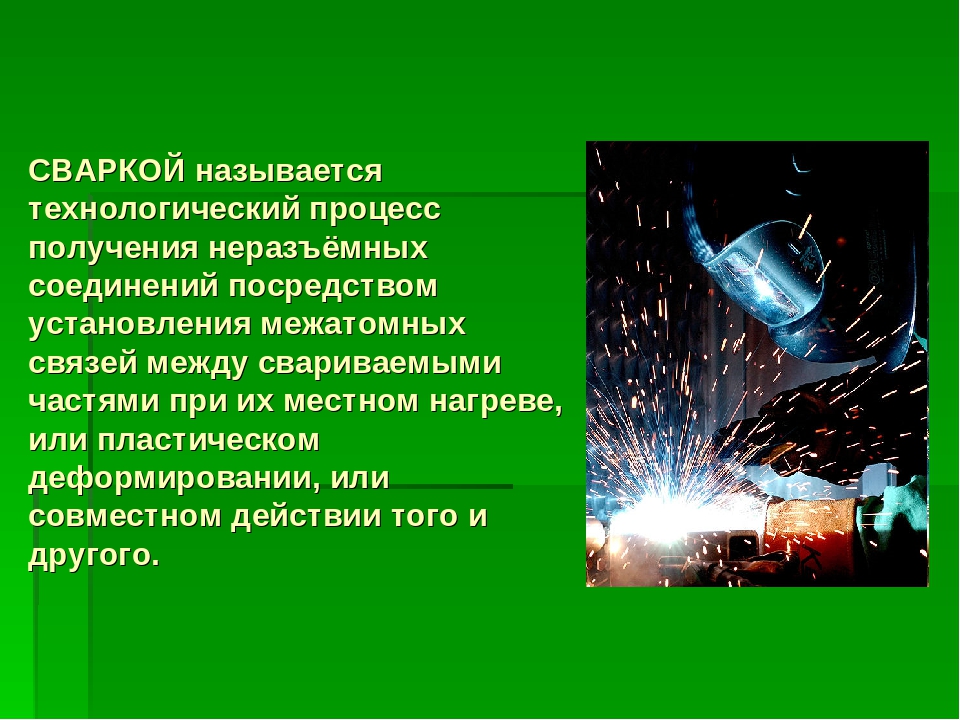

Сварка плавлениемСварка изделия посредством местного расплавления соединяемых изделий

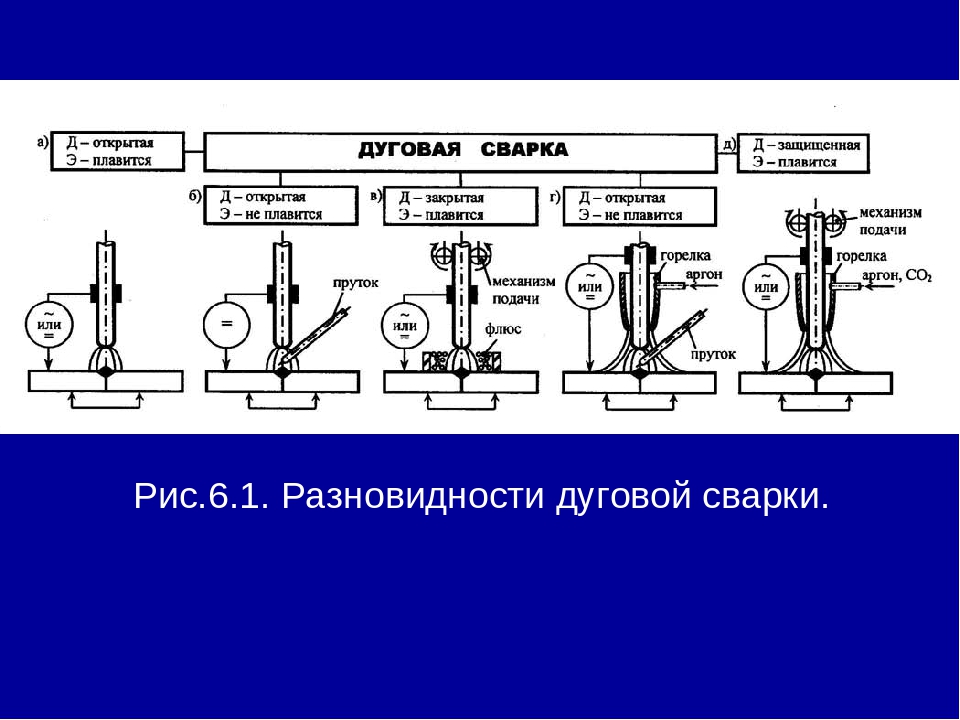

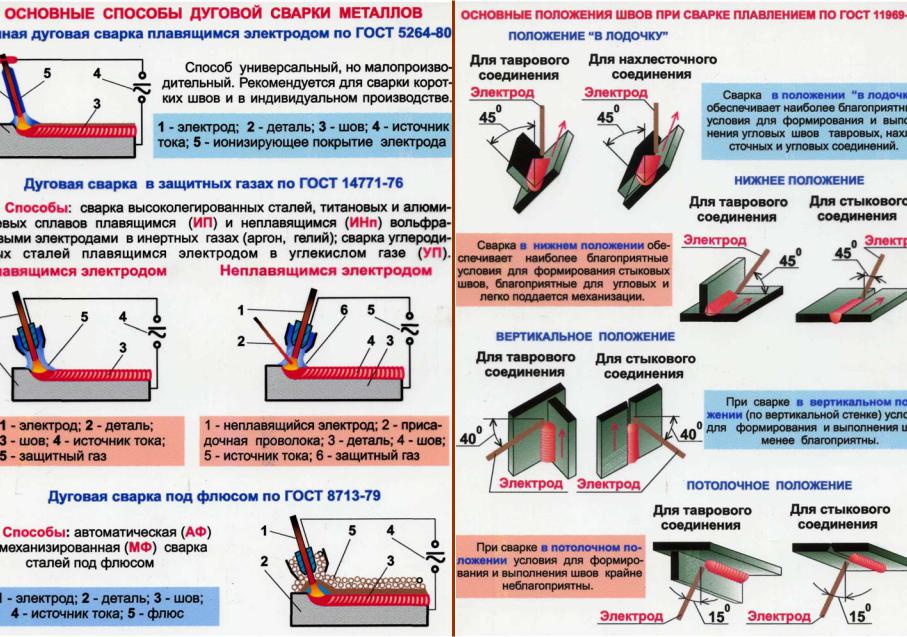

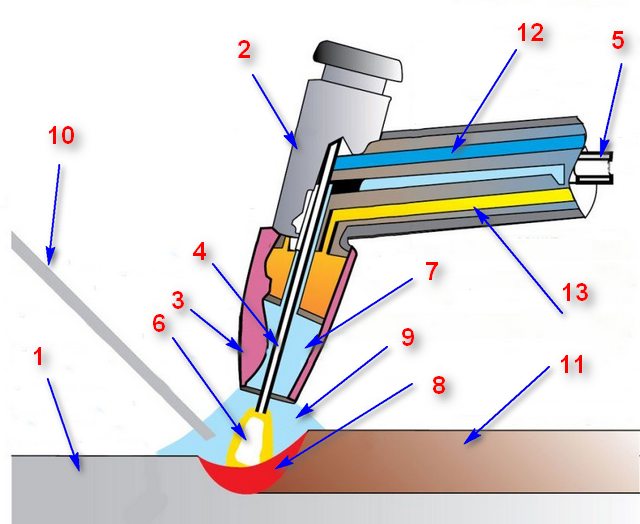

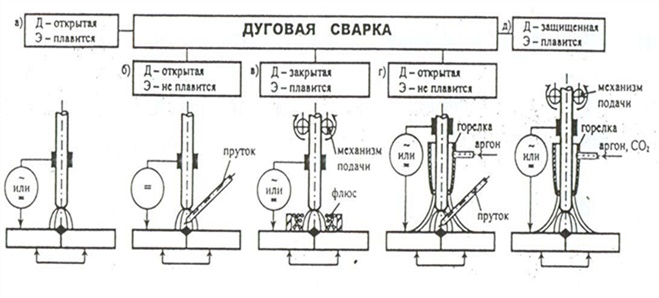

Дуговая сваркаСварка плавлением, при которой местное расплавление осуществляется с помощью дуги

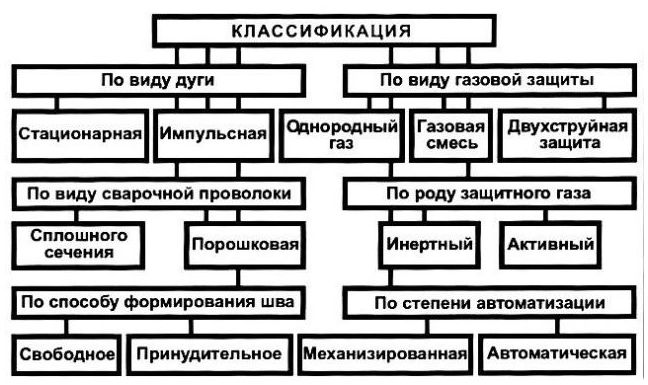

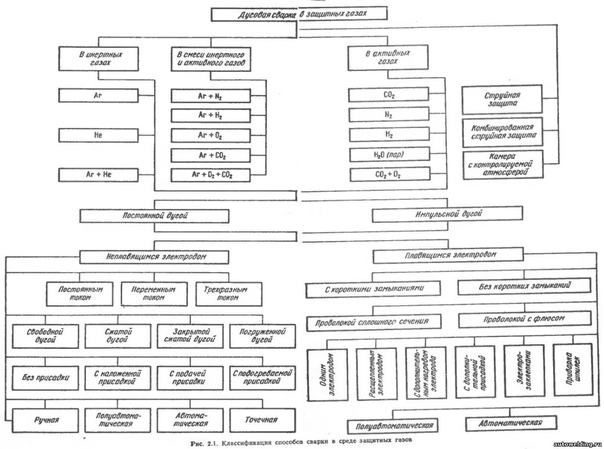

Дуговая сварка в защитном газе

Дуговая сварка. Дуга горит в столбе защитного газа

Сварка под флюсом

Дуговая сварка. Дуга горит под слоем защитного флюса

Дуговая сварка НЕплавящимся электродом

Сварка дугой неплавящимся электродом. Например, вольфрамовым электродом

Сварка открытой дугой

Дуговая сварка плавящимся электродом без защитного газа или флюса. Зона души доступна наблюдению

Дуговая сварка плавящимся электродом

Сварка дугой с помощью электрода. Электрод является присадочным металлом

Электрод является присадочным металлом

Дуговая сварка. Неподвижный плавящийся электрод располагается наклонно вдоль линии сварки. Дуга самостоятельно перемещается по мере расплавления электрода с помощью пружины или силы тяжести

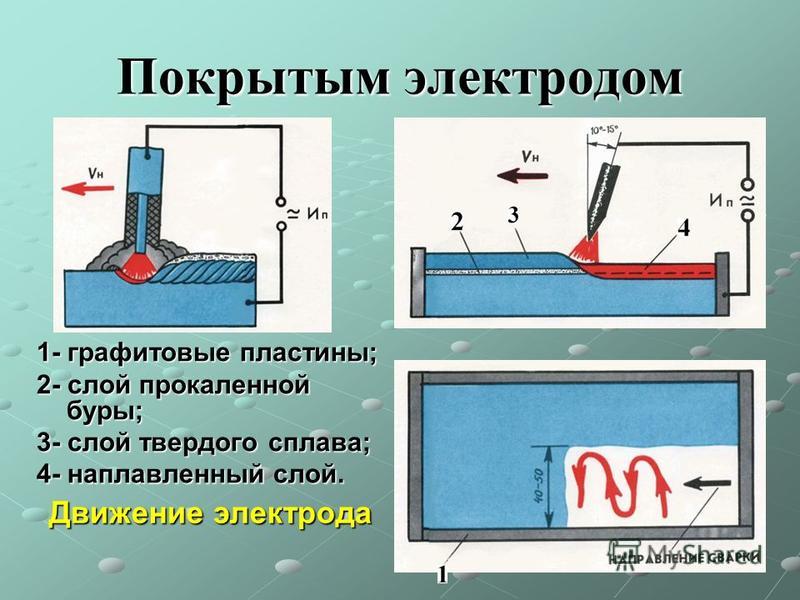

Сварка лежачим электродомДуговая сварка. Неподвижный плавящийся электрод укладывается вдоль линии сварки. Дуга самостоятельно перемещается по мере расплавления электрода

Дуговая сварка. Подача плавящегося электрода в зону сварки и перемещение электрода осуществляется сварщиком

Аргонодуговая сварка

Дуговая сварка. Дуга горит в газовом столбе аргона (защитном газе)

Механизированная (полуавтоматическая) дуговая сварка

Дуговая сварка. Подача плавящегося электрода в зону сварки и перемещение электрода осуществляется сварщикомДуговая сварка. Механизирована подача плавящегося электрода в зону сварки. Перемещение электрода осуществляется сварщиком

Подача плавящегося электрода в зону сварки и перемещение электрода осуществляется сварщикомДуговая сварка. Механизирована подача плавящегося электрода в зону сварки. Перемещение электрода осуществляется сварщиком

Дуговая сварка. Дуга горит в газовом столбе углекислого газа (защитном газе)

Автоматическая дуговая сварка

Дуговая сварка. Подача плавящегося электрода и перемещение механизированы

Двухдуговая сварка

Автоматическая дуговая сварка двумя дугами. Для создания дуг используется два независимых источника питания

Многодуговая сварка

Автоматическая дуговая сварка дугами. Для создания дуг используются независимые источники питания

Двухэлектродная сварка

Автоматическая дуговая сварка двумя электродами. При этом используется один источник питания

Подводная сварка

Дуговая сварка изделия под водой

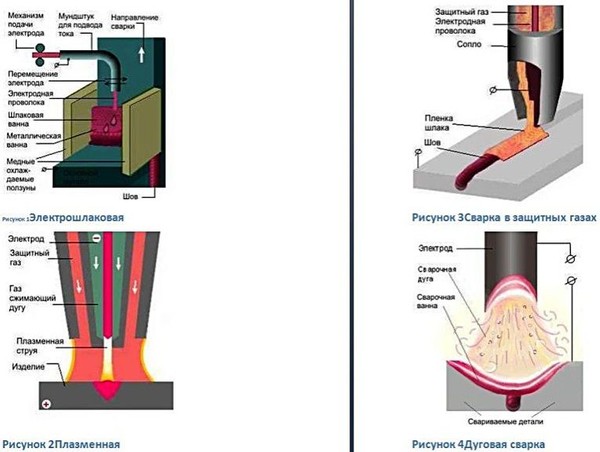

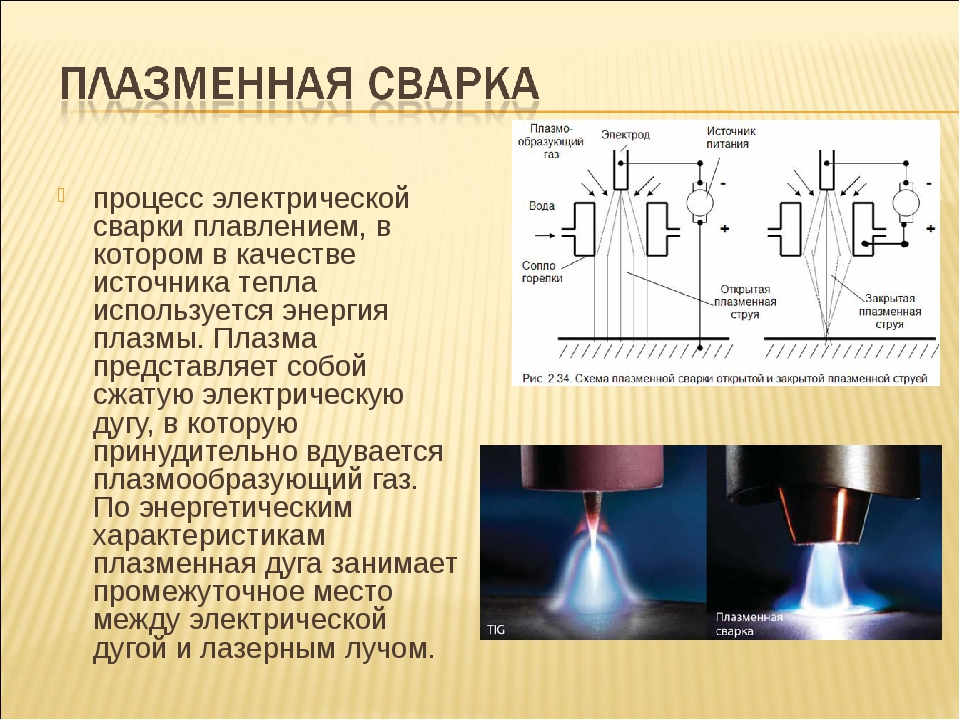

Плазменная сварка

Сварка осуществляется сжатой дугой

Электрошлаковая сварка

Сварка плавлением. Нагрев металла осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак

Нагрев металла осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак

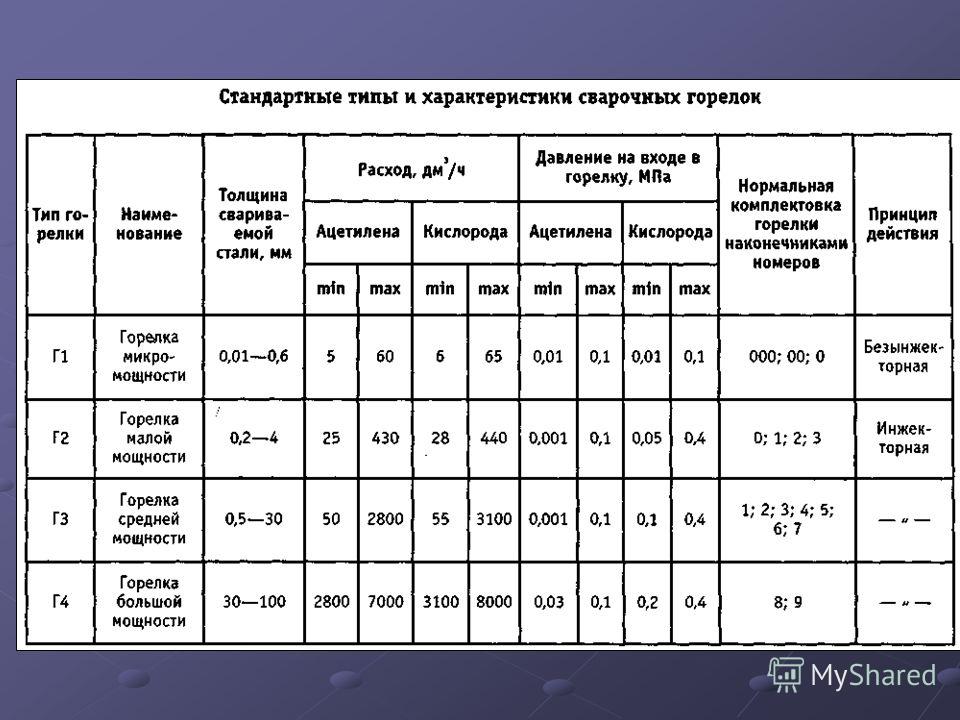

Газовая сварка

Сварка плавлением. Нагрев металла осуществляется теплом, которое выделяется при сжигании горючего газа и кислорода. Для смешения газов используется газовая горелка

Термитная сварка

Сварка, в которой нагрев металла осуществляется теплом, которое выделяется при сжигании термита

Контактная сварка

Сварка давлением. Нагрев осуществляется с помощью электрического тока, проходящего через находящиеся в контакте соединяемые части

Стыковая контактная сварка

Контактная сварка. Нагрев осуществляется с помощью электрического тока, проходящего через находящиеся в контакте соединяемые части

Предыдущая статьяЭлектроды УОНИ-13/55УСледующая статьяЭлектроды УОНИ-13/85Последние статьи на сайте:

Записи по датам:

Разделы сайта:

Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами. OK

Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами. OK

Характеристика основных видов сварки

Характеристика основных видов сварки

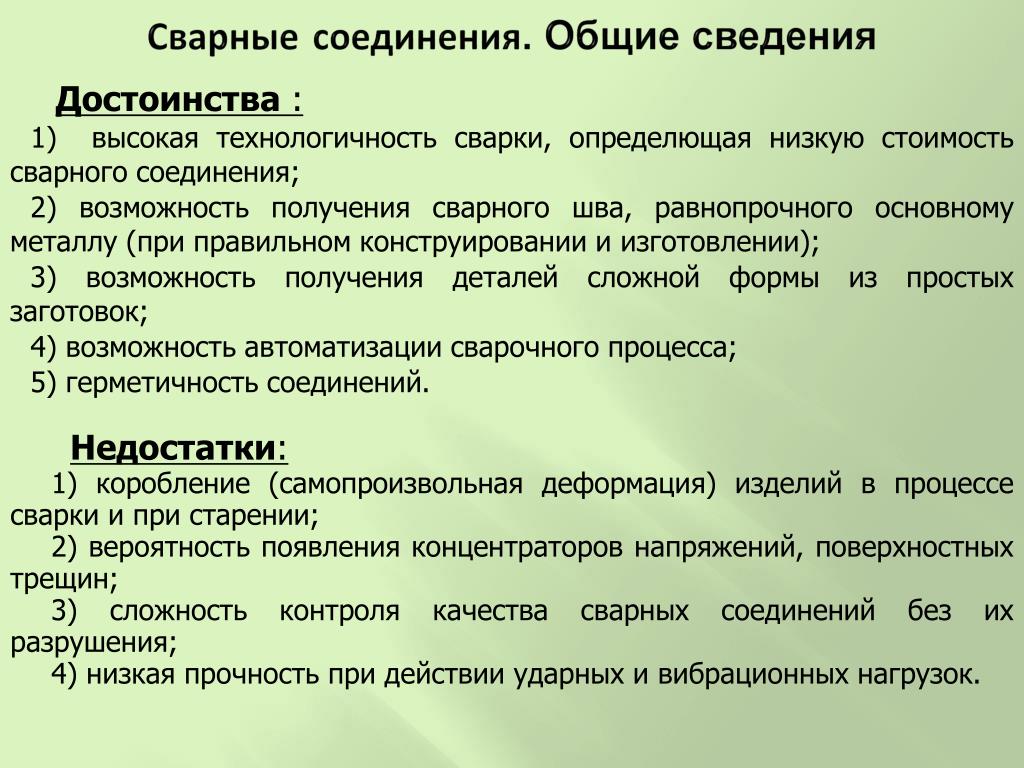

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими.

Электродуговая сварка

Преимуществами электродугового метода сварки являются высокая технологичность, широкие возможности для механизации или автоматизации, меньшая зона термического влияния по сравнению с предыдущим способом сварки, простота регулирования процесса, сравнительно дешевые расходные материалы (сварочные электроды), высокая производительность процесса.

Недостатками являются необходимость использования специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов, энергозависимость от электрической сети или генераторов, необходимость предварительной подготовки кромок (разделка, зачистка, фиксация деталей).

Сварка в СО2.

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха. Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Сварка под флюсом.

Сущность процесса состоит в том, что сварочная дуга горит между электродной проволокой и свариваемым изделием под слоем сыпучего флюса. Теплотой дуги расплавляются основной металл, сварочная проволока и флюс. Проволока в зону горения душ подается механически, а автомат с помощью электродвигателя движется вдоль свариваемых кромок.

Теплотой дуги расплавляются основной металл, сварочная проволока и флюс. Проволока в зону горения душ подается механически, а автомат с помощью электродвигателя движется вдоль свариваемых кромок.

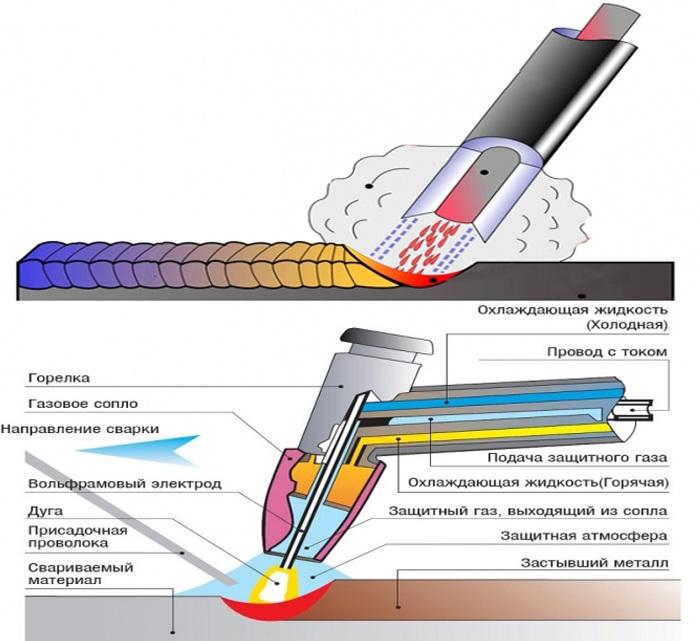

Р.д.с. неплавящимся электродом.

Сущность процесса состоит в том , что дуга горит между неплавящимся (вольфрамовым, угольным) электродом; зазор заполняется с помощью присадочной проволоки; защита зоны сварки – инертным газом (аргон, гелий).

Электрошлаковая сварка

Электрошлаковая сварка основана на выделении тепла при прохождении электрического тока через расплавленный флюс—шлак, электросопротивление которого во много раз превышает электросопротивление металла. Плавление сварочной проволоки и свариваемого металла происходит за счет тепла расплавленного флюса.

К преимуществам электрошлаковой сварки относят: возможность сварки толстостенных деталей, отсутствие необходимости предварительной подготовки свариваемых поверхностей, меньший расход флюса сравнительно с дуговой сваркой, возможность применения электродов различной формы, улучшенная макроструктура сварного шва, высокая производительность, меньший расход электроэнергии, небольшая зависимость зазора от толщины металла, возможность использования данного способа для переплавки стали из отходов с целью получения отливок, возможность регулировки процесса в широком диапазоне сварочных токов 0,2. ..300 А/мм2 по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

..300 А/мм2 по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

Недостатками являются: сварка только в вертикальном положении (угол отклонения от вертикали не более 30 градусов), перемешиваемость металла электродов с основным металлом, крупнозернистая структура металла шва, необходимость применения специальной технологической оснастки (формирующие устройства, планки, стартовые карманы и т. п.), невозможность прерывания сварки до окончания процесса, так как при этом образуются дефекты, которые невозможно устранить.

Контактная сварка.

При этом виде сварки место соединения разогревается и расплавляется теплотой, выделяемой при прохождении эл.тока через контактируемые места свариваемых деталей. При приложении в этом месте сжимающего усилия образуется св.соединение.

Газовая сварка

Процесс газовой сварки состоит в нагревании кромок деталей в месте их соединения до расплавленного состояния пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки.

Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки.

К преимуществам газового способа сварки и резки относят дешевизну и простоту оборудования, дешевые расходные материалы (водород, пропан, метан, этилен, бензол, бензин, ацетилен), простой способ регулировки горения, возможность любого расположения горелки в пространстве, высокая технологичность, независимость от источников питания электрическим током.

Недостатками данного способа являются низкая эффективность нагрева металла, широкие швы и широкая зона термического воздействия на свариваемые конструкции, низкая производительность, трудности в автоматизации процесса.

Диффузионная сварка

Сварка осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации.

Электронно-лучевая сварка

Сварка выполняется в вакуумных камерах. Теплота образуется за счет бомбардировки металла электронами, имеющими большие скорости, анодом является свариваемая деталь, а катодом – вольфрамовая спираль.

Преимущества электронно-лучевого способа сварки следующие: высокий коэффициент полезного действия (до 90%) перехода кинетической энергии ускоренных электронов в тепловую энергию и высокая удельная мощность луча, высокая температура в зоне сварки (до 6000 градусов по Цельсию). Выделение теплоты только в зоне сварки, хорошее проплавление глубоких швов, фокусировка луча достигает значений до 0,001 сантиметра, возможность использования электронного луча для различных видов работ — сверления, сварки, фрезерования практически любых материалов, широкий диапазон толщин обрабатываемых заготовок от 0,02 до 100 мм, высокая степень автоматизации.

К недостаткам относятся наличие специального оборудования и высококвалифицированного персонала, наличие рентгеновского излучения и необходимость защиты обслуживающего персонала, снижение срока службы электронного катода в результате его высокого нагрева (до 2400 градусов).

Плазменная сварка

Плазменная сварка представляет собой процесс, при котором совершается локальное расплавление металла с помощью плазменного потока. Плазмой называют ионизированный газ, содержащий заряженные частицы, которые могут проводить ток.

Преимущества плазменной сварки — это высокая степень концентрации теплоты, хорошая стабильность горения, возможность сварки деталей толщиной до 10 мм без предварительной подготовки кромок, возможность проведения работ на низких токах при микроплазменной сварке тонких деталей (толщина 0,01…0,8 мм), возможность эффективной резки практически всех видов материалов, возможность проведения процесса напыления или наплавки при введении в плазменную дугу присадочных металлов (в том числе тугоплавких), возможность сваривания металлов с неметаллами, минимальная зона термического воздействия, возможность проведения работ с тугоплавкими и жаропрочными металлами, сниженный расход защитных газов по сравнению с дуговым способом, высокая технологичность процесса и возможность его автоматизации.

К недостаткам плазменного способа относятся высокочастотный шум с ультразвуком, оптическое излучение (инфракрасное, ультрафиолетовое, видимый спектр), вредная ионизация воздуха, выделение паров металла в процессе сварки, недолговечность сопла горелки вследствие сильного нагрева, необходимость специальной установки и высококвалифицированного обслуживающего персонала.

Лазерная сварка

Преимущества лазерного способа сварки: высокая концентрация энергии, которая позволяет производить микросварку деталей толщиной до 50 микрон, возможность сварки термочувствительных деталей, возможность сварки в труднодоступных местах, возможность проведения сварки в вакууме и защитных газах, возможность подвода строго дозированной энергии в зону сварки, высокая промышленная стерильность процесса и отсутствие выделения вредных паров, высокая технологичность, высокая степень автоматизации, высокая производительность, возможность применения лазерного луча для резки, наплавки и прошивки отверстий.

Недостатками являются необходимость приобретения дорогостоящей установки, высокие требования к квалификации персонала, наличие вибраций и необходимость применения вибростойких платформ, необходимость защиты персонала от лазерного излучения аппаратуры.

Термитная сварка

Свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит – порошкообразную смесь алюминия с железной окалиной. При горении термита (более 20000),

Образуется жидкий металл, который при заполнении формы оплавляет кромки изделия и заполняет зазор, образуя сварной шов.

К преимуществам термитной сварки относятся простота и низкая себестоимость, а недостатки — высокая гигроскопичность процесса, пожароопасность, взрывоопасность, невозможность управления процессом.

Сварка взрывом

При сварке взрывом привариваемая (подвижная) деталь располагается под углом к неподвижной детали-мишени (основанию) или параллельно ей (в большинстве случаев) и приводится в движение контролируемым взрывом, в результате чего с большой скоростью соударяется с ней; соединение образуется за счет совместной пластической деформации поверхностей.

Достоинства сварки взрывом: высокая скорость сваривания (миллисекунды), возможность изготовления биметаллических соединений, возможность плакирования деталей (покрытия слоем металла с особыми свойствами), возможность изготовления криволинейных и прямолинейных заготовок большой площади, возможность изготовления заготовок для ковки и штамповки, простота применяемого оборудования.

Недостатками являются необходимость защиты от детонации, наличие квалификации персонала по работе со взрывоопасными веществами, невозможность механизации и автоматизации.

Сварка трением

Сварка давлением — нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия. Окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам прикладывается проковочное усилие.

Преимущества сварки трением — высокая производительность, стабильное качество соединения, возможность получения соединений из разнородных металлов, отсутствие вредных выделений, высокие энергетические показатели, высокая степень механизации и автоматизации, возможность применения в качестве основного оборудования универсальные токарные и сверлильные станки.

К недостаткам относят необходимость разработки технологического процесса для каждого вида металла и конфигурации детали, необходимость контроля момента сварки для своевременного прекращения сварочного процесса, необходимость создания осевого давления с помощью специального механизма.

Холодная сварка

Холодная сварка — технологический процесс сварки давлением с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот метод сварки базируется на пластической деформации металлов в месте их соединения при сжатии и / или путём сдвига (скольжения). Сварка происходит при нормальных или отрицательных температурах мгновенно в результате схватывания (без диффузии).

Достоинствами холодного способа сварки являются простота и доступность технологического оборудования, при этом не требуется высокая квалификация персонала, отсутствие вредных выделений, возможность сварки без нагрева, высокая степень механизации, небольшой расход энергии, высокая производительность процесса.

К недостаткам относятся наличие больших удельных давлений, небольшой диапазон толщин свариваемых деталей, невозможность сварки высокопрочных металлов.

Ультразвуковая сварка

Сварка основана на совместном воздействии на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

Преимущества УЗК сварки:

сварки сварка может производиться по загрязненным поверхностям, поэтому нe требуется предварительная подготовка поверхностей — только обезжиривание;

выделение теплоты в зоне сварки ограничено по размерам, что не допускает перегрев при сваривании пластмасс;

неразъемного соединения при сварке пластмасс возможно на большом удалении от точки ввода УЗ энергии;

сварка возможна в труднодоступных местах;

отсутствие вредных выделений;

малое время нагрева соединения до температуры сварки — доли секунды;

допускается сварка очень тонких (до 0,001 мм.

) листов.

) листов.

Недостатки УЗК сварки:

необходимость использования дорогих генераторов ультразвука;

мал диапазон толщин свариваемых материалов;

необходимость дополнительного внешнего сжатия деталей.

Сварка виды сварки — Энциклопедия по машиностроению XXL

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала. [c.40]Индексы сварки Виды сварки Индексы метода Метод изготовления [c.176]

Термообработка до сварки Вид сварки Термообработка после сварки и механические свойства Покрытие Среднее время до разрушения, сутки [c.134]

Класс сварки Вид сварки [c.334]

Ультразвуковая (УЗ) сварка — вид сварки механического класса, объединяющий способы (рис. 6.32), при которых посредством инструмента к соединяемым поверхностям подводятся механические колебания У 3-частоты, преобразовываемые в свариваемом материале в теплоту.

[c.390]

6.32), при которых посредством инструмента к соединяемым поверхностям подводятся механические колебания У 3-частоты, преобразовываемые в свариваемом материале в теплоту.

[c.390]

Лучевая прессовая сварка — вид сварки термомеханического класса, объединяющий способы сварки, при которых для передачи энергии в форме теплоты к соединяемым поверхностям используют электромагнитное излучение видимой или инфракрасной области спектра (диапазон длин волн 0,4-15 мкм), а образование сварного соединения осуществляют с приложением давления. В литературе этот вид сварки чаще называется сваркой излучением. [c.415]

Ручная аргонодуговая сварка — вид сварки, при котором электрическая дуга горит между неплавящимся вольфрамовым электродом и свариваемым изделием в среде инертного газа, защищающего также зону плавле. ния основного и присадочного металла (рис. 2). [c.5]

В удостоверении о качестве монтажа указывают материалы, примененные при монтаже, приводят сведения о сварке (вид сварки, тип и марка электродов, фамилии сварщиков и номера их удостоверений, результаты испытаний контрольных стыков), данные о проверке системы труб пропуском пара и промывке котла, общее заключение о соответствии монтажа проекту, правилам Госгортехнадзора СССР и пригодности котла к эксплуатации. [c.115]

[c.115]

Для регистрации котла администрация предприятия (владелец котла) вместе с письменным заявлением представляет в органы Госгортехнадзора паспорт парового (водогрейного) котла с подшитыми чертежами котла, топочного устройства, котельного помещения (план, продольный и поперечный разрезы) акт об исправности котла лабораторный анализ питательной воды справку о количестве (с характеристикой) питательных устройств удостоверение о качестве монтажа, выданное организацией, производившей монтаж данного котла. В удостоверении указывается наименование монтажной организации, учреждения, предприятия (владельца котла), завода-изготовителя и заводской номер котла сведения с материалах труб, штуцеров, фланцев (если они дополнительно установлены монтажной организацией) к указанным данным в паспорте котла сведения о сварке, вид сварки, марки электродов, применявшихся при сварочных работах на котле заключения о результатах испытания контрольных стыков справка о наличии приборов безопасности. [c.168]

[c.168]

В журнале сварочных работ указываются номер стыка, размер трубы, номер сертификата на трубы, положение во время сварки, дата сварки, атмосферные условия во время сварки, вид сварки (автоматическая, полуавтоматическая, газовая, электродуговая), номера сертификатов на электроды, сварочную проволоку и флюс фамилия, имя и отчество сварщика, клеймо сварщика. Журнал подписывается мастером и производителем работ (или представителем ОТК мастерской монтажных заготовок). [c.728]

Электронно-лучевая сварка — вид сварки плавлением первоначально появилась в тридцатых годах нашего столетия во Франции в СССР впервые в 1958 г. создана для сварки электронным лучом установка модели МВТУ-МЭИ. Промышленность выпускает установки электроннолучевой сварки мощностью, позволяющей сваривать листы толщиной до 50 мм готовится оборудование для сварки стали толщиной 100 мм и более. [c.10]

Диффузионная сварка-вид сварки давлением. Впервые в мире предложена и практически разработана в СССР проф. Н. Ф. Казаковым. Процесс сварки применяется с 1953 г. Сущность процесса диффузионной сварки состоит в том, что детали с полированными поверхностями плотно прижимаются друг к другу и нагреваются в условиях вакуума. Эти условия приводят к взаимной диффузии атомов по контактирующим поверхностям.

[c.12]

Впервые в мире предложена и практически разработана в СССР проф. Н. Ф. Казаковым. Процесс сварки применяется с 1953 г. Сущность процесса диффузионной сварки состоит в том, что детали с полированными поверхностями плотно прижимаются друг к другу и нагреваются в условиях вакуума. Эти условия приводят к взаимной диффузии атомов по контактирующим поверхностям.

[c.12]

Холодная сварка-вид сварки давлением. Она осуществляется без нагрева металла внешним источником тепла, но с нагревом, возникающим от пластической деформации при сварке. Сварке подвергаются в основном пластичные материалы (алюминий, медь, свинец и др.). Пластическая деформация при сварке образуется от большой статической или большой ударной сжимающей силы. [c.14]

Сварка — Виды сварки 213 [c.333]

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости для каждого материала. [c.25]

[c.25]

ВЫБОР ВИДОВ СВАРКИ И СВАРОЧНЫХ МАТЕРИАЛОВ [c.264]

При выборе вида сварки, сварочных материалов и режимов сварки высокохромистых сталей, особенно жаропрочных, необходимо учитывать, что даже небольшие отклонения в химическом составе металла швов (но ряду элементов в пределах десятых долей процента) могут приводить к значительному изменению их служебных свойств. Причиной этому, как правило, является гетерогенность структуры металла (например, наличие зерен структурно-свободного феррита в сорбитной основе отпущенного мартенсита). [c.266]

Более подробные сведения о видах сварки, применяемой аппаратуре и технологии сварки можно получить в специальных курсах. [c.289]

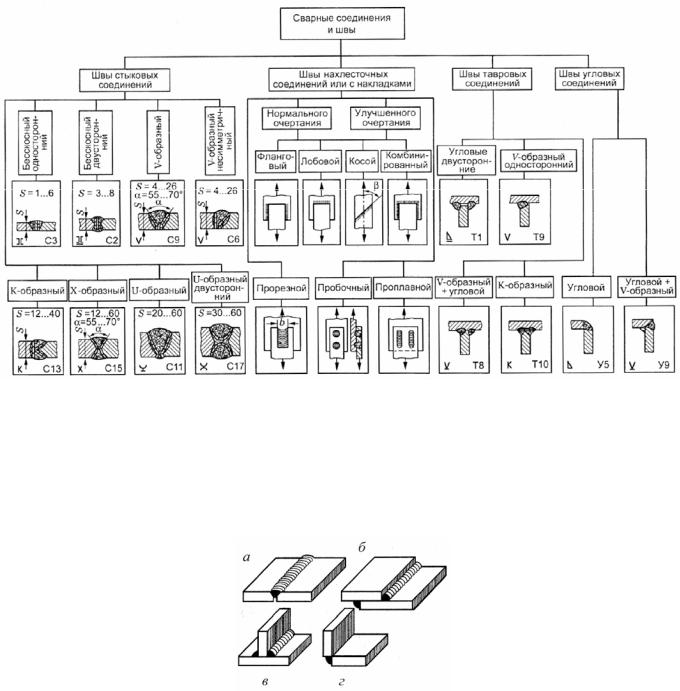

Эти признаки отражены в стандартах на швы сварных соединений для различных видов сварки, установлены шифры швов, обоз начения способов сварки. [c.289]

Приведены шифры наиболее распространенных швов только для шести видов сварки (см. соответствующие порядковые номера по перечню стандартов на швы, приведенному в приложении 4). Номера стандартов, соответствующие порядковым номерам 1, 3, 5. 6, 9, 10 следующие ГОСТ 5264-69, ГОСТ 8713-70. ГОСТ 14771-69. ГОСТ 15164-69, ГОСТ 14806 -69, ГОСТ 16037-70,

[c.293]

соответствующие порядковые номера по перечню стандартов на швы, приведенному в приложении 4). Номера стандартов, соответствующие порядковым номерам 1, 3, 5. 6, 9, 10 следующие ГОСТ 5264-69, ГОСТ 8713-70. ГОСТ 14771-69. ГОСТ 15164-69, ГОСТ 14806 -69, ГОСТ 16037-70,

[c.293]

На рис. 227 показан чертеж кронштейна как пример более сложного чертежа сварной сборочной единицы. Кронштейн образован из гнутых, плоских и штампованных деталей, выполнен при помощи различных видов сварки, содержит различные типы швов, а поэтому и изображения, и обозначения их различаются. [c.295]

Эти признаки отражены в стандартах на швы сварных соединений для различных видов сварки, установлены шифры швов, обозначения способов сварки. ГОСТом 2.312—72 установлены изображения и обозначения на чертежах различных сварных швов. [c.248]

Термины и определения, относящиеся к сварке (процесс сварки, виды сварных соединений, сварные швы и т. д.), установлены Г(ХТ 2601—74. Сваривать можно металлы, стекло, некоторые виды пластмасс и т. д. Применение сварки вместо клепки позволяет экономить материал, облегчать конструкцию, уменьшать трудоемкость производственных процессов, облегчать условия работы и т. д.

[c.194]

д.), установлены Г(ХТ 2601—74. Сваривать можно металлы, стекло, некоторые виды пластмасс и т. д. Применение сварки вместо клепки позволяет экономить материал, облегчать конструкцию, уменьшать трудоемкость производственных процессов, облегчать условия работы и т. д.

[c.194]

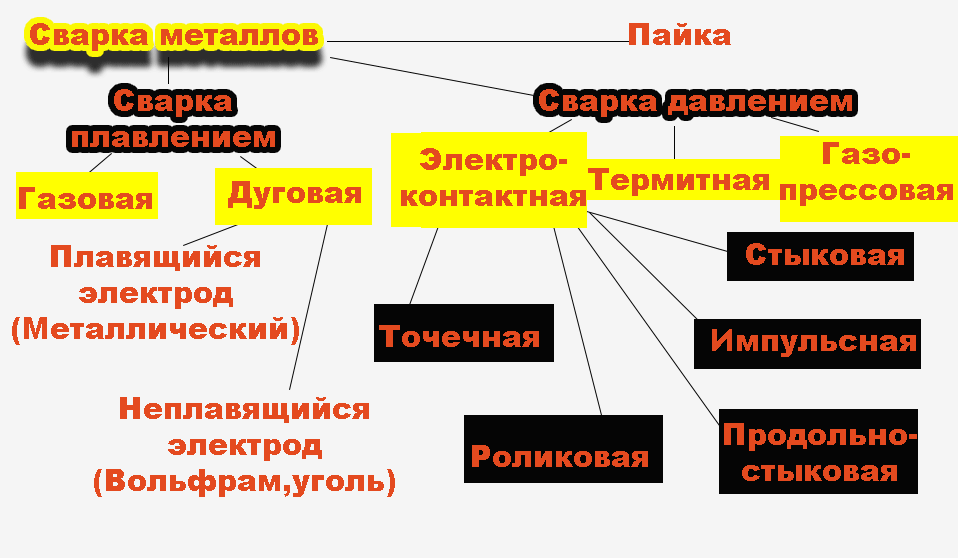

В современном производстве применяют два основных вида сварки давлением (горновая сварка, холодная сварка и др.) и плавлением (газовая сварка, дуговая сварка и др.). [c.194]

Подробнее об условных изображениях и обозначениях сварных швов и видов сварки см. в ГОСТ 5264 — 80, 8713 — 79, 11533-75, 11534-75, 14771-76, 14776-79, 14806-80, 15164-78, 16037-80, 16038-80, 16098-80. [c.305]

Какие буквенные обозначения применяются для обозначения различных видов сварки [c.227]

При сварке должно получаться плотное и равнопрочное с остальным изделием соединение. Основной вид сварки — сварка плавлением, при которой наплавляется шов жидкого металла и под действием его температуры нагревается околошов-пая зона. В сварном шве следует различать три зоны (рис. 305) I — шов (литая структура) II — околошовная зона, нагретая в процессе сварки выше критических точек III — околошовная зона, нагретая в процессе сварки ниже критических точек.

[c.397]

В сварном шве следует различать три зоны (рис. 305) I — шов (литая структура) II — околошовная зона, нагретая в процессе сварки выше критических точек III — околошовная зона, нагретая в процессе сварки ниже критических точек.

[c.397]

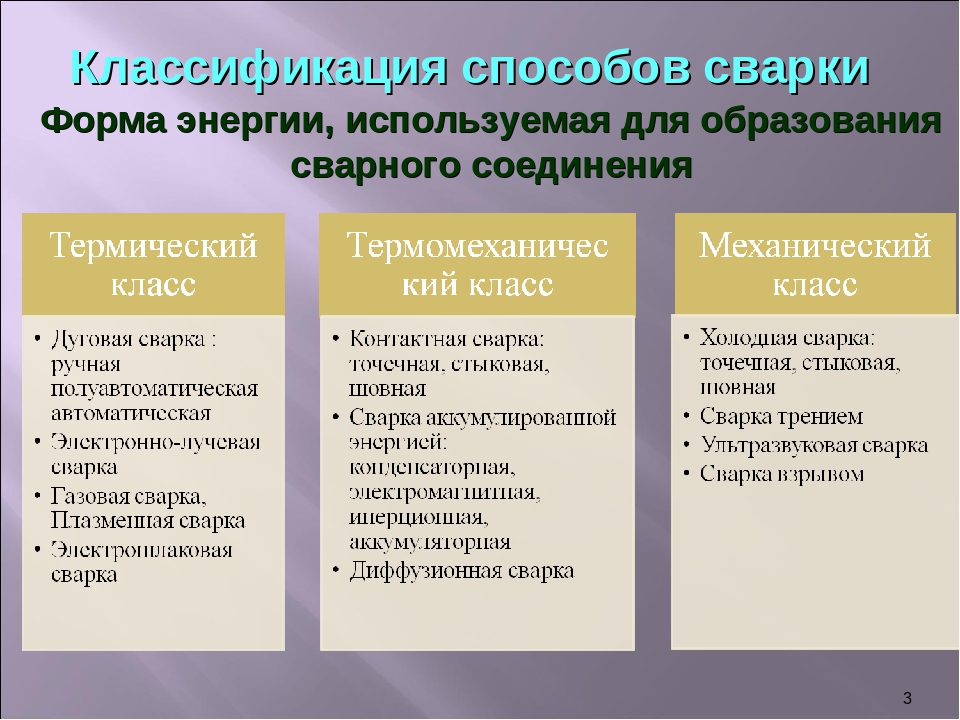

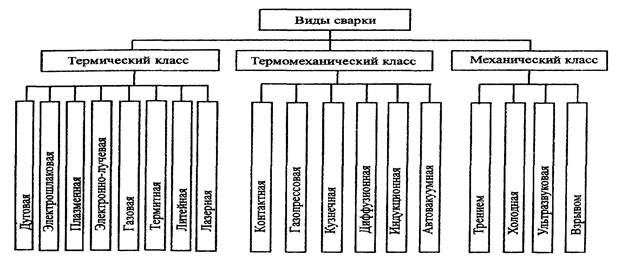

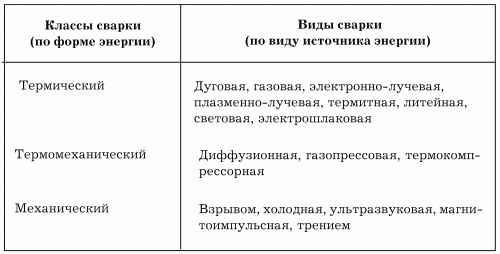

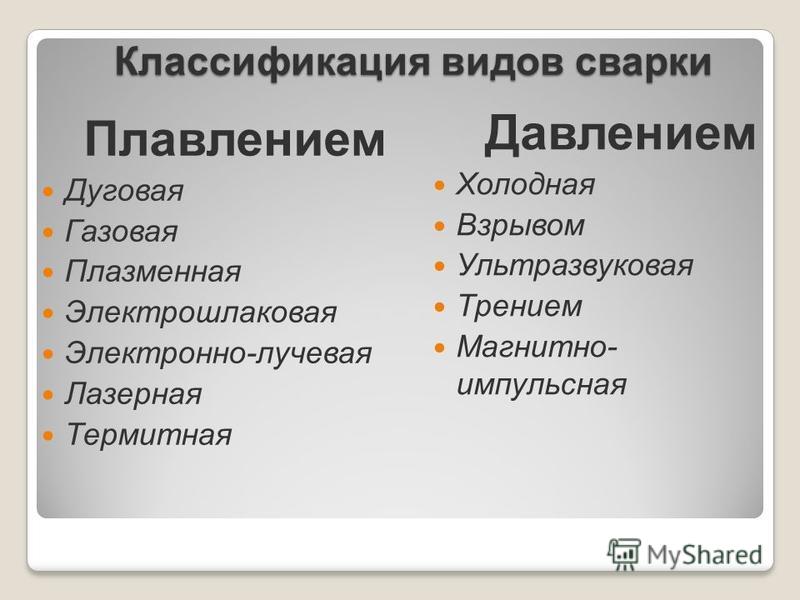

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса термический, термомеханический и механический. [c.182]

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.). [c.183]

Высокочастотная (ВЧ) сварка — вид сварки электормеханического класса, которая основана на диэлектрическом нагреве с использованием электромагнитной энергии ВЧ-диапазона [39, с. 130]. [c.412]Электрошлаковая сварка — вид сварки, при котором расплавление свариваемых кромок и электродной проволоки происходит за счет тепла, выделяемого в электроде (по закону Джоуля Ленца), который подается з щлаковую ванну (рис. 8). Сварка производится преимущественно в вертикальном положении и применяется для соединения элементов толщиной 50… 100 мм щов формируется с помощью охлаждаемых медных ползунов. Возможно появление наружных и внутренних дефектов, связанных с нарушением режима сварки, плохой очисткой сварочной проволоки, недостаточно сухим флюсом. Другие виды сварки применяются при монтажных работах сравнительно редко и рассматриваются в специальных курсах.

[c.9]

8). Сварка производится преимущественно в вертикальном положении и применяется для соединения элементов толщиной 50… 100 мм щов формируется с помощью охлаждаемых медных ползунов. Возможно появление наружных и внутренних дефектов, связанных с нарушением режима сварки, плохой очисткой сварочной проволоки, недостаточно сухим флюсом. Другие виды сварки применяются при монтажных работах сравнительно редко и рассматриваются в специальных курсах.

[c.9]

СВЕТОВАЯ СВАРКА, фотонная сварка —вид сварки плавлением, производится мощным световым лучом дуговой лампы, заполненной ксеноном. Возможна С. с. излучением Солнца (гелиосварка). [c.148]

Термитная сварка — вид сварки плавлением. Местный нагрев производится сгоранием термита — железной окалины в смеси с порошкообразным алюминием. При термитной сварке применяют специальные тигли для сжигания термита. Тер.митная смесь поджигается специальными термитными спичками (магниевый термит). Смесь гори за счет кислорода окалины и не нуждается в кислороде воздуха. Горение протекает равномерно, без взрывов. В тигле от сгорания термита образуются расплавленный металл и шлак. Из отверстия на дне тигля расплавленный металл выливается в заформованное и предварительно нагретое место сварки. Расплавленный металл подогревает кромки металла деталей до расплавления и после охлаждения образует шов. Разъемная форма снимается, а шлак с поверхности стыка срубается и зачищается. Для увеличения количества расплавленного металла в термит добавляют до 50% обсечки, гвоздей или стружки, а для легирования — ферросплавы и графит.

[c.198]

Горение протекает равномерно, без взрывов. В тигле от сгорания термита образуются расплавленный металл и шлак. Из отверстия на дне тигля расплавленный металл выливается в заформованное и предварительно нагретое место сварки. Расплавленный металл подогревает кромки металла деталей до расплавления и после охлаждения образует шов. Разъемная форма снимается, а шлак с поверхности стыка срубается и зачищается. Для увеличения количества расплавленного металла в термит добавляют до 50% обсечки, гвоздей или стружки, а для легирования — ферросплавы и графит.

[c.198]

При сварке алюминиевых сплавов больших толщин и с высокой производительностью применяют трехфазную дугу и неплавнщиеся вольфрамовые электроды. Источники питания для такого вида сварки также имеют падающие внен1пие характеристики и позволяют регулировать режим с помощью переключателя ступеней или подмагничиваемых шунтов. Здесь также необходима компенсация постоянной составляющей путем включения батареи конденсаторов в сварочную цепь. Как правило, схему источника питания комплектуют осциллятором и системой заварки кратера.

[c.150]

Как правило, схему источника питания комплектуют осциллятором и системой заварки кратера.

[c.150]

Весьма благоприятные металлургические условия при сварке высокохромистых сталей создает сварка в инертных защитных газах, как правило, в аргоне и в некоторых смесях на его основе. Причем в основном используют сварку неплавящимся вольфрамовым электродом, а присадочный материал подбирают аналогичным желаемому составу наплавленного металла. При этом виде сварки в шоп удается вводить почти без потерь такие весьма активные элементы (улучшающие свойства металла шва), как титан и алюминий. Однако по причинам понижения производительности сварки и ее низкой экономичности применение этого метода обычтю ограничивается изготовлением изделий малых толщин и выполнением корневого валика в многослойных швах металла больших толщин, например в изделиях турбостроения. [c.265]

Применение видов сварки, в основном ручной дуговой, обеспечивающих получение иаплавленио-го металла с аустенитно-ферритной

[c. 270]

270]

К термическому классу относятся виды сварки, осуществляемые илавлеиием с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.). [c.182]

Контактная сварка относится к видам сварки с кратко-BpeMeiiHijiM нагревом места соединения без оилавлення или с оплавлением и осадко11 разогретых заготовок. Характерная особенность этих процессов — пластическая деформация, в ходе которой формируется сварное соединение. [c.211]

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления. Однако на других участках температура может быть певысока, и здесь процесс приближается к холодной сварке. [c.225]

При проектировании сварных заготовок следует учитывать требования к технологичности их изготовления. Под технологичностью понимают выбор такого конструктивного оформления заготовок, которое обеспечивает удобство и простоту изготовления любыми видами сварки и при различных режимах применение высоко-производильных видов сварки автоматизацию и механизацию максимального числа операций технологического процесса низкую себестоимость процесса сварки за счет экономии сварочных материалов, повышения производительности и высокого уровня механизации сведения к минимуму искажений формы, вызываемых тепловым и механическим воздействиями при сварке. [c.245]

[c.245]

Основные виды сварки: классификация, назначение, оборудование

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают.

Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами.

Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный.

Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой.

Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна.

Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако.

Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него.

Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

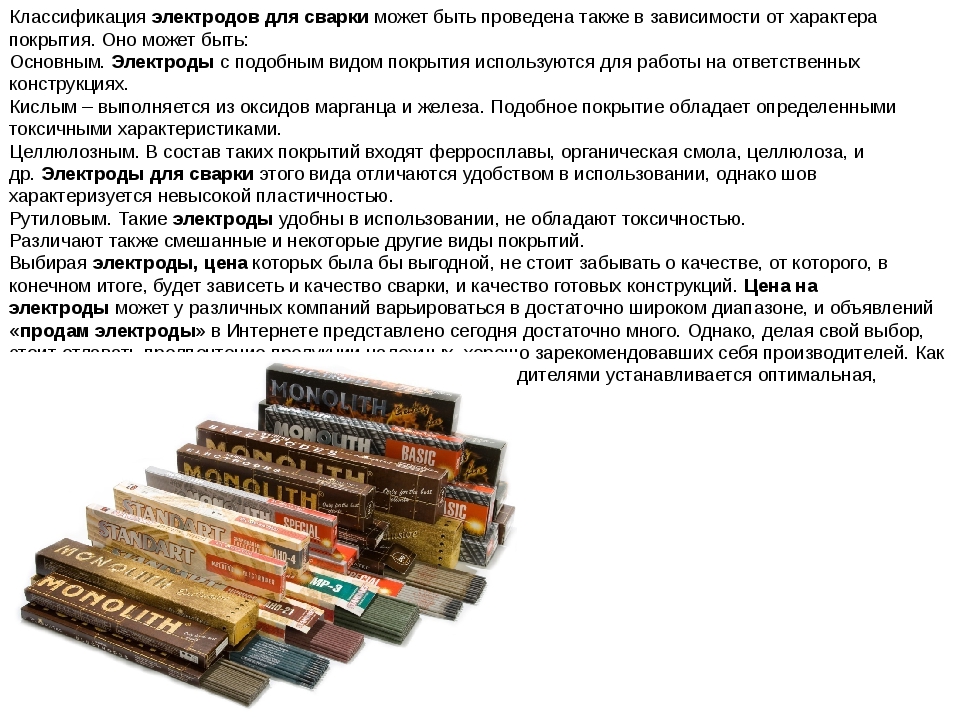

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто.

(А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем.

Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем.

Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла.

Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла.

Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS).

Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой.

Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги.

А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки.

Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Источник: https://www.kuvalda.ru/blog/articles/polz/osnovnye-vidy-svarki.html

Классификация видов сварки :

Человечество очень многим обязано изобретателям сварки. Видов работ, где применяется данная технология, огромное множество: от машиностроения до строительства.

Если бы не сварка, то неизвестно, на каком этапе технологического развития находились бы лидеры промышленного производства, да и вообще весь мир.

Ведь не будь сварки, не было бы и крупных океанских сухогрузов и танкеров, не было бы цистерн для транспортировки наливных грузов и так далее.

С бурным развитием науки и технологий развивалась и сварка. И сегодня неразъемные соединения получают множеством всевозможных способов. Выбор конкретной технологии и оборудования зависит от множества факторов.

И сегодня неразъемные соединения получают множеством всевозможных способов. Выбор конкретной технологии и оборудования зависит от множества факторов.

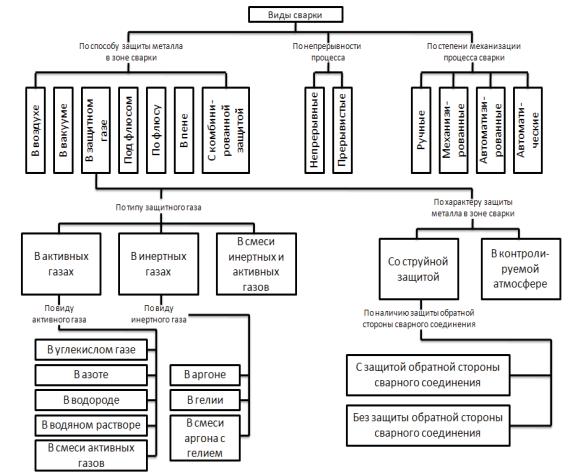

Классификация видов сварки

Существует огромное количество всевозможных способов осуществить соединение двух стальных изделий. Современные технологии позволяют надежно скреплять не только стальные и металлические материалы, но даже пластик.

Однако существует ряд видов сварки (газовой и не только), которые нашли широкое применение и используются чуть ли не повсеместно.

Критериями классификации сварки могут служить защитные среды, в которых осуществляется процесс плавления, степень механизации и автоматизации сварочных работ, по температурным параметрам соединяемых поверхностей и другие.

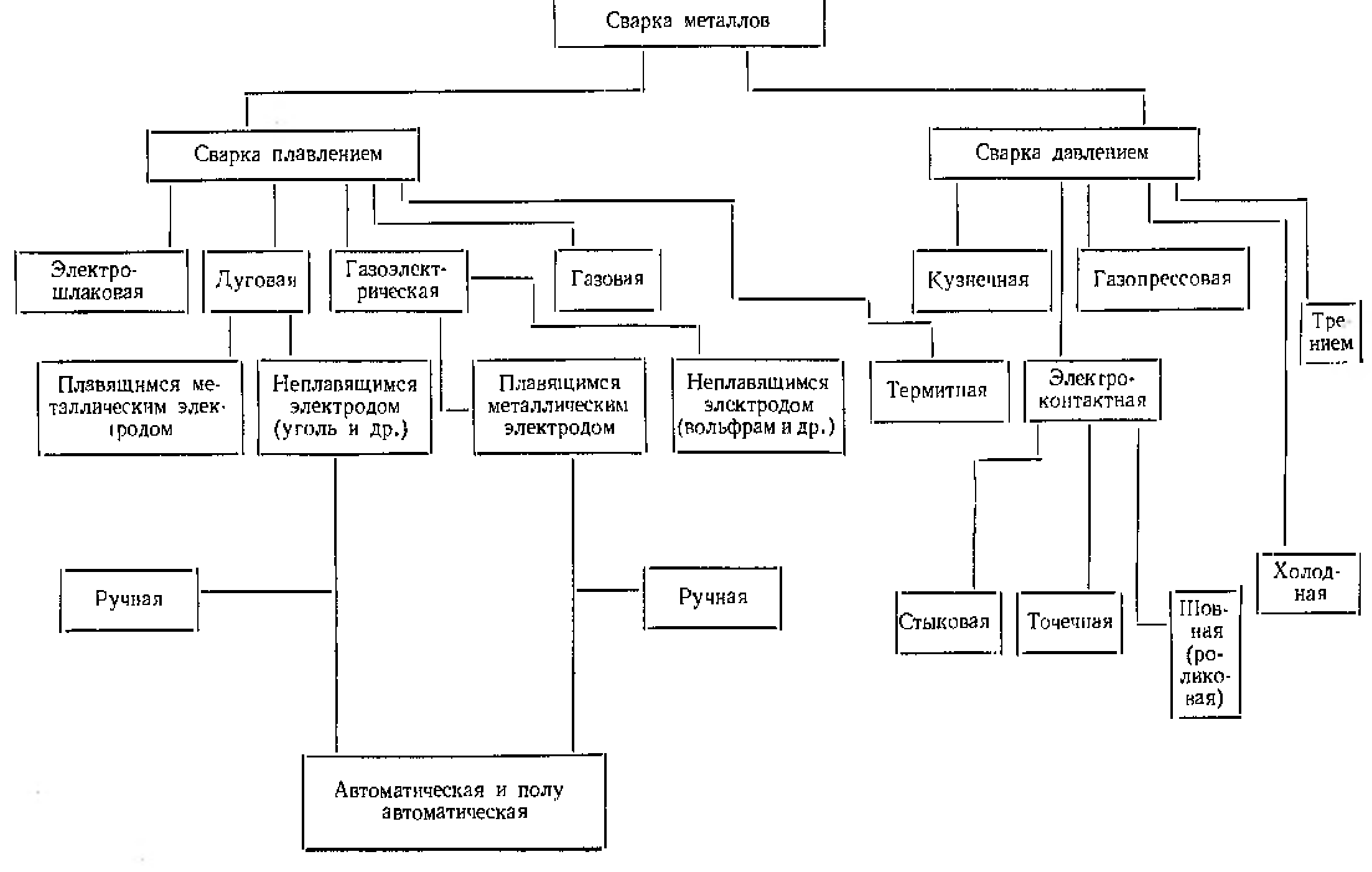

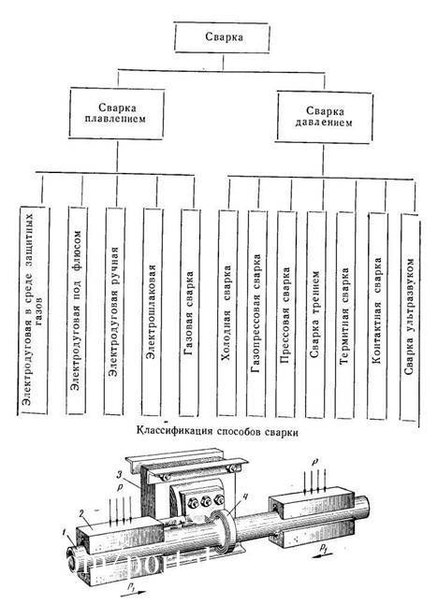

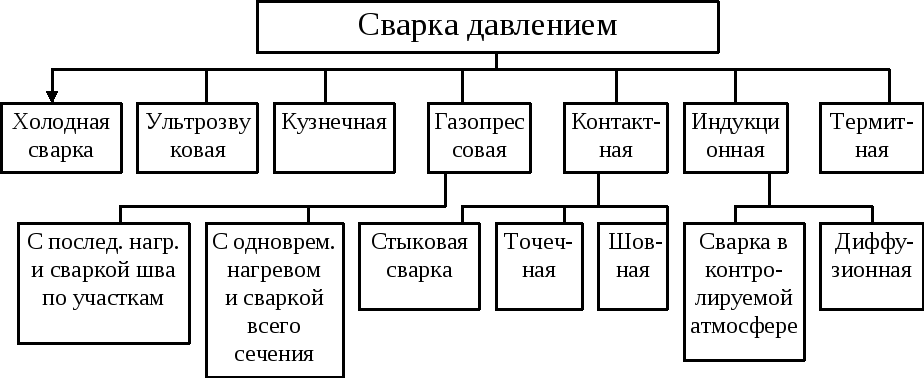

В соответствии с общепринятой классификацией видов сварки, все сварочные процессы можно поделить на сварку плавлением и сварку давлением. Каждая из этих двух больших групп включает целый ряд подгрупп.

Виды сварки плавлением следующие: электрошлаковая, газовая, индукционная, лазерная, дуговая (электрод может плавиться, а может и не плавиться) и ионно-плазменная. Каждый из перечисленных видов имеет свои преимущества и недостатки и имеет показания для применения в конкретной отрасли промышленности.

Каждый из перечисленных видов имеет свои преимущества и недостатки и имеет показания для применения в конкретной отрасли промышленности.

Виды сварки давлением: холодная и термомеханическая. К холодной сварке относится сварка трением, ультразвуковая сварка, сварка взрывом и так называемое вакуумное схватывание. Термомеханическая в свою очередь включает в себя диффузионную сварку, прессовую сварку (газо- и дуго-), термитную под давлением, термокомпрессионную и контактную (стыковая, точечная, роликовая).

Каждый из перечисленных видов сварки металла имеет свои особенности. Опытный инженер в области сварочных технологий способен по виду сварного шва определить технологию, по которой он был произведен.

Особенности сварки плавлением

Соединение формируется исключительно за счет оплавление материала электрода со свариваемыми изделиями. При этом на изделие не оказывается давление извне.

Источником тепловой энергии может быть электрический разряд (дуга), а также горение газа. Соединяемые изделия частично оплавляются и образуют общий расплав.

Соединяемые изделия частично оплавляются и образуют общий расплав.

С понижением температуры возникает огромное количество центров кристаллизации и раствор затвердевает. Таким образом, изделия надежно соединяются в единую неразъемную конструкцию.

Некоторые особенности термомеханической

Данный вид сварки осуществляется за счет высокого давления, сообщаемого изделиям.

При этом за счет сил трения, возникающих в результате перемещения одной детали относительно другой, контактирующие поверхности разогреваются до очень высоких температур.

Активизируются диффузионные процессы, и атомы одного изделия начинают проникать в другое изделие, в результате чего образуется неразъемное сварное соединение.

Особенности сварки давлением

В последнее время данный вид сварки металла становится популярным. Главным образом благодаря своим широким возможностям. В частности, благодаря сварке давлением можно получить прочное соединение металла с пластиком. Да и вообще можно варить, казалось бы, совершенно несовместимые материалы (например, алюминий с медью и другие).

Да и вообще можно варить, казалось бы, совершенно несовместимые материалы (например, алюминий с медью и другие).

Это чрезвычайно высокотехнологичный вид сварки. Сварные соединения, полученные данным методом, являются довольно надежными и прочными.

Свариваемость материалов

Сварное соединение можно получить далеко не для каждой пары материалов. Предъявляются требования к химическому составу свариваемых изделий. Так, например, с ростом содержания углерода в качественных конструкционных сталях, способность к свариванию данного материала резко падает.

Считается, что хорошей свариваемостью обладают стали с содержанием углерода до 0,3 % включительно. Если данное условие не выполняется, то сварной шов будет иметь множество дефектов как внутри, так и снаружи. Такое соединение будет иметь низкий комплект физических и механических свойств.

При сваривании изделий из углеродистой стали основной проблемой являются опускные и закалочные процессы, происходящие в зоне сварного шва..jpg) Также после сварки наблюдаются значительные остаточные деформации.

Также после сварки наблюдаются значительные остаточные деформации.

Чтобы минимизировать вероятность растрескивания поверхности сварного шва, технология предусматривает предварительный нагрев свариваемых изделий до температур от 100 до 300 градусов. Уменьшить степень деформации позволит замена одного прохода сварного шва на несколько проходов.

Для уменьшения остаточных напряжений и нормализации структуры рекомендуется производить средний отпуск изделий при температуре 300 градусов в течение нескольких часов.

Точное время, необходимое для сквозного прогрева изделий, должно вычисляться по специальной методике, и зависеть от массы и габаритов самого изделия, типов нагревательных элементов в самой печи.

Стали, содержащие 13 % и более хрома, хорошо противостоят коррозии в обычных атмосферных условиях. Также такие стали сохраняют высокие механические свойства при нагреве до высоких температур.

Материал очень ценный. Особенно широко применяется в химическом машиностроении и других отраслях промышленности, где очень важны коррозионная и жаростойкость.

Особенно широко применяется в химическом машиностроении и других отраслях промышленности, где очень важны коррозионная и жаростойкость.

Но высокохромистые стали, к сожалению, обладают плохой свариваемостью, так при охлаждении на воздухе в районе 1000 градусов, по границам зерен выпадает карбид хрома, что приводит к охрупчиванию материала в зоне сварного соединения.

Для борьбы с этим негативным явлением можно воспользоваться следующими приемами: модификация стали титаном, ванадием (эти элементы препятствуют диффузионной подвижности атомов хрома и удерживают их внутри зерна), отжиг изделия при высоких температурах (900 градусов) с целью выравнивания структуры стали по химсоставу, ускоренное охлаждение в области сварного шва.

Алюминий также относится к типу материалов с низким показателем свариваемости. Протеканию процессов препятствует тонкая оксидная пленка, которая мгновенно покрывает всю поверхность при контакте алюминия с воздухом. Поэтому такой вид сварки осуществляется исключительно под флюсом. Расплав флюса растворяет окисную пленку, препятствующую протеканию сварных процессов.

Расплав флюса растворяет окисную пленку, препятствующую протеканию сварных процессов.

Электродуговая сварка

Ручная электродуговая сварка является, пожалуй, самым распространенным видом дуговой сварки. Одновременно данная технология является самой популярной и активно применяется во всех отраслях промышленности и народного хозяйства.

Сущность процесса сварки данным способом состоит в следующем. Свариваемые изделия подключаются к электросети и выступают анодом. Электрод является катодом. Когда электрод подводится на близкое расстояние к металлическому изделию, то воздух пробивает электрическая дуга. Это сопровождается выделением большого количества энергии (тепловой) и электрод начинает плавиться.

Зажигание дуги электрического разряда протекает следующим образом. Сначала сварщик быстрым и отточенным движением касается электродом заготовки, а затем отводит электрод на небольшое расстояние (не более 5 миллиметров) от металлической поверхности.

Высвобожденные электроны ускоряются в магнитном поле, и сталкиваясь с атомами газа в межэлектродном пространстве, инициируют отрыв электронов (вторичная эмиссия).

Лавинообразный рост носителей заряда приводи к возникновению устойчивой электрической дуги.

Температура в месте входа разряда достигает шести тысяч градусов по Цельсию.

Сила тока может регулироваться в зависимости от толщины и материала электрода и составляет 2-3 тысячи Ампер при напряжении максиму 50 Вольт.

Столь выгодные условия протекания процесса вывели данную технологию в бесспорные фавориты и превратили ее в основной вид ручной дуговой сварки, используемый на производстве и в строительстве.

Как правило, используются электроды, покрытые специальным составом. Покрытие при нагреве выделяет газы, образующие защитную среду сварного шва. Также элементы покрытия легируют расплав, улучшая комплекс физико-механических свойств сварного шва.

Сварка под флюсом

Данная технология является основным видом сварки, применяемым на производстве при необходимости получать сварные швы идеального качества и большой длины. Даже самый опытный сварщик не способен варить ровные швы большой протяженностью.

Для защиты расплава от окислительного воздействия окружающей среды, на стык свариваемых изделий насыпается порошок специального состава (флюс). При нагреве до высоких температур, запускается процесс образования защитных газов, исключающих контакт металла, нагретого до высоких температур, с воздухом.

Защита флюсом позволяет применять более высокие токи по сравнению с ручной электродуговой сваркой, исключая возможность попадания на сварщика капель жидкого металла. Теоретические расчеты показали, что ток может быть увеличен до 8 раз. Таким образом, можно добиться впечатляющей производительности без ущерба качеству сварного шва.

При ручной сварке шов состоит, в основном, из расплава электрода. Шов, получаемый автоматической сваркой под флюсом, выглядит более презентабельно и состоит из материала электрода лишь на 1/3.

Весь остальной объем занимает оплавленный материал свариваемых изделий.

Таким образом, по сравнению со всеми видами ручной сварки, автоматическая сварка под флюсом является более экономичной (с точки зрения экономии расходных материалов) и чуть ли не в разы боле производительной.

Вместо электродов используется специальная проволока, смотанная в катушки. Стоимость проволоки значительно ниже стоимости электродов. Проволока разматывается по мере движения сварного автомата по линии сваривания и подается в зону резания специальным дозирующим устройством. По мере продвижения сварочного робота, сварной шов посыпается флюсом.

Особенности электрошлаковой сварки

Все другие виды сварки и их характеристики во многом уступают этой, возникшей сравнительно недавно, технологии. Сущность данного метода состоит в следующем. На свариваемые поверхности наносится слой шлака, предварительно нагретого до температуры выше значений, при которых происходит оплавление металла.

Поначалу процесс идет так же, как и при сварке под флюсом. Но когда образуется жидкая ванна из расплавленного шлака, то дуга гасится, а плавка кромок свариваемых изделий протекает за счет теплоты, которая выделяется при пропускании через изделия тока. Технология позволяет получать качественные и надежные соединения габаритных стальных изделий за очень короткие промежутки времени.

Технология позволяет получать качественные и надежные соединения габаритных стальных изделий за очень короткие промежутки времени.

В ходе данного процесса поверхности изделий, которые необходимо соединить сваркой, должны располагаться в вертикальной плоскости. При этом не допускается плотный контакт поверхностей: необходимо оставить небольшой зазор, который заполняется шлаком.

К преимуществам электрошлаковой сварки можно отнести большую чистоту сварного шва по всевозможным включениям и микропорам и высокую производительность метода, возможность получать сварные швы любой конфигурации и пространственной формы. По заверениям специалистов в области сварки, скорость, по крайней мере, в 20 раз превышает скорость сварки под флюсом.

Особенности электронно-лучевой сварки

Поверхность стали разогревается за счет интенсивного бомбардирования электронами, испускаемыми мощной пушкой. Сварочные процессы происходят в откачной вакуумной камере, что положительно сказывается на качестве сварных швов.

Данная технология нашла применение при проведении прецизионных сварочных работ (например при производстве интегральных микросхем и т. д.) Пучок электронов можно фокусировать на невероятно малую площадь (до 1 микрона), что позволяет проводить сварку на микро- и даже нано- уровнях.

Плазменная сварка

Данный вид сварки, ввиду дороговизны оборудования и сложности реализации, применяется исключительно в научно-исследовательских целях. Гораздо большее распространение плазменные технологии получили в области термодиффузионного насыщения поверхностей металлов и сплавов.

Положительные заряды плазмы (ионизированного газа) ускоряются в магнитном поле и бомбардируют металлическую поверхность, разогревая ее до заданной температуры. Энергия ускорения иона в магнитном поле сопоставима с энергией, которой обладает частица при нагреве до 20 тысяч градусов. Низкотемпературная плазма вырабатывается специальным плазмотроном.

Особенности точечной контактной сварки

Для осуществления такой сварки необходимо разместить свариваемые листовые материалы внахлест, и прижать их двумя электродами с одной и с другой стороны. Сила прижима должна быть значительной, чтобы исключить дребезжание изделий.

Сила прижима должна быть значительной, чтобы исключить дребезжание изделий.

Затем через электроды пропускается ток. Электрическое сопротивление стальных изделий приводит к тому, что поверхность под электродами разогревается за считанные доли секунды до температур оплавления стали.

Площадь сварной поверхности, как правило, равна площади электрических контактов.

Особенности холодной сварки

Данный вид сварки не требует разогрева поверхности и оплавления изделий. Холодая сварка осуществляется за счет деформаций в нормальных условиях, и даже в условиях минусовых температур.

Необходимо достичь возникновения металлической связи между атомами двух свариваемых изделий.

На качество сварного соединения в наибольшей степени влияет чистота поверхностей. Поэтому перед началом работ поверхности необходимо тщательно очистить от окислов и следов жира.

Процесс холодной сварки осуществляется в следующей последовательности: два металлических листа кладутся на приспособление, зачищенные участки поверхности необходимо поместить на оси пуансонов, пуансоны из износостойкой инструментальной стали сжимаются со значительным усилием, в результате чего образуется сварное соединение.

Источник: https://www.syl.ru/article/378681/klassifikatsiya-vidov-svarki

Какие бывают сварочные аппараты: виды, характеристики, особенности эксплуатации

Сборка металлических конструкций с помощью сварочного оборудования во многих случаях предпочтительнее метода фиксации посредством крепежных элементов. Взаимопроникновение расплавленного металла дает прочное соединение.

Монтаж с использованием заклепок, болтов, специальных механизмов уместен при необходимости обеспечить замену детали, при ремонте, регламентных работах. Информация о том, какие бывают сварочные аппараты, в чем особенности их эксплуатации, поможет сделать правильный выбор при покупке.

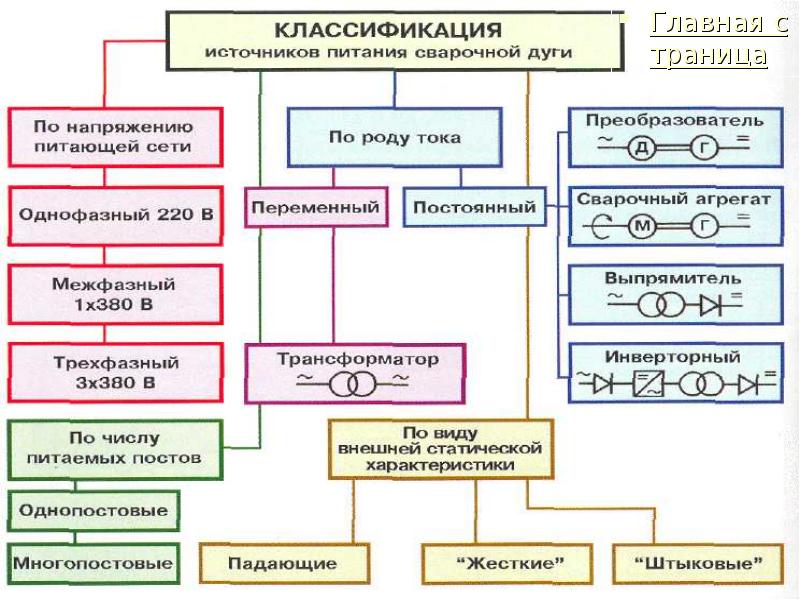

Трансформаторы

Принцип работы основан на понижении входящего напряжения до уровня, необходимого для создания устойчивой дуги. Трансформатор, основная деталь оборудования, имеет две обмотки: первичную и вторичную. Какие бывают сварочные аппараты этого типа?

Напряжение регулируется двумя способами. Первый — это амплитудный метод, когда обмотки смещаются относительно друг друга физически. Делается это с помощью специального механизма.

Первый — это амплитудный метод, когда обмотки смещаются относительно друг друга физически. Делается это с помощью специального механизма.

Самое простое решение заключается в разделении обмотки на несколько частей, подключая/отключая которые добиваются нужного напряжения. Второй — фазное регулирование, которое обеспечивают тиристоры. Более производительный способ, дающий возможность регулировать ток по многим характеристикам.

Выпрямители

Эта категория является эволюционным развитием трансформаторного оборудования. В схеме аппарата есть диодный блок, преобразующий переменный ток в постоянный. Создаются более благоприятные условия для поддержания дуги. Она более устойчива, ровная.

Наблюдается заметное снижение разбрызгивания металла. В работе можно использовать любые типы электродов. Выпрямитель более универсален по сравнению с трансформаторным аналогом. Возможна работа не только с черными, но и с цветными металлами. Меняя полярность получают иные характеристики аппарата, например, для сварки алюминия.

Хорошее качество швов, доступная цена, надежность оборудования делают его популярным среди профессионалов и домашних мастеров. К минусам можно отнести немалый вес аппарата, необходимость иметь навыки работы с ним и сильное влияние на подающую сеть в которой отмечаются скачки напряжения.

Полуавтоматы

Стабильно увеличивающаяся по количеству проданных аппаратов категория. Принцип работы основан на особенностях поведения металла в среде защитного газа. Традиционного электрода при этом нет.

Его роль играет проволока, которая может быть обычной или флюсовой, с добавкой веществ улучшающих качество сварки. В качестве среды используется аргон, углекислый газ. Принято делить оборудование на следующие группы:

- аппарат с принудительной подачей газа;

- оборудование с возможностью отключения подачи газа;

- аппарат без газа, который работает только с флюсовыми электродами, создающими с процессе работы защитный слой над местом сварки.

Полуавтоматы широко используются в домашнем хозяйстве, на крупных предприятиях, станциях технического обслуживания автомобилей. Тонкая регулировка позволяет сваривать металл толщиной менее 1 мм с хорошим качеством.

Эксплуатация аппарата требует знаний, но необходимости иметь устойчивые навыки управление дугой, как в работе с трансформатором нет. Нужно четко следовать рекомендациям инструкции и советам специалистов.

Инверторы

Наиболее динамично развивающаяся категория. Привлекает простота использования. Производители предлагают оборудование инверторного типа с оптимальными пользовательскими характеристиками. Время обучения для успешного пользования минимально.

Сам сварочный аппарат небольшой, относительно легкий и сегодня его можно купить по ценам сравнимым с аналогами, работающими по иному принципу, хотя разница с цене есть, но не такая значительная, какая была на первые образы оборудования этого класса. Конфигурация инвертора следующая:

Аппарат инверторного типа мобилен. Высокое КПД и минимальное потребление энергии делают возможным подключение его к бытовой сети. Популярность оборудования стала возможной после того, как производители технологически устранили недостатки, характерные для первых моделей оборудования.

Высокое КПД и минимальное потребление энергии делают возможным подключение его к бытовой сети. Популярность оборудования стала возможной после того, как производители технологически устранили недостатки, характерные для первых моделей оборудования.

Сегодня инверторы считаются самым удобным аппаратом для бытового использования, имеют высокий класс надежности. Поэтому имеют его сегодня и частные мастера, и небольшие производственные, сельскохозяйственные предприятия.

Чаще всего при консультации в торговой точке с менеджером, на вопрос — Какие бывают сварочные аппараты для домашнего использования? — можно услышать следующий ответ — Инверторы.

Аргонодуговой сварочный аппарат

Оборудование относят к специальному классу. Разрабатывалось оно для качественной сварки цветных металлов, хотя и для сплавов на основе железа оно тоже используется.

Узкая специализация техники ограничивает использования ее в частном хозяйстве, но аппаратов бытового класса в продаже много. По конфигурации они не отличаются от профессиональных аналогов и состоят из следующих элементов:

По конфигурации они не отличаются от профессиональных аналогов и состоят из следующих элементов:

- источник постоянного (предпочтительнее) или постоянного тока;

- осциллятор, который преобразует ток в импульсы высокой частоты для возникновения бесконтактной дуги.

Характерной особенностью аргонодугового аппарата является неплавящийся электрод. В большинстве случаев об сделан из вольфрама, который имеет значительный ресурс и при длительном пользовании может быть заменен на новый.

Устойчивая дуга в среде аргона, реже гелия, дает возможность работать со сплавами, сварка которых в иных условиях невозможна, поскольку содержащийся в воздухе кислород создает окислительную пленку, амальгаму.

Аппарат для точечной сварки

Для отдельных операций при сборке конструкций такой вид оборудования становится очень востребованным. Аппарат имеет характерную форму: два электрода расположены в одной плоскости и при работе нагревают заранее зафиксированные детали и деформируют их в точке соприкосновения, что и стало причиной названия этого класса оборудования.

Происходит это за доли секунды. Электрический высокочастотный импульс тока плавит металл на небольшой площади, без образования окалины, обжига, перегрева детали. По этой причине сборку часто делают даже из деталей, покрытых лакокрасочными составами.

Аппарат для газовой резки и сварки

Класс оборудования, использующих не электричество в качестве плавления металла, а газ. Привычная модификация ацетиленового аппарата с использованием карбида кальция сегодня уступает место более совершенному оборудованию со сжиженным газом в баллонах, хотя и продолжает успешно эксплуатироваться в частных хозяйствах и организациях ЖКХ.

Не зависимо от способа подачи носителя энергии, оборудование делится на три категории:

- Сварочное. Используется специальная горелка. Редуктор ограничивает подачу газа, оптимальную для сварки. Резку делать таким аппаратом не резонно, слишком долго.

- Универсальное.

Возможность регулировки подачи газа, форма горелки позволяют успешно варить и резать металл.

Возможность регулировки подачи газа, форма горелки позволяют успешно варить и резать металл.

- Резаки. Предназначены для разделки крупных конструкций на отдельные части. Горелка особой формы, длиной до метра и более. Мощная подача кислорода и газа выдувает расплавленный метал.

Видео: Как правильно выбрать сварочный аппарат

Газовое оборудование имеет свои плюсы и минусы. К преимуществам относят: дешевизну, медленный нагрев и остывание металла, иногда эта особенность нужна, возможность полностью контролировать время обработки с помощи мощности пламени.

Шов отличается высоким качеством при соответствующей квалификации мастера. К тому же газовой горелкой можно не только варить металл, но и закалять, отпускать его. К недостаткам относят длительность процесса, достаточно большую площадь нагрева, взрывоопасность.

Плазменная сварка

Современный способ соединения, резки металла. В быту используется мало, а вот при производстве изделий из высокопрочных, нержавеющих сталей этот способ стал очень востребованным. Температура в сопле плазмы достигает 30 000 °C.

Температура в сопле плазмы достигает 30 000 °C.

Это позволяет на ограниченной площади быстро производить сварку высокой точности. Незаменима технология плазменной сварки при работе с металлами значительной толщины. Использование метода многократно сократило время операции по отношению к другим видам оборудования.

Оборудование достаточно дорого и в частных руках его не много. Какие бывают виды сварочных аппаратов этого типа? Конструктивно варить можно как дугой, так и плазменной струей.

В обоих случаях необходим инертный газ для создания среды и неплавящийся электрод. По мощности аппараты бывают трех видов: микроплазменные (0,1-25 А) средние (25-150 А) и оборудование на больших токах (свыше 150 А).

Информация о характеристиках основных видов сварочного оборудования поможет определиться, какой аппарат будет наилучшим в конкретной ситуации. Для домашнего пользования не обязательно покупать дорогостоящую профессиональную технику.

По базовым показателям бюджетные модели мало уступают специальным аналогам. Главным отличием становится время непрерывной работы. Профессиональное оборудование может работать часами, в отличие от простых аналогов. Понимая, какие бывают сварочные аппараты, какими характеристиками они обладают, сделать правильный выбор намного легче.

Источник: https://prosto-instrumenty.ru/kakie-byvayut-svarochnye-apparaty/

Классификация сварочных аппаратов. Виды и типы аппаратов для сварки. Как выбрать сварочный аппарат

- Основные типы инструмента

- Сварочные трансформаторы

- Сварочный выпрямитель

- Сварочные инверторы: нюансы

- Сварочный агрегат: принципы

- Практические рекомендации

Современные типы сварочных аппаратов предназначены как для профессиональной сферы, так и для любительской.

Обычно требуются сертифицированные специальные сертификаты, сопровождающие эти электроды, и, конечно же, мы можем предоставить их по запросу по соглашению с производителем.

Каждый тип стали можно сваривать только с помощью своего особого электрода, чтобы сохранить его свойства даже в точке соединения.

Это процесс соединения, состоящий из сборки металлических деталей с металлом или без него путем постепенного слияния основного металла.

На протяжении более века он был наложен как рациональный, высокопродуктивный и глубоко надежный метод. На протяжении многих лет были разработаны все более сложные методы и разработаны сложные технологии, которые привели к высокопроизводительной сварке и безопасности.

На современном рынке представлен большой ассортимент сварочных аппаратов, поэтому для правильного выбора агрегата лучше обратиться к специалисту.

Благодаря развитию технологий, нынешний инструментарий настолько прост в управлении, что отпадает необходимость в высокой квалификации оператора. Большинство моделей оборудования отлично сочетают в себе хороший набор опций, при этом не требуют специфических навыков для работы с ним. Это, в свою очередь, помогает не зацикливаться на конкретных модификациях.

Это, в свою очередь, помогает не зацикливаться на конкретных модификациях.

Окислительные элементы газообразной смеси дозируются для стабилизации дуги, а также для вмешивания формы расплавленной зоны и механических свойств конечного шва.

Простота использования во всех позициях в широком использовании системы высокой производительности. Морское производство, железнодорожные, автомобильные мобильные металлические столярные металлические.

Химическая промышленность, пищевая промышленность, аэронавтика, аэрокосмическая прецизионная обработка.

- Используется вручную или роботизировано.

- Легкие сплавы или медные нержавеющие стали.

- Высококачественная металлургическая сварка чистой и колоколообразной формы.

- Сплавы, не легированные или легколегированные легкие сплавы или медные сплавы.

Плазменная сварка: в этой сварочной мере газ подается в плазменное состояние посредством электрической дуги между огнеупорным электродом и сварочной деталью.

Основные типы инструмента

Сварочное оборудование может быть представлено в виде:

- трансформаторов;

- выпрямителей;

- инверторов;

- полуавтоматами;

- генераторов, которые могут быть бензиновыми или дизельными.

Этот газ ограничен механическим и кинетическим путем использования охлаждающего сопла. Нелегированные или слаболегированные стали из никеля и титановых сплавов из нержавеющей стали.

- Высококачественные металлургические механические особенности.

- Автомобильная промышленность, механика.

Лазерная сварка: процесс лазерной сварки является последним среди тех, которые доступны на рынке.

Это становится прибыльным, когда объемы производства высоки, а дизайн сварочных компонентов подходит для использования этой новой технологии. В отличие от других методов обычной дуговой сварки, условия его применения зависят не только от условий теплопроводности материала, но и от характеристик используемого лазерного луча.

Есть несколько видов сварочных аппаратов, чтобы знать их характеристики, следует разбираться и в терминологии, связанной со сваркой.

- «AC» – в переводе с английского означает переменный ток.

- «DC» – постоянный ток.

- «MMA» – ручная дуговая сварка с применением штучных электродов.

- «TIG» – ручное сваривание с использованием вольфрамового неплавящегося электрода с аргоном.

- «MIG/MAG» – полуавтоматическая дуговая сварка за счет плавящейся электродной проволокой с инертным или активным газом, при этом проволока подается автоматически.

- «ПВ» – аббревиатура от продолжительности включения. Этот момент обозначает, какое время будет работать сварочный аппарат, пока не перегреется и не отключиться автоматически.

Источник: https://www.fraps-all.ru/classification-of-welding-machines-types-and-types-of-apparatus-for-welding.html

Особенности и характеристики видов сварки

Жизнь современного человека тесно связана с вещами, изготовленными с применением сварочных технологий. Речь идет не только о соединении металла, но и прочих материалов, которые можно соединить на молекулярном уровне. В статье будут рассмотрены основные виды сварки.

Речь идет не только о соединении металла, но и прочих материалов, которые можно соединить на молекулярном уровне. В статье будут рассмотрены основные виды сварки.

Понятие процесса

Сварка – это технология создания неразъемного соединения между двумя поверхностями, путем интенсивного температурного воздействия.

Физические признаки

Металлы отличаются высокой температурой плавления. Без дополнительных факторов площадь контактные части свариваемых изделий не будут взаимодействовать друг с другом.

Для изменения агрегатного состояния металла требуется повысить его температуру.

По достижению определенного уровня создаются условия, при которых появляется возможность выполнить стыковку деталей с получением крепкой межатомной связи между поверхностями.

Технологичность – главное свойство сварных работ

Применяемые типы сварки зависят от характеристик рабочих элементов, а также производственных условий. Наиболее употребительными являются следующие технологии:

- Дуговая.

- Плазменная.

- Газовая.

- Сварка давлением.

- Стыковая.

- Холодная.

Важность свойств

В процессе соединения заготовок необходимо обеспечить надежную защиту зоны температурного воздействия от агрессивного влияния кислорода в атмосфере. В противном случае в области обработки будут активно развиваться коррозионные процессы, ухудшающие качество конструкции. Основные способы предотвращения контакта расплава с воздухом:

- флюс;

- вакуум;

- защитные газы;

- пена.

Классификация

Классификацию сварки металлов осуществляют исходя из характера воздействия на плоскость:

- Термический класс. Характеризуется бесконтактным способом воздействия на поверхность – электрической дугой или пламенем газа.

- Термомеханический класс. Данный вид сварочных работ сочетает в себе бесконтактное воздействие, для достижения нужной температуры, а также механического давления для выполнения соединения.

- Механический класс. Заданные тепловые параметры получают исключительно за счет механического воздействия на соединяемые изделия.

Ниже будут рассмотрены виды сварок и их краткая характеристика, для каждого класса.

Термический класс

Сварочная дуга

Сварочная дуга – это источник тепловой энергии для расплава металла. Представляет собой электрический разряд, возникающий при разрыве цепи. В качестве питающего механизма применяются устройства, работающие на постоянном или переменном токе.

Электродуговая

Электродуговая технология – наиболее распространенный способ соединения металлических изделий. Своей популярностью обязан относительной простоте применяемого оборудования и низкой себестоимости выполнения работ. Известно несколько видов дуговой сварки.

Ручная дуговая

Работы выполняются электродами с флюсовым покрытием и аппарата для сварки. Метод получил свое название благодаря функциям, которые осуществляются сварщиком:

- Выбор направления движения стержня и его скорость.

- Длина дуги;

Под действием высокой температуры флюс расплавляется. Одни компоненты попадают в зону расплава, улучшая качественные характеристик, другие остаются на поверхности, образуя защитную пленку.

Неплавящимся электродом

В качестве электродного материала используются тугоплавкие элементы: вольфрам или графит. Температура плавления базовой поверхности ниже, чем у электрода. Это обстоятельство увеличивает срок эксплуатации стержней. Допустимо использование присадочных металлов. Ввиду отсутствия флюса, работы ведутся в среде инертных газов.

Механизированная плавящимся электродом в среде защитного газа

Данный вид работ характеризуется применением особого присадочного материала – электродной проволоки, состав который зависит от свойств рабочей поверхности. Для подачи материала в зону сварки используют подающие механизмы.

Они могут быть как одним из узлов агрегата, так и автономным оборудованием. Проволока не имеет защитного покрытия, поэтому соединение выполняют под защитой газа. При его отсутствии используют особый тип присадки – порошковую проволоку, которая содержит флюс для защиты шва.

Проволока не имеет защитного покрытия, поэтому соединение выполняют под защитой газа. При его отсутствии используют особый тип присадки – порошковую проволоку, которая содержит флюс для защиты шва.

Для работы применяются аппараты, функционирующие в полуавтоматическом режиме.

Под флюсом

В этом случае на зону соединения вносят флюсовый состав, при плавлении которого возникает газовый пузырь, служащий барьером для вредных атмосферных факторов. Подчиняется требованиям ГОСТа 8713-89. На серийных производствах имеются установки, выполняющие сварку под флюсом в автоматическом режиме.

Электрошлаковая

Особенностью метода является система подачи тепловой энергии: ток проходит через флюс, нагревая его. Затем происходит плавление присадочного материала и заготовки. Способ незаменим при вертикальных соединениях с углублением, относительно основной плоскости.

Орбитальная

Метод промышленного стыкования поверхностей с круглым сечением, таких как трубы. Существует два способа реализации неразъемной связи. В первом случае заготовки вращаются вокруг своей оси.

Существует два способа реализации неразъемной связи. В первом случае заготовки вращаются вокруг своей оси.

Под действие силы трения достигается рабочая температура. Во втором случае изделия зафиксированы, а вокруг них вращается подвижная головка аппарата для дуговой сварки. В этом случае используется электродная проволока.

Газопламенная

Технология характеризуется использованием тепловой энергии, образующейся при сгорании горючих газов и их смесей. В зависимости от массовой доли кислорода, определяется характер пламени. Оно может быть трех типов:

- окислительное;

- нейтральное;

- восстановительное.

Плазменная