Лазерная или плазменная резка металла: что лучше?

Технологии лазерной и плазменной резки материалов имеют одну область применения и являются конкурирующими технологиями. Потребитель задаётся естественным вопросом: «Лазерная или плазменная резка металла: что лучше?«. Обо всём по порядку.

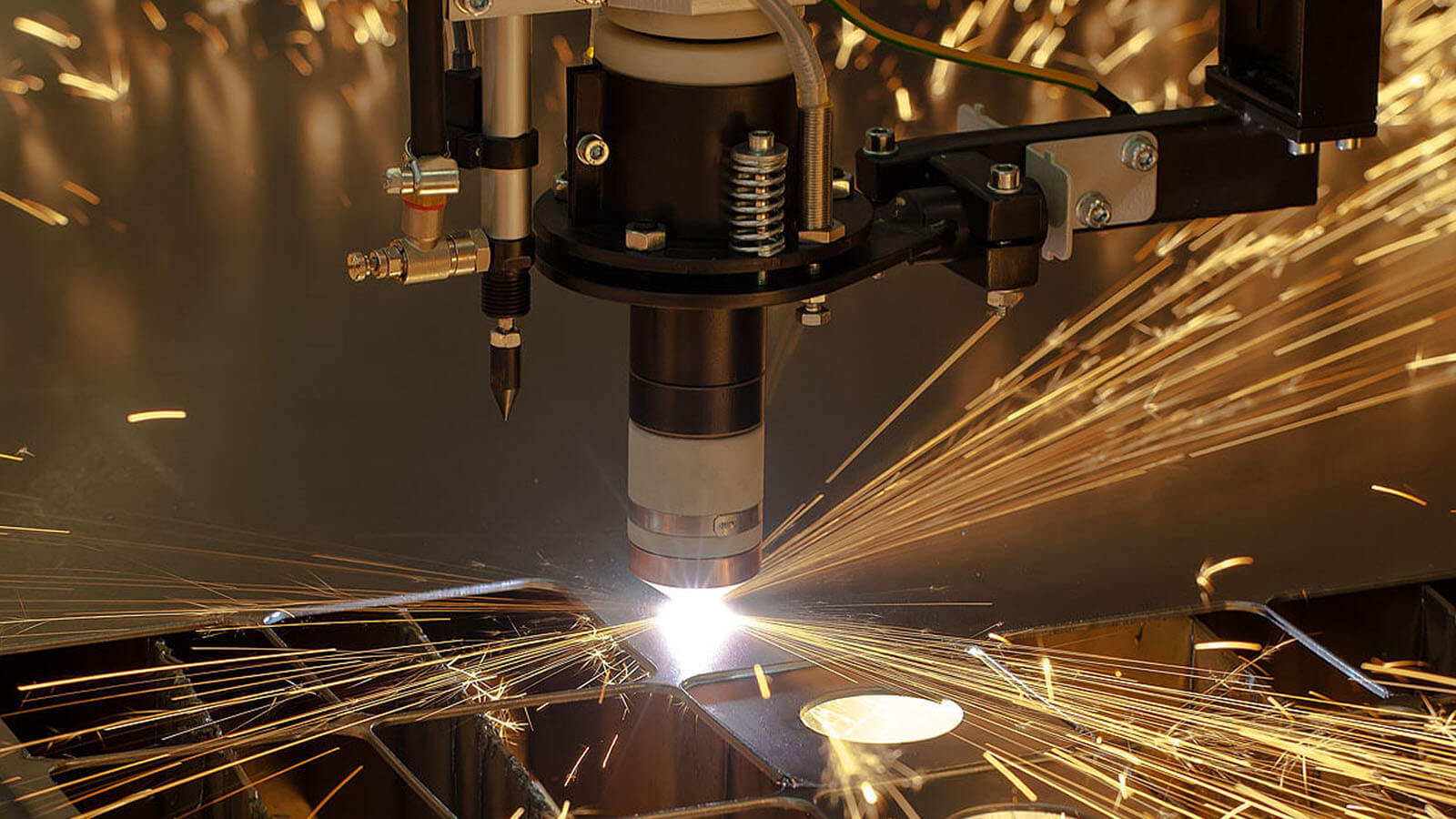

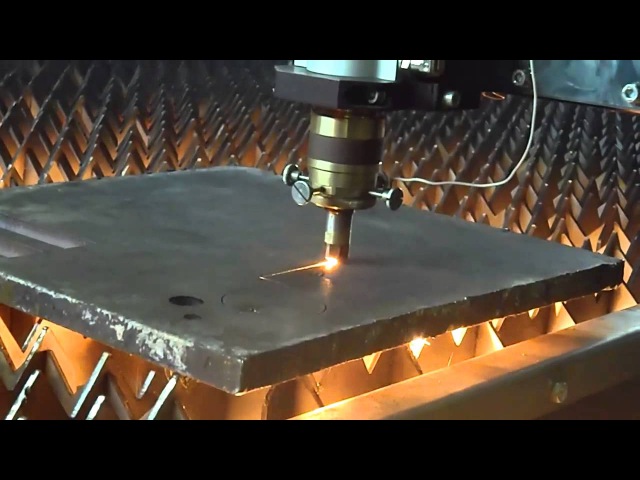

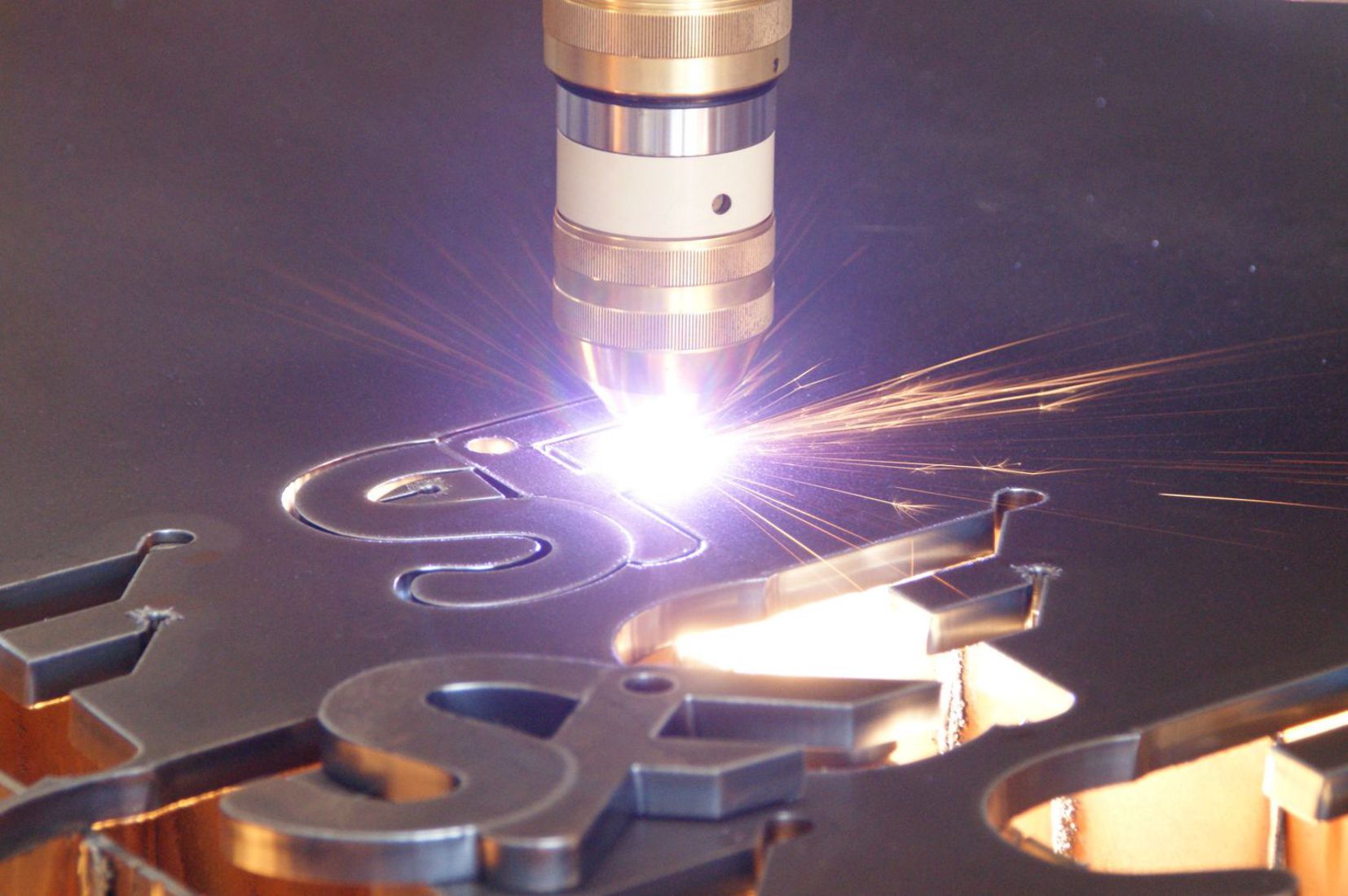

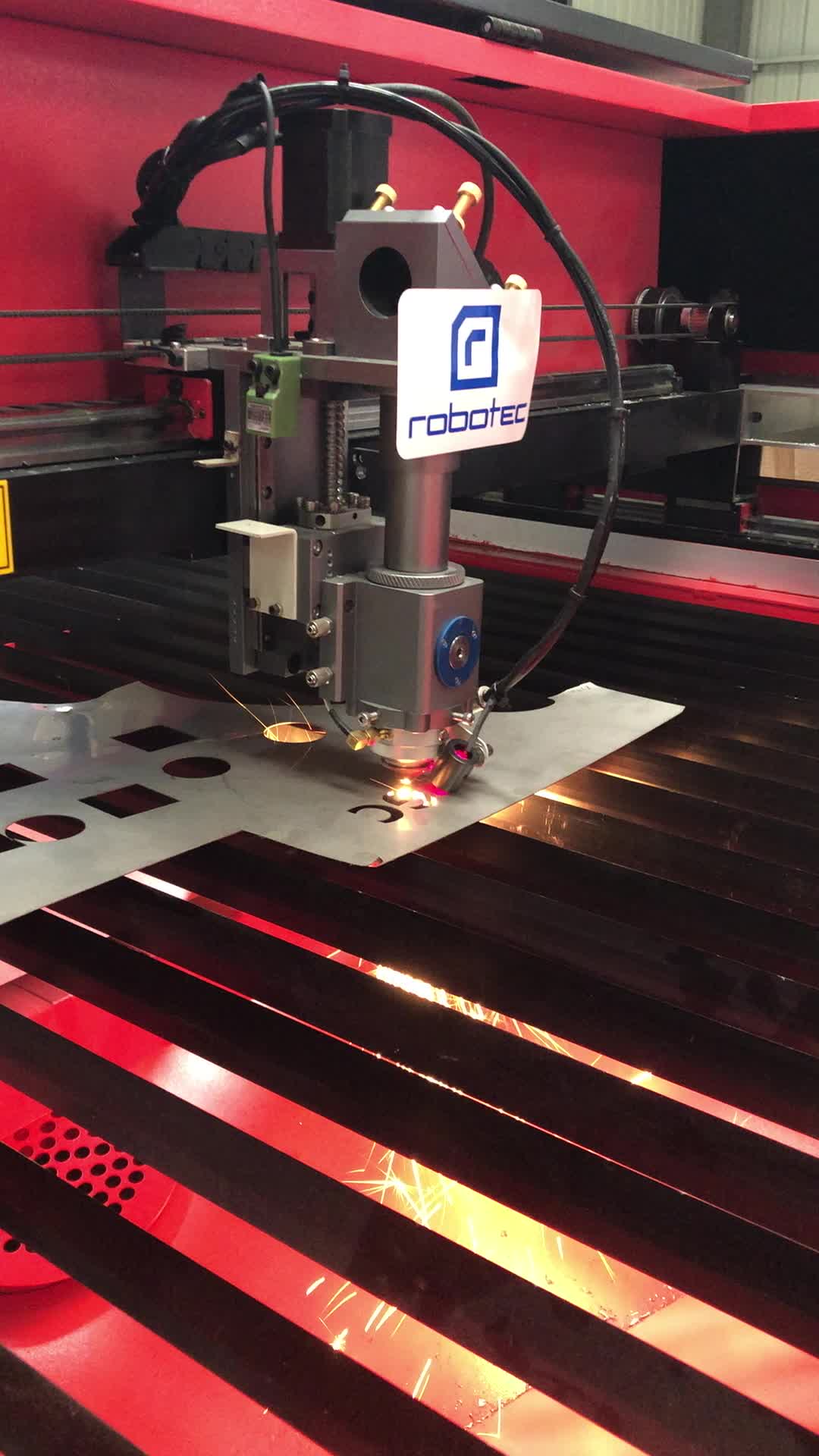

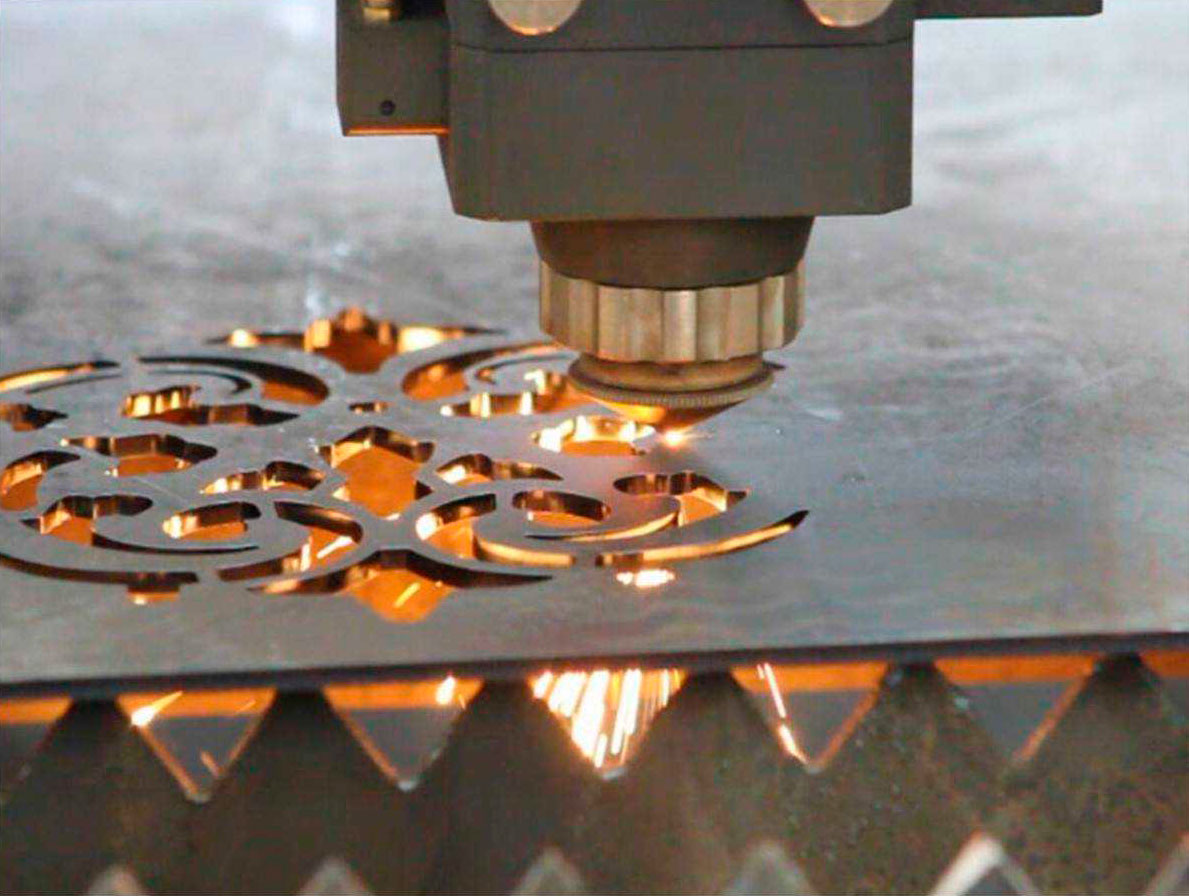

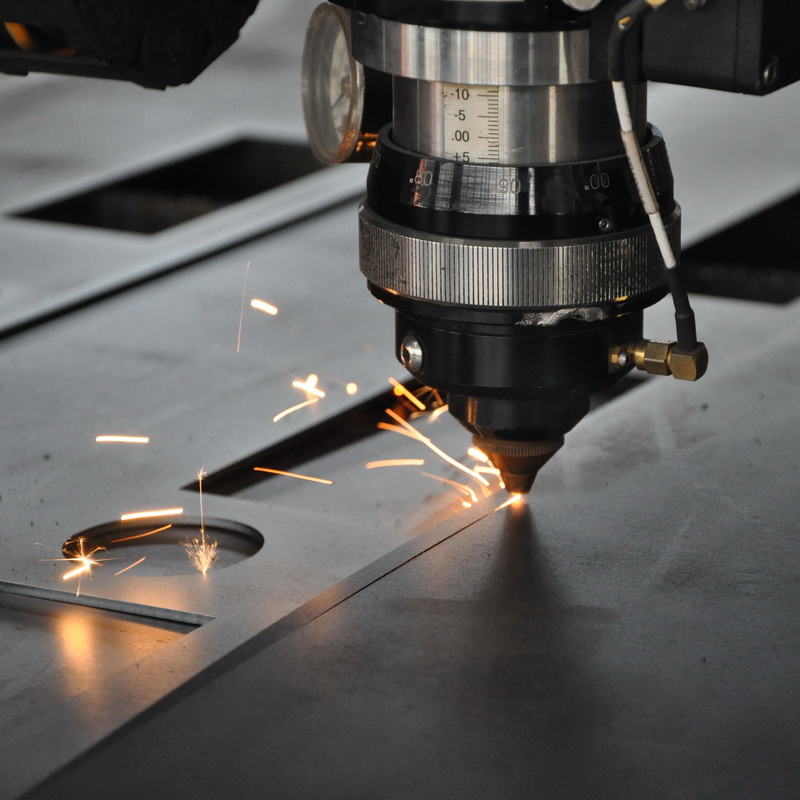

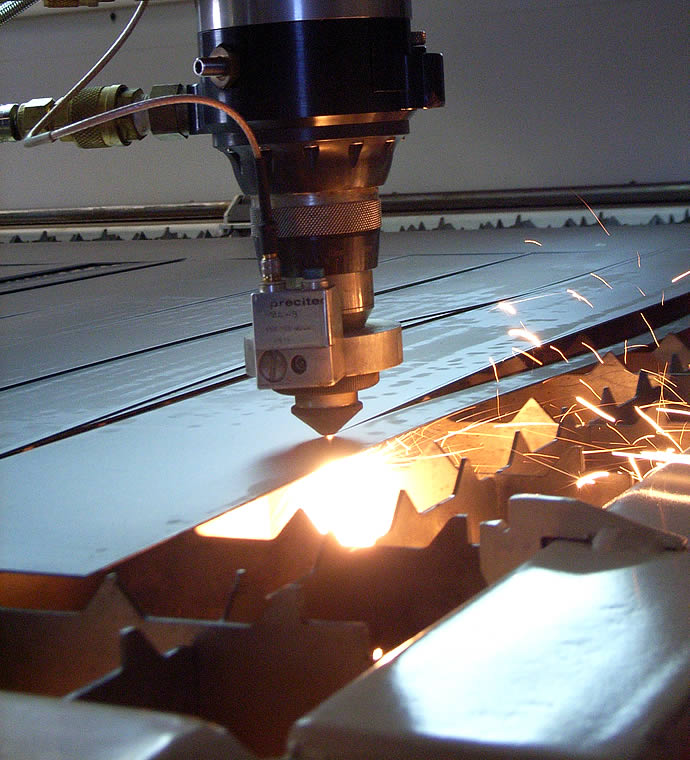

Лазерная резка металла

В качестве инструмента при лазерной резке очень упрощенно используется сфокусированный лазерный луч. При непрерывном режиме работы лазерный луч нагревает обрабатываемый материал до температуры плавления, полученный расплав удаляется струей газа под высоким давлением. При сублимационной лазерной резке металла материал под воздействием лазерного импульса испаряется в зоне резки.

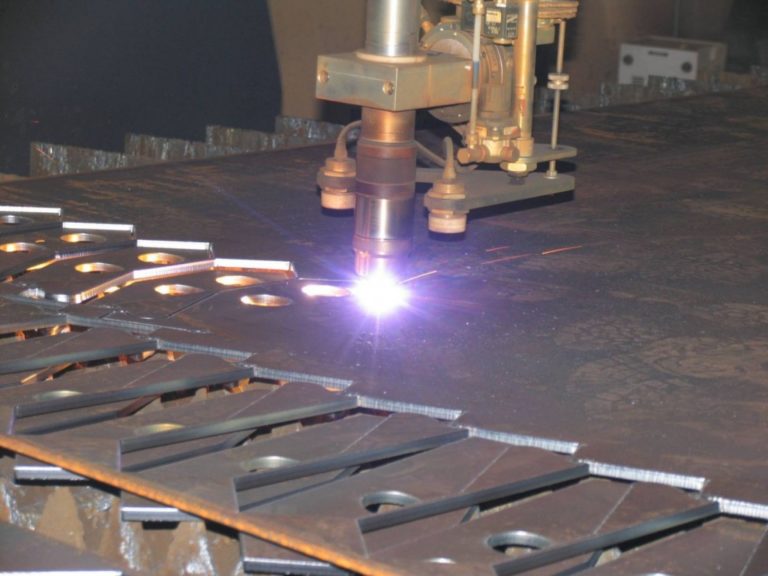

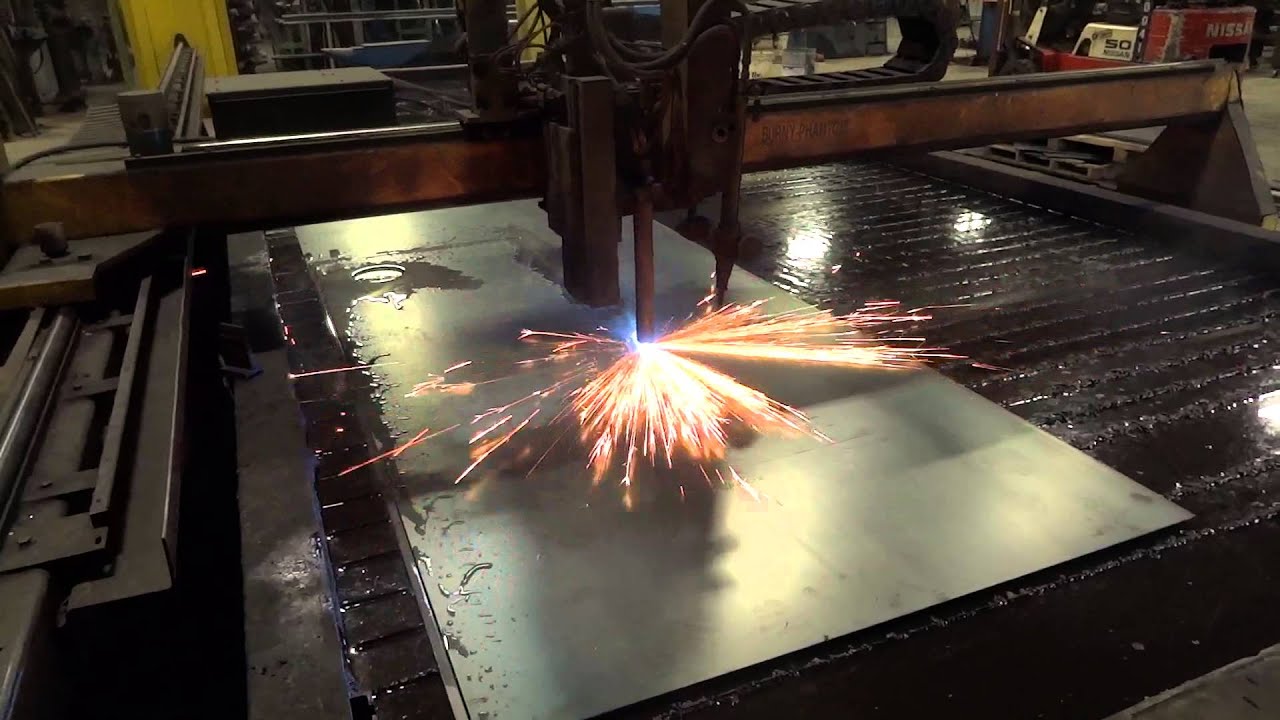

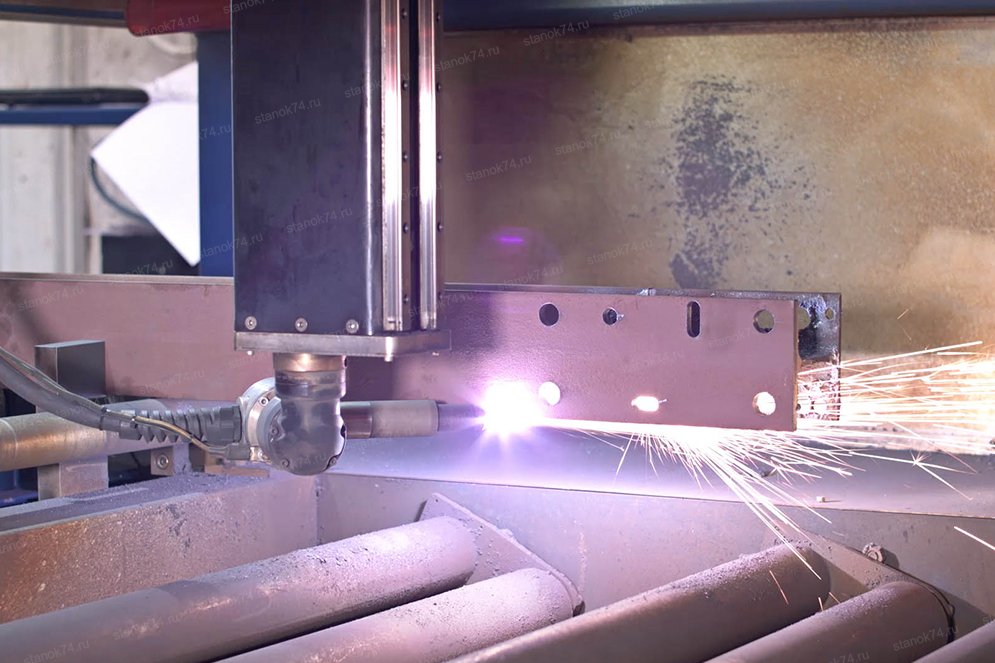

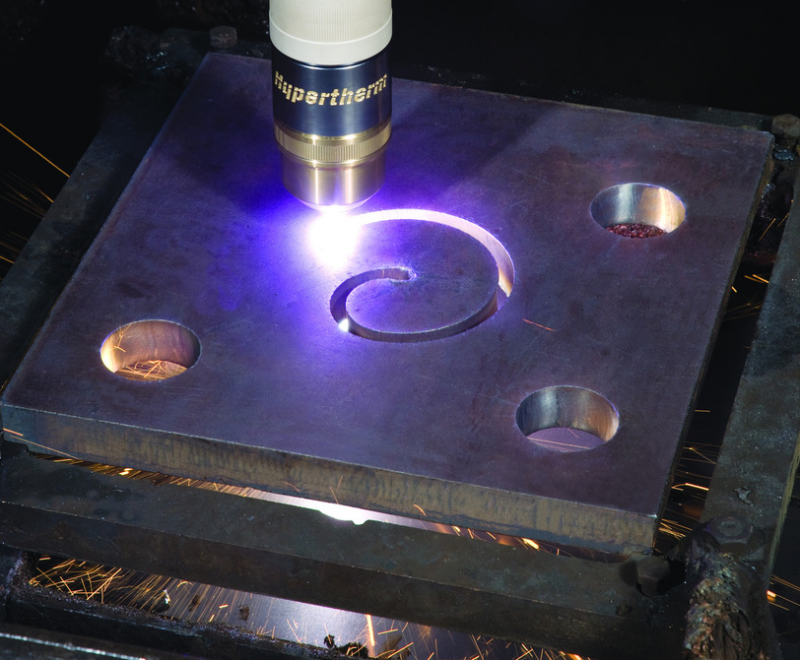

Плазменная резка металла

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа.

Преимущества лазерной резки металла

Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке. При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов. Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию.

Преимущества плазменной резки металла

Плазменная резка, по сравнению с лазерной, эффективна при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза. Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна толщиной до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение.

Лазерная или плазменная резка металла?

Итак, лазерная или плазменная резка металла: что лучше? Сравнивая два описанных выше способа, можно прийти к выводу, что результаты лазерной и плазменной резки примерно одинаковы при обработке металлов малой толщины. Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат. Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту. Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат. Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту. Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Цена станка и стоимость эксплуатации

Немаловажной характеристикой является стоимость установок. Станки плазменной резки дешевле лазерных, но при сравнении стоимости эксплуатации установок следует учитывать ряд одинаковых или аналогичных параметров, существующих при работе этих установок и влияющих на эксплуатационные расходы.

Лазерная резка металла — расходные материалы

К числу основных газов, используемых при лазерной резке, относятся воздух и кислород (при резке углеродистой стали) или азот (при резке коррозионно-стойкой стали и алюминия). Энергетические расходы включают расходы на электроэнергию, потребляемую самой установкой, электроэнергию для лазера и охлаждающего устройства, а к числу расходуемых компонентов относятся внутренняя и внешняя оптика, линзы, сопла, фильтры. Периодичность замены расходных компонентов, используемых в установке лазерной резки, составляет от нескольких недель до нескольких лет, в зависимости от многих параметров.

Плазменная резка металла — расходные материалы

При осуществлении плазменной резки в основном используют воздух и кислород. К энергетическим расходам здесь относят расходы на электроэнергию для создания плазмы и для питания самой установки для плазменной резки. В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран. Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран. Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

Производительность

Другие параметры, например, количество вырезаемых отверстий на одну деталь, оказывают влияние на часовую стоимость эксплуатации плазменной установки в большей степени, чем на тот же показатель для лазерной, поскольку расходуемые компоненты, например, сопла и электроды рассчитаны на определенное количество стартов или прошивок. Чем больше отверстий требуется прошивать в детали для ее резки, тем выше стоимость часа работы плазменной установки.

Качество деталей

Сравнивая качество получаемых деталей и исходя из стоимости затрат на расходные материалы, можно прийти к выводу, что лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых.

Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2 — 0,375 мм) | Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 — 1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2 — 0,375 мм) | Зависит от степени износа расходных материалов ±0,1 — ±0,5 мм |

| Конусность | Менее 1° | 3° — 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. |

| Внутренние углы | Высокое качество углов | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней. |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Лазерная резка металла

Лазерная резка металла особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Плазменная резка металла

Плазменная резка металла, по сравнению с лазерной, эффективно при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза. Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазмы находит ограниченное применение.

Итак: что лучше?

Таким образом, лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Лазерная или плазменная резка металла: что лучше?

Плазменная и лазерная резка: отличия, преимущества и недостатки

Автор perminoviv На чтение 4 мин. Опубликовано

Плазменная резка заключается в сквозном проплавленнии металла по линии реза электрической дугой, стабилизированной потоком газа.

В зависимости от плазмообразующего газа и степени обжатия плазменной дуги, ее температура по центру столба составляет 14-50 тысяч градусов.

Возможность резки металла различных толщин зависит от того, насколько может быть растянута плазменная дуга. Последнее зависит от величины напряжения на дуге, степени ее обжатия и типа плазмообразующего газа. Чем выше напряжение на дуге, тем больше напряженность электрического поля в плазменном столбе и тем больше будет обжат и стабилизированный столб дуги, тем больше будет ее проникающая способность и тем большую толщину можно резать.

Процесс резки осуществляется с помощью режущих головок, подключенных к источнику питания.

Режущие головки (плазмотроны) представляют собой устройство для возбуждения, формирования и направления режущей плазменной дуги.

Для питания плазмотронов используют источники постоянного тока с высоким напряжением холостого хода (> 160 В). Головка подключается к источнику питания таким образом, что на электрод подают отрицательный потенциал, на сопло и изделие — положительный. В установках применяют преимущественно ступенчатый способ зажигания режущей дуги. Сначала с помощью блока поджига (осциллятора) возбуждают вспомогательную дугу между электродом и соплом, а когда факел вспомогательной дуги касается изделия, возникает режущая дуга, которая плавит металл.

- катодный узел;

- изолятор;

- катод;

- формирующее сопло;

- изделие;

- ИП — источник питания;

- R – сопротивление балластный;

- УПД — устройство поджига дуги;

- С — фильтр защиты источники

Лазерная резка

Это один из современных методов, который заключается в интенсивном воздействии лазерного луча на металл.

Преимущества лазерной резки:

- может быть достигнута минимальная ширина реза, которая может быть 0,1 мм,

- отличное качество резки,

- отсутствие динамических или статических напряжений, которые влияют на материал, благодаря точно направленному лазерному потоку в зону резки.

Полученные края изделий всегда ровные, заусенцы отсутствуют, однако на срезе может остаться след от воздействия больших температур. Если предстоит изготовить «сложное» изделие, то необходимо проводить дополнительную механическую обработку.

Лазерный луч дает возможность резать сталь толщиной до 20 мм. Самый лучший эффект возможен при резрезании металла толщиной 5 мм. Толщина металла при лазерной резке более 20 мм, тоже возможна, однако в данном варианте альтернативой выступает использование газокислородного разрезания. Главным недостатком резки лазерным лучом является малый КПД самого лазера (не больше 15 %), что не дает возможность резать толстые листы. Причем необходимо учесть, что не все металлы можно разрезать лазером, например алюминий, титан и высоколегированная сталь имеют большие отбивные свойства, поэтому мощности лазера просто не хватит для резки большой толщины металла.

Сравнение фундаментальных факторов

| Плазменная | Лазерная |

Способ передачи | газ | энергосветовой луч |

Источник энергии | источник тока | лазерный резонатор |

Путь передачи энергии | газ заряженный | оптоволокно, зеркало |

Удаление расплава | газовая струя | газовая струя большого давления |

Сравнение технологических факторов

| Плазменная | Лазерная |

Технологические операции | резка | гравировка, сварка, маркировка, сверление |

Уровень автоматизации | не большая | полная |

Изменение структуры металла | оказывает существенное влияние | оказывает небольшое влияние |

Обрабатываемая толщина | существенные толщины | средние толщины |

Сравнение качества обработки

| Плазменная ре | Лазерная |

Ширина реза | средняя | минимальная |

Неровность кромки | низкая | низкая |

Конус кромки | непараллельная кромка с колебанием конусности | не существенный |

Точность обработки | средняя | высокая |

Грат | не существенное | нет |

Тепловое воздействие | существенное | не существенное |

Сравнение факторов

| Плазменная | Лазерная |

Стоимость деталей | низкая | низкая |

Вложения средств | средние | высокие |

Сравнение безопасности

| Плазменная | Лазерная |

Средства индивидуальной защиты | сварочные очки | защиты нет |

Удаление дыма и токсичных веществ | вентиляционная система | вентиляционная система |

Загрязнение оборудования | средний уровень | очень низкий уровень |

Шум | средний уровень | средний уровень |

Что дешевле плазменная или лазерная резка металла

Стоимость на плазменную установку в пять-шесть раз меньше лазерной. Хотя если сравнивать все показатели, то не следует забывать о эксплуатационных издержках.

Хотя если сравнивать все показатели, то не следует забывать о эксплуатационных издержках.

Сюда включены издержки на электричество, газы и стоимость расходных материалов.

В общую сумму расходов лазерной резки входят:

- воздух/чистый кислород;

- азот.

Энергозатраты:

- расходы на электричество оборудования;

- электричество для лазера и охладителя.

При плазменной резке нужен кислород/воздух. Электричество расходуется на подключение станка и создание плазмы. В расходные материалы входят:

- сопло;

- электроды;

- защитный экран.

Подводя итоги можно сказать, что купить дешевле — плазменную или лазерную резку, с точностью ответить невозможно. Но если потребуется резка стали до 6 мм, то тогда лучше выбрать лазер. При резке материалов от 6 мм, лучше приобрести плазменный аппарат с ЧПУ.

Лазерная и плазменная резка металлов: особенности и отличия

Лазерную и плазменную резку используют для раскроя металлов,

и в ряде случаев они могут заменять друг друга. Какие это случаи, чем отличаются способы резки и какому из них отдать предпочтение?

Какие это случаи, чем отличаются способы резки и какому из них отдать предпочтение?

Особенности лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды – источника лазерного излучения.

- Источника энергии (системы накачки), создающего условия, при которых начинается электромагнитное излучение.

- Оптического резонатора – зеркала, усиливающего лазерное излучение.

Металл разогревается на небольшом участке. Процесс раскроя может идти при температуре расплавления или испарения металла. Второй вариант энергозатратней и применяется только для тонких материалов.

Для облегчения работы в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Он необходим для удаления расплавленного металла, поддержания его горения, охлаждения прилегающей зоны, увеличения скорости и глубины резки.

Процесс лазерной резки можно посмотреть на видео ниже:

Виды лазерной резки

По типу рабочей среды лазеры бывают трех типов:

- Твердотельные.

В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер. - Газовые. Рабочее тело – углекислый газ или его смесь с азотом и гелием. В зависимости от конструкции такие лазеры делятся на устройства с продольной или поперечной прокачкой и щелевые. Возбуждение газовой среды достигается с помощью электрических разрядов.

- Газодинамические. Рабочее тело – углекислый газ, нагретый до 1 000–3 000 °К (726–2 726 °С). Он возбуждается с помощью вспомогательного маломощного лазера.

Преимущества и недостатки лазерной резки

У лазерной резки есть ряд достоинств:

- благодаря отсутствию контакта с поверхностью разрезаемого металла ее используют для работы с легкодеформируемыми или хрупкими материалами;

- с ее помощью можно изготавливать детали любой конфигурации;

- экономный расход листового металла за счет более плотной раскладки на листе;

- высокая скорость и точность;

- можно резать металлы толщиной до 30 мм.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Лазерная резка оптимальна для изготовления сложных по конфигурации изделий из тонких металлов

Особенности плазменной резки

Для плазменной резки используют плазмообразующий газ: азот, кислород, смесь водорода с аргоном или сжатый воздух. В охлаждаемом плазмотроне он нагревается до температуры 5 000–30 000 °С и переходит в состояние плазмы: смеси нейтральных атомов, ионов и свободных электронов. В результате газ приобретает способность проводить электрический ток. За счет теплового расширения его объем увеличивается в 50–100 раз и он с огромной скоростью вытекает из плазмотрона. Под воздействием плазмы начинает плавиться металл.

Узнать больше о плазменной резке можно из видео ниже:

Виды плазменной резки

При использовании плазменной резки между электродом и соплом резака возникает электрическая дуга. Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Различают аппараты прямого или косвенного действия. В первом случае дуга образуется между катодом плазматрона и разрезаемым материалом (плазменно-дуговая резка). Во втором – внутри резака (плазменно-струйная резка). Этот способ обработки удобен для материалов, не проводящих электрический ток.

Преимущества и недостатки плазменной резки

У плазменной резки 4 основных преимущества:

- Можно работать со сталями, алюминиевыми и медными сплавами, чугуном и прочими материалами.

- Можно изготавливать детали сложной конфигурации.

- Режет металл толщиной до 150 мм.

- Высокая точность.

К недостаткам плазменной резки относят необходимость механической обработки кромок разрезаемых материалов и конусность резов.

Плазменная резка чаще используется в машиностроении

Сравнение лазерной и плазменной резки

Можно выделить основные различия между лазерной и плазменной резкой.

- Толщина металла. Это основной параметр, который отличает два способа раскроя. Лазерная резка не имеет конкурентов при работе с металлами толщиной до 6 мм. При большей толщине замедляется скорость работы, и лазерную резку редко используют для раскроя металлов толщиной более 20 мм.

Плазменная резка эффективна при толщине материала 20–40 мм. Может использоваться для раскроя меди толщиной до 80 мм, чугуна – до 90 мм, алюминия и его сплавов – до 120 мм, легированных и углеродистых сталей – до 150 мм.

- Конусность реза. При лазерной резке металла толщиной более 6 мм появляется конусность кромок порядка 0,5°. По этой причине нижняя часть получаемых отверстий имеет увеличенный диаметр.

Для плазменной резки этот параметр больше – 3–10°. При выполнении отверстий этим способом их выходной диаметр меньше входного.

- Температурное воздействие. Лазерная резка характеризуется малой зоной температурного воздействия.

Плазменная резка воздействует на металлы высокой температурой, и листы толщиной до 0,5 мм могут покоробиться.

- Качество резки. По этому параметру лидер – лазерная резка. Для нее характерны стабильный и точный рез, а также отличное качество кромок.

При использовании плазменной резки образуется окалина и нужна доработка кромок.

Сравнительные характеристики обоих способов раскроя металлов приведены в таблице ниже:

Параметр | Лазерная резка | Плазменная резка |

Ширина реза | Стабильна в пределах от 0,2 до 0,375 мм | Меняется из-за нестабильности дуги в пределах от 0,8 до 1,5 мм |

Точность реза | Высокая ± 0,05 мм | Меняется в зависимости от износа оборудования в пределах от ± 0,1 до ± 0,5 мм |

Конусность реза | Не более 1° при толщине металла более 6 мм | От 3° до 10° |

Перпендикулярность реза | Обеспечивается | Рез сужается в нижней части, поэтому кромка плавно закругляется |

Качество кромок | Высокое | Нужно удалять окалину |

Температурное воздействие | Невысокое на ограниченном участке | Высокое. |

Производительность | Высокая для металлов не толще 6 мм. Снижается при увеличении толщины листа | Высокая при толщине металла до 40 мм. Снижается при увеличении толщины листа |

Заключение

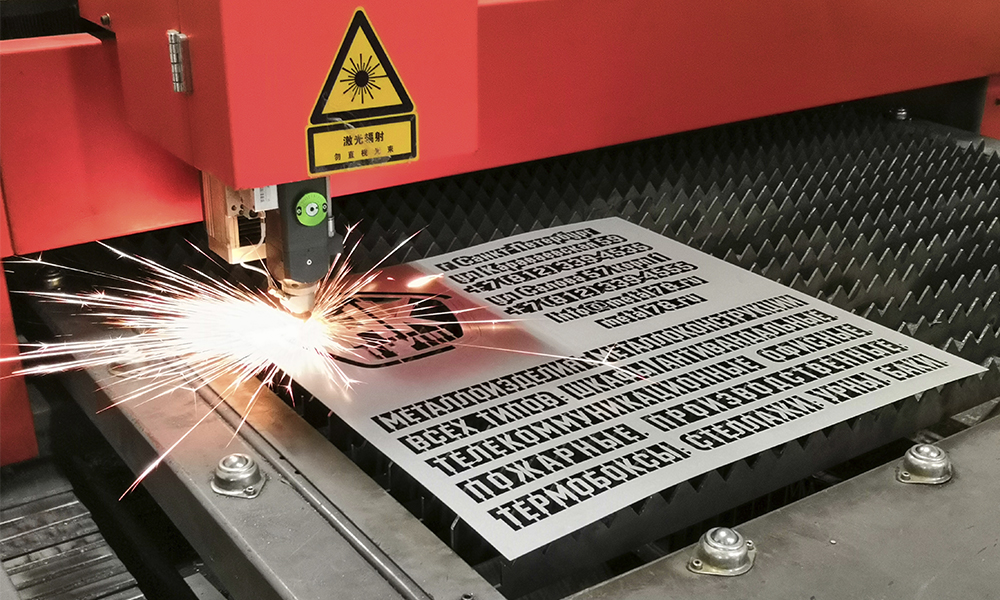

Лазерная резка удобнее при работе с тонколистовым металлом с большим количеством пазов сложной формы. Она позволяет получить чистые и аккуратные резы, поэтому используется для изготовления жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и деталей для электротехнических изделий.

Плазменная резка оптимальна для работы с металлом средней и большой толщины. Она уступает лазерной по качеству кромок, поэтому применяется в машиностроении или для изготовления строительных деталей и заготовок.

отличия и сравнение, что лучше?

На чтение 7 мин. Просмотров 967 Опубликовано Обновлено

Лазерная резка и являются конкурирующими технологиями и имеют одинаковые сферы применения. В связи с этим многие часто задаются вопросом, какой метод лучше.

Чтобы ответить на поставленный вопрос, необходимо разобраться со всеми тонкостями и особенностями указанных видов резки.

Особенности плазменной резки

Резка металла – ответственная задача. Очень часто данный процесс сопряжен со многими факторами, которые необходимо принимать во внимание. Это и объемы выполняемых работ, и тип металла, и его толщина.

Особенно важным показателем является количество работы. Если ее необходимо осуществлять редко, тогда плазменная резка металла – не самый выгодный вариант. Стоимость подобного аппарата не окупится при незначительном использовании и, возможно, в таком случае лучше отдать предпочтение другим методам, например, болгарке.

Иначе говоря, для того чтобы разрезать трубу на даче или для несерьезных бытовых целей предпочтительнее выглядит хорошая УШМ.

Схема плазменной сварки и резки.Еще одной распространенной технологией является газокислородная резка. К ее преимуществам следует отнести высокую скорость обработки. Однако к отличиям газосварки и болгарки относится черновой вариант полученного реза. Металл после воздействия данным методом необходимо дополнительно обрабатывать.

Если в домашних условиях на это можно потратить время, то на производстве подобная процедура потребует существенных финансовых затрат.

В плазменной резке применяется высокоскоростной поток ионизированного газа – плазмы. Она служит проводником тока между аппаратом и деталью. В результате изделие нагревается и плавится. Также в процессе работы поток газа сдувает расплавленный материал, тем самым разделяя его на части.

Из основ принципа работы метода становится понятно, что он применим для токопроводящих материалов. К таким относятся, например, алюминий, нержавейка, углеродистые стали.

В случае плазменной обработки могут использоваться различные газы. Несмотря на это, самый распространенный вариант – сжатый воздух. Данный газ доступен, а кроме того его использование не требует дополнительного применения кислорода.

Несмотря на это, самый распространенный вариант – сжатый воздух. Данный газ доступен, а кроме того его использование не требует дополнительного применения кислорода.

Особенности лазерной обработки

Технология лазерной резки относится к передовым методам обработки металла. На данный момент она находит широкое применение в различных областях производства.

На данный момент она находит широкое применение в различных областях производства.

Суть метода заключается в том, что с помощью специализированного оборудования формируется лазерный луч, направляемый на обрабатываемое изделие. Площадь контакта в таком случае составляет порядка нескольких микрон.

В процессе резки металл локально нагревается до плавильных температур. В то же время остальная часть материала остается холодной за счет маленькой области контакта. В результате достигается высокая безопасность работы для персонала и самой детали.

Погрешность выполнения работы минимальна. В местах реза от материал сразу испаряется. Расстояние между прибором и изделием составляет всего лишь пару сантиметров.

Эффективность данной технологии настолько высока, что после резки нет необходимости в дополнительной обработке. Изделие можно сразу же подвергать последующим технологическим процессам или отправлять в использование.

[box type=”fact”]В результате существенно экономится время и затраты. На крупных производствах подобный метод очень выгоден.[/box]

Плазменная резка металла.

На крупных производствах подобный метод очень выгоден.[/box]

Плазменная резка металла.Лазерная обработка позволяет резать металлические детали небольшой толщины. Это могут быть алюминий, латунь, медь, нержавейка, титан и т.д. Кроме того метод в отличие от плазменного позволяет осуществлять фрезеровку изделий, а также просверливать отверстия.

Несмотря на то, что лазерная резка металла относится к самым современным технологиям, она имеет свои положительные и отрицательные стороны.

К достоинствам можно отнести:

- возможность обработки любых материалов, в том числе хрупких и прочных;

- отсутствие дефектов и высокая точность реза;

- возможность кроить изделия любой формы благодаря высокой точности;

- экономичность в использовании расходных материалов;

- отсутствие необходимости в дополнительной обработке изделия после резки.

К недостаткам можно отнести:

- высокую стоимость оборудования;

- ограничение по толщине металла в двадцать миллиметров;

- невозможность обработки материалов с высокой отражательной способностью.

Лазерная резка против плазменной – что лучше

Плазменная резка и технология лазерной резки постоянно конкурируют друг с другом. При определенных условиях они могут быть взаимозаменяемыми, но есть моменты, в которых целесообразнее выбрать одну из них.

В задачах, где качество деталей имеет первоочередное значение, лазерная технология будет предпочтительней. Она позволяет получить точный перпендикулярный рез, таким образом, деталей будут лучше.

Нагрев при лазерной обработке локален, в результате удается избежать деформации изделий, так как зона термического воздействия маленькая. Еще одним плюсом является точность получаемых деталей, особенно при формировании отверстий и фигур сложной конструкции.

Еще одним плюсом является точность получаемых деталей, особенно при формировании отверстий и фигур сложной конструкции.

Основным преимуществом данной технологии является высокая производительность. Особенно это касается работы с листовым материалом толщиной до шести миллиметров. В таком случае обеспечивается высокая скорость обработки и хорошая точность.

Лазерная обработка не оставляет на тонколистовом металле окалин или других дефектов. Это позволяет отправлять полученные детали в использование или передавать на следующие технологические этапы производства без дополнительной обработки.

Для металлов толщиной 20-40 миллиметров лазерная резка применяется редко, а при больших толщинах она не используется.

Плазменная, по сравнению с лазерной резкой, позволяет обрабатывать более широкий спектр материалов по толщине. В этом случае также обеспечивается достаточно хорошее качество работы.

Особенно эффективной такая технология оказывается в работе с медью, легированными и углеродистыми сталями, алюминием и сплавами на его основе. Следует учитывать, что этот метод имеет некоторые ограничения по толщине металлов, к которым он применим.

Следует учитывать, что этот метод имеет некоторые ограничения по толщине металлов, к которым он применим.

Плазменной резке характерна конусность поверхности реза от трех до десяти градусов. Формирование отверстий в материалах большой толщины может привести к отличию верхнего и нижнего радиусов. Так в металле толщиной 20 мм радиусы отверстий могут отличаться на 1мм.

Итак, однозначно сказать, что лучше: плазменная или лазерная резка нельзя. Как видно из приведенного выше описания, обе технологии хорошо справляются только с материалами небольшой толщины.

[box type=”fact”]В случае обработки металлов толщиной более шести миллиметров более выгодным будет плазменный метод. Он обеспечит высокую скорость работы и экономичность в плане энергетических затрат.[/box] Действие лазерного резака.В то же время, качество резов, полученных на тонколистовом металле с помощью лазерной резки, существенно выше. Так что в случае необходимости получения деталей сложной формы она будет предпочтительней.

Кроме того лазерное оборудование позволяет решать более широкий спектр задач. С его использованием можно выполнять разметку, маркировку, формировать отверстия и т.д. Что касается срока службы лазерных агрегатов, то они несравнимо больше, чем у плазменных.

Существенным критерием также является стоимость оборудования. Аппараты для плазменной резки стоят дешевле. Однако необходимо учитывать и другие критерии, такие как стоимость расходных материалов, а также срок службы. В итоге может получиться, что лазерное оборудование выйдет дешевле.

[box type=”info”]Что касается расходных материалов, то для обоих методов применяется воздух и кислород. Кроме того необходимо рассчитывать затраты на электроэнергию. В плазменном методе к расходным элементам относится сопло, электрод, рассекающее кольцо. В лазерном – линзы, сопла, фильтры.[/box]В итоге сравнивая все параметры, можно сделать вывод, что работать с тонкими деталями выгоднее лазерной резкой, а с более толстыми – плазменной. Расходы при эксплуатации оборудования будут зависеть от многих факторов, поэтому в каждом конкретном случае они могут существенно отличаться друг от друга.

Расходы при эксплуатации оборудования будут зависеть от многих факторов, поэтому в каждом конкретном случае они могут существенно отличаться друг от друга.

Итог

Технологии лазерной и плазменной резки металла получили широкое распространение в современной промышленности. Они позволяют обеспечить высокую производительность, а также хорошее качество выполняемых работ.

В зависимости от поставленных целей каждая технология облает своими преимуществами, хотя во многих случаях они могут быть взаимозаменяемыми.

Сравнение лазерной и плазменной резки металла

Различают две основных технологии для резки металла – в первой применяют лазерное оборудование, во второй – плазменное.

При лазерной резке лазерный пучок нагревает поверхность металла, пока он не начнет плавиться. Это позволяет легко удалить расплав посредством газовой струи, направляемой под высоким давлением.А при использовании лазерного излучателя высокой мощности можно осуществлять резку сублимационным методом лазерной резки, когда метал испаряется минуя жидкое состояние, в таком случае подвод газа не требуется.

При плазменной резке материал проплавляется за счет нагрева от сжатой дуги плазмы из плазмотрона. Получающиеся расплавленные куски удаляют посредством плазменной струи. В качестве вещества для генерации плазменной дуги используется плазмообразующий газ.

Преимущества и недостатки обоих методов

|

Плазменный |

Лазерный |

|

Отверстия снизу металла получаются большего диаметра в сравнение с отверстиями сверху из-за особенностей резки плазменным факелом |

Гладкие и прямолинейные кромки реза, качественные и идеальной геометрической формы с минимальной конусностью |

|

Широкий рез |

Узкий рез |

|

Средний срок службы изготовленных деталей из-за более грубой кромки реза чем у вырезанных лазером |

Прецизионность работы и долговечность получаемых деталей: никаких дефектов и геометрических нарушений, получаются узкие и едва видимые резы с небольшими температурными зонами, что повышает срок службы изделия. |

|

Невысокая стоимость оборудования, высокая стоимость расходников |

Высокая стоимость оборудования, низкая стоимость расходников |

|

Быстрая скорость работы при обработке толстой стали. Можно резать листы, имеющие толщину: до 150 мм, если это углеродистая и легированная сталь; до 120 мм, если это алюминий и сплавы; до 90 мм, если это чугун; до 80 мм, если это медь |

Быстрая скорость работы при обработке тонкой стали. На металле не появляется окалины, благодаря чему можно без дополнительной обработки отправлять его на следующий производственный этап |

|

Недостатки: невозможность использования для листов толщиной меньше 0. |

Недостатки: при обработке листов, толщиной свыше 4 мм, появляется отклонение на 0.50, высокий брак при работе с листами толщиной свыше 20-40 мм |

Что касается производительности: на плазменную установку сильнее влияет количество отверстий, необходимых для одной деталей, чем на лазерную. Это увеличивает эксплуатационные расходы и себестоимость часа работы из-за ограничений на старты и прошивки у сопл и электродов соответственно.

Критерии сравнения

При обработке заготовок, имеющих небольшую толщину и не имеющих большие требования к конфигурации, обе технологии обеспечивают практически одинаковые результаты. Однако при работе с толстыми листами (свыше 6 мм) плазменная резка гораздо эффективнее в плане экономичности и скорости работы.

Лазерная же технология значительно превосходит своего конкурента при работе со сложными деталями. Это особенно важно для изделий, имеющих высокие требования к качеству и форме. Также лазер лучше плазмы из-за большей универсальности: с его помощью можно не только резать, но и упрочнять, маркировать, делать разметку и другие операции. Не говоря уже о большей долговечности полученных изделий.

В какую сумму обойдется оборудование и обслуживание

Плазменное оборудование гораздо дешевле лазерного на этапе покупки. В плане эксплуатационных расходов обе технологии зависят от цены расходных материалов, вспомогательных газов и наматываемой электрической энергии, геометрических параметров заготовки и количества отверстий в ней.

Что требуется для работы

Плазменное оборудование требует использование воздуха и кислорода. При работе электроэнергия уходит на питание агрегата и создание струи плазмы для резки. Во время работы расходуются и быстро выходят из строя рассекающие кольца, керамическая направляющая, сопла, электроды и экран.

Лазерное оборудование также требует воздух и кислород для работы с углеродистой сталью или азот – для алюминия или стали, устойчивой к коррозии. В эксплуатационные траты входит электричество, потребляемое оборудованием, а в расходуемые материалы и элементы – оптика внешнего и внутреннего типов, фильтры, линзы и сопла.

Качество деталей

|

Сравниваемый параметр |

Показатели плазменной технологии |

Показатели лазерной технологии |

|

Конусность,° |

3-10 |

Меньше 1 |

|

Производительность |

Большая при малой и средней толщине материала, средняя при большой толщине |

Большая при малой толщине материала, маленькая при большой толщине |

|

Внутренние углы |

Во время резки из нижней части расплавляется больше материала в сравнение с верхней |

Отличное качество, прямолинейный рез |

|

Окалина |

Небольшая |

Отсутствует |

|

Термическое воздействие |

Среднее |

Слабое |

|

Прижоги |

Средние, видны на острых наружных кромках |

Слабые |

|

Точность, мм |

±0,1-0,5 Зависит от износа расходных материалов |

±0,05 Постоянная |

|

Ширина реза, мм |

Варьируется в пределах 0. |

Постоянное значение. Незначительно варьируется – около 0.2-0.375 |

|

Минимальные отверстия |

Зависят от толщины листа, максимально возможный диаметр – от 1.5 мм и выше. При этом заготовка не должна быть тоньше 4 мм |

При непрерывной работе можно сделать диаметр, равный толщине листа. А при импульсной он может быть треть толщины |

Итоги сравнения

При сравнении качества изделий можно убедиться, что каждая технология хороша и целесообразна для своей сферы применения. Лазерная – для тонких листов, имеющих толщину до 6 мм. При этом она позволяет получить гладкие и прямые кромки у заготовок толщиной до 4 мм. Плазменная же больше подходит для скоростной и грубой обработки толстых листов алюминия и сплавов, меди, легированной и углеродистой стали, чугуна.

Плазменная же больше подходит для скоростной и грубой обработки толстых листов алюминия и сплавов, меди, легированной и углеродистой стали, чугуна.

© 2018 САЙН СЕРВИС. Все права защищены.

Любое копирование информации с сайта sign-service.ru должно производится с ссылкой на источник и с согласия администрации ресурса.

Возврат к спискуОтличия технологий лазерной и плазменной резки

В современном промышленном производстве широко используемыми и в то же время конкурирующими между собой являются технологии лазерной и плазменной резки. Они имеют одну сферу применения и на первый взгляд мало отличаются друг от друга, однако различия существуют.

В лазерной резке применяется сфокусированный луч когерентного оптического излучения. Он легко нагревает материал до температуры плавления. Для удаления возникающего при этом расплава в зону реза под высоким давлением подается струя газа.

При плазменной резке задействуется высокотемпературная плазменная дуга, которая формируется из плазмообразующего газа. Она и проплавляет материал, и удаляет его из зоны резания.

Она и проплавляет материал, и удаляет его из зоны резания.

| Параметры | Лазерная резка | Плазменная резка |

|---|---|---|

| Ширина реза | Ширина реза постоянна (0,2–0,375 мм) | Ширина реза непостоянна из-за нестабильности плазменной дуги (0,8–3 мм) |

| Точность резки | Как правило, ±0,05 мм | В основном ±0,5 мм |

| Конусность | Менее 0,5° | 1°-3° |

| Минимальные отверстия | Любой диаметр | Больше толщины металла |

| Внутренние углы | Высокое качество углов | Высокое качество углов |

| Окалина | Обычно отсутствует | Обычно имеется (легко удаляется) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла |

Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин

|

Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины |

Достоинства лазерной резки

Использование лазерной резки позволяет получать:

- кромки точных размеров;

- более узкие и качественные резы;

- перпендикулярную форму кромок.

Благодаря этим достоинствам лазерная резка имеет небольшую зону термического воздействия и малые деформации материала, что повышает точность изготовления деталей сложной конфигурации. Ключевая особенность этой технологии — высокая производительность и эффективность реза при работе с листовыми материалами.

Преимущества плазменной резки

Применение плазменной резки имеет следующие преимущества:

- возможность работы с множеством различных металлов и сплавов (медью, алюминием, сталью, чугуном и т.

д.). При этом заготовка может быть значительной толщины;

д.). При этом заготовка может быть значительной толщины; - высокие качество и скорость реза.

Из-за нестабильности параметров дуги технология плазменной резки имеет ограничения в отношении материалов малой толщины. Термический обжиг кромок снижает качество деталей и вызывает необходимость удаления окалины, что усложняет производственный процесс.

Исходя из вышенаписанного, можно сделать вывод, что плазменную резку лучше применять при работе с металлическими листами большой и средней толщины, а лазерную экономически выгодно использовать при получении деталей или изделий сложной формы из металлических заготовок малой толщины.

Лазерная резка против плазменной резки

▼

- Металлопродукция

- Инструменты и приспособления

- Дом

- Мягкая сталь

- Холоднформованный полый профиль

- Круглая полая секция

- Прямоугольная полая секция

- Квадратная полая секция

- Полы и сетка

- Просечно-вытяжной лист

- Оцинкованная сварная сетка

- Открытый сетчатый пол

- Открытые сетчатые лестницы

- Самостоятельная цветная сварная сетка

- Секция кромки сварной сетки

- Сварная сетка

- Легкий и повторно прокатанный профиль

- Равные углы

- Полукруглый край пера

- Полукруглый квадратный край

- Секция тройника из мягкой стали

- Арматура

- Стальной плоский стержень

- Стальной стержень и патроны

- Квадратный бар

- Неравные углы

- Тарелка

- Плита пола Дурбара

- Ступенька Дурбар

- Плита EN8

- Стальная металлическая пластина

- Простынь

- Холоднокатаный лист общего назначения

- Гофрированный кровельный лист

- Оцинкованный лист

- Горячекатаный лист <= 2.

5мм

5мм - Листовой металл

- Zintec

- Структурные разделы

- Каналы — параллельный фланец

- Каналы — конический фланец

- Стальные перемычки

- Универсальные балки

- Универсальные колонны

- Трубка

- Труба из мягкой стали

- Прямоугольная труба ВПВ

- Круглая труба ВПВ

- Квадратная трубка ВПВ

- Яркая сталь

- Имперские измерения

- Яркий Плоский Императорский

- Яркий шестиугольник Империал

- Яркий круглый императорский

- Яркий квадрат Императорский

- Метрические измерения

- Метрическая метрическая проката черного цвета

- Яркий угол метрики

- Яркая плоская метрика

- Яркая метрика шестиугольника

- Яркая круглая метрика

- Яркий квадратный метр

Лазерная резка / Технологии — MicroStep

Лазерная резка работает путем фокусирования мощности мощного лазера на поверхность разрезаемого материала. Энергия лазерного луча поглощается поверхностью материала, а энергия лазера преобразуется в тепло, которое плавит или испаряет материал. Кроме того, газ фокусируется или вдувается в область резания, чтобы вытеснить или сдувать расплавленный металл и пар с пути резания.

Энергия лазерного луча поглощается поверхностью материала, а энергия лазера преобразуется в тепло, которое плавит или испаряет материал. Кроме того, газ фокусируется или вдувается в область резания, чтобы вытеснить или сдувать расплавленный металл и пар с пути резания.

Наши партнеры по лазерной резке:

Что такое лазер?

Лазер — это устройство, используемое в качестве усилителя электромагнитного излучения. Это излучение может иметь частоту видимого света, а может и не иметь.Лазер испускает очень сильное излучение со специфическими свойствами. Во-первых, излучение монохроматическое — это излучение одной частоты. Для видимого света это означает, что он одноцветный, в отличие от обычного света, который представляет собой смесь всех цветов радуги. Монохроматическое излучение когерентно во времени. Другой важной особенностью является его пространственная когерентность, которая позволяет передавать лазерное излучение в виде тонкого недиспергированного пучка и фокусировать его в небольшую точку.

Как это работает?

Лазер состоит из трех основных частей: источника энергии, усиливающей среды и оптического резонатора. Источник энергии иногда называют насосом или источником накачки. Его задача — «накачать» энергию в усиливающую среду, чтобы она могла перейти в возбужденное состояние. Источником чаще всего является электрический, световой — например, лампа-вспышка — или даже другой лазер. В среду должно быть передано достаточно энергии, чтобы достичь инверсной населенности — количество частиц в возбужденном состоянии должно быть больше, чем количество частиц в основном состоянии.Частица переходит в возбужденное состояние, поглощая достаточно энергии, чтобы позволить одному электрону перейти на более высокий энергетический уровень, расположенный дальше от ядра. Когда через некоторое время заряженный электрон отпрыгивает назад, такое же количество энергии излучается в виде некогерентного излучения. Это называется спонтанным излучением. Среда обычно хранится в оптическом резонаторе, который обычно состоит из двух изогнутых зеркал, одно из которых частично прозрачно. Излучение, возникшее в результате спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается взад и вперед между ними, и при каждом переходе оно взаимодействует с возбужденными частицами среды, заставляя их вернуться на основной энергетический уровень.Когда происходит это вынужденное возвращение к исходному уровню энергии, частицы испускают фотоны с той же фазой, частотой, поляризацией и направлением, что и фотоны проходящего луча, таким образом усиливая желаемое излучение. Часть излучения выходит через частично прозрачное зеркало в виде сфокусированного лазерного луча, а другая часть отражается обратно для дальнейшего усиления.

Излучение, возникшее в результате спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается взад и вперед между ними, и при каждом переходе оно взаимодействует с возбужденными частицами среды, заставляя их вернуться на основной энергетический уровень.Когда происходит это вынужденное возвращение к исходному уровню энергии, частицы испускают фотоны с той же фазой, частотой, поляризацией и направлением, что и фотоны проходящего луча, таким образом усиливая желаемое излучение. Часть излучения выходит через частично прозрачное зеркало в виде сфокусированного лазерного луча, а другая часть отражается обратно для дальнейшего усиления.Типы лазеров

По типу усиливающей среды можно выделить твердотельные лазеры, жидкостные, газовые, плазменные и полупроводниковые лазеры.Среди наиболее часто используемых в промышленности рубиновых лазеров, лазеров на иттрий-алюминиевом гранате или так называемых волоконных лазеров, в которых усиливающая среда состоит из оптических волокон. CO2-лазеры являются наиболее часто используемыми газовыми лазерами. Полупроводниковые лазеры, также называемые диодными, также широко используются. По временным режимам работы можно выделить лазеры непрерывного и импульсного действия; последние излучают вспышки длительностью иногда всего одну стомиллионную долю секунды. Луч от источника к рабочей головке обычно проходит по оптическому волокну.

CO2-лазеры являются наиболее часто используемыми газовыми лазерами. Полупроводниковые лазеры, также называемые диодными, также широко используются. По временным режимам работы можно выделить лазеры непрерывного и импульсного действия; последние излучают вспышки длительностью иногда всего одну стомиллионную долю секунды. Луч от источника к рабочей головке обычно проходит по оптическому волокну.Использование лазеров

Задача лазера в промышленных приложениях — создать луч излучения и направить его туда, где это необходимо, где он может нагреть обрабатываемый материал. В зависимости от параметров процесса лазер может использоваться для маркировки, сварки или резки материалов. При резке материал плавится и испаряется, сгорает или уносится потоком газа. Поверхность реза очень качественная. Лазер подходит для резки материалов толщиной 10-15 мм, в частности мягкой стали, стальных сплавов, алюминия и его сплавов.Процесс резки очень эффективен и точен, управляется компьютером. Из-за очень малого диаметра луча зона термического влияния очень мала. Недостатками лазера по сравнению с другими технологиями резки являются более высокая цена и более высокие эксплуатационные требования.

Недостатками лазера по сравнению с другими технологиями резки являются более высокая цена и более высокие эксплуатационные требования.Лучшая цена на плазменную и лазерную резку — отличные предложения на плазменную и лазерную резку от мировых продавцов плазменной и лазерной резки

Отличные новости !!! Вы попали в нужное место для плазменной и лазерной резки.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эта лучшая система плазменной и лазерной резки в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели плазменную и лазерную резку на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в плазменной и лазерной резке и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз.

Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести плазменную и лазерную резку по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Начните самый лучший шоппинг прямо здесь.

YLS-CUT Волоконный лазер для резки металла

Семейство IPG лазеров класса YLS-CUT кВт специально разработано для обеспечения высокой производительности в суровых условиях резки. Серия YLS-CUT отличается сверхкомпактной конструкцией, в которой лазер размещен в герметичном корпусе.В шкафу установлен осушитель для обеспечения оптимальной внутренней влажности. Благодаря постоянному совершенствованию конструкции, лучшая в отрасли эффективность розетки в 2015 году достигла более 40%. Снижение затрат на электроэнергию составляет многие десятки тысяч долларов в течение срока службы лазера. Горячее резервирование обеспечивает 100% время безотказной работы без изменения мощности, рекордную надежность и работу без обслуживания. Лазеры серии CUT доступны с выходной мощностью до 20 кВт с широким спектром вариантов доставки волокна, начиная с диаметра сердцевины 50 мкм.

YLS-U — это новейшая сверхкомпактная герметичная корпусная упаковка для лазеров кВт-класса мощностью 1-10 кВт, включающая все функции и технологические достижения серии YLS-CUT. Лазеры серии YLS-U также доступны с опцией высокой пиковой мощности (HPP), обеспечивающей более быстрое и чистое прожигание, повышенное качество резки мелких деталей и более плотную раскладку деталей.

Характеристики

| Выходная мощность до 20 кВт на заготовке | Работа без обслуживания |

| Дюбель КПД 40% | Экономичная система резки |

| Подача волокна 50, 100, 150 или 200 мкм | Рекордная надежность |

| Горячее резервирование | Компактная прочная конструкция |

| Центральный диапазон длин волн, нм | 1070 ± 5 |

| Режим работы | CW / модулированный |

| Частота модуляции, кГц | 0-5 |

| Максимальная средняя мощность *, кВт | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 15, 20 |

| Регулировка мощности,% | 10-100 |

| Стабильность мощности **,% | ± 2 |

| Диаметр сердцевины выходного волокна ***, мкм | 50, 100, 150, 200 |

| Параметр пучка Произведение, мм × мрад | <2. |

* Доступны индивидуальные уровни мощности. Свяжитесь с вашим представителем IPG.

** Более 4 часов, T = const

*** Волокно с прямой подачей, оканчивающееся разъемом HLC-8 (типа QBH) или LCA (тип QD) стандартной длины до 30 метров. Максимальная длина волокна доставки составляет 20 м при 50 мкм. Доступны нестандартные соединители и длина волокна.

| Размеры шкафа YLS-U (Ш × Г × В), мм | 1-3 кВт: 430 × 804 × 568 | |||||||

| ЯЛС-У Масса шкафа, кг | 1-3 кВт: <140 | |||||||

| Размеры шкафа YLS-CUT (Ш × Г × В), мм | 1-5 кВт: 780 × 804 × 556 | |||||||

| Вес шкафа YLS-CUT, кг | 150-440 | |||||||

| Напряжение питания, 3-фазное, В ~ | 400-480 | |||||||

| Дюбель КПД,% | > 40 | |||||||

YLS-U 1-3 кВтYLS-U 4-6 кВтYLS-U 7-10 кВтYLS-CUT 6-10 кВтYLS-CUT 12-20 кВт

Технические данные YLS-CUT и YLS-U Технические данные серии YLS-UПриложения

| 2D / 3D Резка тонкого и толстого металла | Резка мягкой и нержавеющей стали |

| Оптимизирован для круглосуточной резки без выходных | Обработка титана |

| Обработка светоотражающих материалов: медь, латунь и алюминий | |

Лазерная резка vs. Плазменная резка

Плазменная резка

Добро пожаловать в Thomas Insights — каждый день мы публикуем последние новости и аналитические материалы, чтобы наши читатели были в курсе того, что происходит в отрасли. Зарегистрируйтесь здесь, чтобы получать самые популярные новости дня прямо на ваш почтовый ящик.

Широко используется в различных отраслях промышленности и сферах применения, плазменная и лазерная резка обеспечивает большую универсальность и точность.

Лазерная резка, как следует из названия, использует мощный лазер для резки материалов.Обычно это делается за счет использования оптики в сочетании с числовым программным управлением (ЧПУ) для направления лазерного луча на материал, который либо сжигается, плавится, испаряется, либо уносится струей газа. Это оставляет край с высококачественной обработкой поверхности.

Плазменная резка, с другой стороны, использует ускоренную струю горячей плазмы для резки электропроводящих материалов, таких как алюминий, латунь, медь, сталь и нержавеющая сталь. Этот процесс обеспечивает высокую скорость, низкие затраты и точную резку в широком диапазоне приложений.

Этот процесс обеспечивает высокую скорость, низкие затраты и точную резку в широком диапазоне приложений.

Лазерная резка

Лазерная резка имеет ряд преимуществ по сравнению с методами механической резки. Во-первых, лазерный процесс позволяет упростить удержание обрабатываемой детали, а также уменьшить загрязнение заготовки, поскольку нет режущей кромки, которая может загрязняться и, следовательно, загрязнять материал.

Лазерная резка может использоваться для материалов, которые будут слишком толстыми или твердыми для механических методов, и может применяться для деталей с уникальной или сложной некруглой геометрией.Этот процесс также очень универсален и экономичен, и его можно использовать для резки самых разных материалов.

Лазерная резка используется во многих отраслях и сферах применения, в том числе:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Строительство

- Контрактное производство

- Военное дело и оборона

- Горное дело

- Производство оригинального оборудования

Плазменная резка

Плазменная резка идеально подходит для резки как тонких, так и толстых материалов. А поскольку плазменные резаки производят высокотемпературный локализованный «конус» для резки, этот процесс особенно хорошо подходит для резки листового металла криволинейной или угловой формы.

А поскольку плазменные резаки производят высокотемпературный локализованный «конус» для резки, этот процесс особенно хорошо подходит для резки листового металла криволинейной или угловой формы.

также уникальна тем, что обеспечивает минимальное коробление, что позволяет получать чистые, ровные разрезы без искажений, и не создает широкую зону термического влияния (HAZ), которая может сжечь или расплавить картон, металл или дерево. Обычно обрабатываемые материалы включают алюминий, углеродистую сталь и нержавеющую сталь.

Плазменная резка используется во многих различных отраслях и сферах применения, в том числе:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Детали стрелы

- Рельсы рамы

- Подъемное оборудование

- Военное дело и оборона

- Горное дело

- Фитинги

- Автокраны

- Изнашиваемые детали

Выбор правильного метода резки

Хотя и плазменная, и лазерная резка обладают рядом уникальных преимуществ, идеальная техника для конкретного применения будет зависеть от специфики выполняемой работы.

Для применений, требующих жестких допусков деталей, обычно идеально подходит лазерная резка, поскольку для завершения резки используется сильно сфокусированный луч света. Лазерная резка также хорошо подходит для деталей, требующих точных вырезов или отверстий небольшого диаметра в зависимости от толщины материала. Лазерная резка обычно используется для более тонких металлов, в то время как плазменные резаки могут обрабатывать толстые листы и листы. Большинство современных плазменных резаков могут работать с металлами толщиной до 80 мм.

Для деталей, требующих простой формы без множества вырезов или сложных надрезов, плазменная резка является лучшим вариантом.Плазменная резка также позволяет резать металл с отражающими поверхностями, которые не обрабатываются лазером. Кроме того, плазменные машины могут использоваться для различных целей, таких как разметка, обрезка, сварка и гравировка. Оборудование для плазменной резки обычно более экономично, чем лазерные, особенно при работе с моделями высокого класса, и обеспечивает высококачественное воспроизведение деталей.

Хотя плазменные резаки имеют меньший пропил, чем лазерные, что означает меньшие потери материала в процессе профилирования, лазерные резаки допускают несколько более жесткие допуски.И плазменные, и лазерные резаки легко интегрируются с инструментами CAD / CAM.

Поиск партнера по лазерной или плазменной резке

Лазерная и плазменная резка — идеальные решения для множества различных промышленных применений, каждая из которых предлагает свои уникальные особенности и преимущества.

Чтобы обеспечить оптимальное качество деталей и эффективность операций, убедитесь, что у вас есть партнерские отношения с поставщиком услуг резки, который сможет провести вас на каждом этапе процесса и тесно сотрудничать с вашей командой, чтобы выбрать идеальное решение для вашего уникального применения.

Ресурсы:

Изображение предоставлено: Аке Апичаи Чумсри / Shutterstock.com

Uber прекращает работу операторов самоуправляемых автомобилейСледующая статья »Больше от Automation

Спектроскопия лазерного пробоя: основы, приложения и проблемы

Спектроскопия лазерного пробоя (LIBS) — это метод, который обеспечивает точный количественный химический анализ на месте и, благодаря развитию новых алгоритмов спектральной обработки в В последнее десятилетие добился многообещающих результатов в качестве количественного химического анализатора на атомном уровне. Эти возможности вместе с тем фактом, что подготовка образцов практически не требуется, расширили области применения LIBS. В этой статье мы рассмотрим состояние этой техники, ее основы, алгоритмы количественного анализа или классификации образцов, будущие задачи и новые области применения, в которых LIBS может решать реальные проблемы.

Эти возможности вместе с тем фактом, что подготовка образцов практически не требуется, расширили области применения LIBS. В этой статье мы рассмотрим состояние этой техники, ее основы, алгоритмы количественного анализа или классификации образцов, будущие задачи и новые области применения, в которых LIBS может решать реальные проблемы.

1. Введение

LIBS — это метод атомно-эмиссионной спектроскопии, который использует высокоэнергетические лазерные импульсы для возбуждения оптического возбуждения образца [1].Взаимодействие сфокусированных лазерных импульсов и образца создает плазму, состоящую из ионизированного вещества [2]. Плазменное световое излучение может обеспечивать «спектральные характеристики» химического состава многих различных материалов в твердом, жидком или газообразном состоянии [3]. LIBS может обеспечить простой и быстрый химический анализ in situ с разумной точностью, пределами обнаружения и стоимостью. Кроме того, поскольку нет необходимости в пробоподготовке, ее можно рассматривать как метод «положи и работай», подходящий для широкого круга приложений [1]

За последние несколько лет был достигнут значительный прогресс в очень различных и универсальных применения LIBS, включая дистанционную оценку материалов на атомных электростанциях, геологический анализ при освоении космоса, диагностику археологических объектов, диффузию металлов в солнечных элементах и т. д. [4].Сегодня LIBS считается привлекательным и эффективным методом, когда требуется быстрый и полный химический анализ на атомном уровне.

д. [4].Сегодня LIBS считается привлекательным и эффективным методом, когда требуется быстрый и полный химический анализ на атомном уровне.

Некоторые из признанных методов аналитической атомной спектрометрии включают атомно-эмиссионную спектрометрию с индуктивно связанной плазмой (ICP-AES), электротермическую атомно-абсорбционную спектрометрию (ETA-AAS) и масс-спектрометрию с индуктивно связанной плазмой (ICP-MS) [ 5], однако развитие LIBS в последние годы сократило его разрыв в производительности по сравнению с другими хорошо известными подходами [5].

Эта статья начинается с краткого объяснения физики, участвующей в индукции плазмы, и особенностей этой плазмы в LIBS, а затем следует описание основных устройств, которые составляют установку LIBS. Эти устройства будут описаны, связывая их особенности со свойствами индуцированной плазмы. Более того, будут введены различные виды алгоритмов анализа, чтобы выйти за рамки «спектральных сигнатур», полученных с помощью этой техники. Наконец, будут описаны некоторые ключевые приложения LIBS и обсуждены основные исследовательские проблемы, с которыми этот подход сталкивается в настоящее время.

Наконец, будут описаны некоторые ключевые приложения LIBS и обсуждены основные исследовательские проблемы, с которыми этот подход сталкивается в настоящее время.

2. Основы физики плазмы и ее спектров

Понимание физики плазмы LIBS необходимо для обеспечения оптимальных настроек для LIBS измерений. Большое количество факторов окружающей среды влияет на время жизни и характеристики плазмы, изменяя спектральное излучение и производительность этого метода химического анализа на атомном уровне.

2.1. Лазерная абляция и физика плазмы LIBS

Взаимодействие лазера с веществом регулируется законами квантовой механики, описывающими, как площадь фотонов поглощается или излучается атомами.Если электрон поглощает фотон, электрон достигает квантовомеханического состояния с более высокой энергией. Электроны стремятся к более низким возможным уровням энергии, и в процессе распада электрон испускает фотон (снятие возбуждения атома). Различные уровни энергии каждого типа атомов индуцируют разные и конкретные энергии фотонов для каждого типа атомов, с узкополосным излучением из-за квантования, с неопределенностью, определяемой принципом неопределенности Гейзенберга. Эти излучения представляют собой спектральные эмиссионные линии [6], обнаруженные в спектрах LIBS, и их особенности и связанные с ними уровни энергии хорошо известны для каждого атома [7].

Если энергия, приложенная к атому, достаточно высока (преодолевая потенциал ионизации), электроны могут быть отделены атомом, вызывая свободные электроны и положительные ионы (катионы). Первоначально оторвавшийся электрон является наиболее внешним (самым дальним по отношению к ядру), потому что он имеет самый низкий потенциал ионизации, но с более высоким запасом энергии можно отделить больше электронов, преодолев второй потенциал ионизации, третий и т. Д. на. Эти ионы могут излучать фотоны в процессе рекомбинации (катионы поглощают свободный электрон в процессе, называемом переходом со свободными связями) или в процессе высвечивания (катионы и электроны теряют энергию из-за кинетического процесса в процессе, называемом свободно-свободным переходом). .Эти выбросы могут быть непрерывными из-за различных энергий ионов и различных энергетических переходов, однако девозбуждение катионов имеет дискретный (или квантованный) набор уровней энергии с характеристическими линиями излучения для каждого типа элемента, что позволяет идентифицировать его вместе с атомной эмиссией линии [7].

Плазма, индуцированная взаимодействием импульсного лазера с образцом, излучает свет, состоящий из дискретных линий, полос и вышележащего континуума. Эти дискретные линии, характеризующие материал, имеют три основных особенности; длина волны, интенсивность и форма.Эти параметры зависят как от структуры излучающих атомов, так и от их окружения. У каждого типа атома есть несколько различных уровней энергии, которые определяют длину волны линии. Помимо идентификации элементов в образце, расчет количества каждого элемента в образце по интенсивности линий возможен с учетом различных необходимых условий, фиксируемых локальным термодинамическим равновесием (условие ЛТР), или проблем, связанных с матричными эффектами, которые могут снижают точность количественного анализа [8, 9].

С другой стороны, интенсивность и форма линий сильно зависят от окружения излучающего атома. Для не слишком высоких плотностей плазмы, как естественного уширения (из-за неопределенного принципа Гейзенберга), так и доплеровского уширения (доплеровское уширение происходит из-за теплового движения излучателей, свет, излучаемый каждой частицей, может быть слегка сдвинут в красную или синюю область. , и конечный эффект — уширение линии) доминируют линейные формы [10]. При высокой плотности плазмы на атомы в плазме влияют электрические поля из-за быстро движущихся электронов и медленно движущихся ионов, и эти электрические поля расщепляют и сдвигают уровни энергии атомов.Вследствие этих возмущений уровней эмиссионные линии уширяются, меняют свою интенсивность и форму. Этот эффект известен как эффект Штарка [10], и он доминирует над формой линии плотной плазмы. Это уширение вместе с различными параметрами спектральных линий (интенсивностью и формой) и даже характеристиками излучения континуума может быть полезно для определения параметров плазмы, таких как электронная температура, давление и электронная плотность [2, 7]. Эти параметры очень важны для характеристики плазмы, давая информацию о ее физическом состоянии.Более того, расчет этих параметров необходим, потому что необходимо настроить установку для обеспечения LTE, ключевого условия для точного количественного анализа [11].

В принципе, существует три стадии срока службы плазмы (рис. 1). Первый — это процесс зажигания. Этот процесс включает разрыв связи и экранирование плазмы во время лазерного импульса, в зависимости от типа лазера, освещенности и длительности импульса.

Если выбран фемтосекундный лазер, над ионизацией будут преобладать нетепловые процессы.Импульс слишком короткий, чтобы вызвать тепловые эффекты; следовательно, другие эффекты должны ионизировать атомы, в зависимости от типа образца. Импульс обладает огромной энергией, а такие эффекты, как многофотонное поглощение и ионизация, туннелирование и лавинная ионизация, возбуждают образец. С таким количеством энергии созданная электронная дырка вызовет испускание рентгеновских лучей, горячих электронов и фотоэмиссию. Это создаст сильно заряженные ионы в результате процесса, называемого кулоновским взрывом [7]. Отсутствие тепловых эффектов создает кратер с четко очерченными краями без расплавленных или осажденных материалов.

Напротив, наносекундные лазеры вызывают другие эффекты. Время нагрева электронной решетки составляет около

.

В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

Тонкие металлы могут покоробиться

Тонкие металлы могут покоробиться

Это особенно важно при создании небольших фигур со сложными формами и четкими углам. Возможность нагрева узкой зоны металла, что снижает уровень деформаций при работ.

Это особенно важно при создании небольших фигур со сложными формами и четкими углам. Возможность нагрева узкой зоны металла, что снижает уровень деформаций при работ.

8 мм, появление окалины после работы с любыми видами стали из-за кратковременного термического обжига, наличие ограничений по минимальному размеру отверстия

8 мм, появление окалины после работы с любыми видами стали из-за кратковременного термического обжига, наличие ограничений по минимальному размеру отверстия

8-1.5, поскольку плазменная дуга непостоянна в процессе работы

8-1.5, поскольку плазменная дуга непостоянна в процессе работы

д.). При этом заготовка может быть значительной толщины;

д.). При этом заготовка может быть значительной толщины; 5мм

5мм 2 @ 50 мкм, 2,0 тип.

2 @ 50 мкм, 2,0 тип.  Плазменная резка

Плазменная резка