как сделать своими руками? – Расходники и комплектующие на Svarka.guru

Главная / Приспособления и детали

Назад

Время на чтение: 2 мин

0

522

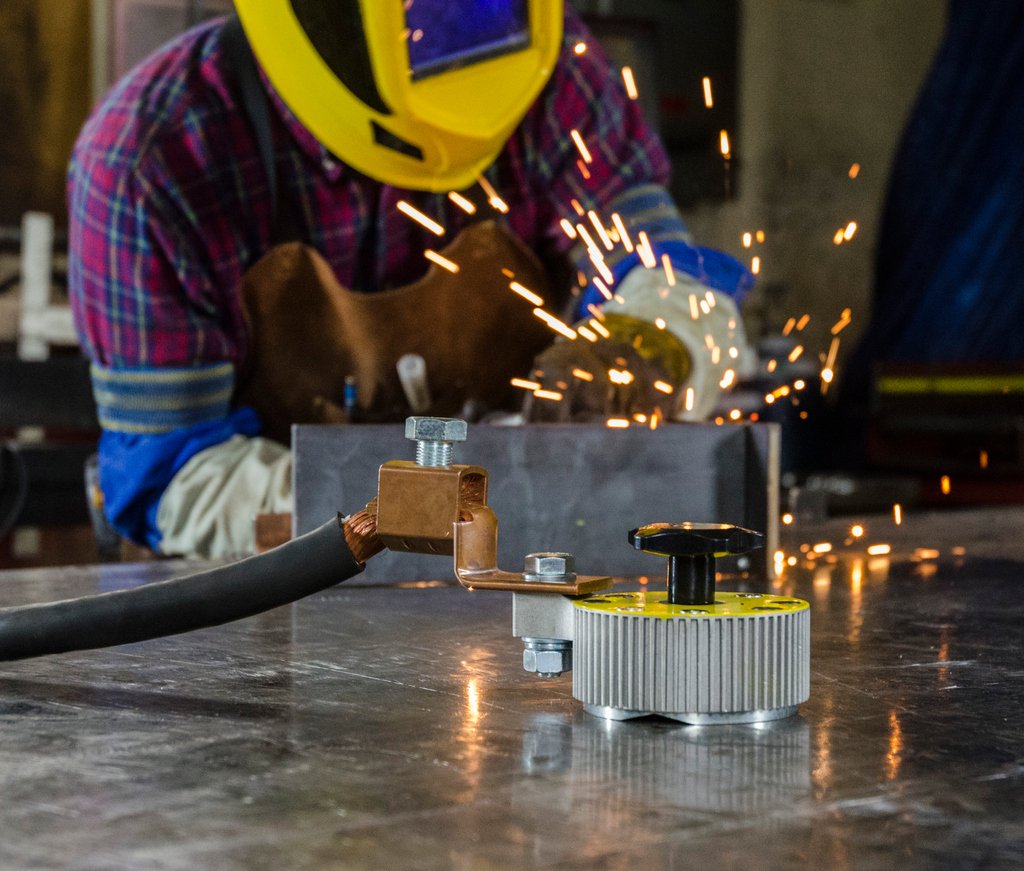

В работе сварщика часто применяют такие приспособления как намагниченный контакт или клемма на магнитной основе. Они значительно упрощают подготовительные работы.

Магнитная масса прикрепляется к железной конструкции и удерживается там. Поэтому можно сразу начинать сварочные работы.

В данной публикации мы постараемся ответить на все вопросы, которые возникают в процессе применения магнитных клемм заземления. Стоит ли ее использовать и где лучше покупать? Обо всем этом читаете в этой статье.

- Введение

- Преимущества

- Использование

Что такое?

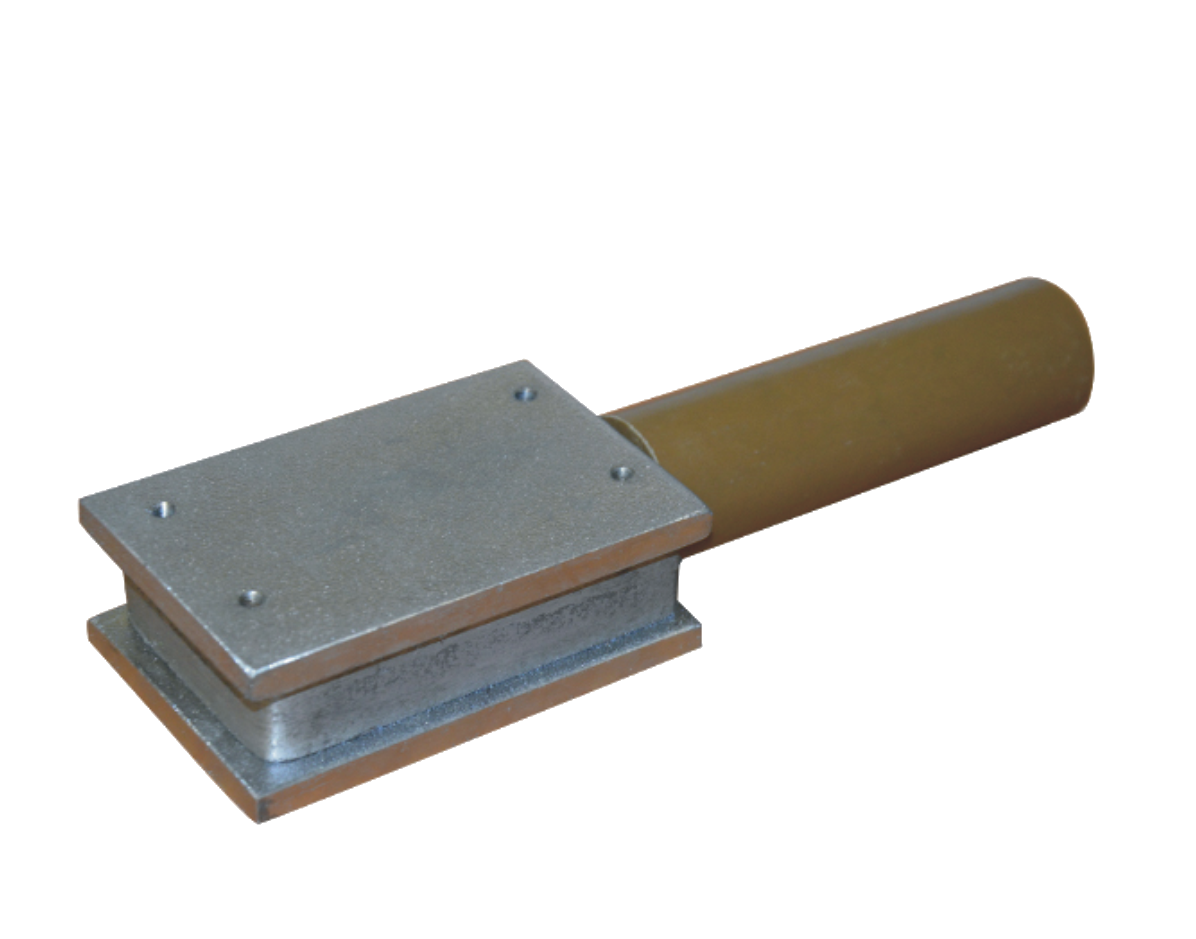

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

youtube.com/embed/B15aVIvZIjQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел. Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах. Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

- Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

Правила техники безопасности запрещают присоединение кабеля без специального наконечника, который зажимается болтами.

Виды магнитных угольников

Сварочные магниты могут различаться как по форме, так и по принципу работы:

- Струбцина – это гибкий угольник с углами, которые можно регулировать. Отличное подспорье, помогающее произвести детали любой сложности.

- Простой сварочный угольник с фиксированными углами и постоянным магнитом.

- Отключаемые магниты для сварки – великолепное техническое решение для удобства работы: после проведенной сварки можно отключить их действие, держатели «отлипают» самостоятельно, что позволит снять фиксаторы без усилий и какой-либо деформации.

- Универсальные магнитные угольники для сварки с несколькими стандартными углами – еще одно прекрасное технологическое решение для выполнения разнообразных работ самой разной сложности.

- Угольники с разной мощностью действия. Понятно, что крепежа массивных заготовок нужны мощные по действию фиксаторы, равно как и для мелких работ, требующих ювелирной точности, они должны быть компактными и по размерам, и по мощности притяжения.

- Трехкоординатные и четырехгранные угольники с применением цилиндров и ферритных жаропрочных магнитов для работ в сложных температурных условиях и с заготовками разных габаритов и веса.

Достоинства и недостатки

Электросварка – наиболее распространенный способ соединения металлических изделий. От целостности электрического контура зависит качество будущего соединения.

От целостности электрического контура зависит качество будущего соединения.

Именно поэтому изобретение рассматриваемого устройства вызвало у специалистов нешуточный интерес.

Популярность магнитной массы для сварки обусловлена следующими преимуществами:

- Надежная фиксация позволят сварщику сосредоточиться на работе, не отвлекаясь на регулировку зажима.

- Рабочий механизм представляет собой магнит постоянного или отключаемого действия. При условии соблюдения условий эксплуатации он может служить неограниченный срок.

- Для использования держателя не нужны какие-либо расходные материалы.

- Даже компактные модели обладают пятном контакта, достаточным для надежного смыкания.

- Прибор устойчив к резким перепадам напряжения или изменению температуры.

- Магнит можно закрепить в любое место для создания комфортных условий для выполнения соединения.

Несмотря на большое количество преимуществ, имеется ряд недостатков:

- Перед применением необходимо провести подготовку поверхности.

Процедура заключается в очистке от загрязнений и посторонних частиц.

Процедура заключается в очистке от загрязнений и посторонних частиц. - Отсутствует возможность крепления к деталям небольшого размера, например, кругу с малым сечением.

- Невозможна работа с цветными металлами, поскольку они не магнитятся.

Магнит или зажим

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие).

Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

В чем его преимущества перед стандартным зажимом-прищепкой?

- Это возможность закрепить контакт практически на любые поверхности без особых хлопот.

- Простая конструкция практически вечна в использовании, не сломается, так как нет никаких пружинок и механизмов.

- Такая масса отлично выдерживает перепады напряжения и нагрузку, вследствие чего не перегорает.

- Большая площадь контакта обеспечивает надежное замыкание.

Но есть и свои недостатки у такого вида крепления контактов. Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать.

Без учета двух последних факторов, это довольно удобное приспособление, которое можно даже изготовить своими руками без лишних затрат.

Как пользоваться?

Технология применения устройства не отличается сложностью. В первую очередь присоединяется сварочный кабель, после чего приступают к монтажу.

Большинство агрегатов оснащено включателями, активирующими магнитное поле. В состоянии покоя магнит не будет притягиваться к поверхности.

Для ввода в эксплуатацию нужен один человек. После контакта с рабочей плоскостью необходимо активировать прибор. По окончанию этих действий зажим в рабочем режиме.

После контакта с рабочей плоскостью необходимо активировать прибор. По окончанию этих действий зажим в рабочем режиме.

После завершения работ следует произвести вышеописанные действия в обратном порядке. Не пытайтесь отделить от детали включенное устройство – многие модели обладают достаточно большой прочностью на отрыв. Кроме того, это может вывести из строя фиксатор.

По окончании работ следует немедленно очистить контактную поверхность магнита от металлической стружки, поскольку она негативно влияет на силу притяжения.

как использовать и стоит ли покупать?

Время чтения: 2 минуты

Магнитная клемма, зажим-магнит, магнитный контакт сварочного кабеля… У этого приспособления много названий. Но суть всегда одна: магнит позволяет быстро и надежно прикрепить его к массе и приступить к сварке.

Но что это такое? Какие есть плюсы и минусы у магнитной клеммы заземления? Как ею пользоваться и стоит ли вообще покупать? На эти, и некоторые другие вопросы вы найдете ответ в нашей статье.

Содержание статьи

Что это такое?

Магнитный контакт сварочного кабеля — это приспособление, которое монтируется на свариваемую поверхность (массу) с помощью активного магнитного поля. Приспособление необходимо для образования замкнутой электрической цепи. Без этого ручная дуговая сварка невозможна.

Магнитный зажим на массу очень популярен как среди начинающих, так и среди профессиональных сварщиков. Так же часто применяется магнитная масса для сварки своими руками в домашних условиях. Она быстро и надежно крепится на любую поверхность, даже изогнутую.

Достоинства и недостатки

Выше мы уже упомянули несколько достоинств магнитной клеммы. Но на них список не заканчивается. Магнитная клемма имеет простую конструкцию, поэтому она крайне долговечна и служит долгие годы. Проще говоря, это обычный магнит с отключаемым или постоянным магнитным полем. Нет ни пружин, ни других механических элементов, которые могут выйти из строя.

Магнитная клемма хорошо переносит перепады температур и напряжения. Она редко перегорает и позволяет работать с большинством типов металлов. Также, такой зажим на массу незаменим при сварке в труднодоступном месте. Даже если деталь будет изогнута, магнит все равно обеспечит надежное крепление за счет своей большой площади контакта.

Она редко перегорает и позволяет работать с большинством типов металлов. Также, такой зажим на массу незаменим при сварке в труднодоступном месте. Даже если деталь будет изогнута, магнит все равно обеспечит надежное крепление за счет своей большой площади контакта.

Но, не обошлось и без недостатков. Так магнитная клемма не способна обеспечить надежное крепление на деталях небольшого размера. Например, на арматуре. Для сохранения активного магнитного поля приспособление нужно постоянно чистить. На его работу очень плохо влияет металлическая стружка.

Также для применения магнита необходима предварительная зачистка металла. Если прикрепить магнит на неочищенный металл, приспособление перестанет работать.

Не забывайте, что есть металлы, которые не магнитятся. Это большинство цветных металлов. С ними не получится использовать магнитную клемму.

Как пользоваться?

В применении магнитной клеммы нет ничего сложного. В большинстве моделей есть специальная ручка, провернув которую вы включите магнитное поле. По умолчанию магнит не будет крепиться к металлу.

По умолчанию магнит не будет крепиться к металлу.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

выбор магнита для сварочного аппарата

Работая со сложными конструкциями, любой сварщик по достоинству оценит все преимущества магнитной массы. Это достаточно удобное приспособление, позволяющее закрепить его на свариваемых деталях без особых проблем.

В результате использования данной альтернативы стандартным «крокодилам» становится существенно комфортнее.

Особенности контакта

Магнитная масса для сварочных работ.

Как правило, комплектуется кабелем зажимного варианта. На первый взгляд может показаться, что использование подобных приспособлений очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет про листовой металл.

Тем не менее нередко бывают ситуации, когда установка подобного типа зажима невозможно. Магнитный контакт – отличная замена привычным «крокодилам». Кроме того такое устройство можно без труда закрепить на любой поверхности.

Это устройство отличается рядом преимуществ:

- возможность легкого закрепления на поверхности свариваемого изделия;

- простая, практически вечная конструкция, вероятность поломки которой минимальна;

- данное приспособление не перегорает, так как выдерживает скачки напряжения;

- высокая надежность, обеспечиваемая большой площадью контакта.

К недостаткам можно отнести только неудобство подсоединения к маленьким изделиям, пруткам и арматуре.

Итог

Магнитная масса – полезное и простое устройство, делающее сварочную работу комфортнее.

Такой контакт является более надежным. Он выдерживает перепады напряжения, а благодаря своей простой конструкции более долговечен.

Как сделать своими руками?

Опытные мастера стараются свести все затраты, на приобретение вспомогательного и рабочего оборудования, к минимуму. Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Для сборки самодельного прибора следует подготовить следующий инвентарь:

- Магнит. Рабочая часть агрегата. Он должен обладать достаточной мощностью для надежного крепления к металлу. Для этой цели оптимально подойдут магниты из старых автомобильных динамиков, мощностью 10-15 Вт.

- Две шайбы. Их размер должен соответствовать диаметру магнита.

Порой бывает сложно подобрать шайбы под размер магнита. Гораздо проще изготовить шайбы самостоятельно из листового металла.

Гораздо проще изготовить шайбы самостоятельно из листового металла.

- Набор метизов для фиксации сварочного кабеля.

Алгоритм выполнения работ:

- Одна из шайб будет осуществлять контакт с рабочей плоскостью. В ней необходимо сделать отверстие, соответствующее размеру шляпки болта.

- Шляпку обрезают до толщины шайбы.

- После предварительной подготовки конструкцию соединяют сваркой. Изделие должно напоминать гриб, в котором резьбовая часть болта играет роль ножки.

- На гриб надевают магнит. С обратной стороны ставят вторую шайбу.

- На резьбу крепят сварочный наконечник, фиксирую всю конструкцию с помощью гаек.

Проверку работоспособности выполняют только в полевых условиях. Критерием качества будет правильное функционирование сварочного аппарата.

Масса для сварочного аппарата своими руками – отличный способ сэкономить, а также средство для проверки своих навыков по самодельному конструированию.

Грамотно собранное устройство прослужит ничуть не меньше заводского зажима.

Магнитная масса для сварки своими руками за 5 минут

Обычно в штатной комплектации сварочных аппаратов крепление массы представлено в виде прищепки.

Из личного опыта знаю, что не всегда удобно использовать прищепку. Поэтому предлагаю сделать для вашего сварочного аппарата, такое нужное, простое и удобное приспособление как магнитная масса.

Для изготовления нам понадобится всего лишь ненужный динамик.

Изготовление

Разбираем динамик так, чтобы с обеих сторон магнита остался металл. Все неровности и остатки от заклёпок сошлифовываем, выравнивая поверхность.

В моём варианте динамика по центру был вкручен болт, после его выкручивания у меня осталось отверстие, если у вас другая конструкция динамика, и у вас нет такого отверстия, то его нужно просверлить для дальнейшего крепления массы.

Теперь откручиваем провод массы от прищепки и прикручиваем его к магниту через заранее просверленное отверстие.

С той стороны магнита, которая будет приставать к деталям, нужно сделать небольшое углубление под болт, чтобы он не выступал за основание и не мешал приставать массе к деталям.

Теперь, когда мы присоединили провод массы к магниту наша и конструкция готова к работе.

Вот такую магнитную массу может сделать своими руками каждый желающий.

Единственное примечание в использовании такой массы — это то, что её не желательно цеплять к деталям самим магнитом так как он будет немного изменять характеристику сварки и это будет влиять, не в лучшую сторону, на качество швов.

Видео от автора самоделки

Всем удачных самоделок и реализации всех планов.

Понадобится

Изготовление магнитного контакта сварочного кабеляРазбираем динамик, а точнее отсоединяем магнит. Для этого необходимо сбить заклепки. Для этого можно зажать динамическую головку в токарном станке и расточить. Либо просто рассверлить обычной дрелью. В общем, это не сложно. И магнит отходит без проблем. Сердечник в моем случае отошел практически сам.  Если у вас так же не выйдет, то нагрейте его газовой горелкой и подковырните отверткой. Берем кусок шпильки длиной 8-10 см и примеряем его к сердечнику. Он будет крепиться вот так. Сверлим с обратной стороны. Отверстие не сквозное, а примерно на 80% от общей длины. Зажимаем в тиски и нарезаем резьбу под шпильку. На шпильку одеваем две гайки и затягиваем их между собой. А теперь этот импровизированный болт вкручиваем в сердечник до максимума, выворачивать его уже не придется. Гайки теперь скручиваем. Чтобы не класть провод прям на основание, одеваем сначала небольшую втулку, а затем и шайбу. Далее сварочный провод. Сверху фиксируем шайбой и гайкой типа барашек. Обратите внимание на большую площадь прилагаемого контакта. Теперь собираем магнит воедино. Для должного удержания можно посадить все на клей или эпоксидную смолу. Магнитный контакт готов.  Работая со сложными конструкциями, любой сварщик по достоинству оценит все преимущества магнитной массы. Это достаточно удобное приспособление, позволяющее закрепить его на свариваемых деталях без особых проблем. В результате использования данной альтернативы стандартным «крокодилам» становится существенно комфортнее. Магнитная масса для сварочных работ. Как правило, комплектуется кабелем зажимного варианта. На первый взгляд может показаться, что использование подобных приспособлений очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет про листовой металл. Тем не менее нередко бывают ситуации, когда установка подобного типа зажима невозможно. Магнитный контакт – отличная замена привычным «крокодилам». Кроме того такое устройство можно без труда закрепить на любой поверхности. Это устройство отличается рядом преимуществ:

К недостаткам можно отнести только неудобство подсоединения к маленьким изделиям, пруткам и арматуре. ИтогМагнитная масса – полезное и простое устройство, делающее сварочную работу комфортнее. Такой контакт является более надежным. Он выдерживает перепады напряжения, а благодаря своей простой конструкции более долговечен. Часто дополнительные приспособления к сварочному аппарату либо плохого качества и ломаются, либо же могут отсутствовать вообще. Магнитная масса для сварки — это удобное приспособление, позволяющее закрепить ее на свариваемых деталях, и хорошая альтернатива стандартным прищепкам. Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие). Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля. В чем его преимущества перед стандартным зажимом-прищепкой?

Но есть и свои недостатки у такого вида крепления контактов. Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать. Без учета двух последних факторов, это довольно удобное приспособление, которое можно даже изготовить своими руками без лишних затрат. Само устройство состоит из двух частей.

Эти две части соединяются между собой креплением. Вес магнитная масса для сварки будет иметь в зависимости от размеров. Например, магнитная клемма для сварки от компании ESAB весит около 850 грамм. Главное в такой конструкции — простота, за счет которой обеспечивается надежность функционирования и бесперебойная работа. Самостоятельное изготовлениеКонечно, такой крепеж сварочной массы можно просто приобрести. Производители, которые изготавливают сварочное оборудование, выпускают и дополнительные приспособления в виде креплений. Но это лишние финансовые потери, такой контакт можно изготовить самостоятельно. Изготовление магнитного контакта для своими руками довольно простое.

Сборку всей системы проводят таким образом:

Так с простейшего материала собирается элементарная масса для сварки на магните. Ее бесперебойная работа будет доказательством правильной сборки. Размеры такого контакта будут зависеть от габаритов магнита. Круглые массы заводского изготовления обычно имеют диаметр около 50-60 миллиметров. Для опытного сварщика, знающего принцип работы массы на сварочном аппарате, изготовить требуемое крепление не составит труда. Самым примитивным контактом может стать закрепленный к кабелю кусок прутка, который закрепляют к заготовке парой точек сварки. Но, конечно, такое приспособление очень неудобно в использовании. Также можно сделать самостоятельно и магнитный держатель для электродов. Что тоже уже зависит от личных предпочтений в удобстве работы. Самодельная клемма на магните хороший вариант экономии средств. Хотя использовать такое крепление или нет — это уже смотрят на личные удобства в работе. Кроме того, случаются ситуации, когда такой зажим прицепить к обрабатываемой детали просто невозможно. Альтернативой зажиму-крокодилу является магнитное приспособление для крепления кабеля массы, сделать которое можно из старого динамика от магнитолы.  Динамик необходим большого диаметра. Необязательно для его извлечения разукомплектовывать рабочую магнитолу, при желании отыскать такой можно на ближайшей автосвалке. Как сделать магнитную массу для сварки Изготовить магнитное крепление провода массы сварочного аппарата из него совсем несложно. Для этого: 1. Выкручивают винт крепления магнита, расположенный с тыльной стороны динамика. 2. Отделяют магнит от конструкции, просто подцепив его отверткой. 3. Шлифуют поверхность магнита до гладкого состояния при помощи болгарки, снабженной лепестковым диском. 4. Разбирают стандартный пружинный зажим кабеля массы сварочного аппарата и освобождают из неё конец провода. 5. Подбирают болтик, подходящий по диаметру отверстию леммы кабеля. 6. Вставляют болт в отверстие магнита. 7. Собирают приспособление полностью. В результате получается удобное магнитное крепление кабеля массы, имеющее большую площадь и, поэтому обеспечивающее достаточную силу его прижима к поверхности обрабатываемой детали.  При работе сварочного аппарата магнит такого приспособления и кабель массы не нагреваются, при умеренном использовании магнитная масса может прослужить достаточно долго. |

Зажим массы Масса на сварку своими руками

Ремонт квартиры своими руками

Советы мастера со стажем

Подписки:

Свежие записи

Как выбрать клемму массы (для сварочного аппарата)

При покупке сварочного аппарата обычно в комплекте к нему прилагаются следующие приспособления:

- сварочный кабель к нему;

- обратный кабель,

- клемма массы.

Если приобретаемый инверторный источник питания (сегодня уже практически никто не пользуется трансформаторами для сварки) рассчитан на бытовые работы, то в большинстве случаев все эти комплектующие требуют немедленной замены. Особенно, если речь идет о китайских сварочных аппаратах, доля присутствия которых сегодня на рынке сварочной техники составляет около 98%, хотя манагеры (недобросовестные продавцы) и пытаются «впарить» их как итальянские, чешские, датские, французские и тому подобное.

Если же замена не произошла сразу, она обязательно потребуется после непродолжительного времени эксплуатации. Обычно бесплатно инвертор комплектуется электрододержателем КВ-200, который стоит 3$ (представьте по какой цене его отпускает завод-изготовитель), соответственно, это эконом-версия и экономят здесь на используемых для изготовления материалах. Это касается токоведущих частей, изготовленных, как правило, из металла с покрытием под латунь или медь, некачественной пластмассы. Для сварки время от времени в быту КВ-200 может прослужить долгое время, однако, при более интенсивных режимах (например, если вы хотите вырезать электродом в металле отверстия) или просто при продолжительной сварке он перегреется, и в прямом смысле этого слова развалится. Но со временем, даже при щадящем использовании, пружина, которая зажимает губки держака, ослабляется и не держит электрод жестко, он начинает шататься. Это действует отрицательно на стабильности дуги, сказывается на качестве сварных швов, но, самое главное, сказывается на нервах сварщика.

Кабель обычно тоже желает лучшего: короткий, вместо медной жилы используется алюминий с гальваническим покрытием.

Все то же относится и к клемме массы. При интенсивной сварке она скорее всего сгорит, со временем ослабляется пружина и, соответственно, контакт. Подобное может также происходить из-за коррозии металлических губок, которые нужно постоянно зачищать до блеска.

Как выбрать хорошую массу, если старая по каким-то причинам пришла в негодность или вы ее изначально решили не использовать (по причине некачественного исполнения)?

Выбирайте торговые марки, которые имеют уже сформировавшуюся положительную репутацию. На самом деле, вы не застрахованы от контрафактной продукции, которую неспециалисты не могут отличить от оригинальной. Покупайте в специализированных магазинах с устоявшейся репутацией.

Масса должна быть подобрана с учетом максимального сварочного тока вашего аппарата и уверенно удерживать вес подключаемого сварочного кабеля. Если в роли основного «сжимающего органа» в массе используется пружина, ее пружинящих свойств должно быть достаточно для обеспечения усилия, необходимого для достижения надежного контакта с изделием. Ключевую роль играет величина раскрытия клеммы, которой должно быть достаточно для уверенного крепления к изделиям различных размеров (в том числе больших).

Если в роли основного «сжимающего органа» в массе используется пружина, ее пружинящих свойств должно быть достаточно для обеспечения усилия, необходимого для достижения надежного контакта с изделием. Ключевую роль играет величина раскрытия клеммы, которой должно быть достаточно для уверенного крепления к изделиям различных размеров (в том числе больших).

По конструктивным особенностям и характеру фиксации клеммы заземления разделяют на несколько типов:

- Струбцина

- зажим «Прищепка»

- Магнитная клемма

Каждая имеет свои достоинства и недостатки. Струбцина гарантирует надежный «железный» контакт, потому что фиксируется она жестко при помощи винта. «Прищепка» имеет наибольшее распространение благодаря быстрой фиксации даже на изделиях сложной геометрической формы. Магнитную массу удобнее всего использовать там, где предыдущие две не работают: например, при сварке труб большого диаметра.

Выбирайте по характеру предстоящей работы, какая конструкция массы будет для вас оптимальной.

Как уже было сказано, чаще всего в быту используют зажим массы, внешне похожий на обычную бытовую прищепку для фиксации белья, только многократно увеличенную. Поэтому расскажем о ней подробно в завершающей части нашей статьи.

Такая масса часто выходит из строя по причине некорректной эксплуатации. Знание того, как работает «прищепка», поможет продлить срок ее службы. Обратите внимание, на любой «прищепке» есть медная, омедненная, либо латунная шина, передающая электрический контакт от первой зажимной губки ко второй. Подключаемый металл изделия, сварку которого вы планируете осуществить, не должен касаться шины. Постоянный контакт с шиной приведет к ее порче. Варианты правильного и неправильного подключения показаны на фото.

Пружина позволяет фиксировать «прищепку» на изделии. Однако часто возникает проблема, когда контакт, который подходит с помощью провода к одной прижимной губке, проскакивает через пружину к другой. Пружина начинает нагреваться и теряет свою твердость и жесткость, как следствие, ослабевают пружинящие свойства – клемма массы приходит в полностью неработоспособное состояние.

Пружина начинает нагреваться и теряет свою твердость и жесткость, как следствие, ослабевают пружинящие свойства – клемма массы приходит в полностью неработоспособное состояние.

Если хотите приобрести хорошую «прищепку» для сварки, покупайте предназначенную для профессиональных работ с запасом на 400 …500А. Какие конструктивные особенности имеют подобные изделия:

- Мощная пружина, способная обеспечить действительно надежный контакт;

- Большая степень раскрытия иногда очень выручает;

- Медная шина в таких «прищепках» размещена так, что с ней невозможен физический-электрический контакт.

Как сделать магнитную массу для сварочного аппарата в домашних условиях?

Магнитная масса для сварки – это специальное приспособление, которое обеспечивает надежную фиксацию на металлических поверхностях. Это позволяет с комфортом выполнять сварочные работы на сложных поверхностях, где применение классических крокодиловых зажимов невозможно.Существует множество вариантов исполнения конструкции, которые зависят от условий выполнения работ. Строение данного устройства не отличается особой сложностью. По этой причине некоторые мастера предпочитают пользоваться самодельными магнитами для сварки.

Строение данного устройства не отличается особой сложностью. По этой причине некоторые мастера предпочитают пользоваться самодельными магнитами для сварки.

Что такое?

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел.

Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах. Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

- Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

Достоинства и недостатки

Электросварка – наиболее распространенный способ соединения металлических изделий. От целостности электрического контура зависит качество будущего соединения.

Именно поэтому изобретение рассматриваемого устройства вызвало у специалистов нешуточный интерес.

Популярность магнитной массы для сварки обусловлена следующими преимуществами:

- Надежная фиксация позволят сварщику сосредоточиться на работе, не отвлекаясь на регулировку зажима.

- Рабочий механизм представляет собой магнит постоянного или отключаемого действия. При условии соблюдения условий эксплуатации он может служить неограниченный срок.

- Для использования держателя не нужны какие-либо расходные материалы.

- Даже компактные модели обладают пятном контакта, достаточным для надежного смыкания.

- Прибор устойчив к резким перепадам напряжения или изменению температуры.

- Магнит можно закрепить в любое место для создания комфортных условий для выполнения соединения.

Несмотря на большое количество преимуществ, имеется ряд недостатков:

- Перед применением необходимо провести подготовку поверхности. Процедура заключается в очистке от загрязнений и посторонних частиц.

- Отсутствует возможность крепления к деталям небольшого размера, например, кругу с малым сечением.

- Невозможна работа с цветными металлами, поскольку они не магнитятся.

Как пользоваться?

Технология применения устройства не отличается сложностью. В первую очередь присоединяется сварочный кабель, после чего приступают к монтажу.

Большинство агрегатов оснащено включателями, активирующими магнитное поле. В состоянии покоя магнит не будет притягиваться к поверхности.

Для ввода в эксплуатацию нужен один человек. После контакта с рабочей плоскостью необходимо активировать прибор. По окончанию этих действий зажим в рабочем режиме.

После завершения работ следует произвести вышеописанные действия в обратном порядке. Не пытайтесь отделить от детали включенное устройство – многие модели обладают достаточно большой прочностью на отрыв. Кроме того, это может вывести из строя фиксатор.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

Как сделать своими руками?

Опытные мастера стараются свести все затраты, на приобретение вспомогательного и рабочего оборудования, к минимуму. Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Для сборки самодельного прибора следует подготовить следующий инвентарь:

- Магнит. Рабочая часть агрегата. Он должен обладать достаточной мощностью для надежного крепления к металлу. Для этой цели оптимально подойдут магниты из старых автомобильных динамиков, мощностью 10-15 Вт.

- Две шайбы. Их размер должен соответствовать диаметру магнита.

- Набор метизов для фиксации сварочного кабеля.

Алгоритм выполнения работ:

- Одна из шайб будет осуществлять контакт с рабочей плоскостью. В ней необходимо сделать отверстие, соответствующее размеру шляпки болта.

- Шляпку обрезают до толщины шайбы.

- После предварительной подготовки конструкцию соединяют сваркой. Изделие должно напоминать гриб, в котором резьбовая часть болта играет роль ножки.

- На гриб надевают магнит. С обратной стороны ставят вторую шайбу.

- На резьбу крепят сварочный наконечник, фиксирую всю конструкцию с помощью гаек.

Проверку работоспособности выполняют только в полевых условиях. Критерием качества будет правильное функционирование сварочного аппарата.

Масса для сварочного аппарата своими руками – отличный способ сэкономить, а также средство для проверки своих навыков по самодельному конструированию.

Грамотно собранное устройство прослужит ничуть не меньше заводского зажима.

Заключение

Магнитная масса – полезное изобретение, способное облегчить жизнь, как начинающему, так и опытному сварщику. Устройство обладает множеством достоинств, которые оправдывают достаточно высокую стоимость.

Необходимость в наличии данного прибора в арсенале зависит только от конкретного мастера. Обладая соответствующими навыками можно собрать магнитный зажим самостоятельно, с помощью подручных материалов.

Зажимы на массу и магнитные приспособления

Зажимы на массу делятся на зажимы типа крокодил и зажим типа струбцина. Иногда используются магнитные клеммы. В частном производстве применяются зажимы типа крокодил, но если необходим надежный контакт и не часто меняются заготовки, то в этом случае лучше использовать зажимы типа струбцина. Такие зажимы обеспечивают максимальное прохождение тока к свариваемой детали.

Клеммы заземления

Клемма заземления (или, иначе, зажим массы) — ключевое устройство при сварке: электрической дуговой или полуавтоматической. Клеммы заземления бывают нескольких типов. Их характеристики отличаются в зависимости от параметров самой сварки.

Клеммы заземления бывают нескольких типов. Их характеристики отличаются в зависимости от параметров самой сварки.

Какой тип клеммы заземления при каких условиях более удобен? От каких характеристик зависит выбор этого приспособления?

ЗАЖИМ МАССЫ: РОЛЬ В СВАРКЕ

Зажим массы — выполненный из различного металла прибор, который обеспечивает соединение, с одной стороны, источника питания и, с другой стороны, свариваемой детали.

Вне зависимости от того, электрическая дуговая это сварка или полуавтоматическая, клемма заземления нужна для того, чтобы в зоне сварки обеспечивалась разность потенциалов.

Клемма должна подключаться к источнику питания — в одно из сварочных гнезд на панели источника питания.

К какому гнезду следует подключать клемму, а к какому — кабель, идущий на электрод, зависит от ряда параметров. Например, от типа электрода (для ручной дуговой сварки) или от того, чем является источник питания — выпрямителем или трансформатором. В последнем случае не имеет значения, к какому из двух соответствующих гнезд подключать.

В последнем случае не имеет значения, к какому из двух соответствующих гнезд подключать.

Зажим массы далее крепится к свариваемой детали или к металлической поверхности, с которой деталь соприкасается или на которой она расположена. Таким образом, свариваемая деталь оказывается с потенциалом одной полярности, а подаваемый к ней электрод — с потенциалом другой полярности.

СУЩЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ КЛЕММЫ

Есть несколько определяющих характеристик для клеммы заземления, на которые следует обратить внимание при выборе прибора. Это:

• усилие зажима.

• ширина раскрытия.

• выдерживаемый ток.

Зажимное усилие — это то, насколько сильно клемма крепится к детали. Если недостаточно сильно, то она может не выдержать веса сварочного кабеля и сварочное соединение оборвется.

Ширина раскрытия (для клемм клещевого типа, см. ниже) измеряется в миллиметрах и показывает, за пластину какой толщины клемма может зацепиться.

Выдерживаемый ток — характеристика, которая имеет первейшее значение для сварочных работ. Какой ток клемма может выдержать, сварочные работы такого тока мы можем проводить. Надо четко знать, на какие сварочные работы приобретается клемма заземления, чтобы не ошибиться с величиной выдерживаемого клеммой тока.

ОТ ЧЕГО КЛЕММЫ ПОРТЯТСЯ

Зажим массы может перегреваться. Плавится изоляция кабеля, кабель перегорает, окисляется поверхность, на которую крепится клемма. В результате ухудшается контакт между клеммой (а значит, подводимым через кабель током) и поверхностью (деталью).

Из-за чего это возникает?

• В первую очередь, из-за того, что место крепления клеммы может быть в краске или загрязнено.

• Также, вследствие недостаточного контакта кабеля с клеммой — в месте крепления.

• Третья причина — плохое качество самой клеммы. Если клемма выполнена из железа и покрыта медью — то слой меди может истираться, выгорать и таким образом становится недостаточным.

• Еще одна причина порчи клемм — из-за отсутствия в клемме защитной шины (из меди). Шина соединяет концы губок клеммы. Если какая-то из двух губок (в клеммах типа «.крокодил»., см. ниже) имеет ненадежный контакт с поверхностью — ток проходит по шине. Но если шины нет — тогда ток может идти через центр клеммы, где расположена пружина, и клемма будет портиться.

КАКИЕ БЫВАЮТ

Есть следующие распространенные типы зажимов массы:

• клеммы клещевого зацепления (типа «крокодил») — используются там, где есть возможность схватиться за пластину поверхности (если возможности нет, иногда специально приваривают пруток, за который крепят клемму).

• магнитные — используются в труднодоступных местах или там, где нет возможности ухватиться клещевой клеммой за пластину (например, при работе с трубами).

Особенность магнитных зажимов в том, что необходимо избегать их перегрева, потому что зажим размагничивается. Перегрев в данном случае часто случается там, где магнитная клемма крепится на сильно загрязненную поверхность и контакт недостаточен.

СУММИРУЕМ

Выбирать клемму заземления следует исходя:

• во-первых, из ее механических характеристик (насколько широко раскрывается клемма типа «крокодил», насколько плотный обеспечивает зажим).

• во-вторых, из необходимого для сварочных работ тока, который указывается в характеристиках клеммы.

Если клемма — магнитная, обращайте внимание на отсутствие грязи и других побочных предметов в зоне контакта зажима и поверхности.

Если клемма заземления вместе с соответствующим подсоединяемым сварочным кабелем входит в комплект — тогда вопросов с выбором клеммы не возникает. Однако если вы выбираете зажим массы под какой-либо специальный тип сварочных работ («.собираете». сварочное оборудование под необходимый сварочный процесс), тогда на ток, выдерживаемый клеммой, следует обращать внимание в первую очередь.

Вебсварка

Клемма массы

Isperyanc 29 Окт 2016Напишите, кто пользуется такой клеммой массы/заземления, о своём пути к ней. Как и для каких видов работ вы её используете.

Как и для каких видов работ вы её используете.

Isperyanc,прикупил такую esab,но еще не пользовался.Для дома и прищепки латунной хватит,такую на высоких токах если только использовать.Верх оцинкован что ли?У меня полностью латунная.

Isperyanc 29 Окт 2016Георгий 11, у моей верх оцинкован.

Gornyakov S 29 Окт 2016Напишите, кто пользуется такой клеммой массы/заземления, о своём пути к ней. Как и для каких видов работ вы её используете.

Постоянно горели обычные прищепки, поменял на такую-же и 300а не проблема.

Hlorofos 29 Окт 2016Хорошая вещь, случайно попалась на глаза в магазине. Жаль, что всего две оказались в продаже, обе и забрал по 800р за штуку. Резинка на второй день лопнула, да мне и по фиг, контакт зато отличный.

Я на кабель поставил медный наконечник, клемму с отверстием отрезал, сплющил кувалдой и в тисках согнул трубочкой. И длиннючим шестигранником притянул

Vovka123 29 Окт 2016Георгий 11 29 Окт 2016Евгений10 30 Окт 2016Сейчас работаю такой. Неудобно бывает но надёжно. Прищепок максимум на 2 месяца хватало, каких только не брал

Неудобно бывает но надёжно. Прищепок максимум на 2 месяца хватало, каких только не брал

У меня вот такая для аккуратных работ.

Прикрепленные изображения

Buntar, на люмине с нержей не прокатит. Зато устанавливается с броска

Leonidd 30 Окт 2016Я стандартную прищепку немного переделал:вставил губки из 4 мм. медной пластины,сделал перемычку из медной косички от провода массы автомобиля,заменил болты,гайки и шайбы на латунные Для домашних работ нормально,не греется

Lohus 31 Окт 2016сделал перемычку из медной косички от провода массы автомобиля По хорошему, косичку еще и изолировать надо (изолентой обмотать или трубку надеть). Просто иногда, например на свежей кромке листа, у косички получается контакт лучше, чем у губок и она перегорает быстро.

Buntar 31 Окт 2016Buntar, на люмине с нержей не прокатит. Зато устанавливается с броска

Пока только черным металлом балуюсь. Есть и зажим из №1 го поста и магнит постоянный типа гранаты и прищепка которая с аппаратом шла.

Есть и зажим из №1 го поста и магнит постоянный типа гранаты и прищепка которая с аппаратом шла.

Сообщение отредактировал Buntar: 31 Октябрь 2016 10:45

copich 31 Окт 2016С закрытой резьбой не видел и не пользовал. А вот с открытой резьбой, есть маленький недостаток, грязь попадает и (или) искры и латунь начинает скрипеть, а после и вовсе заедает. Поэтому приходится смазывать графитовой смазкой. И на 400 А и выше себя лучше показывает чем прищепка. Рано или поздно на прищепке перегревается пружина и становится гвоздем, т.е. потом ни какой контакт не получишь. Хотя это тот же расходник как колодки на машине и поэтому на вечную работу глупо рассчитывать. Только с руководства новую прищепку фиг выпросишь.

Видел как некоторые тупо бросают прищепку на лист и от этого она быстрее перегревается и выходит из строя. Потом к кабелю приваривают кусок арматуры и так этот кусок бросают поджимая швеллером или чем еще тяжелым.

Поэтому тиски лучше но и культуры применения требуют больше чем прищепка!

Leonidd 31 Окт 2016По хорошему, косичку еще и изолировать надо (изолентой обмотать или трубку надеть). Просто иногда, например на свежей кромке листа, у косички получается контакт лучше, чем у губок и она перегорает быстро.

Просто иногда, например на свежей кромке листа, у косички получается контакт лучше, чем у губок и она перегорает быстро.

Хорошая идея,возьму на заметку

Космос 29 Ноя 2016Напишите, кто пользуется такой клеммой массы/заземления, о своём пути к ней. Как и для каких видов работ вы её используете.

Купил такую, думал лёгкая, теперь вот лежит, ждёт звёздного часа.

У меня вот такая для аккуратных работ.

После непродолжительного использования такой земли она перестала магнитить, точней стала очень плохо магнитить. Разобрал, повертел, покрутил, почистил и собрал обратно, как ни странно, но стала магнитить. Сейчас не пользуюсь.

Видел как некоторые тупо бросают прищепку на лист и от этого она быстрее перегревается и выходит из строя. Потом к кабелю приваривают кусок арматуры и так этот кусок бросают поджимая швеллером или чем еще тяжелым.

Купил на работу, коллеги ушатали за недели две, ушатал их словестно, теперь просто голый провод болтается.

Cварщик Джо 16 Дек 2016Я стандартную прищепку немного переделал:вставил губки из 4 мм. медной пластины,сделал перемычку из медной косички от провода массы автомобиля,заменил болты,гайки и шайбы на латунные Для домашних работ нормально,не греется Фото1008.jpg Фото1009.jpg Фото1017.jpg

медной пластины,сделал перемычку из медной косички от провода массы автомобиля,заменил болты,гайки и шайбы на латунные Для домашних работ нормально,не греется Фото1008.jpg Фото1009.jpg Фото1017.jpg

Вообще, такие клемму массы нужно правильно подключать

Вот пример неправильного подключения

А вот как следует правильно подключать

Доработка у вас хорошая! Но лучше сразу покупать нормальную клемму.

При покупке нужно обращать внимание на следующие вещи:

- клемма должна быть сконструирована правильно (медная полоса должна быть утоплена)

- материалы из которых изготовлена клемма должны быть качественными (проверяйте медные части магнитом, они могут быть только омедненными)

- берите клемму с запасом на 400-500А ( у них более мощная пружина и большой обхват, что иногда просто бесценно)

Сообщение отредактировал supoplex: 24 Февраль 2017 16:55

Упорядочил.

А вот как следует правильно подключать

Это идеальный вариант, но стоит сдвинуть аппарат, или закрепить прищепку на вертикальной части детали, прищепка на губках провернётся до упора косичкой в край детали, а там искрить начнёт.

Или изолировать, или не жадничать на косичке, делать такой длины, чтоб она пряталась в «глотке» прищепки.

Предполагаю, так изначально и было задумано, но хитрые «экономисты» начали удешевлять конструкцию, в том числе и за счет медной косички, не понимая как и для чего используется данное устройство. Хорошо, что не укоротили так, что губки можно было бы развести только на 5мм.

Сообщение отредактировал Lohus: 16 Декабрь 2016 13:56

Глобул 17 Дек 2016Так точно. У нас на селках косичка спрятана, губки свободно подвешены.

Кроме косички у вас там клемма ампер на тридцать, и ток предполагается пропускать через гайку и болтик диаметром чуть больше электрода.

Лучше уж крючок из арматуры чем вся эта порнография.

Cварщик Джо, пример нормального крокодила от компании Esab должен приводится с сайта компании Esab. А тот фуфел который вы нам показали у Esab проходит как клемма на 250 ампер: http://www.esab.delt. ы-eco/143-2218

Присмотритесь к техническим характеристикам изделия по вашей ссылке. Что, нету их там?

Что, нету их там?

Магнитная земляная клемма для сварочных работ

Долго охотился за этой вещью- производитель из Австралии, редко где есть, по некоторым данным устройство сняли с продажи. Брал до каруселей с курсом, ценник был на пределе, сейчас уже сильно бы подумал.Предназначение- быстрое подключение/отключение земляного контакта от сварочного аппарата к детали, дополнительный контакт при сварке.

Классическая «прищепка» в некоторых местах монструозна, особенно если деталь маленькая, или наоборот, когда деталь объемная и не имеет краев, за которые можно было бы ее зафиксировать, также хотелось получить дополнительную точку земляного контакта при сварке деталей с зазором- когда дуга до образования мостика между свариваемыми деталями тянется в сторону той, к которой подключена единственная точка земли.

Устройство рассчитано на максимальный ток до 200А, в комплекте есть зажимные метизы (болт, гровер, гайка) для подключения к кабелю. У производителя имеются устройства на большие токи, мне 200А достаточно.

Принцип действия основан на том, что при повороте ручки внутри поворачивается цилиндрический магнит, полюсы которого располагаются не классически, вдоль оси цилиндра, а поперек, в следствии чего замыкается или размыкается магнитопровод, которым служит основание устройства, оно либо примагничивается к детали, либо нет.

Т.е. сверху ручка, поворачивая которую по часовой стрелке на 90 градусов вы закрепляете клемму на детали, против часовой- освобождаете.

На круглые трубы необходимо ставить чтобы выемка была соосна трубе, и помнить о том, что не стоит греть клемму свыше 80 гр. — вероятно может потерять свои свойства магнит.

Также при переноске и хранении в «не прилепленном» состоянии — рекомендуется отключать, чтобы не получить травмы и не поломать что-то внезапно прилипшее к клемме.

Ход ручки плавный, мягкий.

Поставляется в блистере, имеется инструкция:

Внешний вид:

Снизу, виден паз, наличие которого увеличивает площать контакта при закреплении клеммы на круглых трубах

Оригинал инструкции

Что внутри, разборка

Фиксируется четырьмя болтами:Верхняя часть

Низ с магнитом

Низ без магнита — вынуть проблематично, очень сильный

Магнит с прокладкой отдельно (прокладка антифрикционная, для уменьшения сцепления с нижней частью)

Пробую закрепить на плоском:

На круглом:

Пример использования с форума websvarka. ru

ru

Держит для своих размеров очень прилично, с плоского и толстого оторвать рукой перпендикулярно плоскости получится, но с хорошим усилием. Очень удобная приспособление для сварочных работ, также можно пользоваться для фиксации, как ограничитель.

Как выбрать клемму массы (для сварочного аппарата)

При покупке сварочного аппарата обычно в комплекте к нему прилагаются следующие приспособления:

- электрододержатель,

Читайте статью на нашем сайте «Сварка в быту: как подобрать электрододержатель к инвертору ручной дуговой сварки»

- сварочный кабель к нему;

- обратный кабель,

- клемма массы.

Если приобретаемый инверторный источник питания (сегодня уже практически никто не пользуется трансформаторами для сварки) рассчитан на бытовые работы, то в большинстве случаев все эти комплектующие требуют немедленной замены. Особенно, если речь идет о китайских сварочных аппаратах, доля присутствия которых сегодня на рынке сварочной техники составляет около 98%, хотя манагеры (недобросовестные продавцы) и пытаются «впарить» их как итальянские, чешские, датские, французские и тому подобное.

Особенно, если речь идет о китайских сварочных аппаратах, доля присутствия которых сегодня на рынке сварочной техники составляет около 98%, хотя манагеры (недобросовестные продавцы) и пытаются «впарить» их как итальянские, чешские, датские, французские и тому подобное.

Если же замена не произошла сразу, она обязательно потребуется после непродолжительного времени эксплуатации. Обычно бесплатно инвертор комплектуется электрододержателем КВ-200, который стоит 3$ (представьте по какой цене его отпускает завод-изготовитель), соответственно, это эконом-версия и экономят здесь на используемых для изготовления материалах. Это касается токоведущих частей, изготовленных, как правило, из металла с покрытием под латунь или медь, некачественной пластмассы. Для сварки время от времени в быту КВ-200 может прослужить долгое время, однако, при более интенсивных режимах (например, если вы хотите вырезать электродом в металле отверстия) или просто при продолжительной сварке он перегреется, и в прямом смысле этого слова развалится. Но со временем, даже при щадящем использовании, пружина, которая зажимает губки держака, ослабляется и не держит электрод жестко, он начинает шататься. Это действует отрицательно на стабильности дуги, сказывается на качестве сварных швов, но, самое главное, сказывается на нервах сварщика.

Но со временем, даже при щадящем использовании, пружина, которая зажимает губки держака, ослабляется и не держит электрод жестко, он начинает шататься. Это действует отрицательно на стабильности дуги, сказывается на качестве сварных швов, но, самое главное, сказывается на нервах сварщика.

Кабель обычно тоже желает лучшего: короткий, вместо медной жилы используется алюминий с гальваническим покрытием.

Все то же относится и к клемме массы. При интенсивной сварке она скорее всего сгорит, со временем ослабляется пружина и, соответственно, контакт. Подобное может также происходить из-за коррозии металлических губок, которые нужно постоянно зачищать до блеска.

Как выбрать хорошую массу, если старая по каким-то причинам пришла в негодность или вы ее изначально решили не использовать (по причине некачественного исполнения)?

Выбирайте торговые марки, которые имеют уже сформировавшуюся положительную репутацию. На самом деле, вы не застрахованы от контрафактной продукции, которую неспециалисты не могут отличить от оригинальной. Покупайте в специализированных магазинах с устоявшейся репутацией.

Покупайте в специализированных магазинах с устоявшейся репутацией.

Масса должна быть подобрана с учетом максимального сварочного тока вашего аппарата и уверенно удерживать вес подключаемого сварочного кабеля. Если в роли основного «сжимающего органа» в массе используется пружина, ее пружинящих свойств должно быть достаточно для обеспечения усилия, необходимого для достижения надежного контакта с изделием. Ключевую роль играет величина раскрытия клеммы, которой должно быть достаточно для уверенного крепления к изделиям различных размеров (в том числе больших).

По конструктивным особенностям и характеру фиксации клеммы заземления разделяют на несколько типов:

- Струбцина

- зажим «Прищепка»

- Магнитная клемма

Каждая имеет свои достоинства и недостатки. Струбцина гарантирует надежный «железный» контакт, потому что фиксируется она жестко при помощи винта. «Прищепка» имеет наибольшее распространение благодаря быстрой фиксации даже на изделиях сложной геометрической формы. Магнитную массу удобнее всего использовать там, где предыдущие две не работают: например, при сварке труб большого диаметра.

Магнитную массу удобнее всего использовать там, где предыдущие две не работают: например, при сварке труб большого диаметра.

Выбирайте по характеру предстоящей работы, какая конструкция массы будет для вас оптимальной.

Рекомендации по выбору и эксплуатации клеммы массы типа «Прищепка» (или «Крокодил»)

Как уже было сказано, чаще всего в быту используют зажим массы, внешне похожий на обычную бытовую прищепку для фиксации белья, только многократно увеличенную. Поэтому расскажем о ней подробно в завершающей части нашей статьи.

Такая масса часто выходит из строя по причине некорректной эксплуатации. Знание того, как работает «прищепка», поможет продлить срок ее службы. Обратите внимание, на любой «прищепке» есть медная, омедненная, либо латунная шина, передающая электрический контакт от первой зажимной губки ко второй. Подключаемый металл изделия, сварку которого вы планируете осуществить, не должен касаться шины. Постоянный контакт с шиной приведет к ее порче. Варианты правильного и неправильного подключения показаны на фото.

Варианты правильного и неправильного подключения показаны на фото.

Неправильно

Правильно

Пружина позволяет фиксировать «прищепку» на изделии. Однако часто возникает проблема, когда контакт, который подходит с помощью провода к одной прижимной губке, проскакивает через пружину к другой. Пружина начинает нагреваться и теряет свою твердость и жесткость, как следствие, ослабевают пружинящие свойства – клемма массы приходит в полностью неработоспособное состояние.

Если хотите приобрести хорошую «прищепку» для сварки, покупайте предназначенную для профессиональных работ с запасом на 400 …500А. Какие конструктивные особенности имеют подобные изделия:

- Мощная пружина, способная обеспечить действительно надежный контакт;

- Большая степень раскрытия иногда очень выручает;

- Медная шина в таких «прищепках» размещена так, что с ней невозможен физический-электрический контакт.

Что такое магнитная масса для сварочного аппарата? Как сделать магнитную массу для сварки Как сделать массу для сварки своими руками.

Специалисты по дуговой сварке знакомы с раздражением и разочарованием, которое возникает, когда работа неожиданно прерывается из-за того, что кабель заземления сварочного аппарата внезапно перестает контактировать с заготовкой. Традиционно для его крепления используются пружинные «крокодилы», хватка которых при частом использовании ослабевает.

Кроме того, бывают ситуации, когда прикрепить такой зажим к заготовке просто невозможно.Альтернативой зажиму «крокодил» является магнитное приспособление для крепления заземляющего кабеля, которое можно сделать из старого динамика от магнитолы.

Для динамика нужен большой диаметр. Необязательно разбирать работающую магнитолу для ее извлечения; при желании можно найти на ближайшей автомобильной свалке.

Как сделать магнитную массу для сварки

Сделать из нее магнитную привязку заземляющего провода сварочного аппарата несложно.Для этого:

1. Открутите винт, фиксирующий магнит, расположенный на задней стороне динамика.

2. Отделите магнит от конструкции, просто подняв его отверткой.

3. Отшлифуйте поверхность магнита до гладкого состояния с помощью шлифовального станка с откидным диском.

4. Снимите стандартный пружинный зажим заземляющего кабеля сварочного аппарата и отсоедините от него конец провода.

5. Выберите болт, соответствующий диаметру отверстия леммы кабеля.

6. Вставьте болт в отверстие магнита.

7. Полностью соберите приспособление.

В результате получается удобное магнитное крепление кабеля заземления, которое имеет большую площадь и, следовательно, обеспечивает достаточное усилие, чтобы прижать его к поверхности заготовки.

Во время работы сварочного аппарата магнит такого устройства и массовый кабель не нагреваются; при умеренном использовании магнитная масса может прослужить достаточно долго.

Часто дополнительные аксессуары к сварочному аппарату либо некачественные и ломаются, либо вообще отсутствуют. Магнитная сварочная масса — удобное приспособление к свариваемым деталям и хорошая альтернатива стандартным прищепкам.

Магнитная сварочная масса — удобное приспособление к свариваемым деталям и хорошая альтернатива стандартным прищепкам.

Из чего состоит такой контакт, какими положительными качествами он обладает и как сделать это самому. Подробнее об этом позже в статье.

Обычно сварочные аппараты оснащаются кабелем детали с зажимным держателем.На первый взгляд это удобно, такое устройство можно надежно закрепить практически на любой поверхности (листы, металлопрокат и другие).

Но бывают ситуации, когда такую массу установить на заготовку не удается или, что еще чаще, она выгорает. Магнитный контакт сварочного кабеля — хорошая альтернатива.

В чем его преимущества перед стандартной зажимкой для прищепки?

- Это возможность без особых хлопот обеспечить надежный контакт практически с любой поверхностью.

- Простая конструкция практически вечна в использовании, не сломается, так как отсутствуют пружины и механизмы.

- Такая масса отлично выдерживает перепады напряжения и нагрузки, в результате чего не перегорает.

- Большая площадь контакта обеспечивает надежное закрытие.

Но у этого типа контактной насадки есть и недостатки. Главный недостаток — магнитная масса для сварки будет плохо устанавливаться на мелкие детали, например, стержень или арматуру.Вторым отрицательным свойством станет невозможность закрепления на свариваемых деталях из цветных металлов: алюминия, меди и других. Также со временем магнит загрязняется металлической стружкой, и его необходимо периодически очищать.

Без учета двух последних факторов это довольно удобное устройство, которое можно даже сделать своими руками без дополнительных затрат.

Само устройство состоит из двух частей.

- Связаться.Это точка, где заземляющий кабель прикрепляется к держателю.

- Магнит. Он может быть разной формы и размера.

Эти две части соединены застежкой. Вес магнитной массы для сварки будет зависеть от габаритов. Например, магнитный сварочный зажим от ESAB весит около 850 граммов.

Главное в этой конструкции — простота, благодаря которой обеспечивается надежность работы и бесперебойная работа.

Самостоятельное производство

Конечно, такой крепеж для сварочной массы можно просто купить.Производители сварочного оборудования также выпускают фурнитуру в виде крепежа. Но это ненужные финансовые потери, такой контакт можно установить самостоятельно.

Сделать магнитоконтакт своими руками довольно просто. Требуется минимум инструментов, а детали могут быть под рукой.

- Во-первых, магнит. Это основная часть всего устройства, которая обеспечит надежность крепления. Чаще всего можно увидеть самоделки из магнита от автомобильных динамиков.

- Во-вторых, две шайбы размером с магнит. Если вы используете автомобильную акустику, то на одну из шайб можно приварить болт для дальнейшей сборки.

- В-третьих, болт и гайка для зажима кабеля.

Сборка всей системы осуществляется следующим образом:

- Шайбы могут быть изготовлены из листового металла по размеру магнита.

Если это динамик, то обычно он круглый. Соответственно и шайбы должны быть одинаковыми.

Если это динамик, то обычно он круглый. Соответственно и шайбы должны быть одинаковыми. - Внизу (той, которая будет служить прямым контактом) просверливается отверстие по диаметру головки болта.

- Самая верхняя часть болта должна быть отшлифована до толщины шайбы.

- Теперь эта конструкция сварена и очищена. У вас должен получиться кусочек в виде гриба с ножкой из ниток.

- На болт надевается магнит, а сверху ставится вторая шайба.

- Теперь конец кабеля массы прикреплен к стержню с резьбой и вся конструкция затянута гайкой.

Итак, из простейшего материала собрана элементарная масса для магнитной сварки.Его бесперебойная работа будет доказательством правильной сборки. Размер этого контакта будет зависеть от размера магнита. Сборные круглые массы обычно имеют диаметр около 50-60 миллиметров.

Для опытного сварщика, знающего, как работает масса на сварочном аппарате, не составит труда изготовить необходимое крепление. Самым примитивным контактом может быть кусок планки, прикрепленный к кабелю, который закреплен на заготовке парой точек сварки. Но, конечно, пользоваться таким устройством очень неудобно.

Но, конечно, пользоваться таким устройством очень неудобно.

Вы также можете изготовить собственный магнитный электрододержатель. Это тоже уже зависит от личных предпочтений в удобстве работы.

Самодельный терминал на магните — хороший вариант экономии. Хотя использовать такое крепление или нет — это уже смотря на личное удобство в работе. Если сварка применяется редко (как это принято в быту), то можно просто обойтись стандартным зажимом.

Мне нравятся вещи, которые делают жизнь проще и легче.Этот прибор поможет сварщику и избавит его от лишних действий. Речь пойдет о том, как сделать для сварщика магнитный контакт заземления из обычного ненужного динамика. Расскажу подробнее …

Расскажу подробнее …

Обычно для прикрепления к свариваемым металлам общей проволоки используется хомут. Такое соединение не всегда дает плотный и надежный контакт, а бывают случаи, когда это не очень удобно. С помощью магнитного контакта одним движением можно получить прочное и надежное соединение большого поперечного сечения, что означает хорошую площадь контакта.

Возьмёт

- Динамическая головка естественно не работает.

- Шпилька.

- Гайка Чебурашка.

- Шайбы.

Делаем магнитоконтакт для сварочного кабеля

Разбираем динамик, а точнее отключаем магнит. Для этого нужно выбить заклепки. Для этого можно зажать динамическую головку на токарном станке и расточить. Или просто просверлите обычным сверлом. В общем, не сложно.

И магнит отрывается без проблем.

Ядро в моем случае оторвалось практически само.

Если у вас не получится, то нагрейте газовой горелкой и уберите отверткой.

Берем кусок шпильки длиной 8-10 см и примеряем на стержень. Он будет прикрепляться вот так.

Сверлим с обратной стороны. Отверстие не сквозное, а примерно 80% от общей длины.

Зажмите тисками и нарежьте резьбу шпильки.

Надеваем на шпильку две гайки и стягиваем их между собой.

А теперь этот самодельный болт ввинчиваем в сердечник по максимуму, выворачивать его уже не придется.

Теперь закручиваем гайки.

Чтобы провод не ложился прямо на основу, сначала надеваем небольшой рукав, а потом шайбу. Далее идет сварочная проволока.

Закрепляем сверху шайбой и барашковой гайкой.

Обратите внимание на большую площадь контакта.

Теперь собираем магнит.

Для правильной фиксации можно все посадить на клей или эпоксидку.

Магнитный контакт готов. Мы пытаемся сварить. Накладываем на лист.

При работе со сложными конструкциями любой сварщик оценит все преимущества магнитной массы. Это довольно удобное приспособление, позволяющее без проблем закрепить его на свариваемых деталях.

Это довольно удобное приспособление, позволяющее без проблем закрепить его на свариваемых деталях.

В результате использования этой альтернативы стандартным крокодилам становится значительно удобнее.

Магнитная масса для сварки.

Как правило, поставляется с кабелем зажимного исполнения.На первый взгляд может показаться, что пользоваться такими устройствами очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет о листовом металле.

Тем не менее, часто бывают ситуации, когда установка этого типа зажима невозможна. Магнитный контакт — отличная замена обычным крокодилам. Кроме того, такое устройство легко прикрепить к любой поверхности.

Данное устройство имеет ряд преимуществ:

- возможность легкой фиксации на поверхности свариваемого изделия;

- простой, практически вечный дизайн, вероятность поломки которого минимальна;

- данное устройство не перегорает, так как выдерживает скачки напряжения;

- высокая надежность обеспечивается большой площадью контакта.

К недостаткам можно отнести только неудобство подключения к мелким изделиям, стержням и фурнитуре.

Результат

Магнитная масса — удобное и простое устройство, которое делает сварочные работы более комфортными.

Этот контакт более надежный. Он выдерживает колебания напряжения и более долговечен благодаря простой конструкции.

Магнит для сварки. Что такое магнитная масса у сварочного аппарата? Стоит ли покупать

В этом видео ведущая канала Levsha-InterestBox рассказала о магнитной массе для сварочного аппарата… Удобная штука. Что для этого нужно? Какая-то металлическая пластина. К нему посередине приваривается болт. В данном случае нержавеющая сталь. Ширина 5,5 см. Можно увеличить или уменьшить. Получается такая конструкция: пластина и болт. К каждому углу приклеиваем неодимовые магниты. Используем дешевый суперклей. Также пищевая сода. Мастер покажет вам, как это делается, в своем авторском видео.

Посыпьте края пищевой содой. И начинаем заливать супер клей. Происходит химическая реакция и вы получаете монолитный камень.Был нанесен первый слой. Дальше влейте соду. Снова добавьте суперклей. Во время реакции выделяется какой-то газ, поэтому необходима вентиляция. Повторяем этот процесс несколько раз.

И начинаем заливать супер клей. Происходит химическая реакция и вы получаете монолитный камень.Был нанесен первый слой. Дальше влейте соду. Снова добавьте суперклей. Во время реакции выделяется какой-то газ, поэтому необходима вентиляция. Повторяем этот процесс несколько раз.

Получается камень вокруг магнита. Аналогичным образом делаем еще три грани. Всего 4 неодимовых магнита. Закручиваем гайку. Если получилось неравномерно, ничего страшного. Все готово. Теперь вы можете подключиться к сварочному аппарату. Полевые испытания самодельной магнитной массы на плоских и криволинейных поверхностях.

Чем хорош этот аппарат? Крокодилу невозможно захватить на массу широкие металлические детали. И этот будет установлен где угодно. Удобно и практично.

При работе со сложными конструкциями любой сварщик оценит все преимущества магнитной массы. Это довольно удобное приспособление, позволяющее без проблем закрепить его на свариваемых деталях.

В результате использования этой альтернативы стандартным крокодилам становится значительно удобнее.

Магнитная масса для сварки.

Как правило, поставляется с кабелем зажимного исполнения. На первый взгляд может показаться, что пользоваться такими устройствами очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет о листовом металле.

Тем не менее, часто бывают ситуации, когда установка этого типа зажима невозможна. Магнитный контакт — отличная замена обычным крокодилам. Кроме того, такое устройство легко прикрепить к любой поверхности.

Данное устройство имеет ряд преимуществ:

- возможность легкой фиксации на поверхности свариваемого изделия;

- простой, практически вечный дизайн, вероятность поломки которого минимальна;

- данное устройство не перегорает, так как выдерживает скачки напряжения;

- высокая надежность обеспечивается большой площадью контакта.

К недостаткам можно отнести только неудобство подключения к мелким изделиям, стержням и фурнитуре.

Результат

Магнитная масса — удобное и простое устройство, которое делает сварочные работы более комфортными.

Этот контакт более надежный. Он выдерживает колебания напряжения и более долговечен благодаря простой конструкции.

В перечень основных устройств, необходимых для ручной электродуговой сварки, входят: электрододержатель; сварочный кабель к держателю; обратный кабель; клемма заземления (зажим заземления).

Нередко эти компоненты некачественные и требуют немедленной замены.Бывают случаи, когда подрядчику потребуется замена после непродолжительного использования.

Важно! Неисправность прижима для сварки отрицательно сказывается на рабочем процессе, его производительности, а главное на безопасности сварщика, стабильности дуги и качестве соединения.

Любой выбор технического устройства или адаптации требует внимательного и внимательного подхода. Правильно подобранный массовый вывод сможет уберечь исполнителя от поражения электрическим током, станет гарантом получения качественного и надежного подключения. Для выбора оптимального зажима сварочной массы следует обратить внимание на следующие важные аспекты .

Для выбора оптимального зажима сварочной массы следует обратить внимание на следующие важные аспекты .

- Вам необходимо выбрать известных и проверенных торговых марок. , что поможет избежать покупки контрафактной продукции. Человеку, не имеющему достаточного опыта, очень сложно отличить подделку от оригинального продукта. Поэтому покупать товары нужно только у специализированных продавцов и поставщиков.

- Зажим массы для сварочного аппарата следует выбирать с учетом максимального тока , который выдает аппарат.

- Также зажим должен уверенно выдерживать вес подключенного кабеля .

- Если механизм сжатия представляет собой пружину , то ее свойств должно быть достаточно для надежного контакта с заготовкой.

- Играет одну из основных ролей угла открывания клемм, значение которой должно быть , достаточным для надежного крепления к деталям различных размеров .

Типы зажимов заземления

Зажимы массы для сварочных аппаратов в зависимости от характера крепления могут быть нескольких типов. Далее мы рассмотрим основные виды зажимов, а также их достоинства и недостатки.

Далее мы рассмотрим основные виды зажимов, а также их достоинства и недостатки.

1. З

вес пресс «крокодил»Чаще всего исполнители используют зажим типа «Крокодил» («прищепка») , который крепится непосредственно к детали.

Преимущества:

- надежность соединения с поверхностью детали;

- удобство и скорость использования;

- минимальное сопротивление подключения;

- возможность фиксации деталей различной геометрической формы, в том числе сложной конфигурации;

- высокая степень раскрытия.

Следует также выделить основные ограничения :

- низкий, по сравнению с другими типами, уровень прочности некоторых компонентов — пружины;

- Зажим данного типа применяется только в тех случаях, когда есть возможность прикрепить непосредственно к изделию.

Зажим «крокодил» нужно выбирать исходя из общих рекомендаций … Клеммы этого типа выпускаются в трех основных модификациях: зажим массой 300А, 200А и 500А. В зависимости от модели сварочного аппарата и силы тока, который он вырабатывает, необходимо определить оптимальную модификацию.Для проведения работ на профессиональном уровне рекомендуется приобрести клещи на 400-500А.

В зависимости от модели сварочного аппарата и силы тока, который он вырабатывает, необходимо определить оптимальную модификацию.Для проведения работ на профессиональном уровне рекомендуется приобрести клещи на 400-500А.

Важно! Следует отметить, что использование зажима «прищепка» при сварке труб большого диаметра невозможно.

Полезное видео

2. Магнитная масса для сварки

Сварщики часто используют магнитный зажим с массой . Этот тип имеет весь спектр достоинств :

- возможность закрепить контакт на любой поверхности или конструкции, включая трубы;

- простота конструкции обеспечивает долговечность и бесперебойную работу;

- отсутствие пружин и других механизмов также способствует длительной эксплуатации;

- заземляющий магнит для сварки способен выдерживать перепады напряжения и не перегорать;

- успешно применяется в труднодоступных местах;

- : большая площадь контакта гарантирует надежную фиксацию.

Недостатки:

- ненадежное крепление контакта к мелким деталям например, арматуре;

- невозможность крепления зажима к изделию из цветных металлов ;

- магнит нужно периодически очищать от грязи в частности от металлической стружки;

- должен избегать перегрева магнита, иначе он может размагнитить ; перегрев происходит, когда терминал прикреплен к грязной поверхности.

3. Зажим

Зажимы для сварки типа Зажимы используются реже, чем два типа, перечисленные выше. Этот тип терминала также имеет несколько достоинств :

- высокая степень надежности крепления, так как фиксация осуществляется винтом с шестигранной головкой;

- хороший контакт с заготовкой обеспечивает плавную передачу тока.

Из недостатков можно выделить довольно сложную конструкцию механизма и относительно большие габариты терминала.

4.

Центратор

ЦентраторВ редких случаях специалисты выделяют хомут центраторного типа, предназначенный для центровки и прихватывания труб, предварительно позиционированных в нужном положении. Его также можно использовать для соединения сварных деталей.

Преимущества этого типа:

- обеспечение плотного контакта;

- гарантирует точность сварки;

- подходит для труб различного диаметра.

недостатки :

- ограниченный объем;

- высокая стоимость по сравнению с другими видами зажимов.

Полезное видео

И еще один рецензент от опытного сварщика, у которого есть несколько хитростей.

Популярные модели

Рассмотрим популярные зажимы для сварочной массы. На рынке продажи расходных материалов для сварки представлены самые разнообразные массовые зажимы, как отечественные, так и зарубежные. Далее мы рассмотрим самые популярные модели.

Зажим массы Ergus 300A Profi , производитель Quattro Elementi (Италия). Характеристики : тип «крокодил»; доступная цена; высокого качества; легкий вес; поддерживает ток до 300А, что отлично подойдет домашнему мастеру.

Характеристики : тип «крокодил»; доступная цена; высокого качества; легкий вес; поддерживает ток до 300А, что отлично подойдет домашнему мастеру.

Зажим массы Skrab 27621 300A (на фото), производство Италия. Это один из самых оптимальных вариантов для работы дома.

Популярными клеммами заземления являются модели российского производителя « Шнур» … Московская компания предлагает зажимы с различными типами механизмов.

Для сварки в промышленных или промышленных условиях рекомендуется выбирать зажим с массой 500 А и более.

Зажим массовый Elitech 500A, производство — Китай.

Важно! Следует отметить, что практически все производители и продавцы сварочного оборудования также предлагают покупателям клеммы заземления. Поэтому новичкам и профессиональным сварщикам доступен широкий выбор механизмов.

Масса для сварки своими руками

Тем, кто хочет создать хомут своими руками и сэкономить, предлагаем ознакомиться с инструкцией.

Магнитная масса для сварки если не самая распространенная, то самая желанная, поэтому процесс ее изготовления будет показан ниже.

Процесс прост, требует минимум инструментов, а детали могут быть под рукой.