Точный расчет количества электродов, необходимых для сварки – это один из самых важных моментов при подготовке к сварочным работам. От точности расчетов зависит результат сварочного процесса, эффективность и правильность распределения денег на покупку расходных материалов. Чтобы правильно рассчитывать необходимую массу электродов, нужно учитывать следующие параметры:

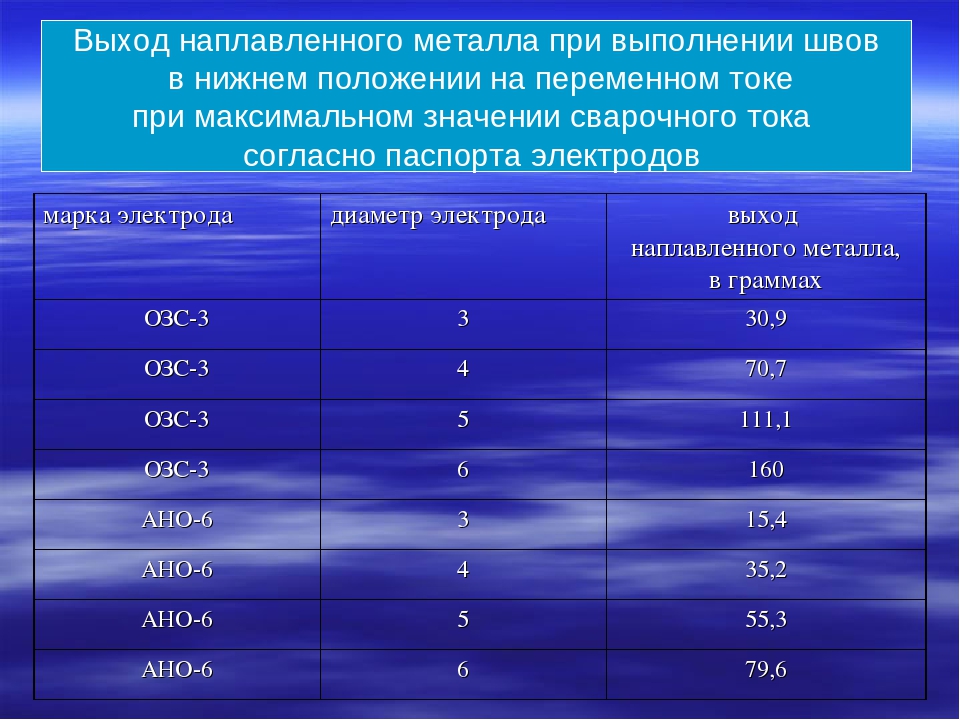

Норма расхода электродов в сварочном процессе – это максимальное количество расходуемого при производстве продукции материала, если соблюдаются все необходимые технологические требования. Существует несколько способов, которые помогают точно рассчитывать расход электродов. Самым популярным методом для расчета является подсчет массы наплавленного металла. По этому методу результат расчета расхода электродов выводится в килограммах. Чтобы рассчитать расход электродов по этому методу, можно воспользоваться формулой: Н = М * К(расх.). М – масса наплавленного металла, К(расх.) – коэффициент расхода электродов. Массу наплавленного металла можно узнать, если посчитать площадь сечения сварочного шва и умножить ее на длину шва и густоту металла. Коэффициент расхода электродов можно узнать ниже:

Теперь проведем расчеты. Теперь перейдем к теме вельдолетов. Вельдолет – это усилитель, который применяется в качестве отводного патрубка для случаев, когда нужно соединить трубопровод. Вельдолеты отличаются высоким уровнем безопасности и надежностью эксплуатации. Их используют для соединений, где высокая температура, а в условиях эксплуатации соединение будет подвергаться высокому давлению. Основные способы соединения с помощью вельдолетов – это стыковая сварка, сваривание внахлест или резьбовое соединение. Рассчитать расход электродов при сварке вельдолетов можно с помощью все той же формулы: Н = М * К(расх.). |

Расчет норм расхода сварочных материалов при сварке корпуса цистерны замещения

Расчет сварочных материалов производится по РД5.УЕИА.2585-88 [44]

Уровень механизации сварочных работ при совершенствовании технологического процесса составляет 75%, из которых объемы применения автоматической сварки составляют 28%, а полуавтоматической сварки 72%.

Суммарная масса наплавленного металла , кг, определяется по формуле

, (6.1)

где — масса свариваемого проката, т;

— норматив массы наплавленного металла на тонну свариваемого проката, кг;

.

Для выполнения плавных сопряжений сварного шва и усилений обварки конструкций суммарная масса наплавленного металла , кг, увеличивается на 5 %

.

Масса наплавленного металла при выполнении прихваток составляет 10 % от общей массы наплавленного металла

.

Масса металла, наплавленного проволокой при автоматической и полуавтоматической сварке , кг, определяется по формуле

, (6.2)

где А – уровень механизации, %;

.

С учетом прихваток масса металла, наплавленного проволокой при автоматической и полуавтоматической сварке , кг, составит

.

Масса металла, наплавленного автоматической сваркой под слоем флюса и полуавтоматической в среде углекислого газа, распределяется в соответствии с долей участия данного способа сварки на данном предприятии.

Масса металла, наплавленного автоматической сваркой под слоем флюса , кг, определяется по формуле

, (6.3)

.

Масса металла, наплавленного полуавтоматической сваркой в среде углекислого газа , кг, определяется по формуле (6.3)

.

, (6.4)

где — коэффициент перехода от массы наплавленного металла к расходу сварочных материалов в соответствии с приложением 6 [44];

Норма расхода порошковой проволоки марки ПП-А22/9H, кг, определяется по формуле (6.4)

.

Норма расхода проволоки марки Св – 09Х16Н25М6АФ для автоматической сварки H, кг, определяется по формуле (6.4)

.

Норма расхода флюса марки 48-ОФ-6М H, кг, определяется по формуле (6.4)

.

Норма расхода двуокиси углеродаH, кг, определяется по формуле (6.

.

Норма расхода аргонаH, кг, определяется по формуле (6.4)

.

Масса металла, наплавленного ручной дуговой сваркой ,кг, при совершенствовании технологии определяется по формуле

, (6.5)

.

Норма расхода электродов , кг, для изготовления конструкций на заказ в целом при совершенствовании технологии определяется по формуле

, (6.6)

.

Электроды ЭА-48М/22 для подварки корня шва при совершенствовании технологии составляют 30% от общего расхода электродов

.

Норма расхода электродов , кг, для изготовления конструкций на заказ в целом по существующей технологии определяется по формуле

, (6.7)

.

Электроды ЭА-48М/22 для подварки корня шва по существующей технологии составляют 30% от общего расхода электродов

.

Масса наплавленного металла при выполнении плавных сопряжений , кг, вычисляется по формуле

, (6.8)

.

Норма расхода электродов марки ЭВИ-1 для оплавления сварных швов , кг, вычисляется по формуле

, (6.9)

.

Норма расхода проволоки Св – 09Х16Н25М6АФ для ручной аргонодуговой наплавки , кг, вычисляется по формуле (6.9)

.

Норма расхода аргонадля оплавления сварных швов , кг, определяется по формуле (6.9)

.

Определение потребности в сварочных материалах

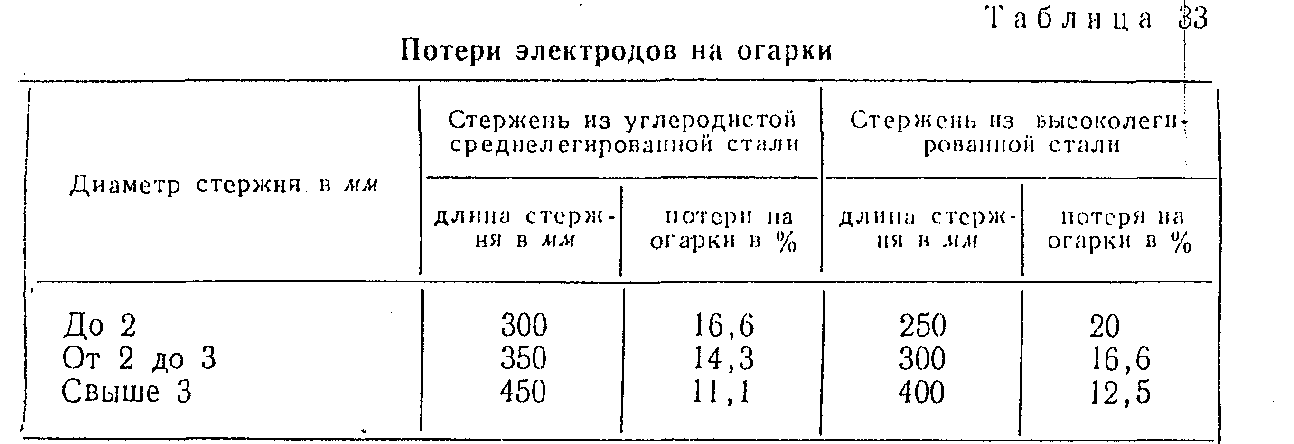

Потребность цеха, участка и всего предприятия в электродах и сварочной проволоке для выполнения заданного объема работ можно определить по количеству наплавленного металла.

Расход электродов Qэл (кг) определяют по формуле

Qэл = QнКэ,

где Qэл — масса наплавленного металла, определяемая по сечению и длине шва, кг; Кэ — коэффициент расхода электродов, учитывающий массу обмазки и потерн на огарки, разбрызгивание, угар металла.

Расход проволоки Qпр при автоматической сварке под флюсом и сварке в среде защитных газов принимается равным массе наплавленного металла, умноженной на коэффициент потерь:

Qпр = QнКп,

где Кп — коэффициент потерь проволоки на угар и разбрызгивание. Для сварки под флюсом Кп принимают равным 1,02— 1,05; для сварки в среде защитных газов — 1,08—1,15.

Расход флюса принимается равным расходу сварочной проволоки, а расход углекислого газа в зависимости от условий выполнения работ, конфигурации свариваемых изделий и преобладающего количества угловых или стыковых швов берется ориентировочно от 0,6 до 1,1 массы, израсходованной на сварку сварочной проволоки, или 120—240 л/мин.

Расход электроэнергии в киловатт-часах определяют по массе наплавленного металла через показатель удельного расхода электроэнергии на 1 кг наплавленного металла. Этот показатель зависит от рода тока (при сварке на постоянном токе расход энергии больше, чем при сварке на переменном) и времени работы источника тока на холостом ходу (чем больше работает источник без нагрузки, тем больше расход электроэнергии на 1 кг наплавленного металла).

Этот показатель зависит от рода тока (при сварке на постоянном токе расход энергии больше, чем при сварке на переменном) и времени работы источника тока на холостом ходу (чем больше работает источник без нагрузки, тем больше расход электроэнергии на 1 кг наплавленного металла).

Ориентировочно можно принимать расход электроэнергии при сварке на переменном токе 3—4 кВт·ч/кг и при сварке на постоянном токе 4—6 кВт·ч/кг. Однако при выборе сварочного тока следует отдавать предпочтение постоянному (и лучше от выпрямителя) как более технологичному.

Существенная экономия материальных и энергетических ресурсов при выполнении сварочных работ возможна на основе сокращения удельного расхода наплавленного металла при изготовлении металлических конструкций.

Экономия наплавленного металла производится на основе осуществления конкретных мероприятий, обеспечивающих:

повышение уровня механизации и автоматизации сварочных работ;

повышение эффективности использования сварочных материалов;

повышение качества подготовки полуфабрикатов и сборки конструкций;

повышение качества сварочных работ;

расширение применения неразрушающих методов контроля;

обучение сварщиков передовым методам труда;

улучшение учета расходования сварочных материалов.

Сварочные материалы следует выдавать на рабочее место в количествах, необходимых для односменной работы и хранить в условиях, предохраняющих их от воздействия влаги и повреждений.

Расход электродов при сварке

Подсчет расхода электродов при сварке — процедура необходимая на стадии планирования сварочных работ. Для того чтобы правильно рассчитать необходимое количество электродов, следует взять во внимание такие основные факторы как масса наплавленного металла, норма расхода сварочных электродов и длина шва. Корректные расчеты позволяют сделать процесс более эффективным и результативным.

Расход электродов при сварке – величина, которую должны рассчитывать специалисты, которые будут выполнять необходимые сварочные работы. Это нужно для того, чтобы расчеты были выполнены в соответствии нюансами будущих сварочных работ.

Стоит сказать, что для того, чтобы рассчитать расход электродов при сварке, существует множество методик. Во многих странах приобрела популярность и широкое использование методика определения необходимого количества электродов по массе наплавленного металла. Именно по этой причине единица измерения электродов – это килограммы. Количество электродов, необходимых для сварочных работ, определяется согласно формуле — Н=М*Красх. М – это масса наплавленного металла (измеряется в килограммах), Красх — коэффициент расхода электродов.

Во многих странах приобрела популярность и широкое использование методика определения необходимого количества электродов по массе наплавленного металла. Именно по этой причине единица измерения электродов – это килограммы. Количество электродов, необходимых для сварочных работ, определяется согласно формуле — Н=М*Красх. М – это масса наплавленного металла (измеряется в килограммах), Красх — коэффициент расхода электродов.

Чтобы определить массу наплавленного металла, необходимо площадь поперечного сечения наплавленного металла умножить на плотность и на длину шва.

При расчете коэффициента расхода электродов при сварке следует учитывать такие критерии как угар, разбрызгивание, длина огарка. Эти нормативы зависят от марки используемых электродов. В среднем этот показатель составляет 1,6. Стоит учитывать, что при работе с нержавеющими и жаропрочными деталями, этот коэффициент может увеличиться до 1,8.

Существует еще одна формула, в которой учитываются эти показатели. Выглядит расчет этого нормированного показателя следующим образом: N=QH+q1+q2. В этой формуле QH – это показатель массы наплавленного металла, q1 — это потери на разбрызгивание и угар; q2 — потери на огарки электродов.

Выглядит расчет этого нормированного показателя следующим образом: N=QH+q1+q2. В этой формуле QH – это показатель массы наплавленного металла, q1 — это потери на разбрызгивание и угар; q2 — потери на огарки электродов.

Если нет возможности рассчитать теоретическое количество по массе, то следует прибегнуть к практическим расчетам. В этом случае следует произвести сваривание металлических элементов определенным количеством необходимой марки электродов. Во время сварки следует применять тот же тип сварочного соединения, режима сварочного тока и пространственного положения сварки, что и для последующих работ. После этого следует определить длину шва и рассчитать нужное количество электродов для сварки.

Поскольку приобретение электродов – это значительная статья расходов любых сварочных работ, возникает вопрос, как можно сэкономить расход электродов при сварке? Главное – чтобы тип, показатели силы тока и напряжения электродов четко соответствовали виду сварочных работ, для которых они применяются.

Также необходимо применять автоматическую и полуавтоматическую сварку. Эти виды сварки позволяют уменьшить расход электродов при сварке за счет меньшего процента разбрызгивания. Если при ручной сварке этот показатель составляет 5%, то при автоматической и полуавтоматической – меньше 3%.

Купить ПВЛ просечно-вытяжной лист в Алматы

Источник: nanolife.info

Расход проволоки при сварке полуавтоматом

Расход сварочной проволоки — Ковка, сварка, кузнечное дело

Механизированный сварочный процесс легированной проволокой в среде углекислого газа получил широкое распространение в разных отраслях народного хозяйства. Это обуславливается его технико-экономическими преимуществами в сравнении, прежде всего, с ручным сварочным процессом покрытыми электродами, а в ряде случаев, также и сварочным процессом под флюсом (сварка короткими швами).

Расходование газа и легированной проволоки достигли больших объемов, а также имеют тенденцию к устойчивому росту. Широкое распространение в последнее время получило использование смеси аргона и углекислого газа (75-80%Аг + 20-25% СО2). Сварочный процесс в газовой смеси обладает лучшими технологическими характеристиками. Рациональное использование расходных сварочных материалов является важным моментом в развитии сварочного производства.

Широкое распространение в последнее время получило использование смеси аргона и углекислого газа (75-80%Аг + 20-25% СО2). Сварочный процесс в газовой смеси обладает лучшими технологическими характеристиками. Рациональное использование расходных сварочных материалов является важным моментом в развитии сварочного производства.

Расход сварочной проволоки и защитных газов являются важными составляющими резерва экономии в разработке и внедрению прогрессивных нормативов использования расходных сварочных материалов. Реализация этого способна обеспечить экономию затрат при производстве продукции и следовательно, поспособствует повышению ее конкурентоспособности.

Расчет расхода сварочной проволоки

- При сварке полуавтоматом расход сварочной проволоки зависит от свариваемого металла, диаметра проволоки, характеристик сварочного полуавтомата, отсутствия или наличия защитного газа.

- Обычно расход проволоки не превышает 1,5 процента от массы свариваемой конструкции.

Необходимо, также отметить, что ее расход от 2 до 6 процентов больше веса наплавляемого металла с учетом угара металла и отходов в процессе выполнения сварки.

Необходимо, также отметить, что ее расход от 2 до 6 процентов больше веса наплавляемого металла с учетом угара металла и отходов в процессе выполнения сварки. - Нормы расхода по конкретному виду проволоки на один метр шва можно определить по соотношению M = HР ∙ KР, где, М – масса наплавляемого материала, которая дифференцирована по толщине металла и виду сварочного соединения, КР – коэффициент расходования проволоки, который определяется по специальным таблицам, в зависимости от диаметра сварочной проволоки и ее типа он может меняться.

- По количеству наплавленного материала для выполнения конкретного объема работ определяется потребность участка, цеха и всего предприятия в сварочной проволоке.

kovka-svarka.net

Расчет норм расхода сварочных материалов, страница 2

Величина Кур определяется экспериментально, путем наплавки валика на пластину или расчетным методом по формуле:

Кур = 100 / Кп,

где Кп – коэффициент перехода металла электрода в шов, %;

Значение величины Кп указывается в паспорте электрода.

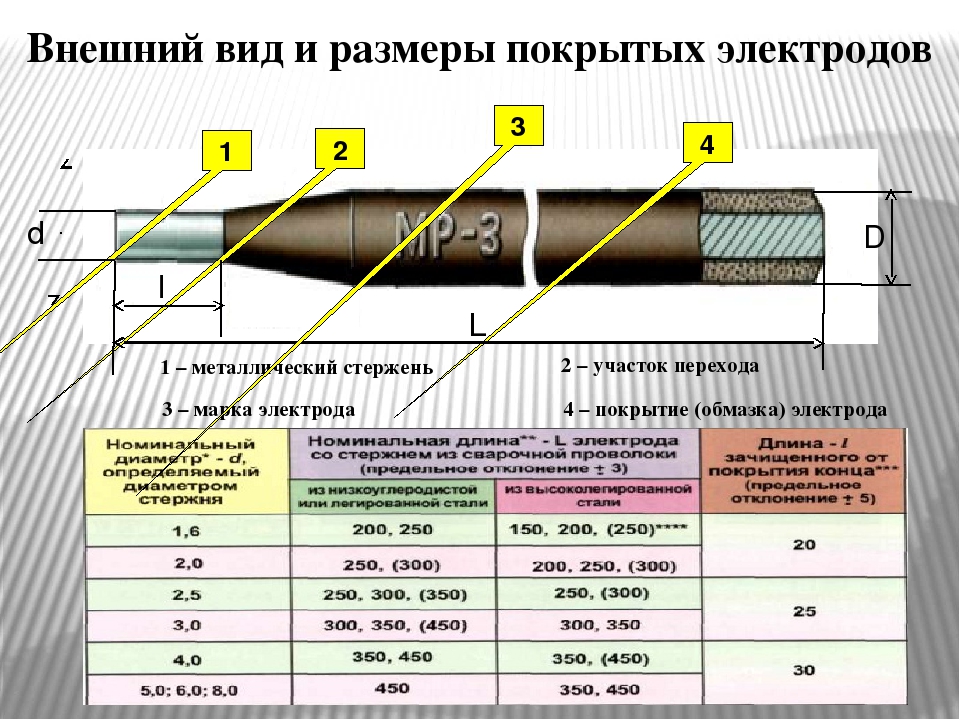

Величина Ког определяется по формуле:

Ког = Lэ / Lэ · lо,

где Lэ – полная длина электрода по ГОСТ 9466, мм;

lо – длина огарка по ГОСТ 9466, мм.

Величина Кпокр определяется экспериментально или рассчитывается по формуле:

Кпокр = (100 +q) / 100,

где q – коэффициент массы покрытия, указанный в паспорте электрода, %.

Значение коэффициентов Кур, Ког, К покр, Кп зависят от марки, диаметра применяемых электродов и приведены в /1/.

2.2 Полуавтоматическая сварка в среде углекислого газа

Норматив расхода сварочной проволоки при полуавтоматической сварке плавящимся электродом в среде углекислого газа устанавливается исходя из массы наплавленного металла, технологических потерь и отходов и определяется по формуле (1). Величина технологических потерь сварочной проволоки не должна превышать 15%.

Норматив расхода сварочной проволоки принимается равным массе наплавленного металла с коэффициентом потерь Кпр=1,15. При сварке швов малой протяженности (l=0,3м) коэффициент Кпр следует принимать равным 1,3 на кг наплавленного металла.

При сварке швов малой протяженности (l=0,3м) коэффициент Кпр следует принимать равным 1,3 на кг наплавленного металла.

Норматив расхода углеродистого газа при сварке устанавливается в зависимости от массы наплавленного металла и определяется по формуле (1).

Коэффициент расхода углекислого газа Кг учитывает расход газа на сварку и определяется по часовому расходу и времени сварки, с учетом неизбежных технологических потерь газа на продувку системы, утечку из-за не плотностей присоединения шлангов и остатка в баллоне (цистерне), а также расхода газа на все виды прихваточных работ.

В зависимости от условий выполнения сварки, на основании опытно-производственных данных заводов, величина коэффициента расхода углекислого газа Кг на 1 кг наплавленного металла устанавливается следующая:

— при сварке в закрытых помещениях (цехах), где отсутствует сильный воздухообмен, Кг=1,6кг;

— при сварке на открытых площадках; где имеют место неблагоприятные атмосферные условия (сильный ветер, сильные морозы и т. д.), Кг = 3,0-4,0кг;

д.), Кг = 3,0-4,0кг;

— при сварке швов малой протяженностью (l=0,3м) и прерывистых Кг=2,0кг.

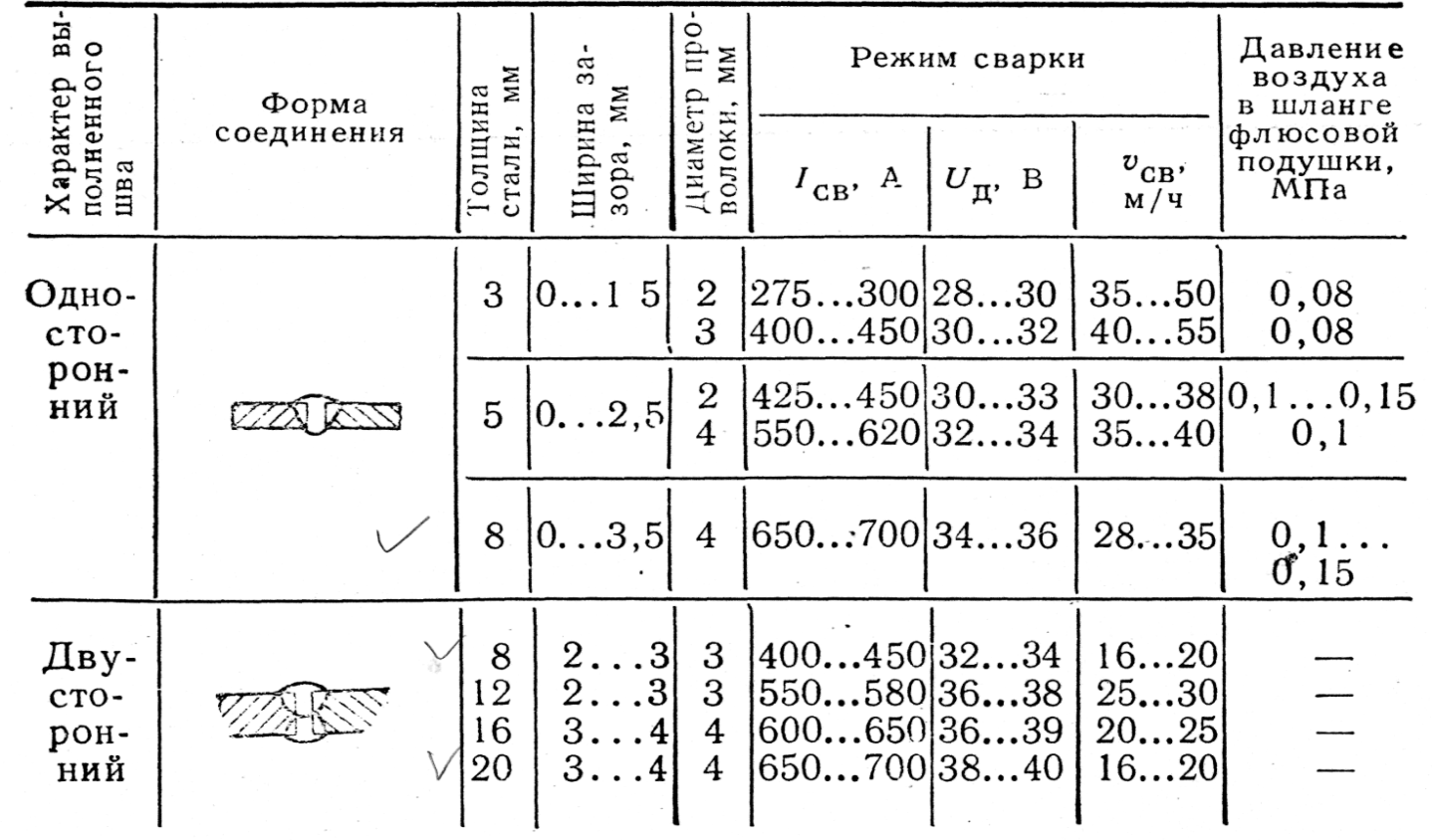

2.3 Полуавтоматическая и автоматическая сварка под слоем флюса

Норматив расхода сварочной проволоки определяется исходя из массы наплавленного металла и технологических потерь и определяется по формуле (1).

Сумма всех технологических потерь сварочной проволоки составляет 3% от массы наплавленного металла, следовательно, коэффициент потерь Кпр равен 1,03.

Нормативы расхода флюса входит расход флюса на образование шлаковой корки и технологические потери его на рассыпание, и распыление в процессе сварки и при замене использованного флюса новым.

Нормативы расхода флюса определяется по формуле (1).

Коэффициент расхода флюса Кф (в зависимости от способа сварки и толщины свариваемого металла) приведены в табл.3

Для электрошлаковой сварки конструкций коэффициенты расхода сварочной проволоки и флюса на 1 кг наплавленного металла принимаются следующие:

— для электродной проволоки Кпр=1,05

— для флюса Кф=0,1

Таблица 3

Величина коэффициентов расхода флюса

Марка флюса | Способ сварки | Коэффициент расхода флюса Кф |

ОСЦ-45 АН-348А | Автоматическая сварка под флюсом: на весу на флюсомедной проволоке на флюсовой подушке | 1,2 1,3 1,35 |

ОСЦ-45М АН-348М | Полуавтоматическая сварка | 1,6-1,72 |

2. 4 Электродуговая сварка конструкций из алюминиевых сплавов

4 Электродуговая сварка конструкций из алюминиевых сплавов

Нормативы расхода вольфрамовых электродов, сварочной проволоки и защитного газа при ручной электродуговой, полуавтоматической и автоматической сварках плавящимся и неплавящимся электродом в среде защитных газов учитывают массу наплавленного металла и неизбежные потери, и отходы материалов в процессе сварки.

Норматив расхода сварочных материалов (электродов, проволоки и защитных газов) определяются по формуле (1).

Значение коэффициентов расхода сварочных материалов на 1 кг расплавленного и наплавленного металла для различных способов сварки и сварочных материалов приведены в табл. 4.

Таблица 4

Величины коэффициентов К при различных способах сварки

Способ сварки | Коэффициент перехода от массы наплавленного металла к расходу сварочных материалов | ||

Вольфрамовых электродов | Присадочной проволоки | Аргона м3 | |

Ручная неплавящимся электродом Автоматическая неплавящимся электродом Полуавтоматическая и автоматическая плавящимся электродом | 0,02 0,018 — | 1,25 1,05 1,15 | 3,0 2,6 2,8 |

2. 5 электродуговая сварка конструкций из титановых сплавов

5 электродуговая сварка конструкций из титановых сплавов

Нормативы расхода вольфрамовых электродов, присадочной проволоки и защитных газов при ручной, полуавтоматической и автоматической сваркой плавящимся и неплавящимся электродами устанавливаются по массе наплавленного металла с учетом неизбежных технологических потерь и отходов материалов при сварке и определяются по формуле (1).

Значение коэффициентов К расхода сварочных материалов на 1 кг расплавленного и наплавленного металлов в зависимости от способа сварки и толщины свариваемого металла приведены в табл.5,6.

При приварке набора к полотнам толщиной до 6 мм включительно, а также при сварке пересекающихся полослбульб норматив расхода газа на поддув с обратной стороны шва необходимо удвоить.

3. Расчета расхода горючих газов при термической резке

Расход газов (кислорода, ацетилена, пропан-бутана и т.д.) при термической резко листового и профильного прокатов определяется по формуле.

Н = N·L + N·V·t·n = N(L + V·t·n),

где Н- расход газа на вырезку детали, л;

N- норматив расхода газа на 1 погонный метр заданной толщины, л/м;

L – расчетная длина реза на одну деталь, м;

V – скорость резки, м/ мин;

t – время нагрева перед пробивкой отверстия, мин. ;

;

n – число подогревов в начале резки на одну деталь.

Нормативы расхода, скорости резки, времени нагрева приведены /1/.

4.Расчет расхода электроэнергии при электродуговой сварке

vunivere.ru

Расход проволоки при сварке, ее преимущества и принципы выбора

Трубопроводный транспорт мира – одна из новых отраслей в транспортной сфере. Но за время своего существования этот вид транспорта уже успел показать себя как экономически выгодный и наименее затратный. О мировом трубопроводном транспорте и пойдет речь в этой статье.

Добыча серебра в России имеет неплохие показатели. По ним мы занимаем не последнее место в мировом рейтинге. Но вот насколько добыча серебра выгодна для экономики страны и какие дивиденды приносит, мы узнаем из этой статьи.

Металлургическая отрасль – одна из самых важнейших в экономике большинства стран, и Бразилия не исключение. В этой статье познакомим вас с металлургией Бразилии: ее реалиями и перспективами. Посмотрим, какое место эта страна занимает на мировом рынке.

Посмотрим, какое место эта страна занимает на мировом рынке.

stalevarim.ru

Полуавтоматическая сварка — советы от мастера

С каждым годом дуговая механизированная («полуавтоматическая») сварка плавящимся электродом MIG/MAG становится все более популярной, медленно, но верно вытесняя ручную дуговую сварку покрытыми электродами. Этому способствует появление доступных сварочных полуавтоматов, обеспечивающих качественную, производительную сварку как омедненными проволоками сплошного сечения, так и порошковыми самозащитными сварочными проволоками. Современный сварочный полуавтомат инверторного типа позволяет в полной мере реализовать все преимущества механизированной сварки плавящимся электродом:

- возможность сварки как тонкостенных, так и толстостенных изделий;

- повышение производительности труда;

- «длинные» швы;

- снижение себестоимости сварочных работ;

- высокий коэффициент наплавки, малые потери на угар и разбрызгивание;

- сварка сложных стыков сварщиками низкой квалификации, новичками;

- безопасная работа – ток не поступает до момента поджига;

- отсутствие значительных деформаций свариваемых деталей ввиду меньшего тепловложения;

Важной особенностью многих сварочных полуавтоматов инверторного типа является возможность ручной дуговой сварки штучным электродом (ММА). Приобретая оборудование такого типа, Вы получаете в свое распоряжение универсальный инструмент, позволяющий выполнять обширный спектр сварочных работ.

Приобретая оборудование такого типа, Вы получаете в свое распоряжение универсальный инструмент, позволяющий выполнять обширный спектр сварочных работ.

Особый интерес для частного хозяйства, небольших производств, автомастерских представляет собой использование именно сварочных порошковых самозащитных проволок, ввиду того, что их применение позволяет исключить использование тяжелых баллонов с защитным газом, редукторов и шлангов. Порошковая проволока представляет собой трубчатый электрод с порошкообразным наполнителем – сердечником. Входящие в состав сердечника проволок компоненты при нагреве в сварочной дуге создают необходимую шлаковую и газовую защиту расплавленного металла. Порошковые проволоки позволяют в широких пределах варьировать своим составом и свойствами, ввиду чего сфера их применения практически не имеет ограничений. Как правило, оболочкой порошковой проволоки служит углеродистая сталь, а сердечник представляет собой смесь металлов, сплавов, а также шлакообразующих, газообразующих материалов, стабилизаторов дуги и специальных добавок. Многие при использовании впервые сварочной порошковой самозащитной проволоки жалуются на повышенное разбрызгивание, трудности с качественным формированием сварного шва. Все это проходит с опытом или в более сжатые сроки благодаря возможности точной настройки сварочного аппарата с помощью параметров индуктивности, сварочного тока, напряжения на дуге. Для устойчивого процесса сварки скорость подачи проволоки должна быть примерно равна скорости ее плавления.

Многие при использовании впервые сварочной порошковой самозащитной проволоки жалуются на повышенное разбрызгивание, трудности с качественным формированием сварного шва. Все это проходит с опытом или в более сжатые сроки благодаря возможности точной настройки сварочного аппарата с помощью параметров индуктивности, сварочного тока, напряжения на дуге. Для устойчивого процесса сварки скорость подачи проволоки должна быть примерно равна скорости ее плавления.

Остановимся подробнее на такой крайне полезной функции, как регулировка индуктивности. Для уменьшения разбрызгивания металла во время сварки необходимо сделать плавным сжимающее усилие, возникающее при коротком замыкании. Достигается это с помощью введения в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности регулирует скорость нарастания сжимающего усилия. При малой индуктивности капля металла будет быстро и сильно сжата — электрод начинает брызгать (капельный перенос). При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну (струйный перенос). Сварной шов получается более гладким и чистым.

При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну (струйный перенос). Сварной шов получается более гладким и чистым.

Достаточно часто используется и «классическая» механизированная сварка плавящимся электродом в среде защитных газов. Плавящимся электродом в этом случае является сварочная проволока. В этом случае Вам потребуется баллон с защитным газом (углекислота CO2 или ее смесь с аргоном Ar+CO2), редуктор с расходомером и газовый рукав. Дополнительно, для работы в холодное время года, понадобится и подогреватель газа во избежание перемерзания газосварочного оборудования. Углекислый газ при сварке малоуглеродистых и низколегированных сталей способствует устранению пористости сварных швов. При добавке в количестве 15-25% к аргону повышает стабильность дуги и улучшает формирование шва при сварке, что особенно важно при сварке тонколистовых сталей. Поэтому, рекомендуем Вам использовать газовую смесь – коргон, фогон. Важным недостатком при использовании смеси является ее повышенный расход по сравнению с чистой углекислотой. Расход защитного газа обычно составляет 8-12 л/мин, однако может и отличаться от этих цифр как в большую, так и в меньшую сторону, ввиду различных конструкций газовых сопел горелок, погодных условий и т.д. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере течения газового потока, формирующегося при выходе из сопла горелки. После окончания сварки на большинстве бюджетных сварочных полуавтоматов защитный газ поступает в зону сварки еще в течение 1 с (post gas) для лучшей защиты.

Расход защитного газа обычно составляет 8-12 л/мин, однако может и отличаться от этих цифр как в большую, так и в меньшую сторону, ввиду различных конструкций газовых сопел горелок, погодных условий и т.д. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере течения газового потока, формирующегося при выходе из сопла горелки. После окончания сварки на большинстве бюджетных сварочных полуавтоматов защитный газ поступает в зону сварки еще в течение 1 с (post gas) для лучшей защиты.

Нельзя не упомянуть о том, что использование более прогрессивного сварочного аппарата, которым и является полуавтомат по сравнению с обычным сварочным источником для ручной дуговой сварки, накладывает повышенные требования по уходу за оборудованием. В обязательном порядке необходимо содержать сварочный аппарат в чистоте, регулярно продувать механизм подачи проволоки и внутренний направляющий канал горелки. Следите за состоянием контактного наконечника и сопла, не допускайте перегиба шланга горелки. Притупляйте напильником острый край проволоки и снимайте токоподводящий наконечник перед ее заправкой в горелку (особенно это касается сплошной проволоки) во избежание повреждения внутреннего направляющего канала. Порошковую проволоку после выполнения сварочных работ рекомендуется снимать и хранить в полиэтилене ввиду возможного образования коррозии. Под порошковую проволоку необходимо устанавливать меньшую степень сдавливания прижимным роликом (обычно это 1-2 деление), иначе существует вероятность «закусывания» проволоки.

Притупляйте напильником острый край проволоки и снимайте токоподводящий наконечник перед ее заправкой в горелку (особенно это касается сплошной проволоки) во избежание повреждения внутреннего направляющего канала. Порошковую проволоку после выполнения сварочных работ рекомендуется снимать и хранить в полиэтилене ввиду возможного образования коррозии. Под порошковую проволоку необходимо устанавливать меньшую степень сдавливания прижимным роликом (обычно это 1-2 деление), иначе существует вероятность «закусывания» проволоки.

Будьте внимательны и при операциях по заправке проволоки в подающее устройство и сварочную горелку. Случайное нажатие на кнопку подачи проволоки на подающем механизме или горелке может привести к травмам. Из-за мощного механизма подачи сплошная проволока легко протыкает пальцы и кисти рук. Не направляйте на себя горелку при протяжке проволоки!

Рекомендуем приобретать сварочное оборудование и расходные материалы в ТД «Дока», так как мы предлагаем продукцию очень хорошего качества по низким ценам.

В ТД «Дока» с продаже представлена качественная сварочная порошковая самозащитная проволока E71T-GS диаметром 0,8 мм в катушках по 0,45; 0,8; 1 и 5 кг, позволяющая вести сварку во всех пространственных положениях, обеспечивая высокое качества шва при минимальном разбрызгивании.

Также Всегда в наличии для Вас сплошная омедненная сварочная проволока ER 70S-6 (аналог СВ-08Г2С-О) диаметром 0,8; 1; 1,2; 1,6 мм в катушках по 5 и 15 кг.

Копирование контента без указания ссылки на первоисточник ЗАПРЕЩЕНО.

www.tddoka.ru

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

На этапе планирования сварочных работ важнейшей процедурой является расчет расхода электродов для сварки. Данная процедура осуществляется с учетом таких показателей, как нормы расхода сварочных электродов, масса наплавленного металла, длина шва и других параметров. От корректного расчета расходов напрямую зависит эффективность и результативность процесса, а также распределение выделенного на осуществление работ бюджета.

Осуществлять расчет расхода электродов должны непосредственно специалисты, которые будут осуществлять сварочные работы. Доскональное знание тонкостей процесса и ориентирование в марках электродов для сварки позволит избежать каких-либо ошибок в проведении расчета.

Существуют множество методик расчета необходимого количества сварочных электродов. К основной, широко используемой во всех странах, методике относится определение количества необходимых электродов по массе наплавленного металла. Именно по этому единицей измерения электродов считаются килограммы.

Необходимое количество электродов определяется по формуле:

Н=М*Красх.,

где М – масса наплавленного металла в килограммах;

а, Красх. – коэффициент расхода электродов.

Показатель М – масса наплавленного металла, определяется исходя из площади поперечного сечения наплавленного металла помноженное на плотность (к примеру для углеродистых и низколегированных сталей плотность примерно равна 7,85 г/см3) и на длину шва.

Коэффициент расхода электродов учитывающий разбрызгивание, угар и длину огарка, определяется исходя из нормативов, для каждой марки электродов отдельно:

Таб. Норма расхода электродовРасход электродов на 1 кг наплавленного металла, кг | Марка электродов |

1,7 | МР-3, АНО-4, Т–590, ОЗЧ-2 |

1,65 | МР-3 СИНИЕ, ОЗС-12, ОЗС-4, АНО-21, АНО-6 |

1,6 | УОНИ 13/45, УОНИ 13/55, ОЗЛ-6, ЦЛ–11 |

1,5 | ОЗС-6 |

при этом длинна электрода 450 мм и огарок не более 50 мм.

В случае если нет возможности рассчитать теоретическое количество по массе можно прибегнуть к практическому. В таком случае необходимо произвести сваривание двух металлических частей определенным количеством необходимой марки электродов. При этом применить такой же тип сварочного соединения, выбор пространственного положением сварки и режимом сварочного тока, как и в последующих работах. После чего можно определить длину шва и спрогнозировать необходимое количество электродов для сварки.

Расход электродов при сваркеРасход сварочных электродов – основной параметр, влияющий на планирование работ и закупку комплектующих для сварки. Рассчитав уровень расхода, и произведя закупку электродов с учетом непредвиденных обстоятельств, можно не волноваться о качестве и удобстве проведения сварочных работ.

таблица, нормы расхода при сварочных работах на тонну металла

На чтение 12 мин Просмотров 56. 9к. Опубликовано Обновлено

9к. Опубликовано Обновлено

Одним из важных показателей является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Что влияет на расход?

Важной составляющей любого производственного процесса является правильно спланированный расход сварочных материалов. Это необходимо в предварительном расчете сметы, что позволит заранее оценить финансовые затраты.

Особенно важно знать нормы расхода во время строительства крупных объектов. На столь больших масштабных производствах даже незначительная экономия материала в каждой отдельной задаче может существенно снизить экономические затраты.

В этих целей было создано понятие затрат на 1 м шва. Оно позволяет сварщикам ориентироваться в стоимости работ, которые необходимо выполнить. Кроме того, это позволит нормировать количество стержней на объем материала.

Стоит отметить, что в бытовых условиях подобные оценки не нужны. Ведь маленький объем работ создания соединений каких-либо металлических изделий не принесет существенных затрат при перерасходе материала.

Кроме того среди множества показателей, есть такие, которые в наибольшей степени влияют на потери. Их важно знать, ведь это поможет в будущем сэкономить деньги.

К ним относятся:

- масса наплавки материала на шов;

- длительность и глубина соединения;

- общая масса наплавки;

- тип сварки.

Как определить затраты сварочных материалов?

Существует множество специализированных формул, позволяющих теоретически рассчитать, какая должна быть норма расхода электродов. Среди них можно выделить несколько самых распространенных способов.

Первый метод основан на применении специального коэффициента расхода стержней. Он позволяет также определить затраты сварочных материалов:

H=M*K

здесь М – масса свариваемой металлической конструкции, К – специальный коэффициент, который можно взять из справочника. Его величина находится в интервале от 1,5 до 1,9.

Второй метод – расчет, включающий физические свойства стержней и материалов. С его помощью можно определить массу наплавленного металла.

Данный способ также предполагает использование табличных коэффициентов, которые можно взять из специализированных справочников. Кроме того необходимо выполнить замер шва.

Подсчет определяется формулой:

G=F*L*M

где F – площадь поперечного сечения, L – длина шва; M – масса одного кубического сантиметра проволоки.

Как видно, данный расчет количества электродов подразумевает выполнение предварительных тестовых работ.

После того, как они будут сделаны, мастер производит следующие действия:

- осуществляет измерение огарка;

- учитывает параметры : напряжение и силу тока;

- замеряет длину соединения, полученного после сварки.

Таким образом, можно рассчитать нормативы, показывающие, сколько необходимо затратить на один шов свариваемых материалов. К ним также необходимо отнести затраты рабочего газа, например, ацетилена и кислорода, арматуры или других металлических частей.

В результате станет возможным подсчет всех экономических затрат.

Высчитываем затраты присадочного материала в штуках

В сварке используют различные присадочные материалы, которые также могут со временем заканчиваться. В связи с этим важно знать расход сварочной проволоки, использующейся во время соединения металлических частей изделий.

Данная информация необходима по нескольким причинам. Во-первых, появляется возможность заблаговременно рассчитать нужное количество проволоки. Во-вторых, расчет затрат каждого отдельного метода работы покажет, какой именно способ будет наиболее выгодным с экономической точки зрения.

Важно иметь в виду, что у каждого типа присадки есть свой коэффициент наплавки. Так как для качественного выполнения соединения важно, чтобы оно выполнялось непрерывно, затраты материалов нужно знать заранее.

Так как для качественного выполнения соединения важно, чтобы оно выполнялось непрерывно, затраты материалов нужно знать заранее.

Стоит учитывать, что значение данного параметра зависит от вида сварки. Можно самостоятельно научиться делать подобные расчеты, но в целях экономии времени были созданы онлайн сервисы, которые позволяют свести вычисления к автоматизму.

Таким образом, данный критерий не менее важен, чем коэффициент расхода электродов.

Расход – важное понятие, характеризующее необходимый объем материалов для формирования соединения на определенном участке. Иначе говоря, он включает в себя все этапы работы, в том числе и подготовку, чтобы технологический процесс был выполнен в соответствии с высокими стандартами.

У всех видов сварки также существуют свои показатели расхода, будь-то или обычная газовая. Везде есть свои нюансы, которые влияют на количество затрачиваемого материала.

Ради удобства простых расчетов можно воспользоваться онлайн сервисами и определить затраты, например, у аргонодуговой сварки на калькуляторе. Стоит брать во внимание и изделия, с которыми осуществляется работа. У сварки труб или листов будут разные параметры.

Стоит брать во внимание и изделия, с которыми осуществляется работа. У сварки труб или листов будут разные параметры.

После того, как произведены расчеты, можно составлять смету или же просто оценить размер необходимых затрат.

Не стоит забывать о том, что после покупки стержней часть из них может оказаться бракованной. В связи с этим необходимо учитывать возможность списания учитывать это в подсчете.

Как снизить потери?

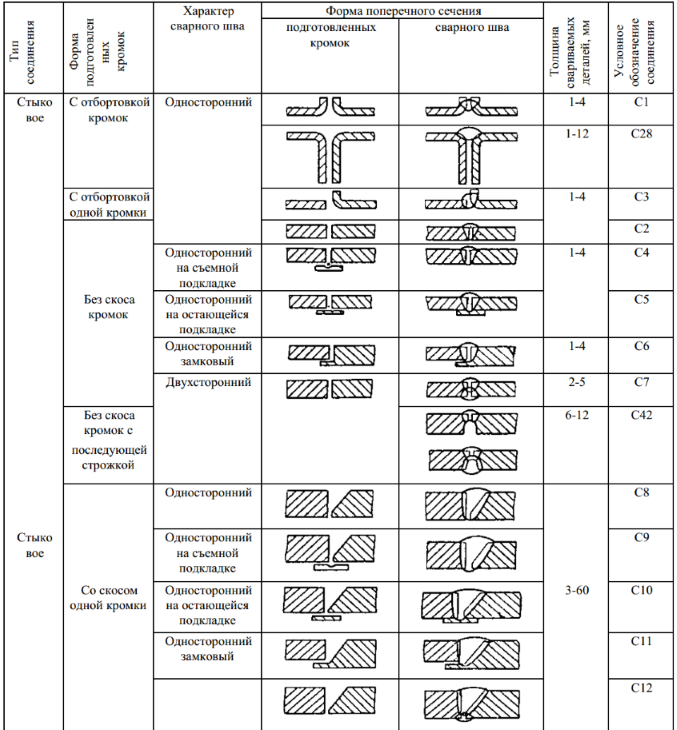

Характеристики стыковых соединений.

Рассчитать расход электродов – это лишь один из способов оценки затрат. Во время работы материала может понадобиться больше ожидаемой нормы по многим причинам.

Например, более третьей части может пойти на разбрызгивание и огарки. Расход во время варки на 1 кг наплавленного металла зависит от их типа. Например, у жаропрочных и нержавеющих сталей его значение составляет 1,8.

Кроме того, нормы расхода электродов на 1 стык зависят и от вида работы. На сварку трубопроводов уйдет не столько же материала за час работы, как на соединение листового материала.

Стоит иметь в виду, что не только расход электродов на 1 м шва или на 1 тонну влияет на затраты. Необходимо учитывать и списание материалов на производстве.

Поскольку финансовая сторона вопроса является очень важной составляющей в любом деле, то возможность снижения затрат очень актуальна. Существует два способа экономии: технический и организационный.

Самым простым и доступным методом экономии является использование оптимальных параметров сварки. Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Использование и автомата экономит потери на разбрызгивании более двух процентов.

Стоит также отдавать предпочтение стержням с высокой эффективностью, что снизит потери. Также они должны быть с высоким коэффициентом наплавки. Так что правильный выбор материалов – важная составляющая экономии.

Обобщая все вышесказанное, можно сделать вывод, что точное и правильное соблюдение технологии сварочного процесса, а также выбор оптимальных параметров, является залогом экономии средств.

Таблицы

Нормы расхода сварочных материалов определяются с использованием коэффициента. Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

В целях упрощения расчетов можно использовать уже готовые таблицы, в которых приводятся готовые данные. На производстве использовать подобный материал существенно проще, чем выполнять каждый раз новые вычисления.

Нормы покрытыми стержнями приведены в таблицах ниже.

Норма на 1 стык.

| Размер трубы, мм | Масса наплавленного металла, г | Электроды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 21 | 37 | 40 | 42 | 44 | 47 | 1 |

| 45´4 | 28 | 50 | 54 | 57 | 61 | 64 | 2 |

| 57´3 | 27 | 57 | 60 | 54 | 67 | 60 | 3 |

| 57´4 | 36 | 64 | 69 | 73 | 77 | 82 | 4 |

| 76´5 | 61 | 108 | 108 | 123 | 130 | 137 | 5 |

Норма на 1 м шва.

| Толщ. стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 152 | 269 | 286 | 305 | 322 | 340 | 1 |

| 4 | 207 | 368 | 393 | 417 | 442 | 466 | 2 |

| 5 | 262 | 465 | 497 | 527 | 558 | 590 | 3 |

Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 249 | 453 | 484 | 514 | 544 | 574 | 2 |

| 5 | 330 | 600 | 640 | 680 | 820 | 760 | 3 |

| 6 | 474 | 861 | 918 | 975 | 1033 | 1090 | 4 |

| 8 | 651 | 1182 | 1261 | 1410 | 1419 | 1498 | 5 |

| 10 | 885 | 1607 | 1714 | 1821 | 1928 | 2035 | 6 |

| 12 | 1166 | 2116 | 2257 | 2398 | 2539 | 2680 | 7 |

| 15 | 1893 | 3436 | 3665 | 3894 | 4123 | 4352 | 8 |

| 16 | 2081 | 3778 | 4030 | 4281 | 4533 | 4785 | 9 |

| 18 | 2297 | 4532 | 4834 | 5136 | 5438 | 5740 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, г | Эл-ды, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 60 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 34 | 62 | 66 | 70 | 74 | 79 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 44 | 79 | 85 | 90 | 95 | 100 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 168 | 177 | 5 |

| 89´6 | 130 | 235 | 251 | 266 | 282 | 298 | 6 |

| 108´6 | 158 | 287 | 306 | 325 | 344 | 363 | 7 |

| 133´6 | 195 | 354 | 377 | 401 | 425 | 448 | 8 |

| 133´8 | 268 | 483 | 516 | 548 | 580 | 613 | 9 |

| 159´6 | 234 | 424 | 453 | 481 | 509 | 537 | 10 |

| 159´8 | 320 | 580 | 619 | 658 | 697 | 735 | 11 |

| 219´6 | 323 | 586 | 625 | 664 | 703 | 742 | 12 |

| 219´8 | 442 | 803 | 856 | 910 | 963 | 1017 | 13 |

| 219´10 | 599 | 1088 | 1160 | 1233 | 1305 | 1376 | 14 |

| 219´12 | 787 | 1428 | 1523 | 1619 | 1714 | 1809 | 15 |

| 273´8 | 553 | 1003 | 1071 | 1138 | 1205 | 1272 | 16 |

| 273´10 | 750 | 1361 | 1452 | 1542 | 1633 | 1724 | 17 |

| 273´12 | 985 | 1788 | 1907 | 2026 | 2145 | 2265 | 18 |

| 273´15 | 1592 | 2890 | 3082 | 3275 | 3467 | 3660 | 19 |

| 325´8 | 659 | 1196 | 1276 | 1357 | 1436 | 1516 | 20 |

| 325´10 | 894 | 1623 | 1731 | 1839 | 1947 | 2055 | 21 |

| 325´12 | 1175 | 2133 | 2275 | 2417 | 2559 | 2701 | 22 |

| 325´15 | 1902 | 3453 | 3683 | 3913 | 4144 | 4374 | 23 |

| 377´8 | 765 | 1389 | 1482 | 1576 | 1667 | 1760 | 24 |

| 377´10 | 1039 | 1885 | 2010 | 2136 | 2261 | 2387 | 25 |

| 377´12 | 1365 | 2478 | 2643 | 2808 | 2973 | 3138 | 26 |

| 377´15 | 2211 | 4013 | 4281 | 4548 | 4816 | 5083 | 27 |

| 426´10 | 1175 | 2132 | 2274 | 2416 | 2558 | 2700 | 28 |

| 426´12 | 1545 | 2804 | 2990 | 3177 | 3364 | 3551 | 29 |

| 426´16 | 2759 | 4991 | 5324 | 5655 | 5988 | 6321 | 30 |

| 465´18 | 3598 | 6531 | 6966 | 7401 | 7836 | 8271 | 31 |

Горизонтальные соединения трубопроводов со скосом одной кромки

1 м шва.

| Толщина стенки, мм | Вес напл. металла, гр | Электроды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 232 | 411 | 438 | 466 | 493 | 521 | 1 |

| 4 | 299 | 529 | 564 | 599 | 635 | 670 | 2 |

| 5 | 384 | 680 | 724 | 770 | 816 | 861 | 3 |

| 6 | 470 | 832 | 887 | 943 | 998 | 1054 | 4 |

| 8 | 832 | 1474 | 1573 | 1671 | 1769 | 1868 | 5 |

| 10 | 1110 | 1965 | 2096 | 2227 | 2358 | 2489 | 6 |

| 12 | 1562 | 2765 | 2949 | 3133 | 3318 | 3502 | 7 |

| 15 | 2137 | 3782 | 4034 | 4287 | 4539 | 4791 | 8 |

| 16 | 2348 | 4157 | 4434 | 4712 | 4989 | 5266 | 9 |

| 18 | 2786 | 4931 | 5260 | 5588 | 5917 | 6246 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 57´3 | 41 | 72 | 77 | 82 | 87 | 92 | 1 |

| 57´4 | 53 | 93 | 99 | 105 | 111 | 117 | 2 |

| 76´5 | 89 | 158 | 169 | 179 | 190 | 201 | 3 |

| 89´6 | 128 | 227 | 242 | 257 | 272 | 288 | 4 |

| 108´6 | 157 | 277 | 295 | 314 | 332 | 351 | 5 |

| 133´6 | 193 | 342 | 365 | 388 | 410 | 433 | 6 |

| 133´8 | 341 | 603 | 643 | 683 | 723 | 764 | 7 |

| 159´6 | 232 | 410 | 437 | 465 | 492 | 520 | 8 |

| 159´8 | 482 | 724 | 772 | 820 | 869 | 917 | 9 |

| 219´6 | 320 | 567 | 604 | 642 | 680 | 718 | 10 |

| 219´8 | 565 | 1001 | 1068 | 1135 | 1201 | 1268 | 11 |

| 219´10 | 751 | 1330 | 1419 | 1508 | 1596 | 1685 | 12 |

| 219´12 | 1054 | 1866 | 1991 | 2115 | 2240 | 2364 | 13 |

| 273´8 | 1707 | 1251 | 1335 | 1419 | 1502 | 1586 | 14 |

| 273´10 | 940 | 1664 | 1775 | 1886 | 1997 | 2108 | 15 |

| 273´12 | 1320 | 2336 | 2492 | 2647 | 2804 | 2959 | 16 |

| 273´15 | 1797 | 3181 | 3393 | 3605 | 3817 | 4029 | 17 |

| 325´8 | 843 | 1492 | 1592 | 1691 | 1790 | 1890 | 18 |

| 325´10 | 1121 | 1985 | 2117 | 2249 | 2382 | 2514 | 19 |

| 325´12 | 1575 | 2787 | 2973 | 3158 | 3344 | 3530 | 20 |

| 325´15 | 2147 | 3801 | 4064 | 4308 | 4562 | 4815 | 21 |

| 377´10 | 1302 | 2035 | 2459 | 2612 | 2766 | 2920 | 22 |

| 377´12 | 1829 | 3238 | 3530 | 3669 | 3885 | 4101 | 23 |

| 377´16 | 2741 | 4851 | 5174 | 5449 | 5822 | 6145 | 24 |

| 465´18 | 4015 | 7106 | 7580 | 8052 | 8526 | 9000 | 25 |

С19 вертикальных стыков со скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 260 | 472 | 503 | 535 | 566 | 598 | 2 |

| 5 | 329 | 599 | 639 | 679 | 719 | 759 | 3 |

| 6 | 464 | 842 | 898 | 955 | 1011 | 1067 | 4 |

| 8 | 670 | 1216 | 1297 | 1378 | 1459 | 1540 | 5 |

| 10 | 974 | 1768 | 1885 | 2004 | 2121 | 2240 | 6 |

| 12 | 1250 | 2269 | 2420 | 2571 | 2722 | 2874 | 7 |

| 15 | 2010 | 3649 | 3894 | 4137 | 4380 | 4623 | 8 |

| 16 | 2204 | 4000 | 4266 | 4534 | 4800 | 5067 | 9 |

| 18 | 2615 | 4748 | 5063 | 5378 | 5695 | 6011 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 50 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 36 | 65 | 69 | 73 | 77 | 82 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 46 | 83 | 88 | 94 | 99 | 105 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 167 | 177 | 5 |

| 89´6 | 127 | 230 | 245 | 261 | 276 | 291 | 6 |

| 108´6 | 154 | 280 | 299 | 318 | 337 | 355 | 7 |

| 133´6 | 191 | 346 | 369 | 392 | 415 | 438 | 8 |

| 133´8 | 274 | 497 | 530 | 564 | 597 | 630 | 9 |

| 159´6 | 229 | 415 | 443 | 471 | 498 | 526 | 10 |

| 159´8 | 329 | 597 | 637 | 677 | 716 | 756 | 11 |

| 219´6 | 216 | 573 | 611 | 650 | 683 | 727 | 12 |

| 219´8 | 455 | 826 | 881 | 936 | 991 | 1046 | 13 |

| 219´10 | 659 | 1197 | 1276 | 1357 | 1436 | 1516 | 14 |

| 219´12 | 844 | 1532 | 1633 | 1735 | 1837 | 1940 | 15 |

| 273´8 | 569 | 1032 | 1101 | 1170 | 1239 | 1307 | 16 |

| 273´10 | 825 | 1497 | 1597 | 1697 | 1796 | 1897 | 17 |

| 273´12 | 1056 | 1917 | 2045 | 2172 | 2300 | 2428 | 18 |

| 273´15 | 1691 | 3069 | 3275 | 3479 | 3684 | 3880 | 19 |

| 325´8 | 678 | 1231 | 1313 | 1394 | 1476 | 1580 | 20 |

| 325´10 | 984 | 1786 | 1904 | 2024 | 2142 | 2262 | 21 |

| 325´12 | 1260 | 2287 | 2449 | 2592 | 2744 | 2897 | 22 |

| 325´15 | 2020 | 3667 | 3913 | 4158 | 4402 | 4646 | 23 |

| 377´10 | 1143 | 2074 | 2211 | 2351 | 2488 | 2627 | 24 |

| 377´12 | 1464 | 2657 | 2834 | 3011 | 3187 | 3365 | 25 |

| 377´15 | 2348 | 4262 | 4548 | 4832 | 5116 | 5400 | 26 |

| 426´10 | 1292 | 2346 | 2501 | 2659 | 2815 | 2972 | 27 |

| 426´12 | 1656 | 3006 | 3206 | 3407 | 3607 | 3808 | 28 |

| 426´16 | 2911 | 5284 | 5635 | 5989 | 6341 | 6693 | 29 |

| 465´18 | 3768 | 6839 | 7296 | 7750 | 8206 | 8662 | 30 |

Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 10 | 551 | 1371 | 1462 | 1554 | 1645 | 1737 | 1 |

| 12 | 1164 | 2112 | 2253 | 2394 | 2534 | 2675 | 2 |

| 15 | 1606 | 2915 | 3109 | 3303 | 3497 | 3692 | 3 |

| 16 | 1755 | 3185 | 3397 | 3609 | 3821 | 4034 | 4 |

| 18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 5 |

| 20 | 2409 | 4373 | 4664 | 4956 | 5247 | 5539 | 6 |

| 22 | 2763 | 5015 | 5349 | 5683 | 6017 | 6352 | 7 |

1 стык.

| Размеры трубы, мм | Вес напл-ого металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 133´10 | 310 | 562 | 599 | 637 | 675 | 712 | 1 |

| 159´10 | 370 | 672 | 716 | 762 | 806 | 851 | 2 |

| 159´12 | 570 | 1035 | 1104 | 1173 | 1242 | 1311 | 3 |

| 219´10 | 514 | 932 | 994 | 1057 | 1119 | 1181 | 4 |

| 219´12 | 791 | 1436 | 1532 | 1628 | 1723 | 1819 | 6 |

| 219´16 | 1176 | 2134 | 2276 | 2418 | 2560 | 2703 | 6 |

| 273´10 | 642 | 1165 | 1248 | 1321 | 1398 | 1476 | 7 |

| 273´12 | 989 | 1795 | 1915 | 2035 | 2154 | 2274 | 8 |

| 273´15 | 1349 | 2449 | 2612 | 2775 | 2938 | 3101 | 9 |

| 273´20 | 2024 | 3673 | 3918 | 4163 | 4430 | 4653 | 10 |

| 325´10 | 763 | 1385 | 1477 | 1570 | 1682 | 1754 | 11 |

| 325´12 | 1175 | 2133 | 2276 | 2418 | 2559 | 2702 | 12 |

| 325´15 | 1622 | 2944 | 3140 | 3336 | 3532 | 3729 | 13 |

| 325´18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 14 |

| 377´10 | 891 | 1618 | 1725 | 1834 | 1941 | 2080 | 15 |

| 377´12 | 1361 | 2471 | 2636 | 2881 | 2965 | 3130 | 16 |

| 377´15 | 1879 | 3411 | 3638 | 3865 | 4092 | 4320 | 17 |

| 377´18 | 2440 | 4429 | 4723 | 5018 | 5313 | 5609 | 18 |

| 426´10 | 1004 | 1823 | 1945 | 2067 | 2188 | 2310 | 19 |

| 426´12 | 1548 | 2809 | 2997 | 3184 | 3370 | 3558 | 20 |

| 426´16 | 2316 | 4204 | 4484 | 4764 | 5044 | 5325 | 21 |

| 426´20 | 3180 | 5772 | 6157 | 6542 | 6962 | 7312 | 22 |

| 465´18 | 3003 | 5450 | 5813 | 6176 | 6539 | 6903 | 23 |

| 465´22 | 3979 | 7222 | 7703 | 8184 | 8665 | 9153 | 24 |

С53 вертикальные стыки трубопроводов с криволинейным скосом

1 м шва.

| Толщ. ст., мм | Масса напл. металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 16 | 1566 | 2843 | 3032 | 3221 | 3411 | 3600 | 1 |

| 18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 8 |

| 20 | 2314 | 4200 | 4480 | 4760 | 5040 | 5320 | 3 |

| 22 | 2681 | 4866 | 5190 | 5515 | 5839 | 6164 | 4 |

1 стык.

| Размер трубы, мм | Вес нап-ного металла, г | Эл-ды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 219´16 | 1053 | 1911 | 2038 | 2165 | 2292 | 2419 | 1 |

| 273´20 | 1940 | 3521 | 3756 | 3991 | 4226 | 4460 | 2 |

| 325´18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 3 |

| 377´18 | 2281 | 4140 | 4415 | 4691 | 4967 | 5243 | 4 |

| 426´16 | 2070 | 3758 | 4008 | 4258 | 4509 | 4759 | 6 |

| 426´20 | 3052 | 5539 | 5908 | 6278 | 6647 | 7016 | 6 |

| 465´18 | 2822 | 5122 | 5463 | 5804 | 6146 | 6487 | 7 |

| 465´22 | 3855 | 6998 | 7464 | 7931 | 8397 | 8864 | 8 |

Соединения У7 угловые фланцев с трубой

1 м шва.

| Толщ. ст., м | Масса напл. металла, гр | Эл-ды по группам, гр | Строки п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 129 | 234 | 250 | 265 | 281 | 297 | 1 |

| 4 | 186 | 333 | 360 | 383 | 405 | 428 | 2 |

| 5 | 272 | 494 | 527 | 559 | 592 | 625 | 3 |

| 6 | 366 | 664 | 709 | 753 | 797 | 841 | 4 |

| 8 | 494 | 897 | 956 | 1016 | 1076 | 1136 | 6 |

| 10 | 626 | 1136 | 1212 | 1288 | 1363 | 1439 | 6 |

| 12 | 775 | 1407 | 1500 | 1594 | 1688 | 1782 | 7 |

| 15 | 941 | 1708 | 1822 | 1936 | 2049 | 2163 | 8 |

1 фланец.

| Размеры трубы, мм | Вес напл. металла, гр | Эл-ды по группам, гр | Номер | ||||

| II | III | IV | V | VI | |||

| 25´3 | 10 | 18 | 20 | 21 | 22 | 23 | 1 |

| 32´3 | 13 | 23 | 25 | 27 | 28 | 30 | 2 |

| 38´3 | 15 | 28 | 30 | 32 | 33 | 35 | 3 |

| 45´4 | 26 | 48 | 51 | 64 | 57 | 60 | 4 |

| 57´4 | 33 | 60 | 64 | 68 | 72 | 77 | 5 |

| 76´5 | 65 | 118 | 126 | 133 | 141 | 149 | 6 |

| 89´6 | 102 | 186 | 198 | 210 | 223 | 235 | 7 |

| 108´6 | 124 | 225 | 240 | 255 | 270 | 285 | 8 |

| 133´6 | 152 | 277 | 296 | 314 | 333 | 351 | 9 |

| 133´8 | 206 | 375 | 399 | 424 | 449 | 474 | 10 |

| 159´6 | 182 | 331 | 354 | 376 | 398 | 420 | 11 |

| 159´8 | 247 | 448 | 477 | 507 | 537 | 567 | 12 |

| 219´6 | 252 | 457 | 487 | 518 | 548 | 578 | 13 |

| 219´8 | 340 | 617 | 657 | 699 | 740 | 781 | 14 |

| 219´10 | 430 | 781 | 833 | 886 | 937 | 989 | 15 |

| 219´12 | 533 | 967 | 1031 | 1096 | 1161 | 1225 | 16 |

| 273´6 | 313 | 569 | 608 | 645 | 683 | 721 | 17 |

| 273´8 | 424 | 769 | 819 | 871 | 922 | 974 | 18 |

| 273´10 | 536 | 974 | 1039 | 1104 | 1168 | 1233 | 19 |

| 273´12 | 664 | 1206 | 1286 | 1366 | 1447 | 1528 | 20 |

| 325´8 | 504 | 915 | 976 | 1037 | 1098 | 1159 | 21 |

| 325´10 | 639 | 1159 | 1237 | 1314 | 1391 | 1468 | 22 |

| 325´12 | 791 | 1436 | 1531 | 1627 | 1723 | 1818 | 23 |

| 325´15 | 944 | 1743 | 1859 | 1976 | 2091 | 2207 | 24 |

| 377´8 | 585 | 1062 | 1132 | 1203 | 1274 | 1345 | 25 |

| 377´10 | 741 | 1345 | 1435 | 1525 | 1613 | 1703 | 26 |

| 377´12 | 918 | 1666 | 1776 | 1887 | 1998 | 2109 | 27 |

| 377´15 | 1114 | 2022 | 2157 | 2292 | 2426 | 2560 | 28 |

| 426´10 | 837 | 1520 | 1621 | 1723 | 1823 | 1925 | 29 |

| 426´12 | 1037 | 1882 | 2006 | 2132 | 2258 | 2384 | 30 |

| 426´15 | 1260 | 2285 | 2437 | 2590 | 2741 | 2893 | 31 |

Угловые У8 фланцы с трубой с симметричным скосом одной кромки

1 м шва.

| Толщ. ст., мм | Вес напл. металла, г | Эл-ды по группам, г | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 90 | 163 | 174 | 185 | 196 | 207 | 1 |

| 4 | 165 | 299 | 319 | 339 | 359 | 379 | 2 |

| 5 | 285 | 517 | 552 | 586 | 621 | 655 | 3 |

| 6 | 411 | 746 | 796 | 845 | 895 | 945 | 4 |

| 8 | 592 | 1076 | 1148 | 1220 | 1292 | 1363 | 5 |

| 10 | 770 | 1398 | 1491 | 1584 | 1677 | 1770 | 6 |

| 12 | 970 | 1761 | 1878 | 1995 | 2113 | 2230 | 7 |

| 15 | 1192 | 2163 | 2308 | 2452 | 2596 | 2740 | 8 |

Угловые У8 фланцы.

1 м шва.

| Толщ. ст., мм | Вес напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 91 | 136 | 146 | 155 | 164 | 173 | 1 |

| 4 | 148 | 222 | 237 | 252 | 266 | 281 | 2 |

| 5 | 218 | 327 | 349 | 371 | 392 | 414 | 3 |

1 патрубок.

| Размеры патрубка, ми | Масса напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 25´3 | 9 | 13 | 14 | 15 | 16 | 17 | 1 |

| 32´3 | 11 | 17 | 18 | 19 | 20 | 21 | 2 |

| 38´3 | 13 | 20 | 21 | 23 | 24 | 25 | 3 |

| 45´4 | 26 | 39 | 41 | 44 | 46 | 49 | 4 |

| 57´4 | 33 | 49 | 52 | 55 | 59 | 62 | 5 |

| 76´5 | 64 | 96 | 102 | 109 | 115 | 121 | 6 |

Нормы для ручной аргонодуговой сварки приведены в таблицах ниже.

Вертикальные соединения С2 трубопроводов

1 м шва.

| Толщ. ст., мм | Масса напл. металла, г | Проволока сварочная, г | Стержень вольфрамовый неплавящийся, г | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 2 | 44 | 54 | 1,064 | 107 | 70,4 | 1 |

| 3 | 45 | 56 | 1,103 | 110 | 72,0 | 2 |

1 стык.

| Размеры трубы, мм | Масса напл. металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´2 | 3 | 4 | 80 | 7,3 | 4,8 | 1 |

| 25´3 | 3 | 4 | 82 | 7,3 | 4,8 | 2 |

| 32´2 | 4 | 5 | 103 | 9,8 | 6,4 | 3 |

| 32´3 | 4 | 5 | 107 | 10,0 | 6,5 | 4 |

| 38´2 | 5 | 6 | 123 | 12,2 | 8,0 | 5 |

| 38´3 | 6 | 7 | 128 | 14,6 | 9,6 | 6 |

| 45´2 | 7 | 8 | 147 | 17,1 | 11,2 | 7 |

| 45´3 | 7 | 8 | 152 | 17,1 | 11,2 | 8 |

| 57´3 | 8 | 10 | 194 | 19,5 | 12,8 | 9 |

Вертикальные соединения С17 трубопроводов со скосом кромки

1 м соединения.

| Толщ. ст., мм | Вес напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 3 | 117 | 145 | 2305 | 285,5 | 18,7 | 1 |

| 4 | 154 | 191 | 3034 | 375,7 | 18,7 | 2 |

| 5 | 190 | 236 | 3743 | 463,4 | 48,0 | 3 |

| 6 | 253 | 314 | 4984 | 617,3 | 48,0 | 4 |

1 стык.

| Размеры трубы, мм | Масса напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´3 | 9 | 11 | 173 | 22,0 | 1,5 | 1 |

| 32´3 | 11 | 14 | 224 | 26,8 | 1,8 | 2 |

| 38´3 | 14 | 17 | 267 | 34,2 | 2,3 | 3 |

| 45´4 | 21 | 26 | 416 | 51,2 | 2,7 | 4 |

| 57´4 | 27 | 33 | 531 | 65,9 | 3,5 | 6 |

| 76´5 | 44 | 55 | 872 | 107,4 | 8,6 | 6 |

| 89´6 | 69 | 86 | 1366 | 168,4 | 13,4 | 7 |

| 108´6 | 84 | 106 | 1660 | 205,0 | 16,3 | 8 |

| 133´6 | 104 | 129 | 2048 | 253,8 | 20,0 | 9 |

| 159´6 | 125 | 155 | 2457 | 305,0 | 24,0 | 10 |

| 219´6 | 172 | 214 | 3394 | 419,7 | 33,0 | 11 |

| 273´6 | 215 | 267 | 4241 | 524,6 | 41,2 | 12 |

С18 вертикальные стыки трубопроводов

1 м соединения.

| Толщ. ст., мм | Масса наплавленного металла, г | Проволока сварочная, г | Вольфрамовый неплавящийся, мг | Аргон, л | Номер |

| 2 | 146 | 182 | 2896 | 356,2 | 1 |

| 3 | 199 | 247 | 3920 | 485,6 | 2 |

| 4 | 250 | 310 | 4930 | 610,0 | 3 |

| 5 | 330 | 409 | 6501 | 805,2 | 4 |

| 6 | 473 | 588 | 9338 | 1154,1 | 6 |

1 стык.

| Размеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Код строки |

| на сварку | |||||

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 57,1 | 6 |

| 45´2 | 21 | 25 | 400 | 51,2 | 7 |

| 45´4 | 35 | 43 | 675 | 85,4 | 8 |

| 57´4 | 44 | 54 | 863 | 107,4 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 130 | 161 | 2549 | 317,2 | 11 |

| 108´6 | 158 | 196 | 3110 | 385,5 | 12 |

| 133´6 | 195 | 242 | 3838 | 475,8 | 13 |

| 159´6 | 233 | 290 | 4604 | 568,5 | 14 |

| 219´6 | 322 | 400 | 6359 | 785,7 | 15 |

| 273´6 | 402 | 500 | 7947 | 980,9 | 16 |

Соединения С5 вертикальных стыков трубопроводов без скоса

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 2 | 87 | 108 | 1714 | 212,3 | 1 |

| 3 | 106 | 132 | 2110 | 258,6 | 2 |

1 стык.

| Камеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 6 | 8 | 129 | 14,6 | 1 |

| 25´3 | 8 | 10 | 180 | 19,5 | 2 |

| 32´2 | 9 | 11 | 166 | 22,0 | 3 |

| 32´3 | 10 | 13 | 233 | 24,4 | 4 |

| 38´2 | 10 | 13 | 233 | 24,4 | 5 |

| 38´3 | 12 | 15 | 278 | 29,3 | 6 |

| 45´2 | 12 | 15 | 278 | 29,3 | 7 |

| 46´3 | 14 | 18 | 331 | 34,2 | 8 |

| 57´3 | 18 | 23 | 422 | 56,1 | 9 |

Соединения С19 вертикальных стыков трубопроводов со скосом кромок

1 м соединения.

| Толщина стенки, мм | Масса наплавленного металла, кг | Проволока сварочная, кг | Эл-д вольфрамовый неплавящийся, г | Аргон, л | Номер строки |

| 2 | 0,146 | 0,182 | 2,896 | 356,2 | 01 |

| 3 | 0,199 | 0,247 | 3,920 | 485,6 | 02 |

| 4 | 0,259 | 0,322 | 5,122 | 632,0 | 03 |

| 5 | 0,329 | 0,409 | 6,501 | 802,8 | 04 |

| 6 | 0,463 | 0,575 | 9,141 | 1129,7 | 06 |

1 стык.

| Размеры трубы, мм | Вес наплавленного металла, грамм | Проволока сварочная, грамм | Эл-д вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 56,1 | 6 |

| 45´2 | 20 | 25 | 400 | 48,8 | 7 |

| 45´4 | 35 | 44 | 537 | 85,4 | 8 |

| 57´4 | 45 | 56 | 896 | 109,8 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 126 | 157 | 2495 | 307,4 | 11 |

| 108´6 | 156 | 192 | 3044 | 378,2 | 12 |

| 133´6 | 190 | 236 | 3757 | 463,6 | 13 |

| 159´6 | 229 | 284 | 4507 | 558,8 | 10 |

| 219´6 | 315 | 392 | 6225 | 768,6 | 14 |

| 273´6 | 394 | 489 | 7779 | 961,4 | 15 |

Приведенные выше таблицы позволяют определить расход электродов на стык, метр или на тонну металла. Расход флюса при автоматической сварке обычно составляет 20% по массе от расхода сварочной проволоки.

Таким образом, становится понятно, как рассчитать количество электродов в каждой конкретной задаче.

Итог

Расход электродов при сварке – важный параметр, который позволяет заблаговременно сделать экономическую оценку выполняемых работ. Рассчитанный показатель позволит определить затраты на тонну металлоконструкций или же на одно соединение.

Рассчитанный показатель позволит определить затраты на тонну металлоконструкций или же на одно соединение.

Важно понимать, что данное значение соответствует идеальным условиям сварки, и оно может отличаться от реального. В связи с этим в расчет количества электродов необходимо закладывать их дополнительное количество, так как аттестация может выявить, что часть из них непригодна.

Расчет необходимого веса сварочного металла

Расчет требований к металлу сварного шва кажется сложным, но в большинстве случаев этого не должно быть. Если не считать компьютерной программы, которая рассчитывает это за вас, самый простой способ — использовать таблицы из «Руководства по процедурам дуговой сварки». В Таблице 12-1 приведены данные для расчета веса сварочного металла, необходимого на один фут соединения. В нем есть информация об угловых швах (которые также можно использовать для нахлеста) и сварных швах с разделкой кромок.Все, что вам нужно знать, это детали соединения (размер ножек, угол скоса, корень и т. Д.). Если у вас нет таблиц из Руководства по процедурам, вы можете относительно легко выполнить все эти вычисления вручную. Взгляните на нашу публикацию «Расчет требований к металлу сварного шва вручную

Если не считать компьютерной программы, которая рассчитывает это за вас, самый простой способ — использовать таблицы из «Руководства по процедурам дуговой сварки». В Таблице 12-1 приведены данные для расчета веса сварочного металла, необходимого на один фут соединения. В нем есть информация об угловых швах (которые также можно использовать для нахлеста) и сварных швах с разделкой кромок.Все, что вам нужно знать, это детали соединения (размер ножек, угол скоса, корень и т. Д.). Если у вас нет таблиц из Руководства по процедурам, вы можете относительно легко выполнить все эти вычисления вручную. Взгляните на нашу публикацию «Расчет требований к металлу сварного шва вручную

Мы получаем звонки от клиентов, которые спрашивают о требованиях к металлу сварных швов для заявленных ими работ. Когда мы разговариваем с заказчиком, мы спрашиваем общее количество сварных швов в дюймах (или футах), тип и размеры сварного шва. Нам также необходимо знать, какой процесс используется для учета эффективности электродов, когда мы сообщаем им, сколько продукта нужно покупать.

Клиент недавно предоставил нам эту информацию:

У меня есть сборка с сорока пятью угловыми сварными швами 3/16 дюйма и длиной 3 дюйма. Он также имеет семнадцать угловых швов диаметром ¼ дюйма и длиной 4,5 дюйма. По контракту мы должны построить 3200 из них. Сколько фунтов миграционной проволоки нам нужно для этой работы?

Мы переходим к таблицам в «Руководстве по процедурам» и видим, что для скругления 3/16 дюйма с плоской поверхностью нам нужно 0,072 фунта сварочного металла на фут соединения. Мы также видим, что для филе ”необходимое количество равно 0.129 фунтов на фут сустава. Эти значения включают 10% -ный допуск на сварку. Однако учтите, что это очень небольшая надбавка. Если ваше филе 3/16 дюйма оказывается равным дюйма, значит, вы перевариваете на 77%!

Таблица 12-1 в Руководстве по процедурам дуговой сварки помогает определить потребность в металле сварного шва на основе геометрии соединения.

Итого:

45 сварных швов по 3 дюйма = 135 дюймов = 11,25 фута -> при 0,072 фунта / фут, это дает 0,81 фунта на сборку

17 сварных швов x 4. 5 дюймов каждый = 76,5 дюйма = 6,375 фута -> @ 0,129 фунта / фут, это дает 0,82 фунта на сборку.

5 дюймов каждый = 76,5 дюйма = 6,375 фута -> @ 0,129 фунта / фут, это дает 0,82 фунта на сборку.

В сумме получается 1,63 фунта на деталь. А для изготовления 3200 деталей нам потребуется 5216 фунтов сварочного металла. Поскольку процесс, который они будут использовать, — это GMAW, и в этом случае они собирались использовать режим короткого замыкания для переноса металла, мы смотрим эффективность проволоки и видим, что она составляет 95%. Мы разделим весь необходимый металл сварного шва на коэффициент полезного действия 5 216 / 0,95, и это дает нам количество сварочной проволоки, которое необходимо купить, которое в данном случае составляет 5 491 фунт.

Если бы эту работу выполняли с помощью стержневого электрода, нам нужно было бы использовать КПД 65% (намного ниже из-за потерь на шлейфах, шлака и брызг). В этом случае нам потребуется 8 024 фунта. Никогда не забудьте указать КПД электрода, иначе могут возникнуть проблемы.

Если у вас нет таблицы, такой как в Руководстве по процедуре, и вам нужен быстрый ответ, вы всегда можете использовать карандаш, бумагу и математику средней школы, чтобы получить эту информацию. Взгляните на нашу публикацию о том, как это сделать: Расчет требований к металлу сварного шва вручную

Взгляните на нашу публикацию о том, как это сделать: Расчет требований к металлу сварного шва вручную

Массообмен и внешний вид электрода с покрытием из нержавеющей стали 316L при дуговой сварке защищенного металла

Дж.К. Липпольд, Д.Дж. Котецки: Сварка и металлургия нержавеющих сталей, , 1-е изд., John Wiley & Sons, Inc., Хобокен, Нью-Джерси, 2005 г., стр. 1–229.

Google Scholar

М. Турски, Я.А. Фрэнсис, П.Р. Харрелл, С.К. Бейт, С. Хиллер и П.Дж. Уизерс: Int. J. Press. Весс. Пип. , 2012, т. 89, стр. 9–18.

Артикул Google Scholar

К. Боннет: в Металлургия и механика сварки , Р. Блондо, изд., John Wiley & Sons, Хобокен, Нью-Джерси, 2008 г., стр. 169–204.

Р. Цинь и Г. Он: Металл. Матер. Пер. А , 2013, т. 44A, стр. 1475–84.

Артикул Google Scholar

Х. Лю: Сварка, металлургия и свариваемость , Machinery Industry Press, Пекин, 2007, стр. 59–64 (на китайском языке).

W. Zhang: Welding Metallurgy , Machinery Industry Press, Пекин, 1999, стр. 55–57 (на китайском языке).

P.K. Растоги, Б. Шах, А. Синха и П. Кулькарни: Br. Корр. J. , 1994, т. 29. С. 178–80.

Артикул Google Scholar

AWS D18.2 Руководство по уровням обесцвечивания сварных швов на внутренней стороне трубы из аустенитной нержавеющей стали , Американское сварочное общество, Майами, Флорида, 2009.

E.M. Westin, C.-O.A. Ольссон и С. Герцман: Corr. Sci. , 2008, т. 50. С. 2620–34.

Артикул Google Scholar

К. Пауэлл и Д. Джордан: Производство нержавеющей стали для водного хозяйства , Справочник, серия № 11026, Институт никеля, Дарем, Северная Каролина.

С. Тернер и Ф.П.А. Робинсон: Коррозия , 1989, т. 49. С. 710–16.

Артикул Google Scholar

К. Асами и К. Хашимото: Corr. Sci. , 1979, т. 19. С. 1007–17.

Google Scholar

H.J.T. Ellingham: J. Soc. Chem. Инд , 1944, т. 63. С. 125–33.

Артикул Google Scholar

F.D. Ричардсон и Дж.E. Jeffes: J. Iron Steel Res. Int. , 1948, т. 160. С. 261–70.

Google Scholar

N.N. Гринвуд и А. Эрншоу: Химия элементов, , 2-е изд., Баттерворт-Хайнеманн, Оксфорд, Соединенное Королевство, 1997, стр. 328–61 и 1040–62.

S. Kou: Welding Metallurgy , 2-е изд., John Wiley & Sons, Hoboken, NJ, 2003, стр. 65–98.

Google Scholar

Ю. Накадзима и М. Мукаи: ISIJ Int. , 1993, т. 33. С. 109–15.

Артикул Google Scholar

С. Накамура, Ф. Цукихаси и Н. Сано: ISIJ Int. , 1993, т. 33. С. 53–58.

Артикул Google Scholar

Md.I. Хан: Сварка. Sci. Technol. , 1-е изд., New Age International Ltd., Нью-Дели, 2007, стр.69–96.

Р. В. Месслер: Принципы сварки , Wiley-VCH Verlag GmbH & Co. KGaA, Вайнхайм, 2004 г., стр. 270–90.

Google Scholar

Д. Стародуб, Е.П. Гусев, Э. Гарфункель и Т. Густафссон: Surf. Rev. Lett. , 1999, т. 6. С. 45–52.

Артикул Google Scholar

Х. Ли и У. Чен: Corr.Наук, 2010, т. 52. С. 2481–88.

Артикул Google Scholar

Чжан: Теория и технология сварочных материалов , Metallurgical Industry Press, Пекин, 2002, стр. 85–86.

Google Scholar

Справочник — Расчеты

Справочник — Расчеты 2 0,5 » 0,5 дюйма (А) ВЫСОТА (B) ОСНОВАНИЕ Объем сварного шва =.5B х А х 12 Вес стали = 0,283 фунта на куб. в. Вес сварного шва = (0,5 х 0,5) х 0,5 х 12 х 0,283 = 0,424 фунта РАСЧЕТ ВЕС НА СТУПКУ ФИЛЕЙНОЙ СВАРКИ В угловой шов, показанный ниже, площадь поперечного сечения (треугольник) равна в половину базы, умноженной на высота, объем сварного шва равен площади, умноженной на длину, а тогда вес сварного шва равен объем, умноженный на вес материала (стали) на кубический дюйм.Этот пример относится к угловому сварному шву с без подкрепления. Аналогичные расчеты можно произвести для стыковых или нахлесточных соединений. Эффективность осаждения Эффективность осаждения электрода или сварочная проволока указывает на ту часть продукта, которую вы можете ожидается наплавка как металл шва. Потери из-за шлака, брызг, дыма и в случае полуавтоматического

или автоматические сварочные процессы,

концы обрезаны перед каждой сваркой, и проволока, оставшаяся в питающем кабеле

100% эффективность процесса.Для оценки электрода

или расход проволоки, следующий средний

могут использоваться значения эффективности осаждения.

Процесс осаждения

Эффективность под водой

Дуга 99%

Газовая металлическая дуга (98% A, 2% O 2 )

98% газ

Металлическая дуга (75% A, 25% CO 2 )

96% газ

Металлическая дуга (C0 2 ) 93%

Металлическая порошковая проволока

93% газ

Экранированные порошковые проволоки 86%

Самозащитные порошковые проволоки

78% *

Экранированная металлическая дуга (длина стержня 12 дюймов)

59% *

Экранированная металлическая дуга (длина рукояти 14 дюймов)

62% *

Экранированная металлическая дуга (длина рукояти 18 дюймов)

66% *

Включает 2-дюймовую потерю шлейфа.

Потери из-за шлака, брызг, дыма и в случае полуавтоматического

или автоматические сварочные процессы,

концы обрезаны перед каждой сваркой, и проволока, оставшаяся в питающем кабеле

100% эффективность процесса.Для оценки электрода

или расход проволоки, следующий средний

могут использоваться значения эффективности осаждения.

Процесс осаждения

Эффективность под водой

Дуга 99%

Газовая металлическая дуга (98% A, 2% O 2 )

98% газ

Металлическая дуга (75% A, 25% CO 2 )

96% газ

Металлическая дуга (C0 2 ) 93%

Металлическая порошковая проволока

93% газ

Экранированные порошковые проволоки 86%

Самозащитные порошковые проволоки

78% *

Экранированная металлическая дуга (длина стержня 12 дюймов)

59% *

Экранированная металлическая дуга (длина рукояти 14 дюймов)

62% *

Экранированная металлическая дуга (длина рукояти 18 дюймов)

66% *

Включает 2-дюймовую потерю шлейфа.Определения терминов сварки

Абразивный

Шлак, используемый для очистки или придания шероховатости поверхности.

Активный флюс

Флюс для сварки под флюсом, количество элементов, осажденных в металле шва, зависит от условий сварки, в первую очередь от напряжения дуги.

Клейкое соединение

Поверхности, затвердевающие с образованием клеевого соединения.

Резка угольной дугой на воздухе

Процесс дуговой резки, при котором металлы, подлежащие резке, плавятся под действием тепла угольной дуги, а расплавленный металл удаляется струей воздуха.

Цельносварной образец для испытаний металла

Испытательный образец с редукционной частью, полностью состоящей из металла сварного шва.

Легирование

Добавление металла или сплава к другому металлу или сплаву.

Переменный ток (AC)

Электрический ток, который периодически меняет направление, обычно много раз в секунду.

Отожженное состояние

Металл или сплав, нагретый и затем охлажденный для снятия внутренних напряжений и уменьшения хрупкости материала.

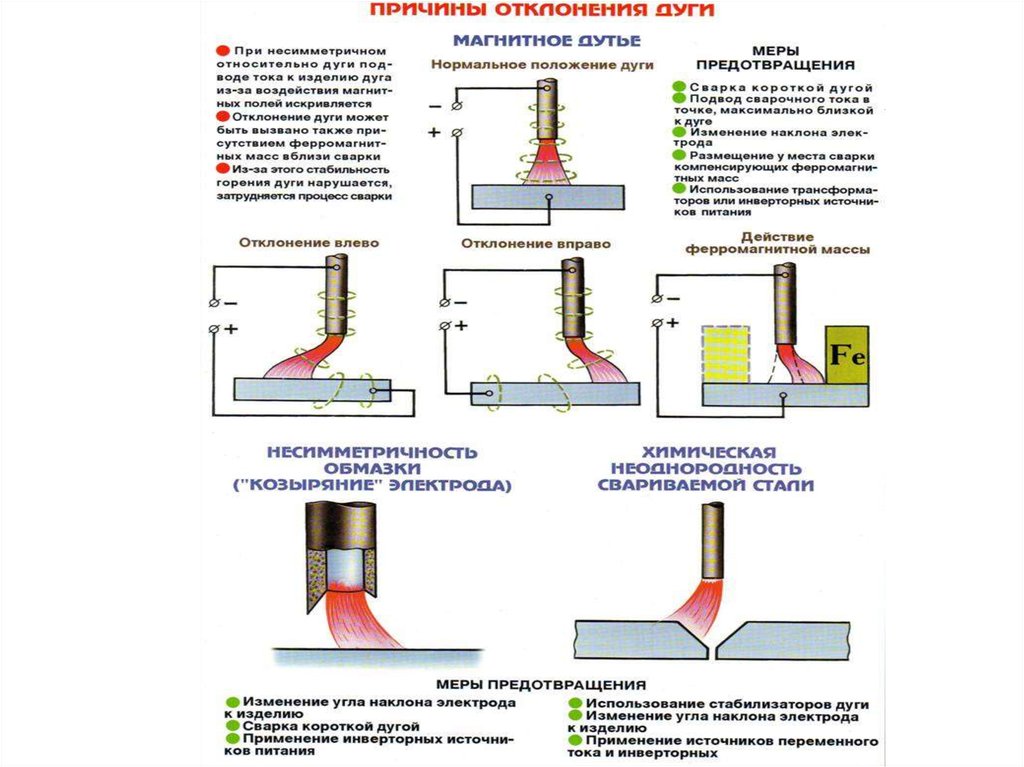

Arc Blow

Отклонение электрической дуги от нормального пути из-за магнитных сил.

Дуговая резка

Группа процессов термической резки, при которой металл разрезается или удаляется путем плавления с теплом дуги между электродом и заготовкой.

Arc Force

Осевая сила, создаваемая дуговой плазмой.

Дуговая строжка

Процедура дуговой резки, используемая для формирования скоса или канавки.

Длина дуги

Расстояние от кончика электрода или проволоки до обрабатываемой детали.

Arc Time

Время, в течение которого поддерживается дуга.

Напряжение дуги

Напряжение на сварочной дуге.

Дуговая сварка

Группа сварочных процессов, при которых происходит слияние металлов путем нагрева их дугой, с приложением давления или без него, с использованием присадочного металла или без него.

Эффективность наплавки дуговой сваркой (%)

Отношение веса наплавленного присадочного металла к весу расплавленного присадочного металла.

Электрод для дуговой сварки

Часть сварочной системы, через которую проходит ток, который заканчивается на дуге.

После сварки

Состояние металла шва после завершения сварки и до любой последующей термической или механической обработки.

Сварка атомарным водородом

Процесс дуговой сварки, при котором происходит слияние металлов путем их нагрева с помощью электрической дуги, поддерживаемой между двумя металлическими электродами в атмосфере водорода.

Аустенитный

Состоит в основном из гамма-железа с углеродом в растворе.

Автогенная сварка

Сварка плавлением, выполненная без добавления присадочного металла.

Автоматический

Управление процессом с помощью оборудования, которое не требует наблюдения за сваркой или не требует ручной регулировки органов управления оборудованием.

Задняя строжка

Удаление металла шва и основного металла с другой стороны частично сварного соединения для обеспечения полного проплавления при последующей сварке с этой стороны.

Backfire

Мгновенное падение пламени в сварочный или режущий наконечник с последующим возобновлением или полным исчезновением пламени.

Сварка с обратной стороны

Метод сварки, при которой сварочная горелка или пистолет направлена противоположно направлению сварки.

Основа

Материал (основной металл, металл сварного шва или гранулированный материал), размещаемый в основании сварного соединения с целью поддержки расплавленного металла сварного шва.

Backing Gas

Защитный газ, используемый на нижней стороне сварного шва для защиты от атмосферного загрязнения.

Опорное кольцо

Подложка в виде кольца, обычно используется при сварке труб.

Последовательность обратного шага

Продольная последовательность, в которой приращения сварного шва наносятся в направлении, противоположном процессу сварки соединения.

Основной металл (материал)

Металл (материал) для сварки, пайки, пайки или резки. См. Также подложку.

См. Также подложку.

Радиус изгиба