Механический класс сварки (М)

Сварочные работы: современное оборудование н технология работ

Классификация видов сварки давлением

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.

К механическому классу относят следующие виды сварки:

— холодная сварка;

— сварка взрывом;

— сварка трением;

— ультразвуковая сварка.

Механическая энергия используется для сближения поверхностей на уровень межатомных взаимодействий элементов свариваемых деталей с образованием устойчивых связей.

Простота оборудования и высокая скорость процесса сварки позволили занять механическому классу сварки достойное место в различных технологических процессах.

Холодная сварка

Холодную сварку выполняют без нагрева, при нормальных или пониженных температурах. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают окисную пленку на свариваемых поверхностях и сближают свариваемые поверхности да образования металлических связей между ними.

С помощью холодной сварки можно сваривать металлы, обладающие высокими пластическими свойствами при нормальной температуре. К этим металлам относятся: алюминий, золото, серебро, кадмий, свинец, цинк, титан, медь, никель, олово и их сплавы. Этот метод также применим для сварки разнородных металлов, например» меди с алюминием.

В недостаточно пластичных материалах при больших деформациях могут образоваться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются большие удельные усилия, которые трудно осуществить.

Если при сварке плавлением механизм образования соединения нагляден (например по расплавленным кромкам металла), то при холодной сварке давлением образование прочного соединения (схватывание) элементов происходит в твердой фазе. Таким образом, зона соединения недоступна для непосредственного наблюдения. В схватывании участвует огромное число атомов ■*— до 1014 атомов/см2 со стороны каждого из металлов, а на скорость соединения влияет большое число внешних (температура, состав среды, давление) и внутренних (структура материала, механические свойства, состояние поверхности) факторов.

В проблему объяснения механизмов схватывания материалов в твердой фазе в конце XIX столетия внесли существенный вклад советские ученые: академики С. Б. Айбиндер, А. А. Бочвар, К. К. Хренов, профессора А. П. Семенов, Ю. Л. Красулин, К. А. Кочергин, В. П. Алехин и многие другие.

Получены расчетные данные, выдвинуты гипотезы, но единой теории образования сварочных соединений давлением нет.

Так, по гипотезе (энергетической) профессора А. П. Семенова, были введены количественные показатели процесса схватывания металлов, т. е. той минимальной степени деформации, при которой он начинается:

E = h/s-l00%,

где: h — минимальная глубина вдавливания пуансона, при которой начиналось схватывание;

s — минимальная толщина в месте схватывания;

Е — относительная деформация схватывания.

Процесс схватывания в твердой фазе представляет собой то* похимическую (химическая реакция на поверхности) реакцию, при которой между атомами соединяемых поверхностей вещества устанавливаются связи, аналогичные связям в объеме кристаллической решетки.

Таким образом, особенностью сварки в твердом состоянии является то, что для образования физического контакта и создания условия для химического взаимодействия материалов без расплавления к ним необходимо приложить механическую энергию.

Сварное соединение образуется только при условии выноса (выдавливания) из зоны контакта части поверхностного металла вместе с окисной пленкой.

Холодной сваркой выполняют точечные, шовные и стыковые соединения.

Холодная сварка используется при производстве, например, герметизированных полупроводниковых приборов, различных корпусов, предметов хозяйственно-бытового назначения. При использовании ручных гидропрессов — в монтажных работах, например, для холодной сварки кабельных муфт и проводов в сетях электроснабжения.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Обработка сварного шваОсновные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некот

Механизированная сварка

Механизированная или

Автоматическая дуговая сварка является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при ручной сварке. Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

- неплавленные;

- плавленные.

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Важно! Металл внутри оболочки рекомендуется выбирать в прямой зависимости от того, какой металл необходимо будет сваривать.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная сварка помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

Основные виды сварки

Технологические составляющие сварочного процесса были известны еще в 17 веке. Тогда они были представлены литьем и кузнечным делом. «Осовременивание» началось после открытия такого явления как электрическая дуга. Дополнительный толчок развитие сварочного дела получило с изобретением порошкового покрытия для электродов. А вот основной скачок выпал на конец 20-го века, когда стали доступны лазерные, ультразвуковые и плазменные технологии. Внедрение электроники позволило автоматизировать сварочный процесс, увеличить точность выполнения работ и производительность.

В настоящее время разделяется три вида сварки, которые отличаются между собой используемым для выполнения работ типом энергии:

- термический;

- механический;

- термомеханический.

Термическая сварка

Для выполнения сварочных работ потребуется тепло. Под воздействием высоких температур стыки соединяемых заготовок оплавляются и, остывая, скрепляются между собой, а впоследствии кристаллизируются. В качестве источника тепла служит пламя газовой горелки, электрическая дуга или поток плазмы.

В качестве источника тепла служит пламя газовой горелки, электрическая дуга или поток плазмы.

Электродуговая контактная сварка

Наибольшее распространение получили именно аппараты электродуговой сварки. Для нагрева и плавки металла задействуется электрическая дуга, которая представляет собой разряд между катодом и анодом. При этом освобождается тепловая энергия большой мощности. Воздействуя на металлическую заготовку, она приводит к ее плавлению с последующим образованием сварочной ванны.

После угасания дуги немедленно начинается остывание и кристаллизация расплава. В результате образуется соединение по составу и прочности сопоставимое с металлами, которые сваривались. Существует несколько видов электродуговой сварки.

ММА – ручная дуговая сварка

Используется со штучными электродами, представляющими собой металлический стержень с обмазкой. Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Аппараты – инвертеры, выпрямители, трансформаторы – позволяют выполнять работы в любом пространственном положении. Если подобрать расходные материалы правильно, то можно сваривать любые металлы: черные, цветные, легированные и т.п. Важно подчеркнуть, что держатели могут проникать в труднодоступные места, где использование другого вида сварки невозможно.

Сварка ММА подходит и для профессионалов, и для новичков. Она широко используется в строительстве, монтаже металлоконструкций, в разных отраслях тяжелой промышленности, в частном предпринимательстве. Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода. Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас.

Читайте также: Сварка ММА

Аргоновая сварка TIG

Применяются электроды вольфрамовые, неплавящиеся, графитовые, угольные. В качестве инертного газа используется аргон, азот, гелий или смесь из этих газов в зависимости от соединяемых металлов. Процесс характерен тем, что сварной шов состоит исключительно из металлов заготовок. Добавляется только присадка – металлический пруток или полоса, по своему составу идентична свариваемым металлам. Инертные газы необходимы для защиты рабочей зоны от атмосферного воздуха, чтобы исключить окисление металла и обеспечить стабильность горения электрической дуги.

В процессе выполнения сварочных работ используется переменный или постоянный ток. Сравнительно низкая производительность компенсируется за счет высокого качества сварного соединения. Процесс характеризуется высокой трудоемкостью и требует от специалиста большого практического опыта. Использование TIG оправдано в случаях, когда требуется наложить ответственный шов, который должен выдержать высокие нагрузки, или в случаях, когда большое внимание уделяется эстетической стороне вопроса.

Аргоновая сварка востребована для герметизации нефте- и газопроводов, резервуаров для пищевой промышленности, посуды; при изготовлении сосудов высокого давления или микросхем. Она незаменима для соединения тонкостенных заготовок и листовых материалов. Сварка позволяет работать с большим перечнем металлов: нержавеющая, углеродистая, легированная сталь; магний, титан, медь.

Читайте также: Сварка TIG

MAG –сварка полуавтоматом

В качестве присадочного материала используется проволока, которая подобно электроду плавится под воздействием высокой температуры. Проволока поступает в рабочую зону через горелку, куда параллельно подается инертный или активный газ. Состав защитного газа напрямую зависит от типа свариваемого металла. Работает исключительно с постоянным электрическим током. Во время применения активных газов образуется много брызг, а шов получается неаккуратным. Но это с лихвой компенсируется высокой производительностью установки.

Такого рода оборудование пользуется большой популярностью среди профессионалов и большой аудитории любителей. Отчасти из-за автоматической подачи расходного материала в зону сварки и возможности электронной регулировки настроек. Технология особенно популярна в европейских и североамериканских специалистов. Полуавтоматы сваривают широкий спектр металлов: сталь низколегированную и высоколегированную, большинство марок чугуна; марганец, медь, алюминий, никель, а также их сплавы. Оборудование позволяет выполнять самые сложные разнотипные соединения.

Отчасти из-за автоматической подачи расходного материала в зону сварки и возможности электронной регулировки настроек. Технология особенно популярна в европейских и североамериканских специалистов. Полуавтоматы сваривают широкий спектр металлов: сталь низколегированную и высоколегированную, большинство марок чугуна; марганец, медь, алюминий, никель, а также их сплавы. Оборудование позволяет выполнять самые сложные разнотипные соединения.

Сварка под флюсом

При сваривании металлических заготовок применяются разные флюсовые порошки. Они необходимы для того, чтобы обеспечить рабочую область защитным газом, который выделяется в процессе плавления. Благодаря наличию флюса не только защищается расплав, но и поддерживается стабильное горение электрической дуги. Подбором флюса специалисты добиваются нужных характеристик сварного шва.

Метод активно используется в промышленном производстве и характеризуется полной автоматизацией: от подачи флюса в зону горения до перемещения оборудования вдоль стыка. Технология применяется в процессе изготовления корпусов морских судов, фюзеляжей самолетов, локомотивов и вагонов, башенных кранов, модулей спутников и множества иного оборудования. На выходе получается очень качественный сварной шов, который легко выдержит самые сложные условия эксплуатации, включая экстремальные температуры и огромное давление.

Технология применяется в процессе изготовления корпусов морских судов, фюзеляжей самолетов, локомотивов и вагонов, башенных кранов, модулей спутников и множества иного оборудования. На выходе получается очень качественный сварной шов, который легко выдержит самые сложные условия эксплуатации, включая экстремальные температуры и огромное давление.

Газоплазменная

В этом случае металл заготовок плавится под воздействием температуры открытого пламени. Оно образуется в результате горения кислорода с горючими газами – водородом, пропаном, бутаном, ацетиленом и другими. Самой эффективной считается МАФ – метилацетиленовая фракция. Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей. Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов).

Открытое пламя в качестве источника тепла для сварки имеет важное преимущество: оно независимо от энергоснабжения. Поэтому технология широко применяется в «полевых» условиях. Еще одно достоинство заключается в постепенном нагревании металла, что практично при работе с листовыми материалами. Метод непригоден для промышленного использования из-за невозможности автоматизации и низкой производительности. Для работы с такой сваркой от оператора требуется большой стаж сварочных работ.

Поэтому технология широко применяется в «полевых» условиях. Еще одно достоинство заключается в постепенном нагревании металла, что практично при работе с листовыми материалами. Метод непригоден для промышленного использования из-за невозможности автоматизации и низкой производительности. Для работы с такой сваркой от оператора требуется большой стаж сварочных работ.

Электрошлаковая

Кромки деталей плавятся за счет нагрева шлака от расплавленного под воздействием электроэнергии флюса, который предварительно насыпается между свариваемыми элементами. Во время процесса применяется проволока или присадочный пруток. Технология востребована для соединения деталей из чугуна, реже – для сварки цветных металлов.

Данный тип сварки востребован в промышленности для соединения крупногабаритных деталей с толстыми стенками (40-500 мм): роторные и турбинные валы, опоры, паровые котлы и т.д. Экономическая выгода от такого метода сварки тем выше, чем больше площадь свариваемой поверхности.

Плазменная

Плавит и соединяет кромки струя плазмы, которая генерируется в плазмотроне или между поверхностью заготовок и электродом. Метод отличается большой глубиной обработки деталей и высокой точностью сваривания. Она востребована для соединения как мелких и тонкостенных элементов электротехнических конструкций, так и крупных блоков для тяжелой промышленности. Плазма эффективно воздействует на все без исключения виды металлов.

Помимо рассмотренных к термическим видам сварки относится:

- лазерная;

- контактная стыковая с оплавлением;

- электролучевая;

- с закладными нагревателями.

Термомеханический класс сварки

Контактная сварка: метод характеризуется одновременным нагревом кромок соединяемых заготовок и их деформированием под давлением. Точечная сварка: выполняется при помощи специальных аппаратов или малогабаритными клещами. Обе детали закрепляются между анодом и катодом, через которые пропускается ток. В результате заготовки разогреваются в конкретном месте. После разогрева подача тока прекращается и усиливается давление электродов в месте температурного воздействия. Локальный расплав постепенно кристаллизуется и в результате получается прочное точечное соединение.

В результате заготовки разогреваются в конкретном месте. После разогрева подача тока прекращается и усиливается давление электродов в месте температурного воздействия. Локальный расплав постепенно кристаллизуется и в результате получается прочное точечное соединение.

Точечная сварка может быть:

- односторонней – оба электрода располагаются по одну сторону заготовок;

- двухсторонней – электроды размещаются с разных сторон заготовок один напротив другого.

К недостаткам сварки специалисты относят то, что сваривание заготовок возможно только внахлест. Характеризуется высокой производительностью и возможностью автоматизации.

Точечная сварка широко применяется в автомобилестроении: конвейеры по всему миру используют именно данный тип соединения кузовных элементов. Клещи для точечной сварки отличаются компактностью и мобильностью. Они применяются в мелких мастерских и в домашних условиях. Однако они востребованы и на крупных СТО для выполнения разного рода кузовных работ.

К термомеханическому типу относятся также рельефная и стыковая сварки. Все остальные виды термомеханической сварки не стали популярными и не получили широкого распространения. Это:

- диффузная – соединение неоднородных металлов в условиях вакуума или в среде защитных газов;

- кузнечная – металлы соединяются в результате пластичной деформации;

- за счет высокочастотного тока;

- трением.

Определив особенности сварочного процесса, специалист легко сможет выбрать подходящий сварочный аппарат с учетом его технических показателей. Большинство сварочных процессов легко автоматизируются, дают возможность сформировать надежный и эстетичный сварочный шов, характеризуются невысокой себестоимостью и небольшими временными издержками.

Механизированная сварка: технология, виды и оборудование

Механизация облегчает труд сварщика, особенно, когда работы ведутся на конструкциях больших размеров с протяженными сварными швами. Главное достоинство механизации: минимизируется человеческий фактор, повышается повторяемость формы и качества сварных швов, повышается производительность и экономическая выгода проведения сварочных работ.

Главное достоинство механизации: минимизируется человеческий фактор, повышается повторяемость формы и качества сварных швов, повышается производительность и экономическая выгода проведения сварочных работ.

1 / 1

Особенности

Механизированная сварка плавящимся электродом (чаще такой вид называют полуавтоматическим) осуществляется не покрытыми штучными электродами, а проволокой, которая подается с катушки. Проволока подается с катушки специальным приводом, состоящим из электродвигателя, редуктора, подающих и прижимных роликов и регулирующей аппаратуры (платы управления). Сюда же, в зону сварки, подается защитный газ, который обеспечивает изоляцию сварочного шва от воздействия атмосферных газов. Это справедливо при сварке плавящимся электродом в среде защитных газов.

Такое устройство не сильно изменяет условия труда сварщика. Его главным преимуществом можно считать увеличение производительности труда. Кроме того, существенно улучшается качество шва. Однако, это один из самых простых механизмов. В настоящее время механизированная сварка достигла высокой степени механизации.

Область применения

Трудно найти отрасль, в которой не применяются сварочные полуавтоматы. Это и производственные цеха машиностроения, и открытые строительные площадки. Мелкие предприятия и даже частные приусадебные хозяйства и гаражные кооперативы. Способ этот универсален, как по списку свариваемых материалов (малоуглеродистые конструкционные и высоколегированные стали, алюминий и другие цветные металлы и сплавы), так и по ассортименту соединяемых деталей (трубы, прокат). Лучший аргумент в пользу этого вида – доля сварочных работ, производимых таким способом. К началу 21 века эта доля дошла до 80%.

Способ имеет одно слабое место, но недостаток этот легко устраним. Зона сваривания нуждается в защите от ветра. Такую защиту легко организовывать переносными ширмами, палатками, либо любым подручным листовым материалом. Заодно и обеспечивается защита персонала, работающего рядом с местом проведения сварочных работ, от вредного воздействия электрической дуги.

Зона сваривания нуждается в защите от ветра. Такую защиту легко организовывать переносными ширмами, палатками, либо любым подручным листовым материалом. Заодно и обеспечивается защита персонала, работающего рядом с местом проведения сварочных работ, от вредного воздействия электрической дуги.

Виды механизированной сварки

Виды механизированной сварки различаются в зависимости от того, каким способом осуществляется защита сварного шва от влияния атмосферы:

- в среде углекислого газа;

- в среде газовой смеси на основе аргона;

- в среде чистого 100% аргона;

- порошковыми газозащитными и самозащитными проволоками.

В среде углекислого газа

Химическая сущность процесса сваривания деталей в среде углекислого газа состоит в следующем: под действием высоких сварочных температур углекислый газ распадается на угарный газ и кислород. Эти газы активно реагируют с железом и углеродом свариваемых деталей.

Для нейтрализации этого вредного явления, в сварочную проволоку вводят кремний и марганец. Являясь более активными металлами, они вытесняют (замещают) из реакций окисления железо и углерод. Для уточнения необходимо отметить, что такой вид называется сваркой в среде активного защитного газа.

Низкая стоимость и универсальность процесса сделали этот вид сварки самым распространенным при ремонте кузовов легковых автомобилей. Необходимо учитывать, что стандартного баллона хватает на 16 – 20 часов непрерывного процесса. Интересно, что качество шва напрямую зависит от расхода углекислого газа. Чем больше газа, тем лучше шов. Задача сварщика найти компромисс в этом вопросе.

В инертных газах и смесях

В качестве инертных газов чаще всего используют смеси на основе аргона. Применяется также чистый аргон для некоторых металлов и сплавов. Состав оборудования и технология механизированной сварки в инертных газах очень похожи на сварку в среде углекислого газа. Сваривание деталей в среде инертного газа можно проводить плавящимся электродом, который по составу максимально соответствует свариваемым деталям. Преимущества сварки в среде защитного газа на основе аргона – это, прежде всего, высокая стабильность электрической дуги, сниженное разбрызгивание электродного металла и меньшее тепловложение в свариваемые детали по сравнению со сваркой в углекислом газе.

Сваривание деталей в среде инертного газа можно проводить плавящимся электродом, который по составу максимально соответствует свариваемым деталям. Преимущества сварки в среде защитного газа на основе аргона – это, прежде всего, высокая стабильность электрической дуги, сниженное разбрызгивание электродного металла и меньшее тепловложение в свариваемые детали по сравнению со сваркой в углекислом газе.

Очень перспективны последние изобретения в этой технологии. На крупносерийных производствах с целью повышения производительности труда и уменьшения себестоимости изделий применяют современные защитные смеси на основе аргона с добавлением гелия, кислорода, углекислого газа с различным процентным содержанием компонентов.

Средства автоматизации и механизации процесса

Механизированная сварка плавящимся электродом в среде защитного газа может осуществляться на механизмах с различной степенью автоматизации. Степень автоматизации определяется тем, как перемещают сварочную горелку: сварочная горелка закреплена неподвижно (перемещается свариваемое изделие) или перемещается специальным устройством – кареткой, позиционером, роботом и другими устройствами. В обоих случаях происходит существенный рост производительности за счет увеличения скорости перемещения сварочной горелки, отсутствия человеческого фактора, высокой повторяемости.

В обоих случаях происходит существенный рост производительности за счет увеличения скорости перемещения сварочной горелки, отсутствия человеческого фактора, высокой повторяемости.

При применении автоматизации процесса требуется особо качественная подготовка кромок к сварке, грамотный выбор сварочной проволоки, режимов работы в зависимости от марки металла соединяемых деталей, конфигурации соединения, положения сварки.

Порошковые проволоки

Очень распространенный вид сварки низколегированных, углеродистых сталей и различных сплавов. Для таких работ чаще всего используют смесь аргона с углекислым газом или только углекислый газ. Процесс соединения металлов таким способом аналогичен работе с другими видами проволоки.

Порошковая проволока – специально изготавливаемая проволока, заполненная специальным флюсом или металлическим порошком. Такая проволока изготавливается по особой технологии с разными наполнителями для сварки различных марок стали. Проволока, наполненная металлически порошком, применяется для существенного увеличения коэффициента наплавленного металла. Ограничение по применению – только нижнее пространственное положение.

Проволока, наполненная металлически порошком, применяется для существенного увеличения коэффициента наплавленного металла. Ограничение по применению – только нижнее пространственное положение.

Применяемое оборудование

Используемое для этих целей оборудование организуется в сварочные посты. Они могут несколько отличаться по составу, но основная комплектация содержит:

- источник сварочного тока;

- механизм подачи проволоки;

- комплект соединительных шлангов, управляющего и силовых кабелей;

- сварочную горелку;

- газобаллонную аппаратуру: баллоны с защитным газом или магистраль, редуктор, газовый коллектор, соединительные шланги.

Технология механизированной сварки

Описание технологического процесса включает в себя подготовку кромок перед началом работ. В технологии подробнейшим образом должны быть перечислены все материалы с указанием ГОСТов. Процесс планируется с учетом типа шва. В зависимости от материала и толщины свариваемых деталей выбирается режим работы и вид защитного газа. Полуавтоматическая сварка в среде защитного газа – сложный процесс и учесть все его тонкости могут только квалифицированные технологи.

Процесс планируется с учетом типа шва. В зависимости от материала и толщины свариваемых деталей выбирается режим работы и вид защитного газа. Полуавтоматическая сварка в среде защитного газа – сложный процесс и учесть все его тонкости могут только квалифицированные технологи.

ТЕМА 11. ТЕРМОМЕХАНИЧЕСКАЯ И МЕХАНИЧЕСКАЯ СВАРКА — Студопедия

Сущность сварки давлениемзаключается в сближении чистых поверхностей на расстояние (2 … 4) × 10-7 мм, при котором начинают действовать межатомные силы сцепления и образуются металлические связи за счет общих электронов. Предварительно следует удалить загрязняющие пленки оксидов, адсорбированных молекул воды и масляных пленок (жировых веществ), толщина которых может быть 100 … 200 молекул. Для высокопрочных материалов применяют подогрев.

Контактная (термомеханическая) сваркаосуществляется в результате нагрева соединяемых стыков под действием электрического тока до t горячей деформации или до плавления при одновременном сдавливании, обеспечивающем пластическое деформирование. Различают точечную, стыковую и рельефную контактную сварку.

Различают точечную, стыковую и рельефную контактную сварку.

При стыковой сваркесоединение свариваемых деталей происходит по поверхности стыкуемых торцов (рис. 11.1). Стык имеет самое высокое сопротивление, т. к. контакт обеспечивается не по всей поверхности, кроме того имеются пленки оксидов и др. загрязнения на торцах. Выделяющаяся теплота зависит от тока сопротивления стыка и времени пропускания тока. Закон Джоуля-Ленца для постоянного тока и сопротивления: Q = I2Rt.

По характеру процесса образования соединения стыковая сварка может быть сваркой сопротивлением или оплавлением. При сварке сопротивлением нагрев происходит без расплавления торцов, поэтому требуется их тщательная обработка. Таким способом варят низкоуглеродистые, низколегированные стали и алюминиевые сплавы. При этом образуется сварное соединение без расплавления в твёрдом состоянии за счёт пластической деформации. При стыковой сварке оплавлением не нужно обрабатывать торцы, оксиды и

загрязнения выжимаются давлением наружу, можно варить разные материалы с различными сечениями, но при этом изменяются химсостав и структура в месте соединения.

Точечная сваркапроизводится по ограниченным участкам касания, называемым точками (рис. 11.2) Производится при расположении соединяемых деталей внахлест. Для производства сварки детали плотно прижимаются между электродами сварочной машины, а затем разогреваются кратковременным импульсом электрического тока. Импульс должен обеспечивать нагрев до пластического состояния внешних и до плавления внутренних слоев. В результате получается литая сварная точка. Различают точечную одно- и двухстороннюю

сварку. Для стали и алюминиевых сплавов толщина соединяемых деталей δ = 0,5 … 5 мм. Возможна сварка точек по программе. Производительность в массовом производстве до 1000 точек в минуту.

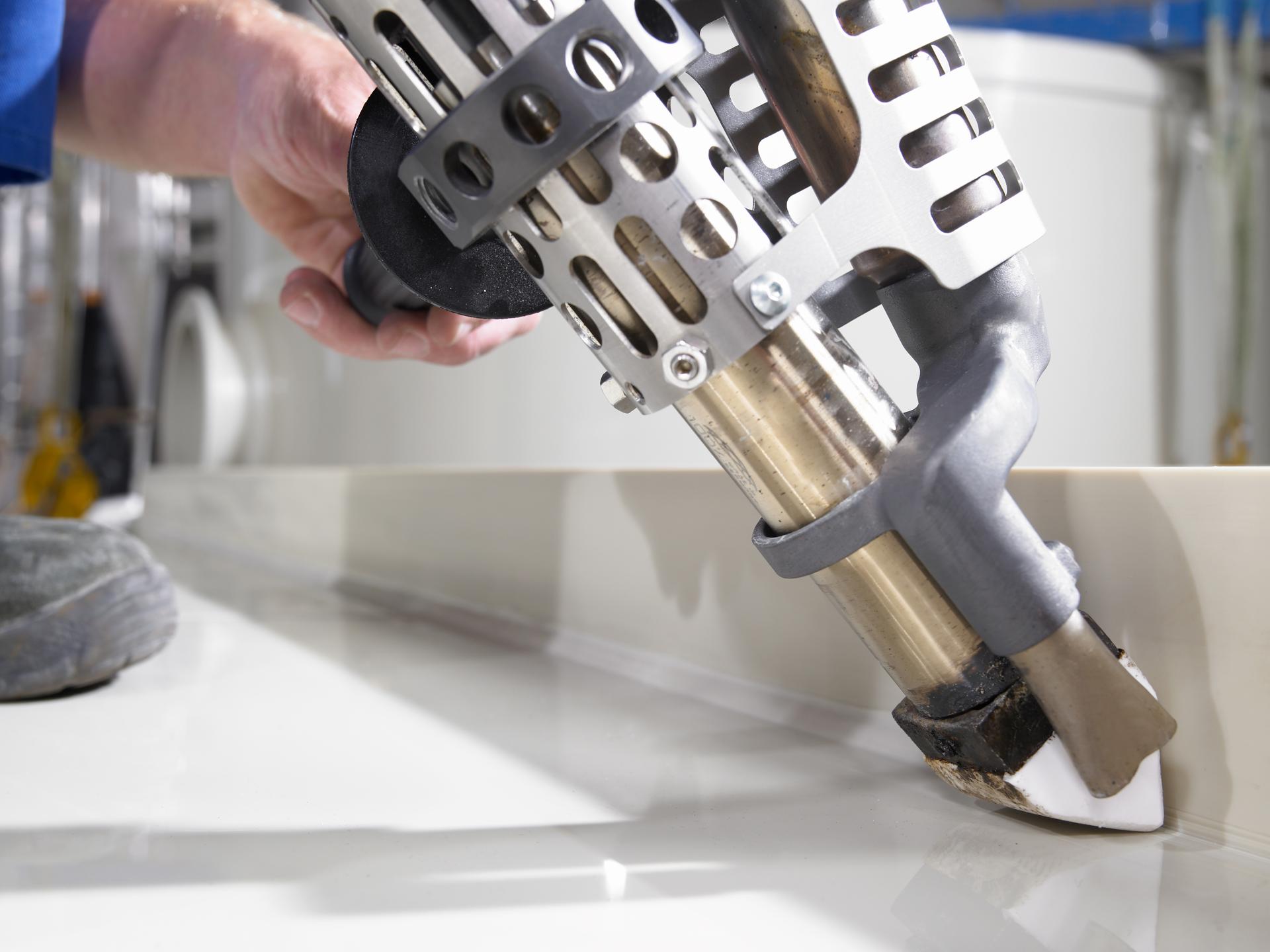

Шовная контактная сваркапроизводится контактами, имеющими вид роликов. Она может быть одно- и двухсторонней (рис. 11.3). Скорость перемещения роликов V до 10 м/мин, толщина свариваемых деталей δ = 0,3 … 3 мм. Оборудование для контактной сварки (в одной машине): трансформатор, прерыватель тока, переключатель мощности, механизм давления пневматический или электромеханический. Кроме стационарного оборудования, для точечной сварки применяют различные переносные устройства типа клещей и пистолетов. Основная область их использования – сварка в труднодоступных местах в тонколистовых конструкциях.

Кроме стационарного оборудования, для точечной сварки применяют различные переносные устройства типа клещей и пистолетов. Основная область их использования – сварка в труднодоступных местах в тонколистовых конструкциях.

Сварка трениемосуществляется в результате давления и нагрева под действием трения, возникающего в результате вращения одной из деталей (рис. 11.4). Таким способом можно сваривать любые сплавы, т. к. в результате трения происходит интенсивная очистка поверхности от оксидных плёнок, препятствующих образованию связей. Расход электрической энергии по сравнению с контактной сваркой существенно меньше. В промышленности применяется также ультразвуковаясварка, когда соединение образуется в результате давления и ультразвуковых колебаний с частотой ϕ = 20 … 30 кГц. Они образуются в результате подачи тока высокой частоты на обмотку магнитострикционного преобразователя, сердечник которого образован пластинами 0,1…0,2 мм. Материал пластин способен изменять свои размеры под действием переменного магнитного тока. Амплитуда колебаний

Амплитуда колебаний

достигает 2 … 10 мкм. Резонансный волновод специальной формы увеличивает амплитуду до 40 … 60 мкм. Колебания вызывают продольные перемещения одной из свариваемых деталей и силы трения в месте контакта. Происходит разогрев и сварка. Поверхностная пленка разрушается ультразвуком, следовательно, поверхности не нужно очищать перед сваркой. Температура в зоне контакта для Cu ≤ 600 °С, Al – 200 … 300 °С. Наиболее рационально применять этот метод для малых толщин δ = 0,001 … 1 мм. Можно сваривать разнородные материалы, детали сильно различающихся толщин, металлы с неметаллами. Это обеспечило широкое применение ультразвуковой сварки в приборостроении, радио-

электронике. Сварка направленным (кумулятивным) взрывом.Образование соединения происходит в результате соударения верхней (метаемой) части с нижней, при этом достигаются громадные давления 10…20 ГПа. Время образования соединения очень мало (несколько микросекунд), поэтому процессы диффузии отсутствуют. Это позволяет получать композиционные материалы, состоящие из материалов резко отличающихся по свойствам (температуре плавления, коррозионной стойкости и т. д).

Это позволяет получать композиционные материалы, состоящие из материалов резко отличающихся по свойствам (температуре плавления, коррозионной стойкости и т. д).

Диффузионная сварка в вакууме.Производится путём нагрева до температуры значительно ниже температуры плавления (0,4…0,8 Тпл) и сдавливания

1 … 20 МПа до возникновения локальной пластической деформации в месте соединения. Время образования соединения зависит от температуры нагрева и при низких температурах может быть значительным (5 … 20 мин). Соединение образуется без плавления в результате взаимной диффузии в приповерхностных слоях соединяемых деталей. Можно сваривать разнородные материалы. Главным достоинством является неизменность свойств соединяемых материалов и почти полное отсутствие остаточных напряжений, которые могут сильно снижать усталостную прочность конструкций. Этот способ используется при изготовлении космической техники, авиастроении и приборостроении. Холодная сварка.Соединение образуется за счет совместной пластической деформации при сдавливании пластичных материалов. Величина пластической деформации превышает 30 %. В зависимости от формы получаемого соединения может быть точечной, шовной, контурной, стыковой. Широко используется для сплавов Al, Cd, Pb, Cu, Ni, Au, Ag, Zn. Основным недостатком является необходимость тщательной очистки соединяемых поверхностей оксидных, адсорбированных и органических плёнок. Применяется главным образом в приборостроении. Контактная и холодная сварка дают надежные соединения, низкую окисляемость металла, уменьшение зоны влияния температуры на металл, высокую производительность, благоприятные санитарно-гигиенические условия труда.

Типы сварных соединений при основных способах сварки плавлением и давлением приведены в табл. 5.

Различные типы сварочных дефектов

В этой статье мы будем: —

Выявление распространенных дефектов сварки

Предотвращение и устранение проблем со сварными швами

Если бы я мог взмахнуть волшебным стержнем и сделать так, чтобы все ваши сварные швы были прочными, чистыми и острыми на вид, я бы это сделал. Но в последний раз, когда я пошел в магазин сварочных материалов и попросил купить волшебный присадочный стержень, они посмотрели на меня, как на чокнутого, так что пока вам просто нужно смириться с тем фактом, что некоторые из ваших сварных швов будут несовершенными.Не беспокойтесь об этом слишком сильно; в конце концов, ни один сварщик не идеален, а сварка может оказаться сложной задачей. Что я могу сделать, так это рассказать вам о некоторых из наиболее распространенных дефектов сварных швов, чтобы, когда они обнаруживаются, вы понимали, что имеете дело с теми же проблемами, на которые сотни тысяч сварщиков ругались и плевались с момента первого парень придумал, как зажигать дугу. Это те дефекты, которые вы, вероятно, заметите только после завершения сварки (либо за один проход, либо за весь сварной шов, в зависимости от дефекта).Большинство из них довольно легко обнаружить и, к счастью, относительно легко отрегулировать и предотвратить. Чтобы предотвратить дефекты сварки до того, как они возникнут, убедитесь, что ваши сварочные материалы чистые и в хорошем состоянии, прежде чем начинать проект. Металл, который вы собираетесь сваривать, не должен содержать каких-либо материалов, которые могут загрязнить сварной шов. Удалите с металла жир, краску или масло. Вам также следует поставить

на место свариваемых деталей, чтобы убедиться, что они подходят друг к другу и правильно выровнены.

Прочтите:

Наиболее распространенные типы дефектов сварки

Неполное проникновение

Неполное проникновение происходит, когда присадочный металл и основной металл не соединены должным образом, и в результате возникает зазор или какая-то трещина.На приведенном ниже рисунке показан пример неполного проникновения.-

частый случай неполного проникновения

Сварные швы, которые страдают от неполного проплавления, в лучшем случае являются слабыми, и они, скорее всего, выйдут из строя, если вы приложите к ним большую силу. (Проще говоря, сварные швы с неполным проплавлением в основном бесполезны.)

Вот список наиболее распространенных причин дефекта сварки с неполным проплавлением .

Паз, который вы привариваете, слишком узкий, а присадочный металл

не достигает нижней части соединения.

✓ Вы оставили слишком много места между свариваемыми деталями, поэтому они

не сплавляются при первом проходе.

✓ Вы свариваете соединение с V-образной канавкой, а угол канавки

слишком мал (менее 60-70 градусов), поэтому

не может манипулировать электродом в нижней части соединения, чтобы полный

шов.

✓ Ваш электрод слишком большой для металла, который вы свариваете.

✓ Ваша скорость передвижения (как быстро вы перемещаете борт) слишком велика, поэтому

недостаточно металла осаждено в стыке.

✓ Слишком низкий сварочный ток. Если у вас недостаточно электричества

, идущего на электрод, ток не будет достаточно сильным, чтобы правильно расплавить металл

Неполный сплав

Неполное сплавление происходит, когда отдельные сварные швы не сливаются друг с другом или когда сварные швы не сливаются должным образом с основным металлом, который вы свариваете, как показано ниже.

| учебный пример неполного плавления |

Наиболее распространенный тип неполного плавления называется перекрытием и обычно возникает на носке (на самом верху или самом низу стороны) сварного шва.Одна из основных причин — неправильный угол сварного шва, что означает, что вы, вероятно, держите электрод и / или присадочные стержни под неправильным углом во время сварки; если вы думаете, что это так, постепенно меняйте угол, пока проблема с перекрытием не исчезнет.

Вот еще несколько обычных подозреваемых, когда дело доходит до неполного слияния

причин.

✓ Ваш электрод слишком мал для толщины свариваемого металла.

✓ Вы используете неподходящий электрод для материала, который вы свариваете.

✓ Ваша скорость передвижения слишком велика.

✓ Длина дуги слишком мала.

✓ Установлен слишком низкий сварочный ток.

Если вы считаете, что неполная сварка может быть из-за низкого сварочного тока, включите аппарат! Но будьте осторожны: вам действительно нужно всего

силы тока, чтобы расплавить основной металл и обеспечить хороший сварной шов.

Больше ничего не нужно и может быть опасно.

✓ Загрязнения или примеси на поверхности основного металла (металл

, который вы свариваете) препятствуют плавлению расплавленного металла (от присадочного стержня или где-либо еще

на основном металле).

Подрезка

Подрезы — очень распространенный дефект сварки. Это случается, когда основной металл выгорает на одном из выступов сварного шва. Чтобы понять, что я имею в виду, взгляните на рисунок.Когда вы выполняете сварку более чем за один проход на стыке, между проходами может возникнуть подрез, поскольку расплавленный сварной шов уже горячий и требует меньше тепла для заполнения, но вы используете такое же тепло, как если бы он был холодным. На самом деле это очень серьезный дефект, который может испортить качество сварного шва, особенно если прогорает более 1⁄32 дюйма.Если вы делаете проход и заметили какие-то подрезы, вы должны удалить их перед следующим проходом, иначе вы рискуете захватить шлак (отходы — см. Следующий раздел) в сварное соединение (что является плохой новостью). Единственная хорошая вещь в подрезке — это то, что ее очень легко обнаружить, когда вы знаете, что ищете.

Вот несколько распространенных причин поднутрения:

✓ Ваш электрод слишком велик для основного металла, который вы свариваете.

✓ Ваша дуга слишком длинная.

✓ У вас слишком высокая сила тока.

✓ Вы слишком много перемещаете электрод во время сварки.

Вращать электродом вперед и назад — это нормально и даже полезно, но если

вы делаете это слишком часто, вы покупаете билет в один конец до Подкатывающего города

(который, конечно, является административным центром округа Луси Велд).

Включения шлака

Немного шлака имеет большое значение. . . к разрушению сварного шва, в остальном качественного. Шлак — это отходы, образующиеся при сварке, и кусочки этого твердого материала могут (случайно) попасть в сварной шов, как показано на рисунке.Кусочки флюса, ржавчины и даже вольфрама можно считать шлаком и вызвать загрязнение сварных швов.

Общие причины шлаковых включений включают

✓ Флюс от сварочного электрода, который отрывается и попадает в сварной шов

✓ Невозможность очистить сварочный проход перед нанесением следующего прохода

Обязательно очистите сварные швы перед тем, как вернуться внутрь и нанести второй сварной шов.

✓ Шлак выходит перед сварочной лужей при сварке V-образной канавки

, которая слишком плотная

✓ Неправильный угол сварки

✓ Слишком низкий сварочный ток

Включения флюса

Если вы выполняете пайку или пайку (также называемую сваркой твердым припоем), включения флюса могут стать настоящей проблемой.Если вы используете слишком много флюса, чтобы «выплеснуть» примеси из сварного шва, вы вполне можете получить включения флюса, подобные тем, что показаны на рисунке. (Подробнее о пайке и пайке см. В главе 13.) Если вы работаете с многослойным припоем, включение флюса может произойти, если вам не удастся удалить шлак или стекло с поверхности припоя перед нанесением следующего слоя. При пайке включение флюса может стать проблемой, если вы не используете достаточно тепла. Эти включения обычно расположены близко друг к другу, и они могут вызвать утечку паяного соединения.Если вы хотите избежать включения флюса (и поверьте мне, что вы это делаете), убедитесь, что вы делаете следующее:

✓ Тщательно очищайте сварные швы после каждого прохода. Эта задача особенно важна для

при пайке.

✓ Не переусердствуйте с использованием флюса.

✓ Убедитесь, что вы используете достаточно тепла, чтобы расплавить наполнитель или флюс.

Пористость

Если вы очень много прочитаете эту книгу, вы быстро поймете, что пористость (крошечные отверстия в сварном шве) может быть серьезной проблемой для ваших сварных швов (особенно сварных швов прилипания или миграции).Ваша расплавленная лужа выделяет газы, такие как водород и углекислый газ, когда лужа остывает; Если небольшие карманы газа не достигают поверхности до того, как металл затвердеет, они становятся частью сварного шва, и ничто не может ослабить сварное соединение так, как газовые карманы. Взгляните на рисунок, чтобы увидеть пример пористости.

Ниже приведены несколько простых шагов, которые можно предпринять для уменьшения пористости сварных швов

:

✓ Перед началом сварки убедитесь, что все материалы чистые.

✓ Работайте над правильным обращением с электродом.

✓ Попробуйте использовать электроды с низким содержанием водорода.

Трещины

Трещины могут возникать практически повсюду в сварном шве: в металле сварного шва, в пластине рядом с металлом шва или в любой другой детали, пострадавшей от сильного нагрева сварки. Посмотрите на пример взлома на рисунке.

Вот три основных типа трещин, их причины и способы их предотвращения.

✓ Горячие трещины:

Этот тип трещины возникает во время сварки или вскоре после того, как вы наплавили сварной шов, и его причина проста: металл слишком быстро нагревается

или слишком быстро остывает.Если у вас возникли проблемы с горячим растрескиванием, попробуйте предварительно нагреть материал. Вы также можете повторно нагреть свой материал, что означает, что вы прикладываете немного тепла здесь и там после завершения сварки, чтобы позволить металлу постепенно остыть еще

.

✓ Холодные трещины:

Этот тип трещин хорошо возникает после того, как сварка завершена и металл остынет. (Это может произойти даже через несколько дней или недель после сварки

). Обычно это случается только со сталью и вызвано деформациями структуры стали.Вы можете защититься от образования холодных трещин, увеличив на

толщину первого сварочного прохода перед началом нового шва. Правильное обращение с электродом, а также предварительный и последующий нагрев металла также могут помочь предотвратить образование холодных трещин.

✓ Кратерные трещины:

Эти мелкие черточки обычно возникают в конечной точке сварного шва, когда сварка прекращается до того, как израсходуется остаток электрода

. В кратерах трещины действительно раздражает то, что они могут вызывать другие трещины, и от

они могут просто как снежный ком.Вы можете решить эту проблему, убедившись, что вы используете соответствующее количество силы тока и тепла для каждого проекта, снизив скорость движения

, а также предварительный и последующий нагрев.

Коробление

Если вы неправильно контролируете расширение и сжатие металлов, с которыми работаете, коробление (нежелательное искажение формы куска металла) может стать ужасным результатом. Посмотрите пример на рисунке.

Если вы снова и снова сварите кусок металла, вероятность его деформации намного выше.Вы также можете деформировать кусок металла, если слишком сильно зажмете соединения. (Если вы позволите кускам металла, которые создают соединение, немного сдвинуться, они будут испытывать меньшую нагрузку.)

Допустим, вы свариваете соединение. Вертикальная часть Ts иногда подтягивается к сварному шву. Чтобы учесть это движение, просто немного наклоните вертикальную часть перед сваркой, чтобы, когда она попытается потянуться к сварному соединению, она подтянулась под хорошим углом в 90 градусов!

Чем больше тепла вы используете, тем больше вероятность деформации, поэтому убедитесь, что вы используете только необходимое количество тепла.Не переусердствуйте. Выбор более медленной скорости движения во время сварки также может помочь сократить коробление.

Брызги

Брызги (мелкие частицы металла, которые прикрепляются к поверхности материала, с которым вы работаете) — это факт жизни большинства видов сварки; как бы вы ни старались, вы никогда не сможете полностью избавиться от этого. Вы можете увидеть это во всей красе на Рисунке 11-5 в Главе 11.

Вы можете свести к минимуму разбрызгивание, распылив состав для предотвращения разбрызгивания (можно приобрести в магазине сварочных материалов) или соскоблив брызги с основного металла. поверхность.

Это 10 наиболее часто встречающихся дефектов сварки. Скоро появятся новые и полезные статьи. Так что следите за обновлениями.

Читать:

Сварка

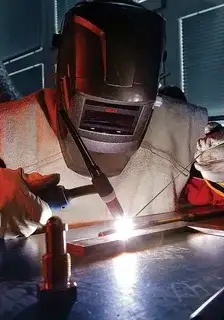

Мастерские по производству зеркал классов в реальном мире

Программа «Сварочные технологии» была обновлена, чтобы обеспечить выполнение курсовых работ в соответствии с потребности отрасли сегодня. Благодаря обновленному оборудованию, которое можно найти в реальных магазинах, студенты научится читать чертежи, анализировать детали и выполнять монтаж, сварку, и осмотр с использованием различных материалов, таких как сталь, нержавеющая сталь, алюминий, и титан.Курсовая работа сочетает сварку с производственными навыками, процессами и методами чтобы студенты были конкурентоспособными на рабочем месте.

Набор ограничен каждый квартал, поэтому заинтересованным студентам предлагается подать заявку. как можно скорее.

Карьера

Возможности трудоустройства сварщиков существуют в различных отраслях промышленности, включая аэрокосмическую, строительство, судостроение, автомобилестроение, медицина, HVAC, электроника, горнодобывающая промышленность и гидроэнергетика сила.Согласно прогнозам Министерства труда США количество рабочих мест в сварочной отрасли увеличится в размере 4%, при средней заработной плате в районе Портленд-Ванкувер 20,62 доллара США. в час. Опытные сварщики и производители могут зарабатывать от 45 000 до 60 000 долларов в год.

Сертификат WABO Место проведения испытаний

Тест Вашингтонской ассоциации строительных служащих (WABO) теперь доступен в колледже Кларка для студентов, недавних выпускников и сварщиков. профессионалы в сообществе.Студенты, которые в настоящее время обучаются по программе и недавно выпускники могут пройти тест по сниженной цене 230 долларов (безлимитные 3G и 4G). Не студент сварщики не имеют права на студенческую оплату. Сертификат WABO является обязательным требованием для профессионалов в области сварки, выполняющих кодовые работы в штате Вашингтон.

Чтобы запланировать сертификационные испытания WABO на территории кампуса, свяжитесь с Брайаном Маквеем (Welding Technology Инструктор) на bmcvay @ clark.edu или 360-992-2359

Студенты, заинтересованные в выполнении кодовых работ по сварке в штате, отличном от Вашингтона, следует связаться с Американским обществом сварщиков, чтобы узнать больше о сертификационные требования.

Слесарь-сварщик и технолог по сварке — в чем разница?

Обязанности, обучение и образовательные требования к сварщикам и технологам сварки можно описать по-разному.Комитеты AWS обсуждали и в настоящее время обсуждают эти темы. До сих пор они не могли различить определения техника-сварщика и технолога-сварщика. Наблюдая и проработав в обеих областях более 50 лет, я чувствую, что могу определить каждого обладателя титула.

Сварщик

Технический специалист определяется в словаре American Heritage Dictionary как специалист в определенной предметной или профессиональной области.Я склонен согласиться с этим определением, но я думаю, что более правильным будет определение специалист , а не эксперт. Те из нас, кто немного скромнее, уклоняются от звания эксперта.

Термин «техник-сварщик» был определен несколько лет назад джентльменом по имени Луи ДеФрейтас, который был инструктором по сварке в Калифорнии. На мой взгляд, его определение было, пожалуй, наиболее точным: «Техник-сварщик — важнейшее звено» между инженерным отделом и сварочным цехом.

Требования к образованию. Техник-сварщик должен получить общее образование по практической математике, английскому языку, письменному и устному общению, а теперь и по компьютерной грамотности. Помимо этих требований, технический специалист должен иметь подготовку в области черчения, металлургии и практических навыков сварки и резки.

Техник также должен уметь устанавливать, готовить и тестировать процедуры сварки и резки в соответствии с различными требованиями норм. Сварка и резка сегодня сильно отличаются от того времени, когда углеродистая сталь использовалась почти исключительно в производстве.Техники должны научиться обращаться со сплавами с высоким содержанием никеля (Сэм Кисер, никелевый человек, сказал: «Чистота рядом с благочестием» при сварке сплавов с высоким содержанием никеля). Конструкции соединений для никелевых сплавов и других материалов отличаются от конструкций для простой углеродистой стали.

Обучение по этим задачам можно получить в таких школах, как Институт сварочных технологий Хобарта, а также на различных семинарах, проводимых производителями сварочных материалов и основных материалов.

Знание кодексов и стандартов. Технические специалисты должны хорошо разбираться во всех нормах и стандартах, относящихся к конкретному проекту. Для таких конструкций, как мосты и здания, AWS D1.1 предоставляет необходимую информацию. Для сосудов под давлением и трубопроводов правильным кодом является раздел IX ASME. API 1104 является ведущим стандартом для трубопроводов и связанных с ними объектов.

Многие другие нормы и стандарты содержат полезную и обязательную информацию по сварке. Клиники Code доступны как онлайн, так и лично. Стоимость этих клиник часто покрывает работодатель, но даже если стоимость не покрывается, технические специалисты должны участвовать в как можно большем количестве сеансов.

Институт никеля (Институт развития никеля) проводит несколько чрезвычайно ценных информационных семинаров, касающихся материалов с высоким содержанием никеля и нержавеющей стали.

Стандарт AWS для сертификации техника-сварщика требует как минимум пятилетнего опыта работы в области производства, а также соответствующего образования. Этот тип обучения предлагают несколько общественных и технических колледжей, в том числе Государственный муниципальный колледж Эдисона в Огайо, университет Западной Вирджинии в кампусе Паркерсбург, а также две новые программы, запускаемые в Западной Вирджинии — Восточно-Западная Вирджиния, общинный и технический колледж, Мурфилд и Пирпонт. Общественно-технический колледж в Фэрмонте.

Рисунок 1

Новый общинный и технический колледж Бридж-Вэлли в Южном Чарльстоне, Западная Вирджиния, также находится на начальных этапах проведения этого типа обучения и уже закупил довольно сложное оборудование. Эта школа имеет исключительное, совершенно новое, современное оборудование, которое подойдет для обучения как техника, так и технолога.

Обязанности. Во многих случаях инженерный отдел не осведомлен о трудностях, которые вызывают расплывчатые чертежи и инструкции.Хотя большинство инженеров хорошо разбираются в создании чертежей, которые включают примечания, описывающие детали, которые необходимо изготовить, они иногда не знают о методах сборки в цехе. Некоторые из указанных соединений может быть невозможно выполнить с имеющимся оборудованием.

Техник-сварщик часто определяет последовательность резки, подгонки и сварки. Конкретное оборудование в фабрике иногда является определяющим фактором. Резка материала с использованием правильного метода или процесса — чрезвычайно важный элемент в производстве.

В некоторых цехах есть оборудование для гидроабразивной высокоточной резки, которое позволяет получить поверхность, сопоставимую с обработанной поверхностью. В других цехах используется плазменная резка, при которой кромка получается небольшой, а не прямой под углом 90 градусов. Этот процесс, как и процесс газокислородной резки, требует шлифования для удаления окалины и выравнивания кромок среза.

Так какое отношение все это имеет к технику? Когда инженер определяет длину и ширину определенной пластины или другой формы, необходимо учитывать влияние пропила на общую длину и ширину.(Прорезь — это пространство между собираемыми деталями, вызванное резкой или шлифовкой.) Технический специалист должен сообщить инженерному отделу, что необходимо сделать особый припуск для минимизации пропила ( Рисунок 1 ).

Другими важными факторами, касающимися уменьшения общей длины и ширины, являются процесс сварки и последовательность сварки. Некоторые сварочные процессы, такие как газовая дуговая сварка металлическим электродом (GMAW / MIG) и дуговая сварка порошковой проволокой (FCAW), производят быстрый подвод тепла, что сводит к минимуму усадку и деформацию материала.С другой стороны, газовая дуговая сварка вольфрамом (GTAW / TIG) производит очень медленное тепловложение и, следовательно, вызывает большую усадку детали.

Техник всегда должен осознавать значение должен (обязательный) и должен (предложение) в нормах и стандартах. AWS D1.1 издает обязательную директиву по сварке. «Направление общей прогрессии сварки на элементе должно быть , , , от точек, где части относительно фиксированы в положении относительно друг друга, к точкам, имеющим большую относительную свободу перемещения.«

AWS D1.1 также предполагает, что «в сборках соединения, которые, как ожидается, будут иметь значительную усадку , следует сваривать раньше, чем соединения, которые, как ожидается, будут иметь меньшую усадку. Эти соединения также следует сваривать с минимальными ограничениями». Причина ограничения ограничения заключается в том, что остаточные напряжения могут накапливаться в сборке и вызывать замедленное или немедленное растрескивание.

Техник также определяет количество предварительного нагрева, необходимое для соответствующей толщины и степени удержания.Предварительный нагрев — отличный метод предотвращения деформации и усадки любых сварных деталей, конструктивных или иных. Технический специалист или его представитель должны постоянно контролировать температуру в зоне сварки.

AWS D1.1 включает таблицу предварительного нагрева для материалов и толщины. Специалист должен установить величину предварительного нагрева для сильно ограниченного участка сварной конструкции. Это один из случаев, когда технический специалист может проконсультироваться с технологом, который сможет рассчитать степень ограничения.Техник знает, что сварной шов достигает своего предельного предела текучести после затвердевания, и что поперечные пересекающиеся сварные швы являются наиболее жесткими.

Рисунок 2

Настоящая разница между техником и технологом в том, что техник делит время между инженером и технологом и сварочным цехом. Техник больше занимается практической сваркой, в то время как технолог фактически выполняет некоторые функции инженерного отдела.

Технолог по сварке

Технолог, по определению, занимается исследованиями и разработками в области сварки. Он или она несет ответственность за определение надлежащей металлургической совместимости между основным материалом и сварочным материалом и установление того, какие материалы лучше всего подходят для конечного использования изготовленного продукта.

Требования к образованию. Образовательные требования к технологу гораздо более глубокие и разнообразные, чем к технику.Исследования и разработки часто требуют глубокого понимания металлургии и связанной с ней химии. Периодическая таблица элементов всегда может быть найдена в офисе технолога, а элементы и их использование встроены в сознание технолога. Практика в химической лаборатории — важная составляющая обучения.

Технолог должен быть знаком как с механическими, так и с физическими свойствами металла.

Техническое письмо также является обязательным. Технолог должен уметь донести до техника результаты НИОКР в понятной форме.Затем техник расшифровывает, как и сколько информации необходимо передать бригадиру и сварщикам.

В некоторых случаях технолог должен сделать устные презентации своей компании или заказчику, для которого строится проект. Это требует некоторой формы обучения устному общению, будь то межличностное или публичное выступление.

Требования к образованию по математике намного более глубокие, чем те, которые необходимы техническому специалисту. Исчисление и структуры математики являются частью повседневных задач технолога, которого также необходимо обучать формулам прочности материалов.

Обязанности. Для строительных проектов технолог должен учитывать, должны ли задействованные компоненты быть жесткими или должны гнуться под нагрузкой. Пластичность материала часто определяется контрольными испытаниями, в ходе которых материал (часто включая сварную часть) помещается в машину и несколько раз изгибается, пока не произойдет разрушение. Это называется испытанием на усталость.

В некоторых случаях испытание на пластичность используется для определения степени увеличения твердости основного материала, сварного шва и зоны термического влияния, особенно если материал с высоким содержанием марганца или других элементов, которые могут вызвать деформационное упрочнение или охрупчивание. .Технолог должен решить, какие тесты необходимы для производства продукта, который не выйдет из строя.

В случае сплавов с высоким содержанием никеля и нержавеющей стали коррозия чаще всего является фактором, требующим внимания. Технолог должен определить, какие сплавы наиболее устойчивы к коррозии для используемой среды (кислота, хлор, галоген). Эта задача часто требует обширных исследований и тестирования.

Рисунок 2 — это фактическое испытание, проведенное компанией, занимающейся строительством скруббера для электростанции.При сварке этого материала никелевой проволокой (ERNiCrMo-3) в зоне сварного шва не было коррозии. При сварке сварочной проволокой ЭР-2209 коррозия в зоне шва, особенно в ЗТВ, была сильнее, чем в основном материале.

Это лишь одна из задач, которую выполняет технолог. Он или она может также проводить испытания на растяжение, испытания на магнитную проницаемость и другие физические и механические испытания, если заказчик не предоставил спецификации.

Роли техника и технолога очень важны в сварочной промышленности, особенно когда инженер-сварщик недоступен.Инженеров-сварщиков мало. Поскольку в США всего несколько компаний и только одна признанная программа по сварочным технологиям, маловероятно, что их число в ближайшее время увеличится. Большинство компаний полагаются на техника и технолога в выполнении работы.

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Доступна вакансия инструктора технических навыков

Все вакансии в Великобритании • Академические или исследовательские • Инструктор по техническим навыкам — механика / сваркаТехника и технологии, Машиностроение

Краткая информация о вакансии

Компания: Перспективы Колледж передовых технологий

Заработная плата: 28 774 фунтов стерлингов до 32 884 фунтов стерлингов в год

Часы работы: Полный рабочий день

Тип контракта: Постоянный

Тип / роль: Академический или исследовательский

Телефон: + 44-1277 7125152

Факс: + 44-1406 2395263

Эл. Почта: N \ A

Сайт: N \ A

Подробная информация о вакансии Инструктор по техническим специальностям — механика / сварка .Условия использования вакансии

PROCAT — это специализированный колледж, который был создан для удовлетворения потребностей в развитии кадровых ресурсов предприятий, работающих в секторах, критически важных для экономики Великобритании. Это включает в себя продвинутое ученичество для обеспечения потока новых талантов, ученичество с высшим образованием и дипломом для поддержки передовых инженерных возможностей и индивидуальные решения по обучению для развития опыта и навыков существующей рабочей силы. Мы увлечены созданием улучшенных возможностей обучения для жителей Южного Эссекса.На каждом из наших сайтов мы работаем в партнерстве с университетами, работодателями и другими организациями, чтобы обеспечить нашим студентам самые лучшие возможности обучения и подготовки.

Мы хотим продолжать и расти, предоставляя и создавая больше возможностей для молодых мужчин и женщин, используя стратегию STEM для обучения; а также тесное сотрудничество и развитие отношений с компаниями для создания наилучшей карьеры для их будущего.

В связи с периодом роста у нас есть возможность для инструктора по техническим навыкам — механика / сварка, чтобы разработать курсы и обеспечить выдающееся преподавание и обучение, гарантирующее, что все учащиеся соответствуют или превосходят свои прогнозируемые результаты.

Основные обязанности:

- Для планирования, подготовки и проведения уроков, которые соответствуют критериям Ofsted как «хорошо» или лучше, включая разработку соответствующих ресурсов

- Для обеспечения точной оценки и прогрессивной обратной связи работы учащихся по критериям

- Для разработки курсов, отвечающих потребностям всех заинтересованных сторон, с эффективным отображением путей студентов и учеников

- Создавайте, сохраняйте и анализируйте точные данные об учащихся.

- Создавайте эффективные, точные и актуальные записи, чтобы гарантировать, что все стороны четко понимают, где находится каждый учащийся в любой момент времени и как продвигаться дальше

- Обеспечить заинтересованность и мотивацию учащихся к обучению с помощью активных стратегий преподавания и обучения, которые всегда ориентированы на учащегося

- Для удовлетворения дополнительных потребностей студентов и их поддержки путем направления к соответствующим сторонам

- Чтобы внедрять и продвигать британские ценности, а также поддерживать и чутко и сочувственно реагировать на раскрытие информации учащимися, соблюдая конфиденциальность там, где это необходимо, и надлежащим образом ссылаясь в случае защиты.

Показатели качества / результаты:

- Достижение ключевых показателей эффективности в соответствии с указаниями менеджера программы (достижения, проходные баллы, удержание и посещаемость)

- Наблюдения / обучающие прогулки по требуемому стандарту или выше

- Удовлетворенность учащихся на уровне 90% или выше при четком понимании преимуществ получения навыков, относящихся к курсу

- Разнообразие курсов, разработанных и готовых для демонстрации внутренних и внешних маршрутов.

Как будут достигнуты результаты:

- Разработка всех планов уроков и связанных с ними ресурсов, обеспечивающих планирование индивидуального обучения, что, в свою очередь, приводит к активному и заинтересованному обучению

- Полностью внедрите системы отслеживания, отслеживайте и завершайте, делитесь ими со всеми заинтересованными сторонами, чтобы убедиться, что учащиеся полностью понимают, что необходимо сделать, чтобы достичь и превзойти свои цели

- Для завершения обзоров / данных / регистров прогресса и любых других связанных отчетов для своевременного информирования как внутри, так и за пределами

- Планировать и проводить соответствующие оценки в соответствии с критериями присуждающего вознаграждения и результатами работы

- Работайте со связанными сторонами, чтобы гарантировать, что там, где имеется поддержка, она выделяется в рамках планирования и своевременно распространяется, чтобы позволить учащимся превзойти свои ожидания.

- Включите английский, математику, ИКТ в планирование и реализацию работы с профессиональными областями, чтобы обеспечить актуальность обучения

- Работая вместе с соответствующими заинтересованными сторонами, разработайте ряд курсов, которые отвечают потребностям и являются финансово жизнеспособными

- Участвовать и в полной мере участвовать в НПР, работая над выявленными областями, нуждающимися в улучшении, о чем свидетельствуют учебные прогулки, наблюдения и области, требующие улучшения в колледже

Специальные навыки:

- Обладает рядом практических инженерных навыков — изготовление листового металла, ручная сварка, фитинги и испытания материалов

- Знание теории сварки и материалов

- Опыт предоставления квалификаций EAL NVQ / VRQ и Pearson BTEC

Обязанности по охране (весь персонал)

- Взять на себя ответственность за защиту и продвижение благосостояния молодежи

- Быть знакомым и действовать в соответствии с политиками и процедурами PROCAT по обеспечению безопасности.

- Убедитесь, что PROCAT обеспечивает безопасную, справедливую и уважительную среду для работы и обучения.

Обязанности по охране труда (весь персонал)

- Несет ответственность за свое здоровье и безопасность на рабочем месте, а также за здоровье других сотрудников, студентов и посетителей наших сайтов

- Убедитесь, что вы знакомы с оценками рисков, относящимися к вашему отделу, и соблюдаете их.