Механизация и автоматизация сварочных процессов

В этом разделе Вы найдете информацию о механизации сборочных операций, процесса сварки, вспомогательных операций, а также о сварочных станках и установках.

Изготовление сварных изделий связано с выполнением четырех основных этапов: заготовки деталей; сборки этих деталей под сварку; сварки изделия; контроля качества сварки и последующей обработки изделия.

Заготовка деталей (так же как и обработка сваренного изделия) выходит за рамки настоящего раздела.

Процессам сварки посвящены предыдущие разделы, контролю — следующий раздел. В данной разделе рассматриваются вопросы механизации сборки и сварки изделий, а также вопросы механизации некоторых вспомогательных операций.

Степень механизации сборочных и вспомогательных операций определяет технический уровень производства и достигает наивысшего развития в автоматических и поточных линиях.

Независимо от способа сварки и степени его механизации изделие перед сваркой необходимо собрать с необходимой точностью и установить в положение, удобное для сварки.

Обычно сварные изделия собирают в следующем порядке: сначала детали собирают в узлы, а потом их соединяют сваркой. При этом детали должны занимать определенное положение относительно друг друга.

В простейших случаях, когда сама форма деталей определяет их расположение и закрепление, это выполнить не трудно. В более сложных случаях изделия собирают по разметке; детали закрепляют короткими сварными швами (прихватками) и собранное изделие передают для окончательной сварки.

Кроме того, сборочно-сварочные приспособления могут предназначаться для предотвращения или уменьшения деформаций сварных узлов и изделий.

При различных типах производства сварных изделий применяют разнообразные конструкции сборочно-сварочных приспособлений. В единичном производстве обычно применяют универсальные сборочно-сварочные приспособления, пригодные для всей номенклатуры продукции.

В серийном производстве (в зависимости от количества изготовляемых однотипных изделий) используют как универсальные, так и специализированные сварочные приспособления.

В массовом производстве распространены сборочно-сварочные приспособления различных типов, начиная от простых быстродействующих приспособлений и кончая сложными автоматическими установками.

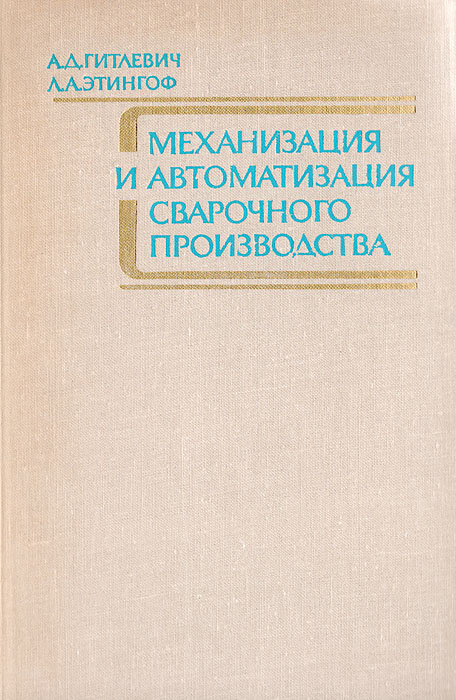

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

ЭЛЕКТРОГАЗАСВАРЩИК

§ 57. Общие сведения

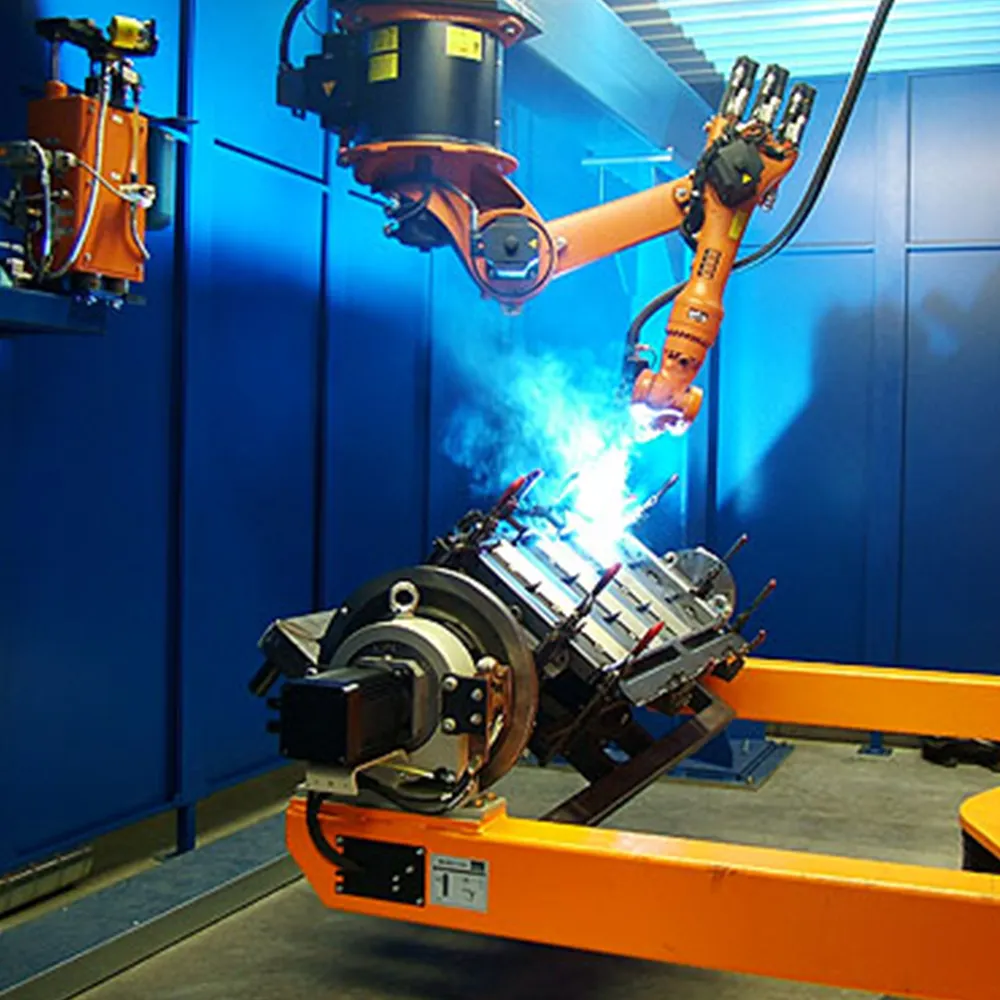

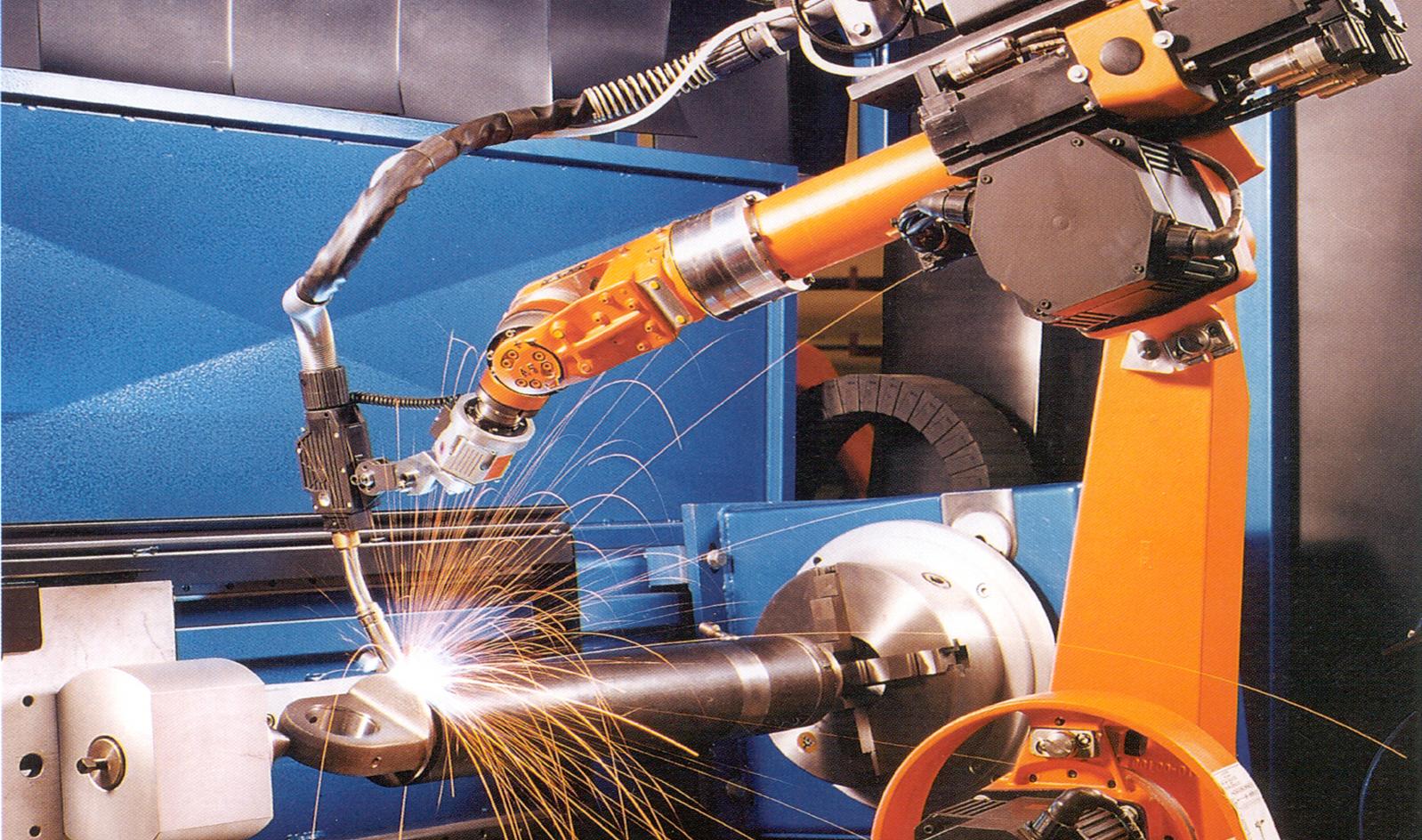

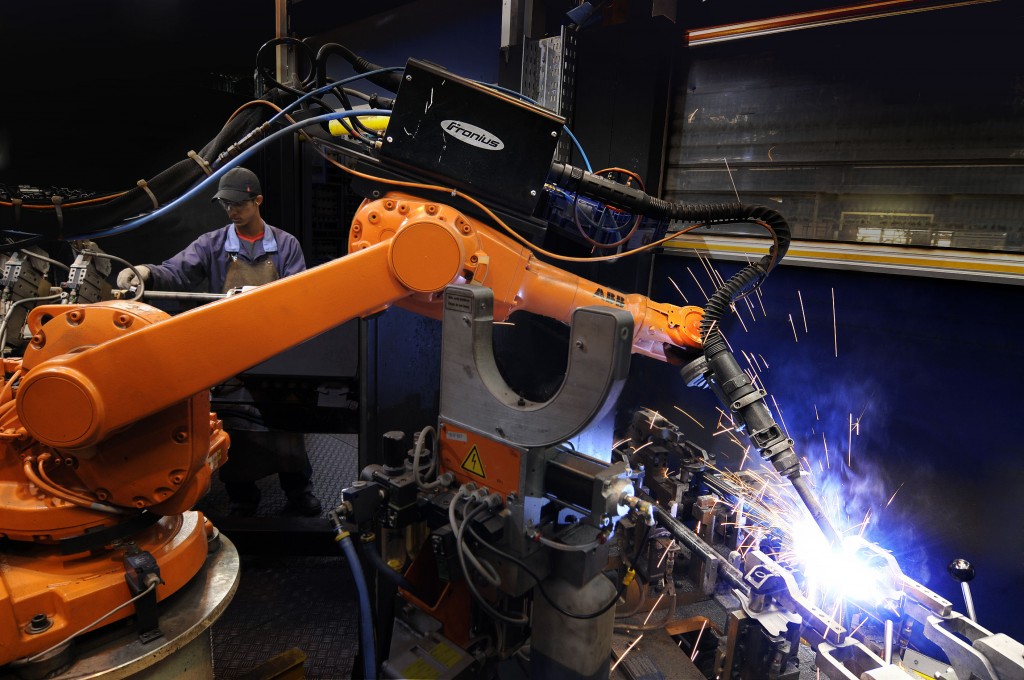

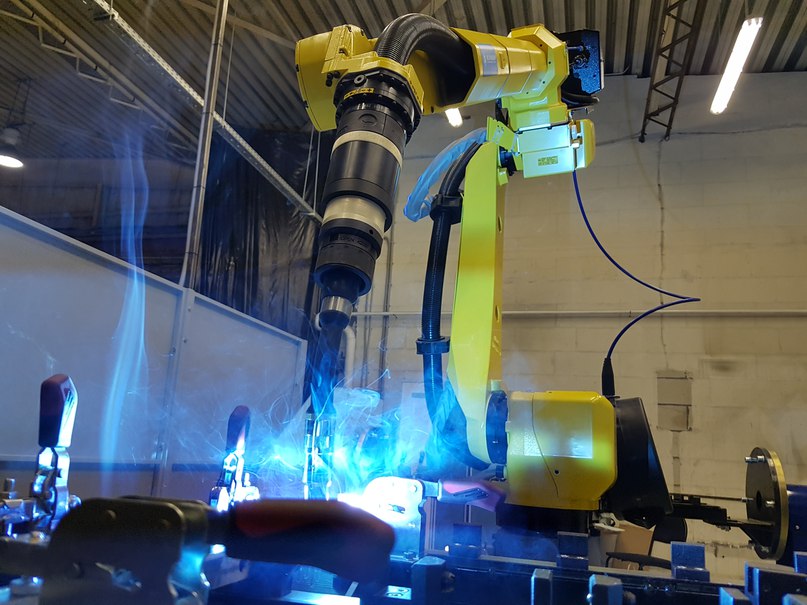

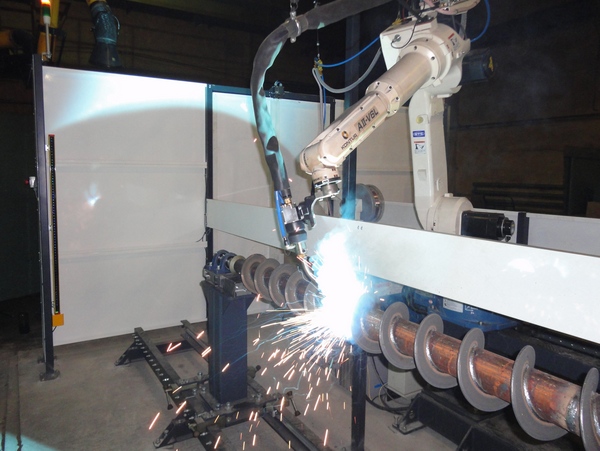

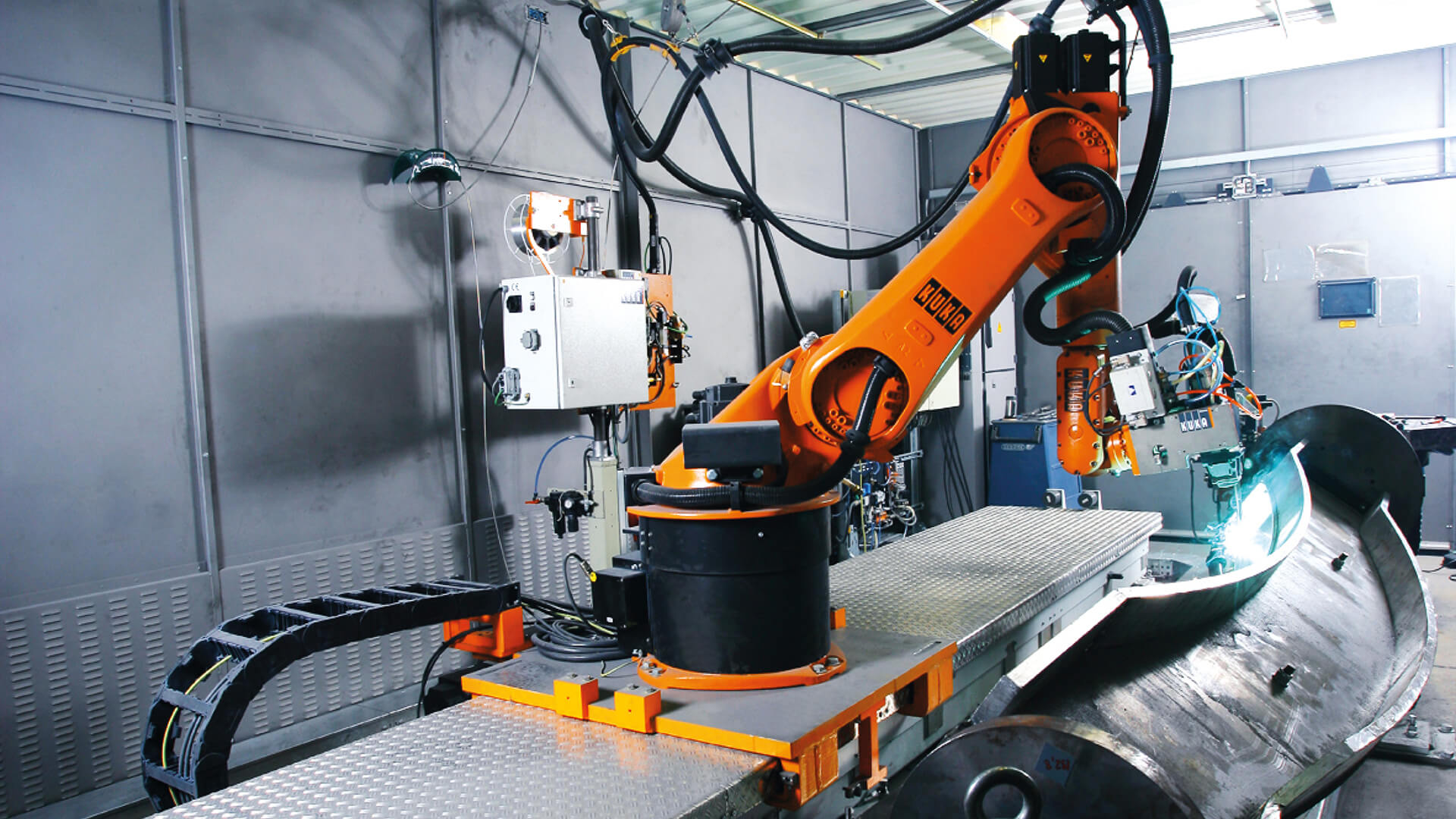

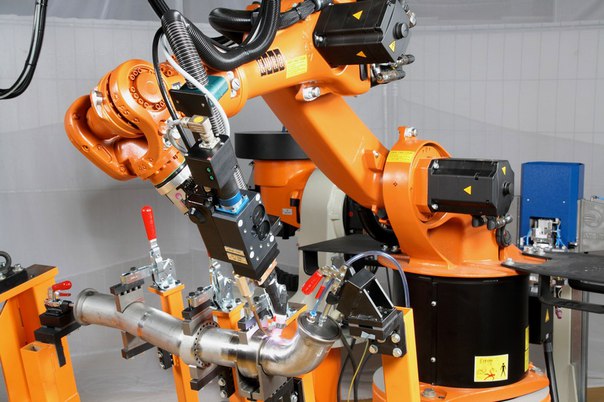

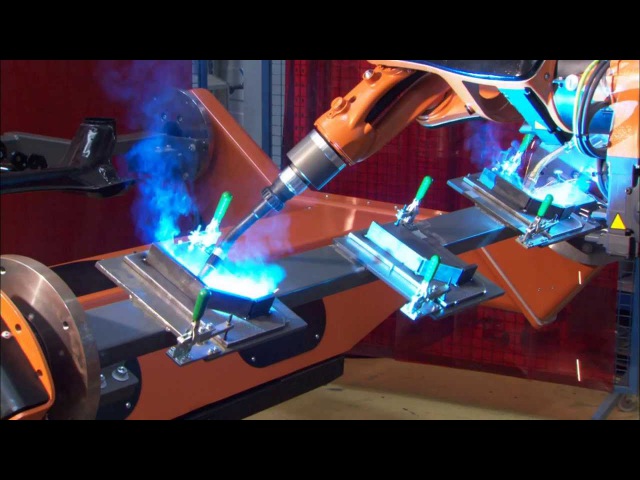

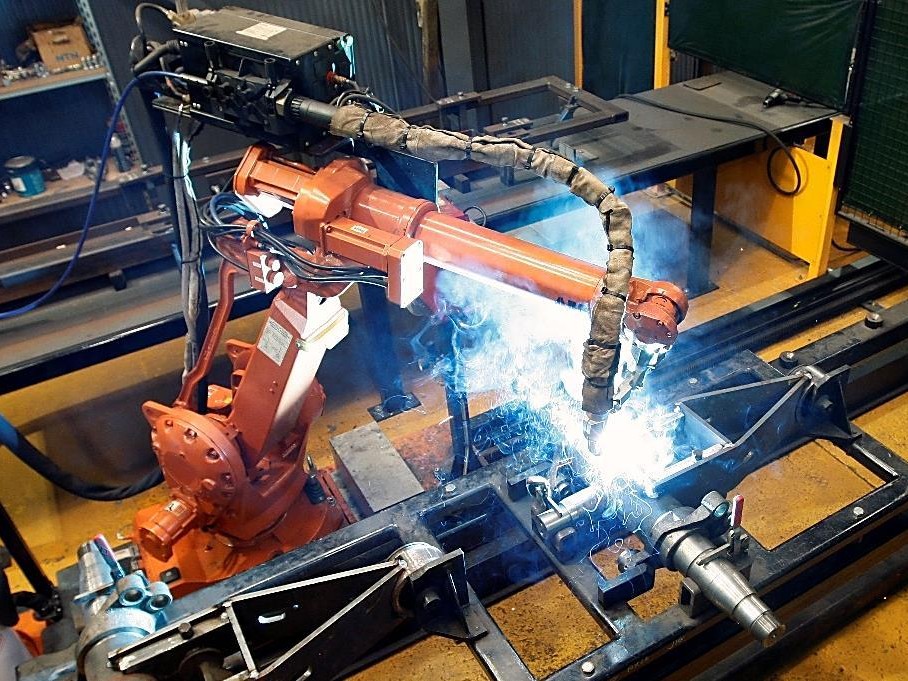

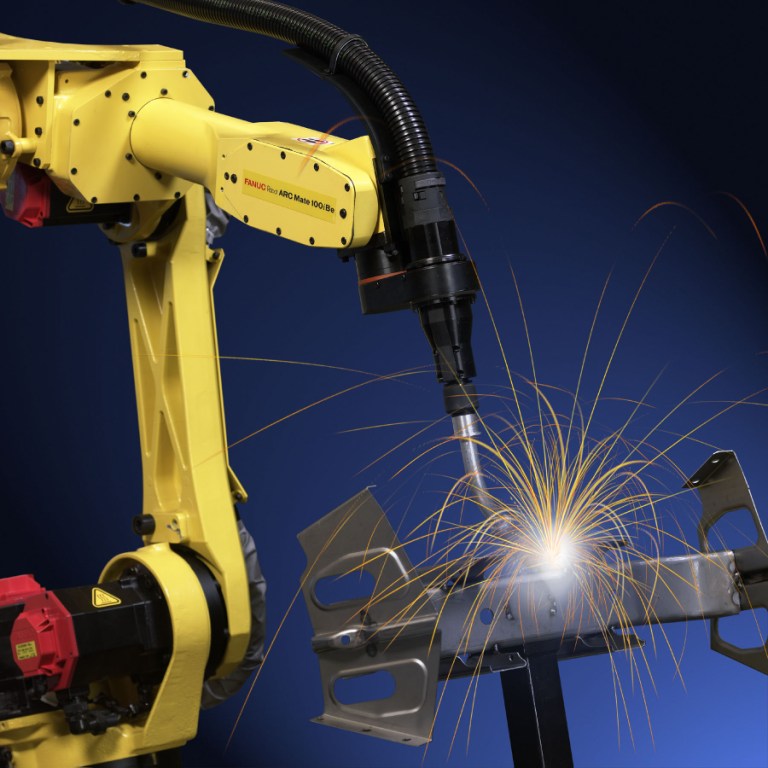

Одной из главных задач в сварочном производстве является замена ручного труда сварщиков механизированной и автоматизированной сваркой. Эта задача решается заменой ручной сварки механизированной для конструкций, где сложно использовать автоматическую сварку (короткие швы, сложное пространственное положение), широким ис — юльзованием робототехники, применением механизирован-

■ і v и автоматизированных сварочных установок с исполь-

■ іьанием усовершенствованных и новых сварочных процессов.

Вместе с тем трудоемкость сварки составляет примерно одну треть общей трудоемкости изготовления сварной конструкции. Поэтому дальнейшее сокращение времени на изготовление сварных конструкций наряду с механизацией и автоматизацией сварки предусматривается за счет комплексной механизации и автоматизации сварочного произ

водства, т. е. механизации и автоматизации всех производственных процессов, составляющих технологический цикл изготовления сварной конструкции.

е. механизации и автоматизации всех производственных процессов, составляющих технологический цикл изготовления сварной конструкции.

Эффективность механизации и автоматизации технологических процессов зависит от серийности изготовляемых на конкретном предприятии конструктивно и технологически подобных сварных конструкций.

В сварочном производстве различают следующие типы производства:

• мелкосерийное, характеризуемое широкой номенклатурой изготовляемых изделий и малым объемом выпуска изделий;

• серийное, характеризуемое ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска;

• крупносерийное производство, характеризующееся установившейся номенклатурой изделий, выпускаемых в больших количествах на протяжении длительного времени.

Строгих границ между типами производства нет.

Каждому типу производства соответствуют свои оптимальные технологические процессы, оборудование и организация производства. С увеличением серийности сварных конструкций возрастает степень механизации и автоматизации технологических процессов и операций, применяемых при их изготовлении.

С увеличением серийности сварных конструкций возрастает степень механизации и автоматизации технологических процессов и операций, применяемых при их изготовлении.

Техника безопасности при газовой сварке и резке

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

Техника безопасности при контактной сварке

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

ТЕХНИКА БЕЗОПАСНОСТИ

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

Механизация и автоматизация сварочного производства

Сварочные позиционеры

Основное назначение сварочных позиционеров — автоматизация процесса сварки.

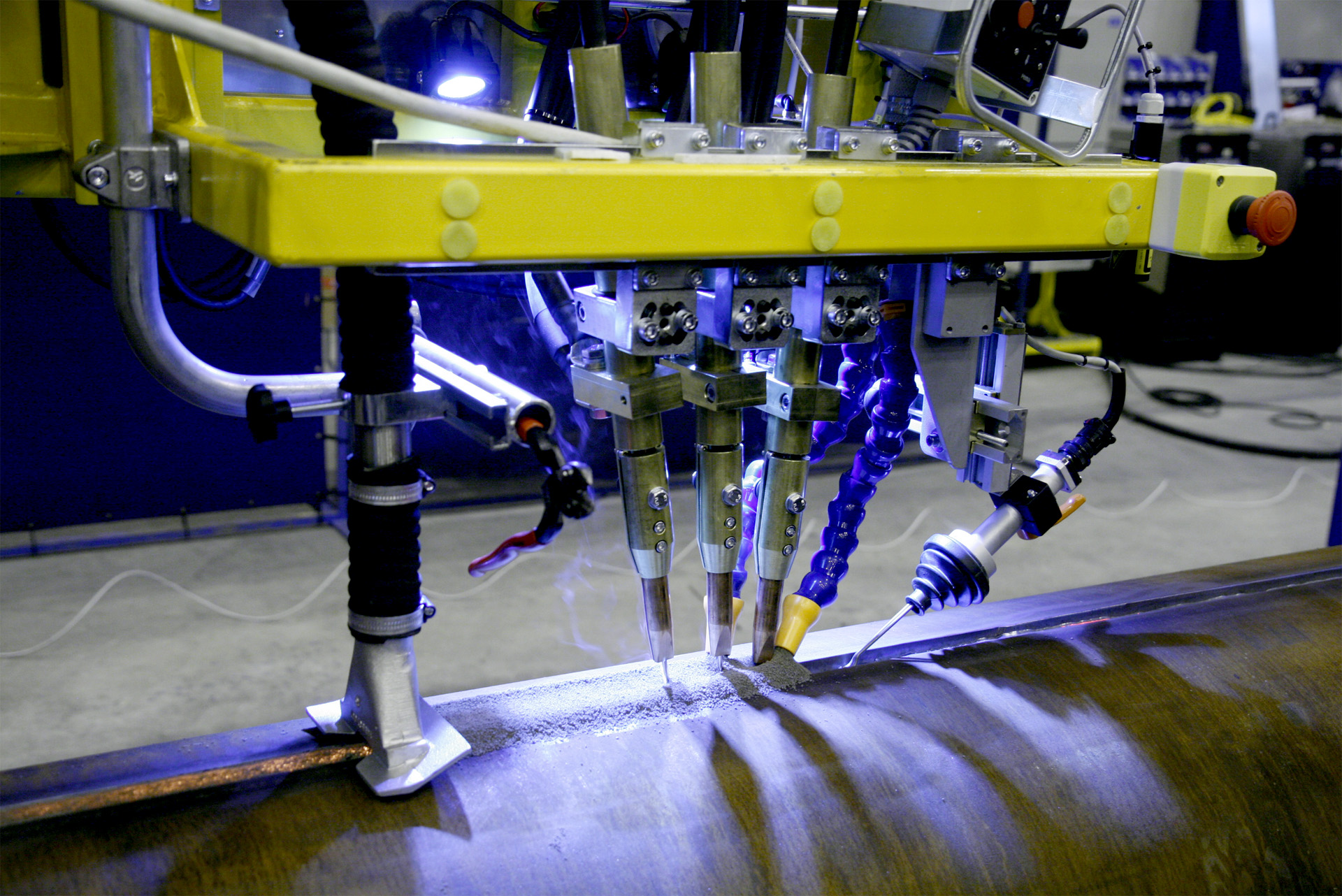

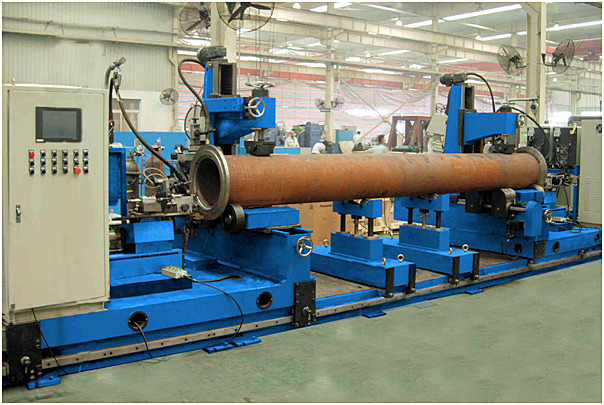

Позиционер предназначен для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий на маршевой скорости в положение, удобное для ручной и полуавтоматической сварки. С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума.

Сварочные вращатели

Предназначены для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий на маршевой скорости в положение, удобное для ручной и полуавтоматической сварки. С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума. Вращатель состоит из одной приводной и одной неприводной секций. Приводная секция представляет собой раму, на которой установлены две приводные роликоопоры, каждая из которых имеет свой привод вращения. Управление приводами осуществляется от общего шкафа управления. Неприводная секция представляет собой раму, на которой установлены две неприводные роликоопоры. Настройка вращателя на заданный диаметр свариваемого изделия производится автоматически.

С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума. Вращатель состоит из одной приводной и одной неприводной секций. Приводная секция представляет собой раму, на которой установлены две приводные роликоопоры, каждая из которых имеет свой привод вращения. Управление приводами осуществляется от общего шкафа управления. Неприводная секция представляет собой раму, на которой установлены две неприводные роликоопоры. Настройка вращателя на заданный диаметр свариваемого изделия производится автоматически.

Сварочная колонна

Приспособление для перемещения и точного позиционирования сварочной горелки и, как следствие, проведения процесса сварки. При помощи сварочной колонны достигается почти полная автоматизация сварочного производства производящего сварку цилиндрических сосудов и резервуаров. Управляет функциями сварочной колонны программируемый блок числового программного управления, который отвечает за работу всех систем, и обеспечивает согласованную работу со сварочным и вспомогательным оборудованием. Колонны состоят из продольной платформы и вертикальной стойки со сварочной головкой. Перемещение всех систем осуществляется по сервоприводам с маршевой или сварочной скоростью. Все направляющие профильные рельсы для защиты оснащены тормозными концевыми выключателями. Применение колонны обеспечивает стабильность и высокое качество работ, позволяя исключить брак вследствие человеческого фактора.Портальная резка

Портальная конструкция перемещает резаки с источником питания над вытяжным столом, открывая в нём клапаны на вытяжку в секции, где в данный момент идёт резка.

Секционный вытяжной стол осуществляет вытяжку из секции над которой производится резка благодаря своей внутренней конструкции из клапанов и заслонок, которые открываются в нужном секторе механическими переключателями, активируемыми перемещением портала.

Сама конструкция модульная, то есть обслуживание, ремонт и замена одной неисправной детали будет простым и не потребует останавливать работы остальных узлов. Простая конструкция портальной части и ездовых путей, c системой автоматической компенсации люфтов, обеспечивает многолетнюю безотказную работу оборудования в условиях отечественного производства. В конструкции применяются линейные рельсовые направляющие, шарико-винтовые передачи, стальные зубчатые рейки с термически упрочненным зубом, кабелеукладочные цепи импортного производства.

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т. к. он становится оператором, контролирующим и управляющим процессом.

к. он становится оператором, контролирующим и управляющим процессом.

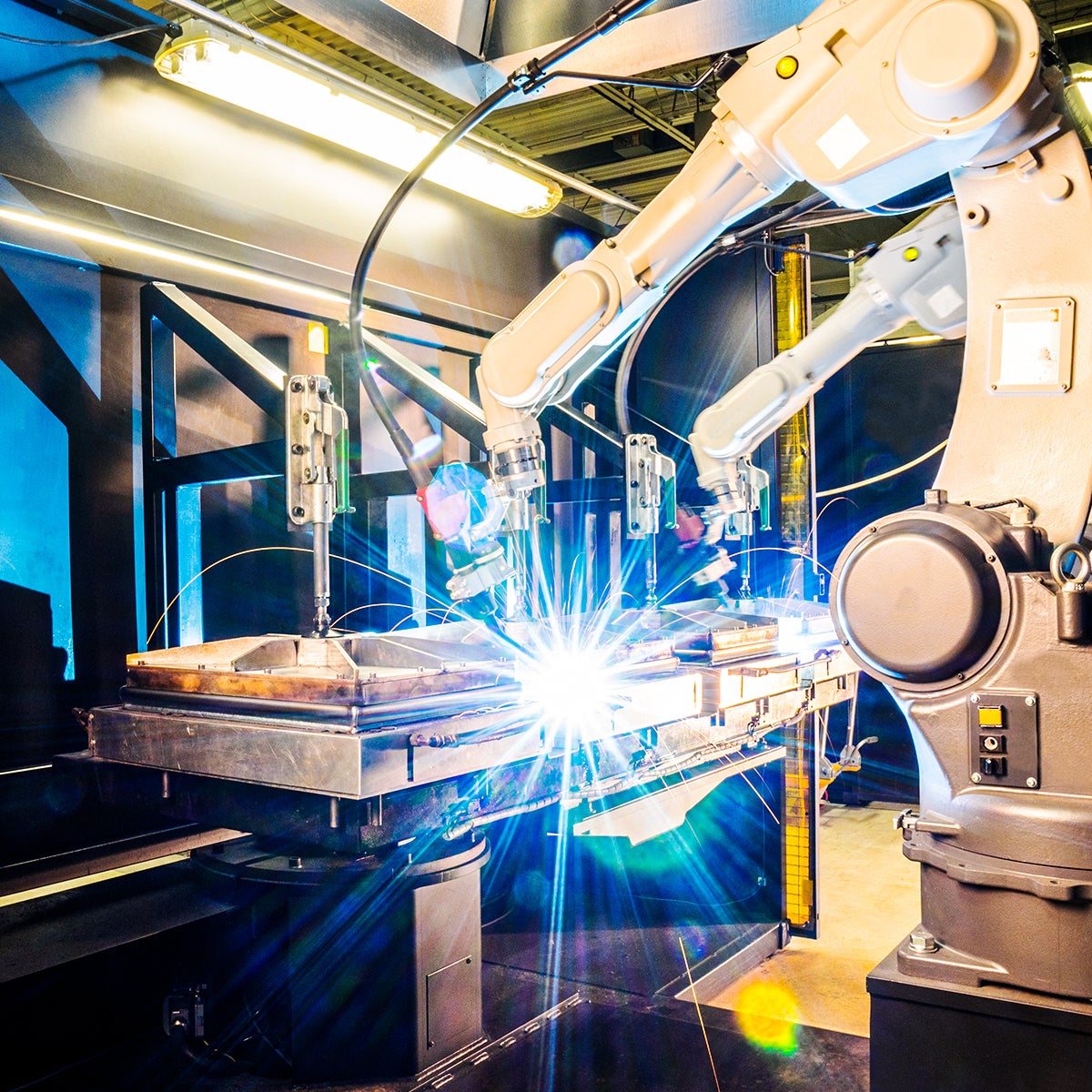

В сварочном производстве механизация и автоматизация достигаются за счёт применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Наша компания готова предложить проектировку и реализацию любых задач по механизации и автоматизации на Вашем предприятии.

Механизация и автоматизация сварочного производства

Механизация и автоматизация сварочного производства

СодержаниеВВЕДЕНИЕ

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Анализ технологических требований к сварной конструкции

1.2 Характеристика материала и оценка свариваемости

1.3 Обоснование способа сварки и выбор сварочных материалов

1.

4 Расчет режимов сварки, подготовка деталей для сварки.

4 Расчет режимов сварки, подготовка деталей для сварки.1.5 Выбор электротехнического оборудования

1.6 Разработка технологического процесса изготовления сварки балки.

2. КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Расчет и конструирование узла сборочно-сварочного приспособления

2.2 Описание работы спроектированного узла приспособления

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА ЛИТЕРАТУРА

1. Думов С.И. – «Технология электрической сварки плавлением » — М : Машиностроение, 1987г.

2. Козьяков А.Ф, Морозова Л.Л «Охрана труда в машиностроении» — М : Машиностроение, 1990г.

3. Куркин А.С «Сварочные конструкции» — М: Машиностроение, 1991г.

4. Китаев А.М «Сварочная книга сварщика » — М: Машиностроение, 1985г.

5. Рыморов К.С «механизация и автоматизация сварочного производства» — М: Машиностроение, 1990г.

6. Методическое пособие по курсовому проектированию, НМТ,2003

7. Нормативы на полуавтоматическую сварку в среде защитных газов – Москва, Экономика, 1989г.

8. Николаев Г.А. и др. Расчет, проектирование и изготовление сварных конструкций. Учеб. пособие для машиностроит. вузов. М., 1971

9. Алешин Н.П., Щербинский В.Г. «Контроль качества сварочных работ». М.: Высш

Показать все

ая школа, 1986г.

10. Волченко В.Н. «Сварные конструкции». — М.: Машиностроение, 1986г.

11.«Сварные и паяные соединения». Учебное пособие/ С.А. Федоров, МАТИ, М, 1989.

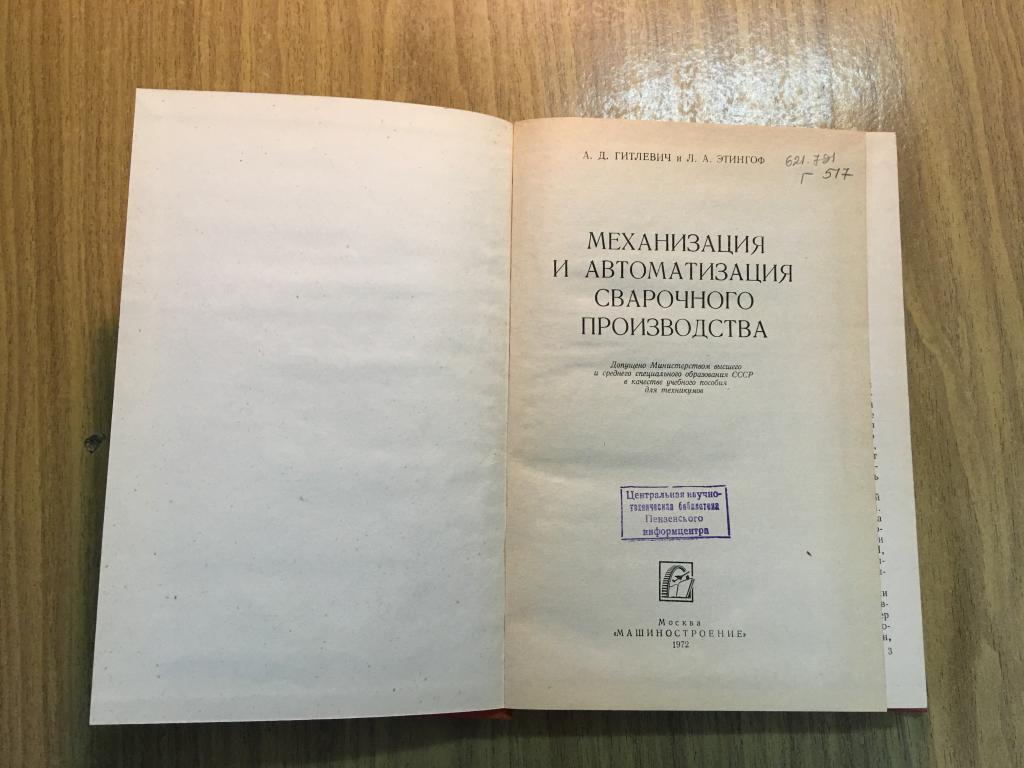

12. Гитлевич А.Д Этингоф Л.А. Механизация, автоматизация сварочного производства. М. Машиностроение,1979.

13. Акулов А.И., Бельчук Г.А., Демянцевич А.П., Технология и оборудование сварки плавлением. – М. Машиностроение, 1977.

14. Теория сварочных процессов: Учебное пособие под ред. В,В. Фролова. – М. Высшая школа, 1988. 559 с.

15.Тюрик А.Ф. Конструирование сборочно-сварочных присособлений.

М.нто Машром 1974.

Скрыть

Автоматическая сварка

Подробности- Подробности

-

Опубликовано 25.

05.2012 15:50

05.2012 15:50 - Просмотров: 23479

Страница 1 из 5

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

Общие сведения одной из главных технических и социальных задач в сварочном производстве является замена ручного труда сварщиков механизированной и автоматизированной свар кой. Эта задача решается заменой ручной сварки механизированной для конструкций, где сложно использовать автоматическую сварку (короткие швы, сложное пространственное положение), широкого использования робототехники, применения механизированных и автоматизированных сварочных установок с использованием усовершенствованных и новых сварочных процессов. Вместе с тем трудоемкость сварки составляет примерно одну треть общей трудоемкости изготовления сварной конструкции. Поэтому дальнейшее сокращение времени изготовления сварных конструкций наряду с механизацией и автоматизацией сварки предусматривается за счет комплексной механизации и автоматизации сварочного производства, т.![]() е. механизации и автоматизации всех производственных процессов, составляющих технологический цикл изготовления сварной конструкции (заготовительных, обрабатывающих, сборочно-сварочных, отделочных, контрольных). Эффективность механизации и автоматизации технологических процессов зависит от серийности изготовляемых на конкретном предприятии конструктивно и технологически подобных сварных конструкций. В машиностроении, в том числе сварочном производстве, различают следующие типы производства: мелкосерийное, характеризуемое широкой номенклатурой изготовляемых изделий и малым объемом выпуска изделий; серийное, характеризуемое ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска; крупносерийное производство, характеризующееся установившейся номенклатурой изделий, выпускаемых в больших количествах на протяжении всего года. Строгих границ между типами производства нет. Ориентировочные признаки серийности сварочного производства в зависимости от массы сварных узлов и их годового выпуска приведены в табл.

е. механизации и автоматизации всех производственных процессов, составляющих технологический цикл изготовления сварной конструкции (заготовительных, обрабатывающих, сборочно-сварочных, отделочных, контрольных). Эффективность механизации и автоматизации технологических процессов зависит от серийности изготовляемых на конкретном предприятии конструктивно и технологически подобных сварных конструкций. В машиностроении, в том числе сварочном производстве, различают следующие типы производства: мелкосерийное, характеризуемое широкой номенклатурой изготовляемых изделий и малым объемом выпуска изделий; серийное, характеризуемое ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска; крупносерийное производство, характеризующееся установившейся номенклатурой изделий, выпускаемых в больших количествах на протяжении всего года. Строгих границ между типами производства нет. Ориентировочные признаки серийности сварочного производства в зависимости от массы сварных узлов и их годового выпуска приведены в табл. 19. Каждому типу производства соответствуют свои оптимальные технологические процессы, оборудование и организация производства. С увеличением серийности сварных конструкций возрастает степень механизации и автоматизации технологических процессов и операций, применяемых при их изготовлении. § 41. Сборочные работы и их механизация Сборка под сварку — это технологическая операция, обеспечивающая подлежащим сварке деталям необходимое взаимное расположение с закреплением их специальными приспособлениями или прихватками. Сборку выполняют на плите, стеллаже, стенде или в специальном приспособлении, предназначенными для размещения и закрепления собираемого и свариваемого изделия. Сборочно-сварочная плита — опорное приспособление в виде горизонтальной металлической плиты с пазами; стеллаж — простейшее опорное приспособление с плоской горизонтальной поверхностью для размещения крупногабаритных изделий в цехе. Сборочно-сварочные стенды — более сложные устройства для размещения деталей собираемых и свариваемых крупногабаритных изделий и фиксации их в нужном положении.

19. Каждому типу производства соответствуют свои оптимальные технологические процессы, оборудование и организация производства. С увеличением серийности сварных конструкций возрастает степень механизации и автоматизации технологических процессов и операций, применяемых при их изготовлении. § 41. Сборочные работы и их механизация Сборка под сварку — это технологическая операция, обеспечивающая подлежащим сварке деталям необходимое взаимное расположение с закреплением их специальными приспособлениями или прихватками. Сборку выполняют на плите, стеллаже, стенде или в специальном приспособлении, предназначенными для размещения и закрепления собираемого и свариваемого изделия. Сборочно-сварочная плита — опорное приспособление в виде горизонтальной металлической плиты с пазами; стеллаж — простейшее опорное приспособление с плоской горизонтальной поверхностью для размещения крупногабаритных изделий в цехе. Сборочно-сварочные стенды — более сложные устройства для размещения деталей собираемых и свариваемых крупногабаритных изделий и фиксации их в нужном положении. Примерами сборочно-сварочных стендов могут служить электромагнитные стенды при изготовлении плоскостных секций судовых корпусов, резервуаров, вагонов и дру гих листовых конструкций. В условиях единичного производства расположение деталей в свариваемом узле задается разметкой, для их закрепления используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления. Использование специальных сборочных приспособлений-кондукторов позволяет повысить производительность труда и качество сборки. Сварочный кондуктор — приспособление для сборки и закрепления относительно друг друга свариваемых частей в определенном положении. Основой сборочного приспособления является жесткий каркас, несущий упоры, фиксаторы и прижимы (рис. 84). При сборке детали заводят в приспособление, укладывают по упорам и фиксаторам и закрепляют прижимами. Применяют стягивающие и распорные прижимы с ручным и механическим приводом. Прижимы с ручным приводом (винтовые, рычажные, эксцентриковые) просты, но требуют непосредственного ручного труда сборщика (рис.

Примерами сборочно-сварочных стендов могут служить электромагнитные стенды при изготовлении плоскостных секций судовых корпусов, резервуаров, вагонов и дру гих листовых конструкций. В условиях единичного производства расположение деталей в свариваемом узле задается разметкой, для их закрепления используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления. Использование специальных сборочных приспособлений-кондукторов позволяет повысить производительность труда и качество сборки. Сварочный кондуктор — приспособление для сборки и закрепления относительно друг друга свариваемых частей в определенном положении. Основой сборочного приспособления является жесткий каркас, несущий упоры, фиксаторы и прижимы (рис. 84). При сборке детали заводят в приспособление, укладывают по упорам и фиксаторам и закрепляют прижимами. Применяют стягивающие и распорные прижимы с ручным и механическим приводом. Прижимы с ручным приводом (винтовые, рычажные, эксцентриковые) просты, но требуют непосредственного ручного труда сборщика (рис. 85). Использование пневматических, гидравлических, электромагнитных и вакуумных прижимов значительно сокращает вспомогательное время, особенно, если требуется зажать изделие в нескольких местах. Фиксацию собранных деталей для придания требуемой жесткости собранному узлу наиболее часто осуществляют на прихватке. Прихватки должны иметь ограниченное поперечное сечение и располагаться в местах, обеспечивающих их полную переварку при укладке основного шва. Последовательность выполнения сборочно-сварочных операций может быть различной: сварку выполняют после полного завершения сборки; сборку и сварку ведут попеременно, например при изготовлении конструкции наращиванием отдельных элементов; общей сборке и сварке конструкции предшествуют сборка и сварка узлов. Для удобства выполнения тех или иных швов изделие приходится устанавливать в различные положения. Это осуществляется с помощью приспособлений — позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Подобного рода приспособления (табл.

85). Использование пневматических, гидравлических, электромагнитных и вакуумных прижимов значительно сокращает вспомогательное время, особенно, если требуется зажать изделие в нескольких местах. Фиксацию собранных деталей для придания требуемой жесткости собранному узлу наиболее часто осуществляют на прихватке. Прихватки должны иметь ограниченное поперечное сечение и располагаться в местах, обеспечивающих их полную переварку при укладке основного шва. Последовательность выполнения сборочно-сварочных операций может быть различной: сварку выполняют после полного завершения сборки; сборку и сварку ведут попеременно, например при изготовлении конструкции наращиванием отдельных элементов; общей сборке и сварке конструкции предшествуют сборка и сварка узлов. Для удобства выполнения тех или иных швов изделие приходится устанавливать в различные положения. Это осуществляется с помощью приспособлений — позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Подобного рода приспособления (табл. 20) могут быть как установочные, предназначенные только для поворота изделия в положение, удобное для сварки того или иного шва, так и сварочные, обеспечивающие кроме установки изделия его вращение (перемещение) с заданной скоростью, равной скорости сварки. Позиционер — приспособление, предназначенное для установки изделия в удобное для сборки и сварки.

20) могут быть как установочные, предназначенные только для поворота изделия в положение, удобное для сварки того или иного шва, так и сварочные, обеспечивающие кроме установки изделия его вращение (перемещение) с заданной скоростью, равной скорости сварки. Позиционер — приспособление, предназначенное для установки изделия в удобное для сборки и сварки.

Универсальные приспособления общего назначения (сборочные плиты, стеллажи, манипуляторы, кантователи, роликовые стенды) используют для сборки и сварки изделий широкой номенклатуры и различных размеров. Для изделий определенного типа, но разных размеров используют универсальные приспособления специального назначения, которые конструируют в индивидуальном порядке. Универсальные приспособления применяют в единичном и мелкосерийном производстве. Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве применяют универсально-сборочные приспособления, представляющие собой набор различных конструктивных элементов — универсальные плиты с продольными и поперечными пазами, типовые сменные упоры, фиксаторы, штыри, прихваты, планки, крепежные детали и т. п. В условиях крупносерийного и массового производства используют специальные приспособления одноцелевого назначения для выполнения определенных операций при изготовлении конкретного изделия. С целью уменьшения сварочных деформаций напряжений при сборке применяют ряд мер. Эффективной мерой снижения остаточных деформаций является жесткое закрепление свариваемых деталей в специальных приспособлениях — кондукторах. Часто применяют дополнительную деформацию заготовок, которая должна быть противоположной ожидаемой сварочной деформации. Метод предварительного изгиба свариваемых деталей используют для борьбы с угловыми деформациями при сварке стыковых и нахлесточных соединений. При сварке листов небольшой ширины с V-образной разделкой кромок их располагают с предварительным выгибом в сторону, обратную ожидаемой деформации. Листы большой ширины можно укладывать с предварительным изгибом свариваемых кромок. С целью устранения деформаций при сварке тавровых и двутавровых балок применяют приспособления, которые изгибают балку в сторону, обратную ожидаемой деформации.

п. В условиях крупносерийного и массового производства используют специальные приспособления одноцелевого назначения для выполнения определенных операций при изготовлении конкретного изделия. С целью уменьшения сварочных деформаций напряжений при сборке применяют ряд мер. Эффективной мерой снижения остаточных деформаций является жесткое закрепление свариваемых деталей в специальных приспособлениях — кондукторах. Часто применяют дополнительную деформацию заготовок, которая должна быть противоположной ожидаемой сварочной деформации. Метод предварительного изгиба свариваемых деталей используют для борьбы с угловыми деформациями при сварке стыковых и нахлесточных соединений. При сварке листов небольшой ширины с V-образной разделкой кромок их располагают с предварительным выгибом в сторону, обратную ожидаемой деформации. Листы большой ширины можно укладывать с предварительным изгибом свариваемых кромок. С целью устранения деформаций при сварке тавровых и двутавровых балок применяют приспособления, которые изгибают балку в сторону, обратную ожидаемой деформации. Эффективной мерой предотвращения выпучивания стойки в двутавровых балках, вызванной сваркой поясных швов, является сборка с предварительным натяжением стенки. Для натяжения стенки используют сборочные стенды с домкратными устройствами.

Эффективной мерой предотвращения выпучивания стойки в двутавровых балках, вызванной сваркой поясных швов, является сборка с предварительным натяжением стенки. Для натяжения стенки используют сборочные стенды с домкратными устройствами.

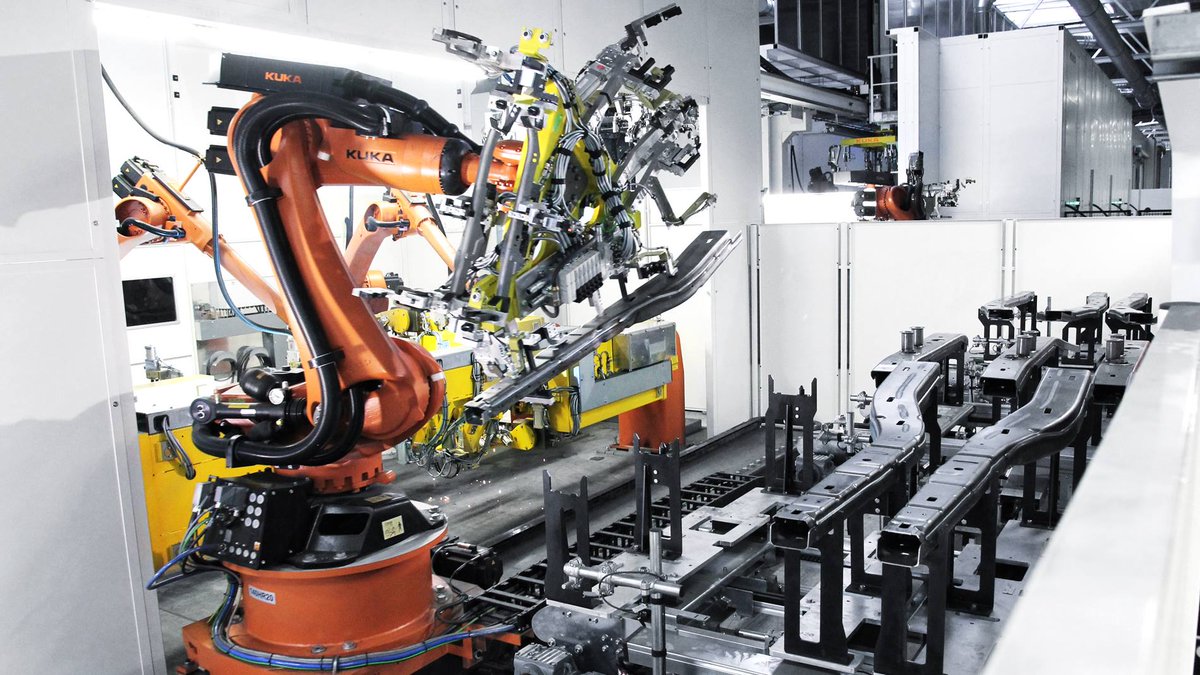

Поточные механизированные и автоматизированные линии Поточная линия — комплекс оборудования, взаимно связанного и работающего согласованно с определенным заданным ритмом по единому технологическому процессу. В сборочно-сварочные механизированные поточные линии входит оборудование для выполнения сборки, сварки, а иногда и операций подготовки металла, его раскроя, контроля готовой продукции и т. д. Первая поточная линия с применением автоматической сварки под флюсом была создана в годы Великой Отечественной войны для производства корпусов танков Т-34. По признаку механизации и автоматизации различают несколько типов поточных линий: с частичной механизаций, при которой используется ручная и полуавтоматическая сварка, а остальные процессы производственного цикла — раскрой металла, резка, сборка, окраска и др. — выполняются вручную; с комплексной механизацией, когда механизированы несколько операций, например, применяется механизированная резка и полуавтоматическая сварка; с частичной автоматизацией, при которой основные процессы (резка, сварка) автоматизированы, а остальные работы (сборка, контроль качества, окраска) выполняются с применением механизированного инструмента и приспособлений; с комплексной автоматизацией—автоматические линии. Автоматические линии представляют собой комплекс машин, выполняющих в заданной технологической последовательности весь цикл операций по производству изделий, с общими для всей линии механизмами управления и автоматическими транспортными устройствами, перемещающими объект обработки от одной машины к другой. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

— выполняются вручную; с комплексной механизацией, когда механизированы несколько операций, например, применяется механизированная резка и полуавтоматическая сварка; с частичной автоматизацией, при которой основные процессы (резка, сварка) автоматизированы, а остальные работы (сборка, контроль качества, окраска) выполняются с применением механизированного инструмента и приспособлений; с комплексной автоматизацией—автоматические линии. Автоматические линии представляют собой комплекс машин, выполняющих в заданной технологической последовательности весь цикл операций по производству изделий, с общими для всей линии механизмами управления и автоматическими транспортными устройствами, перемещающими объект обработки от одной машины к другой. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты. В сварочном производстве используют сборочно-свароч ные линии с различной степенью механизации и автоматиза ции оборудования и применяемой оснастки с учетом массо вости, серийности и индивидуальности производства для многих видов сварных изделий — при сборке и сварке полотнищ, изготовлении обечаек, труб, сосудов, балок, решетчатых и комплексных конструкций, сварных заготовок для деталей машин. Мелкосерийное (единичное) производств о сварных конструкций является наиболее распространенным в промышленности и строительстве.

В сварочном производстве используют сборочно-свароч ные линии с различной степенью механизации и автоматиза ции оборудования и применяемой оснастки с учетом массо вости, серийности и индивидуальности производства для многих видов сварных изделий — при сборке и сварке полотнищ, изготовлении обечаек, труб, сосудов, балок, решетчатых и комплексных конструкций, сварных заготовок для деталей машин. Мелкосерийное (единичное) производств о сварных конструкций является наиболее распространенным в промышленности и строительстве.

Добавить комментарий

Механизация и автоматизация сварочного производства

Главная › Новости

Опубликовано: 05.12.2017

СЛТ — Комплектная Механизация и Автоматизация литейного производства [email protected] Одним из основных способов интенсификации сварочных работ и улучшения их качеста являются механизация и автоматизация сварочного производства там, где это возможно и экономически обосновано. Основной площадкой для внедрения сварочных автоматов, сварочных роботов, станков и машинок для производства сварочных работ, является производство с большими объемами сварки. Это часто повторяющиеся операции на средних и малых конструкциях, строительство и возведение больших конструкций и механизмов, имеющих в составе протяжённые швы. В первом случае счет может идти на тысячи деталей в смену. Во втором — тысячи и сотни тысяч тонн сварных конструкций. Кроме двух первых причин — массовости и существенного объема сварных работ, может превалировать и третья — необходимость поддержания стабильно высокого качества сварки и жестких технических требований к сварным швам в составе ответсвенных конструкций.

Основной площадкой для внедрения сварочных автоматов, сварочных роботов, станков и машинок для производства сварочных работ, является производство с большими объемами сварки. Это часто повторяющиеся операции на средних и малых конструкциях, строительство и возведение больших конструкций и механизмов, имеющих в составе протяжённые швы. В первом случае счет может идти на тысячи деталей в смену. Во втором — тысячи и сотни тысяч тонн сварных конструкций. Кроме двух первых причин — массовости и существенного объема сварных работ, может превалировать и третья — необходимость поддержания стабильно высокого качества сварки и жестких технических требований к сварным швам в составе ответсвенных конструкций.

Механизация и автоматизация сварки.

Некоторые конструкции впечатляют: корабли, хранилища нефтепродуктов и газа, мосты, буровые платформы и пр. Сроки их возведения, аспекты экономики и дефицит квалифицированных сварщиков ускоряют научно-технический прогресс. Все больше внедряется сварочных автоматов, кантователей, манипуляторов, сварочных тракторов и средств малой механизации.

Все больше внедряется сварочных автоматов, кантователей, манипуляторов, сварочных тракторов и средств малой механизации.

Одними из основных требований на современных производствах являются производительность и качество используемых методов. Этим двум критериям вполне отвечают результаты автоматизации сварки. Есть виды продукции большой индустрии, где без использования сварочного автомата просто невозможно добиться необходимых целей. Корабли и суда различного назначения, магистральные трубопроводы, конструкции профильных балок, мостостроение, резервуары для хранения нефтепродуктов и химических компонентов, котлы и теплообменники, энерогоситемы различного назначения, автомобильное производство не обходятся без использования автоматических сварочных систем различного назначения и конструкции.

Автоматизация сварочных работ — презентация онлайн

1. Автоматизация сварочных работ

Высшей степенью механизации являетсяавтоматизация, при которой исключается участие

человека в выполнении вспомогательных приемов

и управлении машиной.

Механизация или

Механизация илиавтоматизация может быть частичной,

распространяющейся на отдельные операции

производственного процесса, и комплексной,

охватывающей ряд последовательных операций

по изготовлению детали или конструкции, в том

числе межоперационное транспортирование.

При осуществлении сварочных операций, в том числе при

механизированной сварке, выполняются вспомогательные приемы по

установке и кантованию изделий под сварку, зачистке кромок и швов, сбору

флюса, установке автомата в начале шва, отводу автомата или

перемещению изделия. Трудоемкость этих приемов составляет в среднем

35 % трудоемкости сварочных операций. Отсюда следует, что механизация

только самого процесса сварки не может обеспечить высокий уровень

механизации сварочного производства, поэтому необходима комплексная

механизация.

2. Оборудование для сварочных работ

Оборудование для механизации и автоматизации сварочныхпроцессов подразделяется на машины, полуавтоматы,

автоматы, а также механизированные, автоматизированные и

автоматические линии.

Оборудование для механизации и автоматизации сварочных

работ можно разделить на две группы:

оборудование для закрепления и перемещения свариваемых

изделий;

оборудование для установки и перемещения сварочной

аппаратуры относительно изделия и передвижения

сварщиков.

Приспособление должно обеспечивать возможность фиксации узла в

положении, удобном для сварки того или иного соединения, или его

перемещение в процессе сварки с заданной скоростью. В сварочной

практике распространено использование комбинированных сборочносварочных приспособлений, позволяющих производить сборку и сварку

в том же приспособлении, минуя прихватку.

3. Cварочные стенды

Представляют собой приспособления с одной неподвижной (чащегоризонтальной) базовой поверхностью с установленными крепежными

элементами, используются для сварки прямолинейных швов. Типичными

представителями являются электромагнитные стенды для сборки и

сварки крупногабаритных полотнищ с продольными и поперечными

швами широко распространенных в судостроении, вагоностроении,

резервуаростроении и других отраслях.

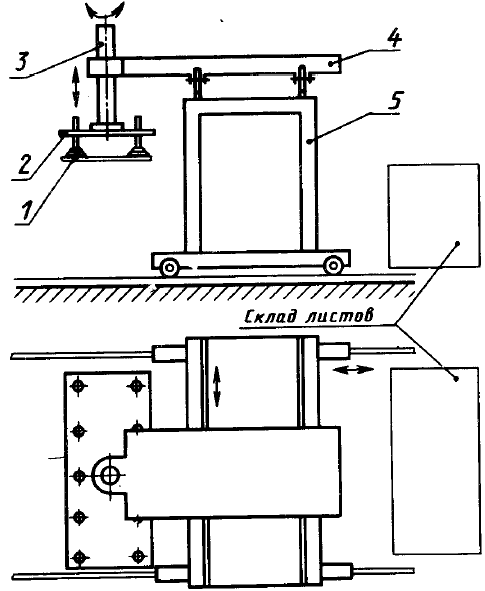

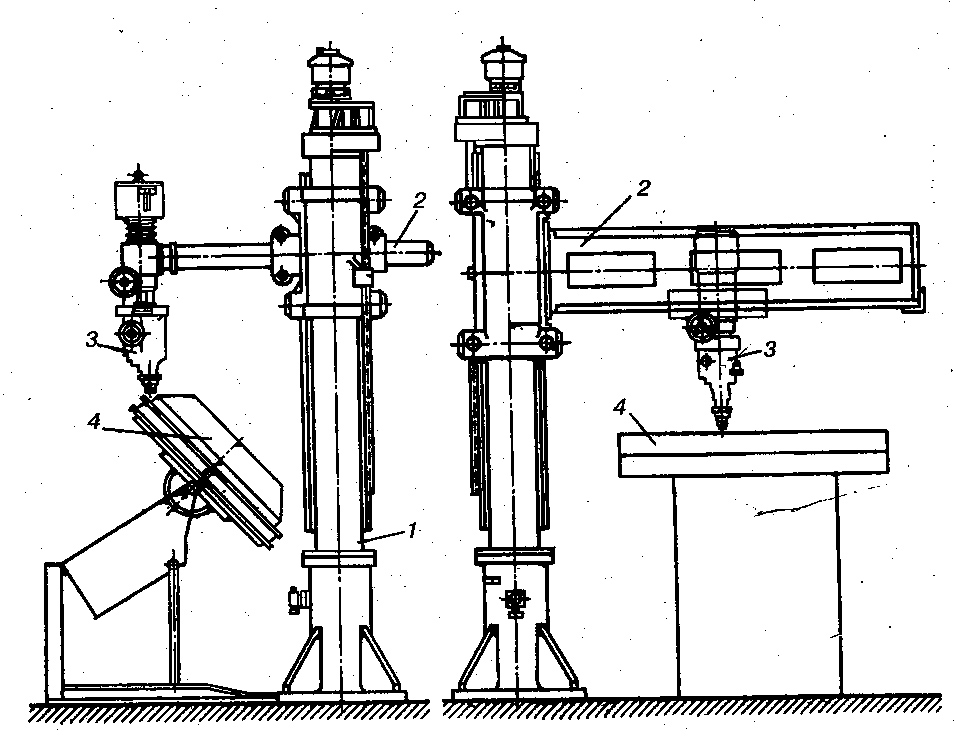

Стенд для сварки продольных швов

обечаек: 1 — основание; 2 — прижим; 3

— тяга; 4 — подкладка; 5 —

пневмоцилиндр; 6 — обечайка

Стенд для автоматической сварки

хребтовой балки с двутавром

Cварочные стенды

В сварных конструкциях сложных форм швы могут располагаться в

разных пространственных положениях. В этом случае от приспособления

требуется возможность перемещения изделия в положение для сварки

того или иного соединения в нем или вращение изделия с заданной

скоростью при автоматической сварке.

Стенд сборки и сварки каркаса

боковой стенки грузового вагона

Автоматические машины для сварки

продольных швов

5. Поворотные столы

Являются наиболее простым видом подвижных приспособлений ииспользуются для ручной или механизированной сварки

некрупных узлов.

Поворотный стол сварщика ССП0.06: 1 — планшайба; 2 —

поворотная колонка; 3—

основание; 4 — фрикцион; 5 —

поворотный диск

6.

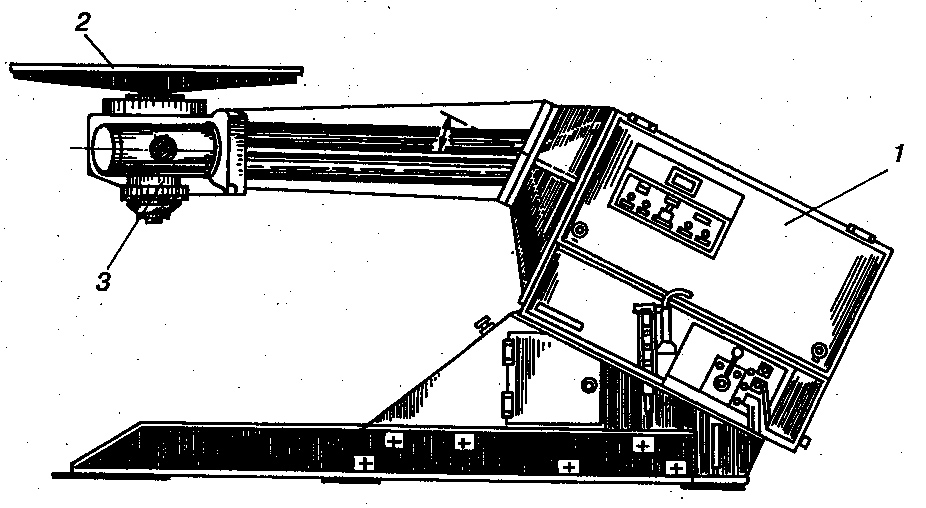

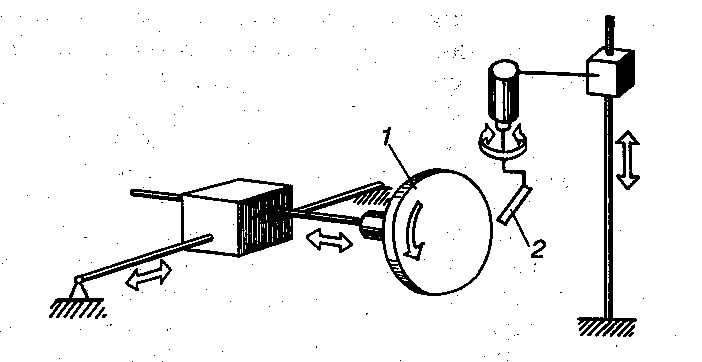

Манипуляторы Наиболее сложный вид подвижных приспособлений, снабженных

Манипуляторы Наиболее сложный вид подвижных приспособлений, снабженныхспециальными приводами. Они позволяют осуществлять наклон

планшайбы с изделием в нужное положение и вращать их с

заданной скоростью при сварке.

Манипулятор: 1 — планшайба; 2

— привод; 3 — основание

7. Позиционеры

Предназначены для установки изделия в нужное положение ипозволяют поворачивать его вокруг горизонтальной и вертикальной

осей. В отличие от манипуляторов они не имеют рабочей скорости

в процессе сварки.

8. Кантователи

Предназначены для установки изделий в удобное для сваркиположение путем поворота их вокруг горизонтальной оси. Во время

сварки они, как и позиционеры, неподвижны.

9. Вращатели

Предназначены для закрепленияизделия в постоянно заданном

положении и вращения его со

скоростью сварки при выполнении

кольцевых и круговых швов. Они

бывают с вертикальной,

горизонтальной или наклонной осью

вращения.

Схемы вращателей для сварки

кольцевых щвов: а — с

торцевыми планшайбами; б —

с раздельными стойками; в —

роликовый стенд; г — для

круговых швов; д — для

конических обечаек; е — для

длинных изделий

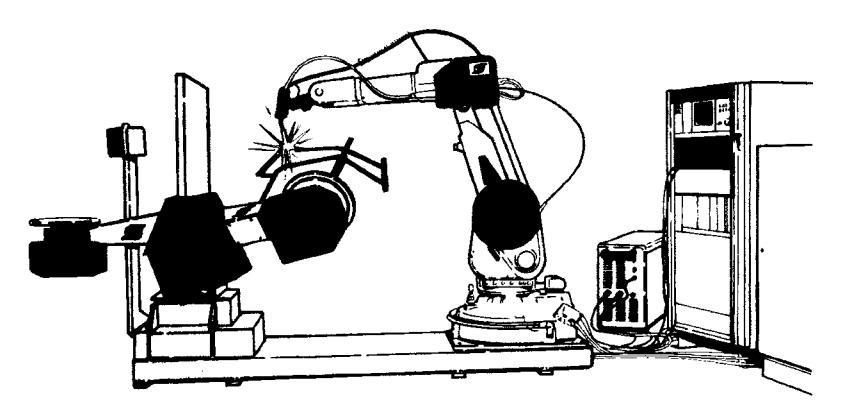

10. Приспособления для автоматической сварки

Для выполнения автоматическойсварки создаются сварочные установки,

включающие в себя помимо

приспособлений устройства для

крепления и перемещения сварочных

автоматов относительно изделия. Такие

устройства могут быть конструктивно

связанными с приспособлением или

выполнены раздельно.

Установки для автоматической сварки: а — портальные; б — консольные; в

— со смешенными направляющими; г — с совмещенными направляющими; 1 —

направляющие для автомата; 2 — приспособление

11. Поточные механизированные и автоматические линии

Поточной линией называют комплекс оборудования, взаимно связанного иработающего с определенным заданным ритмом по единому

технологическому процессу.

Поточная механизированная сборочносварочная линия представляет собой комплекс оборудования,

Поточная механизированная сборочносварочная линия представляет собой комплекс оборудования,расположенного в порядке последовательности выполнения

технологического процесса и обеспечивающего механизированное

выполнение всех операций по изготовлению сварного изделия.

12. Поточные механизированные и автоматические линии

По признаку механизации и автоматизации различают несколько типовпоточных линий:

с частичной механизацией, при которой используется ручная и

механизированная сварка, а остальные процессы производственного

цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько

операций, например применяются механизированная резка и сварка, а

также другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы

(сварка, резка) автоматизированы, а остальные работы (заготовка,

сборка и др.) выполняются с применением механизированного

инструмента и приспособлений с использованием ручного труда;

с комплексной автоматизацией.

13. Поточные механизированные и автоматические линии

Автоматическая сборочно-сварочная линияпредставляет собой комплекс оборудования,

выполняющего без непосредственного участия

человека в определенной технологической

последовательности и с определенным тактом

все операции технологического маршрута.

Особое значение в автоматизации сварочного

производства имеет оснащение его

оборудованием с программным управлением.

Например, на газорезательной машине

«Кристалл» с программным управлением

можно вырезать заготовки деталей из стальных

листов толщиной до 100 мм. Машина

управляется автоматически по заданной

программе.

Автоматическое сварочное оборудование | MachineMfg

За последние 20 лет, с развитием цифровых технологий, технологий автоматизации, компьютеров, механического проектирования и важности качества сварки, автоматическая сварка превратилась в передовую производственную технологию.

Автоматизированное сварочное оборудование играет все более важную роль в различных промышленных приложениях, и его диапазон применения быстро расширяется.

В современном промышленном производстве механизация и автоматизация процесса сварочного производства является неизбежным направлением модернизации отрасли производства сварочных механизмов.

Типы автоматического сварочного оборудованияПо степени автоматизации автоматизированное сварочное оборудование можно разделить на следующие три категории:

- Жесткое автоматическое сварочное оборудование

Жесткое автоматизированное сварочное оборудование может также называться первичным автоматизированным сварочным оборудованием, большая часть которого спроектирована в соответствии с принципами управления без обратной связи.

Хотя весь процесс сварки автоматически завершается сварочным оборудованием, обратная связь параметров сварки во время процесса сварки не может быть системой обратной связи с обратной связью, а возможные отклонения не могут быть исправлены случайным образом.

- Сварочное автоматическое оборудование с адаптивным управлением

Сварочное оборудование с адаптивным управлением представляет собой высокоавтоматизированное сварочное оборудование.

Он оснащен датчиками и электронными линиями обнаружения для автоматического направления и отслеживания траектории сварки, а также управления основными параметрами сварки с обратной связью.

Весь процесс сварки будет завершен автоматически в соответствии с заданными процедурами и параметрами процесса.

- Интеллектуальное автоматическое сварочное оборудование

В нем используются различные передовые сенсорные компоненты, такие как видеодатчики, тактильные датчики, слуховые датчики и лазерные сканеры, а также компьютерные программные системы.

База данных и экспертная система имеют функции идентификации, оценки, обнаружения в реальном времени, вычислений, автоматического программирования, сохранения параметров сварки и автоматического создания файлов записи сварки.

Состав автоматизированного сварочного оборудования- Мощность сварки

Выходная мощность и сварочные характеристики должны соответствовать предлагаемому процессу сварки и иметь интерфейс для главного контроллера.

- Механизм подачи проволоки и его система управления и контроля скорости

Для механизма подачи проволоки с более высокими требованиями к точности регулирования скорости его схема управления должна добавлять обратную связь по скорости.

- сварочной головки машины использует ее движущий механизм

состоит из сварочной головки, сварка опорной рамы головки, и висит каретку.

Для прецизионного механизма сварочной головки в системе привода должен использоваться серводвигатель с энкодером.

- Механизм перемещения или перемещения сварного изделия

Например, сварочный роликовый станок, станок для поворота головки и задней рамы, поворотная платформа и позиционер.

Прецизионный механизм перемещения должен приводиться в действие серводвигателем.

- Прижимной механизм сварного изделия

- Главный контроллер

Также известный как системный контроллер, он в основном используется для управления соединением каждого компонента, управления процессом сварки, настройки основных параметров сварки, регулировка и отображение.

Функции управления, такие как поиск и устранение неисправностей и диалог между человеком и машиной, могут быть расширены по мере необходимости.

- Компьютерное программное обеспечение

Обычно используемое компьютерное программное обеспечение в сварочном оборудовании: программное обеспечение для программирования, функциональное программное обеспечение.

Программное обеспечение технологических процессов, экспертные системы и т. Д.

- Направляющий или следящий механизм сварочной головки

Автоматический регулятор напряжения дуги, траверса сварочной горелки и система контроля

- Вспомогательное устройство

Такие как система подачи проволоки, система циркуляционного водяного охлаждения, конвейер для восстановления флюса, опора для проволоки, кабельный шланг и конструкция тормозной цепи, конструкция механизма, конструкция электрического управления.

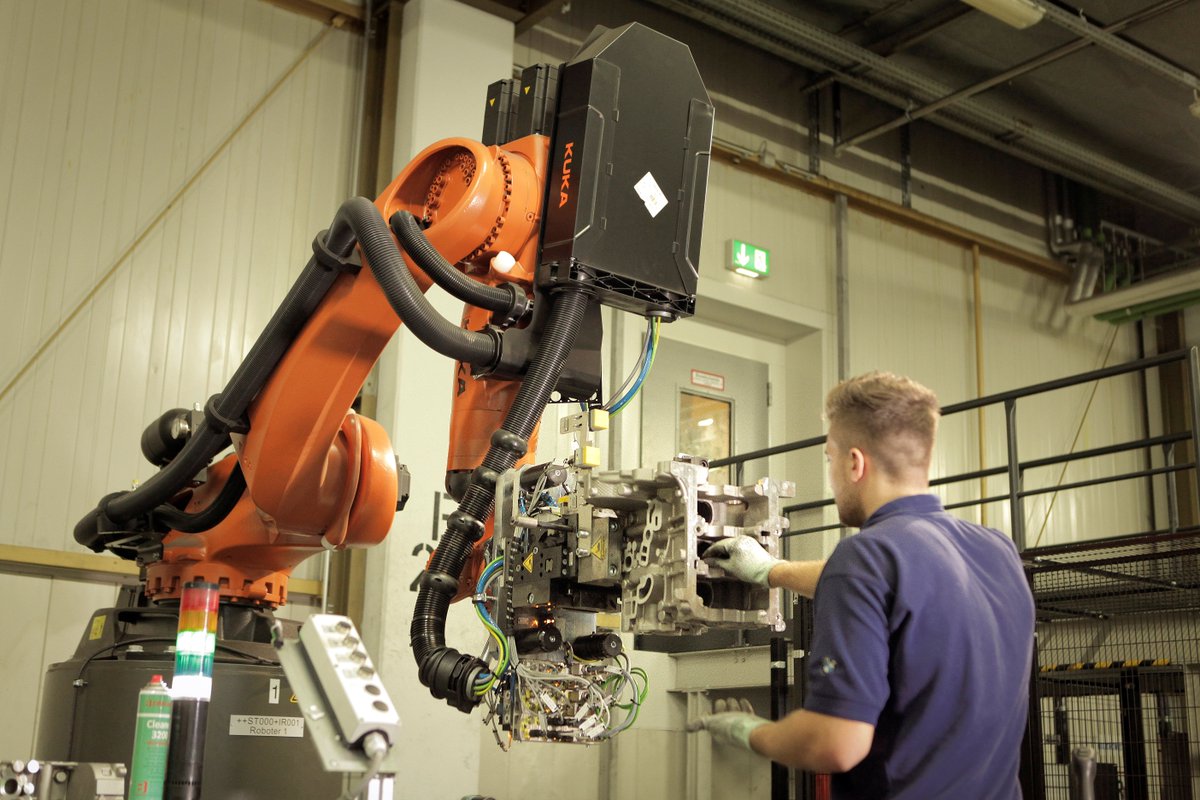

- Сварочный робот

Также известный как манипулятор робота, он является важной частью автоматизированного сварочного оборудования.

В его основные задачи входят: сварка, резка, термическое напыление, транспортировка и т. Д.

Проверьте эти сведенияМеханизированные сварочные процессы повышают безопасность и эффективность

Высокий спрос на сварщиков (Американское общество сварщиков упоминает прогнозируемую нехватку 375 000 сварщиков к 2023 году) означает, что отрасли, интенсивно использующие сварку, стремятся максимально повысить производительность своих сварочных бригад.Самый эффективный способ достичь этой цели — преобразовать повторяющиеся или большие объемы ручной сварки в механизированные сварочные процессы, которые приводят к значительно большей эффективности, а также к более безопасной рабочей среде.

Рассмотрим типичные задачи — от подготовки стыка до очистки после сварки — связанные со сваркой трубы из нержавеющей стали, а также количество времени, затрачиваемого на выполнение каждой задачи. Благодаря автоматизации многие этапы процесса можно сократить, чтобы повысить эффективность, снизить риски для безопасности и в конечном итоге повысить рентабельность инвестиций (ROI).

Благодаря автоматизации многие этапы процесса можно сократить, чтобы повысить эффективность, снизить риски для безопасности и в конечном итоге повысить рентабельность инвестиций (ROI).

Даже при выполнении квалифицированными сварщиками ручная сварка сопряжена с определенными рисками. Близость к горелке, спутывание шлангов, недостаточное защитное снаряжение и давление, необходимое для выполнения работы, могут поставить под угрозу безопасность сварщика. Кроме того, загрязненный вольфрамовый электрод и несоответствие длины дуги или сварочной ванны из-за различий в технике сварки могут ухудшить качество сварки и в конечном итоге привести к отказу компонентов.Механизированный процесс сварки может помочь смягчить многие из этих проблем, последовательно воспроизводя высококачественные сварные швы с минимальным вмешательством оператора со стороны пользователя.

Преимущества процессов механизированной сварки Механизированный процесс сварки не исключает всех ручных сварочных работ. Подготовка материалов, выбор сварочных компонентов, выравнивание компонентов и контроль процесса по-прежнему требуют практических навыков. Однако механизированный процесс сварки повышает эффективность за счет:

Подготовка материалов, выбор сварочных компонентов, выравнивание компонентов и контроль процесса по-прежнему требуют практических навыков. Однако механизированный процесс сварки повышает эффективность за счет:

- Более быстрое выравнивание: Стандартные и нестандартные сварочные головки для орбитальной сварки труб обеспечивают двусторонний зажимной механизм для выравнивания труб или фитингов, устраняя необходимость в предварительной прихватке.

- Быстрая настройка: Контроллеры сварки могут быть запрограммированы с настройками для конкретной процедуры сварки — первичный и фоновый ток, время предварительной и последующей продувки, напряжение дуги, скорость движения, подача присадочной проволоки, задержка вращения в начале сварного шва и спада тока в конце сварного шва. После того, как система запрограммирована на определенную процедуру сварки, эту программу можно вызвать за секунды, чтобы начать процесс сварки.

- Оптимизированные сварные швы для неизменно высокого качества: Когда трубки выровнены по сварочной головке, оператор запускает процесс нажатием кнопки.

Программа координирует все фазы процесса сварки, регулируя поток инертного газа, ток, скорость вращения и перекрытие сварных швов. Запрограммированный компьютерный контроллер гарантирует, что один и тот же тип орбитальной сварки выполняется последовательно снова и снова, чтобы максимизировать производительность и исключить изменчивость и несогласованность ручной сварки. Стабильное качество сварных швов также может устранить необходимость в очистке и проверках после сварки, что приведет к дополнительному повышению производительности и снижению производственных затрат.

Программа координирует все фазы процесса сварки, регулируя поток инертного газа, ток, скорость вращения и перекрытие сварных швов. Запрограммированный компьютерный контроллер гарантирует, что один и тот же тип орбитальной сварки выполняется последовательно снова и снова, чтобы максимизировать производительность и исключить изменчивость и несогласованность ручной сварки. Стабильное качество сварных швов также может устранить необходимость в очистке и проверках после сварки, что приведет к дополнительному повышению производительности и снижению производственных затрат.

Механизированный процесс сварки также способствует безопасности процесса. Исключение практических аспектов фактического процесса сварки снижает вероятность травмы сварщика. Сварочные головки (включая кабели, кожухи зажимов и ротор электрода) могут иметь жидкостное охлаждение, а их температура тщательно контролируется, чтобы избежать чрезмерного тепловыделения и обеспечить безопасность операций, особенно при сварке с большим рабочим циклом. Дополнительные системы технического зрения могут быть включены для обеспечения удаленного мониторинга и записи процессов орбитальной сварки в опасных средах.

Дополнительные системы технического зрения могут быть включены для обеспечения удаленного мониторинга и записи процессов орбитальной сварки в опасных средах.

Методы механизированной орбитальной сварки повысили эффективность и безопасность процессов сварки труб и труб. Исследования и разработки, сфокусированные на технологиях и методах орбитальной сварки, позволили создать широкий спектр источников питания, систем управления, сварочных головок и принадлежностей, которые помогли тысячам фирм по всему миру удовлетворить критические потребности в сварке, значительно повысив эффективность и безопасность.Ниже приведены лишь несколько примеров использования этих преимуществ.

Автоматическая сварка ежегодно экономит тысячи часов: Один производитель систем ультрафиолетовой обработки внедрил автоматизированный процесс, который сократил время сварки каждой трубки по типу трубной решетки с примерно пяти минут до 22 секунд. Стабильное качество этих сварных швов также устраняет необходимость в последующей очистке шва. Ежегодно выполняя примерно 40 000 сварочных операций этого типа, экономия оценивается в 3 100 часов в год.

Стабильное качество этих сварных швов также устраняет необходимость в последующей очистке шва. Ежегодно выполняя примерно 40 000 сварочных операций этого типа, экономия оценивается в 3 100 часов в год.

Стабильное качество механизированных сварных швов значительно снижает процент брака: Производство большого количества различных жестких трубных узлов для пневматических и гидравлических систем высокого давления требует постоянного качества. Одна компания перешла на автоматизированный процесс автогенной сварки без присадочного металла с использованием встроенной системы водяного охлаждения в сварочной головке, чтобы обеспечить целевую производительность 4000 орбитальных сварных швов в день с минимальным вмешательством оператора.Сварные сборки были подвергнуты усталостным испытаниям, испытаниям под давлением и испытаниям на герметичность под водой, а стабильность механизированного процесса сварки достигла завидной скорости брака в три части на миллион (ppm).

Дистанционная сварка обеспечивает безопасность и минимальное время простоя: Одна атомная электростанция, расположенная в Соединенном Королевстве, адаптировала свою механизированную сварочную систему, чтобы можно было вводить специально разработанную заглушку в зону сварки для герметизации протекающих трубок подогревателя при двухпроходная сварка выполняется присадочной проволокой. Сварочная головка включает в себя систему технического зрения с камерой высокого разрешения для наблюдения за процессом сварки и визуальной проверки после сварки. Система обеспечивает безопасное и методичное сварочное решение, сводящее к минимуму время простоя.

Сварочная головка включает в себя систему технического зрения с камерой высокого разрешения для наблюдения за процессом сварки и визуальной проверки после сварки. Система обеспечивает безопасное и методичное сварочное решение, сводящее к минимуму время простоя.

Механизированные сварочные процессы доказали свою ценность в повышении качества и эффективности сварки при сокращении количества необходимых операторов и устранении многих рисков, связанных с процессами ручной сварки.Более четырех десятилетий компания Arc Machines, Inc. стремится предоставлять высококачественные услуги по разработке, производству и инжинирингу продукции для орбитальной сварки, чтобы помочь клиентам достичь оптимальной производительности. Сварочные контроллеры, поддерживающие библиотеку из 1000 различных графиков сварки, сварочные головки с жидкостным охлаждением и взаимозаменяемыми компонентами для широкого спектра применений с высокой продолжительностью рабочего цикла и цифровые камеры с высокой разрешающей способностью обзора дуги — это лишь некоторые из инноваций, которые внедрила AMI в свои решения для орбитальной сварки.

Arc Machines, Inc. — лидер в области орбитальной сварки, обладающий людьми, продуктами и опытом, которые помогут вам добиться большей эффективности и безопасности в ваших сварочных процессах. По вопросам, касающимся продуктов, обращайтесь по адресу [email protected] . По вопросам обслуживания обращайтесь по адресу [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами , чтобы договориться о встрече.

Лучшие индивидуальные автоматические сварочные машины и оборудование, Технология сварочных машин

С развитием технологии автоматизации технология автоматической сварки становится более продвинутой. Сварочный автомат играет важную роль в различных отраслях промышленности, и его применение быстро расширяется. В современном промышленном производстве механизация и автоматизация процесса сварочного производства — неизбежные тенденции обрабатывающей промышленности. Поставляемый нами сварочный автомат с более высокой эффективностью, высокой точностью и высокой скоростью сварки может найти широкое применение во многих областях.

Поставляемый нами сварочный автомат с более высокой эффективностью, высокой точностью и высокой скоростью сварки может найти широкое применение во многих областях. За последние 20 лет, с развитием цифровых технологий, технологий автоматизации, компьютеров, механического проектирования и важности качества сварки, автоматическая сварка превратилась в передовую производственную технологию, и роль автоматического сварочного оборудования в различных промышленных применениях возросла и что более важно, и сфера применения быстро расширяется. В современном промышленном производстве механизация и автоматизация процесса сварочного производства — неизбежная тенденция модернизации отрасли производства сварочных механизмов.

По степени автоматизации автоматизированное сварочное оборудование можно разделить на три категории:

1. Жесткое автоматическое сварочное оборудование Жесткое автоматическое сварочное оборудование также можно назвать первичным автоматическим сварочным оборудованием, большая часть которого сконструирована по принципу управления без обратной связи. Хотя весь процесс сварки автоматически завершается сварочным оборудованием, обратная связь по параметрам сварки во время процесса сварки не может быть системой обратной связи с обратной связью, а возможные отклонения не могут быть исправлены случайным образом.

Хотя весь процесс сварки автоматически завершается сварочным оборудованием, обратная связь по параметрам сварки во время процесса сварки не может быть системой обратной связи с обратной связью, а возможные отклонения не могут быть исправлены случайным образом. 2. Автоматическое сварочное оборудование с адаптивным управлением Сварочное оборудование с адаптивным управлением представляет собой высокоавтоматизированное сварочное оборудование, которое оснащено датчиками и электронными линиями обнаружения, оно может автоматически направлять и отслеживать траекторию сварного шва, а также обеспечивает управление с обратной связью с обратной связью основные параметры сварки. Весь процесс сварки будет завершен автоматически в соответствии с заданными процедурами и параметрами процесса.

Интеллектуальное автоматическое сварочное оборудование

В нем используются различные передовые сенсорные компоненты, такие как видеодатчики, тактильные датчики, слуховые датчики, лазерные сканеры и т. Д., и он использует компьютерные программные системы, базы данных и экспертные системы с такими функциями, как идентификация, оценка, обнаружение в реальном времени, расчет, автоматическое программирование, хранение параметров сварки и возможность автоматического создания файлов журнала сварки.

Д., и он использует компьютерные программные системы, базы данных и экспертные системы с такими функциями, как идентификация, оценка, обнаружение в реальном времени, расчет, автоматическое программирование, хранение параметров сварки и возможность автоматического создания файлов журнала сварки.Состав автоматизированного сварочного оборудования:

1. Источник сварочного тока, его выходная мощность и сварочные характеристики должны соответствовать используемому методу сварки, и должен быть установлен интерфейс, связанный с главным контроллером.2. Механизм подачи проволоки и его система управления и контроля скорости. Для механизма подачи проволоки с более высокими требованиями к точности управления скоростью подачи проволоки в его схему управления следует добавить обратную связь по скорости.

3. Головка сварочного аппарата использует свой механизм перемещения, который состоит из головка сварочного аппарата, опорная рама сварочной головки, каретка подвесного типа и т.

д. В системе привода должен использоваться серводвигатель, оснащенный энкодером.

д. В системе привода должен использоваться серводвигатель, оснащенный энкодером. 4. Механизм перемещения или перемещения сварного изделия, такой как сварочная роликовая рама, станок для поворота головной и задней рамы, поворотная платформа и позиционер и т. Д., прецизионный механизм перемещения должен быть оборудован серводвигателем

5. механизм зажима сварной детали

6. Главный контроллер, также известный как системный контроллер, в основном используется для управления рычажным механизмом каждого компонента, управления сварочными процедурами, настройкой, регулировкой и отображение основных параметров сварки. Функции управления, такие как устранение неисправностей и диалог между человеком и машиной, могут быть расширены по мере необходимости.

7. компьютерное программное обеспечение, компьютерное программное обеспечение, обычно используемое в сварочном оборудовании, включает: программное обеспечение для программирования, функциональное программное обеспечение, технологическое программное обеспечение и экспертные системы и т.

Д.

Д.8. Направляющий или отслеживающий механизм сварочной головки, автоматический регулятор давления дуги, система контроля и рыскания сварочной горелки.

9. Вспомогательные устройства, такие как система подачи проволоки, система циркуляционного водяного охлаждения, устройство для восстановления и транспортировки флюса, держатель проволоки, кабельный шланг, Конструкция структуры механизма тормозной цепи и конструкция электрического управления этими тремя частями.

10. Сварочные роботы, также известные как роботизированные манипуляторы, являются важной частью автоматизированного сварочного оборудования. В его основные задачи входят: сварка, резка, термическое напыление, транспортировка и т. Д..

Применение и значение автоматического сварочного оборудования при сварке во всех положениях

Во-первых, автоматическое сварочное оборудование применяется при сварке во всех положениях, а часть для выполнения сварки приводится в действие парой вращения для гибкого и разумного изменения положения сварочной горелки, что является преимуществом для сварочных работ во всех положениях. В то же время мощность двигателя может быть уменьшена при работе того же сварочного привода. В приложении лучше установить датчик в положении сварки на валу торможения конечной ступени для определения положения сварочного пистолета.При таком способе установки достигается относительно высокая точность управления. Кроме того, с помощью этой памяти на автоматическом сварочном оборудовании сохраняются параметры процесса сварки и программа управления слежением за сваркой, а параметры процесса сварки сохраняются в источнике питания дуговой сварки, так что преимущества дуги источник сварочного тока. Благодаря их взаимодействию, он эффективно решает различные проблемы с качеством, которые могут возникнуть при сварке во всех положениях.

В то же время мощность двигателя может быть уменьшена при работе того же сварочного привода. В приложении лучше установить датчик в положении сварки на валу торможения конечной ступени для определения положения сварочного пистолета.При таком способе установки достигается относительно высокая точность управления. Кроме того, с помощью этой памяти на автоматическом сварочном оборудовании сохраняются параметры процесса сварки и программа управления слежением за сваркой, а параметры процесса сварки сохраняются в источнике питания дуговой сварки, так что преимущества дуги источник сварочного тока. Благодаря их взаимодействию, он эффективно решает различные проблемы с качеством, которые могут возникнуть при сварке во всех положениях. Во-вторых, привод сварочной горелки осуществляется с помощью шагового двигателя (шаговый двигатель — это часть шагового двигателя с разомкнутым контуром управления, которая преобразует электрический импульсный сигнал в угловое смещение или линейное смещение). Модель цифрового входного импульса эффективно преобразуется этим двигателем во вращательное движение. Точность самого компонента высока, и нет ни проблемы дрейфа, ни таких проблем, как накопленная ошибка. Применение этого компонента при сварке во всех положениях не только сохраняет неизменной скорость вращения, но также регулирует частотный сигнал, чтобы он был относительно стабильным, а перемещение горелки было более точным.

Модель цифрового входного импульса эффективно преобразуется этим двигателем во вращательное движение. Точность самого компонента высока, и нет ни проблемы дрейфа, ни таких проблем, как накопленная ошибка. Применение этого компонента при сварке во всех положениях не только сохраняет неизменной скорость вращения, но также регулирует частотный сигнал, чтобы он был относительно стабильным, а перемещение горелки было более точным.

В-третьих, при сварке во всех положениях сварочная головка и источник питания для дуговой сварки органически объединены, что не только позволяет достичь цели автоматической сварки в полном положении, но также может снизить стоимость автоматического сварочного оборудования. в некоторой степени. Таким образом, может быть достигнута не только автоматическая сварка, но и полуавтоматическая сварка может выполняться с помощью источников питания для дуговой сварки и использования полуавтоматических сварочных горелок.

автоматизация | Технология, типы, рост, история и примеры

Автоматизация , применение машин для задач, которые когда-то выполнялись людьми, или, все чаще, для задач, которые в противном случае были бы невозможны. Хотя термин «механизация» часто используется для обозначения простой замены человеческого труда машинами, автоматизация обычно подразумевает интеграцию машин в самоуправляемую систему. Автоматизация произвела революцию в тех областях, в которых она была внедрена, и едва ли есть какой-либо аспект современной жизни, на который она не повлияла.

Хотя термин «механизация» часто используется для обозначения простой замены человеческого труда машинами, автоматизация обычно подразумевает интеграцию машин в самоуправляемую систему. Автоматизация произвела революцию в тех областях, в которых она была внедрена, и едва ли есть какой-либо аспект современной жизни, на который она не повлияла.

Британская викторина

Гаджеты и технологии: факт или вымысел?

Виртуальная реальность используется только в игрушках? Использовались ли когда-нибудь роботы в бою? В этой викторине вы узнаете о гаджетах и технологиях — от компьютерных клавиатур до флэш-памяти.

Термин «автоматизация» появился в автомобильной промышленности примерно в 1946 году для описания все более широкого использования автоматических устройств и средств управления на механизированных производственных линиях. Происхождение этого слова приписывается Д.С. Хардеру, в то время руководителю инженерного отдела Ford Motor Company. Этот термин широко используется в производственном контексте, но он также применяется вне производства в связи с множеством систем, в которых происходит значительная замена человеческих усилий и интеллекта механическими, электрическими или компьютеризированными действиями.

Происхождение этого слова приписывается Д.С. Хардеру, в то время руководителю инженерного отдела Ford Motor Company. Этот термин широко используется в производственном контексте, но он также применяется вне производства в связи с множеством систем, в которых происходит значительная замена человеческих усилий и интеллекта механическими, электрическими или компьютеризированными действиями.

В общем случае автоматизация может быть определена как технология, связанная с выполнением процесса посредством запрограммированных команд в сочетании с автоматическим управлением с обратной связью для обеспечения надлежащего выполнения инструкций.Полученная система способна работать без вмешательства человека. Развитие этой технологии становится все более зависимым от использования компьютеров и компьютерных технологий. Следовательно, автоматизированные системы становятся все более изощренными и сложными. Продвинутые системы представляют собой уровень возможностей и производительности, который во многих отношениях превосходит способности людей выполнять те же действия.

Технология автоматизации достигла такой степени, что на ее основе развился ряд других технологий, получивших признание и собственный статус.Робототехника — одна из таких технологий; это специализированная отрасль автоматизации, в которой автоматизированная машина обладает определенными антропоморфными или человекоподобными характеристиками. Наиболее типичная человеческая характеристика современного промышленного робота — это его механическая рука с приводом. Рука робота может быть запрограммирована на выполнение последовательности движений для выполнения полезных задач, таких как загрузка и разгрузка деталей на производственной машине или выполнение последовательности точечной сварки на деталях из листового металла кузова автомобиля во время сборки.Как видно из этих примеров, промышленные роботы обычно используются для замены рабочих на фабриках.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишись сейчас В этой статье рассматриваются основы автоматизации, в том числе ее историческое развитие, принципы и теория работы, приложения на производстве и в некоторых сферах услуг и отраслей, важных в повседневной жизни, а также влияние на человека и общество в целом. В статье также рассматривается развитие и технология робототехники как важная тема автоматизации. По связанным темам см. Информатика и обработка информации.

В статье также рассматривается развитие и технология робототехники как важная тема автоматизации. По связанным темам см. Информатика и обработка информации.

Историческое развитие автоматизации

Технология автоматизации эволюционировала из смежной области механизации, которая зародилась в период промышленной революции. Механизация относится к замене силы человека (или животного) механической силой той или иной формы. Движущей силой механизации была склонность человечества создавать инструменты и механические устройства.Здесь описаны некоторые важные исторические достижения в области механизации и автоматизации, ведущие к современным автоматизированным системам.

Ранние разработки

Первые орудия из камня отражали попытки доисторического человека направить свою физическую силу под контроль человеческого разума. Несомненно, тысячи лет потребовались для разработки простых механических устройств и машин, таких как колесо, рычаг и шкив, с помощью которых можно было увеличить силу человеческих мышц. Следующим шагом была разработка механических машин, для работы которых не требовалась человеческая сила. Примеры этих машин включают водяные колеса, ветряные мельницы и простые паровые устройства. Более 2000 лет назад китайцы разработали трип-молоты, приводимые в движение проточной водой и водяными колесами. Ранние греки экспериментировали с простыми реактивными двигателями, работающими от пара. Механические часы, представляющие собой довольно сложную сборку с собственным встроенным источником питания (гирькой), были разработаны около 1335 года в Европе.Ветряные мельницы с механизмами автоматического поворота парусов были разработаны в средние века в Европе и на Ближнем Востоке. Паровая машина представляет собой крупный шаг в развитии механических машин и положила начало промышленной революции. За два столетия, прошедшие с момента появления парового двигателя Ватта, были разработаны двигатели и механизмы, которые получают энергию из пара, электричества, химических, механических и ядерных источников.

Следующим шагом была разработка механических машин, для работы которых не требовалась человеческая сила. Примеры этих машин включают водяные колеса, ветряные мельницы и простые паровые устройства. Более 2000 лет назад китайцы разработали трип-молоты, приводимые в движение проточной водой и водяными колесами. Ранние греки экспериментировали с простыми реактивными двигателями, работающими от пара. Механические часы, представляющие собой довольно сложную сборку с собственным встроенным источником питания (гирькой), были разработаны около 1335 года в Европе.Ветряные мельницы с механизмами автоматического поворота парусов были разработаны в средние века в Европе и на Ближнем Востоке. Паровая машина представляет собой крупный шаг в развитии механических машин и положила начало промышленной революции. За два столетия, прошедшие с момента появления парового двигателя Ватта, были разработаны двигатели и механизмы, которые получают энергию из пара, электричества, химических, механических и ядерных источников.

Каждая новая разработка в истории механизированных машин привносила повышенные требования к устройствам управления, чтобы использовать мощность машины.Самые ранние паровые машины требовали, чтобы человек открывал и закрывал клапаны, сначала для впуска пара в поршневую камеру, а затем для его выпуска. Позже был разработан золотниковый механизм для автоматического выполнения этих функций. Тогда единственной потребностью человека-оператора было регулирование количества пара, регулирующего скорость и мощность двигателя. Это требование к человеческому вниманию при работе парового двигателя было устранено регулятором с летающим шаром. Это устройство, изобретенное Джеймсом Ваттом в Англии, состояло из утяжеленного шара на шарнирном рычаге, механически соединенного с выходным валом двигателя.Когда скорость вращения вала увеличивалась, центробежная сила заставляла утяжеленный шар перемещаться наружу. Это движение управляло клапаном, который уменьшал количество пара, подаваемого в двигатель, тем самым замедляя двигатель. Регулятор с летающим шаром остается элегантным ранним примером системы управления с отрицательной обратной связью, в которой увеличивающийся выход системы используется для уменьшения активности системы.

Регулятор с летающим шаром остается элегантным ранним примером системы управления с отрицательной обратной связью, в которой увеличивающийся выход системы используется для уменьшения активности системы.

Отрицательная обратная связь широко используется как средство автоматического управления для достижения постоянного рабочего уровня системы.Типичным примером системы управления с обратной связью является термостат, используемый в современных зданиях для регулирования температуры в помещении. В этом устройстве снижение температуры в помещении вызывает замыкание электрического переключателя, таким образом, включается нагревательный элемент. При повышении температуры в помещении переключатель размыкается и подача тепла отключается. Термостат можно настроить на включение нагревательного элемента при любой конкретной уставке.

Еще одним важным достижением в истории автоматизации стал жаккардовый ткацкий станок (см. Фотографию), который продемонстрировал концепцию программируемого станка. Около 1801 года французский изобретатель Жозеф-Мари Жаккар изобрел автоматический ткацкий станок, способный создавать сложные узоры на текстиле, управляя движениями множества челноков из нитей разного цвета. Выбор различных рисунков определялся программой, содержащейся в стальных картах, в которых были пробиты отверстия. Эти карты были предками бумажных карт и лент, которые управляют современными автоматами. Концепция программирования машины получила дальнейшее развитие в конце XIX века, когда Чарльз Бэббидж, английский математик, предложил сложную механическую «аналитическую машину», которая могла бы выполнять арифметические операции и обработку данных.Хотя Бэббидж так и не смог его завершить, это устройство было предшественником современного цифрового компьютера. См. Компьютеры.

Около 1801 года французский изобретатель Жозеф-Мари Жаккар изобрел автоматический ткацкий станок, способный создавать сложные узоры на текстиле, управляя движениями множества челноков из нитей разного цвета. Выбор различных рисунков определялся программой, содержащейся в стальных картах, в которых были пробиты отверстия. Эти карты были предками бумажных карт и лент, которые управляют современными автоматами. Концепция программирования машины получила дальнейшее развитие в конце XIX века, когда Чарльз Бэббидж, английский математик, предложил сложную механическую «аналитическую машину», которая могла бы выполнять арифметические операции и обработку данных.Хотя Бэббидж так и не смог его завершить, это устройство было предшественником современного цифрового компьютера. См. Компьютеры.

Жаккардовый ткацкий станок, гравюра, 1874 год. В верхней части машины находится стопка перфокарт, которые будут подаваться в ткацкий станок для управления узором ткачества. Этот метод автоматической выдачи машинных инструкций использовался компьютерами еще в 20 веке.

Этот метод автоматической выдачи машинных инструкций использовался компьютерами еще в 20 веке.

Промышленная робототехника — автоматизация и промышленные роботы в производстве

С момента создания водяных колес более 6000 лет назад люди использовали автоматизацию инструментов, чтобы помочь своей жизни.По мере того, как работники перемещаются по новым рабочим местам с помощью Интернета, робототехники, виртуальной реальности (VR) и искусственного интеллекта (AI), важно, чтобы сотрудники понимали сегодняшнюю автоматизацию и промышленную робототехнику.

Промышленные роботы

Промышленные роботы — это роботизированные манипуляторы, которые могут двигаться в разных направлениях и могут быть запрограммированы для выполнения множества различных типов задач. Некоторые из этих задач включают сварку металла, механическую обработку, покраску, сборку, размещение вещей в других машинах и сортировку объектов.Эти роботы выполняют скучную, грязную и опасную работу, поэтому людям не нужно ее выполнять.

Общие промышленные приложения для роботов

- Сварка

- Уход за машиной (погрузка / разгрузка)

- Сборка

- Механическая обработка

- Живопись

- Сортировка, проверка качества

Автоматика

Всякий раз, когда инструмент выполняет работу вместо того, чтобы человек выполнял ее вручную, это можно рассматривать как форму автоматизации. Это может быть так же просто, как человек, повернувший ручную ручку для очистки овощей от яблок, до такой же сложной, как полностью автоматизированная линия сборки электронных плат.К различным типам автоматизации относятся: механизация, фиксированная / жесткая автоматизация, программируемая автоматизация, гибкие системы.

Механизация: Автоматизация инструментов и промышленная революция развивались и менялись на протяжении многих лет. Самый ранний тип автоматизации известен как механизация. Этот тип автоматизации происходит всякий раз, когда машина помогает производить продукт.

Актуальный пример этого типа автоматизации можно найти в механическом цехе.Простой пример может быть показан, когда ходовой винт перемещает тиски на фрезерном станке. Шнек механизирует / автоматизирует процесс.

Фиксированная / жесткая автоматизация: Следующий этап автоматизации называется фиксированной / жесткой автоматизацией. Это происходит, когда ряд механизмов выстраивается в определенном порядке для создания продукта. После того, как система настроена, она остается в фиксированной последовательности.

Современным примером этого может быть завод по переработке дров. Гидравлический рычаг помещает бревно в систему, пилы разрезают бревно на дрова, система перемещает дрова для прохождения через гидравлические дровоколы, затем конвейер поднимает готовые дрова и сбрасывает их в грузовик.