Наплавка в среде углекислого газа

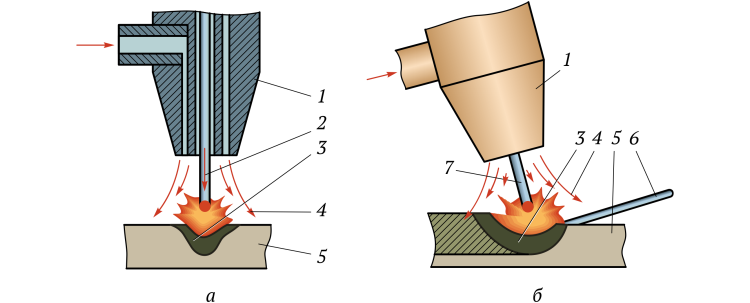

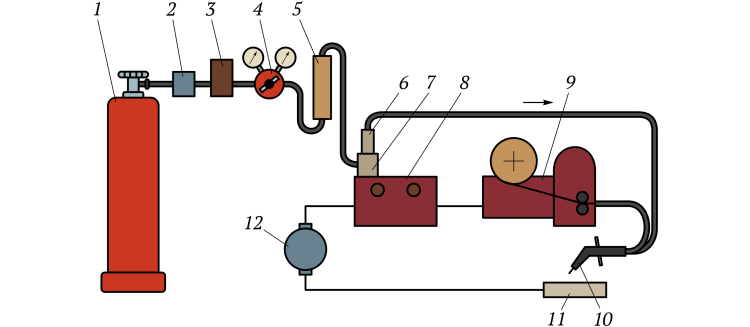

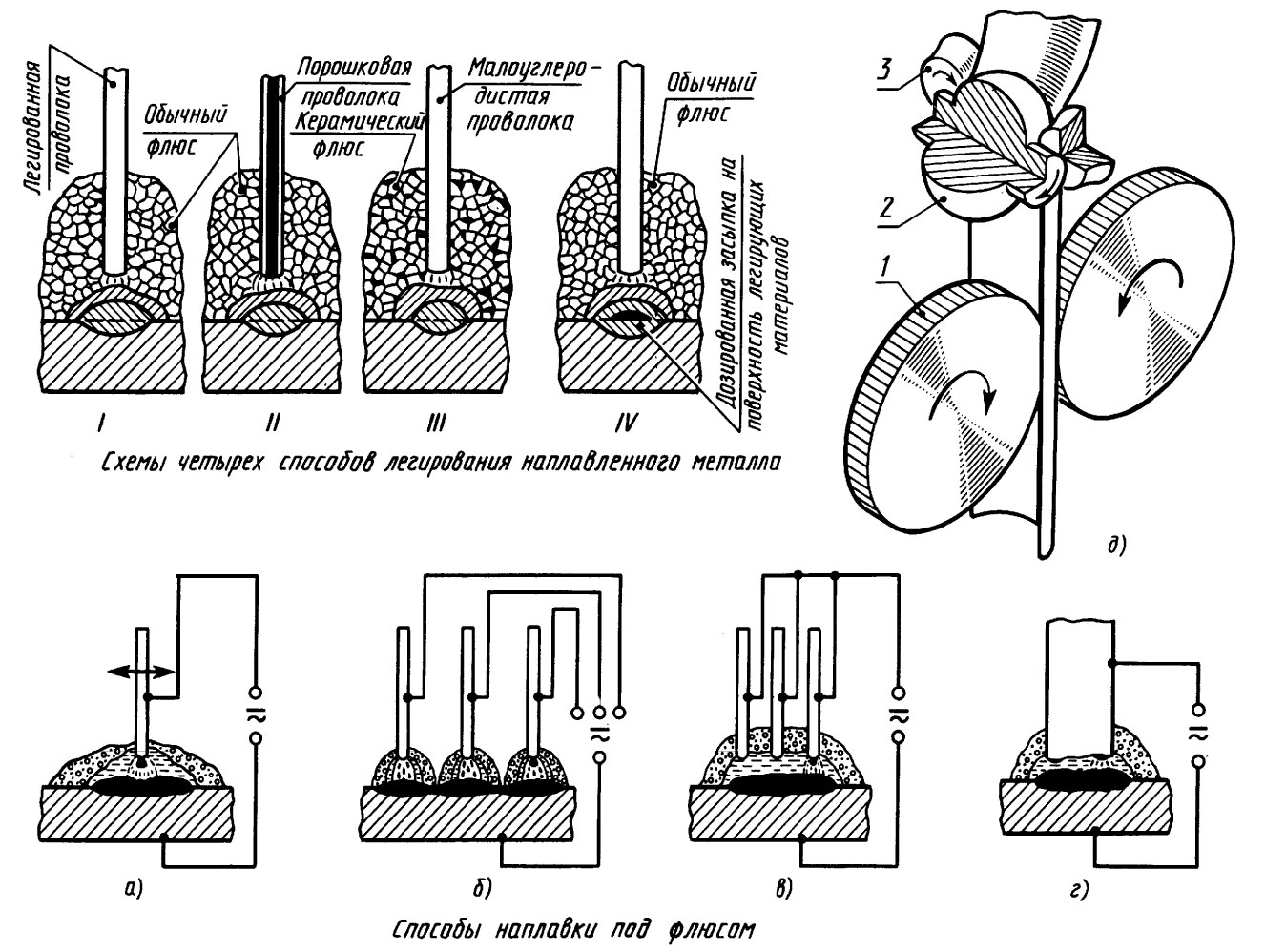

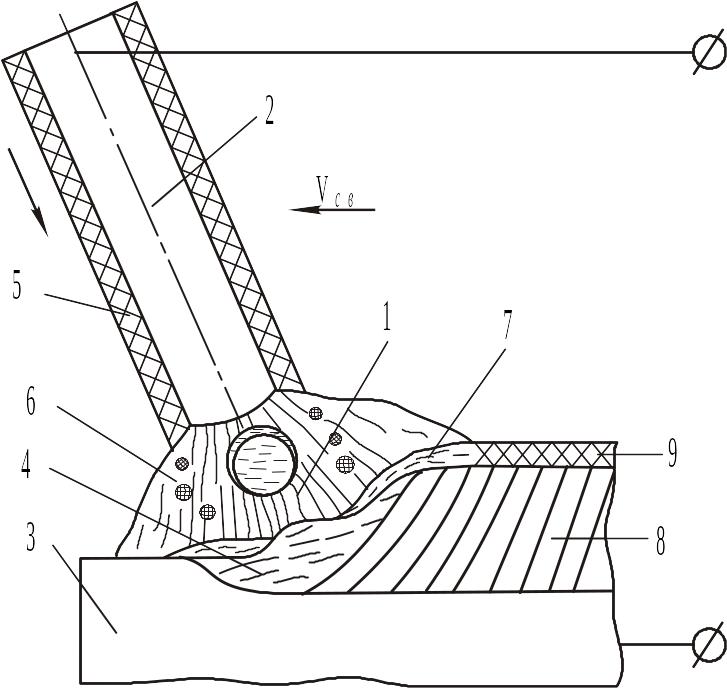

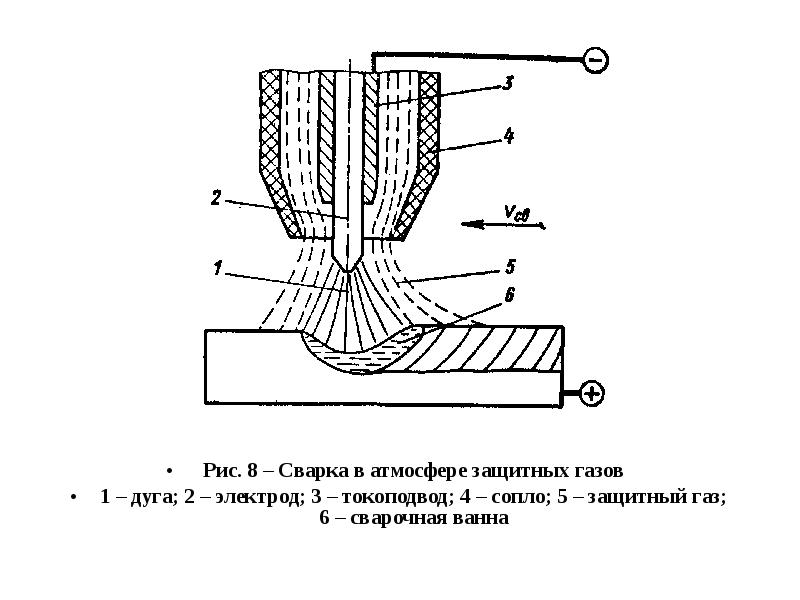

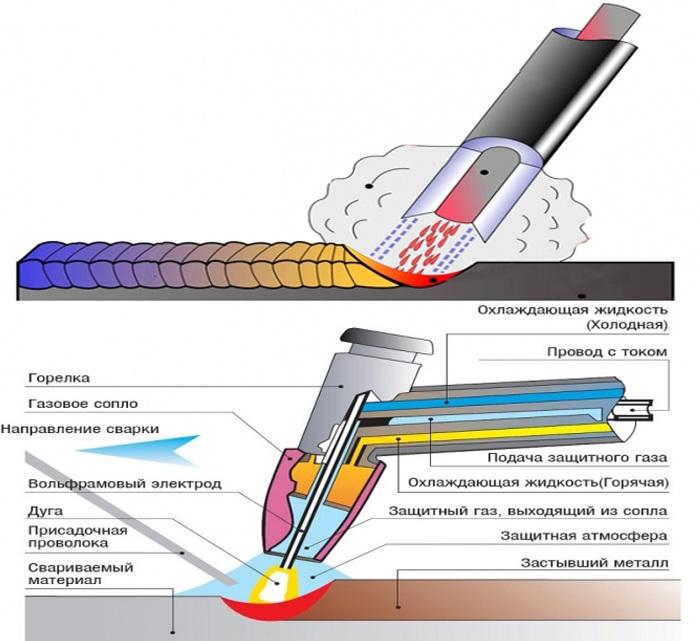

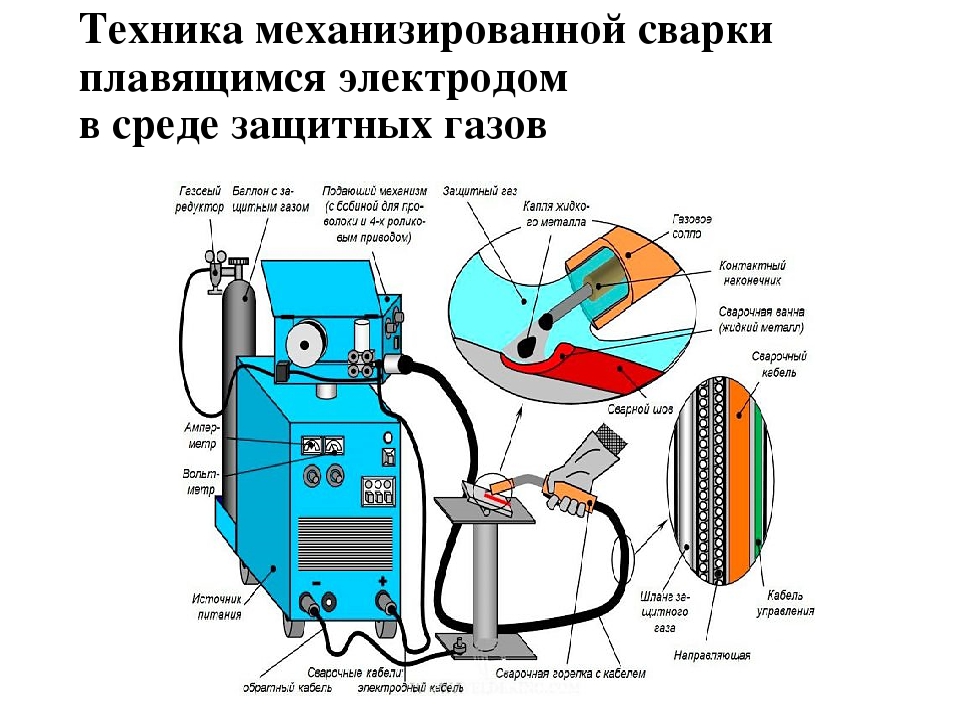

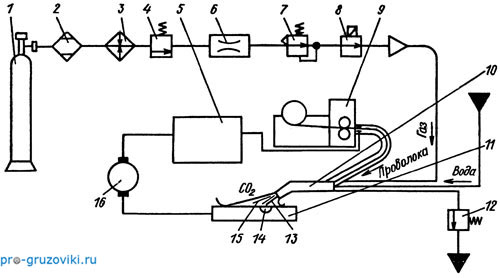

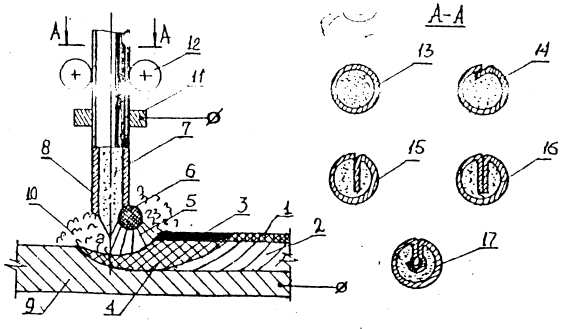

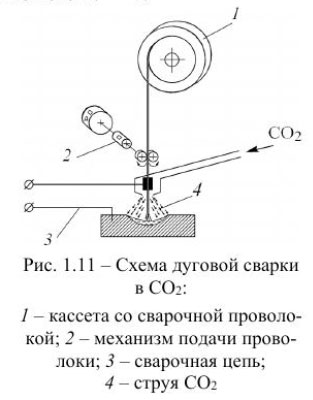

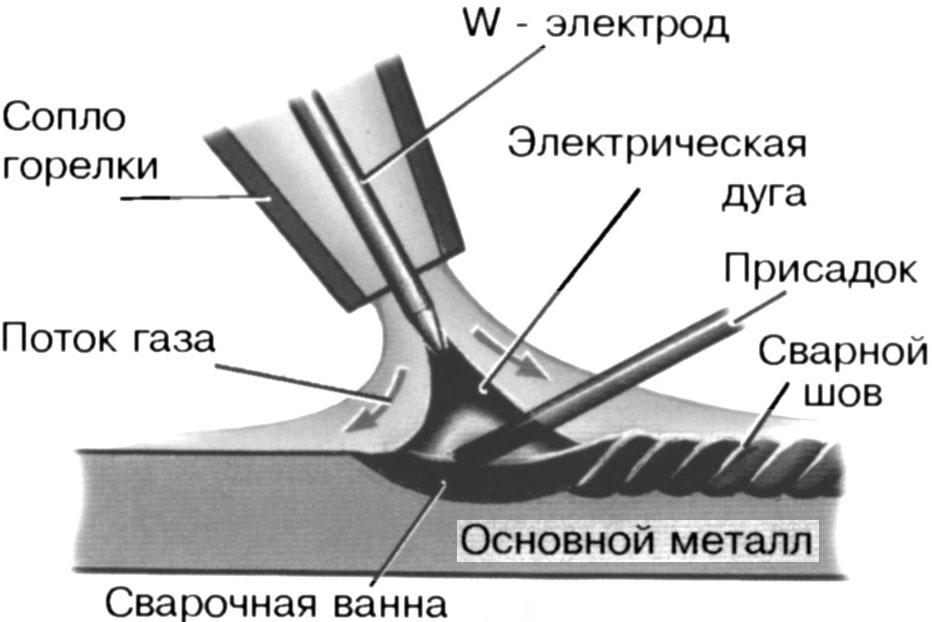

Наплавка в среде углекислого газа в части применяемого оборудования для закрепления детали и подачи электродной проволоки принципиально мало чем отличается от наплавки под флюсом (в качестве защитной среды здесь используется СО2). Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке, металлы электрода и заготовки перемешиваются. В зону горения дуги под давлением 0,05…0,2 МПа подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха. При движении сопла горелки вдоль заготовки за сварочной ванной образуется слой наплавленного металла. Особенностью процесса наплавки в среде СО2 является то, что углекислый газ при выходе из баллона резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель. Содержащуюся в углекислом газе воду удаляют с помощью осушителя, представляющего собой патрон, наполненный обезвоженным медным купоросом или силикагелем.

При наплавке в среде углекислого газа наблюдается меньший нагрев деталей и имеется возможность обработки деталей диаметром менее 40 мм. Отсутствует трудоемкая операция по отделению шлако-

вой корки, а наплавка может производиться при любом пространственном положении детали. Производительность процесса по площади покрытия на 20.30% выше.

Недостатками процесса является: повышенное разбрызгивание металла, и необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами.

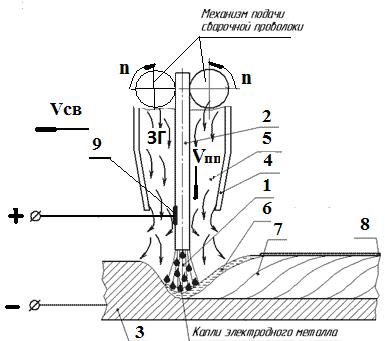

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности. Тип и марку электродной проволоки выбирают в зависимости от материала ремонтируемой детали и требуемых физико-механических свойств наплавленного металла. В зависимости от силы сварочного тока выбирается скорость подачи проволоки, устанавливаемая с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки определяется в основном толщиной наплавляемого металла и качеством формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5…3,5 мм при условии, что последующий валик перекроет предыдущий не менее чем на 1/3 его ширины.

Скорость наплавки определяется в основном толщиной наплавляемого металла и качеством формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5…3,5 мм при условии, что последующий валик перекроет предыдущий не менее чем на 1/3 его ширины.

Марка и тип электродной проволоки определяют твердость наплавленного металла (НВ 200. 300). Её диаметр влияет на расход углекислого газа. На этот же параметр влияет также скорость наплавки, конфигурация изделия и наличие движения воздуха.

Как выполняется полуавтоматическая сварка в среде углекислого газа

Описываемая в тексте полуавтоматическая сварка в среде углекислого газа отличается от сварочных работ в других средах по ряду параметров. Эти отличия зависят от физических и химических свойств защитных газов, а также от характеристик электродного металла, свариваемого металла и других параметров и условий производства.

Сварка и наплавка в среде углекислого газа.

Углекислая сварка имеет целый ряд преимуществ, которые делают этот вид сварочных работ весьма популярным и востребованным. Из-за простоты самого процесса и очень малого расхода материалов этот доступный вид полуавтоматической сварки применяется в таких направлениях, как:

Из-за простоты самого процесса и очень малого расхода материалов этот доступный вид полуавтоматической сварки применяется в таких направлениях, как:

- судостроительные и судоремонтные работы;

- машиностроение;

- в строительстве и ремонте трубопроводов;

- в различных монтажных работах;

- в производстве различной аппаратуры и котлов;

- при заваривании повреждений на стальном литье.

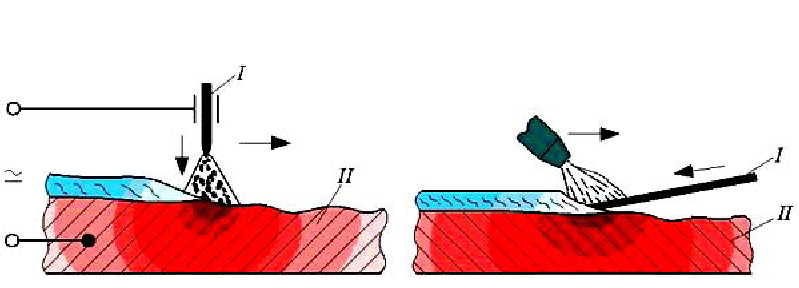

Схема полуавтоматической сварки.

Самое частое применение такая сварка полуавтоматом получила в автомобильной промышленности. Здесь ее используют при восстановлении тонкостенных деталей автомобильного кузова. И углекислотная сварка позволяет делать сварные швы на кузове автомобиля практически незаметными.

Нельзя не отметить тот факт, что сварочные работы в среде углекислого газа имеют явное преимущество перед такими же работами под флюсом.

Преимущества эти состоят в возможности наблюдения оператором по сварке углекислотой за ходом всего процесса и за горением сварочной дуги, которая остается видимой и не закрыта от наблюдения самим флюсом.

Читайте также:

Какие бывают виды сварок.

Особенности дуговой сварки.

О полуавтоматической сварке читайте здесь.

Сварка в углекислом газе и ее основные особенности

При выполнении полуавтоматической или же полностью автоматизированной газосварки металла рассматриваемым способом нужно знать некоторые особенности этого процесса для выполнения работ с максимальным качеством и минимальными затратами. Если указывать лишь на основные моменты, то можно перечислить следующие достоинства этого метода:

Схемы расположения и поперечные колебания электрода при полуавтоматической сварке в углекислом газе.

Высокая производительность процесса ввиду максимально полного использования тепловой энергии сварочной дуги.

- Высокая степень качества сварных швов.

- Возможность работать как в полуавтоматическом режиме сварки, так и в полностью автоматическом.

- Низкая стоимость углекислого газа как защитного буфера.

- Возможность сварки тонкого металла и использование при этом электрозаклепки.

Чтобы понять, чем обусловлены столь высокие показатели такого процесса в среде углекислого газа, рекомендуется посмотреть представленное видео. При этом нужно обратить внимание на то, что электрическая дуга возбуждается путем касания конца сварочной проволоки к изделию, а сам выпуск проволоки достигается нажатием специальной пусковой кнопки на держателе. При наличии необходимых навыков и нужного оборудования, такой тип сварки металла можно выполнять и своими руками.

Вернуться к оглавлению

Вам может быть интересно: Сайт о кирпичах.

Описание используемого газа для сварки СО2

Для выполнения сварочных работ полуавтоматом с углекислотой используются стандартные баллоны с газом черного цвета и с соответствующей маркировкой. Стандартный баллон с газом содержит 40 л углекислого газа. При этом в баллоне содержится около 25 кг углекислоты в жидкой форме, а остальной объем баллона занимает углекислый газ. Этого количества хватает обычно на 15-20 часов работ, но расход, конечно, зависит от интенсивности самих сварочных работ. Давление газа в баллоне составляет 60-70 кг/см².

Стандартный баллон с газом содержит 40 л углекислого газа. При этом в баллоне содержится около 25 кг углекислоты в жидкой форме, а остальной объем баллона занимает углекислый газ. Этого количества хватает обычно на 15-20 часов работ, но расход, конечно, зависит от интенсивности самих сварочных работ. Давление газа в баллоне составляет 60-70 кг/см².

Для выполнения обычных сварочных работ используется СО2 с концентрацией >98%, а для выполнения более точных работ – уже >99%.

Если в самой углекислоте для сварки содержится большое количество влаги, это приводит к тому, что металл при сварке будет разбрызгиваться. Чтобы этого избежать, применяется специальный осушитель, который изготавливается на основе силикагеля или медного купороса, алюминия. Этот осушитель помогает удалять избыточную влагу.

В том случае, если газосварка выполняется с соблюдением всех технологических норм и используются оптимальные материалы, можно гарантировать получение сварных швов высочайшего качества.

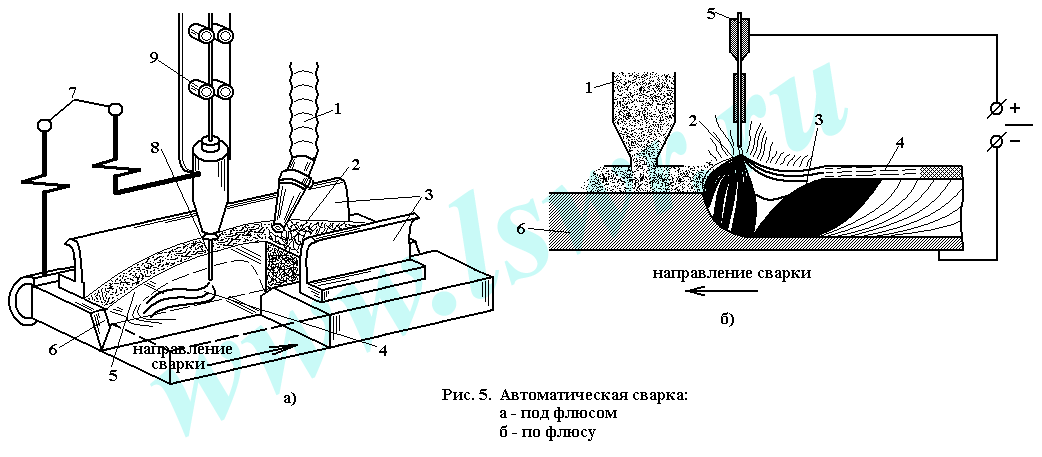

Автоматическая наплавка в среде защитных газов. Восстановление чугунных деталей сваркой.

Автор admin На чтение 3 мин. Просмотров 38 Опубликовано

Автоматическая наплавка в среде защитных газов также является методом сварки в защитной среде, с той разницей, что вместо флюса для защиты дуги и сварочной ванны применяют газ.

Аналогично сварке под флюсом этот вид сварки также характеризуется большой производительностью. Для защиты дуги используют аргон, углекислый газ и т. д.

Образованные швы не содержат водорода и обладают достаточной прочностью. Коробления после сварки не происходит. Недостатками являются разбрызгивание металла (в случае применения углекислого газа) и большое тепловое воздействие. Поэтому после сварки обычно неизбежна термообработка.

Образованные швы не содержат водорода и обладают достаточной прочностью. Коробления после сварки не происходит. Недостатками являются разбрызгивание металла (в случае применения углекислого газа) и большое тепловое воздействие. Поэтому после сварки обычно неизбежна термообработка.Таким образом, этим способом возможна и наплавка очень тонких слоев.

Стоимость сварочных агрегатов, работающих с тонкой проволокой, значительно ниже, чем стоимость сварочных автоматов с нормальной проволокой, поэтому внедрение такой технологии требует меньших капиталовложений.

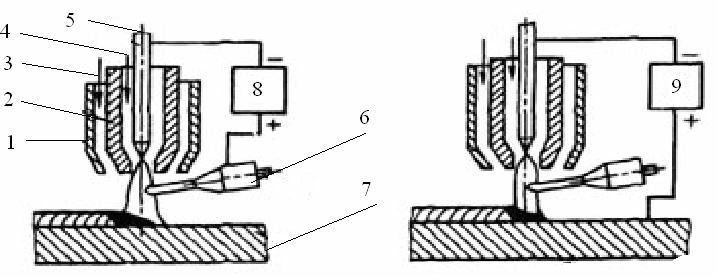

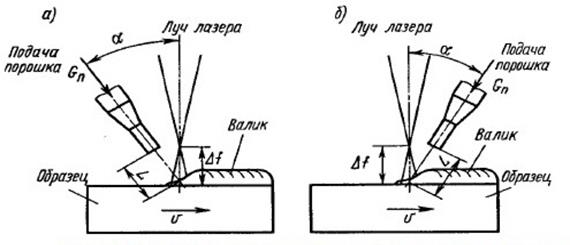

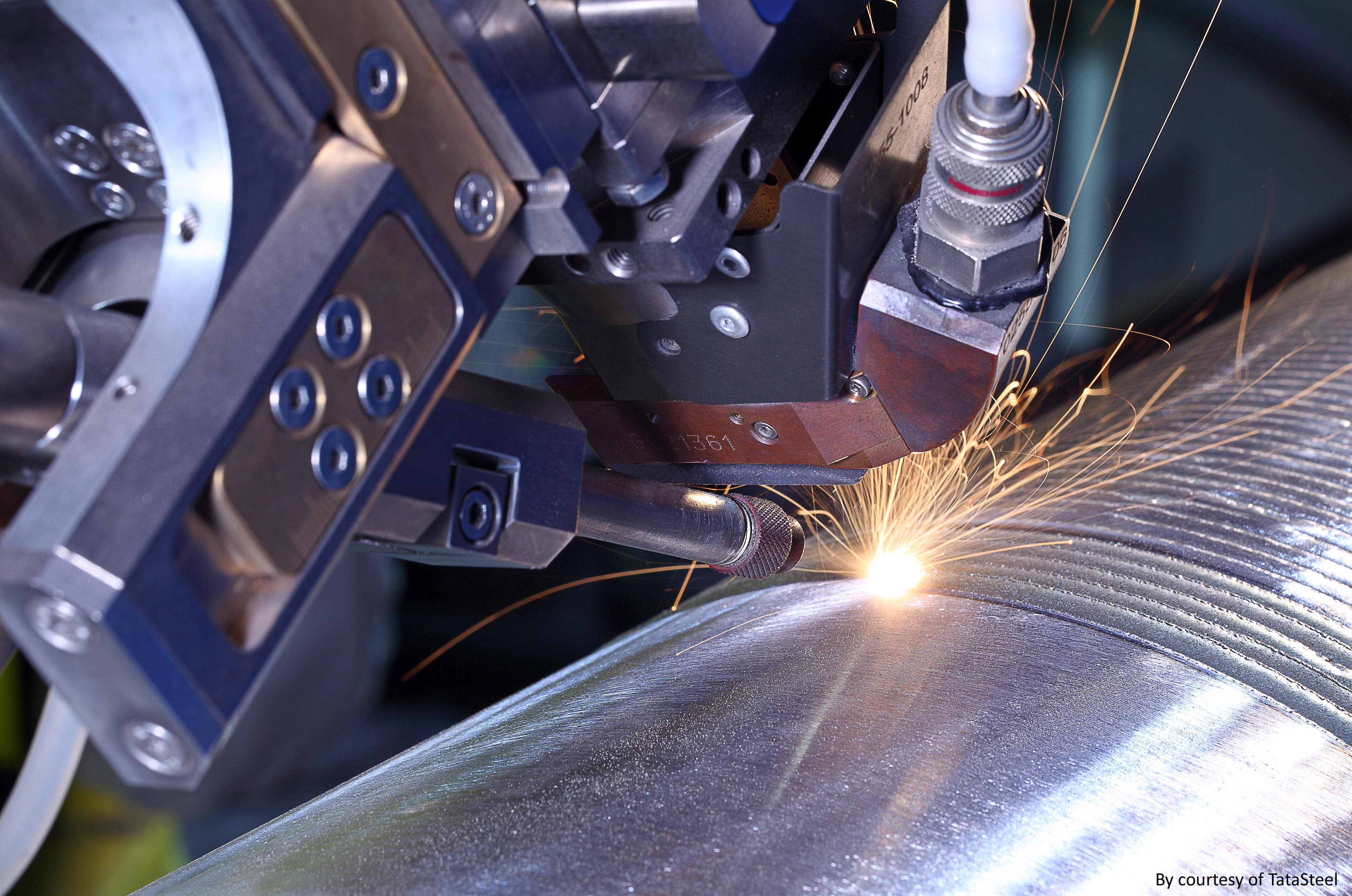

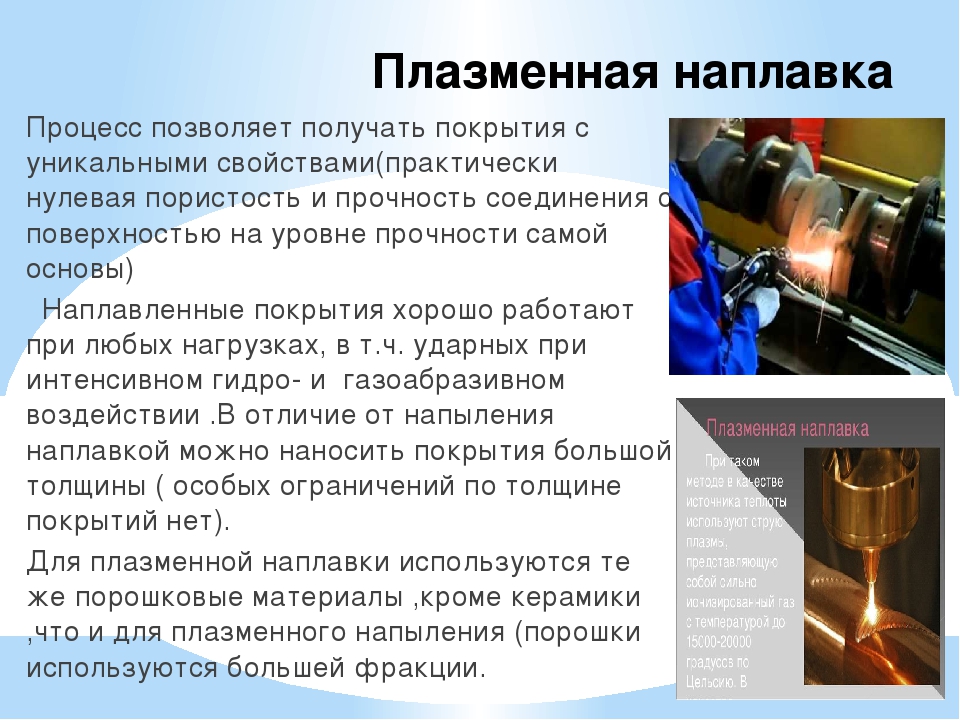

Восстановление деталей плазменной наплавкой

Плазменная сварка является разновидностью сварки плавлением.

Источником теплоты при этом служит сжатая дуга. Температура плазмы может превышать 40 273 К (то есть 40000°С), поэтому она пригодна ДЛЯ резания и сварки металла. В последнее время ее стали применять и для наплавки. Высокая температура плазмы позволяет получить высокую скорость плавления и сварки. Для предотвращения выгорания легирующих компонентов применение аргона как защитного газа является неизбежным.

Источником теплоты при этом служит сжатая дуга. Температура плазмы может превышать 40 273 К (то есть 40000°С), поэтому она пригодна ДЛЯ резания и сварки металла. В последнее время ее стали применять и для наплавки. Высокая температура плазмы позволяет получить высокую скорость плавления и сварки. Для предотвращения выгорания легирующих компонентов применение аргона как защитного газа является неизбежным.Плазменная наплавка — новый способ сварки, и, по всей вероятности, ожидается последующее ее развитие. В настоящее время в сельском хозяйстве она широко применяется для наплавки режущих кромок рабочих органов почвообрабатывающих орудий. Этот способ рекомендуется применять и для наплавки изнашиваемых поверхностей деталей, где при малой толщине наплавленного слоя необходимо получить высокую твердость и износостойкость его.

Учитывая значительную в настоящее время стоимость высококачественных порошков и потребность в большом количестве защитного газа, широкое распространение этого способа будет в основном определяться стоимостью порошков и газов.

Восстановление чугунных деталей сваркой

Из серого чугуна изготовляют многочисленные детали сельскохозяйственных машин. Из чугуна могут быть изготовлены и сложнейшие литые детали (например, маховик, блок цилиндров двигателя, головка блока цилиндров, корпус муфты сцепления и коробки передач, ступица передних колес и т. д.).

Из ковкого чугуна также изготовляются различные детали сельскохозяйственных машин, например пальцы ножей, корпуса дифференциала, различные предохранительные муфты и т. д.

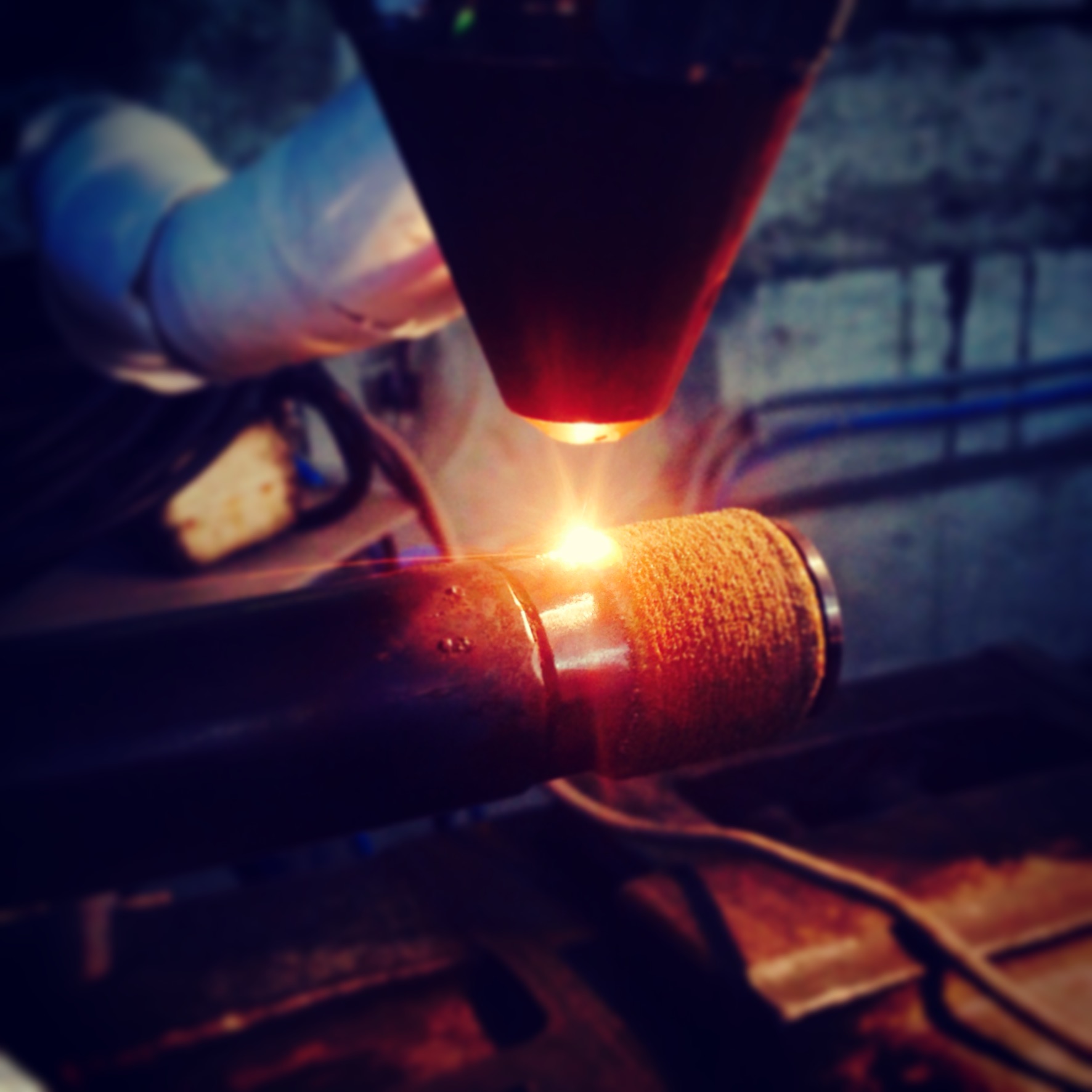

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА в среде углекислого газа [нержавейки]

Существуют самые разные способы сварки, однако к [полуавтоматической сварке в среде углекислых газов] уже давно проявляется интерес, как среди профессиональных мастеров, так и среди любителей.

В первую очередь, это связанно с тем, что данный метод обладает хорошей универсальностью и высокой производительностью.

Следует отметить и то, что сварка при помощи среды углекислого газа — достаточно дешевый способ делать прочное и достаточно качественное соединение различных металлических поверхностей, в том числе и нержавейки.

Полуавтоматическая сварка, которая проводится в специально создаваемой среде углекислого газа, нашла широкое применение и в наше время.

Она активно используется в промышленной сфере, при работах на строительных площадках, монтаже самых разных трубопроводов.

Кроме этого, она нашла широкое применение и у домашних умельцев, которые предпочитают всю работу по дому проводить исключительно своими руками.

Это отличный и эффективный способ сделать достаточно прочное сварное соединение листов из нержавейки, а также многих других видов металлов.

Ручная полуавтоматическая сварка, которая проводится в определенной среде углекислого газа, должна в обязательном порядке соответствовать установленному ГОСТ.

Некоторые понятия

Данная ручная сварка, которая проводится полуавтоматом, в среде создаваемого определенным способом углекислого газа, считается одним из самых дешевых способов произвести достаточно качественное соединение металлических поверхностей, в том числе и из нержавейки и производится согласно ГОСТ.

Цена необходимого оборудования достаточно низкая, что и объясняет популярность этого метода.

Она проводится по специальной схеме, которую прописывает соответствующий ГОСТ, а также некоторые другие руководящие документы.

Сущность данного метода получения сварного соединения заключается в том, что в рабочую зону сварки поступает углекислый газ под давлением, который создает определенную защиту, и в результате создаваемой дугой высокой температуры впоследствии распадается на угарный газ, а также кислород.

Видео:

Весь процесс распада происходит по определенной реакции и сопровождается образованием углекислого, угарного газов, а также кислорода.

Данные элементы, которые образуют поток, обеспечивают эффективную защиту сварного соединения, а кроме этого, достаточно активно осуществляют взаимодействие с поверхностью обрабатываемого металла.

Для того чтобы снизить негативное воздействие углекислого газа на металл, в используемую сварочную проволоку дополнительно вводят такие элементы, как кремний и марганец.

При проведении сварочных работ полуавтоматом в специально создаваемой среде углекислого газа для предотвращения процесса окисления на поверхности металла в рабочую зону вводят в свободном состоянии марганец или кремний.

При этом следует учитывать, что количество эти двух элементов в сварной проволоке строго регламентировано.

Для того чтобы сварной шов получился максимально прочным и качественным по ГОСТ, кремний и марганец в проволоке должны находиться в определенном соотношении.

При проведении сварочных работ в среде углекислого газа непосредственно ручным полуавтоматом в определенный момент начинают формироваться оксиды, как кремния, так и марганца.

Вместо растворения в сварочной ванне, данные элементы начинают особым образом реагировать между собой, в результате чего на металлической поверхности начинает образовываться в виде шлака легкоплавкое соединение.

На видео, которое размещено ниже, подробно показан процесс сварки при помощи полуавтомата в образованной особым образом среде углекислого газа.

Видео:

Основные особенности

Ручная сварка с использованием среды защитного газа имеет ряд существенных особенностей, а также некоторые тонкости и нюансы, на которые необходимо обращать внимание в обязательном порядке.

Данный метод получения сварных соединений высокого качества был разработан советскими инженерами около ста лет назад, однако и в наше время не утратил своей актуальности.

Схема выполнения работ относительно несложная и широко используется как на крупных производствах и строительных площадках, так и в бытовых условиях, а также при частном строительстве.

Для данного типа сварки разработан специальный ГОСТ, который обязателен для исполнения, вне зависимости от того, где используется сварка полуавтоматом в углекислой защитной среде.

Работа с металлом в углекислой среде выполняется только постоянным током, который обязательно должен иметь обратную полярность.

Если попробовать выполнить сварное соединение с использованием постоянного тока, но прямой полярности, то это, в первую очередь, отрицательно отразится на стабильности вырабатываемой полуавтоматом электрической дуги.

А во-вторых, приведет к тому, что шов будет формироваться неправильной формы с образованием дефектов, а используемый при данном процессе электрод будет сильно разбрызгиваться, а также образовывать слой угара.

В том случае, когда с использованием данного метода сварки выполняется не сварка в прямом понимании этого слова, а наплавка, специалисты настоятельно рекомендуют использовать непосредственно прямую полярность постоянного тока.

Это связано, главным образом, с тем, что используемый в этом конкретном случае коэффициент наплавки практически в два раза выше, чем при применении тока с обратной полярностью.

В некоторых отдельных случаях данный тип сварки можно проводить и при переменном токе.

Однако для этого общая схема сварочного аппарата должна содержать в своем составе специальный осциллятор.

Кроме этого, следует отметить то, что основными источниками постоянного тока при сварке в среде углекислого газа должны быть преобразователи тока, которые имеют жесткие характеристики.

При выполнении сварки с использованием полуавтомата в специально создаваемой защитной среде, состоящей из углекислого газа, необходимо строго контролировать соответствие всех рабочих параметров принятому ГОСТ.

Более подробно процесс сварки с использованием полуавтомата и защитной среды, состоящей из углекислого газа, показан на видео ниже.

Видео:

Подготовка аппарата и заготовки

Полуавтоматом при создании среды углекислого газа можно варить самые разные металлические поверхности, в том числе из нержавейки.

Оборудование, которое используется в этом случае, в обязательном порядке должно быть собрано в специальную схему.

Необходимо максимально герметично произвести соединение всех шлангов, держателей, баллонов с углекислым газом, а также подключить полуавтомат к основному источнику питания.

Последовательность сборки оборудования в схему определяется ГОСТ и другими руководящими документами.

Следует помнить, что от правильности подключения оборудования во многом зависит не только качество работы, но и техника безопасности, согласно ГОСТ.

Данный метод сварки считается одним из наиболее опасных и обязательно должен проводиться в соответствии с правилами по технике безопасности и регламентом работ.

Перед тем как приступить непосредственно к выполнению работ, необходимо изучить не только технологию проведения сварочных работ с использованием среды углекислого газа, но и иметь представление о соответствующем ГОСТ, который определяет порядок работ.

Видео:

Также следует обязательно использовать соответствующие средства защиты.

Сварка металла, в том числе из нержавейки, в углекислой среде при помощи полуавтомата выполняется достаточно эффективно.

При проведении работ следует помнить, что соединение тонких листов нержавейки и стали осуществляется с обязательной отбортовкой кромок.

Можно проводить сварку и без проведения отбортовки, но только в том случае, когда зазор между листами будет минимальным.

Листы нержавейки и стали средней толщины можно сваривать без предварительной разделки кромок, однако в этом случае зазор не должен превышать один миллиметр.

Листы с большой толщиной следует в обязательном порядке сделать V-образную разделку. Кроме этого при данном методе сварки используется также и Х-образная разделка листового металла и нержавейки.

Видео:

youtube.com/embed/l7FX11nGft0″ allowfullscreen=»allowfullscreen» frameborder=»0″/>

В любом случае перед тем, как приступить к сварке, необходимо тщательно зачистить кромки у металла до состояния блеска.

Для этого можно воспользоваться автоматическим инструментом, например болгаркой. При необходимости выполнить прихватку рекомендуется использовать электроды из углеродистых сталей.

Также перед проведением работ следует правильно раскрепить в полуавтомате сварочную проволоку.

Режимы выполнения работ

Ручная сварка полуавтоматом с использованием защитной углекислой среды может выполняться в нескольких различных режимах.

Режимы работы, главным образом, зависят от толщины обрабатываемого материала и выставляются на аппарате ручным способом.

В том случае, когда металл имеет большую толщину, необходимо уменьшить скорость сварки и, в свою очередь, увеличить силу тока.

Видео:

При минимальной толщине обрабатываемого металла наоборот — скорость работ возрастает, соответственно снижается показатель силы тока.

При выполнении работы должно быть обеспечено стабильное горение дуги, при этом она должна быть максимально короткой.

Если увеличить сварочную дугу, то ее горение будет нестабильным, а кроме этого, значительно увеличится разбрызгивание металла, что может привести к появлению на металлической поверхности различных дефектов.

Данный метод сварки достаточно простой. Его можно использовать как в промышленности, так и в быту.

При этом всю необходимую работу следует выполнять только в средствах защиты.

На видео ниже подробно показана сварка полуавтоматом в защитной углекислой среде с аргоном.

Видео:

Повышение усталостной прочности валов, восстанавливаемых наплавкой в среде углекислого газа

Please use this identifier to cite or link to this item: http://elib. psu.by:8080/handle/123456789/16617

psu.by:8080/handle/123456789/16617

| Title: | Повышение усталостной прочности валов, восстанавливаемых наплавкой в среде углекислого газа |

| Authors: | Иванов, В. П. Вигерина, Т. В. |

| Keywords: | Промышленность. Прикладные науки Машиностроение Теоретические основы машиностроения электродуговая наплавка в среде углекислого газа наплавочные материалы усталостная прочность валов |

| Issue Date: | Aug-2008 |

| Publisher: | Полоцкий государственный университет |

| Citation: | Вестник Полоцкого государственного университета. Серия B, Промышленность. Прикладные науки. — 2008. — № 8. — С. 41-44. |

| Series/Report no.: | Серия B, Промышленность. Прикладные науки;2008. — № 8 |

| Abstract: | Приведены результаты исследования влияния различных наплавочных материалов на усталостную прочность валов с покрытиями, полученными электродуговой наплавкой в среде углекислого газа. Покрытия получены с помощью проволоки марок ПП-Нп-80Х20Р3Т, У7 и 08Х13. Минимальные значения предела выносливости валов с покрытиями получаются при наплавке порошковой проволокой ПП-Нп-80Х20Р3Т. По сравнению с другими покрытиями оно обладает максимальной твердостью и износостойкостью, но при этом характеризуется повышенной хрупкостью и вследствие этого снижает усталостную прочность. Максимальные значения усталостной прочности возникают при наплавке проволокой У7. Проволока не содержит легирующих элементов, поэтому при наплавке происходит выгорание углерода в большей степени, что приводит к снижению твердости покрытия, но при этом усталостная прочность валов выше, чем у валов с покрытиями из порошковой проволоки и проволоки 08Х13. Покрытия получены с помощью проволоки марок ПП-Нп-80Х20Р3Т, У7 и 08Х13. Минимальные значения предела выносливости валов с покрытиями получаются при наплавке порошковой проволокой ПП-Нп-80Х20Р3Т. По сравнению с другими покрытиями оно обладает максимальной твердостью и износостойкостью, но при этом характеризуется повышенной хрупкостью и вследствие этого снижает усталостную прочность. Максимальные значения усталостной прочности возникают при наплавке проволокой У7. Проволока не содержит легирующих элементов, поэтому при наплавке происходит выгорание углерода в большей степени, что приводит к снижению твердости покрытия, но при этом усталостная прочность валов выше, чем у валов с покрытиями из порошковой проволоки и проволоки 08Х13. |

| URI: | http://elib.psu.by:8080/handle/123456789/16617 |

| Appears in Collections: | 2008, № 8 Технологическая подготовка и организация ремонтного производства |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

На этой неделе в технологиях: фасадная панель с отрицательным углекислым газом, поглощающая CO2

Предоставлено Elegant Embellishments и Алехандро Картахена Берлинский аналитический центр Elegant Embellishments, основанный архитектором Элисон Дринг и экспертом по производству Даниэлем Шваагом, разработал углеродно-отрицательный строительный материал на основе биоугля, состоящий на 90% из атмосферного углекислого газа, под названием Made of Air. В новом материале используется биомасса, органические отходы, которые поглощают и хранят углекислый газ.Для производства Made of Air биомасса запекается и стабилизируется путем пиролиза (термического разложения) в бескислородной печи. Затем обожженное углеродное вещество смешивают с биоразлагаемым связующим, чтобы создать углеродноотрицательный материал, которому можно придать различные формы, включая фасадные панели. К концу своего жизненного цикла Made of Air можно измельчить, а затем поместить в почву. «Использование или потребление продуктов, содержащих поглощенный углерод, снижает количество CO2 в атмосфере», — говорится на сайте компании.«Отмена общепринятых представлений об устойчивости о том, что потребление вредно для окружающей среды». [Элегантные украшения]

К концу своего жизненного цикла Made of Air можно измельчить, а затем поместить в почву. «Использование или потребление продуктов, содержащих поглощенный углерод, снижает количество CO2 в атмосфере», — говорится на сайте компании.«Отмена общепринятых представлений об устойчивости о том, что потребление вредно для окружающей среды». [Элегантные украшения]

Группа исследователей из Университета Пердью в Вест-Лафайет, штат Индиана, успешно напечатала на 3D-принтере цементную пасту, которая набирает прочность под давлением. По мнению исследовательской группы, этот метод в конечном итоге может быть использован для создания упругих структурных компонентов, таких как балки и колонны, которые могут противостоять разрушительным силам стихийных бедствий. По словам команды, дизайн нового материала, который был вдохновлен универсальными свойствами экзоскелетов антропод, таких как омары, креветки и жуки, потенциально может быть использован для «управления распространением повреждений между напечатанными слоями материала». Исследовательская группа, первая разработавшая био-материал с использованием цемента, напечатанного на 3D-принтере, планирует расширить область своих исследований, чтобы изучить другие подходы, с помощью которых материалы на основе цемента могут способствовать созданию более упругих структур. [Purdue University]

Исследовательская группа, первая разработавшая био-материал с использованием цемента, напечатанного на 3D-принтере, планирует расширить область своих исследований, чтобы изучить другие подходы, с помощью которых материалы на основе цемента могут способствовать созданию более упругих структур. [Purdue University]

Visual Vocal (VV), компания-разработчик программного обеспечения из Сиэтла, основанная архитектурной фирмой NBBJ, объявила о новом партнерстве с Google, чтобы превратить камеру технологического гиганта VR180 в упрощенную камеру высокого разрешения с расширенными возможностями инструмент реальности / виртуальной реальности.С запуском мобильного приложения для разработки VV (доступного для устройств iOS и Android) пользователи могут легко создавать, редактировать и публиковать захватывающий контент AR / VR со своих смартфонов, что делает его идеальным инструментом для общения на рабочем месте. «Строительные бригады теперь могут производить снимки в высоком разрешении на месте менее чем за две минуты … чтобы предоставлять действенную информацию о ходе работ», — сказал ВВ. Объединив Google VR180 и его собственные инструменты аннотации, VV позволил пользователям комментировать, комментировать или редактировать пробелы в режиме реального времени.«Раньше создание AR / VR-контента на месте требовало большого опыта, дорогостоящего оборудования для захвата и портативного компьютера для обработки и авторинга», — говорит ВВ. «[Наш] инструмент Mobile Authoring наконец устранит эти барьеры, позволяя пользователям, не имеющим опыта AR или VR, создавать, документировать, публиковать и передавать визуальный контент быстрее и с большей ясностью, чем когда-либо прежде». Технология позволяет подключить к виртуальной платформе до 20 пользователей. [Виртуальный вокал]

«Строительные бригады теперь могут производить снимки в высоком разрешении на месте менее чем за две минуты … чтобы предоставлять действенную информацию о ходе работ», — сказал ВВ. Объединив Google VR180 и его собственные инструменты аннотации, VV позволил пользователям комментировать, комментировать или редактировать пробелы в режиме реального времени.«Раньше создание AR / VR-контента на месте требовало большого опыта, дорогостоящего оборудования для захвата и портативного компьютера для обработки и авторинга», — говорит ВВ. «[Наш] инструмент Mobile Authoring наконец устранит эти барьеры, позволяя пользователям, не имеющим опыта AR или VR, создавать, документировать, публиковать и передавать визуальный контент быстрее и с большей ясностью, чем когда-либо прежде». Технология позволяет подключить к виртуальной платформе до 20 пользователей. [Виртуальный вокал]

В сотрудничестве с многопрофильной командой экспертов, UNStudio спроектировала автономный энергонезависимый городской район площадью 15 миллионов квадратных футов для Центрального инновационного района в Гааге, Нидерланды. Проект под названием «Социально-технический город» потенциально будет поддерживать высокую плотность людей, которые живут и работают в этом районе. [АРХИТЕКТОР]

Проект под названием «Социально-технический город» потенциально будет поддерживать высокую плотность людей, которые живут и работают в этом районе. [АРХИТЕКТОР]

Королевский институт британских архитекторов назвал Lochside House победителем конкурса «Дом года 2018». Расположенный в Шотландском нагорье, автономный дом площадью 2098 квадратных футов был спроектирован архитектурной фирмой Haysom Ward Miller из Кембриджа, Англия. Построенный из местного дерева и камня и облицованный обугленной шотландской лиственницей, дом Lochside House полностью полагается на собственную систему электроснабжения, водоснабжения и очистки сточных вод.[АРХИТЕКТОР]

Майкл Гримм Гарвардский центр зеленых зданий и городов (CGBC) при Гарвардской высшей школе дизайна (GSD) завершил амбициозную попытку переоборудовать дом 1924 года в Кембридже, штат Массачусетс, в живую лабораторию, которая будет служить штаб-квартирой организации. Энергоэффективный прототип сверхэффективной архитектуры, получивший название HouseZero, был разработан норвежской архитектурной фирмой Snøhetta в сотрудничестве с офисом многонациональной строительной компании Skanska Teknikk в Осло, чтобы продемонстрировать, как можно модифицировать существующие конструкции, чтобы потреблять меньше энергии. [Строитель]

[Строитель]

Зеленая инициатива | Cladding Corp

Устойчивое развитие на практикеС момента основания нашей компании мы твердо придерживаемся принципов устойчивого проектирования. Компоненты наших спроектированных дождевых экранов для терракоты , фиброцемента и керамического камня демонстрируют определенные атрибуты, которые могут помочь владельцам и дизайнерам в получении сертификата LEED ® . Наши системы соответствуют стандарту LEED ® в отношении содержания вторичного сырья в алюминиевых компонентах, которые мы используем, и компания Cladding Corp удостоверяет, что наши алюминиевые компоненты содержат минимум 45-70% вторично переработанного содержимого и 5–10% вторично переработанного содержимого. по весу.

С точки зрения конкретных LEED ® Преимущества:

- SS Sustainable Sites: SS_7.1 Эффект теплового острова (без крыши) — использование цветов с низким индексом солнечного отражения (SRI) или затеняющих устройств для уменьшения поглощения тепла наружными материалами — Потенциал 1 балл

- MR Материалы и ресурсы: MR_4.

1 и MR_4.2 (переработанное содержимое, в% от стоимости) — до 2 баллов в зависимости от конструкции

1 и MR_4.2 (переработанное содержимое, в% от стоимости) — до 2 баллов в зависимости от конструкции - EA Energy & Atmosphere: EA _1 (оптимизация энергии — улучшение конструкции с 12% до 48%) — от 1 до 19 баллов в зависимости от того, какой вклад наша система вносит в оптимизацию общей производительности здания (1-4 разумных если мы первичная обшивка)

- IEQ Качество окружающей среды в помещении: (тепловой комфорт) IEQ_7.1 (оформление конверта) и IEQ_7.2 (проверка) — до 2 баллов

- ID Инновация в дизайне: ID_1 для программы углеродно-нейтральной доставки — до 5 баллов в зависимости от степени компенсации выбросов углерода

Стремясь уменьшить углеродный след наших систем облицовки, Cladding Corp продолжает внедрять новые программы для поддержки этих усилий. От архитектурных связующих и маркетинговых материалов, напечатанных на 100% переработанном материале, бумаге без хлора до предоставления всех наших спецификаций, деталей дизайна и маркетинговых материалов в электронных форматах, мы стремимся к устойчивому развитию и понимаем, что все начинается с корпоративной и личной ответственности. одно решение за раз.

одно решение за раз.

Будущие начинания включают пилотную программу доставки с нулевым выбросом углерода посредством электрификации стоянок для грузовиков, в которой будут использоваться методы компенсации углеродных кредитов для создания значительного воздействия за счет выбросов углекислого газа и компенсации процесса производства панелей и подрамников для создания полной системы облицовки, которую можно рассматривать как углерод. Нейтрально.

Губчатый строительный материал, разработанный в Illinois Tech, может снизить выбросы углерода в городах

Хотя большие города занимают всего 2 процента суши в мире, на них приходится примерно 70 процентов мировых выбросов углекислого газа.Но с помощью гранта Апджона от Американского института архитекторов исследователи из Иллинойского технологического института разрабатывают прототип облицовки для борьбы с выбросами углерода в районах с высокой плотностью населения.

Проект, который начался как совместный мозговой штурм профессоров Рахмана Азари из архитектурного колледжа и Мохаммада Асади из инженерного колледжа бронетехники, направлен на разработку искусственной облицовки фасадов на основе листьев для использования в городских зданиях, которые могут действовать как губка для поглощают углекислый газ из воздуха. Подобно фотоэлектрическим солнечным панелям, облицовка будет потреблять солнечную энергию для преобразования углекислого газа в метан, который, в свою очередь, может использоваться в качестве топлива в системе отопления здания.

Подобно фотоэлектрическим солнечным панелям, облицовка будет потреблять солнечную энергию для преобразования углекислого газа в метан, который, в свою очередь, может использоваться в качестве топлива в системе отопления здания.

«Меня всегда интересовало, как у нас могут быть здания, которые не только потребляют меньше энергии, но и обладают положительным воздействием на окружающую среду, а также способностью вырабатывать энергию и улавливать углекислый газ в воздухе», — говорит Азари. «Применение искусственного листа в строительной индустрии практически не существовало, поэтому я подумал:« Давайте разберемся, как мы можем применить его в зданиях ».’”

Развивающаяся технология, искусственные листья имитируют процесс производства энергии при фотосинтезе. Искусственный лист, впервые успешно разработанный американским химиком Дэниелом Г. Ночера в 2011 году, был создан с целью производства газообразного водорода путем расщепления молекул воды. Однако в искусственном листе, разработанном Asadi, используется катализатор, который превращает диоксид углерода в метан, что делает его научной новинкой.

«Метан — это разновидность природного газа, поэтому его можно использовать непосредственно в качестве топлива», — говорит Асади.«Поскольку у нас есть неограниченный источник солнца и много углекислого газа в воздухе, его легко хранить, он имеет высокую плотность энергии и имеет потенциал для непосредственного производства энергии. Это как электричество: вы производите его, а затем используете. Так что это очень полезный и эффективный процесс ».

Асади сразу отмечает, что этот химический процесс является углеродно-нейтральным — это означает, что такое же количество углекислого газа, образовавшегося в результате сжигания метана, поглощается фасадом при производстве углерода, а также производит чистый кислород в качестве побочного продукта, который может использоваться в системе HVAC здания для освежения воздуха.Это большой бонус для обитателей здания, учитывая, что исследования показывают, что богатая кислородом среда может улучшить когнитивные способности человека.

Катализатор, который до сих пор является основой для проекта облицовки, испытан в лабораторных условиях, причем Asadi отмечает впечатляющую стабильность во времени; он предполагает, что он может оставаться продуктивным на поверхности здания до 50 лет.

То, что является неизведанной территорией для Асади и Азари, — это перспектива масштабирования технологии и тестирования прототипа на тепловые, функциональные и экологические характеристики.Именно здесь на помощь приходит AIA Upjohn Grant. С его помощью дуэт надеется построить полноразмерный прототип, чтобы исследовать неизвестные аспекты расширения технологии — те, что касаются термодинамики, структуры, реальной эффективности и даже эстетики — и, в идеале, , чтобы положить облицовку здания в кампусе Иллинойсского технологического института.

«Это предпосылка всего этого проекта», — говорит Азари. «Мы хотим улучшить экологические характеристики здания, чтобы обеспечить жильцам укрытие и комфорт.Речь идет о выполнении ваших обязательств перед окружающей средой ».

Эта внешняя облицовка с водорослями превращает загрязненный воздух в свежий кислород

В течение многих лет дизайнеры и архитекторы переосмысливали способы плавного слияния биологии с дизайном и архитектурой, чтобы создать более устойчивые города и продукты, что привело к появлению новомодных идей, таких как биомимикрия, « генетическая » архитектура, которая может реагировать на стимулы и даже грибная «микотектура».

Возможно, неудивительно, что водоросли также могут быть частью решения, поскольку британский консорциум демонстрирует интригующую установку водорослевых занавесей, которые могут помочь зданиям очищать загрязненный городской воздух. Созданная Photo.Synth.Etica — совместной группой, состоящей из ecoLogicStudio, лаборатории городского морфогенеза UCL и лаборатории синтетических ландшафтов Университета Инсбрука — система AlgaeClad улавливает углекислый газ из атмосферы и сохраняет его в режиме реального времени.

© NAARO По словам архитекторов Клаудии Паскеро и Марко Полетто из ecoLogicStudio, крупногабаритные занавески из водорослей являются архитектурным дополнением, способным удерживать такое же количество CO2, что и двадцать больших деревьев (около одного килограмма CO2 в день):

AlgaeClad — первое в мире живое покрытие из ETFE.Он требует гораздо меньшей структурной поддержки, а его углеродный след может быть в 80 раз меньше, чем у эквивалентной системы из стекла.Это делает его особенно подходящим для проектов модернизации. Наше партнерство с UCL позволяет нам разработать уникальную комбинацию искусственно созданных нитей водорослей и подушек из ETFE, изготовленных цифровым способом, что придает системе исключительную устойчивость, низкие эксплуатационные расходы и пригодность для использования в плотных городских условиях. [..]

Предназначен для встраивания как в существующие, так и в новые здания, состоит из 16 элементов.Модули 2 x 7 метров (53 x 23 фута), каждый из которых функционирует как фотобиореактор — биопластический контейнер с цифровым дизайном и изготовленный на заказ, использующий дневной свет для питания живых микроводорослей и испускающий люминесцентные тени в ночное время.© NAARO

© NAARO

В сотрудничестве с Climate-KIC эта прототипная «био-умная» система облицовки была установлена над зданием в Дублине, Ирландия, в начале этого года для Саммита по климатическим инновациям.

Система работает за счет поступления нефильтрованного воздуха снизу. Затем этот загрязненный воздух проникает через завесу, вступая в контакт с микробами зеленых водорослей, которые захватывают и хранят молекулы CO2. В процессе фотосинтеза создается свежий кислород, который выделяется в верхней части занавеса. В конце концов, водорослевую биомассу занавеса можно будет использовать в качестве материала для создания других продуктов.

© NAARO

© NAARO

© NAARO

Группа рассматривает занавес как один из способов потенциально обезуглерожить города и привнести фотосинтез в нашу искусственную среду, а также как один из методов превращения загрязнения в сырье и возможность «переоборудовать здания в биоэлектростанции».«В настоящее время команда работает над тем, чтобы найти способ производить занавески в больших масштабах. Чтобы узнать больше, посетите ecoLogicStudio и Photo.Synth.Etica.

Могут ли деревянные постройки стать решением проблемы изменения климата?

Рынок вроде согласен. Менее чем через пять лет после его прибытия на берега США, сейчас проекты CLT реализуются почти в каждом континентальном штате США. Что еще более важно, в отличие от Великобритании, которая в настоящее время импортирует весь свой CLT, США инвестируют во внутреннее производство CLT с заводами в Монтане и Орегоне, а другие запланированы в Мэне, Юте, Иллинойсе, Техасе, штате Вашингтон, Алабаме и Арканзасе.Новое здание «технологического центра» Amazon в Миннеаполисе построено из клееной древесины с гвоздями (например, CLT, но с использованием гвоздей, а не клея). Закон об инновациях в древесине 2018 года также включал положения об исследованиях и разработках в области массового производства древесины.

Менее чем через пять лет после его прибытия на берега США, сейчас проекты CLT реализуются почти в каждом континентальном штате США. Что еще более важно, в отличие от Великобритании, которая в настоящее время импортирует весь свой CLT, США инвестируют во внутреннее производство CLT с заводами в Монтане и Орегоне, а другие запланированы в Мэне, Юте, Иллинойсе, Техасе, штате Вашингтон, Алабаме и Арканзасе.Новое здание «технологического центра» Amazon в Миннеаполисе построено из клееной древесины с гвоздями (например, CLT, но с использованием гвоздей, а не клея). Закон об инновациях в древесине 2018 года также включал положения об исследованиях и разработках в области массового производства древесины.

Конструкции из деревянных материалов, как правило, быстрее и проще возводить, что снижает затраты на рабочую силу, топливо для транспортировки и использование энергии на месте. Элисон Вринг, директор компании Aecom, занимающейся инфраструктурой, называет жилой блок CLT из около 200 квартир, который «строился всего за 16 недель [на строительство] . .. тогда как если бы это было сделано традиционно с бетонным каркасом, это заняло бы не менее 26 недель. .Точно так же, говорит Во, недавнее здание CLT площадью 16 000 квадратных метров, над которым он работал, «потребовалось бы около 1000 грузовиков с цементом только для одной рамы. Чтобы доставить весь CLT, нам потребовалось всего 92 доставки ».

.. тогда как если бы это было сделано традиционно с бетонным каркасом, это заняло бы не менее 26 недель. .Точно так же, говорит Во, недавнее здание CLT площадью 16 000 квадратных метров, над которым он работал, «потребовалось бы около 1000 грузовиков с цементом только для одной рамы. Чтобы доставить весь CLT, нам потребовалось всего 92 доставки ».

Другие страны также обращаются к древесине. Моника Лебеничник, инженер по продажам Ledinek Engineering, австрийско-словенской фирмы, которая производит прессы для заводов CLT, прислала мне свой лист заказов за 2013 год. Он начинается с потока заказов из Австрии и Скандинавии.Но, начиная с 2017 года, это внезапно происходит из Японии, Франции, Австралии, Латвии и Канады. «Годовая мощность таких линий составляет от 25 000 до 50 000 кубометров [CLT]», — поясняет Лебеничник. Данные показывают, что 1 000 кубометров CLT соответствует примерно 500 собранным деревьям; заводы, перерабатывающие 50 000 кубических метров, таким образом, улавливают улавливаемый углерод 25 000 деревьев в год.

Есть даже преимущества, которые делают этот материал особенно привлекательным для таких стран, как Япония, так как было установлено, что он хорошо показал себя при испытаниях на землетрясение.Совместная итальянско-японская исследовательская группа построила семиэтажное здание из CLT и проверила его на «встряхиваемом столе» (крутое, но жуткое видео об этом есть на Youtube). Они обнаружили, что он может выдержать сотрясение на уровне землетрясения 1995 года в Кобе, Япония, в результате которого было разрушено более 50 000 зданий. По счастливой случайности, говорит Во, «американцы посадили много деревьев в Японии в рамках плана Маршалла — это было более 60 лет назад, и сейчас они достигают зрелости».

Как ни странно, CLT также хорошо работает при пожарах.Он разработан, чтобы выдерживать нагрев до 270 ° C, прежде чем он начнет обугливаться — обугливание снаружи затем действует как защитный слой для структурной плотности древесины позади него. Напротив, при одинаковых температурах бетон может расколоться и потрескаться, а сталь потеряет свою прочность.

Однако не все верят, что будущее за CLT. Когда я спрашиваю Криса Чизмана, профессора технологии материаловедения в Имперском колледже Лондона, может ли древесина занять место бетон в качестве основного строительного материала, он ответил резко.«Нет. Этого не произойдет. Это может происходить локально с небольшими схемами. Но вы должны оценить массовое использование бетона и огромную важность бетона для инфраструктуры и общества. Это исключительно хороший материал благодаря своей функциональности и прочности ».

Защита от коррозии стриппера CO2 — модернизация высоколегированного металла на месте

В стрипперах CO2 и установках «сладкого» амина большая часть коррозии связана с выбросом CO2 и последующим воздействием на поверхности основного металла.С большей вероятностью пострадают области с повышенной температурой и перепадом давления, поскольку коррозия — это химическая реакция, при которой повышенные температуры всегда ускоряют коррозионную активность.

Коррозия в системах «сладкого» амина и отпаривателях CO2 IGS находит множество применений в сосудах под давлением, где мы модифицируем основной металл коррозионно-стойким сплавом (CRA) для смягчения дальнейшего разложения. Облицовочные материалы IGS HVTS представляют собой модифицированные сплавы NiCrMo, которые специально предназначены для устранения эрозии и общих механизмов коррозии в этом технологическом потоке.Мы применяем плакировку из коррозионно-стойких сплавов на месте во время капитального ремонта химических заводов и нефтеперерабатывающих заводов во всех частях мира.

Облицовочные материалы IGS HVTS представляют собой модифицированные сплавы NiCrMo, которые специально предназначены для устранения эрозии и общих механизмов коррозии в этом технологическом потоке.Мы применяем плакировку из коррозионно-стойких сплавов на месте во время капитального ремонта химических заводов и нефтеперерабатывающих заводов во всех частях мира.

Коррозия стриппера CO2 в производстве удобрений

Аминные системы, используемые предприятиями химической, нефтехимической и сельскохозяйственной промышленности для производства синтез-газа и аммиака, считаются «сладкими». Эти системы перерабатывают только CO2 или значительно больше CO 2 , чем H 2 S.

Коррозия составляет почти половину всех отказов, наблюдаемых при работе с «сладким» амином; индивидуальная стоимость с точки зрения потерь продукции колебалась от 250 долларов.От 000 до 250 миллионов долларов. . Примерно половина этих случаев коррозии происходит в наиболее горячих местах завода: ребойлер и нижняя часть регенератора амина или стриппера . «Сладкие» установки обычно подвергаются сильной коррозии охладителей обедненного амина, насосов, трубопроводов и колонны абсорбера или контактора. Недостаточная отгонка — это ситуация, когда большое количество h3S / CO2 из богатого амина выделяется в ребойлере регенератора, а не в колонне. Недостаточная зачистка является наиболее распространенной основной причиной коррозии в аминовых системах и часто вызывается самим собой из-за того, что не решается проблема загрязнения ребойлеров и теплообменников обедненной / богатой смеси, а также проводится чрезмерно агрессивные кампании по энергосбережению, в которых не учитываются системные ограничения.

«Сладкие» установки обычно подвергаются сильной коррозии охладителей обедненного амина, насосов, трубопроводов и колонны абсорбера или контактора. Недостаточная отгонка — это ситуация, когда большое количество h3S / CO2 из богатого амина выделяется в ребойлере регенератора, а не в колонне. Недостаточная зачистка является наиболее распространенной основной причиной коррозии в аминовых системах и часто вызывается самим собой из-за того, что не решается проблема загрязнения ребойлеров и теплообменников обедненной / богатой смеси, а также проводится чрезмерно агрессивные кампании по энергосбережению, в которых не учитываются системные ограничения.

Некоторые участки аминовых заводов более восприимчивы к коррозии из-за диоксида углерода, чем другие (см. Рисунок 1 ниже), и, как следствие, часто построены из коррозионно-стойких сплавов (CRA), таких как нержавеющая сталь. Эти области включают:

- Отгонная колонна CO2, в частности, верхняя часть и верхний газопровод

- Пучок труб теплообменника бедной / богатой смеси

- Трубный пучок ребойлера

- Конденсатор орошения

- Клапан спуска богатого растворителя и последующий трубопровод к отпарной колонне

Стратегии снижения коррозии при обработке сладким амином

Многие аминовые установки имеют верхний купол и верхнюю часть резервуара регенератора или отпарной колонны, покрытые нержавеющей сталью как часть оригинальной конструкции. Управление процессом и изменения в подаче обычно означают, что колонна амина подвергается коррозии в других областях емкости, часто непосредственно под секцией оболочки.

Управление процессом и изменения в подаче обычно означают, что колонна амина подвергается коррозии в других областях емкости, часто непосредственно под секцией оболочки.

Природа и форма механизма коррозии часто проявляются как локальное воздействие точечной коррозии CO2 с высокой скоростью коррозии, которая может быстро удалить припуск на коррозию и повредить целостность стриппера CO2, требуя вмешательства и механического ремонта для восстановления границы давления.

Помимо эксплуатационных соображений, исторически использовалось несколько стратегий снижения коррозии или ремонта, связанных с двуокисью углерода, когда происходит внутренняя потеря оболочки.Некоторые механические варианты включают установку временных зажимов и заглушек, замену секции емкости и наложение внутреннего сварного покрытия.

Время, необходимое для этого, вместе с послесварочной термообработкой (PWHT), необходимой для удаления зон термического влияния (HAZ), и соображениями структурной опоры, часто требует расширенных графиков ремонта или останова и связанных с ними производственных потерь. Ограничения по температуре и химической совместимости не позволяют эффективно использовать органические покрытия.

Ограничения по температуре и химической совместимости не позволяют эффективно использовать органические покрытия.

Управление коррозией аминового процесса с помощью коррозионного барьера IGS HVTS 5000

IGS имеет более чем 20-летний опыт эксплуатации в предотвращении внутренней коррозии в этих критических активах. С 2001 года IGS защитила более 100 аминных колонн для химических, нефтехимических и нефтеперерабатывающих заводов по всему миру, покрывая изнутри более 3000 м² стали.

Практический пример: HVTS останавливает коррозию очистителя кислой воды

В дополнение к проверенному решению по предотвращению потерь металла и замораживанию внутреннего состояния этих ключевых технологических установок, IGS имеет беспрецедентный опыт в применении HVTS на объекте / на старых объектах, во время остановов или ремонтов на критических участках.

Установка оболочки HVTS серии IGS 5000 поддерживает целостность оборудования в течение длительного времени, увеличивает доступность оборудования, обеспечивает продление срока службы резервуара, снижает текущие затраты на техническое обслуживание, требования к вмешательству, объем / графики останова и время простоя процесса аминов.

Надежность оболочки IGS HVTS в стрипперах CO2

IGS тщательно контролирует и отслеживает наши стандарты применения с помощью строгих протоколов контроля качества и процедур проверки.Кроме того, ИГС создает электронную запись толщины с отображенными электромагнитным противостоянием показаний калибровочных на определенную опорную сетку по площади плакированной.

Эта запись используется для будущих проверок и проверки целостности внутренней оболочки. Мы разработали дополнительные технологии контроля для внешней оперативной проверки состояния оболочки путем сканирования стенок сосуда.

Электронный рекорд толщины IGS HVTS по всей площади облицовкиСистемы облицовки серии IGS HVTS 5000 могут быть легко проверены визуально на наличие любых признаков износа.Нет необходимости в струйной очистке под высоким давлением, пескоструйной очистке или механической шлифовке облицовки в целях проверки.

В отличие от систем органических покрытий, металлические покрытия HVTS представляют собой прочное, долговечное и долговечное решение с высокой механической прочностью, стойкостью к истиранию и широким диапазоном рабочих температур и давлений, устойчивым к выпариванию резервуара и процессам очистки. Это существенно снижает стоимость жизненного цикла и позволяет увеличить интервалы между проверками, что еще больше снижает время простоя.

Это существенно снижает стоимость жизненного цикла и позволяет увеличить интервалы между проверками, что еще больше снижает время простоя.

Опыт IGS в борьбе с внутренней химической коррозией сосудов

IGS имеет сотни тысяч квадратных метров и десятилетия успешных применений внутренней облицовки HVTS для критически важного технологического оборудования. Этот успех основан на характеристиках, разработанных IGS, и присущ нашим технологиям, продуктам и предложениям услуг, которые составляют важные строительные блоки для успешной работы приложений высокоскоростного термического напыления (HVTS) в таком критически важном внутреннем технологическом оборудовании.

На основании работы, выполненной группой технологических решений IGS в сотрудничестве с многочисленными ведущими предприятиями отрасли, материалы и процессы, выбранные для этих проектов, хорошо себя зарекомендовали как при обширных испытаниях, проведенных в условиях технологического процесса, так и в многочисленных полевых применениях.

IGS предоставляет нашим клиентам наиболее точный прогноз производительности любого полевого приложения. Посмотрите это видео, чтобы узнать больше.

Комплексное тестирование на длительную работу в полевых условиях

Защита сосудов амина от коррозии на месте

IGS расширенная защита критически важного технологического оборудования, в том числе отпаривателей CO 2 и очистителей амином, снижает производственные потери, что является ключевым фактором затрат для аммиачного завода. Использование высокодородных коррозионно-стойких сплавов, применяемых в процессе IGS HVTS, считается более экономичным по сравнению со стратегиями наложения сварных швов и замены колонн (неметаллические покрытия обычно не рассматриваются из-за их ненадежности в этой коррозионной среде).

Продолжительность ремонта IGS HVTS и сокращение объема технического обслуживания в будущем из-за устранения повторяющейся коррозии имеют большое значение. Благодаря использованию этой технологии владельцы химических заводов сэкономили от миллионов до десятков миллионов долларов.

Пример: сильная аминовая коррозия колонки, постоянно замороженная

Миннесотская инициатива в области устойчивого жилищного строительства

Облицовка

Системы внешней облицовки, такие как кирпичный и деревянный сайдинг, играют эстетическую и функциональную роль в жилищном строительстве.Внешний вид дома или многоквартирного дома создает первое и часто неизгладимое впечатление дома. Функционально облицовочный материал защищает конструкцию дома от непогоды, в основном от дождя и ветровой влаги. Облицовку следует выбирать с учетом стоимости, эстетики, долговечности, требований к обслуживанию и воздействия на окружающую среду. Хотя ни один вариант сайдинга не требует полного обслуживания, есть варианты, требующие минимального обслуживания. Следующий анализ исследует относительное экономическое, энергетическое и экологическое воздействие следующих восьми типов сайдинга: штукатурка, кирпич, деревянный сайдинг, фиброцемент, алюминий, виниловый сайдинг, ДВП и композит древесно-полимерная / пластмассовая.

Следующий анализ исследует относительное экономическое, энергетическое и экологическое воздействие следующих восьми типов сайдинга: штукатурка, кирпич, деревянный сайдинг, фиброцемент, алюминий, виниловый сайдинг, ДВП и композит древесно-полимерная / пластмассовая.

Общие рекомендации

Внешний вид традиционного деревянного сайдинга может быть достигнут с помощью фиброцементного сайдинга, который сочетает в себе первоначальную стоимость, долговечность и воздействие на окружающую среду и рекомендуется в качестве сайдинга внахлест. Традиционную лепнину следует рассматривать как альтернативу для жилых домов, требующих крайне низких эксплуатационных расходов. Предполагаемый срок службы правильно детализированной штукатурки — 50 лет и более.

Общие рекомендации по выбору системы облицовки:

- Выберите систему, которая будет эксплуатироваться по крайней мере до конца первого срока ипотеки, обычно 30 лет.

- Сравните стоимость жизненного цикла сайдинга, включая первоначальную стоимость, затраты на обслуживание и затраты на замену, чтобы определить лучший выбор.

- Используйте продукты, полученные из экологически чистых источников или изготовленные из переработанных материалов или отходов, чтобы снизить общее воздействие на окружающую среду.

- Используйте продукты, пригодные для вторичной переработки.

Экологический контекст

Все сайдинговые материалы при производстве потребляют энергию и природные ресурсы и образуют отходы в конце своего жизненного цикла.Выбор вариантов, в которых используются переработанные и / или перерабатываемые материалы, может минимизировать это воздействие на окружающую среду. Многие из более экологичных альтернатив используют фиброцемент, переработанный металл и переработанный пластик в качестве панелей или досок. В некоторых альтернативных продуктах для деревянного сайдинга используются древесные волокна и другие побочные продукты из переработанных и сертифицированных источников, из которых производятся различные типы обшивки или отделки сайдинга. Некоторые деревянные изделия более ресурсоэффективны и долговечны, чем цельная древесина. Штукатурные и кирпичные системы имеют гораздо больший начальный экологический след с точки зрения потребления энергии и ресурсов.Однако оба материала намного прочнее других вариантов. Избегая ударов, связанных с частой заменой и обслуживанием, кирпич и штукатурка со временем могут оказывать незначительное воздействие на окружающую среду.

Штукатурные и кирпичные системы имеют гораздо больший начальный экологический след с точки зрения потребления энергии и ресурсов.Однако оба материала намного прочнее других вариантов. Избегая ударов, связанных с частой заменой и обслуживанием, кирпич и штукатурка со временем могут оказывать незначительное воздействие на окружающую среду.

Композитные материалы из дерева и пластика могут выделять летучие органические соединения (ЛОС), такие как формальдегид, из используемых связующих веществ. Производство и окончательная утилизация винила связаны с загрязнителями окружающей среды, такими как диоксины, ПХД и фталаты. В настоящее время мало переработчиков, принимающих виниловые изделия после потребителя, а это означает, что большая часть выброшенного винила отправляется на свалку или сжигается, что увеличивает уровень токсинов в окружающей среде.

Опции и анализ

| Альтернативные покрытия | |||||

| Типы облицовки | Ожидаемый срок службы (лет) | стоимость / н. ф (материал + труд) ф (материал + труд) | стоимость / кв / год ожидаемого срока службы | С истекшим сроком эксплуатации | Практика |

| штукатурка | 75 (зависит от технического обслуживания) | 4,18 $ | $ 0,075 | На свалке (металлическая планка перерабатывается) | стандарт |

| кирпич | 100+ (обычно срок службы здания) | $ 9.70- $ 15,30 | $ 0,078 | Возможно повторное использование | стандарт |

| дерево | 25-75 (зависит от технического обслуживания) | 3,07 доллара * — 4,95 доллара | 0,080 доллара | Биоразлагаемый | стандартный |

| фиброцемент | 50 | 2,31–2,75 долл. США | 0,051 долл. США | Вторичная переработка (в настоящее время программы отсутствуют) | Может потребоваться обучение (резка и герметизация швов) |

| алюминий | 20-50 | $ 2. 27- 2,95 доллара 27- 2,95 доллара | 0,075 доллара | Вторичная переработка | стандартный |

| сталь | 40 | $ 2,80 | $ 0,07 | Вторичная переработка | стандарт |

| винил | 35 | 1,75–2,06 долл. США | 0,076 долл. США | Подходит для вторичной переработки (в настоящее время программы отсутствуют) | стандарт |

| двп | 10-25 | $ 2,03 | $ 0,102 | биоразлагаемый | стандартный |

| композит дерево-смола / пластик | 20-30 | недоступен | недоступен | Трудно утилизировать | стандарт |

Оценка ожидаемого срока службы продукта основана на данных LCA из Athena EIE 3.0,3

Информация о затратах основана на «Средстве затрат на работы за 2007 год».

Стоимость за год ожидаемого срока службы не включает затраты на техническое обслуживание.

* 3,07 доллара за деревянную облицовку для необработанной пиленой, окрашенной белой сосны 1 «x8»

Срок службы изделия

Цементные материалы, такие как традиционная штукатурка и кирпич, являются наиболее прочными, хорошо изнашиваются со временем и имеют самый долгий ожидаемый срок службы. При правильном уходе они могут прослужить 100 лет и более. И кирпич, и штукатурка требуют ухода на стыках, где может происходить проникновение воды.Сохранение герметиков, трещин и протечек в системе имеет важное значение для обеспечения полного жизненного цикла.Фиброцементный сайдинг, который не подвержен гниению или заражению, долговечен, с ожидаемым сроком службы 50 лет (в зависимости от регулярного обслуживания каждые 5-7 лет). Герметик и детализация швов также являются важными компонентами общей долговечности фиброцементных изделий и сооружений. При правильной установке и обслуживании фиброцементный сайдинг должен оказаться более долговечным, чем деревянная облицовка.

Стальной и алюминиевый сайдинг также являются относительно прочным выбором.

Хотя Институт Афины определил, что средняя продолжительность жизни деревянного сайдинга в Миннесоте составляет около 25 лет, они отмечают, что при правильной окраске и уходе он может легко прослужить весь срок службы здания. Точно так же изделия из древесноволокнистых плит требуют более тщательного ухода — покраски и герметизации швов — для обеспечения их полного жизненного цикла. Композиты со смесью смол более долговечны и лучше выдерживают влагу, чем ДВП.

Продолжительность жизни винила составляет 35 лет. Однако воздействие окружающей среды приводит к ухудшению качества виниловых пластификаторов, в результате чего сайдинг выцветает и становится хрупким. Поскольку окрашивание винила не рекомендуется, выцветший или потрескавшийся виниловый сайдинг может потребовать замены до истечения его полного срока службы.

Как первая линия защиты дома от проникновения влаги, правильная установка и обслуживание системы облицовки, независимо от ее типа, имеют решающее значение для непрерывного функционирования и долговечности системы наружных стен.

Это включает в себя надлежащую оклейку и детализацию проемов, а также постоянное обслуживание, такое как покраска и подгибание.

Стоимость

Виниловый сайдинг широко используется сегодня, потому что он имеет самые низкие первоначальные затраты, низкие эксплуатационные расходы и относительно долговечен. Фиброцементная плита набирает популярность благодаря относительно невысокой стоимости и ожидаемому долговечности. Первоначальная стоимость фиброцементного сайдинга ненамного больше винилового. Деревянный сайдинг примерно в два раза дороже винила и минимум на 50% дороже фиброцемента.Как и в случае со многими другими строительными материалами, наиболее долговечными являются те, которые требуют самых высоких первоначальных затрат, такие как кирпич, штукатурка и дерево. Стоимость древесины, лепнины и винила в год ожидаемого срока службы примерно равна (без учета затрат на обслуживание). Стоимость фиброцементных плит в расчете на год ожидаемого срока службы значительно ниже, чем у других вариантов.Анализ жизненного цикла (размеры даны на квадратный фут облицовки)

Облицовка Потенциал глобального потепления (фунты CO2) Воплощенная энергия (БТЕ) Твердые отходы (фунты) Индекс загрязнения воздуха Индекс загрязнения воды Кирпич 15.0744 111,691 2,3758 1,3953 * Штукатурка 2,3576 23,769 0,2179 0,1388 * Стальная облицовка 11,8583 49,891 1,7274 0,6918 1,6894 Деревянная облицовка 1.4525 15,405 0,2282 0.1259 * Виниловая оболочка 5,0032 45,313 0,3527 5 0,4247 * Информация LCA основана на Athena EIE 3.

0.3

* Хотя все варианты имеют негативное влияние на качество воды, их влияние по сравнению со стальной облицовкой незначительно.Анализ жизненного цикла (измерения даны в расчете на площадь оболочки в год ожидаемого срока службы)

Потенциал глобального потепления

Из-за энергоемких производственных процессов кирпич и сталь имеют самый высокий уровень выбросов углекислого газа на квадратный фут облицовки.Воздействие производства на окружающую среду уменьшается, если материалы содержатся в хорошем состоянии и служат дольше. Например, поскольку ожидаемый срок службы кирпича более чем в три раза превышает срок службы винила, его потенциал глобального потепления на год жизни фактически сопоставим с винилом. Это проиллюстрировано на второй серии графиков ОЖЦ, которые отображают воздействия ОЖЦ на квадратный фут в год.Энергопотребление

Альтернативные варианты деревянного сайдинга, такие как сайдинг из кедра и сайдинг со скосом или внахлест, имеют самое низкое потребление первичной энергии и общее количество энергии.При устойчивом урожае они также оказывают наименьшее общее воздействие на окружающую среду. Тем не менее, они требуют значительного ухода с течением времени, чтобы сохранить целостность и предотвратить образование плесени и гниения. Кирпич лидирует в группе по суммарной суммарной энергии, за ним следуют сталь и другие металлические материалы. Однако такие изделия, как кирпич, сравнимы с винилом, если принять во внимание их увеличенный срок службы.

Загрязнение воздуха и воды

Кирпич и сталь имеют самые высокие показатели загрязнения воздуха, главным образом, в результате добычи сырья и производственных процессов.Сталь также оказывает самое сильное негативное влияние на водопользование, от добычи до полного производственного цикла. Виниловый сайдинг оказывает значительно большее воздействие на окружающую среду, чем деревянный и лепной. Кроме того, производство и окончательная утилизация винила связаны с загрязнителями окружающей среды, такими как диоксины, ПХД и фталаты.Древесина из лесов с неустойчивым управлением может оказывать значительное воздействие на окружающую среду, такое как потеря среды обитания, эрозия и отложение отложений в ручьях.

Материалы

В древесных плитах и композитных изделиях используются отходы или материалы низкого качества, что снижает затраты энергии на извлечение, сбор и обработку первичных материалов.Однако производственные процессы для этих продуктов часто очень энергоемки.Future Recycling

Сталь и алюминий в значительной степени пригодны для вторичной переработки и в настоящее время производятся с использованием значительных пропорций вторичного сырья, что снижает их изначально высокую энергию. Фиброцементный сайдинг можно перетирать и в некоторых случаях использовать в качестве шпатлевки, но в настоящее время нет программы по возвращению переработанных материалов обратно в производство. Лепнина не подлежит вторичной переработке, хотя металлическая планка в системе годна.Кирпич можно собрать, очистить, использовать повторно или измельчить для ландшафтного использования или заполнения. Дерево поддается биологическому разложению, но пятна и краски могут повлиять на его повторное использование и ограничить его использование в качестве мульчи или улучшения ландшафта. Винил может быть переработан, в зависимости от качества ПВХ. Однако в настоящее время нет действующих программ по возврату материала, и, как правило, при удалении он вывозится на свалку.

Практика

Все рассмотренные здесь варианты сайдинга являются общими и используют стандартные методы установки, хотя установка сайдинга из фиброцемента может потребовать некоторого дополнительного обучения для резки материала и надлежащей герметизации стыков.

Другие ресурсы

Веб-сайты

Фиброцементный сайдинг ToolBase Services Website

«Фиброцементный сайдинг». Веб-сайт служб ToolBase. 2008. ToolBase Services 27 июня 2008.

1 и MR_4.2 (переработанное содержимое, в% от стоимости) — до 2 баллов в зависимости от конструкции

1 и MR_4.2 (переработанное содержимое, в% от стоимости) — до 2 баллов в зависимости от конструкции  Это делает его особенно подходящим для проектов модернизации. Наше партнерство с UCL позволяет нам разработать уникальную комбинацию искусственно созданных нитей водорослей и подушек из ETFE, изготовленных цифровым способом, что придает системе исключительную устойчивость, низкие эксплуатационные расходы и пригодность для использования в плотных городских условиях. [..]

Это делает его особенно подходящим для проектов модернизации. Наше партнерство с UCL позволяет нам разработать уникальную комбинацию искусственно созданных нитей водорослей и подушек из ETFE, изготовленных цифровым способом, что придает системе исключительную устойчивость, низкие эксплуатационные расходы и пригодность для использования в плотных городских условиях. [..]  Система работает за счет поступления нефильтрованного воздуха снизу. Затем этот загрязненный воздух проникает через завесу, вступая в контакт с микробами зеленых водорослей, которые захватывают и хранят молекулы CO2. В процессе фотосинтеза создается свежий кислород, который выделяется в верхней части занавеса. В конце концов, водорослевую биомассу занавеса можно будет использовать в качестве материала для создания других продуктов.

Система работает за счет поступления нефильтрованного воздуха снизу. Затем этот загрязненный воздух проникает через завесу, вступая в контакт с микробами зеленых водорослей, которые захватывают и хранят молекулы CO2. В процессе фотосинтеза создается свежий кислород, который выделяется в верхней части занавеса. В конце концов, водорослевую биомассу занавеса можно будет использовать в качестве материала для создания других продуктов.

Стальной и алюминиевый сайдинг также являются относительно прочным выбором.

Стальной и алюминиевый сайдинг также являются относительно прочным выбором. Это включает в себя надлежащую оклейку и детализацию проемов, а также постоянное обслуживание, такое как покраска и подгибание.

Это включает в себя надлежащую оклейку и детализацию проемов, а также постоянное обслуживание, такое как покраска и подгибание.

0.3

0.3  При устойчивом урожае они также оказывают наименьшее общее воздействие на окружающую среду. Тем не менее, они требуют значительного ухода с течением времени, чтобы сохранить целостность и предотвратить образование плесени и гниения. Кирпич лидирует в группе по суммарной суммарной энергии, за ним следуют сталь и другие металлические материалы. Однако такие изделия, как кирпич, сравнимы с винилом, если принять во внимание их увеличенный срок службы.

При устойчивом урожае они также оказывают наименьшее общее воздействие на окружающую среду. Тем не менее, они требуют значительного ухода с течением времени, чтобы сохранить целостность и предотвратить образование плесени и гниения. Кирпич лидирует в группе по суммарной суммарной энергии, за ним следуют сталь и другие металлические материалы. Однако такие изделия, как кирпич, сравнимы с винилом, если принять во внимание их увеличенный срок службы. Древесина из лесов с неустойчивым управлением может оказывать значительное воздействие на окружающую среду, такое как потеря среды обитания, эрозия и отложение отложений в ручьях.

Древесина из лесов с неустойчивым управлением может оказывать значительное воздействие на окружающую среду, такое как потеря среды обитания, эрозия и отложение отложений в ручьях. Кирпич можно собрать, очистить, использовать повторно или измельчить для ландшафтного использования или заполнения. Дерево поддается биологическому разложению, но пятна и краски могут повлиять на его повторное использование и ограничить его использование в качестве мульчи или улучшения ландшафта. Винил может быть переработан, в зависимости от качества ПВХ. Однако в настоящее время нет действующих программ по возврату материала, и, как правило, при удалении он вывозится на свалку.

Кирпич можно собрать, очистить, использовать повторно или измельчить для ландшафтного использования или заполнения. Дерево поддается биологическому разложению, но пятна и краски могут повлиять на его повторное использование и ограничить его использование в качестве мульчи или улучшения ландшафта. Винил может быть переработан, в зависимости от качества ПВХ. Однако в настоящее время нет действующих программ по возврату материала, и, как правило, при удалении он вывозится на свалку.