Характеристики жаропрочной нержавеющей стали (нержавейки) | Справочник

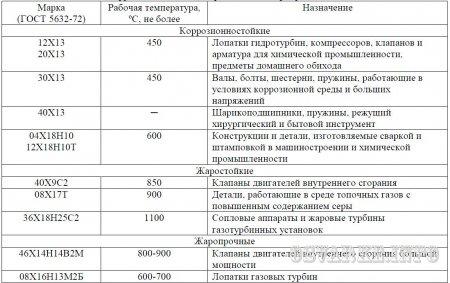

Современная промышленность предъявляет строгие требования к используемым на производстве материалам. Многие изготовленные из них детали и конструкции должны надежно работать в агрессивных средах при температуре более 500 °С. Химический состав и маркировка коррозионностойких жаростойких и жаропрочных сталей регламентируется ГОСТ 5632-72. В металлургии они разделяются на две крупные категории — никельсодержащие и безникелевые.

круг теплоустойчивый

Свойства жаропрочки

Жаропрочные стали отличаются:

- повышенной термостойкостью;

- высокой механической и коррозионной стойкостью;

- продолжительной износостойкостью;

- медленной ползучестью.

Полезные свойства материала обеспечены наличием и правильным соотношением легирующих элементом, основными из которых являются хром, никель и титан.

При помощи легирования стали различными металлами добиваются усиления ее термической стойкости, прочности и свариваемости. В зависимости от химического состава существует несколько подгрупп жаропрочной стали. Каждый вид жаропрочки имеет свои технические и потребительские характеристики. Важность данного направления подчеркивает постоянно растущий спрос на такой металлопрокат.

Область применения жаропрочной нержавейки

Основной областью применения жаропрочных нержавеющих сталей является машиностроение. В тоже время, они широко востребованы в строительстве, электроэнергетике, деревообрабатывающей, пищевой и химической промышленности. Жаропрочные стали используются для изготовления подшипников, выпускных клапанов, электродов, деталей турбин и компрессоров, печной аппаратуры, теплообменников, муфелей, камер сгорания, крепежа.

Жаропрочная нержавеющая сталь представлена широким выбором марок: 12Х18Н10Т (AISI 321), 14Х17Н2, 20Х13, 20Х23Н18 (AISI 310S), 30Х13 и 40Х13, 08Х13, 12Х13, 14Х17Н2.

Коррозионно-стойкая и жаропрочная сталь (нержавеющая)

Изготавливается согласно ГОСТ 5632-61 PDF.

Сортамент коррозионно-стойкой и жаропрочной стали должен соответствовать:

- горячекатаной круглой (с никелем и без никеля) — ГОСТ 2590-88 PDF;

- горячекатаной квадратной (с никелем и без никеля) — ГОСТ 2591-88 PDF;

- горячекатаной шестигранной (с никелем и без никеля) — ГОСТ 2879-88 PDF.

Данный вид стали подразделяется на никельсодержащую и безникелевую.

Никельсодержащие марки — 12Х18Н10Т, 08Х18Н10Т, 23Х23Н18, 10Х17Н13МДТ и др.

Количество углерода указано в сотых долях процента.Стали 12Х18Н10Т, 08Х18Н10Т… (легированные титаном) являются коррозионно-стойкими, детали из которых способны работать в слабоагрессивных средах под давлением при температурах от -196 до + 600оС, а при наличии агрессивных сред до +350о

Сталь 23Х23Н18 и т.д. является жаростойкой и жаропрочной, детали из нее способны работать при температурах до 1100оС.

Сталь 10Х17Н13МДТ является коррозионно-стойкой, детали из нее способны работать в особо агрессивных средах (серная кислота).

Без никеля — марки 30Х13, 40Х13, 95Х18, 15Х25Т и др. Количество углерода

указано здесь в сотых долях процента, хрома — в десятых. Марки 20Х13, 40Х13,

95Х18 широко используются для изготовления режущего инструмента (ножи т.д.).

Такие стали являются коррозионно-стойкими, жаропрочными и жаростойкими. Детали

из них способны работать при температурах от 450 до 500

Заменители некоторых марок сталей:

12Х18Н10Т — 08Х18Г8Н2Т, 08Х17Т, 15Х25Т, 12Х18Н9Т;

20Х23Н18 — 20Х23Н13, 15Х25Т;

420Х13 — 0Х13.

Свариваемость:

- никельсодержащие марки хорошо или ограниченно свариваемы;

- безникелевые марки трудносвариваемы или не применяются для сварных

конструкций.

Купить в компании МЕТАЛЛСЕРВИС

Жаростойкая нержавеющая сталь – какая бывает и где применяется

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Для стали есть два основополагающих параметра, которые определяют ее устойчивость к высоким температурам – жаропрочность и жаростойкость. Несмотря на то что параметры созвучны они отражают различные свойства материалов.

Жаростойкая нержавеющая сталь – это материал способный противостоять образованию коррозии и окалины при температурах более 500 градусов Цельсия. Высокое процентное содержание легирующих примесей связывает атомы железа и не дает распространяться процессу окисления.

Жаропрочная нержавеющая сталь – этот материал способен не подвергаться пластической деформации под действием высоких температур.

Если необходима максимальная жаростойкость конструкции, то для ее изготовления применяется жаростойкая нержавеющая сталь с высоким процентным содержанием хрома.

Какие жаростойкие нержавеющие стали встречаются

В зависимости от содержания легирующих примесей жаростойкие стали могут классифицироваться как:

- Хромистые;

- Хромоникелевые;

- Хромокремнистые;

При этом содержание примесей легирующих элементов в нержавеющем металле можно определить по его маркировке. Например, сталь нержавеющая 12Х18Н10Т содержит:

- 12 сотых долей процента углерода;

- 18 сотых долей процента хрома;

- 10 сотых долей процента никеля;

- Менее 1 сотой доли процента титана.

Где применяются жаропрочные нержавеющие стали

Самые распространенные из нержавеющих жаропрочных материалов с высоким содержанием хрома могут выдерживать температуры выше 1000 градусов если на них не воздействуют механические нагрузки. Основное применение материал нашел для изготовления конструкций эксплуатирующийся при температуре +18 градусов и выше.

Хромокремнистые нержавеющие стали с добавлением большого процента молибдена, применяются для изготовления впускных клапанов системы двигателей внутреннего сгорания.

Хромоникелевые сплавы применяются для изготовления механизмов, работающих при небольших нагрузках. Максимальная жаростойкость материала составляет 900-1050 градусов Цельсия. Сплавы делятся на две основные категории – ферритные и аустенитные. Первые являются наиболее хрупкими и не выдержив/products/stainless-sheets/»>нержавеющие листы, трубы, арматуру к ним.

Жаропрочная сталь – особенности и применение

На сегодняшний день развитие большинства сфер промышленности и производства предполагает не только использование оборудования высокого качества, но и применение нового сырья или материалов с улучшенными технологическими характеристиками, по сравнению с предшественниками.

Металлургия и связанные с ней отрасли также не стали исключением. К примеру, в энергетике и газотурбинной промышленности уровень рабочих температур постоянно растет. Именно поэтому разработаны жаропрочные сплавы, которые без проблем смогут выдерживать температуры в 1100 °C и выше.

Бесперебойную работу деталей и механизмов в условиях высоких температур гарантирует использование в процессе производства жаропрочных и жаростойких сталей.

К жаропрочным маркам нержавеющей стали относятся AISI 310 — 20Х23Н18 (ЭИ417), AISI 310S — 10Х23Н18 (ЭИ417), AISI 309 — 20Х20Н14C2 (ЭИ211), AISI 314 — 20Х25Н20С2 (ЭИ283). Данные сплавы способны сохранять все свои первоначальные характеристики и механические свойства на протяжении длительного периода эксплуатации при высоких температурах и в сложнонапряженном состоянии, выдерживая при этом влияние агрессивной внешней среды.

Некоторые детали и механизмы, например, камеры сгорания или лопатки газотурбинных двигателей в процессе производства проходят ряд технологических операций — штамповку, прессовку, гибку, обработку, шлифовку, литье и т.д. А значит материал, из которого производится данная продукция доложен обладать соответствующими технологическими характеристиками. В таких ситуациях без использования жаропрочных и жаростойких сталей просто не обойтись.

Базовыми компонентами всех жаропрочных сплавов являются железо и никель. Остальные легирующие элементы лишь придают дополнительные свойства и открывают новые возможности для применения изделий из жаропрочной нержавейки. Так наличие в сплаве хрома обеспечивает высокое сопротивление материала окислению. Процентное содержание хрома выше 14% существенно повышает жаростойкость стали, оптимальный показатель 15-23%. А вот повышенное количество в сплаве углерода, наоборот, понижает жаростойкие характеристики металла. К примеру, в стали 20Х23Н18 (AISI 310) содержание углерода ограничено до 0,2%.

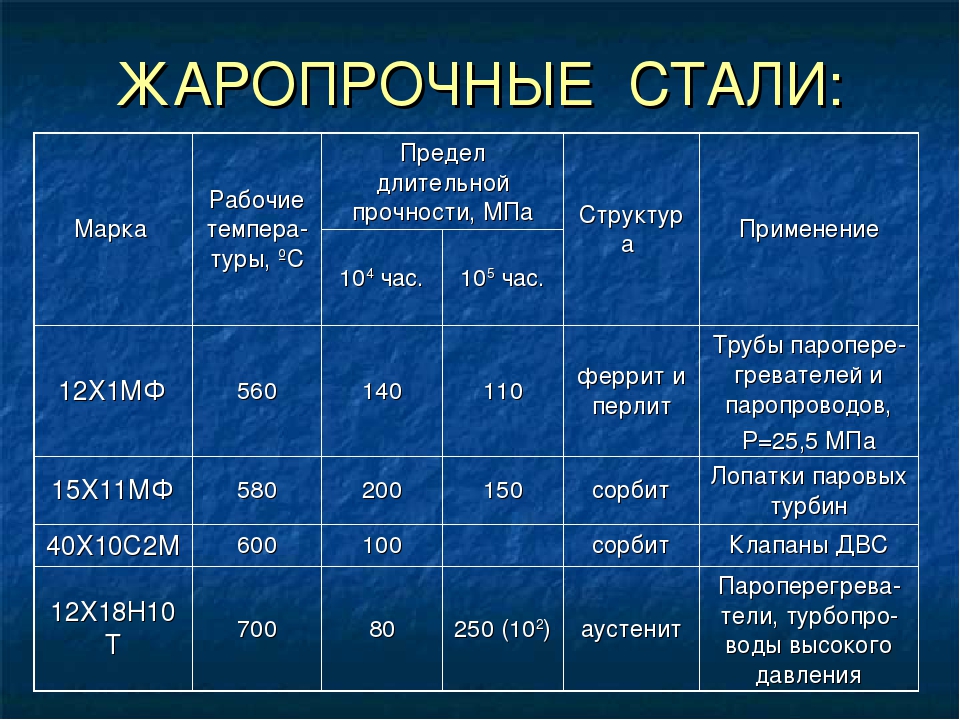

Краткая характеристика жаропрочных сталей

20Х23Н18 (AISI 310) — жаростойкая сталь тугоплавкая аустенитная. Успешно применяется в машиностроении, выдерживает рабочие температуры до 1100°С и до 1000°С в восстанавливающей среде.

Основными эксплуатационно-технологическими свойствами 20Х23Н18 можно назвать следующие:

• выплавление в открытых дуговых печах;

• температура начала деформации 1180°C, конца — 900°C. После деформации сталь охлаждается на воздухе.

После деформации сталь охлаждается на воздухе.

• оптимальные режимы термической обработки:

— нагрев до 1100 – 1150°C с последующим охлаждением на воздухе, в масле или воде;

— нагрев до 1160 – 1180°C, охлаждение в воде, старение на 800°С при выдержке до 5 часов

• Сварка 20Х23Н18 обычно производится электродами ЦТ-19.

AISI 310S — 10Х23Н18 (ЭИ417) — низкоуглеродистая модификация AISI 310. Применяется там, где есть вероятность коррозии деталей и механизмов под влиянием высокотемпературных газов и конденсата — в нагревательных элементах, при производстве конвейерных лент для транспортеров печей, в установках для термической обработки и при гидрогенизации, а также теплообменниках для печей; при изготовлении дверей, штифтов, кронштейнов, деталей установок для конверсии метана, газопроводов, камер сгорания.

AISI 309 — 20Х20Н14C2 (ЭИ211) – разновидность жаропрочной высоколегированной нержавеющей стали. Температура ковки материала составляет 1170 °С в начале процесса и 850 °С в конце. Заготовки охлаждаются на воздухе.

Заготовки охлаждаются на воздухе.

ООО «Оникспром» поставляет жаропрочные листы 20Х20Н14C2 для производства составных частей термических печей для производства печных конвейеров, изготовления ящиков для цементации и пр.

AISI 314 — 20Х25Н20С2 (ЭИ283). Жаропрочная нержавеющая сталь AISI 314 используется в производстве листовых деталей печных роликов, подвесок и опор в котлах, экранов печей для работы при температурах до 1100 °С. Поставляется в виде листов.

20Х25Н20С2 выплавляют в открытых электропечах. Температура начала ковки — 1170 °С, конца — 850 °С. Рекомендуемые режим термической обработки: закалка с 1100-1200 °С на воздухе или в воде.

Преимущества 20Х23Н18 (AISI 310)

Окалиностойкие металлы очень экономичны. Этот показатель определяется такими параметрами: экономное легирование; высокие технологические и эксплуатационные характеристики.

Жаропрочная сталь 20Х23Н18 (AISI 310) содержит в своем составе оптимальное соотношение легирующих элементов и отличается пластичностью, повышенной жаропрочностью технологичностью и отлично поддается свариванию. Помимо этого, сплаву 20Х23Н18 под силу длительный период времени работать в сложнонапряженном состоянии, выдерживать изменение различных нагрузок, а также выдерживать сопротивление усталости и коррозии даже при очень высоких температурах. Все эти показатели делают AISI 310 одним из наиболее востребованных жаропрочных сплавов и позволяют успешно применять в промышленности.

Помимо этого, сплаву 20Х23Н18 под силу длительный период времени работать в сложнонапряженном состоянии, выдерживать изменение различных нагрузок, а также выдерживать сопротивление усталости и коррозии даже при очень высоких температурах. Все эти показатели делают AISI 310 одним из наиболее востребованных жаропрочных сплавов и позволяют успешно применять в промышленности.

На сайте нашей компании вы можете приобрести со склада или под заказ жаростойкие трубы, жаропрочные листы и прочие изделия из нержавеющей стали марки 20Х23Н18, а также других марок.

Доставим прокат в пункт назначения в кратчайшие сроки. Звоните по телефонам, указанным на сайте, или задайте вопрос прямо сейчас через форму обратной связи.

Обратная связь

Сообщение

Неверный ввод

Введите проверочные символы(*)

Отправить Очистить

Сталь жаропрочная высоколегированная 20Х23Н18

Заменитель

Нержавеющие стали марок – 20Х23Н13, 15Х25Т.

Стандарт ASTM: 310S AISI.

Область применения

Высоколегированная жаропрочная сталь 20Х23Н18 используется при производстве отдельных деталей для камер сгорания, например хомутов, подвесок, а также деталей крепления. Нередко из этой марки стали производят бесшовные трубы, эксплуатация которых осуществляется при высоких температурах – до +1100 °С.

Вид поставки

Сортовой прокат из нержавеющей стали соответствует ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванные прутки производятся из нержавеющей стали в соответствии с ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, а шлифованные прутки – по ГОСТ 14955-77.

Листы толстые, производимые из стали этой марки, должны соответствовать 7350-77, ГОСТ 19903-74, ГОСТ 19904-74, стальные полосы – ГОСТ 4405-75, ГОСТ 103-76, а ленты – ГОСТ 4986-79. При изготовлении кованых заготовок должно быть соответствие ГОСТ 1133-71.

Химический состав

Химический элемент | Кремний (Si), не более | Медь (Cu), не более | Марганец (Mn), не более | Никель (Ni) | Титан (Ti), не более | Фосфор (P), не более | Хром (Cr) | Сера (S), не более |

% | 1. | 0.30 | 2.0 | 17.0-20.0 | 0.2 | 0.035 | 22.0-25.0 | 0.02 |

Механические свойства

Термообработка, состояние поставки | Прутки. Закалка 1100-1150°С, воздух или вода | Листы горячекатаные или холоднокатаные. Закалка 1030-1130°С, вода (образцы поперечные) | Лента холоднокатаная. Закалка 1050-1080°С, вода или воздух | Лента холоднокатаная. Закалка 1050-1080°С, вода или воздух |

Сечение, мм | 60 | >4 | <0,2 | 0,2-2,0 |

0,2, МПа | 196 | 264 |

|

|

B, МПа | 490 | 539 | 580 | 580 |

5, % | 35 | 35 |

|

|

4, % |

|

| 19 | 38 |

, % | 50 |

|

|

|

Механические свойства при повышенных температурах

tиспытания, °C | B, МПа | KCU, Дж/м2 | 0,2, МПа | 5, % | , % |

Прутки диаметром 38-55 мм. | |||||

20 | 600-660 | 137-186 | 295-320 | 29-35 | 47-54 |

300 | 520-540 | 147-166 | 235 | 25-28 | 45-49 |

400 | 540 | 147-166 | 225 | 24-32 | 39-45 |

500 | 520-540 | 171 | 210 | 25-31 | 41-45 |

600 | 440 | 176 | 195 | 24 | 46 |

700 | 315-330 | 171 | 185-195 | 19-24 | 35 |

800 | 185-205 | 176 | 165 | 19-27 | 34 |

Образец диаметром 10 мм и длиной 50 мм, прокатанный | |||||

Скорость деформирования 20 мм/мин. | |||||

Скорость деформации 0,007 1/с. | |||||

800 | 255 |

| 215 | 24 | 67 |

900 | 135 |

| 135 | 37 | 77 |

1000 | 71 |

| 64 | 49 | 77 |

1100 | 44 |

| 39 | 51 | 70 |

1200 | 27 |

| 22 | 27 | 31 |

Технологические свойства

Температура ковки

Начальная температура ковки нержавеющей стали должна составлять +1220 °С, а конечная – около + 900 °С. Если сечение нержавеющей стали составляет менее 350 мм, то охлаждение осуществляется в воздухе.

Если сечение нержавеющей стали составляет менее 350 мм, то охлаждение осуществляется в воздухе.

Свариваемость

Ограниченно свариваемая.

Обрабатываемость резанием

В нормализованном и отпущенном состоянии при НВ 178 и B = 610 МПа, Ku б. ст. = 0,4.

Предел выносливости

Термообработка, состояние стали |

| Закалка 1100°С, вода или воздух. НВ 140-200 |

-1, МПа | 255 | 245 |

B, МПа | 590 | 570 |

0,2, МПа |

| 290 |

Жаростойкость

Среда | Воздух | Воздух | Воздух |

Температура, °С | 650 | 750 | 800 |

Длительность испытания, чp> | 4500 | 1500 |

|

Глубина, мм/год | 0,0027 | 0,01 | 0,044 |

Группа стойкости или балл | 2 | 3 | 4 |

Физические свойства

Температура испытания, °С | Модуль нормальной упругости, Е, ГПа | Плотность, кг/см3 | Коэффициент теплопроводности Вт/(м ·°С) | Уд. |

20 | 200 | 7900 | 14 | 1000 |

100 |

|

| 16 |

|

200 |

|

|

|

|

300 | 182 |

| 19 |

|

400 | 176 | 7760 |

|

|

500 | 170 | 7720 | 22 |

|

600 | 160 | 7670 |

|

|

700 | 150 | 7620 |

|

|

800 | 141 |

|

|

|

900 |

| 7540 |

|

|

Температура испытания, °С | Коэффициент линейного расширения (10-6 1/°С) | Удельная теплоемкость (С, Дж/(кг·°С)) |

20-100 | 14. | 538 |

20-200 | 15.7 |

|

20-300 | 16.6 |

|

20-400 | 17.3 |

|

20-500 | 17.5 |

|

20-600 | 17.9 |

|

20-700 | 17.9 |

|

20-800 |

|

|

20-900 |

|

|

20-1000 |

|

|

| Импортные марки | Отечественные марки |

Нержавеющая сталь AISI 304, 304L, Deco Универсальная нержавеющая сталь, которая нашла свое применение практически во всех отраслях промышленности – пищевой, фармацевтической, химической, нефтеперерабатывающей и т. | 12Х18Н10Т Пищевая нержавеющая сталь Пищевая нержавеющая сталь успешно применяется во многих отраслях промышленности, в первую очередь это химическая, фармацевтическая и пищевая. Сталь этой марки используется при производстве трубопроводов, сварных аппаратов и сосудов. Подробнее… |

Нержавеющая сталь AISI 321, 321H Данная сталь отличается повышенной жаропрочностью и жаростойкостью, поэтому эксплуатация изделий из этой стали возможна даже при очень высоких температурах. Она подходит для производства сварных труб, коллекторов выхлопной системы, теплообменников и т.д. Подробнее… | 20Х23Н18 Сталь жаропрочная высоколегированная Высоколегированная сталь отличается превосходной жаропрочностью за счет своих механических свойств, поэтому она успешно используется при производстве деталей, эксплуатируемых при высоких температурах – до +1100 °С. |

Нержавеющая сталь AISI 430 Низкоуглеродистая нержавеющая сталь, которая является одной наиболее распространенных благодаря своим отличным механическим свойствам, а главное, доступной цене. Очень часто используется в машиностроении, при производстве отдельных деталей бытовой техники и кухонной утвари. Подробнее… | 10Х17Н13М2Т Нержавеющая кислотостойкая жаростойкая сталь Нержавеющая кислотостойкая жаростойкая сталь по своим характеристикам многократно превосходит любые другие марки стали. Отличные антикоррозийные свойства и жаростойкость позволяют использовать детали из этой стали в агрессивных средах при температуре до +600 °С. Подробнее… |

Нержавеющая сталь AISI 316, 316L, 316Ti Нержавеющая сталь отличается превосходными антикоррозийными свойствами, благодаря содержанию молибдена и никеля, что позволяет использовать изделия из этой стали в любых, даже самых агрессивных средах. | Нержавеющая сталь 08Х18Н10 Используют в основном в виде тонкого листа и ленты в автомобилестроении, торговом машиностроении, для товаров широкого потребления, в архитектуре. Подробнее… |

Нержавеющая сталь 06ХН28МДТ Применяется для изготовления сварной химической аппаратуры (реакторы, теплообменники, трубопроводы, емкости) Подробнее… |

Основные марки жаропрочных сталей и сплавов, их применение

Жаропрочная лента

Жаропрочная поковка

Жаропрочная полоса

Жаропрочная сталь используется при изготовлении разных деталей, которые контактируют с агрессивными средами, при этом подвергаются значительным нагрузкам, вибрациям и высокому термическому воздействию. К примеру, сюда относятся следующие изделия: турбины, печи, котлы, компрессоры и т. п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

Жаростойкая сталь (или окалиностойкая) – металлический сплав, используемый в ненагруженном или слабонагруженном состоянии и способный на протяжении длительного времени в условиях высоких температур (более 550 ºС) сопротивляться газовой коррозии. Жаропрочные металлы – изделия, которые под высоким термическим воздействием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Важная характеристика таких металлов – условный предел ползучести и длительной прочности. Жаропрочные сплавы могут быть жаростойкими, однако не всегда такими бывают, поэтому в агрессивных средах могут быстро повредиться по причине окисления.

Жаростойкость, жаропрочность материала

Окалиностойкость – название металлических сплавов, обладающих жаростойкостью. Этим свойством материал начинает обладать в процессе изготовления, после которого материал становится способным долгое время подвергаться воздействию высокой температуры, не подвергаясь деформации и газовой коррозии.

Жаропрочные стали для печей, в большинстве случаев применимы для монтирования конструкций, на которые не распространяется большая нагрузка, эксплуатируемые при постоянном действии окислительной среды при температурном воздействии не выше 550 градусов. Этими конструкциями являются элементы, используемые в отопительных печах.

Сплавы, произведенные на основании железа, при выделении жаровыносливость, в подобных критериях работы, при термическом воздействии, больше 560, динамично окисляются, это ведет за собой возникновение на плоскости окиси железа. На сплаве образуется химическое совмещение железа с воздухом – это, нагар слабого типа. Определяется он обычной кристальной решеткой, включающей недостающее число атомов вещества.

Чтобы жаростойкие стали были лучших характеристик, применяется хромирование, или в состав вводится кремний и алюминий. Объединяясь с воздухом, ингредиенты способствуют вырабатыванию в текстуре металла плотных крестообразных структур, что доводит до совершенства его способность выносить влияние больших температур.

Наличие, тип легирующих компонентов, которые были введены в хим. состав материала, сделанного на основании железа, находится в зависимости от термических обстоятельств эксплуатации продукта, изготовленного впоследствии.

Отличную жаростойкость показывают сплавы, легирование каковых сделано на основании хромирования. К самым продающимся маркам сталей относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

Стоит отметить: чем больше в веществе хрома, тем жаропрочнее становится сталь. Употребляя данный компонент как легирующий, можно производить маркированные стали, изделия, выполненные из этого сплава, не теряют своих начальных данных посредством долгого термического воздействия — это жаропрочная сталь до 1000 градусов

Процесс покупки

- 1. Заказ Отправьте заявку, либо продиктуйте нужные позиции менеджеру по телефону.

На крупные заказы предоставляем скидки от прайсовой цены.Работаем более чем с 13 заводами, можем найти и поставить редкие позиции «под заказ».

- 2. Оплата

Менеджер заполнит договор и проконсультирует по всем вопросам.Пришлите платежное поручение с отметкой банка для более оперативной отгрузки.

- 3. Доставка и самовывоз

Согласуйте с менеджером дату и время доставки, пришлите схему проезда и контакты принимающего лица.В случае самовывоза — отправьте вашему менеджеру данные на автотранспорт.

- 4. Приёмка и разгрузка

Разгрузка производится силами покупателя, однако, в случае отсутствия специальной техники поможем реализовать разгрузку металла.Пожалуйста, обеспечьте беспрепятственный заезд автотранспорта на место разгрузки.

Возьмите у водителя-экспедитора отгрузочные документы: товарная накладная, счет-фактура, акт выполненных работ, сертификаты качества на металл.

Марки жароустойчивых и жаропрочных сплавов

Стали, имеющие отличия жаропрочностью и жароустойчивостью, по своей текстуре разделяются на некоторое количество разрядов:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

Но при этом есть еще две категории подобных сплавов:

- ферритные;

- аустенитно-ферритные или мартенситные.

Если взять на рассмотрение стали мартенистых структур, то самыми распространенными марками считаются:

- Х5 — жаропрочная сталь, применяемая в изготовлении труб, эксплуатируемых при температурах, не выше 650;

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ — производят специальные изделия, которые не деформируются при температуре до 600 градусов в течение 10000 часов;

- 3Х13Н7С2 и 4Х9С2 — производят изделия, способные выдержать довольно высокую температуру, которая доходит до 950 градусов, например клапана двигателей механизмов, принцип работы которых, внутреннее сгорание;

- 1Х8ВФ — применяют для выработки некоторых элементов для турбин, работающих на пару, такая сталь выдерживает температуру в течение 10001 часов — 510 градусов.

Особенности материалов с жаропрочными свойствами

Жаропрочные стали и сплавы, как уже говорилось выше, способны успешно эксплуатироваться в условиях постоянного воздействия высоких температур, при этом не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвержены стали обычных марок и другие металлы, заключается в том, что материал, на который воздействуют неизменная температура и постоянная нагрузка, начинает медленно деформироваться, или ползти.

Суть этого негативного процесса, которому подвержены стали обычных марок и другие металлы, заключается в том, что материал, на который воздействуют неизменная температура и постоянная нагрузка, начинает медленно деформироваться, или ползти.

Ползучесть, которой и стараются избежать, создавая жаропрочные стали и металлы другого типа, бывает двух видов:

- длительная;

- кратковременная.

Для определения ползучести сплавов в иследовательских центрах используют комплекс испытательных машин

Чтобы определить параметры кратковременной ползучести, материалы подвергают специальным испытаниям, для чего их помещают в печь, нагретую до определенной температуры, и прикладывают к ним растягивающую нагрузку. Такое испытание проводится в течение ограниченного промежутка времени.

Проверить материал на его склонность к длительной ползучести и определить такой важный параметр, как предел ползучести, за короткий промежуток времени не получится. Для этого испытуемое изделие, помещенное в печь, необходимо подвергать длительной нагрузке. Важность такого показателя, как предел ползучести материала, заключается в том, что он характеризует наибольшее напряжение, которое приводит к разрушению разогретого изделия после воздействия в течение определенного промежутка времени.

Важность такого показателя, как предел ползучести материала, заключается в том, что он характеризует наибольшее напряжение, которое приводит к разрушению разогретого изделия после воздействия в течение определенного промежутка времени.

Аустенитные и аустенитно-ферритные железные сплавы

Самые важные свойства этих составов состоят во внутренней структуре, сформированной посредством добавления в состав никеля, а жаропрочность придает добавленный в материал хром. В сплавах этой группы, выделяющихся малым вхождением углерода в химический состав, в отдельных вариантах могут находиться легирующие составляющие, например ниобий и титан. Сплавы, в их основании есть аустенит, причисляются к группе нержавеющих, при долгом применении к ним термических нагрузок равных 1100 градусов, окалина не формируется.

Самыми популярными сплавами с аустенитной внутренней текстурой считаются стали дисперсионно-твердеющей группы. Для усовершенствования высококачественных данных в их строение присоединяют карбидные уплотнители, в связи, с чем такие сплавы причисляются к конкретному разряду.

Основными подвидами жаропрочных сталей с аустенитом, считаются:

- дисперсионно-лубенеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М — это нержавеющая, жаропрочная сталь, благодаря которой вырабатывают конструкторские составляющие гидротурбин, клапана моторов автотранспортных средств;

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР — применяют для выработки каркасной проволоки и труб, применяемых под действием больших нагрузок, установки высокого силового давления, части выпускных конструкций.

Классификация сплавов

Первый параметр классификации сплавов — это жаропрочность, то есть способность материала выдерживать механические деформации при высоких температурах, без деформации.

Во-вторых, это жаростойкость (окалиностойкость). Способность материала противостоять газовой коррозии при высоких температурах. При описании процессов до шестисот градусов Цельсия используется термин «теплоустойчивость».

Одной из основных характеристик является предел ползучести. Это напряжение, при котором деформация материала за определённый период достигает заданной величины. Время деформации является сроком службы детали или конструкции.

Для каждого материала установлена максимальная величина пластической деформации. К примеру, у лопаток паровых турбин эти деформации должны быть не больше 1% за 10 лет. Лопатки газовых турбин — не больше 1−2% за 500 часов. Трубы паровых котлов, работающих под давлением не должны деформироваться больше чем на 1% за 100 000 часов работы.

По способу получения материала жаропрочные марки классифицируют следующим образом.

- Хромистые стали мартенситного класса: Х5, Х5М, Х5ВФ, 1Х8ВФ, 4Х8С2,1Х12Н2ВМФ.

- Хромистые стали мартенситно-ферритного класса: Х6СЮ, 1Х11МФ, 1Х12ВНМФ, 15Х12ВМФ, 18Х11МФБ, 1Х12В2МФ.

- Хромистые стали ферритного класса:1х12СЮ, 0Х13, Х14, Х17, Х18СЮ, Х25Е, Х28.

- Стали аустенито-мартенситного и аустенито-ферритного класса: 2Х13Н4Г9, Х15Н9Ю, Х17Н7Ю, 2Х17Н2, 0Х20Н14С2, Х20Н14С2.

- Стали аустенитного класса: 0Х18Н10, 0Х18Н11, 1Х18Н9, 0Х18Н12Т, 1Х18Н12Т.

Маркировка сталей разнится по ГОСТам и техническим условиям. В вышеприведённом списке применяется классификация ГОСТ 5632–61 , в которой легко проследить наличие легирующего элемента по буквам. Х — хром, В — ванадий, М — молибден. Например, шифр 09Г2С означает, что в сплаве присутствует 0,09% углерода, 2% марганца и кремний, которого меньше 1%. Цифра впереди показывает содержание углерода (без цифры — до одного процента). Цифра после буквы показывает содержание определённого легирующего элемента в процентах. При содержании какого-либо элемента менее одного процента цифры не ставятся.

Ещё одним нормативным документом служит ГОСТ 5632–61 , с применением специальных обозначений. Для того чтобы быстро соотносить разные ГОСТы и Технические Условия можно воспользоваться соответствующим справочником или сортаментом отдельных выпусков.

По ГОСТ 5632–61 сплавы классифицируются следющим образом:

- Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.

- Стали с карбидным уплотнением: ЭИ69, ЭИ481, ЭИ590, ЭИ388, ЭИ572.

- Стали сложнолегированные повышенной жаропрочности аустенитного класса: ЭИ694Р, ЭИ695, ЭП17, ЭИ726, ЭИ680, ЭП184.

- Стали с интерметаллидным упрочнением аустенитного класса: ЭИ696, ЭП33, ЭИ786, ЭИ 612, ЭИ787, ЭП192, ЭП105, ЭП284.

За рубежом применяется своя классификация материалов. Например, AISI 309, AISI 310S.

Тугоплавкие стали

Сплавы, в основе которых есть огнеупорный металл, используют для выработки изделий, работающих при 1100–2000.

Тугоплавкие металлы, имеющиеся в хим. составе сплавов, обуславливаются некоторыми специфическими температурами плавления.

Нужно учитывать, что стали тугоплавкой группы быстро переходят в ломкое состояние под воздействием больших температур, и при сильном нагревании они распаяются. Для повышения их жаропрочности, в смесь добавляются специальные присадки, а для повышения жаростойкости, производят легирование титаном, молибденом, танталом и др.

Марки нержавеющей стали

Прежде всего это ЭИ417 или 20Х23Н18 по ГОСТ 5632–61 . Аналог западноевропейских и американских производителей — известная AISI 310. Аустенитная сталь, изделия из которой востребованы для работы в среде с температурой, достигающей 1000 °C.

20Х25Н20С2, она же ЭИ283 — аустенитный сплав, устойчивый к температурам в 1200о С и выше.

Низкоуглеродистые сплавы с содержанием хрома от 4 до 20% используется для производства листовой нержавеющей стали. Жаропрочная нержавейка по сортаменту выпускается холоднокатаной и горячекатаной, толстолистовой и тонколистовой.

Сплавы, основанные на добавлении никеля с железом

Никелевые сплавы (56% никеля) или никеле-железные стали(65%) считаются жаропрочными и имеют качественные жаростойкие качества. Основным элементом для легирования сталей подобной группы признается только хром, содержание которого равно 14-23%.

Что касается стойкости и стабильности, которые сохраняются даже при усиленных нагрузках и повышенной температуры, то обязательным элементом для смешивания металла — никель. Самые востребованные из ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сплавов этих марок считаются жаропрочными, а другие – жаростойкими.

Самые востребованные из ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сплавов этих марок считаются жаропрочными, а другие – жаростойкими.

Базой мартенситного основания сплава считается перлит, меняющей состояние продукта, если количество хрома в составе увеличить. Перлитными считаются такие единицы жароустойчивых и жаростойких сталей, имеющих отношение к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Для получения материал с сорбитной структурой, отличающегося особой твердостью, их вначале укрепляют при 950–1100°, а после подвергают отпуску.

Металлические сплавы с ферритной структурой, имеющие отношение к жаростойкой стали для котлов, заключают в собственном хим. составе от 26 до 32% хрома, определяющем свойства. Для придания сталям тонкодисперсную структуру, фабрикаты подвергают обжиганию. Существуют такие марки сталей данной подгруппы 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Если эти стали нагреваются до 860° и выше, происходит быстрое укрепление зерна во внутренней структурной формуле, при этом очень сильно повышается ломкость и хрупкость металла, при которой он может быстро прийти в негодность.

Сталь нержавеющие и жаростойкие — Справочник химика 21

Сплавы, подвергающиеся травлению, разумно разделить на следующие три группы углеродистые и низколегированные стали нержавеющие, жаростойкие и жаропрочные сплавы титановые сплавы. [c.220]

Основная масса выплавляемого никеля (около 80%) используется для получения никелевых сплавов и легированных сталей (нержавеющих, бронебойных, жаростойких и др.). Из никеля изготавливают специальную аппаратуру химических производств. Он применяется также для декоративно-защитных покрытий на других металлах. Палладий и платина используются для изготовления коррозионностойкой лабораторной посуды, аппаратов и приборов химических производств, для термометров сопротивления и термопар а также электрических контактов. Из платины изготавливают нерастворимые аноды, например, для электролитического производства надсерной кислоты и перборатов. Палладий и платина применяются в ювелирном деле. [c.646]

Введение легирующих добавок придает сталям специальные свойства. Так, существуют стали нержавеющие (легирование хромом, никелем и иногда титаном), жаростойкие (хром, кремний, алюминий, молибден), быстрорежущие (хром, ванадий), конструкционные (хром, марганец, никель и др.). [c.415]

Так, существуют стали нержавеющие (легирование хромом, никелем и иногда титаном), жаростойкие (хром, кремний, алюминий, молибден), быстрорежущие (хром, ванадий), конструкционные (хром, марганец, никель и др.). [c.415]

Основная масса выплавляемого никеля (около 80%) используется для получения никелевых сплавов и легированных сталей (нержавеющих, бронебойных, жаростойких и др.). Из никеля изготавливают специальную аппаратуру химических производств. Он применяется также для декоративно-защитных покрытий на других металлах. [c.663]

В настоящее время обнаружение и наблюдение индикаторных следов от дефектов осуществляют люминесцентным, цветным и люминесцентно-цветным методами [63]. Интерес к капиллярным методам контроля возрос в связи с созданием новых нержавеющих, жаростойких и жаропрочных сталей и сплавов аустенитного класса, а также неметаллических материалов, расширением области их применения и повышением требований к их качеству. [c.161]

Капиллярные методы дефектоскопии основаны на способности трещин малых размеров втягивать смачивающие жидкости под действием капиллярного давления. Капиллярные методы контроля должны применяться в соответствии с ГОСТ 18442— 73. В качестве индикаторных жидкостей применяют органические люминофоры, дающие яркое собственное свечение под действием ультрафиолетовых лучей, а также различные красители. Поверхностные дефекты выявляются с помощью специальных средств, позволяющих извлекать индикаторные вещества из полости дефектов и обнаруживать их присутствие на поверхности контролируемого изделия. Капиллярные методы применяют для контроля нержавеющих жаростойких и жаропрочных сталей, сплавов аустенитового класса, неметаллических изделий и других материалов, когда магнитные и радиационные методы не выявляют весьма опасные поверхностные и внутренние микротрещины. [c.55]

Капиллярные методы контроля должны применяться в соответствии с ГОСТ 18442— 73. В качестве индикаторных жидкостей применяют органические люминофоры, дающие яркое собственное свечение под действием ультрафиолетовых лучей, а также различные красители. Поверхностные дефекты выявляются с помощью специальных средств, позволяющих извлекать индикаторные вещества из полости дефектов и обнаруживать их присутствие на поверхности контролируемого изделия. Капиллярные методы применяют для контроля нержавеющих жаростойких и жаропрочных сталей, сплавов аустенитового класса, неметаллических изделий и других материалов, когда магнитные и радиационные методы не выявляют весьма опасные поверхностные и внутренние микротрещины. [c.55]

ТРАВЛЕНИЕ НЕРЖАВЕЮЩИХ, ЖАРОСТОЙКИХ И ЖАРОПРОЧНЫХ СТАЛЕЙ [c.224]

Обработка резанием углеродистых, легированных нержавеющих, жаростойких, жаропрочных, инструментальных сталей и сплавов, а также чугунов (в виде 2—10 %-ных растворов) [c.127]

Если среда отличается значительной агрессивностью, то применяются специальные стали а) нержавеющие и кислотостойкие стали, б) жаростойкие и жаропрочные стали. Для каждой агрессивной среды надо подбирать соответствующую марку стали, так как нет универсально стойких сталей. Основной добавкой к железу является хром, дополнительно сталь легируется никелем, молибденом, титаном, марганцем. [c.6]

Для каждой агрессивной среды надо подбирать соответствующую марку стали, так как нет универсально стойких сталей. Основной добавкой к железу является хром, дополнительно сталь легируется никелем, молибденом, титаном, марганцем. [c.6]

Стали с особыми свойствами. К этой группе относятся нержавеющие, жаростойкие, жаропрочные, магнитные и некоторые другие стали. Нержавеющие стали устойчивы против коррозии в атмосфере, влаге и в растворах кислот, жаростойкие — в коррозионно-активных средах при высоких температурах. Жаропрочные стали сохраняют высокие механические свойства при нагревании до значительных температур, что важно при изготовлении лопаток газовых турбин, деталей реактивных двигателей и ракетных установок. Важнейшие легирующие элементы жаропрочных сталей это хром (15—20%), никель (8—15%), вольфрам. Жаропрочные стали принадлежат к аустенитным сплавам. [c.686]

Легированной сталью называют сплав железа с углеродом, в который, кроме перечисленных выше примесей (марганца, кремния, серы и фосфора), входят элементы, специально добавленные для повышения прочности или получения стали с особыми свойствами (нержавеющей, жаростойкой, немагнитной и т. д.). Легирующие элементы, вступая во взаимодействие с железом и углеродом, изменяют физические и химические свойства стали. [c.22]

д.). Легирующие элементы, вступая во взаимодействие с железом и углеродом, изменяют физические и химические свойства стали. [c.22]

Конструкционные стали могут подвергаться одновременному воздействию агрессивных газовых сред и высоких температур. Особый интерес представляет поведение сталей при характерных для химической промышленности температурах, а именно при температурах выше 500°. Обыкновенные углеродистые стали заметно окисляются уже при температуре выше 540°. Жаростойкие стали кроме сопротивляемости коррозии при высоких температурах должны обладать также жаропрочностью. Жаропрочность стали сопротивление механическим нагрузкам при высоких температурах. Большинство марок нержавеющих сталей являются жаростойкими, а некоторые из них и жаропрочными. [c.126]

Около 80% выплавляемого никеля используется для получения никелевых сплавов и легированных сталей (нержавеющих, бронебойных, жаростойких и др.). Из никеля изготавливают специальную аппаратуру химических производств. Он применяется также в виде декоративно-защитных покрытий на других металлах. Палладий и платина используются для изготовления коррозионностойкой лабораторной посуды, аппаратов и приборов химических производств, для термометров сопротивления и термопар (сплавы Р1 — Р(1, Р1 — КЬ, — 1г, Р1 — Ри, Р1 — Оз), а также [c.619]

Он применяется также в виде декоративно-защитных покрытий на других металлах. Палладий и платина используются для изготовления коррозионностойкой лабораторной посуды, аппаратов и приборов химических производств, для термометров сопротивления и термопар (сплавы Р1 — Р(1, Р1 — КЬ, — 1г, Р1 — Ри, Р1 — Оз), а также [c.619]

Флюс 201. Для пайки тугоплавкими серебряными припоями, латунью и медью изделий из конструкционной стали, нержавеющей стали и жаростойких сплавов. Флюс сохраняет активность в интервале температур 850—1 100° С. [c.131]

Корпус, отлитый из низкосортного алюминия, совме-ш ает в себе смесительную камеру и эжектор. В верхней части корпуса имеются пазы, куда в рамке из нержавеющей жаростойкой стали устанавливается блок керамики, собранный из стандартных плиток с диаметром отверстий 1,0—1,5 мм. Сопло горелки находится в защитной коробке, крепящейся на болтах к корпусу. Над горелочным блоком в качестве стабилизатора горения и предохранителя керамики устанавливается нихромовая сетка. Рефлектор горелки изготовлен из полированного алюминия. Уплотнение блока керамики с корпусом осуществляется асбестовым шнуром на замазке. Замазка, как и клей для приклеивания керамических плиток, изготавливается [c.36]

Рефлектор горелки изготовлен из полированного алюминия. Уплотнение блока керамики с корпусом осуществляется асбестовым шнуром на замазке. Замазка, как и клей для приклеивания керамических плиток, изготавливается [c.36]

ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ — НЕРЖАВЕЮЩАЯ И ЖАРОСТОЙКАЯ [c.41]

Классификация по назначению. Стали подразделяются на конструкционные (для котлостроения, металлоконструкций, детален машин и пр.), инструментальные, стали особого назначения со специальными физическими и химическими свойствами (нержавеющая, жаростойкая, кислотоупорная, магнитная и пр.). [c.39]

Из табл. 8 видно, что детали, изготовленные из меди и ее сплавов, а также из никеля, серебра и их сплавов, золотятся непосредственно. При золочении деталей из черных и легких металлов, например из стали, нержавеющих и жаростойких сталей, магния, цинка, алюминия и титана, необходимо применение подслоя, обычно никеля, а затем меди или серебра. [c.52]

При высокой температуре, а также при действии коррозионных сред применяют высоколегированные стали и сплавы. В зависимости от свойств их подразделяют на 1) коррозионно-стойкие (нержавеющие) стали, обладающие стойкостью против электрохимической и химической коррозии 2) жаростойкие (окалиностойкие), [c.15]

В зависимости от свойств их подразделяют на 1) коррозионно-стойкие (нержавеющие) стали, обладающие стойкостью против электрохимической и химической коррозии 2) жаростойкие (окалиностойкие), [c.15]

Корпуса реакторов, используемых на отечественных заводах, имеют внутреннюю защитную футеровку из жаростойкого бетона для сохранения прочности металла и стойкости его к водородной и сульфидной коррозии в условиях высоких температур. Такие реакторы можно изготовить из углеродистой стали если же футеровка отсутствует, то корпус выполняют целиком из высоколегированных сталей или двухслойной стали (основной слой — хромомолибденовая сталь, внутренний слой — нержавеющая сталь). [c.16]

Диффузионное насыщение поверхности стали алюминием применяют в основном для повышения жаростойкости стали, в окислительных и особенно в сероводородсодержащих средах. Алитированная сталь при температурах 500—600 °С успешно конкурирует с хромоникелевой нержавеющей сталью типа 18—8 в средах, содержащих сероводород. На выносливость стали алитирование влияет по-разному в зависимости от толщины слоя. Так, порошковое алитирование на глубину 0,1—0,2 мм резко снижает предел выносливости стали и практически не влияет на коррозионную усталость. Алитирование на глубину 0,04—0,05 мм незначительно влияет на предел выносливости стали и более чем в 2 раза повышает условный предел коррозионной усталости. Алитирован-ный слой также понижает влияние концентраторов напряжений, особенно в коррозионной среде. [c.88]

На выносливость стали алитирование влияет по-разному в зависимости от толщины слоя. Так, порошковое алитирование на глубину 0,1—0,2 мм резко снижает предел выносливости стали и практически не влияет на коррозионную усталость. Алитирование на глубину 0,04—0,05 мм незначительно влияет на предел выносливости стали и более чем в 2 раза повышает условный предел коррозионной усталости. Алитирован-ный слой также понижает влияние концентраторов напряжений, особенно в коррозионной среде. [c.88]

Применение. Хром вводят как легирующую добавку в различные сорта стали (инструментальные, жаростойкие и др.). Из содержащих Сг сталей изготаЕ лпвают, в частности, лопатки газовых турбин и детали реактивных двигателен. Введение в сталь 13% Сг делает ее нержавеющей. Прн меньшем содержании хрома сталь приобретает высокую твердость н прочность. Хром входит в состав многих жаростойких сплавов, в том числе нихрома (80% 20% Сг), который обычно применяется в электронагревательных приборах (он выдерживает длительное нагревание до 1100°С), Сплав, содержащий 30% Сг, 5% А1, 0,5% 5] (остальное Ре), устойчив на воздухе до 1300 °С. Широко, используется хромирование различных изделий. [c.541]

Широко, используется хромирование различных изделий. [c.541]

Конструкционные стали могут быть и углеродистыми и легированными. Основные легирующие элементы конструкционных сталей Сг, N1, Мп. Эти стали хорошо поддаются обработке давлением, резанием они хорошо свариваются. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. Инструментальные стали тоже могут быть и углеродистыми и легированными. Основной легирующий элемент — хром. Эти стали характеризуются высокой твердостью, прочностью, износостойкостью. Их применяют для изготовления режущих и измерительных инструментов, штампов и т. п. К сталям с особыми свойствами относятся нержавеющие, жаростойкие, жаропрочные, магнитные и некоторые другие стали. Нержавеющие стали устойчивы против коррозии в агрессивных средах, жаростойкие — против коррозии при высоких температурах. В энергетике важны жаропрочные стали, сохраняющие высокие механические свойства при нагревании до значительных температур, что важно при изготовлении лопаток газовых турбин. В электротехнике важны магнитные стали, которые используются для постоянных магнитов и сердечников магнитных устройств, работающих в переменных полях. Постоянные магниты делают из высокоуглеродистых сталей, легированных хромом или вольфрамом. Они хорошо намагничиваются и долго сохраняют остаточную индукцию. Сердечники, наоборот, делают из низкоуглеродистых сталей, легированных кремнием. Они легко перемагничиаются и характеризуются малыми электрическими потерями. [c.296]

В электротехнике важны магнитные стали, которые используются для постоянных магнитов и сердечников магнитных устройств, работающих в переменных полях. Постоянные магниты делают из высокоуглеродистых сталей, легированных хромом или вольфрамом. Они хорошо намагничиваются и долго сохраняют остаточную индукцию. Сердечники, наоборот, делают из низкоуглеродистых сталей, легированных кремнием. Они легко перемагничиаются и характеризуются малыми электрическими потерями. [c.296]

Легированные стали делятся на три группы коррозионностойкие (нержавеющие), жаростойкие (окалипостойкие), жаропрочные. [c.321]

С целью экономии дефицитных материалов в настоящее вреая взамен кислотного метода травления нержавеющих, жаростойких и жаропрочных сталей успешно применяют щелочно-кислотный и гндридвый методы [c.133]

Сталь 1X13 — нержавеющая, жаростойкая, жаропрочная сталь мартенситно-ферритного класса — применяется для изготовления деталей с невысокой твердостью, повышенной пластичностью, подвергающихся ударным нагрузкам, для вакуумных систем, работающих при давлениях не ниже р = 1 -Ю мм рт. ст. [c.6]

ст. [c.6]

Сталь Х18Н10Т — нержавеющая, жаростойкая, жаропрочная, аустенитного класса, обладает высокой хладостойкостью, немагнитностью и удовлетворительной сопротивляемостью межкристаллитной коррозии, химически устойчива ко всем кислотам, кроме уксусной, муравьиной, молочной и щавелевой — применяется для изготовления узлов и деталей вакуумных установок, в которых создается давление не ниже р=1 мм рт. ст., работающих при температурах от —260 до +1000° С. Эта сталь чаще всего используется для изготовления корпусов высоковакуумных насосов и установок, термобарокамер, экранов, держателей и корпусов приборов. Поверхности деталей, изготовленных из стали Х18Н10Г, обычно подвергаются электрополировке. [c.7]

Чистый никель в химическом машиностроении нашел сравнительно ограниченное применение, несмотря на то что, помимо коррозионной стойкости, он обладает повышенной жаростойкостью, значительной пластичностью, хорошими механическими показателями и способностью подвергаться различным видам механической обработки (никель легко прокатывается в горячем и холодном состоянии). Объясняется это тем, что никель не имеет особых преимуществ по сравнению с нержавеющими сталями, но в некоторых средах, в которых легированные стали непригодны, нашли примергеиие сплавы никеля с медью и его сплавы с молибденом. [c.255]

Объясняется это тем, что никель не имеет особых преимуществ по сравнению с нержавеющими сталями, но в некоторых средах, в которых легированные стали непригодны, нашли примергеиие сплавы никеля с медью и его сплавы с молибденом. [c.255]

Обозначения нержавеющих, жаропрочных и жаростойких сталей по стаидартам разных стран [II] [c.208]

chem21.info

Примечания

- ↑ 12

Авиация. Энциклопедия. М.: Большая Российская энциклопедия, 1994, с. 201 - Luft.-Forschung, Bd 18(1941), N 8, S. 275—279

- Pomp A., Krisch A.: Zur Frage der Dauerstandfestigkeit warmfester Staehle bei 600, 700 und 800 °C. Mitteilungen der KWI fuer Eisenforschung (Abhandl. 400), 1940

- Report on Visit to Germany and Austria to investigate Alloys for Use at High Temperature. BIOS Final Report N 396, London, 1946

- ↑ 12

Giamei A.F., Pearson D.D., Anton D.L. Materials Research Society Symposium Proc. 1985, v. 39, pp. 293-307

293-307 - Туманов А. Т., Шалин Р. Е., Старков Д. П. Авиационное материаловедение. — в кн.: Развитие авиационной науки и техники в СССР. Историко-технические очерки. М.: Наука, 1980, с. 332—334

- Суперсплавы II под ред. Симса, Столоффа, Хагеля. Перевод на русский язык. М., Металлургия, 1995, т 1, стр. 29

- https://www.msm.cam.ac.uk/phase-trans/2003/nickel.html

- ↑ 1234

Superalloys

Достоинства и недостатки

Свойства жаропрочных сталей делают незаменимым этот материал в таких сферах, как ракетостроение и космическая отрасль, сложное двигателестроение, авиапромышленность, производство ключевых элементов газовых турбин и многих других. Их доля в прокате высокотехнологичной стали достигает 50%. Некоторые сплавы способны работать при температуре свыше 7000° С.

Этот сложный в производстве материал, изготовление которого невозможно без специального оборудования и квалифицированного персонала, имеет высокую себестоимость. Использование подобных сталей не может быть универсальным, поэтому для его эффективного применения необходимо наличие развитой научно-технической базы.

Использование подобных сталей не может быть универсальным, поэтому для его эффективного применения необходимо наличие развитой научно-технической базы.

История

Первые жаропрочные стали для газотурбинных двигателей были разработаны в Германии фирмой Krupp в 1936—1938 годах. Высоколегированная аустенитная сталь Тинидур создавалась как материал рабочих лопаток турбины на температуры 600—700 °C. Тинидур — аустенитная сталь с дисперсионным твердением (Ni3Ti) и карбидным упрочнением. В 1943-44 годах годовое производство Тинидур составляло 1850 тонн. Институтом DVL и фирмой Heraeus Vacuumschmelze были разработаны аустенитые стали (сплавы по английской терминологии) DVL42 и DVL52 на более высокие рабочие температуры 750—800 °C. Составы сталей приведены в таблице.

Химические составы германских аустенитных жаропрочных сталей для газотурбинных двигателей

[2][3][4]

| Наименование | %C | %Mn | %Si | %Ni | %Co | %Cr | %Mo | %W | %Ti | %Al | % др. элементов элементов |

| Тинидур | до 0,14 | 0,6-1,0 | 0,6-1,0 | 29,0-31,0 | 14,5-15,5 | 1,8-2,2 | 0,2 | Fe основа | |||

| DVL42 | до 0,1 | 0,6-1,0 | 0,4-0,8 | 30-35 | 22-25 | 12-17 | 4-6 | 4-6 | 1,5-2,0 | Fe основа | |

| DVL52 | до 0,1 | 0,6-1,0 | 0,4-0,8 | 30-35 | 22-25 | 12-17 | 4-6 | 4-6 | 4-5 %Ta | ||

| Хромадур | 0,9-0,12 | 17,5-18,5 | 0,55-0,7 | 11,0-14,0 | 0,7-0,8 | V 0,60-0,70 0,18-0,23 N2 |

В Германии 1940-х годов среди разработчиков авиационных ГТД существовало стремление повысить температуру газа перед турбиной до 900 °C. С этой целью институт DVL совместно с рядом фирм экспериментировал с аустенитными сложнолегированными сплавами. В ходе войны была признана невозможность подобного решения по причине острого дефицита в Германии легирующих элементов. В результате исследования приняли два направления: 1. создание полых охлаждаемых воздухом лопаток (рабочих и сопловых) при соответствующем снижении легирования используемых материалов; 2. исследование возможностей керамических материалов. Оба направления работ являлись пионерскими, по каждому из них были получены значимые результаты. Первые серии реактивного двигателя Jumo-004 выпускались с 1942 года с монолитными рабочими и сопловыми лопатками из материала Тинидур. Позднее заменены полыми охлаждаемыми лопатками из того же материала, что позволило повысить температуру газа перед турбиной до 850 °C (серия Jumo-004E). С 1944 года на двигателе Jumo-004 применялись охлаждаемые рабочие лопатки из менее дефицитной стали Cromadur.

В результате исследования приняли два направления: 1. создание полых охлаждаемых воздухом лопаток (рабочих и сопловых) при соответствующем снижении легирования используемых материалов; 2. исследование возможностей керамических материалов. Оба направления работ являлись пионерскими, по каждому из них были получены значимые результаты. Первые серии реактивного двигателя Jumo-004 выпускались с 1942 года с монолитными рабочими и сопловыми лопатками из материала Тинидур. Позднее заменены полыми охлаждаемыми лопатками из того же материала, что позволило повысить температуру газа перед турбиной до 850 °C (серия Jumo-004E). С 1944 года на двигателе Jumo-004 применялись охлаждаемые рабочие лопатки из менее дефицитной стали Cromadur.

К 1942 году в Великобритании создан жаропрочный сплав нимоник-80 — первый в серии высокожаропрочных дисперсионно-твердеющих сплавов на никель-хромовой основе. Создатель сплава — сэр Уильям Гриффитс Griffiths W.T

. Основа сплава нимоник-80 — нихром (80 %Ni — 20 %Cr), известный с начала XX века своей высокой жаростойкостью и высоким электрическим сопротивлением. Ключевыми легирующими элементами сплава нимоник-80 являлись титан (2,5 %) и алюминий (1,2 %), образующие упрочняющую фазу. Количество упрочняющей гамма-штрих фазы в сплаве составляло 25-35 об%[5]. Нимоник-80 использовался в деформированном состоянии для изготовлвения рабочих лопаток турбины одного из первых газотурбинных двигателей Ролс-Ройс «Нин», стендовые испытания которого начались в октябре 1944 г. Лопатки турбины из сплава нимоник-80 обладали высокой длительной прочностью при температурах 750—850 °C. В СССР аналогами сплава нимоник-80 являются никелевые жаропрочные сплавы ЭИ437, ЭИ437А (ХН77ТЮ) и ЭИ437Б (ХН77ТЮР), срочным порядком созданные к 1948 году сотрудниками ВИАМ, ЦНИИЧермет и при участии Ф. Ф. Химушина[6].

Ключевыми легирующими элементами сплава нимоник-80 являлись титан (2,5 %) и алюминий (1,2 %), образующие упрочняющую фазу. Количество упрочняющей гамма-штрих фазы в сплаве составляло 25-35 об%[5]. Нимоник-80 использовался в деформированном состоянии для изготовлвения рабочих лопаток турбины одного из первых газотурбинных двигателей Ролс-Ройс «Нин», стендовые испытания которого начались в октябре 1944 г. Лопатки турбины из сплава нимоник-80 обладали высокой длительной прочностью при температурах 750—850 °C. В СССР аналогами сплава нимоник-80 являются никелевые жаропрочные сплавы ЭИ437, ЭИ437А (ХН77ТЮ) и ЭИ437Б (ХН77ТЮР), срочным порядком созданные к 1948 году сотрудниками ВИАМ, ЦНИИЧермет и при участии Ф. Ф. Химушина[6].

Основу жаропрочных сплавов, как правило, составляют элементы VIII группы таблицы Менделеева. До 40-х годов XX века основу жаропрочных сплавов составляли железо или никель. Добавлялось значительное количество хрома для увеличения коррозионной стойкости. Добавки алюминия, титана или ниобия увеличивали сопротивление ползучести. В некоторых случаях образовывались хрупкие фазы, такие, например, как карбиды M23C6. В конце 40-х годов прекратилось, в основном, использование железа как основы жаропрочных сплавов, предпочтение начали отдавать сплавам на основе никеля и кобальта. Это позволило получить более прочную и стабильную гранецентрированную матрицу.

В некоторых случаях образовывались хрупкие фазы, такие, например, как карбиды M23C6. В конце 40-х годов прекратилось, в основном, использование железа как основы жаропрочных сплавов, предпочтение начали отдавать сплавам на основе никеля и кобальта. Это позволило получить более прочную и стабильную гранецентрированную матрицу.

В конце 1940-х годов была обнаружена возможность дополнительного упрочнения жаропрочных сплавов путём легирования молибденом. Позже для этой же цели начали применять добавки таких элементов, как вольфрам, ниобий, тантал, рений и гафний. (См. Карбид тантала-гафния, хотя в жаропрочных сплавах гафний не образует подобных карбидов, а повышает прочность и пластичность «механически», вызывая закручивание границ зёрен, т.н. «гафниевый эффект». Помимо этого, он участвует в образовании дополнительных количеств гамма-штрих фазы[7]).

Содержание

- 1 История

- 2 Сплавы на основе никеля 2.1 Легирование

- 2.2 Фазовый состав

- 2.3 Термическая обработка

- 3.

1 Длительная прочность

1 Длительная прочность- 4.1 Особенности жаропрочных сплавов на кобальтовой основе

- 6.1 Процесс пакетной цементации

Диффузионные покрытия

Поскольку турбинные лопатки, изготовленные из литейных жаропрочных сплавов работают при высоких температурах и в агрессивной среде, возникает необходимость в их защите от горячей коррозии. С этой целью используют диффузионные покрытия двух типов, т. н. пакетная цементация и покрытия, наносимые в газовой фазе. В процессе покрытия происходит обогащение поверхностного слоя алюминием и образование алюминида никеля, как матрицы покрытия.

Процесс пакетной цементации

Процесс происходит при более низкой температуре (около 750 °C). Детали помещаются в коробки со смесью порошков: активный материал, содержащий алюминий и образующий покрытие, активатор (хлорид или фторид) и термический балласт, например, окись алюминия. При высокой температуре образуется газообразный хлорид (или фторид) алюминия, который переносится на поверхность изделия. Затем происходит распад хлорида алюминия и диффузия алюминия вглубь объема. Образуется т. н. «зелёное покрытие», очень хрупкое и тонкое. После этого проводится диффузионный отжиг (несколько часов при температурах около 1080 °C). При этом образуется окончательное покрытие.

При высокой температуре образуется газообразный хлорид (или фторид) алюминия, который переносится на поверхность изделия. Затем происходит распад хлорида алюминия и диффузия алюминия вглубь объема. Образуется т. н. «зелёное покрытие», очень хрупкое и тонкое. После этого проводится диффузионный отжиг (несколько часов при температурах около 1080 °C). При этом образуется окончательное покрытие.

Покрытие в газовой фазе

Процесс идёт при более высокой температуре около 1080 °C. Активный материал, содержащий алюминий, не находится в непосредственном контакте с изделием. Нет необходимости и в термическом балласте. Процесс отличается диффузией вовне. Также требуется диффузионный отжиг.

Какой диапазон температур для нержавеющей стали 304, 316 и 330?

Многие клиенты Marlin Steel используют производственные процессы, связанные с высокими температурами. От стерилизации деталей до термообработки определенных сплавов, существует множество применений, которые могут потребовать, чтобы корзина для очистки нестандартных деталей выдерживала температуры, превышающие 1000 ° F.

Из-за этого многие клиенты Marlin задают следующий вопрос: «Каков диапазон температур (укажите здесь стальной сплав)?»

Что ж, ответ зависит от нескольких факторов, в том числе:

- Конкретный используемый стальной сплав.

- Весовой загрузки корзины / контейнера.

- Любые химические вещества, которые могут присутствовать.

- Время, в течение которого сплав подвергается воздействию заданной температуры.

Назовем несколько потенциальных факторов, которые могут повлиять на характеристики стального сплава, подвергающегося воздействию высоких температур.

Например, предположим, что у вас был контейнер из простой стали, в котором вы проходили процесс, при котором температура достигала 1000 ° F.При этой температуре сталь теряет свою прочность на разрыв, становясь лишь в пятую часть прочнее, чем при комнатной температуре.

Итак, если в корзину необходимо загрузить 50 фунтов. деталей / материалов и имел емкость 100 фунтов. обычно корзина не работает. Это потому, что корзина теперь будет иметь максимальный вес в 20 фунтов. при 1000 ° F.

обычно корзина не работает. Это потому, что корзина теперь будет иметь максимальный вес в 20 фунтов. при 1000 ° F.

Другая проблема — это тепловое расширение металла. Когда металлы нагреваются, они могут расширяться, что приводит к потере их формы, разрушая аккуратно собранные нестандартные формы из проволоки и листового металла.

Имея это в виду, каковы температурные диапазоны различных сплавов нержавеющей стали, таких как марки 304, 316 и 330?

Температурные допуски для нержавеющей стали марки 304Одним из ключевых свойств любого сплава нержавеющей стали является его стойкость к окислению. Высокие температуры могут поставить под угрозу стойкость стальных сплавов к окислению, что приведет к их ржавлению и ослаблению их структурной целостности.

Как заявляет AZO Materials, нержавеющая сталь марки 304 обладает «хорошей стойкостью к окислению при периодической эксплуатации до 870 ° C и при непрерывной эксплуатации до 925 ° C. Однако они предупреждают, что «непрерывное использование 304 в диапазоне 425-860 ° C не рекомендуется, если важна последующая водная коррозионная стойкость».

Однако они предупреждают, что «непрерывное использование 304 в диапазоне 425-860 ° C не рекомендуется, если важна последующая водная коррозионная стойкость».

Другими словами, вы можете подвергать легированную сталь марки 304 воздействию температур до 1598 ° F в течение коротких периодов времени без вредного воздействия, и в течение продолжительных периодов времени при температурах до 1697 ° F. Однако это может снизить коррозионную стойкость металла, что сделает его более восприимчивым к коррозионным повреждениям от воздействия влаги.

Как указано в листе технических данных AK Steel на нержавеющую сталь 304, сплав достигает точки плавления в диапазоне от 2550 ° F до 2650 ° F (1399 ° C — 1454 ° C). Естественно, чем ближе сталь к температуре плавления, тем больше она теряет прочности на разрыв.

Свяжитесь с инженером-механиком Marlin Steel для вашего следующего проекта из нержавеющей стали 304.

Температурные допуски для нержавеющей стали марки 316 Другой популярный сплав нержавеющей стали, нержавеющая сталь марки 316, часто используется в областях, связанных с сильными коррозионными воздействиями, поскольку его коррозионная стойкость обычно превышает коррозионную стойкость нержавеющей стали 304.

Температурный допуск нержавеющей стали марки 316 близок к допуску температуры марки 304, но лишь немного ниже. Как указано в техническом паспорте AK Steel для нержавеющей стали марки 316, диапазон плавления нержавеющей стали 316 составляет от 2500 ° F до 2550 ° F (от 1371 ° C до 1399 ° C), что примерно на 50-100 градусов по Фаренгейту ниже, чем температура плавления нержавеющая сталь марки 304.

Это делает сплав марки 316 несколько менее желательным для применения при высоких температурах, чем сплав марки 304.

Свяжитесь с инженером-механиком Marlin Steel для вашего следующего проекта из нержавеющей стали 316.

Температурные допуски для нержавеющей стали марки 330 В отличие от двух предыдущих сплавов нержавеющей стали, нержавеющая сталь марки 330 часто продается специально как жаропрочный сплав. Как отмечается на веб-сайте Penn Stainless, сплав марки 330 «обладает высокой стойкостью к окислению и сопротивляется образованию накипи до температуры около 2000 ° F из-за содержания хрома и никеля».

Обычно в сплаве содержится от 18 до 22% хрома и от 34 до 37% никеля.

Хотя Penn Stainless утверждает, что 330 устойчив к образованию накипи и окислению при температурах до 2000 ° F, мы обычно рекомендуем ограничивать воздействие до 1900 ° F или 940 ° C. Если рабочая температура вашего приложения превышает 1900 ° F, вы можете рассмотреть другой сплав, например, инконель, который специально разработан для высокотемпературных применений.

Итак, существуют пределы рабочих температур трех самых популярных сплавов нержавеющей стали. Однако, прежде чем выбрать конкретный сплав для корзин для мытья нестандартных деталей в вашем производственном приложении, обязательно проконсультируйтесь с опытным инженером-механиком, поскольку они могут учесть другие факторы, которые могут повлиять на конструктивные потребности вашей индивидуальной корзины, такие как химические вещества. используемая в вашем процессе или весовая нагрузка корзины.

Свяжитесь с инженером-механиком Marlin Steel для вашего следующего проекта.

Стоит ли нержавеющая сталь 317 класса дороже 316 и 304?

Стоит ли нержавеющая сталь 316 дополнительных затрат по сравнению с 304?

Узнайте больше о том, как выбрать идеальный дизайн корзины для работы, перейдя по ссылке ниже:

Выбор нержавеющей стали для высокотемпературных применений

Многие современные производственные приложения включают использование горячих печей для завершения обработки металлических деталей.Независимо от того, подвергаются ли детали отжигу, нанесению горячего покрытия или стерилизации, длительное воздействие температур, подобных печным, слишком распространено. Проблема в том, что любой контейнер, используемый для удержания деталей в этих перегретых печах, конечно же, сам будет подвергаться воздействию этих температур.

Корзины, предназначенные для удержания деталей в условиях печи, должны быть изготовлены из материалов, способных выдерживать экстремальные температуры. Нержавеющая сталь часто допускает высокие температуры, но какая нержавеющая сталь лучше всего подходит для высокотемпературных применений?

Нержавеющая сталь часто допускает высокие температуры, но какая нержавеющая сталь лучше всего подходит для высокотемпературных применений?

Ответ зависит не только от точной температуры, которой будет достигнуто приложение, но и от продолжительности времени, в течение которого корзина будет подвергаться воздействию высоких температур — вот почему многие металлические сплавы определяют как кратковременную, так и постоянную температуру использования.

Температуры непрерывной и периодической эксплуатации сплавов нержавеющей сталиПри указании металла для конкретного применения печи часто необходимо знать, будет ли сплав подвергаться воздействию температур в течение нескольких секунд, нескольких минут или часа или более. Кратковременное периодическое воздействие, прерываемое удалением из печи для охлаждения, называется периодическим воздействием, а длительное погружение в печь называется непрерывным воздействием.

Дело в том, что металлический сплав может иметь разные допуски на воздействие высоких температур в зависимости от того, является ли указанное воздействие непрерывным или периодическим. Вот несколько примеров непрерывных и прерывистых температурных ограничений нержавеющей стали:

Вот несколько примеров непрерывных и прерывистых температурных ограничений нержавеющей стали:

- Марка 304

- Непрерывно: 1700 ° F (925 ° C)

- Прерывистый: 870 ° C (1600 ° F)

- Марка 309

- Непрерывно: 2,000 ° F (1095 ° C)

- Прерывистый: 980 ° C (1800 ° F)

- Марка 310

- Непрерывный: 2100 ° F (1150 ° C)

- Прерывистый: 1,900 ° F (1025 ° C)

- Марка 316

- Непрерывно: 1700 ° F (925 ° C)

- Прерывистый: 870 ° C (1600 ° F)

- Марка 410

- Непрерывно: 1300 ° F (705 ° C)

- Прерывистый: 1500 ° F (815 ° C)

- Марка 420

- Непрерывно: 620 ° C (1150 ° F)

- Прерывистый: 735 ° C (1350 ° F)

- Марка 430

- Непрерывно: 1500 ° F (815 ° C)

- Прерывистый: 870 ° C (1600 ° F)

Возможно, вы заметили странную и потенциально противоречащую интуиции тенденцию для перечисленных здесь сплавов нержавеющей стали серии 300. В частности, рекомендуемая максимальная температура непрерывного использования выше, чем предельные температуры периодического периодического использования. Естественно предположить, что воздействие на металл высоких температур в течение более короткого времени вызовет меньшую нагрузку на него, чем более длительное воздействие.

В частности, рекомендуемая максимальная температура непрерывного использования выше, чем предельные температуры периодического периодического использования. Естественно предположить, что воздействие на металл высоких температур в течение более короткого времени вызовет меньшую нагрузку на него, чем более длительное воздействие.

Тем не менее, периодическое воздействие печи приводит к другому механическому напряжению, чем само тепло, — явление, известное как «термоциклирование». Когда кусок металла быстро переключается между крайними значениями температуры, может произойти несколько вещей.

Когда металл нагревается, он может расширяться, а затем может сжиматься при охлаждении. Кроме того, стальные сплавы в условиях печи могут образовывать накипь на своей поверхности — своего рода чешуйчатое вещество, сделанное из железа и оксида железа, — которое заменяет внешний слой металла.

При многократном переключении между высокими и низкими температурами окалина может начать трескаться и раскалываться, ослабляя металлическую форму. Это может произойти из-за различий в коэффициенте расширения между сердечником металла из нержавеющей стали и его поверхностью окалины.Проще говоря, внутренняя часть металла расширяется или сжимается с одной скоростью, а шкала на поверхности с другой. Эта разница приводит к тому, что металл начинает разламываться слой за слоем, пока наконец не сломается.

Это может произойти из-за различий в коэффициенте расширения между сердечником металла из нержавеющей стали и его поверхностью окалины.Проще говоря, внутренняя часть металла расширяется или сжимается с одной скоростью, а шкала на поверхности с другой. Эта разница приводит к тому, что металл начинает разламываться слой за слоем, пока наконец не сломается.

Выбор лучшего сплава для использования в конкретных технологических задачах, связанных с печью, будет зависеть не только от температуры, которую сплав может выдерживать при периодическом и / или непрерывном использовании, но и от стоимости этого сплава по сравнению с его характеристиками.

Например, рассмотрим Inconel 600®. Это сплав, специально созданный для использования в экстремальных температурных условиях. Этот сплав имеет постоянную рабочую температуру около 2 000 ° F (1093 ° C), что делает его сопоставимым с нержавеющей сталью марки 309.

Однако может существовать значительная разница в стоимости между сплавом Inconel® торговой марки и более обычной нержавеющей сталью, что может серьезно повлиять на стоимость приобретения корзины, сделанной из металла, без значительного влияния на срок службы или универсальность корзины.

В других случаях вам может потребоваться рассмотреть химическую стойкость металла в дополнение к его рабочей температуре, чтобы создать специальную проволочную корзину, которая сможет удерживать ваши детали в нескольких процессах за пределами печи.

Если вам нужна помощь в выборе металлического сплава для вашей следующей проволочной корзины, обратитесь к экспертам Marlin Steel сегодня! Команда инженеров Marlin имеет многолетний опыт помощи производителям в решении бесчисленных проблем, связанных с экстремальными температурами и химической коррозией, и может использовать этот опыт, чтобы помочь вам создать лучшую корзину печи!

Пластина из жаропрочной нержавеющей стали из сплава 310 / 310S

Универсальная аустенитная жаропрочная нержавеющая сталь, стойкая к окислению в умеренно циклических условиях до 1100 ° C (2010 ° F).

Доступная толщина для сплава 310 / 310S / 310H:

| 3/16 дюйма | 1/4 « | 5/16 « | 3/8 дюйма | 1/2 « | 5/8 « | 3/4 « | 1 « |

|---|---|---|---|---|---|---|---|

| 4.8 мм | 6,3 мм | 7,9 мм | 9,5 мм | 12,7 мм | 15,9 мм | 19 мм | 25,4 мм |

| 1 1/4 дюйма | 1 1/2 « | 1 3/4 дюйма | 2 « | 2 1/4 дюйма | 2 1/2 « | 3 « | |

31. 8 мм 8 мм | 38,1 мм | 44,5 мм | 50,8 мм | 57,2 мм | 63,5 мм | 76,2 мм | |

Обзор спецификаций

для сплава 310 / 310S / 310H (UNS S31000, S31008, S31009)

W.№ 1.4845:

Сплав 310 (UNS S31000) — это аустенитная нержавеющая сталь, разработанная для использования в высокотемпературных условиях, устойчивых к коррозии. Сплав устойчив к окислению до температуры 2010oF (1100oC) в умеренно циклических условиях.

Из-за высокого содержания хрома и среднего содержания никеля сплав 310 устойчив к сульфидированию и может также использоваться в средах с умеренной науглероживанием.

Для более жестких условий науглероживания термического технологического оборудования обычно требуются никелевые сплавы, такие как 330 (UNS N08330). Сплав 310 можно использовать в процессах с незначительным окислением, азотированием, цементированием и термоциклированием, хотя максимальная рабочая температура должна быть снижена. Сплав 310 также находит применение в криогенных применениях с низкой магнитной проницаемостью и ударной вязкостью до -450oF (-268oC). При нагревании между 1202-1742oF (650-950oC) сплав подвержен выделению сигма-фазы.Обработка отжигом на твердый раствор при температуре 2012 — 2102oF (1100 — 1150oC) восстанавливает определенную степень прочности.

310S (UNS S31008) — это низкоуглеродистая версия сплава. Он используется для простоты изготовления. 310H (UNS S31009) — модификация с высоким содержанием углерода, разработанная для повышения сопротивления ползучести. В большинстве случаев размер зерна и содержание углерода в пластине могут соответствовать требованиям как 310S, так и 310H.

Сплав 310 легко сваривается и обрабатывается стандартными производственными методами.

Приложения

- Криогенные компоненты

- Пищевая промышленность

- Печи — горелки, двери, вентиляторы, трубопроводы и рекуператоры

- Печи с псевдоожиженным слоем — камеры сгорания угля, решетки, трубопроводы, воздушные камеры

- Горно-обогатительные комбинаты — металлургическое и сталеплавильное оборудование, оборудование непрерывной разливки

- Нефтепереработка — системы каталитической рекуперации, факелы, рекуператоры, трубодержатели

- Power Generation — внутреннее устройство газификатора угля, горелки для пылевидного угля, трубодержатели

- Агломерационные / цементные заводы — горелки, кожухи горелок, системы подачи и разгрузки, ветряные камеры

- Термическая обработка — крышки и боксы для отжига, решетки горелок, дверцы, вентиляторы, муфели и реторты, рекуператоры, шагающие балки

Стандарты

ASTM. ……. А 240

……. А 240

ASME …….. SA 240

АПП ………. 5521

Влажная коррозия

Сплав 310 не предназначен для работы во влажных коррозионных средах. Высокое содержание углерода, которое присутствует для улучшения свойств ползучести, отрицательно сказывается на стойкости к коррозии в воде. Сплав склонен к межкристаллитной коррозии после длительного воздействия высоких температур.Однако из-за высокого содержания хрома (25%) сплав 310 более устойчив к коррозии, чем большинство жаропрочных сплавов.

Коррозия при высоких температурах

Высокое содержание хрома (25%) и кремния (0,6%) в сплаве 310 делает его более устойчивым к высокотемпературной коррозии в большинстве условий эксплуатации. Рабочие температуры указаны ниже.

Условия окисления (максимальное содержание серы — 2 г / м3)

1922 ° F (1050 ° C) непрерывная работа

Пиковая температура 2012 ° F (1100 ° C)

Условия окисления (максимальная концентрация серы более 2 г / м3)

1742 ° F (950 ° C) максимальная температура

Атмосфера с низким содержанием кислорода (максимальное содержание серы — 2 г / м3)

1832 ° F (1000 ° C) максимальная температура

Азотирование или цементация в атмосфере

1562 — 1742 ° F (850 — 950 ° C) максимум

Сплав не так хорош, как сплав 600 (UNS N06600) или сплав 800 (UNS N08800) в восстановительной, азотированной или науглероживающей среде, но в этих условиях он превосходит большинство жаропрочных нержавеющих сталей.

Типичные характеристики ползучести

| Температура | Деформация ползучести (МПа) | Разрыв при ползучести (МПа) | |||||

|---|---|---|---|---|---|---|---|

| ° С | ° F | 1000 ч | 10000 H | 100000 H | 1000 ч | 10000 H | 100000 H |

| 600 | 1112 | 120 | 100 | 40 | 200 | 140 | 80 |

| 700 | 1292 | 50 | 35 | 20 | 80 | 45 | 20 |

| 800 | 1472 | 20 | 10 | 8 | 35 | 20 | 8 |

| 900 | 1652 | 10 | 6 | 3 | 15 | 10 | 5 |

| 1000 | 1832 | 5 | 3 | 1. 5 5 | 9 | 4 | 2 |

Вес% (все значения являются максимальными, если не указан иной диапазон)

| Элемент | 310 | 310S | 310H |

|---|---|---|---|

| Хром | 24.0 мин. -26,0 макс. | 24,0 мин. -26,0 макс. | 24,0 мин. -26,0 макс. |

| Никель | 19,0 мин. -22,0 макс. | 19,0 мин. -22,0 макс. | 19,0 мин. -22,0 макс. |