Подрезы сварного шва – Осварке.Нет

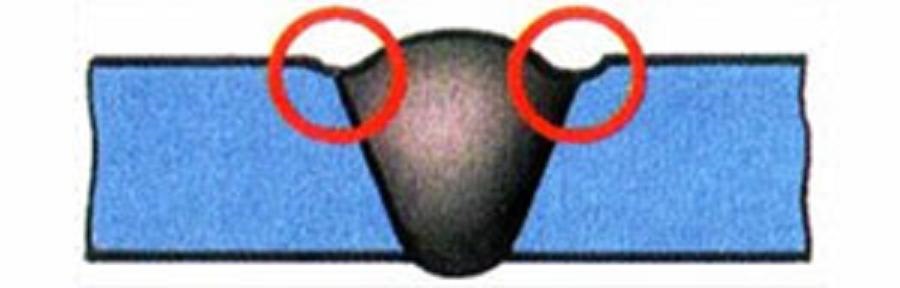

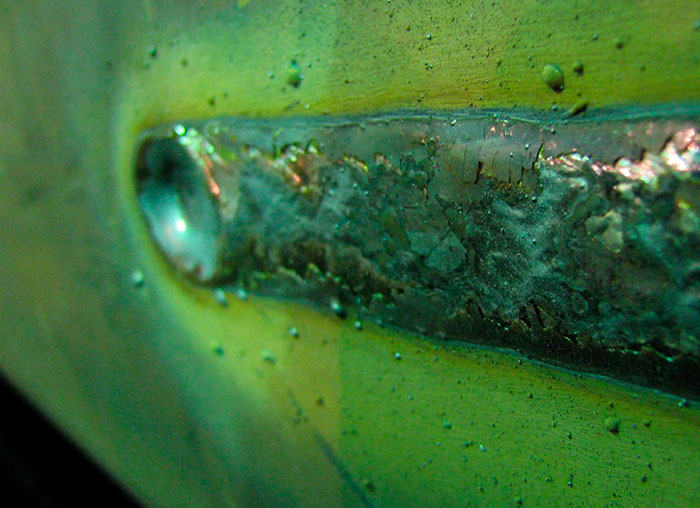

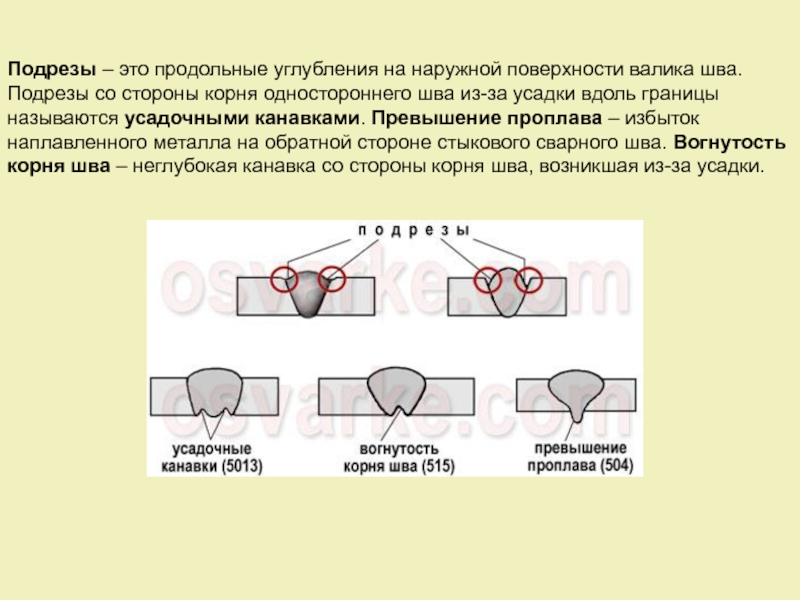

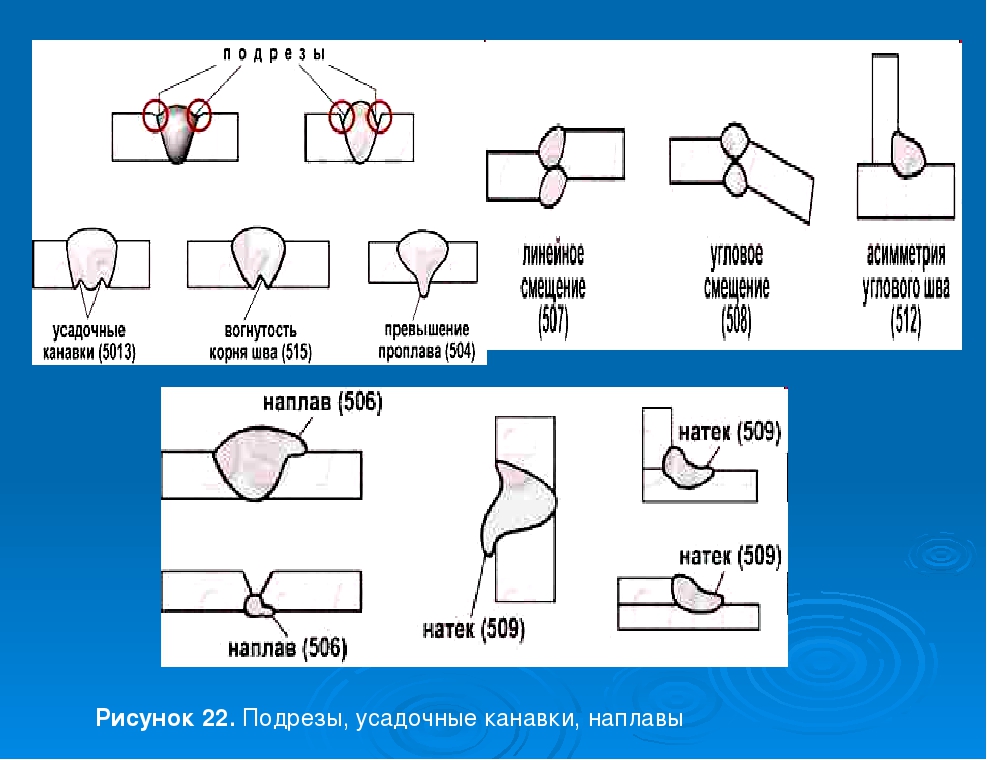

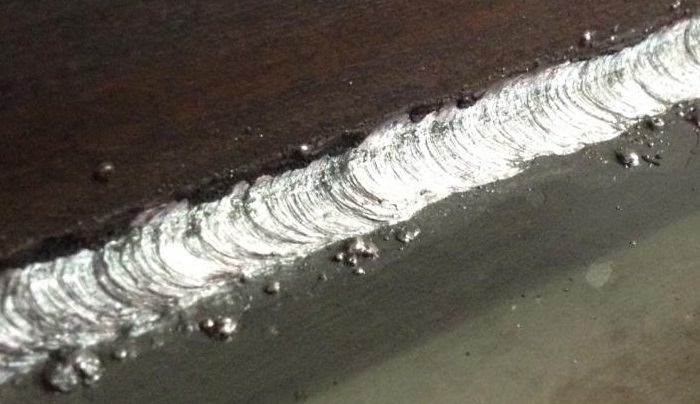

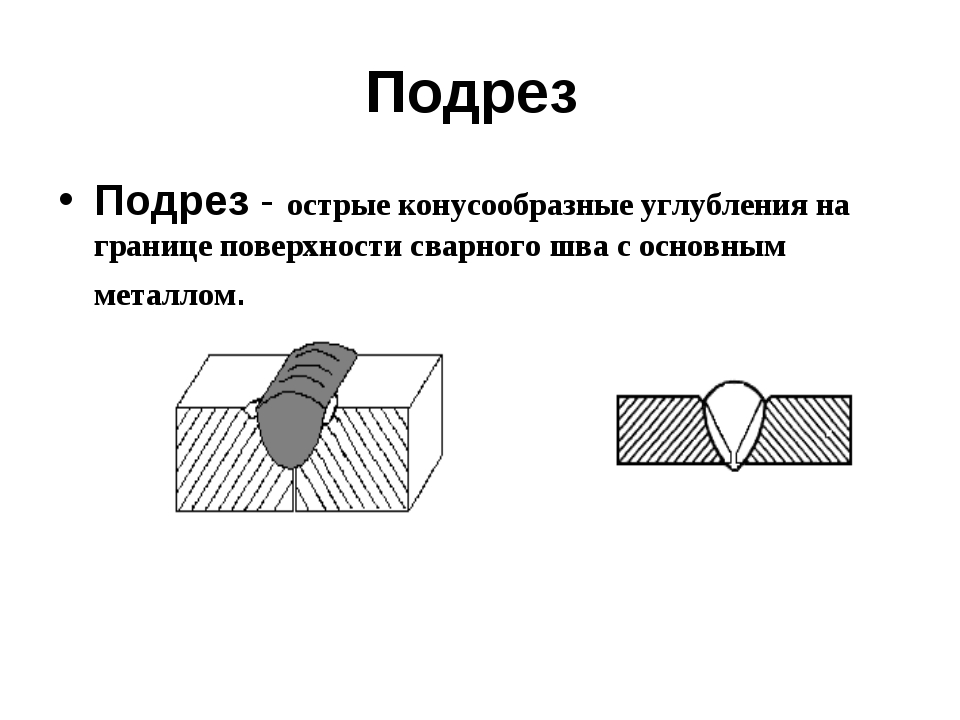

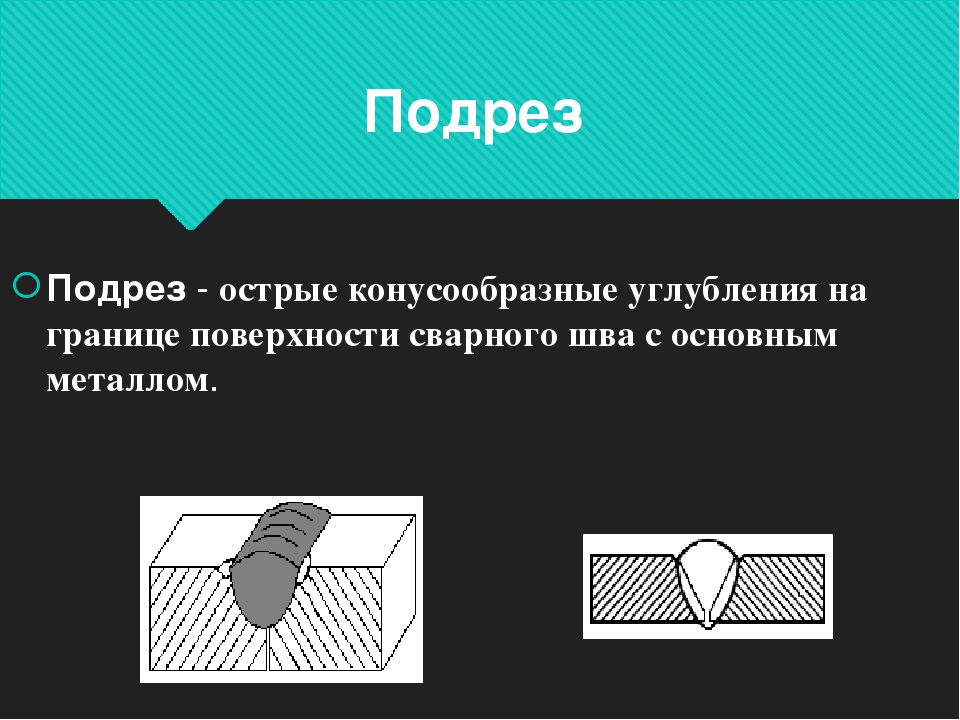

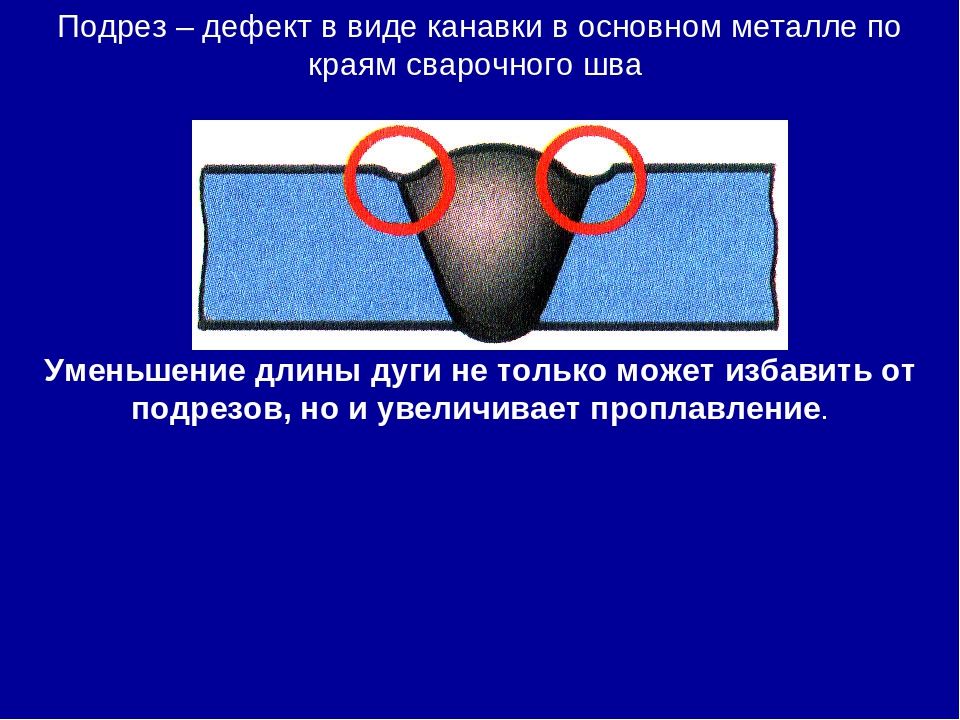

Подрез — продольное углубление на наружной поверхности валика сварочного шва. Существуют подрезы непрерывной протяжности (5011), которые распространяются по всей длине валика шва, а также перемежающиеся локальные (5012) в виде подрезов на отдельных участках валика шва (на втором рисунке).

Недопустимый дефект из-за уменьшения поперечного сечения шва в месте перехода шва к основному металлу, а также концентрации напряжений в месте подреза.

Внешние признаки: небольшое углубление на протяжении всего шва или его части по линии сплавления металла шва с основным металлом.

Процесс возникновения

Расплавленный металл сварочной ванны вытесняется в центральную часть. Низкая смачиваемость и высокая скорость кристаллизации не позволяют металлу растекаться в пределах границы сплавления.

Причины возникновения

- нарушение режимов сварки: сварка на повышенном напряжении дуги, чрезмерная скорость сварки, завышенная сила тока;

- низкая квалификация сварщика;

- неточное ведения электрода по оси шва;

- неудобное пространственное положение шва;

- низкая смачиваемость металла сварочного шва;

- плохо зачищенные сварочные кромки;

Способы предупреждения

Перед сваркой:

- улучшить смачиваемость жидкого металла за счет предварительного подогрева основного металла;

- выбор оптимальных режимов сварки;

- использовать вспомогательные приспособления для позиционирования и ориентации сварного соединения в удобном для сварщика положении;

- использовать сварочные материалы улучшающие смачиваемость расплава.

Во время сварки:

- выполнять сварку короткой дугой на оптимальной скорости;

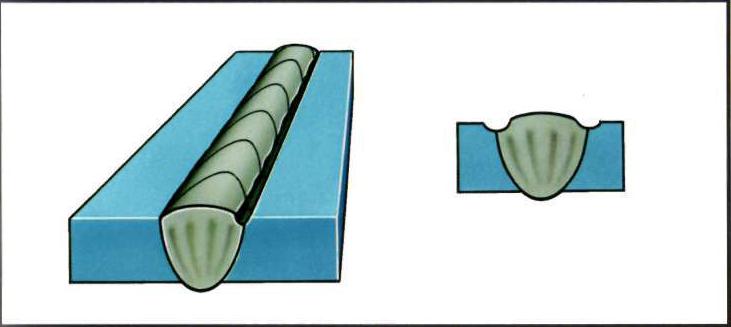

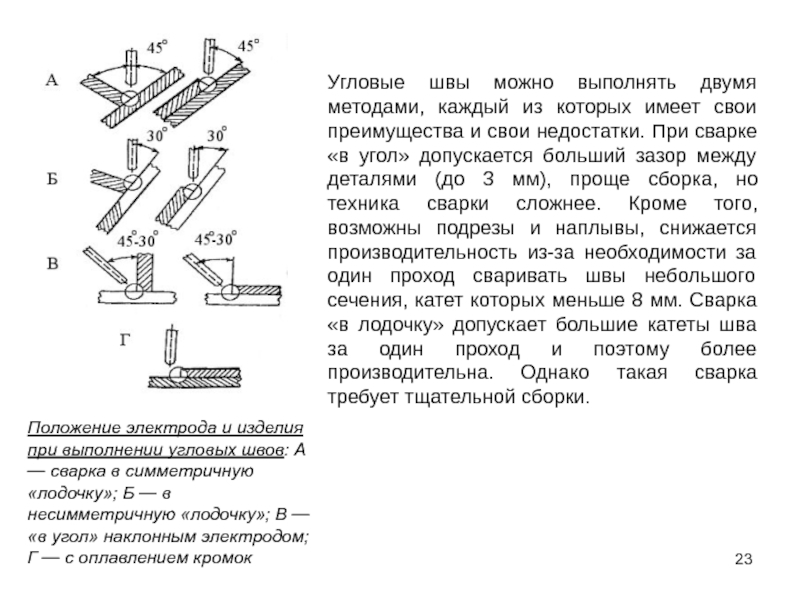

- сварку угловых швов выполнять методом «в лодочку»;

- вести сварку наклонным электродом углом вперед;

- точно ориентировать электрод по оси шва и его длине;

- использовать инверторный источник питания дуги.

Способ устранения

Место возникновения подреза зачищают и подваривают шов.

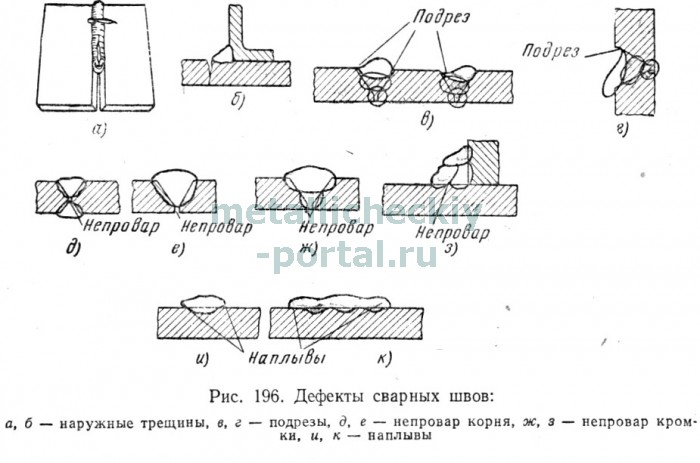

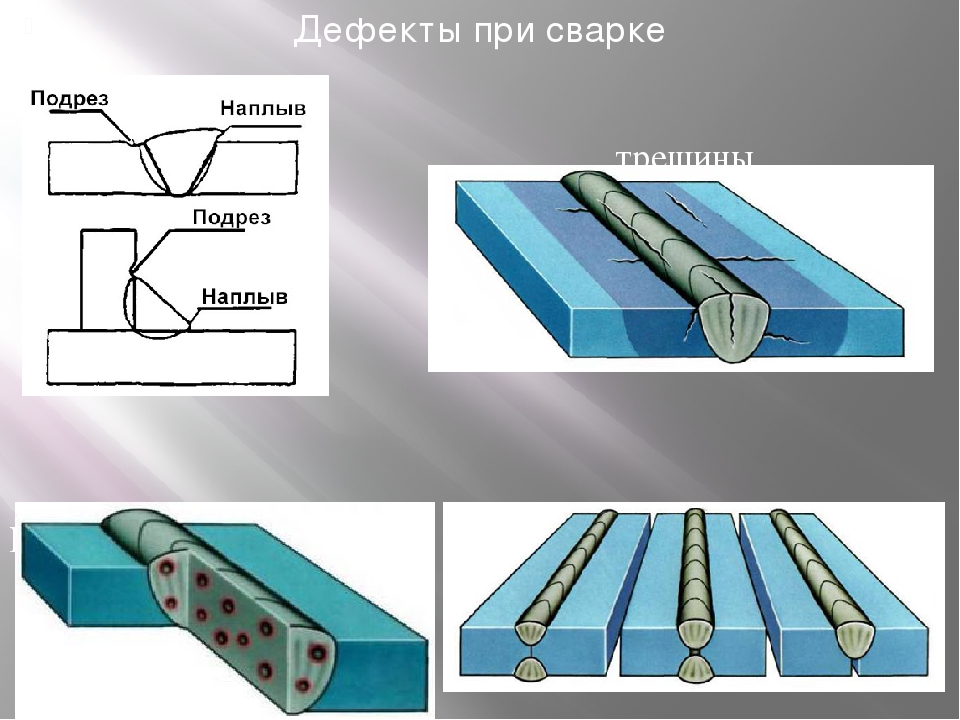

Дефекты сварных соединенийВ процессе образования сварного соединения в металле шва и околошовной зоны могут возникнуть дефекты, которые в зависимости от причин, их вызывающих, делятся на две группы: первая — дефекты, связанные с особенностями технологических и тепловых процессов, протекающих непосредственно при нагреве, кристаллизации и остывании сварного соединения. Вторая— дефекты формирования шва, их происхождение связано с нарушением режима сварки, неправильной подготовкой под сварку, неисправностью сварочной аппаратуры и другими причинами общего характера. По способам обнаружения дефекты делятся на внешние и внутренние- К внешним относятся дефекты, расположенные на поверхности сварного соединения и обнаруживаемые невооруженным глазом или с помощью лупы. Внутренними называются дефекты, не выходящие на поверхность сварного соединения и наблюдаемые с помощью специальной аппаратуры. Дефекты технологических и тепловых процессов сварки. К дефектам указанной группы относятся кристаллизационные трещины, поры, холодные трещины, неметаллические включения, несплавление. Кристаллизационными (горячими) трещинами называются микро- или макроскопические, имеющие характер надреза, несплошности, зарождающиеся в интервале температур кристаллизации металла. Трещины могут развиваться при остывании металла в твердом состоянии. По отношению к оси шва трещины делятся на продольные и поперечные. Продольные трещины могут располагаться по оси шва в месте стыка столбчатых кристаллитов или между соседними кристаллитами. Поперечные трещины располагаются между соседними кристаллитами. Кристаллизационные трещины являются одним из основных видов брака при сварке. Несплошности (пустоты) между кристаллитами по оси шва или по его сечению называются порами. Поры могут выходить или не выходить на поверхность сварного шва, они располагаются цепочкой или группами. Поры являются недопустимым дефектом для сварных швов изделий, работающих под давлением или вакуумом, предназначенных для хранения и транспортирования жидких и газообразных продуктов. По сравнению с трещинами поры менее опасны, однако их наличие нежелательно. В отличие от кристаллизационных (горячих) холодные трещины образуются в сварных соединениях при невысоких температурах (ниже 200 °С)- Особенностью холодных трещин является замедленный характер их развития. Холодные трещины в основном зарождаются по истечении некоторого времени после сварки и затем медленно, на протяжении нескольких часов и даже суток, распространяются по глубине и длине. Холодные трещины — это типичный дефект сварных соединений из средне- и высоколегированных сталей. Холодные трещины в металле шва появляются, главным образом, в том случае, когда по содержанию углерода и легирующих элементов металл шва близок к составу основного металла. Эти трещины имеют такой же вид, как и кристаллизационные. Холодные трещины залегают в металле шва и в околошовной зоне. Неметаллическими включениями называют посторонние частицы, оставшиеся в металле шва (частный случай — шлаковые включения). Неметаллические включения образуются в результате реакций, протекающих в жидком металле, и попадания частичек покрытия электродов и других материалов, соприкасающихся с жидким металлом. Неметаллические включения нежелательны, так как приводят к снижению ударной вязкости металла шва, прочностных характеристик и деформационной способности. При дуговой сварке образуется зона несплавления в том случае, если к моменту заполнения углубления, появившегося в основном металле под сварочной дугой, жидкая пленка, покрывающая поверхность, успела закристаллизоваться, а запас теплоты, накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла. Дефекты формирования шва. Из-за неправильного выбора режима сварки, отклонений параметров режима от заданных, неправильной подготовки изделия под сварку, неисправности аппаратуры в сварном соединении могут возникнуть дефекты — непровары, подрезы, наплывы и прожоги. Непровар представляет собой отсутствие расплавления основного металла и соединения свариваемых элементов по их толщине. Такой вид непровара называется непроваром в корне шва или по сечению. Бывает непровар по кромкам разделки или между слоями шва, когда нет соединения между металлами основным и шва и между отдельными слоями при многослойной сварке. Непровар в корне шва образуется из-за уменьшения сварочного тока, увеличения напряжения на дуге или скорости сварки, уменьшения скорости сварки (расплавленный металл сварочной ванны затекает вперед ня холодный основной металл и не сплавляется с ним), неточного направления электрода по оси разделки, неправильного возобновления процесса сварки после смены электрода. Непровар по кромке является следствием изменения формы шва из-за уменьшения напряжений или увеличения скорости сварки, что приводит к несовпадению формы шва или слоя с формой разделки. Этот вид непровара вызывается недостаточно точным направлением электрода по отношению к свариваемым кромкам, неправильной последовательностью наложения слоев при многослойной сварке, большой шириной зазора, превышающей ширину шва. При величине непровара, превосходящего допустимые для данного изделия пределы, участок шва удаляется и заваривается вновь. Подрезом называется местное уменьшение толщины основного металла у границы шва. Наиболее часто подрезы образуются в угловых соединениях и при сварке многослойных швов. Реже — при сварке однослойных стыковых швов. В большинстве случаев подрез появляется при значительно повышенном напряжении на дуге или из-за плохо выполненной сварки. Натекание расплавленного металла на поверхность основного металла без сплавления с ним называется наплывом. Наплывы в основном наблюдаются при сварке стыковых и тавровых соединений. Для предотвращения появления наплывов необходимо увеличить напряжение на дуге (увеличение ширины шва) или уменьшить количество наплавляемого металла. Наплыв устраняется удалением лишнего металла механическим способом. В конце процесса сварки при обрыве дуги образуется углубление, называемое кратером. Кратер ослабляет шов и является источником появления трещин. Если сварка ведется без выводных планок, то кратер следут тщательно заваривать и обрывать дугу уже на заваренном участке шва. Не следует выводить кратер на основной металл, так как это приводит к образованию ьодрезов. Шлаковые включения представляют собой видимые невооруженным глазом участки шлака, расположенные в металле шва у границы сплавления, между слоями наплавленного металла или в корне шва. Шлаковые включения образуются из частиц шлака расплавленного покрытия электродов, остатков плохо очищенной шлаковой корки. Если наличие шлаковых включений превышает допустимые для данного изделия нормы, то дефектные участки вырубаются и завариваются заново. Недопустимым дефектом в швах являются прожоги, которые представляют собой пустоты в шве, появившиеся в результате вытекания сварочной ванны. Прожоги образуются при значительно большем сварочном токе, зазоре, чем требуется по технологии, изменении наклона электрода или изделия. Влияние дефектов на прочность сварных соединений. Влияние дефектов на механические свойства сварных соединений определяется величиной и формой дефектов, частотой их повторения, материалом конструкции, условиями эксплуатации и характером нагрузки. Поэтому наличие дефектов в сварных соединениях еще не означает потерю их работоспособности. Но дефекты могут существенно снижать работоспособность конструкций и при определенных условиях привести к их разрушению. Следовательно, для определения надежности сварных конструкций и установления требований, предъявляемых к качеству сварных соединений, необходимо располагать сведениями о влиянии наиболее вероятных дефектов на прочность соединений. Наибольшую опасность для конструкций представляют внутренние дефекты, так как их надо обнаружить, не разрушая сварного соединения. В конструкциях, работающих при статических и динамических нагрузках, одни и те же дефекты неодинаково влияют на сварные соединения. При статической нагрузке основное влияние на прочность конструкций, работающих при температурах до —60 °С, оказывает относительная величина дефекта при условии, что материал сварного соединения имеет большой запас пластичности. При более низких температурах прочность характеризуется интенсивностью напряжений в зоне дефекта. При динамических нагрузках прочность сварных соединений определяется их сопротивлением усталостным напряжениям. Подрезы’, поры, шлаковые включения и не-провары снижают долговечность конструкций, являясь причинами образования концентрации напряжений. Трещины любой величины, как правило, не допускаются в сварных соединениях, так как способствуют концентрации внутренних напряжений, легко распространяясь при этом в глубь металла. Степень влияния подрезов на усталостную прочность зависит от глубины подреза, величины остаточной напряженности и вида сварного соединения. Так, у трубопроводов для горючих, токсичных и сжиженных газов не допускаются подрезы в местах перехода сварного шва к основному металлу глубиной более 0,1 толщины стенки трубы, но не более 1 мм. Поры являются причинами усталостных разрушений в угловых, стыковых и в поперечных швах (по отношению к действующей нагрузке) с высокими растягивающими остаточными напряжениями. Поэтому в сварных швах трубопроводов высокого давления не допускаются одиночная пора, сплошная цепочка или сетка пор (независимо от длины и площади) размером более 5% толщины стенки трубы при ее толщине до 20 мм и свыше 1 мм при большей толщине и наличии двух и более пор на 100 мм сварного шва- В нахлесточных соединениях поры практически не влияют на их выносливость. Отрицательное влияние на прочность сварки соединений оказывают также шлаковые включения. Непровар оказывает большое влияние на ударную прочность металла сварных швов. По данным Института электросварки им. Е. О. Патона, непровар в 10% толщины сварного соединения может наполовину снизить усталостную прочность, а непровар в 40—50% снижает пределы выносливости стали в 2,5 раза- Эксплуатация сварных конструкций показывает, что сварочные напряжения и деформации в основном не снижают несущей способности конструкций. Но в некоторых случаях изменение размеров и формы сварной конструкции снижает ее работоспособность, портит внешний вид и даже может привести к разрушению. Так, искривление продольной оси элементов конструкций, работающих на сжатие, местное выпучивание, грибовид-ность полок колонн и балок могут привести к потере устойчивости и разрушению всей конструкции. Существует общая закономерность снижения прочности сварных конструкций под действием ударной нагрузки при наличии подрезов, пор, шлаковых включений и непроваров. Виды, количество и размеры допускаемых внутренних дефектов зависят от назначения конструкции. У трубопроводов для горючих, токсичных и сжиженных газов сварные швы бракуют, если обнаружены трещины любых размеров и направлений, свищи, сетки или цепочки пор, шлаковые или другие инородные включения, непровар в корне шва, межваликовые несплавления. Кроме того, бракуют сварные, швы, имеющие неЬровар при одностороннем шве без подкладного кольца глубиной более 10% толщины стенки трубы (если она не превышает 20 мм) и глубиной более 2 мм при толщине стенки свыше 20 мм, а также бракуют швы, имеющие одиночные поры, включения вольфрама размером свыше 10% толщины стенки (если толщина не превышает 20 мм) и размером более 2 мм (если толщина стенки свыше 20 мм) в количестве более трех на каждые 100 мм шва. Примерно такими же являются браковочные признаки для трубопроводов высокого давления. В сварных соединениях стальных конструкций промышленных и гражданских зданий и сооружений допускаются непровары по сечению швов в соединениях, Доступных сварке с двух сторон глубиной до 5% толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 200 мм на 1 м шва. Кроме того, возможны непровары в соединениях, доступных сварке с одной стороны (без подкладок), глубиной до 15% толщины металла, если она не превышает 20 мм. Допускается суммарная величина непровара, шлаковых включений и пор, расположенных отдельно нли цепочкой, не превышающая в рассматриваемом сечении при двухсторонней сварке 10% толщины свариваемого металла, но не более 2 мм, и при односторонней сварке без подкладок 15%, но не свыше 3 мм. —- Работоспособность сварных соединений и сварных конструкций в целом во многом определяется качеством сварных швов. Вопросы надежности работы сварных конструкций в настоящее время приобретают все большее значение из-за их эксплуатации при высоких -и низких температурах, в агрессивных средах, при больших рабочих напряжениях. В сварных соединениях встречается несколько групп дефектов. В зависимости от места нахождения и вида дефекты делятся на наружные и внутренние. К наружным дефектам относятся дефекты формы шва (неравномерные ширина и высота шва, бугры, седловины, разная высота катетов) и подрезы, прожоги, поджоги, наплывы, незаверенный кратер и вышедшие на поверхность газовые поры, трещины. К внутренним дефектам относятся трещины, непровары, поры, шлаковые включения, слипания. Процесс формирования шва и образования дефектов формы шва прежде всего связан с режимом сварки и пространственным положением сварного соединения. Основными элементами режима, влияющими на процесс формирования шва, являются величина, род и полярность тока, напряжение дуги и скорость сварки. Подрезы (рис. 83) представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Рис. 83. Подрезы Влияние подрезов на усталостную прочность зависит от глубины подреза, величины остаточных напряжений и вида сварного соединения. Так, у трубопроводов для горючих, токсичных и сжиженных газов не допускаются подрезы в местах перехода сварного шва к основному металлу глубиной более 0,1 толщины стенки грубы, но не более 1 мм. На одном стыке допускается подрез общей протяженностью не более 30 % длины шва. Сварные стыки трубопроводов, работающих при условном давлении от 10 до 100 МПа и температуре от —50 до 510 °С, бракуют при наличии подрезов в местах перехода от шва к основному металлу длиной более 20 % протяженности шва при наружном диаметре до 159 мм и длиной более 100 мм при наружном диаметре свыше 159 мм. Рис. 84. Прожоги При повышении погонной энергии сварочной дуги увеличивается объем расплавленного металла. Если увеличение погонной энергии произошло за счет повышения силы сварочного тока, заметно возрастет и давление дуги. Поэтому при повышении погонной энергии возможно, что силы давления дуги и гидростатического давления станут больше сил поверхностного натяжения, что приведет к вытеканию металла и образованию прожогов (рис. 84). Причинами прожогов являются также неравномерная скорость сварки, увеличенный зазор. Прожоги появляются при сварке металла небольшой толщины, первого слоя в многослойных швах и при сварке вертикальных швов снизу вверх. Особенно часто прожоги возникают при сварке металла небольшой толщины, когда ширина сварочной ванны достигает значительных размеров и иногда превышает толщину металла. При сварке на весу можно избежать прожогов за счет уменьшения давления дуги и объема сварочной ванны, используя для этого импульсно-дуговую сварку. Существуют дефекты, называемые поджогами металла. Они возникают в процессе возбуждения дуги рядом с разделкой кромок. Этот дефект обязательно надо удалять, так как он является источником концентрации напряжений. В конце сварки при внезапном обрыве дуги образуется углубление, называемое кратером. Размеры кратера зависят от силы сварочного тока. Если сварку ведут без выводных планок, кратер следует тщательно заваривать и обрывать дугу на уже заваренном участке шва. Незаделанные кратеры оказывают неблагоприятное влияние на прочность сварного соединения, так как являются концентраторами напряжений. Не следует выводить кратер на основной металл, так как это приводит к образованию подрезов. При наличии в металле шва кратера в случае приложения вибрационной нагрузки снижение прочности сварных соединений из малоуглеродистой стали достигает 25%, а из низколегированной — 50%. Чрезмерная сила тока при длинной дуге и большой скорости сварки, увеличенный наклон сварного шва, неправильное манипулирование электродом, неудобное пространственное положение шва, выполнение вертикальных швов снизу вверх и недостаточный опыт сварщика могут привести к наплывам (рис. 85) расплавленного металла на нерасплавленный основной металл. Наплывы могут быть местными или иметь значительную длину. Рис. 85. Наплывы в швах Рис. 86. Дефекты формы шва Неравномерная ширина швов, неравномерность усиления по длине шва, местные бугры и седловины (рис. 86) образуются из-за недостаточной квалификации сварщика, неправильных движений электрода, зависящих от зрительно-двигательной координации сварщика, а также в результате отклонений от заданных размеров зазора кромок при сборке. Рассмотренные дефекты формы шва снижают прочность сварных соединений и косвенно указывают на возможность возникновения внутренних дефектов. Образование пор (рис. 87) в металле сварных швов во многом определяется содержанием газов в металле, поэтому изучение вопросов распределения газов между металлом и газовой средой позволяет проектировать научно обоснованные технологические процессы и разрабатывать мероприятия по снижению пористости сварных швов. Металл сварочной ванны всегда содержит некоторое количество газа, которое попадает в него в процессе изготовления конструкции, вследствие нарушения защиты сварки или может образоваться в металле сварочной ванны в результате химической реакции. Интенсивность взаимодействия газов с металлами зависит от их химического сходства, температуры, давления, величины контактной поверхности. При сварке имеются условия, способствующие усилению взаимодействия газов с металлами — высокая температура, значительная контактная поверхность металл — газ при сравнительно небольшом объеме металла, интенсивное перемешивание металла, наличие электрических и магнитных полей. Рис. 87. Пористость в наплавленном металле шва При некоторых условиях может произойти перенасыщение расплавленного металла газами, т. е. металл сварочной ванны будет находиться в нестабильном состоянии. Переход в стабильное состояние произойдет только в том случае, если находящийся в металле газ выделится из него в атмосферу или образует в нем газообразные пузыри. В сварочной ванне всегда имеются поверхности раздела между различными фазами — расплавленного металла со шлаком, неметаллическими включениями и твердым металлом. Однако известно, что наличие межфазных границ способствует образованию новой фазы. Пузырьки газа, появившиеся в сварочной ванне, вследствие разности плотностей металла и газа будут стремиться выйти на поверхность. Процесс удаления газового пузырька из сварочной ванны можно разделить на два этапа — перемещение пузырька к границе металл —газ или металл—-шлак и переход газового пузырька через межфазную границу. На поднимающийся пузырек помимо сил поверхностного натяжения, которые стремятся придать ему сферическую форму, действуют также силы трения и давление жидкости, стремящиеся деформировать пузырек. В итоге форма пузырька будет определяться соотношением действующих на него сил, величина которых, очевидно, зависит от размера всплывающего пузырька. Газовые пузырьки могут быть удалены из металла, пока он находится в расплавленном состоянии. Однако если они образуются в период кристаллизации металла сварочной ванны, то такие пузырьки останутся в металле в виде пор. Опасность возникновения пор увеличивается и вследствие скачкообразного уменьшения растворимости водорода и азота в металле при его затвердевании. Читать далее: |

Основные дефекты сварных швов и причины их возникновения

Основные дефекты сварных швов и причины их возникновения

Категория:

Сварка металлов

Основные дефекты сварных швов и причины их возникновения

Классификация дефектов. Все дефекты подразделяются на наружные, внутренние и сквозные.

Все дефекты подразделяются на наружные, внутренние и сквозные.

К наружным дефектам относятся занижение размеров и превышение усиления сварных швов, смещение шва от оси, подрезы (рис. 1), наплывы, усадочные раковины, незаплавленные кратеры, наружная пористость, трещины, выходящие на поверхность шва или околошовной зоны. К наружным дефектам относятся также неравномерность ширины и катета шва и крупная чешуйча-тость валика.

Рис. 1. Подрезы зоны сплавления: а — стыкового, б — угловоге, в — нахлеетвчноге

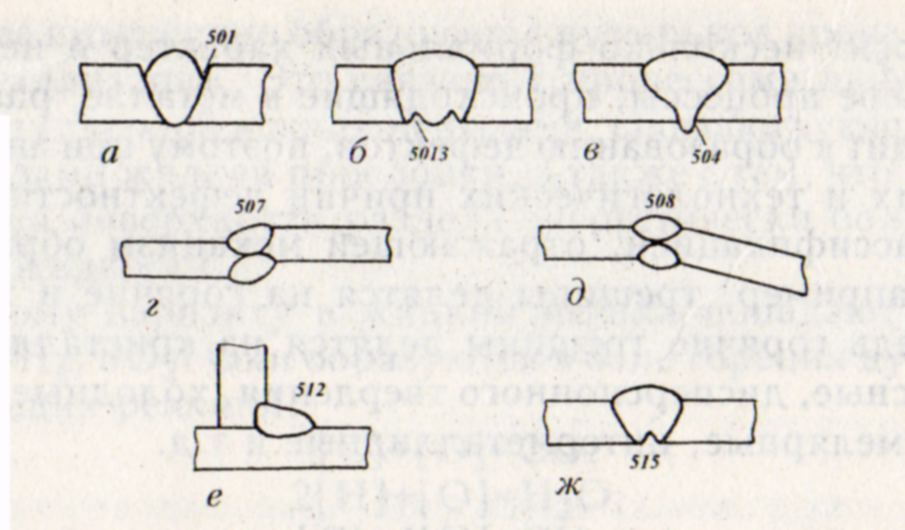

К внутренним дефектам относятся газовые поры, шлаковые и металлические включения, непровары (рис. 2), трещины в металле шва и в зоне термического влияния.

Сквозные дефекты предтавляют собой свищи, прожоги и сквозные трещины.

Рис. 2. Непровары: а — корня шва, б — зоны сплавления, в — частичный и сплошной

Причин дефектов сварных швов много, основные из них — низкое качество сварочных материалов, неправильная сборка, неисправность оборудования, отклонения от технологии и низкая квалификация сварщиков. При автоматической сварке дефектов возникает, как правило, меньше, чем при ручной.

Происхождение и сущность основных дефектов сварки. Для обеспечения работы изделия стыковые швы должны иметь небольшое усиление высотой 1—2 мм. Излишнее усиление шва (более 3—4 мм) в изделии, работающем на динамическую нагрузку, приводит к концентрации напряжений и снижению работоспособности сварного соединения. Особенно опасна концентрация напряжения для легированных сталей при работе конструкций при отрицательной температуре.

Крупная чешуйчатость шва, неравномерная ширина его и наличие наплывов наблюдаются при сварке на монтаже в неудобных условиях работы.

Подрезы представляют очень серьезную опасность, так как являются концентраторами напряжений в самом слабом месте сварного соединения, где часто бывает перегретый металл. Кроме того, подрезы уменьшают рабочее сечение шва. В ответственных конструкциях даже незначительные подрезы недопустимы. Подрезы исправляются наплавкой тонкого шва.

Подрезы исправляются наплавкой тонкого шва.

Непровары в корне сварного соединения и между слоями многослойного шва являются концентраторами напряжений, уменьшают сплошность металла сварного соединения .и работоспособность конструкций. К этому особенно чувствительны легированные стали.

Наружная и внутренняя пористость шва образует местную концентрацию напряжений, уменьшает физическую сплошность металла и может привести к преждевременному разрушению конструкции под нагрузкой. Причиной образования пор являются газы, которые образуются в процессе плавления и остывания металла шва и не успевают выйти в шлак.

Неметаллические (шлаковые) включения снижают ударную вязкость и прочность сварного соединения. Они получаются в результате плохой зачистки кромок от окалины и ржавчины и предыдущих слоев при многослойной сварке. Наименьшее количество неметаллических включений имеет место при сварке в защитных газах. Небольшие округлые включения не опасны. При сварке вольфрамовым электродом могут образоваться вольфрамовые включения. Этот дефект по степени опасности соответствует шлаковым включениям.

Трещины (продольные и поперечные, по шву и околошовные) создают несплошность материала для силового потока и вследствие этого местную концентрацию напряжений с резким падением динамической и вибрационной прочности конструкции. В зависимости от состава и свойств сварных швов и основного металла образовавшаяся в зоне сварки трещина может распространиться на значительную длину. Трещины считают самым опасным дефектом сварки.

Влияние дефектов на снижение прочности сварных соединений.

Влияние дефекта на работоспособность сварного соединения следует рассматривать с точки зрения формы, длины и расположения его по отношению к направлению действующей силы. Более опасными являются дефекты вытянутой формы (трещины, непровары), менее опасными — дефекты округлой формы (одиночные газовые поры, шлаковые включения). Дефекты, направленные параллельно силовому потоку, менее опасны для конструкций, работающих на статическую нагрузку. Непровар величиной в 25% от толщины металла при понижении температуры до —45 °С вызывает уменьшение временного сопротивления на растяжение сварного соединения в 2 раза, пластичности — более чем в 2—4 раза. Особенно сильно уменьшается прочность сварных соединений под влиянием физической несплошности. Например, непровар стыкового шва из низкоуглеродистой стали допускается только до 5% от толщины металла, а при сварке легированных сталей — еще меньше. Одиночные поры в количестве не более 5—6 на 1 см2 сечения шва допустимы в сварных соединениях из низкоуглеродистой стали.

Непровар величиной в 25% от толщины металла при понижении температуры до —45 °С вызывает уменьшение временного сопротивления на растяжение сварного соединения в 2 раза, пластичности — более чем в 2—4 раза. Особенно сильно уменьшается прочность сварных соединений под влиянием физической несплошности. Например, непровар стыкового шва из низкоуглеродистой стали допускается только до 5% от толщины металла, а при сварке легированных сталей — еще меньше. Одиночные поры в количестве не более 5—6 на 1 см2 сечения шва допустимы в сварных соединениях из низкоуглеродистой стали.

Реклама:

Читать далее:

Классификация видов контроля качества сварных швов и сварных изделии

Статьи по теме:

Дефекты сварных соединений в формах и размерах швов

Такими дефектами являются неполномерность, неравномерность и несимметричность швов.

Неполномерность швов (рис. 176) возникает при недостаточной скорости подачи электродной проволоки для данной скорости сварки, при увеличении угла скоса кромок или зазора между ними, при протекании металла в зазор, при завышенном сварочном токе.

Рис. 176. Стыковой шов с недостаточным сечением (а) и угловой шов с неравномерным катетом по длине (б).

Неравномерность шва появляется вследствие неустойчивого режима сварки, неравномерности зазора и угла скоса кромок, в местах расположения прихваток большого сечения.

Несимметричность шва является следствием неточного направления электрода относительно зазора или разделки. Несимметричность сечения углового шва, т. е. разность его катетов, не должна превышать допускаемых пределов.

Обычно форма и размеры швов устанавливаются стандартами, правилами, техническими условиями и обусловливаются чертежом.

Швы могут также получаться бугристыми, грибовидной формы с боковыми выплесками, подрезами, наплывами, прожогами.

Шов считается бугристым, если высота усиления его превышает четвертую часть ширины шва. Бугристость образуется в результате низкого напряжения дуги, чрезмерно большой скорости сварки, малого вылета электрода.

Бугристость образуется в результате низкого напряжения дуги, чрезмерно большой скорости сварки, малого вылета электрода.

Грибовидная форма шва наблюдается чаще всего при сварке стыковых соединений и указывает на недостаточную разделку кромок. Грибовидность получается также при сварке в условиях низких температур. Грибовидность, как и бугристость шва, можно устранить повышением напряжения дуги.

Боковые выплески металла сварочной ванны появляются при сварке стыковых швов вследствие магнитного дутья и излишне высокого напряжения дуги.

Подрезами (рис. 177) называют выемки в основном металле, выплавляющиеся в процессе сварки вдоль края шва. Подрезы в угловых швах, в стыковых швах с разделкой кромок указывают на чрезмерную ширину провара ввиду большого напряжения дуги.

Рис. 177. Подрезы в швах: а — угловом, б — стыковом.

При сварке угловых швов «в лодочку» значительные поперечные смещения электрода от линии шва вызывают подрезы со стороны смещенного электрода и наплывы с другой стороны.

Увеличение вылета электрода также сопровождается появлением краевых подрезов. Вследствие повышения значений тока и скорости сварки тоже возникают подрезы.

Наплывами или натеками (рис. 178), называют излишне наплавленный металл около кромок, наплывший в процессе сварки на основной металл.

Наплывы скрывают непровары верхней части кромок, трещины и другие дефекты, нарушают плавный переход шва к основному металлу. Поэтому их следует удалять, а металл сварного соединения, находившийся под ними, тщательно контролировать.

Рис. 178. Наплыв в угловом шве нахлесточного соединения.

Прожоги образуются из-за чрезмерной величины сварочного тока, большого зазора либо недостаточного поджатая флюсовой подушки или медной подкладки к свариваемым кромкам, а также при малом притуплении кромок и снижении скорости сварки. Место прожога должно быть тщательно зачищено от натеков металла и заварено, но предварительно следует устранить причины, вызвавшие прожог.

Дефекты формирования шва ухудшают его внешний вид и создают концентрацию напряжений. Обнаруживают их при осмотре. В некоторых случаях допускаются небольшие дефекты формирования, что оговаривается в инструкциях и технических условиях на изготовление данного изделия.

Сварка — Строительные СНИПы, ГОСТы, сметы, ЕНиР,

9.16. Допустимая минимальная начальная температура стали при ручной и полуавтоматической дуговой сварке элементов мостовых конструкций без предварительного подогрева принимается по табл. 2 как для листовых объемных и сплошностенчатых конструкций.Сварка конструкций железнодорожных мостов должна выполняться только в отапливаемых цехах.

9.17. Сварку элементов мостовых конструкций следует выполнять в кондукторах-кантователях в закрепленном состоянии.

9.18. Сварные конструкции мостов должны удовлетворять требованиям подпунктов «а» и «г» п. 1.51 настоящей .главы; кроме того, не иметь несплавлений по кромкам, а также непроваров в стыковых швах и на предусмотренных проектом участках со сквозным проплавлением угловых и тавровых соединений. Наплавленный металл должен быть плотным по всей длине шва и не иметь трещин.

Допуски по технологическим дефектам швов сварных соединений стальных конструкций мостов приведены в табл. 41, а методы и нормы контроля — в табл. 42 настоящей главы. Контроль качества производится в соответствии со специальной инструкцией.

Исправление дефектного шва производят тем методом сварки, который предусмотрен в проекте для выполнения данного соединения. В отдельных случаях, по согласованию с заводской инспекцией, допускается заварка полуавтоматом дефектных участков швов, выполненных автоматом. Исправление дефектного участка шва более двух раз допускается в исключительных случаях с соблюдением требований п. 1.62 настоящей главы.

9.19. Номер или знак сварщика должен ставиться у начала и конца выполненного им шва на расстоянии 100 мм от линии шва.

9.20. Режимы сварки, приведенные в разрабатываемой заводом технологической документации, для каждого типа соединений и сочетаний толщин металла, марок материалов, а также начальных температур стали должны назначаться по утвержденным в установленном порядке заводским нормалям или инструкциям

Таблица 41

| Категория | Типы швов сварных соединений, | Технологический дефект в шве сварного соединения | ||

| швов сварных соединений | входящих в данную категорию | поры наружные и внутренние, шлаковые включения | подрезы поперек усилий | подрезы вдоль усилий |

I | 1. Поперечные и продольные стыковые швы растянутых1 поясов сплошных балок2 Поперечные и продольные стыковые швы растянутых1 поясов сплошных балок22. Поперечные и продольные стыковые швы растянутых элементов ферм3 3. Угловые швы, прикрепляющие основные детали и элементы конструкции и работающие на отрыв (при растяжении или изгибе) | Поры или шлаковые включения диаметром более 2% толщины металла и более 1 мм не допускаются в крайних четвертях ширины4 стыкового шва (поз. 1, 2, 7) и в соединениях, перечисленных в поз. 4, 5, 6 настоящей таблицы. В остальной зоне стыковых швов (поз. 1,2,7) и в соединениях, указанных в поз. 3, допускаются единичные дефекты диаметром не более 1 мм для металла толщиной до 25 мм и не более 4% толщины для металла толщиной более 25 мм в количестве не | Без исправления не допускаются. Подрезы глубиной до 0,5 мм на металле толщиной до 20 мм и глубиной не более 3% толщины на металле толщиной более 20 мм, а также местные подрезы длиной до 20% длины шва при глубине подреза не более 6% толщины металла разрешается исправлять зачисткой без предварительной заварки подреза | Без исправления не допускаются. При наличии их глубиной до 1 мм на металле толщиной до 20 мм и глубиной не более 6% толщины на металле толщиной более 20 мм можно устранять зачисткой. |

| более четырех дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 45 мм. | Подрезы глубиной не более 1 мм, расположенные непосредственно на ребрах жесткости к которым не присоединяются элементы поперечной конструкции пролетного строения, можно оставлять без исправления | ||

I |

| |||

II |

| Допускаются единичные дефекты диаметром не более 1,5 мм в количестве не более пяти дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 15 мм | Без исправления не допускаются. Имеющиеся подрезы устраняются зачисткой или заваркой с последующей зачисткой согласно указаниям для швов I категории | Допускаются глубиной не более 1 мм при ширине не менее 2 мм и плавном очертании. Подрезы большей глубины или неплавного очертания устраняются зачисткой или заваркой с последующей зачисткой согласно указаниям для швов I категории |

II |

| См. п. 11 | См. п. 11 | См. п. 11 |

III | 14. Поперечные я продольные стыковые швы сжатых поясов сплошных балок 15. Поперечные и продольные стыковые швы сжатых элементов ферм 16. Поперечные стыковые швы стенок балок на участке за вычетом поз. 7 и 11 17. Продольные стыковые швы стенок балок, расположенные в пределах части высоты балки, остающейся за вычетом поз. 12 18. Стыковые и угловые швы, прикрепляющие к сжатым элементам ферм и сжатым поясам сплошных балок узловые фасонки или расположенные вдоль усилия фасонки связей, а в сталежелезобетонных пролетных строениях — упоры 19. Угловые поясные швы сжатых поясов сплошных балок 20. Угловые соединительные швы сжатых элементов ферм 21. Угловые соединительные швы пакетов сжатых поясов сплошных балок

| Допускаются единичные дефекты диаметром не более 2 мм в количестве не более 6 дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 10 мм | Согласно указаниям для швов II категории | |

III | 22. Угловые швы, прикрепляющие горизонтальные фасонки связей к стенкам балок (за исключением швов, указанных в п. 13<а>) 23. Угловые швы, прикрепляющие вертикальные и горизонтальные ребра жесткости, диафрагмы, а также расположенные поперек усилия в элементе фермы, поясе или стенке сплошной балки фасонки связей 24. | Допускаются единичные дефекты диаметром не более 2 мм в количестве не более 6 дефектов на участке шва длиной 400 мм. Расстояние между дефектами не менее 10 мм | Согласно указаниям для швов II категории | |

| 1 Категории швов сварных соединений сжато-вытянутых элементов и зон конструкций — те же, что и растянутых. 2 В конструкциях с ортотропной плитой на швы ее сварных соединений распространяются требования, предъявляемые к поясам балок. 3 Ортотропная плита железнодорожного проезда, включенная в работу главных ферм, также относится к элементам ферм. 4 Под шириной стыкового шва понимается расстояние между линиями сплавления металла шва с основным металлом на поверхности детали. | ||||

Таблица 42

| Методы контроля | Нормы контроля для швов сварных соединений категорий | ||

I | II | III | |

| 1. Систематическая проверка выполнения заданного технологического процесса сборки и сварки | 100% швов | 100% швов | 100% швов |

| 2. Наружный осмотр и промер швов | 100% длины швов | 100% длины швов | 100% длины швов |

| 3. Ультразвуковая дефектоскопия | 100% отнесенной к I категории длины каждого стыкового и углового шва | 100% отнесенной ко II категории длины стыковых и угловых швов по поз. 13″а» табл. 41; 100% длины каждого второго стыкового шва II категории по поз. 11 табл. 41 и 50% длины каждого стыкового шва II категории по поз. 12 табл. 41 (швы выбираются заводской инспекцией). При выявлении дефектов, выходящих за пределы допусков, контролю подлежат 100% стыковых швов по поз. 11*, 12 табл. 41 11 табл. 41 и 50% длины каждого стыкового шва II категории по поз. 12 табл. 41 (швы выбираются заводской инспекцией). При выявлении дефектов, выходящих за пределы допусков, контролю подлежат 100% стыковых швов по поз. 11*, 12 табл. 41 | 100% длины каждого третьего стыкового шва III категории по поз. 14, 15 табл. 41 (швы выбираются заводской инспекцией). Если при этом качество более чем 10% проверенных стыков признано неудовлетворительным, то производится дополнительный контроль такого количества стыков, чтобы общий объем проверенных ультразвуковой дефектоскопией швов составлял 50%. Если и при дополнительном контроле выявляются стыковые швы неудовлетворительного качества, то контролю подлежат 100% стыковых швов данной категории |

| 4. Просвечивание проникающими излучениями | Швы, результаты проверки которых ультразвуковой дефектоскопией требуют уточнения | –– | –– |

| 5. Металлографические исследования макрошлифов на торцах стыковых швов | 100% стыковых швов по поз. 1, 2 табл. 41, за исключением стыковых швов внутренних листов элементов коробчатого сечения | По два макрошлифа на каждом стыковом шве по поз. 14, 15 табл. 41, в котором при контроле ультразвуковой дефектоскопией выявлены дефекты; если при осмотре макрошлифов обнаружены недопустимые дефекты, то осматриваются еще два макрошлифа на данном элементе. Если на дополнительных макрошлифах обнаруживаются недопустимые дефекты то осматриваются макрошлифы на всех стыковых швах данного элемента | |

| * Нормы контроля действуют для швов по поз. 11 и в случае, если недопустимые дефекты обнаружены в швах по поз. 7 табл. 41. | |||

При сварке конструкций мостов производится проверка применяемых режимов и сварочных материалов путем испытания контрольных соединений с определением механических свойств соединений и металла шва, а также его химического состава. Методы и объем испытании контрольных соединений устанавливаются специальной инструкцией.

Методы и объем испытании контрольных соединений устанавливаются специальной инструкцией.

9.21. Устранение деформаций грибовидности и перекоса полок двутавровых, тавровых и Н-образных элементов мостовых конструкций, в том числе эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно и из стали класса С52/40, допускается производить холодной правкой на пресс-вальцах при соблюдении требований табл. 1. Указанные элементы, а также элементы коробчатого сечения допускается исправлять с помощью термической и термомеханической правки с нагревом в соответствии с требованиями п. 9.6; при этом одну и ту же зону выправлять более двух раз не допускается.

ДЕФЕКТЫ СВАРНЫХ ШВОВ. И ИХ КОНТРОЛЬ

§ 73. Дефекты сварных соединений

и причины их образования

Дефектами в сварных шйах принято называть отклонения от норм, предусмотренных ГОСТами и техническими условиями на сварные соединения. Дефекты уменьшают прочность сварных швов и могут привести к разрушению сварных соединений.

Основными причинами образования дефектов являются нарушения технологии сборки и сварки, применение несоответствующих сварных материалов, неправильный выбор режима сварки, низкая квалификация сварщика. Дефекты могут быть наружные и внутренние. К наружным дефектам относятся дефекты формы и размеров сварных швов. К внутренним — дефекты макро — н микроструктуры. Формы и размеры сварных швов устанавливаются техническими условиями или счандаріз —

мн (ГОСТ 5264—69) и обычно указываются в рабочих чертежах.

При газовой сварке наиболее частыми дефектами сварных швов являются неполномернасть шва, неравномерность ширины и высоты шва (рис. 114), крупная бугристость, наличие седловиц. Эти дефекты возникают вследствие плохого качества присадочной проволоки и

горючих газов, неправильной подготовки кромок, недостаточной квалификации сварщика. Нарушение формы и размеров швов сопровождается часто такими дефектами, как наплывы, подрезы, непровары и др. (рис. 115).

(рис. 115).

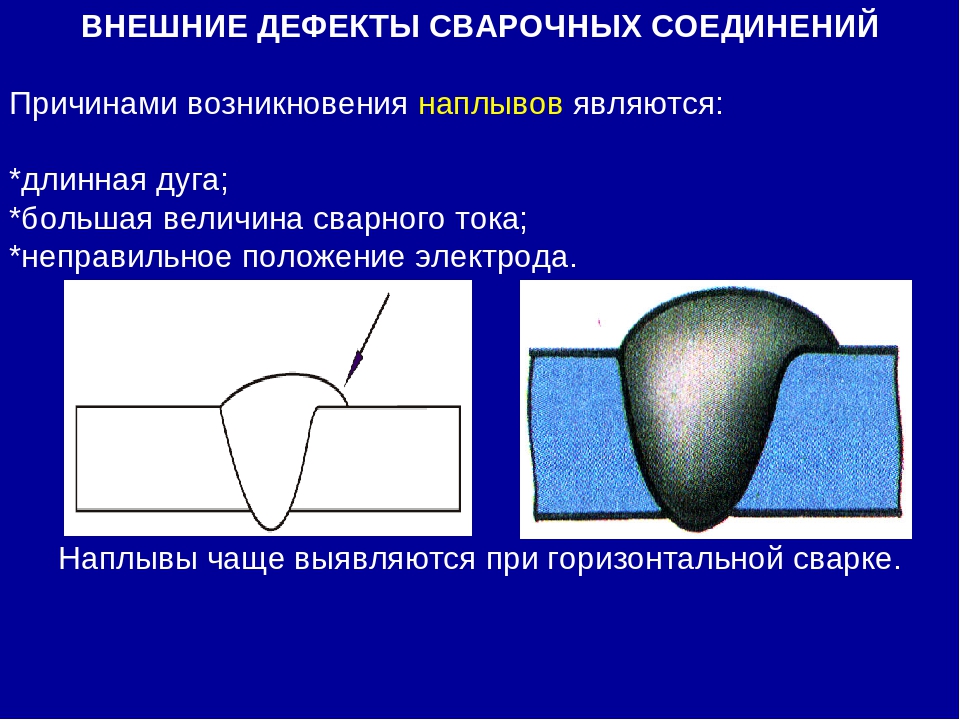

Наплывы образуются в результате натекания жидкого металла на кромки недостаточно прогретого основного металла (рис. 115,а). Наплывы чаще всего образуются при сварке горизонтальных швов. Они могут быть в отдельных местах и иметь значительную протяженность. Причинами возникновения наплывов могут быть неправильный наклон мундштука горелки и присадочной проволоки к поверхности свариваемого металла. Обнару-

женные наплывы срубают и проверяют, нет ли в этом месте непровара.

Подрезом (рис. 115,6) называют уменьшение толщины основного металла в месте его перехода к усилению шва. При газовой сварке подрезы образуются из-за применения повышенной мощности сварочного пламени. Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения, а также вызвать местную концентрацию напряжений от рабочих нагрузок. Подрезы исправляют подваркой ниточного шва. Во избежание подрезов следует правильно выбирать режимы сварки.

Прожоги — это проплавление основного металла с образованием сквозных отверстий и натеками с обратной стороны свариваемого металла. Они возникают вследствие большого зазора между свариваемыми кромками, недостаточного притупления кромок, завышенной мощности сварочного пламени, недостаточной скорости сварки. Прожоги исправляют вырубкой дефектных мест с последующей заваркой.

Незаваренные кратеры образуются в результате резкого обрыва пламени в конце сварки. Кратеры уменьшают рабочее сечение шва, снижают прочность шва и могут явиться причинами образования трещин. Кратеры исправляют заваркой с предварительной вырубкой до основного металла.

Непроваром (рис. 115,а) называется местное не — сплавление основного металла с наплавленным, а также несплавление между собой слоев шва при многослойной сварке. Непровар образуется из-за неправильной подготовки кромок под сварку, недостаточной мощности сварочного пламени, большой скорости сварки, плохой зачистки кромок перед сваркой от окалины, шлака, ржавчины, грязи и других загрязнений. Непровары, особенно по кромкам и между слоями, являются самыми опасными, так как влияют на прочность сварочного шва. Обнаруженные участки с непроваром вырубают до основного металла, зачищают и заваривают вновь.

Непровары, особенно по кромкам и между слоями, являются самыми опасными, так как влияют на прочность сварочного шва. Обнаруженные участки с непроваром вырубают до основного металла, зачищают и заваривают вновь.

Шлаковые включения (рис. 115, в) в сварном шве возникают из-за плохой зачистки свариваемого металла и присадочной проволоки, а также неправильного выбора режимов сварки. Шлаковые включения ослабляют сечение шва, вызывают снижение прочности и являются зонами концентрации напряжений. Места швов со шлаковыми включениями вырубают и заваривают вновь.

Трещины (рис. 115, с)) являются наиболее опасными дефектами сварных швов Трещины могут возникать в сварном шве и в околошовной зоне Трещины по происхождению делятся на холодные и горячие, по расположению — на поперечные и продольные, по размерам— на макро — и микроскопические Трещины в сварных швах образуются во время сварки и после сварки Образованию трещин способствует повышенное содержание углерода в наплавленном металле, а также серы, фосфора и водорода Холодные трещины возникают при температурах 100—300° С в легированных сталях и при нормальных температурах в углеродистых сталях

Причинами образования трещин являются несоблюдение технологии и режимов сварки, неправильное расположение швов в сварной конструкции, что вызывает высокою концентрацию напряжений, приводящих к полному разрушению изделия Большие напряжения в сварных конструкциях возникают при несоблюдении заданного порядка наложения швов Поверхностные трещины в сварных швах вырубаются полностью и завариваются вновь. Чтобы в процессе вырубки трещина не распространялась дальше по шву, необходимо перед вырубкой засверливать трещины по концам

Пористость в сварных швах появляется в результате того, что газы, растворенные в жидком металле, не успевают выйти наружу до затвердевания поверхности шва. Поры делают сварной шов неплотным и уменьшают его механическую прочность Причинами образования пор являются плохая зачистка свариваемых кромок и присадочной проволоки от грязи, ржавчины, масла, повышенное содержание углерода в основном металле, большая скорость сварки, неправильный выбор характера сварочного пламени и марки проволоки.

Газовые поры располагаются цепочкой на некотором расстоянии друг от друга или в виде скоплений размером от сотых долей миллиметра до нескольких миллиметров. Иногда поры выходят на поверхность, образя свищи. Поры могут быть внутренние, наружные и сквозные. Участки сварных швов с порами исправляют вырубкой дефектных мест до основного металла с последующей заваркой.

Перегрев металла может возникнуть при большой мощности сварочного пламени и малой скорости сварки. Перегрев металла характеризуется увеличением размера зерен в металле шва и в околошовной зоне, что снижает механические свойства сварного соединения, в особенности ударную вязкость. Поэтому перегретый металл шва обладает повышенной хрупкостью и низким сопротивлением ударным наїрузкам. Перегрев металла исправляется последующей термической обработкой

Наиболее опасным дефектом является пережог металла Он характеризуется наличием в структуре металла шва окисленных зерен, которые из-за наличия на них пленки окислов обладают малым взаимным сцеплением Пережженный металл хрупок и не поддается исправлению Причинами образования пережога метал ла являются применение при сварке окислительною сварочного пламени и плохая защита расплавленного металла сварочной ванны от кислорода и азота воздуха Участки с пережженным металлом вырубают полносіью до основного металла и заваривают вновь

Дефекты сварных соединений

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Дефектами сварных соединений называют отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности и точности, а также к ухудшению внешнего вида изделия. В зависимости от характера залегания дефекты в сварных соединениях разделяют на внешние, внутренние, сквозные и др.

В зависимости от характера залегания дефекты в сварных соединениях разделяют на внешние, внутренние, сквозные и др.

Трещины являются наиболее опасными дефектами, резко снижающими статическую и циклическую прочность изделий, Трешины, образовавшиеся в процессе сварки, называют горячими, а после охлаждения металла — холодными.

Рис. 20.1. Типы сварочных дефектов — несплошностей

При изготовлении сварных конструкций шов связывает отдельные детали. От качества выполнения сварных швов зависит прочность и выносливость конструкции в эксплуатации.Дефекты в сварных швах снижают прочность сварной конструкции и могут привести в процессе эксплуатации к авариям. Дефекты в сварных швах обычно являются следствием: плохой подготовки и сборки под сварку; несоответствия качества электродов и основного металла требованиям технических условий; невыполнения установленных технологических процессов; низкой квалификации сварщика.

Дефекты в сварных конструкциях разделяются на наружные пороки, которые могут быть обнаружены при внешнем осмотре невооруженным глазом или при помощи лупы 4—5-кратного увеличения, и внутренние пороки, которые могут быть обнаружены только при специальных методах контроля.

Основным видом дефектов сварных соединений является несоответствие шва требуемым геометрическим размерам, заданным чертежом. Данный вид дефекта чаще всего встречается при выполнении угловых швов; в стыковых соединениях размеры шва определяются толщиной свариваемых листов и потому такой дефект наблюдается реже.

Кратером называют углубление, образующееся после обрыва дуги в конце шва. При усталостном нагружении кратер может быть источником образования и развития трещин.

Прожогом называют полость в шве, образовавшуюся в результате вытекания сварочной ванны.

Наплывы или натеки чаще всего встречаются в угловых швах. Это — результат отложения наплавленного металла на непрогретый основной металл и отсутствие сплавления с ним. Наплывы могут образоваться в результате неправильно установленного режима сварки. Натеки могут быть по всей длине шва и местные.

Натеки могут быть по всей длине шва и местные.

Натеки не требуют исправления в том случае, когда выдержан калибр шва.

Подрезом называют местное уменьшение толщины основного металла у границы шва. Этот дефект приводит к уменьшению сечения изделия в околошовной зоне и резкой концентрации напряжений при одноосном или сложном нагруженном состоянии. Подрезы — узкие продольные углубления: вдоль края шва, которые чаще всего встречаются при угловых, швах в тавровых соединениях и располагаются на вертикальной плоскости.

Подрезы являются результатом неправильного ведения процесса сварки. Они ослабляют сечение основного металла. При положении шва «в лодочку» подрезы не наблюдаются. Подрезы могут быть на отдельных участках и по всей длине. Пребольшой глубине подрезы подлежат исправлению путем наложения узкого валика.

Непроваром называют местное или общее отсутствие сплавления между наплавленным и основным металлом. Непровар — несплавление либо между основным и наплавленным металлом, либо между отдельными валиками. Непровары могут быть наружными и внутренними. Они ослабляют прочность сварного соединения. Непровары получаются по самым разнообразным причинам: неправильная разделка кромок, некачественная сборка, несоблюдение режимов сварки, неудовлетворительная зачистка свариваемых кромок и др. Сплошные непровары подлежат исправлению, отдельные мелкие непровары могут быть допущены без переварки.

Пористостью металла называют газовые полости, образовавшиеся в расплаве вследствие перенасыщения газами. Пористость шва может быть наружной и внутренней. Отдельные мелкие наружные поры исправлять не следует.

Трещины в основном и наплавленном металле подлежат обязательному исправлению.

Э.С. Каракозов, Р.И. Мустафаев «Справочник молодого электросварщика». -М. 1992

«Электрическая дуговая сварка меди», А.И. Мальмстрем. Машгиз, 1954

См. также:

Причины появления подрезов при сварке и возможные способы устранения

Подрезы — один из наиболее распространенных сварочных дефектов, с которыми время от времени приходится сталкиваться каждому сварщику. Подрезание делает зону сварки слабой и склонной к растрескиванию. К счастью, при правильной технике сварки подрезы можно значительно уменьшить. Вот почему так важно знать, какие причины вызывают подрезы при сварке, чтобы можно было применить эффективные методы предотвращения.

Подрезание делает зону сварки слабой и склонной к растрескиванию. К счастью, при правильной технике сварки подрезы можно значительно уменьшить. Вот почему так важно знать, какие причины вызывают подрезы при сварке, чтобы можно было применить эффективные методы предотвращения.

Что такое поднутрение при сварке?

Поднутрение — это дефект в форме канавки, который обычно проявляется по краям основного металла в сварном шве .Этот дефект обычно характерен только для угловых и стыковых соединений.

Основная проблема с поднутрениями заключается в том, насколько они могут уменьшить толщину основного металла. Это уменьшение толщины затем приводит к потере качества и прочности сварного шва и сварной конструкции.

Первое, что важно понять, когда дело касается поднутрений, — это то, что они могут проявляться двумя разными способами. К ним относятся внутренняя канавка или канавка и внешняя канавка или корончатая канавка .

Внутренняя канавка или канавка корня

Внутренняя канавка или нижняя канавка образуется около корня сварного шва на основном металле и проявляется в виде углубления на боковой стенке. При рентгенографическом контроле корневая подрезка будет отображаться рядом с центром сварной области в виде темной линии.

Внешний подрез или подрезание коронки

Внешний подрез или корончатый подрез образуется около носка или вершины зоны сварного шва на основном металле.При рентгенографическом контроле поднутрение коронки будет отображаться на краю сварной области в виде темной линии.

Причины подрезов при сварке

Теперь, когда вы понимаете, что такое поднутрение, пора начать изучать, что может его вызвать.

1. Слишком высокий ток

Очень высокий ток заставляет края основного металла плавиться из-за большого количества тепла. Расплавленный металл, вызванный этим чрезмерным нагревом, затем стекает в зону сварки , увеличивая вероятность образования поднутрения.

Расплавленный металл, вызванный этим чрезмерным нагревом, затем стекает в зону сварки , увеличивая вероятность образования поднутрения.

2. Чрезмерное напряжение

Очень высокое напряжение может привести к расплавлению электрода на большие шарики, которые перемещаются из стороны в сторону, что приведет к слабому сплавлению металла с присадочным материалом. Расплавленный электрод смешивается с расплавленным металлом, что приводит к образованию поднутрений.

3. Плохие навыки ткачества

Плохие навыки ткачества во время сварки могут привести к увеличению скорости сварки; следовательно, вызвать подрезку. Очень высокие скорости ткачества вызывают неравномерное распределение тепла, что приводит к неравномерному плавлению металла и образованию поднутрений.

4. Использование неподходящего присадочного материала

Из-за неправильного присадочного материала вокруг сварного шва возникают разницы температур, что приводит к неравномерному плавлению. Неравномерное образование расплавленного металла приводит к образованию поднутрения.

5. Недостаточная подача присадочного материала

Хороший сварной шов имеет достаточное количество присадочного материала, нанесенного в зоне сварного шва. Однако недостаточное количество присадочного материала может вызвать подрезы.

6. Неправильный угол при установке электрода

При неправильной установке электрода в сварной части образуется слишком много или слишком мало расплавленного металла, что приводит к поднутрениям. Удерживание стержней под неправильным углом приводит к неравномерному распределению тепла, края становятся больше, что увеличивает вероятность образования поднутрений.

7. Сварочные поверхности с мусором

Сварочные поверхности с отложениями, такими как краска, пыль, ржавчина и влага, более склонны к образованию поднутрений. Частицы мешают металлическим свойствам, затрудняя надлежащее плавление расплавленного металла.

Частицы мешают металлическим свойствам, затрудняя надлежащее плавление расплавленного металла.

8. Неправильный выбор защитного газа

Загрязненный или неправильно смешанный защитный газ ухудшает свойства металла и приводит к поднутрениям.

9. Неправильное положение при сварке

Поднутрения образуются из-за того, что электрод держат вертикально, так как процесс сварки происходит на горизонтальной поверхности.Кроме того, работа на неустойчивых станках ухудшит качество сварки. Следовательно, подрезы возникают из-за недостаточного и неравномерного распределения присадочного материала на поверхности металла во время сварки.

10. Неправильный размер электрода

Большие электроды плавят чрезмерное количество металла, что приводит к поднутрениям. И наоборот, слишком маленькие электроды генерируют недостаточное количество расплавленного металла, что приводит к дефектам сварки. Сварочный пруток правильного размера также должен пропускать большой ток, не мешая подаче расплавленного металла и не деформируя металл.

11. Чрезмерная длина дуги

Дуга — это зазор между концом сварочного стержня и свариваемым металлом. Если размер дуги больше диаметра электрода, расплавленный металл покрывает большую площадь, чем предполагалось изначально, что приводит к увеличению подрезов.

Как предотвратить поднутрения при сварке

Как и в случае любого сварочного дефекта, такого как пористость или сварочные трещины, первым и наиболее важным способом предотвращения подрезов является изучение их причин.Простое владение этими знаниями может значительно уменьшить вероятность возникновения дефектов сварки.

Помимо знаний, существует множество профилактических методов, которые вы можете применить для дальнейшего уменьшения подрезов в сварных швах. Следующие методы — самые полезные, которые вам следует практиковать.

1. Использование процесса многопроходной сварки

При многопроходной сварке после того, как первый сварной шов наложен и охлаждается, другой сварной шов накладывается поверх первого. Этот процесс помогает стабилизировать свойства плавления металла, тем самым уменьшая возникновение подрезов.Если вам нужна помощь в освоении процесса многопроходной сварки, вы можете найти здесь замечательное руководство.

2. Отрегулируйте длину дуги.

Сварка стержнем, расположенным слишком далеко от расплавленного металла, приводит к разбрызгиванию и может вызвать образование поднутрений. Как правило, длина дуги не должна быть больше диаметра металлической части стержня. Например, при сварке диаметром восемь дюймов электрод должен находиться на расстоянии примерно одной восьмой дюйма от основания.

3.Правильная техника плетения

Овладение техникой плетения — еще один способ предотвращения подрезов. Своевременные паузы на каждой стороне сварного шва позволяют нарастать валики, тем самым сводя к минимуму образование поднутрений. Больше подрезов образуется, когда электрод плетется на высоких скоростях из-за разбрызгивания расплавленного металла. Обычно стержень должен двигаться по намеченной траектории, не отклоняясь слишком далеко.

4. Надлежащее использование защитного газа

Использование надлежащего защитного газа защищает расплавленный металл от воздействия кислорода и других атмосферных газов.Если расплавленный металл попадет в контакт с воздухом, возникшая реакция может привести к образованию поднутрений. Смесь газов в экране должна соответствовать типу и толщине металла.

Сварщикам может быть сложно определить, какой защитный газ использовать, особенно если у них нет опыта. Если вы один из тех, у кого возникают проблемы с выбором правильного газа, ниже мы включили отличное видео, которое должно вам помочь.

5.Правильное положение и угол

Как упоминалось ранее, удерживание пистолета, прутка или проволоки под неправильным углом во время сварки может значительно увеличить вероятность получения поднутрения. Вот почему очень важно поддерживать правильный угол на протяжении всего процесса сварки. Вот несколько советов, которые могут помочь:

Сварочная проволока — Когда вы продвигаете в направлении сварного шва, пистолет должен располагаться под углом 10-15 градусов.

Сварка палкой — При перетаскивании необходимо сохранять угол 20-30 градусов.

6. Оптимизация скорости хода

При сварке слишком низкая или высокая скорость хода может быть причиной образования поднутрений. Неподходящие скорости движения могут вызвать прожиг, неполное проплавление, повышенное разбрызгивание сварного шва, трещины и многое другое. . Вам необходимо иметь такую скорость движения, которая позволяет металлу сварного шва полностью заполнять шов.

7. Подготовка металлических поверхностей

Поверхности с отложениями, такими как ржавчина, краска, влага и масло, создают дефекты сварки.Обломки на металлической поверхности мешают плавлению. Поэтому рекомендуется очищать свариваемый металл, чтобы предотвратить образование сварочных дефектов, таких как подрезы. Если мусор невозможно удалить, уменьшите скорость движения, чтобы пузыри вылетели до того, как расплавленный металл затвердеет.

8. Стабильная рабочая среда

Устойчивый и сбалансированный рабочий стол важен для правильного определения траектории движения во время сварки. Хороший сварщик должен использовать прочные зажимы для фиксации свариваемых конструкций, сводя к минимуму вероятность появления подрезов.

Как исправить поднутрение при сварке

Вопрос о том, нужно ли ремонтировать поднутрение, является важным в сварочной промышленности. Чтобы принять решение, необходимо проанализировать соотношение затрат и выгод. В любом случае, можно исправить поднутрение , и это может быть легко, в зависимости от серьезности.

Два самых популярных метода — плетение и бисер. По сути, вы хотите сделать еще один сварочный проход, чтобы заполнить канавку поднутрения.Также существует возможность шлифования сварного шва, но это может снизить прочность всей конструкции.

В соответствии со стандартами AWS в отношении ремонта поднутрений они указывают:

«Удаление металла сварного шва или частей основного металла может производиться механической обработкой, шлифованием, выкрашиванием или строжкой. Это должно выполняться таким образом, чтобы прилегающий металл сварного шва или основной металл не имел зазубрин или выдавливаний. Кислород Строжку разрешается использовать только для сталей после прокатки.Неприемлемые участки сварного шва следует удалять без существенного удаления основного металла. Перед сваркой поверхности необходимо тщательно очистить. Металл сварного шва должен быть наплавлен, чтобы компенсировать любой недостаток в размере ».

По какой-либо причине, если вы не можете исправить поднутрение, вам, возможно, не стоит особо беспокоиться. Это связано с тем, что в сварном шве на самом деле допускается приемлемое количество подрезов.

Какая допустимая допустимая величина поднутрения?

Поднутрение не должно выходить за пределы 0.5 мм , и это не должно противоречить минимальным требованиям к толщине сечения. Поэтому не рекомендуется подрезка, превышающая 1/32 дюйма. Следовательно, , если трехдюймовая конструкция имеет поднутрение глубиной 1/16 дюйма более двух дюймов , это приемлемо.

Сварка поднутрений — что это? И как этого избежать!

Это руководство даст вам общее представление о том, что такое «поднутрение» в сварочной промышленности. Считается распространенным дефектом, есть несколько простых и простых способов избежать этого.

Считается распространенным дефектом, есть несколько простых и простых способов избежать этого.

Подрез — один из самых серьезных дефектов сварного шва. Он не подведет вас при сварочных испытаниях и действительно ослабит сварной шов. Хотя это плохой дефект, есть несколько простых способов избавиться от этой проблемы.

При помощи некоторых простых приемов и настроек машины можно избежать подрезов и добиться приемлемых сварных швов. Если следовать правильным настройкам и рекомендациям, этого достаточно легко избежать.

Подрезы обычно находятся на краю сварного шва: Wikimedia Commons Что такое подрезка?Поднутрение — это когда кромки сварного шва врезаются в основной материал.Вместо того, чтобы края сварного шва выглядели заподлицо, есть небольшие или большие углубления в местах врезания сварного шва в основной металл.

«Носок» сварного шва — это место соединения валика сварного шва с основным металлом. Вот где находится поднутрение. Вместо того, чтобы плавно срастаться с основным материалом, сварной шов фактически врезается в него, оставляя вмятину.

Выточка считается дефектом при сварочных испытаниях. Хотя, по мнению некоторых инспекторов сварки, для этого есть небольшой допуск, обычно вообще не допускается подрезы.Иногда вам может быть разрешено 1/32 дюйма поднутрения. Хотя такой допуск доступен, лучше избегать подрезки как можно чаще.

Практика сварки труб: PixabayПодрезка до некоторой степени ослабляет сварной шов. Когда сварной шов подрезает основной материал, вы фактически убираете часть этого исходного металла.

Хотя подрез не ослабляет сварной шов полностью, он действительно снижает потенциал сварного шва. Это увеличивает вероятность растрескивания или разрушения сварного шва.

После того, как вы зададите свои настройки и скорость движения, будет намного легче избежать подрезки. Этот дефект часто возникает из-за типичных ошибок новичков, и у многих опытных сварщиков никогда не будет такой проблемы.

Undercut вызывается несколькими проблемами.

Одна из причин — проблема в силе тока / напряжении. Если у вас слишком высокая сила тока при сварке Stick и TIG, сварочная дуга слишком горячая и выжигает основной материал.Это избыточное тепло уносит материал по краям сварного шва. Лучше убавить огонь и посмотреть, как получится следующий шов.

При использовании MIG слишком высокое значение напряжения будет врезаться в основной материал — несмотря на добавленную присадочную проволоку, сильный нагрев все еще может вызвать подрезку. Мы рекомендуем постепенно снижать напряжение до тех пор, пока не исчезнет поднутрение. Начните с небольшого сокращения, а затем продолжайте.

Другая причина поднутрения — слишком медленная подача присадочной проволоки.Недостаточное количество материала для сварного шва довольно часто приводит к поднутрению. Если вы не добавляете достаточно присадочного металла в зависимости от нагрева, сварной шов не выдержит, и вы сожжете металл.

Таблица символов сварки — проверьте цену на Amazon

Например, ваши настройки TIG могут быть установлены правильно, но если ваши мазки присадки слишком медленные, сварной шов не будет нарастать достаточно высоко. При сварке TIG часто возникает проблема из-за слишком малого диаметра присадочного стержня.

Возможно, вы используете присадочную штангу 3/32 дюйма, когда более подходящей будет штанга 1/8 дюйма (большего размера). Это означает, что при использовании более широкого присадочного прутка с каждым нанесением добавляется больше материала к сварному шву TIG.

Для более крупных стыков и больших зазоров более широкие электроды выполняют свою работу лучше.

При сварке MIG использование слишком тонкой проволоки и установки высокого напряжения может привести к поднутрению. В проволоку недостаточно материала, и у вас слишком сильный нагрев. Согласовав напряжение с диаметром проволоки, вы обеспечите сварной шов практически без подрезов.

Согласовав напряжение с диаметром проволоки, вы обеспечите сварной шов практически без подрезов.

Для более тонкой проволоки MIG, например диаметром 0,025 дюйма, лучше всего подходят напряжения в диапазоне 16-19. По мере увеличения диаметра провода вы также должны увеличивать свое напряжение. Если вы используете провод 0,035 дюйма, ваше напряжение должно быть не менее 23 вольт — намного больше, чем провод 0,025 дюйма.

Для сварки штангой требуются более широкие электроды для сварки более толстых материалов. Вы можете использовать электроды 3/32 ″ или 1/8 ″ для вашего текущего проекта; но если вам нужно сваривать толстую сталь, то больший электрод даст вам больший успех.

Согласовав размер электрода с настройками нагрева, вы убедитесь, что подрезание не произойдет так легко. Если тепловложение соответствует добавляемому присадочному металлу, сварной шов должен получиться безупречно.

Другие выпуски

При сварке MIG неправильная скорость подачи проволоки может привести к подрезу. При выполнении шва с разделкой кромок при низкой скорости подачи проволоки недостаточно наполнителя для завершения соединения, что приводит к поднутрению.

С другой стороны, использование слишком высокой скорости проволоки MIG может привести к врезанию основного материала, поскольку это слишком сильно нагревает дугу.Скорость проволоки MIG измерить очень просто — дюймы в минуту. Это сколько проволоки откладывается в минуту. Более низкая скорость подачи проволоки составляет около 150 дюймов в минуту, а высокая скорость подачи может превышать 400 дюймов в минуту.

Имейте в виду, что более высокая скорость подачи проволоки приведет к сгоранию большего количества проволоки. Это означает более высокую стоимость эксплуатации.

Используя правильную скорость подачи проволоки для каждого приложения MIG, вы уменьшите вероятность порезания материала, тем самым уменьшив вероятность поднутрения.

При сварке штангой длинная дуга может вызвать подрезы. Это когда вы держите кончик электрода слишком далеко от заготовки. В результате образуется сильная дуга, при которой сварочный шов не добавляется в достаточное количество присадочного металла. Это также может вызвать пористость сварного шва. В общем, старайтесь держать кончик стержневого электрода ближе к заготовке.

Это когда вы держите кончик электрода слишком далеко от заготовки. В результате образуется сильная дуга, при которой сварочный шов не добавляется в достаточное количество присадочного металла. Это также может вызвать пористость сварного шва. В общем, старайтесь держать кончик стержневого электрода ближе к заготовке.

Эти близкие расстояния между электродом и заготовкой гарантируют, что вы наносите максимальное количество металла, что приведет к меньшему подрезу. Во время сварки между электродом и сталью должен быть зазор не более 1/16 дюйма.

Чем ближе электрод, тем лучше сварка: Wikimedia CommonsДругой причиной подрезов может быть угол наклона электрода. Слишком крутой или слишком низкий угол может врезаться в основной материал при любом процессе сварки. Поэкспериментируйте с тем, что подходит вам для каждого процесса сварки в каждом положении.

Например, при сварке углового соединения под углом 90 градусов следует одинаково отдавать предпочтение обеим сторонам. Если вы предпочитаете один кусок материала другому, это может вызвать подрезы по краям сварного шва.Равномерно распределяя тепло, вы добавите равное количество металла по всему сварному шву.

Обратите внимание на диаграмме ниже, что сварной шов равномерно касается обеих частей. Это результат равномерного распределения тепла при сварке.

Схема углового сварного шва: Wikimedia CommonsСварочный подрез чаще встречается у начинающих сварщиков. Их техника неаккуратна, и они не набрали должных настроек.

Изучив сварочный аппарат, вы не должны часто видеть подрезы.

Подрезы в сварке: причины и способы предотвращения

Поднутрение всегда было серьезной проблемой при сварке, особенно при сварке стали.

В последнее время была предпринята серия попыток обуздать эту проблему. Подрезание при сварке — это дефект сварного шва, обычно характеризующийся образованием бороздок на носке сварного шва, это происходит, когда свободные кромки металла шва или основного металла перегреваются.

Основной причиной поднутрения при сварке является то, что оператор (сварщик) использует высокий сварочный ток или швы с высокой скоростью перемещения.В то же время использование неправильного защитного газа, неправильного угла сварки, неправильной техники сварки и положения являются одними из основных причин этого сварочного дефекта.

В этой статье мы обсудим 7 возможных способов предотвращения проблемы при сварке поднутрений.

Что такое поднутрение при сварке

Поднутрение — это кратер или бороздка, возникающая возле носка сварного шва. Подрезы при сварке возникают, когда металл шва не заполняет область канавки.

В результате получается слабый сварной шов, склонный к растрескиванию на пальцах ног. В этом случае кромка сварного шва принимает U-образную форму. Подрезы при сварке могут возникать в результате высокой скорости движения, неправильной техники сварки, чрезмерного нагрева и слишком высокой силы тока.

Причины подрезов при сварке

Поднутрение проявляется в виде канавки в металле сварного шва по краям сварного шва. Этот вид сварочного дефекта чаще всего встречается в угловых швах внахлест, а также может встречаться в стыковых и угловых соединениях.

Это в основном вызвано неправильными параметрами сварки; обычно напряжение дуги и скорость движения.

Чрезмерный нагрев, а также использование неправильной техники сварки могут привести к подрезанию сварного шва. Ниже приведены некоторые из основных причин сварки с поднутрением:

1. Высокая скорость движения

При очень высокой скорости движения сварной шов будет выглядеть очень остроконечным. Это связано с его чрезвычайно быстрой степенью затвердевания.

Здесь происходит то, что силы поверхностного натяжения вытягивают расплавленный металл непосредственно по краям сварного шва и собирают его в центре.таким же образом затрагиваются и металлические части основного материала.

Канавка с поднутрением образуется там, где расплавленный основной материал втягивается в сварной шов, и ему не дают смачиваться должным образом из-за его быстрого затвердевания. Но уменьшение скорости движения дуги постепенно уменьшает размер поднутрения и постепенно устраняет его.

Но уменьшение скорости движения дуги постепенно уменьшает размер поднутрения и постепенно устраняет его.

Там, где имеется только небольшой подрез, повышение напряжения или использование переднего угла горелки может устранить подрезы, делая сварной шов более плоским и улучшая смачивание.

2. Слишком высокое напряжение дуги

Хотя повышение напряжения дуги может помочь устранить поднутрение, повышение его до чрезмерного уровня может снова вызвать поднутрение.

Это иногда случается при сварке со струйной дугой. К тому времени, как дуга становится очень длинной, она также становится очень широкой, что приводит к увеличению количества расплавляемого основного металла. В таком случае теплопередача длинной дуги в зону сварного шва сравнительно плохая.

Это приводит к быстрому остыванию внешних участков, препятствуя их смачиванию.Примечание. Длина дуги всегда должна быть небольшой, не только для предотвращения подрезов, но и для увеличения глубины проплавления и прочности сварного шва.

3. Слишком большой сварочный ток

Слишком высокий сварочный ток может привести к образованию поднутрений на сварном шве. Это связано с тем, что сила дуги, нагрев и проникновение будут настолько сильными, что опорная пластина под дугой может быть снесена.

Когда это происходит, крайняя часть основного металла плавится и быстро затвердевает.В таком случае турбулентность лужи и поверхностное натяжение препятствуют ее правильному смачиванию.

Следовательно, чтобы этого не произошло, сварщик всегда должен оставаться в пределах диапазона тока, указанного для каждого размера проволоки.

Как предотвратить подрезы при сварке

Подрезы при сварке всегда были серьезной проблемой, особенно при сварке стали.

В последнее время были предприняты попытки решить эту проблему со сваркой.Некоторые из них включают снижение сварочного тока, напряжения и уменьшение скорости движения до соответствующей скорости, которая позволяет расплавленному металлу полностью заполнять соединение.

Также в технике ткачества; где сварщик аккуратно останавливается на каждой стороне сварного шва, помогает предотвратить этот тип дефекта сварного шва.

Ниже приведены 7 важных мер по предотвращению проблемы подрезов при сварке.

1. Соответствующая тепловая нагрузка

Чрезвычайно высокие параметры нагрева — одна из основных причин образования канавок с поднутрением при сварке.Основным недостатком высоких настроек нагрева является то, что это может привести к перегреву и плавлению металла предыдущего сварного шва. Чтобы этого не произошло, сварщик должен осторожно уменьшать нагрев сварочного шва, регулируя ток, когда он приближается к более тонким и свободным кромкам.

2. Правильный угол электрода

Общеизвестно, что сварочные углы играют решающую роль в обеспечении бездефектных сварных швов. Если сварщик использует неправильный угол, который передает больше тепла свободным краям, чем требуется, сварной шов, вероятно, будет подрезаться.Поэтому рекомендуется использовать правильные углы, чтобы передать соответствующее тепло свободным краям.

3. Правильный выбор газовой защиты

В случае процесса MAG неправильный выбор газовой защиты также может привести к подрезанию. Следовательно, сварщик должен обеспечить правильный состав газа в соответствии с требованиями к типу и толщине металла. Использование инертного газа (особенно аргона) в сочетании с диоксидом углерода (CO2) обычно обеспечивает качественные результаты при сварке углеродистой стали.

4. Средняя скорость передвижения

Сварка с высокой скоростью движения также является одной из основных причин подрезов сварного шва. Что происходит при сварке с высокой скоростью перемещения, так это то, что некоторая часть основного материала втягивается в расплавленный металл и никогда не возвращается обратно из-за его чрезвычайно высокой скорости затвердевания, оставляя углубления по краям. Во избежание этого рекомендуется выполнять сварку со средней скоростью движения, не слишком быстрой и не слишком медленной. Это связано с тем, что слишком высокая скорость движения вызывает подрезание, тогда как низкая скорость движения не всегда дает удовлетворительный результат.