Прямая и обратная полярность при сварке: какая роль

На чтение 6 мин. Опубликовано

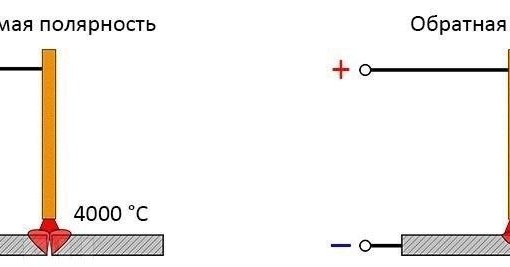

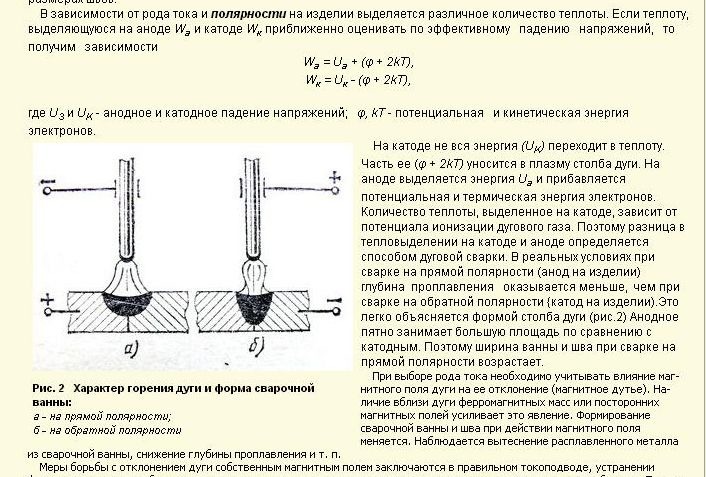

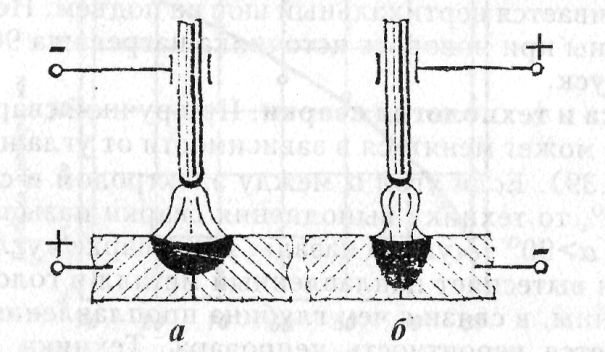

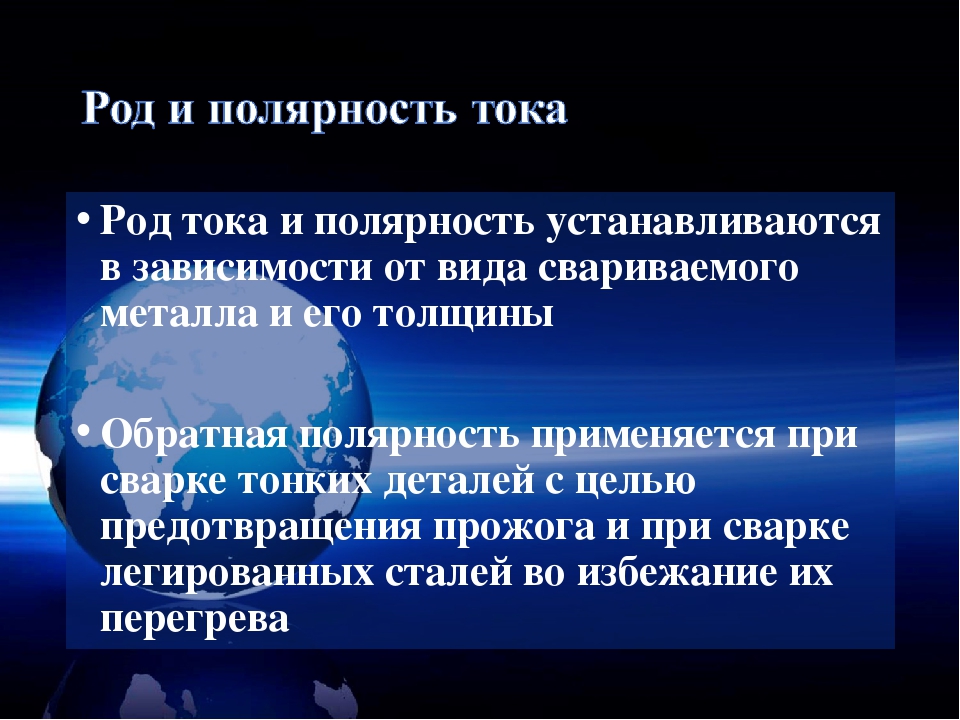

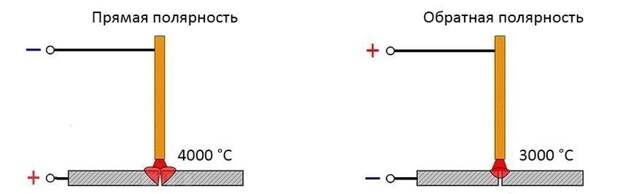

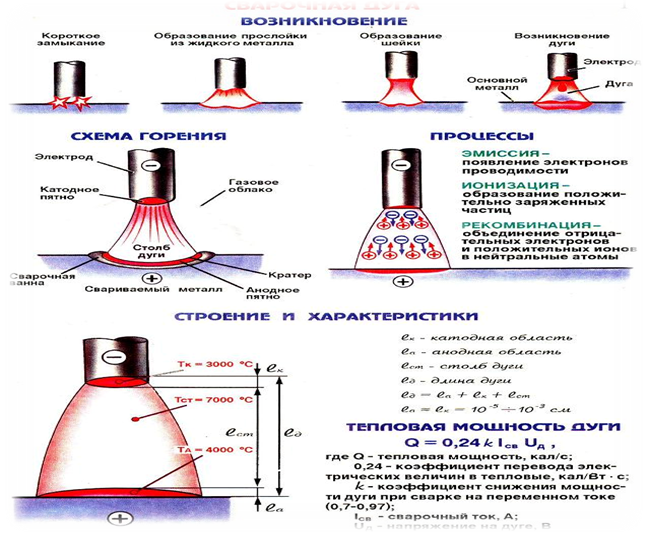

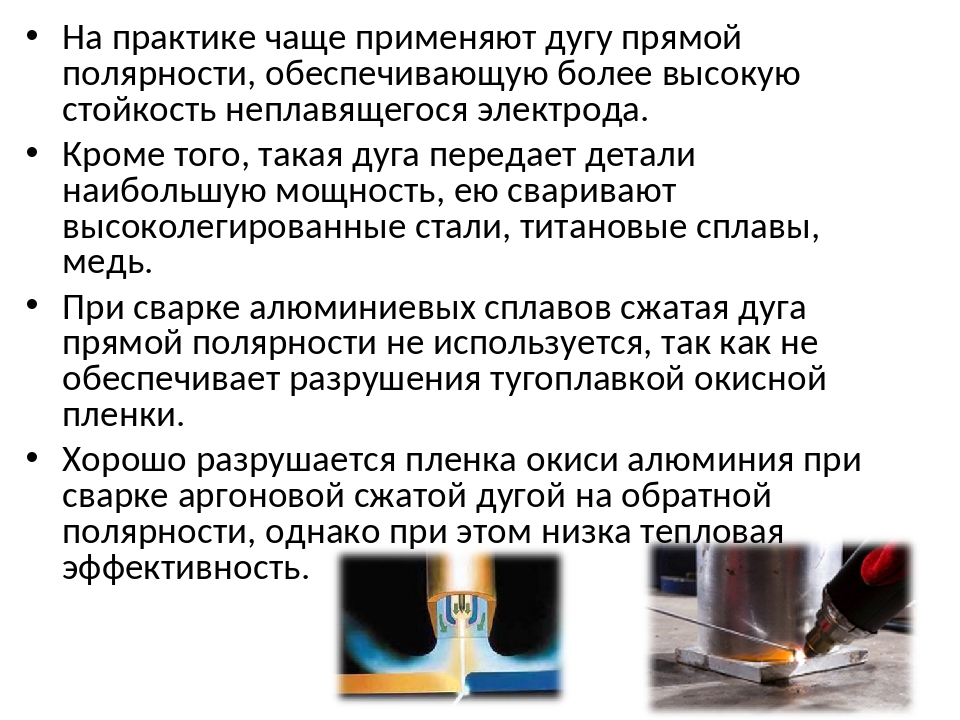

Прямая и обратная полярность сварочных агрегатов постоянного тока позволяет скорректировать температуру на электродах и обрабатываемых деталях. Если подсоединен плюс, анодное термопятно нагреется до 3900 °C. При подключении минуса этот показатель с катодной точкой будет равен 3200 °C. Для сварки разных металлов такое отличие существенно.

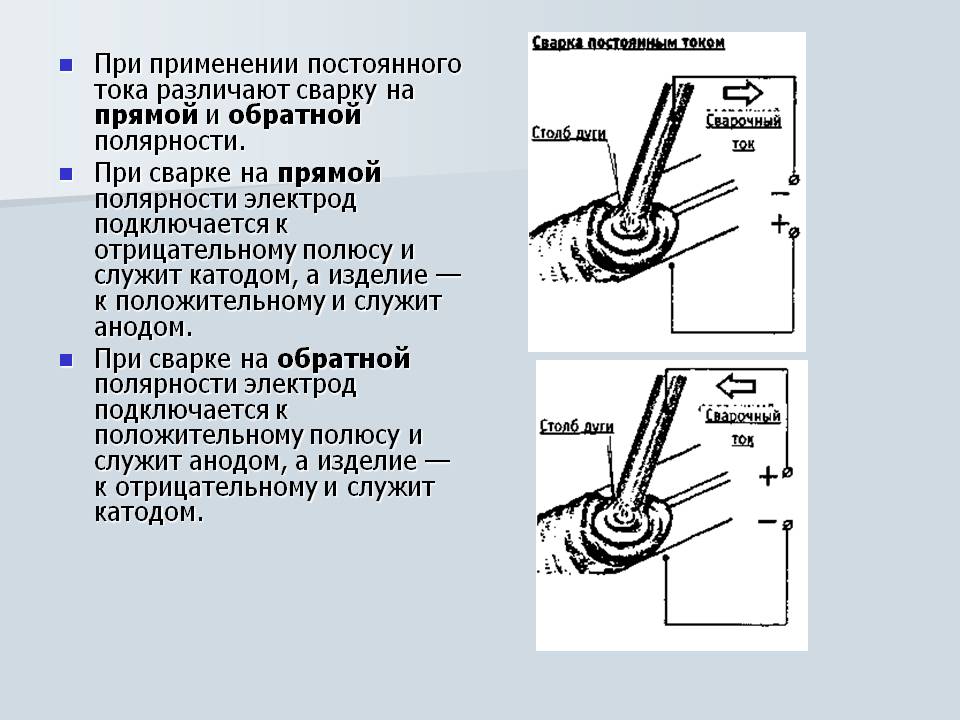

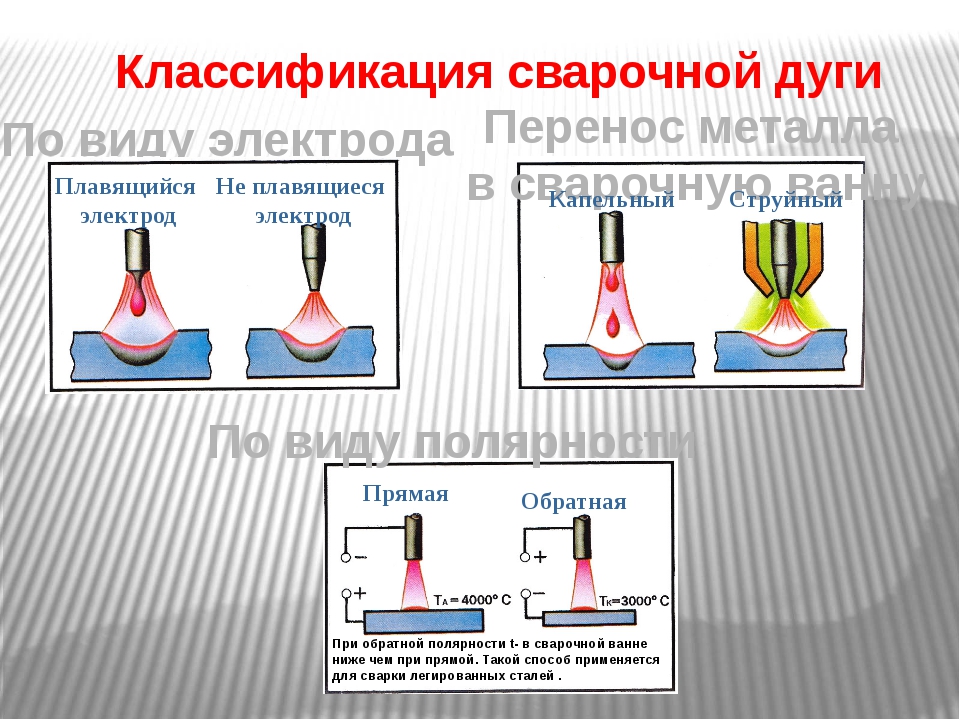

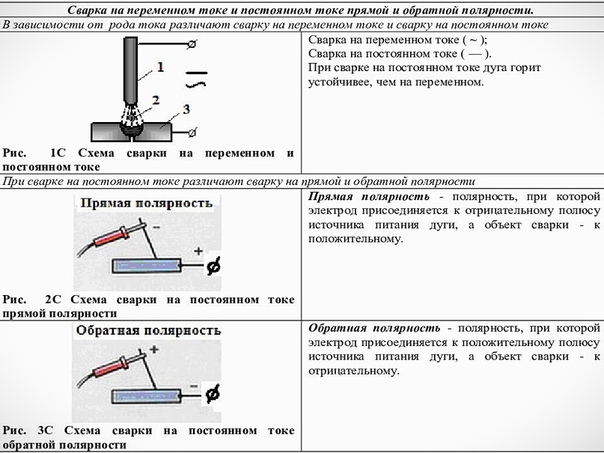

При сварке применяется прямая или обратная полярность.На что влияет полярность сварки

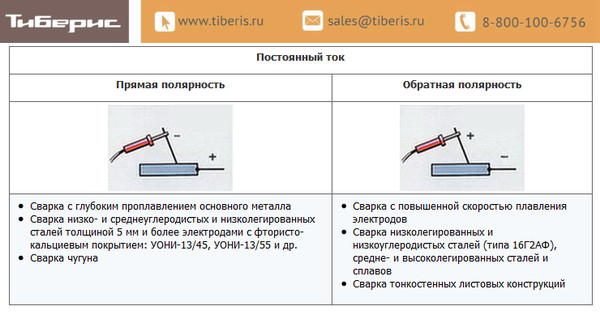

Работа с рутиловыми электродами возможна на обоих видах полярности. Аналогами типа УОНИ производитель рекомендует варить на «минусе». От сварочной полярности зависит прогрев детали.

На прямой подаче заготовка сильнее накаливается, позволяя сделать глубже шовный участок.

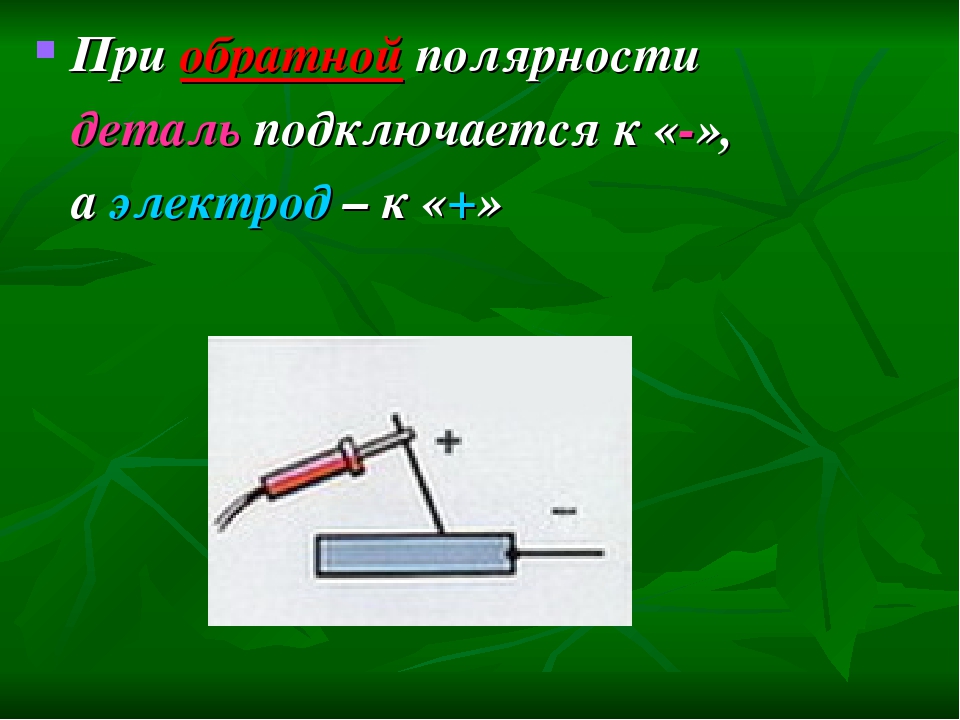

На обратной полярности обрабатываемый элемент прогревается слабее, температура концентрируется на окончании электрода. Второй режим ориентирован на обработку тонкого металла и изделий, чувствительных к перегреву.

Второй режим ориентирован на обработку тонкого металла и изделий, чувствительных к перегреву.

Особенности прямой и обратной сварки

Прямо-полярный метод рассчитан на:

- прокатный монтаж из спецсталей методом наплавления;

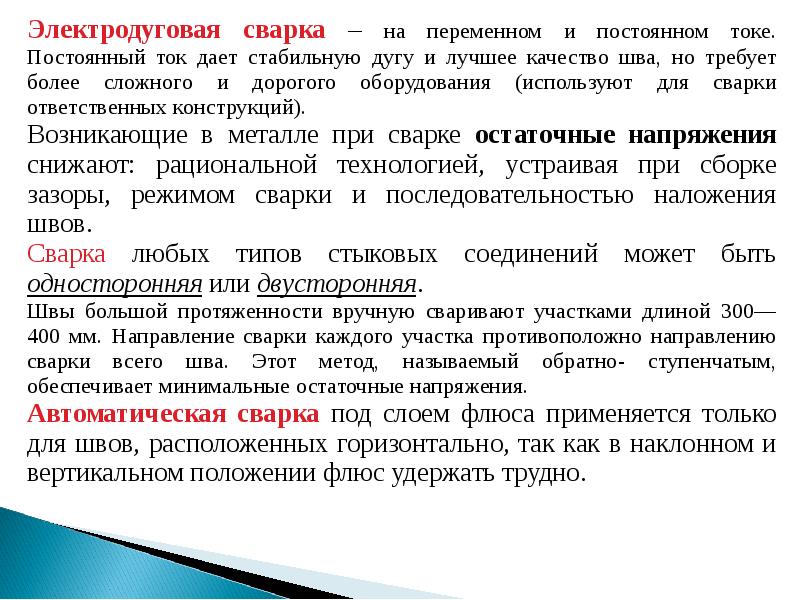

- неплавящуюся вольфрамовую сварку с применением проволоки для наплавки;

- работу с текучими материалами;

- раскрой заготовок с использованием сварочных приспособлений.

Если случайно сменить полюс, рабочий процесс с постоянным током затянется, шов получится широким, а скорость сжигания расходников увеличится. Обратная полярность уместна при аккуратной проварке заготовки, без допускания прожогов. Такой способ применяется для обработки цветмета, при флюсовой сварке.

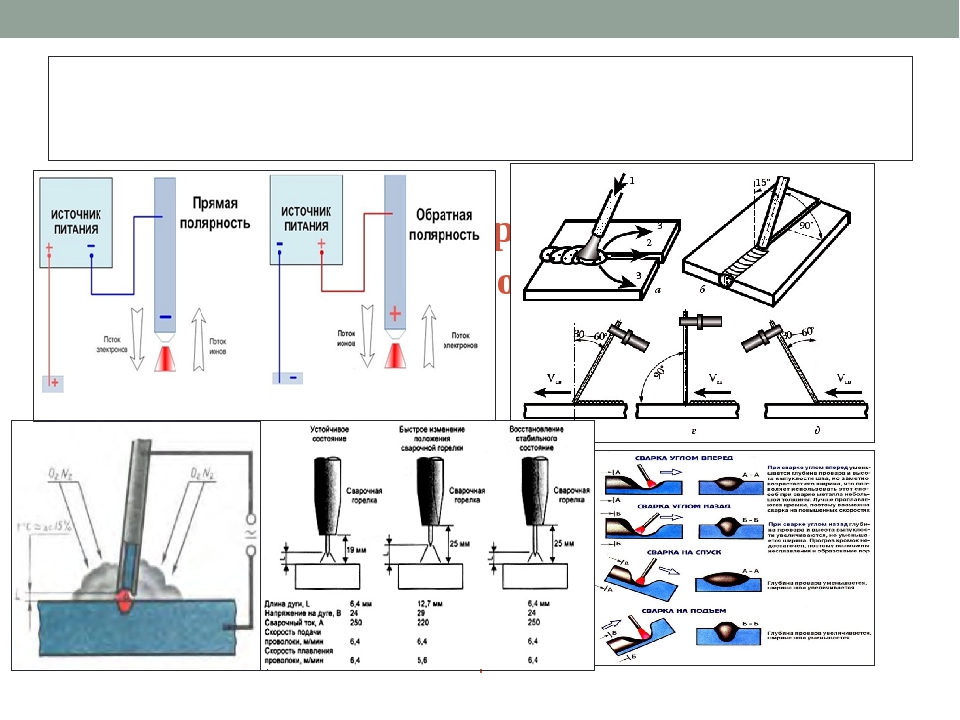

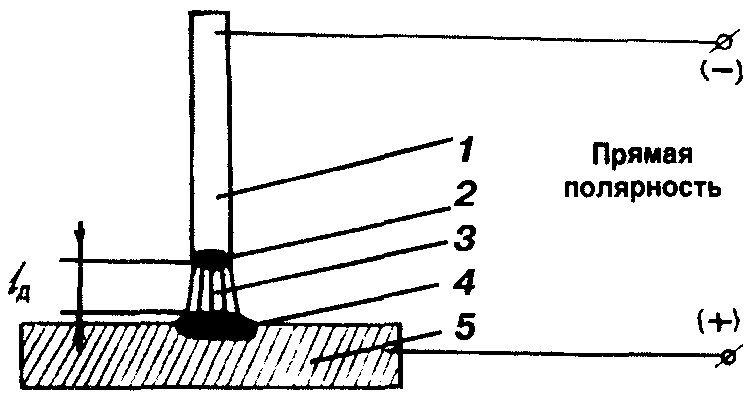

Различия при подключении

Отличие при подсоединении обусловлено полюсным перераспределением обрабатываемой детали и электродного держателя. При прямом методе электроны перемещаются к заготовке, на электродное окончание стремится минус. Дуга отличается повышенной компактностью и плотностью. На «обратке» плюс идет на держатель, место контакта термического пятна с металлом рассеянное.

Дуга отличается повышенной компактностью и плотностью. На «обратке» плюс идет на держатель, место контакта термического пятна с металлом рассеянное.

Способ подсоединения полюсов обусловлен физическими параметрами и толщиной детали.

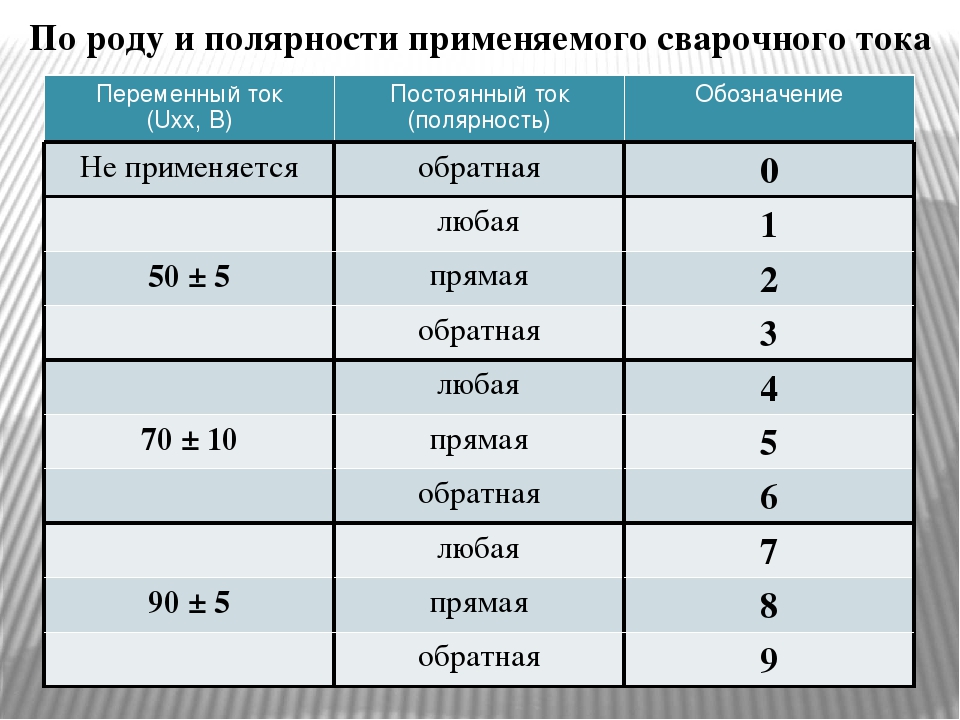

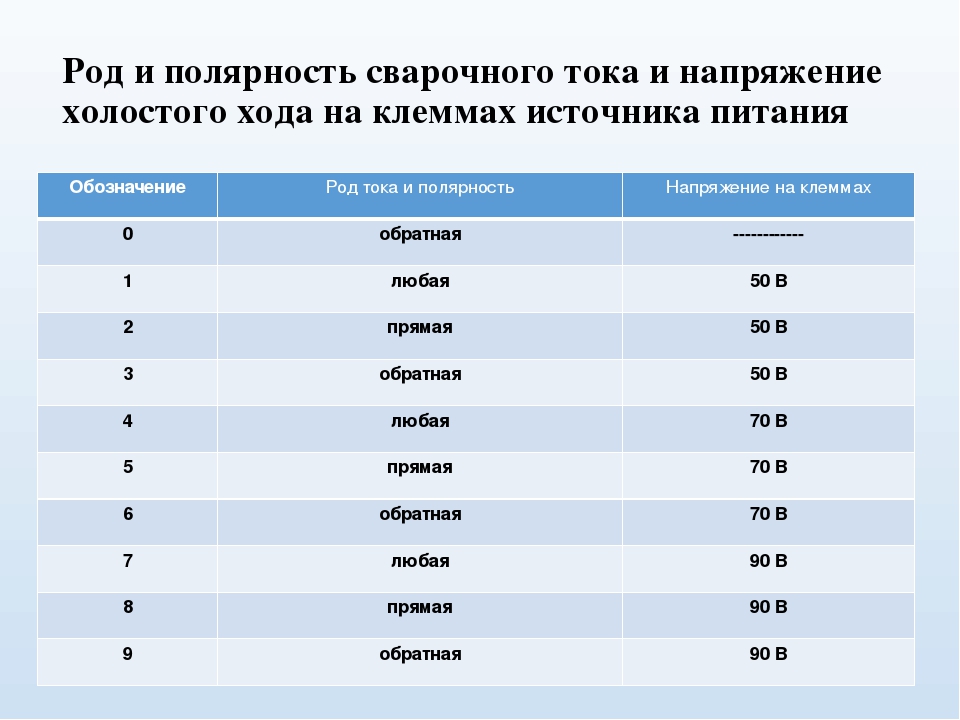

Зависимость от рода напряжения

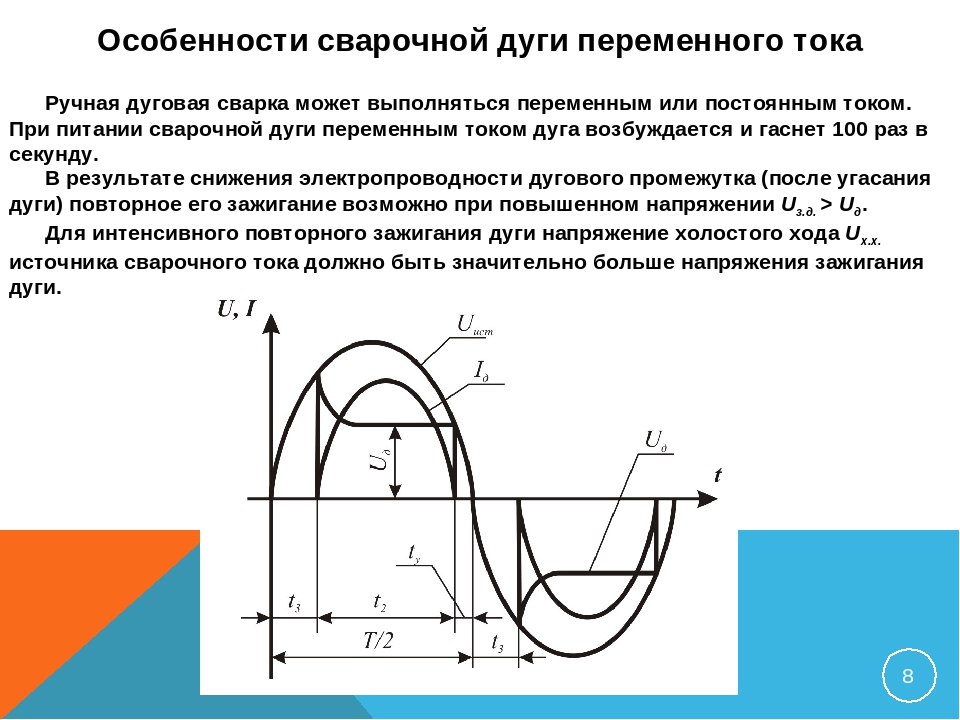

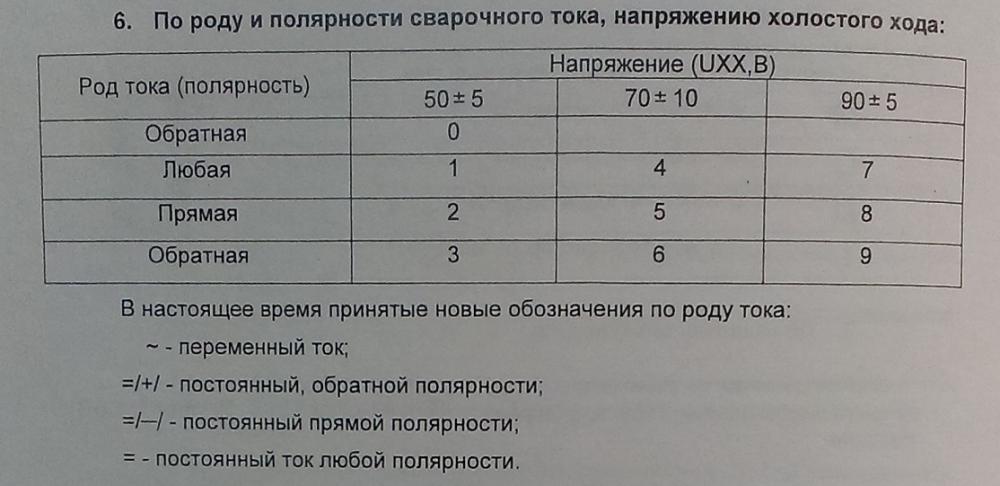

Если варить на переменном токе, дуга тухнет и разгорается при прохождении синусоидой нуля. На высокочастотном напряжении это изменение визуально незаметно. Род тока обуславливает дуговое постоянство. На аппарате с постоянным показателем возможности по сварке расширены, поскольку можно поменять направление перемещения электронов и дуговую плотность. Это повлияет на соединительное усилие.

Влияние рода и полярности тока объясняется выделением различного количества теплоты.На генераторах переменного напряжения кабель подключается в любой конфигурации. Следует учитывать тип тока при подборе электродов. На коробке или в инструкции к расходникам указаны рекомендуемые параметры. Практичнее работать с универсальными элементами, рассчитанными на возможность изменения полюсов.

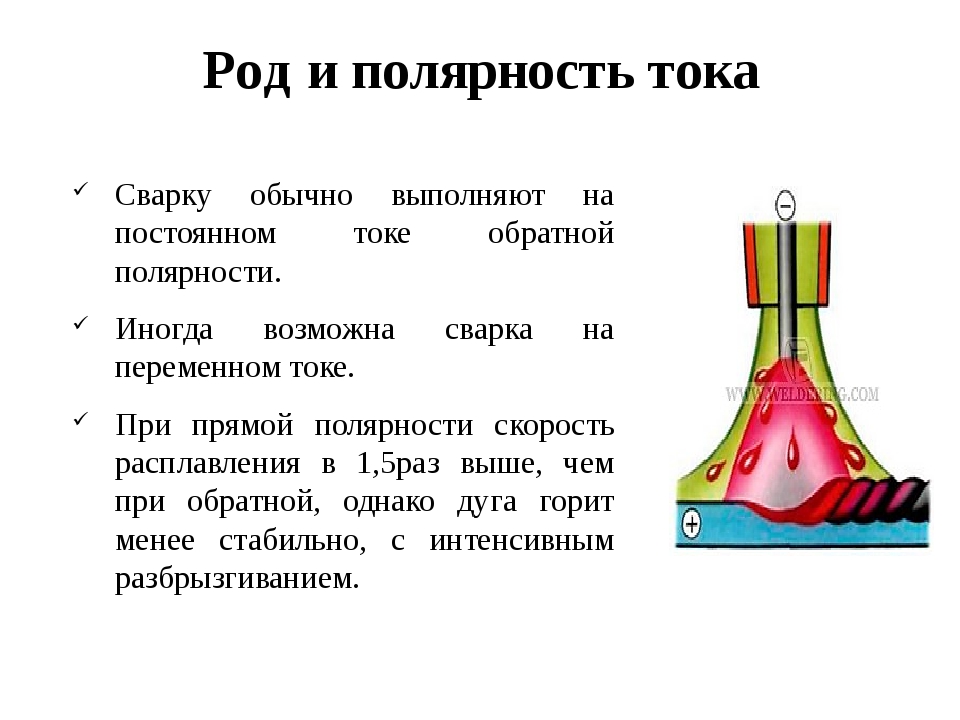

Отличия при работе с инвертором и полуавтоматом

На терморежим электродного кончика при сварке (постоянный ток) влияет полюсность. С плюсовым подключением показатель достигает почти 4 000 г, на минусе — на 1000 г меньше. Используя прямую и обратную полярность при сварке инвертором, можно точнее корректировать рабочий процесс. Во втором случае расходники сгорают быстрее.

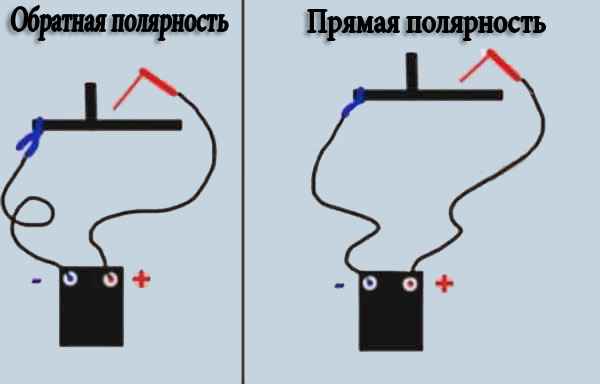

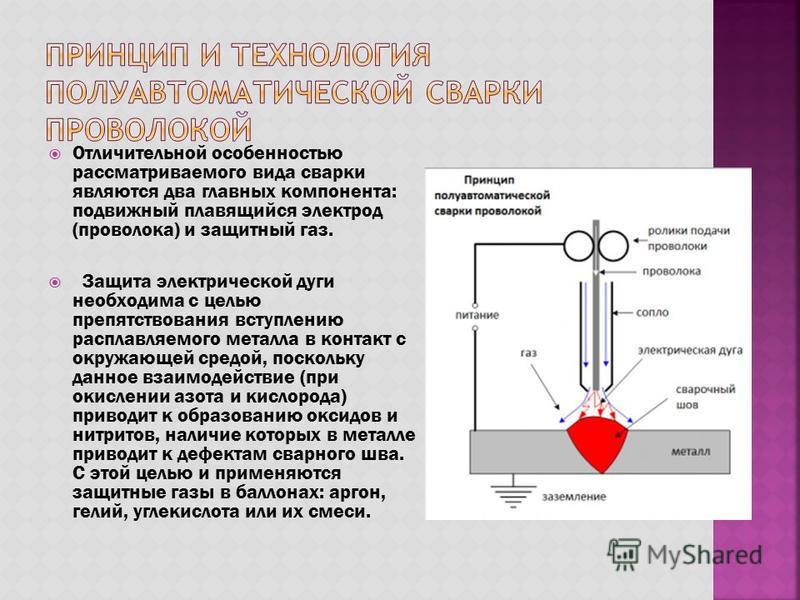

Особенность сварки полуавтоматом — наличие присадки-проволоки, подаваемой равномерно. Швы ровные, аккуратные за счет равномерного прогрева металлов. Рабочий процесс облегчает встроенный преобразователь электронного типа. Прямая агрегация клемм уместна для стандартной порошковой проволоки.

Постоянный ток обратной полярности на полуавтомате используется для ионизации защитного газа, флюсовых присадок.

Особенности сварочных работ

При сваривании постоянным током обратной полярности добиваются хорошего прогрева детали, получая своеобразную ванну плавления. На ее качество как раз влияет тип полюсности. При завышенном токе нагрев будет больше, изделие накалится до состояния отталкивания от электродуги, что воспрепятствует соединению. Заниженный показатель тоже неэффективен, поскольку не будет нужного термического режима.

При завышенном токе нагрев будет больше, изделие накалится до состояния отталкивания от электродуги, что воспрепятствует соединению. Заниженный показатель тоже неэффективен, поскольку не будет нужного термического режима.

При прямой полярности

Нюансы работы сварочного оборудования:

- Металл в ванну от расходников стекает по каплям. Создается разбрызгивание изделия, повышается коэффициент плавления.

- Возникает нестабильная электродуга.

- Происходит уменьшение проварки на одной части, на другой — снижается содержание углерода.

- Обеспечивается правильный прогрев детали.

- Присадка меньше накаливается.

- При обработке флюсовых материалов повышается эффективность наплавления.

Черный металл при сварке с прямой полярностью в полости шва почти не содержит углерода, насыщен кремнием и марганцем.

При обратной полярности

Разница минусового подключения в том, что на электрод действует повышенная температура.

Чтобы нивелировать вероятность прогара и повысить качество сварки, нужно помнить о следующих особенностях:

- Снижении токового потенциала, если необходимо уменьшить терморежим на заготовке.

- Начальном применении частичного шва с короткими участками с перемещением к центру, дальнейшем возврате к стыковке на другую сторону, конечной обработке промежуточных зон. Это обуславливает снижение коробления материала.

- Сваривании тонких деталей с регулярным прерыванием дуги.

- Сцеплении материалов внахлест путем их герметичного прижимания между собой. Для этой цели подойдут струбцины или дополнительный груз.

- Сваривании встык с минимальным зазором.

- Соединении тонкого материала с неровными краями при помощи медной либо стальной пластины, служащей для забора тепла.

Преимущества и недостатки разных методов

Зная, что такое прямая и обратная полярность при сварке, нужно учитывать достоинства и недостатки обоих способов. Это позволит изменить подключение клемм, добиться лучшего результата работ.

Это позволит изменить подключение клемм, добиться лучшего результата работ.

Преимущества прямой полярности перед обратным методом:

- получение узкого валика шва;

- глубокая проварка детали;

- наличие стабильной электрической дуги;

- широкий ассортимент расходников с разными видами покрытий.

Недостатки:

- разбрызгивание металла;

- повышенный риск прожога заготовок;

- появление остаточного напряжения в местах термообработки.

Достоинства минусовой полярности в том, что схема подходит для аккуратной обработки тонких и специальных сплавов.

К недостаткам причисляют:

- необходимость использования электродов, устойчивых к перегреву;

- малую глубину шовного валика;

- поддерживание короткой дуги.

По каким критериям нужно выбирать полярность

Выбирая тип подключения сварочного аппарата, необходимо обращать внимание на ряд важных критериев. Это позволит не допустить брака или чрезмерного расхода материалов, обеспечить требуемую прочность соединения.

Это позволит не допустить брака или чрезмерного расхода материалов, обеспечить требуемую прочность соединения.

Толщина металлического листа

Детали, толщина которых не превышает 3 мм, часто прожигают. Для сварки подобных заготовок используют обратно-полярную схему, обеспечивая анодное термопятно на краю электрода. Такой подход уместен при обработке цветных, легированных материалов.

Типы металлов

За окончательный нагрев изделий и держателя отвечает плюсовая клемма. На катоде выделяется меньше тепла, чем на аноде. При обработке тугоплавких сталей лучше использовать прямое подсоединение, когда температура достигает 4000 °C. Для металлов, меняющих характеристики при перегреве, подключают минусовую клемму. При прямо-полярной обработке шов углубляется, при «обратке» — сосредотачивается на поверхности.

Разновидности электродов

Выбирая марку электродов, учитывают род тока. Для переменного напряжения подходят любые разновидности, поскольку полярность в этом случае не играет никакой роли. Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Для переменного напряжения подходят любые разновидности, поскольку полярность в этом случае не играет никакой роли. Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Присадки и прочие расходники

Тугоплавкие электроды, применяемые для создания дуги, чаще используют с прямой полярностью. Работа с наплавочной проволокой предусматривает применение только вольфрамовых элементов. Угольные аналоги неустойчивы к высокой температуре, становятся хрупкими и крошатся.

Что такое обратная полярность при сварке. Прямая и обратная полярность при сварке

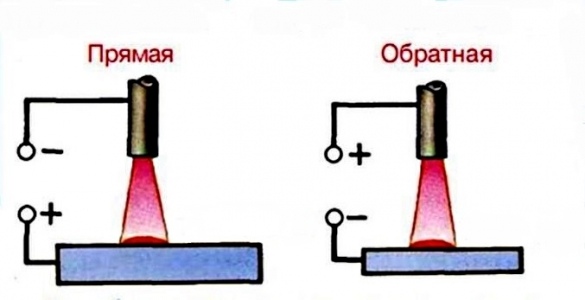

Для проведения сварки разнообразных изделий либо конструкций, сделанных из металла, при помощи постоянного тока, используются два режима – прямая и обратная полярность. В первом случае, во время выполнения сварки, держатель с электродом подключается к «-», а само свариваемое изделие, либо конструкция подсоединяется к «+». В случае использования полярности обратного типа, при проведении сварочных работ, держатель наоборот присоединяют к плюсу, а свариваемую конструкцию либо деталь подключают к минусу.

В случае использования полярности обратного типа, при проведении сварочных работ, держатель наоборот присоединяют к плюсу, а свариваемую конструкцию либо деталь подключают к минусу.

Прямая и обратная полярность при сварке

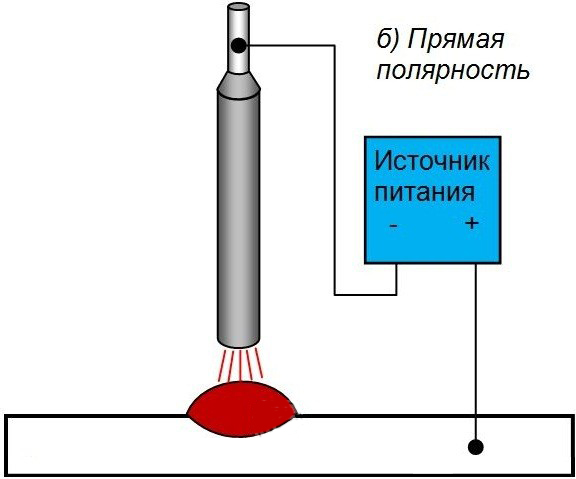

Принцип работы сварки с прямой полярностью

подразумевает следующий алгоритм: ток от сварочного инвертора попадает на обрабатываемую деталь под положительным зарядом, в свою очередь клемма аппарата со знаком «плюс» соединяется с поверхностью металла с помощью специального кабеля. Заряд со знаком «минус» подается через электродержатель на электрод, который подключается к минусовой клемме. Это обеспечивает максимальный нагрев обрабатываемой детали при минимальном накаливании электрода. Подобный тип подачи тока рекомендуется для сварки изделий с толстыми краями, скрепление нескольких металлических пластин, а также часто используется профессионалами для резки по металлу.

Полезно знать:

Если стоит задача получить идеальный, аккуратный шов без большого количества брызг от обрабатываемого изделия из металла обычно используется применение постоянного тока. Это происходит из-за отсутствия частой смены полярности при сварке. В остальных случаях в основном применяется переменный электроток по причине своей экономности в отличии от тока постоянного.

Это происходит из-за отсутствия частой смены полярности при сварке. В остальных случаях в основном применяется переменный электроток по причине своей экономности в отличии от тока постоянного.

При сварке обратной полярности

инвертором необходимо выполнить противоположные действия. На обрабатываемую поверхность металлической детали подается заряд со знаком «минус» от минусовой клеммы.В свою очередь, на электрод направляется заряд со знаком «плюс» от плюсовой клеммы. При таком подключении максимальные нагрев образуется на электроде, а обрабатываемая поверхность металла нагревается минимально. Такой тип полярности позволяет проводить так называемую «деликатную» сварку, так как в процессе сварки с помощью обратной полярности нивелирует вероятность «прожога» металла, что является наиболее актуальным с тонколистными металлами, сплавами, реагирующими на перегревание, а также с нержавеющей, легированной сталью.

Обратите внимание:

чтобы предотвратить вероятность прожигания металла в ходе сварки профессионалы в сварочном деле советуют применять прижимную струбцину, которая позволяет крепко фиксировать обрабатываемые листы металла и делать процесс сварки более простым и удобным.

На что влияет полярность сварки

Во время проведения соединения металлических заготовок инвертором или полуавтоматом на стержне появляется пятно с высокой температурой, зависящей от полярности. При получении расходником питания через положительную клемму пятно разогревается до 390°, пользование минусовой – 320 градусов. Сильный нагрев позволяет варить детали на большую глубину.

Полярность при сварке тонких деталей выбирают прямую. Она годится и для работы с чувствительными металлами: с высоким содержанием углерода, нержавеющими составами, легированными сталями. Они проявляют боязнь к перегревам, поэтому при их соединении используют низкие температуры, но расход стержней при этом методе увеличивается.

Особенности выбора электродов

Чтобы сварочные работы инвертором всегда выполнялись качественно и быстро очень важно уметь подбирать из всех разновидностей электродов представленных на современном рынке, именно тот который подходит для решения определенных сварочных задач. Выделим основные критерии, которые упростят процесс выбора оптимальных электродов для сварки инвертором:

Выделим основные критерии, которые упростят процесс выбора оптимальных электродов для сварки инвертором:

Разновидность металлического изделия

(существует определенная классификация электродов по виду металла, которая поможет выбрать оптимальный вариант стержня электрода).

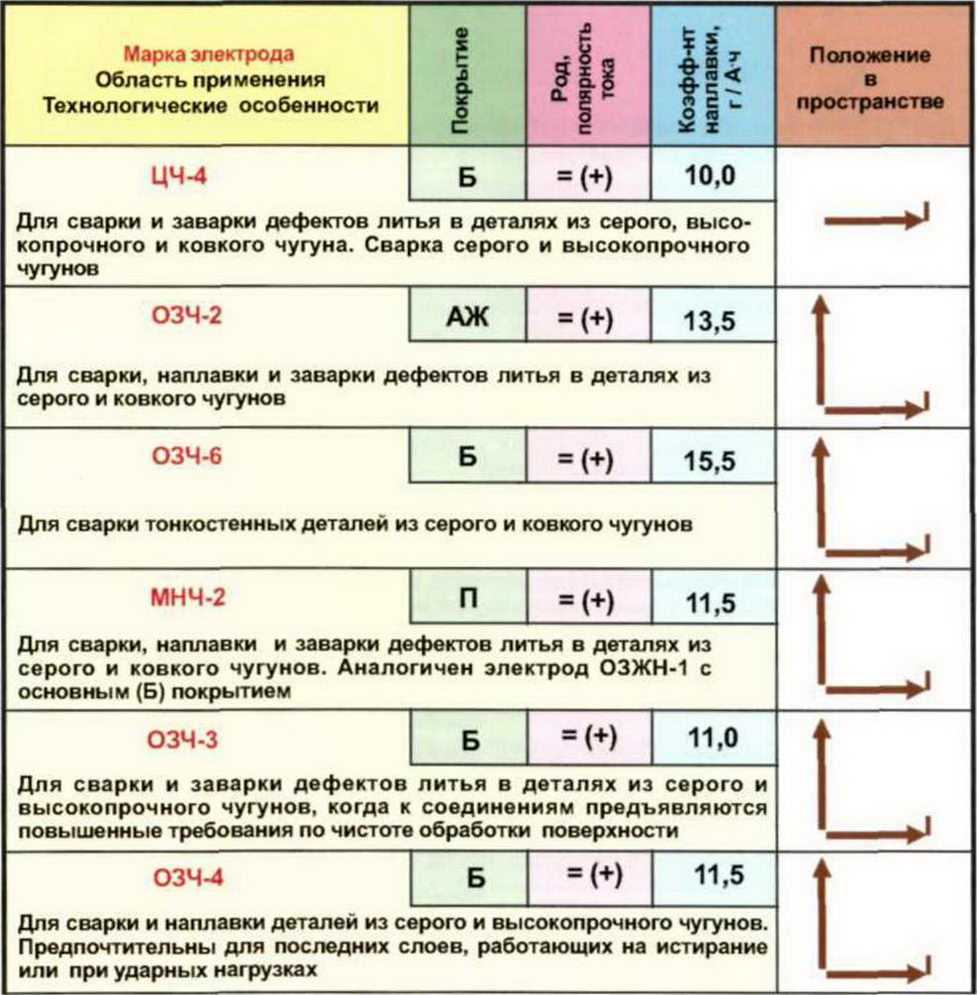

Представляем вам основную классификации электродов по типу металла:

- Для выполнения ремонтных работ и наплавки;

- Для сварки на углеродистой и низколегированной стали;

- Для сварки изделий из меди и ее сплавов;

- Для сварки изделий из чугуна и его сплавов;

- Для сварки изделий из алюминия и его сплавов;

- Для выполнения работ с трудноподдающихся сварке металлами;

- Для сварка изделий из высоколегированной стали;

- Для сварки изделий с теплоустойчивыми с характеристиками.

Чистота обрабатываемой поверхности металла

(например, стрежни электродов с рутиловым покрытием способны выполнять сварочные работы на сильно загрязненных, ржавых поверхностях металлических деталей; а основные электроды, наоборот, рекомендуется использовать для прочных соединений во время при отсутствии каких- либо загрязнений или влаги на металле).

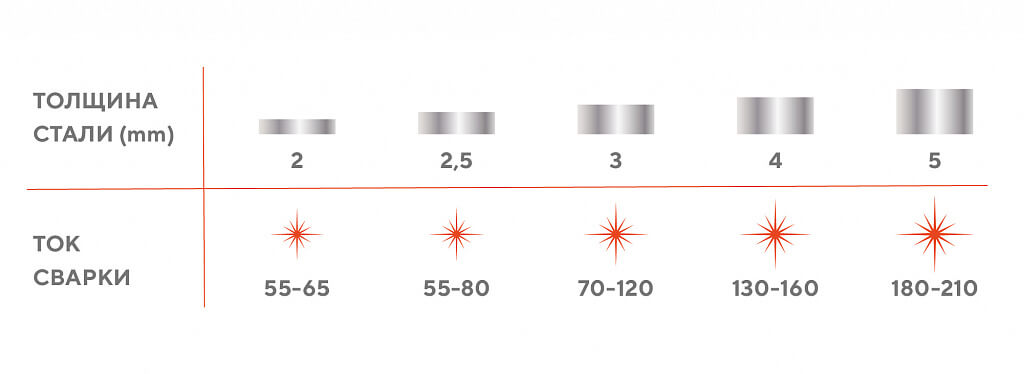

Толщина металла

(Чем больше толщина металла для сварки, тем большего диаметра должен быть подобран электрод):

- Для толщины изделия в 2 мм используют диаметр электрода в 2,5 мм;

- Для толщины изделия в 3 мм используют диаметр в 2,5 и 3 мм;

- Для толщины изделия в 4 и 5 мм используют диаметр электрода в 3,2 и 4 мм;

- Для толщины изделия от 6 до 12 мм используют диаметр электрода в 4 и 5 мм;

- Для толщины изделия свыше 13 мм необходимо использовать электроды в 5 мм.

Выбор оптимального электротока

(Зависимость между диаметром рабочего стержня электрода и электротоком можно охарактеризовать следующим образом: если при усиленном токе изделие можно прожечь насквозь, то пониженном электротоке возможность создания рабочей электродугу окажется невозможной):

- электроду в 2 мм необходим ток от 50 до 60 А;

- электроду в 2,5 мм необходим ток от 60 до 90 А;

- для электрода в 3 мм необходим ток в пределах 80 — 140 А;

- для электрода в 4 мм необходим ток от 130-160 А;

- для электродов в 5 мм необходим ток в 200 А;

- электроду в 6 мм необходим ток от 220 до 240 А.

Появление инверторных сварочных аппаратов значительно расширило область их применения. Этот тип работ стал доступен каждому домашнему мастеру. Но не всегда владельцы моделей знают особенности использования. В частности — зачем нужна прямая и в каких случаях применяется обратная полярность при сварке инвертором.

youtube.com/embed/JYrmpMqKKzA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Преимущества и недостатки разных методов

Использование инверторов и выпрямителей дает возможность перемены полярности тока и регулировки зоны создания максимальной температуры. Прямое подключение применяется при следующих обстоятельствах:

- монтаж деталей из низколегированных, углеродистых и специальных сталей с помощью плавящегося электрода;

- сварка изделий из цветных металлов, текучих сплавов, тонких листов вольфрамовыми стержнями и наплавочной проволокой;

- раскрой заготовок.

Преимущества стандартного подключения:

- образующийся шов имеет красивую узкую форму;

- происходит провар на большую глубину;

- сварка ведется большим ассортиментом электродов;

- сохраняется высокая стабильность дуги.

Недостатки:

- сильное разбрызгивание расплавленной жидкости;

- появляется риск получения прожогов;

- в зоне нагрева появляются остаточные напряжения.

Обратная полярность включается для:

- работы без получения прогораний стальных заготовок малой толщины;

- сварки цветных металлов, высоколегированных сталей, нержавеющих материалов;

- выполнения действий с использованием флюса и защитного газа.

Недостатки метода:

- изделия провариваются на небольшую глубину;

- толстые заготовки для прочности приходится обрабатывать со всех сторон;

- требуются специальные электроды, выдерживающие высокие температуры;

- необходимость поддержки короткой дуги.

Сила тока настраивается экспериментальным путем.

youtube.com/embed/eL1AyHzUyIo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

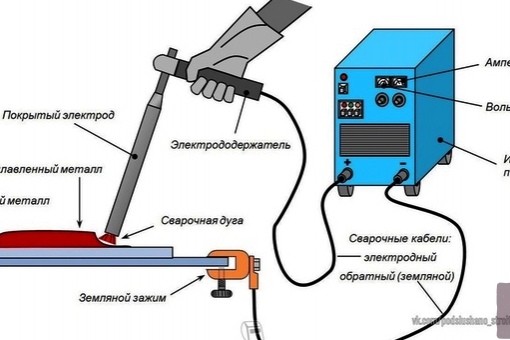

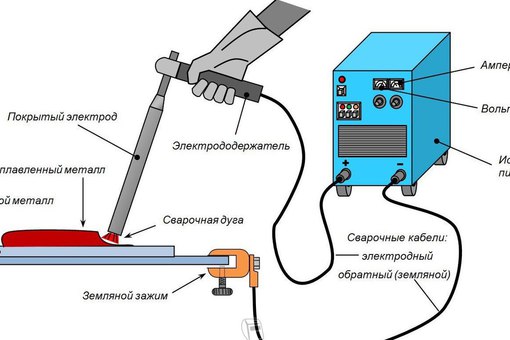

Общий порядок использования инвертора

- Подготовка поверхности материала – очистка от ржавчины и обезжиривание. Это необходимо для формирования надежного шва.

- Выбрать режим сварочного тока и электроды. Они зависят от характеристик металла, параметров будущего сварочного шва.

- Клемму массы (плюс) нужно соединить с поверхностью металла. Важно, чтобы она не мешала выполнению основных операций.

- К электродному держателю подсоединяется «минус».

- Формирование дуги. Это можно делать чирканьем или постукиванием электродом об металл в районе шва.

- После формирования соединения с помощью молотка необходимо снять окалину.

Как правильно выбрать модель

Использование режимов прямой и обратной полярности доступно для всех видов инверторов. Однако помимо этой функции аппараты должны обладать дополнительными характеристиками. От этого зависит область их применения, скорость и комфорт выполнения работ. Поэтому к выбору модели необходимо подойти профессионально.

От этого зависит область их применения, скорость и комфорт выполнения работ. Поэтому к выбору модели необходимо подойти профессионально.

- Горячий старт. Происходит кратковременное повышение тока для быстрого формирования дуги.

- Антиприлипание. При высоких значениях тока велика вероятность его приваривания к металлу. Снижение этой величины позволит сформировать максимально ровный шов.

- Форсаж. Активируется автоматически, когда на конце электрода появляется расплавленный металл. Кратковременное увеличение рабочего тока предотвратит прилипание.

- Переменный ток. Он необходим для сварочных работ с алюминиевыми заготовками.

- Пониженное значение холостого хода. Относится к мерам безопасности при эксплуатации в местах с повышенной влажностью или небольших помещениях. С помощью специального блока происходит снижение напряжения до 15 В.

- Тип индикации. Оптимальный вариант – цифровое отображение текущих параметров.

Также важно выбрать ток сварки, который напрямую зависит от диаметра используемого электрода и толщины металла.

При работе с инверторными сварочными аппаратами чаще всего используют электроды марки АНО и МР. Они подходят для формирования шва на стальных поверхностях. или заготовок из сложных сплавов требует выбора специальных расходных материалов, могут использоваться присадки.

Отличия в подключении

Все, кто пользовался аппаратами для электродуговой сварки, понимает, что речь пойдет о распределении полюсов между держателем и заготовкой. Полярность при сварке бывает двух типов:

- Прямая, когда электроны движутся к заготовке (минус на электроде). Дуга получается компактной, плотной.

- Обратная, когда к держателю подключают плюс. Формируется рассеянная область контакта дуги с металлом.

Основное отличие сварки прямой и обратной полярности – локализация точки максимального разогрева. При прямой сильнее нагревается металл, при обратной – расходник. Способ подключения полюсов зависит от толщины и физических свойств металла.

- Токовое реле: классификация, принцип действия, область применения

Отличия в подключении прямой и обратной полярности

Когда применяется прямая и обратная полярность

Изменение полярности при работе обусловлено протекающими процессами. Помимо выбора основных параметров сварки можно поменять подключаемые клеммы местами. Ток идет от отрицательного элемента к положительному. В результате этого происходит нагрев первого.

Помимо выбора основных параметров сварки можно поменять подключаемые клеммы местами. Ток идет от отрицательного элемента к положительному. В результате этого происходит нагрев первого.

- Прямая полярность – к электроду подключен «минус», к металлу «плюс». Происходит нагрев поверхности последнего. Подобный режим необходим для обработки глубоких швов при большой толщине заготовки.

- Обратная полярность – электрод подсоединен к «плюсу», металл к «минусу». Возникает обратный процесс – нагрев электрода при холодном металле. Это нужно для обработки тонкостенных заготовок, но приводит к быстрому выгоранию электрода.

Применение того или иного режима зависит от поставленных задач. Простота смены клемм позволяет выполнять эти операции при обработке одной заготовки.

Направление движения электронов регулируется с помощью полярности путём переключения проводов на клемму «плюс» или «минус». То есть, при работе со сваркой постоянного тока возможны два варианта настройки:

- Прямая полярность.

Минус подключён к электроду, плюс на клемме «земля». В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода.

Минус подключён к электроду, плюс на клемме «земля». В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода. - Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев электрода.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную.

Отличия при работе с инвертором и полуавтоматом

На переменном токе работает промышленный полуавтомат, домашний инвертор – на «постоянке». У него есть кабеля для подключения к массе и к держателю. Меняя их положение, добиваются получения нужных режимов сварки. Аппарат данного типа отличается от других устройств:

- малыми габаритами;

- небольшим весом;

- высокой мощностью;

- способностью создавать ровный и аккуратный шов;

- доступной стоимостью;

- простотой обслуживания;

- легкостью транспортирования;

- полным отсутствием риска воспламенения.

Полуавтомат весит больше и стоит дороже инвертора. Главная разница и отличие заключается в способе работы: процесс соединения деталей осуществляется с помощью использования специальной проволоки.

Значение полярности для сварки

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой. Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева.

Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей.

Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей. - Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки. К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва. С опытом приходят и знания, позволяющие решать любые задачи.

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.

Главная > Справочник > Сварка > Прямая и обратная полярность при сварке

Полярность тока является одним из основных параметров, определяющих особенности сварки металлических конструкций. Этот параметр влияет на температуру стержней с электропроводным материалом. При обработке изделий током с прямой или обратной полярностью важно учитывать основные схемы подключения, толщину заготовок и технические параметры электродного стержня.

Виды сварки

Ручная сварка дугой с помощью плавящегося электрода (ММА). Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая. Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Сварка в среде защитных газов. Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Технология ручной сварки дугой

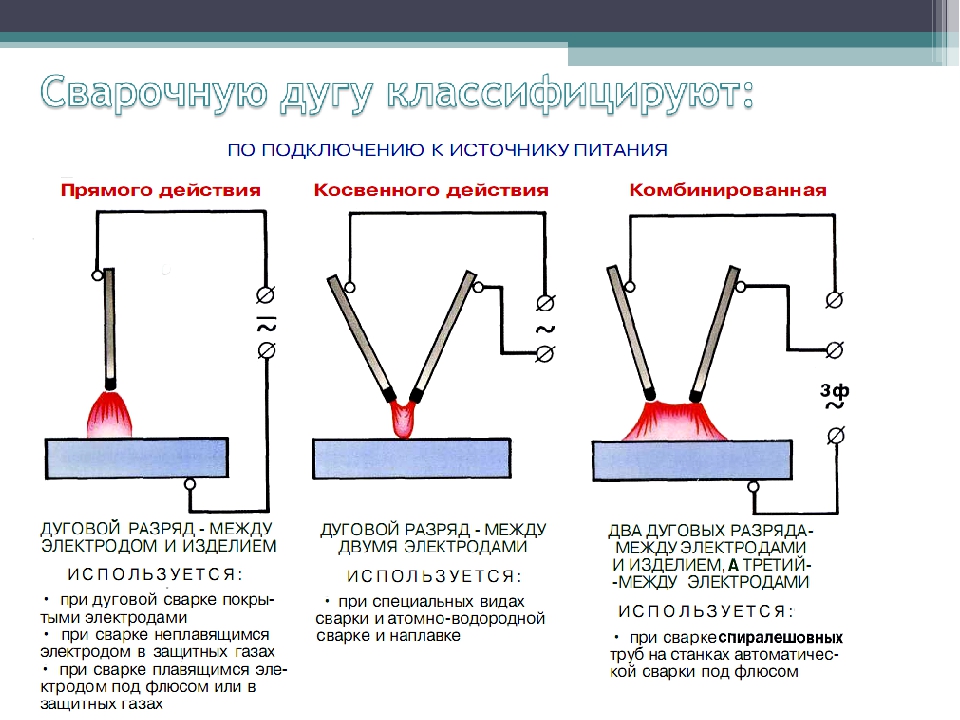

Дуговая сварка – самый распространённый тип сварки металла. Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

При постоянном или переменном токе для сварки используются плавящиеся электроды. Их во время процесса передвигают по оси координат, чтобы сохранить размер дуги. Оптимальной считается дуга не больше стержня электрода, обеспечивающая самое высокое качество шва. Если допускать длинную дугу, качество сварки ухудшится из-за отклонения дуги от заданного направления. Необходимо соблюдать определённую скорость перемещения электрода, чтобы шов не получился неровным или неплотным.

Если допускать длинную дугу, качество сварки ухудшится из-за отклонения дуги от заданного направления. Необходимо соблюдать определённую скорость перемещения электрода, чтобы шов не получился неровным или неплотным.

По форме и типам соединений сварочные швы разделяются на:

- тавровые;

- угловые;

- стыковые;

- нахлесточные;

- торцовые.

Разные углы наклона электрода позволяют создавать разные по типу швы. Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Итог

Главная задача для новичка – научиться «вести» сварочный шов. Основной металл прогревается до состояния расплавления, формируя сварочную ванну. В зависимости от ситуации сварщик меняет установки тока, ориентируясь на состояние ванны. Начинать нужно с настроек, рекомендованных производителями, а дальше постепенная практика поможет понять и правильно использовать все возможности инвертора.

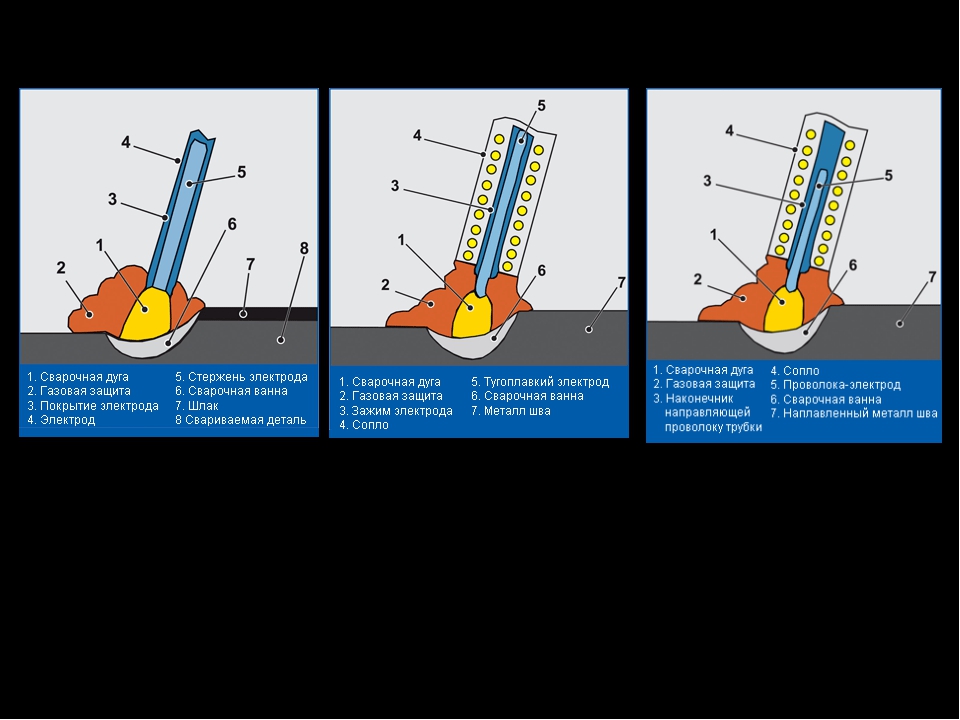

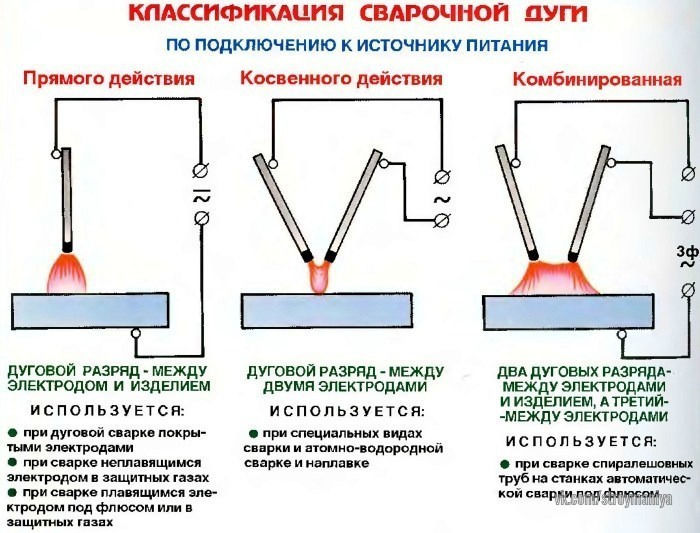

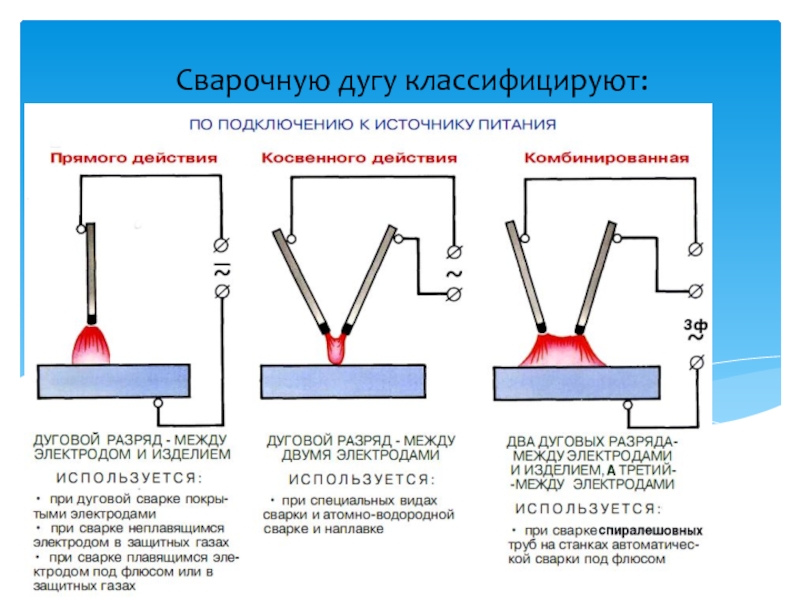

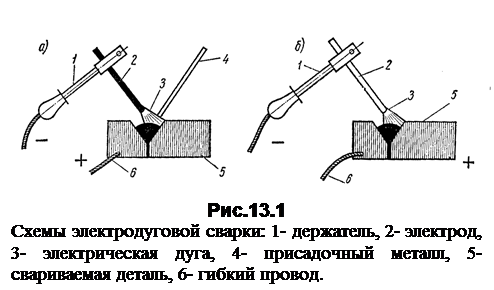

Сварка электрической дугой, по сравнению с газовой сваркой, имеет некоторые особенности. Это и более высокая, до 5000°С, температура самой дуги, что превосходит температуры плавления всех существующих металлов, и большое разнообразие видов и типов сварки, а, соответственно, методов и целей её применения. Электродуговая сварка различается по степени механизации, по роду тока, по типу дуги и свойствам сварочного электрода, а также другим параметрам. В данной статье хотелось бы рассмотреть некоторые нюансы электродуговой сварки в зависимости от полярности сварочных электродов.

Виды сварки.

По роду используемого тока различают два вида дуговой сварки:

- сварка электрической дугой, питаемой переменным током;

- сварка электрической дугой, питаемой постоянным током.

В свою очередь, сварка с использованием постоянного тока бывает двух типов:

- сварка током прямой полярности;

- сварка током обратной полярности.

Рассмотрим особенности каждого типа сварки постоянным током подробнее.

Сварка током прямой полярности.

Под сваркой прямой полярности принято понимать сварку, при проведении которой на свариваемую деталь (изделие) подаётся положительный заряд от сварочного выпрямителя, то есть сварочный кабель соединяет свариваемую конструкцию с клеммой «плюс» сварочного аппарата. На электрод же подаётся отрицательный заряд через электрододержатель, соединённый кабелем с минусовой клеммой.

Поскольку на положительном полюсе (аноде) температура всегда значительно более высокая, чем на отрицательном (катоде), ток прямой полярности рекомендуется применять при необходимости резки металлоконструкций и сварке толстостенных деталей, а также в иных случаях, когда требуется добиться большого выделения тепла, что как раз и является характерной особенностью такого типа подключения.

Сварка током обратной полярности.

Для проведения сварки током обратной полярности подключение следует провести противоположным образом: на свариваемую деталь подать отрицательный заряд с клеммы «минус», а на электрод — положительный заряд с клеммы «плюс».

Такая полярность сварочных электродов обеспечивает обратную прямому подключению ситуацию — больше тепла выделяется на электроде, а нагрев детали сравнительно уменьшается. Это позволяет производить более «деликатную» сварку и уменьшает вероятность прожига детали. Соответственно, сварку током обратной полярности рекомендуется применять при необходимости сваривания тонких листов металла, нержавеющей, легированной стали, иных сталей и сплавов, чувствительных к перегреву.

В отличие от традиционной газовой сварки электродуговой способ отличается рядом особенностей. Одной изсамых значимых из них считается температура дуги, способная достигать 5000 ºС, что намного превышает температуру плавления любого из существующих металлов. Этим отчасти объясняется широкое разнообразие методов и технологий данного способа сварки, позволяющих решение с ее помощью самых разных задач и целей применения.

В электродуговой сварке возможно использование нескольких типов дуги, электродов с различными свойствами и разных степеней механизации. При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

В подборе диаметра электрода, кроме толщин обрабатываемых металлов, имеет значение расположение шва в пространстве, а также число слоев сварки. Из различных вариантов пространственных положений предпочтительнее нижнее как самое удобное. Исходя из выбранного диаметра электрода, учитывая расположение шва, устанавливают силу сварочного электротока. В определении его рода с полярностью, помимо толщины обрабатываемого металла, оказывает влияние его вид с физико-химическими свойствами.

В ходе сварки постоянным током обратной полярности образуется большой объем тепла на электроде. Поэтому она используется для тонких металлов, помогая избежать их прожогов. Также необходима обратная полярность при сварке инвертором для обработки высоколегированных сталей, чтобы не перегревать их. Во всех остальных случаях обычно применяется переменный ток как более дешевый в сравнении с постоянным.

Поэтому она используется для тонких металлов, помогая избежать их прожогов. Также необходима обратная полярность при сварке инвертором для обработки высоколегированных сталей, чтобы не перегревать их. Во всех остальных случаях обычно применяется переменный ток как более дешевый в сравнении с постоянным.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в ее процессе ток подается от сварочного выпрямителя на обрабатываемую заготовку положительным зарядом. При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При производстве сварки током обратной полярности необходим противоположный порядок подключения. Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

Ею пользуются при наличии вероятности прожога заготовок. Поэтому сварка электродами обратной полярностью тока целесообразна для работ с нержавеющими и легированными сталями, прочими сплавами, реагирующими на перегревание, а также для соединения тонколистовых металлических конструкций. Не менее эффективно подключение обратной полярности в сварочном процессе с помощью электродуги, газовой защиты и при флюсовой сварке.

Независимо от используемой полярности питающего электротока существует ряд общих факторов, на которые следует обращать внимание. Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Если для сварки применяются плавящиеся электроды, то из-за различно нагревающихся анода с катодом метод подключения электротока может отразиться на объеме переносимого на изделие расплавленного электродного металла. Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Особенности сварочных работ

В домашних условиях при сращивании деталей чаще всего пользуются электродами и малогабаритными аппаратами инверторного типа. Их не рекомендуют применять для работы с нержавеющими и алюминиевыми предметами во избежание их коррозии. Эти изделия лучше сваривать под защитой аргона или других газов. Делается это с помощью полуавтомата, дающего качественный шов на заготовке любого состава.

Делается это с помощью полуавтомата, дающего качественный шов на заготовке любого состава.

В данном аппарате подача проволоки происходит специальным механизмом в толкающем или тянущем режиме. Иногда оба способа работают одновременно. Это является залогом высокого качества сварки. При выполнении операций с металлами необходимо использовать мощные струбцины для прижима заготовок, иначе они в местах появления малейших зазоров будут повреждены.

При прямой полярности

Этим способом соединяют толстые детали. Чтобы добиться качественного функционирования аппарата, нужно перевести его переключением проводов: плюсовой вывод – к массе, минус – к электроду. Свариваемый металл лучше прогревается при высоких температурах. Нужно следить за недопустимостью прожогов.

При обратной полярности

Инвертор подключается так: держатель и рабочий стержень – к плюсовой клемме, к минусу присоединяют с помощью зажимов массу. В этом случае на конце электрода создается температура, не позволяющая прожечь листы заготовки. Сварка в таком режиме ведет к перерасходу плавящихся материалов.

Сварка в таком режиме ведет к перерасходу плавящихся материалов.

Чем обусловлен выбор полярности?

На выбор полярности электрического тока налагает ограничения используемый для сварки материал покрытия электродов. Примером этого может служить сварочный процесс с применением угольных электродов, сильнее разогревающихся при сварке обратной полярностью и быстрее разрушающихся. А проволока без покрытия, к примеру, лучше горит при прямой полярности, чем при обратной, и совсем не горит при питании переменным электротоком.

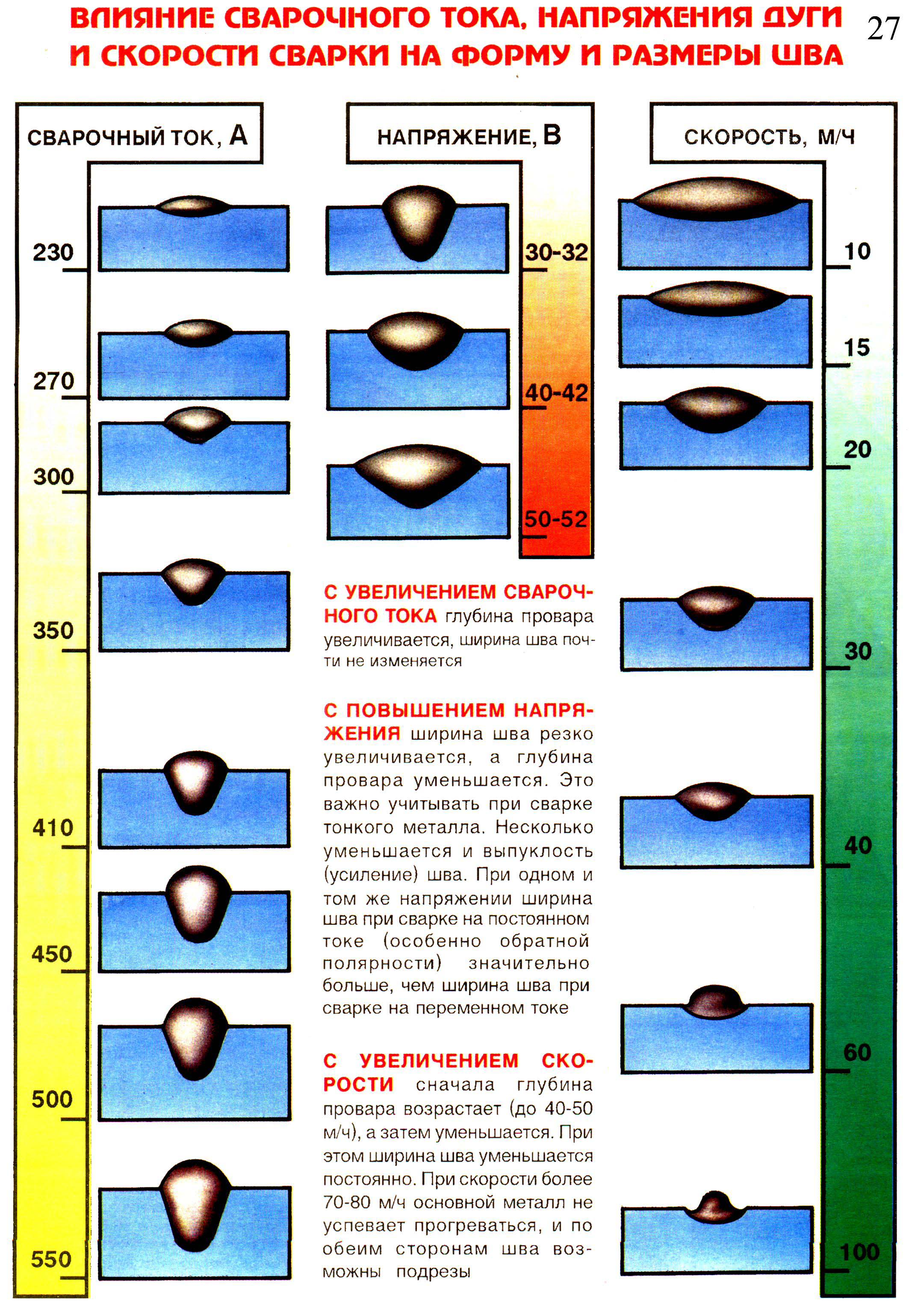

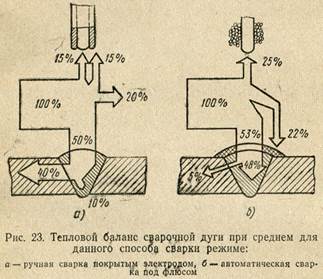

От показателей режима сварки во многом зависят глубина провара с шириной образующегося шва. Так, с увеличением силы сварочного электротока даже при постоянстве скорости сварки происходит усиление провара, то есть увеличение глубины проплавления металла. Это объясняется ростом погонной энергии дуги, зависящей от количества теплоты, проходящей через единицу длины свариваемого шва. С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

На форму с размерами образуемого шва также способны влиять род электротока с его полярностью. Так, постоянный ток обратной полярности может обеспечить намного большую глубину проплавления, нежели постоянный ток с прямой полярностью, это обусловлено неодинаковыми объемами тепла, образующимися на аноде с катодом. От увеличения скорости сварочного процесса ширина шва с глубиной провара уменьшаются.

Выбор режима полярности

Выбор полярности зависит от следующих факторов:

- Возможность прожога обрабатываемых заготовок.

- Наличие легированных сталей или нержавеющих сплавов железа в составе свариваемых изделий.

- Вероятность соединения металлических пластин малой толщины.

При смене полярности необходимо учитывать, что на аноде выделяется большое тепловой энергии, чем на катоде. Изначально сварочные аппараты работают по схеме прямого подключения. Сварщику необходимо изменять местоположение кабелей с электродным стержнем и прищепкой на металл при сваривании конструкций с разным поперечным сечением и толщиной. Для выбора правильного режима подключения проводников, необходимо учитывать следующие характеристики, определяющие особенности сварки:

Сварщику необходимо изменять местоположение кабелей с электродным стержнем и прищепкой на металл при сваривании конструкций с разным поперечным сечением и толщиной. Для выбора правильного режима подключения проводников, необходимо учитывать следующие характеристики, определяющие особенности сварки:

- Расстояние между верхними и нижними поверхностями заготовок: основной фактор, воздействующий на структуру шва во время сварки постоянным током. При обработке толстых изделий необходимо прожечь поверхностью металлов. Это позволит увеличить площадь соприкосновения, что позволит сварной проволоке заполнить пустоты в поверхностях заготовок. В этом случае необходимо использовать сварку с прямой полярностью. Если нужно обработать изделия малой толщины, то нужно подавать отрицательный заряд на металл, положительный – на стержень электрода. Иначе на месте сварки могут образоваться небольшие отверстия или неровные швы.

- Сила тока: этот параметр определяет степень прогрева металла и электродов.

Чем сильнее электроток, подаваемый сварочным инвертором, тем интенсивнее происходит процесс горения дуги. Сила тока зависит от расположения свариваемой поверхности. Если заготовка размещена горизонтально, то данный показатель уменьшается на 15%.

Чем сильнее электроток, подаваемый сварочным инвертором, тем интенсивнее происходит процесс горения дуги. Сила тока зависит от расположения свариваемой поверхности. Если заготовка размещена горизонтально, то данный показатель уменьшается на 15%.

Также для определения полярности нужно знать материал изготовления обрабатываемой заготовки, ее толщину и параметры электродного стержня. Определить эти показатели можно в руководстве к сварочному прибору. В нем производитель оборудования указывает обстоятельства для смены полярности.

Толщина края металлической заготовки

Сваривание конструкций с толстыми краями необходимо подключать клеммы инвертора по схеме прямой полярности. В данных условиях дополнительное тепло будет концентрироваться в местах плавки. Это способствует увеличение глубины сварочного шва. Поверхности деталей смогут плотно соединиться без деформации. При обработке тонкого металла необходимо применять обратную полярность. Края детали во время сварки не должны перегреваться. Иначе снизятся качество шва и прочность соединения.

Иначе снизятся качество шва и прочность соединения.

Разновидность металла

При обработке металлических поверхностей из разных материалов необходимо соблюдать следующие правила:

- Изделия из алюминия свариваются при прямом подключении. Алюминиевые детали имеют высокую теплопроводность и небольшой вес. Отличительным свойством этого металла является высокая степень окисления. Поэтому при сварке на алюминиевых заготовках формируется пленка. Она не позволяет деталям плотно соединиться. Прямая полярность снижает число образующихся окислов и образует сварочную ванну до появления оксидной пленки. При обработке рекомендуется использовать инертные газы. Они f линейного расширения и литейной усадки, высоким коэффициентом теплопроводности и низкой устойчивостью к межкристаллической коррозии. Эти свойства увеличивают риск сквозного проплавления и деформации металла. Поэтому детали из сплавов железа не требуют дополнительного тепла. При изменении полярности во время сварки рекомендуется использовать инверторы, поставляющие электричество с низкой силой тока.

Цветные металлы необходимо плавить при помощи электродных стержней из вольфрама по схемам прямой полярности.

Что даёт прямая и обратная полярность при сварке инвертором | ММА сварка для начинающих

- Что даёт прямая и обратная полярность при сварке инвертором

- Что даёт смена полярности на инверторе

Варить инвертором можно двумя режимами, меняя полярность постоянного тока. При сварке инвертором на прямой полярности, к электроду подводится минусовая клемма, а к заготовке — плюсовая. Когда осуществляется сварка инвертором на обратной полярности, то, наоборот, к электроду подключается плюс, а к свариваемой заготовке, минус.

Что даёт прямая и обратная полярность при сварке инвертором? Когда лучше варить на обратной полярности, а когда, только на прямой? Именно об этом и будет посвящена данная статья сайта mmasvarka.ru про ручную дуговую сварку (ММА).

Что даёт прямая и обратная полярность при сварке инвертором

При сварке металла постоянным током температура на конце электрода всецело зависит от того, какой именно к нему будет подключён полюс. При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

Таким образом, меняя прямую и обратную полярность инвертора, можно более тонко контролировать сварочный процесс.

В первую очередь, это касается сварки тонких и толстых металлов, когда нужно либо не прожечь металл, либо наоборот, добиться качественного и надежного соединения.

Что даёт смена полярности на инверторе

Из всего вышесказанного становиться понятно, что даёт сварка на прямой и обратной последовательности:

- Когда нужно углубить корень сварочного шва, то лучше всего применять именно прямую полярность при подключении инвертора. В таком случае, большая температурная нагрузка будет приходиться на металл.

- В том случае, если нужно варить тонкий металл, то сварочный инвертор лучше всего переключать в режим обратной последовательности.

Таким образом, на конце электрода будет возникать максимальная температура, а тонкий металл при сварке будет нагреваться гораздо меньше, чем при сварке инвертором на прямой полярности.

Таким образом, на конце электрода будет возникать максимальная температура, а тонкий металл при сварке будет нагреваться гораздо меньше, чем при сварке инвертором на прямой полярности.

Вообще, варить на обратной полярности инвертором как раз и рекомендуется при сварке тонких металлов и нержавейки. Другими словами, тех видов металла, которые очень чувствительны к перегреву.

При этом стоит учитывать один важнейший нюанс, который связан с расходом электродов. При сварке инвертором на прямой и обратной полярности, скорость сгорания электрода будет разной. При сварке инвертором на обратной полярности, из-за сильного нагревания, расход электродов будет куда выше, чем на прямой полярности.

При выполнении сварочных работ основное внимание уделяется соединению стыкуемых деталей. Данный фактор во многом зависит от правильных настроек сварочной аппаратуры. Работая с полуавтоматами, следует настраивать не только силу тока, но и устанавливать нужную полярность при сварке инвертором. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов. |

Прямая и обратная полярность при сварке: выбор режима, подключение

Что означает полярность при сварочных работах

В инверторных сварочных аппаратах для обозначения полярности используются надписи

Рассматривая вопрос полярности, понятно, что сварка в этом случае осуществляется током постоянного напряжения. Клеммы сварочного инвертора, куда подсоединяются силовые кабели держателя электрода и массы, обозначены значками «+» и «-». Обычно, подключая такой прибор и начиная его эксплуатировать, многие, руководствуясь инструкцией или рекомендациями знакомого специалиста, не задумываются, почему на конкретную клемму вешают именно этот, а не другой провод.

Клеммы сварочного инвертора, куда подсоединяются силовые кабели держателя электрода и массы, обозначены значками «+» и «-». Обычно, подключая такой прибор и начиная его эксплуатировать, многие, руководствуясь инструкцией или рекомендациями знакомого специалиста, не задумываются, почему на конкретную клемму вешают именно этот, а не другой провод.

А разница все-таки есть, и здесь сокрыт недвусмысленный физический закон движения заряженных частиц – электронов. Электроны, обладая отрицательным зарядом, всегда движутся от минуса к плюсу в любой схеме, включая инвертор. При сварке можно подключить электрод как к плюсовой клемме, так и к минусовой – все будет работать. Но электроны в том и другом случае будут двигаться в разных направлениях по цепи, это отразится на процессе и конечном результате.

Подключение по схеме прямой полярности

Если схему собрать так, что плюс от инвертора идет на стальную заготовку (свариваемая деталь), потом через дуговой промежуток, сварочный электрод к минусу инвертора, то такое соединение получило название прямой полярности при сварке. В этом случае анодом выступает деталь, а катодом — электрод. Место соединения на детали будет греться сильнее, чем кончик электрода, приблизительно на 700 градусов по Цельсию.

В этом случае анодом выступает деталь, а катодом — электрод. Место соединения на детали будет греться сильнее, чем кончик электрода, приблизительно на 700 градусов по Цельсию.

Подключение по схеме обратной полярности

Схема подключения кабелей аппарата для сварки, когда плюс от инвертора приходит на сварной электрод, потом через дуговой промежуток попадает на рабочую деталь и минус инвертора, получила название обратной полярности при сварке. Здесь уже электрод будет греться сильнее, так как анодное пятно будет на нем, катодное – в области соединения стальных заготовок.

Пятна анодные, пятна катодные

Конечно, можно всю жизнь проработать на своем инверторном аппарате, в котором по умолчанию постоянный ток настроен на прямую полярность: у вас нет никаких хлопот или проблем с перестройками сварочного электричества.

Эта чудесная идиллия возможна лишь при условии, что вид работ у вас один и тот же, вы не меняетесь, всех возможностей своего аппарата так и не знаете, и вообще зачем про электричество, все и так хорошо, не надо усложнять…

Не надо, так не надо, но вот если вам понадобится варить, например, качественную высоколегированную сталь, то ваша идиллия сразу же нарушится: качественного шва со старыми электрическими настройками у вас не получится. Вам придется разбираться с понятием обратной или прямой полярности при сварке, в чем мы прямо сейчас вам поможем.

Во-первых, работа на инверторном аппарате подразумевает постоянный ток. А он, в свою очередь, подразумевает два гнезда для подключения плюсовой и минусовой клемм. Давайте запоминать полярность при сварке инвертором по подключению электрода, так легче. Если электрод подключен к минусовому гнезду, то это прямая полярность при сварке. Если к плюсовому – она обратная.

Прямая и обратная полярность.

В принципе при прямом варианте электрод, который подключен к отрицательной клемме, сам становится катодом. А анодом становится наша металлическая заготовка. При обратном варианте электрод начинает работать анодом, потому что он подключен к плюсовому полюсу. Ну а заготовка, соответственно, превращается в катод.

В обоих случаях образуются анодные и катодные пятна. Анодное облако – погорячее, причем значительно: разница в температурах анодной и катодной областей доходит до 800°С.

Не упустим из внимания важную деталь: если мы говорим о двух вариантах – прямом и обратном, это всегда имеет отношение только к постоянному току. Дело в том, что при переменном токе полярность сама меняется с прямой на обратную с высокой частотой.

Еще раз: переключение прямой и обратной полярностей имеет смысл и возможно только при постоянном токе, это сварка постоянным током. При переменном токе в таком переключении нет ни смысла, ни возможности. Друзья, это физика.

Выбор режима

Правильный выбор полярности при подключении сварочного оборудования может зависеть от нескольких факторов.

Но самое главное для специалиста — усвоить, что на аноде, а это «+» всегда выделяется больше тепла (до 4000 градусов по Цельсию) чем на катоде (чуть больше 3000 градусов).

Виды сварочной дуги при сварке электродами

Это отправная точка дальнейшего анализа: толщина стали, марка, вид металла, тип сварочного электрода. В случае неответственной конструкции, возможно, будет лишним обращать внимание на полярность сварки.

Толщина заготовки – основной фактор, когда необходимо следить за полярностью. Более толстый материал в месте стыка нужно сильнее прогреть, чтобы частицы его взаимно проникли на большей площади соприкосновения, а пустоты заполнились металлом сварной проволоки – это надежность шва. Тонкий металл нельзя сильно греть, иначе можно получить дырку, некрасивый неравномерный сварной шов.

Когда сварке подвергают такие сплавы как чугун или нержавейка, то перегрев этих материалов может привести к образованию тугоплавких соединений, что нежелательно. Сплав алюминия требует мероприятий по удалению окислов, и хороший прогрев идет только на пользу. В сварочной литературе по каждому виду металла есть рекомендации об оптимальных методах и режимах работы с ним.

Сплав алюминия требует мероприятий по удалению окислов, и хороший прогрев идет только на пользу. В сварочной литературе по каждому виду металла есть рекомендации об оптимальных методах и режимах работы с ним.

Покрытие электродов специальным флюсом тоже рассчитано на работу в определенных режимах. Угольный электрод для электросварки не имеет стойкости к перегреву, поэтому обратная полярность ему противопоказана. Сварная проволока полуавтоматических аппаратов более лояльна к выбору полюсовки, но каждый производитель дает на продукцию свои рекомендации по использованию.

Чем обусловлен выбор полярности

Изменяя тип подключения, можно сконцентрировать нагрев или на свариваемой детали или на электроде (перемещая анодное пятно). За нагрев отвечает плюсовое гнездо, поэтому при прямом подключении, когда плюс присоединен к металлу наблюдается больший нагрев сварного соединения, а при обратной полярности больше греется электрод.

Рекомендуем! Как заварить глушитель холодной или электросваркой

Благодаря этой особенности мы можем выбирать схему подключения исходя из:

- Толщины металла.

Если мы свариваем толстые детали или средней толщины, то подойдет прямое подключение, при котором тепло, сконцентрированное на изделии поможет получить более глубокий шов и качественный провар. Также этот вид подключения подходит для отрезания металлов различной толщины. Тонкие металлы лучше всего сваривать при обратной полярности, концентрируя большую часть тепла на электроде. Таким образом деталь не будет поддаваться перегреву, а сам электрод будет плавиться быстрей.

Если мы свариваем толстые детали или средней толщины, то подойдет прямое подключение, при котором тепло, сконцентрированное на изделии поможет получить более глубокий шов и качественный провар. Также этот вид подключения подходит для отрезания металлов различной толщины. Тонкие металлы лучше всего сваривать при обратной полярности, концентрируя большую часть тепла на электроде. Таким образом деталь не будет поддаваться перегреву, а сам электрод будет плавиться быстрей. - Типа металла. Возможность изменять локализацию теплового пятна помогает подобрать наиболее эффективные схемы работы для различных металлов. К примеру, если мы варим нержавеющие стали или чугун, то необходимо обратное подключение, помогающее избежать перегрева сплава и формирования тугоплавких соединений. Для алюминия необходимо прямое подключение иначе пробиться через окислы будет очень сложно. Перед началом работ внимательно изучите рекомендации по настройки аппарата к конкретному сплаву.

- Типа электрода или проволоки.

Как и металлы, электроды имеют свои особенности температурных режимов, в большей степени связанных с типом флюса. К примеру, для работы с угольными электродами нельзя использовать обратную полярность иначе флюс перегреется и электрод придет в негодность. Чтобы подобрать настройку, подходящую для вашего электрода смотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Говоря о проволоках для полуавтоматов, то они тоже имеют рекомендации, относительно подключения минуса и плюса аппарата.

Как и металлы, электроды имеют свои особенности температурных режимов, в большей степени связанных с типом флюса. К примеру, для работы с угольными электродами нельзя использовать обратную полярность иначе флюс перегреется и электрод придет в негодность. Чтобы подобрать настройку, подходящую для вашего электрода смотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Говоря о проволоках для полуавтоматов, то они тоже имеют рекомендации, относительно подключения минуса и плюса аппарата.

https://youtu.be/CcVbCMcyZ00

Теперь вы знаете, что может повлиять на настройки подключения. Бывают случаи, когда металл требует одних, а электрод совсем других настроек. В таких случаях следует искать компромиссы, подстраивая силу тока и рабочие циклы.

Запомните! Тип подключения не зависит от пространственного положения.

Особенности сварки при использовании прямой полярности

Работая сварочным аппаратом постоянного тока и применяя способ подключение схемы прямой полярности, следует учитывать такие особенности процесса:

- Шов сварочного соединения — глубоко проникающий, узкий по ширине, более крепкий по качеству;

- Можно варить практически все типы сталей, толщина которых начинается от трех миллиметров и выше;

- При использовании вольфрамового стержня для цветных металлов можно применять только метод прямой полярности при сварке;

- Сварная дуга отличается стабильностью, устойчивостью к срывам, в результате чего легче контролировать процесс работы и получить красивый шов;

- Для работы таким методом не подходят электроды, рассчитанные на использование в сварке переменным током;

- При использовании сварочного аппарата в качестве резака, заготовка легче поддается раскройке.

Какое оборудование использовать

Обратное направление востребовано в работе особыми установками. Специфика в том, что машина подает проволоку с некоторой скоростью на заготовку, поэтому возможен выбор нескольких типов сварки.

Например, в среде защитных газов (когда используется аргон или углекислый газ), либо с использованием проволоки, обработанной порошком. Обратная направленность тока применима при работе с газами, прямая — когда процесс выполняется порошковой проволокой (также известной как флюсовой).

Полуавтоматическая сварка предполагает ряд изменений процесса. Во-первых, подключение «держака» и «массы» меняется — на первом «плюс», на второй «минус» (обратная). Делается это для того, чтобы флюс выгорел полностью, а сварочный процесс произошел внутри образовавшегося газообразного облака. Металл будет меньше прогреваться, а разбрызгивание капель сведется к минимуму.

Прямая используется для сварки цветных металлов, когда рабочим расходным элементом выступает вольфрамовый электрод. Таким образом достигается увеличение температуры в зоне нагрева, что может быть критично для, например, алюминия.

Таким образом достигается увеличение температуры в зоне нагрева, что может быть критично для, например, алюминия.

В работе с переменным током задача пользователя — своевременно менять расходные элементы. Профессионалы же или продвинутые любители предпочитают постоянный ток как надежный залог качественной сварки. Работа с инвертором позволяет выбирать один из двух известных вариантов действий. Прямая и обратная полярность при сварке выступают способами, каждый из которых имеет свои преимущества и недостатки. Выбор направления диктуется рядом факторов, главные из которых — материал расходников и используемое оборудование.

Читать также: Как открутить шуруп под звездочку

Если вы знаете другие специфические особенности выбора параметров сварки, поделитесь информацией в комментариях к статье.

Разнообразие сталей по химическому составу, толщине изделий является предпосылкой для возникновения многочисленных сварочных технологий. Наиболее широким спектром возможностей характеризуется сварка постоянным и переменным током, для которой разработаны инверторные агрегаты бытового и промышленного назначения. Использование постоянного тока позволяет задействовать больше режимов, таких как прямая и обратная полярность при сварке инвертором. Используя их и подбирая электроды различного состава, можно соединить следующие группы:

Использование постоянного тока позволяет задействовать больше режимов, таких как прямая и обратная полярность при сварке инвертором. Используя их и подбирая электроды различного состава, можно соединить следующие группы:

- тонколистовое изделие;

- кромки более 5 мм;

- низко-, среднеуглеродистые сплавы;

- низко-, средне-, сильнолегированные стали;

- чугун;

- разнородные металлы, где используется принцип наплавления.

Применение инвертора позволяет изменять полярность тока сварки вручную. Выбор режимов основывается на 3 факторах:

- Состав металла — чем выше углеродный эквивалент (выше легирование углеродом, марганцем, кремнием), тем меньше должен быть нагрев поверхностей.

- Тип электрода, использование флюса: окисление элементов (самая большая степень у углеродных материалов), шлаковый пояс, необходимая мощность для проникновения через шлаковый слой.

- Толщина свариваемых кромок: ориентировочно — до 3 мм и более.

Особенности обратной полярности при сварке

Сварка металла при таком способе подключения оборудования имеет следующие характеристики:

- Шов сварочного соединения менее глубок по проникновению в металл, с более выраженной шириной;

- Метод наиболее подходит для соединения средних по толщине заготовок либо тонких листов металла;

- При операциях с толстыми заготовками наблюдается хрупкость шва под воздействием нагрузок;

- Для работы не подходят электроды, структура которых разрушается при перегреве;

- Электрическая дуга отличается меньшей стабильностью, особенно в режиме работы на низких токах, что ведет к неравномерности соединения;

- Осуществляя сварку высоколегированных сталей, необходимо строго выполнять технологический процесс рабочего цикла.

Плюсы и минусы разных методов сваривания деталей

Говоря о плюсах и минусах прямой и обратной полярности сваривания, нужно понимать, что неправильный выбор режима проявит все отрицательные стороны процесса. Толстый металл при отрицательной полярности будет слабо греться, шов получится поверхностным, придется обваривать деталь с двух сторон, что увеличит материальные и временные затраты.

Тонкий металл при положительной полярности потечет, начнет прожигаться электродом, кипящие брызги из сварочной ванны будут загрязнять поверхность изделия и требовать дополнительных усилий по их устранению.

Если же все учесть правильно, то минусы обратятся в плюсы, процесс сварки будет несложным для выполнения и радовать глаз результатом.

Как выбрать правильную полярность

Понятно, что при сварке инвертором допускаются прямая и обратная полярность. По умолчанию эти аппараты обычно настроены на прямое подключение.

Но если вы работаете с разными металлами и металлическими заготовками разной толщины, вам придется самостоятельно настраивать параметры сварочного тока и, в частности, полярность. Это нетрудно, поехали.

Это нетрудно, поехали.

Все дело в перемещении теплого анодного пятна, то есть концентрации нагрева. При прямой полярности плюс идет на металлическую заготовку, как раз она и разогревается. Именно от данного фактора зависит выбор варианта подключения при работе с разными заготовками из разных металлов. Все логично и просто, вот критерии решений по поводу подключения постоянного сварочного тока:

Толщина края металлической заготовки

Постоянный и переменный ток сварки.

Толстые края поверхностей? Конечно же сварка током прямой полярности! Дополнительная концентрация тепла в местах плавки в толстых деталях будет способствовать глубокой проверке и, следовательно, получению качественного прочного шва. Если же края свариваемых поверхностей тонкие, то рассуждать, а затем действовать нужно совсем наоборот.

Тонкие края важно не перегреть, чтобы не допустить прожога. Так что отправляем теплое анодное пятно от греха подальше на другую сторону – к электроду. Так что тонкие детали варим при обратном подключении.

Вид металла

Здесь нам поможет перемещение теплового анодного пятна: каким металлам оно не повредит, а, наоборот, поможет? Правильнее всего будет внимательно читать инструкции по электрической настройке сварочного аппарат, которые сопровождают любой современный сплав.

Но уже сейчас можно запомнить факт, что алюминий вместе со сплавами тепло только приветствуют, оно помогает снизить количество образующихся окислов во время процесса. Так что сварка алюминия постоянным током проводится только при прямом подключении. Официально это будет называться сваркой алюминия постоянным током в среде аргона.

А вот сталь, чугун с различными стальными сплавами требуют обратного подключения постоянного сварочного тока: никакого дополнительного тепла им не нужно из-за риска образования тугоплавких соединений.

Цветные металлы, как алюминий, варятся неплавящимися вольфрамовыми электродами только при прямом подключении без каких-либо исключений.

Обозначение полярности в сварке

Прямая и обратная полярность при сварке инвертором (или любым другим сварочным аппаратом) задает тон всему рабочему процессу и правильный выбор этого параметра напрямую влияет на качество сварного соединения. При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

В этой статье мы подробнее расскажем про обратную полярность при сварке. Вы узнаете, что такое обратная полярность, при каких условиях выбирается данный тип направленности тока, какое оборудование используется в работе с обратной полярностью и как настроить аппарат, чтобы выполнить работу качественно и быстро.

Общая информация

Что такое обратная полярность при сварке? Обратная полярность тока — это процесс подачи положительного электрического заряда на электрод, а отрицательного электрического заряда — на свариваемую металлическую деталь. При этом тепло распределяется в обратной последовательности: электрод существенно перегревается, а деталь наоборот не прогревается вовсе. По этой причине обратной полярностью при дуговой сварке пользуются в особых случаях, когда велик шанс деформировать металл при высокой температуре или требуется выполнить очень аккуратный шов.

Обратная полярность просто необходима при сварке нержавейки, тонкого металла, легированной и высокоуглеродистой стали, алюминия и прочим сплавов, легко подвергающихся перегреву. Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Многие новички все равно задаются вопросом, почему при некоторых работах используется обратная или прямая полярность при сварке инвертором? Постараемся объяснить подробнее. Обратная полярность применяется в работе, поскольку при горении дуги на конце сварочного стержня образуются участки с высокой концентрацией анодов и катодов. При этом температуры существенно отличаются, область анода может быть горячее области катода на 700 градусов по Цельсию!

Исходя из этого нетрудно догадаться, что при обратной полярности выделяется огромное количество тепла, что способствует качественному провариванию металла. Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Кстати, при работе с постоянным током обратной полярности электрод сгорает значительно быстрее, чем при работе с прямой полярностью. Это связано опять же с избыточным нагревом стержня. Так что будьте готовы к перерасходу комплектующих. Если вы используете переменный ток, то выбор полярности не актуален вовсе, поскольку направление тока будет постоянно меняться во время работы.

Итак, повторим: полярность устанавливается только при работе с постоянным током. Обратная полярность применяется при сварке особых легко деформирующихся металлов, когда шов нужно сформировать быстро и качественно.

Сварка током обратной полярности не может ни отразиться на свойствах используемого в работе электрода. Через стержень проходит большое количества тепла, а это значит, что и сама деталь очень быстро нагревается, металл легко и глубоко проваривается, при этом практически не разбрызгивается (особенно, при сварке с флюсом).

Можно ли менять полярность прямо во время работы, если на сварочном инверторе (или любом другом типе оборудования) есть такая возможность? Вы, конечно, можете попробовать этот способ в качестве эксперимента, но мы не станем рекомендовать вам это. В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

Выбор полярности

Давайте еще немного времени уделим правильному выбору полярности. Помимо самого металла важно учесть и электроды или проволоку, которую вы используете в работе. Выбор прямой или работа на обратной полярности при сварке зависит от типа покрытия. Если вы работаете угольным электродом, то подключение обратным способом нежелательно, поскольку такие стержни быстро разрушаются при перегреве.

Также на выбор полярности влияет то, какой шов вы хотите сделать, какие у него должны быть размеры и форма. При работе с постоянкой и обратной направленностью швы хорошо проплавлены, сварное соединение узкое и неглубокое, поскольку процесс сварки длится недолго из-за высоких температур.

Оборудование

Сварка постоянным током обратной направленности осуществляется только на сварочных аппаратах, предназначенных для такой работы. Выбор сварочного аппарата — это отельная немаловажная тема, поэтому в рамках этой статьи мы расскажем только самое главное. Прежде всего, ваш сварочный аппарат должен иметь возможность работать с разными режимами и подавать проволоку с разной скоростью. Так вы сможете варить аргоном или углекислым газом (это очень важно при сварке нержавейки), но не сможете варить порошковой проволокой, поскольку для этого необходима прямая полярность.

С помощью обратной полярности появляется возможность использовать в своей работе полуавтоматическое сварочное оборудование. Здесь держак и масса подключаются к «плюсу» и «минусу» соответственно. За счет этого флюс выгорает постепенно и полностью, сама сварка происходит в образовавшемся газовом облаке.

Вместо заключения

Выбор полярности при сварке постоянным током — задача не из легких, если вы начинающий сварщик. Нужно учесть все возможные нюансы, связанные с типом и толщиной металла, используемым в работе электродом или присадочной проволокой, а также удачно выбрать сварочный аппарат с нужным вам набором функций. Все это кажется чем-то очень сложным, но поверьте, с опытом вы будете настраивать аппарат и подбирать комплектующие, даже не задумываясь. Изучайте много теории и не забывайте применять ее на практике.

Расскажите в комментариях о своем личном опыте сварки на обратной полярности, если вы опытный мастер. Это будет очень полезно для новичков. Также делитесь этой статьей в социальных сетях. Желаем удачи в работе!

Желаем удачи в работе!

Во всех статьях и обзорах, связанных со сваркой, присутствует электрическая тема. Хоть аппараты, хоть электроды, хоть виды швов – в любом сварочном вопросе упоминается и уточняется вид тока. Где-то он постоянный, где-то переменный, а еще у него есть два варианта – прямая и обратная полярность при сварке.

Пора разобраться, что к чему, чтобы правильно выбирать материалы, аппараты, электроды и методы сварки. Знание нюансов об электричестве в сварке помогут вам быстро и правильно настроить инвертор, от чего качество сварочных швов зависит в большой степени.

Пятна анодные, пятна катодные

Конечно, можно всю жизнь проработать на своем инверторном аппарате, в котором по умолчанию постоянный ток настроен на прямую полярность: у вас нет никаких хлопот или проблем с перестройками сварочного электричества.

Эта чудесная идиллия возможна лишь при условии, что вид работ у вас один и тот же, вы не меняетесь, всех возможностей своего аппарата так и не знаете, и вообще зачем про электричество, все и так хорошо, не надо усложнять…