Полярность при сварке: обратная и прямая

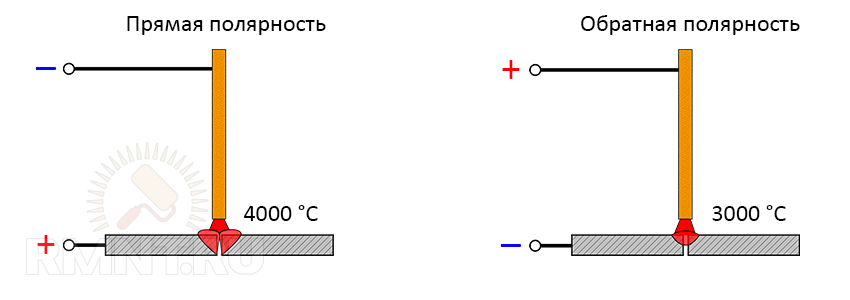

Сварочные работы, выполняемые с применением электрической сварочной дуги, в отличие от газового метода имеют определенные особенности. Электросварка обладает возможностью создавать электрическую дугу, температура которой достигает 4000-5000°C. Такой температурный режим в несколько раз превосходит порог плавления большинства металлов, что дает возможность применять для их соединения разные типы сварки, которые выбирают в зависимости от цели назначения заготовок.

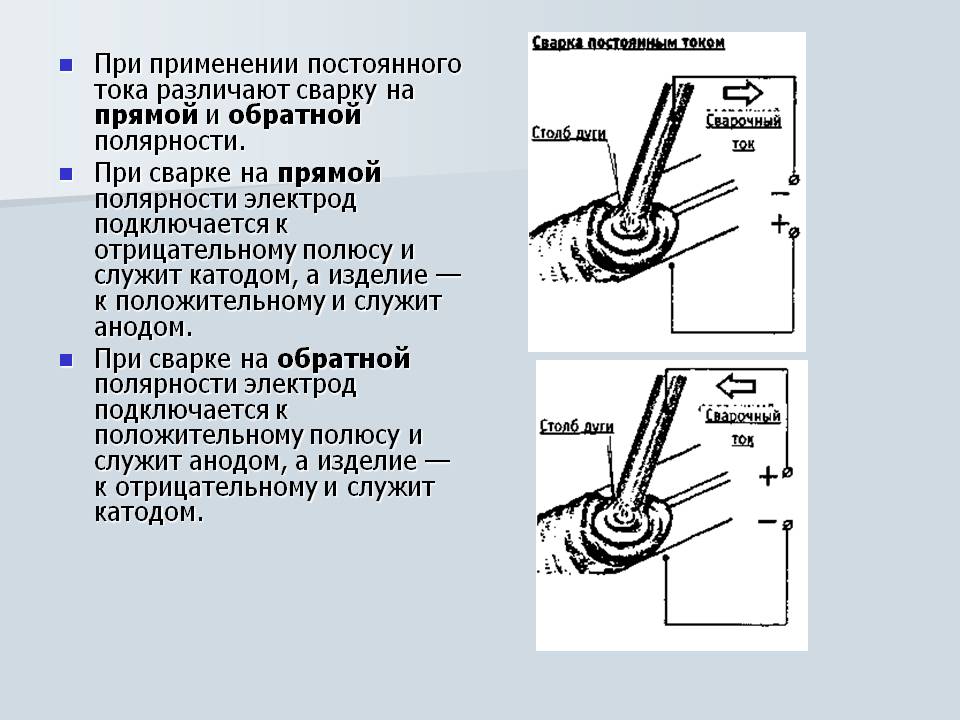

Электросварка, выполняемая при помощи электрической дуги, может осуществляться с применением как переменного, так и постоянного электротока. Используя постоянный электроток, можно выполнять электросварку прямой и обратной полярности. Суть смены полярностей заключается в движении электронов. Отрицательно заряженные частицы будут двигаться от отрицательного полюса к положительному.

В процессе сварочных работ электрод может быть подсоединен как к плюсовой, так и к минусовой клемме, и от этого будут зависеть конечные характеристики готового сварочного шва.

Что это такое?

Во время работ постоянным электротоком процесс электросварки можно осуществить, используя электрический ток с прямой либо обратной полярностью.

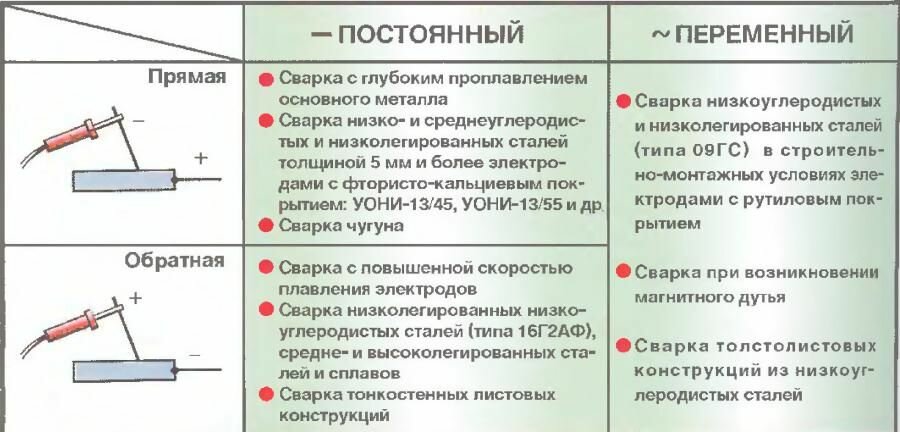

Особенности процесса электросварки в этом варианте состоят в том, что положительный полюс анода имеет температуру, значительно превышающую показатели катода, который служит отрицательным полюсом. По этой причине использование электрического тока с прямой полярностью широко распространено при выполнении сварочных работ с деталями, имеющими толстые стенки. Кроме того, этот метод применяется и для проведения разрезания металла, а также в случаях, когда для выполнения того или иного процесса необходимо образование большого объема тепловой энергии

Особенностью обратной полярности сварочного электротока является то, что весь потенциал тепловой энергии приходится на электродный конец стержня, при этом сама заготовка нагревается гораздо меньше. Такой вариант электросварки позволяет аккуратно совмещать края заготовок, сведя риск их сквозного прожига к минимуму. Электросварка обратной полярности используется для работы с легированными или нержавеющими марками металла, с тонкостенными деталями, а кроме того, подходит и для тех металлов, перегрев которых во время проведения сварочных работ крайне нежелателен. Выполнение сварочного шва электротоком обратной полярности эффективно и для сварки с применением флюса либо среды защитных газов.

Такой вариант электросварки позволяет аккуратно совмещать края заготовок, сведя риск их сквозного прожига к минимуму. Электросварка обратной полярности используется для работы с легированными или нержавеющими марками металла, с тонкостенными деталями, а кроме того, подходит и для тех металлов, перегрев которых во время проведения сварочных работ крайне нежелателен. Выполнение сварочного шва электротоком обратной полярности эффективно и для сварки с применением флюса либо среды защитных газов.

Обзор видов

Газовая сварка и процесс соединения заготовок, выполняемый электрической дугой, имеет принципиальные технологические отличия.

Считается, что разница в работе с постоянным и переменным током существенна. Приобретая сварочный аппарат, пользователи редко меняют вид постоянного тока на переменный, так как варить постоянным током проще – надо лишь подключить источник питания. Однако не все так просто, как кажется.

Для получения долговечного и аккуратного шва нужно соблюдать технологию выполнения сварочного процесса, который имеет отличия в зависимости от того, как расположены на аппарате клеммы полярности.

Прямая

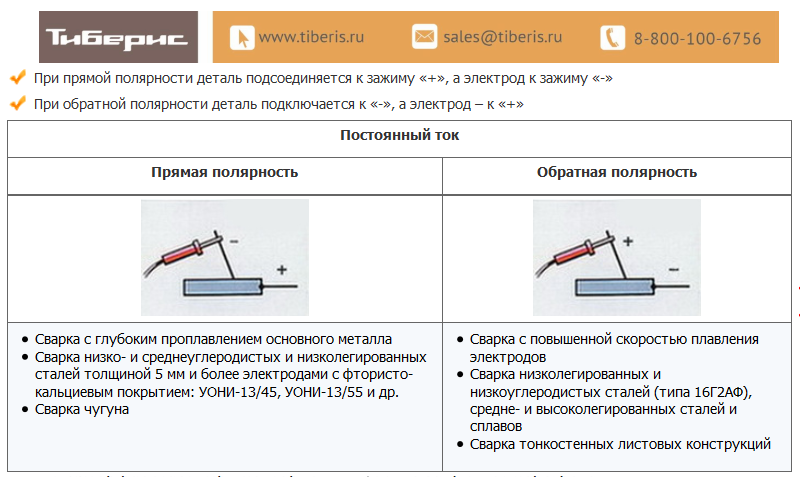

Обозначение «сварка прямой полярности» подразумевает процесс, во время которого на рабочую поверхность заготовки поступает положительный заряд электрического тока через сварочный выпрямитель. Смена полярности в каждом случае по-разному отражается на эффективности работы электрода.

Смена полярности в каждом случае по-разному отражается на эффективности работы электрода.

- во время процесса электросварки рабочая поверхность заготовки не накаляется, так как приток тепловой энергии к ней минимален;

- под действием электрода происходит достаточная глубина проплавки металла заготовки, но она гораздо меньшая, по сравнению со сваркой обратной полярности;

- в процессе работы сварочный электрод довольно быстро плавится, и чтобы выполнить весь объем работы, иногда требуется его замена;

- вероятность того, что в процессе сварки будут образовываться брызги металла, достаточно высока.

При выполнении сварочных работ с применением прямой полярности электротока скорость плавления у металла получается наиболее высокой, она почти вдвое выше, чем при сварке с применением электротока обратной полярности. Но есть нюанс, заключающийся в том, что образующаяся электродуга при методе прямой полярности электротока формирует свое нагревание не так стабильно, как это бывает при обратной полярности, а сам процесс электросварки сопровождается образованием брызг металла.

Обратная

Особенности электросварки обратной полярности заключаются в следующем:

- в процессе выполнения сварочных работ рабочая поверхность заготовки достаточно сильно нагревается;

- данный вид технологии обеспечивает довольно глубокую проплавку металла и качественный сварочный шов;

- сварочный электрод в процессе работы расплавляется очень медленно и не требует частой замены;

- при выполнении сварки разбрызгивание расплавленного металла очень незначительно.

Работая с постоянным электротоком, для соединения заготовок важно тщательно и равномерно прогреть рабочую поверхность до момента плавления металла.

Какую использовать?

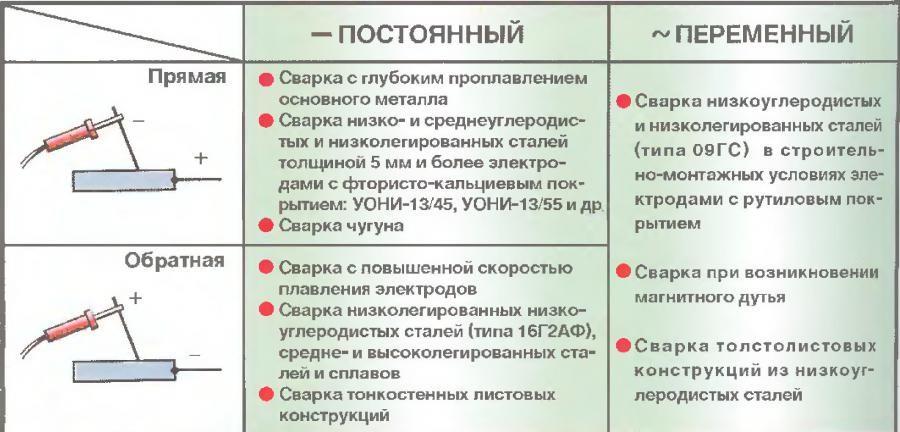

Одним из важных критериев, на котором основывается выбор полярности электросварки, является  В зависимости от материала электрода подбирается режим электросварки. Например, черные угольные стержни, которые имеют свойство быстро нагреваться, выбирать для сварки методом обратной полярности нецелесообразно. Такие электроды быстро разрушатся, и процесс электросварки будет постоянно прерываться, кроме того, они не подходят для тонкого металла.

В зависимости от материала электрода подбирается режим электросварки. Например, черные угольные стержни, которые имеют свойство быстро нагреваться, выбирать для сварки методом обратной полярности нецелесообразно. Такие электроды быстро разрушатся, и процесс электросварки будет постоянно прерываться, кроме того, они не подходят для тонкого металла.

Правильная подборка электрода в этом случае зависит от состава материала заготовки. Если взять электрод без покрытия, то при электросварке в условиях прямой полярности он будет хорошо плавиться и гореть, а если работать с такой проволокой в условиях переменного электротока, электрод без покрытия гореть не будет. Прочность и внешний вид сварного шва зависит от полярности расположения полюсов. Чтобы получить максимально глубокую проварку металла, потребуется применить технологию использования постоянного тока с обратной направленностью. При таком расположении полюсов максимальный набор тепловой энергии будет в области анода.

Применение электросварки с обратной направленностью тока считается наиболее востребованным. Сварочный аппарат может осуществлять подачу сварочной проволоки с определенной скоростью, от этого будет зависеть выбор определенных вариантов технологий сварки. Электрический ток обратной полярности применяется для работы в среде защитных газов, а сварка с прямой направленностью используется при работе с флюсовой порошковой сварочной проволокой.

Прямая направленность электротока применяется для работы с цветными металлами, когда для сварки металла используют электрод из вольфрама.

Прямая и обратная направленность электротока выбирается исходя из ряда факторов, главными из которых являются состав расходных материалов, применяемое оборудование, вид металла заготовки и ее толщина. Вне зависимости от того, какая полярность подачи электротока будет выбрана, имеются определенные нюансы, которые важно учитывать.

Вне зависимости от того, какая полярность подачи электротока будет выбрана, имеются определенные нюансы, которые важно учитывать.

Известно, что используя постоянный электроток, можно получить сварочное соединение без наличия большого образования окалины из-за брызг. Остывший шов получается аккуратным и прочным. Такие характеристики шва объясняются тем, что при работе постоянным током не происходит частой смены полярностей, в отличие от работы переменным видом подачи электротока.

В случае, когда для сварочного процесса используютсяя электроды плавящегося типа, то ввиду разницы нагрева между катодом и анодом возможны прожоги поверхностей заготовок. Чтобы избежать прожога заготовки в участке подсоединения ее к электрокабелю, используют прижимную струбцину.

Заряд, который несет кабель, не играет роли – в том и другом случае струбцина выступает в качестве дополнительной защиты заготовки.

О том, как выбрать полярность при сварке электродами разных покрытий, смотрите в следующем видео.

Прямая и обратная полярность при сварочных работах

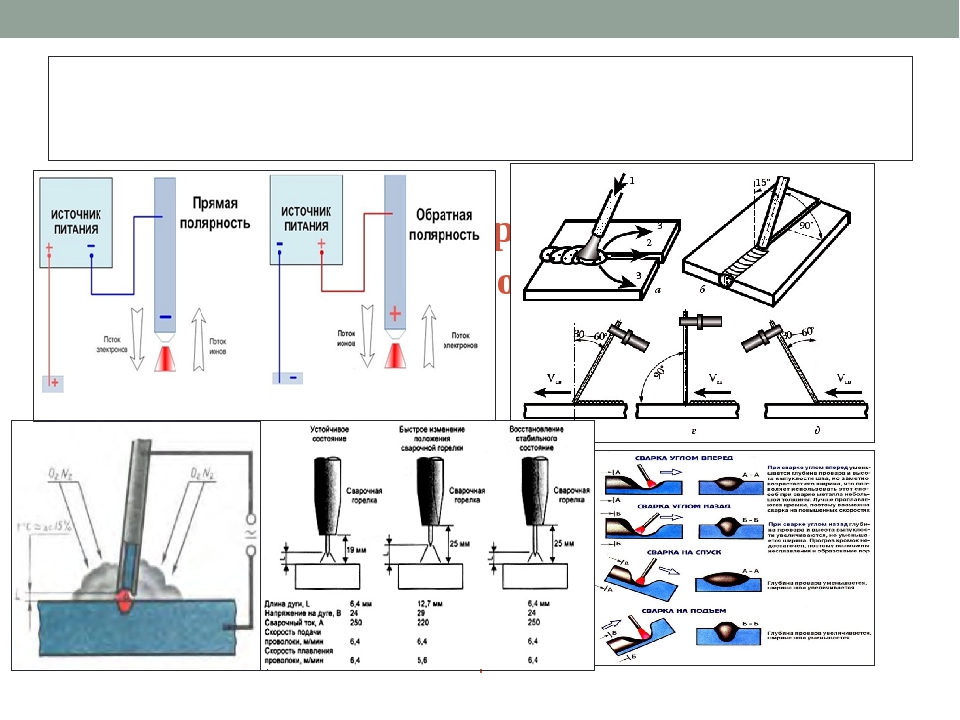

При проведении сварочных работ с помощью инверторного аппарата пользуются постоянным током. Выполнить необходимые действия поможет прямая и обратная полярность. Начинающих умельцев интересует вопрос, что это дает на практике ММА.

На что влияет полярность сварки

Во время проведения соединения металлических заготовок инвертором или полуавтоматом на стержне появляется пятно с высокой температурой, зависящей от полярности. При получении расходником питания через положительную клемму пятно разогревается до 390°, пользование минусовой – 320 градусов. Сильный нагрев позволяет варить детали на большую глубину.

Сильный нагрев позволяет варить детали на большую глубину.

Полярность при сварке тонких деталей выбирают прямую. Она годится и для работы с чувствительными металлами: с высоким содержанием углерода, нержавеющими составами, легированными сталями. Они проявляют боязнь к перегревам, поэтому при их соединении используют низкие температуры, но расход стержней при этом методе увеличивается.

Особенности прямой и обратной сварки

Для контроля процесса на инверторе меняется полярность: более глубокий шов получается при прямом подключении аппарата, когда главная нагрузка приходится на металл. На коробке с электродами производитель указывает полярность. Изделия, имеющие рутиловое покрытие (ОЗС-12, ОК-46, МР-3) работают при любом соединении проводов, хотя рекомендуется ток обратный. Постоянный дает стабильную дугу, шов получается более аккуратный.

Работа с применением прямой полярности характеризуется переносом расплавленного металла в зону образования шва каплями крупного размера. Глубина провара уменьшается, количество углерода снижается. При этом режиме дуга становится нестабильной, но заготовка прогревается правильно. У сварщика появляется возможность экономии электродов и присадочного материала. В состав шва входит больше марганца и кремния, углерод почти отсутствует.

Глубина провара уменьшается, количество углерода снижается. При этом режиме дуга становится нестабильной, но заготовка прогревается правильно. У сварщика появляется возможность экономии электродов и присадочного материала. В состав шва входит больше марганца и кремния, углерод почти отсутствует.

При использовании тока обратной полярности производится соединение заготовок из тонкого металла. Цель процедуры – не допустить прожога. При данном режиме температура развивается ниже, чем при прямом подключении. Сварку рекомендуется вести прерывисто: сделать небольшой шов в начале, переместиться немного дальше, потом доработать оставшиеся промежутки. Эту схему можно изменять. Прием дает возможность избежать коробления свариваемых заготовок. Чем короче наложенные швы, тем меньше повреждений получает металл.

Соединение внахлест проводится с крепким и плотным сжатием заготовок с помощью струбцин или других приспособлений. Небольшой зазор приводит детали к прожогу. Сварка в стык выполняется с минимальными промежутками между отдельными кусками. Под тонкие листы подкладывается медная пластина, забирающая излишнее тепло. Специалисты высокого класса рекомендуют потренироваться на ненужных листах, чтобы после основной работы не латать полученные в результате прожогов дыры.

Под тонкие листы подкладывается медная пластина, забирающая излишнее тепло. Специалисты высокого класса рекомендуют потренироваться на ненужных листах, чтобы после основной работы не латать полученные в результате прожогов дыры.

Различия при подключении

Перед проведением работ нужно правильно соединить все провода, идущие от сварочного оборудования, с заготовками и электродом. Для получения плотной и компактной дуги минус подается на расходник. Таким путем достигается прямая полярность, при которой металл нагревается до максимальной температуры. Минус на держателе должен быть при обратном токе. В этом случае самый сильный нагрев происходит на конце электрода. Способ подключения зависит от толщины деталей и отдельных свойств свариваемых изделий.

Зависимость от рода напряжения

Сварка с использованием постоянного тока проводится с хорошим прогревом заготовок и образованием ванны с расплавленным материалом. Сделать это можно с применением правильной полярности. При токе большой силы нагревание происходит при высоких температурах и достигает состояния, при котором дуга начинает отталкивать горячую жидкость. Соединения деталей в этом случае не происходит. При недостаточном токе заготовки не прогреваются до температуры плавления.

Соединения деталей в этом случае не происходит. При недостаточном токе заготовки не прогреваются до температуры плавления.

Необходимо добиться оптимального режима работы, глубина сваривания контролируется при помощи движений электрода. Скорость его перемещения оказывает влияние на качество шва: чем она меньше, тем выше температура расплава в ванне. По этой причине опытные мастера в инверторе выставляют большие токи и регулируют процесс рабочим стержнем, обмазка которого требует правильного выбора полярности.

Обратное подключение применяют при использовании угольных электродов, которые быстро разрушаются в условиях действия высоких температур. Лучше брать стержни чистые, не имеющие покрытия. Они характеризуется хорошим заполнением шва. Повышенные токи вызывают прожог сварочной ванны.

Отличия при работе с инвертором и полуавтоматом

На переменном токе работает промышленный полуавтомат, домашний инвертор – на «постоянке». У него есть кабеля для подключения к массе и к держателю. Меняя их положение, добиваются получения нужных режимов сварки. Аппарат данного типа отличается от других устройств:

Меняя их положение, добиваются получения нужных режимов сварки. Аппарат данного типа отличается от других устройств:

- малыми габаритами;

- небольшим весом;

- высокой мощностью;

- способностью создавать ровный и аккуратный шов;

- доступной стоимостью;

- простотой обслуживания;

- легкостью транспортирования;

- полным отсутствием риска воспламенения.

Полуавтомат весит больше и стоит дороже инвертора. Главная разница и отличие заключается в способе работы: процесс соединения деталей осуществляется с помощью использования специальной проволоки.

Особенности сварочных работ

В домашних условиях при сращивании деталей чаще всего пользуются электродами и малогабаритными аппаратами инверторного типа. Их не рекомендуют применять для работы с нержавеющими и алюминиевыми предметами во избежание их коррозии. Эти изделия лучше сваривать под защитой аргона или других газов. Делается это с помощью полуавтомата, дающего качественный шов на заготовке любого состава.

В данном аппарате подача проволоки происходит специальным механизмом в толкающем или тянущем режиме. Иногда оба способа работают одновременно. Это является залогом высокого качества сварки. При выполнении операций с металлами необходимо использовать мощные струбцины для прижима заготовок, иначе они в местах появления малейших зазоров будут повреждены.

При прямой полярности

Этим способом соединяют толстые детали. Чтобы добиться качественного функционирования аппарата, нужно перевести его переключением проводов: плюсовой вывод – к массе, минус – к электроду. Свариваемый металл лучше прогревается при высоких температурах. Нужно следить за недопустимостью прожогов.

При обратной полярности

Инвертор подключается так: держатель и рабочий стержень – к плюсовой клемме, к минусу присоединяют с помощью зажимов массу. В этом случае на конце электрода создается температура, не позволяющая прожечь листы заготовки. Сварка в таком режиме ведет к перерасходу плавящихся материалов.

Преимущества и недостатки разных методов

Использование инверторов и выпрямителей дает возможность перемены полярности тока и регулировки зоны создания максимальной температуры. Прямое подключение применяется при следующих обстоятельствах:

- монтаж деталей из низколегированных, углеродистых и специальных сталей с помощью плавящегося электрода;

- сварка изделий из цветных металлов, текучих сплавов, тонких листов вольфрамовыми стержнями и наплавочной проволокой;

- раскрой заготовок.

Преимущества стандартного подключения:

- образующийся шов имеет красивую узкую форму;

- происходит провар на большую глубину;

- сварка ведется большим ассортиментом электродов;

- сохраняется высокая стабильность дуги.

Недостатки:

- сильное разбрызгивание расплавленной жидкости;

- появляется риск получения прожогов;

- в зоне нагрева появляются остаточные напряжения.

Обратная полярность включается для:

- работы без получения прогораний стальных заготовок малой толщины;

- сварки цветных металлов, высоколегированных сталей, нержавеющих материалов;

- выполнения действий с использованием флюса и защитного газа.

Недостатки метода:

- изделия провариваются на небольшую глубину;

- толстые заготовки для прочности приходится обрабатывать со всех сторон;

- требуются специальные электроды, выдерживающие высокие температуры;

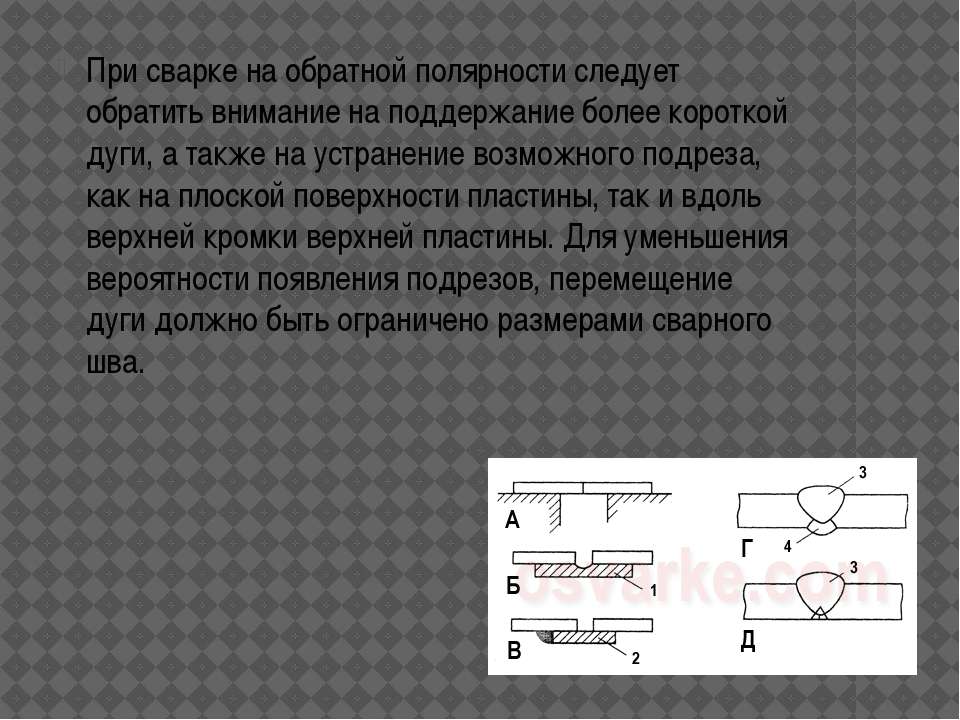

- необходимость поддержки короткой дуги.

Сила тока настраивается экспериментальным путем.

По каким критериям нужно выбирать полярность

Этот параметр меняется при использовании постоянного тока. Для аппаратов, работающих на «переменке», это сделать невозможно. Выбор режима зависит от:

- толщины свариваемого металла;

- его состава и типа;

- марки электродов;

- качества расходников.

От правильного выбора полярности зависит качество и прочность шва.

Толщина металлического листа

Для соединения листов до 3 мм лучше использовать подключение минусового провода к заготовке. В таком случае больший нагрев создается на конце электрода. Способ годится для сварки заготовок из черных и цветных сплавов, легированных деталей, алюминиевых изделий.

Типы металлов

Материалы имеют разную внутреннюю структуру, которая обладает свойством меняться при воздействии температур. Если это происходит с зернистостью, нужно присоединить к массе минусовую клемму аппарата. Прямая полярность дает шов, уходящий в глубину детали, обратная – образует широкий валик.

Разновидности электродов

Для работы с тугоплавкими составами используется обратная полярность. Стержни нужно брать вольфрамовые. Угольные быстро разрушаются от высокой температуры: становятся хрупкими и крошатся.

Присадки и прочие расходники

При сварке используются различные материалы, образующие слой шлака. Для порошковой проволоки чаще всего нужно прямое подключение. Обратное применяется при работе с газом, защищающим зону сварки, позволяет корректировать стабильность дуги.

Зная, что такое полярность, какими свойствами она обладает, можно выбрать необходимый режим работы сварочного оборудования и получить качественный шов на заготовках любой толщины.

Обратная полярность при сварке

В отличие от традиционной газовой сварки электродуговой способ отличается рядом особенностей. Одной изсамых значимых из них считается температура дуги, способная достигать 5000 ºС, что намного превышает температуру плавления любого из существующих металлов. Этим отчасти объясняется широкое разнообразие методов и технологий данного способа сварки, позволяющих решение с ее помощью самых разных задач и целей применения.

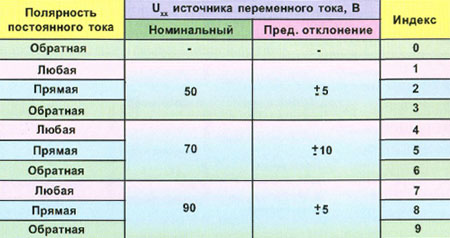

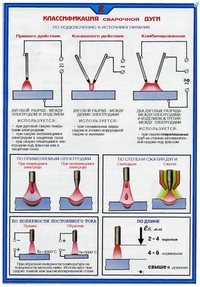

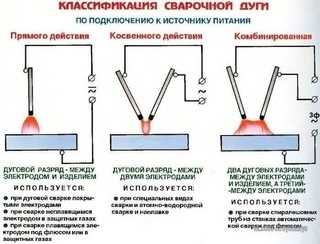

В электродуговой сварке возможно использование нескольких типов дуги, электродов с различными свойствами и разных степеней механизации. При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

В подборе диаметра электрода, кроме толщин обрабатываемых металлов, имеет значение расположение шва в пространстве, а также число слоев сварки. Из различных вариантов пространственных положений предпочтительнее нижнее как самое удобное. Исходя из выбранного диаметра электрода, учитывая расположение шва, устанавливают силу сварочного электротока. В определении его рода с полярностью, помимо толщины обрабатываемого металла, оказывает влияние его вид с физико-химическими свойствами.

В ходе сварки постоянным током обратной полярности образуется большой объем тепла на электроде. Поэтому она используется для тонких металлов, помогая избежать их прожогов. Также необходима обратная полярность при сварке инвертором для обработки высоколегированных сталей, чтобы не перегревать их. Во всех остальных случаях обычно применяется переменный ток как более дешевый в сравнении с постоянным.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в ее процессе ток подается от сварочного выпрямителя на обрабатываемую заготовку положительным зарядом. При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При производстве сварки током обратной полярности необходим противоположный порядок подключения. Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

Ею пользуются при наличии вероятности прожога заготовок. Поэтому сварка электродами обратной полярностью тока целесообразна для работ с нержавеющими и легированными сталями, прочими сплавами, реагирующими на перегревание, а также для соединения тонколистовых металлических конструкций. Не менее эффективно подключение обратной полярности в сварочном процессе с помощью электродуги, газовой защиты и при флюсовой сварке.

Независимо от используемой полярности питающего электротока существует ряд общих факторов, на которые следует обращать внимание. Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Если для сварки применяются плавящиеся электроды, то из-за различно нагревающихся анода с катодом метод подключения электротока может отразиться на объеме переносимого на изделие расплавленного электродного металла. Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Чем обусловлен выбор полярности?

На выбор полярности электрического тока налагает ограничения используемый для сварки материал покрытия электродов. Примером этого может служить сварочный процесс с применением угольных электродов, сильнее разогревающихся при сварке обратной полярностью и быстрее разрушающихся. А проволока без покрытия, к примеру, лучше горит при прямой полярности, чем при обратной, и совсем не горит при питании переменным электротоком.

От показателей режима сварки во многом зависят глубина провара с шириной образующегося шва. Так, с увеличением силы сварочного электротока даже при постоянстве скорости сварки происходит усиление провара, то есть увеличение глубины проплавления металла. Это объясняется ростом погонной энергии дуги, зависящей от количества теплоты, проходящей через единицу длины свариваемого шва. С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

На форму с размерами образуемого шва также способны влиять род электротока с его полярностью. Так, постоянный ток обратной полярности может обеспечить намного большую глубину проплавления, нежели постоянный ток с прямой полярностью, это обусловлено неодинаковыми объемами тепла, образующимися на аноде с катодом. От увеличения скорости сварочного процесса ширина шва с глубиной провара уменьшаются.

Сварка постоянным током обратной полярности: основные преимущества

Сварка на сегодняшний день распространена во многих отраслях промышленности, а также в строительстве. Она применяется в машиностроении, судостроении, частном строительстве, при возведении трубопроводов. Различают несколько разновидностей сварки: ручную дуговую, газовую, с использованием автоматического оборудования и некоторые другие. Работники со стажем знают, что на качества сварочного шва и его прочность влияет множество факторов: режим работы оборудования, толщина сварочной проволоки, сила тока, его полярность. Сваривать детали постоянным током обратной полярности под силу любому, даже непрофессиональному работнику.

Работники со стажем знают, что на качества сварочного шва и его прочность влияет множество факторов: режим работы оборудования, толщина сварочной проволоки, сила тока, его полярность. Сваривать детали постоянным током обратной полярности под силу любому, даже непрофессиональному работнику.

Принципиальная схема сварочного аппарата.

Обратная полярность успешно используется при полуавтоматической сварке. Не все представляют, что такое полярность. Чтобы понять ее сущность, нужно вспомнить школьный курс физики, где изучалось направление движения электронов. От полярности во многом зависит мощность электрической дуги, стабильность ее горения, что в значительной степени отражается на качестве всего сварочного процесса. Рассмотрим более подробно основные преимущества сварки постоянным током обратной полярности.

Какой бывает полярность?

Прямая и обратная полярность при сварке.

Некоторых начинающих сварщиков интересует вопрос, касающийся того, что называется прямой полярностью, а что – обратной. Во времена, когда был открыт электрический ток, ученые думали, что электроны двигаются от положительно заряженного полюса к отрицательному. В те времена о катоде и аноде уже знали и умели их определять. Трудность заключалась в том, чтобы оценить правильное движение заряженных частиц (электронов). По мере развития науки удалось установить, что заряженные частицы передвигаются от минуса к плюсу. В данной сфере деятельности прямая полярность означает, что заряженные частицы идут от электрода на деталь, при этом деталь заряжена положительно, а электрод – отрицательно.

Во времена, когда был открыт электрический ток, ученые думали, что электроны двигаются от положительно заряженного полюса к отрицательному. В те времена о катоде и аноде уже знали и умели их определять. Трудность заключалась в том, чтобы оценить правильное движение заряженных частиц (электронов). По мере развития науки удалось установить, что заряженные частицы передвигаются от минуса к плюсу. В данной сфере деятельности прямая полярность означает, что заряженные частицы идут от электрода на деталь, при этом деталь заряжена положительно, а электрод – отрицательно.

Соответственно, при обратной полярности все наоборот. Ток идет от оборудования на изделие. Сварочный аппарат имеет 2 клеммы. Если сварка проводится постоянным током обратной полярности, то к клемме со знаком «-» подсоединяется кабель, идущий на свариваемые изделия. Что же касается положительной клеммы, то к ней подключается сам электрод. Отличительная черта этой сварки в том, что деталь нагревается не так сильно, но на электроде температура достаточно большая. Это обеспечивает более спокойную сварку, без чрезмерного разбрызгивания металла.

Это обеспечивает более спокойную сварку, без чрезмерного разбрызгивания металла.

От чего зависит выбор полярности?

Принципиальная электрическая схема мостового выпрямителя сварочного аппарата.

Постоянный ток обратной полярности используется при наличии следующих обстоятельств:

- возможности прожога свариваемых изделий;

- соединении металлических листов небольшой толщины;

- наличии нержавеющего или легированного стального изделия;

- использовании угольных электродов.

Каждый профессиональный сварщик знает, что нередко в процессе работы наблюдается прожигание материала. Это происходит из-за того, что некоторые металлы очень чувствительны к перегреву. В первую очередь это нержавейка и легированная сталь. Выбор полярности обусловлен и типом электродов. Постоянный ток обратной полярности предпочтительнее использовать при наличии электродов без специального покрытия.

Сама сварочная проволока подразделяется на несколько типов: для прямой, обратной полярности и универсальную.

Что же касается вида подаваемого тока, то ток постоянного типа характеризуется тем, что он в большей степени подходит для соединения заготовок из нержавеющей стали. Он практически незаменим при аргонодуговой сварке. Отличие его от переменного в том, что в процессе работы он держится на одном и том же уровне, однако в самом конце и начале сварки сила его может изменяться.

Сварка с применением обратной полярности

Принципиальная электрическая схема сварочного аппарата постоянного тока с регулирующими конденсаторами.

Соединение деталей постоянным током обратной полярности имеет свои особенности.

Во-первых, оно отлично подходит для тех металлов, которые имеют на своей поверхности защитную пленку (алюминий). Объясняется это тем, что защитный слой плавится хуже, нежели сам металл. Для этого требуется большая температура.

Во-вторых, сила заряженных частиц при обратной полярности должна быть умеренной. В противном случае используемые электроды будут быстро изнашиваться.

В-третьих, при работе подобного типа рекомендуется приобретать современное оборудование (инверторы). В отличие от трансформаторов, они сразу же подают постоянный ток. Они более компактны. В настоящее время используются стационарные, переносные, передвижные инверторы.

В-четвертых, чтобы не повредить свариваемую деталь в месте подсоединения сварочного кабеля, целесообразно использовать прижимную струбцину.

В-пятых, электроды должны соответствовать типу полярности. Интересен тот факт, что агрегаты переменного тока не смогут сваривать изделия с помощью электродов для постоянного.

В-шестых, при покупке инвертора необходимо учитывать то обстоятельство, что он очень чувствителен к перепадам напряжения. Данное оборудование требует мощного источника энергии. Если напряжение в сети меньше 200 В, то качество сварки при обратной полярности может оказаться низким.

Полуавтоматическая сварка при обратной полярности

Схема полуавтоматической сварки.

Ток обратной полярности используется при соединении металлических деталей посредством специального аппарата. Суть этого вида сварки в том, что сварочный агрегат автоматически подает сварную проволоку на изделие с определенной скоростью. Этот тип сварки может выполняться различными способами. Различают сварку в среде защитного газа (углекислого или аргона) или с использованием специальной порошковой проволоки. Большое значение имеет то, что при наличии защитного газа используется обратная полярность при постоянном токе, а при сварке при помощи порошковой проволоки – прямая.

Суть этого вида сварки в том, что сварочный агрегат автоматически подает сварную проволоку на изделие с определенной скоростью. Этот тип сварки может выполняться различными способами. Различают сварку в среде защитного газа (углекислого или аргона) или с использованием специальной порошковой проволоки. Большое значение имеет то, что при наличии защитного газа используется обратная полярность при постоянном токе, а при сварке при помощи порошковой проволоки – прямая.

Защитный газ влияет на качестве сварного шва, он защищает металл от окисления. При полуавтоматической сварке на изделие подается «-», а на «+» полюсе должен быть электрод. При организации работы важно знать, что при низкой силе тока аппарат будет сваривать плохо. Подготовительный этап включает в себя настройку режима работы сварочного оборудования.

При этом скорость подачи проволоки должна быть оптимальной. Перед сваркой изделия требуется очистить от грязи, пыли и смазочных веществ. После настройки рекомендуется провести пробное испытание на каком-либо ненужном изделии. Если процесс протекает хорошо и формируется ровный шов, то первоначальный режим оставляют. В противном случае проводится корректировка.

Заключение, выводы, рекомендации

Таким образом, при организации сварочных работ необходимо не только рассчитать нужную силу тока и подобрать электроды, но и правильно выбрать полярность. Постоянный ток имеет одно большое преимущество – он практически не изменяет своей величины при сварке. Переменный же изменяется в циклической последовательности. Обратная полярность используется не реже прямой. Выбор того или иного метода сварки зависит от характера свариваемых поверхностей, толщины деталей, типа сварочной проволоки.

Независимо от того, какой ток и какая полярность используется в процессе соединения металла, работать необходимо в средствах индивидуальной защиты. К ним относится маска или щиток, перчатки, специальная одежда и обувь. Подключая трансформатор или инвертор, не нужно забывать про заземление. Это простая предосторожность для самого работающего и окружающих людей.

Сварка током обратной полярности. Особенности сварки переменным током

На территории Российской Федерации, сварки для переменного тока заключается в используемой частоте в 50 Гц. В качестве источника питания используется сеть с напряжением 220В. А все трансформаторы для сварки, имеют первичную и вторичную обмотку.

В агрегатах, которые используются в промышленной зоне, регулирования тока осуществляют по-разному. Например, с помощью подвижных функций обмоток, а также магнитного шунтирования, дроссельного шунтирования различного типа. Используют также магазины балластных сопротивлений (активных) и реостат.

Такой выбор силы сварочного тока нельзя назвать удобным способом, благодаря сложной схеме конструкции, перегревов и дискомфортом при переключении.

Но контролировать напряжение в широких пределах, в этом случае, не получится. Также отмечают определенные недостатки при корректировке с вторичной цепи.

Таким образом, регулятор сварочного тока, на начальных оборотах пропускает через себя ток высокой частоты (ТВЧ), что влечет за собой громоздкость конструкции. А стандартные переключатели вторичной цепи, не предусматривают нагрузку в 200 А. Зато в цепи первичной обмотки, показатели в 5 раз меньше.

В результате был найден оптимальный и удобный инструмент, при котором регулирование сварочного тока не кажется такой запутанной — это тиристор. Специалисты всегда отмечают его простоту, удобство в управлении и высокую надежность. Сила сварочного тока зависит от отключения первичной обмотки на конкретные промежутки времени, на каждом из полупериодов напряжения. При этом средние показатели напряжения снизятся.

Детали регулятора подключены как параллельно, так и встречно друг другу. Они постепенно открываются импульсами тока, которые образуются транзисторами vt2 и vt1. При запуске прибора оба тиристора закрыты, С1 и С2 это конденсаторы, они будут заряжаться через резистор r7.

В тот момент, когда напряжение любого из конденсаторов достигнет напряжения лавинной пробивки транзистора, то открывается, и через него и идет ток разряда, общего с ним конденсатора. После открытия транзистора открывается соответствующий ему тиристор, он подключит нагрузку в сеть. Затем начинается противоположный по признакам полупериод переменного напряжения, предусматривает закрытие тиристора, затем следует новый цикл подзарядки конденсатора, уже в противоположной полярности. Далее открывается следующий транзистор, но опять подключит нагрузку в сеть.

В современном мире, в большей степени используется сварка с постоянным током. Это связано с возможностью уменьшения количества присадочного материала электродов в сварном шве. Но при сварке переменным напряжением, можно добиться очень качественного результата сварки. Источники сварочного тока, работающих с переменным напряжением можно разделить на несколько видов:

А методы сварки переменным способом делятся на два типа:

Ссора постоянным током бывает двух типов, обратная и прямой полярности. Во втором варианте сварочный ток движется от минуса к положительному показателя, а тепло концентрируется на заготовке. А обратная концентрирует внимание на торце электрода.

Сварочный генератор для постоянного тока состоит из двигателя и самого генератора тока. Их используют для ручной сварки в монтажных работ и в полевых условиях.

Чтобы изготовить систему управления для сварочного тока, потребуются следующие компоненты:

Показатель балластного сопротивления регулирующего аппарата находится на уровне 0,001 Ом. Он подбирается путем эксперимента. Непосредственно для получения сопротивления, преимущественно используется сопротивление проволоки больших мощностей, их применяют в троллейбусах или на подъемниках.

Уменьшить сварочное напряжение высокой частоты, можно даже используя стальную пружину для дверей.

Такое сопротивление включается стационарно или по-другому, чтобы в будущем была возможность с легкостью отрегулировать показатели. Один край этого сопротивления подключается к выходу конструкции трансформатора, другой обеспечивается специальным инструментом для зажима, который сможет кувыркаться по всей длине спирали, позволит выбрать нужную силу напряжения.

Основная часть резисторов с использованием проволоки большой мощности, осуществляется в виде открытой спирали. Она монтируется на конструкцию в длину полуметра. Таким образом, спираль делается также из проволоки ТЭНа. Когда резисторы, изготовленные из магнитного сплава совместить со спиралью или любой деталью из стали, в процессе работы прохождение тока с высокими показателями, она начнет заметно дрожать. Такой зависимости спираль имеет только до того момента, пока она не растянется.

Вполне реально самостоятельное изготовление дросселя в домашних условиях. Это имеет место при наличии прямого катушки с достаточным количеством витков нужного шнура. Внутри катушки проводятся прямые пластинки из металла от трансформатора. Путем выбора толщины этих пластинок, есть возможность выбора стартового реактивного сопротивления.

Рассмотрим конкретный пример. Дроссель с катушкой с 400 витками и шнура диаметром 1,5 мм, заполняется пластинками с сечением 4,5 квадратных сантиметров. Длина катушки и проведения должна быть одинакова. В результате трансформаторный ток 120 А уменьшится наполовину. Такой дроссель изготавливается с сопротивлением, которое можно менять. Чтобы провести такую операцию, необходимо замерить углубления прохождения стержня сердечника внутрь катушки. С отсутствием этого инструмента, катушка будет иметь незначительное сопротивление, но если стержень будет введен в нее, сопротивление повысится до максимума.

Дроссель, который наматывается правильным шнуром, не будет перегреваться, но, возможно, сердечник будет отличаться сильной вибрацией. Это учитывается при взимании и креплении железных пластин.

Что представляет собой сварки переменным током? Сварочные работы — это особый вид работ с металлом, который предназначен для скрепления металлических конструкций. В настоящее время в связи с тока сварки бывает с применением постоянного и переменного электрического тока. Рассмотрим более подробно сварки с помощью подачи переменного электрического тока.

Первым и, пожалуй, самым основным преимуществом сварки переменным током является получение качественного сварного шва. От качества сварного шва зависит прочность всей конструкции, ну а сам эффект прочности достигается благодаря тому, что дуга не имеет никаких отклонений от начальной оси, а это, в свою очередь, является залогом сверхкачественные и сверхнадежного сварного шва.

Вторым же преимуществом является то, что можно использовать менее дорогое оборудование. Об аппаратах, вырабатывающих переменный электрический ток, речь пойдет чуть ниже.

Все оборудование, предназначенное для сварки переменным током, можно разделить на следующие категории:

Кроме того, необходимо добавить, что эти аппараты имеют свои собственные аббревиатуры и позволяют производить сварку постоянным или переменным током. Дуговая сварка штучными электродами обозначается как ММА, а аргоновое — TIG.

Кроме того, методы сварки подразделяются на следующие виды:

- MMA-AC / MMA-DC (РДС штучными электродами)

- TIG -AC / TIG-DC (плавятся).

Рассмотрим основные плюсы и минусы, которые присущи TIG. Независимо от типа подачи тока, данный вид сварки имеет следующие преимущества:

- высочайшее качество сварного шва;

- возможность «варить» металлические объекты, обладающие большой площадью сечения;

- отсутствие брызг.

Вполне естественно, что там, где есть преимущества, есть и недостатки. А недостатки вышеназванного метода следующие:

- Сварщику нужно иметь высокую квалификацию, а также обладать особым профессионализмом.

- Постоянно надо с собой таскать баллон с газом.

- Очень низкая скорость выполнения сварочных работ.

Теперь следует сказать пару слов о методе MMA. Его преимуществами являются:

- более экономичное использование;

- отсутствие необходимости в наличии баллона с газом.

- очень низкую производительность работы;

- необходимость снимать шлак из готового изделия.

Вернуться к списку

Применяемые электроды

Электроды, предназначенные для сварки переменным током, применяемых в данной области уже довольно-таки давно, когда сварки постоянным током была очень дорога. Поэтому приходилось искать компромиссные варианты, пусть и уменьшая качество конечного результата.

Такая ситуация возникла в большей степени из-за того, что выпрямительные элементы, которые были рассчитаны на большие сварочные токи до недавнего времени представляли собой громоздкие, дорогие и неэффективные агрегаты. Ситуация изменилась в лучшую сторону относительно недавно. Это стало возможным благодаря тому, что появились малогабаритные, высокоэффективные полупроводниковые выпрямители последнего поколения. Ну после того, как были изобретены инверторы, РДС стала доступна широкому кругу пользователей. Ниже будут приведены основные марки электродов, которые позволяют производить инверторную сварки.

Наиболее популярными электродами, которыми варят на переменном электрическом токе, есть такие, как AHO, O3C и MP.

Данные виды отличаются не только по виду покрытия, но и также по химическому составу. Например, электроды, имеющие маркировку МР-3 и АНО-6, имеют особое рутиловое покрытие, оно является основным и ильменитовым соответственно. Ну а все остальные марок МР-3С, ОЗС-12, ОЗС-6, ОЗС-4, АНО-6, АНО-4, АНО-21, имеют обычное рутиловое покрытия. Необходимо отметить, что эти электроды применяются для сварки углеродистых, малоуглеродистых и низколегированных сталей. Одной из главных особенностей данных электродов является то, что они прекрасно подходят и для сварки с помощью подачи постоянного электрического тока.

На переменном токе можно выполнять только сварки обычной низкоуглеродистой стали. В практике же много случаев сварки деталей из чугуна, средне- и высокоуглеродистой стали, цветных металлов, легированной стали. Здесь необходим постоянный ток. Дело в том, что электроды для вышеуказанных металлов устойчиво горят в основном на постоянном токе. Кроме этого, использование дуги прямой или обратной полярности дает дополнительные технологические преимущества.

Профессиональная сварки сосудов, работающих под давлением, также выполняется на постоянном токе.

Схема сварочного аппарата постоянного тока

Трансформатор 1 мая — обычный сварочный, без каких-либо переделок. Лучше, если он будет иметь жесткую характеристику, то есть вторичная обмотка намотана поверх первичной. Диоды D 1 D 4 любые, рассчитанные на ток не менее 100 А.

Радиаторы диодов подбирают такой площади, чтобы нагрев диодов в процессе работы не превышал 100 ° С Для дополнительного охлаждения можно использовать вентилятор.

Конденсатор С1 — составной из оксидных конденсаторов общей емкостью не менее 40 000 мкФ. Конденсаторы можно использовать любой марки емкостью 100 мкФ каждый, включая их параллельно. Рабочее напряжение не менее 100 В. Если в работе такие конденсаторы перегреваются, то их рабочее напряжение следует принимать не менее 150 В. Возможно использование конденсаторов и других номиналов.

Резистор R 1 — проволочный. Можно использовать стальную проволоку диаметром 6 — 8 мм и длиной несколько метров. Длина зависит от напряжения вторичной обмотки вашего трансформатора и от тока, который вы хотите получить. Чем дольше провод, тем меньше ток. Для удобства ее лучше намотать в виде спирали.

Полученный у вас сварочный выпрямитель допускает сварки прямой и обратной полярности.

Ссора прямой полярности — на электрод подается «минус», на изделие «плюс».

Ссора обратной полярности — на электрод подается «плюс», на изделие — «минус» (показано на рис. 4. 1.).

Если трансформатор 1 мая имеет свою регулирования тока, то лучше установить на нем максимальный ток, а избыток тока тушить сопротивлением R 1.

Сварка чугуна

Практикой частных сварщиков отработанные два надежных и эффективных способа сварки чугуна.

Первый используется для сварки изделий простой конфигурации, там, где чугун может «потянуться» вслед за остывающим швом. Следует учитывать, что чугун — абсолютно непластичный металл, а каждый остывает шов делает поперечную усадку примерно на 1 мм.

Таким способом можно сваривать отвалилось ушко станины, что лопнул пополам чугунный корпус и так далее.

Перед сваркой трещину обрабатывают V-образной разделкой на всю толщину металла.

Заваривать обработки можно любым электродом, хотя лучшие результаты дает сварка электродом марки УОНИ (с любыми цифрами) на постоянном токе обратной полярности.

После сварки шов зашлифовывается вровень с основным металлом, и привариваются накладки из малоуглеродистой стали.

Накладки следует зарабатывать во всех возможных местах. Чем их больше, тем сваренное соединение прочнее. Наваривать накладки следует вдоль действующего усилия.

Сварные конструкции с накладками часто оказываются прочнее исходной чугунной отливки.

Второй способ разработан для изделий сложной конфигурации: блоков цилиндров, картеров и так далее. Чаще всего он используется для устранения течи различных жидкостей.

Перед сваркой трещина очищается от грязи, масла, ржавчины.

Для сварки используется медный электрод марки «Комсомолец» диаметром 3 — 4 мм. Ток постоянный обратной полярности.

Перед сваркой трещину или заплату ставят на точечные прихватки.

Сварку ведут короткими швами вразброс. Первый шов выполняется в любом месте. Длина его не более 3 см.

Сразу после проваривания шва его интенсивно проковывают молотком.

Остывает шов уменьшается в размерах, а проковка, наоборот, его раздает. Проковка выполняют примерно полминуты.

Затем ждут полного остывания металла. Охлаждение контролируют рукой. Если прикосновение к шву не вызывает болезненных ощущений, сваривают второй короткий шов такой же длины.

Второй и все последующие швы сваривают дальше от предыдущих. После сварки каждого короткого шва идет проковка и охлаждения.

В последние проваривают замыкают участки между короткими швами. В результате получается сплошной шов.

Определение сорта стали по искре

В ремонтной практике достаточно много случаев сварки сталей, неизвестных по химическому составу. Без определения состава таких сталей качественная их сварки невозможна.

Существует способ определения содержания углерода в стали с точностью до ± 0,05%. Он основан на столкновении испытывается металла с вращающимся наждачным кругом. По форме образующихся при этом искр можно судить как о процентной доле углерода, так и о наличии легирующих примесей.

Углерод в отделяемых частицах металла сгорает, образуя вспышки в виде звездочек. Звездочки характеризуют содержание углерода в испытуемой стали. Чем выше в ней содержание углерода, тем усиленно сгорают частицы углерода и тем большее число звездочек (рис. 4. 7.).

Такую пробу желательно проводить на карборундовом кругу с размером зерна 35 — 46 Скорость вращения 25 — 30 м / с. Помещение должно быть затемнено.

1 — искра имеет вид светлой, длинной, прямой линии с двумя утолщениями на конце, с которых первое светлое, а второе темно-красное. Весь пучок искр светлый и имеет продолговатую форму;

2 — от первого утолщения начинают отделяться новые светлые искры. Пучок искр становится короче и шире предыдущего, но тоже светлый.

3 — пучок искр получается короче и шире. От первого утолщения отделяется целый сноп искр светло-желтого цвета

4 — на концах искр, отделяются от первого утолщения, наблюдаются блестяще-белого цвета звездочки;

5 — образуются длинные искры красного цвета с характерными отделяются звездочками;

6 — длинная прерывистая (пунктирная) искра темно-красного цвета со светлым утолщением на конце;

7 — двойная прерывистая (пунктирная) искра со светлыми утолщениями на концах, толстая и длинная — красного цвета, тонкая и короткая — темно-красного цвета

8 — искра такая же, как и в пункте №7, с той лишь разницей, что искры имеют разрыв.

Обучение методу искровой пробы следует начинать с образцов известных марок стали.

Применяя этот метод, следует учитывать, что сталь в закаленном состоянии дает более короткий пучок искр, чем незакаленных.

Пробу на искру необходимо принимать на глубине 1 — 2 мм от поверхности, так как на поверхности металла может быть обезуглероженная слой.

При столкновении с наждачной вокруг цветных металлов и их сплавов, в которых углерод отсутствует, искр не получается.

Сварка среднеуглеродистой и высокоуглеродистой стали

Среднеуглеродистые стали сваривают электродами с небольшим содержанием углерода. Глубина провара должна быть небольшая, поэтому применяют постоянный ток прямой полярности. Величина тока выбирается снижена.

Все эти меры снижают содержание углерода в металле шва и предупреждают появление трещин.

Для сварки используют электроды УОНИ-13/45 или УОНИ-13/55.

Некоторые изделия перед сваркой необходимо нагреть до температуры 250 — 300 ° С Лучше полный нагрев изделия; если это невозможно, то применяют местный нагрев газовой горелкой или резаком. Нагрев до более высокой температуры недопустим, так как вызывает появление трещин из-за увеличения глубины провара основного металла и вызванный этим повышение содержания углерода в металле шва.

После сварки изделие заворачивают термоизолирующим материалом и дают возможность медленно остыть.

В случае необходимости после сварки проводится термическая обработка: изделие нагревают до темно-вишневого цвета и обеспечивают медленное охлаждение.

Высокоуглеродистой стали сваривать труднее. Сварных конструкций из него не производят, но в ремонтном производстве сварки применяется. Для сварки такой стали лучше применять те же методы, что описывались ранее для сварки чугуна.

Сварка марганцовистой

Марганцовистого сталь применяется для деталей с высокой износостойкостью: ковшей землечерпалок, зубьев ковшей экскаваторов, железнодорожных крестовин, шеек камнедробилок, тракторных траков и так далее.

Для сварки применяют электроды ЦЛ-2 или УОНИ-13нж.

Сварочный ток выбирается из расчета 30 — 35А на 1 мм диаметра электрода.

При сварке образуется большое количество газов. Для облегчения их выхода из расплавленного металла наплавку следует выполнять широкими валиками и короткими участками, иначе шов получается пористый.

Сразу после сварки нужно проковка.

Для повышения твердости, прочности, вязкости и износостойкости наплавки необходимо после наложения каждого валика, пока он еще нагретый до красного каления, производить закалку с помощью холодной воды.

Сварка хромовой стали

Хромистых стали применяются как нержавеющие и кислотостойкие для изготовления аппаратуры нефтеперерабатывающей промышленности.

Сварка хромистых сталей следует выполнять с предварительным нагревом до температуры 200 — 400 ° С

При сварке используется снижена сила тока из расчета 25 — 30 А на 1 мм диаметра электрода.

Применяют электроды ЦЛ-17-63, СЛ-16 УОНИ-13/85 на постоянном токе обратной полярности.

После сварки изделие охлаждают на воздухе до температуры 150 — 200 ° С, а затем проводят отпуск.

Отпуск производят путем нагрева изделия до температуры 720 — 750 ° С с выдержкой при такой температуре не менее часа и последующим медленным охлаждением на воздухе.

Сварка вольфрамовой и хромовольфрамовой стали

Такая сталь используется для изготовления режущего инструмента.

С помощью сварки режущий инструмент можно изготовить двумя способами:

1) приваркой готовых пластин быстрорежущей стали на держатель из малоуглеродистой стали;

2) наплавкой быстрорежущей стали на малоуглеродистой стали.

Готовые пластины наваривают способами:

1) используя контактную сварку;

2) с помощью аргоновой сварки неплавящимся электродом;

3) используя газовую долю высокотемпературным припоем;

4) плавится постоянного тока.

Для наплавки можно использовать отходы быстрорежущей стали: поломанные сверла, резцы, зенкеры, развертки и др.

Эти отходы можно наплавлять с помощью газовой или аргоновой сварки, а также изготавливая из них электроды для сварки.

После наплавки инструмент отжигают, обрабатывают механическим путем, затем подвергают трехкратной закалке и отпуску.

Сварка высоколегированной нержавеющей стали

Нержавеющая сталь в быту нашла достаточно широкое применение: из нее изготавливают различные емкости, теплообменники, водонагреватели. Используют в частных банях как жаростойкий.

Отличить такую сталь от обычной можно по трем характерным признакам:

1) «нержавейка» отличается светло-стальным цветом

2) при приложении постоянного магнита не притягивается, хотя бывают и исключения;

3) при обработке на наждачной кругу дает мало искр (или совсем не дает).

Нержавеющая сталь обладает повышенным коэффициентом линейного расширения и пониженным коэффициентом теплопроводности.

Увеличен коэффициент линейного расширения вызывает большие деформации сварного соединения до появления трещин. Некоторые сварные конструкции из «нержавейки» перед сваркой желательно подогреть до температуры 100 — 300 ° С

Низкий коэффициент теплопроводности вызывает концентрацию тепла и может привести к прожига металла. По сравнению со сваркой обычной стали такой же толщины при сварке «нержавейки» ток уменьшают на 10 — 20%.

Для сварки применяют постоянный ток обратной полярности.

Используют электроды марки ОЗЛ-8, ОЗЛ-14, ЗИО-3, ЦЛ-11, ЦТ-15-1.

Одно из главных условий при сварке — поддержание короткой дуги, это обеспечивает лучшую защиту расплавленного металла от кислорода и азота воздуха.

Коррозионная стойкость швов увеличивается при ускоренном их охлаждении. Поэтому сразу после сварки швы поливают водой. Поливка водой допустимо только для того стали, которая после сварки не дает трещин.

Сварка алюминия и его сплавов

Сварки покрытыми электродами применяют для алюминия и сплавов толщиной более 4 мм.

Для сварки технического алюминия применяют электроды марки ОЗА-1.

Для заварки литейных дефектов применяются электроды ОЗА-2.

В последнее время электроды марки ОЗА заменяются более совершенными электродами марки Озане.

Обмазка электродов для сварки алюминия сильно впитывает влагу. При хранении таких электродов без влагозащиты обмазка в буквальном смысле слова может стечь со стержня. Поэтому такие электроды хранят в пластиковом пенале со средствами влагопоглощение. Перед сваркой их дополнительно просушивают при температуре 70 — 100 ° С

Перед сваркой алюминиевые детали обезжиривают ацетоном и зачищают до блеска металлической щеткой.

Сварка производится на постоянном токе обратной полярности.

Сварочный ток 25 — 32 А на 1 мм диаметра стержня электрода.

Деталь перед сваркой прогревают до температуры 250 — 400 ° С

Сварку необходимо выполнять непрерывно одним электродом, так как пленка шлака на детали и конце электрода препятствует повторному зажигания дуги.

Если есть возможность, с обратной стороны шва заключаются подложки (см. Газовая сварка алюминия).

Электродуговой сваркой получают швы среднего качества.

Сварка меди и ее сплавов

Чистый медь хорошо поддается сварке, и ее рекомендуется варить двумя способами. Способ сварки зависит от толщины детали.

При толщине изделия не более 3 мм лучше использовать сварку угольным электродом. Ссора выполняется постоянным током прямой полярности при длине дуги 35 — 40 мм.

В качестве присадочного материала можно использовать электротехнический провод. Не забудьте перед сваркой очистить его от изоляции.

Для повышения качества шва на свариваются кромки и на присадочные проволока наносят флюс, состоящий из 95% прокаленной буры и 5% металлического порошкообразного магния. Можно использовать одну бурю, но результаты будут хуже. Если не требуется высокое качество шва, флюс не применяется.

Высокая прочность пайки таким припоем гарантируется при пайке деталей внахлестку. Чем больше площадь нахлестки, тем крепче соединения.

Второе условие прочности паяного соединения — выполнение пайки вдоль действующего усилия.

Паяные соединения латуни и бронзы отличаются достаточной прочностью и герметичностью.

Техника безопасности при сварке

Электродуговая сварка имеет несколько вредных для здоровья сварщика факторов: напряжение электрического тока, излучения электрической дуги, газы, искры и брызги металла, термический нагрев, сквозняки.

Предельно допустимым напряжением холостого хода сварочного трансформатора считается 80 В, а сварочного выпрямителя 100 В. В условиях сухой погоды такое напряжение практически не ощущается, но в условиях влажности начинается довольно ощутимое покалывание руки. Это же можно наблюдать при нахождении сварщика на свариваемой металлической детали, а тем более в ней.

При сварке в сырую погоду, а также стоя на металле, независимо от погоды, необходимо использовать резиновые перчатки, резиновый коврик, резиновые калоши. Перчатки, коврик и галоши должны быть с диэлектрической резины, то есть той, что используют электричества. Резиновые изделия, которые продаются для бытового использования, электроизолирующими не является.

Для защиты сварщика от случайного пробоя трансформатора используется защитное заземление. Устройство заземления описано в Главе 1.

Для уменьшения вероятности поражения электрическим током лучше всего использовать трансформаторы с невысоким напряжением холостого хода.

Защитой от излучения дуги является костюм сварщика, маска с набором стекол, перчатки. Верхний ворот костюма всегда застегивайте, иначе у вас появится несмываемый «галстук».

Ультрафиолетовое излучение дуги с достаточной степенью надежности ослабляется столбом воздуха в 10 м, поэтому не подпускайте никого к месту сварки ближе чем на 10 м (особенно детей!).

В состав покрытия электродов входят газообразующие вещества, поэтому покрытые электроды сильно дымят. Единственный способ защиты от дыма — принудительная вентиляция. Устройство такой вентиляции описано в Главе 1.

С вентиляцией связан еще один неблагоприятный фактор в работе сварщика — сквозняки. Нагрузка сварщика в процессе работы является чаще всего статической, то есть сварщик работает практически неподвижно. При этом не происходит саморазогрева тела, что может привести к переохлаждению.

Как показывает опыт многих сварщиков, никакая закалка от сквозняков не помогает. Более надежная защита — теплая одежда, особенно в районе пояса (сварщик работает согнувшись).

Теплая одежда может влиять и отрицательно. При переходе к динамической нагрузке сварщик начинает потеть, пот вместе с течение вызывает гарантированную простуду.

Лучший вариант избежать простуды — поставить приточный тепловентилятор. Он должен подогревать приточный воздух до плюсовой температуры даже в сильный мороз. Если вы в такие морозы предпочитаете не работать, то мощность вентилятора достаточна в 3 кВт.

Достаточно неприятным явлением считаются брызги металла. Попадая на костюм, в обуви, они вызывают тление защитной одежды или пожар, если рядом горючие вещества. Приобретите кожаную защитную одежду и кирзовые сапоги — и вы в достаточной мере защитите свое тело.

При сварке на больших токах и электродуговой резки металла держатель электродов, сварочные провода и сварочный маска могут перегреваться. Поэтому не прикасайтесь лицом металлических частей маски, а на рукоятку владельца наденьте теплоизолирующий рукав. Регулярно проверяйте все соединения проводов — они могут стать причиной пожара.

Вышеуказанные правила применяются и для других видов электрической сварки: аргоновой, полуавтоматической, контактной.

Глава 4. ЭЛЕКТРОДУГОВАЯ СВАРКА ПОСТОЯННЫМ ТОКОМ

На переменном токе возможно выполнять только сварку обычной низкоуглеродистой стали (кроме сварки с осциллятором). В практике же много случаев сварки деталей из чугуна, средне- и высокоуглеродистой стали, цветных металлов, легированной стали. Здесь необходим постоянный ток. Дело в том, что электроды для вышеуказанных металлов устойчиво горят в основном на постоянном токе. Кроме этого, использование дуги прямой или обратной полярности дает дополнительные технологические преимущества.Видео: «Сварочный ток прямой и обратной полярности».

Видео: «Постоянный и импульсный сварочный ток».

Профессиональная сварка емкостей, работающих под давлением, также выполняется на постоянном токе.

Схема самодельного сварочного аппарата постоянного тока

Трансформатор Тр 1 – обычный сварочный, без каких-либо переделок. Лучше, если он будет иметь жесткую характеристику, то есть вторичная обмотка намотана поверх первичной. Диоды D 1 – D 4 – любые, рассчитанные на ток не менее 100 А.

Радиаторы диодов подбирают такой площади, чтобы нагрев диодов в процессе работы не превышал 100°С. Для дополнительного охлаждения можно использовать вентилятор.

Конденсатор С1 – составной из оксидных конденсаторов общей емкостью не менее 40 000 мкФ. Конденсаторы можно использовать любой марки емкостью по 100 — 1000 мкФ каждый, включая их параллельно. Рабочее напряжение не менее 100 В. Если в работе такие конденсаторы перегреваются, то их рабочее напряжение следует брать не менее 150 В. Возможно использование конденсаторов и других номиналов.

Если планируется работать только на больших токах, то конденсаторы можно вообще не ставить. Дроссель Др 1 – обычная вторичная обмотка сварочного трансформатора. Желательно, чтобы сердечник был набран из прямоугольных пластин. Через него не течет ток подмагничивания. Если используется тороидальный сердечник, то в нем необходимо ножовкой по металлу пропилить магнитный зазор.

Резистор R 1 – проволочный. Можно использовать стальную проволоку диаметром 6 – 8 мм и длиной несколько метров. Длина зависит от напряжения вторичной обмотки вашего трансформатора и от тока, который вы хотите получить. Чем длиннее проволока, тем меньше ток. Для удобства ее лучше намотать в виде спирали.

Получившийся у вас сварочный выпрямитель допускает сварку прямой и обратной полярности.

Сварка прямой полярности – на электрод подается «минус», на изделие «плюс».

Сварка обратной полярности – на электрод подается «плюс», на изделие – «минус» (показано на рис. 4. 1.).

Если трансформатор Тр 1 имеет свою регулировку тока, то лучше всего установить на нем максимальный ток, а избыток тока гасить сопротивлением R 1.

Сварка чугуна

Практикой частных сварщиков отработаны два надежных и эффективных способа сварки чугуна.

Первый используется для сварки изделий простой конфигурации, там, где чугун может «потянуться» вслед за остывающим швом. Следует учитывать, что чугун – абсолютно непластичный металл, а каждый остывающий шов делает поперечную усадку примерно на 1 мм.

Таким способом можно сваривать отвалившееся ушко станины, лопнувший пополам чугунный корпус и так далее.

Перед сваркой трещину разделывают V-образной разделкой на всю толщину металла.

Заваривать разделку можно любым электродом, хотя лучшие результаты дает сварка электродом марки УОНИ (с любыми цифрами) на постоянном токе обратной полярности.

После сварки шов зашлифовывается заподлицо с основным металлом, и привариваются накладки из малоуглеродистой стали.Накладки следует наваривать во всех возможных местах. Чем их больше, тем сварное соединение прочнее. Наваривать накладки следует вдоль действующего усилия.

Сварные конструкции с накладками часто оказываются прочнее исходной чугунной отливки.

Второй способ разработан для изделий сложной конфигурации: блоков цилиндров, картеров и так далее. Чаще всего он используется для устранения течи различных жидкостей.

Перед сваркой трещина очищается от грязи, масла, ржавчины.

Для сварки используется медный электрод диаметром 3 – 4 мм. Ток постоянный обратной полярности.

Перед сваркой трещину или заплатку ставят на точечные прихватки.

Сварку ведут короткими швами вразброс. Первый шов выполняется в любом месте. Длина его не более 2 см.

Сразу после проварки шва его интенсивно проковывают молотком.

Остывающий шов уменьшается в размерах, а проковка, наоборот, его раздает. Проковку выполняют примерно минуту.

Затем дожидаются полного остывания металла. Остывание контролируют рукой. Если прикосновение ко шву не вызывает болезненных ощущений, сваривают второй короткий шов такой же длины.

Второй и все последующие швы сваривают как можно дальше от предыдущих. Их длина также в пределах 2 см. После сварки каждого короткого шва идет проковка и остывание.

Последними проваривают замыкающие участки между короткими швами. В результате получается сплошной шов.

Определение сорта стали по искре

В ремонтной практике достаточно много случаев сварки сталей, неизвестных по химическому составу. Без определения состава таких сталей качественная их сварка невозможна.

Существует способ определения содержания углерода в стали с точностью до ±0,05%. Он основан на соприкосновении испытываемого металла с вращающимся наждачным кругом. По форме образующихся при этом искр можно судить как о процентной доле углерода, так и о наличии легирующих примесей.

Углерод в отделяемых частичках металла сгорает, образуя вспышки в виде звездочек. Звездочки характеризуют содержание углерода в испытуемой стали. Чем выше в ней содержание углерода, тем усиленнее сгорают частички углерода и тем больше число звездочек (Рис. 4. 7.).

Такую пробу желательно проводить на карборундовом круге с зернистостью 35 – 46. Скорость вращения 25 – 30 м/сек. Помещение должно быть затемнено.

1 – искра имеет вид светлой, длинной, прямой линии с двумя утолщениями на конце, из которых первое светлое, а второе темно-красное. Весь пучок искр светлый и имеет продолговатую форму;

2 – от первого утолщения начинают отделяться новые светлые искры. Пучок искр становится короче и шире предыдущего, но тоже светлый.

3 – пучок искр получается короче и шире. От первого утолщения отделяется целый сноп искр светло-желтого цвета;

4 – на концах искр, отделяющихся от первого утолщения, наблюдаются блестяще-белого цвета звездочки;

5 – образуются длинные искры красноватого цвета с характерными отделяющимися звездочками;

6 – длинная прерывистая (пунктирная) искра темно-красного цвета со светлым утолщением на конце;

7 – двойная прерывистая (пунктирная) искра со светлыми утолщениями на концах, толстая и длинная — красного цвета, тонкая и короткая – темно-красного цвета;

8 – искра такая же, как и в пункте №7, с той лишь разницей, что искры имеют разрыв.

Обучение методу искровой пробы следует начинать с образцов известных марок стали.

Применяя этот метод, следует учитывать, что сталь в закаленном состоянии дает более короткий пучок искр, чем незакаленная.

Пробу на искру необходимо брать на глубине 1 – 2 мм от поверхности, так как на поверхности металла может быть обезуглероженный слой.

При соприкосновении с наждачным кругом цветных металлов и их сплавов, в которых углерод отсутствует, искр не получается.

Сварка среднеуглеродистой и высокоуглеродистой стали

Среднеуглеродистые стали сваривают электродами с небольшим содержанием углерода. Глубина провара должна быть небольшая, поэтому применяют постоянный ток прямой полярности. Величина тока выбирается пониженная.

Все эти мероприятия снижают содержание углерода в металле шва и предупреждают появление трещин.

Для сварки используют электроды УОНИ-13/45 или УОНИ-13/55.

Некоторые изделия перед сваркой необходимо нагревать до температуры 250 — 300°С. Лучше всего полный нагрев изделия; если это невозможно, то применяют местный нагрев газовой горелкой или резаком. Нагрев до более высокой температуры недопустим, так как вызывает появление трещин из-за увеличения глубины провара основного металла и вызываемого этим повышения содержания углерода в металле шва.

После сварки изделие укутывают термоизолирующим материалом и дают возможность медленно остыть.

В случае необходимости после сварки производится термическая обработка: изделие нагревают до темно-вишневого цвета и обеспечивают медленное охлаждение.

Высокоуглеродистую сталь сваривать труднее всего. Сварных конструкций из нее не изготавливают, но в ремонтном производстве сварка применяется. Для сварки такой стали лучше всего применять те же методы, что описывались ранее для сварки чугуна.

Сварка марганцовистой стали

Марганцовистая сталь применяется для деталей с высокой износостойкостью: ковшей землечерпалок, зубьев ковшей экскаваторов, железнодорожных крестовин, шеек камнедробилок, тракторных траков и так далее.

Для сварки применяют электроды ЦЛ-2 или УОНИ-13нж.

Сварочный ток выбирается из расчета 30 – 35А на 1 мм диаметра электрода.

При сварке образуется большое количество газов. Для облегчения их выхода из расплавленного металла наплавку следует выполнять широкими валиками и короткими участками, иначе шов получается пористый.

Сразу после сварки требуется проковка.

Для повышения твердости, прочности, вязкости и износоустойчивости наплавки необходимо после наложения каждого валика, пока он еще нагрет до красного каления, производить закалку с помощью холодной воды.

Сварка хромистой стали

Хромистые стали применяются как нержавеющие и кислотостойкие для изготовления аппаратуры нефтеперерабатывающей промышленности.

Сварку хромистых сталей необходимо выполнять с предварительным нагревом до температуры 200 — 400°С.

При сварке используется пониженная сила тока из расчета 25 – 30 А на 1 мм диаметра электрода.

Применяют электроды ЦЛ-17-63, СЛ-16, УОНИ-13/85 на постоянном токе обратной полярности.

После сварки изделие охлаждают на воздухе до температуры 150 — 200°С, а затем производят отпуск.

Отпуск производят путем нагрева изделия до температуры 720 — 750°С с выдержкой при такой температуре не менее часа и последующим медленным охлаждением на воздухе.

Сварка вольфрамовой и хромовольфрамовой стали

Такая сталь используется для изготовления режущего инструмента.

С помощью сварки режущий инструмент можно изготовить двумя способами:

1) приваркой готовых пластин быстрорежущей стали на держатель из малоуглеродистой стали;

2) наплавкой быстрорежущей стали на малоуглеродистую сталь.

Готовые пластины наваривают способами:

1) используя контактную сварку;

2) с помощью аргоновой сварки неплавящимся электродом;

3) используя газовую пайку высокотемпературным припоем;

4) плавящимся электродом постоянного тока.

Для наплавки можно использовать отходы быстрорежущей стали: поломанные сверла, резцы, зенкеры, развертки и др.

Эти отходы можно наплавлять с помощью газовой или аргоновой сварки, а также изготавливая из них электроды для электродуговой сварки.

После наплавки инструмент отжигают, обрабатывают механическим путем, затем подвергают трехкратной закалке и отпуску.

Сварка высоколегированной нержавеющей стали

Нержавеющая сталь в быту нашла довольно широкое применение: из нее изготавливают различные емкости, теплообменники, водонагреватели. Используют в частных банях как жаростойкую.

Отличить такую сталь от обычной можно по трем характерным признакам:

1) «нержавейка» отличается светло-стальным цветом;

2) при приложении постоянного магнита не притягивается, хотя бывают и исключения;

3) при обработке на наждачном круге дает мало искр (или совсем не дает).

Нержавеющая сталь обладает повышенным коэффициентом линейного расширения и пониженным коэффициентом теплопроводности.

Увеличенный коэффициент линейного расширения вызывает большие деформации сварного соединения вплоть до появления трещин. Некоторые сварные конструкции из «нержавейки» перед сваркой желательно подогреть до температуры 100 — 300°С.

Низкий коэффициент теплопроводности вызывает концентрацию тепла и может привести к прожиганию металла. По сравнению со сваркой обычной стали такой же толщины при сварке «нержавейки» ток уменьшают на 10 – 20%.

Для сварки применяют постоянный ток обратной полярности.

Используют электроды марки ОЗЛ-8, ОЗЛ-14, ЗИО-3, ЦЛ-11, ЦТ-15-1.

Одно из главных условий при сварке – поддержание короткой дуги, это обеспечивает лучшую защиту расплавленного металла от кислорода и азота воздуха.

Коррозионная стойкость швов увеличивается при ускоренном их остывании. Поэтому сразу после сварки швы поливают водой. Поливание водой допустимо только для той стали, которая после сварки не дает трещин.

Сварка алюминия и его сплавов

Сварку покрытыми электродами применяют для алюминия и сплавов толщиной более 4 мм.

Для сварки технического алюминия применяют электроды марки ОЗА-1.

Для заварки литейных дефектов применяются электроды ОЗА-2.

В последнее время электроды марки ОЗА заменяются более совершенными электродами марки ОЗАНА.

Обмазка электродов для сварки алюминия сильно впитывает влагу. При хранении таких электродов без влагозащиты обмазка в буквальном смысле слова может стечь со стержня. Поэтому такие электроды хранят в пластиковом пенале со средствами влагопоглощения. Перед сваркой их дополнительно просушивают при температуре 70 – 100°С.

Перед сваркой алюминиевые детали обезжиривают ацетоном и зачищают до блеска металлической щеткой.

Сварку производят на постоянном токе обратной полярности.

Сварочный ток 25 – 32 А на 1 мм диаметра стержня электрода.

Деталь перед сваркой прогревают до температуры 250 — 400°С.

Сварку необходимо выполнять непрерывно одним электродом, так как пленка шлака на детали и конце электрода препятствует повторному зажиганию дуги.

Если есть возможность, с обратной стороны шва укладываются подкладки (см. газовая сварка алюминия).

Электродуговой сваркой получают швы среднего качества.

Сварка меди и ее сплавов

Чистая медь хорошо поддается сварке, и ее рекомендуется варить двумя способами. Способ сварки зависит от толщины детали.

При толщине изделия не более 3 мм лучше всего использовать сварку угольным электродом. Сварка выполняется постоянным током прямой полярности при длине дуги 35 – 40 мм.

В качестве присадочного материала можно использовать электротехнический провод. Не забудьте перед сваркой очистить его от изоляции.

Для повышения качества шва на свариваемые кромки и на присадочную проволоку наносят флюс, состоящий из 95% прокаленной буры и 5% металлического порошкообразного магния. Можно использовать одну буру, но результаты будут хуже. Если не требуется высокое качество шва, флюс не применяется.

Второй способ применяется при сварке меди толщиной более 3 мм.

Сварка выполняется постоянным током обратной полярности. Иногда требуется предварительный общий подогрев до 300 — 400°С.

Применяются электроды марки «Комсомолец-100», или АНЦ.

Сварка латуни и бронзы в условиях частного сварочного цеха вызывает затруднения. Технология сварки медных сплавов зависит от того, какие использованы присадки к меди. Это может быть цинк, олово, марганец, свинец, фосфор, кремний, алюминий и другие.

Не зная состава медных сплавов, трудно получить приемлемое качество шва.

Однако заказы на сварку таких металлов не столь уж редкое явление. Здесь есть очень интересный выход. Высококачественные неразъемные соединения медных сплавов можно получить, используя методы пайки.