При какой температуре паять полипропиленовые трубы

От того, насколько точно подобрана температура пайки при проведении работ по монтажу полипропиленовых труб, зависит качество и долговечность готовых коммуникаций. Помимо этого необходимо учесть как длительность нагрева материала, так и продолжительность его остывания. В материале представлена таблица, позволяющая понять, при какой температуре паять полипропиленовые трубы 20 мм, 25 мм и т.д.

Правильный подбор показателей будет способствовать повышению надёжности мест стыков. Если не соблюдать установленные требования, их прочность будет гораздо ниже, а сама коммуникация прослужит меньше.

Типы полипропилена и его особенности

В ходе изготовления полипропиленовых труб могут использоваться различные типы полимеров. Каждый из них подходит для эксплуатации в определённом температурном режиме. Это может быть:

- PN10. Выдерживает температуру не выше +40 °C, поэтому изделия из него предназначены лишь для трубопроводов холодного водоснабжения.

- PN16. Используется в сетях с температурным режимом до +60 °C.

- PN20. Является универсальным типом, подходящим для прокладки труб как холодного, так и горячего водоснабжения. Выдерживает до +95 °C, но с условием, что данное максимальное значение достигается только на непродолжительное время.

- PN25. Может использоваться в условиях продолжительного воздействия температуры свыше +95 °C.

При несоблюдении вышеуказанных требований и температуры пайки полипропиленовых труб, изделия быстро начнут деформироваться и изнашиваться. Также большое значение имеет и давление, на которое рассчитаны трубы из полипропилена конкретной марки. Вследствие этого выбор изделий для прокладки коммуникаций по принципу «что подешевле» не допустим. Результаты подобного подхода к делу могут быть самыми печальными: от возникновения протечки до разрыва трубопровода.

Диаметр труб подбирается исходя из текущих требований и гидравлических расчётов. Представленная на рынке линейка размеров позволяет покрыть любые потребности. Для использования в домашних условиях чаще всего достаточно изделий диаметром до 40 мм. С большими домашнему мастеру сталкиваться практически не приходится – они предназначены для магистралей.

Цветные полипропиленовые трубыРазличие труб по цвету никак не говорит об их технических характеристиках. Но наличие цветных полос даёт полезную информацию, помогающую не перепутать различные марки изделия при проведении монтажа: синяя полоска говорит о том, что труба предназначена только для холодного водоснабжения, красная – подходит и для горячего. Лучше конечно ориентироваться на буквенно-цифровую маркировку, как более информативную.

Пайка полипропиленовых труб

В ходе проведения пайки концы полипропиленовых труб нагреваются, в результате чего содержащийся в них полимер размягчается. При соединении разогретых таким образом изделий возникает процесс, называемый диффузия. Молекулы взаимно проникают друг в друга, что приводит к самопроизвольному выравниванию их концентрации и созданию прочной молекулярной связи. Таким образом, спайка получается достаточно надёжной и герметичной. Однако при несоблюдении температурного режима диффузия происходит неравномерно или с нарушениями, поэтому качество такого стыка получается низким.

Неправильная пайка полипропиленовых трубВнимание! Лучше паять строго указанное время, иначе излишний перегрев изделий повлияет также пагубно, как и недогрев. Детали деформируются, повреждается их геометрия, на внутренней стороне швов образуются наплывы. Последнее приводит к тому, что на месте стыка диаметр трубы уменьшается, а это серьёзно сказывается в дальнейшем на напоре воды.

Продолжительность воздействия паяльником на концы полипропиленовых труб напрямую зависит от их диаметра. Также нужно учитывать условия внешней среды. Проводить работы допускается при температуре воздуха не ниже -10 °C и не выше +90 °C.

Влияние внешней среды на процесс спайки может быть достаточно сильным. Дело в том, что между снятием с паяльника труб и их стыковкой проходит определённое время, за которое они начинают остывать. Чем ниже температура воздуха, тем быстрее это происходит, и тем хуже становится качество шва. Чтобы исправить положение, рекомендуется немного увеличивать продолжительность нагрева изделий. Если диаметр труб равен 20 мм и более, надо паять при температуре окружающей среды строго выше 0 °C.

При какой температуре паять полипропиленовые трубы

Приведённая далее таблица наглядно демонстрирует зависимость времени нагревания и охлаждения от диаметра трубы.

Оптимальной температурой паяльника для соединения полипропиленовых труб считается 260 °C. Допустимо увеличивать этот показатель до 280 °C, но следует помнить, что в этом случае наружный слой полимера будет прогреваться больше внутреннего, и качество шва несколько ухудшится.

Спайка труб, армированных стекловолокном, производится с теми же показателями. Перед началом работы их необходимо обработать шейвером, чтобы снять наружный армированный слой.

Разобравшись, сколько паять полипропиленовые трубы, стоит обратить внимание на следующие особенности работы:

- Недопустимо нарушать порядок проведения работ, когда исполнитель пропускает последний стык по причине невозможности установки паяльника между трубами. Это приводит к появлению деформации и статического напряжения.

- Отдельные детали нельзя нагревать последовательно. Их температура во время стыковки должна быть одинаковой, иначе процесс диффузии пройдёт неравномерно.

- Между местом спайки и паяльником не должно быть большого расстояния, чтобы исключить потери тепла. Оптимально – до 1,4 м.

Соблюдение соответствия температурного режима установленным технологическим требованиям и использование качественного паяльника являются залогом высокого качества производимых работ. Готовые коммуникации прослужат продолжительное время, а возникновение проблем в процессе эксплуатации сведётся к минимуму.

Загрузка…

Поделиться:

Похожие записи:

Температура и время пайки полипропиленовых труб: таблица

Когда собираются водяные коммуникации, состоящие из пластиковых труб, важнейшим параметром становится температура. Она должна иметь определенные значения, позволяющие добиться прочного и надежного соединения.

Когда собираются водяные коммуникации, состоящие из пластиковых труб, важнейшим параметром становится температура. Она должна иметь определенные значения, позволяющие добиться прочного и надежного соединения.

Сегодня технология разводки трубопроводов из таких материалов предписывает соблюдение определенного температурного режима, а также конкретных временных значений, при выполнении сварочных работ. Если не соблюдать рекомендованные параметры, возможно появление разрыва в узловых местах, значительно ухудшиться движение водяного протока.

Общее влияние температуры при стыковочных работах

Технологический процесс сварки полипропиленовых труб основан на нагреве материала до нужной температуры. В результате пластмасса начинает размягчаться. При соединении деталей происходит диффузия молекул полипропиленовых молекул. Другими словами, в соединение происходит слияние молекул. Когда материал остынет, образуется крайне прочный стыковой узел.

Прочность свариваемых заготовок находится в прямой зависимости от температурного режима. При недостаточном нагреве, не будет происходит процесс диффузии. Молекулы фитинга и свариваемой трубы просто не в состоянии попасть в совмещаемые области. Сварка получится слабой и не сможет выдерживать больших нагрузок. Пара разорвется, нарушится герметичность стыка.

При перегреве конструкция начнет деформироваться. В результате изменится изначальная геометрия. Внутри детали может произойти образование сильного наплыва в виде большого валика. В результате в месте сварки значительно уменьшится диаметр сечения трубопровода.

Для нормальной пайки полипропиленовых труб, необходимо создать нагрев до температуры 255-265 градусов. Процесс нагрева должен учитывать несколько параметров:

- Диаметр детали.

- Температуру помещения.

- Время нагрева.

Практика показала, что время нагрева и диаметр детали находятся в прямой зависимости.

Температура помещения, в котором происходит пайка также оказывает влияние на этот процесс. Когда паяются детали, при извлечении их с «утюга» или другого нагревательного устройства, происходит пауза перед началом муфтовой стыковки. Чтобы компенсировать остывания при невысокой температуре, пп трубы необходимо нагревать немного дольше. Такое добавочное время находится в пределах 2-3 секунд. Подбор происходит эмпирическим путем.

Необходимо помнить, что если нагревать полипропиленовые трубы на нагревательном аппарате с установкой температуры более 270 градусов, произойдет очень сильный нагрев верхнего слоя детали. Сердцевина не получит достаточного прогрева. При стыковке деталей, толщина сварочной пленки получится очень тонкой.

Как сваривать полипропиленовые трубы вручную

Сварочные гильзы устройства подбираются с учетом диаметра деталей. Затем их вставляют в сварочное зеркало и хорошо закрепляют.

Контактные поверхности очищаются от пыли и грязи. Для чистки лучше пользоваться очищающей жидкостью, которую рекомендует изготовитель данного изделия. В такой работе может помочь:

- Хлорэтилен.

- Трихлорэтан.

- Этиловый или Изопропиловый спирт.

Устанавливается определенная температура устройства. Обычно терморезистор должен нагреваться в пределах 250 – 270 градусов. Такое оптимальное значение температуры позволяет достичь правильного соединения.

Когда на термостате наберется нужный тепловой уровень, проверяется температура нагрева сварочного зеркала. Для этого используют специальный термозонд.

Отрезается труба, выдерживая 90 градусов, относительно оси. При необходимости нужно зачистить поверхность и снять фаску. Параметры зачистки, размер глубины фаски берутся из таблицы номер один. Фаску можно снять при зачистке детали или после нее, особым калиброванным инструментом.

Фитинги из полипропилена для раструбной сварки. Глубина зачистки и ширина фаски.

На поверхности трубы отмечается глубина вставки «L1» Берется из таблицы 2. Зачистка должна обязательно соответствовать величине глубины вставки.

Глубина вставки L1(мм): максимальная глубина вставки нагретой трубы в стакан фитинга.

На наружную поверхность трубы и свариваемого фитинга наносится продольная метка. Она дает возможность избежать смещения деталей во время соединения.

Поверхность трубы, а также прикладываемого фитинга, должны быть хорошо очищены от масла или грязи. После достижения нужного нагрева сварочного зеркала, труба, совместно с фитингом устанавливается в специальные гильзы. Фитинги должны быть вставлены до упора, свариваемая труба на полную глубину зачистки. Необходимо немного подождать пока детали нагреются.

Затем они быстро извлекаются и вставляются друг в друга. Глубина вставки фитинга должна равняться длине L1, в соответствии с продольными насечками.

Соединенные детали нужно подержать в зафиксированном положении, определенное время, согласно таблице №3. Затем нужно дать время остыть естественным путем. Нельзя охлаждать их с помощью вентилятора или опускать в холодную воду.

Время нагрева, сварки и охлаждения

Когда поверхность элементов достаточно охладилась необходимо провести их гидравлическое испытание.

Диапазоны температур при контактной сварке.

Изменении давления и температуры в процессе стыковой сварки приводятся на рисунке ниже:

Нюансы выдержки нужного теплового режима

Рассчитывая будущую схему трубопровода, прикиньте, как будет происходить дальнейший монтаж. Необходимо стремиться получить минимальное расстояние между паяльным аппаратом и местом соединения.

Если расчет будет сделан неверно, а место сварки окажется в недоступном месте, приходится разогревать деталь на значительном удалении от места крепления. При этом возникают большие потери тепла, так как приходится заниматься переносом деталей, чтобы выполнить муфтовый стык. В результате таких неучтенных моментов, возникает сильное ослабление шва.

Если сделан ошибочный расчет последовательности монтажа, пайки, может возникнуть ситуация, когда будет нереально состыковать последние детали, так как устройство нагрева просто невозможно установить между деталями. Чтобы увеличить зазор, приходится деформировать определенные участки трубопроводов, позволяющие вставить устройство для пайки. Такая работа может испортить внешний вид коммуникации. Возможно появление статического напряжения некоторых районов системы.

Очень грубой ошибкой, в результате которой не удается контролировать температуру, является последовательный нагрев заготовок непосредственно перед стыком. Иначе говоря, каждая деталь разогревается отдельно. В результате полностью нарушается температурный режим.

Такой неправильный подход может вызвать сильное остывание детали из-за затраченного времени, необходимой для разогрева. Происходит умышленная потеря тепла. Подобная методика соединения деталей не позволяет правильно выстроить работу и процесс размягчения материала становится непредсказуемым. Пользоваться ею категорически запрещено.

Чтобы осуществлять правильный контроль над температурным режимом, необходимо учитывать несколько критериев:

1.Качество сварочного аппарата для работы с полипропиленовыми изделиями, должно позволять удерживать определенные параметры с минимальной погрешностью.

2.Между сварочным аппаратом и участком соединения, должно быть менее 1.5 метров.

3.Операция должна выполняться в отапливаемом здании.

4.Прежде чем начинать сварочные работы, убедитесь, что температура соединяемых деталей примерно одинаковая.

Похожие статьи:

Как правильно паять полипропиленовые трубы

1. Приготовьте материалы и инструменты

- Трубы;

- фитинги;

- салфетки;

- перчатки;

- паяльник;

- ножницы для труб;

- рулетка;

- карандаш;

- уровень;

- изопропиловый спирт.

2. Составьте схему трубопровода

YouTube‑канал «Ремонт своими руками»

YouTube‑канал «Ремонт своими руками»Соединение полипропиленовых труб осуществляется довольно просто, но — как и с любой другой конструкцией — перед началом работ желательно подготовить примерную схему монтажа.

Набросайте на бумаге чертёж с расположением точек врезки, запорной арматуры и других нужных деталей. Так вы сможете сразу прикинуть длину труб, а также определить расположение, тип и количество необходимых фитингов.

Поскольку при соединении нагреваются оба конца трубопровода, для удобства монтажа важно, чтобы один из них оставался свободным. Часть труб с фитингами можно собрать на столе, а затем установить в нужном месте, выполнив всего один стык. Всё это поможет предусмотреть схема сборки.

3. Подготовьте паяльник

Вообще, прибор правильно называть «сварочный аппарат». Процесс соединения полипропилена проходит без использования припоя, а значит — это сварка, а не пайка. Мы будем использовать оба термина.

YouTube‑канал «Дважды отец Дмитрий»

YouTube‑канал «Дважды отец Дмитрий»Установите на платформу паяльника насадки нужного диаметра и зафиксируйте их винтом с помощью ключа. Если работаете с трубами нескольких размеров — используйте дополнительную пару гильз.

Выставьте температуру нагрева на 260 °С и включите прибор в сеть. На нагрев потребуется 10–20 минут. О готовности к работе сообщит светодиодный индикатор. Еще около 5 минут нужно подождать перед сваркой первого стыка.

При нагревании полипропилена выделяются вредные пары и дым, которые лучше не вдыхать. Поэтому во время работы проветривайте помещение.

4. Сделайте разметку

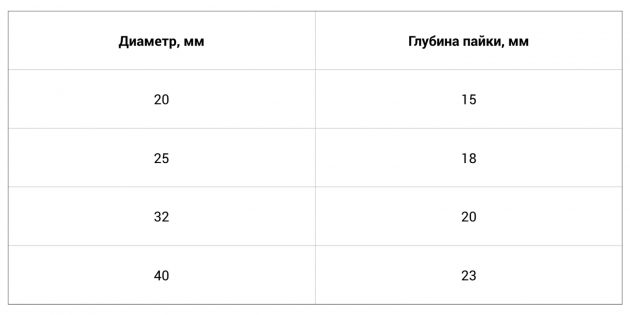

Пока паяльник греется, подготовьте трубу и фитинги. Для качественной сварки они должны входить друг в друга строго на определённую глубину. Недостаточное погружение приведёт к плохому соединению, а чрезмерное — уменьшит или полностью закупорит проходное сечение выдавленным пластиком. Вот рекомендуемые большинством производителей значения для самых распространённых размеров:

Как видите, глубина пайки зависит от диаметра труб и фитингов.

YouTube‑канал FV Miano

YouTube‑канал FV MianoЧтобы не ошибиться, отмерьте необходимую длину трубы с учётом припуска на стык и поставьте чёрточку карандашом. Затем на нужном расстоянии от этой метки нарисуйте ещё одну черту — она будет служить ориентиром во время сварки.

termpro.ru

termpro.ruНапример, нам нужно соединить уголок и тройник в системе отопления. Расстояние между ними составляет 270 мм. Для фитингов диаметром 25 мм глубина пайки — 18 мм, значит, добавляем к 270 ещё 36 мм (по 18 с каждой стороны). В итоге получается 306 мм — именно такой кусок трубы надо отсечь.

5. Отрежьте трубу

Для резки полипропилена используются специальные ножницы, которые ещё называют труборезом. Они позволяют легко отсечь толстостенную трубу и получить ровные края без заусенцев.

YouTube‑канал «Сергей Ефимов»

YouTube‑канал «Сергей Ефимов»Установите ножницы строго перпендикулярно трубе и совместите лезвие с первой меткой. Придерживая трубу одной рукой, второй нажимайте на рукоятки ножниц до тех пор, пока деталь полностью не разрежется.

Важно получить ровный торец, чтобы труба равномерно вошла в фитинг и одинаково спаялась по всему диаметру. Если отрезать косо, то выпирающая часть войдёт слишком глубоко и расплавленный полипропилен выдавится, уменьшив внутренний диаметр фитинга.

Если край получился неровным и позволяет запас, лучше отрезать ещё раз. Если же длина впритык — подровняйте торец, удалив всё лишнее острым ножом.

6. Обезжирьте детали

Согласно инструкциям всех производителей свариваемые детали полагается обезжиривать для качественного соединения. И хотя многие мастера пренебрегают этим и ограничиваются лишь протиркой труб тряпкой, мы рекомендуем придерживаться технологии.

YouTube‑канал «КаЮТ Компания»

YouTube‑канал «КаЮТ Компания»Очистите трубы от любых загрязнений. Слейте остатки воды и тщательно протрите салфеткой или туалетной бумагой насухо. Обработайте поверхности фитингов и труб смоченной в изопропиловом спирте тряпочкой.

Этим же спиртом легко стереть все надписи на трубах и придать им более эстетичный вид.

7. Нагрейте трубу и фитинг

При работе с горячим паяльником есть риск получить серьёзные ожоги, поэтому обязательно используйте защитные перчатки. Детали различных размеров нужно греть в течение определённого времени. Чем больше диаметр — тем дольше.

Для надёжного соединения полипропилен важно не перегреть, иначе материал станет текучим, расплавится и перекроет фитинг изнутри.

YouTube‑канал «Дважды отец Дмитрий»

YouTube‑канал «Дважды отец Дмитрий»Вставьте в соответствующие гильзы паяльника сначала фитинг, затем трубу. Проталкивая детали, не проворачивайте их вокруг своей оси и не наклоняйте. Трубу вставляйте на отмеченную ранее глубину, до тех пор, пока расплавленный полипропилен не дойдёт до карандашной чёрточки. Только после этого отсчитайте положенное время.

Все указанные данные справедливы для работ при окружающей температуре около 20 °С. Если в помещении холоднее 5 °С, то время нагрева увеличивается примерно в два раза.

8. Сварите стык

Не проворачивая и не наклоняя, быстро снимите с насадок сначала трубу, а затем фитинг и соедините обе детали в нужном положении относительно друг друга. Не суетитесь, но и не мешкайте — у вас в запасе 4–6 секунд.

YouTube‑канал FV Miano

YouTube‑канал FV MianoПодержите трубу и фитинг неподвижно около 5 секунд, чтобы стык зафиксировался. В этот момент допускается провернуть соединение не более чем на 10 градусов, чтобы откорректировать его положение.

Полное время остывания, после которого можно нагружать место сварки, составляет от 2 до 4 минут.

Остатки полипропилена с насадки легко удалить бумажной салфеткой, пока паяльник горячий. Если очищать уже остывшие гильзы — есть риск повредить тефлоновое покрытие.

9. Проверьте соединение

YouTube‑канал FV Miano

YouTube‑канал FV MianoОпределить качество сварки можно по небольшому равномерному наплыву на конце фитинга. Если его нет, то, возможно, стык недогрет и герметичность будет под вопросом. Если наплыв слишком большой — трубу, скорее всего, перегрели, и она оплавилась внутри, частично и полностью перекрыв проходное сечение.

Для тех, кто впервые имеет дело со сваркой полипропилена, не лишним будет сначала попрактиковаться и сварить несколько тренировочных стыков. Учиться лучше на прямых муфтах. В отличие от уголков и других фитингов сложной формы, их легко хорошо осмотреть после пайки не только снаружи, но и изнутри.

Читайте также 🛠🏠

время и температура по таблице.

Температура пайки полипропиленовых труб: таблица значений

Температура пайки полипропиленовых труб: таблица значений

Во время прокладки водопроводов часто используют полипропиленовые трубы. Их монтаж отличается простотой. Чтобы соединить трубопрокаты, применяют фитинги, которые стыкают спаянным методом с помощью утюга.

Температура пайки пропиленовых труб указана в специальной таблице, которой пользуются во время монтажных работ.

Содержание статьи:

Метод стыковки: пайка.

Во время процесса следует учитывать множество факторов, чтобы получить качественный стык деталей. При проведении пайки следует учитывать температурный показатель сварки элементов, время нагрева, диаметр.

Сначала стоит понять, как пользоваться оборудованием для сварки.

Важно! Нельзя спаивать изделия, не выяснив размеры труб, их тип.

Сначала следует правильно побрать к трубам ПП фитинги, далее произвести монтаж деталей, придерживаясь инструкции.

Важная информация о ПП трубах.

В основе сварки лежит свойство полипропиленового материла, он быстро плавится. Когда затвердевает, создает прочность, герметичность изделию.

Трубопрокаты имеют различия в толщине стенок, цвете, диаметре, техническими характеристиками.

Сечение труб из ПП находится в пределах от шестнадцати до ста десяти миллиметров, к ним применяют разную технику соединения.

Внимание! Для проводки частного водопровода используют трубы с сечением максимум 63 миллиметра. Более крупные размеры изделий устанавливают в магистралях городского значения, они имеют свою технологию монтажа.

Окраска полимера не важна при выборе труб, но следует обратить внимание на полоски на трубах:

1.с синими полосками для водопровода с холодной водой.

1.с синими полосками для водопровода с холодной водой.

2.с красными полосками для водопровода с горячей водой.

Маркировка труб указывает на особенные свойства изделия, на нее опираются во время покупки продукции, также во время сварки.

Материал полипропилен в маркировке указывают с помощью сочетаний букв: PP-H, PP – B, PPR, также PPRC.

Внимание! Сочетания цифр с буквами на трубах дают информацию о диаметре изделия, толщине стенки, типе трубы, максимальном давлении. Эти данные важны во время пайки.

Тип труб, различающихся по значению номинального давления, которое они могут выдержать при определенных условиях, позволяет выбрать продукцию, подходящую для установки дома либо на производстве.

Типы труб из полипропилена.

Различают следующие разновидности труб, изготовленных из полипропиленового материала:

1.маркировка PN 10 могут применяться для подачи холодной жидкости. Их применяют при монтаже теплых полов, если носитель в трубах не будет нагреваться более сорока пяти градусов.

2.маркировка PN 16, трубы можно устанавливать в холодном и горячем трубопроводе. Максимальный температурный режим носителя может быть до 60 градусов выше ноля.

3.маркировка PN 20, трубы предназначены для воды до 90 градусов выше ноля, трубопроводы должны быть защищены от воздействия гидроударов.

4.маркировка PN 25, трубы можно применять для центральной либо автономной сети, максимальный показатель температуры может быть 95 градусов, но кратковременно могут выдержать большую температуру.

Во время производства действует правило: толщина стенок увеличивается, если повышается температура жидкости с давлением в сети.

По данным таблицы можно определить необходимый внутренний размер трубы, ее толщину, зная наружное сечение. Определяя параметры, учитывают тип изделия по показателю номинального давления.

Данные условия следует соблюдать, выбирая и применяя изделия из полипропилена.

Технологические особенности процесса.

Выделяют виды пайки полипропиленовых труб:

1.стыковой тип.

2.муфтовый тип.

Стыковой вид редко применяют при монтаже коммуникаций в доме, потому что сложен для самостоятельной установки. Его применяют для прокладки магистральных сетей с трубами большого размера.

Внимание! В квартирах используют сварку с помощью муфт, которая доходит, чтобы соединять трубы сечением, равным минимум 16 миллиметров, максимум 63 миллиметра.

Муфтовая сварка основана на принципе: два изделия соединяют с помощью раструбов, нагревая с помощью специального инструмента. Они должны быть равны по размеру сечения, толщине стенок

Важно! Муфта до нагрева должна быть меньшего диаметра по отношению к трубе.

Этапы пайки:

1.соединяют паяльник с деталью.

2.нагревают до температуры плавления.

3.добиваются герметичного узла.

Зона оплавленного полимера должна охватывать только те, поверхности, которые будут соединены.

Главное, во время убрать детали от инструмента, соединив их друг с другом. В результате образуется единая деталь с полимеризацией. На качественное соединение влияют температура плавления, также время, затраченное на процесс.

Температура пайки труб из ПП материала.

Нельзя перегревать изделия для пайки, и наоборот, недостаточно разогревать.

При перегреве детали деформируются с образованием наплыва валика, уменьшится внутреннее сечение. В зоне некачественных стыков образуется накипь и пробки.

При малом нагреве стыковка будет слабой, герметичность невысокая, возможны протечки.

Чтобы исключить прорывы труб, надо строго придерживаться технике сварки, учитывая следующие параметры в виде:

1.диаметра изделий для сварки.

2.время, требуемое для нагрева, остывания изделий.

3.температуру оборудования.

4.температуру во время пайки в помещении или на улице.

Сварку нельзя проводить, если температурный показатель ниже, чем десять градусов мороза, либо выше девяноста градусов тепла. Внешняя температура должна быть равна от ноля до двадцати пяти градусов выше ноля.

В специальной таблице определена зависимость температуры и времени процесса.

При понижении температуры на улице ниже пяти градусов выше ноля, процесс нагревания потребует на пятьдесят процентов времени больше, по-другому в 2 раза.

Температура нагрева одинакова плюс двести шестьдесят градусов. Допустимое значение температуры равно от плюс 255 до плюс 280 градусов.

Данный параметр не зависит от размера сечения трубы, они одинаков для труб с сечением 16 миллиметров, и для труб с сечением 50 миллиметров. Изменяется лишь время проведения сварки. Поэтому в таблицах температуру пайки для труб из ПП не прописывают.

Монтажные работы.

Пайка занимает немного времени, этому свидетельствует таблица. Для стыка деталей внутри помещения, с сечением в двадцать миллиметров, понадобится 5 секунд, чтобы нагреть детали, 4 сек., чтобы соединить, три минуты, чтобы материал отвердел. В итоге весь процесс занимает 3 минуты и девять секунд.

Важно, чтобы весь механизм пайки был отработанным, не возникало заминки во время соединения.

Важно, чтобы весь механизм пайки был отработанным, не возникало заминки во время соединения.

Инструменты для пайки. Чтобы выполнить работы дома, понадобится оборудование для стыка деталей из ПП. К ним относят трубы, уголки, муфты, тройники с заглушками.

Если приходится проводить работы с чистого листа, и в дальнейшем обслуживать систему, то можно купить прибор. Но лучше взять прибор в аренду.

Также понадобится:

1.маркер.

2.строительный уровень.

3.рулетка.

4.линейка.

Процесс нанесения разметки и нарезки трубопрокатов.

До паечных работ трубы нарезают необходимой длины. Изделия складывают согласно схеме. Схему обязательно продумывают перед монтажом водопроводной системы либо отопления.

С помощью трубореза нарезают куски необходимого размера. Далее подбирают фитинга под размер в виде муфт, тройников, уголков. При наличии армированного слоя, необходимо зачистить алюминиевое покрытие.

Трубы должны иметь ровные края, отрезанные перпендикулярно трубной оси. Все поверхности очищают, обезжиривают.

Процесс нагрева и соединения деталей.

Подготовив аппарат для работы, подбирают муфты с дорнами необходимого размера. Включают утюг в розетку, нагревают до температуры двести шестьдесят градусов в среднем. Точная температура указана в инструкции к паяльнику.

На некоторых инструментах присутствует шкала, равная 320 градусам выше ноля. Однако, не следует нагревать оборудование максимально. В инструкции указаны ситуации, требующие максимального нагрева прибора.

Наносят отметки, которые показывают глубину прогрева на деталях. Поверхности надо обезжирить и высушить. Влага считается причиной разгерметизации стыков.

Во время нагрева один конец трубопроката вставляют в муфту до отметки, надевают максимально соединительную деталь на дорн.

Как только все детали установлены, отсчитывают время, указанное в таблице. Через необходимое время детали снимают, соединяют фитинг с трубой, придерживаясь отметки.

Чтобы поправить детали, отводится несколько секунд. Нельзя переворачивать детали, допускать их перекосы.

Узел следует удерживать до тех пор, пока стык не затвердеет. Как правило, занимает этот процесс три минуты, время надо смотреть в таблице.

Если детали спаяны правильно, то стык прочен и герметичен.

Все узлы сваривают по очереди, далее из них собирают единую систему, сваривая их в нужном месте по нанесенному контуру водопровода, канализации либо отопления.

| Это

страница содержит предупреждающие знаки, помогающие предотвратить возможные проблемы. Удалить легковоспламеняющиеся вещества из рабочей зоны Помните ваша вода выключен Паяльная горелка может вызвать возгорание. Проведите водяной шланг от соседского дома и готовьтесь. Приготовьте ведра с водой. Наполните ванну. БУДЬТЕ В БЕЗОПАСНОСТИ. Имейте под рукой огнетушитель класса ABC Купить: Газ банки безопасности в Amazon Fire огнетушители | |||

| Используйте бессвинцовый припой для серебряных подшипников | Собрать

материалы: Колена, муфты, переходники с наружной и / или внутренней резьбой Наждачная бумага. Труборез. На фото показан мини-резак для плотного

локации. Водонагреватели «Под стойкой» обычно имеют соединения 1/2 дюйма.

имеют обжимные фитинги 1/4 «и не требуют пайки. | ||

| Пайка

паста / или флюс Паяльная паста наносится на трубы и фитинги. Используйте кисть для пасты с жесткой щетиной, продаваемую для пасты. Не используйте смазку. Паяльная паста выглядит и ощущается как смазка, но не смазывать. Используйте бессвинцовую паяльную пасту Купить: Пайка вставить на Amazon | |||

| Использование

Бессвинцовый припой Прочтите этикетку на стороне припоя: на этикетке должно быть указано, что продукт можно использовать для бытовые водопроводные трубы. НЕ используйте этилированный припой для труб с питьевой водой. Купить: | |||

| Купить

баллон с пропаном и наконечник горелки Пример показывает баллон с пропаном с самозажигающимся наконечником Нажмите на курок, и пропан загорится, снова нажмите на курок и факел выключает. Купить: Trigger запустить факелы на Amazon Пропан топливный цилиндр на Amazon Striker на Amazon Извлеките наконечник резака из резервуара, когда закончите предотвратить утечку. По возможности храните пропан на открытом воздухе. | |||

| Песок

концы труб Отшлифуйте торцы труб и внутреннюю арматуру наждачной бумагой Затем протрите сухой тряпкой, чтобы удалить песчинки | |||

| Стопка

внутреннюю часть пробирки до однородности. Шероховатая внутренняя кромка трубы может вызвать эрозию медной трубы | |||

| Песок

внутри фитингов Вращайте пальцем наждачную бумагу внутри каждого фитинга Затем протрите сухой тряпкой, чтобы удалить зернистость | |||

Песок припой для удаления окислов и грязи.Если припой какое-то время находился в ящике для инструментов, он испачкается, а также становятся темным. | |||

| |||

| Применить

паяльная паста внутри фитинга Нанесите паяльную пасту полностью на внутреннюю часть фитинга, но только там, где установлена труба. Припой будет прилипать к месту нанесения пасты. | |||

| |

| ||

| Риск пожара / Используйте металлический щит, держите воду наготове |

| ||

| Световой фонарик

с помощью бойка или спички Поток газа выдувает спичку Страйкер — самый простой способ зажечь факел. Купить Striker на Amazon Чтобы зажечь горелку спичкой: Включите газ при слабом расходе. | |||

| |||

| |||

| | Припой обтекает трубу и соединяется с медью там, где

паяльная паста была

применяется. Соединение закончено = переместите резак на второй шарнир | ||

| Плохо

паяное соединение Плохое паяное соединение: неоднородный припой, между ними видна трещина. труба и фитинги. Даже небольшая трещина свидетельствует о плохом паяном соединении. Плохие стыки необходимо заменить, перепаять их нельзя. Труба и фитинг должны быть сухими. | |||

| |||

| Переходник с наружной резьбой 1/2 дюйма припаян к трубе. фитинги или подсоедините запорный вентиль к адаптеру. |

| ||

| |||

| |||

Pn20 Водопроводные трубы Ppr 20мм полипропиленовые трубы

PN20 трубы из полипропилена для водоснабжения Трубы из полипропилена 20 мм

Подробная информация о продукте

I.Детали:

Элементы | Труба PPR |

материал | из пропилена|

размер | 20 — 160 мм |

цвет | белый, зеленый, серый |

соединение | горячее плавление |

| давление | 1.25 МПа, 1,6 МПа, 2,0 МПа, 2,5 МПа |

стандарт | DIN8077, DIN8078, ISO15874 |

Сертификация | ISO14001, OHSAS1800 9001, ISO |

II.Преимущество:

(1) Устойчивость к высоким температурам: максимальная устойчивая рабочая температура до 70 градусов Цельсия, максимальная переходная температура до 95 градусов Цельсия.

(2) Сохранение тепла: низкая теплопроводность, составляющая всего 1/1500 латунной трубы и 1/250 стальной трубы.

Нетоксичен: никакие добавки тяжелых металлов не будут покрыты грязью или заражены бактериями.

(3) Устойчивость к коррозии: стойкость к химическим веществам или электронно-химической коррозии.

(4) Более низкие затраты на установку: легкий вес и простота установки позволяют снизить затраты на установку на 50% по сравнению с системой металлических трубопроводов.

(5) Более высокая пропускная способность: гладкие внутренние стенки приводят к меньшей потере давления и большему объему, чем металлические трубы.

(6) Длительный срок службы: более 50 лет при нормальных условиях.

(7) Переработанный и экологически чистый.

III. Спецификация:

Спецификация (мм) | Толщина (мм) | Упаковка (м / тюк) | ||||

S5 | 900mpa19 S4 1,6 МПаS3.2 2,0 МПа | S2,5 2,5 МПа | ||||

20 | 2.0 | 2,3 | 2,8 | 3,4 | 120 | |

25 | 2,3 | 2,8 | 82 | 4,2120 | ||

32 | 2,9 | 3,6 | 4,4 | 5,4 | 80 | |

40 07 | 4,5 | 5,5 | 6,7 | 60 | ||

50 | 4,6 | 5,6 | 6,919 5,6 | 6,919 5,6 | 6,919 | 40 |

63 | 5,8 | 7,1 | 8,6 | 10,5 | 24 | |

| 82 758 | 8,4 | 10,3 | 12,5 | 16 | ||

90 | 8,2 | 10,1 | 10,1 | 8 | ||

110 | 10,0 | 12,3 | 15,1 | 18,3 | 8 | |

| 8 6 | 17,9 | 21,9 | 26,6 | 4 | ||

Сопутствующие товары

9000

Сертификаты

Упаковка и доставка

FAQ

.Какая правильная температура для пайки?

В большинстве случаев фактором, который больше всего влияет на срок службы наконечника, является рабочая температура .

До того, как 1 июля 2006 г. вступил в силу регламент ROHS (Ограничение использования опасных веществ), разрешалась паяльная проволока, содержащая свинец. После этой даты использование свинца (как и других веществ) было запрещено во всем оборудовании и процессах, за исключением следующего: медицинское оборудование, оборудование для наблюдения и наблюдения, измерительные приборы и оборудование, специально разработанные для военной и космической промышленности, а также автомобильного сектора. (системы управления автомобилем, подушки безопасности и др.), железнодорожный транспорт и др.

Особенностью наиболее распространенных свинцовых сплавов является то, что плавление происходит при температуре около 180 ° C. В случае наиболее распространенных бессвинцовых сплавов это происходит примерно при 220 ° C. Таким образом, разница в 40 ° C означала, что было необходимо увеличить температуру паяльного инструмента для достижения паяного соединения за тот же промежуток времени (если время пайки увеличится, то компоненты и печатные схемы могут быть повреждены ) и это уменьшило срок службы наконечников и увеличило окисление.

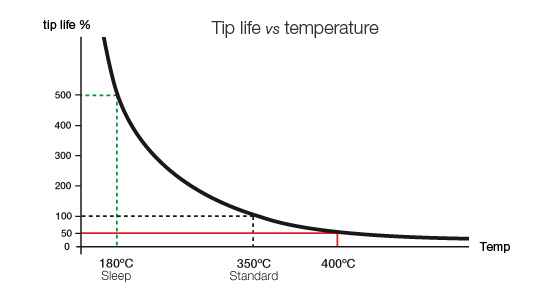

На следующем графике показано влияние увеличения температуры наконечника. Если взять за эталон 350 ° C, увеличение рабочей температуры на 50–400 ° C сократит срок службы жала вдвое. Повышение температуры наконечника означает экспоненциальное сокращение срока службы наконечника (Аррениус).

Обычная рабочая температура для бессвинцовых оловянных сплавов составляет 350 ° C . С компонентами размера SMD 01005 вы можете работать при 300 ° C из-за их небольшого размера.

Важность точности

Периодически следует проверять рабочую температуру не только для увеличения срока службы наконечников, но и во избежание перегрева и пайки с низкими температурами .

Оба могут вызывать проблемы при пайке:

- Перегрев: Многие обученные специалисты по паяльной технике считают, что если припой не плавится быстро, им необходимо повысить температуру паяльника, чтобы это компенсировать. Его увеличение может вызвать локальный перегрев области соединения и привести к приподнятым площадкам, перегреву припоя, повреждению платы, плохим паяным соединениям, увеличению окисления и эрозии покрытия поверхности наконечника…

- Температура ниже ожидаемой может привести к увеличению времени выдержки и плохой теплопередаче, что приведет к снижению производительности и низкому качеству паяных соединений.

Таким образом, для хорошей работы необходимы точные показания температуры.

Как это можно прочитать?

Точность температуры жала паяльника может быть измерена с помощью различного оборудования. JBC предлагает следующие способы измерения температуры наконечника:

- Термометр TIA-A : это практичный термометр, который дает точные показания температуры наконечника с помощью датчика STA-A (термопара типа E). Он также читает его в спящем режиме. При измерении необходимо нанести припой на центр датчика, где он усилен, чтобы обеспечить его долговечность.

- Цифровой термометр TID-A : Этот высокоточный термометр обеспечивает быстрое получение показаний. Он работает только с датчиком STD-A (термопара типа K). Используя цифровой дисплей, вы можете легко изменить шкалу температуры (° C / ° F). Он также предоставляет специальные функции, такие как сохранение минимальных / максимальных значений, регулировка смещения или шкалы и функция удержания, которая сохраняет текущее измерение.

- Термопара Ph318 типа K : считывает температуру в определенной точке на печатной плате.Это помогает вам управлять профилями при использовании с подогревателями. Мы рекомендуем использовать каптоновую ленту для надежного крепления термопары к плате.

Как поддерживать правильную температуру?

После того, как вы начали пайку, вы должны всегда помнить, что ваша рабочая температура должна быть низкой, чтобы избежать выгорания флюса и образования паяных соединений низкого качества и даже их хрупкости.

Если вы видите, что припой не плавится достаточно быстро, вы склонны выбрать более высокую температуру, чего следует избегать.Вместо того, что вы должны сделать , так это выберите больший наконечник с большим контактом поверхности.

На этих фотографиях показана разница в поверхностном контакте наконечников. В первом вы можете увидеть неправильно выбранный наконечник слева и правильно выбранный наконечник справа. Небольшой контакт с поверхностью наконечника (слева) означает медленную теплопередачу. Затем вам придется повысить температуру до нежелательного уровня 450 ° C, чтобы завершить пайку за определенное время.

Кроме того, JBC разрабатывает геометрию, которая увеличивает теплопередачу. помимо простого выбора размера обычных наконечников, таких как конус или долото. На второй фотографии вы можете увидеть, как рифленый наконечник идеально адаптируется к штифту и подушке, обеспечивая максимальную теплопередачу.

Поставьте лайк и поделитесь:

| Термопласт АБС (акрилонитрил-бутадиенстирол) | 72-108 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| АБС-стекловолокно, армированное стекловолокном | 31 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| армированное стекловолокном | Ацеталь | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ацетали | 85-110 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Акрил | 68-75 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Глинозем (оксид алюминия, Al 2 O 3 ) | 8.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алюминий | 21-24 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нитрид алюминия | 5,3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Янтарь | 50-60 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сурьма свинец (твердый свинец) | 0000004 9-11 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Мышьяк | 4,7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Бакелит, беленый | 22 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Барий | 20,6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Феррит бария | Бериллий | 12 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Висмут | 13 — 13.5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Латунь | 18 — 19 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кирпичная кладка | 5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Бронза | 17,5 — 18 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Cadmium | 30 Каучук | 66-69 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Серый чугун | 10,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Целлулоид | 100 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ацетат целлюлозы (CA) | 130 | бутылок | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нитрат целлюлозы (CN) | 80-120 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Цемент, Портленд | 11 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Церий | 5.2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Хлорированный полиэфир | 80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Хлорированный поливинилхлорид (ХПВХ) | 63-66 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Хром | 6-7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Бетон | 13-14 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Бетонная конструкция | 9,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Constantan | 15.2 — 18,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Медь | 16 — 16,7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Медь, бериллий 25 | 17,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Корунд, спеченный | 6,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Алмаз (Углерод) | 1,1 — 1,3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дуралюмин | 23 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Диспрозий | 9,9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Эбонит | 70 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0003 — 9000 стекловолокно Эпоксидная смола, литые смолы и компаунды, ненаполненные | 45-65 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Эрбий | 12.2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Этиленэтилакрилат (EEA) | 205 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Этиленвинилацетат (EVA) | 180 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Европий | 35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Плавиковый шпат, CaF 2 | 19,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гадолиний | 9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Немецкое серебро | 18,4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Германий | 6.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стекло, твердое | 5,9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стекло, пластина | 9,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стекло, Pyrex | 4,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Золото | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| медь | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Золото — платина | 15,2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гранит | 7,9 — 8,4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Графит чистый (углерод) | 4-8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Gunmetal | 180004 Gunmetal | 180004 198 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гафний | 5.9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Твердый сплав K20 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Хастеллой C | 11,3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гольмий | 11,2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ice, 0 o | C water 9000 11,5 — 12,6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Индий | 33 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Инвар | 1,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Иридий | 6,4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Чугун, литой | 10.4-11 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кованое железо | 11,3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Железо чистое | 12,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Каптон | 20 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Лантан | 00000000012,1 | Известняк | 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Литий | 46 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Лютеций | 9,9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Macor | 9.3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Магний | 23,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Магний | 25 — 26,9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Магниевый сплав AZ31B | 26 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Марганец | 5,5 — 14,1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Каменная кладка, кирпич | 4,7 — 9,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Меркурий | 61 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Слюда | 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0000005 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Раствор | 7,3 — 13,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Неодим | 9,6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Никель | 13,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ниобий (Columbium | 90 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нейлон, армированный стекловолокном | 23 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нейлон, тип 11, формовочная и экструзионная смесь | 100 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нейлон, тип 12, формовочная и экструзионная смесь | 80.5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нейлон, тип 6, литье | 85 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нейлон, тип 6/6, формовочная масса | 80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дуб, перпендикулярно волокну | 54 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Палладий | 11,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Парафин | 106-480 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Фенольная смола без наполнителей | 60-80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пластырь | 17 | |||||||

| Пластмассы | 40-120 | |||||||

| Платина | 9 | |||||||

| Плутоний | ||||||||

| Плутоний | 47-54 | |||||||

| 47-54 | ||||||||

| Полияллон | 92 | |||||||

| Полиамид (PA) | 110 | |||||||

| Полибутилен (PB) | 130 — 139 | |||||||

| Поликарбонат (PC) | 65-70 | |||||||

| 21.5 | ||||||||

| Полиэстер | 124 | |||||||

| Полиэстер — армированный стекловолокном | 25 | |||||||

| Полиэтилен (PE) | 108-200 | |||||||

| Полиэтилен 9 (PE) — Высокомолекулярный вес 9 (PE) — | ||||||||

| Полиэтилентерефталат (ПЭТ) | 59,4 | |||||||

| Полифенилен | 54 | |||||||

| Полифенилен — армированный стекловолокном | 36 | |||||||

| Полипропилен — армированный стекловолокном | 32 | |||||||

| Полистирол (ПС) | 70 | |||||||

| Полисульфон (ПСО) | 55-60 | |||||||

| Политетрафторэтилен | ||||||||

| Полиуретан (PUR), жесткий | 57.6 | |||||||

| Поливинилхлорид (ПВХ) | 54-110 | |||||||

| Поливинилиденфторид (PVDF) | 128-140 | |||||||

| Фарфор, промышленный | 4 | |||||||

| Празеодим | 6,7 | |||||||

| Прометий | 11 | |||||||

| Кварц плавленый | 0,55 | |||||||

| Кварц минеральный | 8 — 14 | 7 | ||||||

| Родий | 8 | |||||||

| Каменная соль | 40,4 | |||||||

| Каучук, твердая | 80 | |||||||

| Рутений | 11,6 | |||||||

| Сапфир | 5,3 | |||||||

| Скандий | 10,2 | |||||||

| Селен | 37 | |||||||

| Кремний | Карбид77 | |||||||

| Серебро | 19 — 19,7 | |||||||

| Ситалл | 0,15 | |||||||

| Сланец | 10 | |||||||

| Натрий | 70 | |||||||

| 25 | ||||||||

| Зеркало металлическое | 19,3 | |||||||

| Стеатит | 8,5 | |||||||

| Сталь | 10,8 — 12,5 | |||||||

| Сталь нержавеющая | .3||||||||

| Сталь нержавеющая аустенитная (310) | 14,4 | |||||||

| Сталь нержавеющая аустенитная (316) | 16,0 | |||||||

| Сталь нержавеющая ферритная (410) | 9.9 | |||||||

| 9.9 | ||||||||

| Тантал | 6,5 | |||||||

| Теллур | 36,9 | |||||||

| Тербий | 10,3 | |||||||

| Терне | 11.6 | |||||||

| Таллий | 29,9 | |||||||

| Торий | 12 | |||||||

| Тулий | 13,3 | |||||||

| олово | ||||||||

| 5 — 8 | ||||||||

| Вольфрам | 4,5 | |||||||

| Уран | 13,4 | |||||||

| Ванадий | 8 | |||||||

| 6 | ||||||||

| Воск | 2-15 | |||||||

| Изделия Wedgwood | 8.9 | |||||||

| Древесина перпендикулярно (перпендикулярно) волокнам | 30 | |||||||

| Древесина, ель | , параллельно волокну3 | |||||||

| Дерево, сосна | 5 | |||||||

| Иттербий | 26,3 | |||||||

| Иттрий | 10.6 | |||||||

| Цинк | 30-35 | |||||||

| Цирконий | 5,7 |