Почему при сварке возникают деформации — и как бороться с ними?

Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Видео зачистки сварных швов от «Металл‑Кейс»

Деформации или «поводки» — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку‑головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400–2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов).

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран.

И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться, когда ему скажут «а давайте изменим количество и протяженность швов — иначе металл может повести».

К сожалению, многие отвечают «а давайте без давайте» — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить единый сварной шов на гиб — или на надежную последовательность коротких швов. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини‑деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали.

Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше. - Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

Выводы — что делать, когда металл ведет?

Самое лучшее средство против поводок (деформаций) металла при сварке — разумный расчет процесса сварки, понимание свойств металла, снижение количества и протяженности швов до действительно необходимого минимума и грамотное распределение их.

Остальные средства помогают избавиться от остатков проблемы, но до них лучше просто не доводить.

В «Металл‑Кейс» мы приняли этот принцип на вооружение и используем его для наших клиентов. Именно поэтому множества проблем со сваркой, которые характерны для работ других поставщиков, наши клиенты просто не знают.

Хотите тоже забыть об этих проблемах? Давайте обсудим это предметно. Звоните нам по телефону 8 (804) 333-68-30 — или пишите на почту [email protected]. Если вы находитесь не в Петербурге, самым удобным способом для вас будет заказ нашего ответного звонка через кнопку «быстрый расчет стоимости» ниже — так вам еще и не придется тратить деньги на телефоне на межгород.

P.S. Да, звонить не из Петербурга тоже имеет смысл. Наше производство находится на мощнейшем транспортном узле — так что логистика «от нас — в ваш регион» часто оказывается проще, чем логистика «внутри вашего региона».

Деформации при сварке. Способы борьбы с ними

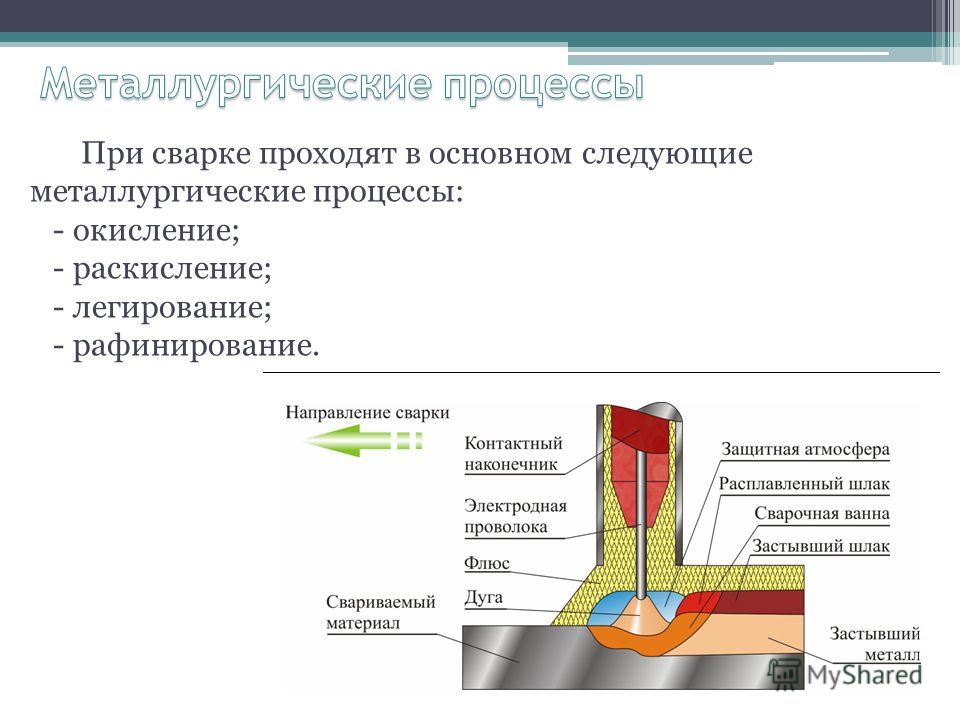

При нагреве до температуры сварки и последующем охлаждении детали испытывают деформации, что в конечном итоге приводит к физическому изменению их размеров и формы. Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

- Локализованный высокотемпературный нагрев и местное расширение объема металла в то время, когда остальная часть детали остается сравнительно холодной;

- Усадочные явления в наплавленном слое

- Фазовые превращения, которые испытывает металл при постепенном снижении температуры до комнатной.

Как минимизировать сварочные деформации?

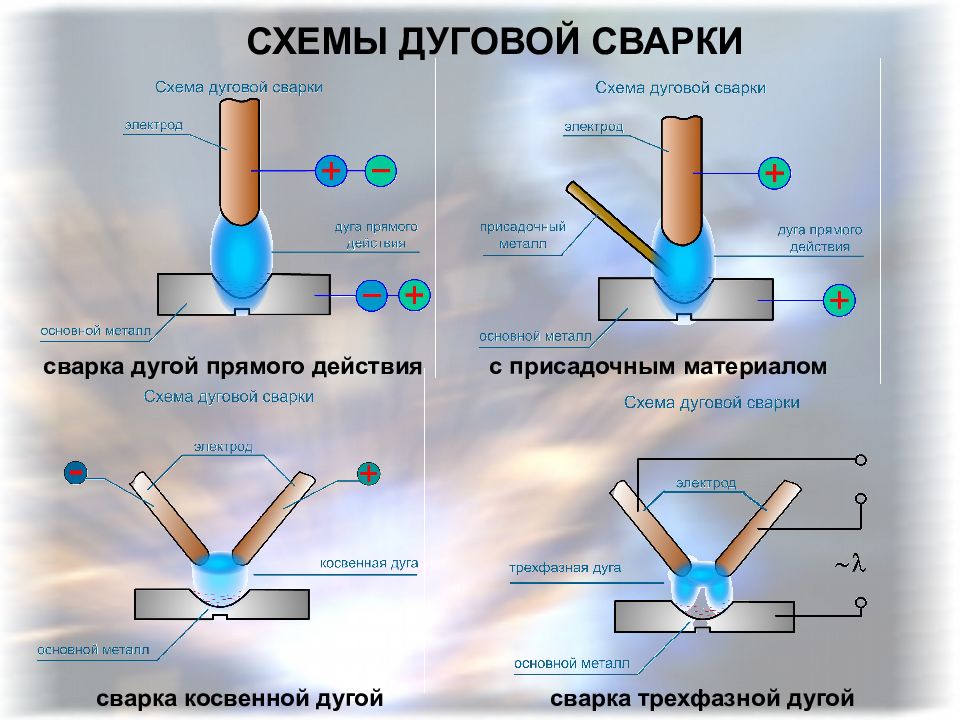

Выбор вида сварки может сильно снизить деформации. Если применяется дуговая сварка, то наибольшие поводки будут при РДС, или как ее сегодня принято называть латинскими буквами ММА; они существенно снизятся, если использовать TIG (аргонную) и МIG/MAG (полуавтоматическую сварку).

Технологические приемы, позволяющие снизить деформации при дуговой сварке

Первое, что приходит на ум каждому сварщику–любителю – это организация теплотвода, позволяющая несущественно, но снизить поводки стальных узлов. В качестве теплоотвода обычно применяют медные подкладки и другие приспособления. Есть более дешевый способ, такой как наложение влажного асбеста вблизи сварочного шва.

Техника выполнения работ также играет существенную роль. Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Сварка по принципу «обратной ступени» предполагает разделение линии соединения на небольшие участки с дальнейшей их сваркой в предложенном на рис. 2 порядке. Такой способ позволяет получить минимальные деформации, так как выполняется одновременно два принципа, позволяющих достигнуть такого результата, это:

- Короткий шов;

- Последовательность его наложения, позволяющая скомпенсировать коробления.

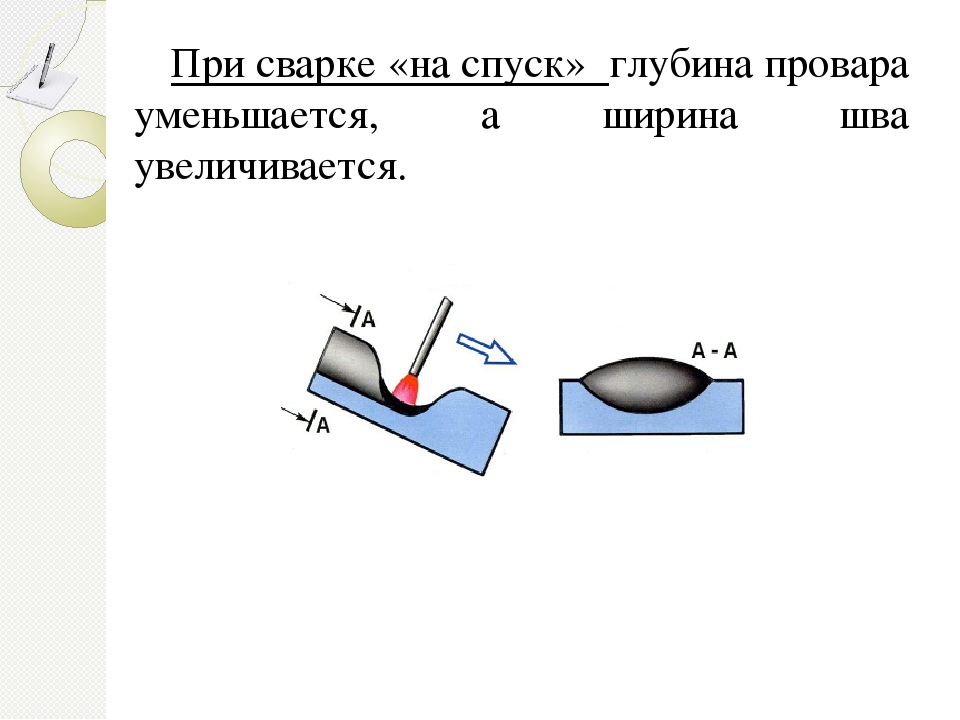

Если узел имеет свободные допуски, можно применить метод обратной деформации. В таком случае лист выгибается на величину сварочной деформации (которая может быть установлена опытным путем) в направлении обратном направлению ее действия.

Еще один простой способ уменьшить поводки металла – поставить прихватки перед тем, как начать сварку сплошным швом, используя при этом один из способов, указанных выше по тексту; или заневолить деталь с помощью оснастки.

Минимизировать деформации поможет:

- сопутствующий местный подогрев изделия горелками или предварительный — в электропечи

- Послесварочная термообработка

- Или же проковка в горячем и остывшем состоянии

- Рихтовка изделий в холодном состоянии

- Практически полностью снимает внутренние сварочные напряжения высокий отпуск при Т=550 -560 оС

Очевидно, что любой высокотемпературный нагрев на воздухе приводит к изменениям размеров и формы изделия. Степень изменений может быть заметна невооруженным глазом или же при проведении контроля с помощью различных инструментов: штангенциркуль позволит измерить линейные размеры, индикатор на стойке поможет проконтролировать биения. Полностью избавиться от деформаций невозможно. Однако, есть еще способы значительно их уменьшить или же вообще от них избавиться после окончательной механической обработки путем:

- Выбора оптимальной конструкции изделия;

- Организации достаточных для полного удаления поводок припусков.

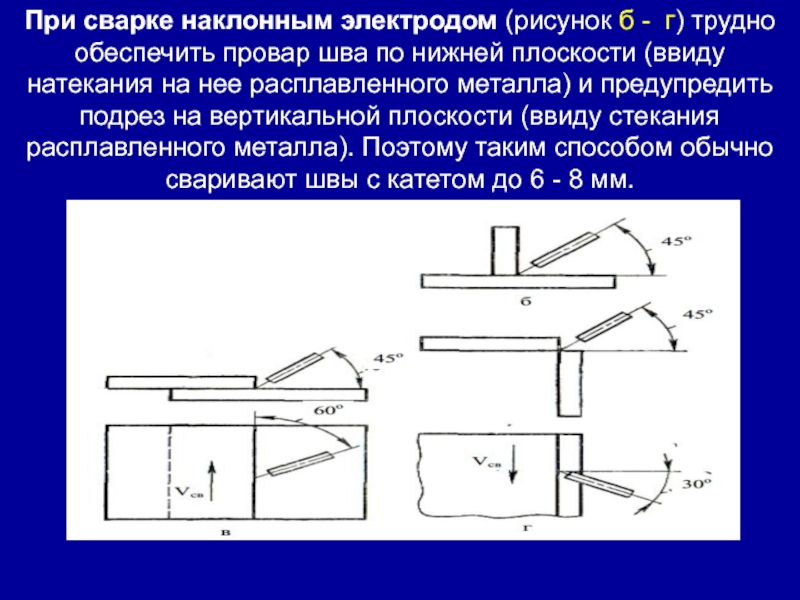

Движения электрода при сварке | Сварка металлов

Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь сварочным током и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Рис. 26. Основные схемы поперечных движений конца электрода:

а, б, в, — при обычных швах, д, е — при швах с усиленным прогревом кромок

Наиболее распространенные виды поперечных движений электрода при ручной сварке (рис. 26): прямые по ломаной линии; полумесяцем, обращенным концами к наплавленному шву; полумесяцем, обращенным концами к направлению сварки; треугольниками; петлеобразные с задержкой в определенных местах.

Ломаная линия

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Полумесяц

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 5 мм, выполняемых в любом положении электродами диаметром до 4 мм.

Треугольник

Движения треугольником применяют при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петля

Петлеобразные движения применяют в случаях, требующих большого прогревания металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно заменить движениями полумесяцем с задержкой дуги по краям шва.

Петлеобразные движения можно заменить движениями полумесяцем с задержкой дуги по краям шва.

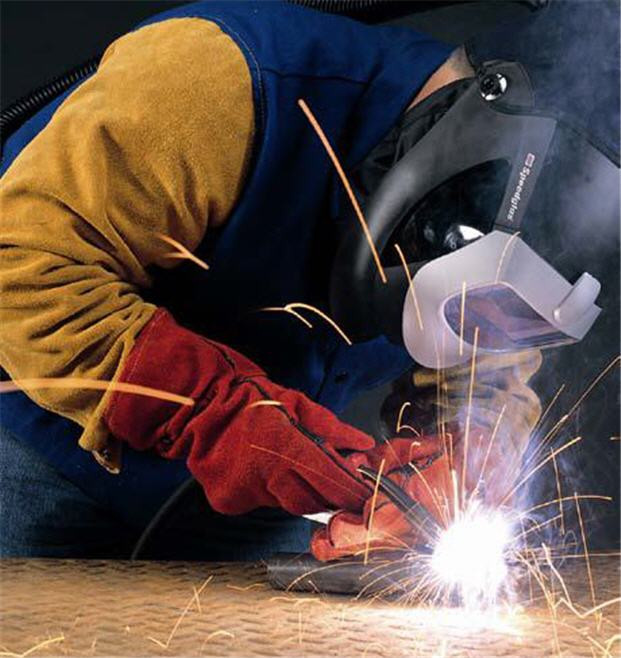

ПРАКТИЧЕСКИЕ СОВЕТЫ ПО ПОВЫШЕНИЮ БЕЗОПАСНОСТИ В РАБОТЕ СВАРЩИКОВ

Безопасность при сварке касается каждого

Процесс сварки довольно сложный, и он вызывает растущие опасения по поводу безопасности в работе. Правильно подобранное оборудование и меры предосторожности значительно снижают риски, помогают предотвратить развитие профессиональных заболеваний и травмирование, а также создают наилучшие возможные условия для выполнения сварочных работ безопасным и удобным образом без снижения производительности.

Угрозы здоровью на рабочем месте представляют собой предмет беспокойства как для сотрудников, так и для работодателей, которые стремятся обеспечить защиту зрения, слуха, лица, легких, головы и торса сварщика. Безопасность при сварке можно повысить путем обучения, соблюдения мер предосторожности, защиты и минимизации или устранения опасных факторов. Это достигается с помощью средств индивидуальной защиты сварщика, таких как сварочные горелки и маски, сварочные респираторы и огнестойкая одежда. Тип и уровень защиты зависит от выполняемой задачи и длительности воздействия опасных факторов. Например, легкие сварочные маски могут быть достаточными при периодическом использовании, тогда как продолжительное воздействие содержащихся в воздухе испарений, образующихся при сварке и шлифовке, требует наилучшей защиты органов дыхания, а также особого внимания к эргономике.

Тип и уровень защиты зависит от выполняемой задачи и длительности воздействия опасных факторов. Например, легкие сварочные маски могут быть достаточными при периодическом использовании, тогда как продолжительное воздействие содержащихся в воздухе испарений, образующихся при сварке и шлифовке, требует наилучшей защиты органов дыхания, а также особого внимания к эргономике.

Угрозы здоровью при сварке

Большинство угроз здоровью при сварке возникает в связи с воздействием тепла, УФ-излучения, сильного света и дыма, образующихся в сварочных процессах. Сварочные испарения представляют собой угрозу для здоровья сварщика и всех других людей, работающих поблизости. Большая часть профессиональных легочных заболеваний вызывается многократным продолжительным воздействием содержащихся в воздухе загрязнений, но для повреждения легких достаточного даже однократного тяжелого воздействия. Зачастую сварка выполняется в сложных положениях, которые могут вызывать сильную усталость и профессиональные травмы.

Движение Электрода при Сварке

Ни для кого не секрет, что во время сварки металла выполняется движение электродов. Эти движения зачастую называют колебательными. Существует множество технологических подходов к выполнению сварочных работ металла. Электроду в процессе сварки, независимо от применяемого способа, сообщается движение в трёх разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постоянным или переменным) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали , изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов. Другая схема колебательного движения при сварке – углом , предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Другая схема колебательного движения при сварке – углом , предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Техника безопасности при сварке

ВРЕДНОСТИ И ОПАСНОСТИ ПРИ ГАЗОВОЙ СВАРКЕ И РЕЗКЕ

Вредности и опасности при газовой сварке и резке

Загрязнение воздуха пылью, вредными парами и газами. При сварке образуется пыль от окисления паров металла. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны сварочных цехов следующие (мг/м3):

При сварке образуется пыль от окисления паров металла. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны сварочных цехов следующие (мг/м3):

Неядовитая пыль … 10

Неядовитая пыль, содержащая свыше 70% SiO2 (кварца) … 1

Окись углерода СО … 20

Сернистый ангидрид SO3 … 20

Окислы азота, в пересчете на N2O5 … 5,0

Окислы цинка ZnO … 5,0

Фтористый водород HF и соли фтористо-водородной кислоты … 0,5

Соединения марганца в пересчете на МnО2 … 0,3

Мышьяковистый водород … 0,3

Соединения свинца (за исключением сернистого свинца) … 0,01

Окислы бериллия … 0,001

При плазменных процессах нагрева (сварке, резке, напылении) образуется интенсивный высокочастотный шум и ультразвуковые колебания, а также значительные количества озона и окислов азота. В этих случаях рекомендуется применять усиленную местную вентиляцию и средства индивидуальной защиты слухового аппарата работающих.

Основными источниками опасности при газовой сварке и резке могут быть взрывы ацетилено-воздушной смеси при неправильном обращении с ацетиленовыми генераторами, карбидом кальция и горелками, при обратном ударе пламени. Возможны случаи воспламенения клапанов кислородных редукторов при попадании на них следов масел или резком открывании вентиля баллона. Наиболее опасен взрыв кислородного баллона, находящегося под высоким давлением.

Неосторожное обращение с пламенем горелки может явиться причиной ожога сварщика и пожара в помещении.

При газовой сварке и резке металлов на зрение вредно действуют следующие лучи: на сетчатую и сосудистую оболочку глаз — видимые лучи; на роговицу и хрусталик глаза — невидимые инфракрасные лучи. Если длительное время смотреть незащищенными глазами на газовое пламя, то возможна временная потеря зрения и образование катаракты (помутнение хрусталика глаза). Опасность для глаз представляют также искры, образующиеся при нагревании и плавлении металла, а также брызги расплавленных шлаков.

Основы техники безопасности при газовой сварке и резке

К выполнению сварочных работ допускаются только рабочие, сдавшие техминимум по правилам техники безопасности.

Запрещается производить сварочные работы в непосредственной близости от огнеопасных и легковоспламеняющихся материалов (бензина, керосина, пакли, стружки и пр.).

Сварку внутри резервуаров, котлов и в тесных закрытых пространствах следует вести с систематическими перерывами и выходом рабочих на свежий воздух. Снаружи резервуара должен неотлучно находиться второй человек — наблюдающий. Для искусственного освещения применяют лампы напряжением 12 В.

Сварочные работы, выполняемые систематически и не носящие временного характера, производят в отдельных, надлежащим образом вентилируемых помещениях, площадь которых должна определяться из расчета не менее 4 м2 на сварочный пост, с проходами между постами не менее 0,8 м. При выполнении ручной и механизированной кислородной резки, сварки и других процессов газопламенной обработки газосварщики и газорезчики должны работать в защитных очках закрытого типа со стеклами Г-1, Г-2 и Г-3, имеющими плотность стеклянных светофильтров по ГОСТ 9497—60* при расходе ацетилена до 750 дм3/ч—ГС-12. Вспомогательным рабочим, работающим непосредственно со сварщиком или резчиком, рекомендуется пользоваться защитными очками со стеклами В-1, В-2 и В-3 по ГОСТ 9497—60*.

При выполнении ручной и механизированной кислородной резки, сварки и других процессов газопламенной обработки газосварщики и газорезчики должны работать в защитных очках закрытого типа со стеклами Г-1, Г-2 и Г-3, имеющими плотность стеклянных светофильтров по ГОСТ 9497—60* при расходе ацетилена до 750 дм3/ч—ГС-12. Вспомогательным рабочим, работающим непосредственно со сварщиком или резчиком, рекомендуется пользоваться защитными очками со стеклами В-1, В-2 и В-3 по ГОСТ 9497—60*.

В помещении, где производится газопламенная обработка металла, должна быть обеспечена вентиляция для удаления вредных газов. Общеобменная вентиляция должна быть рассчитана на подачу 2500—3000 м3 воздуха на 1 м3 сжигаемого ацетилена, а в помещениях малых объемов (сосудах, цистернах, отсеках и пр.) — 4000—5000 м3 воздуха на 1 м3 сжигаемого ацетилена. Местные отсосы должны удалять воздух в количестве: 1700—2500 м3/ч от постоянных постов обработки мелких деталей; 3000 м3/ч на 1 м2 площади секции от секционированных столов машинной резки; 250—500 м3/ч на 1 мм толщины реза от постов кислородно-флюсовой резки и резки высокомарганцовистой стали.

При газовой сварке, резке и нагреве металла внутри закрытых и неполностью закрытых помещений (отсеков и секций судов, резервуаров, котлов, цистерн и т. п.), помимо общеобменной вентиляции цеха, должна осуществляться вентиляция с помощью местных отсосов от стационарных или передвижных установок. При недостатке кислорода (менее 19% О2) в воздухе резервуара или отсека работа в нем не допускается. До производства газопламенных работ внутри отсеков, ям и резервуаров, где возможны скопления вредных газов или нагретого воздуха, должны быть установлены и пущены в. ход переносные приточные и вытяжные вентиляторы и открыты двери, люки, горловины и иллюминаторы этих помещений.

Для особо тяжелых условий по загазованности и высокому тепловыделению в помещениях, где производится сварка и резка, могут использоваться шланговые противогазы типа ПШ-1 с выкидным шлангом длиной 40 м без подкачки или типа ПШ-2 со шлангом и ручной или электрической подкачкой воздуха в зону дыхания сварщика и резчика.

При горячей сварке необходимо устраивать вытяжные зонты для удаления продуктов горения из подогревательных ям и горнов. Сварку цинка, латуни, свинца и резку цветных металлов необходимо вести в масках (респираторах) для предохранения от вдыхания выделяющихся окислов и паров цинка, меди и свинца* (При газовой сварке латуни газообразным флюсом БМ-1 и БМ-2 и проволокой с кремнием как раскислителем, применение респиратора необязательно). Для работы в условиях возможности высокого обогрева рабочего от теплоизлучения рекомендуется обеспечивать сварщика и резчика спецодеждой из огнестойкой асбестовой ткани, подобной применяемой в доменных цехах. При резке металла порышенной толщины следует применять резаки с удлиненными трубками для уменьшения влияния теплового излучения на резчика.

Если постоянных постов для сварки и резки более 10, газоснабжение должно осуществляться по газопроводам от ацетиленовых и кислородных станций, а также от распределительных рамп. Питание горючими газами может осуществляться также от других источников (действующих газопроводов и пр.).

Питание горючими газами может осуществляться также от других источников (действующих газопроводов и пр.).

Проведение работ по резке и сварке, а также применение открытого огня допускается на расстоянии 10 м от перепускных рамп и ацетиленовых генераторов, на расстоянии 5 м от отдельных баллонов с кислородом и горючими газами, от трубопроводов горючих газов, а также газоразборных постов, размещенных в металлических шкафах: при ручных работах на расстоянии 3 м, при механизированных работах — 1,5 м (по горизонтали).

Ацетиленовый генератор может быть установлен только в вентилируемом помещении, имеющем объем не менее 60 м3. Температура помещения должна быть не ниже 5 °С во избежание замерзания воды в аппарате.

Нужно следить за тем, чтобы водяной затвор всегда был наполнен водой до надлежащего уровня, и периодически проверять его, открывая пробный кран затвора. После пуска воды в реторту с с карбидом следует продувать ее первыми порциями газа, выпуская их наружу. Запрещается работать, не включая водяного затвора или при неисправном водяном затворе.

Запрещается работать, не включая водяного затвора или при неисправном водяном затворе.

Нельзя переполнять карбидом секции загрузочных коробок или применять карбид не той грануляции, которая указана в техническом паспорте генератора. Необходимо следить за тем, чтобы корпус генератора и резервуар, из которого подается вода в камеры, всегда были заполнены достаточным количеством воды. Открывать камеры для перезарядки следует только тогда, когда из пробного крана камеры будет выходить вода. Перед открытием крышки нужно снизить давление в камере, выпустив газ через пробный кран. Нельзя перегружать генератор, работая с расходом ацетилена выше установленного предела. Запрещается к одному водяному затвору присоединять несколько горелок или резаков. Следует тщательно промывать генератор от известкового ила не реже двух раз в месяц при ежедневной работе генератора.

Если необходимо произвести заварку дефектов генератора, который уже был в работе, то предварительно следует тщательно очистить его от остатков засохшего известкового ила и несколько раз промыть (заполняя водой), а все работы по’сварке производить на открытом воздухе.

Во время перевозки баллонов с газом на них должен быть навернут защитный колпак для предохранения вентиля от повреждения или загрязнения. Перевозить баллоны без колпака не разрешается. Баллоны следует переносить на носилках или перевозить на специальных тележках. Запрещается переносить баллоны на плечах.

При перевозке баллонов, а также при их погрузке и выгрузке необходимо принимать все меры предосторожности против падения и ударов баллонов друг о друга.

Перемещать баллоны в пределах рабочего места (на небольшие расстояния) можно кантовкой в слегка наклонном положении. Хранить кислородные баллоны на месте сварки или резки разрешается только при монтажных и строительных работах. При этом баллоны нужно располагать на расстоянии не менее 5 м от сварочной горелки или резака. Для хранения партии наполненных баллонов на стройплощадках должен быть построен временный склад из огнестойкого материала или листовой стали. На каждом передвижном сварочном посту разрешается иметь только два кислородных баллона: один, находящийся в работе, другой — запасной.

Если сварочных постов более десяти, должно быть организовано централизованное снабжение их газами по трубопроводу. Кислородные баллоны и их вентили необходимо предохранять от попадания масел, которые способны самовоспламеняться в среде сжатого кислорода, что при известных условиях может послужить причиной взрыва баллона. Особенно опасным по этой причине является попадание масла внутрь кислородного баллона, а также попадание в баллон горючих газов, которые образуют с кислородом взрывоопасные смеси.

Наиболее вероятной причиной взрывов кислородных баллонов, имевших место во время работ тю газопламенной обработке металлов (кислородной резке), следует считать образование в них взрывчатой смеси кислород — горючий газ. Как показали исследования Б. А. Иванова и др.* (Б. А. Иванов и др. Причины взрывов кислородных баллонов. «Безопасность труда в промышленности», №9, 1971), подтвержденные опытами А. К. Нинбурга (ВНИИавтогенмаш), при давлении кислорода в баллоне ниже пределов рабочего давления, на которое установлен редуктор, может происходить перетекание горючего газа в кислородный баллон и образование в нем взрывчатой смеси. Это более вероятно при резке на газах-заменителях ацетилена, так как канал инжектора в резаках для них имеет больший диаметр, чем в резаках для ацетилена.

Это более вероятно при резке на газах-заменителях ацетилена, так как канал инжектора в резаках для них имеет больший диаметр, чем в резаках для ацетилена.

Поэтому категорически запрещается работа с кислородным баллоном, давление кислорода в котором ниже предела рабочего давления, установленного редуктором данного баллона.

В целях большей безопасности работ целесообразно на кислородном шланге резака ставить обратный клапан, подобно тому, как это делается в керосинорезах; такой клапан предупреждает перетекание горючего газа в баллон с кислородом при различных нарушениях правил его эксплуатации.

Ацетиленовые баллоны, после сброса остаточного давления, могут являться источником выделения ацетилена в окружающую среду при повышении наружной температуры в случае, если их вентиль оставить открытым. Поэтому хранить и транспортировать порожние ацетиленовые баллоны следует только с плотно закрытыми вентилями.

При сварке и резке можно применять только редукторы с исправными манометрами. Кислородные редукторы должны предохраняться от попадания на них масел. Кислород в редуктор следует впускать постепенно, медленно открывая вентиль баллона и полностью ослабляя регулирующий винт редуктора. При впуске газа нельзя становиться перед редуктором. Необходимо следить за герметичностью редуктора и его соединений с вентилем баллонов и шлангами.

Кислородные редукторы должны предохраняться от попадания на них масел. Кислород в редуктор следует впускать постепенно, медленно открывая вентиль баллона и полностью ослабляя регулирующий винт редуктора. При впуске газа нельзя становиться перед редуктором. Необходимо следить за герметичностью редуктора и его соединений с вентилем баллонов и шлангами.

Ремонт редукторов и устранение пропусков газа в них необходимо поручать только специально обученному персоналу. При использовании ручной аппаратуры запрещается присоединение к шлангам вилок, тройников и т. п. устройств для питания газом нескольких горелок (резаков).

Пламя горелки (резака) должно быть направлено в сторону, противоположную источнику газопитания. Если это требование выпол: нить нельзя, то источник газопитания следует оградить металлическим щитом.

Во время работы газопроводящие рукава должны быть сбоку от рабочего. Запрещается держать рукава подмышкой, на плечах или зажимать их ногами. Не разрешается перемещение рабочего с зажженной горелкой или резаком за пределами рабочего места, а также подъем по лестницам, лесам и т. п. При перерывах в работе пламя горелки (резака) должно гаситься, а вентили плотно закрываться. При обнаружении утечки горючих газов и кислорода работы с открытым огнем должны быть приостановлены, утечка устранена, а помещение проветрено. При использовании горючих газов-заменителей ацетилена следует руководствоваться следующими положениями.

Не разрешается перемещение рабочего с зажженной горелкой или резаком за пределами рабочего места, а также подъем по лестницам, лесам и т. п. При перерывах в работе пламя горелки (резака) должно гаситься, а вентили плотно закрываться. При обнаружении утечки горючих газов и кислорода работы с открытым огнем должны быть приостановлены, утечка устранена, а помещение проветрено. При использовании горючих газов-заменителей ацетилена следует руководствоваться следующими положениями.

Применение газов-заменителей ацетилена и жидких горючих должно быть обосновано соображениями технологической целесообразности и безопасности их использования.

В качестве заменителей ацетилена можно применять горючие и сжиженные газы с низшей теплотворной способностью — не менее 4000 ккал/м3, содержащие не более 20% балласта (т. е. негорючих, составляющих — азота, углекислоты), а также использовать водород и керосин. Применение одного бензина не рекомендуется* (* В случае необходимости может применяться только бензин А-66 при. использовании горелок и резаков, специально сконструированных для работы на бензине, например, в установках БУПР для подводной резки, горелках, для пайки, при резке в условиях низких температур (ниже —15° С) и пр).

Использование сложных газов-заменителей, в состав которых входят токсичные составляющие (коксового газа,, сланцевого газа и др.), допускается только по согласованию с органами санитарного и технического надзора.

При работах с газами-заменителями в замкнутых помещениях, (отсеках, котлах, резервуарах) должна применяться искусственная, вентиляция этих помещений, исключающая концентрацию в них вредных примесей выше санитарных норм. Применять пропан-бутан в в этих условиях можно только с разрешения санитарного надзора и технического инспектора при условии надежной вентиляции нижней рабочей зоны.

Для газов-заменителей должны применяться соответствующие-редукторы, окрашенные в красный цвет, снабженные левой резьбой на накидной гайке присоединительного штуцера, соответствующими: манометрами, имеющими мембраны из бензо-, масло- и керосиностойкого материала.

Газоснабжение пропан-бутаном газосварочных и газорезательных постов должно осуществляться, как правило, по трубопроводу. При питании аппаратуры для сварки и резки газами-заменителям» давлением до 1,5 кгс/см2 по трубопроводу между газопроводом и горелкой или резаком должен устанавливаться предохранительный затвор закрытого типа (жидкостной или сухой) или обратный клапан, рассчитанный на соответствующий расход и давление газа и защищающий газопровод от перетекания в него кислорода через горелку или резак. Устанавливать на газопроводах для газов-заменителей жидкостные затворы открытого типа запрещается. Для газов-заменителей можно применять затворы закрытого типа, предназначенные для ацетилена.

При давлении в газопроводе газа-заменителя свыше 1,5 кгс/см2 у каждого рабочего поста должен ставиться постовой редуктор (регулятор давления) для снижения давления газа и защиты от перетекания кислорода в газопровод.

Баллоны для газов-заменителей (кроме водорода) должны быть, окрашены в красный цвет и эксплуатироваться в соответствии с действующими правилами для баллонов со сжатыми и сжиженными газами; не допускается утечка газа и нагревание баллона; перед присоединением баллона производится продувка их вентиля; газ расходуется до остаточного давления не ниже 0,5 кгс/см2. После окончания работы баллоны с газами-заменителями нельзя хранить на рабочем месте, их следует убирать в специально отведенное для этого помещение. Необходимо регулярно (не реже одного раза в смену) контролировать состояние и плотность арматуры, шлангов и трубопроводов; не допустима утечка горючего газа в атмосферу. При обнаружении утечки газа в помещении работы в нем с открытым огнем должны быть немедленно прекращены и могут возобновляться только после устранения утечки и полного проветривания помещения. Газопроводы горючих газов-заменителедмв помещении окрашивают: водорода — в зеленый цвет, прочих горючих газов — в красный цвет. В те же цвета окрашиваются предохранительные затворы, клапаны, редукторы и концы шлангов на длине 0,5 м. Запрещается применять для кислорода шланги, ранее использовавшиеся для горючих газов.

При работе на жидком горючем следует руководствоваться следующими указаниями.

К выполнению работ с применением керосина, бензина и их смесей могут допускаться только специально обученные рабочие, имеющие удостоверение заводской квалификационной комиссии.

Применение жидких горючих (керосина, бензина и их смесей) на стапельных работах, на строящихся и ремонтируемых судах и в замкнутых помещениях (отсеках, котлах, цистернах) запрещается. Газопламенные работы с использованием жидких горючих разрешаются в помещениях цехов и на открытых площадках. Применение этилированного бензина при газопламенной обработке металлов запрещается во.всех случаях.

Бачки для горючего должны иметь манометр, быть испытанными на прочность гидравлическим давлением 10 кгс/см2, а на плотность пневматическим давлением 5 кгс/см2. Сальник запорного вентиля и обратный клапан насоса не должны пропускать горючее при давлении 5 кгс/см2. Наливать горючее в бачок разрешается не более чем на 3/4 его емкости. Заправка горючим должна производиться в особых помещениях, надежно оборудованных и безопасных в пожарном отношении. Разлитый керосин немедленно удаляют.

При работе на жидких горючих разрешается пользоваться только бензомаслостойкими шлангами по ГОСТ 9356—60* с внутренним диаметром 6 мм и длиной не менее 5 м. Присоединение шлангов к резаку должно быть плотным.

Бачок с горючим должен находиться на расстоянии 5 м от баллонов с кислородом и от источников открытого огня и не ближе 3 м от рабочего места резчика; бачок должен быть расположен так, чтобы на него не попадали пламя и искры при работе. Запрещается подходить с зажженным резаком к бачку для подкачки воздуха в него; во время подкачки бачка резак с закрытым вентилем кислорода должен располагаться на специальной подставке. Запрещается работать с жидким горючим в промасленной или пропитанной горючей жидкостью одежде.

При обратном ударе пламени немедленно должен быть погашен резак, закрыт сначала вентиль подачи кислорода на резаке, затем прекращена подача кислорода от баллона или кислородопровода, после чего закрыт вентиль подачи горючего на резаке и бачке. Запрещается выпускать воздух из бачка до того, как будет погашено — пламя резака. Нельзя отвертывать крышку насоса до полного выпуска воздуха из бачка.

Загоревшееся жидкое горючее следует гасить огнетушителем, песком или накрывать плотной тканью, брезентом и т. п. Запрещается тушить водой горящий керосин, бензин и их смеси. По окончании работы резак со шлангами и бачком нужно сдавать в кладовую, где они хранятся с соблюдением требований пожарной безопасности.

При выполнении работ по газовой сварке и резке необходимо соблюдать «Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов».

Техника безопасности при плазменно-дуговой резке

Обслуживая электрические устройства в процессе плазменно-дуговой обработки металлов, следует соблюдать правила техники безопасности, установленные для электродуговой сварки.

При обращении с баллонами, редукторами и шлангами, а также при работе по резке, сварке и наплавке сжатой дугой необходимо руководствоваться правилами по технике безопасности для газовой сварки и резки. В качестве дополнительных мер по технике безопасности при плазменно-дуговой обработке металлов Институт гигиены им. Эрисмана рекомендует следующие мероприятия.

Применять рациональную систему вытяжной вентиляции с целью снижения концентрации пыли и вредных газов в воздухе.

Для снижения уровня шума вентиляторы и источники питания установок током должны располагаться в отдельных изолированных от рабочих участков помещениях.

Спецодежда, обувь и средства индивидуальной защиты используются те же, что и при дуговой электросварке. Рукавицы из брезента должны доходить до локтевого сгиба.

Для защиты от высокочастотного шума при плазменном напылении металлов применяют наружные антифоны.

При плазменно-дуговой резке уши защищают от шума ультратонкой ватой в виде тампонов или применяют противошумные тампоны.

Техника безопасности при воздушно-дуговой резке

При воздушно-дуговой резке должны обеспечиваться те же меры по технике безопасности, что и при дуговой сварке. Резка должна производиться в кабинах, подобных тем, которые применяются при дуговой сварке. При случайных работах по резке место работ ограждается фанерными щитами или брезентовыми занавесями. Источники питания током следует располагать вне кабин для исключения возможности загрязнения оборудования металлической и шлаковой пылью. Резчик должен работать в сварочном шлеме или пользоваться щитком для защиты от излучений электрической дуги.

Спецодежда должна быть такой же, как у электросварщика. Работать следует только в брезентовых рукавицах. Место работ должно быть оборудовано достаточными по мощности вентиляционными отсосами.

При выполнении воздушно-дуговой резки необходимо строго соблюдать правила техники безопасности при работе с электрическими установками и устройствами во избежание поражения электрическим током.

Вредные вещества при сварочных работах и защита от них

При проведении сварочных работ выделяется большое количество вредных для здоровья веществ. Под воздействием высоких температур высвобождаются газы, которые оказывают токсичное действие на дыхательные пути. Сварщик взаимодействует с ярким ультрафиолетовым излучением, пагубно влияющим на органы зрения. Для безопасной работы необходимо соблюдать технику безопасности и носить специальную защитную одежду и маску.

Основные разновидности вредных веществ, выделяемых при сварке

Сварочные процессы издают повышенный шум, а при работе с некоторыми сплавами в стороны разлетаются искры и брызги расплавленного металла. От этих и многих других вредных для здоровья факторов можно полностью избавиться или значительно уменьшить их влияние с помощью средств индивидуальной защиты.

Все вредные вещества имеют классификацию по ГОСТ 12.1.007-76 и разделены на 4 класса опасности:

- чрезвычайно опасные;

- высокоопасные;

- опасные;

- умеренно опасные.

Подбор индивидуальных средств защиты должен учитывать класс работ и создавать полноценную защиту для организма человека.

Искры и брызги расплавленного металла

Капли горячего металла способны травмировать незащищенную поверхность кожи или повредить глаза. Около четверти всех травм сварщики получают от взаимодействия с высокотемпературными брызгами и искрами.

Качественная защитная одежда и полнолицевая сварочная маска.

Излучение сварочной дуги

При сварке образуется излучение, состоящее из нескольких видов лучей.

Ультрафиолетовое:

- УФ-А — 320 – 380 нм;

- УФ-В — 290 – 320 нм;

- УФ-С — 180 – 290 нм.

Все три типа лучей оказывают негативное влияние на зрение. При кратковременном воздействии повреждается роговица глаза, а сварщик ощущает «песок» в глазах и болезненно реагирует на яркий свет. Опасность такого вида повреждения заключается в том, что первые симптомы проявляются спустя несколько часов.

Видимое — повреждает сосуды в глазах, вызывая их воспаление и расширение. В некоторых случаях в глазу появляются красные пятна из-за микрокровотечений. При использовании недостаточно качественных средств защиты систематическое воздействие на глазные сосуды может привести к необратимым процессам в сетчатке с последующим ухудшением зрения.

Инфракрасное — излучение непосредственно действует на хрусталик глаза, постепенно его нагревая. Систематическое влияние инфракрасного излучения приводит к образованию катаракты.

Для полноценной защиты глаз от воздействия разного рода лучей от сварки необходимо применять щитки с имеющимися на них ультрафиолетовыми фильтрами.

Сварочный дым

Образуется в процессе сварки. Под действием высоких температур на металл происходит его окисление и испарение. Дым включает в себя флюс, защитный газ, легирующие элементы, которые, испаряясь, вступают во взаимодействие с воздухом. В результате образуются новые вещества, составляющие мелкодисперсную пыль.

Конверсионные потоки, возникающие от сварки, подхватывают пыль и поднимают ее вверх. Помещение постепенно становится запыленным и загазованным. Сварочная пыль очень медленно оседает, поэтому в производственном помещении, в котором на постоянной основе проводятся сварочные работы, воздух не является чистым и безвредным для дыхания.

Сварочная пыль содержит в себе окислы кремния, железа и марганца, а также вредные газы и другие токсичные включения, которые входят в состав сварочного аэрозоля. Эта смесь элементов при вдыхании беспрепятственно проникает в дыхательные пути.

Самые мелкие частицы пыли, размер которых составляет 2-5 мкм, проникают более глубже, а частицы, размером от 10 мкм, оседают в бронхах. Они более опасны для здоровья и при постоянном проникновении в организм провоцируют возникновение воспалительных процессов, а также приводят к так называемым «профессиональным заболеваниям».

Вредные вещества, накапливаясь в организме, приводят к частым головным болям, анемии, проблемам с пищеварительным трактом и разного рода легочных заболеваний. Такие первоначальные симптомы, как тошнота, головокружение, раздражение кожи, кашель, повышение температуры свидетельствуют о несоблюдении техники безопасности при работе со сваркой и о неправильном выборе индивидуальных средств личной защиты.

Шум

Сварочные работы всегда сопровождаются повышенным шумом. При постоянном воздействии на слуховой аппарат он приводит к понижению слуха, снижению концентрации и частым возникновением головных болей.

Защита слухового аппарата относится к обязательной. Современные индивидуальные средства защиты позволяют не только уменьшать шум, снижая его до безопасной частоты для слухового аппарата, но и не препятствующие проникновению других звуков. Сварщик, делая свою работу, постоянно находится во взаимодействии с окружающими людьми, он не отрезан полностью от внешнего мира. Данная опция повышает личную безопасность человека при возникновении аварийной или чрезвычайной ситуации.

Также вред организму оказывает физический фактор. Сварщик постоянно находится в неподвижной позе при кропотливой работе, требующей внимательности, сосредоточенности и точности движений. Монотонность работы влияет на опорно-двигательный аппарат и требует периодических перерывов.

Немаловажную роль в обеспечение безопасности при проведении сварочных работ, является правильно оборудованное техническое помещение. Специальные вытяжки и другое оборудование, обеспечивающее фильтрацию и полноценную циркуляцию воздуха, значительно снижают агрессивное воздействие опасных и вредных для здоровья человека элементов.

Для профессиональной защиты человека при сварочных работах, когда выделяются опасные для организма элементы, предусмотрены средства защиты с отдельным блоком, через который происходит принудительная подача воздуха.

При ремонте сваркой требуется особое внимание

Иногда при перемешивании теряется шаг, или в конце игры обнаруживается техническая проблема, или требуется ремонт без разборки всей детали. Возможно, сломанный металлический язычок находится рядом с резиновым уплотнением, рычаг защелкивается пластиковой ручкой, рядом с готовым изделием приваривается пластик или кожа. Суть в том, что вам нужно нагреть объект в строго контролируемом ограниченном пространстве, потому что, если повышенная температура будет слишком большой, они повредят детали с более низкой температурой плавления.

Мне нравятся такие сложные сценарии. Каждая ситуация разыгрывается по-своему; ваши единственные настоящие проводники — это опыт и здравый смысл. В проекте, который я собираюсь показать вам здесь, центральная консоль одноразового Corvette была искусно и тщательно покрыта индивидуальной кожаной отделкой моим другом Шоном Полом из SPC Interiors.

Монтажный язычок был так аккуратно отрезан кем-то, ранее работавшим с автомобилем, что не было обнаружено до тех пор, пока автомобиль не был собран обратно, что его необходимо было снова прикрепить.В этот момент машина находилась в Ice Nine Group на окончательной сборке, когда другой друг, Кейт Стронг, позвонил мне, чтобы помочь исправить ситуацию.

Я постарался положить изделие на мягкую поверхность, чтобы не повредить кожу. Я также очистил края, где выступы собирались сваривать, потому что чем чище материал, тем меньше тепла вам нужно.

Я использовал С-образный зажим, чтобы скрепить детали, а для заземления у меня была «третья рука», направляющая ток от стола как можно ближе к месту сварки.Вы не хотите, чтобы дуга блуждала или пыталась прыгнуть через кожу (или любой другой материал, который вы защищаете от тепла).

После того, как он был установлен на место, я положил влажную тряпку между стыком, где я должен был сваривать, и пластиковой и кожаной сборкой. Слегка влажная тряпка действует как буфер, помогая впитать часть тепла, прежде чем оно достигнет легко плавящихся материалов. Затем я использовал несколько коротких кнопок и две маленькие бусины, чтобы скрепить две части вместе. В этом стыке никогда не бывает большого напряжения, и это определенно та ситуация, в которой вы хотите использовать как можно меньше сварного шва (и нагрева) — ровно столько, чтобы удерживать их вместе.

В конце концов, язычок вернулся на место, где он был разрезан, и кожа выглядела так же хорошо, как и тогда, когда ее впервые обернули вокруг крышки. Немного внимательности в этом ремонте сыграло большую роль.

Все изображения любезно предоставлены Brown Dog Welding.5 вещей, которые нельзя делать при сварке

Сварка — это процесс использования экстремальных температур (часто до 5600 градусов по Фаренгейту) для прорезания металла и / или соединения нескольких металлических частей вместе.Из-за таких экстремальных температур сварка создает уникальный набор опасностей, о которых рабочие должны знать.

Использование аппарата для дуговой сварки без предварительного опыта или образования может привести к серьезным травмам. Чтобы получить список из 5 основных вещей, которые никогда не следует делать при сварке, продолжайте читать.

# 1) Сварка в плохо вентилируемой зоне

Вы должны помнить, что каждый раз, когда плазменная дуга помещается на металлический объект или поверхность, происходят химические реакции, которые выделяют пары в окружающую атмосферу.В зависимости от конкретного типа металла он может выделять ядовитые или даже токсичные пары. Вот почему важно проводить сварку только в хорошо проветриваемом помещении; в противном случае вы рискуете вдохнуть токсичные пары.

# 2) Без предварительного нагрева

Еще одна очень распространенная ошибка, которую допускают рабочие, когда сварка не является предварительным нагревом. Итак, какова цель предварительного нагрева? Помимо прочего, это серьезный сдерживающий фактор от взлома. Нет ничего более неприятного, чем пытаться сварить и возразить только для того, чтобы он треснул.Вы можете уменьшить вероятность этого, предварительно нагревая его перед сваркой.

# 3) Отсутствие подходящего защитного снаряжения

Третья ошибка, которую следует избегать, когда при сварке не используется соответствующее защитное снаряжение. Некоторые люди считают, что защитное снаряжение замедляет их работу. Хотя это может ограничить вашу подвижность, это может буквально спасти вам жизнь.

Перед использованием сварочной дуги наденьте сварочный шлем с прилегающими линзами, сварочные перчатки, сварочную куртку, кожаный фартук и толстые кожаные ботинки.

# 4) Сварка нестабильных поверхностей

Невозможно ожидать безопасной сварки объекта, если он не находится на плоской, ровной и надежной поверхности. Никогда не пытайтесь выполнять сварку на неустойчивых поверхностях, так как это может привести к травмам. При необходимости зажмите объект промышленными зажимами, чтобы удерживать его на месте.

# 5) Отсутствие чистки или обслуживания аппарата дуговой сварки

Пятая и последняя ошибка, в которой виноваты слишком многие рабочие, — это неправильная чистка или неправильное обслуживание своего устройства.Сварочные дуги, как и любой другой электроинструмент, имеют тенденцию собирать пыль и грязь в течение своей жизни. Чтобы поддерживать устройство в оптимальном состоянии, его необходимо регулярно чистить.

26 января 2014 Джо безопасности

5 важных фактов о безопасной сварке оцинкованной стали

Когда дело доходит до процесса изготовления металла, сварка оцинкованной стали является важным и ценным методом. Этот метод особенно используется при изготовлении решеток из оцинкованной стали или сетки из оцинкованной стальной проволоки.

Однако с годами он получил плохую репутацию из-за определенных проблем со здоровьем сварщика и с самим материалом. Но при должных знаниях и навыках здоровье сварочного персонала не пострадает. Кроме того, достаточное понимание этого процесса также приведет к удовлетворительному сварочному результату.

Чтобы узнать больше, вот сообщение в блоге о том, что нужно узнать о безопасной сварке оцинкованной стали.

1. Определение оцинкованной стали

В основном оцинкованная сталь представляет собой обычные стальные листы, покрытые цинком, что делает ее устойчивой к ржавчине.Обычный стальной лист обычно делают из железа. Но этот материал подвержен ржавчине при воздействии влаги.

Оцинкованная сталь — один из самых распространенных видов стали на рынке сегодня. Одна из основных причин — повышенная долговечность. Он также обладает такой же эластичностью, как сталь. Кроме того, он обладает антикоррозийными свойствами железо-цинкового покрытия.

Кроме того, оцинкованная сталь чаще всего используется в современных зданиях со стальным каркасом. Некоторые отрасли промышленности, в которых используется оцинкованная сталь, включают ветроэнергетику, солнечную энергию, автомобилестроение, строительство и телекоммуникации.

2. Материальные проблемы при сварке оцинкованной стали

Есть определенные проблемы, с которыми сварщики могут столкнуться при сварке оцинкованной стали. Вот некоторые из них.

Коррозионная стойкость — обычная проблема при сварке оцинкованной стали. Идея цинкования заключается в том, чтобы предотвратить ржавление стали. Однако сначала необходимо избавиться от цинкового цинка в зоне сварки, таким образом обнажая зону коррозии.

Единственный способ решить эту проблему — повторно оцинковать сталь после завершения сварки.Хотя на это уходит много времени, это практичный метод сохранения коррозионно-стойких свойств материала.

Помимо проблем со здоровьем, которые может вызвать сварка оцинкованной стали, есть и другие проблемы, с которыми вы можете столкнуться. Одна из проблем, связанных с сваркой оцинкованной стали, заключается в том, что цинковое покрытие встречается на оцинкованной стали. Этот материал может повредить сварной шов. Поскольку есть покрытие, оно затрудняет проникновение. Более того, это может привести к появлению включений и пористости в сварном шве.

Для успешной сварки оцинкованной стали требуется опытный сварщик. Кроме того, чтобы решить проблему с покрытием, цинковое покрытие следует удалить с участка сварки. На оцинкованной части зоны сварки также можно использовать присадочный материал.

3. Правильный уход и уход для защиты оцинкованной стали

Чтобы избежать или свести к минимуму проблемы, связанные с цинкованием стали, очень важно обеспечить общий уход и техническое обслуживание ваших изделий.Вот несколько важных рекомендаций для этого.

- Изделия из оцинкованной стали не должны подвергаться воздействию условий с pH от 6 до 12. Это связано с тем, что оцинкованное покрытие может подвергаться большей коррозии, чем обычно.

- Не должно быть прямого контакта изделий из оцинкованной стали с разнородными металлами, включая латунь и медь, особенно в агрессивных средах.

- Избегайте чистки или мытья изделий из оцинкованной стали абразивным способом. На внешнем пространстве оцинкованной стали образуется тонкая барьерная пленка из нерастворимого цинкового материала, вызывающего коррозию.Это также известно как патина. Это защищает оцинкованную сталь от коррозии. Эта защитная пленка смывается при жесткой очистке. Когда это произойдет, будет израсходовано больше цинка. Это в конечном итоге сократит срок службы изделия из оцинкованной стали.

- Для изделий из оцинкованной стали, которые расположены в высококоррозионных зонах, таких как прибрежные районы и места тяжелой промышленности, регулярно промывайте изделие питьевой водой. Также не следует подвергать его воздействию дождя и солнца.

- Не храните оцинкованные изделия во влажных и плохо проветриваемых помещениях в течение длительного времени.Место хранения должно быть сухим и иметь хорошую вентиляцию.

4. Проблемы со здоровьем при сварке оцинкованной стали

Операторы могут столкнуться не только с материальными проблемами, но и с риском для здоровья. Чтобы узнать больше об этих опасностях, читайте ниже.

Металлическая лихорадка

При сварке оцинкованной стали цинковое покрытие легко испаряется. При этом образуются пары оксида цинка, которые смешиваются с воздухом. Этот газ может оказать краткосрочное воздействие на ваше здоровье, также известное как «металлическая лихорадка».У сварщиков могут возникнуть симптомы гриппа при вдыхании дыма. К ним могут относиться тошнота, головные боли, высокая температура, дрожь и жажда. Симптомы обычно проходят в течение 48 часов после воздействия.

Долгосрочные проблемы со здоровьем

Оцинкованное покрытие с небольшим содержанием свинца. При сварке этот свинец испаряется и образует пары оксида свинца. Эти газы могут вызвать долгосрочные проблемы со здоровьем, такие как рак легких и мозга, и даже вызвать осложнения в нервной системе.Таким образом, очень важно носить надлежащее защитное снаряжение, чтобы избежать этих проблем со здоровьем.

Защитное снаряжение и соответствующее обучение

Из соображений безопасности, упомянутых выше, все сводится к отсутствию подготовки сварщиков по технике безопасности. Очень важно, чтобы сварщик был хорошо обучен. Они должны защищать сварочный щиток и лицо сварщика от испарений. Сварщик также должен находиться в правильном положении, чтобы поток чистого воздуха был максимальным. Кроме того, это предотвратит скопление окисленной пыли внутри экрана сварщика.

В целях безопасности сварщику должна быть предоставлена качественная маска. Они также должны быть полностью обучены мерам безопасности при сварке.

5. Способы повышения безопасности сварки

Чтобы обеспечить безопасность оператора во время сварки, необходимо следовать этим советам. Ниже приведены некоторые методы безопасной сварки.

Помните, что при сварке любые открытые участки кожи подвержены разрушающему воздействию УФ- и инфракрасных лучей. Кроме того, искры могут легко попасть в открытые карманы, брюки с манжетами или рубашку, застегнутую не полностью.Вот почему важно носить одежду, не обнажающую кожу. Кроме того, не держите в карманах спички или бутановые зажигалки.

- Надеть соответствующую передачу

Прежде всего, каждый сварочный персонал должен быть обеспечен соответствующими средствами индивидуальной защиты. Это оборудование включает сварочные перчатки, каски, кожаные куртки и ботинки. Помимо этих механизмов, респиратор особенно необходим при сварке оцинкованной стали.

Для наилучшей защиты ног используйте высокие кожаные туфли или ботинки. Убедитесь, что брюки должны облегать вашу обувь. Избегайте использования тканевой обуви, так как она легко тлеет.

- Убедитесь, что в воздухе достаточно чистого воздуха для дыхания

Дым и пары, выделяемые во время сварки, могут представлять опасность для здоровья. Токсичные пары могут легко накапливаться, а защитные газы также могут заменять пригодный для дыхания воздух. Таким образом, работа в хорошо вентилируемом помещении имеет решающее значение.

Если сварщик работает в ограниченном пространстве, используйте вытяжной колпак. Это может удалить пары из помещения и обеспечить достаточно чистого воздуха для дыхания.

- Обеспечьте защиту глаз сварщикам

При сварке с незащищенными глазами у сварщика может возникнуть вспышка дуги уже через несколько секунд воздействия лучей сварочной дуги. Это болезненное состояние глаз, которое может длиться несколько часов после воздействия.

Следовательно, всегда надевайте соответствующие сварочные маски с защитной шторкой.Это необходимо для защиты глаз сварщика при сварке. Выберите одобренные защитные очки с боковыми щитками и защитой слуха.

Заключение

Сварка оцинкованной стали может быть рискованной для людей, не имеющих предварительных знаний о процессе изготовления металла. Также важно знать правила техники безопасности при сварке этих материалов.

Правильный подход к сварке оцинкованной стали — лучший способ решить определенные проблемы. Если вам нужна помощь в изготовлении металлических изделий, не стесняйтесь обращаться к квалифицированному и опытному изготовителю листового металла в вашем районе.

Пять потенциальных опасностей безопасности при сварке, которых следует избегать — Охрана труда и безопасность

Будьте готовы: пять потенциальных опасностей безопасности при сварке, которых следует избегать

Сварочная дуга создает экстремальные температуры и может представлять значительную опасность пожара и взрыва, если не соблюдаются меры безопасности.

- Джон Петковсек

- 1 апреля 2014 г.

Безопасность — важный фактор в любом сварочном проекте.Дуговая сварка является безопасным занятием при соблюдении надлежащих мер предосторожности, но если меры безопасности игнорируются, сварщики сталкиваются с множеством опасностей, которые могут быть потенциально опасными, включая поражение электрическим током, дым и газы, пожар, взрывы и многое другое.

Сварщики сталкиваются с множеством опасностей. Чтобы обеспечить безопасность сварщиков, такие организации, как Американская конференция государственных промышленных гигиенистов и OSHA, предлагают рекомендации по технике безопасности, которые помогают контролировать, минимизировать или помогать работодателям и работникам избегать опасностей при сварке.Работодатели должны обеспечить всем работникам возможность соблюдать следующие важные правила на рабочем месте:

- Прочтите и усвойте инструкции производителя для оборудования

- Внимательно изучите паспорта безопасности

- Соблюдайте правила внутренней безопасности компании

- Осведомленность о наиболее распространенных опасностях при сварке и умение их избегать обеспечивает безопасную и продуктивную рабочую среду для всех.

Поражение электрическим током

Поражение электрическим током — одна из самых серьезных и непосредственных опасностей, с которыми сталкивается сварщик. Поражение электрическим током может привести к серьезным травмам или смерти как в результате самого удара, так и в результате падения, вызванного реакцией на удар.

Поражение электрическим током происходит, когда сварщики касаются двух металлических предметов, между которыми есть напряжение, и тем самым попадают в электрическую цепь. Например, если рабочий держит в одной руке неизолированный провод, а вторую — в другой, электрический ток будет проходить через этот провод и через сварщика, вызывая поражение электрическим током.Чем выше напряжение, тем выше ток и, следовательно, выше риск поражения электрическим током, которое может привести к травме или смерти.

Самым распространенным типом поражения электрическим током является поражение вторичным напряжением от цепи дуговой сварки, которое колеблется от 20 до 100 вольт. Имейте в виду, что даже удара током 50 вольт или меньше может быть достаточно, чтобы травмировать или убить оператора, в зависимости от условий. Из-за постоянного изменения полярности напряжение переменного тока (AC) с большей вероятностью остановит сердце, чем сварщики постоянного тока (DC).Кроме того, более вероятно, что человек, держащий проволоку, не сможет отпустить ее.

Эта статья впервые появилась в апрельском выпуске журнала «Охрана труда и безопасность» за 2014 год.

Как сварщики эффективно защищают себя

Сварочные позиции при обработке заготовок не всегда идеальны для сварщиков. Особенно при сварке в ограниченном пространстве они достигают предела надежности собственного оборудования для обеспечения безопасности.Когда дело доходит до удаления сварочного дыма, особенно важен сам сварщик.

Лежать под трубами, заползать в узкие каналы, стоять на коленях в тесных контейнерах: сварка часто доставляет неудобства. Сварка в ограниченном пространстве представляет собой серьезный фактор риска в современной рабочей среде. Вынужденная поза, мягко говоря, тем самым является меньшим злом: ожоги, сварочный дым и электричество, среди прочего, играют роль. Опасности возникают, в частности, в контейнерах, аппаратах, котлах, резервуарах, пустотах в конструкциях и машинах, в конструкциях без окон, таких как подвалы, системы воздуховодов или туннели.

Замкнутые пространства четко определены. Это помещения, которые обычно окружены сплошными стенами, не имеют естественных вентиляционных отверстий, имеют объем менее 100 кубических метров воздуха и по крайней мере одно измерение менее 2 метров по длине, ширине или высоте.

Сварочный дым, электричество, принудительное положение: опасность сварки в ограниченном пространстве

Риски, которые таит в себе сварка в замкнутом пространстве, столь же разнообразны, как и сама сварка. Следующие риски являются наиболее распространенными источниками опасности:

- Газ, пар или пыль, которые могут вызвать пожар, воспламенение или взрыв

- Газ, пар или пыль, достигающие опасной концентрации.Сюда входят, прежде всего, азотистые газы

- Избыточный кислород, который может вызвать возгорание и ожоги

- Нехватка кислорода, которая может привести к удушью. Например, при использовании инертного газа для защиты материала от воздействия кислорода в результате химических реакций или неподходящей и недоступной вентиляции.

- Горячие материалы, которые могут выделять дополнительное тепло в помещении

- Избыточное контактное напряжение при использовании ручных электрических фонарей, инструментов, сварочных устройств или другого электрического оборудования.

- Ограниченная свобода передвижения, а также принудительные позы

Как сварщики избегают опасности при сварке в ограниченном пространстве

Источники опасности при сварке в ограниченном пространстве едва ли могут быть более разнообразными. По этой причине очень важно минимизировать их перед началом процесса сварки. Поэтому перед началом работы сварщики должны…

- Удалить опасные рабочие материалы и газы

- Проверить, могут ли источники электрического тока представлять опасность.Следует использовать соответствующие и особенно хорошо идентифицированные источники сварочного тока (маркировка), а также изолирующие слои, такие как резиновые коврики или деревянные решетки.

- Всегда помните о выбросах газов. Например, во время длительных перерывов в работе кислородно-ацетиленовые резаки и шланги необходимо снимать или, по крайней мере, отсоединять от источника газа.

- Получите письменное разрешение на сварку от эксплуатирующей компании и укажите в нем меры безопасности.

- Укажите специального руководителя, который следит за соблюдением установленных мер безопасности во время работы.

- Обозначьте надежный пост безопасности, который поддерживает контакт со сварщиком в виде визуального или голосового контакта или сигнальных линий. В случае сомнений этот человек должен обратиться за помощью. Они должны быть обучены технике безопасности и спасательным операциям

- Примите меры по быстрому выходу из опасной зоны через достаточно большие пути выхода в случае возникновения чрезвычайной ситуации.

- Не разрешать пути эвакуации

- Убедитесь, что используются соответствующие средства индивидуальной защиты, которые в зависимости от области применения сварки варьируются от сухой огнестойкой одежды до средств защиты органов дыхания.

Особое значение контроля качества воздуха при сварке в ограниченном пространстве

При сварке в ограниченном пространстве качество окружающего воздуха имеет особое значение. Сварщики должны следить за тем, чтобы во всем помещении всегда был здоровый воздух, пригодный для дыхания. Из-за замкнутости и пространственной замкнутости окружающей среды естественной вентиляции в большинстве случаев недостаточно. Прежде всего, необходимо обеспечить 17% -ное содержание кислорода за счет соответствующей вентиляции.

Если образуется сварочный дым, компании также должны соблюдать установленные законом ограничения на рабочие места при сварке в ограниченном пространстве.При этом трудность заключается в обеспечении эффективного удаления сварочного дыма на рабочем месте. Это также и прежде всего при сварке в ограниченном пространстве за счет точечной экстракции. Например, с помощью эффективных вытяжных горелок или вытяжек рядом с местом сварки.

Правильное внедрение технологии удаления дыма — дело самих сварщиков. Однако мобильные вытяжные установки нельзя переносить в электрически ограниченные пространства. Например, поврежденные соединительные кабели представляют особую опасность поражения электрическим током.Даже сварочные аппараты, используемые в таких приложениях, могут работать только с ограниченным напряжением.

Если точечная вытяжка вообще невозможна, можно проветрить все пространство. Таким образом, компании должны выбрать решение для подачи и вытяжки воздуха. Чтобы обеспечить непрерывный поток воздуха, приточный и вытяжной должны быть в разных местах.

Дополнительные советы по вентиляции, помимо вытяжки сварочного дыма

Если вентиляция невозможна, сварщик должен использовать соответствующий дыхательный аппарат.Однако дыхательное устройство не должно зависеть от окружающего воздуха. Таким образом, подходящей защитой органов дыхания является не дыхательный аппарат с фильтром, а исключительно автономные респираторы со шлангом, подсоединенным снаружи.

Для повышения содержания кислорода замкнутое пространство нельзя вентилировать кислородом. Тем самым создается опасность взрыва.

Возможно, вас заинтересует

Плюсы, минусы и лучшие способы сварки нержавеющей стали

Нержавеющая сталь — популярный строительный материал, давно известный своей долговечностью и значительной устойчивостью к коррозии.Сварка с этим привлекательным металлом создает некоторые уникальные проблемы, которые необходимо учитывать перед запуском проекта с нержавеющей сталью. Давайте подробнее рассмотрим плюсы и минусы работы с этим веществом и рассмотрим лучшие способы сварки нержавеющей стали.

Нержавеющая сталь — это сплав на основе железа, содержащий различные количества хрома, который является элементом, который придает нержавеющей стали репутацию стойкой к коррозии. Степень содержания хрома может варьироваться от 11% до 30%, причем каждый вариант имеет немного разные химические свойства, которые влияют на его работу.

Популярность нержавеющей сталипродолжает расти, потому что это прочный материал, устойчивый ко многим типам жидкой, газовой и химической коррозии. Это вещество может потускнеть, и оно хорошо работает в различных областях применения. Фактически, поскольку многие марки нержавеющей стали могут выдерживать экстремальные высокие и низкие температуры, это популярный материал для трубной и нефтяной промышленности. Рестораны, крафтовые пивоварни и производители медицинского оборудования полагаются на его устойчивость к росту бактерий, что делает его безопасным выбором для приготовления пищи, медицинских нужд и для транспортировки агрессивных химикатов.

С другой стороны, нержавеющая сталь — дорогой металл — в три-пять раз дороже, чем низкоуглеродистая сталь. Когда дело доходит до сварки этого дорогостоящего материала, выбор может оказаться непростым по нескольким причинам.

Сложно ли сварка нержавеющей стали?Нержавеющая сталь очень эффективно сохраняет тепло, что затрудняет сварку, особенно для начинающих сварщиков. При столкновении с чрезмерным нагревом при сварке нержавеющая сталь может деформироваться от высоких температур и даже деформироваться в процессе охлаждения.Он также может быть очень неумолимым с эстетической точки зрения, поскольку отображает все изъяны и царапины, которые остались позади. Точно так же, если вы когда-либо занимались сваркой на металлическом столе, вы должны принять меры предосторожности перед тем, как начать, потому что он так легко царапается. Все это говорит о том, что нержавеющая сталь не очень прощает ошибок, когда дело доходит до сокрытия ошибок, и имеет тенденцию отдавать предпочтение более опытным сварщикам.

Какой вид сварки лучше всего подходит для нержавеющей стали?Ответ непростой: все зависит от того, какого результата вы пытаетесь достичь.Нержавеющую сталь можно сваривать дуговой сваркой в защитном металлическом корпусе (MIG), дуговой сваркой вольфрамовым электродом (TIG) и электродной сваркой, и каждый из этих процессов дает несколько разные результаты. Чтобы выбрать лучший процесс сварки для вашего проекта, учитывайте следующие факторы: уровень квалификации сварщика, эстетику готовой детали, включая внешний вид валика, толщину металла, а также затраты и временные факторы проекта. Если мастерство имеет первостепенное значение, тогда тонкость сварки TIG может быть хорошим вариантом, но если скорость и эффективность являются приоритетом, тогда сварка MIG может быть лучшим процессом.

Можно ли сваривать нержавеющую сталь методом TIG? СваркаTIG известна своей точностью, поэтому ее часто используют в проектах, где требуются чистые, контролируемые сварные швы, особенно на менее щадящих материалах, таких как сплавы нержавеющей стали или алюминий. Несмотря на то, что с его помощью получаются красивые сварные швы, это самый медленный процесс сварки, требующий опытного сварщика с превосходной техникой. Здесь также проще всего контролировать искажения.

СваркаMIG — лучший выбор для работ, которые не связаны с внешним видом или тонкими сварными швами, но требуют, чтобы работа выполнялась эффективно и с минимальными затратами.При сварке MIG нержавеющей стали используется простое оборудование, которое легко транспортировать, поэтому его часто используют при проведении технического обслуживания и ремонтных работ. Другие факторы, которые следует учитывать: стоимость и характеристики присадочного металла, степень сложности оборудования и уровень опыта сварщика.

Профессиональный совет по передовой практикеОдин из способов предотвратить коробление при сварке нержавеющей стали — зажать кусок латуни или меди за швом сварного шва. Это будет служить охлаждающим механизмом или «радиатором», поглощая тепло и предотвращая прогорания.Это также может помочь вам непрерывно сварить весь шов.

Ржавеет ли сварная нержавеющая сталь?В нормальных условиях нержавеющая сталь выдерживает все виды коррозии. Однако в экстремальных условиях нержавеющая сталь может заржаветь. Это происходит, когда слой оксида хрома — тот самый элемент, который защищает нержавеющую сталь от ржавчины — разрушается или удаляется. Иногда это может произойти во время сварки, в процессе нагрева или охлаждения.

Даже при сварке TIG ржавчина может быть одной из самых серьезных проблем при сварке нержавеющей стали.Вот почему так важны очистка и подготовка нержавеющей стали перед началом работы. При правильно очищенном и подготовленном куске нержавеющей стали оксид хрома внутри действует как защитное уплотнение от ржавчины во время процесса сварки. Это может помочь нержавеющей стали заживить от обесцвечивания и стойких следов.

Подготовка — это ключ к успехуИмейте отдельный набор инструментов только для подготовки и очистки нержавеющей стали перед сваркой. Почему? Потому что он чрезвычайно чувствителен к любому количеству углеродистой стали.Если на каком-либо из ваших инструментов есть остатки углеродистой стали, а затем они соприкоснутся с нержавеющей сталью, эти следы будут вкраплены и вызовут ржавчину вашего конечного продукта. Даже частицы пыли из углеродистой стали могут представлять угрозу коррозии нержавеющей стали, и их следует хранить в отдельных рабочих зонах.

Сварка нержавеющей сталью — задача, на которую стоит взятьсяСварка нержавеющей стали имеет свои преимущества и проблемы, но если вы учитываете эти ограничения в своем процессе, конечный результат того стоит.Совершенствуя свои сварочные навыки с помощью этого ценного и модного материала, вы сэкономите время и деньги. Что еще более важно, это может дать прекрасный профессиональный результат, который сделает ваши сварочные навыки более востребованными.

Меры предосторожности при сварке | 2019-04-12

На сегодняшний день сварка — наиболее распространенный метод соединения металлов в промышленности. При сварке два куска одинаковых металлов сплавлены вместе с помощью тепла, давления или и того, и другого. После завершения сварное соединение будет таким же прочным, как детали, из которых соединение образовано, или прочнее.

Опасности при сварке и иерархия средств контроля NIOSH