Чугун необычной прочности

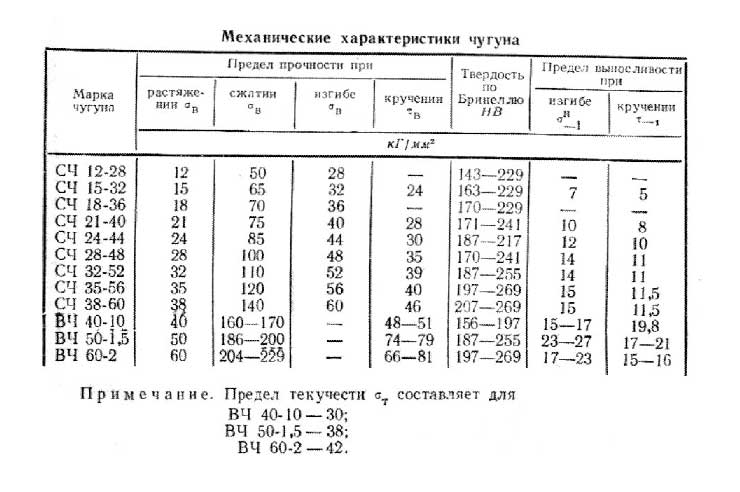

«Крепка как сталь». Сколько раз вы слышали такое? Но ни разу не слышали: «Крепок как чугун». Многовековая история чугуна привела металлургов, литейщиков и конструкторов к убеждению, что чугун хорошо воспринимает лишь сжимающие нагрузки. Он хорошо работает на сжатие. Там же, где нужна высокая прочность при растяжении, чугун непригоден. Причина малой прочности чугуна объясняется его природой. Ведь чугун отличается от стали более высоким содержанием углерода. В железе же растворяется лишь часть его. Остальное количество образуют графитовые включения. В структуре обычного серого чугуна эти включения выглядят как удлиненные пластинки, разрезающие железную основу (рис. 13,а). Они хорошо видны под микроскопом. Включения пластинчатого графита можно уподобить трещинам в металле, заполненным мягким материалом — графитом. Включения графита и являются концентраторами напряжений. Стоит появиться растягивающему усилию, как чугунные изделия легко разрываются.

А нельзя ли эти включения графита уменьшить в размерах? Придать им не удлиненную (вытянутую) форму, а сделать эти включения более компактными? Приблизить их к сферической форме?

Ковкий чугун, который не куется. Опыт показал, что если изделие отлить из белого чугуна (в котором весь углерод находится в связанном состоянии в виде карбида железа) и затем эту отливку подвергнуть длительному отжигу при высокой температуре (выше 1000° С), то включения графита принимают совсем иную форму. Форма их становится хлопьевидной (рис. 13,6). Эти включения более компактны, они меньше надрезают металлическую основу, и такой чугун оказывается значительно более прочным. Он уже может работать на растяжение. Такой чугун называют «ковким», хотя в действительности он еще не настолько пластичен, чтобы его можно было ковать.

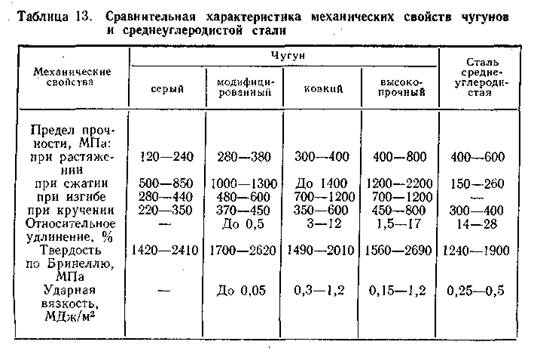

Теперь сделаем количественное сравнение. Прочность при растяжении измеряется в килограммах, отнесенных к одному квадратному миллиметру сечения. Представим себе проволоку сечением 1 мм2. Подвесим один конец ее к потолку, а к спущенному вниз концу будем подвешивать грузы. Какой максимальный груз выдержит проволока прежде чем разорвется? Проволока из чистого железа выдерживает примерно 25, а стальная до 70 кгс/мм

Прочность при растяжении измеряется в килограммах, отнесенных к одному квадратному миллиметру сечения. Представим себе проволоку сечением 1 мм2. Подвесим один конец ее к потолку, а к спущенному вниз концу будем подвешивать грузы. Какой максимальный груз выдержит проволока прежде чем разорвется? Проволока из чистого железа выдерживает примерно 25, а стальная до 70 кгс/мм

Серый чугун, как мы уже говорили, на растяжение работает плохо и выдерживает лишь 12—15 кгс/мм2. А вот ковкий чугун оказывается прочнее — он может выдержать от 30 до 60 кгс/мм2. Но ковкий чугун дорог. Дорог из-за того, что отлитые детали нужно еще запаковать в ящики, пересыпать их либо коксиком, либо рудой, погрузить в печь и выдержать их при температуре 950—1050° С в течение по крайней мере суток. Раньше цикл отжига длился 4—5 суток. Теперь его сумели сократить до 24—20 ч, но и это значительно удорожает чугун.

Чугун прочнее стали? За счет чего выросла в 2— 3 раза прочность ковкого чугуна? Только за счет изменения формы графитовых включений. Вместо длинных пластинок углерод после отжига белого чугуна принял более компактную форму (в виде хлопьев), размеры их значительно уменьшились по сравнению с размерами пластинок углерода в сером чугуне.

Вместо длинных пластинок углерод после отжига белого чугуна принял более компактную форму (в виде хлопьев), размеры их значительно уменьшились по сравнению с размерами пластинок углерода в сером чугуне.

А нельзя ли размеры включений углерода сделать еще меньшими, а форму их — еще более компактной?

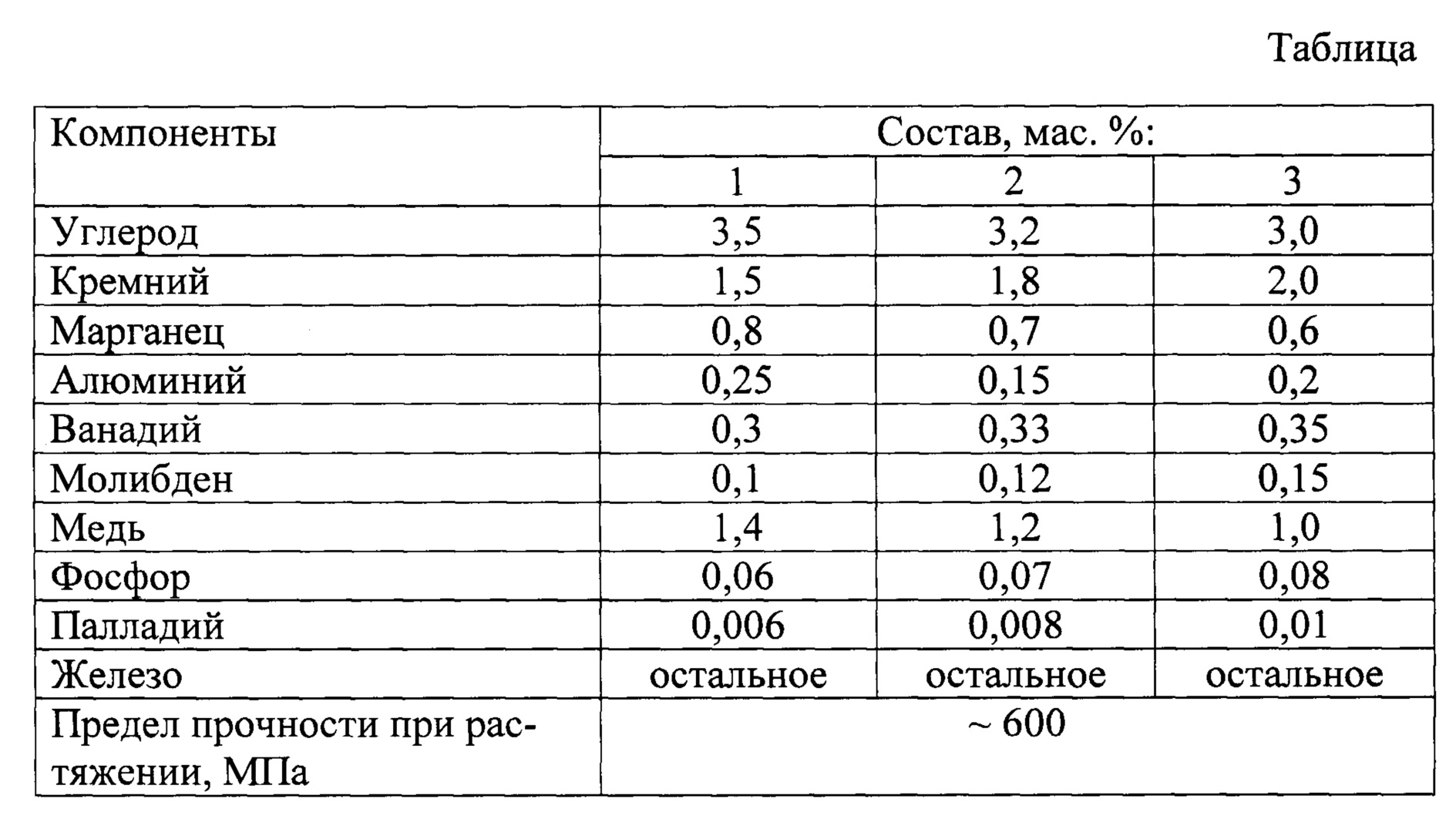

Чугун с шаровидным графитом произвел целую революцию в литейном производстве. Его прочность увеличилась до небывалых размеров — от 40 до 120 кгс/мм2. Этот поистине высокопрочный чугун превзошел обычную углеродистую сталь и успешно конкурирует с низколегированной сталью.

Расшифровка обозначений марок сталей и чугунов.

Чугун – сплав железа с углеродом, содержащий более 2,14% углерода, постоянные примеси. Они мало пластичны, не прокатываются и не куются. Чугуны обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей.

Разновидности чугунов:В зависимости от того, какой формы присутствует углерод в сплавах различают белые, серые, ковкие и высокопрочные чугуны.

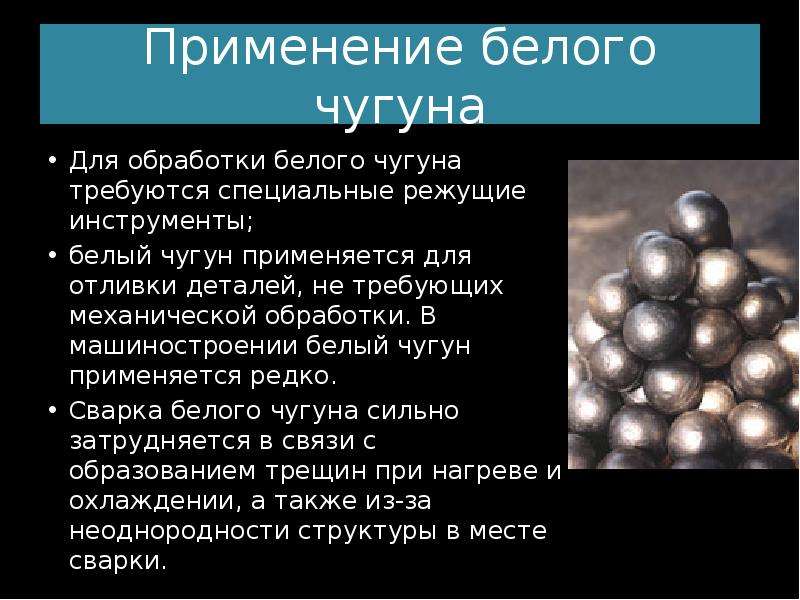

- Белый чугун

Высокая твердость белого чугуна обеспечивает его износостойкость, в том числе и при воздействии агрессивных сред. Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

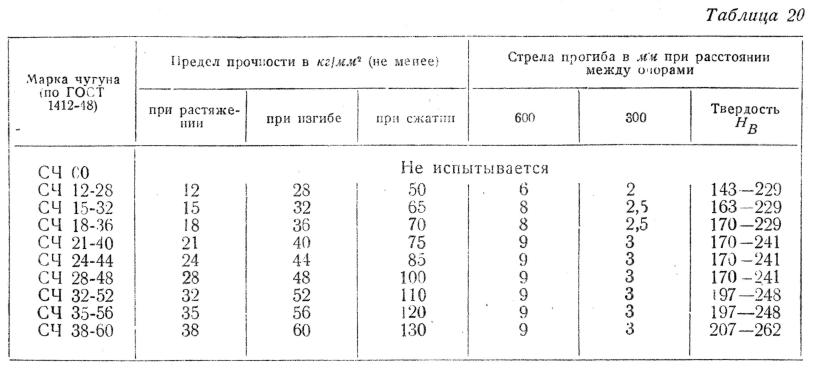

- Серый чугун – В сером чугуне углерод находится в виде графита пластинчатой формы. Серые чугуны маркируются сочетанием букв «С» – серый, «Ч»- чугун и цифрами, которые обозначают временное сопротивление разрыву при растяжении в Мпа.

- Высокопрочный чугун – Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, так как структура углерода в нем – шаровидный графит. Это повышает прочность чугуна и позволяет получить сплавы с достаточно высокой пластичностью и вязкостью.

Обозначение марки включает буквы «В» – высокопрочный, «Ч» – чугун и цифры, обозначающие временное сопротивление разрыву при растяжении в Мпа.

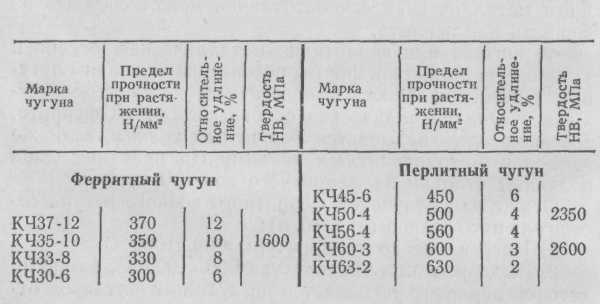

- Ковкий чугун – Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Несмотря на свое название, они никогда не подвергаются ковке. Конфигурация детали из ковкого чугуна определяется формой отливки. Ковкие чугуны маркируют «К» – ковкий, «Ч» – чугун и цифрами.

Первая группа цифр – показывает предел прочности чугуна при растяжении, МПа:

Вторые – относительное удлинение при разрыве в %.

Чугуны со специальными свойствами.

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны.

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна.

Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» – чугун. Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, следующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при 0 температуре 900-1100 С.

Коррозионностойкие чугуны.Коррозионностойкие чугуны, обладают высокой стойкостью в газовой, воздушной и щелочных средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах.

Примеры обозначения и расшифровки:

1. СЧ15 – серый чугун, временное сопротивление при растяжении 150Мпа.

2. КЧ45-7 – ковкий чугун, временное сопротивление при растяжении 450Мпа, относительное удлинение 7%.

3. ВЧ70 – высокопрочный чугун, временное сопротивление при растяжении 700 МПА

4. АЧВ – 2 – антифрикционный высокопрочный чугун, номер 2.

5. ЧН20Д2ХШ – жаропрочный высоколегированный чугун, содержащий никеля 20%, 2% меди, 1% хрома, остальное – железо, углерод, форма графита – шаровидная

6. ЧС17 – коррозионностойкий кремниевый чугун, содержащий 17% кремния, остальное –железо, углерод.

Определение :

Сталь – сплав железа с углеродом, содержащий углерода не более 2,14%, а также ряд других элементов.

Классификация:

Для правильного прочтения марки необходимо учитывать ее место в

классификации стали по химическому составу, назначению, качеству, степени раскисления.

– По химическому составу стали подразделяют на углеродистые и легированные.

– Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

– Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные.

– Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие .

Таблица 1. – Классификация сталей

| Стали по химическому составу | |||||

| Углеродистые | Легированные | ||||

| низкоуглеродистые (до 0,25% С),

среднеуглеродистые (0,25-0,6% С высокоуглеродистые (более 0,6% С) | низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5до 10%) и высоколегированную (свыше 10%). | ||||

| По назначению | |||||

| инструментальные | конструкционные | ||||

| По качеству (содержанию вредных примесей) | |||||

| Обыкновенного качества содержат до 0,06% S и 0,07% Р

| Качественные до 0,035% S и 0,035% Р | Высококачествен- ные не более 0,025% S и 0,025% Р | Особо высококачествен- ные не более 0,015% S и 0,025% Р | ||

Конструкционные стали – стали, предназначенные для изготовления различных деталей, узлов механизмов и конструкций.

Инструментальные стали – стали, применяемые для обработки материалов резанием или давлением, а также для изготовления измерительного инструмента.

Специальные стали — это высоколегированные (свыше 10%) стали, обладающие особыми свойствами – коррозионной стойкостью, жаро – стойкостью, жаропрочностью, износостойкостью и др

Углеродистые стали

К углеродистым сталям относят стали, не содержащие специально введенные легирующие элементы.

Конструкционные углеродистые стали.

Стали углеродистые обыкновенного качества (сталь с достаточно высоким содержанием вредных примесей S и P) обозначают согласно ГОСТ 380-94.

Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях.

Углеродистые стали обыкновенного качества обозначают буквами:

Ст и цифрами от 0 до 6. Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

Цифры — это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

Перед символом Ст указывают группу гарантированных свойств: А, Б,В. Если указание о группе отсутствует, значит предполагается группа А.

Например, СТ3; БСт4; ВСт2.

Сталь обыкновенного качества выпускается также с повышенным содержание марганца (0,8-1,1% Mn)/ В этом случае после номера марки добавляется буква Г. Например, БСТ3Гпс.

После номера марки стали указывают степень раскисления: кп – кипящая, пс – полуспокойная, сп – спокойная сталь.

Например, ВСт3пс.

Таблица 2. – Структура обозначения углеродистых сталей.

| Группа стали | Обозначение | Номер стали | Степень раскисления | Категория |

| А | Ст | 0 | – | 1, 2, 3 |

| 1, 2, 3, 4 | кп, пс, сп | |||

| 5, 6 | пс, сп | |||

| Б | БСт | 1, 2, 3, 4 | кп, пс, сп | 1, 2 |

| 5, 6 | пс, сп | |||

| В | ВСт | 1, 2, 3, 4 | кп, пс, сп | 1, 2, 3, 4, 5 |

| 5 | пс, сп |

Таблица 3. –Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества.

–Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества.

| Обозначение | Расшифровка обозначения |

| А | Группа сталей, поставляемая с гарантированными механическими свойствами. Обычно при обозначении сталей букву А опускают. |

| Б | Группа сталей, поставляемая с гарантированным химическим составом. |

| В | Группа сталей, поставляемая с гарантированными химическими и механическими свойствами. |

| Ст | Сокращенное обозначение термина «сталь» |

| 0 – 6 | Условные марки стали. |

| Г | Наличие буквы Г после номера стали означает повышенное содержание марганца. |

| Кп | Сталь «кипящая», раскисленная только ферромарганцем. |

| Пс | Сталь «полуспокойная», раскисленная ферромарганцем и алюминием. |

| Сп | Сталь «спокойная», то есть полностью раскисленная. |

Примеры обозначения и расшифровки:

- БСТ2кп – сталь конструкционная углеродистая обыкновенного качества, группы Б, поставляемая с гарантированным химическим составом, номер 2, кипящая.

- СТ5Гпс – сталь конструкционная обыкновенного качества , группы , поставляемая с гарантированными механическими свойствами, номер 5, содержание марганца до 1%, полуспокойная.

- ВСт3сп – сталь конструкционная углеродистая обыкновенного качества, группы В, поставляемая с гарантированным химическим составом и механическими свойствами, номер 3, спокойная.

Качественная конструкционная сталь – сталь с заметно меньшим содержанием серы, фосфора и других вредных примесей. Обозначается согласно ГОСТ 1050-88.

Обозначается согласно ГОСТ 1050-88.

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Примеры обозначения и расшифровки

- Сталь 05кп –сталь конструкционная низкоуглеродистая, качественная, содержащая углерода 0,05%, кипящая.

- Сталь 25 – сталь конструкционная низкоуглеродистая, качественная содержащая углерода 0,25%, спокойная.

- Сталь 60Г – сталь конструкционная среднеуглеродистая, качественная, содержащая углерода 0,6%, арганца 1%, спокойная.

Автоматные стали

Обозначение автоматных сталей

По ГОСТ 1414-75 эти стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12,А20, АЗО, А40Г.

Применяют следующие марки автоматной стали: А12,А20, АЗО, А40Г.

Из стали А12 готовят неответственные детали, из стали других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Примеры обозначения и расшифровка

АС12ХН – сталь автоматная легированная, низкоуглеродистая, содержащая 0,12 % углерода, 1% хрома и никеля.

Котельные стали.Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок,

камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450″С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%.

Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%.

Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

Инструментальные углеродистые стали.

Обозначение инструментальных углеродистых сталей

Инструментальный углеродистые стали, маркируют в соответствии с ГОСТ1435-90.

Инструментальные углеродистые стали выпускают следующих марок:

У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

- У12 – сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

- У8ГА – сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная.

- 3. У9А – сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Легированные стали.

Легированной называют сталь со специально введенным одним или более легирующим элементом.

Обозначение легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. – Обозначение элементов марка.

– Обозначение элементов марка.

| Ю-АI Алюминий | C-Si Кремний | A-N Азот |

| Р-В Бор | Г- Mn Марганец | Д –Cu Медь |

| Ф-V Ванадий | М-Мо Молибден | Е-Se Селен |

| В-W Вольфрам | Н-Ni Никель | Ц-Zr Цирконий |

| Ж-Fe Железо | T-Ti Титан | Б-Nb Ниобий |

| К- Co Кобальт | Та – Тантал | Х- хром |

Для изготовления измерительных инструментов применяют X, ХВГ.

Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

- Коррозионностойкие стали. Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали.

Например, хромистые стали 95Х18, 30Х13, 08Х17Т.

Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением.

Например, 12Х18Н10Т, 08Х10Н20Т2.

- Жаростойкие обладают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии.

Жаропрочные стали – это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

Например, 40Х10С2М, 11Х11Н2В2МФ.

3.Износостойкие – стали, обладающие повышенной стойкостью к износу:

шарикоподшипниковые, графитизированные и высокомарганцовистые.

Особенности обозначения подшипниковых сталей.

Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента.

Например, ШХ9, ШХ15ГС.

Примеры обозначения и расшифровки

- 40ХГТР – сталь конструкционная, лкгированная, качественная, содержащая 0,4% углерода и по 1% хрома, марганца, титана, бора, остальное – железо и примеси.

- 38Х2МЮА – сталь конструкционная, легированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальное- железо и примеси.

- ХВГ – сталь конструкционная, легированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное – железо и примеси.

- ШХ15 – сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо.

- Р10К5Ф5 – сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10% вольфрама, 5% кобальта, 5% ванадия, остальное-железо.

Белый чугун

Металлические сплавы железа и углерода, где содержание второго элемента превышает 2,14%, называют чугунами. К белым чугунам относят такие сплавы, в которых углерод представлен в виде карбида железа Fe3C (цементита). Именно из-за светлого цвета на изломе их и называют белым.

Условия изготовления отливок из белой марки приведены в ГОСТ 1215-79 и ГОСТ 26358-84. В них указаны технические требования, порядок приемки, испытаний, транспортирования и хранения чугунных сплавов. Маркируется буквами БЧ.

Блок: 1/8 | Кол-во символов: 502

Источник: https://prompriem. ru/chugun/belyj.html

ru/chugun/belyj.html

Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

- обыкновенный;

- легированный;

- жаропрочный;

- нержавеющий.

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

- доэвтектические с более низкой температурой плавления, углерода не боле 4,3%;

- эвтектический с содержанием углерода 4,3%;

- заэвтектические — более 4,35% и может достигать — 6,3%.

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Блок: 2/8 | Кол-во символов: 937

Источник: https://prompriem.ru/chugun/belyj.html

Особенности получения белого чугуна

В процессе получения белого чугуна заданной структуры необходимо подавить процесс графитизации в течение всего времени кристаллизации жидкой массы. В данном случае имеет значение как грамотный подбор исходных материалов, так и соблюдение технологии охлаждения чугуна в форме.

Когда отливки производят из нелегированного чугуна в сырых песчаных формах, существует необходимость соблюдать пропорцию углерода и кремния: С (Si + lg R) < 4.5. Площадь сечения отливки, деленная на периметр сечения, называется приведенной толщиной и обозначается в данном случае как R.

Высокое содержание цементита в белых чугунах серьезно осложняет использование их в качестве конструкционных материалов, поскольку они отличаются хрупкостью и крайне тяжело поддаются механической обработке. С другой стороны, отливкам белого чугуна свойственны коррозийная стойкость, устойчивость к высоким температурам и открытому огню, износостойкость. Для поддержания вышеуказанных качеств состав их должен быть максимально однородным. Чем больше карбидов содержится в белом чугуне, тем большей твердостью он отличается. Если происходит коагуляция карбидов из-за несоблюдения технологии, твердость чугуна существенно снижается. Максимальной твердостью обладает белый чугун мартенситной структуры.

Для поддержания вышеуказанных качеств состав их должен быть максимально однородным. Чем больше карбидов содержится в белом чугуне, тем большей твердостью он отличается. Если происходит коагуляция карбидов из-за несоблюдения технологии, твердость чугуна существенно снижается. Максимальной твердостью обладает белый чугун мартенситной структуры.

Блок: 2/6 | Кол-во символов: 1296

Источник: https://www.autowelding.ru/publ/1/1/belyj_chugun/4-1-0-532

Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

- высокую твердость;

- большое удельное сопротивление;

- износостойкость;

- повышенное сопротивление коррозии.

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

- хрупкость и возможность разрушения при механических воздействиях;

- низкие литейные качества и плохое заполнение форм;

- вероятность образования внутренних трещин при отливке;

- сложная и некачественная механическая обработка.

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

Блок: 3/8 | Кол-во символов: 875

Источник: https://prompriem.ru/chugun/belyj.html

СЕРЫЙ ЧУГУН

В сплаве такого чугуна углерод – весь или частично – находится в виде пластинчатого графита. По примеру светлого чугуна, серый получил свое название из-за цвета излома. В состав серого чугуна входит также кремний, иногда – магний. Количество углерода в сером чугуне – от 2,9 до 3,7%.

Серый чугун, как и белый, отличается хрупкостью, но при этом он обладает высокими литейными свойствами, текучестью и малой усадкой. Из серого чугуна делают основы станков, цилиндры различных механизмов, поршни.

Блок: 3/5 | Кол-во символов: 505

Источник: http://mirsplava.ru/poleznaya-informatsiya/chuguni

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

Блок: 4/8 | Кол-во символов: 734

Источник: https://prompriem.ru/chugun/belyj.html

ВЫСОКОПРОЧНЫЙ ЧУГУН

Углерод в высокопрочных чугунах находится в виде шаровидных (или сфероидальных) графитов. Согласно своему названию, такой графит отличается высокой прочностью. При растяжениях и изгибах такой чугун сохраняет цельность своей структуры и не покрывается трещинами. Среди других свойств высокопрочного чугуна:

Согласно своему названию, такой графит отличается высокой прочностью. При растяжениях и изгибах такой чугун сохраняет цельность своей структуры и не покрывается трещинами. Среди других свойств высокопрочного чугуна:

- ударная вязкость

- предел текучести

- высокая прочность на сжатие

- высокие литейные свойства

- высокая износостойкость.

Высокопрочный чугун хорошо поддается механической обработке и – вкупе с прочностными характеристиками – становится отличным выбором при изготовлении изделий, от которых требуется надежность и стойкость к механическим воздействиям. Из высокопрочного чугуна делают трубы – и не только водопроводные, но и для перемещения нефти и газов (а требования к таким трубам гораздо более высокие). Кроме того, из высокопрочного чугуна изготавливают детали для различных станков и механизмов.

Блок: 4/5 | Кол-во символов: 911

Источник: http://mirsplava.ru/poleznaya-informatsiya/chuguni

КОВКИЙ ЧУГУН

Ковкий чугун содержит углерод в виде графита в форме изолированных друг от друга хлопьев. Благодаря этому материал обладает большей пластичностью и вязкостью, чем остальные виды чугунов. Изготавливают ковкий чугун из белого чугуна, обрабатывая его длительным воздействием высокими температурами. В результате такой обработки в сплаве происходят процессы графитизации – распадается цементит, образуя графит.

Благодаря этому материал обладает большей пластичностью и вязкостью, чем остальные виды чугунов. Изготавливают ковкий чугун из белого чугуна, обрабатывая его длительным воздействием высокими температурами. В результате такой обработки в сплаве происходят процессы графитизации – распадается цементит, образуя графит.

Помимо своих высоких ковких характеристик, благодаря которым он и получил свое название, данный вид чугуна отличается также повышенными прочностью при растяжении и сопротивлением удару. Податливость ковкого чугуна механической обработке позволяют делать из него изделия сложной формы. Из него изготавливают тормозные колодки, угольники и прочие детали для машин и механизмов.

МАРКИРОВКА ЧУГУНА И ЕЕ РАСШИФРОВКА

По цифровым и буквенным кодам марок чугуна можно определить состав сплава, узнать его свойства и предназначение. Существуют следующие марки чугунов:

П1 и 2 — передельный чугун разной чистоты сплава

ПЛ1 и ПЛ2 – передельно-литейный чугун

ПФ1, ПФ2 и ПФ3 — передельный фосфористый чугун

ПВК1, ПВК2 и ПВК3 — передельный высококачественный чугун

СЧ — чугун с пластинчатым графитом

АЧ — антифрикционный чугун

АЧС — антифрикционный серый чугун

АЧВ — антифрикционный чугун высокопрочный

АЧК — антифрикционный чугун ковкий

ВЧ — чугун с шаровидным графитом для отливок

Ч — чугун легированный

КЧ – ковкий чугун.

Цифры после данных обозначений могут указывать на величину временного сопротивления разрывам в кгс/мм (у чугунов с пластинчатым графитом), или обозначать относительное удлинение (у чугуна с шаровидным графитом для отливок). В маркировке ковких чугунов первая цифра после буквенного сочетания КЧ означает предел прочности на разрыв в МПа, а вторая — относительное удлинение в процентах. Стоит еще пояснить, что словом «передельный» называют чугун, который прошел два этапа обработки: на первом этапе из руды получают чугун, а на втором – чугун перегоняют в сталь.

Остались еще вопросы?

Оставьте заявку и мы Вам перезвоним.

Блок: 5/5 | Кол-во символов: 2038

Источник: http://mirsplava.ru/poleznaya-informatsiya/chuguni

Количество использованных доноров: 3

Информация по каждому донору:

- https://prompriem.ru/chugun/belyj.html: использовано 4 блоков из 8, кол-во символов 3048 (30%)

- https://www.

autowelding.ru/publ/1/1/belyj_chugun/4-1-0-532: использовано 2 блоков из 6, кол-во символов 2934 (29%)

autowelding.ru/publ/1/1/belyj_chugun/4-1-0-532: использовано 2 блоков из 6, кол-во символов 2934 (29%) - http://mirsplava.ru/poleznaya-informatsiya/chuguni: использовано 4 блоков из 5, кол-во символов 4254 (42%)

Обозначение чугуна на чертеже

На сегодняшний день в машиностроении чаще всего используются черные, а не цветные металлы и сплавы, и среди них ведущие места занимают сталь и чугун.

Чугун представляет собой сплав железа с углеродом, в котором содержание последнего превышает 2%. Помимо него в состав чугуна входят также такие примеси, как фосфор, сера, марганец и кремний. При этом некоторые из них оказывают неблагоприятное воздействие на свойства материала.

Согласно действующей классификации, все чугуны подразделяются на серые и белые, а также на высокопрочные и ковкие. Кроме того, они бывают легированными и антифрикционными.

Современные российские стандарты предусматривают систему обозначений чугуна, по которой довольно просто выяснить его вид..jpg) К примеру, серый чугун имеет буквенную маркировку СЧ, ковкий – КЧ, антифрикционный – АЧС, а высокопрочный – ВЧ.

К примеру, серый чугун имеет буквенную маркировку СЧ, ковкий – КЧ, антифрикционный – АЧС, а высокопрочный – ВЧ.

Серый чугун

Отличительной особенностью серого чугуна является то, что он имеет повышенное содержание такого химического элемента, как кремний. Что касается углерода, то он в нем содержится в виде графита, представляющего собой небольшие чешуйки. Именно из серого чугуна отливают заготовки различных деталей, которые затем обрабатываются на металлорежущих станках.

Механические свойства серого чугуна улучшаются при помощи такого способа, как модифицирование. Его суть состоит на воздействие на графит в тот момент, когда сплав находится в жидком состоянии, а на практике заключается в том, что за некоторое время до заливки в форму в него вводятся так называемые модификаторы. В их качестве чаще всего используется ферросилиций с алюминием. Что касается такого процесса, как легирование, то он осуществляется при помощи добавления в серый чугун молибдена, никеля, марганца или хрома, что существенно повышает его прочность.

Белый чугун

Этот сплав образуется после того, как чугун заливается в форму и затем быстро охлаждается. Его отличительной особенностью является то, что в нем содержится или мало кремния, или много марганца, а что касается физических характеристик, то к ним следует причислить повышенную твердость и хрупкость. В большинстве случаев белый чугун применяется для того, чтобы впоследствии выплавлять из него сталь.

Ковкий чугун

Эта разновидность чугуна является результатом длительного технологического обжига белого чугуна. Излом ковкого чугуна имеет характерный серебристо-белый цвет, а что касается особенностей этого материала, то к ней следует отнести очень высокую степень твердости, из-за которой он практически не подлежит механической обработке. Изменение структуры ковкого чугуна производится в процессе модифицирования. По его завершении прочность этого материала становится практически идентичной прочности стали, однако хрупкость не уменьшается. Достичь большей степени вязкости ковкого чугуна в процессе модификации можно с помощью добавления в него некоторого небольшого количества магния. Это позволяет получить так называемый высокопрочный чугун.

Достичь большей степени вязкости ковкого чугуна в процессе модификации можно с помощью добавления в него некоторого небольшого количества магния. Это позволяет получить так называемый высокопрочный чугун.

Примеры условного обозначения

СЧ 15 ГОСТ 1412–85

СЧ 15 – марка серого чугуна.

ВЧ 50 ГОСТ 7293–85

ВЧ 50 – марка высокопрочного чугуна.

Отливка КЧ 30–6–Ф 1215–79

КЧ 30–6 – марка ковкого чугуна;

Ф – ферритный класс.

Отливка КЧ 60–3–П 1215–79

КЧ 60–3 – марка ковкого чугуна;

П – перлитный класс.

Литейка » Чугуны для получения отливок

Чугун— сплав железа с углеродом с содержанием углерода более 2.14%. Чугун также содержит некоторые другие химические элементы. Чугуны, в зависимости от того, в какой форме в чугуне находится углерод, подразделяют на высокопрочный(ВЧ), серый чугун (СЧ), ковкий чугун (КЧ), белый чугун (БЧ).

Белый чугун — в данном виде чугуна углерод находится в связанном состоянии, в виде цементита. БЧ очень твердый и хрупкий, потому в производстве применяется редко. БЧ используют в тех случаях, когда деталь работает на износ. Также применяют для изготовления КЧ.

Ковкий чугун— получают из белого чугуна, путем отжига.

Серый чугун— в таком чугуне графит находится в виде пластинчатых лепестков. Подобные включения негативно сказываются на пластинчатые свойства чугуна, на его прочность при растяжении.

Высокопрочный чугун— чугун, в котором графит находится в виде шарообразных включений. Шаровидный графит повышает прочность и пластичность чугуна. ВЧ получается модифицированием.

По процентному содержанию углерода чугуны делятся на доэвтектические (с менее 4.3%), эвтектические и заэвтектические.

Практически все механические свойства чугуна зависят от микроструктуры чугуна и его химического состава. Сама же микроструктура зависит от скорости охлаждения отливки.

Сама же микроструктура зависит от скорости охлаждения отливки.

В случае быстрого охлаждения графит в чугуне будет находиться в связанном состоянии, в виде цементита.

Выделению углерода в виде графитовых включений способствуют следующие химические элементы: углерод, кремний, медь, никель. Элементы, препятствующие выделению графитовых включений: хром, марганец, сера

На структуру и механические свойства графита огромное влияние оказывает его химический состав.

Кремний— снижает прочность чугуна за счет того, что кремний снижает растворимость углерода, что приводит к увеличению размеров графитовых включений.

Марганец — уменьшает влияние серы, образуя с ней сульфид марганца.

Сера — тормозит графитизацию чугуна, образовывая хрупкую эвтектику.

Фосфор — улучшает жидкотекучесть, на графитизацию практически не влияет. При малом содержании полностью растворяется в чугуне.

Хром увеличивает прочность чугуна при повышенных температурах и многократных нагреваниях, поэтому его вводят в состав жаростойких и окалиностойких чугунов. Хром повышает твердость, сопротивление износу, коррозии в морской воде и слабых растворах кислот, но увеличивает хрупкость чугуна.

Никель повышает коррозионную стойкость чугунных отливок в морской воде и щелочах.

Медь увеличивает сопротивление чугуна коррозии в атмосферных условиях, в растворах солей, кислот, нефти.

Молибден повышает прочность и твердость доэвтектических чугунов, а также кратковременную прочность чугуна при высоких температурах, теплостойкость, сопротивление износу и ударную вяз кость. Молибден улучшает жаропрочность чугуна и в этом отношении

превосходит все другие элементы.

Титан нейтрализует действие хрома в чугуне,

являясь модификатором, вследствие чего отпадает необходимость повышения содержания кремния. Титан способствует повышению механических свойств, особенно прочности высокоуглеродистых чугунов.

Титан способствует повышению механических свойств, особенно прочности высокоуглеродистых чугунов.

КЛАССИФИКАЦИЯ СЕРЫХ ЧУГУНОВ

По составу основной металлической массы отливки из серого чугуна могут быть четырех типов.

Перлитно-цементитный чугун (П+ Ц+ Г) состоит из перлита, включений структурно-свободного цементита и пластинчатого графита. Такую структуру можно получить при пониженном содержании кремния в чугуне и быстром охлаждении отливок в форме. Эти чугуны обладают повышенной прочностью и плохо обрабатываются резцом. При модифицировании магнием или церием можно получить высокопрочный чугун с перлитно-цементитной структурой и шаровидным графитом.

Перлитный серый чугун (П + Г) состоит из перлита и пластинчатого графита, после модифицирования магнием или церием (рис. 150)— из перлита и шаровидного графита.

Перлитный чугун обычно содержит мелкопластинчатый графит и имеет умеренную твердость (НВ 200—230), высокие прочность.

и износостойкость и хорошо обрабатывается резцом. Перлитный серый чугун с шаровидным графитом обладает еще большей механической прочностью, поэтому называется высокопрочным.

Перлитно – ферритный чугун (П + Ф + Г) состоит из перлита, феррита и пластинчатого графита (рис. 151). Прочность перлитно-ферритного чугуна ниже, чем перлитного, так как пластинки графита в нем крупнее. Твердость его ниже, и он легче обрабатывается резанием. Структура П + Ф + Г с пластинчатым графитом чаще всего встречается в обычных чугунных отливках, применяемых в машиностроении.

Ферритный серый чугун (Ф + Г) состоит из феррита и пластинчатого графита (рис. 152), получается при высоком содержании кремния и углерода в толстостенных отливках и медленном охлаждении их в форме. Включения графита очень крупные. Ферритный чугун обладает низкими механическими свойствами, очень мягкий, хрупкий, быстро изнашивается, но легко обрабатывается. Для машиностроительных отливок такой чугун не пригоден.

Для машиностроительных отливок такой чугун не пригоден.

Высокопрочным называют чугун, модифицированный магнием в количестве 0,15—0,45 % с последующей обработкой ферросилицием (75 % Э1). При введении в чугун модификаторов изменяются условия роста зародыша графита, что влияет на его форму: он становится шаровидным (см. рис. 150). Графит такой формы способствует повышению прочности и особенно пластичности чугуна.

Высокопрочный чугун с шаровидным графитом (ВЧШГ) по сравнению с углеродистой сталью имеет следующие преимущества: более низкую температуру плавления, лучшую жидкотекучесть, меньшую склонность к образованию горячих трещин, несколько меньшую плотность, более высокую прочность и износостойкость и лучшую обрабатываемость резанием. По сравнению с серым чугуном он обладает более высокими прочностью, пластичностью, жаростойкостью и лучшей свариваемостью.

Для улучшения свойств чугуна, его легируют.

Легирование

В зависимости от процентного содержания легирующих элементов, различают низколегированные, среднелегированные и высоколегированные. В качестве легирующих элементов чугуна применяют никель, хром, молибден, марганец, алюминий, медь, титан.

В качестве легирующих элементов чугуна применяют никель, хром, молибден, марганец, алюминий, медь, титан.

О чугуне — Чугунные печи Гефест

на главную

В технике под металлом понимают вещества, обладающие «металлическим блеском», в той или иной мере присущим всем металлам, и пластичностью. По этому признаку металлы можно легко отличить от неметаллов (например, дерева, камня, стекла или фарфора). «Металлы суть светлые тела, которые ковать можно». Это определение металлов, данное М. В. Ломоносовым, не потеряло своего научного значения и теперь, через 200 лет. М. В. Ломоносов отметил и вторую особенность этих тел — сходство их строения с солями, т. е. кристалличность. В XIX в. была создана научная теория строения тел, согласно которой все твердые тела делятся на две группы: кристаллические и аморфные.

1. Состав и сорт чугунов

Продуктами доменной плавки являются чугун, шлак, и колошниковый газ и колошниковая пыль.

Чугун по назначению делится на три группы: передельный, литейный и доменные ферросплавы. Из всей выплавки более 81% составляют передельные чугуны, которые переплавляются в сталь, и около 19% приходится на долю литейных чугунов и ферросплавов. Из литейного чугуна отливают фасонные детали, а ферросплавы используют в качестве добавок (раскислителей) при выплавке стали.

Из всей выплавки более 81% составляют передельные чугуны, которые переплавляются в сталь, и около 19% приходится на долю литейных чугунов и ферросплавов. Из литейного чугуна отливают фасонные детали, а ферросплавы используют в качестве добавок (раскислителей) при выплавке стали.

Чугун представляет собой сложный железоуглеродистый сплав, в котором углерода содержится от 2 до 4,3%, кремния – 0,5-4,25%, марганца – 0,2-2%, серы – 0,02-0,2%, фосфора – 0,1-1,2%. Влияние элементов, входящих в состав чугуна, на его свойства велико. Они определяют структуру и свойства чугуна.

Углерод—важнейшая составляющая чугуна. Углерод находится в чугуне в различных состояниях: в виде химически связанного соединения с железом Fе3С, называемого карбидом железа (или цементитом), и в свободном состоянии – в виде графита.

Если углерод находится в чугуне в виде цементита, то чугун имеет в изломе белый цвет. Цементит кристаллизуется непосредственно из жидкого сплава. Чем быстрее идет процесс охлаждения (как при переходе чугуна из жидкого состояния в твердое, так и в твердом состоянии), тем больше в нем будет находиться химически связанного углерода.

Чугун, в котором углерод находится в виде цементита, называется белым чугуном.

Если углерод находится в чугуне главным образом в свободном состоянии – в виде графита, то чугун имеет в изломе серый цвет и называется серым чугуном.

Марганец способствует получению белого чугуна, так как образует с углеродом карбиды Мn3С и этим препятствует графитизации. Поэтому в белых чугунах бывает 2–2,5%, а иногда и 3,5% Мn, а в сером чугуне – не более 1,3%.

Кремний является важнейшей после углерода примесью в чугуне. Кремний увеличивает жидкотекучесть и способствует получению серого чугуна. В сером чугуне кремния содержится от 1,25 до 4,25%, а в белом – от 0,2 до 2%.

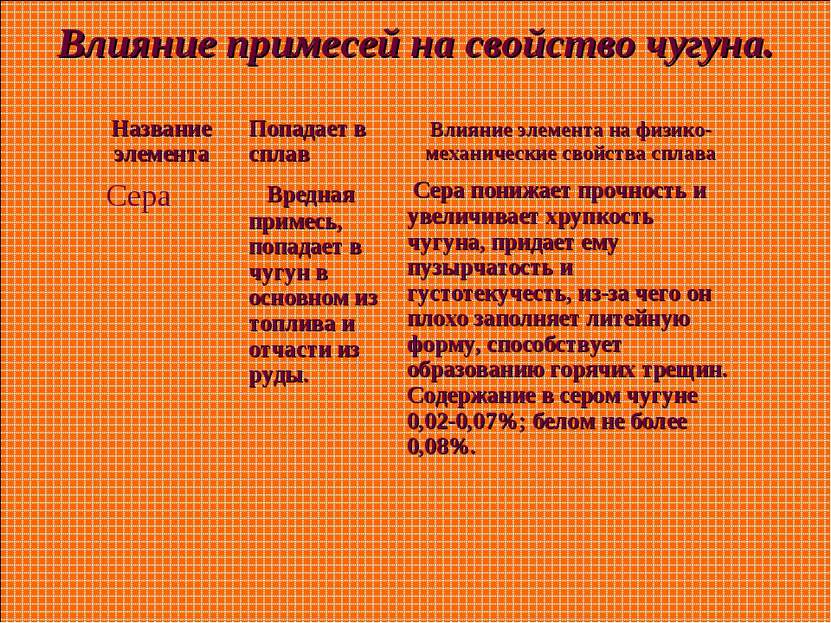

Сера – вредная примесь в чугуне. Она ухудшает механические свойства чугуна, понижая его прочность увеличивая хрупкость, и придает чугуну густо-текучесть, пузырчат ость, т. е. ухудшает его литейные свойства. Поэтому содержание серы в чугуне не должно превышать 0,08%.

Фосфор также понижает прочность и увеличивает хрупкость чугуна, но, несмотря на это, он бывает и полезной примесью, так как увеличивает жидкотекучесть серого чугуна. Это качество имеет большое значение при изготовлении художественного и тонкостенного литья. Содержание фосфора в ответственных отливках допускается до 0,1%, а в менее ответственных – до 1,2%.

Это качество имеет большое значение при изготовлении художественного и тонкостенного литья. Содержание фосфора в ответственных отливках допускается до 0,1%, а в менее ответственных – до 1,2%.

В доменных печах выплавляют чугун следующих сортов: передельный, литейный, доменные ферросплавы и специальные чугуны.

Передельный чугун делится на 3 класса:

1) мартеновский чугун марок М-1 и М-2, содержащий 1,5–2,5% Мn, 0,3–1,5% Si 0,15–0,2 % P и 0,03-И 0,07% S.

2) бессемеровский чугун марок Б-1 и Б-2, получаемый из малофосфористых руд и содержащий 0,6–1,5% Мn, 0,9-2,0% Si до 0,07% Р и до 0,04% S.

3) томасовский чугун марки Т-1, выплавляемый из фосфористых руд и содержащий 1,6–2% Р, 0,08–1,3% Мn, 0,2–0,6% Si; и 0,08% S.

Передельный чугун идет на переделку в сталь.

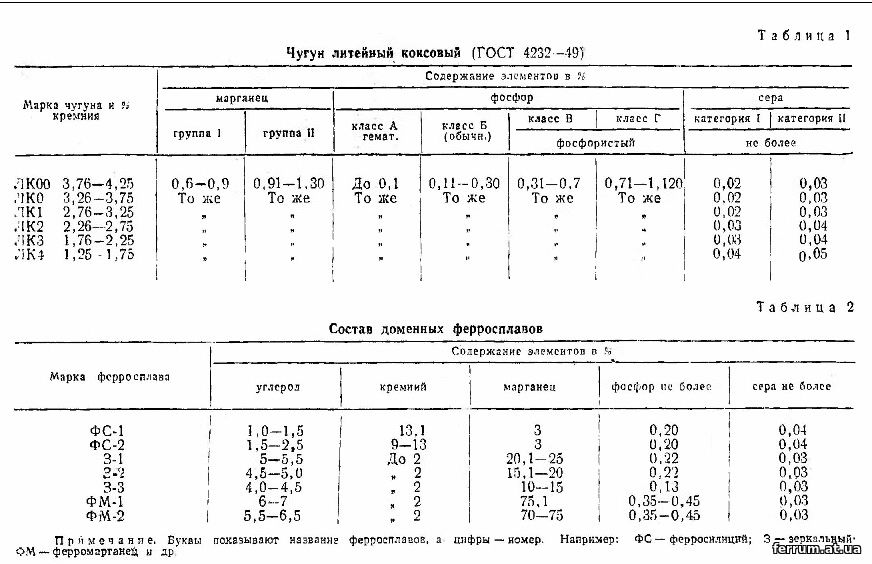

Литейный чугун марок ЛК-00, ЛК-0, ЛК-1 и других получают из шихты с достаточным содержанием кремнезема. В зависимости от марки он содержит 1,25–4,25% Si и до 1,3% Мn. Литейный чугун идет на отливку различных деталей. Его классификация приведена в разделе «Литейное производство».

Его классификация приведена в разделе «Литейное производство».

Доменные ферросплавы, т. е. сплавы железа с различными элементами (марганцем, кремнием, фосфором и др.), используют в качестве раскислителей и легирующих добавок в сталеплавильных агрегатах и вагранках. В доменных печах выплавляют преимущественно следующие ферросплавы и специальные чугуны: зеркальный чугун, ферромарганец, ферросилиций, силикошпигель, феррофосфор, ферроманганфосфор.

Специальные чугуны — хромоникелевые, ванадиевые, титанистые.

Хромоникелевые чугуны выплавляют из руд, содержащих хром и никель. Эти чугуны бывают литейные, содержащие до 2,2–3,8% хрома и около 1% никеля, и передельные, содержащие до 1,75% никеля.

Ванадиевые чугуны получают при плавке в доменных печах титаномагнетитовых руд, в которых имеется небольшое количество пятиокиси ванадия (V2O5). Применяют также чугуны для передела на сталь для выплавки феррованадия.

Титанистые чугуны получают при производстве в доменных печах высокоглиноземистых шлаков, которые являются в данном случае основным продуктом плавки, а чугун с содержанием титана 0,6–0,7% – побочным продуктом.

Отгружаемые с завода чушковый чугун и ферросплавы маркируют несмываемой краской определенного цвета, присвоенного каждой марке чугуна и ферросплавов, и снабжают сертификатом. В сертификате указывают полный анализ каждого выпуска и подтверждают отделом технического контроля завода, что чугун или ферросплавы отвечают требованиям ГОСТа. Сертификат отправляют заказчику одновременно с отгрузкой чугуна.

2. Оборудование для термической обработки

Для термической обработки применяют оборудование, состоящее из нагревательных печей, закалочных устройств, приборов для контроля тепловых режимов и др.

Печи для термической обработки. Термические печи бывают самых разнообразных конструкций, в зависимости от способа передачи тепла от печи к нагреваемым деталям, метода загрузки печи, способов получения тепла (источника тепла), назначения печи, характера её работы и т. п.

В зависимости от способа передачи тепла нагреваемым деталям печи делятся на камерные, муфельные и печи-ванны. в расплавленный свинец или в горячее масло, находящиеся в тигле. Печи-ванны применяют для быстрого нагревания мелких деталей.

в расплавленный свинец или в горячее масло, находящиеся в тигле. Печи-ванны применяют для быстрого нагревания мелких деталей.

Печи загружают тремя способами: сбоку, сверху (в шахтных печах) и при помощи выдвижного пода. Нагревают печи топливом или электрическим током. Для нагрева печи топливом приходится устраивать топки или камеры сгорания, ставить форсунки или горелки, делать в кладке печи газовые каналы и дымоходы для отвода горячих газов. При нагреве электрическим током необходимость во всех этих устройствах отпадает. Температура нагрева в электропечах достигает 1350° С; в них обеспечивается точность регулирования температуры,

По назначению различают термические печи для отжига, нормализации, закалки, отпуска, азотирования и цианирования.

По характеру работы различают печи периодического и непрерывного действия. Из печей периодического действия широкое применение (особенно в единичном и мелкосерийном производстве) получили камерные печи с неподвижным подом. Эти печи, имеющие площадь пода от 0,5 до 6 м2 и производительность от 70 до 200 кг/м2/час, используют для отжига, закалки, отпуска, цементации и других видов термической обработки. При отжиге и нормализации крупных деталей применяют камерные печи с выдвижным подом. Площадь пода у печей этого типа — от 3 до 20 м2, а производительность — от 50 до 250 кг/м2/час.

При отжиге и нормализации крупных деталей применяют камерные печи с выдвижным подом. Площадь пода у печей этого типа — от 3 до 20 м2, а производительность — от 50 до 250 кг/м2/час.

Для безокислительного нагрева деталей применяют печи с контролируемой атмосферой, характерной особенностью которых является герметичность рабочего пространства. Печи непрерывного действия характеризуются высокой степенью механизации и автоматизации.

В настоящее время в термических цехах широко используются электрические печи с металлическими и неметаллическими (карборундовыми) нагревателями. Наиболее распространены электрические печи с металлическими нагревателями из сплавов, обладающих высоким электросопротивлением. Чаще всего для этой цели используют сплавы никеля с хромом (нихромы), а также сплавы на железной основе (в виде проволоки или ленты), содержащие значительное количество хрома и алюминия. Обычно металлические нагреватели располагают на боковых стенках, на поду или под сводом печи.

Если необходимо получить в печи температуру свыше 1350° С, то применяют металлические нагреватели, которые представляют собой стержни, изготовляемые в основном из карбида кремния. Карборундовые нагреватели выдерживают температуру до 1500° С.

По сравнению с пламенными в электрических печах наиболее полно используется тепло (к. п. д. пламенных термических печей 12—15%, электрических — 50 – 80%). В электрических печах сравнительно легко регулируется температура.

В последние годы все большее распространение получают безмуфельные печи с радиационными трубами, в которых происходит сжигание газа. Стенки радиационных труб нагреваются до высокой температуры и подобно нагревателям в электрических печах являются источником излучения тепла. Диаметр трубы – 80 – 90 мм, толщина стенок – 4–6 мм. Трубы изготовляют из жаропрочной стали. Через конец трубы подают газ и воздух. Продукты горения отводятся в вытяжные трубы. Замена муфелей радиационными трубами позволяет сэкономить дорогостоящую жароупорную сталь.

Измерение температур. Для измерения и контроля температур до 400° С в термических печах применяют термометры, а в печах с рабочей температурой до 1250° С и выше—термоэлектрические и оптические пирометры.

Ртутные и спиртовые термометры применяют в термических цехах для измерения температуры закалочных жидкостей, низкого отпуска и старения стальных деталей при нагреве до 300—400° С, а также при обработке стали холодом при температуре до минус 100—150° С.

Термоэлектрическими пирометрами пользуются для измерения температуры почти при всех видах термической обработки. Они состоят из двух частей: термопары и милливольтметра (гальванометра).

Принцип работы термопары сводится к следующему. Если взять две проволоки а и а1 из разных металлов, а один конец их А сварить (горячий спай термопары) и поместить в среду, температуру которой нужно измерить, то на свободных концах b и b1 термопары (холодный спай) появится разность потенциалов, измеряемая в милливольтах. Эта разность будет тем больше, чем больше разность температур горячего и холодного спая термопары.

Эта разность будет тем больше, чем больше разность температур горячего и холодного спая термопары.

3. Термическая обработка чугуна

В машиностроении применяют отливки из серого, ковкого и высокопрочного чугунов. Эти чугуны отличаются от белого чугуна тем, что у них весь углерод или большая часть его находится в свободном состоянии в виде графита (у белого чугуна весь углерод находится в виде цементита).

Структура указанных чугунов состоит из металлической основы аналогично стали (перлит и феррит) и неметаллических включений – графита.

Серый, ковкий и высокопрочный чугуны отличаются друг от друга в основном формой графитовых включений. Это и определяет различие механических свойств указанных чугунов.

У серого чугуна при рассмотрении под микроскопом графит имеет форму пластинок.

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы и действует как надрез или мелкая трещина. Чем крупнее и прямолинейнее формы графитовых включений, тем хуже механические свойства серого чугуна.

Основное отличие высокопрочного чугуна заключается в том, что графит в нем имеет шаровидную (округленную) форму. Такая форма графита лучше пластинчатой, так как при этом значительно меньше нарушается сплошность металлической основы.

Ковкий чугун получают длительным отжигом отливок из белого чугуна, в результате которого образуется графит хлопьевидной формы – углерод отжига.

Механические свойства рассматриваемых чугунов можно улучшить термической обработкой, при этом необходимо помнить, что в чугунах создаются значительные внутренние напряжения, поэтому нагревать чугунные отливки при термической обработке следует медленно, чтобы избежать образования трещин.

Отливки из чугуна подвергают следующим видам термической обработки.

Низкотемпературный отжиг. Чтобы снять внутренние напряжения и стабилизировать размеры чугунных отливок из серого чугуна, применяют естественное старение или низкотемпературный отжиг.

Более старым способом является естественное старение, при котором отливка после полного охлаждения претерпевает длительное вылеживание – от 3–5 месяцев до нескольких лет. Естественное старение применяют в том случае, когда нет нужного оборудования для отжига.

Естественное старение применяют в том случае, когда нет нужного оборудования для отжига.

Этот способ в настоящее время почти не применяют, а производят главным образом низкотемпературный отжиг. Для этого отливки после полного затвердевания укладывают в холодную печь (или печь с температурой 100–200° С) и медленно (со скоростью 75–100° в час) нагревают до 500–550° С. При этой температуре их выдерживают 2–5 час. и охлаждают до 200° С со скоростью 30–50° в час, а затем – на воздухе.

Графитизирующий отжиг. При отливке изделий возможен частичный отбел серого чугуна с поверхности или даже по всему сечению. Чтобы устранить отбел и улучшить обрабатываемость чугуна, производится высокотемпературный Графитизирующий отжиг с выдержкой при температуре 900–950° С в течение 1–4 час. и охлаждением изделий до 250–300° С вместе с печью, а затем – на воздухе. При таком отжиге в отбеленных участках цементит Fe3С распадается на феррит и графит, вследствие чего белый или половинчатый чугун переходит в серый.

Нормализация. Нормализации подвергают отливки простой формы и небольших сечений. Нормализация проводится при температуре 850–900° С с выдержкой 1–3 часа и последующим охлаждением отливок на воздухе. При таком нагреве часть углерода (графита) растворяется в аустените. После охлаждения на воздухе металлическая основа получает структуру трооститовидного перлита с более высокой твердостью и лучшей сопротивляемостью износу. Для серого чугуна нормализацию применяют сравнительно редко, более широко применяют закалку с отпуском.

Закалка деталей из серого чугуна. Повысить прочностные свойства серого чугуна можно его закалкой. Она производится с нагревом до 850–900° С и охлаждением в воде. Закалке можно подвергать как перлитные, так и ферритные чугуны. Твердость чугуна после закалки достигает НВ 450–500. В структуре закаленного чугуна имеются мартенсит со значительным количеством остаточного аустенита и выделения графита.

Эффективным методом повышения прочности и износоустойчивости серого чугуна является изотермическая закалка, которая производится аналогично закалке стали.

Высокопрочные чугуны с шаровидным графитом можно подвергать пламенной или высокочастотной поверхностной закалке. Чугунные детали после такой обработки имеют высокую поверхностную твердость, вязкую сердцевину и хорошо сопротивляются ударным нагрузкам и истиранию.

Легированные серые чугуны и высокопрочные магниевые чугуны иногда подвергают азотированию. Поверхностная твердость азотированных чугунных изделий достигает НВ 600—800; такие детали имеют высокую износоустойчивость. Хорошие результаты дает сульфидирование чугуна; так, например, сульфидированные поршневые кольца быстро прирабатываются, хорошо сопротивляются истиранию, и срок их службы повышается в несколько раз.

Отпуск. Чтобы снять закалочные напряжения, после закалки производят отпуск. Детали, предназначенные для работы на истирание, проходят низкий отпуск при температуре 200–250° С. Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску, при температуре 500–600° С. При отпуске закаленных чугунов твердость понижается значительно меньше, чем при отпуске стали. Это объясняется тем, что в структуре закаленного чугуна имеется большое количество остаточного аустенита, а также тем, что в нем содержится большое количество кремния, который повышает отпускоустойчивость мартенсита.

Это объясняется тем, что в структуре закаленного чугуна имеется большое количество остаточного аустенита, а также тем, что в нем содержится большое количество кремния, который повышает отпускоустойчивость мартенсита.

Для отжига на ковкий чугун применяют белый чугун примерно следующего химического состава: 2,5–3,2% С, 0,6–0,9% Si, 0,3–0,4% Мn, 0,1–0,2% Р и 0,06-0,1% S.

Существует 2 способа отжига на ковкий чугун:

графитизирующий отжиг в нейтральной среде, основанный на разложении цементита на феррит и углерод отжига;

обезуглероживающий отжиг в окислительной среде, основанный на выжигании углерода.

Отжиг на ковкий чугун по второму способу занимает 5–6 суток, поэтому в настоящее время ковкий чугун получают главным образом графитизацией. Отливки, очищенные от песка и литников, упаковывают в металлические ящики либо укладывают на поддоне, а затем подвергают отжигу в методических камерных и других отжигательных печах.

Процесс отжига состоит из двух стадий графитизации. Первая стадия заключается в равномерном нагреве отливок до температуры 950–1000° С с выдержкой 10–25 час.; затем температуру понижают до 750– 720° С при скорости охлаждения 70–100° в час. На второй стадии при температуре 750–720° С дается выдержка 15–30 час., затем отливки охлаждаются вместе с печью до 500–400° С и при этой температуре извлекаются на воздух, где охлаждаются с произвольной скоростью.

Первая стадия заключается в равномерном нагреве отливок до температуры 950–1000° С с выдержкой 10–25 час.; затем температуру понижают до 750– 720° С при скорости охлаждения 70–100° в час. На второй стадии при температуре 750–720° С дается выдержка 15–30 час., затем отливки охлаждаются вместе с печью до 500–400° С и при этой температуре извлекаются на воздух, где охлаждаются с произвольной скоростью.

При таком ступенчатом отжиге в области температур 950–1000° С идет распад (графитизация) первичного, т. е. эвтектического (ледебуритного) цементита, а при температуре 750—720° С распадаются вторичный и эвтектоидный (перлитный) цементиты. В результате отжига по такому режиму структура ковкого чугуна представляет собой зерна феррита с включениями гнезд углерода отжига – графита.

Перлитный ковкий чугун получается в результате неполного отжига: после первой стадии графитизации при температуре 950–1000° С чугун охлаждается вместе с печью; вторая стадия графитизации не проводится. Структура перлитного ковкого чугуна состоит из перлита и углерода отжига.

Структура перлитного ковкого чугуна состоит из перлита и углерода отжига.

Чтобы повысить вязкость, перлитный ковкий чугун подвергают сфероидизации при температуре 700–750° С, что создает структуру зернистого перлита.

Для ускорения процесса отжига на ковкий чугун изделия из белого чугуна подвергают закалке, затем проводят графитизацию при температуре 1000–1100° С.

Ускорение графитизации закаленных чугунов при отжиге объясняется наличием большого количества центров графитизации, образовавшихся при закалке. Это дает возможность сократить время отжига закаленных отливок до 15–7 час.

Метод предварительного нагрева и закалки отливок из белого чугуна разработан металлургами А. Д. Ассоновым и В. И. Прядиновым и широко применяется в различных отраслях промышленности.

Термическая обработка ковкого чугуна. Чтобы повысить прочность и износоустойчивость, ковкие чугуны подвергают нормализации или закалке с отпуском. Нормализация ковкого чугуна производится при 850–900°С с выдержкой при этой температуре 1–1,5 часа и охлаждением на воздухе. Если после отливки заготовки имеют повышенную твердость, то их следует подвергать высокому отпуску при температуре 650–680° С с выдержкой 1–2 часа.

Если после отливки заготовки имеют повышенную твердость, то их следует подвергать высокому отпуску при температуре 650–680° С с выдержкой 1–2 часа.

Иногда ковкий чугун подвергают закалке, чтобы получить более высокую прочность и износоустойчивость за счет снижения пластичности. Температура нагрева под закалку та же, что и при нормализации; охлаждение производится в воде или масле, а отпуск, в зависимости от требуемой твердости, обычно при температуре 650–680° С.

Быстрое охлаждение может производиться непосредственно после первой стадии графитизации при достижении температуры 850–880° С с последующим высоким отпуском.

Для ковкого чугуна применяют закалку токами высокой частоты или кислородно-ацетиленовым пламенем, при этом может быть достигнута высокая твердость поверхностного слоя при достаточной пластичности основной массы. Метод такой закалки тормозных колодок из ферритного ковкого чугуна заключается в нагреве деталей токами высокой частоты до температуры 1000– 1100° С с выдержкой 1–2 мин. и последующим быстрым охлаждением. Структура закаленного слоя состоит из мартенсита и углерода отжига твердостью НRС 56–60.

и последующим быстрым охлаждением. Структура закаленного слоя состоит из мартенсита и углерода отжига твердостью НRС 56–60.

Ковкий чугун по сравнению со сталью более дешевый материал; он обладает хорошими механическими свойствами и высокой коррозионной стойкостью. Поэтому детали из ковкого чугуна широко применяются в сельскохозяйственном машиностроении, автотракторной промышленности, станкостроении (для изготовления зубчатых колес, звеньев цепей, задних мостов, кронштейнов, тормозных колодок и пр.) и в других отраслях народного хозяйства.

Ковкие чугуны маркируют буквами КЧ, означающими ковкий чугун, затем идут два числа: первое число показывает предел прочности при растяжении, второе – относительное удлинение.

ГОСТом 1215-59 установлены следующие марки ковких чугунов: КЧЗО-6, КЧЗЗ-8, КЧ35-10. . КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2.

на главную

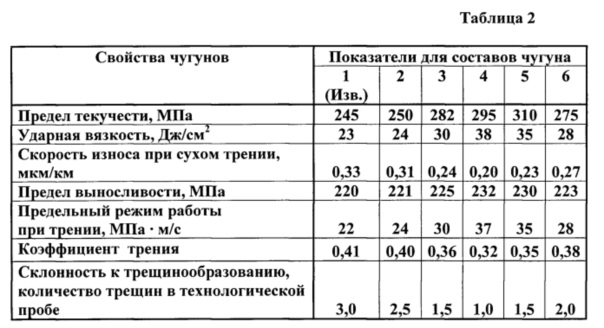

Свойства ковкого чугуна

Свойства ковкого чугуна

Свойства ковкого чугуна зависят от ряда факторов: способа отжига, толщины отливки, типа плавильного агрегата, первичной структуры и т. д.

д.

а) Состав ковкого чугуна и его влияние на механические свойства.

Во всех случаях содержание углерода и кремния подбирается таким образом, чтобы в отливках до отжига не было заметных выделений графита. Поэтому, чем больше содержание углерода, тем меньше должно быть содержание кремния. Общее содержание этих элементов зависит от толщины отливки и температуры перегрева чугуна и может быть легко определено по структурным диаграммам. Механические свойства ковкого чугуна могут меняться в значительных пределах, в зависимости от способа его производства, состава и структуры. В противоположность стали, прочность ферритного ковкого чугуна увеличивается вместе с пластичностью. В перлитном же чугуне, где повышение прочности зависит от увеличения количества перлита или повышения его дисперсности, удлинение копкого чугуна уменьшается параллельно с увеличением прочности.

Отношение предела текучести ковкого чугуна к пределу прочности колеблется от 60 до 80%.Вместе с тем следует отметить, что колебания механических свойств ковкого чугуна весьма значительны даже при одной и той же структуре. Наибольшее влияние на механические свойства ковкого чугуна имеет углерод, в особенности при производстве черносердечного чугуна.

Наибольшее влияние на механические свойства ковкого чугуна имеет углерод, в особенности при производстве черносердечного чугуна.

При получении белосердечного состава ковкого чугуна углерод в значительной степени окисляется, и поэтому исходное его содержание не так резко отражается на механических свинствах отливок. Однако, принципиально и здесь понижение содержания углерода в чугуне имеет следствием повышение механических свойств.

Применение легирующих элементов для отливок из ковкого чугуна не получило до сих пор практического развития, хотя изучен и уже многими исследователями. Причина этого заключается в том, что большинство легирующих элементов задерживает графитизацию, в особенности вторую стадию. Поэтому легирование представляет интерес, главным образом, при производстве перлитного состава ковкого чугуна.

Единственным легирующим элементом, нашедшим некоторое применение в производстве ферритного ковкого чугуна, является медь. Она повышает, по имеющимся данным, прочность черносердечного и белосердечного ковкого чугуна, не оказывая почти влияния на удлинение. Особенно заметно влияние меди при высоком содержании углерода в ковком чугуне, причем влияние это может быть еще усилено за счет дисперционного твердения (нагрев до 730 — 740°, выдержка 1 час, охлаждение на воздухе, дисперсионный отжиг 3 — 6 час. при 500).

Особенно заметно влияние меди при высоком содержании углерода в ковком чугуне, причем влияние это может быть еще усилено за счет дисперционного твердения (нагрев до 730 — 740°, выдержка 1 час, охлаждение на воздухе, дисперсионный отжиг 3 — 6 час. при 500).

б) Влияние других факторов на механический свойств ковкого чугуна. Кроме химического состава ковкого чугуна, на механические свойства ковкого чугуна оказывает влияние ряд других факторов. Из них основную роль играют первичная и вторичная кристаллизация. Так, например, все факторы, размельчающие первичную структуру белого чугуна, повышают его свойства после отжига. Поэтому увеличение температуры перегрева жидкого чугуна и уменьшение толщины отливки повышают механические свойства ковкою чугуна. Однако, в белосердечном ковком чугуне прочность сначала повышается с увеличением толщины отливки вследствие возрастания количества перлита в структуре, а затем уже падает. Пластические же свойства ковкого чугуна все время понижаются с увеличением толщины отливки причем у белосердечного ковкого чугуна в большей степени, чем у черносердечного. Этому способствуют не только укрупненне первичной структуры чугуна, но и относительное уменьшение глубины обезуглероженной зоны.

Этому способствуют не только укрупненне первичной структуры чугуна, но и относительное уменьшение глубины обезуглероженной зоны.

Ковкий чугун, как правило, имеет на своей поверхности ферритную корку. Наличие ее повышает механические свойства ковкого чугуна, в особенности пластичность, в тем большей степени, чем выше первоначальное содержание углерода в металле. Вследствие этого даже при получении черносердечного ковкого чугуна оказывается полезным ведение процесса отжига в руде, если исходное содержание углерода в отливках сравнительно велико. Обычно же при велении процесса в нейтральной среде стремятся уменьшить или даже практически исключить обезуглероживание, чтобы обеспечить полный распад перлита в наружных зонах отливок.

Еще большее падение свойств, главным образом пластичности и вязкости, наблюдается при механической обработке белосердечного ковкого чугуна. Прочность же его при этом мало меняется или даже повышается вследствие относительного увеличения количества перлита в сечении отливки. Термическая обработка ковкого чугуна изменять его структуру и свойства, повышается прочность и понижается пластичность. Чем больше время выдержки отливок при температуре выше критической, тем больше свободного углерода переходит в раствор, тем больше, следовательно, образуется перлита при последующем быстром охлаждении, тем больше прочность и меньше пластичность чугуна.

Термическая обработка ковкого чугуна изменять его структуру и свойства, повышается прочность и понижается пластичность. Чем больше время выдержки отливок при температуре выше критической, тем больше свободного углерода переходит в раствор, тем больше, следовательно, образуется перлита при последующем быстром охлаждении, тем больше прочность и меньше пластичность чугуна.

в) Технологические, физические и химические свойства ковкого чугуна. Из технологических свойств ковкого чугуна наибольший интерес представляет обрабатываемость. Ферритная структура черносердечного ковкого чугуна, низкая твердость, отсутствие абразивных включений и наличие углерода отжига делают этот материал весьма пенным с точки зрения обрабатываемости. Однако и белосердечный ковкий чугун, хотя и уступает в этом отношении черносердечному, все же обрабатывается значительно лучше, чем сталь и серый чугун. В некоторых случаях (фитинги), вследствие образования более гладкой поверхности и блестящей резьбы, его даже предпочитают черносердечному ковкому чугуну. При механической обработке следует иметь в виду, что во избежание затупления резца о перлитную корку, часто залегающую под обезуглероженным наружным слоем, первую стружку необходимо брать достаточно толстой, чтобы направить резец сразу по нормальной ферритной структуре.

При механической обработке следует иметь в виду, что во избежание затупления резца о перлитную корку, часто залегающую под обезуглероженным наружным слоем, первую стружку необходимо брать достаточно толстой, чтобы направить резец сразу по нормальной ферритной структуре.

Оптимальной структурой для антифрикционных отливок является перлито-ферритная с содержанием около 70 — 80% перлита, что обеспечивает чугуну не только износоустойчивость, но и необходимую в некоторой степени пластичность. Такие отливки во многих случаях допускают замену дорогих. Что касается химических свойств, то во многих средах, например, на воздухе, в атмосфере топочных газов, при воздействии воды и, ковкий чугун, благодаря своей ферритной корке оказывается более стойким, чем сталь и серый чугун. При этом, как показали Ю. С. Лейзерман и А. С. Кушнирский, медь несколько повышает коррозионную стойкость ковкого чугуна в этих средах.

Какова прочность белого чугуна — определение

Как уже писалось, чугуны — один из самых сложных сплавов, используемых в промышленности. Из-за более высокого содержания углерода в структуре чугуна, в отличие от стали, присутствует фаза, богатая углеродом. В зависимости от состава, скорости охлаждения и обработки расплава богатая углеродом фаза может затвердеть с образованием либо стабильной (аустенит-графит), либо метастабильной (аустенит-Fe 3 C) эвтектики.

Из-за более высокого содержания углерода в структуре чугуна, в отличие от стали, присутствует фаза, богатая углеродом. В зависимости от состава, скорости охлаждения и обработки расплава богатая углеродом фаза может затвердеть с образованием либо стабильной (аустенит-графит), либо метастабильной (аустенит-Fe 3 C) эвтектики.

С более низким содержанием кремния (менее 1.0 мас.% Si — графитизирующий агент) и более высокой скорости охлаждения углерод в чугуне выделяется из расплава в виде цементита метастабильной фазы , Fe 3 C , а не графита. Продукт этого затвердевания известен как белый чугун (также известный как закаленный чугун). Белый чугун — это твердый , хрупкий и необрабатываемый , в то время как серый чугун с более мягким графитом достаточно прочен и поддается механической обработке. Поверхность излома этого сплава имеет вид белого цвета , и поэтому его называют белым чугуном. Трудно достаточно быстро охладить толстые отливки, чтобы расплав полностью застыл в виде белого чугуна. Тем не менее, быстрое охлаждение можно использовать для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя сердцевину из серого чугуна. Этот тип отливки, иногда называемый «охлажденной отливкой », имеет более твердую внешнюю поверхность и более жесткий внутренний стержень.

Трудно достаточно быстро охладить толстые отливки, чтобы расплав полностью застыл в виде белого чугуна. Тем не менее, быстрое охлаждение можно использовать для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя сердцевину из серого чугуна. Этот тип отливки, иногда называемый «охлажденной отливкой », имеет более твердую внешнюю поверхность и более жесткий внутренний стержень.

Белый чугун слишком хрупок для использования во многих конструктивных элементах, но с хорошей твердостью и стойкостью к истиранию и относительно невысокой стоимостью он находит применение в таких областях, где желательна износостойкость, например, на зубьях экскаваторов, крыльчатках и спиралях. шламовых насосов, гильз и подъемных стержней в шаровых мельницах.

Например, мартенситный белый чугун Ni-Cr-HC (никель-хром-высокоуглеродистый сплав), ASTM A532, класс 1, тип A, представляет собой мартенситный белый чугун, в котором никель является основным легирующим элементом, потому что на уровне 3 до 5%, он эффективен для подавления превращения аустенитной матрицы в перлит, обеспечивая, таким образом, развитие твердой мартенситной структуры при охлаждении в форме. Этот материал также можно назвать Ni-Hard 1. Ni-Hard 1 — это износостойкий материал, используемый в приложениях, где удар также является проблемой в качестве механизма износа.

Этот материал также можно назвать Ni-Hard 1. Ni-Hard 1 — это износостойкий материал, используемый в приложениях, где удар также является проблемой в качестве механизма износа.

Свойства белого чугуна — Ni-Cr-HC мартенситный белый чугун

Свойства материала — это интенсивных свойств , это означает, что они не зависят от количества массы и могут изменяться от места к месту в системе в любой момент. В основе материаловедения лежит изучение структуры материалов и их соотнесение с их свойствами (механическими, электрическими и т. Д.). Как только ученый-материаловед узнает об этой корреляции структуры и свойств, он может перейти к изучению относительных характеристик материала в данном приложении.Основными определяющими факторами структуры материала и, следовательно, его свойств являются составляющие его химические элементы и способ, которым он был переработан в свою окончательную форму.

Механические свойства белого чугуна — Ni-Cr-HC мартенситный белый чугун

Материалы часто выбирают для различных применений, потому что они имеют желаемое сочетание механических характеристик. Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность белого чугуна — Ni-Cr-HC мартенситный белый чугун

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать эту приложенную нагрузку без разрушения или пластической деформации.

Предел прочности на разрыв

Предел прочности на разрыв мартенситного белого чугуна (ASTM A532, класс 1, тип A) составляет 350 МПа.

Предел прочности при растяжении является максимумом на инженерной кривой зависимости напряжения от деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предел прочности на разрыв часто сокращают до «прочности на разрыв» или даже до «предела». Если это напряжение приложить и поддерживать, в результате произойдет разрушение.Часто это значение значительно превышает предел текучести (на 50–60 процентов больше, чем предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает образование шейки, где площадь поперечного сечения локально уменьшается. Кривая напряжения-деформации не содержит напряжения, превышающего предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца.Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура , температура испытательной среды и материала.

Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предел прочности на разрыв часто сокращают до «прочности на разрыв» или даже до «предела». Если это напряжение приложить и поддерживать, в результате произойдет разрушение.Часто это значение значительно превышает предел текучести (на 50–60 процентов больше, чем предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает образование шейки, где площадь поперечного сечения локально уменьшается. Кривая напряжения-деформации не содержит напряжения, превышающего предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца.Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура , температура испытательной среды и материала. Предел прочности на разрыв варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности на разрыв варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости мартенситного белого чугуна Юнга (ASTM A532, класс 1, тип A) составляет 175 ГПа.