Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

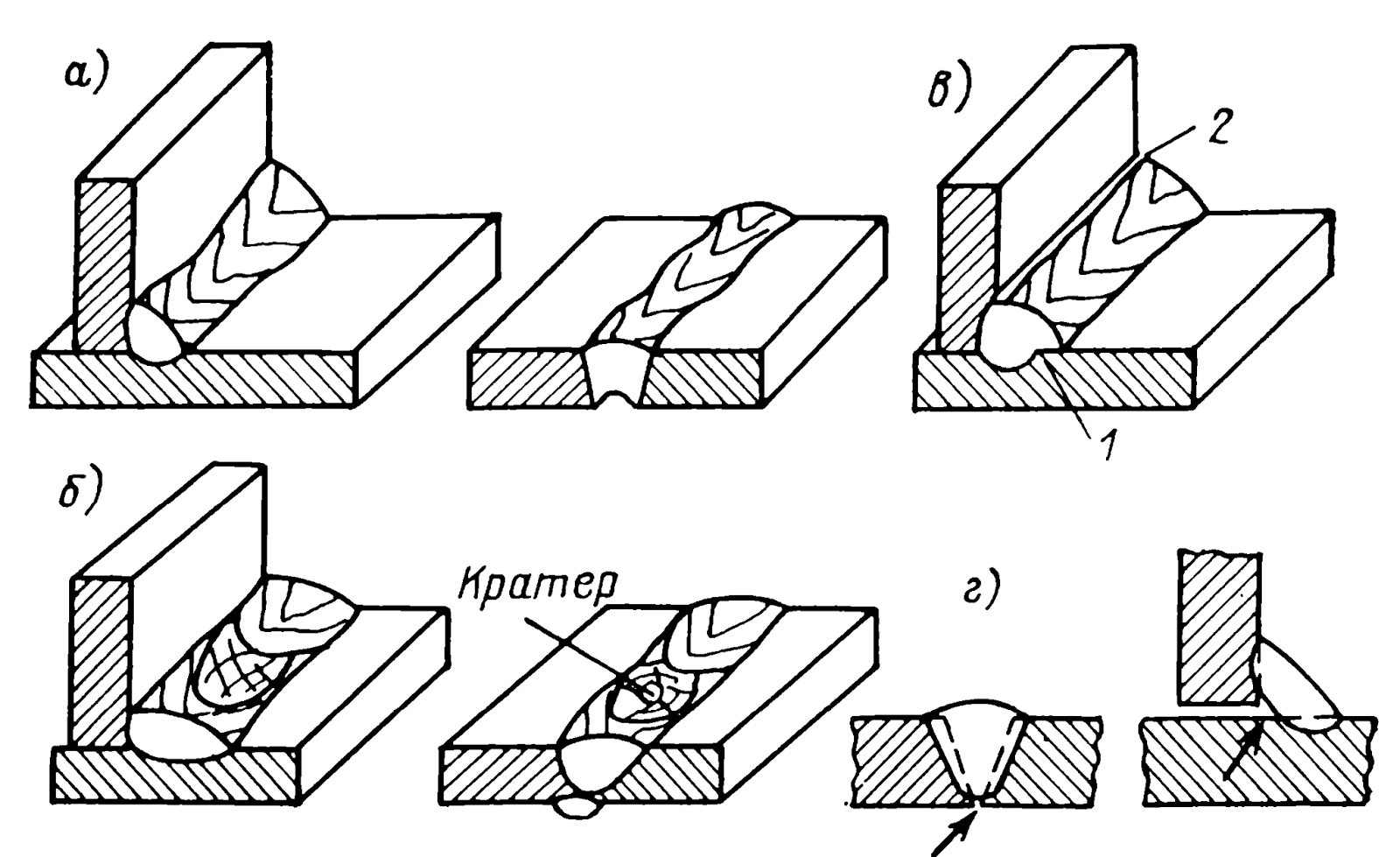

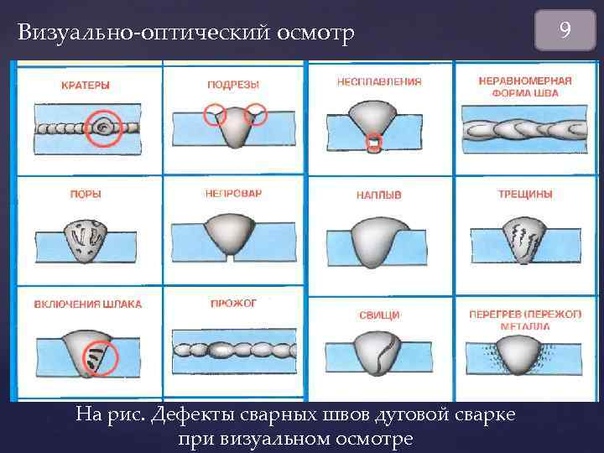

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость».

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

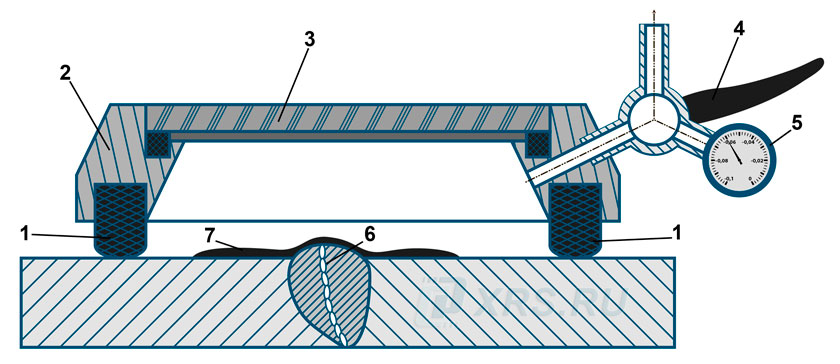

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

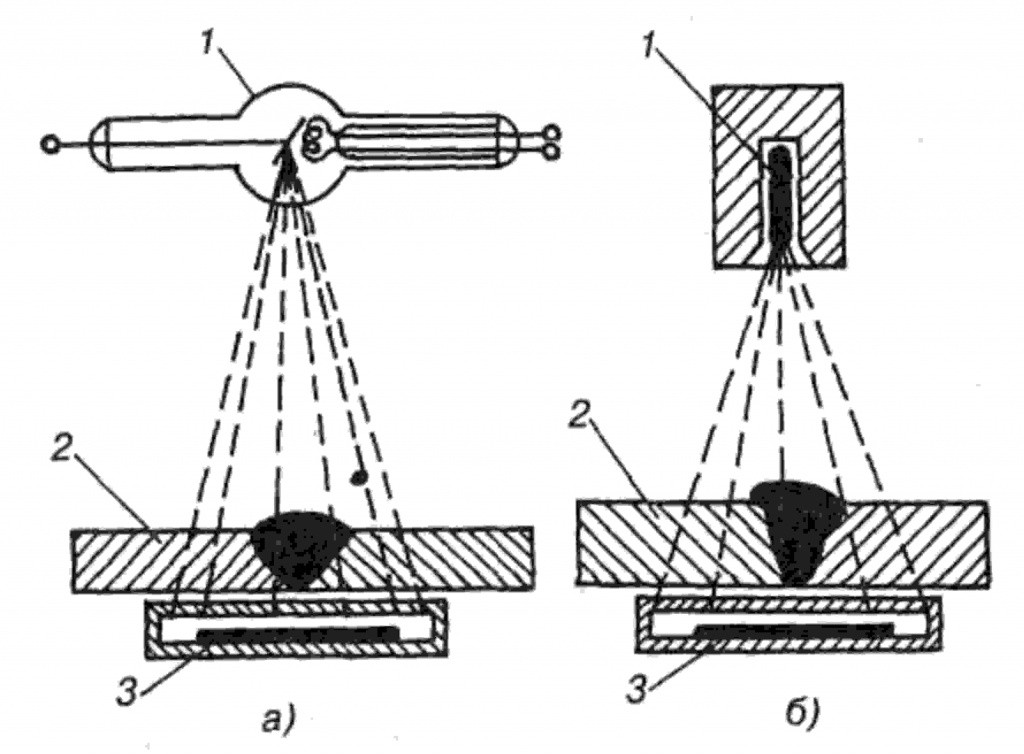

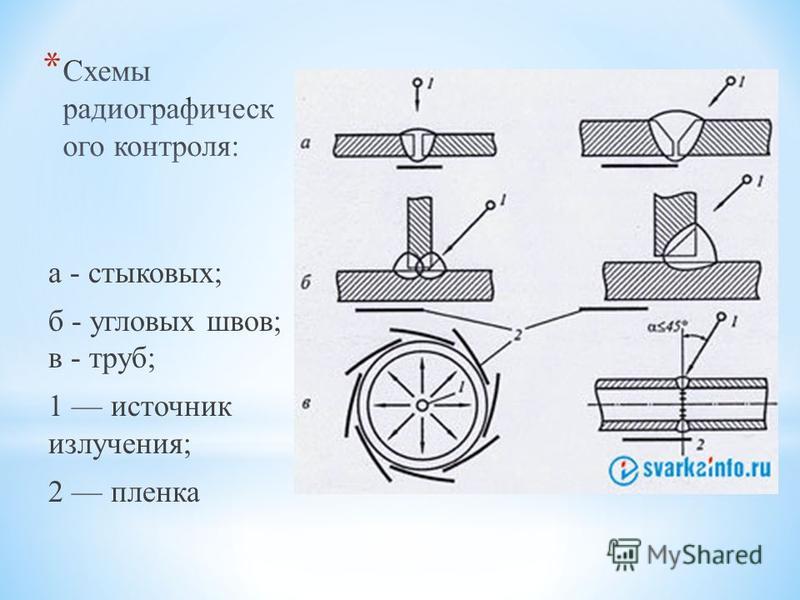

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

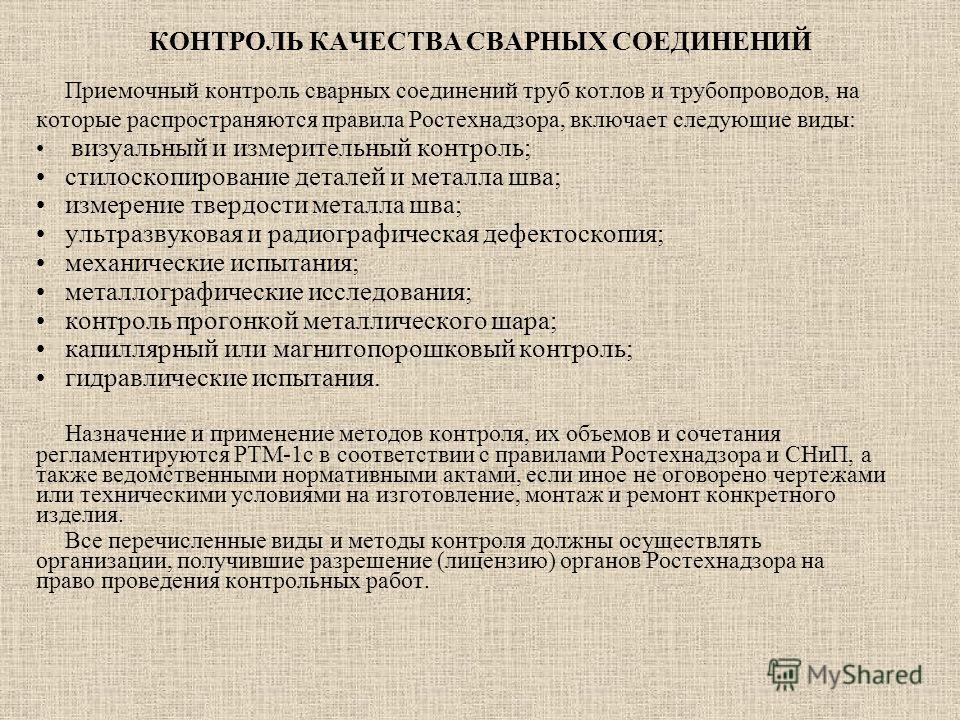

Контроль сварных соединений и проверка качества сварных соединений

Качество сварных швов влияет на прочность и надежность отдельных узлов и деталей металлических конструкций, которые применяются в строительстве. В настоящее время обнаружение внешних и внутренних дефектов сварных соединений осуществляется при помощи современных методов контроля, различающихся между собой по принципу действия, степенью воздействию на материал и способом определения значений показателей. Выбрав определенный метод контроля, можно с высокой точностью определить размер и местонахождение дефектов, а также сделать выводы о том, что стало причиной их появления. К примеру, это может быть нарушение технологического процесса, неисправность сварного оборудования или слишком низкое качество расходных материалов. Выявив настоящую причину появления дефектов, можно быстро внести все необходимые корректировки в производственный процесс, чтобы в дальнейшем прочность и надежность сварных соединений полностью соответствовали всем требованиям и нормам технического регламента.

Внешний осмотр сварных соединений

Внешний осмотр дает возможность выявить многие дефекты, расположенные на поверхности сварных соединений. Перед проведением проверки необходимо провести обработку швов, очистив их от шлака, окалины и брызг металла. После этого поверхность сварного шва осматривается невооруженным глазом или с помощью лупы, имеющей десятикратное увеличение. В результате визуального осмотра опытный эксперт может обнаружить геометрические отклонения шва, наружные поры и трещины, подрезы и наплывы, возникающих при излишне высокой скорости сварки или наличия на кромках свариваемых деталей посторонних веществ. При обнаружении дефектов эксперт определяет их размеры, пользуясь при этом измерительным инструментом и специальными шаблонами. При необходимости, можно проводить шлифовку и травление дефектного участка, чтобы выявить истинные границы выявленных нарушений.

Преимущества внешнего осмотра:

- высокая скорость выполнения проверки практически любых металлических конструкций;

- возможность проведения повторной проверки, если возникают какие-либо сомнения в результатах контроля;

- отсутствие необходимости применять дорогостоящее оборудование и специальных инструментов;

- достаточно невысокая стоимость, доступная для многих отечественных потребителей.

Недостатки данной методики:

- точность результатов проверку полностью зависит от квалификации и опыта экспертов;

- необходимость предварительной подготовки поверхности сварного шва к проведению исследований;

- высокая вероятность получения ошибки при оценке состояния материала и сварных соединений.

Ультразвуковая дефектоскопия сварных соединений

Принцип действия ультразвуковой дефектоскопии основывается на уникальной способности звуковых волн сохранять траектории движения в однородном материале. Благодаря этому метод широко используется при контроле в строительной, нефтегазовой и химической промышленности, позволяя эффективно выявлять координаты дефекта, включая глубину его залегания и положение в исследуемом объекте. Для этого эксперты применяют современные средства ультразвуковой дефектоскопии, которые дают возможность получить трёхмерную визуализацию отражателей в металлических конструкциях. Новейшие дефектоскопы имеют небольшие габаритные размеры и небольшой вес, что очень удобно при их транспортировке к объекту, который нуждается в профессиональном контроле.

Преимущества ультразвуковой дефектоскопии:

- высокая точность и минимальное время на проведение исследования;

- возможность проведения выездной диагностики для контроля качества сварочных работ;

- отсутствие побочных эффектов, которые наблюдаются при рентгеновском контроле;

- выгодная стоимость, которая привлекает многих представителей бизнеса.

Недостатки этого метода:

- наличие трудностей при работе с металлами, которые имеют крупнозернистую структуру;

- временные издержки на предварительную подготовку поверхности и кромок шва;

- к сожалению, некоторые дефекты практически невозможно выявить из-за их формы или расположения.

Выбор метода проверки сварных соединений

Выбор оптимального метода исследования зависит сразу от нескольких важных моментов. Прежде всего, это касается конкретных требований технического задания, поставленного перед сотрудниками организации, профессионально занимающейся обследованием различных материалов. Именно заказчик отвечает за постановку задачи, которую необходимо решить с применением одного или нескольких методов. Но помимо технического задания, нужно принимать во внимание конструктивные особенности материалов, включая состояние их поверхности.

Именно заказчик отвечает за постановку задачи, которую необходимо решить с применением одного или нескольких методов. Но помимо технического задания, нужно принимать во внимание конструктивные особенности материалов, включая состояние их поверхности.

Профессиональная проверка сварных соединений

Наша компания осуществляет профессиональную проверку сварочных соединений, применяя новейшие методики, которые гарантируют высокую точность обнаружения всех дефектов, способных привести к быстрому выходу из строя металлических конструкций. Мы очень тщательно подходим к вопросам отбора персонала, поэтому у нас работают только опытные и квалифицированные эксперты, имеющие профильное образование и прошедшие специальный допуск к выполнению операций по выявлению прочности и надежность соединений. У них есть достаточно большой опыт работы в данной сфере, поэтому они выполняют поставленную задачу с учетом всех личных пожеланий заказчика.

Сотрудничество с нашей компании имеет целый ряд объективных преимуществ, к которым можно отнести:

- Персональный подход к каждому клиенту.

Мы уже не первый год работаем в данной области, поэтому прекрасно понимаем основные запросы своих заказчиков, которым требуется контроль соединения металлических изделий. Каждый человек, сделавший выбор в пользу нашей компании, может рассчитывать на внимательное отношение и высокий уровень обслуживания. Наши консультанты готовы ответить на все дополнительные вопросы относительно сроков и стоимости проведения экспертизы. Они всегда помогут подобрать наиболее выгодные условия сотрудничества, которые будут полностью соответствовать ожиданиям заказчика.

Мы уже не первый год работаем в данной области, поэтому прекрасно понимаем основные запросы своих заказчиков, которым требуется контроль соединения металлических изделий. Каждый человек, сделавший выбор в пользу нашей компании, может рассчитывать на внимательное отношение и высокий уровень обслуживания. Наши консультанты готовы ответить на все дополнительные вопросы относительно сроков и стоимости проведения экспертизы. Они всегда помогут подобрать наиболее выгодные условия сотрудничества, которые будут полностью соответствовать ожиданиям заказчика. - Гибкая ценовая политика. Несмотря на тяжелейшие последствия экономического кризиса, наша компания продолжает удерживать цены на приемлемом уровне. Это выгодно выделяет нас на фоне других организаций, осуществляющих свою деятельность на российском рынке. Но мы не только предлагаем привлекательные цены, но и готовы сделать приятные скидки для клиентов, которые сотрудничают с нами на постоянной основе. Чтобы получить информацию о скидках, необходимо позвонить нашим менеджерам.

Они произведут все необходимые расчеты, учитывая объем и уровень сложности проводимых работ.

Они произведут все необходимые расчеты, учитывая объем и уровень сложности проводимых работ. - Строгое выполнение взятых на себя обязательств. Для нас имеет большое значение собственная репутация. Поэтому мы никогда и ни при каких обстоятельствах не отходим от обязательств, прописанных в договоре о сотрудничестве. И это касается не только установленных сроков, которые требуются на выполнение обследования металлических конструкций, но и стоимости перечня планируемых работ. Цены, прописанные в договоре, остаются неизменными на протяжении всего времени выполнения работ, которые требуются для выявления любых дефектов и повреждений металлических конструкций.

- Сохранение объективности при вынесении решения. Составляя технический отчет по итогам проведенных исследований, мы предоставляем только достоверные данные, которые свидетельствуют обо всех выявленных нарушениях. Это делается для того, чтобы наши клиенты были полностью уверены в том, что мы сохраняем беспристрастность при проведении испытаний.

Мы заинтересованы в налаживании долгосрочного и взаимовыгодного сотрудничества, поэтому всегда сохраняем независимость в принятии решений, так как это имеет большое значение для наших заказчиков, осуществляющих строительство, капитальный ремонт или реконструкцию объектов недвижимости.

Мы заинтересованы в налаживании долгосрочного и взаимовыгодного сотрудничества, поэтому всегда сохраняем независимость в принятии решений, так как это имеет большое значение для наших заказчиков, осуществляющих строительство, капитальный ремонт или реконструкцию объектов недвижимости. - Полное соответствие всем требованиям технического регламента. Все виды работ, включая составление отчета по итогам проведенной экспертизы, выполняются с учетом существующих норм и правил, прописанных в законах, действующих на территории нашей страны. Мы прекрасно понимаем, что сейчас ни одна строительная компания не застрахована от судебных разбирательств. Поэтому мы выдаем экспертное заключение и другие документы, полученные нашими клиентами в ходе проведения технического исследования, которые в дальнейшем могут без каких-либо проблем быть использованы в зале суда.

Для того чтобы заказать услугу или получить ответы на все дополнительные вопросы, достаточно связаться с нашими менеджерами, заполнив специальную форму в соответствующем разделе нашего сайта или позвонив по телефону: 8 (495) 681-43-51.

Контроль качества сварных соединений

Содержание страницы

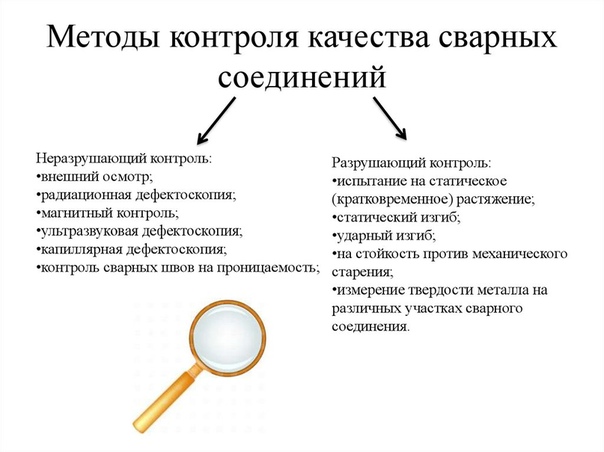

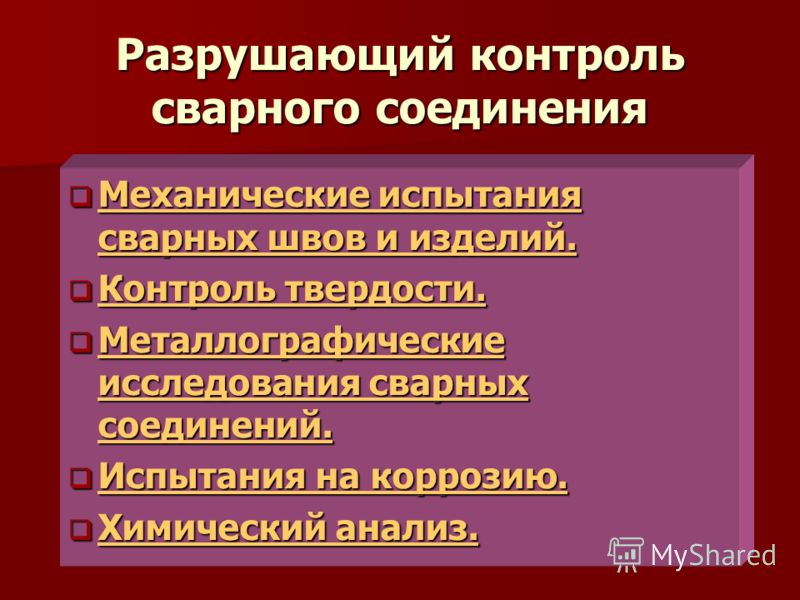

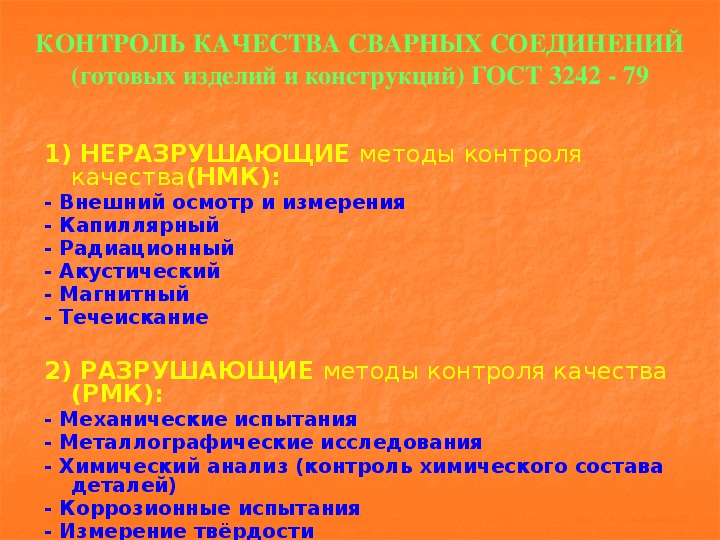

1. Виды контроля качества сварных соединенийЧасто готовые сварные соединения имеют трещины и другие дефекты, не всегда находящиеся на поверхности шва. Для обнаружения дефектов применяются два метода контроля качества швов — разрушающие и неразрушающие.

Разрушающие методы применяются для определения физических свойств сварного соединения. В основном он применяется при оценке квалификации сварщиков. Иногда они находят применение и на производстве, когда из партии готовых изделий одно или несколько разрушаются, и по результатам их проверки делается заключение обо всей партии.

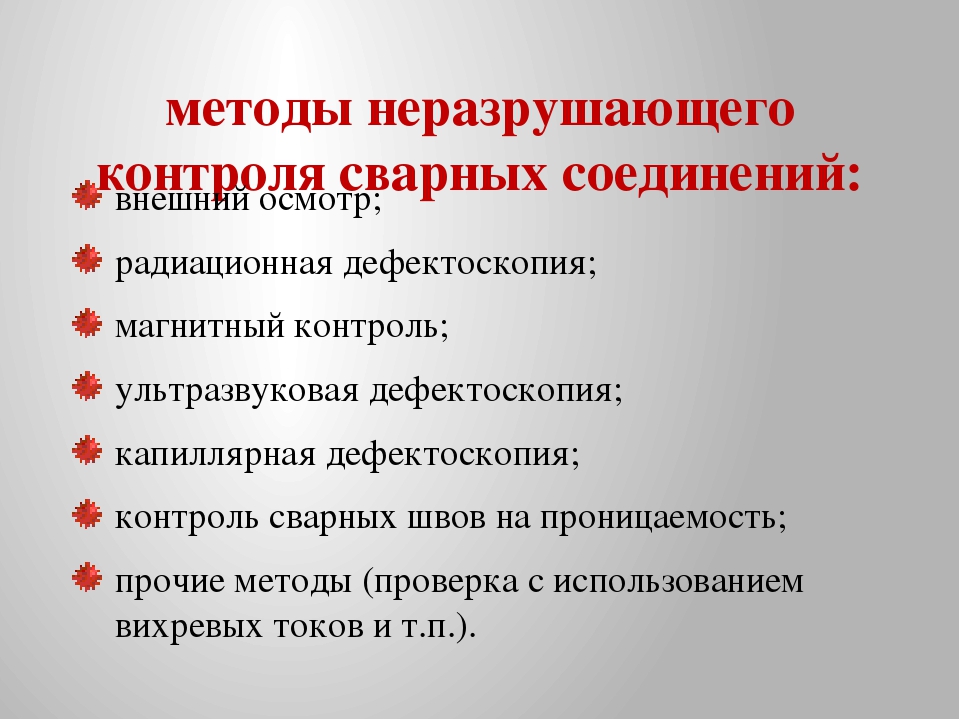

Неразрушающие методы используются для проверки качества швов без их разрушения. С их помощью можно узнать местоположение дефекта, его размер, характер. Этот способ удобнее всего применять, когда сваркой изготавливают ответственные изделия. Группа неразрушающих методов контроля качества включает в себя:

- визуальный метод;

- магнитнопорошковый метод;

- капиллярный метод;

- акустический метод;

- метод ионизированного излучения;

- вихретоковый метод;

- контроль герметичности.

Это наиболее общий вид проверки. Он включает в себя проверку размеров, формы, местоположения шва. С его помощью обнаруживаются такие дефекты, как выходящие на поверхность трещины, неметаллические включения, подрезы, непровары. Этот метод можно применять только после полного удаления шлака с поверхности шва.

Для проверки формы шва применяются шаблоны. У качественного сварного шва усиление должно совпасть с определенным шаблоном.

Также для проверки применяются увеличительные стекла, миниатюрные телекамеры, нутромеры и линейки.

Каждый сварной шов должен быть проверен сварщиком. Хороший сварщик сразу обнаружит внешние дефекты и впоследствии устранит их.

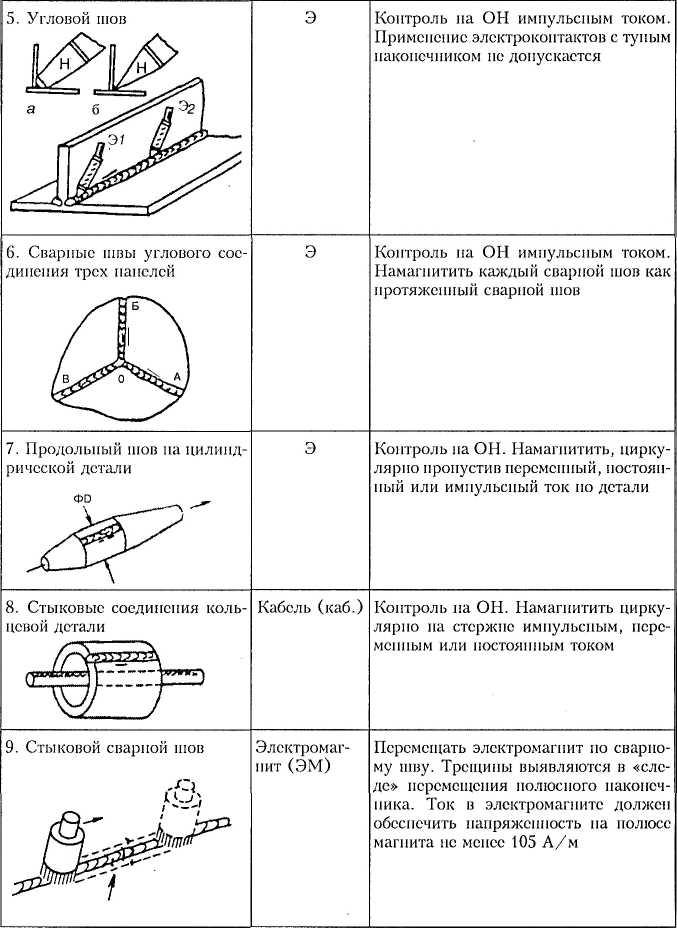

3. Магнитнопорошковый методМагнитнопорошковый метод очень эффективен для обнаружения поверхностных или расположенных близко к поверхности пор и трещин. Он применяется только на материалах, способных намагничиваться. Перед проверкой требуется тщательно очистить поверхность. Используется жидкий аналог магнитного порошка или флюоресцентный магнитный порошок.

Используется жидкий аналог магнитного порошка или флюоресцентный магнитный порошок.

Металл подвергается воздействию сильного магнитного поля. На краях трещин и раковин поле концентрируется, что вызывает притягивание порошка. После прекращения действия магнитного поля вокруг каждой трещины или раковины наблюдается концентрация порошка. При применении флюоресцентного порошка для обнаружения концентраций место проверки следует осветить ультрафиолетовым светом.

Так как направление трещин неизвестно, проводят два тестирования. Первый раз линии магнитного поля направляются по возможности перпендикулярно шву, второй раз параллельно.

После обнаружения трещины вскрываются для исправления.

4. Капиллярный методМетод применяется для обнаружения поверхностных трещин. Он основан на применении цветных красок. Способ может применяться не только на металле, но и пластмассах, керамике или стекле. Метод не применяется для обнаружения дефектов, не выходящих на поверхность.

Проверка проводится в следующей последовательности:

- проверяемая поверхность очищается;

- поверхность покрывается краской, которая должна проникнуть вовнутрь трещины или раковины;

- через некоторое время краска удаляется;

- поверхность покрывается проявляющей краской. Применяется краска, контрастная по цвету первой;

- через некоторое время, если есть трещины или другие дефекты того же характера, на краске появятся пятна первой краски, которые будут показывать положение дефекта;

- после проверки краска удаляется.

В качестве проникающей краски может быть использована флюоресцентная краска. Для обнаружения ее проникновения через проявляющую краску применяется ультрафиолетовый свет.

Время выдержки проникающей краски на поверхности может варьироваться от 3 до 60 мин. При комнатной температуре краску рекомендуется держать 3—10 мин. На рис. 1 показана поверхность краски при наличии дефекта сварного шва.

Рис. 1. Поверхность краски при наличии дефекта сварного шва

5. Акустический метод

Акустический методВ этом методе для обнаружения местоположения и размера дефектов используются звуковые волны. Он может быть применен практически для любого материала. Ультразвуковая дефектоскопия использует звук высокой частоты более одного мегагерца.

Электронное устройство, названное пьезоэлектрическим преобразователем, помещается на поверхность материала, вглубь которого преобразователь излучает ультразвуковые волны. Для лучшего проникновения волн требуется обеспечить хороший контакт между преобразователем и поверхностью материала.

Волны посылаются внутрь материала через очень малые промежутки времени. Длительность такого промежутка — от одной до трех микросекунд. Посланная волна проходит сквозь материал, отражается от границ материала и трещин, если они попадаются на пути волны. Отраженная волна возвращается обратно в преобразователь. После получения первой волны тут же посылается другая такая же. Этот процесс повторяется примерно 500 000 раз в секунду. Во время проверки преобразователь передвигается по поверхности. Каждая отраженная волна показывается на дисплее. Также на дисплее отображаются сигналы, отраженные от границ материала и от внутренних дефектов. На рис. 2 схематично показан процесс акустической диагностики сварного шва.

Во время проверки преобразователь передвигается по поверхности. Каждая отраженная волна показывается на дисплее. Также на дисплее отображаются сигналы, отраженные от границ материала и от внутренних дефектов. На рис. 2 схематично показан процесс акустической диагностики сварного шва.

Рис. 2. Акустическая диагностика сварного шва

Преимущества акустической диагностики:

- быстрота, дает немедленные результаты;

- может быть использована на различных материалах;

- не требуется доступа к обоим сторонам шва. Недостатки:

- требуется хороший контакт преобразователя с поверхностью;

- трудно увидеть дефекты, параллельные звуковому лучу;

- требуется специальный навык для правильной интерпретации данных на дисплее;

- оборудование требует регулярной настройки.

- Вихретоковый метод

В вихретоковом методе используется катушка индуктивности, подключенная к генератору переменного тока с регулируемой частотой. Переменное магнитное поле катушки индуцирует переменные микротоки. Эти токи и являются вихревыми.

Переменное магнитное поле катушки индуцирует переменные микротоки. Эти токи и являются вихревыми.

В процессе проверки катушка, настроенная на определенное значение полного сопротивления (значение полного сопротивления можно видеть на осциллоскопе) перемещается по поверхности детали. Если внутри материала детали есть дефекты, то происходит изменение вихревых токов. Это приводит к изменению полного сопротивления спирали катушки, что отображается на осцилоскопе.

Методом вихревых токов можно обнаружить дефекты, залегающие у поверхности. Глубина исследования зависит от частоты переменного тока и обычно не превышает 3 мм. Метод применяется для исследования как плоских поверхностей, так и круглых (например, труб). Кроме трещин и раковин таким способом можно обнаружить и различные вредные включения.

6. Метод ионизированного излученияВнутренние дефекты могут быть обнаружены с помощью ионизированного излучения. Частный случай метода ионизированного излучения — контроль с помощью рентгеновского излучения. Рентгеновское излучение — это поток энергии, способный проникнуть сквозь многие материалы и воспроизвести их внутреннее состояние на фотопленке или на экране монитора.

Рентгеновское излучение — это поток энергии, способный проникнуть сквозь многие материалы и воспроизвести их внутреннее состояние на фотопленке или на экране монитора.

Источником ионизированного излучения в природе являются радиоактивные изотопы. Некоторые изотопы могут использоваться в приборах для создания рентгеновских лучей, но их применение небезопасно для человека.

Рентгеновские снимки используются для исследования ответственных соединений, например на атомных электростанциях, трубопроводах, кораблях, подводных лодках, самолетах.

Данным способом можно контролировать различные материалы при их различной толщине. Чем больше толщина, тем больше энергии и времени требуется на просвечивание.

Рис. 3. Рентгенограмма сварного шва

По фронтальному рентгеновскому снимку можно определить местоположение и размеры трещины, но не глубину ее залегания. При обнаружении трещины производится еще один снимок под некоторым углом, что помогает определить точное положение трещины относительно поверхности детали. На рис. 3 показана рентгенограмма сварного шва.

На рис. 3 показана рентгенограмма сварного шва.

Герметичность любого сосуда проверяется по отсутствию утечки. Это наиболее общий метод проверки сварных швов на резервуарах и трубах, используемых для хранения неядовитых жидкостей или газов под давлением. Для этих целей наиболее подходит по свойствам диоксид углерода (углекислый газ). Он не ядовит и взрывоопасен. В проверяемом сосуде или трубе создается небольшое давление (170—690 кПа) от пневмокомпрессора, а вся поверхность шва покрывается раствором воды и мыла. Утечка обнаруживается по появлению пузырей. По завершению закачки газа записываются показания манометра, подача газа прекращается. Через сутки снова проверяют показания манометра. Падение давления будет сигнализировать об утечке. Это довольно простой способ проверки.

При другом способе контроля герметичности сварных швов поверхность сосуда покрывается известью. После того как известь высохнет, в сосуде создается давление. По осыпавшейся извести можно определить места утечки. Данным способом возможно испытывать конструкции и на утечку жидкости. Тогда в сосуде создается гидростатическое давление. Наиболее часто применяется вода, тем не менее, она не просачивается через очень маленькие трещины.

По осыпавшейся извести можно определить места утечки. Данным способом возможно испытывать конструкции и на утечку жидкости. Тогда в сосуде создается гидростатическое давление. Наиболее часто применяется вода, тем не менее, она не просачивается через очень маленькие трещины.

Для проверки на наличие мельчайших микроскопических утечек применяется метод гелиевого течеискания. Сосуд наполняется гелием, а на исследуемую область устанавливается датчик масс-спектрометра. Этот прибор способен обнаружить одну частицу применяемого для обследования газа в миллионе частиц воздуха.

Просмотров: 306

Методы контроля сварных соединений металлоконструкций

Это последствия прорыва нефтепровода, а причина — чаще всего в некачественных соединениях.

В предыдущей статье мы рассказали о том, кем и где проводится контроль сварных швов и соединений. Теперь давайте рассмотрим подробнее, как именно должен проводиться этот контроль.

Как проводят контроль качества при изготовлении металлоконструкций, трубной продукции, емкостного и прочего оборудования?

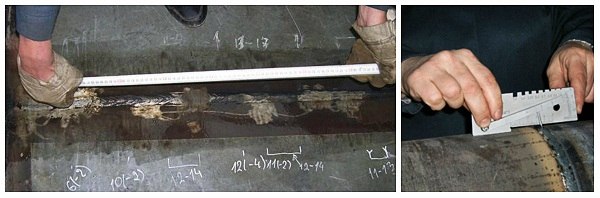

Начинается контроль за сваркой с визуального осмотра и измерений. Для этого используются специальные инструментальные наборы ВИК.

Для этого используются специальные инструментальные наборы ВИК.

Справочная информация: Наборы, применяемые cпециалистами SGS, соответствуют необходимым инструкциям и методике ПНАЭ. Входящие в комплект средства отвечают требованиям ГОСТ и ТУ. Комплектация:

- штангенциркуль и стальная линейка;

- угольник и шаблоны;

- щупы;

- измерительный инструмент;

- лупы просмотровые;

- лупа измерительная;

- фонарик и маркеры;

- паспорт и инструкция.

Контролю качества подлежит не только материал, но также сборка и сварка продукции. Обращается внимание на наружные дефекты: подрезы, микротрещины, чешуйки, непровары.

Если такие недостатки выявлены при осмотре и измерениях, то остальные виды контроля не проводятся вплоть до момента устранения обнаруженных дефектов.

Михаил Бондарь, операционный менеджер департамента услуг для промышленного сектора, SGS

При визуально-измерительном контроле используется, в том числе, шаблон сварщика. Это универсальный инструмент, который не только подтверждает геометрию сварного шва, но и позволяет проверить его на соответствие ГОСТам.

Это универсальный инструмент, который не только подтверждает геометрию сварного шва, но и позволяет проверить его на соответствие ГОСТам.

Однако внутренние недостатки обнаружить визуально невозможно. Они возникают, когда нарушен технологический процесс сварки и/или применены материалы низкого качества. Трещины, непровары, шлаковые включения, газовые поры — чрезвычайно опасны, потому что со временем швы с такими дефектами могут разойтись.

При рентгенографическом и ультразвуковом контроле выявляют внутренние повреждения и определяют превышают ли эти несоответствия допустимые нормы.

Когда образуется напряжение, от скрытого дефекта может пойти трещина и произойти разрыв трубопровода или сварного шва металлоконструкций. Подумайте, что произойдет, если разорвется газопровод или нефтепровод. Может пострадать не только экология, но и люди.

Василий Артюшенко, эксперт департамента услуг для промышленного сектора, SGS

Этими методами проверяется не только результат сварки (сварные соединения), но и процесс производства.

Для надлежащего контроля производства могут применяться различные технологии. Если рентгеном мы можем выявлять дефекты, которые распределены на максимальной площади, то посредством ультразвукового контроля хорошо просматриваются боковые несоответствия.

Цветная или капиллярная дефектоскопия используется для выявления микротрещин на поверхностях. Для ее проведения сначала зачищаются околошовная зона и сам шов, затем на всю поверхность наносится специальным краситель и дается время выдержки. Затем смывается и наносится следующий раствор. При такой технологии микротрещины окрашиваются и становятся видны на белом фоне.

Суть магнитопорошковой дефектоскопии — в выявлении магнитного поля в зоне дефекта. Для этой цели применяются ферромагнетики. Если в сварном шве присутствует несоответсвие, то вокруг него формируются искажения. Такие изменения фиксируются при помощи дефектоскопа. При большом дефекте происходит большее рассеивание, а значит растет вероятность обнаружения.

О компании SGS

Группа SGS является мировым лидером на рынке контроля, экспертизы, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. Более 94,000 сотрудников работает в сети SGS, насчитывающей свыше 2,600 офисов и лабораторий по всему миру со штаб-квартирой в Женеве, Швейцария.

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Какие бывают методы?

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Контроль и обеспечение качества при изготовлении сварных конструкций, подверженных усталостным нагрузкам

Сталь является основным материалом для многих типов несущих конструкций и компонентов строительной техники, кранов-манипуляторов, лесозаготовительных машин, горнодобывающего оборудования, транспортных средств и сельскохозяйственного оборудования. Обычно 60–80% веса автомобиля составляют стальные листы и стальные отливки толщиной 6–70 мм с использованием сварки в качестве основной технологии соединения. Конструкционные детали грузовиков, автобусов и поездов также часто изготавливаются с использованием различных технологий сварки.Таким образом, большая часть продукции, используемой в глобальной транспортной системе, часто состоит из тяжелых стальных конструкций, в которых сварка является доминирующей технологией соединения. Конструктивные детали и компоненты многих из этих продуктов постоянно подвергаются переменным нагрузкам во время работы. Обычно диапазон нагрузок для многих типов транспортных средств и механизмов составляет 1000–20 000 циклов в час. Это означает, что в течение срока службы 10 000–25 000 часов работы компоненты выдержат 10–500 миллионов диапазонов нагрузок.Таким образом, усталостное нагружение является наиболее распространенным видом отказа для вышеупомянутых изделий.

Конструкционные детали грузовиков, автобусов и поездов также часто изготавливаются с использованием различных технологий сварки.Таким образом, большая часть продукции, используемой в глобальной транспортной системе, часто состоит из тяжелых стальных конструкций, в которых сварка является доминирующей технологией соединения. Конструктивные детали и компоненты многих из этих продуктов постоянно подвергаются переменным нагрузкам во время работы. Обычно диапазон нагрузок для многих типов транспортных средств и механизмов составляет 1000–20 000 циклов в час. Это означает, что в течение срока службы 10 000–25 000 часов работы компоненты выдержат 10–500 миллионов диапазонов нагрузок.Таким образом, усталостное нагружение является наиболее распространенным видом отказа для вышеупомянутых изделий.

Материалы и технологии изготовления сварных конструкций постоянно развиваются. Конечные пользователи также продолжают расширять границы конструкций, используемых в автомобилестроении, строительстве, на море, в производстве энергии и во многих других областях. Попытки снизить вес и стоимость, повысить энергоэффективность, улучшить характеристики и уменьшить воздействие на окружающую среду по-прежнему создают проблемы при расчетах на усталость сварных конструкций.Конструкции, в которых используется сварка высокопрочных материалов, также требуют фундаментального понимания возможных режимов и механизмов разрушения. Чтобы сделать возможным производство более легких конструкций, использование высокопрочных материалов быстро увеличивается. Однако при проектировании сварной конструкции из высокопрочной стали проектировщику необходимо учитывать несколько важных факторов, чтобы учесть потенциал облегчения, т. Е. Уменьшить разброс качества при производстве и в то же время повысить качество сварного шва.

Попытки снизить вес и стоимость, повысить энергоэффективность, улучшить характеристики и уменьшить воздействие на окружающую среду по-прежнему создают проблемы при расчетах на усталость сварных конструкций.Конструкции, в которых используется сварка высокопрочных материалов, также требуют фундаментального понимания возможных режимов и механизмов разрушения. Чтобы сделать возможным производство более легких конструкций, использование высокопрочных материалов быстро увеличивается. Однако при проектировании сварной конструкции из высокопрочной стали проектировщику необходимо учитывать несколько важных факторов, чтобы учесть потенциал облегчения, т. Е. Уменьшить разброс качества при производстве и в то же время повысить качество сварного шва.

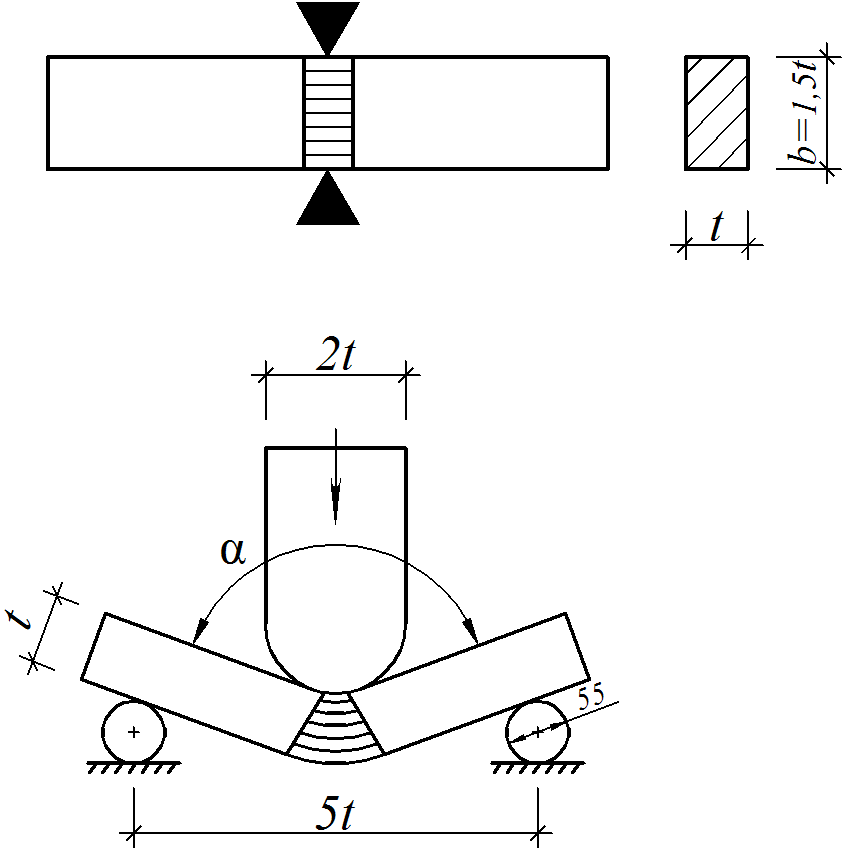

Усталостные разрушения сварных конструкций часто начинаются в сварном шве, где усталостная прочность обычно ниже, чем у основного материала и компонентов с надрезом, см. Рис. 1а. Усталостная долговечность основного материала и компонентов с надрезами определяется фазой зарождения трещины; однако в сварных конструкциях большая часть фазы распространения расходуется из-за дефектов и дефектов, возникающих в процессе сварки. Существует большой разброс значений усталостной долговечности сварных соединений, который в основном связан с изменением локальной геометрии сварного шва, его размеров и расположения дефектов и остаточных напряжений, возникающих в процессе сварки.Это подтверждено многочисленными исследованиями и включено в стандарты качества сварных швов и рекомендации по расчету на усталость сварных соединений [1, 2]. Поскольку дефекты, дефекты и другие виды неровностей являются обычным явлением в сварных швах, становится важным иметь правила и критерии приемки для них. Эти дефекты сварного шва определяют усталостную долговечность, что подтверждается диаграммой Китагавы, рис. 1b, на которой показана зависимость усталостной прочности от размера дефекта в различных местах сварного соединения [6].Система классов сварных швов описывает многие виды дефектов и устанавливает допустимые пределы для различных уровней качества, например, ISO 5817 [3], имеющий классы D, C и B, где B имеет наивысшее качество сварки, а D — самое низкое.

Существует большой разброс значений усталостной долговечности сварных соединений, который в основном связан с изменением локальной геометрии сварного шва, его размеров и расположения дефектов и остаточных напряжений, возникающих в процессе сварки.Это подтверждено многочисленными исследованиями и включено в стандарты качества сварных швов и рекомендации по расчету на усталость сварных соединений [1, 2]. Поскольку дефекты, дефекты и другие виды неровностей являются обычным явлением в сварных швах, становится важным иметь правила и критерии приемки для них. Эти дефекты сварного шва определяют усталостную долговечность, что подтверждается диаграммой Китагавы, рис. 1b, на которой показана зависимость усталостной прочности от размера дефекта в различных местах сварного соединения [6].Система классов сварных швов описывает многие виды дефектов и устанавливает допустимые пределы для различных уровней качества, например, ISO 5817 [3], имеющий классы D, C и B, где B имеет наивысшее качество сварки, а D — самое низкое..files/image173.png) Однако действующие правила, приведенные в этой системе, показывают недельную связь с утомлением, что было доказано в нескольких исследованиях [4, 5]. Следовательно, если конструкторы используют эту систему для уменьшения веса несущей конструкции и оптимизации толщины листа наряду с геометрией сварного шва с учетом усталости, они сталкиваются с проблемой выбора подходящего качества, выраженного как уровень качества сварки.

Однако действующие правила, приведенные в этой системе, показывают недельную связь с утомлением, что было доказано в нескольких исследованиях [4, 5]. Следовательно, если конструкторы используют эту систему для уменьшения веса несущей конструкции и оптимизации толщины листа наряду с геометрией сварного шва с учетом усталости, они сталкиваются с проблемой выбора подходящего качества, выраженного как уровень качества сварки.

a Схематическое изображение усталостной прочности основного материала, а также деталей с надрезом и сваркой. b Диаграмма Китагавы, зависимость усталостной прочности от размера дефекта, с указанными положениями сварных швов [6]

Проектирование и изготовление сварных конструкций — важные задачи, требующие точности, особенно при роботизированной сварке в серийном производстве. Однако для легких сварных конструкций, где используются более тонкие и высокопрочные стали, повышенные уровни номинальных напряжений требуют учета других аспектов проектирования, таких как изгиб, пластическое смятие и усталостная прочность. Высокопрочные стали страдают повышенной чувствительностью к зазубринам и дефектам по сравнению с мягкими сталями. Для сварных компонентов усталостная прочность будет одинаковой для высокопрочной и низкоуглеродистой стали, если не будет достигнуто улучшение качества сварки [6]. Таким образом, улучшение конструкции сварной конструкции за счет использования высокопрочной стали требует улучшенного качества сварки, что, в свою очередь, требует улучшенного обеспечения качества. Сегодня большая часть контроля качества сварных компонентов осуществляется в процессе аудита отдельно от производственной линии с использованием стандартных портативных измерительных приборов.Хаммерсберг и Олссон [7] пришли к выводу, что основные стандартные калибры и методы обеспечения качества сварных швов устарели, если не будут приняты меры для исследования и улучшения используемых систем измерения относительно реальных изменений, происходящих в процессе производства. Таким образом, для полного достижения облегчения конструкции сварных конструкций компании-производители, использующие серийное производство, столкнутся с проблемами в обеспечении качества при использовании высокопрочной стали в своей продукции.