Радиографический контроль

Радиографический контроль (далее — РК) относится к неразрушающему контролю (НК) при проверке качества изделий на отсутствие скрытых дефектов. Принцип радиографического контроля заключается в способности рентгеновских волн к проникновению вглубь структуры материала.

Радиографический контроль обеспечивает проверку качества технологического оборудования, металлических конструкций, трубопроводов, композитных материалов, как в промышленных, так и в строительных отраслях, а также для обнаружения трещин в сварочных соединениях, пор, инородных элементов (окисных, шлаковых, вольфрамовых).

Кроме этого можно проверить наличие недоступных надрезов, для внешнего осмотра, выпуклостей и вогнутостей основания сварочного шва, превышения проплава. Методика радиографического контроля основана на свойстве рентгеновских лучей, обеспечивающих поглощение, зависящее от плотности элементов и структуры материала.

Данный метод (радиографический контроль) является основным для организации проверки качества сварочных соединений. Радиографический метод проверки сварочных соединений выполняется согласно требований ГОСТ(а) 7512-86.

Преимущества и недостатки

Такой способ контроля обладает, как определенными преимуществами, так и недостатками.

Преимущества

- Выявление и устранение скрытых дефектов внутри изделия.

- Точность замеряемых показаний.

- Вычисление относительных и абсолютных габаритных параметров бракованного участка.

- Нет надобности в контактном приспособлении.

- Скорость выявления изъянов (способ можно использовать, как в единичных, так и в контролировании потока).

- Покрытие технологических изъянов.

- Выявление изъянов, которые нельзя определить каким-либо другим способом.

- Оценка размера вогнутости и выпуклости сварочных соединений.

Недостатки

- Потребность в сложном специальном оборудовании, стоимость которого весьма высока, а это означает, что не каждое учреждение способно его приобрести, из-за ограниченного бюджета. В домашних условиях подобный способ вряд ли будет целесообразным.

- Потребность в специфических расходных материалах, получение которых затруднено.

- Обеспечение жёсткого контроля над использованием аппаратуры согласно инструкции и расходом материалов, так как, при неправильном их применении и сохранности, материалы могут оказаться опасными для здоровья, а иногда, и жизни работников (загрязнение радиоактивными элементами оборудования, спецодежды, человеческого тела, рабочих мест).

- Персонал, работающий с аппаратурой и материалами, обязан иметь высокую квалификацию, что подвластно далеко не каждому человеку.

Радиографический контроль не определяет следующие дефекты:

- Трещины и не провариваемые участки с раскрытием меньше 0,1 мм, при толщине проверяемого материала менее 40 мм, 0,2 мм – если материал толщиной от 40 до 100 и 0,3 мм – если толщина материала равняется от 100 до 150 мм.

- Трещины, не провариваемые участки, проверяемые плоскости которых не совпадают с вектором просвечивания.

- Если протяжность изъянов в просвечиваемом направлении менее двойного показания абсолютной чувствительности контрольной аппаратуры.

- Если изображение включений и прерывистых швов совпадает на радиографическом контроле с изображением сторонних деталей, остроугольных мест или резких перепадов по толщине свариваемых деталей.

Радиографический контроль сварных соединений

Со времен разработки первых методов соединения элементов с использованием сварочных технологий возник вопрос о контроле за качеством сварочных швов. Учитывая существующие технологии, конструкторы разработали различные способы, обеспечивающие довольно точно обнаружить дефекты конструкций, грозящие разрушению. Однако, универсального метода, способного удовлетворить запросы производственников, пока не существует. Поэтому сегодня, при выполнении сварочных работ, производственники вынуждены выбирать, наиболее подходящие для них методы контроля, которые их удовлетворяют:

• Более дешёвым и несложным процессом, без использования сложного оборудования, способного обеспечить удовлетворяющую оценку качества сварного шва.

• Достаточно сложным и дорогостоящим способом, применяемым только на производстве, которое располагает технологическими возможностями, показывая, при этом, объективную и полную картину.

Точные варианты дефектоскопии, приходится задействовать в таких обстоятельствах, когда качество шва составляет ключевую роль и дефекты недопустимы даже ничтожные. Именно, радиографическая проверка качества сварочных соединений удовлетворяет таким требованиям.

Предлагаемая методика радиографического контроля сварочных швов, основанная на свойствах просвечивания проверяемого участка гамма-лучами или рентгеновским излучением, относится к одной из наиболее точной.

В то же время, промышленная радиография относится к профессии, являющейся одной из наиболее вредных для здоровья людей. В методе применяются мощные гамма-источники (> 2 CI).

Проведение радиографического контроля

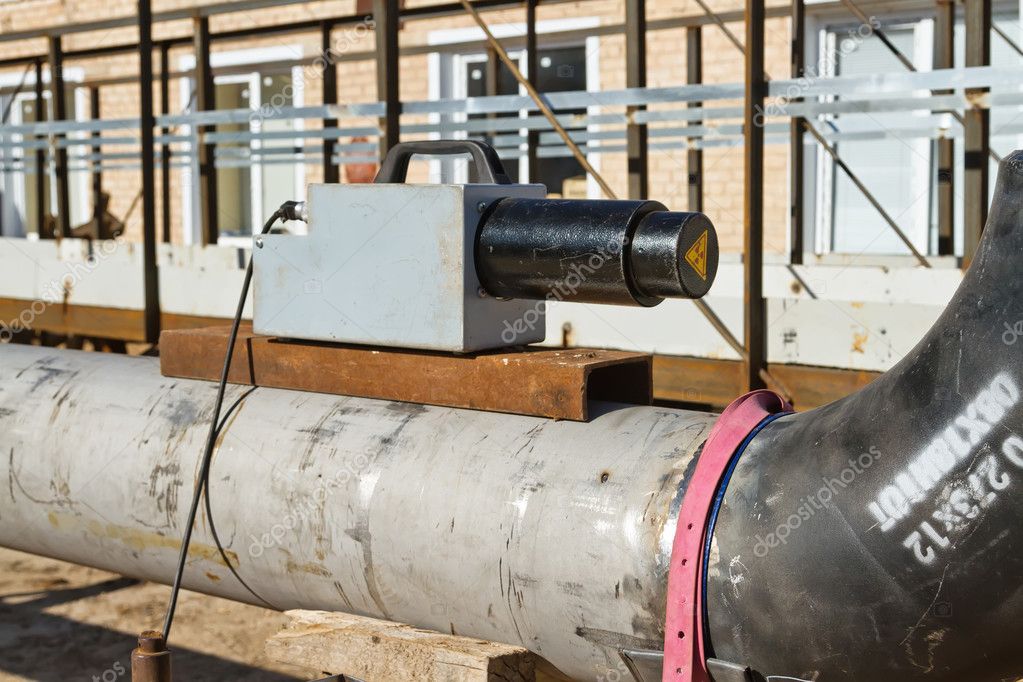

Суть процесса, регламентируемого ГОСТ(ом) 7512-86, заключается в просвечивании проверяемого участка гамма-лучами или рентгеновским излучением от источника, размещённого в специальной защитной капсуле.

На бумагу или плёнку, с покрытой поверхностью химическим слоем элемента, чувствительного к излучению. Предлагаемая методика фиксирования дефектоскопических данных точна, однако понижает скорость выполнения исследования. Она неплохо зарекомендовала себя при производстве ограниченных партий изделий высокого качества.

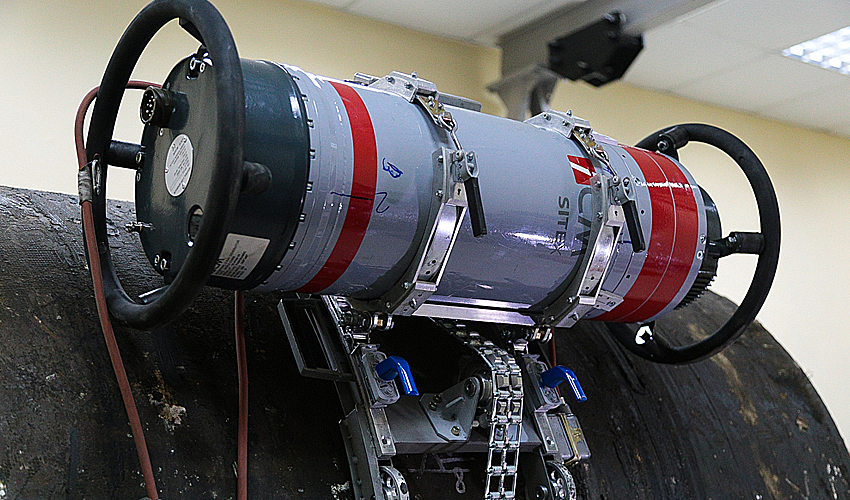

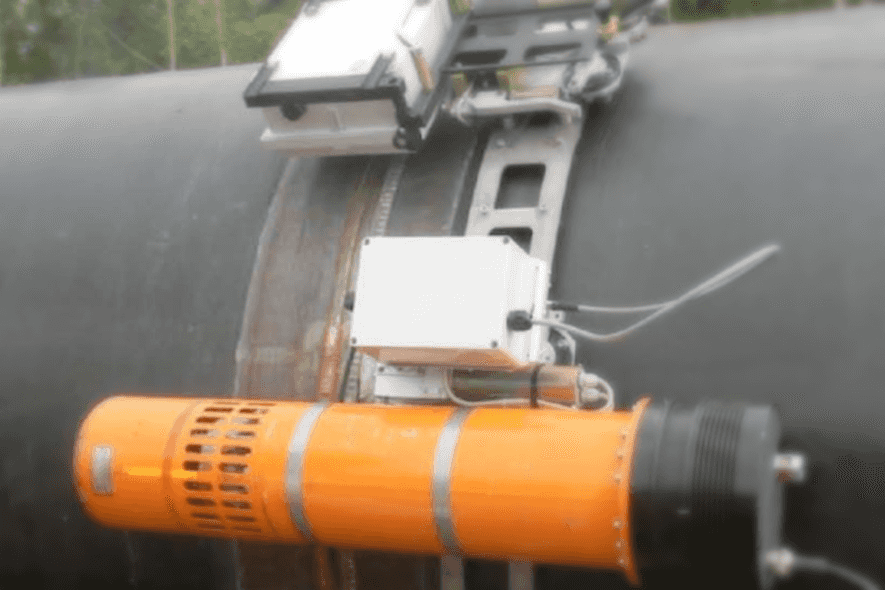

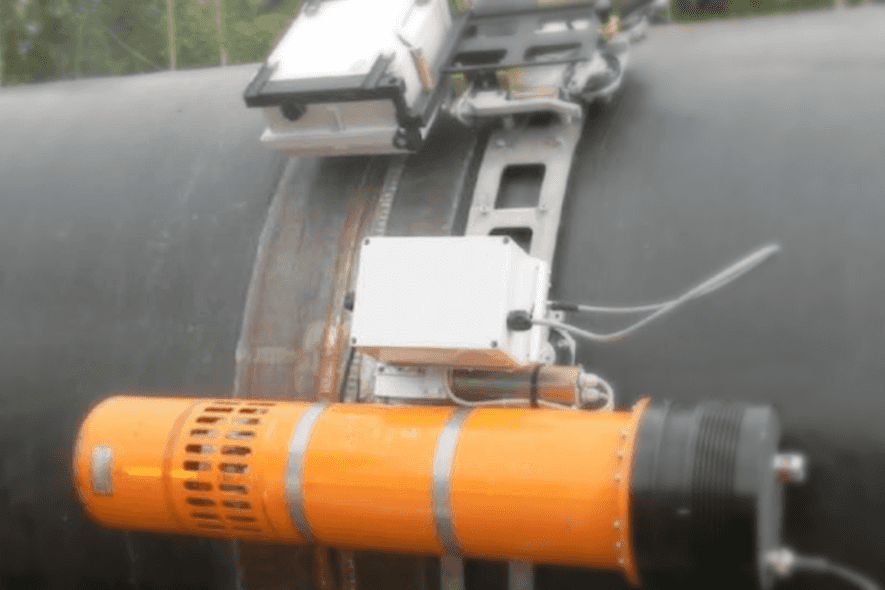

При помощи специальных веществ, называемыми «сцинтилляторы», которые способны поглощать невидимые глазу лучи, с преобразованием их в видимый свет. Используя такой преобразователь, получаемое изображение высвечивается на мониторе, обеспечивая дефектоскопию сварочного шва в реальном режиме времени. Данная методика подходит для серийного производства, а также используется для проверки сварочных швов в монтируемых и ремонтируемых трубопроводах. Здесь капсула с вредным излучением, обычно, помещается внутри трубопровода, обеспечивая качественный контроль.

Данная методика подходит для серийного производства, а также используется для проверки сварочных швов в монтируемых и ремонтируемых трубопроводах. Здесь капсула с вредным излучением, обычно, помещается внутри трубопровода, обеспечивая качественный контроль.

Для получения достоверных данных радиографического контроля, требуется исполнить некоторые условия.

- С поверхности проверяемого шва требуется удалить окалину, шлак и прочие загрязнения, которые могут повлиять на реальную картину.

- Плотность излучаемого потока обязана быть такой, чтобы регистрация толщины проверяемого участка стала возможной.

- В течение всего периода исследования плотность лучей должна иметь стабильный характер.

- Технологические карты для каждого контролируемого участка разрабатываются в соответствии с регламентом ГОСТ(а).

Характеристики излучаемого источника выбираются в зависимости от проверяемого изделия и его толщины. Правильные результаты будут получены только при выполнении перечисленных требований.

Безопасность при проведении радиографического контроля

При использовании методики радиографического контроля сварочных соединений, важнейшей проблемой является обеспечение мероприятий по технике безопасности.

Для недопущения распространения излучения, оборудование, на котором работает персонал, обязано надёжно экранироваться. Для обеспечения такой защиты можно использовать свинцовые листы. В то же время, сегодняшняя промышленность изготовляет и прочие материалы из пластиков или тканей. Главное – чтобы защитные материалы были герметичными и четко осуществляли своё предназначение.

Оператор, осуществляющий контроль, должен быть удалён от аппаратуры на максимально возможное расстояние, а при проверке, чтобы не было рядом посторонних лиц.

При возникновении острой необходимости нахождения людей в опасной зоне в период функционирования аппаратуры, персонал требуется снабдить индивидуальными защитными средствами. При этом, нужно максимально сократить время нахождения людей в зоне контроля, так как даже небольшие дозы облучения с течением времени накапливаются, негативно влияя на здоровье человека.

При работе с радиоактивными веществами, необходимо организовать их безопасную сохранность, а также доставку к рабочему месту.

Нельзя работать на заведомо неисправном оборудовании. Это может исказить не только показатели дефектоскопии, но и под угрозой может оказаться здоровье, как работающего персонала, так и сторонних лиц. Излучение, накопленное в изделии, может негативно воздействовать на людей, случайно оказавшихся рядом.

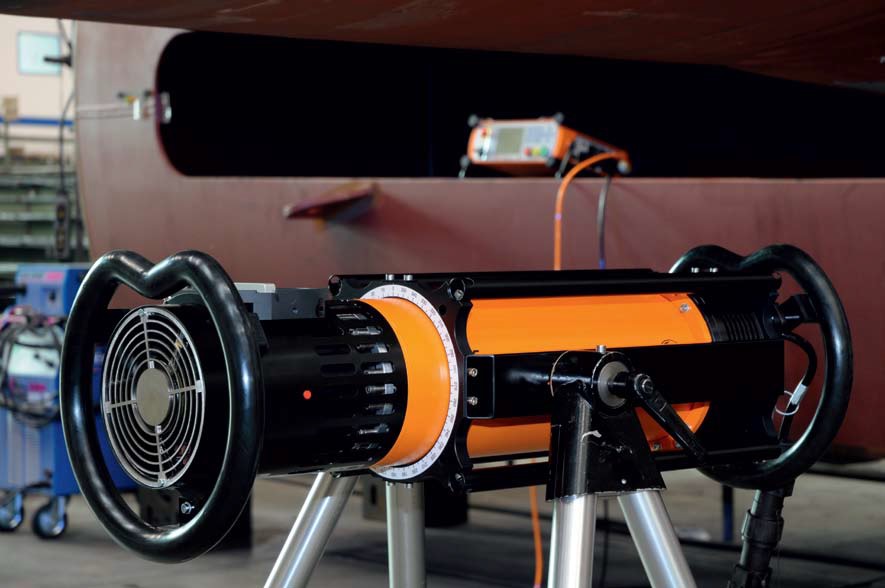

Оборудование для радиографического контроля

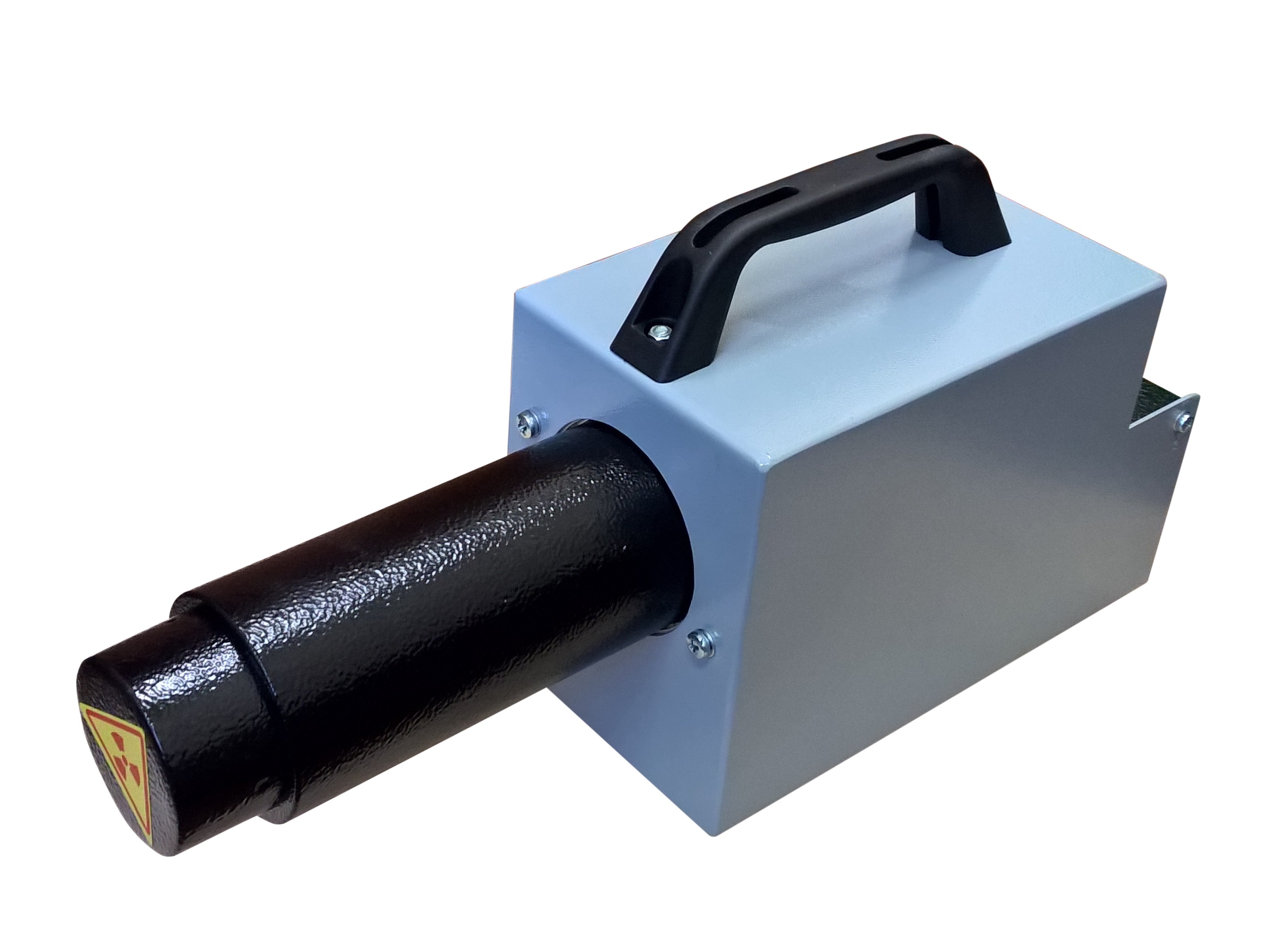

Контроль может выполняться: промышленной рентгеновской аппаратурой, гамма — дефектоскопами.

На выбор требуемого источника излучения влияет толщина материала, а также заданный класс геометрии и чувствительности просвечивания.

Рентгеновские дефектоскопы

К достоинству рентгеновских дефектоскопов стабильного излучения относится:

- Более высокая мощность.

- Способность к регулировке.

- Долговечность.

- Четкое и контрастное изображение.

Недостатком рентгеновских дефектоскопов является высокая стоимость, большие размеры и опасность для работников.

Гамма-дефектоскопы

Не взирая на то, что проверку сварочных швов рекомендуется выполнять рентгеновской аппаратурой, которая в сравнении с гамма-дефектоскопами создает более качественные радиографические снимки, гамма-дефектоскопы тоже обладают рядом достоинств, а именно:

- Низкой стоимостью.

- Небольшими габаритами.

- Малым оптическим фокусом.

К главному недостатку данной аппаратуры относится отсутствие возможности регулировки мощности, слабая контрастность, медленное затухание излучения источника и потребность в его замене.

Радиографический контроль сварных соединений

С момента появления первых способов соединения деталей при помощи сварки встал вопрос о необходимости контроля качества соединительных швов. Опираясь на существующие технологии, разработчики создали различные методики, позволяющие с той или иной точностью выявить грозящие разрушению конструкций дефекты. Но среди них нет одного, универсального, способного удовлетворить все существующие запросы производства. На сегодняшний день при проведении сварочных работ всё равно приходится выбирать, чему следует отдать предпочтение.

Но среди них нет одного, универсального, способного удовлетворить все существующие запросы производства. На сегодняшний день при проведении сварочных работ всё равно приходится выбирать, чему следует отдать предпочтение.

- Более простым и дешёвым процессам, не требующим наличия сложного оборудования, способным дать достаточно приблизительную оценку состояния шва.

- Довольно сложным и дорогостоящим методикам, которые применимы только на располагающем определёнными технологическими возможностями производстве, зато показывающим более полную и объективную картину.

В ситуациях, когда прочность шва играет ключевую роль и недопустимы даже незначительные его дефекты, приходится задействовать пусть и затратные, но точные способы дефектоскопии. Именно к таким относится радиографический контроль сварных соединений.

Основанный на принципах просвечивания контролируемого участка детали рентгеновскими или гамма-лучами, метод радиографического контроля сварных швов – один из самых точных. Как и все технологически сложные процессы, он имеет свои достоинства и недостатки.

Как и все технологически сложные процессы, он имеет свои достоинства и недостатки.

Признанные достоинства

Основными преимуществами подобного способа дефектоскопии принято считать:

- Возможность выявления скрытых дефектов, находящихся внутри сварного шва. Поскольку невидимые снаружи каверны и трещины снижают прочность готового изделия точно так же, как и те, которые находятся на поверхности, их необходимо своевременно обнаружить, что простым методикам часто не под силу.

- Высокую точность полученных данных, позволяющих оценить размеры и характер дефекта, место его расположения. На основании полученной информации появляется возможность выявить причину возникновения брака и принять меры к её устранению.

- Малое время, необходимое для проведения обследования и оценки данных. Это означает, что метод радиографического контроля сварных швов применим не только на ответственных участках работы, но и в массовом производстве.

- Возможность документирования результатов.

Подобно тому, как врач подшивает в медицинскую карту больного рентгеновский снимок, проводящий технологический контроль специалист может подшить в паспорт готового изделия снимок с точными данными обследования.

Подобно тому, как врач подшивает в медицинскую карту больного рентгеновский снимок, проводящий технологический контроль специалист может подшить в паспорт готового изделия снимок с точными данными обследования.

Существующие недостатки

Широкому распространению современной технологии мешают существенные и пока не устранённые недостатки.

- Требуется наличие сложного специального оборудования. Такое оснащение стоит денег, а это значит, что его покупка не под силу организациям с ограниченным бюджетом. Для домашнего пользования подобная методика точно не подходит.

- Необходимы специфические расходные материалы, доступ к которым ограничен.

- Обязателен жёсткий контроль за правильным использованием оборудования и оборотом расходных материалов, поскольку при нарушении инструкций по их применению и хранению они могут представлять опасность для здоровья и даже жизни людей.

- Работающий с оборудованием и материалами персонал должен обладать необходимой, довольно высокой, квалификацией.

Освоить сложный процесс под силу далеко не каждому.

Освоить сложный процесс под силу далеко не каждому.

Основываясь на перечисленных достоинствах и недостатках, следует оценивать для каждого конкретного случая необходимость в оснащение производства участком радиографического контроля сварных швов.

Основные принципы

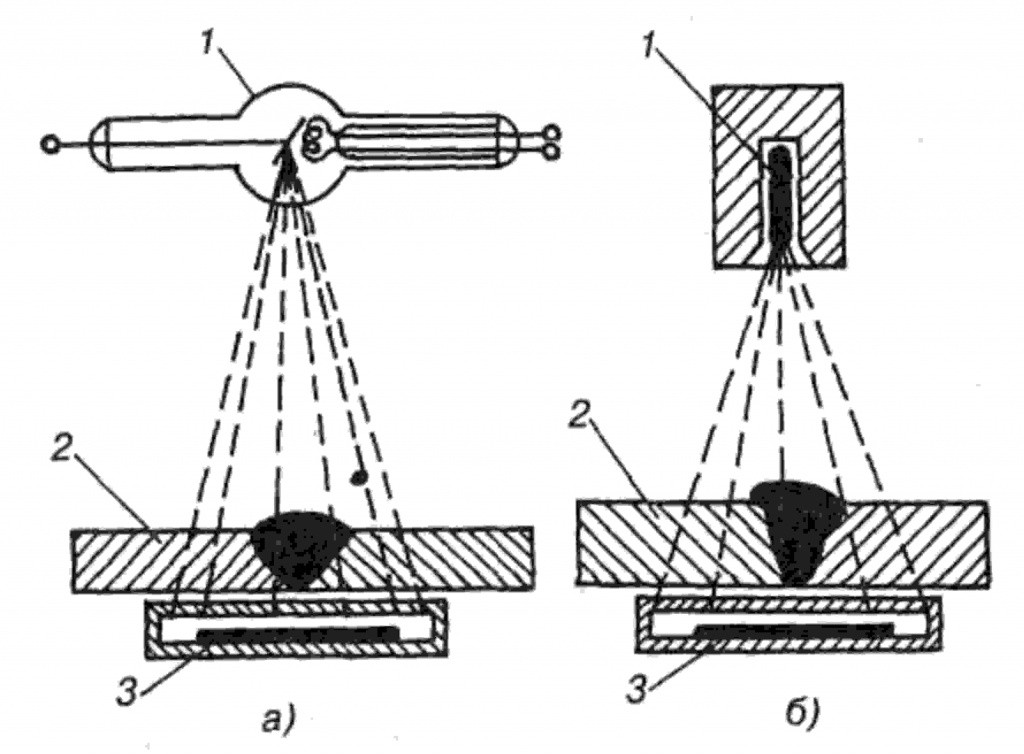

Суть процесса, нормируемого ГОСТ 7512-86, состоит в просвечивании контролируемого участка рентгеновскими или гамма-лучами от источника, помещённого в специальную защитную капсулу. Эта капсула необходима для того, чтобы защитить от вредного излучения находящихся поблизости людей и оборудования. Поскольку однородный металл поглощает лучи лучше, чем нарушающие его структуру пустоты, то места дефектов проявляются в виде светлых пятен, форма и размеры которых соответствуют форме и размерам выявленных трещин, каверн и других пустот. При этом регистрация результатов дефектоскопии может производиться различными способами.

- На бумагу или плёнку, поверхность которых покрыта слоем химического вещества, чувствительного к излучению.

Такой метод фиксации данных дефектоскопии точен, но снижает скорость проведения обследования. Он хорошо зарекомендовал себя при изготовлении ограниченных партий ответственных деталей высокой точности.

Такой метод фиксации данных дефектоскопии точен, но снижает скорость проведения обследования. Он хорошо зарекомендовал себя при изготовлении ограниченных партий ответственных деталей высокой точности. - С помощью специальных веществ, получивших название «сцинтилляторы», обладающих способностью поглощать не видимое глазу излучение и преобразовывать его в видимый свет. С помощью нехитрого преобразователя получаемое при этом изображение выводится на монитор, что даёт возможность производить дефектоскопию сварного шва в реальном времени. Эта технология подходит для массового производства, а также применяется для контроля сварных соединений строящихся и ремонтируемых трубопроводов. В последнем случае капсулу с излучающим веществом, как правило, помещают внутрь трубопровода и, вместе с остальным оборудованием, выполняют мобильной.

Ключевые моменты

Для того чтобы результаты радиографического контроля были достоверны, следует выполнить ряд условий.

- С поверхности контролируемого шва удаляются окалина, шлак и другие загрязнения, из-за которых может быть искажена реальная картина.

- Плотность потока излучения должна быть достаточной для того, чтобы сделать возможным регистрацию толщины контролируемого объекта.

- На протяжении всего времени обследования плотность излучения должна быть стабильной и иметь постоянный характер.

- Согласно требованиям ГОСТ, для каждого объекта контроля разрабатываются технологические карты.

Характеристики источника излучения подбираются в зависимости от типа исследуемого материала и его толщины. Только когда перечисленные требования соблюдены, можно полностью полагаться на полученные результаты.

Безопасность – превыше всего!

Одной из важнейших проблем, которую следует решить, используя методику радиографического контроля сварных соединений, это обеспечение мер по технике безопасности.

- Во избежание широкого распространения излучение, используемое оборудование должно быть надёжно экранировано. В качестве одного из возможных вариантов защиты, подойдут листы свинца. Впрочем, современная промышленность производит и другие материалы, вроде специальных пластиков и даже тканей.

Их также можно использовать, ведь главное – чтобы защита была герметична и хорошо выполняла своё назначение.

Их также можно использовать, ведь главное – чтобы защита была герметична и хорошо выполняла своё назначение. - Оператор, управляющий процессом, должен быть максимально удалён от установки, а посторонние лица удалены из зоны, где производится обследование.

- Если возникла острая необходимость пребывания людей в зоне повышенной опасности при работе оборудования, то работников нужно обеспечить средствами индивидуальной защиты. Время самого пребывания в зоне контроля следует максимально сократить, поскольку даже малые дозы излучения накапливаются с течением времени, оказывая негативное влияние на организм человека.

- При использовании в качестве источника излучения радиоактивных веществ, обеспечить их безопасное хранение, а также транспортировку к месту проведения работ.

Недопустимо использовать заведомо неисправную технику. Это может повлиять не только на результаты дефектоскопии. Под угрозой окажется здоровье людей, причём не только тех, что обеспечивают функционирование оборудования. Излучение, накопленное в самой детали, способно оказать негативное воздействие на всех, кто даже случайно оказался рядом.

Излучение, накопленное в самой детали, способно оказать негативное воздействие на всех, кто даже случайно оказался рядом.

Область применения

Несмотря на определённые трудности, связанные с использованием, радиография находит всё более широкое применение. Основная причина – высокая точность получаемых результатов. К тому же, методика позволяет решить такую проблему, как обнаружение внутренних дефектов. При правильном подходе, технология может с успехом использоваться почти во всех областях промышленности и строительства.

- Возведение несущих каркасов многоэтажных зданий или безопорных перекрытий.

- Изготовление корпусов судов вне зависимости от конструктивных особенностей их набора и обшивки.

- Прокладка трубопроводов, по которым впоследствии будут перекачиваться различные виды топлива или просто вода, пищевые продукты или ядовитые химикаты.

- Производство подвергающихся высоким нагрузкам особо ответственных деталей самолётов и ракет.

- Проверка находящихся в длительной эксплуатации металлических конструкций путепроводов и мостов.

- Контроль состояния сварных швов оружейных систем.

- Изготовление высокоточного медицинского оборудования.

Во всех этих случаях может быть использован радиографический метод контролья.

Важно учесть заблаговременно

Собираясь приобрести промышленный рентгенографический аппарат, нужно точно определиться, какие детали и материалы предстоит обследовать с его помощью. Ведь на сегодняшний день выпускается большое количество подобного рода систем, а характеристики каждой модели имеют определённые ограничения. Всё поступающее на рынок оборудование рассчитано на выполнение узкого круга задач. Ввиду того что устройства проходят обязательную сертификацию и представляют повышенную опасность, их самостоятельное изготовление недопустимо!

Рентгеновские аппараты

По своей конструкции рентгеновские аппараты отличаются характеристиками излучающей трубки, на которые в первую очередь влияют сила тока, его напряжение и габариты излучателя. Отталкиваясь от этих параметров устройства с различным размером фокусного пятна, углом выходя излучения и максимально возможной толщиной просвечиваемой стали. Встречаются рентгеновские аппараты непрерывного и импульсного действия, кабельные и моноблочные.

Встречаются рентгеновские аппараты непрерывного и импульсного действия, кабельные и моноблочные.

Гамма-дефектоскопы

В некоторых случаях для обеспечения радиографического контроля предпочтительнее использование не рентгеновской аппаратуры, а гамма-дефектоскопов, внутрь которых помещают закрытые радиоактивные источники. В качестве излучающего материала могут быть задействованы изотопы тулия, селена, иридия, цезия, кобальта и т. п. Возможности оборудования, например, толщина просвечиваемого металла, во многом зависят от используемого радиоактивного вещества, при замене которого изменяются и характеристики излучения.

Важный стандарт

Для ознакомления с требованиями к радиографическому контролю в полном объёме целесообразно изучить ГОСТ 7512-86. В этом документе имеется вся необходимая информация. Тем же, кто собирается использовать методику на производстве, изучение стандарта строго обязательно, поскольку ответственность за его несоблюдение нешуточная.

Поделись с друзьями

0

0

0

0

Рентгенографический контроль сварных швов и соединений

Являясь фактически одной из разновидностей радиографического контроля, этот метод не требует применения используемых в гамма-дефектоскопах радиоактивных изотопов. Источником излучения в этом случае являются рентгеновские лампы. Генерируемые лампой лучи проходят через обследуемый участок детали. При этом они интенсивнее поглощаются однородным металлом, а при прохождении сквозь пустоты, трещины или просто рыхлый металл, интенсивность поглощения снижается. Основываясь на этом эффекте, на различных светочувствительных материалах – бумаге, плёнке, пластиковых или стеклянных пластинах, получают изображение, где места дефекта выглядят более светлыми. Это позволяет зафиксировать результаты обследования документально. Если же применить специальный преобразователь излучения, то результаты дефектоскопии можно вывести на экран и, по полученному изображению, исследовать в реальном времени.

Источником излучения в этом случае являются рентгеновские лампы. Генерируемые лампой лучи проходят через обследуемый участок детали. При этом они интенсивнее поглощаются однородным металлом, а при прохождении сквозь пустоты, трещины или просто рыхлый металл, интенсивность поглощения снижается. Основываясь на этом эффекте, на различных светочувствительных материалах – бумаге, плёнке, пластиковых или стеклянных пластинах, получают изображение, где места дефекта выглядят более светлыми. Это позволяет зафиксировать результаты обследования документально. Если же применить специальный преобразователь излучения, то результаты дефектоскопии можно вывести на экран и, по полученному изображению, исследовать в реальном времени.

Возможности технологии

Используя рентгеновский контроль, удаётся с высокой степенью точности выявить:

- Плохо проваренные места соединительных швов.

- Трещины и каверны, причём даже те, которые находятся под поверхностью детали и не обнаруживаются другими методами дефектоскопии.

- Включения инородных материалов – шлаков, окислов и т. п.

Также появляется возможность оценить вогнутость и выпуклость корня сварного шва.

Впрочем, с помощью прогрессивной технологии контроля удаётся обследовать не только детали, изготовленные из металла. Изменение интенсивности рентгеновского излучения регистрируется при его прохождении через минералы и полимеры, органические и неорганические вещества. Таким образом, значительно расширяется область применения рентгенографического контроля.

Достоинства и недостатки

Любым технологиям присущи как достоинства, так и недостатки. Именно они влияют на их развитие в первую очередь. Оценивая метод дефектоскопии, использующий рентгеновское излучение, к его достоинствам можно отнести:

- Высокую точность получаемых данных. По этому параметру соперничать с рентгенографией очень трудно. Ведь с её помощью удаётся обнаружить не только дефекты микроскопического размера, но также определить форму и характер повреждения.

- Возможность выявления скрытых дефектов, вне зависимости от глубины их расположения. При использовании большинства других способов контроля такая задача невыполнима.

- Достаточно высокая скорость получения результатов, благодаря которой становится возможным использование технологии в массовом производстве и при изучении сварных швов большой суммарной протяжённости.

Что касается основных недостатков, то ими принято считать:

- Значительную стоимость оборудования и сложность его обслуживания.

- Опасность для здоровья, которую может представлять метод рентгеновского контроля при нарушении норм безопасности и неграмотном его использовании.

- Необходимость в специальных расходных материалах для фиксации результатов.

- Наличие способного работать на сложном оборудовании квалифицированного персонала, поскольку эффективность метода напрямую зависит от правильности его применения.

- Влияние заданных параметров регулировки измерительной аппаратуры на точность результатов.

Как можно понять, недостатки являются хотя и сложными, но преодолимыми, а значит, не мешают внедрению рентгеновской дефектоскопии там, где в ней существует необходимость.

Как это работает

Очевидно, что для оценки возможностей технологии и особенностей её применения, желательно знать её основные принципы. В основе процесса – рентгеновское излучение, открытое ещё в 1895 году Вильгельмом Конрадом Рентгеном. Мог ли знать проводивший эксперименты знаменитый учёный, во скольких областях человеческой деятельности благодаря его открытию произойдут изменения?!

Во всех аппаратах, использующих описываемый принцип дефектоскопии, источником регистрируемого излучения служат рентгеновские трубки. Характеристики этих трубок влияют на возможности аппаратуры и результаты замеров. Максимальная толщина металла, которую способен просветить рентгеновский аппарат, напрямую зависит от излучения, жёсткость которого, в свою очередь, связана с параметрами подаваемого на трубку тока. По используемому напряжению оборудование делят на три основные группы.

По используемому напряжению оборудование делят на три основные группы.

- Малого, в пределах от 60 до 120 кВ.

- Среднего, от 200 до 400 кВ.

- Высокого, от 1 до 2 МэВ, напряжения.

Если первые два типа удаётся сделать переносными, то последний может быть либо передвижным (установленным на самоходное или буксируемое шасси), либо стационарным.

Рентгеновские трубки высокого напряжения могут быть использованы для выявления дефектов в деталях, изготовленных из стали толщиной до 500 мм.

Благодаря особенностям конструкции рентгеновской трубки, предусмотрена возможность регулировки размеров фокусного пятна. Излучатель помещается внутрь специальной защитной капсулы, имеющей отверстие или прорезь, сквозь которые лучи направляют на исследуемый участок. В некоторых конструкциях аппаратов пятно фокусируется с помощью дополнительных линз.

Прошедшее сквозь материал излучение попадает на светочувствительный материал, оставляя на нём отпечаток, подобный тому, какие получаются при использовании технологии классической фотографии. В случаях, когда существует необходимость непрерывно получать данные в реальном времени, прибегают к использованию так называемых сцинтилляторов. Эти вещества обладают способностью преобразовывать невидимое жёсткое излучение в свет, видимый человеческому глазу, благодаря чему появляется возможность задействовать специальный преобразователь и вывести изображение на экран. Работающие по такому принципу установки иногда называют рентгенотелевизионными.

В случаях, когда существует необходимость непрерывно получать данные в реальном времени, прибегают к использованию так называемых сцинтилляторов. Эти вещества обладают способностью преобразовывать невидимое жёсткое излучение в свет, видимый человеческому глазу, благодаря чему появляется возможность задействовать специальный преобразователь и вывести изображение на экран. Работающие по такому принципу установки иногда называют рентгенотелевизионными.

Некоторые особенности

В зависимости от устройства трубки аппараты делят на импульсные, в которых поток излучения выдаётся сжатыми порциями, и постоянного действия, где излучение идёт непрерывно. Ввиду того что при создании короткого импульса удаётся повысить пиковые значения излучателя без существенного увеличения его размеров и параметров напряжения, в последнее время именно таким аппаратам отдаётся предпочтение.

Важные моменты

В любом случае на конечные результаты проводимых замеров влияют несколько основных факторов.

- Стабильность характеристик подаваемого напряжения.

- Точные геометрические параметры контроля.

- Регулировка размеров фокусного пятна.

- Фокусное расстояние между дефектоскопируемым объектом и преобразователем излучения.

Согласно требованиям ГОСТ 7512-86, распространяющим своё действие на методы РК контроля, для каждого обследуемого изделия должна быть разработана технологическая карта. Это важно, поскольку свою эффективность рентгеновский контроль демонстрирует только при полном соблюдении всех нормативов.

Нужно обеспечить безопасность

На участке производства, где используется полезная, но всё же опасная технология, существует очевидная необходимость в строжайшем соблюдении норм техники безопасности. Ведь полученное даже в малых дозах, жёсткое излучение накапливается в организме и способно нанести непоправимый вред здоровью. Чтобы этого не случилось, следует выполнять следующие правила.

- При проведении замеров недопустимо присутствие на участке работ посторонних лиц.

Даже допуск людей к прошедшим дефектоскопию деталям на какое-то время следует ограничить.

Даже допуск людей к прошедшим дефектоскопию деталям на какое-то время следует ограничить. - Всё излучающее оборудование должно быть надёжно защищено специальными экранами. В качестве материала для таких экранов может быть использован свинец, или иные вещества, поглощающие жёсткое излучение.

- Управляющий процессом оператор должен быть максимально удалён от излучателя, а его рабочее место также защищено поглощающими экранами.

- При необходимости посещения зоны повышенной опасности сотрудники должны быть обеспечены надёжными средствами индивидуальной защиты. Время их пребывания рядом с излучателем следует свести к минимуму.

Недопустимо использование неисправных рентгенографических установок. Ремонт оборудования должен производиться только квалифицированными специалистами, имеющими соответствующий допуск. Совершенно очевидно, что применять технологию в домашних условиях не стоит.

Попытки изготовить оборудование самостоятельно, а тем более выполнить с его помощью необходимые замеры, почти наверняка приведут к тяжелейшим последствиям для здоровья оказавшихся рядом людей. К счастью, в этом нет необходимости. Промышленность выпускает в достаточном количестве эффективные и вполне надёжные приборы, способные обеспечить точный рентгенконтроль. Нужно лишь правильно выбрать устройство, возможности которого соответствуют намеченным задачам.

К счастью, в этом нет необходимости. Промышленность выпускает в достаточном количестве эффективные и вполне надёжные приборы, способные обеспечить точный рентгенконтроль. Нужно лишь правильно выбрать устройство, возможности которого соответствуют намеченным задачам.

Где можно применить?

При правильном подходе и соблюдении всех требований, технология безопасна и весьма эффективна. Она постепенно вытесняет устаревшие методы и всё чаще рентгенографические установки можно встретить в самых разных местах.

- На строительстве новых или обслуживании уже находившихся в эксплуатации трубопроводов. Ведь это один из самых удобных способов проверки надёжности сварных соединений и герметичности трасс, по которым перекачиваются различные химические вещества.

- В местах возведения многоэтажных зданий, от прочности несущего каркаса которых будут зависеть жизни огромного количества людей. Чтобы исключить ненужные риски, стоит проверить качество сварных швов заблаговременно.

- На судостроительных верфях, де строятся огромные грузовые суда или фешенебельные пассажирские лайнеры. Лишь надёжным сварным соединениям не страшны шторма.

- В цехах, где собирают на стапелях самые современные самолёты, и даже ракеты. Подняться в небо или достигнуть звёзд они смогут лишь в том случае, если их сварные швы не имеют дефектов.

- У сборочных конвейеров, с которых сходят новейшие модели автомобилей. Количество звёзд, заработанных на краш-тестах, зависит от многих факторов. В том числе и от хорошо выполненной дефектоскопии.

Безусловно, это далеко не весь перечень возможностей рентгенографического контроля. Ведь подробное перечисление заняло бы не одну страницу. Вполне возможно, что именно сейчас кто-то придумал, как ещё можно использовать эту имеющую широкие возможности технологию.

Поделись с друзьями

0

0

0

0

что это, как и зачем выполняется, плюсы и минусы метода

Новички постоянно сталкиваются с проблемами во время соединения металлических деталей. Чаще всего сварщик не видит деформаций внутри шва, появляющихся из-за нарушения технологии соединения.

Чаще всего сварщик не видит деформаций внутри шва, появляющихся из-за нарушения технологии соединения.

Внешний осмотр конструкции не поможет определить скрытые дефекты.

Для сварки в условиях дачи или дома — это не так катастрофично, но в цеху даже мелкие недостатки готового изделия могут не только уменьшить прибыль, но и угрожать безопасности при использовании конструкций.

Сварные швы контролируют разными методами. Элементарный — визуальный анализ швов на наличие заметных деформаций.

Также есть и сложные способы контроля — с применением специального оборудования. Один из этих методов — тема нашей статьи. Мы расскажем о радиографическом контроле швов: что это такое, как работает метод, и зачем его применяют.

Содержание статьиПоказать

Общая информация

youtube.com/embed/klQOhzTVG7M?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>У радиографического метода контроля есть несколько названий. Его называют также рентгенографией, рентгеноскопией, рентгенографическим контролем. Он основан на использовании рентгеновского излучения.

На место соединения деталей устанавливают специальный рентген-аппарат. Он работает так же, как и аппарат для рентгена человеческих костей. Радиоизлучение проходит сквозь металл.

Если в шве есть трещины или поры, излучение без проблем выходит через них. Если соединение плотное, излучение «останется» внутри.

Принимающий прибор запечатляет то, где и как проходят лучи, и закрепляет это на снимке. С его помощью можно увидеть, какие дефекты образовались внутри шва, и где именно они находятся.

Контроль с использованием рентгеновского излучения — метод, который с большой точностью может выявить проблемные места соединений.

Способ радиографического контроля сварных соединений хорошо проявляет себя в проверке трубопроводных конструкций, металлических изделий с серьезными требованиями к качеству и крупногабаритных соединений. На стройплощадках радиография пользуется особым признанием мастеров.

Принцип работы

«Сердцевиной» рентген-аппарата можно назвать излучатель, генерирующий и выпускающий свободные частицы. Он состоит из вакуумного сосуда с анодом, катодом и его накалом.

Каждая деталь заряжена и по сути представляет собой электрод. Они направляют частицы, придавая им ускорение, тем самым создавая рентгеновский луч.

Для тех, кто хочет понимать процесс радиографического контроля сварных соединений в подробностях, мы расширим объяснение. Электроны, испускающиеся катодом, через потенциал электрического поля между положительным и отрицательным электродами набирают ускорение.

На этом этапе излучение уже появляется, но еще не обладает достаточной силой. Но лучи «врезаются» в анод и тормозятся, из-за чего образовываются еще больше.

Но лучи «врезаются» в анод и тормозятся, из-за чего образовываются еще больше.

Во время столкновения лучей с анодом, последний тоже отдает электроны. Вместе все эти частицы формируют целостное рентгеновское излучение.

Выходящие лучи направляются вакуумной трубкой и внешними деталями аппарата. Частицы попадают на металл, и, если он дефектный, то проходят через шов насквозь.

Если же соединение нормальное, лучи остаются внутри него. Но не все электроны «встраиваются» в металл. Те, что задерживаются на поверхности, служат основой рентгеновского снимка.

На нём можно определить, сколько лучей прошло через соединение. Если металл пронизан трещинами и сквозными порами, на снимке можно будет увидеть много прошедших лучей.

Так можно узнать не только о присутствии деформации, но и о её размере и размещении.

Особенности рентгеновских лучей

Для того, чтобы понимать принципы рентгенографического анализа, нужно учитывать характеристики излучения, из-за которых этот анализ и работает. Основное свойство луча — возможность проходить через материал, в том числе и металлы.

Основное свойство луча — возможность проходить через материал, в том числе и металлы.

Если металл очень плотный, лучи будут проходить хуже, и наоборот: металл с низкой плотностью легко пропускает их. С радиографическим контролем качества это связано тем, что плотность низкая именно в месте дефекта.

Эти участки металла легко пропускают лучи. Последние запечатляются на приёмнике. Если же структурно соединение без «пробелов», то лучи будут не проходить, а поглощаться конструкцией. Степень поглощения излучения прямо пропорциональна плотности шва.

Со снимками тоже ничего сложного. Некоторые химические элементы встречаясь с рентгеновскими лучами испускают свечение. Часть фото пластины, которая чувствительна к свету, напыляется этими элементами.

Из-за их свойств и появляются снимки. Эти химические и физические основы позволяют использовать рентген для изучения как живого организма, так и сварных соединений.

Поговорим и о негативных нюансах. То, что большое количество излучения рентген-аппарата может навредить человеку, не выдумка. Рентгеновские лучи взаимодействуют с живыми тканями и клетками, постепенно меняя их структуру.

То, что большое количество излучения рентген-аппарата может навредить человеку, не выдумка. Рентгеновские лучи взаимодействуют с живыми тканями и клетками, постепенно меняя их структуру.

Если дозы облучения будут слишком большими, человек, который работает с ними, может получить лучевую болезнь. Предотвратить это можно только учитывая правила техники безопасности и руководство по применению радиографического аппарата.

Добавим, что воздух, которым мы дышим, может пропускать ток при наличии излучения. Рентгеновское излучение ионизирует атмосферные газы, разделяя их молекулы на положительно и отрицательно заряженные частицы.

Когда эти частицы перемещаются направлено, появляется электрический ток.

Достоинства и недостатки метода

youtube.com/embed/6IC6pA0mX08?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Перечислим плюсы и минусы радиографического контроля сварных соединений.

«ЗА»:

- Анализ качественных характеристик шва рентгеном точный и редко пропускает недочёты мимо себя

- Метод помогает быстро найти дефекты даже на самом глубоком уровне соединения

- Рентгеновский снимок показывает место, в котором есть дефект, и его приблизительный размер

- На радиографический анализ уходит немного времени, а из средств нужен только рентген-аппарат

- Контролировать качество можно у сложных конструкций с труднодоступными местами (например, трубопроводных систем)

«Против»:

- То, насколько качественным будет анализ, зависит от того, как мастер настроит контролирующий аппарат

- Малогабаритные модели рентген-аппаратов, которые чаще используют в строительстве, дорогие

- Расходники для аппарата найти сложно, и стоят они, так же, как и само устройство, достаточно

- Контроль качества с применением радиографического излучения опасен для здоровья

Алгоритм контроля

Технология контроля радиографией несложная и основами похожа на ту, что используют врачи рентген-кабинетов. Человек, который проводит анализ, настраивает аппаратуру в зависимости от плотности металла.

Человек, который проводит анализ, настраивает аппаратуру в зависимости от плотности металла.

Раньше мы уже сказали о том, что итог зависит именно от того, насколько плотный металл.

Соединение нельзя проверять сразу после сварки. Перед контролем место шва нужно обработать. Также нужно убрать остатки шлака и очистить металл от лишнего. Если аппарат мобильный, его помещают на конструкцию.

Если же устройство закреплено в одном месте, соединение помещают внутрь.

Плёнку размещают с одной стороны шва, а излучатель — с другой. Затем радиографический аппарат включают, излучение идёт через конструкцию и запечатляется на плёнке.

На получившемся снимке просматриваются все деформации. После выключения аппарата нужно подождать примерно полминуты. Затем детали и рентгенограф разделяются, а получившиеся снимки анализируются специалистами или самим контролером.

Техника безопасности

Выше было упомянуто об опасности рентгеновского излучения для живых организмов. Даже одноразовое использование рентгенографа может повлиять на вас, поэтому не обращать внимания на правила безопасности не стоит.

Даже одноразовое использование рентгенографа может повлиять на вас, поэтому не обращать внимания на правила безопасности не стоит.

Если у вас в планах частое использование радиографического излучения для анализа швов, то некоторые рекомендации для вас просто обязательны к запоминанию.

- Основное правило — экранизация рентген-аппарата. Установка экрана не позволит излучению выходить за границы области контроля. Для анализа сварочных швов в качестве экрана можно взять листы из металла. Если ваша работа проходит в закрытой комнате, то её стены желательно обложить экранными листами. С ними излучение будет менее вредным для других рабочих объекта или цеха.

- Не находитесь в месте рентгенографического контроля долго. При работе на открытом воздухе, во время анализа отходите от устройства на несколько метров. При работе в помещении старайтесь выходить за дверь, пока идёт излучение. Также используйте защитную униформу в виде маски, перчаток и отражающего костюма. Пока идёт анализ, мимо аппарата не должны ходить другие рабочие.

- Еще перед началом контроля вы должны быть уверены в исправности аппарата и правильности выставленных настроек. Часто эти два фактора при упущенной проверке становятся причиной несчастных случаев.

- Каждый следующий радиографический анализ контролируйте, какое количество лучей вы получаете на выходе. Лучи в небольших дозах безопасны, но могут «собираться» в организме, становясь основой заболеваний, связанных радиацией. Дозировка, которую вы получили во время одного контроля, должна выйти из организма до следующего. Для того, чтобы вы могли следить за этим, есть специальные дозиметры.

- Смотрите за тем, насколько ионизирован воздух. Мы упоминали, что увеличение степени ионизации делает воздух хорошим проводником электрического тока. Это в большей степени опасно, если помещение закрыто.

Заключение

youtube.com/embed/xZcT6E3NrEY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Это основы, которые нужно знать о методе радиографического анализа сварных соединений. Использование излучения помогает найти дефекты даже в самых глубоких слоях шва.

В производственных цехах используют стационарные модели рентген-аппаратов, на выездных работах — более компактные. Но в обоих случаях эффективность этой технологии на уровне.

Чтобы понимать характеристики дефектов на снимках, нужно практиковаться. Но эта практика подарит вам полезные навыки в точном поиске трещин и других недочётов сварного соединения, которое на вид может казаться целостным.

Если вы пользовались рентгенографией, можете поделиться своим опытом с новичками в комментариях. Желаем удачи!

Как проходит радиографический контроль сварных соединений: познаем со всех сторон

Наше производственное объединение 10 лет оказывает услуги по рентгенографическому контролю сварных соединений. Для проведения данного анализа у нас имеется все необходимое современное оборудование и опытные специалисты, четко владеющие технологией.

Для проведения данного анализа у нас имеется все необходимое современное оборудование и опытные специалисты, четко владеющие технологией.

Благодаря информативности и точности рентгенографического метода контроля, он обязателен к применению в областях, где существуют высокие требования к качеству и надёжности изделия. Информативность метода уже давно сделала его безальтернативным во многих областях машиностроения, металлообработки и строительства.

Блок: 1/11 | Кол-во символов: 568

Источник: https://n-control.ru/%D1%80%D0%B0%D0%B4%D0%B8%D0%BE%D0%B3%D1%80%D0%B0%D1%84%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9-%D0%BA%D0%BE%D0%BD%D1%82%D1%80%D0%BE%D0%BB%D1%8C

Общая информация

У радиографического метода контроля есть несколько названий. Его называют также рентгенографией, рентгеноскопией, рентгенографическим контролем. Он основан на использовании рентгеновского излучения.

Его называют также рентгенографией, рентгеноскопией, рентгенографическим контролем. Он основан на использовании рентгеновского излучения.

На место соединения деталей устанавливают специальный рентген-аппарат. Он работает так же, как и аппарат для рентгена человеческих костей. Радиоизлучение проходит сквозь металл.

Если в шве есть трещины или поры, излучение без проблем выходит через них. Если соединение плотное, излучение «останется» внутри.

Принимающий прибор запечатляет то, где и как проходят лучи, и закрепляет это на снимке. С его помощью можно увидеть, какие дефекты образовались внутри шва, и где именно они находятся.

Контроль с использованием рентгеновского излучения — метод, который с большой точностью может выявить проблемные места соединений.

Способ радиографического контроля сварных соединений хорошо проявляет себя в проверке трубопроводных конструкций, металлических изделий с серьезными требованиями к качеству и крупногабаритных соединений. На стройплощадках радиография пользуется особым признанием мастеров.

На стройплощадках радиография пользуется особым признанием мастеров.

Блок: 2/8 | Кол-во символов: 1113

Источник: https://prosvarku.info/tehnika-svarki/radiograficheskij-kontrol-svarnyh-soedinenij

Что такое радиографический контроль

При соединении или обработке металлических деталей с помощью любого вида сварки могут образоваться дефекты швов в результате неправильной технологии сваривания, недостаточно обработанная поверхность, попадание инородных частиц. Такие дефекты могут существенно влиять на работу соединения и его прочностные характеристики.

Методика радиографии сварных швов помогает выявить такие дефекты на их ранней стадии развития. Таким образом, радиографический метод контроля сварных соединений представляет собой неразрушающий способ для проверки материалов на наличие скрытых дефектов. Такой вид проверки использует способность рентгеновских волн глубоко проникать в различные материалы.

Раннее обнаружение дефектов в сварных швах и их устранение предотвратит аварийно-опасные ситуации в будущем.

Рентгеновский метод неразрушающего контроля признан одним из наиболее точных и объективных способов подтверждения качества выполненных соединений металлических деталей и конструкций. С помощью рентгенографии можно выявить большинство серьезных дефектов, определить их характер и размеры.

Методика пригодна для радиографического контроля сварных соединений трубопроводов, силосов, резервуаров и резервуарного оборудования, противопожарного и нефтеналивного оборудования, дымовых труб, нестандартных металлоконструкций и любых изделий, где была использована сварка, в качестве соединительного элемента.

Блок: 2/11 | Кол-во символов: 1442

Источник: https://n-control.ru/%D1%80%D0%B0%D0%B4%D0%B8%D0%BE%D0%B3%D1%80%D0%B0%D1%84%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9-%D0%BA%D0%BE%D0%BD%D1%82%D1%80%D0%BE%D0%BB%D1%8C

Радиографический контроль сварных соединений

Со времен разработки первых методов соединения элементов с использованием сварочных технологий возник вопрос о контроле за качеством сварочных швов. Учитывая существующие технологии, конструкторы разработали различные способы, обеспечивающие довольно точно обнаружить дефекты конструкций, грозящие разрушению. Однако, универсального метода, способного удовлетворить запросы производственников, пока не существует. Поэтому сегодня, при выполнении сварочных работ, производственники вынуждены выбирать, наиболее подходящие для них методы контроля, которые их удовлетворяют:

Учитывая существующие технологии, конструкторы разработали различные способы, обеспечивающие довольно точно обнаружить дефекты конструкций, грозящие разрушению. Однако, универсального метода, способного удовлетворить запросы производственников, пока не существует. Поэтому сегодня, при выполнении сварочных работ, производственники вынуждены выбирать, наиболее подходящие для них методы контроля, которые их удовлетворяют:

• Более дешёвым и несложным процессом, без использования сложного оборудования, способного обеспечить удовлетворяющую оценку качества сварного шва.

• Достаточно сложным и дорогостоящим способом, применяемым только на производстве, которое располагает технологическими возможностями, показывая, при этом, объективную и полную картину.

Точные варианты дефектоскопии, приходится задействовать в таких обстоятельствах, когда качество шва составляет ключевую роль и дефекты недопустимы даже ничтожные. Именно, радиографическая проверка качества сварочных соединений удовлетворяет таким требованиям.

Предлагаемая методика радиографического контроля сварочных швов, основанная на свойствах просвечивания проверяемого участка гамма-лучами или рентгеновским излучением, относится к одной из наиболее точной.

В то же время, промышленная радиография относится к профессии, являющейся одной из наиболее вредных для здоровья людей. В методе применяются мощные гамма-источники (> 2 CI).

Блок: 3/6 | Кол-во символов: 1607

Источник: https://www.okorrozii.com/radiograficheskij-kontrol.html

Недостатки

- Сложен в исполнении, так что не каждому человеку и организации он доступен;

- Требует применения дорогостоящего оборудования;

- Необходимо использовать уникальные расходные материалы;

- Представляет опасность

Радиографический контроль сварных соединений: методы, дефекты

Возможностью применять радиографический метод контроля сварных соединений мы обязаны немецкому физику Вильгельму Рентгену. В 1895 году он открыл электромагнитное излучение на коротких волнах. Эти лучи были названы в честь него рентгеновскими.

Эти лучи были названы в честь него рентгеновскими.

Первое широкое применение рентгеновские лучи нашли в медицине. Метод позволил спасти много человеческих жизней. В свою очередь, рентгеновский контроль сварных соединений помогает спасти сварные швы от образовавшихся в процессе сварки дефектов. Метод рентгеновской дефектоскопии позволяет обнаружить в сварных соединениях трещины, раковины, пустоты, полости, инородные включения.

Радиографический контроль сварных соединений это — это метод контроля, позволяющий обнаружить имеющиеся внутри сварных швов погрешности, основанный на изменении характеристик рентгеновских лучей при столкновении с ними. Такой контроль возможен благодаря способности этих волн проникать вглубь металла достаточно глубоко. Контроль этим методом проводится согласно ГОСТу 75-12, в котором перечислены все контролируемые этим способом дефекты.

Область применения

После окончания процесса сваривания и остывания конструкции необходимо оценить качество работы и при обнаружении недостатков принять меры. Контроль начинается с визуального осмотра. При наличии дефектов, имеющихся внутри шва необходимо прибегнуть к другим методам поиска. Они должны относиться к категории неразрушаемых. Не все обладают необходимой точностью. Рентгенография сварных соединений является одним из неразрушаемых способов, дающим точную информацию о состоянии внутри сварного шва.

Контроль начинается с визуального осмотра. При наличии дефектов, имеющихся внутри шва необходимо прибегнуть к другим методам поиска. Они должны относиться к категории неразрушаемых. Не все обладают необходимой точностью. Рентгенография сварных соединений является одним из неразрушаемых способов, дающим точную информацию о состоянии внутри сварного шва.

В дефектоскопии используется возможность рентгеновских лучей проникнуть вглубь на значительное расстояние благодаря тому, что их длина волны является небольшой. При сварке могут возникнуть ситуации, когда выбран неправильный режим или в сварочную ванну попали посторонние предметы. Образование невидимого брака понизит прочность и надежность всей конструкции, которая сможет выдержать меньшие нагрузки, чем планировалось.

Радиографический контроль сварных швов требует наличия специального оборудования. Затраты на него целесообразны в тех случаях, когда требования к характеристикам соединений высокие. Другой вариант — контроль конструкций, где другие методы применять затруднительно или невозможно. Примером может служить рентгенографический контроль сварных соединений трубопроводов.

Примером может служить рентгенографический контроль сварных соединений трубопроводов.

Существуют лаборатории, специализирующиеся на контроле сварных соединений, где имеется все необходимое оборудование, и работают грамотные профессионалы. При желании контроль можно провести самостоятельно, овладев необходимыми навыками. Имеется возможность взять для этого прибор в аренду. Большой популярностью пользуются портативные аппараты. Они применяются как для контроля трубопроводов, так и для профильных и листовых соединений. Стационарные аппараты могут быть спроектированы индивидуально для решения конкретных задач.

Радиографический контроль сварных соединений трубопроводов проводится согласно отраслевому нормативному документу ОСТ 36-59, где указаны все требования к свариванию этих конструкций. В нем, в частности, сказано, что все данные по проведенному контролю заносятся в специальный журнал и хранятся в течение 10 лет после начала эксплуатации объекта.

Принцип работы

Рентгенография основана на свойстве лучей проникать внутрь материалов, в том числе металлов. Эта способность понижается с увеличением плотности металла и увеличивается с понижением плотности. Поскольку в местах с пустотами и трещинами плотность становится меньше, это сразу регистрируется прибором. При отсутствии дефектов структура металла остается стабильно плотной, и рентгеновские лучи поглотятся материалом. Чем выше плотность, тем степень поглощения будет выше.

Эта способность понижается с увеличением плотности металла и увеличивается с понижением плотности. Поскольку в местах с пустотами и трещинами плотность становится меньше, это сразу регистрируется прибором. При отсутствии дефектов структура металла остается стабильно плотной, и рентгеновские лучи поглотятся материалом. Чем выше плотность, тем степень поглощения будет выше.

Основным элементом аппарата для рентгеноскопии сварных швов служит излучатель, представляющий собой рентгеновские трубки. Его функция — генерировать лучи и выпускать их. Конструктивно излучатель представляет вакуумный сосуд. В нем имеются анод и катод, между которыми образуется электрический потенциал. При сильном ускорении электронов появляются рентгеновские лучи, и задается направление их выхода.

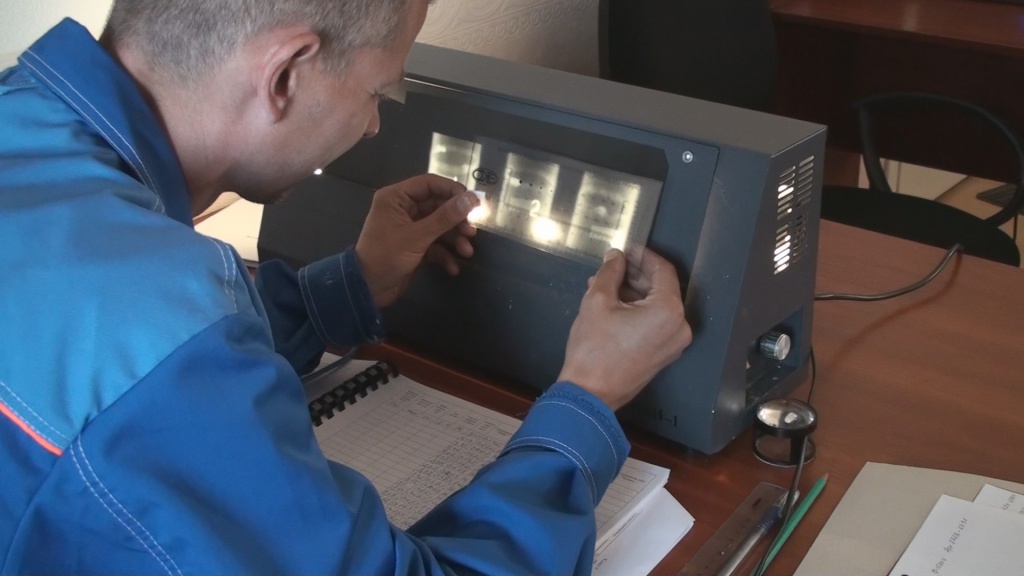

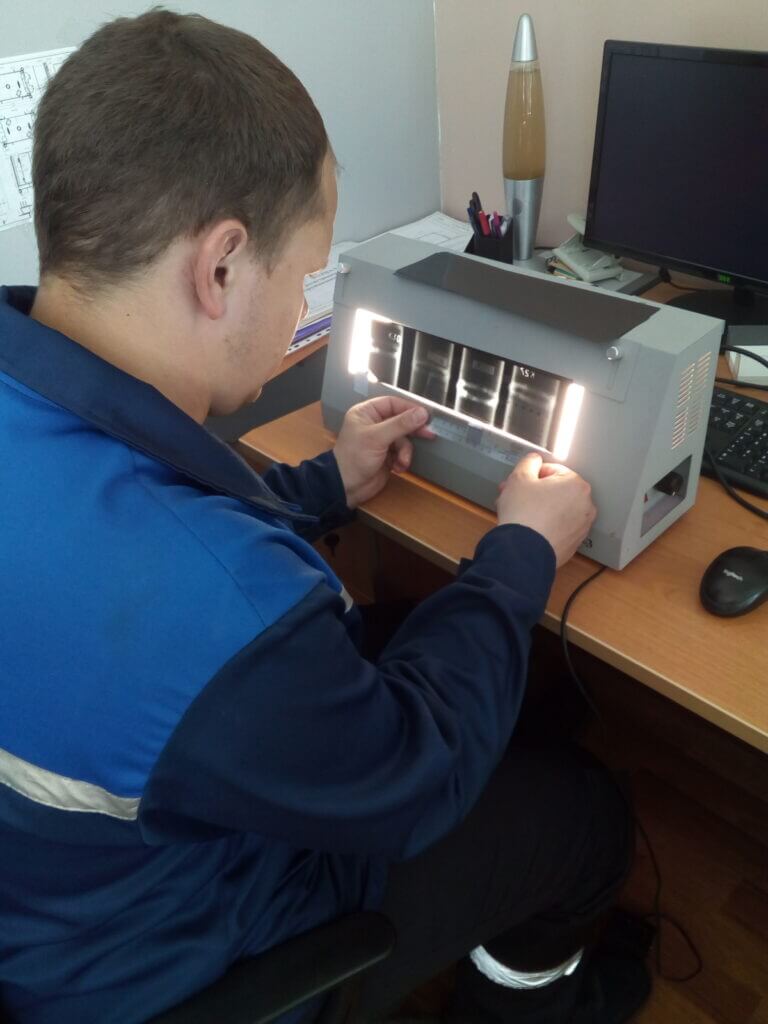

Лучи, прошедшие сквозь металл, падают на специальную светочувствительную пленку. На ней остается отпечаток, по которому можно судить, что находится внутри материала. Полную картину покажет расшифровка рентгеновских снимков сварных соединений. При желании или необходимости получать сведения постоянно, используют сцинтилляторы. Это дает возможность выводить изображение на монитор.

При желании или необходимости получать сведения постоянно, используют сцинтилляторы. Это дает возможность выводить изображение на монитор.

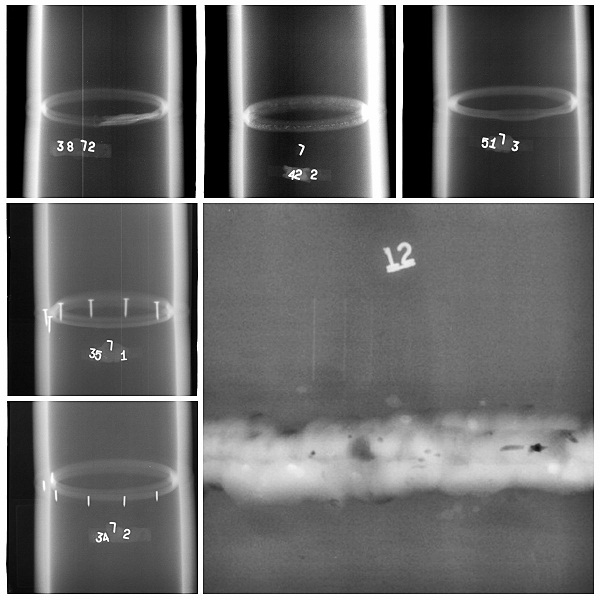

Имеется возможность сделать фотографии, получив рентгенограмму. На рентгенограмме будет иметься негативное изображение соединения. При наличии включений или, наоборот, пустот появятся их очертания другого цвета. Полученную рентгенограмму следует сравнить с типовой рентгенограммой для этого типа свариваемых деталей. Метод позволяет точно и оперативно оценить состояние сварного шва.

Подготовка к контролю

Перед началом процесса следует произвести подготовительные операции. Части будущего соединения внимательно осматривают. При наличии на них загрязнений и шлаков необходимо тщательно их очистить и обезжирить растворителем или спиртом. Это делается для того, чтобы наружные дефекты при просвечивании не вносили искажение в окончательный результат.

Пленки заряжают в соответствующие кассеты. Все соединения разделяют на отдельные интервалы и маркируют их. Это делается для того, чтобы можно было точно определить, какой снимок относиться к конкретному участку свариваемого шва. В том же порядке маркируют кассеты и пленки. Если шов имеет большую протяженность, возможен выборочный рентген-контроль сварных швов.

Это делается для того, чтобы можно было точно определить, какой снимок относиться к конкретному участку свариваемого шва. В том же порядке маркируют кассеты и пленки. Если шов имеет большую протяженность, возможен выборочный рентген-контроль сварных швов.

Также необходимо подготовить оборудование, предназначенное для радиографии сварных швов. Вначале необходимо выбрать подходящий источник излучения. Критериями являются чувствительность, толщина металла и его плотность, конфигурация деталей, требуемая производительность. К примеру, для радиографического контроля сварных соединений, где возможны дефекты, имеющие большой размер, подходят изотопы, обладающие высокой энергией. Это обеспечит небольшое время просвечивания. Выбор пленки обусловлен толщиной металла и его плотностью. На приборах выставляют оптимальные режимы.

Методика процесса

Рентгенография сварных швов проходит несколько этапов:

- Выбрать источник излучения.

- Выбрать подходящий тип пленки.

- Установить на оборудовании оптимальные режимы.

- Поместить аппарат внутри изделия или снаружи и включить его.

- Начать просвечивание сварного шва.

- Вынуть пленку и проявить ее.

- Произвести расшифровку.

- Занести результаты в журнал установленной формы.

Выбранную кассету закрепляют на изделии. Для получения хорошей резкости изображения и определения достоверного размера дефекта на приборе следует установить эталон чувствительности. Эталон должен быть изготовлен из материала, характеристики которого приближены к характеристикам свариваемого металла.

В ГОСТе 7512 указаны три предпочтительных типов эталонов, применяемых для рентгена сварных швов:

- Канавочные. Пластина, имеющая шесть канавок. Ширина у них одинаковая, а глубина разная.

- Проволочные. Имеет семь проволок.

- Пластинчатые. Пластина, имеющая отверстия нужных форм и размеров.

Проверяемые изделия можно разместить по отношению к аппарату двумя способами. Если они небольшие и могут поместиться в помещении, соединения помещаются внутри стационарного аппарата. При выездном контроле применяют компактные модели оборудования и устанавливают их на изделие.

Если они небольшие и могут поместиться в помещении, соединения помещаются внутри стационарного аппарата. При выездном контроле применяют компактные модели оборудования и устанавливают их на изделие.

Чтобы осуществить рентгенографический контроль сварных соединений шов следует размещать строго между излучателем и светочувствительной пленкой. После включения излучателя рентгеновские лучи начнут проходить через металл и попадать на пленку. Через несколько секунд снимок будет готов. Аппарат выключают. Кассету с пленкой вынимают и отдают для обработки и расшифровывания. После того, как будет понятно, что результат получен, аппарат можно снять с изделия или извлечь из него. Иначе, необходимо сделать повторный контроль.

Расшифровка

Расшифровку рентгенограмм осуществляют в затененном помещении на негатоскопе. Он представляет собой устройство, назначением которого является просмотр на просвет радиографических снимков, в том числе рентгенограмм. В негатоскопе предусмотрена возможность регулировки яркости освещения. При слишком большом его значении мелкие дефекты могут быть пропущены.

При слишком большом его значении мелкие дефекты могут быть пропущены.

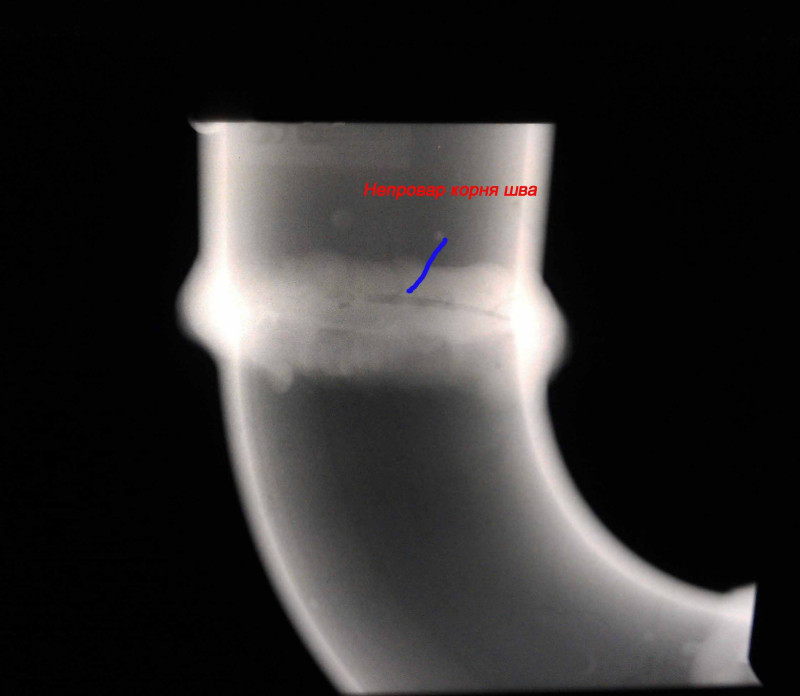

После расшифровки составляется заключение. Перед тем, как прибегнуть к этому методу, необходимо узнать, какие дефекты сварного шва выявляются с помощью радиографического контроля. К ним относятся:

- подрезы;

- непровары;

- трещины;

- поры;

- инородные включения;

- шлаки.

Помимо этого, можно оценить величину вогнутости и выпуклости в местах, где визуальный осмотр невозможен. При записи результатов используются сокращения. Так, «Т» означает трещину, «Н» — непровар, «П» — пору, «Ш» — шлак, «В» — включение вольфрама, Пдр» — подрез. Рядом с буквами ставят размеры дефекта. Учитывается также характер распределения.

По этому признаку недостатки делятся на группы:

- Отдельные.

- Цепочки. На одной линии более трех дефектов.

- Скопления. Расположение в одном месте не менее трех дефектов.

Размер дефекта обозначается в миллиметрах.

Преимущества

К достоинствам метода относятся:

- достоверность;

- быстрота контроля;

- определение места расположения;

- оценка размера;

- выявление скрытых недостатков;

- широкая область применения.

К недостаткам относится высокая цена оборудования, и необходимость изучения правил его использования.

Безопасность

При всех своих достоинствах метод является потенциально опасным для здоровья. Поэтому необходимо выполнять экранирование прибора. Контролер не должен находиться без необходимости в зоне облучения. Доступ туда посторонним лицам должен быть запрещен. Для этого следует вывесить предупреждающие знаки.

При работе в помещении его стены надо покрыть экранирующими пластинами. Контролер должен быть обеспечен комплектом защитной одежды. Перед началом процесса необходимо проверить исправность оборудования.

Интересное видео

youtube.com/embed/xZxoDW_5wIQ?autoplay=0&start=0&rel=0″/>

Неразрушающий контроль — Радиографический контроль (RT)

История радиографических исследований

История радиографических исследований на самом деле имеет два начала. Первый начался с открытия рентгеновских лучей Вильгельмом Конрадом Рентгеном в 1895 году, а второй — с заявления Марии Кюри в декабре 1898 года о том, что они продемонстрировали существование нового радиоактивного материала под названием «Радий».

Подробнее о Кюри и Рентгене можно найти во всемирной паутине.

Мария Кюри

Вт.К. Рентген

Что такое рентгенологические исследования?

Радиографический контроль (RT, рентгеновское или гамма-излучение) — это метод неразрушающего контроля (NDT), при котором исследуется объем образца. Радиография (рентгеновское излучение) использует рентгеновские лучи и гамма-лучи для получения рентгеновского снимка образца, показывающего любые изменения толщины, дефекты (внутренние и внешние) и детали сборки, чтобы обеспечить оптимальное качество вашей работы.

RT обычно подходит для испытания сварных соединений, к которым есть доступ с обеих сторон, за исключением методов изображения сигнала через двойные стенки, используемых на некоторых трубах.Хотя это медленный и дорогостоящий метод неразрушающего контроля, он является надежным способом обнаружения пористости, включений, трещин и пустот внутри сварных швов.

RT использует рентгеновское или гамма-излучение. Рентгеновские лучи производятся рентгеновской трубкой, а гамма-лучи производятся радиоактивным изотопом.

Рентгеновская трубка с водяным охлаждением

- K — катод (источник электронов)

- A — анод (электроны мишени)

- C — охлаждающая вода

- U h — напряжение нагрева

- U a — ускоряющее напряжение

- X — Рентгеновское излучение (рентгеновские лучи)

Метод основан на том же принципе, что и медицинская рентгенография в больнице. Кусок рентгеновской пленки помещается на удаленную сторону исследуемого материала, и затем излучение передается через одну сторону материала на удаленную сторону, где размещается рентгенографическая пленка.

Кусок рентгеновской пленки помещается на удаленную сторону исследуемого материала, и затем излучение передается через одну сторону материала на удаленную сторону, где размещается рентгенографическая пленка.

Радиографическая пленка обнаруживает излучение и измеряет различные количества излучения, получаемого по всей поверхности пленки. Затем эта пленка обрабатывается в условиях темного помещения, и различные степени излучения, получаемого пленкой, отображаются на дисплее с разной степенью черного и белого, это называется плотностью пленки и просматривается на специальном светоизлучающем устройстве.

Разрывы в материале влияют на количество излучения, получаемого пленкой через эту конкретную плоскость материала. Квалифицированные инспекторы могут интерпретировать полученные изображения и записать местоположение и тип дефекта, присутствующего в материале. Радиографию можно использовать для большинства материалов и форм продукции, например сварные швы, отливки, композиты и др.

Радиографический контроль обеспечивает постоянную запись в виде рентгенограммы и обеспечивает высокочувствительное изображение внутренней структуры материала.

Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, вызывает обнажение рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Следовательно, области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке как темные контуры. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.

Все неоднородности обнаруживаются путем просмотра формы сварного шва и изменений плотности обработанной пленки. Эти постоянные записи о качестве сварных швов относительно легко интерпретировать, если персонал прошел надлежащую подготовку. Только квалифицированный персонал должен проводить рентгенографию и радиографическую интерпретацию, потому что ложные показания могут быть дорогими и могут серьезно повлиять на производительность, а также потому, что невидимые рентгеновские лучи и гамма-излучение могут быть опасными.

Только квалифицированный персонал должен проводить рентгенографию и радиографическую интерпретацию, потому что ложные показания могут быть дорогими и могут серьезно повлиять на производительность, а также потому, что невидимые рентгеновские лучи и гамма-излучение могут быть опасными.

Стандарты

ASTM International (ASTM)

- ASTM E 94, Стандартное руководство по радиографическому исследованию

- ASTM E 155, Стандартные эталонные рентгенограммы для проверки алюминиевых и магниевых отливок

- ASTM E 592, Стандартное руководство по полученной эквивалентной чувствительности пенетраметра ASTM для рентгенографии стальных пластин от 1/4 до 2 дюймов.[От 6 до 51 мм] толщиной с рентгеновскими лучами и от 1 до 6 дюймов [от 25 до 152 мм] толщиной с кобальтом-60

- ASTM E 747, Стандартная практика проектирования, изготовления и группировки материалов Классификация индикаторов качества изображения проводов (IQI), используемых в радиологии

- ASTM E 801, Стандартная практика контроля качества радиологического исследования электронных устройств

- ASTM E 1030, Стандартный метод испытаний для радиографического исследования металлических отливок

- ASTM E 1032, Стандартный метод испытаний для радиографического исследования сварных конструкций

- ASTM 1161, Стандартная практика радиологического исследования полупроводников и электронных компонентов

- ASTM E 1648, Стандартные эталонные рентгенограммы для исследования сварных швов плавлением алюминия

- ASTM E 1735, Стандартный метод испытаний для определения относительного качества изображения промышленных радиографических пленок, подвергнутых рентгеновскому излучению от 4 до 25 МэВ

- ASTM E 1815, Стандартный метод испытаний для классификации пленочных систем для промышленной радиографии

- ASTM E 1817, Стандартная практика контроля качества радиологического исследования с использованием репрезентативных показателей качества (RQI)

- ASTM E 2104, Стандартная практика радиографического исследования передовых материалов и компонентов авиационных и турбинных двигателей

Американское общество инженеров-механиков (ASME)

- BPVC Раздел V, Неразрушающий контроль: Статья 2 Радиографическое исследование

Американский институт нефти (API)

- API 1104, Сварка трубопроводов и связанного оборудования: 11.

1 Радиографические методы испытаний

1 Радиографические методы испытаний

Международная организация по стандартизации (ISO)

- ISO 4993, Стальные и чугунные отливки — Радиографический контроль

- ISO 5579, Неразрушающий контроль. Радиографический контроль металлических материалов с помощью рентгеновского и гамма-излучения. Основные правила.

- ISO 10675-1, Неразрушающий контроль сварных швов. Уровни приемки для радиографических испытаний. Часть 1. Сталь, никель, титан и их сплавы.

- ISO 11699-1, Неразрушающий контроль. Промышленные радиографические пленки. Часть 1. Классификация пленочных систем для промышленной радиографии.

- ISO 11699-2, Неразрушающий контроль. Промышленные радиографические пленки. Часть 2: Контроль обработки пленки с помощью справочных значений.

- ISO 14096-1, Неразрушающий контроль. Аттестация систем оцифровки рентгеновской пленки. Часть 1. Определения, количественные измерения параметров качества изображения, стандартная эталонная пленка и контроль качества

- ISO 14096-2, Неразрушающий контроль.

Аттестация систем оцифровки радиографических пленок. Часть 2: Минимальные требования.

Аттестация систем оцифровки радиографических пленок. Часть 2: Минимальные требования. - ISO 17636, Неразрушающий контроль сварных швов. Радиографический контроль сварных соединений плавлением

- ISO 19232, Неразрушающий контроль — Качество изображения рентгенограмм

Европейский комитет по стандартизации (CEN)

- EN 444, Неразрушающий контроль; общие принципы радиографического исследования металлических материалов с использованием рентгеновских лучей и гамма-лучей

- EN 462-2, Неразрушающий контроль — качество изображения рентгенограмм — Часть 2: индикаторы качества изображения (ступенька / тип отверстия) — определение значения качества изображения

- EN 462-3, Неразрушающий контроль — Качество изображения радиограмм — Часть 3: Классы качества изображения для черных металлов

- EN 462-4, Неразрушающий контроль — Качество изображения рентгенограмм — Часть 4: Экспериментальная оценка значений качества изображения и таблиц качества изображения

- EN 462-5, Неразрушающий контроль — Качество изображения рентгенограмм — Часть 5: Качество изображения индикаторов (тип дуплексного провода), определение значения нерезкости изображения

- EN 584-1, Неразрушающий контроль — Промышленная радиографическая пленка — Часть 1: Классификация пленочных систем для промышленной радиографии

- EN 584-2, Неразрушающий контроль — Промышленная радиографическая пленка — Часть 2: Контроль обработки пленки с помощью справочных значений

- EN 1330-3, Неразрушающий контроль — Терминология — Часть 3: Термины, используемые в промышленных радиографических испытаниях

- EN 1435, Неразрушающий контроль сварных швов — Радиографический контроль сварных соединений

- EN 2002-21, Аэрокосмическая серия — Металлические материалы; Методы испытаний — Часть 21: Радиографические испытания отливок

- EN 10246-10, Неразрушающий контроль стальных труб — Часть 10: Радиографический контроль сварного шва стальных труб, сваренных автоматической дугой плавлением, для обнаружения дефектов

- EN 12517-1, Неразрушающий контроль сварных швов — Часть 1: Оценка сварных соединений стали, никеля, титана и их сплавов с помощью радиографии — Уровни приемки

- EN 12517-2, Неразрушающий контроль сварных швов — Часть 2: Оценка сварных соединений алюминия и его сплавов с помощью радиографии — Уровни приемки

- EN 12679, Неразрушающий контроль — Определение размеров промышленных радиографических источников — Радиографический метод

- EN 12681, Основание — Радиографическое обследование

- EN 13068, Неразрушающий контроль — Радиоскопический контроль

- EN 14096, Неразрушающий контроль — Аттестация систем оцифровки рентгеновских пленок

- EN 14784-1, Неразрушающий контроль — Промышленная компьютерная радиография с накопительными люминофорными пластинами изображения — Часть 1: Классификация систем

- EN 14584-2, Неразрушающий контроль — Промышленная компьютерная радиография с накопительными люминофорными пластинами изображения — Часть 2: Общие принципы испытаний металлических материалов с использованием рентгеновских лучей и гамма-лучей

Контроль качества рентгенографии

Контроль качества рентгенографии

Одним из методов контроля качества рентгенограммы является использование индикаторов качества изображения (IQI). IQI, которые также называют пенетраметрами, предоставляют средства визуального информирования интерпретатора пленки о контрастной чувствительности и разрешении рентгенограммы. IQI указывает на то, что на рентгенограмме будет обнаруживаться определенная величина изменения толщины материала, и что рентгенограмма имеет определенный уровень четкости, так что изменения плотности не теряются из-за нерезкости. Без такой контрольной точки невозможно поддерживать согласованность и качество, а дефекты могут остаться незамеченными.

IQI, которые также называют пенетраметрами, предоставляют средства визуального информирования интерпретатора пленки о контрастной чувствительности и разрешении рентгенограммы. IQI указывает на то, что на рентгенограмме будет обнаруживаться определенная величина изменения толщины материала, и что рентгенограмма имеет определенный уровень четкости, так что изменения плотности не теряются из-за нерезкости. Без такой контрольной точки невозможно поддерживать согласованность и качество, а дефекты могут остаться незамеченными.

Индикаторы качества изображения могут принимать разные формы и формы из-за различных кодексов или стандартов, которые требуют их использования. В Соединенных Штатах преобладают два стиля IQI: табличка или дырчатая форма и проволочная IQI. IQI изготавливаются из различных материалов, поэтому можно использовать материал с характеристиками поглощения излучения, аналогичными исследуемому материалу.

IQI для отверстий

Стандарт ASTM E1025 содержит подробные требования к конструкции и классификации групп материалов индикаторов качества изображения отверстий. E1025 обозначает восемь групп прокладок в зависимости от их характеристик поглощения излучения. В требования включена система надреза, которая позволяет рентгенологу легко определить, является ли IQI правильным типом материала для продукта. Насечки на IQI справа указывают на то, что он сделан из алюминия. Толщина в тысячах дюймов отмечается на каждом пентаметре одним или несколькими порядковыми номерами. IQI справа имеет толщину 0,005 дюйма. IQI также могут быть изготовлены в соответствии с военными или другими промышленными спецификациями, и тип и толщина материала могут быть указаны по-другому.Например, IQI слева на изображении выше использует ведущие буквы для обозначения материала. Цифры на этом же IQI указывают толщину образца, на которую обычно помещается IQI при попытке достичь двухпроцентной контрастной чувствительности.

E1025 обозначает восемь групп прокладок в зависимости от их характеристик поглощения излучения. В требования включена система надреза, которая позволяет рентгенологу легко определить, является ли IQI правильным типом материала для продукта. Насечки на IQI справа указывают на то, что он сделан из алюминия. Толщина в тысячах дюймов отмечается на каждом пентаметре одним или несколькими порядковыми номерами. IQI справа имеет толщину 0,005 дюйма. IQI также могут быть изготовлены в соответствии с военными или другими промышленными спецификациями, и тип и толщина материала могут быть указаны по-другому.Например, IQI слева на изображении выше использует ведущие буквы для обозначения материала. Цифры на этом же IQI указывают толщину образца, на которую обычно помещается IQI при попытке достичь двухпроцентной контрастной чувствительности.

Уровни качества изображения обычно обозначаются выражением, состоящим из двух частей, например 2-2T. Первый термин относится к толщине IQI, выраженной в процентах от исследуемой области проверяемой детали. Второй член в выражении относится к диаметру отверстия, которое необходимо раскрыть, и выражается как кратное толщине IQI.Следовательно, обозначение 2-2T будет означать, что толщина прокладки должна составлять два процента от толщины материала и что на рентгенограмме должно быть обнаружено отверстие, которое вдвое превышает толщину IQI. Это представление IQI 2-2T на рентгенограмме подтверждает, что рентгенографический метод способен показать 2% потери материала в интересующей области.