Станок для холодной ковки своими руками (фото+видео)

Для основания собственной мастерской по обработке металла достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка. Какие элементы можно производить на них?

Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Твистер служит для закручивания длинной заготовки вокруг своей оси в продольную спираль. В горячей ковке есть подобный инструмент — вороток. Твистер похож на это приспособление по своему устройству. Это станина, на которой закреплен ворот с крутящейся головкой и ползунок, ограничивающий и фиксирующий нужную длину детали. Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Если на твистер установить дополнительные приспособы в виде вала, то он будет способен производить объемные корзинки.

Улитка, пожалуй, самый известный ручной станок для холодной ковки. На ее кондукторе производят волюту и различные закрученные вокруг оси детали. Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без пр

Самодельные станки и приспособления для холодной художественной ковки без нагрева: чертежи, инструмент, лекало

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

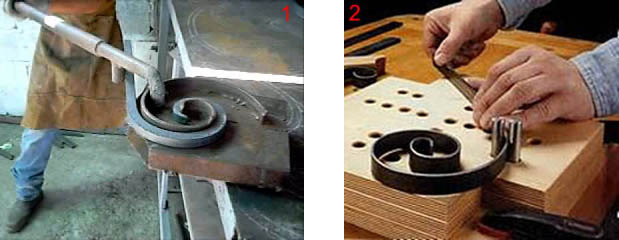

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом.

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

каркас из металлического уголка и швеллера или трубы с толстыми стенками;

каркас из металлического уголка и швеллера или трубы с толстыми стенками;- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Originally posted 2018-07-04 07:43:44.

Самодельный станок для холодной ковки металла видео |

Своими руками

Как сделать простой бассейн своими рукамиСодержание1 Как сделать простой бассейн своими руками2 Бассейн из

Своими руками

Беседка из поддонов своими руками Оригинальная беседка из поддонов своими руками для отдыха

Своими руками

Строительство беседки своими руками пошагово, также прилагаются фото и чертежи беседки. В

Своими руками

Беседка своими руками из дерева Постройка беседки своими руками с фото: пошаговые фото

Своими руками

Как сделать навес на даче: строительство простого навеса пристройки к дому от

Своими руками

Беседка своими руками фото и размеры Если у Вас есть дача или дом

Самодельный станок для холодной ковки своими руками: фото изготовления

Самодельный ручной станок для холодной ковки своими руками: фото пошагового изготовления приспособления.

Всем привет! На этот раз мы изготовим простое приспособление с помощью которого можно легко выгибать прут и арматуру, делать декоративные элементы из металла по сути это будет станок для холодной ковки сделанный своими руками.

Для изготовления самоделки нам понадобится:

- Подшипник.

- Уголок — 60 мм.

- Уголок — 40 мм.

- Пруток.

- Подшипник от помпы (необязательно).

От металлического прута отрезаем кусок длинной 70 мм, автор использовал шток от амортизатора.

Берём 60-й уголок и отрезаем две заготовки длинной по 15 сантиметров.

Затем на вырезанных заготовках закругляем края как показано на фото.

Берём 40-й профиль длинной 25 см, на одном угле вырезаем вот такой проём.

В результате получились вот такие запчасти для изготовления станка холодной ковки.

Две детали сделанные из 60 уголка, свариваем между собой.

Привариваем стержень к заготовке.

К наружной части подшипника привариваем рычаг из прута и подшипник от помпы (вместо него можно приварить металлический стержень).

К стержню заготовки, привариваем подшипник внутренней частью.

К стержню и подшипнику нужно приварить заготовку из 40-го уголка.

В результате у нас получился самодельный станок для холодной ковки, довольно нужное приспособления для работы с металлом. Закрепляем станок в тисках и пользуемся.

Рекомендуем посмотреть видео автора, где показан процесс изготовления самодельного станка для холодной ковки и его испытания.

Автор самоделки: TEXaS TV.

Особенности изготовления станка холодной ковки: подготовка, материалы и приспособления видео

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов.

Они не только украшают, умелые мастера могли создавать из металла письменные приветствия.

Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

- Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

- Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

- После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

- Для продолжения работы устанавливается съемный элемент сборной «Улитки».

- Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

- С обратной стороны выполняют дополнительный изгиб детали.

- Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

- Оригинальный козырек над входом в здание:

- При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

- На лестничном пролете завитки выглядят весьма оригинально.

- Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера.

Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

- Видео: “Улитка” – холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок. На нем можно изготавливать профессиональные заготовки.

- Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Источник: https://metmastanki.ru/stanok-ulitka-dlya-holodnoy-kovki

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании.

Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потреб

Холодная ковка своими руками: станок, чертежи, процесс

Глядя на заборы, ворота и калитки, как на рис., при домах явно не элитного класса, человек, имеющий некоторое представление об оборудовании кузницы и характере работы там, может подумать: откуда у них денег столько? У более сведущего в кузнечном ремесле такого вопроса не возникнет: эти красоты, равно как и металлический декор мебели, легких садовых строений, качелей, скамеек и т.д., созданы способом холодной ковки.

Образцы художественной холодной ковки

Кованая подставка для цветов

Цены на холодную художественную ковку доступны, потому что производственные расходы и начальные затраты на оборудование невелики, а производительность труда неплоха для кустарных условий. Следовательно, ИП-кузнец, специализирующийся на художественной холодной ковке, может рассчитывать на достаточно быстрый старт и хорошую рентабельность. Возможно, кто-то из владельцев образцов на рис. сделал свой себе самостоятельно: холодная ковка своими руками выполнима в гараже или сарае без опыта, а кованые детали для мелких предметов мебели, балясин, мангалов и всякой разной прочей металлической утвари, (см. напр. рис. справа), можно делать даже в домашних условиях.

Основа «холодной кузни» – станок для холодной ковки. Для полного производственного цикла, способного удовлетворить любые мыслимые фантазии свои или заказчика, станков потребуется 5-7 видов, 3-5 основных из которых можно сделать своими руками. Однако вначале, прежде чем тратиться на станок или материалы для него, весьма желательно освоить начала кузнечного дела. Поэтому далее будут рассмотрены также некоторые приемы изготовления деталей художественной ковки без станка и оснастка для них, которую можно быстро изготовить из подручных материалов.

Штамповка, ковка и гибка

Так что это такое – холодная ковка? От штамповки она отличается тем, что металл под воздействием рабочего органа почти не течет или течет слабо. Взгляните на пивную банку либо, допустим, алюминиевый или жестяной чайник. Они выдавливаются одним ударом пуансона штамповочного пресса; чайник и т.п. изделия сложной формы – составным раздвижным пуансоном. Получить необходимое для создания столь высокого давления рабочее усилие в домашних условиях невозможно, кроме одного случая, см. далее.

От горячей ковки холодная отличается, понятное дело, тем, что заготовку предварительно не нагревают. Собственно холодная ковка, которая ковка, это наклёпывание (наклёп) детали продолжительной серией регулярных ударов определенной силы. Структура металла при этом существенно изменяется: твердость поверхностного слоя увеличивается, а сердцевина обеспечивает общую вязкость и прочность на излом. Мастера-кустари – инструментальщики и оружейники – буквально охотятся за буферами и колесными бандажами жд вагонов, кусками рельсов.

Наклёпывание стали осуществляется механическим молотом. Сделать его своими руками можно, и даже проще, чем некоторые виды станков для холодной художественной ковки. Но данная публикация посвящена именно последнему предмету, а холодная художественная ковка это по сути гибка (гнутьё) металла: его структура в детали существенных изменений не претерпевает, а изменение физико-механических свойств металла для качества конечной продукции не существенно. Поэтому холодную ковку, которая ковка, оставим до подходящего случая, а займемся ковкой, которая гнутье. Для краткости назовем ее просто художественной ковкой, а где потребуется упомянуть о ковке горячей, там это будет оговорено особо.Станки и оснастка для холодной ковки

Основное оборудование для художественной ковки своими руками представляет собой станки и приспособления нескольких типов с ручными приводом. Электропривод применяется нечасто, т.к. обусловленный им прирост производительности не всегда равноценен сложности изготовления и затратам на электричество. Впрочем, об электроприводе для домашних ковочных станков мы еще вспомним, пока займемся «ручниками». Практически все элементы изделий на рис. в начале можно сделать на станках следующих типов:

Виды станков для холодной ковки с ручным приводом

- Твистеры (закручиватели), поз. 1 на рис. – формируют плоские спирали и др. завитки с узкой сердцевиной (ядром).

- Торсионные станки, поз. 2 – позволяют получать винтовую крутку прутка и элементы из объемных спиралей, т. наз. филаменты: корзинки, фонари, луковицы.

- Инерционно-штамповочные станки, поз. 3 – на них концы прутьев расплескивают в фасонные наконечники (поз. 1 на рис. ниже), штампуют декоративные хомуты для соединения деталей узора (поз. 2 на том же рис.), выдавливают мелкую волну и рельеф на длинномерных деталях.

Концы прутьев и хомуты художественной ковки

- Гибочные станки бывают нажимными, протяжными и комбинированными, поз. 4. Первые позволяют получать только волны и зигзаги; протяжные – кольца, завитки и спирали с широкими ядрами, а последние все эти виды изделий.

Примечание: в технической литературе, особенно англоязычной, все станки, формирующие детали методом кручения или навивки, часто называют твистерами. Изначально твистер это станок для навивки пружин. Но применительно к художественной ковке правильнее будет твистерами считать станки для навивки, а крутильные – торсионными.

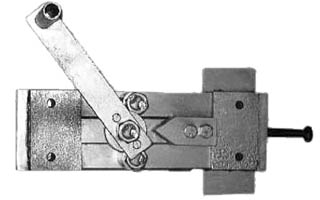

Что такое гнутики?

Приспособление гнутик для холодной ковки

В техническом просторечии гибочные станки называют гнутиками. Однако в любительской и частной металлообработке наименование «гнутик» утвердилось за настольным приспособлением для получения волн и зигзагов, см. рис. справа. Меняя в гнутике ролик или клин, можно в некоторых пределах варьировать шаг и высоту волны или угол зигзага.

Гнутик для прутьев/труб до 12-16 мм стоит сравнительно недорого, но сделать его самому дома сложно: нужна точная обработка спецсталей. Попробуйте-ка обычной электродрелью обычным сверлом по металлу просверлить обычный рожковый гаечный ключ. А в гнутике рабочие нагрузки много выше, чем на его губках. Поэтому гнутик лучше купить, он и помимо ковки на хозяйстве пригодится для изготовления элементов сварных металлоконструкций, как трубогиб для мелких толстостенных прочных труб и в др. случаях.

Твистеры

Издавна кузнецы вили завитки вхолодную по шаблону-оправке рожковым рычажным захватом, поз. 1 на рис. Способ это малопроизводительный и не для хлюпиков, но позволяет достаточно быстро и просто делать разнообразные гибочные оправки из обычной стальной полосы: концевой (упорный) рог рычага не дает шаблону податься под давлением заготовки. Серединный (обводной) рог желательно делать скользящим с фиксацией: работа пойдет медленнее, но, особенно в неопытных руках, точнее.

Простейшие приспособления для холодной художественной ковки

Другое простое приспособление для ручной фасонной гибки – прочная доска с опорным штырями – проставками, поз. 2; в качестве них подойдут обычные болты М8-М24. В зависимости от того, насколько вы дружны с домашним тренажером, работать можно с полосой до 4-6 мм. Выгибают полосу на-глаз, работа идет медленно, зато можно выводить узоры вплоть до Ильи Муромца на коне в полном вооружении или Будды в цветке лотоса. Последний, возможно, и совершенно ручной работы: люди, вполне освоившие хатха- и раджа-йогу, способны руками завивать в узор стальные арматурины.

Улитки

Станок-твистер – улитка наиболее популярен среди занимающихся художественной ковкой: его возможности сравнительно с простотой конструкции, доступностью для изготовления своими руками и удобством работы поразительны. Собственно, станок-улитка это немного механизированный и усовершенствованный гибочный рычаг, но такое «немного» сделало возможной работу на нем начинающим. Станки-улитки делятся, в свою очередь, на станки с воротом и поворотным лемехом и рычажные с неподвижно закрепленным шаблоном и обводным роликом.

Улитка с лемехом

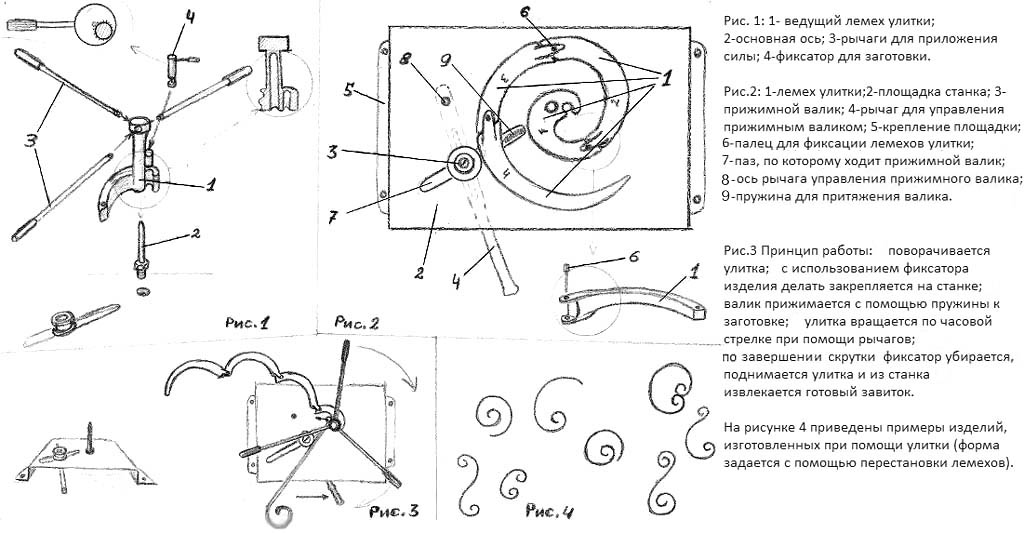

Устройство гибочной улитки с лемехом показано на схеме ниже; там же описана и технология работы с таким станком.

Схема устройства станка-улитки для холодной ковки

Преимущества гибочного станка-твистера данного типа следующие:

- Работать на улитке с поворотным лемехом и воротом можно в необорудованном помещении: вертикальная компонента рабочей нагрузки пренебрежимо мала, а ее горизонтальные составляющие передаются на опору частично.

- Вследствие пред. пункта опорная конструкция может быть достаточно простой и легкой, сварной из обычных стальных профилей.

- Рабочий процесс осуществим в одиночку: поворачивая ворот одной рукой, другой поджимаем пруток или полосу к лемеху-шаблону. По мере гибки его звенья сами встанут на места.

- Холодным способом на улитке с поворотным лемехом можно вить спирали до 5 витков.

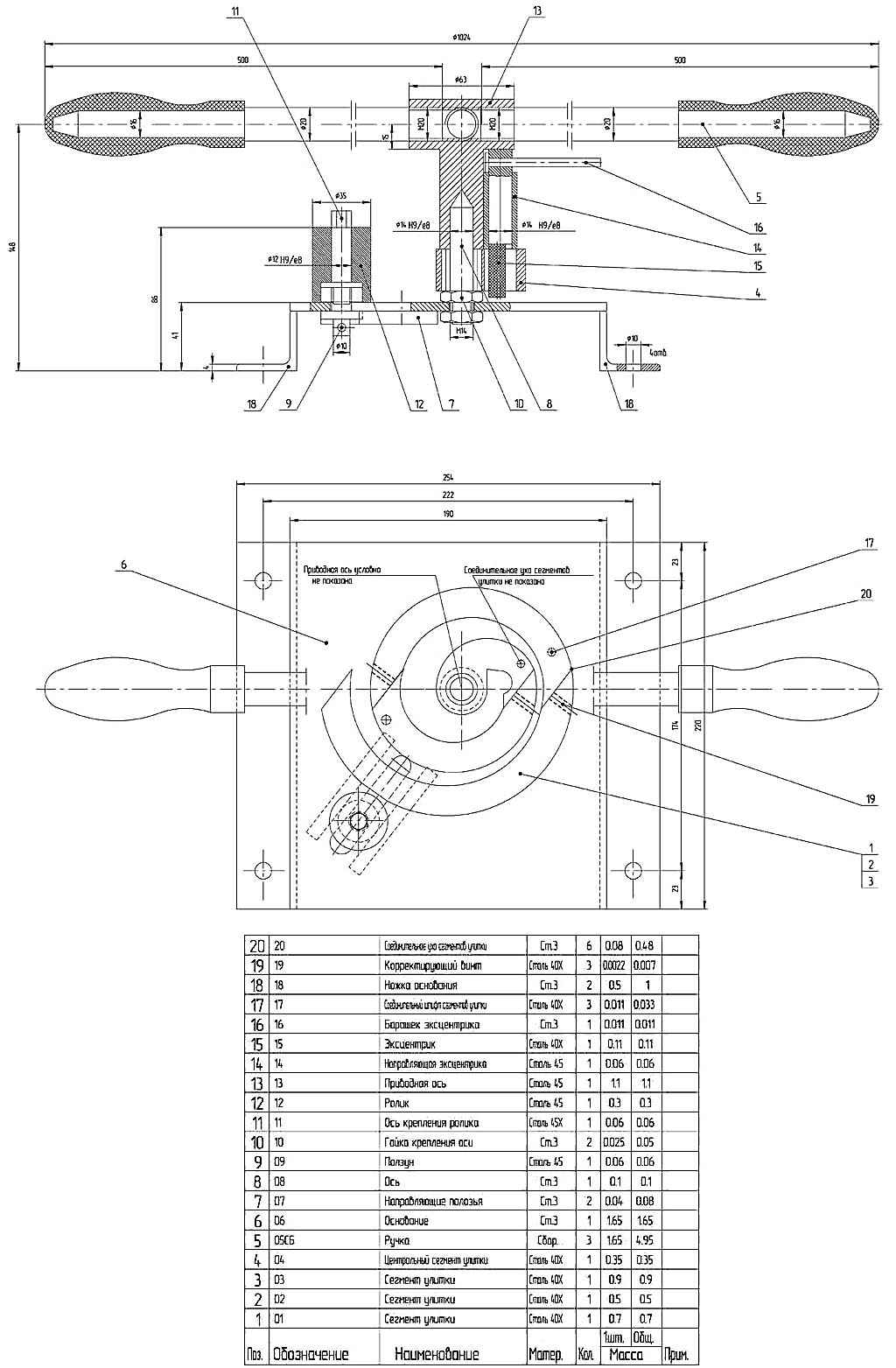

Чертежи станка-улитки для художественной ковки со спецификацией деталей даны на рис. О размерах звеньев (сегментов) раскладного лемеха поговорим далее, а пока обратите внимание на марки сталей: на лемех приходятся большие нагрузки. Если сделать его из обычной конструкционной стали, шаблон поведет на середине калитки или секции забора.

Чертежи станка-улитки для холодной ковки

Примечание: более подробные чертежи станка-улитки сходной конструкции с описанием и деталировкой см. по ссылке: http://dwg.ucoz.net/publ/osnastka/instrument_dlja_kholodnoj_kovki/5. Там же вы найдете чертежи самодельного гнутика и приспособления для гибки колец.

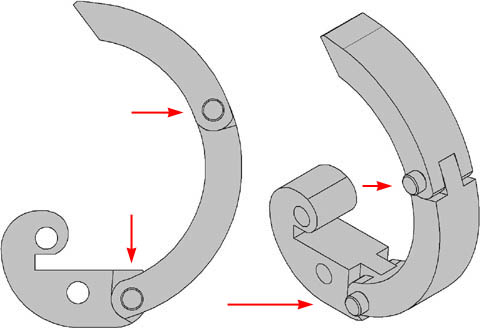

Материал для складного поворотного лемеха, как и сложность его изготовления– не единственные слабые места станка-улитки с воротом. Еще серьезнее проблема сочленения звеньев лемеха (показаны красными стрелками на рис. справа). Сочленения сегментов лемеха должны:

-

Конструкция складного лемеха станка-улитки для холодной ковки

Быть достаточно точны, чтобы выдерживалась форма изготовляемых деталей;

- При нажиме снаружи соединения сегментов должны становиться в положение мертвой точки, создавая устойчивую конфигурацию;

- По снятии рабочей нагрузки сочленения должны саморасклиниваться;

- Конструкция и материал сочленений поворотного лемеха должна обеспечивать многократное повторение цикла по пп. 1-3 под значительными знакопеременными рабочими нагрузками без появления существенного люфта.

Выполнить все эти условия вместе сложно и в хорошо налаженном и оборудованном промышленном производстве, поэтому ресурсы складных шаблонов для холодной ковки в общем много меньше, чем позволил бы их материал сам по себе. Плохое использование свойств материала – серьезный недостаток. Кроме того, по тем же причинам другое слабое место станка-улитки с воротом – эксцентриковый з

19+ Инновации в машиностроении, которые помогли определить современную механику

Машиностроение — очень обширная дисциплина. Его широта частично объясняется необходимостью охватывать проектирование и производство практически всего в движущейся системе.

Это варьируется от мельчайших компонентов системы до готовой, иногда огромной машины в целом. На протяжении всей истории некоторые инновации определяли механику и современную машину, следующие изобретения являются яркими примерами.

СВЯЗАННЫЕ: 35 ИЗОБРЕТЕНИЙ, ИЗМЕНИВШИХ МИР

Эти инженерные инновации простираются от любых классических «простых машин» до сложных концепций, таких как полет. Этот список далеко не исчерпывающий и в произвольном порядке.

1. Aeolipile был первой паровой реакционной турбиной.

Источник: Gts-tg / Wikimedia Commons

Источник: Gts-tg / Wikimedia Commons Aeolipile был первым в мире вращающимся паровым двигателем или, точнее говоря, паровой реакционной турбиной.Он был изобретен великим Героном Александрийским в году 1-го века нашей эры и подробно описан в своей книге Pneumatica .

Это относительно простое устройство работает, нагревая резервуар с водой внутри устройства для генерации пара. Затем пар проходит через одну из медных опор к вращающейся латунной сфере.

Как только пар достигает сферы, он выходит через одно из двух сопел на концах двух маленьких, направленных друг напротив друга рычагов.Выходящий пар создает тягу и заставляет шар вращаться.

Основной принцип прост, но настоящая гениальность устройства заключается в том, что только один из поддерживающих рычагов пропускает пар к сфере (через подшипник скольжения).

Это толкает шар против другой, «твердой», поддерживая руку, которая также имеет упорный подшипник. Сплошное плечо включает коническую точку, которая упирается в соответствующее углубление на поверхности сферы. Эта комбинация удерживает сферу на месте, пока она вращается.

2. Колесо и ось — мощная простая машина

Источник: Vikiçizer / Wikimedia Commons

Источник: Vikiçizer / Wikimedia Commons В машиностроении очень мало инноваций, которые оказали такое же влияние, как колесо и ось. Без них современный мир выглядел бы совсем иначе.

Колесо и ось — одна из шести простых машин, определенных в древности и расширенных в эпоху Возрождения.

Первые изображения колесных транспортных средств появляются на глиняном горшке Bronocice из Польши и датируются примерно 4000 г. до н.э. г.На горшке четко изображена какая-то повозка с четырьмя колесами, установленными на двух осях.

Самое раннее фактическое свидетельство физической комбинации колесо-ось происходит из Словении и датируется примерно 3360-3030 годами до нашей эры.

Изобретение колеса и оси буквально изменило мир и было неизменной особенностью транспортных средств человека в течение последних 6000 лет, и, вероятно, так и останется в будущем.

3. Ветряные мельницы начали заменять рабочую силу.

Модель «персидской» ветряной мельницы с вертикальным парусом, Источник: Saupreiß / Wikimedia Commons

Модель «персидской» ветряной мельницы с вертикальным парусом, Источник: Saupreiß / Wikimedia Commons Ветряные мельницы — невероятно гениальные устройства, которые могут преобразовывать энергию ветра в полезную механическую работу.Это достигается за счет использования больших «парусов», обычно сделанных из дерева, для передачи вращающей силы на главный вал. Это, в свою очередь, можно использовать для работы, например, для измельчения муки.

Персы были одними из первых людей, которые использовали силу ветра для работы, когда они начали строить первые ветряные мельницы в Иране и Афганистане примерно в г., 7 веке нашей эры, г.

Эти ранние ветряные мельницы состояли из парусов, расходящихся по вертикальной оси внутри здания, с двумя большими отверстиями для входа и выхода ветра, диаметрально противоположными друг другу.Мельницы использовались для прямого привода отдельных пар жерновов без использования шестерен.

Они были одним из первых средств, с помощью которых цивилизации смогли напрямую заменить людей машинами в качестве основного источника энергии.

Ветряные мельницы будут получать все большее распространение по всей Европе в средние века и оставались обычным явлением вплоть до 19 века.

Развитие паровой энергетики во время промышленной революции привело к окончательному упадку ветряных мельниц.

4. Шкивы упрощают подъем.

Источник: GK Bloemsma / Wikimedia CommonsШкивы — это одно или несколько колес на оси или валу, которые поддерживают движение и изменение направления троса или ремня (т. Е. обычно туго). Они передают мощность между валом и кабелем и обеспечивают механическое преимущество, идеально подходящее для подъема тяжелых предметов.

Шкивы бывают различных типов:

— фиксированный шкив имеет ось, установленный на подшипниках, прикрепленных к опорной конструкции

— Подвижные блоки имеют оси смонтированы на подвижных блоков.

— Составные шкивы представляют собой смесь двух вышеперечисленных. Прекрасный пример — система блокировочных шкивов.

Шкив был определен великим Героном Александрийским как одна из шести основных простых машин. Сегодня шкивы являются неотъемлемой частью многих механических систем, включая ремни вентиляторов, флагштоки и колодцы.

5. Одержимость человечества полетами уменьшила мир

Источник: Дэвид Чедвик / TwitterЗадолго до того, как родились братья Райт, люди пытались подняться в воздух.Одним из таких малоизвестных пионеров полетов был брат Эйлмер. Эйлмер был монахом из аббатства Малмсбери, Англия, который сделал раннюю попытку полета в 1010 годах нашей эры году.

Отчет об этом событии можно найти в книге Уильяма Малмсбери XII века « Gesta Regum Anglorum ».

Говорят, что брат Эйлмер был вдохновлен легендой об Икаре, чтобы построить простой планер и попытаться летать. Его планер был построен из деревянного каркаса и полотна или пергамента.

Ему удалось взлететь с высоты около 18 метров над землей и пролететь около 200 метров, , прежде чем впоследствии запаниковать и разбиться, сломав обе ноги.

Эйлмер вернулся к чертежной доске и планировал следующий полет, но был остановлен приказом своего настоятеля во избежание дальнейших попыток.

Желание брата Эйлмера летать, как и других, последовавших за ним, от османского Хезарфена Ахмеда Челеби семнадцатого века до великого Леонардо да Винчи, способствовало нашему пониманию полета и аэродинамики.

6. Сталь была предшественником многих более поздних чудес машиностроения.

Подвесной мост Клифтон, Бристоль, Великобритания, Источник: Мэттбак / Wikimedia Commons

Подвесной мост Клифтон, Бристоль, Великобритания, Источник: Мэттбак / Wikimedia Commons Сталь, сплав железа и углерода, была известна со времен железа. Возраст.Но большую часть этого времени качество производимой стали сильно варьировалось.

Первые доменные печи, способные производить полезную сталь, начали появляться в Китае примерно в 6 веке до нашей эры год до нашей эры и распространились в Европе в средние века. К 17 веку производство стали было более или менее хорошо изучено, а к 19 веку методы производства и качество были значительно улучшены с развитием процесса Бессемера.

Первые металлурги поняли, что когда железо сильно нагревается, оно начинает поглощать углерод.Это, в свою очередь, снижает температуру плавления железа в целом и делает конечный продукт хрупким.

Вскоре они поняли, что им необходимо найти способ предотвратить высокое содержание углерода, чтобы изделия из железа были менее хрупкими.

Примерно 1050 год нашей эры был разработан предшественник современного Бессемеровского процесса. Этот процесс обезуглероживает металл путем многократной ковки под струей холодного воздуха.

Хотя этот процесс был гораздо менее эффективен, чем более поздняя разработка Бессемера, он стал решающим шагом в развитии металлургии чугуна и стали.

Самая важная разработка была сделана самим Генри Бессемером в 1856 году. Он разработал способ продувки кислородом через расплавленный чугун, чтобы относительно дешево и в больших масштабах снизить содержание углерода, тем самым создав современную сталелитейную промышленность.

7. Парусные корабли открывают океаны

Источник: Порт Сан-Диего / Flickr

Источник: Порт Сан-Диего / Flickr Самое первое изображение парусного корабля датируется примерно 3300 г. до н.э. г. и находится на египетской живописи.Эти ранние лодки имели квадратный парус, а также ряд весел.

Поскольку они были ограничены рекой Нил и зависели от ветра в узком канале, было жизненно важно сохранить весла для использования в периоды недостаточной скорости ветра.

Эта комбинация паруса и весла доминировала на ранних кораблях на протяжении веков, достигая высот технологических достижений с триерой классического периода.

Первые паруса, вероятно, были сделаны из шкур животных, но в додинастическом Египте они были заменены плетеными циновками из тростника и, в конечном итоге, тканью.

Позднее паруса, использовавшиеся в Европе, были сделаны из тканого льняного волокна, которое используется до сих пор, хотя в значительной степени его заменили хлопком.

Парусные корабли позволят исследовать моря на большие расстояния и откроют новые торговые пути. По сути, они сократят мир и позволят ранее отключенным странам обмениваться товарами и знаниями.

Они также позволили бы некоторым странам расширить свое влияние по всему миру и, в некоторых случаях, помочь в создании империи.

Торговля и империя дадут стимулы для дальнейшего развития корабельных технологий и машиностроения до наших дней.

8. Печатный станок для промышленных букмекерских контор

Источник: Patrice_Audet / Pixabay

Источник: Patrice_Audet / Pixabay Печатный станок был одним из самых важных изобретений в машиностроении и в истории человечества. Адаптация печатного станка Иоганном Гутенбергом была новаторской для своего времени и подготовила почву для огромных достижений в печати, достигнутых в эпоху Возрождения и промышленной революции.

Печать с подвижным шрифтом появилась за некоторое время до Гутенберга, особенно в Китае, но его устройство было первым, кто механизировал процесс массового нанесения текста и изображений на бумагу.

Пресс Гутенберга был создан по образцу древних винных прессов Средиземноморья и фактически был изготовлен из модифицированного винного пресса. Он также был разработан на существующих прессах средневекового периода.

Его печатная машина работала, катая чернила по заранее подготовленной рельефной поверхности подвижного текста, заключенного в деревянную рамку.Затем его прижали к листу бумаги, чтобы создать копию.

Этот процесс был намного более эффективным, чем другие печатные машины того времени, не говоря уже о предыдущем процессе ручного копирования книг.

Печатная машина позволит производить книги быстрее и, что наиболее важно, дешевле, позволяя все большему количеству людей покупать их. Это станет переломным моментом в истории человечества и инженерии.

9. Поршень — жизненно важный компонент поршневых двигателей

Поршни в демонстрационном двигателе, Источник: 160SX / Wikimedia Commons

Поршни в демонстрационном двигателе, Источник: 160SX / Wikimedia Commons Изобретение поршня широко приписывают французскому физику Дени Папену в 1690 году нашей эры. .Его дизайн парового поршневого двигателя был разработан более поздними изобретателями, такими как Томас Ньюкомен и Джеймс Ватт, в 18 веке .

Его изобретение, наряду с другими достижениями в технологии паровых двигателей, ознаменует «истинное» начало промышленной революции.

Поршни обычно находятся внутри цилиндра, который герметичен за счет использования поршневых колец. В современных двигателях поршень служит для передачи усилия от расширяющегося газа в цилиндре возвратно-поступательному движению на коленчатом валу.

Применительно к насосам этот процесс фактически обращен вспять.

Сегодня поршни являются важными компонентами многих поршневых двигателей, насосов, компрессоров и других подобных устройств.

10. Рычаги дают вам механическое преимущество

Типы рычага, Источник: Rei-artur / Wikimedia Commons

Типы рычага, Источник: Rei-artur / Wikimedia Commons «Дайте мне место, чтобы встать, и я сдвину Землю вместе с ним», — замечание Архимеда , который формально сформулировал правильный математический принцип рычагов »- Папп Александрийский.

Рычаг, еще один простой двигатель, состоит из балки (или жесткого стержня), которая вращается на фиксированном шарнире или опоре. Рычаги — это невероятно полезные устройства, которые могут обеспечить механическое преимущество для перемещения очень тяжелых предметов с относительно небольшим усилием, также известного как рычаг.

В зависимости от того, где расположена точка опоры по отношению к нагрузке и усилию, рычаги можно разделить на три типа:

- Рычаги класса 1 — это рычаги, в которых точка опоры находится в центре балки.Примеры включают качели и лом.

- Рычаги класса 2 — это рычаги, в которых нагрузка (сопротивление) расположена посередине. Примеры включают тачку и педаль тормоза.

- Рычаги класса 3 — это рычаги, в которых усилие находится посередине. Примеры включают пинцет и челюсть.

Рычаги впервые упоминаются в работах Архимеда в году до нашей эры.

11. Локомотив навсегда произвел революцию в транспорте

Локомотив Коулбрукдейла Тревитика, Источник: Музей науки / Wikimedia Commons

Локомотив Коулбрукдейла Тревитика, Источник: Музей науки / Wikimedia Commons Ричард Тревитик, в 1801–1804 , построил первый паровоз и экспериментальный паровоз в Пен- и-Даррен, Уэльс, Великобритания.Позже он продал патент, и в 1804 пересмотрел свою первоначальную версию, чтобы успешно перевозить 10 тонн железа, 5 вагонов, 70 человек на расстояние около 10 миль . Эта поездка заняла чуть более 4 часов , что означает, что этот ранний локомотив разогнался до 2,4 мили в час . Несмотря на это, это был один из первых паровозов, производивших настоящую практическую работу.

Скорость локомотива будет увеличиваться, что изменит облик промышленности и транспорта во всем мире.

12. Наклонные плоскости или пандусы облегчают подъем

Источник: Coyau / Wikimedia Commons

Источник: Coyau / Wikimedia Commons Скромный, но чрезвычайно важный пандус или наклонная плоскость — еще одна из шести основных простых машин, позволяющая перемещать тяжелые грузы вертикально с помощью относительно небольшое усилие. Пандусы широко используются во многих областях, от погрузки товаров в грузовики до пандусов для инвалидов.

Для перемещения объекта вверх по наклонной плоскости требуется меньше усилий, чем для его подъема прямо вверх, но за счет увеличения перемещаемого расстояния.Механическое преимущество пандусов равно отношению длины наклонной поверхности к высоте ее подъема.

Винт и клин — это другие простые станки, которые можно рассматривать как вариации в наклонной плоскости, а не как отдельные формы.

13. Шестерни и зубчатые колеса легко передают крутящий момент

Источник: Tim Green / Flickr

Источник: Tim Green / Flickr Зубчатые колеса или зубчатые колеса являются неотъемлемыми компонентами любой вращающейся машины. Они позволяют изменять скорость, крутящий момент или направление мощности.Это одни из самых фундаментальных инноваций в машиностроении в истории.

Любое изменение крутящего момента, произведенное с использованием шестерен и зубчатых колес, обязательно дает механическое преимущество благодаря явлению передаточного числа.

Шестерня может также зацепляться с линейной зубчатой частью, называемой рейкой, производя поступательное движение вместо вращения.

Неясно, когда именно были изобретены шестерни и зубчатые колеса, но некоторые считают, что Архимед. Сегодня шестерни присутствуют во многих движущихся системах и машинах, от велосипедов до судовых двигателей.

14. Подшипник помогает снизить трение.

Источник: Solaris2006 / Wikimedia Commons

Источник: Solaris2006 / Wikimedia Commons Подшипник — еще один фундаментальный элемент машины, который стал определять машиностроение. Эти устройства позволяют ограничить относительное движение в одном направлении или в одной плоскости, одновременно уменьшая трение между движущимися частями.

Подшипники бывают разных форм и размеров, от компонентов, удерживающих валы или оси на месте (подшипник скольжения), до более сложных систем, таких как шариковые подшипники.

Сложные современные подшипники часто требуют высочайшего уровня точности и качества при производстве.

15. Клин отлично подходит для того, чтобы ломать вещи.

Источник: Анна Фродезиак / Wikimedia CommonsКлин — еще одна простая машина и фундаментальная инновация в машиностроении. Они использовались с доисторических времен для таких действий, как колка бревен (топоров) или камней (долота).

Клинья — это подвижные наклонные плоскости, которые можно использовать для разделения двух объектов (или их частей), подъема объектов или удержания объектов на месте посредством приложения силы к широкому концу.Таким образом, форма клина преобразует входящую силу в перпендикулярные силы, 90 градусов к наклонным поверхностям.

Механическое преимущество любого клина зависит от отношения его длины к толщине. Другими словами, широкие короткие клинья требуют большего усилия, но дают более быстрый результат, чем длинные клинья с низким углом.

16. Электродвигатели преобразуют электричество в движение

Вид современного асинхронного двигателя в разрезе, Источник: S.J. de Waard / Wikimedia Commons

Вид современного асинхронного двигателя в разрезе, Источник: S.J. de Waard / Wikimedia Commons Двигатели — это электронные машины, преобразующие электрический ток во вращательное движение.Наиболее распространенные электродвигатели работают за счет взаимодействия магнитного поля и тока для создания силы.

Основной принцип электродвигателей, Закон силы Ампера, был впервые описан Ампера в 1820 и впервые продемонстрирован Майклом Фарадеем в 1821 . Один из первых практических двигателей был создан венгерским физиком Аньосом Едликом в 1828 .

Двигатели используются во многих областях, от промышленных вентиляторов до электроинструментов и компьютерных дисководов.

17. Пружины отлично подходят для хранения энергии.

Источник: Qz10 / Wikimedia Commons

Источник: Qz10 / Wikimedia Commons Пружина — это просто упругий объект, который может накапливать механическую энергию. Они, как правило, изготавливаются из стали и бывают разных конструкций, но чаще всего в форме спиралей.

Всякий раз, когда пружина растягивается или сжимается, она имеет тенденцию оказывать противодействующее усилие, приблизительно пропорциональное ее изменению в длине.

Маленькие пружины могут быть изготовлены из предварительно закаленного материала намотки, в то время как большие пружины обычно изготавливаются из отожженной стали, которая после изготовления закаляется.

В ранней истории механики не витые пружины, как лук, были обычным явлением, но витые пружины начали появляться примерно в 15 веке. Сегодня они имеют множество применений, от подвески автомобиля до обтягивающих игрушек.

18. Параллельное движение было впервые изобретено в 1784 году.

Параллельное движение — это форма механической связи, которая была впервые изобретена Джеймсом Ваттом в 1784 году. Она была разработана для его парового двигателя двойного действия. и заменил предыдущую балку и цепь Ньюкомена.

Его новая конструкция двигателя позволила использовать мощность как при движении поршня вверх, так и при движении вниз, эффективно удваивая эффективность. Ватт назвал это «параллельным движением», потому что и поршень, и шток насоса должны были двигаться вертикально, параллельно друг другу.

Он оказался чрезвычайно успешным и стал важным нововведением, которое помогло определить механику сегодня.

19. Винты преобразуют крутящий момент в линейную силу

Источник: Hautala / Wikimedia Commons

Источник: Hautala / Wikimedia Commons Винты — еще одна простая машина, которую использовали с древних времен.Они, как правило, состоят из цилиндрического стержня с одной или несколькими спиральными витками резьбы или выступами на внешней стороне.

Эти гениальные инновации в машиностроении преобразуют вращательное движение в линейную силу. Винты также можно рассматривать как узкую наклонную плоскость или пандус, обернутый вокруг цилиндра.

Известные ранние примеры включают винт Архимеда, который использовался как ранняя форма водяного насоса.

Винты, такие как пандусы, рычаги и шкивы, позволяют увеличить усилие.В случае винта он обеспечивает механическое преимущество, заключающееся в преобразовании небольшого крутящего момента (силы вращения) в большую осевую силу нагрузки.

Его механическое преимущество изменяется в зависимости от расстояния между резьбой винта, также называемого шагом. Сегодня они широко используются в качестве крепежа или в качестве основных насосов, прессов и прецизионных устройств.

20. Воздушный насос также помог определить современную механику.

Источник : Британская энциклопедия

Источник : Британская энциклопедия Воздушный насос, как следует из названия, представляет собой устройство для нагнетания воздуха.Современные примеры включают велосипедный насос, газовые компрессоры, воздушные рожки и трубные органы, и это лишь некоторые из них.

Первое зарегистрированное изобретение этого устройства было в 1649 году, когда Отто фон Герике изобрел золотниковый вакуумный воздушный насос. Сегодня это устройство, признанное разновидностью воздушного насоса, уменьшило любые потенциальные утечки между поршнями и соответствующими цилиндрами с помощью кожаных шайб.

Роберт Гук сделал первый практический научный образец в середине 1600-х годов, а Фрэнсис Хоксби разработал его двуствольную версию в начале 1700-х годов.

Воздушный насос оказался революционным, предоставив средства для более позднего развития вакуумной лампы, что, в свою очередь, привело к разработке таких продуктов, как электрические лампочки. Это также помогло в разработке пневматики и поршневых насосов.

21. Газовый двигатель был революционным

Изобретение газового двигателя стало еще одним новшеством, которое помогло определить современную механику. Являясь разновидностью двигателя внутреннего сгорания, газовые двигатели могут работать на различных видах топлива, таких как угольный газ, биогаз, свалочный газ или природный газ, и это лишь некоторые из них.

Сегодня бензиновые двигатели могут проследить свое происхождение от этой невероятно важной инновации.

Первые разработки этой технологии начались в 19 веке, но первый настоящий двигатель на практике был разработан бельгийским инженером Этьеном Ленуаром в 1860-х годах. Революционный двигатель Ленуара страдал низкой выходной мощностью и высоким расходом топлива.

Новаторская работа Ленуара была продолжена немецким инженером Николаусом Августом Отто, который позже разработал первый четырехтактный двигатель для эффективного сжигания топлива непосредственно в поршневой камере.

Без развития бензинового двигателя современный мир действительно выглядел бы совсем иначе.

22. Маятник был еще одним ранним достижением в механике.

Источник: Элизабет Уильямс / TwitterМаятник, который фактически состоит из груза, подвешенного к какой-либо оси, является еще одним важным нововведением в машиностроении. Считается, что первые образцы были впервые разработаны где-то в I веке, но самые ранние образцы использовались в качестве базовых сейсмометров во времена династии Хань в Китае.

Одно из первых зарегистрированных случаев использования маятника для хронометража, как говорят, было в Египте 10-го века астрономом Ибн Юнусом, хотя это оспаривается. Именно в эпоху Возрождения маятники начали использоваться в качестве источника энергии в ручных поршневых машинах, таких как пилы, сильфоны и насосы.

Но для дальнейшей разработки маятника для использования в часах понадобился великий Галилео Галилей. Он разработал одни из первых маятниковых часов.

23.Дизельный двигатель также оказался революционным.

Источник: webandi / needpix

Источник: webandi / needpix И, наконец, изобретение дизельного двигателя стало еще одним важным достижением в машиностроении. Иногда также называемые двигателем с воспламенением от сжатия или двигателем CI, дизельные двигатели названы в честь своего прародителя, Рудольфа Дизеля.

Являясь разновидностью двигателя внутреннего сгорания, дизельные двигатели работают за счет воспламенения топлива путем механического сжатия (адиабатическое сжатие). В этом отличие от бензиновых двигателей, в которых для воспламенения топливовоздушной смеси используется свеча зажигания.

По этой причине дизельные двигатели обладают самым высоким тепловым КПД среди существующих двигателей внутреннего сгорания. Рудольф Дизель впервые задумал эту идею в конце 1870-х годов после посещения лекции Карла фон Линде о цикле Карно.

Позже он запатентовал свою идею в 1893 году, а остальное, как говорится, уже история. Сегодня дизельные двигатели получают много плохой прессы из-за высокого уровня выбросов углерода, и многие власти находятся в процессе их полного запрета.

Atom AWE-P1600 :: Аппарат для холодной сварки — Аппарат для аргонодуговой сварки — Аппарат для лазерной сварки — Сварка тонкой нержавеющей стали — Сварка букв AD из нержавеющей стали — Сварка букв канала — Сварка букв знаков — Сварка букв на открытом воздухе из нержавеющей стали — Сварка алюминиевого сплава Аппарат — Аппарат для сварки дефектов пористости

Лучший инструмент для сварки листов нержавеющей стали и алюминия

Интеллектуальный прецизионный сварочный аппарат ATOM AWE-P1600 (Аппарат для холодной сварки) —

широко используется для сварки нержавеющей стали / цветной стали / алюминиевых листов.

Может легко сваривать нержавеющую сталь толщиной минимум 0,2 мм без деформации.

Более продвинутый, чем обычный аппарат для аргонодуговой сварки.

Сварка нержавеющей стали толщиной 0,2 мм без отжига, без режущей кромки

Сварочная поверхность блестящая, без черной кромки, без полировки

AWE-P1600 подходит для очень точной сварки углов или кромок.

После сварки поверхность очень блестящая и красивая, не требует повторной полировки, сэкономит много времени.

Будет вашим лучшим инструментом для сварки кухонной посуды / мусорного ведра из нержавеющей стали / подлокотника / стойки лестницы и т. Д.

Легко освоить, не требует специальной подготовки.

Аппарат имеет одноточечный режим и режим продолжения, что позволяет легко контролировать скорость сварки.

Он также имеет функцию фиксации проволоки для новых пользователей, что помогает выполнять очень точную сварку.

Может также использоваться для ремонта форм из нержавеющей стали!

Сварка букв AD из нержавеющей стали

У нас есть специальный сварочный пистолет, предназначенный только для наружной сварки букв из нержавеющей стали.

Очень удобно использовать, даже быстрее, чем при лазерной сварке.

Ваш лучший инструмент для сварки швеллерных букв подписи букв.

Примечание: ATOM AWE-P1600 требует защиты воздуха аргоном, аксессуары не включают резервуар воздуха аргона.

Машина для холодной высадки, машина для холодной штамповки, машина для холодной высадки от китайского производителя, завода, завода и поставщика на ECVV.com

Технические характеристики

• Модель DBF-64S

• станция №4

• Усилие ковки 35 000

сом• Максимальный диаметр резки 8 мм

• Максимальная длина реза 80 мм

• Скорость производства 140-210 шт. / Мин.

• Макс. П.К.О. Длина 12 мм

• Длина выступа 70 мм

• Мощность главного двигателя 15 кВт

• Размер отрезной матрицы общий 30 * 45L MM

• Габаритный размер пуансона 40 * 90L MM

• Общий размер игральной кости 50 * 85L MM

• Расстояние между пресс-формой 60 мм

• Вес станка 8000

сом• Производимый шнек диаметром 3-6 мм

• Возможная длина винта 10-65 мм

•

• Эта машина является полностью автоматическим высокоскоростным формовочным оборудованием.костюм для нижних продуктов.

• 1. стандартный крепеж DIN.AISI .GB.

• 2. Нестандартные крепежные детали и металлические детали массового производства для автомобильной электроники и стальных конструкций и т. Д.

•

•

• Преимущество:

• • Оснащен пневматической муфтой и специальной электрической системой безопасности, которая мгновенно останавливает машину в случае отсутствия воздуха. Сбой питания или любая авария, в отличие от обычного заголовка.Пневматическая муфта легко обеспечивает толчковый, одиночный и непрерывный ход!

• • Устранение остаточных напряжений было выполнено для станины, основного подвижного стола и т. Д. Для предотвращения деформации. Обеспечение стабильной в течение длительного времени точности.

• • Нажатие и подача проволоки приводится в действие собачкой через управление воздушным цилиндром, собачка фиксируется устройством автоматического подъема, когда собачка возвращается назад, она может подниматься, поэтому трение и шум могут быть устранены, более того, это устройство может предотвратить вращение храповика в обратном направлении.Тем не менее, есть две муфты повышающей передачи, зафиксированные в ходе подачи, это может гарантировать, что корм не будет отступать.

• • Режущая часть проволоки приводится в действие прочной системой звеньев и блоков, движение стабильно и надежно, а также с помощью дисковых ножниц для обеспечения четкого и аккуратного пропила.

• • Повышенная производительность при более низких эксплуатационных расходах и рабочей силе.

• • подробнее

Cold Forging — Перевод на японский — примеры английский

Эти примеры могут содержать грубые слова на основании вашего поиска.

Эти примеры могут содержать разговорные слова, основанные на вашем поиске.

105-мм винтовочная пушка изготовлена из сплава вольфрама, прошедшего холодную штамповку .

105 ミ リ メ ト ル イ フ ル 15 冷 鍛造 に よ っ さ れ た タ ン グ ン 合金 を 使用 し て い ま す。Транспортные машины / производство оборудования Формирует различные типы зубчатых колес на прессе холодной ковки .

輸送 用 機械 器具 製造業 冷 間 鍛造 プ レ ス に よ る 各種 歯 形成 形。Кроме того, на собственном участке пресс-форм они разрабатывают матрицы из цементированного карбида для холодной штамповки — твердофазной диффузионной технологии для производства пуансонов с высокой прочностью по конкурентоспособной цене.

さ ら に 、 内 製 の 冷 間 圧 造 用 超硬 金 型 で は 、 合 技術 に よ り 高 耐久性 ・ ス ト の ポ ン を 開 発 中。Частично изготовленные изделия из специальной стали требуют различных термических обработок для улучшения обрабатываемости в холодном состоянии (волочение проволоки, холодная ковка , ).

STC 焼 鈍 炉 |大同 特殊 鋼 特殊 鋼 子 は 、 冷 性 (伸 線 、 冷 間 圧 造 ) 向上 の た に 熱処理 を 必要 と し ま す。Порошковые стали SuperClean, такие как Vanadis 4 Extra SuperClean и Vancron 40 SuperClean, особенно подходят для этих процессов холодной штамповки и .

Vanadis 4 Extra SuperClean お よ び Vancron 40 SuperClean な ど の SuperClean 粉末 鋼 は 、 特 こ こ ら の 冷 間 鍛造 加工 に 最適 で す。Поскольку усилие штамповки в холодной штамповке чрезвычайно велико, невозможно применить достаточное усилие для получения требуемой точности из-за ограничения допустимой прочностью инструмента.

冷 間 鍛造 に お け る 加工 力 し く 高 く , 工具 強度 容 範 囲 内 で は 所 望 を 達成 し う る だ け の な 加 圧 はSigma Ltd. | Деловая информация в Хиросиме Благодаря множеству технологий штамповки, основанных на холодной штамповке , Sigma сочетает в себе несколько технологий штамповки, чтобы предложить оптимальный дизайн и высокую эффективность производства.

シ グ マ 株式会社 | ひ ろ し ま の 企業 情報 冷 間 鍛造 技術 を 中心 に 各種 成形 技術 を 持 ち 、 成形 技術 の 化 に よ り 、 最適 設計 効率 生産 を 行 すВ частности, две фирмы намерены объединить технологии холодной ковки Rhythm и технологии литья металла с технологиями литья металлов и экструзии пластмасс THK для разработки новых конкурентоспособных продуктов.

リ ズ ム と パ ー ト む と に よ り 、 リ ズ 冷 間 鍛造 、 金 型 THK の 鋳 造 、 樹脂 融合 さЭто оптимизированная инструментальная сталь для холодных работ, таких как вырубка, чистовая вырубка, формовка, холодная штамповка, , порошковое прессование и т. Д.

打 抜 き 、 フ ァ イ ラ ン キ グ 、 成形 、 冷 間 鍛造 、 粉末 成形 な ど の 冷 間 用途 に 最適 化 な 工具 で す。При производстве металлических деталей в холодном состоянии используется множество различных процессов, таких как вырубка и формовка, штамповка, резка, холодная штамповка , , холодная экструзия, прессование порошка и холодная прокатка.

製 部 間 多 々 り ま す 成形 、 抜 き 、 、 冷 間 間 鍛造 、 冷 間 粉末Профиль — Lamvien Fastener OEM Поставщик специальных крепежных деталей (болт, винт, гайка) Lamvien Fastener Co., Ltd. — OEM специальные крепежные детали (болт, винт, гайка и т. Д.) Поставщик. Мы предоставляем высококачественные продукты для производства автомобильных и мотоциклетных крепежных деталей холодной ковки клиентам по всему миру в течение 50 лет с момента основания в 1965 году.

会 社 概要 — Lamvien Крепежное OEM 特殊 締結 部品 (ボ ル ト · ネ ジ · ナ ッ ト な ど) メ ー カ ー 台湾 の OEM 特殊 締結 部品 (ボ ル ト · ネ ジ · ナ ッ ト な ど) メ ー カ ー で す (本社: 台湾) 創業 以来, 50 年 間 の 自動 車 · オ ー ト バ イ 用 の 冷 間 鍛造 に て 、 世界 中 の お 客 様 に 子 な 子 を 提供 し て ま い り ま し た。Согласно одному варианту осуществления выполняются два или более наборов замеса и ковки, где один набор представляет собой процесс холодной ковки для титанового материала цилиндрической формы в направлении, параллельном толщине, и направлении, перпендикулярном толщине этого материала. .

1 つ の 実 施 形態 に よ れ ば 、 形状 の チ タ ン 材 に 方向 に 平行 な 方向 と 垂直 な 方向 の 冷 間 鍛造 加工 を ッОписание предмета Материалы: нержавеющая сталь, холодная ковка Размер: 45 x 135 x 8 Вес брутто (включая упаковочные материалы) [г]: 24 Производство: Япония Фирменное наименование: Takuminowaza Меры предосторожности при обращении: ・ Пожалуйста, используйте его, когда ваша кожа чистая после умывания.・ Поскольку это специальные ножницы для удаления волос, не используйте их для стрижки твердых предметов и т. Д.кроме цели.・ При резке, пожалуйста, внимательно смотрите в зеркало, чтобы не повредить кожу.・ При контакте с влагой или грязью может образоваться ржавчина.

商 / : 冷 鍛造 ズ 45 x 135 x 8 総 重量 (梱 包 資 材 含 む) [g] 24 産地 : 日本な ど, お 肌 が 清潔 な と き に ご 使用 く だ さ い. · ム ダ 毛 専 用 の カ ッ ト は さ み で す の で, 目的 以外 で 硬 い 物 な ど の 切断 に は 使用 し な い で く だ さ い. · カ ッ ト す る と き は, 肌 を 傷 つ け な い よ う 鏡で よ く 確認 し な が ら 行 っ て く だ さ い。Okawa Screw Manufacturing Co., Ltd. уже долгое время занимается разработкой и производством «критически важных деталей безопасности для транспортных средств (тормозные шланги и т. Д.)», Используя технологию холодной ковки . Они начали бизнес по производству солнечного света как новый бизнес с 2011 года, а светодиодный солнечный свет TRUST ONE был выпущен в июне 2011 года в качестве первого продукта, который был принят местными органами власти и заводами по всей стране.

大川 精 株式会社 は 長年 、 冷 間 鍛造 技術 を 活用 し て 子 (ブ レ ー)) の 開 発ス タ ー し 、 第 -.ПРОВОЛОКА СТАЛЬНАЯ С ОТЛИЧНЫМИ ХАРАКТЕРИСТИКАМИ И ПРОЦЕССОМ ПРОИЗВОДСТВА ХОЛОДНОЙ ПОВКОВКИ

(Подробнее о компании) Благодаря передовой технологии холодной высадки и холодной штамповки Fuserashi установила возможности массового производства высококачественных металлических крепежных изделий.

1) (株) フ セ ラ シ さ ま (企業 情報 は こ ち) 冷 間 圧 造 、 冷 間 等 に よ 高 的 締結 部子 の 大量 生産 を 構築。Работая на этой основе, они занимаются созданием прототипов и разработок для ведущих компаний, а также обеспечивают технологическое руководство. Они владеют оригинальными методами разработки металлических форм и процессов, которые являются наиболее важными элементами в холодной ковки .

さ ら に ヒ ラ グ 精鍛 は 、 冷 間 鍛造 に 最 も 重要 金 型 、 工程 開 発 に を 有 し て り れ り れを 注 い で い ま す。Чтобы удовлетворить такой спрос, мы начали разработку продуктов, не содержащих хлора и свинца, и получили большой спрос со стороны производителей машин для холодной ковки .карта

当 社 で は 、 い ち 早 く 対 応 と と も に 、 塩 素 ー 、 鉛 フ リ ー を 追求 、 冷 間 鍛造 機 メ ー の 需要 のОпираясь на эти методы, ряд ведущих компаний поручают им пробное производство и опытно-конструкторские работы, а также вкладывают свои силы в обеспечение технологического руководства. Имея более 40 лет опыта холодной ковки , они гордятся своим миром. классные технологии и экспертиза.

こ の 工 法 の 周 開 と 常 に 新 し い の ネ ル ギ ー 環境 環境誇 る 技術 と ノ ウ ハ ウ で 常 に て お り ま す。 ま イ ツ の Holzer 社 か ら も い 評 価 を 得 て い ま す。Станция холодной штамповки

1. Технические параметры

1. Технические параметры

| МОДЕЛЬ: | SW-NF 11B 6S ГАЙКА ФОРМЕРНАЯ МАШИНА |

| КУЗОВАЯ СТАНЦИЯ | 6S |

| 12 мм | |

| ДЛИНА ОТРЕЗА (МАКС.) | 16 |

| ВЫДЕРЖКА (МАКС.) | 80 мм |

| 906 906 ММ 65647 5048 ГРАЗИНАМИ | РАБОЧИЙ ХОД (ММ)70 мм |

| МОЩНОСТЬ КОВКИ (ТОНН) | 60 тонн |

| РАЗМЕР ИЗДЕЛИЯ (ДЮЙМ) | 3 # 1/4 дюйма |

| ВЫХОД | ШТ / МИН. |

| ГЛАВНЫЙ ДВИГАТЕЛЬ (л.с.) | 15 |

| ДВИГАТЕЛЬ НАСОСА (л.с.) | 1 |

| СМАЗКА (ГАЛЛОН) | 200 |

| WT (ТОНН) | 4,5 |

| НЕОБХОДИМАЯ ПЛОЩАДЬ ПОЛА (Д * Ш * В) | 2,5 м 1,65 м 1,2 м |

2. Применение: не только для изготовления обычных гаек, таких как шестигранная гайка, фланцевые гайка, квадратная гайка, приварная гайка, накидная гайка, заклепочная гайка, очень толстая гайка, а также штифт звена мотоцикла, винт масляной пробки, соединение трубы, ролик цепи, ролик подшипника, кольцо подшипника, распорный анкер, втулка втулки, форма велосипеда и мотоцикла запасные части, Автозапчасти, фасонные гайки и различные фасонные детали фасонных и нестандартных изделий и т. д., которые широко применяются в сферах строительства, металлургии, мебели, электроники и электроприборов, автомобильной, авиационной и других отраслях промышленности.3. Основные характеристики: № 1 Корпус машины и главный скользящий блок обрабатываются путем снятия напряжений после ковки, чтобы предотвратить деформацию и обеспечить прочную механическую стабильность. № 2 Корпус машины из импортной высоколегированной стали проходит закалку, чтобы гарантировать длительное сопротивление износу. № 3 Регулировочный кулачок разработан с использованием компьютера и изготовлен в технологическом центре с ЧПУ для обеспечения правильного и плавного хода кулачка. ход и непрерывный ход, помимо толчкового хода, главный скользящий блок будет останавливаться в крайней точке, когда машина останавливается каждый раз, чтобы обеспечить макс.рабочее пространство 1. Технические параметры

| МОДЕЛЬ: | SW-NF 11B 6S ГАЙКА ФОРМЕРНАЯ МАШИНА | ||

| КУЗОВАЯ СТАНЦИЯ | 6S | ||

| CUT-OF-DIA (МАКС.) | 2 ДИАМЕТР | 2 | ВЫКЛ. (МАКС.)16 |

| ВЫДЕРЖКА (МАКС.) | 80 мм | ||

| ЦЕНТРАЛЬНОЕ РАССТОЯНИЕ МЕЖДУ ШАРИКАМИ (ММ) | 50 | ||

| 9064 906 | МОЩНОСТЬ КОВКИ (ТОНН) | 60 тонн | |

| РАЗМЕР ИЗДЕЛИЯ (ДЮЙМЫ) | 3 # 1/4 дюйма | ||

| ВЫХОДНОЙ ШТ. / МИНУТА | 280 | ||

| ГЛАВНЫЙ ДВИГАТЕЛЬ | |||

| ДВИГАТЕЛЬ НАСОСА (л.с.) | 1 | ||

| СМАЗКА (ГАЛЛОН) | 200 | ||

| ПРИМ.WT (ТОНН) | 4,5 | ||

| НЕОБХОДИМАЯ ПЛОЩАДЬ ПОЛА (Д * Ш * В) | 2,5 м 1,65 м 1,2 м |

2. Применение: не только для изготовления обычных гаек, таких как шестигранная гайка, фланцевые гайка, квадратная гайка, приварная гайка, накидная гайка, заклепочная гайка, очень толстая гайка, а также штифт звена мотоцикла, винт масляной пробки, соединение трубы, ролик цепи, ролик подшипника, кольцо подшипника, распорный анкер, втулка втулки, форма велосипеда и мотоцикла запасные части, Автозапчасти, фасонные гайки и различные фасонные детали фасонных и нестандартных изделий и т. д., которые широко применяются в сферах строительства, металлургии, мебели, электроники и электроприборов, автомобильной, авиационной и других отраслях промышленности.3. Основные характеристики: № 1 Корпус машины и главный скользящий блок обрабатываются путем снятия напряжений после ковки, чтобы предотвратить деформацию и обеспечить прочную механическую стабильность. № 2 Корпус машины из импортной высоколегированной стали проходит закалку, чтобы гарантировать длительное сопротивление износу. № 3 Регулировочный кулачок разработан с использованием компьютера и изготовлен в технологическом центре с ЧПУ для обеспечения правильного и плавного хода кулачка. ход и непрерывный ход, помимо толчкового хода, главный скользящий блок будет останавливаться в крайней точке, когда машина останавливается каждый раз, чтобы обеспечить макс.рабочее пространство.

Интернет-видео Интернет-видео Kostenlose Интернет-видео Beste Filme, Videos, Serien

RU Anmelden- Старт

- Тенденции

- Live TV

- Start

- 902 902 902 902 902 9020 9020 902 Тенденции Live TV Abos

Abos

- Verlauf

- Später ansehen

- Beliebt gerade

- Gefielte Videos

- Meine DEEP0 Лучшие

Musik

Musik Tiere

Tiere Sport

Sport Gaming

Gaming Komödie

Komödie Unterhaltung

Unterhaltung Praktische Tipps & Styling20

Praktische Tipps & Styling20 7:44

7:44  US-WAHL: Wahlmänner & Swing States — So funktioniert die Wahl in den USA WELT Nachrichtensender

US-WAHL: Wahlmänner & Swing States — So funktioniert die Wahl in den USA WELT Nachrichtensender  24:53

24:53

Sport-Stars vs.Трамп: Wie viel Einfluss hat der Sport auf die US-Wahl? | SPORTreportage — ZDF ZDFsport