ОСТ 107.460092.024-93 Пайка электромонтажных соединений радиоэлектронных средств. Общие требования к типовым технологическим операциям

- Услуги

- О компании

- Отзывы

- ПБ — Вопросы и Ответы

- Контакты

- Экспертиза промышленной безопасности ОПО

- Экспертиза промышленной безопасности (ЭПБ)

- Экспертиза промышленной безопасности зданий и сооружений

- Экспертиза промышленной безопасности проектной документации

- Экспертиза промышленной безопасности декларации промышленной безопасности

- Требования промышленной безопасности

- Требования промышленной безопасности к объектам угольной, горнорудной и нерудной промышленности

- Требования промышленной безопасности к объектам химической и нефтехимической промышленности

- Требования промышленной безопасности к объектам металлургической и коксохимической промышленности

- Требования промышленной безопасности к объектам газоснабжения

- Требования промышленной безопасности при перевозке грузов

- Требования промышленной безопасности к объектам хранения и переработки растительного сырья

- Требования промышленной безопасности к объектам производства, хранения

- Экспертиза промышленной безопасности (ЭПБ)

Chronolite — Техника пайки

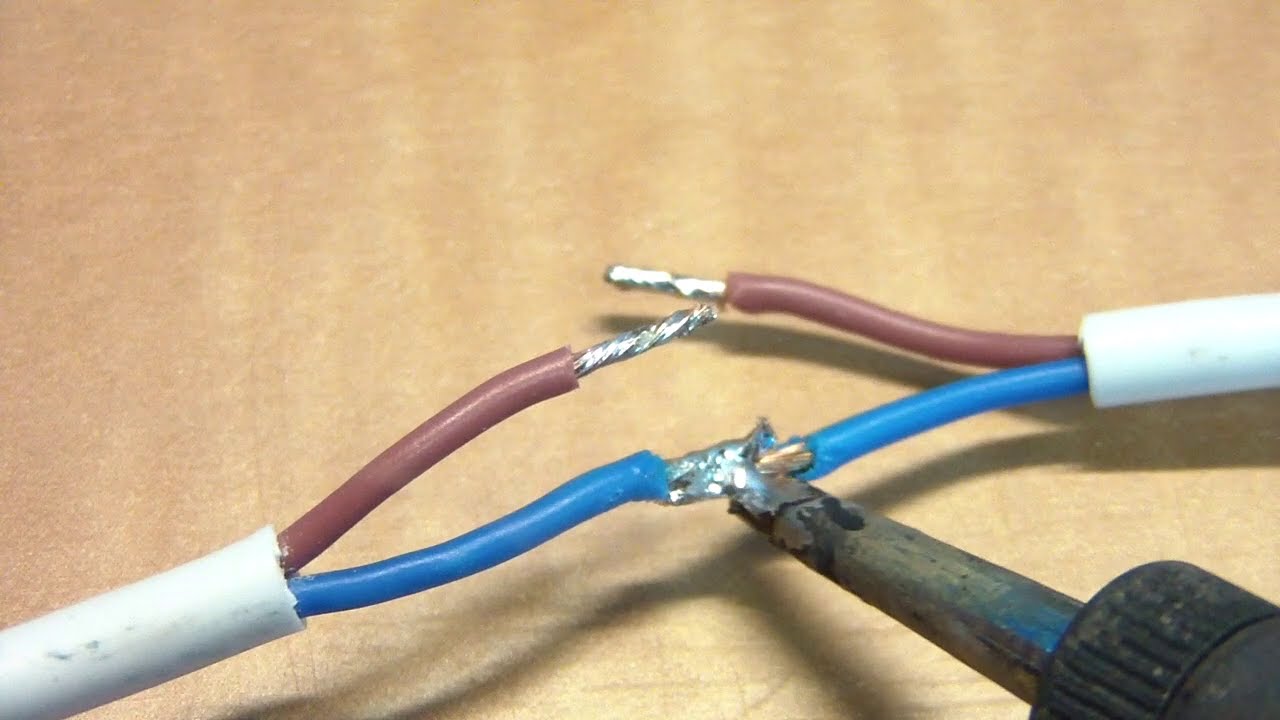

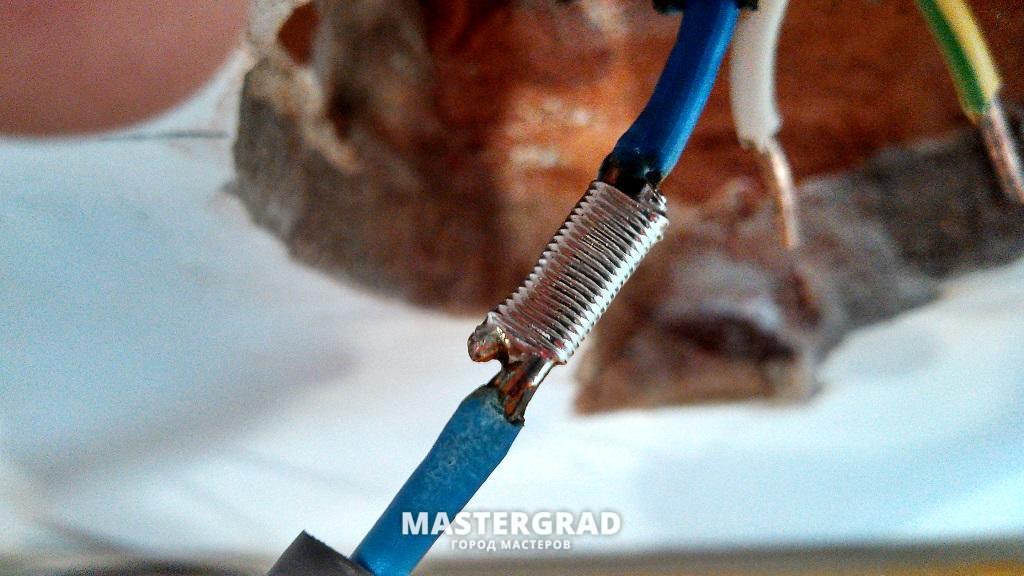

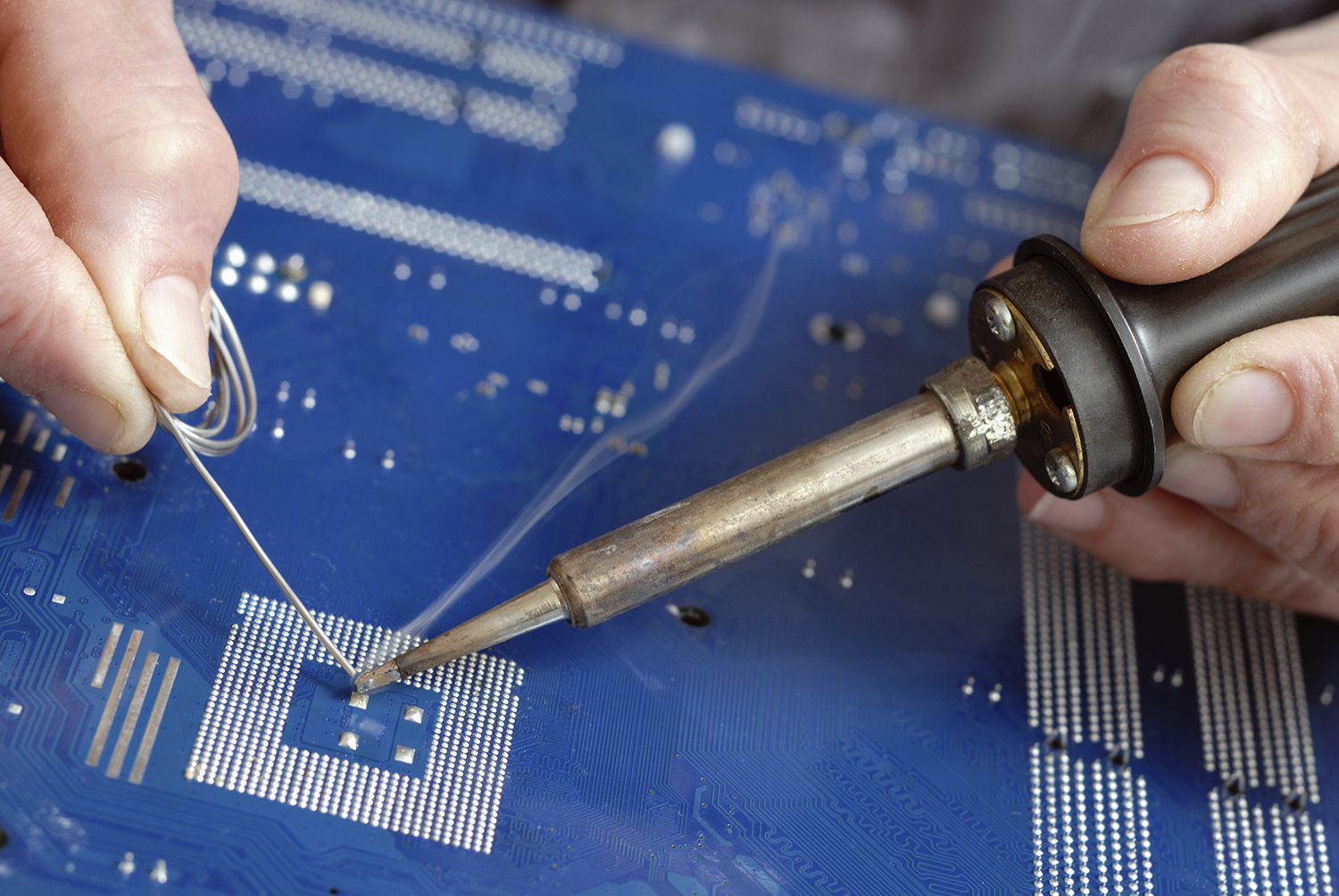

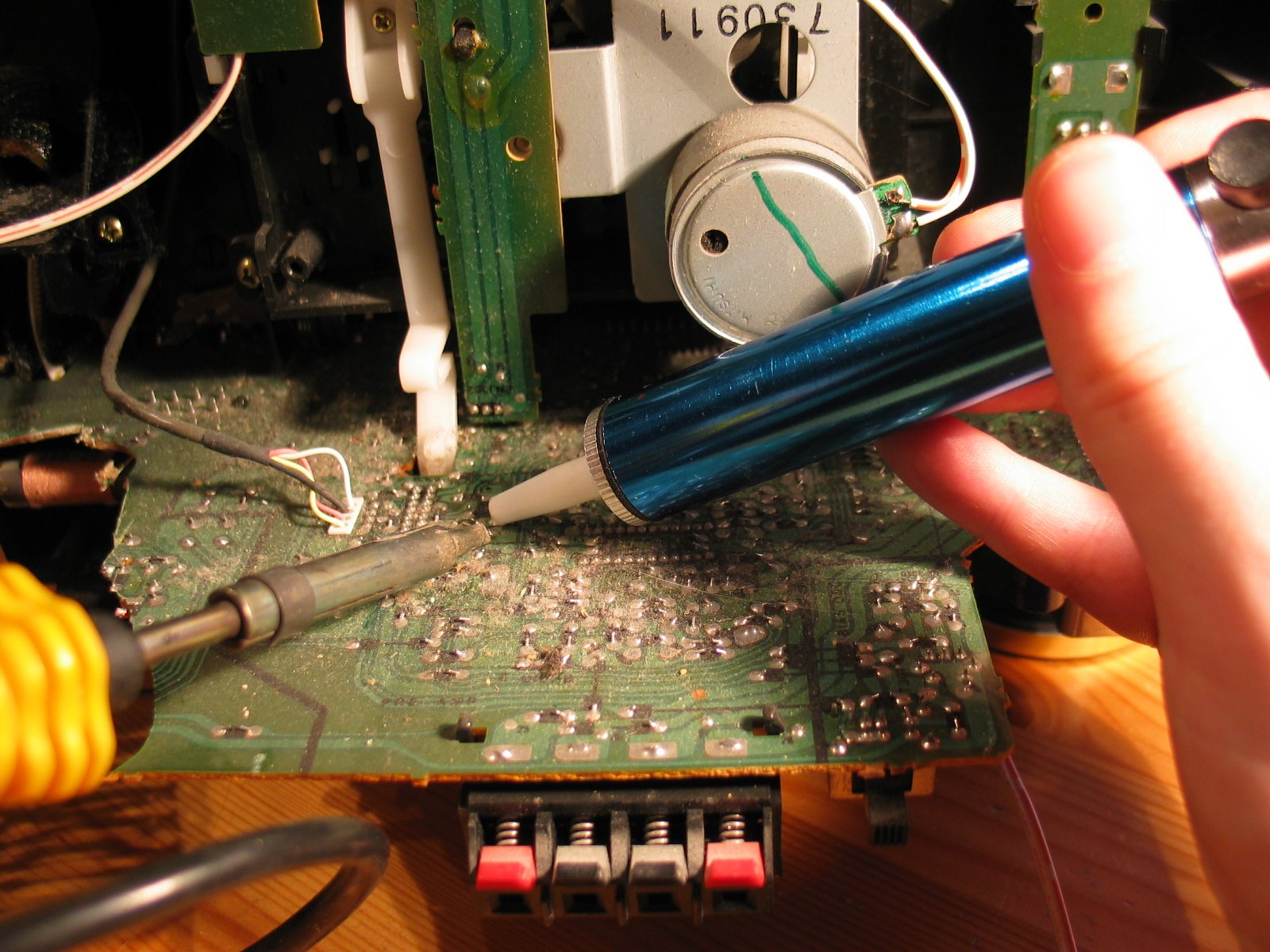

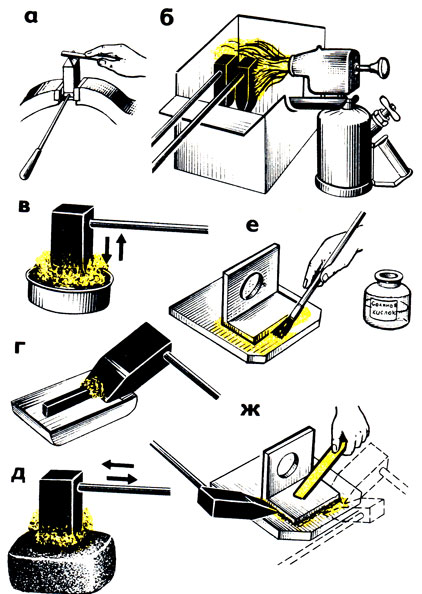

Инструменты и материалыОсновной инструментСоединяемые детали (провода, выводы деталей, контактныея площадки) должно быть прогреты хорошо, но в то же время не черезмерно. Для этого нужен паяльник подходящей мощности. Для пайки деталей такого устройства, как Chronolite, очень подойдет паяльник на 25 Ватт. Можно и более традиционный — на 40 Ватт, но тогда я посоветовал бы переточить его жало так, чтобы оно сходилось к концу клином квадратного или прямоугольного сечения, длиной 25..30 мм. Кончик клина должен плоским, ровным, шириной 2,5..3 мм. Угол при вершине примерно 30 градусов. Плоский край наконечника должен быть залужен на расстояние 3..5 мм. И лучше не стачивать жало «на клин» напильником, а отковать его молотком — оно будет меньше обгорать. Если вдруг не знаете — жало из паяльника вынимается; не надо ковать его прямо в нагревательном элементе… Для этого нужен паяльник подходящей мощности. Для пайки деталей такого устройства, как Chronolite, очень подойдет паяльник на 25 Ватт. Можно и более традиционный — на 40 Ватт, но тогда я посоветовал бы переточить его жало так, чтобы оно сходилось к концу клином квадратного или прямоугольного сечения, длиной 25..30 мм. Кончик клина должен плоским, ровным, шириной 2,5..3 мм. Угол при вершине примерно 30 градусов. Плоский край наконечника должен быть залужен на расстояние 3..5 мм. И лучше не стачивать жало «на клин» напильником, а отковать его молотком — оно будет меньше обгорать. Если вдруг не знаете — жало из паяльника вынимается; не надо ковать его прямо в нагревательном элементе…

Главный материалЭто припой. Нужен оловянно-свинцовый (есть и другие), ПОС-61. Импортные аналоги имеют маркировку Sn60 (или Sn63). Припой представляет собой очень мягкую металлическую проволоку с каналом внутри. В канале — флюс (про то что это такое и зачем — чуть ниже). При нагревании флюс плавится. Проволока имеет различный диаметр. Припой с наружным диаметром более 1.5 мм. — это для починки кастрюль и паровозов. «Наши» припои тоньше — 1 мм., 0.7 мм., 0.5 мм. Есть и еще более тонкие, но это на другие контактные площадки. На те, которые без лупы не паяют. Проволока имеет различный диаметр. Припой с наружным диаметром более 1.5 мм. — это для починки кастрюль и паровозов. «Наши» припои тоньше — 1 мм., 0.7 мм., 0.5 мм. Есть и еще более тонкие, но это на другие контактные площадки. На те, которые без лупы не паяют.

Самый главный материалЭто флюс. При пайке обязательно используйте флюс! Флюс — это состав, который разрушает окислы, присутствующие на выводе детали и на припое, улучшающий смачивание деталей расплавленным припоем и вытесняющий воздух из зоны пайки. Хорошее смачивание — это значит, что расплавленный припой будет собираться на выводах и на контактных площадках печатной платы силами поверхностного натяжения. Припой не будет размазываться по плате и образовывать затекания (перемычки) между дорожками.Того флюса, который есть внутри припоя, для хорошей пайки недостаточно. Считайте пока для простоты, что его хватает только на то, чтобы флюс нормально сцепился с паяльником при плавлении. В качестве флюса при сборке Chronolite применяйте нейтральные флюсы.  В порядке убывания предпочтительности: В порядке убывания предпочтительности:

Никогда не паяйте без флюса! Даже не пытайтесь… Или все же попробуйте разочек, для сравнения. Тогда Вам будет проще поверить в то, что в моем (отнюдь не профессиональном!) паяльном хозяйстве постоянно присутствуют и используются ПЯТЬ видов флюсов.

Излишки флюса после пайки можно (и даже желательно) смыть спиртом, бензином, или ацетоном. Пользуясь ацетоном будьте осторожны, не повредите поверхности оптических элементов. Остальные детали (резисторы, конденсаторы, микросхемы, панели микросхем) к ацетону устойчивы. А вот после окончания изготовления и испытания устройства плату со стороны дорожек даже желательно покрыть тонким слоем спиртоканифольного флюса: спирт улетучится и образовавшийся слой канифольного лака защитит дорожки от окисления.

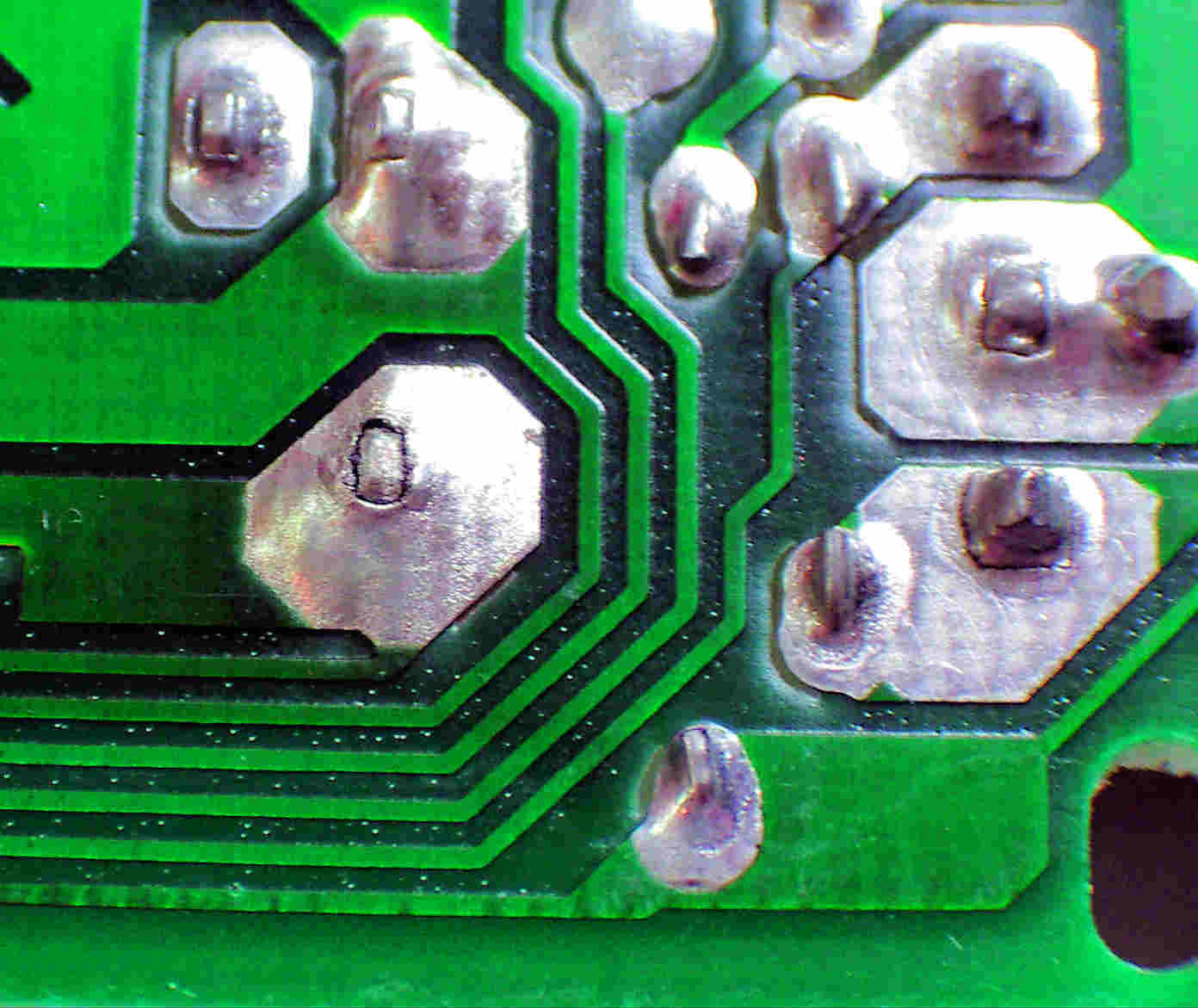

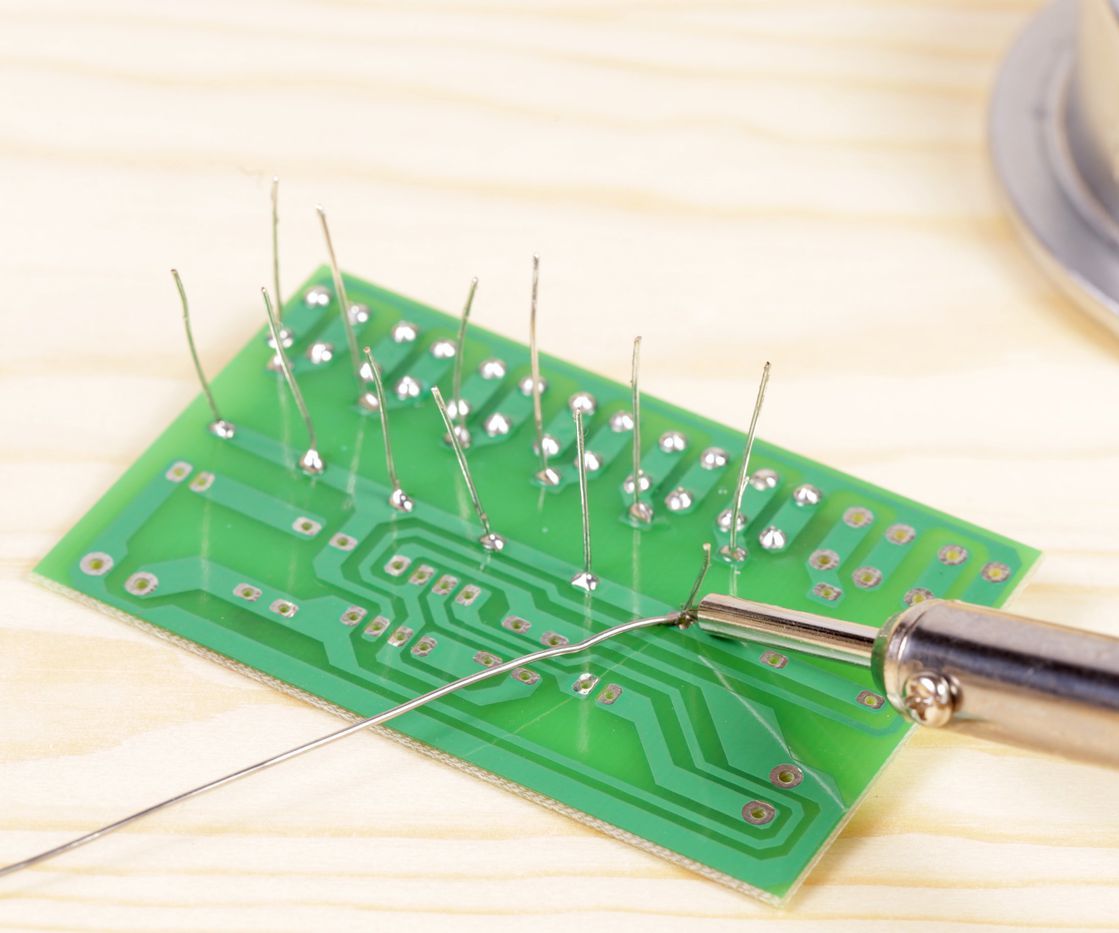

Как надо паять, чтобы паять правильноКачество пайкиКачественная пайка — это не тогда, когда на контактной площадке припоя много, а тогда, когда его достаточно. Припоем должна быть покрыта вся контактная площадка, а не какой-то один ее край. Припой должен окружать весь вывод; дырок и щелей между выводом и контактной площадкой даже на каких-то отдельных участках быть не должно.При качественной пайке с минимально достаточным количеством припоя вокруг торчащего из контактной площадки вывода образуется конус с несколько вогнутыми стенками (отберите у доктора Айболита стетоскоп, разломите его на две половинки и поставьте их раструбами на стол — каждая половинка теперь похожа на хорошо выполненную пайку).  Потому, что припой хорошо смачивает вывод детали и контактную площадку; силы поверхностного натяжения припой по ним растаскивают. Отсюда два вывода: Потому, что припой хорошо смачивает вывод детали и контактную площадку; силы поверхностного натяжения припой по ним растаскивают. Отсюда два вывода:

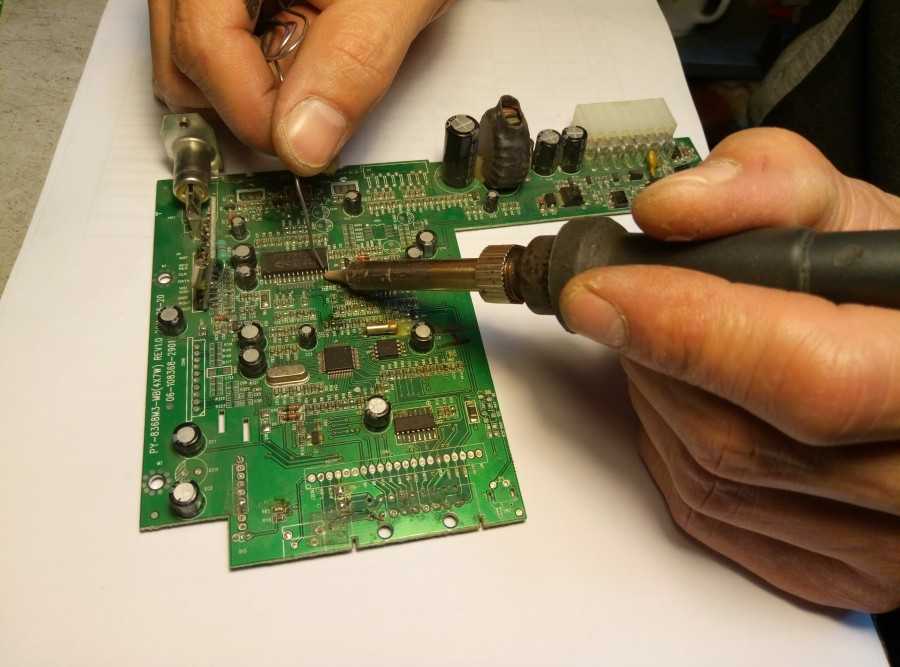

Техника пайкиВариантов два:

А во всем остальном — выбирайте какой вариант Вам больше по душе. А во всем остальном — выбирайте какой вариант Вам больше по душе.

Слив припоя на площадку

И еще — хорошая пайка делается быстро. Примерно за 5..10 секунд. Потом начинаются процессы растворения меди в припое, что ухудшает качество пайки. Отличная пайка — ярко блестит. Пережженая — матовая (это, в общем, не беда). «Холодная» пайка выглядит зернистой, губчатой. Холодная пайка — это брак. Конечно, вы не гировертикаль для самолета паяете; но вы же делаете для себя, любимого…

Подача припоя на нагретую площадку

Ну и если говорить строго, то пайка подачей припоя может быть выполнена без дополнительного флюса.

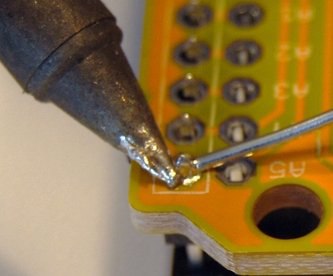

Как убрать затекания припояЗатекание припоя — это капля припоя там, где ее не должно быть. Как правило, припой затекает между двумя близко расположенными контактными площадками на плате, или между дорожками на плате, или между выводами детали. Чем меньше расстояние между площадками (дорожками, выводами) и чем длиннее участок, на котором они идут близко друг к другу, тем сложнее убрать затекание. И все же, если оно случилось, то убирается оно элементарно.

Самое правильное — приобрести специальную «оплетку для удаления припоя». Это плетенка из тонких медных проволочек, покрытых флюсом немедленно после создания. Медь в ней осталось не окисленной (видите, какая она яркая и блестящая на фотографии?). Если поблизости специальной оплетки не продается, или жаба душит, то можно попробовать использовать оплетку от экранированного кабеля (если таковая имеется под рукой). Но тут медь может быть окисленная, и даже если Вы пропитаете оплетку флюсом, всасываение припоя может быть не слишком хорошим.

Ну а если никакой оплетки нет (или есть, но вся зеленая от старости и окислов), то затекание (и/или излишки припоя с контактной площадки) можно убрать так:

Резюме по технике пайки

На главную страницу |

Парофазная пайка, или как паяют на производствах / Хабр

Первоначально статья планировалась, как небольшая история о том, как мы паяли муравьиной кислотой в парофазной печи.Специально для этого проекта мы переделали нашу парофазку (парофазная или конденсационная печь), с возможностью подачи муравьиной кислоты вместе с перфторполиэфиром. К сожалению, часть результатов является коммерческой тайной, и фотографий результатов не будет.

Но к этой небольшой статье пришлось написать много комментариев. Я не думаю, что каждый знаком с данным способом пайки, и поэтому этот проект мы пока оставим и расскажем обо всем по порядку.

Современные технологии пайки, и оборудование, которое изготавливается по данным технологиям можно представить следующей таблицей:

| Теплопередача |

Преимущество |

Недостаток | |

| Контактное тепло |

Теплопроводность |

Простое осуществление |

Целенаправленный поток тепла (снизу-вверх) |

| Излучение |

Свет, лазер |

Выборочно, очень быстро |

Теневые эффекты |

| Конвекция |

Принудительная конвекция |

Гибкий процесс, воздух или азот |

Ограниченная теплопередача |

| Микроволны |

Электромагнитное поле |

Выборочно не полное нагревание |

Тяжелое осуществление, Припой недоступен |

| Конденсация /Парогазовая фаза |

Энергия изменения фазы |

Tмакс ограниченно, инертная жидкость Galden |

Одна жидкость на процесс пайки |

Основное распространение нашли конвекционные печи из-за своей простоты и универсальности.

Парофазные печи менее популярны ввиду своего специфического применения.Тут стоит отметить несколько пунктов. Первый – это защита от перегрева. Вторая причина, почему потребитель может выбрать данную печь, это возможность использования вакуума. Это дает возможность пайки без пустот, что, по-сути, есть наработка на отказ прибора, или скрытый дефект, если качество выпускаемой продукции — приоритет. Третий, но не менее распространённый – это пайка металлов и сплавов, подверженных быстрому окислению. Ярким примером являются коннекторы из меди. Четвертый, набирающий популярность по запросам в последнее время, это объемные и массивные изделия. Как пример, коннектор из меди, весом 22кг.

Профиль пайки такого изделия:

Мы проводили эксперимент, по пайке высоких изделий. Высота составляла 100 мм.К каждой пластине крепили термопару.

Разбор в пиковой температуре от 228,4°C до 232,9°C.

Парофазные печи для промышленности — явление не новое.

Технология пайки в парогазовой камере опубликована в 1975 R. C. Pfahl и H.H. Ammann.

C. Pfahl и H.H. Ammann.

Переход агента в жидкое состояние из газообразного высвобождает тепловую энергию для пайки

Если совсем просто, то:

dHi = TdS = dQ

И выглядело это схематично следующим образом:

Была некоторая емкость в которую опускали изделие, происходил процесс пайки, и затем держатель с печатными платами поднимали.

Компания приобрела патент на данную установку, купленную у француза в 2005 г. Она представляла собой другое техническое решение, с герметичной камерой. Несколько доработав её (на это ушло «несколько» лет), на выходе получилось оборудование, нашедшее спрос по всему миру. И так, что же это из себя представляет данная технология пайки.

Средой для пайки является Перфторполиэфир (PFPE). Несмотря на то, что материал упоминается в книгах, датированных 1975 г. широкую мировую известность нашел Galden. Будучи инертным, и имея точку кипения от 150 °C до 270 °C в своей линейке, нашел широкую известность у производителей оборудования. На текущий момент я не встречал оборудование (европейское, с китайскими слабо знаком) подобного класса, работающие на PFPE от других производителей.

На текущий момент я не встречал оборудование (европейское, с китайскими слабо знаком) подобного класса, работающие на PFPE от других производителей.

Разумеется, использование жидкости как теплоносителя, на практике всегда будет означать потери, и каждый старается их минимизировать. Многое зависит от устройства рабочей камеры, о том, как выводиться и фильтруется теплоноситель. Это значит каждый цикл пайки будет иметь конечную стоимость. Цена гальдена (при его плотности, он, разумеется, продается по кг) достаточно высокая. Результаты, которые я видел, реально поставленного эксперимента с датчиками и в периодичности несколько сотен циклов составляли порядка 1 грамма в цикл, при этом рабочая площадь камеры составляла 650×650 мм. Особое вопрос — это оседание флюса на дно рабочей камеры, это вызывает ряд проблем в «классической» системе и приводит к затратам на техническое обслуживание.

Следующим моментом является вопрос о вакууме. Применение подобного класса оборудования без вакуума на моей практике находит применения только для объемных и массивных деталей.

Внимательный читатель обратит внимание на тот факт, что будет происходить загрязнение маслом. Нет, это не случится, так как вакуумный насос также работает на перфторполиэфире.

Разумеется, основное применение вакуума при достижении точки ликвидуса припоя – откачиваем пустоты из паянных соединений. Тут можно было бы показать видео (установка, совмещенная с рентгеном), но к сожалению, им я поделиться не могу.

Результаты представлены ниже.

Второе применение, это использование предварительного вакуума, с целью гомогенизации среды в закрытой камере. Если вы не уверены в качестве припоя, то это тоже своеобразное решение этой задачи. И конечно, при пайки быстроокисляющихся изделий, например меди.

Если использовать все шаги, то получается так:

Следующим интересным моментом, на который стоит обратить внимание — это то, как осуществляется задание профиля. Тут нет привычного управления температурой, температуры стенок камеры задаются и калибруются на заводе, и не меняются пользователем. К каждой стенке подводятся термопары, осуществляя контроль их работоспособности. Регулирование температур происходит за счет количества подаваемого PFPE. Температура печатной платы растет до тех пор, пока вся жидкость не перейдет в пар. Таким образом, вы можете нагреть плату до определенной температуры и выдержать, например, её. Кроме того, это дает широкий разброс градиентов. Поэтому на предыдущей картинке было 2 инъекции теплоносителя. Да, их может быть и больше, но как показывает практика этого достаточно.

К каждой стенке подводятся термопары, осуществляя контроль их работоспособности. Регулирование температур происходит за счет количества подаваемого PFPE. Температура печатной платы растет до тех пор, пока вся жидкость не перейдет в пар. Таким образом, вы можете нагреть плату до определенной температуры и выдержать, например, её. Кроме того, это дает широкий разброс градиентов. Поэтому на предыдущей картинке было 2 инъекции теплоносителя. Да, их может быть и больше, но как показывает практика этого достаточно.

Различные градиенты показаны на картинке.

Последним этапом является охлаждение. Существуют несколько реализаций этого процесса. На мой взгляд очень важно, чтобы при расплаве, не было никакого движения продукции, это может привести к дефектам. В этот момент весь теплоноситель откачивается из камеры, и через некоторое время, когда припой достиг точки солидуса, происходит подача приточного воздуха для охлаждения. В некоторых разработках это может быть подача азота.

На этом статью можно закончить, отметив тот факт, что мы будем проводить семинар по пайке, где расскажем подробнее о пайке, дефектах и как это решается на современных производствах.

Требования к пайке монтажных соединений — Студопедия

4.5.1 Материалы, применяемые при монтаже, должны по своему составу и качеству отвечать всем требованиям, оговоренным в соответствующих государственных стандартах.

4.5.2 Применяемые материалы должны иметь сертификаты с указанием даты изготовления, марки и срока годности.

4.5.3 Токопроводящие жилы следует лудить по всей поверхности пайки. Допускается нелуженый участок жилы на расстоянии до 1 мм от торца изоляции.

4.5.4 Не допускается деформация жил в месте перехода от луженого участка к нелуженому.

4.5.5 Луженая поверхность токопроводящих жил, выводов элементов должна быть блестящей или светло-матовой. Наличие пор и наплывов в виде острых выступов не допускается.

4.5.6 Пайку монтажных соединений в аппаратуре следует производить после механической сборки и проверки элементов схемы на соответствие требованиям КД.

4.5.7 Запрещается пайка проводов с необлуженными концами к хвостовикам соединителей.

4.5.8 Хвостовую часть контакта соединителя необходимо облудить, если она не была предварительно облужена.

4.5.9 Хвостовики контактов соединителей по истечении срока гарантированной паяемости перед монтажом должны быть подвергнуты предварительному горячему лужению.

4.5.10 Припой и флюс для пайки должны выбираться в зависимости от подвергаемых пайке материалов, допускаемого нагрева элементов монтажа и рабочих температур и указываться в КД.

В качестве основных следует применять припои марок ПОС 61 и ПОС 61М по ГОСТ 21930.

4.5.11 При флюсовании попадание флюса внутрь ИЭТ на контактные части соединителей не допускается. При пайке ячеек и блоков, имеющих в конструкции негерметичные ИЭТ, их следует располагать в положении, исключающем затекание флюса внутрь ИЭТ и попадание на поверхности соприкасающихся контактов реле и соединителей.

При использовании трубчатых припоев и паяльных паст дополнительное флюсование можно не производить.

4.5.12 Стержень электропаяльника должен быть очищен от нагара, облужен и иметь ровную поверхность без заусенцев.

4.5.13 Форму стержня электропаяльника и угол заточки следует выбирать в зависимости от конструкции паяемого узла.

4.5.14 Проверку температуры стержня электропаяльника следует проводить не менее двух раз в смену: перед началом работы и после перерыва с отметкой в документе установленной на предприятии формы, а также при его замене, заточке или изменении режима пайки.

4.5.15 Температура пайки должна соответствовать интервалу температурной активности флюса и припоя и не превышать предельно допустимых значений, указанных в НД на элементы конкретных типов.

При отсутствии таких указаний температура паяльного жала должна быть для припоя ПОС 61 и ПОС 61М от 240 до 280 °С.

4.5.16 Время пайки и лужения выводов ИЭТ не должно превышать значения, указанного в НД на элементы конкретных типов. При отсутствии таких ограничений длительность процесса должна быть не более 5 с.

4.5.17 Расстояние от корпуса ИЭТ до места пайки (луженой поверхности) вывода должно быть не менее значения, указанного в НД на элементы конкретного типа. При отсутствии таких указаний это значение должно быть не менее 1 мм.

4.5.18 При ступенчатой пайке монтажных соединений каждую последующую пайку следует производить припоем, температура плавления которого должна быть на 30-40°С ниже температуры плавления припоя, которым выполнена предыдущая пайка, или тем же припоем, при этом не допускается распайка ранее образованного шва.

4.5.19 Паяные соединения не должны иметь трещин, крупных пор, острых выступов, грубых зерен, выпуклых галтелей, наплывов, крупных игольчатых и дендритных образований, перемычек припоя. Пайка должна быть, по возможности, скелетной, т.е. под припоем должен быть виден контур паяных выводов и проводов. Допускается неполная заливка припоем отверстий диаметром более 3 мм.

Поверхность припоя по всему периметру паяного шва должна быть непрерывной, гладкой, глянцевой, без темных пятен и посторонних включений.

Допускается матовая или блестящая с матовыми пятнами поверхность припоя в паяном соединении с серебряным, золотым, никелевым, оловянно-висмутовым, кадмиевым покрытиями.

Допускается «позеленение» вблизи мест пайки и под изоляцией для медных проводов типа МГТФ, МП 17-11 и др., не имеющих покрытия.

4.5.20 Поверхность паяных соединений следует очищать тканью из безворсового материала или кистью, смоченными этиловым спиртом или спиртонефрасовой (спиртобензиновой) смесью в соотношении 1:1. При этом следует применять нефрас С3-180/120 (бензин БР-1) по НД, этиловый спирт по ГОСТ 18300.

Допускается применение других материалов и способов очистки, не снижающих качество соединений.

Очистку паяных соединений следует производить после каждой пайки или группы паек.

Моющая жидкость не должна попадать внутрь негерметичных элементов аппаратуры.

ГОСТ 17325-79: Пайка и лужение. Основные термины и определения

Терминология ГОСТ 17325-79: Пайка и лужение. Основные термины и определения оригинал документа:

Основные термины и определения оригинал документа:

57. Абразивно-кавитационное лужение

Ультразвуковое лужение припоем, содержащим частицы твердого материала

56. Абразивно-кристаллическое лужение

Абразивное лужение, при котором частицами твердого материала являются первичные кристаллы припоя

55. Абразивное лужение

Бесфлюсовое лужение с применением трения паяемого материала частицами твердого материала

85. Автоматическая пайка (лужение)

D. Automatisches Löten (Verzinnen)

E. Automatic brazing (soldering, tinning)

Пайка (лужение), осуществляемая по автоматическому методу выполнения технологического процесса.

Примечание. Автоматический метод выполнения технологического процесса — по ГОСТ 23004-78

10. Барьерное покрытие

D. Barrierüberzug

E. Barrier coating

Металлическое покрытие на паяемом материале, применяемое для предотвращения контакта материала с припоем или растекания припоя (см. п. 16) на поверхность, не подлежащую пайке (лужению) и не растворяющееся или частично растворяющееся в расплавленном припое

п. 16) на поверхность, не подлежащую пайке (лужению) и не растворяющееся или частично растворяющееся в расплавленном припое

50. Бесфлюсовая пайка (лужение)

D. Flubmittelloses

E. Fluxless brazing (soldering, tinning)

33. Время выдержки при пайке

Время выдержки

Е. Soaking time

Интервал времени выдержки паяемых материалов и припоя при температуре пайки

32. Время нагрева при пайке

Время нагрева

D. Erwarmungsdauer

E. Heat time

Интервал времени нагрева паяемых материалов и припоя в месте их контакта от температуры окружающей среды до температуры пайки

34. Время охлаждения при пайке

Время охлаждения

D. Erkältungsdauer

E. Cooling time

Интервал времени охлаждения паяемых материалов и припоя от температуры пайки до температуры окружающей среды

6. Вспомогательный материал

D. Hilfsmaterial

E. Auxiliary material

По ГОСТ 3. 1109-82

1109-82

Примечание. К вспомогательным материалам относятся: паяльные флюсы, вещества, ограничивающие растекание припоя и т. п.

40. Высокотемпературная пайка

Твердая пайка

D. Hartlöten

E. Brazing

59. Газопламенная пайка

D. Flammlöten

E. Flame brazing (soldering)

Пайка при которой нагрев паяемых материалов и припоя осуществляется газовой горелкой

104. Галтельный участок паяного шва

Галтель паяного шва

Часть паяного шва, образовавшаяся на наружных поверхностях паяемых элементов

83. Групповая пайка

Одновременная пайка нескольких заготовок или изделий

19. Десмачивание паяемого материала

Десмачивание

D. Entbenetzen

E. Dewetting

Увеличение краевого угла смачивания или уменьшение площади растекания припоя (см. п. 23) при пайке или лужении по сравнению с их первоначально достигнутыми значениями.

Примечания:

1. Десмачивание является следствием химического взаимодействия расплавленного припоя с паяемым материалом и изменения во времени их поверхностного натяжения.

Десмачивание является следствием химического взаимодействия расплавленного припоя с паяемым материалом и изменения во времени их поверхностного натяжения.

2. Под поверхностным натяжением понимают силу, действующую на единицу длины контура поверхности и стремящуюся сократить поверхность до минимума при заданных объемах фаз

ДЕФЕКТЫ ПАЯНЫХ СОЕДИНЕНИЙ*

105. Непропай

Дефект паяного соединения, проявляющийся в частичном или полном незаполнении паяльного зазора припоем

99. Диффузионная зона

D. Diffusionszone

E. Diffusion zone

Часть паяного соединения с измененным химическим составом паяемого материала в результате взаимной диффузии компонентов припоя и паяемого материала

78. Диффузионная пайка

Пайка, при которой образование паяного соединения совмещено с изотермической обработкой.

Примечание. Изотермическая обработка обусловливает прохождение диффузии с целью направленного изменения свойств паяного соединения в том числе кристаллизации металла шва при температуре пайки.

102. Длина паяного шва

D. Lötnahtlänge

E. Length of brazed (soldered) seam

Протяженность паяного шва вдоль перпендикуляра к плоскости характерного сечения

67. Дуговая пайка

D. Lichtbogenlöten

E. Arc brazing

Пайка, при которой нагрев паяемых материалов и припоя осуществляется электрической дугой

17. Затекание припоя в зазор

Затекание

D. Fließen

E. Flowing

Заполнение расплавленным припоем паяльного зазора

98. Зона сплавления

Спай

D. Legierungszone

E. Alloying zone

Поверхность между паяемым материалом и паяным швом или граница между ними в сечении паяного соединения

100. Зона термического влияния

D. Wärmeeinflußzone

E. Heat affected zone

Часть паяного соединения с измененными под влиянием нагрева при пайке структурой и свойствами паяемого материала

61. Индукционная пайка

D. Induktionslöten

Induktionslöten

E. Induction brazing (soldering)

Пайка, при которой нагрев паяемых материалов и припоя осуществляется теплом, выделяющимся в них под воздействием электромагнитного поля

46. Капиллярная пайка

D. Spaltlöten

E. Capillary brazing (soldering)

Пайка, при которой расплавленный припой заполняет паяльный зазор и удерживается в нем преимущественно поверхностным натяжением

94. Комбинированное паяное соединение

Паяное соединение, представляющее различные комбинации паяных соединений нахлесточного, стыкового, косостыкового, таврового, телескопического, соприкасающегося

113. Композиционный припой

Ндп. Металлокерамический припой

Припой, содержащий в своем объеме наполнитель.

Примечание. Под наполнителем понимают материал, применяемый для образования в паяльном зазоре системы капилляров или обеспечения специальных свойств соединения

43. Контактно-реактивная пайка

Пайка, при которой припой образуется в результате контактно-реактивного плавления

20. Контактно-реактивное плавление

Контактно-реактивное плавление

Плавление паяемых материалов в контакте между собой или с технологическим покрытием, или с металлической прокладкой при температуре ниже температуры плавления наиболее легкоплавкого из них

91. Косостыковое паяное соединение

Ндп. Паяное соединение вскос

D. Schrage Stumpflötverbindung

E. Scarf butt brazed (soldered) joint

24. Краевой угол смачивания припоем

Краевой угол

D. Randwinkel

E. Contact angle

Двугранный угол между плоскостью, касательной к поверхности припоя у границы смачивания, и смоченной припоем плоской поверхностью паяемого материала.

Примечания:

1. Различают равновесный краевой угол, определенный в разновесной системе «паяемый материал-припой», и неравновесный краевой угол, определенный в состоянии указанной системы, отличном от равновесного.

2. Под равновесной системой понимают систему, в которой контактирующие фазы — твердая и жидкая — находятся условиях термодинамического равновесия

74. Лазерная пайка

Лазерная пайка

D. Laserstrahllöten

E. Laser brazing

Пайка, при которой нагрев паяемых материалов и припоя осуществляется лазером (излучением оптического квантового генератора)

108. Локальная химическая эрозия при пайке

Локальная эрозия

Дефект паяного соединения, проявляющийся в разрушении паяемого материала при пайке, развивающемся в отдельных участках его контакта с расплавленным припоем

2. Лужение

Ндп. Облуживание

D. Verzinnen

E. Tinning

Образование на поверхности материала металлического слоя путем плавления припоя, смачивания припоем поверхности и последующей его кристаллизации

Определения термина из разных документов: Лужение30. Максимальная температура активности паяльного флюса

Максимальная температура в температурном интервале активного флюса

84. Механизированная пайка (лужение)

D. Mechanisiertes Löten (Verzinnen)

E. Mechanized brazing (soldering, tinning)

Mechanized brazing (soldering, tinning)

Пайка (лужение), осуществляемая по механизированному методу выполнения технологического процесса.

Примечание. Механизированный метод выполнения технологического процесса — по ГОСТ 23004-78

29. Минимальная температура активности паяльного флюса

Минимальная температура в температурном интервале активного флюса

111. Многослойный припой

D. Mehrschichtlot

E. Multilayer brazing alloy (solder)

88. Нахлесточное паяное соединение

Ндп. Паяное соединение внахлестку

D. Überlapplötverbindung

E. Lap brazed (soldered) joint

Паяное соединение, в котором паяемые элементы соединены частично перекрывающимися взаимно параллельными поверхностями

47. Некапиллярная пайка

D. Fugenlöten

Пайка, при которой расплавленный припой заполняет паяльный зазор преимущественно под действием своего веса или прилагаемой к нему извне силы

96. Несогласованное паяное соединение

Несогласованное паяное соединение

Паяное соединение, образованное припайке материалов с резко отличающимся относительным изменением их линейных размеров при охлаждении

106. Неспай

Дефект паяного соединения, проявляющийся в отсутствии сцепления паяемого материала с материалом паяного шва

Определения термина из разных документов: НеспайВИДЫ ПАЙКИ И ЛУЖЕНИЯ

39. Низкотемпературная пайка

Мягкая пайка

D. Weichlöten

E. Soldering

Пайка при температуре, не превышающей 723 К*

107. Общая химическая эрозия при пайке

Общая эрозия

Дефект паяного соединения, проявляющийся в разрушении паяемого материала при пайке, развивающемся равномерно по всей поверхности его контакта с припоем

35. Общее время пайки

D. Gesamte Lötzeit.

E. Full brazing (soldering) time

Интервал времени, равный сумме времени нагрева, выдержки и охлаждения припайке

82. Одновременная пайка

Одновременная пайка

Пайка многошовных заготовок или изделий с одновременным образованием паяных швов на всем их протяжении

81. Оплавление полуды

Нагрев луженой заготовки выше температуры плавления полуды с целью повышения ее качества

ОБЩИЕ ПОНЯТИЯ

1. Пайка

Ндп. Напайка

Спайка

Припайка

D. Löten

E. Brazing; Soldering

Образование неразъемного соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем (см. пп. 5 и 18), затекания припоя в зазор (см. п. 17) и последующей его кристаллизации

(Измененная редакция. title=»Изменение № 2, ИУС 4-91″)

Определения термина из разных документов: Пайка51. Пайка в активной газовой среде

D. Reduktionsgaslöten

E. Brazing in reducing atmosphere

53. Пайка в вакууме

D. Vakuumlöten

E. Vacuum brazing

Vacuum brazing

Бесфлюсовая пайка с применением разреженного газа при давлении ниже 105 Па.

Примечание. Разреженный газ — по ГОСТ 5197-85

52. Пайка в нейтральной газовой среде

D. Schutzgaslöten

E. Brazing in protective atmosphere

Бесфлюсовая пайка с применением инертного газа или газа, нейтрального по отношению к паяемым материалам и припою в диапазоне температур нагрева, выдержки и охлаждения

60. Пайка в печи

D. Ofenlöten

E. Furnace brazing (soldering)

Пайка, при которой нагрев паяемых материалов и припоя осуществляется в печи

64. Пайка волной припоя

D. Schwallöten

E. Wave soldering

Пайка, при которой нагрев паяемых материалов, перемещаемых над ванной, и подача припоя к месту соединения осуществляются стоячей волной припоя, возбуждаемой в ванне.

Примечание. Под стоячей волной понимают состояние среды, при котором расположение максимумов и минимумов перемещений колеблющихся точек среды не меняется во времени

73. Пайка инфракрасными лучами

Пайка инфракрасными лучами

D. Infrarotlöten

E. Infra-red brazing (soldering)

Пайка, при которой нагрев паяемых материалов и припоя осуществляется инфракрасными лучами

76. Пайка нагревательными матами

D. Löten mit Wärmeplatten

E. Heated pads brazing (soldering)

Пайка, при которой нагрев паяемых материалов и припоя осуществляется тепловыделяющими элементами, вмонтированными в термостойкие гибкие покрывала

66. Пайка нагретым газом

D. Heißgaslöten

E. Hot-gas soldering

Пайка, при которой нагрев паяемых материалов и припоя осуществляется нагретым газом

75. Пайка нагретыми блоками

D. Blocklöten

E. Block brazing (soldering)

Пайка, при которой нагрев паяемых материалов и припоя осуществляется контактирующими с ними нагретыми массивными телами

58. Пайка паяльником

D. Kolbenlöten

E. Soldering with soldering iron

Пайка, при которой нагрев паяемых материалов и припоя осуществляется паяльником

63. Пайка погружением в расплавленную соль

Пайка погружением в расплавленную соль

D. Salzbadlöten

E. Saltbathbrazing; Flux-dip brazing

Пайка, при которой нагрев паяемых материалов и припоя осуществляется в ванне с расплавленной солью.

Примечание. Расплавленная соль может быть одновременно паяльным флюсом

62. Пайка погружением в расплавленный припой

D. Tauchlöten

E. Dip brazing (soldering)

Пайка, при которой нагрев паяемых материалов осуществляют в ванне с расплавленным припоем

Определения термина из разных документов:

Структура и функция скелетных мышц — Musculoskeletal Genetics

Мышечная система отвечает за движение человеческого тела, позу, движение веществ внутри тела и за выделение тепла телом. Существует около 700 известных и названных мышц, и, кроме того, мышечная ткань также находится внутри сердца, органов пищеварения и кровеносных сосудов.

В организме человека есть 3 основных типа мышц:

По материалам http: // sciencehumanbodytribute. weebly.com/muscular-system.html

weebly.com/muscular-system.html

Скелетная мышца — это произвольная мышца, что означает, что мы можем активно контролировать ее функцию. Он прикреплен к кости и образует отдельный орган из мышечной ткани, кровеносных сосудов, сухожилий и нервов, который покрывает наши кости и позволяет двигаться.

Скелетные мышцы часто существуют парами, при этом одна мышца является основным двигателем, а другая действует как антагонист. Например, когда вы сгибаете руку, ваши бицепсы сокращаются, а трицепсы расслаблены.Когда ваша рука возвращается в вытянутую позицию, сокращаются трицепсы, а бицепсы расслабляются.

Скелетная мышца — удивительная ткань со сложной структурой. Он состоит из удлиненных многоядерных клеток, называемых миоцитами (или миофибрами). Мышечные клетки могут иметь длину от 1 мм до 30 см. Самая длинная мышечная клетка в нашем организме находится в портняжной мышце и имеет длину 30 см (почти 12 дюймов!).

Из биологических форумов.com

Под микроскопом отдельные мышечные клетки кажутся полосатыми (см. Изображение ниже). Это происходит из-за высокоорганизованной структуры мышечных волокон, в которой a ctin и миозиновые миофиламенты сложены и перекрываются в регулярные повторяющиеся массивы, образуя саркомеры. Нити актина и миозина скользят друг относительно друга и отвечают за сокращение мышц.

Чтобы увидеть, как мышцы сокращаются и работают, посмотрите видео здесь .

Энергия для мышечной функции поступает из внутриклеточных органелл, называемых митохондриями . Митохондрии — это электростанции каждой клетки нашего тела, отвечающие за доставку энергии, необходимой клеткам для их функционирования.

Мышцы иннервируются мотонейронами . Моторный нейрон и окруженные им мышечные волокна образуют двигательную единицу . Размер двигательных единиц в организме варьируется в зависимости от функции мышцы. Для тонких движений (глаз) на нейрон приходится меньше мышечных волокон, что позволяет им двигаться.Мышцы, требующие большой силы, имеют много мышечных волокон на единицу. Тело может контролировать силу, решая, сколько двигательных единиц оно активирует для данной функции.

Для тонких движений (глаз) на нейрон приходится меньше мышечных волокон, что позволяет им двигаться.Мышцы, требующие большой силы, имеют много мышечных волокон на единицу. Тело может контролировать силу, решая, сколько двигательных единиц оно активирует для данной функции.

Из http://www.rtmsd.org

В нашем теле есть два типа скелетных мышц, которые различаются по функциям. Медленно сокращающиеся мышечные волокна лучше подходят для тренировок на выносливость и могут работать долгое время, не уставая. Быстро сокращающиеся мышцы хороши для быстрых движений, поскольку они быстро сокращаются, но быстро устают и потребляют много энергии.

Большинство наших мышц состоит из смеси медленных и быстро сокращающихся мышечных волокон. Однако мышцы, участвующие в поддержании осанки, содержат в основном медленно сокращающиеся мышечные волокна, а мышцы, отвечающие за движения глаз, состоят из быстро сокращающихся мышечных волокон.

И, чтобы немного повеселиться, вот прекрасная песня, описывающая все мышцы ног:

youtube.com/embed/38qjXTltvTc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

11 функций мышечной системы: схемы, факты и структура

Поделиться на Pinterest На мышцы приходится около 40 процентов веса человека, при этом самая большая мышца в теле — это большая ягодичная мышца ягодиц.Мышечная система состоит из более 600 мышц, которые работают вместе, чтобы обеспечить полноценное функционирование тела.

В теле есть 3 типа мышц:

Скелетная мышца

Скелетные мышцы — единственные мышцы, которыми можно сознательно управлять. Они прикреплены к костям, и сокращение мышц вызывает движение этих костей.

Любое сознательное действие человека связано с использованием скелетных мышц. Примеры таких действий включают бег, жевание и письмо.

Гладкая мышца

Гладкая мышца выстилает внутреннюю часть кровеносных сосудов и органов, таких как желудок, также известна как висцеральная мышца.

Это самый слабый тип мышц, но он играет важную роль в перемещении пищи по пищеварительному тракту и поддержании кровообращения по кровеносным сосудам.

Гладкие мышцы действуют непроизвольно и не могут контролироваться сознательно.

Сердечная мышца

Сердечная мышца, расположенная только в сердце, перекачивает кровь по всему телу.Сердечная мышца стимулирует собственные сокращения, которые формируют наше сердцебиение. Сигналы нервной системы контролируют скорость сокращения. Этот тип мышц сильный и действует непроизвольно.

Основные функции мышечной системы следующие:

1. Подвижность

Основная функция мышечной системы — обеспечивать движение. Когда мышцы сокращаются, они способствуют грубому и тонкому движению.

Грубое движение относится к большим, скоординированным движениям и включает:

Тонкое движение включает в себя более мелкие движения, например:

- письмо

- речь

- выражение лица

За этот тип действий обычно отвечают меньшие скелетные мышцы .

Большая часть мышечных движений тела находится под сознательным контролем. Однако некоторые движения рефлексивны, например, отдергивание руки от источника тепла.

2. Стабильность

Мышечные сухожилия растягиваются над суставами и способствуют стабильности суставов. Мышечные сухожилия в коленном и плечевом суставах имеют решающее значение для стабилизации.

Основные мышцы — это мышцы живота, спины и таза, они также стабилизируют тело и помогают при выполнении таких задач, как поднятие тяжестей.

3. Осанка

Скелетные мышцы помогают удерживать тело в правильном положении, когда кто-то сидит или стоит. Это называется позой.

Хорошая осанка зависит от сильных гибких мышц. Жесткие, слабые или напряженные мышцы способствуют неправильной осанке и неправильному расположению тела.

Длительная неправильная осанка приводит к боли в суставах и мышцах плеч, спины, шеи и других мест.

4. Кровообращение

Сердце — это мышца, которая качает кровь по всему телу. Движение сердца находится вне сознательного контроля, и оно автоматически сокращается при стимуляции электрическими сигналами.

Движение сердца находится вне сознательного контроля, и оно автоматически сокращается при стимуляции электрическими сигналами.

Гладкие мышцы артерий и вен играют дополнительную роль в кровообращении по всему телу. Эти мышцы поддерживают кровяное давление и кровообращение в случае кровопотери или обезвоживания.

Они расширяются, чтобы увеличить кровоток во время интенсивных упражнений, когда организму требуется больше кислорода.

5. Дыхание

При дыхании задействуется мышца диафрагмы.

Диафрагма — это куполообразная мышца, расположенная ниже легких. Когда диафрагма сжимается, она толкается вниз, в результате чего грудная полость увеличивается. Затем легкие наполняются воздухом. Когда мышца диафрагмы расслабляется, она выталкивает воздух из легких.

Когда кто-то хочет дышать глубже, ему требуется помощь других мышц, включая мышцы живота, спины и шеи.

6. Пищеварение

Поделиться на PinterestМышечная система позволяет двигаться в теле, например, во время пищеварения или мочеиспускания.

Гладкие мышцы желудочно-кишечного тракта или желудочно-кишечного тракта контролируют пищеварение. Желудочно-кишечный тракт простирается от рта до ануса.

Пища движется по пищеварительной системе волнообразным движением, которое называется перистальтикой. Мышцы в стенках полых органов сокращаются и расслабляются, вызывая это движение, которое продвигает пищу через пищевод в желудок.

Верхняя мышца желудка расслабляется, позволяя пище проникнуть, в то время как нижние мышцы смешивают частицы пищи с желудочной кислотой и ферментами.

Переваренная пища перемещается из желудка в кишечник по перистальтике. Отсюда сокращается больше мышц, чтобы вывести пищу из организма в виде стула.

7. Мочеиспускание

Мочевыделительная система включает гладкие и скелетные мышцы, в том числе:

- мочевой пузырь

- почки

- половой член или влагалище

- простата

- мочеточники

- мышцы и нервы уретры 9011 должны работать вместе, чтобы удерживать и выводить мочу из мочевого пузыря.

- поддерживать стабильное изображение

- сканировать окружающую область

- отслеживать движущиеся объекты

- Компактная кость : Эта твердая и плотная ткань составляет внешний слой большинства костей и основной стержень длинных костей, например, в руках и ногах. Внутри этой ткани живут нервы и кровеносные сосуды.

- Губчатая кость : Эта ткань состоит из более мелких пластинок, заполненных красным костным мозгом. Он находится на концах длинных костей, таких как головка бедренной кости, и в центре других костей.

- Остеопороз : это заболевание, при котором кости становятся хрупкими и склонными к переломам.

Проблемы с мочеиспусканием, такие как плохой контроль мочевого пузыря или задержка мочи, вызваны повреждением нервов, передающих сигналы мышцам.

8. Роды

Гладкие мышцы матки расширяются и сокращаются во время родов. Эти движения проталкивают ребенка через влагалище. Кроме того, мышцы тазового дна помогают направлять голову ребенка по родовым путям.

9. Видение

Шесть скелетных мышц вокруг глаза контролируют его движения. Эти мышцы работают быстро и точно и позволяют глазу:

Если кто-то испытывает повреждение глазных мышц, это может ухудшить зрение.

10. Защита органов

Мышцы туловища защищают внутренние органы спереди, по бокам и сзади тела. Кости позвоночника и ребра обеспечивают дополнительную защиту.

Мышцы также защищают кости и органы, поглощая удары и уменьшая трение в суставах.

11. Регулировка температуры

Поддержание нормальной температуры тела — важная функция мышечной системы. Почти 85 процентов тепла, которое человек производит в своем теле, происходит от сокращения мышц.

Когда температура тела падает ниже оптимального уровня, скелетные мышцы увеличивают свою активность, выделяя тепло. Дрожь — один из примеров этого механизма. Мышцы кровеносных сосудов также сокращаются, чтобы поддерживать тепло тела.

Температуру тела можно вернуть в нормальный диапазон за счет расслабления гладких мышц в кровеносных сосудах. Это действие увеличивает кровоток и высвобождает избыточное тепло через кожу.

Анатомия, схема и функции скелетной системы

Скелетная система дает телу его базовую основу, обеспечивая структуру, защиту и движение.206 костей тела также производят клетки крови, хранят важные минералы и выделяют гормоны, необходимые для функций организма. В отличие от других живых органов, кости крепкие и крепкие, но у них есть собственная кровь, лимфатические сосуды и нервы.

Внутри костей есть два типа ткани:

Красный костный мозг образует большую часть клеток крови в организме и помогает разрушать старые клетки крови. Другой тип костного мозга, , желтый костный мозг , находится в центральных полостях длинных костей. В основном он состоит из жира. Однако, если организм страдает большой кровопотерей, он может преобразовать желтый костный мозг в красный, чтобы произвести больше красных кровяных телец.

Череп состоит из 22 отдельных костей, которые вместе образуют череп, который является корпусом для мозга. Двадцать одна из этих костей сращена швами или почти жесткими фиброзными суставами. Самая нижняя кость черепа — это нижняя челюсть или челюстная кость.

Позвоночник, или позвоночный столб , представляет собой набор костей неправильной формы в спине, которые соединяются с черепом. При рождении у человека есть 33 или 34 таких костей. Но с возрастом кости срастаются, и в результате получается 26 отдельных костей в позвоночнике взрослых.

Грудная клетка состоит из 12 пар костей, которые охватывают жизненно важные органы грудной клетки. Кости изгибаются от задней части позвоночника к передней части тела. Верхние семь пар встречаются с грудиной или грудной костью. Остальные пять пар прикреплены друг к другу через хрящи или не соединяются.

К мышцам плеч и рук относятся ключица , (ключица), лопатка, (лопатка), плечевая мышца , радиус , локтевая кость , а также кости запястья и кисти.

костей таза образованы слиянием трех костей — подвздошной кости , седалищной кости и лобковой кости , которые сливаются вместе по мере того, как мы становимся старше. Они образуют большую часть таза у основания позвоночника, а также суставную впадину тазобедренного сустава. Крестец — пять сросшихся костей в основании позвоночника — и копчик, или копчик, составляют остальные кости в области таза.

Головка бедренной кости , самой большой и длинной кости в теле, образует вторую половину тазобедренного сустава и проходит вниз, образуя часть колена.Начинаются кости ноги. Другие кости голени включают большеберцовой кости , малоберцовой кости и кости голеностопного сустава и стопы.

Наиболее частым заболеванием, поражающим кости, является перелом, который возникает, когда кость выдерживает такой сильный удар, что ломается.

Другие общие состояния, которые влияют на скелетную систему, включают:

Зона сплавления состоит из диффузионной зоны и прокристаллизованного слоя, который образуется в результате выделения из расплава более тугоплавкой составляющей.

Зона сплавления состоит из диффузионной зоны и прокристаллизованного слоя, который образуется в результате выделения из расплава более тугоплавкой составляющей. Температура плавление плавления припоя значительно ниже температуры плавления соединяемых металлов.

Температура плавление плавления припоя значительно ниже температуры плавления соединяемых металлов.

Если что-то не так, и припоем покрывается не вся площадка — быстро (но плавно, а не судорожно…) обведите пальник вокруг вывода на не покрывшуюся припоем часть контактной площадки и также просто продолжайте греть. Никуда оно не денется — припаяется в лучшем виде. Если припой не спешит перебираться с жала на площадку — посмотрите, может быть на жале собралось слишком много нагара; протрите жало тряпочкой. Либо Вы набираете на жало слишком мало припоя.

Если что-то не так, и припоем покрывается не вся площадка — быстро (но плавно, а не судорожно…) обведите пальник вокруг вывода на не покрывшуюся припоем часть контактной площадки и также просто продолжайте греть. Никуда оно не денется — припаяется в лучшем виде. Если припой не спешит перебираться с жала на площадку — посмотрите, может быть на жале собралось слишком много нагара; протрите жало тряпочкой. Либо Вы набираете на жало слишком мало припоя. Но это уже больше теория.

Но это уже больше теория.

..

.. При условии, что диаметр припоя соответствует диаметру площадки (заметьте, я не говорю «равен диаметру площадки»! Просто тогда количество флюса внутри припоя будет достаточным). Но при недостатке опыта лучше наносите дополнительный флюс, как было сказано выше.

При условии, что диаметр припоя соответствует диаметру площадки (заметьте, я не говорю «равен диаметру площадки»! Просто тогда количество флюса внутри припоя будет достаточным). Но при недостатке опыта лучше наносите дополнительный флюс, как было сказано выше.

Приложите ее конец на место с избытком припоя, приложите сверху паяльник с которого предварительно тряпочкой удален излишек припоя), и расплавленный припой всосется в эту оплетку как вода в сухой песок. Пропитавшийся припоем конец оплетки откусывают и выбрасывают.

Приложите ее конец на место с избытком припоя, приложите сверху паяльник с которого предварительно тряпочкой удален излишек припоя), и расплавленный припой всосется в эту оплетку как вода в сухой песок. Пропитавшийся припоем конец оплетки откусывают и выбрасывают.

Основные термины и определения оригинал документа:

Основные термины и определения оригинал документа: