|

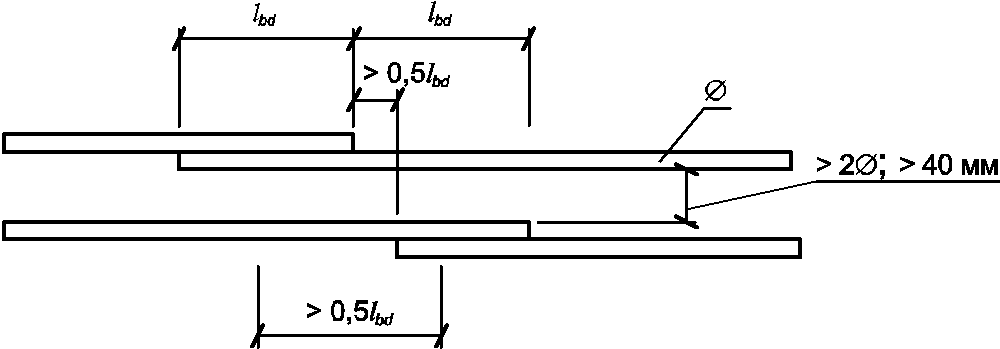

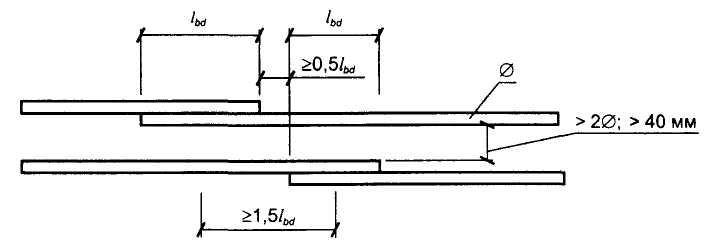

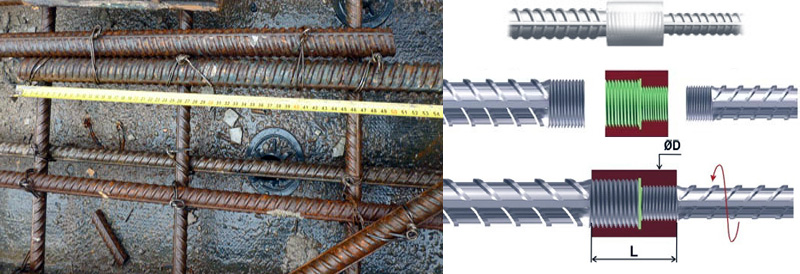

Соединение арматуры мелкозаглубленного ленточного фундамента нахлестом допустимо по разным данным для арматуры диаметром до 36 мм [пункт 12.14.21.1 ACI 318-05] или 40 мм [пункт 8.3.27 СП 52-101-2003]. Это ограничение связано с отсутствием экспериментальных данных по соединениям нахлестом для арматуры больших диаметров. Соединение арматуры мелкозаглубленного ленточного фундамента не должно размещаться в местах концентрированного приложения нагрузки и местах наибольшего напряжения. Соединение арматуры нахлестом может производиться со связкой стержней вязальной проволокой или без нее. C точки зрения экономии (перерасход арматуры на нахлесты до 27%), и безопасности здания (ограничение объема бетона в месте стыков), арматуру диаметром свыше 25 мм рекомендуется соединять механическим способом (винтовые муфты или опрессованые соединения). В случае свободного соединения с нахлестом расстояние между стыкуемыми нахлестом стержнями арматуры мелкозаглубленного ленточного фундамента по вертикали и горизонтали должно быть не менее 25 мм или 1 диаметр арматуры, если диаметр арматуры больше 25 мм для обеспечения свободного проникновения бетона. Если стержни соединяются со связью проволокой, расстояние между ними обусловлено лишь высотой выступов периодического профиля и может приниматься равным нулю. В то же время, максимальное расстояние между стыкуемыми стержнями арматуры не должно превышать 4-х диаметров стержней арматуры [раздел 6.1 пособия по проектированию «Армирование элементов монолитных железобетонных зданий» (Москва 2009)]. Расстояние между соседними парами стыков стержней арматуры внахлестку (по ширине железобетонного элемента) должно быть не менее 2-х диаметров стержней арматуры, но не менее 30 мм. Соединение стрежней арматуры мелкозаглубленного ленточного фундамента внахлест без сварки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

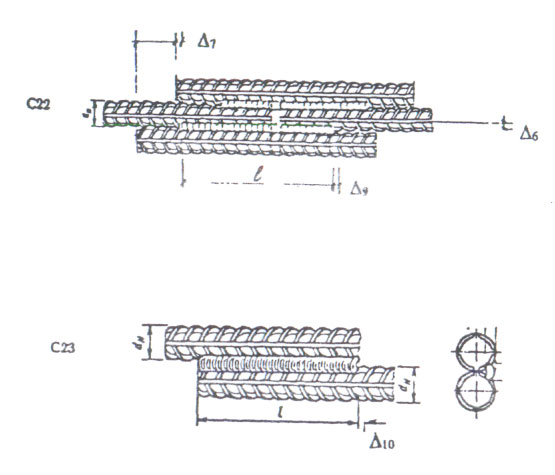

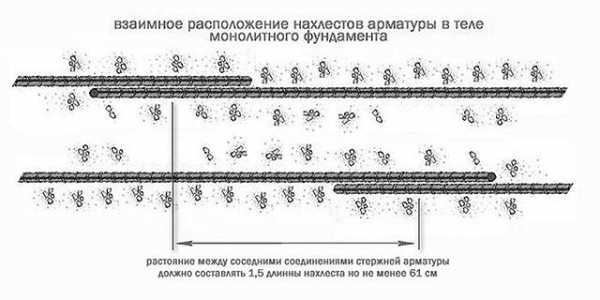

Соседние соединения арматуры мелкозаглубленного ленточного фундамента по длине должны быть разнесены в разбежку так, чтобы в одном сечении одновременно соединялось не более 50% арматуры.  38 Пособия к СП 52-101-2003]Не более половины всех стержней в одном расчетном сечении элемента фундаментной ленты могут иметь соединения. Стыкование отдельных стержней арматуры и сварных сеток без разбежки допускается при использовании арматуры для конструктивного (нерабочего) армирования. 38 Пособия к СП 52-101-2003]Не более половины всех стержней в одном расчетном сечении элемента фундаментной ленты могут иметь соединения. Стыкование отдельных стержней арматуры и сварных сеток без разбежки допускается при использовании арматуры для конструктивного (нерабочего) армирования.Длина нахлеста стержней арматуры мелкозаглубленного ленточного фундамента при соединении (анкеровке) определяется из условий, по которым усилие, действующее в арматуре, должно быть воспринято силами сцепления арматуры с бетоном, действующими по длине анкеровки, и силами сопротивления соединения стержней арматуры. Таблица. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Например, для арматуры диаметром 12 мм расчетное значение длины нахлеста при максимальной нагрузке ряда на растяжение по нормам ACI 318-05 составляет 73 см при свободном соединении и 109 см при связанном соединении. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица. Рекомендуемые минимальные величины нахлеста (анкеровки) для соединяемых стрежней арматуры работающих на сжатие, для различных марок бетона |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

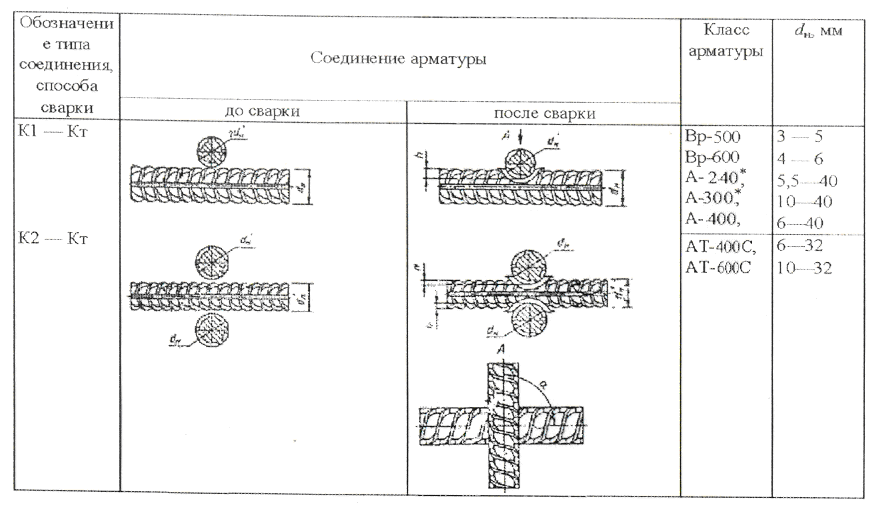

Соединения соседних стержней арматуры должны быть разнесены минимум на 40 диаметров соединяемой арматуры или 1,5 длины нахлеста стержней, но не менее 61 см. Соединение арматуры сваркой В практическом дачном строительстве выполнить данное требование возможно, лишь приобретя арматуру свариваемого класса A400C или А500С. Обычная несвариваемая арматура А400 сильно теряет в прочности при нагревании. Перекрестия арматуры мелкозаглубленного ленточного фундамента сваривать нельзя! Нормы американского института бетона ACI 318-05 (Пункт 7.5.4) запрещают сваривать перекрестия любой арматуры, так как возможны разрывы стержней под нагрузкой. Отечественные ведомственные строительные нормы ВСН 37-96 разрешают дуговую электросварку перекрестий арматуры, только начиная с номинального диаметра 25 мм. Нахлесты арматуры мелкозаглубленного ленточного фундамента сваривается электродами диаметром 4-5 мм. Нахлест стержней при сварке арматуры класса А500С составляет 10 диаметров свариваемой арматуры [пункт 6.4.4 пособия по проектированию «Армирование элементов монолитных железобетонных зданий» (Москва 2009)]. Сварные соединения арматуры мелкозаглубленного ленточного фундамента выполняются в соответствии с ГОСТ 14098 и ГОСТ 10922. То есть, чтобы правильно сварить два стержня арматуры диаметром 14 мм, нахлест стрежней нужно задать как 140 мм. Таблица. Рекомендуемые величины длины сварного шва при сварке арматуры*

* Рекомендованные величины по данным компании поставщика металлоизделий ОАО «Инпром» и Ростовского государственного строительного университета (Ростов-на-Дону, 2010). Также при необходимости фиксированной прочности стыка стержней арматуры мелкозаглубленного ленточного фундамента их можно соединять обжимными гильзами или винтовыми муфтами. При использовании для стыков арматуры муфт на резьбе, несущая способность муфтового соединения должна быть такой же, что и стыкуемых стержней (соответственно при растяжении или сжатии). При использовании муфт на резьбе должна быть обеспечена требуемая затяжка муфт для ликвидации люфта в резьбе.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Соединение арматуры мелкозаглубленного ленточного фундамента (общие правила) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Соединение арматуры внахлест ГОСТ

Нахлест арматуры при вязке – нормы соединения по СНиП

Армирование – ответственная часть устройства всех монолитных конструкций, от которого зависит долговечного и надежного будущего строения. Процесс заключается в создании каркаса из металлических стержней. Он размещается в опалубку и заливается бетоном. Чтобы создать этот каркас, прибегают к вязке или сварочным работам. При этом большую роль при вязке играет правильно рассчитанный нахлест для арматуры. Если он недостаточный, то соединение окажется недостаточно прочным, а это сказывается на эксплуатационных характеристиках. Поэтому важно разобраться, какой именно делать нахлест при вязке.

Процесс заключается в создании каркаса из металлических стержней. Он размещается в опалубку и заливается бетоном. Чтобы создать этот каркас, прибегают к вязке или сварочным работам. При этом большую роль при вязке играет правильно рассчитанный нахлест для арматуры. Если он недостаточный, то соединение окажется недостаточно прочным, а это сказывается на эксплуатационных характеристиках. Поэтому важно разобраться, какой именно делать нахлест при вязке.

Виды соединений

Существует два основных метода крепления арматуры, согласно строительным нормам и правилам (СНиП), а именно пункту 8.3.26 СП 52-101-2003. В нем прописано, что соединение стержней может выполняться следующими типами стыковки:

- Стыковка прутьев арматуры без сварки, внахлест.

- внахлест с использованием деталей с загибами на концах (петли, лапки, крюки), для гладких прутьев используются исключительно петли и крючки;

- внахлест с прямыми концами арматурных прутьев периодического профиля;

- внахлест с прямыми концами арматурных прутьев с фиксацией поперечного типа.

- Механическое и сварное соединение.

- при использовании сварочного аппарата;

- с помощью профессионального механического агрегата.

Требования СНиП указывают на то, что бетонное основание нуждается в установке минимум двух неразрывных каркасов из арматуры. Их делают посредством фиксации стержней внахлест. Для частного домостроения подобный способ используется чаще всего. Это связано с тем, что он доступный и дешевый. Созданием каркаса может заняться даже новичок, так как нужны сами прутья и мягкая вязальная проволока. Не нужно быть сварщиком и иметь дорогостоящее оборудование. А в промышленном производстве чаще всего встречается метод сварки.

Обратите внимание! Пункт 8.3.27 гласит, что соединения арматуры внахлест без применения сварки, используется для стержней, рабочее сечение которых не превышает 40 мм. Места с максимальной нагрузкой, не должны фиксироваться внахлест вязкой или сваркой.

Соединение прутьев методом сварки

Нахлест стержней методом сварки используется исключительно с арматурой марки А400С и А500С. Только эти марки считаются свариваемыми. Это сказывается и на стоимости изделий, которая выше обычных. Одним из распространенных классов является класс А400. Но сращивание изделий ими недопустимо. Нагреваясь, материал становится менее прочным и теряет свою устойчивость к коррозии.

В местах, где есть перехлест арматуры, сваривание запрещается, несмотря на класс стержней. Почему? Если верить зарубежным источникам, то есть большая вероятность разрыва места соединения, если на него будут воздействовать большие нагрузки. Что касается российских правил, то мнение следующее: использовать дуговую электросварку для стыковки разрешается, если размер диаметров не будет превышать 25 мм.

Важно! Длина сварочного шва напрямую зависит от класса арматурного прута и его диаметра. Для работы используют электроды, сечение которых от 4 до 5 мм. Требования, регламентированные в ГОСТах 14098 и 10922, сообщают, что делать нахлест методом сварки можно длиной меньше 10 диаметров арматурных прутьев, используемых для работ.

Стыковка арматуры методом вязки

Это самый простой способ обеспечить надежную конструкцию из арматурных прутьев. Для этой работы используется самый популярный класс стержней, а именно, А400 AIII. Соединение арматуры внахлест без сварки выполняется посредством вязальной проволоки. Для этого два прутка приставляются друг к другу и обвязываются в нескольких местах проволокой. Как говорилось выше, согласно СНиП, есть 3 варианта фиксации арматурных прутьев вязкой. Фиксация прямыми концами периодического профиля, фиксация с прямыми концами поперечного типа, а также пользуясь деталями с загибами на концах.

Выполнять соединение прутьев арматуры внахлест абы как нельзя. Существует ряд требований к этим соединениям, чтобы они не стали слабым местом всей конструкции. И дело не только в длине нахлеста, но и других моментах.

Важные нюансы и требования для соединения вязкой

Хоть процесс соединения прутьев с использованием проволоки проще, чем их соединение сварочным аппаратом, назвать его простым нельзя. Как любая работа, процесс требует четкого соблюдения правил и рекомендаций. Только тогда можно сказать, что армирование монолитной конструкции выполнено правильно. Занимаясь соединением арматуры с нахлестом методом вязки, следует обращать внимание на такие параметры:

- длина накладки прута;

- местонахождение места соединения в конструкции и его особенности;

- как перехлесты расположены один к другому.

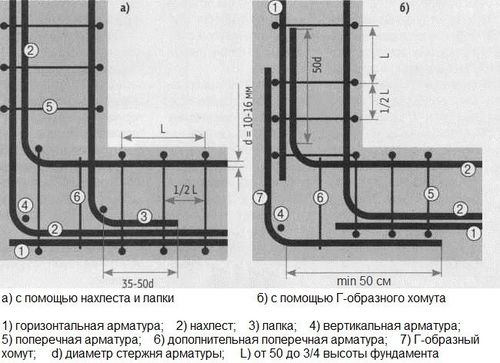

Мы упоминали, что размешать арматурный стык, сделанный внахлест, на участке с самой высокой степенью нагрузки и напряжения нельзя. К этим участкам относятся и углы здания. Получается, что нужно правильно рассчитать места соединений. Их расположение должно приходиться на участки железобетонной конструкции, где нагрузка не оказывается, или же она минимальная. А что делать, если технически соблюсти это требование невозможно? В таком случае размер нахлеста прутьев зависит от того, сколько диаметров имеет арматура. Формула следующая: размер соединения равен 90 диаметров используемых прутьев. Например, если используется арматура Ø20 мм, то размер нахлеста на участке с высокой нагрузкой составляет 1800 мм.

Однако техническими нормами четко регламентированы размеры подобных соединений. Нахлест зависит не только от диаметра прутьев, но и от других критериев:

- класс используемой для работы арматуры;

- какой марки бетон, используемый для заливки бетона;

- для чего используется железобетонное основание;

- степень оказываемой нагрузки.

Нахлест при разных условиях

Так какой же нахлест арматуры при вязке? Какие есть точные данные? Начнем с рассмотрения примеров. Первый фактор, от которого зависит нахлест – это диаметр прутьев. Наблюдается следующая закономерность: чем больше диаметр используемой арматуры, тем больше становится нахлест. Например, если используется арматура, диаметром 6 мм, то рекомендуемый нахлест составляет 250 мм. Это не означает, что для прутьев сечением в 10 мм он будет такой же. Обычно, используется 30-40 кратноя величина сечения арматуры.

Итак, чтобы упростить задачу, используем специальную таблицу, где указан, какой нахлест используется для прутьев разного диаметра.

| Диаметр используемой арматуры А400 (мм) | Количество диаметров | Предполагаемый нахлест (мм) |

| 10 | 30 | 300 |

| 12 |

| Тип сварного соединения | Способ и технологические особенности сварки | |||

| Наименование | Обозначение, номер | Наименование | Обозначение | Положение стержней при сварке |

| Крестообразное | К1 | Контактная точечная двух стержней | Кт | Любое |

| К2 | То же, трех стержней | Кт | ||

| к3 | Дуговая ручная прихватками | рр | ||

| Стыковое | С1 | Контактная стержней одинакового диаметра | Ко | Горизонтальное |

| С2 | То же, разного диаметра | Кн | » | |

| С3 | Контактная стержней одинакового диаметра с последующей механической обработкой | Км | » | |

| С4 | То же, с предварительной механической обработкой | Кп | » | |

| С5 | Ванная механизированная под флюсом в инвентарной форме | Мф | » | |

| С6 | Дуговая механизированная порошковой проволокой в инвентарной форме | Мп | » | |

| С7 | Ванная одноэлектродная в инвентарной форме | Рв | » | |

| С8 | Ванная механизированная под флюсом в инвентарной форме | Мф | Вертикальное | |

| С9 | Дуговая механизированная порошковой проволокой в инвентарной форме | Мп | » | |

| С10 | Ванная одноэлектродная в инвентарной форме | Рв | » | |

| С11 | Ванная механизированная под флюсом в инвентарной форме спаренных стержней | Мф | Горизонтальное | |

| С12 | Дуговая механизированная порошковой проволокой в инвентарной форме спаренных стержней | Мп | » | |

| С13 | Ванная одноэлектродная в инвентарной форме спаренных стержней | Рв | » | |

| С14 | Дуговая механизированная порошковой проволокой на стальной скобе-накладке | Мп | » | |

| С15 | Ванно-шовная на стальной скобе-накладке | Рс | Горизонтальное | |

| С16 | Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке | Мо | » | |

| С17 | Дуговая механизированная порошковой проволокой на стальной скобе-накладке | Мп | Вертикальное | |

| С18 | Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке | Мо | » | |

| С19 | Дуговая ручная многослойными швами на стальной скобе-накладке. | Рм | » | |

| С20 | Дуговая ручная многослойными швами без стальной скобы-накладки | Рм | » | |

| С21 | Дуговая ручная швами с накладками из стержней | Рн | Любое | |

| С22 | То же, швами с удлиненными накладками из стержней | Ру | » | |

| С23 | Дуговая ручная швами без дополнительных технологических элементов | Рэ | » | |

| С24 | Ванная механизированная под флюсом в комбинированных несущих и формующих элементах | Мф | Горизонтальное | |

| С25 | Дуговая механизированная порошковое проволокой в комбинированных несущих и формующих элементах | Мп | » | |

| С26 | Ванная одноэлектродная в комбинированных несущих и формующих элементах | Рс | Горизонтальное | |

| С27 | Ванная механизированная под флюсом в комбинированных несущих и формующих элементах | Мф | Вертикальное | |

| С28 | Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах | Мп | » | |

| С29 | Ванная одноэлектродная в комбинированных несущих и формующих элементах | Рс | » | |

| С30 | Ванная механизированная под флюсом в комбинированных несущих и формующих элементах спаренных стержней | Мф | Горизонтальное | |

| С31 | Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах спаренных стержней | Мп | » | |

| С32 | Ванная одноэлектродная в комбинированных несущих и формующих элементах спаренных стержней | Рс | » | |

| Нахлесточное | Н1 | Дуговая ручная швами | Рш | Любое |

| Н2 | Контактная по одному рельефу на пластине | Кр | Горизонтальное | |

| Н3 | То же, по двум рельефам на пластине | Кп | » | |

| Н4 | Контактная по двум рельефам на арматуре | Ка | » | |

| Тавровое | Т1 | Дуговая механизированная под флюсом без присадочного металла | Мф | Вертикальное |

| Т2 | Дуговая ручная с малой механизацией под флюсом без присадочного металла | Рф | » | |

| Т3 | Дуговая механизированная под флюсом без присадочного металла по рельефу | Мж | Вертикальное | |

| Т6*) | Контактная рельефная сопротивлением | Кс | » | |

| Т7 | Контактная непрерывным оплавленном | Ко | » | |

| Т8 | Дуговая механизированная в углекислом газе (СО2) в выштампованное отверстие | Мв | » | |

| Т9 | Дуговая ручная в выштампованн | |||

Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ

И СЕРТИФИКАЦИИ | |

МЕЖГОСУДАРСТВЕННЫЙ | ГОСТ |

АРМАТУРНЫЕ И ЗАКЛАДНЫЕ ИЗДЕЛИЯ,

ИХ СВАРНЫЕ, ВЯЗАНЫЕ

И МЕХАНИЧЕСКИЕ СОЕДИНЕНИЯ

ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Общие технические условия

Москва Стандартинформ 2013 |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Российской инженерной академией

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (протокол от 4 июня 2012 г. № 40, приложение В)

За принятие проголосовали:

Краткое наименование страны | Код страны по | Сокращенное наименование национального органа |

Азербайджан | AZ | Государственный комитет градостроительства архитектуры |

Армения | AM | Министерство градостроительства |

Киргизия | KG | Госстрой |

Молдова | MD | Министерство строительства и регионального развития |

Россия | RU | Министерство регионального развития |

Таджикистан | TJ | Агентство по строительству и архитектуре при Правительстве |

Узбекистан | UZ | Госархитекстрой |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. № 1305-ст межгосударственный стандарт ГОСТ 10922-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2013 г.

5 ВЗАМЕН

Как вязать арматуру для фундамента: сварка или вязка

Автор perminoviv На чтение 4 мин. Опубликовано

При закладке арматуры в железобетонную конструкцию, соединение элементов может выполняться двумя способами: сваркой или вязкой.

Каждая их технологий имеет свои достоинства и недостатки, а их выполнение регламентируется государственными стандартами:

- ГОСТ 14098 2014 на сварные соединения арматуры;

- ГОСТ 10922-2012 на механические, сварные и вязаные соединения.

Какой способ соединения выбрать в каждом конкретном случае, необходимо решать, зная минусы и плюсы каждого варианта. Сварка – это наиболее простое решение, его выбирают в подавляющем большинстве случаев.

Сварка арматуры

Если в качестве технологии для формирования каркаса арматуры выбирается сварка, необходимо понимать, что эта процедура оказывает значительное влияние на материал – нарушается не только поверхностная его структура, но и внутренняя. В результате металл теряет параметры прочности и жесткости. В отдельных случаях это непозволительно, если используются стержни небольших диаметров. В этом случае необходимо выполнять сварочные работы – идеально, чтобы снизить отрицательное воздействие. Если же применяются крупные прутья, то существенного влияния высокие температуры не окажут. Если выполнять работы в соответствии с ГОСТ сварка арматуры показывает следующие преимущества:

- работы выполняются быстро;

- разумная стоимость материалов, расходуемых в процессе сварки;

- возможность сформировать конструкции с высоким уровнем прочности.

Государственные стандарты предписывают использовать сварку для возведения таких объектов:

- строительство оснований сооружений или фундаментов;

- реализация отмосток;

- возведение объектов с помощью технологии бетонирования.

При выполнении данных работ необходимо понимать их особенности:

- материал раскаляется до плавильных температур, что вызывает потерю его физико-химических свойств;

- для компенсации утраченных параметров, необходимо создавать более плотную конструкцию;

- работать с каждым соединением по отдельности – с контролем после остывания на появление микроскопических трещин;

- в контактных зонах обрабатывать материал шлифовальным устройством, чтобы обеспечить плотное прилегание элементов.

Из всех вариантов, предлагаемых ГОСТ, сварка арматуры с пластиной и внахлест применяется чаще других. В первом случае используется дополнительный элемент, который формирует надежность сварного шва. Второй вариант предполагает формирование каркаса из прутков небольшого диаметра. Запрещает ГОСТ сварку арматуры внахлест на участках концентрации нагрузок в областях наивысшего напряжения. Государственный стандарт предписывает использовать этот способ в следующих случаях:

- в зонах минимального напряжения;

- при диаметре прутка в 1 см, на хлест должен быть в 50 см;

- все элементы конструкции должны иметь приблизительно одинаковый диаметр;

- соединение не должны располагаться рядом друг с другом.

Если вы выбираете сварку для формирования каркаса фундамента, то должны понимать недостатки технологии:

- структурные изменения материалы обуславливают частичную потерю эксплуатационных характеристик;

- работы требуют высокой квалификации, чтобы исключить подрезы стыков и иные дефекты;

- нельзя использовать вибрационные установки для уплотнения бетона.

Сварочные работы для формирования фундаментов строений целесообразны при выполнении масштабных работ. В загородном частном строительстве рационально применять метод вязки арматуры.

Как вязать арматуру

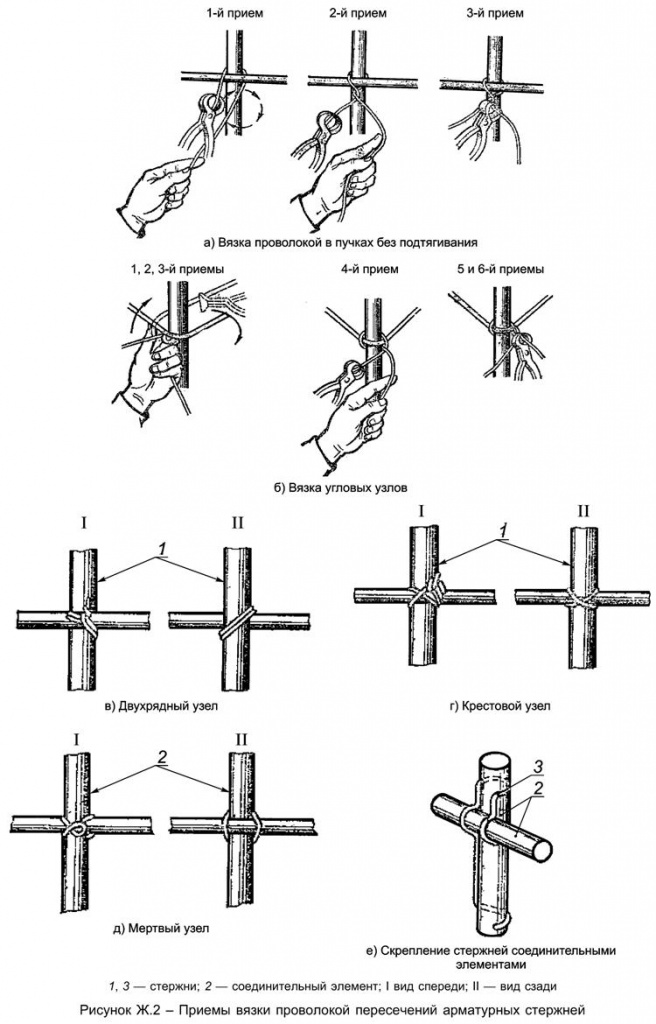

Решая вопрос, как правильно вязать арматуру для ленточного фундамента или иного типа основания, необходимо понимать, что существует несколько способов. Для работ используется специальная вязальная проволока, ее диаметр варьируется в пределах от 0,8 до 1,0 мм. Для масштабных каркасов может быть использован материал больших диаметров – до 4 мм. Чаще всего используются два способа вязки:

- Крючком. Чтобы понять, как вязать арматуру крючком, сначала нужно настроиться на длительную и кропотливую работу. Многие пытаются облегчить процесс с помощью крючков специальной конструкции, шуруповерта или специального пистолета. Оптимальный вариант должен выбрать сам мастер – под себя. У специалистов этот способ является наиболее востребованным. Чаще всего применяется вязка по диагонали, когда проволока сгибается пополам, ей перетягивается стык, петля вставляется в крючок и затягивается, крючок натягивается и прокручивается по часовой стрелке.

- Внахлест. Перед тем, как вязать арматуру для фундамента внахлест, необходимо понимать, что вязальной проволоки вам понадобиться больше, чем при технологии вязки крючком. Но в качестве преимущества можно назвать отсутствие необходимости в специальном оборудовании и дополнительных операциях. Этот способ подходит для арматуры с периодическим профилем. Значения нахлеста должна быть равна 30 диаметрам прутков. Вязка внахлест применима для фундаментов, плит перекрытий и других элементов конструкций.

Существует расхожее мнение, что, если строение возводится на сложных грунтах, арматуру лучше не варить, а вязать. Но специалисты не так категоричны, не только в этом случае, но и во многих других. Целесообразно получить рекомендации специалиста в каждом конкретном случае.

ГОСТ на соединения

Для соединений арматуры в железобетонных конструкциях разработаны и внедрены несколько государственных стандартов:

- ГОСТ8713-79;

- ГОСТ10922-2012;

- ГОСТ14771-76;

- ГОСТ14098-2014.

В этих документах вы найдете все вопросы стандартизации соединений по размерам, типу и конструкции.

контактная, внахлест, встык ванным методом

Арматура может применяться как по отдельности, так в составе сложных конструкций. Для создания сложных конструкций арматурные запчасти часто соединяются друг с другом. Основной способ соединения — это проведение сварочных работ. Сварка осуществляется с помощью оборудования, которое выполняет локальный нагрев краев деталей с последующим расплавлением и затвердеванием. Сварка арматуры может выполняться различными способами — внахлест, встык, ванным способом, контактным методом. Но какие электроды следует применять для сваривания арматурных изделий? Как правильно определить силу тока? И как проконтролировать качество проведенных работ? В нашей статье мы узнаем ответы на эти вопросы.

Краткие сведения

Сварка арматуры является основным методом соединения арматурных прутков. С помощью сваривания можно соединить прутки любой длины и формы. Сварка может вестись встык, нахлестом и крестообразным способом. В фабричном производстве также применяется точечная контактная сварка. Для проведения работ применяется стандартное сварочное оборудование с автоматической или полуавтоматической подачей электрода в активную зону. Сварение прутков рекомендуется проводить при подаче в активную зону инертных газов — это улучшает качество сварного шва, препятствует появлению коррозии в активной зоне.

Сварка помогает создать конструкцию любой формы — сетку, квадраты, треугольники, многоугольники. Сварка арматуры ГОСТ проводится в защитной одежде (костюм, маска, рукавицы), которая будет защищать человека от воздействия высоких температур. Сварочные работы рекомендуется проводить в сухом проветриваемом помещении, хотя при необходимости сварку можно проводить в любое время при отсутствии сильного ветра и/или осадков (дождь, туман, снег). Сварочные работы регулируются отечественными и международными нормами. Основной регулирующий закон — ГОСТ 14098-2014 (обратите внимание, что старый ГОСТ 14098-91 действовал до 2014 года).

Сварочные методики

Для сварки арматуры применяется несколько технологий. Основные методики — сварка арматуры ванным способом, сварное соединение внахлест, создание крестообразных соединений, контактная технология. Ниже мы рассмотрим каждую методику более подробно.

Встык ванным методом

Ванная сварка арматуры — оптимальный метод сварения арматурных прутков. Ванночкой называют U-образную скобу, к которой будет привариваться стальные прутки. Ванная технология позволяет получить качественный надежный шов, который не растрескается под действием механических ударов или химически активных веществ. К тому же ванная технология уменьшает контакт прутков с окружающей средой, поэтому риск коррозии в данном случае будет минимальным.

Сварочные работы проводятся так:

- С помощью металлической щетки нужно зачистить края стержней на 3-4 сантиметра (у концов должен появиться характерный металлический блеск). Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми.

- Теперь нужно поместить края внутрь ванночки. Некоторые мастера для более надежной фиксации обвязывают ванночку проволокой, а во время сварки проволока быстро удаляется из активной зоны. Новичкам манипуляции с проволокой делать не рекомендуется, поскольку есть большой риск приваривания проволоки к поверхности ванночки.

- Сварку следует проводить на высоких токах (оптимальная сила тока — 400 ампер при диаметре электрода 5 миллиметров) с помощью автоматического или полуавтоматического оборудования. Сперва выполняется плавление края одного прутка — потом второго. После этого операция повторяется до тех пор, пока ванночка полностью не покроется расплавленным металлом.

Главным преимуществом ванной технологии является небольшой расход расходного материала. Еще один крупный плюс — возможность проведения сварочных работ при отрицательных температурах (силу тока нужно увеличить на 15-20%). В качестве ванночки могут использовать как стальные скобы, так и скобы из других металлических сплавов (медь, латунь, дюралюминий, чугун). Также допускается применение графитовых ванночек.

Сварка арматуры внахлест

Если сварная конструкция не будет подвергается серьезной механической нагрузке, то в таком случае можно применять сварение арматуры внахлест. Главные плюсы технологии — простота, высокая скорость работ, минимум расходных материалов, неплохая надежность. Нахлест арматуры при сварке должен быть полным, чтобы получился прочный большой шов. Сварочные работы рекомендуется проводить с нижнего, а не с верхнего положения (это обеспечит более активное расплавление металла в активной зоне). Также можно выполнять боковую сварку внахлест под углом наклона до 15-20 градусов.

Оптимальный алгоритм действий:

- Зачистите поверхность арматуры с помощью металлической щетки или грубой наждачной бумаги. Также рекомендуется сделать обезжиривание поверхности, чтобы получить высококачественный сварной шов в активной зоне.

- Наложите сварные прутки друг на друга. Оптимальный уровень нахлеста — от 15 до 30 сантиметров. Скреплять детали проволокой не рекомендуется, поскольку при нагреве проволока быстро расплавится.

- Выполните обварку сверху минимум в двух местах (по краям). Потом выполните обварку снизу (по центру).

Крестообразное сварение

Если делать большую объемную решетку, то можно выполнить крестообразную сварку арматурных прутков. Все работы нужно проводить в строго горизонтальном или вертикальном положении, чтобы прутки надежно давили друг на друга. Делать сварку под углом не рекомендуется, поскольку будет проблематично получить надежный качественный шов (расплавленный металл будет активно стекать или испаряться). Крестообразную технологию также не рекомендуется выполнять при отрицательной температуре окружающей среды.

Особенности крестообразной технологии:

- Оптимальным методом соединения прутков является дуговая сварка в среде защитных газов. Соединение арматуры следует выполнять короткими прихватами с короткой подачей дуги в активную зону.

- Во время подачи электрод должен находиться под углом 30-45 градусов относительно плоскости стержней. В противном случае расплавление будет идти менее активно, что увеличит время проведения работ и снизит качество шва.

- Для улучшения фиксации прутков можно приварить на арматуру прихватки. Накладывать их рекомендуется с двух сторон, чтобы зафиксировать детали как в нижнем, так и верхнем положении.

Контактная сварка

Точечная контактная сварка арматуры является надежным методом соединения прутков друг с другом. Для сварения требуется применения станкового сварочного оборудования, которое обладает большой массой. Поэтому на практике эта технология получила мало распространения, хотя ее часто применяют в фабричном производстве. Контактное точечное сварение выглядит так:

- Прутки помещаются в станок, который имеет вид промышленных клещей. Станочные клещи надежно фиксируют детали, а во время сварения их положение не меняется.

- Потом рабочий выполняет настройку станка с помощью электронной панели. Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева).

- Потом рабочий запускает станок, который выполняет сварку контактным методом. При работе сдавливающие поверхности нагреваются до высоких температур, что приводит к расплавлению арматуры.

- Во время работы возможно перемещение прутков с помощью подвижной консоли. Новые станки могут также выполнять перемещение сдавливающих нагревателей, что делает такие станки более универсальными, простыми в использовании.

Правила подбора электродов

Для сварения арматурных прутков рекомендуется использоваться электроды марок Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. Преимущества — высокое качество сварного шва, минимальный расход во время сварочных работ, хорошая температурная устойчивость, отсутствие коррозийного риска. Электроды этих марок могут работать при низких температурах окружающей среды, что будет весьма кстати в зимнее время. Для сварения стандартной арматуры диаметром 5-10 миллиметров применяются электроды диаметром 2-4 миллиметра. Для более крупных запчастей применяются электродные детали диаметром 4-6 миллиметров.

Также не забудьте проконтролировать силу сварочного тока:

- Для работы с популярными электродами диаметром 3 мм марки Э42 или СМ-11 лучше применять ток силой от 100 до 150 ампер. Для более толстых электродов силу тока нужно увеличить до 150-220 ампер (4 мм) или до 180-290 ампер (5 мм).

- Электроды АНО-5 и АНО-6 диаметром 4 мм варятся с помощью тока, сила которого составляет 170-220 ампер. Если диаметр составляет 5 мм, то силу тока нужно увеличить на 40-60 ампер.

- Маломощные электроды ВСЦ-4 варятся с помощью небольшого тока — 90-100 ампер (диаметр 3 миллиметра) или 120-150 ампер (диаметр 4 миллиметра).

- Также на рынке Вы можете встретить новые электроды марки УОНИ-13. Их следует варить слабым током — для устройств диаметром 2 миллиметра нужно применять ток силой 30-50 ампер. За каждый дополнительный миллиметр диаметра нужно увеличить силу тока на 50-70 ампер.

Качество работы

После проведения сварочных работ рекомендуется проконтролировать качество полученного шва. Правила ГОСТ не дают точных указаний относительно проведения проверочных работ. Обратите внимание, что следует выполнять после полного остывания соединения (в идеале проверку нужно проводить на следующий день). Большинство мастеров на практике применяют следующие методы проверки:

- Небольшие удары молотком по месту шва. С помощью металлического молотка выполняется простукивание конструкции на местах швов. Удары должны быть несильными, но точными. Перед простукиванием ударную часть молотка желательно помыть и вытереть насухо (мусор или частички воды могут негативно сказываться на качестве удара). Во время проверки сварной шов не должен растрескиваться и облущиваться — в противном случае сварочную процедуру нужно повторить.

- Сброс получившейся конструкции с высоты 1-2 метров. Если сварочные работы были проведены качественно, то падение с небольшой высоты не должно нанести конструкции какие-либо повреждения. Сбрасывать конструкцию желательно на плоскую ровную поверхность, на которой отсутствует мусор. Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки.

- Рентгенологическое исследование. Если сварка была проведена некачественно, то на рентгенограмме будут видны все микротрещины и неровности. Рентгенографическое исследование является очень точным, надежным, а с его помощью можно получить точные сведения о качестве шва. Метод имеет множество недостатков — дополнительные траты на покупку оборудования, нельзя часто проводить исследования, сложность при работе с большими конструкциями.

Заключение

Подведем итоги. Для соединения арматурных прутков можно применять сварку. Основные сварочные методики — стыковое соединение ванным методом, сварка внахлест, крестообразное соединение, контактная сварка. Каждая из технологий обладает своими преимуществами и недостатками. Оптимальным методом соединения арматуры является сварка встык ванным методом, при котором прутки соединяются друг с другом с помощью U-образной металлической дуги.

Еще один хороший метод соединения арматуры — это точечная технология сварки. Она позволяет получить очень прочный качественный шов, однако для ее применения требуются тяжелые станки. Для проведения сварочных работ могут применяться различные электроды — Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. После сварочных работ посмотрите качество шва.

Используемая литература и источники:

- Яковлев, С. К. Расчет железобетонных конструкций по Еврокоду EN 1992. В 2 частях. Часть 1. Изгибаемые и сжатые железобетонные элементы без предварительного напряжения. Определение снеговых, ветровых и крановых нагрузок. Сочетание воздействий / С.К. Яковлев, Я.И. Мысляева. — М.: МГСУ, 2015.

- Ферстер, М. Справочная книга для инженеров-строителей. Часть I. Математика, механика, сопротивление материалов, статика сооружений, железобетон, геодезия / М. Ферстер. — М.: Государственное научно-техническое издательство, 1976.

- Салов, Александр Монолитное строительство: от теории к практике: моногр. / Александр Салов. — М.: LAP Lambert Academic Publishing, 2013.

- Статья на Википедии

Технические требования к трубам и фитингам

Технические требования к трубам и фитингам

При подготовке запроса / заявки на покупку любого компонента трубопровода существует множество моментов, которые необходимо проверить и подтвердить у поставщика. Инженер по заказу несет ответственность за включение всех технических пунктов и положений, применимых к компонентам трубопроводов, в запрос и последующие технические запросы.

Инженер-заказчик должен ссылаться на все стандарты конкретного проекта наряду с применимыми международными нормами и стандартами для подготовки запроса-запроса на компоненты трубопроводов.Ниже перечислены некоторые общие технические требования к трубам и фитингам, которые могут варьироваться в зависимости от требований проекта.

1. Общие требования

1.1 Поставляемые материалы должны строго соответствовать последним нормам и стандартам, указанным в Объеме поставки заявки на материалы. Эта спецификация для труб, фитингов и фланцев, подробно описанная в последующих разделах, должна дополнять нормы и другие проектные спецификации.

1.2 Все позиции должны поставляться в соответствии с толщиной стенок или графиком, указанным в запросе / заявке на покупку. Толщина стенки больше или меньше указанного допуска не допускается.

1.3 Для всех компонентов трубопровода тип и марка материала вместе с NPS и спецификацией / толщиной стенки / классом должны соответствовать описанию в заявке на материалы — Объем поставки.

1.4 Подготовка концов под приварку труб, фитингов и фланцев должна выполняться в соответствии с ASME B16.25.

1,5 Все сварные детали должны пройти 100% радиографический контроль, чтобы получить коэффициент соединения 1,0. Трубы и фитинги должны поставляться бесшовными, если не указано иное. Бесшовные — приемлемая альтернатива сварным трубам и фитингам, и наоборот — неприемлемы.

1.6 Химический анализ труб и фитингов, поковок, плит CS и LTCS должен проводиться в соответствии с применимыми стандартами на продукцию со следующими ограничениями:

Углерод 0.23 Максимальный вес% (трубы)

Углерод 0,23 Максимальный вес% (поковки)

Углеродный эквивалент CE не должен превышать 0,43%

Где CE = C + Mn / 6 + (Cr + Mo + V) / 5 + (Cu + Ni) / 15

Приведенная выше формула для CE применима, если содержание углерода превышает 0,12%

1.7 Все материалы CS и LTCS должны быть полностью очищенными и мелкозернистыми и должны производиться с помощью процесса рафинирования с низким содержанием серы и фосфора. Компоненты должны поставляться в нормализованном или нормализованном и отпущенном состоянии.

1.8 Ремонтная сварка основной пластины / приварного концевого фланца не допускается.

1.9 Все изделия из аустенитной нержавеющей стали и дуплексной нержавеющей стали должны поставляться в отожженном и закаленном состоянии согласно соответствующему стандарту ASTM.

1.10 Содержание углерода в SS 316 не должно превышать 0,03%. Все материалы SS, указанные как F316 / WP 316 / тип 316, могут иметь двойную сертификацию как для SS 316, так и для 316L, если это специально указано в спецификации проекта.

1.11 Аустенитная нержавеющая сталь должна выдерживать испытание на межкристаллитную коррозию в соответствии с ASTM A262, Практика E.

1.12 Вся дуплексная нержавеющая сталь должна иметь содержание феррита (объемная доля) от 35% до 65% в основном металле и в зоне термического влияния до 35-70% в соответствии с четырехточечным методом подсчета ASTM E562.

2. Требования к трубам

2.1 Размеры труб из углеродистой стали / нержавеющей стали / легированной стали должны соответствовать ASME B36.10M или ASME B36.19M, если применимо.

2.2 Трубы из углеродистой стали должны поставляться двойной произвольной длины (от 11 до 13 м) для труб размером от 2 до 36 дюймов и одинарной произвольной длины (от 5 до 7 м) для трубы размером 1,5 дюйма и меньше.

2.3 Оцинкованные трубы SS, DSS и CS должны поставляться отдельными произвольными длинами (от 5 до 7 м) для всех размеров труб.

2.4 Фуганки недопустимы. Не разрешается соединять отрезки трубы кольцевыми сварными швами для получения одинарных или двойных отрезков произвольной длины.

2.5 Трубы с гладким концом должны иметь концы под прямым углом с удаленными заусенцами.

2.6 Все трубы с резьбой и муфтами должны поставляться с концами с резьбой в соответствии с ASME B1.20.1 (NPT).

2.7 Каждая длина трубы с резьбой должна поставляться с полной муфтой, навинченной вручную на одном конце.

2.8 Оцинковка труб должна соответствовать ASTM A153. Резьбовая часть труб не должна быть оцинкована.

2.9 После завершения всех операций формовки и сварки трубы должны подвергаться термообработке в соответствии с требованиями спецификации продукции.

2.10 CS & LTCS Трубы должны быть полностью очищенными, мелкозернистыми и поставляться в нормализованном или нормализованном и отпущенном состоянии. Все трубы из нержавеющей стали должны поставляться в отожженном состоянии.

2.11 Сварные трубы должны поставляться с одинарным прямым швом для размеров до 36 дюймов и двойным прямым швом для размеров более 36 дюймов при условии утверждения подрядчиком.

2.12 Спиральные швы недопустимы.

2.13 Все сварные трубы DSS с толщиной стенки более 30 мм также должны пройти 100% ультразвуковой контроль.

3. Требования к арматуре

3.1 Размеры фитингов, сваренных встык, должны соответствовать ASME B16.9. Кованые фитинги с резьбой и приварной муфтой должны соответствовать ASME B16.11. Другие размеры фитингов должны соответствовать MSS SP-75, MSS SP-95, MSS SP-97 или BS 3799 в зависимости от обстоятельств.Поставщик должен предоставить расчеты в соответствии с ASME B31.3 для фитингов, не подпадающих под вышеупомянутые стандарты.

3.2 Все резьбовые соединения должны иметь резьбу NPT в соответствии со стандартом ASME B1.20.1.

3.3 Арматура для усиления ответвлений (т. Е. Розетки, бобышки и т. Д.) Должна быть спроектирована в соответствии с требованиями ASME B31.3. Поставщик должен представить чертежи на стадии тендера и расчеты для рассмотрения и утверждения после присуждения контракта.

3.4 Отводы под приварку встык должны быть с большим радиусом (радиус = 1,5 номинального размера трубы). Колена с коротким радиусом не допускаются.

3.5 Для переходных фитингов, указанных в двух графиках в описании запроса / закупки, первый график относится к большему концу или спусковой трубе, второй график относится к меньшему концу или патрубку.

3.6 Фитинги должны быть выкованы до окончательной формы и размера. Фитинги не должны изготавливаться из прутка или цельнокованых заготовок без специального разрешения.

3.7 Размеры соединения должны соответствовать BS 3799.

3.8 Оцинковка фитингов должна соответствовать ASTM A153. Резьбовая часть арматуры должна быть снабжена резьбой без гальванизации.

3.9 Обжимной ниппель должен обжиматься только ковкой. Обработка пруткового материала, поковок или толстостенных труб не допускается. Размеры должны соответствовать MSS-SP-95.

3.10 Все размеры переходов тройников и переходников должны соответствовать ASME B16.9.

3.11 Фитинги CS и LTCS должны быть полностью очищенными и мелкозернистыми и поставляться в нормализованном или нормализованном и отпущенном состоянии.

3.12 100% сварных фитингов CS и LTCS с толщиной стенки более Sch 80 должны быть исследованы с помощью магнитопорошкового исследования конических концов сварных швов. Стандарты приемки должны соответствовать ASME VIII Раздел 1, Приложение 6. Это должно быть сделано после окончательной термообработки.

3.13 100% кованых фитингов из CS, LTCS и SS с толщиной стенок больше, чем Sch 80, должны быть исследованы методом проникающей проникающей способности магнитных частиц / красителя.Стандарты приемки должны соответствовать ASME VIII Раздел 1, Приложение 6/8. Это должно быть сделано после окончательной термообработки.

3.14 100% арматурных деталей из SS и DSS, имеющих толщину стенок более 20 мм, должны иметь скос и сварной конец шириной более 25 мм, проверенный методом проникновения красителя.

Стандарты приемки должны соответствовать ASME VIII Раздел 1, Приложение 8.

3.15 100% сварных фитингов DSS с толщиной стенки более 30 мм должны пройти 100% ультразвуковой контроль в соответствии с ASME VIII, раздел 1.

3.16. 100% сварных швов кованых фитингов DSS должны быть проверены на проницаемость красителя.

4. Требования к кислороду

4.1 Все материалы, указанные для кислой среды, должны как минимум соответствовать требованиям NACE MR0175 / ISO 15156 — последнее издание.

4.2 Все сварные трубы / фитинги в кислой среде должны пройти испытания HIC, если это требуется проектной спецификацией.Оно должно проводиться для одной трубы / фитинга на плавку в соответствии с NACE TM-0284 Solution — A с критериями приемки, указанными в NACE MR-0175.

5. Положительная идентификация материала

5.1. Положительная идентификация материалов (PMI) должна проводиться для всех элементов трубопроводов из сплавов SS / CRA в соответствии с проектной спецификацией, включенной в запрос / заявку на закупку.

6. Требования к испытаниям на удар

6.1 Все компоненты трубопроводов из CS, LTCS, сварных труб из аустенитной и дуплексной нержавеющей стали должны быть испытаны на удар в соответствии с ASME B31.3.

6.2 Для труб и фитингов из углеродистой стали температура испытания на удар должна быть «минимальной температурой металла», определенной в проекте. Требования к испытаниям на удар и критерии приемки должны соответствовать п. 323.2.2 и кл. 323.3.5 ASME B31.3 соответственно.

6.3 Для элементов LTCS температура испытания на удар должна быть (-460 ° C).Результаты испытаний должны быть не менее 27 джоулей в среднем по трем испытаниям (для стандартного образца 10 x 10 мм), один результат может быть ниже, но не ниже 21 джоуля.

6.4 Для сварных изделий из нержавеющей стали и DSS температура испытания на удар должна быть «минимальной температурой металла», как определено в проекте, но не более (-1010 ° C) и (-500 ° C) соответственно. Для изделий из нержавеющей стали критерии приемки должны соответствовать п. 323.3.5 ASME B 31.3. Для элементов DSS результаты испытаний должны быть не менее 40 Дж в поперечном направлении (для стандартного образца 10 x 10 мм) в среднем по трем испытаниям, один результат может быть ниже, но не менее 30 Дж.

Руководство по типам и материалам фитингов

Сантехника — это трубы и фитинги. Трубы устанавливают участки, по которым поступает или забирается вода, а фитинги регулируют поток. Трубы достаточно простые: они прямые, бывают разных размеров. Выберите подходящий материал и длину, и все готово. Фурнитура — для сантехника — такая же. Но для среднего домовладельца арматуры очень много. Некоторые из них могут сбивать с толку, другие просто пугать, если учесть материалы и размеры.Размеры мы рассмотрим в другой статье; а пока вы можете узнать немного о наиболее распространенных деталях, которые можно найти в сантехнике вашего дома. Никогда больше вам не придется просить «штуку с двумя концами, которая соединяет две трубы под углом»!

Различные типы фитингов

Адаптеры

Латунный переходник с отбортовкой x MIPS Адаптеры

используются для удлинения участков или для простого изменения типа соединения на конце трубы. Это позволяет соединять разнородные трубы без необходимости более сложной настройки.

Адаптеры доступны в большинстве стандартных материалов: АБС, латунь, медь, ХПВХ, ковкий (оцинкованный и черный), ПВХ и нержавеющая сталь.

Втулки

Втулка из нержавеющей стали Втулки

используются для соединения труб разных размеров, обычно путем уменьшения фитинга большего размера до трубы меньшего размера. Втулки обычно — не всегда — имеют как внутреннюю, так и внешнюю резьбу и занимают очень мало места по сравнению с муфтой или соединением, которые служат для достижения той же цели.

Предлагается из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (оцинкованного и черного цвета), ПВХ и нержавеющей стали.

Примечание: Некоторые типы фитингов, например, втулки, имеют ограничения на их использование (или вообще не допускаются) некоторыми правилами сантехники. Перед покупкой не забудьте проверить местные правила сантехники.

Заглушки и заглушки

Заглушка из ПВХ

Заглушки, как ни странно, используются для закрытия концов трубы. Заглушки делают почти то же самое, но обычно вставляются внутрь фитинга и имеют резьбу, позволяющую использовать трубу в будущем.Заглушки могут быть нарезаны, приклеены или припаяны к трубе (в зависимости от ее материала).

Оба доступны из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Муфты

Хромированная муфта

Муфта используется для увеличения длины участка трубы или изменения размеров трубы (в случае переходной муфты, также иногда называемой «раструбным» редуктором из-за ее формы). Доступные с внутренней резьбой или без резьбы для приклеивания пластика (сварка растворителем) или пайки меди, они являются одними из наиболее часто используемых фитингов.

Предлагается из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (оцинкованного и черного цвета), ПВХ и нержавеющей стали.

Колено

Колено 90 ° медное

Если вам нужно изменить направление потока, локти — лучший выбор. Изготавливаемые в основном под углом 90 и 45 градусов (также доступны уникальные размеры, такие как 22,5 и 60), отводы могут иметь резьбу или пропитку и являются одним из самых важных фитингов, используемых в сантехнике. Уличные колена имеют концы с наружной и внутренней резьбой, позволяющие легко соединять разные трубы или фитинги.Некоторые уникальные локти также имеют боковой выход, что делает его более похожим на тройник с изгибом.

Доступен из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (оцинкованного и черного цвета), ПВХ и нержавеющей стали.

Фланцы

Фланец для пола из черного железа

Фланцы используются для соединения труб. Труба нарезается резьбой или приваривается к фланцам, которые затем герметизируются (обычно болтами). Фланцевые соединения широко используются в промышленных приложениях, работающих при высоких давлениях.Их также можно найти для подключения бытовых насосных систем. Фланцы для туалета (или туалета) используются в домашних условиях, при помощи которых унитаз крепится к полу, а слив под ним.

Предлагается из латуни, меди, ковкой (оцинкованной и черной) и ПВХ (для фланцев для туалетов).

Соски

Ниппель для хромированной трубы

Ниппели — это короткие отрезки трубы с наружной резьбой на каждом конце, которые используются для соединения прямых участков труб. Закрытые ниппели имеют резьбу с каждого конца по всей длине для особо плотного соединения.

Доступны из латуни, хромированной латуни, меди, ковкой (гальванизированной и черной), ПВХ и нержавеющей стали.

Тройники

Тройник из латуни IPS

Если для водоснабжения требуется более одного ответвления, лучше всего подойдут тройники. По сути, это длинная муфта с выпускным отверстием сбоку, эти фитинги имеют выпускные отверстия под углом 90 ° от впускного отверстия и имеют размеры в соответствии с их «длиной» (горизонтальный или прямой размер фитинга) и боковым выпускным отверстием. («верх» фитинга, отклонение от хода 90 градусов).Когда длина тройника меньше, чем у бокового выхода, его часто называют фитингом с «бычьей головкой».

Тройники предлагаются из АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Кресты

Крест оцинкованный

Крестообразные фитинги — это 4-ходовые фитинги, которые представляют собой комбинацию двух тройников. Многие предпочитают вместо этого использовать две тройники.

Крестовины доступны из латуни, ковкой (оцинкованной и черной) и ПВХ.

Тройник-седло

Седельная футболка из ПВХ

Эти фитинги используются для быстрого добавления тройника к существующей длине трубы без необходимости резать и повторно паять то, что там есть. Чаще всего это происходит с системами орошения для добавления новой дождевальной линии. Также называемые защелкивающимися тройниками, к трубе приклеиваются седла, и после установки просверливается новое отверстие.

Тройник-седло предлагается только из ПВХ.

Профсоюзы

Союз ХПВХ

Муфты — альтернатива муфтам, когда последние непрактичны или неудобны.В то время как муфты (если они не припаяны) должны иметь трубную резьбу, в соединениях используется собственная гайка для создания уплотнения между концами труб. Это делает их идеальным выбором для соединения двух фиксированных труб (которые нельзя ввинтить в обычную муфту) и значительно упрощает будущий ремонт. Диэлектрические муфты используются для соединения труб из разных металлов, обеспечивая барьер против гальванической коррозии. Несмотря на все свои преимущества, профсоюзы имеют недостатки: их нельзя использовать с природным и сжиженным газом.

Доступны из латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный) ПВХ и нержавеющей стали.

Уайс

АБС-звезда

Wyes — это в первую очередь дренажные фитинги и имеют ответвление под 45 °, обеспечивающее плавный поток. Хотя сантехнические тройники используются с вертикальными дренажными соединениями, они могут вызвать проблемы при использовании плоско на горизонтальном соединении: в таких ситуациях требуется тройник.

Доступны из латуни, АБС и ПВХ.

Общие фитинговые материалы

АБС

Колено 60 ° ABS

Акрилонитрил-бутадиен-стирол, черный пластик, используемый в канализации, канализации, сточных водах и вентиляционных отверстиях. Трубы / фитинги из АБС-пластика, а также ПВХ заменили большую часть чугунных, свинцовых и стальных труб, ранее использовавшихся для DWV. Важно отметить, что никакой цемент на основе растворителя (или грунтовка) не может полностью «приклеить» (сваривать растворителем) АБС к пластику ПВХ.

Латунь

Удлинитель латунного фитинга

Изготовлен из смеси металлических сплавов: в основном меди и цинка, а также небольшого количества свинца, олова, марганца, никеля, алюминия или железа.Латунные фитинги, используемые для питьевой воды, обычно содержат примерно 62-65% меди, 30-35% цинка и очень небольшие проценты олова и свинца. Латунь особенно хорошо работает в системах горячего водоснабжения и обладает высокой устойчивостью к коррозии.

Медь

Медная втулка

Красновато-коричневый, цветной металл, широко используемый для изготовления труб домашнего водопровода. Медь — относительно мягкий и часто тонкий материал, затрудняющий нарезание резьбы. В результате у большинства медных фитингов нет резьбы, и их необходимо припаять к медной трубе.

ХПВХ

Переходной тройник из ХПВХ

Хлорированный поливинилхлорид — это пластмассовый продукт, предназначенный для питьевой воды с температурой до 180 градусов (если это разрешено правилами), и обычно может выдерживать более высокие температуры, чем стандартный ПВХ. Предлагаемые нами фитинги из ХПВХ не приклеиваются к трубам из ПВХ сортамента 40.

Ковкий (оцинкованный или черный)

Черная железная футболка с боковым выходом

Изготовлен из стали. Черное железо в основном используется в газовой и нефтяной промышленности и часто покрывается черной краской или лаком.Оцинкованная фурнитура покрыта цинком для защиты от ржавчины и коррозии. В прошлом оцинкованные трубы широко использовались для домашней сантехники, но теперь их уже нет из-за проблем с утечками. Сегодня оцинкованные фитинги чаще всего используются для наружного применения, не предназначенного для питья, и для ремонта существующих оцинкованных систем.

ПВХ

Муфта ПВХ

Жесткая, обычно белая пластиковая труба. Используется для сточных и вентиляционных систем, а также для подачи холодной воды (подземных) вне дома, а также для спринклерных и ирригационных труб, канализации, сточных вод, сточных вод, а также вентиляционных труб и фитингов.ПВХ в сантехническом бизнесе обычно белый (Sch 40), но иногда бывает и других цветов (в нашей отрасли серый является вторым по популярности и обычно используется для PVC Sch 80). Другой цвет, который вы можете видеть чаще по мере роста усилий по сбережению воды, — это фиолетовый, который используется для различения систем очищенной или серой воды от систем питьевой воды.

Нержавеющая сталь

стопорная гайка из нержавеющей стали

Комбинация сплавов железа и хрома, нержавеющая сталь прочна и обеспечивает отличную устойчивость к ржавчине и коррозии.Нержавеющая сталь бывает разных типов, из которых 304 и 316 чаще всего используются в сантехнике. Оба устройства рассчитаны на давление 150 фунтов на квадратный дюйм, сталь марки 316 обеспечивает лучшую защиту от химической коррозии.

Фитинги для стыковой сварки Общие — Материалы для стыковых фитингов в соответствии с часто используемыми классами ASTM

Что такое марки ASTM?

СтандартыASTM определяют конкретный производственный процесс материала и определяют точный химический состав труб, фитингов и фланцев посредством процентного содержания допустимого количества углерода, магния, никеля и т. Д., и обозначаются как «Оценка».

Например, труба из углеродистой стали может быть идентифицирована с классом A или B, труба из нержавеющей стали с классом TP304 или Grade TP321, фитинг из углеродистой стали с классом WPB и т. Д.

Ниже вы найдете в качестве примера 3 таблицы с химическими требованиями для:

- Фланцы ASTM A182, класс F304, F304L F316L

- Трубы ASTM A312 Grade TP304, TP304L, TP3016L

- Фитинги ASTM A403 Grade WP304, WP304L, WP316L

Кроме того, таблица с часто используемыми марками ASTM, размещенная на трубах, фитингах, фланцах, клапанах, болтах и гайках, которые входят в состав группы.

Как вы, возможно, заметили, в таблице ниже ASTM A105 не имеет марки. Иногда описывается ASTM A105N;

N означает не класс, а нормализованный. Нормализация — это вид термической обработки, применимый только к черным металлам. Целью нормализации является устранение внутренних напряжений, вызванных термообработкой, литьем, формованием и т. Д.

Химические требования Состав,%

| Фланцы ASTM A182 | ||||||||

| Марка | С | Mn | -П | S | Si | Ni | Cr | Пн |

| F304 | 0.08 | 2 | 0,045 | 0,03 | 1 | 8–11 | 18–20 | |

| F304L | 0,03 | 2 | 0,045 | 0,03 | 1 | 8–13 | 18–20 | |

| F316L | 0,03 | 2 | 0,045 | 0,03 | 1 | 10–15 | 16–18 | 2–3 |

| Примечание: классов F304, F304L и F316L должны иметь максимальное содержание азота 0.10%. | ||||||||

| Трубы ASTM A312 | ||||||||

| Марка | С | Mn | -П | S | Si | Cr | Ni | Пн |

| TP 304 | 0,08 | 2 | 0,045 | 0,03 | 1 | 18–20 | 8–11 | |

| TP 304L | 0,035 | 2 | 0.045 | 0,03 | 1 | 18–20 | 8–13 | |

| TP 316L | 0,035 | 2 | 0,045 | 0,03 | 1 | 16–18 | 10–14 | 2–3 |

| Примечание: Для малых диаметров или тонких стенок или того и другого, где требуется много проходов волочения, для марок TP304L и TP316L необходимо максимальное содержание углерода 0,040%. Трубки с малым наружным диаметром определяются как трубы меньше 0.50 дюймов [12,7 мм] с наружным диаметром и легкостенные трубы, как и трубы со средней толщиной стенки менее 0,049 дюйма [1,20 мм] (минимальная толщина стенки 0,044 дюйма [1,10 мм]). | ||||||||

| Фитинги ASTM A403 | ||||||||

| Марка | С (1) | Mn (1) | П (1) | S (1) | Si (1) | Ni | Cr | Пн |

| WP 304 | 0.08 | 2 | 0,045 | 0,03 | 1 | 8–11 | 18–20 | |

| WP 304L | 0,03 (2) | 2 | 0,045 | 0,03 | 1 | 8–12 | 18–20 | |

| WP 316L | 0,03 (2) | 2 | 0,045 | 0,03 | 1 | 10–14 (3) | 16–18 | 2–3 |

| Примечания: (1) Максимум, если не указано иное. (2) Для малых диаметров или тонких стенок или того и другого, где требуется много проходов волочения, необходимо максимальное содержание углерода 0,040% для марок TP304L и TP316L. Трубы с малым наружным диаметром определяются как трубы с внешним диаметром менее 0,50 дюйма [12,7 мм], а трубы с легкими стенками — как трубы со средней толщиной стенки менее 0,049 дюйма [1,20 мм] (0,044 дюйма [1,10 мм] с минимальной стенкой). толщина). (3) На трубках с отверстиями содержание никеля может составлять 11,0–16,0%. | ||||||||

Часто используемые марки ASTM

| Материал | Трубы | Fttg | Flg | Клапаны | Болты и гайки |

| Углеродистая сталь | A106 Gr A | A234 Gr WPA | A105 | A216 Gr WCB | A193 Gr B7 A194 Gr 2H |

| A106 Gr B | A234 Gr WPB | A105 | A216 Gr WCB | ||

| A106 Gr C | A234 Gr WPC | A105 | A216 Gr WCB | ||

| Углеродистая сталь Сплав Высокотемпературный | A335 Gr P1 | A234 Gr WP1 | A182 Gr F1 | A217 Gr WC1 | A193 Gr B7 A194 Gr 2H |

| A335 Gr P11 | A234 Gr WP11 | A182 Gr F11 | A217 Gr WC6 | ||

| A335 Gr P12 | A234 Gr WP12 | A182 Gr F12 | A217 Gr WC6 | ||

| A335 Gr P22 | A234 Gr WP22 | A182 Gr F22 | A217 Gr WC9 | ||

| A335 Gr P5 | A234 Gr WP5 | A182 Gr F5 | A217 Gr C5 | ||

| A335 Gr P9 | A234 Gr WP9 | A182 Gr F9 | A217 Gr C12 | ||

| Углеродистая сталь Сплав Низкотемпературный | A333 Gr 6 | A420 Gr WPL6 | A350 Gr LF2 | A352 Gr LCB | A320 Gr L7 A194 Gr 7 |

| A333 Gr 3 | A420 Gr WPL3 | A350 Gr LF3 | A352 Gr LC3 | ||

| Аустенитная Нержавеющая Сталь | A312 Gr TP304 | A403 Gr WP304 | A182 Gr F304 | A182 Gr F304 | A193 Gr B8 A194 Gr 8 |

| A312 Gr TP316 | A403 Gr WP316 | A182 Gr F316 | A182 Gr F316 | ||

| A312 Gr TP321 | A403 Gr WP321 | A182 Gr F321 | A182 Gr F321 | ||

| A312 Gr TP347 | A403 Gr WP347 | A182 Gr F347 | A182 Gr F347 | ||

| Материал | Трубы | Fttg | Flg | Клапаны | Болты и гайки |

Материалы ASTM

Трубы

- A106 = Данная спецификация распространяется на трубы из углеродистой стали для работы при высоких температурах.

- A335 = Настоящая спецификация распространяется на бесшовные трубы из ферритного сплава и стали для работы при высоких температурах.

- A333 = Настоящая спецификация распространяется на бесшовные и сварные стальные трубы из углеродистой и легированной стали, предназначенные для использования при низких температурах.

- A312 = Стандартная спецификация для бесшовных, прямошовных и холоднодеформированных сварных труб из аустенитной нержавеющей стали, предназначенных для работы в условиях высоких температур и общих коррозионных сред.

Фитинги

- A234 = Эта спецификация распространяется на фитинги из деформируемой углеродистой и легированной стали бесшовной и сварной конструкции.

- A420 = Стандартная спецификация для трубопроводной арматуры из деформируемой углеродистой стали и легированной стали для работы при низких температурах.

- A403 = Стандартная спецификация для фитингов труб из кованой аустенитной нержавеющей стали.

Фланцы

- A105 = Эта спецификация охватывает стандарты для компонентов труб из кованой углеродистой стали, то есть фланцев, фитингов, клапанов и аналогичных деталей, для использования в системах давления в условиях окружающей среды и при более высоких температурах.

- A182 = Эта спецификация распространяется на кованые или катаные фланцы из сплавов и нержавеющей стали, кованые фитинги, а также клапаны и детали для работы в условиях высоких температур.

- A350 = Эта спецификация охватывает несколько марок кованных или кольцевых фланцев из углеродистой и низколегированной стали, кованые фитинги и клапаны для работы при низких температурах.

Клапаны

- A216 = Эта спецификация охватывает отливки из углеродистой стали для клапанов, фланцев, фитингов или других деталей, работающих под давлением, для работы при высоких температурах и качества, подходящего для сборки с другими отливками или деталями из кованой стали с помощью сварки плавлением.

- A217 = Эта спецификация распространяется на стальные отливки, мартенситную нержавеющую сталь и отливки из легированной стали для клапанов, фланцев, фитингов и других деталей, работающих под давлением, предназначенных в основном для высокотемпературных и агрессивных сред.

- A352 = Эта спецификация охватывает стальные отливки для клапанов, фланцев, фитингов и других деталей, работающих под давлением, предназначенных в первую очередь для работы при низких температурах.

- A182 = Эта спецификация распространяется на кованые или катаные фланцы из сплавов и нержавеющей стали, кованые фитинги, а также клапаны и детали для работы в условиях высоких температур.

Болты и гайки

- A193 = Эта спецификация распространяется на болтовые соединения из сплавов и нержавеющей стали для сосудов под давлением, клапанов, фланцев и фитингов для работы при высоких температурах или высоких давлениях или других специальных применений.

- A320 = Стандартные спецификации для материалов болтовых соединений из легированной и нержавеющей стали для работы при низких температурах.

- A194 = Стандартная спецификация для гаек из различных материалов.

Производство фитингов для стыковой сварки

Введение в горячее формование

Основными методами горячей обработки являются экструзия, волочение, ковка и прокатка. Прокатка — это наиболее широко используемый процесс формования, хотя к этому процессу могут применяться некоторые ограничения. Прокатка в основном состоит из трех основных подкатегорий: плоская прокатка, профильная прокатка (со специально разработанными канавками валков) и прокатка труб (включая прошивку). Ковку можно подразделить на ковку, прессование и т. Д.

Ковка может выполняться молотками, механическими прессами и высадочными машинами или методом, известным как валковая ковка. Прессование обычно включает изготовление кованых изделий на гидравлических прессах. Экструзия обычно выполняется в гидравлических прессах, которые пропускают горячую сталь через матрицу. Прокатку производят на различных типах прокатных станов.

Две основные причины для выполнения формовки металла при повышенных температурах (горячая обработка) заключаются в снижении нагрузок формования за счет снижения сопротивления стали деформации и в разработке предпочтительных металлургических структур для обеспечения прочности и пластичности готовых изделий.

Выбор наиболее подходящего метода производства продукта будет определяться с учетом его материала, размеров, формы, использования, стандартов и других свойств.

Существует множество способов производства фитингов под сварку встык, несколько примеров приведены ниже.

TEES Метод экструзии (горячее формование)

Процесс горячей экструзии состоит из помещения куска металла, нагретого до температуры ковки, в камеру, называемую «контейнером», имеющую штамп на одном конце с отверстием формы желаемой готовой секции, и приложение давления к металл через противоположный конец емкости.Металл проталкивается через отверстие, форму которого он принимает в поперечном сечении, так как металл пластически течет под воздействием большого давления.

Тройники используют сырье большего диаметра, чем готовый продукт, выпускной патрубок выдавливается из трубы во время прессования основного корпуса. При необходимости можно отрегулировать толщину стенки розетки. Применяется к тройникам большого диаметра, с большой толщиной стенки и / или из специального материала со сложной технологичностью, который невозможно изготовить с использованием метода гидравлического выпучивания.

Ссылки:

Benkan Japan KK

G. Dieter: Mechanical Metallurgy, 2nd Ed.

Производство, формовка и обработка стали.

Курт Ланге: Справочник по обработке металлов давлением. SME.

Член, Сан-Диего | Наши курсы по сварке предназначены для обслуживания любого индивидуального уровня квалификации, от начального до продвинутого сварщика.Обучение задумано как сочетание практического опыта в сварке и теоретических занятий. Курсы предназначены для обучения всем навыкам, необходимым для работы сварщиком в судоремонте и строительстве. GMAW, GTAW, FCAW , плазменная резка, пайка и кислородно-ацетиленовая резка — наиболее распространенные темы. Наша подготовка сварщиков также включает в себя символы сварки и металлургию. На всех наших курсах проводится обширная подготовка по технике безопасности. Предлагаемых курсов

GTAW – TIG GTAW — Курсы по сварке TIG Курс газо-вольфрамовой дуговой сварки предназначен для обучения сварщиков технике безопасности при дуговой сварке и процессу газо-вольфрамовой дуги в рамках этого подготовительного курса для начинающих.Курс составляет сто десять (110) часов обучения в кабинке и десять (10) часов лекций и практики. Содержание курса:

Объект курса: Стоимость курса: 2 900 долларов США GMAW – MIG GMAW — Курс сварки алюминия MIG Наш курс по сварке алюминия MIG обеспечит основу, необходимую для выполнения качественных сварных швов на рабочем месте. Участники получат практические знания о методах сварки, настройке оборудования и эксплуатации.Используется практический подход, поэтому основное внимание и практика уделяются непосредственно сварке, прикладной металлургии и безопасности. Наши учебные курсы предназначены для удовлетворения потребностей людей с разными уровнями квалификации, от начинающих до опытных сварщиков. Курс составляет сто десять (110) часов обучения в кабинке и десять (10) часов лекций и практики. Охваченные темы:

Стоимость курса: 3200 долларов США GMAW – MIG + GMAW — Расширенный курс MIG по сварке алюминия с требованиями 5XXX В продвинутом курсе по алюминию особое внимание уделяется требованиям Navy Ship Repair 5XXX.Курс охватывает импульсную сварку MIG, сварку с различными газами, требования к присадочным металлам, сварку с керамической основой, а также чтение и понимание процедуры управления процессом. Семьдесят (70) часов сварки в кабине и десять (10) часов лекций и практики составляют этот курс.

FCAW – MIG FCAW — Курс сварки MIG Этот курс дает начинающим студентам глубокие технические знания о дуговой сварке порошковой проволокой, металлургии сварки и проектировании соединений.Этот курс предназначен для обучения навыкам сварки углеродистых сталей с использованием порошковых электродов малого и большого диаметра (с защитным газом и без него) во всех положениях угловых и канавок. Этот курс также учит поиску неисправностей и использованию надлежащего оборудования, выбору присадочного металла и сварке с использованием различных газов. Семьдесят (70) часов обучения на стенде и десять (10) часов лекций и практики, а также сорок (40) часов практического обучения составляют этот курс (всего 120 часов). Стоимость курса: 2 900 долларов США Труба для GTAW – TIG GTAW — Курс по сварке труб TIG Этот курс знакомит студентов с безопасностью сварки и надлежащими методами сварки труб TIG. Курс подготовит сварщика к сдаче теста трубы 6G на соответствие военным стандартам, стандартам ASME и AWS. Курс будет обучать правильному выбору присадочного металла, правильному защитному газу, поиску и устранению неисправностей сварных швов и настройке оборудования, методам выполнения сварных швов во всех положениях, объяснению символов сварных швов и конструкции соединения.Курс составляет сто десять (110) часов сварки в кабине и десять (десять) часов лекций и практики. Стоимость курса: 3500 долларов США Оценки

Школа сварки Контакты |

Осмотр, тестирование и маркировка трубопроводных фитингов

Перейти к содержанию- На главную

- ТрубопроводыРазвернуть / свернуть

- ТрубопроводРазвернуть / свернуть

- Направляющая трубопровода

- Размеры и график труб

- Таблицы графиков

Производство сварных труб

- ТрубопроводРазвернуть / свернуть

- Осмотр труб

- Руководство по трубным фитингам

- Производство трубных фитингов

- Размеры и материалы трубных фитингов

- Осмотр трубных фитингов — Визуальные и испытательные

- Размеры колена

- Размеры отводов и обратных труб Размеры тройника

- Размеры переходника трубы

- Размеры заглушки

- Размеры трубной муфты

- Направляющая фланца

- Фланец

- Фланец под приварной фланец Фланец

- Направляющая

- клапанов Детали клапана

- и обвязка клапана

- Задвижка

- Шаровой клапан Шаровой клапан

- Обратный клапан

- Дроссельный клапан

- Плунжерный клапан

- Игольчатый клапан сброса давления

- Игольчатый клапан

- Клапан

- Направляющая материала трубы

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Цветные металлы

- Неметаллические

- ASTM A53

- ASTM / Свернуть 9083 9

- Направляющая Olets

- Втулка и размеры

- Втулка и размеры

- Резьба и размеры

- Latrolet и размеры

- Elbolet и размеры

- Фланец

- Направляющая болта Направляющая болта

- Направляющая прокладок

- Спирально-навитая прокладка

- Размеры спирально-навитой прокладки

- Размеры прокладки и заглушки RTJ

- Размеры Spectacle

- Как читать P&ID

- Блок-схема процесса

- Символы P&ID и PFD

- Символы клапана

- pes

- Скоро

- Связаться с

- Политики

- Запрос на продукт

- Home

- Piping

- Pipeline

- Schedule

- Schedule

- Диаграммы

- Цветовые коды трубопроводов

- Производство бесшовных и сварных труб

- Осмотр труб

- Фитинги

- Руководство по трубопроводным фитингам

- Производство трубопроводных фитингов

- Размеры и материалы трубопроводных фитингов

- Осмотр трубопроводных фитингов — Визуальный контроль и испытания

- Размеры колена — угол 90 и 45 градусов

- Размеры колен и возвратных труб

- Размеры тройника

- Размеры переходника

- Размеры заглушки

- Размеры трубной муфты

- Фланцы

- Направляющие фланцы

- Диафрагма и фланец с длинной приварной шейкой

- Номинальные параметры фланца

- Размеры фланца приварной шейки

- Размеры фланца RTJ

- Размеры фланца внахлест

- Размеры фланца с длинной приварной шейкой

- Размеры фланца под приварку

- Размеры заглушки

- Размеры фланца

- Размеры фланца

- Отверстие Размеры фланца

- Клапаны

- Направляющая клапанов

- Детали клапана и трим клапана

- Задвижка

- Проходной клапан

- Шаровой клапан

- Обратный клапан

- Запорная заслонка

- Дисковая заглушка

- Клапан

- Pi nch Valve

- Клапан сброса давления

- Материал трубы

- Направляющая материала трубы

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Цветной материал

- Неметалл

- ASTM A53

- ASTM A53 903

- Olets

- Направляющая Olets

- Weldolet и размеры

- Sockolet и размеры

- Threadolet и размеры

- Latrolet и размеры

- Elbolet и размеры

- Направляющая шпильки

- Болт

- 903

- Таблица фланцевых болтов

- Размеры тяжелой шестигранной гайки

- Направляющая для прокладок

- Спирально-навитая прокладка

- Размеры спирально-навитой прокладки

- Прокладка RTJ и размер

- Прокладка

Рекомендуемые величины нахлеста для прямых соединений стрежней арматуры работающих на растяжение на основе требований разделов 12.2.2.2 и 12.15 ACI 318-05

Рекомендуемые величины нахлеста для прямых соединений стрежней арматуры работающих на растяжение на основе требований разделов 12.2.2.2 и 12.15 ACI 318-05 Рекомендуемые минимальные величины нахлеста (анкеровки) для соединяемых стрежней арматуры мелкозаглубленного ленточного фундамента, работающих на растяжение, для различных марок бетона

Рекомендуемые минимальные величины нахлеста (анкеровки) для соединяемых стрежней арматуры мелкозаглубленного ленточного фундамента, работающих на растяжение, для различных марок бетона  В зоне стыковки нахлестом обязательно устанавливают дополнительную поперечную арматуру.

В зоне стыковки нахлестом обязательно устанавливают дополнительную поперечную арматуру.