Легированная сталь — общие сведения

Помимо углерода, железа и примесей, в состав легированной стали также входят специальные легирующие элементы. Их вводят в сталь в разных сочетаниях и количествах. Одновременно может быть введено 2, 3 и более вида. Легирующие элементы вводятся для повышения технологических и эксплуатационных качества металла.

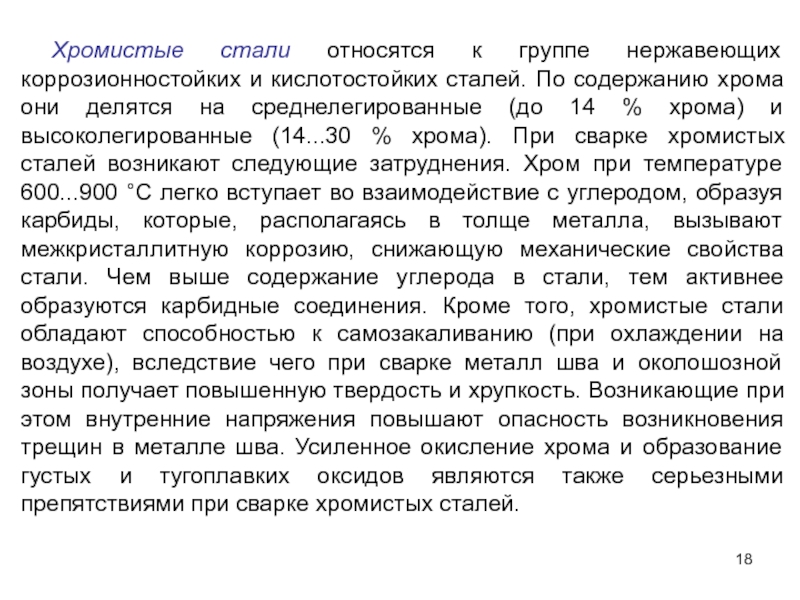

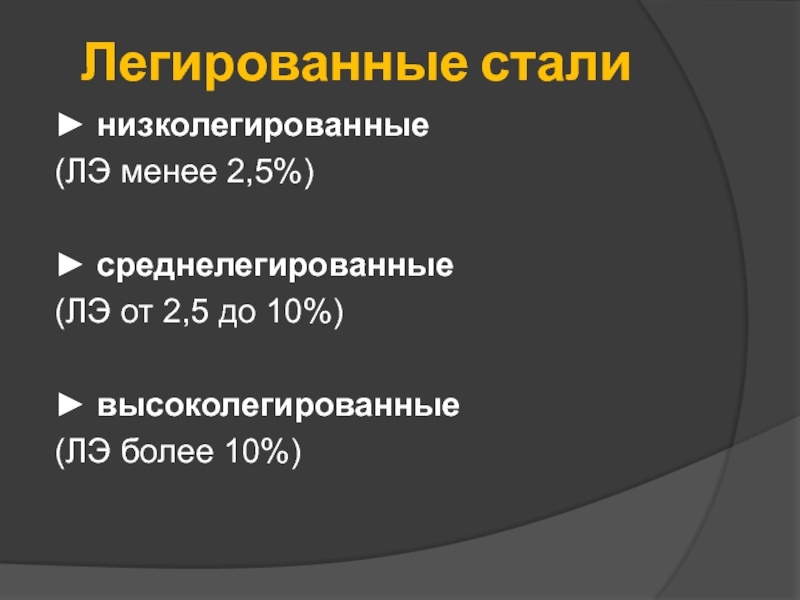

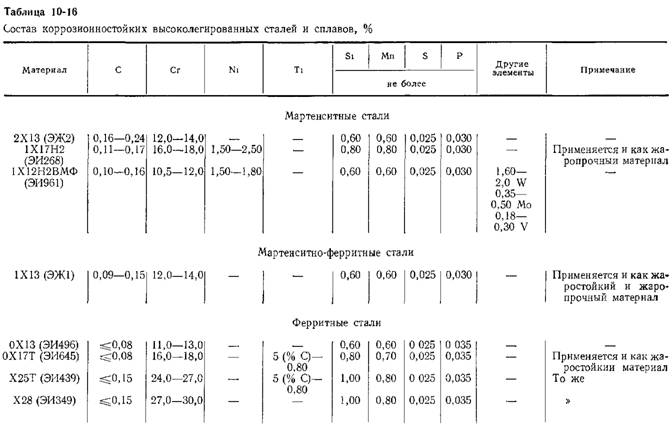

Сталь имеет определенную градацию по содержанию таких элементов. Так, если легирующих элементов содержится более 10%, то сталь считается высоколегированной, если их содержание находится в пределах 2,5-10%, то это среднелегированная сталь. Если процент легирующих элементов ниже, то сталь – низколегированная. Помимо этого, сталь также классифицируют по назначению: инструментальная, конструкционная и сталь с особыми свойствами. Нефтяная и химическая промышленность часто пользуются трубами, аппаратами и метизами из легированной стали. Нержавеющая сталь это легированная сталь с добавлением хрома, наиболее часто востребована в производстве.

Низколегированные стали (13Х, 9ХС) для режущих инструментов не являются теплостойкими. Поэтому рекомендуется работать с ними при температуре от 200 до 250 градусов. При температуре 300-400 уже можно работать со среднелегированными сталями (9Х5ВФ, 8Х4В3М3Ф2). Легированные стали по сравнению с углеродистыми имеют большую устойчивость переохлажденного аустенита. Их износостойкость выше, а прокаливаемость – больше.

Легированные стали закаливают в масле, критический диаметр при этом – 40 мм. Применение горячих закалочных сред или масла помогает уменьшить коробление инструмента и деформацию. Таким образом, инструмент будет иметь большее сечение. Из-за меньшего коробления длина инструмента будет больше.

Низколегированная сталь (13Х, например) имеет относительно неглубокую прокаливаемость и рекомендована для инструментов, диаметром не более 15 мм. Из такой стали часто изготавливают лезвия для безопасных бритв, гравировальный или хирургический инструменты.

Такие стали, как ХВСГ, ХВГ, 9ХС используются в создании инструментов относительно крупного сечения: развертки, сверла, протяжки с диаметром от 60 до 80 мм в среднем.

Термическая обработка для режущих легированных сталей включает закалку в масле с температурой 830-870 градусов (или ступенчатую закалку), а также отпуск, но уже при температуре около 200. Твердость стали после этого будет ЯС 61-65. Если требуется повысить вязкость, то температуру отпуска повышают до 200-300 градусов. При этом снижается твердость до Н=С 55-60, потому что часть мартенсита распадается.

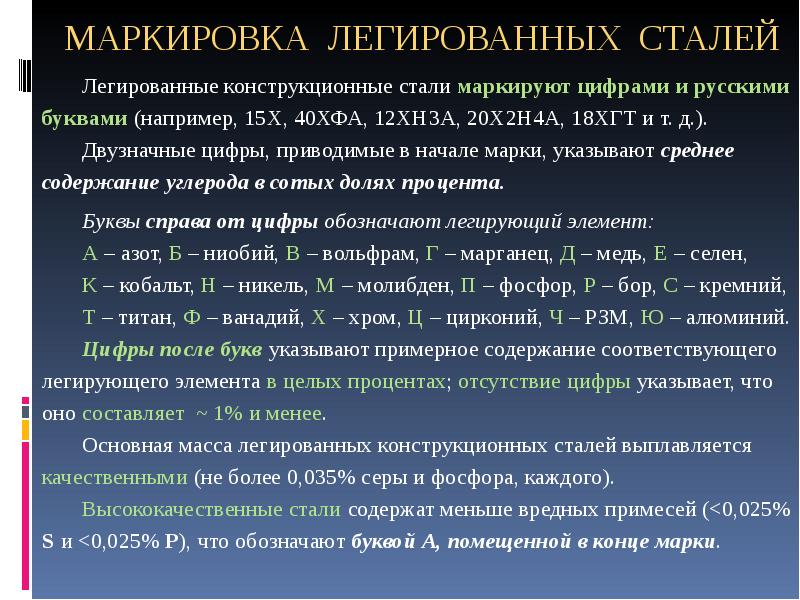

Легированная сталь имеет определенную маркировку типа 25ХГ2С. Здесь 25 означает 0,25% углерода в стали, 1% хрома (если процент равен 1, то цифра опускается), 2% марганца, а также 1% кремния. То есть, две первые цифры означают процентное содержание в сотых долях углерода, а остальные – проценты легирующих элементов. Инструменты из легированных сталей прочнее, легче и дольше служат. Завод, занимающийся обработкой и изготовлением металлических изделий использует, как правило обычные и легированные стали.

Высококачественная легированная сталь маркируется буквой А в конце. 30ХМА, например – это высококачественная легированная хромомолибденовая сталь.

Применяют легированную сталь в зависимости от количества специальных добавок и назначения. Главное отличие легированной стали – это повышенная прочность и высокая пластичность. Благодаря этому уменьшается вес металлических конструкций. Область применения определяется и подразделением сталей на группы: жаропрочные, окалиностойкие, кислотостойкие. Военная и ракетная промышленности постоянные потребители высококачкственных легированных сталей.

Сталь 30ХГСА: характеристики, свойства, аналоги

Сталь марки 30ХГСА – качественная конструкционная среднелегированная сталь, которая преимущественно используется в состоянии после термической обработки.

Классификация: Сталь конструкционная легированная

Продукция: Толстолистовой и широкополосный прокат, поковки, трубы, сортовой прокат, в том числе фасонный.

Химический состав стали 30ХГСА в соответствии с ДСТУ 7806/ ГОСТ 4543, %

|

0, 20 |

Si | Mn | S |

P | Cr |

0. 28-0.34 28-0.34 |

0.9-1.2 | 0.8-1.1 | ≤0.025 | ≤0.025 | 0.8-1.1 |

Механические свойства стали 30ХГСА после закалки и высокого отпуска

|

Стан дарт |

Предел текучести, |

Временное сопротивление, |

Относител ьное удлинение % |

Относите льное сужение % |

| ДСТУ 7806/ ГОСТ 4543 | 835 | 1080 | 10 | 45 |

Аналоги стали 30ХГСА

| Болгария (BDS) | 30ChGSA |

| Польша (PN) | 30HGS;30HGSA |

| Чехия (CSN) | 14331 |

Применение

Сталь марки 30ХГСА применяется при изготовлении термически обработанных (улучшаемых) изделий — валов, зубчатых колес, осей, корпусов и лопаток компрессорных машин, которые работают при температуре до 200 градусов по Цельсию, толкателей и рычагов, ответственных сварных конструкций, которые работают при разнообразных нагрузках, крепежных деталей, которые работают при низких температурах.

Сваривание

Сталь марки 30ХГСА является ограниченно свариваемой. Рекомендуемые методы сварки – РДС и АДС под флюсом и защитной атмосферой, необходим подогрев перед сваркой и термическая обработка после нее.

Легированные стали Статьи

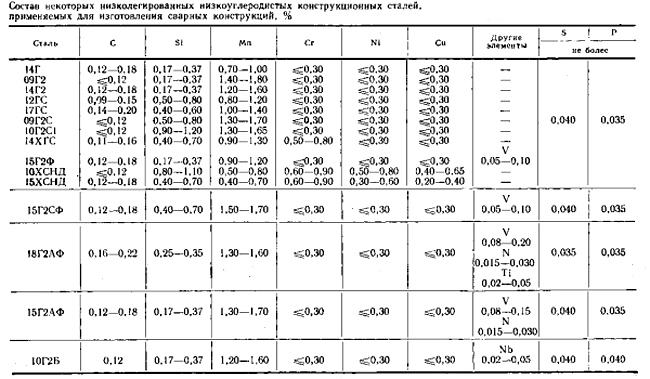

Сталь, содержащая один или несколько легирующих элементов, вводимых для придания изделию определенных физико-механических свойств, называется легированной. Содержание некоторых элементов, когда они не являются легирующими, не должно превышать: кремния (Si) — 0,5%; марганца (Мп) — 0,8%; хрома (Сг) 0,3%; никеля (Ni) — 0,3%; меди (Си) -0,3% Легированные стали подразделяют на подклассы: низко— , средне— , и высоколегированные. Низколегированная сталь — это сталь, легированная одним элементом при содержании его не более 2% (по верхнему пределу) или несколькими элементами при суммарном их содержании 3,5% (по верхнему пределу). Среднелегированная сталь, легированная одним элементом, при содержании его не более 8% (по верхнему пределу) или несколькими элементами при суммарном их содержании, как правило, не более 12% (по верхнему пределу). Высоколегированная — это сталь с суммарным содержанием легирующих элементов не менее 10% (по верхнему пределу), при содержании одного из них не менее 8% (по нижнему пределу), при содержании железа более 45%. Маркировка всех легированных конструкционных сталей однотипная. Первые две цифры обозначают содержание углерода в сотых долях процента, буквы являются условным обозначением легирующих элементов, цифра после буквы обозначает содержание легирующего элемента в %, причем содержание, равное 1% и меньше, не ставится, буква «А» в конце марки показывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора. Основными элементами, влияющими на свойства стали, являются углерод, марганец и кремний. Углерод при повышении его содержания в стали ведет к повышению прочности и твердости и уменьшению пластичности. Окисление углерода во время сварки вызывает появление большого количества газовых пор. Марганец повышает ударную вязкость и хладноломкость стали, являясь хорошим раскислителем, способствует уменьшению содержания кислорода в стали.

Высоколегированная — это сталь с суммарным содержанием легирующих элементов не менее 10% (по верхнему пределу), при содержании одного из них не менее 8% (по нижнему пределу), при содержании железа более 45%. Маркировка всех легированных конструкционных сталей однотипная. Первые две цифры обозначают содержание углерода в сотых долях процента, буквы являются условным обозначением легирующих элементов, цифра после буквы обозначает содержание легирующего элемента в %, причем содержание, равное 1% и меньше, не ставится, буква «А» в конце марки показывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора. Основными элементами, влияющими на свойства стали, являются углерод, марганец и кремний. Углерод при повышении его содержания в стали ведет к повышению прочности и твердости и уменьшению пластичности. Окисление углерода во время сварки вызывает появление большого количества газовых пор. Марганец повышает ударную вязкость и хладноломкость стали, являясь хорошим раскислителем, способствует уменьшению содержания кислорода в стали. При содержании марганца в стали более 1,5 % свариваемость ухудшается, так как увеличивается твердость стали, образуются закалочные структуры и могут появиться трещины. Кремний вводится в сталь как раскислитель. При содержании кремния более 1 % свариваемость стали ухудшается, так как возникают тугоплавкие окислы, что ведет к появлению шлаковых включений. Сварной шов становится хрупким. Хром при значительном содержании в стали снижает ее свариваемость вследствие образования тугоплавких окислов и закалочных структур. Никель повышает прочность и пластичность шва и не ухудшает свариваемость. Алюминий — активный раскислитель стали, повышает окалиностой-кость. Вольфрам повышает прочность и твердость при повышенных температурах, ухудшает свариваемость, сильно окисляется. Ванадий затрудняет сварку, сильно окисляется, требует введения в зону плавления активных раскислителей. Медь улучшает свариваемость, повышая прочность, ударную вязкость и коррозионную стойкость сталей. Сера приводит к образованию горячих трещин.

При содержании марганца в стали более 1,5 % свариваемость ухудшается, так как увеличивается твердость стали, образуются закалочные структуры и могут появиться трещины. Кремний вводится в сталь как раскислитель. При содержании кремния более 1 % свариваемость стали ухудшается, так как возникают тугоплавкие окислы, что ведет к появлению шлаковых включений. Сварной шов становится хрупким. Хром при значительном содержании в стали снижает ее свариваемость вследствие образования тугоплавких окислов и закалочных структур. Никель повышает прочность и пластичность шва и не ухудшает свариваемость. Алюминий — активный раскислитель стали, повышает окалиностой-кость. Вольфрам повышает прочность и твердость при повышенных температурах, ухудшает свариваемость, сильно окисляется. Ванадий затрудняет сварку, сильно окисляется, требует введения в зону плавления активных раскислителей. Медь улучшает свариваемость, повышая прочность, ударную вязкость и коррозионную стойкость сталей. Сера приводит к образованию горячих трещин. Фосфор вызывает при сварке появление холодных трещин. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости. Первостепенная роль по влиянию на свойства сталей принадлежит углероду. Доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. На этом основании о свариваемости легированных сталей можно судить по коэффициенту эквивалентности по углероду для различных элементов. При подсчете Сэ содержание химических элементов принимается в процентах. Если Сэ меньше 0,4% , то трещины в зоне термического влияния не возникают. При Сэ = (0,4 — 0,7%) — необходим предварительный подогрев. Если Сэ = (0,7 — 1,0%) — нужны предварительный и сопутствующий подогрев. При Сэ более 1,0% сталь не сваривается обычными (традиционными) методами сварки плавлением. Образование холодных трещин уменьшается путем выбора рационального способа и технологии сварки, предварительного подогрева, снижения содержания водорода в сварном соединении, применения отпуска после сварки.

Фосфор вызывает при сварке появление холодных трещин. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости. Первостепенная роль по влиянию на свойства сталей принадлежит углероду. Доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. На этом основании о свариваемости легированных сталей можно судить по коэффициенту эквивалентности по углероду для различных элементов. При подсчете Сэ содержание химических элементов принимается в процентах. Если Сэ меньше 0,4% , то трещины в зоне термического влияния не возникают. При Сэ = (0,4 — 0,7%) — необходим предварительный подогрев. Если Сэ = (0,7 — 1,0%) — нужны предварительный и сопутствующий подогрев. При Сэ более 1,0% сталь не сваривается обычными (традиционными) методами сварки плавлением. Образование холодных трещин уменьшается путем выбора рационального способа и технологии сварки, предварительного подогрева, снижения содержания водорода в сварном соединении, применения отпуска после сварки. Элементами, обуславливающими возникновение горячих трещин, являются прежде всего сера, затем углерод, фосфор, кремний и др. Элементами, повышающими стойкость швов против трещин и нейтрализующими действие серы, являются: марганец, кислород, титан, хром, ванадий. Предупреждение образования горячих трещин может быть достигнуто путем уменьшения количества и сосредоточения швов, выбора оптимальной формы разделки кромок, устранения излишней жесткости закреплений, предварительного подогрева, применения электродного металла с более низким содержанием углерода и кремния. Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Получение при сварке равнопрочного сварного соединения, особенно термоупрочненных сталей, вызывает некоторые трудности и требует определенных технологических приемов. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих слоев эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и соответственно к возможному появлению холодных трещин.

Элементами, обуславливающими возникновение горячих трещин, являются прежде всего сера, затем углерод, фосфор, кремний и др. Элементами, повышающими стойкость швов против трещин и нейтрализующими действие серы, являются: марганец, кислород, титан, хром, ванадий. Предупреждение образования горячих трещин может быть достигнуто путем уменьшения количества и сосредоточения швов, выбора оптимальной формы разделки кромок, устранения излишней жесткости закреплений, предварительного подогрева, применения электродного металла с более низким содержанием углерода и кремния. Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Получение при сварке равнопрочного сварного соединения, особенно термоупрочненных сталей, вызывает некоторые трудности и требует определенных технологических приемов. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих слоев эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и соответственно к возможному появлению холодных трещин. В сталях, содержащих углерод по верхнему пределу и повышенное количество марганца и хрома, вероятность образования холодных трещин увеличивается (особенно с ростом скорости охлаждения). Предварительный подогрев и последующая термо обработка позволяют снимать остаточные сварочные напряжения и получать необходимые механические свойства сварных соединений из низколегированных сталей. По разрезаемости легированные стали делятся на аналогичные четыре группы с соответствующим значением показателя эквивалента углерода.

В сталях, содержащих углерод по верхнему пределу и повышенное количество марганца и хрома, вероятность образования холодных трещин увеличивается (особенно с ростом скорости охлаждения). Предварительный подогрев и последующая термо обработка позволяют снимать остаточные сварочные напряжения и получать необходимые механические свойства сварных соединений из низколегированных сталей. По разрезаемости легированные стали делятся на аналогичные четыре группы с соответствующим значением показателя эквивалента углерода.

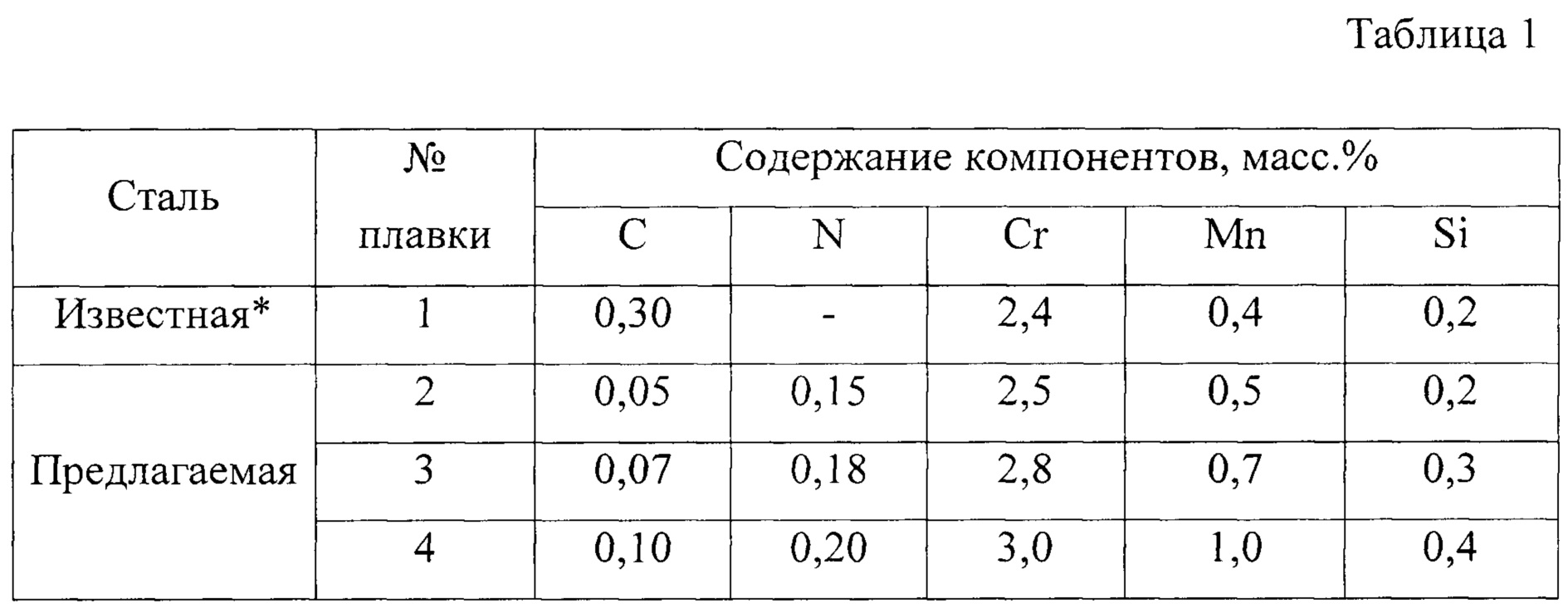

Разработка стали для локомотивных бандажей повышенной прочности и трещиностойкости | Брюнчуков

1. Сухов А. В., Брюнчуков Г. И., Тимофеев В. В. Локомотивные бандажи марки 4 // Железнодорожный транспорт. 2012. № 2. С. 58 — 61.

2. Терехов П. М., Воробьев А. А. Перспективы использования колесных пар с бандажами повышенной твердости // Новые материалы и технологии в машиностроении. 2012. № 15. С. 23 — 25.

2012. № 15. С. 23 — 25.

3. Исследование горячей, ударно-точечной и плазменной маркировки локомотивных бандажей / А. В. Кушнарев [и др.] // Вестник ВНИИЖТ. 2007. № 3. С. 11 — 17.

4. Усталостное разрушение бандажа колесной пары по знаку маркировки / Р. Ю. Демин [и др.] // Железнодорожный транспорт Украины. 2014. № 5. С. 47 — 50.

5. Мерсон Д. Л., Виноградов А. Ю. Анализ причин разрушения бандажей локомотивов по знакам маркировки // Техника железных дорог. 2013. № 3. С. 74 — 77.

6. Marich S., Mutton P. J. Material developments in the Australian industry — past, present and future // Proceedings of the 4th Heavy Haul Conference. Brisbane, 1989, pp. 267 — 275.

7. Bierogel E. Verscheib von Radreifen. Stahl und Eisen. 1971. № 235, рр. 1335 — 1336.

Bierogel E. Verscheib von Radreifen. Stahl und Eisen. 1971. № 235, рр. 1335 — 1336.

8. Гольдштейн М. И., Грачев С. В., Векслер Ю. Г. Специальные стали. М.: Металлургия, 1985. 408 с.

9. Гуляев А. П. Металловедение. М.: Металлургия, 1986. 544 с.

Легированная сталь: особенности, классификация и характеристики — Метинвест

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий.

Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Таблица 1 – Легирущие добавки

|

Элемент |

Химическое обозначение |

Обозначение в маркировке СНГ |

Типичное содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

0,8 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. |

|

Кремний |

Si |

С |

0,5 – 14,0 |

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

|

Алюминий |

Al |

Ю |

0,02 – 0,07 |

Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. |

|

Хром |

Cr |

Х |

0,3 – 30 |

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%. |

|

Никель |

Ni |

Н |

0,3 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. |

|

Молибден |

Mo |

М |

0,2 – 6,5 |

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,09 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. |

|

Титан |

Ti |

Т |

0,03 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали. |

|

Ниобий |

Nb |

Б |

0,01 – 1,5 |

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,03 – 4,0 |

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. |

|

Бор |

B |

Р |

0,0008 – 0,005 |

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

|

Кобальт |

Co |

К |

5,0 – 30,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы (РЗМ) |

Ce, La и др. |

Ч |

0,02 – 0,05 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,03 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид. олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Сталь 20х3мвф эи415, поставки в Челябинск, Калугу, Москву, Нижний Новгород, Новосибирск, Омск, Ростов-на-Дону.

Прайс-лист

20х3мвф эи415 сталь жаропрочная относится к классу жаропрочных и релаксационностойких сплавов. Производится путём выплавки в открытой печи.

20х3мвф эи415 широко используется в промышленности для создания роторов, дисков, различных крепёжных деталей, труб, иных механизмов, предназначенных для работы в условиях температуры не выше 550°С.

Среднелегированная сталь: в составе которой есть хром (Cr) – около 3%, ванадий (V) – 0,6–0,8%, марганец (Mn) – 0,25–0,5% и другие вещества в незначительном процентном соотношении. Тем не менее, чистое железо (Fe) находится в количестве 93%.

Таким образом, есть возможность улучшить механические свойства стали, а также структуру, методом закалки (нормализации) с последующим отпуском.

Изготовленные из металла конструкции, как правило, в дальнейшем подвергают серьёзной термообработке, так как сталь ограниченно свариваемая.

Содержание легирующих элементов в значительном количестве имеют прямое влияние на получение перегрева, что не может быть устранено едино разовой закалкой.

Марка 20х3мвф эи415 применяется для изготовления роторов, дисков, упаковок, болтов, труб высокого давления, химической аппаратуры и гидрогенизационных установок, специального крепежа и других деталей, работающих при температурах до +540-560 °С.

Чтобы ликвидировать результаты перегрева, используют фактор того, что крупнозернистый аустенит, который получается из-за повторного нагрева перегретого сплава, имеет нестабильную структуру.

Рекристаллизация (крупные зёрна становятся мелкими) происходит после повышения температуры либо с увеличением процесса выдержки. В итоге вязкость участка перегретого металла 20х3мвф эи415 может быть точно доведена до показателей основного материала.

Нежелательные последствия перегрева можно устранить и двукратной термообработкой. Температуры при этом должны быть более низкими, чем те, когда происходила рекристаллизации аустенита. Сварное соединение подлежит замедленному охлаждению после первого нагрева.

Ковка участка сварного соединения, то есть значительное его деформирование также является способом устранения перегрева. Температура ковки на начальном этапе должна быть 1240°С, а на завершающем — 780°С.

Температура ковки на начальном этапе должна быть 1240°С, а на завершающем — 780°С.

Режим термообработки следующий: закалка при t=1030–1060 °С, масло. Далее следует отпуск при t=660–700 °С, воздух.

Осуществляем любые поставки металла 20х3мвф эи415 в города: Челябинск, Калуга, Москва, Нижний Новгород, Новосибирск, Омск и Ростов-на-Дону.

Жидкости для металлообработки

Чугун (√√√ основное применение)

Чугун (√√ рекомендуемое применение)

Чугун (√ возможное применение)

Низко и среднелегированная сталь (√√√ основное применение)

Низко и среднелегированная сталь (√√ рекомендуемое применение)

Низко и среднелегированная сталь (√ возможное применение)

Высоколегированная нержавеющая сталь (√√√ основное применение)

Высоколегированная нержавеющая сталь (√√ рекомендуемое применение)

Высоколегированная нержавеющая сталь (√ возможное применение)

Алюминиевые сплавы (√√√ основное применение)

Алюминиевые сплавы (√√ рекомендуемое применение)

Алюминиевые сплавы (√ возможное применение)

Желтые металлы (√√√ основное применение)

Желтые металлы (√√ рекомендуемое применение)

Желтые металлы (√ возможное применение)

Аэрокосмические сплавы (√√√ основное применение)

Титановые сплавы (√ возможное применение)

Титановые сплавы (√√ рекомендуемое применение)

Низкая, средняя и высокоуглеродистая сталь

Сталь часто классифицируют по содержанию углерода. Вся сталь содержит хотя бы некоторое количество углерода. В конце концов, сталь определяется как сплав железа и углерода. Без углерода это было бы просто железо. Добавляя в него углерод, металл становится прочнее и тверже. Вот почему многие производственные и строительные компании предпочитают сталь обычному чугуну.

Вся сталь содержит хотя бы некоторое количество углерода. В конце концов, сталь определяется как сплав железа и углерода. Без углерода это было бы просто железо. Добавляя в него углерод, металл становится прочнее и тверже. Вот почему многие производственные и строительные компании предпочитают сталь обычному чугуну.

Однако не вся сталь имеет одинаковое соотношение углерода и железа.У некоторых сталей соотношение углерода к железу выше, чем у других. В частности, существует три типа стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая. Итак, в чем именно разница между этими видами стали?

Что такое низкоуглеродистая сталь?

Низкоуглеродистая сталь характеризуется низким отношением углерода к железу. По определению, низкоуглеродистый состоит из менее чем 0,30% углерода. Также известная как низкоуглеродистая сталь, ее производство дешевле, чем производство среднеуглеродистой и высокоуглеродистой стали.В дополнение к своей низкой стоимости, низкоуглеродистая сталь более податлива, что может повысить ее эффективность для определенных применений и снизить ее эффективность для других применений.

Что такое среднеуглеродистая сталь?

Среднеуглеродистая сталь имеет более высокое соотношение углерода к железу, чем низкоуглеродистую сталь, но все же меньше, чем высокоуглеродистая сталь. В то время как низкоуглеродистая сталь состоит менее чем на 0,30% углерода, среднеуглеродистая сталь содержит от 0,30% до 0,60% углерода. Многие автомобильные детали изготовлены из среднеуглеродистой стали.Она прочнее и долговечнее, чем низкоуглеродистая сталь, но при этом обладает некоторой пластичностью.

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь, конечно, имеет самое высокое соотношение углерода и железа. Он состоит из более чем 0,60% углерода, что меняет его физические свойства. Также известная как углеродистая инструментальная сталь, она содержит от 0,61% до 1,5% углерода. При таком высоком содержании углерода высокоуглеродистая сталь прочнее и тверже, но менее пластична, чем низкоуглеродистая и среднеуглеродистая сталь.

Важно отметить, что все виды стали, включая низкоуглеродистую, среднеуглеродистую и высокоуглеродистую, содержат не только железо и углерод. В то время как сталь характеризуется этими двумя основными элементами. обычно он содержит следовые количества других элементов. Например, сталь нередко содержит следовые количества хрома или никеля.

В то время как сталь характеризуется этими двумя основными элементами. обычно он содержит следовые количества других элементов. Например, сталь нередко содержит следовые количества хрома или никеля.

Напомним, сталь часто классифицируют по содержанию углерода. Низкоуглеродистая сталь содержит менее 0,30% углерода. Среднеуглеродистая сталь состоит из 0.От 30% до 0,60% углерода. А высокоуглеродистая сталь содержит более 0,60% углерода. По мере увеличения содержания углерода в стали она становится прочнее и тверже. В то же время он становится менее пластичным.

Нет тегов для этого сообщения.Что такое легированная сталь | Легированная сталь VS Углеродистая сталь

Прежде чем мы рассмотрим все, что касается легированной стали, давайте поразимся несколькими фактами о стали, держу пари, о которых вы никогда раньше не слышали.

- Сталь примерно в тысячу раз прочнее, чем самая чистая форма железа, и ее можно переработать без потери прочности.

- Сталелитейная промышленность открывает дома для более чем 2 миллионов человек по всему миру по мере роста занятости.

- 25% среднего компьютера состоит из стали.

- Сталь и железо при нагревании расширяются. Это свойство стали увеличивает высоту Эйфелевой башни летом на шесть дюймов. Ежегодно из стали производится

- 200 миллиардов банок.

- Ежегодно в Северной Америке перерабатывается более восьмидесяти миллионов тонн стали.

- Кровли из стали служат более пятидесяти лет, в то время как традиционные крыши служат всего семнадцать лет.

Довольно интересно, правда? В этой статье мы обсудим легированную сталь и ее связь с нержавеющей и углеродистой сталью.

Что такое легированная сталь?

Каждый наверняка слышал о нержавеющей стали раньше. Это лучший материал для посуды, такой как кастрюли и сковороды. Но знаете ли вы, из чего состоит нержавеющая сталь? Это смесь железа, хрома, кремния, углерода и марганца (все добавленные в разных порциях). Любая смесь металлов называется сплавом.Другой пример сплава, который мы сегодня обсудим, — это легированная сталь. Это тип стали, которая смешана с различными уровнями одного или нескольких из следующих элементов: марганца, кремния, никеля, титана, меди, хрома и алюминия. Разница между нержавеющей сталью и легированной сталью состоит в том, что легированная сталь состоит из таких элементов, как никель и медь.

Это тип стали, которая смешана с различными уровнями одного или нескольких из следующих элементов: марганца, кремния, никеля, титана, меди, хрома и алюминия. Разница между нержавеющей сталью и легированной сталью состоит в том, что легированная сталь состоит из таких элементов, как никель и медь.

- Марганец упрочняет сталь при более высоких температурах, поскольку устраняет образование ненужных соединений, таких как сульфид железа.

- Никель и медь повышают прочность и твердость стали, а также поддерживают устойчивость к коррозии и окислению.

- Медь добавляется в очень небольших количествах, но она также повышает прочность и коррозионную стойкость стали.

- Алюминий ограничивает образование и рост любых примесей, таких как зерна аустенита.

- Хром — ключевой легирующий элемент, обладающий значительной устойчивостью к коррозии и износу. Это также способствует закалке стали, поскольку она положительно реагирует на термическую обработку.

Давайте посмотрим на некоторые свойства легированной стали: теплопроводность (способность материала проводить тепло) легированной стали составляет около 26-48,6 Вт / м · К, что считается низким. Поскольку большинство легированных сталей содержат титан и никель, которые обладают низкой теплопроводностью. Предел прочности легированных сталей составляет 758–1882 МПа, что выше, чем предел прочности нержавеющей стали. Сталь смешивается с другими элементами для улучшения их механических свойств, упрочнения стали, что делает легированную сталь более прочной и устойчивой к коррозии.

Поскольку большинство легированных сталей содержат титан и никель, которые обладают низкой теплопроводностью. Предел прочности легированных сталей составляет 758–1882 МПа, что выше, чем предел прочности нержавеющей стали. Сталь смешивается с другими элементами для улучшения их механических свойств, упрочнения стали, что делает легированную сталь более прочной и устойчивой к коррозии.

Существует два типа легированной стали: высоколегированная и низколегированная. Это зависит от процентного содержания легирующих элементов; высоколегированная сталь имеет более высокий процент. Низколегированная сталь обычно содержит 1-5% легирующих элементов, что делает ее более подходящей для применений, требующих механических свойств. Самый распространенный пример высоколегированной стали — нержавеющая сталь. Уровень хрома варьируется, что приводит к появлению различных типов нержавеющей стали. По крайней мере, 12% хрома, а в некоторых сталях оно может увеличиваться до 27%; в зависимости от их использования. Интересный факт: знаете ли вы, что нержавеющая сталь может удалять запахи с поверхности кожи! Низколегированная сталь имеет повышенную твердость и износостойкость, но не имеет такой же прочности на разрыв, как высоколегированная сталь. Высоколегированная сталь также может противостоять износу даже при высоких температурах.

Интересный факт: знаете ли вы, что нержавеющая сталь может удалять запахи с поверхности кожи! Низколегированная сталь имеет повышенную твердость и износостойкость, но не имеет такой же прочности на разрыв, как высоколегированная сталь. Высоколегированная сталь также может противостоять износу даже при высоких температурах.

Для чего нужна легированная сталь?

Легированная сталь— одна из наиболее часто используемых сталей. Легированная сталь имеет широкий спектр применения, в том числе:

- Трубы, используемые в энергетических приложениях, таких как бурение нефтяных и газовых скважин.Они обладают способностью противостоять нагрузкам и давлению, которые будут применяться в этих частях машины.

- Подшипники изготовлены из легированной стали, так как она придает им прочность, позволяющую противостоять растрескиванию или усталости при качении. В

- Architecture используется легированная сталь, чтобы избежать коррозии, в строительстве используется высоколегированная сталь.

- Железные дороги, сейфы безопасности и броня — другие распространенные применения легированной стали. Марганец и никель, содержащиеся в легированной стали, в основном ответственны за это применение.

- Предметы домашнего обихода, такие как посуда, столовые приборы, столешницы и т. Д., Изготовлены из нержавеющей стали, так как им легко придать форму при высоких температурах.

- Artwork включает стальные сплавы как средство для изобразительного искусства. Художники используют его как основу холста, чтобы придать произведению искусства блеск.

Легированная сталь используется практически во всех отраслях промышленности. Помимо перечисленных выше применений, сталь можно использовать в транспорте, жилищном строительстве, энергетике и машиностроении.

Легированная сталь VS Углеродистая сталь

«Стойкость для характера человека, как углерод для стали», Наполеон Хилл.

Другой тип стали, которую следует представить в этой статье, — углеродистая сталь. Основным элементом в этой стали является не железо, а углерод. Чем выше количество углерода, тем легче вы можете закалить металл при его нагревании. Также существует сталь с низким, средним и высоким содержанием углерода. В низкоуглеродистой стали содержание углерода не превышает 0,25% в смеси с 0,4% марганца. Это самая дешевая углеродистая сталь, но их можно использовать во многих областях, поскольку им легко придать форму.Среднеуглеродистая сталь состоит максимум из 0,54% углерода и 1,65% марганца. Более высокое содержание углерода делает этот тип стали более прочным, а также придает ей устойчивость к износу. Однако это снижает их способность к легкому формованию. В то время как высокоуглеродистая сталь имеет содержание углерода, которое может достигать 0,9%.

Основным элементом в этой стали является не железо, а углерод. Чем выше количество углерода, тем легче вы можете закалить металл при его нагревании. Также существует сталь с низким, средним и высоким содержанием углерода. В низкоуглеродистой стали содержание углерода не превышает 0,25% в смеси с 0,4% марганца. Это самая дешевая углеродистая сталь, но их можно использовать во многих областях, поскольку им легко придать форму.Среднеуглеродистая сталь состоит максимум из 0,54% углерода и 1,65% марганца. Более высокое содержание углерода делает этот тип стали более прочным, а также придает ей устойчивость к износу. Однако это снижает их способность к легкому формованию. В то время как высокоуглеродистая сталь имеет содержание углерода, которое может достигать 0,9%.

Углеродистая сталь этого типа является самой прочной и трудно поддается формованию, поэтому ее используют только тогда, когда это действительно необходимо. Некоторые из его применений — пружины, проволока и ножи.Если вы любитель химии, то наверняка знаете, что различные формы углерода очень сильны. Алмазы, которые являются самым прочным материалом на Земле, на самом деле сделаны из углерода. Таким образом, это может объяснить, почему, когда углерод смешивается с железом, этого достаточно без каких-либо дополнительных элементов для его усиления.

Алмазы, которые являются самым прочным материалом на Земле, на самом деле сделаны из углерода. Таким образом, это может объяснить, почему, когда углерод смешивается с железом, этого достаточно без каких-либо дополнительных элементов для его усиления.

Теперь, когда мы создали хорошую основу для того, что такое углеродистая сталь, давайте рассмотрим различия между углеродистой сталью и легированной сталью. Их состав сильно отличается друг от друга.Углеродистая сталь состоит максимум из 2,1% углерода (очень высокоуглеродистая сталь) и железа. Любой другой элемент, содержащийся в этом типе стали, рассматривается как примесь.

Однако легированная сталь не была бы легированной без дополнительных элементов, добавленных для улучшения их свойств. Это делает легированную сталь более устойчивой к коррозии, более высокой прочностью на разрыв и твердостью. Чем выше содержание легирующих элементов, тем шире используется легированная сталь. С другой стороны, чем выше содержание углерода, тем тверже и труднее становится сталь. Тем не менее углеродистая сталь занимает достойное место в ценовой категории. Углеродистая сталь относительно дешевле, особенно из-за более низкого содержания углерода. Легированная сталь может стать очень дорогой из-за добавленных легирующих элементов и их количества.

Тем не менее углеродистая сталь занимает достойное место в ценовой категории. Углеродистая сталь относительно дешевле, особенно из-за более низкого содержания углерода. Легированная сталь может стать очень дорогой из-за добавленных легирующих элементов и их количества.

Сколько это стоит?

Прежде чем совершить покупку, давайте рассмотрим плюсы и минусы легированных сталей. Легированные стали обладают высоким удельным весом. Они также имеют низкую плотность, что снижает их вес, поэтому они могут выдерживать нагрузку и давление.С помощью тепла им можно придать любую необходимую форму, что расширяет возможности их применения. С другой стороны, по сравнению с нержавеющей сталью, легированная сталь в целом имеет более низкую прочность (особенно при более высоких температурах), а также более высокую вероятность коррозии.

Когда вы смотрите на легированную сталь, необходимо учитывать несколько факторов: форму легированной стали, толщину, ширину и длину стальных труб. А также марка трубы, то есть процентное содержание легирующих элементов.Двумя основными местами поставок легированной стали являются Индия и Китай. Соединенные Штаты занимают третье место. По данным глобальных торговых интернет-сайтов (таких как Alibaba.com и made in-China), цена на легированную сталь начинается с 450 долларов и может достигать 2800 долларов за тонну. Минимальный вес для заказа — одна тонна.

А также марка трубы, то есть процентное содержание легирующих элементов.Двумя основными местами поставок легированной стали являются Индия и Китай. Соединенные Штаты занимают третье место. По данным глобальных торговых интернет-сайтов (таких как Alibaba.com и made in-China), цена на легированную сталь начинается с 450 долларов и может достигать 2800 долларов за тонну. Минимальный вес для заказа — одна тонна.

В заключение, куда бы вы ни посмотрели, вы найдете сталь в любом виде. Он был интегрирован почти во все аспекты жизни. В зависимости от элементов, с которыми смешано железо, образуются разные типы стали.Каждый тип стали, будь то легированная, углеродистая или нержавеющая сталь, имеет свой собственный набор свойств, которые делают их более подходящими для конкретных применений. Но общие свойства, которые они все разделяют, — это их прочность, твердость и способность принимать желаемую форму. Использование стали широко варьируется от кухонной посуды до промышленности, строительства и сельского хозяйства.

Какие бывают марки стали

Сталь представляет собой комбинацию железа и углерода, но знаете ли вы, что существует более 3500 различных марок стали? Марка стали определяется количеством углерода, другими сплавами, которые она содержит, и способом ее обработки.

Четыре типа стали

Стальклассифицируется как способ классификации и часто подразделяется на четыре группы: углерод, сплав, нержавеющая сталь и инструмент.

- Углеродистые стали , помимо углерода и железа, содержат только следовые количества элементов. Эта группа является наиболее распространенной, на нее приходится 90% производства стали. Углеродистая сталь делится на три подгруппы в зависимости от количества углерода в металле: низкоуглеродистые стали / мягкие стали (до 0,3% углерода), среднеуглеродистые стали (0.3–0,6% углерода) и высокоуглеродистых сталей (более 0,6% углерода).

- Легированные стали содержат легирующие элементы, такие как никель, медь, хром и / или алюминий.

Эти дополнительные элементы используются для влияния на прочность, пластичность, коррозионную стойкость и обрабатываемость металла.

Эти дополнительные элементы используются для влияния на прочность, пластичность, коррозионную стойкость и обрабатываемость металла. - Нержавеющая сталь содержит 10–20% хрома в качестве легирующего элемента и ценится за высокую коррозионную стойкость. Эти стали обычно используются в медицинском оборудовании, трубопроводах, режущих инструментах и оборудовании для пищевой промышленности.

- Инструментальная сталь является отличным оборудованием для резки и сверления, поскольку она содержит вольфрам, молибден, кобальт и ванадий для повышения термостойкости и долговечности.

Какие марки стали бывают?

Системы классификации стали позволяют классифицировать сталь на основе всех различных факторов, которые могут влиять на ее свойства и использование.

Например, скорость охлаждения стали может влиять на то, как ее молекулы соединяются вместе, а также на количество времени, в течение которого сталь выдерживается при нескольких критических температурных точках во время процесса охлаждения. На основе этого процесса термообработки две стали с одинаковым содержанием сплава могут иметь разные марки.

На основе этого процесса термообработки две стали с одинаковым содержанием сплава могут иметь разные марки.

- Система классификации ASTM присваивает каждому металлу буквенный префикс на основе его общей категории («A» — это обозначение для материалов из чугуна и стали), а также последовательно присваиваемый номер, который соответствует конкретным свойствам этого металла.

- В системе оценок SAE для классификации используется четырехзначное число. Первые две цифры обозначают тип стали и концентрацию легирующих элементов, а последние две цифры указывают концентрацию углерода в металле.

широко используются учеными, инженерами, архитекторами и государственными учреждениями для обеспечения качества и стабильности материалов. Эти стандарты обеспечивают общий язык для точного описания свойств стали и направляют производителей продукции в соответствии с процедурами обработки и нанесения.

Различия между легированной сталью и углеродистой сталью

В мире насчитывается около 36 миллионов различных марок стали. Однако трудно разделить каждую из них по отдельности. Поэтому в этой статье мы познакомим вас с двумя основными типами стали: легированной и углеродистой. Углеродистая сталь — это железо с добавлением углерода (включая следы других элементов), а легированная сталь также включает другие элементы.

Однако трудно разделить каждую из них по отдельности. Поэтому в этой статье мы познакомим вас с двумя основными типами стали: легированной и углеродистой. Углеродистая сталь — это железо с добавлением углерода (включая следы других элементов), а легированная сталь также включает другие элементы.

Легированная сталь:

Легированные стали имеют высокий процент других элементов, кроме железа и углерода. Другие элементы, такие как марганец, кремний, никель, титан, медь и хром, также называют элементами сплава, потому что они образуют сплав.Добавляются легирующие элементы для повышения твердости и долговечности стали. Кроме того, он улучшает коррозионную стойкость из-за большого количества других элементов, таких как хром. В зависимости от пропорции каждого компонента свойства легированной стали меняются.

Обычно легированная сталь имеет сравнительно низкую прочность, высокую свариваемость, высокую температуру плавления, высокую пластичность и высокую коррозионную стойкость.

Кроме того, есть общие элементы сплава и признаки:

— Марганец:

- Добавлен для точной настройки требований к термообработке.

- Требуется быстрая закалка от высокой температуры до очень низкой температуры для затвердевания. Однако быстрая закалка имеет высокий риск появления трещин.

- Более низкая скорость охлаждения. Его можно закалить в теплом масле, воде, воздухе комнатной температуры. Пример стали для закалки на воздухе: инструментальная сталь A4 с содержанием марганца от 1,8% до 2,2%.

— Хром:

- Из более чем 11% хрома получается нержавеющая сталь, которая значительно снижает коррозию.

- Существенно влияет на прочность, твердость и термическую обработку.

- Комбинация кобальта и хрома дает очень высокую износостойкость.

- Обычно используется для резки штампов, формовки, ножниц для шин и пуансонов.

— молибден:

- Повышение коррозионной стойкости.

Работает с марганцем для снижения требуемой скорости закалки.

Работает с марганцем для снижения требуемой скорости закалки. - Повышение ударной вязкости и прочности на разрыв. Приложение с большой нагрузкой.

- 4140 Сталь является наиболее распространенной комбинацией молибдена и хрома. Также называется хромомолибденовой сталью.

- Применяется в тяжелых передачах, больших валах, «рабочая лошадка» в мире стали.

— Ванадий:

- Во время термической обработки помогает контролировать размер зерна металла. Тяжелее и сильнее.

- Стали, такие как O1 и D2.

— Никель:

- См. Нержавеющая сталь, например нержавеющая сталь 304.

- Из 18% или более хрома и 8% или более никеля получается аустенитная нержавеющая сталь.

- Повышает коррозионную стойкость, что увеличивает ударную вязкость.

Углеродистая сталь:

Углеродистые стали содержат высокий процент других элементов, кроме железа и углерода. Другие небольшие количества элементов включают кремний, марганец, серу и фосфор. Обычно углеродистая сталь имеет высокую прочность, низкую свариваемость, низкие температуры плавления, низкую пластичность и низкую коррозионную стойкость.

Обычно углеродистая сталь имеет высокую прочность, низкую свариваемость, низкие температуры плавления, низкую пластичность и низкую коррозионную стойкость.

также подразделяется на высокоуглеродистую, среднеуглеродистую и низкоуглеродистую сталь. Однако, в отличие от легированной стали, это основное различие между типами углеродистой стали.Подробная информация по каждому типу:

— Низкоуглеродистая сталь:

- Содержание углерода от 0,05% до 0,25% с максимальным содержанием марганца 0,4%

- относительно дешевле

- Самый распространенный вид стали, не требующий особых требований.

- Очень хорошо сваривается и обрабатывается (относительно). Легко работать.

- Отвердить можно только цементированием (термообработкой). Это добавляет углерод к поверхности — более твердый внешний слой и более мягкое ядро.

— Сталь среднеуглеродистая:

- с содержанием углерода от 0,29% до 0,54% с содержанием марганца от 0,6% до 1,65%

- Более прочная сталь с хорошей износостойкостью, но более толстая при формовании, сварке и резке.

- Может подвергаться термообработке и отпуску.

— Высокоуглеродистая сталь:

- Содержание углерода от 0,55% до 0,95% с содержанием марганца от 0,3% до 0,9%

- Обычно специализированный. Используется не обычный материал.

- Очень прочная обычная сталь для пружин и проволоки.Большое количество сжатий для получения пластической деформации

- Подходит для термообработки, но плохо поддается обработке и сварке. Перед механической резкой требуется отжиг.

We are Steel Available, онлайн-платформа для управления отношениями с поставщиками и поиска поставщиков. Мы стремимся соединить поставщиков и покупателей из тяжелой промышленности. Мы разрабатываем первую экосистему в тяжелой промышленности, которая позволит клиентам эффективно управлять и автоматизировать свои цепочки поставок с помощью веб-инструментов и сервисов.Наша цель — снизить скрытый риск в цепочках создания стоимости. Мы делаем это, предоставляя важную информацию, от соблюдения нормативных требований до обеспечения качества, создавая ценность для всех заинтересованных сторон.

Для получения дополнительной информации загрузите нашу брошюру.

Легированная стальАрхивы | Национальная Материальная Компания

В этом блоге мы подробно рассмотрим некоторые из наиболее распространенных категорий стали, то, что отличает их от других, и что следует учитывать при принятии решения, какой тип стали подходит именно вам.

Четыре типа стали

Согласно Американскому институту железа и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

1. Углеродистая сталь

2. Легированная сталь

3. Нержавеющая сталь

4. Инструментальная сталь

Вся сталь состоит из железа и углерода. Это количество углерода и дополнительных сплавов, которые определяют свойства каждой марки. Есть много разных марок стали, которые обладают разными свойствами.Эти свойства могут быть физическими, химическими и экологическими. Давайте посмотрим поближе!

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания углерода:

Углеродистые стали можно разделить на три группы в зависимости от содержания углерода:

● Низкоуглеродистые стали / мягкие стали содержат до 0,3% углерода

● Среднеуглеродистые стали содержат 0,3-0,6% углерода

● Высокоуглеродистые стали содержат более 0,6% углерода

Легированные стали содержат легирующие элементы (например,г. марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы управлять свойствами стали, такими как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применения для легированных сталей включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость.Нержавеющая сталь, содержащая более 11% хрома, примерно в 200 раз более устойчива к коррозии, чем мягкая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

Аустенитная сталь: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0,8% углерода. Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, а также другие легирующие элементы, такие как молибден, алюминий или титан. Эти магнитные стали нельзя упрочнить термической обработкой, но можно упрочнить холодной обработкой.

Мартенситная сталь: мартенситные стали содержат 11-17% хрома, менее 0,4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальная сталь содержит вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по формам и областям применения:

Длинный / трубчатый прокат: к ним относятся стержни и стержни, рельсы, проволока, уголки, трубы, а также фасонные и профильные изделия. Эти продукты обычно используются в автомобильной и строительной отраслях.

Эти продукты обычно используются в автомобильной и строительной отраслях.

Плоский прокат: к ним относятся пластины, листы, рулоны и полосы.Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Прочая продукция включает клапаны, фитинги и фланцы, которые в основном используются в качестве материалов для трубопроводов.

Классификации

Виды стальных банок […]

Полное руководство по различным типам стали

Сталь в ее различных типах является жизненно важным компонентом экономики Соединенных Штатов. По состоянию на январь 2020 года внутреннее производство стали составляло 1 928 000 тонн, что сделало сталь одним из наиболее широко потребляемых продуктов отечественного производства.От зданий до медицинского оборудования и транспортных средств мир буквально работает на стальных изделиях. Но не все стальные материалы сделаны одинаково.

Существует несколько типов стали и сплавов, каждый из которых обладает уникальными свойствами, что делает их подходящими для конкретных производственных целей. Некоторые стали прочные и тяжелые, другие — пластичные и универсальные.

Некоторые стали прочные и тяжелые, другие — пластичные и универсальные.

Часто наши клиенты обращаются к нам, чтобы узнать, какой тип стали лучше всего подходит для их применения. Мы составили это краткое руководство, которое поможет вам ориентироваться в языке стали.Конечно, у вас могут возникнуть вопросы по приложению. Не стесняйтесь обращаться к нам с любыми уникальными потребностями в недвижимости, чтобы мы могли помочь вам найти подходящую сталь и производителя для ваших нужд.

Углеродистая сталь

Технически углеродистая сталь — это металлический сплав, содержащий железо и углерод. Но в обрабатывающей промышленности углеродистая сталь часто определяется по-разному. Оба следующих элемента составляют «углеродистую сталь» на рынке металлов.

- Сталь с содержанием углерода до 2%

- Сталь, не содержащая каких-либо стандартных количеств элементов, позволяющих отнести ее к «легированной стали» (например,г., кобальт, никель, вольфрам, молибден, титан, цирконий, ванадий, хром и др.

)

)

Вы также можете заметить термин «углеродистая сталь», применяемый к сталям с содержанием меди менее 0,4% или сталям с определенным содержанием магния и меди, хотя эти определения оспариваются в разных отраслях. Для этого мы говорим о первых двух определениях.

Существует три способа классификации углеродистой стали: низкая, средняя и высокая.

Низкоуглеродистая сталь

Низкоуглеродистая сталь (или « низкоуглеродистая сталь » или « простая углеродистая сталь ») относится к углеродистым сталям, имеющим до 0.30% содержания углерода. Это, безусловно, самый распространенный вид стали на рынке металлов. На это есть несколько причин. Во-первых, низкоуглеродистая сталь относительно недорогая. Кроме того, поскольку содержание углерода ниже, чем в стали со средним и высоким содержанием углерода, низкоуглеродистую сталь легко формовать, и она идеально подходит для применений, в которых прочность на растяжение не является непосредственной проблемой, например, для конструкционных балок.

Еще одним преимуществом низкоуглеродистой стали является то, что ее свойства можно относительно легко улучшить путем добавления дополнительных элементов, таких как магний.Низкоуглеродистая сталь также является идеальным выбором для науглероживания, которое улучшает твердость корпуса, не влияя на пластичность или вязкость.

Как часто используется низкоуглеродистая сталь?

- Конструкционные элементы

- Машины

- Трубы

- Бытовая техника

- Автомобильные комплектующие

- Инструменты хирургические

- Медицинское оборудование

- Провода

- Болты

- Штампы

- и т. Д.

Основные свойства низкоуглеродистой стали:

- Низкая стоимость

- Низкая твердость

- Легкая прочность

- Высокая обрабатываемость

- Очень высокая прочность

- Высокая пластичность

- Высокая свариваемость

Сталь среднеуглеродистая

Среднеуглеродистая сталь относится к углеродистым сталям, имеющим от 0 до 0. Содержание углерода от 31% до 0,60% и от 0,31% до 1,60% магния. Одно из самых больших преимуществ среднеуглеродистой стали — ее прочность. Однако здесь есть некоторые компромиссы. Среднеуглеродистая сталь имеет низкую пластичность и вязкость, что затрудняет формовку и сварку.

Содержание углерода от 31% до 0,60% и от 0,31% до 1,60% магния. Одно из самых больших преимуществ среднеуглеродистой стали — ее прочность. Однако здесь есть некоторые компромиссы. Среднеуглеродистая сталь имеет низкую пластичность и вязкость, что затрудняет формовку и сварку.

Каковы наиболее распространенные применения среднеуглеродистой стали?

- Детали машин

- Напорные конструкции

- Шатуны

- Шестерни

- Железнодорожные пути

Основные свойства среднеуглеродистой стали:

- Низкая прокаливаемость

- Средняя пластичность

- Средняя вязкость

- Средняя прочность

- Средняя свариваемость

- Средняя обрабатываемость

Высокоуглеродистая сталь

Высокоуглеродистая сталь относится к углеродистым сталям, имеющим от 0 до 0.Содержание углерода от 61% до 1,50% и от 0,31 до 0,90 магния. Когда дело доходит до твердости и ударной вязкости, предпочтительной углеродистой сталью является высокоуглеродистая сталь. Однако это требует компромисса. Сваривать, резать или формировать высокоуглеродистую сталь очень сложно.

Однако это требует компромисса. Сваривать, резать или формировать высокоуглеродистую сталь очень сложно.

Для чего обычно используется высокоуглеродистая сталь?

- Железные дороги

- Бары

- Пружинная сталь

- Пластины

- и т. Д.

Основные свойства высокоуглеродистой стали:

- Низкая прокаливаемость

- Низкая пластичность

- Пониженная свариваемость

- Низкая обрабатываемость

- Высокая прочность

- Высокая прочность

Нержавеющая сталь

В то время как углеродистая сталь обычно определяется по содержанию углерода, нержавеющая сталь определяется по 10.Минимальное содержание хрома 5%. Подобно углеродистой стали, нержавеющая сталь также содержит углерод и железо, но дополнительный хром является ключом, который придает ей ее уникальные свойства. Одним из самых больших преимуществ нержавеющей стали является то, что она защищает сталь от окисления, которое со временем разрушает металлы. Нержавеющая сталь также идентифицируется по ее блеску, свойству, обеспечиваемому хромом. Вы часто увидите, что нержавеющая сталь используется в посуде, ножах и медицинском оборудовании.

Нержавеющая сталь также идентифицируется по ее блеску, свойству, обеспечиваемому хромом. Вы часто увидите, что нержавеющая сталь используется в посуде, ножах и медицинском оборудовании.

Как и углеродистая сталь, существуют различные типы нержавеющей стали, каждая из которых имеет уникальную рыночную цену и свойства.

Аустенитные сплавы

Аустенитные сплавы нержавеющей стали, безусловно, являются наиболее распространенными типами металлов нержавеющей стали на рынке. Они устойчивы к окислению, придают уникальный вид и немагнитны (хотя при определенных обстоятельствах могут становиться магнитными).

Существует две распространенных марки аустенитного сплава:

Марки аустенитных сплавов также включают 301, 302, 303, 309 и 321.

Ферритные сплавы

Ферритные сплавы нержавеющей стали — еще один полураспространенный сплав нержавеющей стали.В отличие от аустенитных сплавов, они обладают магнитными свойствами, что позволяет использовать их там, где магнетизм необходим. Обычно это самые дешевые сплавы нержавеющей стали из-за относительно низкого содержания никеля.

Обычно это самые дешевые сплавы нержавеющей стали из-за относительно низкого содержания никеля.

Существует две распространенных марки ферритных сплавов:

Мартенситные сплавы

Мартенситные сплавы нержавеющей стали — наименее распространенный сплав нержавеющей стали. Эти сплавы обладают невероятной твердостью и ударной вязкостью, но у них плохие окислительные свойства, что делает их пригодными только для применений, требующих невероятной стойкости.

Существует одна распространенная марка мартенситного сплава:

.Легированные стали

Самый широкий и разнообразный ассортимент стальных сплавов — это «легированные стали». Они производятся путем сочетания углеродистой стали с различными легирующими элементами, что обеспечивает уникальные свойства каждой стали. Существует невероятно широкий ассортимент легированных сталей, но некоторые из наиболее распространенных включают:

- Хром

- Кобальт

- Молибден

- Никель

- Вольфрам

- Ванадий

Из-за невероятного разнообразия легированных сталей вы можете создавать стали практически со всеми возможными свойствами, используя легированные элементы. При этом некоторые из этих сталей относительно дороги.

При этом некоторые из этих сталей относительно дороги.

Инструментальная сталь

Последняя группа сталей — инструментальные стали. Эти стали используются для инструментальной деятельности, например, для сверления. Инструментальная сталь, обычно состоящая из молибдена, ванадия, вольфрама и кобальта, является жаропрочной, прочной и прочной.

Всего существует 6 марок инструментальной стали:

- Закалка на воздухе

- Закалка в воде

- Тип D

- Горячие деформации

- Типы ударопрочные

- Масляная закалка

Вам нужна сталь?

Staub Manufacturing предлагает услуги с использованием большинства перечисленных выше сталей.Если вашей компании требуются наиболее подходящие стальные детали для производства высококачественной продукции, свяжитесь с нами. Мы — американские производители, сертифицированные по стандарту ISO 9001: 2105, и готовы помочь вам поставлять стальные изделия высочайшего качества.

Расчетный дизайн новой среднеуглеродистой низколегированной стали, микролегированной ниобием

Л.М. Гиль-Мартин, М.Дж. Гонсалес-Лопес, А. Гриндлей, А. Сегура-Найя, М.А. Ашхейм и Э. Эрнандес- Монтес, На пути к созданию будущих структур наследия: рассмотрение долговечности в характеристиках зданий и устойчивости: философский и исторический обзор, Int.J. Sustain. Встроенная среда. , 2012, 1 , стр. 269–273. https://doi.org/10.1016/j.ijsbe.2013.02.001

Артикул Google ученый

Б. Росси, Обсуждение использования нержавеющей стали в конструкциях с точки зрения устойчивости, Тонкостенные конструкции. , 2014, 83 , стр. 182–189. https://doi.org/10.1016/j.tws.2014.01.021

Артикул Google ученый

B.A. Бурган и М.Р.Сансом, Устойчивое стальное строительство, J. Constr. Steel Res. , 2006, 62 , стр. 1178–1183. https://doi.org/10.1016/j.jcsr.2006.06.029

Артикул Google ученый

Х. Ву, Б. Цзюй, Д. Тан, Р. Ху, А. Го, К. Кан и Д. Ван, Влияние добавления ниобия на микроструктуру и механические свойства сверхвысокопрочного материала 1800 МПа. Сталь, Матер.Sci. Англ. A. , 2015, 622 , стр. 61–66. https://doi.org/10.1016/j.msea.2014.11.005

Артикул Google ученый

M. Delincé, Y. Bréchet, J.D. Embury, M.G.D. Гирс, П.Дж. Жак и Т. Пардоен, Оптимизация структуры и свойств ультрамелкозернистых двухфазных сталей с использованием модели деформационного упрочнения на основе микроструктуры, Acta Mater. , 2007, 55 , стр. 2337–2350.https://doi.org/10.1016/j.actamat.2006.11.029

, 2007, 55 , стр. 2337–2350.https://doi.org/10.1016/j.actamat.2006.11.029

Артикул Google ученый

N. Zhong, X.D. Ван, Л. Ван, Ю. Х. Ронг, Повышение механических свойств усовершенствованной высокопрочной стали, легированной ниобием, обработанной методом закалки-разделения-отпуска, Mater. Sci. Англ. A. , 2009, 506 , p 111–116. https://doi.org/10.1016/j.msea.2008.11.014

Артикул Google ученый

A.A. Барани, Ф. Ли, П. Романо, Д. Понге и Д. Раабе, Конструирование высокопрочных сталей с помощью микролегирования и термомеханической обработки, Mater. Sci. Англ. A. , 2007, 463 , p 138–146. https://doi. org/10.1016/j.msea.2006.08.124

org/10.1016/j.msea.2006.08.124

Артикул Google ученый

R.J. Ллевеллин, С.К. Йик, К.Ф. Долман, Устойчивость к размыванию и эрозии металлических материалов, используемых в шламовых насосах, Wear., 2004, 256 , стр. 592–599. https://doi.org/10.1016/j.wear.2003.10.002

Артикул Google ученый

Р. Хамза, Д.Дж. Стефенсон, Дж. Э. Струтт, Эрозия материалов, используемых при добыче нефти, Wear. , 1995, 186–187 , стр. 493–496. https://doi.org/10.1016/0043-1648(95)07127-X

Артикул Google ученый