Среднеуглеродистая сталь

Среднеуглеродистая сталь — это сталь, которая не содержит легирующих элементов и имеющая в себе 0,25-0,6% углерода и постоянные примеси. Сплав относится разряду сталей обыкновенного качества, выплавляются в конвертерных печах с применением кислорода и являются не дорогими сталями в силу относительно не дорогостоящего производства. По своим механическим свойствам значительно уступают другим сплавам.

Также такая сталь относится к улучшаемым, т.е. необходима дополнительная термообработка, включающая в себя закалку и высокий отпуск. Среднеуглеродистая сталь поддается легированию, что придает ей особые механические свойства. Добавление марганца повышает прочность стали и вносит высокие упругие свойства, эти свойства приобретаются после закалки, отпуска и иногда нормализации. Добавление хрома и никеля повышает прочность, вязкость и другие технологические свойства. Сплавы этого класса имеют глубокую прокаливаемость.

Среднеуглеродистая сталь низколегированная применяется в области машиностроения после термообработки, закалки и отпуска.

Так как сплав сохраняет высокую твердость и хорошую режущую способность долгое время, он применяется для производства режущих инструментов. Содержание кремния повышает прочность и одновременно снижает вязкость. В результате чего уменьшается прокаливаемость деталей. Данный тип сплава применяется для изготовления рессор и пружин. Наличие в среднеуглеродистой стали хрома и марганца также повышает прочность и износоустойчивость. Металл хорошо сваривается, поэтому используют для создания прочных сварных конструкций или деталей.

Марки среднеуглеродистой стали

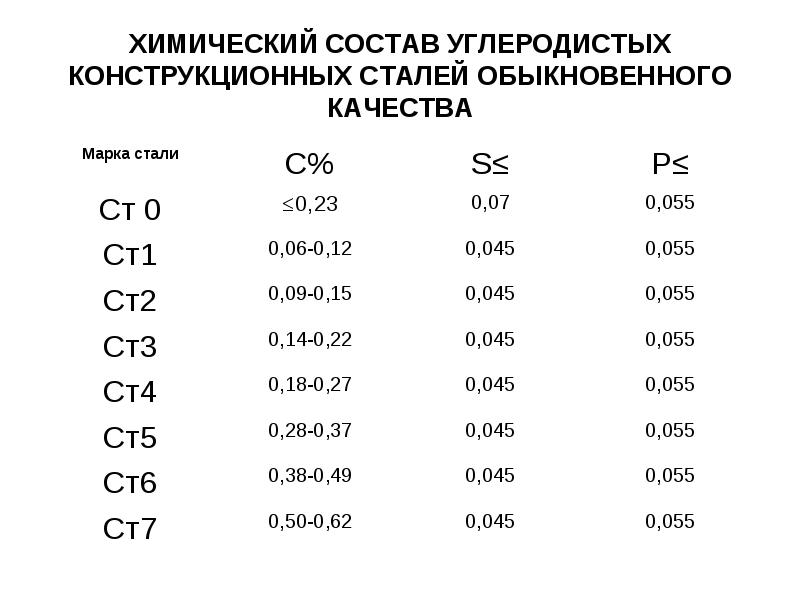

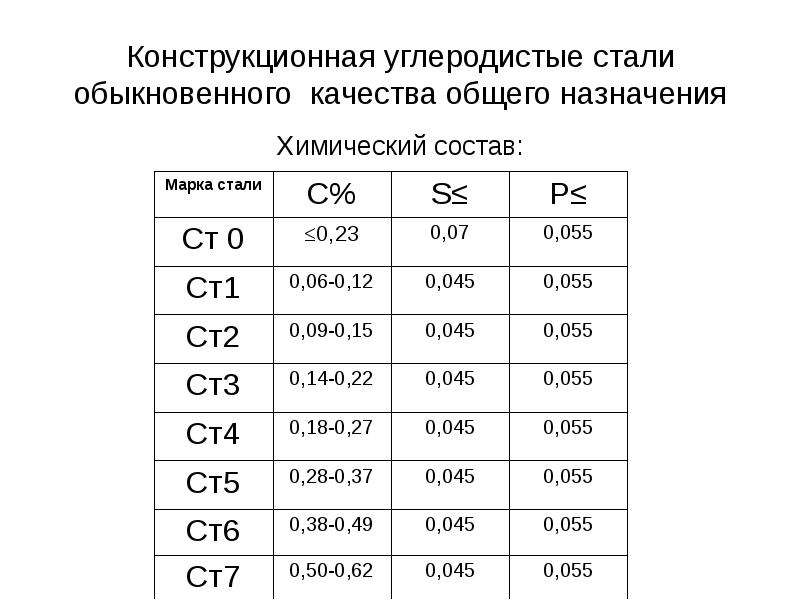

Марки среднеуглеродистой стали регламентированы ГОСТами: ГОСТ 1050-75, ГОСТ 380-71.

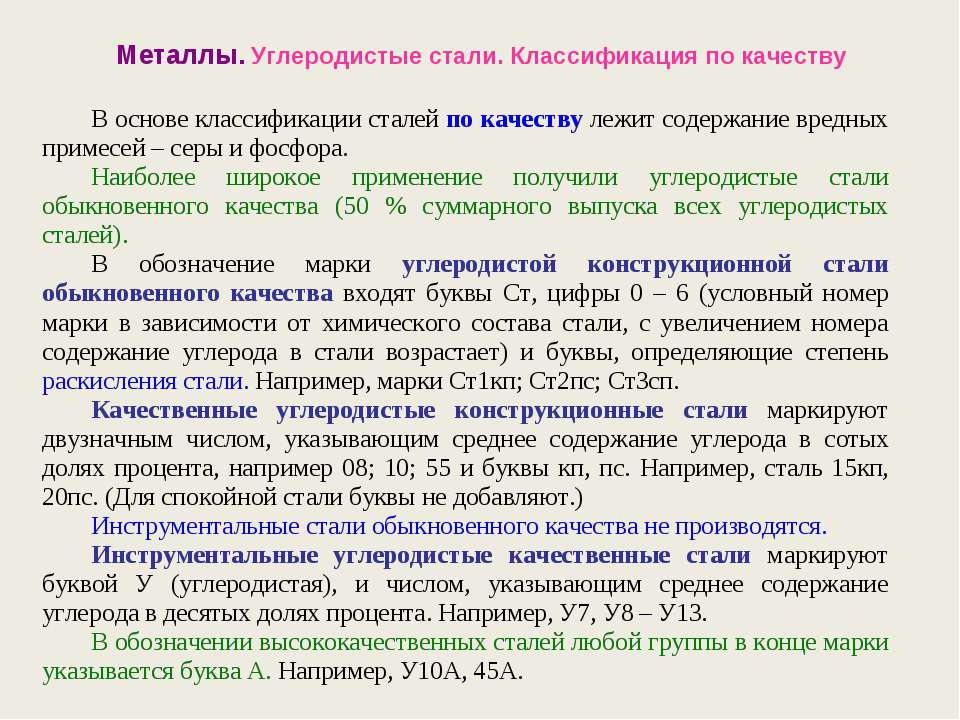

Согласно установленным стандартам, все сплавы разделяются на группы:

- А — поставляется по механическим свойствам;

- Б — по химическому составу;

- В – по механическим свойствам, однако с учетом отдельных требований по химическому составу.

Марки среднеуглеродистой стали для группы А имеют следующие наименования:

- Ст. 0;

- Ст. 1;

- Ст. 2;

- Ст. 3;

- Ст. 4;

- Ст. 5;

- Ст. 6;

- Ст. 7.

В случае если сплав является кипящим, указывается сокращение «кп», полуспокойный – «пс», при отсутствии сокращения следует принимать, что сталь является спокойной.

Марки среднеуглеродистой стали группы Б производятся конвертерным, бессемеровским и мартеновским способами.

При маркировке способ производства указывается буквенным сокращением:

- «М» — мартеновский;

- «Б» бессемеровским;

- «К» конвертным.

Для бессемеровской стали группы Б принято выпускать только следующие марки: БСт. О, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

О, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

Марки среднеуглеродистой стали группы В производят конвертерным и мартеновским способами. Для мартеновской стали группы В приняты в производству следующие марки: ВМСт. 2, ВМСт. 3, ВМСт. 4, ВМСт. 5. Для конвертерной стали группы В тех же марок принято обозначение буквой «К» (ВКСт. 2, ВКСт. 3).

Полезная информация

Главная / Полезная информацияХарактеристики высокопрочной стали

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σ Температурный диапазон: от -40 до +450 градусов Цельсия

Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработке.

Свариваемость стали

Ограниченно свариваемая.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 40Х

Сталь конструкционная легированная. Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Рекомендуется подогрев и последующая термообработка.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании ст. 45 следует помнить, что:

• прочность снижается при нагревании до 200 0С;

• сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70.

Максимальная температура применения – плюс 450.

Марки стали

Главная / Марки сталиХарактеристики высокопрочной стали

| без ограничений | сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до 350 град.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали 35

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Температура применения стали 35

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработки.

Свариваемость стали 35x

Ограниченно свариваемая.

Температура применения стали 35х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 40х

Сталь конструкционная легированная.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали 40x

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Температура применения стали 40х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании ст. 45 следует помнить, что:

• прочность снижается при нагревании до 200 0С;

• сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали 45

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения стали 45

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали 09г2с

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения стали 09г2с

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70.

Максимальная температура применения – плюс 450.

Стали углеродистые. Марки, свойства и их применение

Содержание страницы

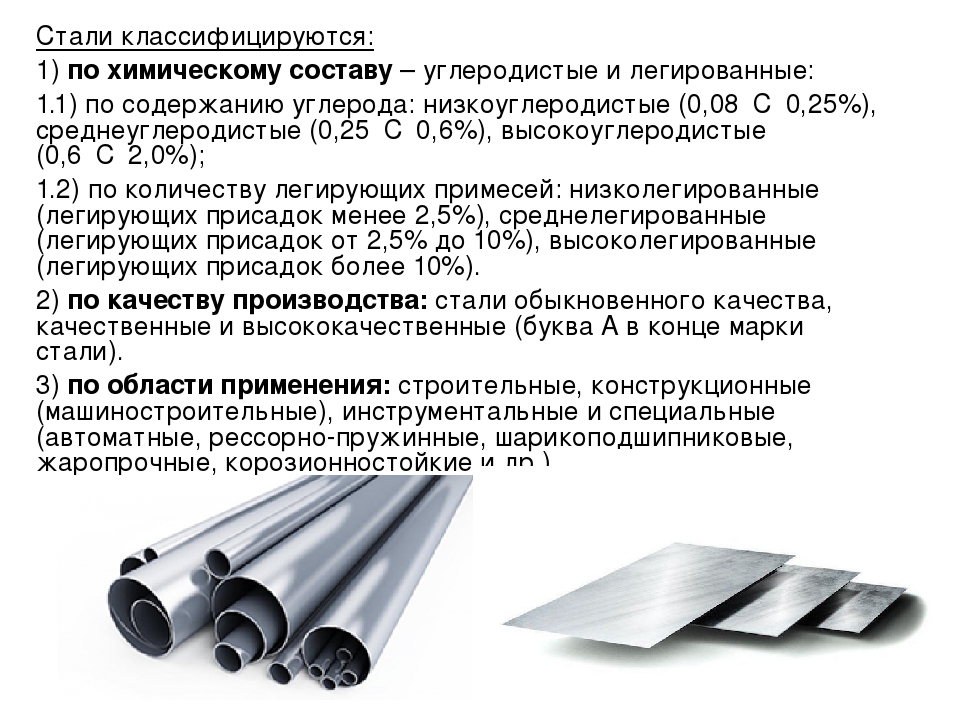

Сталь является наиболее распространенным материалом в машиностроении. Создание новых более совершенных машин стимулирует создание марок сталей со свойствами, отвечающими современным требованиям в машиностроении. При этом ранее созданные марки сталей, с учетом новых технологий их производства, продолжают быть востребованы конструкторами при создании новых и совершенствовании действующих машин. Принято выделять следующие группы сталей:

- углеродистые стали, которые в общем объеме составляют примерно 80%,

- легированные стали конструкционные и инструментальные,

- стали с особыми свойствами специального назначения и др.

1. Стали углеродистые обыкновенного качества

Относятся к числу наиболее дешевых и широко применяемых. Из них получают до 70% всего проката — горячекатаного, сортового и фасонного толсто- и тонколистового, широкополосного и холоднокатаного тонколистового. Из этих сталей изготовляют трубы, поковки, штамповки, ленту, проволоку, металлические изделия (метизы): гвозди, канаты, сетки, болты, гайки, заклепки, а также мало- и средненагруженные детали; штифты, шайбы, шпонки, крышки, кожухи, а из стали номеров 4-6 — валы, винты, зубчатые колеса и шпиндели. Стали обыкновенного качества хорошо свариваются.

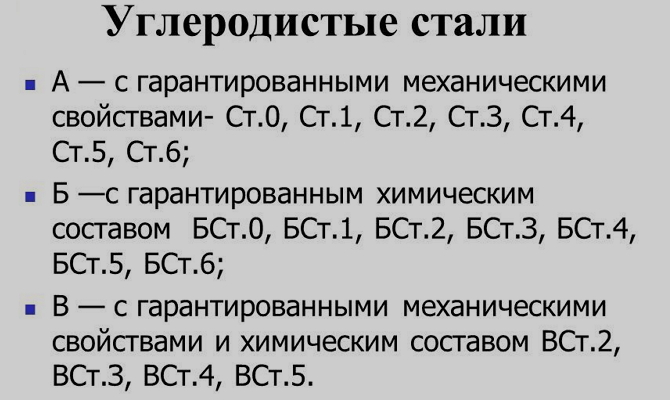

В зависимости от назначения углеродистые стали обыкновенного качества подразделяют (ГОСТ 380- 94) на три группы:

- А — поставляемые по механическим свойствам,

- Б — поставляемые по химическому составу,

- В — поставляемые по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей (прочностная характеристика, химический состав) сталь каждой группы подразделяют на категории:

- группа А — 1, 2 и 3-я;

- группа Б — 1, 2,-я;

- группа В — 1, 2, 3, 4, 5, 6-я.

Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки, характеризующий механические свойства стали. С увеличением номера марки повышаются предел прочности σв и предел текучести σт и уменьшается относительное удлинение δ. Для обозначения степени раскисления после номера марки ставятся индексы: кп — кипящая, пс — полуспокойная, сп — спокойная (например: СтЗкп, СтЗпс, СтЗсп; табл. 1 и 2).

Механические свойства углеродистой стали обыкновенного качества группы А и примерное назначение углеродистой стали обыкновенного качества приведены в табл. 1.

Таблица 1. Стали углеродистые, их механические свойства и назначение

| Марка стали | Свойства | Примерное назначение | ||

| σв, МПа | σт, МПа | δ, % | ||

| Ст0 | Не менее 300 | — | 23 | Неответственные строительные конструкции, прокладки, шайбы, кожухи. |

| Ст1кп Ст1пс, Ст1сп | 300-390 310-410 | — — | 35 34 | Малонагруженные детали металлоконструкций — заклепки, шайбы, шплинты, прокладки, кожухи. Свариваемость хорошая |

| Ст2кп Ст2пс, Ст2сп | 320-410 330-430 | 215 225 | 33 32 | Детали металлоконструкций — рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая |

| СтЗкп СтЗпс, СтЗсп СтЗГпс СтЗГсп | 360-460 370-480 370-490 390-570 | 235 245 245 — | 27 26 26 — | Рамы тележки, цементируемые и цианируемые детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины, крюки кранов, кольца, цилиндры, шатуны, крышки |

| Ст4кп Ст4пс, Ст4сп | 400-510 410-530 | 255 265 | 25 24 | Валы, оси, тяги, пальцы, крюки, болты, гайки, детали при невысоких требованиях к прочности |

| Ст5пс, Ст5сп Ст5Гпс | 490-630 540-590 | 285 285 | 20 20 | Валы, оси, звездочки, крепежные детали, зубчатые колеса, шатуны, детали при повышенных требованиях к прочности |

| Ст6пс Ст6сп | Не менее 590 | 315 315 | 15 15 | Валы, оси, бойки молотов, шпиндели, муфты кулачковые и фрикционные, цепи, детали с высокой прочностью |

Для возможности распознания марок стали при складировании, прокат маркируют несмываемой краской. Для этого, независимо от группы и степени раскисления стали, используют краску цветов, указанных в табл. 2.

Таблица 2. Цвет маркировки стали углеродистой обыкновенного качества

| Марка стали | Цвет маркировки | Марка стали | Цвет маркировки |

| Ст0 | Красный и зеленый | СтЗГпс | Красный и синий |

| Ст1 | Белый и черный | Ст4 | Черный |

| Ст1Гпс | Белый и красный | Ст4Гпс | Черный и красный |

| Ст2 | Желтый | Ст5 | Зеленый |

| Ст2Гпс | Желтый и красный | Ст6Гпс | Зеленый и белый |

| Ст3 | Красный | Ст6 | Синий |

2. Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость резанием | сварива- емость | интервал температур ковки,°С | пластичность при холодной обработке | *горяче- катаная **отож- женная | |

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. | |||||||||||||

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

Углеродистая сталь: состав, свойства, применение, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

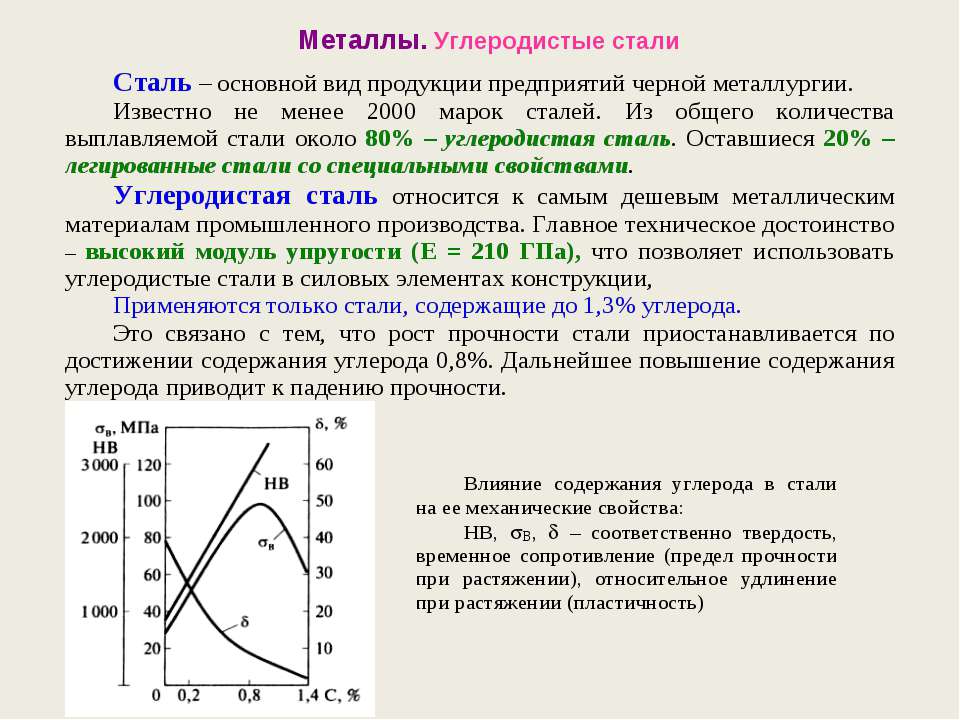

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Скачать

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

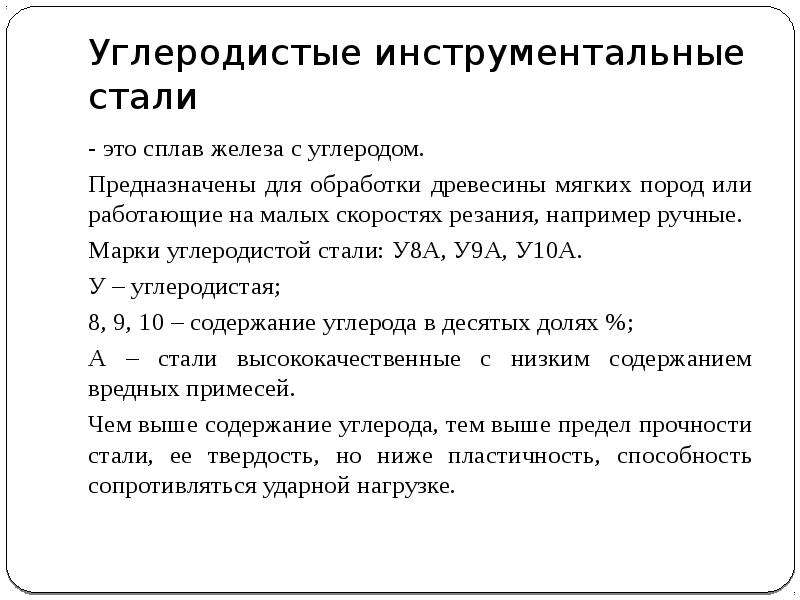

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Что такое углеродистая сталь, ее производство, маркировка и способы применения

Благодаря своим прочностным характеристикам и доступной цене углеродистая сталь является весьма распространенным сплавом. Его главные элементы — это железо и углерод с минимумом присесей. Из углеродной стали производят различную машиностроительную продукцию, детали трубопроводов и котлов, инструменты. В строительстве сплавы тоже нашли широкое применение.

Основные характеристики

В зависимости от основного своего назначения углеродистые стали делятся на инструментальные и конструкционные, легирующих элементов в их составе практически нет. От обыкновенных стальных сплавов они отличаются еще и тем, что имеют в составе значительно меньше базовых примесей: марганца, магния, кремния. Содержание главного элемента — углерода — варьируется в довольно широких пределах. В составе высокоуглеродистой стали содержится 0,6−2% C, среднеуглеродистой — 0,3−0,6%, низкоуглеродистой — до 0,25%.

Основной элемент определяет свойства и структуру. Во внутренней структуре сплавов с менее чем 0,8% C (сталь доэвтектоидная) — преимущественно перлит и феррит, а при увеличении концентрации главного элемента формируется вторичный цементит.

Представленные стали с преобладанием ферритной структурой высоко пластичны и имеют низкую прочность. Если в структуре преобладает цементит, металл характеризуется высокой прочностью, однако и большой хрупкостью. При повышении содержания C до 0,8−1% растет прочность и твердость, но сильно ухудшается вязкость и пластичность.

Количественное содержание углерода сказывается на технологических характеристиках, в частности, на свариваемости, легкости обработки резанием и давлением.

- Из низкоуглеродистых сталей изготавливают детали и конструкции, не предназначенные для значительных нагрузок.

- Характеристики среднеуглеродистых сталей делают их основным конструкционным материалом, который используется в производстве конструкций и деталей для транспортного и общего машиностроения.

- Высокоуглеродистые сплавы оптимальны для изготовления деталей, которые должны иметь повышенную износостойкость, в производстве измерительного и ударно-штампового инструмента.

Металл, как и иные стальные сплавы, в составе содержат примеси:

- кремний;

- фосфор;

- марганец;

- азот;

- серу;

- водород;

- кислород.

Кремний и марганец — это полезные примеси, которые вводятся в состав на стадии выплавки для раскисления. Фосфор и сера — вредные примеси, ухудшающие качественные характеристики сплава.

Считается, что легирование и углеродистые виды несовместимы, тем не менее с целью улучшения их технологических и физико-механических характеристик может выполняться микролегирование с помощью добавления различных добавок:

- бора;

- титана;

- циркония;

- редкоземельных элементов.

С их помощью не удастся превратить металл в нержавейку, но значительно улучшить свойства получится.

Классификация по степени раскисления

На разделение на типы влияет, в частности, степень раскисления. В зависимости от этого параметра наши сплавы делят на полуспокойные, спокойные и кипящие.

Более однородную внутреннюю структуру имеют спокойные стали, чье раскисление достигается путем добавления в расплавленный металл алюминия, ферросилиция и ферромарганца. Благодаря тому, что сплавы нашей категории полностью раскислились в печи, в их составе отсутствует закись железа. Остаточный алюминий, препятствующий росту зерна, обеспечивает мелкозернистую структуру. Она и практически абсолютное отсутствие растворенных газов позволяет получить качественный металл для изготовления из него самых ответственных деталей и конструкций. Наряду с плюсами у спокойных сплавов есть большой минус — достаточно дорогая выплавка.

Есть более дешевые, хотя и менее качественные, углеродистые сплавы, при выплавке которых используют минимум специальных добавок. В структуре такого металла из-за того, что процесс раскисления в печи не довели до конца, есть растворенные газы, негативно отражающиеся на характеристиках. Азот, например, плохо влияет на свариваемость и провоцирует образование трещин в области шва. Развитая ликвация в структуре сплавов приводит к тому, что металлопрокат, сделанный из них, отличается неоднородностью по структуре и механическим характеристикам.

У полуспокойных сталей промежуточное положение по свойствам и степени раскисления. Перед заливкой в изложницы в состав их вводится немного раскислитилей, благодаря которым затвердеванием металла происходит практически без кипения, но выделение газов в нем продолжается. В результате получается отливка, в структуре которой меньше газовых пузырей, чем в кипящих сталях. Эти внутренние поры при последующей прокатке металла завариваются практически полностью.

Большая часть полуспокойных углеродистых сталей используется как конструкционные материалы.

Производство и деление по качеству

Углеродистые стали получают путем использования разных технологий. Различают:

- качественные углеродистые стали;

- высококачественные стальные сплавы;

- углеродистые стальные сплавы обыкновенного качества.

Сплавы обыкновенного качества получают в мартеновских печах, а из них формируются большие слитки. К плавильному оборудованию, использующемуся для получения таких сталей, относятся, в частности, кислородные конвертеры. В сравнении с качественными стальными сплавами, в металле может содержаться много вредных примесей, что отражается на характеристиках и стоимости производства.

Сформированные и застывшие слитки прокатывают горячими или холодными. Горячей прокаткой получают сортовые и фасонные изделия, тонколистовой и толстолистовой металл, широкие металлические полосы. Холодной прокаткой получают тонколистовой металл.

Для производства качественной и высококачественной стали используются мартеновские печи и конвертеры, а также плавильные печи, которые работают на электричестве.

К составу, а именно к наличию в структуре вредных и неметаллических примесей, ГОСТ предъявляет жесткие требования. В высококачественных сталях должно быть не более 0,04% серы и не более 0,035% фосфора. Высококачественные и качественные стальные сплавы благодаря строгим требованиям к способу выплавки и характеристикам имеют повышенную чистоту структуры.

Применение и маркировка

Инструментальные сплавы, в которых 0,65−1,32% C, используются для изготовления различного инструмента. Для улучшения механических свойств инструментов делают закалку материала изготовления.

Из конструкционных сплавов делают детали для разного оборудования, элементы конструкций строительного и машиностроительного назначения, крепежные детали и прочее. Из конструкционной стали делается проволока углеродистая, которая используется в быту, в производстве крепежа, в строительстве, для изготовления пружин. После цементации конструкционные сплавы успешно используются в производстве деталей, подвергающихся при эксплуатации серьезному поверхностному износу и испытывающих большие динамические нагрузки.

Маркировка говорит о химическом составе сплава и о его категории. В обозначении углеродистой стали обыкновенного качества есть буквы «ст». ГОСТ оговаривает семь условных номеров марок (0−6), также указывающихся в обозначении. Степень раскисления обозначают буквы «кп», «пс», «сп», проставленные в конце маркировки. Марки высококачественных и качественных сталей обозначаются цифрами, которые указывают на содержание в сплаве C в сотых долях процента.

О том, что сплав инструментальный, можно понять по букве «У» в начале маркировки. Цифра, следующая за этой буквой, говорит о содержании C в десятых долях процента. Литера «А», если таковая присутствует в обозначении инструментальной стали, указывает на улучшенные качественные характеристики сплава.

Стали с повышенным содержанием углерода могут быть менее склонными к образованию структур малой пластичности. При воздействии структурных и сварочных напряжений металл малой пластичности может разрушиться. Этому способствует наличие в нем и его сварочном шве диффузионного водорода. Для предупреждения появления холодных трещин применяются способы, позволяющие устранить факторы, способствующие появлению таких недостатков.

Углеродистая сталь: свойства, примеры и применение

Углеродистая сталь — это железоуглеродистый сплав, содержащий до 2,1 мас.% Углерода. Для углеродистых сталей не существует минимально допустимого содержания других легирующих элементов, однако они часто содержат марганец. Максимальное содержание марганца, кремния и меди должно быть менее 1,65 мас.%, 0,6 мас.% И 0,6 мас.% Соответственно.

Виды углеродистой стали и их свойства

Углеродистая стальможет быть разделена на три категории в зависимости от содержания углерода: низкоуглеродистая сталь (или низкоуглеродистая сталь), среднеуглеродистая сталь и высокоуглеродистая сталь [1].Их содержание углерода, микроструктура и свойства сравниваются следующим образом:

Содержание углерода (мас.%) | Микроструктура | Недвижимость | Примеры | |

|---|---|---|---|---|

Низкоуглеродистая Сталь | <0,25 | Феррит, перлит | Низкая твердость и стоимость.Высокая пластичность, вязкость, обрабатываемость и свариваемость | AISI 304, ASTM A815, AISI 316L |

Среднеуглеродистая Сталь | 0,25 — 0,60 | Мартенсит | Низкая прокаливаемость, средняя прочность, пластичность и вязкость | AISI 409, ASTM A29, SCM435 |

Высокоуглеродистая Сталь | 0.60 — 1,25 | Перлит | Высокая твердость, прочность, низкая пластичность | AISI 440C, EN 10088-3 |

Низкоуглеродистая сталь

Низкоуглеродистая сталь является наиболее широко используемой формой углеродистой стали. Эти стали обычно имеют содержание углерода менее 0,25 мас.%. Их нельзя закалить термической обработкой (с образованием мартенсита), поэтому обычно это достигается холодной обработкой.

Углеродистые стали обычно относительно мягкие и имеют низкую прочность.Однако они обладают высокой пластичностью, что делает их идеальными для обработки, сварки и низкой стоимостью.

Высокопрочные низколегированные стали (HSLA) также часто классифицируются как низкоуглеродистые стали, однако они также содержат другие элементы, такие как медь, никель, ванадий и молибден. В совокупности они составляют до 10 мас.% От содержания стали. Высокопрочные низколегированные стали, как следует из названия, обладают более высокой прочностью, что достигается термической обработкой. Они также сохраняют пластичность, благодаря чему их легко формовать и обрабатывать.HSLA более устойчивы к коррозии, чем простые низкоуглеродистые стали.

Сталь среднеуглеродистая

Среднеуглеродистая сталь имеет содержание углерода 0,25–0,60 мас.% И марганца 0,60–1,65 мас.%. Механические свойства этой стали улучшаются посредством термообработки, включающей аутентификацию с последующей закалкой и отпуском, что придает им мартенситную микроструктуру.

Термическая обработка может выполняться только на очень тонких сечениях, однако могут быть добавлены дополнительные легирующие элементы, такие как хром, молибден и никель, чтобы улучшить способность стали подвергаться термообработке и, следовательно, закалке.

Закаленные среднеуглеродистые стали обладают большей прочностью, чем низкоуглеродистые стали, однако это происходит за счет пластичности и вязкости.

Высокоуглеродистая сталь

Высокоуглеродистая сталь содержит 0,60–1,25 мас.% Углерода и 0,30–0,90 мас.% Марганца. Он имеет самую высокую твердость и ударную вязкость среди углеродистых сталей и самую низкую пластичность. Высокоуглеродистые стали очень износостойкие, поскольку они почти всегда подвергаются закалке и отпуску.

Инструментальные стали и штамповые стали — это типы высокоуглеродистых сталей, которые содержат дополнительные легирующие элементы, включая хром, ванадий, молибден и вольфрам. Добавление этих элементов приводит к получению очень твердой износостойкой стали, что является результатом образования карбидных соединений, таких как карбид вольфрама (WC).

Производство и обработка

Углеродистая стальможет производиться из переработанной стали, первичной стали или их комбинации.

Чистая сталь производится путем объединения железной руды, кокса (полученного путем нагревания угля в отсутствие воздуха) и извести в доменной печи при температуре около 1650 ° C.Расплавленное железо, извлеченное из железной руды, обогащается углеродом из горящего кокса. Оставшиеся примеси соединяются с известью с образованием шлака, который плавает поверх расплавленного металла, откуда его можно извлечь.

Полученная жидкая сталь содержит примерно 4 мас.% Углерода. Затем это содержание углерода снижается до желаемого количества в процессе, называемом обезуглероживанием. Это достигается за счет пропускания кислорода через расплав, который окисляет углерод в стали с образованием моноксида углерода и диоксида углерода.

Примеры и приложения

Сталь низкоуглеродистая

Низкоуглеродистая сталь часто используется в деталях кузова автомобилей, конструктивных формах (двутавровые балки, швеллер и уголки), трубах, конструктивных элементах и элементах мостов, а также пищевых банках.

Сталь среднеуглеродистая

Благодаря своей высокой прочности, износостойкости и вязкости среднеуглеродистые стали часто используются для изготовления железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих такого сочетания свойств.

Высокоуглеродистая сталь

Из-за высокой износостойкости и твердости высокоуглеродистые стали используются в режущих инструментах, пружинах, проволоке высокой прочности и штампах.

Сравнение свойств и областей применения различных марок

Примеры, свойства и области применения различных углеродистых сталей сравниваются в следующей таблице.

Тип | Название AISI / ASTM | Содержание углерода (мас.%) | Предел прочности (МПа) | Предел текучести (МПа) | Пластичность (% удлинения на 50 мм) | Приложения |

Низкая | 1010 | 0,10 | 325 | 180 | 28 | Автомобильные панели, гвозди, проволока |

Низкая | 1020 | 0.20 | 380 | 205 | 25 | Трубы конструкционные из листовой стали |

Низкая | A36 | 0,29 | 400 | 220 | 23 | Строительный |

Низкая | A516 Класс 70 | 0.31 | 485 | 260 | 21 | Сосуды низкотемпературные напорные |

Средний | 1030 | 0,27 — 0,34 | 460 | 325 | 12 | Детали машин, шестерни, переключатели, оси, болты |

Средний | 1040 | 0.37 — 0,44 | 620 | 415 | 25 | Коленчатые валы, муфты, холодноголовые детали. |

Высокая | 1080 | 0,75 — 0,88 | 924 | 440 | 12 | Музыкальный провод |

Высокая | 1095 | 0.90 — 1,04 | 665 | 380 | 10 | Пружины, режущие инструменты |

Что такое среднеуглеродистая сталь? (с иллюстрациями)

Сталь — это сплав металлов, состоящий в основном из железа и содержащий от 0,2 до 2,1 процента углерода. Вся сталь содержит углерод, но термин «углеродистая сталь» применяется конкретно к стали, которая содержит углерод в качестве основного легирующего компонента.Среднеуглеродистая сталь — это углеродистая сталь, которая содержит от 0,30 до 0,60 процента углерода. Он также имеет содержание марганца от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он обычно используется во многих типах стальных деталей.

Трубы из среднеуглеродистой стали.Железо состоит из кристаллической решетки атомов железа, которая позволяет атомам скользить друг мимо друга, делая чистое железо относительно мягким. Углерод в стали снижает эту тенденцию, делая среднеуглеродистую сталь тверже железа. Дополнительные элементы, такие как хром, марганец, вольфрам и ванадий, также могут действовать как упрочняющие агенты в стали. Точная пропорция этих элементов определяет особые свойства стали.

Оси и колеса железнодорожных вагонов изготовлены из среднеуглеродистой стали.Дополнительный углерод делает сталь более твердой, но при этом более хрупкой, поэтому производство углеродистой стали требует баланса между твердостью и пластичностью. Чаще всего среднеуглеродистая сталь используется в тяжелом машиностроении, таком как оси, коленчатые валы, муфты и шестерни. Сталь с содержанием углерода от 0,4 до 0,6 процента обычно используется в железнодорожной промышленности для изготовления осей, рельсов и колес.

Обработка среднеуглеродистой стали нагреванием значительно изменяет механические свойства, такие как пластичность, твердость и прочность. Термическая обработка стали незначительно влияет на другие свойства, такие как ее способность проводить тепло и электричество.Существует множество методов термической обработки стали.

Содержание углерода и марганца в среднеуглеродистой стали делает закалку и отпуск наиболее распространенным методом термообработки для этого типа стали. Этот процесс обычно включает многократный нагрев стали до температуры ниже 1333 ° F (около 723 ° C) и быстрое охлаждение путем закалки в жидкости, такой как масло или вода.Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Цементационная закалка — это процесс упрочнения стали, который влияет только на внешний вид стали. В результате получается жесткий, водостойкий внешний вид с более пластичной внутренней частью.Углеродистую сталь часто подвергают цементации, потому что трудно полностью закалить толстую деталь из углеродистой стали. Сталь с большим количеством легирующих добавок, чем у среднеуглеродистой стали, обладает большей способностью к закалке и, возможно, не требует цементирования.

Какие виды применения углеродистой стали? (с иллюстрациями)

Углеродистая сталь — это металлический сплав, в котором сочетаются железо и углерод.Различные варианты использования углеродистой стали зависят от количества углерода, добавляемого в сплав; Например, углеродистая сталь с наименьшим содержанием углерода называется кованым железом и используется для таких вещей, как ограждение. Среднеуглеродистая сталь, также называемая мягкой сталью, — это сталь, которая используется в конструкционных целях в зданиях и мостах. Высокоуглеродистая сталь используется для изготовления пружин и стальной проволоки, а сверхвысокуглеродистая сталь называется чугунной и часто используется для изготовления горшков.

Трубы из углеродистой стали.Существует два типа стальных сплавов, которые обычно знакомы среднему человеку: углеродистая сталь и нержавеющая сталь. В углеродистой стали железо сочетается с углеродом, а в нержавеющей стали железо сочетается с хромом. Большинству людей легко идентифицировать нержавеющую сталь, потому что хром создает блестящее покрытие на металле, которое является отражающим и непористым, что делает нержавеющую сталь простой в очистке и декоративной. Одно из общих определений углеродистой стали — любая сталь, не являющаяся нержавеющей.

Диск из углеродистой стали.Углерод в углеродистой стали делает металл тверже и прочнее, чем нержавеющая сталь, но он также менее податлив.Добавление большего количества углерода к смеси сплавов приводит к получению углеродистой стали, которая становится все более твердой и хрупкой. Существует четыре категории углеродистой стали, которые различаются по количеству углерода, добавляемого в смесь сплавов. Использование углеродистой стали зависит от классификации этой категории.

Углеродистая сталь с самым низким содержанием углерода обычно называется кованым железом; металл твердый, но не хрупкий.Углеродистая сталь этого типа используется для изготовления заборов, звеньев цепей, ворот и перил. Его более низкое содержание углерода означает, что он может быть «переработан» в дизайн для декоративных целей.

Наиболее часто используемая углеродистая сталь имеет среднее содержание углерода; Использование углеродистой стали в этой категории включает конструкционную сталь для строительства зданий и мостов.Он также используется для деталей в потребительских товарах, таких как автомобили, холодильники и стиральные машины. Суда используют среднеуглеродистую сталь в качестве конструктивного элемента.

Высокоуглеродистая сталь твердая, но хрупкая и трудная в обработке. Углеродистая сталь этой категории обычно используется в производственных целях.Углеродистая сталь этого типа часто используется для создания пружин и высокопрочной проволоки. Повышенная твердость делает эту категорию стали идеальной для режущих инструментов, пуансонов, штампов и промышленных ножей.

Углеродистая стальсо сверхвысоким содержанием углерода обычно называется чугунным. Этот вид чугуна очень твердый, но очень хрупкий.Он практически не податлив и не поддается сварке или обработке. Часто его используют для чугунных горшков, радиаторов отопления и некоторых типов фонарных столбов. В промышленности углеродистая сталь этого типа используется для отливок, поскольку высокое содержание углерода снижает температуру плавления.

Руководство по выбору углеродистой и легированной стали

Продукты и услуги

- Все

- Новости и аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ПОДПИСАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

Нет учетной записи?

Зарегистрируйтесь здесь. Дом Новости и аналитика Последние новости и аналитика Аэрокосмическая промышленность и оборона Автомобильная промышленность Строительство и Строительство Потребитель Электроника Энергия и природные ресурсы Окружающая среда, здоровье и безопасность Еда и напитки Естественные науки Морской Материалы и химикаты Цепочка поставок Пульс360 При поддержке AWS Welding Digest Товары Строительство и строительствоУзнайте о различных типах материалов трубопроводов из углеродистой стали

Прежде чем вы начнете изучать углеродистую сталь, вы должны знать термин, называемый «убитая углеродистая сталь».

Полностью убитая углеродистая сталь по сравнению с полузабитой сталью

Во время производства стали в нее принудительно нагнетается кислород для ее образования. Кислород соединяется с избытком углерода и выделяется в виде газа. Однако в расплавленной стали неизбежно остается избыток кислорода.

Это приводит к образованию оксидных включений в стали или пористости, которые появляются при затвердевании. Процесс удаления кислорода известен как раскисление. Раскисление достигается добавлением кремния, алюминия или других раскислителей к расплавленной стали.Степень раскисления создает три разных типа стали.

Убитая углеродистая сталь — это полностью раскисленная сталь, в стали не остается свободного кислорода. В результате получается однородный состав и превосходная вязкость по сравнению с другими типами.

Полугубой углеродистой стали частично раскислен, и в стали все еще остается некоторое количество свободного кислорода. Свойства полузабитой стали промежуточны между полностью убитой сталью и сталью с ободком.

Сталь, произведенная без раскисления, известна как сталь с ободом .Которая хрупкая и имеет плохое удлинение.

В технологических трубопроводах используется только полностью раскисленная сталь.

Чугун против литой стали

Между чугуном и литой сталью есть разница. Поговорим о чугуне.

Чугун

- Черный металл, содержащий более или равный 2% углерода по массе, представляет собой чугун

- Это твердый и хрупкий материал, поэтому не используется для технологических трубопроводов

- Однако трубы из высокопрочного чугуна широко используются используется в водопроводных сетях из-за его хорошей устойчивости к коррозии.

- Другой пример использования чугуна — крышки люков для дренажа

- Существуют и другие типы чугуна, которые также используются для различных промышленных целей, кроме трубопроводов.Такие как серый чугун (ASTM A48), белый чугун, ковкий чугун (ASTM A47), A74, A746.

Литая сталь

- Литая сталь — это черный металл, содержащий менее 2% углерода по весу.

- Литая сталь используется в различных литейных материалах в обрабатывающих отраслях промышленности. Используется при производстве корпуса клапана и литых фитингов.

- ASTM A216 Gr WCB, A352 Gr LCB / C являются примерами литых марок стали.

Углеродистая сталь (CS)

CS также подходит под определение литой стали, но основное различие заключается в методе производства.Изготавливается методами прокатки, ковки и волочения.

- Это широко используемый материал для труб в обрабатывающей промышленности.

- Железо является основным элементом этого типа, а другие элементы в незначительном количестве.

- Имейте в виду, что это легированная сталь.

Другие элементы, присутствующие в CS, являются как металлическими, так и неметаллическими по своей природе

- Металлическими легирующими элементами, присутствующими в CS, являются

- Марганец, никель, хром, молибден, ванадий, алюминий, медь, кремний и т. Д.

- Неметаллические легирующие элементы, присутствующие в CS:

- Углерод, фосфор, сера и т. Д.

- Эти легирующие элементы по-разному влияют на металл, некоторые из этих элементов при добавлении в расчетном количестве значительно улучшают качество материала свойство

Классификация углеродистой стали

- В зависимости от процентного содержания углерода сталь может быть классифицирована как

- Низкоуглеродистая сталь: углерод находится в диапазоне от — 0.От 05% до 0,25%

- Среднеуглеродистая сталь: в которой углерод находится в диапазоне от -0,25% до 0,5%

- Высокоуглеродистая сталь находится в диапазоне от -0,5% до менее 2%

Здесь вы можно увидеть некоторые из обычно используемых марок материалов CS в технологических трубопроводах.

- Для труб: ASTM A53 Gr A / B, A106 Gr A / B / C, API 5L Gr B

- Для кованых изделий: ASTM A234 Gr.WPA / B, A420 Gr.WPL6

- Для кованых изделий: ASTM A105, A350 Gr LF1 / LF2, A181

- Труба ASTM A53, стальная, черная и горячеоцинкованная, с цинковым покрытием, сварная и бесшовная

- ASTM A106 Бесшовная труба из углеродистой стали для работы при высоких температурах

- Труба ASTM A134, Сталь, электросварная (дуговая) сварка (размеры NPS 16 и более)

- Стальные электросварные стальные трубы ASTM A135

- ASTM A139 Стальные электросварные (дуговые) сварные трубы ASTM A139 (NPS 4 и более)

- ASTM A182 Кованые или катаные фланцы для труб из легированной стали, кованые фитинги, клапаны и детали для работы при высоких температурах

- ASTM A252 Сварные и бесшовные стальные трубные сваи

- ASTM A333 Бесшовные и сварные стальные трубы для работы при низких температурах

- ASTM A335 Бесшовная труба из ферритной легированной стали для работы при высоких температурах

- ASTM A369 Углерод кованые и расточные трубы из ферритной легированной стали для работы при высоких температурах

- Стандартные технические условия ASTM A381 для стальных труб, сваренных дуговой сваркой, для использования в системах передачи высокого давления

- Центробежно литые трубы из ферритной легированной стали ASTM A426 для работы при высоких температурах

- ASTM A523 Бесшовные бесшовные и электросварные стальные трубы с гладким концом для трубных кабельных цепей высокого давления

- ASTM A524 Бесшовные трубы из углеродистой стали для атмосферных и более низких температур

- Общие требования ASTM A530 для специальных труб из углеродистой и легированной стали

- Труба из углеродистой и легированной стали ASTM A691, сваренная электросваркой плавлением для работы под высоким давлением при высоких температурах

- Поковки из углеродистой и легированной стали ASTM A694 для фланцев, фитингов, клапанов и деталей для трубопроводов высокого давления

- ASTM A714 Высокопрочная сварная и бесшовная стальная труба из низколегированной стали

- ASTM A733 Сварная и бесшовная углеродистая сталь и трубные ниппели из аустенитной нержавеющей стали

- Муфты с резьбой ASTM A865, стальные, черные или оцинкованные (гальванические), сварные или бесшовные, для использования в стыках стальных труб

- Стальные трубопроводные трубы ASTM A984, черные, гладкие, с электрическим сопротивлением -Сварная стальная труба

- ASTM A1005, черная, гладкий конец, продольный и спиральный шов, двойная дуговая сварка под флюсом

- Стальная труба ASTM A1006, черная, гладкий конец, сварка лазерным лучом

Влияние скорости охлаждения на Микроструктура и механические свойства среднеуглеродистой стали

Md Israr Equbal 1 , Parwez Alam 1 , Rajkumar Ohdar 2 , Kumar Aniket Anand 3 , Md.Серфрадж Алам 3

1 Кафедра машиностроения, Кембриджский технологический институт, Татисилвай, Ранчи, Индия

2 Кафедра кузнечной технологии, Национальный институт литейной и кузнечной технологии, Ранчи, Индия

3 Центр исследований и разработок в области чугуна и Steel, Steel Authority of India Limited, Ранчи, Индия

Для корреспонденции: Md Israr Equbal, Департамент машиностроения, Кембриджский технологический институт, Татисилвай, Ранчи, Индия.

| Электронная почта: |

Авторские права © 2016 Научно-академическое издательство. Все права защищены.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Среднеуглеродистая сталь широко используется для изготовления деталей машин.Микроструктура, характеристики при растяжении и ударе коммерческой среднеуглеродистой стали для ковки (AISI 1035) были определены до и после ковки в зависимости от различных условий охлаждения в гидравлическом прессе при 950 ° C. Окончательную микроструктуру и механические свойства оценивали с помощью оптической микроскопии, испытаний на твердость, растяжение и удар. Результаты показали, что в микроструктурах всех условий ковки и охлаждения преобладают фазы феррита и перлита с различной морфологией и размером зерна в зависимости от различной скорости охлаждения.Закалка в масле приводит к образованию относительно мелких зерен феррита и перлита по сравнению с обычным воздухом и принудительным воздушным охлаждением. Относительно мелкий феррит и перлит повышают прочность, но снижают пластичность. Скорость охлаждения оказывает заметное влияние на микроструктуру и механические свойства при комнатной температуре.

Ключевые слова: Ковка, Гидравлический пресс, Феррит, Перлит

Цитируйте эту статью: Md Israr Equbal, Parwez Alam, Rajkumar Ohdar, Kumar Aniket Anand, Md.Серфрадж Алам, Влияние скорости охлаждения на микроструктуру и механические свойства среднеуглеродистой стали, International Journal of Metallurgical Engineering , Vol. 5 No. 2, 2016, pp. 21-24. DOI: 10.5923 / j.ijmee.20160502.01.

1. Введение

- Среднеуглеродистые стали широко используются для многих промышленных применений и производства из-за их низкой стоимости и простоты изготовления [1].Механические свойства этих сталей тесно связаны с их микроструктурой, полученной после различных термомеханических обработок, основанных на контролируемом охлаждении после горячей деформации. Среди процессов горячей деформации конкурентоспособным методом обработки таких сталей стала ковка. Технология ковки известна производством деталей с превосходными механическими свойствами с минимальными отходами. Это производственный процесс, при котором металл прессуется, толкается или сжимается под большим давлением в высокопрочные детали.При горячей штамповке нагретая заготовка прессуется между штампами в почти готовое изделие [2]. Большое количество твердых металлических деталей производится из алюминиевых сплавов, медных сплавов, стали или суперсплавов, где неправильная форма должна сочетаться с хорошими механическими свойствами. В процессе ковки металла качество и характеристики кованого продукта сильно зависят от различных параметров. Скорость охлаждения после завершающей стадии деформации оказывает существенное влияние на механические свойства за счет образования различных компонентов микроструктуры, которые значительно изменяют механические свойства.Более высокие скорости охлаждения приводят к уменьшению размера зерна феррита и образованию высокой прочности, твердости, плотности дислокаций и мелких фаз, поскольку это подавляет диффузию атомов. В то время как медленные скорости охлаждения приводят к превращению в мягкие, грубые и менее дислоцированные фазы, такие как полигональный феррит. Размер и процентное распределение феррита и перлита в микроструктуре играют важную роль в конечных механических свойствах [3]. Различные микроструктуры в среднеуглеродистых сталях могут быть получены в зависимости от используемых параметров штамповки и скорости охлаждения после штамповки [4-7].Настоящее исследование направлено на изучение влияния скорости охлаждения после контролируемой горячей штамповки на микроструктуру и механические свойства среднеуглеродистой стали 35С8 (AISI 1035). Различные механические свойства, такие как предел текучести, предел прочности при растяжении, относительное удлинение, ударная вязкость и полученная твердость, коррелируют с микроструктурой с помощью оптического микроскопа с большим увеличением.

2. Методика эксперимента

- Химический состав и механические свойства образцов среднеуглеродистой стали, использованных для настоящего исследования, перечислены в таблицах 1 и 2 соответственно.Сталь поставлялась в виде 75 заготовок RCS длиной 100 мм. Перед горячей штамповкой образцы на механизированной ножовке были подготовлены на требуемый размер 60 × 90 мм. Подготовленные заготовки нагревали до 950 ° С в муфельной электропечи. Все поковки были выполнены между плоскими штампами 150-тонного гидравлического пресса за счет уменьшения толщины (соответственно, на 40%) при постоянной скорости деформации. В процессе ковки требовался двух-трехкратный нагрев, чтобы получить необходимое обжатие.Образцы кованой стали охлаждались в нормальном воздухе (NA), нагнетании воздуха (FA) и закалочном масле (OQ) соответственно.

|

|

| Рис ure 1 . Схема образцов для испытаний: (а) образец для испытаний на растяжение и (б) образец для испытаний по Шарпи.Размеры в мм. |

3. Результаты и обсуждение