Сварка высокопрочных и закаленных сталей

Состав и свойства высокопрочных сталей

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Закаленные стали (структура)

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивающие время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва.

Во избежание трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

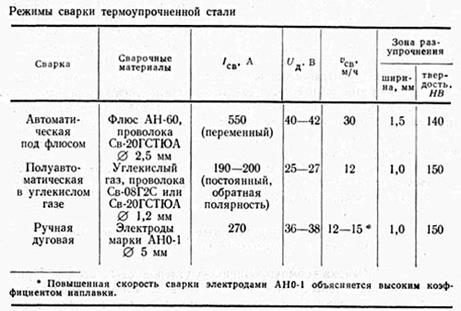

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь – в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С – не более 0,15%; Si – не более 0,5%; Ni – не более 2,5%; Mn – не более 1,5%; Cr – не более 1,5%; V – не более 0,5%; Mo – не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки – отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

В том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй – с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Первый слой выполняют без присадки с полным проваром кромок стыка, второй – с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама. Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Сварка под флюсом

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713-79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин.

Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

Электрошлаковая сварка

Схема процесса сварочных работДанный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164-78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200оС.

Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

Свариваемость сталей — что на неё влияет?

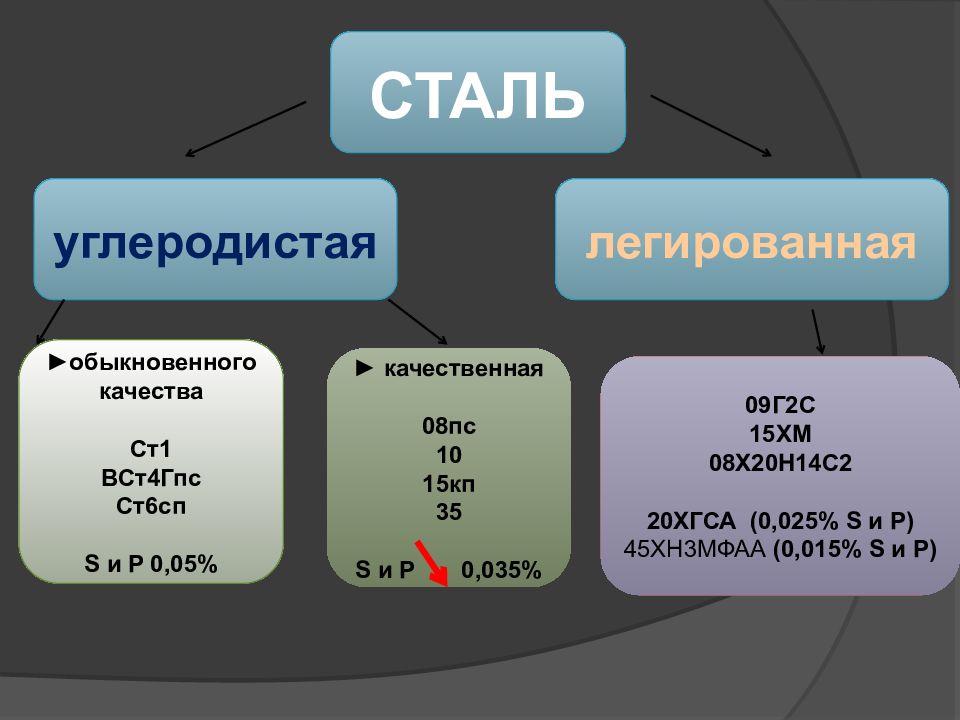

Сталь – основной конструкционный материал, который представляет собой сплав железа с углеродом и разными примесями. Все элементы, которые входят в состав стальных изделий, оказывают влияние на ее характеристики (в частности, на свариваемость сталей).

Основные критерии, устанавливающие свариваемость

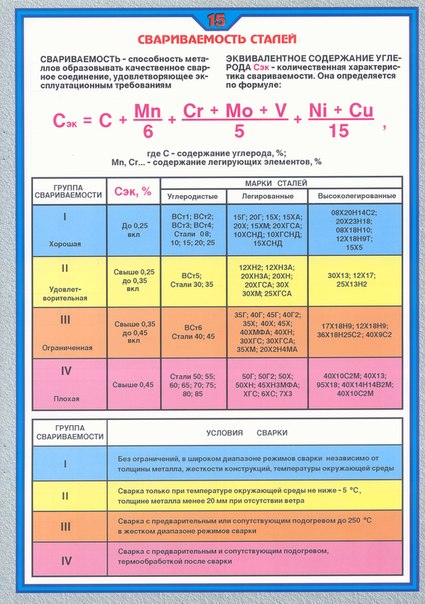

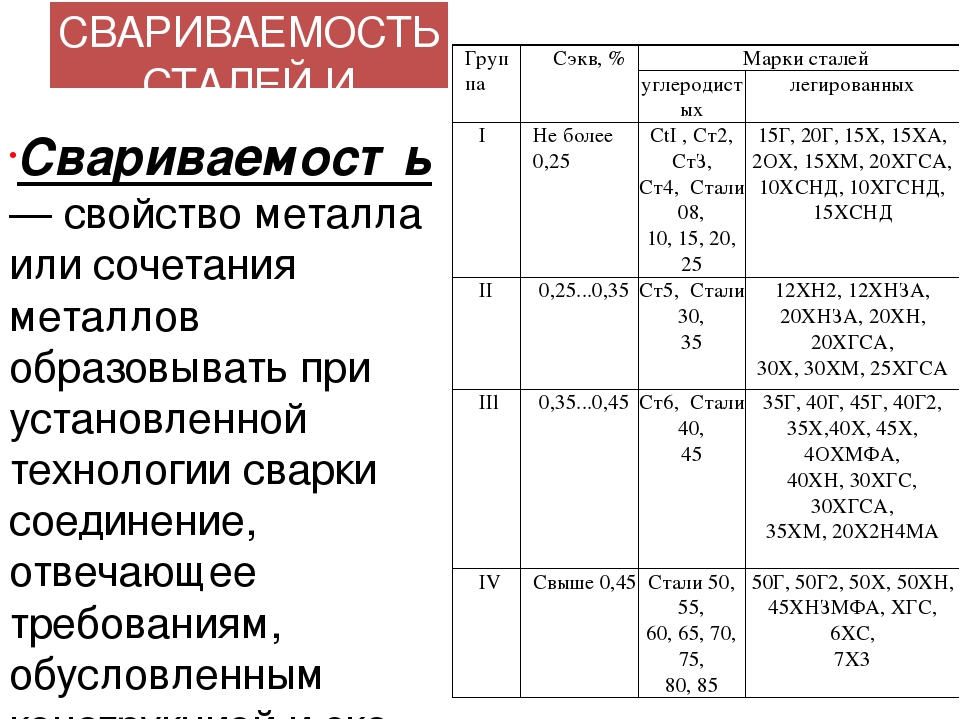

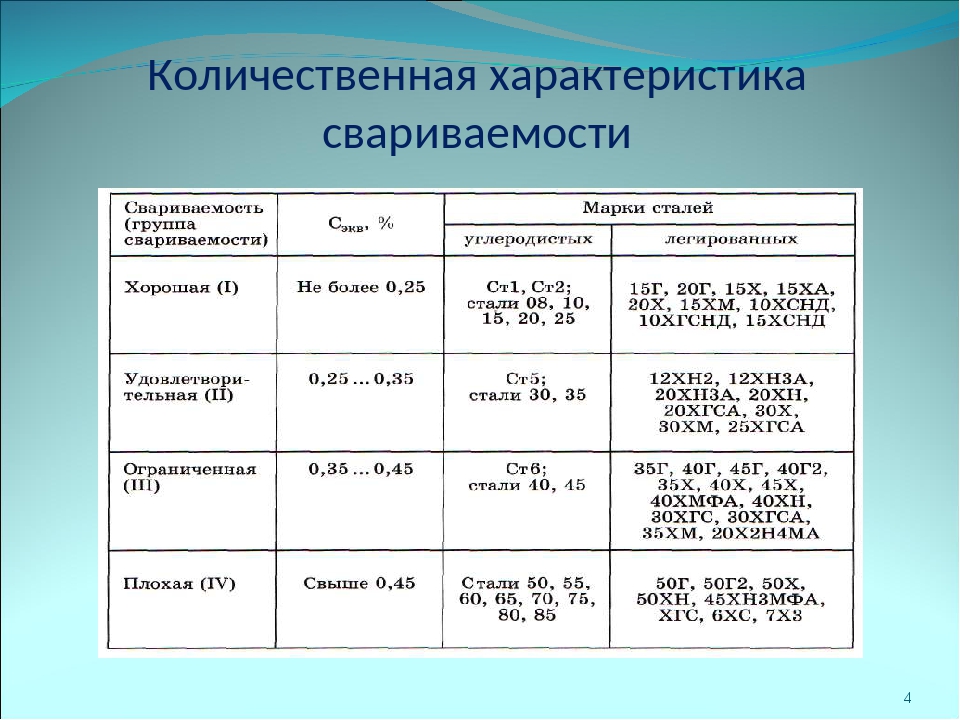

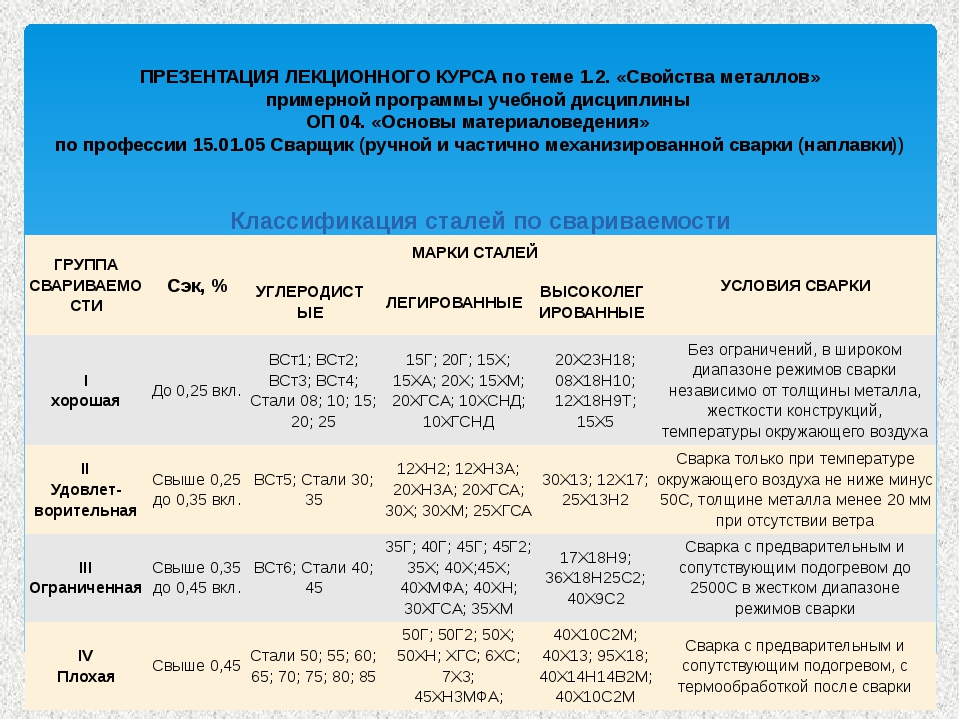

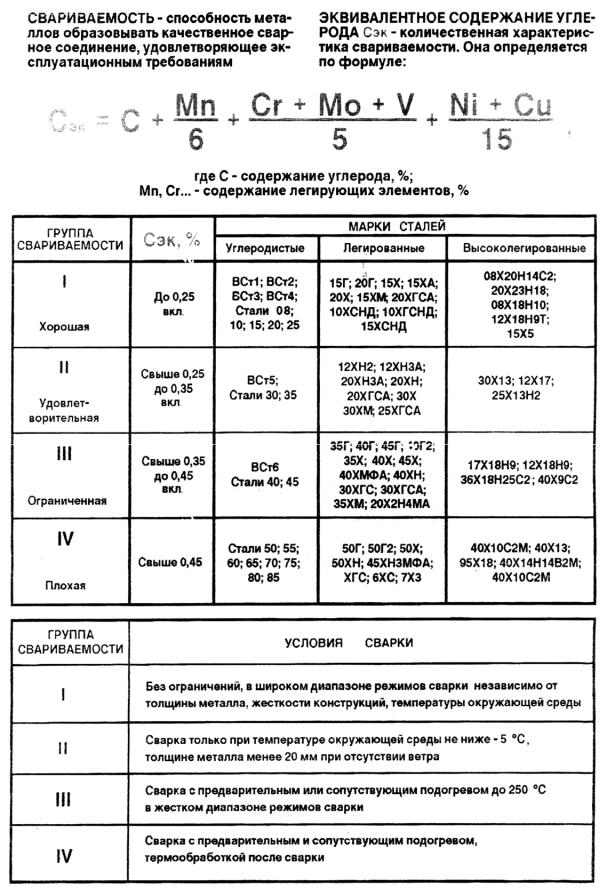

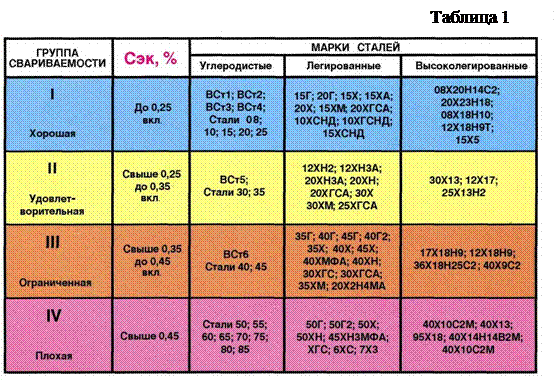

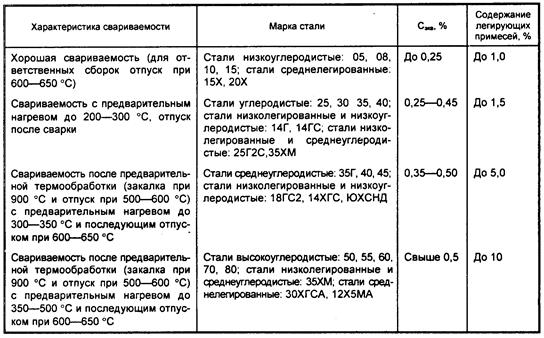

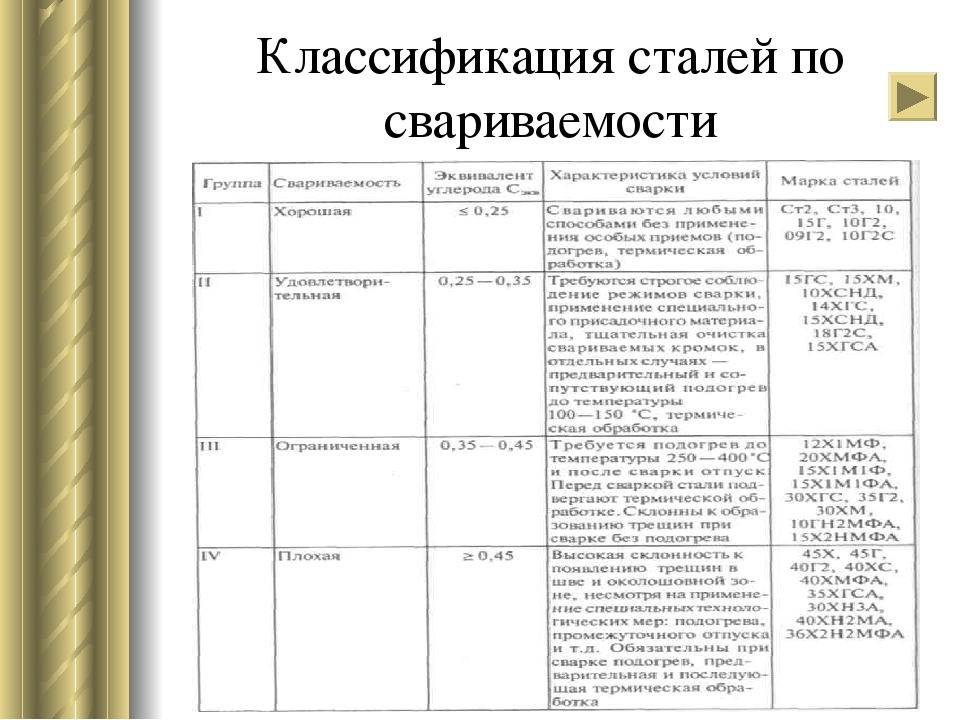

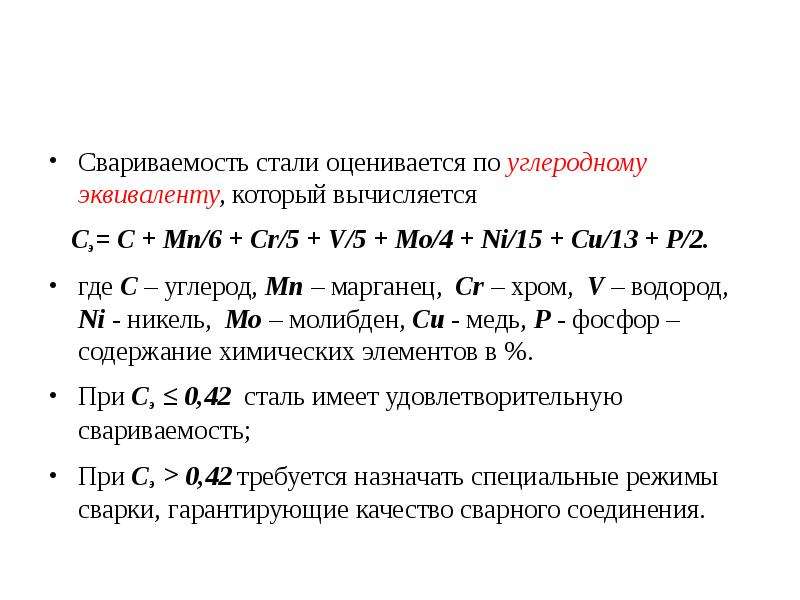

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Основным параметром для информации является химический состав материала.

Группы свариваемости

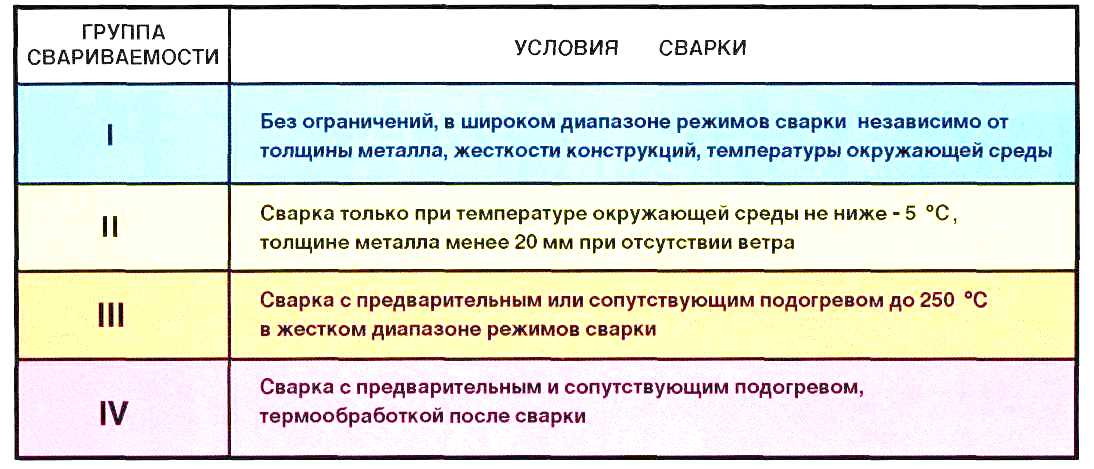

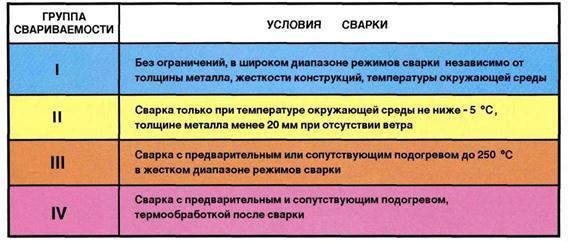

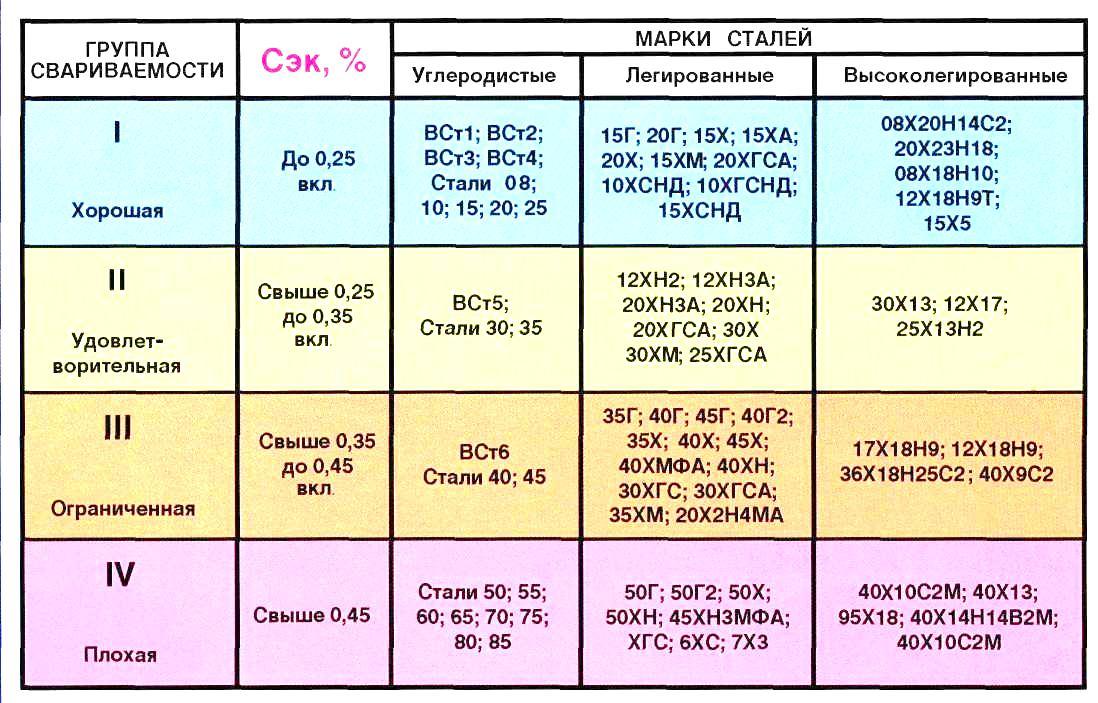

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

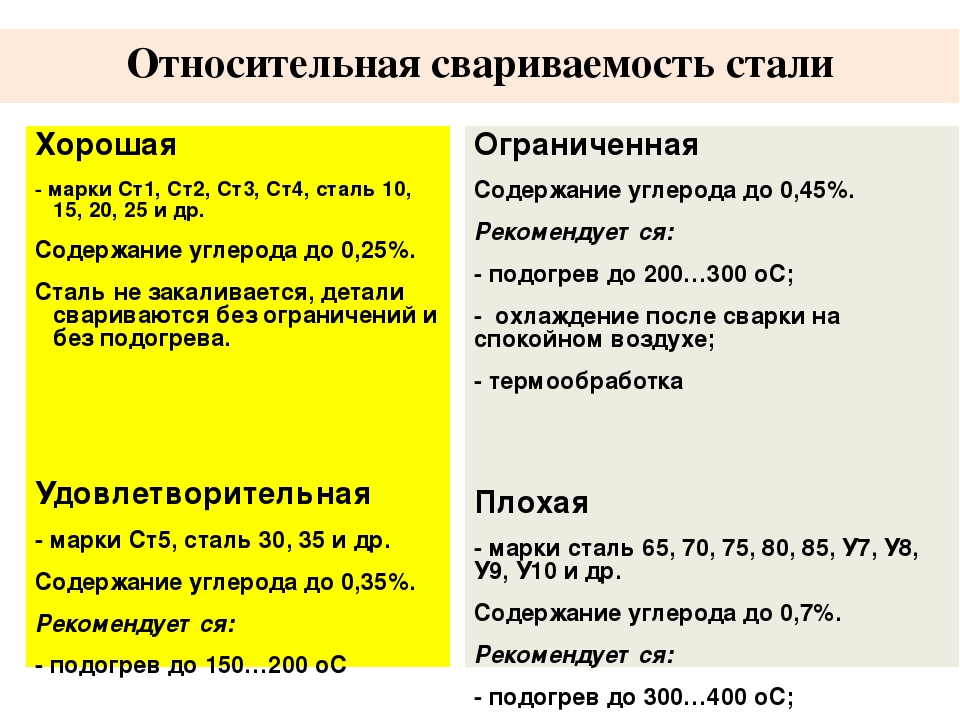

- Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Группы свариваемости предоставляют возможность понимать технологическую специфику сваривания железоуглеродистых сплавов конкретных марок.

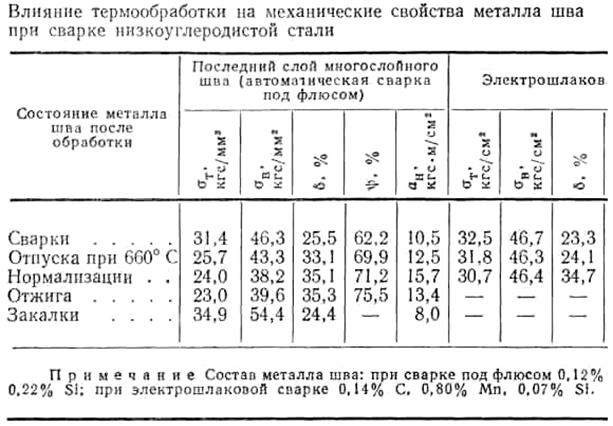

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.

Как влияют на свариваемость легирующие примеси?

Влияние главных легирующих элементов на свариваемость стали

- Фосфор, сера – вредоносные примеси. Содержание данных химических элементов для низкоуглеродистых сталей 0,4-0,5%.

- Углерод – важный компонент в составе сплавов, который определяет такие показатели, как закаливаемость, пластичность, прочность, другие свойства материала. Содержание углерода в пределах 0,25% не воздействует на качество сварки. Наличие более 0,25% данного хим. элемента способствует формированию закалочных соединений, зоны термического влияния, образуются трещины.

- Медь. Содержание меди как примеси не более 0,3%, как добавки для низколегированных сталей – пределах 0,15-0,50%, как легирующего компонента – не более одного процента. Медь улучшает коррозионную стойкость металла, при этом не ухудшает показатели качества сваривания.

- Марганец. Содержание марганца до одного процента не затрудняет сварочный процесс.

Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

- Кремний. Этот химический элемент присутствует в металле как примесь — 0,30 процентов. Такое количество кремния не влияет на показатель качества соединения металлов. При наличии кремния в пределах 0,8-1,5%, он выступает легирующим компонентом. В данном случае существует вероятность формирования тугоплавких оксидов, ухудшающих качество соединения металлов.

- Никель, как и хром, присутствует в низкоуглеродистых сталях, его содержание составляет до 0,3%. В низколегированных металлах никеля может быть около 5%, высоколегированных – порядка 35 процентов. Химический компонент повышает пластичность, прочностные характеристики металла, повышает качество сварных соединений.

- Хром. Количество данного компонента в низкоуглеродистых сталях ограничено до 0,3 процентов, его содержание в низколегированных металлах может быть в пределах 0,7-3,5%, легированных – 12-18 процентов, высоколегированных примерно 35%.

- Молибден. Наличие этого химического элемента в металле ограничено 0,8 процентами. Такое количество молибдена позитивно сказывается на прочностных характеристиках сплава, но в процессе сварки элемент выгорает, в результате чего на наплавленном участке изделия формируются трещины.

- Ванадий. Содержание этого элемент в легированных сталях может составлять от 0,2 до 0,8 процентов. Ванадий способствует повышению пластичности, вязкости металла, улучшает его структуру, повышает показатель прокаливаемости.

- Ниобий, титан. Данные химические компоненты содержатся в жаропрочных, коррозионно-стойких металлах, их концентрация составляет не более одного процента. Ниобий и титан понижают показатель чувствительности металлического сплава к межкристаллитной коррозии.

Итог

Свариваемость стали считается сравнительным показателем, зависящим от химического состава, физических характеристик, микроструктуры материала. При этом способность создавать высококачественные сварные соединения может корректироваться благодаря продуманному технологическому подходу, выполнения требований, предъявляемых к сварке, наличия современного спецоборудования.

| Марка стали | Свариваемость | |

|---|---|---|

ГОСТ 380-94 — Сталь углеродистая обыкновенного качества. | ||

| Ст 0 | нет | Сваривается без ограничений. |

| Ст2пс Ст2кп Ст2сп | Ст2сп Ст2пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3пс Ст3сп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3Гпс | Ст3пс Ст18Гпс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст4пс | Ст4сп | Сваривается ограниченно. |

| Ст5пс Ст5сп | Ст6сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

Ст6пс | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5058-65 — Сталь низколегированная конструкционная. | ||

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С | Свариваемость стали хорошая без ограничений. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1050-2013 — Сталь углеродистая качественная конструкционная. | ||

| 08 | 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

08кп | 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10 | 08; 15; 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10кп 10пс | 08кп; 15кп; 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15 | 10 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15кп 15пс | 10кп 15кп. | Сваривается без ограничений. |

| 18кп | Сваривается без ограничений. | |

| 20 | 15 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20кп 20пс | 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 25 | 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30 | 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. Рекомендуется подогрев и последующая термообработка. |

| 35 | 30, 40 35Г | Сваривается ограниченно. Способы сварки: РДС, АДС (под флюсом и газовой защитой), ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

| 40 | 35, 45 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 45 | 40Х, 50 50Г | Трудно свариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| 50 | 45 50Г 50Г2 55 | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 55 | 50, 60 50Г | Не применяется для сварных конструкций |

| 60 | 55 65Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 1414-75 — Сталь конструкционная, повышенной обрабатываемости резанием. «автоматка» «автоматка» | ||

| А20 | А12 | Не применяется для сварных конструкций |

| А30, А40Г | А40Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1435-90 — Сталь инструментальная нелегированная. | ||

| У7, У7А | У8 | Не применяется для сварных конструкций |

| У8, У8А | У7, У7А, У10, У10А | Не применяется для сварных конструкций |

| У9, У9А | У7, У7А, У8, У8А | Не применяется для сварных конструкций |

| У10, У10А | У12, У12А | Не применяется для сварных конструкций |

| У12, У12А | У10, У10А | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 4543-71— Сталь конструкционная легированная хромистая. | ||

| 15Х | 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20Х | 15Х 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30Х | 35Х | Ограниченно свариваемая. |

| 35Х | 40Х | Ограниченно свариваемая. |

| 38ХА | 40Х | Трудно свариваемая. |

| 40Х | 45Х 38ХА 40ХС | Трудно свариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая т.о. КТС — необходима последующая т.о. |

| 45Х | 40Х, 50Х | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 50Х | 40Х,45Х 50ХН | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно свариваемая. Необходим подогрев и последующая термообработка. Необходим подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5632-72 — Сталь высоколегированная, и сплавы коррозийностойкие жаростойкие и жаропрочные. | ||

| 40Х9С2 | Не применяется для сварных конструкций | |

| 40X1 ОС2М | Трудносвариваемая | |

| 08X13 12X13 20X13 25X1 ЗН2 | Стали: 12X13 12Х18Н9Т Сталь: 20X13 Стали: 12X13 14X1 7Н2 | Ограниченно свариваемая |

| 30X13 40X13 | Сталь: 40X13 Сталь: 30X13 | Не применяется для сварных конструкций |

| 10Х14АП6 | Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т | Сваривается без ограничений |

| 12X17 | Сталь: 12Х18Н9Т | Трудносвариваемая |

| 08X1 7Т 08X1 8Т1 | Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т | Ограниченно свариваемая |

| 95X18 | Не применяется для сварных конструкций | |

| 15Х25Т | Сталь: 12Х18Н10Т | Трудносвариваемая |

| 15X28 | Стали: 15Х25Т, 20Х23Н18 | Трудносвариваемая |

| 20Х23Н13 | Трудносвариваемая | |

| 20Н23Н18 | Стали: 10Х25Т 20Х23Н13 | Ограниченно свариваемая |

| 10Х23Н18 | Ограниченно свариваемая | |

| 20Х25Н20С2 | Ограниченно свариваемая | |

| 15Х12ВНМФ | Трудносвариваемая | |

| 20Х12ВНМФ | Стали: 15Х12ВНМФ, 18Х11МНФБ | Трудносвариваемая |

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Трудносвариваемая |

| 10Х17НЗМ2Т | Трудносвариваемая | |

| 31Х19Н9МВБТ | Трудносвариваемая | |

| 10Х14Г14Н4Т | Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сталь удовлетворительно свариваемая всеми видами сварки. Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 |

| 14Х17Н2 | Сталь: 20X1 7Н2 | Трудносвариваемая. Способ сварки РДС, АрДС. После сварки необходим отпуск при 680-700С в течении 30-60 мин. |

| 12Х18Н9 17Х18Н9 | Стали: 20Х13Н4Г9, 10Х14Г14Н4Т Сталь: 20Х13Н4Г9 | Сваривается без ограничений |

08X1 8Н10 08Х18Н10Т 12Х18Н9Т | Сталь: 12Х18Н10Т Стали: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т | Сваривается без ограничений |

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы: | ||

К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. К группе 2 относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке. Удовлетворительной свариваемостью обладают стали Ст5пс. Ст5сп по ГОСТ 380-94. стали 30; 35 по ГОСТ 1050-2013; стали З0Л; 35Л по ГОСТ 977-88; стали 20ХНЗА; 12Х2Н4А по ГОСТ 4543-71. К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. К группе 4 относят стали, наиболее трудно сваривающиеся и склон | ||

Особенности сварки различных металлов

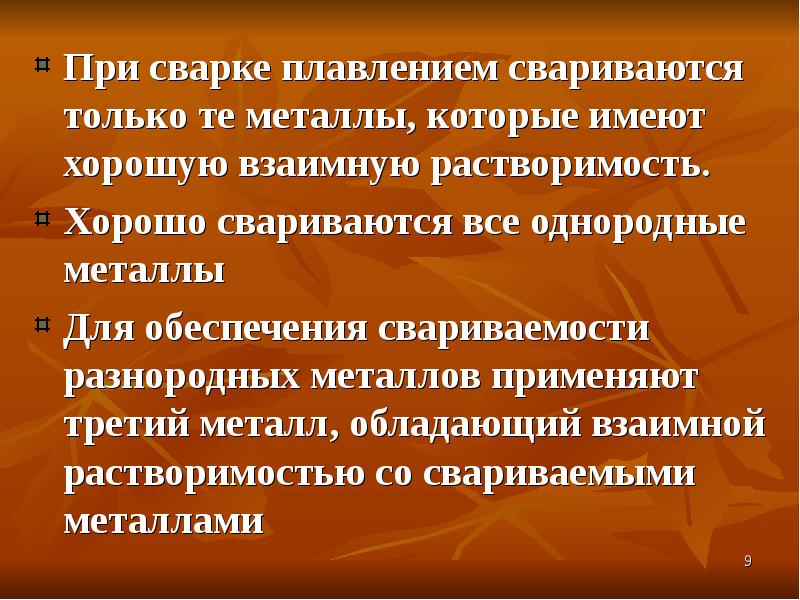

Сварка – это сложный процесс соединения металлов через высокотемпературный нагрев. Здесь сочетаются законы электричества, теплопроводности, металлургии и химических состояний веществ. Без понимания этих законов могут возникнуть осложнения, которые приведут к разрушению сварного шва.

Чтобы снизить возможные риски, важно знать особенности сварки различных типов металлов. Это сэкономит время при сваривании и пост-обработке изделий, например полировке и шлифовании.

Особенности сваривания углеродистых сталей

Углеродистая сталь состоит из нескольких элементов, различающихся по химическому составу. Ключевым из них является углерод с незначительным добавлением примесей –кремния, фосфора или серы. Именно количество углерода оказывает большое влияние на свариваемость.

Ключевым из них является углерод с незначительным добавлением примесей –кремния, фосфора или серы. Именно количество углерода оказывает большое влияние на свариваемость.

По содержанию углерода, которое колеблется в диапазоне от 0,1 до 2,1 %, различают 3 типа углеродистых сталей:

- Низкоуглеродистые – содержат менее 0,30 % углерода.

- Среднеуглеродистые – содержат около 0,30 %–0,60 % углерода.

- Высокоуглеродистые – 0,61%–2,1% углерода.

Низкоуглеродистая высокопластичная сталь обычно является наиболее легко свариваемой при комнатной температуре. Среднеуглеродистая сталь требует предварительного прогрева и последующей термообработки, чтобы не растрескался сварной шов. Для сварки высокоуглеродистой стали потребуется тщательный предварительный нагрев и последующая температурная обработка.

Следует учитывать и скорость охлаждения сварного шва. Углеродистая сталь с большим количеством углерода и другими элементами охлаждается медленнее, чем низкоуглеродистая.

Чтобы в сварной шов не попал водород, из-за которого в металле образуются поры, область сварки необходимо очистить от масел, краски, ржавчины или окалины.

Сварка низкоуглеродистых сталей

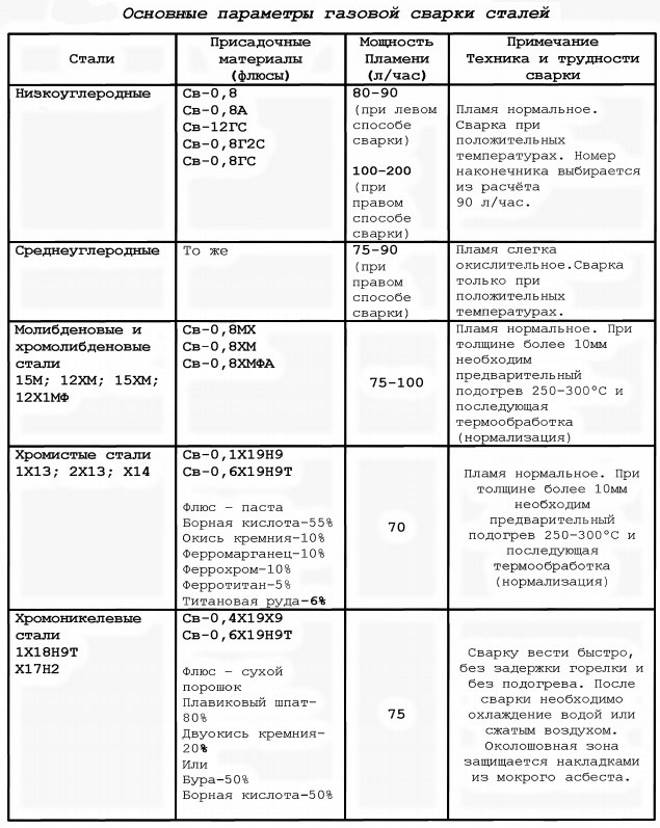

При газовой сварке низкоуглеродистых сталей в аргоне используют присадку в виде металлической низкоуглеродистой проволоки, чтобы в сварном шве не было пор

Стали с низким содержанием углерода свариваются лучше всего, причем без применения флюса. Для соединения деталей чаще всего используют ручную дуговую сварку электродами с различными типами покрытия или газовую сварку. Первый метод подходит для деталей толщиной более 5 мм, второй – для небольших тонких деталей менее 5 мм.

Как правило, для дуговой сварки низкоуглеродистых сталей используют электроды с рутиловым или кальциево-фтористорутиловым покрытием с добавлением небольшого количества железного порошка.

В таблице можно посмотреть марки электродов для сваривания рядовых и ответственных конструкций:

Рядовые конструкции | Ответственные конструкции |

АНО-6, АНО-3, АНО-4, АНО-5, АНО-6, ОЗС-3, ОММ-5, ЦМ-7 | АН-7, АНО-1, ВСП-1, ВСЦ-2, ДСК-50, К-5А, КПЗ-32Р, МР-1, МР-3, ОЗС-2, ОЗС-4, ОЗС-6, ОМА-2, РБУ-5, СМ-5, СМ-11, УОНИ-13/45, УОНИ-13/55, УП-1/45, УП-2/45, УП-1/55, УП-2/55, Э-138/45Н, Э-138/50Н, ЭРС-1, ЭРС-2 |

Альтернативными методами сварки низкоуглеродистых сталей являются:

- электрошлаковая сварка с использованием флюсов;

- автоматическая и полуавтоматическая сварка;

- сваривание с использованием порошковой проволоки.

После соединения деталей структуру конструкции нужно сделать равномерной. Для этого изделие нагревают до 400 °С и остужают на воздухе.

Сварка среднеуглеродистых сталей

Среднеуглеродистые стали используют в машиностроении для изготовления рельсов, осей и колес вагонов, несущих деталей. Сплавы металлов со средним содержанием углерода хорошо поддаются ковке.

Процесс сварки таких сталей проходит сложнее из-за разницы в прочности сварного шва и соединяемых деталей. Кроме того, вдоль шва могут образовываться трещины и поры. Чтобы стабилизировать баланс прочности, при сварке применяют электроды с низким содержанием углерода:

- АНО-7;

- АНО-8;

- АНО-9;

- ОЗС-2;

- УОНИ-13/55;

- УОНИ-13/65;

- ОЗС-2;

- К-5а.

Перед сваркой детали предварительно прогревают до 400 °С. Величина температуры зависит от толщины деталей и количества углерода в них. Кроме того, в процессе сварки детали постоянно подогревают для ровного распределения температуры. При толщине деталей более 4 мм необходимо предварительно обработать кромки в зависимости от типа соединения.

При толщине деталей более 4 мм необходимо предварительно обработать кромки в зависимости от типа соединения.

Детали соединяют сваркой минимум в два прохода. При этом шов нужно вести равномерно, без разрывов. После сварки изделие медленно охлаждают в термостате или с помощью теплоизоляционных материалов.

Для среднеуглеродистых сталей применяют такие типы сварки, как:

- Ручная дуговая сварка с электродами. Предпочтительнее использовать сварочные материалы типа УОНИ, которые обеспечивают более стойкий сварной шов.

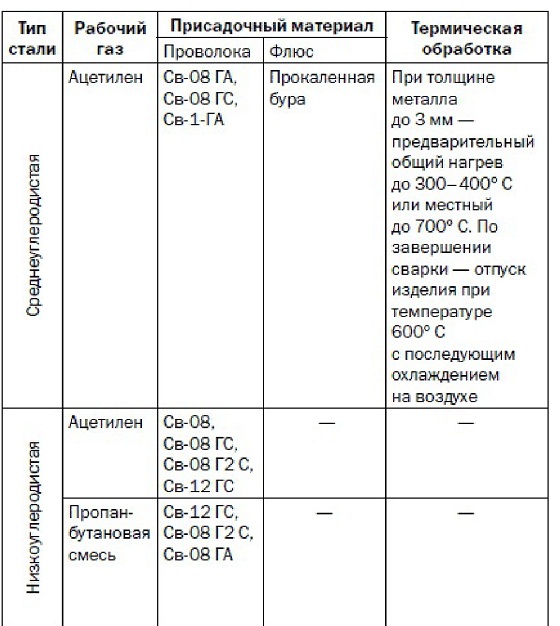

- Газовая сварка с помощью проволоки с содержанием углерода не более 0,2–0,3 %. Перед сваркой деталь необходимо прогреть до 200–250 °С.

- Сварка на малом токе с помощью проволоки с применением флюсов АН-348-А или ОСЦ-45. Флюсы насыщают шов кремнием и марганцем для усиления прочности.

- 4. Аргонодуговая сварка неплавящимся электродом.

Сварка высокоуглеродистых сталей

Самые сложные стали для сварки – с высоким содержанием углерода. При соединении деталей образуется высокая концентрация мартенсита – твердого раствора, перенасыщенного углеродом. Мартенсит делает металл хрупким, что приводит к разрыву сварного шва после остывания.

При соединении деталей образуется высокая концентрация мартенсита – твердого раствора, перенасыщенного углеродом. Мартенсит делает металл хрупким, что приводит к разрыву сварного шва после остывания.

При сварке высокоуглеродистых сталей следует использовать низковольтный электрод. Кроме того, предварительный нагрев металла до 300 °C замедляет процесс охлаждения и предотвращает концентрацию мартенсита. Последующий нагрев также уменьшит напряжение и усилит сварку.

Важно! Не допускается сваривать высокоуглеродистую сталь, если внешняя температура воздуха опустилась ниже 5 °C или на месте сварочных работ «гуляют» сквозняки.

Если все условия соблюдены, высокоуглеродистую сталь сваривают теми же способами, что и среднеуглеродистую. Для сварки можно применять и ацетиленовую горелку с расходом газа от 75 до 90 дм³/ч на 1 миллиметр толщины сварного шва.

Особенности сваривания легированных сталей

В легированной стали содержится хром, марганец, молибден, вольфрам, никель и другие элементы, которые повышают устойчивость к коррозиям, износам и твердость деталей.

По содержанию элементов легированные стали делят на 3 типа:

- Низколегированные, содержащие не более 2,5 % легирующих элементов.

- Среднелегированные, содержащие 2,5 %–10 %.

- Высоколегированные – более 10 % элементов.

Сталь называется по тому элементу, который входит в ее состав, например молибденовая, хромистая или ванадиевая. В зависимости от объема содержания легирующих элементов для каждого типа стали используют определенные особенности сварки.

Сварка низколегированных сталей

Главный показатель свариваемости таких сталей – это сопротивляемость к появлению трещин после остывания металла. Низколегированные стали содержат небольшое количество углерода, никеля, кремния, серы и фосфора, что исключает появление разрывов в процессе сварки.

Для них используют следующие методы:

- Дуговую сварку с электродами типа Э-70 с фтористо-кальциевым покрытием с низким содержанием водорода. Величину сварочного тока выбирают в зависимости от диаметра электрода, его марки, толщины сварных деталей и типа соединения.

Сваривают в один проход без разрывов с постоянным подогревом более 200 °С.

Сваривают в один проход без разрывов с постоянным подогревом более 200 °С. - Сварку под флюсом при постоянном токе обратной полярности с силой не более 800 А и напряжением дуги не более 40 В. Детали толщиной до 8 мм сваривают в один проход, для деталей с толщиной до 20 мм используют двухстороннюю сварку. Чаще всего для соединений без обработки кромок используют проволоку Св-08ХН2М.

- Газовую сварку в углекислом газе – характеризуется повышенным выгоранием легирующих элементов. Если для сварки используют углекислый газ, сварщик должен брать проволоку Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ или порошковую проволоку. Если используют аргоновую смесь, оптимальным вариантом будет проволока Св-08ХН2ГМЮ.

Сварка среднелегированных сталей

Среднелегированные стали содержат никель, молибден, хром, ванадий и вольфрам и отличаются хорошим сочетанием прочности и пластичности за счет очистки от неметаллических элементов.

Прочность соединения сварных частей зависит от химического состава сварного шва. Баланс достигается за счет уменьшения доли легирующих элементов в сварном материале по сравнению с основным металлом. Крепкий на разрыв шов образуется, когда в него переходят легирующие элементы основного металла.

Баланс достигается за счет уменьшения доли легирующих элементов в сварном материале по сравнению с основным металлом. Крепкий на разрыв шов образуется, когда в него переходят легирующие элементы основного металла.

Для сварки используют низколегированные электроды, не содержащие органических элементов. Во время сварки важно не допустить воздействия на металл влаги или ржавчины, так как содержащийся в них водород снижает прочность сварного шва.

Для сварки среднелегированных сталей чаще всего применяют проволоки:

- Св-08Х20Н9Г7Т;

- Св-08Х21Н10Г6;

- Э-13Х25Н18;

- Э-08Х21Н10Г6;

- ЭА-1Г6.

Основными методами сварки являются:

- Аргонодуговая сварка. Эффективна для соединения деталей толщиной 3–5 мм с применением неплавящегося электрода для достижения равномерной глубины проплавки.

- Газовая сварка ацетиленокислородом, которая позволяет добиться качественного и ровного шва.

Сварка высоколегированных сталей

При нагревании выше 500 °С в высоколегированной стали происходит выпадение карбидов хрома, из-за чего теряются антикоррозийные свойства. Чтобы восстанови

Чтобы восстанови

Сварка в углекислом газе углеродистых и низколегированных конструкционных сталей

Углеродистые и низколегированные конструкционные стали сваривают специальными кремнемарганцовистыми и хромомарганцекремнистыми проволоками. Несмотря на разный химический состав и различные механические свойства углеродистых и низколегированных сталей, их можно сваривать одними и теми же кремнемарганцовистыми проволоками Св-08ГС и Св-08Г2С.

Причем кипящие углеродистые и низколегированные стали рекомендуется сваривать проволокой с более высоким содержанием марганца. Если изделия из низколегированных сталей, содержащих хром и никель, должны быть стойкими против коррозии (например, в морской воде), их следует сваривать хромокремнемарганцовистой проволокой (табл.70).

Таблица 70. Рекомендуемые электродные проволоки для сварки в углекислом газе углеродистых и низколегированных сталей.

Сталь | Требования, предъявляемые к сварным швам и соединениям | Рекомендуемые электродные проволоки |

Ст3сп, Ст4, сталь 35, сталь 40 | Равнопрочность и высокая пластичность | Св-08Г2С Св-08ГС |

Сталь 45, 20ХГС | Равнопрочность | CB-10Xг2C, Св-08Г2С |

10ХСНД, 15ХСНД, 10ХГСНД, 14ХГС. | Равнопрочность и высокая пластичность | Св-08Г2С |

10ХСНД, 10ГСНД, 15ХСНД | Равнопрочность, пластичность и коррозионная стойкость в морской воде | Св-10ХГ2С |

В табл. 71 и 72 приведены данные, характеризующие механические свойства металла шва на углеродистых и низколегированных сталях.

Таблица 71.Механические свойства металла трехслойных швов, выполненных дуговой сваркой в углекислом газе на углеродистых сталях.

Сталь | Проволока | Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость металла шва (кГ-м/см2) при температуре, °С | Ударная вязкость металла шва при 20 оС после механического старения кГ*м/см2 | ||

+20 | -20 | —40 | |||||||

Ст3кп | Св-08ГС | 39 | 53 | 25 | 54 | 12 | 10 | 7 | 6 |

Ст3кп | Св-08Г2С | 43 | 57 | 26 | 58 | 12 | 8 | 6 | 5 |

Ст3сп | Св-08ГС | 40 | 54 | 24 | 54 | 11 | 6 | 5 | 6 |

Ст3сп | Св-08Г2 | 44 | 57 | 22 | 51 | 13 | 9 | 5 | 6 |

Ст4 | Св-08ГС | 38 | 54 | 24 | 52 | 12 | 8 | 7 | 7 |

Ст4 | Св-08Г2С | 45 | 57 | 26 | 54 | 12 | 8 | 8 | 6 |

Сталь 36 | Св-08Г2С | 40 | 60 | 22 | 40 | 8 | 5 | — | — |

Сталь 40 | Св-08Г2С | 48 | 68 | 24 | 42 | 6,5 | 5 | 3 | — |

Примечание. Стали марок 35 и 40 сваривались двусторонним швом в два прохода проволокой диаметром 3 мм на режиме: сварочный ток 720—740А, напряжение дуги 36—38В; скорость сварки 40 м/ч Остальные стали сваривались в три слоя проволокой диаметром 2 мм на режиме: сварочный ток 300—340А, напряжение дуги 28—30В скорость сварки 20м/ч.

Стали марок 35 и 40 сваривались двусторонним швом в два прохода проволокой диаметром 3 мм на режиме: сварочный ток 720—740А, напряжение дуги 36—38В; скорость сварки 40 м/ч Остальные стали сваривались в три слоя проволокой диаметром 2 мм на режиме: сварочный ток 300—340А, напряжение дуги 28—30В скорость сварки 20м/ч.

Таблица 72. Механические свойства трехслойных швов, выполненных в углекислом газе проволокой диаметром 2 мм на низколегированных сталях.

Сталь | Проволока | Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость металла шва (кГ-м/см2) при температуре, °С | Ударная вязкость металла шва при 20оС после механического старения кГ*м/см2 | ||

+20 | -20 | —40 | |||||||

14ХГС | Св-08Г2С | 39 | 56 | 25 | 56 | 10 | 8 | 7 | 6 |

10ХСНД (СХЛ-4) | Св-08Г2С | 48 | 65 | 24 | 50 | 10 | 8 | 6 | 7 |

10ХСНД (СХЛ-4) | Св-08ГС | 43 | 60 | 26 | 64 | 12 | 9 | 8 | 7 |

15ХСНД (СХЛ-1, НЛ-2) | Св-08Г2С | 41 | 57 | 31 | 62 | 10 | 6 | 5,5 | 8 |

09Г2 | Св-08Г2С | 36 | 49 | 34 | 70 | 15 | 11 | 8 | 7 |

10ХСНД | Св-08ХГС | 41 | 58 | 26 | 64 | 14 | — | 10 | 7 |

10ХГСНД | Св-10ХГ2С | 51 | 67 | 23 | 59 | 11 | 7 | 7 | 4 |

14Х2ГМР | Св-10ХГСН2МЮ | 78 | 88 | 17 | 55 | 10 | 9 | 8 | — |

Тонколистовые углеродистые стали и малогабаритные детали из этих сталей могут свариваться также проволокой Св-12ГС диаметром до 1,2 мм.

Марка 45Г. Сталь конструкционная легированная 45Г | Ленстальинвест

12Г2 для холодной штамповки, в том числе для вытяжки

12Х2НВФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

10Г2 Крепежные и другие детали, работающие при температуре от —70 °С под давлением.

12Х2Н4А Зубчатые колеса, валы, ролики, поршневые пальцы и другие крупные особо ответственные цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах до -120 °С.

10Х2М для изготовления неответственных деталей, изготавливаемых методом холодной штамповки и высадки- заготовок деталей для АЭС

12Х2НВФМА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

12ХН2 Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах.

12Х2НМФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

12ХН Для изготовления зубчатых венцов, зубчатых колес, пальцев и других ответственных деталей, работающих в условиях ударных и знакопеременных нагрузок

12ХН2А шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах.

14Х2ГМР тяжелонагруженные сварные детали и узлы.

14Х2Н3МА в цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °С.

12ХН3А Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах до -100 °С.

14ХГН Для изготовления крестовин кардана автомобилей

15Г После улучшения — заклепки ответственного назначения- после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности- без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки.

15Н2М (15НМ) Зубчатые венцы, зубчатые колеса, пальцы и другие ответственные детали, работающие в условиях ударных и знакопеременных нагрузок

15ХА Втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

15Х втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

15ХГН2ТА (15ХГНТА) Зубчатые венцы, шатуны, зубчатые колеса и т.д.

15ХГНМ для изготовления изделий методом холодного выдавливания и высадки и горячекатаного проката (подката, катанки) для изготовления калиброванного и со специальной отделкой поверхности проката и проволоки

15ХФ Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры)

16ХСН для изготовления деталей методом холодной высадки

18Х2Н4ВА в цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °С.

18Х2Н4МА В цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °С.

Сталь может применяться при температуре от —70 до +450 °С.

16Г2 для холодной штамповки, в том числе для вытяжки

18ХГТ Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок.

18ХГ Для цементуемых деталей небольших сечений, работающих на трение

19Х2НВФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

19ХГН Для производства крестовин карданных валов автомобилей

20Г2 для производства инструментальной оснастки повышенной износостойкости, работающей при умеренных и значительных давлениях без разогрева режущей кромки

19Х2НМФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

Свариваемость материалов — нержавеющая сталь

Нержавеющие стали выбираются из-за их повышенной коррозионной стойкости, стойкости к высокотемпературному окислению или их прочности. Выявлены различные типы нержавеющей стали и даны инструкции по сварочным процессам и технологиям, которые могут использоваться при изготовлении компонентов из нержавеющей стали без ухудшения коррозионных, окислительных и механических свойств материала или появления дефектов в сварном шве.

Выявлены различные типы нержавеющей стали и даны инструкции по сварочным процессам и технологиям, которые могут использоваться при изготовлении компонентов из нержавеющей стали без ухудшения коррозионных, окислительных и механических свойств материала или появления дефектов в сварном шве.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Типы материалов

Уникальные свойства нержавеющих сталей обусловлены добавлением в сталь легирующих элементов, в основном хрома и никеля. Обычно для производства нержавеющего чугуна требуется более 10% хрома. Четыре марки нержавеющей стали классифицированы в зависимости от свойств материала и требований к сварке:

- аустенитный

- Ферритный

- Мартенситный

- Ферритно-аустенитный (дуплекс)

Группы сплавов обозначаются в основном в соответствии с их микроструктурой.Первые три состоят из одной фазы, но четвертая группа содержит в микроструктуре как феррит, так и аустенит.

Поскольку никель (плюс углерод, марганец и азот) способствует развитию аустенита, а хром (плюс кремний, молибден и ниобий) способствует образованию феррита, структуру сварных швов коммерчески доступных нержавеющих сталей можно в значительной степени предсказать на основе их химического состава. Прогнозируемая структура металла сварного шва показана на диаграмме Шеффлера, на которой аустенитные и ферритные промотирующие элементы показаны в единицах эквивалентов никеля и хрома.

Из-за разной микроструктуры группы сплавов имеют разные сварочные характеристики и подверженность дефектам.

Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обычно имеют состав в диапазоне от 16 до 26% хрома (Cr) и от 8 до 22% никеля (Ni). Обычно для сварных конструкций используется сплав типа 304, который содержит приблизительно 18% Cr и 10% Ni. Эти сплавы можно легко сваривать, используя любой из процессов дуговой сварки (TIG, MIG, MMA и SA).Поскольку они не затвердевают при охлаждении, они обладают хорошей ударной вязкостью и не требуют термообработки до или после сварки.

Как избежать дефектов сварного шва

Хотя аустенитная нержавеющая сталь легко сваривается, металл шва и растрескивание в зоне термического влияния могут возникать. Растрескивание металла шва при затвердевании более вероятно в полностью аустенитных структурах, которые более чувствительны к образованию трещин, чем структуры, содержащие небольшое количество феррита. Благоприятный эффект феррита в основном объясняется его способностью растворять вредные примеси, которые в противном случае образовали бы сегрегации с низкой температурой плавления и междендритные трещины.

Поскольку присутствие 5–10% феррита в микроструктуре чрезвычайно полезно, выбор состава присадочного материала имеет решающее значение для снижения риска растрескивания. Индикация баланса феррит-аустенит для различных составов обеспечивается диаграммой Шеффлера. Например, при сварке нержавеющей стали типа 304 используется присадочный материал типа 308 с немного другим содержанием сплава.

Ферритная нержавеющая сталь

Ферритные нержавеющие стали обычно имеют содержание Cr в диапазоне 11–28%.Обычно используемые сплавы включают сплав 430 с содержанием Cr 16-18% и сорт 407 с 10-12% Cr. Поскольку эти сплавы можно рассматривать как преимущественно однофазные и не закаливаемые, их можно легко сваривать плавлением. Однако крупнозернистая ЗТВ будет иметь низкую ударную вязкость.

Как избежать дефектов сварного шва

Основная проблема при сварке нержавеющей стали этого типа — низкая ударная вязкость в зоне термического влияния. Чрезмерное укрупнение зерна может привести к растрескиванию сильно затянутых соединений и материала толстого сечения.При сварке тонкого материала (менее 6 мм) никаких специальных мер предосторожности не требуется.

В более толстом материале необходимо использовать низкое тепловложение, чтобы минимизировать ширину зоны укрупнения зерна, и аустенитный наполнитель для получения более прочного металла сварного шва. Хотя предварительный нагрев не приведет к уменьшению размера зерна, он снизит скорость охлаждения ЗТВ, сохранит температуру металла шва выше температуры вязко-хрупкого перехода и может снизить остаточные напряжения. Температура подогрева должна быть в пределах 50-250 град.C в зависимости от состава материала.

Хотя предварительный нагрев не приведет к уменьшению размера зерна, он снизит скорость охлаждения ЗТВ, сохранит температуру металла шва выше температуры вязко-хрупкого перехода и может снизить остаточные напряжения. Температура подогрева должна быть в пределах 50-250 град.C в зависимости от состава материала.

Мартенситная нержавеющая сталь

Наиболее распространенные мартенситные сплавы, например тип 410, имеют умеренное содержание хрома, 12-18% Cr, с низким содержанием Ni, но, что более важно, имеют относительно высокое содержание углерода. Принципиальным отличием от сварки аустенитных и ферритных марок нержавеющей стали является потенциально твердая мартенситная структура ЗТВ и соответствующий состав металла шва. Материал можно успешно сваривать при условии принятия мер предосторожности во избежание растрескивания в ЗТВ, особенно в компонентах с толстым сечением и сильно ограниченных стыках.

Как избежать дефектов сварного шва

Высокая твердость в ЗТВ делает этот тип нержавеющей стали очень склонным к водородному растрескиванию. Риск растрескивания обычно увеличивается с увеличением содержания углерода. Меры предосторожности, которые необходимо предпринять для минимизации риска, включают:

Риск растрескивания обычно увеличивается с увеличением содержания углерода. Меры предосторожности, которые необходимо предпринять для минимизации риска, включают:

- с использованием процесса с низким содержанием водорода (TIG или MIG) и обеспечения сушки флюса или расходных материалов с покрытием из флюса (MMA и SAW) в соответствии с инструкциями производителя;

- с предварительным нагревом от 200 до 300 градусов.C. Фактическая температура будет зависеть от процедуры сварки, химического состава (особенно содержания Cr и C), толщины сечения и количества водорода, попадающего в металл шва;

- поддерживает рекомендованную минимальную температуру промежуточного прохода.

- для проведения термообработки после сварки, например при 650-750 град. C. Время и температура будут определяться химическим составом.

Тонкое сечение из низкоуглеродистого материала, обычно менее 3 мм, часто можно сваривать без предварительного нагрева, при условии, что используется процесс с низким содержанием водорода, соединения имеют низкую фиксацию, и внимание уделяется очистке области соединения. Материал с более толстым сечением и большим содержанием углерода (> 0,1%), вероятно, потребует предварительного нагрева и термообработки после сварки. Термическую обработку после сварки следует проводить сразу после сварки, чтобы не только закалить (упрочнить) структуру, но и позволить водороду диффундировать от металла шва и ЗТВ.

Материал с более толстым сечением и большим содержанием углерода (> 0,1%), вероятно, потребует предварительного нагрева и термообработки после сварки. Термическую обработку после сварки следует проводить сразу после сварки, чтобы не только закалить (упрочнить) структуру, но и позволить водороду диффундировать от металла шва и ЗТВ.

Дуплексные нержавеющие стали

Дуплексные нержавеющие стали имеют двухфазную структуру с почти равными пропорциями аустенита и феррита. Состав наиболее распространенных дуплексных сталей лежит в диапазоне 22-26% Cr, 4-7% Ni и 0-3% Mo, обычно с небольшим количеством азота (0.1-0,3%) для стабилизации аустенита. Современные дуплексные стали легко поддаются сварке, но для получения правильной структуры металла сварного шва необходимо строго соблюдать процедуру, особенно поддержание диапазона погонной энергии.

Как избежать дефектов сварного шва

Хотя можно использовать большинство сварочных процессов, обычно избегают сварочных процедур с низким тепловложением. Предварительный нагрев обычно не требуется, и необходимо контролировать максимальную температуру между проходами. Выбор присадочного материала важен, поскольку он предназначен для создания структуры металла сварного шва с балансом феррит-аустенит, соответствующим основному металлу.Чтобы компенсировать потерю азота, наполнитель может быть чрезмерно легирован азотом или сам защитный газ может содержать небольшое количество азота.

Предварительный нагрев обычно не требуется, и необходимо контролировать максимальную температуру между проходами. Выбор присадочного материала важен, поскольку он предназначен для создания структуры металла сварного шва с балансом феррит-аустенит, соответствующим основному металлу.Чтобы компенсировать потерю азота, наполнитель может быть чрезмерно легирован азотом или сам защитный газ может содержать небольшое количество азота.

Эта статья Job Knowledge изначально была опубликована в Connect, сентябрь 1996 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

Точечная свариваемость листа углеродистой стали

Сваривали образцы из углеродистой стали толщиной 0,8 мм № 1,8902 в виде полосы. Сварены полосы стыков внахлест и криволинейных конфигураций стыков.Были исследованы параметры сварки, такие как сварочный ток и время сварки. Представлена связь между площадью сварного шва и прочностными характеристиками соединения. Полученные результаты показали, что прочность сварного шва и площадь расплава (объем сварного шва) сильно увеличиваются с увеличением сварочного тока. Таким образом, соотношение между максимальной нагрузкой (силой соединения) и площадью было дано. Учитывалась надежная свариваемость при растягивающих и сдвиговых нагрузках.Поэтому были представлены новые пределы свариваемости для рассмотрения этих двух типов нагрузки. Более того, экспериментальные результаты сравнивались с эмпирическими зависимостями, учитывающими только толщину листа.

Полученные результаты показали, что прочность сварного шва и площадь расплава (объем сварного шва) сильно увеличиваются с увеличением сварочного тока. Таким образом, соотношение между максимальной нагрузкой (силой соединения) и площадью было дано. Учитывалась надежная свариваемость при растягивающих и сдвиговых нагрузках.Поэтому были представлены новые пределы свариваемости для рассмотрения этих двух типов нагрузки. Более того, экспериментальные результаты сравнивались с эмпирическими зависимостями, учитывающими только толщину листа.

1. Введение

Точечная сварка сопротивлением (RSW) является наиболее распространенным методом соединения конструкций и пластин из различных материалов. Это потому, что могут быть выполнены разные конфигурации соединений. Еще одно преимущество — возможность автоматизации станка.Следовательно, можно добиться желаемой надежности этих соединений. Тем не менее, на сегодняшний день необходимы дополнительные работы для исследования материалов, свариваемости и надежности этих соединений при различных нагрузках.

Однако углеродистая сталь 1.8902 использовалась в автомобилестроении и промышленности; свариваемость углеродистой стали; 1.8902 мало исследован. Легкость получения качественных точечных сварных швов при обычных испытаниях на растяжение определялась в различных работах [1–6].Были исследованы прочность сварного шва и площадь сварных швов, которые связаны с параметрами точечной сварки. В большинстве случаев для правильной точечной сварки необходимо контролировать три параметра, а именно: ток, время и давление электрода [3].

Сварочный ток проходит через стык, чтобы обеспечить необходимое количество тепла для плавления за счет сопротивления зазора. Увеличение тока до критических пределов приведет к быстрому увеличению прочности ядра сварного шва из-за увеличения площади ядра сварного шва мягкой стали [7].Влияние атмосферы, улучшающей предел прочности при растяжении и сдвиге, было исследовано для RSW титановых листов [5]. Реакция прочности на увеличение тока закономерна для точечной сварки алюминиевых сплавов [7]. Время сварки — это вторая переменная, в течение которой может течь ток. Время сварки для RSW обычно рассчитывается по количеству циклов, записанных осциллографически. Обычные электронные таймеры могут использоваться также по секундам и преобразованы в цикл (1 сек 60 цикл).В [4] исследовано только оптимальное время сварки для соединения с отрывом и сдвигом 1,2 мм оцинкованных листов из хромированной стали. На переменное сопротивление () влияет приложенная сила (т. Е. Давление электрода) через ее влияние на контактное сопротивление [8, 9]. Увеличение контактного сопротивления увеличит скорость выделения тепла. Следовательно, давление электрода влияет на нагрев соединения, прежде всего, за счет влияния на сопротивление контакта [7]. В случае отсутствия автоматики давления, диаметр электрода мог действовать по тому же правилу.В этом исследовании проводились систематические испытания на способность точечной сварки углеродистой легированной стали (1.8902). Эта сталь успешно сваривается обычным способом точечной сварки. Исследование микроструктуры не проводилось, так как цель данной работы — описать свариваемость материала. Таким образом, структурные характеристики соединения были представлены при растягивающих и сдвигающих нагрузках.

2. Экспериментальная программа

Испытание на растяжение было проведено для образцов внахлестку и отслаивание.Для сварки образцов использовался наконечник электрода диаметром 4 мм. Влияние параметров сварки на прочность соединения и площадь сварного шва углеродистой стали 1.8902 классифицировано для обоих типов образцов [10]. Программа включает испытания на растяжение для определения свариваемости углеродистой стали при двух различных режимах напряжений. Процедура испытания включает в себя следующее: (1) Набор образцов на отслаивание и нахлест был сварен при различных условиях сварки (время сварки и сила тока). Острие электрода было 4 мм.(2) Для определения прочности соединения было проведено статическое испытание на растяжение. Максимальная нагрузка является основным свойством с точки зрения проектирования, и площадь сварных швов была измерена. В зависимости от толщины применялся максимальный сварочный ток 7,2 кА, при котором может наблюдаться выброс. Образцы, соединенные при более низком сварочном токе 3,7 кА, не будут иметь достаточного размера сварного шва из-за меньшего тепловложения.

2.1. Материалы

Материал, использованный в этих испытаниях, состоял из одного листа углеродистой холоднокатаной стали (16 GS, 1.8902) номинальной толщиной (0,8 мм). Поверхностное покрытие не применялось. Таблицы 1 и 2 показывают химический состав и механические свойства соответственно.

| ||||||||||||||||||||||||||

| ||||||||||||||

2.2. Сварочное оборудование

Оборудование для контактной точечной сварки, используемое в этом исследовании, представляло собой стандартную точечную сварку с коромыслом с ножным приводом (Bay Kay) с трансформаторной мощностью (15 кВА) и однофазной (220 вольт). Электродом была чистая медь (R

Сложный вопрос свариваемости

Металлургия сварки — это наука, но она далека от совершенства.

Я упоминаю об этом здесь, потому что моя январская / февральская колонка вызвала ряд критических, если не резких, электронных писем, касающихся всего, от опечатки на Рисунке 3 до моего обобщения точной и требовательной науки о металлургии.

Ученые были в ярости, доктора — в ярости. Меня раздирали, унижали, даже ругали — все за обобщение такой точной науки, как металлургия.

Эта колонка не является углубленным курсом по металлургии для магистров. Это столбец — 1000 слов каждые пару месяцев, предназначенный для помощи сварщикам при сварке. У меня нет ни времени, ни места, ни желания углубляться. Я обобщаю, потому что это служит цели. Я не пытаюсь помочь проектировщику, инженеру-инженеру или ученому… кому угодно.

Эта колонка предназначена для предоставления сварщикам информации, которая поможет им решить общие проблемы металлургической сварки и произвести качественный продукт. Показательный пример: четыре разных человека категорически указали на мое невежество по поводу конкретного пункта в колонке. Затем они просмотрели несколько абзацев, чтобы с головой погрузиться в серьезные мелочи, просто чтобы доказать, что то, что я написал, было неправильным. К сожалению, эти четверо ученых также доказали, что ошибались друг друга.

Другими словами, хотя каждый из них высказывал возражения по поводу одного и того же пункта в моей колонке, и каждый из них поднял этот вопрос на глубину, намного превышающую все, что могло бы доказать ценность для сварщика , им не только удалось опровергнуть мое утверждение, они противоречили заявления друг друга.Были ли какие-то из них правильными? Конечно; до известной степени все они были. И я тоже.

Дело не в «правильности» вопроса. Подобно тому, как из каждого правила есть исключения, часто существует глубина деталей, которая в конечном итоге может доказать ошибочность «обобщения». Насколько это актуально для сварщиков в целом? Обычно нет. И уж точно не в случае с моей колонкой за январь / февраль. Я стою у этой колонны, каждое слово.

Для ясности, я регулярно использую пять разных ссылок для разработки копии каждого выпуска. Это необходимо из-за невероятного количества разногласий и противоречий в практическом применении, убеждениях и теориях. Если я следую наброскам одной книги или у меня есть копия, похожая на другую, это часто происходит из-за простой проблемы: если что-то написано как можно яснее, его уже невозможно сделать более ясным. (Как однажды сказал А. Эйнштейн: «Все должно быть как можно проще, но не проще».) Я отказываюсь усложнять концепцию или даже предложение, потому что кто-то другой нашел самый ясный способ сказать это первым.

Я регулярно использую следующие ссылки:

- G.E. Linnert, Welding Metallulgery Vol. 1 (Майами: Американское сварочное общество, 1994).

- Г.Э. Linnert, Welding Metallulgery Vol. 2 (Майами: Американское сварочное общество, 1965).

- Роберт Э. Рид-Хилл и Реза Аббашьян, Physical Metallurgy Principles , 3-е изд. (Серия Pws Kent in Engineering) (Нью-Йорк: Общество обучения Томпсона, 1997).

- Тед Б. Джефферсон, Энциклопедия сварки Джефферсона (Майами: Американское общество сварки, 1997).

- Уильям Галвери-младший и Фрэнк Марлоу, Основы сварки: вопросы и ответы (Нью-Йорк: Industrial Press Inc., 2001).

Теперь перейдем к колонке этого выпуска о свариваемости.

Свариваемость? Что это должно с этим делать?

Ненавижу этот вопрос. Я обычно слышу это после того, как объясняю Джо Хотроду, почему он не должен строить свой качающийся рычаг, опоры двигателя или рычаги A из высокотехнологичного сплава за высокие деньги, который его зять «позаимствовал» на работе.И все это связано со свариваемостью.

Свариваемость — непростой вопрос. Согласно Американскому сварочному обществу, свариваемость определяется как «способность материала свариваться в заданных условиях производства в конкретную, подходящим образом спроектированную структуру и удовлетворительно работать в предполагаемых условиях эксплуатации».

Исходя из этого определения, свариваемость металла может во многом зависеть от способности сварщика следовать указаниям. Например, свариваемость стали ASTM A514 является удовлетворительной, если соблюдается надлежащая процедура.Это включает предварительный нагрев основного металла с использованием процедуры сварки с низким содержанием водорода и недопущение превышения допустимого тепловложения.

Очевидно, что дизайн и применение будут влиять на характеристики конструкции, и они не имеют прямого отношения к свариваемости. Но параметры процедуры есть. А что напрямую влияет на процедуру сварки? Химический состав основного металла , который также является основным фактором, влияющим на свариваемость.

У каждого свариваемого металла есть пределы процедуры: диапазон, в котором должна оставаться процедура сварки.Пределы могут применяться, например, к подводимому теплу, воздействию водорода или требованиям к предварительному или последующему нагреву. Пределы — это почти как набор правил для успешной сварки данного металла. Оставайтесь в этих пределах — следуйте правилам — и ваш сварной шов сделает свою работу. Выйдите за эти пределы, и у вас, вероятно, возникнут проблемы. .

Так что же обеспечивает хорошую свариваемость металла? Широкий диапазон лимитов. Поэтому, если пределы металла небольшие или узкие, он плохо сваривается. И когда диапазон чрезвычайно мал или пределы чрезвычайно узки, металл часто считается несвариваемым, хотя в некоторых отраслях промышленности этот же несвариваемый металл может свариваться каждый день.Конечно, он сварен под строгим контролем, строгим контролем, тщательными процедурами проверки и очень узким диапазоном приемки.

И если вы задаетесь вопросом, почему они прошли через все это, обычно это происходит потому, что сварка — это либо единственный, либо, по крайней мере, лучший и наиболее экономичный способ удовлетворить потребности конечного продукта.

Так как же узнать, как правильно обращаться с несвариваемым металлом или металлом с плохой свариваемостью? Как правило, если разработчик или инженер не указывает процедуру в спецификации процедуры сварки (WPS), лучше всего проконсультироваться с поставщиком.Есть также ряд книг и других публикаций, которые могут указать вам правильное направление. Или вы можете связаться с организацией, разработавшей стандарт для этого материала.

В следующей паре столбцов будет рассматриваться свариваемость некоторых распространенных и не очень распространенных основных металлов, включая различные стали, алюминиевые и магниевые сплавы, титановые сплавы и сплавы на основе никеля.

Свариваемость плоских углеродистых сталей

К счастью для большинства из нас, несвариваемые или плохо свариваемые материалы являются скорее исключением, чем правилом.Однако некоторые простые углеродистые стали могут иметь плохую свариваемость, поскольку с увеличением содержания углерода свариваемость снижается.

Коммерческая стальобычно классифицируется как , низколегированная , низколегированная или высоколегированная . Обычные углеродистые стали могут быть дополнительно классифицированы как низкоуглеродистые , средние или высокие углеродистые.

Большинство простых углеродистых сталей — это преимущественно железо с минимальным содержанием кремния, марганца, серы и фосфора.Они также обычно содержат менее 1 процента углерода. Да, некоторые другие сплавы и остаточные элементы могут иметь небольшое влияние на свариваемость, но по большей части на свариваемость простой углеродистой стали больше всего влияет содержание углерода.

Низкоуглеродистые стали обладают отличной свариваемостью; среднеуглеродистые стали обладают хорошей свариваемостью; а высокоуглеродистые стали плохо свариваются. Когда вы рассматриваете свариваемость, помните, что это означает и что влияет на эту систему классификации.Речь идет о том, насколько широки процедурные ограничения, сколько у вас есть места, чтобы колебаться в этих пределах и при этом производить качественный сварной шов. Чем уже пределы, тем ниже свариваемость.

Кроме того, будьте осторожны, чтобы не путать низкоуглеродистую сталь с низколегированной сталью . Низкое содержание углерода означает отличную свариваемость. С другой стороны, низколегированный сплав может иметь свариваемость от хорошей до отличной, а может и не иметь. Все зависит от добавленных сплавов.

В то время как большинство низколегированных сталей имеют менее 0.25 процентов углерода и часто менее 0,15 процента, в них действительно добавлены другие сплавы для повышения их прочности при комнатной температуре, а также множество других характеристик, таких как ударная вязкость и даже коррозионная стойкость.

Сплавы, наиболее часто добавляемые в низкоуглеродистые стали, — это никель, хром, молибден, марганец и кремний. Эти элементы также влияют на реакцию стали на термическую обработку и увеличивают ее склонность к растрескиванию во время или после сварки. Следовательно, обычно необходим процесс сварки с низким содержанием водорода, а также может потребоваться предварительный нагрев.Калькуляторы предварительного нагрева или уравнение, приведенное в журнале Metallurgy Matters, июль / август 2004 г., стр. 38, поможет вам определить, какие параметры требуются.

В следующий раз мы продолжим обсуждение низколегированных сталей и рассмотрим несколько конкретных коммерческих сплавов.

Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

Но применение термообработки, не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 — Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-2013; стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т; 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72

Но применение термообработки, не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 — Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-2013; стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т; 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72 Ограниченной свариваемостью обладают стали Ст6пс. Ст6сп по ГОСТ 380-94; стали 40; 45; 50 по ГОСТ 1050-2013; стали 30ХМ; 30ХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72.

Ограниченной свариваемостью обладают стали Ст6пс. Ст6сп по ГОСТ 380-94; стали 40; 45; 50 по ГОСТ 1050-2013; стали 30ХМ; 30ХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72.

Сваривают в один проход без разрывов с постоянным подогревом более 200 °С.

Сваривают в один проход без разрывов с постоянным подогревом более 200 °С. 09Г2. 14Г2 и им подобные

09Г2. 14Г2 и им подобные