Как сделать станок для холодной ковки своими руками

Изготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь изготовить что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким людям и просто для души.

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора. Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома.

Плюсы холодной ковки

Необходимые инструменты для холодной ковки.

При холодном способе ковки основные рабочие процессы – гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

Оборудование рабочего места кузнеца.

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель – кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

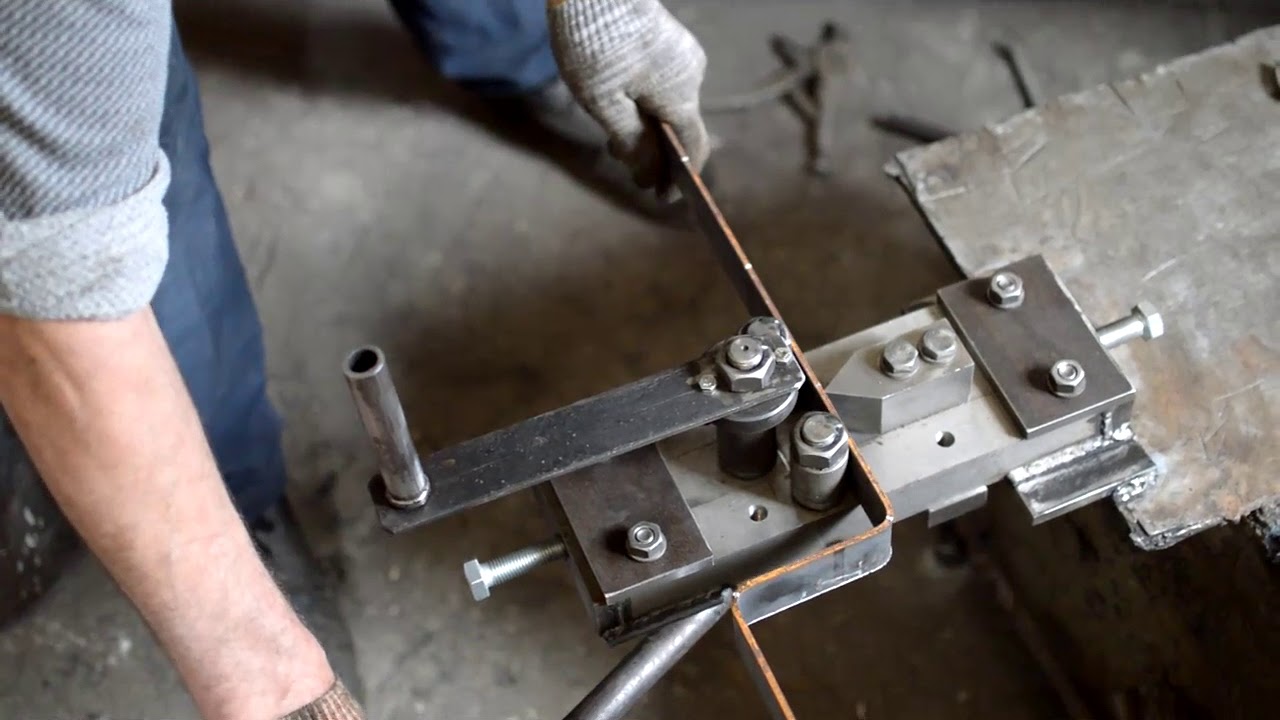

- гнутик;

- фонарик;

- глобус.

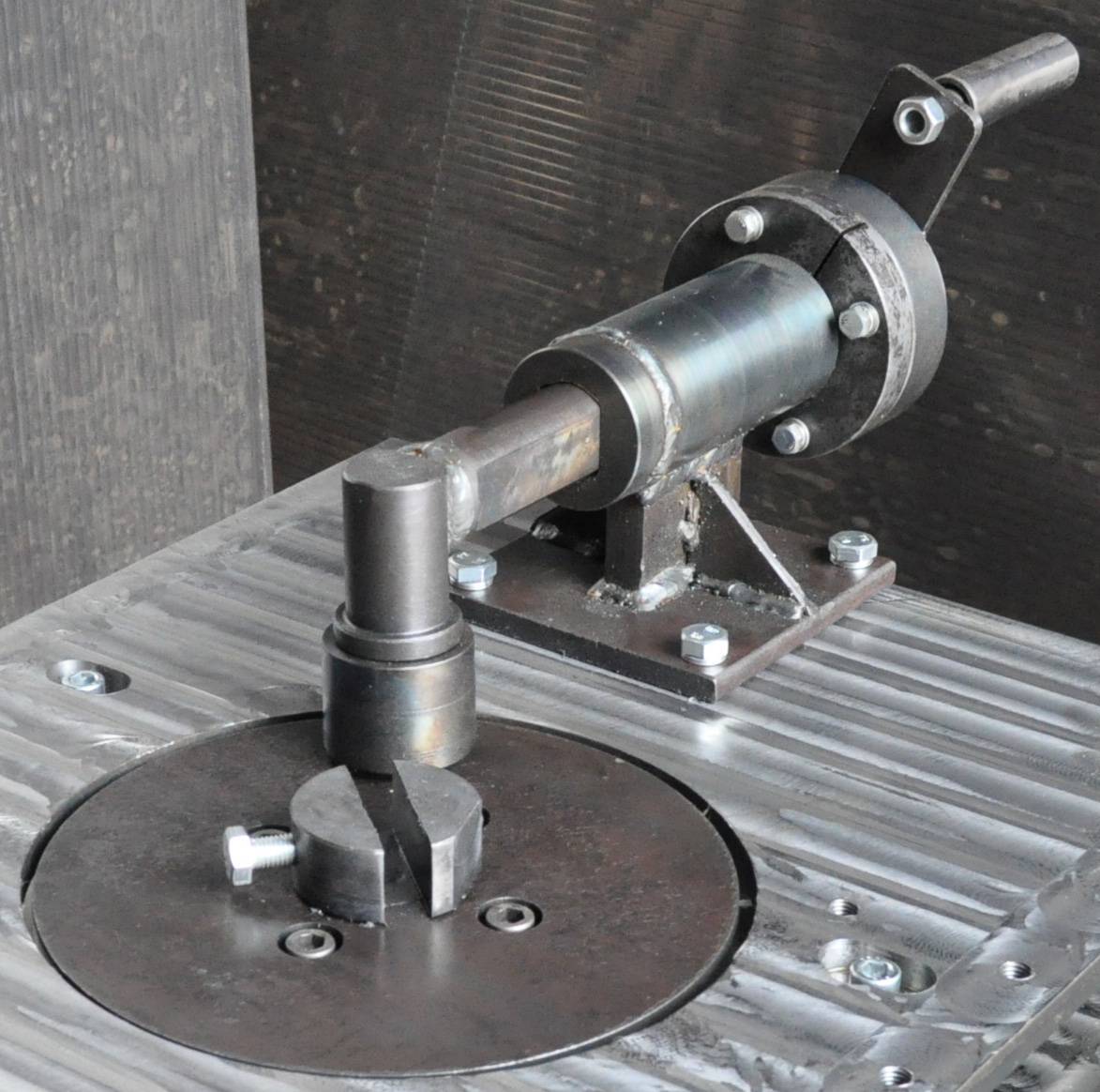

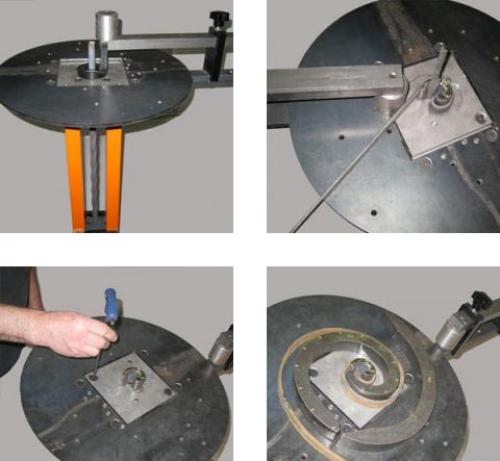

Самодельный станок улитка.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

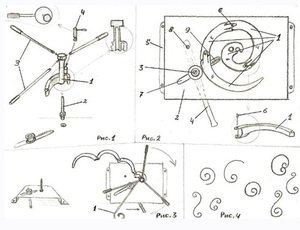

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

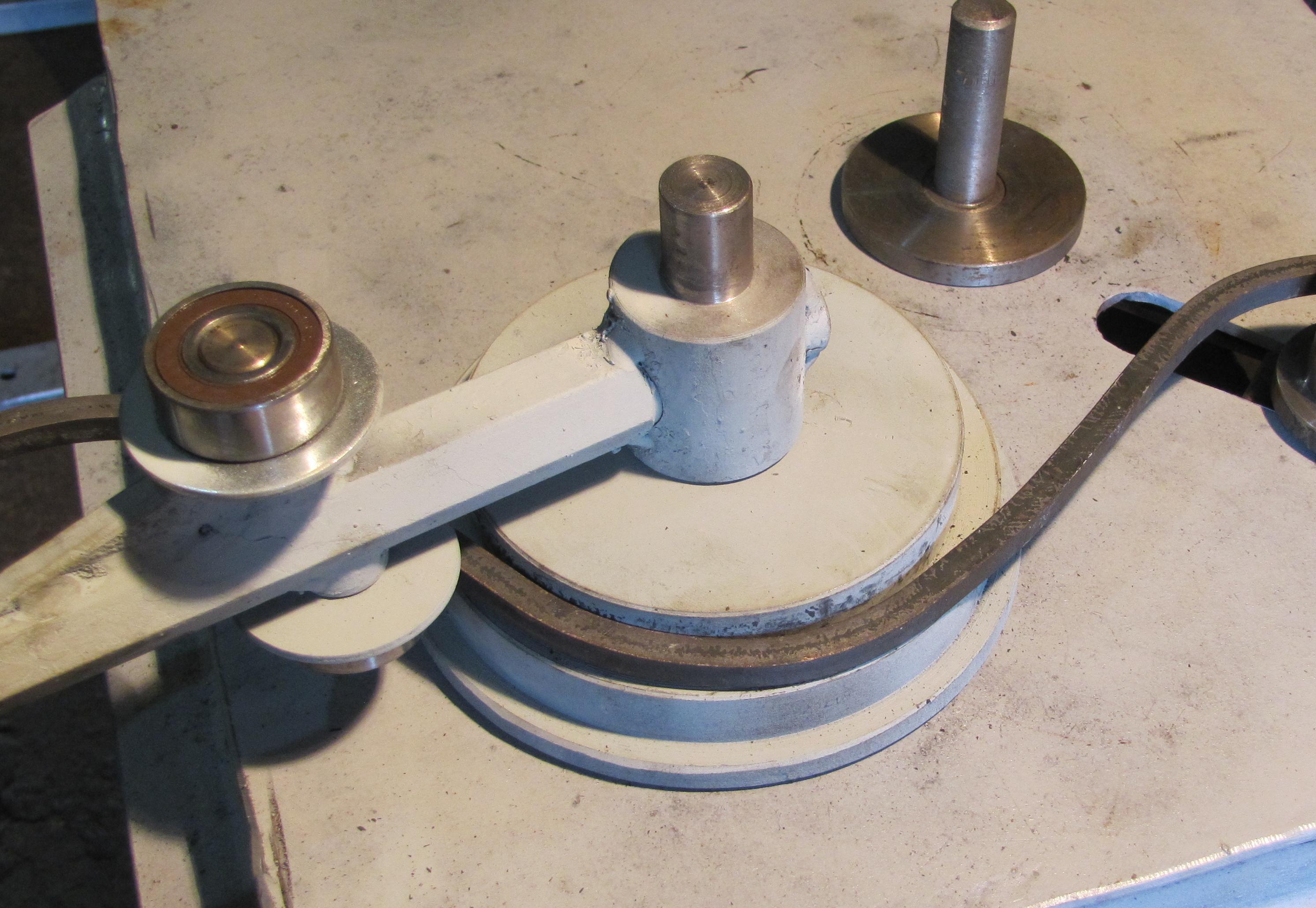

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка – два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном – 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

Схема гибки металла на оправке.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности.

Виды ковки.

Нелишним будет предусмотреть выполнение на станке основных типов работ – закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

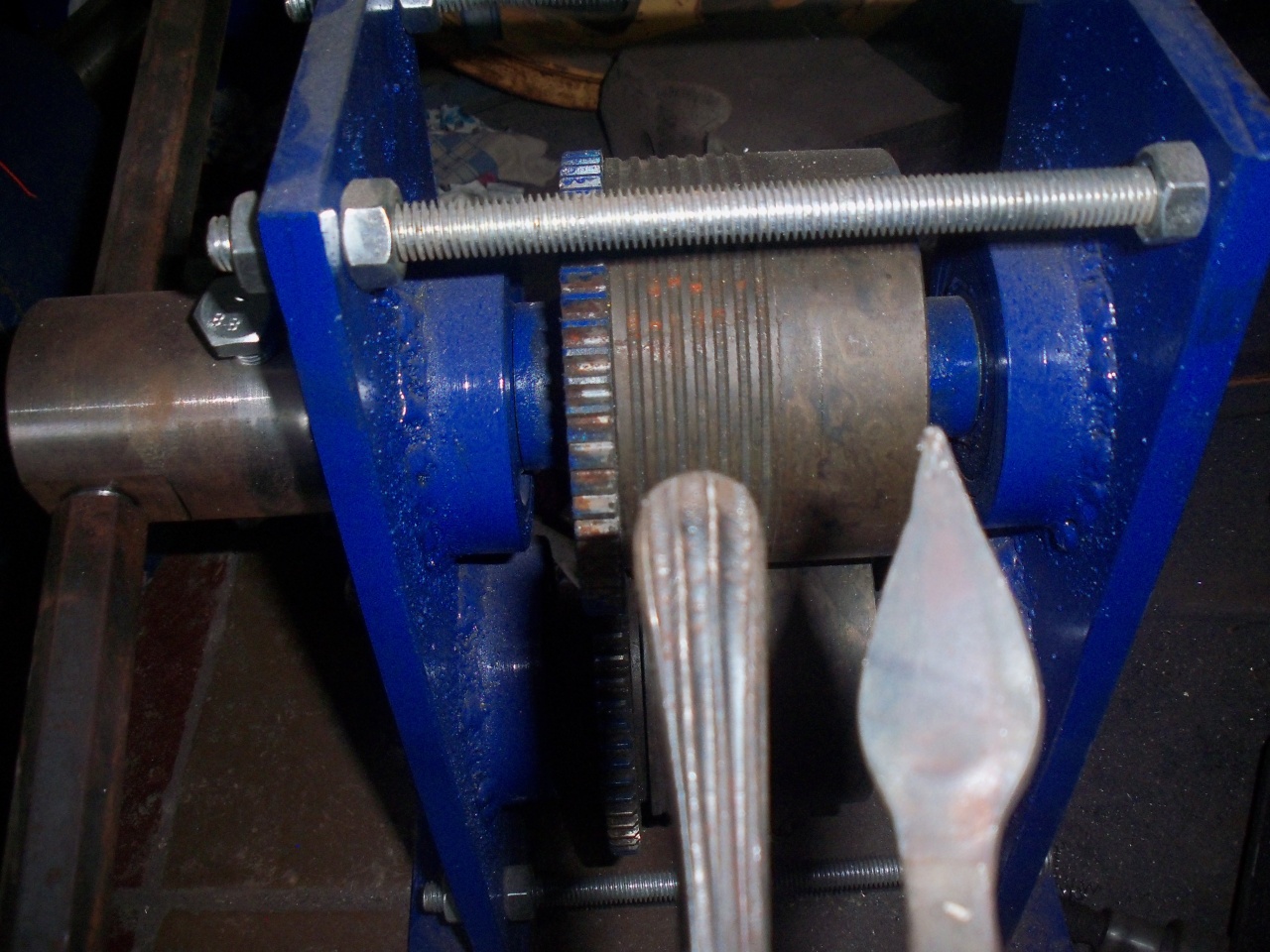

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Вернуться к оглавлению

Станок для ковки «Улитка»

При помощи данного устройства домашние умельцы способны выполнять разнообразные спирали и кольца, волны, завитушки. Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Перед тем как сооружать любые устройства, станки для художественной ковки или просто ручные инструменты, необходимо выполнение эскизов, шаблонов, графических изображений будущего изделия. Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Чтобы точнее получилась разметка, удобнее использовать миллиметровую бумагу. Начертите на ней спираль, у которой должен постепенно увеличиваться радиус витков. Между ними должно соблюдаться одинаковое расстояние. Следует заметить, что такое условие надо выполнять лишь в случаях, когда требуется симметричность узоров, поскольку понятие художественной ценности для каждого человека индивидуально. Это касается и количества витков – их обычно не больше 4 шт.

Заранее учитывайте и то, каковы будут заготовки, с которым предстоит работать. Шаг между витками сделать надо так, чтобы он слегка превышал диаметр железных прутьев, в противном случае очень сложно будет вынимать из станка готовую деталь, не повредив ее форму.

Для рабочей поверхности понадобится листовое железо. Толщины в 4 мм будет достаточно. Определение линейных размеров осуществляется на основании габаритов будущих изделий. Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы обеспечить полноценный рабочий процесс, понадобится выполнить хорошую фиксацию для одного конца заготовки. Здесь пригодится кусок прута, равный ширине полос. Для укрепления рабочей площадки можно использовать верстак. Иногда в качестве стойки применяют отрезок толстостенной трубы, при этом надо следить, чтобы укрепленная так конструкция не помешала другому виду работ. Для этого можно выбрать вариант, при котором вся сборка закрепляется в тисках. Главное – обеспечить как можно большую надежность фиксации, поскольку при холодной ковке физические усилия будут прилагаться немалые.

Вернуться к оглавлению

Сборка устройства

Только после того, как готовы все элементы, можно начинать собирать аппарат. Для того чтобы собрать любой станок для художественной ковки, существует много вариантов. Можно его сделать сплошным, монолитным или разборным. При выборе монолитного устройства части «Улитки» или устройство целиком приваривают к площадке.

Можно его сделать сплошным, монолитным или разборным. При выборе монолитного устройства части «Улитки» или устройство целиком приваривают к площадке.

По всей длине устройства можно приварить небольшие куски прутков с шагом в 4-5 см, в рабочей площадке для них надо просверлить специальные отверстия. Не забывайте как следует закреплять концы деталей, которые будете изгибать.

Особенно популярной холодная ковка является среди новичков в кузнечном деле. Для выполнения изделий данным способом не потребуется ни хорошо оборудованного помещения (можно обойтись простым сараем или гаражом), ни обладания особыми навыками, не нужны специфические знания о поведении металлов при том или ином воздействии. Что касается оборудования, то все нужные инструменты и даже станки возможно самостоятельно изготавливать в домашних условиях.

Как украсить дом такими изделиями читайте на сайте https://moidomiks.ru

Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 4304Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру.

Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое. К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка. Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

Суть процесса изготовления

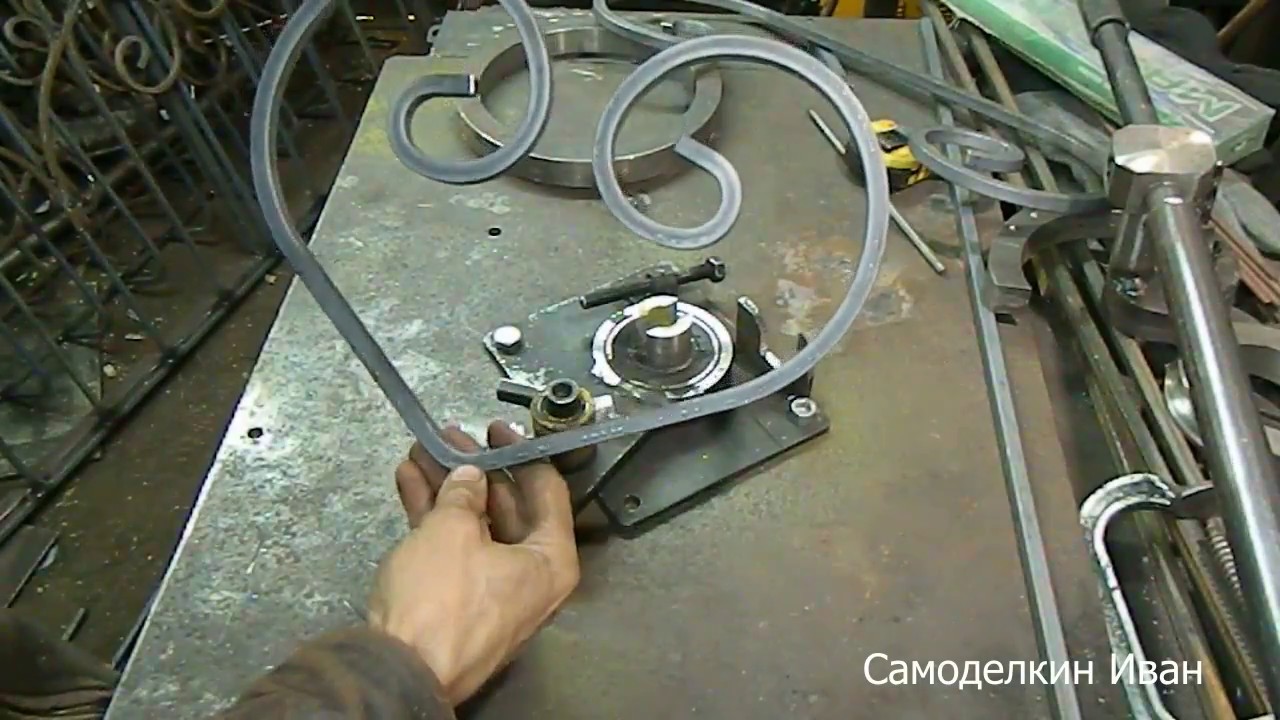

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

Следующая простая приспособа будет использована для изготовления «фонарика». Также я нашел несколько шток диаметром 22 мм (от чего-то) парочку фланцев.

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм. На другой стороне одеваем фланец с ручками. Затем крутим наш оборот в любую сторону, потом снимаем фаланец. После снятия получится следующее.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

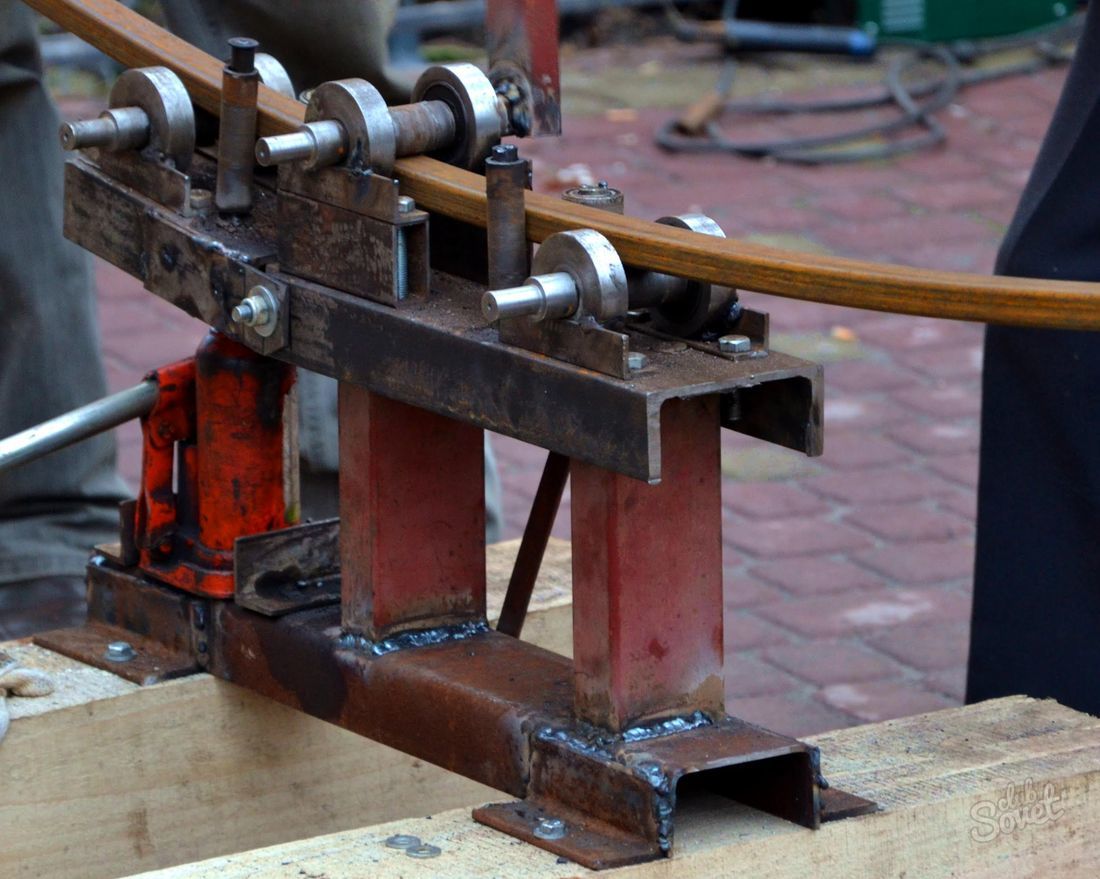

Для того чтобы изготовить колеса – надо специальный профилегиб.

Велосипеда мне показалось мало, поэтому решил и сделал карету.

Вот и получились у меня следующие изделия. Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Станок для холодной ковки Декор-1

Станок Декор-1 предназначен для холодной ковки.

Устанавливаются:

Станок предназначен для холодной ковки и гибки основных элементов кованых изделий из металлопроката квадратного и круглого сечения толщиной от 6 до 20 мм, полосы от 2х10 до 10х40 мм, профильной трубы max 60х60х4 мм.

Возможности Декор-1:

Узнать ценуУзнать цену

Оставьте свои данные и мы дадим вам ответ максимально быстро.Внимание акция!!!

Если вы хотите экономить

покупая по самой низкой цене

Пришлите счет

который собираетесь платить

и мы сделаем вам встречное предложение

на более выгодных условиях.

То есть дешевле!!!

Сэкономим ваше время.

Подберем оптимальный вариант.

Позвоните нам:

Звонок по РФ бесплатный

Базовая комплектация

Артикул / Название

Что делает / Описание

Заготовка

Цена

МКБ

На малом кузнечном блоке выполняются все основные операции холодной художественной ковки.

Привод-Д1

РВ 1/1

Эксцентриковые вальцы РВ 1/1

круг, квадрат: 6-20 мм,

фасонная труба: до 20*20 мм.

У

Штамп «Улитка» — универсальная У

круг, квадрат: 6-16 мм.

Б-114

Барабаны для навивки колец Б-114

Изготавливает элемент «кольцо» D = 114 мм. |

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

Приспособления для МКБ

П1

Комплект приспособлений для изготовления элемента «торсион»

Предназначен для продольного скручивания квадрата, полосы в «Торсион». |

Квадрат 6*6, 8*8, 10*10, 12*12, 14*14, 16.*16, 20*20 мм

П2

Приспособление для «корзинки»

Комплект приспособлений для изготовления элемента «корзинка». |

Квадрат 6*6, 8*8, 10*10 мм.

НВ

Навесные вальцы.

Навесные вальцы предназначены для изготовления колец и дуг из проката квадратного и круглого сечения, профильной и круглой трубы. |

Квадрат: до 20*20 мм.

Круг, круглая труба: до 20 мм.

Профильная труба: до 40*40 мм.

Приспособления для изготовления хомутов

ХП-20

Ролики для изготовления хомутной полосы

Ролики накатывают рисунок на полосу. |

ПДХ

Приспособление ПДХ

На приспособлении из полосы изготавливаются хомуты, которые используются для закрытия мест сварки в изделиях. |

Приспособления для завитков

П-ОЗ

Приспособление обратный загиб

Предназначено для предварительной подготовки заготовки перед изготовлением элемента «обратный загиб» из металлопроката квадратного и круглого сечения от 6 мм до 16 мм. |

круг, квадрат: 6-16 мм.

УДЛ

Приспособление для догибания лапки

Приспособление для догибания лапки элемента «доллар». |

круг, квадрат: 6-16 мм.

Штамп «Улитка» с нераскатанным окончанием

УБЛ

Штамп «Улитка» – УБЛ

Предназначен для изготовления элементов «доллар»,»бублик»,»запятая» без оттяжки лапки. |

круг, квадрат: 6-12 мм,

проф. труба: 15*15, 20*20 мм.

Штампы «Улитка» с раскатанным окончанием

Предназначен для изготовления элемента «доллар»,»бублик»,»запятая».

Предварительные работы: необходимо раскатать кованое окончание. Воспользуйтесь эксцентриковыми вальцами на блоке МКБ, УКГБ или КРБ.

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

У

Штамп «Улитка» Универсальная

Предназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

М0

Штамп «Улитка» — М0

Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,

проф. труба: 15*15, 20*20 мм.

М1

Штамп «Улитка» — М1

Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм

проф. труба: 15*15, 20*20 мм.

М2

Штамп «Улитка» — М2

Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б1

Штамп «Улитка» — Б1

Внутренний размер завитка 167*181 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б2

Штамп «Улитка» — Б2

Внутренний размер завитка 200*203 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Штампы «Улитка» с окончанием «обратный загиб»

Для получения элементов «доллар»,»бублик» ,»запятая» с окончанием «обратный загиб» необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-1

Штамп «Улитка» – ОЗ-1

Чтобы работать на ОЗ-1 нужно сделать предварительный загиб на любой стандартной улитке (к ним относятся Д1У, М1, М2, Б1). |

круг, квадрат: 6-16 мм.

ОЗ-2

Штамп «Улитка» – ОЗ-2

Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп «Улитка» – ОЗ-3

Заранее подготовить загиб на приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп «Улитка» – ОЗ-4

Необходима предварительная подготовка загиба на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп «Улитка» – ОЗ-5

Заготовку необходимо подготовить на П-ОЗ. |

круг, квадрат: 6-16 мм.

Штампы «Улитка» с окончанием «плотный завиток»

На штампах можно изготовить различные конфигурации элементов «доллар», «бублик» ,»запятая». Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-1

Штамп «Улитка» – ПЗ-1

Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

ПЗ-2

Штамп «Улитка» – ПЗ-2

Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

Барабаны для навивки колецОснастка устанавливается на блоки МКБ или УКГБ. Каждая модель навивает кольца определенного диаметра. |

Б-50

Предназначен для изготовления элемента «кольцо»

диаметром 50 мм.

Б-70

Изготавливает элемент «кольцо» D = 70 мм.

Б-90

Изготавливает элемент «кольцо» D = 90 мм.

Б-114

Изготавливает элемент «кольцо» D = 114 мм.

Ролики для усиления профиля трубы

| ПТ-10 | Ролики в работе | Накатывает канавку, усиливая профиль трубы. | Профильная труба | |

| ПТ-15 | Профильная труба | |||

| ПТ-20 | Профильная труба | |||

| ПТ-25 | Профильная труба |

Эксцентриковые вальцы

Эксцентриковые вальцы предназначены для получения кованых окончаний (оттяжки лапок).

Установка на блоки МКБ и УКГБ. Не требуют перевальцовки.

Комплектация: Вальцы устанавливаются в паре: верхний и нижний.

РВ 1/2

Двойная «Гусиная лапка»

С помощью вальцов можно изготавливать по два кованых окончания «гусиная лапка» за одну операцию. |

круг, квадрат, фасонная труба: 6-20мм.

РВ 2/1

«Лепесток»

Изготовление кованого окончания «лепесток» и еще три вида окончаний: пика, гладкая лапка, купольная пика |

РВ 2/2

Двойной «Лепесток»

РВ-4

«Гусиная лапка/Лепесток»

РВ 3/1

«Лилия»

РВ 3/2

«Лилия двойная»

РВ 5

«Лилия/Гусиная лапка»

РВ 6

«Лилия/Лепесток»

Горны

Горн используется для нагрева заготовок при выполнении операций по оттяжке декоративных окончаний: “лапок”, “пик”, “лепестков”. Горн работает на газе пропане.

Горн работает на газе пропане.

К горну можно подключить компрессор с воздухом для более быстрого нагрева.

Технические характеристики:

Применяемое топливо: Пропан / природный газ.

Рабочее давление газа: 0,05-0,15 Мпа.

Рабочее давление сжатого воздуха: 0,15-0,2 Мпа.

Мах. температура нагрева заготовок: 1000 С.

Габаритные размеры: 246х246х286 мм.

Масса: 25 кг.

Д1-3

Газовый горн тупиковый

Предназначен для нагрева заготовки перед формовкой окончания. |

Д1-3/1

Газовый горн сквозного типа

Предназначен для нагрева середины заготовки и ее окончания перед формовкой окончания. |

Д1-3/2

Газовый горн сквозной с двумя горелками

Предназначен для нагрева заготовки перед формовкой. |

Технические характеристики Декор-1

| Мощность электродвигателя: | 3,0 кВТ. |

| Ток питания сети: | 380 В, 50 Гц, переменный, «трехфазный» (220V — под заказ). |

| Частота вращения рабочих валов: | 8,5 об/мин. |

| Направление вращения: | реверсивное. |

| Габаритные размеры: | 960х816х950мм. |

| Масса: | 287 кг. |

Особенности создания элементов холодной ковки, сборка станка, чертежи

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

| Нужно восстановить непригодные ролики? Применяйте NEWELD методику высокопрочной наплавки! Оперативно, прочно, качественно. Узнайте по телефону 7(343) 302-10-27. |

- вытяжка,

- кручение,

- гнутье.

Вытяжка

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25?40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.~

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Универсальное приспособление для холодной ковки

В этом видео мастер показал универсальный станок для холодной гибки. Он очень простенький. Сделан из доступных материалов. Но очень эффективные. На нём можно гнуть разные углы, разные диаметры заготовок, фигуры. На видео показаны далеко не все возможности, но после просмотра станет понятно, насколько может быть полезен это совершенное приспособление.

Станок Самоделкина Ивана для холодной ковки

Показываю самодельный универсальный станок для холодной ковки своими руками. Станок для ковки имеет преимущества в гибке металла.

Обсуждение

Саша Джус

7 месяцев назад

Отличный станок! Себе захотел такой сделать, но вот хотелось чертижи увидеть, что куда и на каком расстоянии приваривается и прокручивается если можно пришлите буду очень благодарен!

Самодельный станок для холодной ковки

youtube.com/embed/CR8e2hToK_w» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Обсуждение

Сергей Дубатолов

2 месяца назад

Здравствуйте. Сделал станок по вашему видео осенью прошлого года. Накрутил уже много чего, спасибо за идеи. На счёт резьбы (может вы не знали) М12 основной шаг 1,75 сверлить нужно 10,25 а дрелью вообще можно на 10 (всё равно разобьёт). У вас резьба получилась слабая, немного не рассчитаете с усилием и её вытянет.

Сергей Мазало

1 месяц назад

Евгений, добрый день! Сейчас делаю себе такой же станок, по Вашему видео. И остановился на моменте изготовления кондуктора для завитков. Вопрос вот в чем: Вы, на видео, располагаете заготовку улитки на пластине не строго по центру, а как бы ближе к одному из краев пластины. Этот сдвиг удитки не скажется потом на работе станка? С уважением!

Сергей Удалов

1 месяц назад

Без преувеличения, первый видос, где всё по делу! Четко, понятно и главное, без воды. А то сопли жуют по часу, лишь бы время протянуть. Молодец! Респект, уважение и успехов!

Молодец! Респект, уважение и успехов!

Павел Щебельников

2 месяца назад

Спасибо большое за пояснение, и что вы поделились с людьми!!! Осенью собирал подобный, только на двух подшипниках, рассчитывая на работу и 12 мм квадратом!

Алексей Логвиненко

2 месяца назад

Я стал делать станок как увидел здесь на канале. Раньше работал поваром на судне. Так вот, как я готовил: сначала решаю готовить борщ, а в процессе решаю и варю суп-харчо. Тут получилось точно так же. Пытаюсь скопировать идею этого станка, но в процессе изготовления получается совсем не похожая конструкция. Получилось на двух подшипниках (на одном его почему-то вывернуло), в общем очень похоже на мясорубку.

Вот собрался сегодня делать приблуду к станку для скручивания торсиона. Буду пробовать как тут показано. Надеюсь, что в процессе не изобрету что-то новое. Ибо всё новое – это забытое старое.

Самодельный станок для холодной ковки своими руками: фото изготовления

Самодельный ручной станок для холодной ковки своими руками: фото пошагового изготовления приспособления.

Всем привет! На этот раз мы изготовим простое приспособление с помощью которого можно легко выгибать прут и арматуру, делать декоративные элементы из металла по сути это будет станок для холодной ковки сделанный своими руками.

Для изготовления самоделки нам понадобится:

- Подшипник.

- Уголок — 60 мм.

- Уголок — 40 мм.

- Пруток.

- Подшипник от помпы (необязательно).

От металлического прута отрезаем кусок длинной 70 мм, автор использовал шток от амортизатора.

Берём 60-й уголок и отрезаем две заготовки длинной по 15 сантиметров.

Затем на вырезанных заготовках закругляем края как показано на фото.

Берём 40-й профиль длинной 25 см, на одном угле вырезаем вот такой проём.

В результате получились вот такие запчасти для изготовления станка холодной ковки.

Две детали сделанные из 60 уголка, свариваем между собой.

Привариваем стержень к заготовке.

К наружной части подшипника привариваем рычаг из прута и подшипник от помпы (вместо него можно приварить металлический стержень).

К стержню заготовки, привариваем подшипник внутренней частью.

К стержню и подшипнику нужно приварить заготовку из 40-го уголка.

В результате у нас получился самодельный станок для холодной ковки, довольно нужное приспособления для работы с металлом. Закрепляем станок в тисках и пользуемся.

Рекомендуем посмотреть видео автора, где показан процесс изготовления самодельного станка для холодной ковки и его испытания.

Автор самоделки: TEXaS TV.

Инструменты, оборудование и запасные части для ковки металла

Ковка — это процесс горячей или холодной деформации металла, используемый для производства металлических деталей, где прочность имеет первостепенное значение, например, шатуны двигателя и ручной инструмент. Сам процесс включает использование сжимающих усилий для формования и деформации металла в желаемую форму. Для большинства применений ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно пластичным для работы, хотя также выполняется холодная и теплая ковка.

Сам процесс включает использование сжимающих усилий для формования и деформации металла в желаемую форму. Для большинства применений ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно пластичным для работы, хотя также выполняется холодная и теплая ковка.

Кузница, которую иногда называют подом, представляет собой компонент, который нагревает металл перед формовкой. В самом фундаментальном виде ковку можно понять как изготовление подков. Кузнец нагревает металл в очаге, затем ударяет его молотком по наковальне, чтобы сплющить его, выгнуть, проткнуть и вообще придать ему форму, многократно нагревая металл для сохранения пластичности. Маленькие кузницы, работающие на газе, доступны для кузнецов, хотя многие кузнецы предпочитают строить свои собственные.

Современная промышленная поковка основана на сложном, тяжелом оборудовании, способном производить как мелкие точные детали, так и большие детали весом в несколько тонн. Как и в случае отливок и сварных деталей, многие поковки обрабатываются на станке после того, как они были изготовлены для достижения их окончательной формы. В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современного кузнечного производства, в том числе:

В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современного кузнечного производства, в том числе:

- Молоты ковочные

- Прессы ковочные

- Плашки ковочные

Наковальни

Наковальня — это большая металлическая пластина, обычно сделанная из стали, которая служит верстаком для кузнеца или автоматического молотка.Металл помещается на наковальню, где ему забивают правильную форму. Наковальни традиционно имеют плоскую поверхность для удара, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти крепкое отверстие и пробивное отверстие — оно служит квадратным гнездом для вставки хвостовика выносливого, сменного инструмента различных форм, используемых для отрезания, гибки и т. Д. зазор для пробивки отверстий в металле.

Долота

Зубила режут материалы, раскалывающие металл.Они традиционно изготавливаются из высокоуглеродистой стали и имеют длинное восьмиугольное поперечное сечение с заостренной режущей кромкой на одном конце. Есть два типа долот — горячие и холодные. Стамески для холодной штамповки обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. С другой стороны, горячее долото помогает в процессах горячей штамповки. Долота традиционно применяются при ручной ковке.

Есть два типа долот — горячие и холодные. Стамески для холодной штамповки обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. С другой стороны, горячее долото помогает в процессах горячей штамповки. Долота традиционно применяются при ручной ковке.

Ключи

Клещи для транспортировки нагретого металла от кузницы до наковальни.Доступно множество различных форм ключей для обеспечения надлежащего захвата различных металлических форм и размеров.

Фуллерс

Формовочные инструменты, которые создают канавки или углубления в процессе ковки, известны как долыки. Фуллеры также помогают скруглить углы и растянуть металл. Традиционно используемые попарно, долыки работают за счет размещения одного под металлом, а другого сверху. Это позволяет одновременно производить вдавливание обеих сторон металлической детали.

Ковочные молотки

Различные процессы ковки подходят для различных областей применения — такие варианты, как горячая ковка, холодная ковка, ковка в закрытых штампах, штамповочная штамповка и штамповка, являются лишь несколькими примерами. Многие из этих процессов ковки требуют использования молотка для сжатия и придания металлу формы. Ковочные молотки различаются по форме, размеру и материалу в зависимости от конкретного применения, но все промышленные молотки обычно прикладывают силу с помощью большого плунжера. Два основных типа молотков:

Многие из этих процессов ковки требуют использования молотка для сжатия и придания металлу формы. Ковочные молотки различаются по форме, размеру и материалу в зависимости от конкретного применения, но все промышленные молотки обычно прикладывают силу с помощью большого плунжера. Два основных типа молотков:

- Отбойные молотки : Гравитация позволяет тяжелому гидроцилиндру упасть на металл.

- Силовые молотки : Молот приводится в движение сжатым воздухом, гидравликой или электричеством.

Молоты способны наносить ударные удары с силой до 50 000 фунтов.в их самых больших воплощениях, также доступны блоки меньшей мощности. Для увеличения усилия ковки кузнецы обращаются к прессам.

Ковочные прессы

Ковочный пресс создает силу за счет механической или гидравлической энергии, не полагаясь на вес молотка и помощь силы тяжести для придания металлу желаемой формы. В то время как молотки формируют локализованную часть металла, кузнечный пресс может выковать все изделие сразу в процессе, известном как ковка в закрытых штампах. Ковочные прессы также дублируют действие молотков в процессе открытой штамповки. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные прессы называются высадочными. К двум типам кузнечных прессов относятся:

Ковочные прессы также дублируют действие молотков в процессе открытой штамповки. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные прессы называются высадочными. К двум типам кузнечных прессов относятся:

- Механический ковочный пресс : Механическое устройство (часто кривошип) приводит в движение маховик с приводом от двигателя, прижимая поршень к металлу. Механические прессы не подходят для ковки больших или сложных изделий, но полезны там, где требуются простые эффекты формования.Они способны производить усилие до 20 000 тонн.

- Гидравлический ковочный пресс : Жидкость под высоким давлением, приводимая в движение гидравлическими насосами, прижимает плунжер к металлу. Гидравлические прессы могут обеспечивать более высокие усилия, чем механические, и иногда предпочтительны для приложений, которые создают большие или сложные компоненты. Для кузнечных операций доступны небольшие гидравлические прессы с усилием от 10 тонн, и с этого момента они становятся все более мощными, причем некоторые очень большие прессы работают с диапазоном усилий от 50 000 тонн и выше.

Плашки ковочные

Ковочные прессы, используемые для ковки в закрытых штампах, требуют штамповки для правильного формования металла. Плашки действуют как формы, в которые запрессовывают горячий ковкий металл. Поскольку штампы уникальны для каждого проекта ковки, они дороги и могут привести к высоким затратам на настройку перед ковкой — штамповка с использованием штампов лучше всего подходит для средних и крупных производственных серий. Существует два основных типа штампов:

.- Открытая матрица : Открытые матрицы похожи на кузнечный молот и наковальню и обычно доступны в формах, которые позволяют выполнять определенные задачи, такие как квадрат.Они не полностью покрывают металл, обеспечивая свободный поток везде, кроме места встречи металла с матрицей. Поковка в открытых штампах — хороший выбор для обработки металлов на заказ, поскольку ее можно использовать для производства всего лишь одной поковки. Это также полезно при ковке очень больших деталей.

Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие большие поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца создавать желаемые формы.Помимо изготовления ступенчатых валов, колец и цилиндрических полостей, открытая штамповка часто используется для изготовления полусферических концов сосудов высокого давления.

Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие большие поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца создавать желаемые формы.Помимо изготовления ступенчатых валов, колец и цилиндрических полостей, открытая штамповка часто используется для изготовления полусферических концов сосудов высокого давления. - Закрытая матрица : Здесь металл полностью закрыт. Когда молоток или пресс толкает металл, металл течет и заполняет полость или полости матрицы. Как правило, предварительно кованая деталь будет иметь некоторое сходство с окончательной штамповкой перед тем, как она будет помещена в штамп, предварительно сформированная серией так называемых блокирующих штампов.

Сводка

В данной статье кратко рассматриваются инструменты и оборудование для ковки металла. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники. Более подробную информацию о кузнечном и кузнечном оборудовании можно найти на сайте Ассоциации кузнечной промышленности.

Более подробную информацию о кузнечном и кузнечном оборудовании можно найти на сайте Ассоциации кузнечной промышленности.

Прочие изделия из металла

Больше от Custom Manufacturing & Fabricating

Ковка, литье и обработка с ЧПУ

Ковка, литье и обработка с ЧПУКовка, литье и обработка с ЧПУ

Ковка

Чтобы что-то выковать, вы делаете форму из очень хорошей стали.Вы помещаете металлическую пластину, которую хотите выковать, между двумя половинками формы, и сжимаете форму. ЖЕСТКИЙ! Как и многие десятки (а для крупных вещей — сотни) тонн, из пресса, который может перевесить ваш дом. (Подвижная половина формы называется «инструментом»; неподвижная половина называется «штампом».)

Металл течет, как зубная паста, и когда вы открываете форму, вы получаете свою часть. Немного отделки, и он готов к использованию. Это дорогостоящий процесс в настройке (формы очень дороги в изготовлении, а пресс, хотя и довольно прост, но огромен и стоит соответственно), но если вы делаете много чего, это может быть довольно дешево. Кусок металла может быть холодным (по стандартам металла, 1/3 его точки плавления) или горячим (около точки плавления, это единственный вариант, если вы хотите ковать железо).

Кусок металла может быть холодным (по стандартам металла, 1/3 его точки плавления) или горячим (около точки плавления, это единственный вариант, если вы хотите ковать железо).

Другими распространенными процессами являются литье (заливка жидкого металла в форму) и обработка с ЧПУ (компьютерное числовое управление).

Самый сильный результат обычно дает ковка. По мере охлаждения металл образует «зерна». Зерна крепкие, но плохо «липнут» друг к другу. Таким образом, отливки вполне могут треснуть, и если вы посмотрите на излом, то увидите неровную «матовую» поверхность, так как отдельные зерна отделились.По словам металлургов, он показывает плохую пластичность.

Когда вы коваете кусок металла, высокое давление «разрушает» отдельные зерна. В результате получается немного плотнее, и он скорее согнется, чем сломается. Он может быть намного прочнее отливки или такой же формы, вырезанной из плоского куска металла. Поверхность, поскольку она принимала самые высокие нагрузки, часто оказывается самой прочной, и чем меньше вы можете повредить эту поверхность, тем прочнее будет деталь. На самом деле излом может показать довольно блестящую поверхность, поскольку пространство между «зернами» исчезло.Направление потока при сжатии металла придает ему структуру зерна, которая немного напоминает структуру дерева, что делает его значительно более прочным в определенных направлениях. Хорошо спроектированные кузнечные инструменты и штампы контролируют этот поток, чтобы сделать деталь наиболее прочной в тех направлениях, в которых она, как ожидается, будет подвергаться нагрузке.

На самом деле излом может показать довольно блестящую поверхность, поскольку пространство между «зернами» исчезло.Направление потока при сжатии металла придает ему структуру зерна, которая немного напоминает структуру дерева, что делает его значительно более прочным в определенных направлениях. Хорошо спроектированные кузнечные инструменты и штампы контролируют этот поток, чтобы сделать деталь наиболее прочной в тех направлениях, в которых она, как ожидается, будет подвергаться нагрузке.

Обработка с ЧПУ

ЧПУ начинается с куска металла, который иногда называют «заготовкой». (Заготовка:

претенциозное слово, означающее «кусок металла», используемое машинами и торговцами, чтобы сбить с толку посторонних.)

Этот кусок металла мог быть отлитым, кованным или прокатанным (зажат между валками, своего рода ограниченная ковка, способная делать только плоские вещи с прямой текстурой, как доска).

Он помещается в довольно стандартный станок, в котором установлены датчики положения и двигатели на ручках управления. По сути, это просто робот-машинист. Вы используете вращающийся режущий инструмент, чтобы отрезать весь металл, который не является вашей рукояткой. Трехмерный металлический набросок, выполненный методом травления, с компьютерной интерполяцией, поэтому круги получаются довольно гладкими.

По сути, это просто робот-машинист. Вы используете вращающийся режущий инструмент, чтобы отрезать весь металл, который не является вашей рукояткой. Трехмерный металлический набросок, выполненный методом травления, с компьютерной интерполяцией, поэтому круги получаются довольно гладкими.

Обратная сторона обработки с ЧПУ

Есть пара проблем. Во-первых, расходуется много металла. Удаленный материал представляет собой всего лишь металлическую стружку и может быть продан только на металлолом. Для сравнения, в ковке используется почти весь металл, за исключением небольшой «вспышки», которая просачивается в трещину между инструментом и штампом. Этот процесс может занять много времени — вы можете удалить пару кубических дюймов металла в минуту. (ограничено в основном вашей способностью удерживать трение при резке от перегрева и, возможно, плавления.Это особенно важно для режущего инструмента, который может быть сильно ослаблен, если он станет слишком горячим, не говоря уже о близком к плавлению). На изготовление детали, которая «растягивается», как ваш правый кривошип, может потребоваться 10 минут или больше, по сравнению к небольшому количеству секунд, которое требуется прессу для цикла. (Большой пресс может изготавливать несколько деталей за одно сжатие, обеспечивая еще более высокую производительность.)

На изготовление детали, которая «растягивается», как ваш правый кривошип, может потребоваться 10 минут или больше, по сравнению к небольшому количеству секунд, которое требуется прессу для цикла. (Большой пресс может изготавливать несколько деталей за одно сжатие, обеспечивая еще более высокую производительность.)

Это сложные машины, полные сервомеханизмов и измерительной техники, которая может измерять с точностью до нуля.005 мм (0,0001 дюйма), когда он покрыт маслом. Станок с ЧПУ имеет минимум 6 двигателей (в том числе некоторые для смены инструментов и один или несколько для перекачки масла и охлаждающей жидкости в разные места). Это означает эксплуатационные расходы, которые могут быть намного выше 1 доллар за минуту (компьютер больше не является значительной частью стоимости).

О да, сила. Что ж, если отрезать металл, у него не будет такой плотной поверхности, как у поковки. Хуже того, могут быть внутренние углы с острым стыком. Это «концентраторы напряжения», места, где могут начаться трещины (в любом металле, но алюминий особенно чувствителен к этому. Титан еще хуже.)

Титан еще хуже.)

Преимущества обработки с ЧПУ

Вы не можете использовать острый внутренний угол на поковке, вы никогда не сможете вытащить деталь из формы. Таким образом, все внутренние углы должны быть шире 90 градусов и иметь закругленные края (если у вас была матрица (форма), которая пыталась сформировать острый угол, она скорее разрезала бы металл, чем вставила его на место.

ЧПУ не налагает таких ограничений, хотя, чтобы получить красиво закругленные углы, вам, возможно, придется сменить инструменты, чтобы сделать последний проход.(вы используете плоский инструмент, чтобы избавиться от основной массы металла на плоских участках, и инструмент с круглым концом для формирования внутреннего радиуса там, где это необходимо.) Таким образом, устранение концентраторов напряжения означает более дорогое время обработки.

Почему ЧПУ?

Так зачем вообще ЧПУ? Что ж, он хорош для создания небольшого количества сложных форм. Фактически, они просто то, что нужно для изготовления форм (называемых инструментами и штампами) для вашей ковки. (В результате технология ЧПУ фактически снизила затраты на «инструменты», связанные с ковкой!) от ракетчиков.Если вы планируете построить всего 30 штук, ЧПУ — это то, что вам нужно для деталей сложной формы, таких как стойка шасси на этом истребителе.

Фактически, они просто то, что нужно для изготовления форм (называемых инструментами и штампами) для вашей ковки. (В результате технология ЧПУ фактически снизила затраты на «инструменты», связанные с ковкой!) от ракетчиков.Если вы планируете построить всего 30 штук, ЧПУ — это то, что вам нужно для деталей сложной формы, таких как стойка шасси на этом истребителе.

Дивиденды мира оставили множество магазинов с избыточными мощностями ЧПУ. Поскольку стоимость машины, «просто простаивающей», может легко превышать половину ее стоимости, когда она работает полностью на оплачиваемой работе, ей нужно было найти что-то для нее, либо банк мог вызвать аукциониста. Они рыщут в поисках вещей, на которые можно было бы получить немного денег для оплаты аренды.Магазины запчастей для велосипедов и другие вещи, где «ракетостроение» добавляет достаточной маркетинговой привлекательности, чтобы преодолеть неэффективность ЧПУ, эти магазины зацепились за это. (для других обратите внимание на клюшки для гольфа или запчасти для мотоциклов и автомобилей)

Пресс, хотя и большой и тяжелый, представляет собой очень простую «низкотехнологичную» машину, которая предъявляет очень низкие требования к техническому обслуживанию. По большей части они слишком глупы, чтобы сломаться. Самая сложная часть пресса — это датчики, которые следят за тем, чтобы тело оператора не мешало, прежде чем он начнет движение.Это либо единственный двигатель, соединенный с насосом и большим гидравлическим поршнем, либо «кузница», большой кусок металла, с механизмом, который поднимает его и бросает. (БЛАГ !!!!!). Никаких причудливых измерительных приборов. Нет компьютера, если рядом с ним нет робота, который загружает и выгружает готовые детали.

По большей части они слишком глупы, чтобы сломаться. Самая сложная часть пресса — это датчики, которые следят за тем, чтобы тело оператора не мешало, прежде чем он начнет движение.Это либо единственный двигатель, соединенный с насосом и большим гидравлическим поршнем, либо «кузница», большой кусок металла, с механизмом, который поднимает его и бросает. (БЛАГ !!!!!). Никаких причудливых измерительных приборов. Нет компьютера, если рядом с ним нет робота, который загружает и выгружает готовые детали.

Почему Forge?

ЧПУ — хорошее дополнение к ковке. Ковка не может создать множество форм. Например, внутренняя резьба. Таким образом, вы можете вынуть необработанную кованую заготовку кривошипа из пресса, а затем поместить ее в станок с ЧПУ, чтобы нарезать отверстия для педалей, съемника кривошипа и болтов звездочки.Конечно, если бы вы производили их миллионами, вы бы просто установили простой станок, который мог бы только сверлить и нарезать отверстия для кривошипа.

Если вы знаете, что будете делать 50000 в год, и это всегда будет 5 отверстий в окружности 110 мм, вы программируете ЧПУ на изготовление приспособления, которое удерживает 5 сверл в этом круге и заставляет их вращаться в унисон. . Добавьте еще одну коронку посередине, чтобы обрезать резьбу съемника, и # 7, чтобы продеть отверстие для педали. Это быстрее, чем компьютер (который будет делать одно или максимум два отверстия за раз и будет тратить время на перемещение детали на место для следующего отверстия.) и намного дешевле в эксплуатации. Ни тот, ни другой не требует каких-либо навыков со стороны оператора, и действительно может быть машина для захвата и размещения, которая специализируется на штабелировании деталей. Он не идеален, он может выполнять только одну работу. Хотите изменить окружность болтов? Вам нужно сделать новую машину. Возможно, стоит сделать его сменным, чтобы он мог работать с 170 и 175, может быть лучше просто сделать две разные машины.

. Добавьте еще одну коронку посередине, чтобы обрезать резьбу съемника, и # 7, чтобы продеть отверстие для педали. Это быстрее, чем компьютер (который будет делать одно или максимум два отверстия за раз и будет тратить время на перемещение детали на место для следующего отверстия.) и намного дешевле в эксплуатации. Ни тот, ни другой не требует каких-либо навыков со стороны оператора, и действительно может быть машина для захвата и размещения, которая специализируется на штабелировании деталей. Он не идеален, он может выполнять только одну работу. Хотите изменить окружность болтов? Вам нужно сделать новую машину. Возможно, стоит сделать его сменным, чтобы он мог работать с 170 и 175, может быть лучше просто сделать две разные машины.

[На самом деле, я думаю, что они обычно используют одни и те же поковки / отливки для всех длин кривошипов, просто вырезают их в другом месте, за исключением, возможно, супер-топовых моделей.]

пожаловаться на это объявление

Статьи Шелдона Брауна и других

Если вы хотите сделать ссылку или добавить закладку на эту страницу, URL-адрес:

https://www.

sheldonbrown.com/dp-forging.html

sheldonbrown.com/dp-forging.html Последнее обновление: Харриет Фелл

Ковочный станок | MachineMfg

Кузнечно-прессовый станок — это оборудование для холодной обработки металла и механической обработки.

Изменяет только внешнюю форму металла.

Ковочный станок включает в себя:

Механическая конструкция(1) Ковочный станок штамповочная опалубка

Штамповочная опалубка является наиболее типичным компонентом ковочного станка, стандартизована и специализирована на раннее.

Прессование, вырубка, вытяжка, продольная резка и другие процессы штамповки на прессе неотделимы от штампа.

Рабочая часть штампа имеет пуансон и штамп, установленные на штамповочной опалубке.

Для разных процессов штамповки требуются разные штампы и штампы, но можно использовать одни и те же штампы.

Штамповочная опалубка состоит из верхней опалубки, нижней опалубки, направляющей стойки и направляющей втулки.

Разработан ряд изделий для прессов различных спецификаций и моделей, стандартизированы штамповочные штампы среднего размера и ниже.

(2) Тормоз кузнечно-прессового станка

В функциональных компонентах кузнечных станков фрикционная муфта-тормоз для прессов станков является первой разработанной с точки зрения зрелости разработки, производства и использования. .

Тормоз фрикционной муфты — важная часть главного привода пресса. Его производительность напрямую влияет на удобство использования, безопасность, надежность, скорость запуска и обслуживания машины.

По конструкции фрикцион-тормоз различают:

- Комбинированный фрикционный тормоз

- Отдельный фрикционный тормоз

По рабочему состоянию фрикциона есть:

- Сухой фрикционная муфта-тормоз

- Фрикционная муфта-тормоз мокрого типа

По системе управления фрикционной муфтой-тормозом имеется:

- Пневматическая фрикционная муфта-тормоз

- Гидравлическая фрикционная муфта-тормоз

(3) Фотоэлектрическое защитное устройство для кузнечной машины

Фотоэлектрическое защитное устройство снабжено невидимой инфракрасной световой завесой в зоне защиты между оператором кузнечно-прессовой машины и опасной рабочей зоной.

Как только определенная часть оператора входит в зону защиты, чтобы заблокировать световую завесу, система управления выдает сигнал на исполнительный механизм безопасности кузнечной машины, чтобы остановить кузнечную машину и предотвратить опасные действия.

Видно, что фотоэлектрическое защитное устройство само по себе не защищает оператора напрямую, оно только посылает сигнал станку, чтобы остановить опасное действие до того, как может произойти авария.

Поэтому, строго говоря, фотоэлектрическое защитное устройство следует называть устройством управления фотоэлектрической защитой.

Фотоэлектрические защитные устройства обычно делятся на отражающие и проходные.

Светоотражающее фотоэлектрическое защитное устройство состоит из контроллера, датчика и отражателя.

Световая завеса излучается датчиком и отражается обратно к датчику через отражатель для приема.

Фотоэлектрическое защитное устройство на пересечение луча состоит из контроллера, передающего датчика и приемного датчика.

Световая завеса излучается передающим датчиком и принимается приемным датчиком.

(4) Кулачковый контроллер кузнечного станка

Кулачковый контроллер является важной частью электрической системы управления пресса.

Метод обработки логической взаимосвязи рабочего механизма обычно состоит в том, чтобы выделить 360 ° вращения коленчатого вала, а также составить схему рабочего цикла машины-пресса и контролировать работу каждого рабочего механизма.

Кулачковый контроллер — это исполнительный механизм, который распределяет угол поворота коленчатого вала.

Кулачковый контроллер установлен на валу, который вращается синхронно с коленчатым валом, и рабочий механизм последовательно производит предписанное действие для завершения рабочего цикла пресса.

(5) Устройство автоматической подачи кузнечной машины

В кузнечной машине имеются различные устройства автоматической подачи.

Здесь имеется в виду автоматическое подающее устройство для обработки листового металла, такое как открытый пресс, закрытый пресс, многопозиционный пресс, высокоскоростной пресс, одинарный пресс или автоматическая линия штамповки.

Устройство автоматической подачи обычно состоит из трех частей: стеллажа для материала и разматывающего механизма выравнивания, механизма подачи с пневматическим зажимом и стеллажа для намотки отходов.

Стеллаж и разматывающий механизм выравнивания выполняют три функции: наматывание, разматывание и выравнивание.

Разматывающий механизм разрыхляет рулонный материал в свободном подвешенном состоянии, чтобы уменьшить тянущее усилие механизма подачи во время процесса подачи, что способствует повышению точности подачи.

Выравнивающий механизм применяет несколько роликов к рулонному материалу после разматывания, так что лист корректируется перед штамповкой, что способствует повышению точности продукта.

Пневматический подающий механизм зажима использует сжатый воздух в качестве энергии для управления открытием и закрытием и возвратно-поступательным движением зажима для завершения подачи листа.

Ход возвратно-поступательного движения плавно регулируется для соответствия различным требованиям к длине подачи.

Стеллаж для перемотки лома наматывает штампованные отходы.

Эта деталь не требуется, если отходы разрезаются и перерабатываются во время штамповки.

Проверьте этиЧем занимаются операторы кузнечно-прессовых машин (включая их обычный рабочий день)

Описание работы

Операторы кузнечно-штамповочных станков устанавливают, эксплуатируют или занимаются ковочными станками для сужения, придания формы или формования металлических или пластиковых деталей. Они также читают рабочие задания или чертежи, чтобы определить заданные допуски и последовательность операций для настройки машины.

Другие задачи включают:

- Позиционируйте и перемещайте металлическую проволоку или заготовки через ряд штампов, которые сжимают и придают форму заготовке для формирования оттисков штампа.

- Измерьте и осмотрите обработанные детали, чтобы убедиться в их соответствии спецификациям продукта.

- Устанавливает, эксплуатирует или обслуживает прессы и кузнечные машины для выполнения горячей или холодной ковки путем правки, правки, гибки, резки, прошивки или других операций для придания конусности, формы или формы металла.

- Поворачивайте рукоятки или ручки, чтобы установить давление и глубину хода поршня и синхронизировать работу машины.

- Установите, отрегулируйте и снимите штампы, синхронизирующие кулачки, ковочные молотки и упорные направляющие с помощью мостовых кранов или других подъемных устройств и ручных инструментов.

- Запустите станки для изготовления образцов заготовок и понаблюдайте за операциями, чтобы обнаружить неисправности станка и убедиться, что настройки станка соответствуют спецификациям.

Мы спросили операторов кузнечных станков, насколько они удовлетворены своей работой. Вот что они сказали.

Насколько значима эта работа

61% из них заявили, что довольны своей работой, а 46% заявили, что они считают, что их работа делает мир лучше или помогает сделать лучше чью-то жизнь.

Обычный рабочий день

Операторы кузнечно-штамповочных станков ежедневно снимают штампы с станков после завершения производственных циклов. Они обсуждают с другими рабочими настройки машин и эксплуатационные характеристики.

Они обсуждают с другими рабочими настройки машин и эксплуатационные характеристики.

Обычный день для установщика кузнечного станка, оператора и торговца металлом и пластиком также будет включать:

- Выберите, выровняйте и прикрутите установочные приспособления, упоры и указанные штампы болтами к плашкам и упорам, ковочным валкам или прессам и молоткам.

- Устанавливает, эксплуатирует или обслуживает прессы и кузнечные машины для выполнения горячей или холодной ковки путем правки, правки, гибки, резки, прошивки или других операций для придания конусности, формы или формы металла.

- Установите, отрегулируйте и снимите штампы, синхронизирующие кулачки, ковочные молотки и упорные направляющие с помощью мостовых кранов или других подъемных устройств и ручных инструментов.

- Заточка режущих инструментов и сверл на настольных шлифовальных станках.

- Обрезать и сжать готовые поковки до заданных допусков.

Мы задали нескольким операторам кузнечных станков несколько вопросов, чтобы узнать, как еще выглядит их рабочий день. Вот что мы нашли.

Вот что мы нашли.

| Вы каждый день разговариваете по телефону на этой работе? | 5% сказали, что да | |

| Насколько важно работать в команде на этой работе? | 17% отметили очень важное | |

| У вас каждый день групповые обсуждения на этой работе? | 46% сказали, что да | |

| Вы разговариваете или работаете с клиентами каждый день на этой работе? | 9% сказали, что да | |

| Приходится ли вам каждый день иметь дело с рассерженными клиентами на этой работе? | 2% сказали, что да | |

| Приходится ли вам каждый день принимать решения на этой работе? | 27% сказали, что да |

Прочие обязанности

Помимо обычного рабочего дня, операторы кузнечных станков также затачивают режущие инструменты и сверла, используя настольные шлифовальные станки. Они также могут ремонтировать, обслуживать и заменять детали штампов.

Они также могут ремонтировать, обслуживать и заменять детали штампов.

Еженедельно или ежемесячно операторы кузнечного станка размещают и перемещают металлическую проволоку или заготовки через ряд штампов, которые сжимают и формируют заготовку для формирования оттисков штампа. Они также могут поворачивать ручки или ручки, чтобы установить давление и глубину хода поршня и синхронизировать работу машины.

Кроме того, они обсуждают с другими рабочими настройки машин и рабочие характеристики.

Хотя конкретные обязанности могут различаться, многие из них обрезают и сжимают готовые поковки до указанных допусков.

Некоторые операторы кузнечно-штамповочных станков также обязаны снимать штампы с машин после завершения производственных циклов.

Срок службы

Время работы

График работы

В типичную рабочую неделю в качестве наладчика кузнечного станка, оператора и тендера по металлу и пластику вы можете рассчитывать работать более 40 часов в неделю.

Работают ли операторы кузнечных станков в офисной среде?

Никогда

Каждый день

Работают ли операторы кузнечных станков на открытом воздухе?

Никогда

Раз в месяц

Подходит ли мне это

Лучшая личность для этой карьеры

Людям, подходящим для этой работы, как правило, нравится такая работа, которая включает практические проблемы и решения.Им нравится работать с растениями, животными и реальными материалами, такими как дерево, инструменты и машины.

Им также нравится следовать установленным процедурам и процедурам. Им больше нравится работать с данными и деталями, чем с идеями.

Подробнее об этих типах карьерных личностей можно прочитать здесь.

Узнайте о других вакансиях

Узнайте больше об операторах кузнечных станков

Найдите колледж с желаемой специализацией

Связанные с наладчиками кузнечных машин, операторами и тендерами, Металл и пластик Описание работы

Наладчики кузнечных станков, операторы и тендеры, Описание работы по металлу и пластику, чем занимаются наладчики кузнечных станков, операторы и тендеры, Металл и пластик, типичный день для наладчиков кузнечных станков, операторов и тендеров, Металл и пластик, каково это Работа наладчиком кузнечного станка, оператором и тендером, Металл и пластик, сколько часов работают наладчики кузнечного станка, операторы и тендеры, Работа по металлу и пластмассе, повседневная работа наладчика кузнечного станка, оператора и тендера, Металл и пластик

Дополнительные ресурсы

http: // www. bls.gov/OOH/production/metal-and-plastic-machine-workers.htm

bls.gov/OOH/production/metal-and-plastic-machine-workers.htm

http://www.fmanet.org/

http://www.amtonline.org/

http://www.ntma.org/

Установщики, операторы и тендеры кузнечных станков, металл и пластик на моем следующем шаге

Потребительские товары состоят из множества металлических и пластиковых деталей. Рабочие по металлу и пластмассе настраивают машины, которые производят детали, и управляют ими во время производства. Сотни тысяч машиностроителей в обрабатывающей промышленности работают на разных этапах производства: следуя чертежам, они настраивают оборудование для производства нужного продукта.Наладчики машин подготавливают машины перед производством и проводят тестовые прогоны начальных партий, делая ремонт или регулировку по мере необходимости для обеспечения контроля качества. Затем операторы берут на себя ответственность, и им, возможно, придется загружать машину металлическими или пластиковыми материалами или регулировать управление машиной во время производства. Они периодически осматривают детали и проводят мелкое обслуживание. По завершении они удаляют и проверяют готовую продукцию, а затем документируют производственные номера. Операторы станков по металлу и пластмассе могут специализироваться на конкретном типе станков, например: Операторы станков с компьютерным управлением управляют роботами для выполнения функций на заготовках.Программисты станков с ЧПУ, называемые работниками ЧПУ, разрабатывают компьютерные программы для управления автоматизированными процессами. Им требуется больше подготовки, чем другим рабочим станков. Рабочие экструзионных и волочильных машин выталкивают термопластичные или металлические материалы в виде трубок, стержней или шлангов. Рабочие, занимающиеся резкой, штамповкой и штамповкой, работают на станках, чтобы распиливать, гнуть или править материалы. Рабочие, занимающиеся формованием, изготовлением стержней и литейными машинами, используют машины для формования металлических или термопластичных деталей или изделий.

Они периодически осматривают детали и проводят мелкое обслуживание. По завершении они удаляют и проверяют готовую продукцию, а затем документируют производственные номера. Операторы станков по металлу и пластмассе могут специализироваться на конкретном типе станков, например: Операторы станков с компьютерным управлением управляют роботами для выполнения функций на заготовках.Программисты станков с ЧПУ, называемые работниками ЧПУ, разрабатывают компьютерные программы для управления автоматизированными процессами. Им требуется больше подготовки, чем другим рабочим станков. Рабочие экструзионных и волочильных машин выталкивают термопластичные или металлические материалы в виде трубок, стержней или шлангов. Рабочие, занимающиеся резкой, штамповкой и штамповкой, работают на станках, чтобы распиливать, гнуть или править материалы. Рабочие, занимающиеся формованием, изготовлением стержней и литейными машинами, используют машины для формования металлических или термопластичных деталей или изделий. Несколько наладчиков станков, операторов и участников тендеров настраивают или эксплуатируют более одного типа станков для резки или формовки или роботов. На производственных предприятиях обычно работают механические рабочие на полную ставку, обычно по сменам, которые включают в себя вечера, выходные и частые сверхурочные. С помощью автоматизации можно управлять несколькими машинами одновременно, поэтому рабочие обучаются на разных машинах и приобретают различные навыки. Поскольку эти рабочие работают с мощными высокоскоростными машинами, они обычно носят защитное снаряжение, такое как защитные очки, беруши и ботинки со стальным носком.Респираторы широко используются в производстве пластмасс, работающих вблизи материалов, выделяющих опасные пары или пыль. Работодатели предпочитают нанимать кандидатов со средним образованием, а затем обучать операторов станков на работе.

Несколько наладчиков станков, операторов и участников тендеров настраивают или эксплуатируют более одного типа станков для резки или формовки или роботов. На производственных предприятиях обычно работают механические рабочие на полную ставку, обычно по сменам, которые включают в себя вечера, выходные и частые сверхурочные. С помощью автоматизации можно управлять несколькими машинами одновременно, поэтому рабочие обучаются на разных машинах и приобретают различные навыки. Поскольку эти рабочие работают с мощными высокоскоростными машинами, они обычно носят защитное снаряжение, такое как защитные очки, беруши и ботинки со стальным носком.Респираторы широко используются в производстве пластмасс, работающих вблизи материалов, выделяющих опасные пары или пыль. Работодатели предпочитают нанимать кандидатов со средним образованием, а затем обучать операторов станков на работе.

Кузня лося

Скручивание

Инструменты для скручивания и скручивания

Один из способов сделать декоративный акцент — скрутить металл. Обычно вы нагреваете скручиваемую часть металла, зажимаете один конец в тисках, захватываете другой конец гаечным ключом и скручиваете.Направление — ваше усмотрение, за исключением случаев, когда поворот должен производиться в обоих направлениях, а затем любое решение снимается с рассмотрения.