Создание барабанного круглошлифовального станка / Хабр

Введение, предыстория

Мне бы хотелось рассказать о процессе конструирования и изготовления деревообрабатывающего станка. Описать именно сам процесс, в комплексе, со всеми нюансами, с небольшими вставками по специализации в каждой из затрагиваемых отраслей знаний (проектирование, конструирование, электротехника, изготовление и проч.). Без углубления в излишнюю эмоциональность и процесс, и, в то же время — без сухих научных фактов и теоретизирования. Ориентируюсь на популярное и научное изложение, но не без деталей и субъективного мнения )

Предыстория такова: одно время я занимался деревообработкой и мне нужно было шлифовать и плавно выводить криволинейные поверхности на заготовках из твердых пород дерева. начал я этот путь с напильника и ножовки, но быстро понял, что ручной труд хорош только в школе, а для производства надо использовать энергию электричества.

За первым подобным станком я поработал у родственника в гараже, второй сделал самостоятельно, сейчас представляю вам третью реализацию этого изделия.

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна.

По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Требования и ограничения

Поставим следующие требования к финальному изделию:

- Станок должен быть максимально мобильным и малогабаритным.

Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов. - Пылеудаление должно присутствовать в изделии «из коробки». При шлифовке образуется мелкая пыль, которая совсем не полезна для здоровья. Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом. Сзади имеется отверстие для подключение стандартного шланга от пылесоса.

- Мощность двигателя должна быть достаточна для шлифовки небольших и средних по габаритам изделий. Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

- Посадка инструмента на вал двигателя VS развязка привода и инструмента. Наше изделие все таки больше относится к бытовым (нежели к проф. инструменту), мощность двигателя невелика — поэтому можем смело выбрать схему с посадкой инструмента на вал двигателя. Хотя разнесение привода и инструмента сразу же может дать бонус в виде регулировки скорости вращения (через шкивы) и уменьшить вибрации.

- Эргономика пользования. Стол не должен быть слишком большим и, в то же время, не слишком маленьким. Высота расположения рабочей поверхности важна (если шлифуешь больше чем 20-30 минут в день). Характеристики подбираются индивидуально.

- Освещение рабочей зоны должно присутствовать, свет должен падать сверху. Плафон должен иметь возможность двигаться и фиксироваться в широких пределах.

- Барабан должен быть сменным, с легкой возможностью замены шлифовальной ленты.

- Реверс. Барабан должен крутиться как по часовой стрелке, так и против (требуется для удобства шлифовки деталей).

Немного о компьютерном моделировании и этапах разработки

Создание чертежей деталей для передачи их в работу — это уже последний этап работ. Первоначально я долго обдумываю изделие, «кручу» его в голове, компоную элементы и т.п. Потом идет бумажный этап — черту схемы, наброски, эскизы.

Прикидываю возможность реализации всего нарисованного, переделываю — и так по кругу. Потом идет уже этап рабочих чертежей с реальными размерами (пока ещё на бумаге). Опять надо согласовывать и учитывать все размеры и детали между собой. Это самый сложный этап. Так как нет компьютерной модели, все в голове — ошибки таки имеют место быть.

Прикидываю возможность реализации всего нарисованного, переделываю — и так по кругу. Потом идет уже этап рабочих чертежей с реальными размерами (пока ещё на бумаге). Опять надо согласовывать и учитывать все размеры и детали между собой. Это самый сложный этап. Так как нет компьютерной модели, все в голове — ошибки таки имеют место быть.Дальше все проще: в 2D CAD программе черчу детали под порезку лазером, фрезеровку, точение и т.п. Я использую DraftSight — данная программа бесплатна для некоммерческого использования и обладает почти полным функционалом Автокада по 2Д черчению + сохраняет файлы в форматах *.dxf, *.dwg.

Черчение на данном этапе — это простейшая работа без намека на творчество, надо лишь быть внимательным и аккуратным к вводимым размерам. Некоторые чертежи отдельных деталей я вообще рисую на бумаге — так и проще и быстрее. ЕСКД не соблюдаю (и знаю лишь частично), но токари, как правило, понимают и делают все что требуется 🙂

Я осознаю излишнюю простоту и халатность в подготовке документации. Собираюсь внести изменения в этот процесс.

Собираюсь внести изменения в этот процесс.

Как минимум планирую делать сборочную модель изделия в программе 3D моделирования. Предварительная визуализация изделия намного проще, быстрее и дешевле, нежели создание прототипа и внесение корректировок постфактум.

Я перепробовал множество программ (бесплатных) и остановился на SketchUp. В ней можно быстро сделать прототип (с точными размерами): посмотреть результат, повертеть изделие в 3Д, проверить ошибки и т.п. Да, это не твердотельное моделирование, а всего лишь каркас из плоскостей, но на данном этапе мне этого достаточно. Ближайший аналог (из бесплатных) — FreeCAD, но эта программа пока находится в стадии бета-тестирования.

Вообще, самым перспективным подходом является создание твердотельной 3Д модели, а затем уже по ней — получаем какие угодно чертежи, разрезы, сечения, тестируем нагрузки и т.п. Но всему свое время, к этому надо дорасти (иметь время и силы на осваивание, делать крупный проект по такому принципу).

Например, в этом станке я ошибся в двух местах (некритичных) при заказе фрезеровки фанеры. Обе ошибки были быстро устранены, но я понял, что надо осваивать предварительную сборку деталей в 3Д (чтобы избежать таких явлений в дальнейшем и упростить себе работу).

Процесс изготовления

Двигатель и барабан у меня уже были (остались от предыдущей версии этого станка). Фанеру я быстро заказал (по электронной почте, детали были доставлены через почтовую службу — забрал коробку в ближайшем отделении).

Электрическая часть — что-то было в запасах, что-то докупил на рынке. Инструменты все были в наличии. Начертил схему, порезал провода, обжал, собрал все вместе, проверил — работает, крутится, переключается. Соединения проводов и кнопок все разъемные, скрутки пропаяны и обжаты. Сначала я припаивал провода к кнопкам, но потом перешел на автомобильные разъёмы — так проще в сборке и эксплуатации.

Барабан требует балансировки. Если его не отбалансировать — станок будет в буквальном смысле «прыгать» по столу при включении. Для этой операции у меня есть отдельное приспособление.

Для этой операции у меня есть отдельное приспособление.

Минусом данной конструкции является то, что двигатель «намертво» закреплен в корпусе станка. Но, подшипники смазаны, двигатель надежный, отверстия для охлаждения в корпусе есть — будем надеяться на долгосрочную работу изделия.

Как дополнительная опция я хотел поставить в корпус охлаждающий вентилятор (от компьютера, на 5-12 Вольт). Но потом отказался от этой затеи — надо было бы вставлять ещё и блок питания, и отверстие под вентилятор в корпусе вырезать, кнопку включения для него делать и т.п.

Тепловое реле для защиты двигателя типа РТ-10 я так же не вставил.

Так же (теоретически) подсветку рабочего места так же можно было бы запитать от единого блока питания, расположенного в корпусе станка. Это бы усложнило электрическую схему и монтаж (вместе с реле и вентилятором), но кардинально повысило уровень изделия, и профессиональность разработки.

Для подключения пылесоса есть специальное отверстие диаметром 40 мм в задней части корпуса. Т.е. можно будет подсоединить туда патрубок D40 мм напрямую или шланг от бытового пылесоса D32 мм через переходник. Т.е. ещё на этапе проектирования были использованы стандарты для выбора диаметра отверстия для подключения системы пылеудаления.

Сборка — механика

Из порезанных фанерных заготовок склеиваем корпус.

Монтируем короб пылеуловителя. Пылесос будет всасывать воздух через щель между барабаном и рабочим столом. Теоретически, вместе с воздухом будет удаляться и образовавшаяся при шлифовке пыль.

Электрика смонтирована в корпусе.

Балансируем шлифовальный барабан на специальном приспособлении.

Подшипники использованы для обеспечения вращения балансировочного вала.

Балансировка производится путем высверливания в теле диска отверстий.

Все детали готовы к покраске.

Получившийся результат.

У меня были шильдики с соотв. надписями. Применил их на данном станке (установил при помощи заклепок). Получилось достаточно красиво и информативно.

На корпусе сзади видно гнездо под стандартный кабель питание и отверстие (с установленной водопроводной втулкой) для пылесоса.

Сборка — электрика

Рисуем принципиальную электрическую схему.

Обрезаем провода, обжимаем концы правильно.

Пользуемся специализированным инструментом.

Собираем вместе все компоненты.

Все смонтировано в корпусе.

Тестирование в работе

Тестирование аппарата показало достаточно хорошее удаление пыли при шлифовки. Двигатель греется, но немного, так как ему и положено.

Плоскость барабана перпендикулярна столу (в пределах не более нескольких градусов). Станок достаточно мобилен и легко переносим. Остановить барабан путем прижатия к нему заготовки не удавалось (особо сильно я не давил). Вибрации станка при работе минимальные (но все равно присутствуют).

Плоскость барабана перпендикулярна столу (в пределах не более нескольких градусов). Станок достаточно мобилен и легко переносим. Остановить барабан путем прижатия к нему заготовки не удавалось (особо сильно я не давил). Вибрации станка при работе минимальные (но все равно присутствуют).Получивший результат

В результате у нас получился станок с следующими характеристиками:

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 400х300х350 мм

- мощность двигателя: 250 Вт (50 Гц, 220 В)

- диаметр шлифовального барабана: 182 мм

- линейная скорость шлиф. ленты: 13,5 м/с

- выход для подключения пылеуловителя: +

- съемный барабан (с возможностью замены шлиф. шкурки): +

- реверсирование вращения шлиф. барабана: +

Недостатки, возможные улучшения:

- подсветка рабочей зоны

- принудительное охлаждение двигателя

- установка теплового реле для защиты двигателя

- сменные шлиф.

барабаны разного диаметра

барабаны разного диаметра - регулировка оборотов инструмента

- ограничить самопроизвольный запуск двигателя в ситуации когда питание «пропало и снова появилось»

Выводы и заключения

Проектировать это одновременно и сложно и просто. Изготовление по настоящему качественного, продуманного и проработанного в мелочах изделия — долгий процесс с многими итерациями (повторениями).

Буду рад услышать ваши мысли, замечания, предложения.

Шлифовальный станок своими руками

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Помимо них создали и станки для домашней обработки металлических изделий.

Общие понятия и область применения

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование — с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров.

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней). - Универсальное круглошлифовальное оборудование — такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование — врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

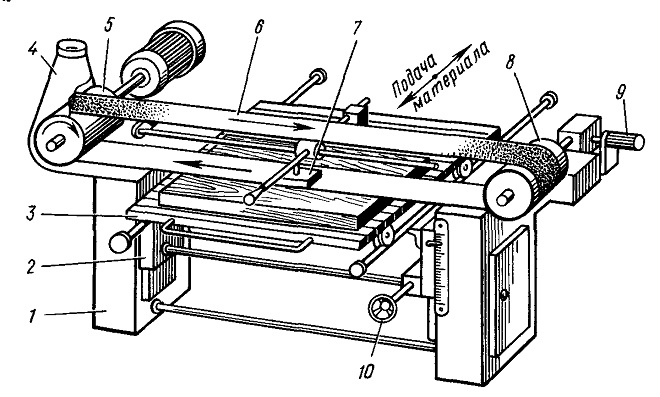

Круглошлифовальный врезной станок

Круглошлифовальные агрегаты не имеющие центров — обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование — данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов — данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки — данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел — в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей — данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки — этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно — шлифовальное — главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты — суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты — осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты — именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты — суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование — главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование — такие станки относятся к сложному технологическому оборудованию.

Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная. - Самодельное шлифовальное оборудование — такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы — это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

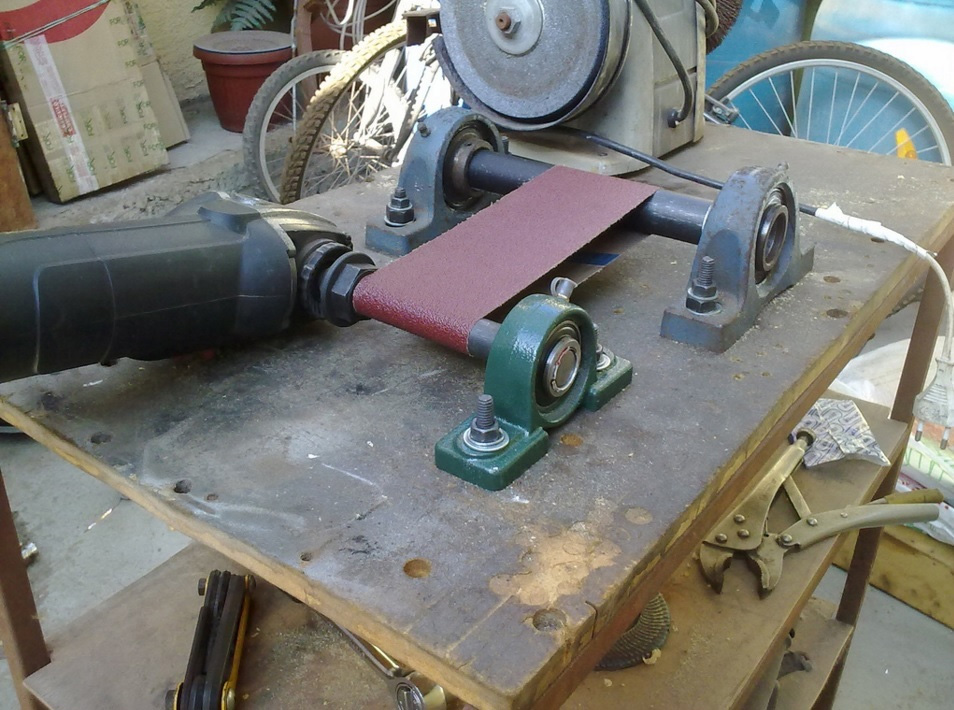

- Ленточный станок — при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок — при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок — при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина — основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка — изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив — можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

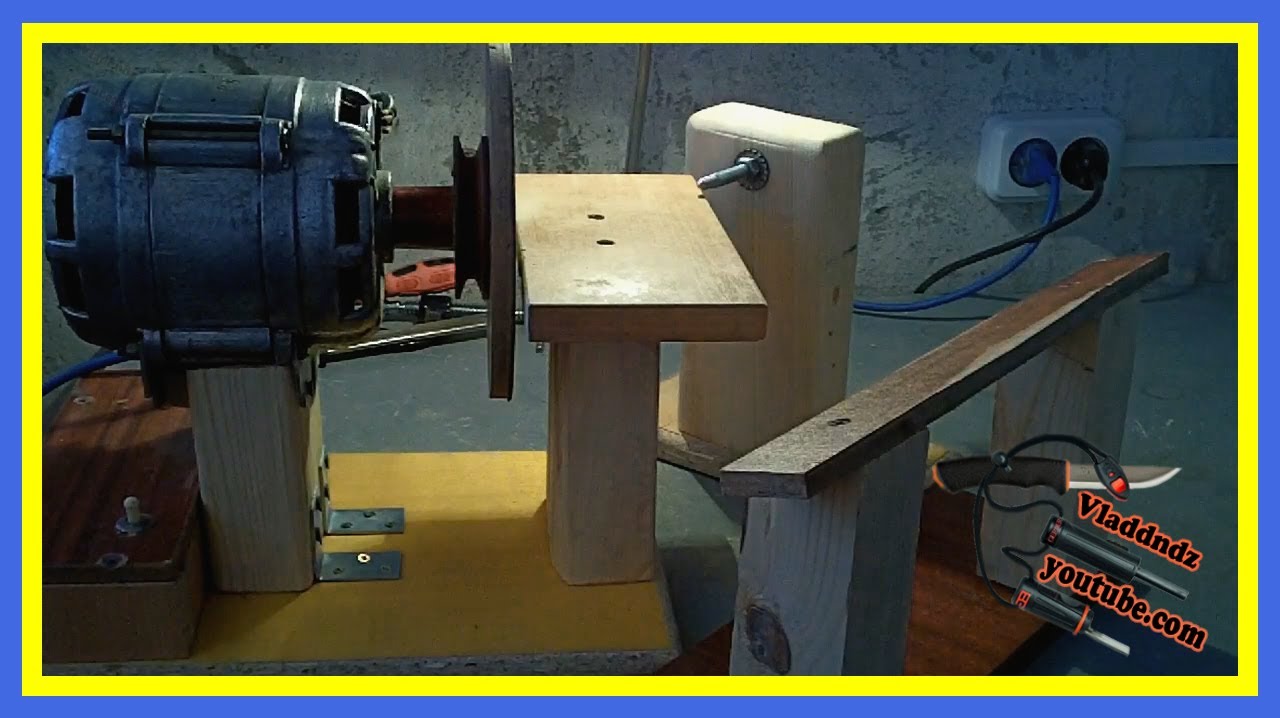

- Электрический двигатель — также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя — эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат — позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) — необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты — они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка — она необходима для запуска двигателя и его остановки.

- Электрическая цепь — то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что — то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзоры

Видео обзор самодельного шлифовального станка:

youtube.com/embed/ZRdhuAIpTHU» allowfullscreen=»allowfullscreen»/>

Видео обзор работы шлифовального оборудования:

Видео обзор плоскошлифовального станка:

Как сделать барабанный шлифовально-калибровочный станок по дереву

Чтобы придать необработанной доске идеально гладкую поверхность, требуется ее шлифовка. Если это делать обычной шкуркой или ручной шлифмашинкой, то поверхность будет гладкой, но не ровной. Добиться одновременно правильной плоскости и убрать шероховатости можно соорудив шлифовально-калибровочный станок. Предлагаемая конструкция станка повторяет принцип работы профессионального деревообрабатывающего оборудования, но себестоимость его изготовления в разы ниже фабричных аналогов.Основные материалы:

- фанера 15 мм;

- любой брус толщиной от 60 мм;

- доска 30х100 мм;

- вал 12 мм;

- вал 10 мм;

- 20 болтов М6 30 мм;

- 6 подшипников фланцевых опорных с внутренним диаметром 12 мм;

- 4 подшипника с внутренним диаметром 12 мм;

- 2 фланцевых подшипника с внутренним диаметром 10 мм;

- электромотор 750Вт;

- шпилька М12;

- стальная труба d 52 мм;

- шлифовальная лента 100х1200 мм;

- маленький электродвигатель на 12В с понижающим редуктором;

- 2 болта М12 90 мм.

При производстве станка по предлагаемому чертежу применяется рейка и брус нестандартных размеров, поэтому резку древесины придется делать самостоятельно на циркулярном столе с упором. В качестве исходного сырья для распила можно использовать брус толщиной более 60 мм.

Изготовление станка

Первым делом нужно сделать конвейерный стол, который будет пропускать заготовки под шлифовальным барабаном. Это очень важный узел, поэтому при его сборке погрешности по размеру чертежа должны быть минимальными. В двух брусках 55х36 мм с помощью фрезера делается выборка под дальнейшую установку вала. Фрезерованные бруски с поперечными рейками и фанерным листом собираются в столик.

В качестве основания станка будет применяться все та же фанера 15 мм. Из нее вырезается щит 570х740 мм. По продольным краям он укрепляется двумя брусками 30х80х740 мм.

Согласно чертежу, к основанию вертикально закрепляются 2 бруска 95х55х147 мм. Они будут использоваться для установки подшипников шлифовального барабана.

Для изготовления шлифовального барабана берется 2 бруска, в торце которых сверлится по сквозному отверстию под запрессовку металлического вала 12 мм. Чтобы срастить бруски намертво, между ними вставляются гвозди без шляпки и наноситься клей. При уплотнении брусков гвозди погрузятся в обе заготовки, предотвратив их отсоединение при трении и биении.

Полученный неотшлифованный барабан прикрепляется на опорные бруски основания станка. Для этого к каждому из них делается подложка, в которую закладываются по паре болтов М6 30 мм. С помощью болтов закрепляются фланцевые опорные подшипники под вал. В них же и вставляется заготовка барабана.

Далее по чертежу собирается подставка под двигатель. Ее предлагаемые размеры рассчитаны под имеющийся мотор. Если в наличии будет двигатель других габаритов, то высоту брусков нужно будет скорректировать. Электромотор соединяется с валом барабана с помощью трубки.

Запустив двигатель и убедившись в его работе без излишней вибрации, вызванной перекосами при сборке, можно придать валу цилиндрическую форму.

Для этого его нужно сточить максимально ровно. В идеале это сделать на токарном станке.

Для этого его нужно сточить максимально ровно. В идеале это сделать на токарном станке.Следующим шагом является сборка механизма регулировки зазора между конвейерным столом и шлифовальным барабаном. Важно все делать ровно и по чертежу. Чтобы все работало как часы, нужно хорошо затянуть контргайки.

Далее изготавливается 2 барабана для движения конвейерной ленты. В их основании применяется труба d52 мм. По ее краям запрессовываются деревянные цилиндры. При этом в один барабан ставится вал 12х475 мм, а во второй 10х355 мм. Сверху трубок натягивается велосипедная камера.

Длинный обрезиненный барабан фиксируется на конвейерный столик по тому же принципу, что и шлифовальный барабан.

На столик устанавливается 3 шлифовальные ленты, которые нужно завести на закрепленный обрезиненный барабан. Далее под них продевается второй барабан с фланцевыми подшипниками на валах. С их помощью он будет прикручен к столику на фрезерованные бруски. Для этого нужно предварительно сделать по чертежу вставки в выборку от фрезера.

В них устанавливаются болты, к которым и прикручиваются подшипники. Это позволит натянуть ленту.

В них устанавливаются болты, к которым и прикручиваются подшипники. Это позволит натянуть ленту.Далее изготовляется регулировочная опора под столик. Она представляет собой рейку с двумя роликами из болтов М12 90 мм. Чтобы они вращались, применяется 4 подшипника. Рейка прикрепляется к обратной стороне конвейерного столика согласно чертежу.

Для фиксации столика к основанию станка применяется 2 опорных подшипника с фланцами. В них вставляется вал длинного обрезиненного барабана. Сами подшипники прикручиваются к подставке станка.

К ранее изготовленному механизму регулировки наклона столика прикручивается 2 косынки. Теперь при вращении рукояти они двигаются, меняя тем самым зазор между шлифовальным барабаном и конвейером. При этом косынки упираются не в ленту, а в ролики из болтов М12 90 мм.

Чтобы конвейерная лента двигалась, нужно установить небольшой моторчик с понижающим редуктором. Он присоединяется к все тому же валу, на котором стоит 4 опорных подшипника с фланцами.

На шлифовальный барабан наматывается наждачная бумага. По продольному краю столика прикручиваются ограничители из брусков. В таком виде станок уже может работать.

При включении питания обоих моторов начинают вращаться барабан и лента подачи заготовок. При этом конвейер двигается медленно. Это позволяет добиться достаточно большого съема материала за один проход под барабаном.

Однако для борьбы с вылетающей древесной пылью нужно еще сделать крышку, для подключения пылесоса.

Изготовление данного проекта может занять недели, но в результате получается эффективный полностью работающий станок. С его помощью можно не только подготавливать доску, но и шлифовать небольшие мебельные щиты.

Смотрите видео

Подробная сборка, все размеры и чертежи вы можете увидеть в видео ролике.

Самодельный круглошлифовальный станок по дереву. Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления — возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента — похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность. При использовании станка в домашних условиях достаточно мощности в 400 Вт.

Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата — не менее 1 кВт.

Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата — не менее 1 кВт. - Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты — немаловажный параметр, который во многом зависит от площади мастерской или цеха. При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство — гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы — они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение — калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок — сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина — основание станка. Рабочее основание конструкции обычно делается статичным — прикручивается к полу.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения. - Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты — 5-31 см, длина — от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 — количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства — шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной

Шлифовальный станок по дереву своими руками: чертежи

Рабочая поверхность древесины после распила нуждается в специальной обработке. Устранить шероховатость и другие изъяны для дальнейшего нанесения лакокрасочного покрытия поможет шлифование.

Шлифовальный станок по дереву своими руками способен выполнять заключительные технологические операции, связанные с калибровкой и выравниванием поверхностей. При этом затраты на приобретение такого оборудования будут сведены к минимуму. В отличие от заводских моделей, самодельные устройства имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

В отличие от заводских моделей, самодельные устройства имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

Проектирование – начальный этап

Разные модели шлифовальных устройств позволяют обрабатывать всевозможные деревянные материалы.

Дисковый шлифовальный станок по дереву

Перед тем как начать изготавливать самодельный шлифовальный станок по дереву, важно определиться, для каких целей он понадобится.

От этого будут зависеть технические параметры инструмента:

- На производительность прибора влияет его мощность. Для домашнего использования достаточно будет 400 Вт. Высокую работоспособность обеспечивают машины мощностью до 1 кВт.

- На качество шлифовки влияет скорость вращения рабочего инструмента.

Максимальный показатель – 3 тыс. оборотов в минуту.

Максимальный показатель – 3 тыс. оборотов в минуту. - В зависимости от типа обрабатываемой поверхности рассчитывается рабочая площадь. От нее зависит ширина барабанов станка.

- Размеры станка – важный показатель того, где оборудование будет использоваться: в цехах или в небольшой домашней мастерской.

Простой самодельный шлифовальный станок

Разновидности оборудования

Станки по дереву имеют одинаковый принцип работы – поверхность шлифуется при помощи абразивного материала, например, ленты из наждачной бумаги или кругов с шероховатой поверхностью.

Шлифовальные машины отличаются друг от друга строением и сферой использования. От предназначения устройства зависит, какие чертежи нужно использовать в работе.

Ленточный станок

Простейший из всех моделей для бытового применения. Он позволяет осуществлять корректировку в разных плоскостях, зачищать и придавать нужную форму изделиям.

Основу его механизма составляет натянутая между валами абразивная лента, которая располагается в горизонтальном и в вертикальном положении или под определенным углом. Под ней находится рабочая поверхность с низким коэффициентом трения, в которую упирается инструмент.

Ленточный шлифовальный станок по дереву

Во время эксплуатации прибора скорость механизма можно регулировать. Есть несколько моделей ленточных шлифовальных станков. Они могут быть с устойчивым и подвижным рабочим столом, и со свободной лентой.

Обязательным элементом их конструкции является вытяжное устройство для удаления пыли. Для изготовления самоделки понадобятся электродвигатель, который можно снять со старой стиральной машины, катки и крепкая станина из металлического листа.

Рабочие элементы делаются из ДСП. Ведущий вал напрямую соединяется электродвигателем, а другой свободно вращается на оси, для монтажа которой используются подшипники.

Абразивная лента из наждачного полотна находится строго посередине вала.

Она должна плавно касаться поверхности и не соскальзывать.

Для сборки конструкции могут понадобиться такие расходные материалы:

- доски и брусья из дерева;

- металлические трубы;

- подшипники;

- электромотор;

- шкив;

- резиновый ремень;

- крепежные элементы;

- абразивный материал;

- рабочий инструмент для монтажа;

- сварочный аппарат, если корпус станины делается из металла.

Барабанное устройство

Необходимо для горизонтального выравнивания и калибровки поверхностей. С его помощью можно обрабатывать рейки и материалы МДФ и ДСП. Конструкция прибора состоит из двух валиков с натянутой по спирали абразивной лентой.

Под ними находится гладкая столешница, на которой располагается заготовка. Расстояние между валами и рабочей поверхностью регулируется.

Барабанное шлифовальное устройство

Работа по изготовлению барабанного станка выполняется поэтапно. Сначала из листовой стали или оргстекла делается корпус, затем монтируется двигатель. На барабан крепится абразивная лента или конус с режущими краями.

На барабан крепится абразивная лента или конус с режущими краями.

В верхней части схемы устанавливается рабочий стол. Он должен регулироваться по отношению к вертикальному цилиндру. В качестве управления используются кнопки включения и выключения.

Дисковое устройство

Еще один простой самодельный шлифовальный станок – дисковый. Он необходим для обтачивания больших деревянных изделий. В качестве рабочего инструмента используется абразивный круг, который крепится на ось электродвигателя.

Дисковый шлифовальный станок

По центру диска на шарнирное крепление устанавливается специальная подставка, фиксирующая деталь под определенным углом. Для усовершенствования оборудования специалисты советуют использовать деревянные диски с разными видами наждачной бумаги.

Комбинированный вариант

Сочетает в себе круглошлифовальное и плоскошлифовальное оборудование.

Комбинированный шлифовальный станок

Изготовить прибор можно таким образом. На увеличенную станину ленточно-шлифовального станка крепится вал с диском диаметром до 230 мм.

При этом используется ременная передача. Конструкция дополняется опорным столиком. Совмещенная технология позволит сэкономить место и обеспечит удобство в работе.

Правильная эксплуатация оборудования – залог успешной работы

Процесс монтажа шлифовального станка по дереву своими руками обязан отвечать всем требованиям правил техники безопасности. Об этом должен помнить каждый мастер, чтобы не допустить случаев травматизма на рабочем месте:

- Изготовленный станок делается из качественных материалов и имеет надежную конструкцию. Во время обработки поверхности нельзя касаться руками рабочего инструмента и подвижных частей механизма.

- Трудиться на самодельном шлифовальном оборудовании нужно в защитных очках.

- Для работ по дереву нельзя применять диски, предназначенные для обработки металла, так как у них другая структура поверхности.

- Перед началом работы важно проверить исправность деталей конструкции.

- Использование защитного кожуха для шлифовальных кругов повышает безопасность работы.

Видео по теме: Шлифовальный станок своими руками

Самодельный барабанно-шлифовальный станок

В этой статье мастер-самодельщик поделится с нами своим опытом по изготовлению барабанного шлифовального станка. С помощью такого станка можно обрабатывать деревянные заготовки.

Инструменты и материалы:

-МДФ;

-Шкив;

-Ремень;

-Опорные подшипники;

-Электромотор;

-Рояльная петля;

-Вал;

-Рулетка;

-Выключатель;

-Электропровода;

-Станок ЧПУ;

-Столярный клей;

-Струбцины;

-Циркулярная пила;

-Мебельная кромка;

-Крепеж;

-Молоток;

-Слесарный инструмент;

-Наждачная бумага;

Шаг первый: барабан

Сначала мастер изготавливает барабан. На станке ЧПУ вырезает заготовки из МДФ. Устанавливает на вал шкив и подшипник. Теперь нужно установить на вал все вырезанные детали. Для их фиксации между собой использует столярный клей. На коней вала устанавливает подшипник.

Шаг второй: корпус

Корпус мастер делает из ламинированного МДФ. Распиливает МДФ на заготовки.

Собирает корпус. На кромку приклеивает ленту. К верхней крышке прикручивает рояльную петлю. Устанавливает кнопку включения.

Шаг третий: сборка

Теперь нужно снять крышку и левую стенку корпуса. В отсек внизу корпуса установить и закрепить электромотор. Затем продеть вал в отверстие в правой стенке и прикрутить опору подшипника. Затем установить левую стенку и прикрутить левую опору. Надеть приводной ремень.

Шаг четвертый: регулировочный механизм

Все доски или деревянные заготовки разные по толщине и, соответственно, расстояние между барабаном и столом тоже должно регулироваться.

Шаг пятый: кожух

Для безопасности изготавливает и устанавливает защитные кожухи.

Шаг шестой: наждачная бумага

Теперь нужно на барабан установить наждачную бумагу. Как мы помним барабан с одной стороны имеет паз. Мастер оборачивает барабан наждачной бумагой, а концы помещает в паз. Устанавливает в паз деревянную планку и фиксирует ее шурупами. Таким образом можно легко заменить наждачную бумагу.

Все готово.

Весь процесс по изготовлению такой барабанной шлифовальной машины можно на видео, а все планы и чертежи можно скачать здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Токарный станок своими руками из циркулярной пилы | Своими руками

Если в домашней мастерской есть ручная циркулярная пила, легко сделать настольный токарный станок (рама для обработки небольших деревянных заготовок). Расскажу о своем опыте изготовления такого устройства

Токарный станок с ЧПУ

Для его изготовления мне потребовались кусок фанеры толщиной 10 мм с размерами 700 × 1000 мм, шпилька с резьбой 16 мм длиной 1 м с гайками, болты того же диаметра, саморезы и деревянные бруски.

Ссылка по теме: Ленточно-шлифовальный станок своими руками — фото и дизайн

К краю листа фанеры прикрепляют пилу, предварительно сняв с нее диск. Для этого в платформе корпуса пилы и в фанерной основе просверлили несколько отверстий под болты. Конструкция изначально была недостаточно жесткой, но постепенно по мере сборки машины приобрела необходимую жесткость.

Рабочий вал пилы был поднят над основанием на максимально возможный уровень, чтобы можно было обрабатывать громоздкие заготовки.

Для фиксации заготовки на пиле я сделал замок в виде трезубца из головки болта подходящих размеров.

Чтобы закрепить противоположный конец заготовки, я сделал и закрепил на основании опору, которая называется задней бабкой. Чтобы на станке можно было обрабатывать заготовки разной длины, опору делают подвижной.

Для его изготовления необходимо было обрезать доску дуба толщиной 50 мм. Размеры опоры подбирались так, чтобы после установки на основание ее вершина была немного выше оси вращения пилы, а ширина была немного больше диаметра щитка пильного полотна.По центру опоры от нижнего края отверстия просверливали сквозное отверстие для крепления опоры к основанию.

В основании, параллельно оси вращения вала пилы, выбрал сквозную канавку шириной, равной диаметру крепежного штифта. С нижней стороны основания этот штифт фиксируется гайкой с большой шайбой, проходит через опору, а также сверху на него накручивается гайка с шайбой. Если вам нужно переместить заднюю бабку, просто немного ослабьте верхнюю гайку, установите переднюю бабку в нужное место и снова затяните гайку.

Это позволяет обрабатывать детали различной длины на станке. Затем на опоре на оси вращения вала установил конический центр для фиксации обрабатываемой детали.

После этого две шпильки с резьбой (метровую шпильку я распилил на две равные части) соединили корпус пилы и заднюю бабку, просверлив в нужных местах отверстия для шпилек. В результате машина приобрела необходимую жесткость.

Бригадир сделал, как и заднюю бабку, обрезную доску дуба.Также просверливали отверстие под болт для крепления к основанию, а в самом основании вырезали канавку, чтобы стручок можно было поднести или отодвинуть от заготовки.

На моем станке можно обрабатывать детали до 500 мм. Если вам нужно обработать что-то более длительное, вам понадобятся более длинные булавки. Для надежности пилы под электродвигатель подбил опоры в виде деревянных клиньев.

Перед установкой на станок в заготовке с обоих концов делаю небольшие конические углубления.Потом одним концом насаживаю на фиксатор, закрепленный на валу пилы, а вторым прижимаю центральный конус и фиксирую заднюю бабку. Лейтенанта устанавливаю на нужном расстоянии от подготовки и закрепляю. Теперь можно приступать к токарным работам.

Для обработки больших заготовок уменьшаю скорость вращения пилы. Для этого я использую понижающий трансформатор с возможностью регулировки рабочего напряжения.

Смотрите также: Ленточная пила своими руками

Токарный станок своими руками — фото

Фото: 1.К фанерному основанию прикручиваем пилу, предварительно сняв с нее пильный диск. 2. Задняя бабка крепится к основанию и корпусу пилы с помощью штифтов. 3. Благодаря прорезанию сквозной канавки в основании подставка устанавливается на нужном расстоянии от заготовки. 4. Деревянные клинья поддерживают электродвигатель пилы и придают конструкции станка дополнительную жесткость.

На фото выше: Токарный самодельный станок оборудован понижающим трансформатором для регулировки частоты вращения вала, так как в данной модели такой функции нет.

Токарный станок своими руками — вариант 2

Станок токарный по дереву из подручных средств

Из имеющихся запчастей и запчастей собрал станок, на котором можно вырезать лопату для лопаты, ножку табуретки и другие полезные предметы в хозяйстве.

Собираем основу

Из двух металлических уголков 50 × 50 мм, длиной 2 м (см. Фото на стр. 1) я сделал станину, соединив их в трех местах металлическими пластинами (2) с помощью сварочного аппарата, которые затем служили кронштейнами для прикрепляя направляющие (15) от старой сельхозтехники подобрал узел (3), на валу которого с одной стороны был установлен шестишкивный шкив увеличивающихся диаметров (с 50 мм до 250 мм) (4) С другой стороны был закреплен трезубец.

Настроить детали

Винт (6) выступал под стандартный центр для токарных станков. Корпус передней бабки (7) выполнен в виде швеллера шириной 100 мм и длиной 150 мм, приваренного к стыку в центре пластины толщиной 8 мм (16). В нем просверливается отверстие под болт d 16 мм для крепления бабки к направляющим.

Канал приварен к каналу с резьбой (8), предназначен для завинчивания винта, на тыльной стороне которого закреплена ручка-барашек (9) для захвата деталей в станке.Бригадир (10) взял из старого токарного станка. Подушка двигателя (11) мощностью 1,1 кВт, 1500 об / мин. использовался вертлюг, регулируемый по высоте (12) и плавающий по продольной оси (13).

Скорость можно изменять, перемещая ремень по двухходовому (14) (d 50 мм и d 200 мм) и шестистороннему шкиву.

Николай Бухало, Полтавская обл. Фото автора

© Автор известный мастер Владимир Легостаев, Москва

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ.БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Лучшая машина для резки под углом для дерева — Выгодные предложения на машину для резки под углом для дерева от Global Angle Cutting Machine для продавцов древесины

Отличные новости !!! Вы попали в нужное место, где приобретают угловой станок для резки дерева.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот станок для резки под верхним углом для дерева вскоре станет одним из самых популярных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели угловой станок для резки дерева на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не знаете, что такое угловой станок для резки дерева и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести станок для резки дерева под углом по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Мини-кромкооблицовочный станок, Кромкооблицовочный станок, Деревообрабатывающий станок | Деревообрабатывающее оборудование | Кромкооблицовочный станок

1.Прежде чем заказывать доставку на корабль, просьба доставить товар по назначению. Поскольку, если у вас нет опыта импорта, вы не знаете, может быть, стоимость доставки в пункт назначения будет выше, чем цена машины, вы не будете этому рады.

2. Пожалуйста, не покупайте ничего без обсуждения. Если вы покупаете его по неосторожности, пожалуйста, отмените как можно скорее. Ваша неправильная операция повлияет на репутацию нашего магазина. Если вы не справитесь самостоятельно, мы вычтем большую сумму в счет потери репутации.

3. Если вы не знаете, как пользоваться машиной, пожалуйста, попросите меня изучить ее, прежде чем заказывать ее. Не примет «спор о качестве машины» из-за неправильной работы.

4.Необходимо оплатить налог и таможенную пошлину в вашей стране. Пожалуйста, подтвердите налог в вашей таможне, мы предоставим вам код HS.

5. Любые проблемы с транспортировкой, пожалуйста, сначала обсудите с транспортной компанией! Вы можете получить компенсацию напрямую от них, не спорьте с продавцом. Мы оплачиваем им только фрахт, не можем контролировать статус перевозки, не можем все хорошо подтвердить. Пожалуйста, поймите нас.

6. Каждая машина может иметь разную конфигурацию, а также разные стандарты данных, я спрошу вас заранее, пожалуйста, не обижайтесь.

Хорошие отзывы очень важны для нашего магазина.

Мы продаем хорошие машины, поставляем хорошее послепродажное обслуживание.

Кто сознательно оспаривает без всякого обсуждения,

пожалуйста, подальше от нас.

- Напряжение: 220 В, 1 фаза

- Мощность: 750 Вт

- Скорость уплотнения кромок: 2-6 м / мин

- Толщина уплотнительной ленты по краям: 0,3-3,0 мм

- Максимум.высота края: 5-10мм

- Емкость клея: 600 мл

- Время расплавления клея: 5-10 мин.

- Вес: 25 кг

Взаимодействие с другими людьми

Транспорт кораблем или экспресс.

Пожалуйста, подтвердите фрахт еще раз перед заказом.

Спасибо за понимание.

Взаимодействие с другими людьми

1.Почему фрахт составляет всего около 300 долларов, но вы берете менее 300 долларов или более 300 долларов?

Потому что есть много тяжелых машин, и у разных клиентов разные морские порты,

Мы не можем подтвердить фрахт для каждого клиента, когда показываем товары.

Итак, мы написали: пожалуйста, подтвердите фрахт еще раз.

Спасибо за понимание.

2.Какой у вас способ транспортировки?

Мы свяжемся с вами по вашему адресу, весу и объему продукции, выберем подходящий способ.

Как DHL, FEDEX, TNT и другие специальные линии, по воздуху или на корабле.

Подберем подходящий способ и сэкономим для вас.

3.У вас есть руководство по эксплуатации и видео?

Руководство машины входит в комплект поставки.

Могли отправить рабочее видео перед покупкой.

4. о споре.

Если у вас возникнут проблемы, свяжитесь с нами заранее.

Без обсуждения открытия диспута прекращаем сотрудничество.

5.О налогах и четких таможнях.

Мы не можем проверить налог за вас.

Мы можем предоставить код HS, а затем подтвердить его самостоятельно в вашей стране.

Пожалуйста, заранее узнайте четкое индивидуальное агенство компании.

Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

барабаны разного диаметра

барабаны разного диаметра

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата — не менее 1 кВт.

Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата — не менее 1 кВт. Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

Максимальный показатель – 3 тыс. оборотов в минуту.

Максимальный показатель – 3 тыс. оборотов в минуту. Она должна плавно касаться поверхности и не соскальзывать.

Она должна плавно касаться поверхности и не соскальзывать.