Приспособление для плазмореза своими руками

Приветствую, Самоделкины!

Работая непродолжительное время с плазморезом мастер-самодельщик, автор YouTube канала «TeraFox», столкнулся с такой проблемой, как сделать ровный рез. Например, то, что касается прямых линий, тут уж без особых проблем в роли линейки может выступать обычная металлическая полоса.

Рез получается довольно таки неплохим, а вот то, что касается круглых отверстий, как бы мастер ни пробовал, огрехи как ни крути все равно будут.

Автор демонстративно показывает, при этом реально стараясь максимально ровно струей плазмы вырезать круг. Но увы получается то, что получается. Если диаметр будет больше шансы на косяки увеличивается, так как концентрация внимания уменьшается, а напряженность в руках возрастает. И вот сегодня мы будем решать эту проблему. Не самая простая задача подобрать составляющие элементы, но все же автор постарался сделать сегодняшнюю самоделку из максимально доступных вещей.

Для изготовления данной самоделки автор использовал:

— отрезок восьмого кругляка;

— резец, который автору попался на барахолке;

— там же он нашел плашкодержатель и по диаметру подобрал несколько подшипников.

На удивление, но к плашкодержателю удалось подобрать магнит необходимого диаметра и подшипник, который почти плотно садился. По бокам прижимные винты, которые фиксировали магнит и подшипник, так что пока всё складывается.

А вот резец как автор его не крутил, не подошел по высоте, поэтому внеплановая замена на удлиненные гайки и болт в придачу, который был найден на полке верстака.

Высоту шляпки стачиваем примерно в половину, а то и больше.

Удлиненную гайку необходимо просверлить посередине и приварить обычную гайку. После свариваем две гайки вместе.

Все детали первого узла сегодняшней самоделки подготовлены, остается собрать и посмотреть всё ли срослось, как и предполагалось.

Все отлично работает, как и хотелось.

Можно приступать ко второй части. Подшипник под сопло с внутренним диаметром подходящего размера автор не подобрал, посадка не совсем плотная, поэтому он дремелем снимает немного металла с внутренней части, добиваясь чуть более глубокой посадки.

Можно приступать ко второй части. Подшипник под сопло с внутренним диаметром подходящего размера автор не подобрал, посадка не совсем плотная, поэтому он дремелем снимает немного металла с внутренней части, добиваясь чуть более глубокой посадки.А дальше начинается сплошная импровизация. Автор нашел завалявшуюся шайбу, которая выступит в роли основания под обойму подшипника.

Далее автор обернул металлической полосой шайбу и приварил. Настолько плотно подшипник сел в обойму, что достать оттуда автор его уже не смог.

Затем автор подобрал гайки и болтик, выставил будущее расположение, остается только все это приварить.

Во избежание повреждения подшипника окалиной маскируем его скотчем и после пары сварных точек производим охлаждение сжатым воздухом.

Далее сглаживаем сварные швы в труднодоступных местах подходящим инструментом, и второй элемент приспособления готов.

Эхо прошлого, автор взял по случаю набор плашек и метчиков.

К радости, такие наборы еще попадаются на рынке.

К радости, такие наборы еще попадаются на рынке.С легкостью нарезаем резьбу на отрезке кругляка под две гайки, остается только собрать все составляющие и приспособление (а точнее циркуль) готово.

Магнит прилипает на отлично, по ощущению на разрыв около 5-ти кг. Итак, теперь давайте попробуем вырезать круг небольшого диаметра. Движение рукой уже более уверенное, так как есть опора. Круги получаются поровнее, но нужно понимать, что без сноровки с ходу, результат будет неудовлетворительным.

Теперь давайте вырежем круг большего диаметра.

Ещё одно замечание, когда мелкие частицы попадают под подшипник, происходит как бы перескакивания и в последствие не прорезание металла. Вывод: поверхность предварительно хорошо протереть ветошью и удалить весь мусор с поверхности.

Вырезая круг еще большего диаметра, автор прижимает горелку чуть сильнее и старается вести медленно. Все происходит на вытянутую руку, чтобы не попасть в кадр, и в результате этого автор расплачивается очередным проскакиваем подшипника из-за неудобства прижимания.

Но тем не менее круг он дорезает и получается довольно-таки прилично.

Но тем не менее круг он дорезает и получается довольно-таки прилично.Далее для удобства мастер перемещается на верстак и попробует еще несколько раз повырезать кружки. Результат его вполне устраивает, это то, чего не хватало в работе с плазморезом при вырезании отверстий большого диаметра.

Циркуль получился полностью разборным, при смене стрелы можно вырезать круги внушительных размеров, но пока что необходимости конечно в этом нет, но мало ли как оно будет. Ну а на сегодня все. Благодарю за внимание. До новых встреч!

Видео:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

конструкция, виды, изготовление своими руками

На чтение 5 мин.

Металлические листы разрезаются разными способами. Для этого могут использоваться ручные приспособления, электроинструменты, газовые горелки. Однако большую популярность среди оборудования для выполнения резов получил плазменный резак. С его помощью можно разрезать металл большой толщины.

Плазменный резакЧто такое плазменная резка?

Ручная плазменная резка — технологический процесс, который подразумевает локальный нагрев металла с целью его расплавления. Температура может подниматься свыше 30000 градусов. Во время работы образуется струя плазмы, которая прорезает металлический слой. Существует несколько видов плазменной резки:

- Создание электрической дуги. При этом может использоваться азот, который улучшает проводимость электрического тока. Разрезая металлические листы малой толщины таким способом, можно сравнить его с лазерной обработкой. Подходит для разрезания мягких металлов, низколегированных сталей.

- Использование водного охлаждения. При разрезании металлического листа место реза защищается водным потоком.

Он охлаждает рабочую поверхность, поглощает испарения, образующиеся после нагревания металла.

Он охлаждает рабочую поверхность, поглощает испарения, образующиеся после нагревания металла. - Добавление защитного газа при разрезании заготовки. Место реза защищается от воздействия факторов окружающей среды, увеличивается качество реза.

Станки для резки металла плазмой различается по тому, каким образом происходит разделение заготовок. Первый вариант аппарата создает электрическую дугу, которую замыкает обрабатываемый металл. Он становится частью цепи, разрезается благодаря нагреванию. Второй вариант не включает в цепь обрабатываемый материал. Он разрезается струёй, которая образуется между двумя электродами.

Конструкция и принцип работы

Принцип работы понимать проще, если знать конструкцию аппарата. В установке для плазменной резки есть несколько основных элементов:

- Источник электропитания. Это может быть трансформатор или инвертор. У первого варианта есть один плюс — стабильная работа, которая при разрезании листов большой толщины обеспечивает поддерживание напряжения на одном уровне.

К минусам относится низкий КПД, большой размер, масса источника питания. С помощью инвертора нельзя разрезать металлические заготовки большой толщины. Однако оборудование имеет высокий показатель КПД, дешевле чем трансформатор, меньше по размеру, массе.

К минусам относится низкий КПД, большой размер, масса источника питания. С помощью инвертора нельзя разрезать металлические заготовки большой толщины. Однако оборудование имеет высокий показатель КПД, дешевле чем трансформатор, меньше по размеру, массе. - Компрессор для нагнетания потока воздуха. Он должен подавать вихревой поток, который будет защищать образующуюся после включения машины дугу.

- Плазмотрон — рабочая часть аппарата. Состоит из сопла, электрода, охладительного элемента, колпачка.

После ознакомления с конструкцией станка можно разобраться с его принципом работы:

- После включения компрессора поток ионизированного воздуха подаётся на место обработки.

- Между электродами образуется режущая дуга. Температура достигает 30000 градусов.

- Поток плазмы начинает разрезать металлический лист. Отходы, появляющиеся во время плавления металла, сдуваются потоком ионизированного воздуха.

Технические характеристики

Станок для плазменной резки металла обладает множеством характеристик. Однако внимание стоит обращать на некоторые параметры:

Однако внимание стоит обращать на некоторые параметры:

- Размер рабочего стола. От этого будет зависеть то, насколько большие листы можно разрезать с помощью плазмотрона. Промышленное оборудование позволяет делать резы на заготовка длиной до 60 метров и шириной до 25 метров.

- Точность проводимых работ. Аппараты имеют определённую погрешность. Высокоточные станки имеют отклонения в диапазоне от 0.3 до 0.8 мм.

- Дополнительные возможности оборудования.

- Максимальная толщина разрезаемых заготовок.

Нужно помнить про габариты оборудования, его массу.

Виды станков

Новые плазмотроны оборудуются системами ЧПУ, что снижает количество ручного труда человека. Существуют следующие виды механизмов для ручной плазменной резки:

- конструкция с портальной установкой;

- портально-консольное устройство;

- УВПР стационарный с шарнирами;

- аппараты, устанавливаемые на обрабатываемых заготовках.

Станки можно разделить по количеству рабочих головок, выполняемых операций.

Плазморез своими руками

plazmen.ru » Своими руками » Плазморез

Раскрой металла – это одна из основных операций на всех металлообрабатывающих предприятиях. Статистика показывает, что почти 90% всего разрезаемого металла имеют толщину ≤ 25 мм. Именно для такого материала учёные и инженеры разработали плазменный метод резки.

На предприятиях, в зависимости от объёмов и уровня производства, применяется самое разнообразное оборудование: от мобильного ручного до портальных станков плазменной резки. Но, даже самые маломощные, аппараты имеют высокую стоимость и будут «не по карману» многим домашним умельцам. И они задаются вопросом: как сделать плазморез своим руками? Для них мы и расскажем, как изготовить такой плазморез.

Принцип действия плазмореза

Что бы было всё понятно, начнём с описания плазменной резки .

Несколько слов посвятим терминологии. Аппарат для плазменной резки называется плазморез, а главный инструмент в нём – плазмотрон. Именно он создаёт поток ионизированного воздуха, в среде которого образуется плазма.

Именно он создаёт поток ионизированного воздуха, в среде которого образуется плазма.

Плазменная резка заключается в следующем. Формируется поток ионизированного воздуха. Кардинальное отличие этого воздуха от обычного заключается в том, что он не является электроизолятором, и его электропроводность равна аналогичному параметру разрезаемой заготовки. В плазмотроне от импульса тока происходит поджиг этого потока. Образуется электродуга в плотном потоке плазмы, температура последней достигает 5000…30000°С. Эта дуга осуществляет рез заготовки, если она элктропроводна. Если заготовка не пропускает электроток, то рез осуществляется потоком плазмы. Образующиеся на поверхности разрезаемой заготовки металлические капли сдуваются потоком воздуха из сопла.

Формирование воздушного потока

Из чего состоит плазморез

Плазморез состоит из нескольких узлов:

Плазмотрон

Есть два пути изготовления плазмотрона:

В обоих случаях, следует обратить особое внимание на соблюдение принципа плазменного резания металла.

Плазматрон (узнать подробнее про его устройство можно тут)

Блок электропитания

Источником электропитания плазмореза может быть:

Таким образом, можно самостоятельно намотать трансформатор необходимой мощности и его использовать.

Осциллятор

Плазмотрон в плазморезе образует и формирует горящий поток ионизированного воздуха. Поджиг этого потока осуществляется устройством, которое называется осциллятор.

Компрессор

Компрессор, как следует из названия, подает воздух. Но не просто воздух. Он должен обеспечивать вихревую подачу воздуха, которая заставит катодное пятно плазменной дуги располагаться точно по центру электрода. Если этого не будет, то возможны проблемы с дугой.

Компрессор лучше купить специализированный, иначе в стандартном придётся монтировать систему очистки воздуха.

Узнать подробнее про компрессоры для плазменной резки

Таким образом, можно построить самодельный плазморез. При тщательной настройке вы добьётесь хорошего качества реза при существенной экономии материальных средств.

Самодельный плазморез

Плазморез своими руками

Самодельный осциллятор

Осциллятор для плазмореза — это устройство для бесконтактного возбуждения дуги и стабилизации её горения. Эти опции он получает благодаря преобразованию параметров электроэнергии. Подробнее в статье: «Осциллятор для плазмореза своими руками».

Самодельный кабель-шланговый пакет

Видео

Посмотрите полезный видеоролик, где умелец показывает, как сделать кабель-шланговый пакет своими руками:

Как сделать из сварочного трансформатора

Более подробная информация про плазморез из трансформатора сварочного здесь.

Самодельный трансформатор для плазмореза

Один из возможных источников питания аппарата плазменной резки — это самодельный трансформатор для плазмореза. Он обладает рядом достоинств:

- не чувствителен к перепадам напряжения;

- позволяет резать толстый металл.

Но, вместе с тем, у него имеется несколько минусов: низкий КПД и большая масса.

Подготовка

Подберите для самоделки сварочный трансформатор, который сможет обеспечить работу вашего плазмореза в удобных для вас условиях. Бытовая однофазная электропроводка может выдерживать нагрузку до 25А, соответственно трёхфазная – до 60А. Удобнее всего использовать трёхфазную с плавной регулировкой исполнительных параметров:

- изменением размеров воздушного промежутка между первичной и вторичной обмотками;

- согласованным изменением числа витков первичной и вторичной обмоток;

- применением подмагничиваемого шунта и т. п.

Необходимо проверить и отрегулировать все органы настройки. Если демонтировалась вторичная обмотка, то, будет не лишним, намотать дополнительную первичную обмотку и предусмотреть возможность её подключения при необходимости настройки режима реза. Это позволит получать ровные и гладкие стенки. Кроме того следует предусмотреть несколько ответвлений во вторичной обмотке по той же причине.

Полезное видео:

Посмотрите ролик плазмореза, где используется самодельный трансформатор:

Эксплуатация самодельного трансформатора для плазмореза

Эксплуатация такого трансформатора не вызывает каких-либо трудностей. Положительная особенность таких гаджетов – они легко переносят токовые перегрузки. Недостатком (кроме неподъёмного веса) является необходимость частого применения осциллятора. Но, и этот «недостаток» очень быстро, с приобретением опыта, проходит.

Где купить комплектацию для плазмотрона

Контакты продавцов смотрите на этой странице.

Узнать больше:

Плазменная резка металла

Оборудование для плазменной резки металла

Ручная плазменная резка металла (оборудование)

Установка плазменной резки металла

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза.

Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях. - Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

ТНС

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 . 3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

- Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Комплект чертежей ЧПУ плазморез своими руками | Складчина

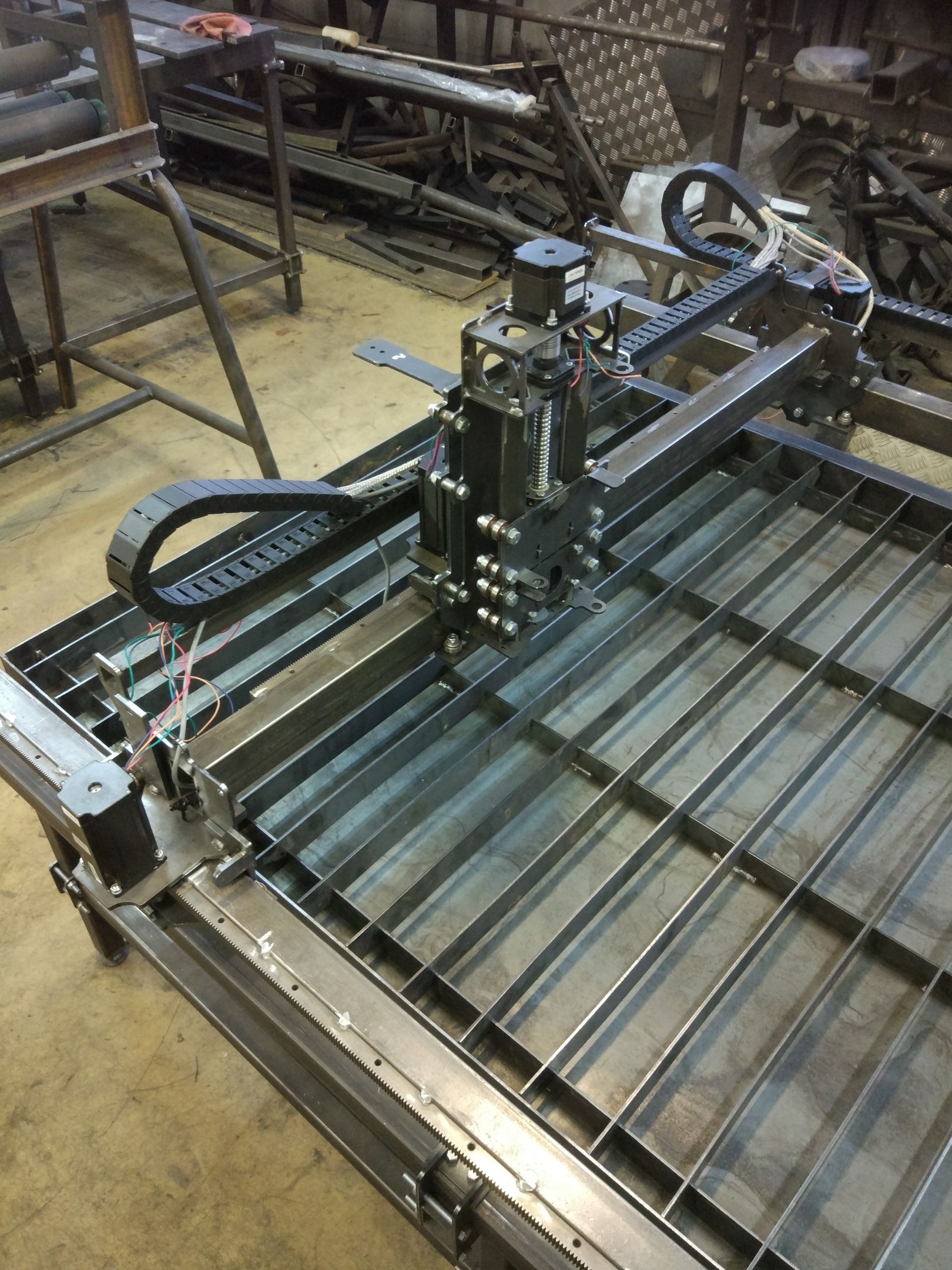

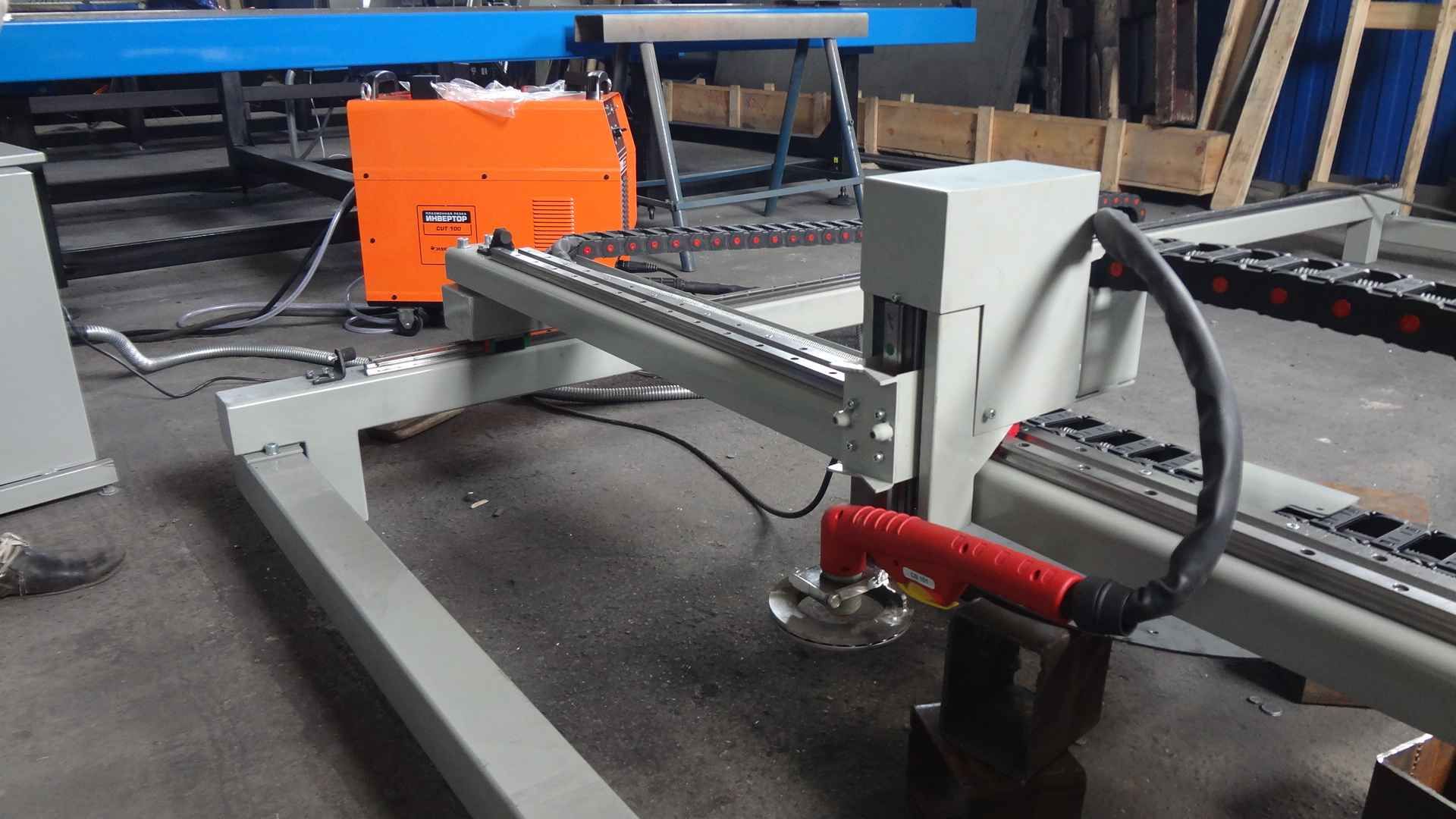

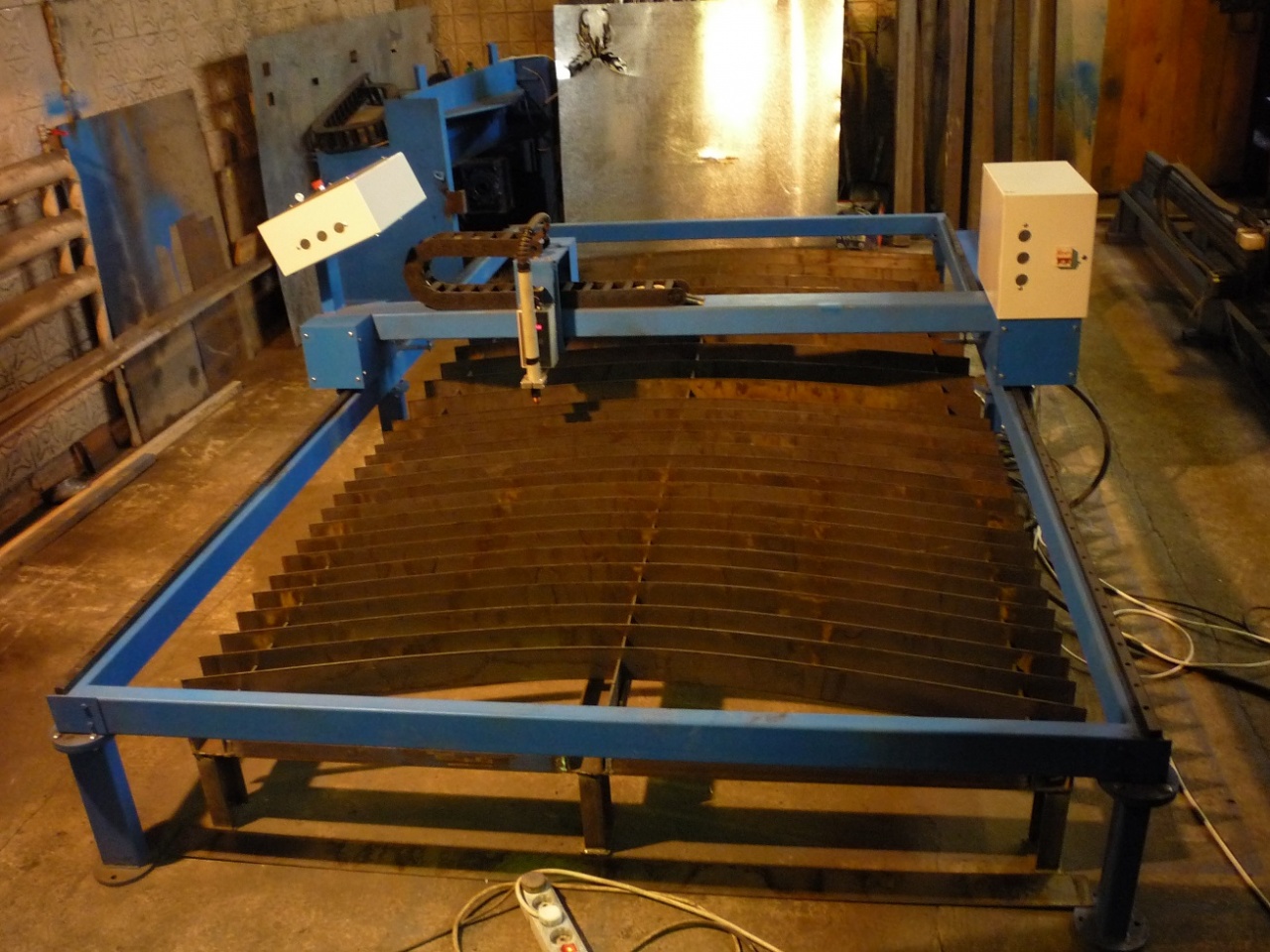

Немного о себе: уже порядка 3 лет с начала 2016 года я вплотную занимаюсь как изучением, так и практическим освоением полученной информации (знаний) при сборке станков плазменной резки, я пробовал разные варианты как сделать плазменный станок чпу, подходы (принципиально оставалось одно — БЮДЖЕТНОСТЬ не в ущерб КАЧЕСТВУ).Станок чпу «Plasma Standard» с рабочим полем 1500 на 3000мм. (длину стола можно увеличивать до нужной длины).

Предоставляю файлы раскроя деталей на плазме необходимых для изготовления станка плазморез чпу своими руками, чертежи дам любые (файлы формата .nc или любого другого формата) достаточно отнести на резку в Вашем городе и в последствии обварить (прилагаются фото с пояснениями), по всему ходу работы консультирую удалённо от А до Я. Предоставлю необходимое ПО (поделюсь): управляющую программу Mach4, профиль и скринсет Mach4 адаптирован и настроен как под механизированный контроль высоты резака, так и с THC.

Окажу помощь в написании макросов (скриптов) при необходимости конкретно под Ваши задачи. А также програмы построения чертежей, перевода в G-код и оптимизации раскроя деталей, мною предложенная ПО комплектация проста для восприятия и усвоения, что позволит делать раскрой быстро как себе, так и оказывать услуги резки на сторону, как делаем это мы.

Окажу помощь в написании макросов (скриптов) при необходимости конкретно под Ваши задачи. А также програмы построения чертежей, перевода в G-код и оптимизации раскроя деталей, мною предложенная ПО комплектация проста для восприятия и усвоения, что позволит делать раскрой быстро как себе, так и оказывать услуги резки на сторону, как делаем это мы.Немного по чертежам дам пояснение:

Файлы раскроя предоставлю любые, просто G-код каждой детали по отдельности, либо с раскладкой оптимизации раскроя из под ProNest (а), все детали в зависимости от толщин необходимого металла будут в одной УП (управляющая программа раскроя, G-код). Пример файла G-кода детали по отдельности, раскладка раскроя нестинг ProNest (разложу под Ваш размер листа)

Кто-то скажет дорого, за что такие деньги? Дорого, это смотря с какой стороны посмотреть, я смотрю со стороны временных затрат, нет необходимости тратить время на раздумывание как будет устроен станок, комплект механики полностью законченное решение, проверенное на практике. Также нет необходимости тратить деньги на приобретение программ или тратить время на поиски бесплатного софта, если кто решит идти по такому пути (долго и не факт что получится).

Также нет необходимости тратить деньги на приобретение программ или тратить время на поиски бесплатного софта, если кто решит идти по такому пути (долго и не факт что получится).

Есть готовые комплекты: Механическая часть 50 000 и за 75 000 мех.часть и стол

kb-craft.ru/plazma-komplekt-sborki

СТАНОК ПЛАЗМЕННОЙ РЕЗКИ С ЧПУ [машины, установки, аппараты]

В настоящее время в самых разных производственных сферах нашли широкое применение функциональные [станки плазменной резки с ЧПУ].

Этот универсальный аппарат можно встретить в высокоточном машиностроении, судостроении. Кроме этого, данный станок активно применяют для изготовления сложных рекламных конструкций, всевозможных изделий из металла и многого другого.

Компактные станки для плазменной резки, оснащенные блоком ЧПУ, нашли широкое применение и в небольших частных мастерских, где они успешно применяются для производства самых разных высокоточных изделий.

Резка металла и других материалов (труб) при помощи данного оборудования осуществляется с максимальной точностью при минимальном участии человека.

Аппарат для плазменной резки с ЧПУ позволяет быстро нарезать абсолютно любой материал токопроводящего типа, а кроме этого, может успешно работать и с такими материалами, как пластик, дерево и даже камень.

Оборудование дает возможность своими руками быстро выполнить фигурный рез, а также нарезать трубы, листовой материал или сделать деталь с необходимыми параметрами.

За счет своих некоторых конструктивных особенностей установка для выполнения плазменной резки выполняет рез с большой точностью и максимальной ровностью.

Такой аппарат с ЧПУ обязательно состоит из определенного электрического источника и резака, кроме этого, в его работе участвует обыкновенный атмосферный воздух.

Устройство плазмореза

Любая машина плазменной резки с ЧПУ имеет несколько обязательных устройств, которые входят в ее состав.

В первую очередь, установка для резки металла имеет источник питания с определенными параметрами работы, чтобы обеспечивать нормальное функционирование всего оборудования.

Кроме этого, в состав аппарата входит специальный плазменный резак или плазмотрон, который имеет специфическую конструкцию.

Также в состав установки входит воздушный компрессор, обеспечивающий подачу воздушного потока с заданным рабочим давлением.

Видео:

Станок, предназначенный для плазменной резки с ЧПУ, также в своем составе имеет и специальный пакет, состоящий из шлангов и кабелей.

В большинстве случаев, в качестве основного источника питания выступает обыкновенный трансформатор, а также инвертор. Они отвечают за подачу на аппарат для плазменной резки тока с заданными параметрами силы.

Основным достоинством устройств, работающих от трансформаторов, является возможность нарезки труб с большой толщиной металла.

В свою очередь, плазменные инверторы потребляют значительно меньше электрической энергии, а поэтому их целесообразно использовать на небольших производствах.

Плазменная резка ЧПУ своими руками дает возможность выполнить необходимые работы точно и эффективно.

Одним из главных элементов любого станка для плазменной резки с ЧПУ является резак или плазмотрон. Именно им производится нарезание любых заготовок заданных размеров и формы.

Он имеет достаточно простое устройство и состоит из таких элементов, как сопло, электрод, а также расположенный между ними специальный охладитель.

Кроме этого, на резаке обязательно предусмотрен канал для подачи сжатого воздуха под заданным давлением.

Непосредственно режущая струя формируется в сопле резака. От ее размеров и характеристик и зависят главным образом все возможности данного оборудования.

Аппарат для плазменной резки с ЧПУ обязательно оснащается компрессором, который обеспечивает необходимую подачу воздуха под определенным давлением.

Соединение компрессора непосредственно с источником питания и самим плазмотроном обеспечивает так называемый кабель-шланговый пакет.

Стоит отметить, что и цена на такое универсальное оборудование с ЧПУ, реализуемое во всех специализированных магазинах, выставлена достаточно высокая, а поэтому многие умельцы делают его своими руками.

Основной принцип работы

Установка, предназначенная для резки плазмой, просто необходима для того, чтобы выполнить точную нарезку труб из металла, а также многих других заготовок, причем не только из металла.

Для нарезки труб и других материалов подходит любое оборудование данного типа. Установка приводится в действие путем нажатия кнопки включения.

В этот момент начинает подаваться ток на оборудование плазмотрона с заданной высокой частотой.

После этого в самом станке начинает формироваться дежурная дуга, температура которой может достигать нескольких тысяч градусов по Цельсию.

Далее в камеру начинает поступать под определенным давлением поток воздуха. Его нагрев происходит в момент прохождения электрической дуги, кроме этого, он ионизируется и становится токопроводником.

Его нагрев происходит в момент прохождения электрической дуги, кроме этого, он ионизируется и становится токопроводником.

Формирование необходимого воздушного потока производится в сопле, в котором воздух и становится плазмой в широком понимании этого термина.

В момент соприкосновения плазмы и рабочей поверхности, начинает зажигаться дуга с режущими характеристиками. При выполнении нарезки труб, их поверхность прогревается локально.

Металл начинает плавиться, вследствие чего появляется рез.

Появляющиеся на поверхности разрезаемого материала расплавленные мелкие частички сдуваются немощным потоком воздуха, который формируется в сопле станка для плазменной резки с ЧПУ.

В настоящее время широко используются как ручные плазморезы, так и автоматическое оборудование, оснащенное блоком ЧПУ.

Первый тип устройств используется, как правило, в бытовых целях и подразумевает ручное управление.

В этом случае резак для плазменной резки находится в руках оператора, а вся необходимая работа выполняется исключительно своими руками.

Цена такого плазмореза достаточно доступная, однако функциональные возможности ограничены.

В свою очередь, станки для плазменной резки труб и других заготовок, оснащенные блоком ЧПУ, делают участие человека в рабочем процессе минимальным.

Оператор осуществляет управлением станком через блок ЧПУ. Такое оборудование позволяет производить рез туб и других деталей с высоким качеством и максимальной точностью.

Самодельный плазморез с ЧПУ

Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками.

Задача эта непростая и многие элементы такого станка все равно придется заказывать у профессионалов.

В первую очередь, перед тем, как приступить к сборке станка для плазменной резки своими руками, необходимо точно разобраться в том, из каких частей он состоит.

Видео:

В состав каждого станка обязательно должны входить такие элементы, как стол, шаговый двигатель, блок управления и специальные стойки.

Все основные элементы станка придется заказывать на производстве, кроме этого, сам источник плазмы необходимо будет купить, а стоит он достаточно дорого.

После того как все элементы и оборудование станка для плазменной резки будут в наличии, можно приступать к сборке агрегата своими руками.

Следует в точности соблюдать порядок сборки и тщательно контролировать каждый ее этап.

Всю работу начинают с подготовки основания для сварки стола.

Для этого из труб из металла сваривается рама, которая по своей форме должна напоминать стол. Готовая рама грунтуется и красится.

Далее из дюрали делают опоры под станок и сваривают водяной стол.

После этого осуществляется установка реек и линейных направляющих. Корпус рабочего стола следует тщательно зашить листовым металлом, после чего аккуратно покрасить.

Затем осуществляется монтаж на направляющие портала и двигателя. Особое внимание необходимо уделить установке всех необходимых датчиков и блоку ЧПУ.

Провода станка следует обязательно поместить в гофру, кроме этого, необходимо предусмотреть защиту шлангов с воздухом.

Конечно, собрать самостоятельно станок для плазменной резки сложно, однако при правильном подходе к делу это реально.

Производитель машин для плазменной резки в Мумбаи, Индия

Что такое плазма?

Плазма широко известна как 4-е состояние вещества, три других — ТВЕРДОЕ, ЖИДКОЕ и ГАЗОВОЕ.

После нагрева газа или приложения к нему внешней энергии он ионизируется и образуется плазма. Другими словами, ионизированная форма газа — это плазма. Плазма проводит электричество. Это очень горячее вещество. Плазма существует и в природе. Аура вокруг солнца плазменная. Тепло, которое мы получаем на Земле, происходит за счет плазмы.Плазма генерируется в специально разработанном пистолете, называемом плазменным резаком, с использованием электроэнергии для различных инженерных приложений, включая резку металла. Этот процесс известен как плазменная резка. В наши дни плазменная резка становится все более популярной из-за своего преимущества по сравнению с обычным методом резки металлов. Плазменная резка позволяет резать все токопроводящие металлы, такие как SS, MS, AL, МЕДЬ, ЛАТУНЬ, ИНКОНЕЛЬ, МОНЕЛ и т. Д.

В наши дни плазменная резка становится все более популярной из-за своего преимущества по сравнению с обычным методом резки металлов. Плазменная резка позволяет резать все токопроводящие металлы, такие как SS, MS, AL, МЕДЬ, ЛАТУНЬ, ИНКОНЕЛЬ, МОНЕЛ и т. Д.

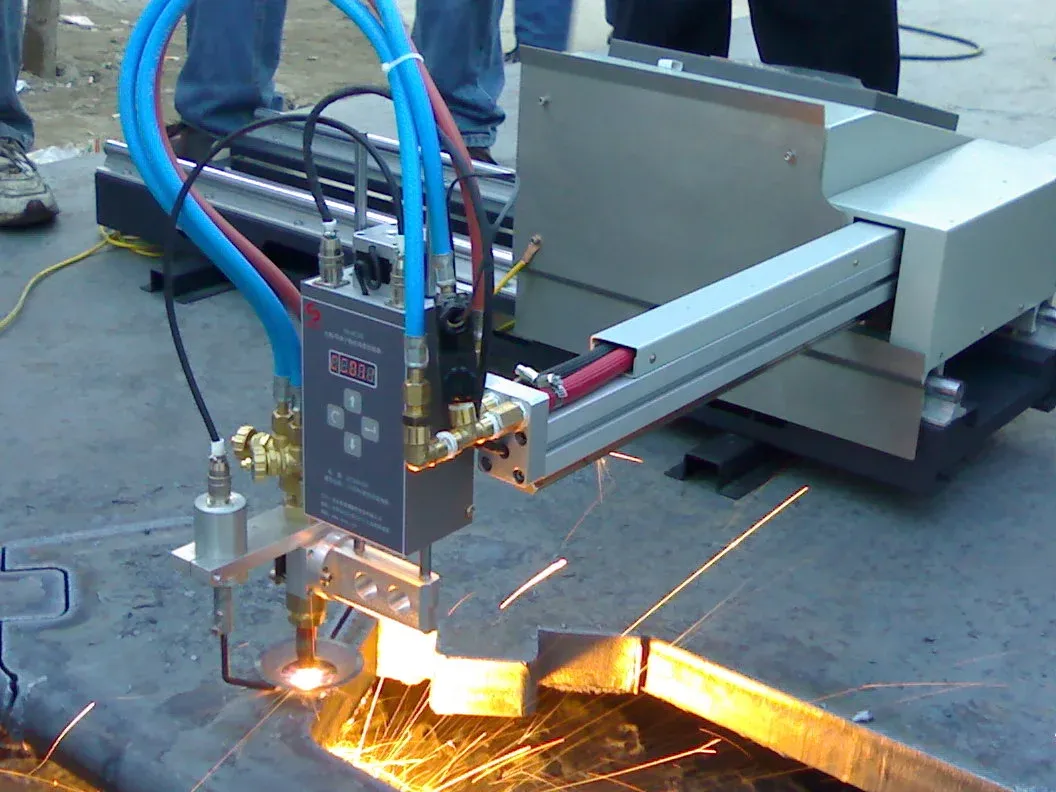

Станок для плазменной резки

Плазменная резка — это процесс, с помощью которого можно резать все типы проводящих материалов.Это экономичный, широко используемый сегодня процесс резки стали в промышленности. Плазменная дуга генерируется в устройстве под названием Plasma Torch. Сжатый воздух, аргон, азот, аргон + водород (65% + 35%) используется в качестве плазменного газа в зависимости от металлов и требований к качеству. В резаке генерируется вспомогательная дуга, которая выходит из сопла и направляется на резку. Плазменная дуга устанавливается между катодом в горелке и работой, которая является анодом через суженное отверстие в сопле.Температура плазменной дуги довольно высока (от 11000 до 300000 градусов C). Металл при резке мгновенно плавится и отбрасывается кинетической энергией плазменной дуги. Электрическая мощность источника питания определяет макс. режущая способность.

Электрическая мощность источника питания определяет макс. режущая способность.

Плазменная резка — наиболее распространенный процесс резки толстой нержавеющей стали, алюминия, меди и множества других сплавов стали. Качество резки очень четкое и наиболее экономичное даже для черных металлов, таких как низкоуглеродистая сталь.Процесс плазменной резки быстро заменяет обычно используемую кислородно-топливную резку для толщин в диапазоне от 0,5 мм до 50 мм.

Плазма — это четвертое состояние материи, другие твердые, жидкие и газообразные. Плазма — это ионизированная форма газа. Приложение внешней энергии, например тепла или электричества, к газу приводит к вытеснению электронов с орбиты, создавая свободные электроны и ионы. Это делает газопроводящим. Станки плазменной резки используют эту плазму для резки стали и других металлов.

Миниатюрный отрезной станок с ЧПУ

Серия миниатюрных профильных станков с ЧПУ «CUB» предназначена для малых и средних предприятий. Портативные станки с ЧПУ обладают почти всеми функциями большого станка с ЧПУ. Чертежи AutoCAD преобразуются в коды с помощью программного обеспечения для раскроя и передаются на машину через флэш-накопитель.

Портативные станки с ЧПУ обладают почти всеми функциями большого станка с ЧПУ. Чертежи AutoCAD преобразуются в коды с помощью программного обеспечения для раскроя и передаются на машину через флэш-накопитель.

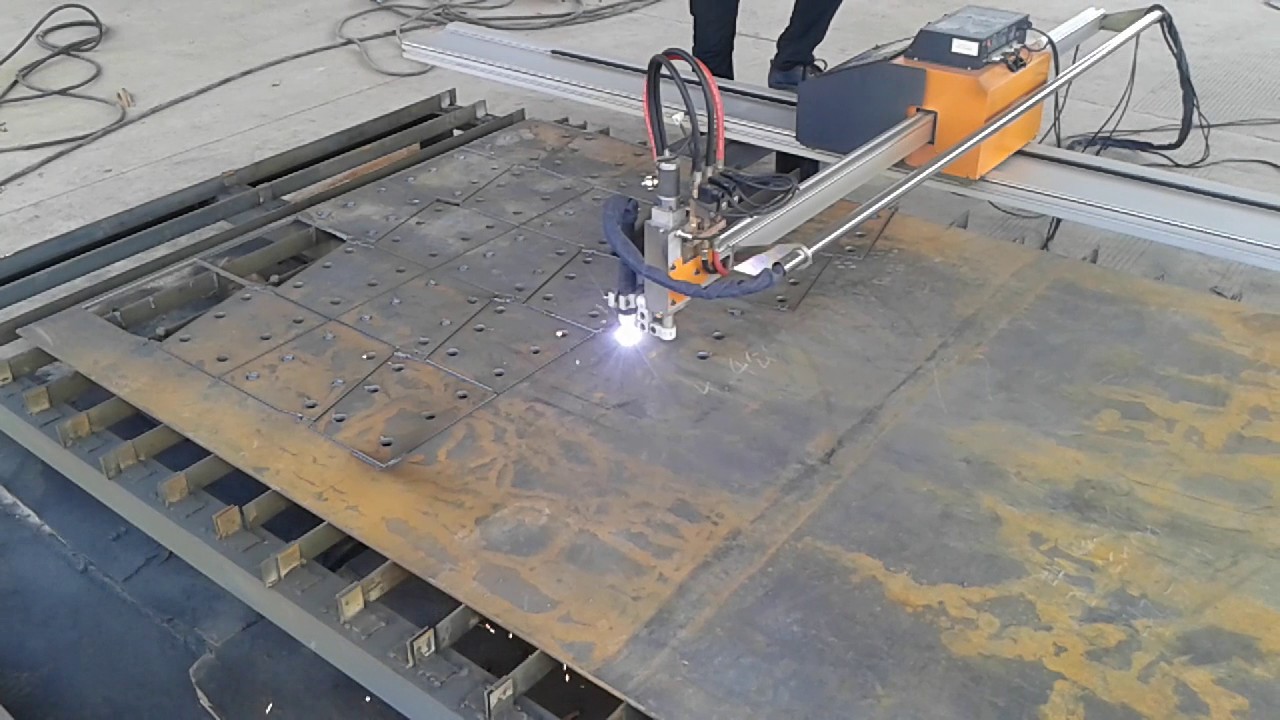

Портальный отрезной станок с ЧПУ

Универсальная система ЧПУ портального типа с двойным приводом для всех ваших потребностей в резке листового профиля.Прочная конструкция Panther делает его чрезвычайно подходящим для плазменной / кислородной резки с использованием нескольких режущих головок.

Благодаря точности и аккуратности, заложенной в конструкции системы, в сочетании с превосходным качеством резки и производительностью, «PANTHER» обеспечивает истинное соотношение цены и качества. Портальные станки для резки профилей с ЧПУ обладают всеми популярными функциями, которые обычно встречаются на рынке.

Станок для резки трубного профиля с ЧПУ

Станок для резки профилей труб с ЧПУ обеспечивает широкий рабочий диапазон диаметров от 30 до 1500 мм и длины труб от 100 до 12000 мм с использованием кислородного топлива или плазмы. Станок для профильной резки труб с ЧПУ «PUMA» — это уникальный инновационный продукт от компании «Technocrats Plasma Systems».

Станок для профильной резки труб с ЧПУ «PUMA» — это уникальный инновационный продукт от компании «Technocrats Plasma Systems».

Серия КАЛИ-Ф

Источники питания, основанные на простом принципе выпрямления с использованием диодов без регулирования мощности или модульной конструкции для ступенчатого управления. Простота делает их самыми надежными. Самая старая серия с несколькими тысячами машин на рынке. Уникальная конструкция резака увеличивает эффективность оператора и увеличивает срок его службы.

KALI-H серии

Источник питания с плавным регулированием мощности, позволяющим оператору регулировать выходную мощность (ток) в соответствии со своими требованиями.Конструкция резака для механизированной резки обеспечивает превосходный квадратный рез.

Срок службы расходных материалов сопоставим с лучшими на рынке.

КАЛИ-I серии

Машины для плазменной резки с инвертором — это машины нового поколения с очень хорошим коэффициентом мощности и КПД (более 90%). Они компактны по размеру. Также доступен в однофазной конструкции, подходящей для резки толщиной от 0,5 мм. Машины с большей производительностью могут резать толщиной более 100 мм.

Срок службы расходных материалов для Jet-серии в несколько раз выше.

Они компактны по размеру. Также доступен в однофазной конструкции, подходящей для резки толщиной от 0,5 мм. Машины с большей производительностью могут резать толщиной более 100 мм.

Срок службы расходных материалов для Jet-серии в несколько раз выше.

Станок плазменной резки | Продукция ООО НТМА

Аппарат плазменной резки NT-PLASMA 3015

- Рабочая зона: 3000 х 1500 х 100 мм

- Размеры: 3440 x 2320 x 1455 мм

- Вес: 665 кг

- Максимальная нагрузка на стол: 1500кг

- Максимальная скорость движения (X, Y): 20 м / мин

- Максимальная скорость движения (Z): 2 м / мин

- Точность перемещения, не менее: 0,1 мм

- Электропитание: 380 В

- Частота тока: 50 ± 2% Гц

- Давление в пневмосистеме (Атм): 6,0-8,0

- Приводные оси: шаговый двигатель с энкодером

- Регулировка высоты факела: ТНС НТ-1

- ОС: Windows

- Программное обеспечение: MACH 3, SheetCAM, CutLeader

* Рейтинг прожига при использовании с рук или с автоматическим регулированием высоты резака

Аппарат плазменной резки NT-PLASMA 3020

- Рабочая зона: 3000 х 2000 х 100 мм

- Размеры: 3440 x 2860 x 1455 мм

- Вес: 665 кг

- Максимальная нагрузка на стол: 1500кг

- Максимальная скорость движения (X, Y): 20 м / мин

- Максимальная скорость движения (Z): 2 м / мин

- Точность перемещения, не менее: 0,1 мм

- Электропитание: 380 В

- Частота тока: 50 ± 2% Гц

- Давление в пневмосистеме (Атм): 6,0-8,0

- Приводные оси: шаговый двигатель с энкодером

- Регулировка высоты факела: ТНС НТ-1

- ОС: Windows

- Программное обеспечение: MACH 3, SheetCAM, CutLeader

* Рейтинг прожига при использовании с рук или с автоматическим регулированием высоты резака

Аппарат плазменной резки NT-PLASMA 3520

- Рабочая зона: 3500 х 2000 х 100 мм

- Размеры: 3960 x 2860 x 1455 мм

- Вес: 665 кг

- Максимальная нагрузка на стол: 1500кг

- Максимальная скорость движения (X, Y): 20 м / мин

- Максимальная скорость движения (Z): 2 м / мин

- Точность перемещения, не менее: 0,1 мм

- Электропитание: 380 В

- Частота тока: 50 ± 2% Гц

- Давление в пневмосистеме (Атм): 6,0-8,0

- Приводные оси: шаговый двигатель с энкодером

- Регулировка высоты факела: ТНС НТ-1

- ОС: Windows

- Программное обеспечение: MACH 3, SheetCAM, CutLeader

* Рейтинг прожига для ручного использования или с автоматическим регулированием высоты резака

Аппарат плазменной резки NT-PLASMA 3015r

- Рабочая зона: 3000 х 1500 х 100 мм

- Размеры: 3610 x 3060 x 1455 мм

- Вес: 665 кг

- Максимальная нагрузка на стол: 1500кг

- Максимальная скорость движения (X, Y): 20 м / мин

- Максимальная скорость движения (Z): 2 м / мин

- Точность перемещения, не менее: 0,1 мм

- Электропитание: 380 В

- Частота тока: 50 ± 2% Гц

- Давление в пневмосистеме (Атм): 6,0-8,0

- Приводные оси: шаговый двигатель с энкодером

- Регулировка высоты факела: ТНС НТ-1

- ОС: Windows

- Программное обеспечение: MACH 3, SheetCAM, CutLeader

* Рейтинг прожига для ручного использования или с автоматическим регулированием высоты резака

Аппарат плазменной резки NT-PLASMA 3020r

- Рабочая зона: 3000 х 2000 х 100 мм

- Размеры: 3610 x 3340 x 1455 мм

- Вес: 665 кг

- Максимальная нагрузка на стол: 1500кг

- Максимальная скорость движения (X, Y): 20 м / мин

- Максимальная скорость движения (Z): 2 м / мин

- Точность перемещения, не менее: 0,1 мм

- Электропитание: 380 В

- Частота тока: 50 ± 2% Гц

- Давление в пневмосистеме (Атм): 6,0-8,0

- Приводные оси: шаговый двигатель с энкодером

- Регулировка высоты факела: ТНС НТ-1

- ОС: Windows

- Программное обеспечение: MACH 3, SheetCAM, CutLeader

* Рейтинг прожига при использовании с рук или с автоматическим регулированием высоты резака

Аппарат плазменной резки NT-PLASMA 3520r

- Рабочая зона: 3500 х 2000 х 100 мм

- Размеры: 4130 x 3340 x 1455 мм

- Вес: 665 кг

- Максимальная нагрузка на стол: 1500кг

- Максимальная скорость движения (X, Y): 20 м / мин

- Максимальная скорость движения (Z): 2 м / мин

- Точность перемещения, не менее: 0,1 мм

- Электропитание: 380 В

- Частота тока: 50 ± 2% Гц

- Давление в пневмосистеме (Атм): 6,0-8,0

- Приводные оси: шаговый двигатель с энкодером

- Регулировка высоты факела: ТНС НТ-1

- ОС: Windows

- Программное обеспечение: MACH 3, SheetCAM, CutLeader

* Рейтинг прожига при использовании с рук или с автоматическим регулированием высоты резака

AJAN: СТАНОК ПЛАЗМЕННОЙ РЕЗКИ С ЧПУ | Витрина продуктов

Ваш комментарий был опубликован.

Мы отправили вам письмо с подтверждением. Для проверки просто перейдите по ссылке в сообщении.

Некоторая техническая ошибка. Пожалуйста, попробуйте еще раз.

СТАНОК ПЛАЗМЕННОЙ РЕЗКИ с ЧПУ фирмы AJAN

Технические характеристики

- Микросоединение (предотвращение падения мелких деталей за счет их соединения с основной пластиной через мини-мосты)

- Оптимизация качества отверстий с помощью технологии OPTOHOLE.

- Автоматическая контрольная точка листового металла.

- Стальная конструкция кузова

- Двойная боковая рейка, сервомотор переменного тока системы шестерен по оси X и оси Y.

- Precision Plasma 130/260 Ампер

- Стандартная маркировка на прецизионной плазме

- Автоматическая регулировка высоты резака.

- Эффективная резка без снижения скорости резания для векторов с одинаковыми начальным и конечным углами (высокоскоростная обработка)

- Возможность вернуться в любое положение и возобновить резку.

Функция резюме

Функция резюме - Возможность работы со стандартными кодами DIN / ISO G

- Возможность работы с файлами траекторий DXFESSI и ЧПУ.

- Возможность отмены всех параметров во время работы станка

- Бесплатная программа для рисования AJAN.

- 15 м / мин. Скорость заднего хода.

- Ось X может быть увеличена по запросу.

- Дополнительная система вентиляции.

Система резки под углом

- Компактная конструкция

- Самая легкая в мире угловая головка

- Полная защита от столкновений

- Диапазон снятия фаски от 0 до 45 (0-60 опционально)

- Максимальный угол поворота 540

- Одним нажатием кнопки вы можете изменить резку с квадрата на скос.

- Различные сварные канавки, Y-образная канавка, V-образная канавка, скос-квадрат, скос, X-образная канавка, разной толщины

Система кислородно-топливной резки

Ajan Система кислородно-топливной резки с ЧПУ обеспечивает эффективную резку низкоуглеродистой стали толщиной до 200 мм.

- Многоголовочная газовая резка Возможность

- Автоматическая регулировка высоты резака

- Автоматическое зажигание кислородного топлива

- Автоматический или ручной газовый регулятор с ЧПУ (консоль)

- Быстрое переключение между плазменным и кислородным режимами на клавиатуре

Как выбрать плазменный резак

При покупке инструмента для плазменной резки следует учитывать ряд факторов.Они включают производительность резки, качество резки, надежность, рабочий цикл, простоту использования и эксплуатационные расходы. Первый шаг — выяснить, какой вид плазменной резки вы планируете делать. Вы планируете резать вручную или на столе? Некоторые инструменты для плазменной резки способны выполнять и то и другое, переходя от ручной резки к механизированной и обратно. Некоторые системы включают интерфейс ЧПУ и внутренний делитель напряжения, что дает больше возможностей для механизированных приложений.

Когда вы знаете, какой тип плазменной резки вы собираетесь выполнять, следует учитывать толщину материала, который вы планируете резать.Общее правило — выбирать систему с рекомендованной режущей способностью, которая соответствует толщине материала, которую вы планируете резать в 80% случаев. Например, если вы в основном планируете резать металл толщиной ½ дюйма и лишь изредка резать металл, который немного толще (скажем, 3/4 дюйма), то вы можете выбрать систему толщиной ½ дюйма.

Еще одним важным фактором является качество резки. Это не только влияет на качество готовой детали, но и экономит время на более поздних этапах производства. В идеале вам нужна чистая гладкая кромка, чтобы не тратить много времени на второстепенную работу.Помимо гладких и чистых резов, более совершенные системы плазменной резки создают гораздо более узкий пропил (ширину реза), что означает более точные пропилы и меньшие потери металла.

Также следует учитывать надежность. Как правило, самые надежные системы плазменной резки состоят из меньшего количества деталей, по возможности используют программное обеспечение вместо оборудования, производятся в соответствии со стандартами ISO и проходят соответствующие испытания. Рассмотрим конфигурацию централизованного вентилятора для подачи холодного воздуха через центр системы, где расположены наиболее чувствительные к температуре компоненты.Это приведет к более эффективному и стабильному охлаждению и позволит увеличить рабочий цикл.

Некоторые инструменты для плазменной резки проще в использовании, чем другие. Очевидно, что для опытного оператора простота использования позволяет выполнять работу быстрее и эффективнее, но это также может означать, что люди с небольшим опытом или без опыта могут получить хорошие результаты. Независимо от уровня опыта, будьте уверены, что операторы, использующие инструменты плазменной резки, могут выполнять работы быстро и качественно, соблюдая график срочных проектов.

Если вы планируете много передвигаться или выполнять какую-либо работу за пределами своего магазина, то размер и вес будут играть роль в вашем решении. Технические достижения означают, что теперь вы можете получить легкую систему, не жертвуя мощностью и производительностью. Некоторые системы плазменной резки также оснащены технологией, которая автоматически подстраивается под различные напряжения и колебания напряжения, что хорошо, если вы планируете работать без генератора.

Наконец, вы должны учитывать эксплуатационные расходы. Здесь важны качество резки, скорость резки и производительность, но не менее важны и стоимость расходных материалов для плазменной резки.Срок службы расходных материалов для плазменной резки может значительно варьироваться от одной марки системы плазменной резки к другой. Более длительный срок службы расходных материалов для плазмы важен, поскольку он сокращает время простоя при замене и снижает затраты, которые вы платите за новые расходные детали для плазмы. Многие бренды используют запатентованную технологию для продления срока службы расходных материалов для плазменной резки, а также для обеспечения высококачественной резки.

Он охлаждает рабочую поверхность, поглощает испарения, образующиеся после нагревания металла.

Он охлаждает рабочую поверхность, поглощает испарения, образующиеся после нагревания металла. К минусам относится низкий КПД, большой размер, масса источника питания. С помощью инвертора нельзя разрезать металлические заготовки большой толщины. Однако оборудование имеет высокий показатель КПД, дешевле чем трансформатор, меньше по размеру, массе.

К минусам относится низкий КПД, большой размер, масса источника питания. С помощью инвертора нельзя разрезать металлические заготовки большой толщины. Однако оборудование имеет высокий показатель КПД, дешевле чем трансформатор, меньше по размеру, массе.

Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.